Preview text:

lOMoARcPSD|25518217

BỘ LAO ĐỘNG THƯƠNG BINH & XÃ HỘI

TRƯỜNG CAO ĐẲNG KỸ NGHỆ II

KHOA BẢO HỘ LAO ĐỘNG TIỂU LUẬN

XỬ LÝ NƯỚC THẢI XI MẠ

Giáo viên hướng dẫn: Ths. Nguyễn Xuân Thành Nam

Lớp: Cao Đẳng Bảo Hộ Lao Động 2020

Nhóm: 3 (Lớp BHLĐ 2020) HSSV thực hiện :

1. Nguyễn Hữu Duy Sơn (Nhóm trưởng) 2. Nguyễn Hồng Ngự 3. Huỳnh Tấn Phát 4. Trần Hoài Phương 5. Nguyễn Phước Thiện 6. Trần Quang Thống 7. Phan Văn Tiến 8. Trần Thành Tín 9. Cao Văn Hoàn TP.HCM, Tháng 5, Năm Trang 1 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217 Phụ lục

MỞ ĐẦU ............................................................................................................... 4

Chương 1: Tổng quan về Công nghệ Xi mạ ......................................................... 5

I. Lịch sử hình thành và phát triển ..................................................................... 5

II. Tìm hiểu về công nghệ xi mạ ........................................................................ 5

1. Xi mạ là gì ? ............................................................................................... 5

2. Sự hình thành lớp mạ ................................................................................. 6

3. Dây chuyền công nghệ Công nghệ xử lý bề mặt (xi mạ) thường bao gồm

các công đoạn sau: .......................................................................................... 7

Chương 2: NƯỚC THẢI NGÀNH CÔNG NGHỆ XI MẠ ................................ 10

I. Lưu lượng và thành phần, tính chất nước thải: ............................................ 10

II. Ảnh hưởng của nước thải ngành xi mạ đến môi trường và con người: ...... 11

1. Ảnh hưởng đến môi trường: ..................................................................... 11

2. Ảnh hưởng đến con người: ....................................................................... 11

3. Độc tính của Crôm: .................................................................................. 12

4. Độc tính xianua ........................................................................................ 13

III. Hiện trạng ô nhiễm môi trường do công nghiệp xi mạ tại Việt Nam: ....... 13

Chương 3: Phương pháp Xử lý nước thải Xi-mạ ................................................ 14

I. Giới thiệu các phương pháp và công nghệ xử lý nước thải xi mạ: .............. 14

1. Phương pháp kết tủa: ................................................................................ 14

2. Phương pháp trao đổi ion: ........................................................................ 15

3. Phương pháp điện hóa: ............................................................................. 16

4. Phương pháp hấp phụ sinh học: ............................................................... 16

5. Phương pháp hấp phụ .............................................................................. 16

Chương 4: Hệ thống xử lý nước thải xi mạ của công ty cổ phần Khóa Minh Khai

............................................................................................................................. 17

I.Thông tin về doanh nghiệp. ........................................................................... 17

II. Xử lý nước thải ............................................................................................ 19

III. Kết quả sau khi đi qua hệ thống xử lý ....................................................... 23

Chương 5:Một số mô hình xử lý tham khảo của các Công ty tư vấn Môi trường

............................................................................................................................. 24

I. CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ MÔI TRƯỜNG THẢO

NGUYÊN XANH ............................................................................................ 24 Trang 2 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

II. CÔNG TY TNHH THƯƠNG MẠI DỊCH VỤ XÂY DỰNG VÀ MÔI

TRƯỜNG SẠCH(SACO) ............................................................................... 27 Trang 3 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217 MỞ ĐẦU

Tại Việt Nam, công nghiệp ngày càng phát triển, với càng ngành đa dạng và

phức tạp. Điều đó dẫn tới những tác động môi trường ngày nhiều và theo chiều

hướng tiêu cực. Các ngành CN thải ra môi trường rất nhiều chất thải độc hại, đặc

biệt là nước thải. Ảnh hưởng trực tiếp đến đời sống của sinh vật cũng như con

người. Một trong những ngành gây ảnh hưởng nghiêm trọng, đó là Công nghiệp Xi mạ.

Vì vậy để giảm thiểu tác động của chất thải từ các nhà máy công nghiệp, chúng

ta phải nắm rõ bản chất của nó, cũng như quy trình xử lý cuối đường ống.

Trong phạm vi bài làm của nhóm, chỉ đề cập đến những vấn đề xung quanh

nước thải và cách xử lý nước thải từ nhà máy công nghiệp xi mạ. Nhằm giúp

nâng cao hiểu biết và cách xử lý nguồn nước thải này. Trang 4 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

Chương 1: Tổng quan về Công nghệ Xi mạ

I. Lịch sử hình thành và phát triển

Ngành mạ điện được nhà hóa học ý Luigi V. Brugnatelli khai sinh vào năm

1805. Ông đã sử dụng thành quả của người đồng nghiệp Alessandro Volta, pin

Volta để tạo ra lớp phủ điện hóa đầu tiên. Phát minh của ông không có ứng dụng

trong công nghiệp trong suốt 30 năm và chỉ được nghiên cứu trong các phòng thí nghiệm.

Năm 1839, hai nhà hóa học Anh và Nga khác độc lập nghiên cứu quá trình mạ

kim loại đồng cho những nút bản in. Ngay sau đó, John Wright, Birmingham,

Anh sử dụng Kali Xyanua cho dung dịch mạ vàng, bạc.

Vào thời kì này, đó là dung dịch duy nhất có khả năng cho lớp mạ kim loại

quý rất đẹp. Tiếp bước Wright, George Elkington và Henry Elkington đã nhận

được bằng sáng chế kĩ thuật mạ điện vào năm 1840.

Hai năm sau đó, ngành công nghiệp mạ điện tại Birmingham đã có sản phẩm

mạ điện trên khắp thế giới. Cùng với sự phát triển của khoa học điện hóa, cơ chế

điện kết tủa lên bề mặt kim loại ngày càng được nghiên cứu và sáng tỏ. Kĩ thuật

mạ điện phi trang trí cũng được phát triển. Lớp mạ kền, đồng, kẽm, thiếc thương

mại chất lượng tốt đã trở nên phổ biến từ những năm 1850.

Kể từ khi máy phát điện được phát minh từ cuối thế kỉ 19, ngành công nghiệp

mạ điện đã bước sang một kỉ nguyên mới. Mật độ dòng điện tăng lên, năng suất

lao động tăng, quá trình mạ được tự động hóa từ một phần đến hoàn toàn.

Những dung dịch cùng với các phụ gia mới làm cho lớp mạ đạt chất lượng tốt

hơn. Các lớp mạ được nghiên cứu phát triển để thỏa mãn cả yêu cầu chống ăn

mòn lẫn trang trí, làm đẹp...

Kể từ sau chiến tranh thế giới thứ hai, người ta còn nghiên cứu thành công kĩ

thuật mạ crom cứng, mạ đa lớp, mạ đồng hợp kim. mạ kền sunfamat... Nhà vật

lý Mỹ Richard Feynman đã nghiên cứu thành công công nghệ mạ lên nền nhựa.

Hiện nay công nghệ này đã được ứng dụng rộng rãi. Kĩ thuật mạ hiện là một

trong ba quá trình trong chu trình LIGA - được sử dụng trong sản xuất robot

điện tử siêu nhỏ (MEMS).

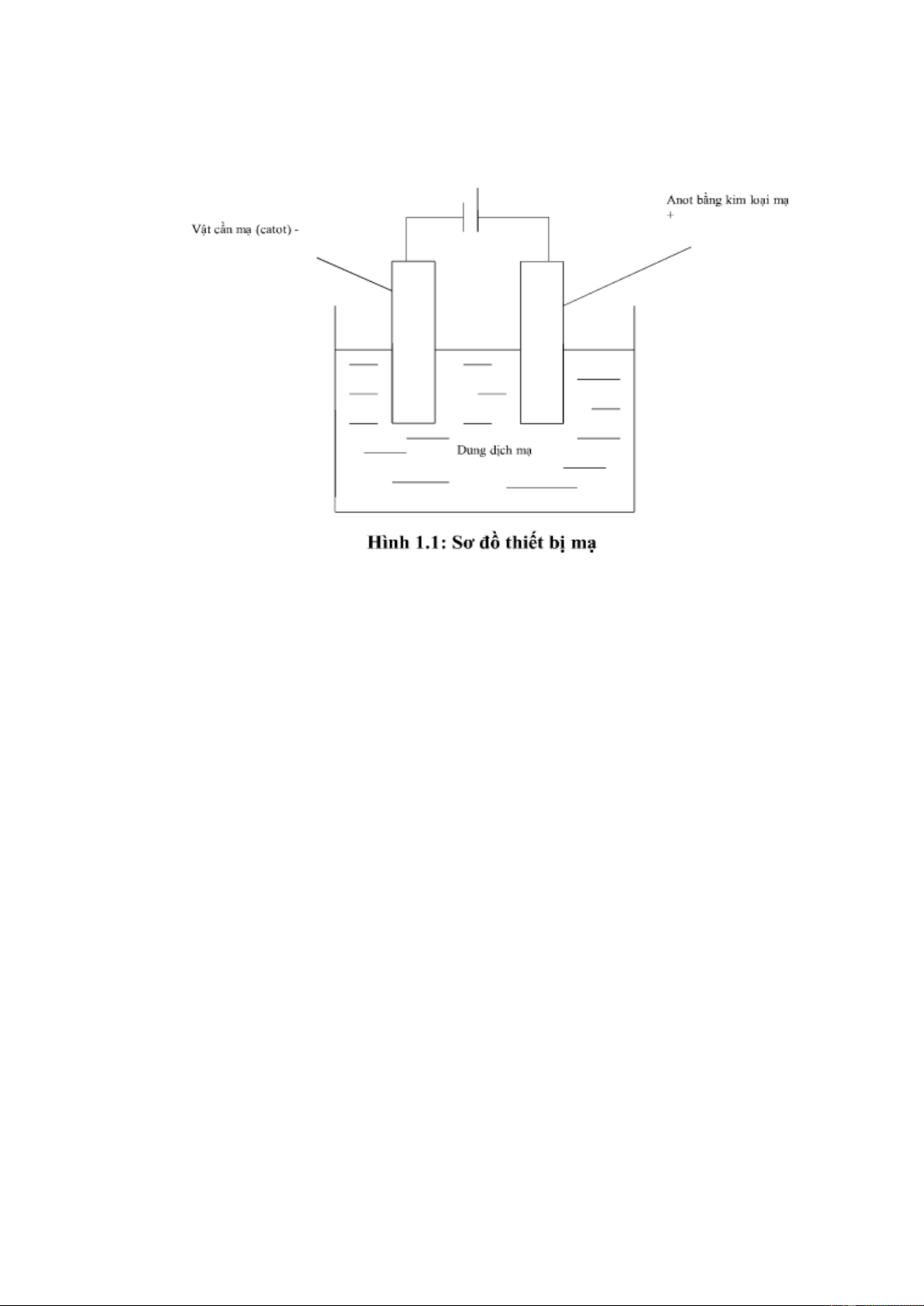

II. Tìm hiểu về công nghệ xi mạ 1. Xi mạ là gì?

Kỹ thuật xi mạ hay kỹ thuật Galvano (lấy theo tên nhà khoa học Ý Luigi

Galvani), là tên gọi của quá trình điện hóa phủ lớp kim loại lên một vật.

Trong quá trình mạ điện, vật cần mạ được gắn với cực âm catôt, kim loại mạ gắn

với cực dương anôt của nguồn điện trong dung dịch điện môi. Cực dương của

nguồn điện sẽ hút các electron e- trong quá trình ôxi hóa và giải phóng các ion

kim loại dương, dưới tác dụng lực tĩnh điện các ion dương này sẽ di chuyển về

cực âm, tại đây chúng nhận lại e- trong quá trình ôxi hóa khử hình thành lớp kim Trang 5 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

loại bám trên bề mặt của vật được mạ. Độ dày của lớp mạ tỉ lệ thuận với cường

độ dòng điện của nguồn và thời gian mạ.

( Theo Bách khoa điện tử Toàn thư Wikipedia )

2. Sự hình thành lớp mạ

Điều kiện tạo thành lớp mạ điện

Mạ điện là một công nghệ điện phân. Quá trình tổng quát là:

-Trên anot xảy ra quá trình hòa tan kim loại anot: M – ne → Mn+

-Trên catot xảy ra quá trình cation phóng điện trở thành kim loại mạ: Mn+ + ne → M

Thực ra quá trình trên xảy ra theo nhiều bước liên tiếp nhau, bao nhiều giai đoạn

nối tiếp nhau như: quá trình cation hidrat hóa di chuyển từ dung dịch vào bề mặt

catot (quá trình khuếch tán); cation mất lớp vỏ hidrat, vào tiếp xúc trực tiếp với

bề mặt catot (quá trình hấp phụ); điện tử chuyển từ catot điền vào vành hóa trị

của cation, biến nó thành nguyên tử kim loại trung hòa (quá trình phóng điện);

các nguyên tử kim loại này sẽ tạo thành mầm tinh thể mới, hoặc tham gia nuôi

lớn mầm tinh thể đã hình thành trước đó. Mọi trở lực của các quá trình trên đều

gây nên một độ phân cực catot, (quá thế catot), tức là điện thế catot dịch về phía

âm hơn một lượng so với cân bằng:

ηc = φcb - φ = ηnđ + ηđh + ηkt Trang 6 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217 Trong đó:

ηc: quá thế tổng cộng ở catot

φcb: điện thế cân bằng của catot

φ: điện thế phân cực catot (đã có dòng i)

ηnđ: quá thế nồng độ (phụ thuộc vào quá trình khuếch tán)

ηđh: quá thế chuyển điện tích ηkt: quá thế kết tinh

Do đó, điện kết tủa kim loại trên catot sẽ chỉ diễn ra khi nào điện thế catot dịch

chuyển khỏi vị trí cân bằng về phía âm một lượng đủ để khắc phục các trở lực nói trên.

Điều kiện xuất hiện tinh thể

Trong điều kiện điện kết tủa kim loại trong dung dịch, yếu tố quyết định tốc độ

tạo mầm tinh thể là tỷ số giữa mật độ dòng điện catot Dc và mật độ dòng trao đổi i0: β = Dc / i0

Mặt khác, theo phương trình Tafel: η = a + b.log Dc

Suy rộng ra, mọi yếu tố làm tăng phân cực catot đều cho lớp mạ có tinh thể nhỏ

mịn, và ngược lại. Các mầm tinh thể ban đầu mới xuất hiện được ưu tiên tham

gia vào mạng lưới tinh thể của kim loại nền ở vị trí có lợi nhất về mặt năng

lượng. Đó là những chỗ tập trung nhiều nguyên tử láng giềng nhất, vì ở đó năng

lượng dư bề mặt lớn nhất, các mối liên kết chưa được sử dụng là nhiều nhất.

Nếu kim loại nền và kim loại kết tủa có cấu trúc mạng khá giống nhau về hình

thái, kích thước thì cấu trúc của kim loại nền được bảo tồn và kim loại kết tủa sẽ

phát triển theo cấu trúc đó (cấu trúc lai ghép (epitaxy)), xảy ra ở những lớp

nguyên tử đầu tiên. Sau đó sẽ dần chuyển về cấu trúc vốn có của nó ở những lớp

kết tủa tiếp theo. Trường hợp này cho lớp kim loại mạ có độ gắn bám rất tốt, xấp

xỉ với độ bền liên kết của kim loại nền. Nếu thông số mạng của chúng khác khá

xa nhau, hoặc bề mặt chúng có tạp chất hay chất hấp phụ, thì sự lai ghép sẽ

không xảy ra. Đấy là một trong những nguyên nhân gây nên ứng suất nội và làm lớp mạ dễ bong.

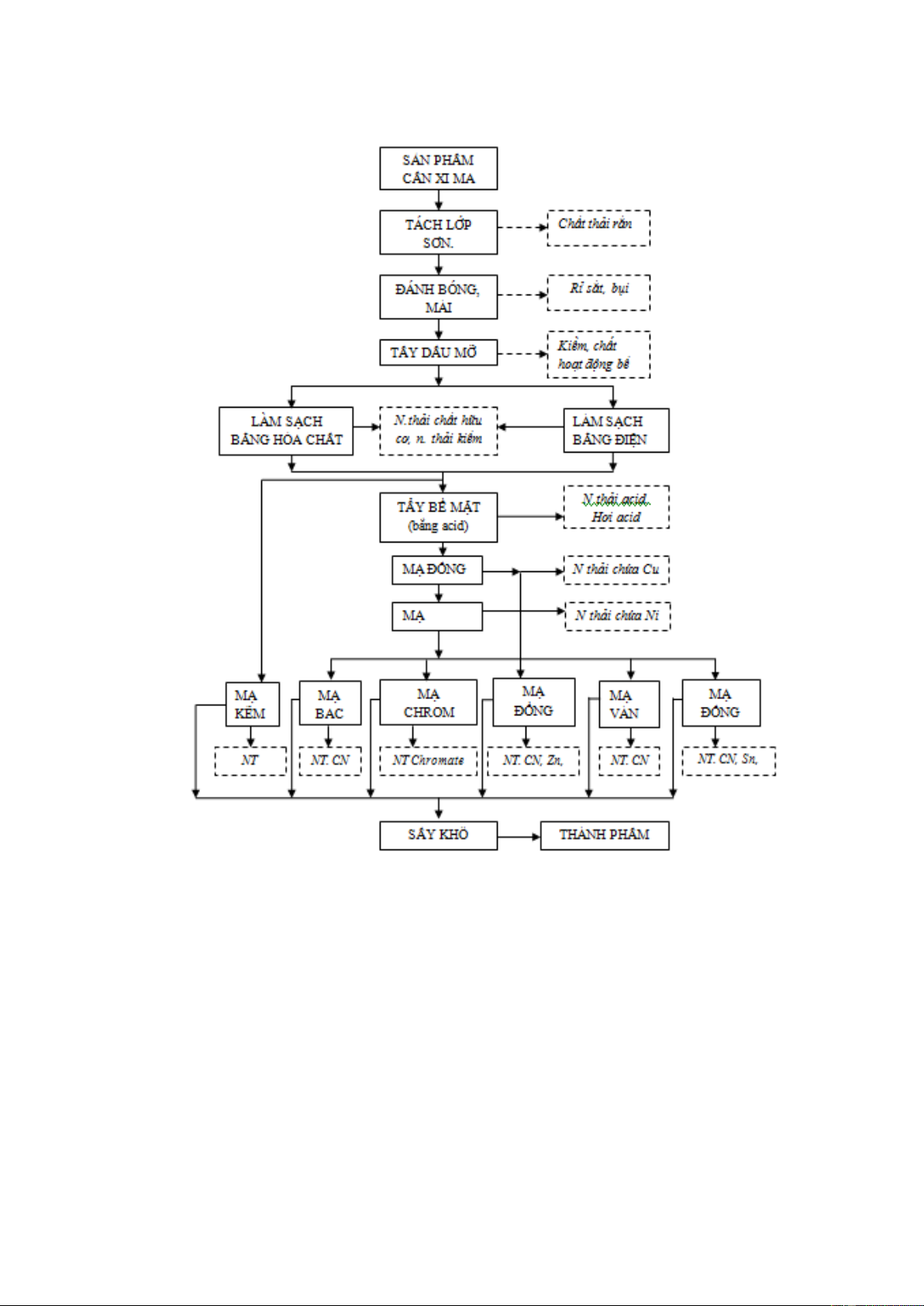

3. Dây chuyền công nghệ Công nghệ xử lý bề mặt (xi mạ) thường bao gồm

các công đoạn sau:

- Bề mặt của vật liệu cần mạ phải được làm sạch để lớp mạ có độ bám dính cao

và không có khuyết tật. Để làm sạch bề mặt trước hết phải tẩy rửa lớp mỡ bảo

quản trên bề mặt bằng cách tẩy rửa với dung môi hữu cơ hoặc với dung dịch kiềm

nóng. Dung môi thường sử dụng là loại hydrocacbon đã được clo hoá như Trang 7 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

tricloetylen, percloetylen. Dung dịch kiềm thường là hỗn hợp của xút, soda,

trinatri photphat, popyphotphat, natri silicat và chất hoạt động bề mặt (tạo nhũ).

- Hoạt hoá bề mặt của vật liệu mạ bằng cách nhúng chúng vào dung dịch axit

loãng (H2SO4, HCl), nếu mạ với dung dịch chứa xianua (CN) thì chúng được

nhúng vào dung dịch natri xianua.

- Giai đoạn mạ được tiến hành sau đó, dung dịch mạ ngoài muối kim loại còn

chứa axit hoặc kiềm đối với trường hợp mạ có chứa xianua.

Sau từng bước, vật liệu mạ đều được tráng rửa với nước. Một số dung dịch mạ có

các thành phần chủ yếu sau:

- Dung dịch chì: axit + muối chì (II) dạng borflorua hoặc silicoflorua.

- Dung dịch chì- thiếc: axit, muối chì, thiếc (II) dạng borflorua.

- Dung dịch đồng hun: dung dịch xianua trong đó đồng nằm trong phức xianua và

thiếc trong phức hydroxo. Ngoài ra dung dịch còn chứa xianua tự do (NaCN).

- Dung dịch cadmi: axit + cadmi dạng muối sunfat. Thông dụng hơn là dung dịch

cadmi dạng phức xianua và xianua tự do.

- Dung dịch crôm: axit crômic và axit sunfuric.

- Dung dịch vàng: dung dịch xianua, vàng nằm trong phức NaAu(CN)2 và xianua

tự do. Có thể sử dụng phức vàng-sunfit.

- Dung dịch đồng: axit + đồng sunfat hoặc đồng borflorua.

- Dung dịch đồng xianua (phức) và xianua tự do, dung dịch đồng dạng

polyphotphat và muối amoni.

- Dung dịch niken: muối niken sunfat, clorua và axit yếu (axit boric) hoặc dung

dịch niken trên nền của axit amonisulfonic.

- Dung dịch bạc: dung dịch bạc xianua hoặc dung dịch bạc thisunfat.

- Dung dịch kẽm: phức kẽm xianua và xianua tự do hoặc kẽm sunfat, clorua với

axit boric hoặc muối amoni làm chất đệm. Trang 8 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217 Dây chuyền công nghệ: Vì sao phải xi mạ?

Các kim loại để ngoài bề mặt không khí với các thành phần oxy, lưu huỳnh, các

chất ăn mòn gây nên tình trạng gĩ sét, ố màu làm cho kim loại không giữ được

màu sắc như ban đầu. Vì vậy chúng ta thường kết hợp các lớp xi mạ phủ lót để

tạo nên sự cách biệt kim loại nền với môi trường hoạt động.

Tùy vào tính chất và môi trường hoạt động mà chúng ta có thể sử dụng các lớp

phủ kim loại đặc trưng để đáp ứng yêu cầu . Trang 9 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

Trên thị trường thông thường có các lớp xi mạ sau:

Xi mạ Crom, Xi Mạ Niken, Mạ Đồng,Mạ cadimi Xi Mạ Thiếc,Xi Mạ Kẽm

Các lớp phủ này đều có tính năng khác biệt và có thời gian cũng như vai tro

riêng biệt cho mỗi sản phẩm. Lợi ích xi mạ

Nhờ phản ứng bảo vệ chống ăn mòn cao của lớp phủ trên nền kim loại nên ngày

nay ngành xi mạ được áp dụng rộng rãi. Tùy vào nhu cầu và mục đích sử dụng,

người ta có thể lựa chọn những phương pháp xi mạ khác nhau: xi mạ điện phân hay mạ nhúng nóng. Ứng dụng xi mạ

Trong ngành công nghiệp, xi mạ được áp dụng trong trang trí, làm tăng khả

năng chống mài mòn, tăng độ cứng lên bề mặt, lớp mạ vừa trang trí vừa bảo vệ,

lớp mạ bóng sáng hoặc xi mạ Crôm cứng phục hồi ru lô trục, xy lanh thủy lực…

Chương 2: NƯỚC THẢI NGÀNH CN XI MẠ

I. Lưu lượng và thành phần, tính chất nước thải:

1. Nước thải từ xưởng xi mạ có thành phần đa dạng về nồng độ và pH biến đổi

rộng từ rất axit 2-3, đến rất kiềm 10-11. Đặc trưng chung của nước thải ngành mạ

là chứa hàm lượng cao các muối vô cơ và kim loại nặng. Tuỳ theo kim loại của

lớp mạ mà nguồn ô ề nhiễm có thể là Cu, Zn, Cr, Ni,… và cũng tuỳ thuộc vào loại

muối kim loại được sử dụng mà nước thải có chứa các độc tố như xianua, sunfat,

amoni, crômat,… Các chất hữu cơ ít có trong nước thải xi mạ, phần chủ yếu là

chất tạo bông, chất hoạt động bmặt … nên BOD, COD thường thấp và không

thuộc đối tượng xử lý. Đối tượng xử lý chính là các ion vô cơ mà đặc biệt là các

muối kim loại nặng như Cr, Ni, Cu, Fe,…

2. Nước thải nên tách riêng thành 3 dòng riêng biệt:

- Dung dịch thải đậm đặc từ các bể nhúng, bể ngâm.

- Nước rửa thiết bị có hàm lượng chất bẩn trung bình (muối kim loại, dầu mỡ và xà phòng,… - Nước rửa loãng

3. Để an toàn và dễ dàng xử lý, dòng axit crômic và dòng cyanide nên tách riêng.

Chất gây ô nhiễm nước thải xi mạ có thể chia làm vài nhóm sau:

- Chất ô nhiễm độc như cyanide CN-, Cr (VI), F-,…

- Chất ô nhiễm làm thay đổi pH như dòng axit và kiềm

- Chất ô nhiễm hình thành cặn lơ lửng như hydroxit, cacbonat và photphat

- Chất ô nhiễm hữu cơ như dầu mỡ, EDTA …

4. Các cuộc khảo sát cho thấy các quá trình trong ngành xử lý kim loại khá đơn

giản và tương tự nhau. Nguồn chất thải nguy hại phát sinh từ quá trình làm mát, Trang 10 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

lau rửa và đốt cháy dầu. Xử lý kim loại đòi hỏi một số hoá chất như axit sunfuric,

HCl, xút, …để làm sạch bề mặt kim loại trước khi mạ. Thể tích nước thải được

hình thành từ công đoạn rửa bề mặt, làm mát hay làm trơn các bề mặt kim loại

khá lớn, gây ô nhiễm nguồn nước và ảnh hưởng đến sức khoẻ cộng đồng.

Bảng: Thành phần nước thải cơ sở xi mạ phụ tùng xe gắn máy (CEFINEA, 1996) Chỉ tiêu Đơn vị

Nước thải Ni Nước thải mạ Nước thải Cr ngâm NaOH pH 5.47 3064 11.49 TDS mg/l 502 82.3 2370 Cl- mg/l 100 24 58 SO4- mg/l 400 25 38 Alk mgCaCO3/l 60 0 1513 Ni mg/l 286 4.3 - Cr mg/l - 39.6 -

Bảng trên cho thấy nước thải ô nhiễm chủ yếu do các chất kiềm, axit và kim loại nặng Crôm và niken.

II. Ảnh hưởng của nước thải ngành xi mạ đến môi trường và con người:

1. Ảnh hưởng đến môi trường:

- Là độc chất đối với cá và thực vật nước

- Tiêu diệt các sinh vật phù du, gây bệnh cho cá và biến đổi các tính chất lí hoá

của nước, tạo ra sự tích tụ sinh học đáng lo ngại theo chiều dài chuỗi thức ăn.

Nhiều công trình nghiên cứu cho thấy, với nồng độ đủ lớn, sinh vật có thể bị chết

hoặc thoái hóa, với nồng độ nhỏ có thể gây ngộ độc mãn tính hoặc tích tụ sinh

học, ảnh hưởng đến sự sống của sinh vật về lâu về dài.

- Ảnh hưởng đến đường ống dẫn nước, gây ăn mòn, xâm thực hệ thống cống rãnh.

- Ảnh hưởng đến chất lượng cây trồng, vật nuôi canh tác nông nghiệp, làm thoái

hoá đất do sự chảy tràn và thấm của nước thải.

- Ảnh hưởng đến hệ thống xử lý nước thải, cần tách riêng nếu không sẽ ảnh hưởng

đến hoạt động của vi sinh vật khi thực hiện xử lý sinh học.

2. Ảnh hưởng đến con người:

Xi mạ là ngành có mật độ gây ô nhiễm môi trường cao bởi hơi hóa chất, nước thải

có chứa các ion kim loại nặng, kim loại độc ảnh hưởng tới sức khỏe con người

gây nên nhiều căn bệnh khó chữa, nguy hiểm tới tính mạng. Nước thải từ các quá

trình xi mạ kim loại, nếu không được xử lý, qua thời gian tích tụ và bằng con

đường trực tiếp hay gián tiếp, chúng sẽ tồn đọng trong cơ thể con người và gây

các bệnh nghiêm trọng, như viêm loét da, viêm đường hô hấp, eczima, ung thư,...

Trong khuôn khổ của Đồ án này chỉ chú trọng vào tính chất gây ô nhiễm môi

trường của nước thải xi mạ do độc tính của Crôm. Trang 11 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

3. Độc tính của Crôm:

Mặc dù Crôm tồn tại ở nhiều trạng thái khác nhau, chỉ có Cr(III) và Cr(VI) gây

ảnh hưởng lớn đến sinh vật và con người.

a. Đường xâm nhập và đào thải:

Crôm xâm nhập vào cơ thể theo 3 đường: hô hấp, tiêu hóa và qua da. Cr(VI) được

cơ thể hấp thu dễ dàng hơn Cr(III) nhưng khi vào cơ thể Cr(VI) sẽ chuyển thành

dạng Cr(III). Dù xâm nhập vào cơ thể theo bất cứ đường nào, Crôm cũng được

hòa tan trong máu ở nồng độ 0.001mg/ml, sau đó được chuyển vào hồng cầu và

sự hòa tan ở hồng cầu nhanh hơn 10-20 lần. Từ hồng cầu, Crôm được chuyển vào

các tổ chức và phủ tạng. Crôm gắn với Sidero filing albumin và được giữ lại ở

phổi, xương, thận, gan, phần còn lại thì qua phân và nước tiểu. Từ các cơ quan

phủ tạng, Crôm lại được hòa tan dần vào máu, rồi được đào thải qua nước tiểu từ

vài tháng đến vài năm. Do đó nồng độ Crôm trong máu và nước tiểu biến đổi nhiều và kéo dài.

b. Tác động đến sức khoẻ:

Qua ngiên cứu người ta thấy Crôm có vai trò sinh học như chuyển hóa glucose,

protein, chất béo ở động vật hữu nhũ. Dấu hiệu của thiếu hụt Crôm ở người gồm

có giảm cân, cơ thể không thể loại đường ra khỏi máu, thần kinh không ổn định.

Tuy nhiên với hàm lượng cao Crôm làm giảm protein, axit nucleic và ức chế hệ thống men cơ bản.

Cr(VI) độc hơn Cr(III). IARC đã xếp Cr(VI) vào nhóm 1, Cr(III) vào nhóm 3 đối

với các chất gây ung thư. Hít thở không khí có nồng độ Crôm (ví dụ axit crômic

hay Cr(III) trioxit) cao (>2μg/m3) gây kích thích mũi làm chảy nước mũi, hen

suyễn dị ứng, ung thư (khi tiếp xúc với Crôm có nồng độ cao hơn 100-1000 lần

nồng độ trong môi trường tự nhiên). Ngoài ra Cr(VI) còn có tính ăn mòn, gây dị

ứng, lở loét khi tiếp xúc với da. c. Nồng độ giới hạn:

-US. EPA giới hạn nồng độ tối đa cho phép của Cr(VI) và Cr(III) trong nước uống là 100 μg/l.

-Quy định của SHA về nồng độ của Crôm trong không khí tại nơi làm việc là:

Giới hạn tiếp xúc nghề nghiệp cho ngày làm việc 8 giờ, tuần làm việc 40 giờ là

500 μg/m3 đối với Crôm tan trong nước và 1000 μg/m3 đối với Crôm kim loại và muối không tan.

Nồng độ của Crôm trioxit (axit crômic) và các hợp chất của Cr(VI) trong không

khí tại nơi làm việc không cao hơn 52 μg Cr(VI)/m3 cho ngày làm việc 10 giờ, tuần 40 giờ.

-NIOSH xem tất cả hợp chất Cr(VI) có tiềm năng gây ung thư nghề nghiệp và đưa

ra giới hạn nồng độ tiếp xúc là 1 μg Cr(VI)/m3 cho ngày làm việc 10 giờ, tuần 40 giờ. Trang 12 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217 4. Độc tính xianua

Xyanua ít thấy ở dạng đơn chất mà chủ yếu tồn tại ở dạng hợp chất. Xyanua có

thể phản ứng với kim loại và các hợp chất hữu cơ khác. Các hợp chất đơn giản

của Xyanua như kali xyanua, natri xyanua thường rất độc. Nhất là kali xyanua có

thể gây chết người với liều lượng thấp. Chỉ cần bị xâm nhập vào cơ thể từ 3 đến

4 mg chất này thì một người khỏe mạnh có thể mất ý thức trong vòng 10 giây đến

1 phút. Sau khoảng 45 phút thì rơi vào trạng thái hôn mê và có thể tử vong sau

khoảng 2 giờ nếu không có các biện pháp điều trị kịp thời.

Con người có thể bị nhiễm xyanua qua 3 đường: đường tiêu hóa thông qua thức

ăn và nước uống, đường hô hấp vì axít xyanua có thể bay hơi và sau cùng xyanua

cũng có thể xâm nhập xuyên qua da. Vào cơ thể, xyanua sẽ gắn kết chặt “không

thể hồi phục” với gốc sắt nhị Fe2+của men cytochrom oxidase trong “chuỗi hô

hấp vàng” Warburg. Cytochrom oxidase là nơi chủ chốt để trao đổi oxy cho cơ

thể, cho nên khi men cytochrom oxidase này bị khóa cơ thể không hô hấp được

và sẽ bị “ngạt” dù vẫn có đầy đủ dưỡng khí oxy.

Nhận xét: Lượng nước thải của ngành xi mạ không phải là lớn so với các ngành

công nghiệp khác như nước thải của ngành công nghiệp giấy, dệt,… song thành

phần và nồng độ các chất độc hai trong đó khá lớn. Hơn nữa các hóa chất độc hại

này lại có những biến thiên hết sức phức tạp và phụ thuộc vào quy trình công nghệ

cũng như từng công đoạn trong quy trình đó. Vì vậy, muốn xử lý đạt hiệu quả cao

thì chúng ta cần phải thu gom, tách dòng theo từng công doạn, từng trường hợp

cụ thể và lựa chọn phương án xử lý thích hợp.

III. Hiện trạng ô nhiễm môi trường do công nghiệp xi mạ tại Việt Nam:

1. Kết quả các nghiên cứu gần đây về hiện trạng môi trường ở nước ta cho thấy,

hầu hết các nhà máy, cơ sở xi mạ kim loại có quy mô vừa và nhỏ, áp dụng công

nghệ cũ và lạc hậu, lại tập trung chủ yếu tại các thành phố lớn, như Hà Nội, Hải

Phòng, TP.HCM, Biên Hoà (Đồng Nai) ... Trong quá trình sản xuất, tại các cơ

sở này (kể cả các nhà máy quốc doanh hoặc liên doanh với nước ngoài), vấn đề

xử lý ô nhiễm môi trường còn chưa được xem xét đầy đủ hoặc việc xử lý còn

mang tính hình thức, chiếu lệ, bởi việc đầu tư cho xử lý nước thải khá tốn kém

và việc thực thi Luật Bảo vệ môi trường chưa được nghiêm minh.

2. Nước thải mạ thường gây ô nhiễm bởi các kim loại nặng, như crôm, niken ...

và độ pH thấp. Phần lớn nước thải từ các nhà máy, các cơ sở xi mạ được đổ trực

tiếp vào cống thoát nước chung của thành phố mà không qua xử lý triệt để, đã

gây ô nhiễm cục bộ trầm trọng nguồn nước.

3. Kết quả khảo sát tại một số nhà máy cơ khí ở Hà Nội cho thấy, nồng độ chất

độc có hàm lượng các ion kim loại nặng, như crôm, niken, đồng ... đều cao hơn

nhiều so với tiêu chuẩn cho phép; một số cơ sở mạ điện tuy có hệ thống xử lý

nước thải nhưng chưa chú trọng đầy đủ đến các thông số công nghệ của quá

trình xử lý để điều chỉnh cho phù hợp khi đặc tính của nước thải thay đổi. Tại

TP.HCM, Bình Dương và Đồng Nai, kết quả phân tích chất lượng nước thải của Trang 13 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

các nhà máy, cơ sở xi mạ điển hình ở cả 3 địa phương này cho thấy, hầu hết các

cơ sở đều không đạt tiêu chuẩn nước thải cho phép: hàm lượng chất hữu cơ cao,

chỉ tiêu về kim loại nặng vượt nhiều lần tiêu chuẩn cho phép, COD dao động

trong khoảng 320 - 885mg/lít do thành phần nước thải có chứa cặn sơn, dầu nhớt…

4. Hơn 80% nước thải của các nhà máy, cơ sở xi mạ không được xử lý. Chính

nguồn thải này đã và đang gây ô nhiễm nghiêm trọng đến môi trường nước mặt,

ảnh hưởng đáng kể chất lượng nước sông Sài Gòn và sông Đồng Nai. Ước tính,

lượng chất thải các loại phát sinh trong ngành công nghiệp xi mạ trong những

năm tới sẽ lên đến hàng ngàn tấn mỗi năm. Điều này cho thấy các khu vực ô

nhiễm và suy thoái môi trường ở nước ta sẽ còn gia tăng nếu không kịp thời đưa

ra các biện pháp hữu hiệu.

Chương 3: Phương pháp Xử lý nước thải Xi-mạ

I. Giới thiệu các phương pháp và công nghệ xử lý nước thải xi mạ:

Phương pháp xử lý nước thải xi mạ phổ biến nhất là dùng phương pháp hoá học

rồi đến trao đổi ion, phương pháp chưng cất, phương pháp điện thẩm tích. Chọn

phương pháp nào là tuỳ chỉ tiêu kinh tế - kĩ thuật cho phép, điều kiện môi trường

địa phương, yêu cầu, mục đích dùng lại hoặc thải thẳng ra môi trường… Chọn

phương pháp nào cũng phải bảo đảm chất lượng môi trường theo TCVN 5945- 2010.

1. Phương pháp kết tủa:

Quá trình kết tủa thường được ứng dụng cho xử lý nứơc thải chứa kim loại nặng.

Kim loại nặng thường kết tủa ở dạng hydroxit khi cho chất kiềm hóa (vôi, NaOH,

Na2CO3,…) vào để đạt đến giá trị pH tương ứng với độ hoà tan nhỏ nhất. Giá trị

pH này thay đổi tuỳ theo kim loại. Độ hoà tan nhỏ nhất của Crôm ở pH 7.5 và

kẽm là 10.2. Ở ngoài giá trị đó, hàm lượng hoà tan tăng lên.

Khi xử lý kim loại, cần thiết xử lý sơ bộ để khử đi các chất cản trở quá trình

kết tủa. Thí dụ như cyanide và ammonia hình thành các phức với nhiều kim loại

làm giảm hiệu quả quá trình kết tủa. Cyanide có thể xử lý bằng chlorine hoá-kiềm,

ammonia có thể khử bằng phương pháp chlorine hoá điểm uốn (breakthrough

point), tách khí (air stripping) hoặc các phương pháp khác trước giai đoạn khử kim loại.

Trong xử lý nước thải công nghiệp, kim loại nặng có thể loại bỏ bằng quá

trình kết tủa hydroxit với chất kiềm hóa, hoặc dạng sulfide hay carbonat.

Một số kim loại như arsenic hoặc cadmium ở nồng độ thấp có thể xử lý hiệu

quả khi cùng kết tủa với phèn nhôm hoặc sắt. Khi chất lượng đầu ra đòi hỏi cao,

có thể áp dụng quá trình lọc để loại bỏ các cặn lơ lửng khó lắng trong quá trình kết tủa.

Đối với Crôm VI (Cr6+), cần thiết tiến hành khử Cr6+ thành Cr3+ và sau đó kết

tủa với vôi hoặc xút. Hoá chất khử thông thường cho xử lý nước thải chứa Crôm Trang 14 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

là ferrous sulphate (FeSO4), sodium-meta-bisulfit, hoặc sulfur dioxit. Ferrous

sulphate (FeSO4), sodium-meta-bisulfit có thể ở dạng rắn hoặc dung dịch. SO2 ở

dạng khí nén trong các bình chịu áp. Quá trình khử hiệu quả trong môi trường pH

thấp. Vì vậy các hoá chất khử sử dụng thường là các chất mang tính axit mạnh.

Trong quá trình khử, Fe2+ sẽ chuyển thành Fe3+. Nếu sử dụng meta-bisulfit hoặc sulfur dioxit, ion SO 2- 2- 3 chuyển thành SO4 .

Phản ứng tổng quát như sau:

Cr6+ + Fe2+ + H+ Cr3+ + Fe3+ Cr6+ + Na 2-

2S2O3 (hoặc SO2) + H+ Cr3+ + SO4 Cr3+ + 3OH- Cr(OH)3

Trong phản ứng oxy hoá khử, ion Fe2+ phản ứng với Cr6+, khử Cr6+ thành Cr3+

và oxy hoá Fe2+ thành Fe3+. Phản ứng xảy ra nhanh hơn ở pH nhỏ hơn 3. Axit có

thể được thêm vào để đạt pH thích hợp. Sử dụng FeSO4 là tác nhân khử có điểm

bất lợi khối lượng bùn sinh ra khá lớn do cặn Fe(OH)3 tạo thành khi cho chất kiềm

hoá vào. Để thu được phản ứng hoàn toàn, cần thiết phải thêm lượng FeSO4 dư,

khoảng 2.5 lần so với hàm lượng tính toán trên lí thuyết.

Lượng axit cần thiết cho quá trình khử Cr6+ phụ thuộc vào độ axit của nước

thải nguyên thuỷ, pH của phản ứng khử và loại hoá chất sử dụng.

Xử lý từng mẻ (batch treatment) ứng dụng có hiệu quả kinh tế, khi nhà máy xi

mạ có lưu lượng nước thải mỗi ngày ≤ 100m3/ngày. Trong xử lý từng mẻ cần dùng

hai loại bể có dung tích tương đương lượng nước thải trong một ngày Qngày. Một

bể dùng xử lý, một bể làm đầy.

Khi lưu lượng ≥ 100m3/ngày, xử lý theo mẻ không khả thi do dung tích bể lớn.

Xử lý dòng chảy liên tục đòi hỏi bể axit và khử, sau đó qua bể trộn chất kiềm hoá

và bể lắng. Thời gian lưu nước trong bể khử phụ thuộc vào pH, thường lấy tối

thiểu 4 lần so với thời gian phản ứng lý thuyết. Thời gian tạo bông thường lấy

khoảng 20 phút và tải trọng bể lắng không nên lấy ≥ 20m3/ngày.

Trong trường hợp nước rửa có hàm lượng crôm thay đổi đáng kể, cần thiết có

bể điều hoà trước bể khử để giảm thiểu dao động cho hệ thống châm hoá chất.

2. Phương pháp trao đổi ion:

Phương pháp này thường được ứng dụng cho xử lý nước thải xi mạ để thu

hồi Crôm. Để thu hồi axit crômic trong các bể xi mạ, cho dung dịch thải axit

crômic qua cột trao đổi ion resin cation (RHmạnh) để khử các ion kim loại (Fe,

Cr3+, Al,…). Dung dịch sau khi qua cột resin cation có thể quay trở lại bể xi mạ

hoặc bể dự trữ. Do hàm lượng Crôm qua bể xi mạ khá cao (105-120kg

CrO3/m3), vì vậy để có thể trao đổi hiệu quả, nên pha loãng nước thải axit

crômic và sau đó bổ sung axit crômic cho dung dịch thu hồi.

Đối với nước thải rửa, đầu tiên cho qua cột resin cation axit mạnh để khử các

kim loại. Dòng ra tiếp tục qua cột resin anion kiềm mạnh để thu hồi crômat và

thu nước khử khoáng. Cột trao đổi anion hoàn nguyên với NaOH. Dung dịch

qua quá trình hoàn nguyên là hỗn hợp của Na2CrO4 và NaOH. Hỗn hợp này cho Trang 15 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

chảy qua cột trao đổi cation để thu hồi H2CrO4 về bể xi mạ. Axit crômic thu hồi

từ dung dịch đã hoàn nguyên có hàm lượng trung bình từ 4-6%. Lượng dung

dịch thu được từ giai đoạn hoàn nguyên cột resin cation cần phải trung hoà bằng

các chất kiềm hoá, các kim loại trong dung dịch kết tủa và lắng lại ở bể lắng trước khi xả ra cống.

3. Phương pháp điện hóa:

Dựa trên cơ sở của quá trình oxy hoá khử để tách kim loại trên các điện cực

nhúng trong nước thải chứa kim loại nặng khi cho dòng điện một chiều chạy qua.

Phương pháp này cho phép tách các ion kim loại ra khỏi nước mà không cần cho

thêm hoá chất, tuy nhiên thích hợp cho nước thải có nồng độ kim loại cao (> 1g/l)

4. Phương pháp hấp phụ sinh học:

Dựa trên nguyên tắc một số loài thực vật, vi sinh vật trong nước sử dụng kim

loại như chất vi lượng trong quá trình phát triển khối như bèo tây, bèo tổ ong,

tảo… Với phương pháp này, nước thải phải có nồng độ kim loại nặng nhỏ hơn 60

mg/l và phải có đủ chất dinh dưỡng (nitơ, phốtpho,…) và các nguyên tố vi lượng

cần thiết khác cho sự phát triển của các loài thực vật nước như rong tảo. Phương

pháp này cần có diện tích lớn và nước thải có lẫn nhiều kim loại thì hiệu quả xử lý kém.

5. Phương pháp hấp phụ

Nguyên tắc: Quá trình hấp phụ chủ yếu là hấp phụ vật lý tức là quá trình di

chuyển của các chất ô nhiễm (các ion kim loại) (chất bị hấp phụ) đến bề mặt phan rắn (chất hấp phụ)

Người ta thường dung biện pháp hấp phụ sinh học, tức là dùng các vật liệu sinh

học để tách các kim loại hay các hợp chất của nó ra khỏi nước thải. Chẳng hạn

như: Chitosan – một polymer sinh học dạng glucosamin là sản phẩm của deactyl

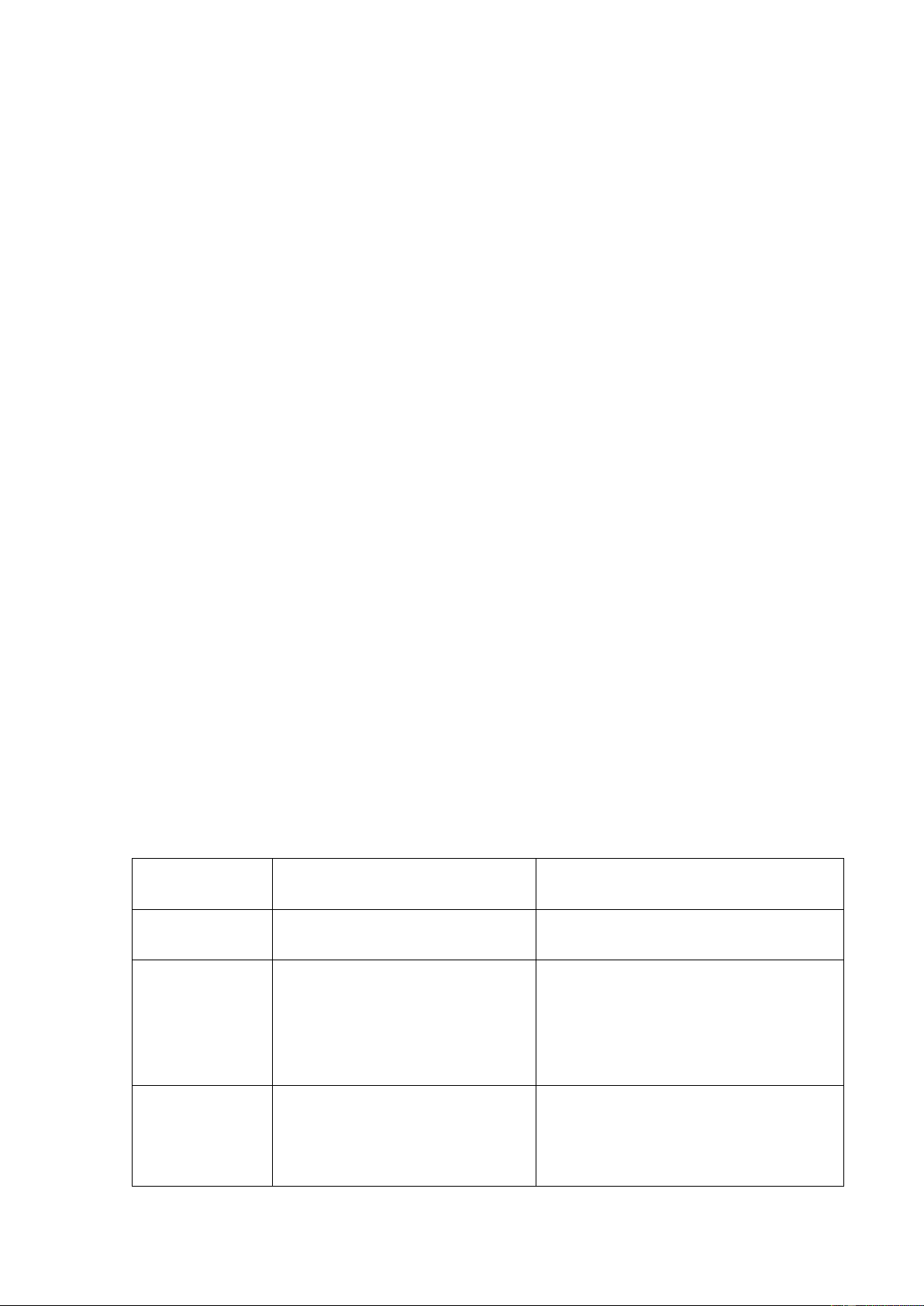

hóa chitin lấy từ vỏ tôm, cua, một vài loại nấm và một số loài động vật giáp xác. Phương pháp Ưu điểm Hạn chế xử lý

Hấp phụ sinh - Vận hành đơn giản

- Khó kiểm soát nồng độ học

- Giá thành vật liệu rẻ Điện hóa

- Nồng độ kim loại đầu vào - Chi phí điện năng rất lớn cao

- Thu hồi kim loại với độ tinh khiết cao

- Tự động hóa quá trình

Oxy hóa khử- - Xử lý nước thải lưu lượng - Chuyển chất thải từ dạng này kết tủa lớn sang dạng khác - Chi phí thấp

- Tạo lượng bùn kim loại lớn.

- Đơn giản, dễ vận hành Trang 16 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

Trao đổi ion - Thu hồi kim loại quý

- Tái sinh vật liệu trao đổi

- Nhu cầu năng lượng thấp Sinh học

- Quá trình xử lý tạo ra chất - Yêu cầu mặt bằng lớn

thải ít nên than thiện với môi - Hiệu quá thấp nếu hàm lượng trường

chất ô nhiễm trong dòng thải - Giá thành thấp

không ổn định hoặc quá lớn

- Quá trình vận hành phải kiếm

soát các chất ô nhiễm trong dòng

thải và lượng chất dinh dưỡng

N,P cấp them vào dòng thải

Chương 4: Hệ thống xử lý nước thải xi mạ của công ty cổ phần Khóa Minh Khai

I.Thông tin về doanh nghiệp.

Địa chỉ: Km 14 - Quốc lộ 1A - Ngọc Hồi - Thanh Trì - Hà Nội Sản phẩm chính:

- Sản xuất thiết bị máy móc cho ngành xây dựng, vật liệu xâu dựng và công trình Đô thị.

- Sản xuất phụ tùng, phụ kiện bằng kim loại.

- Kinh doanh các sản phẩm cơ khí.

- Lắp đặt máy móc, thiết bị cho công trình xây dựng công nghiệp và dân dùng,

trang trí nội thất ngoại thất.

Xi mạ(bao gồm mạ Crom, mạ niken, mạ kẽm,….)là một trong các giai đoạn để hoàn thiện sản phẩm.

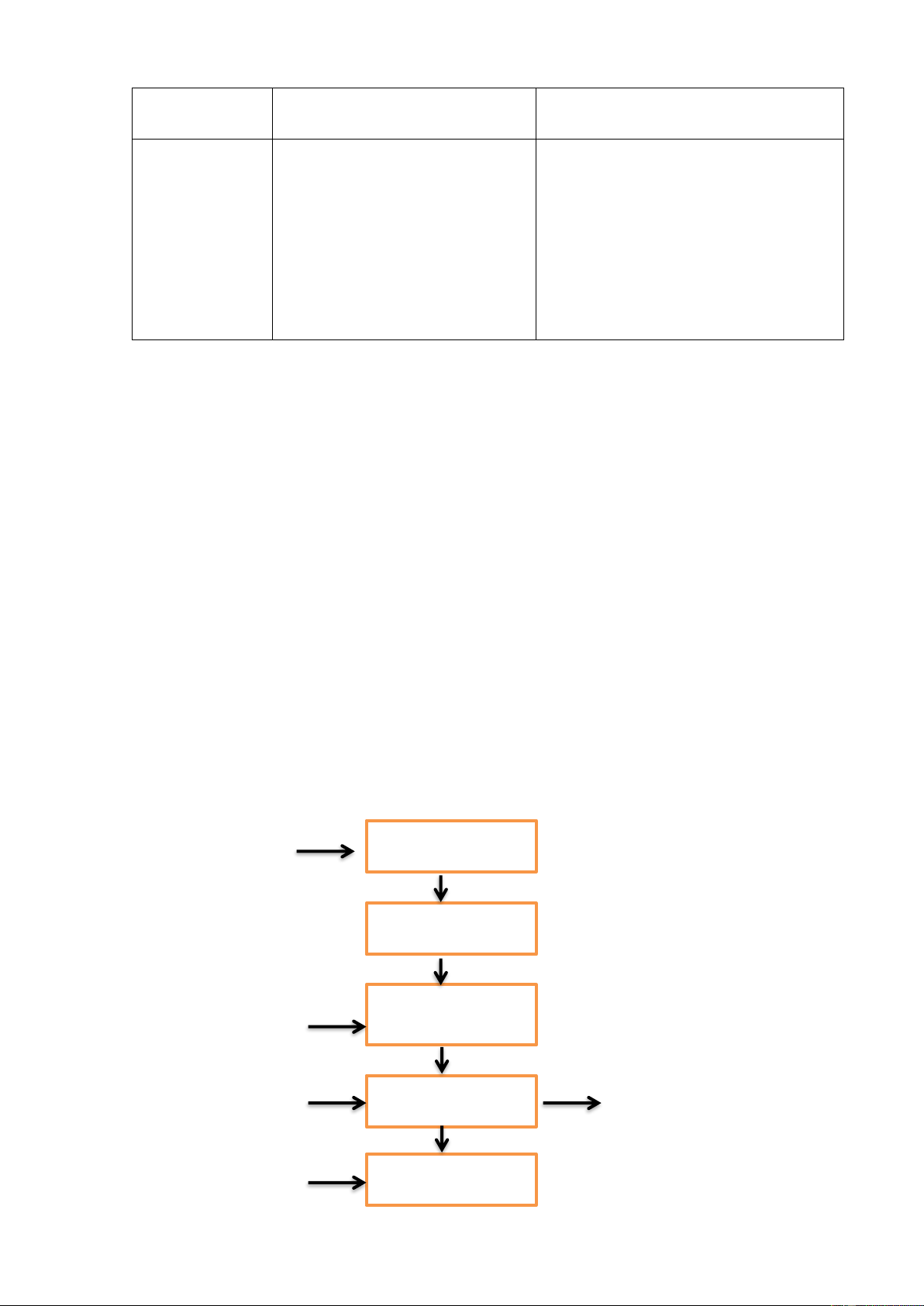

Mộ trong các quy trình xi mạ của công ty: Chi tiết Gia công cơ khí Đánh bóng Tẩy dầu mỡ, hóa NaOH học Nước Rửa

Nước thải kiềm, dầu mỡ H2SO4 1% Tẩy nhẹ Trang 17 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217 Nước Rửa Nước thải axit NiSO4 Mạ niken mờ NiSO4 Mạ niken bóng Rửa thu hồi Nước Rửa Nước thải axit, Ni CrO Mạ crom 2, H2SO4 Nước Rửa Nước thải axit,Cr Sấy Thành phẩm

Ngoài những dòng thải có trong quy trình trên, Công ty còn có các dòng thải

khác thuộc các quy trình khác như dòng thải xianua, dòng thải kẽm,…

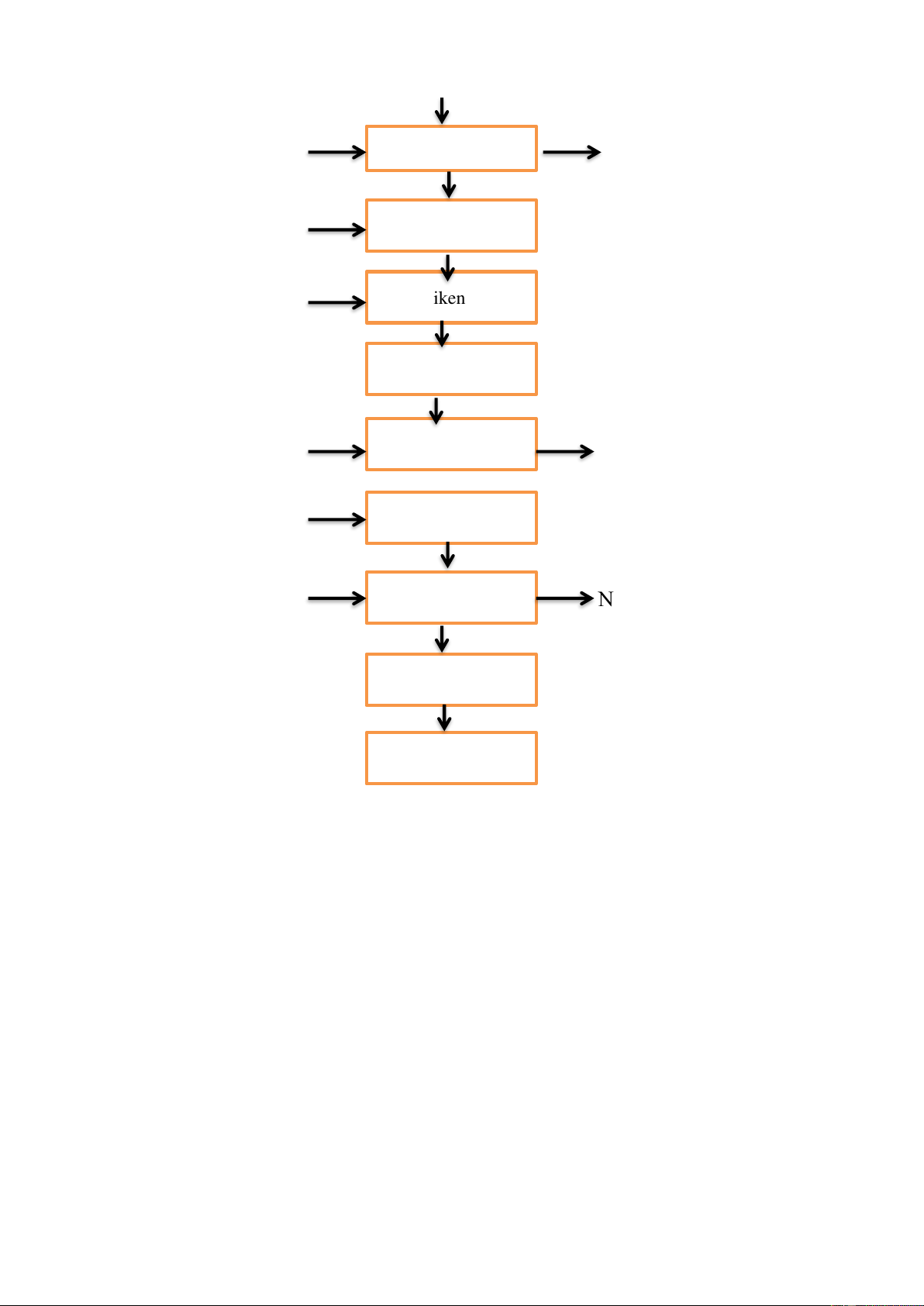

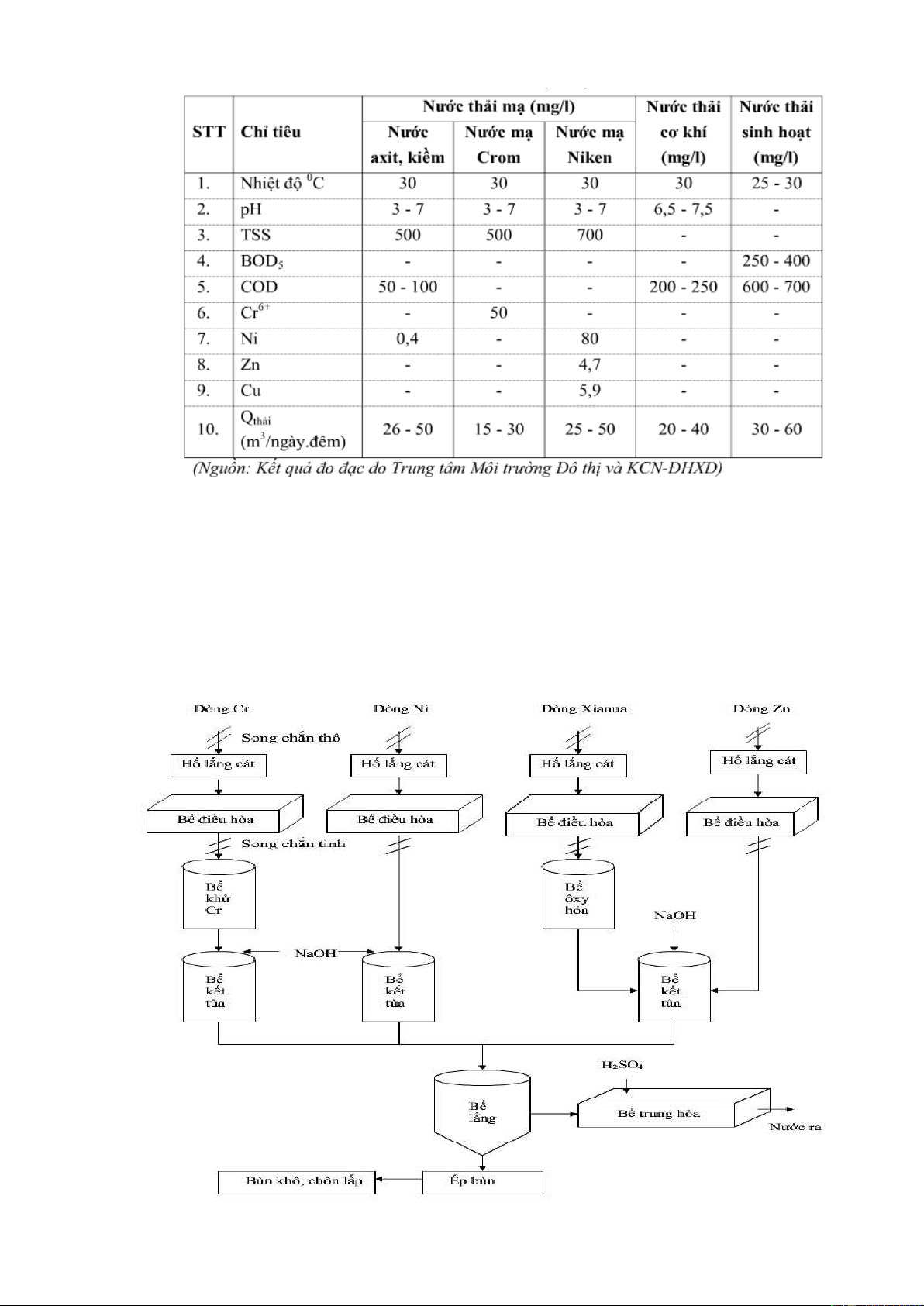

Bảng: Các thông số có trong dòng thải xi mạ của công ty cổ phần Khóa Minh Khai Trang 18 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

II. Xử lý nước thải 1. Phân luồng dòng thải

Nước thải xưởng mạ điện bao gồm 4 dòng thải chính là chứa nước thải mạ

xyanua, mạ Crom, mạ kẽm và mạ niken. Do quá trình oxy hóa khử và kết tủa

của các dòng thải này diễn ra ở các điều kiện pH khác nhau nên để đảm bảo cho

hiệu quả xử lý cao, chúng ta tiến hành tách dòng thải tại nguồn. Mỗi dòng thải

trên sẽ đi theo các tuyến khác nhau về hố thu nước thải riêng.

2. Sơ đồ xử lý nước thải Trang 19 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

Thuyết minh các thiết bị chính a. Song chắn rác

Song chắn rác làm từ thành thép với khoảng cách giữa các thanh là 20mm. Do

nước thải của các cơ sở mạ điện không chứa nhiều tạp chất thô, có kích thước

lớn nên lượng rác tích lũy tại song chắn là không đáng kể. b. Bể điều hòa

Do đặc trưng của ngành mạ điện là lưu lượng cũng như nồng độ các chất ô

nhiễm trong nước thải dao động lớn nên bể điều hòa được sử dụng để ổn định

các thông số này, tạo điều kiện cho quá trình xử lý tiếp theo đạt hiệu quả cao.

Quá trình điều hòa cũng tránh cho tình trạng quá tải do đó giảm chi phí xây

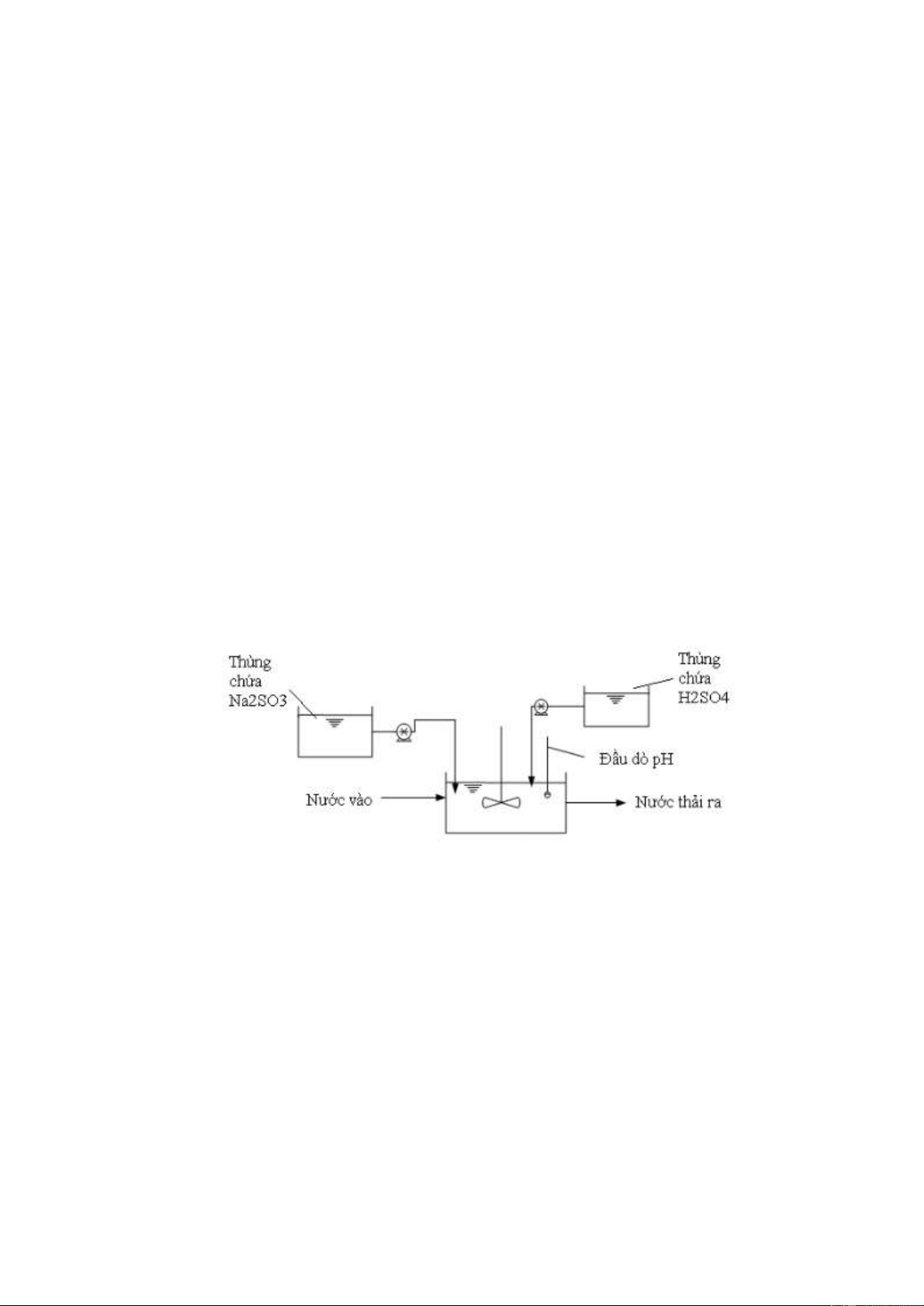

dựng, vận hành và quản lý của hệ thống xử lý. c. Bể phản ứng khử

Trong bể phản ứng khử, Cr(VI) được chuyển hóa thành dạng Cr(III) ít độc hơn

và dễ xử lý hơn. Chất khử được lựa chọn là Na2SO3, môi trường phản ứng là

pH=3. Na2SO3 được pha chế thành dung dịch 20% sau đó được bơm vào bể phản ứng. Cr 2- 2- 2-

2O7 + 3SO3 + 8H+ 2Cr3+ + 3SO4 + 4H2O

Hóa chất Na2SO3 được định lượng đưa vào bể phản ứng. Dung dịch axit (98%)

từ bể chứa axit định lượng và đưa vào bể chứa để tạo môi trường thích hợp

(pH=3), thiết bị đo pH được gắn liền với thiết bị định lượng nhằm kiểm soát

lượng axit đưa vào bể, tạo điều kiện cho phản ứng xảy ra tối ưu. d. Bể phản ứng oxy hóa

Trong bể phản ứng oxy hóa, CN được oxy hóa thành CNO- và sau đó thành N2

và CO2. Chất oxy hóa được lựa chọn là NaOCl, môi trường phản ứng là ph = 8,5

-10. NaOCl được pha chế thành dung dịch 20% sau đó được bơm vào bể phản

ứng. Phản ứng xảy ra như sau NaCN + NaOCl NaCNO + NaCl Trang 20 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

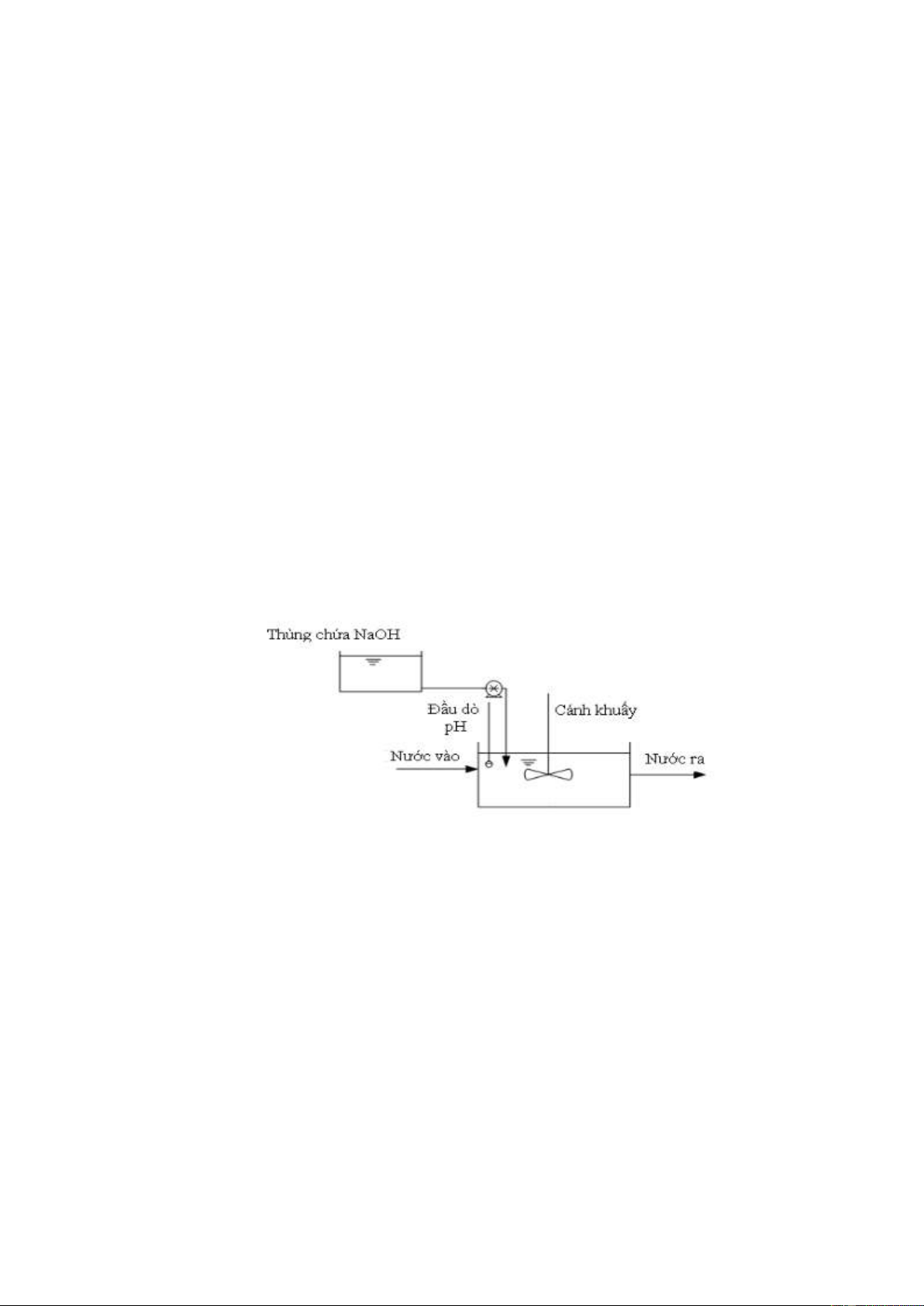

NaCNO + NaOCl + H2O CO2 + N2 + NaOH + NaCl c. Bể kết tủa

Bể kết tủa có tác dụng kết tủa các kim loại có trong nước thải. NaOH được chế

thành dung dịch 20%, sau đó được vào bể, ở đây ion kim loại phản ứng với

NaOH tạo dạng hydroxyt kết tủa. Phản ứng kết tủa: + Đối với Cr

Cr2(SO4)3 + 6NaOH 2Cr(OH)3 + 3Na2SO4 + Đối với Cu và Zn

Cu2+ + 2NaOH Cu(OH)2 + 2Na+

ZnSO4 + 2NaOH Zn(OH)2 + Na2SO4 + Đối với Ni

NiSO4 + 2NaOH Ni(OH)2 + Na2SO4

Xút từ bể chứa được đưa vào bể phản ứng để tạo kết tủa. Thiết bị đo pH được

gắn liền với thiết bị định lượng để đảm bảo pH của môi trường luôn ổn định

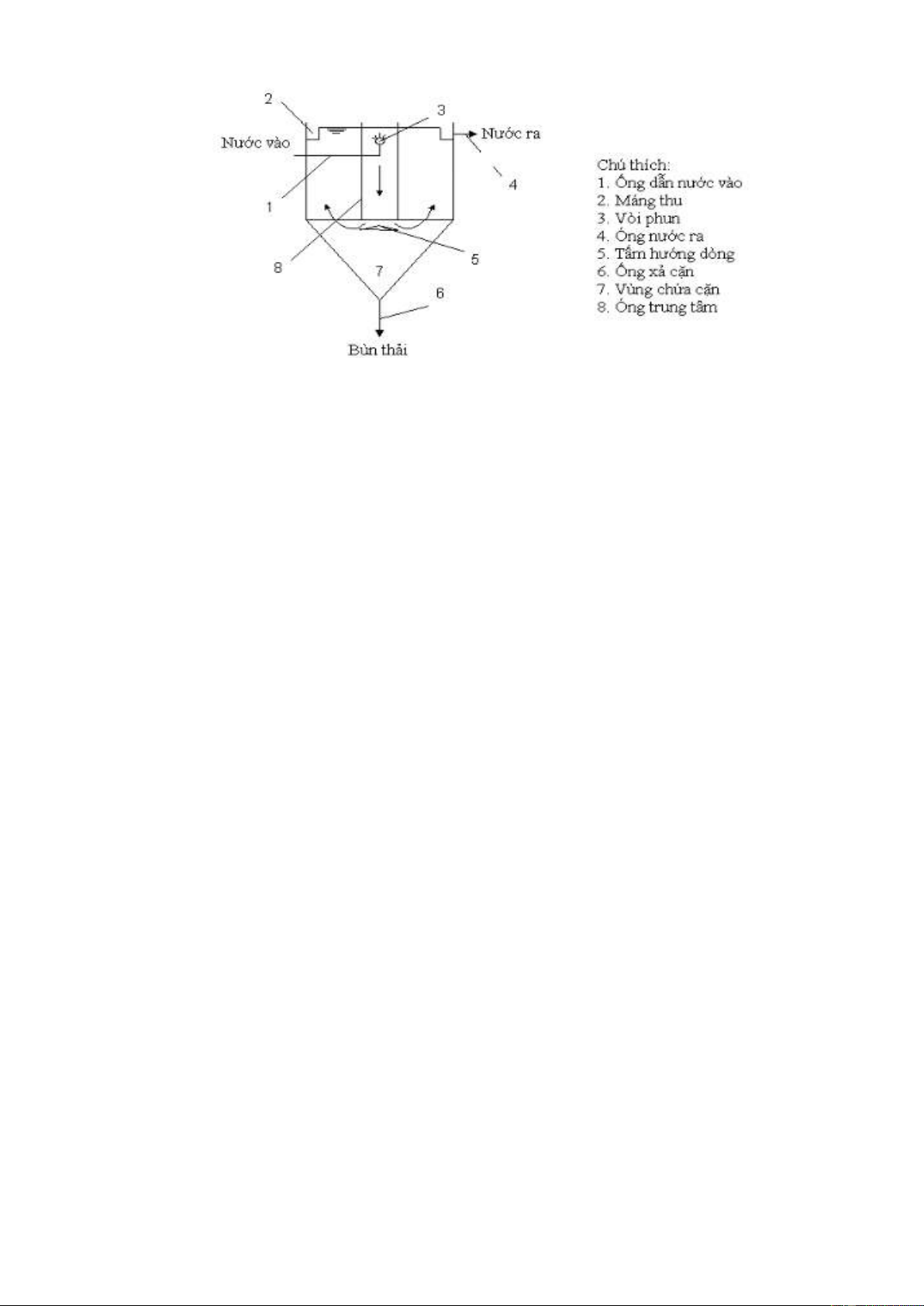

trong dải pH keo tụ, tạo điều kiện thuận lợi cho phản ứng kệt tủa xảy ra. f. Bể lắng

Nhiệm vụ của bể lắng là tách các hạt hydroxyt kim loại kết tủa và các hạt rắn lơ

lửng ra khỏi nước thải. Các hạt hydroxyl kết tủa có kích thước lớn nên dễ dàng

dàng lắng ngay khi vào bể lắng. Các hạt rắn lơ lửng có kích thướng nhỏ hơn nên khó lắng hơn. Trang 21 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

Nước thải theo đường dẫn nước vào (1) chảy vào ống trung tâm (8) ở giữa bể.

Phía ống trung tâm có bố trí tấm hướng dòng (5) để thay đổi hướng chảy của

nước thải sang hướng ngang. Nước chảy ra khỏi ống trung tâm dâng lên theo

than bể, sau đó tràn ra máng thu (2) và theo ống dẫn nước ra (4) đi sang bể điều

chỉnh pH cuối cùng. Cặn lắng rơi xuống vùng chứa cặn hình chop (7) và theo

ống xả cặn (6) sang thiết bị xử lý cặn. g. Bể điều chỉnh pH

Nước sau khi ra khỏi bể lắng mang tính kiềm, vì vậy trước khi thải ra môi

trường cần phải qua bể điều điều chỉnh pH sao cho đạt QCVN 40:2011/BTNMT

(loại B). Axit từ bể chưa axit được định lượng và đưu vào bể để pH của nước

thải ra môi trường là 5,5 đến 9. h. Thiết bị xử lý bùn

Trong hệ thống xử lý này, thiết bị lọc ép khung bản có tác dụng tách nước ra

khỏi buồn lắng, giảm khối lượng chất thải rắn của hệ thống. Bùn thải sau khi

tách nước được đem đi chôn lấp. Trang 22 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

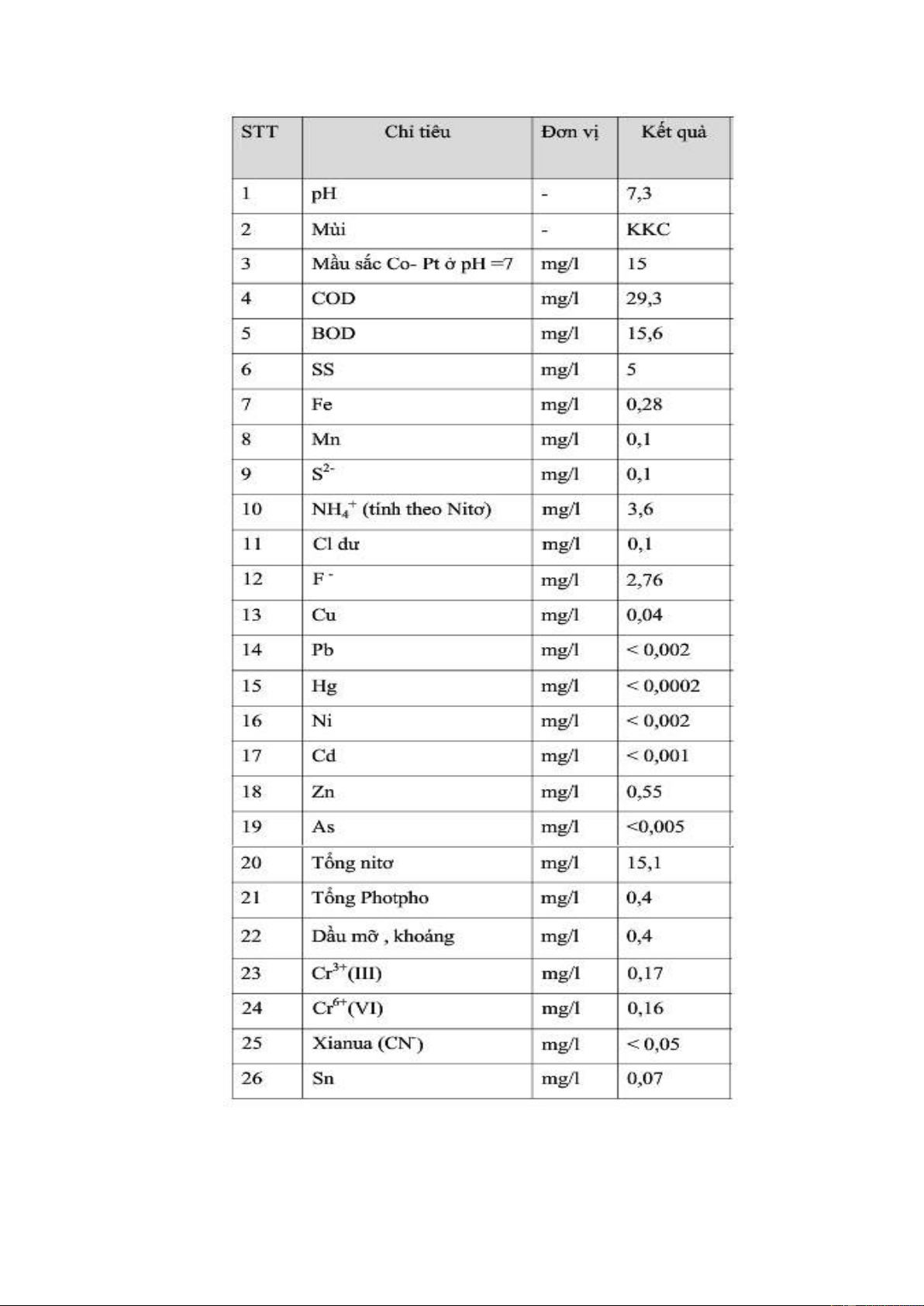

III. Kết quả sau khi đi qua hệ thống xử lý

Nhận xét: Kết quả các thông số nước thải sau xử lý đều đạt chuẩn theo QCVN 40:2011/BTNMT (loại B) Trang 23 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

Chương 5:Một số mô hình xử lý tham khảo của các Công ty tư vấn Môi trường

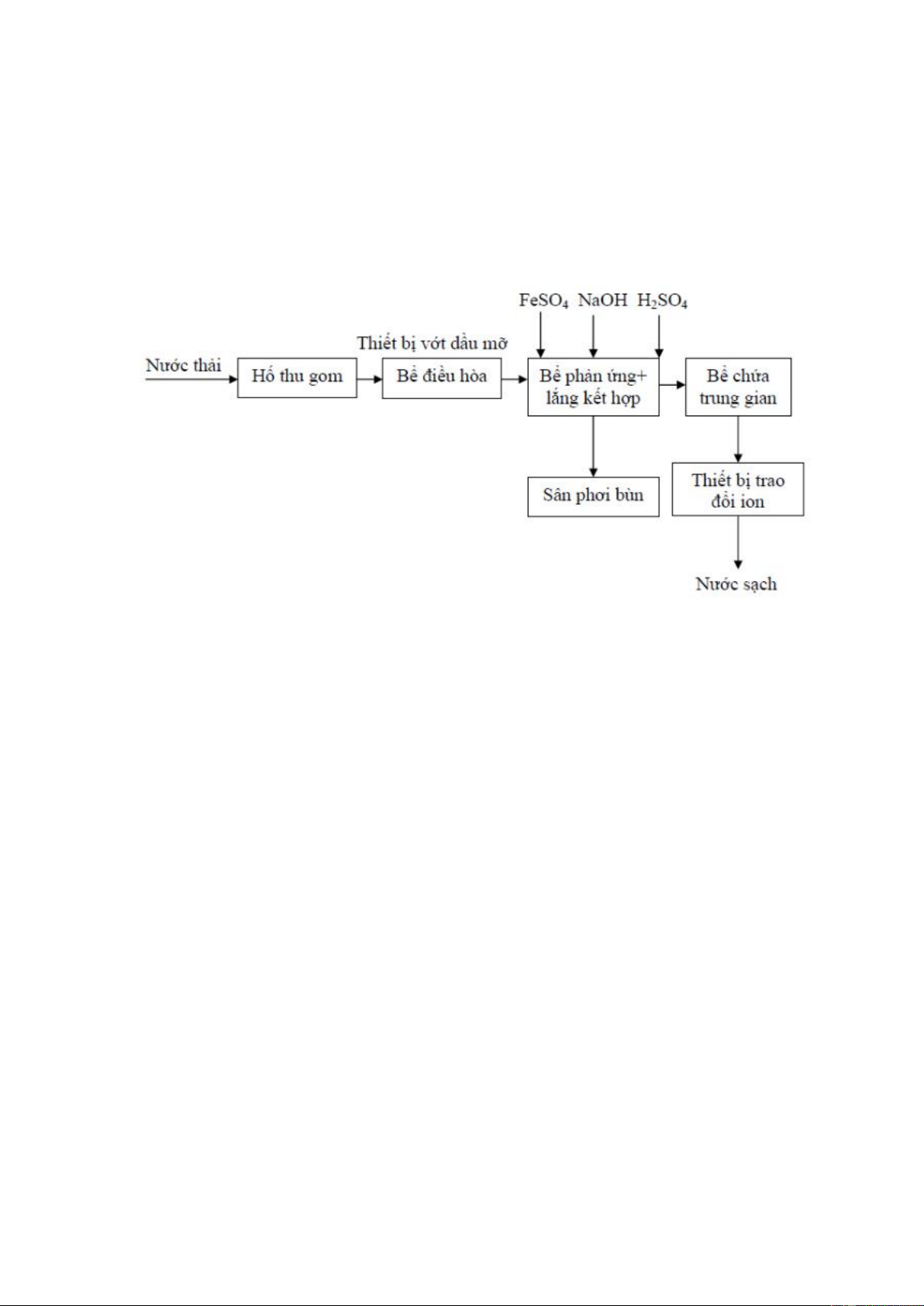

I. CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ MÔI TRƯỜNG THẢO NGUYÊN XANH Quy trình xử lý:

Thuyết minh sơ đồ công nghệ xử lý nước thải xi mạ

1. Nước thải: từ nhà máy xi mạ được thu gom lại tại hố thu gom. Nước thải tiếp

tục được bơm sang bể điều hoà lưu lượng, tại đây nước thải sẽ ổn định về lưu

lượng, đồng thời được loại bỏ lượng dầu mỡ do bố trí kết hợp thiết bị vớt dầu

mỡ với thời gian lưu nước là 5h. Sau đó nước thải được đưa sang bể phản ứng và lắng kết hợp.

Bùn sẽ được chuyển đến san phơi bùn, nước thải sẽ tiếp đến bể chứa trung gian,

sau đó qua thiết bị trao đổi ion 2. Hố thu gom:

a. Nhiệm vụ: Mục đích là nơi thu gom nước thải về một nơi để tiện cho việc xử lý, giúp các công

trình sau không phải thiết kế âm sâu dưới đất.

b. Hình dạng-kích thước: Hố thu gom được thiết kế hình chữ nhật, đặt âm dưới

đất, miệng hố cách mặt đất

khoảng 1m. Vật liệu xây dựng: bê tông cốt thép. Thành hố dày 10cm. Thời gian

lưu nước trong hố thu gom tối thiểu là 15-20 phút. 3. Bể điều hoà:

a. Nhiệm vụ: Nước thải thường có lưu lượng và thành phần các chất bẩn không

ổn định theo thời gian trong một ngày đêm. Sự dao động này nếu không được

điều hoà sẽảnh hưởng đến chế độcông tác của trạm xử lý nước thải, đồng thời

gây tốn kém nhiều về xây dựng cơ bản và quản lý. Do vậy, lưu lượng nước thải Trang 24 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

đưa vào xử lý cần thiết phải điều hoà nhằm tạo cho dòng nước thải vào hệ thống

xử lý gần như không đổi, khắc phục những khó khăn cho chế độ công tác do lưu

lượng nước thải dao động gây ra và đồng thời nâng cao hiệu suất xử lý cho toàn bộ dây chuyền.

b. Hình dạng-kích thước: Bể điều hoà đặt sau hố thu gom, nhận nước thải bơm

trực tiếp từ hố gom, đặt nửa chìm nửa nổi trên mặt đất. Do chỉ có nhiệm vụ

chính là điều hoà lưu lượng nên không cần có thiết bị khuấy trộn nhưng có bố trí

hệ thống thổi khí để tuyển nổi dầu mỡ. Diện tích bề mặt bể khá nhỏ, do đó ta chỉ

cần vớt dầu bằng phương pháp thủ công. Vật liệu xây dựng: bê tông cốt thép.

Thành bể: 10cm Vì không có sơ đồ dùng nước của nhà máy, chúng ta chỉ tính

chọn sơ bộ bể điều hoà. Chọn thời gian lưu nước của bể điều hoà là 5 giờ.

c. Thiết bị vớt dầu mỡ: Dầu mỡ thường nhẹ hơn nước và nổi lên trên mặt nước.

Nước thải sau xử lý không có lẫn dầu mỡ mới được phép cho chảy vào các thuỷ

vực. Hơn nữa, nếu xử lý sinh học, nước thải lẫn dầu mỡ khi vào xử lý sinh học

sẽ làm bít các lỗ hổng ở vật liệu lọc, ở phin lọc sinh học và còn làm hỏng cấu

trúc bùn hoạt tính trong aeroten. Do vậy người ta cần đến thiết bị vớt dầu mỡ. Ở

đáy bể điều hòa ta bố trí hệ thống thổi khí để tuyển nổi dầu mỡ, vớt dầu bằng dụng cụ thủ công.

4. Bể phản ứng và lắng kết hợp:

a. Nhiệm vụ: Do chọn cách xử lý theo mẻ nên kết hợp hai chức năng phản ứng

và lắng vào chung một bể. Chức năng của bể là oxy hoá lượng Cr6+ thành Cr3+,

nâng pH, tạo kết tủa Cr(OH)3, cuối cùng là thực hiện quá trình lắng.

b. Mô tả: Do lưu lượng khá nhỏ Q = 30m3/ngày nên ta chọn cách xử lý theo mẻ.

Chia làm 4 mẻ, mỗi mẻ có thể tích 7.5m3, xử lý trong vòng 5 giờ. Trước tiên

châm dung dịch H2SO4 để hạ pH xuống thích hợp từ đó châm FeSO4 thực hiện

oxy hoá lượng Cr6+ thành Cr3+, khuấy trong 5-10 phút với tốc độ khoảng 8

vòng/phút, ngưng khuấy và để yên trong 5-10 phút cho phản ứng xảy ra. Sau đó

châm dung dịch NaOH để tạo kết tủa Cr(OH)3, khuấy trong 5-10 phút, tốc độ

khuấy như khi châm FeSO4, sau đó giảm tốc độ khuấy còn 20 vòng/giờ để thực

hiện lắng. Quá trình lắng xảy ra trong vòng 4 giờ. Bể được thiết kế dạng trụ tròn,

đáy nghiêng về tâm góc 600. Trong bể bố trí hệ thống cánh khuấy thực hiện quá

trình phản ứng và lắng. Đáy bể có ống xả bùn, trên thân bể thiết kế 3 van xả

nước. Bể được đỡ bằng chân đế đứng trên mặt đất. Vật liệu xây dựng: thép

không rỉ, thân bể dày 5mm. 5. Bể chứa trung gian:

a. Nhiệm vụ: Bể chứa nước trung gian đặt sau bể phản ứng, bên cạnh bể phản

ứng để thu nước sạch từ 3 van xả.

b. Mô tả- Tính toán kích thước: Bể chứa vuông, đặt âm xuống dưới đất, nủa

chìm nửa nổi, miệng bể cao hơn mặt đất khoảng 1m. Bể chứa có thời gian lưu Trang 25 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

nước là 5 giờ. Thể tích bể được thiết kế lớn đủ để chứa thể tích nước sạch xả ra

từ 1 mẻ phản ứng, tức là 7.5m3. 6. Cột trao đổi ion:

a. Giới thiệu: Trao đổi ion là 1 quá trình trong đó các ion trên bề mặt của chất

rắn trao đổi ion với ion có cùng điện tích trong dung dịch khi tiếp xúc với nhau.

Các chất này gọi là các ionit (chất trao đổi ion), chúng hoàn toàn không tan

trong nước. Các chất trao đổi ion có thể là các chất vô cơ hoặc hữu cơ có nguồn

gốc tự nhiên hay tổng hợp nhân

tạo. Quá trình trao đổi ion gồm 4 giai đoạn: trao đổi ion, rửa ionit khỏi các tạp

chất, tái sinh ionit (dung dịch axit/kiềm) và rửa ionit khỏi dung dịch tái sinh. Kỹ

thuật trao đổi ion ứng dụng để xử lý nguồn nước thải chứa ion với mục đích:

phục hồi nước đã sử dụng, thu hồi các ion kim loại, tái sử dụng các thành phần quan tâm.

b. Tính toán: Hầu hết quá trình trao đổi ion xảy ra trong cột trao đổi ion. Cột trao

đổi ion đặt ngay sau bể chứa nhằm hoàn thiện quá trình xử lý nước. 7. Sân phơi bùn:

a. Nhiệm vụ: Bùn cặn của nhà máy xử lý được đưa sang thiết bị làm khô cặn nhằm mục đích:

- Giảm khối lượng vận chuyển ra bãi thải

- Cặn khô dễ đưa đi chon lấp hay cải tạo đất hơn cặn nước.

- Giảm lượng nước bẩn có thể ngấm vào nước ngầm ở bãi thải

- Ít gây mùi khó chịu và ít độc tính Có nhiều loại thiết bị làm khô cặn (sân phơi

bùn, máy lọc cặn chân không, máy lọc ép băng tải, máy ép cặn ly tâm,…).

Trong trường hợp này, ta sử dụng sân phơi bùn với tiêu chí tiết kiệm chi phí,

phù hợp với lượng bùn sinh ra trong 1 ngày không nhiều.

b. Mô tả: Sân phơi bùn chia thành từng ô, kích thước mỗi ô phụ thuộc vào cách

bố trí đường xe vận chuyển bùn ra khỏi sân phơi và độ xa khi xúc bùn từ ô phơi

lên xe. Số ô làm việc đồng thời phụ thuộc vào lưu lượng bùn xả ra hàng ngày,

độ dày bùn cần làm khô, thời gian của một chu kỳ phơi. Trang 26 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

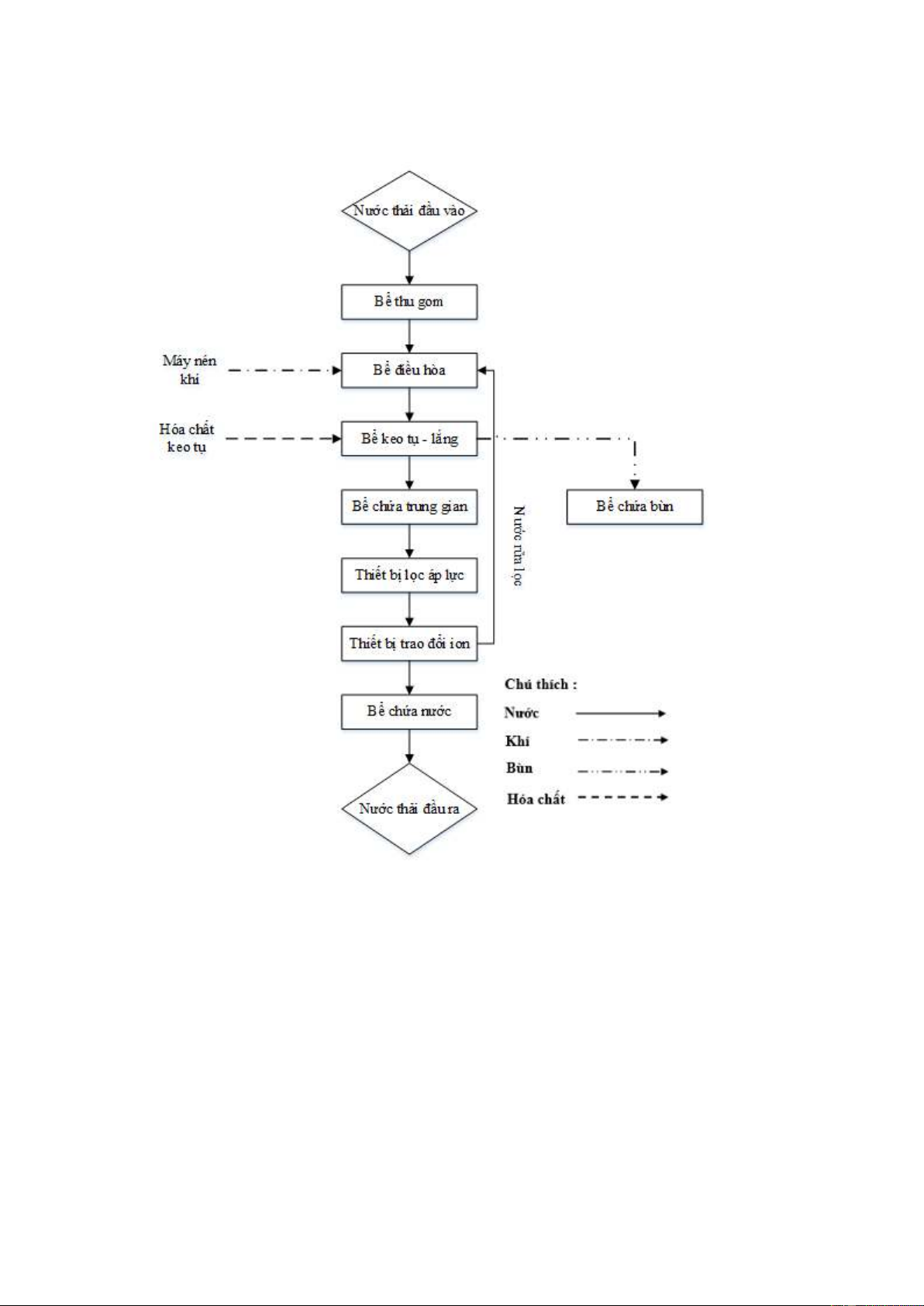

II. CÔNG TY TNHH THƯƠNG MẠI DỊCH VỤ XÂY DỰNG VÀ MÔI TRƯỜNG SẠCH(SACO) Quy trình xử lý:

Thuyết minh quy trình xử lý nước thải xi mạ

Nước thải từ các công đoạn sản xuất của nhà máy được thu gom về bể tiếp nhận

tập trung. Tiếp đó, ta đặt song chắn rác để giữ lại các chất thải rắn, cặn có kích

thước lớn, tránh ảnh hưởng tới công trình phía sau. Tiếp tục thực hiện chu trình

xử lý nước thải được bơm sang bể điều hòa.

Tại đây bể điều hòa có tác dụng điều hòa lưu lượng và nồng độ nước thải. Trong

bể có trang bị hệ thống cánh khuấy ngầm để trộn đều nước thải, tránh hiện tượng

lắng cặn, tích tụ dưới đáy bể, điều hòa có sục khí. Từ bể điều hòa, nước thải

được bơm sang bể phản ứng. Tại đây, nước thải được đo và điều chỉnh pH cho Trang 27 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com) lOMoARcPSD|25518217

phù hợp phản ứng keo tụ, ta châm nước thải cùng acid H2SO4 và trộn đều. Trong

bể có trang bị cánh khuấy nhanh đảm bảo trộn đều nước thải.

Từ bể phản ứng nước thải tiếp tục được bơm qua bể keo tụ tạo bông. Đây là

công đoạn quan trọng, ảnh hưởng tới hiệu quả xử lý nước thải. Hóa chất phèn

nhôm được dùng cho phản ứng keo tụ, ngoài ra để tăng tính liên kết cho kết tủa

các chất xung quanh, ta còn phải thêm Ca(OH)2 vào ngăn phản ứng, sau khi xảy

ra phản ứng keo tụ, nước thải chảy tiếp sang ngăn tạo bông, tại đây, hóa chất

Polymer được thêm vào nhằm liên kết các kết tủa tạo thành.

Sau quá trình keo tụ, tạo bông, nước thải chảy qua bể lắng, tách riêng cặn với

nước. Phần cặn mới hình thành lắng xuống đáy bể và được dẫn ra bể chứa bùn,

sau đó định đi đem đi xử lý. Nước thải trên bề mặt chảy qua bể trung gian. Bể

trung gian nhằm điều hòa lưu lượng nước cho quá trình xử lý phía sau.

Từ bể trung gian, nước thải được bơm tiếp qua bể trao đổi ion. Tại đây, các ion

kim loại còn lại sẽ được xử lý, giữ lại tại bể , đảm bào chất lượng nước cho quá trình xử lý.

Sau khi qua bể trao đổi ion, nước thải chảy về bể chứa nước sau xử lý rồi mới

thải ra nguồn tiếp nhận.

Bùn từ bể lắng, bể điều hòa được hút sang bể chứa bùn. Tại đây bùn được lắng

xuống đáy và nước trong nổi lên và định kỳ có đơn vị chức năng hút bùn đi xử lý đúng quy định.

Như vậy khi dòng thải vào hệ thống xử lý nước thải xi mạ đạt tiêu chuẩn xả thải

loại B (TCVN 5945-2010) sẽ được xả vào môi trường tiếp nhận. Trang 28 / 28

NHÓM 3 – XỬ LÝ NƯỚC THẢI XI MẠ

Downloaded by Van Le (mrl3v4n@gmail.com)