HỌC VIỆN KỸ THUẬT MẬT MÃ

KHOA ĐIỆN TỬ - VIỄN THÔNG

------------------------------

BÁO CÁO MÔN HỌC ĐIỆN TỬ CÔNG NGHIỆP

THIẾT KẾ MÔ HỆ THỐNG BƠM NƯỚC TỰ ĐỘNG

SỬ DỤNG S7 - 1500

Giảng viên hướng dẫn: Đặng Văn Hải

Sinh viên thực hiện:

Hà Nội, 2025

DT060129

DT060134

DT060107

Nguyễn Thảo Huyền

Lê Xuân Long

Phan Thành Đạt

LỜI CẢM ƠN

Sau quá trình học tập và rèn luyện tại Học viện Kỹ thuật mật mã, chúng em

lựa chọn thực hiện đề tài môn học Điện tử công nghiệp “Thiết kế hệ thống bơm

nước tự động sử dụng S7-1500” dưới sự hướng dẫn của thầy Đặng Văn Hải -

Giảng viên Khoa Điện tử - Viễn thông. Chúng em xin trân trọng cảm ơn thầy vì

sự hướng dẫn tận tình và hiệu quả trong quá trình thực hiện đề tài môn học.

Chúng em xin chân thành cảm ơn các giảng viên của Học viện Kỹ thuật

mật mã đã nhiệt tình giảng dạy, truyền đạt kiến thức và chia sẻ kinh nghiệm, làm

nền tảng cho việc thực hiện tốt đề tài môn học.

Do thời gian có hạn và trình độ bản thân còn nhiều hạn chế nên báo cáo

không tránh khỏi những thiếu sót rất mong sự đóng góp ý kiến của các thầy cô

trong khoa. Chúng em xin chân thành cảm ơn các thầy cô giáo, cô giáo của Học

viện đã nhiệt tình giảng dạy, truyền đạt kiến thức và chia sẻ kinh nghiệm, làm

nền tảng cho việc thực hiện.

Chúng em xin chân thành cảm ơn!

ii

MỤC LỤC

LỜI CẢM ƠN......................................................................................................ii

DANH MỤC BẢNG..........................................................................................vii

LỜI NÓI ĐẦU..................................................................................................viii

CHƯƠNG 2. TỔNG QUAN ĐỀ TÀI..............................................................10

2.1. Lý do chọn đề tài......................................................................................10

2.2. Mục tiêu đề tài..........................................................................................11

2.3. Phương pháp nghiên cứu..........................................................................11

2.4. Sơ đồ khối chung của hệ thống................................................................12

CHƯƠNG 3. GIẢI PHÁP THIẾT KẾ...........................................................14

3.1. Sơ đồ khối hệ thống..................................................................................14

3.2. Công nghệ phần cứng...............................................................................14

3.2.1. Sơ lược về PLC.................................................................................14

3.2.1.1. Giới thiệu về PLC.......................................................................14

3.2.1.2. Các loại PLC...............................................................................15

3.2.1.3. Cấu trúc và nguyên lý hoạt động của PLC.................................17

3.2.2. Bộ điều khiển PLC S7-1500..............................................................18

3.2.2.1. Giới thiệu PLC S7-1500.............................................................18

3.2.2.2. Cấu tạo của PLC S7-1500..........................................................19

3.2.2.3. Cấu trúc bên trong PLC S7-1500...............................................20

3.2.2.4. Giao tiếp truyền thông của PLC S7-1500...................................21

3.2.3. Một số tập lệnh của PLC S7-1500.....................................................22

3.2.3.1. Bit Logic.....................................................................................22

3.2.3.2. Khối tính toán số học và logic....................................................23

3.2.3.3. Khối chuyển đổi dữ liệu.............................................................24

3.2.4. Giao diện HMI...................................................................................26

3.3. Phần mềm TIA Portal...............................................................................27

CHƯƠNG 4. THIẾT KẾ VÀ THI CÔNG.....................................................29

iii

4.1. Sơ đồ hệ thống..........................................................................................29

4.2. Nguyên lý hoạt động................................................................................29

4.3. Lưu đồ thuật toán......................................................................................30

4.4. Nguyên lý hoạt động theo lưu đồ thuật toán............................................34

4.5. Thiết kế phần cứng hệ thống nhúng trong Tia Portal...............................34

4.5.1. Khởi tại các thiết bị phần cứng..........................................................34

4.5.2. Cài đặt giao diện điều khiển HMI.....................................................35

4.5.3. Kết nối network.................................................................................38

4.5.4. Khai báo các tag của PLC.................................................................39

4.5.5. Khai báo các tag của HMI.................................................................40

4.5.6. Lập trình khối Main...........................................................................40

4.5.7. Lập trình khối Manual.......................................................................42

4.5.8. Lập trình khối Auto...........................................................................43

4.5.9. Lập trình khối Output và khối Simulation.........................................46

4.6. Thử nghiệm và đánh giá...........................................................................48

KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN.......................................................49

TÀI LIỆU THAM KHẢO.................................................................................51

DANH MỤC HÌNH ẢNH

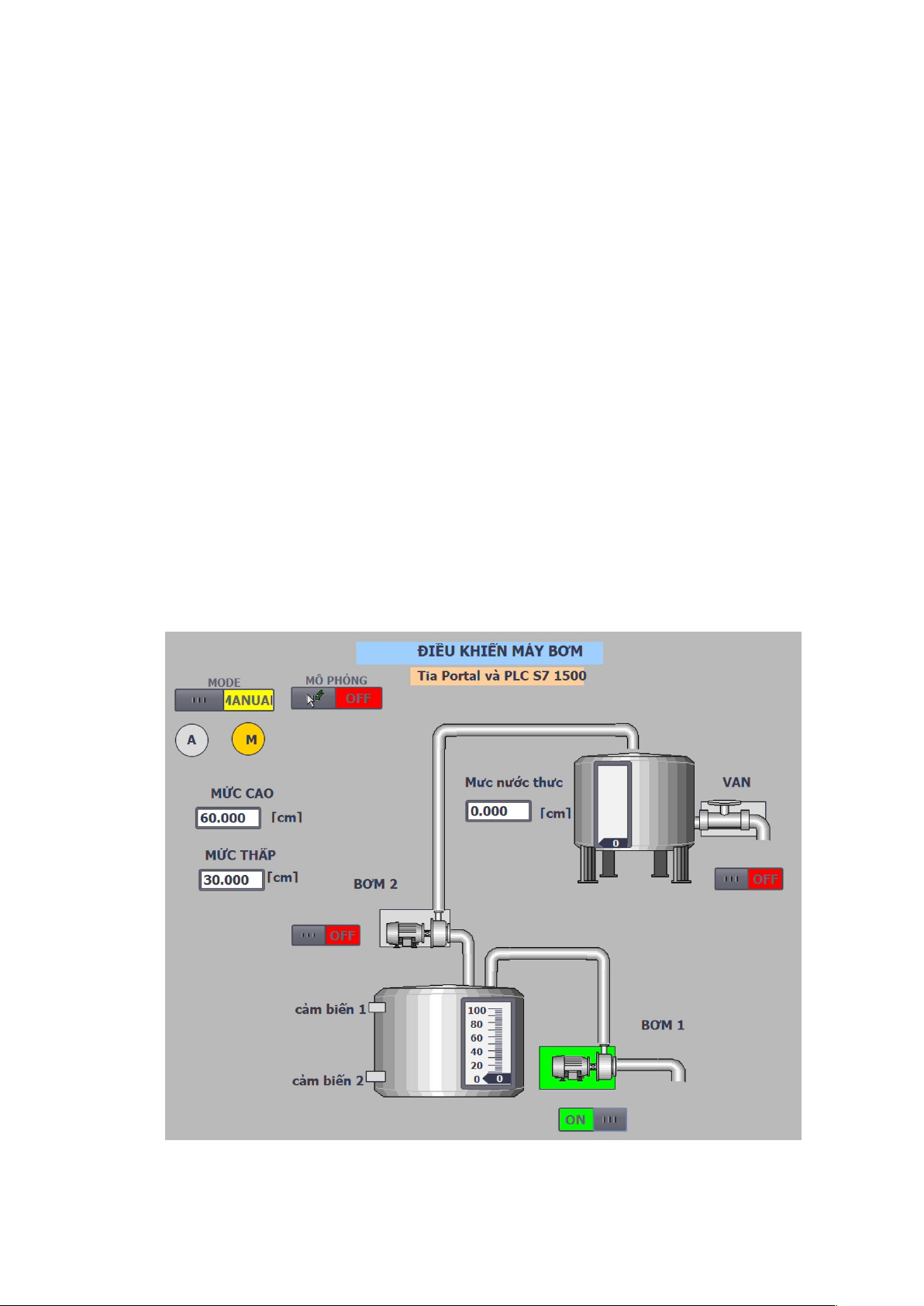

Hình 1.1. Mô phỏng hệ thống bơm nước tự động sử dụng PLC.........................10

Hình 1.2. Sơ đồ khối chung của hệ thống...........................................................12

Hình 2.3. Sơ đồ khối của hệ thống......................................................................14

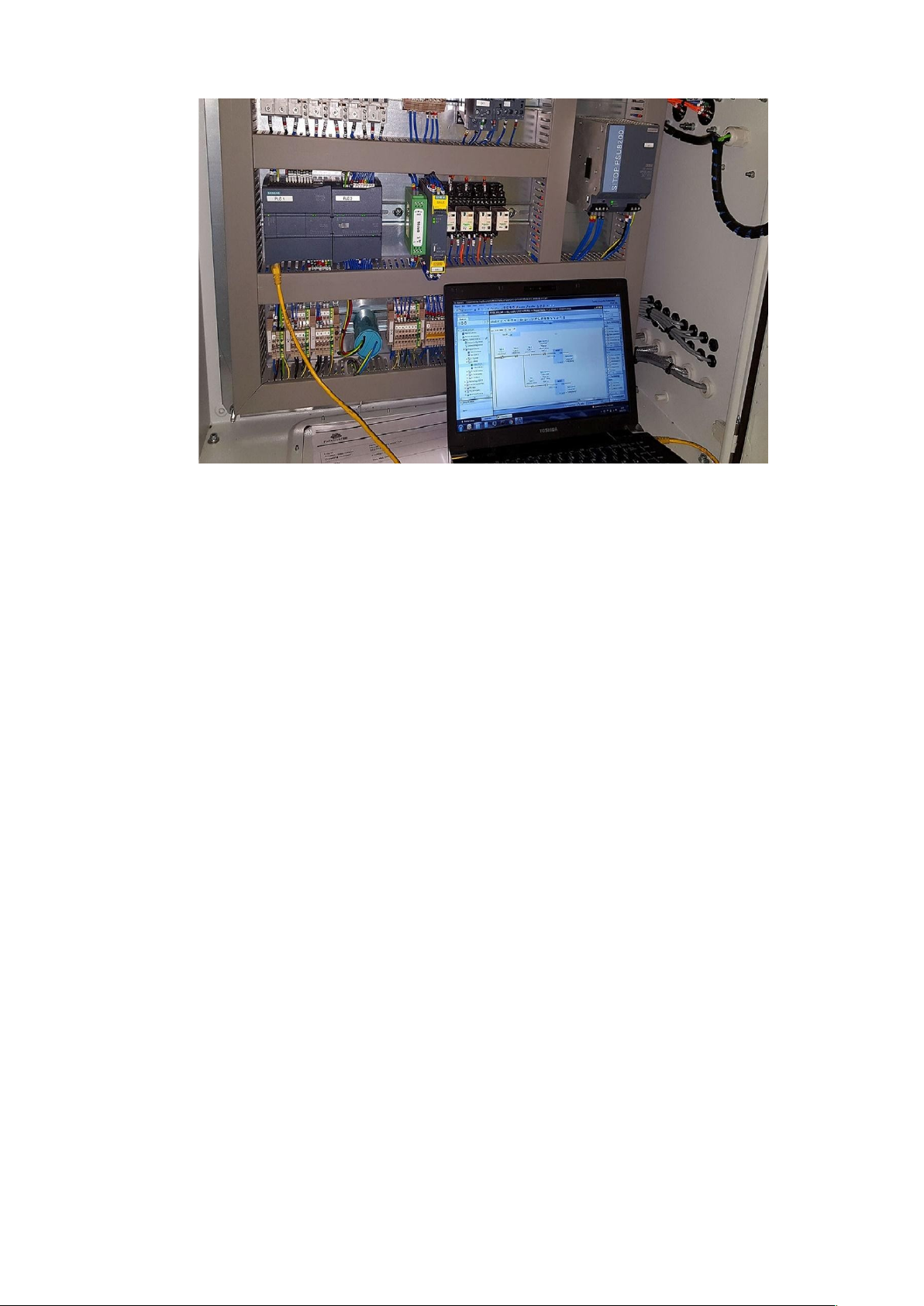

Hình 2.4. Hệ thống điều khiển PLC trong thực tế...............................................15

iv

Hình 2.5. Hình ảnh các loại PLC trong thực tế...................................................16

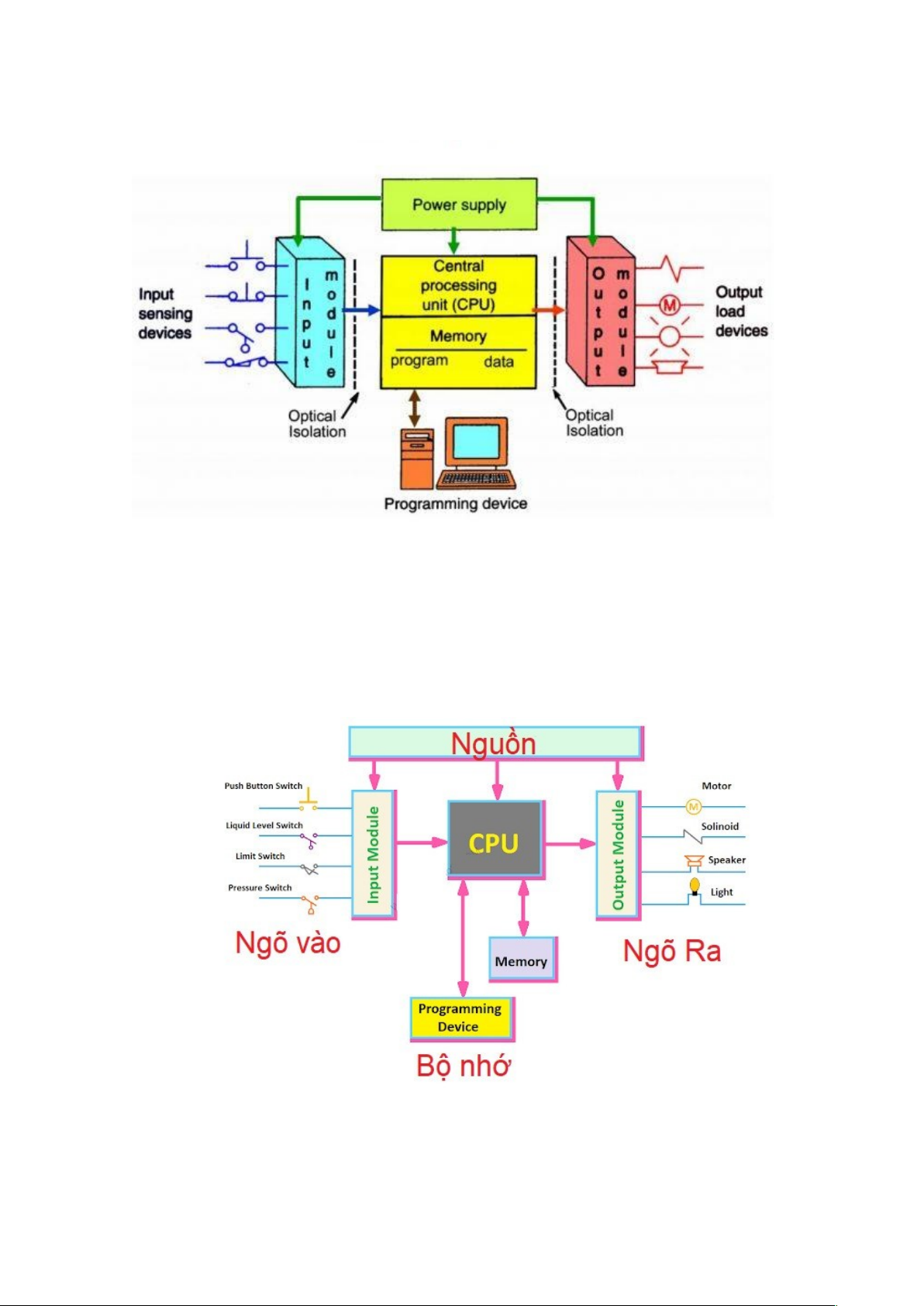

Hình 2.6. Cấu trúc PLC.......................................................................................17

Hình 2.7. Cấu trúc chi tiết PLC...........................................................................17

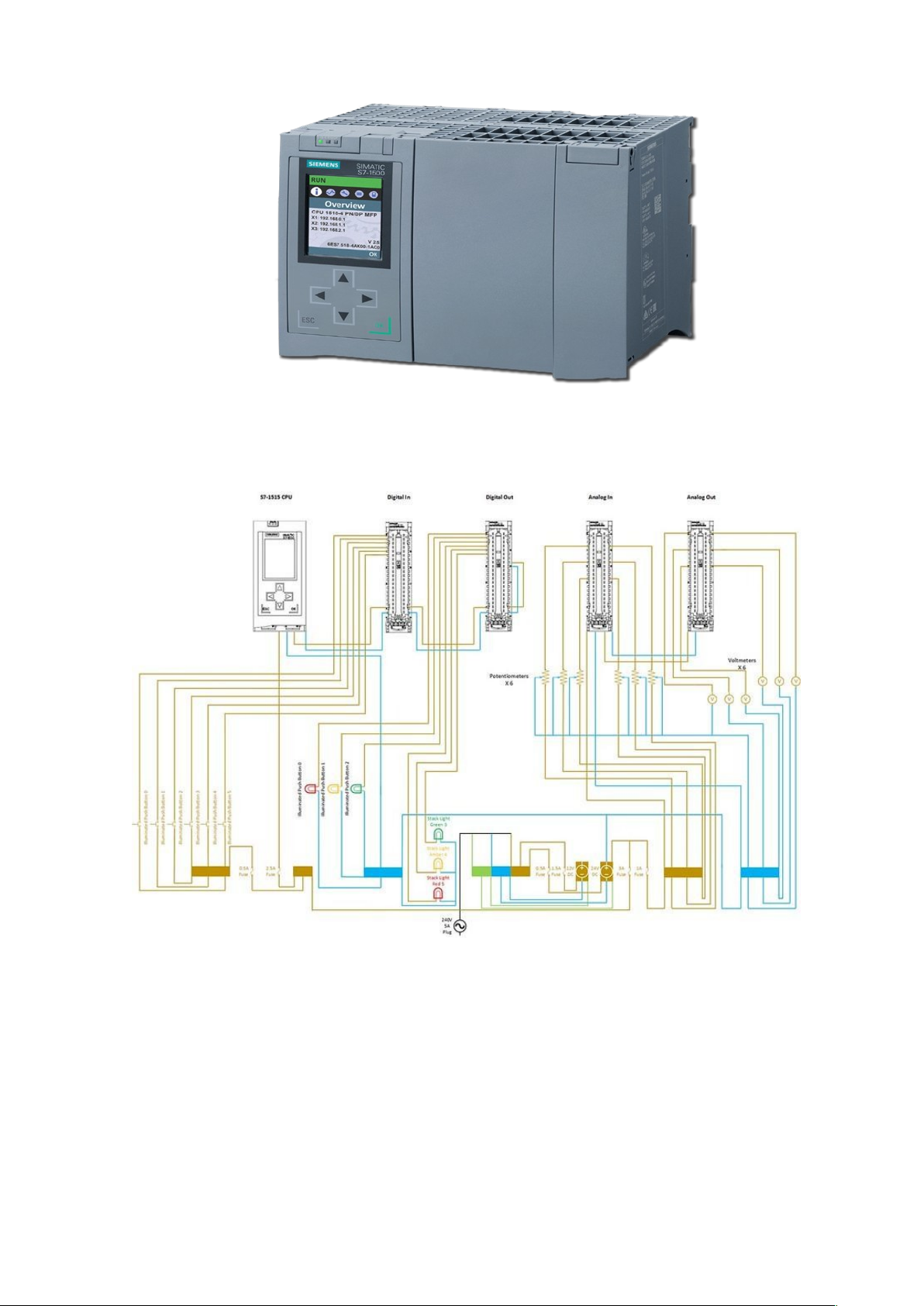

Hình 2.8. PLC S7-1500.......................................................................................19

Hình 2.9. Cấu tạo PLC S7-1500..........................................................................19

Hình 2.10. Giao diện truyền thông của S7-1500.................................................21

Hình 2.11. Các tiếp điểm.....................................................................................22

Hình 2.12. Các khối FBD....................................................................................22

Hình 2.13. Khối tính toán số học và logic...........................................................23

Hình 2.14. Khối chuyển đổi dữ liệu....................................................................24

Hình 2.15. Khối hàm chuẩn hóa giá trị...............................................................25

Hình 2.16. Thực tế điều khiển cánh tay robot từ xa thông qua màn hình HMI. .26

Hình 2.17. Phần mềm TIA Portal V16................................................................27

Hình 3.18. Sơ đồ hệ thống...................................................................................29

Hình 3.19. Lưu đồ thuật toán chương trình chính...............................................31

Hình 3.20. Lưu đồ thuật toán chế độ tự động......................................................33

Hình 3.21. Chọn S7-1500 có mã CPU 1515-2 PN 6ES7 515-2AM00-0AB0.....35

Hình 3.22. Khởi tạo HMI....................................................................................35

Hình 3.23. Lựa chọn máy bơm............................................................................36

Hình 3.24. Thiết lập máy bơm 1..........................................................................36

Hình 3.25. Thiết lập máy bơm 2..........................................................................36

Hình 3.26. Lựa chọn mô phỏng bồn chứa nước..................................................37

Hình 3.27. Cài đặt giá trị Min, Max....................................................................37

Hình 3.28. Tạo ô cài đặt giá trị............................................................................37

Hình 3.29. Thiết lập nút MÔ PHỎNG................................................................38

Hình 3.30. Thiết lập MODE................................................................................38

Hình 3.31. Network View...................................................................................38

Hình 3.32. Khai báo các tags PLC......................................................................39

Hình 3.33. Khai báo các tags PLC......................................................................39

Hình 3.34. Khai báo các tags PLC......................................................................40

Hình 3.35. Khai báo các tags HMI......................................................................40

Hình 3.36. Network 1..........................................................................................40

v

Hình 3.37. Network 2..........................................................................................41

Hình 3.38. Network 3..........................................................................................41

Hình 3.39. Network 4..........................................................................................41

Hình 3.40. Network 5..........................................................................................41

Hình 3.41. Network 6..........................................................................................42

Hình 3.42. Network 1..........................................................................................42

Hình 3.43. Network 2..........................................................................................42

Hình 3.44. Network 3..........................................................................................43

Hình 3.45. Network 4..........................................................................................43

Hình 3.46. Network 1..........................................................................................43

Hình 3.47. Network 2..........................................................................................44

Hình 3.48. Network 3..........................................................................................44

Hình 3.49. Network 4..........................................................................................45

Hình 3.50. Network 5..........................................................................................45

Hình 3.51. Network 6..........................................................................................46

Hình 3.52. Network 1..........................................................................................46

Hình 3.53. Network 2..........................................................................................47

Hình 3.54. Network 3..........................................................................................47

Hình 3.55. Network 1..........................................................................................47

Hình 3.56. Network 2..........................................................................................48

vi

DANH MỤC BẢNG

Bảng 2.1. Mô tả thông số và kiểu dữ liệu LAD..................................................22

Bảng 2.2. Thông số và kiểu dữ liệu khối FBD....................................................22

Bảng 2.3. Thông số và dữ liệu khối tính toán số học và logic............................23

Bảng 2.4. Tham số và kiểu dữ liệu khối SCALE................................................24

Bảng 2.5. Tham số và kiểu dữ liệu khối NORM.................................................25

vii

LỜI NÓI ĐẦU

Trong bối cảnh hiện đại hóa công nghiệp và cuộc cách mạng công nghiệp

4.0, tự động hóa đang trở thành yếu tố quan trọng trong mọi lĩnh vực sản xuất và

đời sống. Hệ thống tự động hóa không chỉ giúp nâng cao hiệu quả sản xuất,

giảm thiểu lao động thủ công mà còn đảm bảo tính chính xác, ổn định và an toàn

cho các quy trình. Một trong những ứng dụng điển hình của tự động hóa là trong

việc quản lý và điều khiển hệ thống bơm nước, đặc biệt là trong các lĩnh vực

như cung cấp nước sạch, xử lý nước thải và tưới tiêu trong nông nghiệp.

Hệ thống bơm nước truyền thống thường yêu cầu sự can thiệp của con

người trong việc vận hành, giám sát và bảo trì. Điều này không chỉ tốn nhiều

công sức mà còn làm tăng nguy cơ xảy ra sai sót, dẫn đến hiệu suất không ổn

định và chi phí vận hành cao. Chính vì vậy, việc thiết kế một hệ thống bơm

nước tự động với khả năng giám sát, điều khiển thông minh, an toàn và tiết kiệm

năng lượng đang trở thành nhu cầu cấp thiết.

Xuất phát từ nhu cầu thực tế và sự quan tâm sâu sắc đối với lĩnh vực này,

nhóm quyết định lựa chọn đề tài “Thiết kế hệ thống bơm nước tự động sử dụng

S7-1500” làm đề tài báo cáo.

Trong quá trình thực hiện đề tài vì khả năng và kiến thức thực tế có hạn nên

không thể tránh khỏi sai sót. Do vậy kính mong thầy cô đóng góp ý kiến để đề

tài được hoàn thiện hơn.

Chúng em xin chân thành cảm ơn!

viii

CHƯƠNG 1.

ix

CHƯƠNG 2. TỔNG QUAN ĐỀ TÀI

2.1. Lý do chọn đề tài

Đề tài được chọn “ Thiết kế hệ thống bơm nước tự động sử dụng S7-

1500” xuất phát từ nhu cầu tự động hóa và cải thiện hiệu suất quá trình quản lí

nước trong các nhà máy. Trong các hệ thống bơm nước truyền thống, việc vận

hành thủ công không chỉ tốn nhiều thời gian và nhân lực mà còn tiềm ẩn rủi ro

sai sót, dẫn đến hiệu quả hoạt động không ổn định. Việc ứng dụng PLC vào hệ

thống bơm nước mang lại khả năng điều khiển tự động chính xác, giảm thiểu sự

can thiệp của con người, đảm bảo an toàn và tiết kiệm năng lượng. PLC cho

phép tích hợp cảm biến để giám sát các thông số như mức nước, áp suất, lưu

lượng theo thời gian thực, từ đó điều chỉnh hoạt động của máy bơm một cách

linh hoạt. Đặc biệt, giải pháp này phù hợp cho nhiều ngành công nghiệp, nông

nghiệp, và dân dụng, giúp tối ưu hóa tài nguyên và đảm bảo hoạt động ổn định,

hiệu quả hơn.

Hnh 1.1. Mô phỏng hệ thống bơm nước tự động sử dụng PLC

10

2.2. Mục tiêu đề tài

Nghiên cứu và đánh giá các giải pháp về hệ thống bơm nước tự động:

Tiến hành khảo sát các giải pháp mới nhất trong việc thiết kế hệ thống bơm

nước tự động trong các nhà máy, tập trung vào ứng dụng của công nghệ PLC và

phần mềm TIA PORTAL. Đánh giá ưu điểm và nhược điểm của từng giải pháp

và tìm hiểu cách áp dụng chúng vào điều kiện thực tế tại Việt Nam.

Sử dụng PLC S7-1500 và TIA PORTAL: Áp dụng PLC S7-1500 làm bộ

xử lí trung tâm để điều khiển hoạt động của hệ thống. Sử dụng phần mềm TIA

PORTAL để giám sát và quản lí các quy trình hoạt động, đảm bảo tính linh hoạt

và độ tin cậy của hệ thống.

Xây dựng thuật toán và chương trình điều khiển: Phát triển chương trình

điều khiển cho hệ thống bơm nước tự động.

Mục tiêu cuối cùng của đề tài là xây dựng được một hệ thống bơm nước

tự động thông minh và hiệu quả có thể áp dụng vào nhiều nhà máy, đóng góp

vào việc cải thiện hiệu suất và tăng cường an toàn cho người lao động.

2.3. Phương pháp nghiên cứu

Lựa chọn và cấu hình PLC S7-1500: Tìm hiểu và lựa chọn các thành phần

cần thiết của PLC S7-1500, bao gồm CPU, các module mở rộng I/O, và các thiết

bị liên quan. Phạm vi nghiên cứu sẽ tập trung vào việc cấu hình phần cứng và

lập trình điều khiển cho PLC S7-1500 để điều khiển hệ thống bơm nước.

Thiết kế mạch điều khiển hệ thống bơm nước: Nghiên cứu và thiết kế

mạch điều khiển gồm các cảm biến (mức nước, áp suất), rơ-le, và các thành

phần bảo vệ cho hệ thống bơm nước, đảm bảo hoạt động ổn định và an toàn.

Lập trình điều khiển: Sử dụng phần mềm TIA Portal để lập trình điều

khiển tự động cho hệ thống bơm nước. Chương trình sẽ bao gồm các chức năng

như bật/tắt máy bơm dựa trên dữ liệu cảm biến, bảo vệ khi có sự cố và giám sát

hoạt động từ xa.

Giám sát và điều khiển từ xa: Nghiên cứu và thiết kế giao diện giám sát

(HMI hoặc SCADA) để người vận hành có thể theo dõi các thông số của hệ

11

thống như mức nước, trạng thái máy bơm, và xử lý sự cố thông qua PLC S7-

1500.

Thử nghiệm và đánh giá: Phạm vi nghiên cứu sẽ bao gồm việc mô phỏng

và thử nghiệm hệ thống trong các điều kiện thực tế để đánh giá hiệu quả hoạt

động. Các chỉ tiêu như tính ổn định, tính chính xác, và khả năng tiết kiệm năng

lượng sẽ được kiểm tra.

Bảo vệ và tối ưu hóa: Đề tài cũng nghiên cứu các biện pháp bảo vệ hệ

thống trước những tình huống như quá tải, hư hỏng thiết bị, và đề xuất các giải

pháp tối ưu hóa hệ thống để kéo dài tuổi thọ và giảm thiểu chi phí bảo trì.

2.4. Sơ đồ khối chung của hệ thống

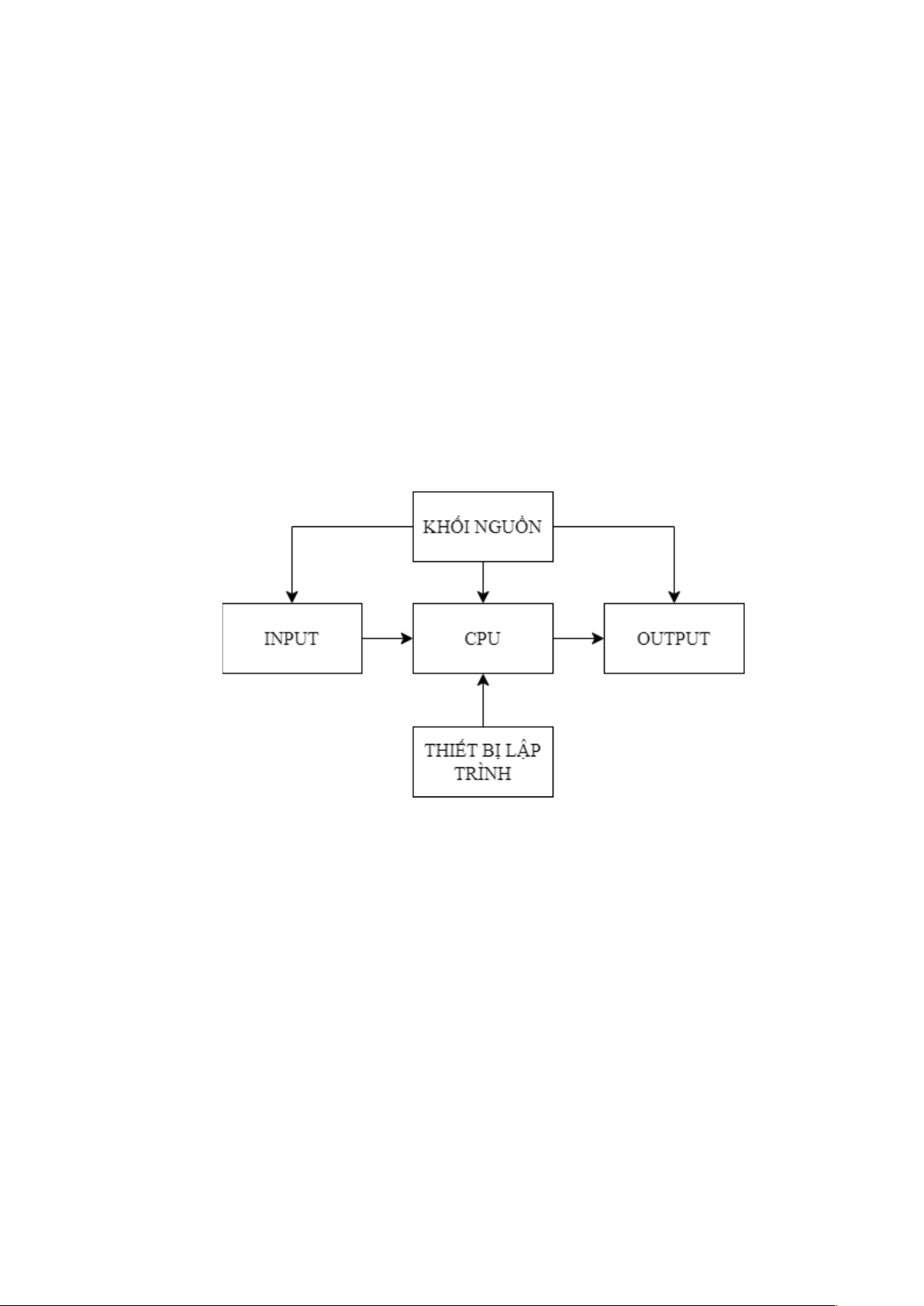

Hnh 1.2. Sơ đồ khối chung của hệ thống

Khối nguồn: Chịu trách nhiệm cung cấp nguồn điện cho toàn bộ hệ thống.

Đảm bảo ổn định và liên tục cung cấp nguồn điện để hoạt động cho các thành

phần khác của hệ thống.

Khối xử lý trung tâm (CPU): Chức năng nhận tín hiệu đầu vào từ các thiết

bị cảm biến và hệ thống SCADA, xử lý dữ liệu nhận được từ các tín hiệu đầu

vào và từ đó tạo ra các tín hiệu điều khiển để điều khiển các thiết bị khác trong

hệ thống.

12

Khối Input module: Nhận các tín hiệu đầu vào từ các cảm biến và thiết bị

đầu vào khác, chuyển đổi các tín hiệu này thành dữ liệu kỹ thuật số để gửi đến

CPU xử lý.

Khối Output module: Nhận các tín hiệu điều khiển từ CPU sau khi xử lý

và hiển thị các tín hiệu điều khiển này thông qua màn hình giám sát, cho phép

người vận hành quan sát trạng thái hoạt động của hệ thống.

Thiết bị lập trình: STEP 7 Basic V16 là phần mềm lập trình chính cho bộ

điều khiển SIMATIC S7-1500, dựa trên nền tảng của TIA Portal, STEP 7 Basic

V16 cung cấp một giao diện lập trình tiện lợi và hiệu quả cho việc lập trình và

cấu hình hệ thống.

13

CHƯƠNG 3. GIẢI PHÁP THIẾT KẾ

3.1. Sơ đồ khối hệ thống

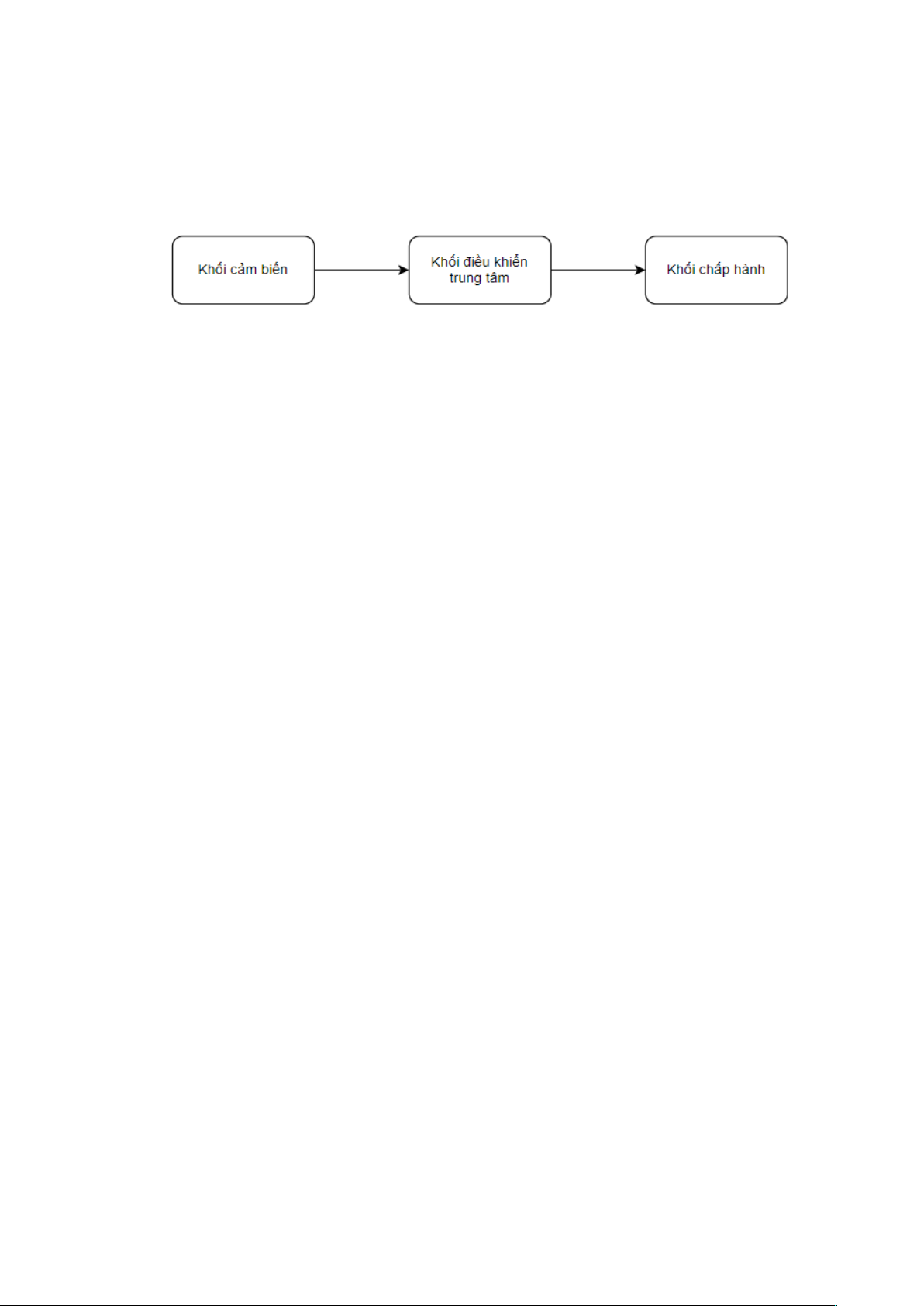

Hnh 2.3. Sơ đồ khối của hệ thống

Chức năng các khối:

Khối cảm biến: Sử dụng cảm biến mực nước để đo mực nước hiện

tại trong bồn và gửi tín hiệu về khối điều khiển trung tâm.

Khối điều khiển trung tâm: Sử dụng PLC S7-1500 để xử lí logic tín

hiệu từ cảm biến và xuất tín hiệu đến khối chấp hành.

Khối chấp hành: Sử dụng hai máy bơm để cấp nước và xả nước và

hoạt động khi có tín hiệu từ khối điều khiển trung tâm.

3.2. Công nghệ phần cứng

3.2.1. Sơ lược về PLC

3.2.1.1. Giới thiệu về PLC

PLC (Programmable Logic Controller) là thiết bị điều khiển được lập

trình, được sử dụng rộng rãi trong tự động hóa công nghiệp. PLC có khả năng

xử lý tín hiệu từ các cảm biến, thực hiện các thao tác điều khiển và quản lý quy

trình sản xuất. Với thiết kế bền bỉ, PLC có thể hoạt động trong môi trường khắc

nghiệt, chịu được bụi bẩn, độ ẩm, và nhiệt độ cao.

14

Hnh 2.4. Hệ thống điều khiển PLC trong thực tế

Ngôn ngữ lập trình PLC ưa chuộng nhất hiện giờ là Ladder Logic,

Statemennt List, FBD. Nhưng mỗi hãng sản xuất lại có những ngôn ngữ lập

trình riêng. Các hãng sản xuất PLC ưa chuộng nhất hiện nay gồm: Siemens –

Đức; LS – Hàn quốc; Panasonic, Hitachi, Fuji – Nhật,…

PLC được lập trình để thực hiện các tác vụ logic, giúp thay thế các hệ

thống điều khiển cơ khí phức tạp. Nhờ vào khả năng lập trình linh hoạt, PLC có

thể dễ dàng điều chỉnh và mở rộng để đáp ứng nhu cầu sản xuất đa dạng. Điều

này làm cho PLC trở thành lựa chọn ưu việt cho các nhà sản xuất hiện đại.

3.2.1.2. Các loại PLC

Có nhiều loại PLC khác nhau, phù hợp với từng ứng dụng cụ thể trong

ngành tự động hóa:

PLC nhỏ (Micro PLC): Thích hợp cho các ứng dụng đơn giản, có

số lượng đầu vào và đầu ra hạn chế. Chúng thường được sử dụng

trong các hệ thống tự động hóa nhỏ như điều khiển ánh sáng, quạt

gió, hoặc các máy móc đơn giản.

PLC trung bình (Medium PLC): Có khả năng mở rộng tốt hơn,

thường được sử dụng trong các dây chuyền sản xuất vừa và nhỏ.

15

Các PLC này có nhiều loại module I/O và hỗ trợ các giao thức giao

tiếp như Modbus, Ethernet/IP.

PLC lớn (High-end PLC): Được thiết kế cho các hệ thống tự động

hóa quy mô lớn với hàng trăm hoặc hàng nghìn điểm vào ra. Chúng

có khả năng xử lý nhiều tác vụ cùng lúc và tích hợp với nhiều thiết

bị khác nhau, thường thấy trong các nhà máy chế biến thực phẩm,

sản xuất ô tô, và các ứng dụng phức tạp khác.

Hnh 2.5. Hnh ảnh các loại PLC trong thực tế

16

3.2.1.3. Cấu trúc và nguyên lý hoạt động của PLC

Hnh 2.6. Cấu trúc PLC

Tất cả các PLC hiện nay đều gồm có thành phần chính như sau: Bộ nhớ

chương trình RAM, ROM; Một bộ vi xử lý trung tâm CPU, có vai trò xử lý các

thuật toán và các module vào ra.

Hnh 2.7. Cấu trúc chi tiết PLC

17

Nguyên lý hoạt động của PLC được xây dựng dựa trên một chu trình khép

kín gồm ba bước chính:

Tiếp nhận tín hiệu đầu vào: PLC liên tục nhận tín hiệu từ các thiết

bị cảm biến và công tắc. Các tín hiệu này có thể là số (ON/OFF)

hoặc analog (biến thiên liên tục).

Xử lý logic: Dựa trên các tín hiệu đầu vào đã nhận, PLC thực hiện

các phép toán logic theo chương trình đã được lập trình. Chương

trình này thường được viết bằng các ngôn ngữ lập trình như Ladder

Logic, Function Block Diagram, hoặc Structured Text.

Điều khiển đầu ra: Sau khi xử lý, PLC gửi tín hiệu đến các thiết bị

đầu ra như động cơ, van, hoặc đèn báo để thực hiện các hành động

cần thiết.

Quá trình này diễn ra liên tục với tốc độ rất nhanh (thường từ vài mili giây

đến vài giây cho mỗi chu trình), đảm bảo hệ thống luôn hoạt động ổn định và

hiệu quả.

3.2.2. Bộ điều khiển PLC S7-1500

3.2.2.1. Giới thiệu PLC S7-1500

PLC S7-1500 là một trong những dòng sản phẩm cao cấp của Siemens

trong lĩnh vực tự động hóa. Dòng PLC này được phát triển để đáp ứng nhu cầu

ngày càng cao của các ứng dụng công nghiệp hiện đại, với khả năng xử lý nhanh

và linh hoạt. S7-1500 hỗ trợ tích hợp tốt với các thiết bị khác, bao gồm cảm

biến, động cơ, và HMI, từ đó tạo ra một hệ thống tự động hóa đồng bộ và hiệu

quả.

18

Hnh 2.8. PLC S7-1500

3.2.2.2. Cấu tạo của PLC S7-1500

Hnh 2.9. Cấu tạo PLC S7-1500

PLC S7-1500 bao gồm các thành phần chính sau:

Bộ xử lý trung tâm (CPU): Là thành phần quan trọng nhất, CPU

thực hiện tất cả các phép toán logic và xử lý thông tin từ các đầu

vào. Với công nghệ xử lý đa lõi, CPU của S7-1500 cung cấp hiệu

19

suất cao và khả năng đáp ứng nhanh chóng với các thay đổi trong

quy trình.

Module đầu vào/đầu ra (I/O): Các module này cho phép PLC kết

nối với các thiết bị bên ngoài. S7-1500 hỗ trợ nhiều loại module

khác nhau, bao gồm module đầu vào số, đầu vào analog, đầu ra số,

và đầu ra analog, giúp mở rộng khả năng điều khiển.

Module giao tiếp: Cung cấp khả năng kết nối PLC với các thiết bị

khác qua mạng, như PROFINET, PROFIBUS, hoặc Ethernet. Điều

này giúp PLC dễ dàng tích hợp vào hệ thống mạng tự động hóa

hiện đại.

Nguồn cấp: Cung cấp điện năng cho toàn bộ hệ thống PLC, đảm

bảo rằng tất cả các thành phần hoạt động ổn định và hiệu quả.

3.2.2.3. Cấu trúc bên trong PLC S7-1500

Cấu trúc bên trong của PLC S7-1500 được thiết kế để tối ưu hóa hiệu suất

và khả năng bảo trì. Các thành phần chính bao gồm:

Bộ nhớ: Gồm bộ nhớ chương trình (lưu trữ chương trình điều

khiển) và bộ nhớ dữ liệu (lưu trữ dữ liệu cần thiết cho quá trình

điều khiển). S7-1500 có khả năng lưu trữ lớn, cho phép lập trình

viên phát triển các ứng dụng phức tạp.

Khối điều khiển: Thực hiện các thao tác điều khiển và xử lý thông

tin từ đầu vào để đưa ra quyết định cho đầu ra. S7-1500 cho phép

lập trình các khối chức năng (Function Blocks) để đơn giản hóa mã

lệnh và tái sử dụng.

Giao diện người dùng: Thông qua các công cụ lập trình và cấu hình

như TIA Portal, người dùng có thể dễ dàng theo dõi và tương tác

với hệ thống. Điều này giúp tăng cường khả năng bảo trì và giám

sát.

20

Bấm Tải xuống để xem toàn bộ.