Preview text:

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

TRƯỜNG ĐẠI HỌC LÂM NGHIỆP

KHOA CƠ ĐIỆN VÀ CÔNG TRÌNH

BỘ MÔN : CƠ SỞ KỸ THUẬT CÔNG NGHIỆP ----- ***-----

ĐỒ ÁN MÔN HỌC CHI TIẾT MÁY

Giáo Viên Hướng Dẫn: Nguyễn Văn Tựu

Họ và Tên: Đặng Hữu Thiện MSV: 2041060541

LỚP: K65- KTCK HỌC KỲ: I(2022 - 2023)

SVTH: Đặng Hữu Thiện MSV: 2041060541 1

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU LỜI ĐẦU

Chi tiết máy là một môn học khoa học nghiên cứu các phương pháp tính toán và

thiết kế chi tiết máy. Giúp sinh viên hiểu được nhiều kiến thức quan trọng trước khi

tốt nghiệp và trong công việc tương lai của mình.

Thông qua đồ án môn học Chi tiết máy, sinh viên được hệ thống lại các kiến thức đã

học nhằm tính toán thiết kế chi tiết máy theo các chỉ tiêu chủ yếu về khả năng làm

việc, thiết kế kết cấu chi tiết máy, chọn cấp chính xác, lắp ghép và phương pháp

trình bày bản vẽ, về dung sai lắp ghép, chế độ làm việc cũng như những hỏng hóc

mắc phải khi làm việc và nguyên nhân gây ra. Do đó khi thiết kế đồ án chi tiết máy

phải thông thạo nhiều môn học trong ngành cơ khí cũng như các phần mềm đồ họa

máy tính hay khả năng vẽ của mình. Đặc biệt làm rèn luyện tính cẩn thận trong việc

tính toán, cũng như các số liệu cần chọn.

Lần đầu tiên làm quen với công việc thiết kế, với một khối lượng kiến thức tổng hợp

lớn, và có nhiều phần em chưa nắm vững, dù đã tham khảo các tài liệu, ý kiến trên

các trang mạng, cũng như những sinh viên khóa trước, trong tính toán không thể

tránh được những thiếu sót. Mong thầy cô giáo thông cảm.

Em xin chân thành cảm ơn các thầy cô giáo, đặc biệt là thầy giáo Nguyễn Văn Tựu

đã hướng dẫn tận tình và cho em nhiều ý kiến quý báu cho việc hoàn thành đồ án môn học này.

Hà nội…, ngày…, tháng…, năm 2020 Sinh viên thực hiện Đặng Hữu Thiện

SVTH: Đặng Hữu Thiện MSV: 2041060541 2

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

NHẬN XÉT – ĐÁNH GIÁ CỦA GIẢNG VIÊN HƯỚNG DẪN

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

…………………………………………………………………………………………………………………

………………………………………………………………………………………………………………… Điểm

Hà Nội, ngày, tháng, năm

Giảng viên hướng dẫn TS. Nguyễn Văn Tựu

SVTH: Đặng Hữu Thiện MSV: 2041060541 3

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

SVTH: Đặng Hữu Thiện MSV: 2041060541 4

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU MỤC LỤC

Phần 1. Chọn động cơ và phân phối tỉ số truyền ……………..trang 2

Phần 2. Tính toán thiết kế các bộ truyền …………………….

Phần 3. Chọn khớp nối ………………………………………

Phần 4. Tính toán thiết kế trục ……………………………… Phần 5. Tính chọn then Phần 6. Tính chọn ổ

Phần 7. Bôi trơn ăn khớp và bôi trơn ổ trục

Phần 8. Thiết kế vỏ hộp giảm tốc

Phần 9. Bản vẽ lắp và chọn kiểu lắp ghép

Phần 10. Bản vẽ chế tạo

Phần 11. Đánh giá chỉ tiêu kinh tế kĩ thuật

SVTH: Đặng Hữu Thiện MSV: 2041060541 5

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

TRƯỜNG ĐẠI HỌC LÂM NGHIỆP

KHOA CƠ ĐIỆN VÀ CÔNG TRÌNH

BỘ MÔN: CƠ SỞ KỸ THUẬT CÔNG NGHIỆP -----***-----

ĐỒ ÁN MÔN HỌC CHI TIẾT MÁY

Giáo viên hướng dẫn: TS. Nguyễn Văn Tựu

Sinh viên thực hiện: Đặng Hữu Thiện I. NỘI DUNG:

Thiết kế hệ thống dẫn động bang tải có lược đồ dẫn động tải trọng như thể

hiện trên hình 1 và hình 2. II. SỐ LIỆU KỸ THUẬT:

a) Lực vòng trên băng tải: F = 5290 (N)

b) Vận tốc băng tải: v = 1,46(m/s)

c) Đường kính tang quay: D = 328 (mm) d) Thời gian sử dụng:

- Số năm sử dụng: n = 10

- Số tháng trong năm: t = 12

- Số ngày trong tháng: c = 24

- Số ca trong ngày: g = 2; 8h/ca

e) Đặc điểm tải trọng: Va đập nhẹ, bộ truyền xích quay 1 chiều.

Góc nghiêng giữa đường nối tâm hai đĩa xích với đường nằm ngang: γ = 20o

SVTH: Đặng Hữu Thiện MSV: 2041060541 6

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU TÀI LIỆU THAM KHẢO

[1] Trịnh Chất, Lê Văn Uyển. Tính toán thiết kế hệ dẫn động cơ khí, Tập 1, Nhà

xuất bản Giáo dục, Hà Nội 2006.

[2] Đào Ngọc Biên. Phân phối tỷ số truyền trong hộp giảm tốc hai cấp bánh răng trụ.

Tạp chí Khoa học công nghệ Hàng hải, 2011, 28 (11); 39-41.

SVTH: Đặng Hữu Thiện MSV: 2041060541 7

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

HỘP GIẢM TỐC BÁNH RĂNG CÔN- TRỤ HAI CẤP

Phần I: Chọn động cơ và phân phối tỷ số chuyền

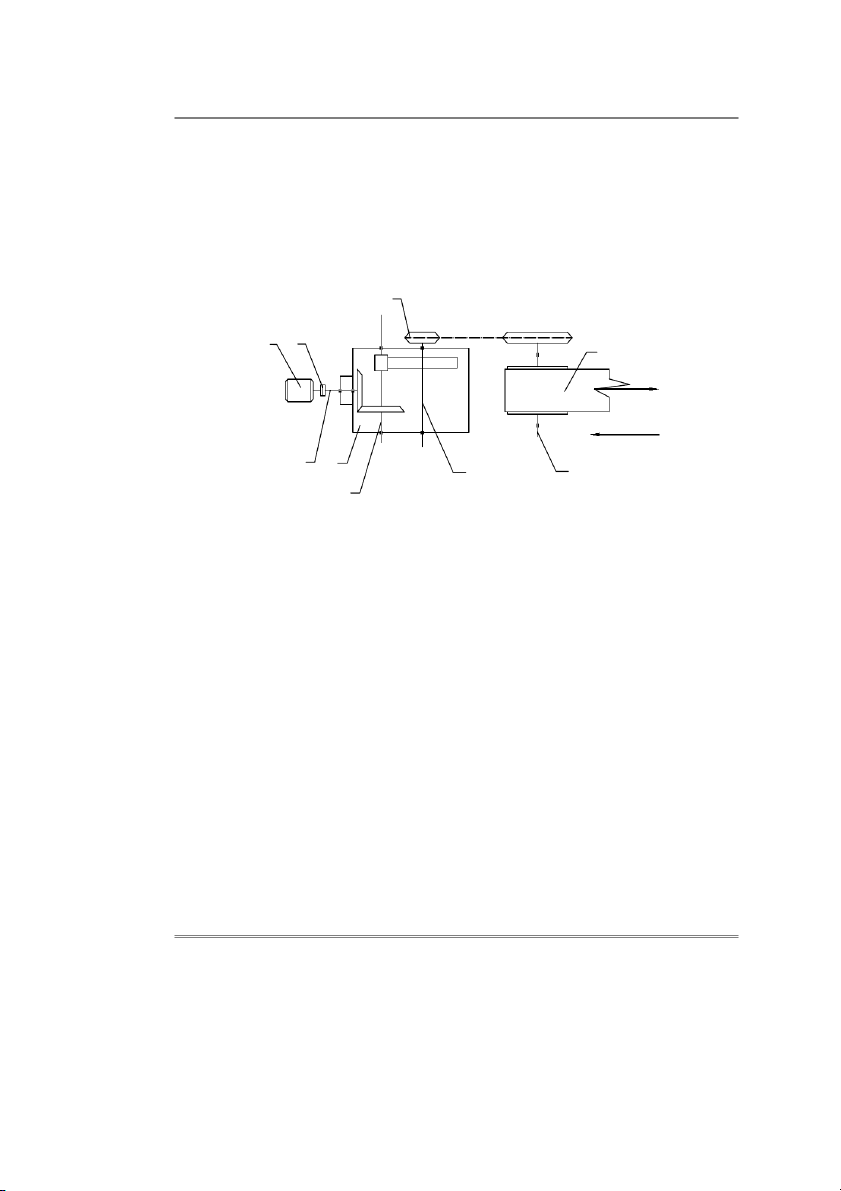

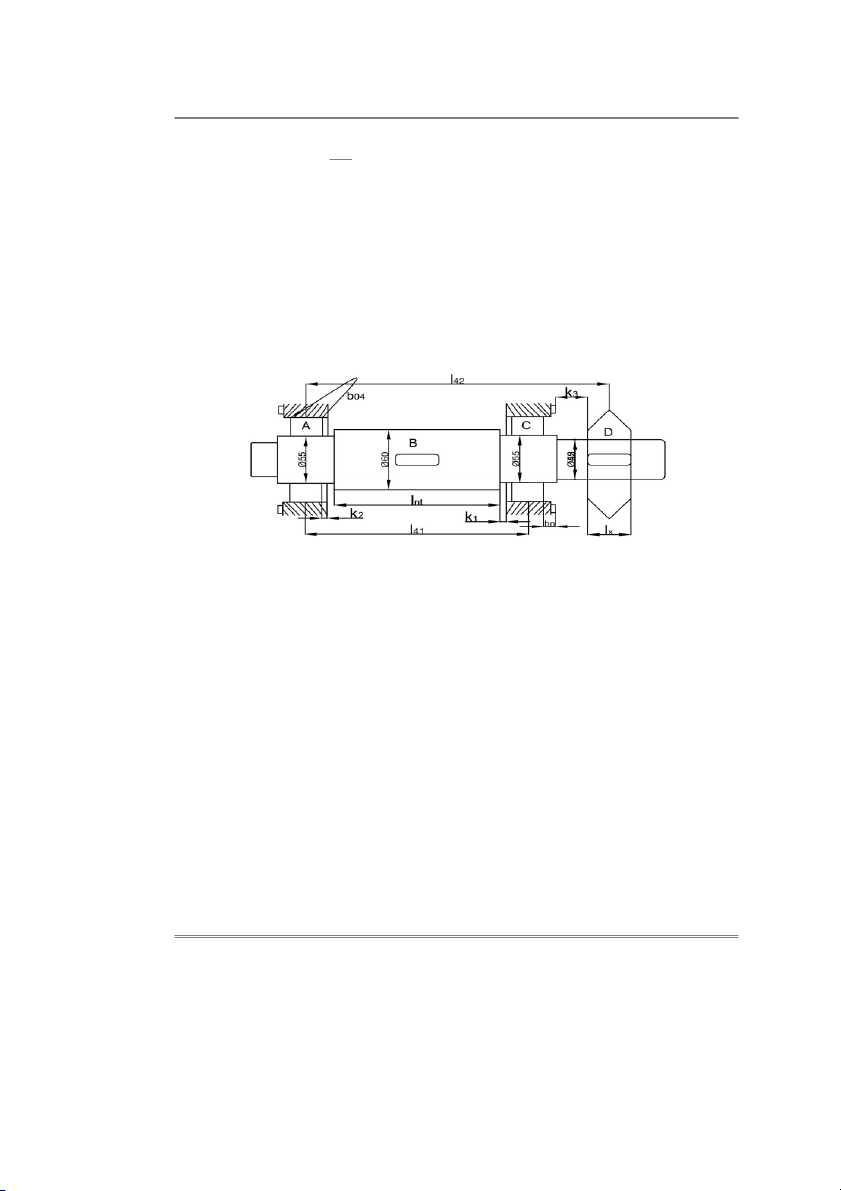

Ta có lược đồ hệ dẫn động băng tải như 1.1 4 1 2 5 F v I 3 III IV II

Hình 1.1 Lược đồ hệ dẫn động băng tải

1. Động cơ điện; 2. Khớp nối; 3. Hộp giảm tốc bánh răng côn trụ 2 cấp

4. Bộ truyền xích; 5. Băng tải

I, CHỌN ĐỘNG CƠ ĐIỆN

1, Chọn kiểu loại động cơ:

Hiện nay có hai loại động cơ điện là động cơ một chiều và động cơ xoay

chiều. Để thuận tiện, phù hợp với lưới điện hiện nay ta chọn động cơ điện xoay

chiều. Trong số các loại động cơ xoay chiều ta chọn loại động cơ bap ha không

đồng bộ rô to lồng sóc (còn gọi là ngắn mạch). Với những ưu điểm: Kết cấu đơn

giản, dễ bảo quản, giá thành thấp, làm việc tin cậy, có thể mắc trực tiếp vào lưới

điện ba pha không cần biến đổi dòng điện.

2, Tính toán momen thực tế trên băng tải, chọn số vòng quay động cơ và xác

định hiệu suất toàn bộ hệ thống.

a, Momen thực tế trên băng tải:

SVTH: Đặng Hữu Thiện MSV: 2041060541 8

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU F. D T = 5290 . 328=867,56. 103( bt = N .mm) =867,56(N .m) 2 2

b, Chọn số vòng quay đồng bộ của động cơ (ĐC):

- Số vòng quay đồng bộ của ĐC (còn gọi là tốc độ từ trường quay) được xác định theo công thức: 60 f n = đb p (1.1)

Trong đó: f - Tần số của dòng điện xoay chiều, f = 50Hz;

p - Số đôi cực từ (chọn p = 2) 60. 50 ⇒ n = =1500(vòng/ phút) đb 2

- Căn cứ vào vận tốc của băng tải, ta có số vòng quay của băng tải là: 60 .103 v n (1.2) bt= (vòng/ phút) πD

Trong đó: v - Vận tốc vòng của băng tải (v = 1,46 m/s)

D - Đờng kính tang quay (D = 450mm) 60 .103. 1,46 ⇒ nbt= =85,06 (vòng / phút 3,14 . 328

c, Xác định hiệu suất của toàn bộ hệ thống:

Hiệu suất của toàn bộ hệ thống được xác định theo công thức sau: η (1.3) ht=ηk .ηBrcôn.ηBrtrụ.η 4 ổ .ηxích

Trong đó: η - Hiệu suất của toàn bộ hệ thống; ht

η - Hiệu suất khớp nối, thường lấy η =1 ; k k η

- Hiệu suất truyền động của bộ truyền bánh răng côn; Brcôn

ηBrtrụ- Hiệu suất truyền động của bộ truyền bánh răng trụ;

η - Hiệu suất truyền động của cặp ổ lăn; ổ

η - Hiệu suất truyền đọng của bộ truyền xích. xích

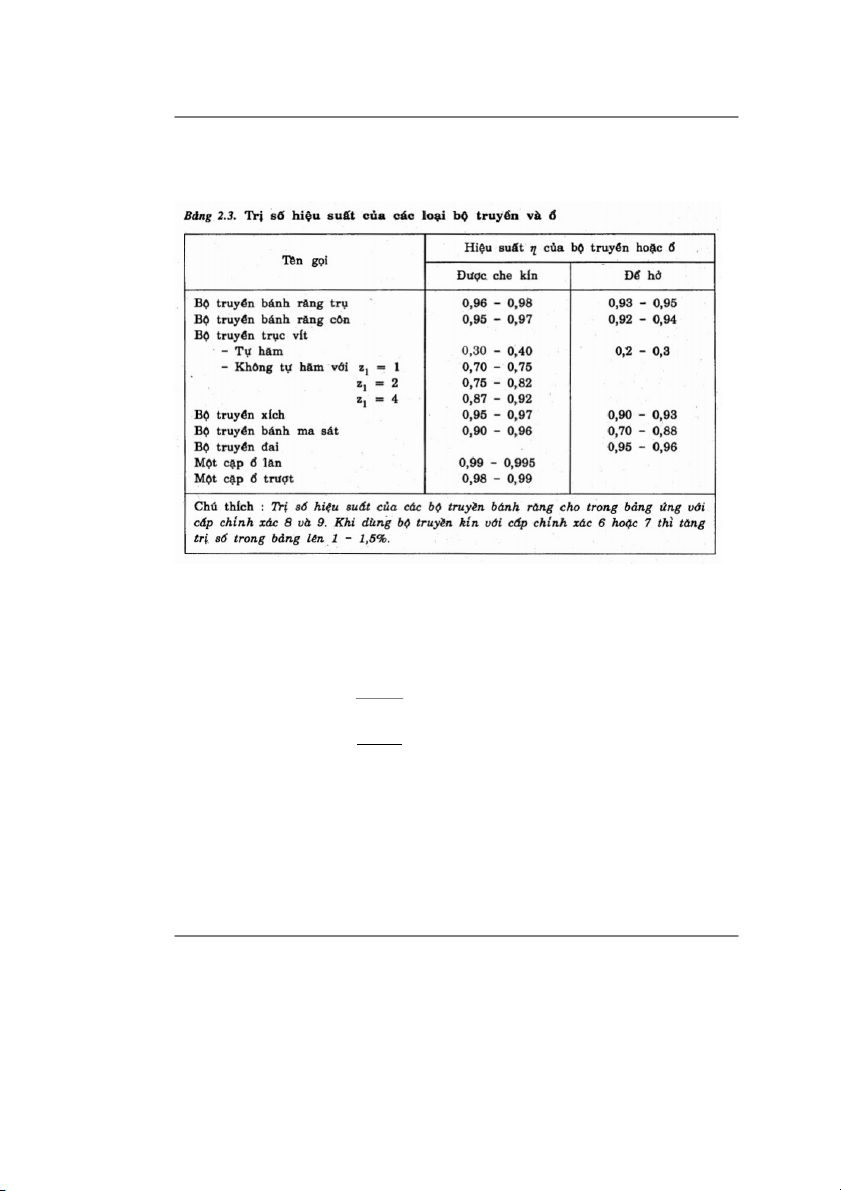

Tra bảng 2.3 [1, Tr 19], ta được:

SVTH: Đặng Hữu Thiện MSV: 2041060541 9

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU η =0,96 ; η =0,97 ;η =0,99 ;η =0,92 Brcôn Brtrụ ổ xích

⇒ ηht=1 . 0,96 .0,97 . 0,994. 0,92=0,82

[1] Trịnh Chất, Lê Văn Uyển. Tính toán thiết kế hệ dẫn động cơ khí, Tập 1, Nhà

xuất bản Giáo dục, Hà Nội 2006.

3, Chọn động cơ điện theo công suất

a, Mômen đẳng trị trên băng tải: n T2 t k k T (1.4) đtbt= √∑k=1n∑tk k=1

Trong đó: Tk - Mômen thứ k của phổ tải trọng tác động lên băng tải;

tk - Thời gian tác động của mômen thứ k. Từ đề bài, ta có: T1=T; t1=50%t=0,5t T2=0,8T;t2=50%t=0,5t

SVTH: Đặng Hữu Thiện MSV: 2041060541 10

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU Vậy có kết quả: T 0,8T 2.0,5 đtbt =√T2.0,5 t+( ) =√T2.0,5+(0,8T )2.0,5 t

= √0,5+0,5 .0,64 . T = 0,9 . 867,56= 780,08(Nm) Với T = Ttb = 780,08 (Nm)

b, Công suất đẳng trị trên băng tải: P nbt . đtbt = Tđtbt . = 780,08 76,4 = 6,95(kW) 9550 9550

c, Công suất đẳng trị cần có trên động cơ: P P đtbt đtdc = = 6,95 =8,4kW) ηht 0,82

Từ các thông số đã tính toán ở trên, theo bảng P1.1 [1, Tr.234] có thể chọn

loại động cơ K mang nhãn hiệu K132M4, có các thông số kĩ thuật như sau:

Bảng 1.1. Bảng đặc trưng cơ - điện của động cơ đã chọn Khối Công suất Vận tốc quay Kiểu động lượng 𝜂% cos 𝜑 I_K/I_dn T_K/T_dn cơ kW Mã 50Hz 60Hz kg lực K132M4 11 13 1445 1732 86,0 0,86 5,9 2,0 72

Đặc điểm của động cơ điện K:

- Về phạm vi công suất: Với cùng số vòng quay đồng bộ (nđb) 1500 vg/ph,

động cơ K có phạm vi công suất 0,75 ÷ 30 kW lớn hơn của động cơ DK, nhỏ hơn động cơ 4A.

- Động cơ K có khối lượng nhỏ hơn so với động cơ DK và đặc biệt có mômen

khởi động cao hơn 4A và DK.

SVTH: Đặng Hữu Thiện MSV: 2041060541 11

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

4, Kiểm tra điều kiện mở máy, điều kiện quá tải cho động cơ đã chọn:

a, Kiểm tra điều kiện mở máy:

Khi mở máy mômen tải không vượt quá mômen khởi động của động cơ

(Tsố Tk/Tdn, đó cũng là số liệu cần để tham khảo khi chon nhãn hiệu động cơ, với điều kiện: Tmm / T≤ Tk / Tdn

Trong đó: Tmm - Mômen mở máy của thiết bị cần đẫn động.

Tk / Tdn = 2,0 (Theo bảng 1.1. ở trên).

Theo lược đồ phân bố tải trọng như đã cho trong đề bài (hình 1.2), ta có: Tmm/T = 1,4T/T= 1,4 ≤ 2

Vậy động cơ thỏa mã điều kiện mở máy. 1.4T = 1.4T T quát tải 0.8 T =T mở máyT t (2....3)s 50 % t 50 % t

SVTH: Đặng Hữu Thiện MSV: 2041060541 12

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Hình 1.2. Lược đồ tải trọng tác dụng lên trục băng tải

b, Kiểm nghiệm động cơ theo các điều kiện làm việc:

Tmaxqtđc ≤ [Tđc]; [Tđc] = ηht .2 .T

Trong đó: Tmaxqtđc - Mômen quá tải lớn nhất của động cơ; Tmaxqtđc = Kqt . Tcản

[Tđc] - Mômen cho phép của động cơ;

T - Mômen tải của động cơ đã chọn;

Kqt - Hệ số quá tải của động cơ, K = 1,4; 9550 .P T đtbt

cản - Mômen cản của động cơ, Tcản = nđc .ηht 9550 .P Ta có: T = đmdc = 9550 .5,5 = 36,3 (Nm) n 1445 đc

[Tđc] = 0,82 . 2 . 36,3 = 59,50 (Nm) 9550 .P Có kết quả: T đtbt

maxqtđc = Tcản . Kqt = 1,4 . nđc .ηht = 9550 .4,05 . 1,4 = 45,7 (Nm) 1445 . 0,82

So sánh ta thấy [Tđc] > Tmaxqtđc. Kết luận: Động cơ đã chọn thỏa mã điều kiện làm việc.

II, PHÂN PHỐI TỶ SỐ TRUYỀN

Để phân phối tỷ số truyền cho các bộ truyền, cần tính tỷ số truyền chung cho toàn bộ hệ thống.

Tỷ số truyền chung ut của toàn bộ hệ thống được tính theo công thức sau: n u đc t = = 1445 = 18,9 (1.5) n 76,4 bt Mà ut = uh . ung (1.6)

Với uh - Tỷ số truyền của hộp giảm tốc;

ung - Tỷ số truyền ngoài hộp;

SVTH: Đặng Hữu Thiện MSV: 2041060541 13

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU ung = ukn . uxích

ukn tỉ số chuyền của khớp nối (ukn =1) ⇒ ung = uxích

uxích - Tỷ số truyền của bộ truyền xích.

Theo bảng 2.4 [1, tr21], ta có tỉ số truyền nên dùng của bộ truyền xích là uxích= 2…5. Ta chọn uxích = 2: ⇒ung = uxích = 2 u Vậy: u t h = = 18,9 = 9,45 u 2 ng

Tỉ số truyền của bộ truyền trong hộp uh = u1 . u2 (1.7)

Trong đó: u1 - Tỷ số truyền của bộ truyền bánh răng côn;

u2 - Tỷ số truyền của bộ truyền bánh răng trụ.

Với hộp giảm tốc bánh răng côn - trụ 2 cấp, nếu hàm mục tiêu là kích thước của

vỏ hộp giảm tốc nhỏ nhất, nên chọn tỷ số truyền cấp chậm (u2) tính theo công thức

thực nghiệm trong tài liệu [2, tr40], theo đó ta lấy:

u2 ≈ 1,32 . 3√u = 1,32 .3√ h 9,45 = 2,79 u Từ (1.7) suy ra: u h 1 = = 9,45 = 3,39 u2 2,79

Vậy kết quả về tỉ số của các bộ tryền trong hệ thống là:

Bộ tryền xích: uxích = 2;

Bộ truyền bánh răng côn: u1 = 3,39;

Bộ truyền bánh răng trụ: u2 = 2,79.

SVTH: Đặng Hữu Thiện MSV: 2041060541 14

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

III, XÁC ĐỊNH CÁC THÔNG SỐ ĐỘNG HỌCVÀ LỰC CỦA CÁC TRỤC

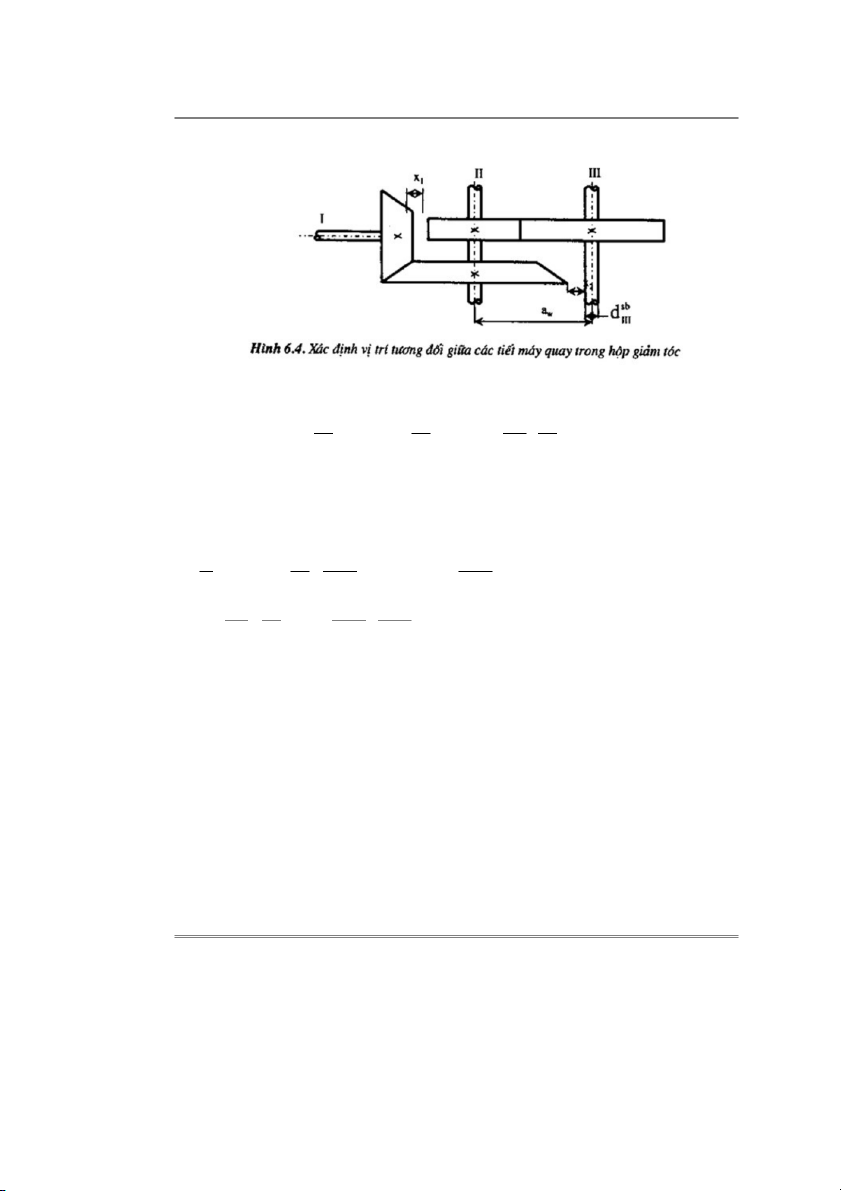

Nhằm thuận tiện cho việc tính toán và theo dõi, các trục được ký hiệu bằng

chữ số La Mã từ I đến IV, như thể hiện trên hình 1.3. 4 1 2 5 F v I 3 III IV II

Hình 1.3. Ký hiệu các trục trong hệ thống dẫn động băng tải

1, Tính toán tốc độ quay của các trục

- Trục động cơ: nđc = 1445 (vg/ph); n - Trục I: n đc I = =1445 =1445 (vg/ph); u 1 kn n - Trục II: n I II = = 1445 = 426,25 (vg/ph); u1 3,39 n - Trục III: n II III = = 426,25 = 152,78 (vg/ph); u2 2,79 n - Trục IV: n III IV = = 152,78 = 76,39 (vg/ph). uxí ch 2

2, Tính công suất trên các trục

Gọi công suất trên các trục I, II, II, IV lần lượt là PI, PII, PIII, PIV, ta có:

- Công suất danh nghĩa trên trục động cơ: Pđc = Pđtđc = 8,4(kW)

- Công suất danh nghĩa trên trục I:

PI = Pdc . ηKN .ηổ = 8,4. 1 . 0,99 = 8,316(kW)

- Công suất danh nghĩa trên trục II:

PII = PI . ηBrcôn .ηổ = 4,889 . 0,96 . 0,99 = 7,9(kW)

- Công suất danh nghĩa trên trục III:

SVTH: Đặng Hữu Thiện MSV: 2041060541 15

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

PIII = PII . ηBrtrụ .ηổ = 4,647 . 0,97 . 0,99 = 7,59(kW)

- Công suất danh nghĩa trenm trục IV:

PIV = PIII . ηxích .ηổ = 4,463. 0,92 . 0.99 =6,9(kW)

3, Tính mômen xoắn trên các trục

Gọi mômen xoắn tren các trục I,II,III,IV là TI,TII,TIII,TIV có kết quả: - Trục động cơ: 106 .Pdc 6 T lv . 4 , dc = 9,55 . = 9,55. 10 939 = 32642(Nmm) n 1445 dc - Trục I: 6 T . 4 , I = 9,55 . 106 .PI = 9,55.10 889 = 32311(Nmm) n 1445 I - Trục II: 106 .P 6 T II . 4 , II = 9,55 . = 9,55.10 647 = 104115(Nmm) n 426 ,25 II - Trục III: 106 6 T .PIII . 4 , III = 9,55 . = 9,55. 10 463 = 278974(Nmm) n 152, 78 III - Trục IV: 106 6 T .PIV . 4 , IV = 9,55 . = 9,55. 10 065 = 508192(Nmm) n 76 , 39 IV

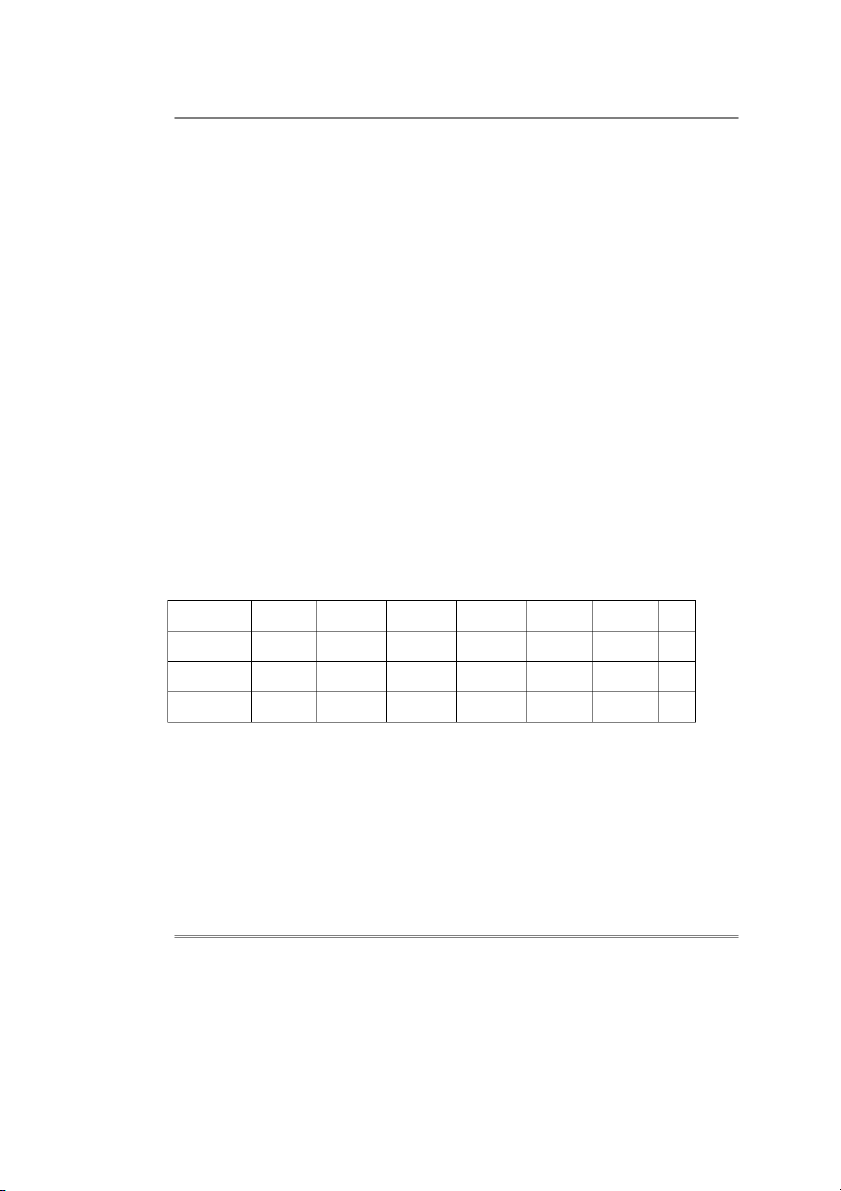

Bảng 1.2. Bảng số liệu động học và động lực học

trên các trục của hệ thống dẫn động trục I 1445 8,316 32311 3,39 trục II 426,25 7.9 104115 2,79 Trục III 152,78 7.59 278974 2 Trục IV 76,39 6.9 508192

Phần 2: Tính toán thiết kế các bộ truyền

I, Thiết kế bộ truyền bánh răng

SVTH: Đặng Hữu Thiện MSV: 2041060541 16

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

1, Bộ truyền bánh răng côn – răng thẳng cấp nhanh: a, Chọn vật liệu:

Đối với hộp giảm tốc côn – trụ 2 cấp chịu công suất nhỏ (Pdmdc =5,5kW), chỉ

cần chọn vật liệu nhóm I là được. Vì vật liệu nhóm I có độ rắn HB ≤ 350, bánh răng

được thường hóa và tôi cải thiện. Nhờ độ rắn thấp nên có thể cắt rang chính xác sau

khi nhiệt luyện, đồng thời bộ truyền có khả năng chạy mòn.

Theo bảng 6.1 [1, tr92] ta chọn:

- Bánh nhỏ ( bánh 1): Thép 45 tôi cải thiện; đạt độ rắn HB = (241…285);

Giới hạn bền σb1 = 850MPa; Giới hạn chảy σch1 = 580MPa. Chọn độ rắn bề mặt là HB1 = 250.

- Bánh lớn ( bánh 2): Thép 45 tôi cải thiện; đạt độ rắn HB = (192…240); Giới

hạn bền σb2 = 750MPa; Giới hạn chảy σch2 = 450MPa. Chọn độ rắn bề mặt là HB2 = 240.

b, Xác định ứng suất cho phép:

Ứng suất tiếp xúc cho phép [σH] và ứng suất uốn cho phép [σF] được xác định theo công thức sau đây: o [σH] = σ Hlim Z ∙ R ∙ Zv ∙ KxH K ∙ S HL (2.1) H o [σF] = σ Hlim Z ∙ R ∙ Zs ∙ KxF K ∙ S FL (2.2) F

Trong đó: ZR - hệ số xét đến độ nhám của mặt bánh răng làm việc;

Zv - hệ số xét đến ảnh hưởng của vận tốc vòng;

KxH - hệ số xét đến ảnh hưởng của kích thước bánh răng;

YR - hệ số xét đến ảnh hưởng của độ nhám mặt lượn chân răng;

Ys - hệ số xét đến độ nhậy của vật liệu đối với tập trung ứng suất;

KxF - hệ số xét đến kích thước bánh răng ảnh hưởng đến độ bền uốn.

Trong thiết kế sơ bộ, lấy ZRZv KxH = 1 và YR Ys KxF = 1 do đó công thức (2.1) và (2.2) trở thành:

SVTH: Đặng Hữu Thiện MSV: 2041060541 17

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU o .K [σ HL H] = σ Hlim (2.1a) SH o .K [σ FC. KFL F] = σ Flim (2.2a) SF

Trong đó: σo và o lần lượt là ứng suất tiếp xúc cho phép và ứng suất uốn Hlim σ Flim

cho phép ứng với chu kỳ cơ sở, trị số của chúng được lấy theo Bảng 6.2 [1, tr.94].

Vởi thép tôi cải thiện đại độ rắn HB = 180…350, có: σ o = 2HB + 70 ; SH = 1,1; Hlim σ o = 1,8HB ; SF = 1,75; Flim

SH, SF – lần lượt là hệ số ân toàn khi tính về tiếp súc và uốn.

Thay số vào có kết quả: σ o

= 2HB1 + 70 = 2 × 250 +70 = 570 MPa; Hlim1 σ o

= 2HB2 + 70 = 2 × 240 +70 = 550 MPa; Hlim2

σ o = 1,8HB = 1,8 × 250 = 450 MPa; Flim

σ o = 1,8HB = 1,8 × 240 = 432 MPa; Flim

KFC – hệ số xét đến ảnh hưởng đặt tải, KFC = 1 khi đặt tải một phía (bộ truyền quay một chiều);

KHL, KFL – lần lượt là hệ số tuổi thọ xét đến ảnh hưởng của thời gian phục vụ

và chế độ tải trọng của bộ truyền, được xác định theo công thức sau: K = mH (2.3) HL √NHONHE K = mH (2.4) FL √NFONFE

Ở đây: mH, mF – bậc của đường cong mỏi khi thử về tiếp xúc uốn:

mH = mF = 6 khi độ rắn mặt răng HB≤350;

NHO – số chu kỳ thây đổi ứng suất cơ sở khi thử về tiếp xúc: N = 30 HO HB2,4 (2.5)

SVTH: Đặng Hữu Thiện MSV: 2041060541 18

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU ⇒N = 30 × HO 1 2502,4 = 17067789 N = 30 × HO2 2402,4 = 15474913

NFO – số chu kỳ thay đổi ứng suất cơ sở khi thử về uốn: N 6

FO = 4 × 10 đối với tất cả các loại thép;

NHE, NFE – số chu kỳ thay đổi ứng suất tương đương. Khi bộ truyền chịu tải trọng tĩnh: NHE = NFE = N = 60.C.n1.tΣ (2.6)

C - Số chu kỳ ăn khớp trong một vòng, C = 1;

ni - Số vòng quay bánh răng trong một phút;

tΣ - tổng số giờ làm việc của bánh răng đang xét;

tΣ =12năm.12tháng.25ngày.6giờ.3ca = 64800 (giờ)

thay số vào công thức (2.6), ta được:

NHE = NFE = N = 60×1×1445×64800 = 5618160000 (giờ)

⇒NHE1 > NHO1; NFE1 > NFO1

Tính toán tương tương tự có kết quả: NHE2 > NHO2; NFE2 > NFO2

Ta lấy NHE = NHO; NFE = NFO, khi đó ta có kết quả KHL = 1 và KFL = 1 (đường

cong mỏi gần đúng là đường thẳng song song với trục hoành, tức là trên khoảng này

giới hạn mỏi tiếp xúc và uốn không thay đổi).

Thay số vào (2.1a) và (2.1b), ta được: [σ × H1] = 570 1 = 518,181 MPa 1,1 [σ × H2] = 550 1 = 500 MPa 1,1 [σ ×1 × F1] = 450 1 = 257,14 MPa 1,75 [σ ×1 × F2] = 432 1 = 246,857 MPa 1,75

Với bộ truyền bánh răng côn - răng thẳng ứng suất tiếp xúc cho phép là giá trị

nhỏ hơn 2 giá trị của [σH1] và[σH2], tức [σH] = 500 MPa.

SVTH: Đặng Hữu Thiện MSV: 2041060541 19

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Ứng suất tiếp xúc cho phép và ứng suất uốn cho phép khi quá tải: [σH]max = 2,8σch (2.7) [σF]max = 0,8 σch (2.8)

⇒[σH11]max = 2,8 × 580 = 1620 MPa

[σH2]max = 2,8 × 450 = 1260 MPa

[σF1]max = 0,8 × 580 = 464 MPa

[σF2]max = 0,8 × 450 = 360 MPa

c, Tính bộ truyền bánh răng côn:

Với bộ chuyền u1 = 3,39 nên chọn bánh răng côn – răng thẳng để thuận lợi

cho việc chế tạo sau này.

(*) Xác định chiều dài côn ngoài:

Chiều dài côn ngoài của bánh răng côn chủ động (bánh răng 1) được xác định

theo độ bền tiếp xúc. Công thức thiết kế có dạng : K R Hβ e = KR√ u2+1∙ 3√ T1 (2.9) (1−K ) K ∙u∙[σ H]2 be be

Trong đó: KR = 0,5Kd – hệ số phụ thuộc vào vật liệu bánh răng và loại răng.

Với truyền động bánh răng côn - răng thẳng bằng thép ta có: Kd = 100 MPa1/3⇒ KR = 50 MPa1/3

KHβ – hệ số kể đến sự phân bố không đều của tải trọng trên chiều rộng vành bánh

răng côn , tra bảng 6.21[1,tr.113];

Kbe – hệ số chiều rộng vành răng: Kbe = b/Re = 0,25… 0,3. Vì u1 = 3,39>3 nên chọn Kbe = 0,25.

Cũng theo bảng 6.21 [1,tr113] ta có: K ∙u be 1 0,25 .3,39= 2−K = 0,48 be 2−0,25

Theo bảng 6.12[1,tr.113], chọn KHβ = 1,08 tục lắp trên ổ đũa theo sơ đồ I và HB≤350 (vì HB=250).

TI – Mômen xoắn trên bánh chủ động , TI = 32311 Nmm;

SVTH: Đặng Hữu Thiện MSV: 2041060541 20

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

[σH] - ứng suất tiếp xúc cho phép, [σH] = 500 MPa.

Thay số vào công thức (2.9) ta được: R 2 e = 50√ 3,39 +1 ∙ 3√ 32311 .1,08 =106,62 (mm) (1−0,25 ) . 0,25. 3,39 .5002

(*) Xác định thông số ăn khớp:

∗ Số răng bánh nhỏ (bánh 1) z1:

Số răng bánh nhỏ được tính toán thông qua việc xác định thông số de1 và z1p dựa vào tỉ số chuyền u1. 2 R 2× 106,62 d e e1 = √ = = 60,3 1+u2 √ 1 1+3,392

Tra bảng 6.22 [1,tr.114], ta tìm được z1p = 16.

Mặt khác ta có độ rắn mặt răng thiết kế HB≤350, suy ra số răng z1 của bánh nhỏ là: z1 = 1,6×zp1 = 1,6×16 = 25,6 Vậy, chọn z1=25 (răng).

∗ Đường kính trung bình của dm1 và mô đun trung bình mtm:

dm1 = (1− 0,5Kbe)de1 = (1−0,5×0,25 )×60,3 = 52,76 (mm) (2.10) 52,76 mtm = dm1 = Z 25 = 2,11(mm) (2.11) 1 ∗ Xác định mô đun:

Với bánh răng côn – răng thẳng mô đun vòng ngoài được xác định theo công thức: m m tm te = = 2,11 = 2,411 (2.12) (1−0,5 K ) (1−0,5× 0,25) be

Từ bảng 6.8 [1, tr.99], lấy giá trị tiêu chuẩn mte = 2,5. Từ giá trị tiêu chuẩn

của mte tính lại mtm và dm1 như sau:

mtm = mte (1−0,5Kbe) = 2,5(1−0,5×0,25) = 2,188 (mm)

dm1 = mtm ∙ z1 =2,188 × 25 = 54,7 (mm)

∗ Số răng bánh lớn (bánh 2) z2:

SVTH: Đặng Hữu Thiện MSV: 2041060541 21

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Ta có: z2 = u1 .z1 = 3,39×25 = 84,75 (răng). Vậy chọn z2 = 85 (răng). Đó, tỷ số chuyền thực tế là: z um = 2 = 85 = 3,4 z 25 1 ∗ Tính góc côn chia: δ ∘ '

1 = arctan ( z1) = arctan ( 25) = 16,39∘ = 16 23 22 ' z 85 2 δ ∘ ∘ ∘ 2 = 90 − δ = 1= 90 −16,39 73,61∘ = 73∘36 ' 36 '

Tính lại chiều dài côn ngoài (chiều dài côn ngoài thực): R 2 2 2 2

e = 0,5 ∙ mte ∙ √ z + z =0,5. 2,5 . √25 + 85 = 110,75 1 2

(*) Kiểm nghiệm răng về độ bền tiếp xúc:

Ứng suất tiếp xúc suất hiện trên bề mặt răng côn phải thỏa mãn điều kiện: √ σ K u2+1 H

H = ZM ∙ ZH ∙ Zε ∙√2T1 ≤ [σH] (2.13) 0,85 ∙b∙d2 ∙u m1

Trong đó: ZM – hệ số kể đến cơ tính vật liệu của các bánh răng ăn khớp. Theo

bảng 6.5 [1, tr.96], ta tra được Z 1/3 M = 274 Mpa ;

ZH – hệ số kể đén hình dạng tiếp xúc. Theo bảng 6.12 [1, tr.106], với

xt=x1+x2=0, ta tra được ZH = 1,76;

Zε – hệ số kể đến sự trùng khớp của bánh răng. Với bánh răng côn thẳng (εβ=0), ta có: Zε = √4−εα (2.14) 3

Ở đây: εα – hệ số trùng khớp ngang, được tính theo công thức: ε − 1 1

α = [1,88 3,2 ( 1 + )]cos β = [1,88−3,2 ( 1 + )]cos 0∘ = 1,714 Z1 Z2 25 85

Thay số vào (2.14), ta được: Zε = √4−1,714 = 0,87 3

SVTH: Đặng Hữu Thiện MSV: 2041060541 22

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU K – H

hệ số tải trọng khi tính về tiếp xúc: K H = KHβ . KHα . KHv (2.15)

Với: KHβ – hệ số kể đến sự phân bố không đều về tải trọng trên chiều rộng

vành răng bánh răng côn. Theo bảng 6.21 [1, tr.113], ta được KHβ = 1,08 (Tương tự mục 3a).

KHα – hệ số kể đến sự phân bố không đều tải trọng cho các răng ăn khớp

không đồng thời. Với bánh răng côn – răng thẳng KHα = 1.

KHv – hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp, được tính theo công thức: v .b.d K H m 1 Hv = 1 + (2.16) 2T 1. KHβ.K Hα Trong đó: (u+1) v (2.17) H = δ H .g0 .v. √dml u

d - đường kính trung bình bánh côn nhỏ, d =54,7 (mm); ml ml

v- vận tốc vòng, tính theo công thức: π .d .n v= ml 1 3,14.54,7 .1445 m = =4,136 ( ) (2.18) 60.103 60.103 s

Theo bảng 6.13 [1, tr.106], dùng cấp chính xác 8, theo (2.17) ta được: v =0,006.56 .4,136 . m ) H √54,7.(3,4 +1)=11,69( 3,4 s

Trong đó: Theo bảng 6.15 [1, tr.107], chọn δ =0,006 H ;

Theo bảng 6.15 [1, tr.107] chọn g =56 0 ;

T - mô men xoắn trên trục bánh chủ động, T 1 1=32311( Nmm);

b- chiều rộng vành răng, b=Kbe.Re=0,25.106,62=26,65 (mm) ; lấy b= 27(mm). Theo (2.16): v .b.d 11,69.27 .54,7 K =1+ H ml =1+ =1,2 Hv 2 T 2.32311 .1,08.1 I .KHβ.K Hα

SVTH: Đặng Hữu Thiện MSV: 2041060541 23

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU Do đó (2.15) sẽ là: K =K .K . K =1,08.1.1,2=1,296 H Hβ Hα Hv

[σ ]- ứng suất tiếp xúc cho phép, H [ σ ]=500 MPa; H

Thay các giá trị vừa tính được vào (2.13): . K .√u2+1 σ =Z .Z .Z . √2. T1 H ≤ [ ] H M H ε σ 0,85. b.d2 .u H ml

=274.1,76 .0,87 .√2.32311 .1,296 .√(3,42+1) =473,05 MPa 0,85.27. 54,72 .3,4

Theo (2.1) và (2.1a), [σ ]=Z .Z .K H v R xH

Trong đó: v < 5 (m/s) vậy ta lấy Z =1 ; v

VớiR =1,25 μm… 0,63 μm thì Z =1 ; a R

Khi đường kính vòng đỉnh bánh răng d <700 mm =1 a thì K xH .

Suy ra: [ σ ]=500.1 .1.1=500 MPa H Vậy σ <[σ ] H

dẫn đến thỏa mãn điều kiện độ bền mỏi tiếp xúc. H

(*) Kiểm nghiệm răng về độ bền uốn:

Để đảm bảo độ bền uốn cho răng, ứng suất sinh ra tại chân tăng không được vượt

quá một giá trị cho phép. 2. T .K .Y .Y .Y σ = 1 F ε β F 1 ≤[σ ] F 1 0,85. b.m F 1 (2.19) nm.d ml σ .Y σ = F 1 F 2 ≤[σ ] F 2 Y F 2 (2.20) F 1 Trong đó:

T - mô men xoắn trên bánh chủ động, T =32311 Nmm; 1 1

m - mô đun pháp trung bình, với bánh côn răng thẳng nm

SVTH: Đặng Hữu Thiện MSV: 2041060541 24

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU m =m =2,11 (mm) nm tm

b- chiều rộng vành răng, b =27 (mm);

d - đừng kính trung bình của bánh chủ động, d ml ml= 54,7(mm) ; βo Y =1 n β

– hệ số kể đến độ nghiêng của răng, với răng thẳng (β=0 ), 140 Y =1; β

Y ,Y - hệ số dạng răng của bánh 1 và bánh 2, tính theo công thức sau: F 1 F 2 z z = 1 25 = =26,059 vn1 cos δ cos (16,39) 1 z z = 2 85 = =301,23 vn2 cos δ cos (73,61) 2

Ở đây δ ,δ - lần lượt là góc côn chia của bánh 1 và bánh 2( đã tính ở trên), chọn 1 2

bánh răng khong dịnh chỉnh, theo bảng 6.18 [1, tr.109], tìm được Y =3,90 ;Y =3,60 ; F 1 F 2 1 Y = ε

ε - hệ số kể đến sự trùng khớp của răng, với εαlà hệ số trùng khớp ngang, có α 1 ε =1 ,71 4 ;Vậy Y = =0 , 583 α ε 1 , 714 ;

K - hệ số tải trọng khi tính về uốn; F K =K .K . K (2.21) F Fβ Fα Fv Với:

K - hệ số kể đến sự phân bố không đều tải trọng trên vành răng, theo bảng 6.21 Fβ [1, tr.113] chọn K =1,15 Fβ ;

K - hệ số phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp, với Fα bánh côn răng thẳng K =1 Fα ;

SVTH: Đặng Hữu Thiện MSV: 2041060541 25

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

K - hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp, tính theo công Fv

thức( tương tự như khi tính về tiếp xúc): v .b. d K =1+ F ml Fv 2. T (2.22) 1 .K Fβ.K Fα Với : .(u=1) v (2.23) F =δ F .g0 .v . √ dml u

δ - hệ số kể đến ảnh hưởng của sai số ăn khớp, theo bảng 6.15 [1, tr.107], chọn F δ =0,016 ; F

g - hệ số kể đến ảnh hưởng của sai lệch bước răng, theo bảng 6.16 [1, tr.107] với o

cấp chính xác 8, có mô đun < 3,55 nên chọn g =56 o ;

v- vận tốc vòng ( như đã tính về tiếp xúc), v= 4,136 (m/s);

d - đường kính trung bình bánh răng côn nhỏ , d =54,7 ( ml ml mm)

u- tỉ số truyền, u =3,4;

b- chiều rộng vành răng, b = 27 (mm);

T - mô men xoắn trên bánh chủ động, T 1 1=32311( Nmm); v =0,016.56 .4 , 136 . F √54,7 .(3,4+1)=31 3 , 4 Theo (2.22) có kết quả: 31. 27 . 54,7 K =1+ =1 , 616 Fv 2. 32311.1 , 15.1

Thay số vào (2.2) ta được: K =1 ,15 .1.1,616=1,858 F

Thay các giá trị vừa tính được vào ( 2.19) và (2.20): 2. 32311.1 , 858 .0,583.1 .3,9 σ = =103,1 MP F 1 0,85 .27 . 2,11.54,7 103,1 .3,6 σ = =95,2 MPa F 2 3,9

SVTH: Đặng Hữu Thiện MSV: 2041060541 26

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU Ta thấy σ =103,1 MPa< F1 [ σ ]=257,14 MPa; F 1 σ =95,2 MPa< F2 [σ ]=246,857 MPa. F 2

Vậy điều kiện bền mỏi uốn được đảm bảo.

(*) Kiểm nghiệm răng về độ bền quá tải:

Khi làm việc răng có thể bị quá tải ( lúc mở máy và hãm máy …) với hệ số quá tải: T

K = max có thể lấy K =1,4 . qt T qt Trong đó: T- mô men xoắn danh nghĩa; T - mô men xoắn quá tải; max

Vì vậy khi cần kiểm nghiệm răng về quá tải dựa vào ứng suất tiếp xúc cực đại ( σ

) và ứng suất uốn cực đại (σ ). Hmax Fmax

Để tránh biến dạnh dư hoặc gây dòn lớp bề mặt, hay phá hỏng tĩnh mặt lượn

chân răng. Ta sử dụng công thức sau: σ (2.24) Hmax=σ H . √ K ] qt≤ [ σ H max σ =σ .K ≤ [σ ] (2.25) Fmax F qt F max Trong đó:

σ - ứng suất tiếp xúc, σ =473,05 MPa ( đã tính theo công thức (2.58) ở ý c); H H

σ - ứng suất uốn, theo công thức (2.65) và (2.66) ( đã được tính ở ý d) F Với: σ =103,1 MPa =95,2 MPa F 1 ; σ F2 ;

[ σ ] - ứng suất tiếp xúc cực đại cho phép ( đã được tính theo công thức (2.7), H

Với: [ σ ] =1624 MPa; [ σ ] =1260 MPa; H 1 max H 2 max

SVTH: Đặng Hữu Thiện MSV: 2041060541 27

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

[ σ ] - ứng suất uốn cực đại cho phép ( đã được tính theo công thức (2.13) ở mục F max

2), với:[ σ ] =464 MPa; [σ ] =360 MPa; F 1 max F 2 max

Thay các giá trị vào (2.48) và (2.49) ta được:

σ Hmax=473,05 .√1,4=559,72 MPa ; σ =103,1 .1,4=144,34 MPa ; F 1 max σ =95,2 . 1, 4=133,28 MPa; F 2 max Suy ra: σ =559,72 MPa< [ ] =1624 MPa Hmax σ ; H 1 max σ =559,72 MPa< =1260 MPa; Hmax [σ ] H 2 max σ =144,34 MPa< =464 MPa ; F 1 max [σ ] F 1 max σ =133,28 MPa< =360 MPa ; F 2 max [σ ] F 2 max

Vậy răng đảm bảo độ bền uốn và độ bền tiếp xúc khi quá tải.

(*) Các thông số và kích thước bộ truyền bánh răng côn: - Chiều dài côn ngoài: Re=106,62(mm) - Mô đun vòng ngoài: mte=2,5(mm) - Chiều rộng vành răng: b=27(mm) - Tỉ số truyền u : u =¿ 3,4 m m - Góc nghiêng của răng: β=0

- Số răng của bánh răng: z =25 ( răng ) 1 z =85 ( 2 răng ) - Hệ số dịnh chỉnh: x =x =0 1 2

Theo công thức ở bảng 6.19 [1, tr.111] ta tính được: - Đường kính chia ngoài:

SVTH: Đặng Hữu Thiện MSV: 2041060541 28

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU de1=mte.z1=2,5 . 25=62,5(mm)

de 2=mtee. z2=2,5 .85=212,5(mm) - Góc côn chia: δ1=16,39°=16° 23'22' δ2=73,61°=73°36'36'

- Chiều cao răng ngoài: h =2h .m +c e te te

Với h =cos β=cos (0 )=1;c=0,2.m te te h = ( e 2. 1).2,5+(0,2 .2,5)=5,5 (mm .

- Đường kính trung bình:d =¿ m 1 54,7 d 0,5 . 27 m 2= (1− ).d R e2 e Suy ra : ( 0,5 .27 1− ).212,5=186,59(mm) 110,75 - Chiều cao răng ngoài: - h = + x .cosβ ;h =2 h .m −h ae1 (hte n1 ).mte ae2 te te ae 1 Trong đó: x =2 1 =2 1 =0,365 n 1

(1− ).√cos3βm (1− ).√ 1 u2 z 25 1 3,42 h = (1+0,365.1) .2,5=3,413(mm) ae1 h = (2.1 ).2,5.3,413=1.587(mm) ae2

- Chiều cao chân răng ngoài:

hfe1=he−hac1=5,5−3,413=2,087(mm)

SVTH: Đặng Hữu Thiện MSV: 2041060541 29

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU h =h −h =5,5−1,587=3,913 ( mm) fe2 e ac2

- Đường kính đỉnh răng ngoài:

dae1=de1+2. hae1. cos δ1=62,5+2.3,413 . cos 16,39°=69,04 ( mm)

dae2=de2+2 hae2. cos δ2=212,5+2.1,587 . cos 73,61°=213,4(mm)

2, Bộ tryền bánh răng trụ - răng nghiêng cấp chậm a, Chọn vật liệu: Bánh nhỏ ( bánh 3): + Thép 45 tôi cải thiện;

+ Đạt tới độ rắn HB= ( 241..285);

+ Giới hạn bền σ =850 MPa b 3 ;

+ Giới hạn chảy σ =580 MPa ch3 ;

Chọn độ rắn bánh nhỏ HB =250 3 . Bánh lớn ( bánh 4); + Thép 45 tôi cải thiện;

+ đạt tới độ rắn HB = (192…240);

+ Giới hạn bền σ =750 MPa b 4 ;

+ Giới hạn chảy σ =450 MPa ch4 ;

Chọn độ rắn bánh lớn HB =230 MPa 4 .

b, Xác định ứng suất cho phép.

Ứng suất tiếp xúc cho phép [σ ] ]

H và ứng suất uống cho phép [ σ F được sác định theo công thức: 0 [ σ

σ ]= Hlim .Z .Z .K .K . √b2−4 ac H S R v xH HL (2.26) H 0 [ σ σ ]= Flim .Y .Y .K .K .K F S R S xF FC FL (2.27) F

SVTH: Đặng Hữu Thiện MSV: 2041060541 30

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU Trong đó:

Z - hệ số xét đến độ nhám của mặt bánh răng làm việc; R

Z - hệ số xét đến ảnh hưởng của vật tốc vòng; v

K - hệ số xét đến ảnh hưởng của kích thước bánh răng; xH

Y - hệ số xét đến ảnh hưởng của độ nhám mặt lượn chân răng; R

Y - hệ số xét đến độ nhạy của vật liệu đối với tập trung ứng suất; s

K - hệ số xét đến kích thước bánh răng ảnh hưởng đến độ bền uốn; xF

Trong thiết kế sơ bộ lấy: Z .Z .K =1 .Y .Y =1 R v xH

và Y R s xF , do đó các công thức (2.1) và (2.2) trở thành: σ 0 .K [ σ ]= Hlim HL H S (2.1a) H 0 . K .K [ σ σ ]= Flim FC FL F S (2.28) F

Trong đó, cũng như (2.1) và (2.2) :

σ 0 và 0 lần lượt là ứng suất tiếp xúc cho phép và ứng suất uốn cho phép ứng Hlim σ Flim

với số chu kì cơ sở, trị số của chúng theo bảng 6.2 [1, tr.94];

Theo bảng 6.2 [1, tr.94] với thép 45 tôi cải thiện đạt độ rắng HB = (180…350) σ 0 =2 HB +70 ; S =1,1 ; Hlim H σ 0 =1,8 HB ; S =1,75 ; Flim F

S ,S - hệ số an toàn khi tính về tiếp uốn và xúc; F H

Thay số vào có kết quả: σ 0 =2 HB =2 . + =570 MPa ; Hlim3 3+ 70 250 70

SVTH: Đặng Hữu Thiện MSV: 2041060541 31

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

σ 0Hlim4 =2 HB4+70=2 .230+70=530 MPa ;

σ 0Flim3=1,8. HB3=1,8.250=450 MPa; σ 0 =1,8. HB Flim4 4 =1,8.230= 414 MPa ;;

K - hệ số xét đến ảnh hưởng đặt tại, K =1 khi đặt tải 1 phía ( bộ truyền quay 1 FC FC chiều);

K , K - hệ số tuổi thọ, xét đến ảnh hưởng của thời hạn phụ vụ và chế độ tải HL FL

trọng của bộ truyền, được xác định theo các công thức sau: K =mH HL √NHON (2.29) HE K =mF FL √NFON (2.30) FE Ở đây:

m ,m - bậc của đường cong mỏi khi thử về tiếp xúc và uốn; H F

m =m =6 khi độ rắn mặt răng H F HB≤350 ; N

- số chu kì thay đổi ứng suất cơ sở khi thử về tiếp xúc; HO N 2,4 HO=30 H HB N 2,4 ;

HO3=30.2502,4 =17067789 ; NHO4 =30.230 =13972305

N - số chu kì thay đổi ứng suất cơ sở khi thử về uốn; FO

N FO=4.106 đối với tất cả các loại thép; N ,N

- số chu kì thay đổi ứng suất tương đương. Khi bộ truyền chịu tải trọng HE FE tĩnh:

SVTH: Đặng Hữu Thiện MSV: 2041060541 32

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU N =N =N =60 .C.n .t (2.32) HE FE II Σ

C- số lần ăn khớp trong một vòng, C = 1;

n - số vòng wuay trong một phút, vg n =426,25( ) ; II II pht

t - tổng số giờ làm việc của bánh răng đang xét;t =91728 (giờ ) Σ Σ

Thay số vào có kết quả:

N HE3=N FE3=N=60.1.426,25 .91728=2345943600(giờ) N >N ; N > N HE 4 HO 4 FE 4 FO4 Ta lấy N =N = =1 =1 HE HO và N N FE

FO khi đó có kết quả K HL và K FL ( đường công mỏi

gần đúng là đường thẳng song song với trục hành; tức là trên khoảng này giới

hạn mỏi tiếp xúc và giới hạn uốn không thay đổi).

Từ công thức (2.1a) và (2.2a) có kết quả: [σ ] 570.1 = =518,181 MPa; H 3 1,1 [σ ] 530.1 = =481,818 MPa; H 4 1,1 [ 450.1.1 σ ]= =257,14 MPa; F 3 1,75 [σ ] 414.1 .1 = =236,571 MPa; F 4 1,75

Với bộ truyền động bánh răng trụ - răng nghiêng, ứng suất tiếp xúc cho phép [σ ] H

là giá trị trung bình của [σ ] và [σ ] nhưng không vượt quá 1,25[ σ ] H 3 H 4 H min. Theo (2.12): [ σ ]+[σ ] [ 518,181+481,818 σ ]= H 3 H 4 = =499,9995 MPa . H 2 2

Kiểm tra sơ bộ ứng suất:

1,25[ σ ] =1,25.481,818=602,2725 MPa> [σ ]=499,9995 MPa. H min H

SVTH: Đặng Hữu Thiện MSV: 2041060541 33

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Vậy ứng suát tiếp xúc đảm bảo điều kiện.

Ứng suất tiếp xúc cho phép và ứng suất uốn cho phép khi quá tải: [ σ ] =2,8 σ (2.33) H max ch [ σ ] =0,8 σ √b2−4ac (2.34) F max ch [ σ ] =2,8.580=1624 MPa; H 3 max [ σ ] =2,8.450=1260 MPa ; H 4 max [ σ ] =0,8.580=464 MPa; F 3 max [ σ ] =0,8.450=360 MPa; F 4 max

c, Xác định các thông số cơ bản của bộ truyền:

(*) Xác định khoảng cách trục: . K a ≥K (u+1) . 3 Hβ w o √ TII[ (2.36) σ ] 2.u.ψ H bo Trong đó:

K - hệ số, phụ thuộc và vật liệu của cặp bánh răng và loại răng, a 1

K =43 MPa 3 Theo bảng 6.5 [1, tr.96]; a

T - mô men xoắn trên trục bánh chủ động, T =104115 (Nmm) ; II II

[σ ]- ứng suất tiếp xúc cho phép, [ ]=499,9995(MPa) ; H σ H u- tỷ số truyền, u =2,79 2 ;

Chọn ψ =0,3 theobảng6.6[1,tr.97 ] ba

Theo công thức (2.16) có ψbd=0,53 .ψba(u+1) ψ =0,53 .0,3 .(2,79+1)=0,603 bd

SVTH: Đặng Hữu Thiện MSV: 2041060541 34

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

K - hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng; Hβ

Theo bảng 6.6 [1, tr.98] có kết quả: K =1,03 Hβ sơ đồ 5. Có kết quả: a ≥ 43.(2,79+1 ) . 3 =130,4 (mm w 34 √ 104115.1,03 (499,9995)2.2,79 .0,3 Chọn a =130 ( w mm) .

(*) Xác định đường kính vòng lăn bánh nhỏ: .K (u+1) d =K . 3 Hβ w 3 d √TII[ (2.37) σ ]2 .u.ψ H bd Trong đó:

K - hệ số, phụ thuộc vào vật liệu của cặp bánh răng, theo bảng 6.5 [1, tr.96] có d 1 kết quả K =67,5 MPa3. d d =66,73(mm) w 3= 67,5. 3 √ 104115.1,03.(2,79+1) (499,9995)2.2,79 .0,603

d, Xác định các thông số ăn khớp: (*) Xác định mô đun:

Theo công thức có m=(0,01…0,02) . aw

m = (0,01 …0,02).130=(1,30 … 2,6). 34

Để thống nhất trong thiết kế và dựa theo bảng 6.8 [1, tr.98] ta chọn mô đun theo

tiêu chuẩn mô đun của bánh răng cấp chậm bằng mô đun của bánh răng cấp nhân, do vậy m =2 34 .

(*) Xác định số răng , góc nghiêng β và hệ số dịch chỉnh x:

+ Tính số răng bánh nhỏ: 2. a .cosβ z = w 3 m(u +1) (2.38) 34

Với bộ truyền bánh răng trụ - răng nghiêng β= (8…20) o

SVTH: Đặng Hữu Thiện MSV: 2041060541 35

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Chọn sơ bộ góc nghiêng β=10o 2.130 .cos 10° z =33,78 ( 3= răng ) ;Chọnz 2.(2,79+1) 3=34 ( răng) ;

Từ z3=34 (răng) tính tiếp z ;4

z4=u34 .z3=2,79.34=94,86 (răng) Lấy z =94 (răng ). 4

+ Tính lại góc nghiêng β theo công thức (6.32); m.z cosβ = 1 vớiz =( z +z ) 2. a t 3 4 ; w 2.(34+94) cosβ= =0,9846 2.130 β=10,06831°=10° 4' 60'

+ tính lại số răng bánh nhỏ:

2. a .cos β 2.130 .cos 10,06831° z = w = =33,77(răng) 3 m(u +1) 2 (2,79+1) 34 Lấy z =¿ 3 34 (răng)

+ Tính lại số răng bánh lớn:

z4=u34 .z3=2,79.34=94,86 (răng) Lấy z =¿ 4 94 (răng)

+ Tỷ số truyền thực tế: z u = 4 94 = =2,76 m z 34 3

+ Khoảng cách trục thực tế: m.(z a = 3 + z4 ) w 2. cosβ (2.39) 2. (34+94 ) a = =130,002(mm) w 2.cos 10.06831°

SVTH: Đặng Hữu Thiện MSV: 2041060541 36

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU Lấy aw=130(mm)

e, Kiểm nghiệm răng về độ bền mỏi tiếp xúc:

Ứng suất tiếp xúc xuất hiện trên mặt răng của bộ truyền phải thỏa mãn điều kiện sau: σ =Z .Z .Z . ≤ [σ ] H M H ε √2.TII.KH(u+1) (2.40) b .u.d 2 H w w 3 Trong đó:

Z - hệ số kể đến cơ tính vật liệu của các bánh răng ăn khớp, trị số của Z theo M M

bảng 6.5 [1, tr.96], có kết quả: ZM=274 MPa1/3 .

Z - hệ số kể đến hình dạng bề mặt tiếp xúc H Z = H √2.cos βb sin 2α (2.42) lw

Ở đây: βb- góc nghiêng của răng trên hình trụ cơ sở tan β =cos α .tanβ (2.42) b l

Với bánh răng nghiêng không dịch chỉnh. tan 20° α ) lw=αl =arctan ( tanα =arctan =20,287° cosβ cos 10,06831°

α - góc nghiêm prôfin gốc, theo TCVN1065: α=20o tan β = b

cos 20,287° . tan10,06831° = 0,17 βb=9,648=9°38' 53' Do đó theo (2.34): Z = = H

√2.cos βb √ 2.cos 9,648=1,741 sin 2αtw sin(2.20,287)

Z - hệ số kể đến sự trùng khớp của răng, với hệ số trùng khớp ngang; ε

Khi tính gần đúng có thể xác định εα theo công thức:

SVTH: Đặng Hữu Thiện MSV: 2041060541 37

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU ε 1

α= [1,88−3,2 ( 1 + ) ].cosβ z (2.43) 3 z4 ε = [1,88−3,2.( 1 1 + )].cos 10,06831°=1,72 α 34 94

Theo công thức (2.36c) có kết quả hẹ số kể đến trùng khớp của răng: Z = = =¿ ≥ 1 ε √ 1 √ 1 ε 1,72 khi εβ α

Với ε – Hệ số trùng khớp dọc, được tính như sau: β b .sinβ ε = w (2.44) β m .π

Trong đó: b =ψ .a =0,3.130=39 w ba w 39. sin 10,06831° ε =1,086>1 β = 2.3,14

K - hệ số tải trọng khi tính về tiếp xúc: H K =K .K . K (2.45) H Hβ Hα Hv

Với K - hệ số kể đến sự phân bố không đề tải trọng trên chiều rộng vành răng, Hβ

theo bảng 6.7 [1, tr.98] có kết quả K =1,03 Hβ . sơ đồ 5.

Theo công thức có vận tốc vòng bánh nhỏ: π .d .n v= w 3 II 3,14.66,73.426,25 = =1,4885 (m/s) 60.103 60. 103

Với v = 1,4885 (m/s) theo bảng 6.13 [1, tr.106] ta dùng cấp chính xác 9. Theo

bảng 6.14 [1, tr.107] với cấp chính xác 9, v < 2,5(m/s) thì K =1,13 Hα . Theo công thức ta có: v =σ .g .v. H H o √awum

Theo bảng 6.15 [1, tr.107]: σ =0,002 H

Theo bảng 6.16 [1, tr.107]: g =73 o

SVTH: Đặng Hữu Thiện MSV: 2041060541 38

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

vH=0,002.73 .1,4885 .√ 130 =1,491 2,76 Do đó, ta được: v .b .d 1,491.39.66,73 K =1+ H w w3 =1+ =1,016 Hv 2. T 2.104115.1,03 .1,13 II.K Hβ. KHα

Suy ra: K =K .K . K =1,03.1,13.1,016=1,182 H Hβ Hα Hv

Thay các giá trị vừa tính được ta có kết quả:

σ H=274.1,741 .0,76 .√2.104115.1,182 .(2,76+1)=503,8 MPa 39.2,76 . 66,732

Xác định ứng suất tiếp xúc cho phép:

Với v = 1,4885(m/s) < 5(m/s), lấy Z =1 v

; với cấp chính xác động học là 9, vậy

chọn cấp chính xác về mức tiếp xúc là 8 khi đó gia công cần đạt độ nhám

R =1,25 μm…0,63 μm ,Z =1 vớid <700 (mm) suyra K =1 . Vậy theo công thức ta a R a xH được:

[ σ ]= [ σ ].Z .Z .Z = 499,9995.1.1.1=499,9995 Mpa = 500 Mpa H H v R xH −[σ ] −

% ∆ [σ ]= | σH H |.100 %=| 503,8 500 |.100 %=0,8 % H σ 503,8 H Ta thấy σ >[σ ] H

H nhưng sai số giữa ứng suất cho phép và ứng suất sinh ra là

% ∆ [σ ]=0,8 %<4 % vì sai số nhỏ lên vẫn thỏa mãn điều kiện cho phép. H

f, Kiểm nghiệm răng về độ bền mỏi uốn:

Để đảm bảo độ bền uốn cho răng, ứng suất sinh ra tại chan răng không được vượt

quá một giá trị cho phép: 2. T .K .Y .Y .Y σ = II F ε β F 3 ≤ [σ ] F 3 b F 3 (2.46) w .dw 3 .m σ .Y σ = F3 F 4 ≤[σ ] F 4 Y F 4 (2.47) F 3 Trong đó:

SVTH: Đặng Hữu Thiện MSV: 2041060541 39

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

T - mô men xoắn trên trục bánh chủ động, T II II=104115(mm) ; m- mô đun pháp, m = 2 (mm);

b - chiều rộng vành răng, b w w=39(mm) ;

d - đường kính vòng lăn bánh chủ động, d =66,73 ( w 3 w 3 mm) 1 Y = ε

ε - hệ số kể đến sự trùng khớp của răng, với εαlà hệ số trùng khớp ngang. α ε =¿ 1 =0,581 α 1,72 suy ra Y = ε 1,72 βo

Y β=1− 140 - hệ số kể đến độ nghiêng của răng, với βo=10,06831°(đãtínhở mụctrên) . 10,06831° Y β=1− =0,93 140

Y và Y - hệ số dạng răng của bánh 3 và 4 phụ thuộc vào số tương đương,tính F 3 F 4 theo công thức: z z z = 3 = 4 v 3 và z cos3 β v 4 cos3 β z =¿ 34 =35,6 ; =36 v 3 lấy z cos3 10,06831° v 3 94 z = =98,48; lấy z =¿ 98 v 4 cos310,06831° v 4

Theo bảng 6.18 [1, tr.107], nội suy có kết quả:Y =3,80 =3,60 F 3 ; Y F4

K - hệ số tải trọng khi tính về uốn F K =K .K . K (2.48) F Fβ Fα Fv

Với K - hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng Fβ

khi tính về uốn, theo bảng 6.7 [1, tr.98]: chọn K =1,08 Fβ ;

K - hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời ăn Fα

SVTH: Đặng Hữu Thiện MSV: 2041060541 40

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

khớp khi tính về uốn. Theo bảng 6.14 [1, tr.107] K =1,37 Fα ;

K - hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp khi tính về uốn; Fv v .b .d K =1+ F w w3 Fv 2. T (2.49) II.K Fβ.K Fα V =δ .g .v. F F o √aw (2.50) u

Theo bảng 6.15 và 6.16 [1, tr.107], nội suy có kết quả δ =0,016 ,;g =73 F o v =11,932 F =0,016.73 .1,4885. √ 130 2,76 11,932.39 .67,73 K =1+ =1,102 Fv 2.104115 .1,08 .1,37 K =1,08.1,37.1,102=1.63 Fv

Thay các giá trị vừa tính ta được:

2.104115 .1,63 .0,581.0,93 .3,80 σ = =133,89 MPa F 3 39.66,73 133,89.3,60 σ = =126,8 MPa F 4 3,80 σ =133,89 MPa< F 3 [ σ ]=257,14 MPa; F3 σ =126,8 MPa< F 4 [σ ]=236,571 MPa. F 4

Vậy răng đảm bảo độ bền mỏi uốn.

g, Kiểm nghiệm răng về độ bền khi quá tải.

Có thể lấy hệ số quá tải: K =1,4 qt

Để tránh biến dạng dư hoặc gẫy đòn lớp bề mặt, ứng suất tiếp xúc cực đại σ Hmax

không được vượt quá một giá trị cho phép: σ (2.51) Hmax=σ H . √ K ] qt≤ [ σ H max

Đồng thời để dề phòng biết dạng dư hoặc phá hỏng tĩnh mặt lượn chân răng, ứng

SVTH: Đặng Hữu Thiện MSV: 2041060541 41

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU suất uốn cực đại σ

tại mặt lượn chân răng không được vượt quá một giá trị Fmax cho phép: σ =σ .K ≤ [σ ] (2.52) Fmax F qt F max Với σ =503,8 MPa

H - ứng suất tiếp xúc, σ H

( đã tính ở mục trên);

σ - ứng suất uốn, (đã tính ở mục 6): F

σ =133,89 MPa ; σ =126,8 MPa; F 3 F 4

[ σ ] - ứng suất tiếp xúc cực đại cho phép ( được tính ở mục trên). H max [ σ ] =1624 MPa ; [ σ ] =1260 MPa; H 3 max H 4 max

[ σ ] - ứng suất uốn cực đại cho phép( được tính ở mục trên). F max [ σ ] =¿ 464MPa; [ σ ] =360 MPa; F 3 max F 4 max

Thay các giá trị vào ta được:

σ Hmax=503,8. √1,4=596,1 MPa; σ =133,89.1,4=187,4 MPa ; F 3 max σ =126,8.1,4=177,52 MPa ; F 4 max Vậy: σ =596,1 MPa< [ ] =1624 MPa; Hmax σ H3 max σ

=596,1 MPa< [σ ] =1260 MPa; Hmax H 4 max σ =187,4 MPa<[σ ] =464 MPa; F 3 max F 3 max σ =177,52 MPa< =360 MPa. F 4 max [ σ ] F 4 max

Vậy răng đảm bảo độ bền mỏi tiếp xúc và độ bền mỏi khi quá tải.

SVTH: Đặng Hữu Thiện MSV: 2041060541 42

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

h, Các thông số và kích thước bộ truyền bánh răng trụ - răng nghiêng.

- Khoảng cách trục: aw=130(mm) - Mô đun pháp: m=¿ 2 (mm)

- Chiều rộng vành răng: b =¿ w 39 (mm) - Tỷ số truyền: u =¿ m 2,76

- Số răng bánh 3 và 4: z =¿ 3 34 z =94 4

- Hệ số dịch chỉnh: x =x =0 3 4

- Góc nghiêng của răng: β=10,06831°

Theo các công thức trong bảng 6.11 [1, tr.104] ta tính được: d3=dw3=66,73(mm)

d4=dw4=dw3 .u=66,73.2,76=184,17 (mm)

- Đường kính vòng đỉnh răng:

da3=d3+2.m=66,73+2. 2=70,73 (mm)

da4=d4+2.m=184,17+2.2=188,17 (mm) . - Đường kính đáy răng:

df 3=d3−2,5.m=66,73−2,5 .2=61,73(mm)

df 4=d4−2,5 .m=184,17−2,5 . 2=179,17(mm)

3, Thiết kế truyền động xích a, Chọn loại xích

Xích ống – con lắn gọi tắt là xích con lăn có ưu điểm và cấu tạo đơn giản, giá

thành chế tạo hạ, độ bền mòn cao. Do bộ truyền có tải trọng không lớn cho nên ta chọn loại xích này.

SVTH: Đặng Hữu Thiện MSV: 2041060541 43

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

b, Xác định thông số của xích và bộ truyền xích:

(*) Chọn số răng đĩa xích:

Số răng đĩa xích nhỏ z1 được tính theo công thức sau: z1 = 29 – 2 uxích ≥19 (Do

số răng đĩa xích càng ít, đĩa bị động quay càng không đều, động năng và va đập

càng lớn và xích mồn càng nhanh, cho nên z ≥z ). 1 min

Ta có uxích = 2. Thay vào công thức trên ta có kết quả: z1 = 29 – 2 ×2 = 25 >19.

Vậy lấy z1 bằng 25 răng.

Số răng đĩa xích lớn z2 được tính theo công thức sau: z2 = uxích . z1 ≤ zmax (2.53)

Đối với xích ống con lăn: zmax = 120.

Thay số vào (2.53), ta được: z2 = 2× 25 = 50 < zmax

(*) Xác định bước xích p:

Điều kiện dẩm bảo chỉ tiêu về độ bền mòn của bộ truyền xích được viết dưới dạng: Pt = P.k.kz.kn ≤ [P] (2.54)

Trong đó: Pt, P, [P] – lần lượt là công suất tính toán, công suát cần truyền và

công suất cho phép, (kW). Với P = PIII = 4,463 kW; 25 k Z01 z – hệ số răng; kz = = = 1 Z 25 1 n k 01

n – hệ số vòng quay; kn = = 200 = 1,31 n 152,78 III

Với z01 và n01 là số rang đĩa nhỏ và số vòng quay đĩa nhỏ dùng để thực nghiện

xác định công suất cho phép [P] (theo mục 5.2.2 tài liệu [1, tr.80]).

k – hệ số được tính theo công thức: k = k0kakđckbtkđkc

Các hệ số k0, ka, kđc, kbt, kđ, kc được cho trong bảnh 5.6 [1, tr.82]. theo đó, ta có:

k0 – hệ số kể đén ảnh hưởng của vị trí bộ truyền. Ở đây k0 = 1 (góc nghiêng

giữa đường nối hai tâm đĩa xích xo với đường nằm ngang 60o).

SVTH: Đặng Hữu Thiện MSV: 2041060541 44

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

ka – hệ số kể đến khoảng cách trục và chiều dài xích. Với khoảng cách trục a

= (30…50)p, lấy ka = 1. Chọn a = 40p.

kđc – hệ số kể đến ảnh hưởng của việc điều chỉnh lực căng. Với vị trí trục

không điều chỉnh được, lấy kđc = 1,25.

kbt – hệ số kể đến ảnh hưởng của bôi trơn. Với môi trường làm việc có bụi,

bôi trơn bình thường, lấy kbt = 1,3.

kđ – hệ số tải trọng động. Với tải trọng va đập nhẹ, lấy kđ = 1,2.

kc – hệ số kể đến chế độ làm việc của bộ truyền. Với chế độ làm việc 3 ca, lấy kc = 1,45.

Thay số vào công thức k, ta được:

k = 1 . 1 . 1,25 . 1,3 . 1,2 . 1,45 = 2,828

Thay số vào công thức (2.54), ta được:

Pt = 4,463 . 2,828 . 1 . 1,31 = 16,5 kW.

Theo bảng 5.5 [1, tr.81], với n01 = 200 vg/ph và điều kiện Pt ≤ [P], ta chọn bộ

truyền xích một dãy có bước xích p = 38,1 mm.

Với bước xính đã chọn có [P] = 34,8 kW > Pt = 16,5 kW, kết luận xích đã chọn thỏa mã bền mòn.

SVTH: Đặng Hữu Thiện MSV: 2041060541 45

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Ngoài ra, theo bảng 5.8 [1, tr83], bước xích p của xích đã chọn thỏa mãn điều

kiện pGhi chú: Trường hợp p > p cho trong bảng 5.8 hoặc muốn có bước xích nhỏ max

hơn có thể dùng xích nhiều dãy

(*) Xác định khoảng cách trục a và số mắt xích x:

- Khoảng cách trục sơ bộ asb:

asb = 40p = 40 . 38,1 = 1524 mm;

- Số mắt xích x được xác định theo công thức sau: Z +Z (Z x = 2a + 1 2 + 2−Z1)2 p p 2 4 π2 a

Thay số vào công thức trên ta được: 25+50 (50−25)2∙ 38,1 x = 2∙ 1524 + + = 117,896 38,1 2 4 π21524

Lấy số mắt xích chẵn: xc = 118. Tính lại khoảng cách trục theo công thức sau: a∗ = p [( Z Z

x − 1+Z2 )+√(x − 1+Z2 )2−2(Z2−Z1 )2] (mm) 4 c 2 c 2 π

Thay số vào công thức trên, ta được: a∗ = 38,1[( 25−50 25+50 − 118− )+√(118− )2−2 (50 25 )2] 4 2 2 3,14

SVTH: Đặng Hữu Thiện MSV: 2041060541 46

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU = 1525,987 = 1526mm

Để xích không chịu căng quá lớn, càn giảm khoảng cách trục đi một lượng ∆a=(0,002…0,004)a∗.

Lấy ∆a= 0,003.a∗ = 0,003 × 1526 ≈ 5mm

Vậy a = a∗ - ∆a = 1526 – 5 = 1521 mm = 1,521m

- Kiểm nghiệm số lần va đập i của bản lề xích trong 1 giây: Z n i = 1 III ≤ [i] (2.55) 15 xc

Thay số vào (2.55), ta được: i = 25× 152,78 = 2,1 15× 118

Với [i] là số lần va đập cho phép. Với xích con lăn, ứng với bước xích p =

38,1, tra bảng 5.9 [1, tr.85], ta được [i] = 20. Vậy i < [i], cho thấy sự va đập của các

mắt xích vào các răng trên đĩa xích nằm trong giới hạn cho phép, không gây ra nứt

gẫy các răng và đứt má xích .

(*) Kiểm nghiện xích về độ bền:

Với các bộ truyền xích bị quá tải lớn khi mở máy hoặc thường xuyên chịu tải

trọng va đập trong quá trình làm việc thì cần tiết hành kiểm nghiệm về quá tải theo hệ số an toàn s: s = Q/(kđFt+F0+Fv) ≥ [s] (2.56)

trong đó: Q – tải trọng phá hỏng. với xích con lăn một dãy có p = 38,1 mm, tra

bảng 5.2 [1, tr.78], ta được Q = 127kN = 127000N;

kđ – hệ số tải trọng động, với tải trọng va đập nhẹ chọn kđ = 1,2 (theo bảng 5.6 tài liệu [1, tr.82]).

SVTH: Đặng Hữu Thiện MSV: 2041060541 47

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU 1000∙P F III n Z p III 1

t – lực vòng trên đĩa xích: Ft = (N) mà vxích = (m/s) v xích 60∙ 1000

Thay số vào chông thức của v và Ft, ta được: v ∙ 25 ∙ 1000∙ 4,463 xích = 152,78 38,1 = 2,4 (m/s); Ft = = 1859,6(N) 60 ∙ 1000 2,4

Fv – lực căng do lực ly tâm gây ra (còn gọi là lực ly tâm), được tính theo công thức: F 2

v = qv (N). Với q là khối lượng một mét xích, tra bảng 5.2 [1, tr.78] với

p = 38,1mm, ta được q = 5,5 (kg/m). Thay số vào công thức Fv, ta được: Fv = 5,5 ∙ 2,42 = 31,68 (N)

F0 – lực căng do trọng lượng bánh xích bị dẫn sinh ra, được tính theo công

thức: F0 = 9,81kfqa (N). Với a là khoảng cách trục; kf là hệ số phụ thuộc độ võng f

của xích và vị trí bộ truyền , theo chỉ dẫn ở trang 85 [1] với bộ truyền đặt nghiêng

một góc 400 so vơi phương ngang, lấy kf = 4. Thay số vào công thức của F0 ta được:

F = 9,81 ∙ 4 ∙ 5,5 ∙ 1,521 = 328,26 (N) 0

Thay số vào công thức (2.56), ta được:

S = 127000/(1,2 ∙ 1859,6 + 328,26 + 31,68) = 49

Theo bảng 5.10 [1, tr.86], với p = 38,1 mm và n = 200vg/ph, ta tra được

[s]=8,5. Vậy s > [s], bộ truyền xích đảm bảo đủ bền.

(*) Đường kính đĩa xích:

Đường kính vòng chia của đĩa xính đẫn d1 và của đĩa xích bị dẫn d2 được tính theo công thức: p 38,1 d1 = 180° =

180° = 303,19; Lấy d1 = 304mm; sin sin Z1 25 p 38,1 d2 = 180° =

180° = 606,38; Lấy d2 = 606mm; sin sin Z2 50

Đường kính vòng đỉnh răng của xính dẫn da1 và và của đĩa xích bị dẫn da2

được tính theo công thức:

da1= p[0,54+cot( 180°)] = 38,1[0,54+cot( 180°)] = 322,16; lấy da1 =322mm Z1 25

SVTH: Đặng Hữu Thiện MSV: 2041060541 48

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

da2= p[0,54+cot( 180°)] = 38,1[0,54+cot( 180°)] = 626,15; lấy da2 =626mm Z2 50

Đường kính vòng chân răng của đĩa xính dẫn df1 và đĩa xích bị dẫn df2 được tính theo công thức:

df1 = d1 – dr; df2 = d2 – dr Trong đó:

dr là đường kính con lăn, theo bảng 5.2 với p = 38,1mm, ta tra được dr=22,23mm.

Thay số vào công thức tren ta được:

df1 = 304 – 22,23 = 281,77 mm; df2 = 606 – 22,23 =583,77 mm

Vậy lấy: df1 = 282mm; df2 = 584mm.

(*) Kiểm nghiệm độ bền tiếp xúc và chọ vật liệu đĩa xích:

Ứng suất tiếp xúc σH trên mặt răng đĩa xích phải kiểm nghiệm theo điều kiện: K +F σ ( Ft đ vđ) E H = 0,47√kr ≤ [σH] (2.57) A∙kd Trong đó:

[σH] - ứng suất tiếp xúc cho phép, lấy theo bảng 5.11 [1, tr.86];

kr – hệ số ảnh hưởng của đĩa răng trên bánh xích, phụ thuộc vào z, và được lấy theo bảng sau: Z 15 20 25 30 40 50 60 kr 0,59 0,48 0,42 0,36 0,29 0,24 0,22

Đối với đĩa xích chủ động (đĩa 1), tra các bảng liên quan ta được:

Vớii z1 = 25, ta có: kr = 0,42;

Ft – lực vòng trên đĩa xích, (N). Lực vòng: Ft = 1859,6 (N) (theo kết quả tính toán ở phần trên)

Kđ – hệ số tải trọng động, với tải trọng va đập nhẹ Kđ = 1,2 (theo bảng 5.6 [1, tr.82]).

SVTH: Đặng Hữu Thiện MSV: 2041060541 49

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Fvđ – lực va đập trên m dãy xích (ở đây m=1), được tính theo công thức: F 3 vđ = 13.10-7.nIII.p .m (2.58)

= 13.10-7.152,78.(38,1)3.1 = 10,984 (N)

E – môđun đàn hồi, (MPa); 2 E E E = 1 2 E1+E2

Mà E1, E2 lần lượt là mô đun đàn hồi của vật liệu con lăn và răng đĩa: lấy E=2,1.105 Mpa.

A – diện tích chiếu của bản lề, (mm2), tra bảng 5.12 [1, tr. 87].

Với bước xích p = 38,1 ta được: A = 395mm2

Thay số vào (2.57), ta được: σ + )2,1 ×105

H1 = 0,47√0,42( 1859,6 ×1,2 10,984 = 303,6 MPa 395 ×1,2

Tra bảng 5.11, ta chọn thép 45 tôi cải thiện độ rắn bề mặt HB = 210 sẽ đạt

được ứng suất tiếp xúc cho phép [σ ¿=600 MPa H

đảm bảo độ bền tiếp xúc cho đĩa răng 1.

- Kiểm nghiệm độ bền của đĩa xích 2: K +F σ ( F )E t đ vđ2 H2 = 0,47√kr2 ≤ [σH] A∙kd Trong đó: k =0,24 r 2 do z = 50; F =¿ -7 3 -7 v đ2

13.10 .nIV.p .m = 13.10 .76,39.(38,1)3.1 = 5,492 (N) Suy ra: σ × + )2,1 ×105

H2 = 0,47√0,24 (1859,6 1,2 5,492 = 229,22 MPa 395 ×1,2 σ =229,22 MPa<[ ]=600 MPa H 2 σ H

Như vậy, dùng thép 45 tôi cải thiện đạt độ rắn là HB = 210 sẽ đạt được ứng suất tiếp xúc cho phép.

Kết luận: Với σ <[σ ] <[σ ] H 1 và σ

, Vậy cả 2 đĩa xích đều đảm bảo thỏa mãn độ bền H H 2 H tiếp xúc.

5, Xác định tác dụng lên trục

Lực căng trên bánh chủ động F1 và trên nhánh bị động F2:

SVTH: Đặng Hữu Thiện MSV: 2041060541 50

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU F =F + F ;F =F +F 1 T 2 2 0 v

Trong tính toán thực tế có thể bỏ qua F và F nên F =F 0 v 1

t . Vì vậy lực tác dụng lên

trục được tính theo công thức: c=k .F x t (2.59)

Trong đó: k – Hệ số kể đến trọng lượng xích; k =1,15 khi bộ truyền nằm ngang x x

hoặc nghiêng một góc nhỏ hơn 40°;

Ft – Lực vòng băng tải; Ft=1 859,6(N );

Thay vào (2.59) ta được: F =1,15 . 1859,6=2138,54 ( r N ).

SVTH: Đặng Hữu Thiện MSV: 2041060541 51

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

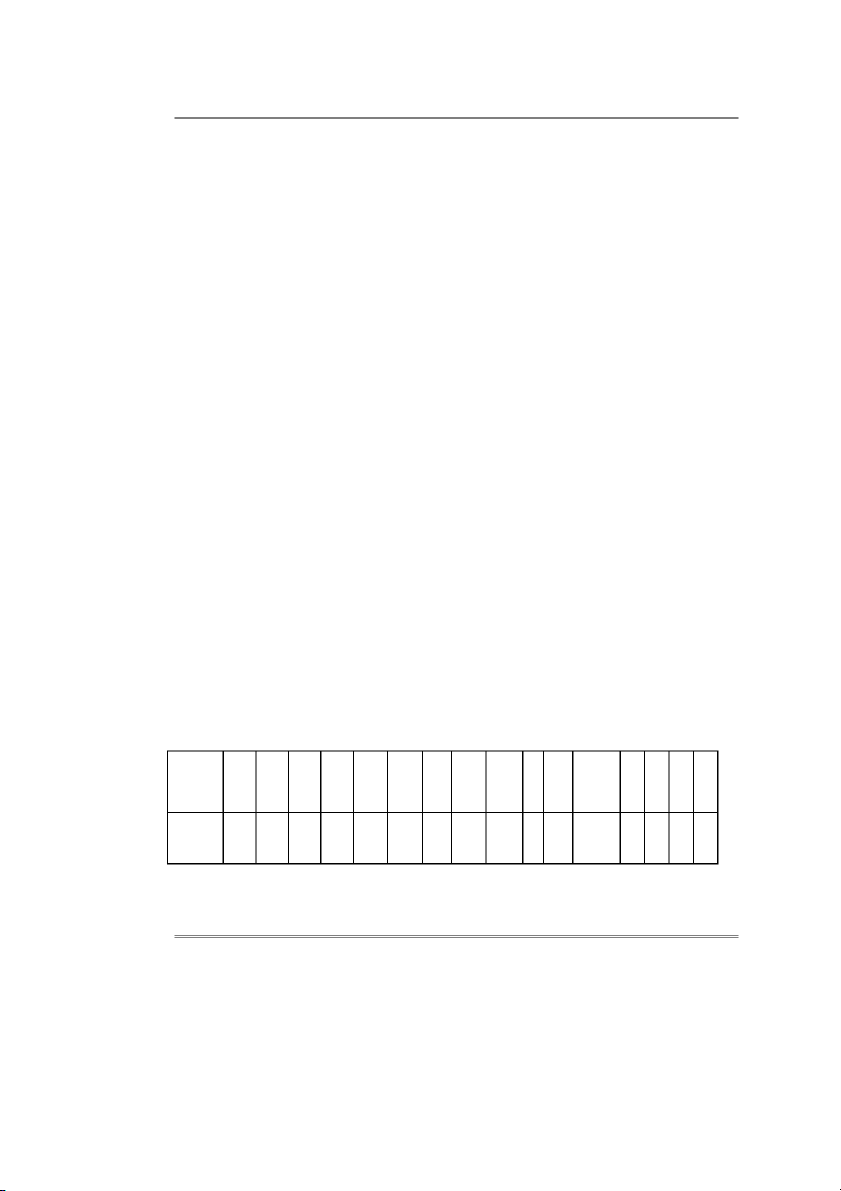

Bảng 2.2 Các thông số bộ truyền xích Các đại lượng Thông số Khoảng cách trục a=¿ 1521mm Số răng đĩa chủ động z =¿ 25 1 Số răng đĩa bị động z =¿ 50 2 Tỉ số truyền u =¿ 2 xích Số mắt của dây xích x=¿ 118

Đường kính vòng chia của đĩa xích - Chủ động: d =¿ 1 304mm - Bị động:d =¿ 2 606mm

Đường kính vòng đỉnh của đĩa xích: - Chủ động:d =¿ a 1 322mm - Bị động:d =¿ a 2 626mm

Đường kính vòng chân răng đĩa xích: - Chủ động: d =¿ f 1 282mm - Bị động:d =¿ f 2 584mm Bước xích: p=¿ 38,1mm

SVTH: Đặng Hữu Thiện MSV: 2041060541 52

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU Phần 3: Chọn khớp nối

Chọn khớp nối vòng đàn hồi vì loại này dễ chế tạo, thay thế, làm việc tin cậy

và sử dụng được rông rãi.

Với công thức là: Tt = k . T ≤ [T]với k là hệ số là việc theo bảng 16-1 [2,

tr.58] có kết quả k = 1,5…2 chọn k = 1,5.

Với mô men xoắn T = 32311 (Nmm) thì T = 32,311(Nm), theo bảng 16-10a [2,

tr.68], chọn kích thước khớp nối:

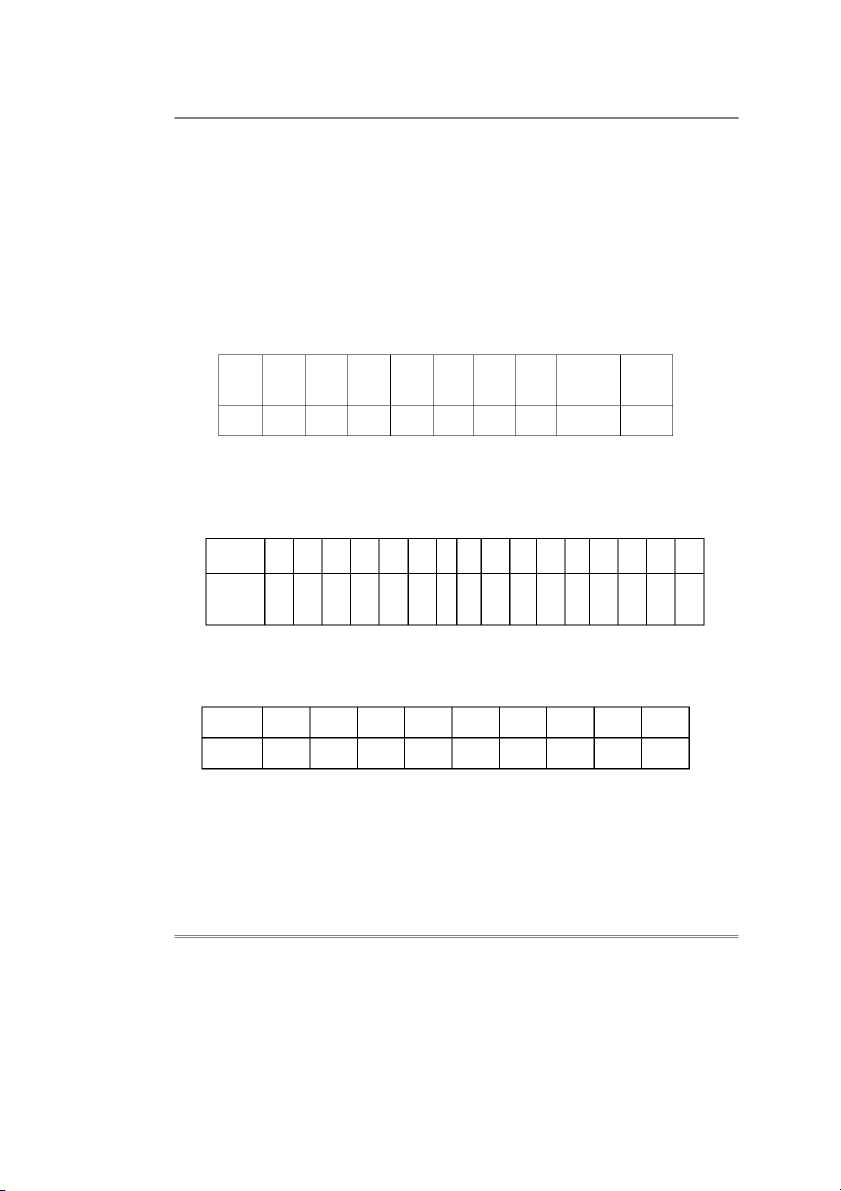

Bảng 3.1. Các thông số kích thước của khớp nối vòng đàn hồi T(Nm d D dm L l d1 D0 Z nmax B B1 L1 D3 L2 ) 63,0 25 100 50 124 60 45 71 6 570 4 28 21 20 20 0

Bảng 3.2. Các thông số kích thước của vòng đàn hồi T(Nm) d0 d1 d2 l l1 l2 l3 h 63 10 18 15 42 20 10 15 1,5

Kiểm nghiệm điều kiện bề dập của vòng đàn hồi theo công thức: σd = 2. k.T ≤ [σ Z .D .d .l d] (3,1) 0 0 3 Trong đó:

[σd] - ứng suất dập cho phép của vòng cao su [σd] = (2…4) MPa; 2.1,5.32311 ⇒ σd = = 1,51 (Mpa) 6.71.10 .15

Vậy σd = 1,51(MPa) < [σ] = (2…4) nên thỏa mãn điều kiện bền dập.

Kiểm nghiệm điều kiện bền của chốt k.T .l σ 0 u = < [σu] 0,1. d3 .D .Z 0 0 l trong đó: l 3 ;[σ 0 = l1 + 2

u] – ứng suất uốn cho phép, [σu] = (60…80) Mpa; 15 1,5.32311. (20+ ) ⇒[ σu] = 2 = 31,28 (MPa) 0,1. 103.71 .6

σu = 31,28(MPa) < [σu] (60…80) MPa

SVTH: Đặng Hữu Thiện MSV: 2041060541 53

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Vậy diều kiện bề uốn của chốt được đảm bảo. Chọn khớp nối vòng đàn hồi có

các thông số nêu trên chấp nhận được.

SVTH: Đặng Hữu Thiện MSV: 2041060541 54

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Phần IV: Tính toán thiết kế trục I, CHỌN VẬT LIỆU:

Với hộp giảm tốc chịu tải trọng nhỏ và trung bình (Ft = 1859,6N), vận tốc

vòng băng tải nhỏ (v= 1,8 m/s), vật liệu được chọn là thép 45 thường hóa để chế tạo.

Theo bảng 6.1 [1, tr.92], có các thông số sau: Độ rắn HB= (170…217);

Giới hạn bền: σ =600 MPa; b

Giới hạn chảy: σ =340 MPa;

II, TÍNH TOÁN. THIẾT KẾ TRỤC:

1, Xác định sơ bộ đường kính trục:

Đường kính các trục thứ k trong hộp giảm tốc (k= 1÷3), có thể lựa chọn gần

đúng theo công thức, như sau: dsb=3 (4.1) k √ Tk0.2[τ]

Với T – momen xoắn của trục thứ k; cụ thể: T1 = 32311 Nmm; TII = 104115 k

Nmm; TIII = 278974 Nmm; TIV = 508192 Nmm

[ τ − ứng suất xoắn cho phép ứng với vật liệu thép 45, có kết quả:

[ τ = (15…30)MPa. Chọn [τ ] = 15 MPa. Có kết quả: dsb=3 =3 =22,08 (mm);Lấyd sb=25(mm) I √ TI √32311 0.2[τ] 0,2.15 I dsb=3 =3 =32,61( mm) ; Lấydsb=35(mm) II √ TII √104115 0.2[τ ] 0,2.15 II dsb= 3

=3√278974 =45,31(mm);Lấydsb=50(mm) III √ TIII0.2[τ] 0,2.15 III dsb= 3

=3√ 508192 =55,33(mm);Lấyd sb=60 (mm) IV √ TIV0.2[τ] 0,2.15 IV Vậy có kết quả :

SVTH: Đặng Hữu Thiện MSV: 2041060541 55

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU -

Đường kính sơ bộ trục I: dsb = 25 (mm) I -

Đường kính sơ bộ trục II: dsb= 35 (mm) II -

Đường kính sơ bộ trục III: dsb = 50 (mm) III -

Đường kính sơ bộ trục IV: dsb = 60 (mm) I

Từ đường kính sơ bộ vừa tính được, theo bảng 10.2 [1, tr.189], ta xác định

được chiều rộng gần đúng của ổ lăn. Với dsb=25 ( I mm)⇒ b01=17 (mm) dsb=35 ( II mm)⇒ b02=21(mm) dsb=50 ( III mm)⇒ b03=27 (mm) dsb=60 ( IV mm)⇒ b04=31(mm)

2, Phân tích lực tác dụng lên bộ truyền và chọn chiều nghiêng cho cặp bánh răng trụ - răng nghiêng:

*Phân tích lực tác dụng khi ăn khớp giữa các cặp bánh răng

Lực tác dụng khi ăn khớp giữa các cặp bánh răng như thể hiện trên hình 4.1

Trong đó: Fa – Lựac pháp tuyến; F – Lực vòng; t F – Lực hướng tâm. r

SVTH: Đặng Hữu Thiện MSV: 2041060541 56

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Hình 4.1. Lực tác dụng khi ăn khớp giữa các cặp bánh răng.

* Xác định chiều dài mayơ đĩa xích, mayơ bánh răng trụ được xác định theo

công thức: l = (1,2 …1,5)d m

Với d là đường kính trục lăn đĩa xích bánh răng.

- Chiều dài moay ơ đĩa xích (z5): l = ( = ( ) 50= ( m 32 1,2 …1.5)dIII 1,2… 1,5 60 …75)mm Lấy lm32=60(mm)

- Chiều dài moay ơ bánh răng trụ:

+ Với bánh răng trụ nhỏ (z3): l

= (1,2..1,5 )d = (1,2 … 1,5)35= ( 42 …52,5)mm m22 II Lấy lm22=50(mm)

+ Với bánh răng trụ lớn (z4): l = ( ) d = ( ) 50=60 …75¿ mm m33 1.2 … 1,5 III 1,2 …1,5 Lấy lm33=60(mm)

- Xác định chiều dài mayo bánh răng côn:

+ Với bánh răng côn nhỏ ( z ): 1 l = ( ) d 1= ( ) 25= ( ) m13 1,2 … 1,4 1,2 …1,4 30 …35mm Lấy lm13=30(mm)

+ Với bánh răng côn lớn (z2): l = ( ) d = ( ) 35= ( ) m23 1,2 … 1,4 II 1,2 …1,4 42 … 49mm Lấy l =49 mm m 23

- Xác định chiều dài moay ơ nửa khớp nối:

Chọn khớp nối trục vòng đàn hồi nên theo công thức 10.13 [1, tr.189] có: l = ( = ( m 12

1,4 … 2,5)d1 1,4 …2,5)25= (35 …65,5)mm Lấy l =50 ( m 12 mm)

- Các khoảng cách khác được chọn trong bảng 10.3 [1,tr. 189] có:

SVTH: Đặng Hữu Thiện MSV: 2041060541 57

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

+ Khoảng cách từ mặt cạnh của chi tiết quay đến thành trong của hộp hoặc

khoảng cách giữa các chi tiết quay

k = ( 8 …15)mm;Lất k =15(mm) 1 1

+ Khoảng cách từ mặt cạnh của ổ đến thành trong của hộp (lấy giá trị nhỏ khi

bôi trơn ổ bằng dầu trong hộp giảm tốc). k = ( =15 ¿) 2 5 … 15)mm;Lấy k2

+ Khoảng cách từ mặt cạnh chi tiết quay đến nắp ổ

k = ( 10 …20)mm;Lấy k =15 (mm) 3 3

+ Chiều cao nắp ổ và đầu bu lông : h = ( =20 (mm) n 15 … 20)mm;Lấy hn

SVTH: Đặng Hữu Thiện MSV: 2041060541 58

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

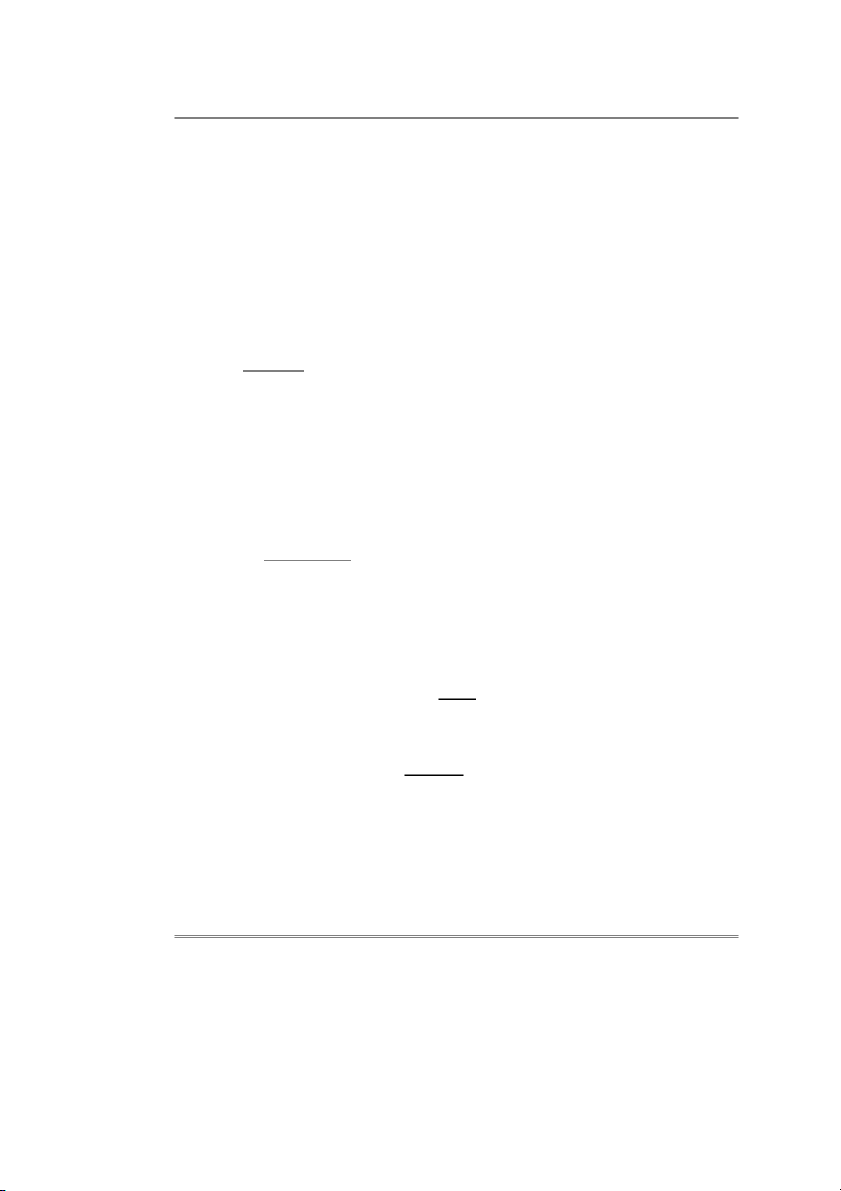

- Xác định chiều dài các đoạn trụ, Theo bảng 10.4 [1,tr. 189]. Kích thước các

đoạn trục như thể hiện trên hình vẽ sau:

Xét đối với hộp giảm tốc bánh răng côn – trụ, có kết quả: + Đối với trục I: l =−l =0,5 +b +h 12 c 12 (lm12 01)+k3 n ⇒ l =0.5 (50+17 )+15+20=68,5 ( 12 mm) l = ( )d = ( ) 25=( ) 11 2,5 … 3 1 2,5 …3 62,5 … 75mm Lấy l =70 ( 11 mm )

l13=l11+k1+k2+lm13+0.5(b01−b cos δ ) 13 1 ⇒

l =70+15+15+30+ 0.5 (17−27 cos 16,39 °)=125,548 (mm ) 13

Với b13 – Chiều rộng vành răng bánh răng côn nhỏ;

σ – Góc côn chia bánh răng côn nhỏ. 1 + Đối với trục II: l =0.5 ¿ 22 l =l + 0,5 ¿ 23 22

SVTH: Đặng Hữu Thiện MSV: 2041060541 59

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU ⇒ l =65,5+0,5 ¿ 23

Với: σ – Góc côn chia bánh răng côn lớn. 2 l =l +l +b +3. k +2. k 21 m 22 m 23 02 1 ⇒ l21=50+49+21+3.15+2.15=195(mm) + Đối với trục III: l =0,5 +b

+h =0,5 ( 60+27)+15+20=78,5(mm) c 32 (lm32 03)+k3 n l =l =65,5 mm 33 22 l =l =195 mm 31 21

3, Xác định đường kính và chiều dài các đoạn trục: a, Tính cho trục I:

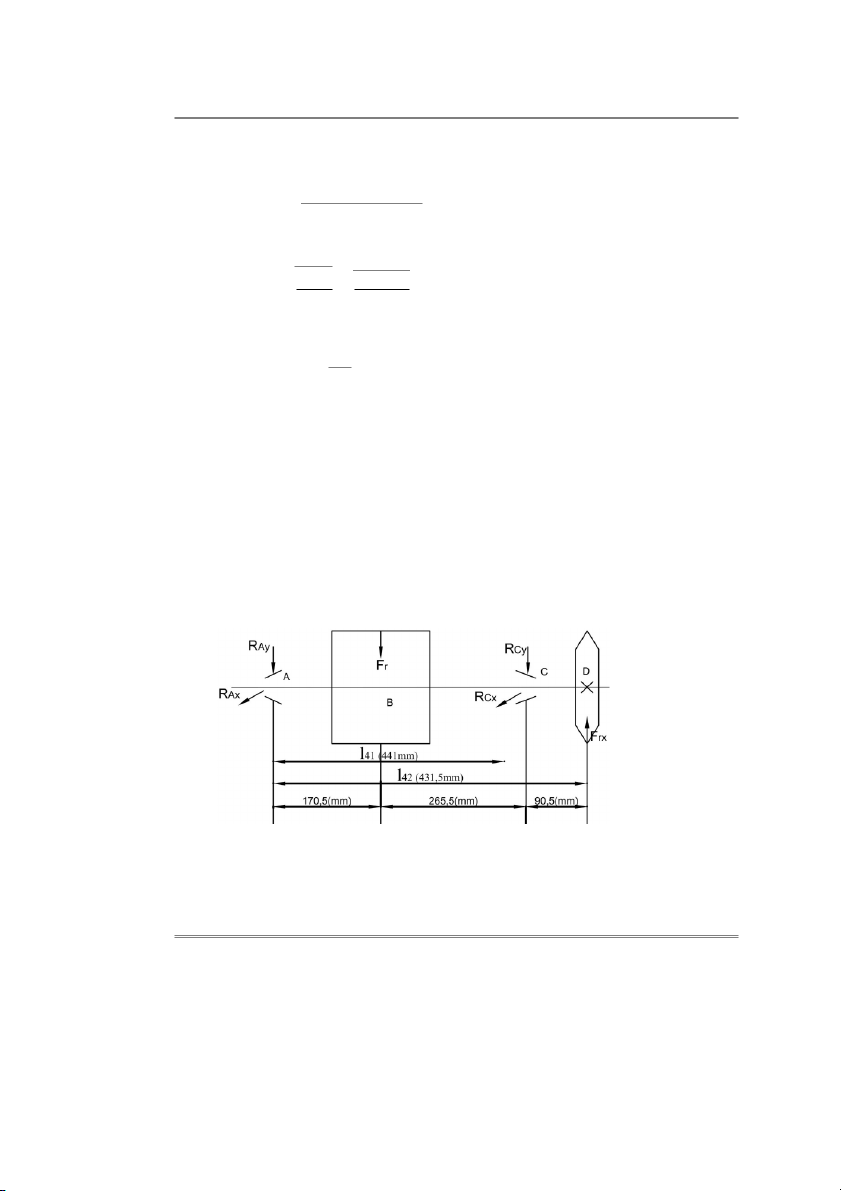

Sơ đồ tính trục I như thể hiện trên hình 4.2.

Hình 4.2. Lược đồ tính trục I

(*) Xác định lực tác dụng lên trục:

Các lực tác dụng lên trục I gồm có:

- Momen xoắn từ động cơ truyền cho trục I; T =32311 Nmm 1 2.T 1 - Lực vòng F = t 1 dm1

Với d −đườngkínhtrung bìnhbánhrăng cônnhỏ, d =54,7 ( m 1 m1 mm) ; 2.32311 ⇒ F = =1181( N) t 1 54,7

SVTH: Đặng Hữu Thiện MSV: 2041060541 60

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU - Lực dọc trục F : a 1 F =F . tan α.sin δ Vớiα=20 ° ;δ =16,39 ° a 1 t 1 1 1

Fa1=1181. tan 20° .sin 16,39°=121,29(N ) - Lựchướng kínhF : r 1

Fr1=Ft1. tan α .cos δ1¿ 1181. tan 20° . cos 16,39°=412,38(N )

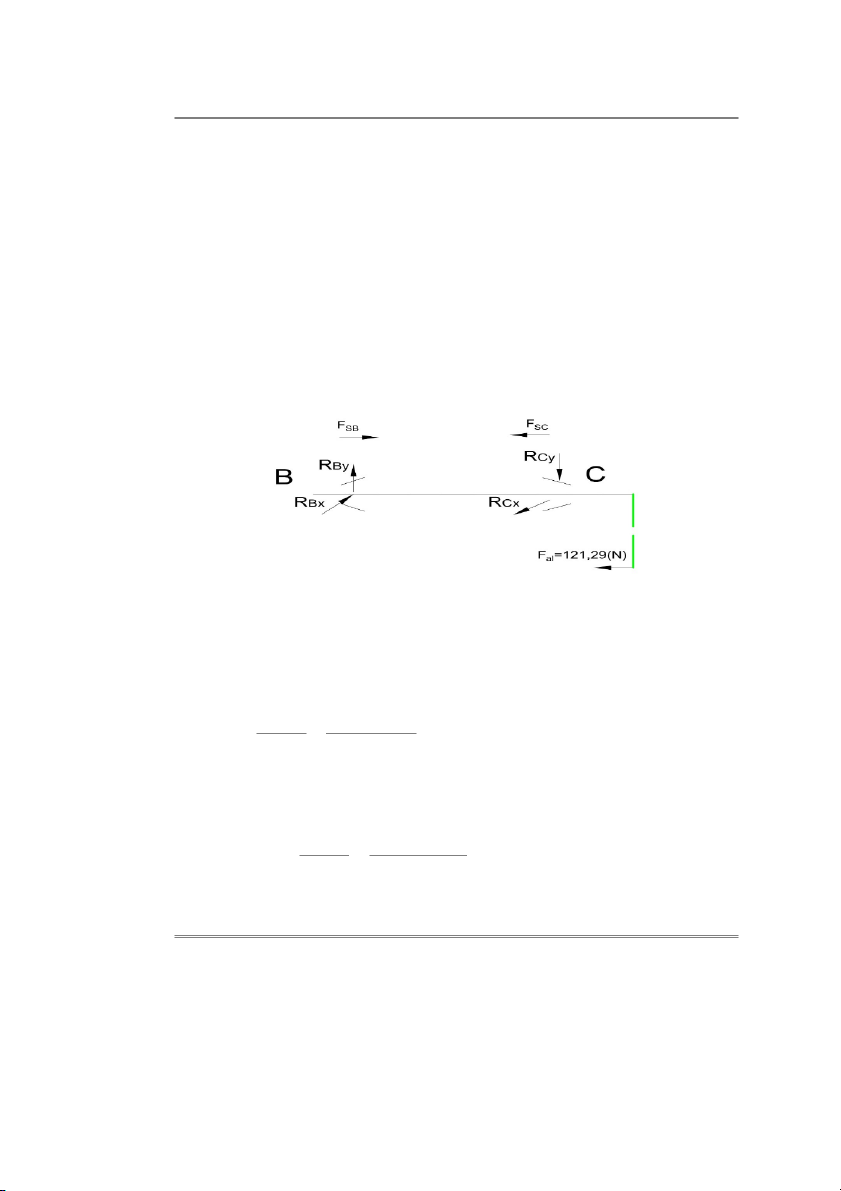

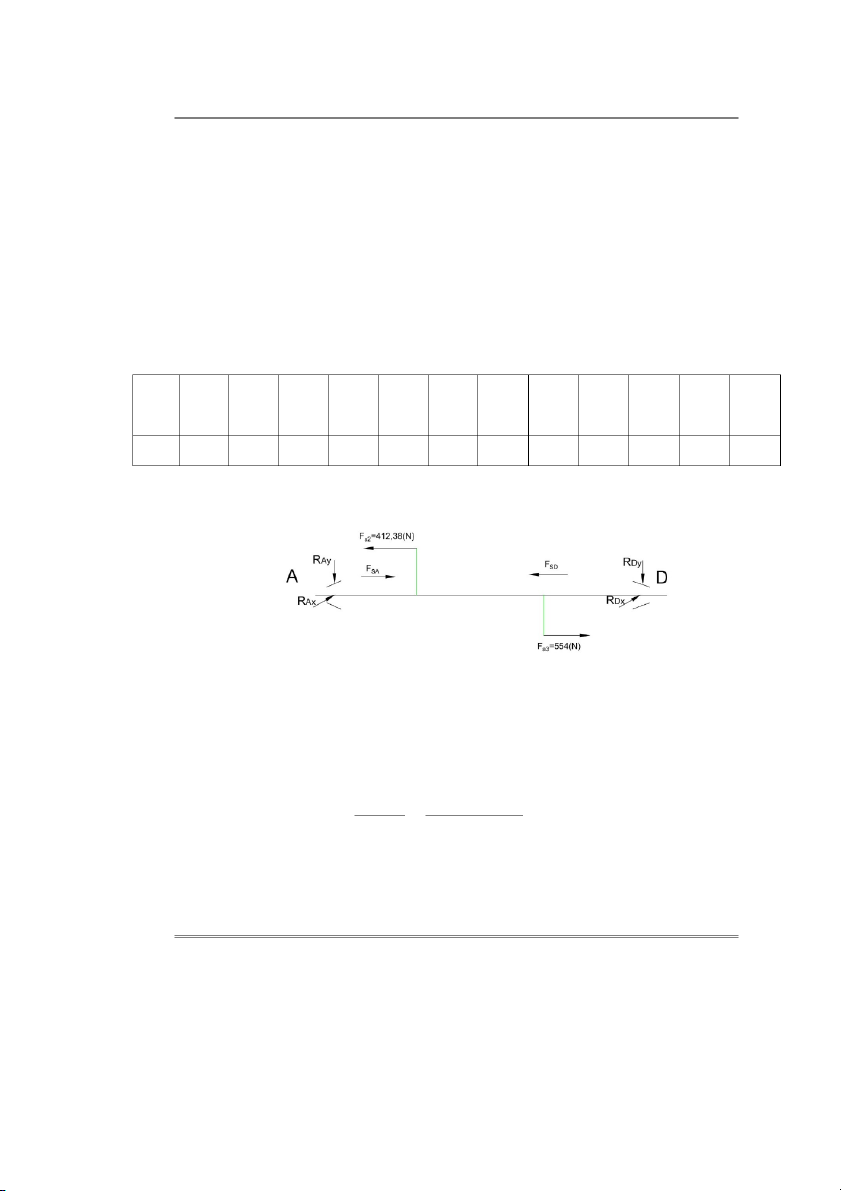

* Tính phản lực tại các gối B và C:

Giả sử chiều của phản lực R ,R ,R By Bx

Cy tại gối B và C theo phương x và y như hình 4.3 có:

- Phản lực trên gối đỡ trên mặt phẳng zOy:

Phương trình cân bằng mômen tại gối B như sau: ∑ d M =R .l −F .l +F . m1 =0 (B) Cy 11 r 1 13 a 1 2 d 54,7 .l −F . m1 412,38 . 125,548−121,29. ⇒ R 13 a 1 Cy = F rl 2 = 2 = 692,23 (N) l11 70

Phương trình cân bằng lực theo phương y: ∑ F =R +R −F =0; (y ) By Cy r 1 ⇒ R =F −R =412,38−692,23 By r 1 Cy = -279,85N

Vậy chiều của phản lực RBycó chiều ngược lại với giả thiết.

- Phản lực trên các gối đỡ trong mặt phẳng zOx:

Phương trình cân bằng mômen tại gối B như sau: ∑ M =R .l −F .l =0 (B) Cx 11 t 1 13 F .l ⇒ R t 1 13 Cx = = 1181.125,548 = 2118,2(N) l 70 11

Phương trình cân bằng lực theo phương x: ∑ F =R +R −F =0; (x) Bx Cx t 1

⇒ R =F −R =1181−2118,2=¿ Bx t 1 Cx -937,2 (N)

Vậy R cóchiều ngược lại với giảthiết . Bx

SVTH: Đặng Hữu Thiện MSV: 2041060541 61

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Vẽ biểu đồ mômen uốn M và M trong mặt phẳng zOy và zOx và vẽ biểu đồ y x mômen xoắn M : z

- Mômen uống M y trong mặt phẳng zOy: +Tại gối D, có: d 54,7 M D=F . m1 =121,29. =3317 Nmm y a 1 2 2 +Tại gối C, có: M C=R 279,85.70 19589,5 Nmm y By.l11=− =− +Tại gối B, có: M B=0 y

- Mômen uốn Mxtrong mặt phẳng zOx: +Tại gối D, có: M D=0 x +Tại gối C, có: M C=R 937,2.70 65604 Nmm x Bx.l11=− =− +Tại gối B, có: M B=0 x

- Mômen xoắn M =T =32311 Nmm z 1

Hình 4.3 biểu đồ nội lực và bản vẽ phác trục I

(*) Tính đường kính trục:

SVTH: Đặng Hữu Thiện MSV: 2041060541 62

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Với dsb=25 vật liệu thép 45 có σ ≥ 600 MPa theo bảng 10.5 [1, tr.195] có kết 1 b

quả ứng suất cho phép [σ ¿ = 63 MPa

Đường kính tại các mặt cắt được tính theo công thức: d =3 (4.2) j √ Mtd 0.1 [σ

Trong đó: M – momen tương đương nên các mặt cắt. Được tính theo công td thức : M = √ 2+M2 +0.75 .M2 td Mx y z

Xét mặt cắ trục tại điểm A ( điểm lắp khớp nối), từ biểu đồ momen ta thấy: M x=0 ;My=0;Mz=32311(Nmm) ⇒

M A= √02+02+0,75.323112 = 27982 (Nmm) td

Thay vào (4,2) có kết quả dA=¿ 3√27982 ¿16,43(mm) 0,1.63

- Tại chỗ lắp khớp nối có đường kính trục bằng 0,8 đường kính trục động cơ, với d

0,8.32 25,6 ; Lấy dA=25 (mm). đc =32 ( mm) ⇒ d A = =

- Xét tại điểm B (điểm lắp ổ lăn);

Dễ thấy M B =M A ⇒dB=16,43(mm) td td

- Xét mặt cắt tại điểm C (điểm lắp ổ lăn): M =65604 ( =19589,5 ( =32311(Nmm) x Nmm);My Nmm);Mz ⇒

M C= √656042+19589,52+0,75.323112=73963,73 ( Nmm) td Thay vào (4.2) ta được: dC= 3√73963,73 =23(mm) 0,1.63

- Xét mặt cắt tại D (điểm lắp bánh răng):

M =0 (Nmm) ;M =3317 ( Nmm);M =32311(Nmm) x y z M = √ 2 2 2 td

0 +3317 +0,75.32311 =28178,1(Nmm) Thay vào (4.2) ta được:

SVTH: Đặng Hữu Thiện MSV: 2041060541 63

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU d D= 3√28178,1 =16,476(mm) 0,1.63

Do tại vị trí D có lắp rãnh then nên đường kính trục lấp tăng lên 4% d D=16,476+ ( 4 16,476 . )=17,13(mm) 100

Từ yêu cầu về độ bền, lắp ghép (dễ tháo lắp và cố định các chi tiết nên trục),

khả năng công nghệ ta chọn đường kính các đoạn trục như sau: d A=25(mm) d B=dC=30(mm) d D=20 (mm)

(b) Kiểm tra điều kiện bánh răng liền trục (xét tại điểm D):

Khi đường kính bánh răng gần với đường kính trục thì bánh răng được làm

liền với trục. Bánh răng làm liền với trục thì khoảng cadch từ chân răng tới rãnh

then phải thỏa mãn điều kiện:

X ≤ 1,8.m đối với bánh răng côn. te

Trong đó: m −môđunmút ngoài ,m =2,5 ; te te arctg (h ) có kết quả: θ = e f Re

với h −chiềucao răngngoài,h =5,5 ( mm); e e

R −chiềudàicôn ngoài, R =106,62 ( e e mm); ⇒ θ = arctg (5,5) = 0,747 f ° 106,62

σ F=δ1−θf =16,39 °−0,747 °=15,643°

SVTH: Đặng Hữu Thiện MSV: 2041060541 64

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

- Đường kính đáy răng mặt mút nhỏ: d=2 ( R −b )sin σ e F

Với b – chiều rộng vành răng, b = 27 (mm)

⇒ d =2 (106,62−27 ) sin 15,643°=43(mm); ⇒ X = d −¿ ) 2

Với t =2,8 là chiều sâu trên lỗ, Theo bảng 9.1a [1, tr.173] ứng với d=20 (mm) 2

X=7,2 (mm) >1,8.2,25 = 4,05 (mm)

Vậy bánh răng côn nhỏ không thỏa mãn điều kiện liền trục. b, Tính cho trục II:

Sơ đồ tính toán trục II như hình vẽ:

Hình 4.4. Lược đồ ntisnh trụcc II l =65,5 ( 22 mm) ; l23=101,809(mm); l =195 (mm) . 21

(a) Xác định các lực tác dụng lên trục:

Các lực tác dụng lên trục II gồm có:

SVTH: Đặng Hữu Thiện MSV: 2041060541 65

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

- Momen xoắn từ trục I truyền cho trục II, T =104115 ( II Nmm) ; - Lực vòng F =F =1181 (N ); t 2 t 1 2.T - Lực vòng F = II = 2.104115 = 3120,48 (N) t 3 d 66,73 w 3

d −đườngkínhvòngbánhlăn z ,d =66,73 ( w 3 3 w 3 mm) - Lực hướng trục : Fa2=Fr 1=412,38(N ) F =F . tan β a 3 t 3

Trong đó: β - góc nghiêng của răng, β=10,06831 ° ⇒

Fa3=3120,48. tan 10,06831°=554 (N ) - Lực hướng tâm: Fr2=Fa1=121,29(N ) tan α F =F . tw r 3 t 3 cosβ

Trong đó:α −góc ănkhớp ,α =20,287 ° tw tw ( tan 20,287 °) ⇒ F =3120,48 r 3 . = 1171,54 (N) cos 10,06831°

- Khi dời các lực về tâm trục ta được các momen uốn Ma2 và Ma3 và momen xoắn Mt2 và Mt3 d 186,59 M =F . m2 =412,38. =38472,9 ( Nmm) a 2 a 2 2 2

Với d =186,59−đường kínhtrung bìnhbánhrăng z ; m 2 2 d 66,73 M =F . w 3 =554. =18484,21(Nmm) a 3 a 3 2 2 d M =F . m2 186,59 =110163,68(Nmm) t 2 t 2 =1181. 2 2 d 66,73 M =F . w3 =3120,48. =104114,8 (Nmm) t 3 t 3 2 2

Vậy các lực tác dụng lên trục gồm: F =1181 (N) ; F t 2 t 3=3120,48( N )

SVTH: Đặng Hữu Thiện MSV: 2041060541 66

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU F =412,38 ( N ) ; F a 2 a 3=554( N ) F = 121,29 (N) ; F r 2 r 3=1171,54 ( N ) M =38472,9 (Nmm) ; M a 2 a 3=18484,21( N ) M =110136,68 ( t 2 Nmm) ; Mt3=104114,8 (Nmm)

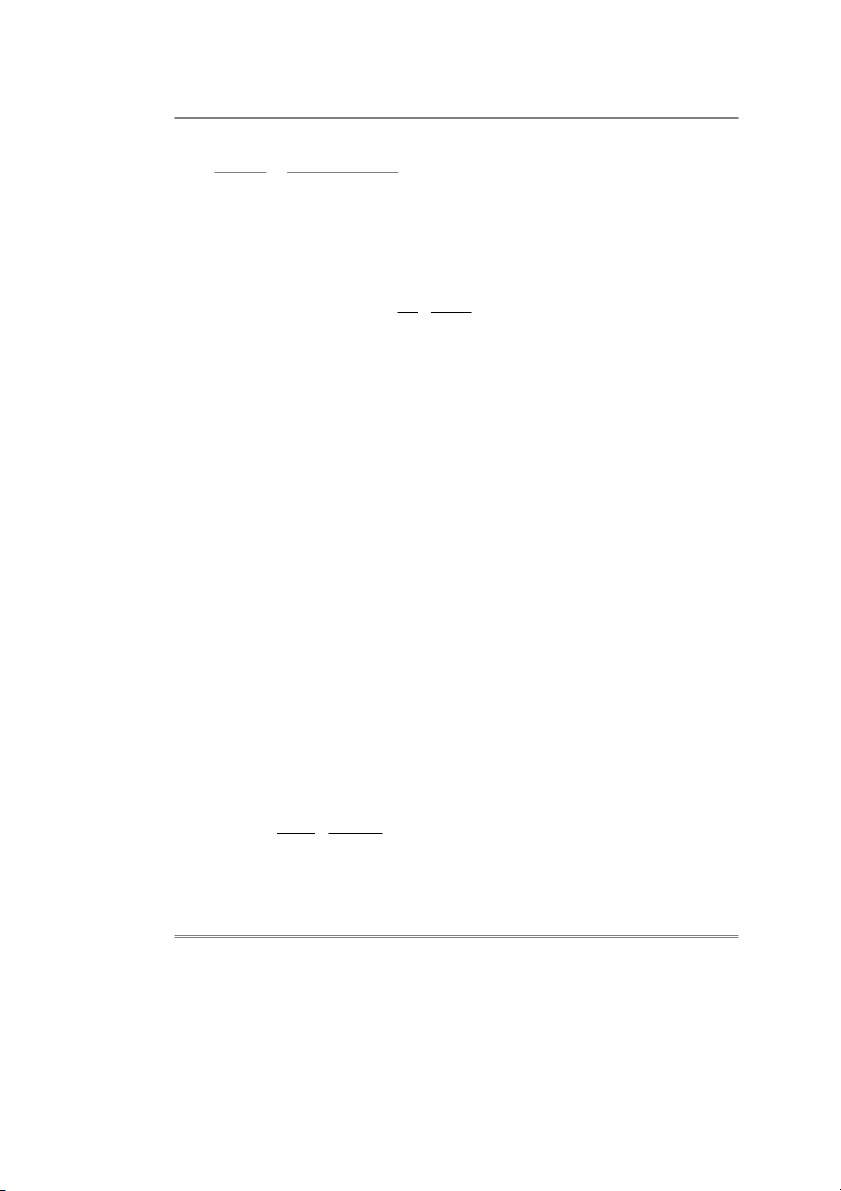

* Tính phản lực tại 2 gối A và D trên trục II:

Giả thiết chiều của các phản lực R ,R ,R ,R Ay Ax Dy

Dx tại các gối A và D theo 2

phương x và y như thể hiện trên hình 4.4, ta có:

- Phản lực trên các gối đỡ trong mặt phẳng zOy:

+ Phương trình cân bằng mômen tại gối A như sau: ∑ M y ) )

A=¿ R Dy.l21+ F r 2 . (l21−l23 − F r 3 . (l21−l22 − M a 2− M a 3=0 ¿ −F .93,191+F .129,5+M +M ⇒ R = r 2 r 3 a 2 a 3 Dy l21

−121,29.93,191+1171,54.129,5+38472,9+18484,21 R = Dy 195 R = 1012,14 (N) Dy

Vậy R có chiều cùng với chiều giả thiết. Dy

+ Phương trình cân bằng lực theo phương y: ∑ F =R +R +F −F =0 (y ) Ay Dy r 2 r 3 ⇒

RAy=Fr3−RDy−Fr2=1171,54−1012,14−121,29=38,11(N)

Vậy R có chiều cùng với chiều giả thiết. Ay

- Phản lực trên các gối đỡ trong mặt phẳng zOx:

+Phương trình cân bằng mômen tại gối A như sau:

∑ M xA=¿ RDx.l21+Ft3. (l21−l22 )+Ft2.(l21−l23 )=0¿ −F .129,5−F .93,191 −3120,48.129,5−1181.93,191 ⇒ R = t 3 t 2 Dx = 195 195 RDx=−2636,72(N )

Vậy R có chiều ngược với chiều giả thiết. Dx

SVTH: Đặng Hữu Thiện MSV: 2041060541 67

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

+ Phương trình cân bằng theo phương x: ∑ F =R −R +F + F =0 x Ax Dx t 2 t 3 ⇒

R =R −F −F =2636,72−1181−3120,48 Ax Dx t 2 t 3 ¿−1664,76(N )

Vậy R có chiều ngược lại với giả thiết. Ax

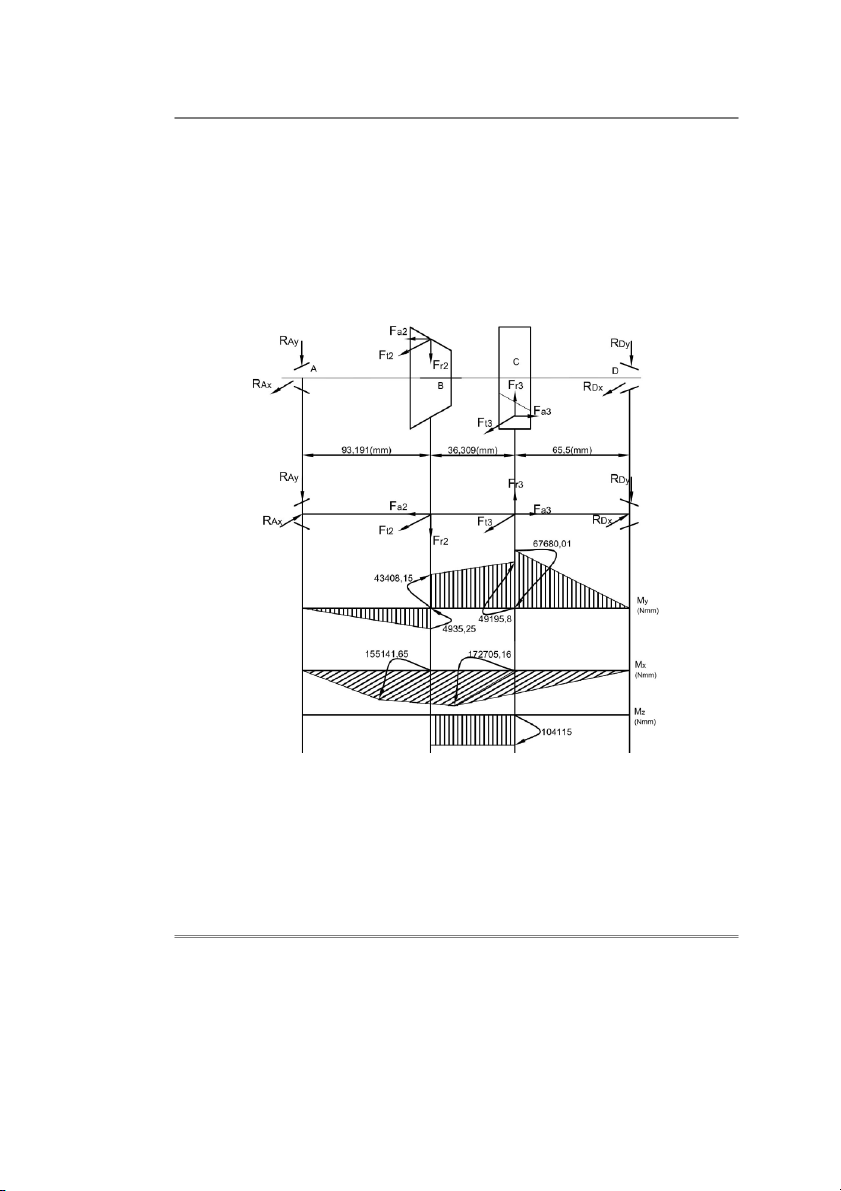

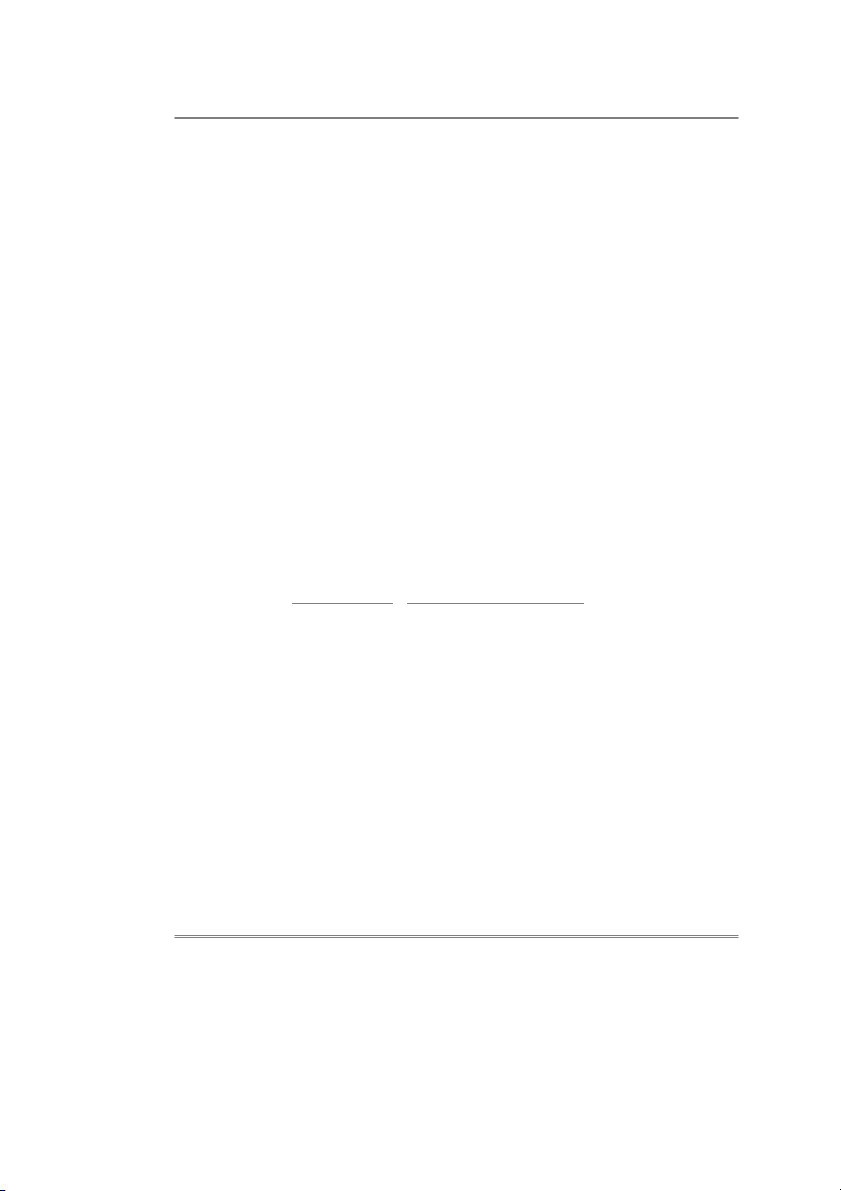

Đặt các lực tác dụng lên trục ta vẽ được được biểu đồ momen như nhình vẽ:

Hình 4.5 biểu đồ nội lực và bản vẽ phác trục II

(*) Xác định đường kính các đoạn trục:

Tại các mặt cắt A,B,C,D: Với dsb=35 ( 11

mm) ,Vật liệu thép 45 có σ ≥ 600MPa, theo bảng 10.5 [1, tr.195] có

kết quả ứng suất cho phép [σ] =63MPa

SVTH: Đặng Hữu Thiện MSV: 2041060541 68

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Đường kính tại các mặt cắt được tính theo công thức (4.2): d =3 j √ Mtd 0,1 [σ

Trong đó: Mtd – Mômen tương đương trên mặt cắt. Được tính theo công thức: M = √ 2+M2 +0,75. M2 td Mx y z

* Xét mặt cắt trục tại điểm B (điểm lắp bánh răng côn lớn z ): 2

Từ biểu đồ mo men ta thấy:

+ Với mặt cắt bên trái điểm B có: M =155141,65 ( =4935,25 ( =0 x Nmm);My Nmm);Mz

⇒ M T = √155141,652+4935,252+0,75. 02=155220,1(Nmm) td

Thay vào (4.2) có kết quả: dT = 3 = 29,09 (mm) B √155220,1 0,1.63

+ Với mặt cắt bên phải điểm B có: M =155141,65 ( =104115(Nmm) x Nmm);My=43408,15 ( Nmm);Mz

⇒ M P = √155141,652+43408,152+0,75. 1041152=184616,2(Nmm) td

Thay vào (4.2) có kết quả: d P =30,8(mm) B= 3√184616,2 0,1.63

- Tại vị trí lắp bánh răng trên đường kính phải tăng lên 4% 4 ⇒ d =30,8+ B (30,8. )=32,03(mm) 100

* Xét mặt cắt trục tại điểm C (điểm lắp bánh răng trụ nhỏ z ): 3

Từ biểu đồ momen có kết quả:

+ Xét mặt cắt bên trái điểm C có: M =172705,16 ( =104115 (Nmm) x Nmm) ;My=49195,8 ( Nmm) ;M z ⇒

M T = √172705,162+49195,82+0,75.1041152 td

SVTH: Đặng Hữu Thiện MSV: 2041060541 69

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU ¿ 200941 √a2+b2(Nmm) Thay vào (4.2) ta được: dT = 3 = 31,71 (mm) C √200914 0,1.63

+ Xét mặt cắt bên phải điểm C có:

M =172705,16 (Nmm) ;My=67680,01 ( Nmm);M =0(Nmm) x z ⇒

M T = √172705,162+67680,012+0,75. 02=185493(Nmm) td Thay vào (4.2) ta được: d P= 3 =30,9(Nmm) C √185493 0,1.63

- Tại vị trí lắp bánh răng nên đường kính phải tăng lên 4% d =30,9+ ( 4 30,9. )=32,136(mm) C 100

*Các mặt cắt trục vừa tính được: dT=29,09 ( B mm) d P=30,8(mm) B dT=31,71(mm) C d P=30,9(mm) C

Xuất phát từ yêu cầu độ bền, lắp ghép (dễ tháo lắp và cố định các chi tiết trên

trục), khả năng công nghệ ta chọn đường kính các đoạn trục dựa theo dãy tiêu chuẩn như sau: d =d =40 ( B C mm) Hai vị trí lắp ổ lăn: d =d =35 ( A D mm) (*) Kết cấu trục:

Dựa theo các kích thước mặt cắt trục vừa chọn ở trên ta xác định được kết cấu trục như hình vẽ.

SVTH: Đặng Hữu Thiện MSV: 2041060541 70

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU III, Tính cho trục III: Với l =78,5 ( mm) 32 l =¿ 33 65,5 (mm) l =65,5 ( 22 mm) l =195 (mm) ⇒ l 21 21−l33=195− 65,5=129,5(mm)

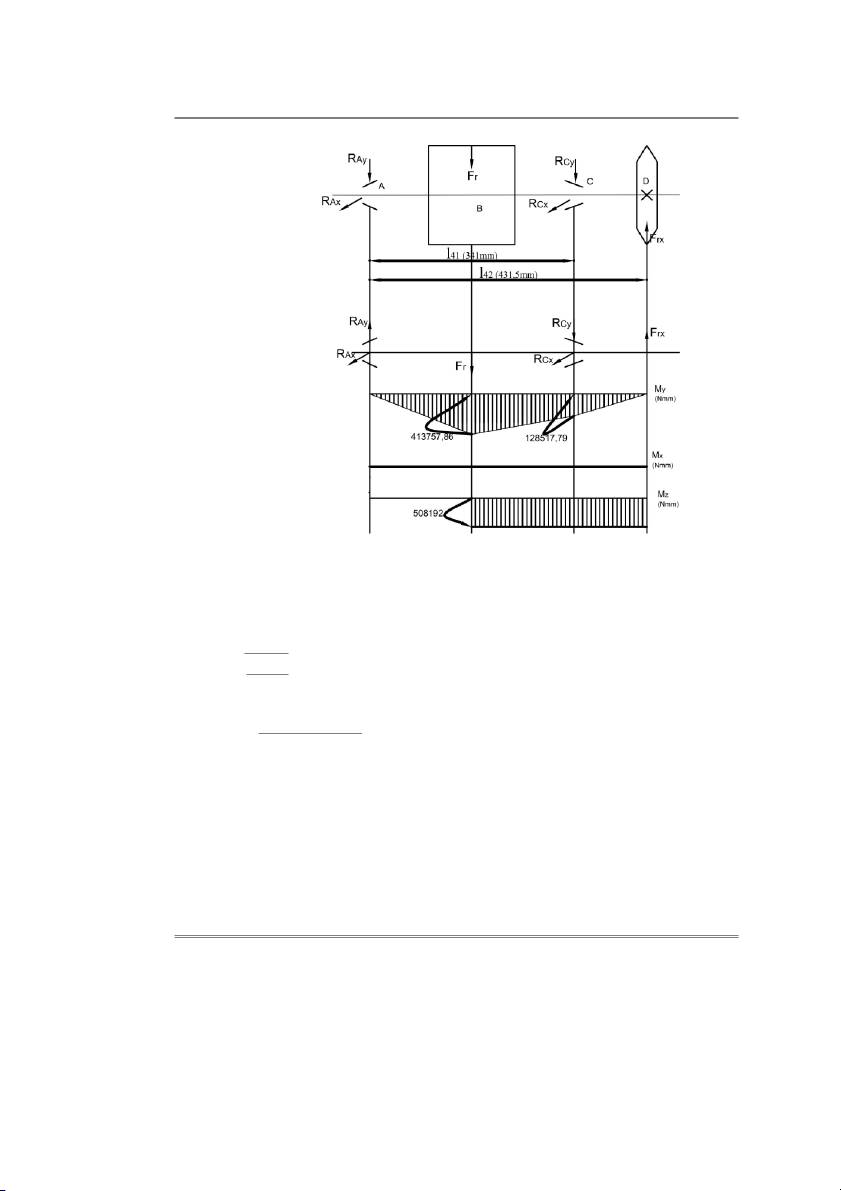

Sơ đồ tínnh toán trục III như hình vẽ:

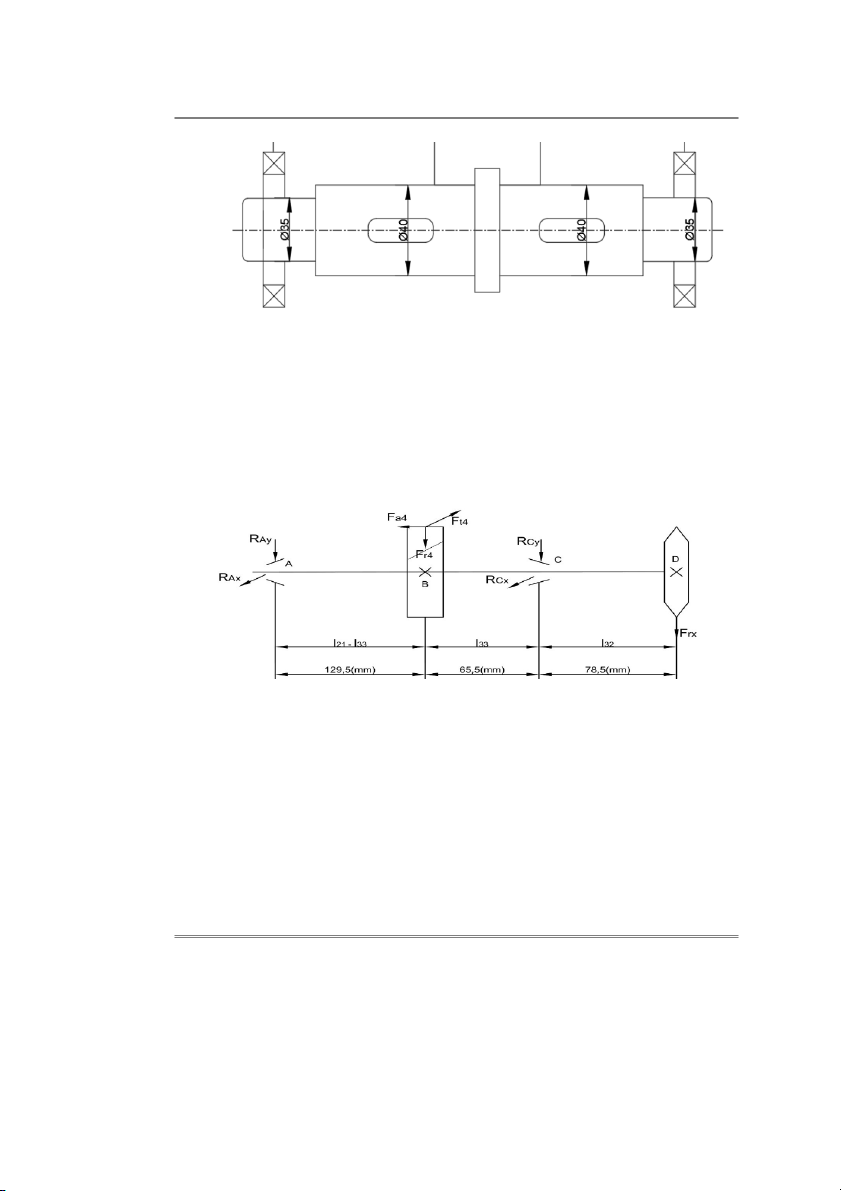

Hình 4.6. Lược đồ tính trục III

(*) Xác định các lực tác dụng lên trục:

Các lực tác dụng lên trục III gồm có:

- Momen xoắn từ trục II truyền cho trục III T III=278974 (Nmm)

Frx−lực củabộtruyền xích, Frx=2138,54 (N )

- Lực vòng Ft4=Ft 3=3120,48(N )

SVTH: Đặng Hữu Thiện MSV: 2041060541 71

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

- Lực hướng kính Fr4=Fr3=1171,54(N )

- Lực hướng trục Fa4=Fa3=554 (N )

Khi dời các lực về tâm trục ta được các lực tương ứng và momen uốn Ma4và momen xoắn M . t 4 d M =F w 4 184,17 a 4 a 4 . = 554. = 51015,09 (N) 2 2

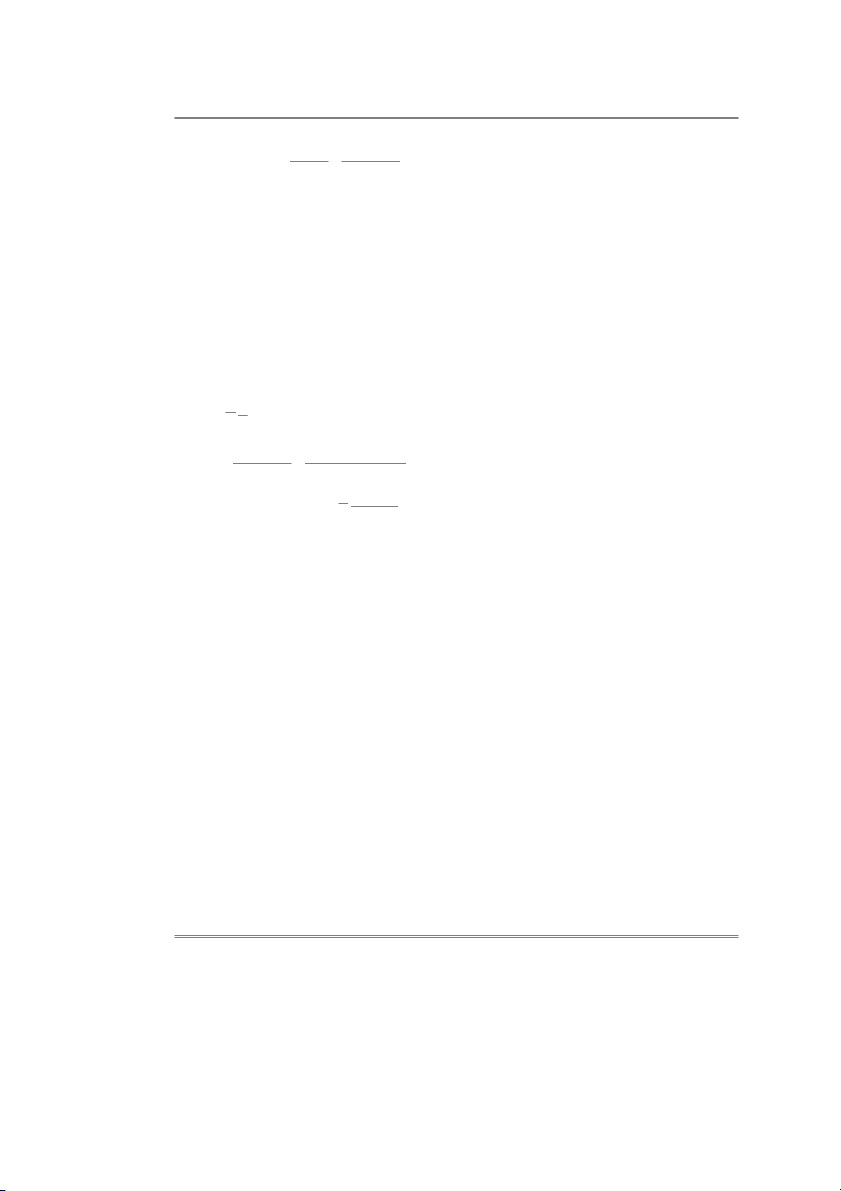

*Tính phản lực tại các gối A và C:

Giả sử phản lực tại hai gối A và C theo phương x và y có chiều như hình vẽ, có kết quả:

- Phản lực theo phương trục y: ∑ M y ) ) A = R .l +F −M Cy 21+ F r 4 . (l21−l33 rx. ( l21+l32 a 4=0 M −F .129,5−F .273,5 ⇒ R = a 4 r 4 rx Cy 195

51015,09−1771,54.129,5−2138,54 R = =−3515,8(N ) Cy 195

Vậy RCy ngược chiều với giả thiết. ∑ F =¿ R +F +F −R =0¿ y Ay rx r 4 Cy ⇒

R =R −F −F =3515,8−12138,54−1171,54 Ay Cy rx r 4 ¿205,72(N )

- Phản lực theo phương trục x:

∑ M xA=¿ RCx.195+Ft4.129,5=0¿ .129,5 ⇒ R = Fr 4 = 3120,48.129,5 Cx = 2072,32 (N) 195 195 ∑ F =R +R −F =0 x Ax Cx t 4 ⇒

RAx=Ft4−RCx=3120,48−2072,32=1048,16(N )

* Vậy các lực tác dụng lên trục gồm: F =1171,54 ( t 4 =3120,48( N ) ; Fr4 N ) ; F =554 ( =51015,09 ( a 4 N ); Ma4 N );

SVTH: Đặng Hữu Thiện MSV: 2041060541 72

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU Các phản lực: R =205,72 ( 3515,8(N Ay N ) ; RCy=− ) R =1648,16 ( N ) ; R Ax Cx=2072,32( N )

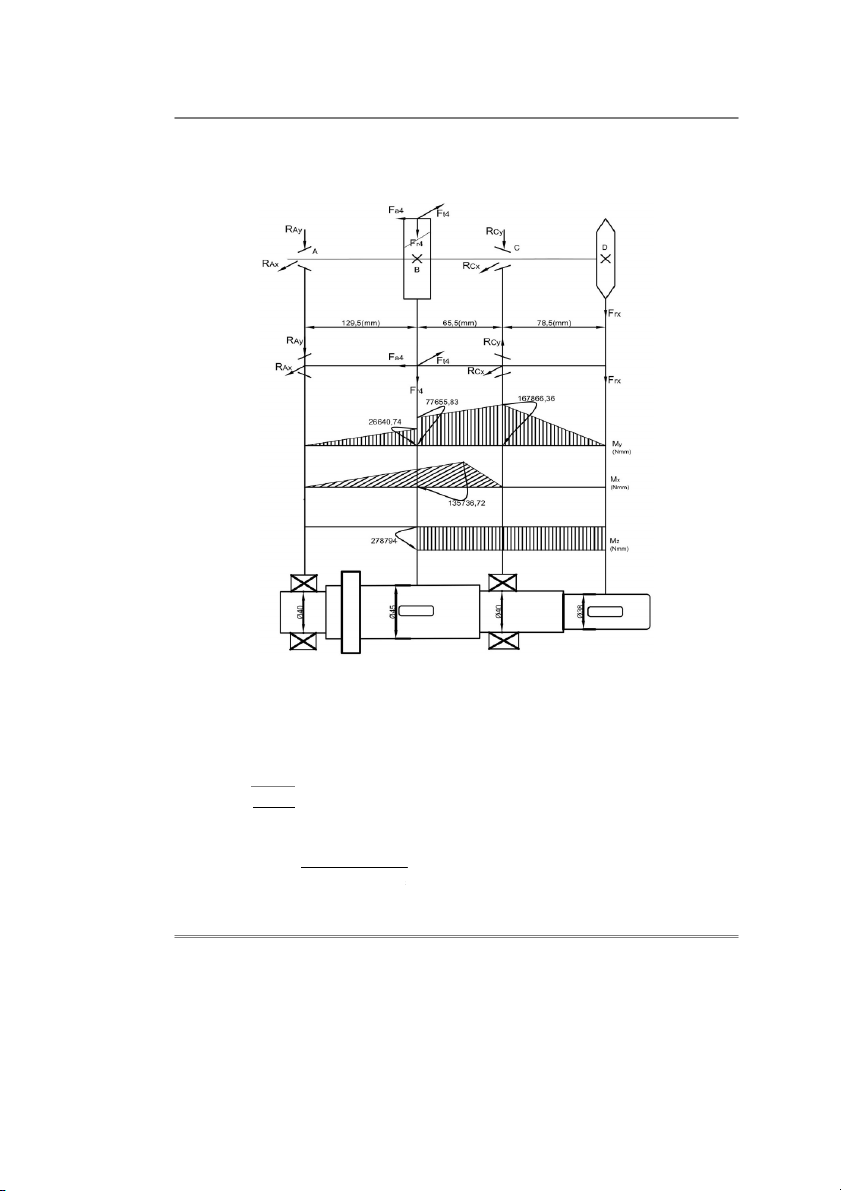

Hình 4.7 biểu đồ nội lực và bản vẽ phác trục III (a)

Xác định đường kính các đoạn trục, đặt các lực tác dụng lên trục và vẽ biểu đồ momen:

Từ biểu đồ momen ở hình trên ta đi xác định đường kính các mặt cắt tại các

điểm A, B, C, D theo công thức (4.2): d = 3√ Mtd 0,1.[σ ] Trong đó: M = √ 2 2 2 td M +M +0,75. M x y z

SVTH: Đặng Hữu Thiện MSV: 2041060541 73

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU Với dsb=50 ( III

mm) ,Theobảng10.5 [1, tr.195] có kết quả: [σ]=50 MPa.

* Xét mặt cắt trục tại điểm B (điểm lắp bánh răng trụ):

Từ biểu đồ momen ta thấy:

+ Với mặt cắt bên trái điểm B có: M =135736,72 ( =26640,74 ( =0 x Nmm);My Nmm) ;Mz ⇒

M T = √135736,722+26640,742+0,75. 02=138326,38(Nmm) td Thay vào (4.2) ta được: T dT = 3 = 3 = 30,24 (mm) B √ Mtd √138326,38 0,1[σ ] 0,1.50

+ Với mặt cắt bên phải điểm B có: M =135736,72 ( =77655,83 ( =278974 (Nmm) x Nmm);My Nmm);Mz ⇒

M P = √135736,722+77655,832+0,75.2789742 td ¿ 287792,9(Nmm) Thay vào (4.2) ta được: p d p = 3 = 3 = 38,61 (mm) B √ Mtd √287792,9 0,1[σ ] 0,1.50

- Tại vị trí lắp bánh răng nên đường kính phải tăng lên 4% 4 ⇒ d =38,61+ B (38,61. )=40,2(mm) 100

* Xét mặt cắt trục tại điểm C (điểm lắp ổ lăn) có:

M =0 (Nmm) ;M =167866,36 (Nmm);M =278974 (Nmm) x y z ⇒

M T = √02+167866,362+0,75. 2789742=294192,1(Nmm) td Thay vào (4.2) ta được: C d = 38,9 (mm) C = 3√ Mtd = 3√294192,1 0,1[σ ] 0,1.50

SVTH: Đặng Hữu Thiện MSV: 2041060541 74

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

* Xét mặt cắt bên phải điểm D ( điểm lắp đĩa xích nhỏ) có:

M =0 (Mmm); M =0 (Nmm);M =287974 (Nmm) x y z ⇒

M T = √02+02+0,75.2879742=249392,8 (Nmm) td Thay vào (4.2) ta được: D d P= 3√ Mtd =3 =36,81( mm) D √249392,8 0,1[σ] 0.1 .50

- Tại vị trí lắp đĩa xích nên đường kính phải tăng lên 4% d =36,81+ 4 D (36,81. )=38,28(mm) 100

* Vậy có kết quả các đường kính trục sơ bộ là : d =45 ( B mm) d =d =40 (mm) A C d =38 ( D mm ) (b)

Định kết cấu trục: Dựa theo các kích thước mặt cát trục vừa chọn ở trên

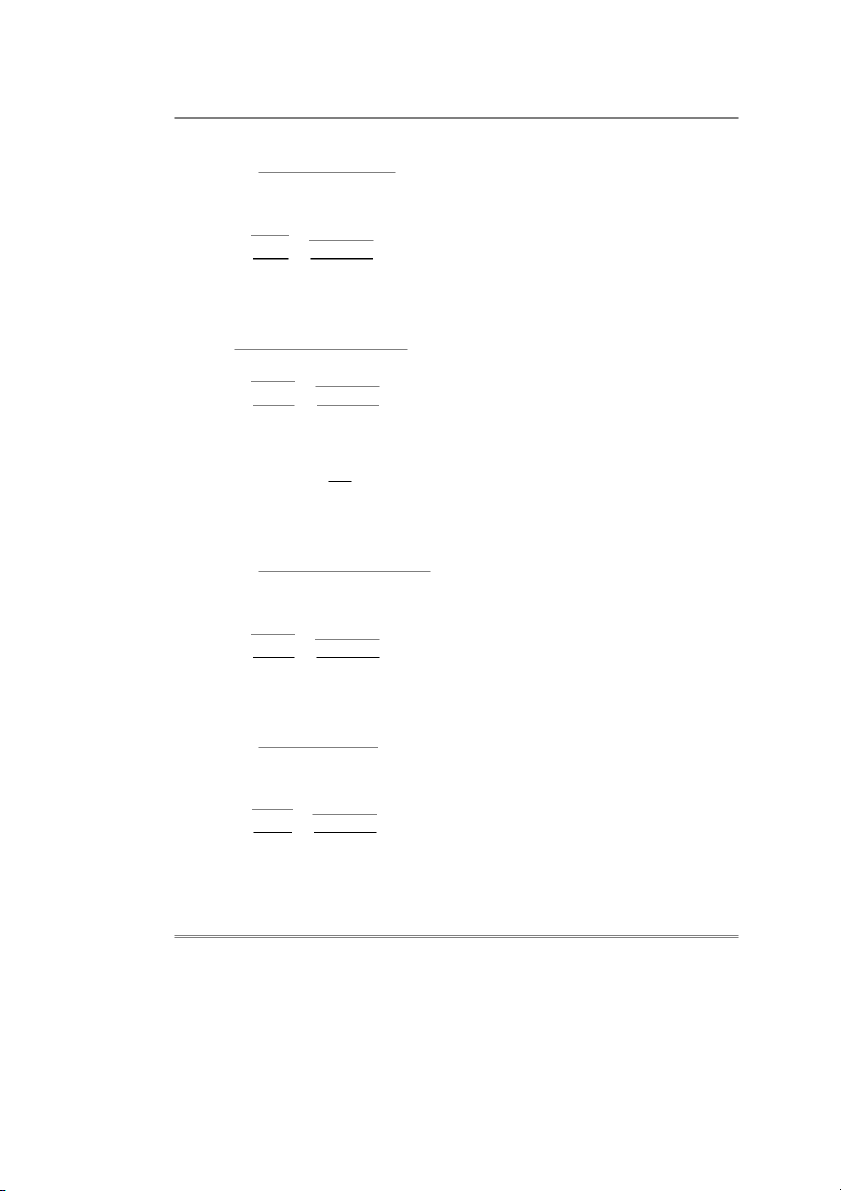

ta xác định được kết cấu trục như hình vẽ. 4. Tính cho trục IV

Sơ đồ tính toán trực IV như hình vẽ:

Chiều dài may ơ xích: l = ( 1,2 …1,5)d=65. (1,2 …1,5) (mm) mx l = ( =80(mm) mx 78 … 97,5)(mm) lấylmx

SVTH: Đặng Hữu Thiện MSV: 2041060541 75

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU với k1=k2=15 (mm) Chiều dài tang quay: l =350 ( 1,2 …1,5).l =450 mm nt mm)(doD=( ) nt l =b +2. + =31+ 2. ( 15+15)+350=441(mm) 41 04 ( k k 1 2) +lnt

l =0,5. (b +l )+2. (k +k )+l +b +h +k 42 04 mx 1 2 nt 04 n 3 hayl =l +0,5. ( b +l )+h +k 42 41 04 mx n 3

¿ 441+0,5. ( 31+80)+20+15=531,5(mm)

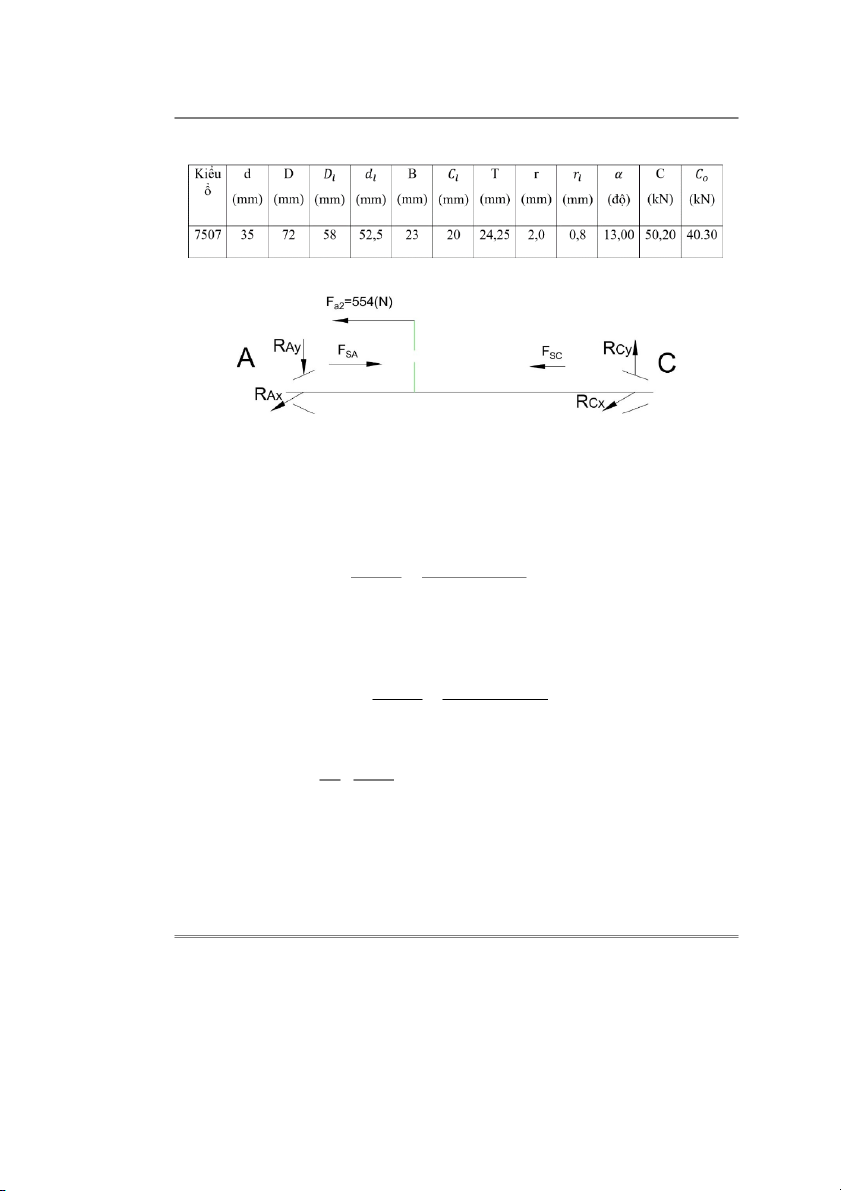

(*) Các lực tác dụng lên trục IV gồm có: Frx=2138,54 (N )

Lực vòng trên băng tải: Ft=1859,6 (N)

Momen xoắn trên trục IV là TIV=508192(Nmm)

* Tính trục tại hai gối A và C - Phản lực theo trục y: ∑ F =R +R +F −F =0 y Ay Cy t rx ⇒

R +R =F −F =2138,54−1859,6=278,94 (N)(¿) Ay Cy rx t

∑ M yA=RCy.l41+Ft.175,5−Frx.l42=0 F .l −F .175,5

2138,54 . 531,5−1859,6 . 175,5 ⇒ R = rx 42 t = =1837,35(N ) Cy l 441 41 Thay R − =−1558,41(N )

Cy vào (*) có kết quả R Ay=278,94 1837,35

Vậy R ngược chiều so với giả thiết Ay

- Phản lực theo trục x: R =R =0 Ax Cx

Vậy có lực tác dụng lên trục gồm: Frx=2138,54 (N ) ; RAy=−1558,41(N) ; Ft=1859,6 (N); RCy=1837,35(N ) ;

SVTH: Đặng Hữu Thiện MSV: 2041060541 76

ĐỒ ÁN CHI TIẾT MÁY

GVHD: TS. NGUYỄN VĂN TỰU

Hình 4.8 biểu đồ nội lực trục IV

(*) Xác định đường kính các đoạn trục: