Preview text:

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC CÔNG NGHỆ ĐÔNG Á HỌC PHẦN:

ĐỒ ÁN HỆ THỐNG CUNG CẤP NHIỆT

Tên đồ án: Đồ ÁN HỆ THỐNG CUNG CẤP NHIỆT

Sinh viên thực hiện Khóa Lớp Mã sinh viên 1:Nguyễn Mậu Việt 11 DCKTN11.10 20200392 2:Phan Thành Trung 11 DCKTN11.10 20200451

Khoa: Nhiệt – Điện lạnh

Ngành: Công nghệ Kỹ thuật nhiệt

Giảng viên: ThS. Phạm Thế Văn

Bắc Ninh - 2024

BỘ GIÁO DỤC VÀ VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC CÔNG NGHỆ ĐÔNG Á HỌC PHẦN:

ĐỒ ÁN HỆ THỐNG CUNG CẤP NHIỆT Mã đề: 04

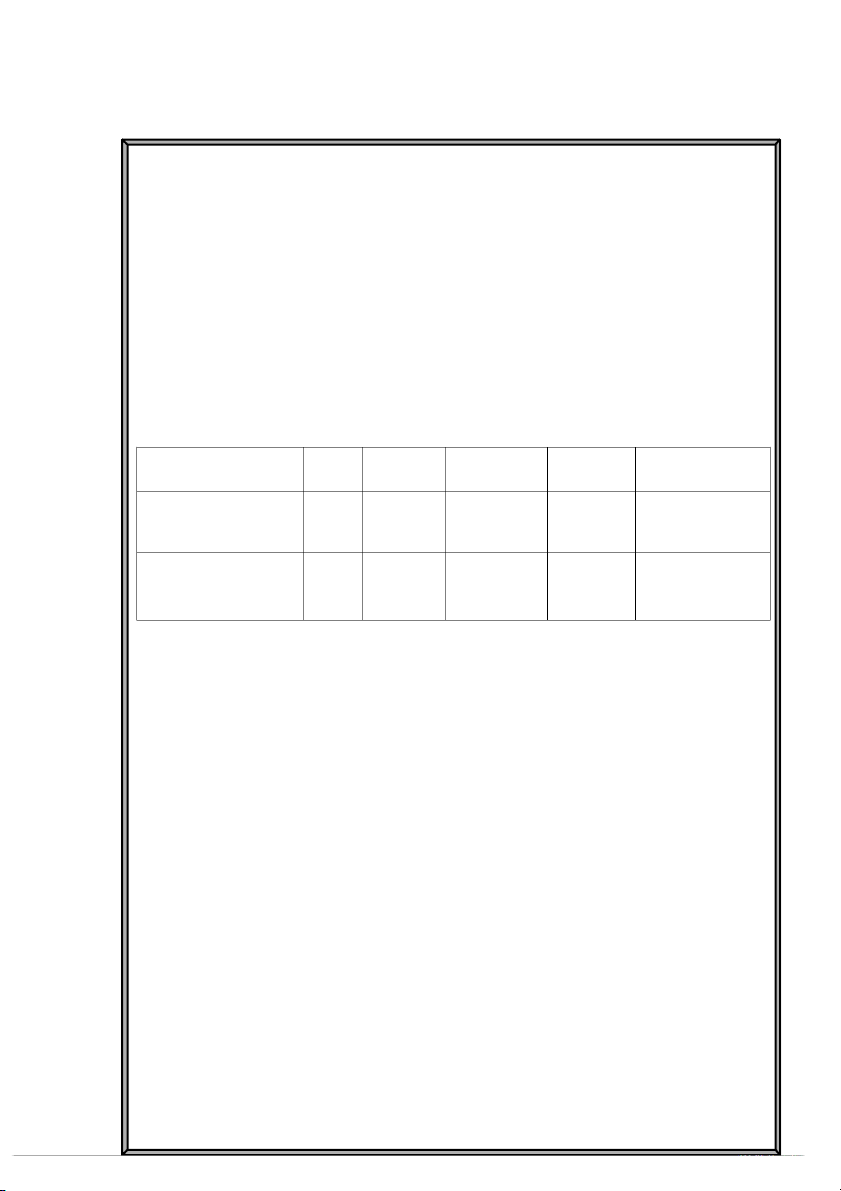

Tên đồ án:Thiết kế hệ thống cung cấp nhiệt cho nhà máy sản xuất bia Huế Sinh viên thực Mã sinh Điểm Điểm bằng Khóa Lớp hiện viên bằng số chữ 1:Nguyễn Mậu DCKTN 11 20200392 Việt 11.10 2:Phan Thành DCKTN 11 20200451 Trung 11.10 CÁN BỘ CHẤM 1 CÁN BỘ CHẤM 2

(Ký và ghi rõ họ tên)

(Ký và ghi rõ họ tên)

Bắc Ninh - 2024 LỜI CAM ĐOAN

Tôi xin cam đoan kết quả nghiên cứu được đưa ra trong đồ án là trung

thực và không sao chép hay sử dụng kết quả của bất kỳ đề tài nghiên cứu nào

tương tự. Tôi sẵn sàng chịu toàn bộ trách nhiệm nếu phát hiện rằng có bất kỳ sự

sao chép kết quả nghiên cứu nào trong bài đồ án này. MỤC LỤC

CHƯƠNG 1: GIỚI THIỆU NHÀ MÁY VÀ CÔNG NGHỆ CỦA NHÀ MÁY BIA HUẾ 1

1.1 Giới thiệu về nhà máy 1

1.2 Các thiết bị sử dụng. 1

1.2.1 Thiết bị nghiền malt......................................................................................1

1.2.2 Thiết bị nghiền gạo.......................................................................................2

1.2.3 Nồi nấu.........................................................................................................4

1.2.4 Thùng lọc......................................................................................................5

1.2.5 Thiết bị đun sôi dịch đường với hoa houblon...............................................7

1.2.6 Máy lọc bia...................................................................................................9

1.2.7 Làm lạnh nhanh............................................................................................9

1.2.8 Hệ thống đóng chai trong nhà máy............................................................10

CHƯƠNG 2:XÁC ĐỊNH NHU CẦU TIÊU THỤ NHIỆT 13

2.1 Xác định hộ tiêu thụ nhiệt. 13

2.2 Chọn nguồn cung cấp nhiệt 13

CHƯƠNG 3:BỐ TRÍ MẠNG NHIỆT VÀ THÀNH LẬP SƠ ĐỒ CUNG CẤP NHIỆT 14 3.1 Bố trí mạng nhiệt 14

3.2 Tính toán bù giãn nở cho các đoạn ống trên đường cấp hơi 14

3.2.1 Tính toán bù giãn nở cho đoạn (1)–(2):.....................................................14

3.2.2 Tính toán bù giãn nở cho đoạn (2)-(3).......................................................15

3.2.3 Tính toán bù giãn nở cho đoạn (3)-(4):......................................................15

3.2.4 Tính toán bù giãn nở cho đoạn (4)-(5):......................................................16

3.2.5 Tính toán bù giãn nở cho đoạn (1)-(6):......................................................17

CHƯƠNG 4:TÍNH TOÁN THỦY LỰC MẠNG NHIỆT 19

4.1 Mục đích tính toán thủy lực mạng nhiệt 19 4.2

Tính toán thủy lực 19

CHƯƠNG 5: TÍNH TOÁN CÁCH NHIỆT ĐƯỜNG ỐNG 28

5.1. Mục đích tính toán cách nhiệt đường ống: 28

5.2.1. Tính toán cách nhiệt cho đường ống hơi đoạn (1) – (2)............................28

5.2.2. Tính toán cách nhiệt cho đường ống hơi đoạn (2) – (3)............................29

5.2.3. Tính toán cách nhiệt cho đường ống hơi đoạn (2) – (4)............................29

5.2.4. Tính toán cách nhiệt cho đường ống hơi đoạn (4) – (5)............................30

5.2.5. Tính toán cách nhiệt cho đường ống hơi đoạn (4) – (6)............................30

Tài liệu tham khảo: 32 Tài liệu tham khảo: Error! Bookmark not defined.

CHƯƠNG 1: GIỚI THIỆU NHÀ MÁY VÀ CÔNG NGHỆ CỦA NHÀ MÁY BIA HUẾ

1.1 Giới thiệu về nhà máy

Bia là loại thức uống rất giàu dinh dưỡng, có độ cồn thấp. Nó giúp cho ta

tiêu hoá tốt nhờ có chứa một hệ enzim tiêu hoá rất phong phú, đặc biệt là hệ

enzim amylaza, và quan trọng nhất là đáp ứng nhu cầu giải khát cho con người.

Nhà máy bia Huế được thành lập ngày 20/10/1990 với quyết định số

905/QĐ/UB của ủy ban nhân dân tỉnh thừa thiên huế. Nhà máy ra đời theo hình

thức liên doanh có vốn góp từ các đơn vị kinh tế quốc doanh trong tỉnh và vốn

vay ngân hàng với số vốn đầu tư ban đầu là 2.4 triệu USD và công suất 3 triệu lit/năm.

Nhà máy được xây dựng trên khu đất có diện tích 67000 m2, nằm ở mặt

tiền đường Nguyễn Sinh Cung huyện Phú Vang tỉnh Thừa Thiên Huế. Phía Tây

giáp sông Hương, cách cảng Thuận An khoảng 7 Km, cạnh quốc lộ 1A do đó rất

thuận tiện trong việc giao thông và vận chuyển hàng hoá.

Sau 10 tháng xây dựng, từ tháng 2/1990 đến 11/1990. Sản phẩm của nhà

máy bia Huda ra đời vào cuối tháng 11/1990.

Sản phẩm của nhà máy bia Huda ra đời vào cuối tháng 11/1990. Bia Huda

được sản suất theo quy trình công nghệ tiên tiến nhất của Hãng

DANBREWCONSULT-ĐAN MẠCH cung cấp thiết bị và kỹ thuật công nghệ.

Sự ra đời của việc liên doanh giữa nhà máy bia Huế với hãng TUBORG

INTERNATIONAL A/S (TIAS) và quỹ công nghiệp hoá dành cho các nước

phát triển (IUF Đan Mạch) gọi là công ty bia Huế, từ đó giúp công ty giới thiệu

loại bia có chất lượng và tiêu chuẩn quốc tế.

Chất lượng cao và giá cả hợp lý là chiến lược lâu dài của công ty bia Huế

đặc biệt là với sản phẩm bia Huda đã được nhà máy phát triển vược bậc. Công

suất của nhà máy không ngừng tăng.

Sản phẩm của công ty bia Huế được khách hàng chấp nhận và ưa chuộng

trong và cả ngoài nước. Bia Huda chiếm vị trí hàng đầu tại các tỉnh miền Trung

như Huế, Quãng Trị, Quãng Bình, Hà Tĩnh, Nghệ An và có mặt trên cả nước.

Ngoài ra sản phẩm của công ty là loại bia đầu tiên xuất khẩu sang Mỹ. Từ đó

đến nay, công ty liên tục xuất khẩu bia sang Mỹ, Canada, Tây Ban Nha, Pháp,

Anh, Lào với nhãn hiệu sản phẩm HUE BEER tạo nên tiếng vang lớn trên thị

trường thế giới, mở ra triển vọng mới, thúc đẩy sự phát triển mạnh hơn.

1.2 Các thiết bị sử dụng.

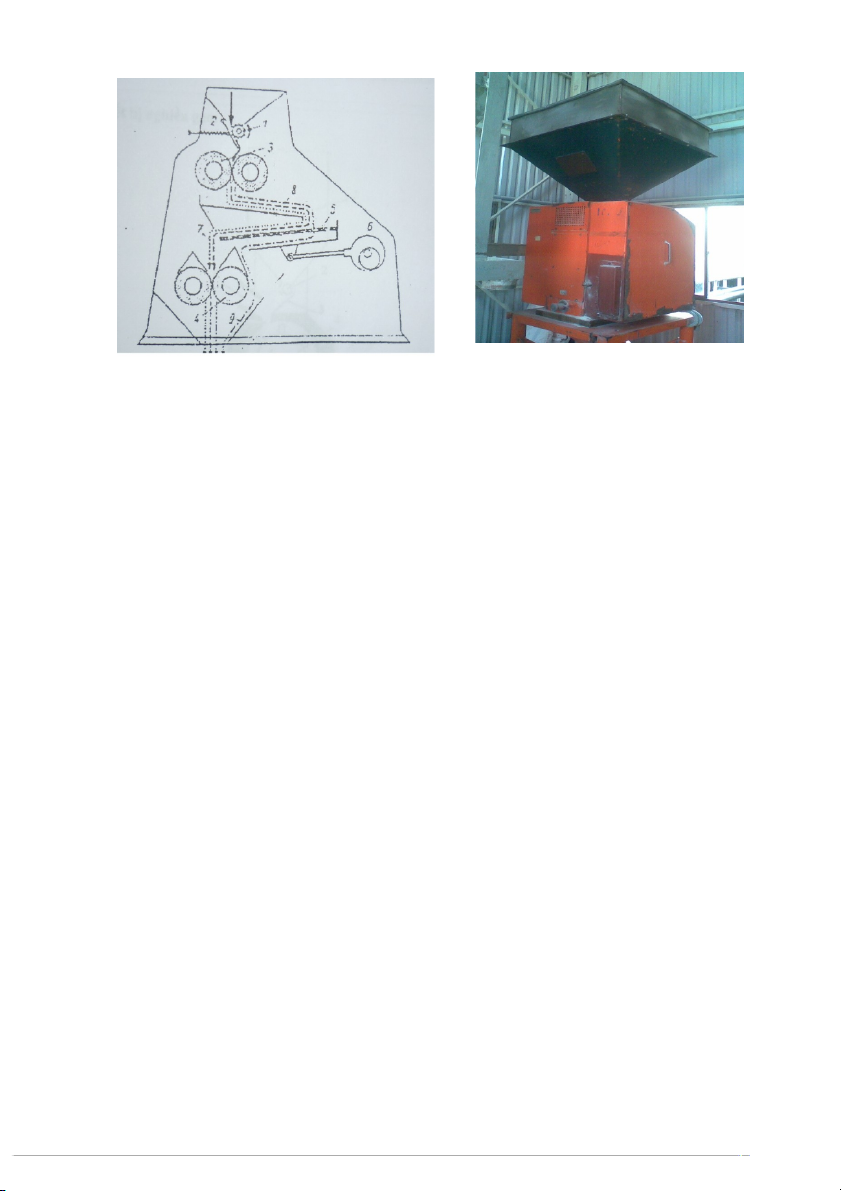

1.2.1 Thiết bị nghiền malt. 1

Hình 1.1. Máy nghiền 4 trục 1 sàng a. Cấu tạo: 1. Trục cấp liệu 2. Malt vào 3. Đôi trục nghiền thô

4. Đôi trục nghiền lại vỏ 5. Sàng rung 6. Vỏ và tấm

7. Hỗn hợp bột sau nghiền thô 8. Bột mịn b. Nguyên lý hoạt động:

Máy gồm 2 cặp trục rulo. Cặp trục thứ nhất (3) nghiền bột thành dạng tấm

thô. Hỗn hợp bột nghiền này được phân loại bởi sàng (5), những hạt to và vỏ

không lọt qua lỗ sàng được đổ vào cặp rulo thứ hai (4) để nghiền lại lần nữa.

Malt từ trục cấp liệu xuống đôi trục nghiền (3) thành phần hỗn hợp sau khi

nghiền lần một gồm: vỏ 30%, tấm 50%, bột mịn 20%.

Phần bột mịn lọt qua lỗ sàng (5) đi ra ngoài theo lối (8). Bột và vỏ được

tách ra ở cặp trục thứ hai, sau khi nghiền lần hai thành phần bột nghiền : vỏ

20%, tấm 50%, bột mịn 30%

Máy nghiền 4 trục 1 sàng thường dùng trong trường hợp malt có độ nhuyễn

tốt. Tuy nhiên hạn chế lớn nhất của máy này là cặp trục thứ hai tấm lớn và vỏ

đều được nghiền một chế độ như nhau .

1.2.2 Thiết bị nghiền gạo. 2

Hình 1.2. Máy nghiền búa va đập tự do

Cấu tạo và nguyên tắc hoạt động: 1. Phễu nguyên liệu

2. Trục phân phối nguyên liệu 3. Máng trượt 4. Roto 5. Sàng 6. Đường không khí vào 7. Đường hạt rơi vào 8. Búa nghiền

Bộ phận quan trọng của thiết bị nghiền gạo là búa nghiền. Búa được lắp trên

chốt búa và được gắn trên các đĩa lắp chặt trên trục tạo thành roto nghiền. Lưới

nghiền được lắp một phần hoặc xung quanh rôto nghiền tạo thành buồng nghiền.

Để máy làm việc tốt cần phải đảm bảo vận tốc va đập của búa nghiền, thông thường 30- 80 m/s.

Vật liệu từ máng cung cấp rơi vào buồng nghiền qua cửa điều chỉnh, trong

trạng thái rơi lơ lửng sẽ được các búa nghiền va đập, các hạt sẽ vỡ ra và có thể

còn bám vào phần nhám xung quanh và hai bên buồng nghiền. Nó sẽ tiếp tục vỡ

ra, các hạt bột sẽ lọt qua lưới sàng và sẽ được thu hồi nhờ các bộ phận như vít tải,cyclon. 3 1.2.3 Nồi nấu.

Hình 1.3. Thiết bị nấu bia

a. Cấu tạo thiết bị nấu ống thoát hơi. 1. Cánh khuấy 2. Hộp giảm tốc 3. Van tháo dịch 4. Bơm dịch 5. Van hơi 6. Van ngưng 7. Ống phân phối hơi 8. Ngưng hơi 9. Nan đuổi không khí 10. Áp kế 11. Ống dẫn dịch cháo 12. Nhiệt kế 13. ký đồ nhiệt b. Nguyên lý hoạt động.

Nhà máy sử dụng nồi nấu nguyên liệu gồm nồi hình trụ đứng, đáy côn

làm bằng thép inox, hai lớp vỏ. Gồm ba lớp, lớp vỏ ngoài làm bằng inox, kế đến

là lớp bảo ôn để tránh nhiệt ra ngoài và lớp trong là thành nồi. Thiết bị được

trang bị một áo hơi để gia nhiệt , tùy vào thể tích thiết bị mà áo hơi có thể có

môt mảnh hai mảnh hoặc ba mảnh. Nôì nấu có ống thoát hơi cao khoảng 3m, tiết

diện ống có đường kính là 25cm. Vận tốc cánh khuấy: Nồi gạo 25 vòng/phút Nồi malt 25 vòng/phút 4

Thể tích thiết bị 4000 lit

Áp suất hơi trên đường ống trục thông thường phải có áp lực khoảng 4-5

kg/cm2, còn áp suất hơi giữa hai lớp vỏ của áo hơi thường phải đạt khoảng 2,5-

3 kg/cm2 . Hệ thống truyền động và cánh khuấy của nồi đường hóa được đặt ở

phía dưới ( mục đích chính là để tránh dầu mỡ chảy vào nồi ).

Nồi nấu gạo và malt đều có cấu tạo và nguyên lý hoạt động giống nhau.

Đầu tiên bơm nguyên liệu vào nồi rồi cho cánh khuấy hoạt động đồng thời gia

nhiệt để thực hiên quá trình thủy phân. Lúc này mở van hơi (6) và van hơi

ngưng (7), cho nước vào đủ thể tích. Tiếp tục gia nhiệt lên 500C và giữ trong vòng 20 phút.

Ống dẫn (12) dùng để dẫn cháo từ nồi gạo qua nồi malt. Van tháo dịch

(4) chuyển dịch sang thùng lọc, đóng tất cả các van nhiệt, van hơi và van không khí ngưng. 1.2.4 Thùng lọc.

Hình 1.4. Thiết bị lọc đáy bằng 5

Cấu tạo và nguyên tắc hoạt động: 1. Cửa

10. Các ống thu dịch đường 2. Đèn

11. Đường ống thu dịch lọc 3. Cip 12. Bơm 4. Vòi phun nước rửa 13. Thùng chứa dịch lọc 5. Lớp bảo ôn 14. Ống cấp dịch 6. Cửa xả bã

15. Mô tơ, trục nâng, hạ 7. Trục cánh khuấy cánh khuấy 8. Cánh khuấy, dao cào bã 16. Thùng chứa bã

9. Vị trí dao thấp khi cào bã 17. Đế thiết bị

Về cấu tạo phải có hai bộ phân chính là đáy giả để tạo lớp lọc từ bã và hệ

thống lưỡi dao dể cào và đảo lớp bã lọc. Thực chất là một thùng hình trụ có hai

đáy: đáy thật và đáy giả. Trên độ cao 10-15 cm từ đáy, thùng lọc được lắp một đáy

giả thứ hai . Đáy giả bao gồm nhiều mảnh kim loại đục lỗ mắt sàng ghép lại. Hình

dạng của các mảnh ghép thông thường là hình rẻ quạt. Trên đáy giả có lỗ hở, đường

kính từ 200-300 mm dùng để tháo bã malt ra ngoài.

Nguyên tắc lọc ở đây là sử dụng sự chênh lệch áp suất ở phía trên và phía dưới

màng lọc , dịch đường sẽ tự chảy qua lớp lọc để thoát ra ngoài. Khi bơm dịch cháo

vào thùng lọc , phần bã sẽ lắng xuống đáy giả, tạo thành màng lọc. Lưỡi dao cạo có

thể tự quay xung quanh mình nó một góc xác định . Cả hệ thống này có thể nâng

lên hạ xuống nhờ xylanh thủy lực và có thể quay được nhờ hộp số đặt dưới gầm 6

1.2.5 Thiết bị đun sôi dịch đường với hoa houblon.

Hình 1.5. Cấu tạo nồi đun hoa a. Cấu tạo: 1. Áo hơi 6. Cửa quan sát 2. Van tháo dịch 7. Áp kế hơi 3. Cánh khuấy

8. Đường ống dẫn dịch vào nồi 4. Hộp giảm tốc 9. Ống dẫn hơi 5. Ống thoát hơi 10. Hơi ngưng b. Nguyên lý hoạt động:

Thiết bị là một dạng nồi có thân hình trụ, đáy lồi hoặc lõm. Nắp nồi hình bán

cầu có tâm đặt ống thoát hơi. Trên cổ một đoạn ngắn, phía trong ống thoát hơi có

bộ phận hứng hơi ngưng và có gắn đường ống để dẫn ra khỏi nồi. Thiết bị đun hoa

có thể được trang bị cánh khuấy hoặc không. Đối với thiết bị đun hoa bộ phận áo

hơi có ý nghĩa rất quan trọng, nó phải đảm bảo được cường độ sooicuar dịch đường

đồng thời phải đảm bảo được tốc độ bay hơi dịch.

Thùng Lắng WHIRL POOL 7

Hình 1.6. Thùng lắng WHIRL POOL a. Cấu tạo: 1- Ống thoát hơi 2- Nắp trên 3- Loại bỏ nước ngưng 4- CIP 5- Đèn 6- Cửa quan sát ra vào 7- Ống thủy 8- Bảo ôn 9- Đáy nghiên 1% 10- Vòi phun vệ sinh đáy 11- Đường dịch vào 12- Đường dịch ra 8 b. Nguyên tắc làm việc:

Huyền phù (dịch nha) được bơm vào thùng theo phương tiếp tiến vào cửa

số (7) tại độ cao ¼ thùng. Khi cách thùng khoảng 0.4-0.5m đường ống đột ngột

thắt lại, vận tốc dòng chảy tăng mạnh, dòng chảy vận tốc lớn và liên tục tạo nên

chuyển động xoáy của khối dịch trong thùng wirl pool các hạt lơ lững, bả hoa

chịu tác dụng đồng thời của lực ly tâm, lực ma sát giữa chất lỏng với đáy và thành

bình, chuyển động xoáy men theo thành đáy thùng, kết quả sẻ làm chúng lắng tụ

vào tâm đáy thùng. Sau khoảng 90 phút phân ly trong điều kiện cường độ bốc hơi

cao, nhiệt độ khối dịch sẽ từ khoảng 100oC giảm còn khoảng 900C, thông qua

đường ống đặt cao hơn đáy số (2) và (3) ta thu được dịch trong gọi là dịch đường

đã đun hoa (boiled wort), cặn lắng được tháo ra ngoài qua cửa số (1). Sau khi lắng xong, tiến hành bơm. 1.2.6 Máy lọc bia

Sau khi tàng trữ Bia đã đạt đến độ trong nhất định, tuy vậy vẫn còn nhiều

nấm men dưới dạng các tế bào phân tán, các hạt keo protein, các chất của hoa

houblon, các hạt rắn cơ học... Do đó để tăng độ bền và tăng giá trị cảm quan thì

Bia phải được làm trong. Có hai cách để làm trong Bia là lọc hoặc ly tâm. Ở đây

công ty sử dụng phương pháp lọc, có thể lọc đĩa hoặc lọc bằng máy lọc khung

bản. Máy lọc đĩa chỉ sử dụng khi cần lọc một lúc nhiều mẻ, nên thông thường thì

lọc bằng máy lọc khung bản với bột trợ lọc là Diatomit (công suất lọc là 5000- 6000 lít/h). 1.2.7 Làm lạnh nhanh

Hình 1.7. Thiết bị làm lạnh nhanh

Nhà máy bia Vinaken sử dụng thiết bị làm lạnh nhanh alphalaval (hình 4.9),

với môi chất tải lạnh là glycol. Dịch đường được làm lạnh càng nhanh càng tốt

theo nguyên tắc đối lưu giữa dịch đường và môi chất tải lạnh qua các tấm tản

nhiệt. Nhiệt độ dịch đường sau khi ra khỏi hệ thống làm lạnh khoảng 10 – 12 oC.

Ngoài ra sau khi houblon hóa, lượng oxy trong dịch đường đã bị thất thoát nên

phải bổ sung lượng oxy khoảng từ 6 – 8 mg O2/lít dịch đường. Bằng cách sục Page | 9

không khí vô trùng vào dịch đường nhằm đảm bảo cho sự sinh trưởng và phát

triển của nấm men. Sau đó bơm sang tank lên men, thời gian bơm dịch đường

sang tank lên men khoảng 50 – 55 phút.

1.2.8 Hệ thống đóng chai trong nhà máy

Một quy trình dây truyền đóng chai khép kín có thể được mô tả như sau: Từ

khâu cấp chai, các chai được đưa vào hệ thống băng tải, trước tiên chai được cho

đi qua hệ thống rửa. Chai dùng trong hệ thống đóng chai thường là chai thành

phẩm, nên thường tại khâu này chỉ qua súc rửa để làm sạch bụi. Sau khi được rửa

sạch, các chai được băng chuyền đưa đến hệ thống rót liệu, tới vị trí rót, chai sẽ

được dừng chính xác nhờ một cảm biến, để đảm bảo chính xác hơn nữa, có thể bố

trí các cơ cấu cơ khí để kẹp giữ chai. Hệ thống van rót, cơ cấu rót được hạ xuống

sao cho vòi rót ngập sâu trong miệng chai. Sở dĩ cần thiết kế như vậy vì áp suất

trong bể chứa được giữ rất lớn và không đổi, đảm bảo tốc độ rót cao và thời gian

mỗi lần rót là như nhau, việc nhúng vòi rót vào trong chai để tránh chất lỏng văng

ra ngoài khi rót với tốc độ lớn. Với thiết kế như vậy, tổng thời gian để nâng hạ

van và rót liệu chỉ mất từ 2-3 giây. Khi chai đạt được mức quy định được băng tải

vận chuyển đến vị trí đóng nút. Khâu đóng nút bao gồm cơ cấu cấp nắp chai và

đóng nút. Cơ cấu đóng có thể là xi lanh thủy khí (với nút dập) hoặc mô tơ (với nút

vặn), cơ cấu cấp nắp chai có thể dưới dạng gài sẵn trên băng tải hoặc kết hợp với cơ cấu dập.

Sau đó là khâu dán nhãn, đây có thể coi là khâu đơn giản nhất trong hệ thống

đóng chai. Cơ cấu bôi keo dính được gắn ngay trên băng tải và bố trí tiếp tuyến

sao cho tì vào mặt chai, ngoài chuyển động thẳng trên băng tải, chai còn chuyển

động quay tròn do lực tì của cơ cấu bôi keo. Tương tự với cơ cấu cấp nhãn, chai

sau khi bôi keo, quay tròn, cuốn băng giấy nhãn 1 vòng quanh chai.

Khâu cuối cùng là kiểm tra và đóng gói sản phẩm. khâu kiểm tra bao gồm một

loạt các cảm biến để kiểm tra chất lượng sản phẩm(đủ định mức, đóng nút dán

nhãn đạt yêu cầu…) sau khi kiểm tra sẽ qua cơ cấu phân loại, 1 tay gạt sẽ loại bỏ

chai sang một băng tải khác. Các chai đạt tiêu chuẩn sẽ qua khâu đóng gói, chai

được xếp thành khối nhờ các tay máy gạt và nâng hạ. Page | 10

Quy Trình Sản Xuất:

Trong quy trình sản xuất bia, người ta sử dụng hơi để tham gia vào các quá

trình nung nóng, đun sôi :

Bước 1: Nấu malt (Mashing).

Trong quá trình này, lúa mạch đã được xử lý trước đó được nghiền thành bột

mịn gọi là malt. Malt được trộn với nước nóng để tạo ra một hỗn hợp gọi là nấu

malt. Enzym trong malt sẽ tiếp xúc với tinh bột và phân giải nó thành đường, tạo

ra một dung dịch đường ngọt. Bước 2: Lọc (Lautering).

Sau khi quá trình nấu malt hoàn thành, hỗn hợp nấu malt được chuyển vào

một hệ thống lọc, thường là một hệ thống lưới hoặc bình lọc, để tách lớp rắn (bã

lúa) khỏi dung dịch đường. Kết quả là ta có nước nấu malt sạch.

Bước 3: Đun sôi (Boiling).

Nước nấu malt được đun sôi trong một nồi lớn. Trong quá trình đun sôi, hoa

bia được thêm vào. Hoa bia cung cấp hương thơm và độ đắng cho bia. Ngoài ra, Page | 11

quá trình đun sôi cũng giúp tiêu diệt các vi sinh vật có hại và tạo ra các phản ứng

hóa học quan trọng để tạo hương vị đặc trưng cho bia.

Bước 4: Làm lạnh (Cooling)..

Sau khi đun sôi, nước nấu malt được làm nguội nhanh chóng để đạt nhiệt độ

lý tưởng cho quá trình lên men. Thông thường, sử dụng hệ thống làm lạnh, như

thiết bị chuyển nhiệt hoặc tấm làm lạnh, để làm nguội nước nhanh chóng và hiệu quả.

Bước 5: Lên men (Fermentation).

Sau khi nước nấu malt đã được làm nguội, men bia được thêm vào. Men bia

là một loại vi khuẩn hoặc nấm bia, chúng tiêu hóa đường trong nước nấu malt và

tạo ra cồn và CO2. Quá trình lên men diễn ra trong các thùng lên men chứa nước

nấu malt và men, nơi men sẽ tiếp tục hoạt động trong khoảng 1-2 tuần. Quá trình

lên men tạo ra hương vị và cấu trúc cho bia. Bước 6: Ủ (Conditioning).

Sau khi quá trình lên men hoàn tất, bia được chuyển sang một thùng ủ để

cho phép các quá trình phụ phát triển và hương vị hoàn thiện. Trong quá trình ủ,

nhiệt độ và áp suất được kiểm soát chặt chẽ để tạo điều kiện lý tưởng cho sự phản

ứng hóa học tiếp tục diễn ra. Điều này giúp cải thiện hương vị, làm mờ mịn và

làm cho bia thêm tươi ngon.

Bước 7: Lọc và làm sạch (Filtration and Clarification).

Sau khi quá trình ủ hoàn tất, bia cần được lọc và làm sạch để loại bỏ các chất

tạp chất và tinh chất còn lại. Quá trình lọc và làm sạch có thể bao gồm việc sử

dụng các phương pháp như lọc qua các hệ thống lọc tinh thể, lọc qua lớp vật liệu

lọc, hoặc sử dụng các chất lọc khác nhau. Mục tiêu là loại bỏ các chất rắn không

mong muốn và làm cho bia trong suốt và trong sáng.

Bước 8: Ổn định và tạo hương vị cuối cùng (Stabilization and Final Flavoring).

Sau khi bia đã được làm sạch, nó có thể được ổn định bằng cách sử dụng

chất ổn định như gelatin hoặc các chất tạo màng để giữ cho bia ổn định về mặt

hóa học và vật lý. Bước này cũng là lúc cuối cùng để tạo hương vị cho bia bằng

cách thêm các chất tạo hương vị tự nhiên hoặc nhân tạo (như trái cây, gia vị, hoặc

mạch nha) để tăng cường hoặc tạo ra các hương vị đặc biệt.

Bước 9: Đóng chai và đóng thùng (Bottling and Kegging).

Sau khi bia đã hoàn thiện, nó được đóng gói trong các chai thủy tinh hoặc

thùng chứa bia. Đối với chai, bia được đưa vào chai, tiêm khí CO2 để tạo áp suất

và đóng nắp kín. Quá trình này thường được thực hiện bằng máy móc tự động để

đảm bảo sự chính xác và hiệu suất. Đối với thùng chứa bia, bia được đổ vào Page | 12

thùng, tiêm CO2 để tạo áp suất, và sau đó đóng nắp chặt. Thùng chứa bia thường

được sử dụng cho nhà hàng, quán bar hoặc sự kiện đặc biệt.

Trên đây là toàn bộ quy trình sản xuất bia thường thấy. Tuy nhiên, mỗi nhà

máy sản xuất bia có thể có các phương pháp và quy trình sản xuất riêng biệt,

nhằm tạo ra những loại bia độc đáo và đáp ứng yêu cầu của thị trường. Page | 13

CHƯƠNG 2:XÁC ĐỊNH NHU CẦU TIÊU THỤ NHIỆT

2.1 Xác định hộ tiêu thụ nhiệt.

Sản lượng hơi sản xuất:

Dhsx = 400 nghìn tấn hơi/năm = 44nghìn kg/giờ

Sản lượng bia sản xuất:

Dbia = 200 triệu lít/năm = 22 nghìn kg/giờ

Lượng hơi tiêu thụ cho 1 lít bia: = = 2 kgh/kgb 2.1.1 Nấu wort.

Lưu Lượng hơi: D1 = 1500 kg/giờ ( 1 nồi nấu ) Áp suất hơi : P1 = 8 bar

2.1.2 Làm lạnh và lên men.

Lưu Lượng hơi: D2 = 1300 kg/giờ Áp suất hơi: P2 = 2 bar

2.1.3 Lọc và đóng chai.

Lưu Lượng hơi: D3 = 100 kg/giờ Áp suất hơi: P3 = 1bar

Suất tiêu hao hơi cho toàn hệ thống :

D0= D1+D2+D3 =7500 + 1300 + 100= 8900 kg/h

2.2 Chọn nguồn cung cấp nhiệt

Theo thông tin nhà máy, ta có nguồn cung cấp là 2 lò hơi đốt gas LPG giúp

đảm bảo nguồn cung cấp hơi ổn định cho hoạt động sản xuất của nhà máy, tránh

tình trạng gián đoạn do sự cố lò hơi.

Thông số kỹ thuật của mỗi lò hơi: Q = 10 tấn/h P = 12 bar Page | 14

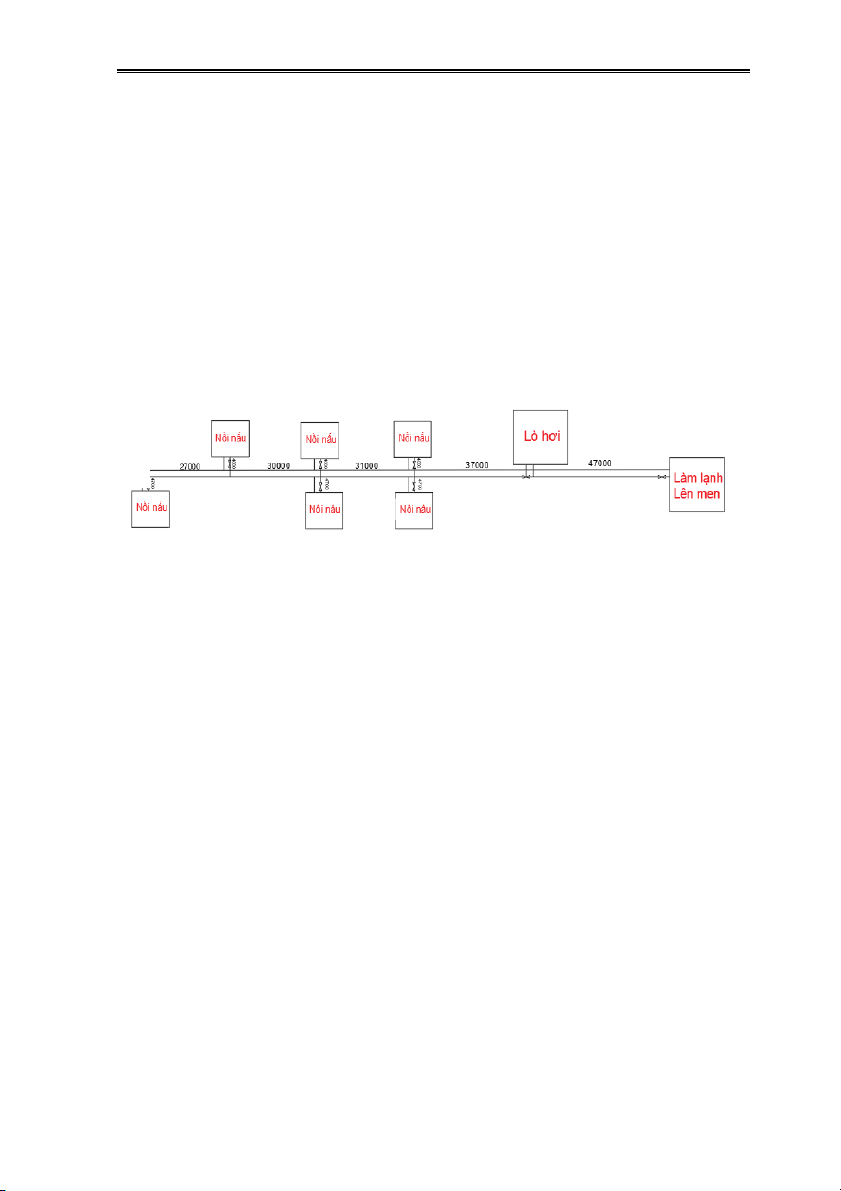

CHƯƠNG 3:BỐ TRÍ MẠNG NHIỆT VÀ THÀNH LẬP SƠ ĐỒ CUNG CẤP NHIỆT

3.1 Bố trí mạng nhiệt

Đường ống hơi đi trên không, với chiều cao là 4 mét. Các ống dẫn hơi được bọc cách nhiệt.

Nước ngưng từ các xưởng tiêu thụ nhiệt được bơm về bể chứa nước ngưng

đặt dưới đất. Từ đây nước ngưng tiếp tục được bơm về bình khử khí, đường dẫn

ống nước ngưng song song với đường dẫn hơi và đi sát mặt đất, không cần phải

bọc cách nhiệt. Nước ngưng từ bình khử khí được tiếp tục bơm trở lại về nồi hơi.

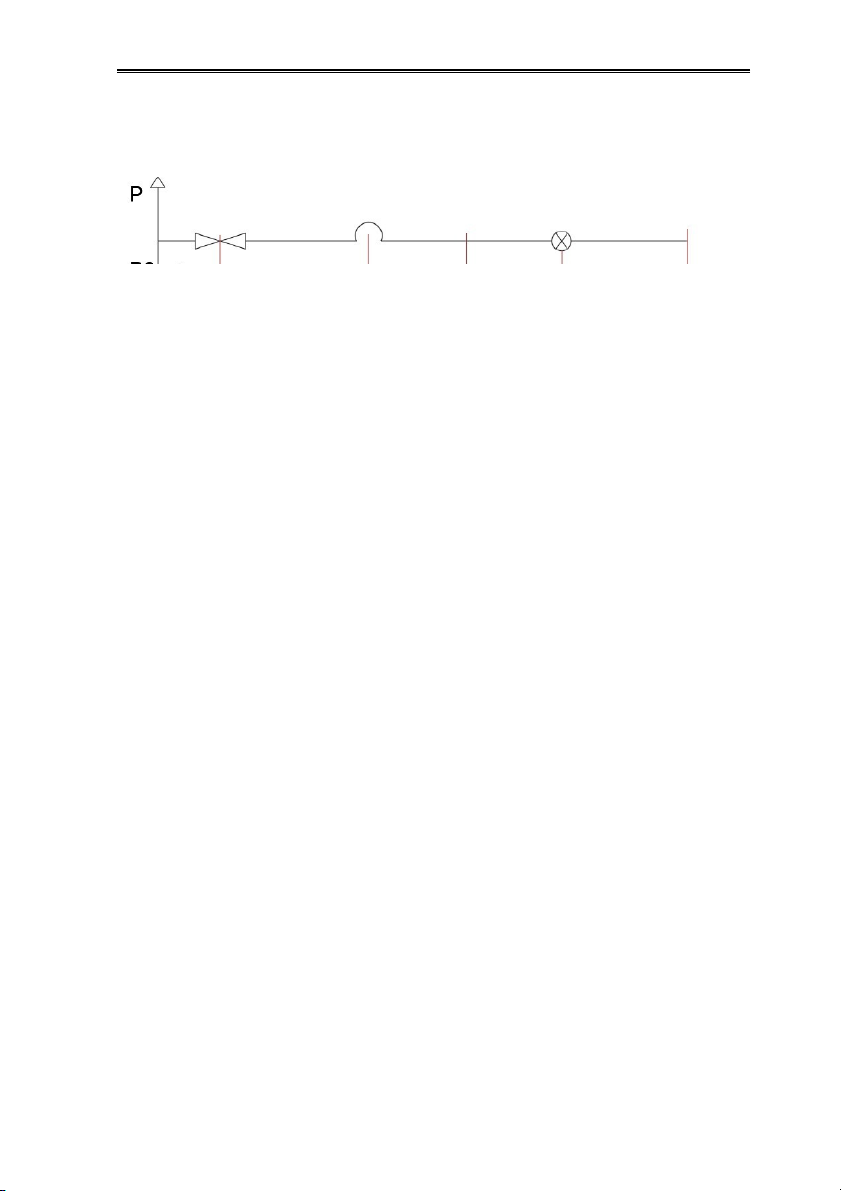

3.2 Tính toán bù giãn nở cho các đoạn ống trên đường cấp hơi (5) (4) (3) (1)

Hình 3.1: Sơ đồ mạng nhiệt

3.2.1 Tính toán bù giãn nở cho đoạn (1)–(2):

Đoạn ống (1)-(2) cấp hơi cho hộ tiêu thụ nhiệt là 6 nồi nấu. Với suất tiêu hao

hơi là: 6D1 = 6 . 1500 = 9000 kg/h. Hơi quá nhiệt có áp suất 12bar và ở nhiệt độ 200oC. Chọn vật liệu ống:

Vật liệu làm ống được chọn là thép CT4 có đặc tính vật lý như sau: Modul đàn hồi: E = 18,15.10-6 Ứng suất bền: σ 2 b = 130 N/mm Độ dãn dài vì nhiệt: α -5 t = 1,2.10 K-1 Chiều dài ống: L1-2 = 370m. Tính toán:

Ta có độ giãn dài của ống khi dẫn hơi là: ΔL1-2 = αt .L1-2 .(t − t0). Trong đó:

t : Nhiệt độ cao nhất của hơi (theo kinh nghiệm, theo sự giảm nhiệt

độ theo chiều dài mỗi mét ống, nhiệt độ trung bình giữa nơi cấp và nơi tiêu

thụ nhiệt.) Để đảm bảo an toàn ta lấy nhiệt độ của ống là nhiệt độ của hơi là 180°C.

t0 : Nhiệt độ ống lúc lặp đặt. Chọn t0 = 20°C là nhiệt độ môi trường. Do vậy: ΔL -5

1-2 = 1,2 . 10 . 370 . (200 – 20) = 0,799 m = 79,9 cm Page | 15

Chọn các phần tử bù kiểu trượt, để bù cho sự giãn nở ra của ống. Ở đoạn (1)-

(2) sự giãn nở của ống chỉ xảy ra theo phương dọc trục của ống dẫn, mỗi phần tử

bù kiểu trượt chỉ bù được 3cm.

Do vậy số phần tử bù kiểu trượt mà ta cần lắp đặt trên đoạn ống (1)-(2) là: 𝑛1−2 = = = 26 𝑝ℎ ầ𝑛 𝑡ử

Để đảm bảo an toàn ta chọn n1-2 = 30 phần tử.

Các phần tử bù này được lắp đều trên khoảng cách chiều dài ống đồng thời

dùng ổ đỡ có định hướng ở khoảng giữa ống (1)-(2) để tránh sự xô lệch đường

ống khi xảy ra sự giãn nở. Dùng ổ đỡ cố định ở 2 đầu ống tránh sự tạo Mômen

uốn cho các đoạn ống rẽ nhánh.

3.2.2 Tính toán bù giãn nở cho đoạn (2)-(3)

Đoạn ống (2)-(3) cấp hơi cho hộ tiêu thụ nhiệt là 4 nồi nấu. Với suất tiêu

hao hơi là: D = 4D1= 4 . 1500 = 6000 kg/h. Hơi nước có áp suất 12bar và ở nhiệt độ 200oC. Chọn vật liệu ống:

Vật liệu làm ống được chọn là thép CT4 có đặc tính vật lý như sau: Modul đàn hồi: E = 18,15.10-6 Ứng suất bền: σ 2 b = 130 N/mm Độ dãn dài vì nhiệt: α -5 t = 1,2.10 K-1 Chiều dài ống: L2-3 = 310 m. Tính toán:

Ta có độ giãn dài của ống khi dẫn hơi là: ΔL2-3 = αt .L2-3 .(t − t0). Trong đó:

t : Nhiệt độ cao nhất của hơi (theo kinh nghiệm, theo sự giảm nhiệt

độ theo chiều dài mỗi mét ống, nhiệt độ trung bình giữa nơi cấp và nơi tiêu

thụ nhiệt.) Để đảm bảo an toàn ta lấy nhiệt độ của ống là nhiệt độ của hơi là 180°C.

t0 : Nhiệt độ ống lúc lặp đặt. Chọn t0 = 20°C là nhiệt độ môi trường Do vậy: ΔL -5

2-3 = 1,2 . 10 . 310 . (200 – 20) = 0,669 m = 66,9 cm

Chọn các phần tử bù kiểu trượt, để bù cho sự giãn nở ra của ống. Ở đoạn

(2)-(3) sự giãn nở của ống chỉ xảy ra theo phương dọc trục của ống dẫn,

mỗi phần tử bù kiểu trượt chỉ bù được 3cm

Do vậy số phần tử bù kiểu trượt mà ta cần lắp đặt trên đoạn ống (2)-(3) là: 𝑛2−3 =

= = 22,3 𝑝ℎ ầ𝑛 𝑡ử

Để đảm bảo an toàn ta chọn n2-3 = 25 phần tử. Page | 16

Các phần tử bù này được lắp đều trên khoảng cách chiều dài ống đồng thời dùng

ổ đỡ có định hướng ở khoảng giữa ống (2)-(3) để tránh sự xô lệch đường ống khi

xảy ra sự giãn nở. Dùng ổ đỡ cố định ở 2 đầu ống tránh sự tạo Mômen uốn cho

các đoạn ống rẽ nhánh.

3.2.3 Tính toán bù giãn nở cho đoạn (3)-(4):

Đoạn ống (3)-(4) cấp hơi cho hộ tiêu thụ nhiệt là 2 nồi hơi. Với suất tiêu

hao hơi là: D = 2D1= 2 . 1500 = 3000 kg/h. Hơi nước có áp suất 12bar và ở nhiệt độ 200oC Chọn vật liệu ống:

Vật liệu làm ống được chọn là thép CT4 có đặc tính vật lý như sau: Modul đàn hồi: E = 18,15.10-6 Ứng suất bền: σ 2 b = 130 N/mm Độ dãn dài vì nhiệt: α -5 t = 1,2.10 K-1 Chiều dài ống: L3-4 = 300 m. Tính toán:

Ta có độ giãn dài của ống khi dẫn hơi là: ΔL3-4 = αt .L3-4 .(t − t0). Trong đó:

t : Nhiệt độ cao nhất của hơi (theo kinh nghiệm, theo sự giảm nhiệt

độ theo chiều dài mỗi mét ống, nhiệt độ trung bình giữa nơi cấp và nơi tiêu

thụ nhiệt.) Để đảm bảo an toàn ta lấy nhiệt độ của ống là nhiệt độ của hơi là 180°C.

t0 : Nhiệt độ ống lúc lặp đặt. Chọn t0 = 20°C là nhiệt độ môi trường Do vậy: ΔL -5

3-4 = 1,2 . 10 . 300. (200 – 20) = 0,648 m = 64,8cm

Chọn các phần tử bù kiểu trượt, để bù cho sự giãn nở ra của ống. Ở đoạn

(3)-(4) sự giãn nở của ống chỉ xảy ra theo phương dọc trục của ống dẫn,

mỗi phần tử bù kiểu trượt chỉ bù được 3cm

Do vậy số phần tử bù kiểu trượt mà ta cần lắp đặt trên đoạn ống (3)-(4) là: 𝑛3−4 =

= = 21,6 𝑝ℎ ầ𝑛 𝑡ử

Để đảm bảo an toàn ta chọn n3-4 = 24 phần tử.

Các phần tử bù này được lắp đều trên khoảng cách chiều dài ống đồng thời dùng

ổ đỡ có định hướng ở khoảng giữa ống (3)-(4) để tránh sự xô lệch đường ống khi

xảy ra sự giãn nở. Dùng ổ đỡ cố định ở 2 đầu ống tránh sự tạo Mômen uốn cho

các đoạn ống rẽ nhánh.

3.2.4 Tính toán bù giãn nở cho đoạn (4)-(5):

Đoạn ống (4)-(5) cấp hơi cho hộ tiêu thụ nhiệt là 1 nồi nấu. Với suất tiêu hao hơi là: D = D o

1= 1500 kg/h. Hơi nước có áp suất 12bar và ở nhiệt độ 200 C Page | 17 Chọn vật liệu ống:

Vật liệu làm ống được chọn là thép CT4 có đặc tính vật lý như sau: Modul đàn hồi: E = 18,15.10-6 Ứng suất bền: σ 2 b = 130 N/mm Độ dãn dài vì nhiệt: α -5 t = 1,2.10 K-1 Chiều dài ống: L4-5 = 270 m. Tính toán:

Ta có độ giãn dài của ống khi dẫn hơi là: ΔL4-5 = αt .L4-5 .(t − t0). Trong đó:

t : Nhiệt độ cao nhất của hơi (theo kinh nghiệm, theo sự giảm nhiệt

độ theo chiều dài mỗi mét ống, nhiệt độ trung bình giữa nơi cấp và nơi tiêu

thụ nhiệt.) Để đảm bảo an toàn ta lấy nhiệt độ của ống là nhiệt độ của hơi là 180°C.

t0 : Nhiệt độ ống lúc lặp đặt. Chọn t0 = 20°C là nhiệt độ môi trường Do vậy: ΔL -5

4-5 = 1,2 . 10 . 270. (200 – 20) = 0,583 m = 58,3cm

Chọn các phần tử bù kiểu trượt, để bù cho sự giãn nở ra của ống. Ở đoạn

(4)-(5) sự giãn nở của ống chỉ xảy ra theo phương dọc trục của ống dẫn,

mỗi phần tử bù kiểu trượt chỉ bù được 3cm

Do vậy số phần tử bù kiểu trượt mà ta cần lắp đặt trên đoạn ống (4)-(5) là: 𝑛4−5 =

= = 19,43 𝑝ℎ ầ𝑛 𝑡ử

Để đảm bảo an toàn ta chọn n4-5 = 23 phần tử.

Các phần tử bù này được lắp đều trên khoảng cách chiều dài ống đồng thời dùng

ổ đỡ có định hướng ở khoảng giữa ống (4)-(5) để tránh sự xô lệch đường ống khi

xảy ra sự giãn nở. Dùng ổ đỡ cố định ở 2 đầu ống tránh sự tạo Mômen uốn cho

các đoạn ống rẽ nhánh.

3.2.5 Tính toán bù giãn nở cho đoạn (1)-(6):

Đoạn ống (1)-(6) cấp hơi cho hộ tiêu thụ nhiệt là khu vực thiết bị làm lạnh,

lên men và lọc, đóng chai. Với suất tiêu hao hơi là: D = D2 + D3= 1300 + 100 =

1400 kg/h. Hơi nước có áp suất 12 bar và ở nhiệt độ 200oC Chọn vật liệu ống:

Vật liệu làm ống được chọn là thép CT4 có đặc tính vật lý như sau: Modul đàn hồi: E = 18,15.10-6 Ứng suất bền: σ 2 b = 130 N/mm Độ dãn dài vì nhiệt: α -5 t = 1,2.10 K-1 Chiều dài ống: L1-6 = 470 m. Tính toán:

Ta có độ giãn dài của ống khi dẫn hơi là: ΔL1-6 = αt .L1-6 .(t − t0). Trong đó:

t : Nhiệt độ cao nhất của hơi (theo kinh nghiệm, theo sự giảm nhiệt

độ theo chiều dài mỗi mét ống, nhiệt độ trung bình giữa nơi cấp và nơi tiêu Page | 18

thụ nhiệt.) Để đảm bảo an toàn ta lấy nhiệt độ của ống là nhiệt độ của hơi là 180°C.

t0 : Nhiệt độ ống lúc lặp đặt. Chọn t0 = 20°C là nhiệt độ môi trường Do vậy: ΔL -5

1-6 = 1,2 . 10 . 470 . (200 – 20) = 1,015 m = 101,5 cm

Chọn các phần tử bù kiểu trượt, để bù cho sự giãn nở ra của ống. Ở đoạn

(1)-(6) sự giãn nở của ống chỉ xảy ra theo phương dọc trục của ống dẫn,

mỗi phần tử bù kiểu trượt chỉ bù được 3cm

Do vậy số phần tử bù kiểu trượt mà ta cần lắp đặt trên đoạn ống (5)-(6) là:

𝑛1−6 = = = 35,1 𝑝ℎ ầ𝑛 𝑡ử

Để đảm bảo an toàn ta chọn n1-6 = 40 phần tử.

Các phần tử bù này được lắp đều trên khoảng cách chiều dài ống đồng thời dùng

ổ đỡ có định hướng ở khoảng giữa ống (1)-(6) để tránh sự xô lệch đường ống khi

xảy ra sự giãn nở. Dùng ổ đỡ cố định ở 2 đầu ống tránh sự tạo Mômen uốn cho

các đoạn ống rẽ nhánh. Page | 19

CHƯƠNG 4:TÍNH TOÁN THỦY LỰC MẠNG NHIỆT

4.1 Mục đích tính toán thủy lực mạng nhiệt

Mục đích của việc tính toán thuỷ lực mạng nhiệt là nó sẽ giúp ta xác định

đuợc chế độ làm việc của hơi, điểm áp cần cung cấp xem có đủ đáp ứng đợc hay

không. Xác định tổn thất trên đờng ống, trên thiết bị từ đó điều chỉnh cho hợp lý,

đờng ống cần lắp đặt nh thế nào sao cho đảm bảo cả về khả năng chịu áp, lợng

hơi cần cấp cho thiết bị, đờng kính ống thích hợp không gây cồng kềnh lãng phí.

Qua đó xác định đuờng đặc tính làm việc của bơm chọn các chế độ vận hành. Từ

đó ta có thể xem xét vốn đầu tư và các điều kiện khác.

4.2Tính toán thủy lực

Tính toán thủy lực mạng hơi:

Bố Trí thiết bị trên các đoạn ống

+ Đoạn ( 1) (2) gồm : 1 bù kiểu trượt, 1 van rẽ nhánh (3 ngả).

+ Đoạn ( 2) (3) gồm : 1 bù kiểu trượt, 1 van rẽ nhánh (3 ngả).

+ Đoạn ( 2) (4) gồm : 1 bù kiểu trượt,

+ Đoạn ( 4) (5) gồm : 1 bù kiểu trượt.

Lưu lượng hơi trên tuyến ống

Lưu lượng hơi trên các tuyến ống:

+ Hơi đi theo tuyến (1) (2) (3) ( hơi cung cấp cho hệ tiêu thụ I ) có D1 = 10000kg/h

+ Hơi đi theo tuyến (1) (2) (4) (5) ( hơi cung cấp cho hệ tiêu thụ II ) có D2 = 5750kg/h

+ Hơi đi theo tuyến (1) (2) (4) (6)( hơi cung cấp cho hệ tiêu thụ III ) có D3 = 1500kg/h

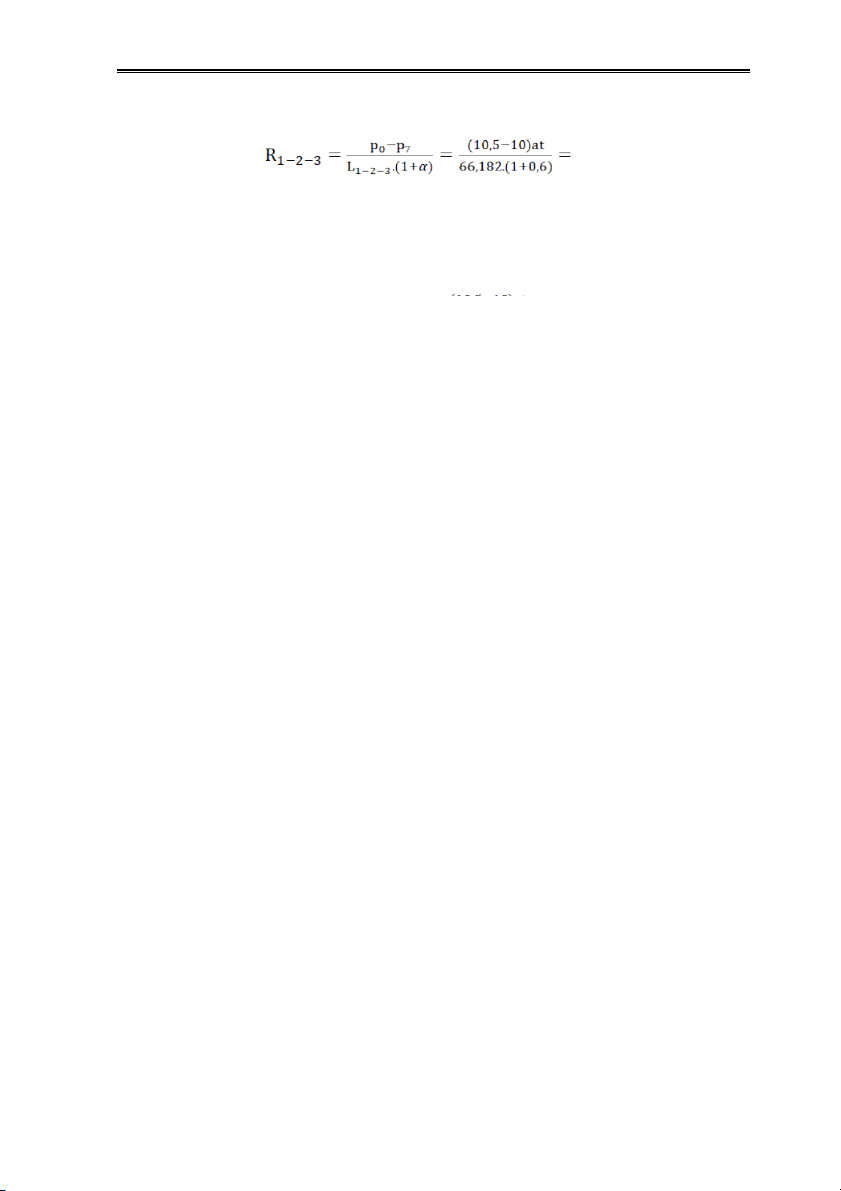

Tính giáng áp riêng theo các tuyến:

Hệ số tổn thất cục bộ khi hơi đi trong ống nằm trong khoảng α = 0,4 ~ 0,6. Để

tính giáng áp riêng ta giả thiết hệ số cục bộ là α = 0,6. Áp suất của nguồn cung

cấp nhiệt từ nguồn (lò hơi) là po = 10,5bar. Ta có giáng áp của các tuyến Page | 20

Hơi đi theo tuyến (1) → (2) → (3) có: 472 Pa/m.

Hơi đi theo tuyến (1) → (2) → (3) → (4) có: 349 Pa/m

Hơi đi theo tuyến (1) → (2) → (3) → (4) → (5) có: 269 Pa/m

Hơi đi theo tuyến (1) → (2) → (3) → (4) → (5) → (6) có: 2107 Pa/m

Ta nhận thấy trên tuyến ống (1) → (2) → (3) → (4) → (5) có giáng áp riêng là

nhỏ nhất trong tất cả các tuyến ống.

Ta sẽ tính toán thủy lực theo nguyên lý ma sát đồng đều, coi giáng áp riêng của

tuyến chính là giáng áp trên toàn bộ hệ thống và R = 269 Pa/m.

4.2.1.1 Tính toán cho đường ống dẫn hơi tuyến ống (1) → (2) → (3):

A, Tính toán cho đoạn (1) → (2) : Page | 21

Hình 4.1: sơ đồ giáng áp đoạn (1) → (2) 1, Tính sơ bộ:

Áp suất và nhiệt độ của điểm (2) trong hệ thống thủy lực:

Do tổn thất nhiệt t = 2 ~ 3oC/100m. Lấy t = 3oC/100m. Nên tại điểm (2) có:

Áp suất và nhiệt độ trung bình của hơi trên đoạn ống (1) (2): Với hơi ở trạng thái

, tra được thông số sau

Giả thiết hơi chảy trong ống là chảy rối (

gh ) ta có đường kính ống: Trong đó:

K: Độ nhám thành trong của ống lấy k =3mm Page | 22

G1-2 : Lưu lượng trên đoạn ống (1) – ( 2), G1-2 = D1 = 15000kg/h = 4,166kg/s. Do đó:

Tốc độ hơi trong ống lúc này là : Tốc độ giới hạn:

Nhận thấy ( 1-2 gh ) nên giả thiết hơi chảy rối là đúng. Do đường ống thường

được sản xuất theo đường kính tiêu chuẩn nên ta chọn ống tiêu chuẩn có các thông số kỹ thuật sau: Tên hàng hóa Đường kính Độ dày

Tiêu chuẩn độ Trọng lượng O.D dày Ống thép đúc (mm) (mm) (SCH) (Kg/m) DN350 355,6 3,962 SCH5s 34,34

B- Tính toán cho đoạn (2) (3):

Hình 4.2: Sơ đồ giáng áp đoạn (2) (3) 1, Tính sơ bộ:

Áp suất và nhiệt độ của điểm (3) trong hệ thống thủy lực:

Do tổn thất nhiệt t = 2 ~ 3oC/100m. Lấy t = 3oC/100m. Nên tại điểm (3) có: Page | 23

Áp suất và nhiệt độ trung bình của hơi trên đoạn ống (2) (3): Với hơi ở trạng thái

, tra được thông số sau

Giả thiết hơi chảy trong ống là chảy rối (

gh ) ta có đường kính ống: Trong đó:

K: Độ nhám thành trong của ống lấy k =3mm

G2-3 : Lưu lượng trên đoạn ống (2) – ( 3), G2-3 = D1 = 15000kg/h = 4,166kg/s. Do đó:

Tốc độ hơi trong ống lúc này là : Tốc độ giới hạn:

Nhận thấy ( 2-3 gh ) nên giả thiết hơi chảy rối là đúng. Do đường ống thường

được sản xuất theo đường kính tiêu chuẩn nên ta chọn ống tiêu chuẩn có các thông số kỹ thuật sau: Tên hàng hóa Đường kính Độ dày

Tiêu chuẩn độ Trọng lượng O.D dày Ống thép đúc (mm) (mm) (SCH) (Kg/m) DN350 355,6 3,962 SCH5s 34,34 Page | 24

Tính toán cho đường ống dẫn hơi tuyến ống (1) → (2) → (3) → (4):

A, Tính cho đoạn (3) → (4):

Hình 4.3: Sơ đồ giáng áp đoạn (3) → (4) 1, Tính sơ bộ:

Áp suất và nhiệt độ của điểm (4) trong hệ thống thủy lực:

Do tổn thất nhiệt t = 2 ~ 3oC/100m. Lấy t = 3oC/100m. Nên tại điểm (3) có:

Áp suất và nhiệt độ trung bình của hơi trên đoạn ống (3) (4): Với hơi ở trạng thái

, tra được thông số sau

Giả thiết hơi chảy trong ống là chảy rối (

gh ) ta có đường kính ống: Page | 25 Trong đó:

K: Độ nhám thành trong của ống lấy k =3mm

G3-4 : Lưu lượng trên đoạn ống (3) – ( 4), G3-4 = D4 = 10750kg/h = 2,986kg/s. Do đó:

Tốc độ hơi trong ống lúc này là : Tốc độ giới hạn:

Nhận thấy ( 3-4 gh ) nên giả thiết hơi chảy rối là đúng. Do đường ống thường

được sản xuất theo đường kính tiêu chuẩn nên ta chọn ống tiêu chuẩn có các thông số kỹ thuật sau: Tên hàng hóa Đường kính Độ dày

Tiêu chuẩn độ Trọng lượng O.D dày Ống thép đúc (mm) (mm) (SCH) (Kg/m) DN300 323,9 4,2 SCH5 33,1

Tính toán cho đường ống dẫn hơi tuyến ống (1) → (2) → (3) → (4) → (5) * Tính đoạn (4) → (5)

Hình 4.4: Sơ đồ giáng áp đoạn (4) → (5) Page | 26

Áp suất và nhiệt độ của điểm (5) trong hệ thống thủy lực:

Do tổn thất nhiệt t = 2 ~ 3oC/100m. Lấy t = 3oC/100m. Nên tại điểm (5) có:

Áp suất và nhiệt độ trung bình của hơi trên đoạn ống (4) (5): Với hơi ở trạng thái ,tra được thông số sau

Giả thiết hơi chảy trong ống là chảy rối (

gh ) ta có đường kính ống: Trong đó:

K: Độ nhám thành trong của ống lấy k =3mm

G4-5 : Lưu lượng trên đoạn ống (4) – (5), G4-5 = D5 = 6500kg/h = 1,8 kg/s. Do đó:

Tốc độ hơi trong ống lúc này là : Tốc độ giới hạn:

Nhận thấy ( 4-5 gh ) nên giả thiết hơi chảy rối là đúng. Do đường ống thường

được sản xuất theo đường kính tiêu chuẩn nên ta chọn ống tiêu chuẩn có các thông số kỹ thuật sau: Tên hàng hóa Đường kính Độ dày

Tiêu chuẩn độ Trọng lượng O.D dày Ống thép đúc (mm) (mm) (SCH) (Kg/m) DN250 273,1 3,4 SCH5 22,6 Page | 27

Tính toán cho đường ống dẫn hơi tuyến ống (1) → (2) → (3) → (4) → (5) → (6) *Tính đoạn (5) → (6):

Hình 4.5 : Sơ đồ giáng áp đoạn (5) → (6) 1, Tính sơ bộ

Áp suất và nhiệt độ của điểm (6) trong hệ thống thủy lực:

Do tổn thất nhiệt t = 2 ~ 3oC/100m. Lấy t = 3oC/100m. Nên tại điểm (6) có:

Áp suất và nhiệt độ trung bình của hơi trên đoạn ống (5) (6): Với hơi ở trạng thái ,tra được thông số sau

Giả thiết hơi chảy trong ống là chảy rối (

gh ) ta có đường kính ống: Page | 28 Trong đó:

K: Độ nhám thành trong của ống lấy k =3mm

G5-6 : Lưu lượng trên đoạn ống (5) – (6), G5-6 = D6 = 2250kg/h = 0,625 kg/s. Do đó:

Tốc độ hơi trong ống lúc này là : Tốc độ giới hạn:

Nhận thấy ( 5-6 gh ) nên giả thiết hơi chảy rối là đúng. Do đường ống thường

được sản xuất theo đường kính tiêu chuẩn nên ta chọn ống tiêu chuẩn có các thông số kỹ thuật sau:

Tên hàng hóa Đường kính Độ dày Tiêu chuẩn Trọng lượng O.D độ dày Ống thép đúc (mm) (mm) (SCH) (Kg/m) DN150 168,3 2,78 SCH5 11,34

Như vậy ta có kết quả tính toán thủy lực mạng hơi như sau:

Đường kính ống O.D Lưu lượng Vận tốc dòng Đoạn (mm) (kg/s) (m/s) (1) – (2) 355,6 4,166 9,64 (2) - (3) 355,6 4,166 9,5 (2) - (4) 323,9 2,986 8,8 (4) - (5) 273,1 1,8 7,758 (4) - (6) 168,3 0,625 6,05

CHƯƠNG 5: TÍNH TOÁN CÁCH NHIỆT ĐƯỜNG ỐNG

5.1. Mục đích tính toán cách nhiệt đường ống:

Mục đích của việc tính toán cách nhiệt đường ống là giúp ta xác định được

chiều dày của lớp cách nhiệt, loại vật liệu bọc cách nhiệt bọc trên đường ống để

đảm bảo sự giảm nhiệt độ của hơi nước bên trong chấp nhận được

5.2. Tính toán cách nhiệt đường ống

Trong bài toán tính toán cách nhiệt đường ống của hệ thống cung cấp nhiệt cho

một cụm công nghiệp này thì ta chỉ cần thực hiện với hệ thống đường ống cấp hơi

tới các xí nghiệp, còn hệ thống đường ống hồi nước ngưng thì không cần tính. Page | 29

Với dữ liệu ban đầu là đường kính và thông số của nhiệt độ và áp suất hơi trên

các nhánh ống đã được xác định ở quá trình tính toán thủy lực mạng nhiệt trong

chương 4 ở trên. Chọn vật liệu cách nhiệt là bông thủy tinh có hệ số dẫn nhiệt là

= 0.05 W/m.k. Nhiệt độ bên ngoài môi trường là 30 độ C à tốc độ gió lấy 3m/s

Tổn thất nhiệt cho phép trên một mét chiều dài đường ống là [q1 ] =300W/m.

5.2.1. Tính toán cách nhiệt cho đường ống hơi đoạn (1) – (2)

Ống có kích thước như sau: + Đường kính trong: d1 = 71mm

+ Đường kính ngoài: d2 = 73mm

Nhiệt độ trung bình của hơi chuyển động trong ống là : ttb12 = 159.925

Chọn vật liệu cách nhiệt là bông thủy tinh với hệ số dẫn nhiệt

Ta có tổn thất nhiệt cho phép trên một mét ống lấy là [q1 ] =300W/m. Ta có phương trình sau:

Với hệ số trao đổi nhiệt ta chọn a 2 2 =25W/m .K Thay số vào ta có:

Giảỉ phương trình trên ta được chiều dày của lớp cách nhiệt

Vậy chiều dày bảo ôn cách nhiệt trên đoạn ống (1) – (2) là

5.2.2. Tính toán cách nhiệt cho đường ống hơi đoạn (2) – (3)

Ống có kích thước như sau: + Đường kính trong: d1 = 45 mm

+ Đường kính ngoài: d2 = 48 mm

Nhiệt độ trung bình của hơi chuyển động trong ống là : ttb23 = 159.64 Ta có phương trình sau: Page | 30

Với hệ số trao đổi nhiệt ta chọn a 2 2 =25W/m .K Thay số vào ta có:

Giảỉ phương trình trên ta được chiều dày của lớp cách nhiệt

Vậy chiều dày bảo ôn cách nhiệt trên đoạn ống (2) – (3) là

5.2.3. Tính toán cách nhiệt cho đường ống hơi đoạn (2) – (4)

Ống có kích thước như sau: + Đường kính trong: d1 = 57 mm

+ Đường kính ngoài: d2 = 60.3 mm

Nhiệt độ trung bình của hơi chuyển động trong ống là : ttb24 = 159.745 Ta có phương trình sau:

Với hệ số trao đổi nhiệt ta chọn a 2 2 =25W/m .K Thay số vào ta có: Page | 31

Giảỉ phương trình trên ta được chiều dày của lớp cách nhiệt

Vậy chiều dày bảo ôn cách nhiệt trên đoạn ống (2) – (4) là

5.2.4. Tính toán cách nhiệt cho đường ống hơi đoạn (4) – (5)

Ống có kích thước như sau: + Đường kính trong: d1 = 45 mm

+ Đường kính ngoài: d2 = 48 mm

Nhiệt độ trung bình của hơi chuyển động trong ống là : ttb45 = 159.555 Ta có phương trình sau:

Với hệ số trao đổi nhiệt ta chọn a 2 2 =25W/m .K Thay số vào ta có:

Giảỉ phương trình trên ta được chiều dày của lớp cách nhiệt

Vậy chiều dày bảo ôn cách nhiệt trên đoạn ống (4) – (5) là

5.2.5. Tính toán cách nhiệt cho đường ống hơi đoạn (4) – (6)

Ống có kích thước như sau: + Đường kính trong: d1 = 45 mm

+ Đường kính ngoài: d2 = 48 mm

Nhiệt độ trung bình của hơi chuyển động trong ống là : ttb46 = 159.535 Ta có phương trình sau: Page | 32

Với hệ số trao đổi nhiệt ta chọn a 2 2 =25W/m .K Thay số vào ta có:

Giảỉ phương trình trên ta được chiều dày của lớp cách nhiệt

Vậy chiều dày bảo ôn cách nhiệt trên đoạn ống (4) – (6) là

Như vậy ta có bảng kết quả tính toán chiều dày lớp cách nhiệt cho mạng hơi như sau: Đoạn (1) – (2) (2) – (3) (2) – (4) (4) – (5) (4) – (6) Chiều dày lớp cách 8 6 6 6 6 nhiệt (mm) Page | 33

Tài liệu tham khảo:

1. Hệ thống cung cấp nhiệt – Hoàng Văn Chước. NXB Bách Khoa Hà Nội 2006

2. Công nghệ lò hơi và mạng nhiệt – Phạm Lê Dàn, Nguyễn Công Hân. NXB

Khoa học và kỹ thuật 2001.

3. Nhiệt động kỹ thuật- Phạm Lê Dần,Bùi Hải, NXB Khoa học và kỹ thuật 2000 Page | 34 Page | 35