Preview text:

lOMoAR cPSD| 36133485

1. KHÁI NIỆM CHUNG VỀ ĐỘNG CƠ ĐỐT TRONG lOMoAR cPSD| 361 Giới thiệu

Động cơ đốt trong là một loại động cơ nhiệt tạo ra công cơ học dưới dạng moment

quay (hay còn gọi là moment xoắn) bằng cách đốt nhiên liệu bên trong động cơ. Các loại

động cơ sử dụng dòng chảy (tiếng Anh: fluid flow engine) để tạo công thông qua việc đốt

cháy nhiên liệu như động cơ turbine (động cơ tuabin) và các động cơ đốt bên ngoài

cylinder (xilanh) như máy hơi nước hay động cơ Stirling không thuộc về động cơ đốt trong. Mục tiêu:

Về kiến thức:

o Hiểu được khái niệm chung và ưu, khuyết điểm của động cơ đốt trong.

o Phân loại được động cơ đốt trong và các động cơ đang sử dụng hiện nay.

o Nắm được xu hướng phát triển động cơ trong tương lai. Về kỹ năng:

o Xác định được các chi tiết, hệ thống trong động cơ.

o Liệt kê được các bộ phận, cụm chi tiết của động cơ đốt trong.

o Tìm được các nguyên nhân hư hỏng, cách khắc phục các chi tiết, hệ thống trong động cơ. Về thái độ: o Ham thích môn học.

o Rèn luyện tính tỉ mỉ chính xác.

o Chấp hành đúng quy trình, đảm bảo an toàn lao động trong ngành công nghệ ô tô. Trang 1 lOMoAR cPSD| 36133485

1.1. KHÁI NIỆM VỀ ĐỘNG CƠ ĐỐT TRONG.

– Động cơ là một loại máy biến đổi một dạng năng lượng nào đó thành cơ năng (công cơ học).

– Động cơ đốt trong lá một loại động cơ nhiệt, trong đó quá trình cháy của nhiên liệu, quá

trình toả nhiệt và quá trình biến đổi một phần nhiệt này thành cơ năng được tiến hành ngay trong xylanh động cơ.

– Động cơ đốt trong mà nhiệt năng biến đổi thành cơ năng nhờ áp suất khí cháy tác dụng

lên piston xylanh được gọi là động cơ đốt trong kiển piston. Động cơ đốt trong mà nhiệt

năng được biến đổi thành cơ năng nhờ tác dụng của dòng khí có vận tốc lớn lên cánh

tuabin được gọi là động cơ đốt trong kiểu tuabin.

1.2. ĐỊNH NGHĨA VÀ PHÂN LOẠI ĐỘNG CƠ. 1.2.1 Định nghĩa

1.2.1.1 Cấu tạo chung của động cơ đốt trong:

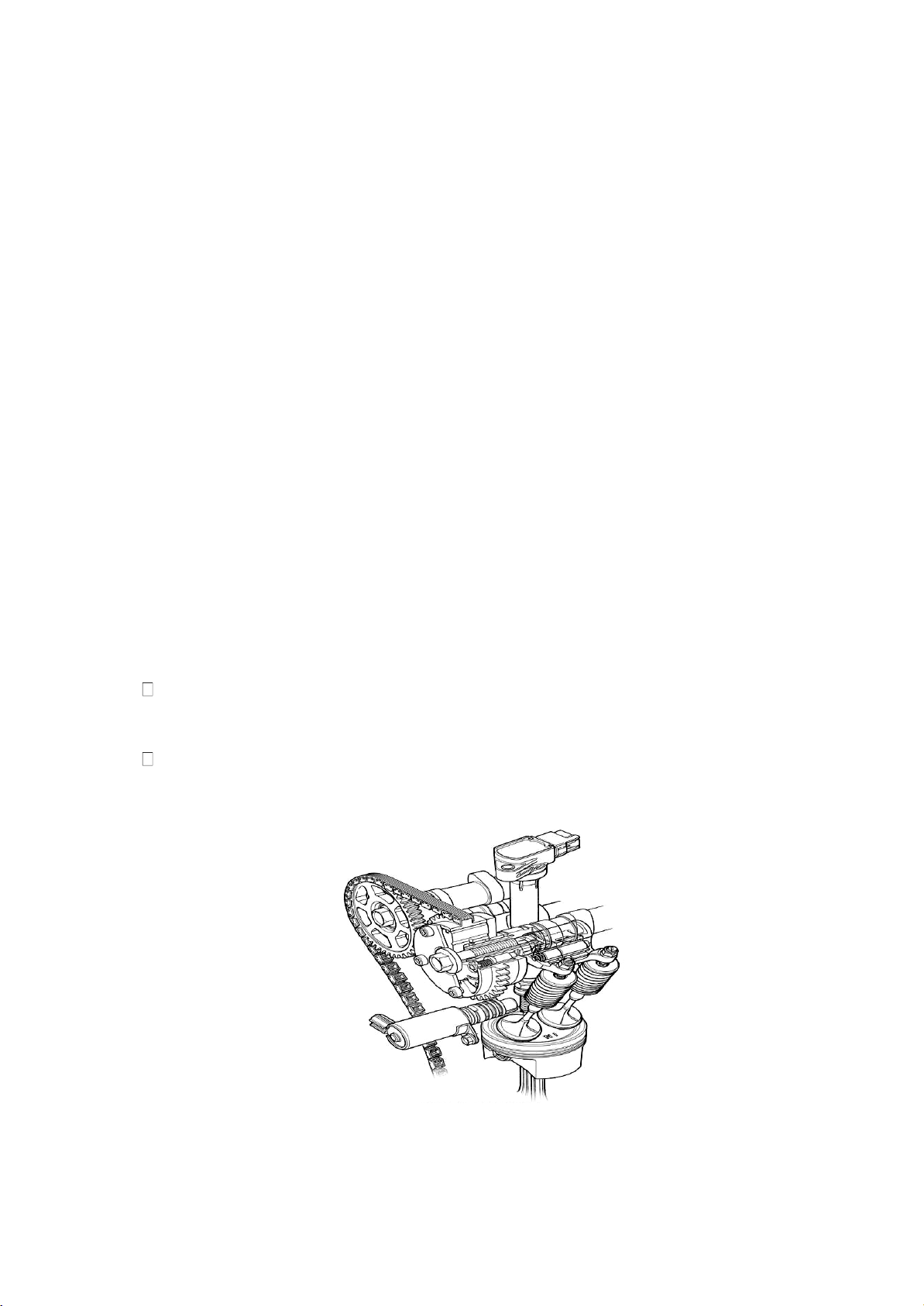

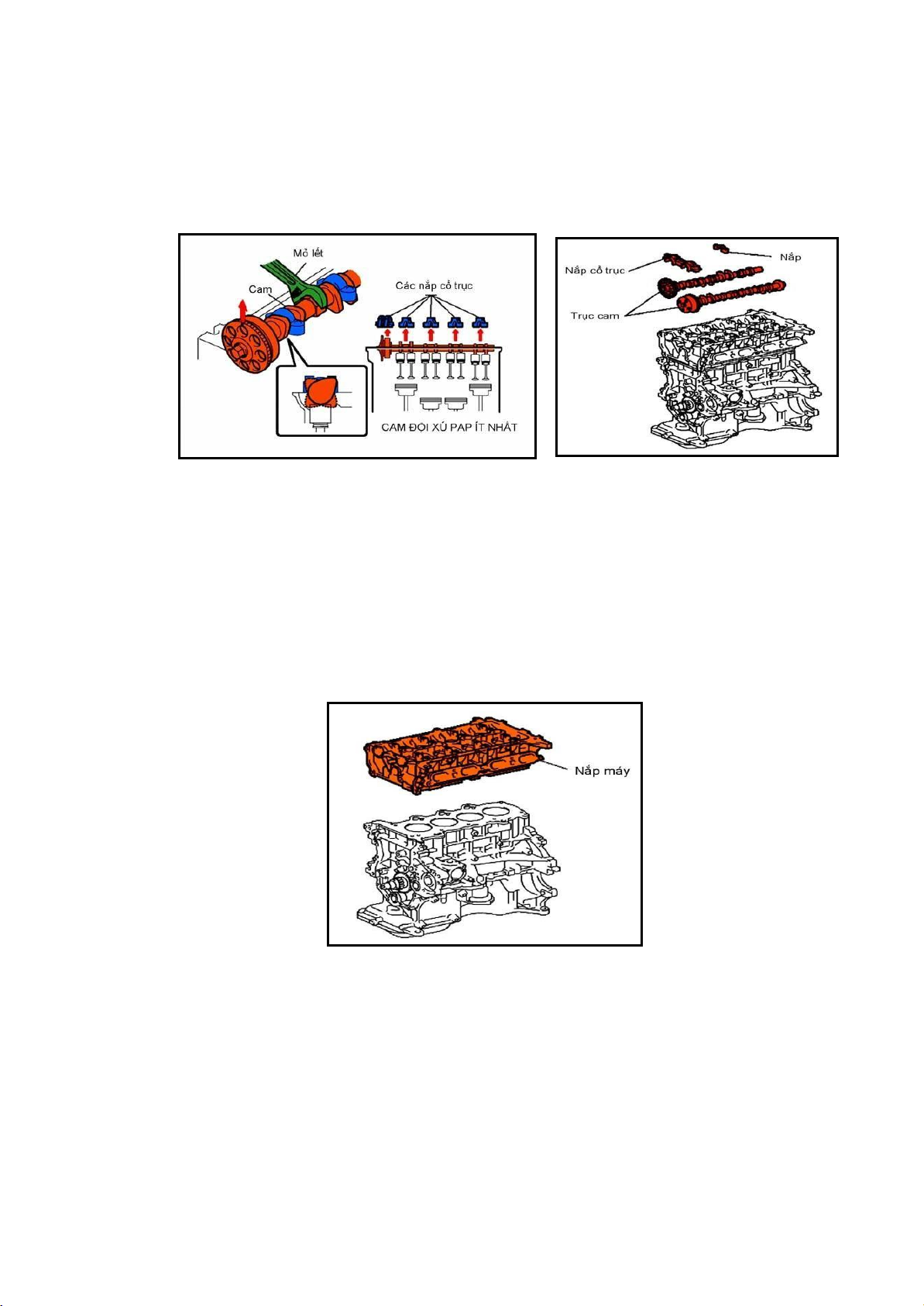

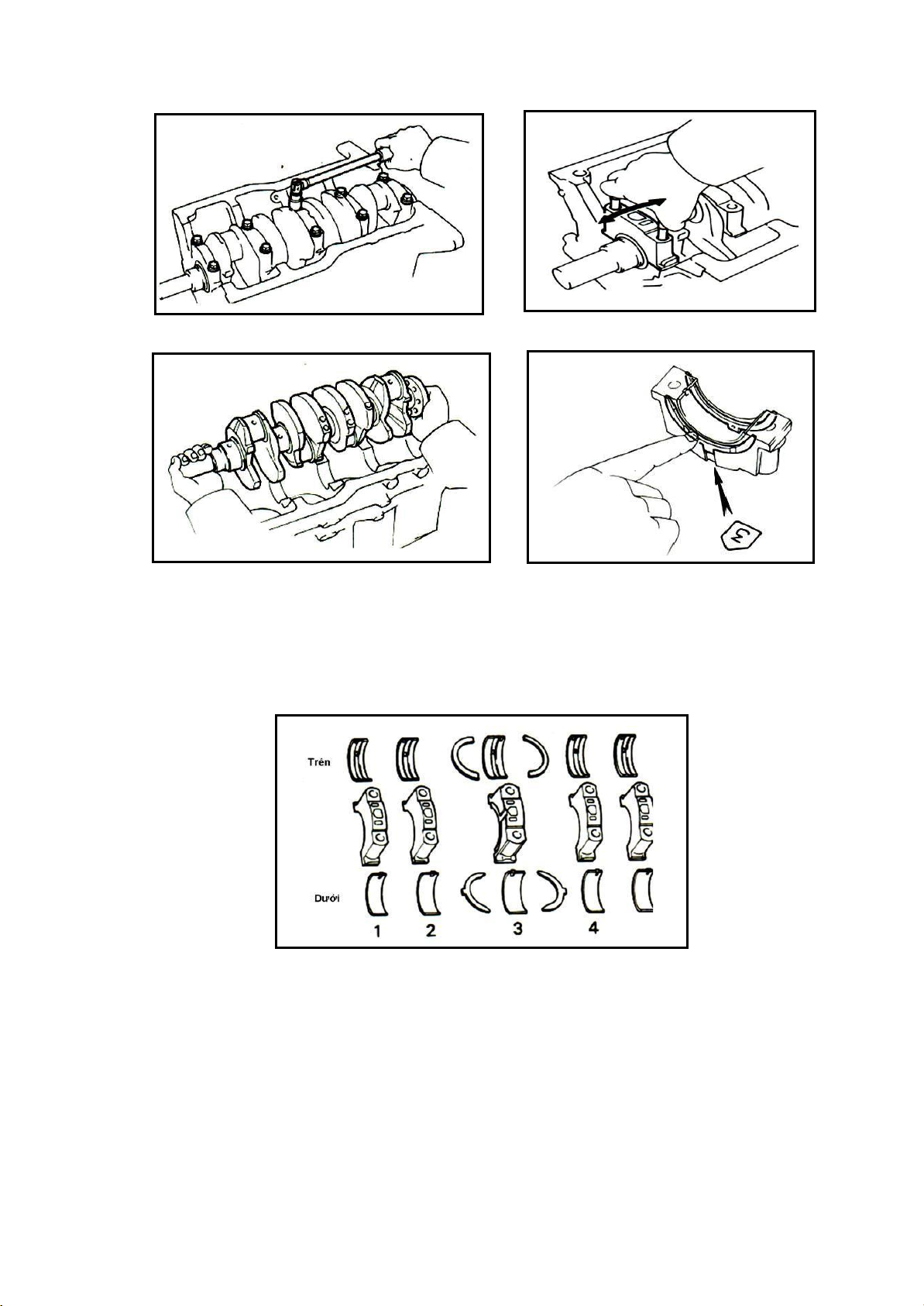

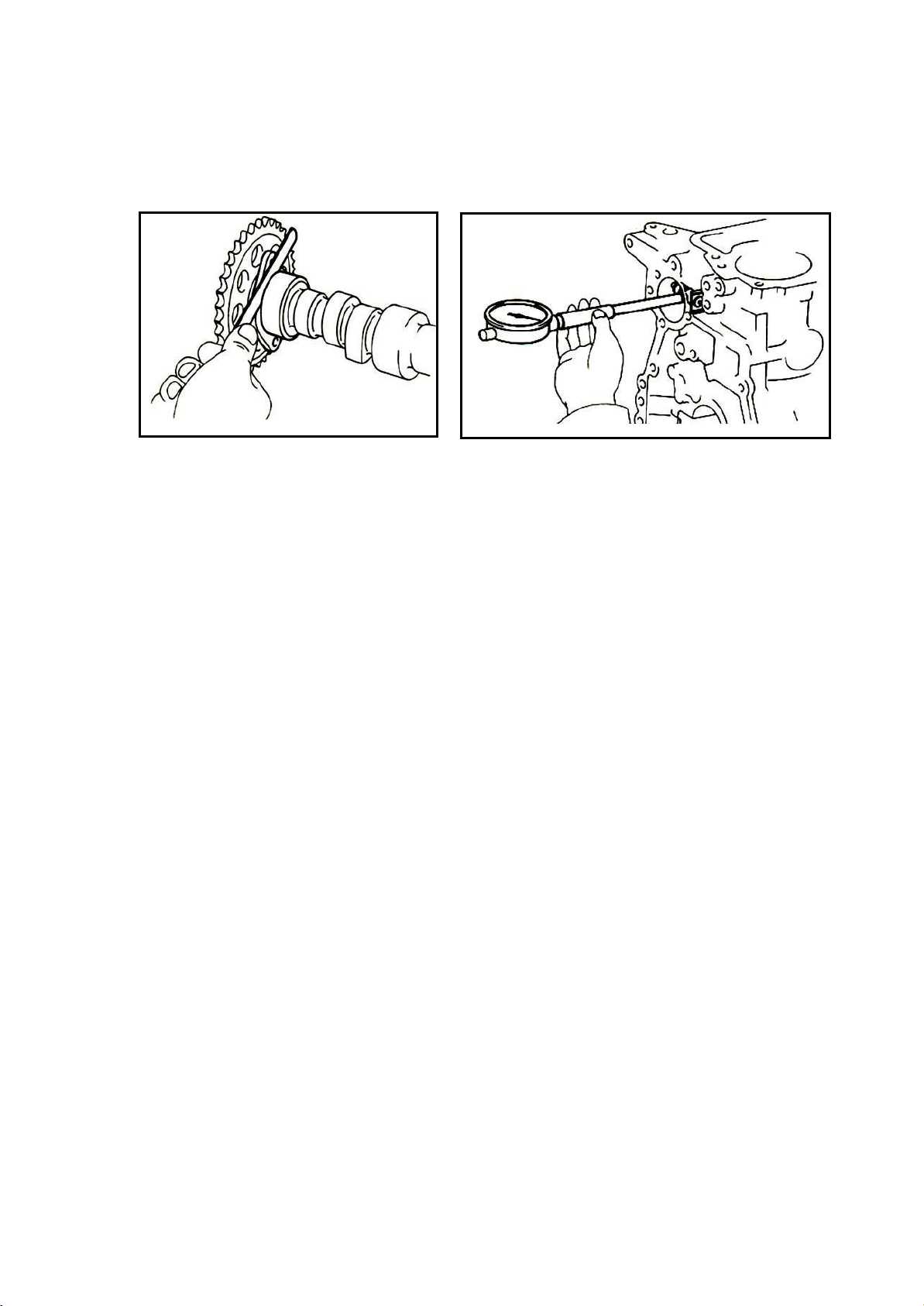

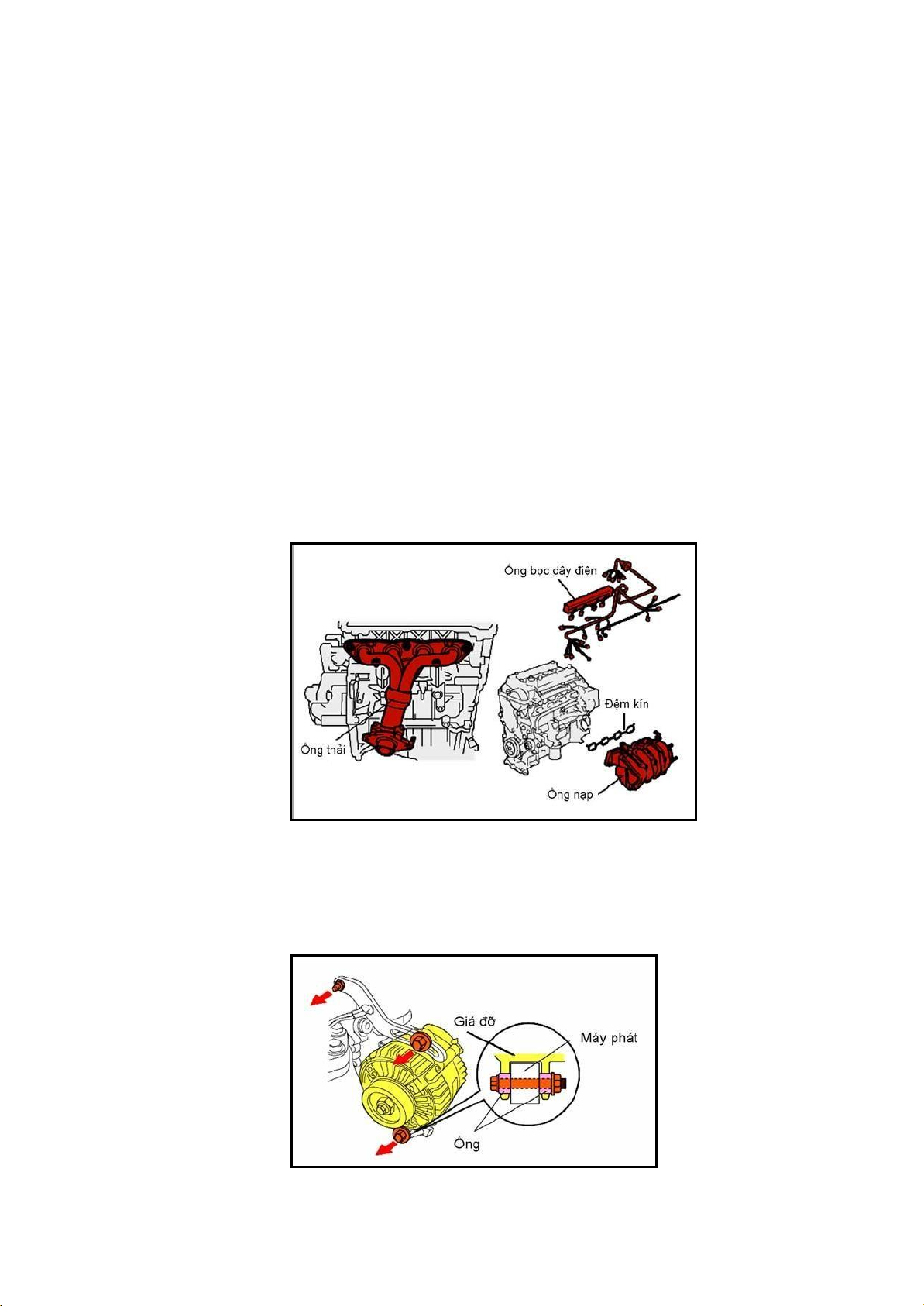

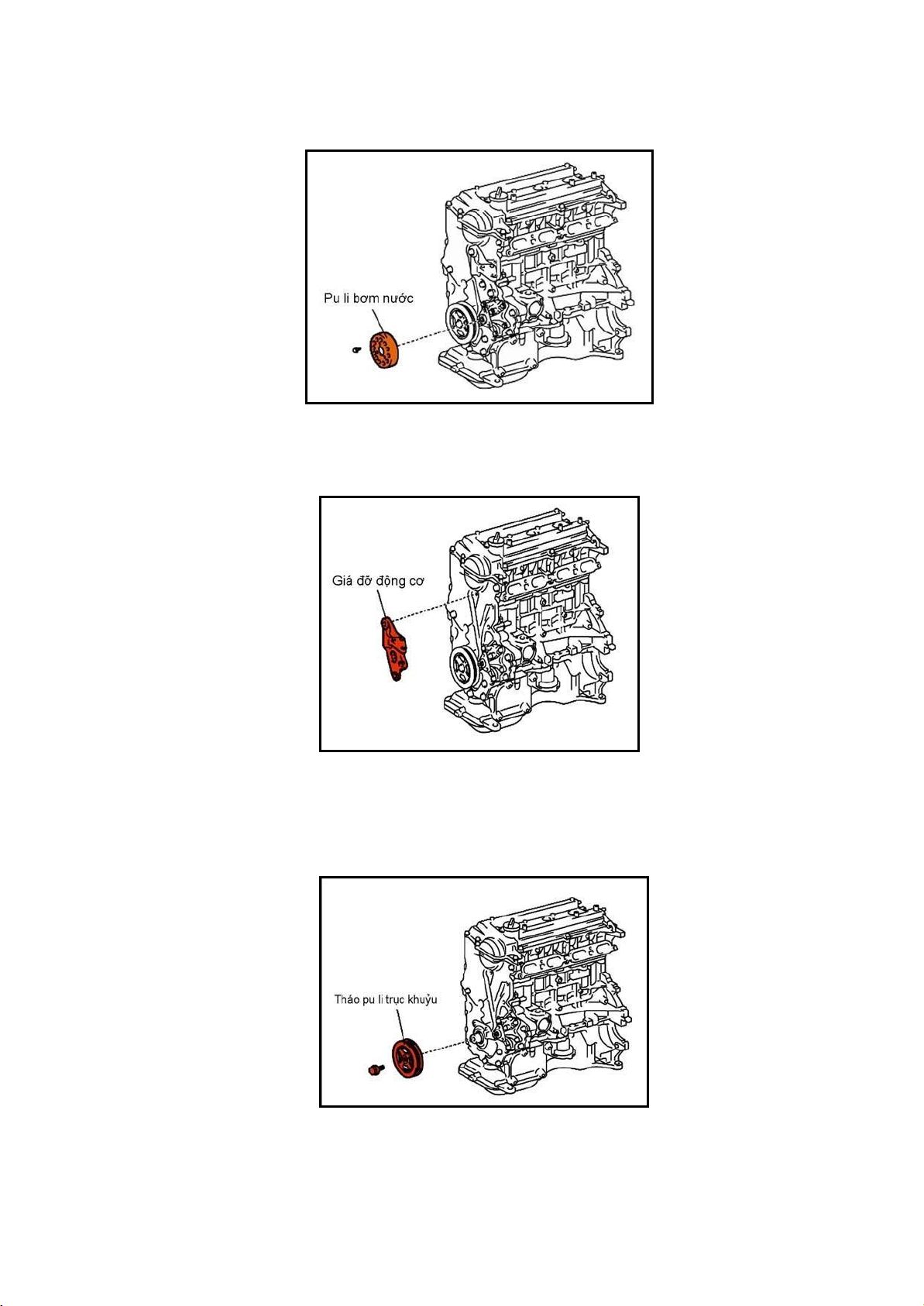

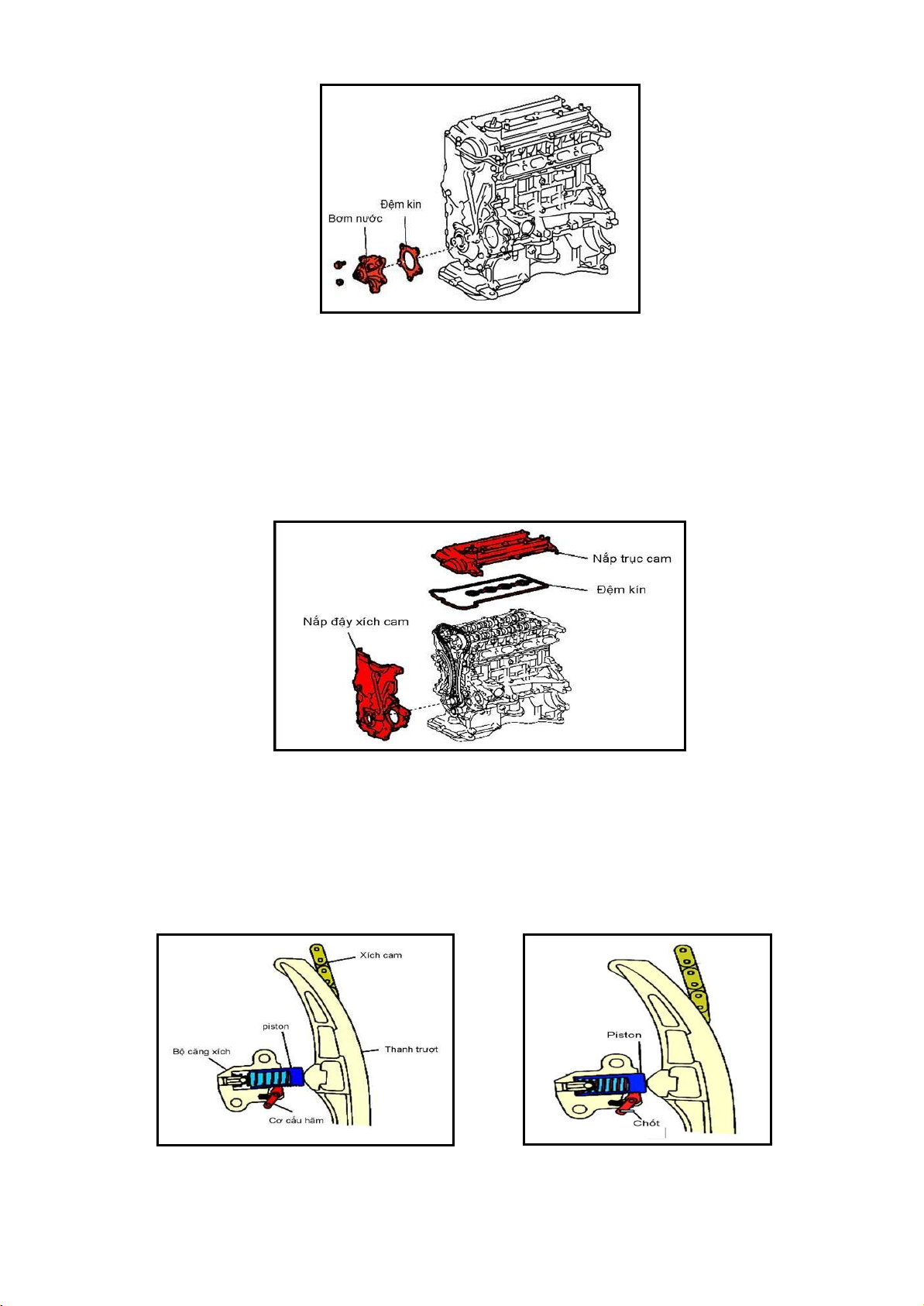

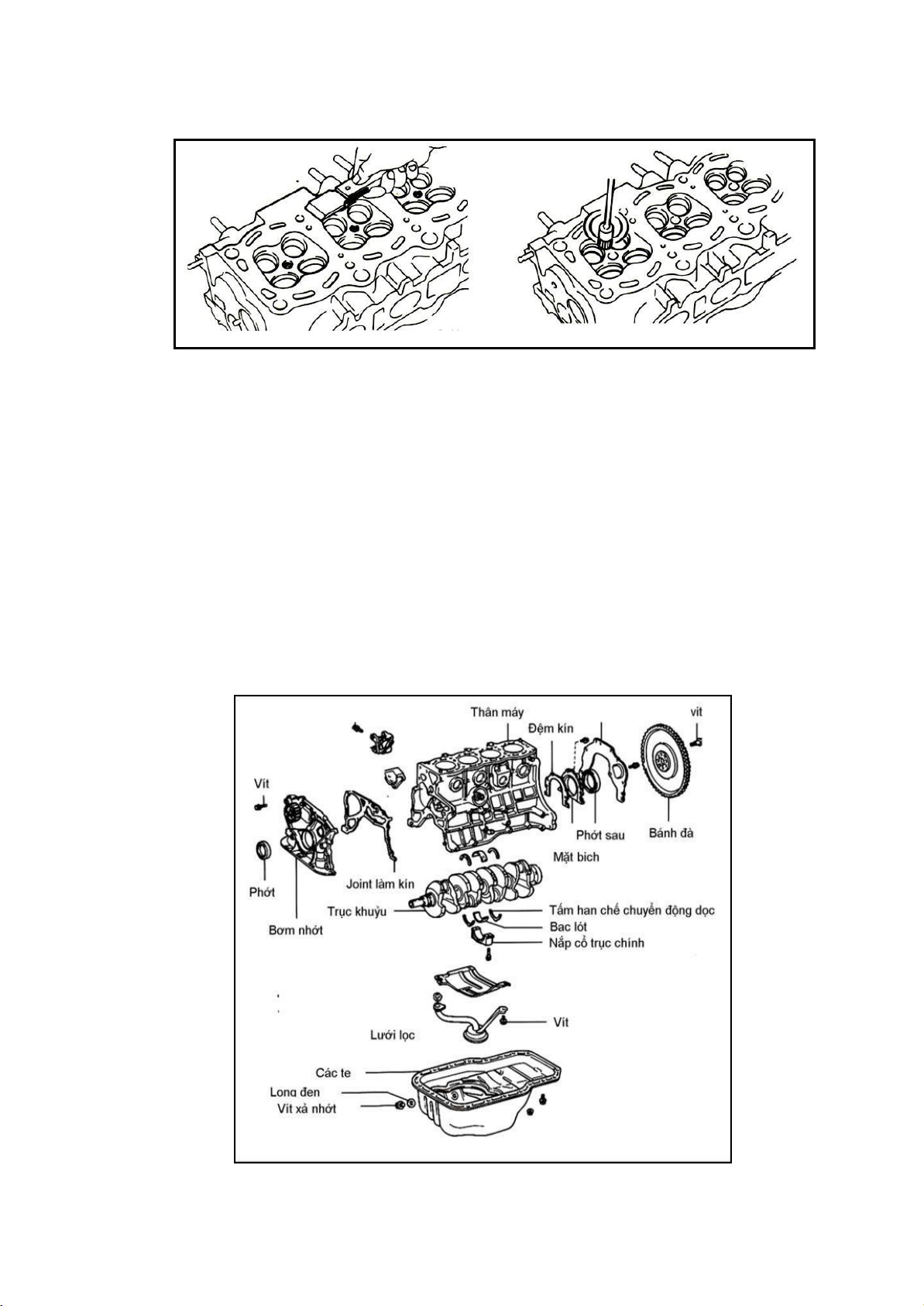

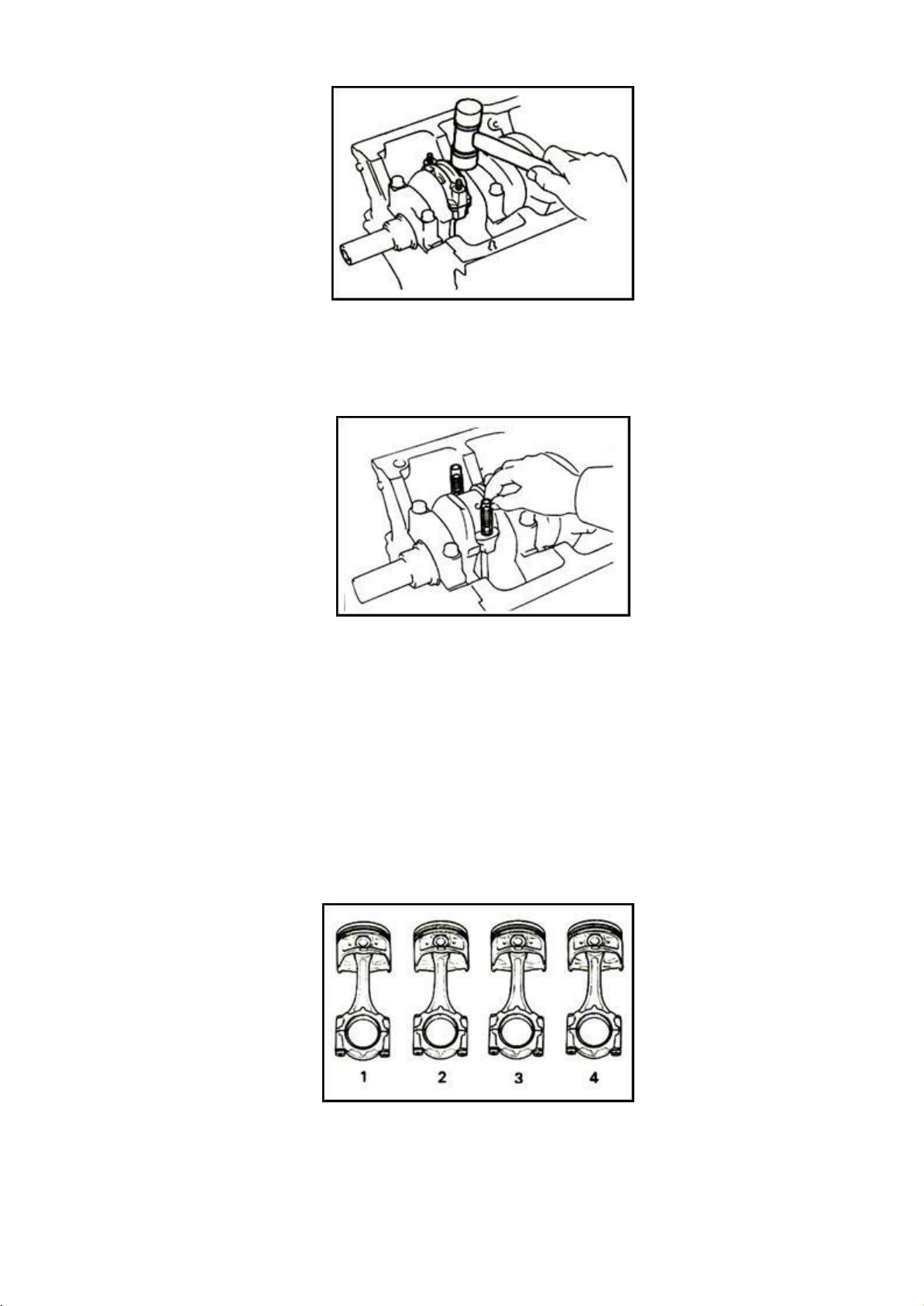

Hình 1.1: Cấu tạo chung của động cơ đốt trong Các cơ cấu gồm:

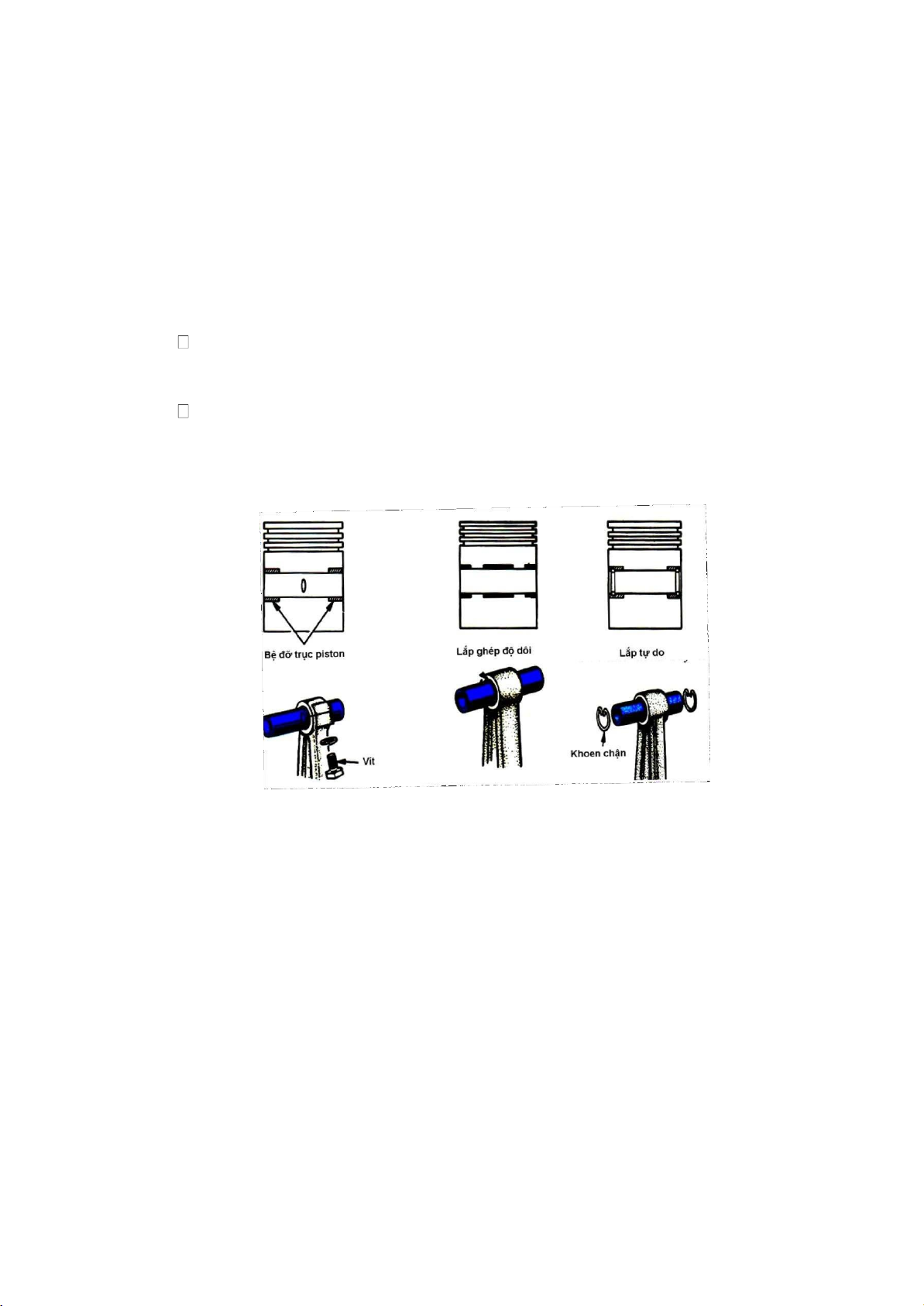

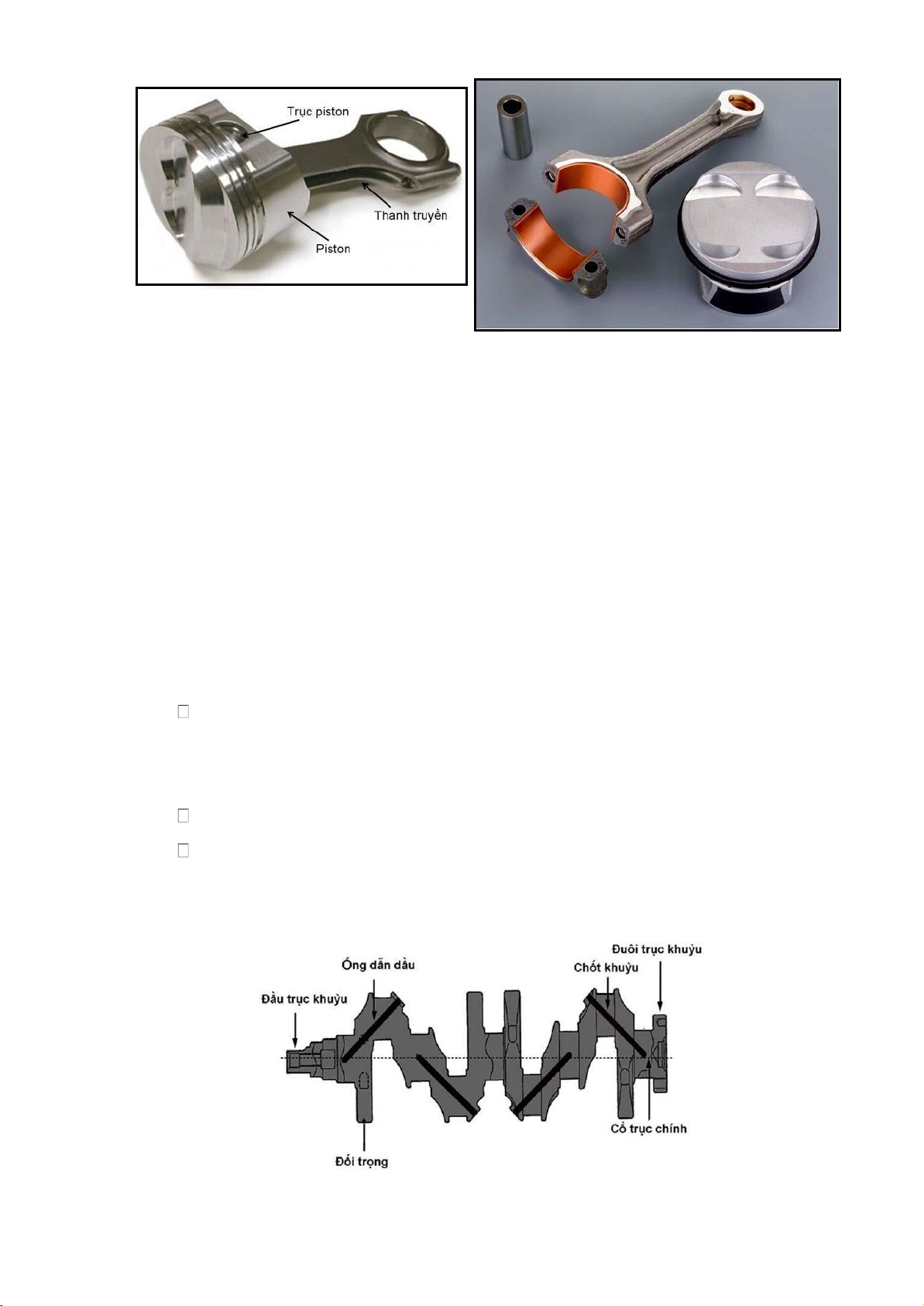

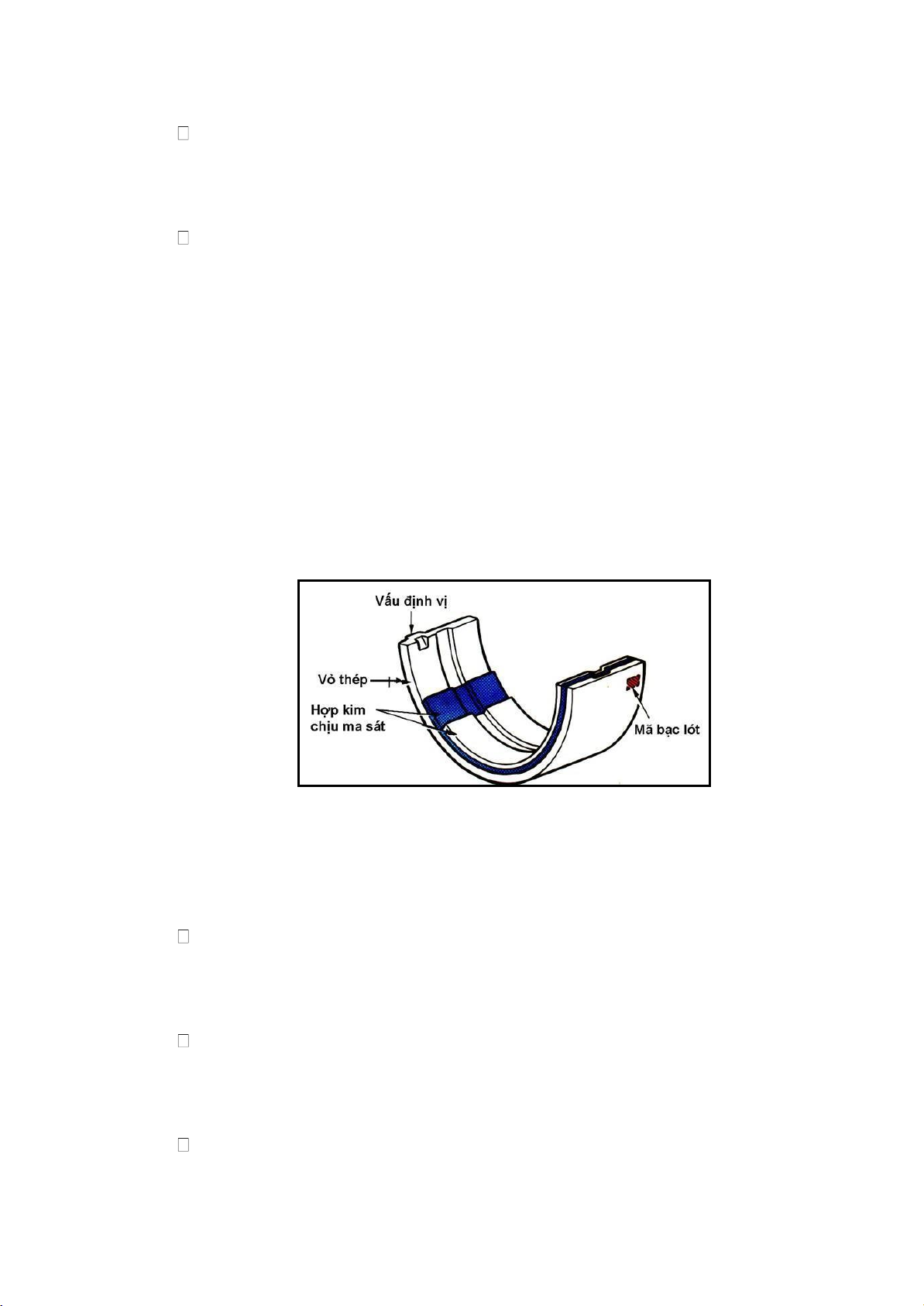

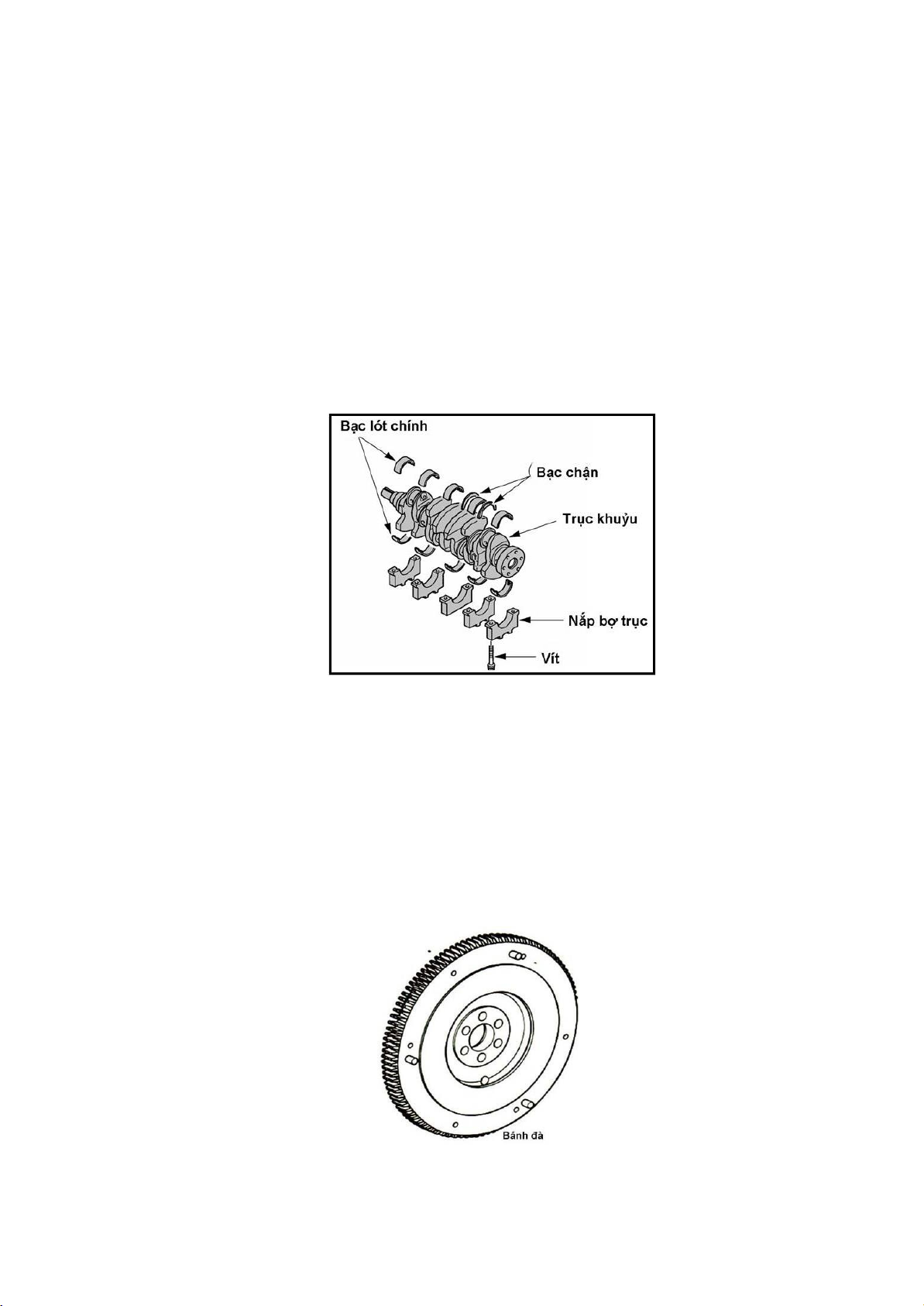

– Cơ cấu trục khuỷu thanh truyền gồm: piston, xylanh, thanh truyền, trục khuỷu, bánh đà

và nắp xylanh. Có nhiệm vụ biến chuyển động thẳng của piston thành chuyển động quay tròn của trục khuỷu.

– Cơ cấu phân phối khí gồm: xupap hút, xupap thải, trục cam, con đội, đũa đẩy, bánh răng

trung gian …. Nhiệm vụ của cơ cấu này là đóng mở xupap nạp và thải đúng thời gian qui Trang 2 lOMoAR cPSD| 36133485

định để thực hiện việc thay đổi môi chất công tác trong xylanh, để động cơ làm việc được liên tục.

Các hệ thống và cơ cấu phụ gồm có:

– Hệ thống nhiên liệu (HTNL): Hệ thống này có nhiệm vụ cung cấp nhiên liệu và tạo

thành khí hỗn hợp (nhiên liệu với không khí) đảm bảo nhiên liệu cháy tốt cho động cơ

hoạt động bình thường.

– HTNL động cơ Diesel gồm có: thùng chứa nhiên liệu, bình lọc thô, bơm chuyển, bình

lọc tinh, bơm cao áp, vòi phun.

– HTNL động cơ xăng gồm có: Thùng chứa nhiên liệu, bơm xăng, bầu lọc, bộ chế hòa khí

(hay ống phân phối và kim phun ở động cơ EFI)…

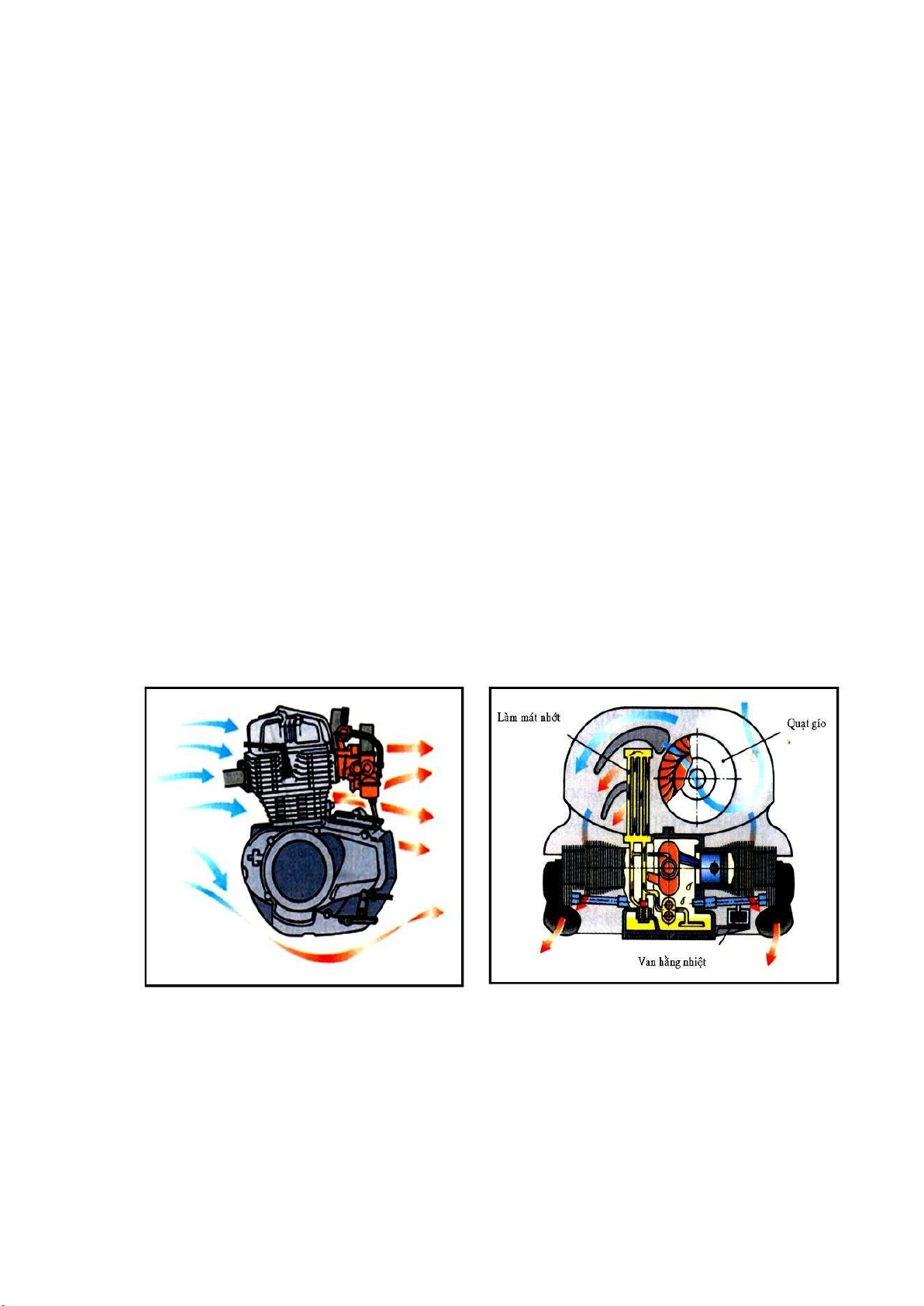

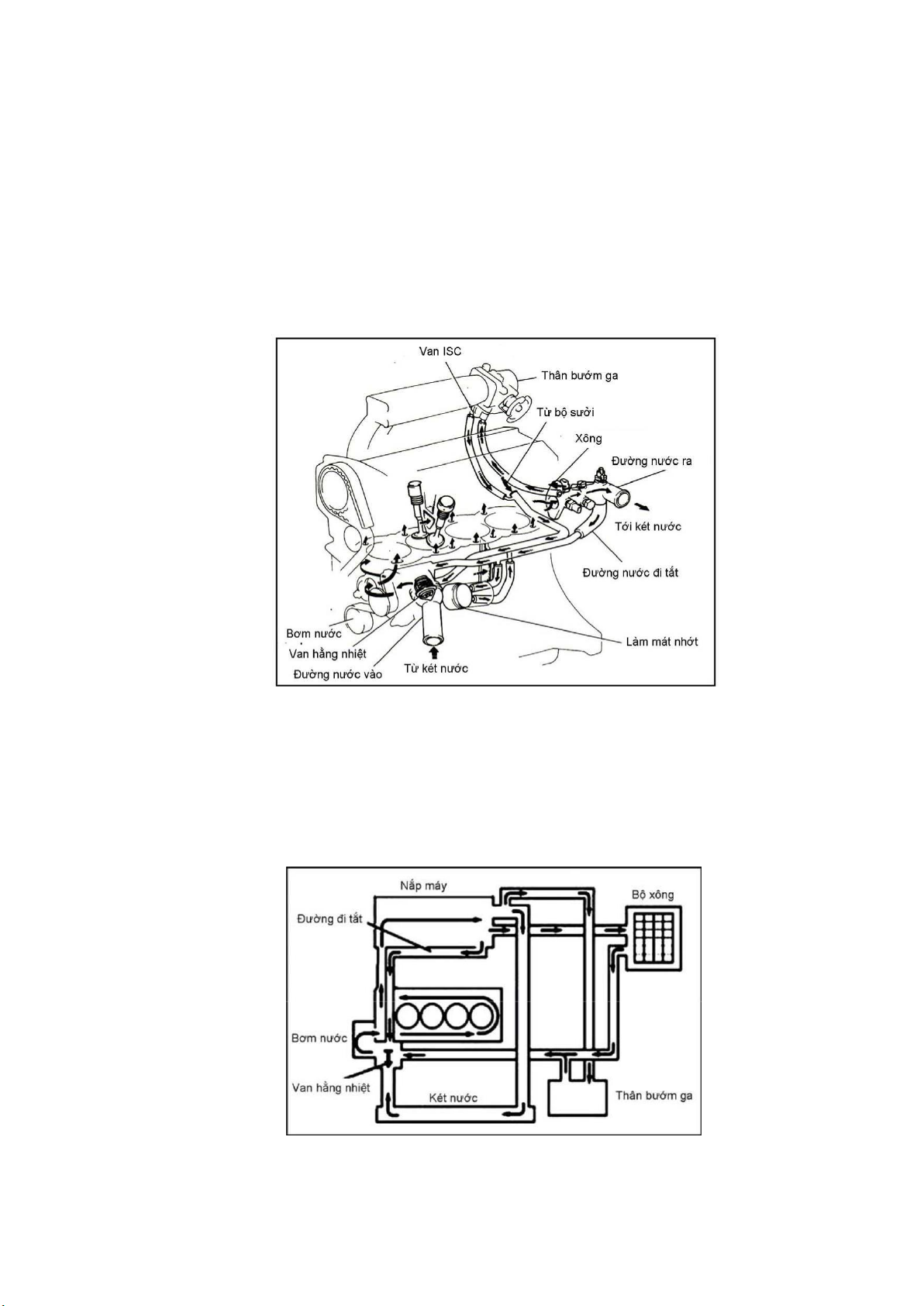

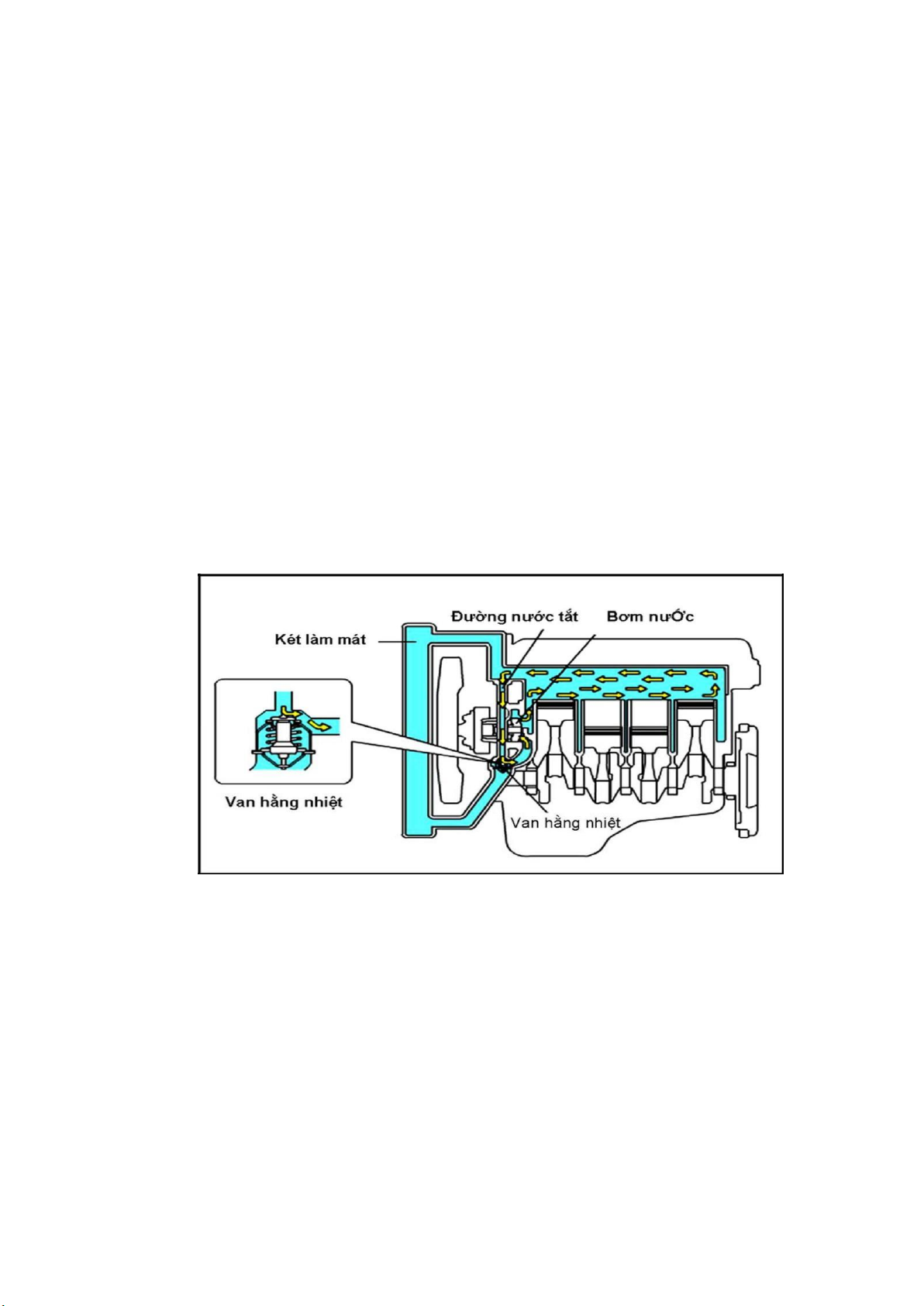

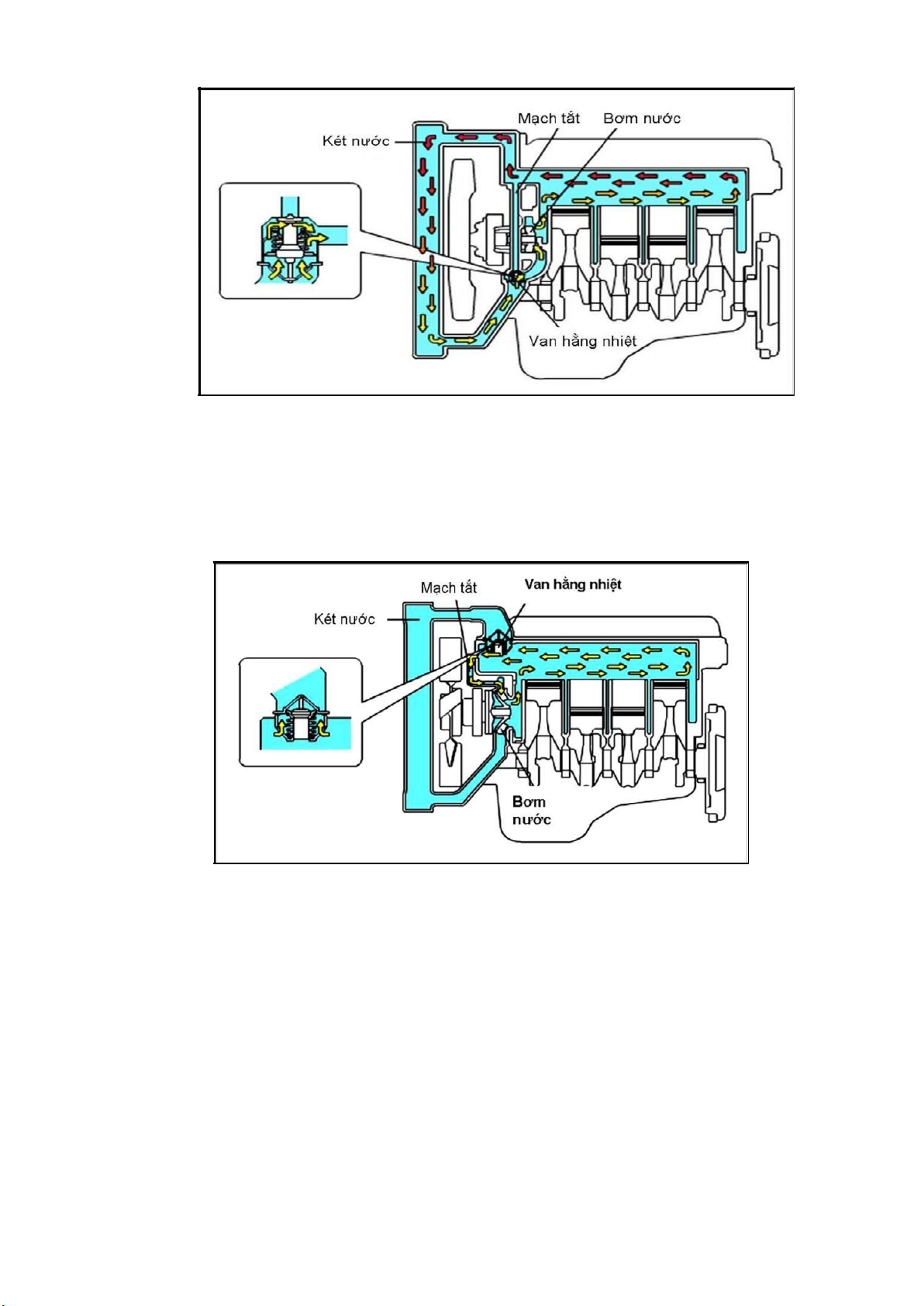

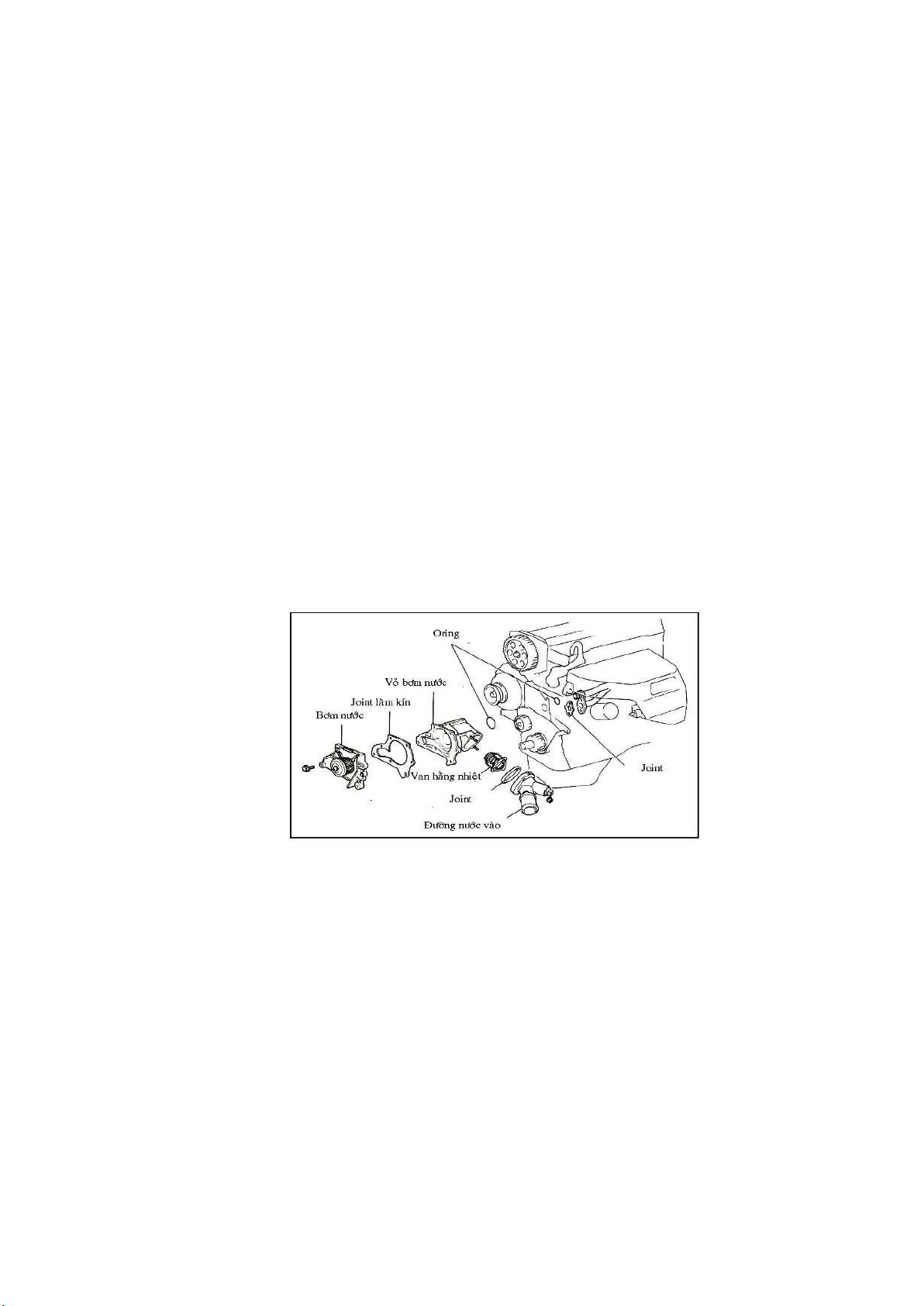

– Hệ thống làm mát: Nhiệm vụ của hệ thống này đảm bảo tản nhiệt từ động cơ ra ngoài, để

động cơ làm việc bình thường. Có 2 cách làm mát: làm mát bằng nước, làm mát bằng không khí.

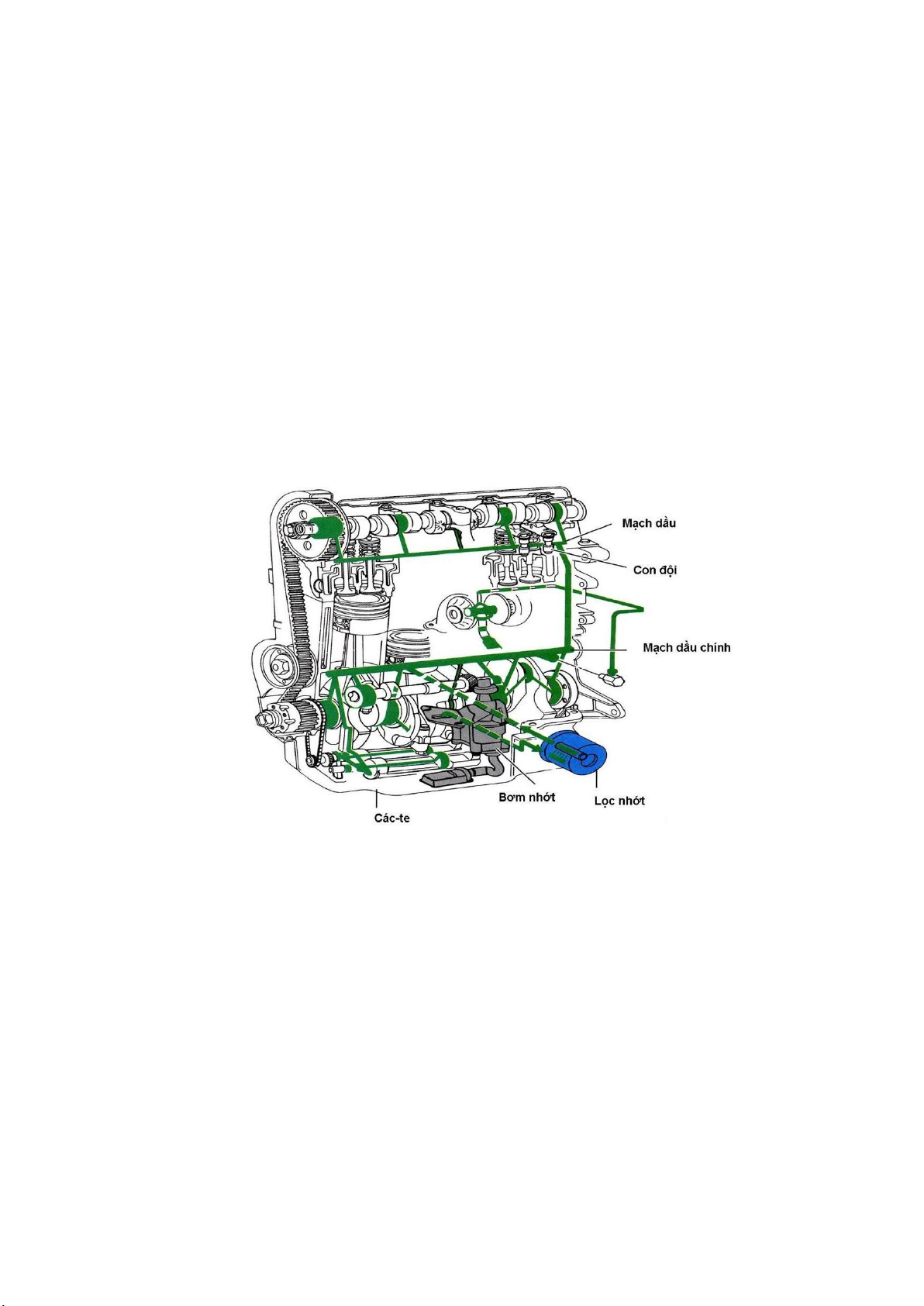

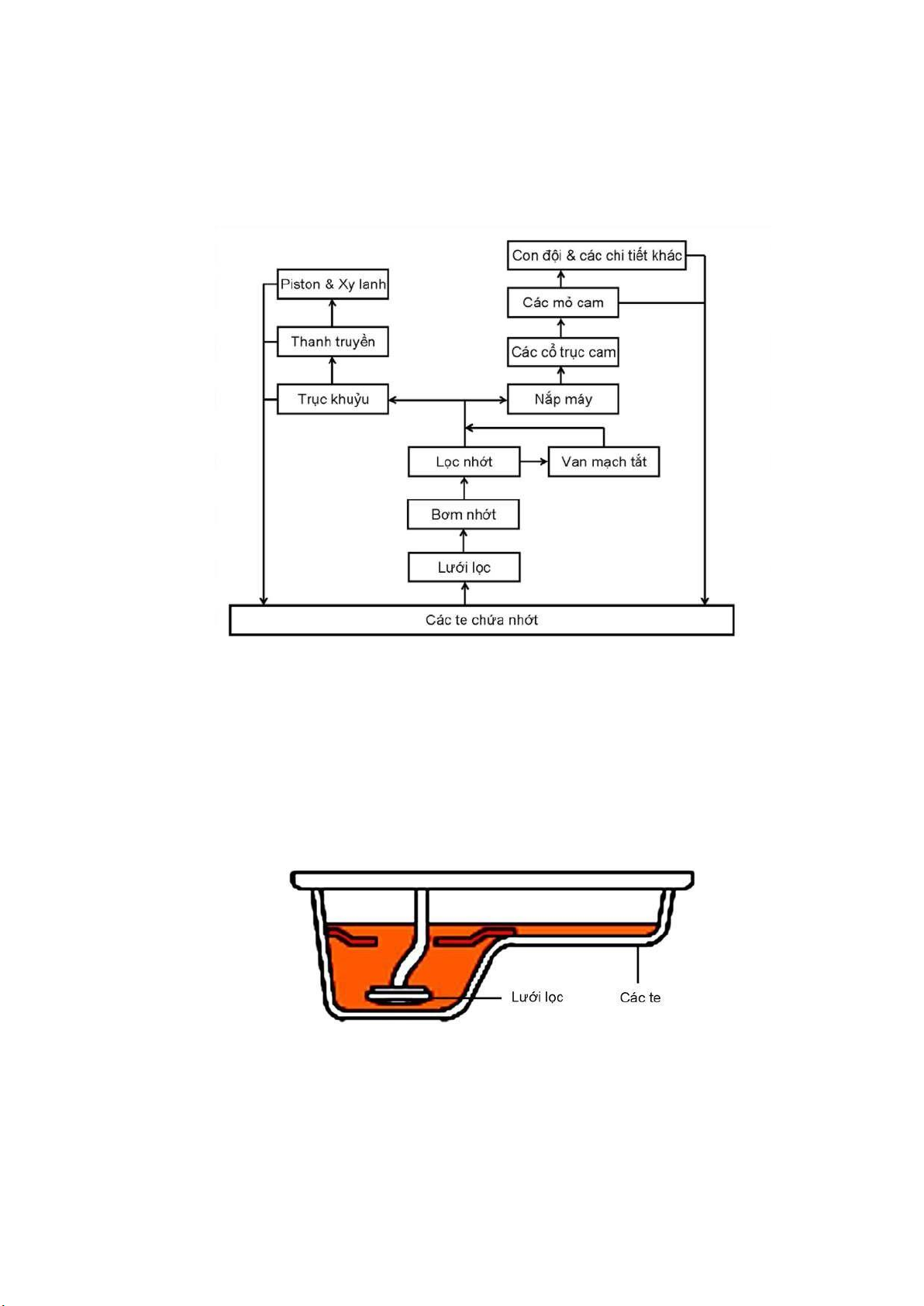

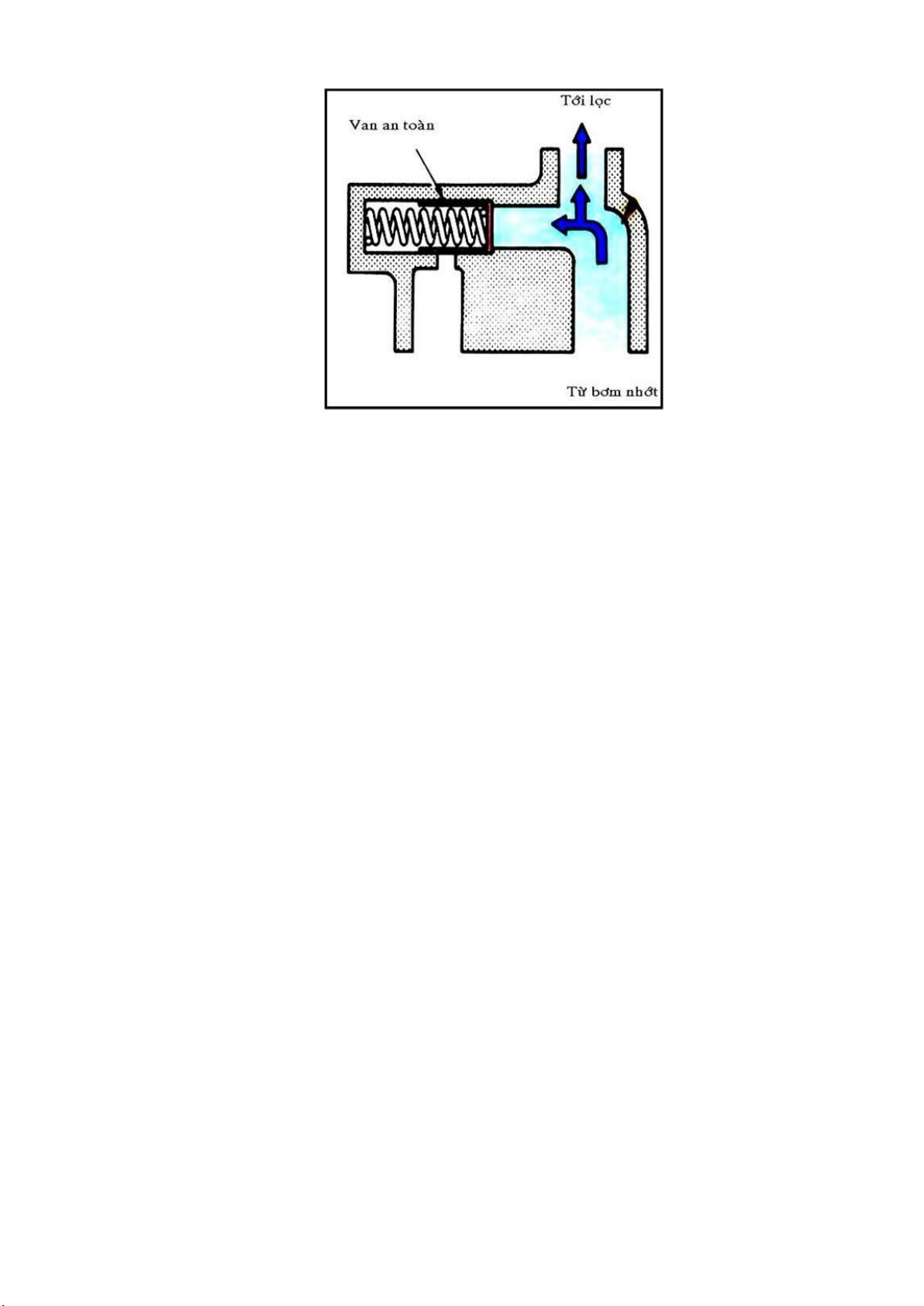

- Hệ thống bôi trơn: Nhiệm vụ của hệ thống này là đưa dầu nhờn đến các bề mặt ma sát.

Trong động cơ để làm giảm ma sát, tẩy sạch các mặt ma sát, làm mát ổ trục

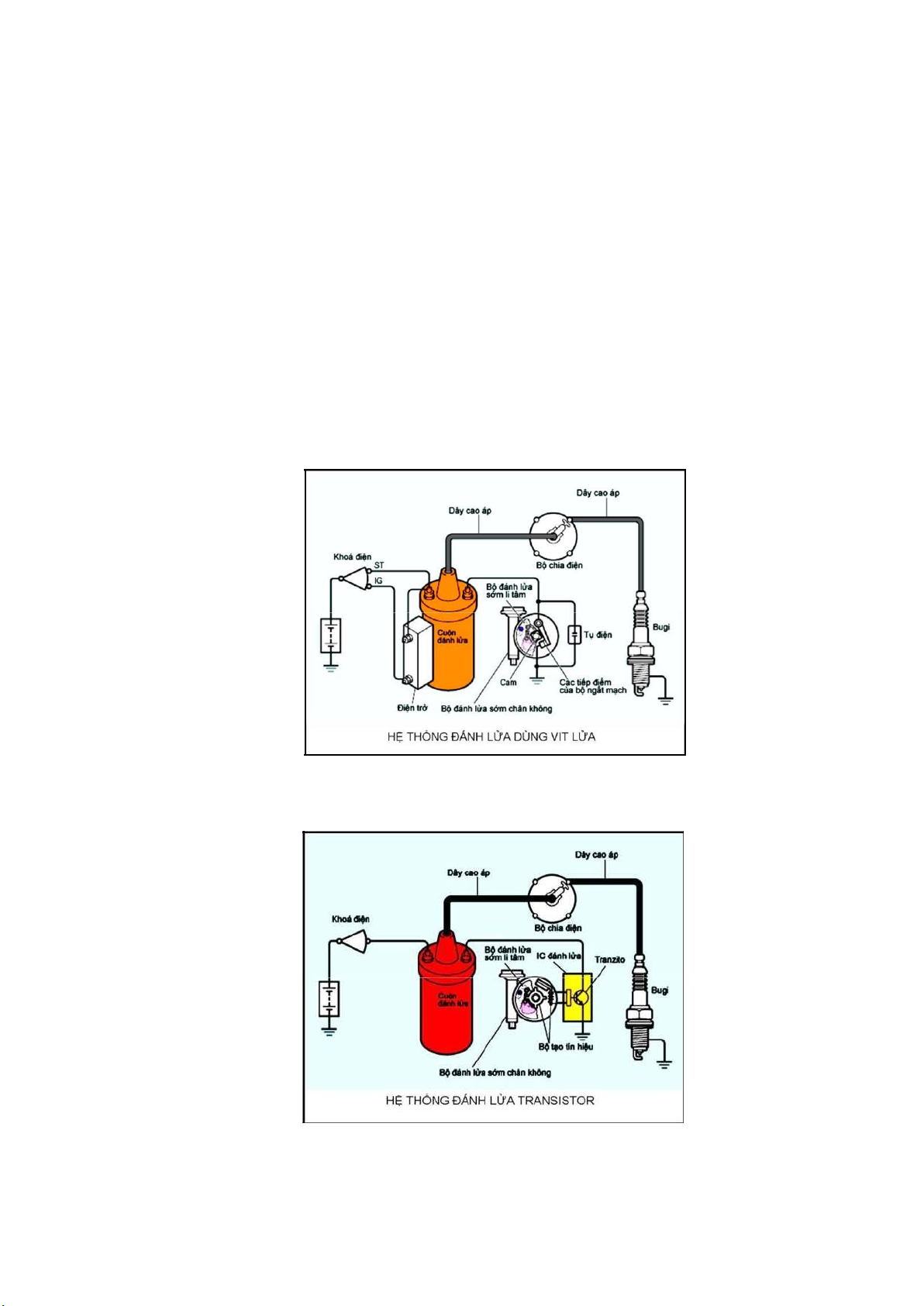

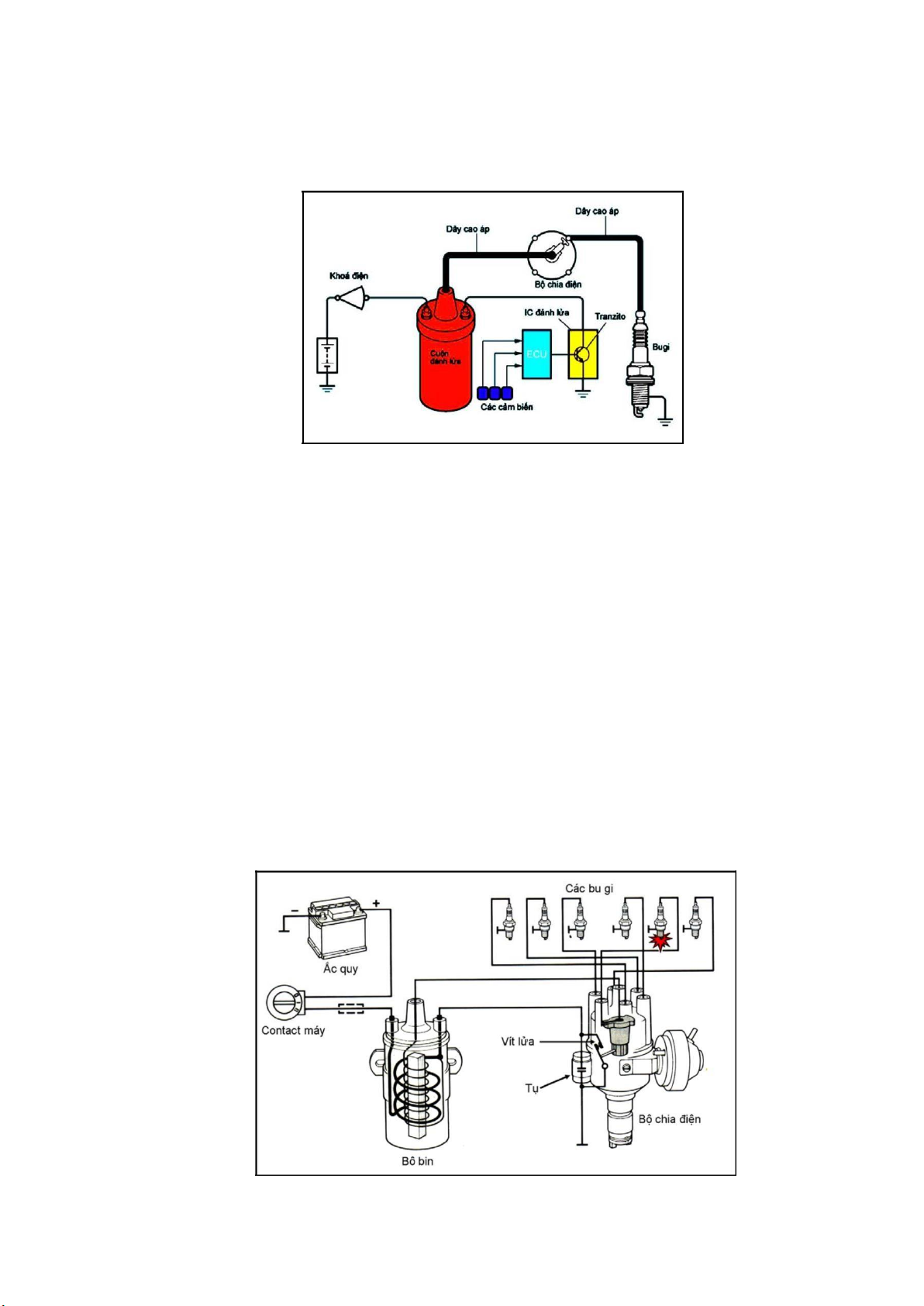

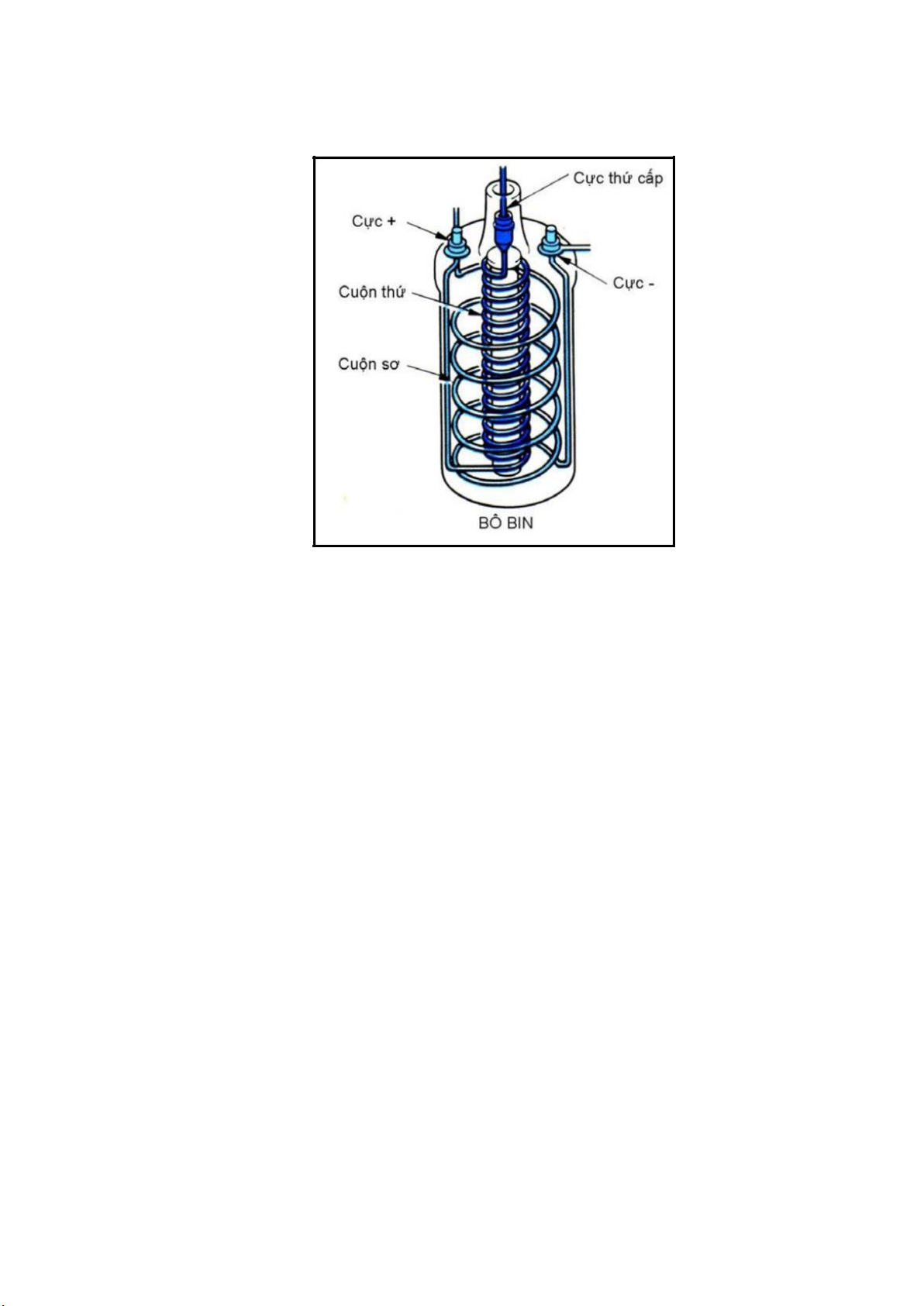

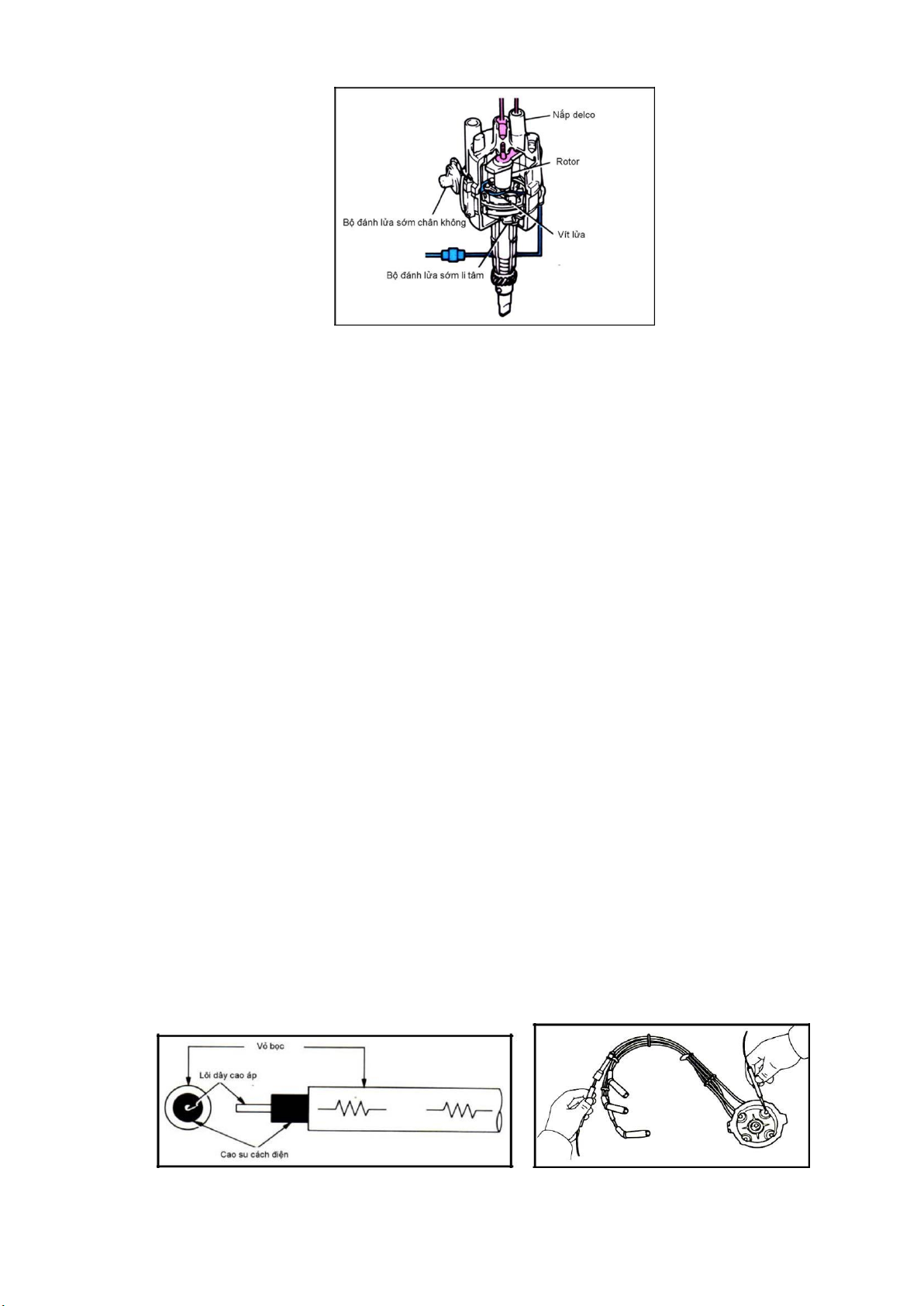

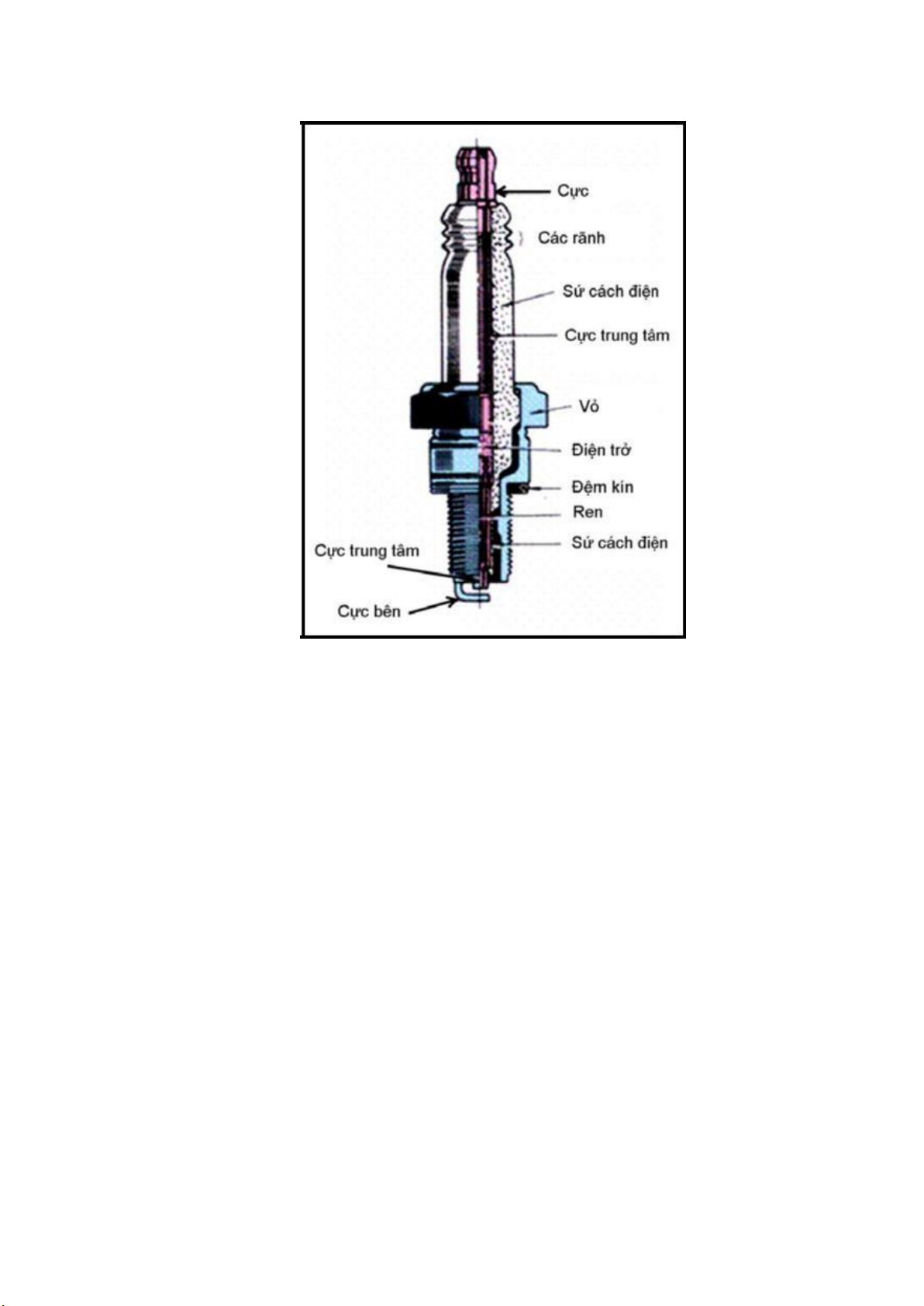

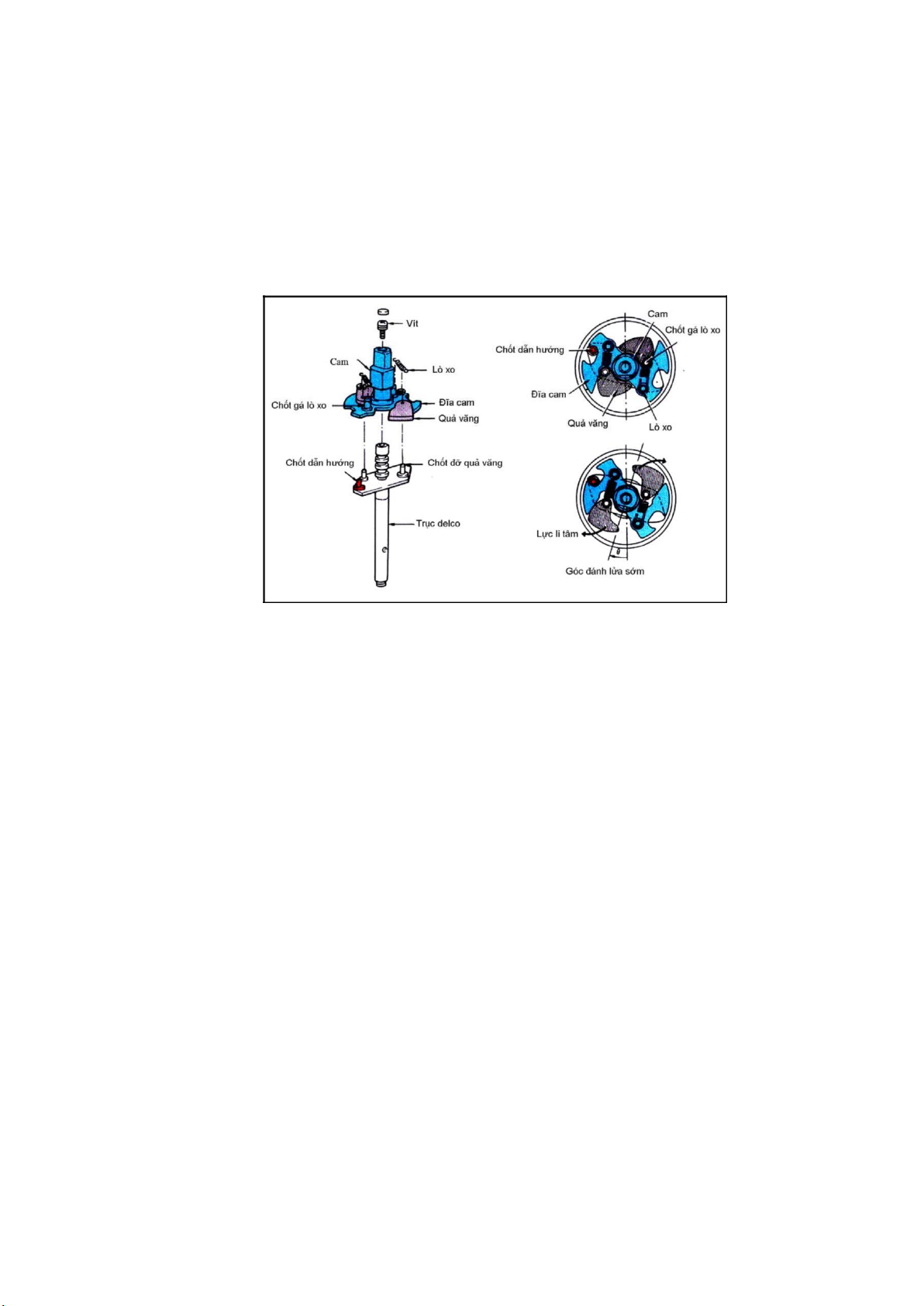

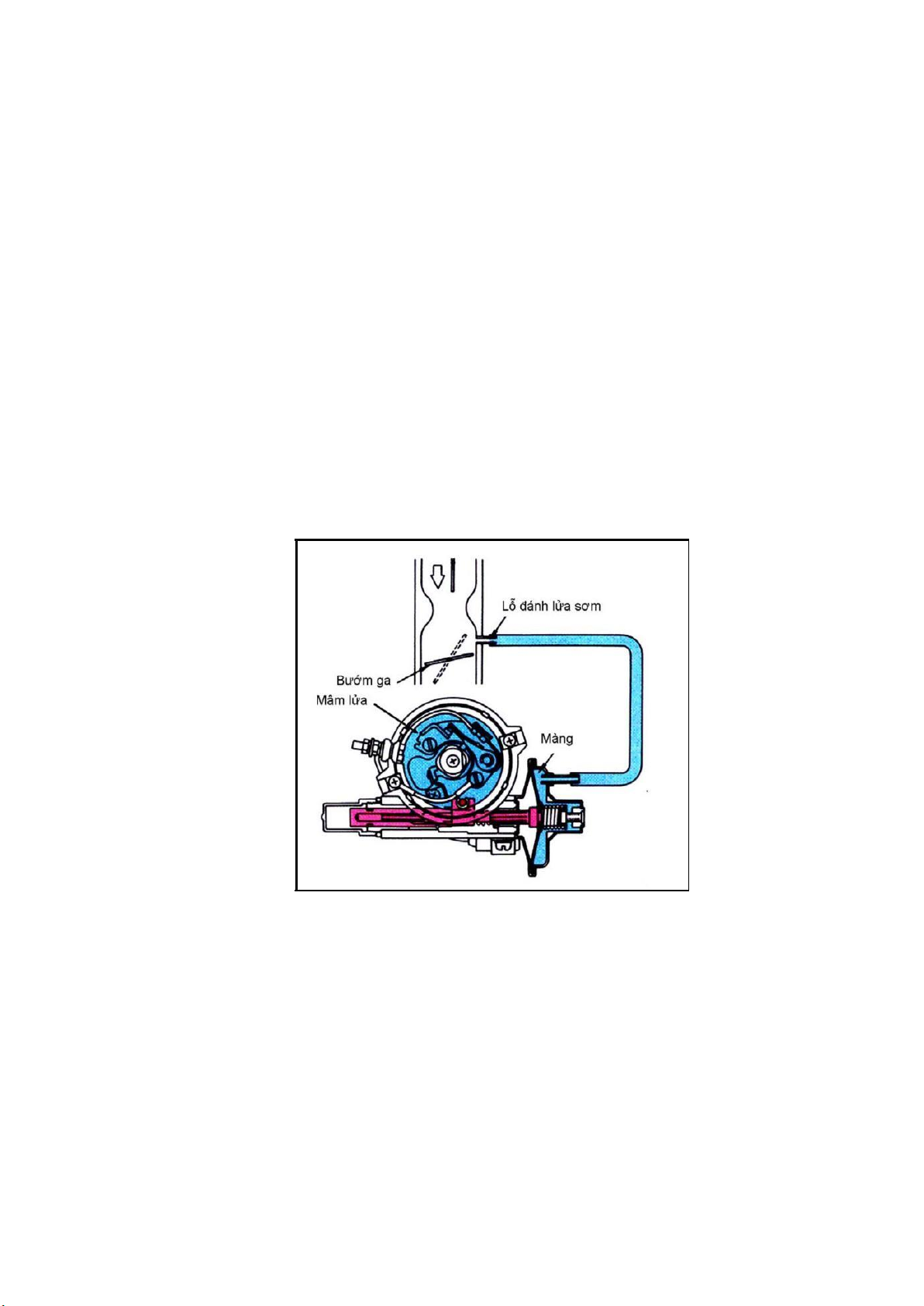

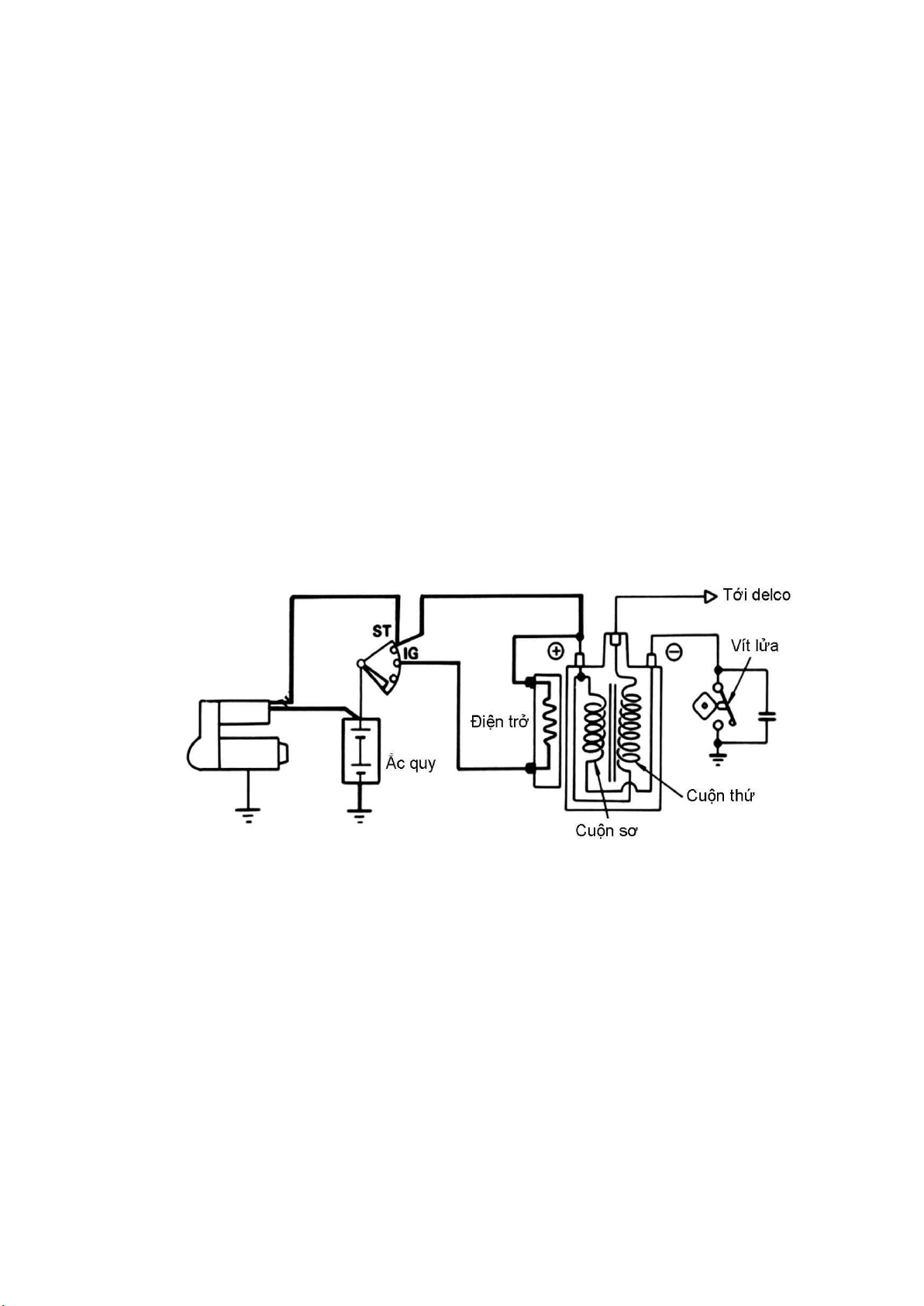

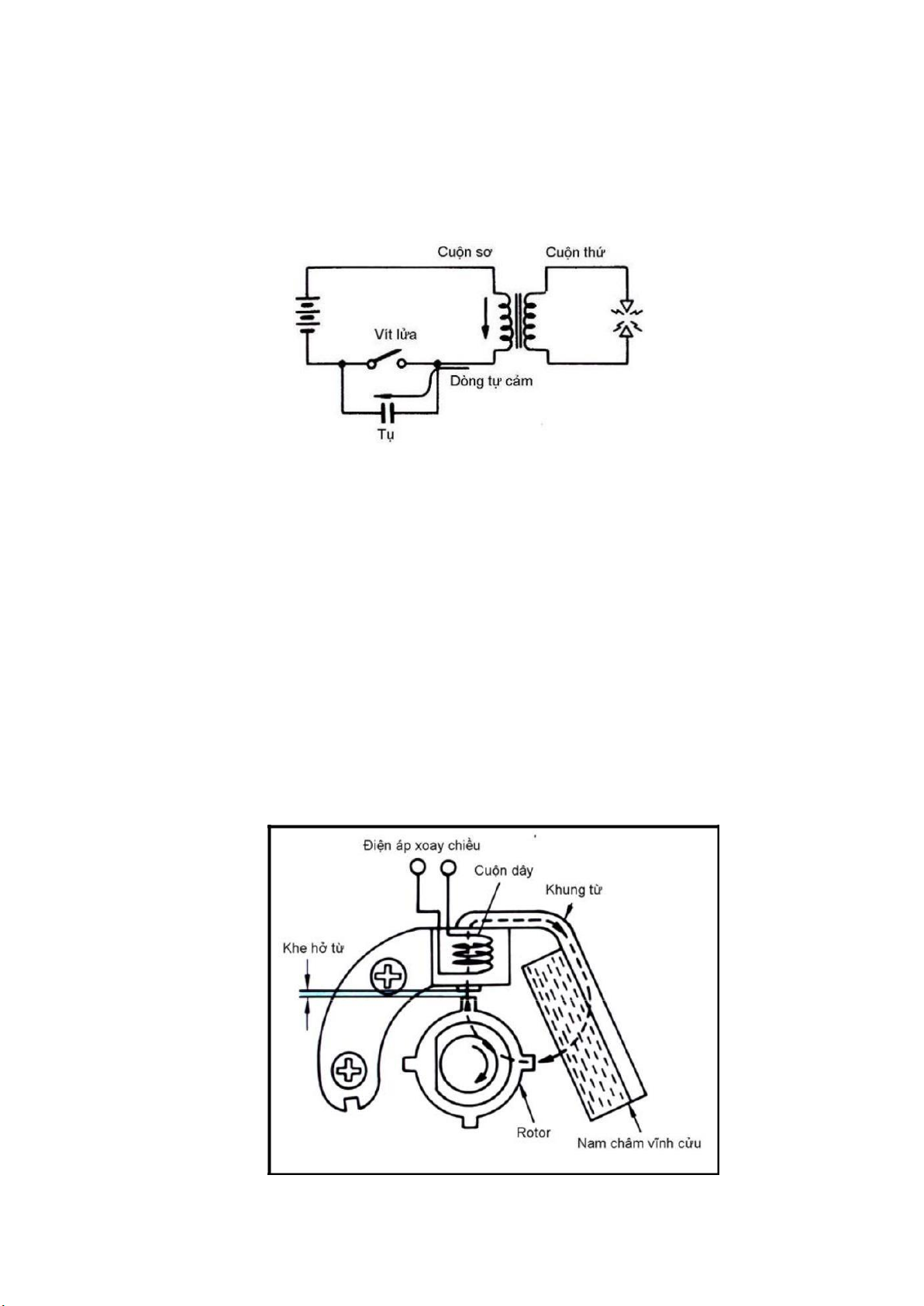

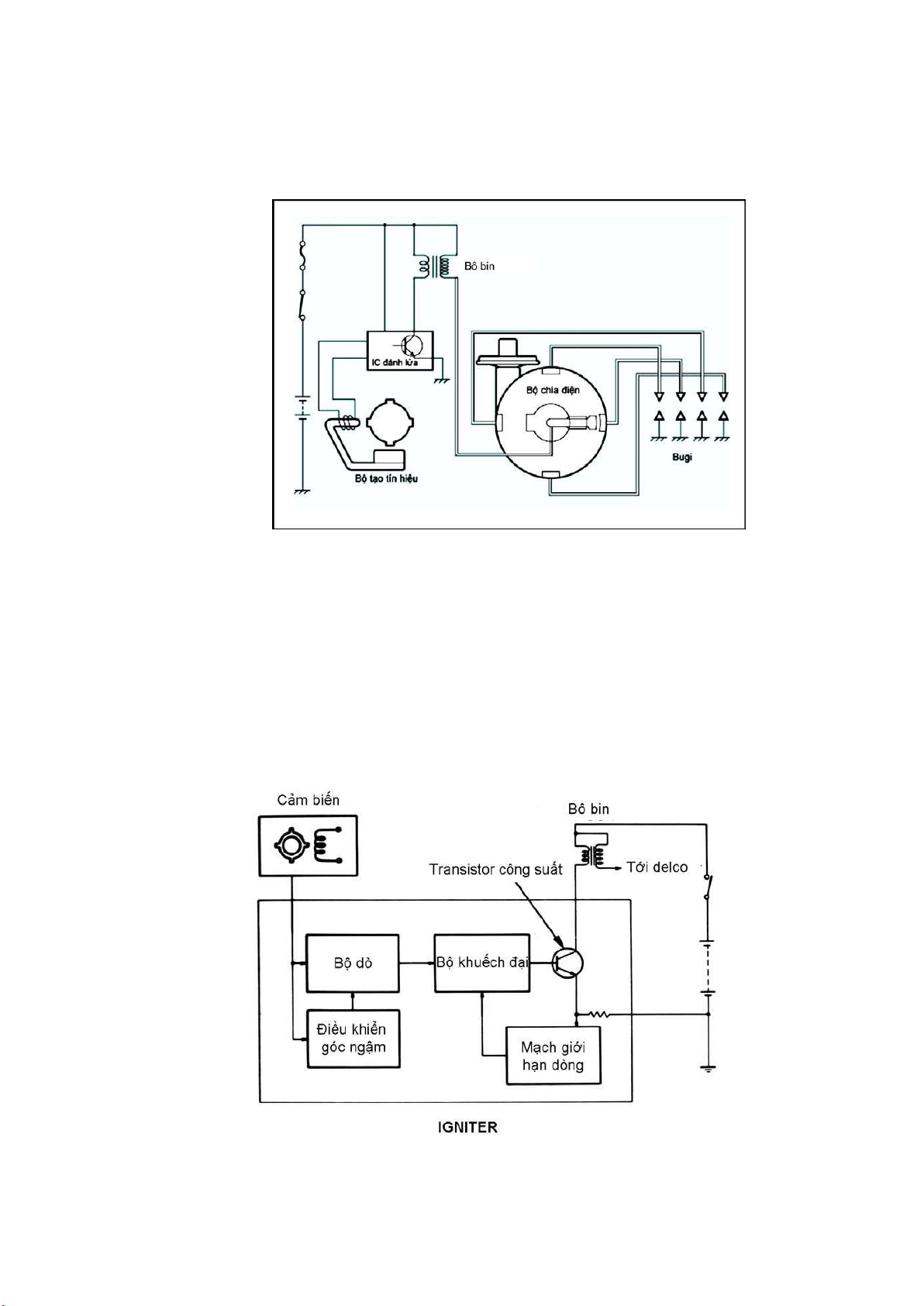

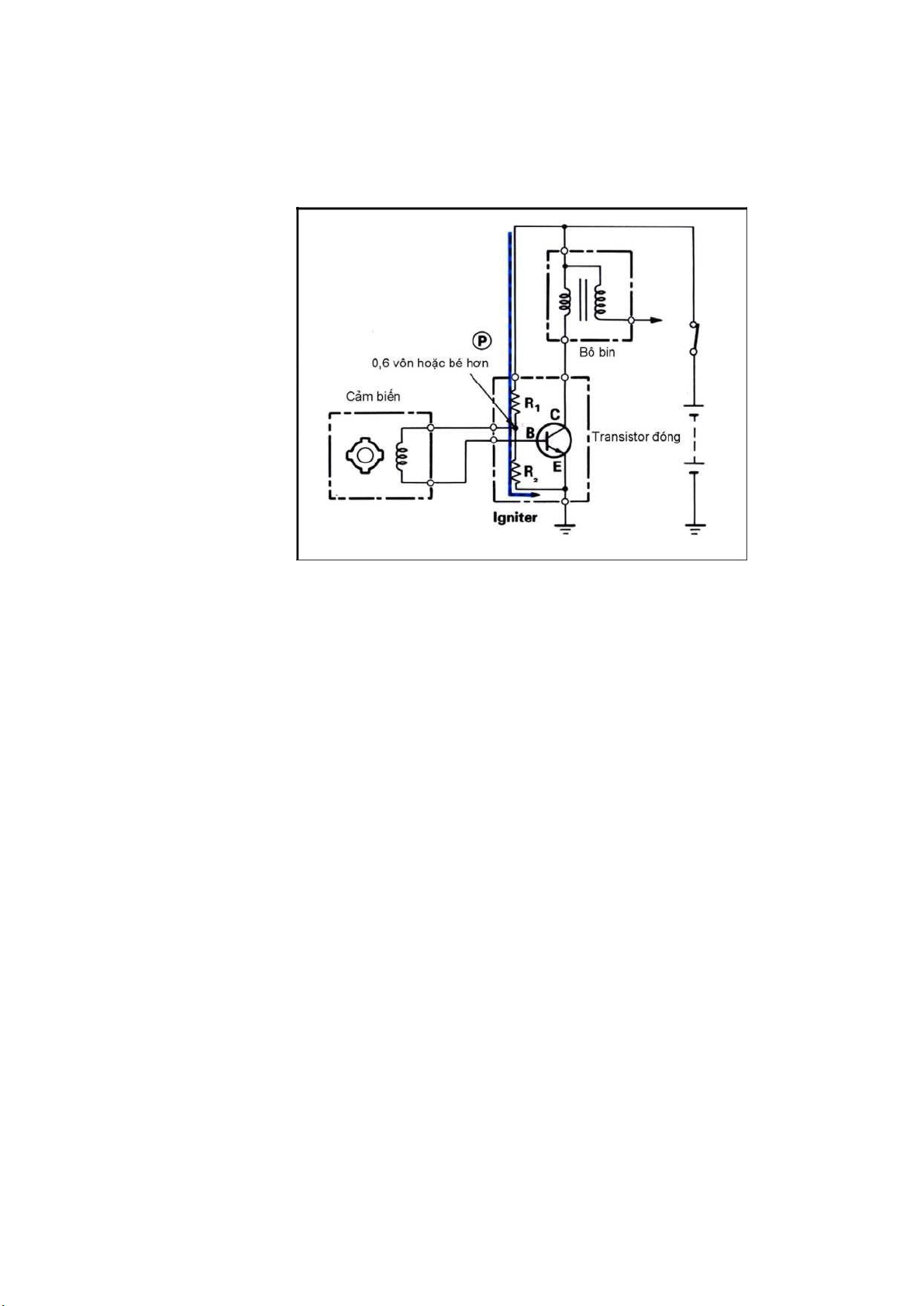

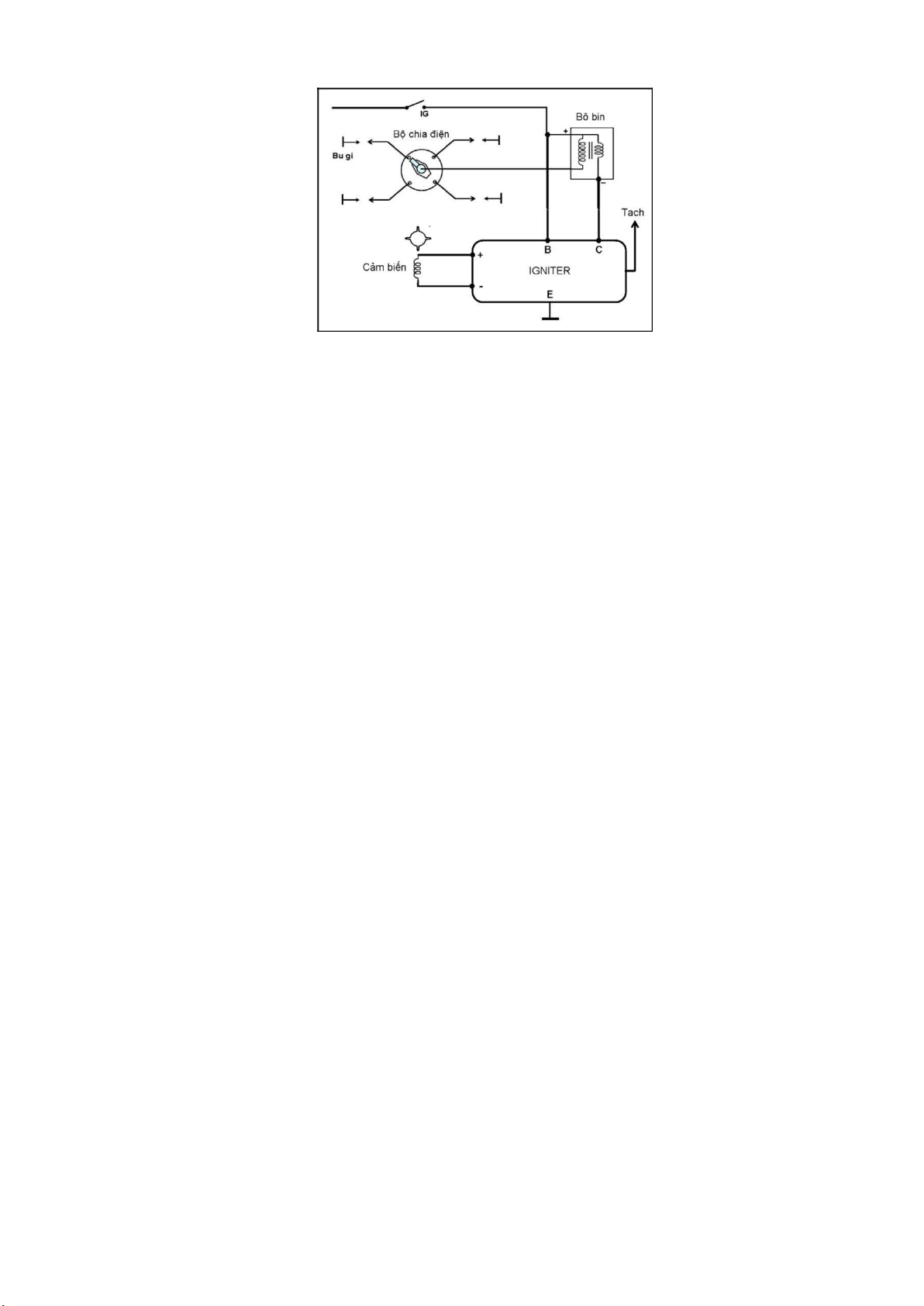

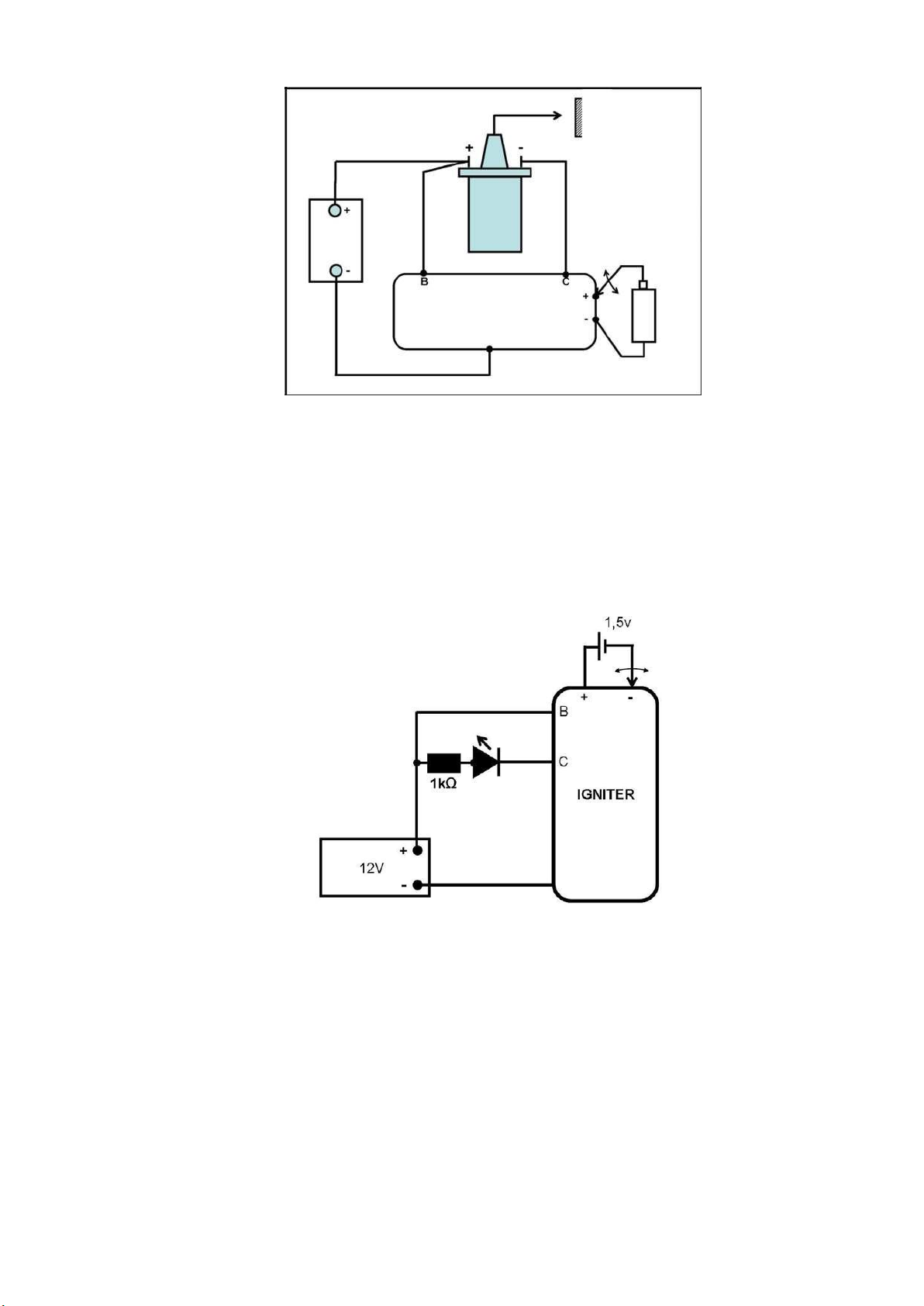

- Hệ thống đánh lửa: Hệ thống này bao gồm bộ phận tạo ra dòng điện cao thế (hàng ngàn

vôn) phát ra tia lửa mạnh làm cháy hổn hợp khí, hệ thống này chỉ có trên động cơ xăng và động cơ ga

- Hệ thống khởi động: nhiệm vụ của hệ thống này là đảo bảo cho động cơ khởi hành được nhanh chóng

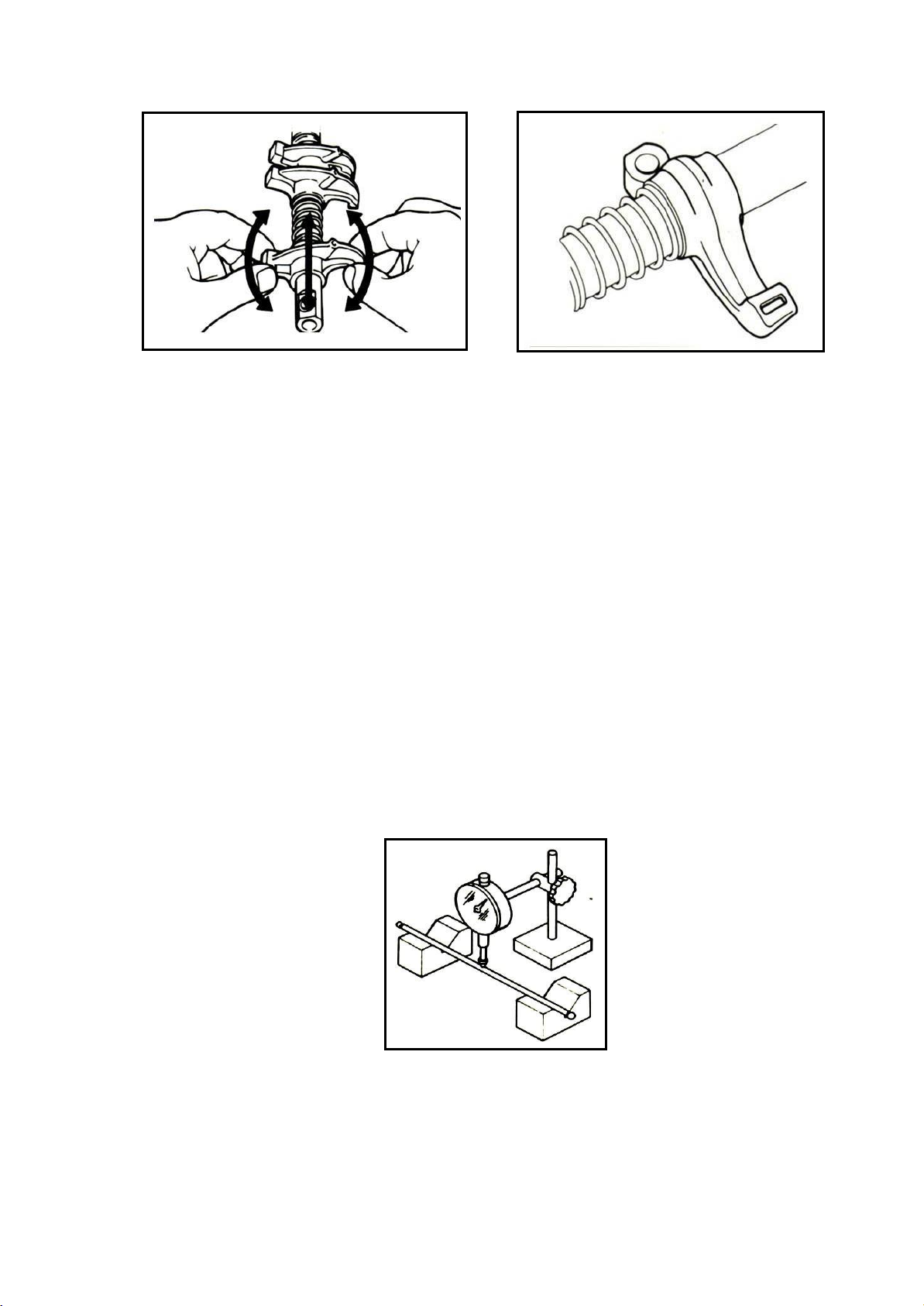

1.2.1.2 Các thuật ngữ cơ bản của động cơ:

– Điểm chết trên (ĐCT): Là điểm ứng với vị trí đỉnh của piston trong xylanh khi piston

xa tâm trục khuỷu nhất.

– Điểm chết dưới (ĐCD): Là điểm ứng với vị trí đỉnh của piston trong xylanh khi

piston gần tâm trục khuỷu nhất.

– Hành trình của piston (S): Là khoàng cách giữa ĐCT và ĐCD. S = 2 R

Trong đó: R- Bán kính tay quay của trục khuỷu. Trang 3 lOMoAR cPSD| 36133485

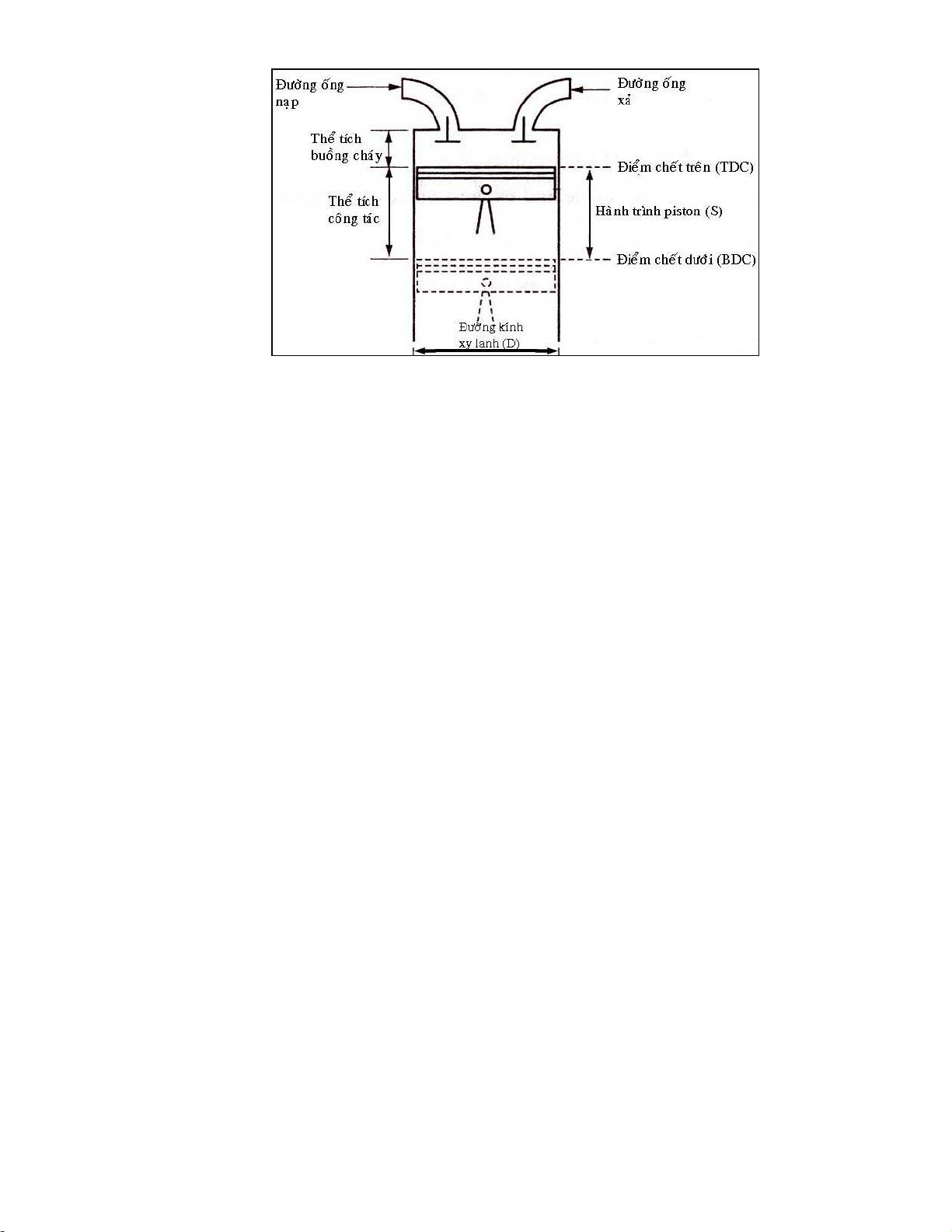

Hình 1.2: Dung tích xy lanh

– Thể tích buồng cháy (Vc): Là phần thể tích trong xylanh tạo thành giữa đỉnh piston và

nắp máy khi piston ở ĐCT.

– Thể tích làm việc (Vs): Là phần thể tích trong xylanh giới hạn bởi ĐCT và ĐCD. Vh = π*D /4*S Trong đó: + S: Hành trình piston + D: Đường kính piston

– Thể tích buồng công tác (Vh): Là phần thể tích trong xilanh tạo thành giữa đỉnh

piston và nắp máy khi piston ở ĐCD Vh = Vc + Vs

– Chu trình công tác: Một tập hợp các quá trình kế tiếp nhau (hút, nén, cháy, giãn nở

và thải) lặp lại theo chu kỳ trong xi lanh động cơ, nhờ đó nhiệt tỏa ra do đốt cháy

nhiện liệu được biến đổi thành cơ năng gọi là chu trình công tác.

– Kỳ: là một phần của chu trình công tác xảy ra khi piston chuyển động từ điểm

chết này đến điểm chết kia trong xylanh của động cơ

– Động cơ 4 kỳ: là động cơ có chu trình công tác được hòan thành trong 4 hành trình

của piston tương ứng với 2 vòng quay của trục khuỷu.

– Động cơ 2 kỳ: là động cơ có chu trình công tác được hòan thành trong 2 hành trình

của piston tương ứng với 1 vòng quay của trục khuỷu.

– Hỗn hợp cháy và khí nạp: Hỗn hợp không khí với nhiện liệu gọi là hỗn hợp khí cháy,

không khí hoặc hỗn hợp khí cháy đi vào xi lanh của động cơ trong một chu trình Trang 4 lOMoAR cPSD| 36133485

công tác gọi là khí nạp.

– Sản phẩm cháy được thải ra khỏi xilanh trong một chu trình công tác của động cơ gọi là khí thải.

– Lượng sản phẩm cháy không bị đẩy ra khỏi xilanh động cơ sau quá trình thải kết thúc gọi là khí sót

– Hỗn hợp công tác: Hỗn hợp giữa khí nạp và khí sót gọi là hỗn hợp công tác của động cơ.

1.2.2 Phân loại động cơ – Động cơ có piston.

– Động cơ không có piston (tua bin khí).

+ Ở động cơ có piston sự cháy của nhiên liệu và việc biến đổi nhiệt năng thành cơ

năng diễn ra bên trong xylanh.

+ Ở động cơ tua bin khí nhiên liệu cháy trong buồng cháy đặc biệt và nhiệt năng

biến thành cơ năng trên các cánh tua bin khí.

Theo nhiên liệu sử dụng: – Động cơ xăng. – Động cơ diesel. – Động cơ khí gas.

– Động cơ dùng nhiên liệu hỗn hợp.

Theo phương pháp đốt cháy hỗn hợp:

– Động cơ đốt cháy cưỡng bức.

– Động cơ tự đốt cháy.

Theo số xylanh: – Động cơ 1 xylanh.

– Động cơ nhiều xylanh.

Theo cách bố trí dãy xylanh trên đông cơ:

– Động cơ có các xylanh bố trí thẳng hàng

– Động cơ bố trí xylanh theo kiểu chữ (V) – Động cơ hình sao.

Theo phương pháp thực hiện chu trình công tác: – Động cơ 2 kỳ. Trang 5 lOMoAR cPSD| 36133485 – Động cơ 4 kỳ.

Theo điều kiện nạp: – Động cơ tăng áp

– Động cơ không tăng áp.

Theo phương pháp làm mát: – Làm mát bằng nước. – Làm mát bằng gió.

1.3. ƯU, KHUYẾT ĐIỂM CỦA ĐỘNG CƠ ĐỐT TRONG, ĐỘNG CƠ ĐỐT NGOÀI.

1.3.1 Ưu, khuyết điểm của động cơ đốt trong Ưu điểm:

Hiệu suất có ích cao, với động cơ Diesel hiện đại hiệu súât có thể đạt đến 45%.

Kích thước và trọng lượng của động cơ đốt trong không lớn vì toàn bộ chu trình

công tác được thực hiện trong một thiết bị duy nhất mà không cần các thiết bị cồng

kềnh như nồi hơi, ống dẫn ...v..v

Vận hành an toàn, khả năng gây hỏa hoạn cũng như nổ vỡ thiết bị ít.

Luôn ở trạng thái khởi động và khởi động dễ dàng.

Điều kiện làm việc của thợ máy tốt hơn, cần ít người bảo hành và chăm sóc bảo dưỡng. Nhược điểm:

Khả năng quá tải kém.

Rất khó khởi động khi động cơ có tải, trong khi đó máy hơi nước khởi động được ngay cả khi tải đầy.

Các chi tiết của động cơ đốt trong tương đối phức tạp, giá thành chế tạo cao.

Sử dụng nhiên liệu đắt tiền, yêu cầu đối với nhiên liệu rất khắt khe.

Đòi hỏi công nhân vận hành, sữa chữa phải có tay nghề cao.

Đặc tính kéo của động cơ đốt trong không được tốt lắm, không thể phát ra một

mômen lớn ở tốc độ nhỏ, vì vậy ở ô tô, xe máy phải dùng hộp...

1.3.2 Ưu, khuyết điểm của động cơ đốt ngoài Ưu điểm: Trang 6 lOMoAR cPSD| 36133485

Buồng đốt đặt ngoài, việc đốt diễn ra liên tục, có thể kiểm soát không để dư thừa

nhiên liệu, nên hạn chế phát thải độc hại so với việc đốt theo chu trình trong buồng bên trong.

Tận dụng bất cứ nguồn nhiệt nào.

Nhiều thiết kế có piston nằm bên phần lạnh nên giảm vấn đề bôi trơn, tăng tuổi thọ,

độ tin cậy. Không cần van, hệ thống cơ học đơn giản, hệ thống cung cấp chất đốt đơn

giản và tùy chọn cũng là những yếu tố tăng độ tin cậy cho động cơ.

Hoạt động ở áp suất thấp, do đó an toàn và nhỏ gọn hơn động cơ hơi nước.

Không cần nguồn cung cấp không khí (nếu nguồn nhiệt không lấy từ việc đốt nhiên

liệu) nên có thể hoạt động dưới tàu ngầm hay trong vũ trụ.

Có thể hoạt động dễ dàng hơn trong thời tiết giá lạnh so với các động cơ đốt trong Nhược điểm

Cần có bộ phận trao đổi nhiệt ở phần nóng và phần lạnh có hiệu suất cao.

Bộ phận làm mát (tản nhiệt) ở buồng lạnh có thể phức tạp và choán nhiều không gian.

Công suất và tốc độ khó thay đổi nhanh.

Động cơ Stirling chứa không khí không cho hiệu suất cao bằng các động cơ Stirling

chứa hydro hay heli. Tuy nhiên, hydro gây ra nhiều khó khăn kỹ thuật như độ thất thoát cao.

1.4. GIỚI THIỆU VỀ ĐỘNG CƠ WANKEL VÀ ĐỘNG CƠ TUABIN

1.4.1 Giới thiệu về động cơ Wankel

Động cơ Wankel là một loại động cơ piston tròn được gọi theo tên của nhà phát

minh Felix Wankel, hay với cách gọi đơn giản là động cơ "quay" do chuyển động quay

đặc trưng của nó. Trong một động cơ Wankel, piston có dạng hình tam giác, có góc tròn

quay trong một hộp máy hình bầu dục. Mỗi một cạnh của tam giác tương ứng với một

piston, trên mặt cạnh này có khoét lõm tạo thành buồng đốt. Khi piston quay được một

vòng thì trục khủyu quay được 3 vòng. Do luôn luôn chỉ quay theo một chiều nên động cơ

này hoạt động rất êm. Trang 7 lOMoAR cPSD| 36133485

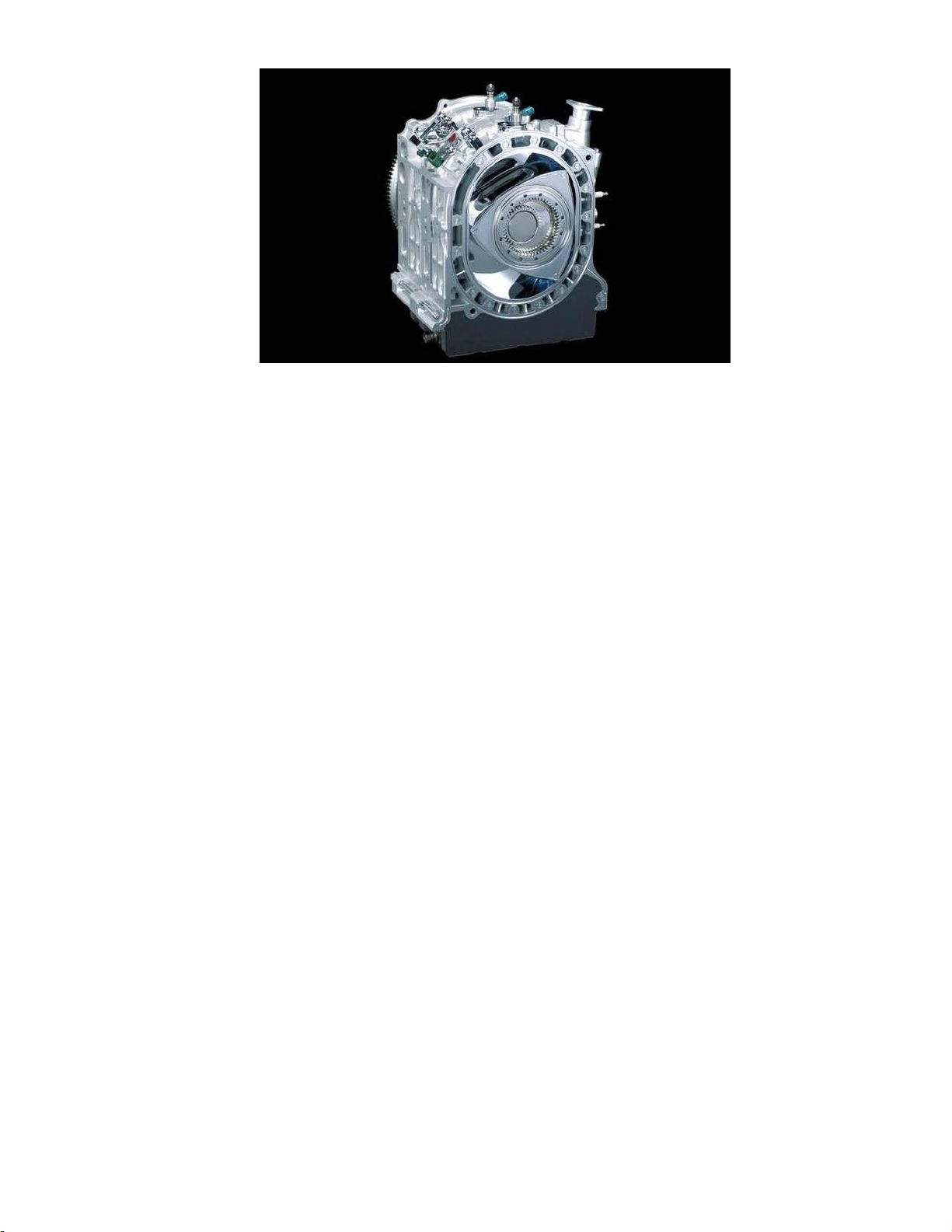

Hình 1.3: Động cơ rotor Wankel - Động cơ quay (Rotary Engine)

Động cơ piston tam giác có cấu tạo nhỏ gọn và không cần sử dụng bộ phận điều

khiển van. Nguyên tắc của động cơ này tương ứng với động cơ Otto, cũng có 4 thì nạp -

nén - nổ - xả. Tuy nhiên, tất cả 4 thì này thay vì hoạt động trong một lần chuyển động lên

và xuống của piston (ở động cơ khác thông thường) thì lại xảy ra trong một lần “quay” của

piston. Piston tam giác quay sẽ truyền lực cho một hệ thống lệch tâm đặc biệt để đưa ra trục khủyu.

Ứng dụng thực tế

Động cơ Wankel có ưu điểm là vận hành rất êm, và hệ thống cân bằng máy không

phức tạp vì không phải tính toán cân bằng lực quán tính của piston.

Xét về định tính thì cùng một số vòng quay của trục cơ thì Wankel có công suất gấp 2 vì

trong 1 chu kỳ có 3 lần sinh công còn động cơ piston phải quay 2 vòng mới sinh công 1 lần (4 thì).

Tuy nhiên do động cơ này có tiếp xúc giữa piston và thành xi-lanh là tiếp xúc mài 1

chiều nên hệ số mài mòn cao hơn loại piston tịnh tiến truyền thống rất nhiều. Hơn nữa

việc thiết kế bôi trơn lại phức tạp hơn, vì tính chất đặc biệt của kết cấu buồng đốt mà dầu

bôi trơn luôn bị lẫn vào trong buồng đốt. Trang 8 lOMoAR cPSD| 36133485

Hình 1.4: Động cơ quay trang bị nhiều công nghệ khắc phục tiêu hao nhiên liệu và bôi trơn

Điển hình nhất chính là Mazda, hãng xe đã có những sản phẩm nổi tiếng thế giới như

RX-7, RX-8, MX5 miata và gần dây nhất là concept RX-Vision tại triển lãm Tokyo vừa

qua. Đi kèm với nó là hàng loạt công nghệ tiết kiệm nhiên liệu, bôi trơn tốt, tản nhiệt

nhanh nhằm nâng cao hiệu suất, tối ưu hóa vật liệu chế tạo hay các hệ thống tăng khí nạp

cưỡng bức (turbo, supercharger, free valve,..)

1.4.2 Giới thiệu về động cơ Turbine

So với một loại động cơ nhiệt khác rất thông dụng là động cơ piston điển hình là

động cơ Diesel thì động cơ tuabin khí có nhiều điểm yếu hơn: công nghệ chế tạo rất cao

nên rất đắt (chỉ một vài nước có công nghệ tiên tiến chế tạo được động cơ này), có hiệu

suất nhiệt động lực học thấp hơn (khoảng 2/3 so với động cơ Diesel) dẫn đến tính kinh tế

kém hơn, hiệu suất giảm sút nhanh khi chạy ở chế độ thấp tải. Nhưng ưu điểm nổi bật của

động cơ tuabin khí là cho công suất cực mạnh với một khối lượng và kích thước nhỏ gọn:

chỉ số công suất riêng (mã lực/kg) của loại động cơ này lớn gấp hàng chục lần động cơ

diesel. Do vậy loại động cơ này có vị trí áp đảo trong ngành hàng không, nó được lắp cho

hầu hết các loại máy bay và trực thăng. 1.4.2.1. Tuabin

Tuabin là khối sinh công có ích hoạt động theo nguyên tắc biến nội năng và động

năng của dòng khí nóng áp suất và vận tốc cao thành cơ năng có ích dưới dạng mô men Trang 9 lOMoAR cPSD| 36133485

quay cánh tuabin: tại cánh tuabin dòng khí nóng giãn nở sinh công. Các cánh tuabin khác

với cánh máy nén ở hình dạng thiết diện rãnh khí tại tuabin là thiết diện hội tụ (converge):

vận tốc tương đối trong rãnh khí tăng lên làm giảm áp suất, nhiệt độ không khí.

Để làm mát cho cánh tuabin cánh tuabin sẽ được làm rỗng và bên trong được dẫn khí

làm mát. Cánh tuabin là bộ phận chịu ứng suất cao nhất và là bộ phận nhiều rủi ro nhất:

vừa chịu nhiệt độ rất cao vừa quay với vận tốc rất lớn nên công nghệ chế tạo tuabin là tổng

hợp của các thành tựu của nhiều ngành khoa học như luyện kim, vật liệu, chế tạo máy...

Tuabin được nối với máy nén khí để quay máy nén khí và còn được nối với các phụ

tải khác. Trong các động cơ máy bay thường chỉ có các tuabin nối với máy nén khí mà

không có tuabin tự do (không nối với máy nén), còn tại các động cơ với những công năng

khác thường bố trí tuabin tự do để nâng cao hiệu suất động cơ nâng cao tính năng vận hành của động cơ.

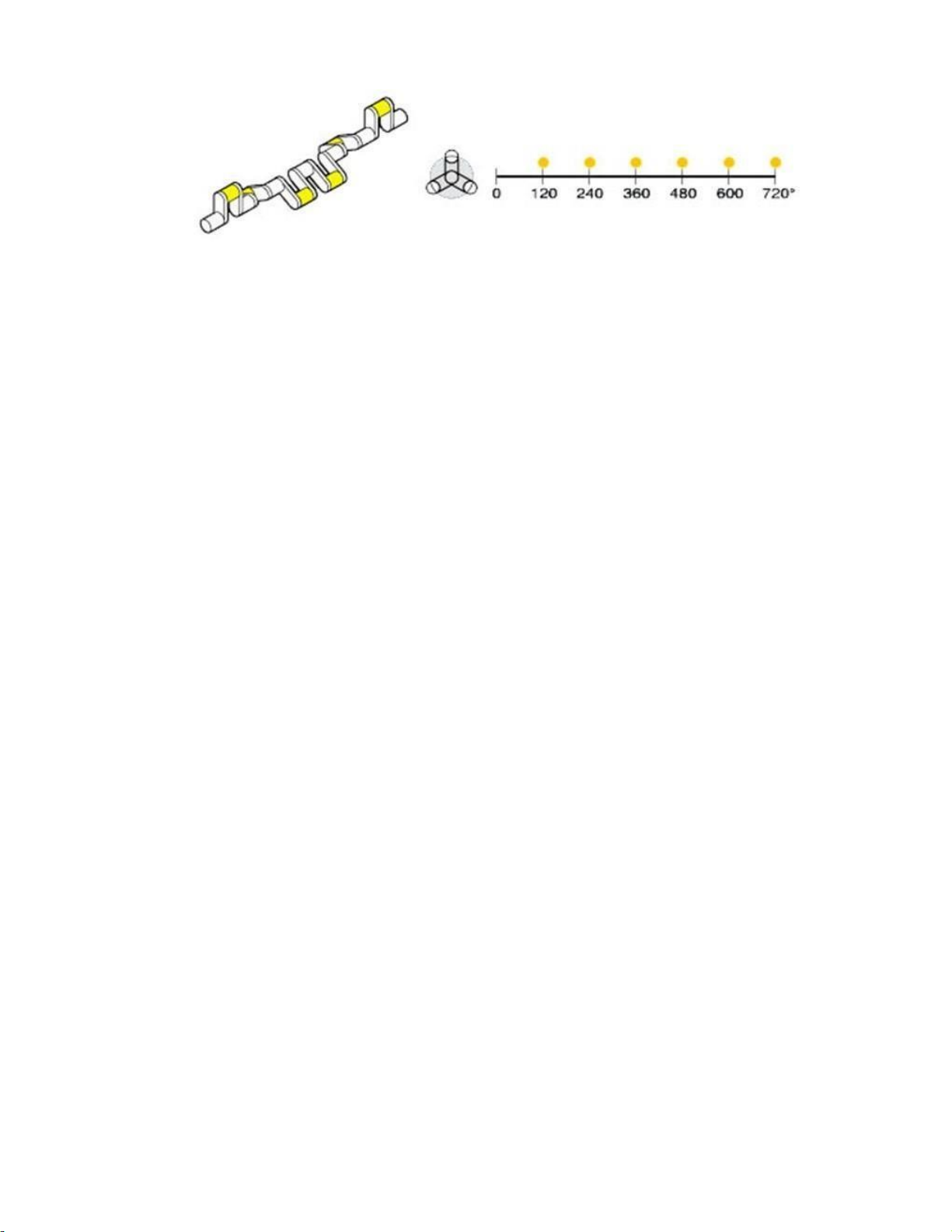

1.4.2.2. Động cơ tuabin cánh quạt

Đây là loại động cơ tuabin khí để lai cánh quạt tạo lực đẩy cho máy bay (tiếng Anh:

Turbo Propeller viết tắt Turboprop). Động cơ loại này có hiệu suất cao nhất nên tính kinh

tế cao nhất trong các loại động cơ tuabin của hàng không, nhưng vì đặc điểm lực đẩy cánh

quạt nên loại động cơ này cho vận tốc thấp nhất do đó loại này chuyên để lắp cho các máy

bay vận tải khỏe, cần tính kinh tế cao nhưng không cần vận tốc lớn, điển hình như loại

máy bay vận tải Lockheed C-130 Hercules của Mỹ.

Cánh quạt được nối vào trục máy nén khí áp thấp qua hộp số giảm tốc. Đặc điểm của

loại động cơ này là tuabin của động cơ vừa lai máy nén vừa lai tải chính là cánh quạt nên

phải thiết kế tuabin sao cho sử dụng được hết năng lượng của dòng khí nóng sau buồng

đốt. Với loại động cơ này, dòng khí sau khi ra khỏi tuabin có vận tốc còn rất thấp, nhiệt

độ, áp suất gần cân bằng với môi trường.

Vì cánh quạt nối thẳng với máy nén khí nên khi thay đổi tốc độ sẽ ảnh hưởng nhiều

đến chế độ làm việc của máy nén và toàn bộ động cơ nên tính linh hoạt của loại động cơ

này không tốt (hiệu suất giảm khi giảm công suất, tốc độ).

Loại này cũng để trang bị cho trực thăng mô men quay được truyền qua hộp số và chuyển

hướng để quay cánh quạt nâng nằm ngang (tiếng Anh: Turbo Shaft).

1.4.2.3. Động cơ tuabin hai viền khí Trang 10 lOMoAR cPSD| 36133485

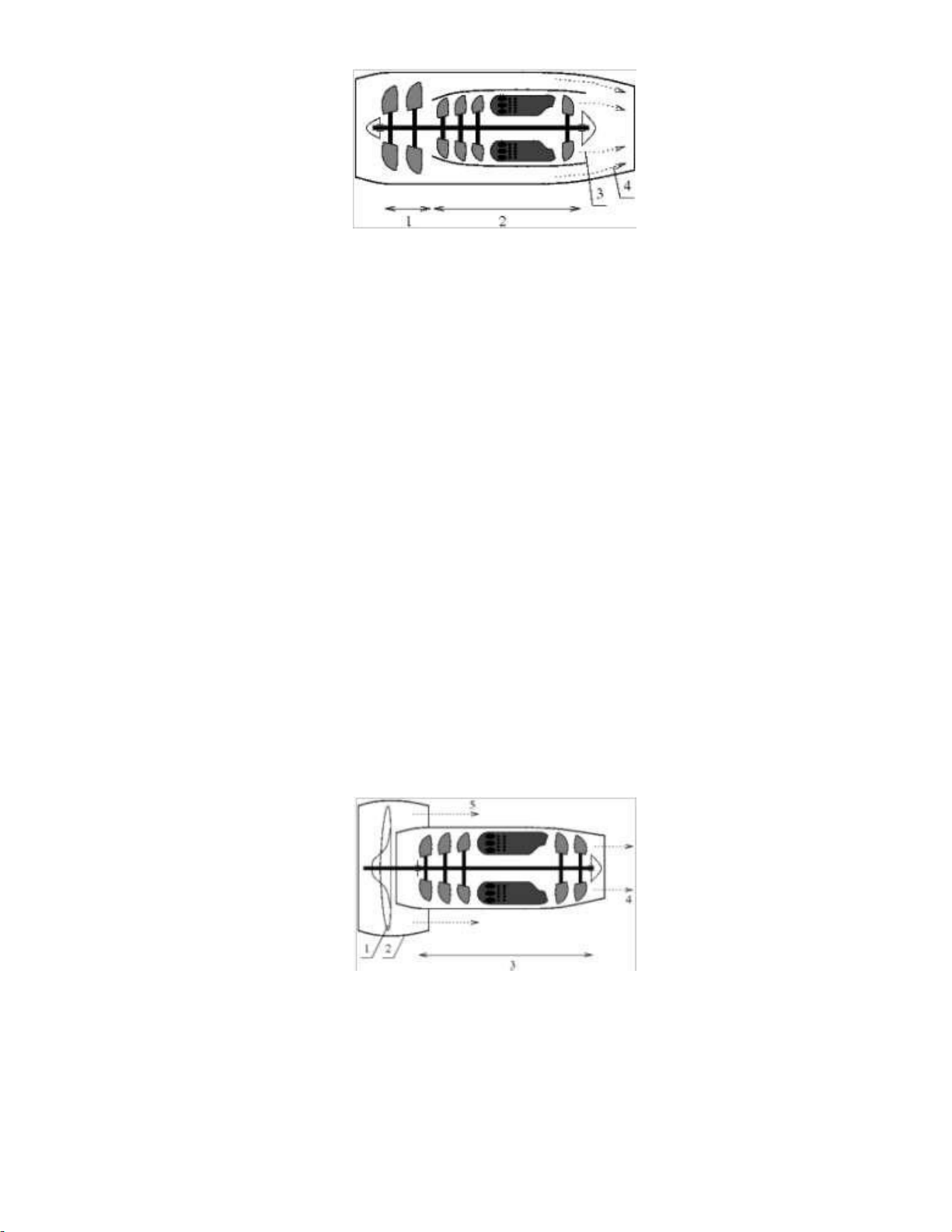

Hình 1.5: Sơ đồ động cơ tuabin phản lực hai viền khí

1: Cánh quạt ngoài; 2: động cơ tuabin khí; 3: dòng khí đi bên trong động cơ; 4: dòng khí đi bên ngoài động cơ

Có tài liệu tiếng Anh gọi loại này là turbofan. Đây là loại động cơ mà các cánh quạt

tầng ngoài cùng của máy nén áp thấp có cấu tạo và kích thước đặc biệt lùa không khí làm

hai dòng: một dòng đi qua động cơ (dòng số 3 trên hình vẽ) và một dòng đi vòng qua động

cơ tạo lực đẩy trực tiếp (dòng số 4) và hai dòng này hòa vào nhau tại phễu phụt vì vậy

động cơ được gọi là động cơ hai viền khí (tiếng Anh: two-contour turbojet, tiếng Nga:

двухконтурный турбо-двигатель). Đây là phương án trung gian giữa động cơ tuabin

cánh quạt và động cơ tuabin phản lực. Đối với loại động cơ này có một chỉ số rất quan

trọng đó là hệ số hai viền khí (tiếng Anh: Bypass ratio) m là tỷ lệ thể tích của khối khí

chạy bên ngoài so với khối khí chạy bên trong động cơ, (đối với động tuabin phản lực

thuần túy m = 0) chỉ số càng lớn thì động cơ có hiệu suất càng tốt và càng giống động cơ

tuabin cánh quạt và vận tốc càng thấp, hệ số này lớn hơn 2 thì không thể phát triển được

vận tốc siêu âm. Còn các động cơ siêu âm có hệ số m thấp hơn hoặc bằng 2.

1.4.2.4. Động cơ phản lực cánh quạt

Hình 1.6: Động cơ tuabin phản lực cánh quạt

1: cánh quạt ngoài; 2: capote (vỏ) ngoài; 3: động cơ tuabin khí; 4: luồng khí phản lực qua

bên trong động cơ; 5: luồng khí tạo lực đẩy từ cánh quạt không qua lõi động cơ

Có tài liệu tiếng Anh gọi loại động cơ này là động cơ turbofan nhưng có tài liệu lại

gọi turbofan là động cơ hai viền khí nói chung. Trang 11 lOMoAR cPSD| 36133485

Động cơ tuabin phản lực cánh quạt là một phiên bản nhánh của động cơ hai viền khí

trong đó cánh quạt ngoài nằm hẳn ra ngoài được bao bằng vỏ capote ngoài, vỏ này ngắn

nên hai dòng khí bên ngoài và bên trong động cơ không hòa vào nhau. Nhìn bên ngoài rất

dễ nhận ra loại động cơ này vì vỏ capote ngoài này ngắn tạo thành 2 lớp vỏ giật cấp.

Đây là động cơ có hệ số m cao thường từ 6-10 và nghiêng về tính chất động cơ cánh

quạt. Loại động cơ này thường ở các máy bay hành khách và vận tải dân dụng cần tốc độ

và tính kinh tế hợp lý. Các máy bay hành khách dân dụng nổi tiếng Boeing và Airbus

trang bị các động cơ này.

1.5. CÁC LOẠI ĐỘNG CƠ TRONG TƯƠNG LAI

1.5.1 Động cơ siêu nạp

Supercharger (siêu nạp): là một bộ siêu tăng áp ( giống như quạt gió máy nén khí).

Để làm tăng áp suất dòng khí nạp vào buồng đốt trong của động cơ. Siêu nạp được vận

hành nhờ lực truyền động của trục khuỷu động cơ thông qua dây đai hoặc bánh răng,

trục,… Thường được gọi là truyền động trực tiếp hay tức thời.

Hình 1.7: Hệ thống siêu nạp

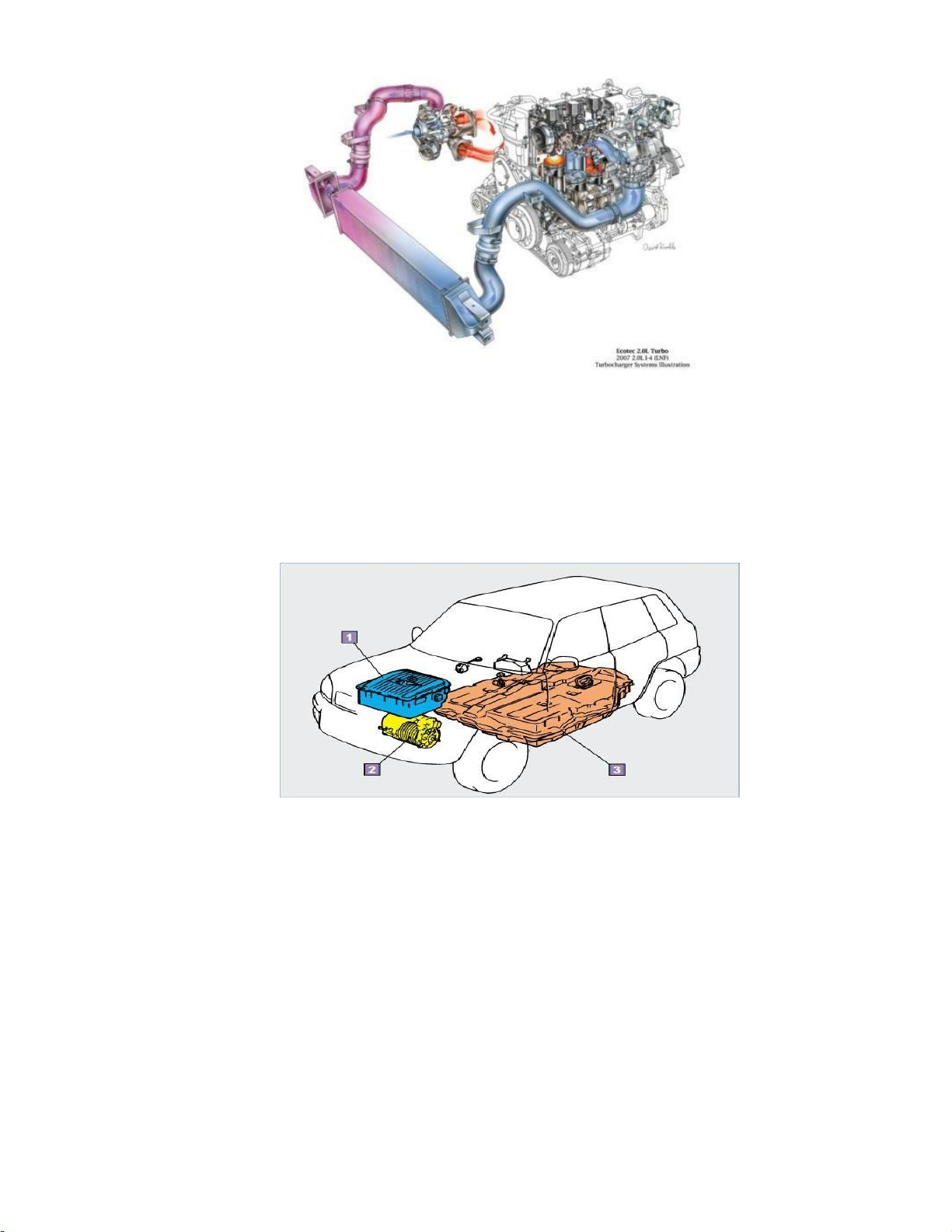

1.5.2 Động cơ tăng áp

Turbocharger ( tăng áp) là một loại máy nén khí. Một loại gió ly tâm dùng để tăng

dòng khí nạp vào buồn đốt của động cơ đốt trong. Thông qua tua-bin sử dụng dòng khí xả

từ động cơ. Nói chung là nó dùng khí xả của động cơ để làm quay máy nén khí để tăng công suất động cơ. Trang 12 lOMoAR cPSD| 36133485

Hình 1.8: Hệ thống tăng áp

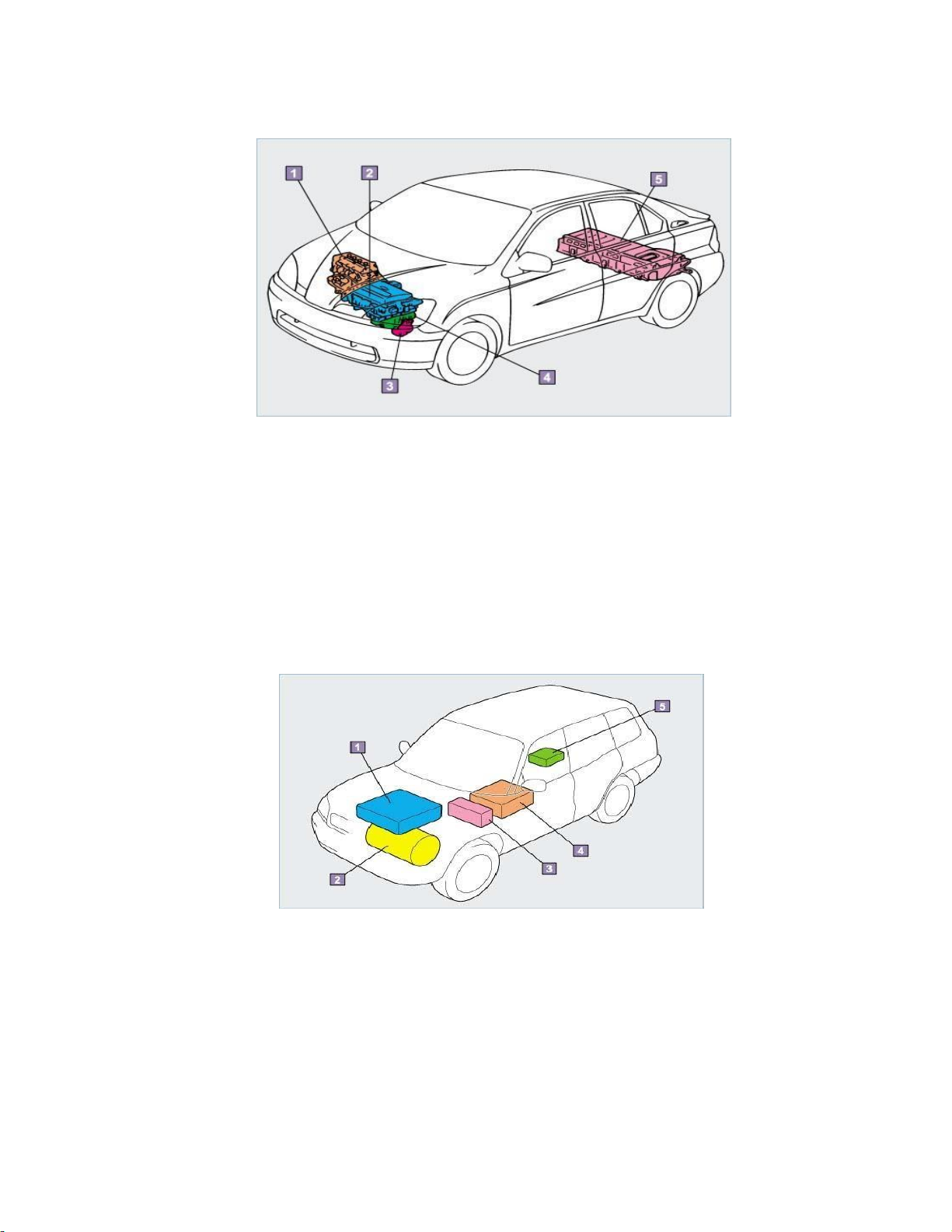

1.5.3 Ô tô dùng động cơ Điện

Loại xe này sử dụng nguồn điện của accu để vận hành mô tơ điện. Thay vì dùng

nhiên liệu, chỉ cần nạp điện cho accu mà thôi. Loại xe này mang lại nhiều lợi ích như:

không gây ô nhiễm, không tiếng ồn khi hoat động…

Hình 1.9: Ô tô dùng động cơ điện

1_Bộ điều khiển công suất, 2_Mô tơ điện, 3_Accu

1.5.4 Ô tô dùng động cơ lai (Hybrid)

Loại xe này được trang bị đồng thời hai nguồn động lực khác nhau là động cơ đốt

trong và mô tơ điện. Do động cơ đốt trong dẫn động máy phát tạo điện năng nên không

cần nguồn bên ngoài nạp điện cho accu. Hệ thống dẫn động bánh xe dùng nguồn điện

270V – 550V, ngoài ra các thiết bị khác dùng nguồn 12V.

Khi xuất phát hoặc chạy trong thnh phố, xe dùng động cơ điện cho ra moment xoắn

cao mặc dù tốc độ thấp (đây chính là ưu điểm của động cơ điện). Khi tăng tốc hoặc chạy

trên xa lộ, xe sẽ dùng động cơ đốt trong vì động cơ loại này có hiệu suất cao hơn khi vận Trang 13 lOMoAR cPSD| 36133485

hành ở tốc độ lớn. Bằng cách phân bố tối ưu hai nguồn động lực nêu trên sẽ giúp giảm ô

nhiễm do khí thải và nâng cao tính kinh tế nhiên liệu.

Hình 1.10: Ô tô Hybrid

1_Động cơ, 2_Bộ đổi điện, 3_Hộp số, 4_Bộ chuyển đổi, 5_Accu

1.5.5 Ô tô dùng động cơ lai tế bào nhiên liệu FCHV

Loại xe ôtô này sử dụng năng lượng điện tạo ra khi nhiên liệu hyđrô phản ứng với

ôxy trong không khí sinh ra nước. Do nó chỉ thải ra nước, nó được coi là tốt nhất trong

những loại xe có mức ô nhiễm thấp, và nó được tiên đoán sẽ trở thành nguồn năng lượng

chuyển động cho thế hệ ôtô tiếp theo.

Hình 1.11: Ô tô lai tế bào nhiên liệu FCHV

1_Bộ điều khiển công suất, 2_Mô tơ điện, 3_Bộ tế bào nhiên liệu, 4_Hệ thống chứa Hydro, 5_Ắc quy phụ Trang 14 lOMoAR cPSD| 36133485

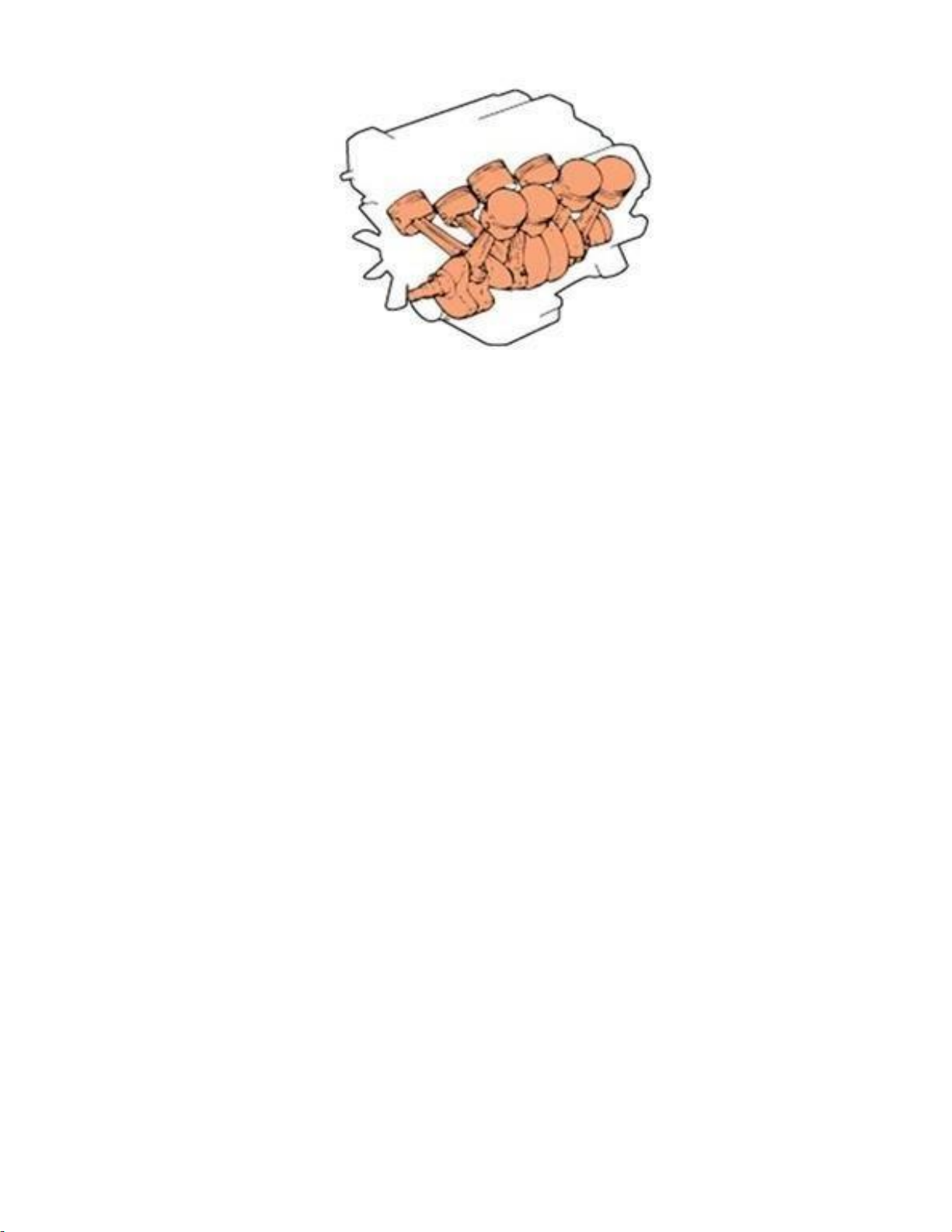

CHƯƠNG 2. CẤU TẠO VÀ NGUYÊN LÝ HOẠT ĐỘNG CỦA ĐỘNG CƠ Giới thiệu

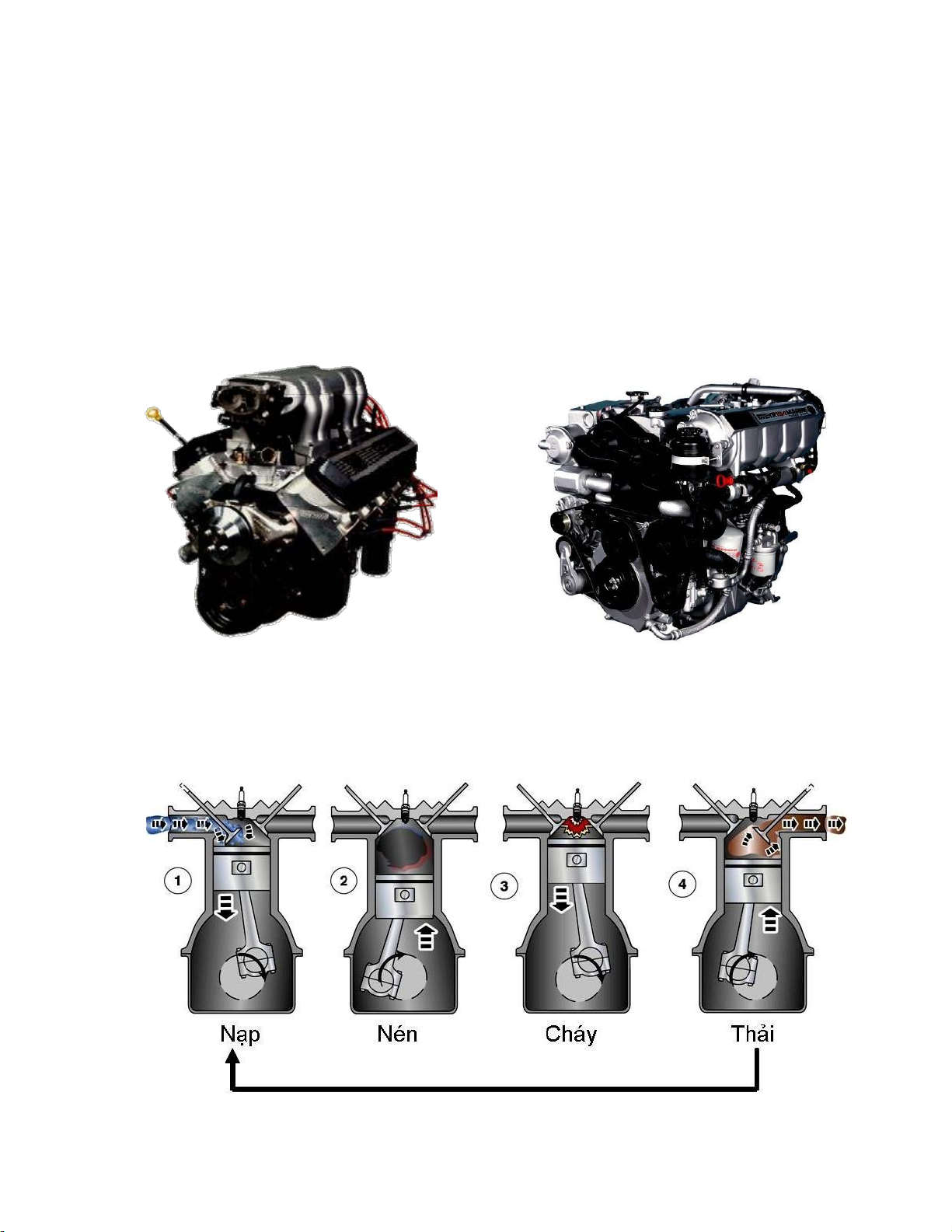

Động cơ sử dụng trên ôtô là động cơ đốt trong kiểu piston, nhiên liệu sử dụng chính

là xăng hoặc diesel. Về sự hoạt động, hai loại động cơ này có kết cấu và nguyên lý hoạt

động gần giống nhau, chúng khác nhau về phương pháp đốt cháy nhiên liệu.

Động cơ xăng và Diesel là động cơ nhiệt, chúng biến đổi hóa năng của nhiên liệu

thành nhiệt năng và từ nhiệt năng biến thành cơ năng để truyền công suất cho ôtô hoạt động. Mục tiêu:

Về kiến thức:

o Trình bày được sơ đồ cấu tạo và nguyên lý làm việc của động cơ 2 kỳ, 4 kỳ.

o So sánh được ưu nhược điểm giữa động cơ diesel và xăng; động cơ 4 kỳ và 2 kỳ

o iải thích được các các thuật ngữ và thông số kỹ thuật cơ bản của động cơ. Về kỹ năng:

o Xác định được điểm chết của pít tông.

o Xác định được chiều quay động cơ.

o Xác định được xú páp cùng tên, thứ tự công tác của động cơ. Về thái độ: o Ham thích môn học.

o Rèn luyện tính tỉ mỉ chính xác.

o Chấp hành đúng quy trình, đảm bảo an toàn lao động trong ngành công nghệ ô tô. Trang 15 lOMoAR cPSD| 36133485

2.1. NGUYÊN LÝ TỔNG QUÁT

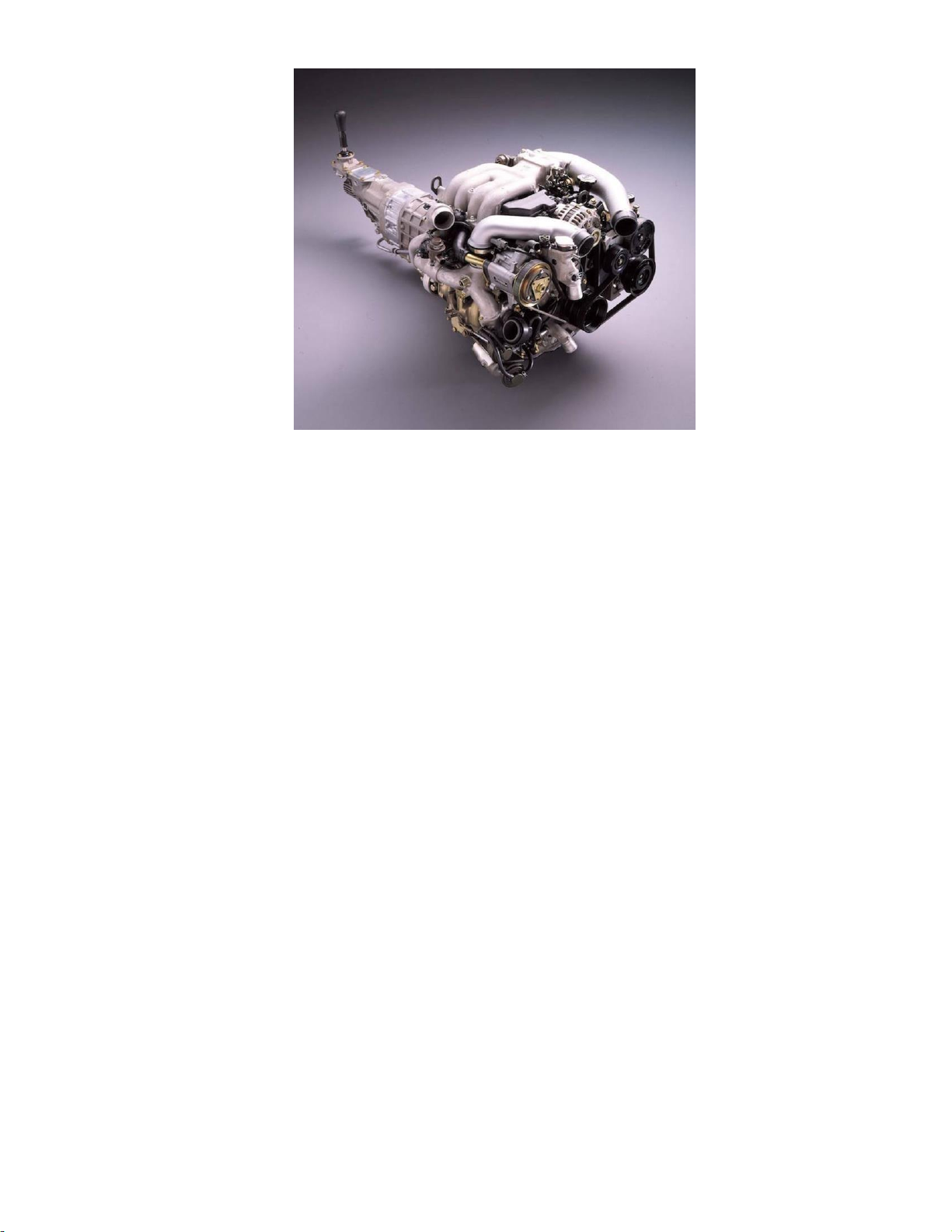

Động cơ xăng có tốc độ cao, rất cơ động, công suất phát ra lớn, buồng đốt gọn, được

sử dụng phổ biến ở các loại ôtô con và ôtô tải nhỏ.

Động cơ Diesel có hiệu suất nhiệt lớn, tiết kiệm nhiên liệu, tốc độ động cơ chậm hơn

động cơ xăng. Nó có khuyết điểm là tốc độ động cơ thấp, trọng luợng động cơ nặng, dao

động mạnh và tiếng ồn lớn. Nó được dùng để dẫn động trên các loại ôtô buýt, ôtô tải, các

loại phương tiện thương mại…

Hình 2.1: Động cơ xăng và động cơ diesel

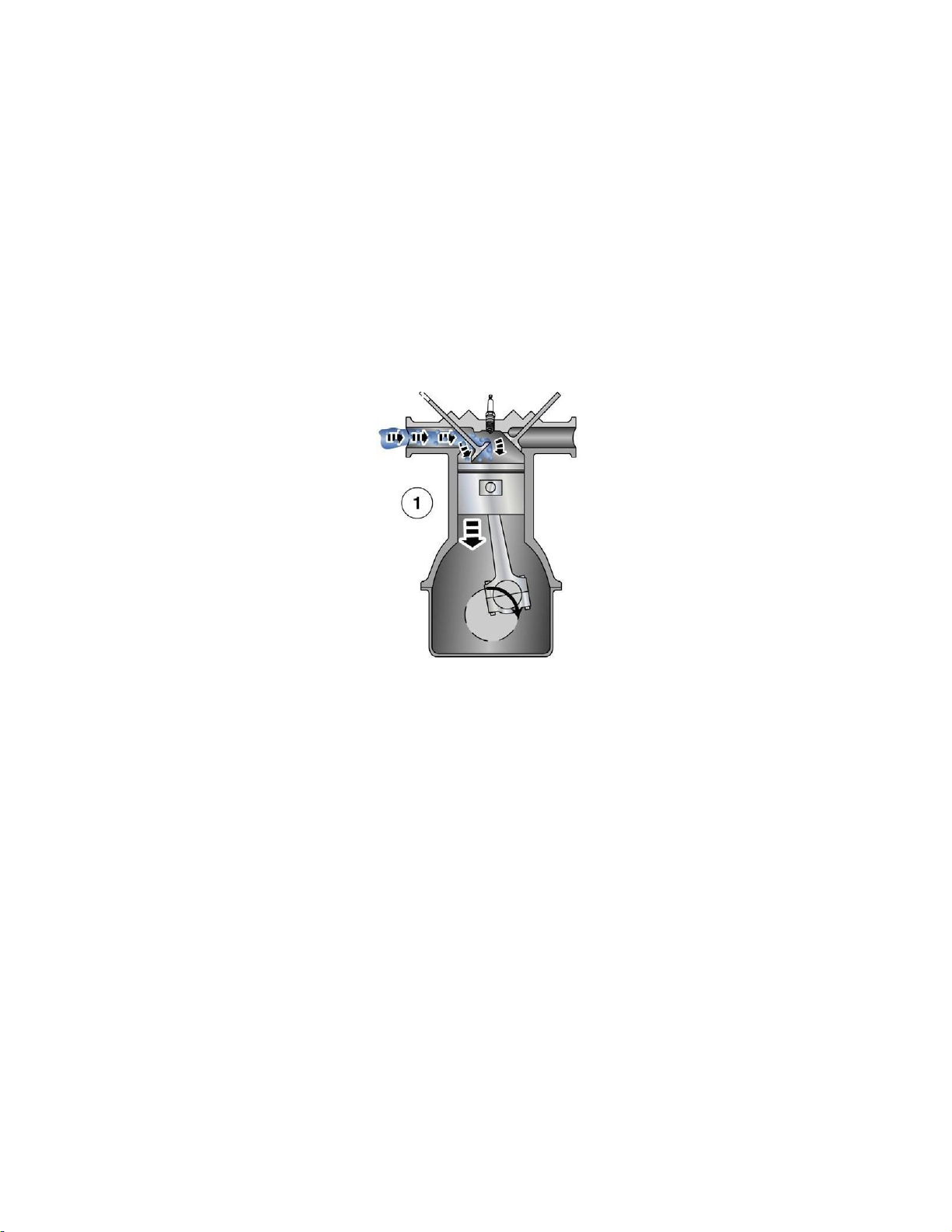

2.2. NGUYÊN LÝ HOẠT ĐỘNG CỦA ĐỘNG CƠ XĂNG 4 KỲ 1 XYLANH

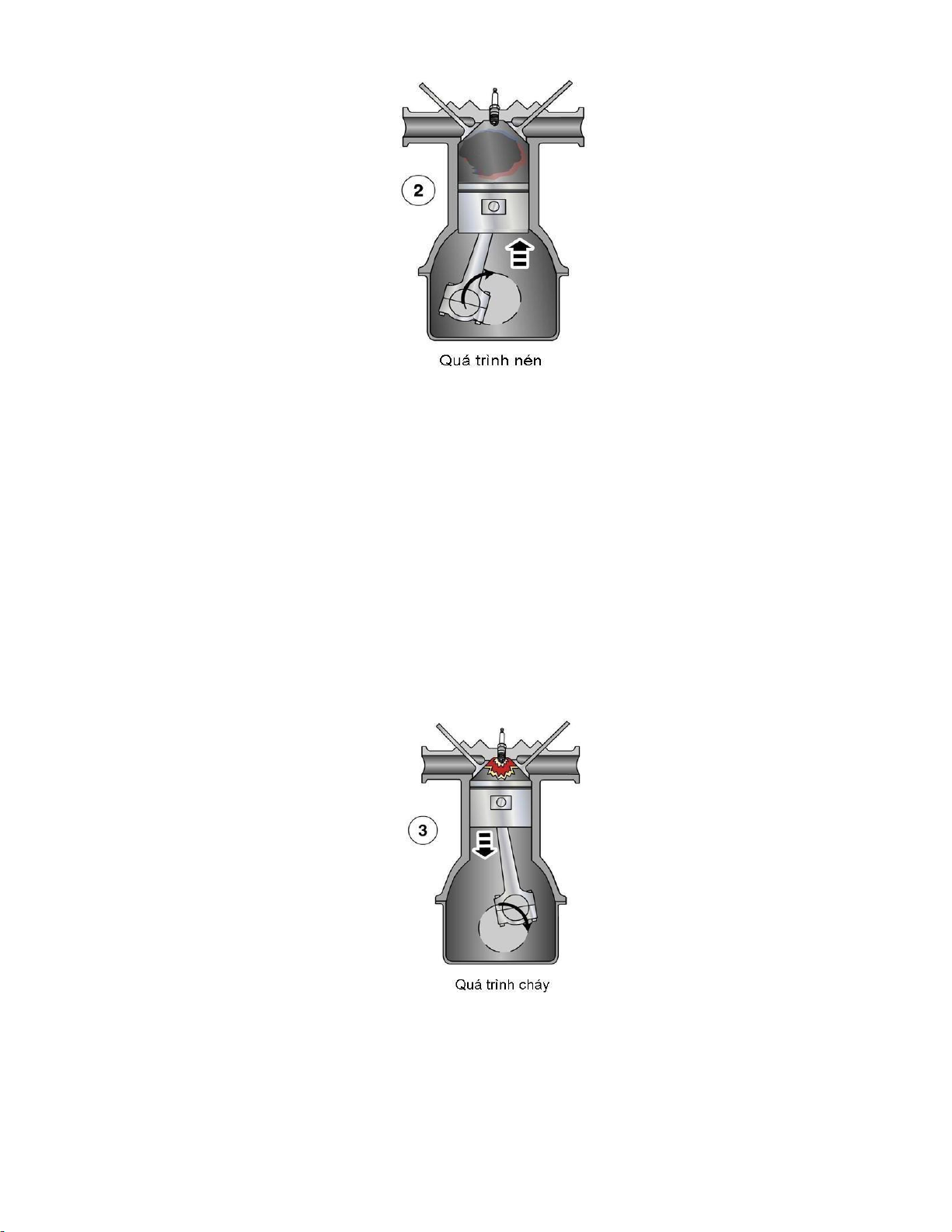

Chu kỳ làm việc của động cơ xăng 4 kỳ gồm: kỳ nạp, kỳ nén, kỳ cháy và kỳ thải.

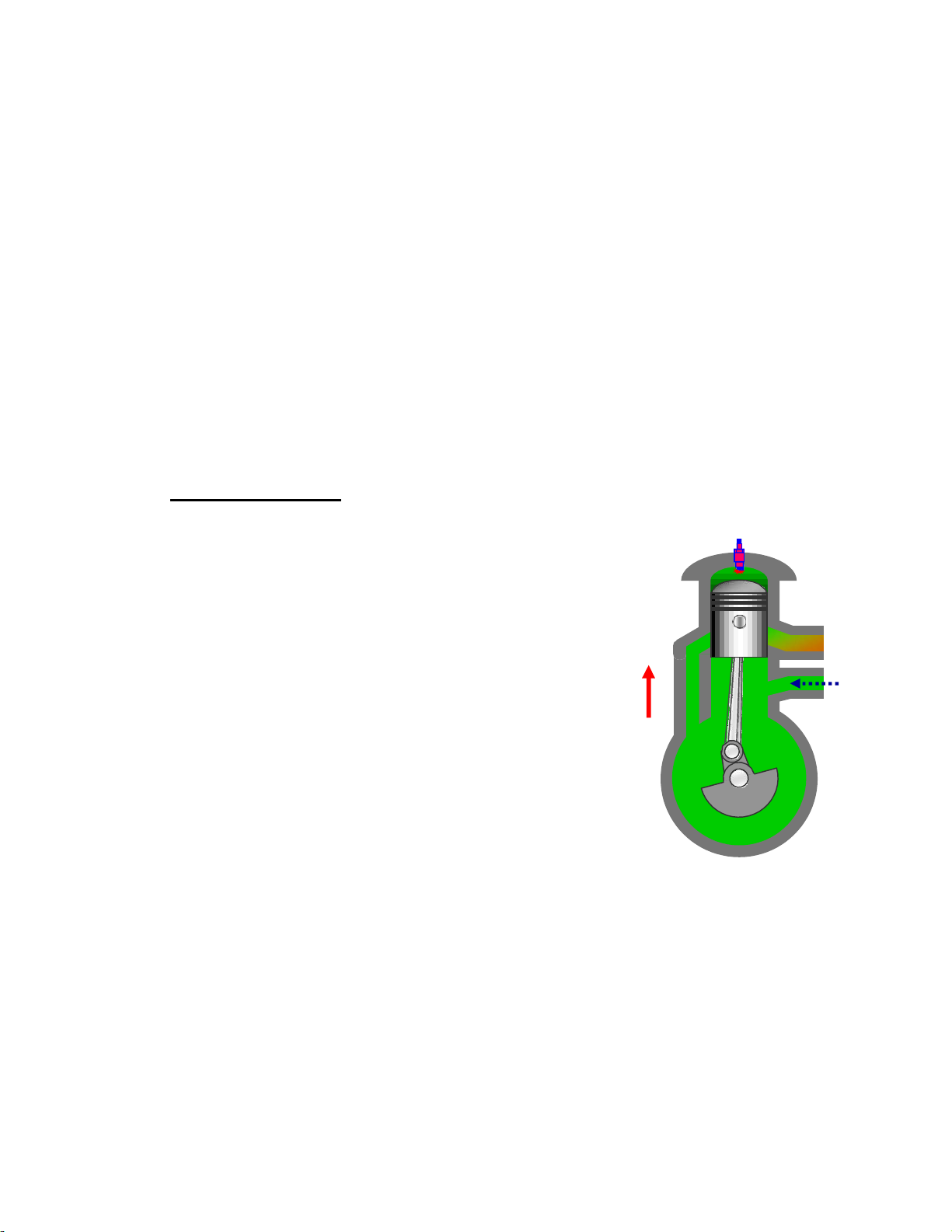

Hình 2.2: Động cơ xăng 4 kỳ Trang 16 lOMoAR cPSD| 36133485 Kỳ nạp

Kỳ nạp được xem là kỳ thứ nhất của động cơ xăng 4 kỳ.

Khi trục khuỷu quay, qua thanh truyền piston di chuyển từ điểm chết trên xuống trên

xuống điểm chết dưới. Xú pap nạp mở và xú pap thải đóng.

Khi piston chuyển động đi xuống, không khí và nhiên liệu từ bên ngoài vào xy lanh

động cơ qua xú pap nạp do sự chênh áp giữa bên ngoài và bên trong xy lanh.

Quá trình nạp được đánh gía bằng nhiệt độ Ta và áp suất ở cuối qúa trình nạp Pa.

Ta = 320 - 370°K, Pa = (0,80 - 0,95) Po Po: Áp suất khí trời.

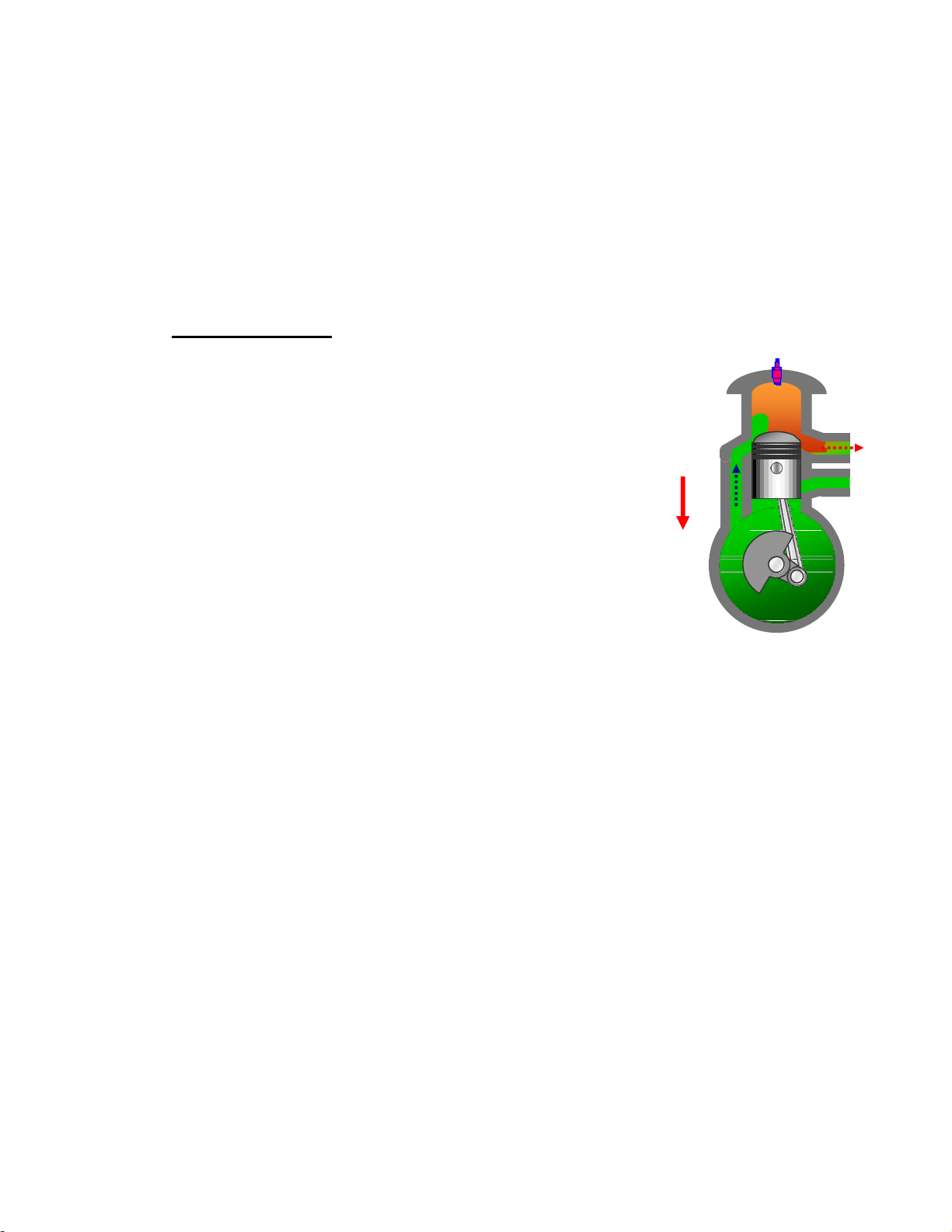

Hình 2.3: Quá trình nạp Kỳ nén

Khi piston từ điểm chết dưới đi lên, chấm dứt kỳ nạp và kỳ nén bắt đầu, lúc này xú

pap nạp đóng và xú pap thải vẫn tiếp tục đóng. Chuyển động quay của trục khuỷu làm cho

piston đi lên điểm chết trên nén hỗn hợp không khí và nhiên liệu trong xy lanh.

Quá trình nén là một quá trình quan trọng. Khi áp suất nén càng cao, áp suất sinh ra trong

quá trình cháy càng lớn, công suất động cơ sinh ra lớn và động cơ tiết kiệm được nhiên liệu. Trang 17 lOMoAR cPSD| 36133485

Hình 2.4: Quá trình nén Kỳ cháy

Khi piston lên gần đến điểm chết trên ở cuối quá trình nén, lúc này tia lửa điện bu gi

được cung cấp từ hệ thống đánh lửa đốt cháy hỗn hợp trong xy lanh. Khi cháy chất khí

trong xy lanh giãn nở nhanh chóng và tạo ra một áp suất rất cao tác dụng lên đỉnh của piston.

Áp suất cháy trong xy lanh đạt cực đại khi piston đi qua điểm chết trên khoảng 10°.

Piston chuyển động đi xuống bên dưới làm cho trục khuỷu quay để sinh công. Trong quá

trình này xú pap nạp và xú pap thải vẫn đóng.

Hình 2.5: Quá trình cháy Kỳ thải

Khi piston xuống gần tới điểm chết dưới, xú pap nạp vẫn đóng và xú pap thải mở,

khí cháy từ trong xy lanh thoát ra bên ngoài do chênh lệch áp suất bên trong xy lanh và Trang 18 lOMoAR cPSD| 36133485 môi trường.

Hình 2.6: Quá trình thải

Khi piston đến điểm chết dưới, chuyển động quay của trục khuỷu làm piston chuyển

động đi lên, đầu piston đẩy khí cháy ra môi trường qua xú pap thải. Khi piston đi qua

điểm chết trên quá trình nạp của chu kỳ thứ hai tiếp diễn.

Động cơ xăng 4 kỳ, trong một chu kỳ piston phải thực hiện 4 hành trình và trục khuỷu

quay hai vòng tương ứng 720°. Để điều khiển các xú pap nạp và thải đóng mở một lần

trong một chu kỳ, trục cam thực hiện đúng một vòng.

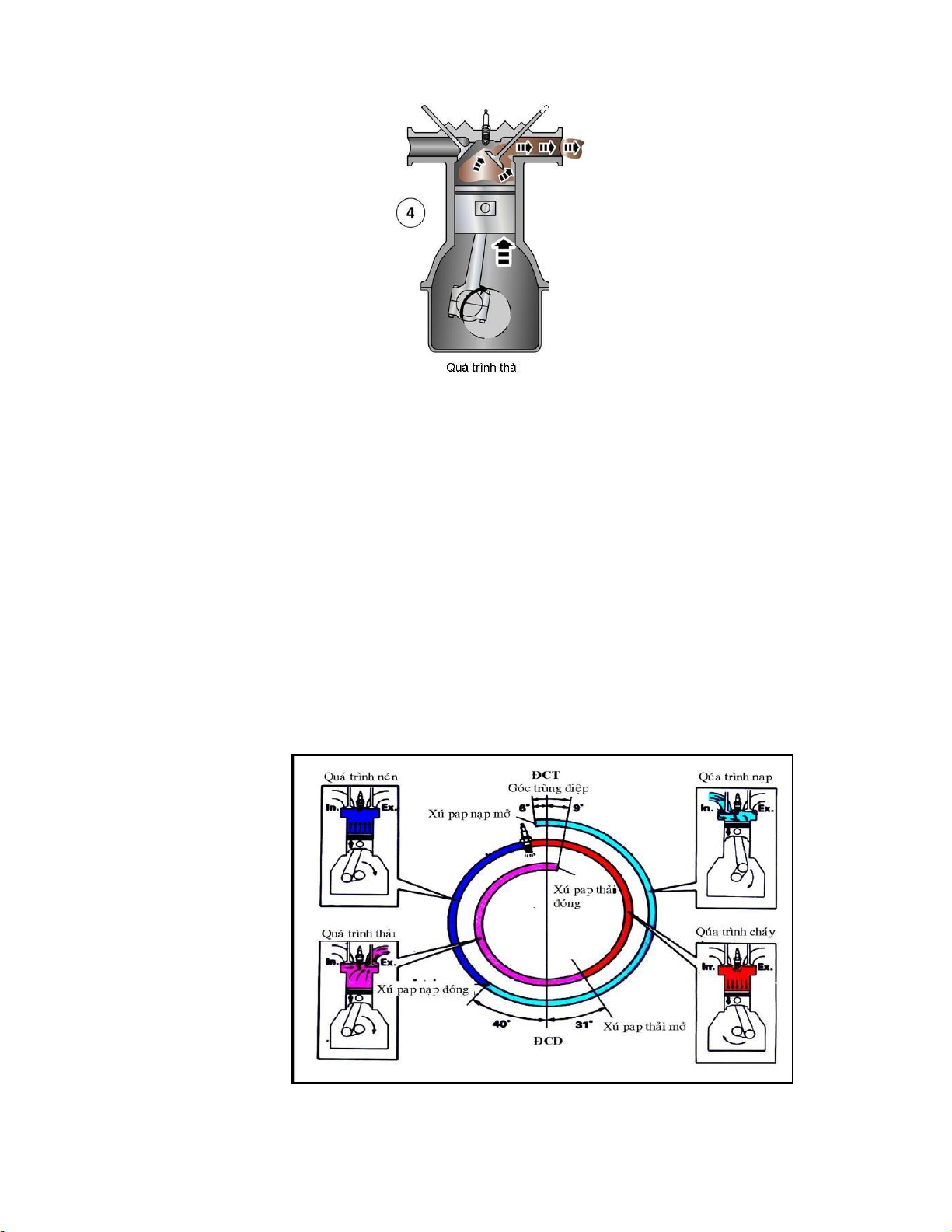

Đồ thị phân phối khí

Đồ thị biểu thị góc đánh lửa sớm, góc đóng trễ mở sớm của các xú pap nạp và thải

được gọi là đồ thị phân phối khí.

Hình 2.7: Đồ thị phối khí

Khi piston gần điểm chết trên ở cuối quá trình thải, xú pap nạp mở. Góc này được Trang 19 lOMoAR cPSD| 36133485

gọi là góc mở sớm của xú pap nạp. Mục đích của việc mở sớm, khi piston ở điểm chết

trên độ mở của xú pap nạp đủ lớn để đảm bảo nạp đầy hỗn hợp.

Ở quá trình nạp, khi piston xuống điểm chết dưới, áp suất trong xy lanh vẫn bé hơn

áp suất của môi trường. Vì vậy, để nạp thêm người ta thực hiện xú pap nạp đóng trễ sau

điểm chết dưới để tận dụng sự chênh áp và quán tính của dòng không khí nạp. Ở đồ thị

trên, góc mở sớm của xú pap nạp là 6° và đóng trễ là 40°.

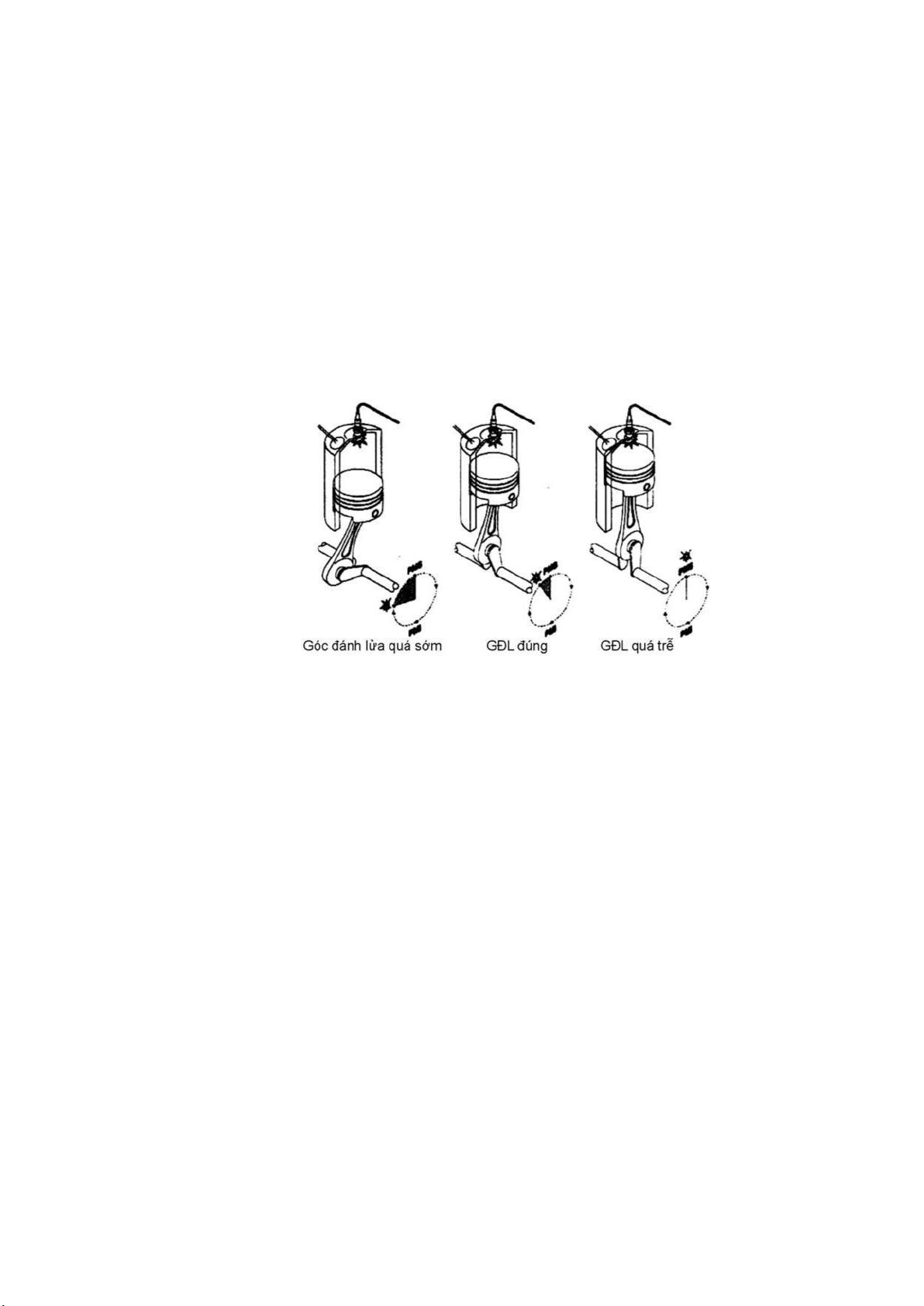

Ở quá trình nén, khi piston lên gần đến điểm chết trên, tia lửa điện bu gi nẹt ra. Góc

đánh lửa trước điểm chết trên được gọi là góc đánh lửa sớm. Mục đích của việc đánh lửa

sớm là đảm bảo áp suất cháy đạt cực đại sau điểm chết trên một góc là 10° để công suất

của động cơ đạt được tối ưu nhất.

Ở quá trình cháy, khi piston xuống gần đến điểm chết dưới, xú pap thải mở để khí

cháy thoát ra ngoài do sự chênh áp, góc này được gọi là góc mở sớm của xú pap thải. Khi

piston đi lên đỉnh piston tiếp tục đẩy khí cháy ra ngoài qua xú pap thải. Quá trình thải kết

thúc khi piston đi qua điểm chết trên một góc nào đó, góc này gọi là góc đóng trễ của xú

pap thải. Mục đích của việc đóng trễ là tận dụng quán tính của dòng khí thải để thải sạch.

Đồ thị trên, góc mở sớm của xú pap thải là 31°trước điểm chết dưới và góc đóng trễ là 9° sau điểm chết trên.

Ở cuối quá trình thải và đầu quá trình nạp có các thời điểm xú pap nạp và thải đều

mở, góc này được gọi là góc trùng điệp của xú pap. Theo đồ thị góc này là 15°.

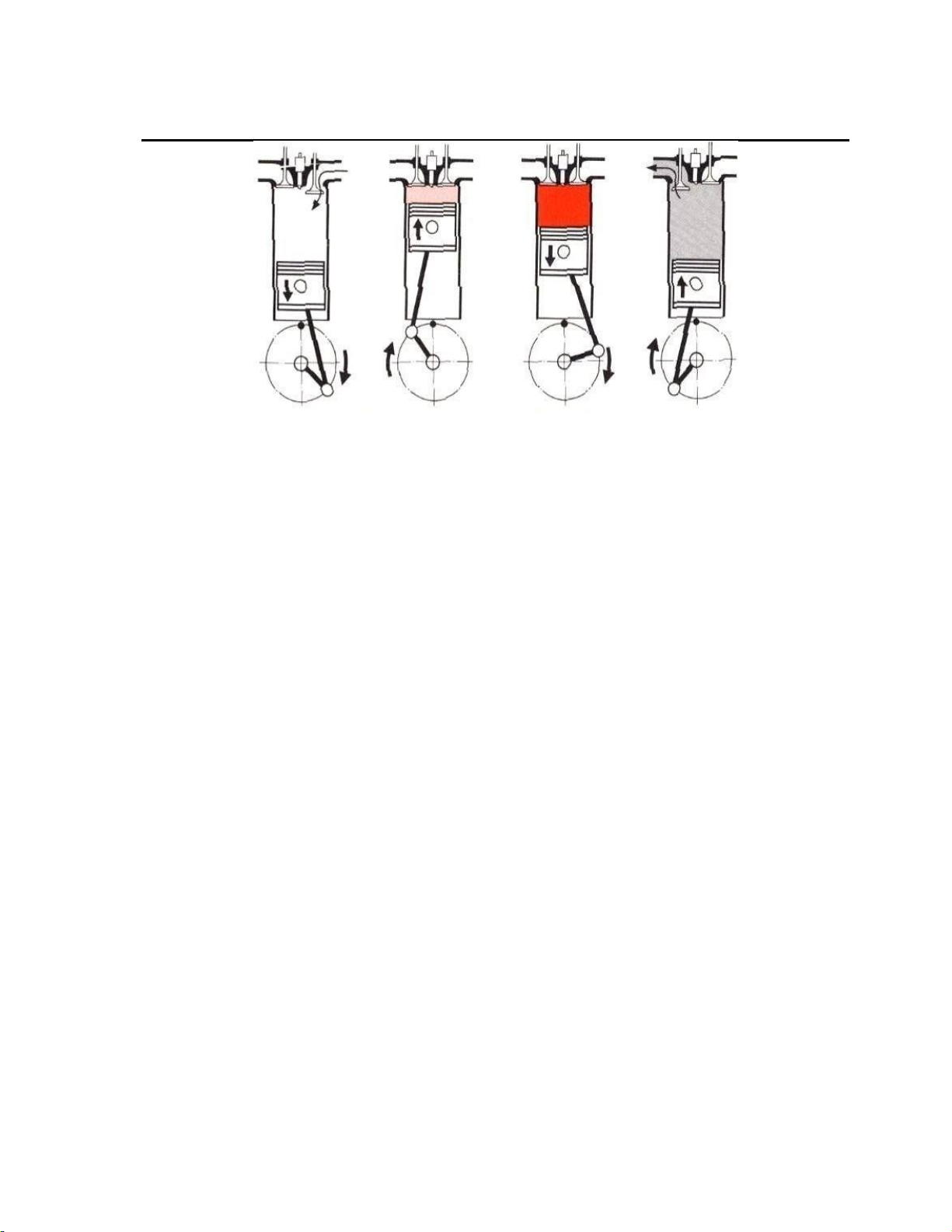

2.3. NGUYÊN LÝ HOẠT ĐỘNG CỦA ĐỘNG CƠ DIESEL 4 KỲ 1 XYLANH

a) Sơ đồ cấu tạo:

Hình 2.8: Sơ đồ cấu tạo động cơ diesel bốn kỳ Trang 20 lOMoAR cPSD| 36133485

b) Nguyên lý làm việc: a) b) c) d)

Hình 2.9 . Nguyên lý làm việc của động cơ diesel 4 kỳ một xylanh

a) Kỳ hút (kỳ nạp) b) Kỳ nén c) Kỳ nổ - giãn nở - sinh công d) Kỳ xả

Kỳ nạp (kỳ hút):

Piston chuyển động từ điểm chết trên xuống điểm chết dưới. Xupáp hút mở, xupáp

xả đóng. Do piston chuyển động xuống dưới, thể tích trong xylanh tăng, áp suất trong

xylanh giảm. Không khí qua bầu lọc theo đường ống hút qua xupáp hút điền đầy vào

xylanh của động cơ. Khi piston đến điểm chết dưới, Xupáp hút đóng lại kết thúc quá trình

hút. Trục khuỷu quay được nửa vòng quay thứ nhất (từ 00 – 1800). Cuối kỳ hút áp suất và

nhiệt độ trong xi lanh vào khoảng: P = (0,8– 0,95) kG/cm2 t0 = (40 – 80)0C

Kỳ nén:

Piston đi từ điểm chết dưới lên điểm chết trên, lúc này cả hai xupáp hút và xupáp xả

đều đóng kín. Thể tích trong xi lanh giảm, áp suất tăng làm cho không khí ở phía trên

piston bị nén. Cuối kỳ nén, áp suất và nhiệt độ trong buồng cháy tăng lên rất cao vào khoảng:

P = (35– 55) kG/cm2 t0 = (450 – 650)0C

Kỳ này ứng với góc quay của trục khuỷu ở nửa vòng quay thứ hai (1800 – 3600). Trang 21 lOMoAR cPSD| 36133485

Kỳ nổ (cháy – giãn nở - sinh công):

Trong hành trình này của piston, cả hai xupáp hút và xupáp xả đều đóng kín. Cuối

kỳ nén, khi piston tới gần điểm chết trên, dầu diesel từ vòi phun được phun vào buồng

cháy với áp suất cao vào khoảng (160 – 210)kG/cm2 dưới dạng sương mù và hoà trộn với

không khí nén tạo thành hỗn hợp cháy. Khi gặp nhiệt độ và áp suất cao, hỗn hợp nhiên

liệu tự bốc cháy sinh ra lực đẩy piston đi xuống điểm chết dưới. Áp suất và nhiệt độ trong buồng đốt vào khoảng: P = (70– 100) kG/cm2 t0 = (1600 – 2000)0C

Hỗn hợp khí cháy sinh ra áp lực đẩy piston chuyển động từ điểm chết trên xuống

điểm chết dưới qua thanh truyền làm quay trục khuỷu. Piston chuyển động xuống điểm

chết dưới kết thúc kỳ nổ, áp suất và nhiệt độ giảm xuống vào khoảng: P = (2– 4) kG/cm2 t0 = (800 – 1000)0C

Trục khuỷu quay được nửa vòng quay thứ ba (3600 – 5400).

Kỳ xả:

Ở cuối kỳ nổ, tại điểm chết dưới, xupáp xả mở và xupáp hút đóng. Piston đi từ điểm

chết dưới lên điểm chết trên, khí cháy cháy được đẩy ra ngoài qua xupáp xả và đường ống

xả ra khí trời. Khi piston tới điểm chết trên kết thúc kỳ xả, xupáp xả đóng lại. Cuối kỳ xả,

áp suất và nhiệt độ vào khoảng: P = (1,1– 1,2) kG/cm2 t0 = (600 – 700)0C

Trục khuỷu quay được nửa vòng quay thứ tư (540 – 720)0. Chu trình làm việc

của động cơ được lặp lại từ đầu.

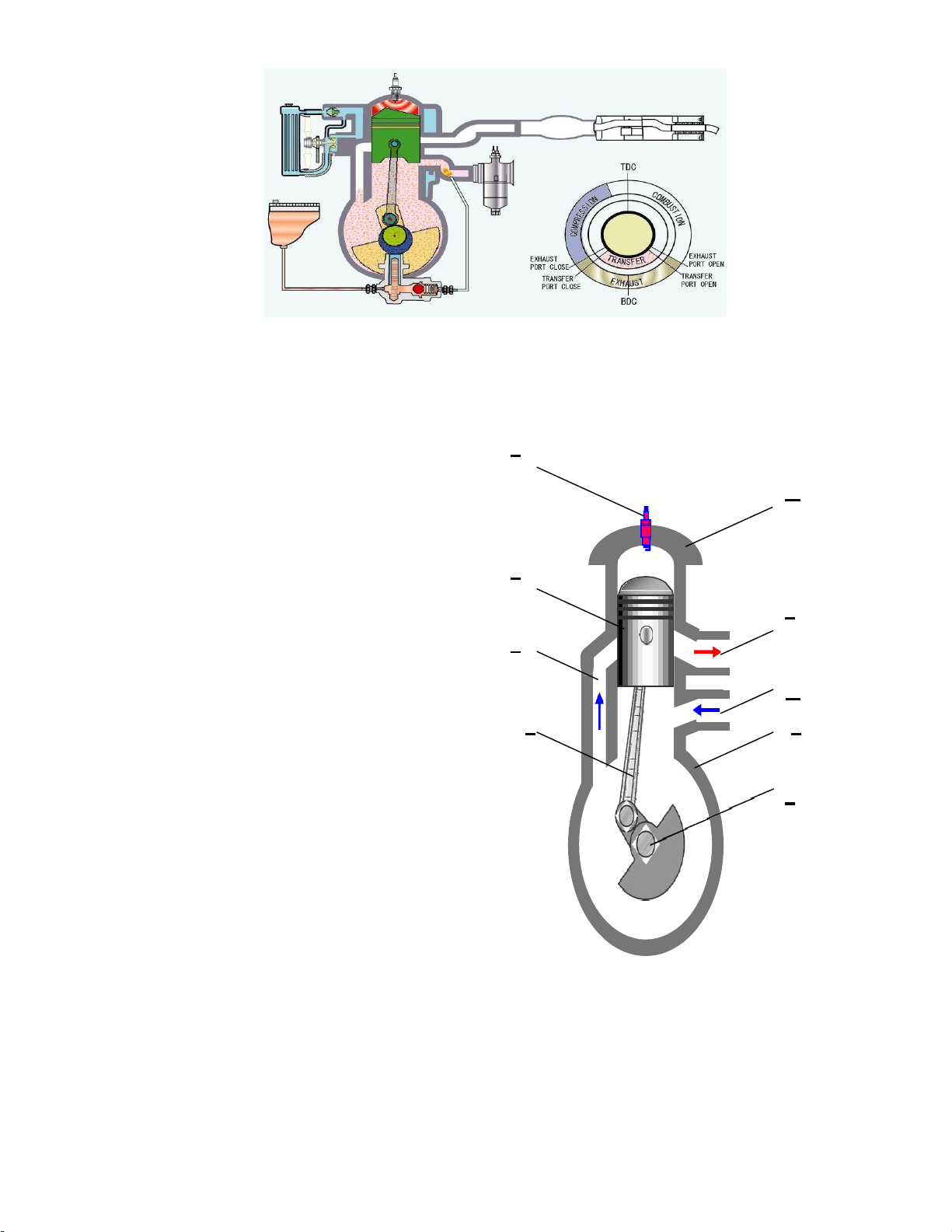

2.4. NGUYÊN LÝ HOẠT ĐỘNG CỦA ĐỘNG CƠ XĂNG 2 KỲ 1 XYLANH

2.4.1 Khái niệm về động cơ hai kỳ:

Động cơ 2 kỳ là động cơ có chu trình công tác được hòan thành trong 2 hành trình

của piston tương ứng với 1 vòng quay của trục khuỷu. Trang 22 lOMoAR cPSD| 36133485

Hình 2.10 . Động cơ hai kỳ

2.4.2 Động cơ xăng hai kỳ: 1

a) Sơ đồ cấu tạo: 2 1- Bugi 2- Nắp máy 9 3- Cửa thải 3 8 4- Cửa hút 4 5- Catte 7 5 6- Trục khuỷu 7- Thanh truyền 6 8- Cửa nạp 9- Piston

Hình 2.11: Sơ đồ cấu tạo động cơ xăng hai kỳ Trang 23 lOMoAR cPSD| 36133485 – Bugi (1). – Nắp máy (2).

– Trên xy lanh có các cửa hút, thải và nạp:

+ Cửa thải (3): dùng để dẫn khí thải ra ngoài.

+ Cửa hút (4): thấp hơn cửa thải và được nối với bộ chế hòa khí.

+ Cửa nạp (8): được bố trí thấp hơn cửa thải và nối thông với đáy catte.

– Đáy catte (5): hoàn toàn kín và đóng vai trò như một buồng ép phụ. – Trục khuỷu (6). – Thanh truyền (7). – Piston (9).

b) Nguyên lý làm việc:

Hành trình thứ nhất:

– Trục khuỷu quay nửa vòng quay.

– Piston chuyển động từ ĐCD -> ĐCT. – Cửa nạp (8): đóng. – Cửa thải (3): đóng

+ Trên xylanh: thể tích giảm, áp suất tăng → nhiệt độ

tăng quá trình nén bắt đầu xảy ra.

+ Dưới catte: thể tích tăng, áp suất giảm tạo ra độ

chênh lệch với áp suất khí trời. Khi cửa hút (4)

mở → hỗn hợp khí (xăng + không khí + dầu bôi

trơn) được đưa vào từ BCHK điền đầy catte.

– Khi piston chuyển động gần ĐCT → bugi (1) bật tia

Hình 2.12: Hành trình thứ nhất Trang 24 lOMoAR cPSD| 36133485

lửa điện đốt cháy hỗn hợp khí, sinh ra áp lực, đẩy piston xuống ĐCD.

Như vậy ở hành trình này xảy ra các quá trình:

Nạp hỗn hợp khí vào xy lanh và catte. Thải khí. Nén hỗn hợp.

Bắt đầu quá trình cháy.

Hành trình thứ hai:

– Trục khuỷu quay nửa vòng quay.

– Do quá trình cháy nên trong xy lanh: nhiệt độ tăng,

áp suất tăng sinh ra áp lực đẩy piston đi từ ĐCT → ĐCD, làm cho:

+ Cửa hút (4): đóng kết thúc quá trình hút khí vào đáy catte.

+ Cửa thải (3): mở, khí cháy được đẩy ra ngoài.

+ Cửa nạp (8): mở (sau cửa thải). Do piston chuyển

động xuống ĐCD → dưới catte: thể tích giảm dần Hình 2.13: Hành → áp suất tăng. trình thứ hai

– Khi piston mở cửa nạp, hỗn hợp khí từ catte được

đẩy vào nạp đầy cho xy lanh, đồng thời đẩy khí cháy

ra ngoài (một phần hỗn hợp khí nạp bị thất thoát ra ngoài).

Như vậy ở hành trình này xảy ra các quá trình:

Vẫn có quá trình nạp hỗn hợp khí vào catte.

Nạp hỗn hợp khí vào xy lanh.

Cháy, giãn nở, sinh công. Thải khí. Trang 25 lOMoAR cPSD| 36133485

Lưu ý: ở động cơ xăng hai kỳ quá trình bôi trơn được thực hiện theo phương thức sau:

+ Dầu bôi trơn đưa vào động cơ bôi trơn cho các chi tiết, được hoà trộn dưới hai hình thức: Pha trực tiếp vào xăng.

Tự động pha tại bộ chế hoà khí.

+ Tỷ lệ dầu bôi trơn trong xăng khoảng 5%

+ Dầu bôi trơn cùng cháy chung với khí hỗn hợp trong xylanh.

2.5. SO SÁNH ĐỘNG CƠ 2 KỲ VÀ 4 KỲ, ĐỘNG CƠ XĂNG VÀ ĐỘNG CƠ DIESEL.

2.5.1 Ưu nhược điểm của động cơ xăng hai kỳ so với động cơ xăng bốn kỳ

Ưu điểm:

– Kết cấu đơn giản, ít chi tiết.

– Bảo dưỡng, sửa chữa đơn giản.

– Động cơ vận hành cân bằng và liên tục vì cứ một vòng quay trục khuỷu có một kỳ nổ sinh công.

– Khi cùng đường kính xylanh (D), cùng hành trình piston (S) và cùng tốc độ quay

trục khuỷu (n), về lý thuyết, công suất động cơ 2 kỳ phải gấp 2 lần công suất động

cơ 4 kỳ. Thực tế công suất động cơ 2 kỳ chỉ bằng (1,6 – 1,8) lần công suất động cơ bốn kỳ.

– Piston được làm mát tốt vì mặt dưới luôn tiếp xúc với khí hỗn hợp mát.

Nhược điểm:

– Tiêu hao nhiên liệu nhiều hơn động cơ xăng bốn kỳ.

– Tính kinh tế nhiên liệu thấp hơn động cơ 4 kỳ bởi một phần khí hỗn hợp bị thoát

ra ngoài trong quá trình quét nạp (gây ô nhiễm môi trường).

– Không phát huy được tối đa công suất (bị mất một phần công suất) do nguyên nhân:

+ Quá trình quét và thải khí.

+ Piston còn phải làm nhiệm vụ nén khí hỗn hợp dưới đáy catte.

– Khí thải còn sót lại trong xy lanh tương đối nhiều hơn động cơ 4 kỳ.

– Góc quay tương ứng với quá trình cháy (hành trình sinh công) nhỏ hơn so với động Trang 26 lOMoAR cPSD| 36133485 cơ 4 kỳ:

+ Động cơ 2 kỳ: (100 – 120)0.

+ Động cơ 4 kỳ: (130 – 140)0.

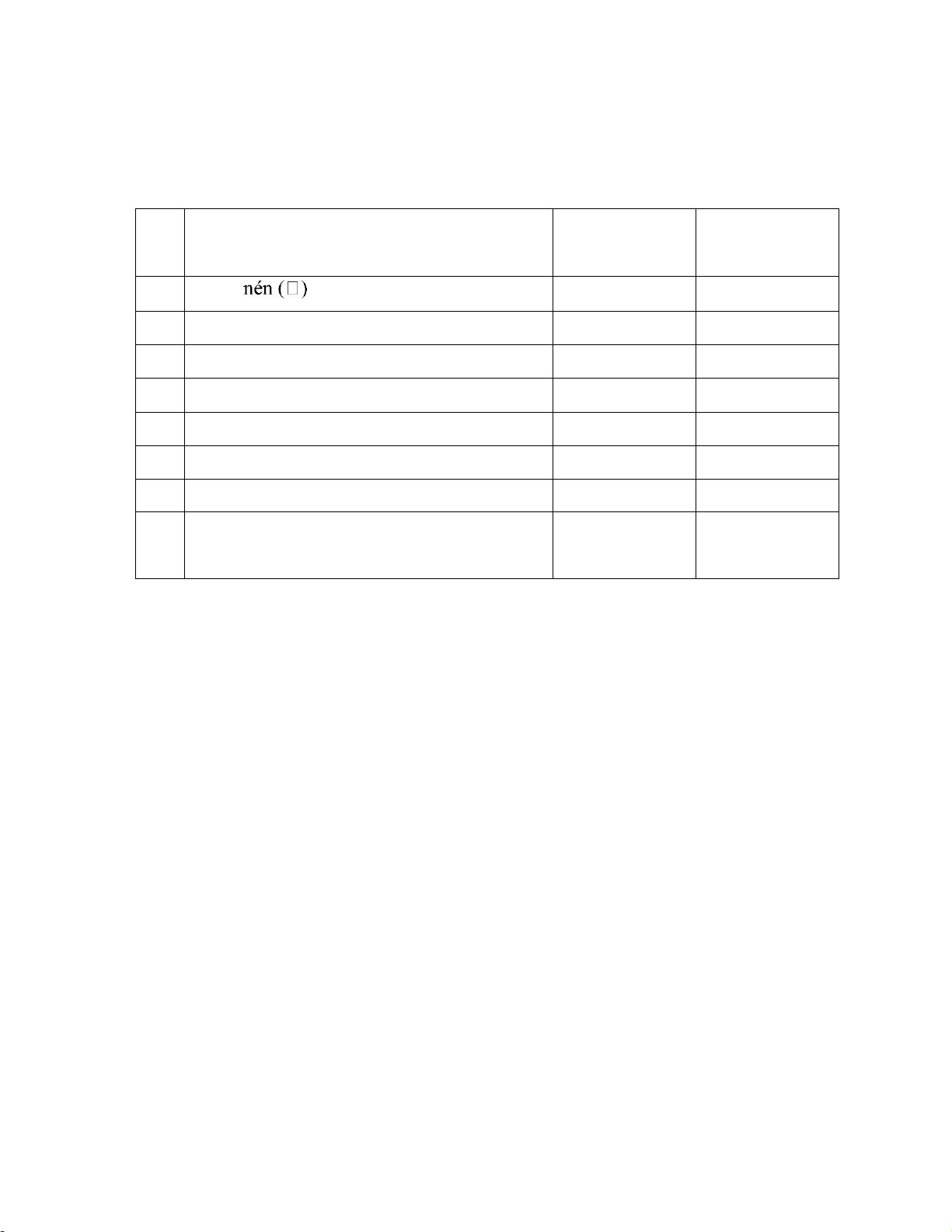

Bảng các thông số đặc trưng của chu trình công tác : Động cơ TT

Các thông số

Động cơ xăng Diesel 1 Tỷ số 12 – 20 (30) 6 – 12 2

Áp suất cuối hành trình nén (Pc), (bar) 30 - 50 7 – 20 3

Nhiệt độ cuối hành trình nén (Tc), (0C) 700 - 900 400 – 600 4

Nhiệt độ cháy cực đại (Tmax), (0C) 1600 - 2000 2100 – 2600 5

Áp suất cháy cực đại (Pz), bar 50 – 100 (150) 40 – 60 6

Áp suất cuối quá trình dãn nở (Pb), bar 2 - 4 3,5 – 5,5 7

Nhiệt độ cuối quá trình dãn nở (Tb), (0C) 800 - 1200 1300 – 1500 8

Suất tiêu hao nhiên liệu (ge), g/kW.h 220 - 245 300 – 380 (70%) (100%)

Bảng 2.1: Bảng các thông số đặc trưng của chu trình công tác

2.5.2 Ưu nhược điểm của động cơ diesel và động cơ xăng

Ưu điểm:

– Hiệu suất động cơ Diesel lớn hơn 1.5 lần so với động cơ xăng.

– Nhiên liệu DO rẻ tiền hơn so với xăng

– Suất tiêu hao nhiên liệu riêng (ge): ge(diesel)=180g/m.l.h, ge(xăng) =250g/m.l.h

– Nhiên liệu DO không bốc cháy ở nhiệt độ bình thường nên ít nguy hiểm.

– Động cơ Diesel ít hư hỏng lặt vặt vì không có hệ thống đánh và hệ thống chế hòa khí.

Nhược điểm:

– Trọng lượng động cơ đối với công suất lớn hơn trọng lượng động cơ xăng.

– Những chi tiết của hệ thống nhiên liệu như bơm cao áp, kim phum…. Đòi hỏi phải

chế tạo thật chính xác với dung sai 1/100mm.

– Tỉ số nén lớn đòi hỏi vật liệu chế tạo nắp máy phải là vật liệu tốt. Các yếu tố trên

động cơ Diesel đắt tiền hơn so với động cơ xăng

– Sửa chữa hệ thống nhiên liệu phải có máy chuyên dùng, dụng cụ đắt tiền và thợ chuyên môn cao. Trang 27 lOMoAR cPSD| 36133485

– Tốc độ động cơ Diesel nhỏ hơn động cơ xăng (vì công suất lớn, chi tiết nặng )

– Do có tỷ số nén cao nên khó khởi động, đặc biệt khi nhiệt độ thấp

2.6. NGUYÊN LÝ HOẠT ĐỘNG CỦA ĐỘNG CƠ NHIỀU XYLANH TRÊN Ô TÔ

2.6.1 Khái niệm về động cơ nhiều xylanh:

a) Sơ đồ cấu tạo:

Hình 2.14: Cấu tạo động cơ nhiều xylanh

– Hầu hết động cơ đốt trong được dùng làm máy phát động lực nên đòi hỏi phải có

công suất và mô men xoắn cao, ổn định, tốc độ vòng quay cao đồng đều. Để thực

hiện yêu cầu đó thì động cơ đốt trong không thoả mãn được. Nhất là đối với động

cơ 4 kỳ 1 xylanh cứ 2 vòng quay của trục khuyủ mới có 1/2 vòng sinh công còn 3/4

vòng quay là tiêu thụ công nên tốc độ vòng quay, công suất, mô men xoắn của

động cơ không ổn định, mặt khác làm cho động cơ rung động nhiều. Việc bố trí

động cơ nhiều xylanh sẽ khắc phục được hiện tượng này

– Động cơ nhiều xylanh sẽ có khả năng tăng công suất của động cơ một cách dễ dàng

mà không bị hạn chế bởi kích thước kết cấu . Muốn mômen xoắn, công suất, tốc độ

của động cơ nhiều xylanh được ổn định thì phải bố trí sao cho trong Trang 28 lOMoAR cPSD| 36133485

1 vòng quay của trục khuỷu (động cơ 2 kỳ) hoặc trong 2 vòng quay của trục khuỷu

(động cơ 4 kỳ) thì tất cả các xylanh trên động cơ đó đều được sinh công 1 lần và

thời điểm bắt đầu sinh công của các xylanh đó phải không trùng nhau mà phải cách

đều nhau trong 1 vòng hoặc 2 vòng quay đó.

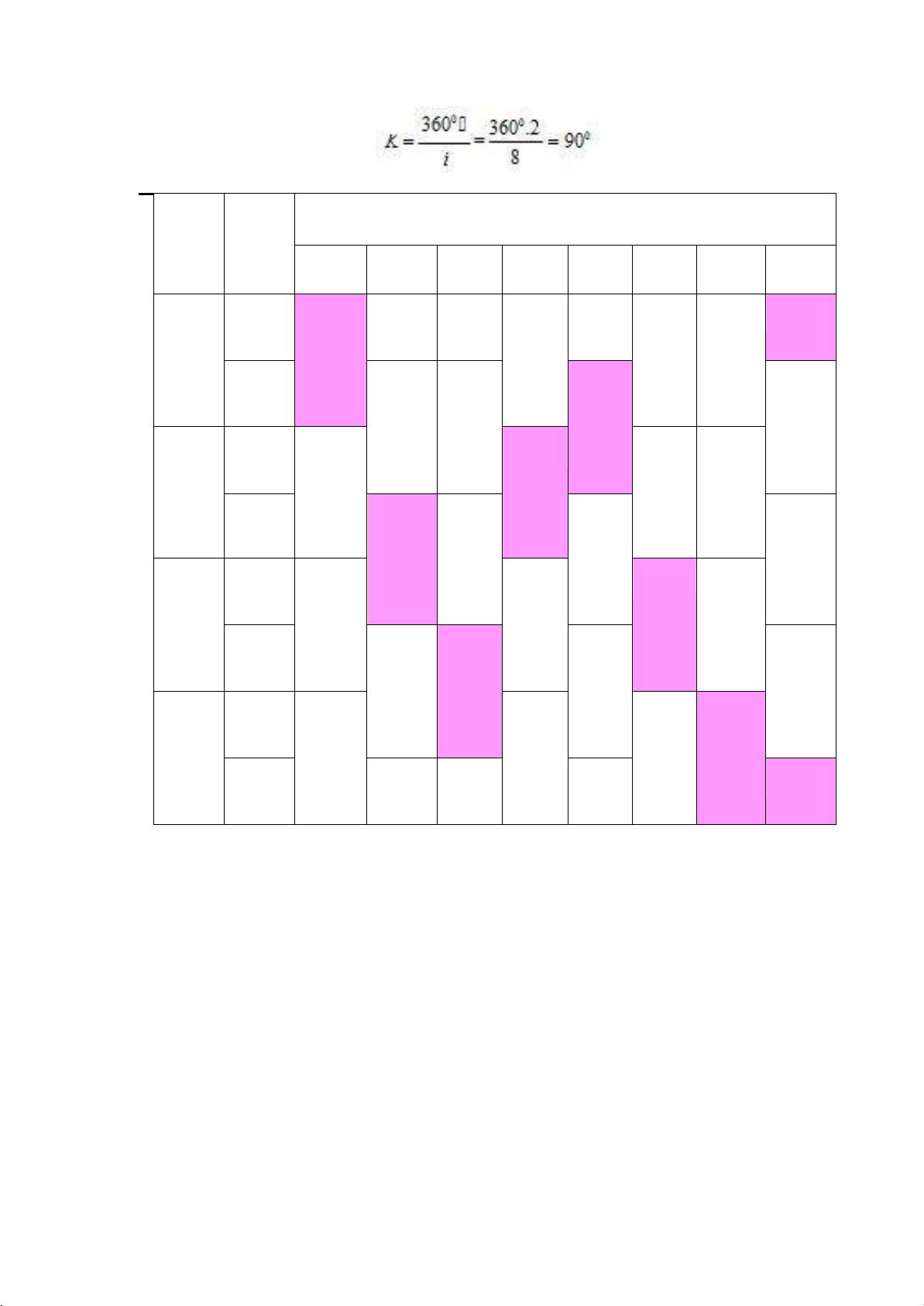

– Góc lệch công tác của trục khuỷu (K): là khoảng cách giữa thời điểm bắt đầu

sinh công của hai xylanh sinh công liền nhau được xác định như sau: 3600. K = i Trong đó: +

- là hệ số kỳ của động cơ ( = 1 động cơ 2 kỳ; =2 động cơ 4 kỳ).

+ i- là số xylanh của động cơ.

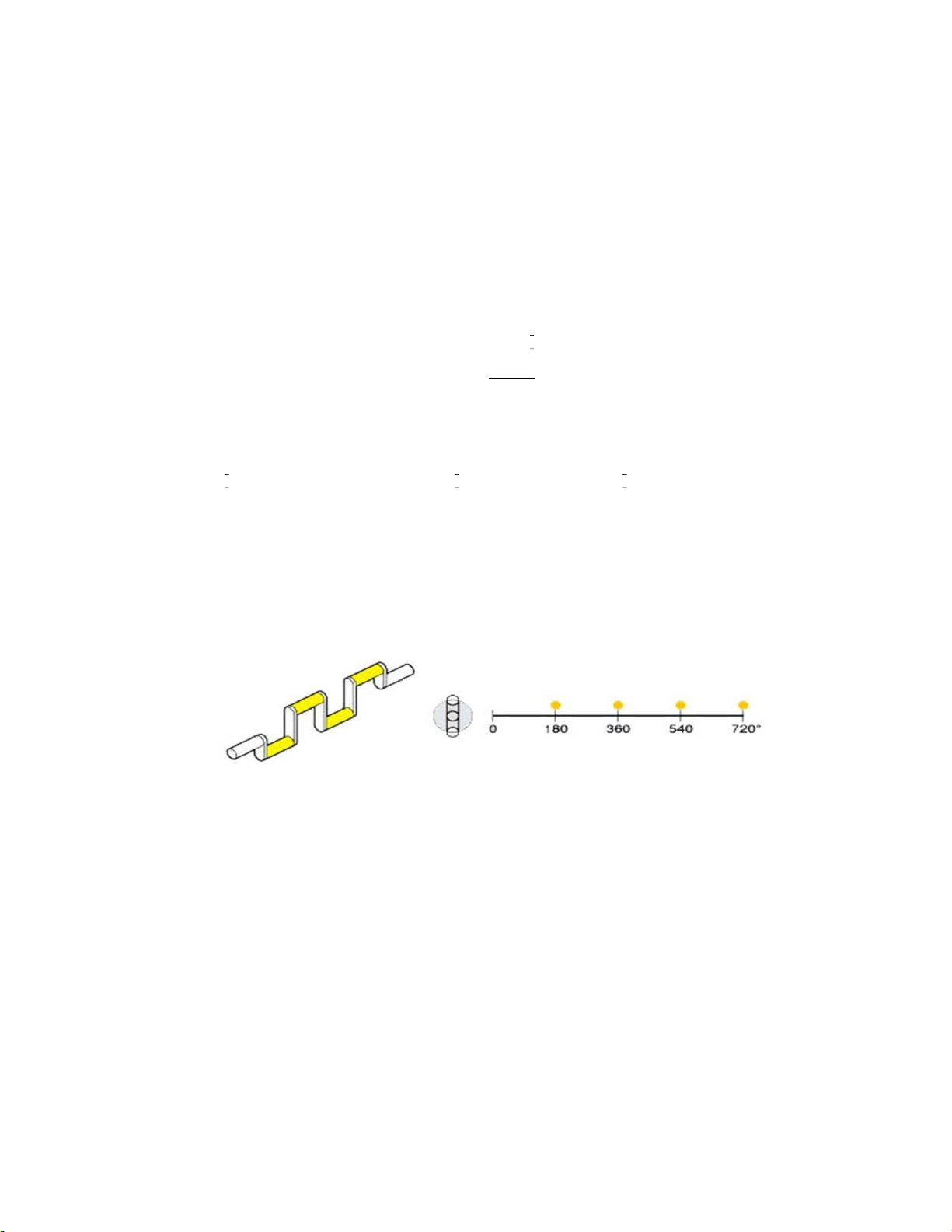

2.6.2 Nguyên lý hoạt động của động cơ nhiều xylanh.

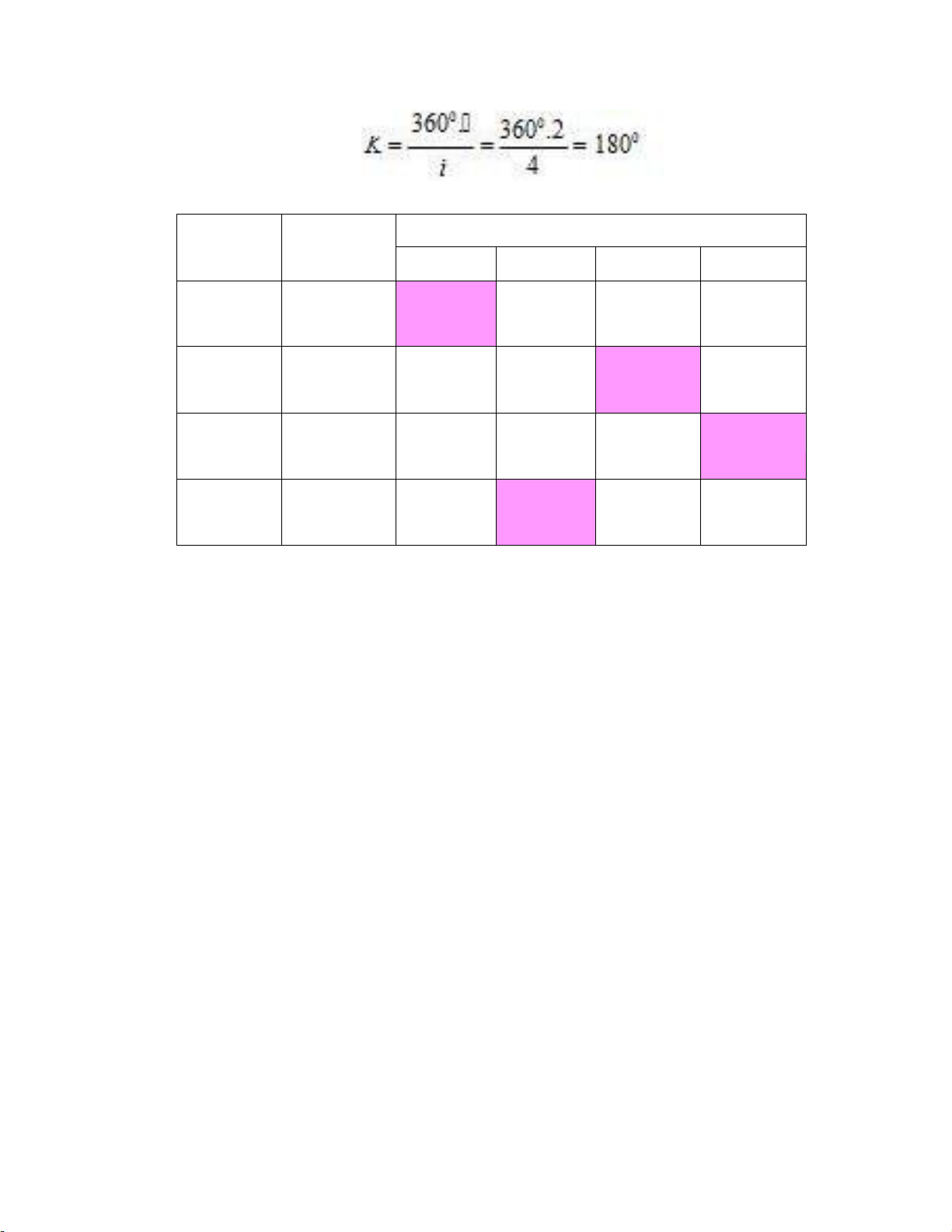

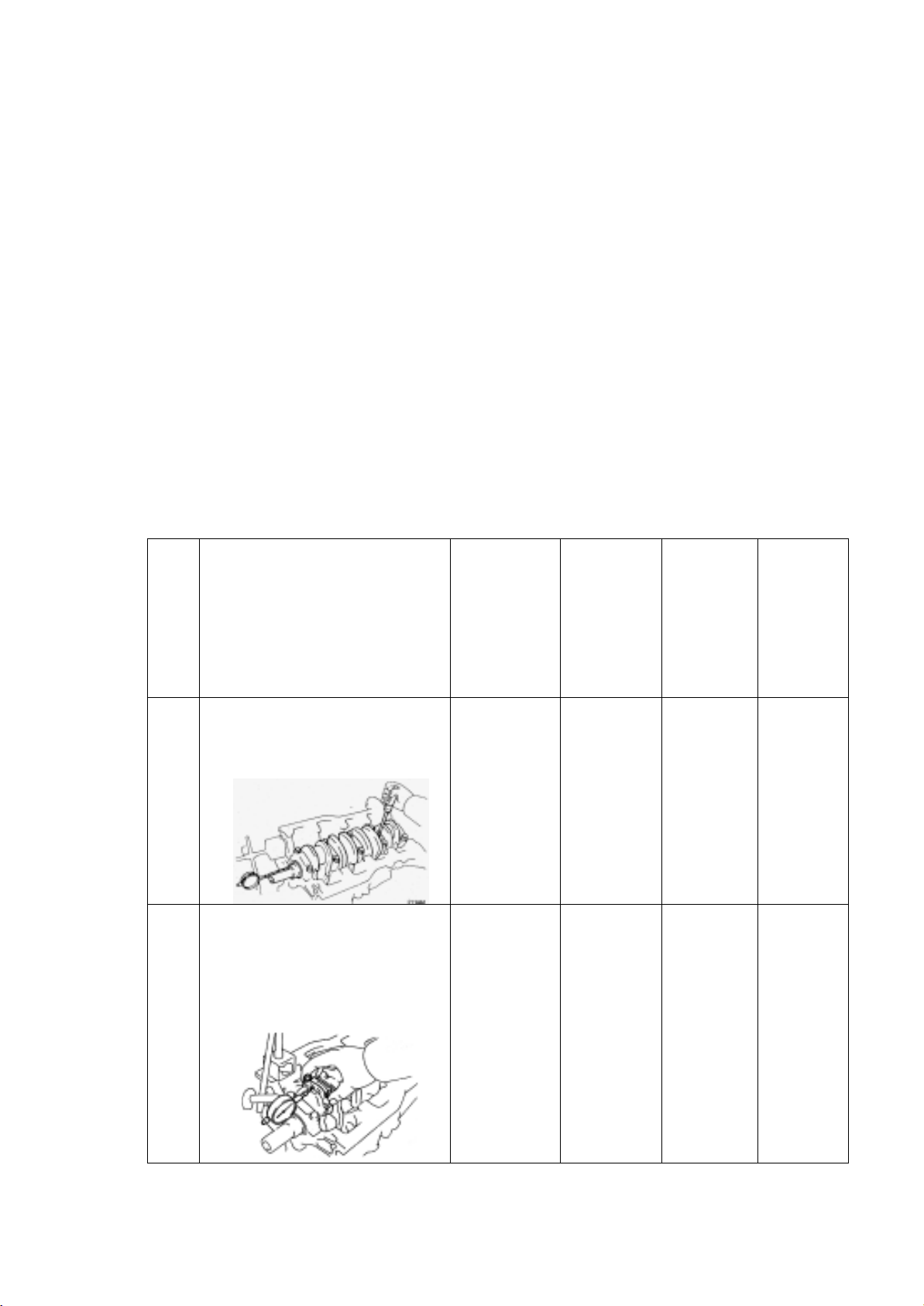

a) Động cơ 4 xylanh.

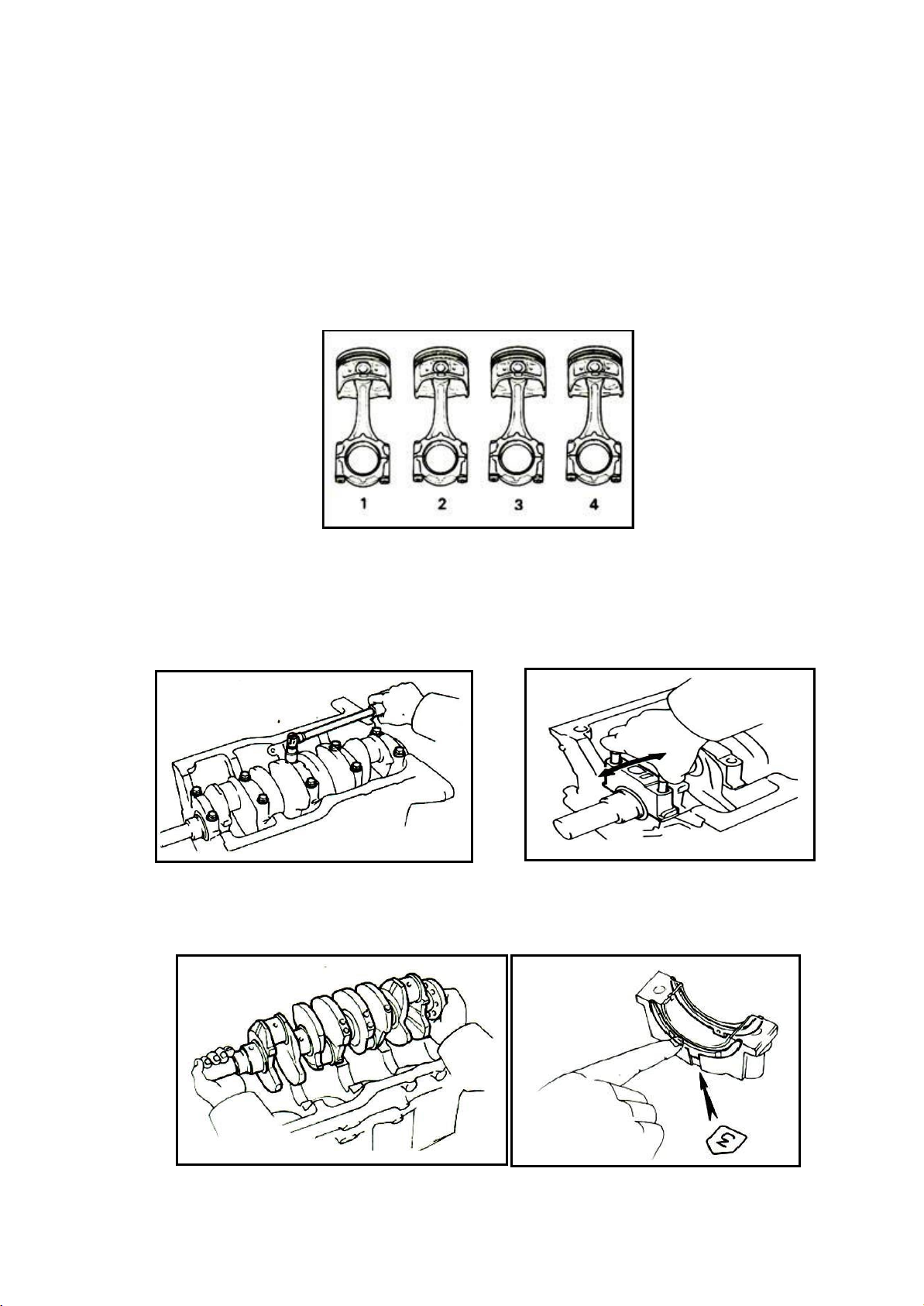

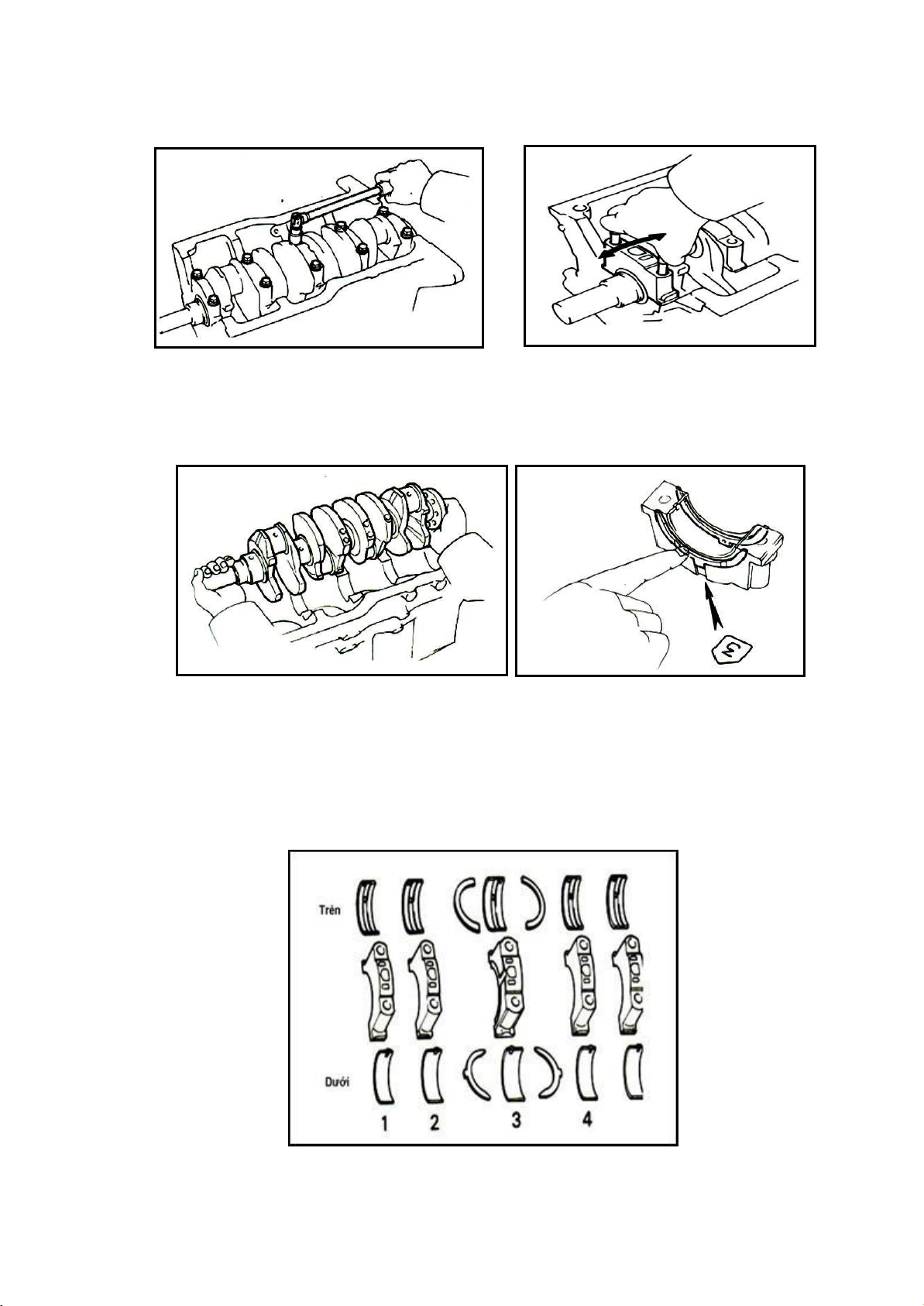

Hình 2.15: Sơ đồ kết cấu trục khuỷu động cơ 4 xylanh

Bảng thứ tự thì nổ của động cơ:

Lập bảng thứ tự nổ của động cơ 4 kỳ, 4 xylanh bố trí thẳng hàng, với thứ tự kỳ nổ 1-3- 4-2:

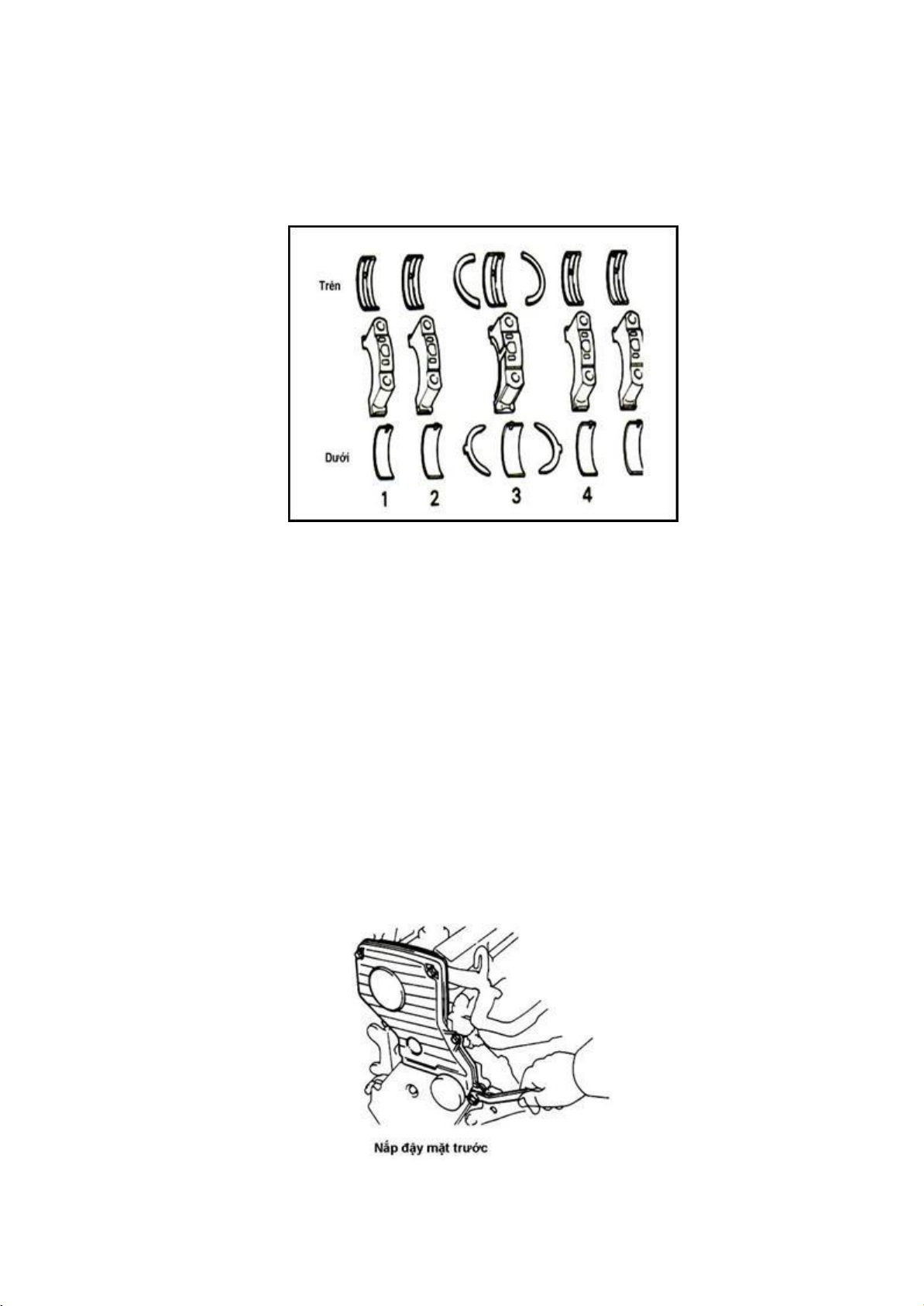

– Góc lệch công tác của trục khuỷu (K): Trang 29 lOMoAR cPSD| 36133485 Nửa vòng Góc quay Xylanh số quay trục khuỷu 1 2 3 4 Thứ 00 1 Nổ Xả Nén Hút 1800 1800 Thứ 2 Xả Hút Nổ Nén 3600 3600 Thứ 3 Hút Nén Xả Nổ 5400 5400 Thứ 4 Nén Nổ Hút Xả 7200

– Nửa vòng quay thứ nhất của trục khuỷu (00 – 1800): piston của xylanh thứ 1 đi từ

ĐCT đến ĐCD thực hiện kỳ nổ. Cùng thời gian đó thì piston của chu trình số 4

cũng đi từ ĐCT xuống ĐCD nhưng lại thực hiện kỳ hút. Các piston của xylanh số 2

và 3 đều đi từ ĐCD lên ĐCT nhưng xylanh 2 thực hiện kỳ xả còn xylanh thứ 3 lại thực hiện kỳ nén.

– Trong 3 nửa vòng quay tiếp theo của trục khuỷu ở mỗi xylanh đều thực hiện quá

trính 4 kỳ hút – nén – nổ – xả. Khi trục khuỷu quay hết nửa vòng quay thứ 4 cả 4

xylanh đều diễn ra quá trình làm việc có đủ 4 kỳ và cứ 1/2 vòng quay của trục

khuỷu thì có 1 xylanh thực hiện sinh công. Nhưng kỳ sinh công của các xylanh

không theo thứ tự 1-2-3-4 mà theo thứ tự làm việc 1-3-4-2 hoặc 1-2-4-3 tuỳ theo

sự bố trí các cam lệch tâm.

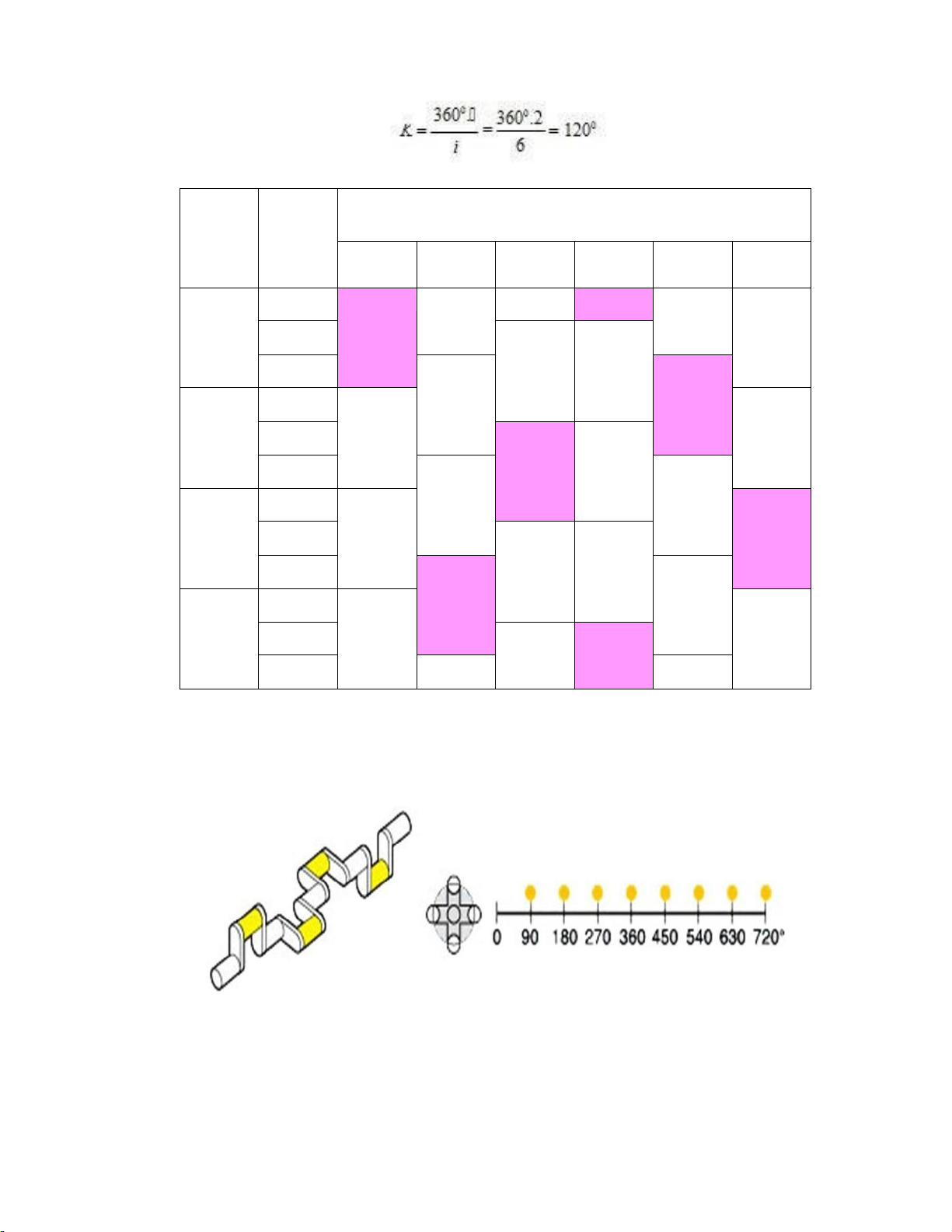

b) Động cơ 6 xylanh:

Sơ đồ cấu tạo: Trang 30 lOMoAR cPSD| 36133485

Hình 2.16: Sơ đồ kết cấu trục khuỷu động cơ 6 xylanh bố trí thẳng hàng

Nguyên lý làm việc:

Trục khuỷu được thiết kế có 6 cổ trục, được bố trí lệch nhau 1200 và theo thứ tự

1-6 ở trên, 2-5 ở bên trái, 3-4 ở bên phải.

Ta xét nửa vòng quay thứ nhất trục khuỷu từ 0-1800.

+ Trong xylanh thứ nhất: piston chuyển động từ ĐCT xuống ĐCD và thực hiện kỳ

nổ. Trong xylanh số 6 piston cũng chuyển động từ ĐCT xuống ĐCD nhưng là kỳ hút.

+ Trong xylanh 2 và 5 piston chuyển động hết 2/3 hành trình đi lên điểm chết trên

sau đó chuyển động 1/3 hành trình xuống điểm chết dưới: 2 kết thúc kỳ xả và

bắt đầu kỳ hút, xylanh 5 kết thúc thì nén và bắt đầu sang kỳ sinh công.

+ Trong xylanh 3 và 4, piston chuyển động hết 1/3 hành trình đi xuống ĐCD và

tiếp tục 2/3 hành trình đi lên. Xylanh 3 kết thúc thì nạp và chuyển sang kỳ nén,

xylanh 4 kết thúc kỳ nổ chuyển sang kỳ xả.

Trong 3 nửa vòng quay tiếp theo của trục khuỷu, ở mỗi xylanh đều thực hiện các

chu trình hút – nén – nổ – xả. Khi trục khuỷu quay hết nửa vòng quay thứ 4, thì tất

cả các xylanh đều hoàn thành một chu trình công tác của động cơ.

Nếu trục khuỷu tiếp tục quay thì tất cả các kỳ đều được thực hiện lặp lại theo thứ tự trong các xylanh.

Bảng thứ tự kỳ nổ của động cơ:

Lập bảng thứ tự nổ của động cơ 4 kỳ, 4 xylanh bố trí thẳng hàng, với thứ tự thì nổ 1-5- 3-6-2-4:

– Góc lệch công tác của trục khuỷu (K): Trang 31 lOMoAR cPSD| 36133485 Nửa Góc Xylanh số vòng quay quay 1 2 3 4 5 6 00-600 Hút Nổ Thứ Nổ Xả Nén Hút 1200 1 Nén Xả 1800 Hút Nổ 2400 Thứ Xả Nén 3000 2 Nổ Hút 3600 Nén Xả 4200 Thứ Hút Nổ 4800 3 Xả Nén 5400 Nổ Hút 6000 Thứ Nén Xả 6600 4 Hút Nổ 7200 Xả Nén

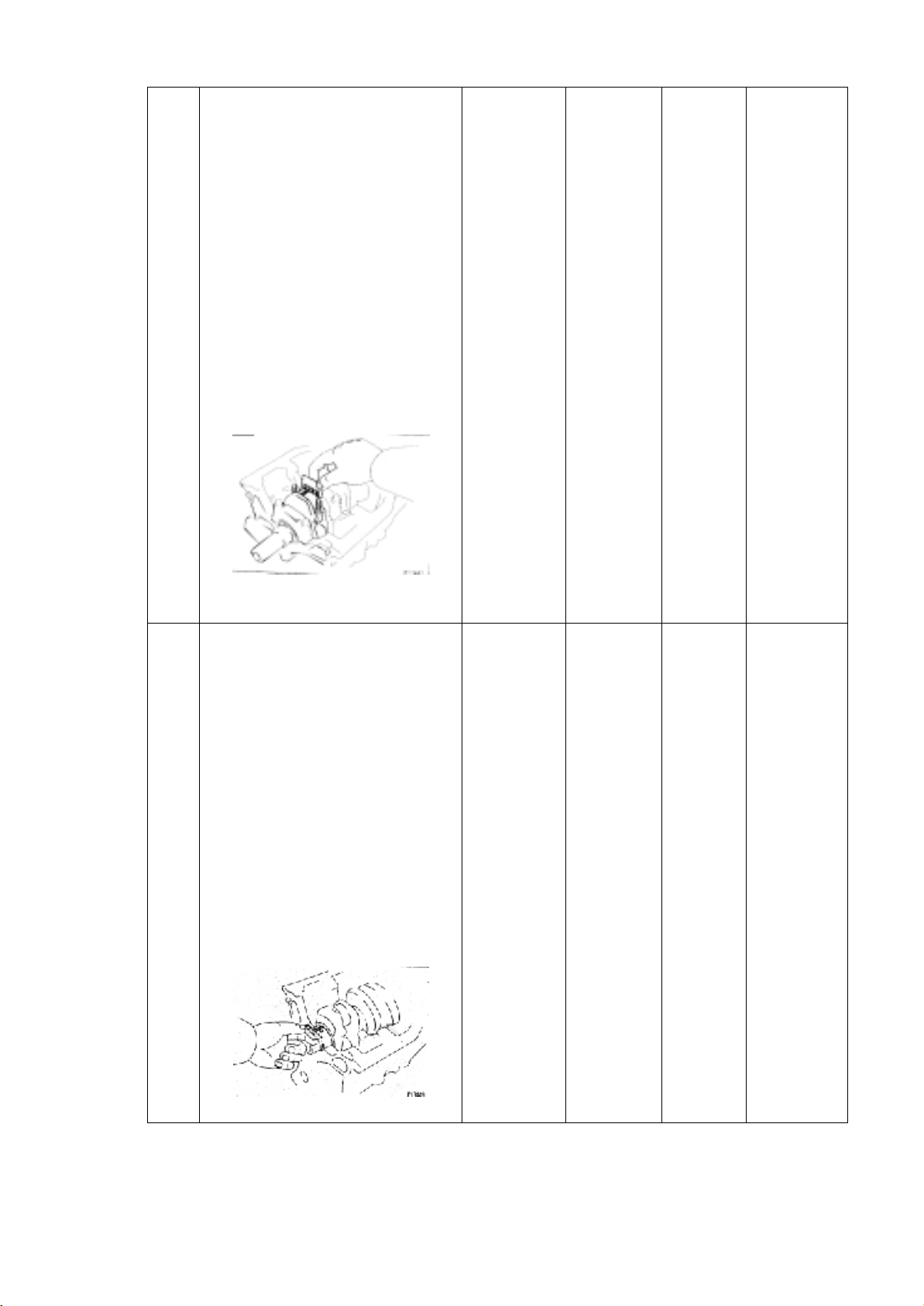

c) Động cơ 8 xylanh:

Sơ đồ cấu tạo: Trang 32 lOMoAR cPSD| 36133485

Hình 2.17: Sơ đồ kết cấu trục khuỷu động cơ 8 xylanh

Trong động cơ 8 xylanh bố trí hình chữ V các xylanh được sắp xếp thành hai dãy

mỗi dãy 4 xylanh, tâm của các xylanh đi qua tâm trục khuỷu. Đường tâm của hai

dãy xylanh đặt lệch nhau một góc 900.

Trục khuỷu có bốn cổ thanh truyền, mỗi cổ thanh truyền được lắp hai thanh truyền,

các cổ thanh truyền được sắp xếp từng đôi một vào hai mặt phẳng vuông góc và

một đôi tạo thành một góc 1800. Nếu nhìn từ phía đầu trục khuỷu và thấy sắp xếp như nhau:

+ Cổ 1 và 4 là 1 đôi – 1 ở phía trên và 4 ở phía dưới.

+ Cổ 2 và 3 là một đôi – 2 ở bên phải 3 ở bên trái.

Ở mỗi hàng xylanh, các piston chuyển động ngược chiều nhau và tới các điểm chết cùng một lúc.

Khi đặt hai hàng xylanh lệch nhau 1 góc 900 thì piston của một xylanh nằm ở một

điểm chết nào đấy thì piston của bên cạnh (cùng cổ thanh truyền) sẽ ở điểm giữa

trên đường đi của mình. Vì vậy các kỳ xảy ra ở dãy xylanh bên phải sẽ lệch ¼

vòng quay so với các kỳ của dãy xylanh bên trái.

Bảng thứ tự thì nổ của động cơ 8 xylanh:

Lập bảng thứ tự nổ của động cơ 4 kỳ, 8 xylanh bố trí hình chữ V, với thứ tự kỳ nổ 1-5- 4-2-6-3-7-8:

– Góc lệch công tác của trục khuỷu (K): Trang 33 lOMoAR cPSD| 36133485 Nửa Góc Xylanh số vòng quay 1 2 3 4 5 6 7 8 quay Thứ 00-900 Hút Xả Nén Nổ Nổ Nén Hút Xả 1 1800 Nén Hút Nổ Xả Thứ 2700 Hút Xả Nổ Nén 2 3600 Nổ Nén Xả Hút Thứ 4500 Hút Xả Nổ Nén 3 5400 Xả Nổ Hút Nén Thứ 6300 Hút Nén Xả Nổ 4 7200 Hút Xả Nén Nổ

Nguyên lý làm việc:

Ở nửa vòng quay trục khuỷu thứ nhất của trục khuỷu trong xylanh 1, piston

chuyển động từ ĐCT đến ĐCD thực hiện kỳ nổ, còn lở xylanh 4 piston chuyển

động từ ĐCD đến ĐCT thực hiện kỳ nén.

Trong xylanh số 2, thoạt đầu piston chuyển động xuống phía dưới ½ hành trình

(xuất phát từ điểm giữa hành trình) xuống ĐCD, sau đó lại dịch chuyển tiếp ½

hành trình từ ĐCD đi lên kết thúc quá trình hút và bắt đầu quá trình nén.

Trong xylanh số 3, piston xuất phát từ điểm giữa hành trình chuyển động lên ĐCT,

khi đến ĐCT piston lại chuyển động xuống tiếp ½ hành trình nữa để kết thúc quá

trình và thực hiện một phần quá trình hút.

Đối với hàng xylanh bên trái thứ tự chuyển tiếp các kỳ cũng tương tự như nhóm Trang 34 lOMoAR cPSD| 36133485

xylanh bên phải nhưng lệch đi một góc 900 (ứng với ¼ góc quay của trục khuỷu).

2.7. XÁC ĐỊNH CHIỀU QUAY ĐỘNG CƠ.

A. Phương pháp thực hiện

Chúng ta có rất nhiều phương pháp để xác định chiều quay của động cơ. Ở đây

chúng tôi chỉ trình bày ba phương pháp cơ bản nhất.

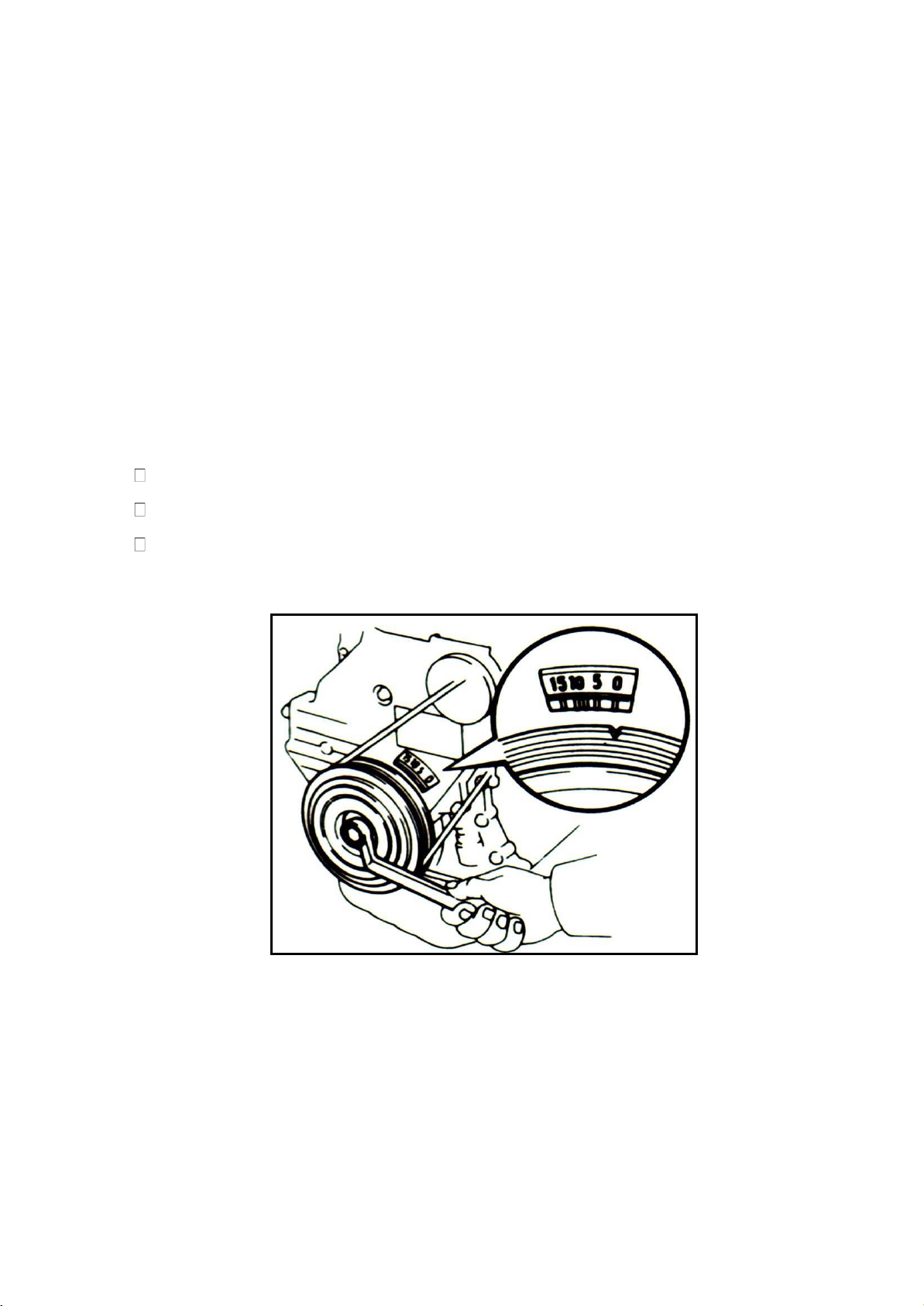

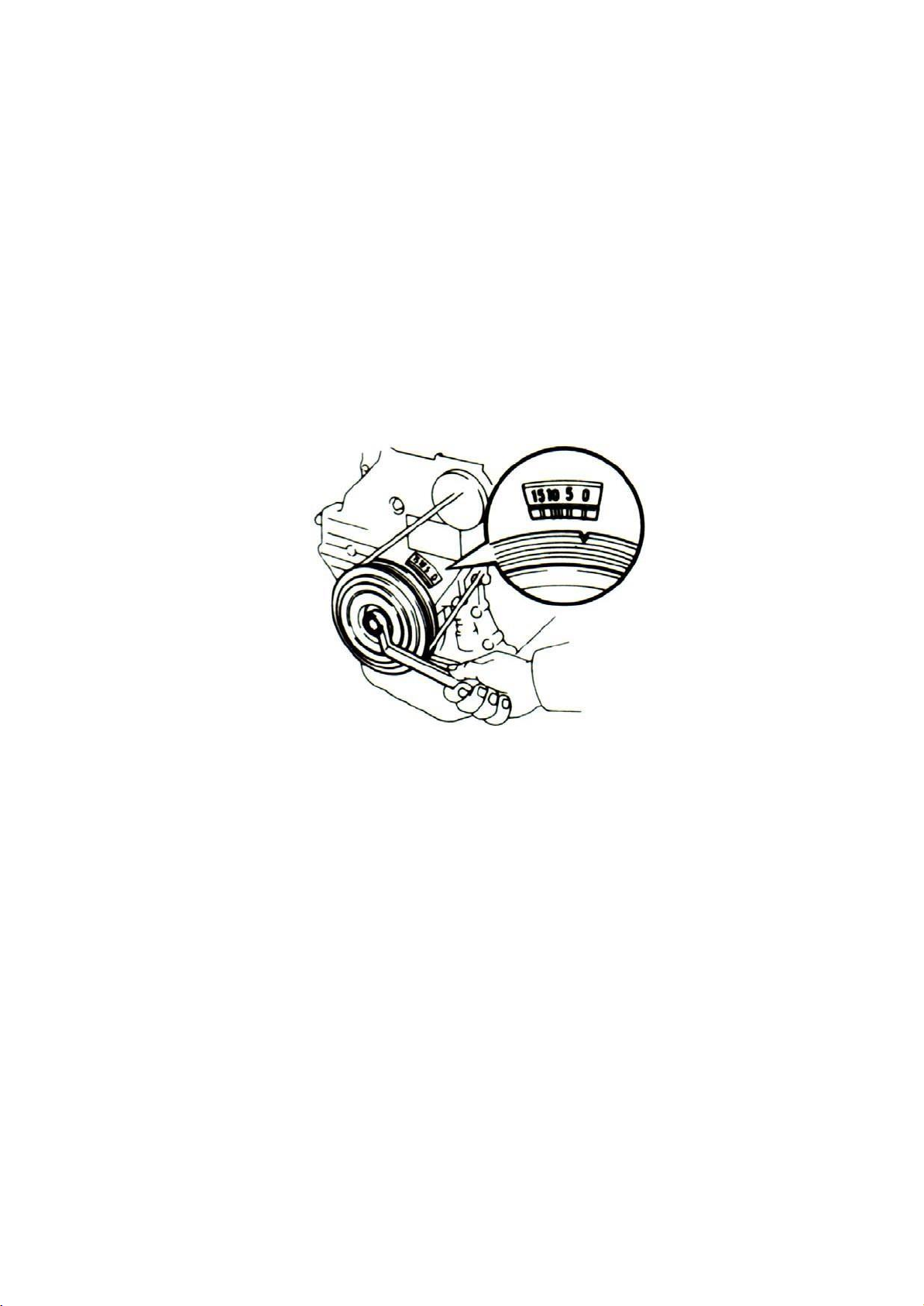

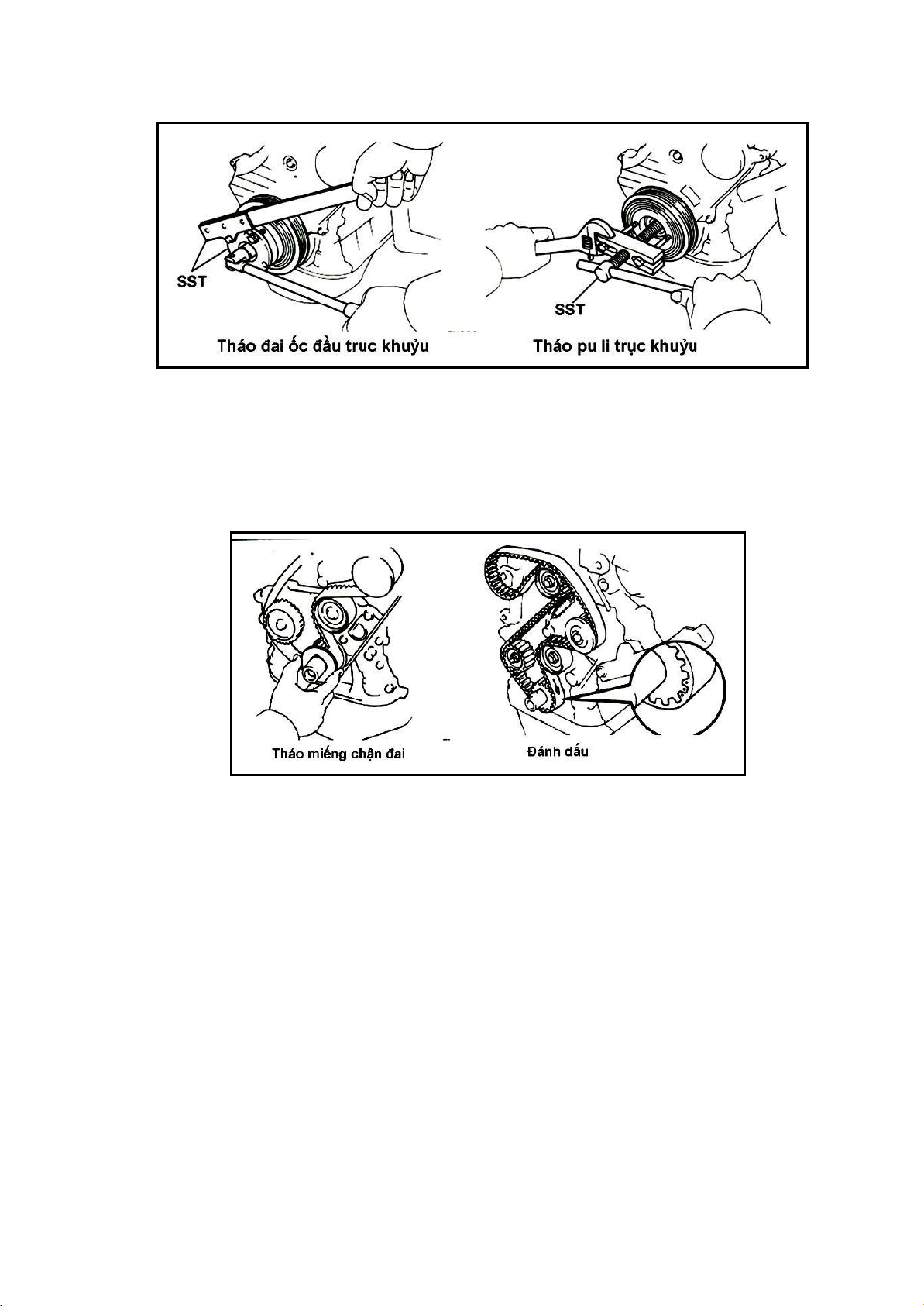

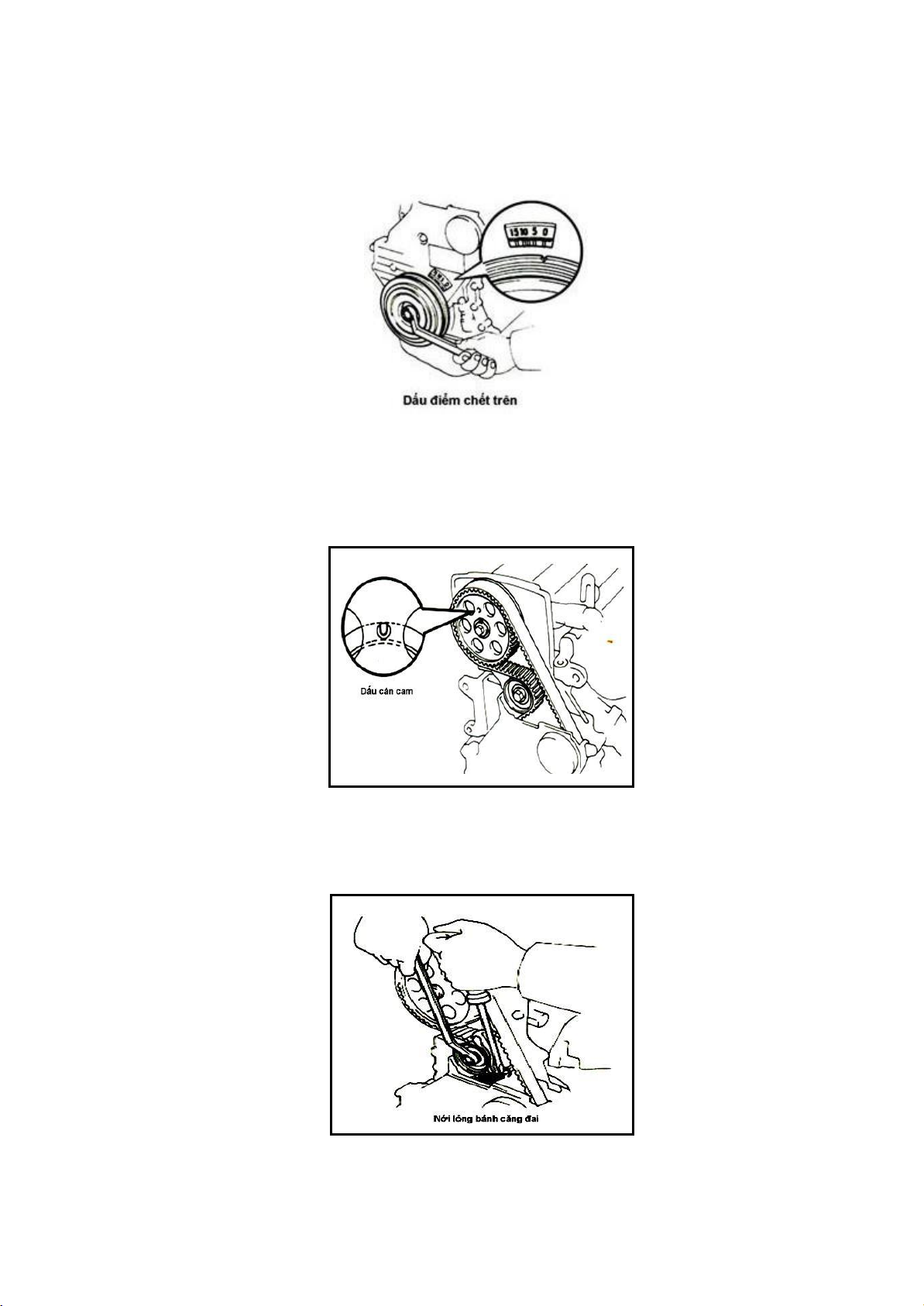

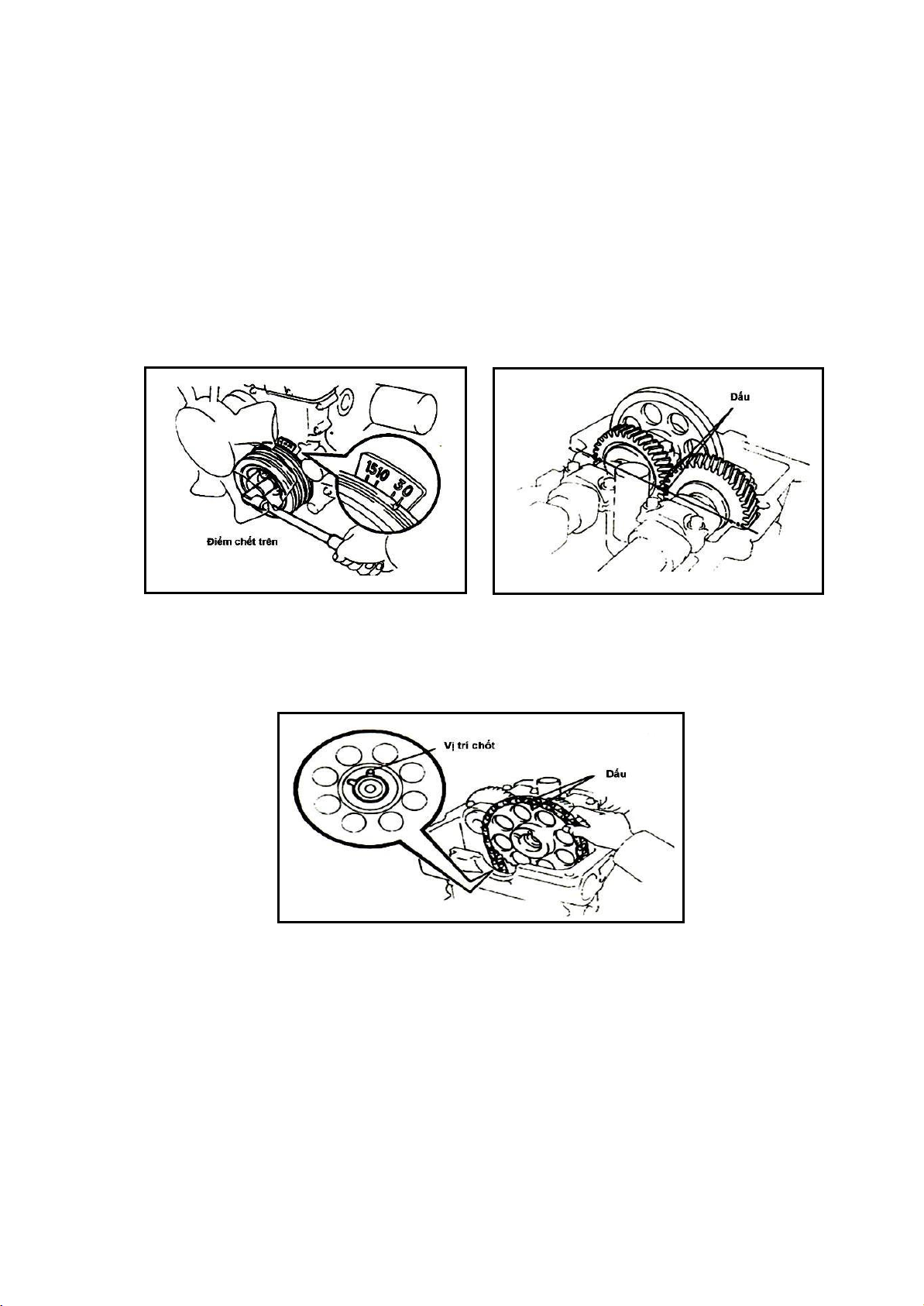

2.7.1 Căn cứ vào dấu đánh lửa sớm – phun dầu sớm

Dấu đánh lửa sớm hoặc phun dầu sớm được bố trí ở đầu trục khuỷu hoặc ở bánh đà.

Đầu trục khuỷu: Mặt trước động cơ gần pu li trục khuỷu có khắc vạch chia độ và trên

pu li trục khuỷu có khắc một dấu.

Bánh đà: Trên bánh đà có khắc vạch chia độ và một mũi tên được bố trí ở phía sau thân

máy. Chúng ta có thể quan sát qua một lỗ ở trên vỏ của ly hợp.

Dấu 0 biểu thị điểm chết trên của piston số 1 và piston song hành.

Dấu 5, 10, 15, 20° chỉ góc đánh lửa sớm trước điểm chết trên.

Như vậy, theo hình bên dưới, khi chúng ta đứng ở đầu trục khuỷu và nhìn vào nó,

chiều quay của trục khuỷu là chiều kim đồng hồ.

Hình 2.18: Dấu đánh lửa sớm – phun dầu sớm

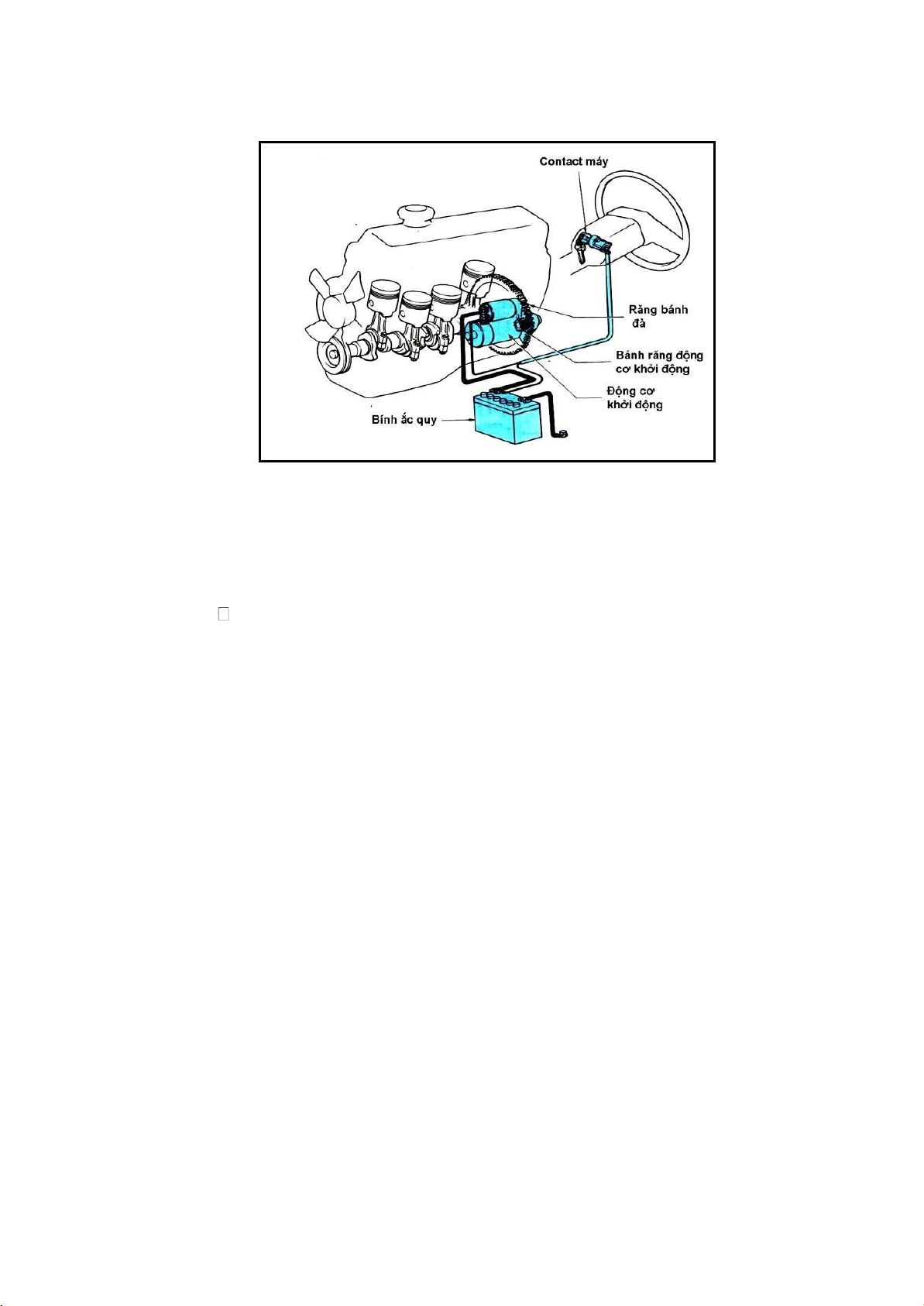

2.7.2 Căn cứ vào hệ thống khởi động

Đây là phương pháp nhanh nhất và thuận lợi nhất. Khi khởi động chúng ta sẽ xác

định được chiều quay của trục khuỷu. Trang 35 lOMoAR cPSD| 36133485

Hình 2.19: Hệ thống khởi động

1. Điện áp ắc quy phải trên 12 vôn.

2. Đấu ắc quy vào hệ thống. Lưu ý cực của ắc quy.

+ Ắc quy đấu đến rơ le khởi động.

- Ắc quy kết nối với vỏ động cơ (Nối mát).

Xoay contact máy để khởi động động cơ.

Quan sát chiều quay của trục khuỷu.

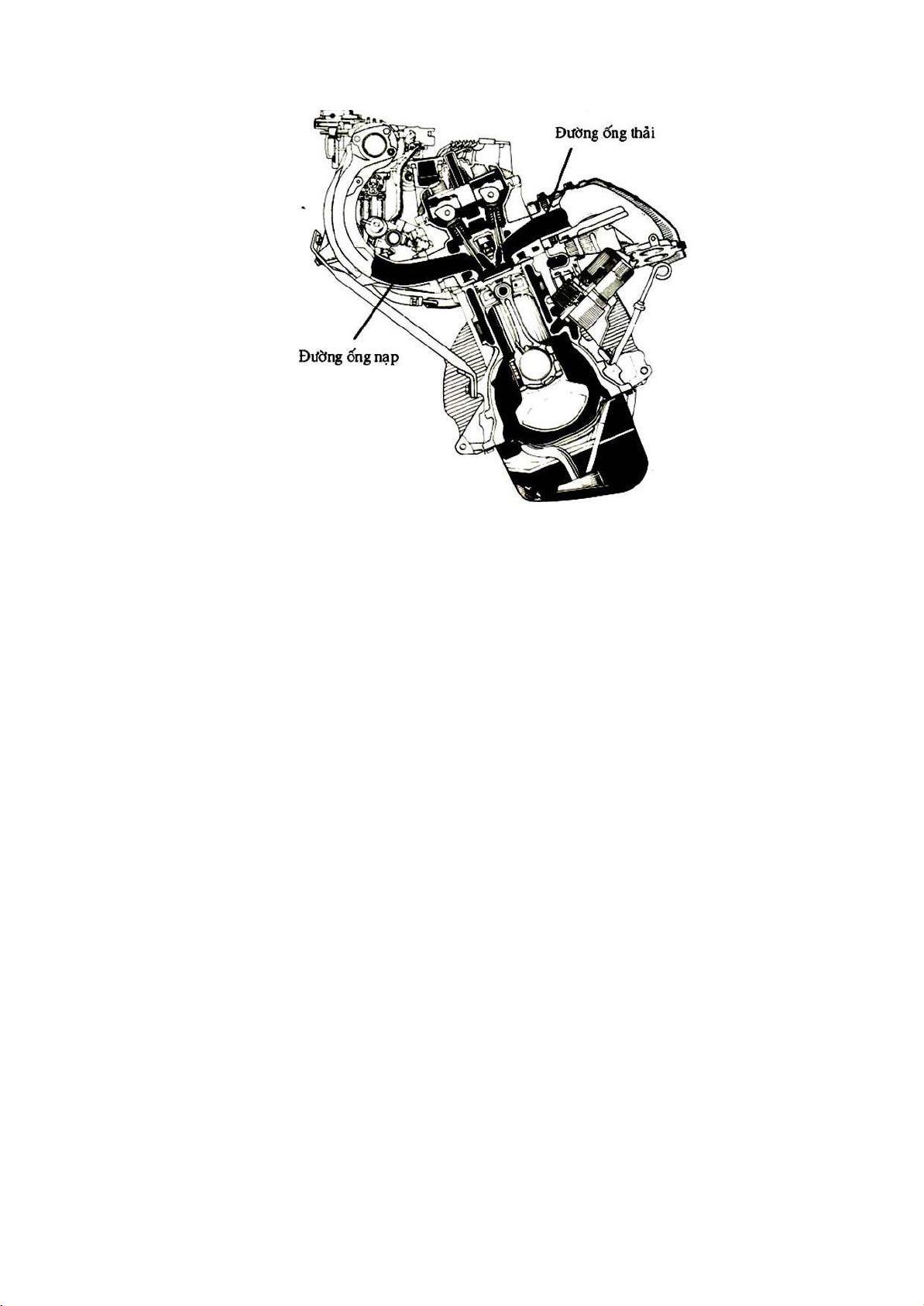

2.7.3 Căn cứ vào xú pap

Chúng ta căn cứ vào các xú pap hút và thải của một xy lanh bất kỳ.

1. Xác định các xú pap hút và thải của một xy lanh.

Xú pap nào bố trí lệch về đường ống nạp là xú pap hút.

Xú pap nào bố trí lệch về đường ống góp thải đó là các xú pap thải.

2. Quay trục khuỷu theo một chiều nào đó, khi thấy xú pap thải vừa đóng lại và xú

pap hút vừa mở ra thì đó chính là chiều quay của trục khuỷu (Cuối kỳ thải đầu kỳ nạp). Trang 36 lOMoAR cPSD| 36133485

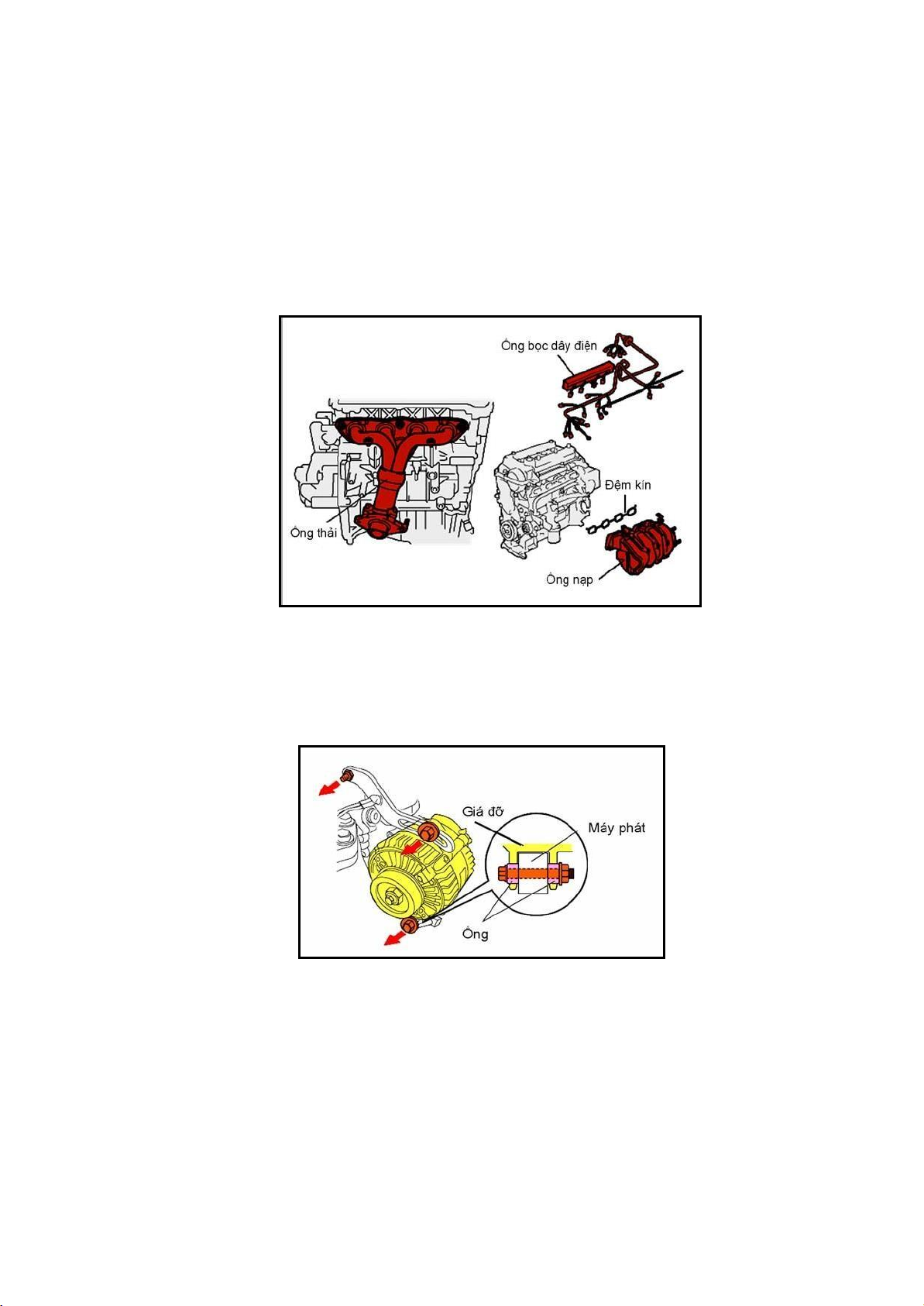

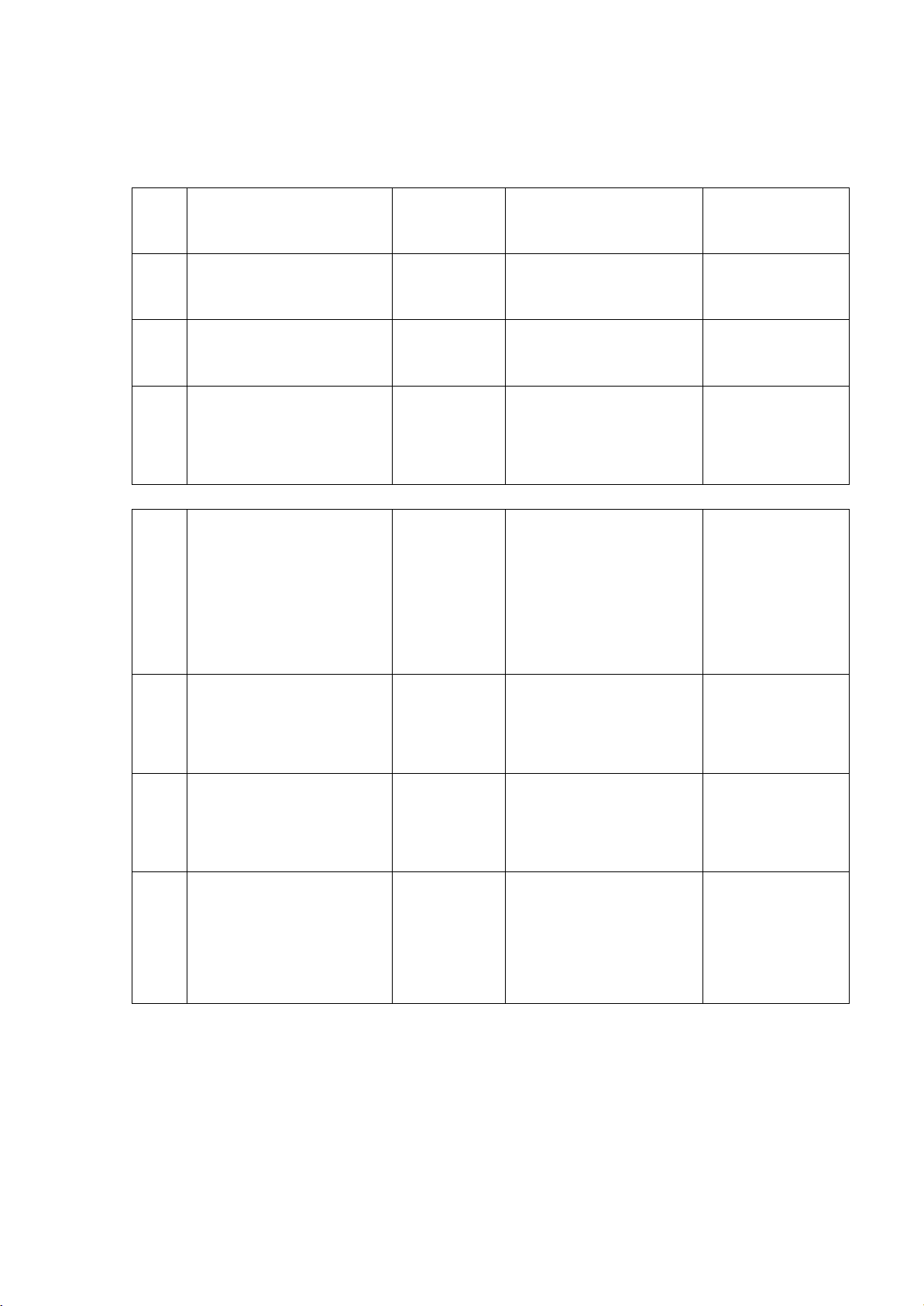

Hình 2.20: Đường ống nạp và thải của động cơ B. Nhận xét

1. Tùy theo trường hợp cụ thể mà chúng ta lựa chọn phương pháp cho phù hợp để

công việc được nhanh chóng.

2. Đa số động cơ, chiều quay trục khuỷu là chiều kim đồng hồ. Nhưng cần chú ý

một số ít động cơ, trục khuỷu quay ngược chiều kim đồng hồ như Hãng Honda chẳng hạn.

3. Ngoài các phương pháp trên, chúng ta có thể căn cứ vào hệ thống đánh lửa, cơ

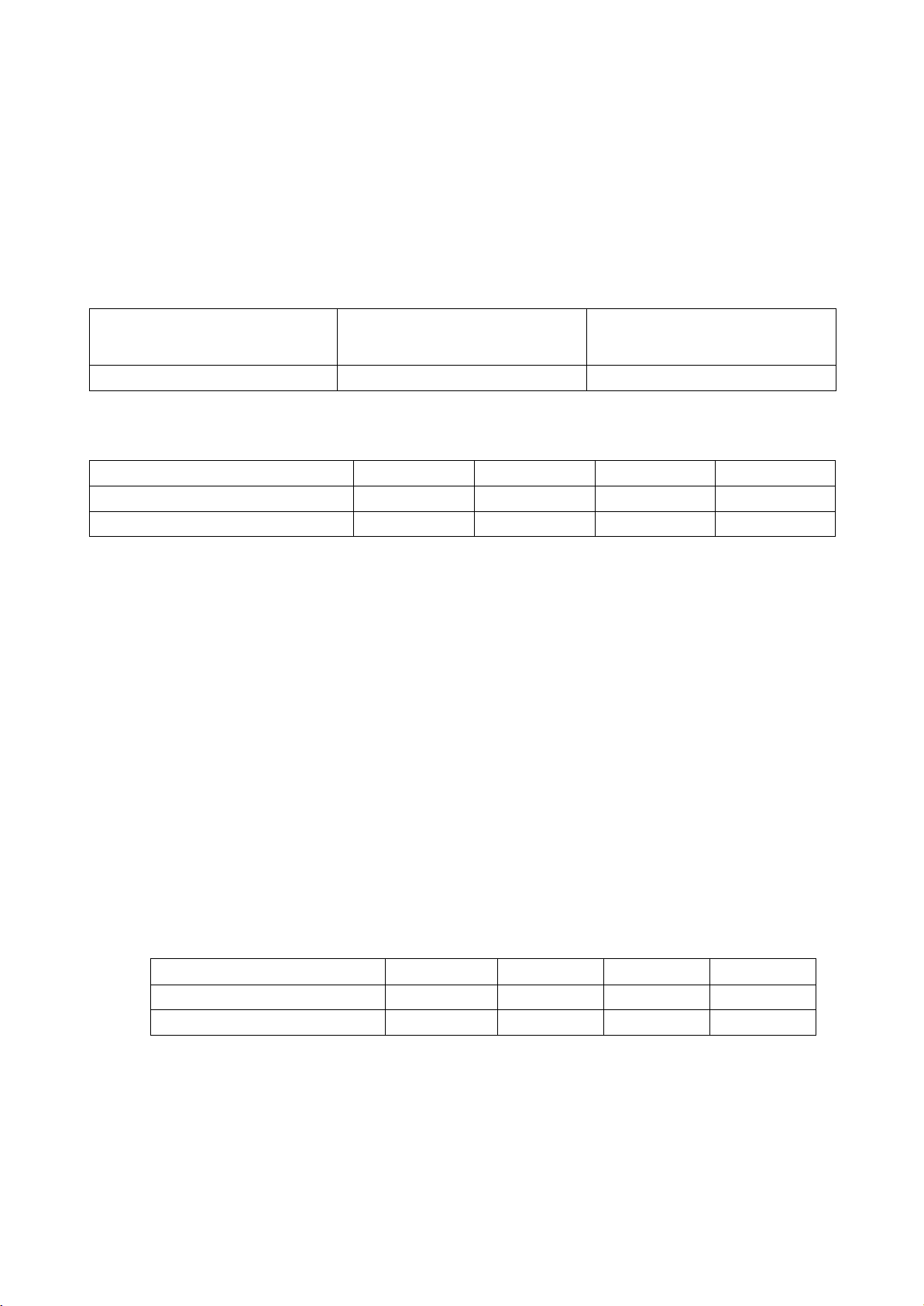

cấu truyền động sên cam hoặc đai cam. Bộ căng đai hoặc bộ căng sên cam luôn

được bố trí ở nhánh chùng…

Khi sử dụng phương pháp dùng động cơ khởi động, phải thận trọng để tránh nguy hiểm cho người khác.

2.8. XÁC ĐỊNH XÚ PAP CÙNG TÊN. A. Yêu cầu

- Phải biết trước chiều quay của động cơ.

- Biết lựa chọn dụng cụ một cách thành thạo.

- Nắm vững nguyên lý làm việc của động cơ.

B. Phương pháp thực hiện

Để xác định các xú pap cùng tên, chúng ta có thể chọn một trong các phương pháp sau: Trang 37 lOMoAR cPSD| 36133485

2.8.1 Căn cứ vào ống góp

- Các xú pap nạp: Bố trí lệch về đường ống nạp.

- Các xú pap thải: Bố trí lệch về ống góp thải.

Hình 2.21: Đường ống góp động cơ

2.8.2 Căn cứ vào chiều quay động cơ

- Xác định các xú pap của xy lanh số 1.

- Quay trục khuỷu theo chiều quay và nhìn vào sự tác động của xú pap. Nếu các xú pap nào vừa đóng

lại, đó là các xú pap thải và các xú pap vừa mở ra, là các xú pap hút.

- Sau khi tìm được xú pap hút và thải của xy lanh số 1, lần lượt chúng ta tìm xú pap hút và thải của các xy lanh còn lại. C. Nhận xét

- Đường kính đầu xú pap hút lớn hơn xú pap thải.

- Động cơ Diesel hai kỳ dùng xú pap, tất cả các xú pap là xú pap thải.

- Xú pap có bố trí cơ cấu xoay, thường đó là xú pap thải. Trang 38 lOMoAR cPSD| 36133485

2.9. XÁC ĐỊNH ĐIỂM CHẾT TRÊN.

A. Phương pháp thực hiện

Có nhiều phương pháp để tìm điểm chết trên. Chúng ta có thể lựa chọn một trong các phương pháp sau.

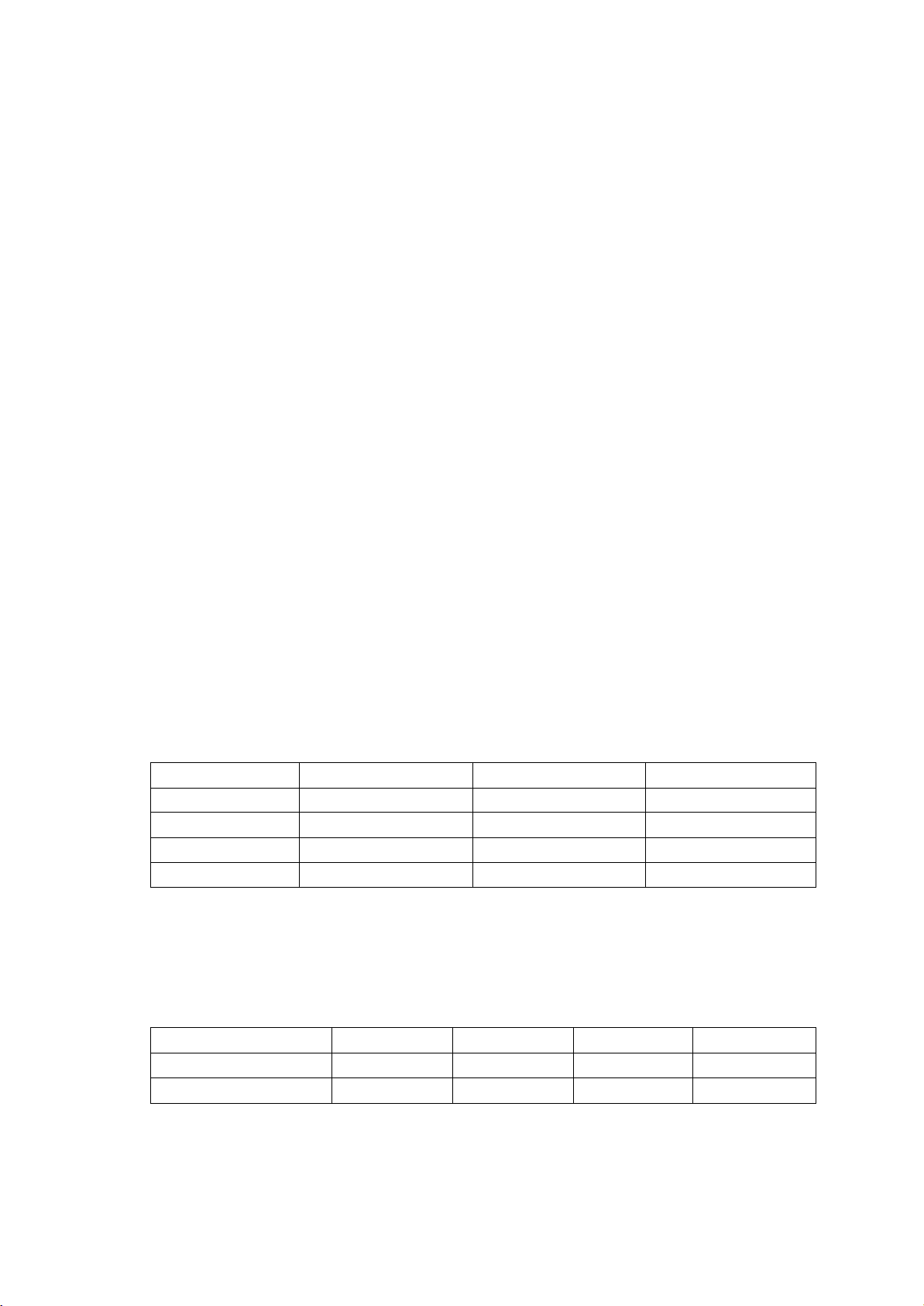

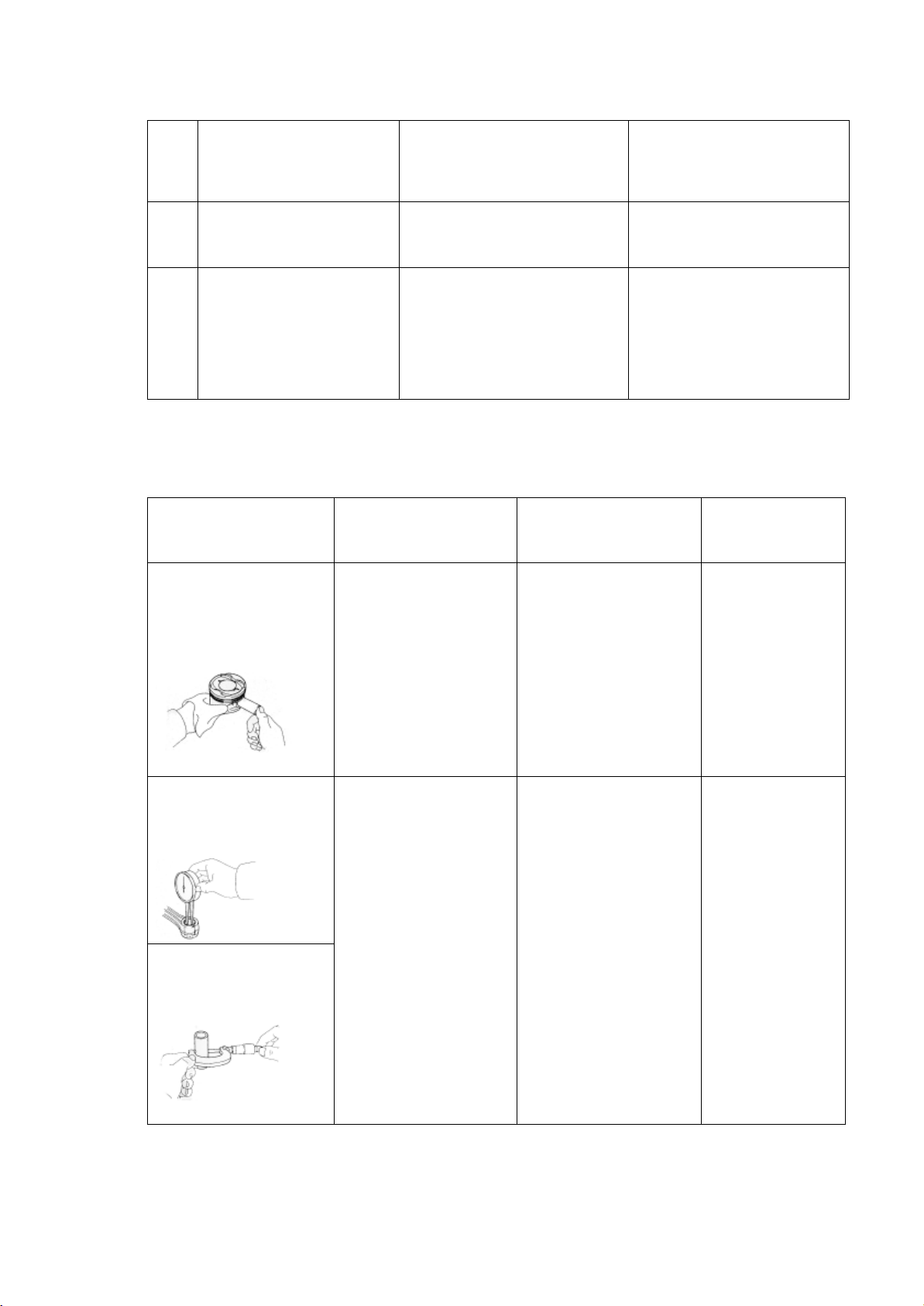

2.9.1 Căn cứ vào dấu trên pu li hoặc bánh đà

Quay trục khuỷu theo chiều quay, cho đến khi rãnh khuyết trên pu li trùng với

điểm 0 trên các vạch chia độ ở mặt trước động cơ thì piston của xy lanh số 1 và piston

của xy lanh song hành với nó ở điểm chết trên.

Hình 2.22: Dấu trên puli

Ở một số động cơ các dấu đánh lửa sớm và điểm chết trên được bố trí trên bánh đà.

Nếu trên bánh đà chỉ có một dấu thì phải cần lưu ý, bởi vì đó là điểm đánh lửa sớm.

2.9.2 Căn cứ vào sự trùng điệp của xú pap

Do xú pap thải đóng trễ sau điểm chết trên và xú pap hút lại mở sớm trước điểm chết

trên. Vì vậy có một số thời điểm hai xú pap đều mở, góc này được gọi là góc trùng điệp của xú pap.

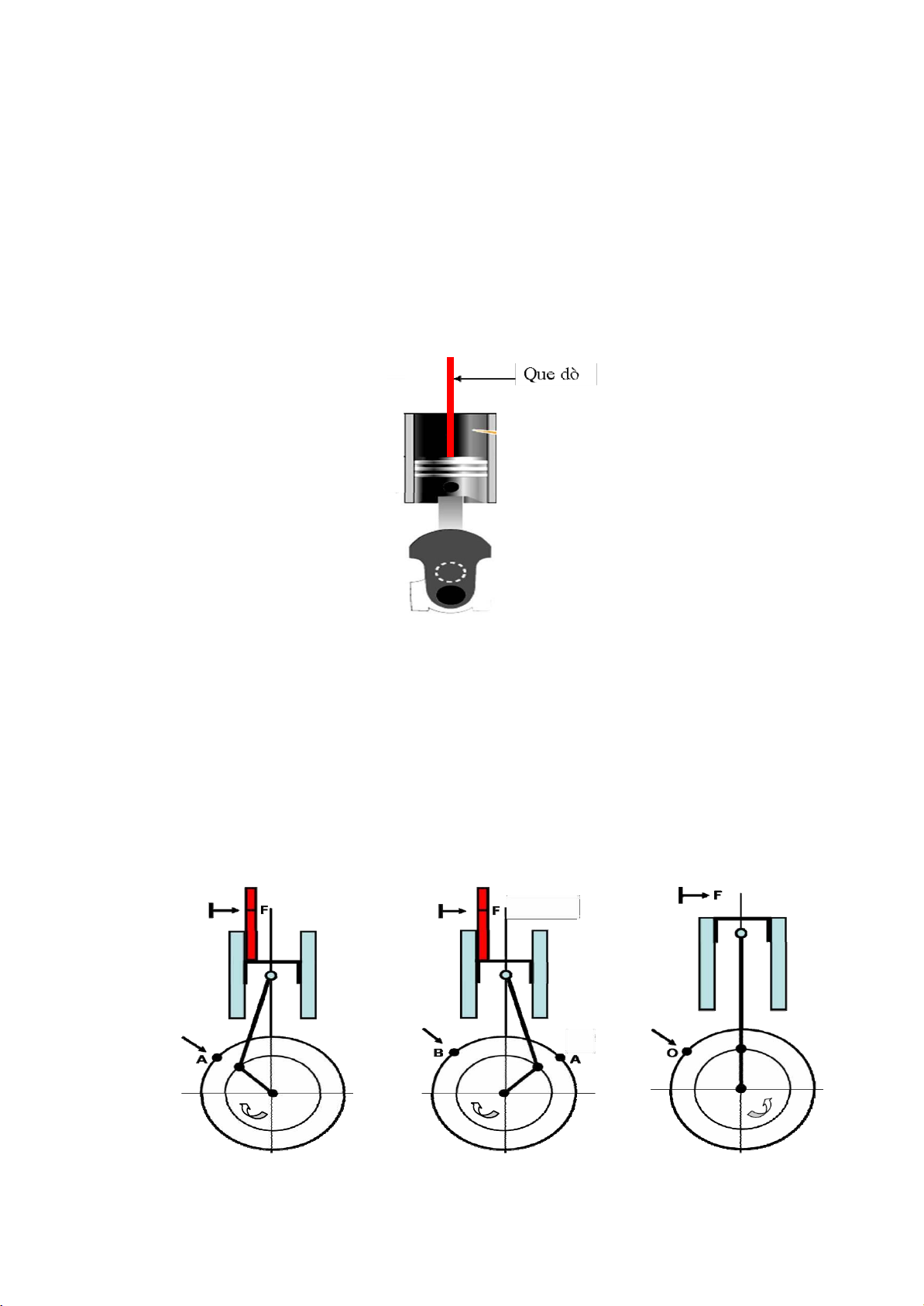

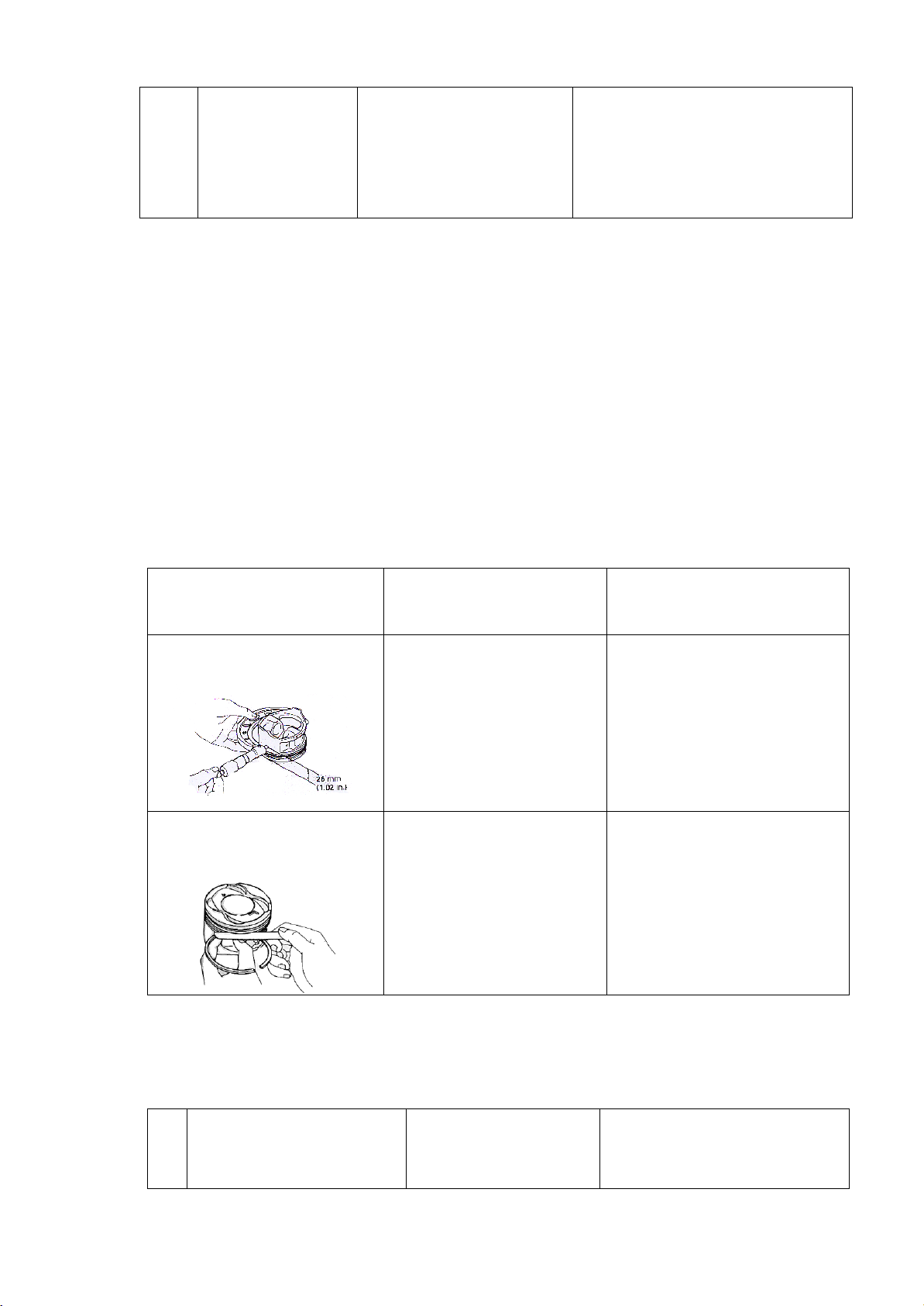

Khi hai xú pap của một xy lanh bất kỳ trùng điệp thì piston của xy lanh đó ở lân cận điểm chết trên. Trang 39 lOMoAR cPSD| 36133485 2.9.3 Dùng que dò

Người ta dùng một cây que đưa qua lỗ bu gi để xác định vị trí của piston. Phương

pháp được thực hiện như sau.

1. Tháo bu gi số 1 ra khỏi nắp máy.

2. Đặt que dò qua lỗ bu gi.

3. Quay trục khuỷu theo chiều quay sao cho que dò lên vị trí cao nhất. Chúng ta

xác định được điểm chết trên của xy lanh số 1.

Hình 2.23: Dùng que đo xác định điểm chết trên

2.9.4 Phương pháp ½ cung quay

Khi cần thiết phải tìm lại vị trí ĐCT của xy lanh số 1. Chúng ta thực hiện như sau:

1. Đưa que dò vào lòng xy lanh như hình vẽ.

2. Quay trục khuỷu theo chiều quay sao cho piston cách ĐCT một khoảng nào đó.

Hình 2.24: Phương pháp ½ cung quay bằng cách dùng que đo Trang 40 lOMoAR cPSD| 36133485

Đánh một dấu F trên que dò ngay với một điểm cố định nào đó.

3. Đánh một dấu A trên bánh đà ngay với một điểm cố định trên thân máy.

4. Tiếp tục quay trục khuỷu theo chiều quay. Khi piston đi xuống, điểm F trên

que dò trùng với điểm cố định thì dừng lại.

5. Đánh một dấu B trên bánh đà trùng với điểm cố định ban đầu.

6. Chia đôi cung AB. Chúng ta được điểm O.

7. Quay trục khuỷu ngược chiều quay ban đầu sao cho điểm O trùng với điểm

cố định trên thân máy. Chúng ta được ĐCT. B. NHẬN XÉT

1. Phương pháp 1 được dùng để cân cam, điều chỉnh khe hở xú pap.

2. Phương pháp hai thường được dùng để điều chỉnh khe hở xú pap bằng phương

pháp quay trục khuỷu động cơ bằng động cơ khởi động khi số xy lanh động cơ từ 6 trở xuống.

3. Phương pháp 3 thường được dùng để kiểm tra nhanh khi có sự nghi ngờ sai lệch về thời

điểm đánh lửa hoặc điểm chết trên.

4. Phương pháp 4 dùng để lấy lại dấu ĐCT khi cần thực hiện công việc có độ chính xác cao.

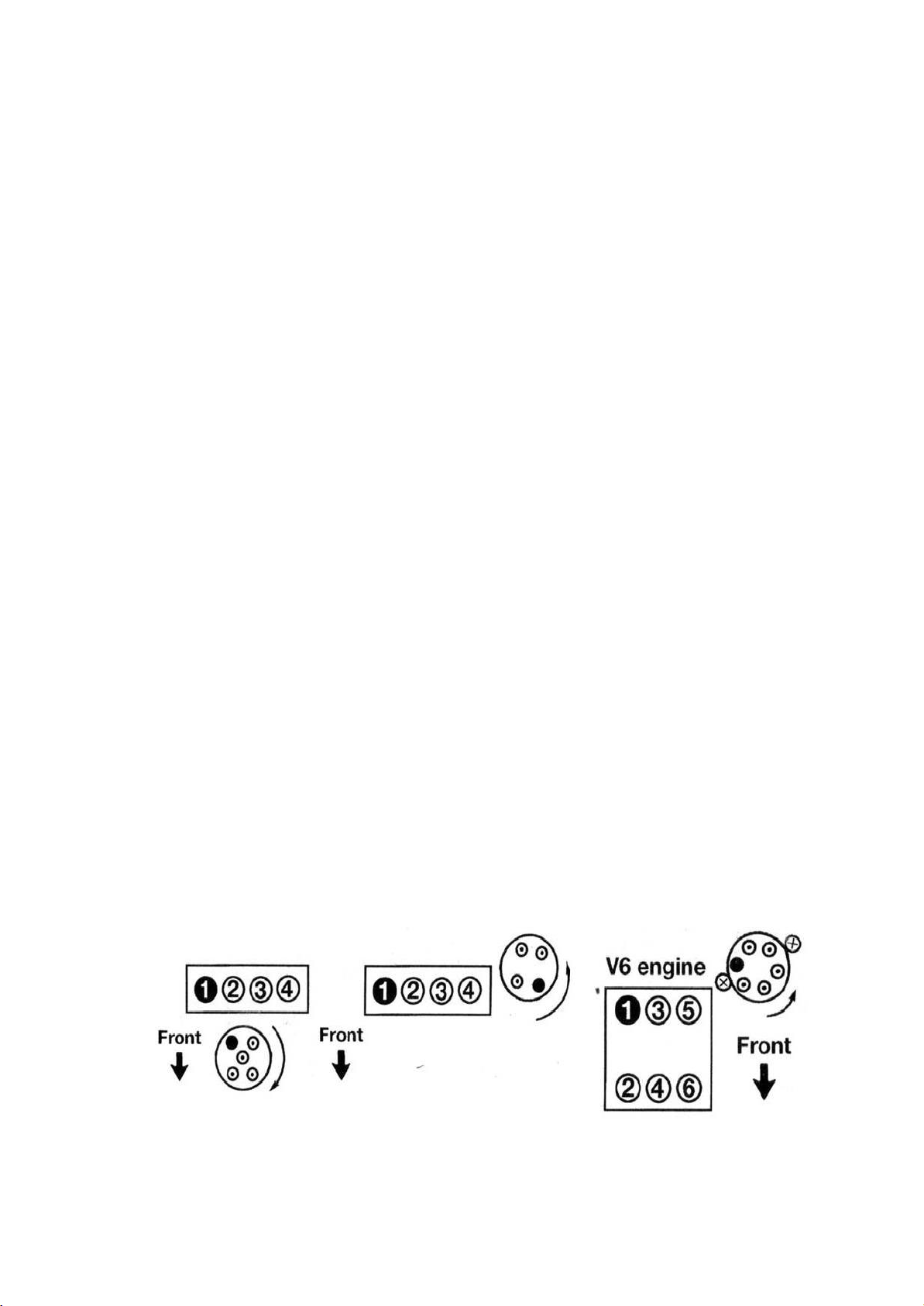

2.10. XÁC ĐỊNH THỨ TỰ CÔNG TÁC CỦA ĐỘNG CƠ. A. Mục đích

Thứ tự công tác là thứ tự nổ của một động cơ nhiều xy lanh. Trong một động cơ bất

kỳ không có trường hợp nào hai xy lanh nổ cùng một lúc. Thứ tự công tác được bố

trí một góc độ đều đặn trong một chu kỳ sao cho tải tác dụng lên các ổ đỡ trục khuỷu là bé nhất.

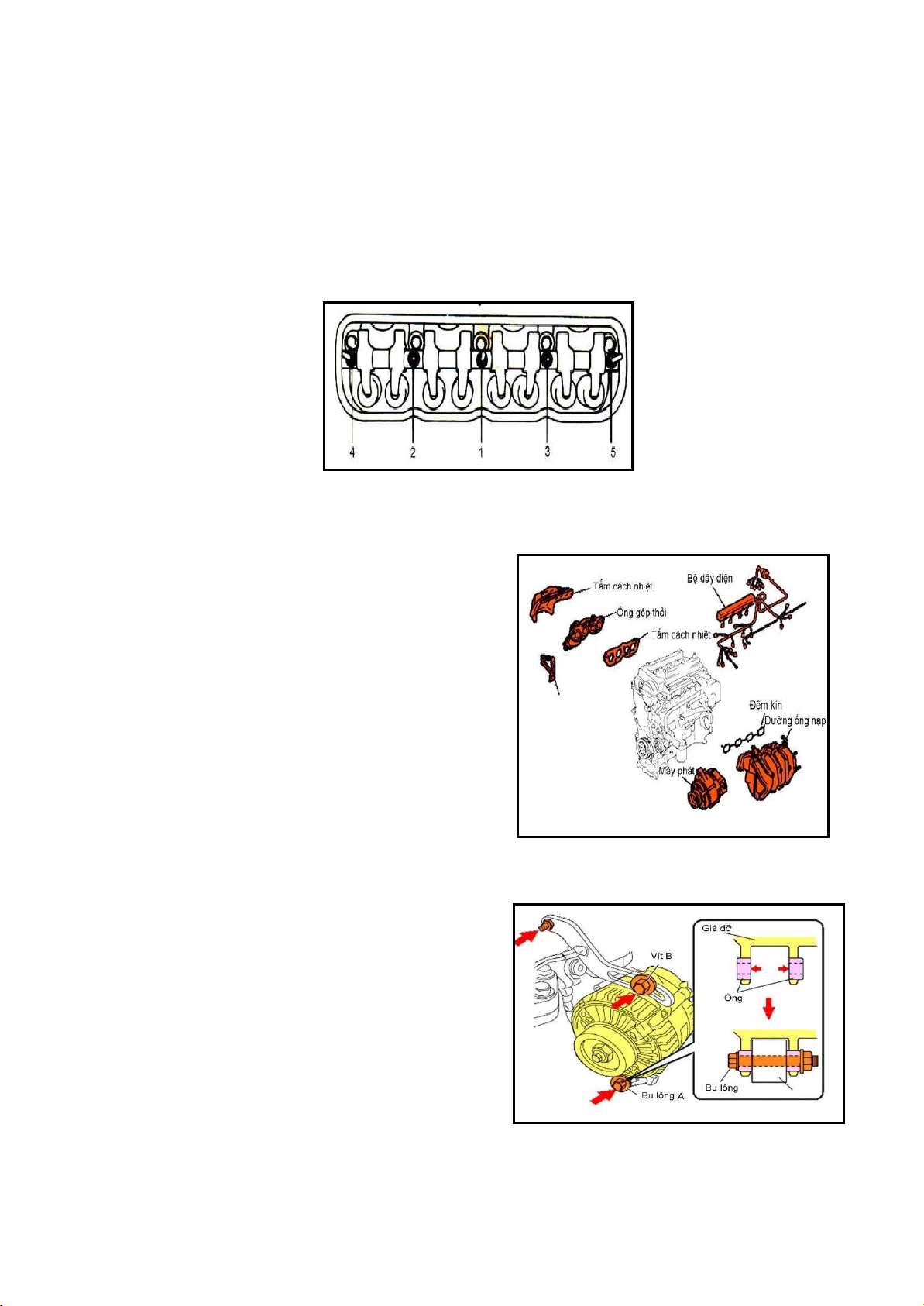

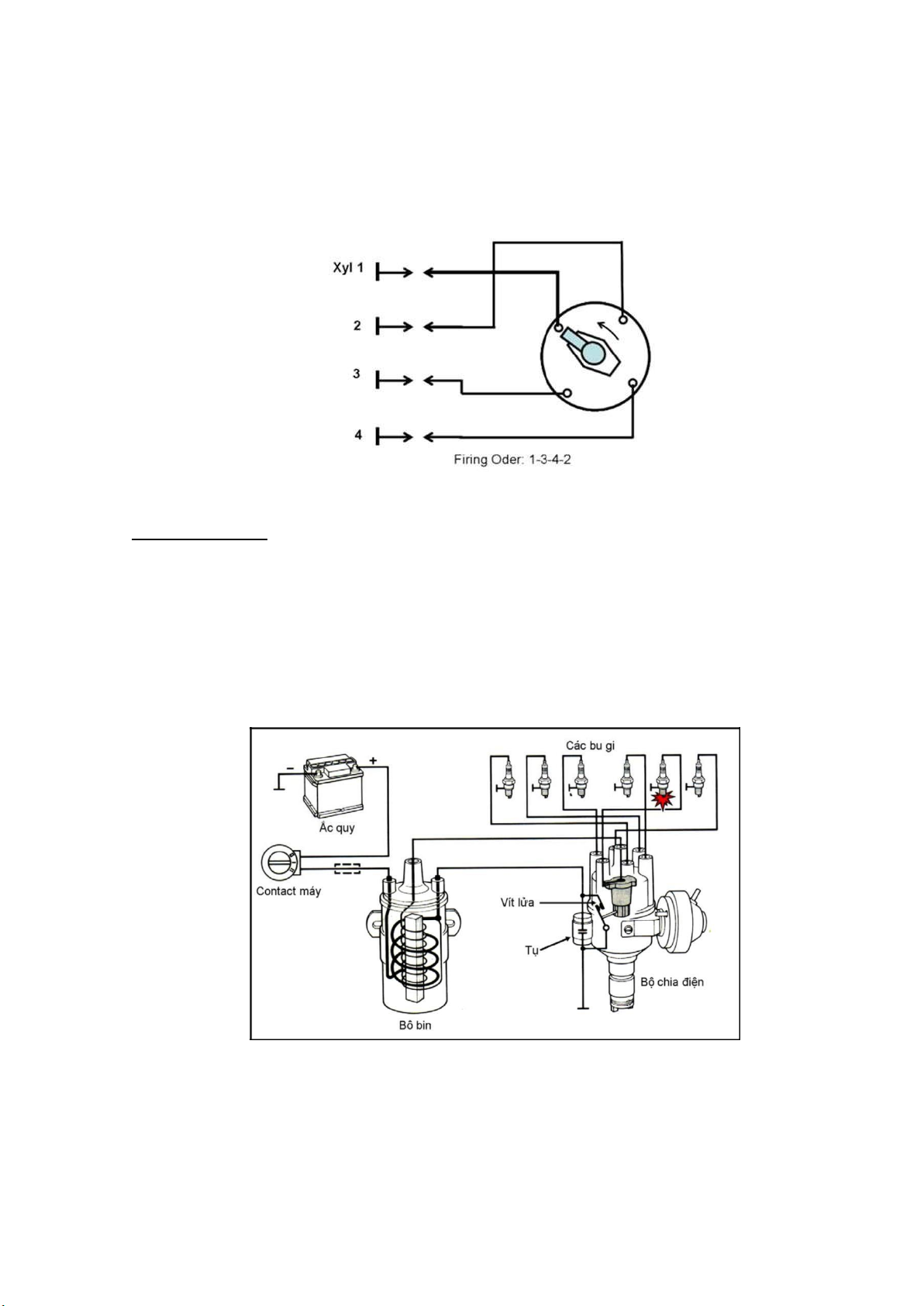

Hình 2.25: Thứ tự công tác của động cơ Trang 41 lOMoAR cPSD| 36133485

Trong động cơ 4 xy lanh thẳng hàng, 4 kỳ thứ tự công tác là 1 - 3 - 4 - 2 hoặc 1 -

2 - 4 - 3. Ở động cơ 6 xy lanh thì thứ tự công tác thường là 1 - 5 - 3 - 6 - 2 - 4. Một

động cơ có cùng số xy lanh, nhưng thứ tự công tác của chúng có thể khác nhau. Vì

vậy, công việc tìm thứ tự công tác là rất quan trọng, nó là cơ sở cho công việc điều

chỉnh hoặc sửa chữa một động cơ.

Mục đích tìm thứ tự công tác của động cơ là dùng để điều chỉnh khe hở xú pap, lắp

đúng thứ tự của các dây cao áp từ nắp bộ chia điện đến các bu gi… B. Yêu cầu

1. Phải biết trước chiều quay của động cơ.

2. Nắm vững phương pháp xác định các xú pap cùng tên.

3. Chuẩn bị một số dụng cụ tay phù hợp với công việc.

C. Phương pháp thực hiện

Có rất nhiều phương pháp để xác định thứ tự công tác của động cơ. Tùy theo

từng trường hợp cụ thể, chúng ta áp dụng một trong các phương pháp sau.

2.10.1 Căn cứ vào tài liệu kỹ thuật

Nếu chúng ta có tài liệu sửa chữa của động cơ đang thực hiện, chúng ta sẽ biết

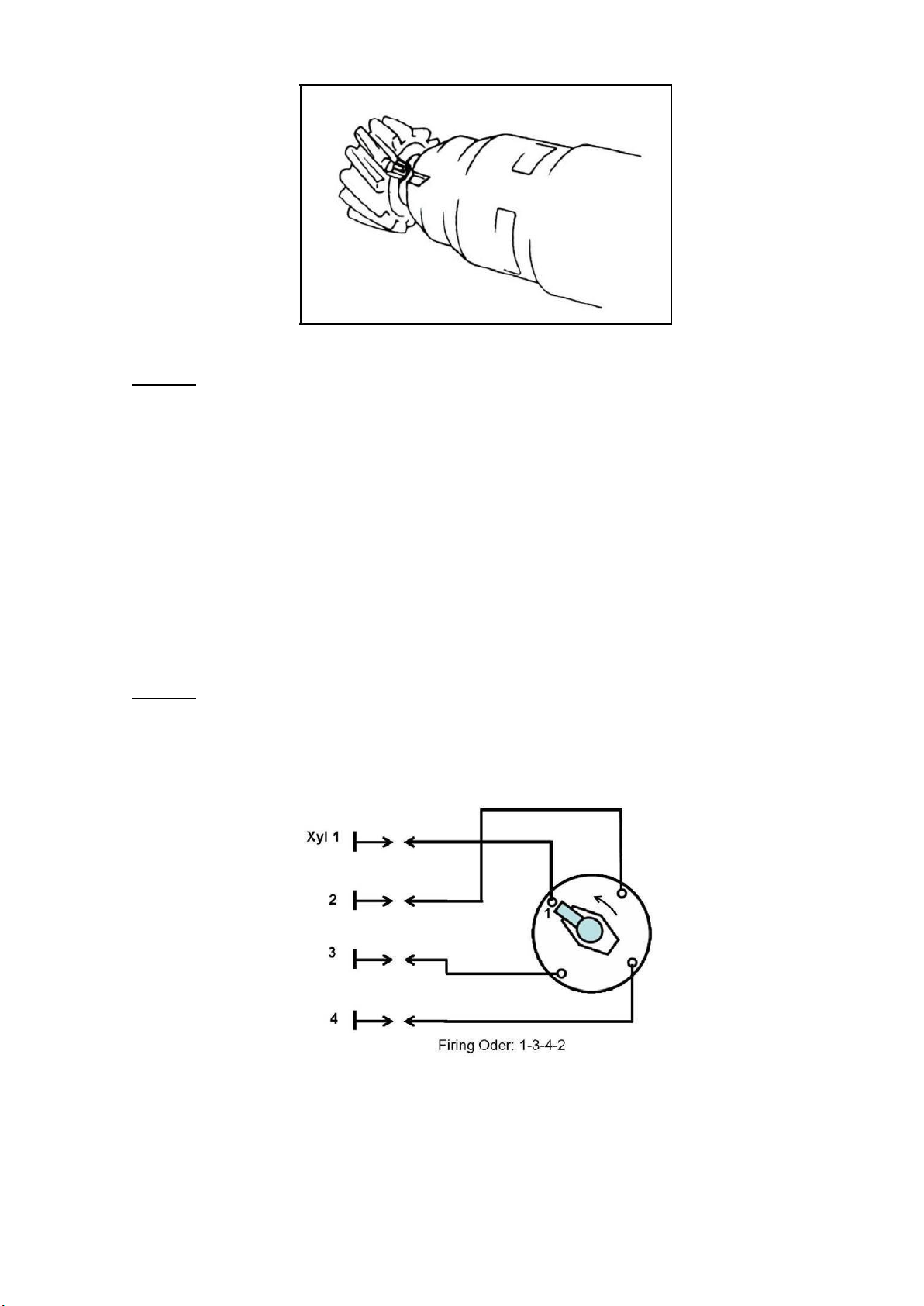

được thứ tự công tác của động cơ. Thí dụ trong tài liệu có ghi Firing Oder 1 - 5 - 3 - 6 -

2 - 4. Đây chính là thứ tự công tác của động cơ 6 xy lanh.

Ví dụ tài liệu sửa chữa động cơ 3S - GE của Hãng Toyota ở trang A-2 có ghi Firing Oder 1 - 3 - 4 - 2.

Hình 2.26: Tài liệu kỹ thuật Trang 42 lOMoAR cPSD| 36133485

2.10.2 Quan sát trên động cơ

Thông thường trên carter đậy cò mổ, ống góp hoặc thân máy… Nhà chế tạo có

ghi sẳn thứ tự công tác của động cơ. Ví dụ, trên đường ống nạp có ghi Firing Oder 1-

5-3-6-2-4. Ngoài ra chúng ta cũng có thể tìm gặp ở trên nắp bộ chia điện.

2.10.3 Căn cứ vào sự đóng mở của xú pap

Nếu trong cả hai trường hợp trên đều không thể xác định được. Chúng ta dựa

vào nguyên tắc cơ bản sau: Trong động cơ 4 kỳ, chu kỳ làm việc của động cơ là 2

vòng quay trục khuỷu, các xú pap chỉ mở có một lần. Thứ tự mở lần lượt của các xú

pap cùng tên chính là thứ tự công tác của động cơ.

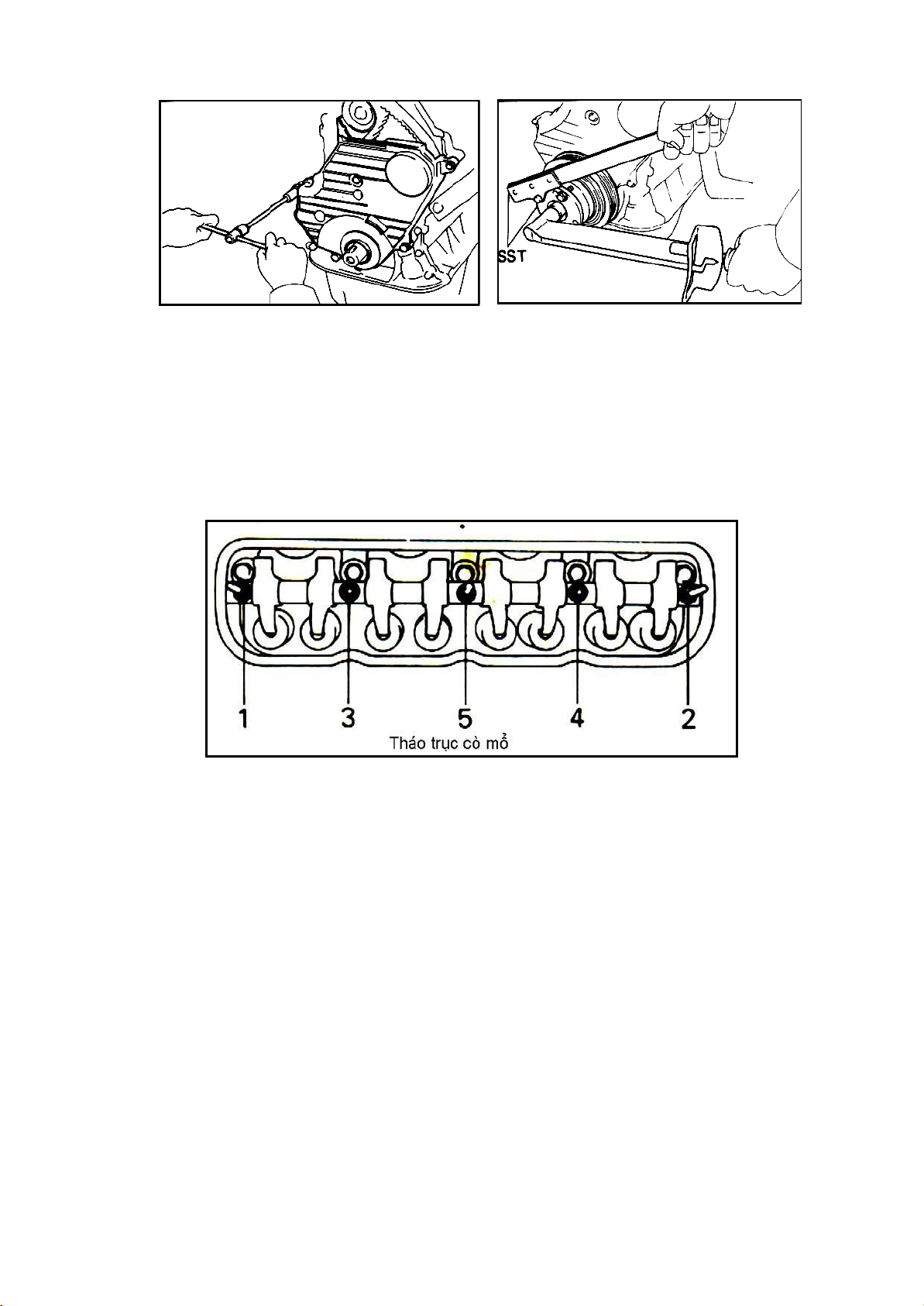

1. Tháo nắp đậy cò mổ.

2. Xác định toàn bộ các xú pap cùng tên của toàn bộ động cơ và đánh dấu (Toàn

bộ xú pap thải hoặc toàn bộ xú pap hút).

3. Quay trục khuỷu theo chiều quay sao cho xú pap hút của xy lanh 1 vừa mở.

4. Tiếp tục quay theo chiều quay, chúng ta sẽ thấy lần lượt các xú pap hút của các

xy lanh khác mở. Sự lần lượt mở này chính là thứ tự công tác của động cơ.

Lưu ý: Chúng ta cũng có thể dựa vào các xú pap thải. D. Nhận xét

Thứ tự công tác (Thứ tự nổ) là thông số rất quan trọng trong công việc kiểm tra sửa chữa động cơ.

Nên chọn phương pháp nhanh nhất để công việc đạt hiệu quả và tiết kiệm thời gian.

Hình 2.27: Đóng mở của xú pap Trang 43 lOMoAR cPSD| 36133485

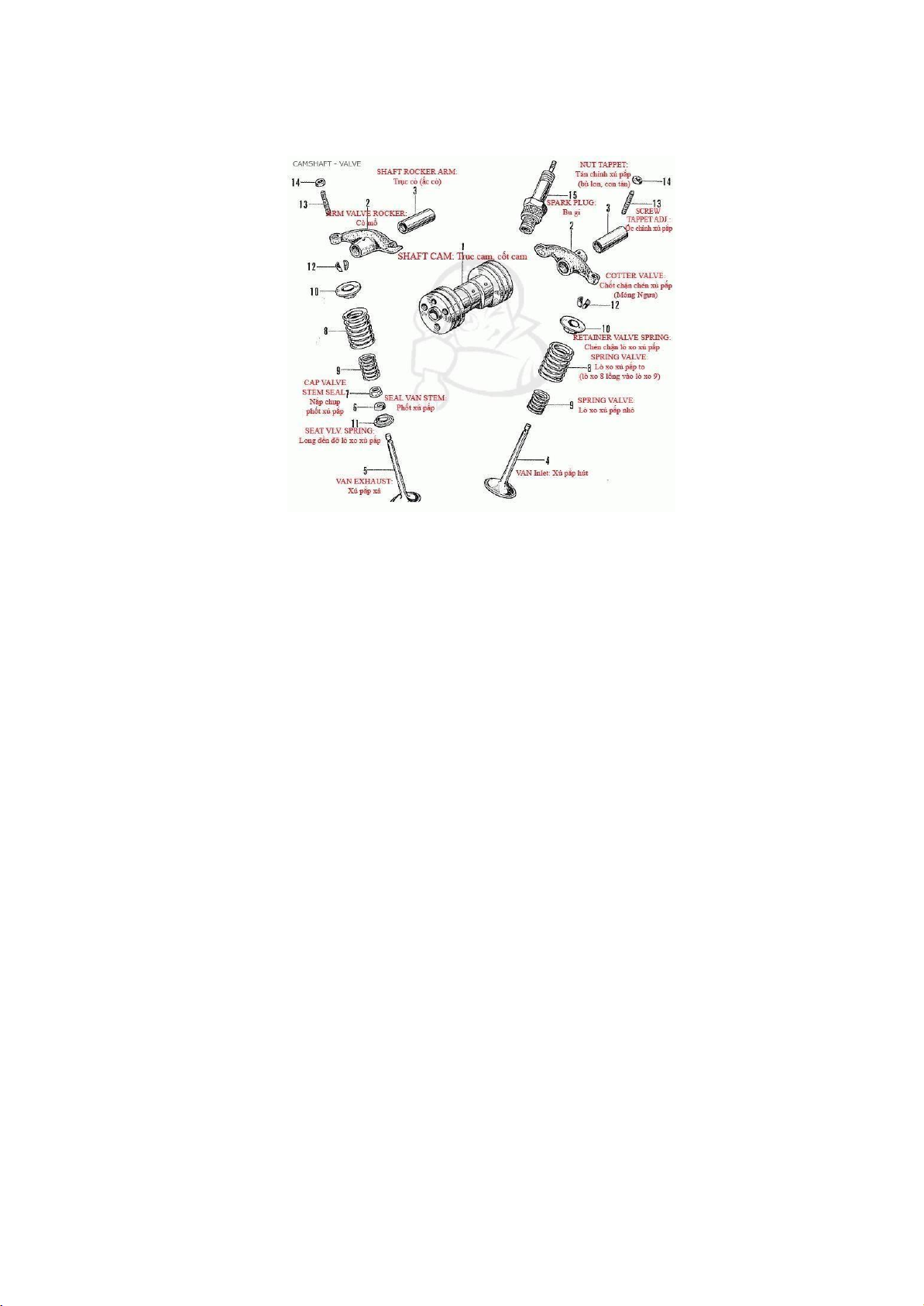

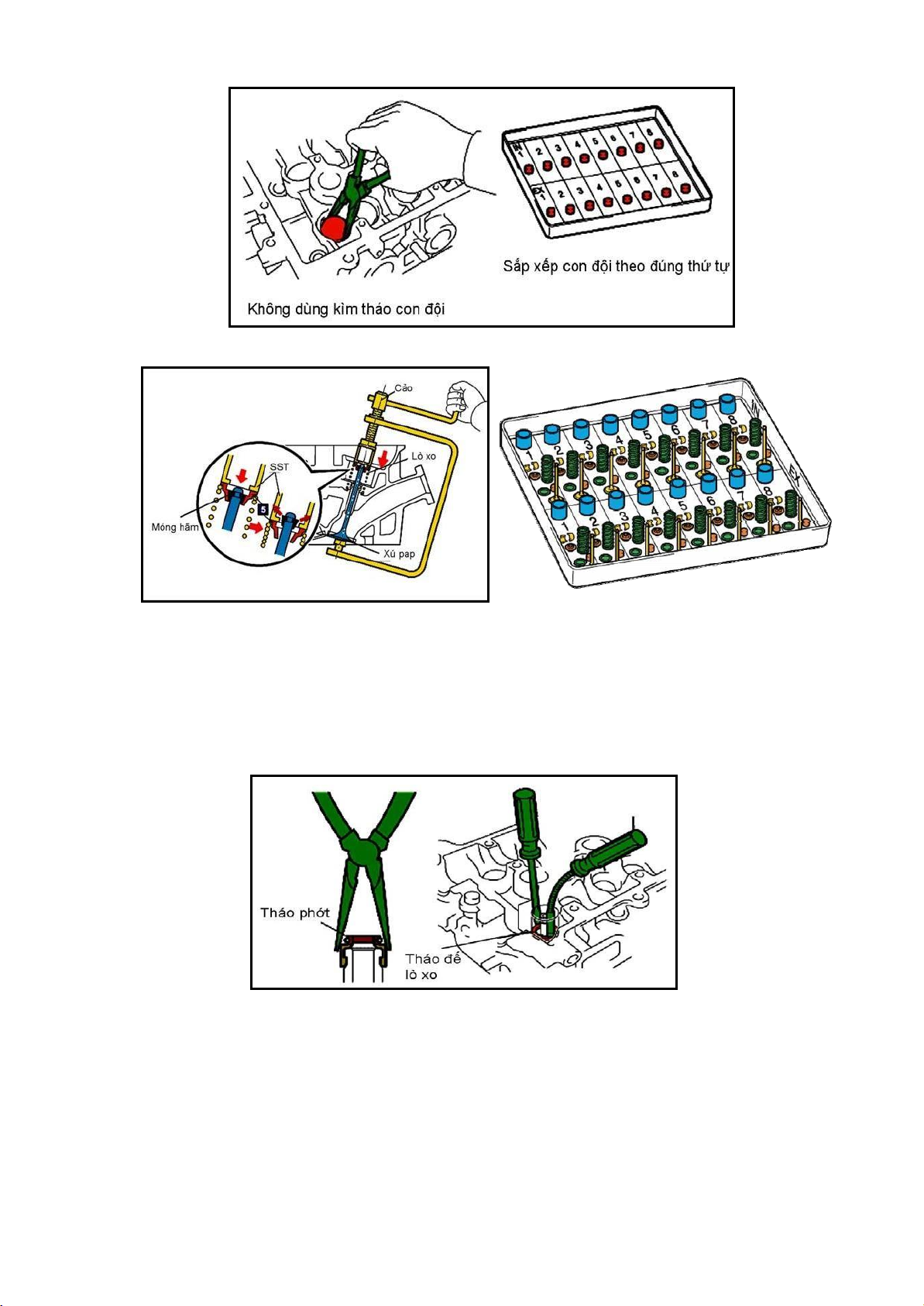

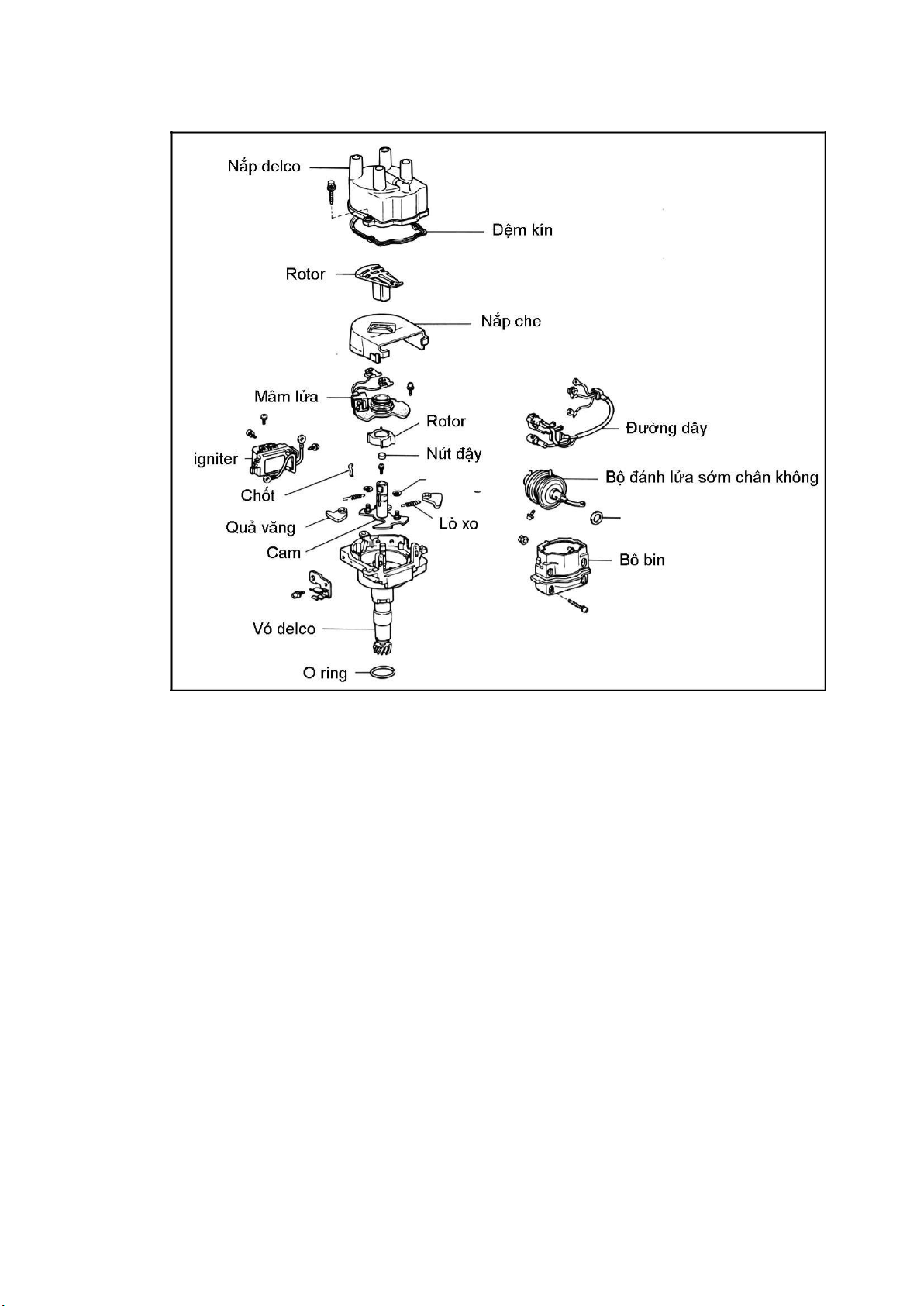

CHƯƠNG 3. HỆ THỐNG PHÂN PHỐI KHÍ Giới thiệu

Cơ cấu phân phối khí có nhiệm vụ đóng mở các cửa nạp và cửa xả đúng thời

điểm đảm bảo nạp đầy không khí hoặc hoà khí (động cơ xăng) vào xylanh động cơ và

xả sạch khí xả từ động cơ ra ngoài. Mục tiêu:

Về kiến thức:

o Hiểu được nhiệm vụ, phân loại cơ cấu phân phối khí.

o Trình bày được sơ đồ cấu tạo và nguyên lý làm việc của các loại cơ cấu phân phối khí

o So sánh được ưu nhược điểm giữa các loại cơ cấu phân phối khí Về kỹ năng:

o Xác định được các loại cơ cấu phân phối khí.

o Nhận dạng được các chi tiết của cơ cấu phân phối khí.

o Tháo lắp cơ cấu phân phối khí đúng quy trình, đúng yêu cầu kỹ thuật. Về thái độ: o Ham thích môn học.

o Rèn luyện tính tỉ mỉ chính xác.

o Chấp hành đúng quy trình, đảm bảo an toàn lao động trong ngành công nghệ ô tô. Trang 44 lOMoAR cPSD| 36133485

3.1. CÔNG DỤNG, PHÂN LOẠI VÀ YÊU CẦU 3.1.1. Công dụng

Cơ cấu phối khí dùng để thực hiện quá trình thay đổi khí. Nó bao gồm thải sạch

khí cháy ra khỏi lòng xylanh ở chu trình trước và nạp đầy hỗn hợp hoặc không khí mới

vào xylanh trong quá trình làm việc của động cơ, theo đúng thứ tự công tác.

Ở động cơ 4 thì có các quá trình hút, nén, cháy-giãn nở và thải nhưng sự hoạt

động của xupáp chỉ cần thiết ở quá trình hút và thải. Vì thế trong thiết kế, trục cam

được thực hiện trong một vòng quay để điều khiển sự hoạt động của xupáp hút và thải

cho hai vòng quay của trục khuỷu. 3.1.2. Phân loại

Cơ cấu phân phối khí dùng xupáp

Cơ cấu phân phối khí dùng van trượt

Cơ cấu phân phối khí hỗn hợp 3.1.3. Yêu cầu -

Đóng mở xupáp phải đúng thời điểm qui định . -

Độ mở phải lớn để đảm bảo dòng khí lưu thông dễ dàng . -

Khi đóng thì phải đóng kín, không có hiện tượng tự mở nhất là xupáp thải . -

Dễ điều chỉnh và sửa chữa, ít mòn, không bị biến dạng, kinh tế .

Yêu cầu đối với hệ thống nạp:

- Các đường dẫn khí phải được thiết kế đặc biệt để điều khiển lưu lượng, tốc độ

và chiều dẫn không khí tốt nhất.

- Cung cấp không khí để quét

- Cung cấp khí sạch cho từng xy lanh theo yêu cầu cháy hoàn hảo

- Giảm tiếng ồn dòng khí lưu động

- Sáy nóng hỗn hợp khí và nhiên liệu đi vào xy lanh

Yêu cầu đối với hệ thống xả:

- Dẫn khí xả của động cơ ra ngoài không khí và giảm tiếng ồn

- Lọc và tiêu huy khí xả độc

3.2. CÁC PHƯƠNG PHÁP BỐ TRÍ XUPÁP VÀ DẪN ĐỘNG CƠ CẤU PHÂN PHỐI KHÍ

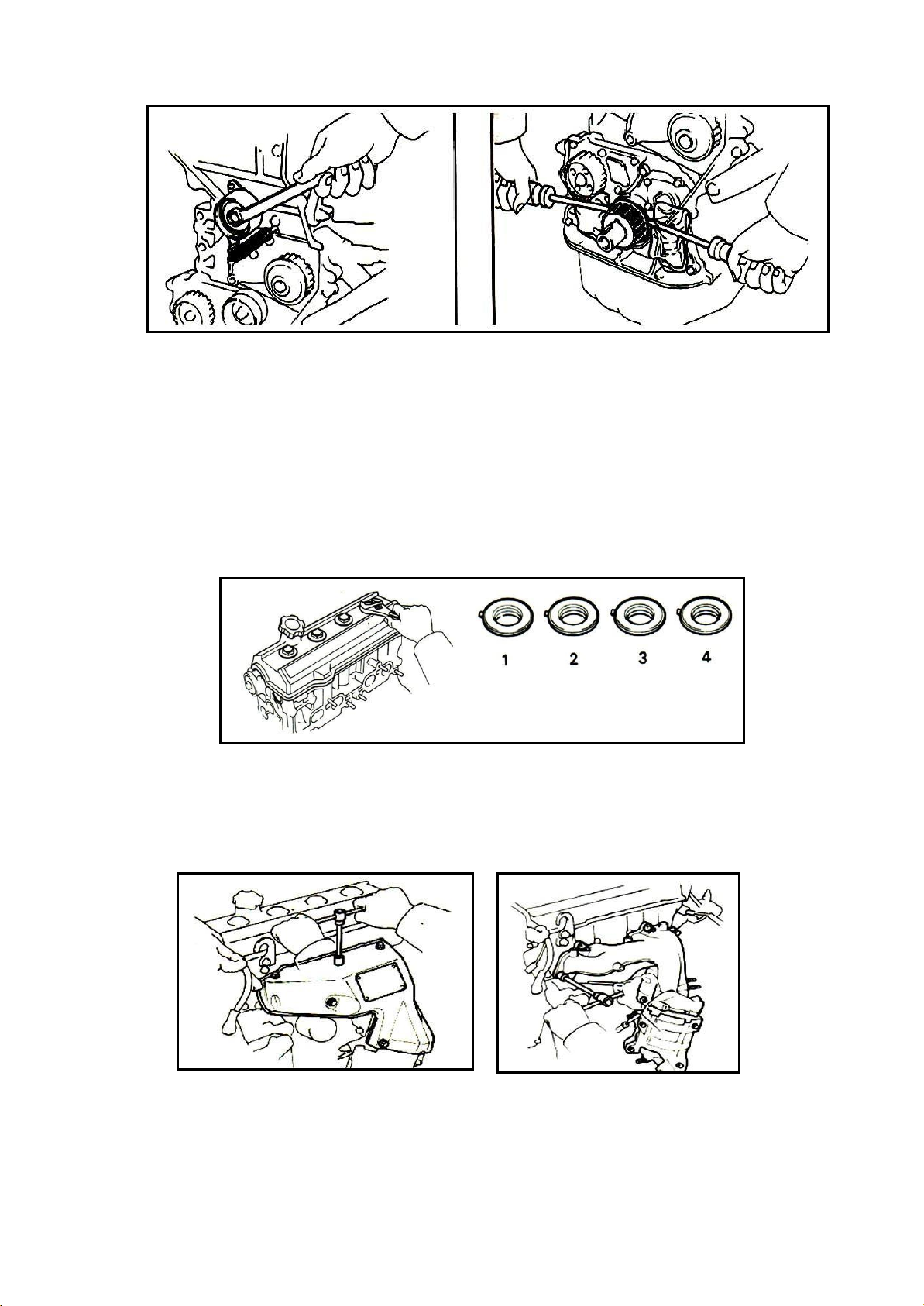

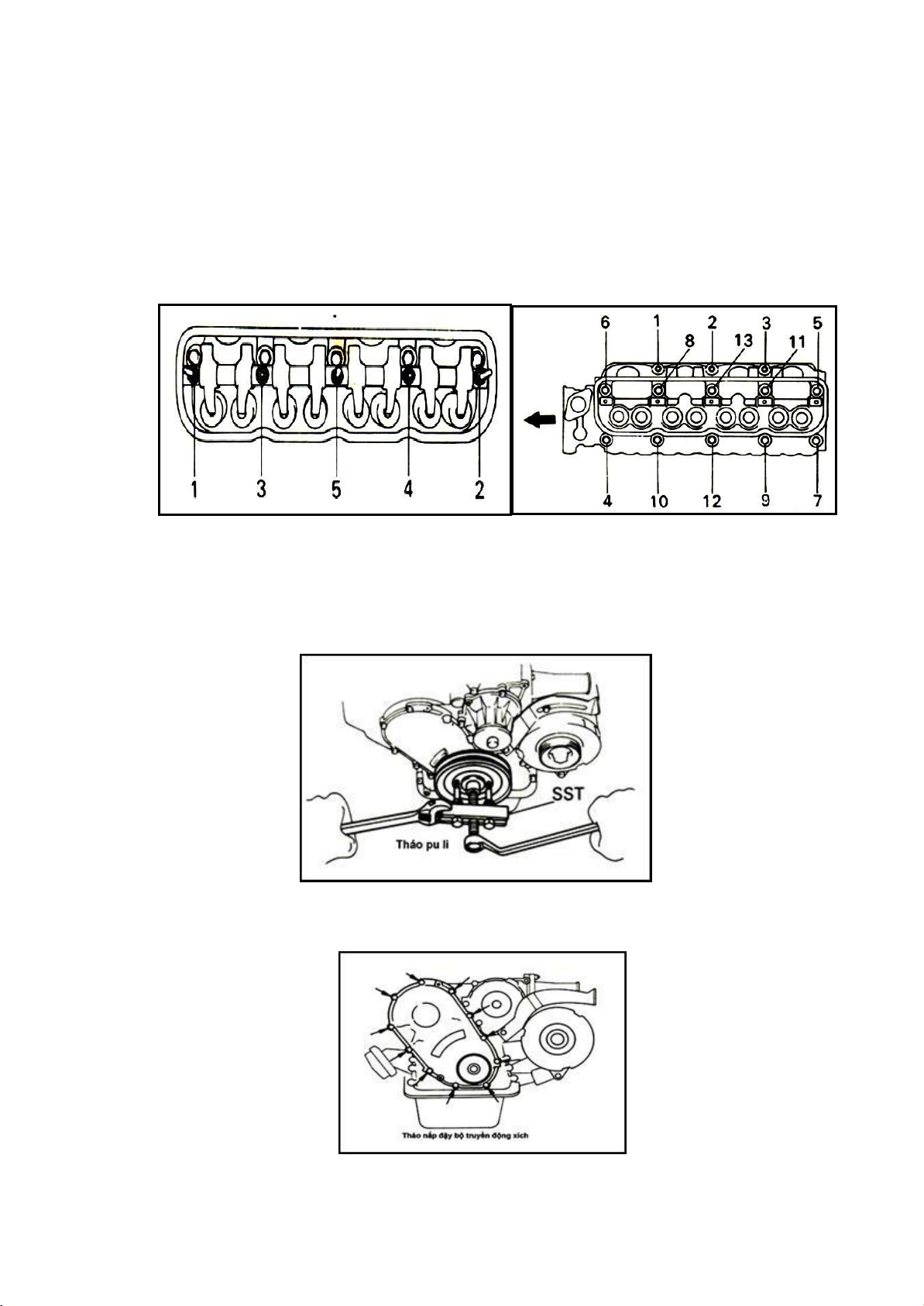

3.2.1. Các phương pháp bố trí xupáp Trang 45 lOMoAR cPSD| 36133485 Có 2 cách:

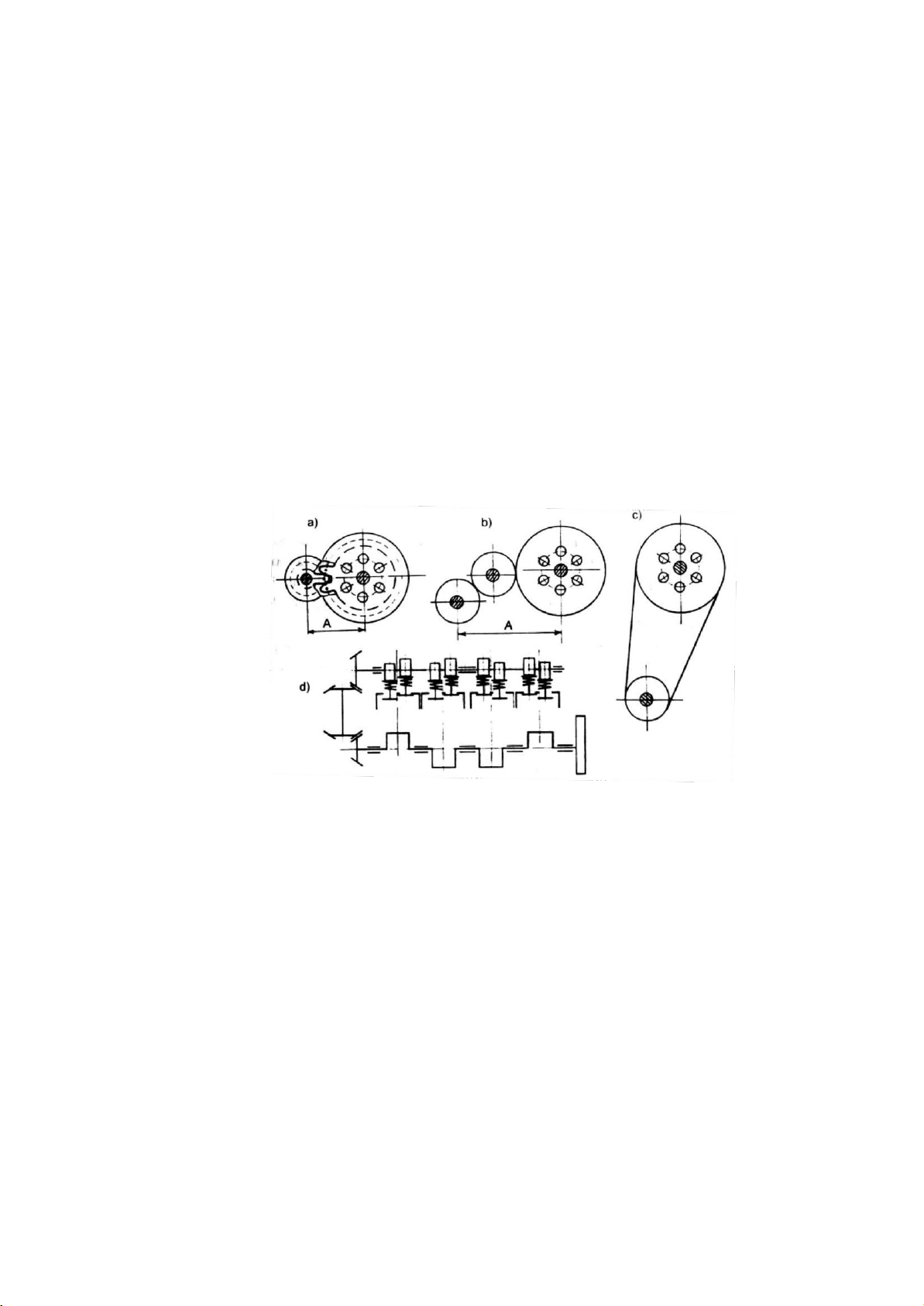

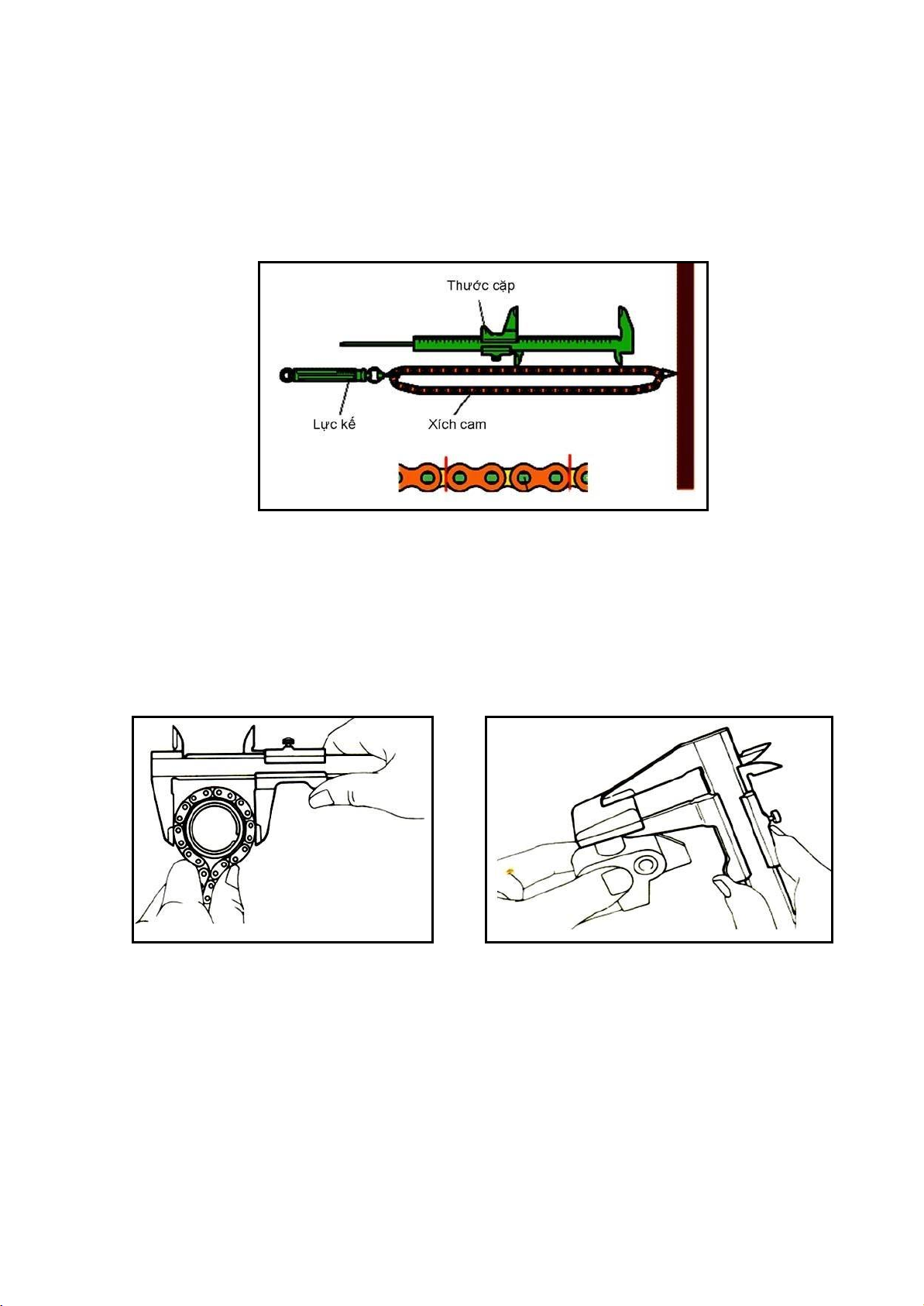

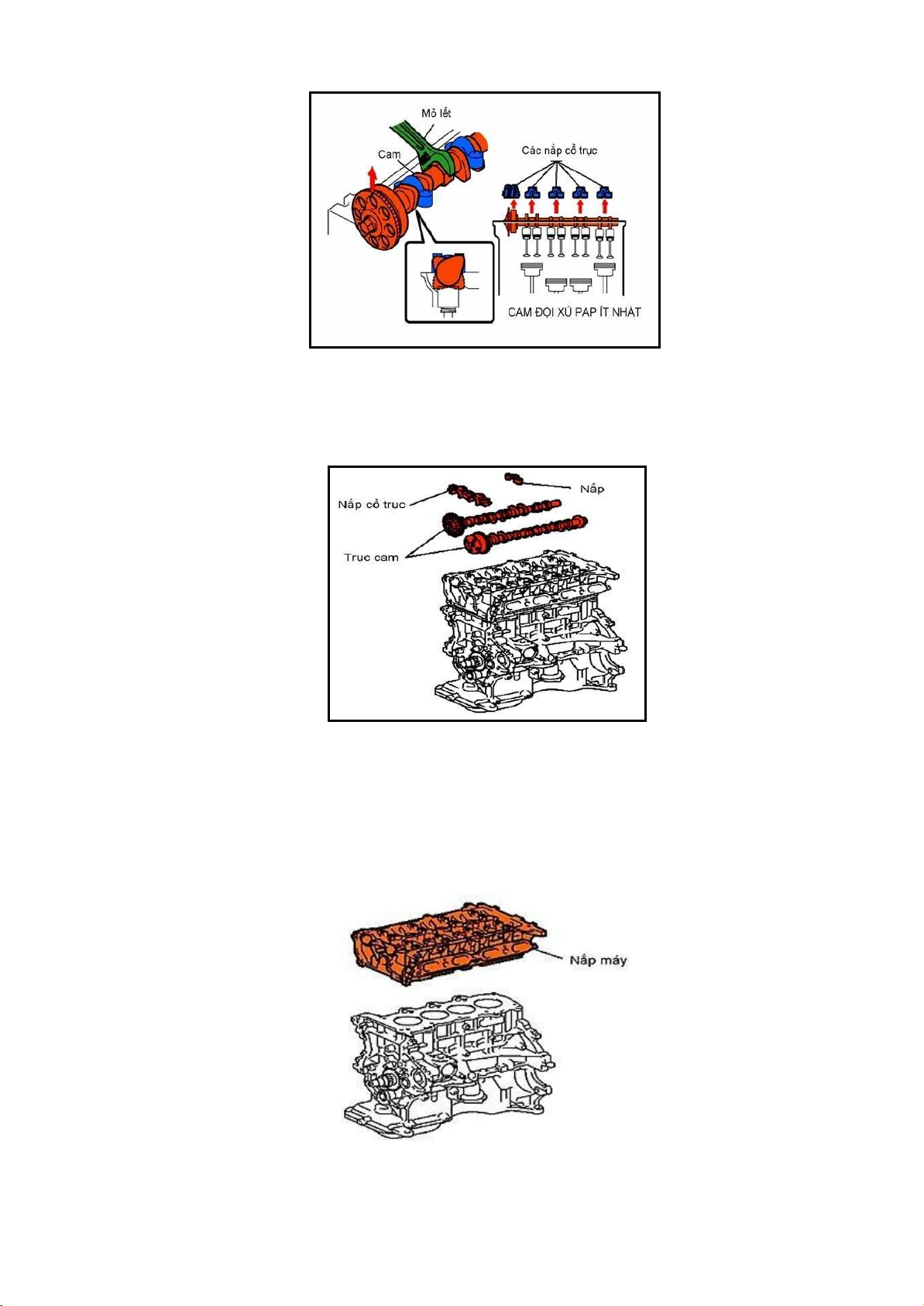

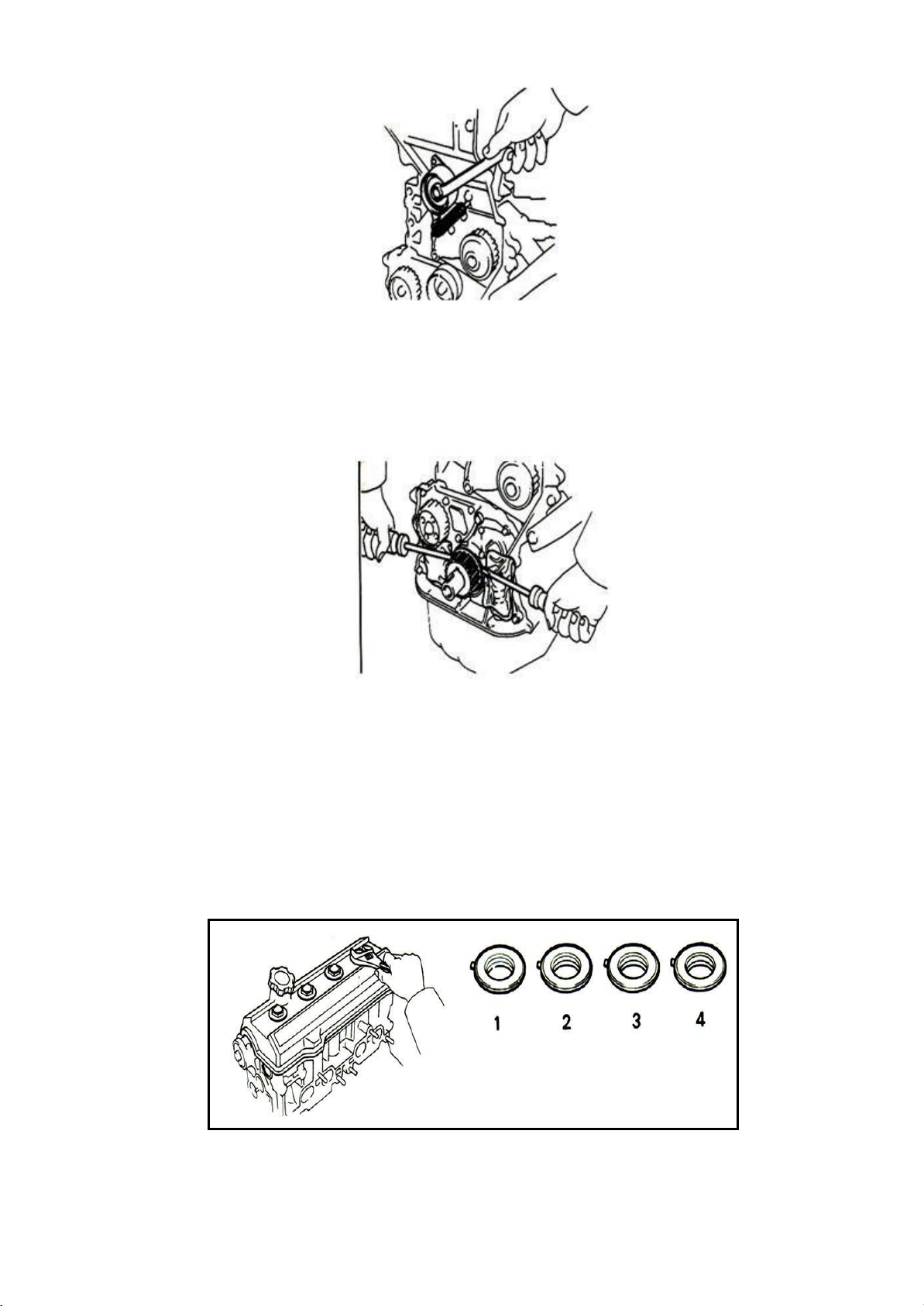

Hình 3.1: Hệ thống phân phối khí

a. Kiểu cơ cấu xupáp đặt b. Kiểu cơ cấu xupáp treo

a. Xupáp đặt: thường được bố trí trên thân máy Ưu điểm:

+ Giảm chiều cao động cơ. + Nắp máy đơn giản.

+ Dẫn động xupáp dễ dàng. Khuyết điểm :

+ Bố trí không gọn, diện tích truyền nhiệt lớn.

+ Tiêu hao nhiên liệu nhiều,tính kinh tế động cơ giảm.

+ Ở tốc độ cao thì hệ số nạp giảm. + Khó tăng tỉ số nén.

Hình 3.2: Xupáp đặt

b. Xupáp treo: loại này xupáp thường được bố trí trên nắp xylanh Trang 46 lOMoAR cPSD| 36133485 Ưu điểm: + Buồng cháy nhỏ gọn.

+ Diện tích truyền nhiệt nhỏ, giảm hiện tượng kích nổ của động cơ xăng.

+ Xupáp treo tạo điều kiện thuận lợi cho dòng khí nạp đi thẳng vào xylanh. Vì

vậy còn có tác dụng tăng hệ số nạp từ (5-7 )% Khuyết điểm:

+ Chiều cao động cơ tăng lên.

+ Nắp máy phức tạp, khó đúc.

+ Khi lò xo xupáp bị gãy thì rơi vào buồng đốt gây hỏng nặng các chi tiết khác của động cơ. Hình 3.3: Xupáp treo

Đặc điểm của cơ cấu xupáp treo:

+ Ở động cơ đường kính xylanh nhỏ ( D < 120 mm) thường dùng 2 xupáp, ở

động cơ xylanh lớn và cao tốc dùng 3-4 xupáp cho 1 xylanh.

+ Những động cơ dùng 2 xupáp cho 1 xylanh, xupáp có bố trí 1 dãy hay 2 dãy

dọc theo thân máy. Khi bố trí 1 dãy thì đặt xupáp hút và thải xen kẻ nhau ( thường

dùng ở động cơ Diesel ).

+ Ở động cơ xăng đường ống nạp và thải thường bố trí cùng 1 phía.

+ Ở động cơ Diesel đường nạp và thải bố trí về 2 phía.

Nguyên lý hoạt động : khi động cơ làm việc, trục khuỷu dẫn

động trục cam tác động ? con đội làm c . mổ quay đẩy xupap đi xuống( mở

xupap) thực hiện quá tŕnh nạp hoặc thải khí. Lúc này l xo xupap bị nén lại.

Khi cam tiếp tục quay qua vị trí tác động thì lo xo xupap làm cho xupap Trang 47 lOMoAR cPSD| 36133485

đóng kín vào bệ đỡ, cọ mổ, đũa đẩy con đội trở về vị trí ban đầu, xupap đóng.

3.2.2. Dẫn động cơ cấu phân phối khí

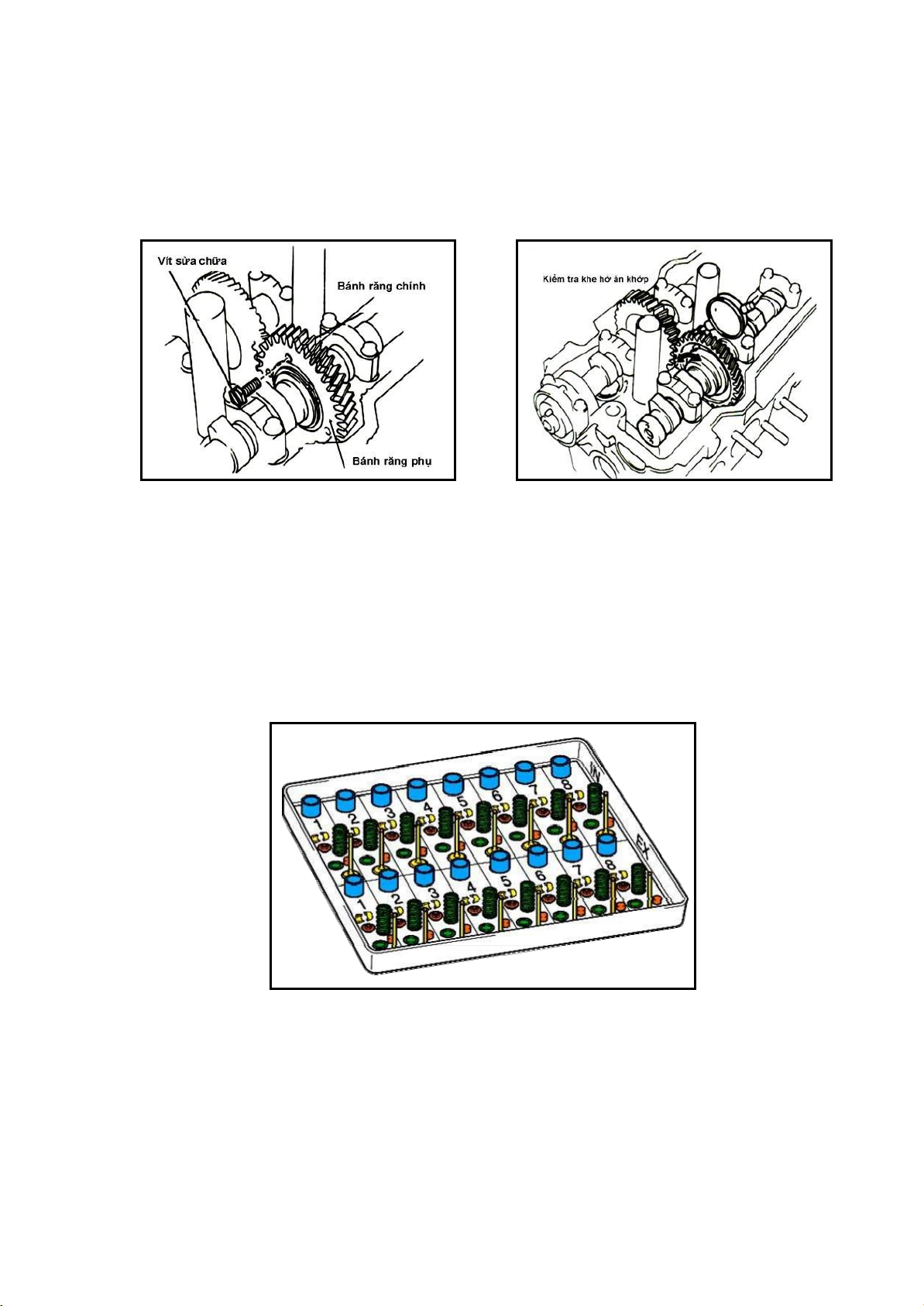

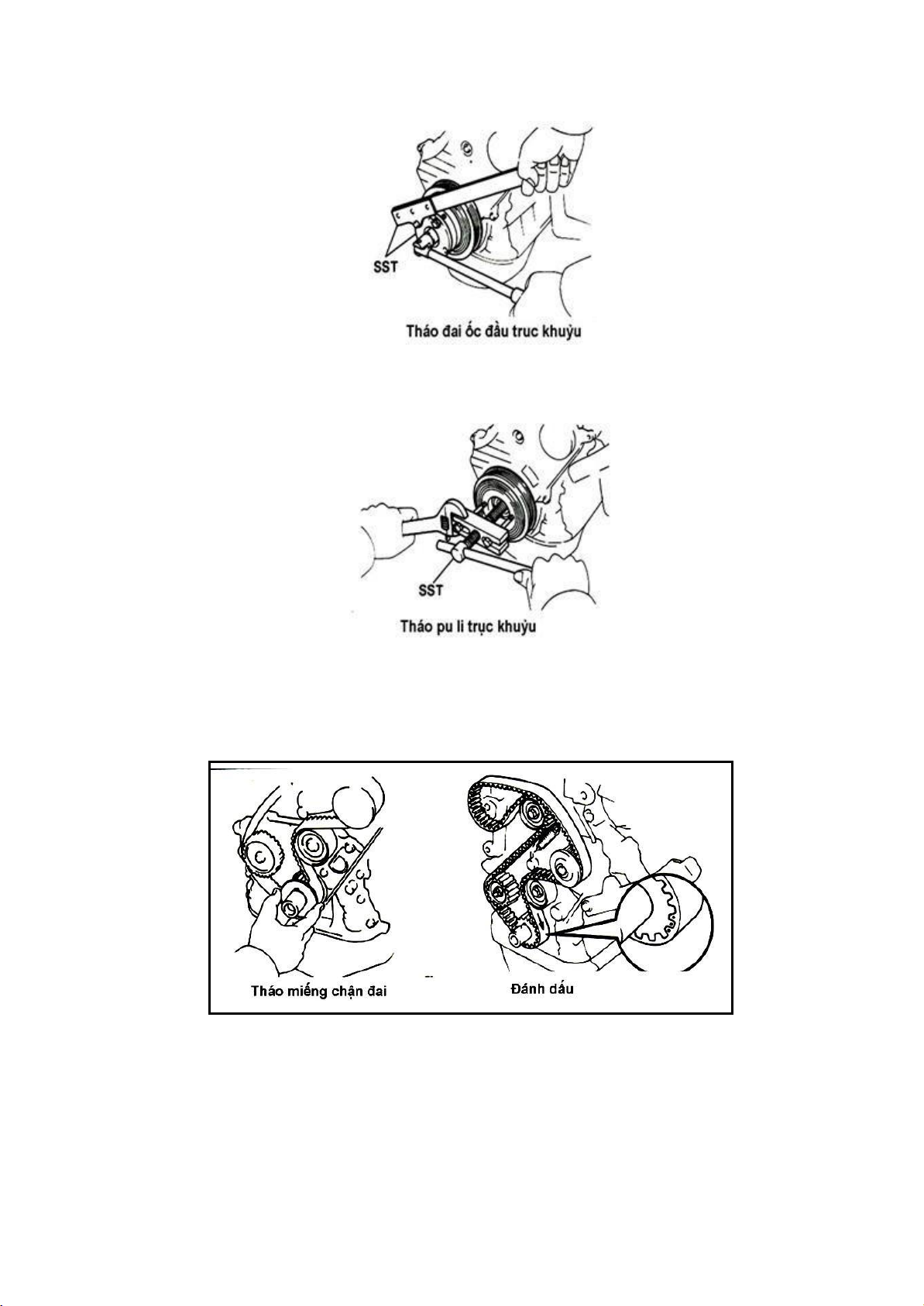

a. Dẫn động trục cam bằng bánh răng:

Khi trục khuỷu và trục cam gần nhau người ta dùng 1 cặp bánh răng để dẫn động trục cam.

Khi trục khuỷu và trục cam hơi xa nhau có thể dùng bánh răng trung gian.

Bánh răng cam trên trục khuỷu thường làm bằng thép, bánh răng trên trục cam là

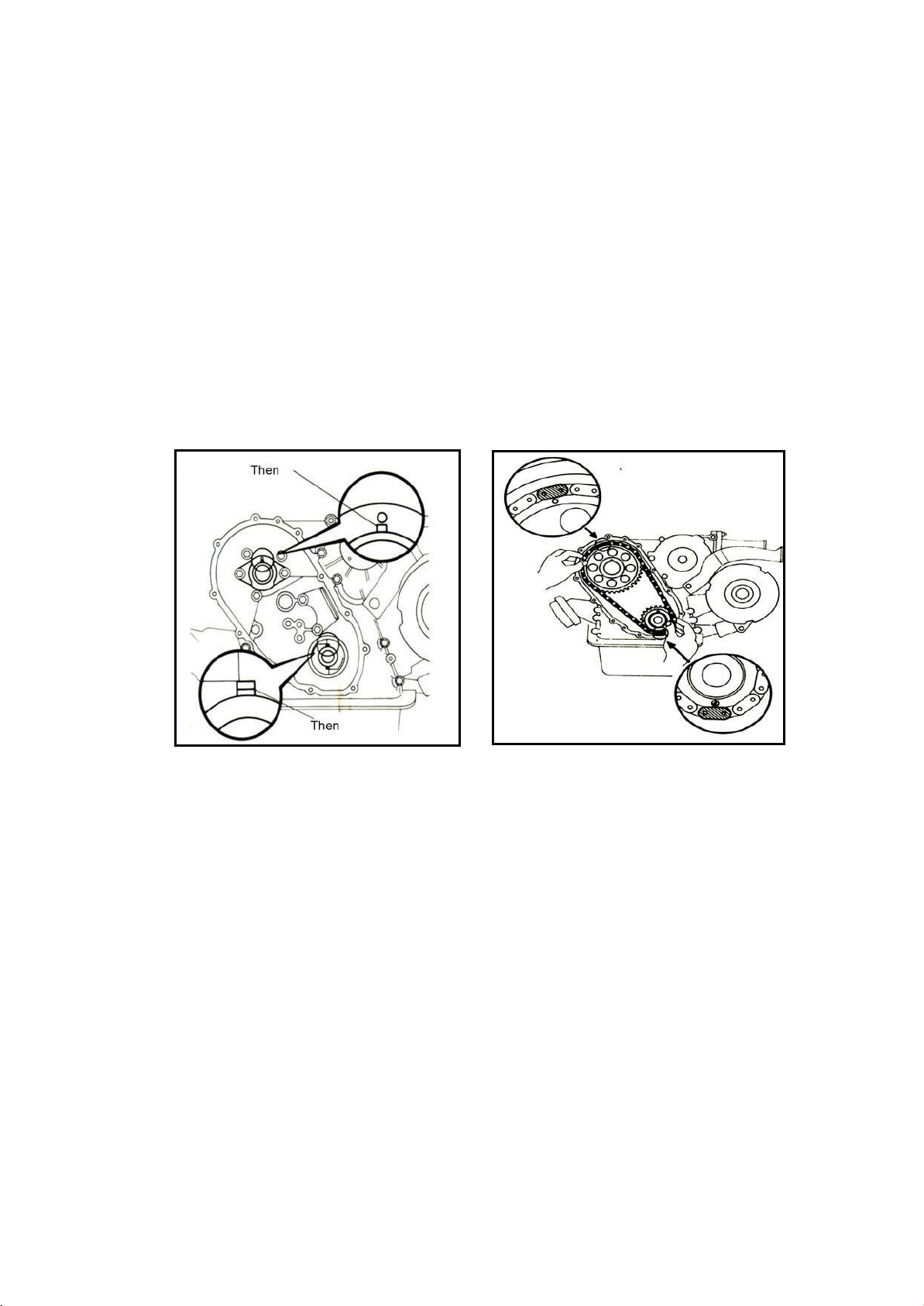

gỗ phíp hay chất dẻo. Bánh răng thường làm răng nghiêng giúp ăn khớp êm. Để đảm

bảo lắp đúng vị trí tương quan bánh răng trục khuỷu và bánh răng trục cam phải có dấu.

Bánh răng với tỷ số truyền 1:2 cho động cơ 4 thì ; 1:1 cho động cơ 2 thì.

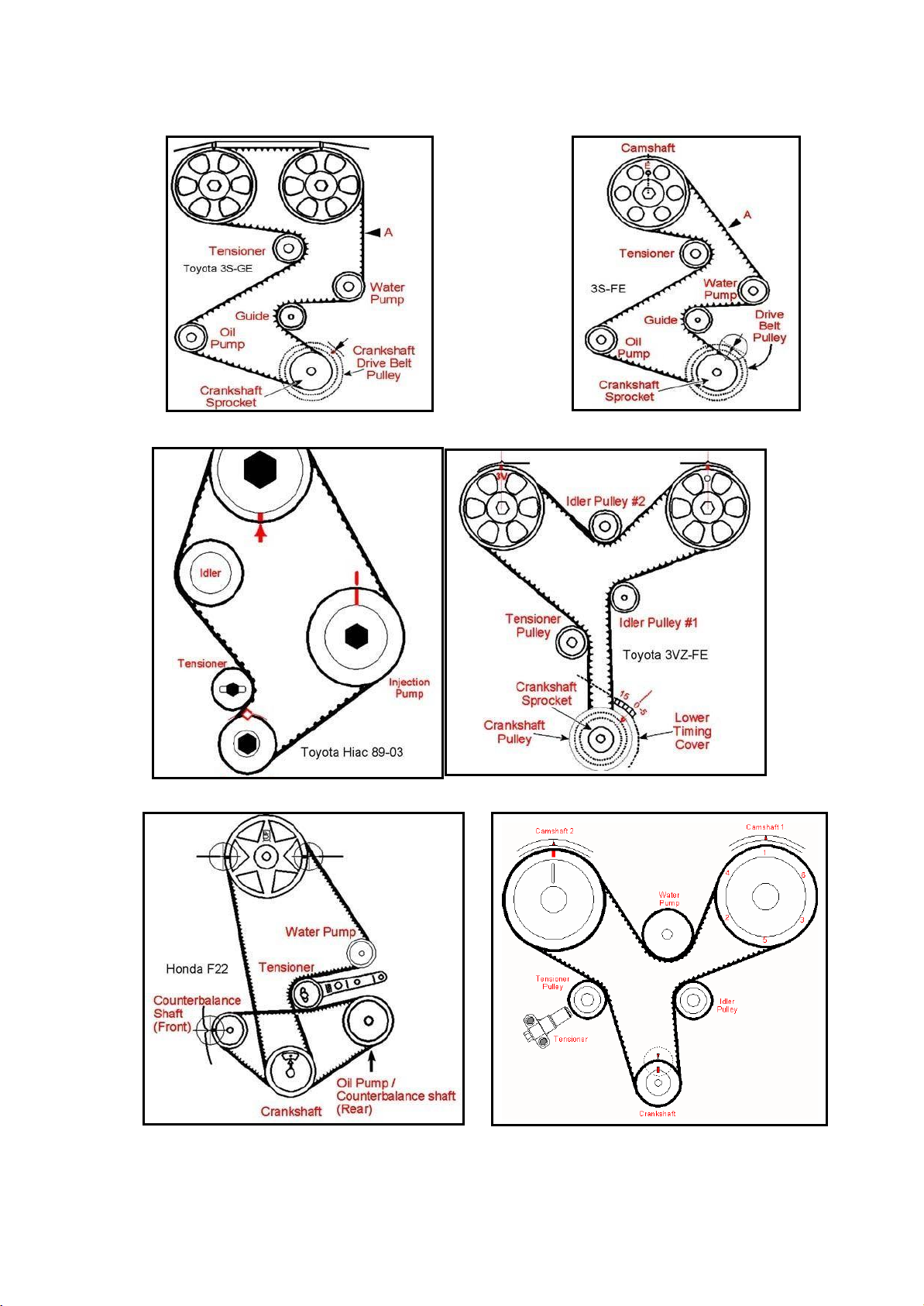

Hình 3.4: Các kiểu dẫn động trục cam a.

Dẫn động trục cam bằng bánh răng

b. Dẫn động trục cam bằng bánh răng trung gian

c. Dẫn động bằng dây cam

d. Dẫn động bằng trục

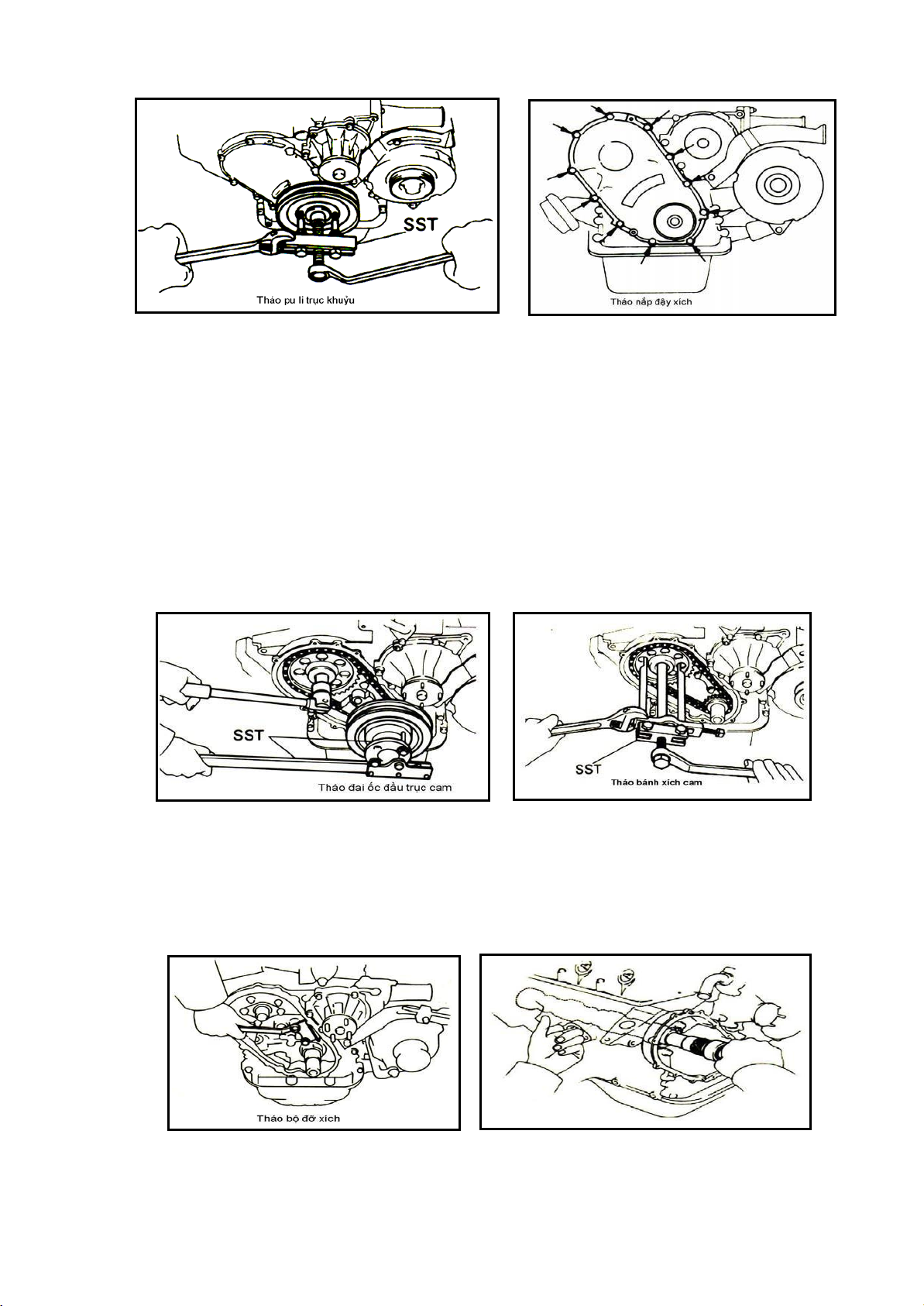

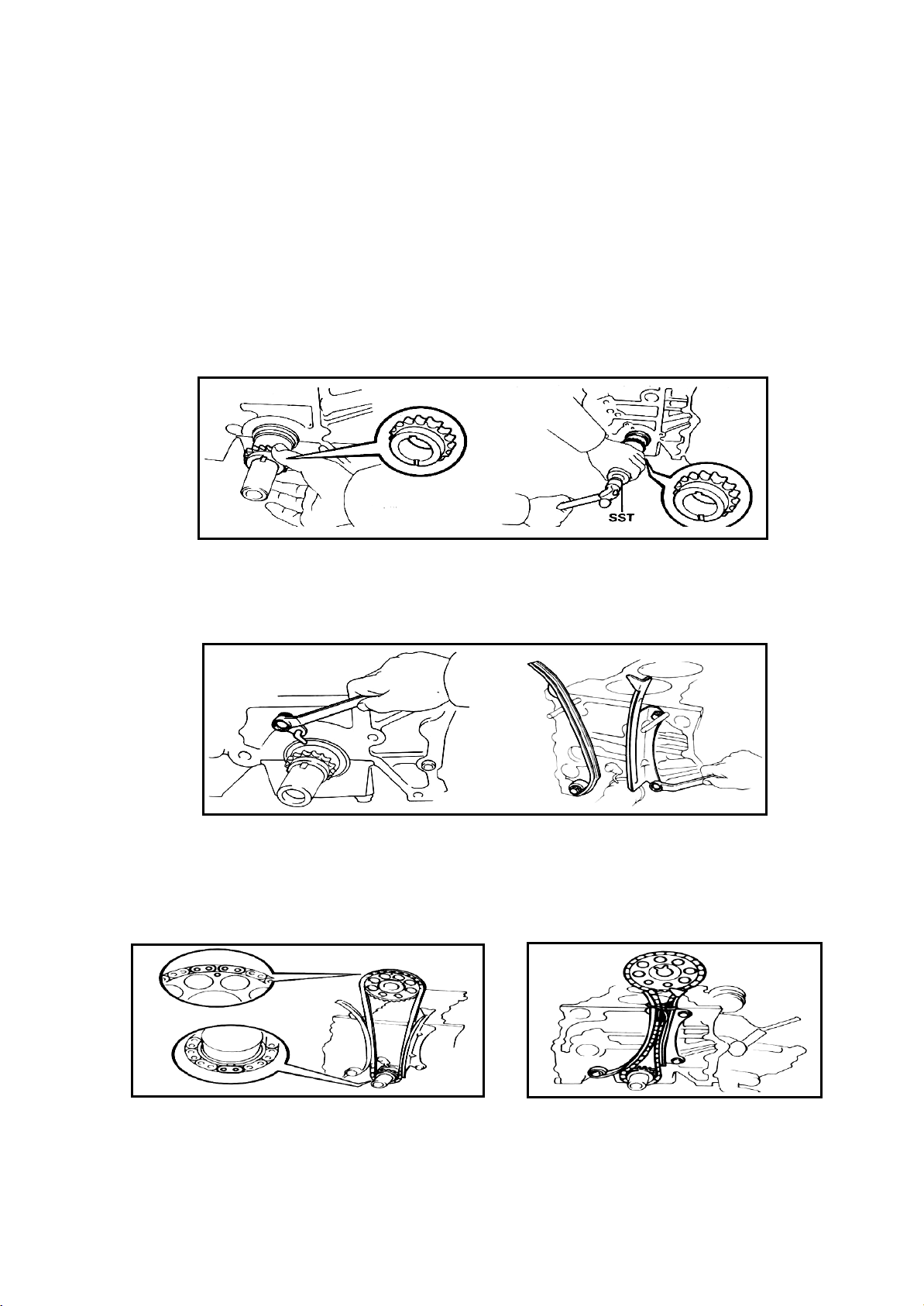

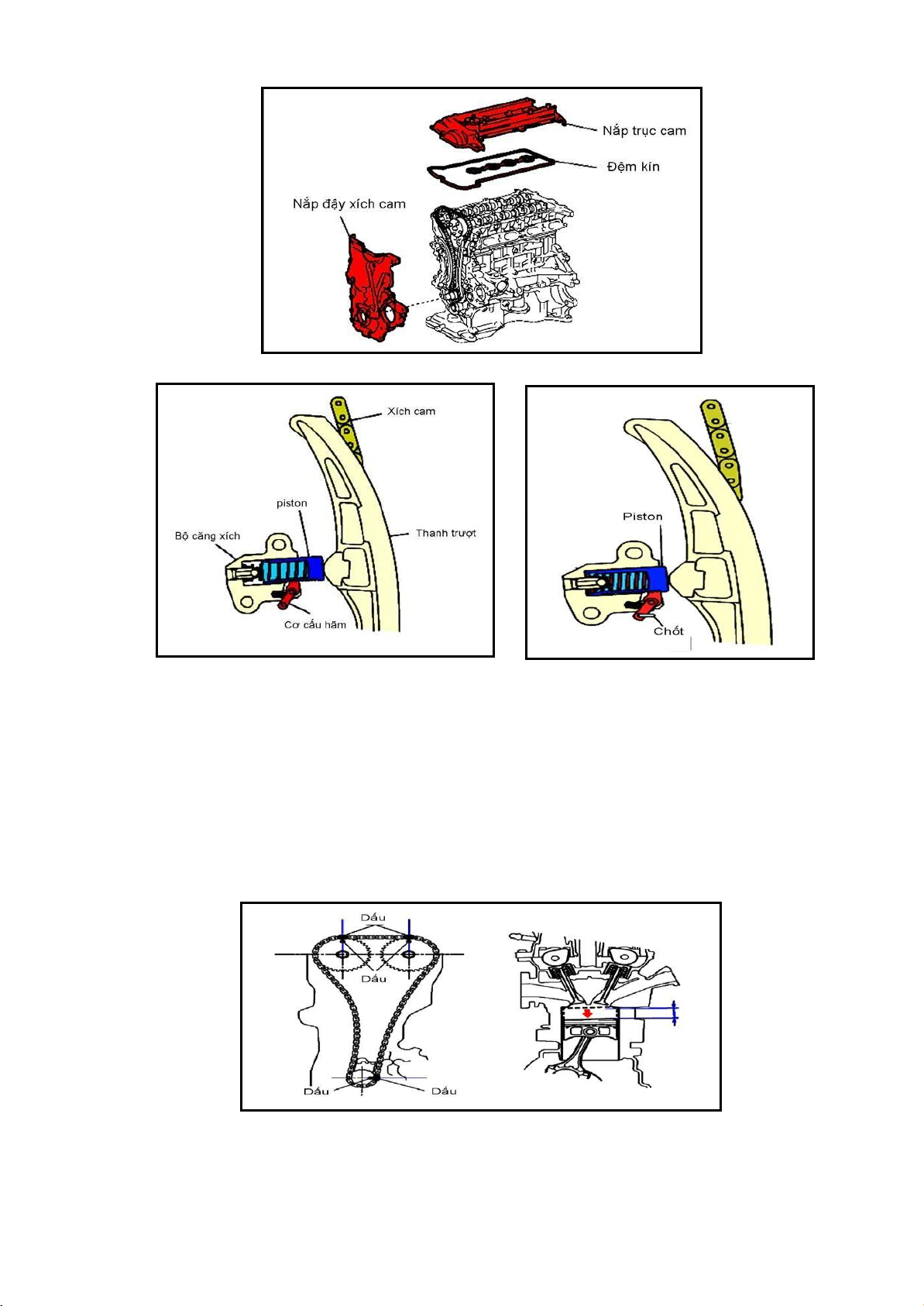

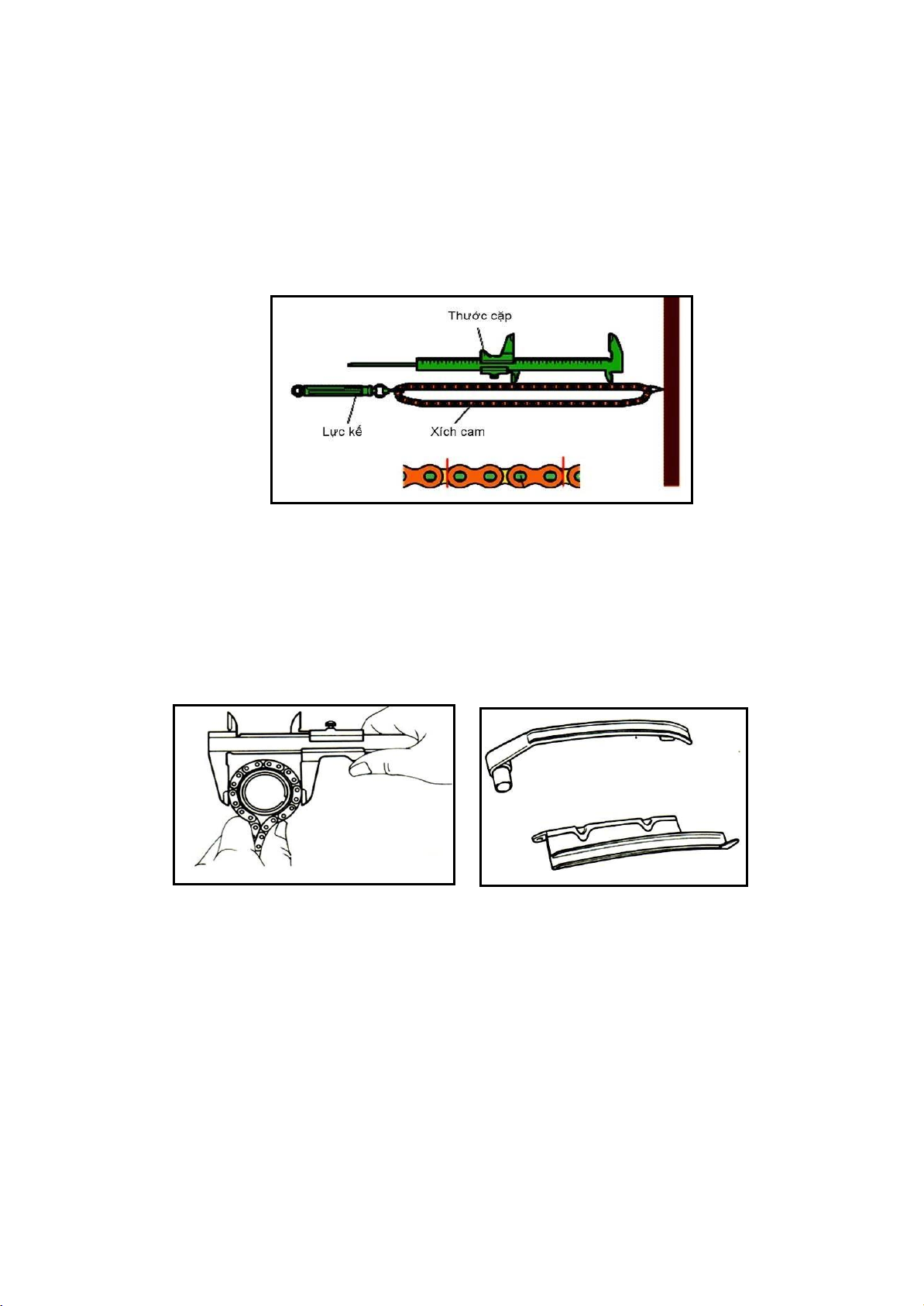

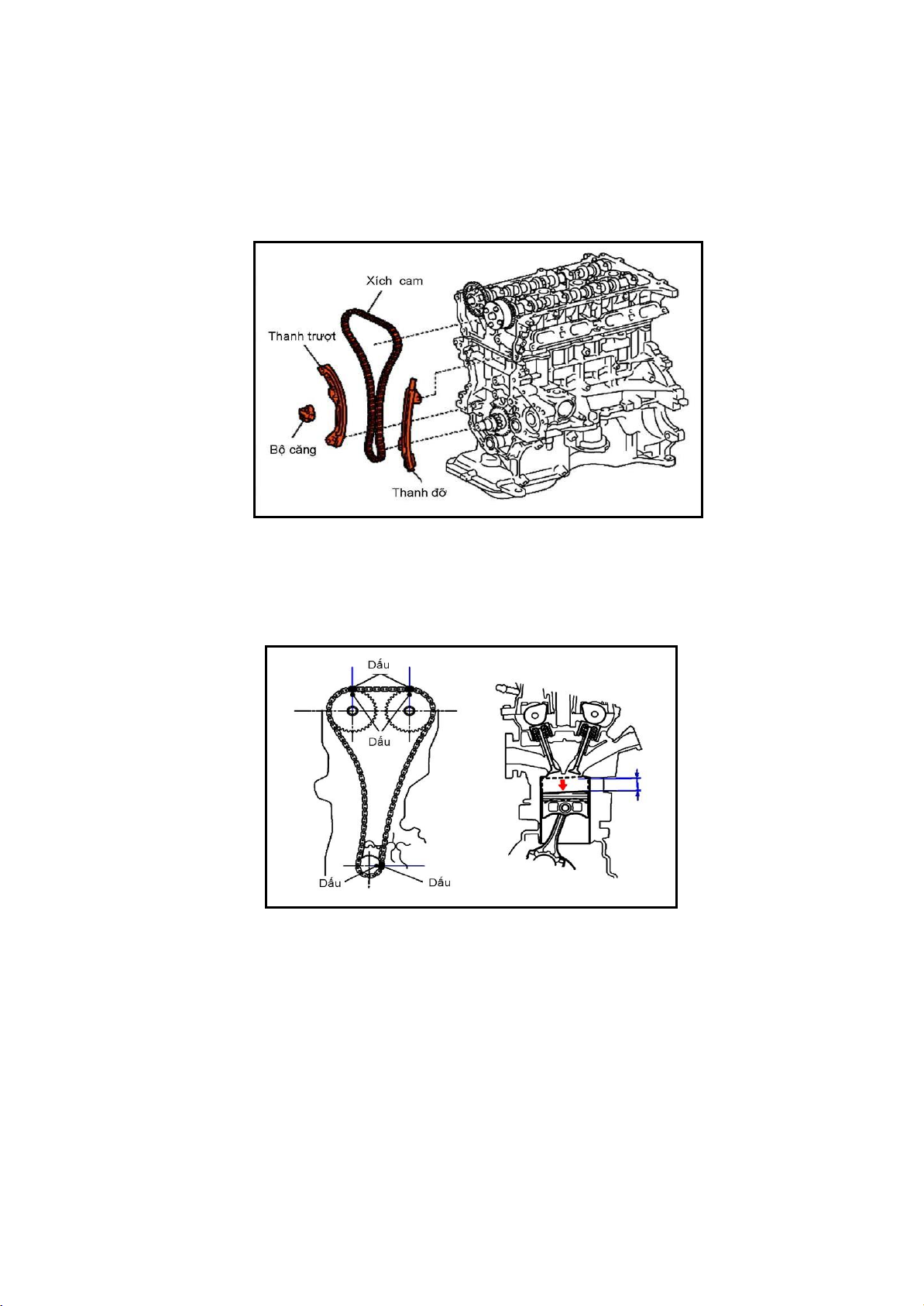

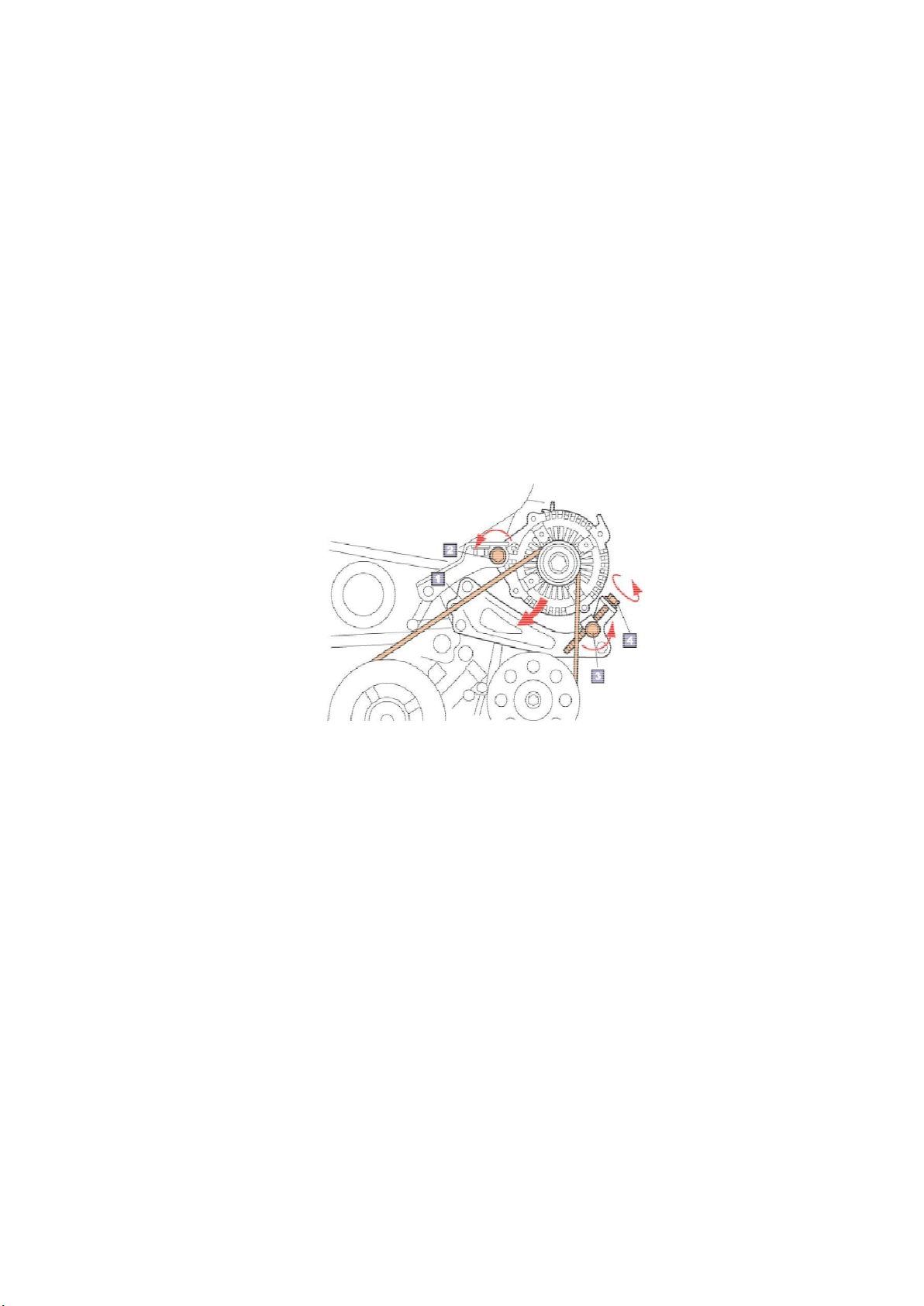

b. Dẫn động trục cam bằng xích:

Trong trường hợp xupáp được đặt trên nắp xylanh, khoảng cách giữa trục khuỷu

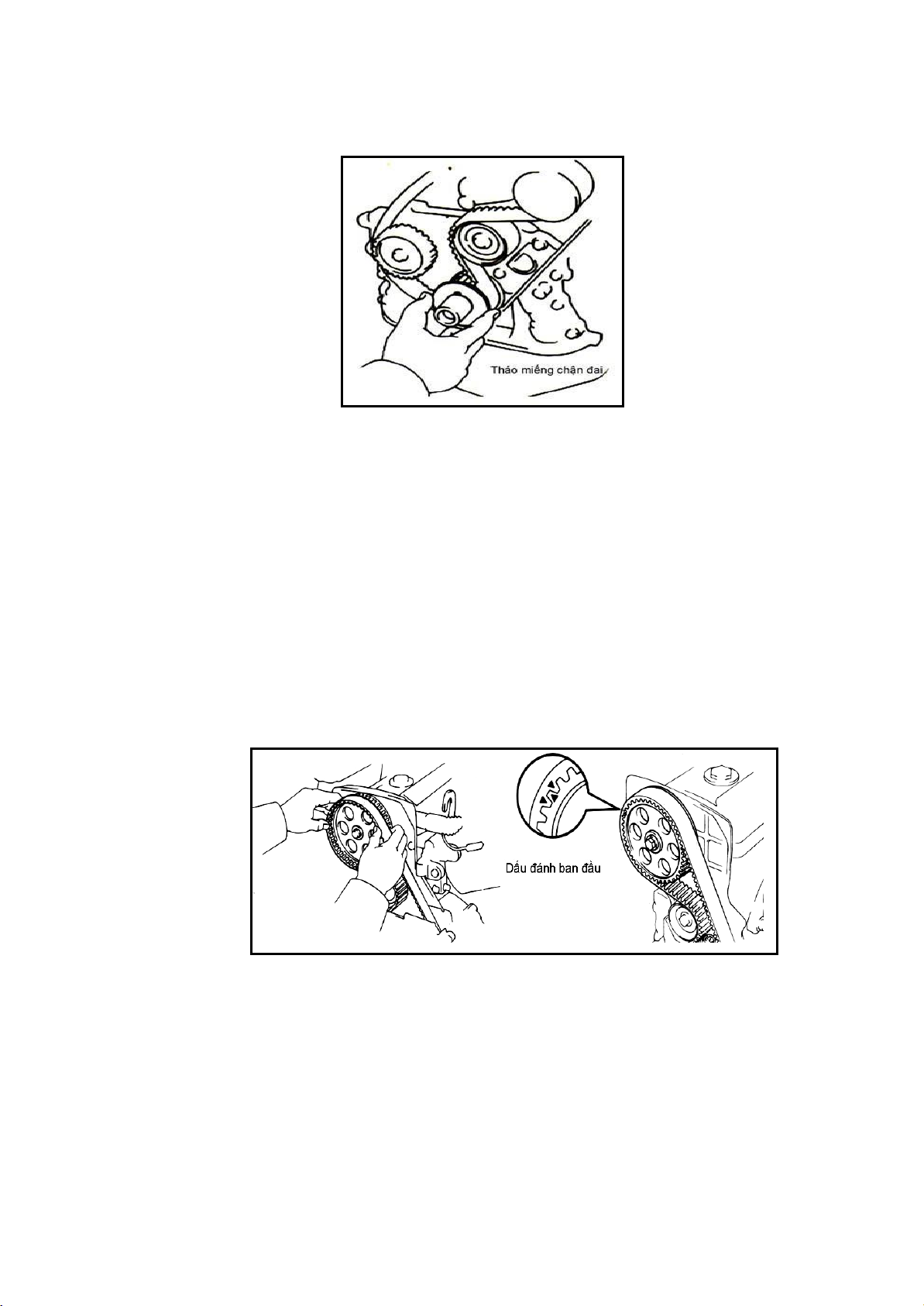

và trục cam rất xa. Khi đó trục cam được dẫn động bằng bộ truyền xích có bộ phận

căng xích . Tuy nhiên khi làm việc, bộ truyền xích gây ồn và khi rão sẽ làm sai lệch

pha phối khí so với thiết kế.

c. Dẫn động trục cam bằng trục : Trang 48 lOMoAR cPSD| 36133485

Sử dụng bộ truyền bánh răng côn, khắc phục được những nhược điểm trên

nhưng chế tạo, lắp ráp và điều chỉnh khó khăn.

d. Dẫn dộng trục cam bằng đai :

Ưu điểm : giảm tiếng ồn so với các loại trên và không cần phải bôi trơn. Khi

dùng đai thì trọng lượng của cơ cấu giảm đi rất nhiều. Vì vậy nó được sử dụng phổ

biến trên các động cơ ngày nay.

Dây đai được chế tạo rất đặc biệt , người ta dùng các sợi thuỷ tinh để nâng cao

khả năng chịu kéo. Do vậy, nó chịu được ứng suất kéo lớn, ít chịu ảnh hưởng của nhiệt độ.

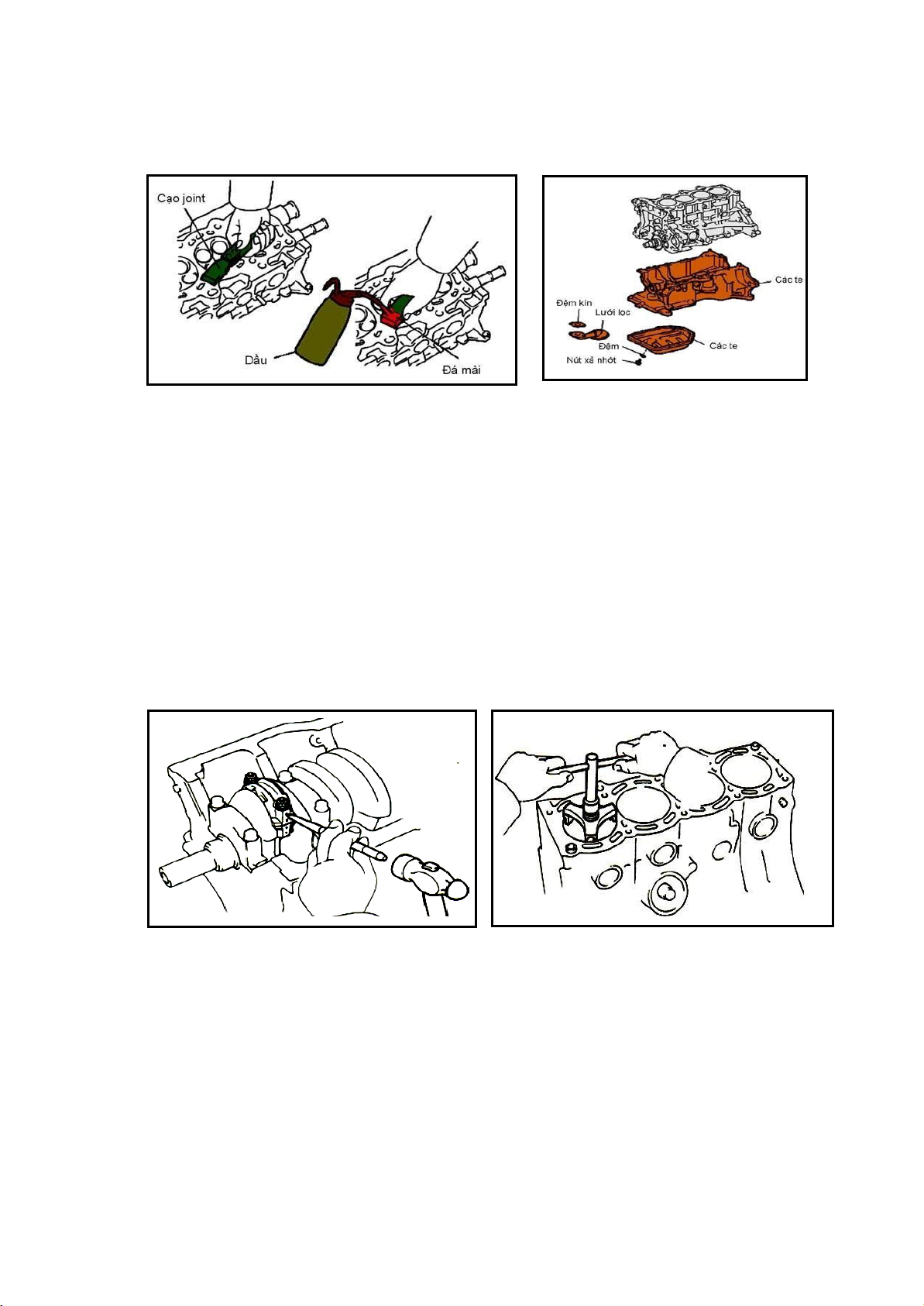

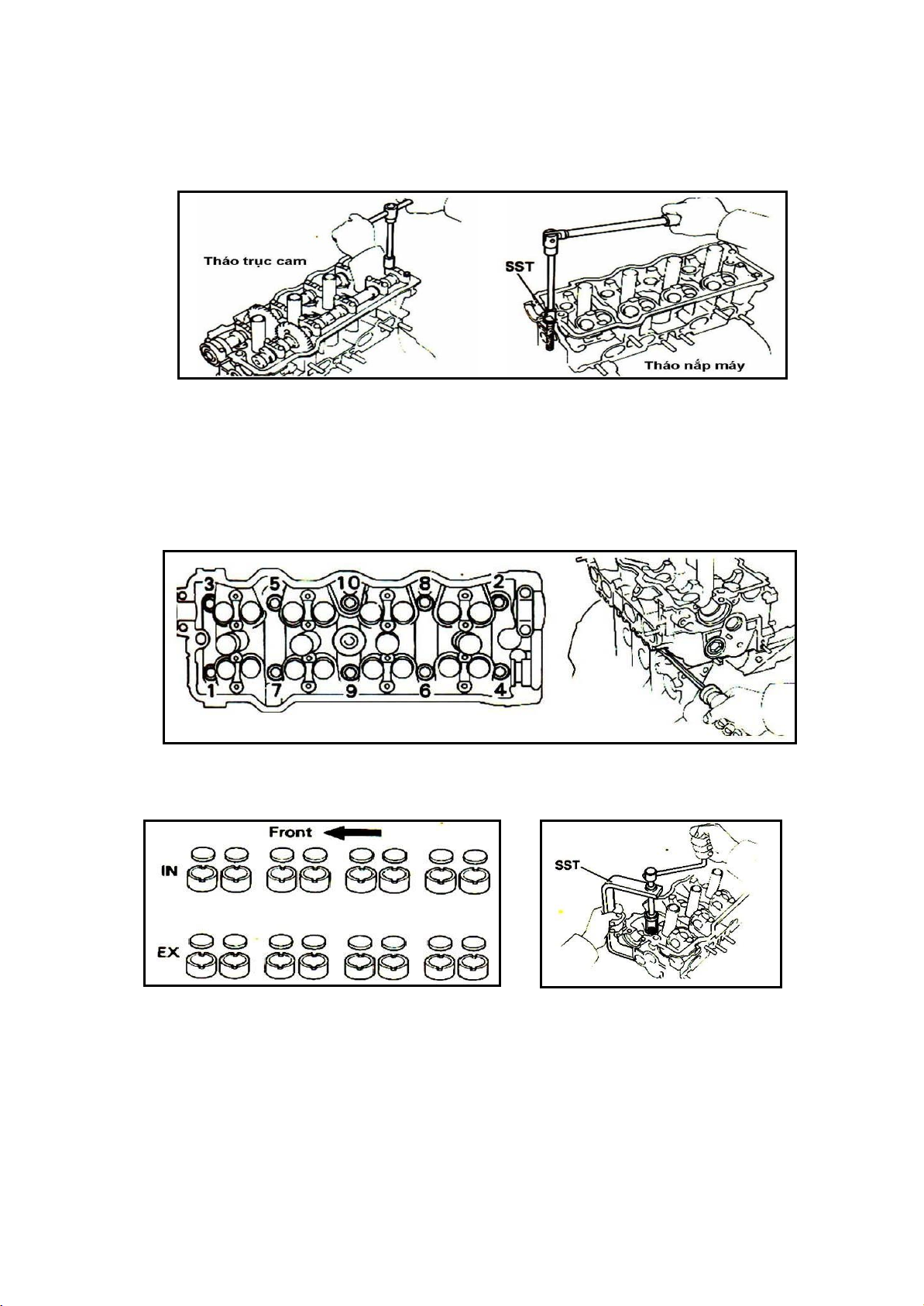

3.3. CẤU TẠO CÁC CHI TIẾT CHÍNH CỦA CƠ CẤU PHÂN PHỐI KHÍ

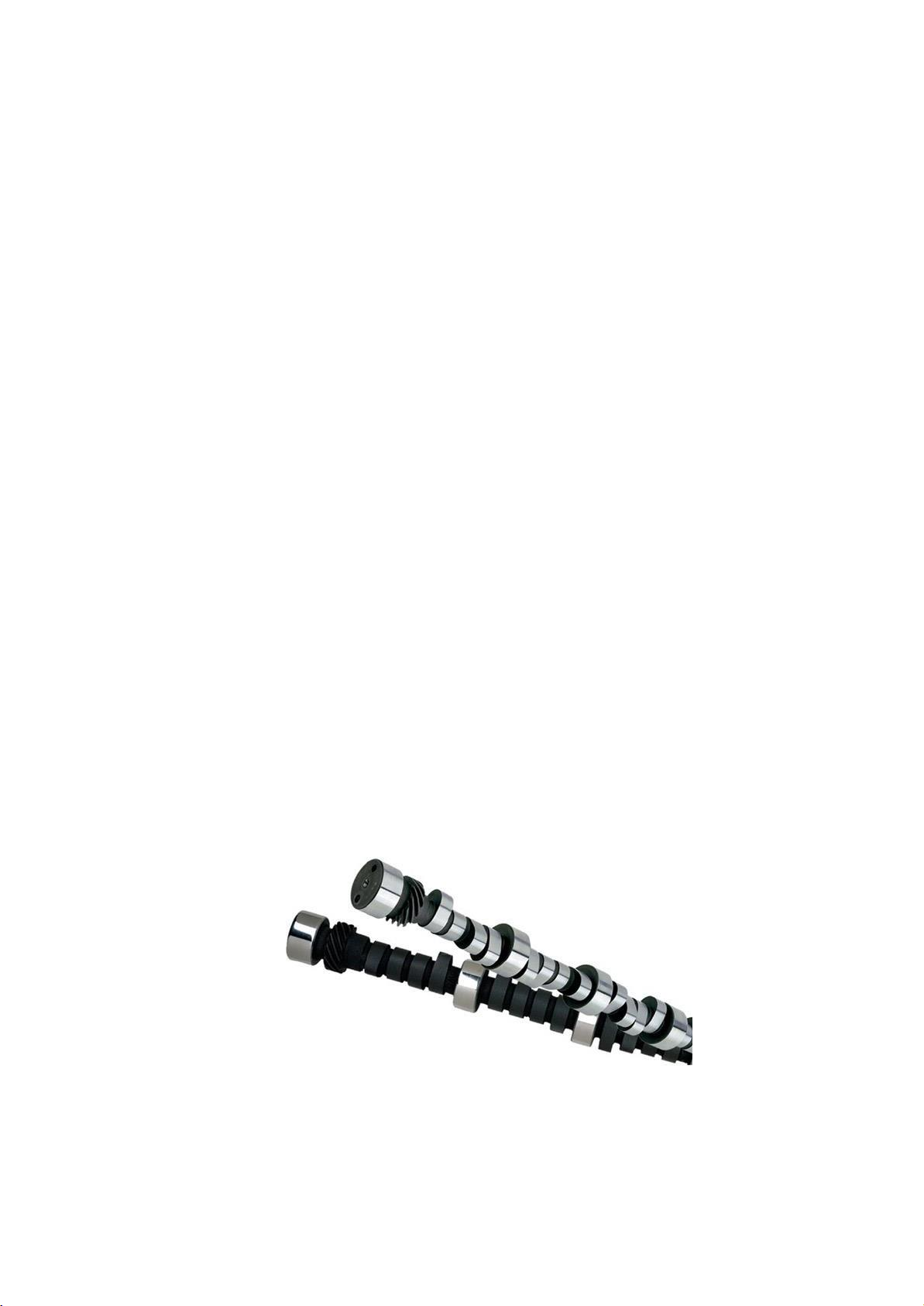

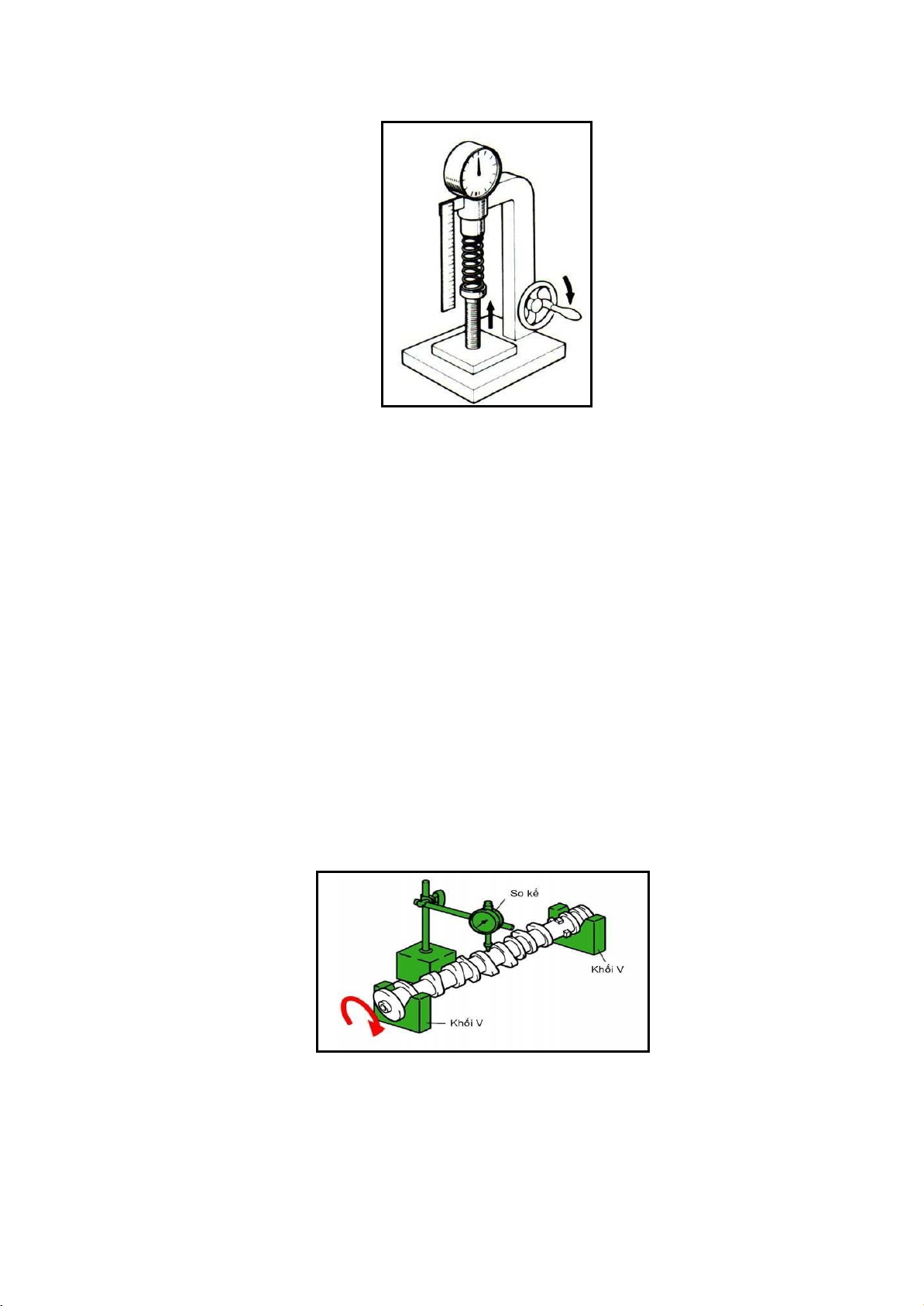

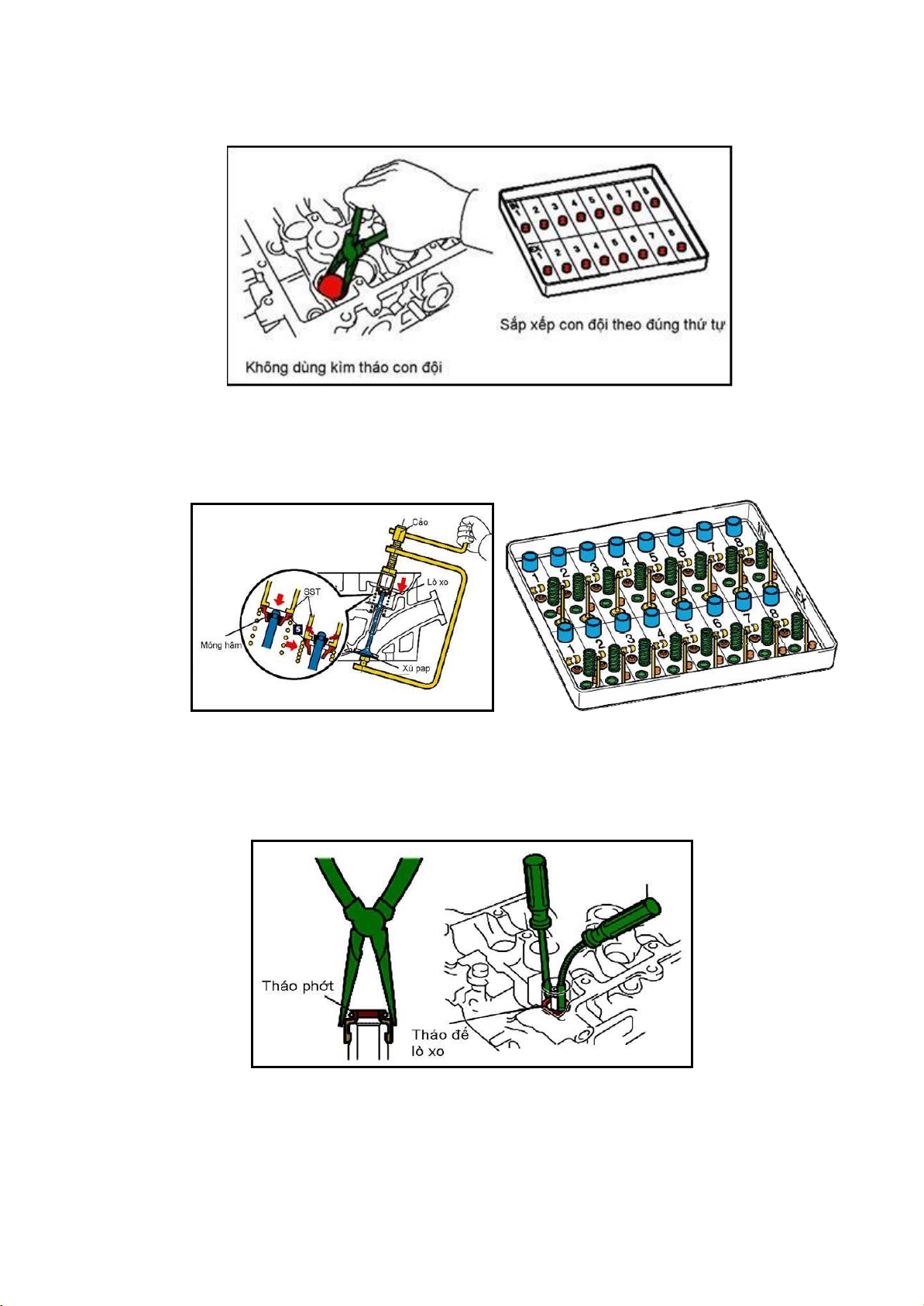

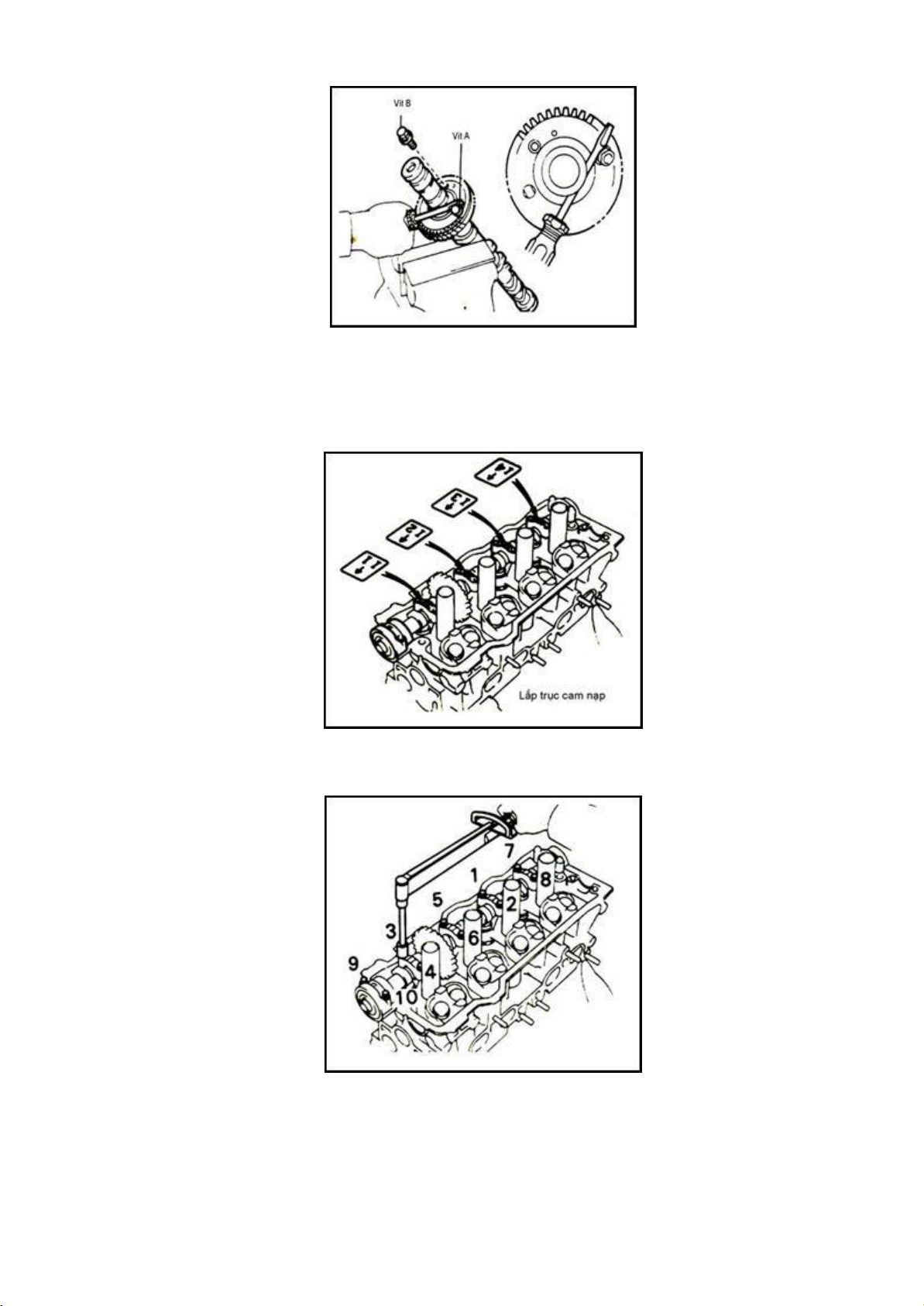

3.3.1. Trục cam: (cam shaft)

Là trục thép dài có nhiều mấu cam để điều khiển sự đóng mở của các xupáp.

Động tác đóng mở xupáp tuỳ thuộc vào hình dáng mấu cam và thứ tự thì nổ của động cơ.

Trên trục cam còn bố trí bánh lệch tâm điều khiển bơm xăng, bánh răng dẫn động

dencô ( ở động cơ xăng ), bơm nhớt. Đầu trục có lắp cơ cấu truyền động từ trục khuỷu.

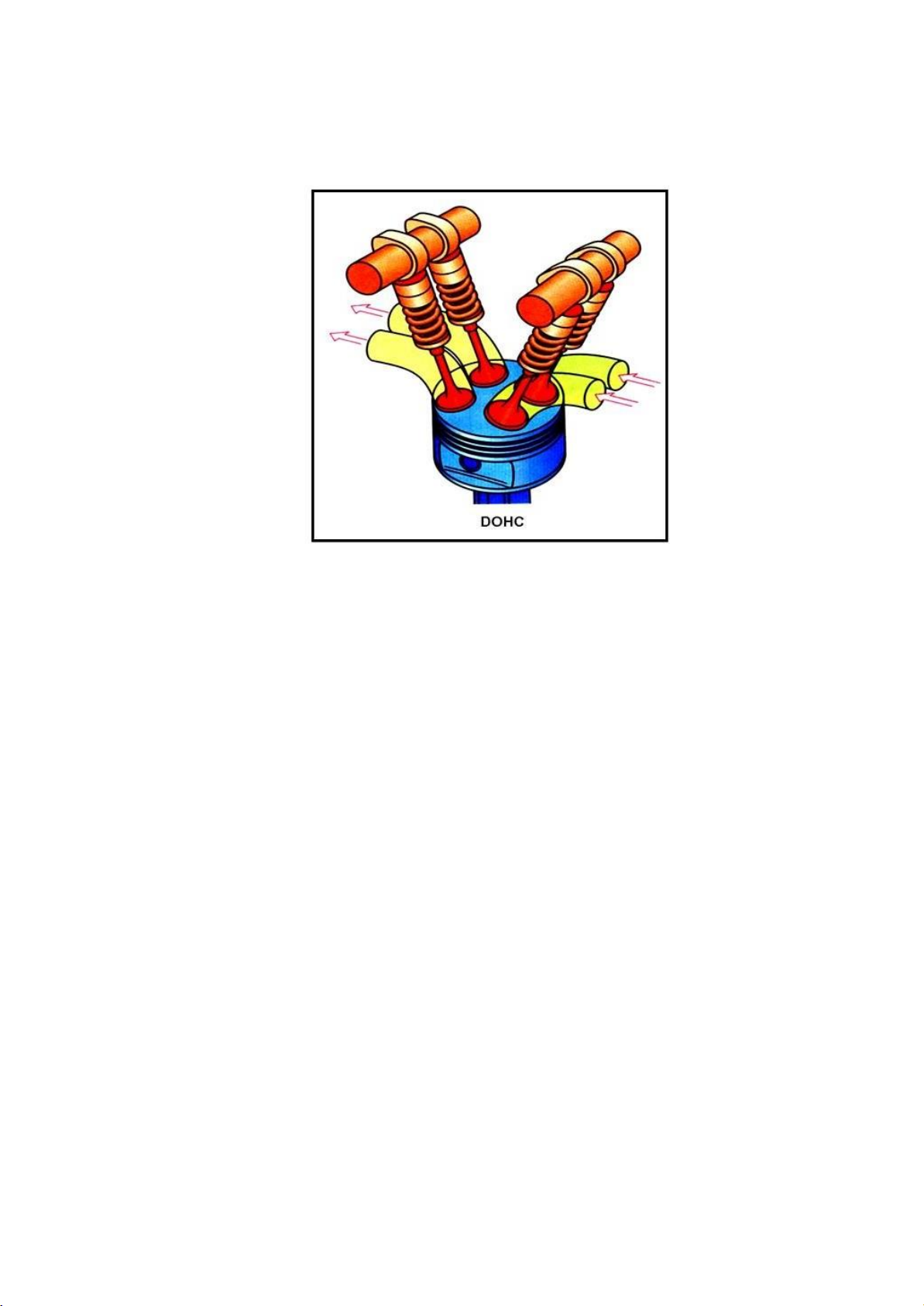

Ở đầu trục cam được bố trí một bánh răng để nhận chuyển động từ trục khuỷu. Ơ

các động cơ kiểu DOHC, trên nắp xylanh được bố trí 2 trục cam , một trục cam dẫn

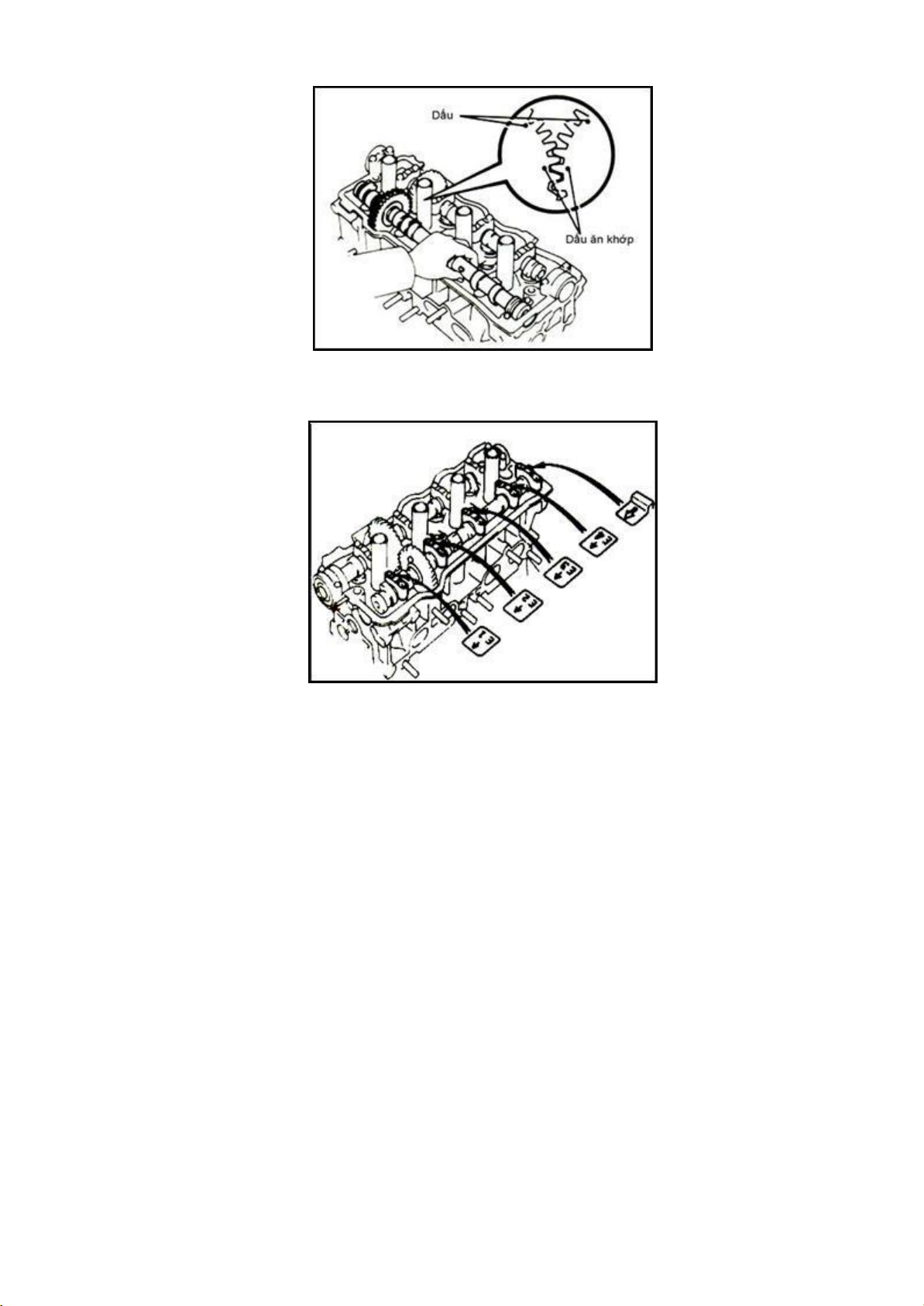

động xupáp hút và trục cam còn lại dẫn động các xupáp thải.

Trên các trục cam được bôi trơn bằng dầu nhờn của động cơ, vì vậy trong sử

dụng và sửa chữa phải chú ý đến sự làm kín ở đầu trục cam.

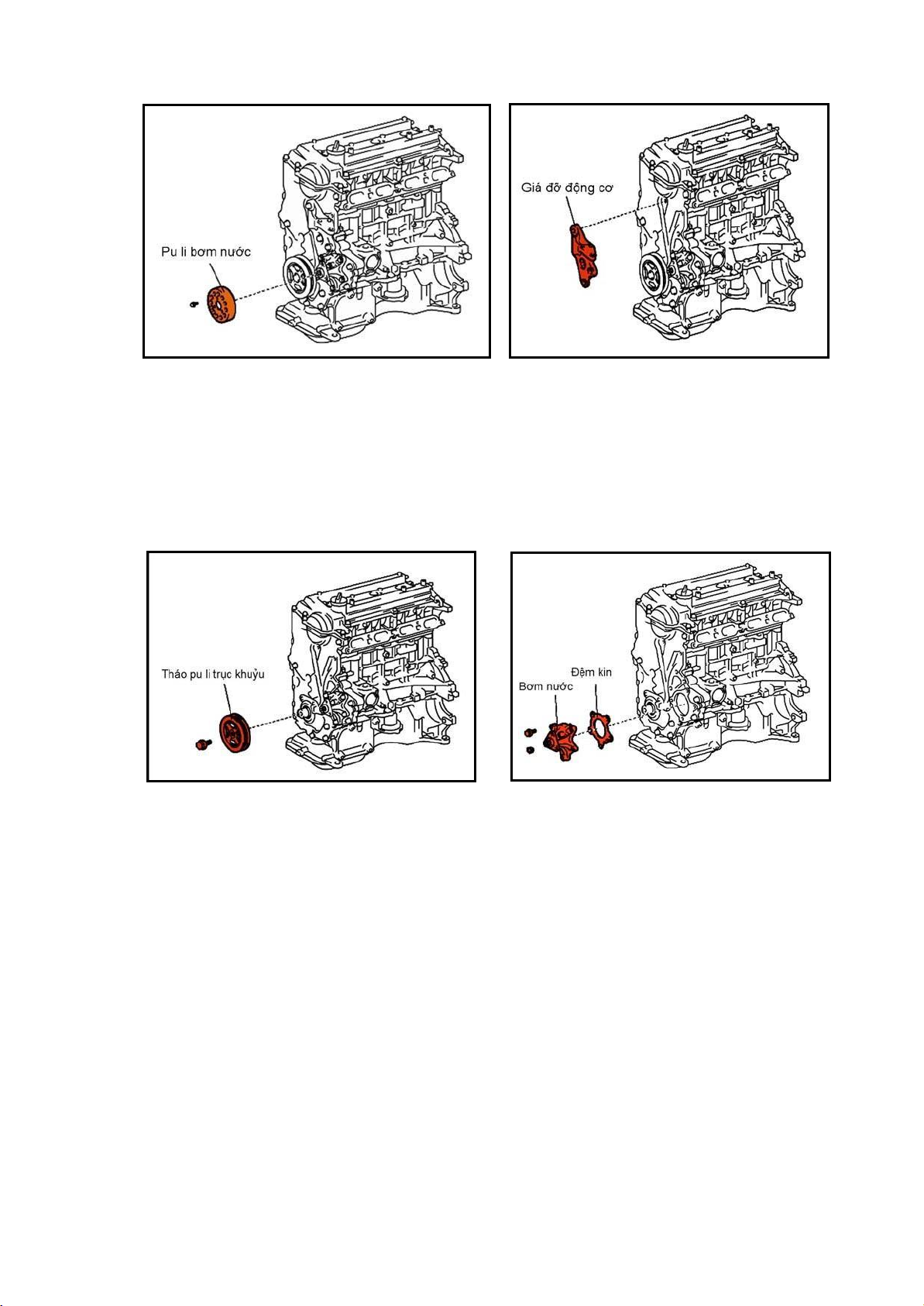

Trục cam được làm bằng thép tôi cứng để giảm mài mòn. Hình 3.5: Trục cam

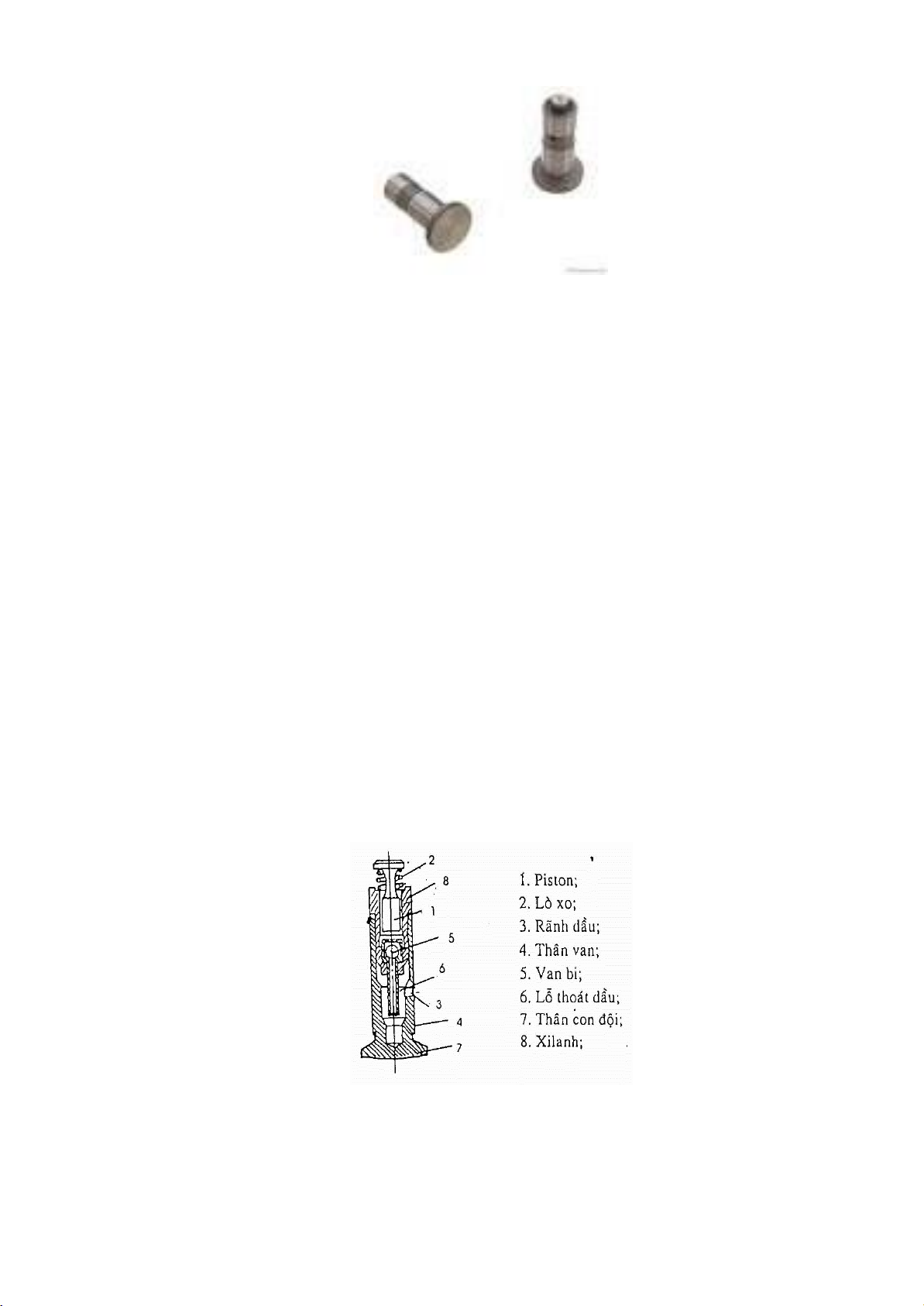

3.3.2. Con đội: (Valve Lifter ). Trang 49 lOMoAR cPSD| 36133485 Hình 3.6: Con đội

Con đội được sử dụng trong cơ cấu xupáp đặt và cả cơ cấu xupáp treo, nó thường

có dạng hình trụ hoặc hình nấm. Trong quá trình làm việc mỗi con đội được tiếp xúc

với mỗi cam và điều khiển sự đóng mở của xupáp. Các con đội chuyển động lên xuống

trong các xylanh của nó ở bên trong thân máy hoặc trong nắp máy, để điều khiển sự

đóng mở của các xupáp khi trục cam quay.

Ơ các động cơ dùng con đội cơ khí thì trong cơ cấu luôn tồn tại khe hở gọi là khe

hở nhiệt, để đảm bảo các xupáp đóng kín khi các chi tiết chịu tác dụng của nhiệt độ.

Do có sự tồn tại khe hở nhiệt trong cơ cấu vì vậy khi động cơ làm việc sẽ sinh ra

tiếng ồn. Để khắc phục điều này, ở một số động cơ người ta sử dụng con đội thủy lực.

Khi sử dụng con đội thủy lực thì khe hở trong cơ cấu bằng 0 mm.

Nguyên lý làm việc của con đội thủy lực như sau :

*Xét trường hợp khi cam không đội: Ở trường hợp này xupáp đóng, lò xo bên

dưới đẩy piston đi lên nên khe hở nhiệt của cơ cấu bằng 0 mm. Dầu nhớt có áp suất từ

bơm sẽ đi qua lỗ trên xylanh và piston của con đội. Ap suất nhớt của khoang làm việc

có khuynh hướng đẩy piston của con đội đi lên.

Hình 3.7: Con đội thủy lực Trang 50 lOMoAR cPSD| 36133485

*Xét trường hợp cam đội: Khi cam đội vào thân của con đội, áp suất nhớt trong

buồng làm việc của con đội gia tăng, làm van bi đóng. Do đó khi cam tiếp tục quay thì

thân và piston con đội đi lên theo, điều khiển xupáp mở.

Do tồn tại khe hở lắp ráp giữa thân và piston con đội. Vì vậy một lượng nhớt bé

trong khoang làm việc sẽ thoát ra ngoài khi con đội đi lên. Lượng nhớt này sẽ bù lại

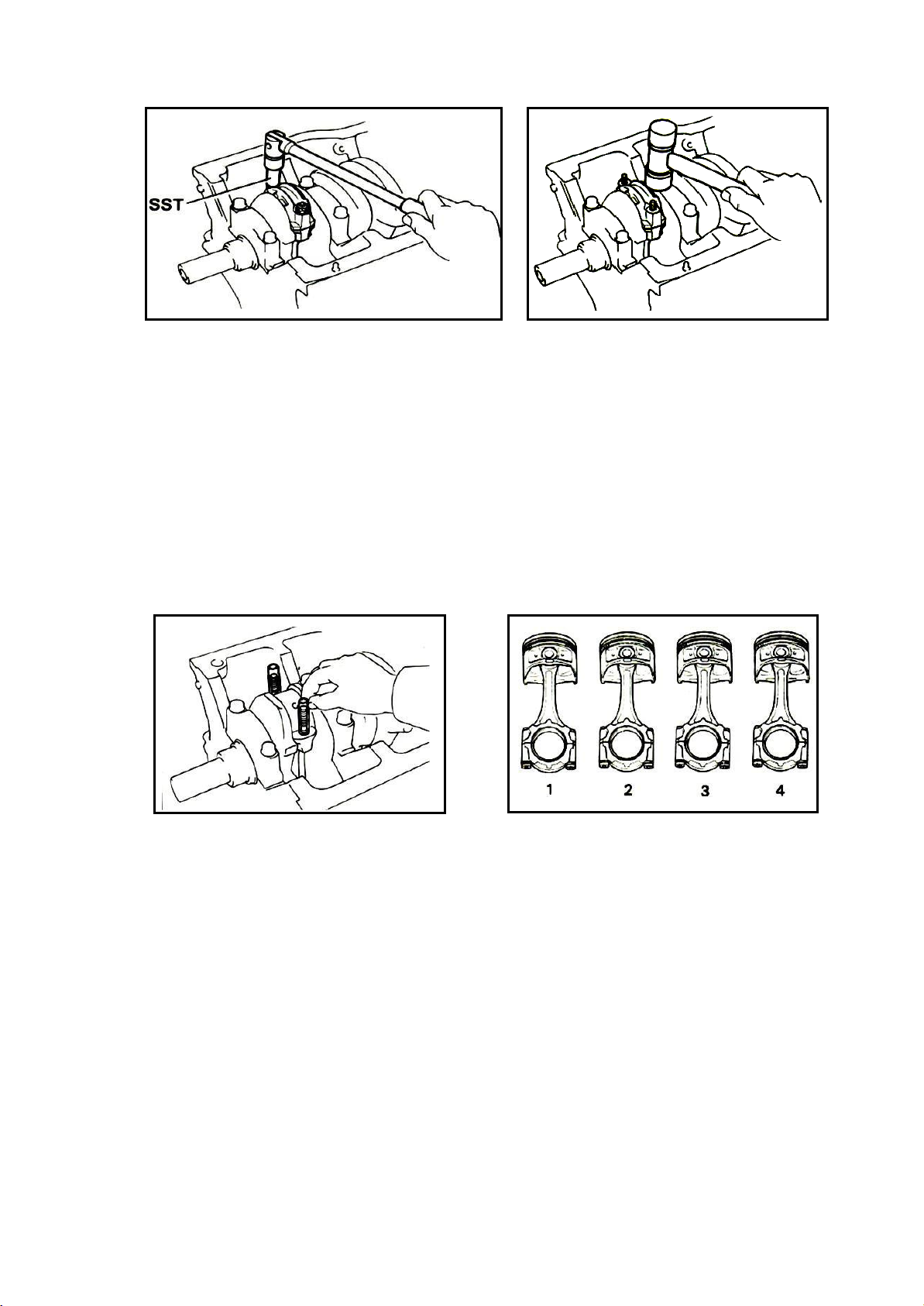

khi cam không đội, để đảm bảo khe hở cơ cấu bằng 0 mm. 3.3.3.

Đũa đẩy: (PushRod)

Hình 3.8: Đũa đẩy

Đũa đẩy có dạng thanh trụ, nó được sử dụng trong cơ cấu xupáp treo kiểu OHV .

Một đầu của đũa đẩy tiếp xúc với con đội và đầu còn lại tiếp xúc với cò mổ. Hiện nay

đũa đẩy thường được sử dụng trong động cơ Diesel, còn động cơ xăng thì ít sử dụng.

3.3.4. Cò mỗ và trục cò mỗ

Các cò mỗ được bố trí trên một trục gọi là trục cò mỗ, tuỳ theo số lượng xupáp

bố trí trong một xupáp mà một động cơ có thể có một hoặc 2 trục cò mỗ. Cò mỗ là chi

tiết chuyển động xoay, nó được điều khiển từ đũa đẩy ( OHV ) hoặc được điều khiển

trực tiếp bởi các cam trên trục cam ( OHC ). Trường hợp sử dụng con đội cơ khí, trên

cò mỗ có bố trí vít và đai ốc hãm để điều chỉnh khe hở nhiệt của xupáp. 3.3.5. Bệ xupáp

Bệ xupáp được ép chặt vào nắp máy hoặc thân máy. Khi xupáp đóng, bề mặt của

nấm xupáp ép chặt vào bề mặt của bệ để đảm bảo độ kín trong buồng đốt. Bệ xupáp

cũng có tác dụng truyền nhiệt từ đầu xupáp ra nắp máy để làm mát xupáp. Góc

nghiêng của bệ xupáp phải phù hợp với góc nghiêng của bề mặt đầu xupáp và bề rộng

tiếp xúc giữa bệ và bề mặt xupáp từ 1,2 đến 1,3 mm. Trang 51 lOMoAR cPSD| 36133485

Vật liệu chế tạo thường là thép đặc biệt có khả năng chịu nhiệt cao và chống mài mòn tốt.

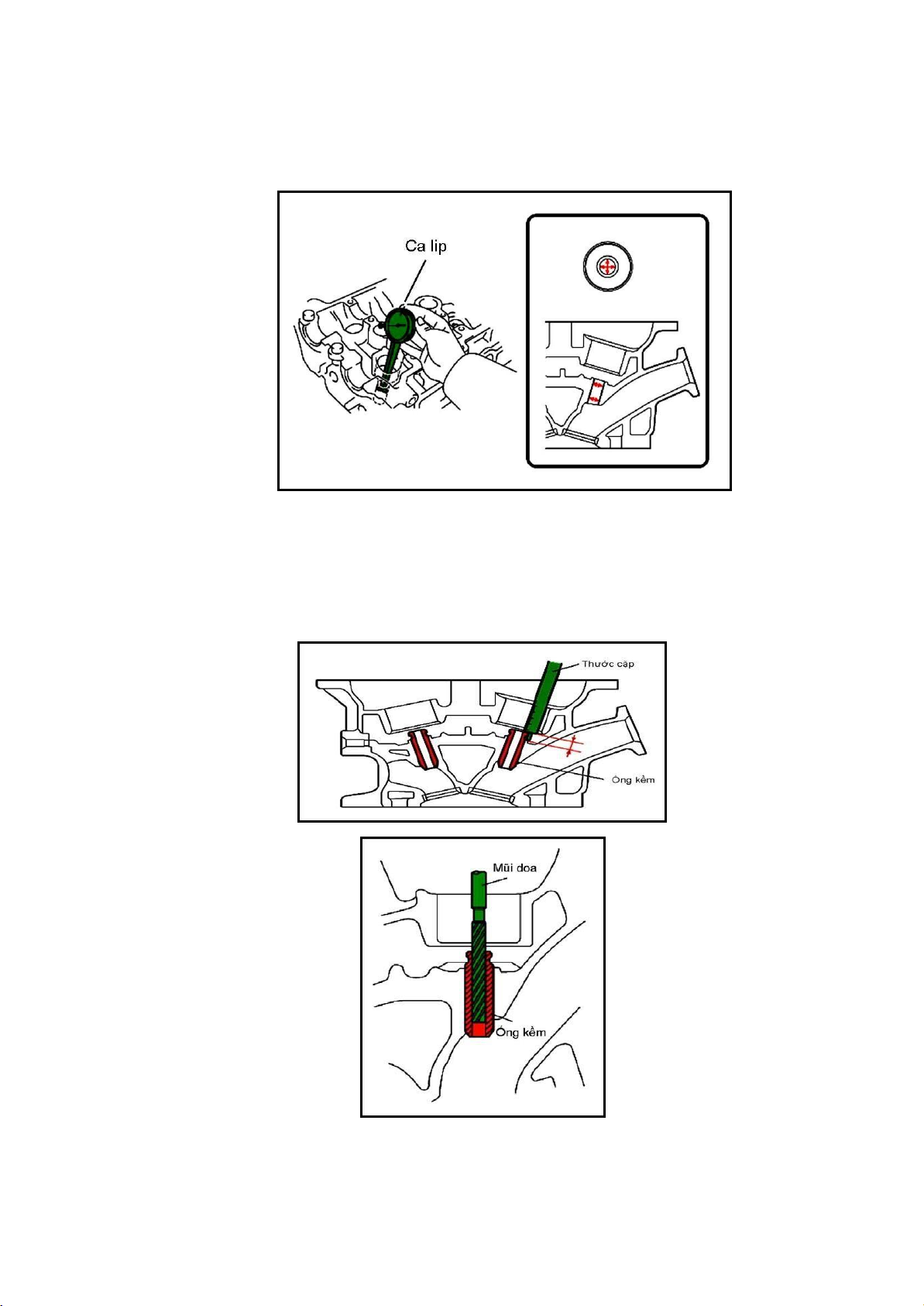

3.3.6. Ống kềm xupáp

Ống kềm xupáp dùng để dẫn hướng thân xupáp, nó thường được chế tạo bằng

gang và được ép chặt vào nắp máy hay thân máy. Ống kềm xupáp phải đảm bảo bề

mặt đầu xupáp tiếp xúc chính xác với bệ xupáp.

Thân xupáp và ống kềm được bôi trơn tốt từ nhớt của động cơ. Tuy nhiên có

trường hợp, để hạn chế dầu bôi trơn vào ống dẫn hướng, nhằm tránh hiện tượng dầu bị

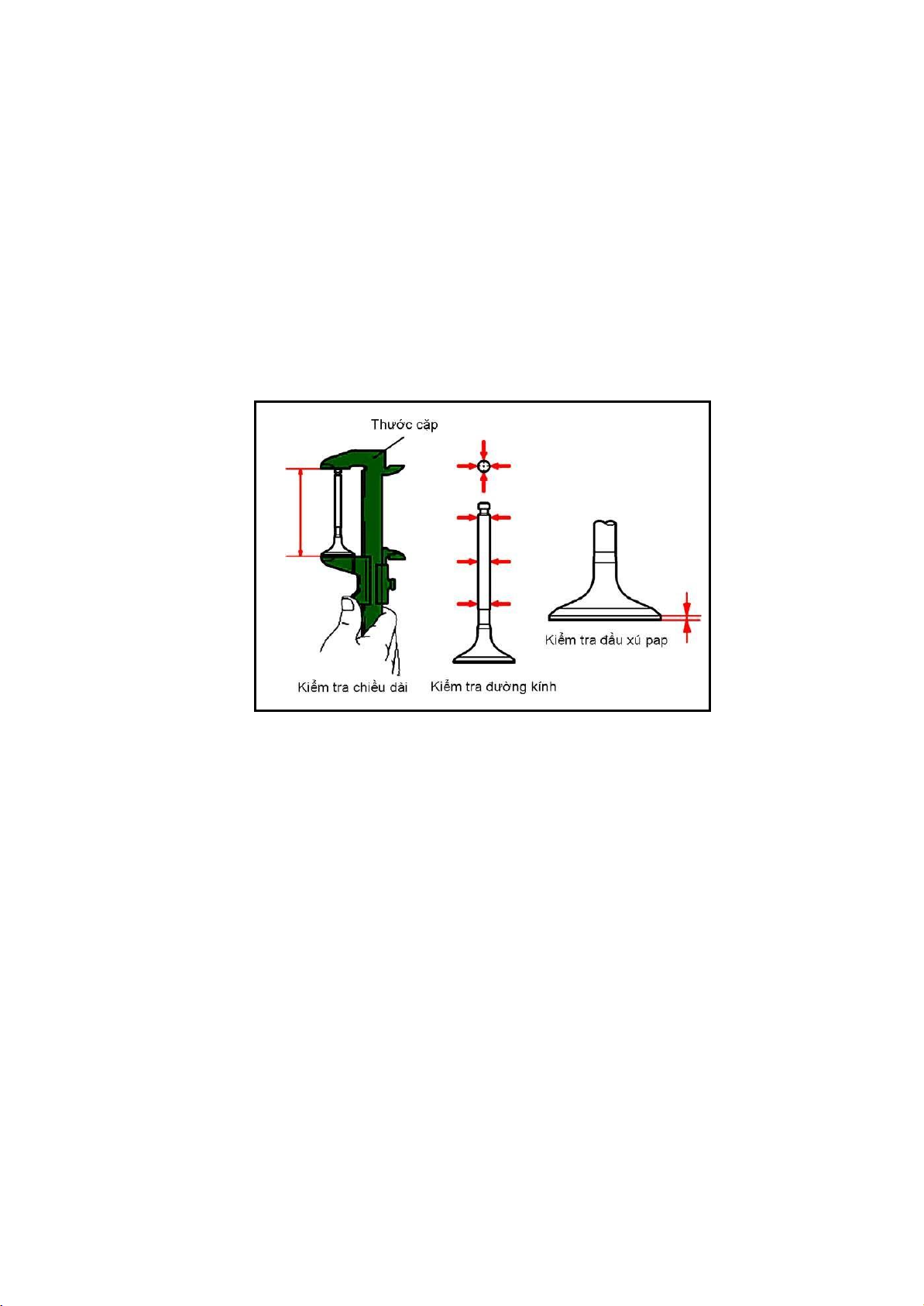

cháy và muội than gây kẹt xupáp thì người ta dùng phốt chặn dầu lắp ở đầu ống kềm xupáp. 3.3.7. Xupáp a. Vai trò

Các xupáp có vai trò đóng mở các đường nạp và thải để thực hiện quá trình trao đổi khí.

b. Điều kiện làm việc

+ Xupáp làm việc trong điều kiện chịu nhiệt độ cao, cao nhất là xupáp thải. Ví

dụ, ở động cơ xăng nhiệt độ xupáp thải 800 – 850 0C , ở động cơ Diesel 500 – 600 0C.

+ Khi làm việc xupáp còn bị ăn mòn hoá học do các hơi axít trong khí cháy, đặc biệt là xupáp thải.

+ Khi xupáp đóng mở, nấm xupáp va với bệ xupáp dễ bị biến dạng cong vênh

và mòn rỗ bề mặt nấm.

+ Vận tốc lưu động của môi chất qua xupáp rất lớn. Đối với xupáp thải, vận tốc

này có thể đạt 400 – 600 m/s gây ăn mòn cơ học bề mặt nấm và đế. c. Vật liệu

Xupáp nạp và thải: thường sử dụng thép hợp kim chịu nhiệt . Để chống mòn và

chống gỉ, người ta mạ lên bề mặt làm việc của xupáp một lớp mỏng hợp kim côban.

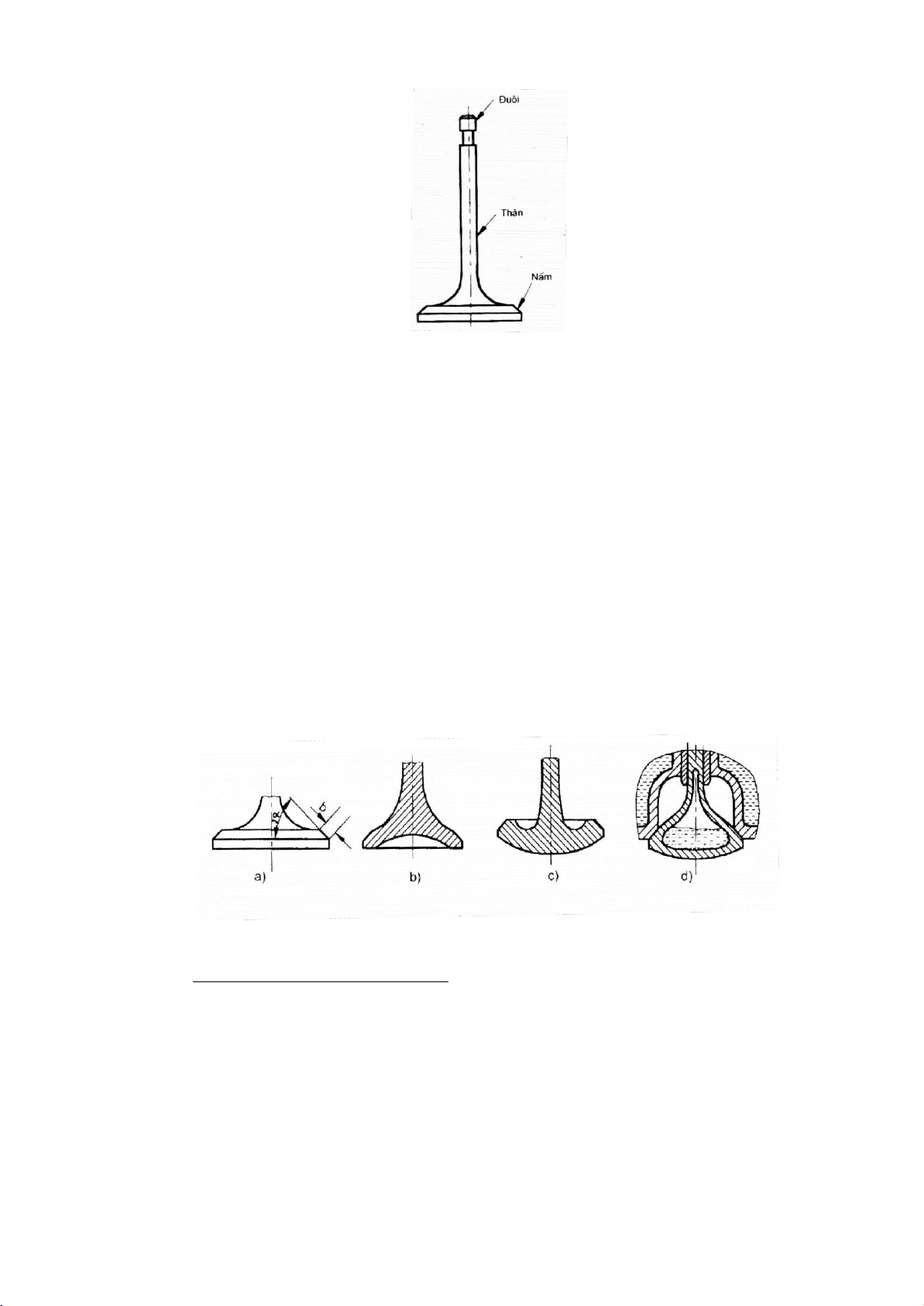

d. Kết cấu: gồm 3 phần: nấm, thân, đuôi. Trang 52 lOMoAR cPSD| 36133485

Hình 3.9: Kết cấu xupáp * Nấm xupáp:

Tiếp xúc với bệ xupáp bởi mặt côn có góc nghiêng thường là 300, 450, 600. Đây

là mặt làm việc rất quan trọng đảm bảo lưu thông dòng khí ( nạp & thải ) và kín khít khi đóng xupáp. Có 3 loại nấm:

- Nấm bằng: đơn giản, dễ chế tạo và có diện tích chịu nhiệt nhỏ.

- Nấm lõm: có bán kính chuyển tiếp giữa nấm và thân rất lớn nên được dùng

làm xupáp nạp để cho dòng khí đỡ bị ngoặt. Phần lõm nhằm giảm trọng lượng

của nấm hay toàn bộ xupáp.

- Nấm lồi: được dùng cho xupáp thải nhằm cải thiện quá trình thải.

Hình 3.10: Các dạng nấm xupáp

+ Biện pháp giải nhiệt cho xupáp: một số động cơ xupáp thải rỗng với 50 – 60%

thể tích chứa natri. Khi động cơ làm việc natri nóng chảy ( t0 nóng chảy Na 970C ) và

thu nhiệt từ nấm rồi truyền đến thân qua ống dẫn hướng xupáp.

* Thân xupáp: có nhiệm vụ dẫn hướng và tản nhiệt cho nấm xupáp. Phần nối

tiếp giữa nấm và thân thường được làm nhỏ lại để dễ gia công và tránh bị kẹt xupáp trong ống dẫn hướng. Trang 53 lOMoAR cPSD| 36133485

*Đuôi xupáp: Đuôi xupáp phải có kết cấu để lắp đĩa lò xo xupáp. Thông thường

đuôi xupáp có rãnh vòng, mặt côn để lắp móng hãm. Kết cấu đơn giản nhất là dùng

chốt, nhưng tạo ra ứng suất tập trung. Để đảm bảo an toàn, chốt phải được chế tạo

bằng vật liệu có độ bền cao.

Nếu cơ cấu điều khiển xupáp không dùng con đội thủy lực để tự chỉnh khe hở

nhiệt bằng 0mm, thì phải có khe hở nhiệt của xupáp, thường khe hở nhiệt của xupáp

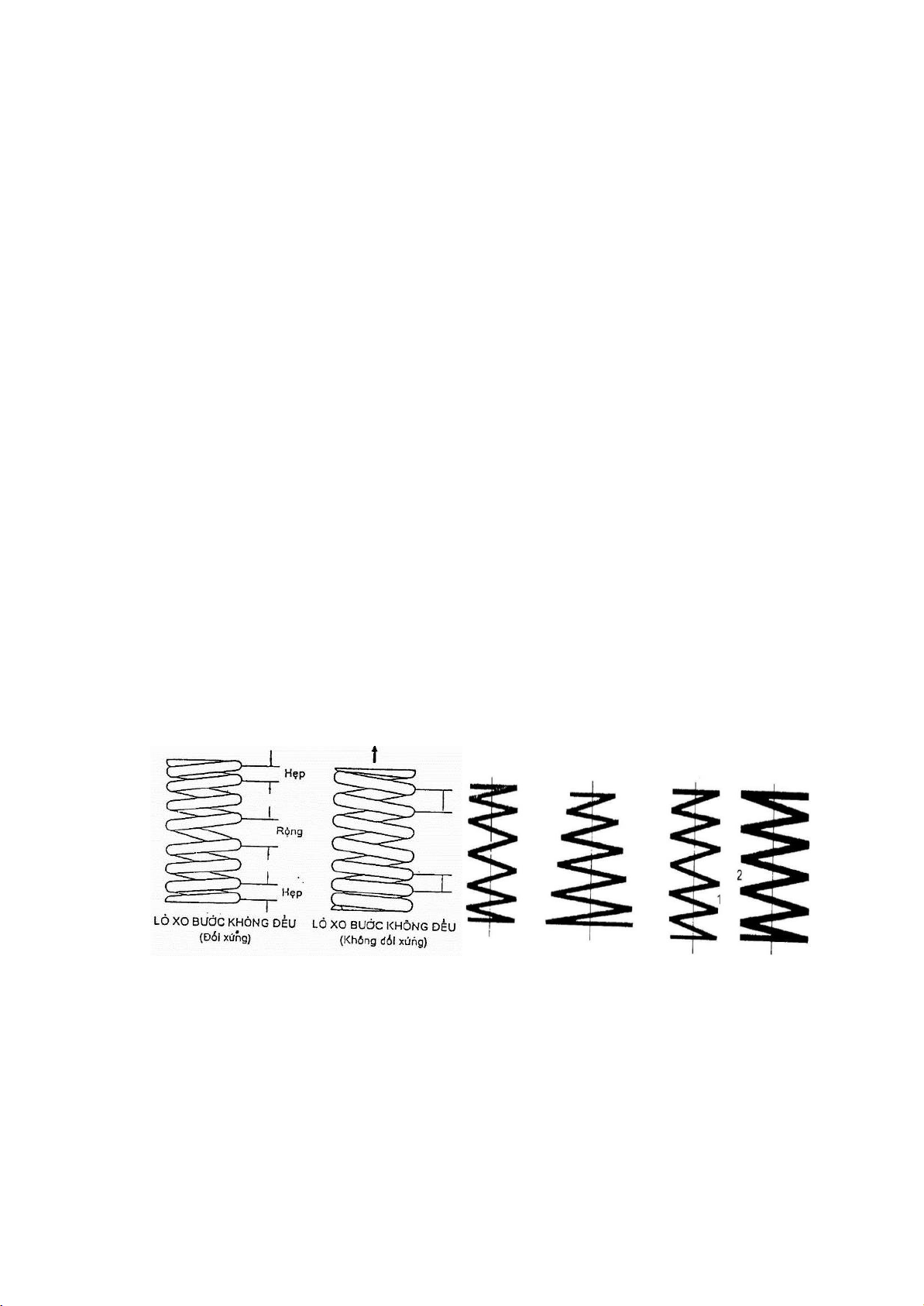

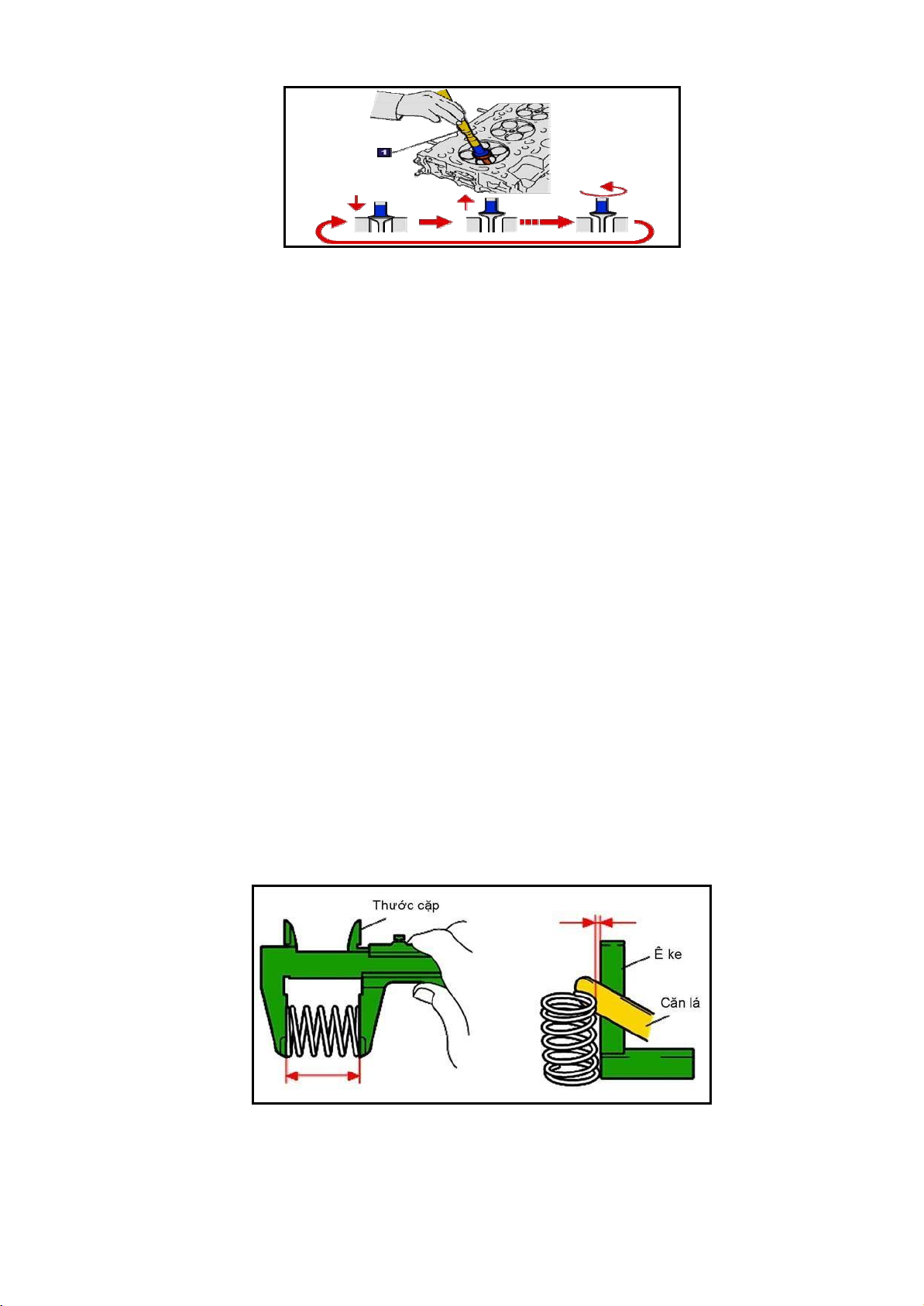

thải lớn hơn xupáp nạp. 3.3.8. Lò xo xupáp:

a) Điều kiện làm việc: Lò xo xupáp ngoài sức căng ban đầu còn chịu tải trọng

thay đổi đột ngột và tuần hoàn trong quá trình xupáp đóng mở.

b) Vật liệu : thường được chế tạo bằng thép lò xo dây có đường kính 3 – 5mm.

c) Kết cấu : thường là lò xo trụ, hai đầu được mài phẳng để lắp ráp với đĩa xupáp và đế lò xo.

d) Vấn đề tránh cộng hưởng trong cơ cấu phối khí:

Để tránh cộng hưởng cho cơ cấu thì phải làm cho hệ dao động có nhiều tần số khác nhau, gồm có:

+ Dùng lò xo có bước xoắn khác nhau

+ Dùng lò xo côn ( bản thân lò xo côn có các tần số riêng khác nhau )

+ Dùng nhiều lò xo có chiều xoắn khác nhau lắp lồng vào nhau.

Hình 3.11: Lò xo xupáp Trang 54 lOMoAR cPSD| 36133485

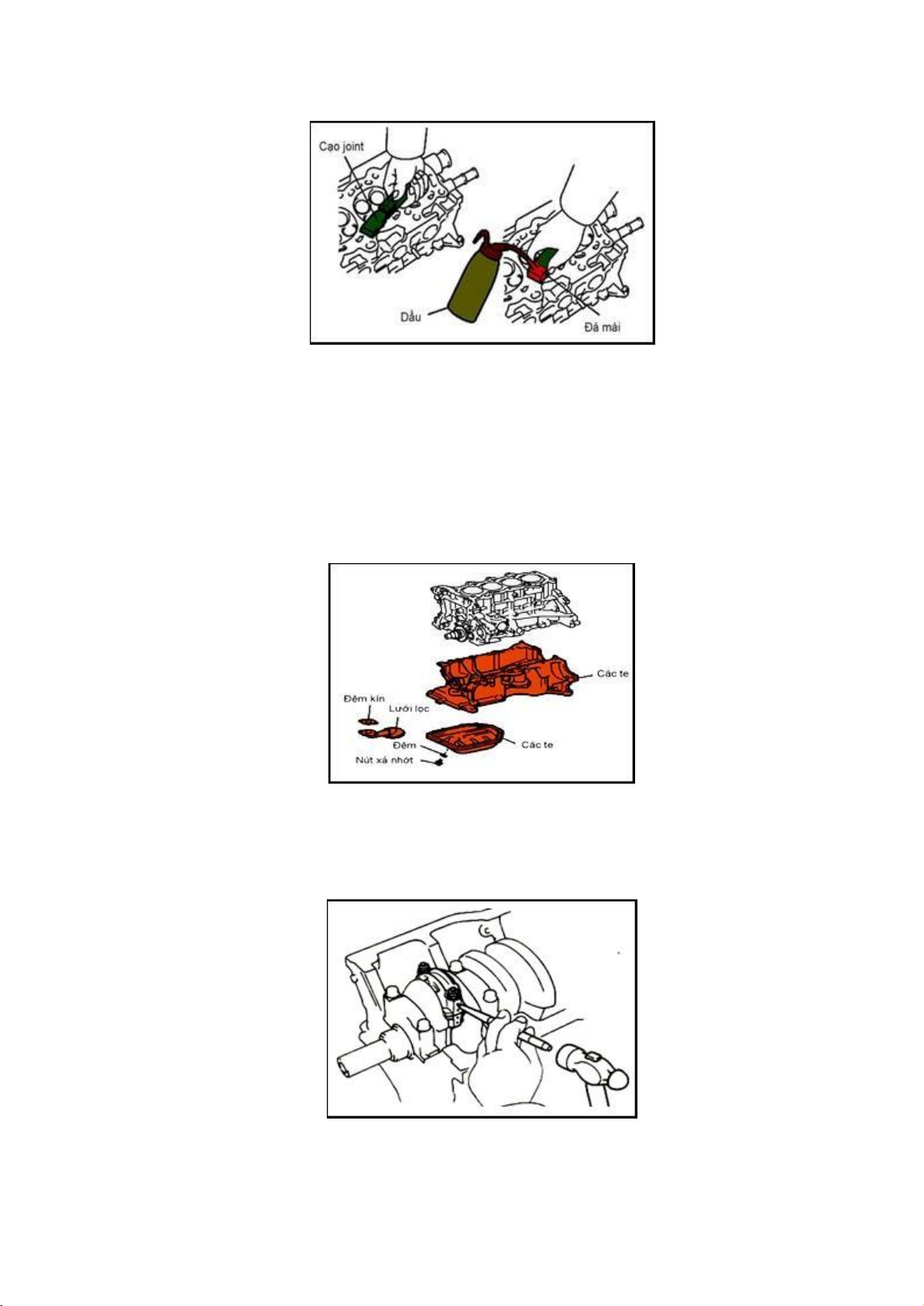

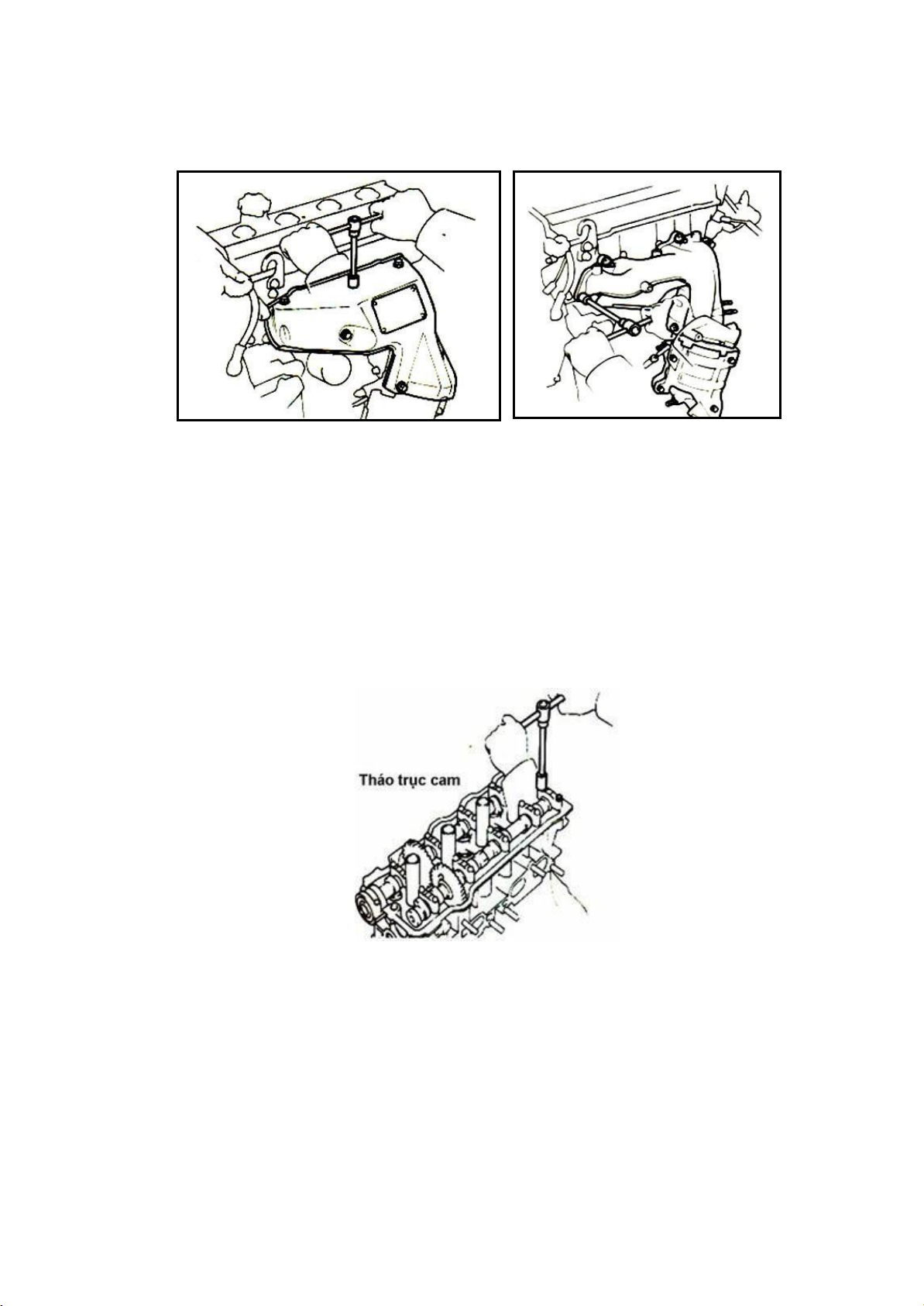

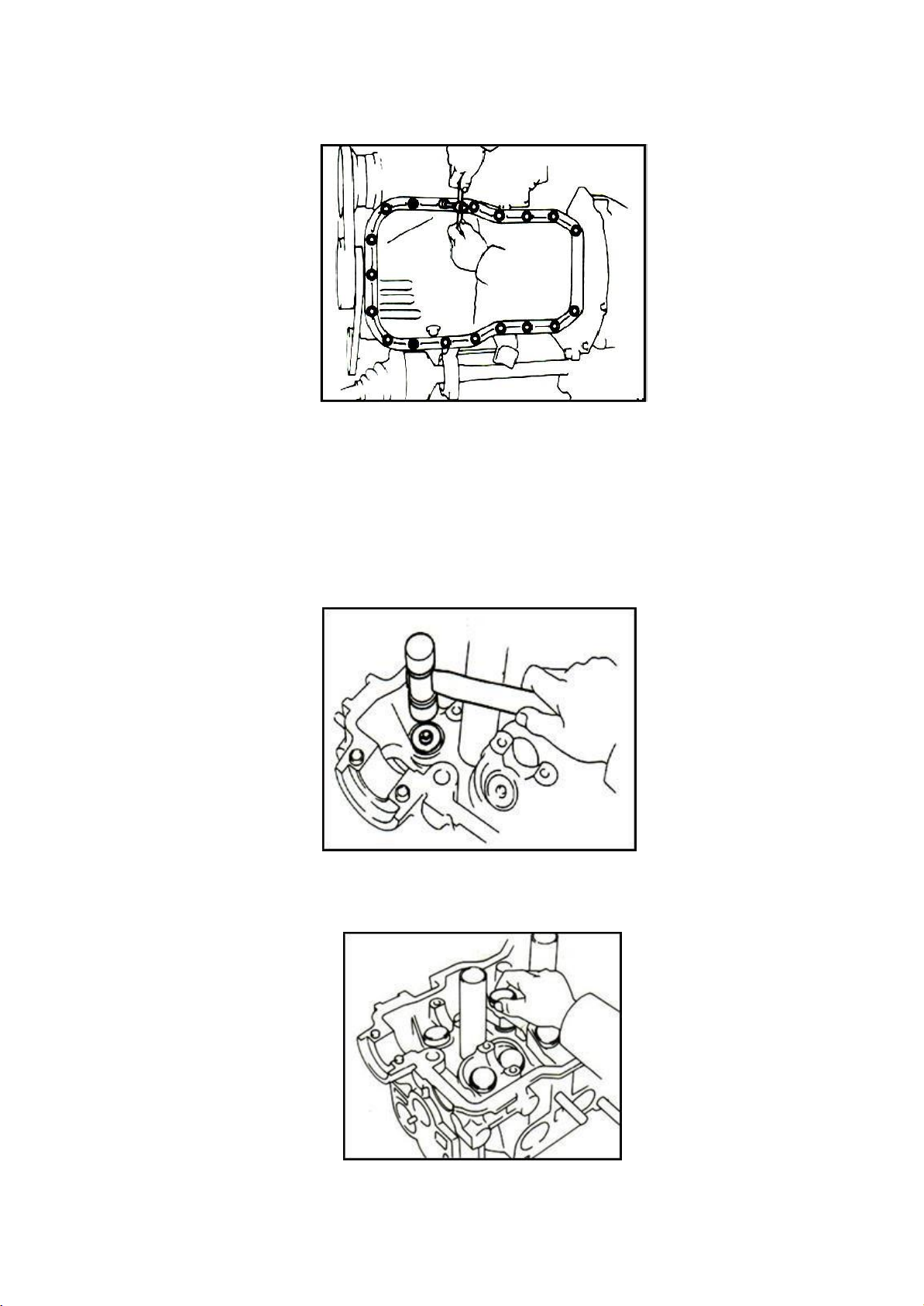

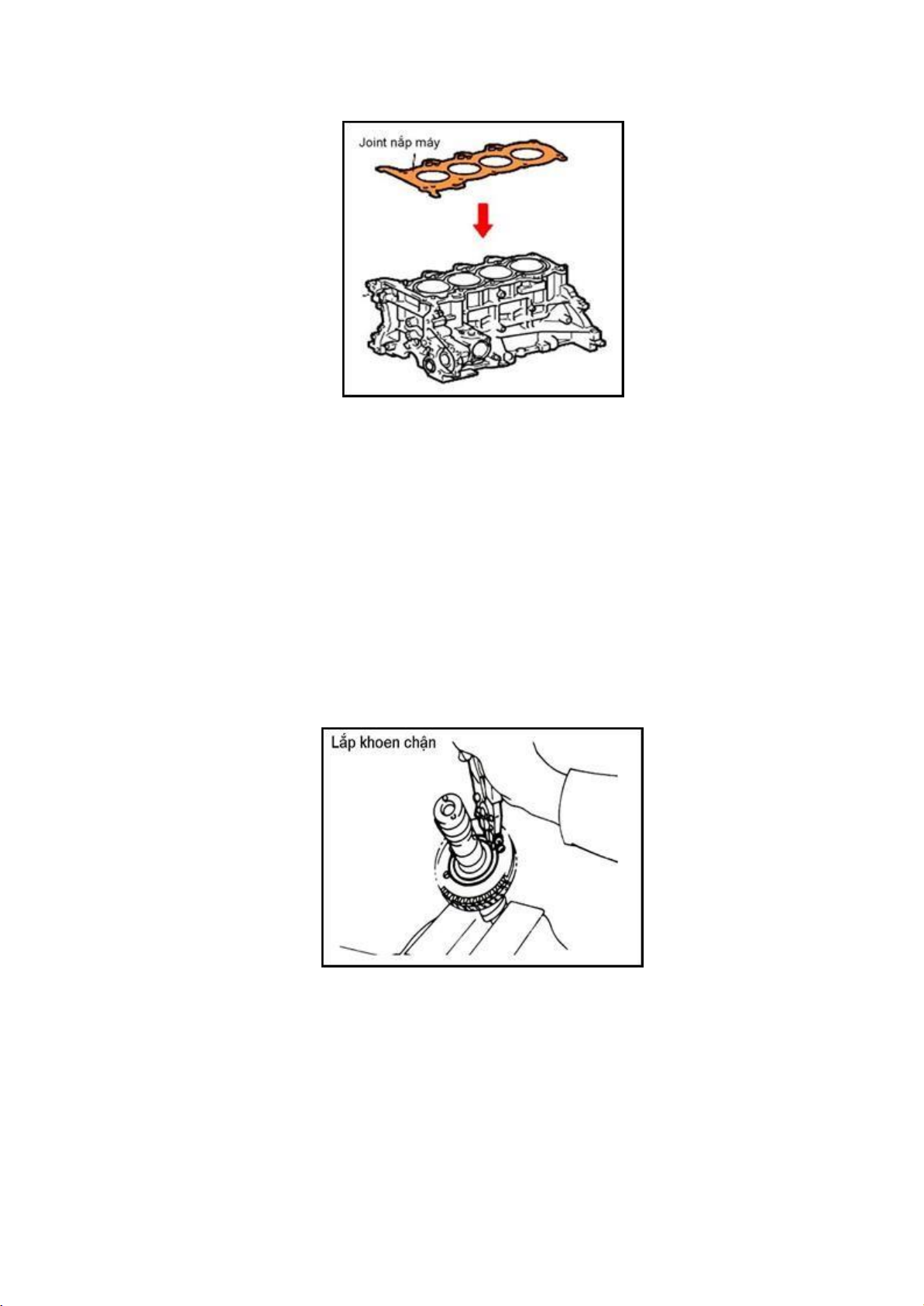

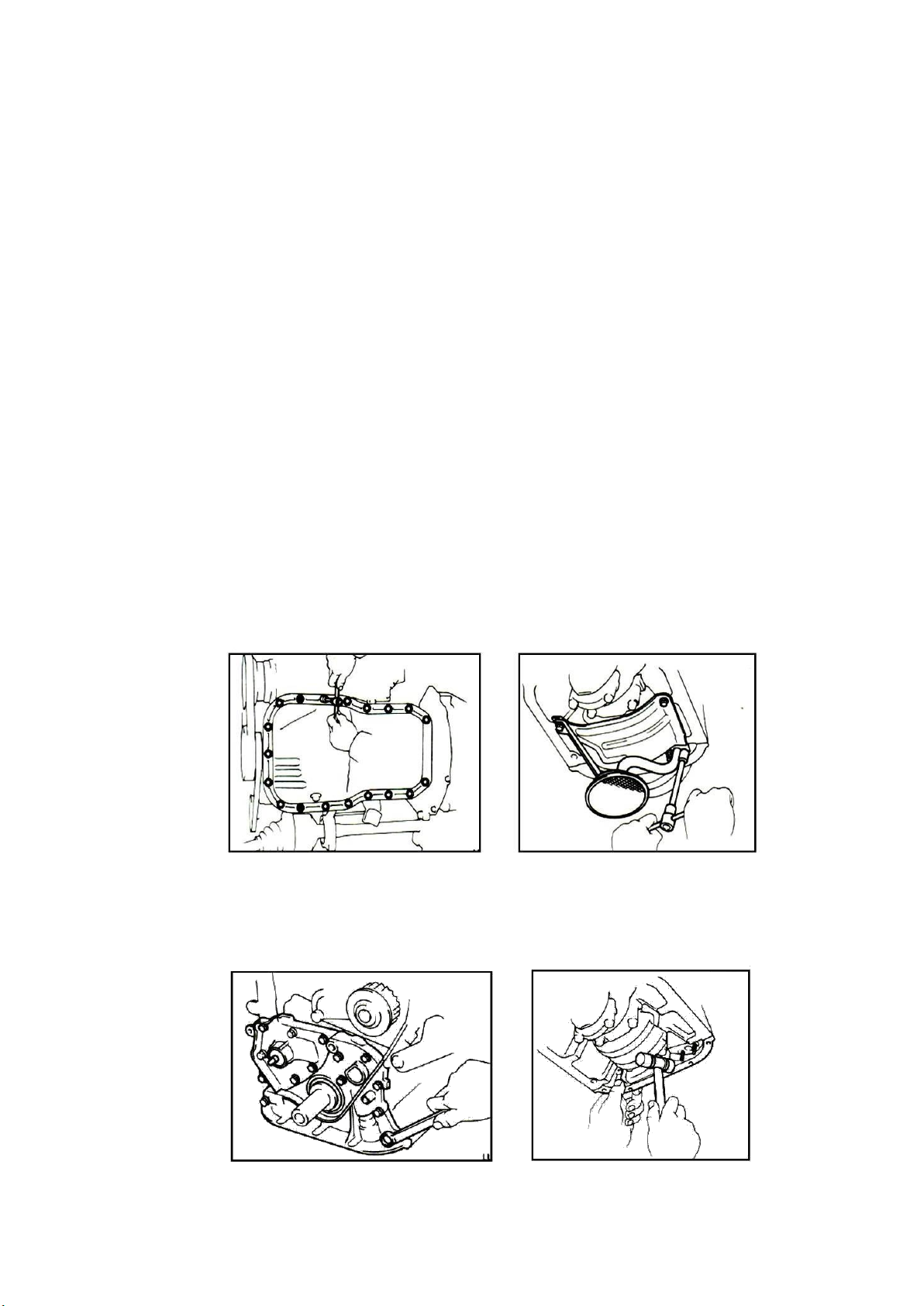

* Sơ đồ lắp ráp hệ thống phối khí

Hình 3.12: Sơ đồ lắp ráp hệ thống phối khí

3.4 PHƯƠNG PHÁP ĐIỀU CHỈNH KHE HỞ XÚ PÁP

Trong quá trình làm việc dưới tác dụng của nhiệt độ, các chi tiết động cơ sẽ bị

dản nở dài. Do đó, muốn cho xú pap được đóng kín để đảm bảo cho công suất của

động cơ, thì trong cơ cấu phân phối khí phải có một khe hở nhất định, khe hở này

được gọi là khe hở nhiệt.

Điều chỉnh khe hở này được gọi là điều chỉnh khe hở xú pap. Mục đích của

việc điều chỉnh là đảm bảo đúng góc độ phân phối khí và công suất của động cơ.

Trị số khe hở phụ thuộc vào cách bố trí xú pap, vật liệu chế tạo cơ cấu, phương

pháp làm mát động cơ… Nếu trục cam bố trí trên nắp máy thì khe hở sẽ nhỏ hơn so

với cơ cấu OHV, bởi vì dưới tác dụng của nhiệt độ thì nắp máy sẽ dản nở nhiều hơn

so với sự dản nở của xú pap và các chi tiết khác.

Ở một số động cơ, người ta dùng con đội thuỷ lực để giới hạn khe hở của cơ

cấu là thấp nhất, đồng thời loại này có ưu điểm là gia tăng độ nâng và thời gian mở

của xú pap khi tốc độ động cơ gia tăng.

Người ta tiến hành điều chỉnh xú pap khi các xú pap hút và thải của một xy

lanh hoàn toàn đóng. Thông thường, người ta tiến hành điều chỉnh khi piston ở điểm

chết trên hoặc lân cận ĐCT ở cuối kỳ nén. 3.4.1. Yêu cầu

1. Phải biết được chiều quay của động cơ. Trang 55 lOMoAR cPSD| 36133485

2. Biết thứ tự công tác của động cơ.

3. Biết cách xác định xú pap hút và thải của một xy lanh.

4. Trị số khe hở cần phải hiệu chỉnh. Điều kiện hiệu chỉnh ( Nóng hay nguội).

5. Nắm vững cách bố trí cơ cấu phân phối khí. Vị trí kiểm tra khe hở và vị trí hiệu chỉnh khe hở.

Đối với xú pap đặt khe hở hiệu chỉnh nằm giữa đầu con đội và đuôi xú pap,

vị trí điều chỉnh là con vít nằm trên con đội.

Với cơ cấu OHV thì khe hở hiệu chỉnh nằm giữa đuôi xú pap và đầu cò mổ,

vít hiệu chỉnh ở trên đuôi cò mổ.

Ở cơ cấu SOHC thì khe hở hiệu chỉnh nằm giữa lưng cò mổ và lưng cam

hoặc giữa lưng cam và đuôi con đội.Vị trí điều chỉnh trên cò mổ hoặc ở đuôi con đội.

Ở cơ cấu DOHC thì khe hở hiệu chỉnh nằm giữa lưng cam và đuôi con đội,

vị trí hiệu chỉnh là miếng shim ở đuôi con đội.

3.4.2. Phương pháp thực hiện

Có rất nhiều phương pháp. Căn cứ vào động cơ cụ thể chúng ta lựa chọn một

trong các phương pháp sau.

Phương pháp tổng quát

Đây là phương pháp cơ bản nhất có thể dùng để hiệu chỉnh cho tất cả các loại

động cơ có số xy lanh khác nhau và cách bố trí khác nhau.

1. Quay trục khuỷu theo chiều quay sao cho các xú pap hút của xy lanh số 1

vừa đóng lại. Tiếp tục quay thêm một góc từ 90° đến 120° để cho piston số 1 ở vùng

lân cận điểm chết trên.

2. Chọn căn lá có trị số đúng theo yêu cầu của nhà chế tạo, điều chỉnh khe hở

của xú pap hút và thải của xy lanh số 1.

3. Căn cứ vào chiều quay, số xy lanh, số kỳ và thứ tự công tác của động cơ,

điều chỉnh khe hở xú pap của các xy lanh còn lại.

Sau đây là một số ví dụ cụ thể cho từng trường hợp một. Ví dụ 1:

Điều chỉnh khe hở xú pap của động cơ sử dụng cơ cấu OHV, 4 xy lanh, 4 kỳ,

thứ tự công tác 1 - 3 - 4 - 2. Khe hở xú pap hút là 0,15mm và xú pap thải 0,20mm.

1. Quay trục khuỷu theo chiều quay của động cơ, sao cho xú pap hút của xy Trang 56 lOMoAR cPSD| 36133485

lanh số 1 vừa đóng lại. Tiếp tục quay thêm một góc 90°.

Hình 3.13: Điều chỉnh khe hở xu páp động cơ OHV

Cần lưu ý rằng, hầu hết tất cả các động cơ đều có dấu điểm chết trên hoặc dấu

đánh lửa sớm. Do đó chúng ta có thể thực hiện như sau: Quay trục khuỷu theo chiều

quay sao cho xú pap hút của xy lanh số 1 vừa đóng lại. Tiếp tục quay sao cho rãnh

khuyết trên pu li trùng với điểm 0 trên nắp mặt trước đầu trục khuỷu hoặc dấu điểm

chết trên trên bánh đà trùng với dấu cố định ở sau thân máy.

2. Nới lỏng đai ốc hãm vit hiệu chỉnh ở đuôi cò mổ của xu pap hút và thải. Đưa

căn lá có bề dày 0,15mm vào giữa đầu cò mổ và đuôi xú pap hút. Vặn vit hiệu chỉnh

sao cho khi kéo đẩy căn lá trong khe hở thì cảm thấy có lực cản nhẹ, siết chặt đai ốc

hãm. Tương tự như vậy, dùng căn lá có bề dày 0,20mm điều chỉnh khe hở của xú pap thải.

Hình 3.14: Căn lá phù hợp với khe hở xủa xu páp

3. Do đặc điểm động cơ là 4 kỳ 4 xy lanh. Vì vậy chúng ta tiếp tục quay thêm

một góc 720°/4 =180° điều chỉnh khe hở của xú pap hút và thải của xy lanh số 3. Trang 57 lOMoAR cPSD| 36133485

4. Quay thêm một góc 180° điều chỉnh khe hở xú pap của xy lanh số 4.

5. Quay thêm một góc 180° điều chỉnh khe hở xú pap của xy lanh số 2. Ví dụ 2:

Điều chỉnh khe hở cơ cấu phân phối khí của động cơ Diesel 2 thì, 6 xy lanh, dùng

xú pap để thải. Khe hở xú pap là 0, 35mm và thứ tự công tác là 1 - 5 - 3 - 6 - 2 - 4.

1. Quay trục khuỷu theo chiều quay sao cho xú pap thải của xy lanh số 1 vừa đóng lại (Cuối thải).

2. Tiếp tục quay theo chiều quay một góc từ 90° đến 120°.

3. Dùng căn lá có bề dày 0,35mm điều chỉnh khe hở các xú pap thải của xy

lanh số 1 như hướng dẫn ở ví dụ 1.

4. Do đặc điểm là động cơ 2 kỳ, 6 xy lanh. Do đó tiếp tục quay theo chiều quay

một góc 360 / 6 = 60° . Điều chỉnh khe hở các xú pap thải của xy lanh số 5.

5. Tiếp tục, điều chỉnh khe hở các xú pap thải của các xy lanh theo thứ tự 3 - 6 - 2 – 4. Ví dụ 3:

Động cơ xăng 4 xy lanh, 4 thì, thứ tự công tác 1 - 3 - 4 - 2 . Dùng cơ cấu SOHC,

khe hở xú pap hút là 0,15mm và xú pap thải là 0,20mm.

1. Quay trục khuỷu theo chiều quay sao cho piston của xy lanh 1 ở cuối kỳ nén.

2. Nới lỏng đai ốc hãm ở đuôi cò mổ xú pap hút và thải.

3. Dùng cỡ lá có bề dày 0,15mm đưa vào giữa lưng cam và đầu cò mổ, điều

chỉnh khe hở xú pap của hút xy lanh 1. Tương tự, dùng cỡ lá 0,20mm điều chỉnh khe hở của xú pap thải.

Hình 3.15: Điều chỉnh khe hở xu páp động cơ SOHC Trang 58 lOMoAR cPSD| 36133485

4. Tiếp tục quay trục khuỷu theo chiều quay một góc 180°, điều chỉnh khe hở xú

pap hút và thải của xy lanh số 3.

5. Tiếp tục như thế, điều chỉnh khe hở xú pap hút và thải của xy lanh 4 và 2. Ví dụ 4:

Động cơ 4 xy lanh, 4 kỳ, thứ tự công tác 1 - 3 - 4 - 2. Dùng cơ cấu DOHC, khe

hở xú pap hút và thải lần lượt là 0,15mm và 0,20mm.

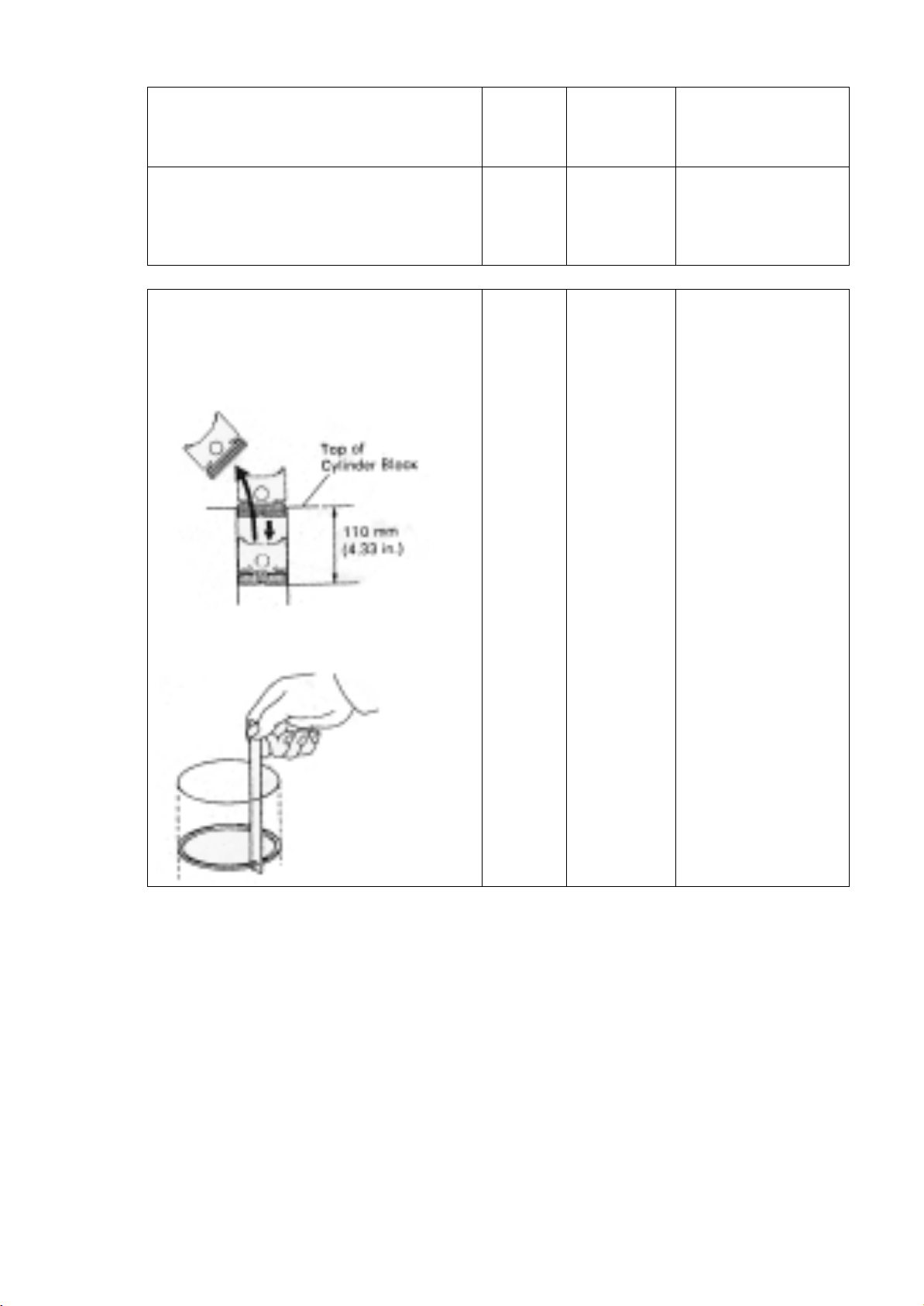

1. Quay trục khuỷu theo chiều quay cho piston xy lanh số 1 ở cuối thì nén.

2. Dùng căn lá đo khe hở giữa lưng cam và đuôi con đội của các xú pap hút xy

lanh số 1. Ví dụ khe hở là A.

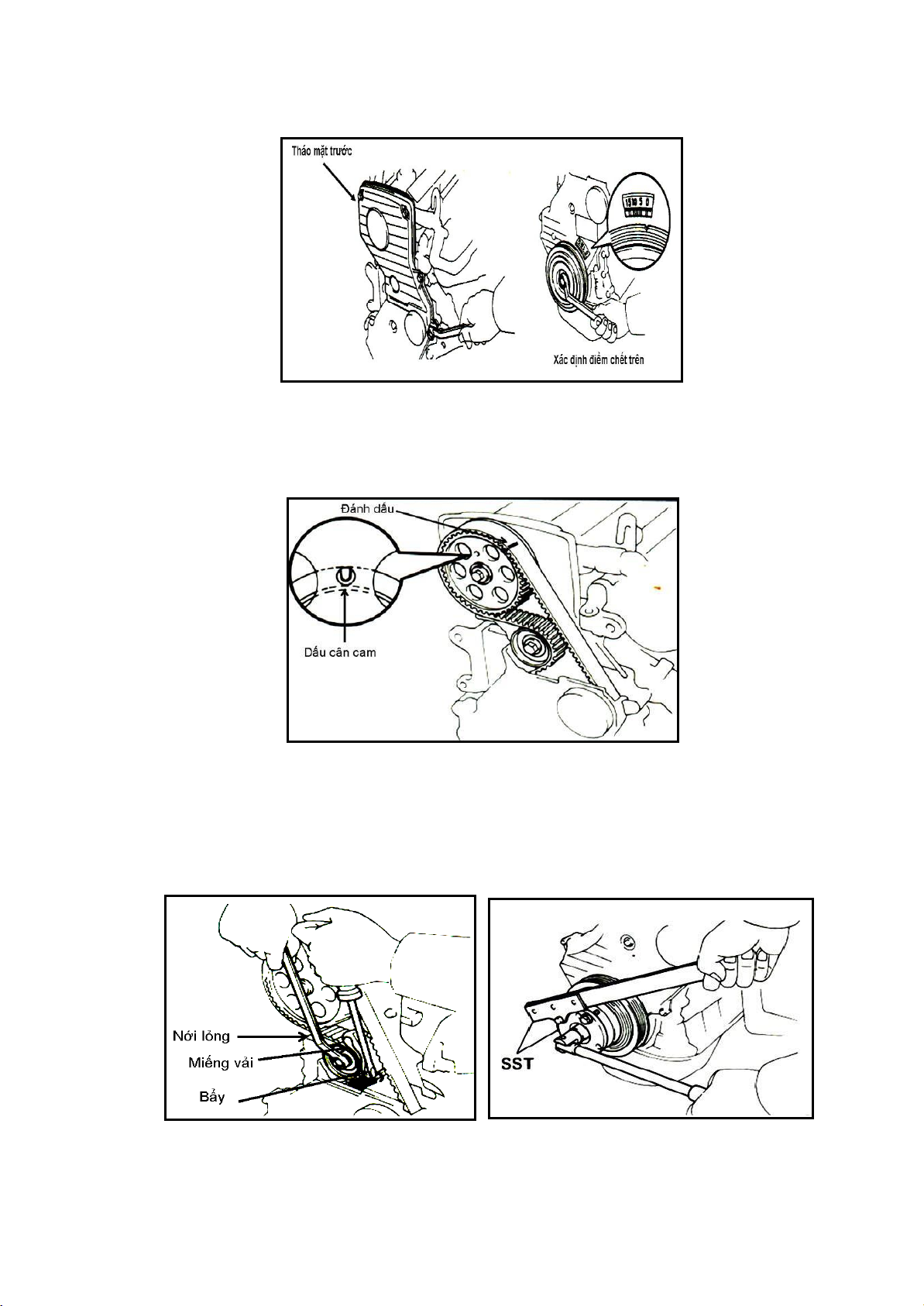

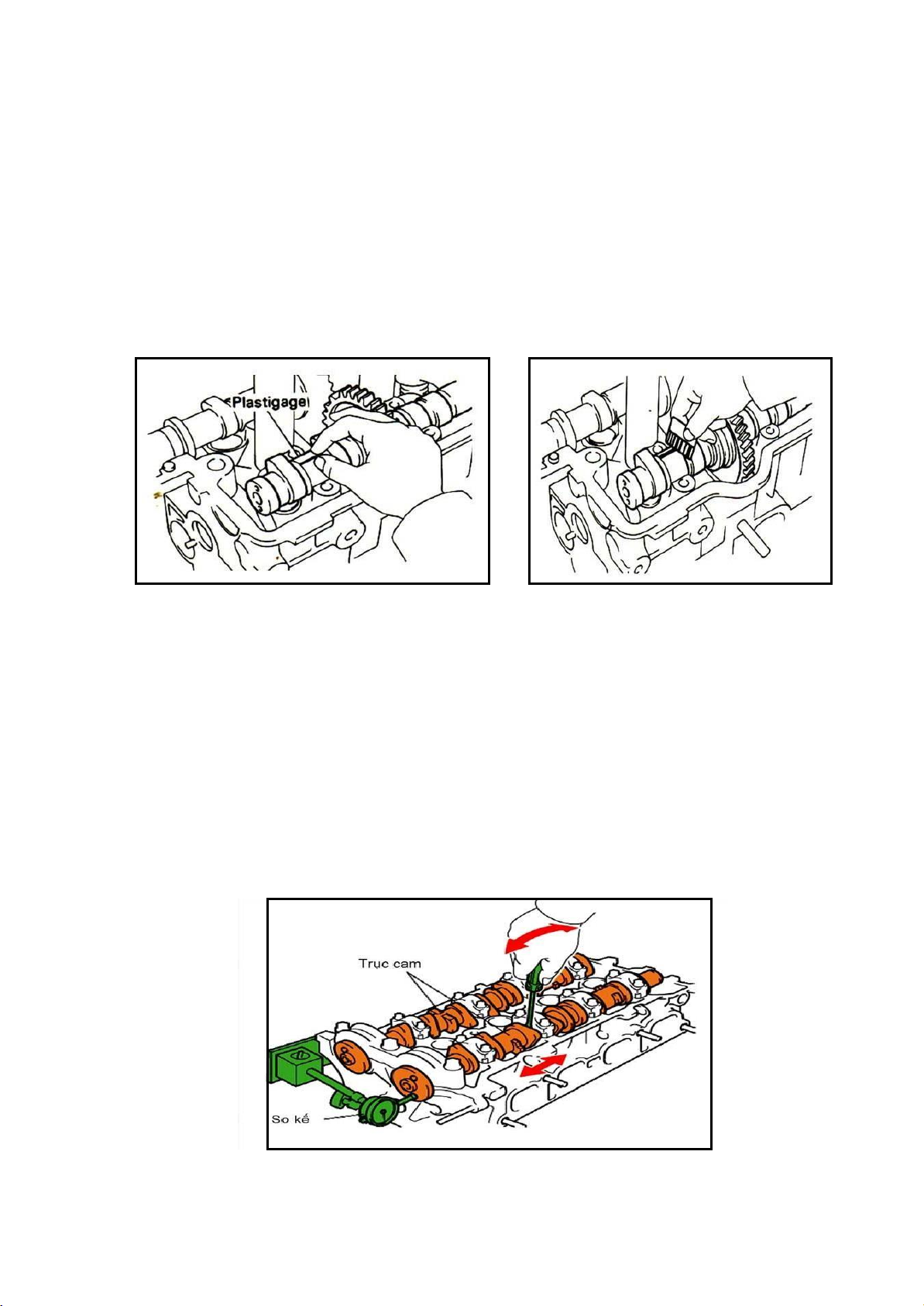

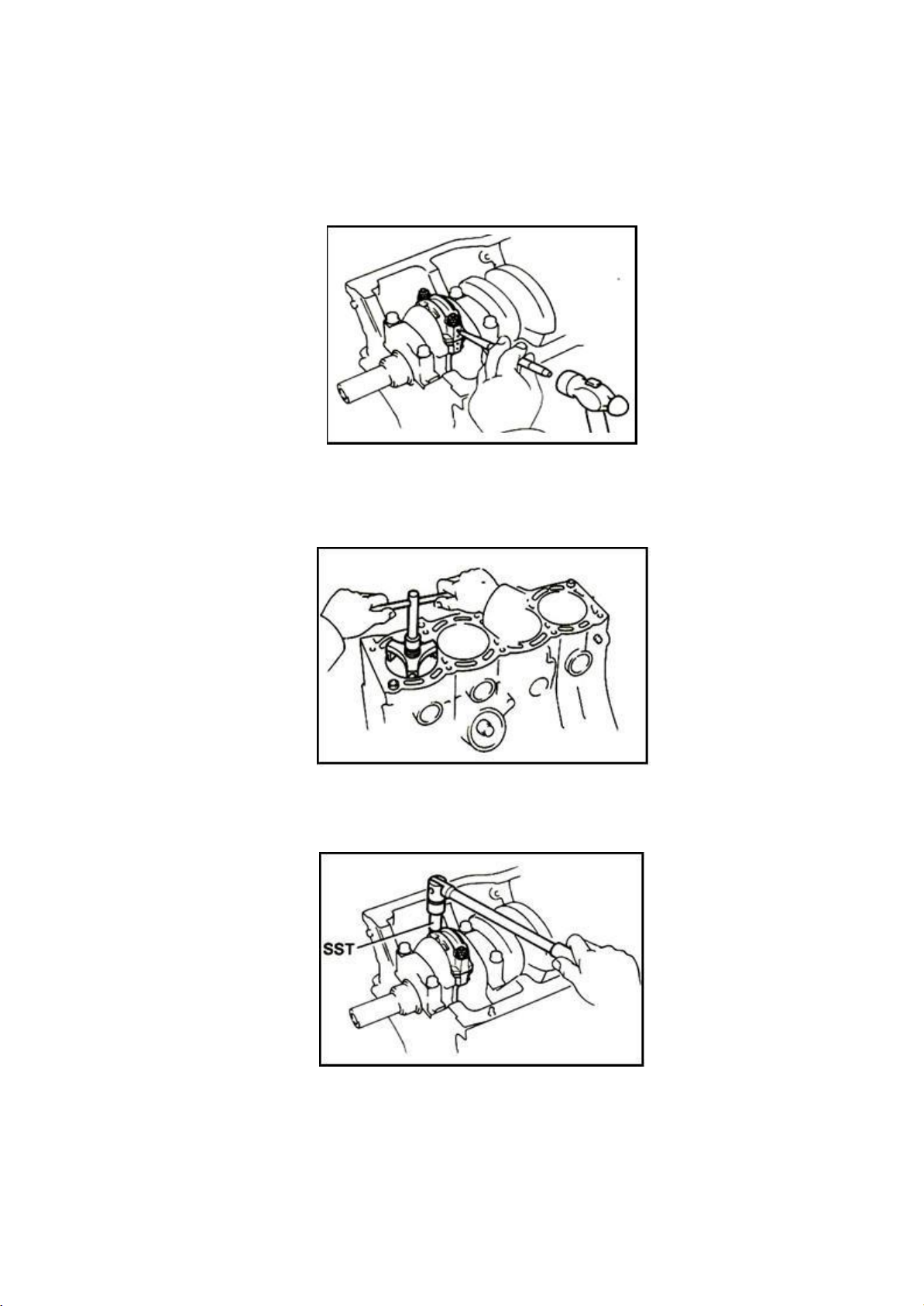

Hình 3.16: Bẩy con đội và miếng chiêm

3. Dùng dụng cụ chuyên dùng lấy các miếng shim của xú pap hút và sử dụng pan

me xác định bề dày T của chúng.

Nếu gọi N là bề dày miếng shim cần thay thế. Ta có: N = T + ( A - 0,15mm)

4. Lựa chọn đúng bề dày miếng shim mới có bề dày là N và đưa nó vào đuôi

con đội của xú pap hút.

Hình 3.17: Đo bề dày miếng shim T Trang 59 lOMoAR cPSD| 36133485

5. Chọn bề dày miếng shim của xú pap thải N = T + ( A - 0,20mm ) và đưa

chúng vào đúng vị trí của nó.

Ví dụ: A = 0,20mm , T = 2,45mm

Vậy N = 2,45 + ( 0,20 - 0,15 ) = 2,50mm.

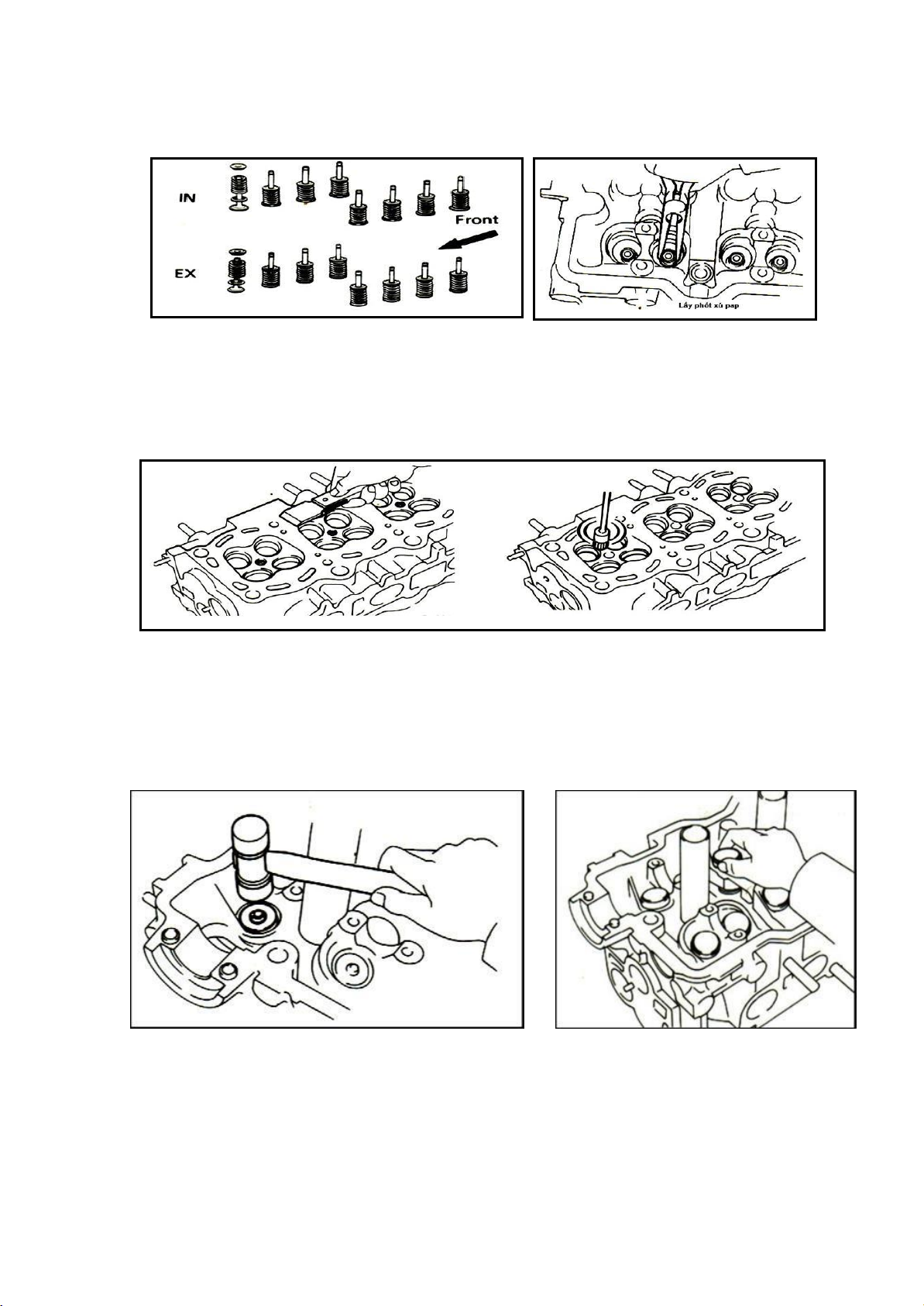

Theo bảng bên dưới miếng shim mới có bề dày 2,50mm tương ứng với shim có mã số là 13. Số Bề dày Số Bề dày Shim (mm) Shim (mm) 01 2,20 27 2,85 03 2,25 29 2,90 05 2,30 31 2,95 07 2,35 33 3,00 09 2,40 35 3,05 11 2,45 37 3,10 13 2,50 39 3,15 15 2,55 41 3,20 17 2,60 43 3,25 19 2,65 45 3,30 21 2,70 47 3,35 23 2,75 49 3,40 25 2,80

6. Quay theo chiều quay một góc 180° và tương tự như thế lựa chọn bề dày các

miếng shim của xy lanh số 3 và đưa nó vào đúng vị trí.

7. Tiếp tục công việc trên cho xy lanh số 4 và xy lanh số 2. Trang 60 lOMoAR cPSD| 36133485

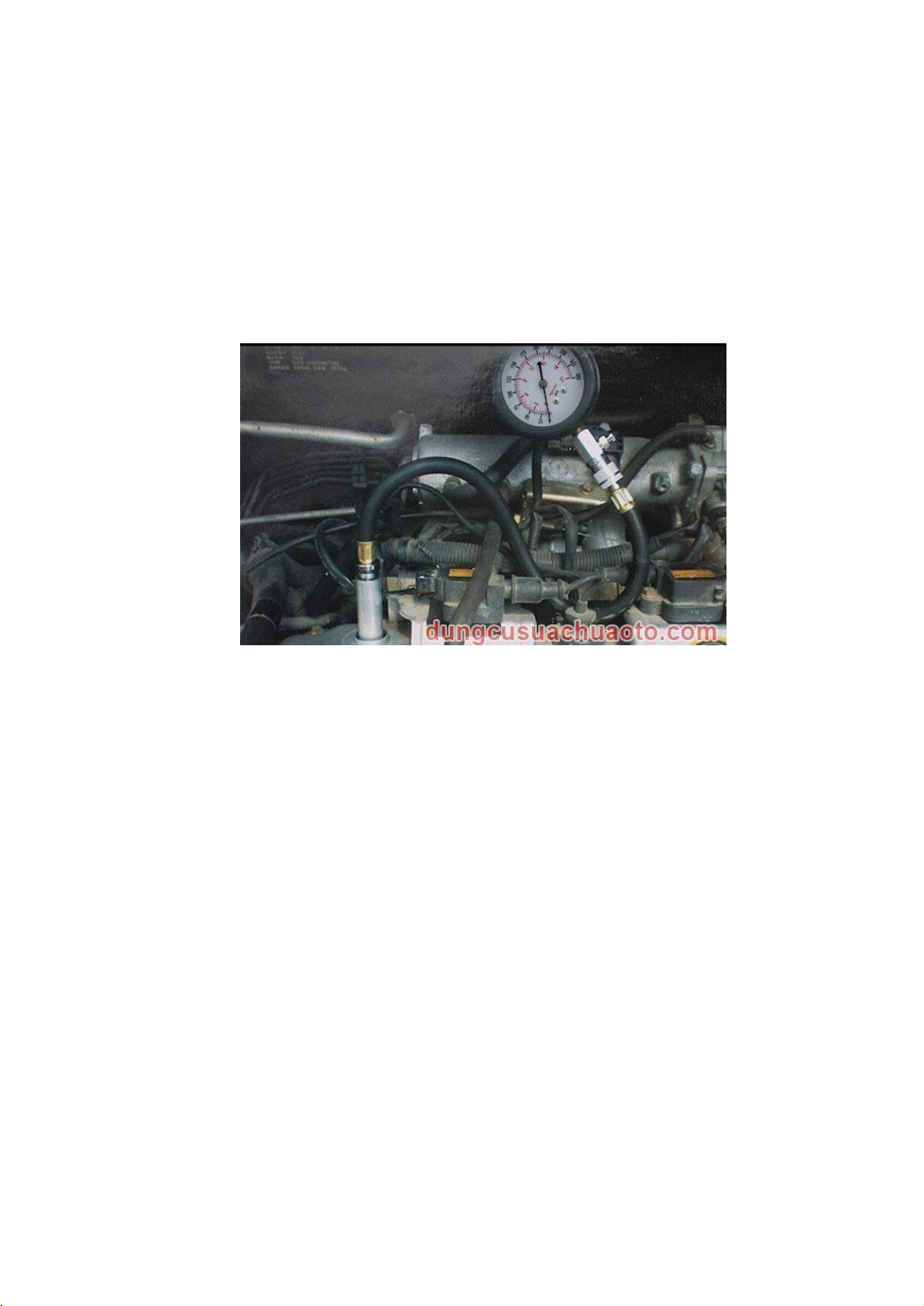

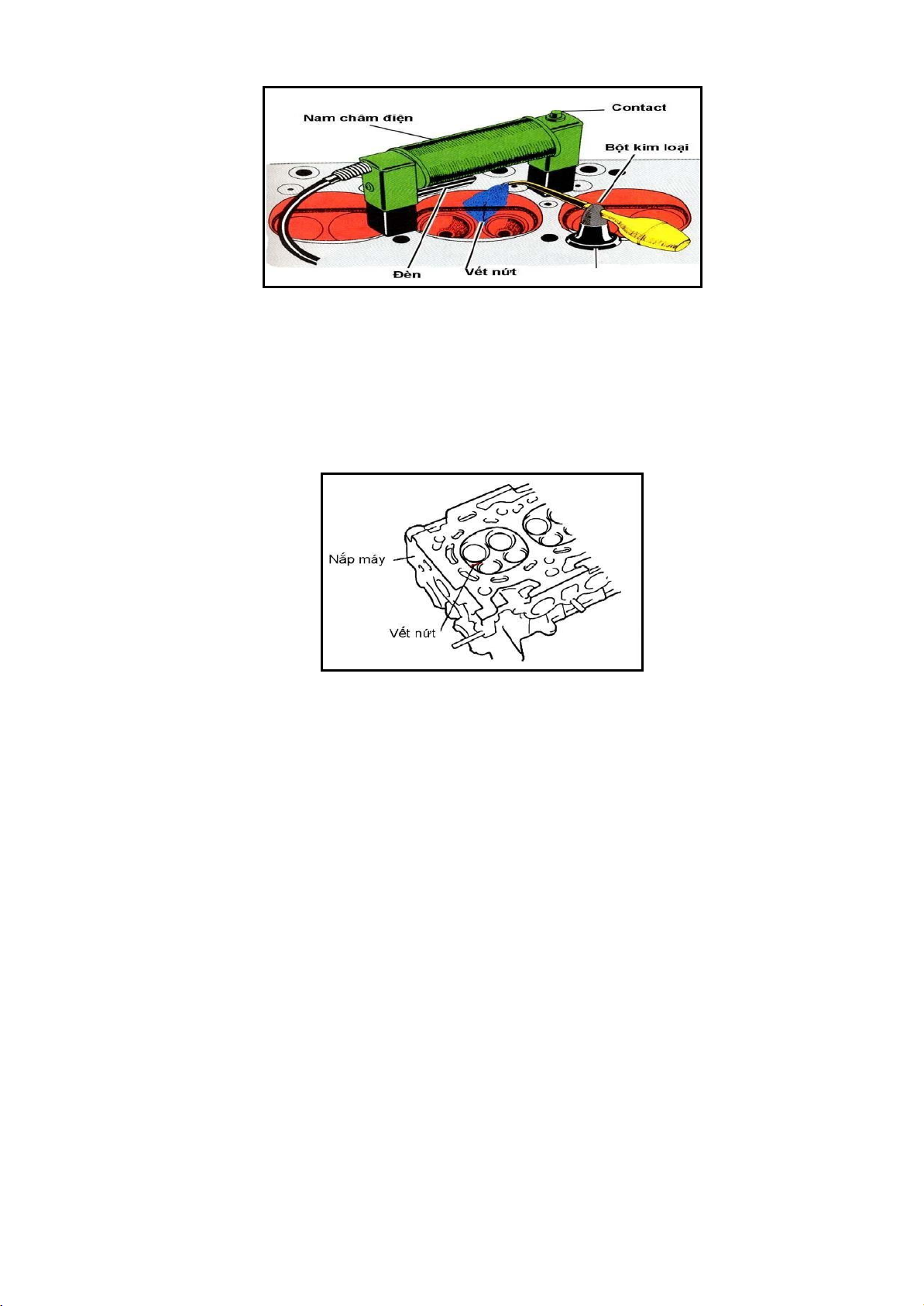

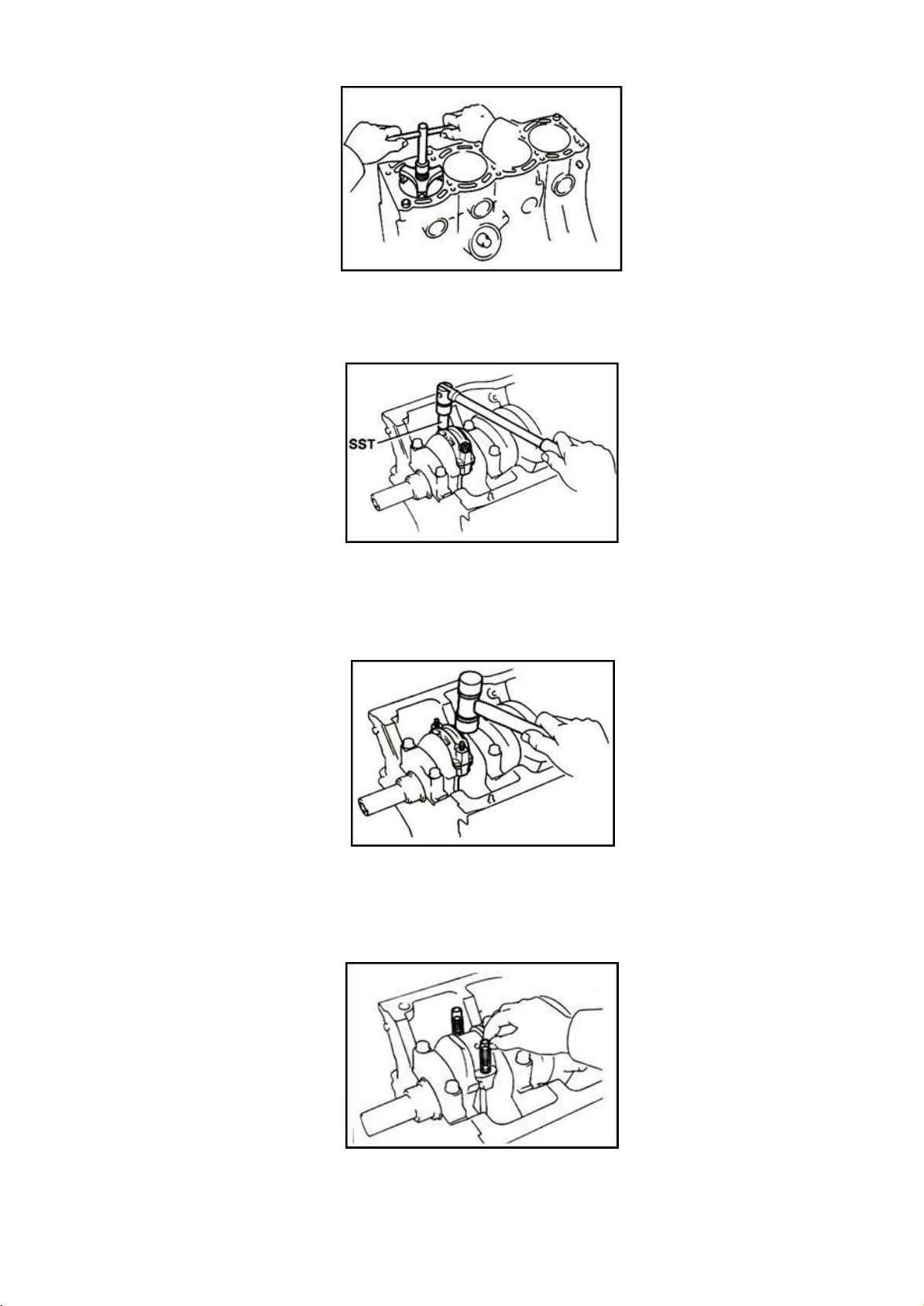

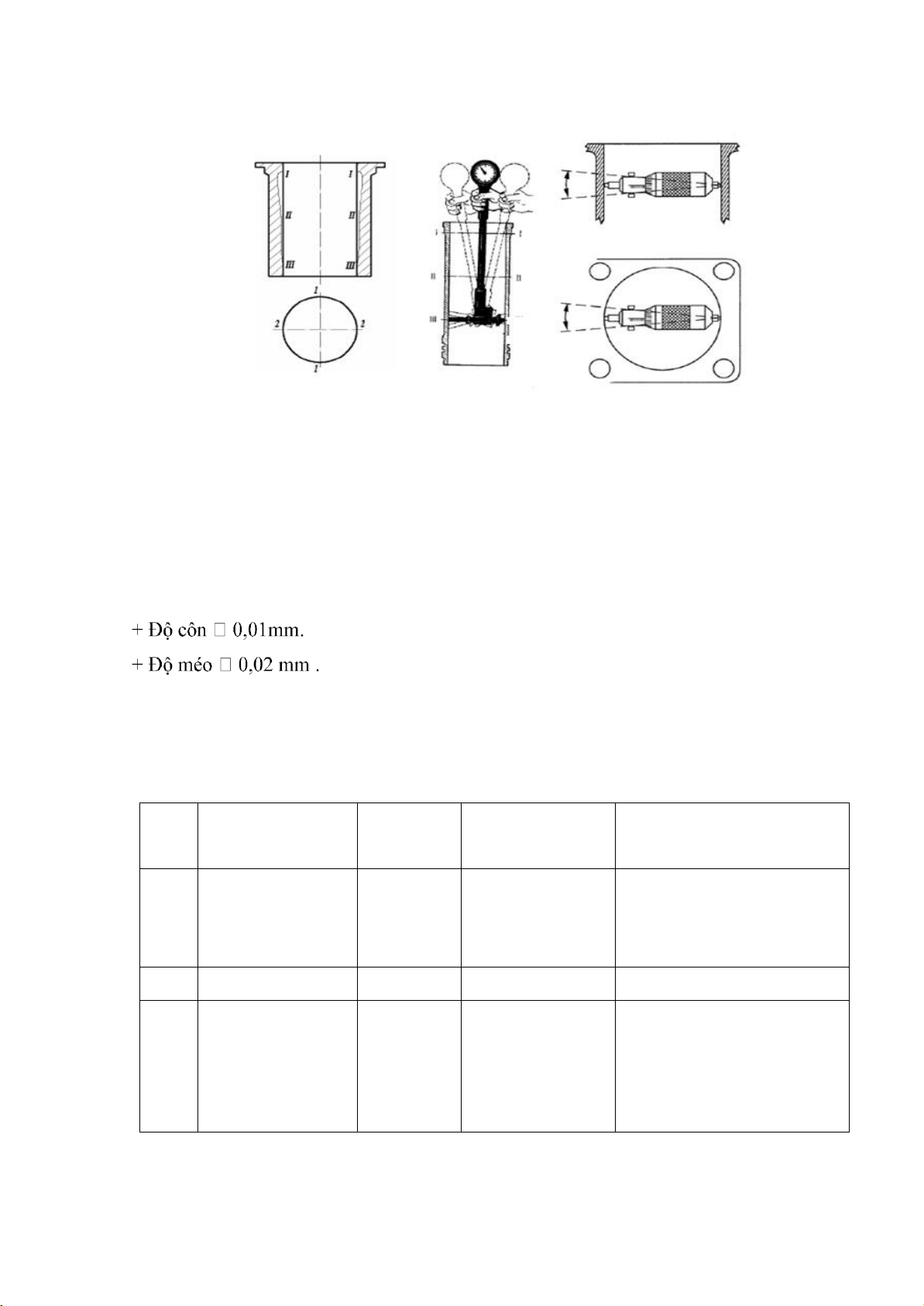

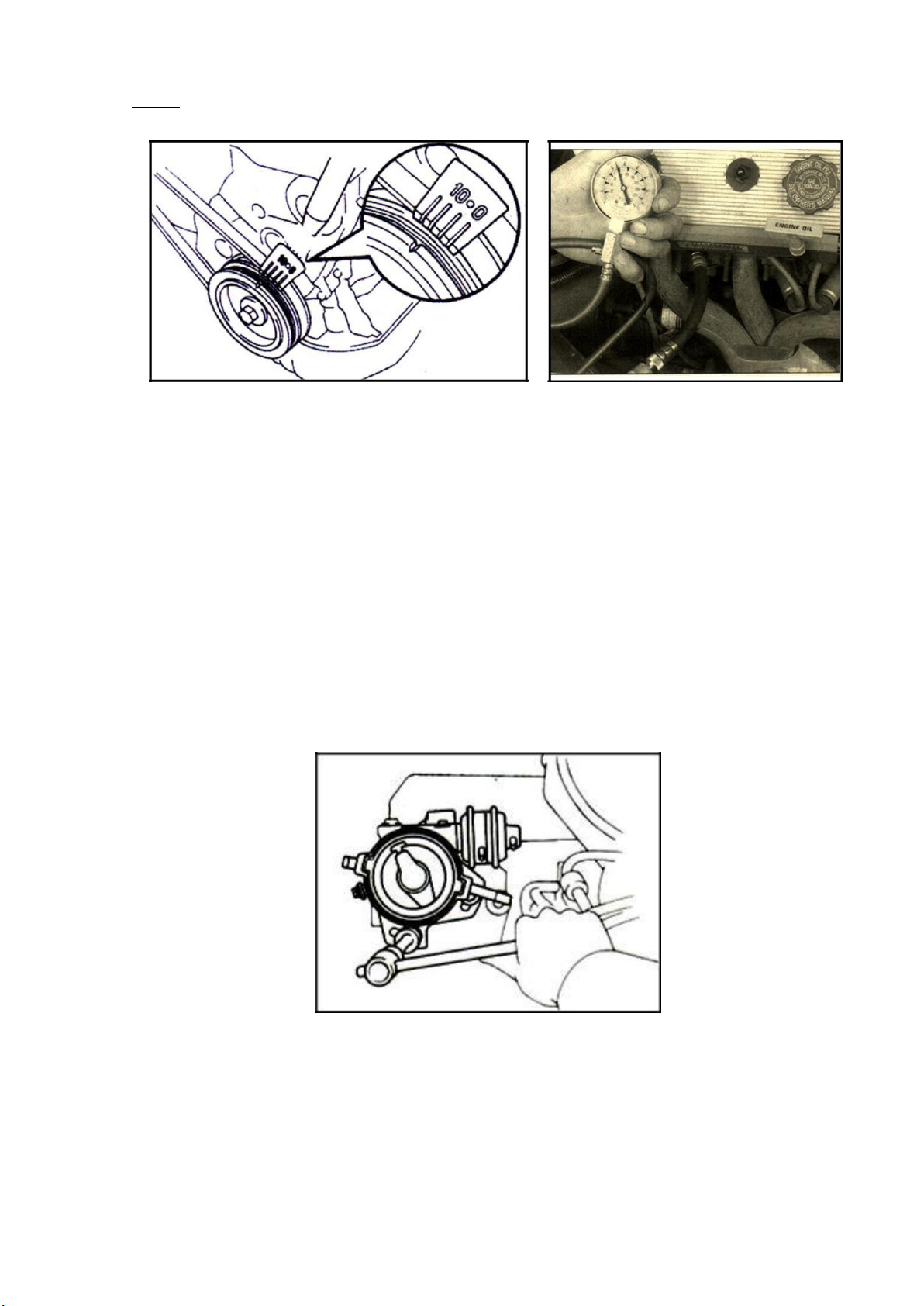

3.5. PHƯƠNG PHÁP KIỂM TRA ÁP SUẤT NÉN 3.5.1. Mục đích

Để kiểm tra áp suất nén trong các xy lanh cua động cơ, người ta sử dụng đồng hồ đo

áp suất nén (Compression Téstér).

Ðo“ng ho“ đo a´p sua t ne´n du`ng đe kie m tra tình tra.ng hieˆn h2˜u cu´a piston xe´c-ma ng-

xy lanh, đoˆ kín cu´a joint na p ma´y va` đoˆ kín cu´a ca´c xu´ pap

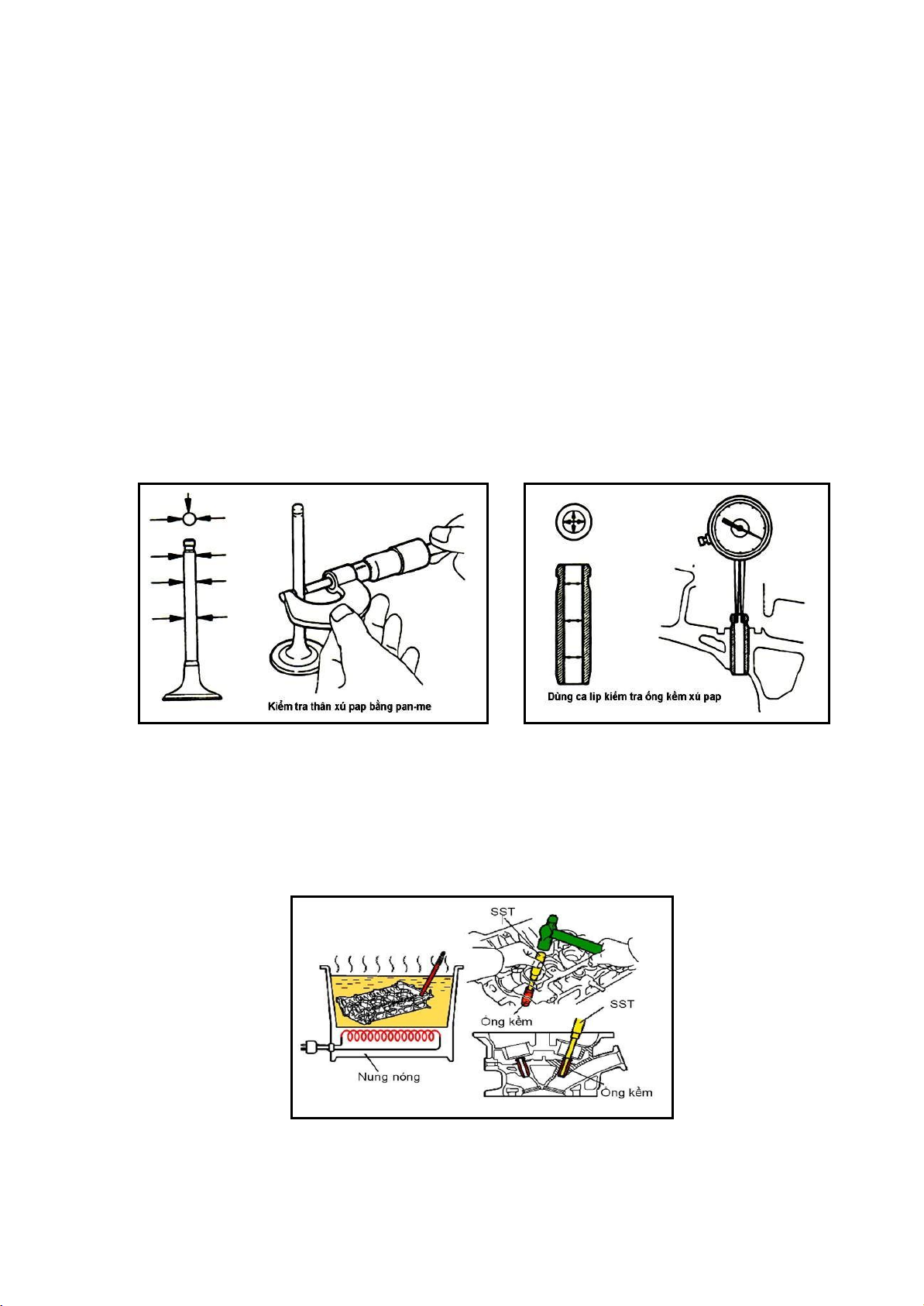

Hình 3.18: Đo áp suất nén động cơ 3.5.2. Yêu cầu

a. Bie t tr2б´c trị so a´p sua t ne´n chua n cu´a đoˆng cб đang kie m tra, đe so sa´nh vб´i a´p

sua t ne´n đo đ2б.c, nha m đa´nh gia´ đu´ng tình tra.ng đoˆng cб co`n to t hay xa u.

b. Ne u đoˆng cб co`n no đ2б.c, cho đoˆng cб hoa.t đoˆng trong khoa´ng thб`i gian 5 phu´t

đe đa.t nhieˆt đoˆ bình th2б`ng.

c. Bình accu đa“y đieˆn, đoˆng cб khб´i đoˆng pha´i to t đe đa´m ba´o so vo`ng quay cu´a tru.c khuy´u.

d. Yha´o lo.c gio´. Ca´nh b2б´m gio´ pha´i mб´ hoa`n toa`n.

e. Mб´ ca´nh b2б´m ga to i đa đe l2б.ng khoˆng khí na.p va`o ca´c xy lanh đoˆng cб la` lб´n nha t.

f. Yha´o ta t ca´ ca´c bu gi đe tie t kieˆm na ng l2б.ng cu´a accu, đa´m ba´o so vo`ng quay

tru.c khuy´u cho ca´c la“n kie m tra sau đ2б.c chính xa´c. Trang 61 lOMoAR cPSD| 36133485

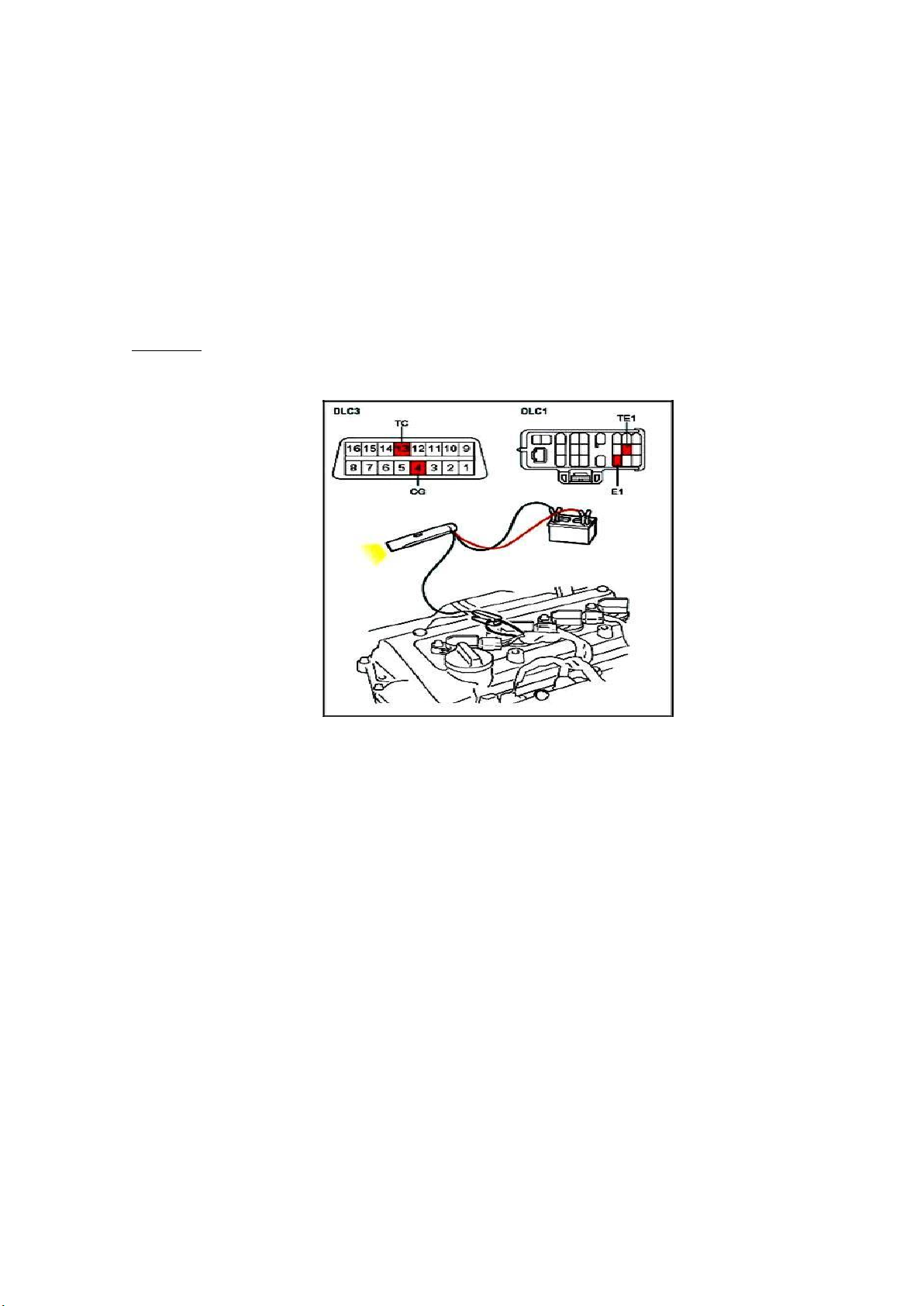

g. Neˆn du`ng contact khб´i đoˆng ba ng tay đe khб´i đoˆng. Yr2б`ng hб.p khoˆng co´, tha´o

gia c no i đieˆn cung ca p đe n heˆ tho ng đa´nh l2´a va` du`ng contact ma´y cu´a xe đe khб´i đoˆng.

h. L2.a cho.n daˆy đo“ng ho“ đo a´p sua t phu` hб.p vб´i đ2б`ng kính bu gi va` chie“u da`i pha“n ren treˆn na p ma´y.

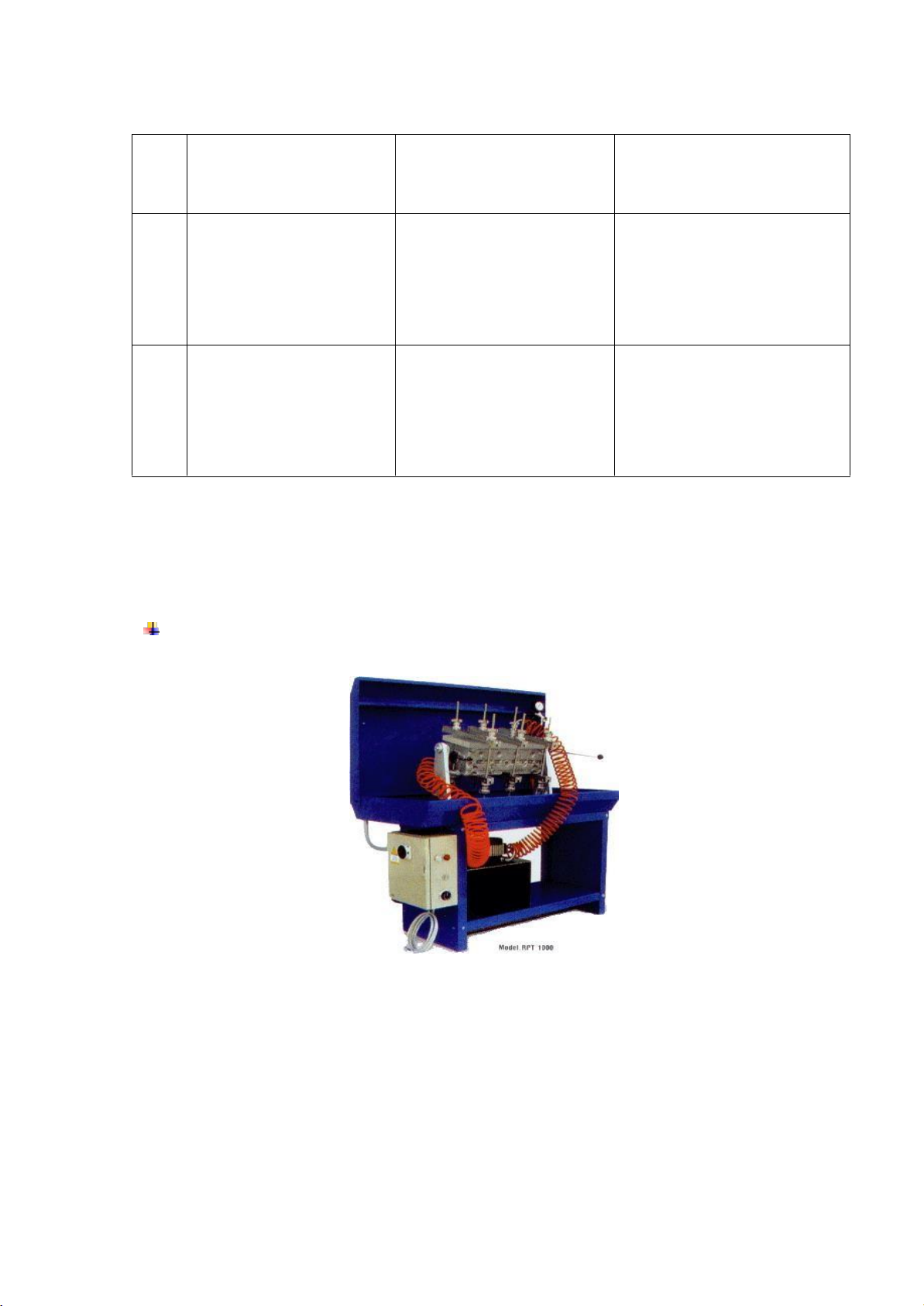

i. Chĭ đ2б.c ga´ du.ng cu. đo va`o lo" bu gi ba ng tay.

3.5.3. Phương pháp thực hiện

a. Xa´c định tr2б´c trị so a´p sua t ne´n chua n va` trị so a´p sua t ne´n giб´i ha.n đ2б.c cho

bб´i nha` che ta.o trong ca´c ta`i lieˆu ky˜ thuaˆt. A´p sua t chua n cu´a ca´c đoˆng cб hieˆn nay

la` 12kg/cm2 va` a´p sua t giб´i ha.n la` 9kg/cm2.

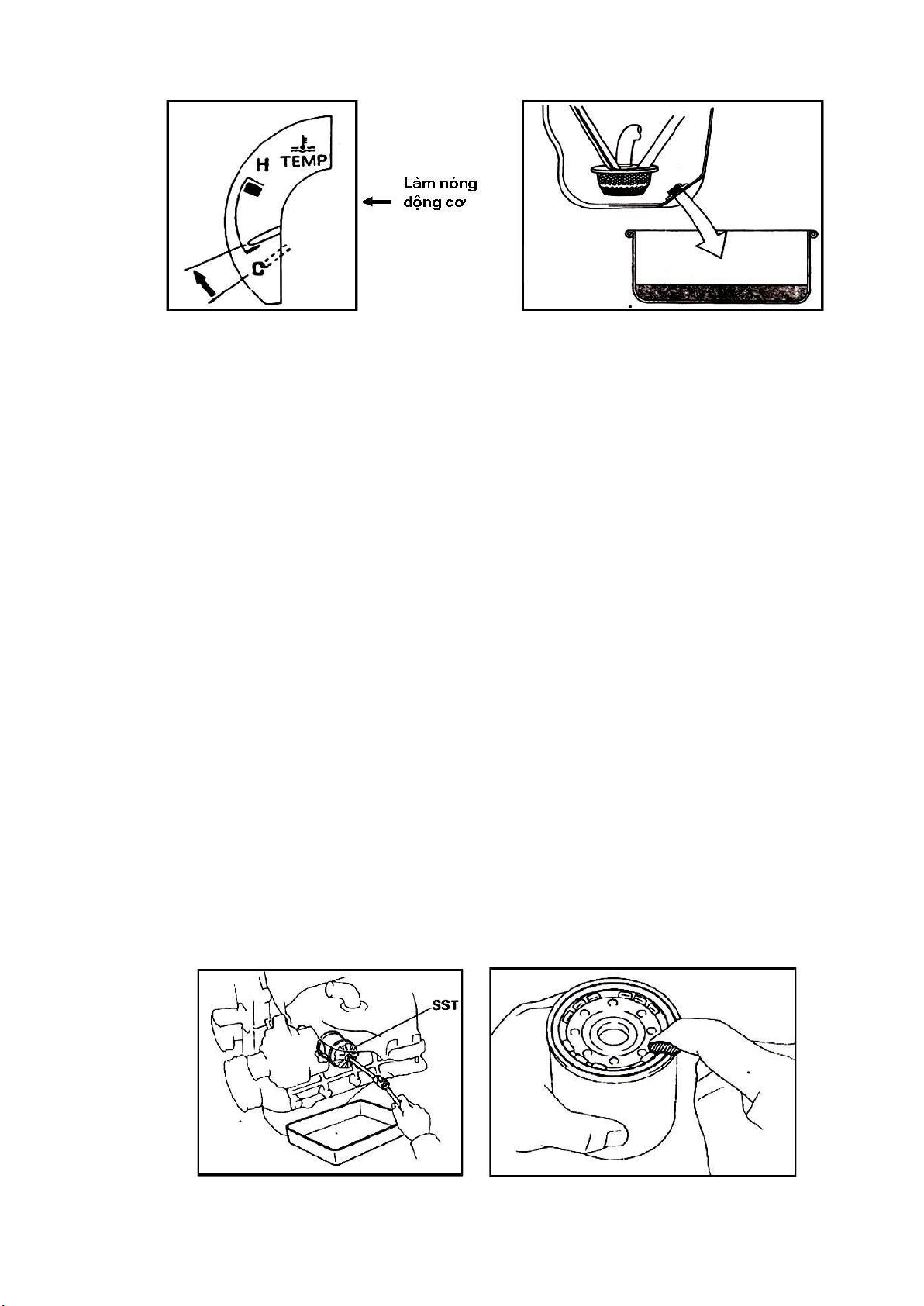

b. Ga´ đo“ng ho“ đo a´p sua t ne´n qua lo" bu-gi xy lanh so 1 ba ng tay.

c. Yha´o đa“u no i đieˆn đe n rб le khб´i đoˆng. No i moˆt daˆy cu´a du.ng cu. khб´i đoˆng ba ng

tay va`o c2.c cu´a rб le đe“ va` c2.c co`n la.i cu´a du.ng cu. đ2б.c no i vб´i c2.c d2бng cu´a accu.

d. A n contact du.ng cu. tay đe khб´i đoˆng, lu´c na`y kim đo“ng ho“ se˜ dao đoˆng. Ðo.c trị so a´p sua t ne´n cao

e. Nho´ qua lo" bu gi t2` 5 đe n 8 gio.t nhб´t va` đo la.i a´p sua t ne´n cu´a ca´c xy lanh moˆt

la“n n2˜a. B2б´c kie m tra na`y đ2б.c go.i la` kie m tra a´p sua t ne´n cu´a đoˆng cơ ơ´ tra.ng tha´i uơ´t. Ghi chu´ ca´c trị so . Xy lanh p ở trạng thái khô

p ở trạng thái ướt Đánh giá tình trang 1 * * * 2 * * * 3 * * * 4 * * *

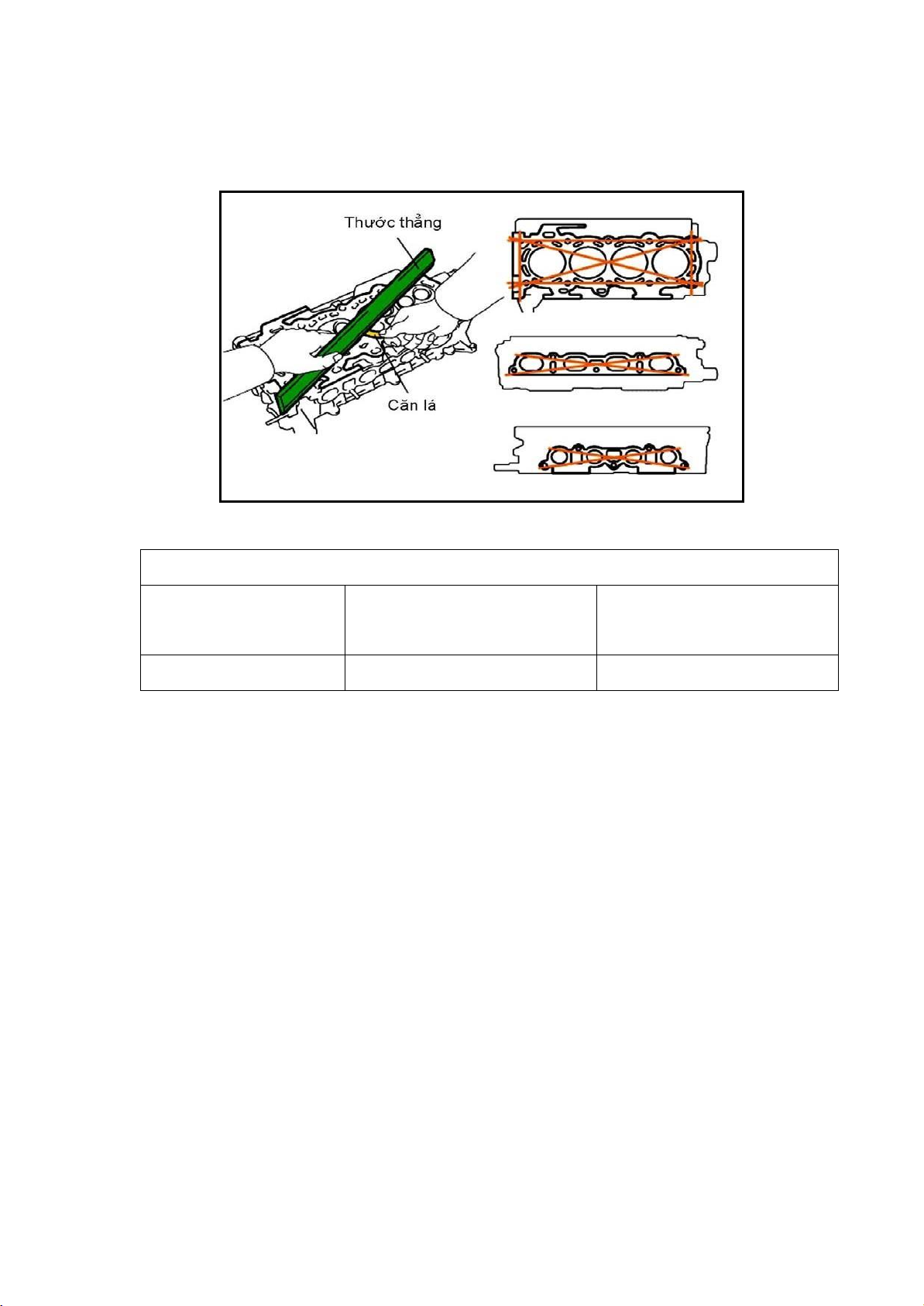

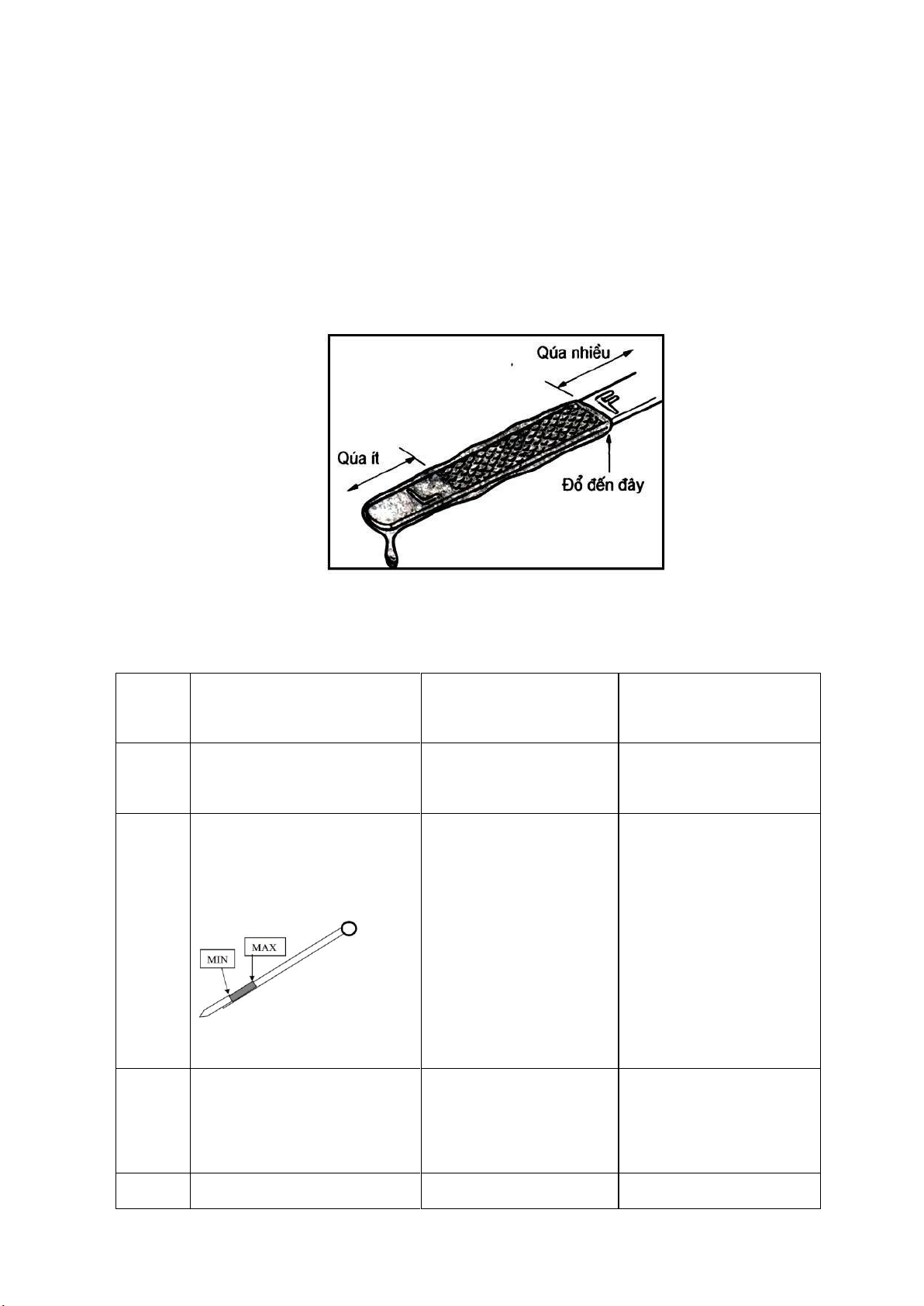

3.5.4. Đánh giá kết quả

a. Độ chênh lệch áp suất nén giữa các xy lanh động cơ không được vượt quá 1kg/cm2

hay 14PSI. Khi có sự chênh lệch lớn về áp suất, động cơ sẽ nổ không đều. Số xy lanh 1 2 3 4 Trang thái kho 12Kg/cm2

11,5Kg/cm2 10,9Kg/cm2 11,7Kg/cm2 Trang thái ướt 12,2 11,7 10,9 11,8

- Áp suất nén giữa xy lanh số 1 và xy lanh số 3 chênh lệch vượt quá 1kg/cm2.

- Khi kiểm tra ở trạng thái ướt, áp suất xy lanh số 3 không tăng và các xy lanh Trang 62 lOMoAR cPSD| 36133485

khác tăng không đáng kể. Sự cố này là do ống kềm xú pap bị mòn, xú pap hoặc bệ xú

pap bị cháy, lò xo xú pap yếu hoặc thân xú pap chuyển động không nhẹ nhàng trong ống kềm xú pap.

b. Yrị so a´p sua t ne´n trong ca´c xy lanh khoˆng đ2б.c be´ hбn qui định cu´a nha` che ta.o.

Khi trị so a´p sua t ne´n cu´a ca´c xy lanh đe“u tha p, coˆng sua t cu´a đoˆng cб ye u va` đoˆng cб hao nhieˆn lieˆu. Tên động cơ

Trị số áp suất nên chuẩn

Trị số áp suất giới hạn 3S - FE và 3S - GE 12,5kg/cm2 hay 178PSI 10,0kg/cm2 hay 142PSI Số xy lanh 1 2 3 4 Trang thài khô (PSI) 106 100 96 98 Trạng thái ưđt (PSI) 122 118 108 112

- A´p sua t ne´n cu´a ca´c xy lanh t2бng đo i đe“u nhau khi kie m tra б´ tra.ng tha´i khoˆ. Co`n

khi kie m tra б´ tra.ng tha´i 2б´t, a´p sua t co´ ta ng hбn 10PSI. Nguyeˆn nhaˆn do piston, xe´c

ma ng va` lo`ng xy lanh bị mo`n. Ngoa`i ra co`n co´ kha´ na ng do xu´ pap va` xe´c ma ng đe“u

khoˆng kín (Xy lanh so 4 khi kie m tra a´p sua t б´ tra.ng tha´i 2б´t, a´p sua t ta ng khoˆng

đa´ng ke ). Yrong moˆt so tr2б`ng hб.p co´ the la` do xích cam qua´ mo`n hoaWc co´ the xích

truye“n đoˆng hoaWc daˆy đai bị nha´y ra ng.

- Khi kie m tra tha y a´p sua t ne´n đoˆng cб tha p, đo“ng thб`i đoˆng cб hao nhб´t la` do xe´c ma ng bị mo`n.

c. Nếu trị số áp suất nén trong các xy lanh đều quá cao, lớn hơn trị số chuẩn của nhà

chế tạo, đồng thời khi động cơ làm việc có tiếng gõ. Số xy lanh 1 2 3 4 Trạng thái khô (PSI) 170 182 178 175 Trạng thái ưđt (PSI) 172 184 180 180

Ðaˆy la` tr2б`ng hб.p tĭ so ne´n cu´a đoˆng cб qua´ lб´n, nguyeˆn nhaˆn chính la` do buo“ng

đo t qua´ nhie“u muội than hoaWc be“ maWt na p ma´y bị ma`i qua´ nhie“u.

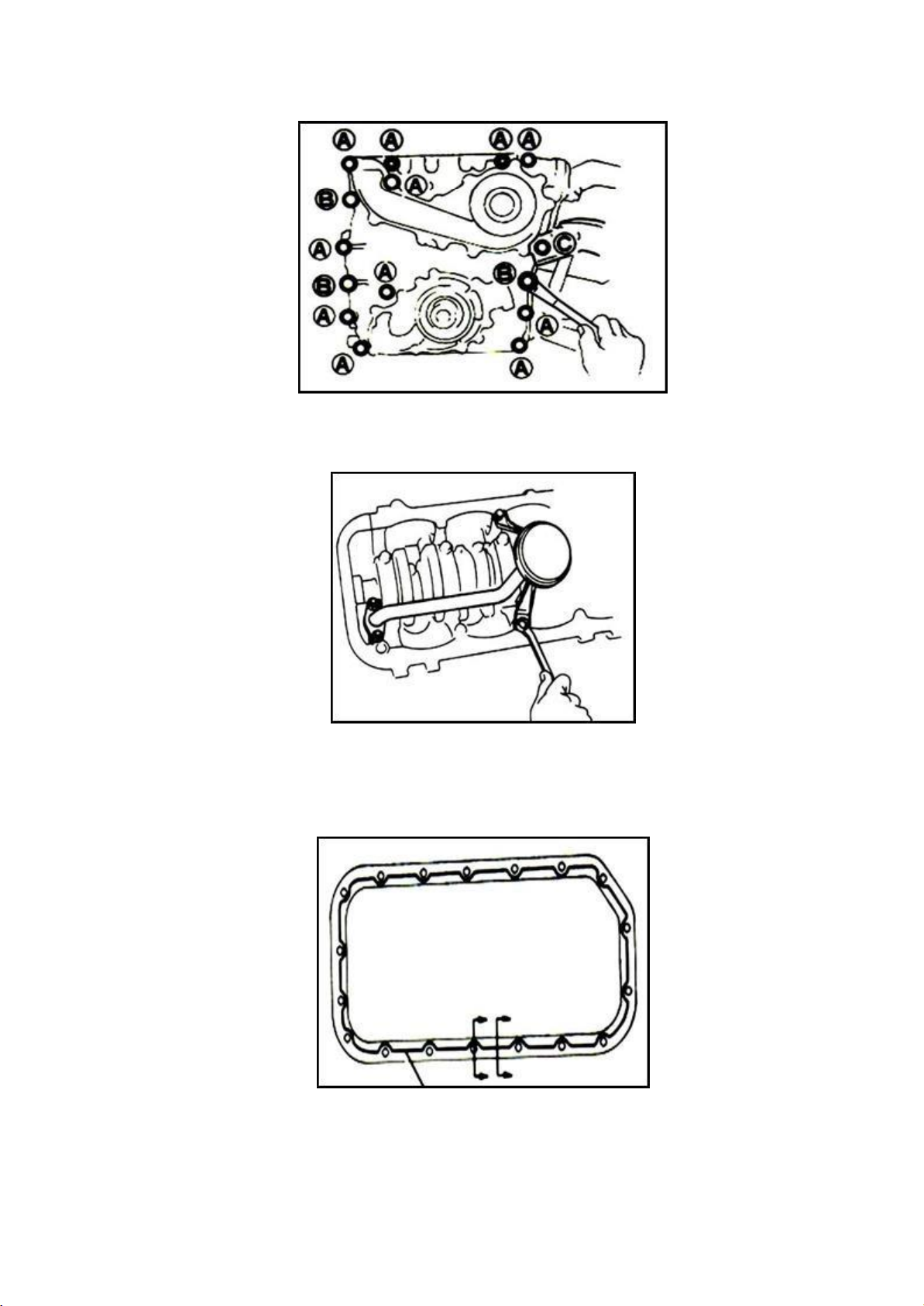

d. Yrị so a´p sua t ne´n gi2˜a hai xy lanh ke“ nhau đe“u tha p so vб´i ca´c xy lanh co`n la.i.