Preview text:

lOMoARcPSD| 41967345

TR ƯỜNG CAO ĐẲNG NGHỀ CÔNG NGHIỆP HÀ NỘI

Nguy ễn Quang Tuyến GIÁO TRÌNH

HỆ THỐNG SẢN XUẤT LINH HOẠT

( Lưu hành nội bộ )

Hà Nội năm 2012 lOMoARcPSD| 41967345

Tuyên bố bản quyền

Giáo trình này sử dụng làm tài liệu giảng dạy nội bộ trong

trường Cao ẳng nghề Công nghiệp Hà Nội

Trường Cao ẳng nghề Công nghiệp Hà Nội không sử dụng

và không cho phép bất kỳ cá nhân hay tổ chức nào sử dụng giáo

trình này với mục ích kinh doanh.

Mọi trích dẫn, sử dụng giáo trình này với mục ích khác hay

ở nơi khác ều phải ược sự ồng ý bằng văn bản của trường Cao ẳng

nghề Công nghiệp Hà Nội

Downloaded by Th? Anh (anhther2511@gmail.com) lOMoARcPSD| 41967345 MỤC LỤC Nội dung Trang *Mục lục 1

*Đề cương chi tiết học phần 4

CHƯƠNG I: NHỮNG KHÁI NIỆM CƠ BẢN TRONG TỰ ĐỘNG HÓA 11 QTSX

A. Phần 1: Phần lý thuyết 11

1.1. Những khái niệm cơ bản. 11

1.2. Định nghĩa các thuật ngữ máy tính trong sản xuất 15

1.3. Ý nghĩa của tự ộng hóa quá trình sản xuất 17

B. Phần 2: Phần thảo luận, bài tập 17

CHƯƠNG II: CÁC THIẾT BỊ CƠ BẢN VÀ HỆ THỐNG ĐIỀU KHIỂN 18

TRONG TỰ ĐỘNG HÓA QTSX

A. Phần 1: Phần lý thuyết 18

2.1. Các thiết bị cơ bản trong hệ thống tự ộng. 18

2.2. Các hệ thống iều khiển tự ộng. 25

B. Phần 2: Phần thảo luận, bài tập 29

CHƯƠNG III: TỰ ĐỘNG HÓA QUÁ TRÌNH CẤP PHÔI VÀ DỤNG CỤ 30

A. Phần 1: Phần lý thuyết 30

3.1. Tự ộng hóa quá trình cấp phôi. 30

3.2. Tự ộng hóa cấp phát và kẹp chặt dụng cụ 35

B. Phần 2: Phần thảo luận, bài tập 43

CHƯƠNG IV: TỰ ĐỘNG HÓA QUÁ TRÌNH KIỂM TRA 44

A. Phần 1: Phần lý thuyết 44

4.1. Vai trò, chức năng của hệ thống kiểm tra tự ộng. 44

4.2 Phân loại thiết bị kiểm tra. 45 4.3. Các loại Đattric 45

4.4. Các thiết bị kiểm tra tự ộng 50 1 lOMoARcPSD| 41967345

4.5. Một số hình thức kiểm tra 50

B. Phần 2: Phần thảo luận, bài tập 57

CHƯƠNG V: TỰ ĐỘNG HÓA ĐIỀU KHIỂN CÁC YẾU TỐ CÔNG NGHỆ 58

A. Phần 1: Phần lý thuyết 58

5.1. Tự ộng iều khiển kích thước iều chỉnh tĩnh 59

5.2. Tự ộng iều khiển kích thước iều chỉnh ộng 61

5.3. Tự ộng iều khiển thành phần lực cắt dọc trục 62

5.4. Tự ộng iều khiển ộ mòn dụng cụ cắt 63

5.5. Tự ộng iều khiển nhiều yếu tố công nghệ 64 B. Phần 2: Phần thảo luận, bài tập

64 CHƯƠNG VI: DÂY CHUYỀN TỰ ĐỘNG 65

A. Phần 1: Phần lý thuyết 65

6.1. Sự phát triển của dây chuyền tự ộng 65

6.2. Chủng loại chi tiết trên dây chuyền tự ộng 66

6.3. Yêu cầu ối với phôi trên dây chuyền tự ộng 66

6.4. Định vị chi tiết khi gia công trên dây chuyền tự ộng 67

6.5. Lập QTCN cho dây chuyền tự ộng 67

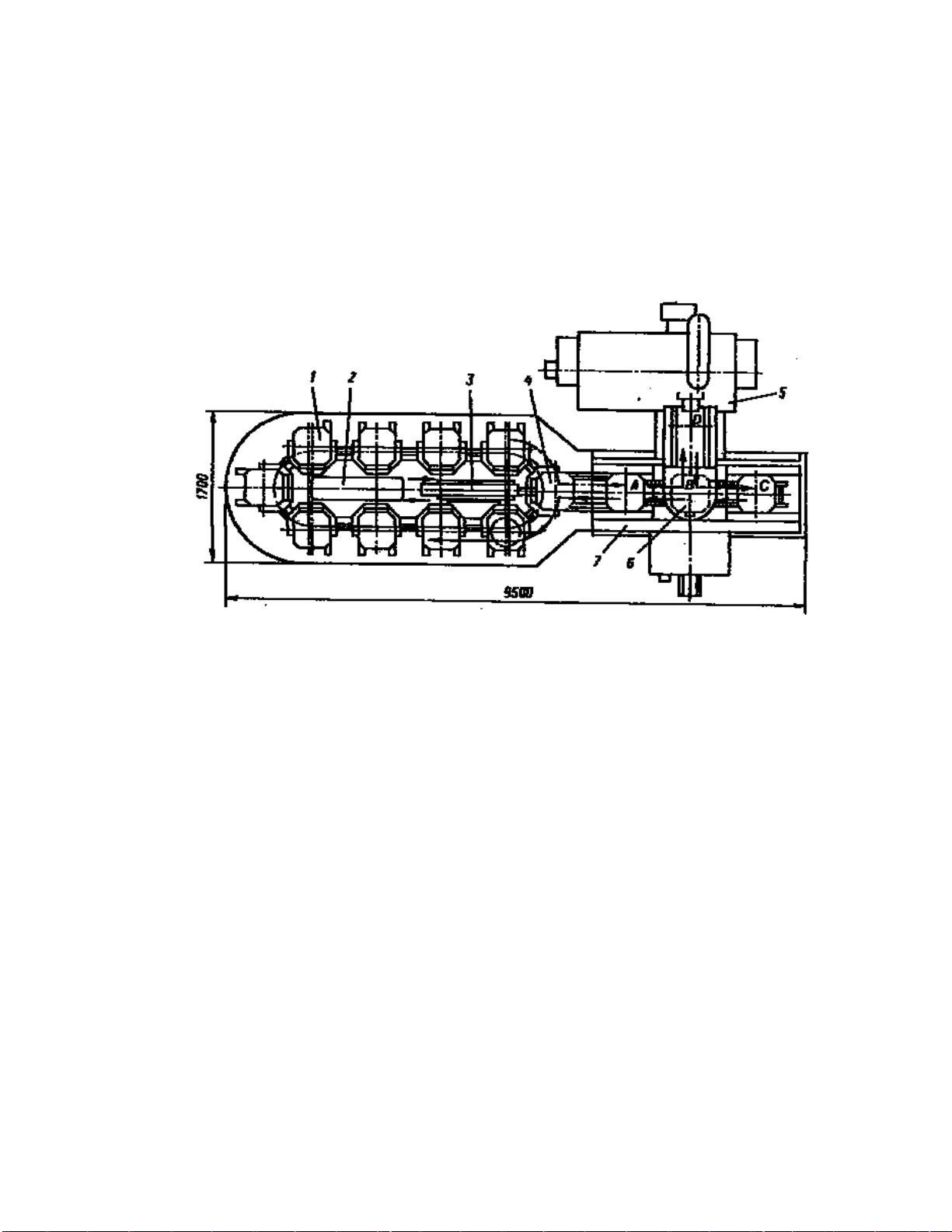

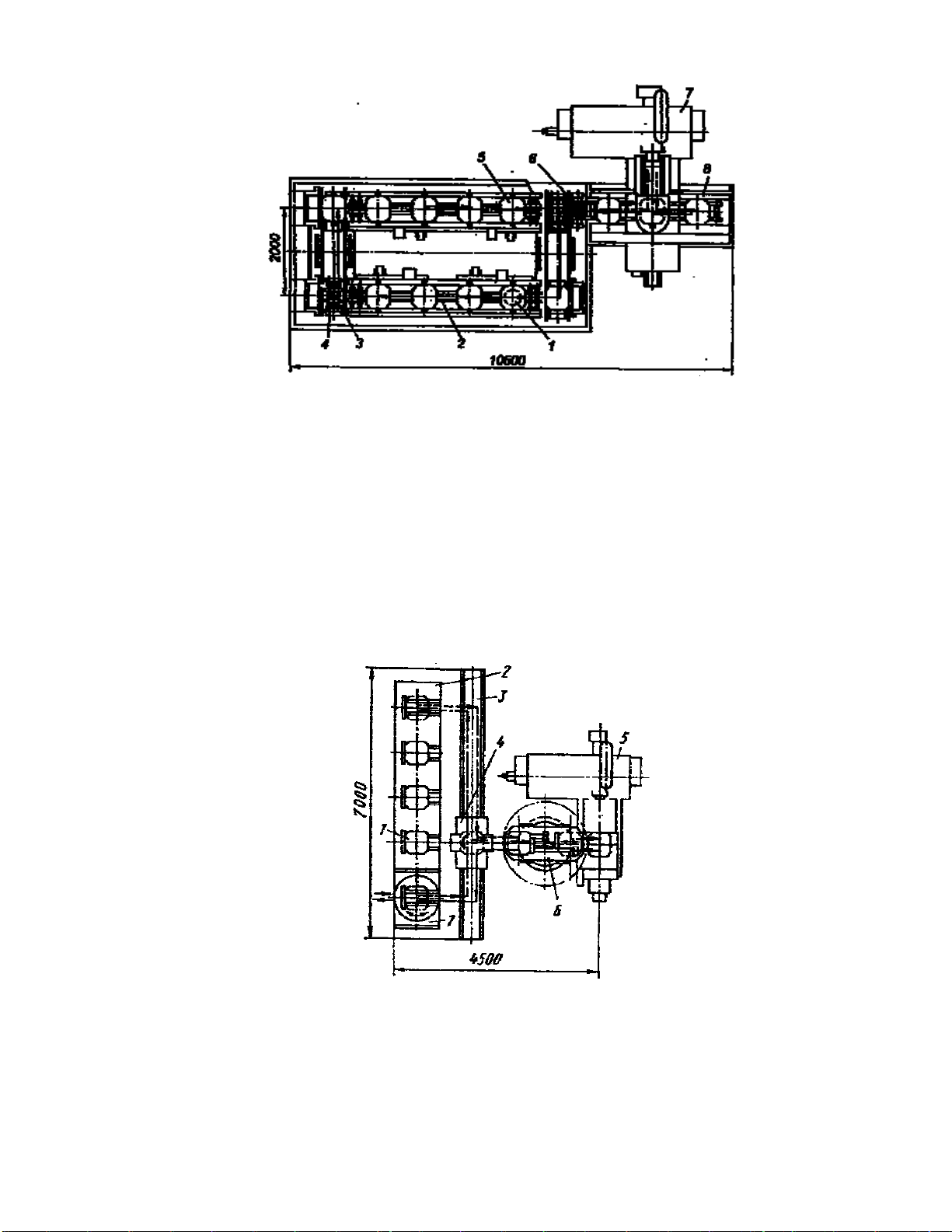

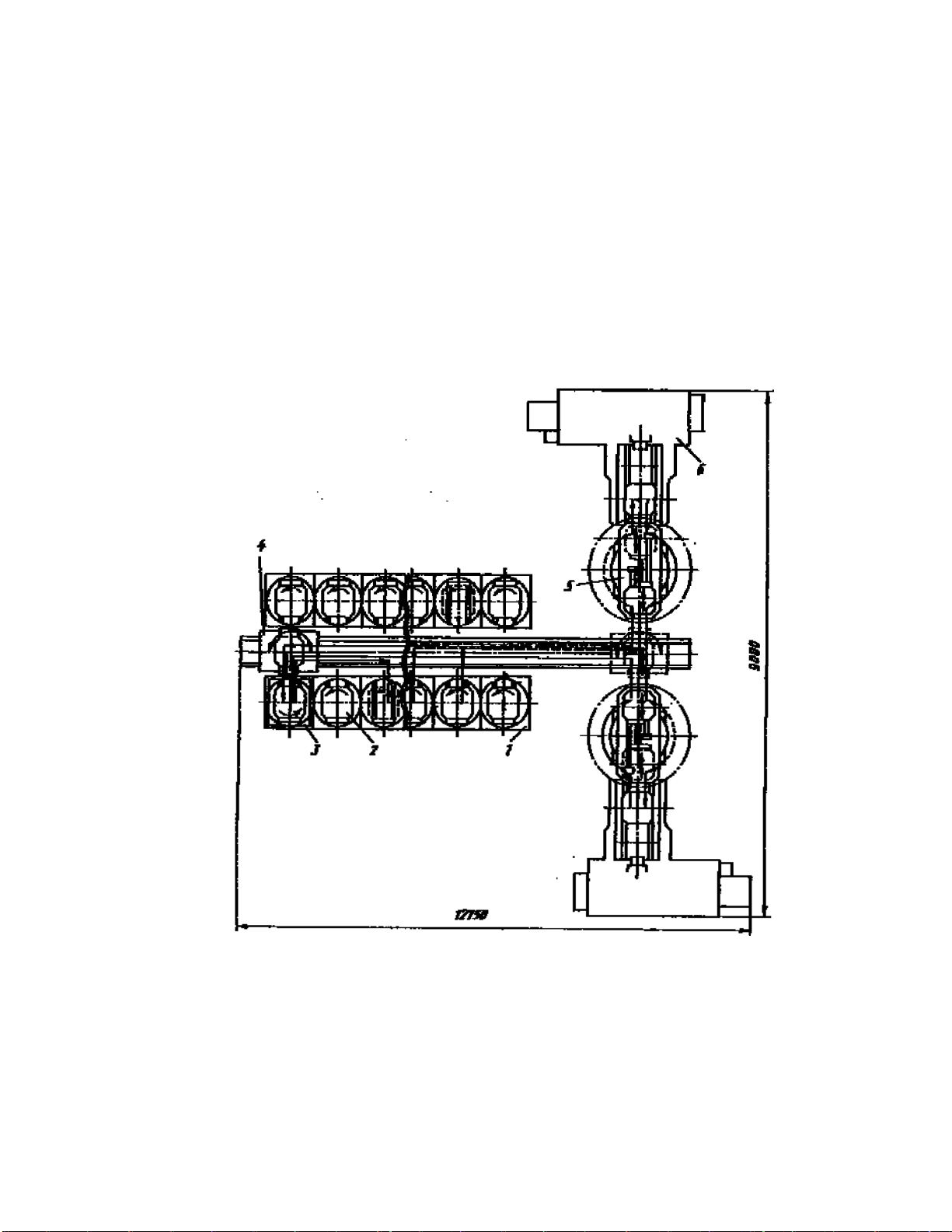

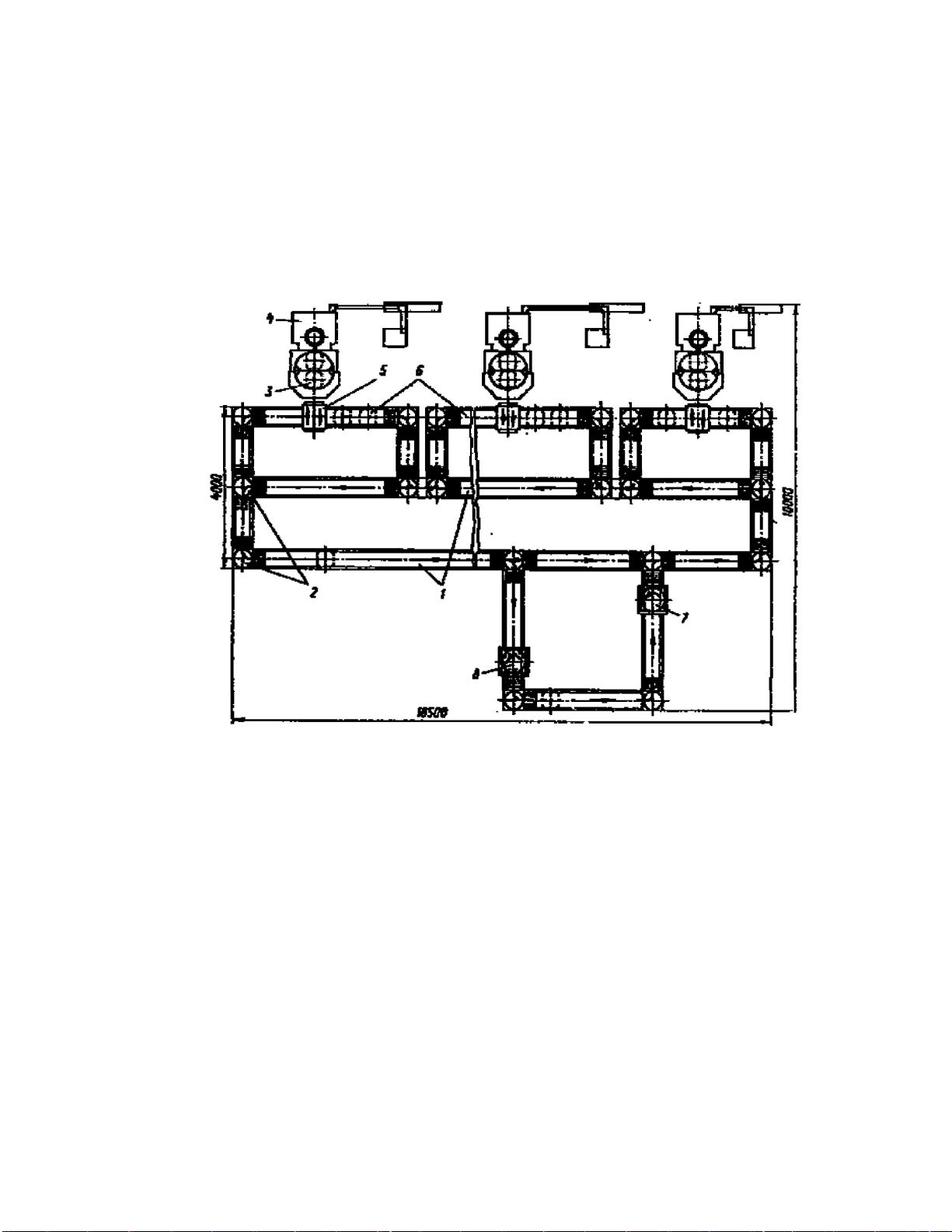

6.6. Các loại dây chuyền tự ộng 68

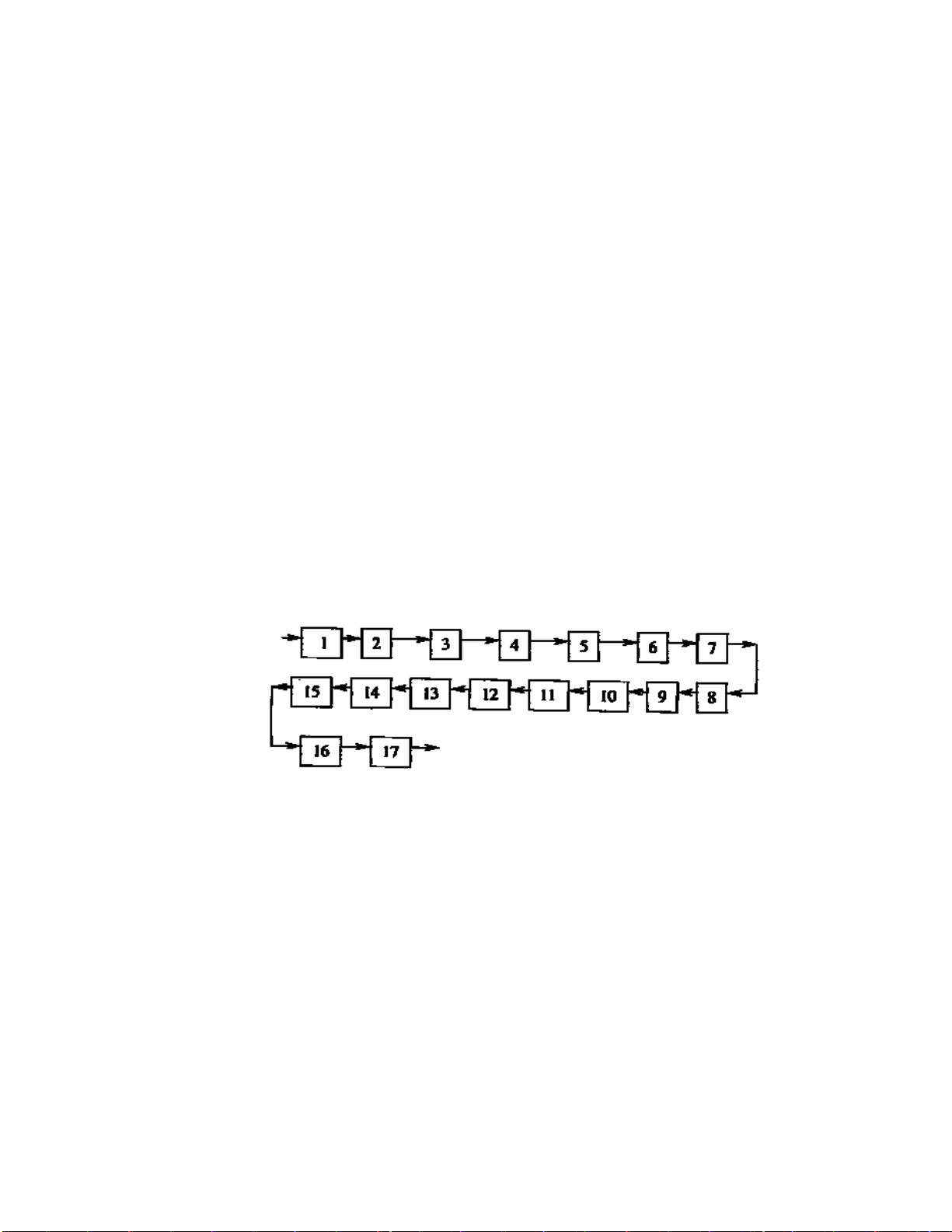

6.7. Cấu trúc của dây chuyền

70 B. Phần 2: Phần thảo luận, bài tập 70

CHƯƠNG VII: HỆ THỐNG SẢN XUẤT LINH HOẠT FMS 71

A. Phần 1: Phần lý thuyết 72

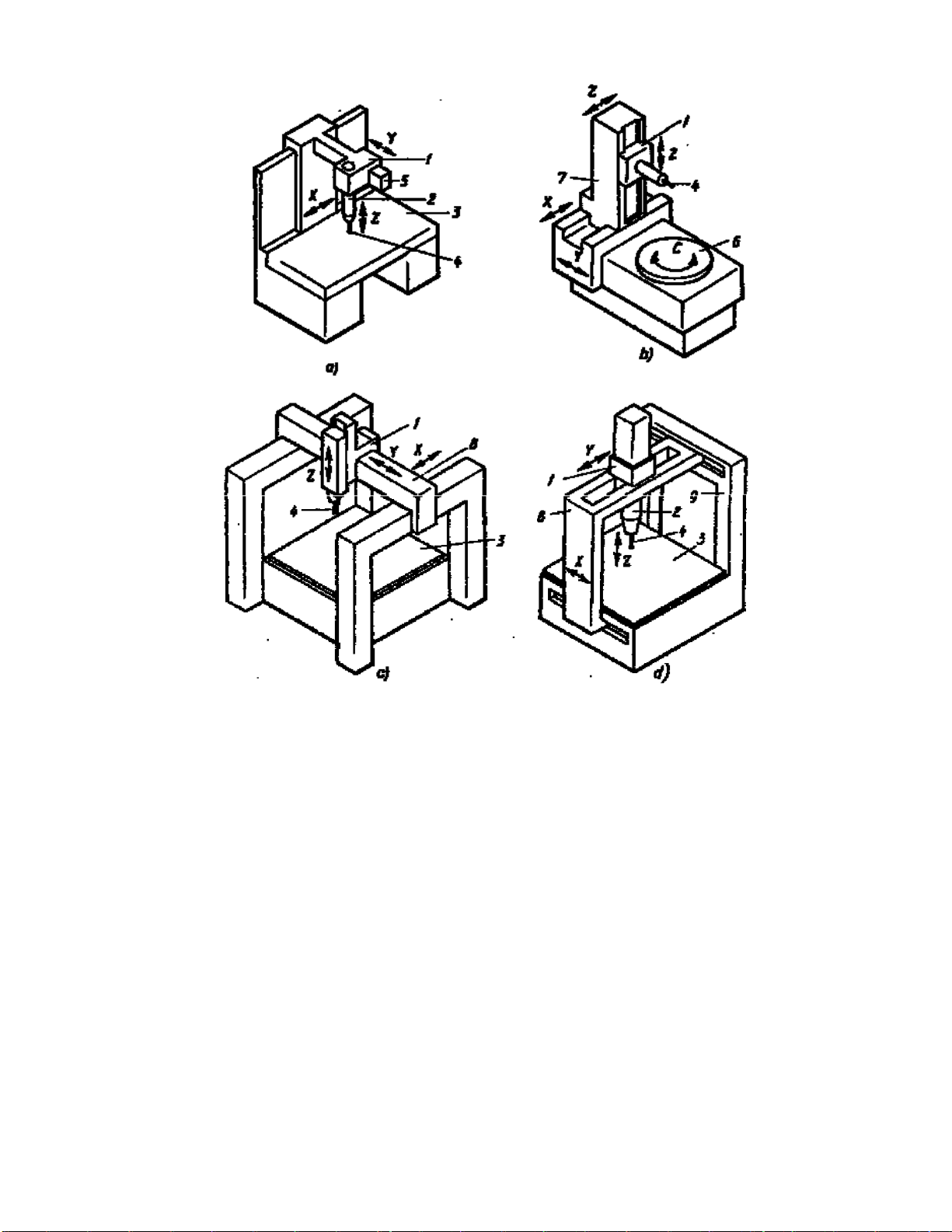

7.1. Cấu trúc thành phần của hệ thống sản xuất linh hoạt FMS 72

7.2. Các nguyên tắc hình thành hệ thống sản xuất linh hoạt FMS 72

7.3. Rôbôt công nghiệp trong hệ thống sản xuất linh hoạt FMS 80

7.4. Hệ thống kiểm tra tự ộng của FMS 80

7.5. Hệ thống vận chuyển – tích trữ tự ộng của FMS 91

7.6. Xác ịnh thành phần thiết bị của hệ thống FMS 98

7.7. Kho chứa tự ộng trong hệ thống FMS 104

7.8. Hệ thống iều khiển FMS 105

7.9. Kinh nghiệm ứng dụng FMS ở một số nước trên thế giới 106

B. Phần 2: Phần thảo luận, bài tập 106

CHƯƠNG VIII: HƯỚNG PHÁT TRIỂN CỦA TỰ ĐỘNG HÓA QTSX 107

A. Phần 1: Phần lý thuyết lOMoARcPSD| 41967345

8.1. Sử dụng máy với hệ thống iều khiển linh hoạt 107

8.2. Sản xuất hàng loạt theo dây chuyền 108

8.3. Sản xuất tự ộng hóa linh hoạt 108

8.4. Mô un sản xuất linh hoạt 109

8.5. Hệ thống sản xuất linh hoạt toàn phần 109

8.6. Hệ thống sản xuất linh hoạt toàn phần bậc cao 110

8.7. Ứng dụng kỹ thuật CIM 110

8.8. Ứng dụng rôbôt công nghiệp 110

8.9. Ứng dụng trí tuệ nhân tạo 111

B. Phần 2: Phần thảo luận, bài tập 111

* Tài liệu tham khảo 112 3 lOMoARcPSD| 41967345

ĐỀ CƯƠNG CHI TIẾT HỌC PHẦN

1. Tên học phần: Tự ộng hóa QTSX 1a – Mã số: 110711.

2 . Số tín chỉ: 02

3. Trình ộ cho sinh viên năm thứ 5.

4. Phân bổ thời gian giảng dạy trong học kỳ: (2,1,4)/12

Số tiết thực lên lớp: 3 tiết/tuần x 12 tuần = 36 tiết

- Lý thuyết: 3 tiết/tuần x 8 tuần = 24 tiết chuẩn

- Bài tập, thảo luận: 3 tiết/tuần x 3 tuần = 9 tiết chuẩn

- Kiểm tra giữa kỳ: 3 tiết - Thí nghiệm, thực hành:

Tổng số: 24 tiết chuẩn + 9 tiết chuẩn + 03 tiết = 36 tiết chuẩn

5. Các học phần học trước: Các môn chuyên ngành: Máy, Công nghệ CTM, Đồ gá, Dụng cụ cắt

6. Học phần thay thế, học phần tương ương: không

7. Mục tiêu của học phần:

Trang bị cho sinh viên những kiến thức về một phương pháp sản xuất ạt hiệu quả

kinh tế, năng suất cao nhất. Đủ kiến thức ể thiết kế ược một hệ thống cấp phôi tự ộng, hệ

thống kiểm tra tự ộng, hệ thống iều khiển tự ộng và dây chuyền tự ộng trong gia công cơ

khí, cũng như các phương hướng ể nghiên cứu nhằm hoàn thiện một quá trình sản xuất ạt

ược hiệu quả tối ưu.

8. Mô tả vắn tắt nội dung học phần:

Học phần trình bày nhiệm vụ, ý nghĩa của tự ộng hoá quá trình sản xuất cơ khí.

Những tính toán cần thiết về các bộ phận của hệ thống cấp phôi tự ộng và các quá trình

khác như: kiểm tra, iều khiển các yếu tố công nghệ và những công việc cần giải quyết của

dây chuyền tự ộng. 9. Nhiệm vụ của sinh viên

1. Dự lớp ≥ 80 % tổng số thời lượng của học phần.

2. Chuẩn bị thảo luận.: SV chuẩn bị ở nhà

3. Khác: Thực hành trên dây chuyền Open CIM tại TTTN Trường ĐH KTCN

10. Tài liệu học tập - Sách, giáo trình chính:

[1]. KS. Hoàng Văn Quyết, Bộ môn Chế tạo máy - Bài giảng tự ộng hóa QTSX 1a – 2009. - Sách tham khảo:

[1] – PGS.TS. Trần Văn Địch - Tự ộng hóa quá trình sản xuất – NXB KHKT, 2001 lOMoARcPSD| 41967345

[2] - PGS.TS. Trần Văn Địch – Sản xuất linh hoạt FMS và tích hoạt CIM – NXB KHKT, 2007

[3] – TS. Trương Hữu Trí, TS. Võ Thị Ry – Cơ iện tử - Các thành phần cơ bản – NXB KHKT, 2005.

[4] – TS. Trương Hữu Trí, TS. Võ Thị Ry – Cơ iện tử - Hệ thống trong chế tạo máy – NXB KHKT, 2005.

[5] – Robert H. Bishop - The Mechatronics Handbook – NXB CrcPness, 2002

Bản dịch: Cơ iện tử Tập 1 – Biên dịch: Phạm Anh Tuấn – NXB ĐHQG Hà Nội, 2006

[6] – Mechatronics – Principles, Concepts and Applications – NXB McGraw – Hill, 2005

[7] – Phan Quốc Phô, Nguyễn Đức Chiến – Cảm biến – NXB KHKT, 2000

11. Tiêu chuẩn ánh giá sinh viên và

thang iểm. * Tiêu chuẩn ánh giá [1] Chuyên cần;

[2] Thảo luận, bài tập;

[3] Kiểm tra giữa học phần;

[4] Thi kết thúc học phần; [5] Thực hành; * Thang iểm

+ Điểm ánh giá bộ phận chấm theo thang iểm 10 với trọng số như sau: - Chuyên cần: 10%

- Thảo luận, bài tập: 10% - Thí nghiệm: 10%

- Kiểm tra giữa học phần: 20%

- Thi kết thúc học phần: 50%

12. Nội dung chi tiết học phần Tuần Tài liệu học Hình thứ Nội dung tập, tham thức học khảo 1

Chương I: Những khái niệm cơ bản trong tự ộng 1,2,3,4,5,6,7 Giảng hóa QTSX.

1.1. Những khái niệm cơ bản. 1.1.1. Cơ khí hóa

1.1.2. Tự ộng hóa sản xuất

1.1.3. Tính linh hoạt của hệ thống sản xuất.

1.1.4. Tự ộng hóa sản xuất linh hoạt.

1.1.5. Hệ thống sản xuất linh hoạt 5 lOMoARcPSD| 41967345

1.1.6. Mô un sản xuất linh hoạt.

1.1.7. Rôbôt công nghiệp.

1.1.8. Tổ hợp Rôbôt công nghệ.

1.1.9. Dây chuyền tự ộng linh hoạt.

1.1.10. Công oạn tự ộng hóa linh hoạt.

1.1.11. Phân xưởng tự ộng hóa linh hoạt.

1.1.12. Nhà máy tự ộng hóa linh hoạt.

1.2. Định nghĩa các thuật ngữ máy tính trong sản xuất. 1.2.1. CAD 1.2.2. CAP 1.2.3. CAM 1.2.4. CAQ 1.2.5. CAD/CAM 1.2.6. PP & C 1.2.7. CIM

1.3. Ý nghĩa của tự ộng hóa quá trình sản xuất.

Chương II: Các thiết bị cơ bản và hệ thống iều

khiển trong tự ộng hóa QTSX

2.1. Các thiết bị cơ bản trong hệ thống tự ộng. 2.1.1. Cơ cấu chấp hành 2.1.2. Cảm biến

2.1.3. Các thiết bị iều khiển. lOMoARcPSD| 41967345 2

2.2. Các hệ thống iều khiển tự ộng. 1,2,3,4,5,6 Giảng

2.2.1. Khái niệm và chức năng. 2.2.2. Phân loại.

Chương III: Tự ộng hóa quá trình cấp phôi và dụng cụ.

3.1. Tự ộng hóa quá trình cấp phôi.

3.1.1. Tự ộng hóa cấp phôi rời.

3.1.2. Cấp và kẹp phôi thanh trên các máy tự ộng.

3.2. Tự ộng hóa cấp phát và kẹp chặt dụng cụ.

3.2.1. Phân loại các cơ cấu cấp phát và kẹp chặt dụng cụ tự ộng.

3.2.2. Yêu cầu và ặc tính của dụng cụ trong các

quá trình sản xuất tự ộng hóa.

3.2.3. Điều chỉnh vị trí của dụng cụ cắt trên trục gá và ế dao.

3.2.4. Cơ cấu chứa, thay thế và vận chuyển dụng

cụ tự ộng trên vị trí công tác. 3

Thảo luận chương 1,2,3 1,2,3,4,5,6 Thảo luận 4

Chương IV: Tự ộng hóa quá trình kiển tra. 1,2,3,4,5,6 Giảng

4.1. Vai trò, chức năng của hệ thống kiểm tra tự ộng.

4.2 Phân loại thiết bị kiểm tra. 4.3. Các loại Đattric.

4.3.1. Đattric tiếp xúc iện: 4.3.2. Đattric cảm ứng.

4.3.3. Đattric dung lượng iện.

4.3.4. Đattric rung tiếp xúc. 4.3.5. Đattric quang iện.

4.3.6. Yêu cầu ối với sử dụng và bảo quản attric. 7 lOMoARcPSD| 41967345 5

4.4. Các thiết bị kiểm tra tự ộng. 1,2,3,4,5,6 Giảng

4.4.1. Kiểm tra tự ộng bằng phương pháp trực tiếp.

4.4.2. Kiểm tra tự ộng ường kính ngoài bằng

phương pháp không tiếp xúc trực tiếp.

4.4.3. Kiểm tra tự ộng ường kính lỗ.

4.4.4. Kiểm tra tự ộng sai số hình dáng và sai số vị trí tương quan.

4.4.5. Máy kiểm tra phân loại tự ộng.

4.4.6. Đồ gá kiểm tra tự ộng nhiều thông số.

4.5. Một số hình thức kiểm tra.

4.5.1. Kiểm tra tích cực khi mài.

4.5.2. Kiểm tra tích cực khi mài khôn.

4.5.3. Thiết bị kiểm tra tích cực khi mài răng. 6

Chương V:Tự ộng hoá iều khiển các yếu tố công nghệ Giảng

5.1 Tự ộng iều khiển kích thước iều chỉnh tĩnh.

5.1.1. Gia công trên máy phay.

5.1.2. Gia công trên máy tiện.

5.1.3. Ưu nhược iểm của phương pháp iều khiển

kích thước iều chỉnh tĩnh.

5.2 Tự ộng iều khiển kích thước iều chỉnh ộng.

5.3 Tự ộng iều khiển thành phần lực cắt dọc trục.

5.4 Tự ộng iều khiển ộ mòn của dụng cụ cắt. lOMoARcPSD| 41967345

5.4.1. Tầm quan trọng, cơ sở của tự ộng iều khiển ộ mòn dụng cụ cắt.

5.4.2. Phương pháp tự ộng iều khiển ộ mòn của dụng cụ cắt.

5.5. Tự ộng iều khiển nhiều yếu tố công nghệ

Chương VI: Dây chuyền tự ộng

6.1. Sự phát triển của dây chuyền tự ộng

6.2. Chủng loại chi tiết trên dây chuyền tự ộng

6.3. Yêu cầu ối với phôi trên dây chuyền tự ộng

6.4. Định vị chi tiết khi gia công trên dây chuyền tự ộng

6.5. Lập QTCN cho dây chuyền tự ộng

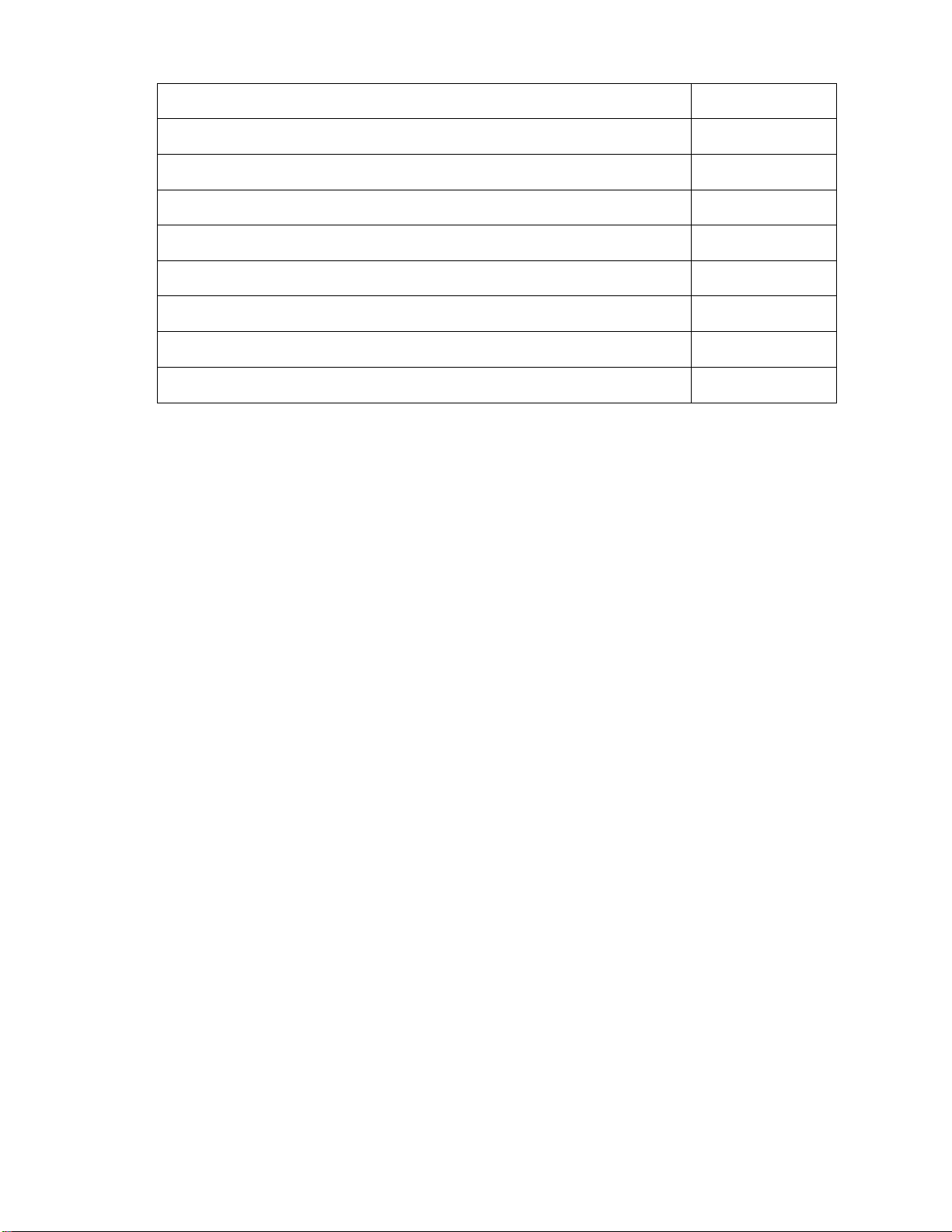

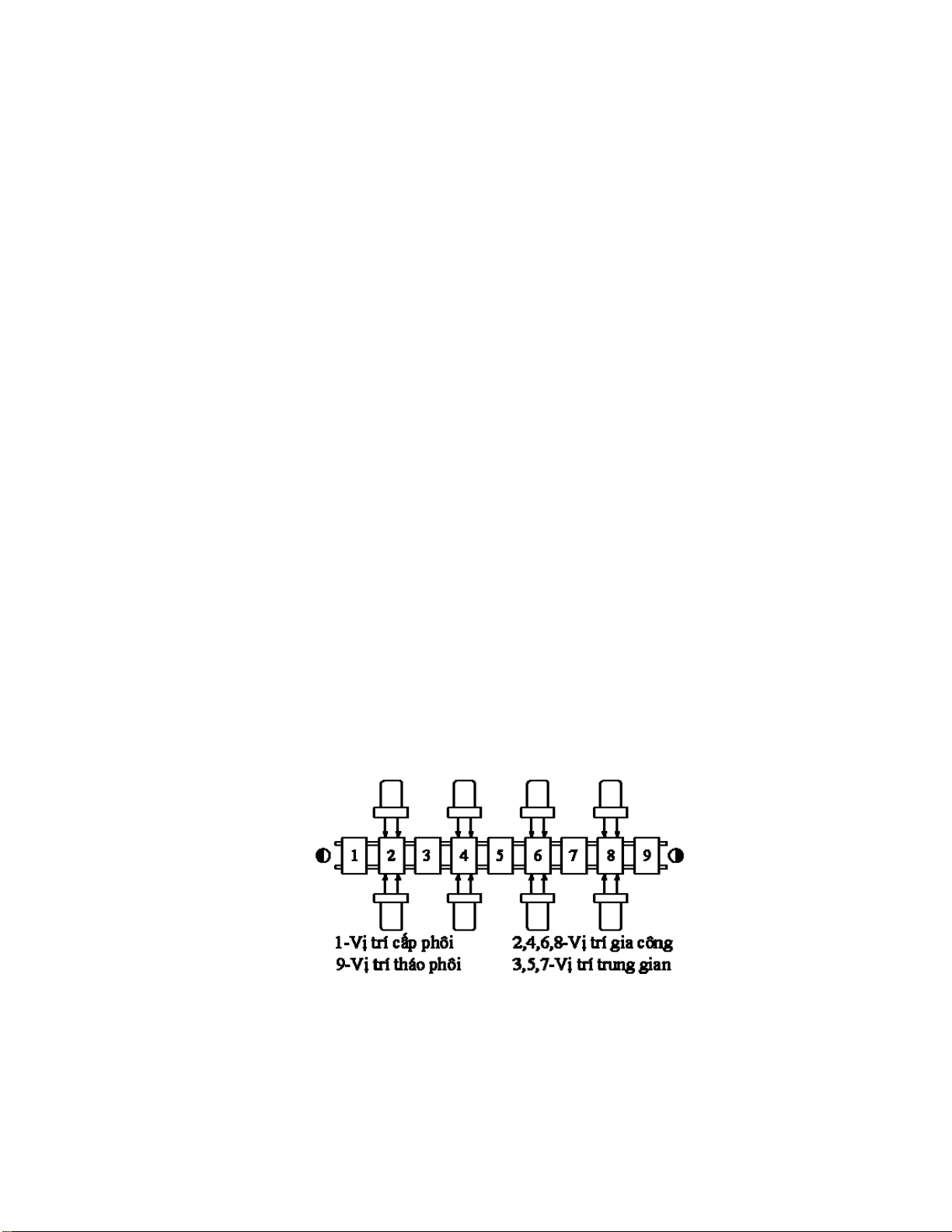

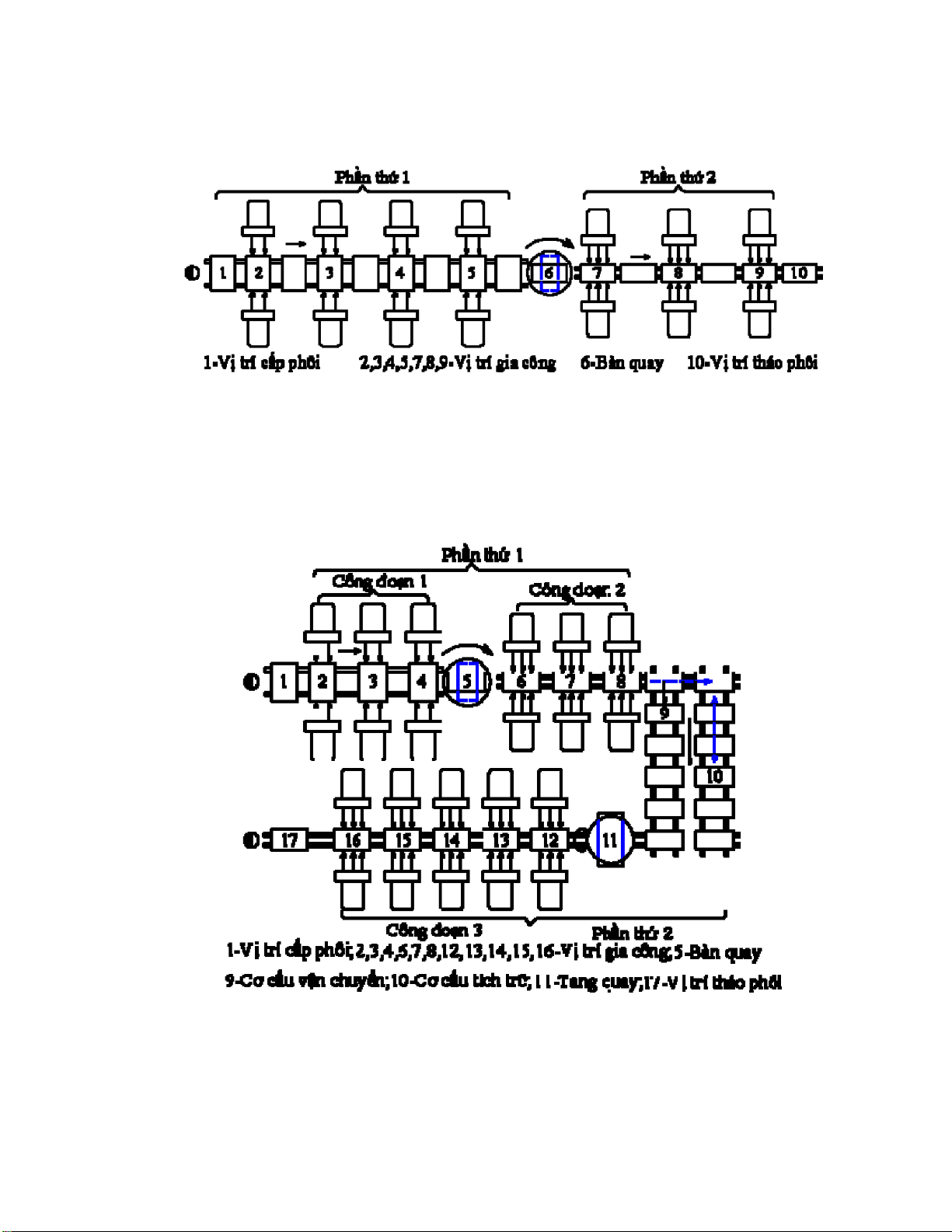

6.6. Các loại dây chuyền tự ộng

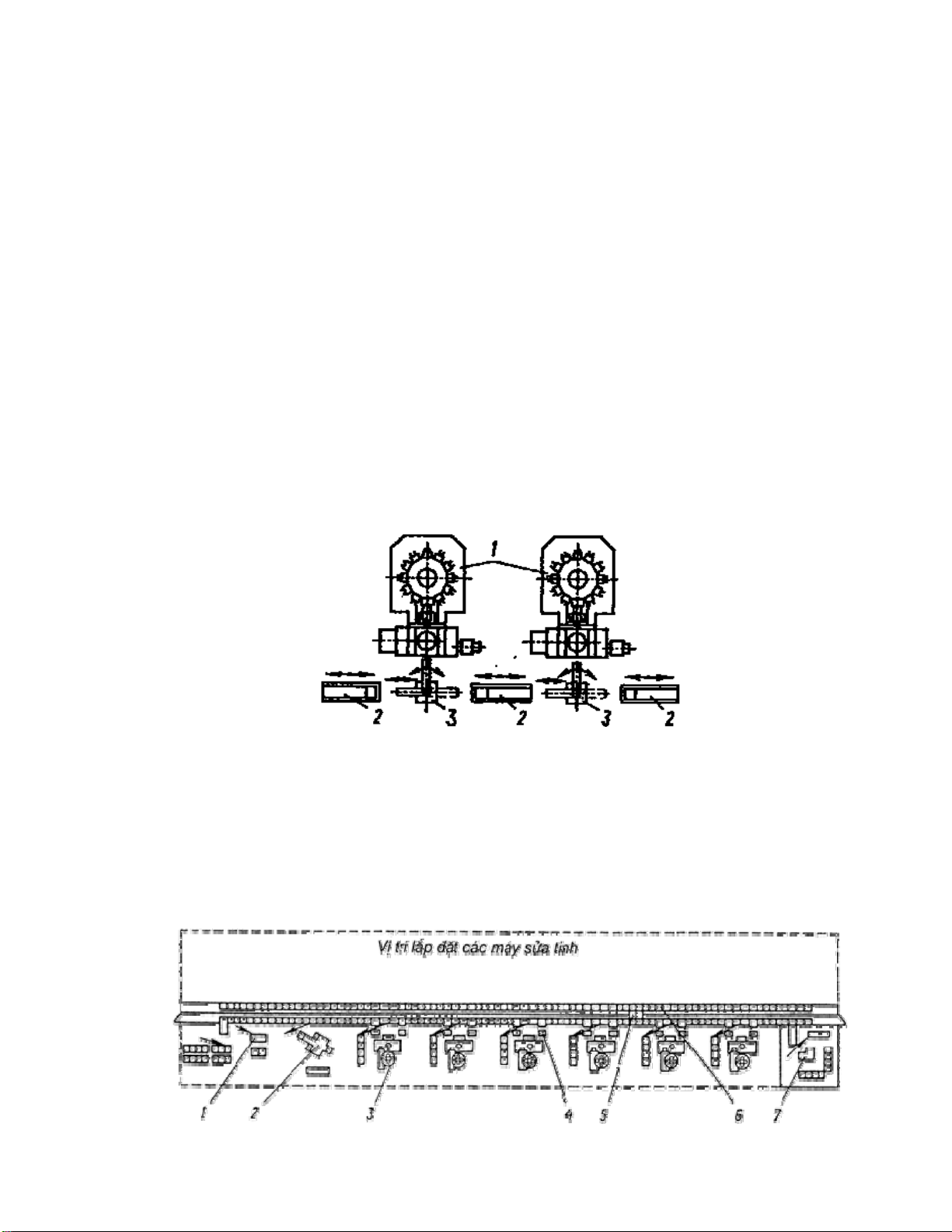

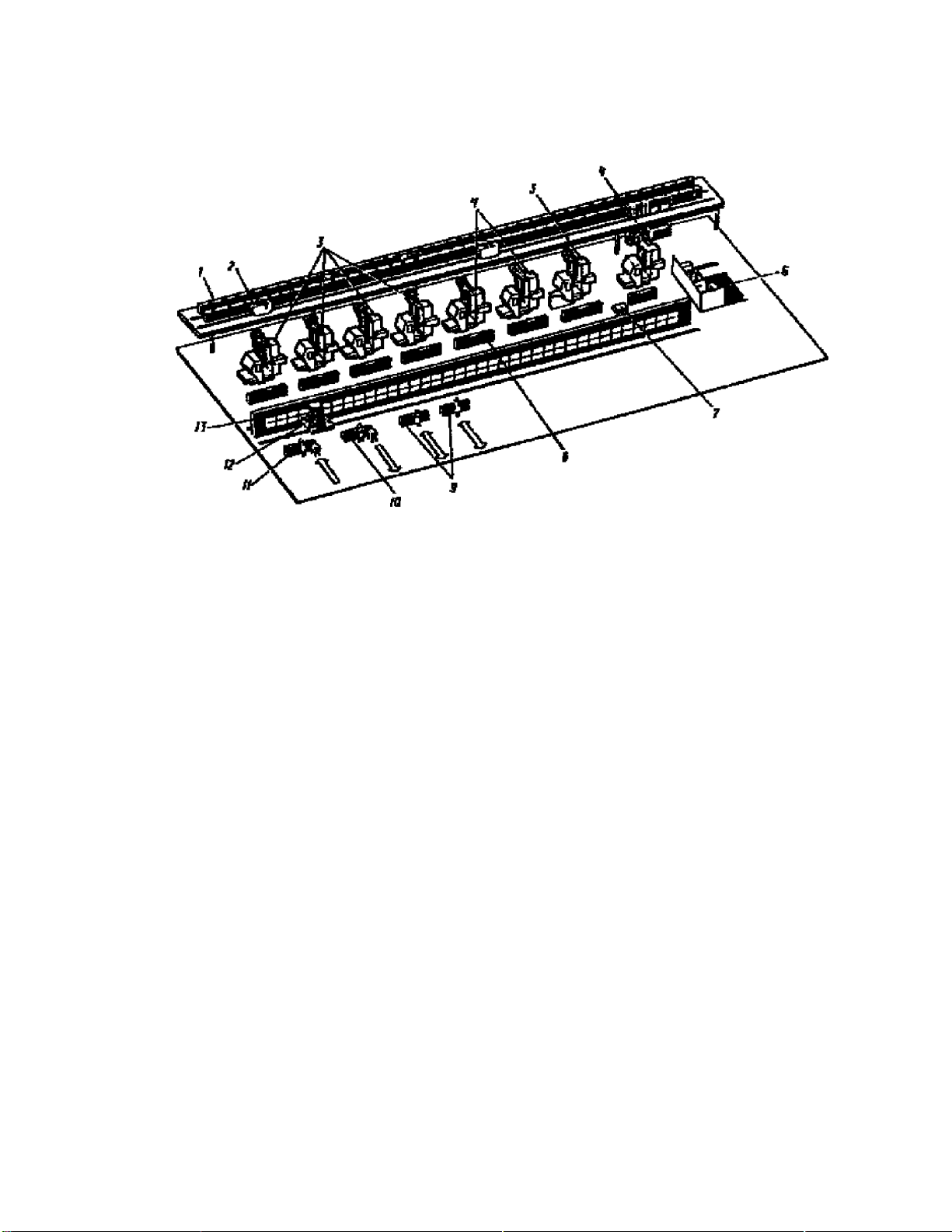

6.6.1. Dây chuyền gồm các máy tổ hợp.

6.6.2. Dây chuyền gồm các máy xoay tròn.

6.6.3. Dây chuyền gồm các máy CNC.

6.6.4. Dây chuyền tự ộng iều chỉnh.

6.6.5. Độ ổn ịnh của dây chuyền tự ộng.

6.7. Cấu trúc của dây chuyền 7

Thảo luận chương 4,5,6 1,2,3,4,5,6 Thảo luận 8 KIỂM TRA GIỮA KỲ 9

Chương VII: Hệ thống sản xuất linh hoạt FMS 1,2,3,4,5,6 Giảng

7.1. Cấu trúc thành phần của hệ thống sản xuất linh hoạt FMS

7.2. Các nguyên tắc hình thành hệ thống sản xuất linh hoạt FMS.

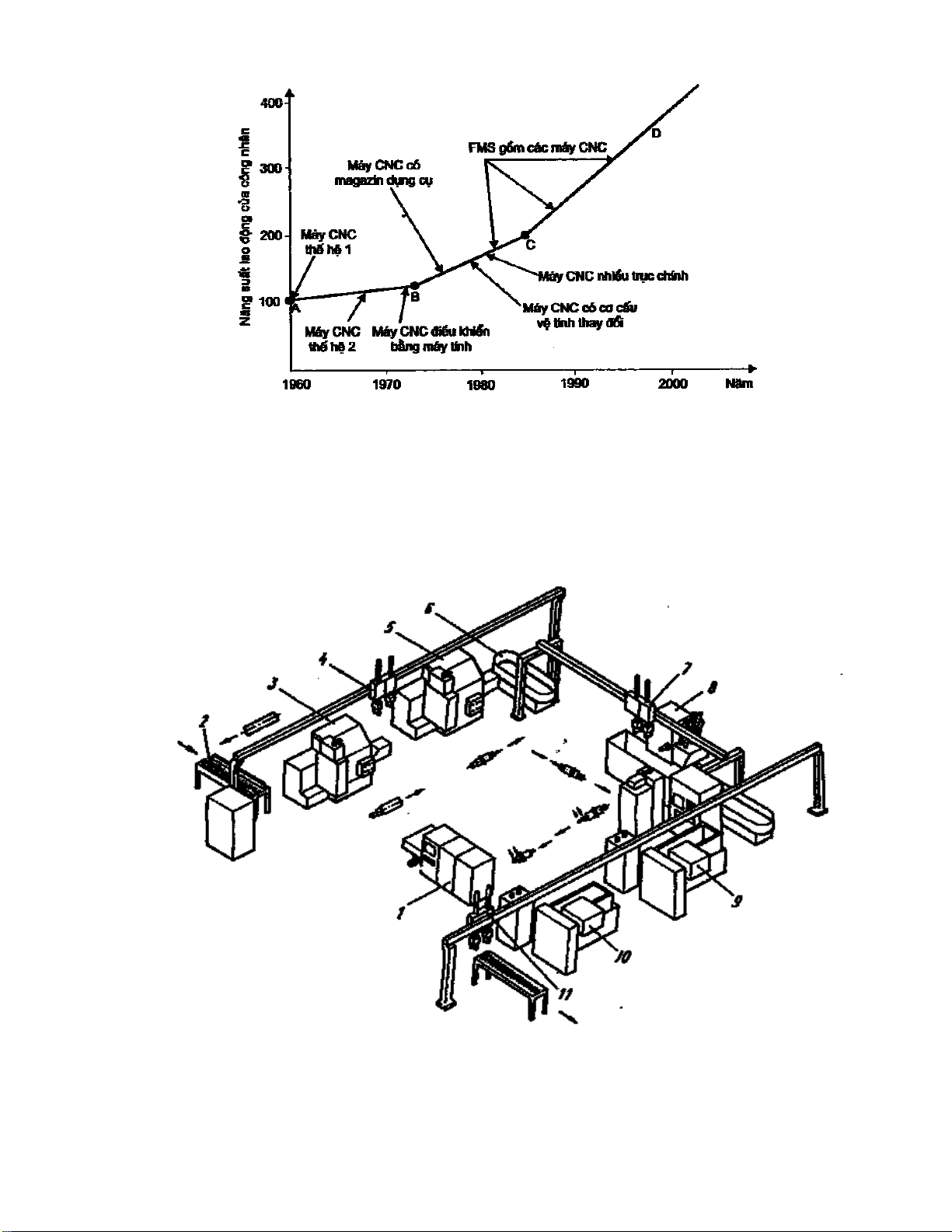

7.2.1. Từ các máy CNC tới FMS.

7.2.2. Hiệu quả của tập hợp các máy CNC thành hệ thống FMS.

7.3. Rôbôt công nghiệp trong hệ thống sản xuất linh hoạt FMS.

7.3.1. Rôbôt công nghiệp trong FMS có các ặc tính công nghệ sau.

7.3.2. Ứng dụng của rôbôt công nghiệp trong FMS.

7.4. Hệ thống kiểm tra tự ộng của FMS.

7.4.1. Chức năng của hệ thống kiểm tra tự ộng.

7.4.2. Cấu trúc của hệ thống kiểm tra tự ộng.

7.4.3. Chế ộ hoạt ộng của hệ thống kiểm tra tự 9 lOMoARcPSD| 41967345 ộng.

7.4.4. Nguyên tắc kiểm tra trạng thái kỹ thuật của

các phần tử và các mô un trong FMS.

7.4.5. Cơ sở vật chất - kỹ thuật của hệ thống kiểm tra tự ộng. lOMoARcPSD| 41967345 10

7.5. Hệ thống vận chuyển – tích trữ tự ộng của FMS. 1,2,3,4,5,6 Giảng

7.5.1. Hệ thống vận chuyển – tích trữ chi tiết gia công.

7.5.2. Hệ thống vận chuyển – tích trữ dụng cụ của FMS.

7.6. Xác ịnh thành phần thiết bị của hệ thống FMS.

7.6.1. Xác ịnh các thành phần của máy trong FMS.

7.6.2. Xác ịnh thành phần của thiết bị vận chuyển chi tiết.

7.6.3. Xác ịnh thành phần của thiết bị vận chuyển dụng cụ.

7.7. Kho chứa tự ộng trong hệ thống FMS.

7.7.1. Chức năng và thành phần của kho chứa tự ộng.

7.7.2. Các loại kho chứa tự ộng.

7.7.3. Bố trí kho chứa tự ộng trong hệ thống FMS.

7.7.4. Thiết kế kho chứa tự ộng của hệ thống FMS.

7.8. Hệ thống iều khiển FMS.

7.8.1. Đặc tính của máy tính trong hệ thống iều khiển FMS.

7.8.2. Con người trong hệ thống iều khiển FMS.

7.8.3. Thiết kế hệ thống iều khiển FMS.

7.9. Kinh nghiệm ứng dụng FMS ở một số nước trên thế giới

7.9.1. Một số hệ thống FMS ở CHLB Nga.

7.9.2. Hệ thống FMS ở Bun-ga-ri.

7.9.3. Hệ thống FMS ở Cộng hòa Séc.

7.9.4. Hệ thống FMS ở Ba Lan.

7.9.5. Hệ thống FMS ở Nhật Bản.

7.9.6. Hệ thống FMS ở CHLB Đức.

7.9.7. Hệ thống FMS ở Mỹ.

7.9.8. Hệ thống FMS ở Pháp.

7.9.9. Hệ thống FMS ở Anh. 11 lOMoARcPSD| 41967345

11 Chương VIII: Hướng phát triển của TĐH QTSX 8.1 1,2,3,4,5,6 Giảng

Sử dụng máy với hệ thống iều khiển linh hoạt.

8.2 Sản xuất hàng loạt theo dây chuyền.

8.3 Sản xuất tự ộng hoá linh hoạt.

8.3.1 Mô un sản xuất linh hoạt.

8.3.2 Hệ thống sản xuất linh hoạt toàn phần.

8.3.3 Hệ thống sản xuất linh hoạt toàn phần bậc cao.

8.4 Ứng dụng kỹ thuật CIM.

8.5 Ứng dụng Robot công nghiệp.

8.6 Ứng dụng trí tuệ nhân tạo. 12

Thảo luận chương 7,8 1,2,3,4,5,6 Thảo luận

CHƯƠNG I : NHỮNG KHÁI NIỆM CƠ BẢN TRONG TỰ ĐỘNG HÓA QUÁ TRÌNH SẢN XUẤT

I.1. Mục tiêu, nhiệm vụ. lOMoARcPSD| 41967345 1. Mục ích: -

Sinh viên sẽ ược cung cấp những khái niệm về: Cơ khí hóa, tự ộng hóa quá

trình sản xuất, rô-bốt công nghiệp, dây truyền tự ộng, các thuật ngữ thường

dùng trong lĩnh vực tự ộng hóa như: CAD, CAM, CIM, FMS, NC, CNC,

DNC, .... - Được cung cấp thông tin cơ bản về sự phát triển của khoa học tự

ộng hóa và hướng phát triển trong tương lai. -

Sinh viên ược hiểu rõ những ý nghĩa mà tự ộng hóa quá trình sản xuất em lại.

2. Nhiệm vụ của sinh viên: -

Hiểu và thuộc các khái niệm: Cơ khí hóa, tự ộng hóa quá trình sản

xuất, mức ộ linh hoạt của hệ thống tự ộng, dây chuyền sản xuất linh hoạt, rô- bốt công nghiệp. -

Hiểu úng các thuật ngữ thường dùng trong lĩnh vực tự ộng hóa:

CAD, CAM, CIM, FMS, CAD/CAM, CAP, CAQ. -

Nắm ược các vai trò của tự ộng hóa quá trình sản xuất. - Tìm ược

các ví dụ sinh ộng cho các nội dung trên.

I.2. Quy ịnh hình thức học cho mỗi nội dung nhỏ Nội dung Hình thức học

1.1. Những khái niệm cơ bản. Giảng

1.2. Định nghĩa các thuật ngữ máy tính trong sản xuất Giảng

1.3. Ý nghĩa của tự ộng hóa quá trình sản xuất Giảng

I.3. Các nội dung cụ thể.

A. NỘI DUNG LÝ THUYẾT.

1.1. Những khái niệm cơ bản.

1.1.1. Cơ khí hóa (Mechanicalize).

Để tạo ra sản phẩm, các quá trình sản xuất thực hiện việc biến ổi vật chất, năng lượng và

thông tin từ dạng này sang dạng khác. Các quá trình này bao gồm 2 dạng sau: các quá

trình chính (các chuyển ộng chính) và các quá trình phụ (các chuyển ộng phụ). -

Các quá trình chính là các quá trình trực tiếp làm thay ổi tính chất cơ lý

hóa, hình dáng hình học ban ầu của phôi liệu ể tạo ra sản phẩm yêu cầu. -

Các quá trình phụ là các quá trình không làm thay ổi trạng thái của ối tượng,

nhưng cần thiết kế cho các quá trình chính thực hiện ược.

Cơ khí hóa là quá trình thay thế tác ộng cơ bắp của con người khi thực hiện các

quá trình công nghệ chính hoặc chuyển ộng chính bằng máy.

Đặc iểm: nâng cao năng suất lao ộng, một số trường hợp không thay thế ược con người

( iều khiển, theo dõi ...). 13 lOMoARcPSD| 41967345

Với quá trình sản xuất và công nghệ phức tạp khi mà số lượng các thông số tham gia vào

quá trình lớn và có giá trị thay ổi liên tục theo thời gian thì khả năng hoàn thành nhiệm vụ

của người thợ thực hiện nhiệm vụ iều khiển sẽ bị suy giảm.

1.1.2. Tự ộng hóa sản xuất (Manufacturing Automation).

Tự ộng hóa sản xuất là một hướng phát triển của sản xuất chế tạo máy mà trong ó con

người ược giải phóng không chỉ từ lao ộng cơ bắp mà còn ược giải phóng từ quá trình iều

khiển sản xuất. Ở ây trách nhiệm của con người là theo dõi quá trình sản xuất. Con người

thực hiện việc chuẩn bị công nghệ và cấp – tháo phôi theo chu kỳ cho máy (tùy thuộc vào mức ộ tự ộng hóa).

Như vậy, tự ộng hóa QTSX là tổng hợp các biện pháp ược sử dụng khi thiết kế các quá

trình sản xuất và công nghệ mới, tiên tiến. Trên cơ sở của các quá trình sản xuất và công

nghệ ó, tiến hành lập các hệ thống thiết bị có năng suất cao, tự ộng thực hiện các quá trình

chính và phụ bằng các cơ cấu và thiết bị tự ộng, mà không cần sự tham gia của con người.

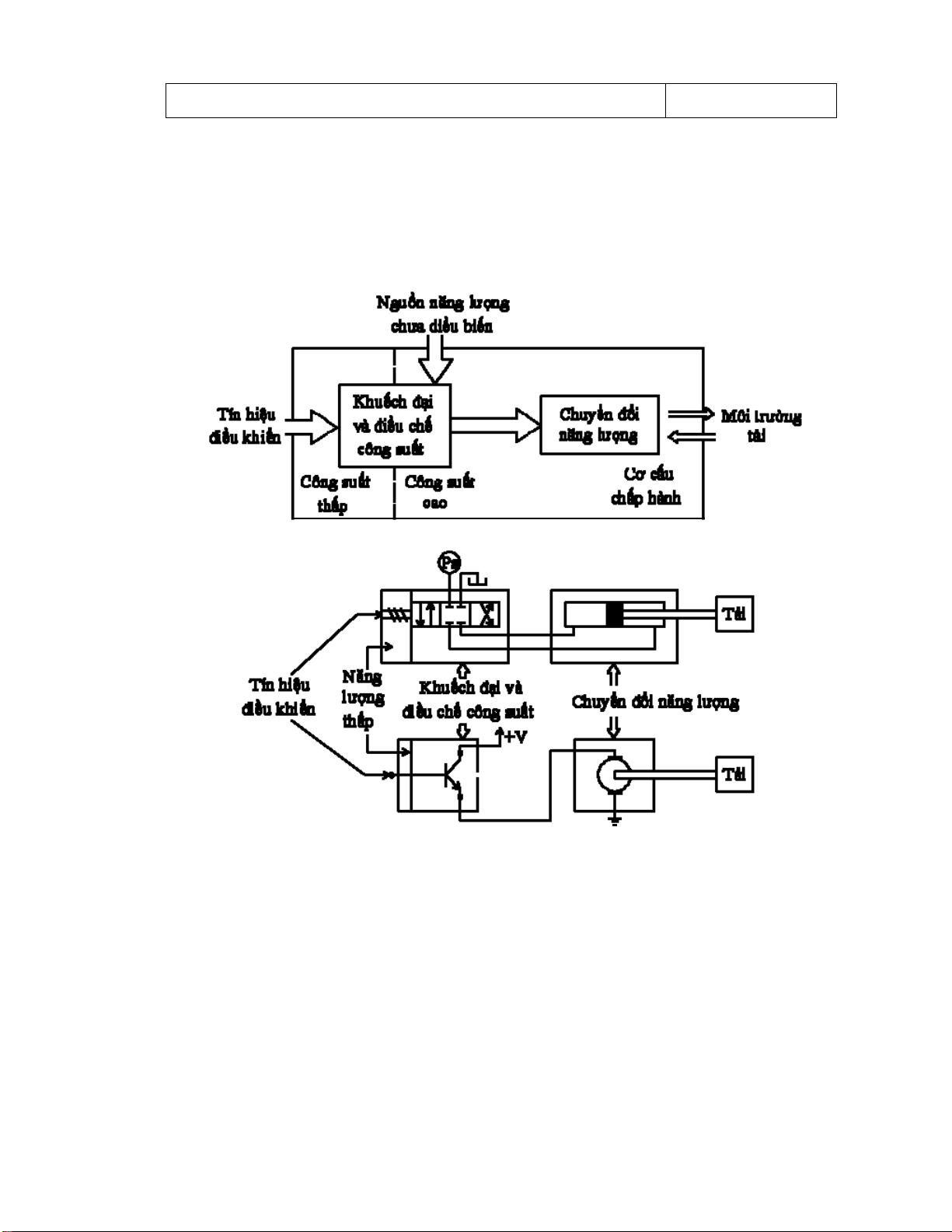

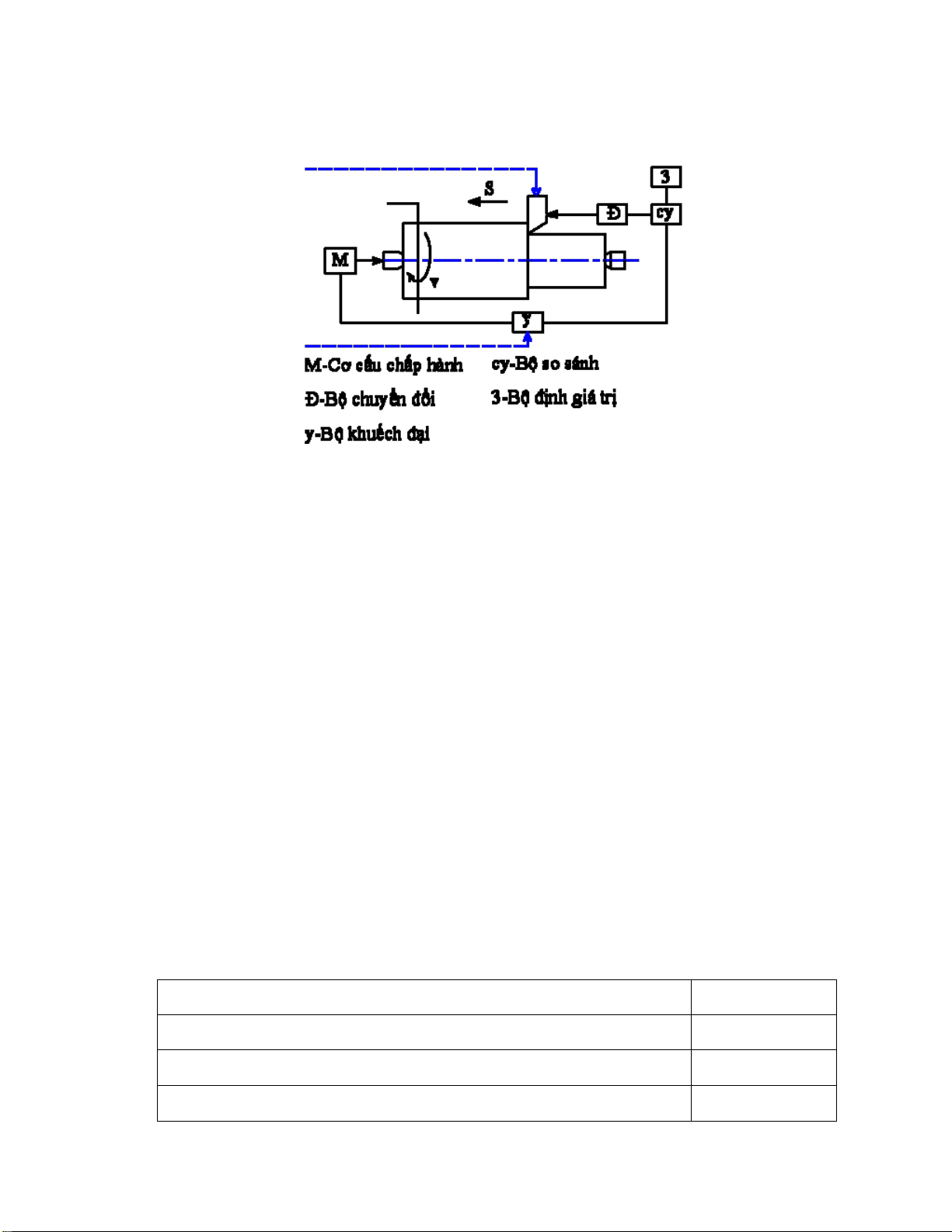

Hình 1.1. Cấu trúc cơ bản của các hệ thống tự ộng -

Hệ thống cảm biến: có chức năng tiếp nhận và biến ổi thông tin các

loại, làm cơ sở cho các quyết ịnh iều khiển. -

Hệ thống iều khiển: có chức năng ưa ra các quyết ịnh iều khiển quá

trình và các tác ộng tương ứng tới cơ cấu iều khiển trên cơ sở các thông tin nhận

ược từ hệ thống cảm biến. -

Hệ thống phản hồi: có chức năng theo dõi thông tin, so sánh các tín

hiệu nhận ược từ hệ thống cảm biến và iều khiển ể tiến hành các tín hiệu bù tương ứng.

* QTSX cơ khí gồm: chuẩn bị sản xuất → tạo phôi → gia công cơ → lắp ráp... Hầu

hết các thiết bị tham gia vào quá trình chính như: cấp phôi, gá ặt, ịnh hướng chi tiết, vận

chuyển, gia công, lắp ráp và kiểm tra... Có thể tự ộng hóa một số hoặc toàn bộ, từ ơn giản ến phức tạp.

Thực tế hiện nay QTSX thường thực hiện theo phương pháp tự ộng hóa từng phần.

Tự ộng hóa từng phần là tự ộng hóa chỉ một số nguyên công riêng biệt của quá trình, các

nguyên công còn lại vẫn thực hiện trên các máy vạn năng và bán tự ộng thông thường. Nó

kết hợp lao ộng cơ khí hóa với tự ộng hóa và nó ược ứng dụng ở những nơi mà sự tham

gia trực tiếp của con người không thể thực hiện ược (nguy hiểm ối với con người) hoặc ối

với những công việc quá nặng nhọc và ơn iệu.

Bảng 1.1: Các giai oạn phát triển cơ bản của tự ộng hóa quá trình sản xuất Các giai oạn Đặc iểm Ví dụ Xuất hiện lOMoARcPSD| 41967345

Thay thế lao ộng cơ bắp của con Động cơ máy tiện, Cơ khí hóa người bằng máy băng tải... 1775 Tự ộng hóa

Thay thế công việc iều khiển thiết bị từng phần của công nhân bằng máy NC, CNC, MRP 1956-1960

Sản xuất tự ộng tích hợp có tính ến

Tự ộng hóa ở môi trường của từng thành phần FMS,CAD/CAM 1970-1975 mức ộ cao riêng biệt

Trên cơ sở tự ộng hóa với sự trợ Sản xuất tích

giúp của hệ thống máy tính ể thực CIM, nhà máy 1985-1990 hợp hiện các QTSX tích hợp tương lai

1.1.3. Tính linh hoạt của hệ thống sản xuất.

Tính linh hoạt của hệ thống sản xuất là mức ộ và khả năng thích ứng với chế tạo

nhiều loại sản phẩm khác nhau một chách nối tiếp hoặc song song.

Mức ộ linh hoạt ML của hệ thống ược xác ịnh theo công thức sau: Ld M = L (1.1) Ly

Trong ó: Ld – là tính linh hoạt ạt ược.

Ly – là tính linh hoạt yêu cầu.

Nếu ML = 1 thì yêu cầu về tính linh hoạt ược hoàn toàn thỏa mãn. Khi ML > 1 thì hệ

thống sản xuất có thừa tính linh hoạt, có nghĩa là ối với các nhiệm vụ cụ thể tính linh hoạt

sử dụng không hết. Nếu ML < 1 thì không phải tất cả các sản phẩm ược chế tạo trong

những iều kiện tối ưu hoặc là chỉ có một số sản phẩm ược chế tạo.

Giá thành ể tạo ra tính linh hoạt của hệ thống sản xuất phụ thuộc vào hai yếu tố: yếu

tố kỹ thuật và yếu tố tổ chức. -

Yếu tố kỹ thuật: bao gồm công suất của hệ thống, vùng tốc ộ và

lượng chạy dao, số lượng các ầu mang dụng cụ cắt và dụng cụ phụ, các cơ cấu

vận chuyển và kho chứa, các thiết bị iều khiển, dung lượng của ổ tích phôi, ổ

tích dụng cụ và ồ gá, mức ộ tiêu chuẩn hóa của các bề mặt và kích thước của

thiết bị công nghệ và kỹ thuật, khả năng lập trình và mức ộ thích ứng của các thiết bị iều khiển. -

Yếu tố tổ chức: bao gồm chu kỳ (thời gian) chế tạo sản phẩm, chủng

loại sản phẩm, chu kỳ thay ổi sản phẩm, ộ ổn ịnh của hệ thống sản xuất.

Tính linh hoạt hợp lý sẽ cho phép giảm chi phí chế tạo sản phẩm trong một thời gian

dài. Tính linh hoạt trong một chừng mực nào ó xác ịnh hình thể của hệ thống sản xuất, xác

ịnh công nghệ, tổ chức và iều khiển chức năng của nó, ồng thời tính linh hoạt ảnh hưởng

lớn ến chi phí chế tạo sản phẩm. 15 lOMoARcPSD| 41967345

1.1.4. Tự ộng hóa sản xuất linh hoạt.

Tự ộng hóa sản xuất linh hoạt ược dùng trong sản xuất loạt vừa và nhỏ (sản lượng

ít, chủng loại nhiều), nó dựa trên công nghệ nhóm và công nghệ iển hình với sử dụng các

máy CNC, các mô un sản xuất linh hoạt, các hệ thống khoa chứa và vận chuyển tự ộng và

các tổ hợp thiết bị với iều khiển bằng máy tính. Tự ộng hóa sản xuất linh hoạt ược thể hiện

ở việc iều chỉnh nhanh quá trình sản xuất ể chế tạo sản phẩm mới trong phạm vi thiết bị

kỹ thuật cũng như trong phạm vi iều khiển (trong giới hạn khả năng của thiết bị công nghệ).

1.1.5. Hệ thống sản xuất linh hoạt (Flexible manufacturing system - FMS).

Hệ thống sản xuất linh hoạt là tổ hợp bao gồm các máy CNC, các thiết bị tự ộng, các mô

un sản xuất linh hoạt, các thiết bị công nghệ riêng lẻ và các hệ thống ảm bảo chức năng

hoạt ộng với chế ộ tự ộng trong khoảng thời gian ã ịnh, cho phép tự ộng iều chỉnh ể chế

tạo các sản phẩm bất kỳ trong một giới hạn nào ó.

1.1.6. Mô un sản xuất linh hoạt.

Mô un sản xuất linh hoạt là một ơn vị thiết bị có iều khiển theo chương trình ể chế tạo

các sản phẩm bất kỳ trong một giới hạn nào ó. Thiết bị này thực hiện một cách tự ộng tất

cả các chức năng có liên quan ến chế tạo sản phẩm và nó có khả năng hoạt ộng trong FMS.

1.1.7. Rôbôt công nghiệp.

Rôbôt công nghiệp là một máy tự ộng ứng yên hoặc di ộng, nó gồm một cơ cấu chấp

hành dưới dạng tay máy, có một số bậc tự do và một cơ cấu iều khiển ể thực hiện các chức

năng di chuyển trong quá trình sản xuất. Nó có thể sử dụng như một thiết bị ộc lập, có khả

năng thay ổi nhanh, dễ hiệu chỉnh.

Các Rôbốt thường ược trang bị các hệ thống iều khiển thích nghi, vòng kín (P,PI,

PD, PID – Proprotional Integral Derivative), các hệ thống iều khiển theo chương trình

lôgic (PLC – Programmable Logic Controllers), các hệ thống cảm biến thực hiện các chức

năng như nghe, nhìn, sờ, ngửi, nói...vì vậy chúng ược sử dụng hầu hết trong các lĩnh vực

như y tế, dịch vụ, gia công, lắp ráp... lOMoARcPSD| 41967345

Hình 1.2 Rôbôt công nghiệp

1.1.8. Tổ hợp Rôbôt công nghệ.

Tổ hợp rôbôt công nghệ là toàn bộ một thiết bị công nghệ, một rôbôt công nghiệp

và các thiết bị khác ể thực hiện các chu kỳ lặp lại một cách tự ộng.

1.1.9. Dây chuyền tự ộng linh hoạt.

Dây chuyền tự ộng linh hoạt là FMS mà trong ó các thiết bị công nghệ ược lắp ặt theo

trình tự các nguyên công ã ược xác ịnh.

1.1.10. Công oạn tự ộng hóa linh hoạt.

Công oạn tự ộng hóa linh hoạt là FMS hoạt ộng theo tiến trình công nghệ mà trong ó có

khả năng thay ổi trình tự sử dụng thiết bị công nghệ.

1.1.11. Phân xưởng tự ộng hóa linh hoạt.

Phân xưởng tự ộng hóa linh hoạt là FMS bao gồm dây chuyền tự ộng hóa linh hoạt, công

oạn tự ộng hóa linh hoạt và tổ hợp rôbôt công nghệ ược nối kết với nhau theo phương án

ể chế tạo các sản phẩm của một chủng loại xác ịnh.

1.1.12. Nhà máy tự ộng hóa linh hoạt.

Nhà máy tự ộng hóa linh hoạt là FMS bao gồm dây chuyền tự ộng hóa linh hoạt, tổ hợp

rôbôt công nghệ và phân xưởng tự ộng hóa linh hoạt ược nối kết với nhau theo nhiều

phương án ể chế tạo các sản phẩm của nhiều chủng loại sản phẩm.

1.2. Định nghĩa các thuật ngữ máy tính trong sản xuất.

1.2.1. CAD (Computers Aided Design – thiết kế có trợ giúp của máy tính). Nhờ các

trang thiết bị tính toán thiết kế như máy tính, phần mềm chuyên dụng (autoCAD, Matlab,

Catia...) cho phép tạo ra các mô hình sản phẩm trong không gian 3D, thuận lợi cho việc

khảo sát, ánh giá, sửa ổi ngay trên màn hình, lưu giữ, nhân bản... Cho phép tiết kiệm thời

gian, vật liệu và các chi phí khác của giai oạn thiết kế. 1.2.2. CAP (Computers Aided

Planning – lập kế hoạch có trợ giúp của máy tính).

Nhờ máy tính mà các hoạt ộng cần thiết ể chế tạo sản phẩm ược thiết lập một cách nhanh

chóng, chính xác và tối ưu. CAP ảm bảo kế hoạch sản xuất tối ưu của một nhà máy. CAP

bao gồm hai công cụ sản xuất quan trọng là MRP (Manufacturing Resource Planning –

lập kế hoạch tiềm năng sản xuất) và CAPP (Computers Aided Process Planning – lập quy

trình có trợ giúp của máy tính). CAPP giúp người lạp quy trình chọn thứ tự nguyên công

tối ưu ể chế tạo sản phẩm.

1.2.3. CAM (Computers Aided Manufacturing – sản xuất có trợ giúp của máy tính).

Khâu iều hành quá trình chế tạo sản phẩm cũng ược tự ộng hóa nhờ hệ thống iều

hành quá trình chế tạo tự ộng có sự trợ giúp của máy tính. CAM cho phép thực hiện việc

lập kế hoạch, iều khiển, hiệu chỉnh và kiểm tra nguyên công cùng toàn bộ quá trình gia

công chế tạo sản phẩm.

1.2.4. CAQ (Computers Aided Quality Control – kiểm tra chất lượng có trợ giúp của máy tính). 17 lOMoARcPSD| 41967345

CAQ cho phép kiểm tra chất lượng sản phẩm và chất lượng công việc trong toàn bộ hệ thống sản xuất.

1.2.5. CAD/CAM (Computers Aided Design/Computers Aided Manufacturing –

thiết kế/sản xuất có trợ giúp của máy tính).

CAD/CAM là hệ thống kết hợp, nó bao gồm các kỹ thuật sản xuất CAD, CAP, CAM và CAQ.

1.2.6. PP & C (Production Planning and Control).

Chức năng PP & C là hoạt ộng tổ chức của CIM. Nó liên quan ến kế hoạch tiềm năng sản

xuất, lập kế hoạch nhu cầu vật tư, nhu cầu thời gian và kiểm tra hệ thống sản xuất.

1.2.7. CIM (Computer Integrated Manufacturing – sản xuất tích hợp có trợ giúp của máy tính).

CIM bao gồm tất cả các hệ thống kỹ thuật: CAD, CAP, CAM, CAQ và PP & C.

Ví dụ: Hệ thống Open CIM - ASRS: kho hàng tự ộng.

- Trạm gia công: CNC Lathe, CNC Mill... - Băng tải (conveyor) - Robot.

- Máy chủ + phần mềm (Server + software)

Hình 1.3. CIM – 4a station (Intelitek)

1.3. Ý nghĩa của tự ộng hóa quá trình sản xuất.

- Cho phép giảm giá thành và nâng cao năng suất lao ộng.

- Cho phép cải thiện iều kiện sản xuất.

- Cho phép áp ứng cường ộ cao của sản xuất hiện ại.

- Cho phép cạnh tranh và áp ứng iều kiện sản xuất. B. NỘI DUNG THẢO LUẬN. lOMoARcPSD| 41967345

C. NGÂN HÀNG CÂU HỎI, BÀI TẬP.

CHƯƠNG II : CÁC THIẾT BỊ CƠ BẢN VÀ HỆ THỐNG ĐIỀU KHIỂN TRONG

TỰ ĐỘNG HÓA QUÁ TRÌNH SẢN XUẤT

II.1. Mục tiêu, nhiệm vụ. 1. Mục ích: -

Cung cấp khái niệm về các thiết bị cơ bản trong hệ thống iều khiển

tự ộng hóa quá trình sản xuất. -

Giúp sinh viên hiểu rõ hơn về vai trò của cơ cấu chấp hành, cảm

biến và hệ thống iều khiển trong hệ thống tự ộng. -

Cung cấp cho sinh viên ặc iểm một số cơ cấu chấp hành thủy lực,

khí nén, cơ cấu chấp hành iện, một số loại cảm biến, các hệ thống iều khiển.

2. Nhiệm vụ của sinh viên: -

Hiểu và thuộc các khái niệm về cơ cấu chấp hành, cảm biến, hệ thống iều khiển. -

Hiểu ược nguyên lý hoạt ộng của các cơ cấu chấp hành ã ược giới thiệu trong giáo trình. -

Nắm ược nguyên tắc hoạt ộng của một số loại cảm biến thông dụng. -

Hiểu rõ các hệ thống iều khiển ược dùng trong tự ộng hóa sản xuất. -

Phân biệt ược vai trò của từng cụm thiết bị: hệ thống iều khiển, cơ

cấu chấp hành, cảm biến. trong hệ thống tự ộng hóa quá trình sản xuất. II.2.

Quy ịnh hình thức học cho mỗi nội dung nhỏ. Nội dung Hình thức học

2.1. Các thiết bị cơ bản trong hệ thống tự ộng. Giảng 19 lOMoARcPSD| 41967345

2.2. Các hệ thống iều khiển tự ộng. Thảo luận

II.3. Các nội dung cụ thể.

A. NỘI DUNG LÝ THUYẾT.

2.1. Các thiết bị cơ bản trong hệ thống tự ộng.

2.1.1. Cơ cấu chấp hành – Actuators.

1. Khái niệm: Cơ cấu chấp hành là một bộ phận máy móc, thiết bị có khả năng thực hiện

một công việc nào ó dưới tác ộng của tín hiệu iều khiển phát ra từ thiết bị iều khiển.

Hình 2.1. Sơ ồ chức năng của cơ cấu chấp hành

Hình 2.2. Cơ cấu chấp hành thủy lực và cơ iện

2. Phân loại:

* Dựa trên nguồn năng lượng chia làm 3 nhóm. -

Các cơ cấu chấp hành thủy lực, các cơ cấu chấp hành khí nén, các cơ cấu chấp hành cơ iện.

* Theo mức năng lượng sử dụng có thể phân cơ cấu chấp hành theo các dải năng lượng khác nhau: -

Cơ cấu chấp hành năng lượng thấp: nhiệt iện trở, iôt quang LED, màn hình

tinh thể lỏng LCD, màn hình Plasma... lOMoARcPSD| 41967345 -

Cơ cấu chấp hành năng lượng trung bình: nam châm iện, ộng cơ iện, xilanh

khí nén, xilanh thủy lực, các ộng cơ thủy khí chuyển ộng quay, van khí, van thủy lực... -

Các thiết bị truyền ộng: băng tải tự ộng, vitme bi, bộ cấp liệu rung, cơ cấu

phân ộ, bộ truyền sóng... -

Một số hệ thống thiết bị chuyên dụng: bàn máy, máy NC, rôbốt, thiết bị

lắp ráp, máy hàn, thiết bị kiểm tra, hệ thống kho và cấp phát tự ộng...

3. Đặc iểm:

a/ Cơ cấu chấp hành thủy lực:

Ưu iểm: kích thước nhỏ gọn, nhẹ, không gây ồn và công suất lớn. Nhược iểm: giá thành cao.

Một số cơ cấu chấp hành thủy lực: bơm, van, xilanh ộng cơ thủy lực... *

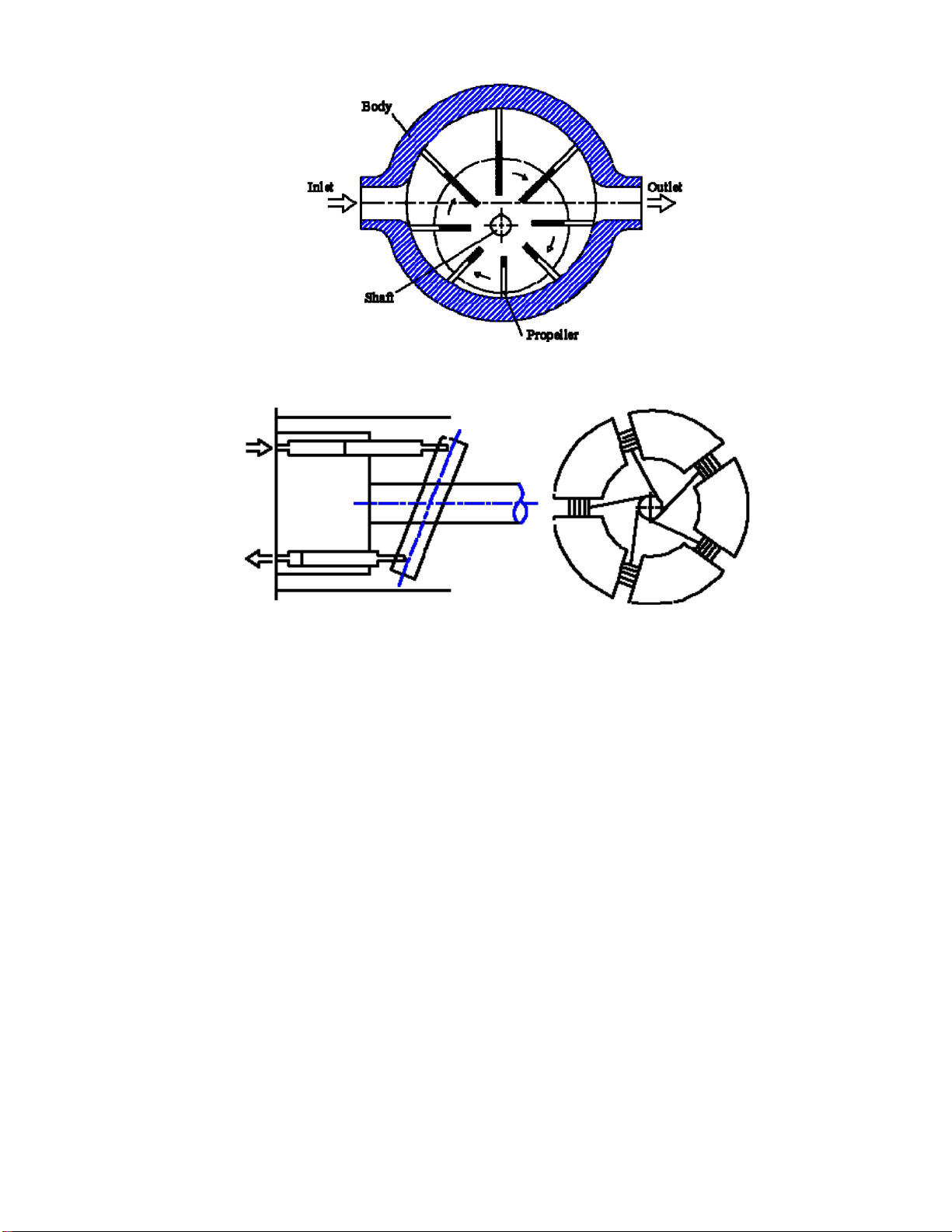

Bơm: là trái tim của hệ thống, có chức năng tạo năng lượng thủy lực cho hệ thống

(tạo dòng nhưng không tạo áp). Các loại bơm thủy lực: bơm pitton, bơm cánh quạt, bơm

bánh răng, bơm cánh gạt. *

Van: dùng ể iều chỉnh công suất tới cơ cấu chấp hành, có chức năng ON/OFF dòng

dầu, hướng dòng, iều chỉnh áp suất và vận tốc. Các loại van:

+ Van hướng (directional valves): ịnh hướng và phân phối dòng trong hệ thống

- van vị trí cố ịnh (finite position), van vị trí bất kì (infinite position)...

+ Van iều áp (pressure valves): van an toàn – giới hạn áp trong hệ thống

(limiter/relief valve) ; van giảm áp – giảm áp ra ể vào một nhánh của hệ thống; van iều

chỉnh tuần tự - áp suất ược thiết lập phụ thuộc vào sự iều chỉnh tuần tự. + Van chỉnh lưu

lượng (flow valves): van tiết lưu – iều chỉnh tiết diện dòng i qua. Thường chênh lệch áp

tạo ra khi dòng i qua, nó ược kiểm soát bởi bộ bù áp (bình tích áp).

+ Van ON/OFF: chỉ cho dòng chảy theo một chiều không cho chảy ngược lại – van một

chiều (nonreturn valves) hoặc van kiểm (check valves).

+ Van tỉ lệ (propotional valves) và van servo (servo valves): dùng ể iều khiển liên tục

chuyển vị, tốc ộ và lực của thành phần kích truyền ộng thủy lực.

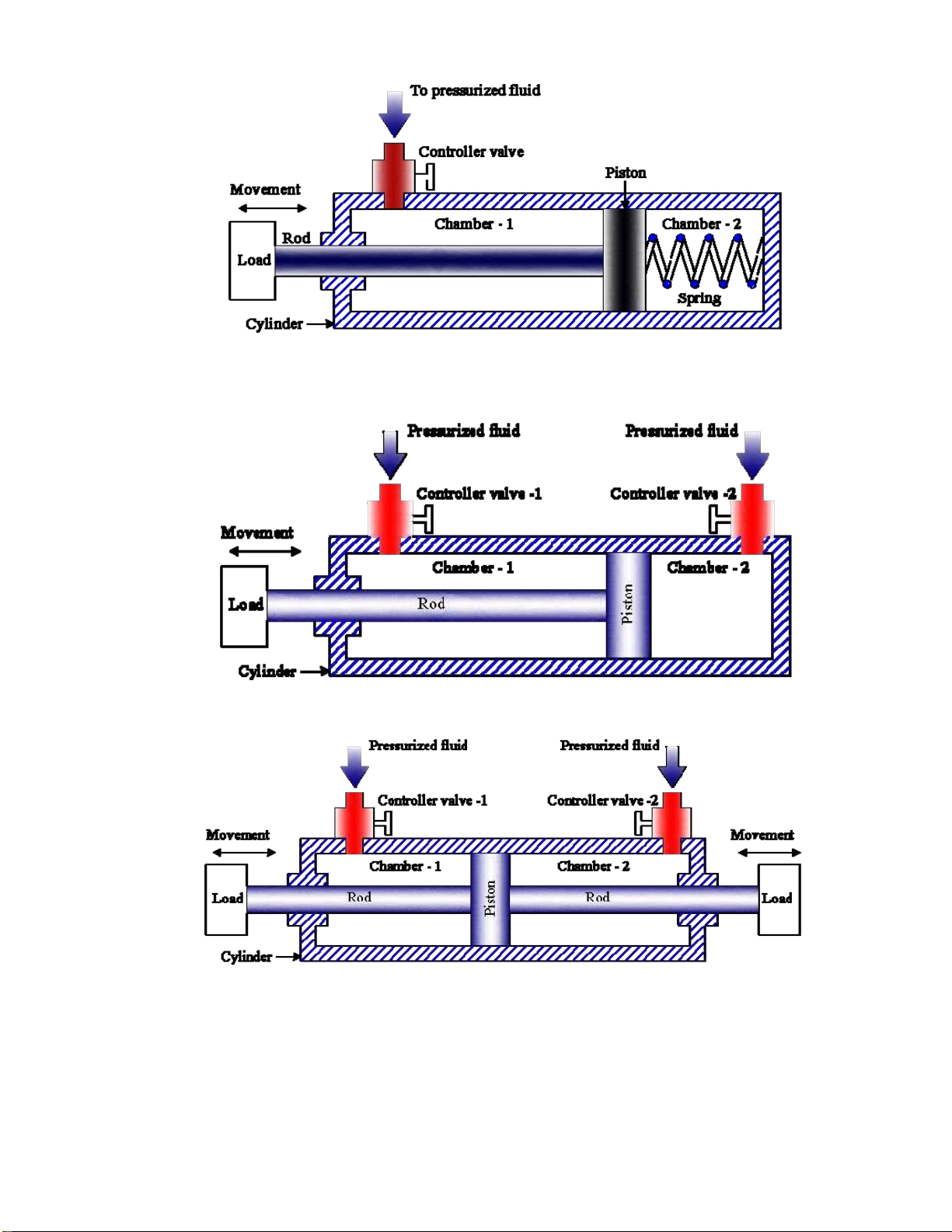

* Xilanh – ộng cơ thủy lực: biến ổi năng lượng của dầu thành cơ năng. - Xilanh thủy lực: + Xilanh hành trình ơn: 21 lOMoARcPSD| 41967345

Fig 2.3. Linear single – rod single acting

+ Xilanh hành trình kép: có hai loại Loại một ầu trục:

Fig 2.4. Linear single – rod single double acting Loại 2 ầu trục:

Fig 2.5. Linear double – rod double acting - Động cơ thủy lực. + Động cơ bánh răng. + Động cơ cánh gạt. lOMoARcPSD| 41967345

Hình 2.6. Động cơ cánh gạt

+ Động cơ piston: hướng trục (hình 2.7a) và hướng tâm (hình 2.7b) a) b)

Hình 2.7. Động cơ piston

b/ Cơ cấu chấp hành khí nén. c/

Cơ cấu chấp hành cơ - iện. */ Động cơ iện:

- DC motors – ộng cơ iện một chiều.

- AC motors – ộng cơ iện xoay chiều. + Synchronous motor. + Induction motor. + Brushed DC and AC.

- Stepper motor – ộng cơ bước.

- Linear motor – ộng cơ tuyến tính.

- Servo motor – ộng cơ servo.

*/ Các truyền ộng cơ khí.

2.1.2. Cảm biến – Sensor.

1. Khái niệm: cảm biến là một thiết bị mà khi có một hiện tượng vật lý tác ộng vào (nhiệt

ộ, dịch chuyển, lực...) sẽ tạo ra tín hiệu ầu ra ( iện, cơ học, từ...) tỷ lệ. 23 lOMoARcPSD| 41967345

Thuật ngữ bộ chuyển ổi (transducer) thường ược dùng ồng nghĩa với cảm biến.

*/ Phân biệt transducer và sensor: - Sensor: y(t) = F{u(t)}

- Transducer: U1(t) = φU(t) ; y(t) = φ2U1(t)

Như vậy, transducer là thiết bị biến ổi một dạng năng lượng này thành một dạng

năng lượng khác và thông thường ầu vào và ầu ra không cùng thứ nguyên.

2. Phân loại:

* Theo chức năng: cảm biến tuyến tính, cảm biến quay, cảm biến gia tốc, cảm biến lực,

mômen và áp suất, cảm biến dòng, cảm biến nhiệt, cảm biến vật liệu thông minh ,cảm

biến micro và cảm biến nano...

* Cảm biến cũng ược phân loại thành bị ộng và chủ ộng.

- Cảm biến bị ộng: năng lượng cần ể cung cấp cho ầu ra ược sinh ra từ chính hiện

tượng vật lý ược cảm nhận (nhiệt kế).

- Cảm biến chủ ộng: cần nguồn năng lượng bên ngoài (ầu o biến dạng).

* Ngoài ra, cảm biến cũng ược phân loại thành hai dạng tương tự và số (A/D) dựa trên dạng tín hiệu ầu ra.

- Cảm biến tương tự: cung cấp tín hiệu liên tục tỷ lệ với tham số cần o và cần sự

biến ổi tương tự thành số (A/D) trước khi chuyển cho bộ iều khiển số.

- Cảm biến số: cung cấp ầu ra số có thể trực tiếp ghép nối với bộ iều khiển. Các

loại cảm biến và ặc tính tham khảo bảng 16.1 – [5].

3. Nguyên lý hoạt ộng. a/ Cảm biến tuyến tính.

Các cảm biến vị trí ưa ra tín hiệu iện tỷ lệ với ộ dịch chuyển cần o.

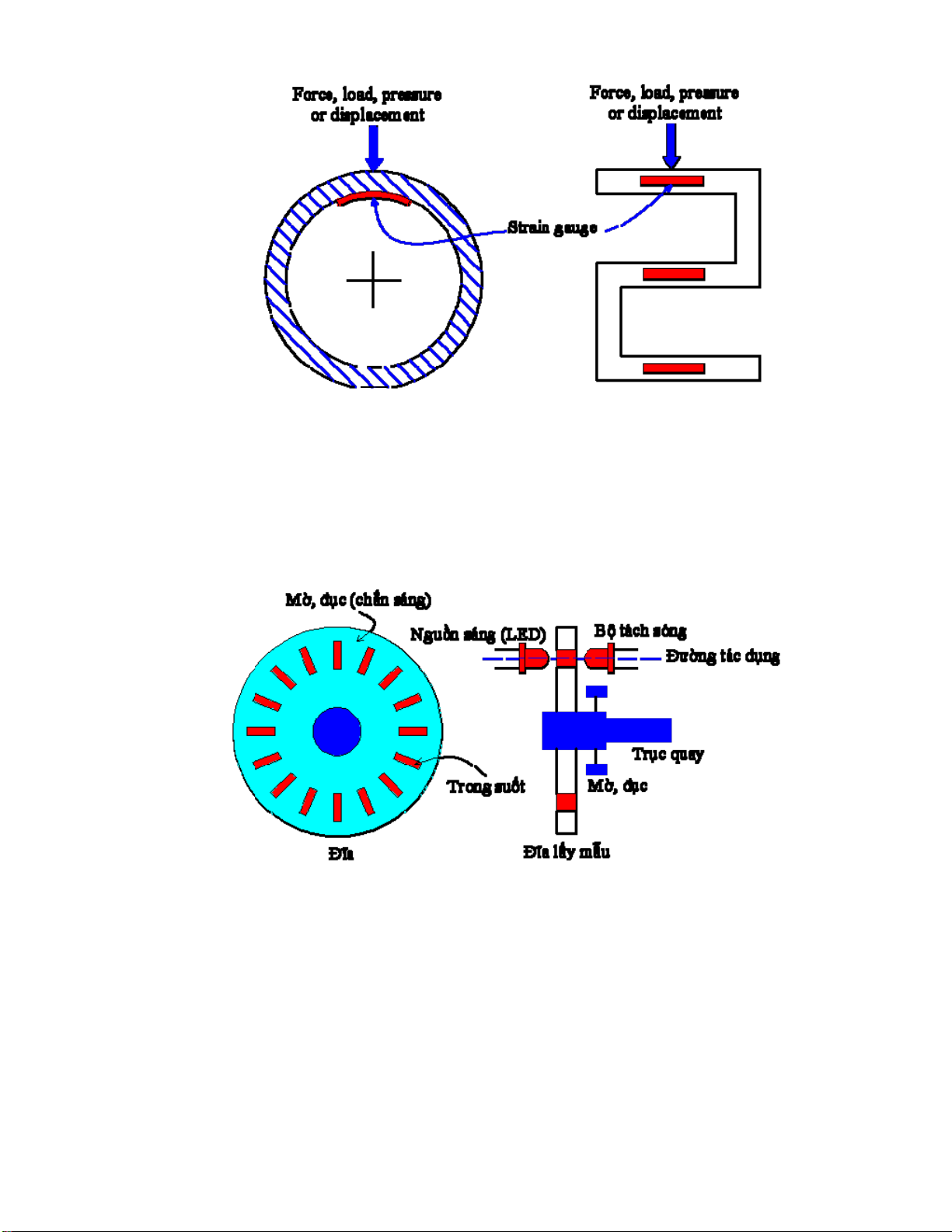

Ví dụ: Cảm biến loại tiếp xúc như ầu o biến dạng (lá iện trở - tensor iện trở). lOMoARcPSD| 41967345

Hình 2.8. Đo biến dạng pháp tuyến dùng ầu o biến dạng.

Sự thay ổi iện trở ược chuyển ổi thành thay ổi iện áp bằng mạch cầu Watson cảm

ứng iện áp. Khi chiều dài của các tensor thay ổi một lượng εl = Δl/l thì iện trở của chúng

thay ổi một lượng tương ứng εR = ΔR/R. Ta có: εR = f(εl) (2.1)

Khi mạch làm việc, cầu iện trở mất cân bằng và tạo ra: v0 = εR. vi (2.2)

Trong ó: v0- iện áp ra ; vi - iện áp vào. Ta có: ∆v = ∆ 0 R1 / R (2.3) vi

4 + ∆2( R1 / R)

Cầu Watson tham khảo tài liệu [3]. * Một số ví dụ:

Fig 2.9. Lever type mechanical structure 25 lOMoARcPSD| 41967345

Fig 2.10. Circular/elliptical/S-shaped mechanical structure

b/ Bộ mã hóa quang - Optical Encoder:

Encoder là cảm biến hay dùng ể o vị trí, vận tốc, gia tốc hay hướng dịch chuyển của rôto,

trục, piston của các cơ cấu chấp hành.

*/ Encoder gia tăng – Incremental Encoder.

Encoder gia tăng là loại cảm biến dùng ể o vị trí góc của trục ộng cơ, máy công cụ, băng tải...

Hình 2.11. Cấu tạo Encoder gia tăng

*/ Encoder tuyệt ối – Absolute Optical Encoder. (tham khảo tài liệu [1,2]) c/

Các loại cảm biến khác. (tham khảo tài liệu [2])

2.1.3. Các thiết bị iều khiển.

Tham khảo tài liệu [1,2,3,4,5])

1. Các hệ iều khiển servo.

2. Các hệ iều khiển tương tự (Analog).

- Điều khiển dạng óng ngắt ON/OFF -

Điều khiển dạng tỉ lệ (tuyến tính) P.

- Điều khiển tỉ lệ - tích phân PI lOMoARcPSD| 41967345

- Điều khiển tỉ lệ - vi phân PD

- Điều khiển tổ hợp PID

3. Các thiết bị iều khiển số (Digital).

4. Các thiết bị iều khiển logic theo chương trình PLC.

2.2. Các hệ thống iều khiển tự ộng.

2.2.1. Khái niệm và chức năng.

1/ Khái niệm: Hệ thống iều khiển là toàn bộ những thiết bị ảm bảo cho một nhóm ối tượng

thực hiện nhiệm vụ ể ạt mục ích. Hệ thống iều khiển tự ộng là hệ thống mà tất cả các chức

năng iều khiển của nó ược thực hiện không có sự tham gia trực tiếp của con người.

2/ Chức năng:

- Thực hiện các chuyển ộng hành trình và các chuyển ộng chạy không của các

cơ cấu chấp hành theo một tuần tự ã ịnh trước với các tốc ộ trong phạm vi cho phép.

- Đảm bảo hoạt ộng của các máy theo nhịp và tuần tự xác ịnh.

- Đảm bảo dừng máy khi có sự cố xảy ra.

- Điều chỉnh quá trình công nghệ ể ảm bảo chất lượng gia công.

- Kiểm tra sai số kích thước và sai số hình dáng của chi tiết.

- Điều khiển dây chuyền tự ộng khi cần iều chỉnh ể thay ổi ối tượng gia công.

- Tính toán số lượng sản phẩm ược sản xuất ra.

- Báo tín hiệu về QTCN, tình trạng máy ể cán bộ, công nhân có biện pháp xử lý. 2.2.2. Phân loại.

Các hệ thống iều khiển tự ộng ược chia thành 2 nhóm sau:

- Hệ thống iều khiển chương trình không theo số.

+ Hệ thống iều khiển hành trình.

+ Hệ thống iều khiển bằng cam.

+ Hệ thống iều khiển bằng dưỡng chép hình.

- Hệ thống iều khiển chương trình theo số.

+ Hệ thống iều khiển NC.

+ Hệ thống iều khiển CNC.

+ Hệ thống iều khiển DNC.

+ Hệ thống iều khiển thích nghi.

1/ Hệ thống iều khiển chương trình không theo số.

a/ Hệ thống iều khiển hành trình:

Nó ược dùng ể tự ộng hóa chuyển ộng thẳng của dụng cụ cắt (các cơ cấu khác của máy)

với tốc ộ cố ịnh. Chiều dài quãng ường ược xác ịnh bằng cách gá cữ chặn trên các tang

trống, trên các thước hoặc trực tiếp trên máy. 27 lOMoARcPSD| 41967345

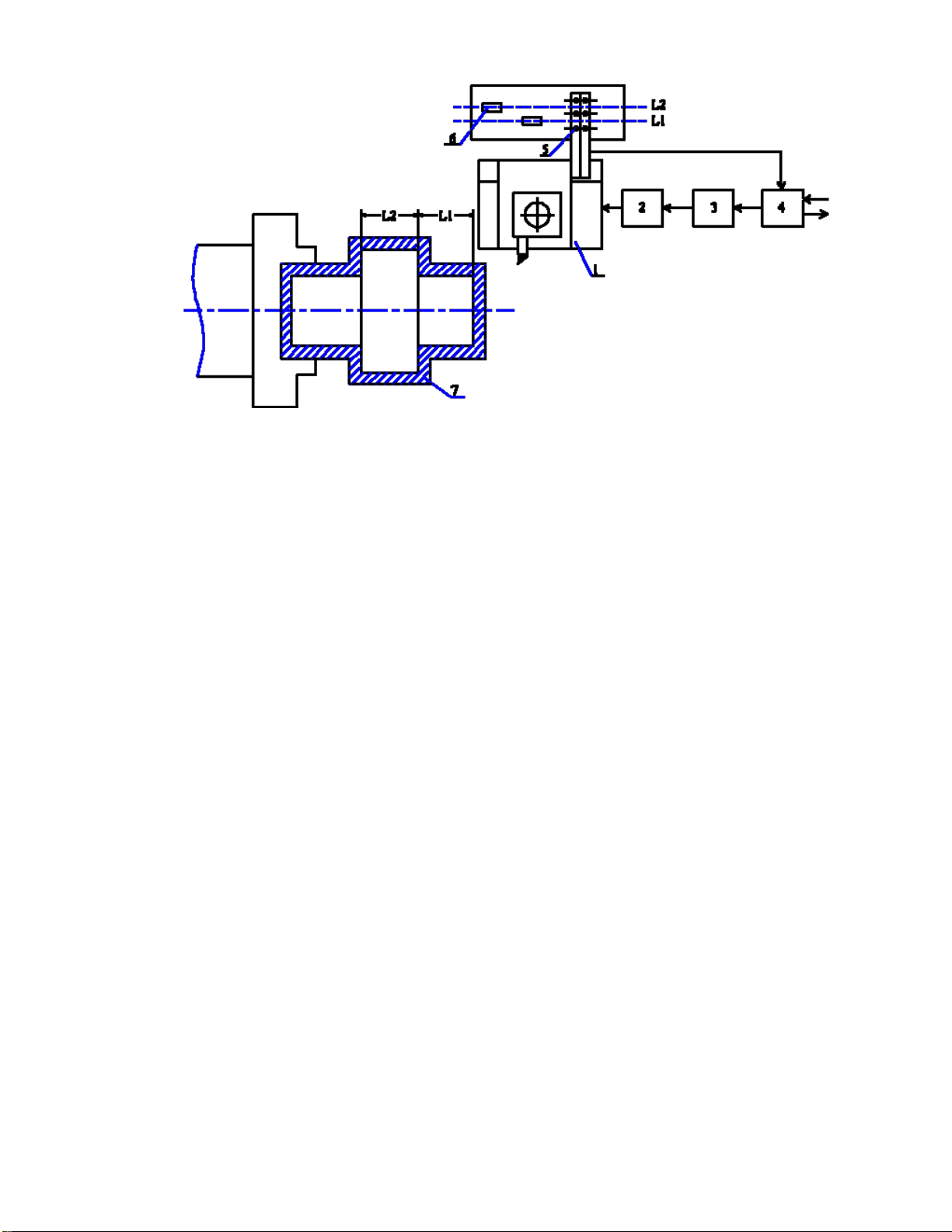

Hình 2.12. Sơ ồ hệ thống iều khiển hành trình

1- Cơ cấu chấp hành; 2- bộ dẫn ộng; 3 và 4 các khối iều khiển; 5 – Các phần tử iều khiển; 6

– Các cữ chặn; 7 – Chi tiết gia công.

Trên các dây chuyền tự ộng hệ thống iều khiển hành trình ược dùng ể iều khiển hành trình

của các máy tổ hợp ứng cạnh nhau, ể truyền lệnh từ máy này sang máy kia, các ầu dao, các bàn máy...

Ưu iểm: kết cấu ơn giản, giá thành không cao.

Nhược iểm: nhanh mòn và dễ bị phá hủy, ộ chính xác thấp.

Phạm vi sử dụng: Dùng ể tự ộng hóa các máy tiện, máy phay, máy rơvonve và các máy

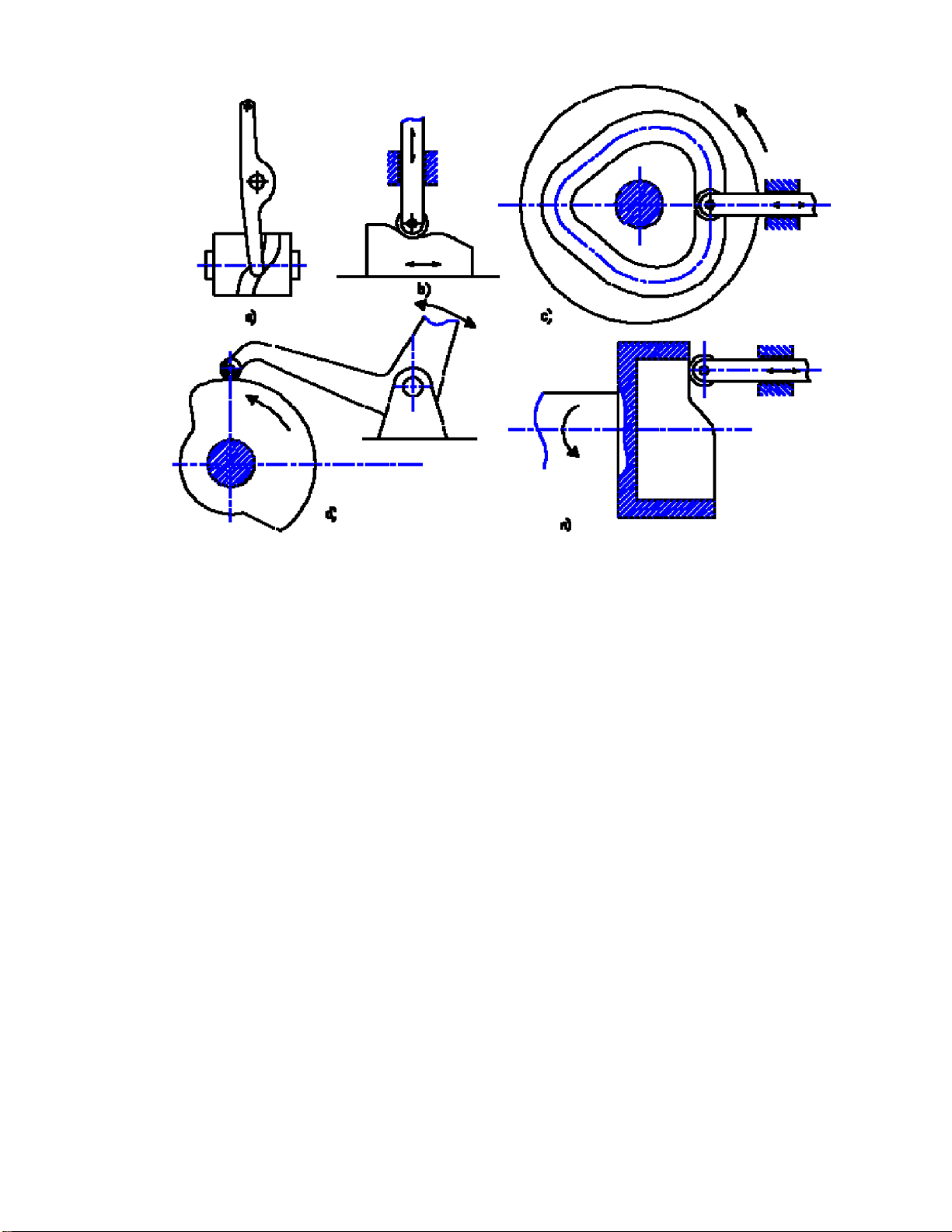

khác trong sản xuất hàng loạt lớn. b/ Hệ thống iều khiển bằng cam:

Hệ thống iều khiển bằng cam cung cấp thông tin trên profin của cam. Cơ sở của hệ thống

này là các cơ cấu cam kết hợp với các cơ cấu tay òn (hoặc không có tay òn).

Hệ thống cam thực hiện 2 chức năng ồng thời sau: - Cơ cấu sinh lực. - Cơ cấu iều khiển. lOMoARcPSD| 41967345

Hình 2.13. a-cam hình trụ; b–cam phẳng ; c–cam ĩa kín; d–cam ĩa hở; e–cam mặt ầu.

c/ Hệ thống iều khiển bằng dưỡng chép hình:

Tham khảo tài liệu [1]

2. Hệ thống iều khiển số.

Sử dụng hệ thống iều khiển số cho phép ạt ược các mục ích sau:

- Tự ộng hóa các thiết bị sản xuất với khả năng linh hoạt cao.

- Hiệu chỉnh chương trình gia công ơn giản và nhanh chóng khi ối tượng gia

công thay ổi về kết cấu.

- Tổ chức lập trình trung (trực tiếp hay gián tiếp thông qua cổng truyền thông).

- Các chương trình có thể ược lưu trữ và dùng lại.

- Có thể lập trình tự ộng bằng máy tính cho phép nâng cao năng suất và ộ chính xác gia công.

a/ Hệ thống iều khiển NC (Numerical Control).

Trong hệ iều khiển NC các thông số hình học của chi tiết gia công và các lệnh iều khiển

ược chuyển dưới dạng dãy các con số.

- Nguyên tắc làm việc: mở máy → ọc lệnh 1 và lệnh 2 → kết thúc ọc → máy

thực hiện lệnh 1 (lệnh 2 vẫn nằm trong bộ nhớ) → hoàn thành lệnh 1 → thực hiện

lệnh 2 (lấy ra từ bộ nhớ) ồng thời ọc lệnh 3 và lưu vào vị trí lệnh 2 trong bộ nhớ.

- Nhược iểm: năng suất thấp khi gia công cho cả loạt chi tiết thì phải ọc lại

tất cả các lệnh từ ầu. dễ gây ra phế phẩm do không tránh khỏi những sai sót của 29 lOMoARcPSD| 41967345

bộ tính toán trong hệ iều khiển. Cần rất nhiều lệnh chứa trong băng ục lỗ hoặc

băng từ lên khả năng bị treo (tràn bộ nhớ) thường xuyên xảy ra. Ngoài ra băng từ

hay băng ục lỗ sẽ nhanh chóng bị bẩn và mòn gây lỗi chương trình. b/ Hệ thống

iều khiển CNC (Computer Numerical Control).

- Đặc iểm chính của hệ thống này là có sự tham gia của máy vi tính. Hệ

thống iều khiển CNC cho phép thay ổi và hiệu chỉnh các chương trình gia công chi tiết và

chương trình hoạt ộng của bản thân nó.

- Hệ thống iều khiển CNC cho phép nạp chương trình vào bộ nhớ toàn bộ

một lúc hoặc nhập từng lệnh bằng tay từ bàn iều khiển. Các lệnh iều khiển không

chỉ ược viết cho từng chuyển ộng riêng lẻ mà còn cho nhiều chuyển ộng cùng lúc.

Điều này cho phép giảm số câu lệnh của chương trình → nâng cao ộ tin cậy và năng suất.

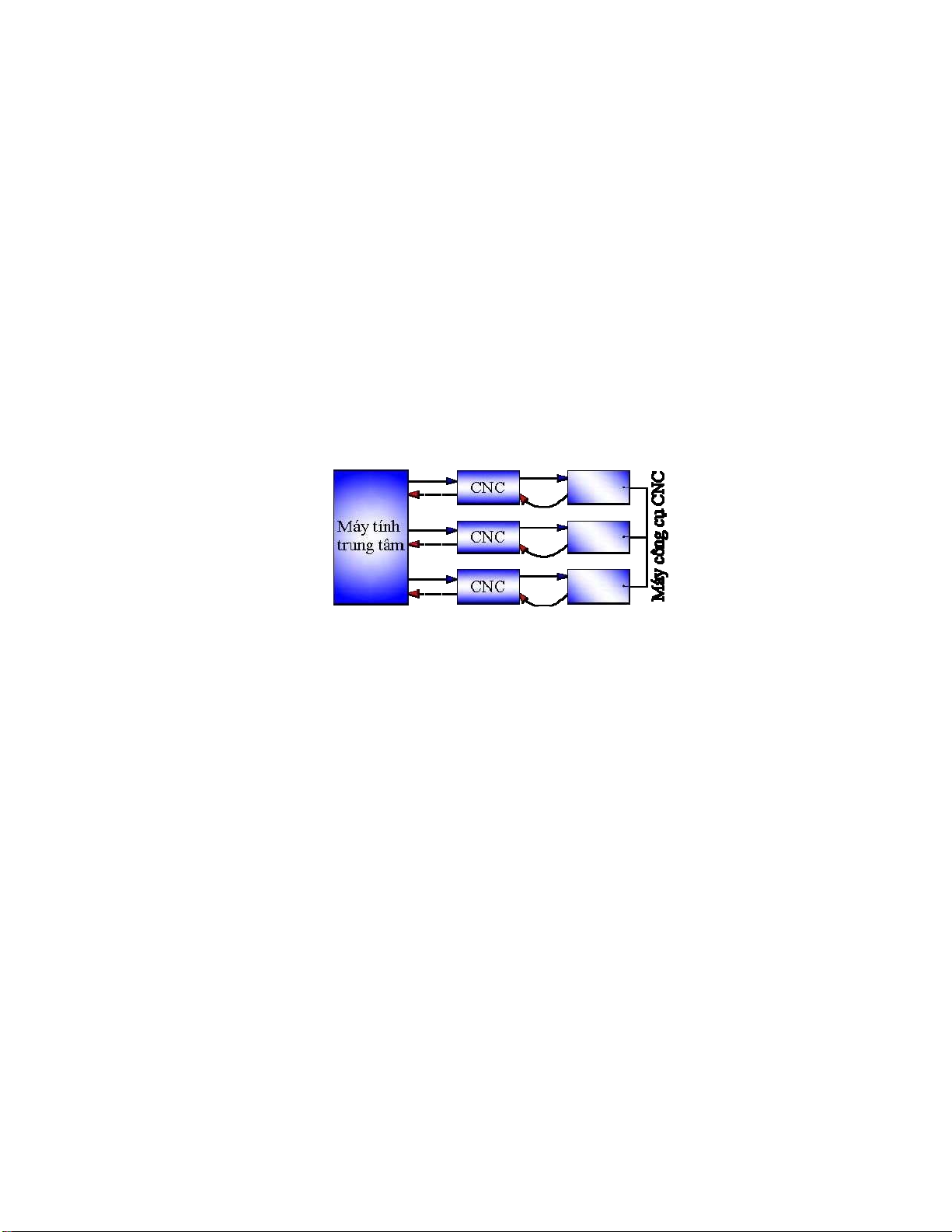

c/ Hệ thống iều khiển DNC (Direct Numerical Control).

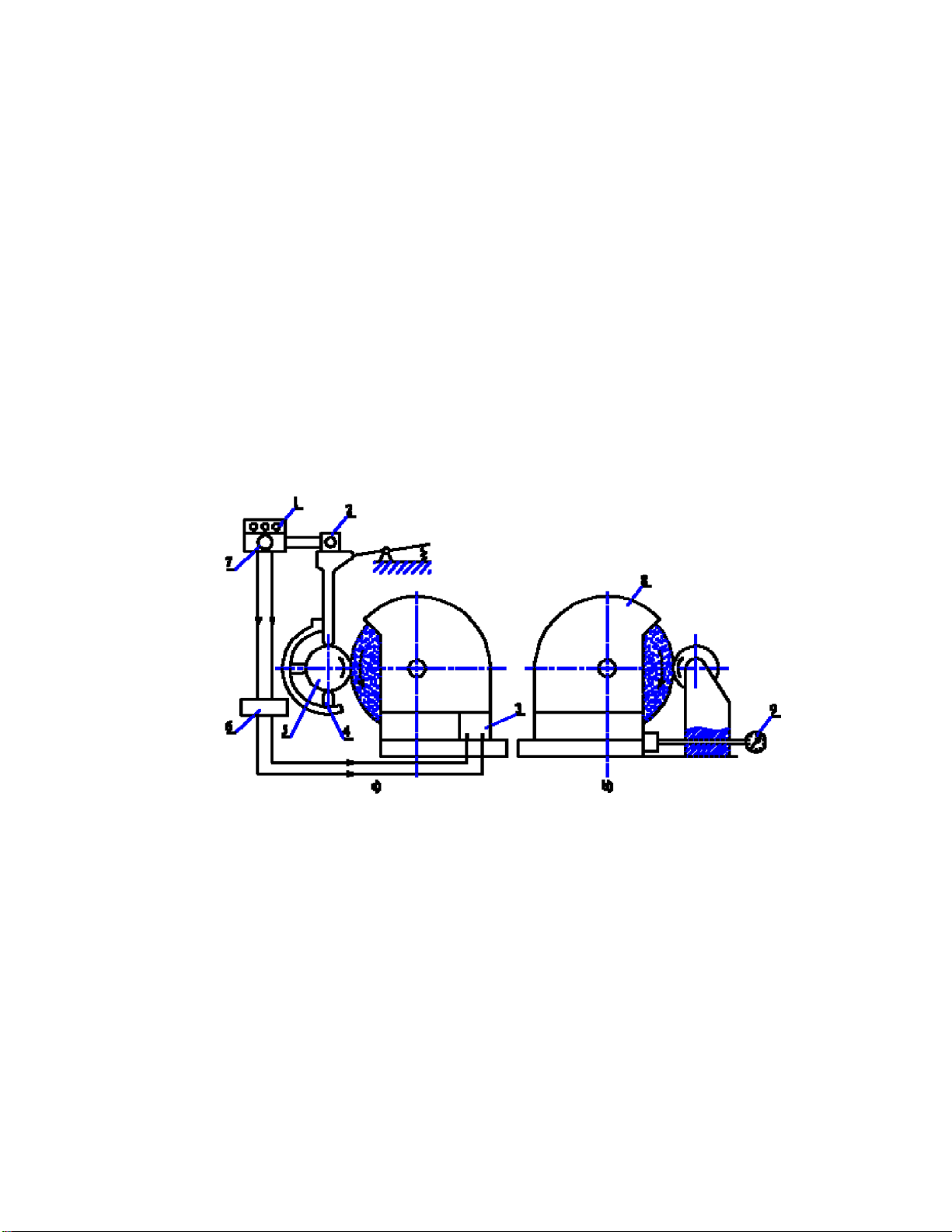

Hình 2.14. Nguyên lý của hệ thống iều khiển DNC

- Nhiều máy công cụ CNC ược kết nối với một máy tính trung tâm qua ường

dẫn dữ liệu. Mỗi máy CNC có hệ iều khiển CNC mà bộ tính toán của nó có nhiệm

vụ chọn lọc và phân phối các thông tin.

- Máy tính trung tâm có thể nhận ược những thông tin từ các bộ iều khiển

CNC ể hiệu chỉnh chương trình hoặc ọc những dữ liệu từ các máy công cụ CNC.

- Trong một số trường hợp máy tính óng vai trò chỉ ạo trong việc lựa chọn

những chi tiết gia công theo thứ tự ưu tiên ể phân chia cho các máy.

- Hệ thống DNC có ngân hàng dữ liệu trung tâm cho biết các thông tin của

chương trình gia công trên tất cả các máy công cụ.

- Có khả năng truyền dữ liệu nhanh và có khả năng nối ghép vào hệ thống gia công linh hoạt FMS.

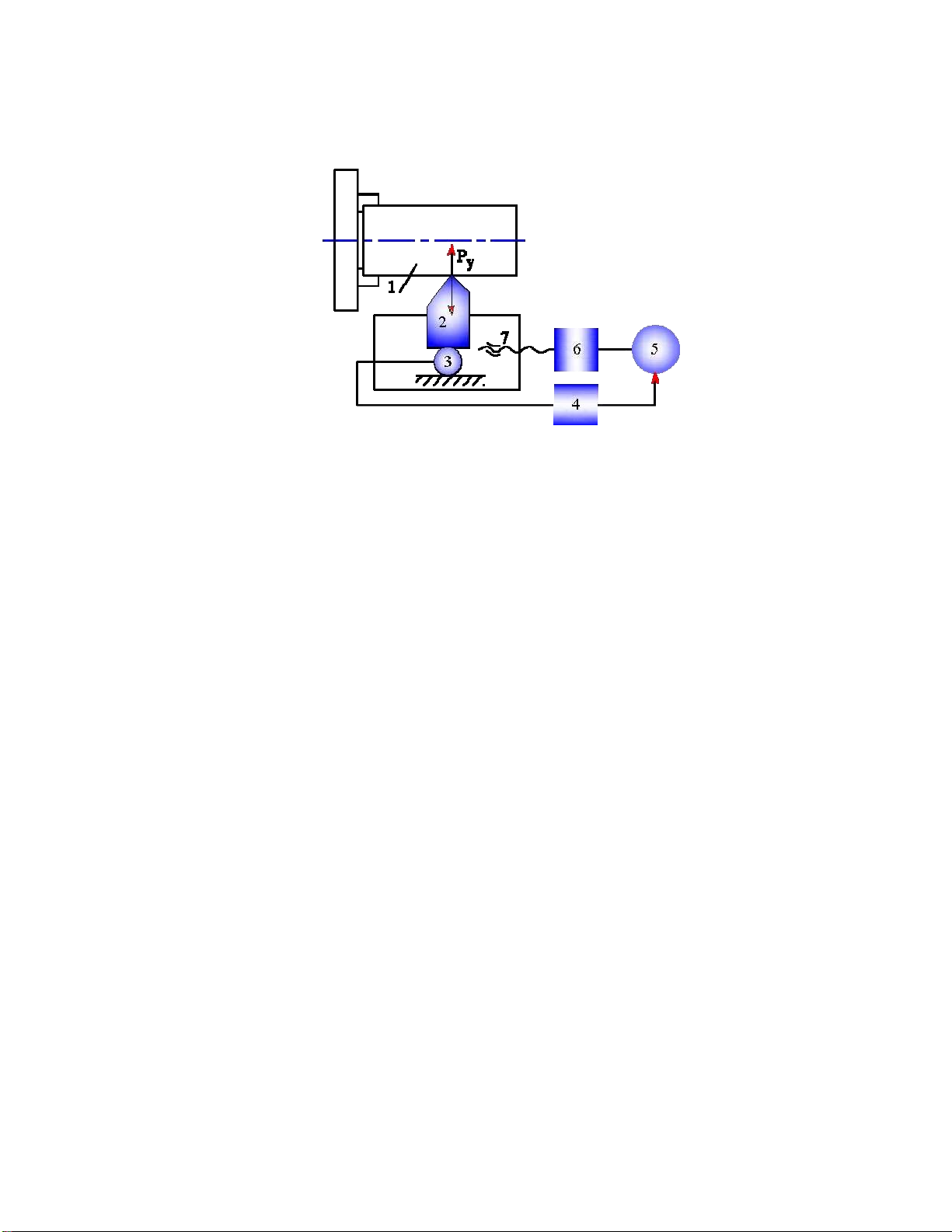

3. Hệ thống iều khiển thích nghi.

Các máy CNC thông thường có chu kì gia công cố ịnh (cứng) ã ược xác ịnh ở phần tử

mang chương trình và như vậy mỗi lần gia công chi tiết khác, chu kì lại ược lặp lại như

cũ, không có sự thay ổi nào. Một chương trình iều khiển như vậy không ược hiệu chỉnh

khi có các yếu tố công nghệ thay ổi. lOMoARcPSD| 41967345

Hệ thống iều khiển thích ghi là hệ thống iều khiển có tính ến những tác ộng bên ngoài

của hệ thống công nghệ ể iều chỉnh chu kì gia công nhằm loại bỏ ảnh hưởng của những

yếu tố ó tới ộ chính xác gia công.

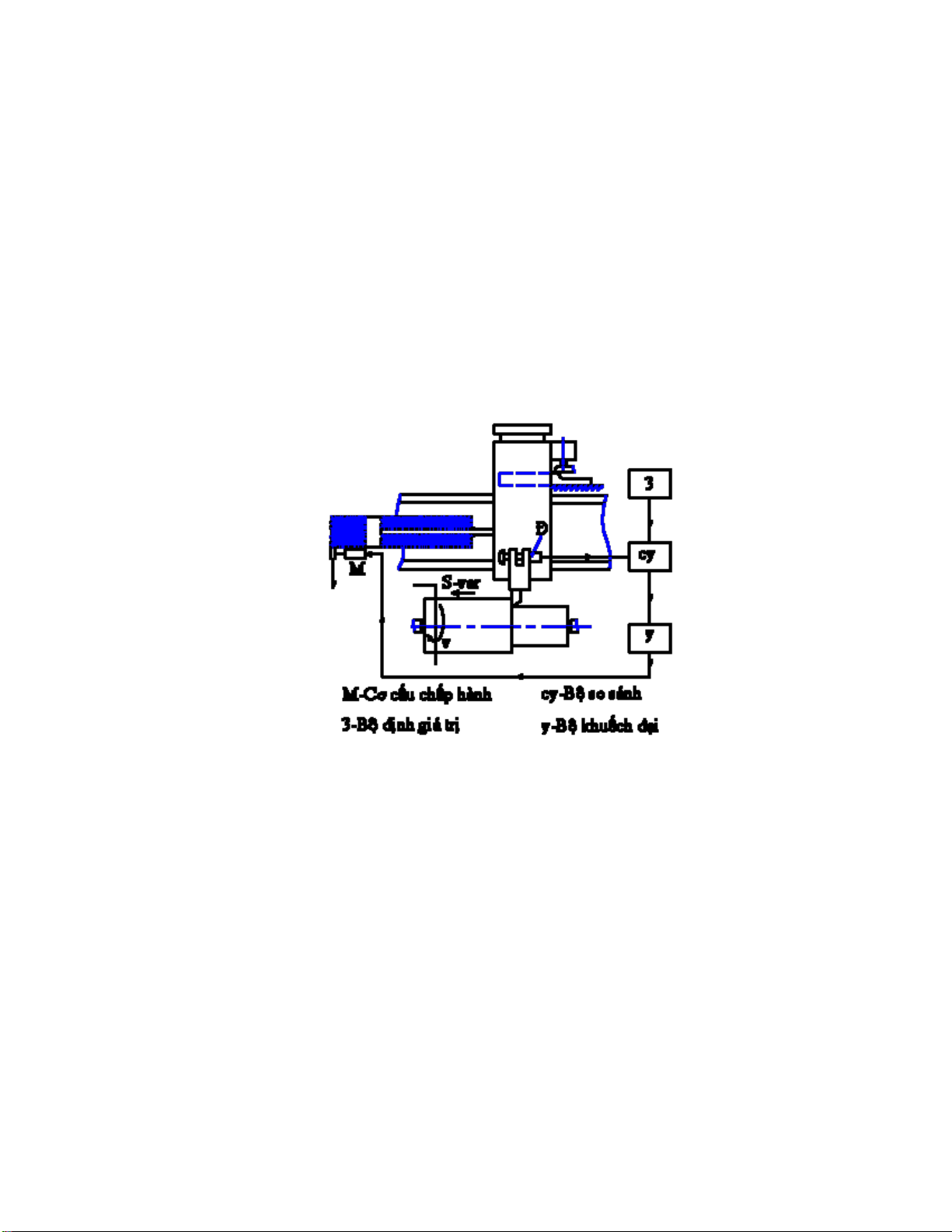

Hình 2.15. Sơ ồ iều khiển thích nghi (1 – Chi tiết gia công; 2 – Dụng cụ cắt;

3 – Đattric; 4 – Bộ biến ổi; 5,6,7 – Cơ cấu chạy dao).

B. NỘI DUNG THẢO LUẬN.

C. NGÂN HÀNG CÂU HỎI, BÀI TẬP.

CHƯƠNG III: TỰ ĐỘNG HÓA QUÁ TRÌNH CẤP PHÔI VÀ DỤNG CỤ

III.1. Mục tiêu, nhiệm vụ. 1. Mục tiêu: -

Giới thiệu về những cơ cấu và hệ thống cấp phôi tự ộng ược sử

dụng trong hệ thống sản xuất tự ộng. -

Giúp sinh viên hiểu ược tầm quan trọng của bộ phận cấp phôi trong

tự ộng hóa quá trình sản xuất cơ khí nói riêng. -

Sinh viên sẽ hiểu ược vai trò của cơ cấu cấp phôi rời cũng như nắm

ược một số nguyên tắc cơ bản của cơ cấu cấp phôi rời. -

Giới thiệu về những cơ cấu và hệ thống cấp phát dụng cụ tự ộng

ược sử dụng trong hệ thống sản xuất tự ộng.

2. Nhiệm vụ của sinh viên: -

Hiểu ược tầm quan trọng của cơ cấu cấp phôi. -

Biết ược thực tế là lượng phôi rời chiếm tỷ lệ lớn trong sản xuất cơ

khí, cho nên nghiên cứu cơ cấu cấp phôi rời là quan trọng. -

Hiểu ược nguyên lý hoạt ộng của các cơ cấu cấp phôi ược minh họa tren hình vẽ. 31 lOMoARcPSD| 41967345 -

Hiểu ược các phương pháp cấp phát và kẹp chặt dụng cụ tự ộng ược

giới thiệu trong chương này. -

Hiểu rõ nguyên lý hoạt ộng của một số cơ cấu thay thế dụng cụ tự

ộng ược giới thiệu trong giáo trình và trong bài giảng.

III.2. Quy ịnh hình thức học cho mỗi nội dung nhỏ. Nội dung Hình thức học

3.1. Tự ộng hóa quá trình cấp phôi. Thảo luận

3.2. Tự ộng hóa cấp phát và kẹp chặt dụng cụ. Giảng

III.3. Các nội dung cụ thể.

A. NỘI DUNG LÝ THUYẾT.

3.1. Tự ộng hóa quá trình cấp phôi.

3.1.1. Tự ộng hóa cấp phôi rời.

Cấp, vận chuyển và lưu giữ phôi tự ộng phải ược giải quyết trên cơ sở các quá trình gia

công cụ thể, trình ộ thiết bị và ộ chính xác yêu cầu. Quá trình cấp phôi phải ược thực hiện

nhanh, tin cậy. Trong thực tế phôi tồn tại dưới dạng như phôi cuộn, phôi thanh, phôi rời.

Theo thống kê có tới (70 ÷ 75)% lượng phôi là phôi rời. Vì vậy việc nghiên cứu phát triển

cơ cấu cấp phôi rời có ý nghĩa rất lớn về kinh tế - kỹ thuật. Các cơ cấu cấp phôi rời có một

số kiểu chính như kiểu phễu, kiểu ổ chứa và kiểu phễu - ổ chứa.

1. Cơ cấu cấp phôi kiểu phễu và ổ chứa.

a. Cơ cấu cấp phôi kiểu phễu.

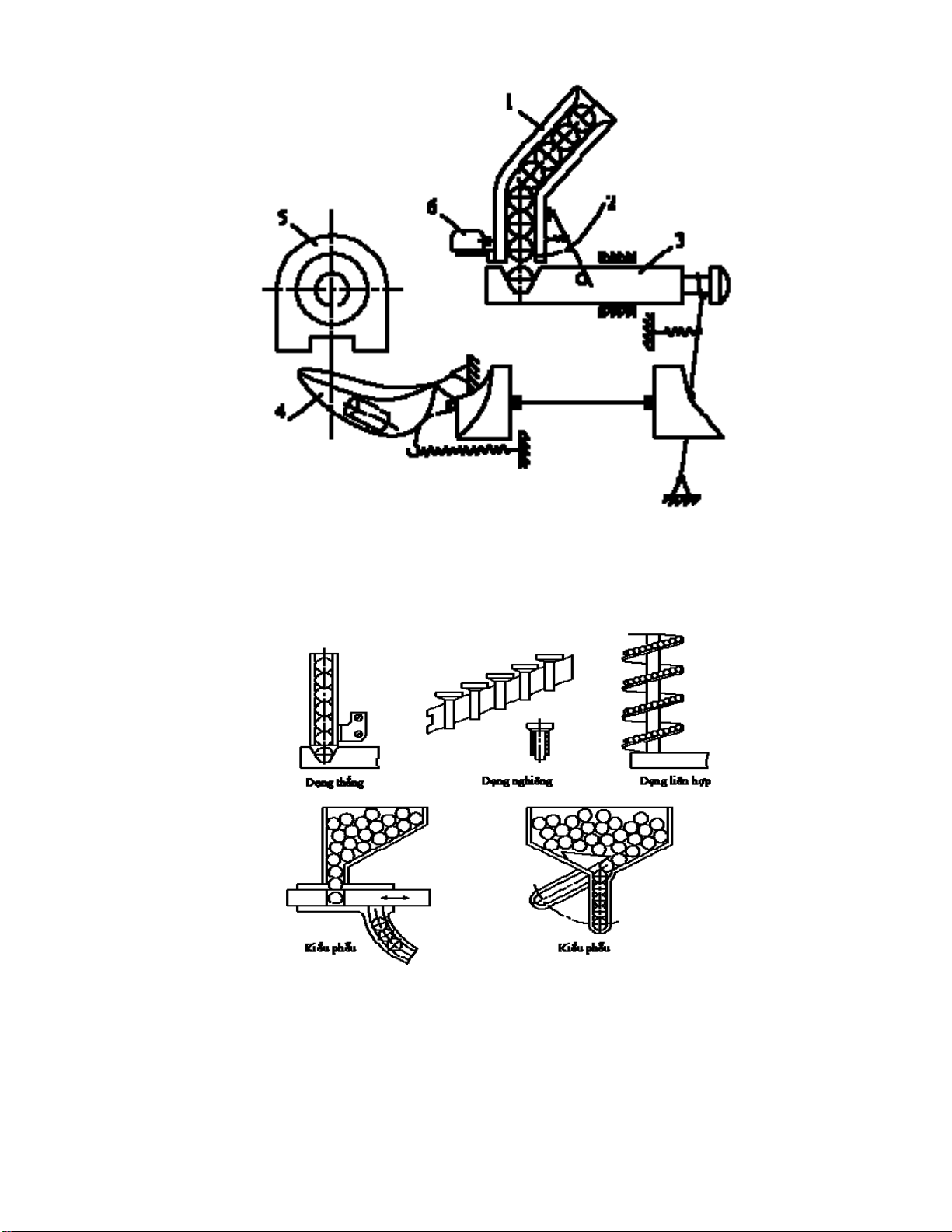

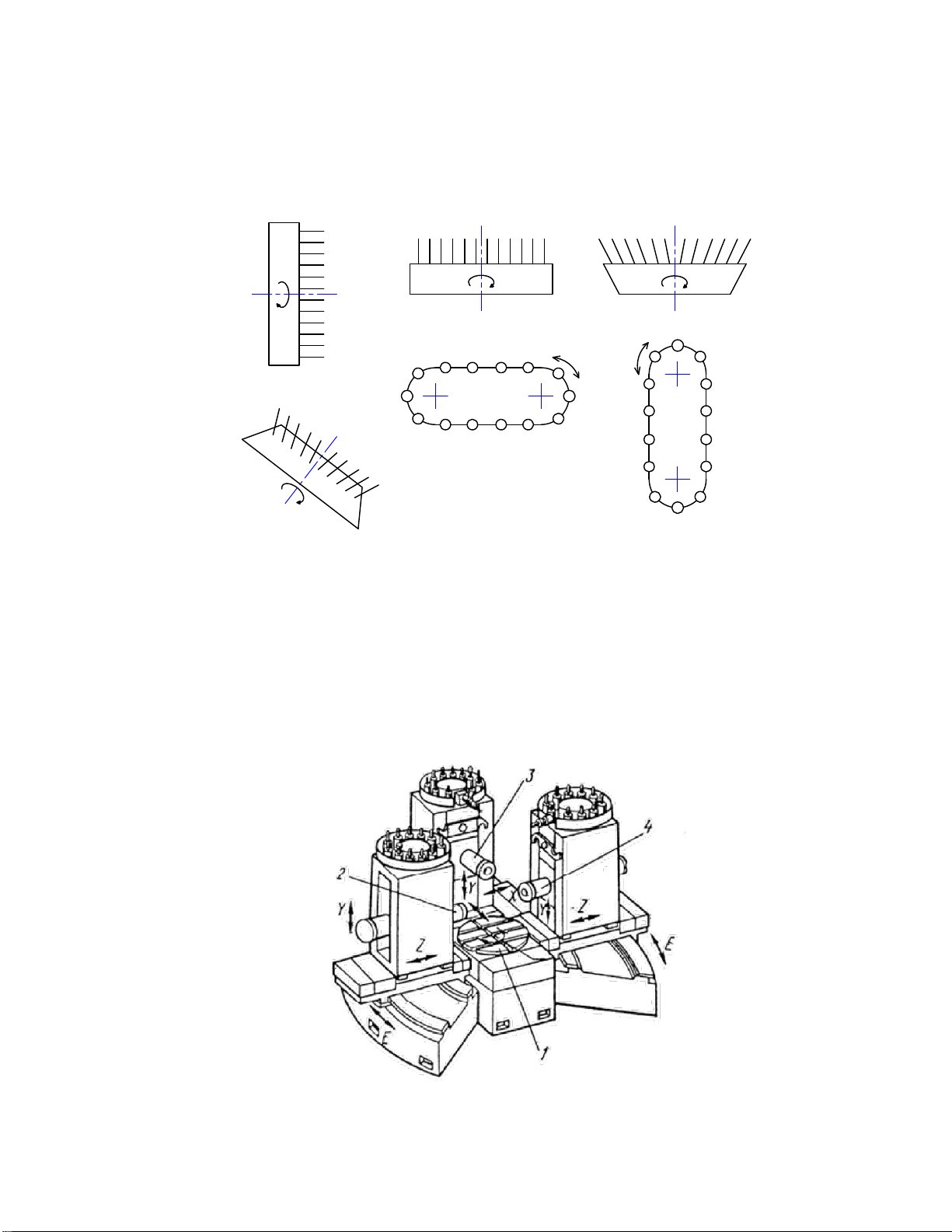

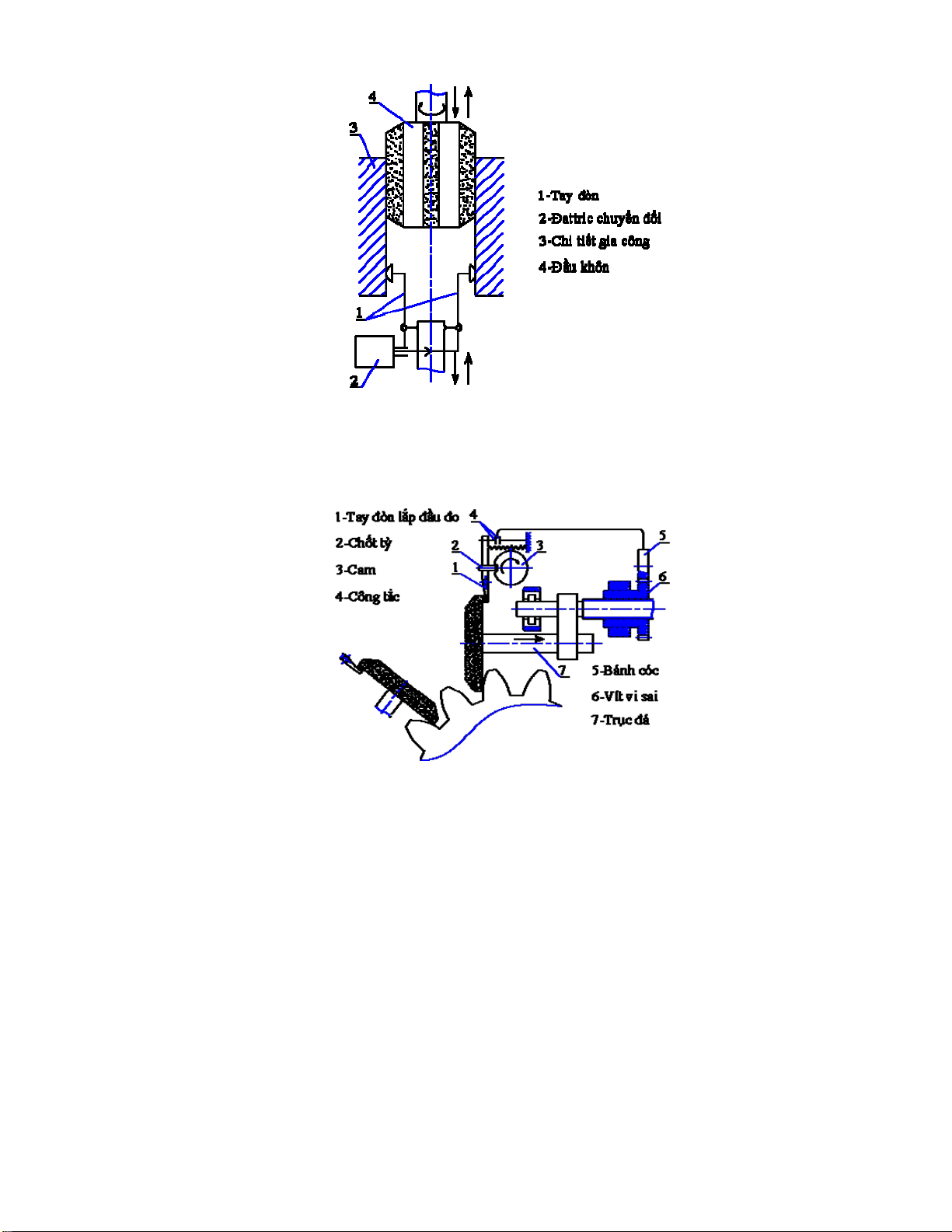

Hình 3.1. Sơ ồ cơ cấu cấp phôi kiểu phễu iển hình.

Hình dáng của phễu phụ thuộc vào hình dáng phôi và phương pháp cặp phôi. Thể

tích phễu ược tính theo công thức sau: V Tct . V = ph (3.1) t K. v Trong ó:

- Vct là thể tích của một phôi (cm3).

- T là thời gian làm việc liên tục của cơ cấu cấp phôi theo phương pháp cấp một lần ban ầu. lOMoARcPSD| 41967345

- t là thời gian gia công một chi tiết.

- Kv là hệ số sử dụng thể tích.

Với các chi tiết dạng bi cầu, ai ốc, vòng ệm, phôi hình trụ và côn, hệ số Kv nằm trong

khoảng từ 0,5 (với chi tiết có chiều dài l >>d) tới 0,65 (với chi tiết có l < d).

Tại cửa ra của phễu, phôi có thể bị kẹt lại thành ống, ảnh hưởng ến nhịp ộ làm việc

của cơ cấu cấp phôi. Điều này càng dễ xảy ra ối với các chi tiết có l/d > 4 hoặc có hình

dáng phức tạp. Bằng cách thiết kế hình dáng phễu hợp lý, sử dụng các cơ cấu xáo trộn, cắt

dòng... có thể loại bỏ ược hiện tượng ó.

Một trong các cơ cấu chấp hành của cơ cấu cấp phôi kiểu phễu là bộ móc phôi.

Bộ móc phôi thường có dạng móc, vấu, khe hở trên ĩa cấp, túi chứa, ống...Số bộ móc phôi

và hình dáng của nó phụ thuộc vào năng suất cấp phôi yêu cầu và hình dáng của phôi ban

ầu. Năng suất của cơ cấu cấp phôi kiểu phễu ược tính theo công thức sau: Q = z.n.q.Km (3.2) Trong ó: z – số bộ móc phôi.

n – số vòng quay hoặc số chuyển ộng khứ hồi trong một ơn vị thời gian.

q – số phôi nằm trên một móc ồng thời. Km – hệ số móc phôi.

Đặc tính kĩ thuật của một số loại cơ cấu cấp phôi kiểu phễu tham khảo bảng 4.1, 4.2, 4.3, 4.4 - [1].

b. Cơ cấu cấp phôi kiểu ổ chứa.

Cơ cấu cấp phôi kiểu ổ chứa thường thực hiện ịnh hướng và gá ặt sơ bộ chi tiết

trước sau ó ưa nó vào vùng gia công. 33 lOMoARcPSD| 41967345

Hình 3.2. Cơ cấu cấp phôi kiểu ổ chứa iển hình

1 - Ống cấp phôi; 2 – Bộ ngắt dòng ; 3 – Cơ cấu cấp phôi ; 4 – Đồ gá dẫn ; 5

– Cơ cấu kẹp chặt ; 6 – Cơ cấu cách ly.

Hình 3.3 Một số kiểu cơ cấu cấp phôi dựa trên nguyên lý ứng dụng trọng lực.

Các bộ ngắt dòng phôi có tác dụng tách từng phôi hoặc một nhóm phôi ra khỏi dòng

phôi. Các cơ cấu có chuyển ộng tịnh tiến khứ hồi và chuyển ộng lắc sử dụng khi năng suất

yêu cầu khoảng 50 ÷ 70 phôi/phút. Còn các cơ cấu có chuyển ộng quay liên tục cho năng

suất cao hơn và ít bị hỏng hóc hơn do quá trình làm việc êm hơn. lOMoARcPSD| 41967345

Hình 3.4. Các bộ ngắt dòng phôi chuyển ộng tịnh tiến và chuyển ộng quay.

2. Cơ cấu cấp phôi rung ộng.

Với các phôi rời thì nhóm các cơ cấu cấp phôi rung ộng rất quan trọng, việc dịch

chuyển phôi ược thực hiện nhờ lực quán tính và ma sát xuất hiện khi máng dẫn phôi có

chuyển ộng rung. Dẫn ộng của các cơ cấu này có thể là các ầu rung iện từ, lệch tâm, khí

nén hoặc thủy lực. Thông dụng nhất là các ầu rung iện từ nó cho phép iều chỉnh vô cấp năng suất cấp phôi.

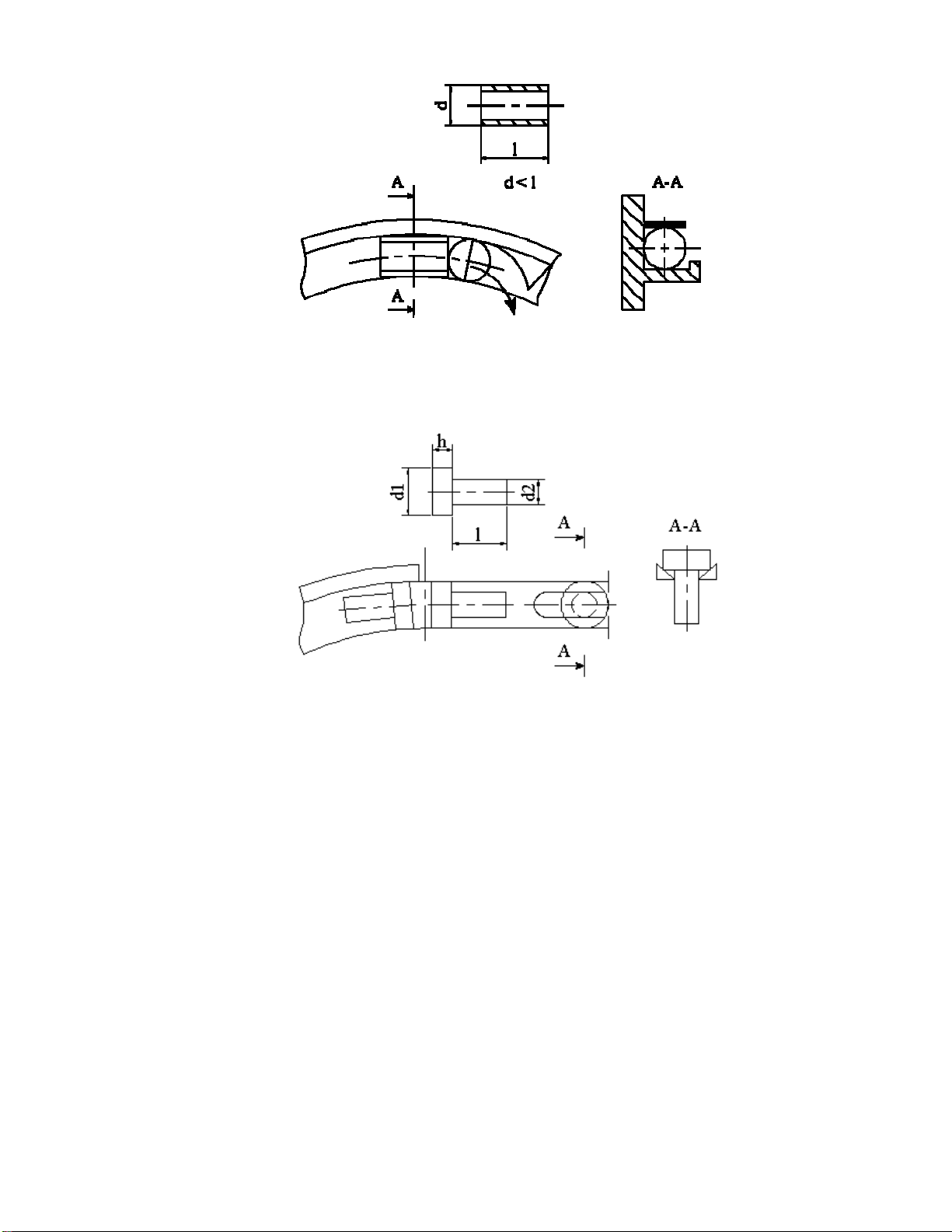

Trong các cơ cấu cấp phôi rung ộng, chi tiết ược ịnh hướng khi dịch chuyển trong máng rung. -

Khi cấp phôi dạng ĩa, vòng, tấm vuông hoặc chữ nhật theo phương

pháp cấp một lớp máng dẫn ược chế tạo nghiêng về phía tâm của phễu một góc

β = 3 ÷ 50, chiều cao gờ m nhỏ hơn chiều cao phôi h. (hình 3.5).

Hình 3.5. Các phương pháp ịnh hướng phôi. -

Các con lăn có hình dáng khác nhau, các loại ống có d < l ược hất

vào phễu nhờ các tấm chắn chuyên dùng. (hình 3.6). 35 lOMoARcPSD| 41967345

Hình 3.6. Các phương pháp ịnh hướng phôi. -

Các chi tiết có mũ bậc có thể ịnh hướng nhờ các khe thoát. (hình 3.7)

Hình 3.7. Các phương pháp ịnh hướng phôi.

3.1.2. Cấp và kẹp phôi thanh trên các máy tự ộng.

Để cấp và kẹp phôi thanh trên các máy tự ộng, người ta sử dụng các chấu kẹp àn hồi

chuyên dùng. Trong thực tế tồn tại một số phương pháp cấp phôi thanh sau: 1)

Cấp phôi qua lỗ trục chính bằng các chấu kẹp àn hồi, chấu kẹp àn

hồi chêm và chấu chêm, cơ cấu ẩy nhờ trọng lực (quả nâng, xilanh thủy khí);

con lăn ma sát phía sau trục chính; nhờ trọng lượng bản thân phôi gia công khi

ặt nằm nghiên hoặc thẳng ứng. 2)

Cấp phôi bên ngoài trục chính nhờ tay máy, mâm cặp kéo dài; bàn

dao có dịch chuyển dọc.

Thông dụng nhất là cơ cấu cấp phôi dạng chấu kẹp àn hồi (hình 3.8) lOMoARcPSD| 41967345 3 4 6 1 2 5

Hình 3.8. Cơ cấu cấp phôi nhờ dẫn ộng thủy lực hoặc khí nén

1– Phôi thanh; 2– Bàn trượt; 3- Ống cấp; 4– Chấu cấp; 5– pittông; 6- cữ chặn

3.2. Tự ộng hóa cấp phát và kẹp chặt dụng cụ.

3.2.1. Phân loại các cơ cấu cấp phát và kẹp chặt dụng cụ tự ộng.

Thông thường, quá trình gia công các chi tiết ược thực hiện tuần tự bằng nhiều dụng cụ

khác nhau. Do ó, trên các thiết bị tự ộng hóa, yêu cầu một bộ dụng cụ tương ứng ã ược

lắp ặt và iều chỉnh sẵn trong các ài gá dao hoặc chuôi côn chuyên dùng. Việc gá ặt dụng

cụ cắt vào cơ cấu công tác của máy (trục chính hoặc ài gá dao), kẹp chặt và lấy chúng ra

khi bị mòn có thể thực hiện bằng tay hoặc tự ộng.

Khi gá ặt dụng cụ bằng tay, quá trình iều chỉnh và lắp ặt dụng cụ phụ như chuôi côn, ài

dao, bạc trung gian, mâm cặp ược tiến hành trực tiếp trên máy. Còn khi thay dụng cụ bằng

phương pháp tự ộng, việc diều chỉnh và lắp ặt dụng cụ với dụng cụ phụ ược tiến hành bên

ngoài nhờ các dụng cụ chuyên dùng. Phương pháp này ược dùng phổ biến trên các máy

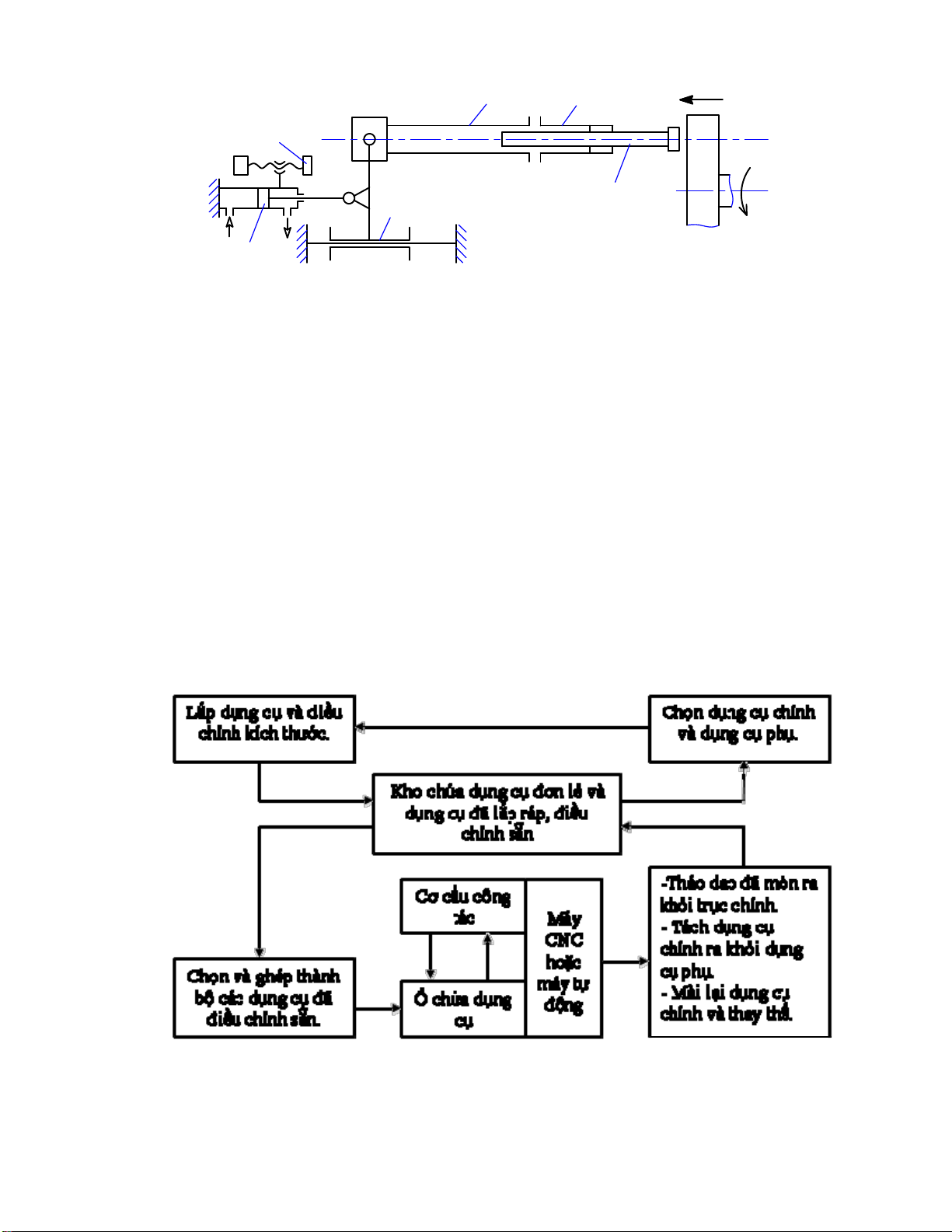

iều khiển số (CNC), nó bao gồm các giai oạn chính như trên hình 3.9 với các công việc chính sau ây:

Hình 3.9. Sơ ồ sử dụng dụng cụ cắt bằng phương pháp thay thế tự ộng. -

Ghép bộ và lắp ráp dụng cụ cắt lấy từ kho ra với dụng cụ phụ.

- Điều chỉnh kích thước của nó trên cac dụng cụ chuyên dùng.

- Nhập kho các bộ dụng cụ ã lắp và iều chỉnh. 37 lOMoARcPSD| 41967345

- Chọn lựa các dụng cụ ã lắp và iều chỉnh trong kho, ghép thành bộ ể ưa vào ổ chứa dụng cụ.

- Chọn dụng cụ phù hợp, thay thế và kẹp chặt chúng tự ộng.

- Tháo kẹp dụng cụ và ưa nó về ổ dao.

- Đưa dụng dụng cụ về kho sau khi gia công xong cả loạt chi tiết hoặc tháo dỡ ể mài lại.

Quá trình chọn dụng cụ phù hợp trong ổ chứa ể gia công, gá ặt và kẹp chặt tự ộng, tháo

dụng cụ khỏi cơ cấu công tác và ưa về ổ chứa ược thực hiện nhờ hệ thống cấp phát và kẹp

chặt dụng cụ tự ộng (CPDCTĐ).

* Hệ thống CPDCTĐ bao gồm các bộ phận cơ bản sau:

- Ổ dụng cụ ể chứa dụng cụ: Máy tiện NC thường có 1 ến 3 ầu rơvônve.

- Cơ cấu chọn dụng cụ cần thiết từ ổ dụng cụ ể chuẩn bị thay thế.

- Tay máy ể thay thế dụng cụ (có hoặc không).

- Cơ cấu kẹp chuôi côn hoặc ài gá dao trong cơ cấu công tác.

* Một số yêu cầu ối với cơ cấu CPDCTĐ:

- Ổ chứa phải có dung lượng ủ lớn.

- Dụng cụ phải ược giữ trong ổ với ộ tin cậy cao.

- Thời gian thay thế dụng cụ là ít nhất.

- Dụng cụ phải ược giữ chặt trong tay máy khi thay thế tự ộng.

- Chuôi dao và ài gá dao phải ược ịnh vị chính xác vào vị trí công tác.

- Khoảng cách giữa ổ dụng cụ tới vị trí công tác là ngắn nhất.

- Hệ thống CPDCTĐ phải ược thiết kế và bố trí sao cho nó không chạm vào phôi

khi thay thế dụng cụ tự ộng.

- Hệ thống CPDCTĐ phải có ộ tin cậy làm việc cao.

- Tránh làm bẩn các bề mặt lắp ráp của chuôi và ài gá dụng cụ.

- Sử dụng, bảo dưỡng tiện lợi, áp ứng yêu cầu an toàn.

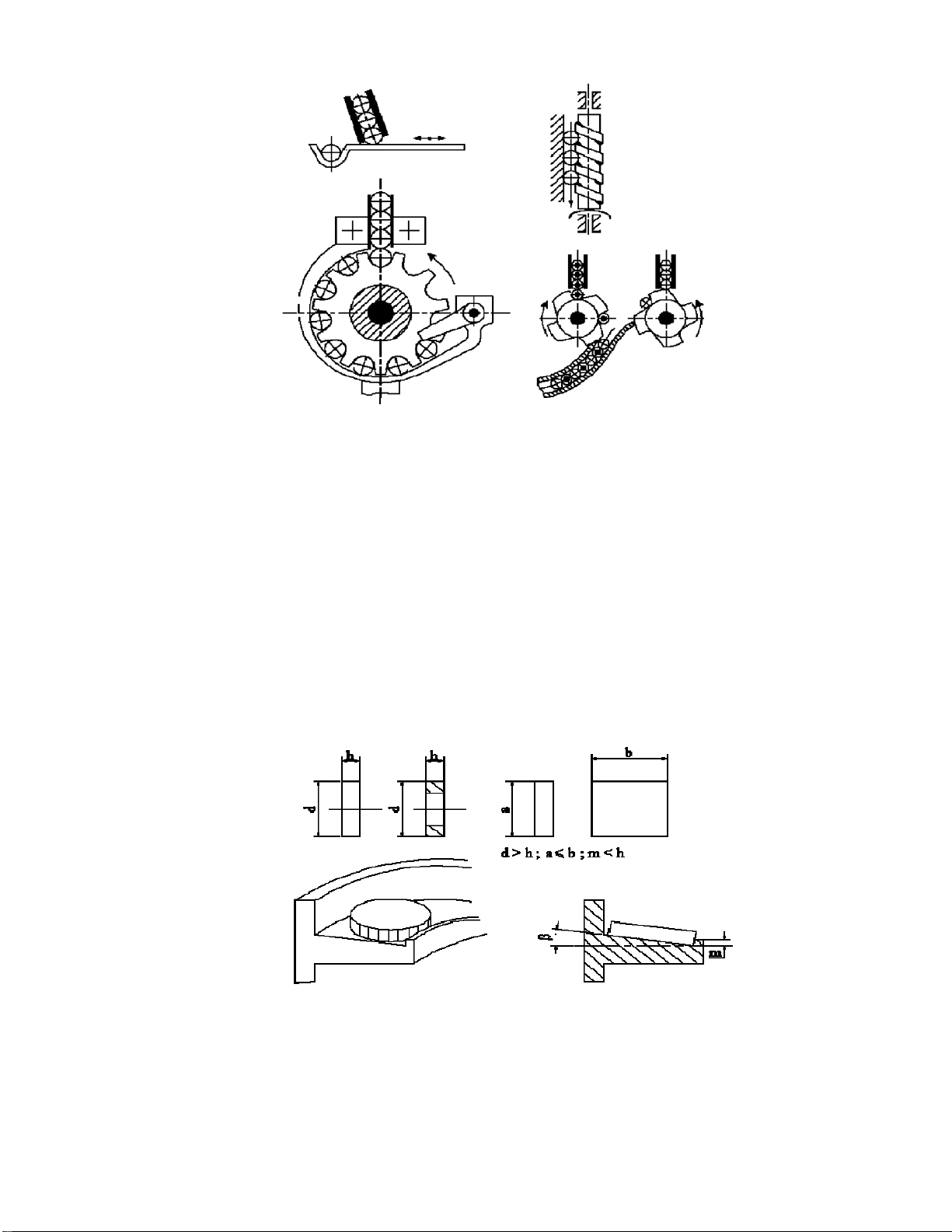

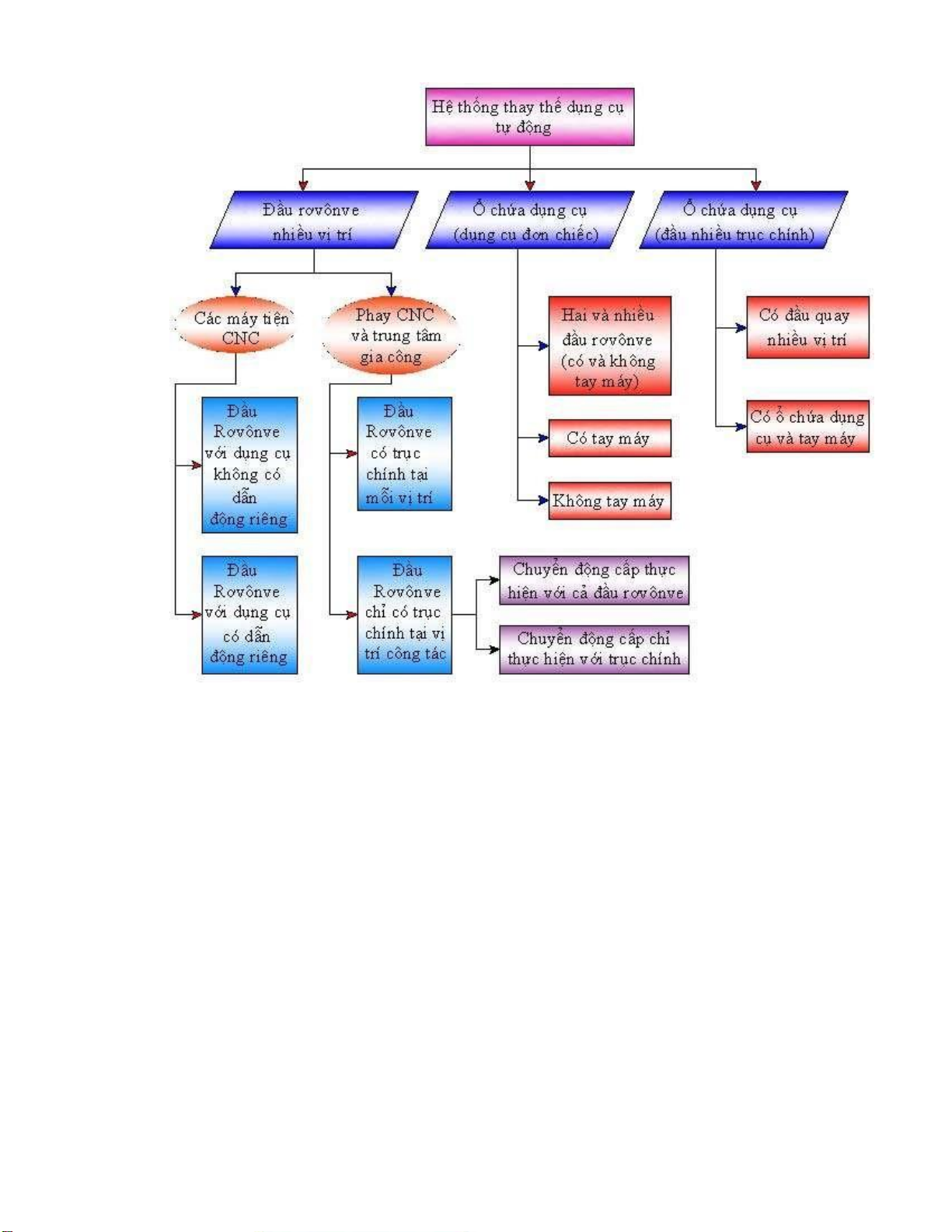

Trên hình 3.10 là sơ ồ phân loại hệ thống thay thế dụng cụ tự ộng trên các máy CNC và trung tâm gia công. lOMoARcPSD| 41967345

Hình 3.10. Sơ ồ phân loại hệ thống thay thế dụng cụ tự ộng. Phương

pháp lưu giữ dụng cụ trên máy phụ thuộc vào kết cấu của ổ chứa, phương pháp chọn,

thay thế và kẹp chặt chuôi côn hoặc ài gá dao trên vị trí công tác.

3.2.2. Yêu cầu và ặc tính của dụng cụ trong các quá trình sản xuất tự ộng hóa.

- Có tuổi bền cao, ược iều chỉnh tới kích thước sơ bộ bên ngoài máy.

- Lắp ặt và iều chỉnh nhanh khi thay thế chi tiết gia công.

- Có ộ chính xác cao khi gá vào vị trí công tác.

- Có tính vạn năng cao khi gia công các chi tiết khác nhau trên các máy khác nhau.

- Kết cấu có tính công nghệ cao. 39 lOMoARcPSD| 41967345

Hình 3.12. Sơ ồ gia công lỗ.

Hình 3.13. Kết cấu mũi khoan lỗ ngắn của hãng SANDVIK – THỤY ĐIỂN *

Hệ thống dụng cụ phụ.

Dụng cụ cắt ược kẹp vào trục chính hoặc trên ài dao nhờ dụng cụ phụ có kết cấu

rất a dạng như thân dao, bạc, mâm cặp, ài gá… Cơ cấu kẹp chặt dụng cụ phụ sẽ quyết

ịnh kết cấu và bề mặt chuẩn của nó. Kết cấu các bề mặt này ã ược thống nhất hóa và sử

dụng cho nhiều loại máy.

* Yêu cầu ối với dụng cụ phụ:

- Số lượng chủng loại và giá thành phải hợp lý.

- Đảm bảo gá ặt chính xác, có dộ cứng vững và khả năng chống rung khi làm việc với cường ộ cao.

- Có khả năng iều chỉnh dụng cụ cắt nếu cần.

- Phục vụ thuận lợi, tác ộng nhanh, kết cấu ơn giản.

- Trọng lượng không ược quá lớn.

- Các bề mặt lắp ráp phải ược chế tạo chính xác (mặt côn, ế dao...). lOMoARcPSD| 41967345

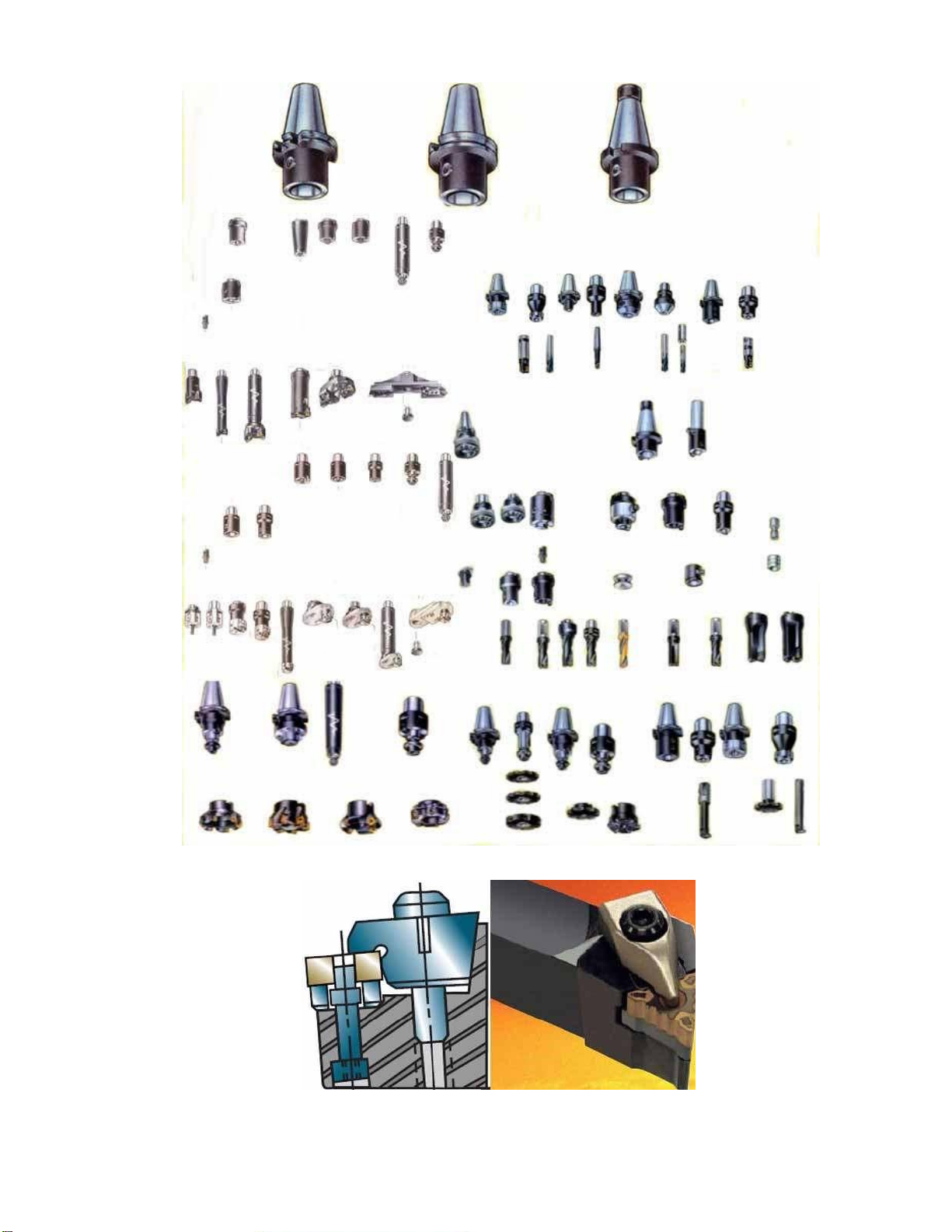

Hình 3.14. Một số dụng cụ phụ - Sandvik Coromant (Thụy Điển)

Hình 3.15. Dụng cụ phụ cho dao tiện.

3.2.3. Điều chỉnh vị trí của dụng cụ cắt trên trục gá và ế dao. 41 lOMoARcPSD| 41967345

Khi thay thế dụng cụ tự ộng, ộ chính xác gia công phụ thuộc nhiều vào ộ chính xác iều

chỉnh kích thước và vị trí ban ầu của dụng cụ so với chi tiết gia công. Quá trình iều chỉnh

kích thước có thể thực hiện bằng hai phương pháp: bên ngoài máy, bằng các dụng cụ

chuyên dùng và trực tiếp trên máy nhờ các ầu dò. Phương pháp thứ hai cho ộ chính xác

cao hơn. Các ầu dò có thể ặt trên bàn máy hoặc thanh treo chuyên dùng trên ụ trục chính.

3.2.4. Cơ cấu chứa, thay thế và vận chuyển dụng cụ tự ộng trên vị trí công tác.

Trên một số máy phay CNC và trung tâm gia công khi số lượng dụng cụ không

quá lớn, người ta sử dụng các ổ chứa dạng ầu rơvônve (dạng tang trống, dạng hình sao,

dạng hình côn, dạng xích tải, dạng thẳng…).

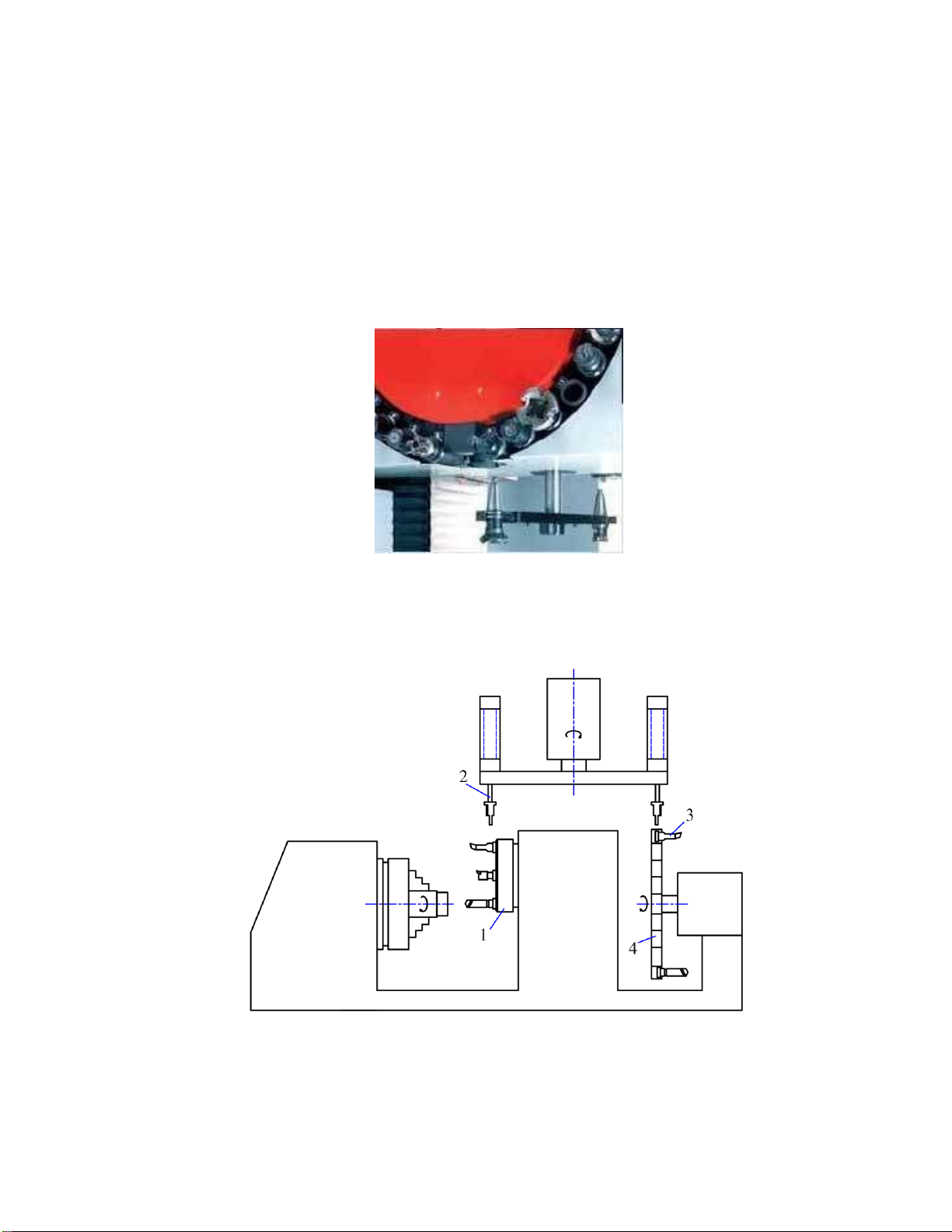

Hình 3.16. Ổ chứa dụng cụ hình tang trống.

Ngoài ra nó cho phép ơn giản hóa quá trình thay thế, iều chỉnh và sử dụng robot ể thay

thế tự ộng dụng cụ. Hình 3.17 là sơ ồ thay thế tự ộng ầu dao 3 ặt trong ầu rơvônve 1 và ổ

cấp 4 nhờ robot 2 của hãng Sandvik Coromant.

Hình 3.17. Sơ ồ thay thế ầu dao tự ộng bằng robot.

Ổ chứa dụng cụ cần áp ứng một số yêu cầu sau: - Dung tích ủ lớn.

- Kết cấu ơn giản, gọn. lOMoARcPSD| 41967345

- Không nên có dung tích quá lớn, làm cho giá thành của ổ chứa cao và diện tích sử dụng yêu cầu lớn.

- Phải ặt tại vị trí sao cho không cản trở quá trình gia công, gá ặt và tháo chi tiết,

chuyển ộng của các cơ cấu công tác, tránh ược phoi và các tạp phế khác. - Thay

thế dụng cụ phải an toàn và dễ dàng, nhất là các dụng cụ có kích thước và trọng lượng lớn.

- Chuyển ộng cấp dụng cụ vào vị trí chờ ợi phải nhanh và thực hiện khi các bước gia công ang làm việc.

- Kết cấu và chế ộ làm việc của ổ chứa không làm ảnh hưởng ến các thông số của

máy như ộ cứng vững, rung ộng, ộ chính xác...

1. Chứa và vận chuyển dụng cụ bằng ầu rơvônve.

Đầu rơvônve có thể ặt thẳng ứng, nằm ngang hoặc nghiêng. Thay dụng cụ ược thực

hiện nhờ quay ầu rơvônve tới vị trí yêu cầu rồi cố ịnh nó lại. Đầu rơvônve khác với các ổ

chứa dụng cụ khác. Nó chính là cơ cấu công tác tiếp nhận trực tiếp lực cắt của máy. Do ó,

nó có ộ bền, ộ cứng vững và ộ chính xác vị trí rất cao. Các dụng cụ ể gia công mặt ngoài

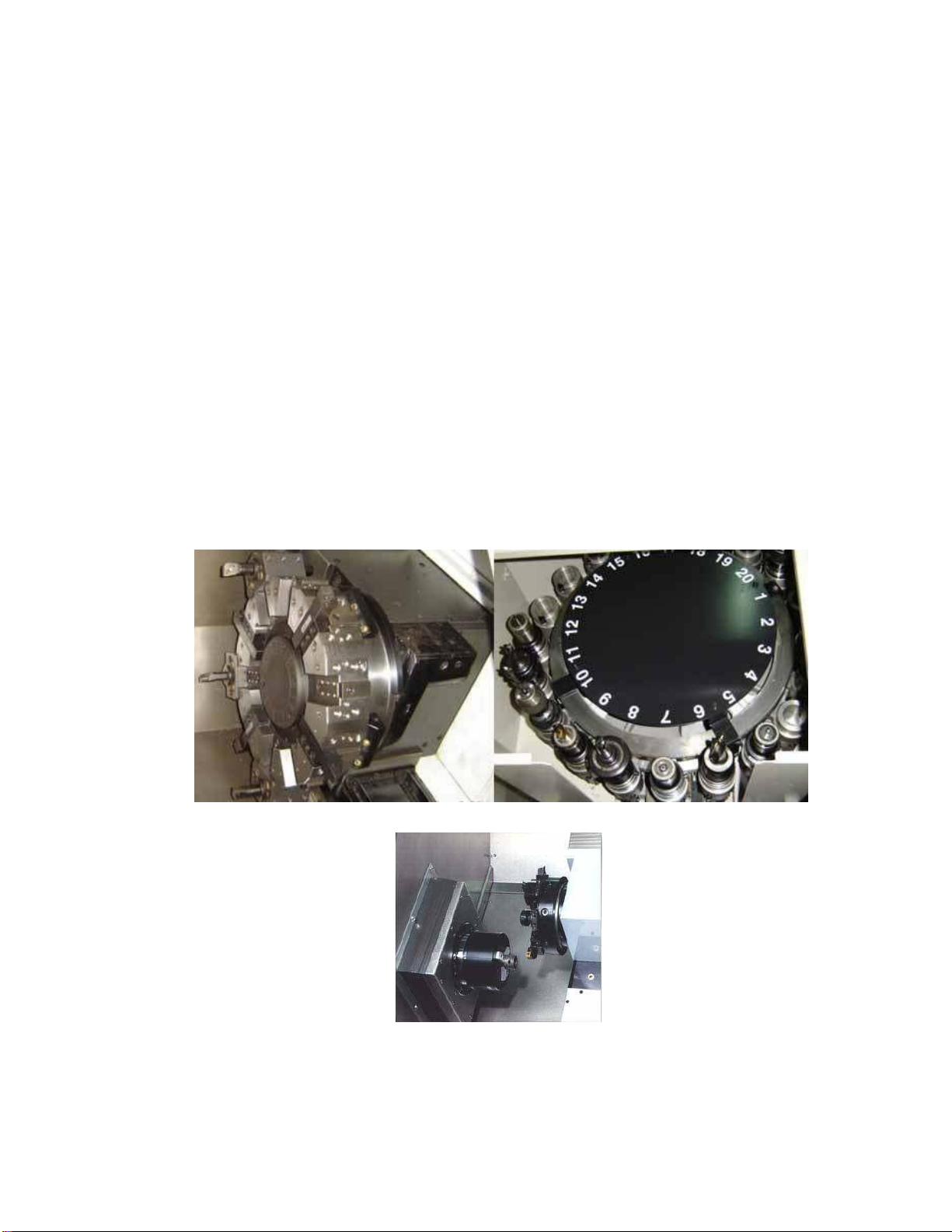

và trong trên ầu rơvônve không ược cản trở nhau. Một số kiểu ầu rơvônve thường gặp trên các máy CNC. a/ b/ c/

Hình 3.18. Một số kiểu ầu rơvônve trên máy CNC.

Trên các máy tiện CNC có thể gia công nhiều loại bề mặt khác nhau như các mặt trụ trong,

ngoài; phay các mặt cạnh, rãnh then, các lỗ... Để thực hiện ược iều này, các ầu rơvônve 43 lOMoARcPSD| 41967345

cần ược trang bị các dụng cụ có chuyển ộng quay như mũi khoan, dao phay, dao doa...

Dẫn ộng quay cho các dụng cụ này thường thực hiện nhờ một ộng cơ riêng gá trong ầu rơvônve.

2. Lưu giữ và vận chuyển dụng cụ trong ổ chứa.

Các phương án cấu trúc của các ổ chứa dụng cụ ược trình bày trên hình 3.19 b) c) a) e) d) f)

Hình 3.19. Các phương án cấu trúc của ổ chứa.

Các ổ chứa tang trống (hình 3.19.a.b) có sức chứa từ 12 ÷ 40 dụng cụ rất thông dụng.

Chúng có kết cấu gọn, dễ gá trên trụ ứng hoặc trực tiếp trên ụ trục chính của máy. Trường

hợp này cho phép giảm thời gian thay dao, nhưng lại làm tăng trọng lượng của khối di ộng.

Các ổ chứa hình côn (hình 3.19.c.d) cho phép thay dao dễ dàng. Các ổ chứa dạng

xích tải (hình 3.19.e.f) ược sử dụng khi số dụng cụ cần chứa lớn (tới 140 dụng cụ).

Hình 3.20. Máy tổ hợp CNC ba trụ ứng có ba ổ chứa dạng ĩa.

3. Thay thế và kẹp chặt dụng cụ tự ộng trong cơ cấu công tác. lOMoARcPSD| 41967345

Thay thế dụng cụ tự ộng trên các máy CNC có thể thực hiện theo các phương pháp sau:

- Thay ổi vị trí (quay) ổ chứa dụng cụ (ầu rơvônve).

- Chuyển dụng cụ từ ổ chứa chính vào các trục chính qua ổ phụ (quay ầu có 2 hoặc nhiều vị trí).

- Thay thế trực tiếp dụng cụ từ ổ chứa vào trục chính.

- Đưa dụng cụ từ ổ chứa vào trục chính nhờ tay máy. B. NỘI DUNG THẢO LUẬN.

C. NGÂN HÀNG CÂU HỎI, BÀI TẬP.

CHƯƠNG IV: TỰ ĐỘNG HÓA QUÁ TRÌNH KIỂM TRA

IV.1. Mục tiêu, nhiệm vụ. 1. Mục tiêu: 45 lOMoARcPSD| 41967345 -

Giới thiệu về vai trò, chức năng của các thiết bị kiểm tra tự ộng và

hệ thống kiểm tra tự ộng trong các hệ thống sản xuất tự ộng. -

Giúp sinh viên hiểu vai trò của hệ thống và các thiết bị kiểm tra tự dộng. -

Cung cấp một số thiết bị kiểm tra tự ộng và nguyên lý hoạt ộng của từng loại thiết bị. -

Giới thiệu về nguyên lý làm việc của một số hệ thống kiểm tra tự

ộng ược ứng dụng trong ngành cơ khí chế tạo máy.

2. Nhiệm vụ của sinh viên: -

Hiểu ược vai trò của hệ thống kiểm tra tự ộng. -

Biết phân loại các thiết bị kiểm tra tự ộng. - Hiểu khái niệm Đattric -

Hiểu ược nguyên lý hoạt ộng của một số loại Đattric: Tiếp xúc, cảm ứng,

dung lượng iện, rung tiếp xúc…. qua sơ ồ nguyên lý. -

So sánh ược các loại DDattric qua việc ánh giá ưu, nhược iểm của từng loại. -

Nắm ược các sơ ồ kiểm tra tự ộng khi mài tròn ngoài, mài vô tâm, mài khôn…

IV.2. Quy ịnh hình thức học cho mỗi nội dung nhỏ. Nội dung Hình thức học

4.1. Vai trò, chức năng của hệ thống kiểm tra tự ộng. Giảng

4.2 Phân loại thiết bị kiểm tra. Giảng 4.3. Các loại Đattric Giảng

4.4. Các thiết bị kiểm tra tự ộng SV tự ọc

4.5. Một số hình thức kiểm tra Thảo luận

IV.3. Các nội dung cụ thể.

A. NỘI DUNG LÝ THUYẾT.

4.1. Vai trò, chức năng của hệ thống kiểm tra tự ộng.

Nguyên công kiểm tra chất lượng của chi tiết chiếm một tỉ lệ lớn trong quy trình

công nghệ. Trong một số lĩnh vực sản xuất, nguyên công kiểm tra chiếm từ (25÷50)% thời

gian chu kỳ công nghệ. Trong công nghiệp chế tạo vòng bi, thời gian thực hiện các nguyên

công kiểm tra chiếm (25÷30)% thời gian thực hiện toàn bộ qui trình công nghệ.

Như vậy nguyên công kiểm tra có ảnh hưởng rất lớn ến năng suất và chất lượng của sản

phẩm. Kinh nghiệm tự ộng hóa các nguyên công kiểm tra, ví dụ như các thiết bị kiểm tra

tích cực và các máy tự ộng kiểm tra phân loại ã góp phần áng kể nâng cao năng suất lao

ộng và chất lượng sản phẩm. Thiếu tự ộng hóa quá trình kiểm tra không thể thành lập ược lOMoARcPSD| 41967345

dây chuyền tự ộng, phân xưởng tự ộng và nhà máy tự ộng với chu kỳ hoạt ộng hoàn toàn tự ộng.

4.2. Phân loại thiết bị kiểm tra.

Dựa theo mức ộ tự ộng hóa người ta chia các thiết bị kiểm tra ra các loại sau ây: thiết

bị kiểm tra bằng tay, thiết bị kiểm tra cơ khí, thiết bị kiểm tra bán tự ộng,

thiết bị kiểm tra tự ộng.

Dựa theo phương pháp tác ộng ến quá trình gia công chi tiết thì các thiết bị kiểm tra

ược chia ra hai loại sau: kiểm tra thụ ộng và kiểm tra chủ ộng (tích cực).

Các thiết bị kiểm tra tích cực có thể cố ịnh kích thước kiểm tra trực tiếp trong quá

trình gia công và truyền tín hiệu về kích thước trong quá trình gia công hoặc về vị trí của

cơ cấu chấp hành của máy. Khi thực hiện kiểm tra tích cực thì không cần phải dừng máy

như vậy thời gian kiểm tra trùng với thời gian gia công. Vì quá trình kiểm tra xảy ra ngay

trong quá trình gia công, nó cho phép iều khiển ược quá trình công nghệ nhằm ảm bảo ộ

chính xác yêu cầu. Điều này có thể ạt ược nhờ các cơ cấu phản hồi ngược cho phép tác

ộng ến cơ cấu chấp hành của máy ể ngăn ngừa phế phẩm.

Hình 4.1 Các thiết bị kiểm tra tích cực. a/ kiểm tra trực tiếp; b/ kiểm tra gián tiếp

1 – Đèn hiệu; 2 – Đattric; 3 – Cơ cấu dịch chuyển á mài; 4 – Cơ cấu o; 5 – Chi tiết gia

công; 6 – Bộ khuếch ại; 8 - Ụ á mài; 9 Đầu o.

Trong thực tế sản xuất người ta thường dùng các thiết bị kiểm tra tích cực dựa trên nguyên

tắc kiểm tra trực tiếp. Phương pháp kiểm tra này ảm bảo ộ chính xác cao và không bị ảnh

hưởng nhiều của ộ cứng vững của hệ thống công nghệ và các yếu tố khác.

4.3. Các loại Đattric.

Các chi tiết chính và quan trọng của các thiết bị kiểm tra, ồ gá kiểm tra, thiết bị kiểm tra

tích cực, các máy kiểm tra bán tự ộng và tự ộng là cơ cấu o (các ầu o). Các cơ cấu o ược chia làm 3 loại như sau: 1

– Loại không có thang chia: chỉ xác ịnh ược các kích thước giới hạn mà không cho

chỉ số cụ thể (dưỡng, calip, attric tiếp xúc iện không có thang chia...). 47 lOMoARcPSD| 41967345 2

– Loại có thang chia: cho phép xác ịnh ược ộ lớn của các kích thước kiểm tra ó là

các cơ cấu o cơ khí như tay òn, tay òn - bánh răng, lò xo... và các thiết bị o khí nén. 3

– Loại cơ cấu o tổ hợp: kết hợp của hai loại cơ cấu trên, nó ược gọi là các attric

(các bộ chuyển ổi). Các attric ược dùng trong các thiết bị kiểm tra tự ộng (tích cực và thụ

ộng) như: attric cơ khí, attric tiếp xúc iện, attric cảm ứng, attric dung lượng, attric quang iện, attric khí nén...

4.3.1. Đattric tiếp xúc iện:

Các attric tiếp xúc iện ược chia ra: -

Loại giới hạn: ược dùng ể kiểm tra kích thước giới hạn của chi tiết. -

Loại biên ộ: ược dùng ể kiểm tra ộ ôvan, ộ ảo hướng kính và các sai số hình dáng khác.

Nguyên lý làm việc của attric tiếp xúc iện là chuyển ổi lượng dịch chuyển thẳng

thành tín hiệu iện bằng cách óng mở các công tắc iện.

Theo chức năng thì các attric iện có số lượng các cặp công tắc khác nhau. Đó là các

attric có một cặp công tắc, hai cặp công tắc và nhiều cặp công tắc. Các attric tiếp xúc iện

còn ược dùng ể phân loại các chi tiết thành phẩm theo nhóm kích thước. -

Loại attric một cặp công tắc có thể phân loại chi tiết theo hai nhóm:

+ Kích thước lớn hơn kích thước danh nghĩa.

+ Kích thước nhỏ hơn kích thước danh nghĩa. -

Loại attric hai cặp công tắc có thể phân loại theo 3 nhóm: + Nhóm thành phẩm.

+ Nhóm phế phẩm có thể sửa chữa ược.

+ Nhóm phế phẩm không thể sửa chữa ược. -

Loại attric nhiều cặp công tắc có thể phân loại theo nhiều nhóm khác nhau.

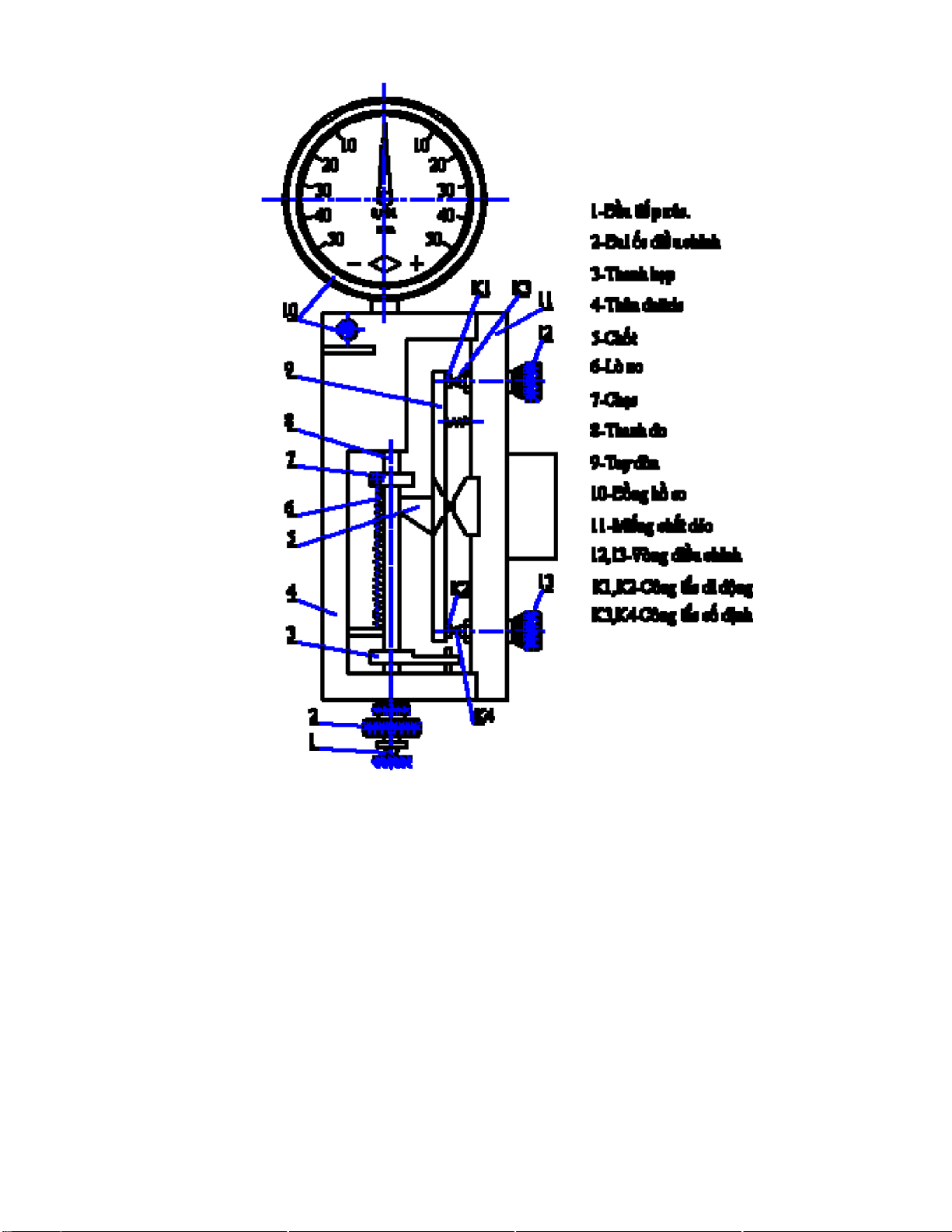

* Hình 4.2 là sơ ồ nguyên lý hoạt ộng của loại attric 2 cặp tiếp iểm: Thanh o 8 với

ầu tiếp xúc 1 dịch chuyển trong các bạc của thân 4, thanh 8 ược chống xoay nhờ thanh kẹp

3. Lượng dịch chuyển của thanh 8 khi iều chỉnh attric ược thực hiện nhờ ai ốc iều chỉnh 2.

Lực cần thiết ể kiểm tra ược tạo ra nhờ lò xo 6. Miếng chất dẻo 11 với tay òn 9 và hai

vòng iều chỉnh 12, 13 tạo thành một khối ộc lập. Tay òn 9 (có hai công tắc K1, K2) ược

treo trên lò xo dạng chữ thập lò xo. Các công tắc di ộng K1, K2 ược bố trí ối diện với các

công tắc cố ịnh K3, K4. Các vòng iều chỉnh 12, 13 với thang chia 0,002mm ược dùng ể

hiệu chỉnh attric. Tay òn 9 và thanh o 8 ược tiếp xúc với nhau bằng chạc 7 (bằng hợp kim

cứng) tựa trên chốt 5 (chốt 5 tạo thành gờ vai nhỏ của tay òn 9). Lượng dịch chuyển của

thanh o 8 gây ra một sai lệch góc của tay òn và óng hoặc mở các công tắc (các công tắc

ược nối với nguồn iện) và ể truyền tín hiệu cho các cơ cấu chấp hành của máy, thiết bị

kiểm tra tự ộng hoặc cho bảng ánh sáng của ồ gá kiểm tra. lOMoARcPSD| 41967345

Hình 4.2 Đattric tiếp xúc iện hai cặp công tắc.

Để quan sát kích thước người ta dùng ồng hồ so 10 tiếp xúc với mặt trên của thanh

o 8 bằng ầu o của nó. Sai số xử lý của các attric tiếp xúc iện nằm trong khoảng ±0,5÷±0,1 µm.

Nhược iểm: iểm tiếp xúc có thể bị cháy, iểm tiếp xúc cần luôn luôn ược lau sạch,

thiết bị rất nhạy cảm với hơi ẩm.

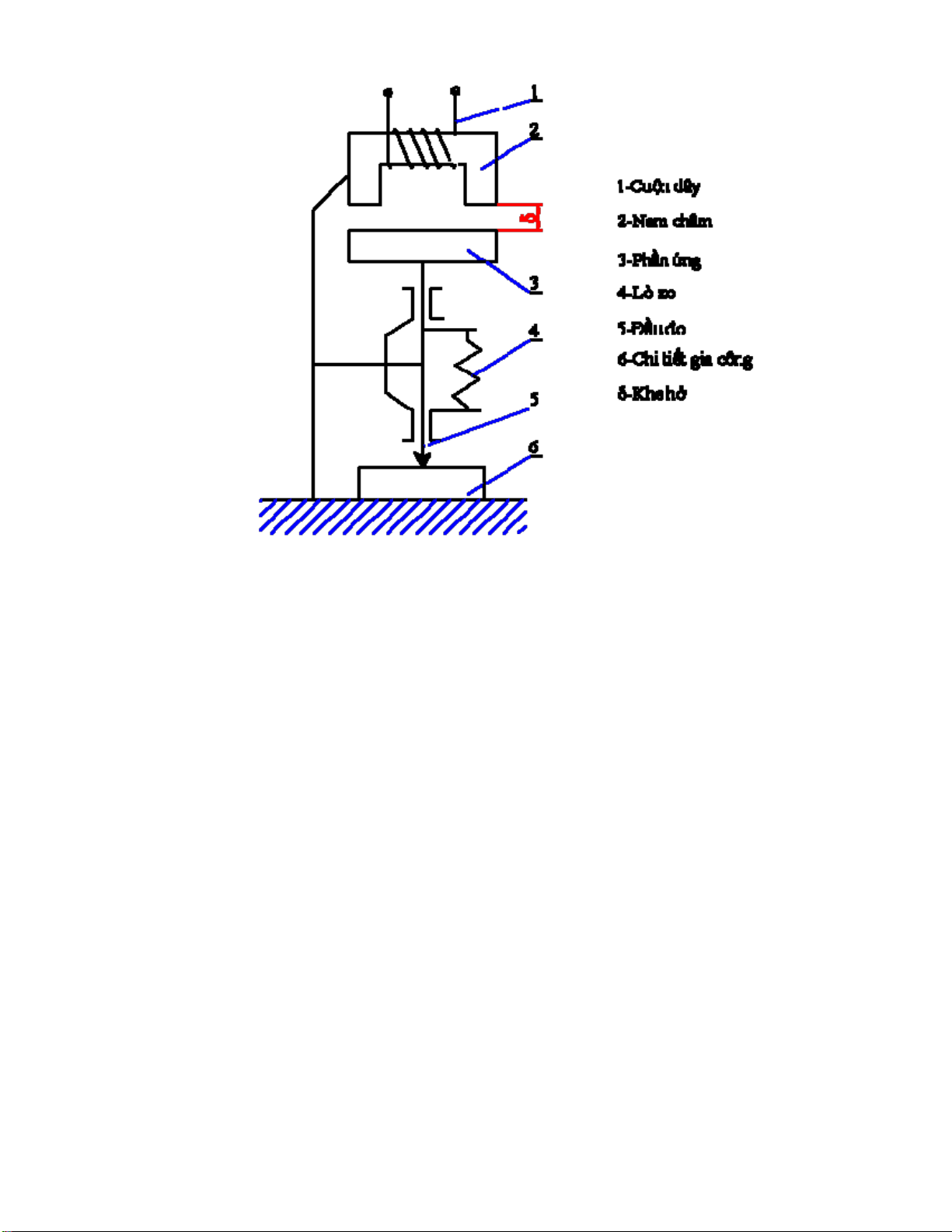

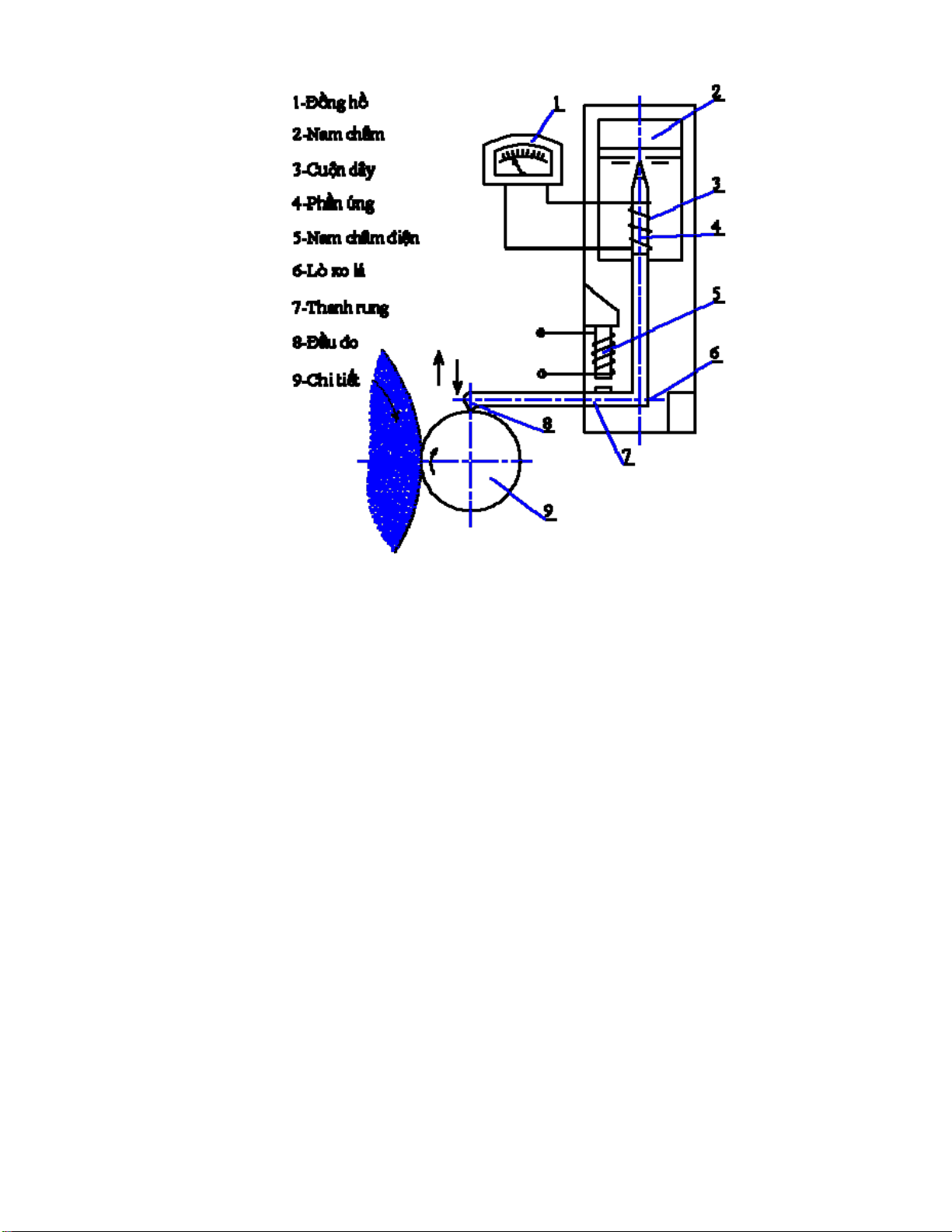

4.3.2. Đattric cảm ứng.

Đattric cảm ứng loại trừ ược các nhược iểm của attric tiếp xúc iện. Các attric cảm

ứng ược dùng rộng rãi trong các thiết bị kiểm tra tích cực. Đattric cảm ứng có ộ chính xác

cao, kích thước khuôn khổ nhỏ nhưng có khả năng o ược ở khoảng cách xa. Nguyên lý

hoạt ộng của attric cảm ứng là sử dụng tính chất của các cuộn dây cảm ứng (thay ổi phản

lực khi có các thay ổi của các thông số xác ịnh ộ cảm ứng). Tín hiệu của attric cảm ứng

ược chuyển thành thông số iện ể tiện cho việc kiểm tra như là hiệu iện thế hay dòng iện. 49 lOMoARcPSD| 41967345

Hình 4.3. Sơ ồ attric cảm ứng.

* Nguyên lý hoạt ộng: Khi cần xác ịnh kích thước của chi tiết gia công 6 ầu o 5 sẽ

ược nâng lên hoặc hạ xuống, do ó khe hở δ giữa phần ứng 3 và thanh nam châm 2 của

cuộn dây 1 sẽ thay ổi. Như vậy, lực cảm ứng của cuộn dây ể chuyển thành tín hiệu iện sẽ

thay ổi. Lực o ược tạo ra nhờ lò xo 4.

4.3.3. Đattric dung lượng iện.

Hoạt ộng của các attric dung lượng iện ược thực hiện trên sự thay ổi dung lượng của

tụ iện của attric tùy thuộc vào sự thay ổi của kích thước chi tiết cần kiểm tra. Các attric

dung lượng iện thường ược dùng ể kiểm tra các kích thước lớn hoặc nhỏ và ít khi ược

dùng trong thực tế sản xuất.

4.3.4. Đattric rung tiếp xúc.

Kết cấu của các attric rung tiếp xúc có ầu o luôn thực hiện các chuyển ộng dao ộng

có chu kỳ tiếp xúc với bề mặt của chi tiết cần o.

* Nguyên lý hoạt ộng: Thanh rung 7 với ầu o 8 ược treo trên lò xo lá 6 và thực hiện

dao ộng nhờ thanh nam châm iện 5 (thanh nam châm này hoạt ộng nhờ nguồn iện công

nghiệp). Khi kích thước của chi tiết gia công 9 thay ổi, biên ộ dao ộng của thanh 7 thay ổi,

do ó biên ộ dao ộng của phần ứng 4 của cuộn dây của máy phát rung 3 trước các thanh

nam châm cố ịnh 2 cũng thay ổi. Kết quả là trong cuộn dây của máy phát rung có dòng

iện xuất hiện, dòng iện này ặc trưng cho dao ộng của thanh rung và tương ứng với sự thay

ổi của kích thước gia công. lOMoARcPSD| 41967345

Hình 4.4. Sơ ồ attric rung cảm ứng.

Để quan sát sự thay ổi của kích thước gia công người ta lắp attric với ồng hồ 1 hoặc

với bộ khuếch ại các tín hiệu.

4.3.5. Đattric quang iện.

Hoạt ộng của các attric quang iện ược thực hiện trên nguyên tắc chuyển ổi ộ sai lệch

của kích thước cần kiểm tra thành sự thay ổi dòng ánh sáng, sau ó nhờ tế bào quang iện,

nó ược chuyển ổi thành tín hiệu iện. Đattric quang iện ược sử dụng trong các máy tự ộng

kiểm tra phân loại ể phân nhóm chi tiết (số nhóm có thể ạt tới 50), ể kiểm tra các kích

thước giới hạn trong quá trình kiểm tra tự ộng và trong các trường hợp khác. Một số attric

ược trang bị thêm thiết bị ghi tự ộng, cho nên chúng có thể dùng trong các thí nghiệm

nghiên cứu những ặc tính sử dụng của thiết bị kiểm tra tích cực hoặc ể nghiên cứu các quá trình công nghệ.

4.3.6. Yêu cầu ối với sử dụng và bảo quản attric.

Các attric là những phần tử rất nhạy cảm của các hệ thống kiểm tra. Độ chính xác

kiểm tra chi tiết phụ thuộc rất nhiều và ộ chính xác và ộ ổn ịnh của attric. Vì vậy iều chỉnh

và hiệu chỉnh attric cần ược tiến hành hết sức cẩn thận, còn trong quá trình làm việc cần

tuân theo các nguyên tắc sử dụng một cách nghiêm khắc, ặc biệt là khi sử dụng attric trong

các thiết bị kiểm tra tích cực.

Để giảm ộ mòn của các ầu o của các attric cần tránh cho ầu o tiếp xúc liên tục với bề

mặt của chi tiết cần kiểm tra. Để thực hiện iều này trong kết cấu của các thiết bị kiểm tra

có thể lắp thêm các bộ truyền trung gian. 51 lOMoARcPSD| 41967345

4.4. Các thiết bị kiểm tra tự ộng.

Các thiết bị kiểm tra ược cấu tạo gồm những cơ cấu chính sau ây:

1. Cơ cấu gá ặt và tháo chi tiết. Trong một số thiết bị kiểm tra các cơ cấu này thực hiện

luôn vai trò của cơ cấu kẹp chặt.

2. Cơ cấu kẹp chặt. Cơ cấu kẹp chặt có thể là cơ khí, hơi ép, dầu ép, iện từ...

3. Cơ cấu vận chuyển. Cơ cấu này ược dùng ể di chuyển chi tiết cần kiểm tra, nó có thể

thực hiện di chuyển gián oạn và liên tục, di chuyển tự do và cưỡng bức. 4. Cơ cấu hãm.

Cơ cấu này ược dùng ể xác ịnh vị trí của ầu o hoặc của attric.

5. Cơ cấu ịnh vị chi tiết trên vị trí kiểm tra. Định vị chi tiết có thể thực hiện bằng hai con lăn, hai lỗ tâm, lỗ...

6. Cơ cấu o ( attric). Cơ cấu này có ộ chính xác, ộ ổn ịnh và năng suất cao.

7. Cơ cấu chấp hành, cơ cấu ghi nhớ và cơ cấu khuếch ại.

4.4.1. Kiểm tra tự ộng bằng phương pháp trực tiếp.

4.4.2. Kiểm tra tự ộng ường kính ngoài bằng phương pháp không tiếp xúc trực tiếp.

4.4.3. Kiểm tra tự ộng ường kính lỗ.

4.4.4. Kiểm tra tự ộng sai số hình dáng và sai số vị trí tương quan.

4.4.5. Máy kiểm tra phân loại tự ộng.

4.4.6. Đồ gá kiểm tra tự ộng nhiều thông số.

4.5. Một số hình thức kiểm tra.

4.5.1. Kiểm tra tích cực khi mài.

1. Mài tròn ngoài.

Các thiết bị kiểm tra tích cực ược sử dụng cho nguyên công mài tròn ngoài có các loại:

tiếp xúc 1 iểm, hai iểm và ba iểm. a/ Thiết bị kiểm tra tích cực tiếp xúc một iểm:

* Nguyên lý làm việc: Thiết bị này ược lắp trên ụ trước của máy mài. Đầu o 7 ược

tỳ sát vào bề mặt cần kiểm tra của chi tiết gia công 8 bằng lò xo 3. Để giảm ộ mòn, ầu o

ược chế tạo bằng hợp kim cứng hoặc kim cương. Khi kích thước gia công của vòng ỡ bi

giảm thì tay òn 5 quay ngược chiều kim ồng hồ tác ộng lên cán o của attric 4. Đattric 4

ược treo trên lò xo lá 2. Tín hiệu từ attric ược truyền tới cơ cấu chấp hành của máy (cơ

cấu chạy dao của á mài) ể ăn dao và sau ó ể dừng máy.

Điều chỉnh tiếp xúc của attric ược thực hiện bằng vít vi chỉnh 1, còn hãm ầu o ược

thực hiện bằng màng khi nén ở buồng 9. Khi kích thước gia công ạt yêu cầu thì khí nén

với áp suất p tự ộng i vào buồng khí nén 9, cán của buồng 9 dịch chuyển về bên phải, làm

cho tay òn 5 quay theo chiều kim ồng hồ và ầu o 7 lùi ra khỏi chi tiết gia công. lOMoARcPSD| 41967345

Hình 4.5. Thiết bị kiểm tra tích cực rãnh của vòng ỡ bi.

Bộ giảm chấn ầu 6 có tác dụng giảm ộ rung của thiết bị kiểm tra. Độ chính xác của thiết

bị kiểm tra tích cực tiếp xúc một iểm không cao vì ảnh hưởng của rung ộng của trục chính,

của biến dạng nhiệt, biến dạng do lực cắt gây ra. Sai số o nằm trong khoảng 0,02 ÷ 0,05mm.

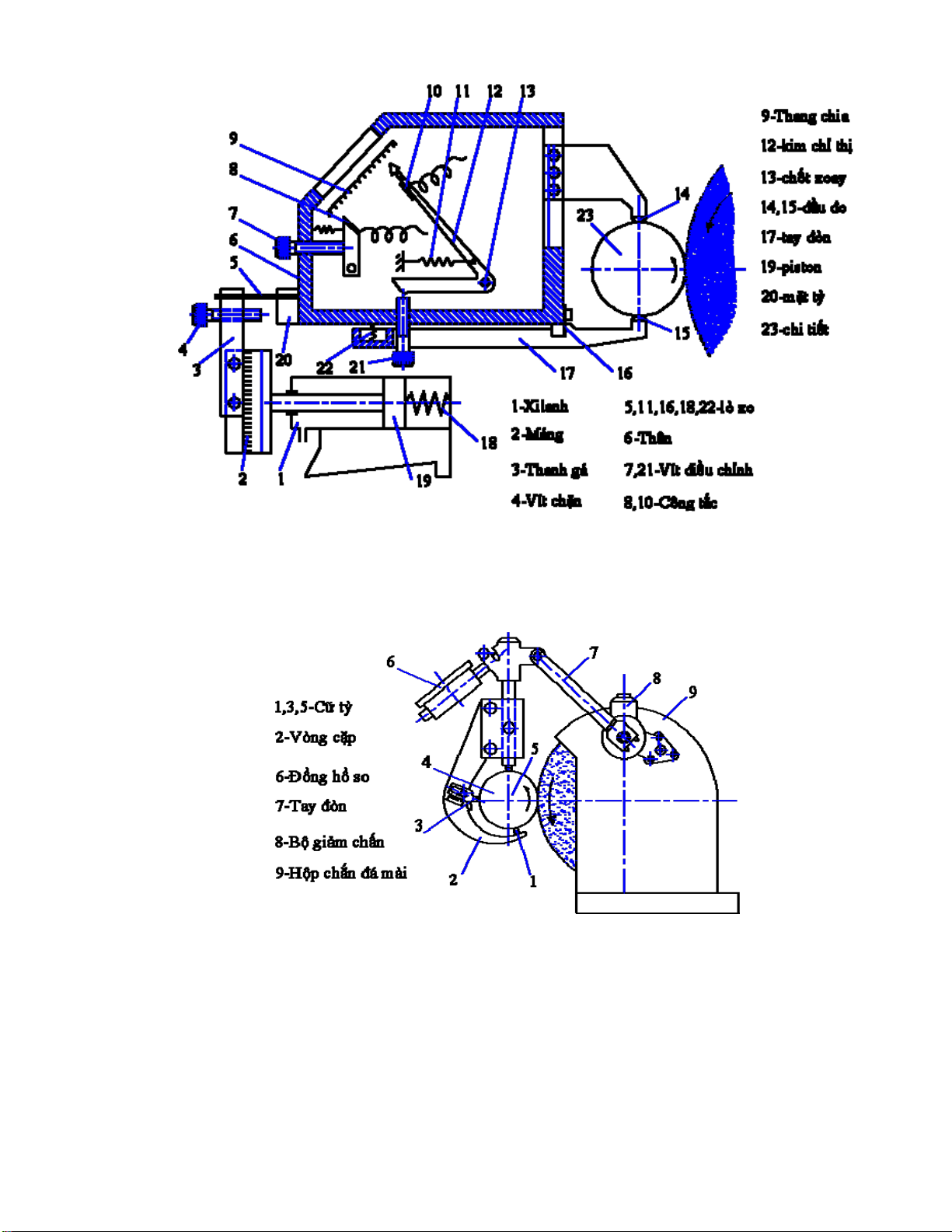

b/ Thiết bị kiểm tra tích cực tiếp xúc hai iểm:

* Nguyên lý hoạt ộng: Thân 6 của thiết bị ược gá trên thanh 3 nhờ lò xo lá 5. Thanh

3 có thể dịch chuyển lên xuống khi cần iều chỉnh. Máng 2 ược gắn cứng với piston 19 của

xilanh 1. Khi dầu i vào buồng của xilanh, piston 19 cùng cơ cấu o dịch chuyển về phía tiết

gia công. Khi óng ống dẫn dầu tới buồng xilanh, dưới tác dụng của lò xo 18 piston 19 lùi

ra khỏi vị trí làm việc. Thân 6 của thiết bị ược gá côngxôn trên lò xo 5, do ó nó ảm bảo

cho ầu do 14 tiếp xúc với bề mặt của chi tiết mài. Để cho lò xo 5 không bị biến dạng khi

thiết bị nằm ngoài vị trí làm việc người ta iều chỉnh vít chặn 4 cho tiếp xúc với mặt tỳ 20.

Đầu o phía dưới 15 ược kẹp chặt trên tay òn 17. Tay òn 17 ược gá với thân 6 bằng lò xo

lá 16. Khi kích thước gia công giảm, ầu o này ược dịch chuyển lên trên nhờ lò xo 22. Như

vậy, khi mài trục ầu o 14 dịch chuyển xuống phía dưới, còn ầu o 15 dịch chuyển lên phía

trên. Các dịch chuyển này ược tổng hợp lại nhờ tay òn 17 có nối kết với kim chỉ thị 12 ể

báo chỉ thị theo thang chia 9. Quá trình hiệu chỉnh kích thước mài ược thực hiện nhờ vít

vi chỉnh 21. Khi xoay vít vi chỉnh này (theo chiều kim ồng hồ) thì kim 12 dịch chuyển về

phần trên của thang chia 9. Kim 12 quay quanh chốt 13 nhờ lò xo 11 ể tiếp xúc với vít vi

chỉnh 21. Trên kim 12 có lắp công tắc tiếp xúc 10. Công tắc 10 có thể tiếp xúc với công tắc 8. 53 lOMoARcPSD| 41967345

Hình 4.6. Thiết bị kiểm tra với attric iện tiếp xúc hai iểm

Vị trí của các ầu o 15 và công tắc 8 ược iều chỉnh bằng các vít 21 và 7. Khi hai công tắc

8 và 10 chạm vào nhau (sau một thời gian gia công) tức là kích thước gia công ạt yêu cầu

thì máy tự ộng dừng lại. c/ Thiết bị kiểm tra tích cực tiếp xúc ba iểm:

Hình 4.7. Thiết bị kiểm tra tiếp xúc ba iểm khi mài tròn ngoài.

* Nguyên lý hoạt ộng: Thiết bị này gồm vòng cặp 2 với hai cữ tỳ cứng 1 và 3 và một

cữ tỳ di ộng 5. Trong trường hợp này cữ tỳ 3 là cữ tỳ iều chỉnh. Nhờ cữ tỳ này mà người

ta có thể iều chỉnh chính xác vị trí của vòng cặp 2 so với chi tiết cần kiểm tra 4. Vòng cặp

2 ược treo lắc lư trên tay òn 7. Tay òn 7 ược kẹp chặt trên bộ giảm chấn bằng dầu hoặc

bằng lò xo 8. Độ giảm chấn này ược gá trên hộp chắn á mài 9. Kết cấu của thiết bị kiểm

tra như vậy ảm bảo cho cữ tỳ 1 luôn luôn tiếp xúc với chi tiết 4. Khi ường kính của chi

tiết gia công giảm, ầu o (cữ tỳ di ộng) 5 hạ xuống và ầu kia tác ộng ến ồng hồ so 6, gây ra lOMoARcPSD| 41967345

sự dịch chuyển của kim ồng hồ, cho biết kích thước gia công ã ạt yêu cầu hay chưa. Khi

mài xong vòng cặp 2 ược nhấc lên từ từ (nhờ bộ giảm chấn 8) ể có không gian tháo á mài

và gá chi tiết mới. Nếu thay ồng hồ 6 bằng một attric nào ó thì thiết bị kiểm tra này sẽ trở

thành thiết bị kiểm tra tự ộng tích cực ể iều khiển quá trình mài. 2. Mài tròn trong. Tham khảo tài liệu [1]

3. Kiểm tra tích cực khi mài vô tâm.

Kiểm tra tích cực khi mài vô tâm có một ý nghĩa quan trọng bởi vì các máy này có năng

suất cao, dễ lắp ặt trên các dây chuyền tự ộng, dễ tự ộng hóa quá trình sản xuất.

a/ Thiết bị kiểm tra tích cực không có hiệu chỉnh máy khi mài vô tâm:

b/ Thiết bị kiểm tra tích cực có hiệu chỉnh máy khi mài vô tâm:

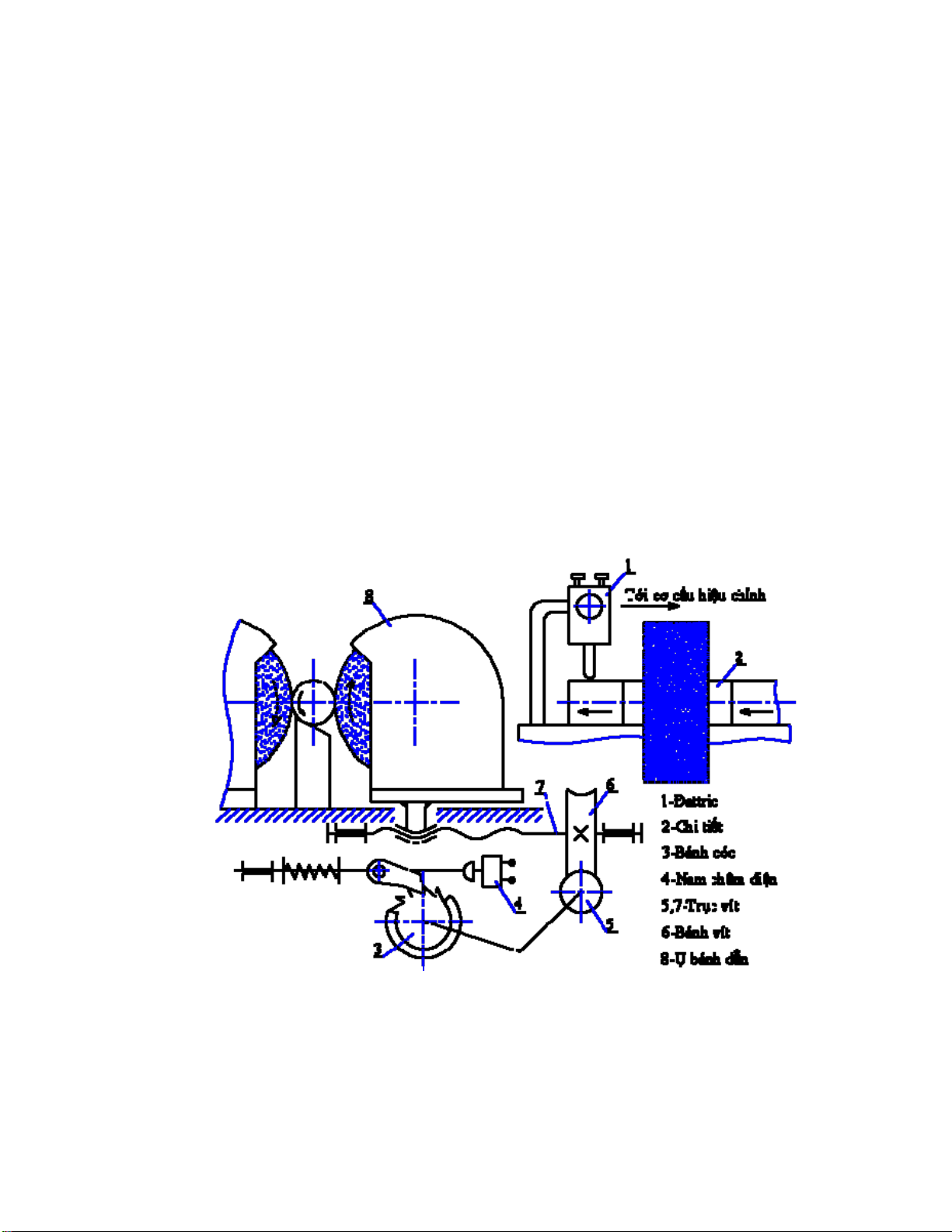

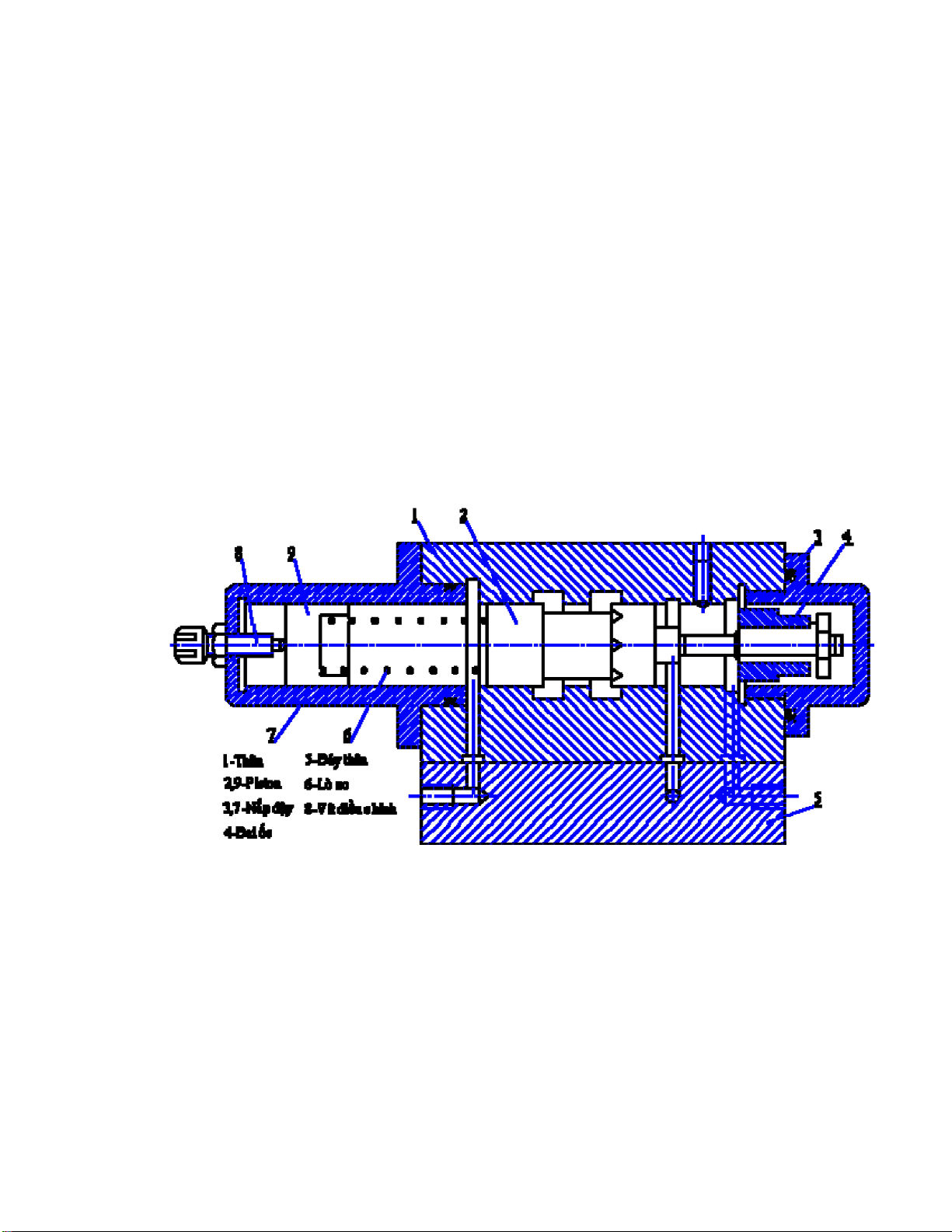

* Nguyên lý hoạt ộng: Chi tiết 2 ược gia công trên máy mài vô tâm theo phương

pháp chạy dao dọc. Sau khi mài các chi tiết ược chuyển tới vị trí kiểm tra bằng atttric 1.

Kích thước của các chi tiết i sau sẽ tăng dần và gần bằng giới hạn trên của trường dung

sai. Khi ạt ến kích thước hiệu chỉnh thì attric 1 truyền tín hiệu lệnh tới cơ cấu hiệu chỉnh.

Tại ây nam châm iện 4 nhận tín hiệu và làm cho bánh cóc 3 dịch chuyển i một răng. Bánh

cóc 3 ược lắp cứng với trục vít 5. Do ó, bánh vít 6 sẽ quay i một góc và làm xoay trục vít

7. Trục vít 7 dịch chuyển ụ bánh dẫn 8 ể thực hiện lượng hiệu chỉnh.

Hình 4.8. Sơ ồ kiểm tra tích cực với hiệu chỉnh máy khi mài vô tâm

4. Kiểm tra tích cực khi mài phẳng.

Phương pháp kiểm tra tích cực khi mài phẳng có những ặc iểm sau:

- Đầu o không tiếp xúc theo chu kỳ với các chi tiết gia công (ầu o rơi vào chỗ trống

giữa các chi tiết gia công). 55 lOMoARcPSD| 41967345

- Các chi tiết gia công ược gá trực tiếp lên bàn từ, do ó không thể kiểm tra trực tiếp

ược chiều cao hoặc bề dày của chi tiết gia công.

Khi tính ến ặc iểm thứ nhất, các thiết bị kiểm tra tích cực ược lắp thêm cơ cấu khử lệnh

hoặc chỉ thị trong thời iểm mà ầu o nằm ở khe hở giữa các chi tiết gia công. Nguyên lý

hoạt ộng của các thiết bị này làm chậm quá trình phát lệnh hoặc ngắt kết nối ầu o với cơ

cấu chỉ thị khi ầu o i qua khe hở giữa các chi tiết gia công. Các thiết bị kiểm tra tích cực

khi mài phẳng ược chia ra làm hai loại:

- Thiết bị kiểm tra tích cực không có hiệu chỉnh máy.

- Thiết bị kiểm tra tích cực có hiệu chỉnh máy.

a/ Thiết bị kiểm tra tích cực không có hiệu chỉnh máy khi mài phẳng.

b/ Thiết bị kiểm tra tích cực có hiệu chỉnh máy khi mài phẳng.

5. Kiểm tra tích cực khi mài các mặt trụ gián oạn. Tham khảo tài liệu [1]

4.5.2. Kiểm tra tích cực khi mài khôn.

Mài khôn là nguyên công gia công tinh các lỗ trụ với ộ chính xác cao và ộ nhám ạt

Ra = 0,32÷0,02µm. Mài khôn ược thực hiện bằng các thỏi á mài, trong quá trình mài các

thỏi á này mòn không ều. do ó ầu khôn có vị trí không có ịnh so với tâm của lỗ gia công.

Điều này gây khó khăn cho việc dùng thiết bị kiểm tra tích cực trong những trường hợp

cần gá thiết bị kiểm tra này lên ầu khôn. Một vài sơ ồ kiểm tra tích cực khi mài khôn:

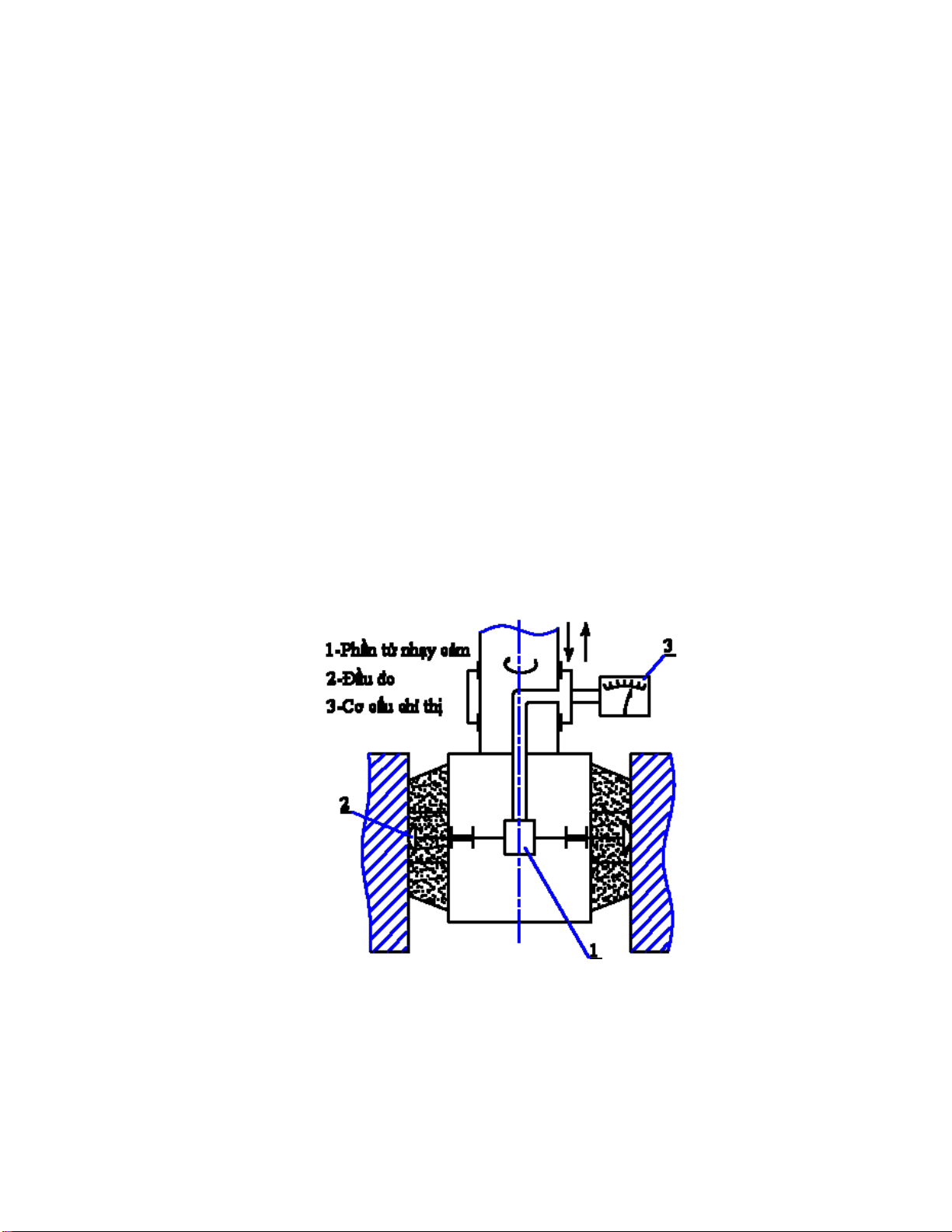

* Kiểm tra tích cực khi khôn sử dụng phần tử nhạy cảm.

Hình 4.9. Sơ ồ cơ cấu o với phần tử nhạy cảm.

Nguyên lý làm việc: Cơ cấu o với phần tử nhạy cảm 1 ược lắp trực tiếp trên ầu khôn.

Phần tử nhạy cảm 1 là một ống tiết lưu ược nối với ống khí nén. Từ phần tử 1 này thông

tin về kích thước gia công ược truyền tới attric, tiếp sau ó thông tin này ược chuyển thành

tín hiệu – lệnh ể truyền tới các cơ cấu chấp hành của máy hoặc tới cơ cấu chỉ thị 3 ể quan

sát quá trình gia công. Cơ cấu kiểm tra này có ưu iểm cho phép kiểm tra liên tục toàn bộ lOMoARcPSD| 41967345

chiều dài bề mặt gia công, nhưng lại có nhược iểm là kết cấu phức tạp và ầu o 2 bị mòn

nhanh khi làm việc. * Kiểm tra tích cực khi khôn sử dụng calip cứng.

Hình 4.10 Sơ ồ cơ cấu kiểm tra với calip cứng.

Nguyên lý làm việc: Cơ cấu o với calip cứng 2 thực hiện chuyển ộng thẳng tịnh tiến khứ

hồi cùng ầu khôn 4 và khi kích thước ạt yêu cầu thì calip cứng 2 lọt vào lỗ và óng công

tắc của attric tiếp xúc iện 1 ể truyền tín hiệu – lệnh cho dừng máy. Cơ cấu này ược sử

dụng rộng rãi trong sản xuất. Bề mặt làm việc của calip ược chế tạo hình cầu ể tăng khả

năng tự ịnh vị vào lỗ ga công. * Kiểm tra tích cực khi khôn sử dụng cơ cấu o dạng tay òn.

Nguyên lý làm việc: Cơ cấu o dạng tay òn lại ược lắp ở phía trước ầu khôn, cho nên

chỉ kiểm tra ược một ầu của lỗ gia công. Hai tay òn 1 của thiết bị o chỉ lọt vào lỗ gia công

sau khi ầu khôn ã gia khỏi lỗ gia công. Khi kích thước gia công ạt yêu cầu, phần trên của

hai tay òn 1 dược mở rộng hết cỡ, còn phần dưới của hai tay òn này óng công tắc tiếp xúc

của attric chuyển ổi 2. Từ attric chuyển ổi này tín hiệu – lệnh cần thiết ược truyền tới các

cơ cấu chấp hành của máy ể ngừng quá trình gia công. Cơ cấu kiểm tra dạng tay òn cũng

có thể lắp ở phía sau ầu khôn. Trong trường hợp ó nó sẽ chỉ kiểm tra ược kích thước ở ầu trên của chi tiết. 57 lOMoARcPSD| 41967345

Hình 4.11 Sơ ồ cơ cấu kiểm tra với dạng tay òn.

4.5.3. Thiết bị kiểm tra tích cực khi mài răng.