Preview text:

Quá trình reforming PHẦN MẫT TỔNG QUAN QUÁ TRÌNH

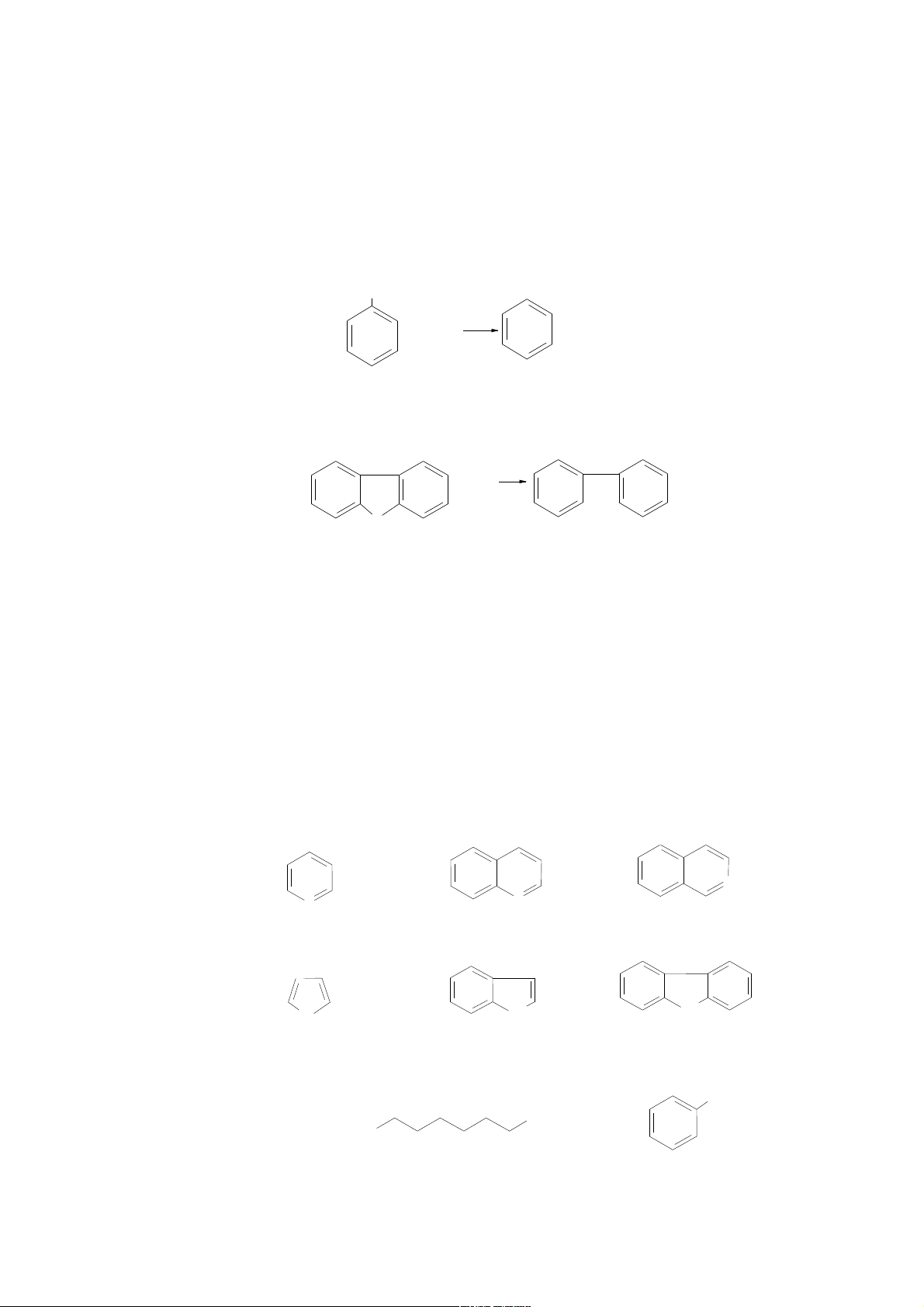

I.Qỳa trình reforming [10].

Qỳa trỡnh reforming được thiết kế và áp dụng đầu tiên bởi hãng UOP,

quá trình này được ứng dụng rộng rãi trong các nhà máy lọc dầu và hoá dầu

ngày nay. Dây chuyền reforming đầu tiên của hãng UOP đi vào hoạt động

năm 1949 đã đánh dấu sự thương mại hoá đầu của quá trình và trở thành một

tiêu chuẩn cho các nhà máy lọc dầu khắp nơi trên thế giới.

Trong quá trình reforming xúc tác, naphtha được tiếp xúc với xúc tác Pt

trên chất mang axit ở nhiệt độ cao 480 – 544oC và áp suất H2 trong khoảng từ

345KPa đến 3450 KPa (50 – 150 lb/in 2). Quỏ trình reforming xúc tác tạo ra

sản phẩm lỏng giàu hydrocacbon thơm, có trị số octan cao. Ngoài ra quá trình

còn tạo ra H2, khí nhẹ, LPG như là những sản phẩm phụ.

Qỳa trỡnh reforming xúc tác được áp dụng trong công nghiệp để nâng

cấp phân đoạn naphtha có trị số octan thấp thành sản phẩm có trị số octan cao,

đồng thời là quá trình chủ yếu để sản xuất các hydrocacbon thơm có độ tinh

khiết cao. Với những xúc tác dựa trờn cơ sở kim loại Pt mang trờn nhụm ụxit

được tổng hợp một cách đặc biệt cho phép quá trình hoạt động ở những điều

kiện tối ưu nhất. Sự chuẩn bị nguyên liệu kỹ trước khi thực hiện quá trình

đảm bảo cho quá trình xử lý tốt bất kể phân đoạn naphtha nào thu được ở nhà máy lọc dầu.

Với vai trò của người tiên phong trong công nghệ reforming xúc tác ,

UOP đã đi đầu trong những cải tiến mang tính chất đột phá nh : tối ưu hoỏ

cỏc thông số công nghệ của quá trình, chọn xúc tác thích hợp, thiết kế thiết bị.

Những cải tiến này nhằm một mục đích là tăng hiệu suất sản phẩm lỏng và trị

số octan mà vẫn khống chế được sự tạo thành cốc trên bề mặt xúc tác. Con

đường đưa đến hiệu suất sản phẩm lỏng và trị số octan cao đó là quá trình

làm việc ở điều kiện áp suất thấp và độ khe khắt cao. Tuy nhiên, nếu quá

trình làm việc ở điều kiện như vậy, tốc độ phản ứng tạo cốc tăng cao, điều

này sẽ dẫn đến xúc tác mau bị giảm hoạt tính do cốc tạo thành sẽ bao phủ cỏc

tõm hoạt tớnh của xúc tác. Tốc độ tạo cốc tăng ở độ khe khắt cao hạn chế hoạt

động của quá trình và tính khả thi của việc giảm áp suất. Chỉ có sự cải tiến

xúc tác không thể giải quyết được vấn đề này. Những cải tiến về mặt thiết kế

đă được đặt ra đối với các nhà công nghệ. Trong hững năm 60 của thế kỷ 20

quá trình reforming chu trình đă được phát triển rộng rãi. Quá trình được thực

hiện bằng một dây chuyền có từ 4 đến 6 thiết bị phản ứng nối tiếp, trong đó

có một thiết bị phản ứng được đưa ra hoạt động ngoại tuyến để tái sinh xúc

tác trong khi các thiết bị khác vẫn tiếp tục hoạt động. Sau khi thực hiện xong

việc tái sinh xúc tác, thiết bị phản ứng này được đưa vào hoạt động và một

thiết bị phản ứng khỏc cú hoạt tính xúc tác giảm đến mức cần tái sinh

được đưa ra hoạt động ngoại tuyến để thực hiện công việc tái sinh xúc tác,

Nh vậy dây chuyền reforming xúc tác chu trình vẫn sử dụng thiết bị phản ứng

xúc tác cố định nhưng không phải ngưng hoạt động để tái sinh xúc tác.

UOP đã nhận ra sự hạn chế về độ ổn định của xúc tác tầng cố định nờn

đó đưa ra quá trình reforming tái sinh xúc tác liên tục – Platforming CCR –

Trong quá trình này, xúc tác chuyển động liên tục khỏi thiết bị phản ứng

cuối để đưa đi tái sinh, sau đó lại quay trở thiết bị phản ứng đầu tiên trong dây

chuyền để bắt đầu một chu trình mới. Quá trình Platforming là mét thay đổi

lớn trong công nghệ reforming. Nhờ tái sinh xúc tác liên tục, nên cốc khụng

bỏm lõu trờn bề mặt xúc tác và hoạt tính của xúc tác được phục hồi liên tục.

Qỳa trỡnh Platforming CCR có thể làm việc ở điều kiện áp suất thấp

345KPa(50 lb/in2), tạo ra sản phẩm có trị số octan cao lên đến 108, hiệu suất

sản phẩm lỏng tăng mà vẫn kiểm soát được sự tạo thành cốc. Với những ưu

điểm nổi bật, quá trình Platforming CCR đã được phát triển không ngừng,

hơn 95% dây chuyền reforming xúc tác mới được thiết kế theo mô hình này.

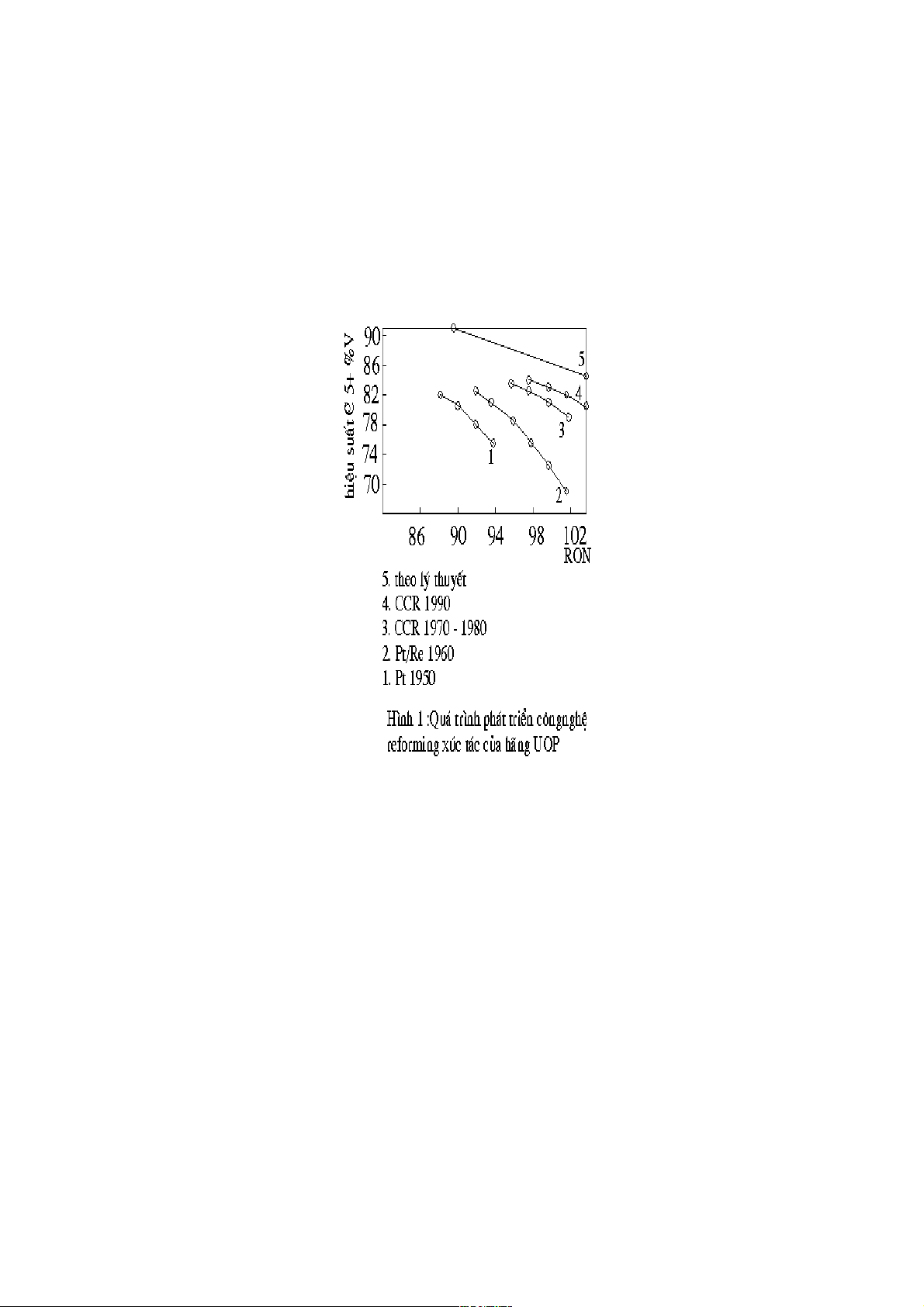

Nói tóm lại, công nghệ reforming xúc tác đã phát triển không ngừng theo

thời gian. Trong tiến trình này áp suất đã được hạ thấp xuống hơn

400lb/in2(2760KPa), hiệu suất hydro đã tăng lên gấp đôi. Trị số octan tăng 12

đơn vị cùng với hiệu suất sảm phẩm lỏng tăng 2%thể tích. Sự phát triển của

quá trình reforming xúc tác của hãng UOP được minh hoạ trong hình1.

II. Nguyên liệu và xử lý nguyên liệu [13], [15], [10].

II.1.Nguyờn liệu.

Nguyên liệu của quá trình reforming xúc tác thường là phân đoạn

naphtha. Vậy naphtha là gì ?

Naphtha là một thuật ngữ chung được sử dụng rộng rãi trong công

nghiệp lọc dầu đối với sản phẩm lỏng thu được ở đỉnh của tháp chưng cất dầu

thô ở áp suất khí quyển. Khoảng nhiệt độ sôi đối với naphtha nhẹ từ 35oC đến

90oC, trong khi naphtha nặng có nhiệt độ sôi trong khoảng 80 – 200oC. Quá

trình reforming xúc tác sử dụng naphtha nặng làm nguyên liệu. Ngoài ra,

naphtha còn thu được từ những quá trình khác như quá trình craking xúc tác,

quá trình hydrocraking và quá trình cốc hoá. Thành phần của naphtha thay đổi

tuỳ thuộc vào nguồn gốc dầu thô và nhận được từ quá trình nào.

Naphtha thu được từ quá trình chưng cất khí quyển có đặc điểm là

không có mặt hợp chất olefin. Những cấu tử chính của nó là paraffin thẳng

hay phân nhánh, xyclo paraffin, hydrcacbon thơm, tỉ lệ tương đối của mỗi loại

hydrocacbon phụ thuộc vào nguồn gốc dầu thô. Bảng 1 đưa ra những kết quả

phân tích cho phân đoạn naphtha từ 2 loại dầu thô khác nhau.

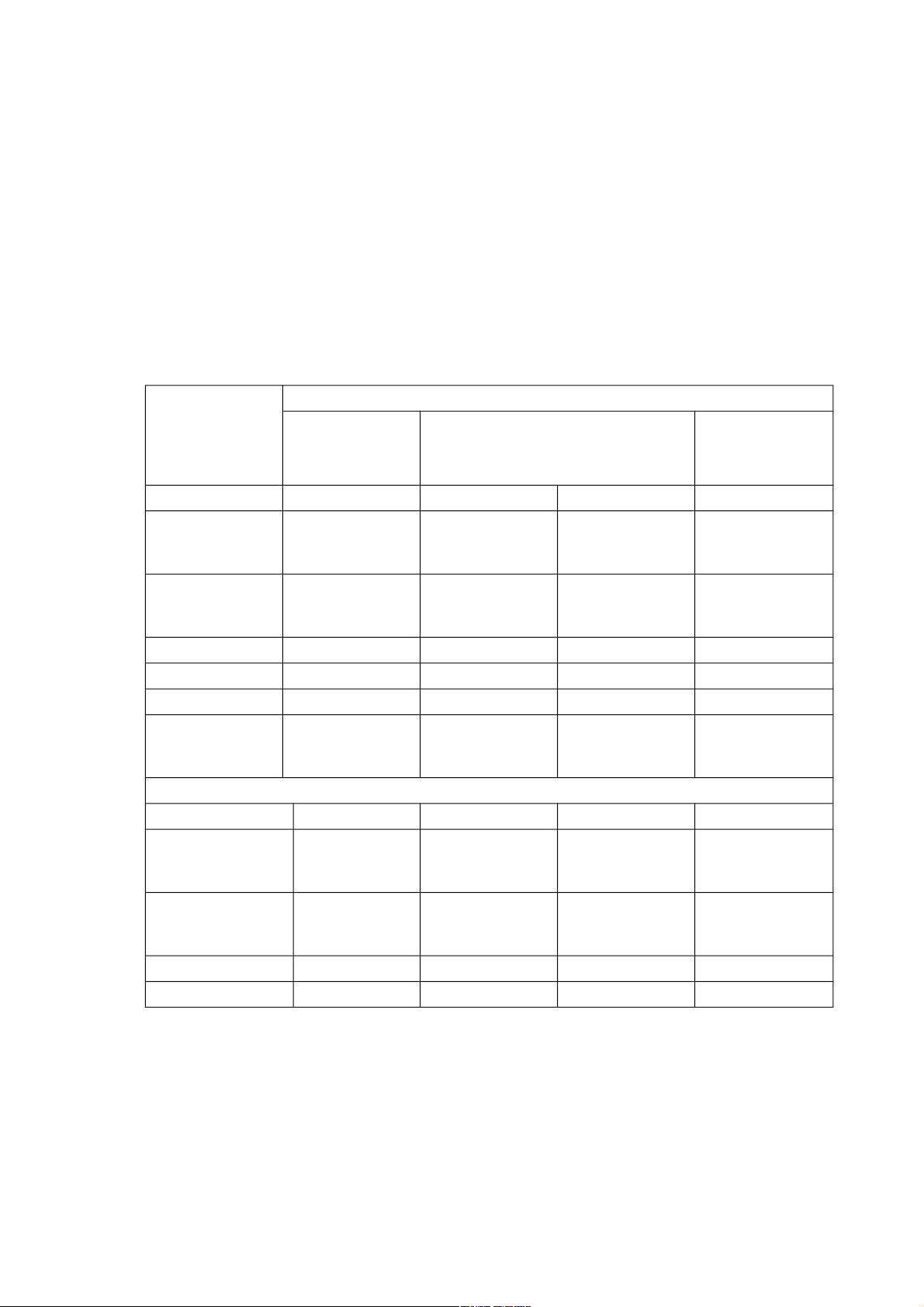

Bảng 1 : tính chất naphtha thu được từ hai loại dầu thô khác nhau Marine Balayem Bark-9 Các thông số Egypt Egypt Khoảng sôI, oC 58 – 170 71 – 182 Tỷ trọng, 60/60oF 0,7485 0,735 oAPI 57,55

Hàm lượng lưu huỳnh, %kl 0,055 0,26 Loại hydrocacbon, %V Paraffin 62,7 80,2 Naphthen 29,1 11,0 Aromatic 8,2 8,8

Những naphtha thu được từ quá trình craking, nói chung, chứa một lượng

đáng kể olefin và có tỉ lệ hydrocacbon thơm và paraffin phõn nhánh cao hơn

so với naphtha thu được từ quá trình chưng cất khí quyển. Do có mặt những

hydrocacbon khụng bóo hoà cho nên chỳng kộm ổn định hơn. Trong các nhà

máy lọc dầu, người ta thường trộn mội loại naphtha này với một loại naphtha

khác để làm nguyờn liệu, tuỳ thuộc vào đặc điểm của từng quá trình, ngay cả

trong một quá trình, nhưng với những mục đích khác nhau sẽ chọn nguyên

liệu cho phù hợp, điều này sẽ được thấy rõ trong quá trình reforming xúc tác.

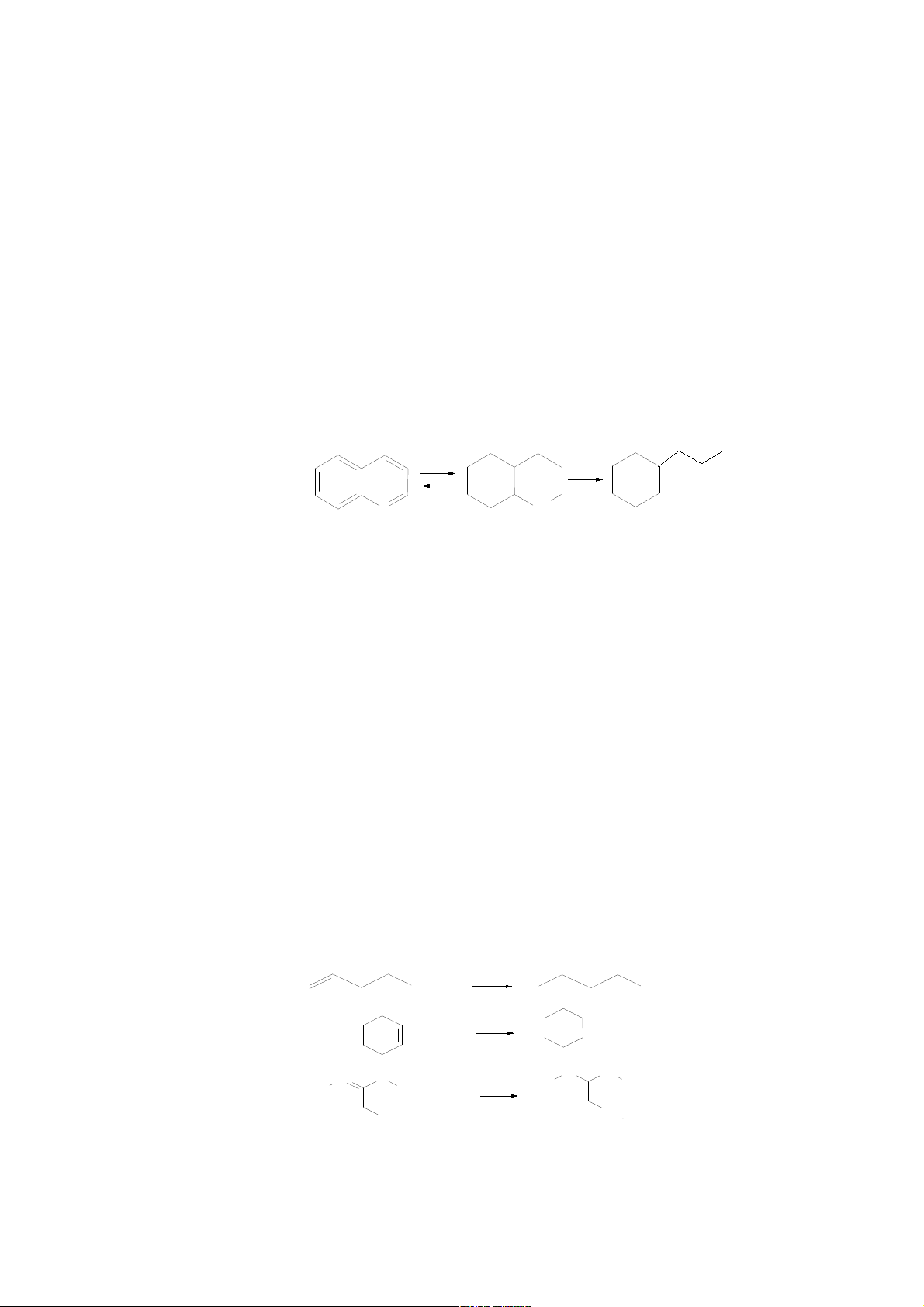

Quả vậy, một naphtha nhiều paraffin sẽ là nguyên liệu tốt cho quá trình

craking hơi, bởi vì ở nhiệt độ thấp những parafin dễ bị bẻ gãy hơn so với

những hydrocacbon khác, trong khi đó naphtha giàu xyclo parafin lại là

nguyên liệu tuyệt vời cho quá trình reforming, lý do là những xyclo parafin dễ

đề hydro hoá tạo hydrocacbon thơm.

Phần lớn naphtha trong công nghiệp dầu mỏ được dùng để sản xuất

xăng. Naphtha nặng từ quá trình chưng cất khí quyển hoặc từ quá trình

hydrocraking có chỉ số octan thấp được sử dụng làm nguyên liệu cho quá

trình reforming xúc tác . Ngoài ra naphtha cũng là nguyên liệu cho quá trình

craking hơi nước và reforming hơi.

Trong quá trình reforming xúc tỏc, tuỳ thuộc vào mục đích quá trình sản

xuất xăng sử dụng làm nhiên liệu hay hydrocacbon thơm làm nguyên liệu cho

công nghiệp hoá dầu mà nguyên liệu được lùa chọn cho phù hợp . Nếu mục

đích của quá trình là sản xuất xăng động cơ thì phân đoạn naphtha có nhiệt độ

sôi trong khoảng 85 – 180

Trong quá trình reforming xúc tác, tuỳ thuộc

vào mục đích quá trình sản xuất xăng sử dụng làm nhiên liệu hay

hydrocacbon thơm làm nguyên liệu cho công nghiệp hoá dầu mà nguyên liệu

được lựa chọn cho phù hợp . Nếu mục đích của quá trình là sản xuất xăng

động cơ thì phân đoạn naphtha có nhiệt độ sôi trong khoảng 85 – 180 o C

hoặc từ 105-180 o C được sử dụng làm nguyên liệu. Sử dụng phân đoạn

naphtha có nhiệt độ sôi 60-85o C để sản xuất benzen, 85-105oC để sản xuất

toluene, 105-140oC để sản xuất xylen, phân đoạn 62-140 oC được áp dụng để

san xuất hỗn hợp benzen , toluene, và xylen.

Ảnh hưởng của nguyên liệu đến quá trình không chỉ là thành phần cất

mà còn là thành phần hoá học của nguyên liệu. Như đã nói ở trên thành phần

của naphtha thay đổi tuỳ thuộc vào nguồn cung cấp nó. Thành phần hoá học

của nguyên liệu sẽ tác động trực tiếp đến độ dễ hay khó xử lý của quá trình .

Độ dễ xử lý của một nguyên liệu đối với quá trình reforming xúc tác được

xác định bằng hỗn hợp P, N, Ar . Những hợp chất hydrocacbon thơm trải qua

quá trình về bản chất là không thay đổi. Naphthen phản ứng tương đối dễ

dàng và có sự chọn lọc tạo Ar cao. Những parafin khó chuyển hoá nhất, và vì

vậy độ khe khắt của trình được xác định bằng độ chuyển hoá của parafin. Nếu

quá trình tiến hành ở độ khe khắt thấp thì Ýt parafin được chuyển hoá, và

ngược lại nếu quá trình tiến hành ở độ khe khắt cao thì độ chuyển hoá của parafin sẽ lớn.

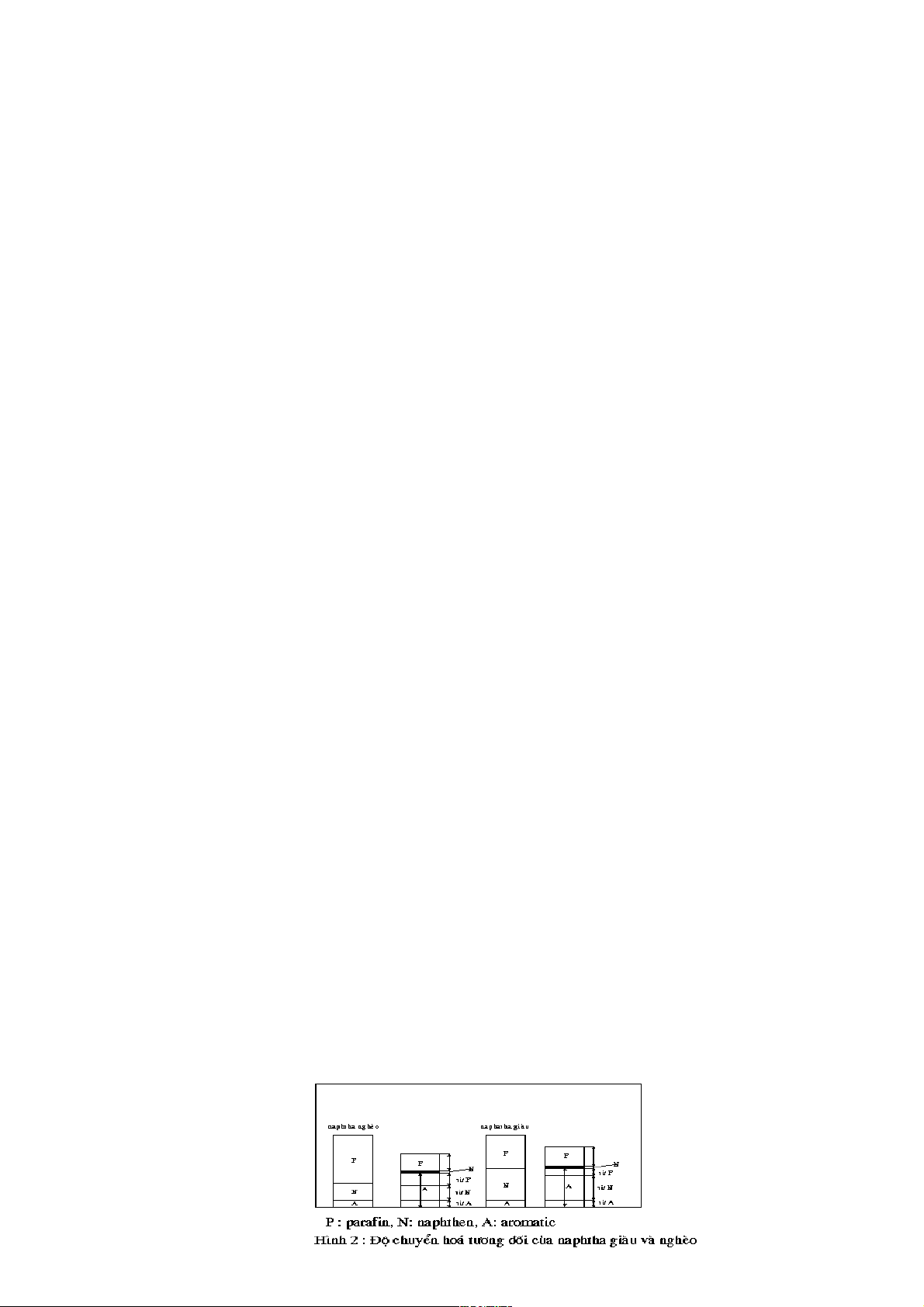

Naphtha được chia thành naphtha nghèo và naphtha giàu. Những

naphtha giàu với một tỉ lệ naphthen cao sẽ dễ xử lý hơn trong quá trình

reforming xúc tác. Hình 2 minh hoạ ảnh hưởng của thành phần naphtha đến

độ chuyển hoá tương đối của nguyên liệu dưới những điều kiện như nhau.

Một nguyên liệu giàu naphthen tạo ra hiệu suất reformat lớn hơn là nguyên liệu nghèo naphthen.

Để đánh giá chất lượng nguyên liệu reforming xúc tác thông qua thành

phần nguyên liệu, UOP đã đưa ra một chuẩn số tương quan KUOP được xác định theo biểu thức : KUOP = 12,6 – (N + 2Ar)

.N : % naphthen N : % naphthen Ar : % hydrocacbon thơm

Trong nguyên liệu reforming xúc tác, KUOP và đặc biệt là N + Ar thay đổi

trong một khoảng rộng (N + Ar = 30 – 50 ). Nếu KUOP = 10 thì nguyên liệu

chứa nhiều Ar hơn . Nếu KUOP = 11 thì nguyên liệu chứa nhiều hydrocacbon

thơm một vũng và naphten. Còn nếu KUOP = 12 thì nguyên liệu chứa một

lượng bằng nhau giữa hydrocacbon vòng và parafin . Như vậy nếu KUOP càng

thấp hay N+Ar trong nguyên liệu càng cao thì nguyên liệu càng chứa nhiều

naphthen và aromatic thì nguyên liệu đó càng thuận lợi để nhận reformat có trị số octan cao.

Bên cạnh những ảnh hưởng của thành phần cất và thành phần hoá học

của nguyên liệu đến quá trình, các tạp chất trong nguyên liệu có những tác

động thường là có hại. Những tạp chất trong nguyên liệu của quá trình

reforming xúc tác là những hợp chất của lưu huỳnh , nitơ, oxi, ngoài ra cũn cú

những kim loại nặng như As, Pb, Cd, Co, Fe, Mg, V, Mn, Zn và Mo.

Các hợp chất hữu cơ chứa S, N, O hay kim loại nặng là những chất độc

đối với xúc tác reforming

Các hợp chất lưu huỳnh dễ đầu độc xúc tác Pt, làm giảm hoạt tính hydro

hoá - đề hydro hoá đối với kim loại Pt. Những hợp chất lưu huỳnh khác nhau

sẽ có mức độ đầu độc khác nhau. Mercaptan và sunfit làm giảm hoạt tính xúc

tác mạnh hơn các hợp chất loại thiophen và hydrosunfua hay lưu huỳnh

nguyên tố. Nếu nguyên liệu có hàm lượng lưu huỳnh cao thì hiệu suất và chất

lượng reformat sẽ giảm xuống, ngoài ra sự có mặt hydrosunfua trong khí tuần

hoàn sẽ làm tăng khả năng ăn mòn thiết bị.

Khi xúc tác tiếp xúc với nguyên liệu chứa lưu huỳnh không chỉ Pt bị

ngộ độc mà ngay cả Al2O3 còng bị biến đổi do nú tỏc dụng với hợp chất lưu

huỳnh tạo ra Al2(SO4)3, hợp chất này sẽ làm cho quá trình tái sinh phức tạp

hơn, ngay cả sau khi đã chuyển Al2(SO4)3 thành Al2O3 nhưng hoạt tính xúc tác bị giảm đáng kể.

Các hợp chất của nitơ có trong nguyên liệu cũng ảnh hưỏng xấu đến

hoạt tính xúc tác. Khi tiếp xúc với các hợp chất nitơ ví dụ như NH3 , độ hoạt

tính của xúc tác giảm nhanh đặc biệt là chức axit vì NH3 mang tính bazơ sẽ

trung hoà cỏc tõm axit của xúc tác, như vậy, sẽ làm giảm tốc độ các phản ứng

đồng phân hoỏ, vũng hoỏ, hydrocraking.

Nước có trong nguyên liệu sẽ làm giảm nhanh chức axit của xúc tác do

nước làm rửa trôi Clo trên bề mặt xúc tác, bởi vậy nó sẽ làm ảnh hưởng đến

cân bằng kim loại/axit của xúc tác. Không những thế H2O còn làm tăng khả

năng ăn mòn thiết bị. Hàm lượng nứoc được khống chế sao cho còn 10 –

15ppm. Biện pháp để tách bớt nước là phải xử lý nguyên liệu trước bằng quá

trình làm khô dựng rõy phân tử hoặc phun một hợp chất Clo hữu cơ vào

nguyên liệu ví dụ như 1,1,2 triclo etan, hợp chất này sẽ tham gia phản ứng

hydrogenolys tạo ra HCl, HCl sẽ tương tác với bề mặt xúc tác bù đắp lượng Clo đã mất.

Các kim loại nặng cũng có những ảnh hưởng xấu đến quá trình. Các

kim loại As, Pb sẽ gây ngộ độc mạnh xúc tác. Các hợp chất chì sẽ tích đọng

dần trên bề mặt xúc tác và làm thay đổi nhanh hoạt tính của xúc tác . Hàm

lượng chì cho phép <0,02ppm, của As <0,01ppm . Những kim loại nặng khác

nh Cd, Cr, Co, Fe, Mg, V, Mn, Zn và Mo phải thấp hơn 600ppm. Sự có mặt

những kim loại này sẽ tăng nguy cơ xảy ra thiêu kết xúc tác, có lẽ là do những

kim loại này tạo hợp kim với kim loại của xúc tác, hợp kim này có nhiệt độ

nóng chảy thấp hơn nhiệt độ trong quá trình phản ứng cũng như khi tái sinh.

Với những yêu cầu khắt khe về hàm lượng các chất phihydrocacbon

trong nguyên liệu cho nên cần phải xử lý hydro trước khi thực hiện quá trình reforming xúc tác.

II.2 Xử lý hydro nguyên liệu.

II.2.1 Cơ sở hoá học

Hoá học của quá trình xử lý hydro có thể được chia thành một số loại

phản ứng, phản ứng hydro đề sunfua hoá, phản ứng hydro đề nitơ hoỏ,phản

ứng bão hoà những olefin và hydrocacbon thơm.

II.2.1.1Phản ứng hydro đề sunfua hoá.

Phản ứng hydro đề sunfua hoá là phản ứng phổ biến nhất trong quá trình

xử lý hydro. Những hợp chất hydrocacbon chứa S dưới một số dạng và khả

năng tách S đối với mỗi loại hợp chất là khác nhau. Mức độ tách S gần nh là

hoàn toàn đối với phân đoạn naphtha. Các hợp chất lưu huỳnh dưới đây được SH S sắp S xếp CH -CH -SH H C -CH-CH -CH -S 2 2 2 H 3 3 2 CH3 thiophenol thiophenol diphenylsunfit

3metyl - 1 - butanethiol theo mức CH3

độ khú tỏch lưu huỳnh tăng dần. CH -CH -S-CH -CH CH -CH -CH -S-CH -CH 2-CH ( H 3C-CH -CH -CH )-S 2 3 2 2 3 3 2 2 2 3 dietylsunfit dipropylsunfit di-isoamylsunfit

Phản ứng hydro đề sunfua hoá đối với hợp chất thiophen xảy ra cực nhanh. SH + SH H 2 + 2

Những hợp chất lưu huỳnh vòng khó xử lý hơn do lưu huỳnh liên kết với hai nguyên tử cacbon thuộc hai vòng khác + H 2 nhau. 2 + SH2 S

Trong các phản ứng đề sunfua đều tạo ra H2S, do vậy để phản ứng xảy ra

hoàn toàn cần phải tách H2S khỏi hỗn hợp phản ứng.

II.2.1.2. Phản ứng hydro đề nitơ hoá.

Những hợp chất của nitơ xuất hiện trong dầu thô một cách tự nhiên. Hợp

chất nitơ được chia thành 2 loại : hợp chất nitơ bazơ(nitơ liên kết với vòng 6

cạnh ), hợp chất nitơ trung hoà (nitơ liên kết với vòng 5 cạnh), những hợp hîp chÊt nit¬ chất nitơ baz¬ N có mặt N N iso-quinolin quinolin pyridin trong

nguyên liệu reforming được viết dưới hîp chÊt nit¬ trung tÝnh đây N H NH NH indol carbazon pyrol NH2 NH2 amin H3C (rÊt Ýt) anilin alkylamin

Sự phức tạp của hợp chất nitơ, làm cho phản ứng đề nitơ khó khăn hơn

so với phản ứng đề sunfua hoá.

Trong phản ứng đề nitơ hoá, bước đầu tiên là qua giai đoạn bão hoà

hydrocacbon thơm, sau đó mới thực hiện tách nitơ. H2 + NH3 N NH

Chớnh vỡ sự kết hợp 2 giai đoạn bão hoà và tách nitơ, cho nên phản ứng

hydro đề nitơ hoá tiêu thụ H2 nhiều hơn so với phản ứng hydro đề sunfua hoá,

điều này cũng có nghĩa là phản ứng hydro đề nitơ hoá thu nhiệt nhiều hơn

phản ứng hydro đề sunfua hoá.

Các phản ứng hydro đề nitơ hoá đều tạo ra khí NH3, cho nên để phản ứng

xảy ra hoàn toàn, NH3 phải được tách ra khỏi hỗn hợp phản ứng.

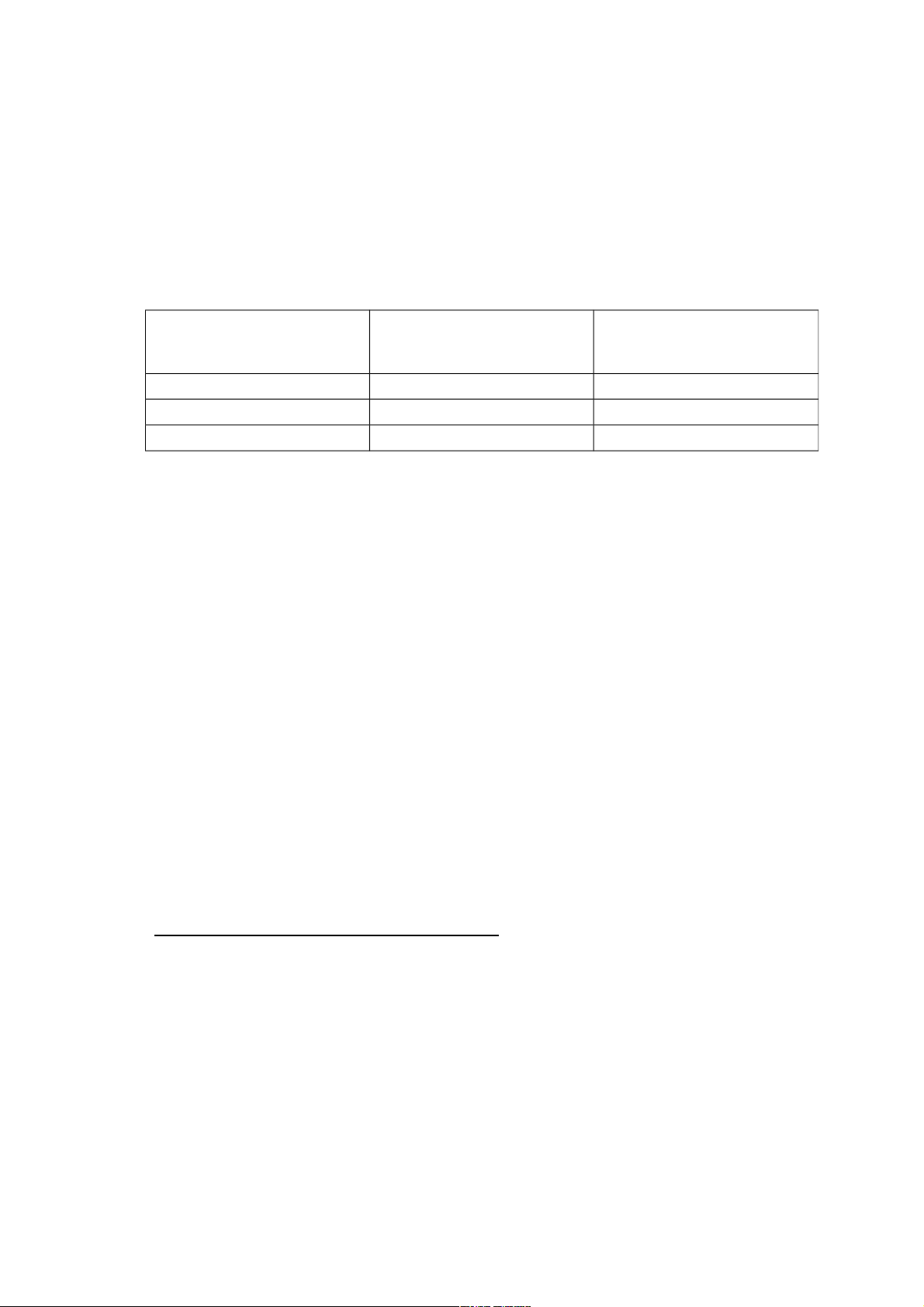

II.2.1.3. Phản ứng bão hoà olefin.

Còng tương tù nh phản ứng hydro đề sunfua hoá, phản ứng bão hoà

olefin xảy ra cực nhanh, hydro cộng vào olefin tạo thành hợp chất no tương

ứng. Phản ứng này toả nhiệt mạnh. Nếu một naphtha có chứa mét lượng đáng

kể olefin, thì nhiệt tạo ra của phản ứng này phải được tính đến khi thiết kế dây H C + H 2 chuyền xử lý 2 C H 3 H C 3 C H3 hydro. + H 2 H C C H H C 3 3 3 C H3 + H 2

C H C H 3 3

II.2.1.4. Phản ứng bão hoà hydrocacbon thơm.

Phản ứng bão hoà hydrocacbon thơm xảy ra theo cùng một cơ chế nh

phản ứng bão hoà olefin. Bởi vì phản ứng này toả nhiệt mạnh cho nên việc

khống chế một nhiệt độ thích hợp trong quá trình rất là quan trọng. C H C H 3 3 + 3H 2 + 2 H 2 + 3 H 2

Ngoài những vai trò nh trên, quá trình xử lý hydro cũng được thiết kế để

tách một lượng nhỏ kim loại nặng khỏi nguyên liệu. Những kim loại nặng

được tách ra bao gồm Ni, V, đó là những kim loại có mặt thường xuyên trong

dầu thô, ngoài ra cũn cú chỡ và silicon là những chất bị lẫn vào trong quá

trình làm việc của nhà máy lọc dầu. Những kim loại này sẽ đầu độc xúc tác

trong những quỏ trỡnh sau. Trước kia, các nhà máy lọc dầu vận hành dây

chuyền xử lý hydro cho đến khi xúc tác không còn khả năng hấp phụ những

kim loại nặng trong nguyên liệu. Từ năm 1990 trở lại đây, các thiết bị xử lý

hydro được nạp một loại xúc tác có khả năng tách kim loại hiệu quả nếu

nguyên liệu chứa một lượng đáng kể kim loại nặng.

II.2.2. Xúc tác cho quá trình xử lý hydro

Một xúc tác có thích hợp hay không tuỳ thuộc vào chất lượng nguyên

liệu và mục đích của quá trình. Những xúc tác được sử dụng trong quá trình

xử lý hydro của hãng UOP có diện tích bề mặt lớn, độ phân tán kim loại hoạt tính cao.

Với quá trình hydro đề sunfua hoá, loại xúc tác được sử dụng là xúc tác

Cobal - Molypden. Thành phần của xúc tác này được cho trong bảng 2 Đôi

khi xúc tác Niken-Molypden cũng được sử dụnh trong quá trình này.

Bảng 2 : Thành phần xúc tác cho quá trình xử lý hydro nguyên liệu Reforming xúc tác. Thành phần 1 xúc tác Cấu tử Khoảng %kl điển hình%kl CoO 1 – 5 3 MoO3 6 – 25 12 Al2O3 93 – 70 85

Với quá trình hydro đề nitơ hoá, xúc tác Niken Molypden thường được sử dông.

Cả 2 loại xúc tác trên đều có hoạt tính tốt cho phản ứng bão hoà

hydrocacbon thơm và không no. Đối với phản ứng bão hoà hydrocacbon

thơm, việc lùa chọn một xúc tác phụ thuộc vào mục đích của quá trình. Trong

nhiều trường hợp, xúc tác Niken Molypden cũng đảm bảo được yêu cầu,

trong trường hợp mà nguyên liệu nhiều hydrocacbon thơm thỡ hóng UOP sử

xúc tác có chứa những kim loại quý (Pd, Pt).

Nói tóm lại, việc lùa chọn xúc tác cho quá trình xử lý hydro tuỳ thuộc

vào mục đích của quá trình, đối với nguyên liệu cho quá trình reforming xúc

tác thì mục đích tánh lưu huỳnh là chính, do vậy xúc tác sử dụng là Niken-

Molypden và Cobal Molypden mang trên Al2O3 được sử dụng.

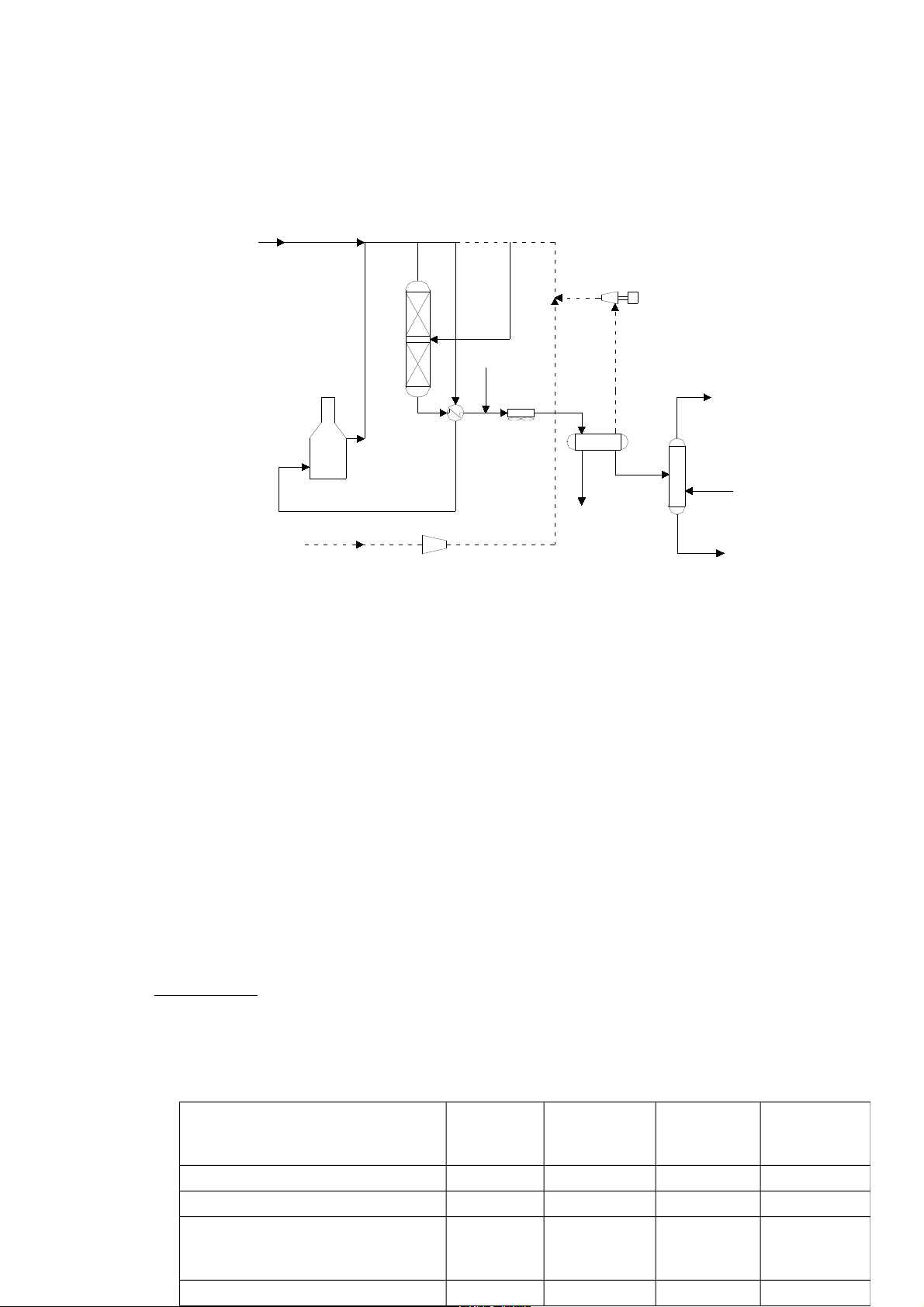

II.2.3.Dõy chuyền xử lý hydro(Hỡnh 3).

Naphtha được trộn lẫn với khí hydro tuần hoàn, hỗn hợp đựoc đốt nóng

nhờ dòng sản phẩm lỏng của quá trình, sau đó hỗn hợp được gia nhiệt đến

nhiệt độ phản ứng trước khi hỗn hợp đi vào thiết bị xử lý hydro. Dòng ra khỏi

thiết bị phản ứng được hạ thấp nhiệt độ nhờ trao đổi nhiệt với nguyên liệu và

một loạt các thiết bị làm lạnh. Tiếp theo, hỗn hợp đi vào thiết bị tách , hơi

được nén lại và kết hợp với H2 mới quay trở lại để trộn lẫn với nguyên liệu,

phần lỏng từ thỏp tỏch được đưa đến một tháp chưng,ở đây H2S và NH3 được tách khỏi naphtha sạch.

Quá trình xử lý hydro phân đoạn naphtha dễ hơn so với các phân đoạn

khác. Bảng 3 dưới đây sẽ cung cấp những thông số hoạt động cơ bản của dây nguyªn liÖu 5 1 níc röa phÇn nhÑ 7 2 4 6 h¬i níc níc chua hydro bæ xung 3 s¶n phÈm ®· t¸ch S

1. t/b ph¶n øng, 2.lß ®èt, 3. m¸y nÐn hydro bæ xung, 4. t/b t¸ch

5. m¸y nÐn khÝ tuÇn hoµn, 6. th¸p röa, 7. t/b trao ®æi nhiÖt

H×nh 3 : S¬ ®å xö lý hydro

chuyền xử lý hydro phân đoạn naphtha và các phân đoạn khác để chúng ta có

thể so sánh mức độ khó dễ giữa các quá trình

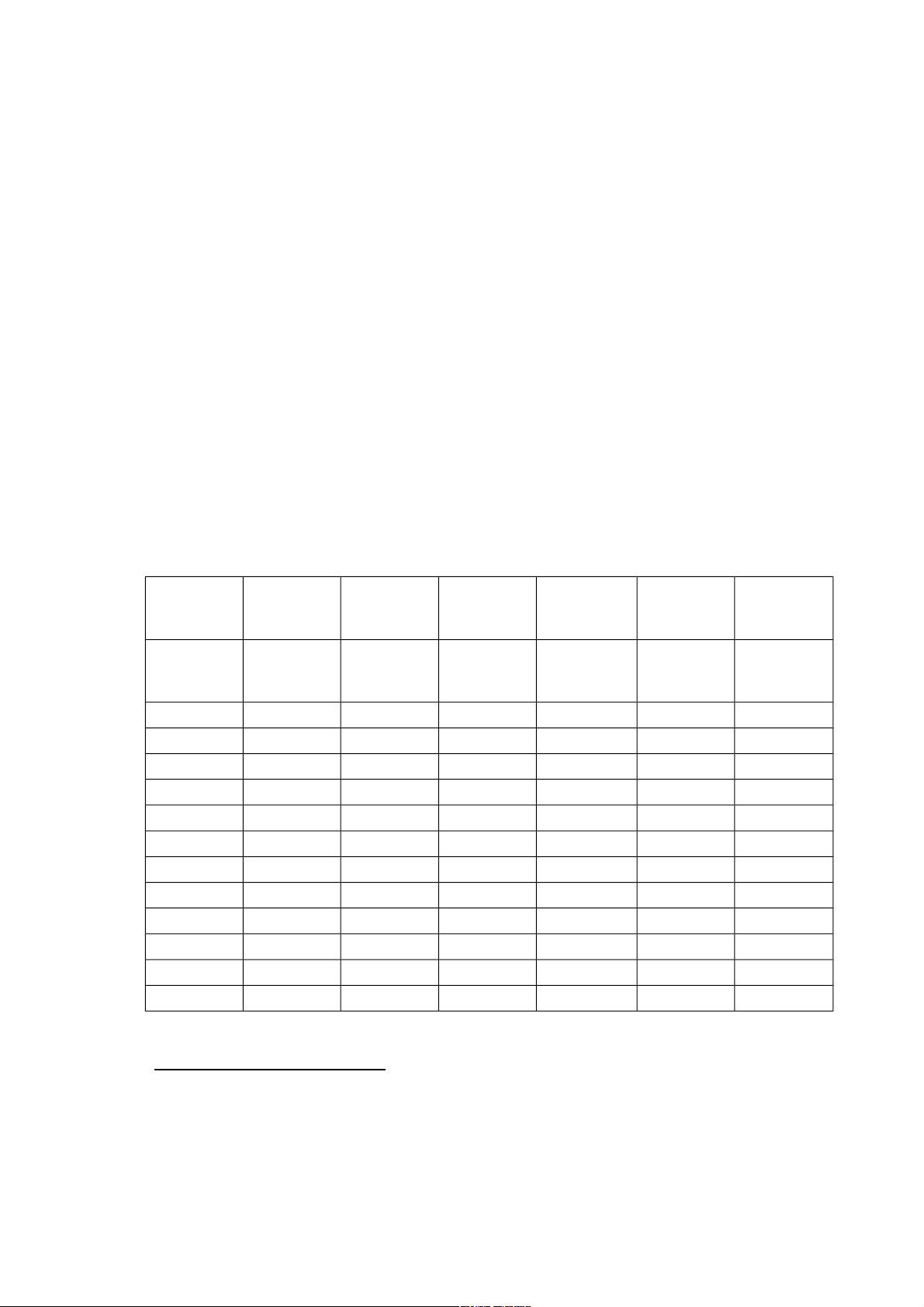

Bảng 3 : Những thông số hoạt động của quá trình xử lý hydro một số

phân đoạn dầu mỏ.

II.3 Sản phẩm của quá trình reforming xúc tác.

Sản phẩm của quá trình reforming xúc tác là xăng có trị số octan cao,

hydrocacban thơm và khí hdro kỹ thuật. I I.3.1.Xăng .

Chất lượng xăng nhận được phụ thuộc vào chất lượng của xúc tác, của

nguyên liệu và chế độ công nghệ của quá trình. Tuỳ theo thành phần hoá học

Những thông số hoạt động Naphtha Phần cất Gasoil Gasoil giữa nhẹ nặng LHSV, h-1 1,0 – 5,0 1,0 – 4,0 1,0 – 3,0 0,77– 2,0 tỉ lệ H2/RH, Nm3/m3 50 135 170 337 Áp suất riêng phần H2, 14 28 35 55 kg/cm2 Nhiệt độ, oC 290 330 345 355

và thành phần cất của nguyên liệu ban đầu mà ta có thể nhận xăng với chất

lượng khác nhau. Với quá trình reforming xúc tác, số liệu ở bảng 4 chỉ rõ sự

phụ thuộc chất lượng xăng đã ổn định vào thành phần khác nhau của nguyên liệu.

Bảng 4 : chất lượng xăng của quá trình reforming xúc tác Chỉ tiêu của

Hàm lượng parafin trong nguyên liệu xăng ổn định <65 40 <40 d 20 4 ,g/cm3 0,785 0,798 0,796 0,772 Thành phần cất 0oC Nhiệt độ sôi 49 42 59 58 đầu 10% 82 76 97 110 50% 135 76 141 141 90% 172 171 168 Nhiệt độ sôi 202 214 199 205 cuối Thành phần Olefin 2,2 0,9 1,0 0,5 Hydrocacbon 59 65 62 68,5 thơm Paafin và 38 33,7 37 31 naphthen trị sè MON 80 85 80 85 RON 89 95 89 95

Thành phần hoá học chủ yếu của xăng reforming xúc tác là hydrocacbon

thơm và parafin, còn hàm lượng olefin rất nhỏ, không quá 3%, hàm lượng

naphthen cũng thấp, thường nhỏ hơn 10%. Các hợp chất thơm lại thường tập

trung ở phân đoạn có nhiệt độ sôi cao, do đó sự phân bố trị số octan theo

thành phần cất không đều. Trị số octan ở phần cuối phân đoạn tăng lên rất

nhanh so với đầu phân đoạn. Số liệu ở bảng 5 chứng tỏ điều này.

Bảng 5 : Đặc trưng phân bố trị số octan của xăng reforming xúc tác khi RON=83 Nhiệt độ Hiệu Parafin Olefin Naphthe RH thơm RON sôi oC suất %V %V %V n %V %V đến 60 5,03 99,1 - 0,6 0,1 89,6 4,87 95,6 - 3,6 0,8 78,9 60-86 9,72 67,2 1,0 21,9 9,7 73,2 86-102 9,96 63,6 1,4 23,9 11,1 64,0 102-111 9,87 34,5 1,2 12,6 51,7 88,3 111-130 9,88 55,9 1,6 11,3 31,2 66,0 130-139 9,78 43,3 1,4 8,3 47,0 82,0 139-141 9,84 30,4 1,0 5,6 63,0 92,5 141-161 9,91 39,7 1,8 6,9 51,6 80,0 161-170 9,91 25,2 1,8 3,0 70,0 94,7 170-183 4,95 15,5 1,5 2,3 80,7 99,1 183 5,77 10 4,0 5,0 90,0 104,5 Mất mát 0,57

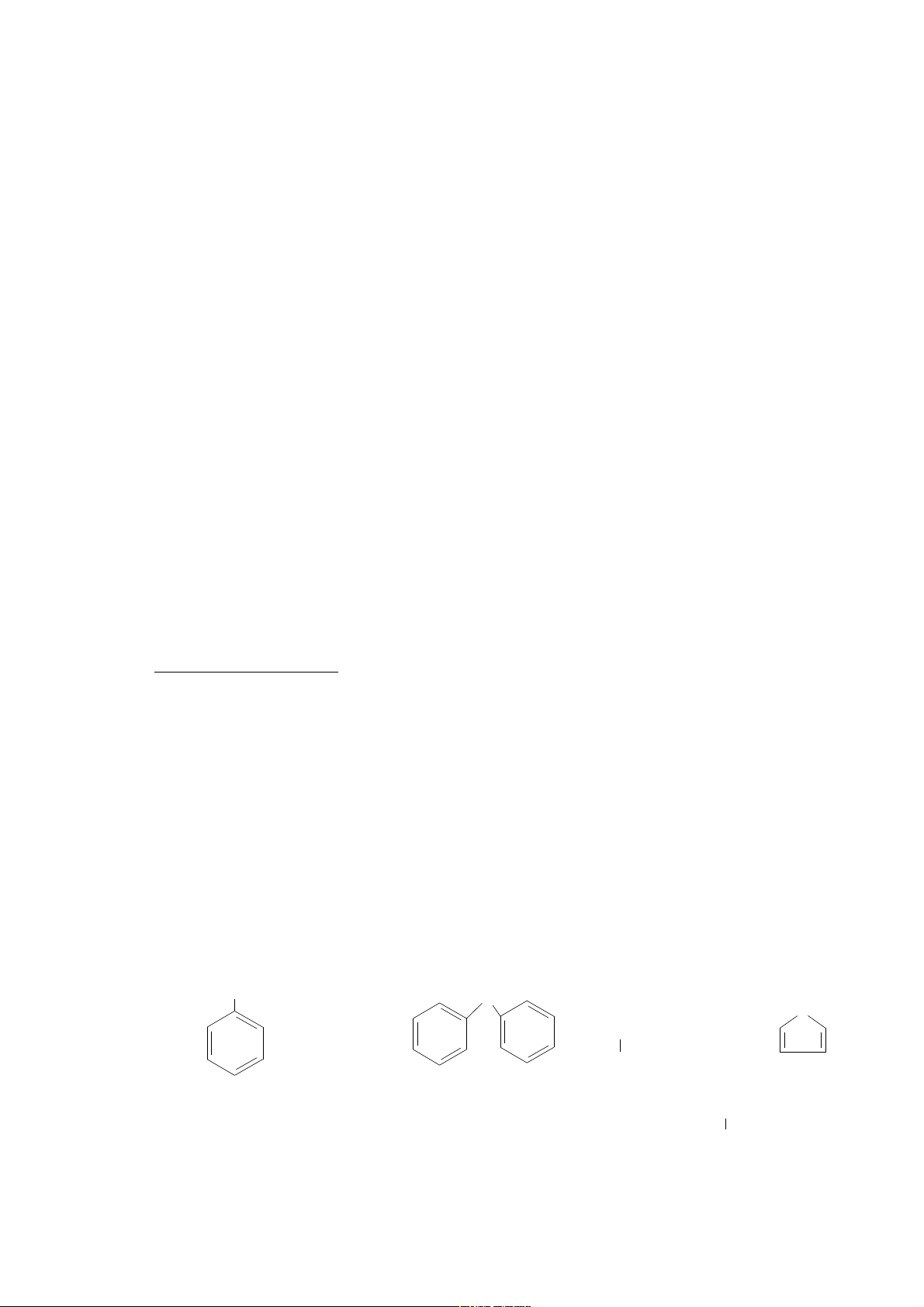

II.3.2. Hydrocacbon thơm.

Hydrocacbon thơm loại benzene, toluene, xylen chủ yếu nhận được từ

quá trình reforming xúc tác. Khi kết hợp với các quá trình khác như phân

chia, tái phân bố, hydrodealkyl, isome hoá sẽ cho phép nhận B, T, X rất thích

hợp cho các quá trình tổng hợp hoá dầu.

II.3.3. Khí hydro kỹ thuật

khí hydro kỹ thuật là khí chứa hàm lượng hydro lớn hơn 80% và là một

sản phẩm quan trọng của quá trình reforming xúc tác. Khí hydro này một

phần được tuần hoàn trở lại quá trình reforming, còn phần lớn được dẫn sang

bộ phận làm sạch, xử lý nguyên liệu và các phân đoạn sản phẩm cất. Đây là

nguồn hydro rẻ tiền nhất trong tất cả các quá trình sản xuất hydro.

III. Xúc tác cho quá trình reforming. [13], [1], [3], [10]

Theo lịch sử phát triển của quá trình reforming xúc tác, năm 1930 nguời ta

đã áp dụng quá trình reforming đầu tiên với chất xúc tác là oxit molipden

mang trên oxit nhôm. Loại xúc này có ưu điểm giá thành rẻ , dễ sản xuất và

bền với tác dụng của lưu huỳnh, nhưng xúc tác molipden có nhược điểm hoạt

tớnh khụng cao, trong một thời gian rất ngắn đã phải dừng quá trình để tái

sinh xúc tác do cốc lắng trên bề mặt của xúc tác. Vì thế xúc tác này đã nhanh

chóng nhường chỗ cho xúc tác mới có hoạt tính cao hơn, có độ chọn lọc và

có thời gian làm việc lâu hơn đó là xúc tác dựa trờn cơ sở kim loại platin

mang trên chất mang axit. Vào năm 1949, xúc tác Pt/Al2O3 đã được áp

dụng vào công nghệ reforming xúc tác. Do có hoạt tính cao và độ ổn định tốt

nên có thể tiến hành quá trình ở độ khe khắt cao mà vẫn đạt hiệu qủa cao, trị

số octan cao, xúc tác cú dộ bền cơ và độ bền nhiệt , thời gian làm việc lâu hơn.

So với quá trình craking xúc tác, quá trình reforming xúc tác có những

đặc điểm hoá học khác rõ rệt và đòi hỏi một xúc tác với hai chức năng, một

chức axit thúc đẩy những phản ứng đồng phân hoá, phản ứng đúng vũng,

phản ứng hydrocraking và phản hydro đề alkyl hoá, chức hydro và đề hydro

hoá do kim loại đảm nhiệm.

Xúc tỏc reforming bao gồm Pt là nguồn cung cấp tâm hoạt tính đề hydro

và hydro hoá, Al2O3 vừa đóng vai trò là chất mang vừa đóng vai trò là

nguồn cung cấp tâm axit. Độ axit của Al2O3 còn được tăng cường bằng cách

đưa Clo vào cấu trúc của xúc tác. Nếu lượng Clo vượt quá giới hạn cho phép

sẽ dẫn dến tăng cường mạnh phản ứng hydrocraking , phản ứng hydo đề alkyl

hoá và tăng tốc độ tạo cốc. Ngược lại, nếu hàm lượng lượng Clo mà thấp thì

những phản ứng xúc tác bởi chức axit sẽ Ýt được ưu tiên, như vậy sẽ làm

giảm sự tạo thành hydrocacbon thơm và trị số octan của sản phẩm giảm.

Nh vậy để có xúc tác reforming tốt, khi tổng hợp xúc tác chúng ta phải

điều chỉnh tương quan giữa hai chức của xúc tác sao cho đạt dé chọn lọc

mong muốn. Độ chọn lọc của xúc tác được đánh giá thông qua biểu thức sau. dehydro vßng ho¸

R = hydrocraking + hydroisome ho¸ + dehydro vßng ho¸

Giá trị R càng lớn độ chọn lọc xúc tác càng cao. Do vậy việc tạo nên sự

cân bằng giữa hai chức của xúc tác giữ vai trò chủ đạo khi chế tạo xúc tác

Độ hoạt tính của xúc tác được đánh giá qua hiệu suất và chất lượng

reformat ổn định. Độ hoạt tính chủ yếu phụ thuộc vào hàm lượng kim loại Pt

và đặc biệt là độ phân tán của nó trên chất mang axit. Người ta quan sát và

nhận thấy rằng nếu các hạt phân tán có kích thước nhỏ hơn 10Aođó là cỏc tõm

hoạt tính mạnh, còn khi kích thước hạt phân tán > 70 Ao thì xúc tác không còn

hoạt tính đối với những phản ứng có lợi của quá trình reforming. Trong thực

tế các chỉ tiêu cơ bản được dùng để đánh giá chất lượng của xúc tác là hiệu

suất xăng ổn định, trị số octan của xăng, hiệu suất hydrocacbon thơm, hiệu

suất và thành phần của sản phẩm khí cùng với thời gian làm việc của xúc tác.

Trước yêu cầu xúc tác có hoạt tính cao và có độ ổn định tốt để quá trình

reorming có thể hoạt động ở áp suất thấp, UOP đã đề nghị sử dụng xúc tác hai

kim loại. Qua ngiờn cứu thấy rằng, việc bổ sung thêm một lượng nhỏ Re kèm

với việc xử lý trước với 10 – 20ppm H2S sẽ cải thiện thời gian làm việc của

xúc tác. Người ta cho rằng Re sẽ góp phần phân tán Pt trên bề mặt xúc tác

thành những hạt nhỏ hơn, làm giảm khả năng tạo thành cốc và bằng cách này

làm tăng khoảng thời gian giữa hai lần tái sinh xúc tác. Những chất kích động

khác như Ge (McCallister and O’Neal, 1971), Ir (Garten và Sinfelt, 1980), và

Sn (Vlten and Kijrschner, 1983) cũng được sử dụng để thay thế Re, tuỳ thuộc

vào nguyên liệu và điều kiện của quá trình. Ir là kim loại duy nhất có khả

năng tăng cường tốc độ phản ứng đề hydro hoá trong khi lại giảm đáng kể

hoạt tính đối với những phản ứng hydrogenolyse, phản này sẽ tạo ra những tiền chất của cốc.

Trong quá trình tổng hợp xúc tác chứa Re, bước đầu tiên là ngâm tẩm

Al2O3 (diện tích bề mặt riêng là 200 cm2/kg, thường có dạng hình cầu đường

kính 1,5 – 6 mm) vào một dung dịch nước của H2PtCl6 và HReO4, Clorit được

cộng vào dung dịch dưới dạng HCl để tăng cường tính axit của xúc tác. Al-OH + HCl Al-Cl + H2O

Tiếp theo tiến hành trung hoà dung dịch bằng NH4OH. Sau khi làm khô

để tách nước, xúc tác được nung trong không khí tại 500oC. Xúc tác có hàm

lượng Pt và Re khoảng 0,35 – 0,5% cho mỗi kim loại. Hàm lượng Clo khoảng

1%. Xúc tác được hoạt hoá bằng phản ứng khử với H2. Thông thường, xúc tác

sẽ được xử lý sơ bộ với 10 – 20 ppm H2S để làm cho hoạt tính xúc tác về phía

những phản ứng craking không quá nhiều. Một hợp chất của Clo ví dụ 1,1,2

tricloetan được đưa vào nguyên liệu với hàm lượng thấp để giữ nguyên độ

axit của xúc tác trong quá trình làm việc.

Không có sự thống nhất quan điểm giữa các tài liệu về sự tương tác của

Pt và Re. Một số nhà khoa học thì cho rằng có khả năng tồn tại một hợp kim

giữa Pt và Re, một số khác lại cho rằng Pt và Re tồn tại độc lập. Sự có mặt

của hơi nước trong quá trình khử đóng vai trò quan trọng trong việc tạo ra cấu trúc của xúc tác.

Ưu điểm nổi bật của xúc tác đa kim loại là tốc độ trơ hoá của nó nhỏ

hơn nhiều so với xúc tác chỉ chứa một kim loại. Điều đó cho phép suất giảm

áp suất quá trình xuống còn 1,4 – 1,5 MPa khi làm việc với dây chuyền xúc

tác cố định và với dây chuyền xúc tác chuyển động còn thấp hơn nuữa 0,5 – 1

MPa. Trong những năm 90 của thế kỷ 20, hãng UOP đã áp dụng công nghệ

xúc tác chuyển động làm việc với áp suất thấp hơn nữa chỉ khoảng 3,5 at. Khi

giảm áp suất độ chọn lọc của xúc tác tăng cao, nhất là khi nguyên liệu có hàm

lượng parafin lớn. Khi đú đó làm tăng vai trò phản ứng đề hydro đúng vũng

parafin, 50% - 60% hydrocacbon thơm nhận được từ chuyển hoá parafin, do

đó tri sè octan của sản phẩm rất cao.

Sự cải tiến xúc tác cho công nghệ reforming của hãng UOP trong những

năm 90 của thế kỷ 20 có thể được tóm tắt nh sau :

Vào năm 1992, UOP đã áp dụng xúc tác ký hiệu R-56 vào quá trình

reforming tầng cố định, đây là xỳc cú hoạt tính cao và ổn định nhất cho quá trình reforming cố định.

Năm 1994, UOP đã đưa ra xúc tác R-72. Xúc tác R-72 vẫn dựa trờn cơ sở

Pt trên chất mang axit nhưng một cấu tử thứ hai được thêm vào mà không

phải là Re. So với xúc tác Pt-Re, R72 đã làm tăng độ chọn lọc của phản ứng

chuyển hoà parafin thành hydrocacbon thơm và hạn chế sự mở vòng của

naphthen 5 cạnh. Xúc tác này là một cải tiến vượt bậc so với xúc tác R-22, R-

32, R-132. Xúc tác R72 tạo ra hiệu suất C5+ cao hơn 1 – 2% thể tích , hiệu

suất hydro cao hơn 10 – 15% so với xúc tác Pt – Re. Tính chất của xúc tác R

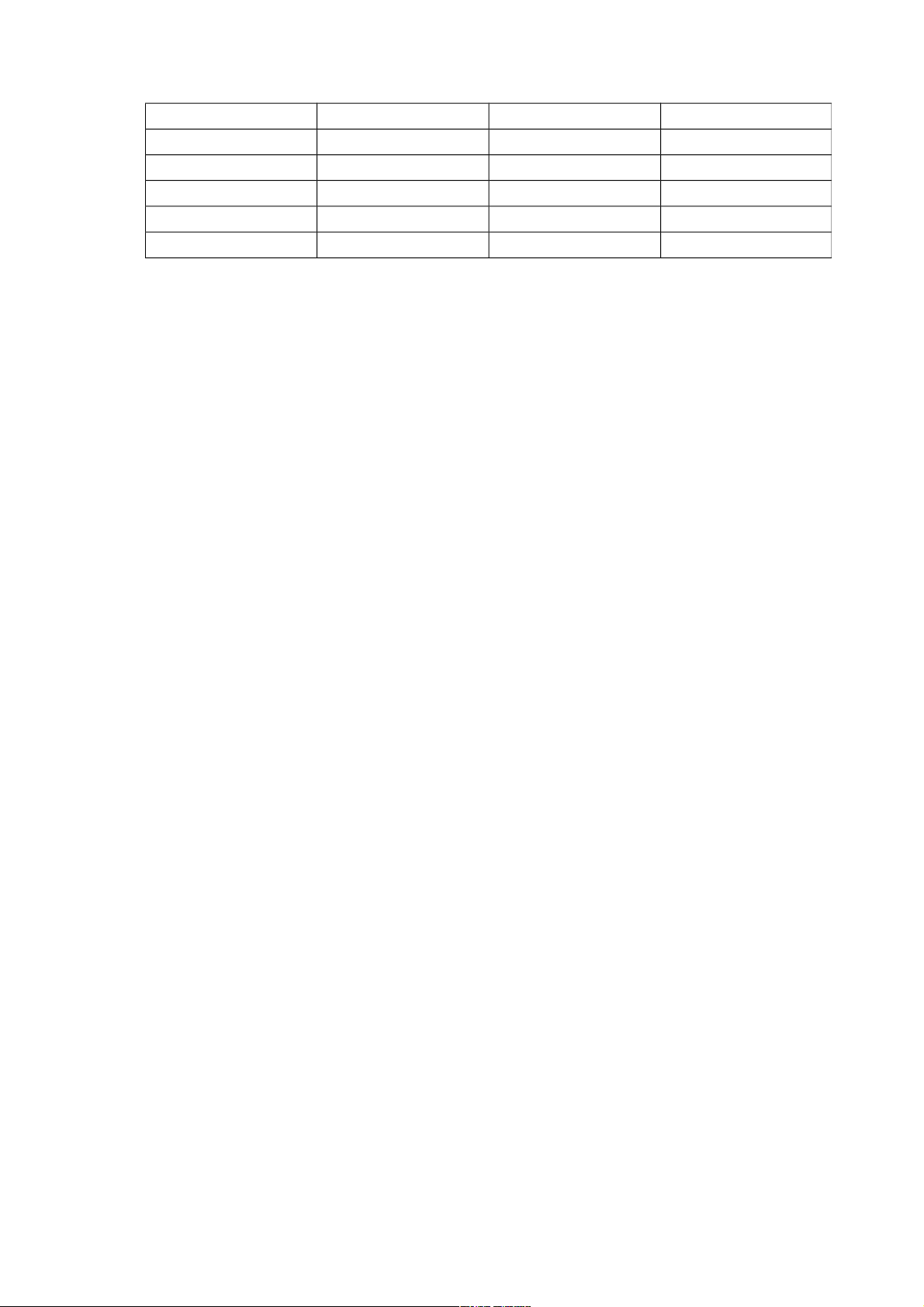

– 72, R – 62 và R – 56 được trình bày ở bảng 6 dưới đây.

Bảng 6 : Tính chất của xúc tác Pt-Re và R-72 Tính chất R – 62 R – 56 R – 72 Hình dáng Hình cầu Hình trô Hình cầu lb/ft3 44,3 52,3 44,3 kg/m3 710 838 710 Pt, %kl 0,22 0,25 0,3 Re, %kl 0,44 0,4 0

Mét hạn chế của xúc tác R-72 là có độ ổn định kém hơn so với xúc tác Pt-

Re. Để đảm bảo độ ổn định của xúc tác trong quá trình reforming, UOP dã

đưa ra một giải pháp kết hợp 2 loại xúc tác R-72 và một xúc tác Pt-Re trong

cùng một quá trình để phát huy những ưu điểm của các loại xúc tác và hạn

chế những nhược điểm của mỗi loại xúc tác. Trên cơ sở động học của quá

trình, phản ứng đề hydro hoá naphthen tạo hydrocacbon thơm xảy ra nhanh

nhất và có độ chọn lọc lớn nhất. Phản ứng khó khăn nhất là phản ứng đề

hydro đúng vũng parafin, đặc biệt là những parafin mạch ngắn. Do sự chênh

lệch về tốc độ phản ứng giữa các phản ứng, nờn cỏc phản ứng này sẽ xảy ra

trong những thiết bị khác nhau của dây hệ thống phản ứng. Trong đó phản

ứng đề hydro hoá naphthen xảy ra chủ yếu ở trong thiết bị phản ứng đầu

tiờnvà thiết bị phản ứng thứ hai, còn phản ứng đồng phân hoá, craking và đề

hydro vũng hoỏ xảy ra trong những thiết bị phản ứng sau. Một xúc tác tối ưu

cho những phản ứng trong thiết bị phản ứng đầu chưa chắc đã là tối ưu cho

thiết bị phản ứng sau, xúc tác nạp vào những thiết bị phản ứng đầu phải thích

hợp cho phản ứng đề hydro hoá naphthen và đề hydro đúng vũng parafin

mạch dài. Xúc tác nạp vào những thiết bị phản ứng sau phải tăng cường phản

ứng đề hydro vũng hoỏ parafin mạch ngắn. Những nghiên cứu đã chỉ ra rằng

phản ứng tạo cốc xảy ra tập trung trong những thiết bị phản ứng cuối do nồng

độ hydrocacbon thơm cao và nhiệt độ trung bình của xúc tác cao, do đó thời

gian mét chu trình sẽ kéo dài thêm nếu sử dụng một xúc tác ngăn cản hiệu quả

sự tạo thành cốc ở những thiết bị phản ứng cuối. Với sự phân tích nh trên,

UOP đã nạp R-72 vào thiết bị phản ứng đầu và xúc tác Pt-Re cho những thiết

bị phản ứng sau trong hệ thống phản ứng.