Preview text:

CÁC PHƯƠNG PHÁP GIA CÔNG TINH Nội dung

• Chương 1:Chất lượng bề mặt chi tiết máy

• Chương 2:Gia công tinh bề mặt ctm bằng dụng cụ có lưỡi cắt

• Chương 3:Mài bằng các loại đá Mài • Chương 4:Mài Khôn

• Chương 5:Mài nghiền bề mặt chi tiết máy

• Chương 6:Mài siêu tinh xác Nội dung

• Chương 7:Mài bằng đai mài

• Chương 8:Gia công điện hóa

• Chương 9:Gia công bằng hạt mài tự do • Chương 10:Đánh bóng

• Chương 11:Các phương pháp gia công bằng biến dạng dẻo Gia công tinh là gì

• Mechanical finishing is a big and important industry, it

encompasses many processes that alter the surface of a

manufactured item to achieve a certain property: improve

appearance, adhesion or wettability, solderability, corrosion

resistance, tarnish resistance, chemical resistance, wear

resistance, hardness, modify electrical conductivity, remove

burrs and other surface flaws, and control the surface friction. Gia công tinh là gì

• In particular, mechanical finishing is done to give the sample the

desired roughness, flatness or thickness. Another common

surface finishing process is Electropolishing which simultaneously

can clean, smooth, deburr, passivate, and improves corrosion resistance.

• Electropolishing though highly desirable, is restricted to

conductive materials which thermodynamic behavior facilitates

this process. Mechanical finishing though can produce better

"mirror" finishes at a lower cost and it is available to all solids.

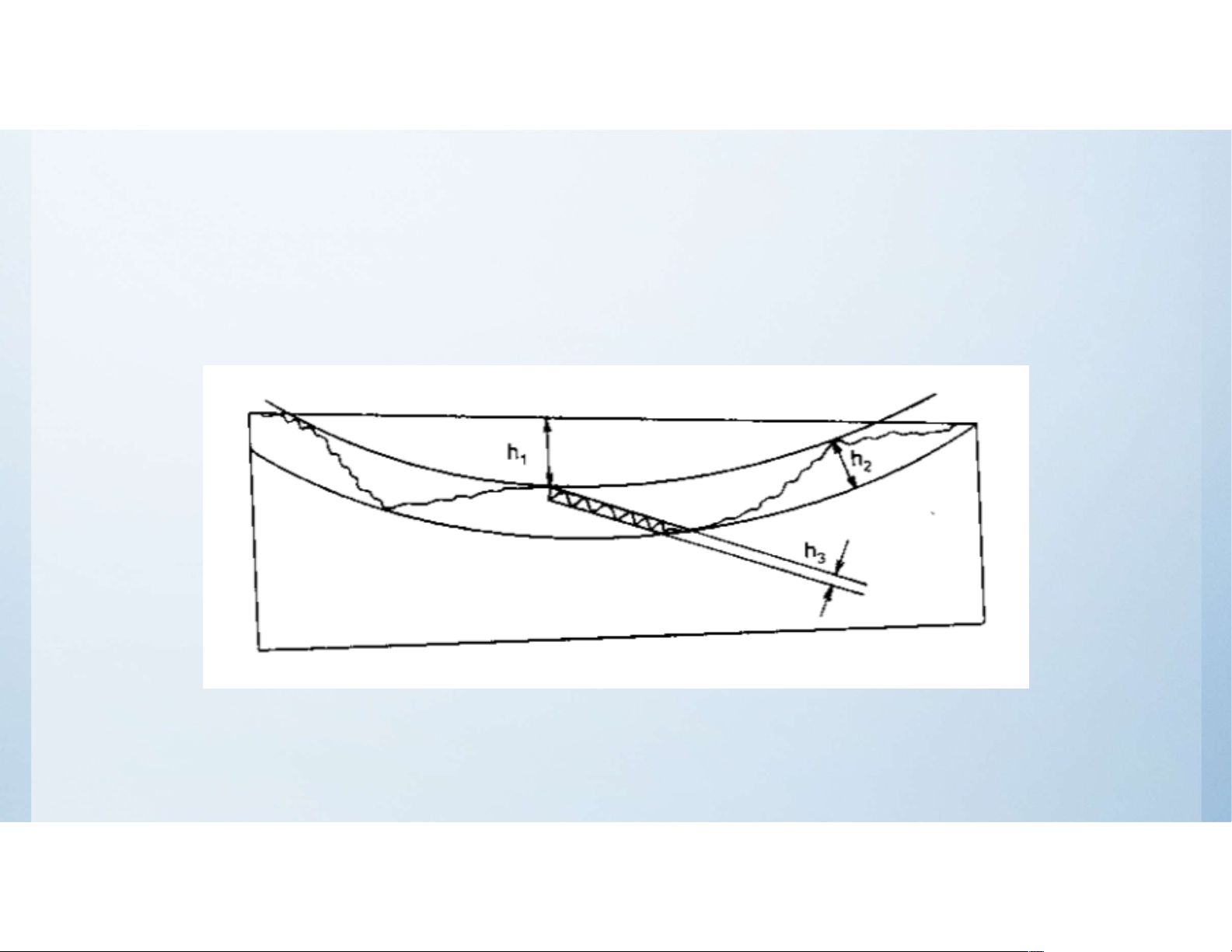

Tại sao phải gia công tinh • Xét tỉ số p/h

Bề mặt chi tiết sau gia công

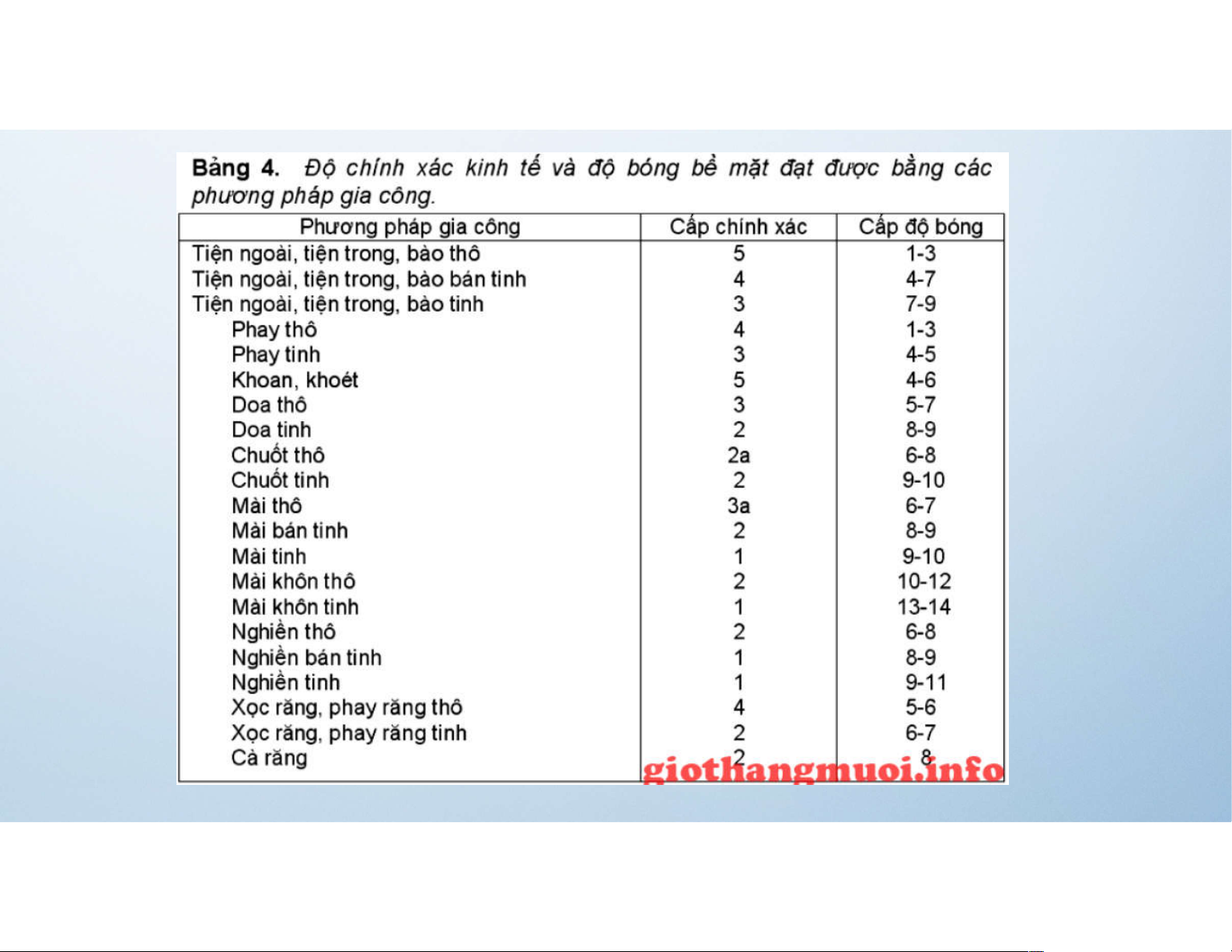

Các phương pháp gia công tinh • Mài • Gia công điện hóa • Đánh bóng

• Gia công biến dạng dẻo Sách tham khảo 9 Chương 1

Chất lượng bề mặt chi tiết máy

1.1. Các yếu tố đặc trưng chất lượng bề mặt

1.2. Ảnh hưởng của CLBM đến khả năng làm việc của CTM

1.3. Các yếu tố ảnh hưởng đến CLBM

1.4. Phương pháp đảm bảo CLBM

Chất lượng sản phẩm:

– Chất lượng chế tạo các chi tiết

– Chất lượng lắp ráp chi tiết thành SP

Chất lượng chế tạo chi tiết máy đặc trưng:

– Độ chính xác kích thước: dung sai

– ĐCX hình dạng hình học bề mặt: độ không tròn, không phẳng, không trụ, côn…

– ĐCX vị trí tương quan: độ không vuông góc, không đồng tâm, không song song…

– Chất lượng bề mặt: R , R , S , HRC, , , z a z HRC du du

Nghiên cứu sâu chất lượng bề mặt

1.1 Các yếu tố đặc trưng CLBM

• Lớp bề mặt: lớp phân cách giữa chi tiêt và môi trường bên ngoài

có chiều dày 0,1 đến vài mm

• Khả năng làm việc của chi tiết máy phụ thuộc rất nhiều vào lớp bề mặt.

• CLBM: tập hợp của nhiều tính chất quan trọng của lớp bề mặt – Hình dáng Lớp BM

– Trạng thái, tính chât cơ lý

– Phản ứng của lớp BM với môi trường làm việc 12

1.1 Các yếu tố đặc trưng CLBM

• CLBM phụ thuộc PP gia công điều kiện GC (chủ yếu PPGC tinh lần cuối) • Lớp BM khác lớp lõi: – Cấu trúc kim loại – Tính chất cắt gọt

– Trạng thái biến cứng

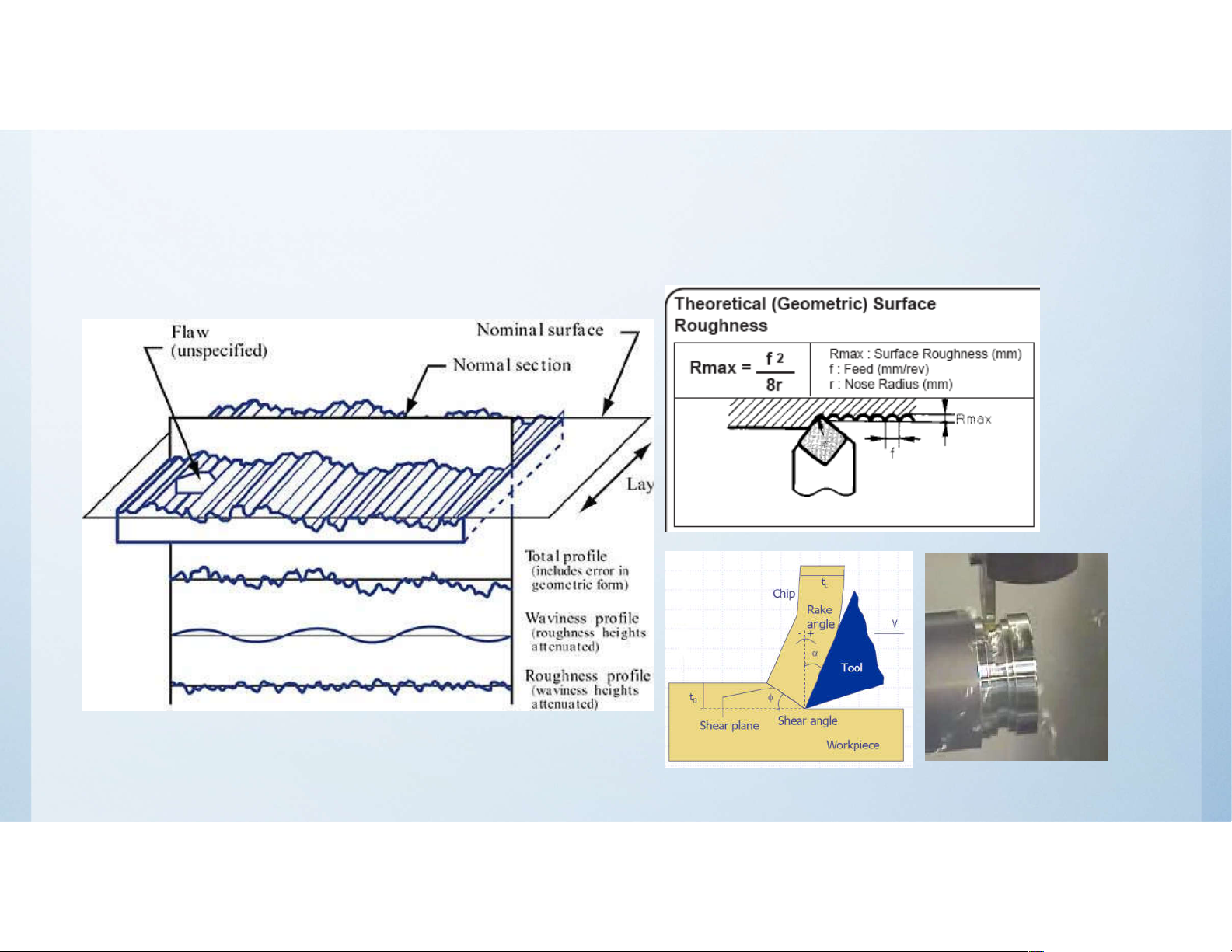

• Nguyên nhân: lớp BM bị biến dạng dẻo trong QTGC 13 1.1.1 Tính chất hình học

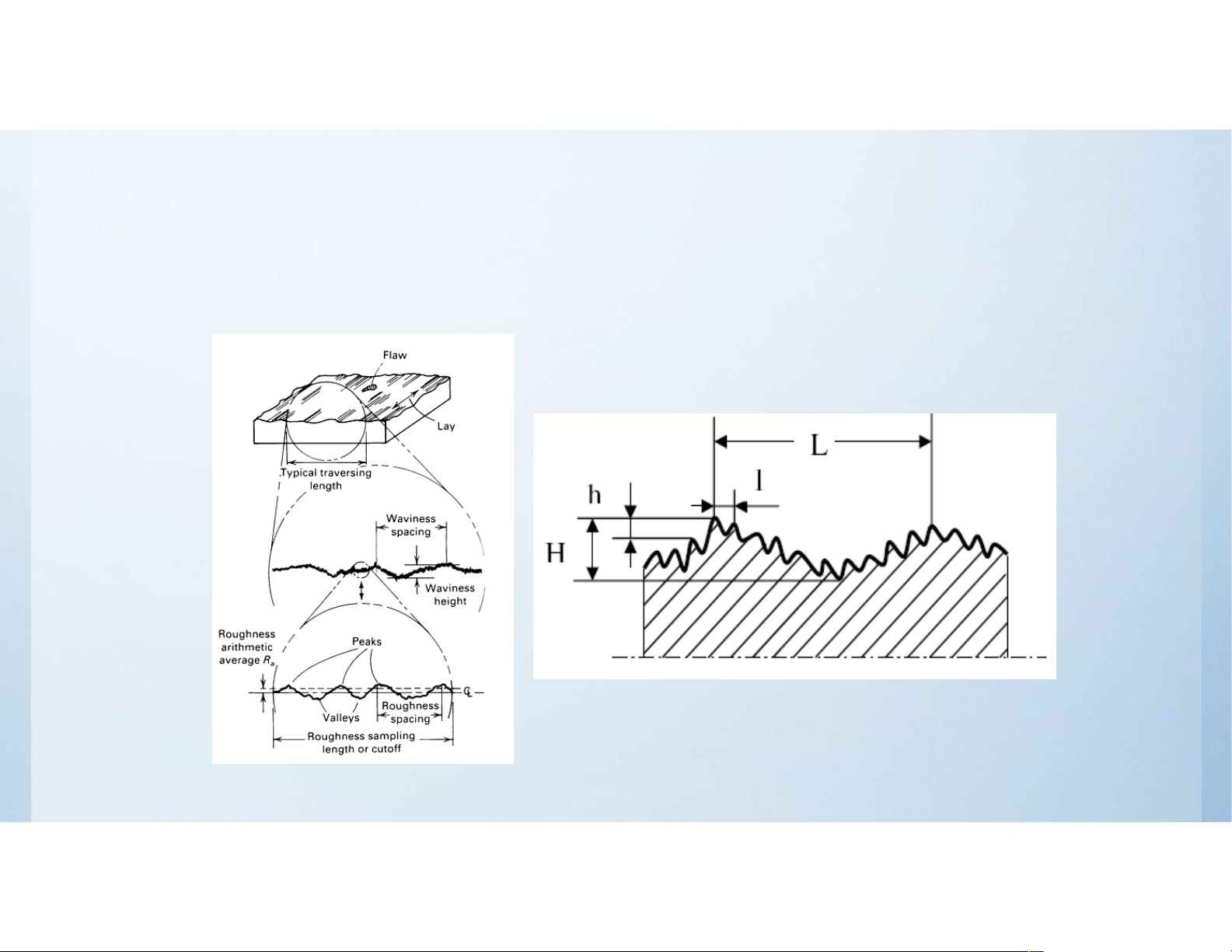

a. Độ nhấp nhô tế vi, độ sóng: R , R , S z a z 14

a. Độ nhấp nhô tế vi, độ sóng: R , R , S z a z 15

a. Độ nhấp nhô tế vi, độ sóng: R , R , S z a z

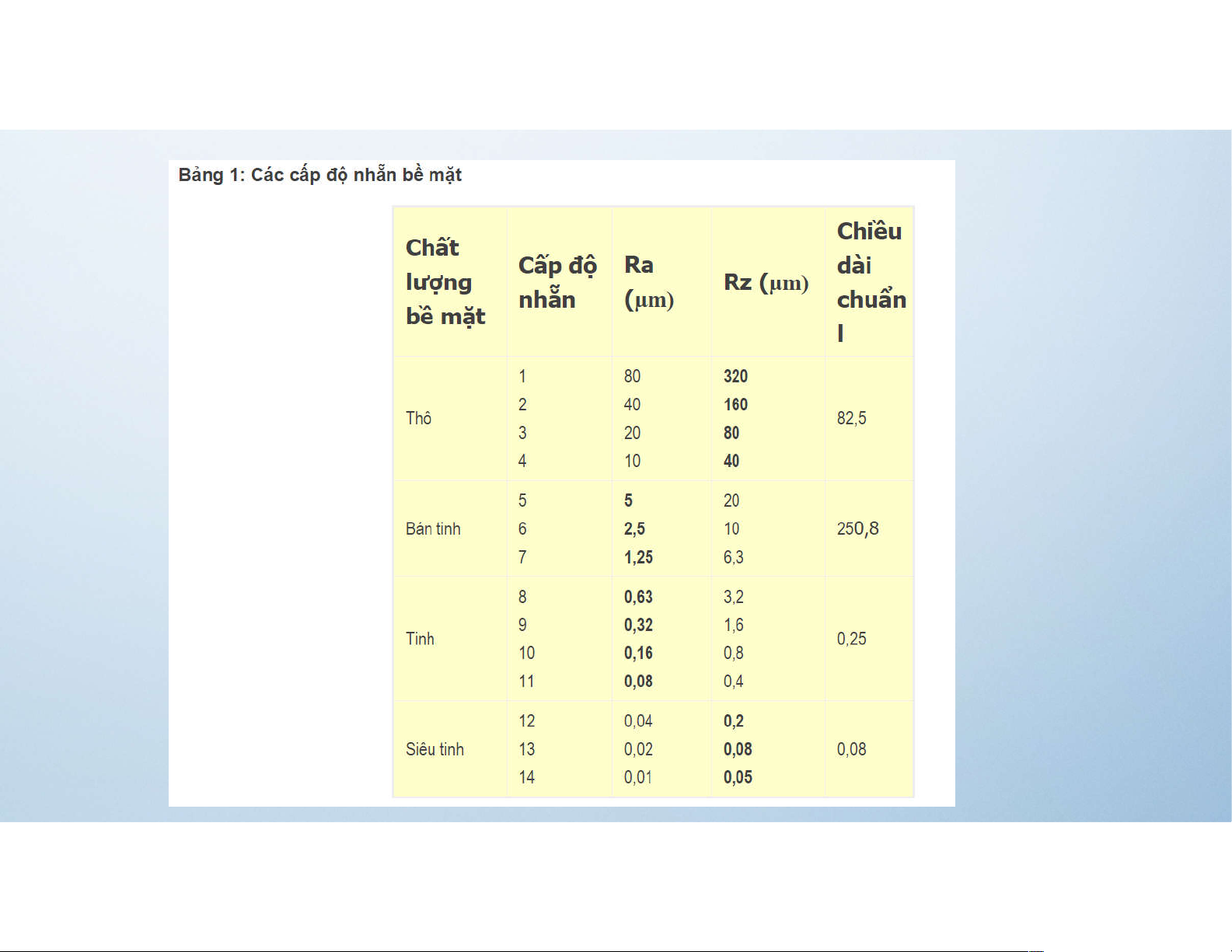

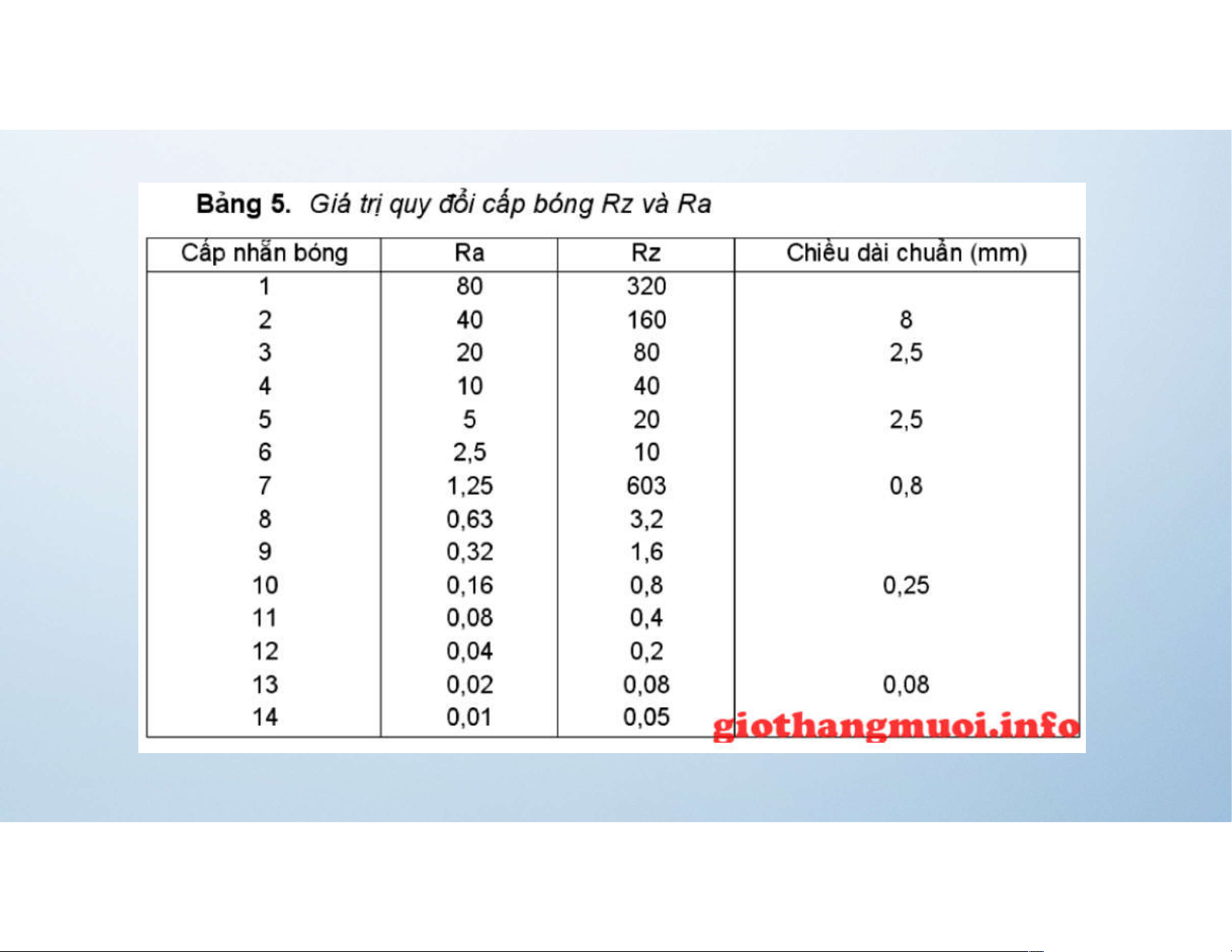

• Theo tiêu chuẩn Việt Nam (TCVN) độ nhám được chia thành

14 cấp, trong đó thấp nhất là cấp 1 và cao nhất là cấp 14 Thô 14 Bán tinh 57 Tinh 811 Siêu tinh 1214

• 1 5, 13, 14 dùng Rz đánh giá

• 6 12 dùng Ra đánh giá

Ký hiệu độ nhám trên các bản vẽ kỹ thuật: Rz40 • Ghi theo Rz: 2.5 • Ghi theo Ra: 16

a. Độ nhấp nhô tế vi, độ sóng: R , R , S z a z

Chu kỳ không bằng phẳng bề mặt CTM quan sát trong

phạm vi lớn hơn độ nhám (1 10mm) 20