Preview text:

lOMoARcPSD|50202050 LỜI CẢM ƠN

Trong quá trình học tập và rèn luyện tại trường Đại học Giao Thông Vận Tải Hà

Nội, với sự dạy dỗ, chỉ bảo tận tình của quý thầy cô đã giúp em tiếp thu được rất nhiều

kiến thức, kinh nghiệm trong học tập và trong cuộc sống. Qua đồ án này đã giúp em ôn

tập lại những kiến thức mà thầy cô đã truyền đạt trong suốt bốn năm qua và đây cũng là

cơ hội để em học hỏi thêm nhiều kiến thức mới, chuẩn bị một hành trang thật vững vàng

để bước chân vào ngưỡng cửa mới – Kỹ sư Cơ khí.

Xin chân thành cảm ơn những công lao mà quý thầy cô đã dành cho em. Đặc biệt

em xin gửi lời cảm ơn chân thành sâu sắc đến thầy Nguyễn Văn Hào đã nhiệt tình hướng

dẫn, giúp đỡ em trong việc hoàn thành đồ án tốt nghiệp này. Những kiến thức mà thầy

truyền đạt sẽ là vốn kiến thức vô cùng quý báu cho em khi ra trường.

Em xin chân thành cảm ơn! Sinh viên thực hiện Trần Công Trung LỜI NÓI ĐẦU

---------------o0o---------------

Hiện nay, đất nước ta đang trên con đường hội nhập quốc tế, công cuộc công

nghiệp hoá, hiện đại hoá đất nước càng trở nên quan trọng hơn bao giờ hết. Các ngành

kinh tế, khoa học kỹ thuật nói chung và ngành cơ khí nói riêng càng đòi hỏi các kỹ sư,

các cán bộ kỹ thuật phải có kiến thức tương đối rộng và phải biết vận dụng sáng tạo

những kiến thức đã học để giải quyết các vấn đề thực tế đề ra.

Đồ án tốt nghiệp có vai trò hết sức quan trọng trong chương trình đào tạo kỹ sư

chuyên ngành cơ khí chế tạo máy. Qua quá trình làm đồ án tốt nghiệp giúp cho sinh viên

hệ thống lại các kiến thức thu nhận được trong quá trình học tập và trong thời gian thực

tập tốt nghiệp, từ đó hình thành khả năng làm việc độc lập và một phong cách làm việc

khoa học của các kỹ sư cơ khí khi giải quyết các bài toán thực tế. lOMoARcPSD|50202050

Là một sinh viên theo học ngành cơ khí chế tạo máy, trong thời gian làm đồ án tốt

nghiệp em được giao nhiệm vụ: “Nghiên cứu tính toán lập quy trình công nghệ chế

tạo chi tiết Thân của hộp giảm tốc chốt – hành tinh”. Đây là một đề tài khá mới và khó

đối với em, tài liệu chuyên khảo về vấn đề này còn rất hạn chế, các tài liệu giảng dạy

cho sinh viên ngành cơ khí chưa đề cập đến các vấn đề khi tính toán thiết kế. Tuy nhiên

trong quá trình làm đồ án tốt nghiệp được sự chỉ bảo tận tình của giáo viên hướng dẫn:

Nguyễn Văn Hào và các thầy cô trong khoa cơ khí, đồ án tốt nghiệp của em đến nay đã hoàn thành.

Được sự nhất trí của Khoa Cơ khí, trường Đại học Giao Thông Vận Tải, em lựa chọn

đề tài “Nghiên cứu tính toán lập quy trình công nghệ chế tạo chi tiết Thân của hộp

giảm tốc chốt – hành tinh” làm đồ án tốt nghiệp.

Đồ án tốt nghiệp của em gồm ba chương:

Chương 1: Tổng quan về chi tiết gia công

Chương 2: Nghiên cứu lập quy trình công nghệ chế tạo chi tiết thân hộp

Chương 3: Nghiên cứu tính toán thiết kế đồ gá cho nguyên công doa cặp lỗ lắp

ghép ổ bi cho thân hộp

Trong quá trình làm đồ án, với kiến thức hạn hẹp cũng như thời gian có hạn nên

những sai sót là không thể tránh khỏi. Vì vậy, rất mong quý Thầy Cô cũng như các bạn

nhận xét, đóng góp ý kiến, chỉ bảo những kinh nghiệm quý báu, qua đó giúp em nâng

cao nền tảng tri thức của mình. lOMoARcPSD|50202050

CHƯƠNG 1: TỔNG QUAN VỀ CHI TIẾT GIA CÔNG

1.1. GIỚI THIỆU VỀ CHI TIẾT GIA CÔNG

1.1.1. Khái niệm hộp giảm tốc hành tinh

Hộp giảm tốc hành tinh là một bộ phận giữ vai trò chủ đạo, giúp điều khiển việc

giảm tốc, đảo chiều, đấu nối trực tiếp và tăng tải trọng cho một thiết bị máy móc. Hộp

số giảm tốc bánh răng hành tinh thường bao gồm các bánh răng hành tinh, các ly hợp và phần phanh.

Nhờ vào sự kết nối của 2 bộ truyền bánh răng hành tinh ở trước và sau cùng với

các ly hợp, hệ thống phanh giúp cho thiết bị dễ dàng ngắt đoạn công suất và thực hiện

tăng giảm tốc độ một cách dễ dàng và an toàn.

Hộp giảm tốc hành tinh giữ vai trò chủ đạo trong điều khiển giảm tốc

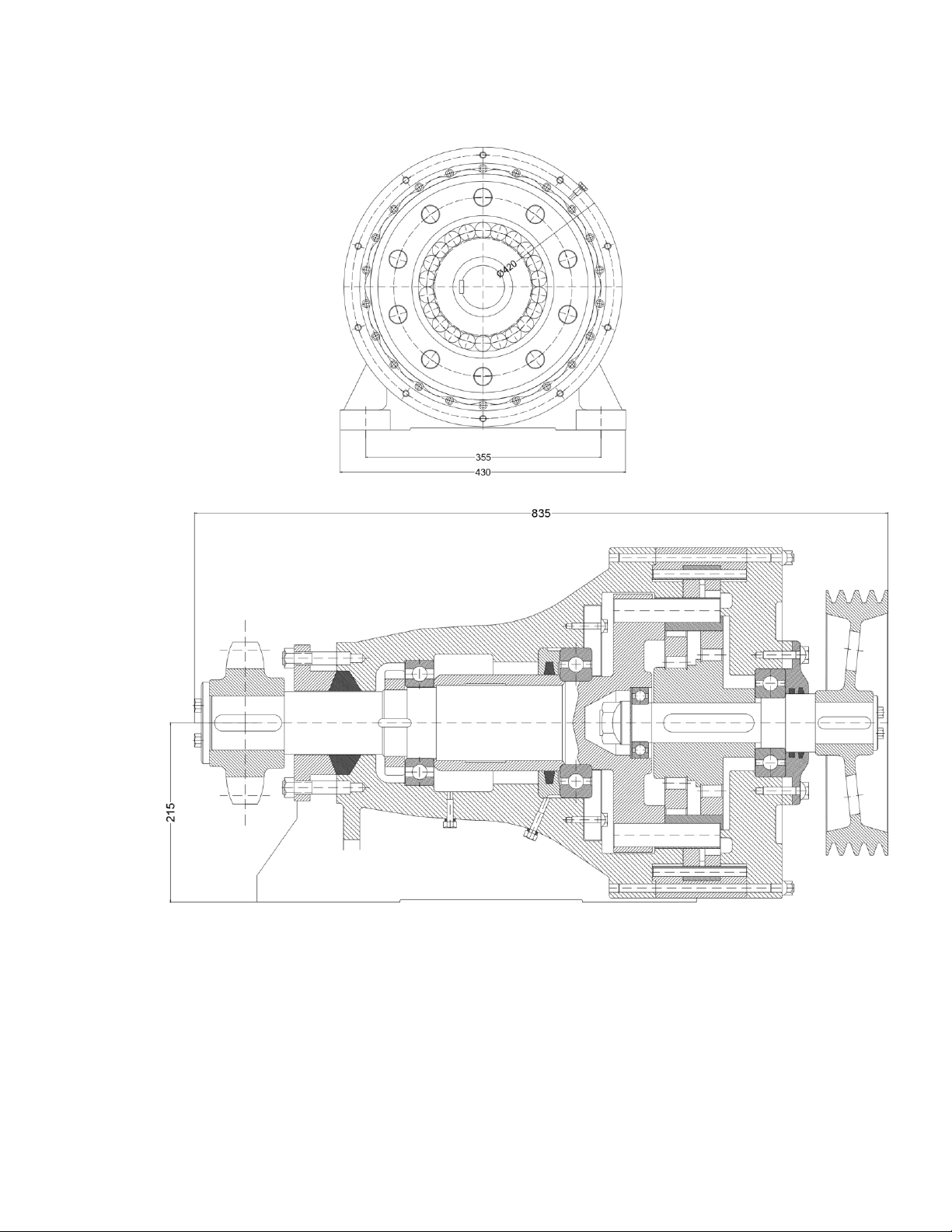

Hình 1.1. Hộp giảm tốc bánh răng hành tinh

1.1.2. Cấu tạo từng bộ phận và nguyên lý hoạt động lOMoARcPSD|50202050

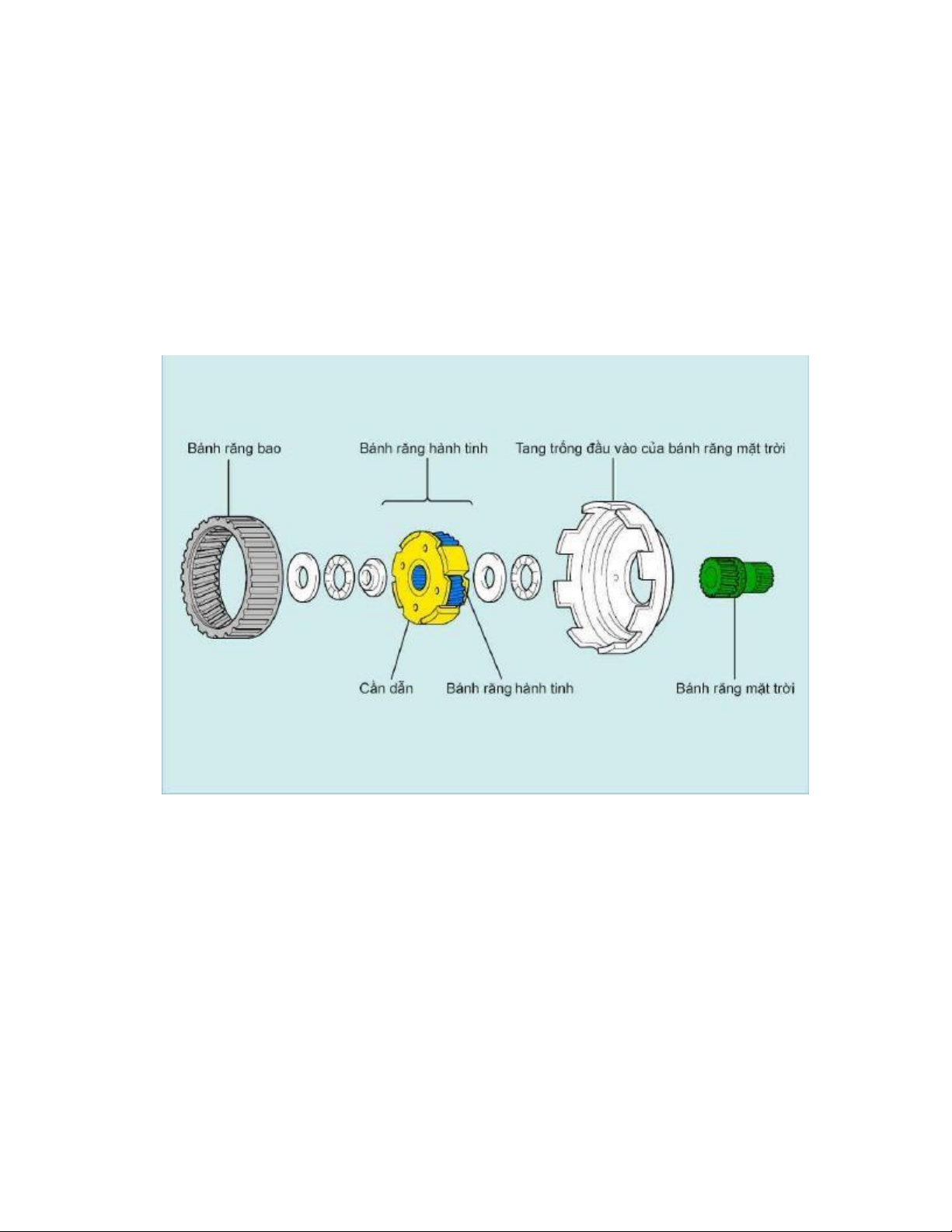

a) Cấu tạo hộp giảm tốc bánh răng hành tinh

Hộp số giảm tốc bánh răng hành tinh có cấu tạo bao gồm 4 bộ phận chính, đó là: • Bánh răng hành tinh • Cần dẫn • Bánh răng mặt trời • Bánh răng bao

Hình 1.2. Cấu tạo chung

Với bất kỳ một hộp số giảm tốc bánh răng hành tinh nào, khi bạn nhìn vào bên

trong thì có thể thấy được sự sắp xếp hợp lý trong thành từng phần đối với từng không

gian. Các thứ tự đó lần lượt là bộ truyền động bánh răng hành tinh, 1 bộ phanh đai, 1 bộ

gồm 3 mảnh ly hợp ướt thường làm việc trong dầu, 1 hệ thống thuỷ lực, và 1 bộ bơm bánh răng lớn.

b) Nguyên lý hoạt động của bánh răng hành tinh lOMoARcPSD|50202050

Bộ phận truyền động của bánh răng hành tinh góp phần tạo ra được các bánh răng

với các tỷ số truyền động ăn khớp với nhau giúp cho hộp số hoạt động được hoàn hảo.

Do vậy, bộ phận truyền động bánh răng đóng một vai trò vô cùng quan trọng trong cấu

tạo của mỗi hộp số giảm tốc bánh răng hành tinh.

Chỉ bằng cái tên thôi cũng đủ hiểu rằng nguyên lý hoạt động của bánh răng hành

tinh thật là phức tạp. Nói một cách dễ hiểu, nếu 2 bánh răng được ăn khớp ngoài với

nhau thì 2 bánh răng sẽ hoạt động quay ngược chiều với nhau, còn khi 2 bánh răng ăn

khớp trong thì sẽ quay cùng chiều với nhau dựa theo nguyên tắc dẫn động bánh răng.

Bằng cách thay đổi vị trí đầu vào, đầu ra, phần và các phần tử cố định

Có thể thực hiện việc giảm tốc, đảo chiều, nối trực tiếp và tăng tốc cho thiết bị

bằng cách thay đổi vị trí đầu vào, đầu ra, phần và các phần tử cố định dựa trên giá trị tỷ

số truyền của bộ bánh răng hành tinh.

1.1.3. Tìm hiểu về chi tiết gia công

Trong tất cả các loại máy móc từ máy công cụ, máy phát động lực, máy xây dựng,

máy làm đường, máy trên các phương tiện đường thuỷ, đường bộ, các máy chuyên dùng

đều có các chi tiết dạng hộp.

Hộp là loại chi tiết cơ sở quan trọng của mọi sản phẩm. Hộp bao gồm những chi

tiết có hình khối rỗng, xung quanh có thành vách làm nhiệm vụ của chi tiết cơ sở để lắp

ráp, các đơn vị lắp (nhóm, cụm, bộ phận) của những chi tiết khác lên nó để tạo thành

một bộ phận máy nhằm thực hiện một nhiệm vụ nào đó của thiết bị, phương tiện.

Chi tiết gia công thân hộp giảm tốc là một bộ phận của hộp giảm tốc dùng để đỡ

các chi tiết khác trong, giúp các chi tiết khác của hộp giảm tốc làm việc ổn định. Hình vẽ thân lOMoARcPSD|50202050

Đặc điểm của chi tiết là có nhiều vách ngăn có chiều dày khác nhau, trong các

vách có gân cứng vững, có nhiều phần lồi lõm. Trên thân hộp có nhiều bề mặt phải gia

công với yêu cầu chính xác khác nhau và cũng có nhiều bề mặt không cần gia công cơ

khí. Trên hộp có nhiều lỗ cần được gia công có độ chính xác cao để thực hiện các mối

lắp ghép: các lỗ chính. Ngoài ra còn có các lỗ không yêu cầu độ chính xác cao, để kẹp

chặt các bộ phận khác, đó là các lỗ phụ. Nhìn chung chi tiết dạng hộp là một chi tiết

phức tạp, khó gia công, khi chế tạo phải đảm bảo nhiều yêu cầu kỹ thuật khác nhau.

Ứng dụng hộp giảm tốc:

- Hộp giảm tốc có ứng dụng rất đa dạng trong tất cả các loại truyền động

nói chung như băng chuyền sản xuất thực phẩm, thức ăn gia súc, sản

xuất bao bì, … trong khuấy trộn, cán thép, xi mạ, trong các hệ thông cấp liệu lò hơi, …

- Một ứng dụng dễ thấy và thông dụng trong đời sống hằng ngày của hộp

số giảm tốc là ở xe máy và đồng hồ.

Môi trường làm việc của hộp giảm tốc rất đa dạng nên yêu cầu cho vỏ hộp cũng rất cao.

1.2. ĐIỀU KIỆN LÀM VIỆC CỦA CHI TIẾT TRONG CỤM

Hộp có những bề mặt chính như các mặt đáy, mặt lỗ. Độ chính xác của những bề

mặt này có yêu cầu khá cao. Ngoài những bề mặt chính, trên hộp còn có các bề mặt phụ

như các bề mặt đậy nắp, các lỗ bắt bu lông… các bề mặt này độ chính xác không đòi hỏi cao.

Những yêu cầu kỹ thuật cơ bản bao gồm:

1/ Độ không bằng phẳng và độ không song song của các bề mặt chính trong

khoảng 0,05 – 0,1mm trên toàn bộ chiều dài. Độ nhám bề mặt Ra = 5 1,25 (5 7).

2/ Các lỗ chính yêu cầu có độ chính xác từ cấp 1 đến cấp 3. Sai số hình dáng

của các lỗ là 0,5 0,7 dung sai đường kính lỗ (tương đương cấp 6 đến 9 theo tiêu

chuẩn ISO). Độ nhám bề mặt của các lỗ Ra = 2,5 0,63 (6 8); đôi khi cần đạt tới Ra : lOMoARcPSD|50202050 0,32 0,16 (9 10).

3/ Dung sai về khoảng cách tâm giữa các lỗ phụ thuộc vào chức năng của nó.

Nếu lỗ lắp trục bánh răng thì dung sai bằng 0,02 0,1mm.

4/ Dung sai độ không song song của các tâm lỗ bằng dung sai của khoảng cách tâm.

5/ Độ không vuông góc của các tâm lỗ khi lắp bánh răng côn và trục vít là 0,02 0,06mm.

6/ Dung sai độ không đồng tâm của các lỗ, lấy bằng 1/2 dung sai đường kính của lỗ nhỏ nhất.

7/ Độ không vuông góc giữa mặt đầu và tâm lỗ trong khoảng 0,01 0,05mm trên 100mm bán kính.

1.3. CHỌN VẬT LIỆU PHÔI ĐỂ CHẾ TẠO CHI TIẾT

1.3.1. Bản vẽ chế tạo chi tiết

Số lượng chế tạo trong 1 năm: 10 chi tiết /1 năm

Hình vẽ lồng phôi và chi tiết thân

1.3.2. Phân tích lựa chọn phương pháp tạo phôi

a. Lựa chọn vật liệu

Vật liệu để chế tạo các chi tiết dạng hộp thường dùng là gang xám, thép đúc,

hợp kim nhôm, thép tấm hàn… Tuỳ theo điều kiện làm việc và kết cấu của hộp mà sử

dụng các loại vật liệu phù hợp. Đối với thân động cơ đốt trong thường là các loại gang:

GX 15-32; GX 18-36; GX 21-40; GX 24-44. lOMoARcPSD|50202050

Chi tiết thân hộp giảm tốc dùng vật liệu: GX 18-36

b. Các phương pháp chế tạo chi tiết Phương pháp hàn:

Phôi hàn được chế tạo từ các tấm thép hàn lại thành hộp. Loại phôi này được

dùng trong sản suất đơn chiếc. Phôi hàn có hai kiểu:

- Kiểu phôi thô: hàn các tấm thép thành hộp rồi mới gia công cơ khí.

- Kiểu phôi tinh: gia công sơ bộ các tấm thép rồi mới hàn lại.

Phôi hàn có nhược điểm cơ bản là có ứng suất dư khi hàn lớn Phương pháp dập:

Được dùng cho các chi tiết hộp có hình dạng đơn giản ở dạng sản xuất loạt lớn và hàng khối.

Vật liệu thép: dùng dập nóng.

Hợp kim màu: dùng dập nguội.

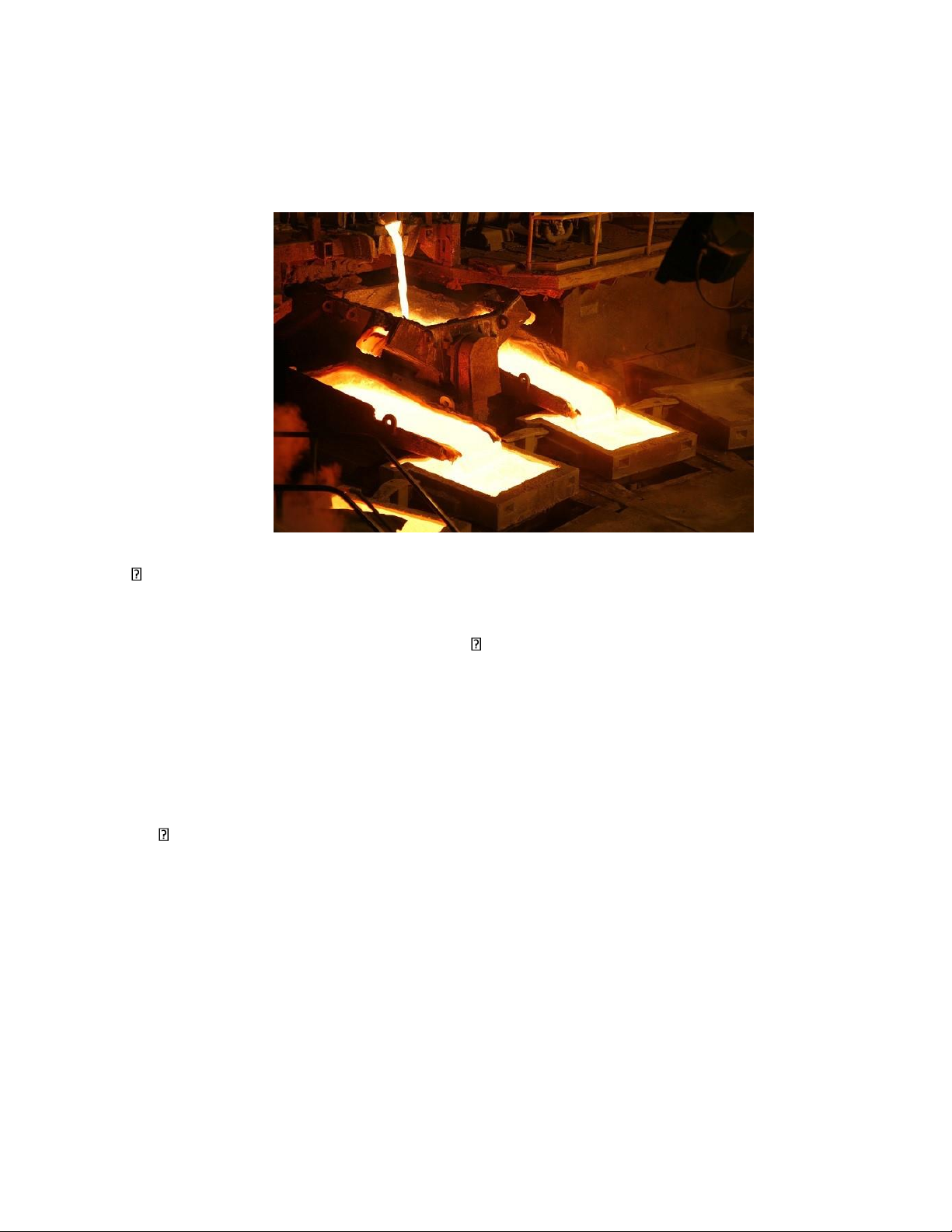

Phôi dập có cơ tính tốt và đạt được năng suất cao. lOMoARcPSD|50202050 Phương pháp đúc:

Phôi đúc được đúc từ các vật liệu: gang, thép, hợp kim nhôm. Đó là loại phôi

phổ biến nhất để chế tạo các chi tiết dạng hộp. Để chế tạo phôi đúc, người ta thường

dùng các phương pháp đúc sau:

- Đúc trong khuôn vỏ mỏng: Phương pháp này đạt độ chính cao

(0,3 0,6mm) cơ tính vật đúc tốt.Phương pháp này phù hợp với sản xuất

loạt lớn và hàng khối, nhưng chỉ thích hợp với các chi tiết hộp cỡ nhỏ.

- Đúc áp lực: Phương pháp này để chế tạo các chi tiết hộp nhỏ và có

hình thù phức tạp. Các phôi đúc khi chế tạo cần phải có kết cấu hợp lý, các

chỗ gấp khúc của hộp phải có góc lượn, các hốc bên trong cần phải làm sạch,

các mặt cạnh và đáy cần sạch và phẳng. Vật đúc không được có các vết nứt,

rỗ và các khuyết tật khác. Vật đúc thường nguội không đều sẽ gây ra ứng

suất dư và biến dạng nhiệt, do đó trước khi gia công cơ khí phải có các biện pháp khử ứng suất dư.

- Đúc trong khuôn cát, mẫu gỗ, làm khuôn bằng tay: Phương pháp

này cho độ chính xác thấp, lượng dư gia công lớn, năng suất thấp, phù hợp

với sản xuất đơn chiếc và hàng loạt nhỏ. lOMoARcPSD|50202050

- Đúc trong khuôn cát, mẫu kim loại, làm khuôn bằng máy: Phương

pháp này đạt được độ chính xác cao và năng suất cao, lượng dư gia công

nhỏ, phù hợp với sản xuất loạt lớn và hàng khối.

Vì lựa chọn sản xuất chỉ 10 chi tiết/ 1 năm và khá phức tạp nên ta lựa chọn phương

pháp đúc chi tiết bằng khuôn cát, mẫu kim loại, làm khuôn bằng máy. c. Tính

công nghệ trong kết cấu của chi tiết Ý nghĩa:

Tính công nghệ trong kết cấu của chi tiết hộp giảm tốc có ảnh hưởng lớn đến khối

lượng gia công để chế tạo hộp, đồng thời còn ảnh hưởng đến mức độ tiêu hao vật liệu

gia công. Vì vậy ngay khi thiết kế cần phải quan tâm đến kết cấu của hộp, sao cho đảm

bảo chúng có tính công nghệ cao. Tính công nghệ:

a) Hộp phải có đủ độ cứng vững để gia công không bị biến dạng, trong quá trình

gia công có thể dùng chế độ cắt cao, đạt năng suất cao.

b) Các bề mặt làm chuẩn phải có đủ diện tích nhất định, phải cho phép thực hiện

được nhiều nguyên công khi dùng bề mặt chuẩn đó, đảm bảo quá trình gá lắp nhanh.

c) Các bề mặt cần gia công không được có các vấu lồi, lõm; phải thuận lợi cho lOMoARcPSD|50202050

việc ăn dao, thoát dao. Kết cấu của các bề mặt phải tạo điều kiện cho việc gia công đồng thời nhiều dao.

d) Các lỗ trên hộp phải có kết cấu đơn giản, không nên có rãnh hoặc có

dạngđịnh hình, bề mặt lỗ không được đứt quãng. Các lỗ đồng tâm nên có đường

kính giảm dần từ ngoài vào trong. Các lỗ nên thông suốt và rỗng.

e) Không nên bố trí các lỗ nghiêng so với mặt phẳng của vách để khi khoan,

khoét, doa không bị ăn lệch hướng dao.

f) Các lỗ kẹp chặt của hộp phải là các lỗ tiêu chuẩn để có thể dùng các dụng cụ

cắt ren tiêu chuẩn gia công. lOMoARcPSD|50202050

CHƯƠNG 2: PHÂN TÍCH ĐẶC ĐIỂM LÀM VIỆC CỦA CHI

TIẾT VÀ CHỌN PHƯƠNG PHÁP CHẾ TẠO PHÔI

2.1.Phân tích đặc điểm làm việc và tính công nghệ trong kết cấu của chi tiết.

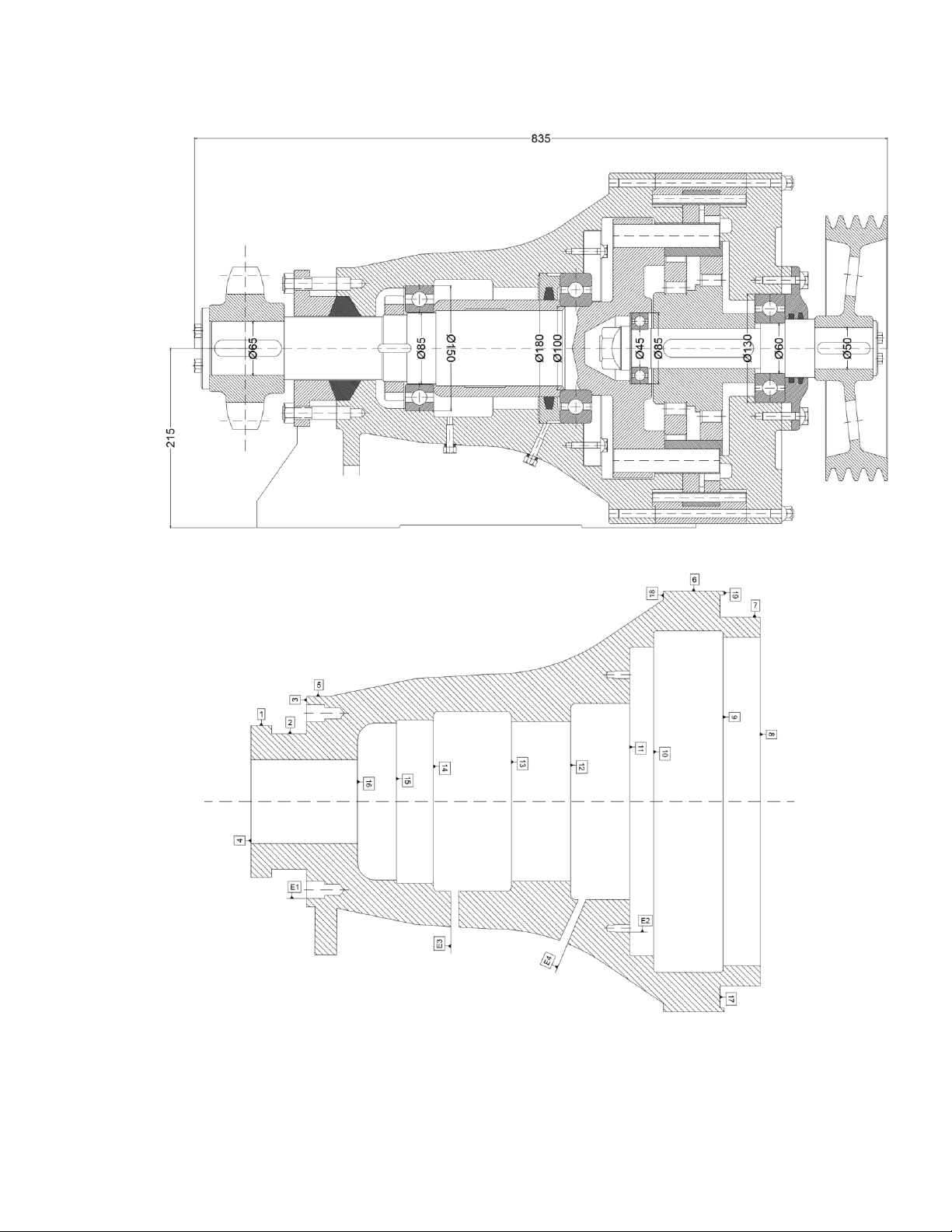

Qua bản vẽ chi tiết hình 2.1, bản vẽ lắp hình 2.2 và bản vẽ liệt kê các bề mặt cần

gia công hình 2.3 ta thấy: -

Chi tiết gia công thân hộp giảm tốc là một bộ phận của hộp giảm tốc

dùng đểđỡ các chi tiết khác trong, giúp các chi tiết khác của hộp giảm tốc làm việc ổn định. -

Chi tiết có thể xếp vào chi tiết dạng hộp, kết cấu gồm 2 lỗ để lắp các trục

quay.Một đầu là lỗ Φ77 để lắp trục trước của hộp giảm tốc với các ổ bi đỡ chặn. Một

đầu để lắp với trục sau vào với thân hộp giảm tốc. -

Chi tiết có 2 bề mặt làm việc chính là bề mặt lỗ Φ77 có độ chính xác cao,

cấp7 nên khi gia công cần đảm bảo yêu cầu và bề mặt D nắp nút bơm. -

Chi tiết được làm bằng Gang xám GX 15-32 nên có độ cứng vững cao,

khôngbị biến dang trong quá trình gia công. -

Khi gia công các lỗ trên bề mặt 10 có các gân tăng cứng nên việc thoát

dao vàăn dao trở nên khó khăn hơn và các lỗ có dạng bậc nên khó khăn trong quá trình gia công. -

Các lỗ bề mặt 9,13 không thể gia công xuyên suốt được do bị vướng bề

mặt8,12 . Nên khi thực hiện gia công lỗ bề mặt 9,13 sau khi gia công xong 1 lỗ ta phải

đổi đầu để gia công lỗ còn lại. -

Thân hộp giảm tốc là một chi tiết dạng trụ, kết cấu của chi tiết gồm 1 đầu

là lỗđể lắp với trục chính và các ổ bi đỡ chặn. Một đầu để lắp với trục sau vào với thân hộp giảm tốc. lOMoARcPSD|50202050 -

Chi tiết có các gân tăng cứng để tăng độ cứng vững cho chi tiết. lOMoARcPSD|50202050

Hình 1. 1: Bản vẽ chi tiết

Hình 1. 2: Bản vẽ lắp

Hình 1. 3: Bản vẽ liệt kê các bề mặt cần gia công lOMoARcPSD|50202050

2.2.Chọn phương pháp chế tạo phôi

Căn cứ vào kết cấu của chi tiết được thể hiện trên bản vẽ chi tiết (hình 2.2) và vật

liệu chế tạo chi tiết là gang xám GX15-32, ta thấy phương pháp đúc là phương pháp phù

hợp để chế tạo chi tiết. Đúc có nhiều phương pháp, cần căn cứ vào đặc điểm của các

phương pháp để chọn phương pháp đúc thích hợp.

2.2.1. Các phương pháp đúc

Đúc trong khuôn cát: được dung khá phổ biến vì nó đơn giản, rẻ tiền nhưng khuôn

chỉ dùng một lần, độ bóng chính xác thấp. Ngày nay người ta còn dung phương pháp

đúc đặc biệt như: Đúc trong khuôn kim loại, đúc áp lực, đúc ly tâm, đúc trong khuôn

mẫu chảy, đúc liên tục… nhằm nâng cao độ bóng, độ chính xác và nâng cao năng suất. Ưu điểm :

+ Đúc có thể đúc nhiều loại vật liệu khác nhau, thường là gang, thép, kim loại màu,

và hợp kim của chúng. Khối lượng từ vài gam đến hang tấn.

+ Chế tạo được vật đúc có hình dạng, kết cấu phức tạp như thân máy công cụ, vỏ

động cơ, tượng…mà các phương pháp khác chế tạo khó khăn hoặc không chế tạo được.

+ Độ chính xác về hình dáng, kích thước và độ bóng có thể đạt khá cao nếu dung

phương pháp đúc đặc biệt.

+ Có thể đúc nhiều lớp kim loại khác nhautrong một vật đúc hoặc cơ tính mặt ngoài

và bên trong vật đúc khác nhau.

+ Đúc có khả năng cơ khí hóa và tự động hóa.

+ Vốn đầu tư ít, tính chất sản xuất linh hoạt, năng suất tương đối cao cho nên giá

thành vật đúc tương đối rẻ. Nhược điểm:

+ Tốn kim loại cho hệ thống rót, đậu hơi, đậu ngót. Ví dụ như: nhôm, hợp kim

nhôm lượng kim loại hao phí đến 25% so với vật đúc. lOMoARcPSD|50202050

+ Đúc dễ gây ra khuyết tật như thiếu hụt, rỗ khí, cháy cát … làm cho chế độ phế phẩm có khi khá cao.

+ Đúc trong khuôn cát và làm khuôn bằng tay thì độ chính xác, độ bóng và năng suốt thấp.

+ Khó kiểm tra khuyết tật trong vật đúc.

Đúc trong khuôn kim loại :

Đúc trong kim loại là rót kim loại lỏng vào khuôn bằng kim loại. Ưu điểm:

+ Khuôn kim loại có thể dung được nhiều lần ( vài tram đến hang vạn lần) tùy

thuộc vào kim loại vật đúc.

+ Vật đúc có độ chính xác cao (cấp 6, 7) và độ bóng bề mặt cao (vì độ chính xác và

độ bóng của long khuôn cao).

+ Tổ chức kim loại mịn nhỏ (do nguội nhanh) nén cơ tính tốt. Nhược điểm:

+ Giá thành chế tạo khuôn đắt nên chỉ dung trong sản xuất hàng loạt lớn và hàng khối.

+ Độ dẫn nhiêt của khuôn lớn nên giảm khả năng điền đầy của kim loại, do đó khó

đúc vật phức tạp và vật có thành mỏng.

+ Độ dẫn nhiệt của khuôn lớn nên đúc gang dễ bị hóa trắng.

+ Khuôn và lõi bằng kim loại nên không có tính lún, ngăn cản sự co của kim loại

làm cho vật đúc dễ bị nứt. Đúc ly tâm lOMoARcPSD|50202050

Đúc ly tâm là rót kim loại lỏng vào khuôn quay, nhờ lực ly tâm mà kim loại lỏng

phân bố đều theo bề mặt bên trong của khuôn hoặc điền đầy lòng khuôn để tạo thành vật đúc. Ưu điểm:

+ Đúc được chi tiết tròn xoay rỗng mà không cần dùng lõi ( tiết kiệm vật liệu và công làm lõi).

+ Không cần hệ thống rót, đầu ngót nên tiết kiệm kim loại vật đúc.

+ Do tác dụng của lực ly tâm nên kim loại điền đầy khuôn tốt, đúc được vật thành

mỏng, vật có đường gân, hình nổi mỏng.

+ Vật đúc sạch do tạp chất, xỉ và phi kim loại nhẹ có lực ly tâm bé nên không bị lẫn vào vật đúc.

+ Tổ chức kim loại mịn chặt, không bị rỗ co, rỗ khí do đông đặc dưới tác dụng của lực ly tâm. Nhược điểm:

+ Thích ứng vật đúc tròn xoay.

+ Khuôn cần độ bền cao (vì chịu hiệt độ cao, chịu tác dụng của lực ly tâm, sức ép

của kim loại mỏng lên thành khuôn).

+ Khó nhận đường kính lỗ bên trong vật đúc chính xác (vì khó xác định lượng kim

loại rót vào khuôn chính xác).

+ Bề mặt trong vật đúc có chất lượng kém vì chứa tạp chất, xỉ.

+ Khuôn quay tốc độ cao phải cân bằng và kín.

+ Vật đúc dễ bị thiên tích (Vì trọng lượng riêng của các nguyên tố kim loại khác

nhau cho nên lực ly tâm khác nhau). Đúc liên tục lOMoARcPSD|50202050

Là phương pháp đúc mà kim loại lỏng được rót liên tục vào khuôn và xung quanh

được làm nguội cưỡng bức. Ưu điểm:

+ Do vật đúc ra liên tục nên có thể tránh được rỗ co, rỗ khí, xỉ… Không cần phải

cắt bỏ các đầu thừa của sản phẩm do co ngót, không phải đặt các đậu ngót.

+ Giảm được nguyên công cắt đầu phôi.

+ Cơ tính cao, chất lượng vật đúc tốt.

+ Ứng dụng để đúc ống, đúc thỏi các loại: vuông, tròn, tấm.

+ Cho phép cơ khí hóa và tự động hóa. Nhược điểm:

+ Không đúc được các vật phức tạp.

+ Do tốc độ nguội lớn nên gang dễ bị biến trắng

+ Kim loại dễ bị mắc treo ở trong khuôn.

Đúc dưới áp lực.

Đúc dưới áp lực là phương pháp đúc trong kim loại mà quá trình điền đầy khuôn và

kết tinh bị cưỡng bức bởi một áp lực. Ưu điểm:

+ Có tất cả các đặc điểm của đúc trong khuôn kim loại như vật đúc có độ bóng, độ chính xác cao.

+ Đúc được những vật đúc có thành mỏng và phức tạp.

+ Vật đúc nguội nhanh nên cơ tính cao. + Năng suất cao.

+ Cơ tính tốt do tổ chức kim loại mịn chặt hơn, ít khuyết tật. lOMoARcPSD|50202050

+ Đúc dưới áp lực dùng để chế tạo các chi tiết phức tạp nh3: van dầu khí, vỏ bơm

xăng dầu, nắp buồng ép. Nhược điểm:

+ Hình dáng vật đúc không được quá phức tạp.

+ Khuôn làm việc dưới áp suất của dòng chảy kim loại rất lớn nên khuôn mau mòn và chống bị hỏng.

+ Phải sấy khuôn trước khi rót kim loại.

Đúc trong khuôn mẫu chảy.

Là phương pháp sử dụng nhiều trong ngành RADIO để chế tạo các chi tiết phức tạp

mà có khối lượng nhỏ từ vài gam trở nên. Người ta sử dụng bộ mẫu được làm từ vật

liệu dễ chảy, khi rót kim loại lỏng vào khuôn, mẫu sẽ chảy ra tạo ra lòng khuôn để điền đầy kim loại. Ưu điểm:

+ Hòm khuôn không tháo rời, mẫu được chế tạo liền thành một khối nên không cần phải lắp ráp.

+ Mẫu được chế tạo từ vật liệu dễ nóng chảy.

+ Khi nung nóng mẫu sẽ chảy ra và tạo nên lòng khuôn vì vậy mỗi mẫu chỉ dùng để

chế tạo một sản phẩm.

+ Do không phải làm khuôn rời, không phải lắp ráp khuông khi đúc nên độ chính

xác cao, không có các chất bẩn rơi vào lòng khuôn.

+ Thời gian chế tạo nhanh.

+ Ứng dụng để chế tạo các loại chi tiết: Đúc dao phay, dao chuốt, các loại bánh

rang, líp xe đạp, đĩa xe moto, các phụ tùng máy nổ. Nhược điểm: lOMoARcPSD|50202050

+ Chu trình sản xuất dài.

+ Chỉ chế tạo những vật đúc nhỏ. (m<1,5kg) + Giảm giá thành.

2.2.2. Lựa chọn phương pháp chế tạo phôi. Căn cứ vào:

+ Yêu cầu của đề bài dạng sản xuất là dạng sản xuất hàng loạt nhỏ.

+ Đặc điểm của các phương pháp đúc

Em chọn phương pháp đúc trong khuôn cát để chế tạo phôi vì :

+ Phương pháp này có ưu điểm: Đơn giản, dễ cơ khí tự động hóa, vốn đầu tư không

nhiều linh hoạt trong sản xuất, nên phù hợp với loại hình sản xuất nhỏ.

+ Đúc được các chi tiết có hình đáng phức tạp mà các phương pháp khác không

làm được, nên phù hợp với kết cấu của chi tiết.

CHƯƠNG 3: LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT

3.1. Các bề mặt được gia công của chi tiết

Các bề mặt gia công của chi tiết được thể hiện trên hình 2.3 và liệt kê ở bảng 3.2.

Bảng 3. 1: Bảng liệt kê các bề mặt được gia công Stt Tên bề Đặc Độ Độ Các giai mặt điểm bề mặt nhám chính xác đoạn cần gia công để đạt được yêu

![[TÀI LIỆU] Đề tài thiết kế hệ thống dẫn động xích tải | Trường Đại học Hồng Đức](https://docx.com.vn/storage/uploads/images/documents/banner/71707ae0c34099c3168555102be19c2b.jpg)

![[TÀI LIỆU] Đồ án chi tiết máy và thiết kế trạm dẫn động băng tải | Trường Đại học Hồng Đức](https://docx.com.vn/storage/uploads/images/documents/banner/9445f29db862020ee470567dcc616b4b.jpg)

![[TÀI LIỆU] Đề tài : thiết kế hệ thống dẫn động xích tải | Trường Đại học Hồng Đức](https://docx.com.vn/storage/uploads/images/documents/banner/b7db41ffb7d56bee6a79522beec02327.jpg)