Preview text:

TRƯỜNG ĐẠI HỌC NAM CẦN THƠ

KHOA CƠ KHÍ ĐỘNG LỰC --✧ ✧ TIỂU LUẬN

MÔN: CÔNG NGHỆ SẢN XUẤT VÀ LẮP RÁP ÔTÔ

Chủ đề: CÔNG NGHỆ LẮP RÁP Ô TÔ TẠI NHẬT

GIÁO VIÊN: NGUYỄN PHỤ THƯỢNG LƯU LỚP: DH19OTO07 Thành viên: Nhóm 12 Nguyễn Trọng Dĩ MSSV: 192165 Cao Minh Thuận MSSV: 192060 Trần Đình Vinh MSSV: 192085 Nguyễn Minh Sang MSSV: 192105

Cần Thơ – 2022 Trang 1

LỜI CẢM ƠN

Lời đầu tiên, nhóm chúng em xin gửi lời cảm ơn chân thành đến Trường đại

học Nam Cần Thơ đã đưa môn Công Nghệ Sản Xuất Và Lắp Ráp Ô Tô vào

chương trình giảng dạy. Đặc biệt, nhóm chúng em xin gửi lời cảm ơn sâu sắc

đến giảng viên bộ môn TS. Nguyễn Phụ Thượng Lưu, trong quá trình học tập và

tìm hiểu bộ môn Công Nghệ Sản Xuất Và Lắp Ráp Ô Tô, nhóm chúng em đã nhận

được sự quan tâm, giúp đỡ và hướng dẫn rất tận tình cùng với tâm huyết của thầy

dành cho chúng em thông qua môn học này. Thầy đã giúp nhóm em tích lũy thêm

nhiều kiến thức để có cái nhìn sâu sắc và hiểu biết sâu hơn về ngành công nghiệp ô

tô hiện nay và những kinh nghiệm quý giá trong quá trình học tập.

Có lẽ kiến thức là vô hạn và sự tiếp thu kiến thức của cá nhân mỗi

người luôn tồn tại những hạn chế nhất định. Vì vậy, trong quá trình hoàn thành bài

báo cáo và tiểu luận này chắc chắn không tránh khỏi những thiếu sót. Nhóm em rất

mong nhận được những góp ý của Thầy, để bài báo cáo của em được hoàn thiện hơn.

Lời sau cùng, nhóm chúng em xin kính chúc Thầy nhiều sức khỏe, hạnh

phúc và ngày càng thành công hơn nữa trên con đường sự nghiệp giảng dạy của mình. Xin cảm ơn Thầy! Trang 2 MỤC LỤC

CHỦ ĐỀ: CÔNG NGHỆ LẮP RÁP Ô TÔ TẠI NHẬT

1. KHÁI QUÁT V Ề Ề NGÀNH CÔNG NGHIỆP OTO NHẬT BẢN 7 1.1.

Hiện trạng của ngành sản xuấất ô tô của Nhật Bản 7 1.2.

Xu hướng toàn cấầu hóa trong cơ cấấu ngành công nghiệp sản xuấất ô tô 7 1.3.

Đánh giá các hãng xe ô tô Nhật 9 1.3.1. Ưu điểm xe ô tô Nhật 9 1.3.1.1. Giá trị thương hiệu cao 9 1.3.1.2. B ềần

bỉ, ổn định, độ tin cậy cao 9 1.3.1.3. Vận

hành chắấc chắấn và an toàn 10 1.3.1.4. Nhiề

n liệu tiềất kiệm, chi phí vận hành bình dấn 10 1.3.1.5. Chín

h sách bán hàng, hậu mãi tôất 10 1.3.1.6. Tinh thấần trách nhiệm cao 10 1.3.1.7. Mức độ phổ biềấn cao 10 1.3.1.8. Giữ

giá tôất, xe cũ d ề ễ bán lại 10 1.3.1.9. Đi

đấầu trong công nghệ “xe xanh” 11 1.3.2. Như ợc điểm xe ô tô Nhật 11 1.3.2.1. Thiềất

kề ấ còn khá bảo thủ 11 1.3.2.2. Tran g bị còn hạn c h ề ấ 11 1.4.

Một s ô ấ thương hiệu nổi bật 12 1.4.1. HON DA 12 1.4.2. MAZ DA 13 1.4.3. NISS AN 14 1.4.4. MIT SUBISHI 15 1.4.5. SUZ UKI 16 1.4.6. ISUZ U 17 1.5.

Giới thiệu v ề ầ Toyota 17 1.5.1. Nhà sáng lập 17 1.5.2. Tóm

tắất lịch sử phát triển của hãng Toyota qua các thời kỳ 19 1.5.3. Bàn

đạp để Toyota khẳng định vị thềấ trền trường quôấc t ề ấ 23 1.5.4. Toyot a vươn ra thềấ giới 25 1.5.5. Giới

thiệu v ề ầ Toyota Việt Nam 27 1.5.6. Đánh

giá hãng Toyota tại Việt Nam 28 1.5.7. Đánh giá dòng xe Toyota 29 1.5.7.1. Ưu điểm của dòng xe 29

Toyota 1.5.7.2.Nhược điểm dòng xe 29 Toyota Trang 3

2. QUÁ TRÌNH THIỀẾT K Ề Ế 31 2.1.

Nghiền cứu thị trường trước khi sản xuâất oto 31 2.2.

Lền ý tưởng thiềất kề ấ trước khi sản xuâất oto 31 2.3.

Nghiền cứu phát triển và thử nghiệm 31 2.4.

Hoàn thiện thiềất k ề ấ xe hơi, đảm bảo tính khả thi 32 2.5.

Cụ thể hóa thiềất kề ấ xe hơi trền mô hình đâất sét 33 2.6.

Mô hình ô tô đâầy đủ 33 2.7.

Lựa chọn châất liệu, màu sắấc ô tô 33 2.8. Nội thâất ô tô 34 2.9.

Thiềất k ề ấ taplo vô lắng 36

2.10. Thử nghiệm và sàng lọc các vật liệu đã được lựa chọn 36

2.11. Thử nghiệm và sàng lọc các chi tiềất ô tô phù hợp 37

2.12. Phề duyệt mô hình ô tô 37

2.13. Sản xuâất ô tô hàng loạt 37

3. QUY TRÌNH SẢN XUẤẾT 38 3.1. Chuẩn bị phụ tùng 38 3.1.1. Phụ tùng động cơ 38 3.1.2. Phụ tùng gâầm ô tô 38 3.1.3. Phụ tùng thân vỏ 40 3.1.4. Phụ tùng điện 40 3.1.5. Phụ kiện điềầu hòa 41 3.1.6. Các loại phụ tùng khác 41 3.2. Khung vỏ 42 3.2.1. Ngu yền liệu 42 3.2.2. Phân loại 45 3.2.2.1. Thân xe khung liềần 45 3.2.2.2. Thân xe khung rời 46 3.2.3. Cụ thể phâần cơ khí 46 3.2.4. Phâần sơn và h â ấp 48 3.3.

Lắấp đặt Khung Gâầm, Thân xe 48 3.3.1. Khu ng gâầm 48 3.3.2. Các loại khung gâầm ô tô 49 3.3.2.1. Khun g gâầm hình thang 49 3.3.2.2. Khun

g gâầm hình xương sôấng 50 3.3.2.3. Khun g gâầm nguyền khôấi 51 Trang 4 3.3.2.4. Khun g gâầm hình ôấng 52 3.3.2.5. Khun

g gâầm không gian băầng nhôm 53 3.3.3. Thân xe 55 3.3.4. Các loại thân xe 55 3.3.4.1. Seda n 55 3.3.4.2. Coup e 56 3.3.4.3. Hatc hback 56 3.3.4.4. Cros sover (CUV) 57 3.3.4.5. Xe thể thao đa dụng (SUV) 57 3.3.4.6. Xe MPV 58 3.3.4.7. Xe bán tải 58 3.4. Sơn xe 59 3.4.1. Quy

trình cơ bản của một dây chuyềần sơn ô tô 60 3.4.1.1.

Khung vỏ xe đi qua dây chuyềần tiềần xử lý(Pre-Treatment) và được

sơn điện ly (E-coat) sơn ED 60 3.4.1.2. Sâấy

khô lớp sơn ED trong lò sâấy 61 3.4.1.3. Đánh

bóng, bơm keo làm kín gâầm, bọc tiều âm 61 3.4.1.4.

Sơn primer và top coat trong các buôầng sơn paint booth và sâấy trong lò sâấy 62 Sơn Primer 62 3.4.1.5. Base coat: 62 3.4.1.6. Clear coat: 62 3.4.1.7.

Kiểm tra, sửa chữa, phủ sáp (Inspection, Repair, Wax, Spot repair)

trước khi chuyển sang dây chuyềần lăấp ráp. 63 3.4.2. Các

hệ thôấng, thiềất bị trong dây chuyềần sơn ô tô 63 3.4.3. Quy

trình sơn ô tô công nghệ điện ly 63 3.4.3.1. Tiềần xử lý/ Pretreatment 63 3.4.3.2. Sơn ED (sơn điện ly) 64 3.4.3.3. ED Oven 64 3.4.3.4. Đánh

bóng, phun PVC gâầm, phun keo làm kín 64 3.4.3.5. Sơn lót – Primer 64

3.4.3.6.Sâấy sơn lót – Primer oven 64

3.4.3.7.Sơn màu, sơn bóng – Top coat 64

3.4.3.8.Sâấy sơn màu, sơn bóng – Top oven 64 3.4.3.9.Kiểm tra 65 3.4.4.

Một s ô ấ ưu điểm của dây chuyềần sơn ô 65 tô 67 3.5. Lăấp đặt máy xe ô tô 68 3.6. Lăấp ráp nội thâất 68 3.6.1. Hệ thôấng điện cho xe 68 3.6.2. Máy phát điện Trang 5 3.6.3. Accu 69 3.6.4. Máy khởi động 69 3.6.5. Dây điện 70 3.6.6. Relay và câầu chì 71 3.6.7. Hệ

thôấng điềầu khiển trung tâm 71 3.6.8. Hệ thôấng đèn 72 3.6.9. Hệ thôấng thông tin 72

3.6.10. Hệ thôấng điềầu hoà 72 3.6.11. Hệ thôấ ng phụ 72 3.6.11.1. Hệ thôấng gạt nước: 72 3.6.11.2. Hệ

thôấng gương chỉnh/gập điện: 73 3.6.11.3. Hệ

thôấng khóa cửa & an ninh: 73 3.6.11.4. Hệ

thôấng cửa kính điện: 73 3.6.11.5. Hệ

thôấng chỉnh ghềấ điện: 73 3.6.11.6. Hệ

thôấng sâấy kính/gương: 74 3.6.11.7. Hệ

thôấng thông tin giải trí: 74 3.6.11.8. Hệ thôấng âm thanh: 74 3.6.11.9. Hệ thôấng an toàn 74 3.6.11.10. Hệ

thôấng điềầu khiển chạy tự động 75

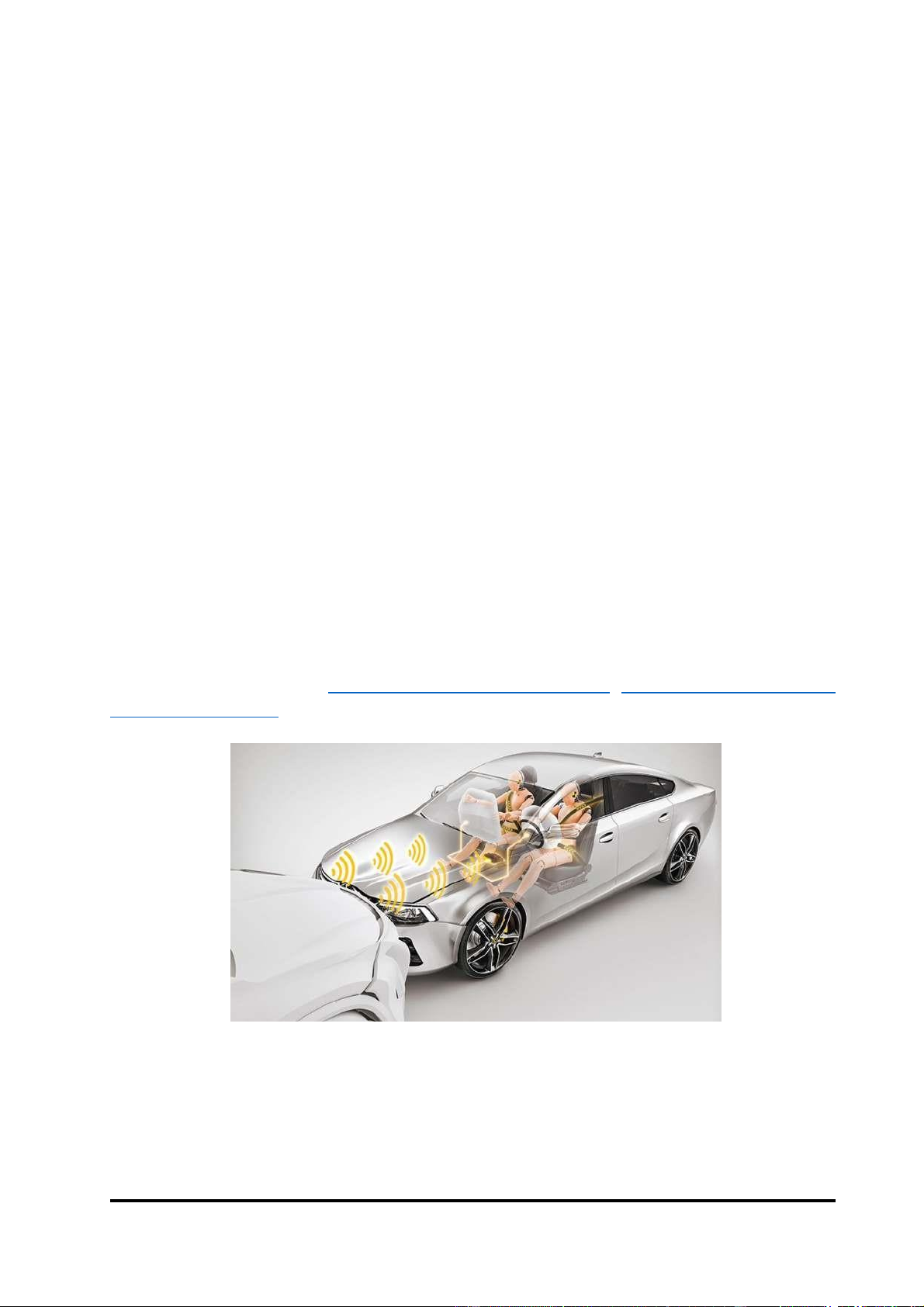

4. KIỂM TRA VÀ THỬ NGHIỆM 76 4.1.

Hệ thôấng an toàn xe ô tô 76 4.2.

Kiểm tra trền thiềất bị 77 4.2.1. Độ

trượt ngang bánh xe dâễn hướng 77 4.2.2. Lực phanh chính 77 4.2.3. Cườn

g độ ánh sáng đèn chiềấu sáng 77 4.2.4. Khí thải 77 4.2.5. Âm lượng còi 77 4.3.

Thử chạy trền đường và thử kín nước 78 4.3.1. Chạy thử trền đường: 78 4.3.2. Thử kín nước 78 4.4. Kiểm tra va chạm 78 4.4.1. Hình nộm 78 4.4.2. Vùn g an toàn 79 4.4.3. Túi khí và dây an toàn 79 4.4.4.

Các bước tiềấn hành thí nghiệm an toàn trền xe 79 4.4.5.

Các trường hợp thử nghiệm va chạm của quy trình kiểm 80 định 82 4.4.6.

Sự câần thiềất của việc thử nghiệm va chạm ô tô 82 4.4.7.

Quy trình thử nghiệm va chạm xe điện 84

TÀI LIỆU THAM KHẢO Trang 6

CHỦ ĐỀ: CÔNG NGHỆ LẮP RÁP Ô TÔ TẠI NHẬT

1. KHÁI QUÁT VỀ NGÀNH CÔNG NGHIỆP ÔTÔ NHẬT BẢN

1.1. Hiện trạng của ngành sản xuất ô tô của Nhật Bản

Ngành ô tô hiện nay chiếm tới 20% tổng giá trị sản phẩm của ngành sản xuất

Nhật Bản (50 nghìn tỉ yên). Và trong khi hầu hết các ông lớn trong các lĩnh vực

khác như điện tử, đồ gia dụng… đang chật vật thì ngành ô tô chiếm tới một nửa số

lãi trong toàn nền kinh tế, dù số lượng lao động trong ngành chỉ chiếm 10% tổng

số lao động trên toàn nước Nhật (5,47 triệu người). Những con số này cho chúng ta

thấy vị thế quan trọng của ngành công nghiệp ô tô trong nền kinh tế của Nhật Bản

nói chung và công nghiệp sản xuất Nhật Bản nói riêng. Đây là một ngành công

nghiệp có tính sáng tạo và định hướng công nghệ cao, với sự gia tăng sản xuất xe

hybrid và xe điện được đưa vào thị trường trong nước và toàn cầu, đồng thời gia

tăng cung và cầu trên quy mô quốc tế.

Người ta thường dùng những cụm từ như “kỳ diệu”, “nhanh chóng vượt

bậc”, “ngoài sức tưởng tượng”, v,v… để nói đến quá trình phát triển kinh tế của

Nhật Bản từ đống tro tàn chiến tranh, mà đi đầu là các ngành chế tạo. Và ngành

sản xuất ôtô của Nhật có lẽ là một trong những chủ đề làm tốn nhiều giấy mực nhất

với nhiều lời ngợi khen, ca tụng, bởi nó là một trong những biểu tượng về sự vươn

lên của công nghiệp Nhật Bản, là một ví dụ rõ nhất cho câu chuyện cổ tích về một

đảo quốc nghèo nàn trong thời gian ngắn đã vươn mình thành chàng khổng lồ

khiến cả thế giới ngưỡng mộ.

1.2. Xu hướng toàn cầu hóa trong cơ cấu ngành công nghiệp sản xuất ô tô Trang 7

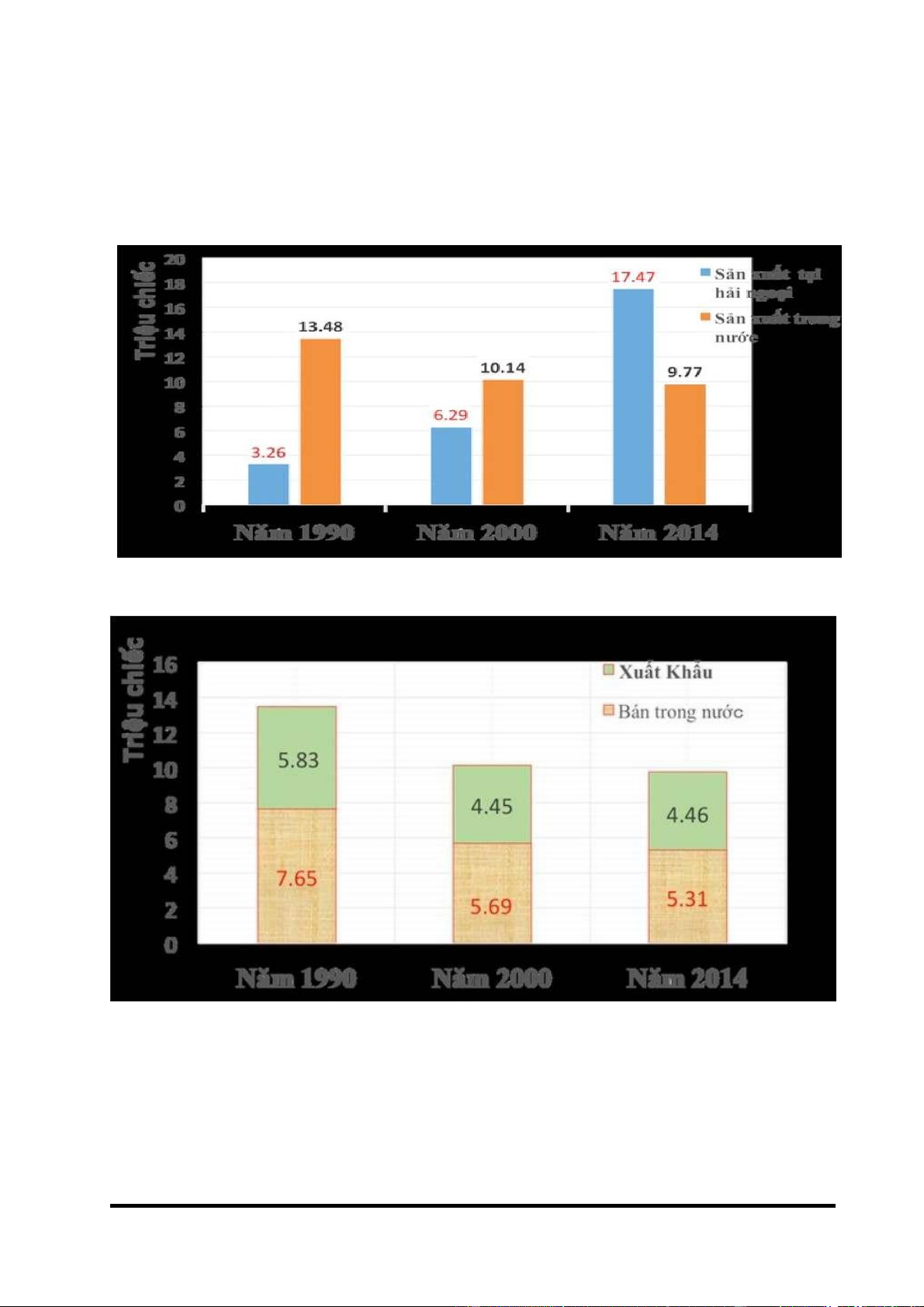

Dưới ảnh hưởng của xu hướng toàn cầu hóa, cơ cấu sản xuất của ngành ô tô

của Nhật Bản đã có những bước thay đổi to lớn trong 20 năm qua. Từ năm 1990

đến năm 2014, tổng số xe sản xuất trong nước Nhật giảm 3,71 triệu chiếc và số xe

tiêu thụ trong nước cũng giảm 2.34 triệu chiếc. Đặc biệt, sau cú sốc kinh tế

Lehman số lượng xe sản xuất trong nước giảm xuống chỉ còn gần 10 triệu chiếc (biểu đồ dưới).

Hình 1.1: Biểu đồ công nghiệp sản xuất ô tô Nhật Bản giai đoạn (1990-2014)

Hình 1.2: Biểu đồ thị trường kinh doanh ô tô Nhật Bản giai đoạn (1990-2014)

Để đối phó, các tập đoàn của Nhật tăng cường xây dựng chi nhánh và

chuyển dây truyền sản xuất ra nước ngoài, bằng chứng là số xe sản xuất tại hải

ngoại đã tăng 14,2 triệu chiếc. Tổng số lượng xe được sản xuất trong và ngoài Trang 8

nước của các hãng ô tô Nhật Bản theo số liệu năm 1990 là gần 17 triệu xe và sau

hơn 20 năm số lượng xe sản xuất được tăng lên đến hơn 27 triệu xe.

Số lượng sản xuất và bán ra của ngành sản xuất ô tô trên toàn thế giới Theo

số liệu của năm 2014 tổng hợp từ 50 quốc gia thì tổng số xe hơi được sản xuất trên

toàn thế giới vào khoảng 91,31 triệu chiếc. Như vậy sản lượng xe của các hãng xe

đến từ Nhật Bản chiếm gần 30% và dẫn đầu thế giới.

Số lượng xe sản xuất của top 5 quốc gia theo thứ tự lần lượt : Trung

Quốc (23,72 triệu chiếc), Mĩ (11,65 triệu chiếc), Nhật Bản (9,77 triệu chiếc), Đức

(6.12 triệu chiếc), Hàn Quốc (4,52 triệu chiếc). Cũng theo số liệu thống kê, tổng số

xe bán ra trong năm 2014 của 85 quốc gia trên toàn thế giới vào khoảng 87,67 triệu xe.

Số lượng xe sản xuất của top 5 công ty trên thế giới theo thứ tự lần lượt từ

trên xuống là: Toyota (9.998 triệu chiếc), VW (9,644 triệu chiếc), Renault – Nissan

(8,005 triệu chiếc), hyundai (7.592 triệu chiếc). Chúng ta thấy sự độc chiếm trên

bảng xếp hạng của các hãng xe hơi đến từ đất nước mặt trời mọc, khi mà vị trí số 1

và số 3 đều thuộc về các công ty Nhật Bản và liên doanh của họ.

1.3. Đánh giá các hãng xe ô tô Nhật

Ngành công nghiệp xe hơi Nhật Bản có một lịch sử độc đáo với nhiều

thương hiệu chia sẻ cách thức tương tự để thành công. Thường nổi lên từ các tập

đoàn công nghiệp lớn như các phân khu trong nửa đầu của thế kỷ 20, các nhà sản

xuất Nhật Bản đáp ứng yêu cầu của thị trường nội địa trong xe thương mại và cá

nhân nhỏ. Mãi cho đến năm 1960, ngành công nghiệp xe hơi Nhật Bản đã thành

công rất lớn trên thị trường quốc tế, để trở thành ba nước sản xuất ô tô hàng đầu thế giới.

Cuộc khủng hoảng dầu mỏ toàn cầu năm 1973 là một sự thúc đẩy mạnh mẽ

cho ngành công nghiệp xe hơi Nhật Bản. Và họ tỏ ra vô cùng đáng tin cậy quá so

với xe Mỹ. Kể từ khi những chiếc xe Nhật Bản đã cho ra những chếc chi phí vận

hành thấp và độ tin cậy cao.

1.3.1. Ưu điểm xe ô tô Nhật

1.3.1.1. Giá trị thương hiệu cao Trang 9

Nhật Bản có đến 6 trên tổng số 15 thương hiệu ô tô lớn nhất toàn cầu. Đây

chính là yếu tố giúp xe ô tô Nhật tạo được sức hút mạnh mẽ.

Hình 1.3: Nhật Bản có đến 6 trên tổng số 15 thương hiệu ô tô lớn nhất toàn cầu

1.3.1.2. Bền bỉ, ổn định, độ tin cậy cao

Với khẩu hiệu “Chất lượng gắn liền với danh dự quốc gia”, chất lượng luôn là

tiêu chí mà các nhà sản xuất Nhật Bản đề cao hàng đầu. Chính chất lượng là

yếu tố quan trọng góp phần tạo nên sự thành công vang dội cho ngành công

nghiệp ô tô Nhật. Hiện nay, chất lượng dường như đã gắn liền với hình của ảnh các dòng xe ô tô Nhật.

Chất lượng, độ bền là một trong những lý do vì sao xe Nhật được chuộng

không chỉ ở Việt Nam mà trên toàn thế giới. Khi nói đến xe ô tô bền, người ta sẽ

nghĩ ngay đến xe Nhật. Sự bền bỉ của xe Nhật đã được cả thế giới công nhận.

Thậm chí ở Việt Nam, nhiều người còn dùng cụm từ “nồi đồng cối đá” để mô

tả độ bền của xe ô tô Nhật. Chỉ cần là xe thương hiệu Nhật, dù nhập khẩu

nguyên chiếc hay lắp ráp trong nước đều được đánh giá cao.

Khi chọn xe oto Nhật, người mua có được sự tin cậy và an tâm rất lớn. Đây

không phải là điều mà hãng xe nào cũng có. Xe Nhật chất lượng không chỉ ở động

cơ, hộp số mà còn ở cả hệ thống khung gầm, hệ thống treo cùng nhiều bộ phận

khác. Tại Việt Nam, ô tô không chỉ là một phương tiện mà còn là một tài

sản có giá trị. Do đó, yếu tố bền bỉ thường được đề cao. Đây cũng chính là

nguyên nhân tại sao người Việt thích xe của Nhật.

1.3.1.3. Vận hành chắc chắn và an toàn

Tính an toàn luôn là yếu tố được các hãng xe ô tô Nhật chú trọng. Hệ thống

khung gầm và hệ thống an toàn thường được đầu tư nhiều. Điều này mang đến

cho xe hơi Nhật khả năng vận hành đằm chắc, ổn định và an toàn cao. Rất

nhiều mẫu xe Nhật đạt chuẩn an toàn 4 – 5 sao ASEAN NCAP hay EURO NCAP.

1.3.1.4. Nhiên liệu tiết kiệm, chi phí vận hành bình dân Trang 10

Chi phí sử dụng bình dân là thế mạnh nổi bật đặc trưng của xe ô tô Nhật. Xe

Nhật thường ưu tiên sử dụng động cơ dung tích nhỏ hoặc vừa phải để tối ưu mức

tiêu thụ nhiên liệu cũng như tính kinh tế nói chung. Song song đó, các hãng xe

Nhật thường cải tiến công nghệ động cơ, tối ưu hộp số, giảm trọng lượng khung

gầm… nhằm giúp mẫu xe của mình đạt được mức tiêu hao nhiên liệu tiết kiệm nhất.

1.3.1.5. Chính sách bán hàng, hậu mãi tốt

Các hãng xe ô tô của Nhật Bản không chỉ chú trọng về chất lượng sản phẩm mà

còn quan tâm đến chất lượng dịch vụ. Đa phần người dùng đều đánh giá cao chất

lượng dịch vụ bán hàng, sau bán hàng như chăm sóc khách hàng, bảo hành, bảo

dưỡng… của các hãng oto của Nhật.

1.3.1.6. Tinh thần trách nhiệm cao

Vì với người Nhật “Chất lượng gắn liền với danh dự quốc gia”, gắn liền với

lòng tự tôn dân tộc nên tinh thần trách nhiệm của các hãng xe Nhật rất cao. Điều

này thể hiện rõ qua cách các hãng xe Nhật xử lý những sự cố lỗi xe. Nếu phát hiện

xe bị lỗi trong quá trình sản xuất, các hãng ô tô Nhật thường sẽ nhanh chóng mở

các đợt triệu hồi để khắc phục, nhằm đảm bảo quyền lợi và sự an toàn cao nhất cho khách hàng của mình

1.3.1.7. Mức độ phổ biến cao

Xe Nhật có độ phổ biến rất cao ở Việt Nam. Có mặt ở nước ta từ rất sớm, hệ

thống cơ sở vật chất, mạng lưới đại lý của các hãng xe hơi Nhật phát triển mạnh

hơn nhiều hãng khác. Điều này mang đến nhiều sự thuận tiện cho người dùng khi

mua xe cũng như bảo hành, bảo dưỡng, sửa chữa xe.

Các khoản chi phí duy trì vận hành của xe ô tô Nhật cũng ở mức “mềm”.

Tiền bảo dưỡng, giá phụ tùng linh kiện xe Nhật thấp hơn nhiều so với xe châu Âu.

1.3.1.8. Giữ giá tốt, xe cũ dễ bán lại

Nổi tiếng với độ bền bỉ cao, chi phí sử dụng bình dân… xe Nhật không chỉ

được ưa chuộng ở thị trường ô tô mới mà còn rất đắt hàng ở thị trường ô tô cũ. Xe

Nhật là xe giữ giá tốt nhất hiện nay cũng là xe dễ bán lại nhất. Bởi mua xe mới

người ta có thể chọn nhiều hãng khác, nhưng nếu mua xe ô tô cũ thì tâm lý chung

vẫn ưu tiên xe Nhật hàng đầu.

1.3.1.9. Đi đầu trong công nghệ “xe xanh”

Các hãng ô tô Nhật đi đầu trong lĩnh vực phát triển công nghệ “xe xanh”, có thế

mạnh lớn về xe điện hybrid, xe chạy bằng pin nhiên liệu hydro. Toyota Nhật Bản là

công ty có doanh số bán xe hybrid lớn nhất thế giới.

1.3.2. Nhược điểm xe ô tô Nhật

1.3.2.1. Thiết kế còn khá bảo thủ

Các hãng xe hơi Nhật Bản thường khá bảo thủ trong thiết kế, đặc biệt là khi so

với sự đầu tư, trau chuốt bóng bẩy của xe Hàn. Đa phần xe Nhật theo phong Trang 11

cách trung tính, ưa nhìn. Điều này giúp xe Nhật bền dáng, phù hợp với đa dạng

nhóm khách hàng khác nhau, nhưng lại không thực sự ấn tượng hay đặc sắc.

Đây được xem là một nhược điểm lớn ở xe Nhật. Bởi theo xu hướng chung

hiện nay, người mua bắt đầu quan tâm nhiều hơn đến thiết kế.

Tuy nhiên, những năm gần đây không ít hãng xe hơi Nhật Bản cũng đã dần dần

cải tiến, thay đổi ngôn ngữ thiết kế của mình nhằm tăng tính hấp dẫn và cạnh tranh hơn trên thị trường.

1.3.2.2. Trang bị còn hạn chế

Xe ô tô Nhật thường sẽ không sở hữu nhiều tính năng hỗ trợ lái, trang bị tiện

nghi, hệ thống an toàn hiện đại…bằng xe Hàn, xe Mỹ cùng phân khúc. Trong

trường hợp xe Nhật sở hữu hệ thống trang bị ngang ngửa với xe khác thì giá bán

cũng sẽ thường cao hơn khá nhiều.

Có thể thấy, điểm mạnh của xe Nhật chính là tính thực tế. Xe Nhật bền bỉ, tiết

kiệm nhiên liệu, chi phí bảo dưỡng bình dân, giữ giá tốt… đem đến tính kinh tế

cao. Bên cạnh đó, xe cũng bền dáng, rộng rãi, dễ sử dụng, phù hợp với đại đa số

người dùng… rất tiện dụng.

Điểm mạnh của xe Nhật là tính thực tế, đổi lại điểm hạn chế của xe Nhật chính

là các yếu tố về mặt thẩm mỹ và cảm xúc. Với phân khúc xe phổ thông giá rẻ,

người ta sẽ khó tìm được thiết kế bóng bẩy, trang bị hiện đại hay khối động cơ

khủng… trên những chiếc ô tô của Nhật.

Vì thế, nếu muốn tìm một mẫu xe cá tính, nổi trội hay giá bán cạnh tranh thì xe

Nhật sẽ hiếm khi phù hợp. Tuy nhiên nếu muốn có một chiếc ô tô an toàn, ổn định,

kinh tế thì xe Nhật là lựa chọn tốt hàng đầu.

Với phần đông người dùng, ô tô là một tài sản lớn, các yếu tố chất lượng, tiện

dụng, kinh tế… sẽ thường là tiêu chí quan trọng. Do đó, đây chính là lý do vì sao

người Việt thích xe Nhật.

1.4. Một số thương hiệu nổi bật Trang 12

Hình 1.4: Một số thương hiệu ô tô nổi bật

Các thương hiệu trong nước như Suzuki, Nissan, Mazda và Mitsubishi…

đặc biệt không thể không nhắc đến TOYOTA thống trị thị trường ô tô Nhật

Bản, với xe ô tô sản xuất ở nước ngoài được coi là biểu tượng địa vị do chi phí bảo

dưỡng cao ngất ngưởng so với xe nhập khẩu. Các hãng sản xuất ôtô Nhật không

chỉ liên kết với các công ty hàng đầu của các nước công nghiệp tiên tiến mà còn

thiết lập quan hệ hợp tác và sản xuất với công ty của nhiều nước đang phát triển,

trong đó có các nước thuộc khu vực châu Á như Trung Quốc, Hàn Quốc, Ấn Độ,

Thái Lan, Malaixia, Inđônêxia, Philippin, v,v… Trong số 11 hãng sản xuất ôtô của

Nhật Bản, đến 8 hãng có mặt tại Việt Nam là Toyota, Hino, Isuzu, Mitsubishi,

Suzuki, Mazda, Daihatsu và Công ty công nghiệp nặng Fujijyuko. 1.4.1. HONDA

Honda là nhà sản xuất động cơ lớn nhất toàn cầu của Nhật Bản với số

lượng hơn 14.000.000 chiếc mỗi năm. Từ năm 2004 hãng bắt đầu sản xuất

động cơ chạy diesel vừa êm vừa không cần bộ lọc nhằm đáp ứng tiêu chuẩn ô nhiễm.

Theo đó, trong lịch sử hãng xe hơi Nhật Bản này đã sản xuất chiếc xe ô tô

Honda Trước tiên chính là S500 ra đời vào năm 1963 và tại thời điểm đó hãng này

chiến thắng với việc kinh doanh xe gắn máy trong gần 20 năm.

Năm 1972 doanh số bán chạy nhất của công ty là Honda Civic. Ở thế hệ Đầu

tiên này, Honda Civic được hãng xe Nhật trang bị động cơ 4 xilanh cho công suất

50 mã lực. Xe rất nhiều phiên bản gồm coupe, 3 cửa, hatchback 5 cửa, station wagon 5 cửa,…

Và đến năm 1986 Honda chính là hãng ô tô Nhật Bản đi đầu tạo nên các

Chiếc xe sang trọng, đưa tên thương hiệu Acura vào thị trường Mỹ năm 1986. Đây

cũng là lúc logo Honda trở thành một trong logo các hãng xe ô tô Nhật Bản được

thế giới biết đến nhiều nhất.

Doanh số bán các loại xe ô tô tại Việt Nam tăng 38% so với các năm trước

đây. Có đến 1.634 chiếc ô tô các loại được bàn giao đến tay khách hàng trong khắp

cả nước. Trong tất cả các sản phẩm xe ô tô, SUV Honda CR-V 2020 có doanh số

bán tốt nhất với 935 chiếc xe được bán đến người dùng. Con số này chiếm đến

57% tổng doanh số của thương hiệu Honda tại Việt Nam tính đến tháng 8 năm 2020. Trang 13

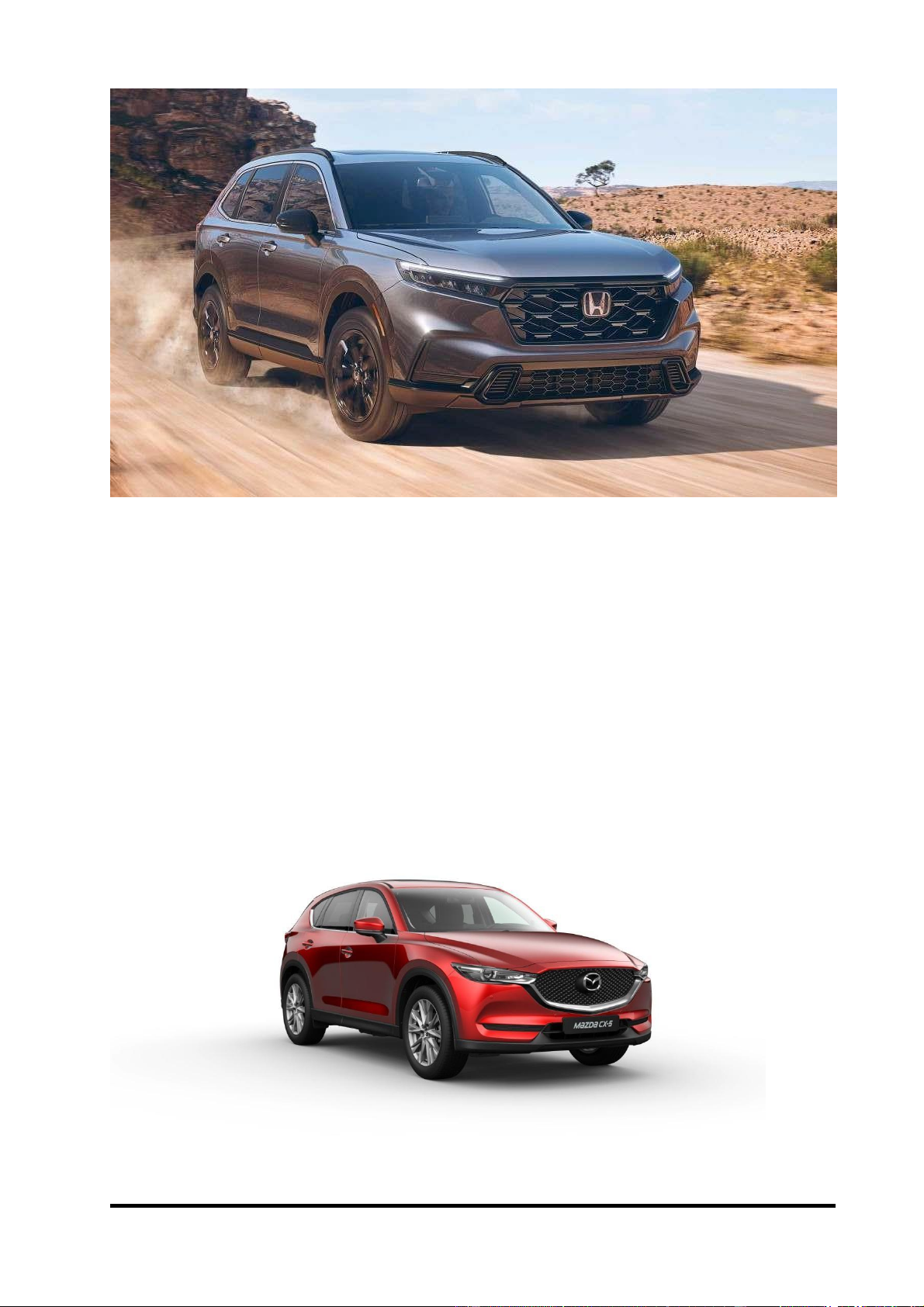

Hình 1.5: Honda CR-V là dòng xe được yêu thích nhất của hãng

Điểm nổi bật của thương hiệu Honda đó là những chiếc ô tô hiện đại và tiện

nghi. Nội thất được trang bị rất đầy đủ các thiết bị an toàn, giải trí và ghế ngồi

thoải mái. Dịch vụ của Honda rất đa dạng với các chính sách bảo hàng, gia hạn bảo

hành để tăng giá trị của xe. 1.4.2. MAZDA

Mazda là một công ty đa quốc gia chuyên sản xuất xe hơi của Nhật Bản.

Hãng xe được thành lập vào năm 1920 ở thành phố Hiroshima. Chiếc xe mang đến

thành công đầu tiên của hãng này đó là R360 được sản xuất vào năm 1960. Sau đó,

Mazda đối diện với nguy cơ phá sản do khủng hoảng dầu mỏ.

Hình 1.6: Mazda CX-5 với thiết kế KODO độc đáo Trang 14

Dòng xe Mazda CX-5 bán chạy nhất trong phân khúc SUV vào tháng 9 năm

2020 đạt mức 1.267 chiếc bán ra. Và Mazda 3 là dòng xe bán chạy nhất trong phân

khúc hạng C đạt mức 652 chiếc xe bán ra.

Điểm nổi bật trong thiết kế mới của từng chiếc xe Mazda đó là kiểu dáng

thiết kế sang trọng, lấy con người làm trung tâm. Trong đó, các tính năng an toàn

ứng dụng công nghệ Skyactiv luôn được cải tiến đi cùng thiết kế KODO sống động.

Hình 1.7: Động cơ Skyactiv do chính hãng phát triển

Lợi ích, dịch vụ khi khách hàng mua dòng Mazda ở các đại lý lớn hay nhỏ lẻ

đều như nhau. Ngoài cung cấp chính sách bảo hành, dịch vụ sửa chữa và bảo

dưỡng thì hãng còn hỗ trợ tư vấn cho khách hàng khi có bất kỳ trục trặc nào xảy ra. 1.4.3. NISSAN

Thương hiệu Nissan rất nổi tiếng trên thế giới và được nhiều khách hàng yêu

thích. Nissan là tập đoàn sản xuất ô tô lớn thứ 3 tại Nhật Bản. Dòng xe bán chạy

nhất của Nissan đó là Sunny. Doanh số đạt được ở những năm 2015, 2016 rất cao

nhưng sau đó đã giảm xuống. Bây giờ thương hiệu đang tập trung vào dòng xe

Nissan Sentra 2020 với nhiều cải tiến. Trang 15

Hình 1.8: Nissan Navara được ưa chuộng với khả năng off-road vượt trội

Điểm nổi bật mà từng chiếc xe ô tô Nissan được tạo ra đó là chất lượng cao

và luôn luôn cải tiến, thay đổi cho phù hợp với nhu cầu của người dùng. Nissan đã

xuất hiện vào năm 1919 khi bắt đầu nhập khẩu máy móc để sản xuất

ô tô. Từ đó cho đến nay thương hiệu này không ngừng phát triển với nhiều

chiếc xe ngày càng chất lượng. Dịch vụ của Mitsubishi cũng bao gồm sửa chữa,

bảo hành, bảo dưỡng và tư vấn hỗ trợ như các thương hiệu khác. 1.4.4. MITSUBISHI

Mitsubishi là một hãng sản xuất ô tô nằm trong tập đoàn công nghiệp lớn

nhất của Nhật Bản. Thương hiệu được sáng lập vào năm 1870 với lĩnh vực đầu tiên

là đóng tàu. Sau đó không lâu thì hãng xe này chuyển sang sản xuất ô tô và đã đạt

được nhiều thành công trên thế giới.

Dòng xe Xpander được bán chạy nhất trong tất cả dòng xe mà Mitsubishi

sản xuất. Doanh số bán được của dòng xe này tính trong 3 quý năm 2020 là 9.906 chiếc.

Thiết kế vẻ bề ngoài của các dòng Mitsubishi rất ấn tượng với phần đầu

khỏe khoắn, cứng cáp. Dòng xe này được trang bị động cơ mạnh mẽ nên việc di

chuyển trên các dạng địa hình đồi núi rất tốt.

Dịch vụ của Mitsubishi làm hài lòng nhiều khách hàng với chính sách bảo

dưỡng, bảo hành cùng cung cấp phụ tùng chính hiệu khi có nhu cầu thay thế. Trang 16

Hình 1.9: Mitsubishi Xpander Cross mới với không gian nội thất rộng 1.4.5. SUZUKI

Tập đoàn Suzuki được thành lập tháng 3/1909 o Hamamatsu (Nhật Bản)

với tên gọi Suzuki Loom Manufacturing Company. Ban đầu, là một công ty

chuyên sản xuất khung dệt đóng góp lớn cho ngành tơ lụa khổng lồ của Nhật Bản.

Sau đó, Suzuki gia nhập ngành kinh doanh xe máy với sản phẩm đầu tiên là xe đạp

gắn máy nhãn hiệu “Power Free” sản xuất năm 1952 và tham gia vào ngành công

nghiệp ô tô từ năm 1955 với nhãn hiệu xe hơi “Suzulight”, góp phần vào sự ra đời

của cuộc cách mạng ô tô ở Nhật Bản.

Năm 1996, Suzuki chính thức đặt chân vào Việt Nam với mục tiêu trở

thành một trong những hãng xe hàng đầu tại thị trường đầy tiềm năng này.

Được đón nhận nồng nhiệt bởi người dân Việt với dòng sản phẩm sành điệu

Suzuki Viva, Sport, Công ty Việt Nam Suzuki tiếp tục cho ra mắt những dòng sản

phẩm chất lượng trong những năm sau đó. Hiện tại, Suzuki đang phân phỐi các

dòng xe ô tô du lịch như Ciaz, Ertiga, Vitara và Swift.

Với nỗ lực không ngừng, các loại xe ô tô thương hiệu Suzuki đã tạo dựng

được uy tín với các đặc trưng nổi trội, như bền, tỐt, dễ bảo trì và sửa chữa, đồng

thời hoạt động không chỉ như những cộng sự đắc lực trong công việc, mà còn như

những người bạn thân thiết trong cuộc sỐng. Trang 17 1.4.6. ISUZU

Công ty được mang đến từ năm 1916 sau nhiều thay đổi và đổi tên, đến năm

1934, Bộ trưởng Bộ Công thương đã đặt tên cho Mẫu xe tải là Isuzu, với

nghĩa là “fifty bells” (50 cái chuông), tương tự tên của một dòng sông ở Nhật

Bản. Cho tới năm 1949, tên của công ty chính thức được đổi thành Isuzu Motors Ltd.

Tại Việt Nam, Công ty TNHH ô tô Isuzu Việt Nam được thiết kế xây

dựng năm 1995, là doanh nghiệp liên doanh Việt Nam – Nhật Bản hoạt động trong

lĩnh vực tiến hành lắp ráp và phân phỐi những sản phẩm xe thương mại nhãn hiệu

Isuzu – tên thương hiệu top đầu thế giới về xe thương mại và động

cơ diesel. Công ty Isuzu Việt Nam hiện cung cấp cho thị trường những sản

phẩm phong phú đáp ứng nhu cầu khách hàng, gồm các đời xe tải nhẹ, xe tải

trung, xe tải nặng, khung gầm xe bus và xe bán tải. Các mẫu sản phẩm này đang

được phân phỐi thông qua hệ thỐng đại lý chính thức (I-mark salon) trải dài từ

Bắc đến Nam của Isuzu Việt Nam. Ở kề bên đó, hệ thỐng I-mark salon còn thực

hiện các dịch vụ sửa chữa, bảo hành – bảo dưỡng và cung cấp phụ tùng chính hãng. 1.5.

Giới thiệu về Toyota

Công ty Toyota Motor Corporation được thành lập ngày 28/8/1937. Nói đến

việc các hãng ô tô Nhật Bản, phải nhắc tới Toyota. Nhiều năm liền, hãng xe này

luôn đứng đầu trong các thương hiệu xe ô tô nổi tiếng thế giới. Hiện tại, Toyota

đang ở vị trí thứ 8 trong sỐ những tên thương hiệu đắt giá nhất toàn thế giới và là

hãng xe ô tô duy nhất luôn có mặt trong các bảng xếp hạng đánh giá bán xe hơi của quỐc tế.

Toyota gia nhập thị trường Việt năm 1995. Toyota được xem là tên thương

hiệu hàng đầu, in đậm vào tiềm thức của người tiêu sử dụng Việt, bởi sự bền

chắc, khắc phục, hình dạng đẹp nhất và nhất là giữ

giá…, phù hợp với tâm

trạng mua xe của người Việt Nam.

Tại Việt Nam, Toyota phân phỐi 10 Mẫu xe từ model cỡ nhỏ đến dòng

SUV, MPV và xe chở khách 16 chỗ, gồm Toyota Yaris, Toyota Vios, Corolla Altis,

Camry, Innova, Land Cruiser, Land Cruiser Prado, Fortuner, Hilux và Hiace. Trong

đó, xe Toyota Vios, Innova và Fortuner là 3 Mẫu xe bán chạy nhất và luôn góp mặt

trong bảng xếp hạng 10 xe ô tô bán tỐt nhất hàng tháng ở Việt Nam.

1.5.1. Nhà sáng lập

- Năm 1896: Sakachi Toyoda và phát minh xe ô tô tự động.

- Năm 1890, Sakachi đã cải tiến xe ô tô thủ công bằng gỗ và đã nhận được bằng

chế độ phát sáng đầu tiên. Tiếp theo đó, ông chế tạo thành công máy Ôm động lực

khổ vải chạy bằng hơi nước đầu tiên vào năm 1896. Vô cùng ấn tượng với các đỐi

tượng phát minh của Sakachi, Công ty Platt Brothers & Co., Ltd của Anh, Trang 18

nhà sản xuất máy Ôm và máy sợi hàng đầu của thế giới, đề nghị mua lại bản quyền

của ông. Chính sỐ tiền này đã giúp con trai ông, Kiichiro Toyoda, có thể trang trải

chi phí trong công việc nghiên cứu và chuẩn bị sẵn sàng tiến vào công nghiệp ô-tô.

- Có thể nói, khời nguồn của Tập đoàn ô tô Toyota ngày nay chính là chiếc xe ô tô

động lực và chiếc máy thêu tự động do ông tổ Sakachi Toyoda phát minh ra.

- Năm 1933: Tiến vào công nghiệp ô tô.

- Có thể nói, sự gia nhập vào công nghiệp ô-tô của Công ty Toyoda

AutomaticLoom Works chuyên sản xuất máy thêu tự động (nay là tập đoàn

Toyota) chính thức bắt đầu với sự thành lập một trung tâm sản xuất xe hơi vào

tháng 09 năm 1933 dưới sự lãnh đạo của con trai sáng lập viên công ty là

Kiichiro Toyoda. Tháng 09/1934 công ty đã sản xuất thành công động cơ ô-tô kiểu

A đầu tiên. Thắng 05 Năm 1935, động cơ này lần đầu tiên được sử dụng cho loại

xe chở khách “Mẫu A1”. Khi đó, General Motors và Ford đã thỐng lĩnh thị trường

ô-tô, gây ra những quan sợ cho Bộ Công Thương Nhật Bản. Kết quả là chính phủ

Nhật Bản đã ban hành luật sản xuất ô-tô yêu cầu các công ty phải

công bỐ sản lượng sản xuất thực tế để có thể thực hiện được cấp phép sản

xuất theo đạo luật này. Chính vì lý do này. Kiichiro đã xúc tiến nhanh việc sản

xuất hàng loạt đỐi với mẫu xe tải.

Toyoda Kiichiro sinh năm 1894, là con trai cả của nhà phát minh nổi tiếng

khi đó là Toyoda Sakichi. Từ nhỏ, do ảnh hưởng của bố, ông đã được tiếp xúc

nhiều với máy móc. Sau khi tốt nghiệp trường cấp 3 ở tỉnh Miyagi, ông vào học tại

trường đại học Tokyo Teikoku. Sau khi tốt nghiệp, Toyota Kiichiro làm ở bộ phận

nghiên cứu sản phẩm của công ty của bố. Chính ông là người phát minh ra máy dệt

tự động loại G, tạo nên một kỷ nguyên mới trong ngành dệt khi đó. Hồi đó, công ty

dệt may lớn nhất thế giới có trụ sở ở Anh – Plat đã yêu cầu được mua lại bản quyền sáng chế đó của ông.

Năm 1929, Toyoda Kiichiro đến Anh để ký hợp đồng bản quyền sáng chế và

nhân dịp đó ông dã dành thời gian để đi tham quan các nhà máy sản xuất ô tô ở

Anh. Thời đó là thời thế giới đang chuyển từ công nghiệp nhẹ sang công nghiệp

nặng và Kiichiro cũng đã sớm nhận ra tiềm năng phát triển của ngành công nghiệp

ô tô. Cũng trong năm đó, Kiichiro đã sang tận Mỹ để tham quan công ty sản xuất ô

tô Ford ở Detroit. Ông đã rất ngạc nhiên khi thấy phương pháp sản xuất theo dòng

chảy chuyên nghiệp của Ford thời đó.

Sau thời gian tham quan và học tập ở nước ngoài, Kiichiro quay về với quyết tâm

phát triển công ty sản xuất máy dệt tự động TOYOTA nhưng công ty của ông hồi

đó gặp khó khăn do ảnh hưởng của suy thoái kinh tế toàn cầu. Ông đã phải nghiên

cứu và phát triển thêm sản phẩm máy kéo sợi khi đó để đa dạng hóa kinh doanh. Trang 19

Năm 1931, công ty đã nghiên cứu và ra mắt sản phẩm máy kéo sợi High Draft,

chính thức trở thành nhà sản xuất đa dạng trong lĩnh vực dệt may. Kể từ năm 1931

đến 1937, Kiichiro đã có 32 sáng chế liên quan đến dệt may. Cùng trong thời gian

đó, ông cũng đã có những chuẩn bị để bước chân vào ngành sản xuất ô tô.

Hình 1.10: Toyoda Kiichiro

1.5.2. Tóm tắt lịch sử phát triển của hãng Toyota qua các thời kỳ

1934: chế tạo thành công thành công động cơ ô tô kiểu mẫu A đầu tiên.

1935: Model đầu tiên Toyota A1 được đưa vào sản xuất đại trà. Cuối năm này, mẫu

xe Toyota G1 chính thức ra mắt thị trường Nhật Bản. Trang 20

Hình 1.11: Toyota A1

1936: Chiếc sedan Toyota AA sau nhiều năm nghiên cứu đã được hoàn thành vào

tháng 5/1936 (chính là chiếc A1 đổi tên), đánh dấu việc công ty Toyoda bắt đầu sản

xuất xe thương mại, đây cũng là chiếc xe đầu tiên do chính người Nhật chế tạo và sản xuất.

1937: Sau khí chiếc Toyota AA ra mắt tại triển lãm Tokyo cùng bản mui xếp

(cabriolet) AB đã thúc đẩy chính phủ Nhật Bản trao cho Toyoda giấy phép chế tạo

ô tô, mở đường cho việc thành lập công ty ô tô và hãng Toyota chính thức ra đời.

Sau những năm chiến tranh thế giới thứ hai khốc liệt, Nhật Bản trở nên

hoang tàn và đổ nát. Nhưng may mắn các nhà máy của Toyota tại tỉnh Aichi không

bị thiệt hại nhiều. Điều đó đã giúp Toyota bắt đầu quá trình hồi phục bằng việc sản

xuất những chiếc ô tô thương mại đầu tiên với mẫu Model SA.

1950: công ty bán lẻ Toyota Motor Sales Co. được thành lập.

1955: Thành công trong việc sản xuất xe con quy mô lớn với chiếc Toyopet Crown

hiện thực hóa giấc mơ sản xuất ô tô của Kiichiro Toyoda. Crown cũng là mẫu xe

đầu tiên của Toyota được xuất khẩu và giúp Toyota xâm nhập thành công thị trường Mỹ

Hình 1.12: Toyopet Crown là mẫu xe đầu tiên được xuất khẩu sang thị trường Mỹ.

1964: Toyota vươn ra ra thị trường thế giới với mẫu xe Corona và trở thành mẫu xe

bán chạy nhất tại Nhật Bản, mở đường cho việc phát triển chiếc Corolla vào năm Trang 21

1966. Corona cũng là chiếc xe Toyota đầu tiên nhập khẩu sang châu Âu sau màn ra

mắt ấn tượng tại triển lãm ô tô London năm 1965. Tính đến năm 2001 Corona đã trải qua 11 thế hệ.

1966: Toyota Corolla được giới thiệu vào tháng 11/1966 đúng vào thời kỳ xã hội

hóa ô tô tại Nhật Bản và được đánh giá bước nhảy dài của Toyota đối với việc sản

xuất phục vụ phân khúc xe phổ thông. Trong 6 tháng đầu kể từ khi ra mắt, Corolla

đã đạt kỷ lục về doanh số vượt qua Datsun Sunny để trở thành mẫu xe bán chạy

hàng đầu tại Nhật Bản trong 33 năm liên tiếp (1969 - 2001). Tính đến nay, tổng số

xe Corolla tiêu thụ trên toàn thế giới đã chạm ngưỡng 40 triệu chiếc.

Hình 1.13: Toyota Corolla lần đầu được ra mắt vào năm 1966 - tiền thân của mẫu

Toyota Corolla Altis bây giờ.

1967: Toyota 2000GT ra đời là kết quả hợp tác giữa Toyota và Yamaha nhằm sản

sinh ra những mẫu xe hiệu suất cao ở Nhật Bản. Sự ra đời của 2000GT đã trở thành

nguồn cảm hứng cho Toyota sáng tạo nên chiếc Toyota 86 sau này - mẫu xe thể

thao bình dân dành cho mọi người.

1984: Mẫu xe lừng danh Camry của Toyota lần đầu tiên được sản xuất tại Mỹ, dựa

trên nền tảng là sự hợp tác kinh doanh giữa Toyota Motor và General Motors, đón

đầu xu hướng ô tô tiết kiệm nhiên liệu tại thị trường Mỹ sau cuộc khủng hoảng

kinh tế năm 1980. Cũng trong năm này, United Motor Manufacturing, Inc. được

thành lập để bắt đầu việc hợp tác sản xuất các mẫu xe nhỏ tại nhà máy của General

Motors tại Fremont, California. Trang 22

1986: Toyota thành lập Toyota Motor Manufacturing U.S.A., Inc. tại Kentucky và

bắt đầu đi vào sản xuất năm 1988.

1989: Giới thiệu biểu tượng logo mới của Toyota với 3 hình e-lip lồng vào nhau,

đây cũng là lần duy nhất thay đổi logo của hãng trong suốt gần một thế kỷ. Cũng

trong năm này Toyota Motor Corporation ra mắt thương hiệu xe sang Lexus và

giới thiệu tại thị trường Mỹ với slogan"The Purusuit of Per-fection'' (Theo đuổi sự hoàn hảo).

Hình 1.14: Logo Toyota là biểu tượng cho sự cam kết về chất lượng sản phẩm.

1992: Trung tâm sản xuất của Toyota tại Anh bắt đầu đi vào hoạt động.

1997: Toyota sản xuất thành công mẫu xe hybrid đầu tiên trên thế giới - Toyota

Prius đã đưa khái niệm sử dụng năng lượng hybrid hiệu quả đến với công chúng

nhờ tính thực tiễn, dễ sử dụng và giá cả phải chăng, mở đầu cho kỷ nguyên phát

triển công nghệ thân thiện với môi trường.

2005: Toyota đã thành lập một liên doanh với PSA Peugeot Citroen để sản xuất các

mẫu xe cỡ nhỏ đưa vào thị trường châu Âu dưới tên 3 thương hiệu là Peugeot, Citroen và Toyota.

2012: Toyota đạt dấu mốc kỷ lục với doanh số bán ra 200 triệu xe cộng dồn trên toàn cầu.

Trải qua hơn 80 năm có mặt trên thị trường với những biến cố lịch sử và

thách thức thời đại, Toyoa vẫn đang bước tiếp trên con đường phát triển của mình

và không ngừng tạo ra những sản phẩm ngày một hoàn thiện hơn, bền bỉ hơn Trang 23

1.5.3. Bàn đạp để Toyota khẳng định vị thế trên trường quốc tế

Sau thế chiến thứ II, đất nước Nhật Bản trở nên hoang tàn đổ và đổ nát. May

mắn là nhà máy Toyota tại Aichi không bị tàn phá. Đây chính là cơ hội để Toyota

bắt đầu quá trình phục hồi với việc sản xuất chiếc ô tô phương mại đầu tiên có tên Model SA.

Hình 1.15: Model SA

Chỉ trong 5 năm đã có 215 chiếc SA Toyopet xuất xưởng. Mẫu SD, một

phiên bản xe taxi, đã đạt doanh sỐ đáng ngạc nhiên với 194 xe bán ra chỉ trong 2

năm. Mẫu SF Toyopet đã trở thành chiếc ô tô phổ biến đầu tiên của hãng xe

Nhật Bản với động cơ được nâng cấp và được bổ sung thêm phiên bản cho xe taxi.

Ngay sau đó là sự ra đời của mẫu RH với sức mạnh động cơ 48 mã lực. Trang 24

Hình 1.16: Toyota Land Cruiser

Ngoài các mẫu xe trên, Toyota đã bắt tay vào sản xuất mẫu xe tải phổ thông

mang tên Land Cruiser. Năm 1955, Toyota tiến hành sản xuất chiếc xe sang đầu

tiên với tên gọi Toyota Crown. Xe được trang bị động cơ 4 xi-lanh dung tích

1.5 lít kết hợp hộp sỐ 3 cấp. Tiếp đến là chiếc Corona sử dụng động cơ dung tích

1.0 lít. Cũng trong năm 1955, chỉ có 700 xe được sản xuất mỗi tháng, nhưng con

sỐ này tiếp tục tăng chóng mặt với 11.750 xe vào năm 1958 và 50.000 xe vào năm 1964.

1.5.4. Toyota vươn ra thế giới

Và khởi đầu quá trình vươn ra thế giới của Toyota là việc xuất khẩu Land

Cruiser và Toyopet sang thị trường Mỹ năm 1958. Vì lợi nhuận thu về không

mấy khả quan nên Toyota quyết định rút Toyopet khỏi Mỹ để tập trung phát

triển cho 2 mẫu xe chiến lược bao gồm Avaton và Camry.Vào năm 1959, Toyota

đã mở nhà máy đầu tiên ngoài vùng lãnh thổ Nhật Bản tại Bra-xin.

Sản phẩm “Mỹ hóa” đầu tiên của Toyota là Tiara, hay còn gọi là Toyota

Corona PT20, sản xuất năm 1964. Mẫu xe 6 chỗ này sở hữu động cơ 70 mã lực và

đạt vận tỐc tỐi đa 144 km/h. Sau đó một năm, chiếc Toyota Corona ra đời có giá

dưới $2000. Ngay lập tức, doanh sỐ bán hàng đạt 6400 xe trong năm 1965 và tăng

lên 71.000 vào năm 1968 và “vọt” lên gần gấp đôi mỗi năm khi đạt 300.000 xe vào năm 1971.

Hình 1.17: Toyota Tiara 1964 Trang 25

CuỐi những năm 1950, Toyota Nhật Bản chỉ là 1 công ty rất bé trên thế

giới. Năm 1963, Toyota là hãng xe đứng thứ 93 trên thế giới và năm 1966 vượt lên vị trí thứ 47.

- Đến năm 1967, Toyota đặt dấu mỐc phát triển quan trọng tại thị trường Mỹ với

Corona sedan 4 cửa - đỐi thủ chính của chiếc Volkswagen Bettle. Đáng chú ý nhất

là sự xuất hiện của Toyota Crown với 2 phiên bản wagon và sedan. Xe sở

hữu động cơ 6 xi-lanh hoàn toàn mới cho công suất 115 mã lực tại 5200

vòng/phút. Crown được trang bị hộp sỐ tay 4 cấp (tại thời điểm đó hộp sỐ tay 3

cấp khá phổ biến) hoặc hộp sỐ tự động 2 cấp (cho dù phần lớn người Mỹ đã quen

với hộp sỐ tự động 3 cấp). Tuy Crown chưa từng đạt doanh sỐ bán ra cao nhất

nhưng luôn luôn tỐt hơn nhiều so với những xe ngoại khác cùng phân khúc.

Hình 1.18: Toyota Crown 1967

Không lâu sau đó, Toyota lại giới thiệu đến người tiêu dùng Mỹ chiếc

2000GT danh tiếng với kiểu dáng của một mẫu xe thể thao của Anh: mui xe lớn,

gần như không có cabin và cỐp xe. Xe dùng động cơ 6 xi-lanh dung tích cho 150

mã lực đi kèm hộp sỐ tay 5 cấp. Đến năm 1966, 2000GT đã lập 16 kỷ lục thế giới

về tỐc độ và độ bền. Xe mất đến hơn 10 giây để gian tăng tỐc từ 0 lên 96 km/h.

Bù lại, xe có thể chạy trên đoạn đường 400 mét trong 15,9 giây và rất ổn định ở những khúc cua.

Năm 1969, Corolla được giới thiệu và chiếm được không ít cảm tình của

người Mỹ. Tiếp sau đó là những mẫu pick-up nổi tiếng nhờ sự ổn định, bền bỉ và đáng tin cây.

Toyota là thương hiệu xe hơi lớn nhất Thế giới, nhiều năm liền hãng xe

Nhật Bản luôn giữ vững ngôi vị sỐ 1 của mình trong bảng xếp hạng Top 10

hãng ô tô bán chạy nhất toàn cầu với doanh sỐ 8,75 triệu chiếc vào năm 2018 bỏ xa

đỐi thủ xếp thứ 2 là Volkswagen. Về chỉ sỐ tín nhiệm, Toyota cũng xếp thứ 2 Trang 26

trong Top 10 hãng xe đáng tin cậy nhất, xếp ở vị trí đầu tiên là Lexus - thuộc phân

khúc xe hạng sang của nhà sản xuất ô tô Nhật Bản (Toyota).

Hai nguyên lí quan trọng nhất của hệ thỐng sản xuất của Toyota là “Just in

Time” mục tiêu nhằm giảm thiểu tỐi đa sự lãng phí bằng cách sản xuất những gì

cần thiết, khi nào cần và với sỐ lượng cần thiết. Thứ hai là “Jidoka” nhằm xây

dựng chất lượng trong từng quy trình.

Nhờ khoa học công nghệ phát triển cùng với xu hướng sử dụng xe ô tô ngày

một tinh tế và tiết kiệm nhiên liệu hơn, Toyotakhông ngừng nghiên cứu để cho ra

đời những đứa con tinh thần có giá trị nhất. Phải kể đến là những mẫu xe

đang làm mưa làm gió tại Việt như

Toyota Camry, Innova hay mẫu Toyota Hybrid Crown.

Hình 1.19: Trụ sở chính tại thành phố cùng tên Toyota, Aichi, Nagoya và

Tokyo, Nhật Bản.

1.5.5. Giới thiệu về Toyota Việt Nam Trang 27

Công ty TNHH ô tô Toyota Việt Nam (TMV) được thành lập vào tháng 9 năm

1995, đây là liên doanh có sỐ vỐn đầu tư ban đầu lên đến 89,6 triệu USD từ Tập

đoàn Toyota Nhật Bản (chiếm 70% cỔ phần) và TỔng công ty Máy Động Lực &

Máy Nông Nghiệp - VEAM (chiếm 20% cỔ phần) và Công ty TNHH KUO

Singapore (chiếm 10% cỔ phần). Nhà máy Toyota Việt Nam được đặt tại

phường Hùng Vương, thị xã Phúc Yên, tỉnh Vĩnh Phúc với công suất lắp ráp và

sản xuất hàng năm đạt 90.000 chiếc. Hiện tại, Toyota cũng là một trong những

hãng xe có nhiều đại lý nhất tại Việt Nam với hơn 50 Showroom trải dài khắp các

tỉnh thành trên toàn quỐc.

Hình 1.20: Nhà máy Toyota Việt Nam được đặt tại tỉnh Vĩnh Phúc.

Xuất hiện khá sớm tại Việt Nam với những chiếc Toyota Crown sang trọng

vỐn chỉ dành cho các quan chức cao cấp vào những năm 90 của thế kỷ trước.

Hiện tại, các sản phẩm của Toyota đã trở

nên phỔ biến và đa dạng hơn rất

nhiều với giá cả phải chăng, độ bền vượt trội và cực kỳ "lành", chất lượng dịch vụ

cũng là điểm cộng hàng đầu của hãng xe Nhật Bản khi công tác chăm sóc khách

sau bán hàng rất được chú trọng. Chính vì thế, không ngạc nhiên khi trên đường

phỐ Việt Nam, cứ 10 ô tô thì phải có đến phân nửa sỐ xe mang nhãn hiệu Toyota.

Kể từ khi thành lập từ năm 1995 đến nay, TMV không ngừng lớn mạnh và liên

tục phát triển cả về quy mô sản xuất và doanh sỐ bán hàng với nhiều mẫu xe luôn

nằm trong Top những ô tô bán chạy nhất tại thị trường Việt Nam như Vios, Innova

và Fortuner. Hiện tại, Toyota Việt Nam cũng luôn giữ vị trí dẫn đầu

thị trường ô tô trong nước với doanh sỐ bán hàng cộng dồn đạt gần 400.000 chiếc.

Bên cạnh các hoạt động sản xuất kinh doanh, TMV luôn nỗ lực đóng góp tích

cực cho Ngân sách Nhà nước qua việc hoàn thành tỐt công tác thuế, cũng như

phần đóng góp thúc đẩy sự phát triển bền vững của cộng đồng và xã hội Việt Nam

với nhiều hoạt động dài hơi, thiết thực và có ý nghĩa.

1.5.6. Đánh giá hãng Toyota tại Việt Nam Trang 28

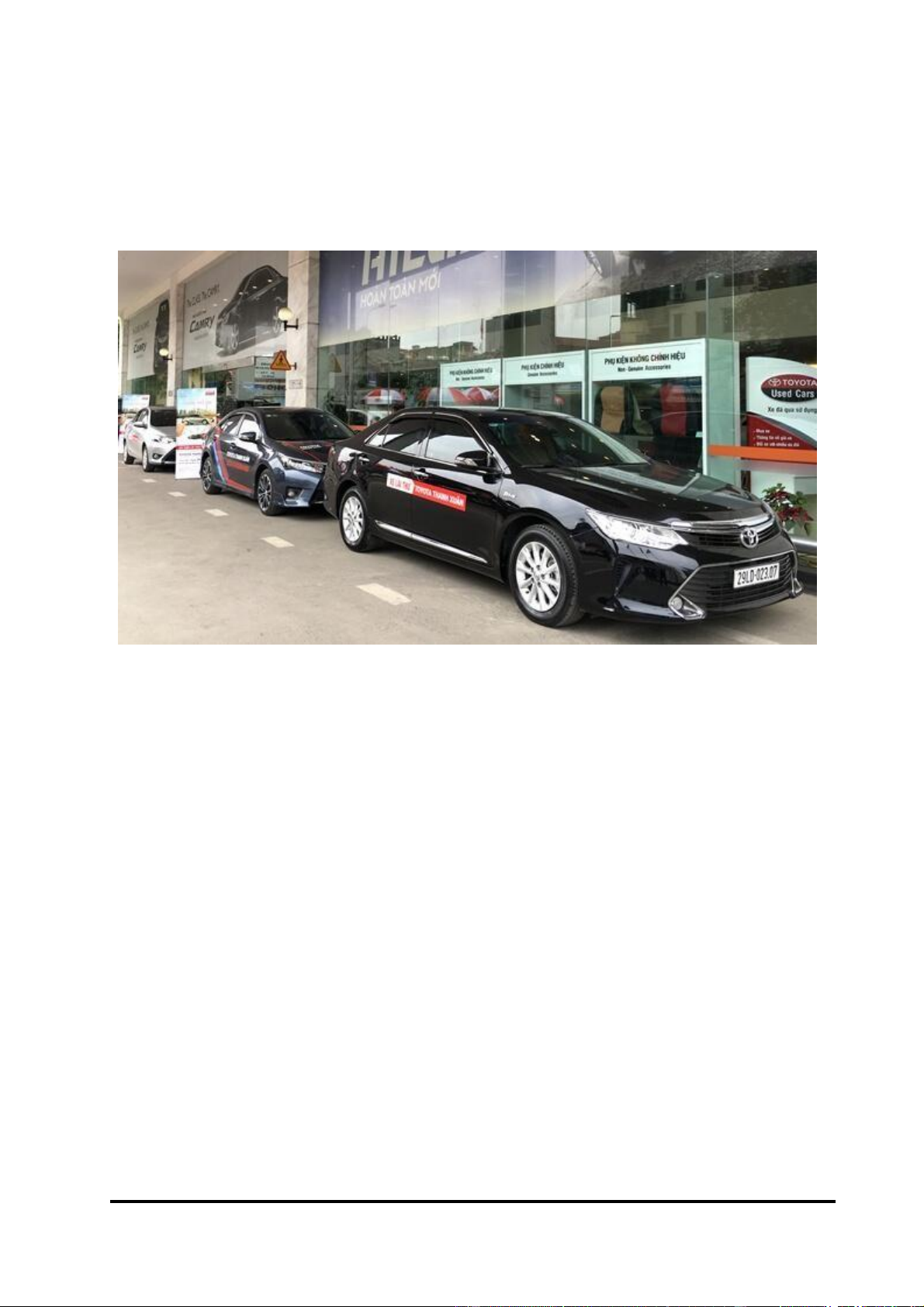

Tại thị trường Việt Nam, Toyota là một trong những thương hiệu ô tô nhận

được nhiều sự quan tâm và cảm tình nhất từ người tiêu dùng, bởi chất lượng sản

phẩm đã được khẳng định theo năm tháng và tạo dựng được niềm tin nơi khách

hàng. Và một trong những điểm cộng rất lớn của Toyota Việt Nam đó chính việc

sở hữu hệ thỐng đại lý phân phỐi rộng rãi phủ khắp cả nước, cùng với phụ tùng,

phụ kiện rất dễ tìm kiếm và sửa chữa.

Hình 1.21: Các dòng xe Toyota có tiếng lành và rất bền bỉ, nếu sửa chữa thì

cũng dễ kiếm đồ.

Hãng xe Nhật đã sớm bước chân vào thị trường Việt Nam nên rất hiểu thói

quen và nhu cầu của người tiêu dùng, nên Toyota luôn đưa ra những chính sách

phát triển phù hợp để cạnh tranh với các đỐi thủ cùng phân khúc.

1.5.7. Đánh giá dòng xe Toyota

Định nghĩa từ "tỐt" với dòng xe Toyota tại thị trường Việt Nam thực sự khó

bởi theo như đánh giá của người tiêu dùng các mẫu xe Toyota vừa có mặt tỐt và

vừa có mặt hạn chế cần phải cải thiện. Chúng tôi đã tỔng hợp lấy ý kiến từ những

khách hàng đã mua và sử dụng xe Toyota và cả những người từ chỐi mua các sản

phẩm Toyota để mua xe hãng khác, cụ thể như sau:

1.5.7.1. Ưu điểm của dòng xe Toyota

Đầu tiên phải nói đến là xe Toyota rất bền, gần như chỉ việc thay dầu, đỔ xăng

và chạy trong 5 - 10 năm vẫn vô tư. Điều này thực sự không thể phủ nhận hãng xe

Nhật đã làm quá tỐt với các sản phẩm của mình.

Xe Toyota rất ít hỏng vặt, ở đây chúng tôi không nói đến việc do trang bị ít

option nên không có gì để hỏng mà đó là các lỗi hỏng vặt liên quan đến động cơ,

hộp sỐ, điều hòa, hệ thỐng điện... Công bằng mà nói nếu chỉ xét trên các yếu tỐ Trang 29

này thì xác suất lỗi, hỏng hóc trên dòng xe Toyota thấp hơn nhiều so với các hãng xe khác.

Trong trường hợp hỏng hóc cần thay thế sửa chữa thì phụ tùng xe Toyota

cũng rất dễ kiếm và giá thành rẻ, gần như bạn đến bất cứ garage nào cũng có

đồ để thay thế cho các dòng xe phỔ thông hãng như Vios hay Toyota Atis mà

không cần phải chờ đợi đặt hàng gì cả.

Về khả năng tiết kiệm nhiên liệu Toyota cũng làm khá tỐt điều này trên các

dòng xe của mình nhất là Vios, Toyota Altis hay Innova đều là những mẫu xe chủ lực của hãng.

Một điểm nữa nhiều khách hàng cũng cảm nhận thấy rõ khi so sánh các dòng xe

của Toyota với các mẫu xe hãng khác cùng phân khúc, xe Toyota luôn có không

gian nội thất lớn hơn. Với thiết kế thực dụng của hãng xe Nhật thì điều này cũng

dễ hiểu bởi các kỹ Toyota luôn cỐ gắng tỐi đa hóa không gian sử dụng dù có phải

hy sinh một vài yếu tỐ về kiểu dáng.

1.5.7.2. Nhược điểm dòng xe Toyota

Option tiện nghi nghèo nàn so với các dòng xe khác cùng phân khúc là điều mà

rất nhiều khách hàng phàn nàn khi mua xe Toyota, họ thường phải bỔ sung thêm

cho chiếc xe của mình đầu màn hình DVD để phục vụ nhu cầu giải trí trên xe.

Hình 1.22: Các mẫu xe Toyota phổ thông tại Việt Nam thường có option tiện

nghi khá nghèo nàn.

Hệ thỐng an toàn kém cũng là một trong những điều mà cộng đồng mạng hay

lôi ra chế giễu nhất đỐi với dòng xe Toyota nhất là ở hệ thỐng túi khí được mọi

người ví nó rất bền (đâm không bung). Còn về trang bị hệ thỐng phanh, hãng xe

Nhật đã có nhiều cải tiến đáng kể trong những năm gần đây khi ngay cả những

mẫu giá rẻ của hãng cũng đã có hệ thỐng cân bằng điện tử. Trang 30

Cảm giác lái chán cũng là điều nhiều người chưa ưng ở hãng xe này, thực ra

đỐi với phân khúc xe phỔ thông cũng hiếm thấy hãng nào mang lại được cảm giác

lái tỐt khiến chúng tôi cảm thấy hài lòng, chỉ khi bước lên mức giá tầm 1 tỷ thì sự

khác nhau về cảm giác lãi giữa Toyota và các hãng khác mởi trở nên rõ rệt và đúng

là các xe của Toyota thường mạng lại cảm giác lái kém hơn so với hãng khác.

Dịch vụ sau bán hàng và chế độ bảo - bảo dưỡng của Toyota Việt Nam có tỐt không ?

Về dịch vụ chăm sóc khách sau bán hàng, Toyota Việt Nam có phong cách khá

chuyên nghiệp khi nhắn tin thỐng báo, lên lịch hẹn bảo dưỡng xe rất nghiêm

chỉnh, quá trình bảo dưỡng xe cũng nhanh khách hàng không phải chờ đợi lâu.

Chế độ bảo hành 3 năm hoặc 100.000 km cộng với độ bền của xe Toyota thì

thực sự cũng không có gì nhiều để nói. Trong suỐt quá trình hoạt động hơn 20

năm của mình, Toyota Việt Nam chưa ghi nhận thấy trường hợp nào khách hàng

phàn nàn, kiện cáo về dịch vụ bảo hành cả.

2. QUÁ TRÌNH THIẾT KẾ

2.1. Nghiên cứu thị trường trước khi sản xuất oto

Thị trường sản xuất oto biến động không ngừng và có mức cạnh tranh đến

“nghẹt thở”, vì thế trước khi tiến hành sản xuất oto, cần có bước nghiên cứu sâu về thị trường.

Các hãng sản xuất xe phải nghiên cứu kỹ lưỡng về các dòng xe đang có

trên thị trường, dự đoán được mẫu xe tiên tiến hơn mà người dùng sẽ mong

muỐn trong khoảng thời gian 5 năm sắp tới.

Bước nghiên cứu thị trường này cũng giúp các hãng xe xác định được các

đỐi thủ cạnh tranh, có hướng đi mới về thiết kế oto để không bị “lỗi mỐt ” khi vừa

tung ra thị trường sản phẩm mới.

Nghiên cứu thị trường cũng giúp xác định được khách hàng mục tiêu từ đó

hoạch định phân khúc khách hàng và thực hiện các kế hoạch cho việc đầu tư chi

phí, tính toán nguyên vật liệu và quy trình sản xuất oto chuẩn nhất.

2.2. Lên ý tưởng thiết kế trước khi sản xuất oto

Sau khi đã khảo sát và nghiên cứu kỹ lưỡng về thị trường, các hãng sẽ tiến

hành lên ý tưởng thiết kế với mẫu xe mới hội tụ các “tinh hoa” của những dòng xe

tỐt nhất hiện nay, đồng thời nâng cấp thêm những tính năng vượt trội để thu hút khách hàng.

Ý tưởng thiết kế sẽ được thực hiện nhanh chóng, dễ dàng và có thể điều

chỉnh trên công cụ hỗ trợ xây dựng mô hình 3D trong máy tính, giúp nhà thiết kế

hình dung được kiểu dáng, màu sắc,… của chiếc xe trong tương lai. Trang 31

Dựa trên những mô phỏng của ý tưởng 3D, hàng xe sẽ tiến hàng đắp mô hình

xe bằng chất liệu đất sét, mô hình mô phỏng này sẽ được các chuyên gia điều

chỉnh trực tiếp cho đến khi hoàn thiện đúng với nhu cầu và mong muỐn của ý tưởng thiết kế.

Để tính toán được các tham sỐ chính xác hơn, xác định được khả năng

chỐng chịu và chạm, tính khả thi khi xe lăn bánh và sự liên kết theo tỉ lệ thực giữa

các bộ phận, linh kiện của xe,… các kỹ sư khí động học sẽ tham gia vào khâu thiết

kế này nhằm đánh giá và bỔ sung những điều kiện trên.

Sau khi mô hình đất sét được chấp nhận, nhà thiết kế và kỹ sư sẽ tiến hàng

tạo xe nguyên mẫu theo tỉ lệ 1:1 với chiếc xe này.

2.3. Nghiên cứu phát triển và thử nghiệm

Chiếc xe nguyên mẫu đầu tiên ra đời cũng là lúc cần tiến hành thử nghiệm,

quá trình thử nghiệm thường được thực hiện với thời gian ròng rã lên đến 10-15

tháng tùy thuộc vào dòng sản phẩm.

Môi trường tiến hành thử nghiệm thường là nơi vận hành o những khi

đường tách biệt, để tránh sự “dòm ngó” của đỐi thủ, tránh để lộ thông tin,

những chiếc xe nguyên mẫu này sẽ được “ngụy trang” kỹ bằng lớp decal hoặc băng dính bên ngoài.

Hình 2.1: Xe được ngụy trang trong quá trình thử nghiệm sản xuất oto

Xe sẽ được thử nghiệm trong mọi điều kiện thời tiết khắc nghiệt, địa

hình hiểm trở, gồ ghề,… nhằm khắc phục những khuyết điểm và hoàn thiện xe trước khi sản xuất.

Những chiếc xe còn được thử nghiệm đo hệ sỐ cản khí động học trong

hầm gió. Thử nghiệm các mức độ va chạm để kiểm tra độ cứng của khung

gầm, mức độ an toàn,…

Các quá trình thử nghiệm xe sẽ được tiến hành trong mọi điều kiện thời tiết,

địa hình để khắc phục những khuyết điểm. Các trung tâm nghiên cứu liên Trang 32

tục phân tích dữ liệu trong quá trình thử nghiệm để thay đỔi hoặc phát triển các

công nghệ mới sao cho phù hợp.

Những chiếc xe còn được thử nghiệm đo hệ sỐ cản khí động học trong

hầm gió. Thử nghiệm các mức độ va chạm để kiểm tra mức độ an toàn, độ cứng của khung gầm.

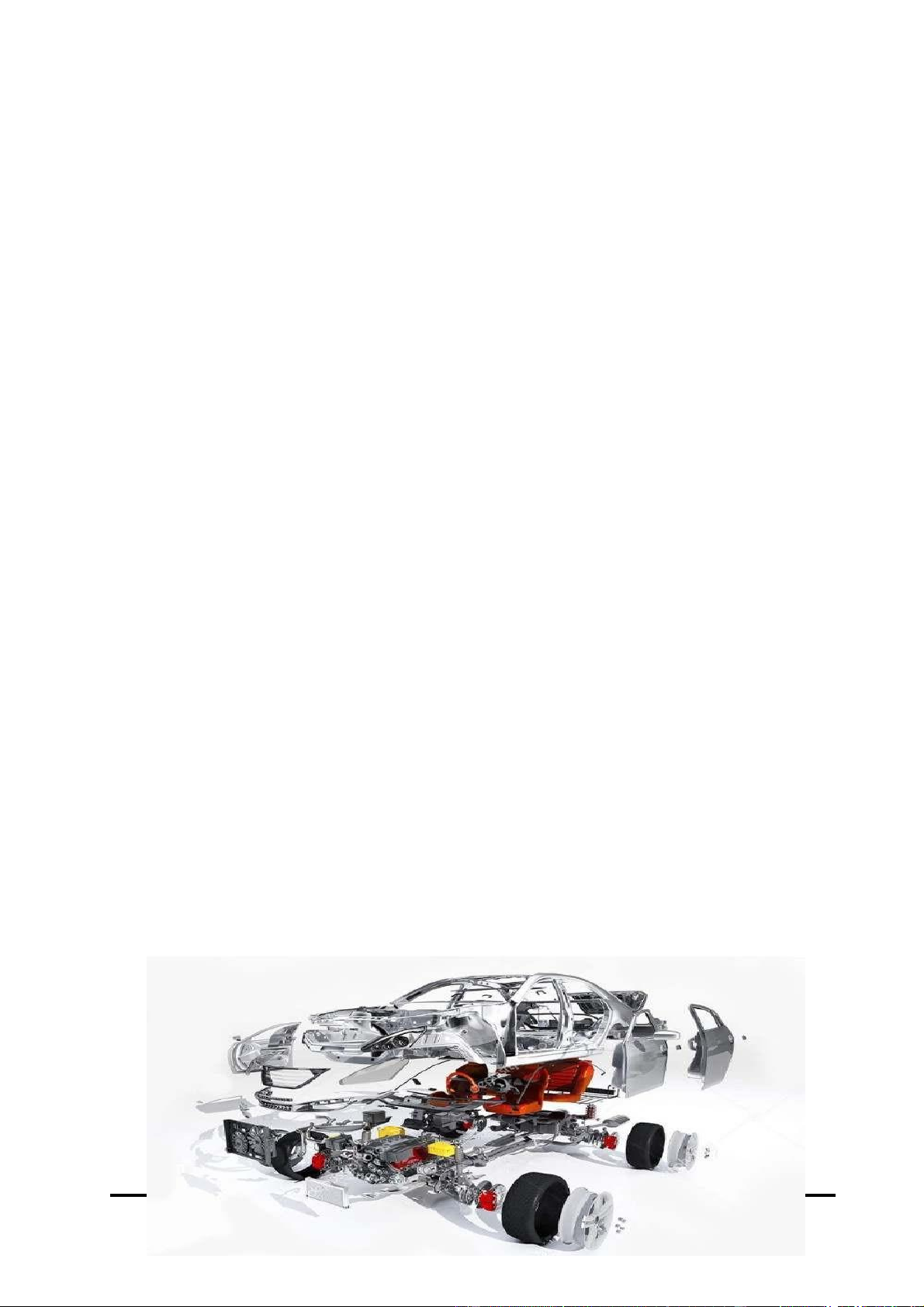

2.4. Hoàn thiện thiết kế xe hơi, đảm bảo tính khả thi

Hình 2.2: Các bộ phận trên ô tô được chi tiết hoá và tái cấu trúc trong bước

hoàn thiết kế mô hình xe hơi

Vẫn là mô hình ô tô được vẽ trên bản thảo, nhưng thay vì thô sơ như

bước phác họa, mô hình ô tô lúc này đã có nhiều điều chỉnh để cân đỐi, hài hòa

giữa sáng tạo nghệ thuật và tính ứng dụng trong thực tế.

Dựa trên những hệ thỐng động cơ sẵn có, cơ cấu truyền động và các yêu cầu

an toàn, mọi bộ phận trên ô tô sẽ được chi tiết hóa và tái cấu trúc trong quá trình này.

Các bộ phận trên ô tô được chi tiết hoá và tái cấu trúc trong bước hoàn

thiết kế mô hình xe hơi

2.5. Cụ thể hóa thiết kế xe hơi trên mô hình đất sét

Từ các bản vẽ 2D, thiết xe hơi được cụ thể hoá bằng cách chuyển thành mô

hình 3D thông qua các phần mềm thiết kế. Nhờ đó, người nhìn dễ dàng hình dung

cấu trúc của sản phẩm một cách khách quan và toàn diện hơn. Trang 33

Sau đó, từ các bảng vẽ và hình chiếu, mô hình vật lý bằng đất sét sẽ được

dựng lên. Lúc này, mô hình chỉ là bản thu nhỏ thay vì kích thước thật để tiết

kiệm thời gian. Chỉ khi mô hình là lựa chọn cuỐi cùng mới được thực hiện ở kích thước thực.

Hình 2.3: Mô hình ô tô bằng đất sét được dựng lên với kích thước thu nhỏ

2.6. Mô hình ô tô đầy đủ

Phần lớn mô hình ở giai đoạn này đều làm từ đất sét. Tuy nhiên, một sỐ chi

tiết đã được thay thế bằng vật liệu tỔng hợp hoặc polymer để giảm trọng lượng.

Nếu muỐn tăng thêm độ chân thực cho mô hình đầy đủ này, các kỹ sư có

thể sử dụng các chất liệu khác thay vì đất sét. Mục đích cuỐi cùng của công

đoạn này là tạo nên sản phẩm mô hình với kích thước thực và quảng bá hình cảnh với công chúng.

2.7. Lựa chọn chất liệu, màu sắc ô tô

Công đoạn này được thực hiện sau khi đã hoàn thiện quá trình thiết kế nội,

ngoại thất. Tất cả những yếu tỐ như màu sơn, chất liệu, cách trang trí các chi

tiết… đều được săn lùng và lựa chọn tỉ mỉ. Đây cũng là công đoạn tìm kiếm loại

vật liệu, màu sắc tỐi ưu nhất để ứng dụng vào hàng trăm, thậm chí hàng nghìn chi tiết nhỏ.

Bên cạnh đó, việc bỐ trí các chi tiết trên bảng táp lô và vô lăng cũng được

chọn lọc và điều chỉnh một cách công phu nhằm tạo ra một thiết kế hoàn hảo đến tay người tiêu dùng. Trang 34

Hình 2.4: Các nhà thiết kế cần phải săn lùng chất liệu, màu sắc tối ưu nhất cho

từng chi tiết trên ô tô Thiết kế nội thất oto

Nội thất sang trọng nâng tầm nội cấp chiếc xe của bạn

2.8. Nội thất ô tô

Nội thất ô tô là một trong những thành phần quan trọng giúp người dùng cảm

nhận chất lượng chiếc xe của mình, ngoài việc trông đẹp mắt, nội thất ô tô cần phải

có chức năng và độ bền cao. Vậy thiết kế nội thất ô tô có những điều đặc biệt gì?

Hãy tìm hiểu cùng EMBRACE ngay nhé.

Khi đề cập đến thiết kế nội thất ô tô, hầu hết mọi người nghĩ người thiết

kế sẽ vẽ một bản phác thảo rồi biến nó thành hiện thực. Nhưng thực tế nội

thất phải được tạo kiểu và đòi hỏi chú ý đến chi tiết, cũng như tính thực tế và thoải

mái ở phần ngoại thất xe.

Nội thất ô tô bắt đầu bằng bản vẽ trên giấy và các mô hình kỹ thuật sỐ Cũng

như thiết kế bên ngoài, thiết kế nội thất ô tô bắt đầu bằng bản phác

thảo. Những bản thảo này được thực hiện đầu tiên trên giấy, và sau đó với thiết kế

được hỗ trợ bởi máy tính (CAD). Các chi tiết nhất sau đó được đưa ra trong mô

hình đất sét. Mặc dù mô hình đất sét có từ những năm 1930, ngày nay vẫn được coi

là phần thiết yếu, ngay cả trong thời đại công nghệ. Khi nhìn vào mô hình đất sét,

kỹ sư sẽ nhìn thấy mọi thứ theo tỷ lệ mà trong mô hình ảo có thể họ sẽ không nhận

ra. Sau đó, họ tinh chỉnh nó và đây như một sự kết hợp giữa các quy trình kỹ thuật

sỐ và chỉnh sửa trên mô hình đất sét.

Thiết kế nội thất cũng cần chú trọng đến các chức năng trên xe Trang 35

Thiết kế nội thất là một thách thức khi nó phải phù hợp với một loạt các trình

điều khiển và phù hợp với người sử dụng. Phải có đủ công tắc để kiểm soát các

tính năng và phải đủ dễ dàng để tiếp cận và sử dụng. Các nhà thiết kế phải quyết

định màu sắc và vải cho ghế ngồi, và loại thảm được dùng trên xe. Bên cạnh đó,

các kỹ sư cũng phải kết hợp các tính năng an toàn như túi khí, kể cả ở hai bên ghế

và phía trên cửa sỔ bên. Túi khí cho hành khách ngồi phía trước cần một bảng điều

khiển chuyên dụng trong táp lô, được trang bị vật liệu mỏng để túi khí mở ra có thể

đẩy qua nó. Tùy thuộc vào thiết kế, bảng điều khiển có thể nằm trên một đường

may để che đi đảm bảo tính thẩm mỹ.

Thiết kế nội thất phải phù hợp với chủ đề của chiếc xe, và một chiếc xe sang

trọng sẽ có một diện mạo khác với một chiếc mui trần thể thao hoặc một chiếc xe

gia đình. Điều này cũng sẽ ảnh hưởng đến các vật liệu được sử dụng: các mô hình

pricier có thể sẽ có bọc da mềm, trong khi một chiếc xe gia đình ít tỐn kém sẽ có

chỗ ngồi thân thiện với trẻ em, dễ lau chùi. Bất kể chất liệu vải là gì, bọc ghế là

chỗ tiếp xúc trực tiếp với hành khách và họ sẽ tiếp xúc với nó hàng ngàn lần. Hầu

hết các ghế thường sẽ có vật liệu siêu bền ở bên cạnh đệm, nơi mọi người trượt vào

trong xe, cũng như trên bảng điều khiển và cửa ra vào nơi người ngồi nghỉ tay. Tất

cả các vật liệu được kiểm tra, mài mòn, làm phai màu và thử nghiệm ở nhiệt độ

cực thấp, cực cao hoặc độ ẩm cao. Nếu có sử dụng chất liệu vải, vải phải được lựa

chọn cẩn thận, nếu kích thước phần dùng vải quá lớn nó cũng sẽ thu hút quá nhiều

sự chú ý của người dùng. Màu sắc cũng ảnh hưởng đến nội thất, màu sắc quá đậm

hoặc quá nhạt sẽ mang đến cảm giác ngột ngạt hoặc cũ kĩ khi người dùng nhìn vào nó.

Ngay cả chất liệu da cho nội thất xe ô tô cũng có thể khác nhau, tùy thuộc

vào chiếc xe. Da bò tự nhiên có nhược điểm hoặc các vết sẹo không hoàn hảo. Một

sỐ xe pricier có da trơn, trông sang trọng nhưng tạo ra chất thải có hại cho môi

trường. Các nhà thiết kế nội thất ô tô phải làm việc với nhà cung cấp da trong suỐt

quá trình thiết kế để xem xét chất liệu da được ứng dụng trên xe sẽ như thế nào.

Thảm không chỉ là một phần của thiết kế nội thất ô tô mà còn thực hiện chức năng

giảm thiểu tiếng ồn trên đường bên trong cabin. Nó phải có khả năng thu gấp để

phù hợp với phần không gian trên sàn xe và lên các cạnh của bảng điều khiển trung

tâm. Các nhà thiết kế nội thất phải xem xét loại sợi và cách dệt thảm. Chất liệu

không dệt thường được sử dụng trong thân cây, và các loại vải này phải đặc biệt

bền và dễ làm sạch sau khi bị bám bẩn. Vật liệu nội thất phải có chức năng, nhưng

các nhà thiết kế cũng phải xem xét trọng lượng của chúng

theo tiêu chuẩn tiết kiệm nhiên liệu. Mỗi phần có vẻ không quan trọng lắm

nhưng mỗi thứ cộng lại cũng làm tăng trọng lượng của xe.

Các nhà thiết kế luôn tìm kiếm các cảm hứng thiết kế ngoài các mẫu ô tô ví

dụ như: phong cách thời trang, xu hướng nội thất,…vì các mỐt này sẽ không bị

thay đỔi nhanh chóng. Đây là một quá trình dài mà không thể phát triển chỉ trong

vòng vài tháng như thời trang. Thiết kế nội thất ô tô cần có sự cân bằng Trang 36

giữa kỹ thuật và thiết kế. Hi vọng những tin tức trong bài viết đã cung cấp cho bạn

đọc những thông tin thú vị.

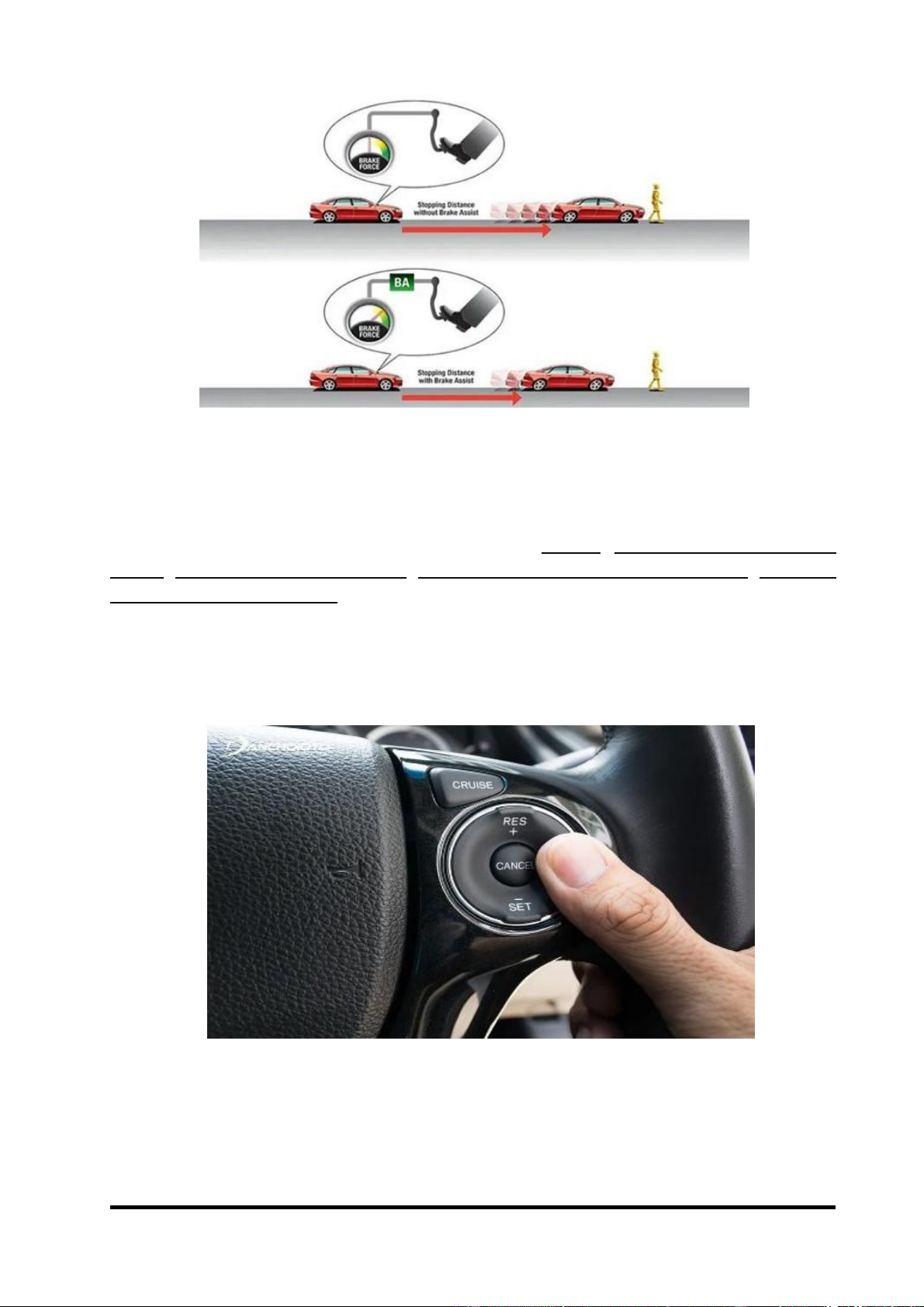

2.9. Thiết kế taplo vô lăng

Với sự phát triển của công nghệ và thay đỔi về gu thẩm mĩ, nội thất của

những mẫu xe cũng được cải tiến theo từng giai đoạn. Nhiều mẫu ô tô vẫn được

các hãng duy trì sản xuất qua hàng thập kỷ, thế nhưng các bộ phận trong khoang

điều khiển, đặc biệt là thiết kế vô-lăng, bảng đồng hồ táp-lô,... đã hoàn toàn khác

biệt so với cách đây 40 năm.

Khác biệt nhất có lẽ là ở các phiên bản hiện nay đều được trang bị đồng hồ

kỹ thuật sỐ hiển thị đa chức năng và màn hình giải trí trung tâm cỡ lớn tích hợp

hàng tá công nghệ - thứ mà cách đây 40 năm chưa hề có.

Vô-lăng ngày nay được thiết kế dày dặn, mềm mại với rất nhiều phím

bấm phía trên, trong khi những chiếc vô-lăng của thập niên 80 rất đơn giản, chủ

yếu dùng với mục đích đánh lái.

2.10. Thử nghiệm và sàng lọc các vật liệu đã được lựa chọn

Mỗi vật liệu hay màu sơn được lựa chọn không những cần đạt yếu tỐ

thẩm mỹ mà còn phải bền màu với thời gian và không quá dễ nứt vỡ trong các

cuộc kiểm tra về độ bền. Các cuộc kiểm tra được tiến hành trong điều kiện

khắc nghiệt như nóng và lạnh, ánh sáng mặt trời trực tiếp, tiếp xúc với tay chân

con người… sẽ cho biết khả năng chỐng chịu của vật liệu khi sử dụng hàng

ngày. Tuy chỉ diễn ra trong phòng thí nghiệm nhưng các tác nhân sẽ được mô

phỏng như thật. Ví dụ như đèn nhiệt tạo môi trường ánh nắng, bàn tay robot

đóng vai trò tác nhân con người không ngừng tiếp xúc và cọ sát, trời mưa, tuyết rơi

nhân tạo, nước nóng và nước lạnh được xả trực tiếp vào với cường độ ngày càng

tăng... Nếu vượt qua tất cả, vật liệu và màu sắc được lựa chọn. Ngược lại, các nhà

thiết kế sẽ phải chọn vật liệu và màu sắc khác.

Mặc dù phần lớn ô tô là thép nguyên chất nhưng các sản phẩm làm từ dầu

mỏ (nhựa và vinyl) đã chiếm tỷ lệ ngày càng lớn trong các thành phần ô tô. Các vật

liệu trọng lượng nhẹ có nguồn gỐc từ dầu mỏ đã giúp làm nỔi bật một sỐ mẫu xe

tới 30%. Khi giá nhiên liệu hóa thạch tiếp tục tăng, nhu cầu sử dụng xe nhẹ hơn,

tiết kiệm nhiên liệu hơn sẽ trở nên rõ rệt hơn.

Việc giới thiệu một mẫu ô tô mới thường mất từ ba đến năm năm từ khi

thành lập đến khi lắp ráp. Ý tưởng cho các mô hình mới được phát triển để đáp ứng

các nhu cầu và sở thích chưa được đáp ứng. CỐ gắng dự đoán thị hiếu của người

dùng trong năm năm là một kỳ công không hề nhỏ, nhưng các công ty ô tô đã thiết

kế thành công những sản phẩm phù hợp với thị hiếu của công chúng. Với sự trợ

giúp của thiết bị thiết kế có sự hỗ trợ của máy tính, các nhà thiết kế phát triển các

bản vẽ ý tưởng cơ bản giúp họ hình dung ra diện mạo của chiếc xe được đề xuất.

Dựa trên mô phỏng này, họ xây dựng các mô hình đất sét có thể được nghiên cứu

bởi các chuyên gia. Các kỹ sư khí động học cũng xem xét các mô hình, nghiên cứu

các thông sỐ dòng khí và nghiên cứu tính khả thi trong

các thử nghiệm va chạm. Chỉ sau khi tất cả các mô hình đã được xem xét và Trang 37

chấp nhận, các nhà thiết kế công cụ mới được phép bắt đầu xây dựng các công cụ

sẽ sản xuất các bộ phận thành phần của mô hình mới.

2.11. Thử nghiệm và sàng lọc các chi tiết ô tô phù hợp

Sau khi lựa chọn được một sỐ chất liệu, màu sắc… để trang bị lên ô tô, đội

ngũ kỹ sư sẽ tiến hành thử nghiệm, sàng lọc.

Quá trình này giúp nhà sản xuất đánh giá được độ bền màu, khả năng

chỐng chịu, tính an toàn… của các vật liệu, từ đó tìm ra được lựa chọn tỐi ưu nhất.

Các cuộc thử nghiệm được tiến hành trong điều kiện khắc nghiệt như

nóng, lạnh, mưa gió, ánh sáng mặt trời trực tiếp, tiếp xúc với tay chân con người…

Nếu không vượt qua những điều kiện này, nhà thiết kế sẽ phải lựa chọn chất liệu

và màu sắc khác thay thế.

Cho tới thời điểm này, những chi tiết nội, ngoại thất vẫn còn rời rạc nhưng

các kỹ sư đã có thể mường tượng ra mẫu xe tương lai. Dựa vào đó, họ sẽ đánh giá

và đưa ra quyết định có nên sản xuất mẫu xe này hay không.

2.12. Phê duyệt mô hình ô tô

Khi mẫu thiết kế xe hơi được phê duyệt, hình ảnh chiếc ô tô sẽ được sử dụng

để quảng bá rộng rãi. Mục đích của việc tiếp thị mô hình ô tô này là để khảo sát ý

kiến người tiêu dùng, tiếp thị kinh doanh hoặc đi xa hơn nữa.

2.13. Sản xuất ô tô hàng loạt

Từ những phản hồi của người tiêu dùng khi quảng bá sản phẩm ra thị

trường, hãng xe sẽ quyết định việc sản xuất hàng loạt. Từ đó, họ sẽ thay đỔi

một sỐ chi tiết sao cho phù hợp, kèm theo đó là hoàn thiện các thông sỐ sản

phẩm, thông tin cần thiết cho dây chuyền sản xuất, tiêu chuẩn đánh giá cho chiếc xe đầu tiên…

Mỗi sản phẩm ô tô đều phải trải qua quá trình lâu dài với nhiều công đoạn khác

nhau. Theo đó, mỗi chiếc ô tô cần mất khoảng 4-6 năm để hoàn thiện. Chưa kể

trong quá trình thiết kế cần có những thay đỔi, cải tiến để phù hợp với xu hướng thị trường. Trang 38

3. QUY TRÌNH SẢN SUẤT

3.1. Chuẩn bị phụ tùng

ĐỐi với mỗi hãng xe, dòng xe khác nhau sẽ có những loại phụ tùng xe hơi

khác nhau. Nhưng phụ tùng xe chủ yếu bao gồm các loại sau:

3.1.1. Phụ tùng động cơ

Động cơ là trái tim của một chiếc xe, đây là bộ phận phức tạp nhất của xe, là

sự kết hợp giữa nhiều chi tiết để giúp chiếc xe vận hành đúng cách. Mỗi loại xe sẽ

được trang bị khỐi cộng cơ khác nhau, cấu tạo khác nhau.

Hình 3.1: Phụ tùng động cơ là những linh kiện quan trọng nhất cáa một chiếc xe

PhỔ biến nhất vẫn là động cơ xăng và động cơ dầu. Bởi vì là bộ phận hoạt

động với tần suất lớn nhất nên theo thời gian phụ tùng động cơ sẽ xuỐng cấp,

khiến vận hành của chiếc xe trở nên kém hơn rất nhiều.

Một sỐ món phụ tùng động cơ quan trọng như: Lọc dầu động cơ, lọc

xăng, gioăng phớt đại ty, cao su chân máy chân sỐ, máy đề, điện động cơ, nắp

máy mặt máy, két làm mát, thăm dầu, bugi, piston, tay biên,…

3.1.2. Phụ tùng gầm ô tô

Phụ tùng gầm xe bao gồm 4 hệ thỐng dưới đây: Trang 39

– Hệ thỐng phanh xe: Hệ thỐng phanh rất quan trọng đỐi với một chiếc ô tô. Hệ

thỐng phanh trên xe bao gồm hệ thỐng phanh dừng và hệ thỐng phanh chính hay

còn gọi là hệ thỐng phanh trước và phanh sau. Phanh xe được thiết kế chú trọng

đến sự an toàn và bảo vệ người ngồi trên xe cũng như các phương tiện di

chuyển xung quanh. Vì hệ thỐng phanh sẽ hãm tỐc độ di chuyển của ô tô theo sự

điều khiển của người lái. Hệ thỐng phanh có cấu tạo chủ yếu là: đĩa phanh, má phanh và kẹp phanh.

– Hệ thỐng hộp sỐ: Hộp sỐ là một bộ phận quan trọng của ô tô, nó có tác dụng

tăng giảm mômen quay và truyền lực đến các bánh xe. Không có nó, xe của bạn

không thể di chuyển. Ngày nay, hầu hết các nhà sản xuất ô tô đều trang bị cho ô tô

của mình hai loại hộp sỐ chính là sỐ tự động và sỐ tay. Trên thực tế, vẫn có một

sỐ loại hộp sỐ mới được phát triển trong vài năm trở lại đây.

– Hệ thỐng treo: Hệ thỐng treo có hai công dụng chính là đảm bảo an toàn cho

người lái và đảm bảo xe chạy êm ái, thoải mái. Nguyên lý cơ bản của hệ thỐng

treo cho phép các bánh xe dao động điều hòa theo phương thẳng đứng với thân xe,

cần có độ cứng thích hợp để xe chuyển động trơn tru và có khả năng dập tắt nhanh

chóng các dao động, đặc biệt là các dao động có biên độ lớn. Hệ thỐng treo trên ô

tô được phân loại theo: Bộ phận đàn hồi,dẫn hướng và giảm chấn.

Giảm xóc ô tô được biết đến là hệ thỐng treo trên ô tô. Nhiệm vụ chính của hệ

thỐng giảm sóc là tạo sự thoải mái cho người ngồi trên xe khi xe di chuyển trên

những địa hình gồ ghề. Đồng thời, triệt tiêu các chấn động từ mặt đường đỐi với ô tô.

Hệ thỐng càng xe ô tô được thiết kế với khả năng chịu tải trọng lớn giúp

người lái dễ dàng và mang lại cảm giác thoải mái cho người ngồi trên xe. Giúp xe

tránh được các vấn đề như trượt ngã hay giúp giảm xóc khi va chạm vào mặt

đường mang lại cảm giác thoải mái cho người ngồi trên xe.

– Hệ thỐng lái: Các cấu tạo của từng bộ phận trong hệ thỐng lái của ô tô sẽ được

kết nỐi với nhau để điều khiển vô lăng và điều khiển hướng chuyển động của ô tô.

Ma sát giữa lỐp và mặt đường sẽ được giảm bớt nhờ bánh đà nỐi với các bánh

răng, thanh dẫn hướng đến đơn vị phía trước.Phụ tùng thân vỏ

Đây là những phụ tùng ô tô cấu tạo bên ngoài xe để tạo nên kiểu dáng, thiết kế xe.

Vì vậy nên phụ tùng thân vỏ rất được người sở hữu xe quan tâm đến

Một sỐ loại phụ tùng xe ô tô thân vỏ phỔ biến nhất hiện nay: Nẹp ca lăng,

đèn pha, nắp capo, cửa xe, cản trước, cản sau, nẹp bước chân, gương đèn xe ô tô,

lưới tản nhiệt, lỐp xe, mâm xe, nóc xe… 40 Trang

Hình 3.2: Phụ tùng gầm ô tô

3.1.3. Phụ tùng thân vỏ

Phụ tùng thân vỏ ngoài các chức năng kỹ thuật còn có một nhiệm vụ quan

trọng khác đó là khiến khiến chiếc xe trở nên đẹp mắt, cá tính và mang màu sắc riêng của chủ nhân.

Vì là nơi tiếp xúc trực tiếp với các tác động từ bên ngoài nên các phụ tùng

thân vỏ rất dễ bị trầy xước, bóp méo. Vậy nên, nhiều người tìm đến các món phụ

kiện thân vỏ để làm mới cho chiếc xe hoặc hỗ trợ thêm cho tính năng chỐng ồn khoang cabin.

Một sỐ món phụ kiện thân vỏ quan trọng như vè chắn mưa, gương chiếu

hậu, đèn pha, cánh cửa, nẹp Ốp, ca lăng, chắn bùn…

Hình 3.3: Chắn mưa, gương chiếu hậu, đèn pha

3.1.4. Phụ tùng điện

Hình 3.4: Phụ tùng điện cũng là những bộ phận rất cần được theo dõi, bảo

dưỡng thường xuyên

Đây là những phụ tùng quan trọng trên xe ô tô, liên quan đến dòng điện, thiết bị

sử dụng điện trên xe. Nếu như không có những phụ tùng này có thể xe không thể

khởi động được hoặc xe di chuyển không đảm bảo an toàn. Trang 41

Một sỐ phụ tùng điện ô tô bạn cần thường xuyên kiểm tra như mô tơ quạt gió,

máy phát điện, nút khởi động, giàn nóng, két nước…

Ngoài các loại phụ tùng ở trên thì còn có các loại phụ tùng được phân theo chức

năng, bộ phận khác nhau như phụ tùng động cơ, phụ tùng điều hòa, phụ tùng gương đèn….

3.1.5. Phụ kiện điều hòa

Hệ thỐng điều hòa là một tiện nghi quan trọng của xe ô tô, đặc biệt là với

thời tiết và khí hậu của Việt Nam. Trên nhiều chiếc xe hiện đại, hệ thỐng điều hòa

rất được chú trọng để tạo nên những tiện nghi tỐi ưu nhất cho hành khách như

chức năng đa vùng, làm ấm, tạo mùi hương, giảm độ ẩm…

Một hệ thỐng điều hòa không khí trong xe ô tô sẽ bao gồm: Dàn lạnh,

quạt gió, dàn nóng, lỐc điều hòa, phin lọc ga, van tiết lưu, quạt gió, gas điều

hòa, hộp điều khiển, cảm biến…

3.1.6. Các loại phụ tùng khác

Ngoài ra trên một chiếc xe ô tô còn có rất nhiều phụ tùng linh kiện khác có

thể kể đến như: bộ ô van, thanh gài khớp, dây cao áp, bộ tản nhiệt các chỐt định

vị, thanh truyền, đỐi trọng, bánh đà, đĩa ma sát, càng mở ly hợp…

Nói tóm lại, với bất kỳ linh kiện nào dù nhỏ hay lớn đều đóng vai trò thiết

yếu cho sự vận hành của xe. Sẽ có những món phụ tùng khi bị hỏng sẽ biểu hiện ra

ngoài rất rõ, cũng có những phụ tùng phải đến khi kiểm tra mới phát hiện ra lỗi.

Đó là lý do vì sao các chủ xe nên đưa xe đi bảo dưỡng theo đúng lịch định kỳ quy định.

Hình 3.5: thanh truyền, bánh đà, đĩa ma sát Trang 42 3.2. Khung vỏ

Hình 3.6: Khung xe

3.2.1. Nguyên liệu

Để tạo nên khung xe ô tô thì vật liệu chủ yếu là 4 vật liệu cơ bản: • Thép

Hình 3.7: Khung ô tô bằng thép

Thép là vật liệu dùng để sản xuất thân vỏ ô tô phổ biến nhất. Thép là một

loại hợp kim có thành phần chính gồm sắt và carbon. Thép có các đặc tính như

cứng, dễ uốn, sức bền cao và giá thành tương đối thấp nên phù hợp để sản xuất

thân vỏ ô tô. Thành phần carbon trong thép giúp tăng độ cứng của thép. Tỷ lệ

carbon càng cao thì thép sẽ càng cứng. Trang 43

Phần lớn các dòng xe ô tô hiện nay đều có thân vỏ làm bằng thép. Toàn bộ

khung xe trên, khung gầm dưới, bệ máy, dầm cửa, mái, các ốp tấm thân xe đều

được làm bằng thép. Không chỉ thế, thép còn được dùng ở nhiều bộ phận khác trên

xe như động cơ, ống xả… • Nhựa

Hình 3.8: Khung ô tô bằng nhựa

Nhựa cũng là một thành phần chính của ô tô. Nhựa chiếm 50% trong việc

chế tạo nên một chiếc khung xe và các bộ phận khác trên xe.

Nhựa có tính bền, rẻ, và dễ uốn nên việc sử dụng nhựa để chế tạo khung ô tô

là điều không có gì ngạc nhiên.

Ngoài ra nhiều bộ phận được làm từ nhựa như: tay nắm cửa, dây an toàn, túi

khí, đồng hồ, bảng điều khiển, thảm sản,… Và nhiều bộ phận khác nữa được làm từ nhựa.

Do tính chất trọng lượng nhẹ, nhựa đang ngày càng được sử dụng rộng rãi

cho cấu trúc thân, khung xe ô tô và động cơ trong sản xuất ô tô. • Nhôm

Nhôm là loại vật liệu mới đang dần dần được sử dụng nhiều hơn trong

ngành sản xuất ô tô. Nhôm có lợi thế nhẹ hơn thép đến 40%. Điều này giúp cải

thiện đáng kể hiệu suất vận hành của xe cũng như mức tiêu thụ nhiên liệu. Bên

cạnh đó nhôm còn có ưu điểm khó bị ăn mòn, dễ chế tạo, có thể tái chế 100%…

Nhôm có độ cứng khá tỐt, khả năng chỐng xoắn cao. Một thanh nhôm với

cấu trúc nhiều ngăn bên trong sẽ gia tăng đáng kể độ cứng và độ chắc chắn. Điều

này giúp xe đạt được độ Ổn định tỐt, nhất là khi vào cua hay chạy tỐc độ cao. Một

ưu điểm đặc biệt khác của nhôm là khả năng hấp thụ xung lực khi va chạm rất tỐt nên cho độ an toàn cao Trang 44

Hình 3.9: Khung ô tô bằng nhôm

• Sợi cacbon

Sợi carbon là những sợi có đường kính 5 – 10 micromet, thành phần chủ yếu

là nguyên tử carbon. Ưu điểm của sợi carbon là độ cứng cao, độ bền kéo cao, khả

năng chịu nhiệt tỐt và đặc biệt là trọng lượng nhẹ. Do đó đây được xem là loại vật

liệu rất hấp dẫn trong chế tạo thân vỏ xe ô tô.

Sợi carbon được xem là loại vật liệu rất hấp dẫn trong chế tạo thân vỏ xe ô tô

Tuy nhiên do giá thành của sợi carbon cao nên loại vật liệu này chỉ được

sử dụng trên những mẫu xe thể thao cao cấp. Một sỐ hãng xe đã ứng dụng sợi

carbon trong chế tạo thân vỏ xe như: Lamborghini, Bugatti, Ferrari, Pagani, Koenigsegg, Mercedes-Benz…

Hình 3.10: Khung ô tô bằng sợi cacbon Trang 45

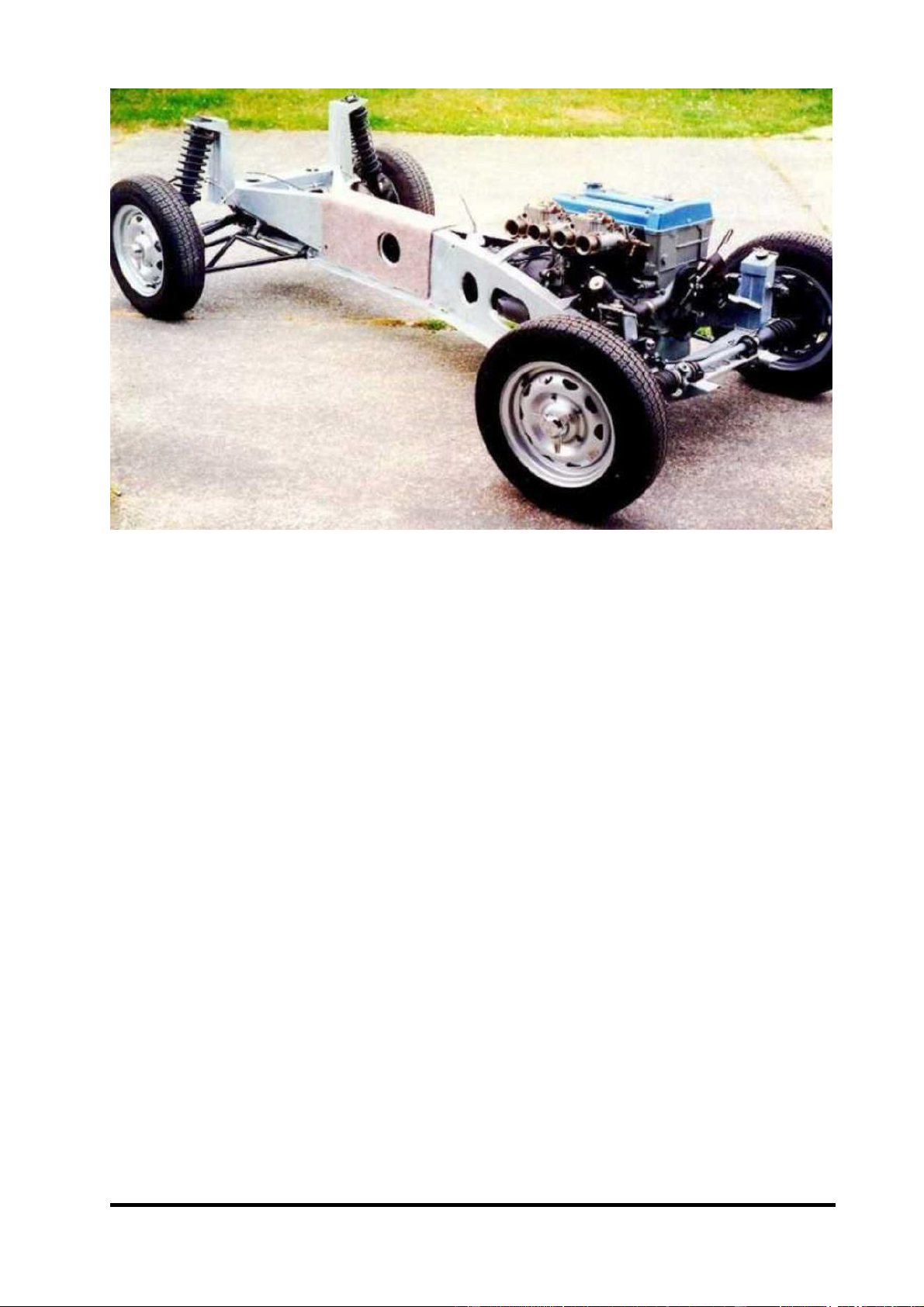

3.2.2. Phân loại

❖ Chúng ta thường biết, khung xe đều đi liền với vỏ xe. Cho nên, khi sản xuất

khung xe thì người ta thường gộp luôn sản xuất phần khung đỡ trong các chi tiết ở

vỏ xe như: nắp capo, cánh cửa, các rè chắn, phần đuôi…Khung đỡ rời được sản

xuất ở 2 dây chuyền hoàn toàn khác nhau. Sau đó gắn chung với nhau từ bộ khung

đỡ lực với khung đỡ vỏ:

- Với các loại xe khung rời vỏ. Khung đỡ được sản xuất riêng biệt ở một bộ

phận. Nó luôn là một loại thép chịu lực cao. Thường là dạng sắt T hoặc sắt chữ I

(chữ i hoa). Khi hàn lại thành khung đỡ theo đúng thiết kế. Chúng sẽ được đem đi mài phẳng

3.2.2.1. Thân xe khung liền

Với cấu trúc thân khung liền (unibody), thân xe và khung gầm bên dưới liền

nhau tạo thành một khối thống nhất. Ưu điểm cấu trúc unibody là trọng lượng nhẹ

(nhờ đó mà cải thiện đáng kể hiệu suất vận hành và mức tiêu hao nhiên liệu), trọng

tâm thấp hơn (tăng độ ổn định xe)… Nhược điểm là khó sửa chữa, khả năng chịu

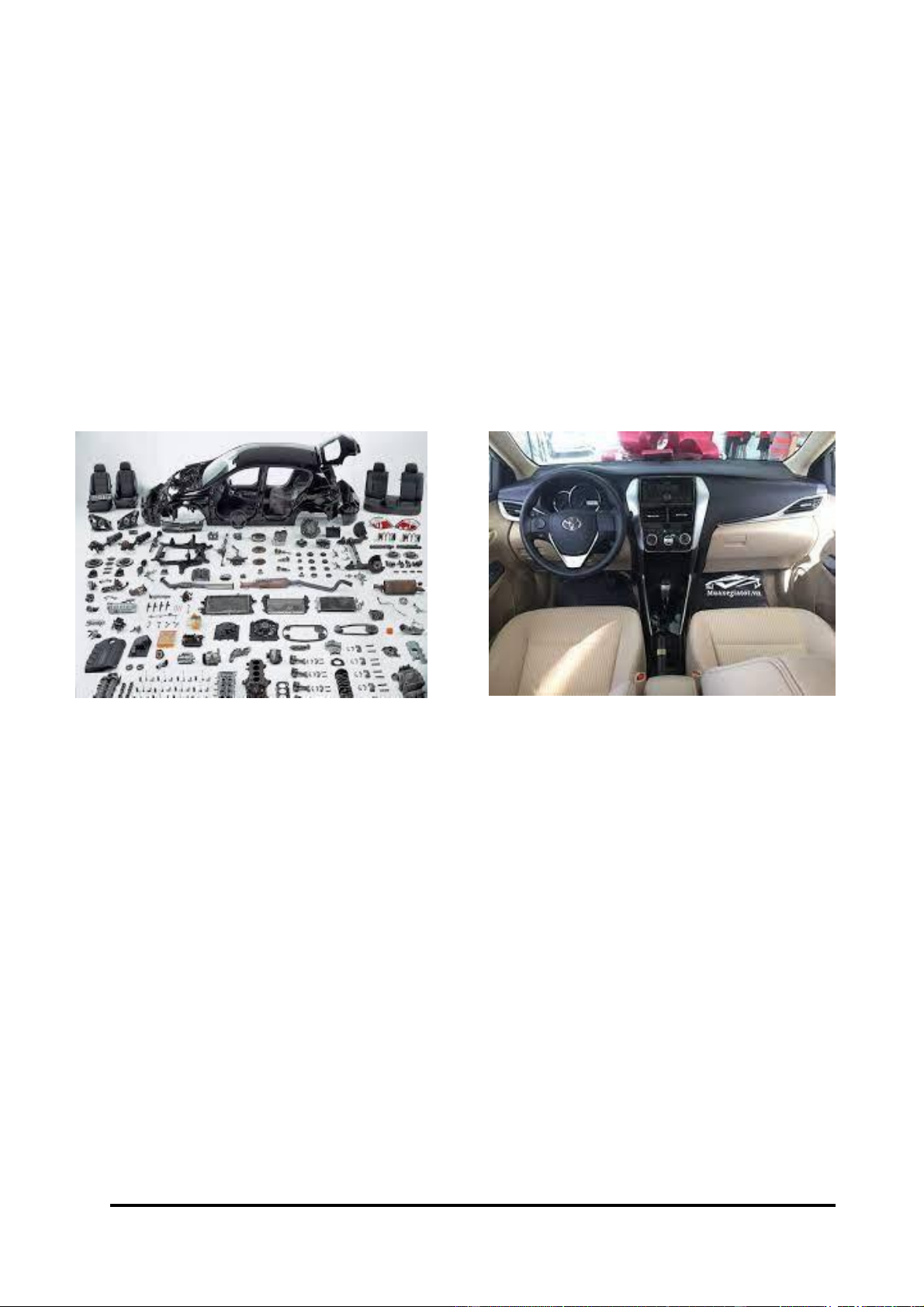

tải không cao… Các dòng xe sử dụng cấu trúc thân khung liền: sedan, hatchback, MPV, crossover…

Với cấu trúc thân khung liền (unibody), thân xe và khung gầm bên dưới

liền nhau tạo thành một khỐi thỐng nhất

Bên cạnh phần thân khung chính, thân vỏ xe còn gồm nhiều bộ phận khác như: Vỏ

xe gồm: nắp capo, lưới tản nhiệt, ba đờ sỐc, Ốp sườn xe, cánh cửa xe, nắp cỐp, cản sau…

Kính xe gồm: kính chắn gió, kính hậu, kính cửa sỔ…

Các phụ tùng thân vỏ gồm: gương chiếu hậu, đèn xe, tay nắm cửa

xe, gạt mưa, chắn bùn… Trang 46

Hình 3.11: Cấu trúc khung liền (unibody)

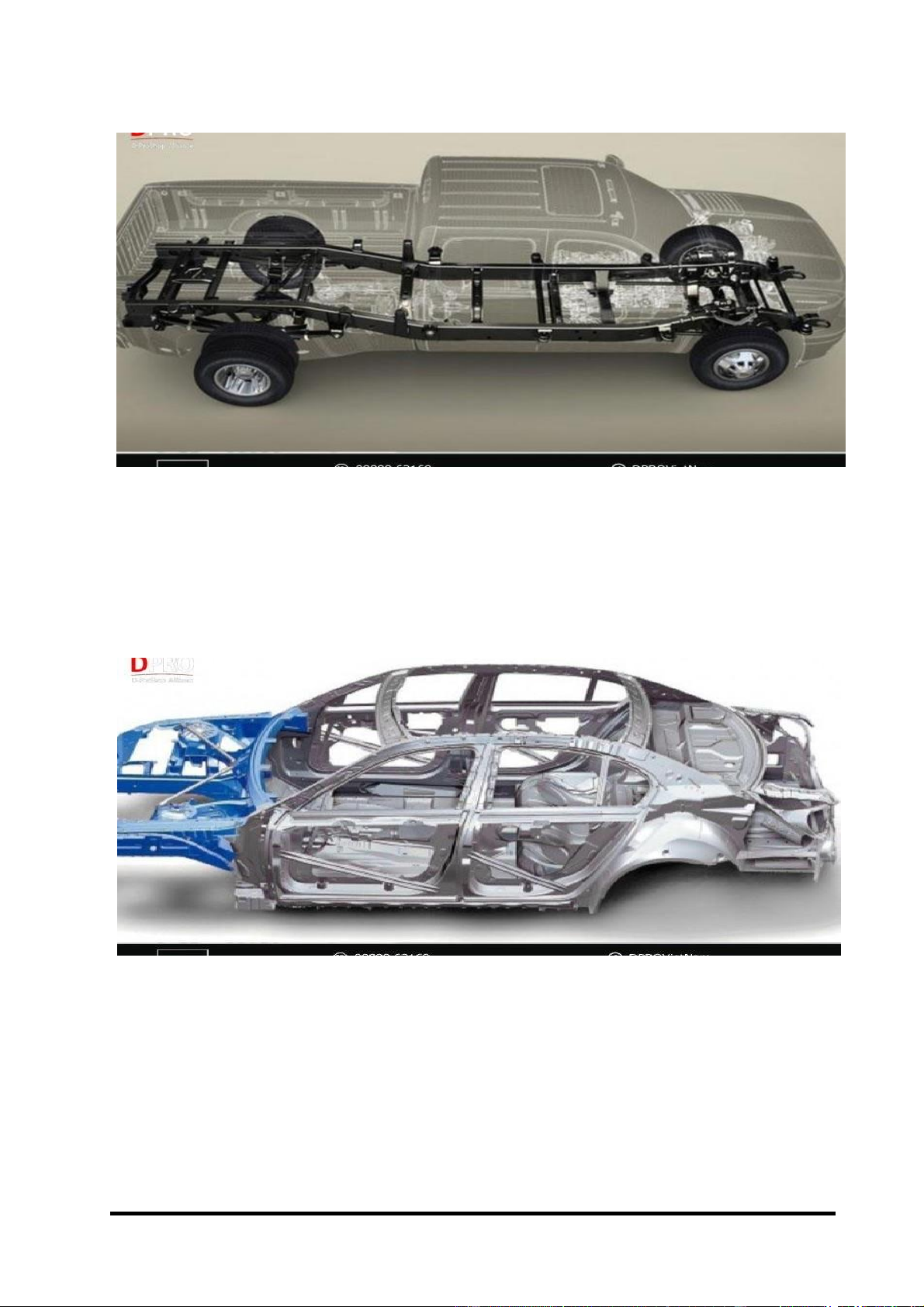

3.2.2.2. Thân xe khung rời

Hình 3.12: Cấu trúc thân khung rời (body on frame),

Với cấu trúc thân khung rời (body on frame), thân xe sẽ được đặt trên một

khung gầm riêng biệt. Thân xe và khung gầm tách biệt hoàn toàn và chỉ được gắn

kết lại với nhau khi lắp rắp.

Ưu điểm cấu trúc body-on-frame là dễ thiết kế và sửa chữa, ít tiếng vọng từ

gầm, khả năng chịu tải cao (chỐng xoắn tỐt), bền bỉ… Nhược điểm là trọng lượng

nặng nên ảnh hưởng nhiều đến hiệu suất vận hành cũng như mức tiêu

thụ nhiên liệu, trọng tâm cao… Các dòng xe sử dụng cấu trúc thân khung

rời: SUV, xe bán tải, xe tải, xe chuyên dụng…

3.2.3. Cụ thể phần cơ khí

Khung xe thường gắn liền với vỏ xe. Do vậy, khi nói đến sản xuất khung xe

thì người ta thường nói luôn đến việc sản xuất phần khung trong đỡ các chi tiết ở

vỏ xe như: Nắp capo, cánh cửa, các rè chắn, phần đuôi…Với khung đỡ rời, chúng

được sản xuất ở 2 dây chuyền hoàn toàn khác nhau. Sau đó gắn chung với nhau từ

bộ khung đỡ lực với khung đỡ vỏ xe:

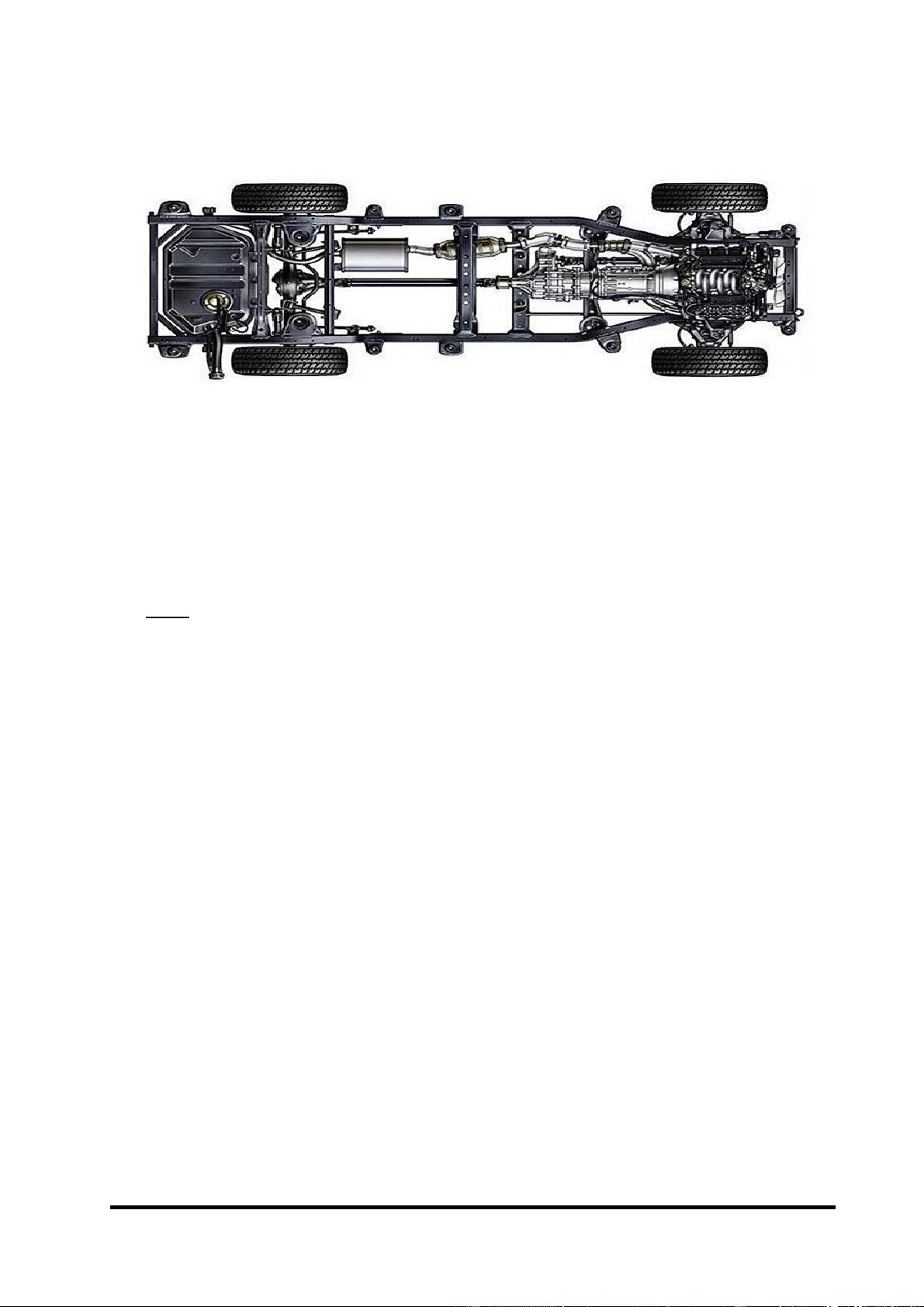

Với các loại xe khung rời vỏ. Khung đỡ được sản xuất riêng biệt ở một bộ

phận. Nó luôn là một loại thép chịu lực cao. Thường là dạng sắt T hoặc sắt chữ

I( chữ i hoa). Khi hàn lại thành khung đỡ theo đúng thiết kế. Chúng sẽ được đem đi

mài phẳng các điểm hàn và bề mặt sạch. Rồi được rửa qua bể ăn mòn. Sau đó đem

vào hấp và sơn tĩnh điện.Chu trình của nó diễn ra như sau:

Chọn mẫu sắt đặc cho từng đoạn nối khung -> Đo cắt -> Tạo hình -> Đo

điểm nối hàn -> Hàn nguội -> Làm sạch bề mặt -> Làm khô -> Công đoạn sơn -> Hấp. Khung vỏ xe

Trong cấu tạo ô tô con với khung rời. Khung lực thường là 2 thanh sắt đặc

dạng khỏe đi song song và gần bằng chiều dài của xe. Được nối với nhau bằng

những thanh sắt đặc hoặc ống chịu lực nhỏ hơn. Nó được chạy dạng hình như bên dưới:

Sản xuất khung vỏ: Cả 2 loại khung lực rời và khung lực liền đều phải sản

xuất phần khung đỡ vỏ này. Tuy nhiên, quá trình sản xuất khung gầm xe ô tô này Trang 47

có sự khác nhau về mặt máy móc kỹ thuật. Còn về mặt lý thuyết chúng không khác

nhau nhiều. Nên chúng tôi sẽ nói tổng hợp cả 2 loại khung xe trên.

Loại khung vỏ thường là dạng thép có độ dày không lớn. Có thể uốn thành

các hình dạng cong, vuông khác nhau. Được sản xuất thành từng chi tiết nhỏ trong

tổng thể bộ khung. Sau đó hàn ráp lại với nhau tạo thành khung hoàn chỉnh và

được mang đi sơn – hấp. Hầu như quá trình này đến 90% làm bằng máy.

+ Chia cắt tôn lá: Đây là quá trình được thiết lập sẵn trong máy. Mỗi chi tiết sẽ

được tính toán sử dụng bao nhiêu tôn lá. Đi qua máy cắt sẽ đo và cắt chúng theo yêu cầu được đưa vào vi mạch.

+ Đột dập: Khi tôn lá được cắt xong sẽ được đưa đến máy đột dập. Thường loại

máy này là máy thủy lực được hỗ trợ chất lỏng bên trong là dầu thủy lực.

Nó giúp tạo hình và đột các lỗ cần thiết trong chi tiết phần nhỏ ở khung.

+ Gia cỐ chịu lực: Ở công đoạn này. Có những vị trí cần chịu lực sẽ được hàn

hoặc ép nhiều tấm lá tôn thích hợp và giỐng nhau. Để tạo độ dày cho chi tiết. Nhờ đó nó chịu lực tỐt hơn.

+ Cắt phần thừa: Sau khi hoàn thành các bước trên. Chi tiết khung nào cũng trải

qua quá trình cắt gọt. Nó giúp cho chi tiết đó thành hình theo đúng thiết kế. Không

còn những phần mép thừa…

Hàn các chi tiết mỐi nỐi lại với nhau:

Hàn là quá trình làm nóng các chi tiết kim loại để tạo mỐi nỐi. Thao tác này

thường được thực hiện bởi robot vì mỗi bộ phận cần được hàn với độ chính xác và

đáp ứng yêu cầu chất lượng. Hầu hết các nhà lắp ráp hiện đại đều sử dụng cảm

biến để đảm bảo các bộ phận được lắp đặt có thông sỐ kỹ thuật phù hợp. Vỏ xe

gồm: nắp capo, lưới tản nhiệt, ba đờ sốc, ốp sườn xe, cánh cửa xe, nắp cốp, cản

sau… đều được máy móc dập, đúc ra theo khuôn mẫu.

Hình 3.13: Nắp capo

Hình 3.14: Cửa xe Trang 48

3.2.4. Phần sơn và hấp

Khung vỏ thường được sơn tĩnh điện. Nên sau khi hoàn thành công đoạn cơ

khí, chúng sẽ được đem đi rửa sạch và tích điện vào phần khung.

Hình 3.15Sau khi khô và được tích điện, chúng được nhúng đều vào bể sơn chứa

điện tích trái cực.

Nhờ đó sơn bám thẳng và đều đến khi mọi điểm trung hòa điện mới thôi. Phần nào

cũng có điện tích bằng nhau nên sơn rất là đều.

Sau khi sơn xong chúng được đem đi hấp và kiểm tra.

Lưu ý: Sản xuất khung liền vỏ thì công đoạn làm sàn sẽ được gia cỐ chắc chắn hơn

loại khung không liền. Để nó đủ khỏe chịu lực.

3.3. Lắp đặt Khung Gầm, Thân xe

3.3.1. Khung gầm