Preview text:

lOMoAR cPSD| 59092960 1 MỤC LỤC Trang

LỜI NÓI ĐẦU.....................................................................................................4

CHƯƠNG 1. TÍNH TOÁN ĐỘNG HỌC (CHỌN ĐỘNG CƠ, PHÂN PHỐI TỈ

SỐ TRUYỀN).................................................................................................5

1.1. Chọn động cơ.................................................................................................5

1.2. Phân phối tỉ số truyền.....................................................................................7

1.3. Tính toán công suất, số vòng quay và momen xoắn trên các trục..................7

1.3.3. Mômen xoắn trên các trục...........................................................................8

1.4. Lập bảng tổng hợp kết quả tính toán động học..............................................8

CHƯƠNG 2: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAI...........................9

2.1. Chọn vật liệu đai.............................................................................................9

2.2. Tính đường kính bánh đai nhỏ.......................................................................9

2.3. Đường kính bánh đai lớn................................................................................9

2.4. Tính toán sơ bộ khoảng cách trục...................................................................9

2.5. Tính toán chiều dài L dây đai.......................................................................10

2.6. Tính góc ôm đai trên bánh đai nhỏ...............................................................10

2.7. Tính chọn các hệ sốn Ci...............................................................................10

2.8. Xác định ứng suất có ích cho phép đối với bộ truyền đai dẹt......................10

2.9. Tính chiều rộng đai b....................................................................................11 2.10.

Xác định lực căng ban đầu và lực tác dụng lên trục...................................11

CHƯƠNG 3. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG

NGHIÊNG..........................................................................................................12

1.Thông số ban đầu.............................................................................................12

2. Chọn vật liệu cho bánh dẫn và bánh bị dẫn.....................................................12

3. Thông số cơ bản bộ truyền..............................................................................14

4. Thông số ăn khớp............................................................................................15

5. Vận tốc vòng bánh răng:.................................................................................15

6. Hệ số tải trọng động theo P2.3 ta chọn:..........................................................15

7. Hệ số tải trọng phân bố không đều giữa các bánh răng , bảng 6.14:...............16 lOMoAR cPSD| 59092960 2

8. Tính toán kiểm nghiệm giá trị ứng suất tiếp xúc:............................................16

9. Kiểm nghiệm độ bền uốn................................................................................16

CHƯƠNG 4. LỰC TÁC DỤNG VÀ SƠ ĐỒ TÍNH CHUNG.......................18

4.1. Tính toán thiết kế trục..................................................................................18

4.1.1. Tính chọn khớp nối...................................................................................18

4.1.2. Kiểm nghiệm khớp nối..............................................................................18

4.1.3. Lực khớp nối tác dụng lên trục..................................................................19

4.1.4. các thông số cơ bản của nối trục vòng đàn hồi..........................................19

4.2. Tính trục 1....................................................................................................20

4.2.1. Chọn vật liệu chế tạo trục..........................................................................20

4.2.2. Tính sơ bộ đường kính trục theo momen xoắn.........................................20

4.2.3. Sơ đồ phân phối lực chung........................................................................21

4.3. Xác định các lực tác dụng lên trục...............................................................21

4.3.1. Lực tác dụng lên trục 1..............................................................................21 4.3.2.

Lực tác dụng lên trục 2..............................................................................21

4.4. Xác định khoảng cách giữa các điểm đặt lực...............................................22

4.5. Khoảng các các điểm đặt lực trên các trục...................................................22

4.6. Thiết kế trục I...............................................................................................24

4.6.1. Chọn vật liệu.............................................................................................24

4.6.2. Lực tác dụng lên trục I..............................................................................24

4.6.3. Xác định đường kính trục theo độ bền tĩnh...............................................24

4.6.4. Tính toán lựa chọn then.............................................................................28

4.6.5. Kiểm nghiệm độ bền cho trục 1 theo hệ số an toàn S...............................29

4.7. Thiết kế trục II..............................................................................................35

4.7.1. Chọn vật liệu.............................................................................................35

4.7.2. Sơ đồ lực tác dụng lên trục (vẽ)................................................................35

Lực tác dụng lên trục 2........................................................................................35

4.7.3. Momen uốn tổng M1 và momen tương đương Mtđ tại các tiết diện........38

Tính toán lựa chọn then.......................................................................................39

4.7.4. Kiểm nghiệm độ bền then.........................................................................39

4.7.5. Kiểm nghiệm độ bền cho trục 2 theo hệ số an toàn S...............................40 lOMoAR cPSD| 59092960 3

CHƯƠNG 5. TÍNH TOÁN LỰA CHỌN Ổ LĂN...........................................46

5.1. Tính toán lựa chọn ổ lăn trục I.....................................................................46

5.1.1. Chọn loại ổ lăn..........................................................................................46

5.1.2. Kiểm nghiệm khả năng tải động của ổ lăn................................................47

5.1.3. Kiểm nghiệm khả năng tải tĩnh của ổ lăn..................................................48

5.2. Tính toán lựa chọn ổ lăn trục II....................................................................49

5.2.1. Chọn loại ổ lăn..........................................................................................49

5.2.2. kiểm nghiệm khả năng tải động của ổ lăn.................................................49

5.2.3. Kiểm nghiệm khả năng tải tĩnh của ổ lăn..................................................51

CHƯƠNG 6: LỰA CHỌN KẾT CẤU............................................................52

6.1. Vỏ hộp..........................................................................................................52

6.1.1. Tính kết cấu của vỏ hộp............................................................................52

6.1.2. Kết cấu vỏ hộp...........................................................................................52

6.2. Một số chi tiết khác......................................................................................54

6.2.2. Bu lông vòng.............................................................................................54

6.2.3. Chốt định vị...............................................................................................55

6.2.4. Cửa thăm...................................................................................................55

6.2.5. Nút thông hơi.............................................................................................56

6.2.6. Nút tháo dầu..............................................................................................57

6.2.7. Kiểm tra mức dầu......................................................................................57

6.2.8. Lót ổ lăn.....................................................................................................57

6.3. Dung sai lắp ghép và lắp ghép ổ lăn.............................................................59

6.4. Lắp bánh răng lên trục..................................................................................59

6.5. Bôi trơn hộp giảm tốc...................................................................................59

6.6. Bảng dung sai...............................................................................................60

TÀI LIỆU THAM KHẢO................................................................................61 LỜI NÓI ĐẦU

Đồ án Chi tiết mấy là một học phần cơ bản của ngành cơ khí. Học phần này không

những giúp cho sinh viên có một cái nhìn cụ thể hơn, thực tế hơn đối với các kiến thức

đã được học, mà nó còn là cơ sở rất quan trọng của các môn chuyên ngành sau này. lOMoAR cPSD| 59092960 4

Đề tài mà chúng em được giao là thiết kế hệ dẫn động bang tải gồm có bộ hốp

giảm tốc bánh răng trụ răng nghiêng và bộ truyền đai. Trong quá trính tính toán và thiết

kế các chi tiết máy cho hộp giảm tốc, em đã sử dụng và tra cứu những tài liệu sau:

Chi tiết máy tập 1, 2 của GS.TS Nguyễn Trọng Hiệp.

Tính toán thiết kế hệ thông dẫn động cơ khí tập 1, 2 của PGS.TS Trịnh Chất và TS Lê Văn Uyển.

Do là lần đàu làm quen với công việc thiết kế chi tiết máy, cùng với sự hiểu biết

còn hạn chế nên bài viết của chúng em không thể tránh khỏi những sai sót. Kính mong

được sự hướng dẫn và chỉ bảo nhiệt tình của các thầy cô trong bộ môn giúp chúng em them tiến bộ

Cuối cùng, em xin chân thành cảm ơn các thầy cô trong bộ môn, đặc biệt là thầy

Linh đã trực tiếp hướng dẫn, chỉ bảo tận tình để em có thể hoàn thành tốt nhiệm vụ

được giao. Chúng em xin chân thành cảm ơn! Sinh viên:

CHƯƠNG 1. TÍNH TOÁN ĐỘNG HỌC (CHỌN ĐỘNG CƠ, PHÂN PHỐI TỈ SỐ TRUYỀN)

1.1. Chọn động cơ

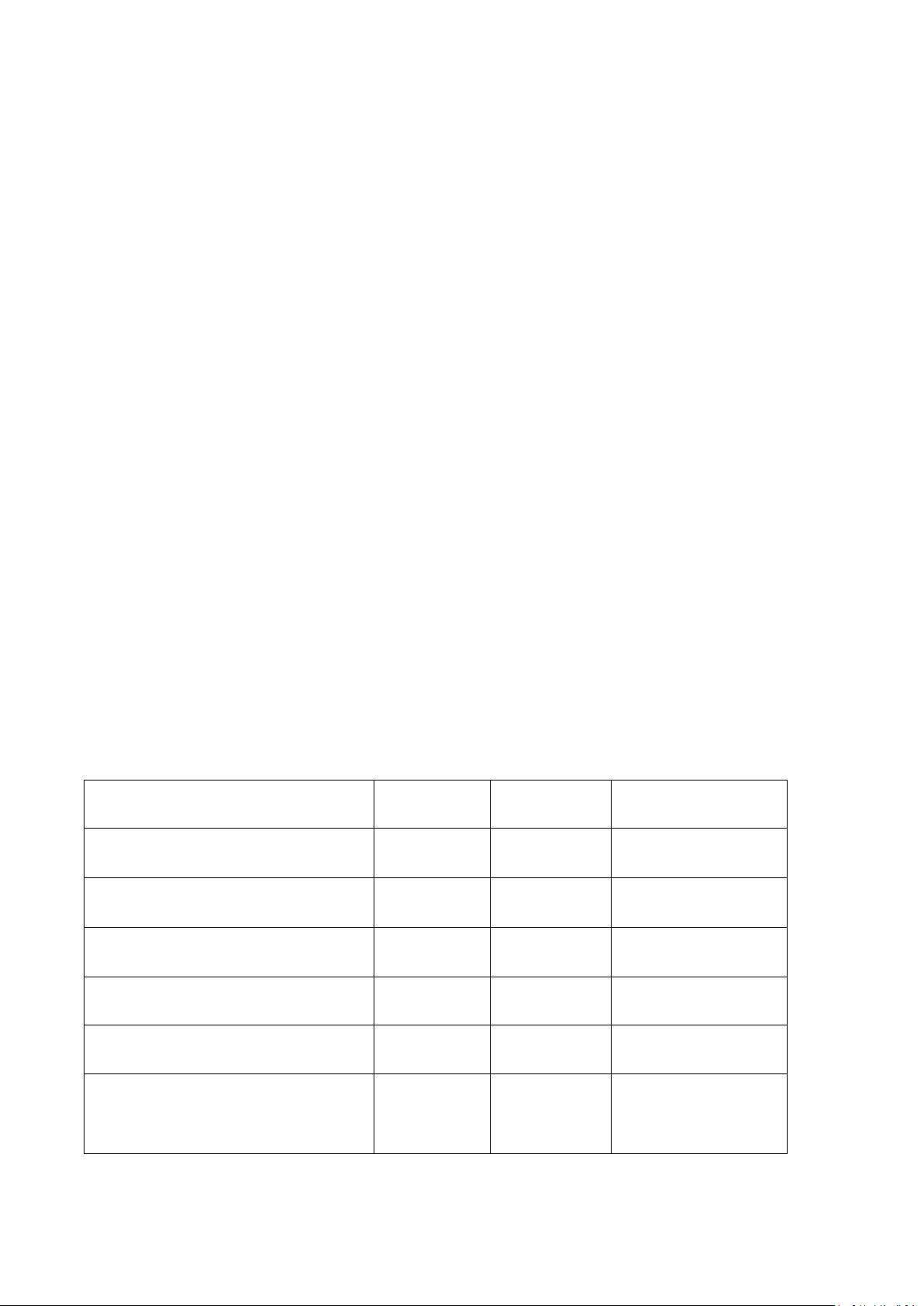

Bảng 1.1 Thông số đầu vào Thông số Kí hiệu Đơn vị Giá trị Lực kéo băng tải F N 12000 Vận tốc băng tải v m/s 0,44 Đường kính tang D mm 120 Thời gian phục vụ Lh giờ 17000 Số ca làm việc ca ca 3

Góc nghiêng đường tâm bộ α 30 Độ truyền ngoài lOMoAR cPSD| 59092960 5 Đặc tính làm việc Va đập vừa

1.1.1. Công suất tương đương: n T 2 2 Ptđ F.v ×i=1 T 12000×0,44 1,4 ×2,6+0,722 ×4,2 kW i=1

1.1.2. Hiệu suất hệ dẫn động:

η = ηbr.ηol3.ηđ.ηk •

Trong đó,tra bảng 2.3[1] tr19 ta chọn được: •

Hiệu suất bộ truyền bánh răng :ηBR = 0,97 •

Hiệu suất bộ truyền đai:ηđ = 0,96 •

Hiệu suất ổ lăn: ηOL = 0,99 Hiệu suất khớp nối:ηK = 1 → η = ηBR.n 3.η ol

đ. ηK = 0,97.(0,99)3.0,96.1 = 0,90

1.1.3. Công suất cần thiết trên trục động cơ Ptđ 5,46 Pyc =

η = 0,9 = 6,07 (KW) 1.1.4. Số

vòng quay trên trục công tác:

nct = 60000.π . D v = 60000.0,44π.120 = 70,03 (vg/ph)

1.1.5. Chọn tỉ số truyền sơ bộ

usb = uđ . ubr

Theo bảng 2.4Tr21 [1] ta chọn được:

Tỉ số truyền bộ truyền đai: uđ = 2,8

Tỉ số truyền bộ truyền bánh răng : ubr = 3,5 Tỉ số truyền sơ bộ

⟹ usb = uđ. ubr = 2,8.3,5 = 9,8 lOMoAR cPSD| 59092960 6

1.1.6. Số vòng quay trên trục động cơ:

nsb = nct. usb = 70,03.9,8 = 686,29 (vg/phut)

1.1.7. Chọn động cơ:

Động cơ được chọn phải thỏa mãn: nđc ≈ nsb = 686,29 (vg/ph) Pđc ≥ Pyc = 6,07 (KW)

Chọn số vòng quay đồng bộ nđb = 750 (vg/ph) Chọn động

cơ điện thỏa mãn điều kiện: Công suất 𝑃 . 𝑑𝑐 ≥ 𝑃𝑦𝑐

Số vòng quay, n ≈ db nsb Và thỏa mãn : (𝑇 / ) ≥ ( / 𝑘 𝑇𝑑𝑛 𝑇𝑚𝑚 𝑇) Theo

bảng động cơ của Điện cơ Hà Nội:

Bảng 1.2 động cơ: 4A160S8Y3 Pđc = 7,5 KW nđc = 730 (vg/ph) cosφ = 0,75 ddc=48 η = 86% Tk⁄Tdn = 1,4 Tmax⁄Tdn = 2,2 mđc = 135 kg

1.2. Phân phối tỉ số truyền

1.2.1. Tỉ số truyền của hệ: nđc 730

uc = nct = 70,03 = 10,42

nđc: là số vòng quay của động cơ điện chọn nđc = 730 (v/ph) nct: là số

vòng quay của trục máy công tác nct = 70,03 (v/ph) 1.2.2. Tỉ số

truyền của hộp giảm tốc:

uh = ubr = 3,5 1.2.3. Tỉ

số truyền của bộ truyền ngoài: uc 10,42

uđ = ubr = 3,5 = 2,98

1.3. Tính toán công suất, số vòng quay và momen xoắn trên các trục

1.3.1. Số vòng quay trên các trục: lOMoAR cPSD| 59092960 7 •

Số vòng quay trên trục động cơ: nđc = 730 (vg/ph) • Số vòng quay trên trục 1: nđc nđc 730 vg

n1= uđ =2,98=2,98 =244,97( ph ) • Số vòng quay trên trục 2: n1 n1 244,97 vg

n2=u1→2=ubr = 3,5 =¿ 70,03 ( ph ) • Số

vòng quay trên trục công tác: n2 70,03 vg

nct = uk = 1 = 70,03 ( ph )

1.3.2. Công suất trên các trục: •

Công suất trên trục công tác : P𝑐𝑡 = 𝑃yc = 6,07 (kW) • Công suất trên trục 2 Pct 6,07 P2 = ηk .ηol = 1.0,99 = 6,13 (KW) • Công suất trên trục 1 P2 6,13

P1 = ηol .ηbr = 0,99.0,97 = 6,38 (KW) •

Công suất trên trục của động cơ: P1

6,38 Pđc = ηol .ηđ = 0,99.0,96 = 6,71 (KW)

1.3.3. Mômen xoắn trên các trục

Mô men xoắn trên trục động cơ: T = đc

9,55.106 .Pđc = 9,55.106 .6,71 = 87781,51 (N.mm) nđc 730

Mô men xoắn trên trục 1: 9,55.106 .P lOMoAR cPSD| 59092960 8 T = 1

1 = 9,55.106 .6,38 = 248720,25 (N.mm) n1 244,97

Mô men xoắn trên trục II: 9,55.106 .P T = 2

2 = 9,55.106 .6,13 = 835948,88 (N.mm) n2 70,03

Mô men xoắn trên trục công tác: 9,55.106 .Pct 9,55.106 .6,07 = 827766,67 (N.mm) T ct = = nct 70,03

1.4. Lập bảng tổng hợp kết quả tính toán động học

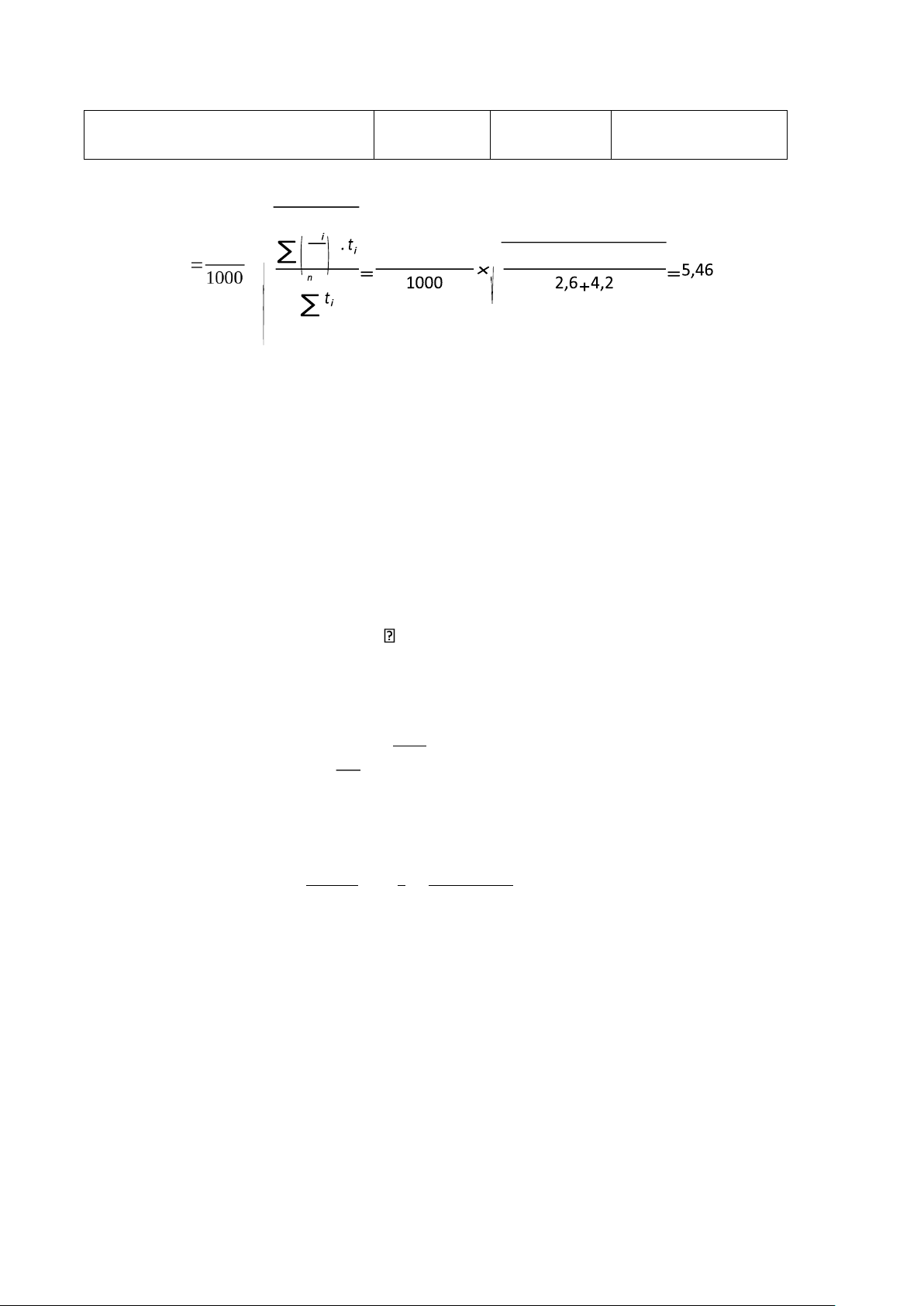

Bảng 1.3 Bảng tổng hợp kết quả tính toán động học Trục Động cơ Trục 1 Trục 2 Trục công tác Thông số u = 2,98 = 3,5 = 1 đ ubr uk P (KW) 6,71 6,38 6,13 6,07 n (vg/ph) 730 244,97 70,03 70,03 T (N.mm) 87781,51 248720,25 835948,88 827766,67

CHƯƠNG 2: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAI

Thông số kỹ thuật để thiết kế bộ truyền đai dẹt

Công suất bộ truyền: P1 = 6,71 kW Tỷ số truyền u = 2,98 lOMoAR cPSD| 59092960 9

Số vòng quay trục dẫn n1 = 730 (vòng/phút)

I. Tính toán thiết kế bộ truyền đai

2.1. Chọn vật liệu đai

Từ thông số thiết kế bộ truyền đai chọn vật liệu đai là cao su.

2.2. Tính đường kính bánh đai nhỏ

Đường kính bánh đai nhỏ được xác định bằng công thức sau:

Theo tiêu chuẩn chọn d1 = 280 (mm). Vận tốc đai: π d1 n1 π ×280×730 v = 4 = 4 =10,70 (m/s) 6.10 6.10

2.3. Đường kính bánh đai lớn

Chọn ξ = 0.02 d2=u1×d1 (1−ξ)=2,98×280.(1−0.02)=817,71mmTheo bảng 4.26 chọn

đường kính tiêu chuẩn, chọn d2 = 800 mm

Tỷ số truyền thực tế d2 800 utt=

d1(1−ξ)=280(1−0.02)=2,91

Sai lệch so với giá trị ban đầu ∆u=|

utt−u1|×100=|2,91−2,98|×100=2,35%<3%thỏa u1 2,98

2.4. Tính toán sơ bộ khoảng cách trục

Khoảng cách trục được tính theo công thức sau:

Chọn khoảng cách trục a = 1890 (mm)

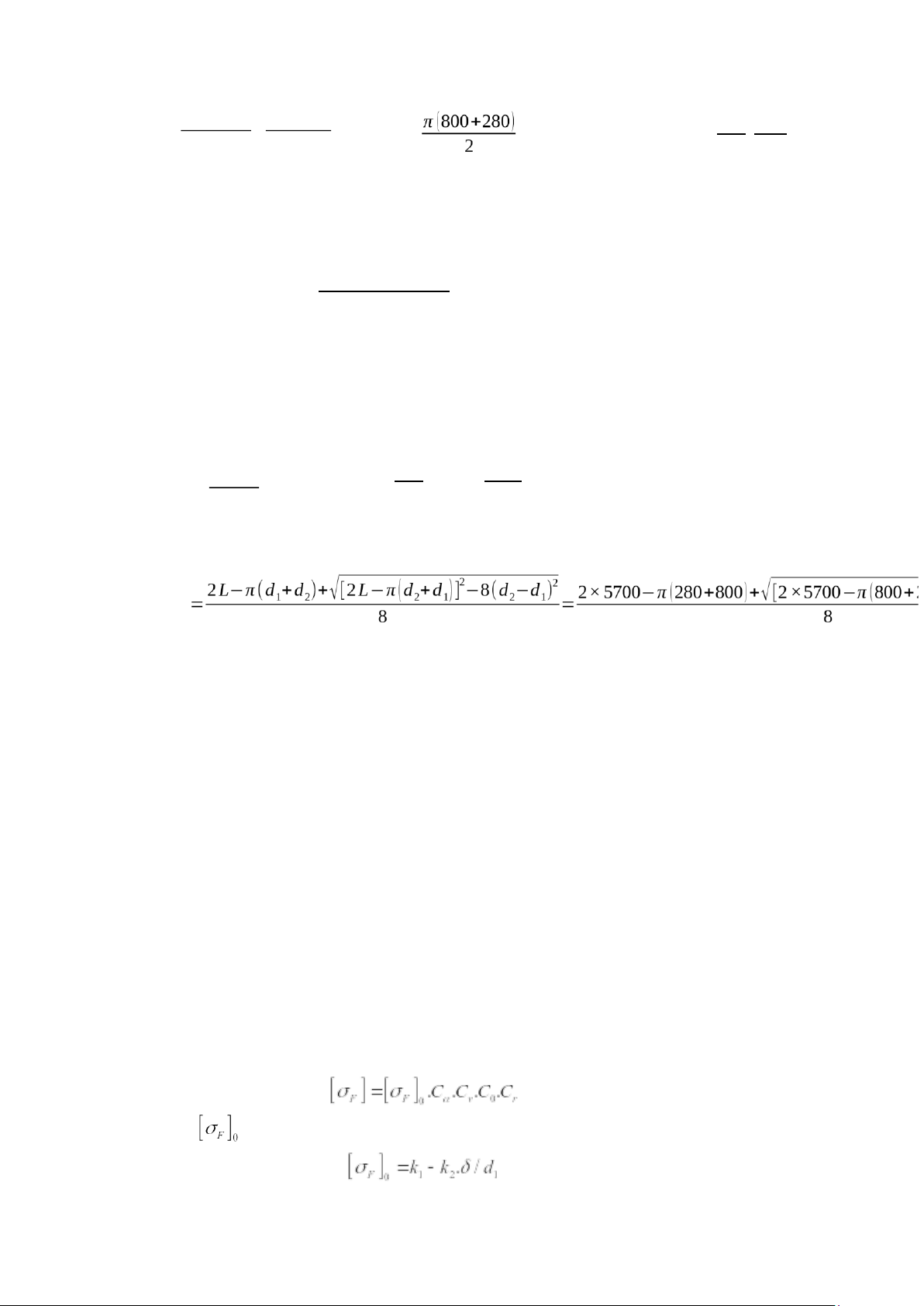

2.5. Tính toán chiều dài L dây đai

Chiều dài dây đai được tính theo công thức sau: lOMoAR cPSD| 59092960 10 L=2a+

π (d2+d1)+

(d2−d1)2 = 21890+ + (800−280 )2 =5512,23mm 2 4 a41890

Theo bảng 4.13 chọn chiều dài đai tiêu chuẩn L = 5600 mm Kiểm

nghiệm số vòng chạy trong 1 giây v 10,70 −1

i= L= 5,6 =1,91s < 10, thỏa

Tính lại khoảng cách trục a theo chiều dài tiêu chuẩn L = 5700 a

2.6. Tính góc ôm đai trên bánh đai nhỏ α1=1800−570

d2−a d1=1800−570 8001934,30−280=164,680=2,87rad Các hệ số sử dụng 2.7. Tính chọn các hệ sốn Ci

Cα−¿Hệ số xét đến ảnh hưởng của góc ôm đai:

Cα=1−0,003.(1800−α1)=1−0,003.(1800−164,680)=0,95

Cv−¿Hệ số xét đến ảnh hưởng của vận tốc:

Cv=1−cv.(0.01.v2−1)=1−0,04. (0.01.10,702−1)=0,99

C0−¿Hệ số xét đến ảnh hưởng vị trí của bộ truyền và phương pháp căng đai:

Góc nghiêng của bộ truyền là 300. Do đó chọn C0 = 1

Cr−¿Hệ số xét đến ảnh hưởng chế độ làm việc, tính đến sự thay đổi theo chu kỳ của tải

trọng đến tuổi thọ của đai.

Do đặc tính của bộ truyền làm việc va đập nhẹ và số ca làm việc là 2. Do đó chọn hệ số Cr = 0,8.

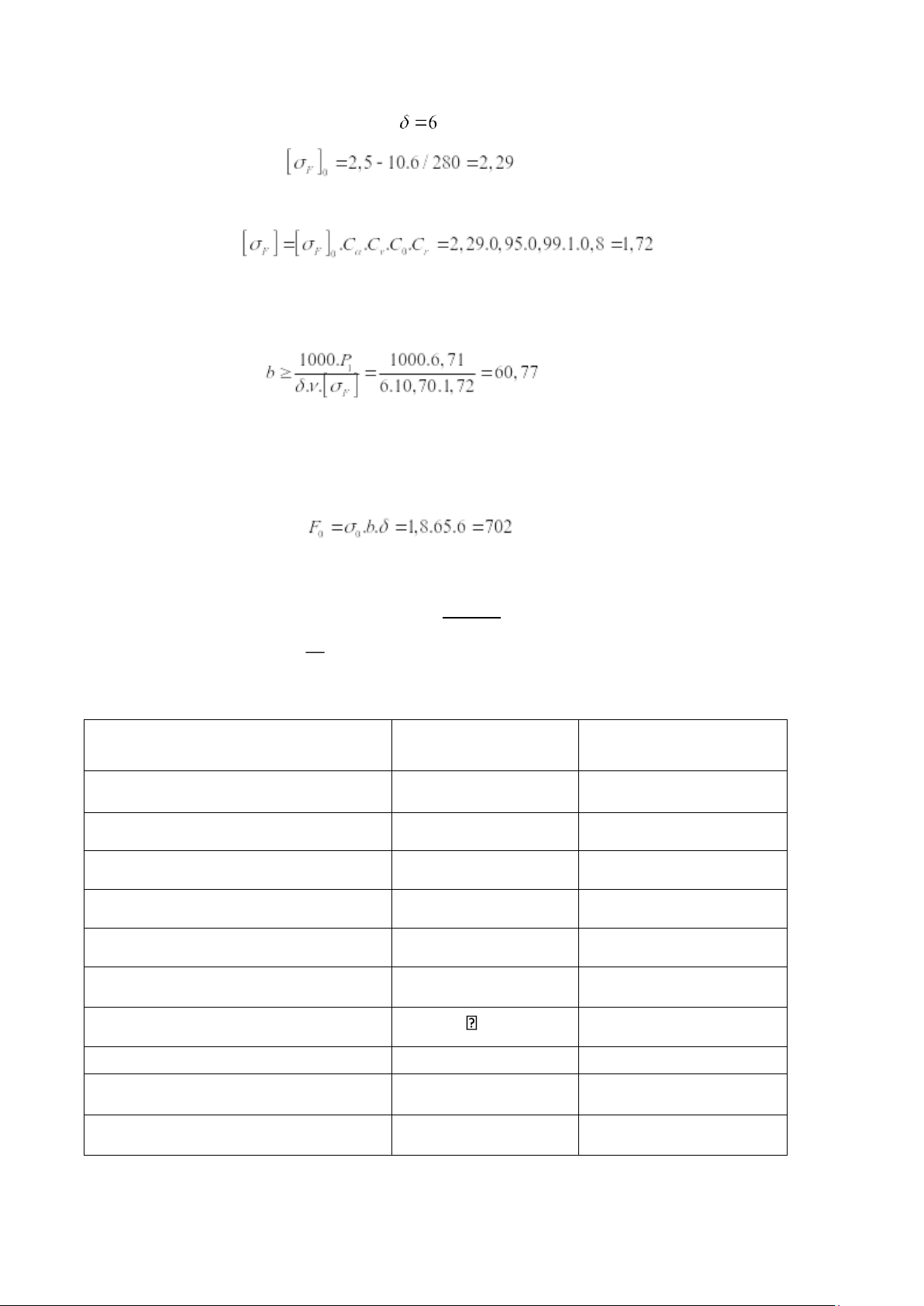

2.8. Xác định ứng suất có ích cho phép đối với bộ truyền đai dẹt Trị số của

được tính theo công thức sau: lOMoAR cPSD| 59092960 11

Tra bảng ta có: k1 = 2,5 ; k2 = 10 , Thay số vào ta được: (MPa).

Từ đó tính được ứng suất có ích cho phép: (MPa)

2.9. Tính chiều rộng đai b

Chiều rộng b của bánh đai được tính theo công thức sau: (mm)

Theo tiêu chuẩn chọn chiều rộng đai b = 65 (mm).

2.10. Xác định lực căng ban đầu và lực tác dụng lên trục

Lực căn ban đầu được xác định theo công thức sau: (N) Lực tác dụng lên trục α1 164,68°

F=2F0 .sin 2 =2×702×sin 2 =¿1391,47(N)¿

Bảng thông số bộ truyền đai Thông số Kí hiệu Giá trị Loại đai Cao su

Đường kính bánh đai nhỏ d1 280 mm

Đường kính bánh đai lớn d2 800 mm Chiều rộng bánh đai B 65 mm Chiều dài đai L 5700 mm Khoảng cách trục a 1934,30 mm Góc ôm bánh đai nhỏ 1 2,87 rad Lực căng ban đầu F0 702 N Lực tác dụng lên trục F 1391,47N

CHƯƠNG 3. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG lOMoAR cPSD| 59092960 12 NGHIÊNG

1. Thông số ban đầu

Momen xoắn trên trục của bánh dẫn T 1=248720,25Nmm.

Tỷ số truyền u1=3,5

Số vòng quay n1=244,97 vòng/phút.

Công suất đầu vào P1=6,38

2. Chọn vật liệu cho bánh dẫn và bánh bị dẫn.

2.1. Chọn vật liệu bánh răng

Tra bảng 6.1[1](trang 92), chọn: Vật liệu bánh lớn • Nhãn hiệu thép: 45

• Chế độ nhiệt luyện: Tôi cải thiện

• Độ rắn HB = 192 ÷ 240, chọn H B = 195 2

• Giới hạn bền σ b2=¿750 (MPa)

• Giới hạn chảy σ = 450 (MPa) ch2 Vật liệu bánh nhỏ • Nhãn hiệu thép: 45

• Chế độ nhiệt luyện: Tôi cải thiện

• Độ rắn HB = 192 ÷ 240, chọn H B = 210 1

• Giới hạn bền σ b1=¿750 (MPa)

• Giới hạn chảy σ ch1=¿450 (MPa) 2.2. Xác định ứng suất cho phép [

σ H ] = σS0HlimH zR zv KxH K HL [

σ F ] = σS0FlimF Y RY s K xF K FL Chọn sơ bộ zR zv KxH= 1 Y RY s K xF = 1

• SH,SF : hệ số an toàn khi tính về ứng suất tiếp xúc và ứng suất uốn lOMoAR cPSD| 59092960 13

Tra bảng 6.2[1](trang 94) được

– Bánh chủ động SH1= 1,1; SF1 = 1,75

– Bánh bị động SH 2= 1,1; SF2 = 1,75 • σ 0

: ứng suất tiếp xúc và ứng suất uốn cho phép ứng với số chu kỳ cơ sở

Hlim, σ 0Flim

σ 0Hlim = 2HB + 70

σ 0Flim = 1,8HB – Bánh chủ động

σ 0Hlim1 = 2HB + 70 = 490 (MPa) 1

σ 0Flim1 = 1,8H B = 378 (MPa) 1 – Bánh bị động

σ 0Hlim2 = 2HB + 70 = 460 (MPa) 2 σ 0Flim2

= 1,8H B = 351 (MPa) • , : hệ số tuổi thọ. 2 K HL K FL K HL = m HE √ K FL = m F N Fo N FE

– mH, mF : bậc của đường cong mỏi. Bánh răng có HB ¿ 350, mH = mF = 6 – N ,

: số chu kỳ thay đổi ứng suất tiếp xúc và ứng suất uốn. Ho N Fo * Bánh chủ động N 2,4 Ho1 = 30HB = 30 1

×2102,4 = 11.23 ×106

N Fo1 = 4 × 106 * Bánh bị động N = 30 2,4 = 30 Ho2 H B2

×1952,4 = 9,40 × 106

N Fo2 = 4 × 106

– N HE, N FE : số chu kỳ thay đổi ứng suất N = = 60 HE N FE cntΣ

* c : số lần ăn khớp trong 1vòng quay c = 1

* n : vận tốc vòng của bánh răng

* tΣ: tổng số giờ làm việc của răng tΣ = Lh Bánh chủ động lOMoAR cPSD| 59092960 14 N = = 60 = 60 HE1 N FE1 cntΣ

× 1 × 257,04 × 16000 = 246758400 Bánh bị động N HE1 246758400 N HE2 = N FE2 = u = 3,5 = 70502400 Bánh chủ động :

◦ Vì N HE1 ¿ N HO1 lấy N HE1 =N HO1 do đó K HL1= 1

◦ Vì N FE1 ¿ N FO1 lấy N FE1 =N FO1 do đó K FL1= 1 Bánh bị động :

◦ Vì N HE2 ¿ N HO2 lấy N HE2 =N HO2 do đó K HL2= 1

◦ Vì N FE2 ¿ N FO2 lấy N FE2 =N FO2 do đó K FL2= 1 Thay số vào công thức được : - Bánh chủ động [

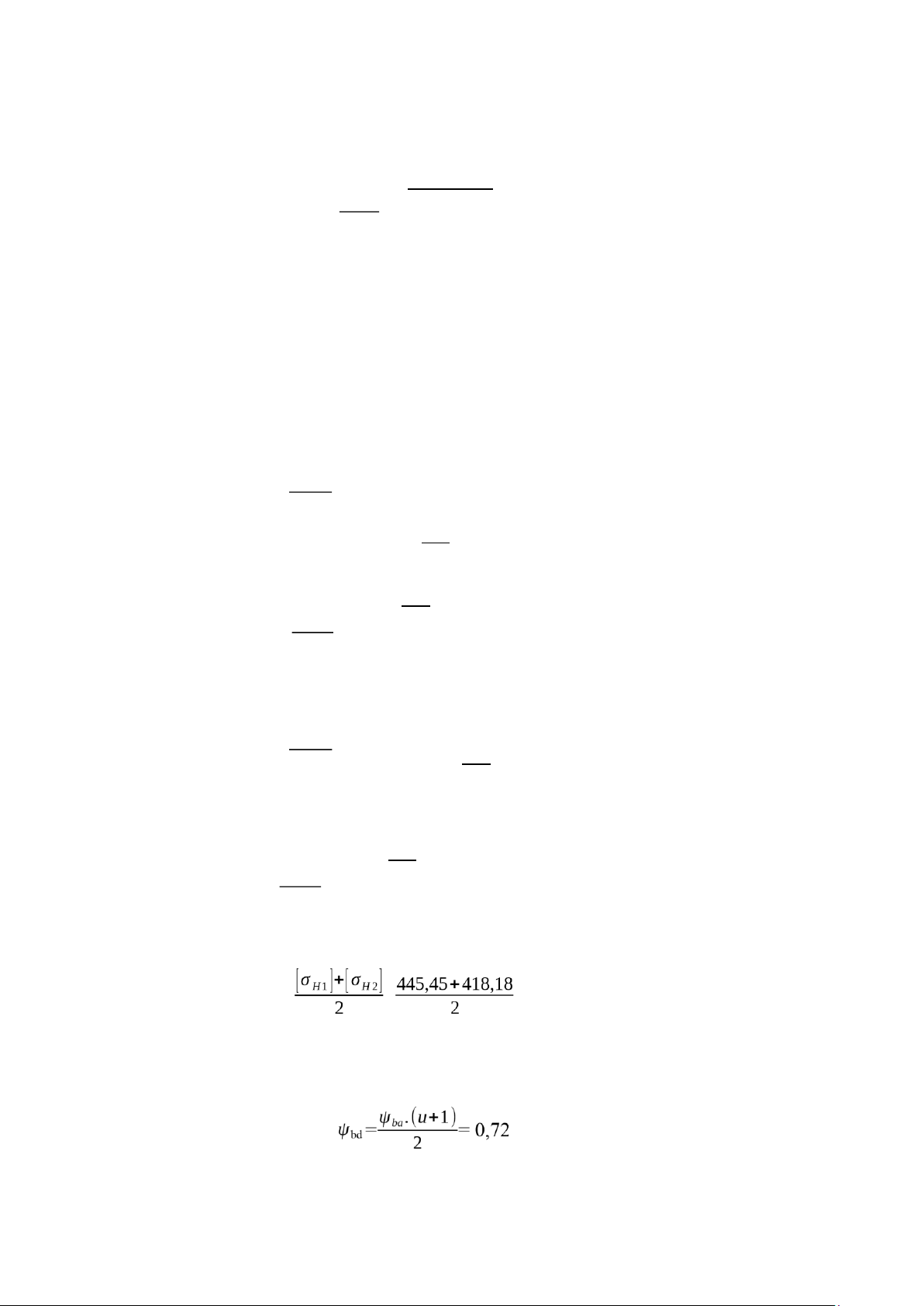

σ H 1] = σS0HlimH 11 K HL1 = 4901,1 × 1 = 445,45 (MPa) σ0Flim1 378 [σ F1] =

S KFL 1 = 1,75 × 1 = 216 (MPa) F 1 - Bánh bị động

σ H 2] = σS0Hlim2 K HL2 =

4601,1 × 1 = 418,18 (MPa) [ H 2 0 σ Flim2 351 [σ F2 ] =

S KFL 2 = 1,75 × 1 = 200,57 (MPa) F 2

Do bộ truyền bánh răng trụ răng nghiêng [σ = = = 431,82 (MPa) H ]sb

3. Thông số cơ bản bộ truyền

Theo bảng 6.6 do bánh răng nằm không đối xứng ở trục nên chọn ψba=0,3 theo tiêu chuẩn, khi đó:

Theo bảng 6.7, ta chọn KHβ=1,01; KFβ=1,03 lOMoAR cPSD| 59092960 15

Hệ số phụ thuộc vật liệu cặp bánh răng : Ka=43(MPa)1/3 Khoảng cách

trục bộ truyền bánh răng: aw Trong đó:

- Ka là hệ số phụ thuộc vào vật liệu của cặp bánh răng và loại răng.

- T2 là mô men xoắn trên trục chủ động, Nmm.

- u là tỉ số truyền của cặp bánh răng.

- [σ H ] là ứng suất tiếp xúc cho phép, MPa

Từ dữ kiện đã có ta tính được khoảng cách trục sơ bộ như sau: aw mm

Theo tiêu chuẩn ta chọn: aw = 180 mm Môđun răng m

m=(0,01÷0,02) aw= 1,80÷3,6mm Theo tiêu

chuẩn chon modun pháp mn=2 mm

4. Thông số ăn khớp

Từ điều kiện 20°≥β ≥8° 2aw cos20° 2aw cos8° 2.180.cos20° (2.180.cos8°) Suy ra: ≤z1 ≤ ≤¿ ≤ z1 ≤ m (u±1) m (u±1) 2.(3,5+1 ) 2.(3,5+1)

37,58≤z1 ≤39,61

Ta chọn z1 = 38 răng, suy ra số răng bánh bị dẫn: z2=z1.u2=38.3,5=133 Chọn

z2 = 133 răng Góc nghiêng răng: β=cos−1 m

(z1+z2)=cos−1 2. 38+133=18,19° 2aw 180.2 z2 133

Tỉ số truyền sau khi chọn số răng: u2= z1 = 38 =3,5 Tính lại khoảng cách trục: aw=

m2(cosz1+zβ2)=22.cos(13318+,1938°)=180

Sử dụng răng không dịch chỉnh x1=x2=0 lOMoAR cPSD| 59092960 16 Góc ăn khớp: tanα tan 20 °

αtw=αt=tan−1 cos β=tan−1 cos 18 ,19 °=20,96° Đường kính vòng chia: mz1 d1= cos β =80mm mz2 d2= cos β =280mm

Đường kính vòng đỉnh:

da1= d1+2m = 80 + 2.2 = 84 mm da2=

d2+2m = 280 + 2.2= 284 mm Đường kính đáy răng:

df1= d1 - 2,5.m = 80 – 2,5.2 = 75 mm df2= d2 - 2,5.m = 280 – 2,5.2= 275 mm

5. Vận tốc vòng bánh răng: π d1 nII π .84.244,79 v= = =¿ 1,13 m/s 60000 60000

theo bảng 6.13 ta chọn cấp chính xác 9, vgh=4 m/s

6. Hệ số tải trọng động theo P2.3 ta chọn:

K HV=1,01;KFv=1,04

7. Hệ số tải trọng phân bố không đều giữa các bánh răng , bảng 6.14:

K Hα=1,13;K Fα=1,37 8. Tính toán √

kiểm nghiệm giá trị ứng suất tiếp xúc: 2T

σ = H . M .Z ε √

K H (u+1)=1,69.274.0,77 2. MPa ZM=274 ( bảng 6.5) ZH = 1,69

βb=tan−1 cosαt tan β=tan−1 cos21°tan18,19°=17,05° Z 2aw dw =80mm lOMoAR cPSD| 59092960 17

bw=awψba=54 mm

K H=K HV K Hα K Hβ=¿1,01.1,13.1,01 = 1,15 Theo bảng6.1:

[σ H ]=[ σH ]sb zv zR K xH=1.1.0,95.431,82=410,23MPa>σ H=406,8 MPa zv=1: Hệ số

ảnh hưởng vận tốc vòng

zR=0,95 : Hệ số xét đến độ nhám bề mặt

K xH=1 :Hệ số xét đến ảnh hưởng của kích thước bánh răng

Tính lại chiều rộng vành răng σ H 2 bw=ψba aw( ) =52mm [σ H ]

9. Kiểm nghiệm độ bền uốn Hệ số dạng răng YF: zv1= z1 = 38 = 44 ; zv2 = z2 = 133 = 155

Đối với bánh dẫn: YF1= 3,7

Đối với bánh bị dẫn: YF2= 3,6

Đặc tính so sánh độ bền các bánh răng(độ bền uốn): [σ F1] 581,82 Bánh dẫn: Y = 3,7 = 157,25 F1 [σ F2] 563,64 Bánh bị đẫn: Y= 3,6 = 156,57 F2

Ta kiểm tra độ bền uốn theo bánh bị dẫn có độ bền thấp hơn

Ứng suất uốn tính toán theo công thức: 2T K F Y ε Y β Y F1 2.248720,25.1,6.0,6.0,87.3,7 σ F1= dw 1bwm = 80.52.2 =123,53MPa≤ 157,25Mpa

K F=K Fβ KFα K Fv=1,37.1,04.1,12=1,6

Y ε=εα =1,67=0,6 β 18,19°

Y β=1−140°=1− 140° =0,87

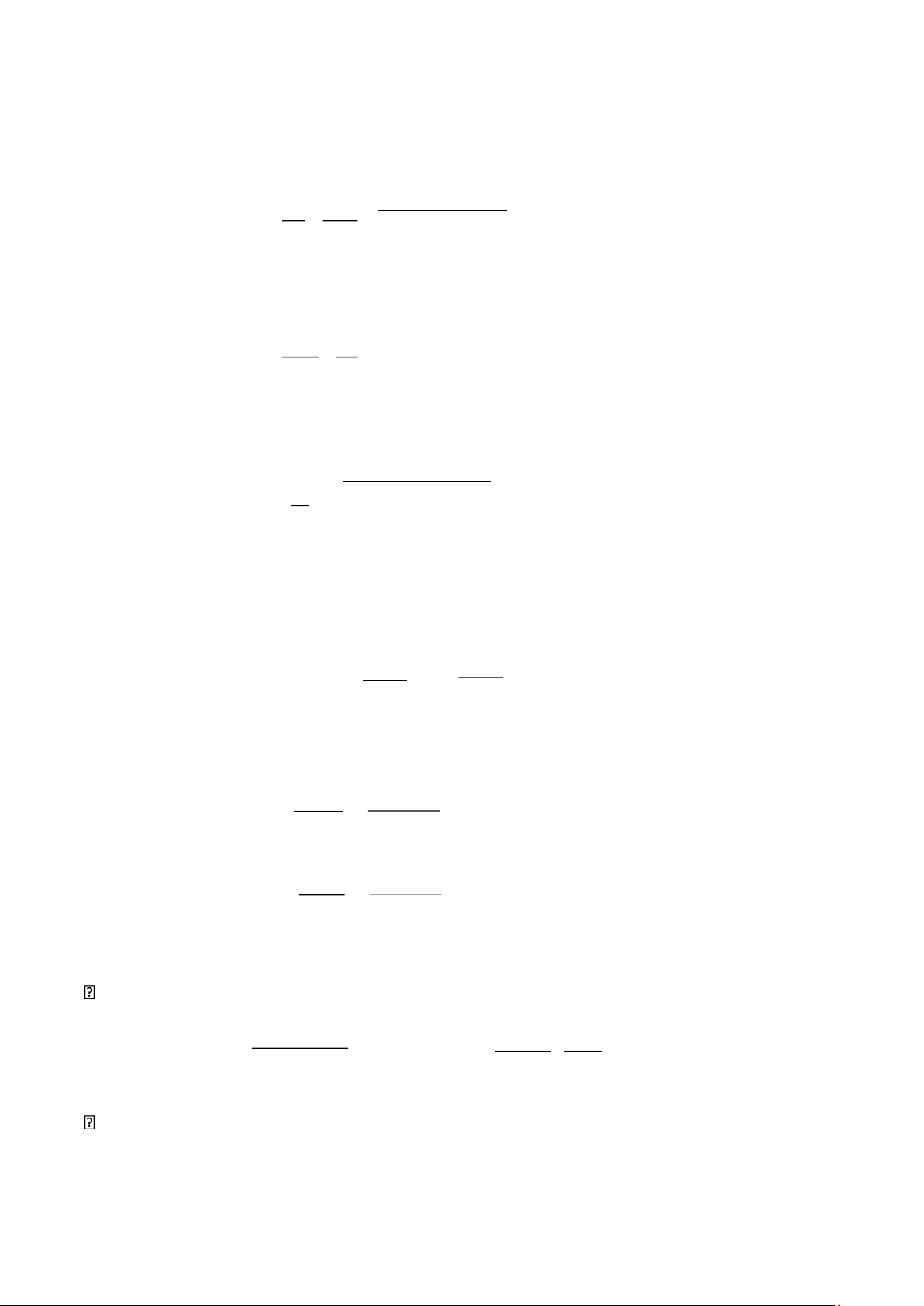

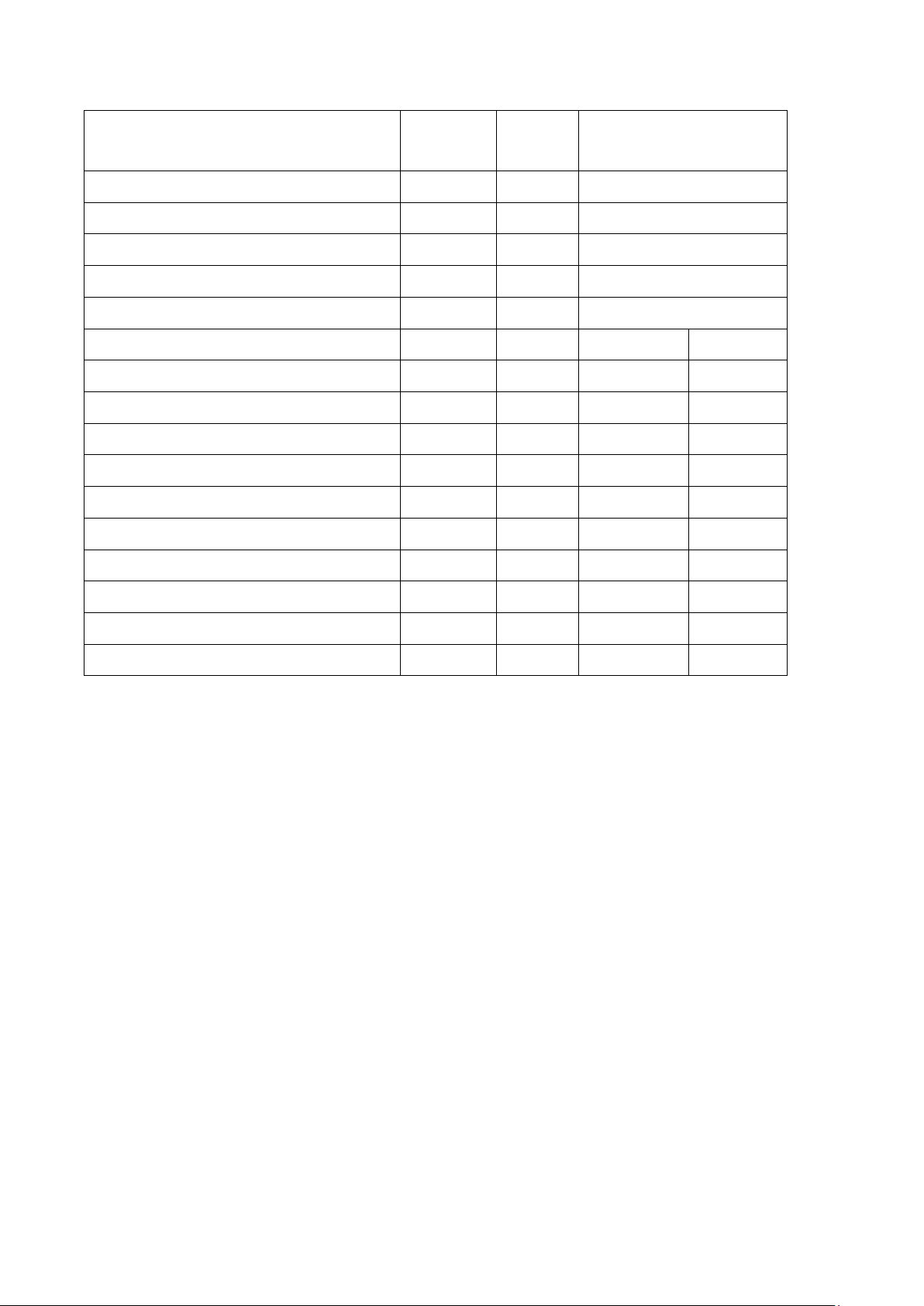

Do đó, độ bền uốn được thỏa. lOMoAR cPSD| 59092960 18 Thông số Ký Đơn Giá trị hiệu vị Chiều rộng vành răng b mm 52 Mô đun 𝑚 mm 2 Góc nghiêng β mm 18,19 Tỉ số truyền u - 3,5 Sai lệch tỉ số truyền Δu % 0

Thông số các bánh răng BR1 BR2 Số răng z răng 38 133 Hệ số dịch chỉnh x mm 0 0 Đường kính vòng chia d mm 80 280 Đường kính vòng lăn dw mm 80 280 Đường kính đỉnh răng da mm 84 284 Đường kính đáy răng df mm 75 275

Lực ăn khớp trên bánh răng Lực vòng Ft N 6218 6218 Lực hướng tâm Fr N 2382,21 2382,21 Lực dọc trục Fa N 2043,17 2043,17 lOMoAR cPSD| 59092960 19

CHƯƠNG 4. LỰC TÁC DỤNG VÀ SƠ ĐỒ TÍNH CHUNG

4.1. Tính toán thiết kế trục 4.1.1.

Tính chọn khớp nối Thông số đầu vào: •

Momen cần truyền: T = T2 = 835948,88 (N.mm) •

Đường kính trục động cơ: dđc = 42 (mm) Ta sử dụng khớp nối

vòng đàn hồi để nối trục:

Ta chọn khớp nối theo điều kiện: và Trong đó:

dt : đường kính trục cần nối dt = 42 mm.

Tt : mô men xoắn kính toán : Tt = k.T Trong đó,

k: hệ số làm việc, phụ thuộc vào máy. Tra bảng 16.1 trang 58 [2] ta chọn k = 1,2

T: mô men xoắn danh nghĩa trên trục: T = 835948,88 N.mm Tt =

k.T= 1,2 . 835948,88 = 1003138,66 (N.mm)

Tra bảng 16.10a trang 68 [2] với điều kiện và : T(Nm) d D dm L l d1 D0 Z nmax B B1 l1 D3 l2 2000 63 260 120 140 110 110 200 8 2300 70 70 48 48 48

Tra bảng 16.10b trang 69 [2] ta có T dc d1 D2 l h (Nmm) l1 l2 l3 2000 24 M16 32 95 52 24 44 2

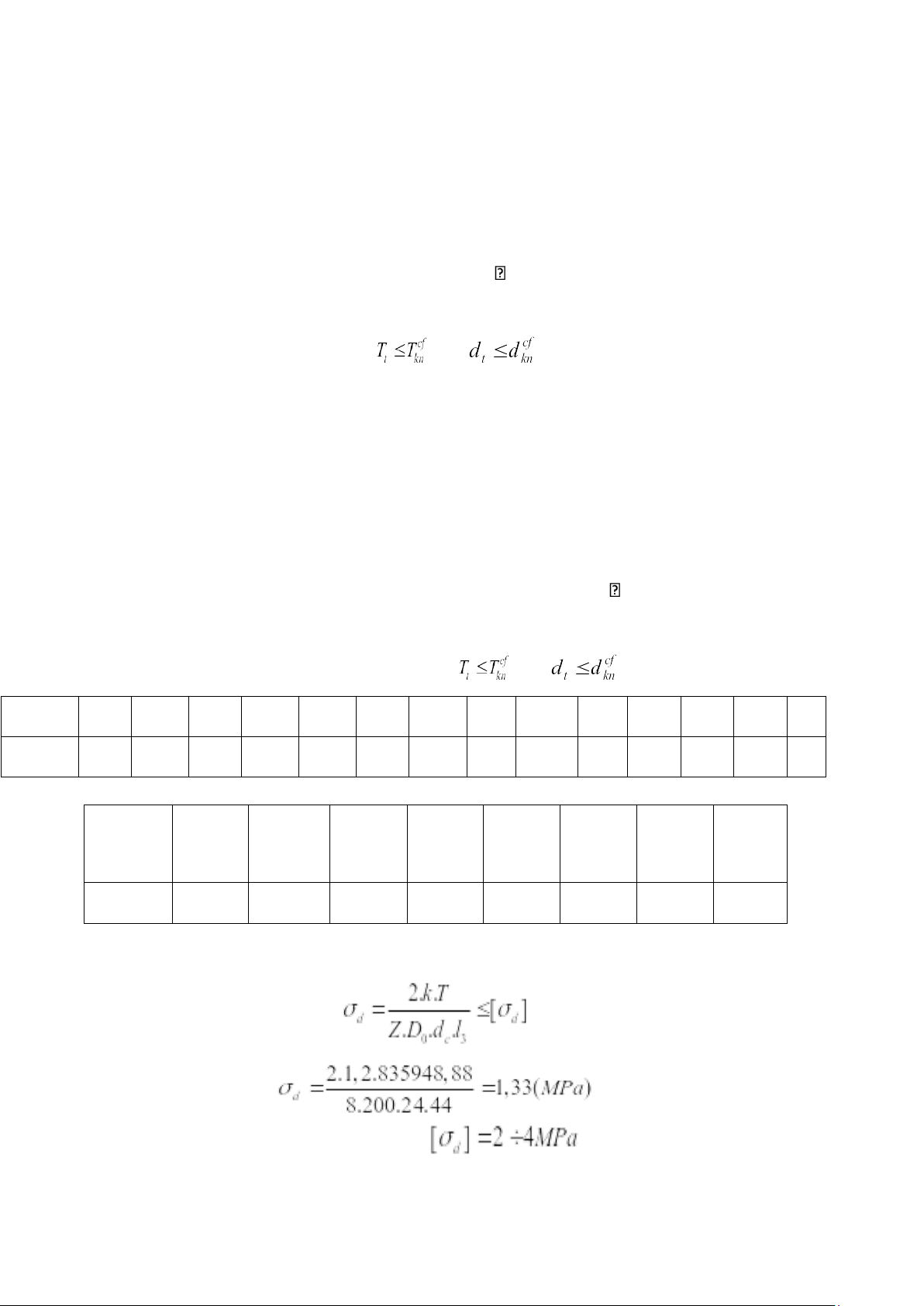

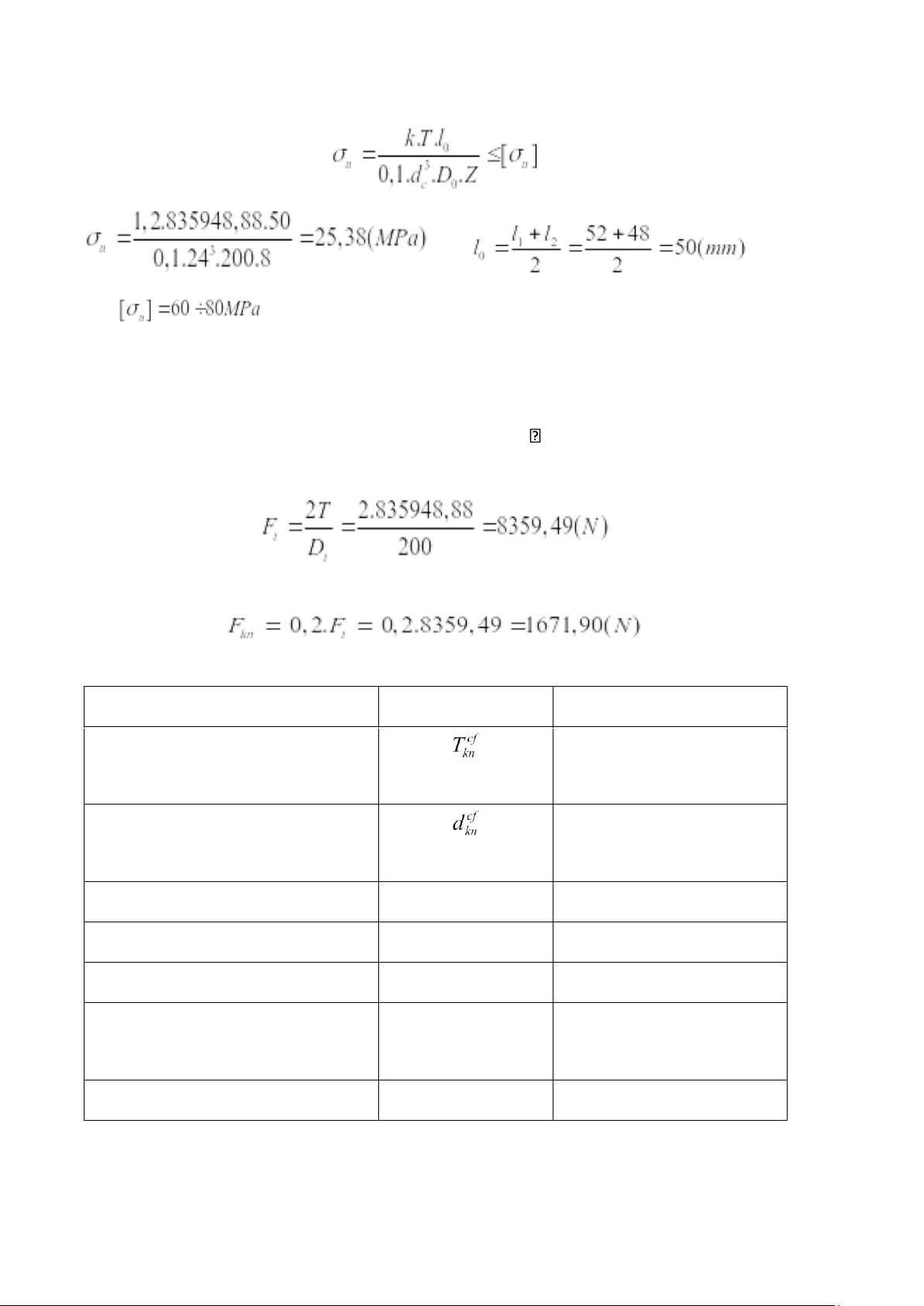

4.1.2. Kiểm nghiệm khớp nối

Ta kiểm nghiệm theo 2 điều kiện: Mặt khác, lOMoAR cPSD| 59092960 20

= > thoả mãn điều kiện bền dập với Mà

= > thoả mãn điều kiện sức bền của chốt.

4.1.3. Lực khớp nối tác dụng lên trục •

Dt : đường kính vòng tròn qua tâm các chốt: Dt = D0 = 200 mm Ft :

lực vòng trên khớp nối: • Fkn : lực khớp nối

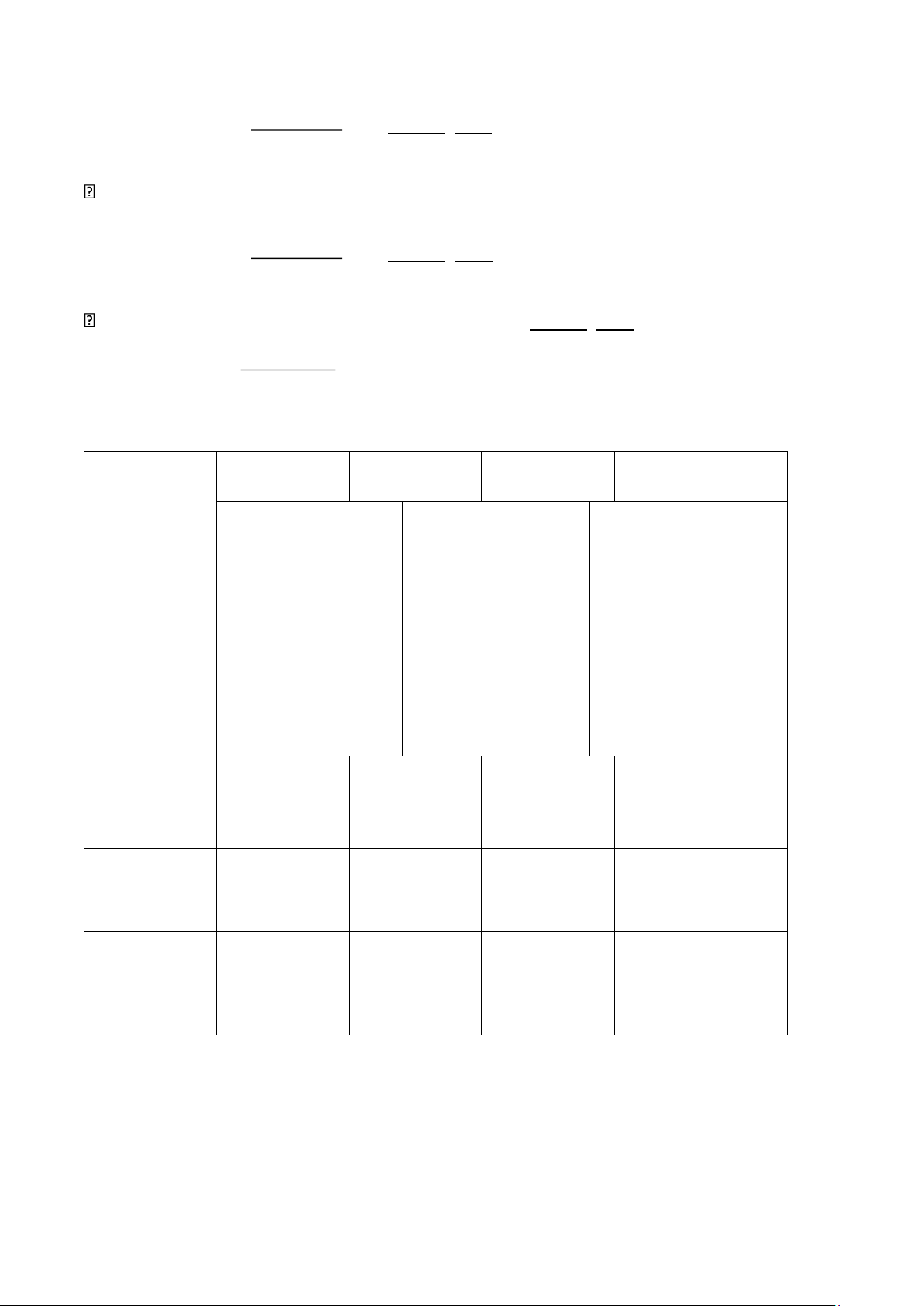

4.1.4. các thông số cơ bản của nối trục vòng đàn hồi Thông số Kí hiệu Giá trị

Mô men xoắn lớn nhất có thể 2000 Nm truyền được

Đường kính lớn nhất có thể của 63 mm trục nối Số chốt Z 8

Đường kính vòng tâm chốt D0 200 mm

Chiều dài phần tử đàn hồi l3 44 mm

Chiều dài đoạn công xôn của 48 mm chốt l1

Đường kính của chốt đàn hồi dc 24 mm