Preview text:

lOMoARcPSD|34599611

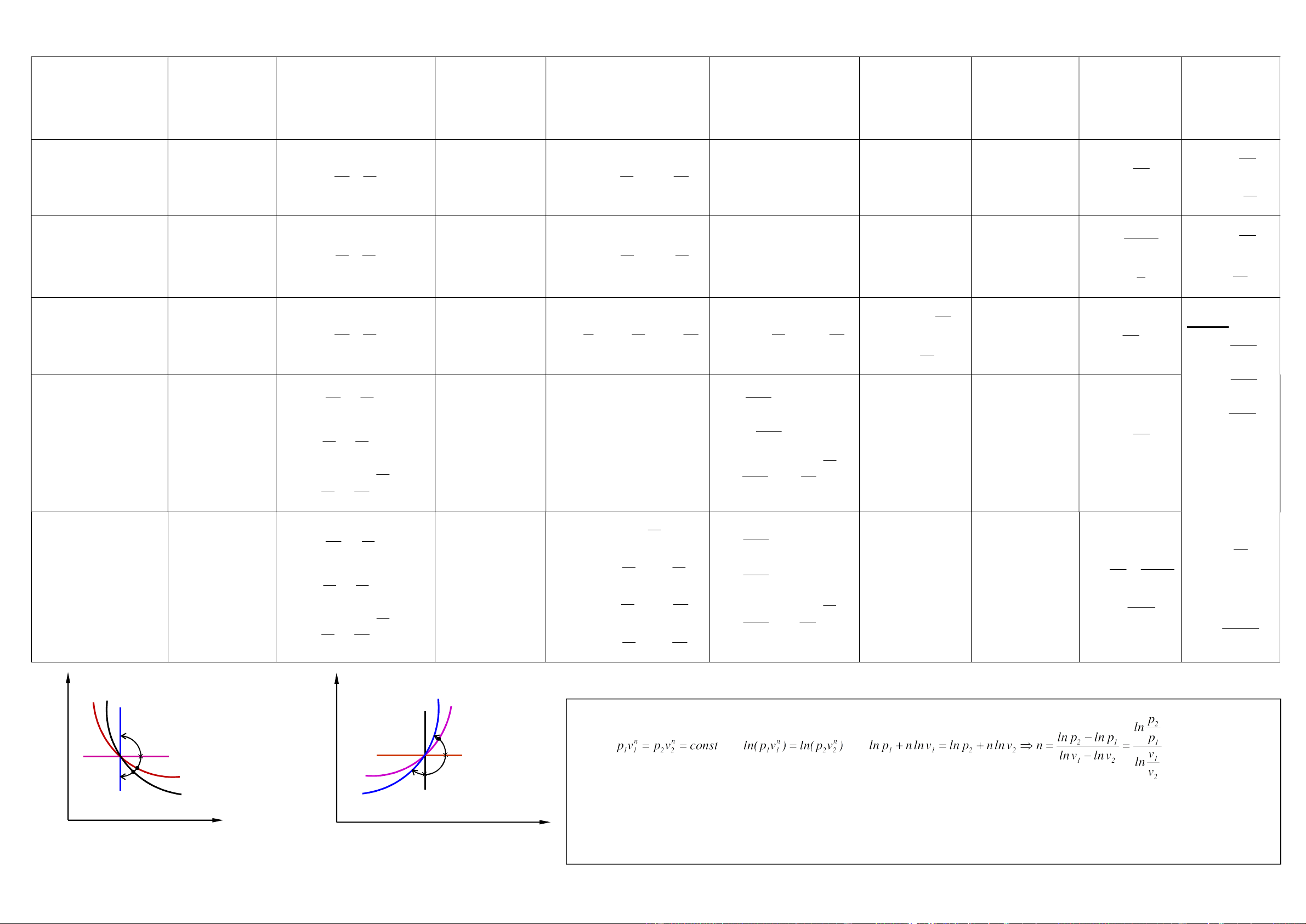

TÓM TẮT CÁC QUÁ TRÌNH NHIỆT NHIỆT ĐỘNG CƠ BẢN CỦA KHÍ LÝ TƯỞNG NHIỆT ĐỘ BIẾN LƯỢNG HỆ SỐ BIẾN TÊN QUAN HỆ GIỮA THIÊN NỘI ĐỘ BIẾN THIÊN CÔNG THAY ĐỔI CÔNG ĐỊNH NGHĨA TRAO ĐỔI ĐỔI NĂNG NHẬN XÉT QUÁ TRÌNH CÁC THÔNG SỐ NĂNG, ENTROPY THỂ TÍCH KỸ THUẬT VỚI MÔI LƯỢNG ENTHALPY TRƯỜNG T u tg v = const, p T T p 2 v s Quá trình đẳng tích 2 2 u=cv.T 2 2 s c .ln c .ln l pdv 0 q = ∆u = c v dv = 0 p T v v T p lkt = v(p2 – p1) v. ∆T q T 1 1 i=cp.T 1 1 = R(T2 – T1) 1 1 tg v cv c . T T v tg p p = const, v T T v 2 c . T s Quá trình đẳng áp 1 1 u=cvT, 2 2 s c .ln c .ln l= p(v2-v1) l vdp 0 q = cp.dT p p dp = 0 v T p p T v kt 2 2 i=cpT 1 1 =R(T2-T1) = c 1 T 1 v.dT + R.dT tg k p cp p l RT ln 1 kt T = const, p v l v p v p p u Lưu ý: Quá trình đẳng nhiệt 1 2 u = 0, 2 1 s R.ln R.ln 2 1 l RT ln RT ln 2 1 dT = 0 p v T v p v p q = u + l = l 0 c 2 1 i = 0 1 2 1 2 v q * R RT ln 2 l v k 1 v1 k k * c R p p v 1 1 2 k 1 l .p v p v 1 1 2 2 p v k 1 n k 2 1 * c c n v k1 R u n 1 dq = 0, T v u=c s 0 l . T ( T ) 1 2 2 Quá trình đoạn nhiệt 1 2 v.T, k 1 l k pdv k l. q = 0 q kt * Công thức pvk = const T v s s 2 1 i=cp.T 1 2 k1 1 k Mayer: k1 RT p 1 2 k T p l . 1 R c c k 1 p p v 1 1 1 T p 2 2 * Số mũ đoạn T n 2 nhiệt: p v s c .ln 1 1 2 n T l p v p v 1 1 2 2 c 1 p p v n 1 k 2 1 T v 2 2 u c . T c v v n1 s c .ln R.ln R v c T v u = c T v l .T T 2 1 2 q c . T Quá trình đa biến n = const, 1 2 v.T, 1 1 n 1 l n pdv n l. n * Số mũ đa kt pvn = const T v v p q = cn.T 2 1 i = cp.T 2 2 s c .ln c .ln n1 n 1 1 biến: p v n1 v p RT p n 1 1 1 2 l 1 n k c c n n p T p 1 1 n 1 p n T p 2 2 1 c c s c .ln R.ln n v T p 2 2 p T p 1 1 p T n=-∞ n=-∞ n=0 đẳng áp n=0 đẳng áp n=1 đẳng nhiệt n=1 đẳng nhiệt n=+∞ n=k đoạn nhiệt

Khi n = 0, phương trình của quá trình là pv0 = const, hay p = const với nhiệt dung riêng c n=+∞ n=k đoạn nhiệt

n = kcv = cp, quá trình là đẳng áp. đẳng tích đẳng tích

Khi n = 1, phương trình của quá trình là pv1 = const, hay T = const với nhiệt dung riêng c

T = ±∞, quá trình là đẳng nhiệt. v

Khi n = k, phương trình của quá trình là pvk = const, hay q = 0 với nhiệt dung riêng cn = 0, quá trình là đoạn nhiệt. s

Khi n = ±∞, phương trình của quá trình là pv±∞ = const, hay v = const với nhiệt dung riêng cn = cv, quá trình là đẳng tích.

Hình 3.11: Biểu diễn các quá trình

Hình 3.12: Biểu diễn các quá trình trên đồ thị p-v trên đồ thị T-s

Downloaded by MINH LÊ TH? KHÁNH (minh.lekhanh1709@hcmut.edu.vn) KTTP2 -HK251

1. Tổng quan về nhiệt động lực học

1.1 Các Định luật Bảo toàn

Định luật thứ nhất của nhiệt động lực học, hay định luật bảo toàn năng lượng,

khẳng định rằng năng lượng không tự sinh ra cũng không tự mất đi, mà chỉ chuyển từ

dạng này sang dạng khác. Đối với một hệ thống hở hoạt động ổn định (steady-flow),

tổng năng lượng đi vào hệ thống (dưới dạng nhiệt, công, và năng lượng nội tại của dòng

vật chất) phải bằng tổng năng lượng đi ra. Phương trình cân bằng năng lượng tổng quát

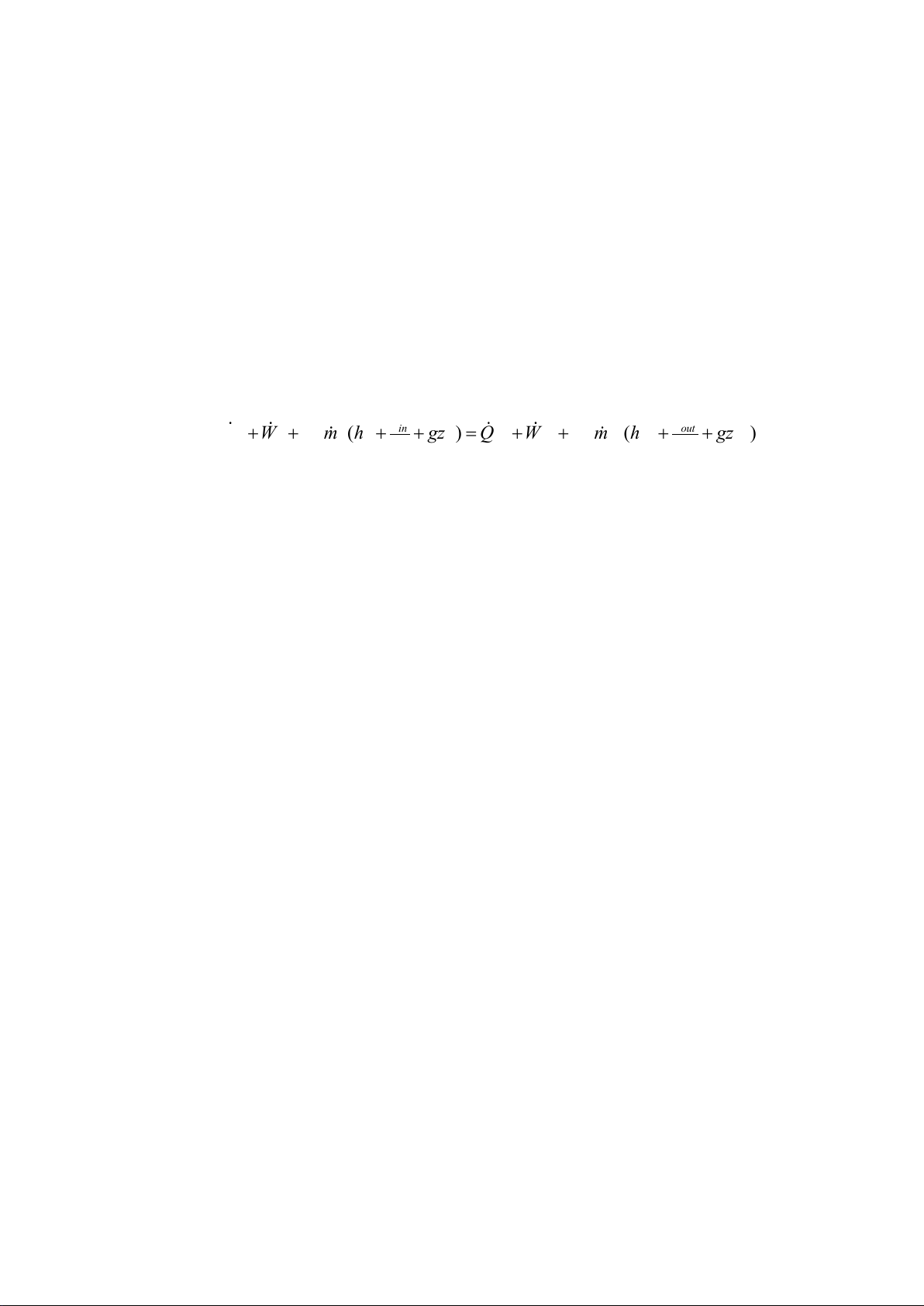

cho một thể tích kiểm soát được biểu diễn như sau: 2 2 v v

Q +W + m ( in h +

+ gz ) = Q +W + m ( out h + + gz ) in in in in 2 in out out out out 2 out

Trong các ứng dụng truyền nhiệt thuần túy, các thành phần động năng và thế

năng thường không đáng kể, và công cơ học thường bằng không (trừ trường hợp máy

nén trong hệ thống lạnh), do đó phương trình đơn giản hóa thành sự cân bằng giữa

enthalpy dòng vào, dòng ra và nhiệt lượng trao đổi.

Nội năng (Internal Energy, U ) là tổng năng lượng vi mô của các hạt cấu tạo nên

vật chất, bao gồm động năng tịnh tiến, quay, dao động của phân tử (quy định nhiệt độ -

nhiệt hiện) và năng lượng liên kết giữa các phân tử (quy định trạng thái pha - nhiệt ẩn).

Enthalpy ( H =U + PV ) là đại lượng nhiệt động lực học quan trọng trong các hệ thống

dòng chảy, đại diện cho tổng năng lượng của dòng lưu chất bao gồm cả nội năng và

năng lượng dòng chảy (flow work) cần thiết để đẩy khối lưu chất qua biên giới hệ thống.

1.2 Nhiệt dung riêng và tính chất vật liệu

Nhiệt dung riêng ( c ) là thước đo khả năng lưu trữ nhiệt năng của vật liệu. Nó

được định nghĩa là lượng năng lượng cần thiết để nâng nhiệt độ của một đơn vị khối

lượng chất đó lên một độ. Trong nhiệt động lực học, ta phân biệt nhiệt dung riêng đẳng

tích ( c ) và nhiệt dung riêng đẳng áp ( c ). v p

Đối với chất rắn và chất lỏng không nén được, sự khác biệt giữa hai đại lượng

này là không đáng kể ( c c ). Tuy nhiên, đối với chất khí, công giãn nở thể tích là p v

đáng kể, do đó c luôn lớn hơn c . p v

1.3 Ba cơ chế truyền nhiệt cơ bản

Nhiệt lượng được truyền tải thông qua ba cơ chế vật lý riêng biệt nhưng thường

xảy ra đồng thời trong thực tế: dẫn nhiệt (conduction), đối lưu (convection), và bức xạ (radiation).

1.3.1 Dẫn nhiệt (conduction)

Dẫn nhiệt là quá trình truyền năng lượng từ các hạt giàu năng lượng hơn sang

các hạt ít năng lượng hơn thông qua tương tác trực tiếp, mà không có sự dịch chuyển vĩ

mô của vật chất. Trong chất khí và lỏng, cơ chế này chủ yếu do sự va chạm và khuếch

tán ngẫu nhiên của các phân tử. Trong chất rắn, dẫn nhiệt diễn ra nhờ sự dao động của

mạng tinh thể (phonon) và sự di chuyển của các electron tự do.

Định luật Fourier là nền tảng toán học của dẫn nhiệt, biểu diễn mối quan hệ tuyến

tính giữa mật độ dòng nhiệt (heat flux) và gradient nhiệt độ: dT q = −k x dx

Trong đó, k (W / m K ) là hệ số dẫn nhiệt (thermal conductivity), một đặc tính

vật lý quan trọng của vật liệu. Dấu âm trong phương trình thể hiện quy ước nhiệt truyền

theo chiều giảm dần của nhiệt độ.

Các vật liệu có cấu trúc tinh thể và liên kết kim loại (như đồng, nhôm) thường

có hệ số k rất cao nhờ sự tham gia của các đám mây electron tự do trong việc vận

chuyển năng lượng. Ngược lại, các vật liệu có cấu trúc xốp chứa khí (như bông, xốp)

có hệ số k rất thấp, do không khí tĩnh là chất dẫn nhiệt kém, khiến chúng trở thành vật

liệu cách nhiệt lý tưởng.

Độ khuếch tán nhiệt (Thermal Diffusivity, = k / c ) là một thông số quan p

trọng khác, đặc trưng cho tốc độ lan truyền nhiệt độ trong vật liệu. Vật liệu có lớn

(như kim loại) sẽ truyền nhiệt nhanh hơn nhiều so với khả năng lưu trữ nhiệt của chúng,

do đó nhiệt độ sẽ đồng đều hóa nhanh chóng.

1.3.2 Đối lưu (convection)

Đối lưu là phương thức truyền nhiệt giữa một bề mặt rắn và một dòng lưu chất

(khí hoặc lỏng) chuyển động tiếp xúc với nó. Đây là cơ chế phức tạp kết hợp giữa dẫn

nhiệt (tại lớp biên tiếp xúc sát bề mặt) và chuyển động dòng chảy vĩ mô (advection)

mang năng lượng đi nơi khác.

Định luật làm lạnh Newton mô tả quá trình này: Q

= hA (T −T ) conv s s Trong đó h ( 2

W / m K ) là hệ số truyền nhiệt đối lưu. Khác với k , h không phải

là hằng số vật liệu mà phụ thuộc vào rất nhiều yếu tố: hình học bề mặt, tính chất lưu

chất (độ nhớt, mật độ, nhiệt dung riêng), vận tốc dòng chảy và chế độ chảy (tầng hay rối).

Đối lưu được phân thành hai loại chính:

• Đối lưu tự nhiên (Natural Convection): Dòng chảy được hình thành do lực đẩy

Archimedes khi có sự chênh lệch mật độ gây ra bởi chênh lệch nhiệt độ trong lưu chất.

• Đối lưu cưỡng bức (Forced Convection): Dòng chảy được tạo ra bởi các tác nhân

bên ngoài như bơm, quạt, hoặc gió. Đối lưu cưỡng bức thường mang lại hệ số

truyền nhiệt h cao hơn nhiều so với đối lưu tự nhiên.

1.3.3 Bức xạ (Radiation)

Bức xạ nhiệt là năng lượng phát ra từ vật chất dưới dạng sóng điện từ (hoặc

photon) do sự thay đổi cấu hình điện tử trong nguyên tử hoặc phân tử. Khác với dẫn

nhiệt và đối lưu, bức xạ không cần môi trường vật chất trung gian và có thể truyền qua

chân không với tốc độ ánh sáng.

Mọi vật thể có nhiệt độ trên độ không tuyệt đối đều phát ra bức xạ nhiệt. Cường

độ phát xạ phụ thuộc mạnh vào nhiệt độ bề mặt và tính chất bề mặt (độ đen - emissivity

ò). Định luật Stefan-Boltzmann cho vật đen (blackbody - vật thể lý tưởng hấp thụ và

phát xạ hoàn hảo) phát biểu rằng năng lượng phát xạ toàn phần tỷ lệ với lũy thừa bậc 4

của nhiệt độ tuyệt đối: 4 E = T b Trong đó 8 − 2 4 = 5.67 1

0 W / m K là hằng số Stefan-Boltzmann.

2. Dẫn nhiệt ổn định

2.1 Mạng lưới nhiệt trở (Thermal Resistance Network)

Tương tự như định luật Ohm trong mạch điện, dòng nhiệt Q được coi như dòng

điện, chênh lệch nhiệt độ T

tương ứng với hiệu điện thế, và các lớp vật liệu đóng vai trò như các điện trở.

• Vách phẳng: Nhiệt trở dẫn nhiệt là R = L / (k ) A . wall

• Vách trụ (Ống): Do diện tích truyền nhiệt thay đổi theo bán kính ( A = 2 rL ),

nhiệt trở được tính bằng: ln(r / r ) 2 1 R = cyl 2 Lk r − r

• Vách cầu: Nhiệt trở là 2 1 R = .1 sph 4rr k 1 2

Khái niệm mạng lưới nhiệt trở cho phép kỹ sư dễ dàng tính toán tổng trở nhiệt của

một hệ thống phức tạp bao gồm nhiều lớp vật liệu ghép nối tiếp hoặc song song, cũng

như kết hợp với trở nhiệt đối lưu ( R

=1/ hA) và bức xạ ở các bề mặt biên. conv

2.2 Trở nhiệt tiếp xúc (Contact Resistance)

Trong thực tế, khi hai bề mặt rắn ép vào nhau, chúng không tiếp xúc hoàn toàn

trên toàn bộ diện tích bề mặt do độ nhám vi mô. Các khoảng trống giữa các đỉnh nhấp

nhô chứa đầy không khí (chất dẫn nhiệt kém), tạo ra một trở nhiệt phụ gọi là trở nhiệt

tiếp xúc ( R ). Sự sụt giảm nhiệt độ qua lớp tiếp xúc này có thể đáng kể. Để giảm R , c c

người ta thường sử dụng mỡ dẫn nhiệt (thermal grease), lá kim loại mềm, hoặc tăng áp

lực nén để làm biến dạng dẻo các đỉnh nhám, tăng diện tích tiếp xúc thực.

2.3 Bán kính cách nhiệt tới hạn (Critical Radius of Insulation)

Một hiện tượng thú vị trong dẫn nhiệt hình trụ là việc thêm lớp cách nhiệt không

phải lúc nào cũng làm giảm tổn thất nhiệt. Đối với các ống dẫn hoặc dây điện có đường

kính nhỏ, việc bọc thêm lớp cách nhiệt làm tăng nhiệt trở dẫn nhiệt nhưng đồng thời

làm tăng diện tích bề mặt bên ngoài tiếp xúc với môi trường đối lưu, làm giảm nhiệt trở đối lưu.

Bán kính tới hạn được xác định là r = k / h. cr ins

Nếu bán kính ngoài của ống nhỏ hơn r , việc thêm cách nhiệt sẽ làm tăng tốc cr

độ truyền nhiệt cho đến khi đạt bán kính tới hạn, sau đó mới bắt đầu giảm. Điều này có

ý nghĩa quan trọng trong việc làm mát dây điện.

2.4 Bề mặt mở rộng: cánh tản nhiệt (Fins)

Khi hệ số truyền nhiệt đối lưu h thấp (thường gặp khi môi trường là chất khí),

trở nhiệt đối lưu chiếm ưu thế, hạn chế dòng nhiệt tổng thể. Giải pháp hiệu quả nhất

không phải là cố gắng tăng h (thường tốn kém năng lượng quạt/bơm) mà là tăng diện

tích bề mặt truyền nhiệt A ) được định nghĩa là tỷ số giữa nhiệt lượng thực tế cánh fin

truyền được so với nhiệt lượng lý tưởng nếu toàn bộ cánh được duy trì ở nhiệt độ gốc (T ). b Qfin = fin Qfin,max

Đối với cánh thẳng tiết diện chữ nhật, hiệu suất giảm khi chiều dài cánh tăng do

nhiệt độ giảm dần dọc theo cánh.

Hiệu quả của việc sử dụng cánh (ò ) là tỷ số giữa nhiệt lượng truyền khi có cánh fin

và khi không có cánh (chỉ có bề mặt gốc). Các thiết kế cánh tản nhiệt (như trong động

cơ xe máy, bộ tản nhiệt CPU, dàn nóng điều hòa) luôn tuân theo nguyên tắc: gắn cánh

vào phía có hệ số h thấp hơn để cân bằng nhiệt trở giữa hai phía của vách ngăn.

3. Lý thuyết đối lưu

3.1 Lớp biên thủy động lực học và lớp biên nhiệt

Khi lưu chất chảy qua một bề mặt, lực nhớt làm cho vận tốc tại bề mặt bằng

không (điều kiện không trượt). Vùng lưu chất chịu ảnh hưởng của lực nhớt gọi là lớp

biên thủy động lực học ( ). Tương tự, nếu có chênh lệch nhiệt độ, một lớp biên nhiệt

( ) sẽ hình thành. Mối quan hệ giữa độ dày hai lớp biên này phụ thuộc vào số Prandtl t (Pr): • Pr =

• Nếu Pr 1 (khí), hai lớp biên có độ dày tương đương. • Nếu Pr

1 (dầu), lớp biên động lượng dày hơn nhiều lớp biên nhiệt. • Nếu Pr

1 (kim loại lỏng), lớp biên nhiệt phát triển nhanh hơn.

3.2 Các chuẩn số quan trọng

Việc giải tích các phương trình vi phân mô tả đối lưu là rất phức tạp. Do đó, phương

pháp phân tích thứ nguyên và thực nghiệm được sử dụng rộng rãi, dẫn đến các tương

quan thực nghiệm dựa trên các số vô thứ nguyên:

• Số Nusselt ( Nu = hL / k ): Biểu thị tỷ lệ giữa truyền nhiệt đối lưu và dẫn nhiệt thuần c

túy qua lớp lưu chất. Nu =1 nghĩa là truyền nhiệt chỉ bằng dẫn nhiệt. Nu càng lớn, đối lưu càng mạnh.

• Số Reynolds ( Re = V

L / ): Tỷ lệ giữa lực quán tính và lực nhớt, xác định chế độ c

chảy tầng (Laminar) hay chảy rối (Turbulent). Chảy rối tăng cường sự xáo trộn,

làm tăng đáng kể hệ số truyền nhiệt h nhưng cũng làm tăng tổn thất áp suất.

• Số Grashof (Gr): Tương tự như Re nhưng áp dụng cho đối lưu tự nhiên, biểu thị

tỷ lệ giữa lực đẩy Archimedes và lực nhớt.

• Số Rayleigh ( Ra = Gr Pr ): Dùng để xác định chế độ chảy trong đối lưu tự nhiên.

3.3 Các tương quan thực nghiệm

Đối với dòng chảy ngoài (external flow) qua tấm phẳng, ống trụ, hoặc khối cầu,

và dòng chảy trong (internal flow) trong ống dẫn, các nhà nghiên cứu đã thiết lập hàng

loạt công thức thực nghiệm dạng m n

Nu = CRe Pr để kỹ sư có thể ước tính hệ số h .

Ví dụ, đối với dòng chảy tầng qua tấm phẳng: 1/2 1/3

Nu = 0.332Re Pr . x x

Đối với dòng chảy rối phát triển hoàn toàn trong ống (tương quan Dittus- Boelter): 0.8 Nu = 0.023 n

Re Pr ( n = 0.4 khi gia nhiệt, n = 0.3 khi làm lạnh). D D

4. Thiết bị trao đổi nhiệt 4.1 Phân loại

Dựa trên cấu tạo và nguyên lý hoạt động, HE được phân thành các nhóm chính :

1. Thiết bị hồi nhiệt (Recuperative): Hai dòng lưu chất nóng và lạnh chảy đồng thời

và được ngăn cách bởi một vách rắn (ống hoặc tấm). Nhiệt truyền trực tiếp qua

vách này. Đây là loại phổ biến nhất (ví dụ: vỏ-ống, tấm bản).

2. Thiết bị tái sinh (Regenerative): Sử dụng một ma trận rắn lưu trữ nhiệt (như gốm

hoặc lưới kim loại). Lưu chất nóng chảy qua làm nóng ma trận, sau đó lưu chất

lạnh chảy qua lấy nhiệt từ ma trận. Loại này thường dùng trong thu hồi nhiệt khí

thải (như Ljungstrom trong nhà máy điện).

3. Thiết bị bay hơi (Evaporative): Kết hợp truyền nhiệt và truyền khối, làm lạnh

chất lỏng bằng cách cho bay hơi một phần vào dòng khí khô (tháp giải nhiệt - cooling tower).

Dựa trên hướng dòng chảy:

• Cùng chiều (Parallel flow): Hai dòng vào cùng một đầu. Hiệu suất thấp, nhiệt độ

ra của dòng lạnh không thể vượt quá nhiệt độ ra của dòng nóng.

• Ngược chiều (Counter flow): Hai dòng vào hai đầu đối diện. Hiệu suất cao nhất,

duy trì độ chênh nhiệt độ T

đồng đều, cho phép nhiệt độ giao chéo (nhiệt độ ra

dòng lạnh > nhiệt độ ra dòng nóng).

• Chéo dòng (Cross flow): Hai dòng vuông góc nhau (như trong két nước ô tô).

Hiệu suất nằm giữa hai loại trên.

4.2 Phương pháp thiết kế tính toán

Hai phương pháp chính được sử dụng để thiết kế và đánh giá hiệu suất HE:

1. Phương pháp LMTD (Log Mean Temperature Difference):

Dùng cho bài toán thiết kế (sizing) khi biết nhiệt độ đầu vào và đầu ra mong muốn. Q =UAF T lm Trong đó: T − T o 1 2 T =

là độ chênh nhiệt độ trung bình logarit. lm ln( T / T ) 1 2

o F là hệ số hiệu chỉnh hình học (Correction Factor) cho các thiết bị dòng chảy

phức tạp (như vỏ-ống nhiều pass), vì dòng chảy thực tế không hoàn toàn ngược

chiều hay cùng chiều. F 1, và thiết kế tốt thường yêu cầu F 0.8

2. Phương pháp ò-NTU (Effectiveness - Number of Transfer Units):

Dùng cho bài toán đánh giá (rating) khi biết kích thước thiết bị (UA) và nhiệt

độ đầu vào, cần tìm nhiệt độ đầu ra và nhiệt lượng trao đổi.

o Hiệu quả trao đổi nhiệt ( ò) là tỷ số giữa nhiệt lượng thực tế và nhiệt lượng cực

đại có thể trao đổi được (giới hạn bởi nhiệt động lực học).

o Số đơn vị truyền nhiệt ( NTU =UA / C

) là thước đo kích thước nhiệt của thiết min

bị. NTU càng lớn, hiệu suất càng cao nhưng chi phí càng tăng.

4.3 Hệ số truyền nhiệt tổng quát U và hệ số bám bẩn

Hệ số U phản ánh tổng trở nhiệt của toàn bộ quá trình truyền nhiệt từ dòng nóng

sang dòng lạnh, bao gồm trở nhiệt màng lưu chất nóng, lớp cặn bẩn phía nóng, vách

ống, lớp cặn bẩn phía lạnh, và màng lưu chất lạnh: 1 1 R R f ,i f ,o 1 = + + R + + wall UA h A A A h A i i i o o o

Hệ số bám bẩn ( R - Fouling factor) là yếu tố cực kỳ quan trọng trong thiết kế f

thực tế. Cáu cặn (do kết tủa muối, gỉ sét, sinh vật, tro bụi) tạo ra lớp cách nhiệt làm giảm

U theo thời gian. Thiết kế phải dự phòng diện tích dư thừa để bù đắp cho sự suy giảm

này trước chu kỳ vệ sinh tiếp theo. Ví dụ, nước biển hay dầu thô có hệ số bám bẩn cao

hơn nhiều so với nước ngưng hay khí sạch.

5. Thiết bị trao đổi nhiệt vỏ - ống (Shell and Tube Heat Exchanger)

5.1 Cấu tạo và tiêu chuẩn TEMA

Thiết bị vỏ-ống bao gồm một bó ống (tube bundle) nằm bên trong một vỏ trụ lớn

(shell). Một lưu chất chảy trong ống, lưu chất kia chảy ngoài ống (trong vỏ).

Tiêu chuẩn TEMA (Tubular Exchanger Manufacturers Association) phân loại các bộ phận chính:

• Đầu trước (Front Head): Nơi lưu chất đi vào ống. Có các loại A (tháo được nắp

để vệ sinh ống), B (liền khối, rẻ hơn), C, N...

• Vỏ (Shell): Loại E (1 pass) phổ biến nhất. Loại F (2 pass có vách ngăn dọc), loại

K (Kettle reboiler - vỏ phình to để tách lỏng-hơi).

• Đầu sau (Rear Head): Quyết định khả năng giãn nở nhiệt và bảo trì. Loại L, M,

N (mặt sàng cố định - fixed tubesheet) rẻ nhưng không chịu được chênh lệch nhiệt

độ lớn giữa vỏ và ống. Loại S, T (đầu nổi - floating head) và U (chùm ống chữ U)

cho phép bó ống giãn nở tự do và tháo ra để vệ sinh bên ngoài.

5.2 Các chi tiết thiết kế quan trọng

1. Bố trí ống (Tube Layout):

o Tam giác ( 30,60 ): Xếp được nhiều ống nhất trên một diện tích mặt sàng, hệ số

truyền nhiệt cao nhưng khó vệ sinh cơ học bên ngoài ống (khe hở hẹp). Chỉ

dùng cho lưu chất bên vỏ sạch.

o Hình vuông ( 90, 45 ): Mật độ ống thấp hơn, hệ số truyền nhiệt thấp hơn nhưng

tạo làn đường thẳng để đưa dụng cụ vệ sinh vào làm sạch bên ngoài ống. Dùng cho lưu chất bẩn.

2. Vách ngăn (Baffles):

Được lắp trong vỏ để đỡ ống (chống rung) và định hướng dòng chảy cắt ngang

qua chùm ống (cross-flow) nhiều lần, tăng hệ số truyền nhiệt vỏ ( h ). Kiểu o

vách ngăn phổ biến là "Single Segmental" (cắt một phần). Khoảng cách giữa

các vách ngăn (Baffle spacing) là thông số thiết kế quan trọng: quá gần gây sụt

áp lớn, quá xa làm giảm hiệu suất truyền nhiệt và tăng nguy cơ rung ống. Mức

tối ưu thường là 0.2 0.4 đường kính vỏ.

3. Phân bố lưu chất (Fluid Allocation):

o Lưu chất bẩn, ăn mòn, áp suất cao: Nên đi trong ống (Tube side). Lý do: Ống

dễ chế tạo từ vật liệu chịu ăn mòn (Inox, Ti) hơn vỏ, chịu áp suất tốt hơn (đường

kính nhỏ), và dễ vệ sinh lòng ống bằng cơ học.

o Lưu chất nhớt, lưu lượng lớn: Nên đi bên vỏ (Shell side) để tận dụng sự rối loạn

dòng chảy do vách ngăn tạo ra nhằm tăng hệ số truyền nhiệt, và có thể tích lớn hơn để giảm sụt áp.

6. Thiết bị ngưng tụ (Condensers)

6.1 Các loại thiết bị ngưng tụ

1. Ngưng tụ trực tiếp (Direct Contact / Barometric):

Nước làm mát được phun trực tiếp vào buồng chứa hơi. Sự tiếp xúc bề mặt lớn

giữa các giọt nước và hơi giúp truyền nhiệt cực nhanh.

o Ưu điểm: Thiết kế đơn giản, rẻ tiền, không có bề mặt truyền nhiệt để bị bám bẩn.

o Nhược điểm: Nước ngưng tụ bị lẫn với nước làm mát, không thể tái sử dụng làm

nước cấp lò hơi sạch.

o Barometric Leg: Ống xả nước cao trên 10m giúp nước tự chảy ra khỏi buồng

chân không nhờ trọng lực mà không cần bơm chiết.

2. Ngưng tụ bề mặt (Surface Condensers):

Là thiết bị vỏ-ống đặc biệt. Hơi đi vào vỏ và ngưng tụ trên bề mặt ngoài của các

ống lạnh (nước làm mát chảy trong ống).

o Ưu điểm: Thu hồi được nước ngưng tinh khiết (condensate) để quay vòng lại lò

hơi. Duy trì chân không sâu.

o Cấu tạo: Thường có kích thước rất lớn (trong nhà máy điện), với hàng ngàn ống.

Có vùng làm mát khí (Air cooler zone) để gom khí không ngưng tụ (non-

condensable gases) ra khỏi thiết bị, tránh làm giảm hiệu suất.

3. Ngưng tụ làm mát bằng không khí (Air Cooled Condensers - ACC):

Hơi đi trong các ống có cánh tản nhiệt, quạt lớn thổi không khí qua để làm mát.

Dùng ở nơi khan hiếm nước hoặc quy định môi trường nghiêm ngặt về xả nhiệt ra

sông hồ. Nhược điểm là hiệu suất phụ thuộc vào nhiệt độ môi trường và chiếm

diện tích đất rất lớn.

6.2 Vấn đề vận hành và bảo dưỡng

Hiệu suất ngưng tụ bị ảnh hưởng nghiêm trọng bởi sự bám bẩn (fouling) bề mặt

ống và sự lọt khí không ngưng tụ.

• Lọt khí (Air In-leakage): Khí không ngưng tụ bao phủ bề mặt ống, cản trở hơi

tiếp xúc với bề mặt lạnh, làm giảm hệ số truyền nhiệt và tăng áp suất ngưng tụ

(giảm hiệu suất tuabin). Cần hệ thống ejector hoặc bơm chân không để hút khí liên tục.

• Làm sạch (Cleaning):

o Offline: Dùng chổi, súng bắn nước áp lực cao, hoặc đạn cao su (pigs) để cạo sạch lòng ống khi dừng máy.

o Online: Hệ thống làm sạch bằng bi xốp (Taprogge) tuần hoàn liên tục các quả

bóng xốp qua đường ống để lau sạch cặn bẩn ngay khi máy đang chạy, duy trì hệ số U ổn định.

7. Quá trình và thiết bị cô đặc (Evaporation)

7.1 Các yếu tố ảnh hưởng đến cô đặc

1. Độ tăng điểm sôi (Boiling Point Elevation - BPE):

Theo định luật Raoult, áp suất hơi của dung môi trong dung dịch thấp hơn dung

môi tinh khiết. Do đó, ở cùng áp suất, dung dịch sôi ở nhiệt độ cao hơn nước tinh

khiết. Độ chênh lệch này (BPE) làm giảm hiệu số nhiệt độ hữu ích ( T =T

−T ) thúc đẩy truyền nhiệt. BPE càng cao khi nồng độ càng lớn (Quy steam sol tắc Duhring).

2. Tính chất dung dịch:

o Độ nhớt: Tăng nhanh khi nồng độ tăng, làm giảm hệ số truyền nhiệt đối lưu, đòi

hỏi tuần hoàn cưỡng bức.

o Nhạy nhiệt: Thực phẩm, dược phẩm bị phân hủy ở nhiệt độ cao hoặc thời gian

lưu lâu. Cần cô đặc chân không (giảm nhiệt độ sôi) và thiết bị màng rơi (giảm thời gian lưu).

o Tạo bọt (Foaming): Gây thất thoát sản phẩm cuốn theo hơi (entrainment).

o Đóng cặn (Scaling): Muối kết tinh bám vào bề mặt truyền nhiệt làm giảm năng suất.

7.2 Các loại thiết bị cô đặc

1. Tuần hoàn Tự nhiên (Natural Circulation):

Dùng ống ngắn (Calandria). Dung dịch nóng trong ống nhẹ hơn dung dịch lạnh

bên ngoài, tạo dòng tuần hoàn tự nhiên. Dùng cho dung dịch loãng, độ nhớt thấp.

2. Tuần hoàn Cưỡng bức (Forced Circulation):

Dùng bơm công suất lớn đẩy dung dịch qua bộ gia nhiệt với vận tốc cao ( 2 6

m/s). Ngăn cản sự sôi trong ống (chỉ sôi khi ra khỏi ống vào buồng tách), do đó

giảm thiểu đóng cặn trên bề mặt truyền nhiệt. Thích hợp cho dung dịch nhớt, kết tinh, đóng cặn. 3. Màng rơi (Falling Film):

Dung dịch được phân phối đều chảy thành màng mỏng dọc theo vách trong ống

từ trên xuống. Hơi sinh ra đi cùng chiều.

o Ưu điểm: Thời gian lưu cực ngắn (giây), hệ số truyền nhiệt cao, T nhỏ cũng hoạt động tốt.

o Ứng dụng: Nước trái cây, sữa, hóa chất nhạy nhiệt. 4. Màng leo (Rising Film):

Hơi sinh ra ở đáy ống đi lên với vận tốc cao kéo màng lỏng leo lên theo vách

ống. Hiệu quả cao nhưng không ổn định ở tải thấp.

7.3 Cô đặc nhiều nồi (Multiple-Effect Evaporation)

• Hệ thống 3 nồi (Triple-effect): Có thể bốc hơi khoảng 2.5 - 3 kg nước chỉ với 1 kg hơi đốt cấp vào.

• Các kiểu cấp liệu:

o Xuôi chiều (Forward feed): Dung dịch tự chảy từ áp suất cao sang thấp. Tốt cho

dung dịch nhạy nhiệt (nồi cuối nhiệt độ thấp nhất).

o Ngược chiều (Backward feed): Dùng bơm đẩy dung dịch từ áp thấp sang áp cao.

Hiệu quả cho dung dịch nhớt vì dung dịch đặc nhất ở nồi đầu (nhiệt độ cao nhất, độ nhớt giảm).

o Hỗn hợp (Mixed feed): Tối ưu hóa các ưu điểm.

8. Hệ thống lạnh (Refrigeration Systems)

8.1 Chu trình nén hơi (Vapor Compression Cycle)

Đây là chu trình phổ biến nhất trong tủ lạnh, điều hòa không khí và kho lạnh công nghiệp.

Bao gồm 4 quá trình khép kín 1:

1. Nén (Compression 1-2): Máy nén hút hơi bão hòa áp suất thấp từ dàn bay hơi, nén

đoạn nhiệt lên áp suất cao (hơi quá nhiệt). Công nén W được cung cấp bởi động in cơ điện.

2. Ngưng tụ (Condensation 2-3): Hơi cao áp đi vào dàn ngưng, nhả nhiệt Q ra môi H

trường, ngưng tụ thành lỏng cao áp.

3. Tiết lưu (Expansion 3-4): Lỏng cao áp đi qua van tiết lưu (hoặc ống mao dẫn).

Áp suất giảm đột ngột xuống áp suất bay hơi. Một phần lỏng tự bay hơi (flash gas)

lấy nhiệt từ chính dòng lỏng, làm nhiệt độ giảm sâu xuống T . Quá trình này là evap đẳng enthalpy.

4. Bay hơi (Evaporation 4-1): Hỗn hợp lỏng-hơi nhiệt độ thấp đi vào dàn bay hơi,

nhận nhiệt Q từ không gian cần làm lạnh để sôi và hóa hơi hoàn toàn, trở về đầu L hút máy nén.

Hiệu suất của chu trình được đánh giá qua Hệ số Hiệu suất (COP - Coefficient of Performance): QL COP = R Win

Thông thường COP 1, tức là lượng nhiệt di chuyển được lớn hơn điện năng tiêu thụ.

8.2 Môi chất lạnh (Refrigerants) và tác động môi trường

Lịch sử phát triển môi chất lạnh phản ánh nỗ lực cân bằng giữa hiệu suất, an toàn và môi trường :

• Thế hệ đầu: Các chất tự nhiên hoặc độc hại như Ether, SO , NH , CO . 2 3 2

• Thế hệ CFC (Chlorofluorocarbons): R11, R12. Rất bền vững, an toàn, hiệu suất

cao. Tuy nhiên, chúng chứa Clo, khi bay lên tầng bình lưu sẽ phá hủy tầng Ozone

bảo vệ trái đất (ODP cao). Đã bị cấm hoàn toàn.

• Thế hệ HCFC (Hydrochlorofluorocarbons): R22. Ít hại Ozone hơn (ODP thấp)

nhưng vẫn bị loại bỏ dần.

• Thế hệ HFC (Hydrofluorocarbons): R134a, R410A, R407C. Không chứa Clo

(ODP = 0), không hại Ozone. Tuy nhiên, chúng là khí nhà kính cực mạnh (GWP

cao gấp hàng ngàn lần CO ). 2

• Thế hệ tương lai (HFO & Tự nhiên): Quay lại sử dụng các chất tự nhiên như

NH (R717 - hiệu quả cao cho công nghiệp nhưng độc), CO (R744 - áp suất cao, 3 2

thân thiện môi trường), Hydrocarbons (R290, R600a - hiệu quả cao nhưng dễ cháy),

và HFO (R1234yf - GWP cực thấp).