Preview text:

lOMoARcPSD| 36443508 MỤC LỤC

Chương 1. BỐ TRÍ CHUNG TRÊN XE Ô TÔ ......................................................................... 6

1.1. Khái quát phân loại xe ô tô ............................................................................................... 6

1.2. Cấu tạo chung ô tô.............................................................................................................. 6

1.2.1. Động cơ: ........................................................................................................................ 6

1.2.2. Khung gầm ô tô: ............................................................................................................ 7

1.2.3. Thân xe .......................................................................................................................... 7

1.3. Bố trí chung trên ô tô ......................................................................................................... 7

1.3.1. Yêu cầu bố trí chung xe ô tô .......................................................................................... 7

1.3.2. Bố trí động cơ ................................................................................................................ 8

1.3.3. Bố trí hệ thống truyền lực .............................................................................................. 8

1.3.4. Một số điểm chú ý trong bố trí chung của xe: ............................................................. 10

Chương 2: BẢO DƯỠNG, SỬA CHỮA LY HỢP Ô TÔ ....................................................... 11

2.1. Công dụng, phân loại, yêu cầu, cấu tạo .......................................................................... 11

2.1.1. Công dụng: .................................................................................................................. 11

2.1.2. Phân loại: .................................................................................................................... 11

2.1.3. Yêu cầu ........................................................................................................................ 11

2.1.3. Cấu tạo ly hợp ma sát khô ........................................................................................... 11

2.2. Hiện tượng hư hỏng và phương pháp kiểm tra ly hợp trên xe .................................... 12

2.2.1. Hư hỏng ở bộ ly hợp:................................................................................................... 12

2.2.2. Hành trình tự do của bàn đạp ly hợp .......................................................................... 13

2.3. Hư hỏng, nguyên nhân và phương pháp sửa chữa ....................................................... 15

2.3.1. Hiện tượng hư hỏng, nguyên nhân và phương pháp kiểm tra, sửa chữa .................... 15

2.3.2 Phương pháp tháo, lắp bộ ly hợp khỏi xe..................................................................... 16

2.3. Tháo chi tiết ly hợp: ......................................................................................................... 17

2.3.1 Tháo chi tiết bộ ly hợp:................................................................................................. 17

2.3.2. Tháo chi tiết hệ thống dẫn động: ................................................................................. 17

2.4. Hư hỏng thường gặp, cách sửa chữa, khắc phục .......................................................... 17

2.4.1. Hư hỏng ở bộ ly hợp:................................................................................................... 17

2.4.2. Cơ cấu điều khiển: ....................................................................................................... 18

Chương 3: BẢO DƯỠNG, SỬA CHỮA HỘP SỐ SÀN XE Ô TÔ ........................................ 19

3.1. Công dụng, phân loại, yêu cầu ........................................................................................ 19

3.1.1. Công dụng ................................................................................................................... 19 lOMoARcPSD| 36443508

3.1.2. Phân loại ..................................................................................................................... 19

3.1.3. Yêu cầu ........................................................................................................................ 19

3.3. Những hư hỏng thường gặp và cách khắc phục ............................................................ 19

3.2. Quy trình tháo, kiểm tra và lắp hộp số sàn 3 trục ........................................................ 21

3.2.1. Quy trình tháo hộp số khỏi xe ..................................................................................... 21

3.2.2. Quy trình tháo rời chi tiết ............................................................................................ 21

3.2.3. Quy trình lắp ................................................................................................................ 22

3.3. Quy trình tháo hộp số ngang ........................................................................................... 22

3.4. Quy trình lắp hộp số ngang ............................................................................................. 26

3.5. Quy trình tháo rời, kiểm tra chi tiết trên trục sơ cấp, thứ cấp .................................... 27

3.5.1. Quy trình tháo rời chi tiết khỏi trục ............................................................................ 27

3.5.2. Quy trình kiểm tra, sửa chữa chi tiết trục, bánh răng, đồng tốc ................................. 30

3.5.3. Vỏ và nắp hộp số ......................................................................................................... 31

3.5.4. Cơ cấu điều khiển hộp số sàn ...................................................................................... 32

3.6. Phương pháp sửa chữa, phục hồi chi tiết hộp số sàn .................................................... 32

3.6.1. Vỏ và nắp hộp số ......................................................................................................... 32

3.6.2. Các trục của hộp số ..................................................................................................... 32

3.6.3. Các bánh răng ............................................................................................................. 32

3.6.4. Cơ cấu điều khiển ........................................................................................................ 32

3.7. Quy trình tháo hộp số sàn xe Toyota FR ....................................................................... 32

CHƯƠNG 4: BẢO DƯỠNG, SỬA CHỮA TRỤC TRUYỀN CÁC ĐĂNG, TRUYỀN LỰC

CHÍNH VÀ VI SAI BÁNH XE ................................................................................................. 35

4.1. Trục truyền các đăng ....................................................................................................... 35

4.1.1. Công dụng: .................................................................................................................. 35

4.1.2. Cấu tạo: ....................................................................................................................... 36

4.1.3. Phân loại: .................................................................................................................... 36

4.1.4. Phương pháp tháo, kiểm tra và lắp khớp cacđăng ..................................................... 36

4.1.5. Hiện tượng, nguyên nhân hư hỏng, biện pháp kiểm tra .............................................. 37

4.2. Truyền lực chính và bộ vi sai cầu xe .............................................................................. 37

4.2.1. Công dụng của bộ truyền lực chính và vi sai cầu xe .................................................. 37

4.2.3. Phương pháp tháo, lắp bộ truyền lực chính vi sai đối xứng ....................................... 38

4.2.4. Hiện tượng hư hỏng, nguyên nhân, biện pháp khắc phục ........................................... 39

4.2.5. Điều chỉnh khe hở ăn khớp và vết tiếp xúc bộ truyền lực chính, vi sai ....................... 40 lOMoARcPSD| 36443508

Chương 5: BẢO DƯỠNG, SỬA CHỮA HỆ THỐNG PHANH XE Ô TÔ ........................... 43

5.1. Công dụng, phân loại ....................................................................................................... 43

5.1.1.Công dụng .................................................................................................................... 43

5.1.2. Phân loại: .................................................................................................................... 43

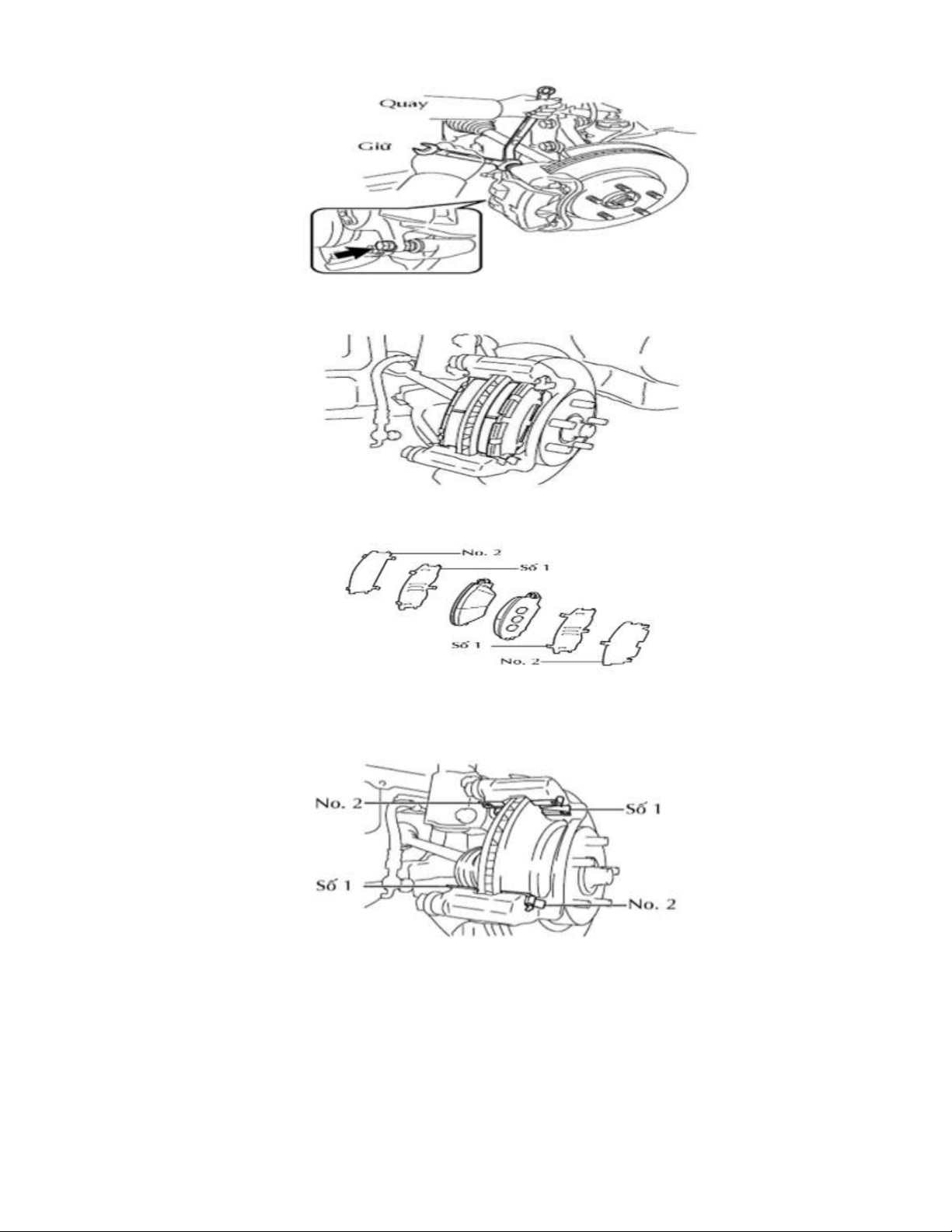

5.2. Trình tự tháo bảo dưỡng cơ cấu phanh bánh xe dạng đĩa thủy lực ............................ 43

5.3. Trình tự tháo bảo dưỡng cơ cấu phanh tang trống ...................................................... 46

5.4. Kiểm tra, điều chỉnh bàn đạp phanh xe ......................................................................... 47

5.4.1.Mục đích của điều chỉnh bàn đạp phanh: .................................................................... 47

5.4.2. Các bước điều chỉnh hành trình bàn đạp phanh: ........................................................ 47

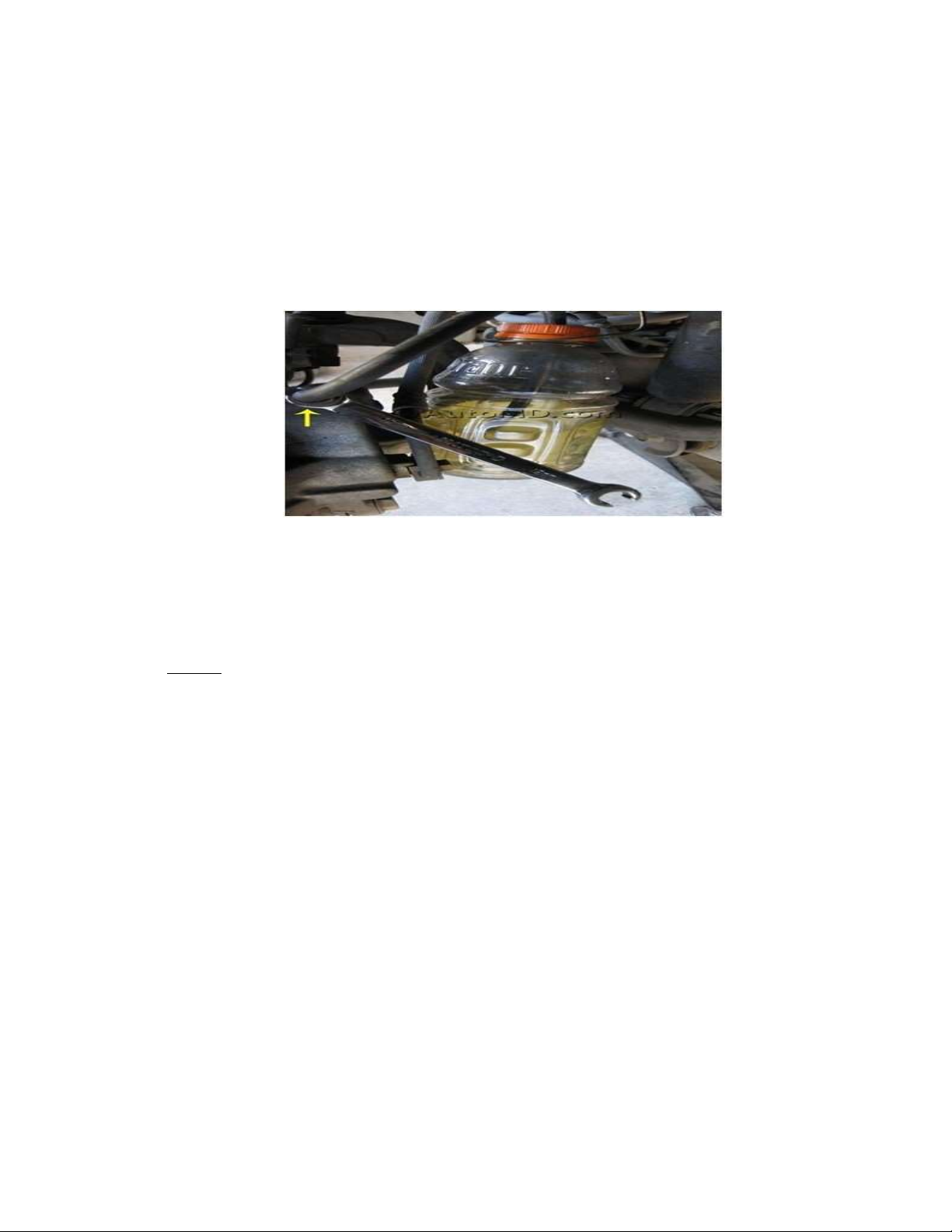

5.5. Quy trình xả khí lẫn trong hệ thống phanh thủy lực (xả air) ...................................... 48

5.5.1. Hiện tượng lọt khí trong hệ thống ............................................................................... 48

5.5.2. Trình tự xả khí trong hệ thống phanh thủy lực ............................................................ 49

5.6. Kiểm tra hệ thống phanh tay trên xe con ...................................................................... 49

5.6.1. Điều chỉnh độ dài dây cáp phanh ................................................................................ 49

5.6.2. Kiểm tra tính năng của phanh tay ............................................................................... 50

5.6.3. Kiểm tra độ nhạy của phanh tay ................................................................................. 50

5.7. Kiểm tra trợ lực phanh .................................................................................................... 50

5.7.1. Một số dấu hiệu nhận biết trợ lực phanh bị hỏng ....................................................... 50

5.7.2. Trình tự kiểm tra trợ lực phanh ................................................................................... 50

5.8. Kiểm tra xi lanh chính (bơm cái) .................................................................................... 50

5.8.1. Kiểm tra áp suất phanh qua bàn đạp phanh ............................................................... 51

5.8.2. Kiểm tra đường ống dẫn dầu ....................................................................................... 51

5.8.3. Kiểm tra vòng làm kín bình chứa dầu và đuôi sau xi lanh chính ................................ 51

5.9. Hiện tượng hư hỏng, nguyên nhân, và cách khắc phục hệ thống phanh .................... 51

5.9.1. Hệ thống phanh thủy lực cơ cấu phanh bánh xe tang trống ....................................... 51

5.9.2. Hệ thống phanh thủy lực, bánh xe phanh đĩa .............................................................. 53

5.10. Bảo dưỡng, sửa chữa hệ thống phanh dẫn động khí nén ........................................... 53

5.10.1. Bảo dưỡng hệ thống phanh dẫn động khí nén ........................................................... 53

5.10.2. Quy trình tháo lắp chi tiết hệ thống phanh dẫn động khí nén ................................... 53

5.11. Kiểm tra hoạt động của hệ thống phanh sau bảo dưỡng, sửa chữa .......................... 54

5.11.1. Thử phanh chân: ........................................................................................................ 54

5.11.2. Thử phanh dừng xe: ................................................................................................... 55 lOMoARcPSD| 36443508

Chương 6: BẢO DƯỠNG, SỬA CHỮA HỆ THỐNG TREO ............................................... 55

6.1. Công dụng, phân loại ....................................................................................................... 55

6.1.1. Công dụng ................................................................................................................... 55

6.1.2. Phân loại ..................................................................................................................... 56

6.2. Kiểm tra hệ thống treo trong bảo dưỡng ....................................................................... 56

6.3. Những hư hỏng thường gặp ở các bộ phận hệ thống treo ............................................ 58

6.3.1. Hư hỏng bộ phận dẫn hướng ....................................................................................... 58

6.3.2. Hư hỏng bộ phận đàn hồi ............................................................................................ 58

6.3.3. Hư hỏng giảm chấn ..................................................................................................... 58

6.3.4. Hư hỏng của lốp bánh xe ............................................................................................. 59

6.3.5. Hư hỏng thanh ổn định ................................................................................................ 59

6.4. Hiện tượng, nguyên nhân, cách khắc phục hư hỏng hệ thống treo ............................. 59

6.4.1. Quy trình tháo, lắp hệ thống treo trên xe sedan .......................................................... 60

6.4.2. Quy trình tháo lắp giảm xóc trên xe ............................................................................ 60

6.4.3. Kiểm tra, sửa chữa một số cơ phận hệ thống treo độc lập ......................................... 61

6.4.4. Kiểm tra định kỳ một số bộ phận của hệ thống treo và gầm xe .................................. 61

Chương 7: BẢO DƯỠNG, SỬA CHỮA HỆ THỐNG LÁI ................................................... 64

7.1. Công dụng, phân loại, cấu tạo ......................................................................................... 64

7.1.1. Công dụng ................................................................................................................... 64

7.1.2. Phân loại ..................................................................................................................... 64

7.1.3. Cấu tạo ........................................................................................................................ 64

7.2. Các thông số ảnh hưởng đến tính ổn định của hệ thống lái ......................................... 64

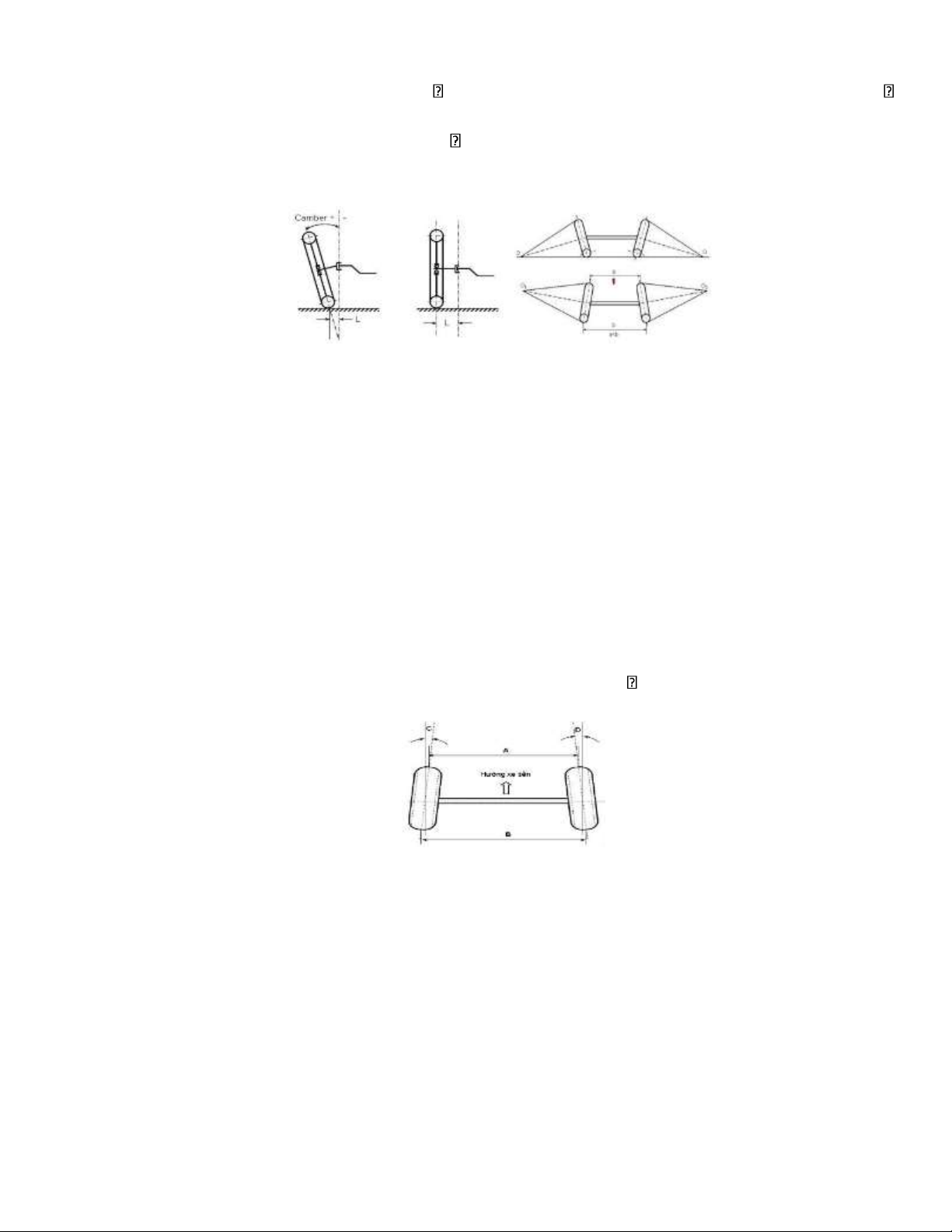

7.2.1. Các góc đặt bánh xe dẫn hướng .................................................................................. 64

7.3. Phương pháp kiểm tra, sửa chữa hệ thống trợ lực lái .................................................. 67

7.3.1. Xác định nhanh hiệu quả của trợ lực: ........................................................................ 67

7.3.2. Kiểm tra điều chỉnh độ chụm bánh xe dẫn hướng....................................................... 68

7.3.3. Kiểm tra và điều chỉnh độ rơ vô lăng lái..................................................................... 70

7.3.4. Kiểm tra góc doãng bánh xe α (góc Camber): ............................................................ 70

7.3.5. Kiểm tra góc nghiêng ngang của trụ quay đứng β (Kingpin angle) ........................... 71

7.3.6. Kiểm tra góc nghiêng dọc của trụ quay đứng γ (Caster) ............................................ 72

7.3.7. Kiểm tra góc quay vòng ............................................................................................... 72

7.3.8. Kiểm tra cơ cấu dẫn động lái: ..................................................................................... 73 lOMoARcPSD| 36443508

7.3.9. Kiểm tra độ rơ ổ bi may ơ bánh xe trước: ................................................................... 73

7.3.10. Kiểm tra độ rơ khớp nối cầu của cơ cấu treo bánh xe trước: ................................... 73

7.3.11. Kiểm tra hộp tay lái:.................................................................................................. 73

7.4. Những hư hỏng thường gặp và cách khắc phục ............................................................ 73

7.4.1. Hiện tượng, nguyên nhân, kiểm tra, sửa chữa hư hỏng .............................................. 73

7.4.2. Quy trình tháo, lắp hệ thống lái trục vít, thanh răng có trợ lực ................................. 74

7.4.3. Quy trình tháo, lắp bơm trợ lực lái ............................................................................. 75

7.4.4. Quy trình tháo, lắp hệ thống lái trục vít-thanh răng trợ lực thủy lực ......................... 76

Chương 8: BẢO DƯỠNG, SỬA CHỮA KHUNG GẦM, THÂN XE Ô TÔ ........................ 79

8.1. Khái quát về khung gầm, thân xe ô tô............................................................................ 79

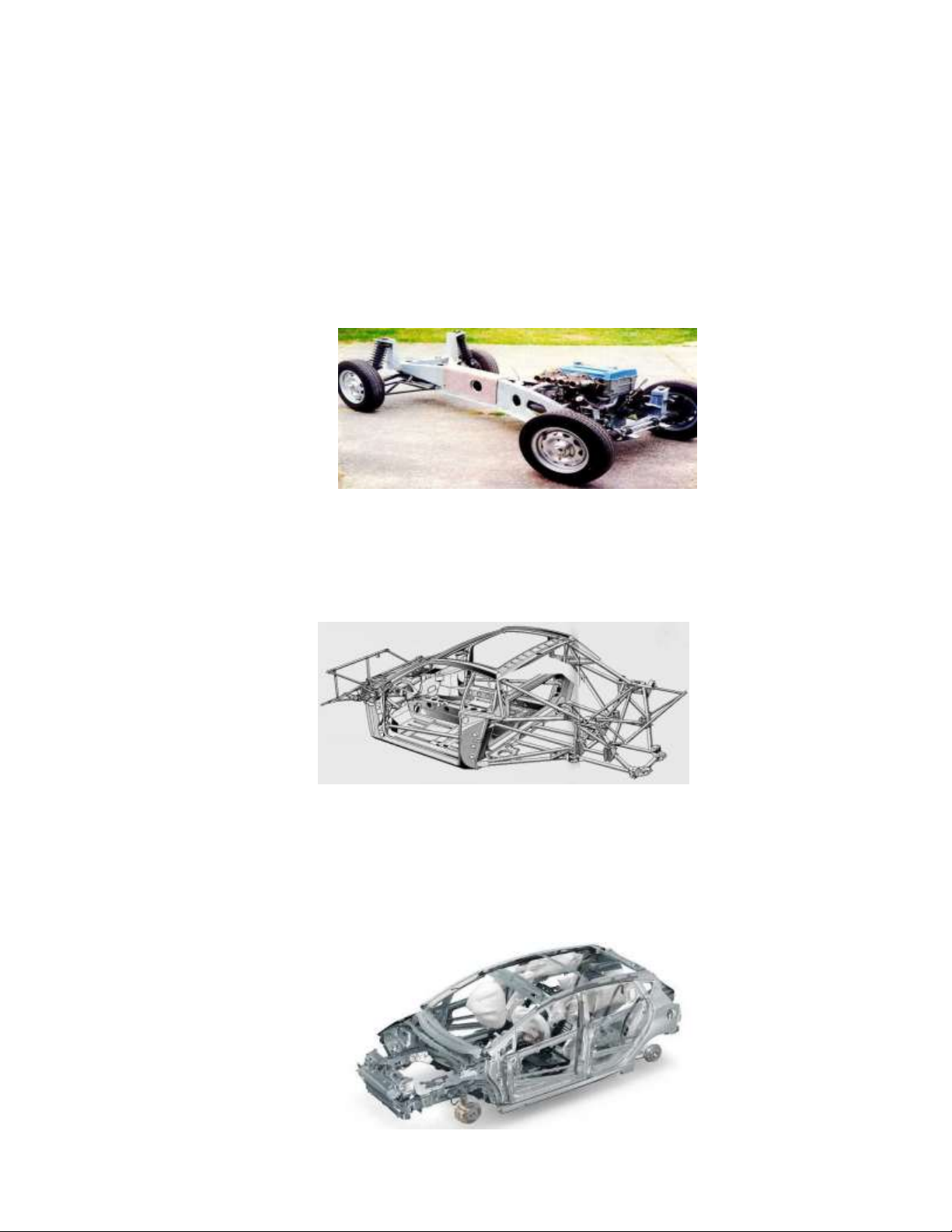

8.1.1 Các loại khung gầm ...................................................................................................... 79

8.1.2. Thân xe ô tô ................................................................................................................. 81

8.1.3. Vật liêu chế tạo khung gầm, thân xe ô tô .................................................................... 81

8.2. Hiện tượng, nguyên nhân hư hỏng, cách kiểm tra, sửa chữa khung gầm xe ............. 82

8.2.1. Hiện tượng, nguyên nhân hư hỏng khung gầm ........................................................... 82

8.2.2. Quy trình kiểm tra, sửa chữa khung gầm .................................................................... 82

8.2.2. Hiện tượng, nguyên nhân hư hỏng thân xe ................................................................. 83

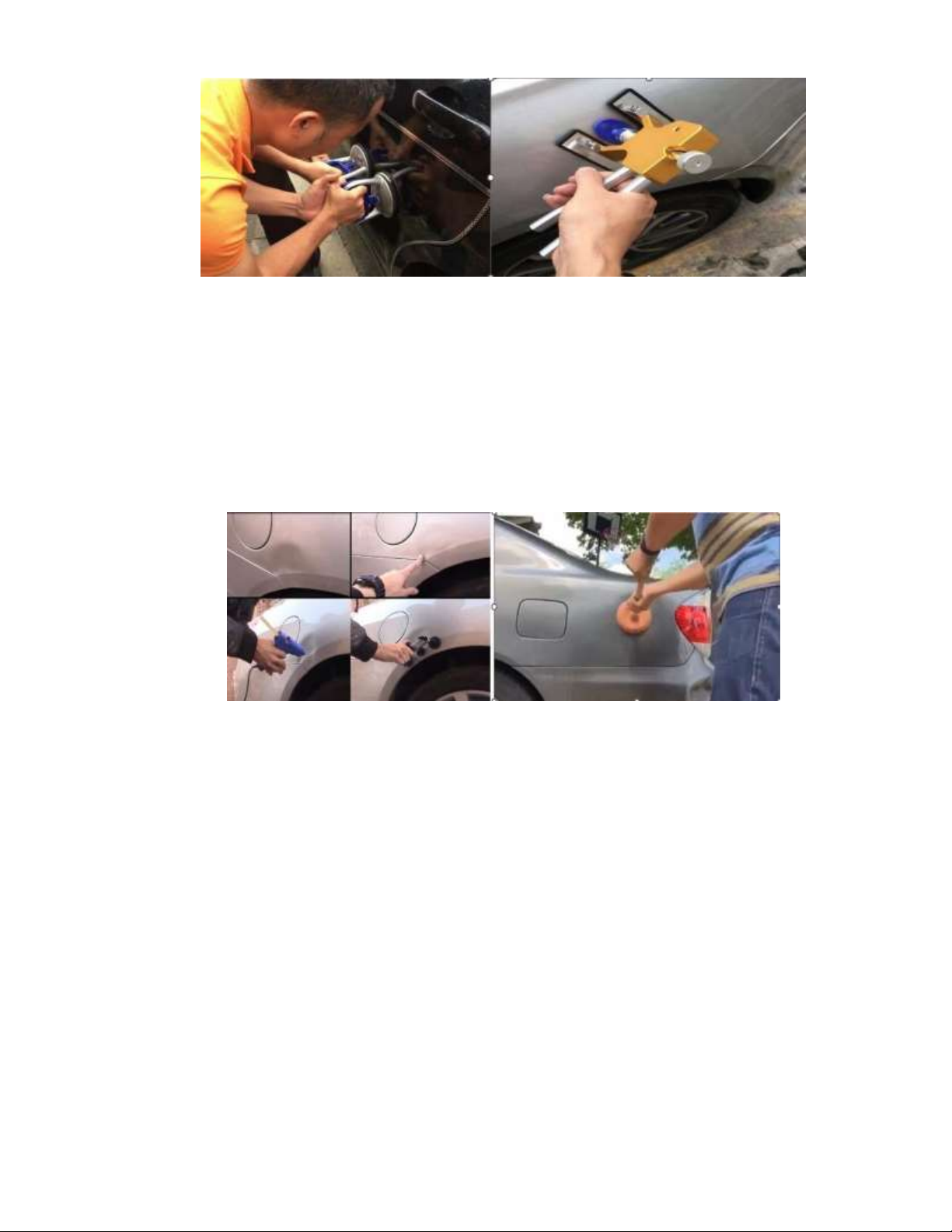

8.2.3. Một số giải pháp phục hồi vết lõm trên thân xe .......................................................... 84

8.2.4. Quy trình kiểm tra, sửa chữa thân xe, loại khung thân liền khối ................................ 85

8.2.5. Sơn phục hồi xe ............................................................................................................ 86 ĐẶT VẤN ĐỀ

Xe ô tô sử dụng rộng rãi ở nước ta như một phương tiện đi lại cá nhân cũng như vận

chuyển hàng hàng hóa, hành khách giữa các vùng miền. Với tốc độ gia tăng nhanh chóng

về số lượng xe sử dụng, đang kéo theo nhu cầu đào tạo nguồn nhân lực phục vụ bảo dưỡng, sửa chữa xe ô tô.

Từ nhu cầu thực tiễn đó, đội ngũ giảng viên Trung tâm Công nghệ ô tô - Đại học

Duy Tân đã sưu tầm, tham khảo nhiều tài liệu từ nhiều nguồn, hoàn thiện tổng hợp Tài liệu

Thực hành bảo dưỡng, sửa chữa gầm ô tô nhằm: Hình thành kỹ năng tháo, kiểm tra, lắp

ráp và sửa chữa xe ô tô; xây dựng quy trình kiểm tra, sửa chữa ô tô bảo đảm các yêu cầu

kỹ thuật; rèn luyện tính cẩn thận, tỷ mỷ, chính xác và tác phong công nghiệp cho sinh viên

theo học tại Trường, góp phần nâng cao chất lượng đào tạo nguồn nhân lực. Tài liệu sau lOMoARcPSD| 36443508

khi bổ sung, hoàn chỉnh có thể trở thành Giáo trình giảng dạy cho chuyên ngành Công Nghệ Kỹ Thuật Ô Tô.

Tài liệu kết hợp chặt chẽ, hữu cơ giữa lý thuyết và thực tế, phù hợp với yêu cầu đào

tạo của Trường và nhu cầu thị trường; giúp cho sinh viên nắm vững hơn kiến thức về kết

cấu, nguyên lý hoạt động của từng hệ thống; có kiến thức xây dựng và hoàn thiện kỹ năng

tháo-lắp, phương pháp kiểm tra, điều chỉnh, sửa chữa xe; chủ động phát hiện những hư

hỏng, kịp thời bảo dưỡng, sửa chữa.

Do thời gian hạn chế, kinh nghiệm chưa nhiều, tài liệu không tránh khỏi những thiếu

sót nhất định; rất kính mong nhận được sự đóng góp ý kiến của độc giả để tại liệu hoàn thiện hơn.

Chúng tôi xin trân trọng cảm ơn.

Chương 1 BỐ TRÍ CHUNG TRÊN XE Ô TÔ

1.1. Khái quát phân loại xe ô tô

Nhu cầu sử dụng xe ô tô đáp ứng nhu cầu đi lại, vận chuyển hàng hóa và các hoạt động

kinh tế, xã hội rất lớn. Để đáp ứng nhu cầu đó, ô tô có nhiều chủng loại, được phân loại như sau:

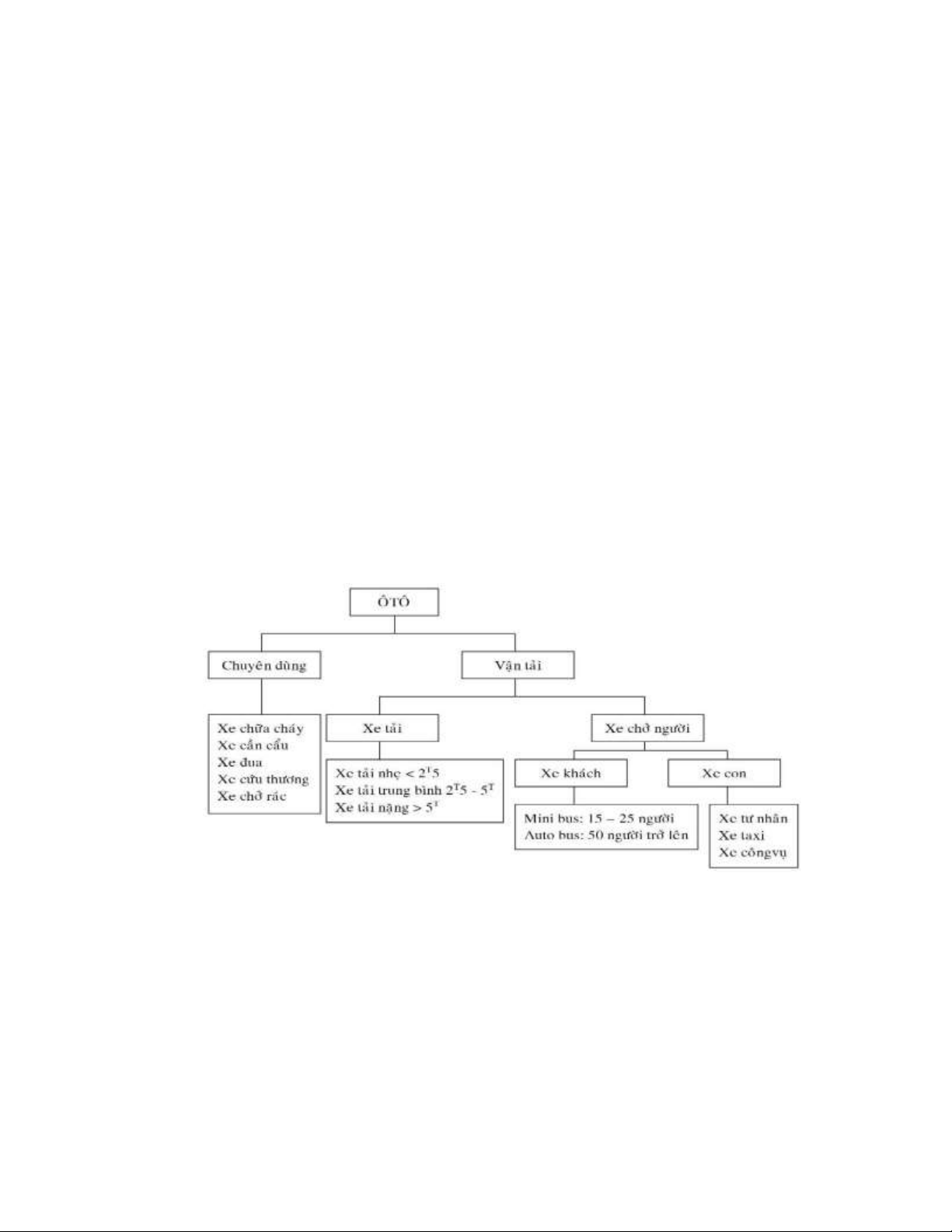

Hình 1.1. Khái quát phân loại xe ô tô

Ngoài ra, xe ô tô còn phân loại theo các tiêu chí khác nhau, như: Theo loại nhiên liệu sử

dụng, có xe sử dụng xăng, dầu diesel, khí ga, đa nhiên liệu và xe chạy điện; hoặc theo điều kiện

sử dụng, có xe ô tô thường, xe có tính năng thông qua cao…

1.2. Cấu tạo chung ô tô

Theo quan điểm động lực học, xe ô tô được chia ra các hệ thống chính sau:

1.2.1. Động cơ:

Là nguồn năng lượng cơ học (phần lớn sử dụng động cơ đốt trong), động cơ điện hay kết

hợp hai loại động cơ đốt trong và điện (Hybrid). lOMoARcPSD| 36443508

1.2.2. Khung gầm ô tô:

Trên khung gầm ô tô bố trí các hệ thống sau:

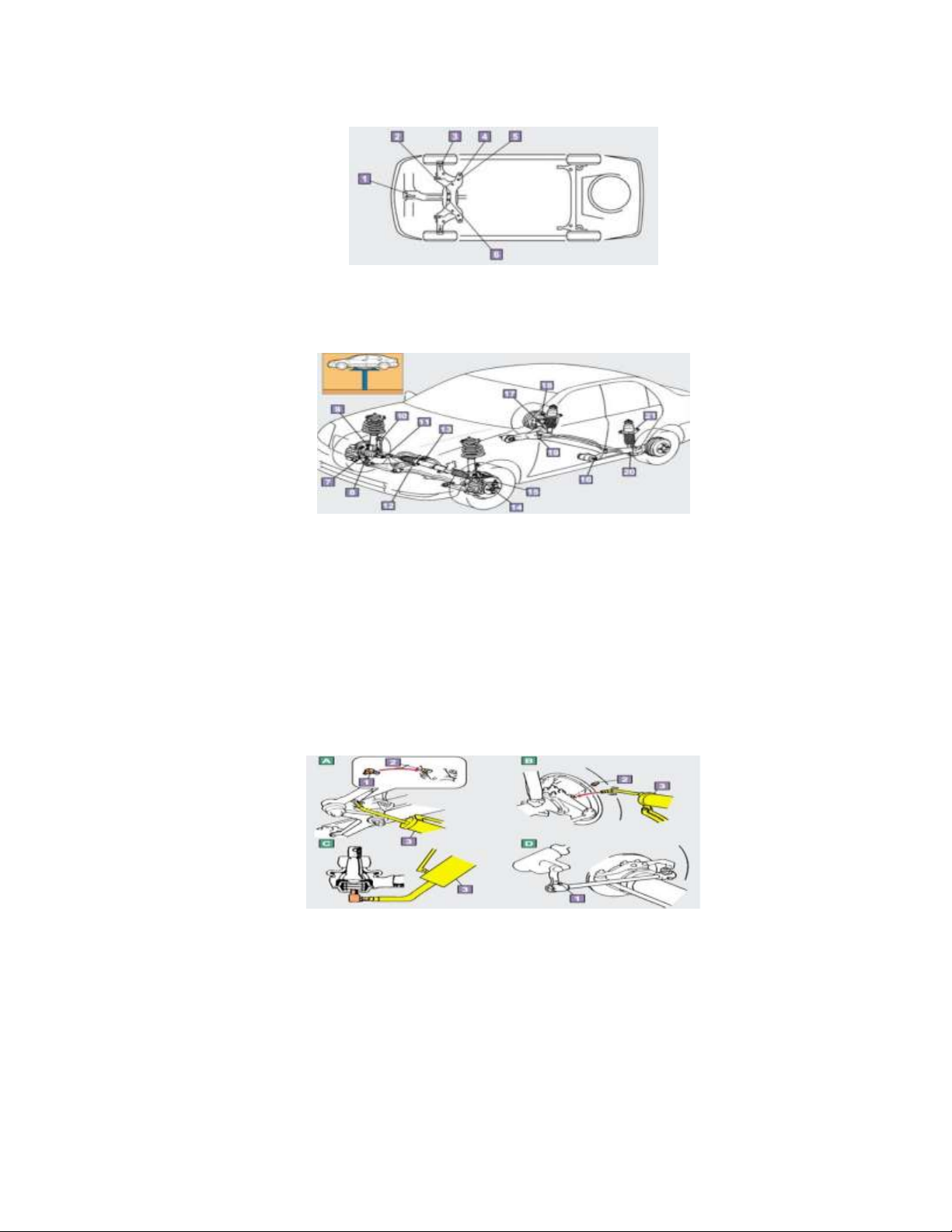

Hình 1.2. bố trí các hệ thống trên khung gầm xe ô tô

a. Hệ thống truyền lực: Có nhiệm vụ truyền Mô Men xoắn từ động cơ đến bánh xe chủ

động, bảo đảm an toàn và tính êm dịu cho xe khi chuyển động.

b. Hệ thống chuyển động: Là nơi lắp tất các tổng thành của xe và giúp xe chuyển động trên đường.

c. Hệ thống điều khiển: Dùng thay đổi hướng chuyển động của ô tô, điều khiển tốc độ

hoặc dừng khẩn cấp và bảo đảm an toàn cho xe. 1.2.3. Thân xe

Là phần công tác hữu ích, dùng chở khách hoặc hàng hóa. Với xe tải là buồng lái và thùng

xe; với xe con, xe khách là chỗ ngồi của người lái và hành khách.

1.3. Bố trí chung trên ô tô

1.3.1. Yêu cầu bố trí chung xe ô tô

Bố trí động cơ trên ô tô phải thỏa mãn các yêu cầu cơ bản như sau: -

Chỗ ngồi người lái xe bảo đảm an toàn, dễ thao tác, điều khiển xe.- Hệ số sử dụng

chiều dái λ phải lớn. λ = l/L.

Trong đó: l: Chiều dài thùng chứa.

L: Chiều dài toàn bộ của ô tô. -

Sự phân bố tải trọng trên các cầu xe hợp lý, bảo đảm các yêu cầu về lực kéo, lực

bám,lực phanh, chuyển hướng ổn định, êm dịu… -

Thuận tiện chăm sóc, bảo dưỡng các tổng thành và sửa chữa. -

Các điểm bôi trơn phải ít để giảm thời gian bơm dầu, mỡ bằng cách thay điểm bôi

trơncó vú mỡ bằng vật liệu bôi trơn vĩnh cửu. -

Giảm giờ công kiểm tra, siết chặt bằng cách sử dụng các bu long, vít cấy hay kết

cấukẹp chặt có tính tự hãm cao. -

Giảm giờ công điều chỉnh bằng cách thay các khâu dùng tay điều chỉnh bằng điều

chỉnhtự động hoặc dễ điều chỉnh. -

Kết cấu và vật liệu chế tạo chi tiết có độ hao mòn lớn phải đủ bền sau phục hồi,

sửachữa. Mặt chuẩn gia công được bảo toàn, đủ điều kiện cho gia công cơ khí, sửa chữa. lOMoARcPSD| 36443508

1.3.2. Bố trí động cơ

a. Bố trí động cơ phía trước, ngoài buồng lái

Ưu điểm: Dễ chăm sóc, bảo quản động cơ, nhưng nhược điểm là hệ số sử dụng chiều dài

thấp, tầm nhìn của lái xe hạn chế và xe bị ồn do động cơ phát ra.

Thường áp dụng cho xe tải, xe sedan.

Bố trí này có các dạng, ký hiệu FF (động cơ đặt trước, cầu trước chủ động), FR (động cơ

đặt trước, cầu sau chủ động), AWD, 4WD.

b. Bố trí động cơ phía trước, trên buồng lái

Cách bố trí này thường áp dụng cho xe tải, xe khách. Nó có ưu điềm là giúp lái xe có tầm

nhìn tốt hơn, hệ số sử dụng chiều dài lớn; nhược điểm là khó chăm sóc động cơ, phải cách nhiệt

cho xe và trọng tâm xe bị nâng cao hơn nên tính ổn định của xe kém hơn.

c. Bố trí động cơ giữa buồng lái và thùng chứa hàng

Phương án này khắc phục được các nhược điểm trên nhưng khó chăm sóc động cơ và phải

tính toán trọng tâm xe ở vị trí thích hợp.

d. Bố trí động cơ phía sau xe

Dùng nhiều cho xe con, xe khách. Ưu điểm là cách nhiệt cho xe tốt, giảm ồn, hệ số sử dụng

chiều dài cao, kết cấu hệ thống truyền lực gọn; nhược điểm là bố trí hệ thống điều khiển ly hợp, hộp số khá phức tạp.

1.3.3. Bố trí hệ thống truyền lực

Đánh giá độ phức tạp hệ thống truyền lực phải dựa vào công thức bánh xe a x b. Dưới đây

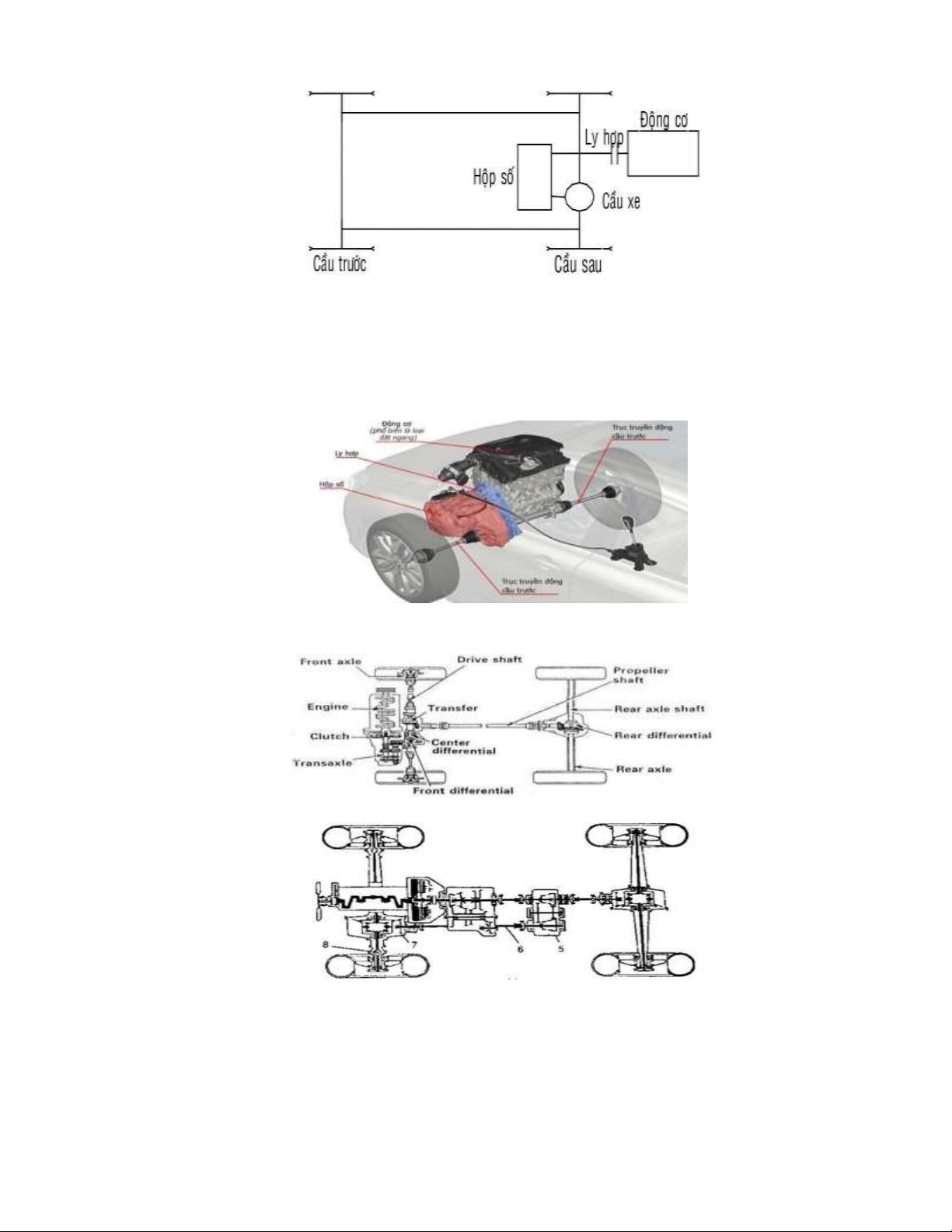

là một số sơ đồ bố trí:

a. Sơ đồ 4x2, xe có động cơ đặt trước, cầu sau chủ động (FR) Sử dụng nhiều cho xe tải, xe sedan.

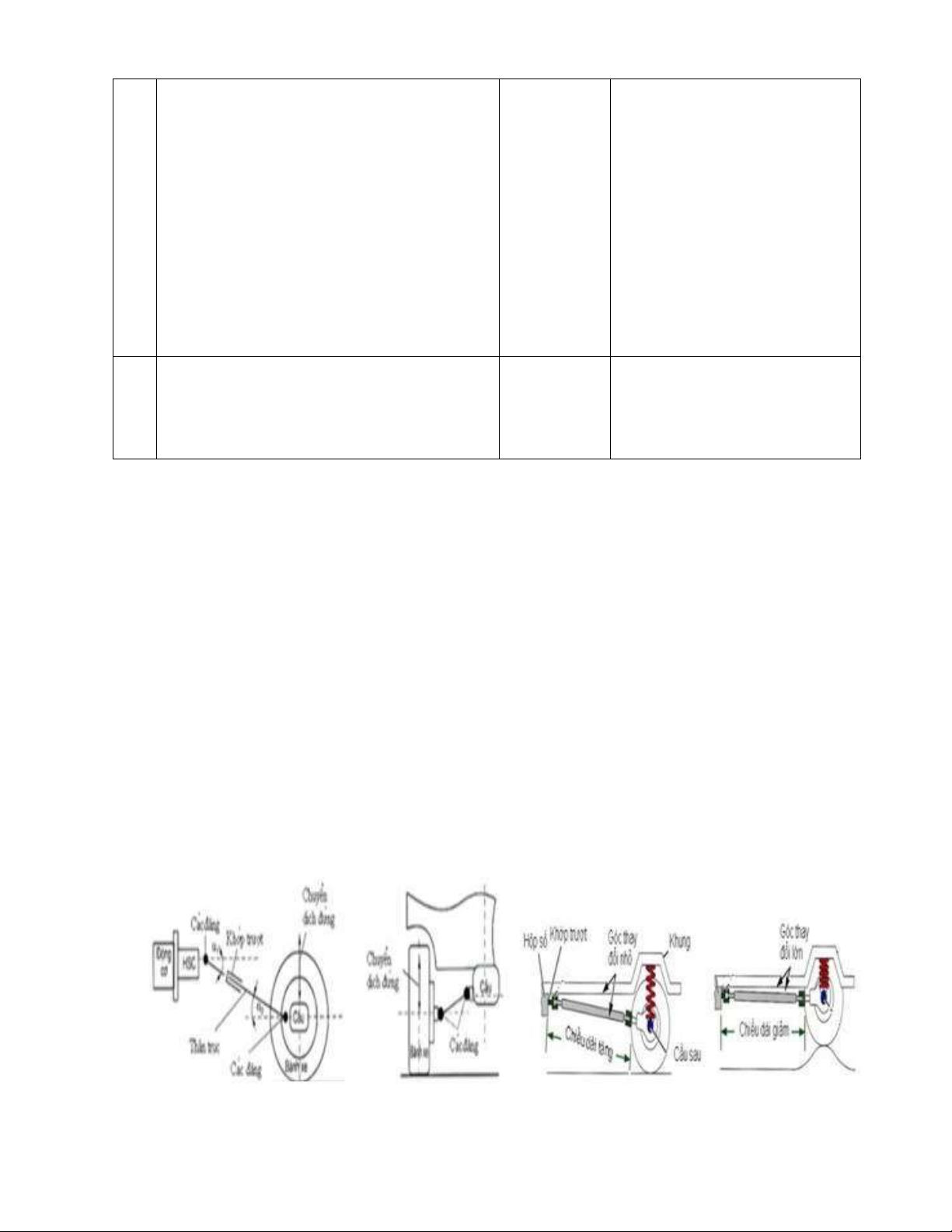

Hình 1.3. Sơ đồ 4x2, xe động cơ đặt trước, cầu sau chủ động (FR)

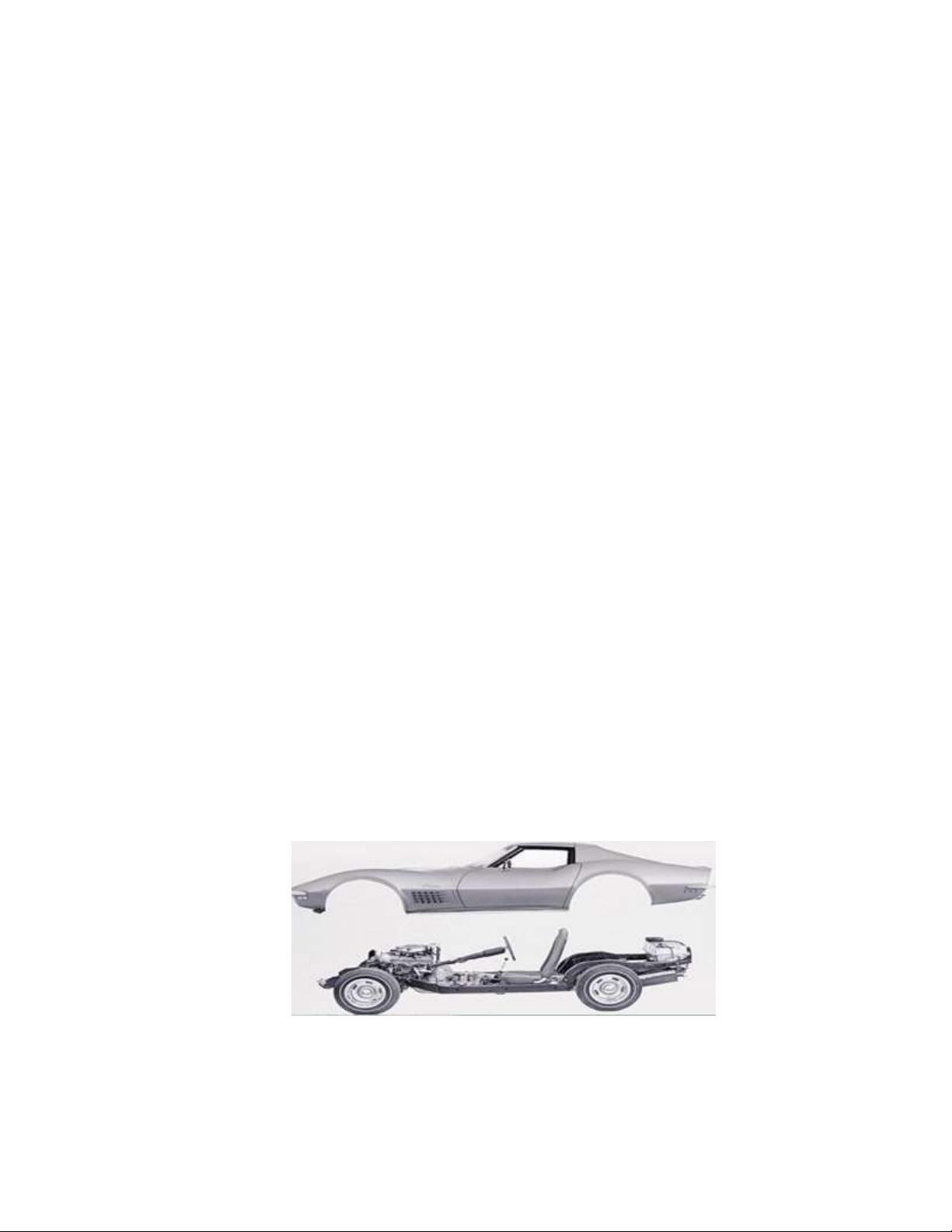

b. Sơ đồ 4x2, xe có động cơ đặt sau, cầu sau chủ động (RR) lOMoARcPSD| 36443508

Hình 1.4. Sơ đồ 4x2, xe động cơ đặt sau, cầu sau chủ động (RR)

Sử dụng nhiều cho xe khách trên 30 CN, xe sedan. Động cơ, ly hợp, hộp số, trục truyền

các đăng bố trí gọn, thậm chí thành một khối.

c. Sơ đồ 4x2, xe có động cơ đặt trước, cầu trước chủ động (FF)

Xe có động cơ nằm ngang; ly hợp, truyền lực chính bố trí thành một khối gọn.

Hình 1.5. Sơ đồ 4x2, xe động cơ đặt trước, cầu trước chủ động (FF)

d. Sơ đồ 4x4, xe có động cơ đặt trước, hai cầu chủ động (F4WD, FAWD)

Hình 1.6. Sơ đồ 4x4, xe động cơ đặt trước, hai cầu chủ động (F4WD)

e. Sơ đồ 6x4, xe có hai cầu sau chủ động lOMoARcPSD| 36443508

Hình 1.7. Sơ đồ 6x4, xe động cơ đặt trước, hai cầu sau chủ động)

Sử dụng nhiều trên xe tải dân dụng. Xe không dùng hộp số phân phối mà dùng bộ vi sai

giữa các cầu, bảo đảm phân bố lực kéo lên mỗi cầu một cách tối ưu, phù hợp với tải trọng phân bố trên mỗi cầu.

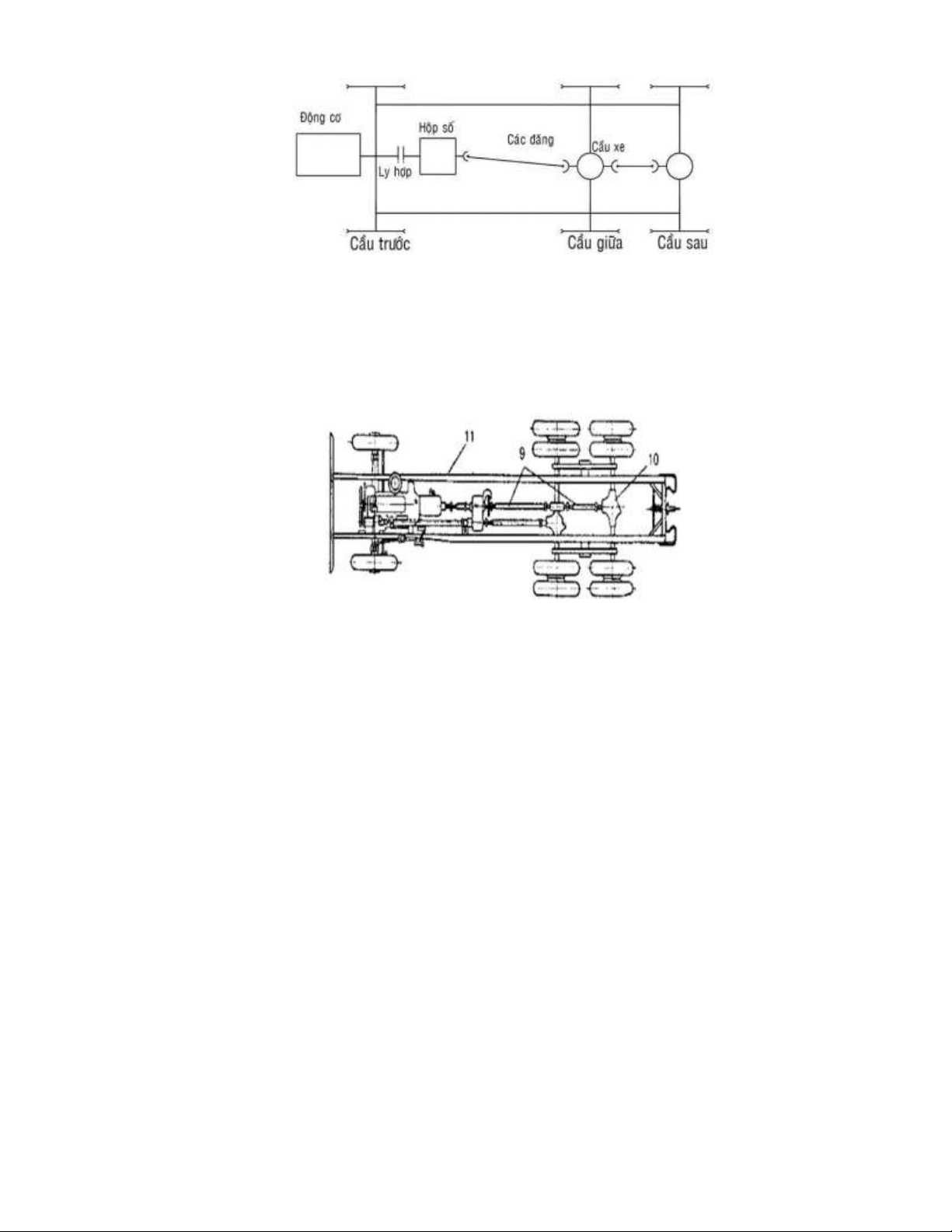

g. Sơ đồ 6x6, xe có ba cầu chủ động

Hình 1.8. Sơ đồ 6x6, xe có ba cầu chủ động

Bố trí này sử dụng chủ yếu cho xe vận tải, xe chuyên dùng quân sự. Xe có sử dụng hộp số

phân phối Mô Men cho các cầu.

1.3.4. Một số điểm chú ý trong bố trí chung của xe:

Cần phân biệt được sự khác nhau căn bản của xe 4WD, AWD. Tuy cả 2 xe đều có 4 bánh

xe chủ động, nhưng khác nhau: -

Xe 4WD có 4 bánh chủ động bán thời gian; xe có cần hay công tắc điều khiển hộp

sốphân phối. Mô men động cơ được phân phối đến 4 bánh xe ngay khi gài hộp số phân phối. Khi

không gài số hộp số phân phối thì chỉ có một cầu chủ động nhận được mô men xoắn từ động cơ. -

Xe 4WD có 4 bánh chủ động toàn thời gian; xe không có cần hay công tắc điều

khiểnhộp số phụ (phân phối). Mô men động cơ luôn phân phối đến cả 4 bánh xe và các vi sai

trong hộp số phụ tự động phân phối mô men xoắn đến từng bánh xe một cách tối ưu, phù hợp với

lực bám của mỗi bánh xe với mặt đường. CÂU HỎI ÔN TẬP

1. Giới thiệu tóm tắt cấu tạo chung của xe ô tô và công dụng của các bộ phận đó?

2. Nêu yêu cầu bố trí chung xe ô tô. Trình bày các dạng bố trí chung của xe ô tô?

3. Nêu sự giống và khác nhau căn bản giữa bố trí xe 4WD với AWD? lOMoARcPSD| 36443508

Chương 2 BẢO DƯỠNG, SỬA CHỮA LY HỢP Ô TÔ

2.1. Công dụng, phân loại, yêu cầu, cấu tạo

2.1.1. Công dụng:

+ Truyền mô men quay từ động cơ đến hệ thống truyền lực.

+ Tách dứt khoát và nối êm dịu động cơ với hệ thống truyền lực.

+ Đảm bảo an toàn cho hệ thống truyền lực khi gặp quá tải như phanh đột ngột mà không nhả ly hợp.

2.1.2. Phân loại:

- Theo cách truyền mô men từ động cơ đến trục sơ cấp hộp số, có: Ly hợp ma sát, ly hợpthủy

lực, ly hợp điện từ, ly hợp liên hợp.

- Theo hình dạng và số lượng của đĩa ma sát chia ra: Ly hợp một đĩa, nhiều đĩa ma sát;

Lyhợp hình nón, hình trống, hình côn.

- Theo phương pháp phát sinh lực ép trên đĩa có:Ly hợp lò xo, ly hợp ly tâm, ly hợp nửa lytâm.

- Theo kết cấu cần ly hợp: Ly hợp thường đóng và ly hợp thường mở.

Hiện ly hợp ma sát một đĩa, hai đĩa kiểu lò xo, và loại bán ly tâm sử dụng nhiều.

2.1.3. Yêu cầu

- Truyền được hết mô men quay lớn nhất của động cơ trong mọi điều kiện.

- Đóng êm dịu, mô men quán tính phần bị động nhỏ để giảm tải va đập lên bánh răng.

- Mở ly hợp dứt khoát và nhanh để việc gài số êm dịu.

- Đảm bảo cho hệ thống truyền lực khi bị quá tải.

- Điều khiển dễ dàng, lực tác dụng lên bàn đạp ly hợp nhỏ.

- Các bề mặt ma sát thoát nhiệt tốt, đảm bảo sự làm việc bình thường.- Kết cấu đơn giản, dễ

điều chỉnh, bảo dưỡng, sửa chữa.

2.1.3. Cấu tạo ly hợp ma sát khô

a. Phần chủ động:

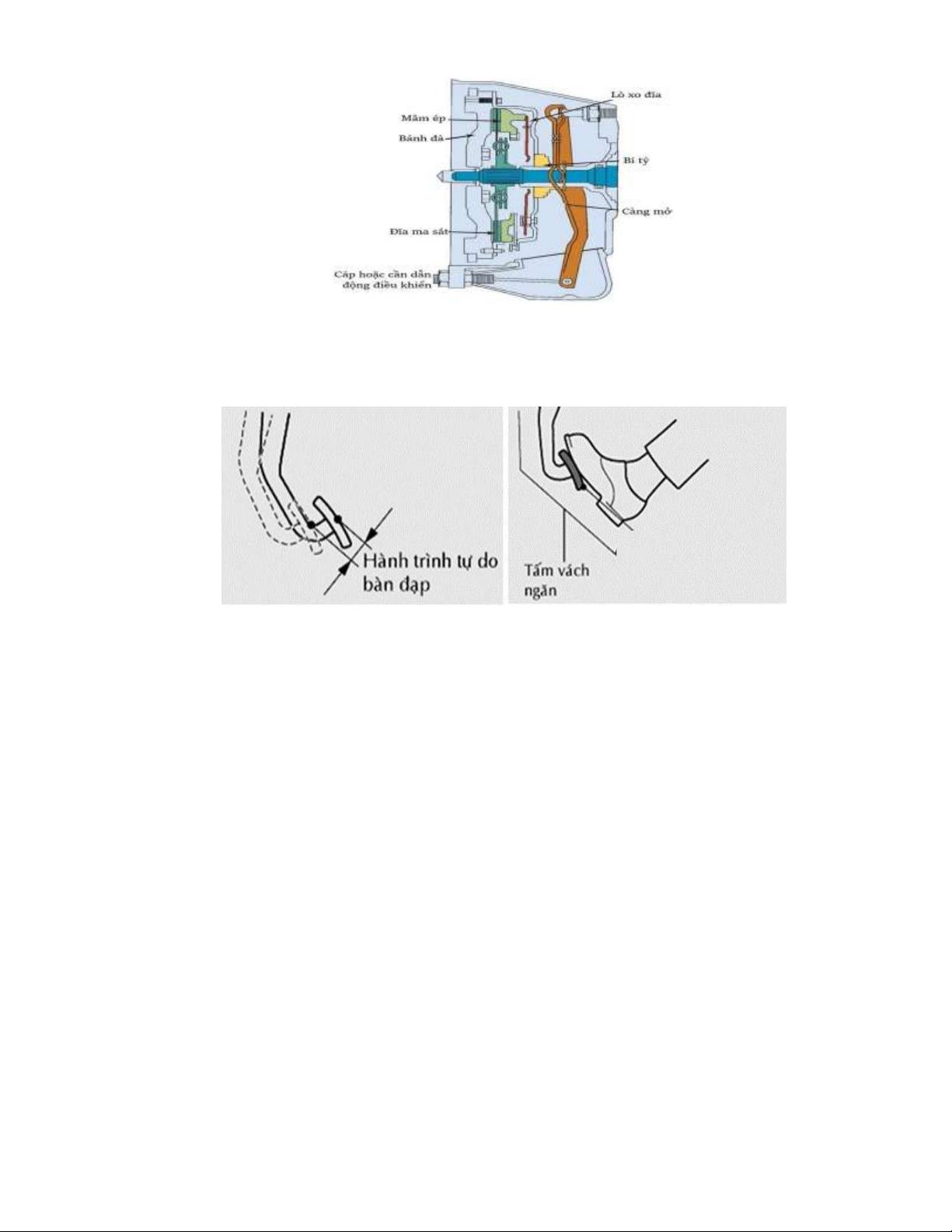

Hình 2.1. Cấu tạo ly hợp ma sát một đĩa

- Bánh đà: Là chi tiết của động cơ và cũng là của bộ phận chủ động ly hợp, bằng gang

cótính dẫn nhiệt cao, được bắt chặt với trục khuỷu.

- Vỏ ly hợp: Làm bằng thép dập có các lỗ để lắp và định tâm với bánh đà. Trên vỏ có gờ

lồihoặc lỗ để liên kết với đĩa ép và bên trong có gờ định vị lò xo ép. lOMoARcPSD| 36443508

- Đĩa ép: Bằng gang, dẫn nhiệt tốt. Mặt tiếp giáp với đĩa bị động được gia công nhẵn, mặt

đốidiện có gờ định vị lò xo ép và gờ để lắp cần bẩy liên kết với vỏ ly hợp.

- Đòn mở: Bằng thép, một đầu lắp với đĩa ép bằng chốt, ở giữa có lỗ lắp với bu lông vỏ

lyhợp bằng đai ốc điều chỉnh và đầu còn lại tiếp xúc với ổ bi tỳ ly hợp.

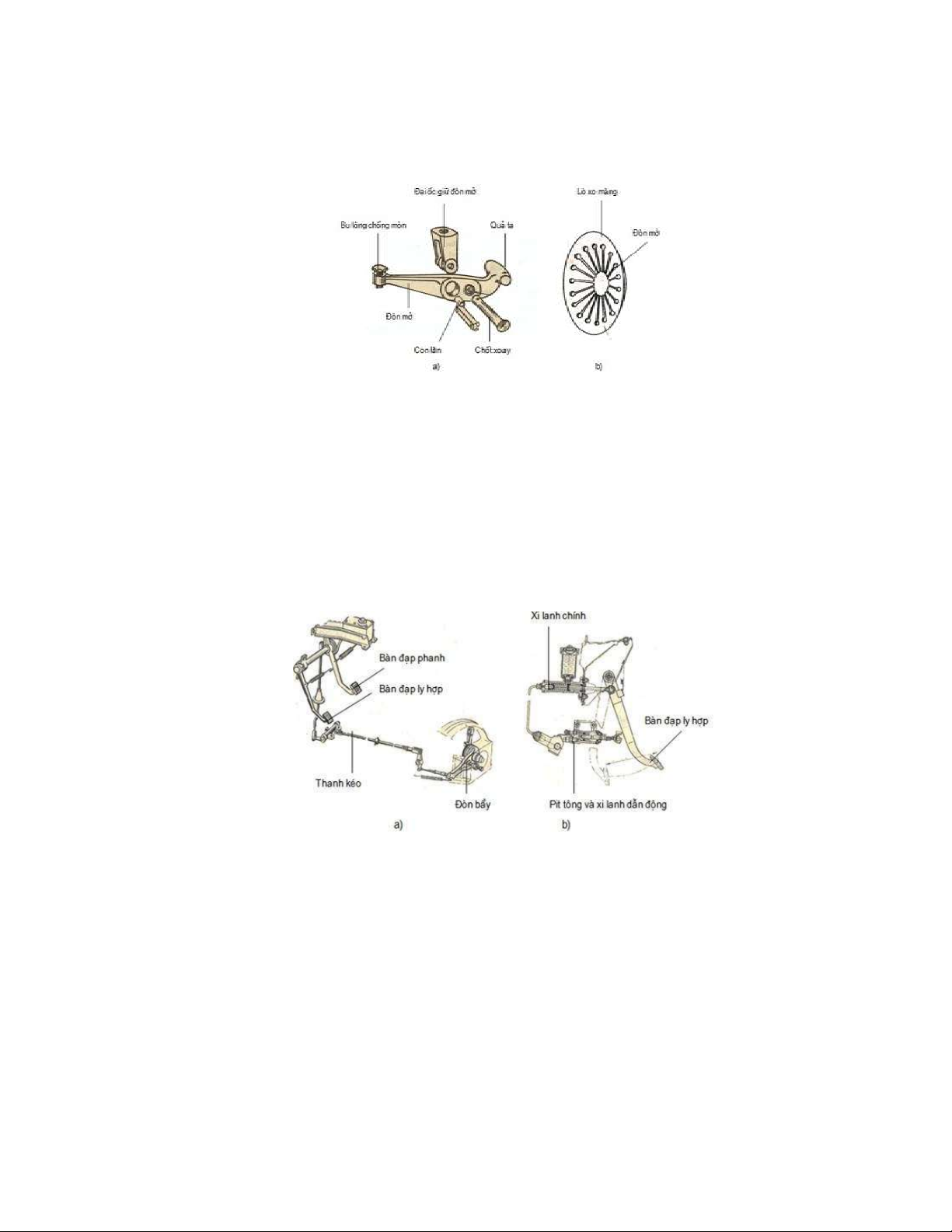

Hình 2.2. Cấu tạo đòn mở rời (a) và đòn mở kết hợp lò xo màng (b)

- Lò xo ép: Bằng thép, lò xo hình trụ có 6 ÷ 9 cái, dùng ép chặt đĩa ép và đĩa ly hợp vào

bánhđà. Hoặc lò xo ép loại màng.

b. Phần bị động: Đĩa ly hợp gồm may ơ bằng thép có then hoa để lắp với đầu trục sơ cấp hộp

số. Đĩa thép tán chặt với đĩa lò xo và các tấm ma sát bằng đinh tán.

c. Cơ cấu điều khiển:

Hiện sử dụng nhiều điều khiển ly hợp bằng cơ khí hoặc điều khiển thuỷ lực.

- Điều khiển bằng cơ khí: Dùng hệ thanh kéo hoặc cáp kéo điều khiền đóng, mở ly hợp.

- Điều khiển bằng thủy lực: Dùng hệ thống dẫn động chất lỏng điều khiển ly hợp.

Hình 2.3. Cơ cấu điều khiển ly hợp cơ khí (a) và thủy lực (b)

2.2. Hiện tượng hư hỏng và phương pháp kiểm tra ly hợp trên xe.

2.2.1. Hư hỏng ở bộ ly hợp:

a. Hiện tượng ly hợp bị trượt:

Xe khởi hành chậm; tăng tốc khó, thời gian tăng tốc kéo dài; khó đi số cao; xe yếu, khả

năng vượt cản thấp; tăng, giảm số khó, gây rung, giật, va đập bánh răng trong hộp số; máy nóng

và có mùi khét do ly hợp phát ra.

Phương pháp xác định trượt ly hợp: -

Gài số cao, đóng ly hợp: Chọn đoạn đường bằng, cho xe đứng yên tại chỗ, nổ máy,

gàisố 3 hay số 4, đạp và giữ phanh chân, cho động cơ hoạt động ở chế độ tải lớn bằng tay ga, từ lOMoARcPSD| 36443508

từ nhả bàn đạp ly hợp. Nếu động cơ bị chết máy: Ly hợp làm việc tốt; nếu động cơ không tắt máy: Ly hợp đã trượt lớn. -

Giữ xe trên dốc: Chọn đoạn đường phẳng và tốt có độ dốc từ 8 ÷100. Xe đứng bằng

phanh trên dốc xuống; tắt động cơ, để ở số thấp nhất, từ từ nhả bàn đạp phanh, bánh xe không bị

lăn xuống dốc chứng tỏ ly hợp tốt, còn nếu bánh xe lăn chứng tỏ ly hợp trượt. -

Xác định mùi khét: Mùi khét đặc trưng khi ô tô thường xuyên làm việc ở chế độ đầy

tải.Cảm nhận mùi khét chỉ khi ly hợp bị trượt nhiều, tức là ly hợp đã cần thay đĩa ma sát hay các

thông số điều chỉnh đã không đúng tiêu chuẩn.

b. Ly hợp cắt không hoàn toàn: -

Hiện tượng: Vào số, chuyển số khó; có tiếng va chạm đầu răng trong hộp số khi

chuyểnsố. Xuất hiện ở mọi trạng thái khi chuyển các số, nhất là khi vào số khởi hành. -

Phương pháp xác định: Xe đứng trên mặt đường phẳng, tốt, nổ máy; đạp chân côn

hếthành trình và giữ nguyên; gài số 1, tăng ga. Nếu xe chuyển động hoặc máy yếu dần: Ly hợp

ngắt không hoàn toàn; nếu xe vẫn đứng yên, máy khỏe: Ly hợp ngắt hoàn toàn, tốt.

c. Ly hợp phát ra tiếng kêu: -

Khi thay đổi đột ngột vòng quay động cơ có tiếng va kim loại chứng tỏ khe hở ăn khớpthen hoa quá lớn. -

Nếu có tiếng trượt mạnh theo chu kỳ: đĩa ma sát bị cong vênh. -

Ly hợp đóng hoàn toàn, nổ máy có tiếng va nhẹ đều, đạp lý hợp hết va đập: Có va

nhẹđầu đòn mở với bi tỳ. Do đầu đòn mở chạm vào bi tỳ.

2.2.2. Hành trình tự do của bàn đạp ly hợp

Là hành trình di chuyển bàn đạp để khử hết khoảng rơ trong hệ thống dẫn động đến khi bi

tỳ bắt đầu đẩy, ép đòn bẩy hay lò xo lá. Nếu hành trình tự do không đúng:

- Hành trình tự do lớn: Ly hợp cắt không hoàn toàn, khó vào và chuyển số.

- Hành trình tự do nhỏ hoặc không có: Ly hợp đóng không hoàn toàn, trượt, cháy ly hợp;máy yếu, nóng.

a. Kiểm tra hành trình tự do:

Hình 2.4. Cơ cấu điều khiển ly hợp thủy lực lOMoARcPSD| 36443508

Hình 2.5. Cơ cấu điều khiển ly hợp cơ khí

Kiểm tra: Dùng thước đo vị trí bàn đạp chưa tác dụng lực cho đến vị trí ấn bàn đạp bằng

tay cho đến khi có lực cản lại (hơi nặng) và so sánh với tiêu chuẩn kỹ thuật của nhà sản xuất để

điều chỉnh cho phù hợp.

Hình 2.6. Hành trình tự do và hành trình công tác bàn đạp ly hợp

Điều chỉnh: Dùng cờ lê mở ê cu khóa và xoay đai ốc điều chỉnh đầu thanh kéo hoặc cần

đẩy piston để đạt hành trình đúng tiêu chuẩn.

b. Hành trình làm việc (công tác):

Là hành trình của bàn đạp ngay khi kết thúc hành trình tự do, càng mở bắt đầu đẩy bi tỳ

đến khi ly hợp cắt hoàn toàn. Nói khác: Từ khi có cảm giác đến nặng đến khi ly hợp cắt hoàn toàn. -

Kiểm tra: Dùng thước đo vị trí bàn đạp hết hành trình tự do đến vị trí bàn đạp hết

hànhtrình (ly hợp mở hoàn toàn). So sánh với tiêu chuẩn kỹ thuật của nhà sản xuất, điều chỉnh cho phù hợp.. -

Điều chỉnh: Tiến hành điều chỉnh độ cao đầu các đòn mở và kết hợp điều chỉnh đai

ốcđầu thanh kéo để thay đổi chiều dài thanh kéo đạt yêu cầu ly hợp mở hoàn toàn.

c. Kiểm tra sau khi điều chỉnh

Tiến hành nổ máy, đạp ly hợp và sang số, sau đó kéo phanh tay, tăng ga. Nếu động cơ hoạt

động bình thường là tốt, nếu động cơ chết máy hoặc khó vào số là do ly hợp mở chưa dứt khoát,

phải chỉnh giảm hành trình tự do lại.

Hành trình tự do bàn đạp ly hợp loại dẫn động cơ khí lớn hơn dẫn động thuỷ lực. Xe con

có giá trị từ 4 ÷ 8 (cm); xe tải nhỏ, trung bình và xe ca đến 16 CN, từ 6 ÷ 12 (cm). lOMoARcPSD| 36443508

2.3. Hư hỏng, nguyên nhân và phương pháp sửa chữa

2.3.1. Hiện tượng hư hỏng, nguyên nhân và phương pháp kiểm tra, sửa chữa

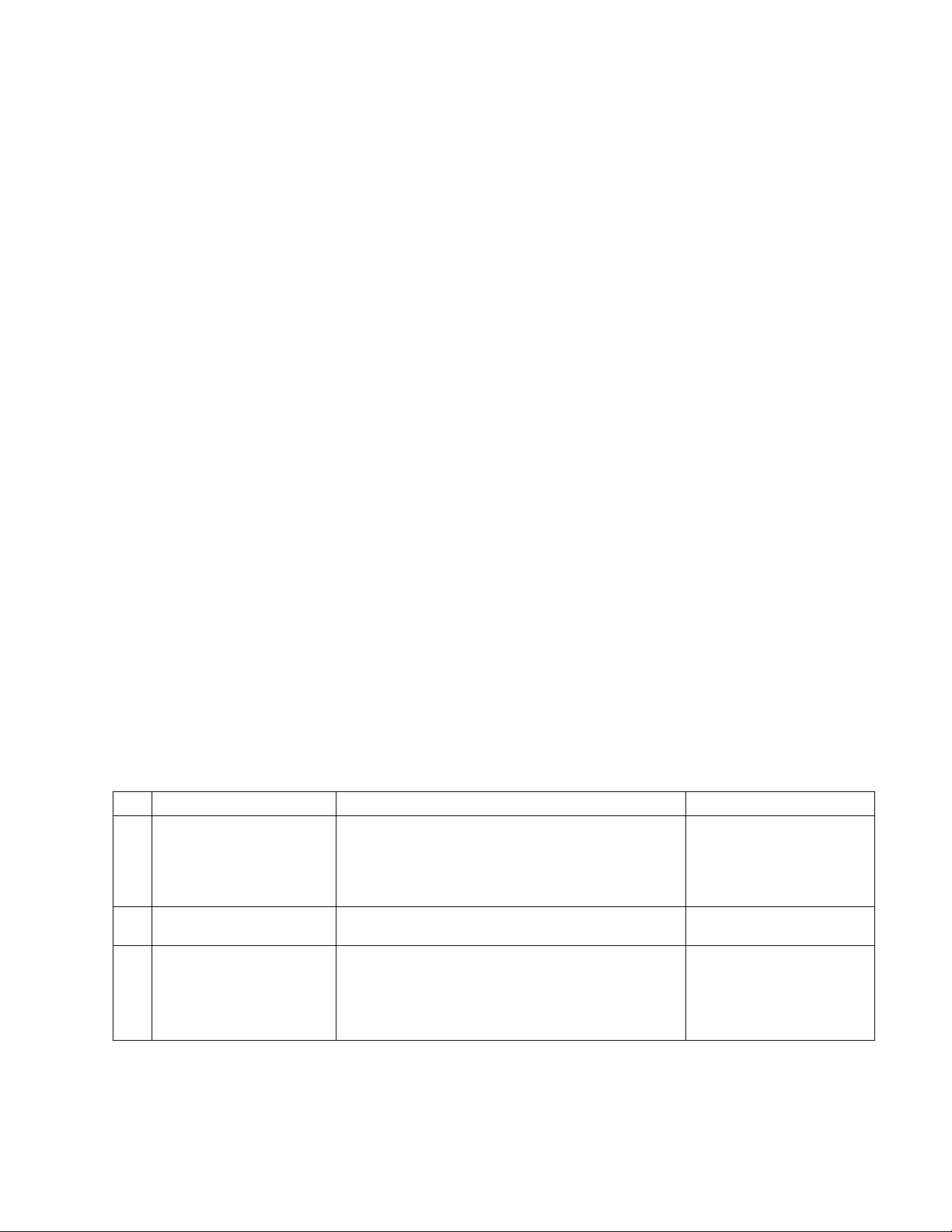

Bảng 2.1. Hiện tượng hư hỏng, nguyên nhân và phương pháp kiểm tra, sửa chữa Hiện tượng

Nguyên nhân có thể

Kiểm tra, sửa chữa

1. Ly hợp bị a. Hành trình tự do bàn đạp không đủ Chỉnh lại trượt

trong b. Các thanh kéo bị cong hoặc kẹt khớp

Nắn, chỉnh, bổ sung dầu

quá trình làm c. Lò xo ép bị gãy hoặc yếu phanh việc

d. Các cần bẩy bị cong hoặc chỉnh không đều Thay mới lò xo ép

e. Đĩa ma sát bị cong, vênh Chỉnh lại cần bẩy

g. Đĩa ma sát bị mòn, chai hoặc bị dính dầu Nắn lại hoặc thay mới Thay tấm ma sát

2. Ly hợp a. Đĩa ma sát dính dầu mỡ hoặc lỏng đinh tán

Làm sạch, thay tấm, đĩa ma

rung giật khi b. Kẹt đĩa ma sát trên khớp then hoa trục sơ cấp sát nối

c. Đĩa ma sảt, lò xo hoặc đĩa ép bị vỡ

Sửa chữa và bôi trơn khớp

d. Đĩa ma sát bị cong, vênh Thay chi tiết mới Nắn lại hoặc thay mới

e. Hành trình làm việc của bàn đạp sai Chỉnh lại

f. Chiều cao cần bẩy ly hợp không đều

3. Ly hợp cắt a. Hành trình tự do bàn đạp ly hợp quá lớn Điều chỉnh lại không hoàn

b. Đĩa ly hợp hoặc đĩa ép bị cong, vênh

Mài đĩa ép; nắn hay thay đĩa toàn

c. Lỏng đinh tán gắn đĩa ma sát

Tán lại hoặc thay đĩa ma sát

d. Chiều cao các cần bẩy không đều Chỉnh lại

e. Đĩa ma sát bị kẹt trên trục sơ cấp hộp số

Làm sạch then hoa, tra dầu

4. Ly hợp gây a. Khớp then hoa bị mòn gây rơ, lỏng Thay chi tiết mòn ồn ở

b. Lò xo giảm chấn đĩa ma sát yếu hay gãy Thay đĩa ma sát mới

trạng thái nối c. Động cơ và hộp số không đồng tâm Định tâm, chỉnh lại

5. Ly hợp gây a. Bi tỳ bị mòn, hỏng, khô mỡ

Bơm lại mỡ hoặc thay mới bi

ồn ở trạng b. Điều chỉnh các cần bẩy không đúng

Điều chỉnh lại cần bẩy thái

c. Bi đỡ ở tâm bánh đà hỏng, khô mỡ Tra mỡ hoặc thay mới bi ngắt

d. Lò xo màng mâm ép bị mòn, hỏng

Thay đĩa ép và lò xo màng

6. Bàn đạp ly a. Động cơ và hộp số không đồng tâm Chỉnh lại hợp bị rung

b. Bánh đà bị cong vênh hoặc lắp không đúng Sửa lại hoặc thay

c. Vỏ ly hợp lắp lệch tâm với bánh đà Chỉnh lại

d. Chỉnh các đòn bẩy không đều

Chỉnh lại hoặc thay đĩa ép

e. Đĩa ép hoặc đĩa ma sát cong vênh Thay mới

g. Cụm đĩa ép lắp không đúng tâm Chỉnh lại

7. Đĩa ép, đĩa a. Bánh đà hoặc đĩa ép bị nứt, sứt Thay chi tiết mới

ma sát mòn b. Lò xe ép bị gẫy, yếu gây trượt ly hợp nhiều

Thay cụm đĩa ép hoặc lò xo nhanh, cháy

c. Đĩa ép hoặc đĩa ma sát bị con vênh Thay mới

d. Hành trình tự do bàn đạp không đủ Điều chỉnh lại

e. Thói quen lái xe thường đặt chân lên bàn đạp Bỏ thói quen xấu lOMoARcPSD| 36443508

8. Bàn đạp ly a. Thanh nối lệch nhau; khớp nối khô mỡ

Bảo dưỡng, chỉnh lại và tra hợp nặng

b. Bàn đạp bị cong hoặc kẹt mỡ

c. Lò xo hồi vị lắp không đúng Kiểm tra. Khắc phục Kiểm tra, lắp lại

9. Hệ thống a. Chảy dầu, kẹt xi lanh bơm cái, bơm con Kiểm tra, khắc phục

thủy lực kém b. Mòn, lọt dầu trong bơm cái Thay cuspen bơm cái nhạy

c. Tắc lỗ dầu hồi trên bơm cái Thông tắc.

2.3.2 Phương pháp tháo, lắp bộ ly hợp khỏi xe

a. Tháo hộp số khỏi xe: -

Dụng cụ: Con đội chết, kích cá sấu, bộ cờ-lê, bộ tuýp, kìm, tua vít dẹp. -

Nâng gầm xe cao lên và kê bên dưới với con đội chết. -

Tháo đường ống xả (tùy xe), đánh dấu vị trí và tháo trục các đăng với xe dẫn động

cầusau; tháo láp ngang xe dẫn động cầu trước, tháo và hạ hộp số khỏi xe.

b. Tháo bộ ly hợp khỏi xe:

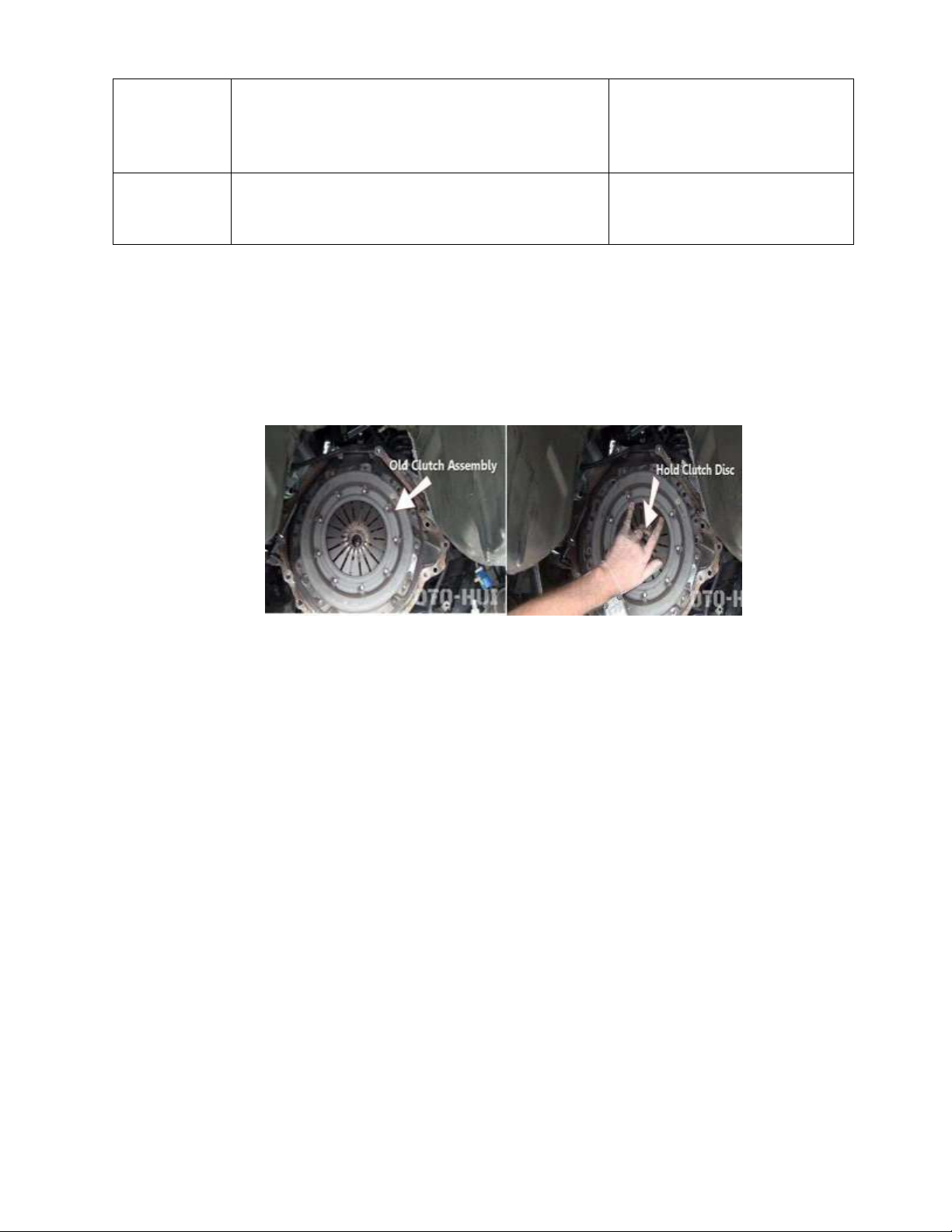

Hình 2.7. Tháo ly hợp khỏi xe. -

Thổi khí nén hay hút bụi bên ngoài ly hợp. Đánh dấu vị trí ly hợp với bánh đà. -

Dùng trục một đầu cắn vào bi hốc bánh đà nhằm giữ đĩa ma sát khỏi rơi khi tháo. -

Dùng tuýp nới lỏng đều, đối xứng bu lông bắt vỏ ly hợp với bánh đà. -

Tháo rời bu lông, khi còn lại một bu-lông: Một tay vặn bu lông, một tay giữ bộ ly

hợp;dùng hai tay hạ nhẹ nhàng xuống. Chú ý tránh để rơi ly hợp.

c. Kiểm tra bộ ly hợp, bánh đà: -

Vệ sinh đĩa ma sát, vỏ ly hợp và đĩa ép bằng dẻ khô và khí nén. -

Dùng thước đo độ mòn đĩa ma sát bằng đo chiều sâu tán đinh: Tiêu chuẩn: ≥ 0,3

(mm);dùng đồng hồ so đo độ đảo đĩa ma sát: Tiêu chuẩn: ≤ 0,8 (mm). -

Kiểm tra bề mặt mâm ép: Độ phẳng, vết mòn, nứt. -

Kiểm tra bề mặt bánh đà: Không quá mòn, nứt hay chai. -

Tháo, thay thế ổ bi ở trung tâm bánh đà. -

Kiểm tra độ rơ, mòn của đòn mở, càng mở ly hợp, lò xo đĩa, sự bó kẹt của bi tỳ. d.

Đồng bộ ly hợp trước khi ráp Nếu thay đĩa ma sát mới: -

Trước khi lắp, phải đưa lắp đĩa ma sát lên trục sơ cấp xem có dễ vào không; chiều

dày củađĩa ma sát có đúng tiêu chuẩn không. -

Kiểm tra độ rơ đòn mở ly hợp; tra mỡ vào các khớp quay. -

Bơm mỡ vào bi tỳ; bôi lớp mõ mỏng lên ống trượt, trục then hoa, các đầu khớp quay càngmở ly hợp. lOMoARcPSD| 36443508 -

Đặt đĩa ma sát, vỏ ly hợp lên bàn ép, kiểm tra chiều cao của đòn mở hoặc lõ xo đĩa.

So sánhvới tiêu chuẩn của nhà sản xuất. Nếu có sai lệch chiều dày và đường kính thì chủ động

có phương án xử lý khi lắp lên xe.

e. Lắp bộ ly hợp lên xe:

- Gá đĩa ma sát, vỏ ly hợp lên bánh đà bằng bu lông. Chú ý đúng chiều đĩa ma sát, dấu vỏ lyhợp-bánh đà khi tháo.

- Lắp cốt định vị đĩa ma sát (trục giả) lên bánh đà. Lắp bu lông bắt vỏ ly hợp bằng tay,

siếtđều, đối xứng, đúng lực. Quá trình siết bu lông luôn lắc, kiểm tra để bảo đảm đồng tâm giữa

đĩa ma sát với tâm bánh đà.

- Kiểm tra, điều chỉnh lại đòn mở; độ chênh giữa các đòn mở tiêu chuẩn: ≤ 0.5 (mm). - Lắp

càng mở, bi tỳ vào ống trượt hộp số. g. Lắp hộp số lên xe:

Ngược các bước tháo trên xe xuống.

2.3. Tháo chi tiết ly hợp:

2.3.1 Tháo chi tiết bộ ly hợp:

- Dùng dẻ sạch, khí nén làm sạch bộ ly hợp. Đánh dấu vị trí giữa đĩa ép và vỏ ly hợp.

- Đặt ly hợp lên bàn ép; đặt đĩa thế đĩa ma sát dưới mâm ép (cùng đường kính ngoài vàchiều

dày với đĩa ma sát) trùng tâm trụ ép; dùng ống trụ tròn có đường kính trong lớn hơn lớn

hơn vòng bao của đòn mở. Đặt nó lên đầu đòn mở và ép bộ ly hợp xuống cho đến khi vỏ ly hợp chạm bàn ép.

- Tháo miếng chặn, đòn mở khỏi vỏ; tháo rời chi tiết.- Rửa sạch, xếp gọn vào khay dể kiểm tra.

2.3.2. Tháo chi tiết hệ thống dẫn động:

- Tháo cụm xy lanh con:

+ Tháo chốt chẻ và chốt trục nối càng mở ly hợp với ty đẩy bơm con.

+ Tháo đường ống dầu từ đến xi lanh con; trám lại đầu ống dầu bằng nút cao su.

+ Tháo xi lanh con khỏi xe; tháo che bụi và càng đẩy; tháo vòng chặn piston.

+ Tháo Piston và cuspen khỏi xy lanh.

+ Rửa sạch chi tiết bằng nước, thổi khô, lau lớp dầu phanh bảo quản lòng xi lanh.

- Tháo cụm xy lanh cái:

+ Tháo chạc nối bàn đạp ly hợp với cần đẩy xi lanh cái.

+ Tháo cụm xi lanh cái đưa ra ngoài. Làm sạch bên ngoài bằng nước, khí nén.

+ Tháo chụp bụi và cần đẩy; tháo vòng chặn piston.

+ Tháo piston và cuspen khỏi xy lanh. Tháo lò xo hồi vị piston.

+ Tháo đai ốc giữ bình dầu.

+ Rửa sạch chi tiết bằng nước, thổi khô, lau lớp dầu phanh bảo quản lòng xi lanh.

2.4. Hư hỏng thường gặp, cách sửa chữa, khắc phục

2.4.1. Hư hỏng ở bộ ly hợp: a. Đĩa ma sát: -

Bố ma sát bị mòn, nứt vỡ: lOMoARcPSD| 36443508

Chiều dầy lớp bố đến chân đinh tán ≤ 0,3 (mm) hoặc nứt vỡ hoặc lỏng đinh tán: Tán lại. -

Đĩa bị vênh ít: Nắn lại; vênh nhiều: Thay đĩa khác. -

Có vết nứt trên bề mặt; tấm lò xo sườn bị nứt, yếu không còn gợn sóng: Thay đĩa. -

Lò xo giảm xoắn lỏng, mất tính đàn hồi, gãy: Thay lò xe tương đương.- Rãnh

then hoa bị mòn: Thay đĩa ma sát. b. Đĩa ép: -

Bề xước sâu, nhiều; đĩa ép bị vênh, nứt nhẹ: Mài lại. Nứt sâu, dài: Thay đĩa ép. -

Lò xo ép bị cháy, gãy, giảm chiều cao: Thay lõ xo tương đương độ cứng cà

chiều cao.Nếu số ít lò xo giảm chiều cao thì căn thêm đệm để có chiều cao bằng nhau. -

Cần bẩy mở ly hợp bị mòn, cong, chiều cao không đồng nhất: Thay cần cong;

điềuchỉnh chiều cao cho đồng đều. c. Vòng bi tỳ:

Bi bị rơ ít, quay có tiếng kêu nhẹ: Bơm mỡ chuyên dùng (mỡ chịu nhiệt); rơ nặng hoặc kẹt cháy: Thay bi mới.

2.4.2. Cơ cấu điều khiển:

Hư hỏng: Các vị trí giá đỡ xoay, bị cong vênh, mòn khuyết các vị trí nối hoặc điều chỉnh

độ rơ của cơ cấu điều khiển không hợp lý là nguyên nhân quan trọng khiến ly hợp bị trượt, cắt

không hết, thậm chí cháy ly hợp.

a. Với cơ cấu điều khiển thủy lực: -

Xi lanh, piston xi lanh bơm con, bơm cái mòn, xước: Có vết mòn, xước nhỏ

dùng giấynhàm mịn rà, dùng lại. Xước, mòn sâu: Thay toàn bộ cụm bơm con, bơm cái. Khi bảo dưỡng:

Nên thay hết cuspen đẩy, chặn dầu của bơm con, cái. -

Hành trình bàn đạp ly hợp không đúng:

Hành trình tự do: Lớn hơn định mức, ly hợp cắt không hết, khó vào số. nhỏ hơn định mức:

Ly hợp đóng không hết, trượt cháy ly hợp.

Hành trình làm việc: Nhỏ hơn định mức, ly hợp cắt không hết, khó vào số. -

Lọt khí vào trong hệ thống:

Khi đó, bàn đạp bị hẫng, không có độ nặng cuối hành trình và ly hợp không cắt hết. Khắc

phục: Nạp đủ dầu bình chứa bơm cái; đạp và xả air theo quy trình nói ở trên.

b. Với cơ cấu điều khiển cơ khí: -

Kiểm tra cong vênh hệ đòn dẫn động hoặc sự thông trượt của dây cáp với vỏ. -

Khắc phục cong vênh đòn dẫn động; tra mỡ, dạo lại mối ghép ren đầu nối, đầu

điềuchỉnh ren, cáp với vỏ nhẹ nhàng. -

Điều chỉnh chiều dài đòn hoặc cáp dẫn động để có hành trình tự do và hành trình

làmviệc ly hợp đúng tiêu chuẩn. Khóa chắc các đầu nối bằng ê ru sau khi điều chỉnh.

Hành trình tự do và làm việc của cơ cấu điều khiển cơ khí thường lớn hơn so với điều khiển thủy lực. CÂU HỎI ÔN TẬP 1.

Trình bày công dụng, yêu cầu, phân loại ly hợp ô tô? lOMoARcPSD| 36443508 2.

Trình bày cấu tạo, nguyên lý hoạt động của ly hợp ma sát trên ô tô? 3.

Trình tự điều chỉnh hành trình tự do bàn đạp ly hợp, xả air hệ thống điều

khiển ly thủylực xe ô tô? 4.

Hiện tượng, nguyên nhân, cách khắc phục hư hỏng ly hợp ma sát trên ô tô? 5.

Lập qui trình tháo, kiểm tra, lắp ly hợp ma sát trên ô tô? 6.

Lập qui trình tháo, kiểm tra, lắp chi tiết bộ ly hợp ma sát xe ô tô? 7.

Hư hỏng, phương pháp kiểm tra, sửa chữa chi tiết ly hợp ma sát xe ô tô?

Chương 3 BẢO DƯỠNG, SỬA CHỮA HỘP SỐ SÀN XE Ô TÔ

3.1. Công dụng, phân loại, yêu cầu

3.1.1. Công dụng.

Trong hệ thống truyền lực, kết nối ly hợp với trục truyền các đăng, hộp số có công dụng:

- Thay đổi và truyền Mô Men xoắn từ động cơ đến bánh xe chủ động.

- Cho phép chuyển động lùi hay dừng xe mà không cần tắt máy hoặc cắt ly hợp.

- Trích công suất động cơ cho các hộ tiêu thụ khác như tời, bơm ben..

3.1.2. Phân loại

Trên ô tô sử dụng nhiều loại hộp số, nhưng ta có thể phân loại theo các tiêu chí: -

Theo cách điều khiển số: MT, AT, CVT. -

Theo số trục trong hộp số (MT): 2 trục (hộp số ngang), 3 trục (hộp số dọc). -

Theo số ly hợp hoạt động độc lập: Loại 1 ly hợp và loại 2 ly hợp (Dual- Clutch Transmission-DCT). -

Theo vị trí điều khiển gài số: Điều khiển trực tiếp và điều khiển gián tiếp.

3.1.3. Yêu cầu -

Phải có tỉ số truyền phù hợp để nâng cao tính năng động lực học và tính kinh tế của ôtô. -

Làm việc ổn định, tin cậy, hiệu suất truyền lực cao, khi làm việc không gây

ra tiếng ồn, chuyển số nhẹ nhàng không sinh ra lực va đập. -

Kết cấu nhỏ gọn, dễ dàng trong lắp ráp, điều khiển, bảo dưỡng và sửa chữa.

3.3. Những hư hỏng thường gặp và cách khắc phục

Kiểm tra hộp số trên xe:

Điều khiển cần chuyển số hộp số nhẹ nhàng và êm; vào đủ các số khi động cơ hoạt động

và chưa hoạt động. Nếu khi sang số khó, bị kẹt, có tiếng kêu khác thường hoặc hộp số làm việc

không êm, thì phải kiểm tra, xác định nguyên nhân và sửa chữa kịp thời.

Các hiện tượng, nguyên nhân, cách sửa chữa hư hỏng hộp số cơ khí theo bảng dưới đây.

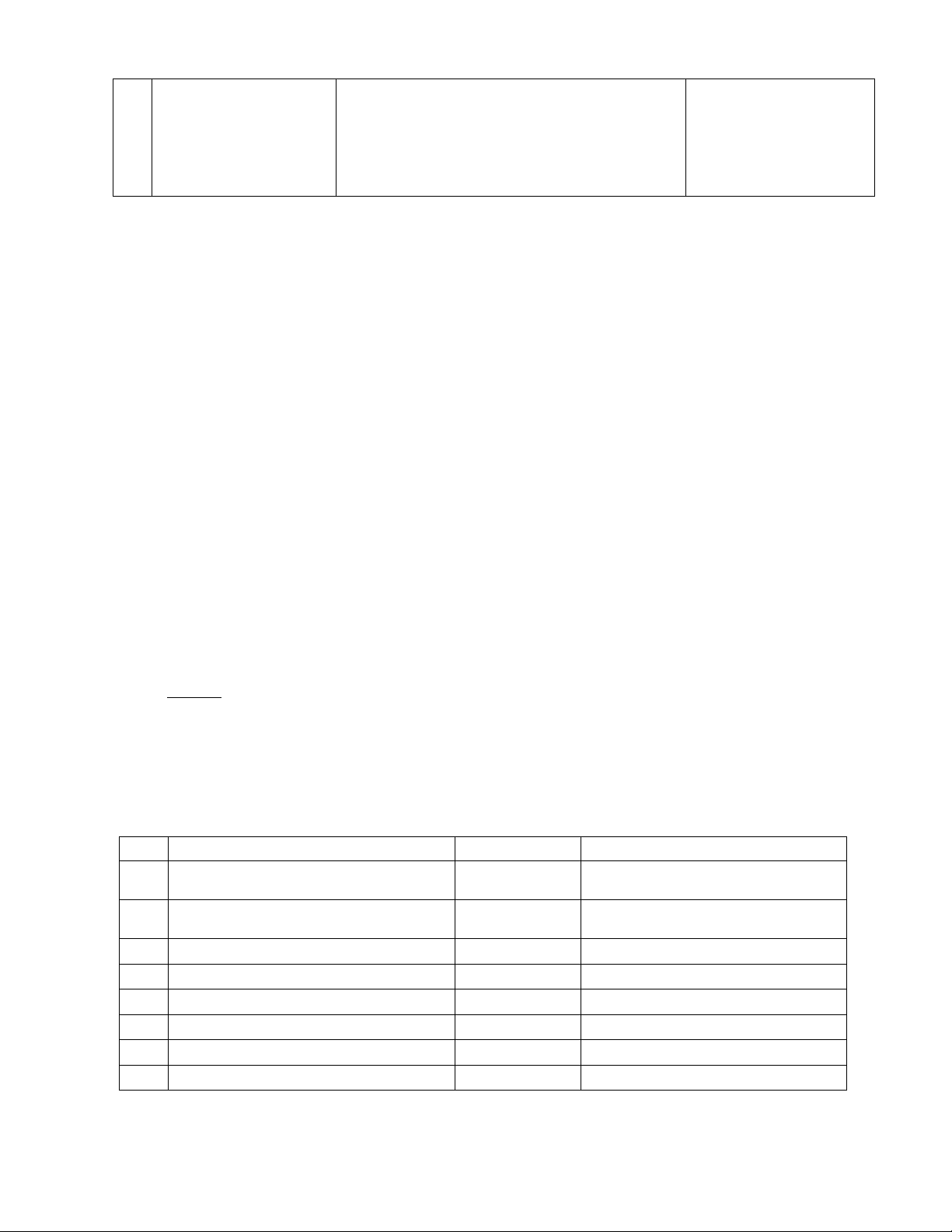

Bảng 3.1. Hiện tượng, nguyên nhân và cách sửa chữa hư hỏng của hộp số cơ khí Hiện

Nguyên nhân hư hỏng có thể Cách sửa chữa tượng lOMoAR cPSD| 36443508 1. Gài số a.

Trục kéo cần số cong, mòn, hay chốt khóa Kiểm tra và nắn lại khó kẹt

Nắn, hàn bù nếu có thể b.

Càng gạt số bị cong, mòn Thay chi tiết hỏng c.

Bánh răng di trượt hay đồng tốc bị mòn Thay chi tiết hỏng d.

Bộ đồng tốc bị mòn, hỏng Thay bi hoặc bạc mới e.

Bi hốc trục khuỷu hỏng làm lệch trục sơ Kiểm tra, bổ sung dầu cấp

g. Thiếu dầu hoặc dầu bôi trơn không đúng chủng loại 2. Kẹt số a.

Trục càng số hay chốt khóa giữa các trục Nắn sửa hay thay cong Sửa chữa b.

Cơ cấu định vị, hãm trục kéo càng (bi Thay chi tiết hỏng viên) kẹt Kiểm tra, bổ sung dầu c.

Bộ đồng tốc bị hỏng, kẹt d.

Hộp số thiếu dầu bôi trơn 3. Nhảy

a. Lò xo cơ cấu hãm trục kéo yếu Thay lò xo mới số

b. Mòn các vòng bi và bạc bánh răng số Thay mới

c. Độ rơ của trục và các bánh răng lớn Thay vòng chặn mòn

d. Bộ đồng tốc mòn, hỏng Thay chi tiết hỏng

e. Lỏng hoặc vỡ ổ bi đỡ trục sơ cấp hộp số Thay mới bi đỡ

g. Hộp số siết không chặt hay lệch tâm với trục

Kiểm tra, siết định tâm khuỷu 4. Bánh a.

Bộ đồng tốc bị mòn, hỏng Thay mới răng va b.

Bi đỡ trục mòn; trục sơ cấp cong, lệch Thay chi tiết hỏng đập khi c.

Thiếu dầu hoặc dùng sai chủng loại dầu Kiểm tra, bổ sung dầu gài số bôi trơn

5. Hộp số a. Bánh răng lỏng trên trục Thay chi tiết mòn kêu ở b. Vòng bi mòn, hỏng Thay mới

trạng thái c. Bánh răng bị vỡ răng Thay mới gài số

d. Bộ đồng tốc bị mòn, hỏng Thay mới

e. Hộp số bị lệch tâm so với trục khuỷu Siết chặt bu lông

g. Thiếu dầu bôi trơn Bổ sung dầu bôi trơn

6. Hộp số a. Bi trục sơ cấp mòn, rơ Thay mới kêu khi

b. Vỡ hoặc mòn các bánh răng Thay mới chưa gài

c. Hộp số lệch tâm so với trục khuỷu Kiểm tra, chỉnh lại số 7. Kêu

a. Trục và bánh răng số lùi bị mòn, hỏng Thay mới

khi gài số b. Cơ cấu gài số lùi mòn, hỏng Thay hoặc chỉnh lại lùi lOMoARcPSD| 36443508

8. Không a. Ly hợp không truyền đủ lực Kiểm tra, khắc phục

truyền đủ b. Càng gạt số lỏng, gãy Thay mới lực ra

c. Trục sơ hay thứ cấp gãy Thay mới trục thứ

d. Bánh răng hộp số bị hỏng răng Thay mới cấp

9. Hộp số a. Mức dầu thủy lực quá cao

Kiểm tra, đổ đúng mức dầu bị rò, rỉ

b. Các roan, phớt bị hỏng; cổ phốt mòn Thay mới dầu c. Nút xả dầu lỏng Hàn hoặc thay mới d. Vỏ hộp số bị nứt

3.2. Quy trình tháo, kiểm tra và lắp hộp số sàn 3 trục

3.2.1. Quy trình tháo hộp số khỏi xe

- Rửa sạch bên ngoài xe bằng nước áp suất cao.

- Tháo dây mát bình điện; tháo tay số; kích nâng xe, xả dầu hộp số vào thùng.

- Tháo dây cảm biến tốc độ và các dây nối điều khiển khác khỏi hộp số.

- Bọc lại các đầu dây lại để tránh bẩn hoặc va đập gây hư hỏng.

- Đánh hai dấu thẳng nhau trên bích lắp cac đăng hộp số và trục các đăng.

- Tháo trục các đăng khỏi hộp số.

- Tháo bu lông bắt hộp số với động cơ và đưa hộp số ra ngoài.

3.2.2. Quy trình tháo rời chi tiết

Chuẩn bị dụng cụ và nơi làm việc:

- Bộ dụng cụ tay nghề tháo hộp số.

- Làm sạch bên ngoài hộp số bằng nước và khí nén.

- Tháo đai ốc xả dầu bôi trơn.

Bước 1. Tháo nắp hộp số:

- Đưa hộp số lên bàn; tháo các bu lông hãm; tháo nắp.

Bước 2. Tháo trục sơ cấp: - Tháo mặt bích. - Tháo trục sơ cấp.

Bước 3. Tháo trục thứ cấp:

- Tháo ổ bi và trục về phía trục sơ cấp.

- Tháo cụm trục và bánh răng.

Bước 4. Tháo trục trung gian:

- Tháo mặt bích và ổ bi.

- Tháo cụm trục trung gian ra ngoài.

Bước 5. Tháo trục số lùi:

- Tháo bu lông và tấm hãm.

- Đóng trục số lùi ra khỏi vỏ.

- Tháo trục và bánh răng.

Bước 6. Tháo rời các chi tiết:

- Cảo các ổ bi khỏi trục. lOMoARcPSD| 36443508 - Tháo các phanh hãm. - Tháo các bánh răng.

Bước 7. Tháo rời các chi tiết của nắp hộp số:

- Tháo các lò xo và bi hãm thanh trượt.

- Tháo các chốt hãm càng đi số và thanh trượt ra khỏi nắp.

Bước 8. Làm sạch, kiểm tra và đồng bộ chi tiết trước khi ráp.

3.2.3. Quy trình lắp

Tiến hành ngược so với hành trình tháo. Khi lắp cần chú ý: Các

chi tiết phải được rửa sạch, đồng bộ trước khi ráp.

Khi lắp, các chi tiết đúng vị trí, đúng chiều, chắc chắn Tra

dầu, mỡ bôi trơn các chi tiết: ổ bi, các lỗ chốt khi lắp.

Dùng keo làm kín, tránh rò rỷ dầu.

Khi lắp trục trung gian, phải dùng mỡ để tạm giữ bi.

Sau khi lắp xong, phải kiểm tra:

+ Sự săp đặt của các chi tiết, đường ống

+ Hoạt động của hộp số (chuyển số)

+ Hoạt động của ly hợp.

3.3. Quy trình tháo hộp số ngang

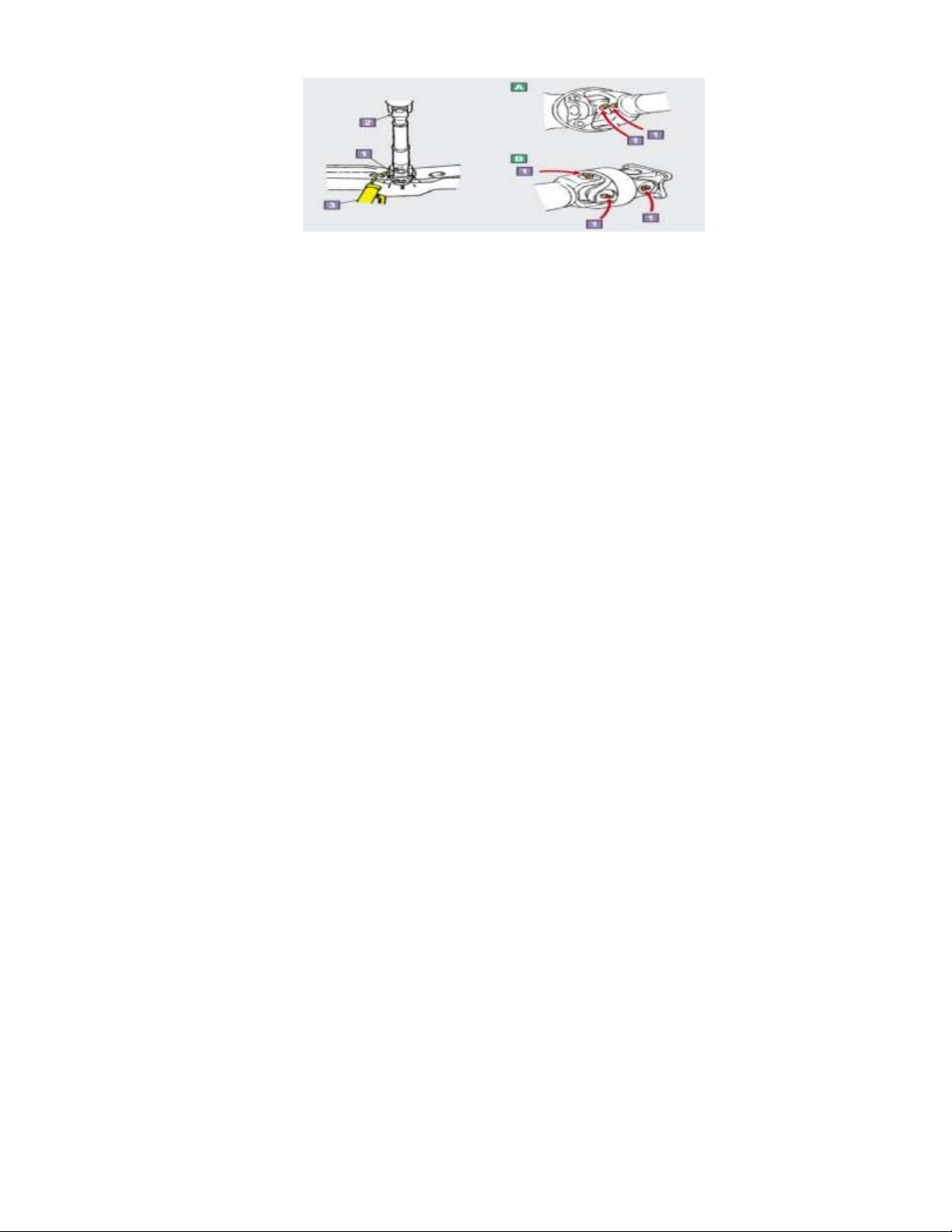

Bước 1: Tháo càng cắt ly hợp

Kéo càng cắt ly hợp về phía trước và sau đó tách càng cắt ra khỏi chốt đỡ càng cắt. Sau đó

tháo càng cắt ly hợp cùng với vòng bi ra khỏi vỏ trước của hộp số (vỏ ly hợp). Bước 2. Tháo vòng bi cắt ly hợp

(1) Chốt đỡ càng cắt ly hợp; (2) Kẹp vòng bi; (3) Càng cắt ly hợp; (4) Vòng bi cắt ly hợp

Hình 3.1. Tháo vòng bi cắt ly hợp

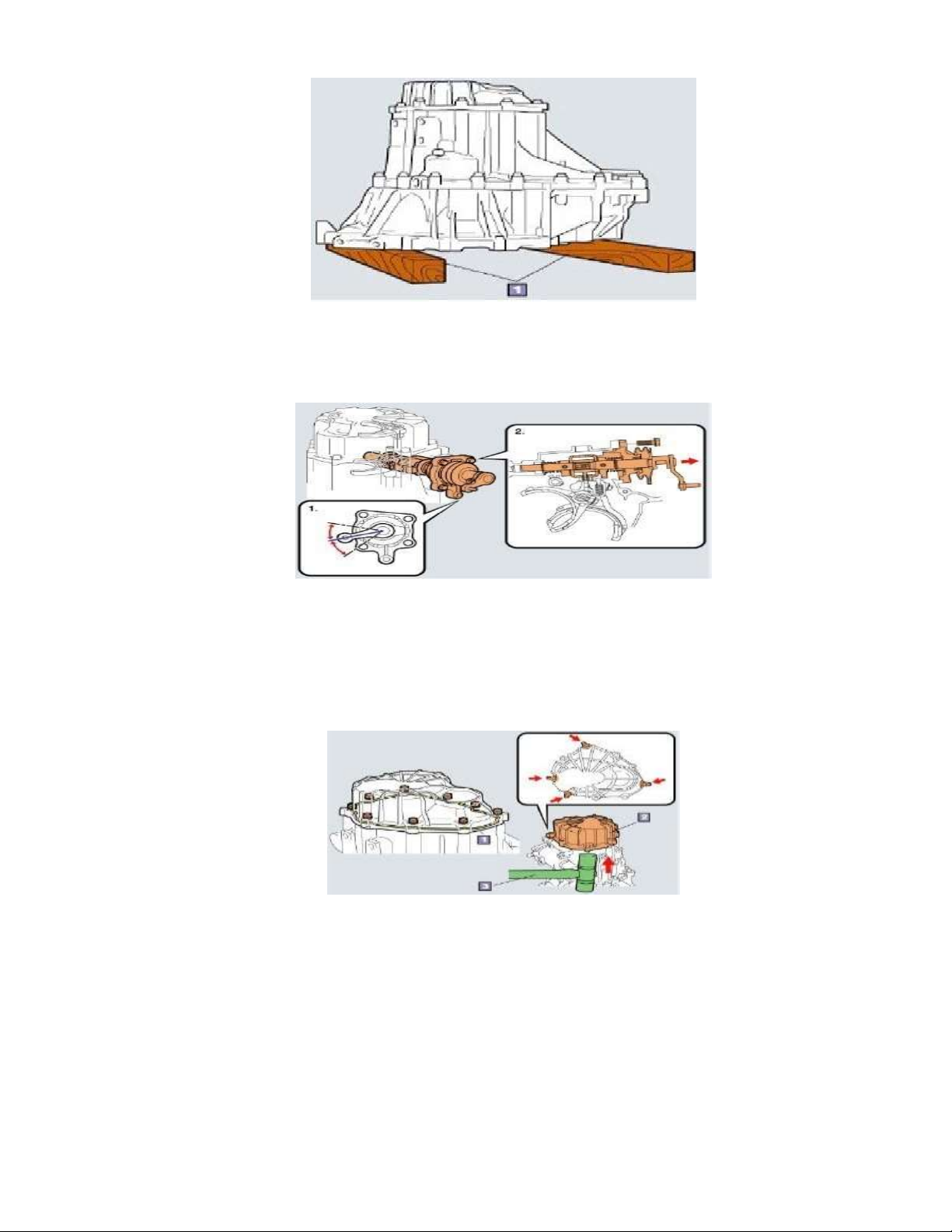

Bước 2: Ổn đinh hộp số trên bàn nguội: Đặt những miếng gỗ dưới vỏ trước của hộp số. lOMoARcPSD| 36443508

Hình 3.2. Ổn đinh hộp số

Bước 3. Tháo trục cần chọn và chuyển số -

Kiểm tra vị trí trung gian: Đặt trục cần chọn và chuyển số ở vị trí trung gian

(không ở vịtrí trung gian, không thể tháo được).

Hình 3.3. Tháo trục cần chọn và chuyển số -

Tháo trục cần chọn và chuyển số

+ Nới lỏng bu lông theo thứ tự chéo nhau, ít một và tháo chúng ra.

+ Kéo trục chọn và chuyển số thẳng ra để tháo cả cụm ra khỏi hộp số. Bước

4. Tháo nắp vỏ hộp số

Nắp dán vào vỏ hộp số bằng keo, nên phải có dụng cụ tách lớp keo dính cho phù hợp

Hình 3.4. Tháo nắp vỏ hộp số +

Nới lỏng đều và tháo bulông theo thứ tự chéo nhau.

+ Dùng búa nhựa gõ vào gân nắp; sau đó tháo nắp vỏ hộp số.

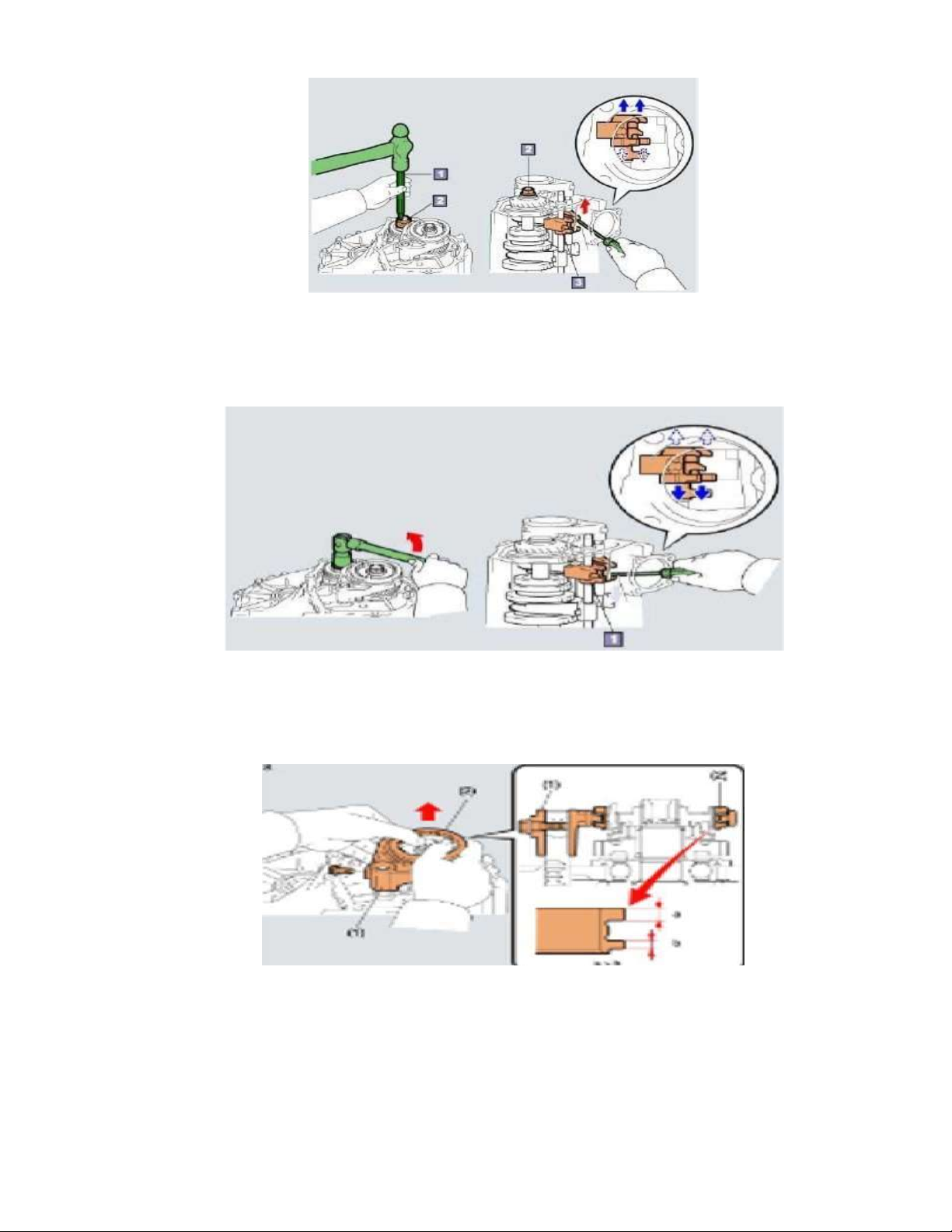

Bước 5. Tháo đai ốc hãm trục tứ cấp -

Dùng búa, đột nhả phanh hãm đai ốc trục thứ cấp. -

Dùng tua vít cho ăn khớp 2 số cùng một lúc để làm cho nó không quay được. lOMoARcPSD| 36443508

Hình 3.5. Tháo đai ốc hãm trục tứ cấp -

Tháo đai ốc hãm trục thứ cấp. Dùng tua vít đẩy trượt hai trục càng gài về vị trí trunggian.

Thao tác này được thực hiện bởi 2 nguời do lực trượt lớn.

Hình 3.6. Tháo đai ốc hãm trục thứ cấp

Bước 6. Tháo càng gài số 3 và ống trượt gài số

Càng gài số và ống trượt gài số có một chiều lắp. Do đó, đánh dấu vị trí đúng trước khi

tháo càng gài số và ống trượt gài số.

Hình 3.7. Tháo càng gài số 3 và ống trượt gài số

Tháo bulông, sau đó tháo trục gài số và ống trượt gài số cùng nhau. Luôn

để càng gài và ống trượt cùng với nhau.

Bước 7. Kiểm tra khe hở bánh răng lOMoARcPSD| 36443508

Trước khi tháo rời hộp số, dùng đồng hồ so, căn lá đo khe hở dọc trục, khe hở hướng kính

của bánh răng với trục.

Nếu khe quá nhỏ, các bánh răng sẽ không được bôi trơn tốt, ngược lại, nếu khe hở quá lớn,

các bánh răng sẽ trượt ra khi đang ăn khớp và tạo ra tiếng ồn không bình thường.

Hình 3.8. Kiểm tra khe hở bánh răng

Bước 8. Tháo phanh hãm.

Dùng tua vít và búa để tháo phanh hãm moay-ơ đồng tốc và phanh hãm trục càng gài số

Hình 3.9. Tháo phanh hãm

Dùng kìm chuyên dùng tháo phanh hãm trục sơ cấp và phanh hãm trục thứ cấp

Tiến hành khi trục đang được nâng lên bằng tay để việc tháo được dễ dàng hơn.

Hình 3.10. Tháo phanh hãm

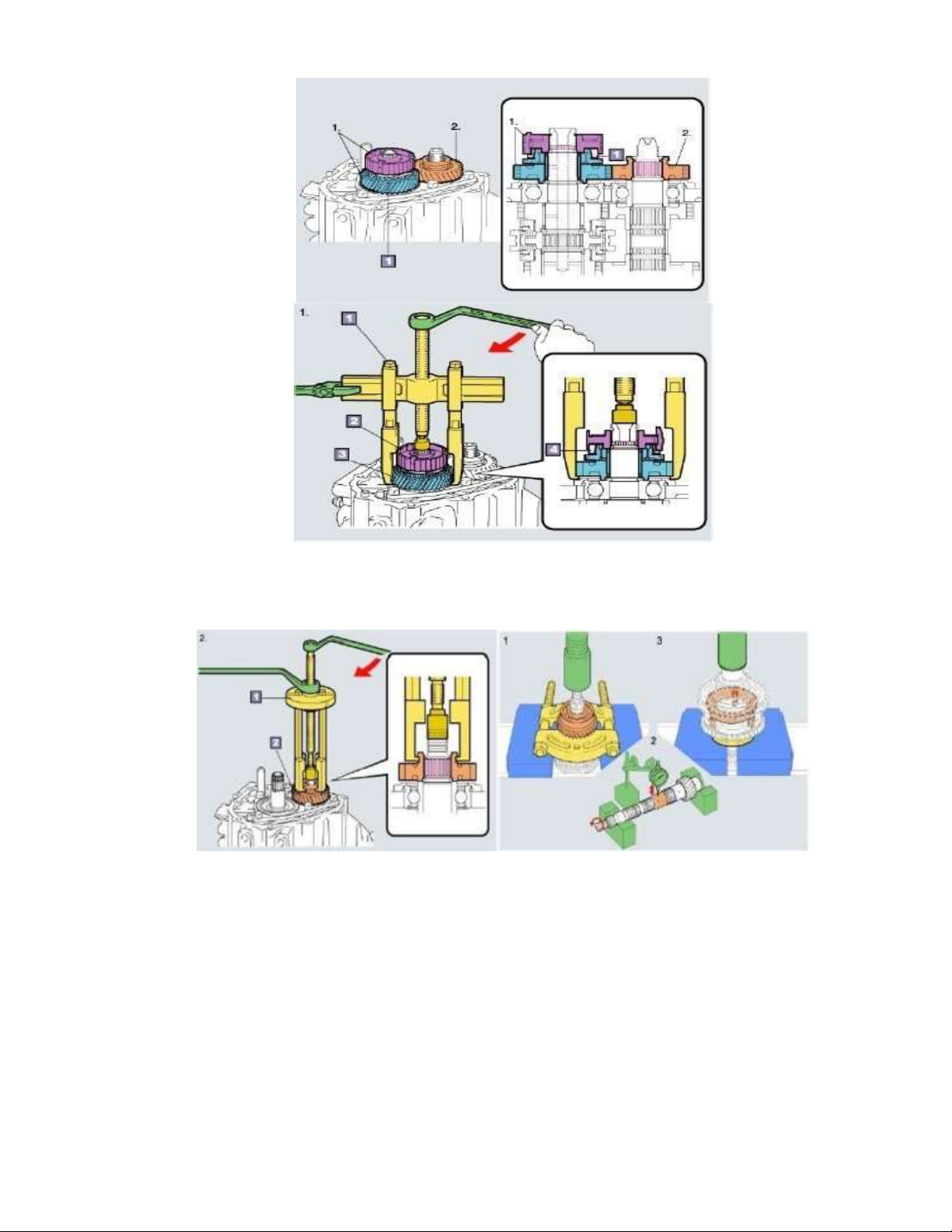

Bước 9. Tháo mayơ đồng tốc và bánh răng số 5 lOMoARcPSD| 36443508

Hình 3.11. Tháo bánh răng số 5 và moay ơ đồng tốc Dùng

SST để tháo may ơ đồng tốc, vành đồng tốc và bánh răng số 5.

Bước 10. Dùng SST để tháo bánh răng bị động số 5.

Hình 3.12. Tháo bánh răng bị động số 5 và moay ơ đồng tốc

Bước 11. Tháo trục thứ cấp

Dùng đồng hồ so và căn lá để đo khe hở hướng kính, dọc trục của bánh răng với trục.

Sau đó dùng SST và máy ép thuỷ lực để tháo vòng bi, các bánh răng và may ơ đồng tốc.

- Kiểm tra trục thứ cấp: Dùng dụng cụ đo để đo mức độ mòn xảy ra trên từng chi tiết. Thay

những chi tiết mòn nhiều.

3.4. Quy trình lắp hộp số ngang

- Lắp ráp trục thứ cấp: Dùng SST và máy ép thuỷ lực để lắp chặt các vòng bi, bánh răng và

may ơ đồng tốc. Sau đó đo và xác nhận lại khe hở của bánh răng. lOMoARcPSD| 36443508

Quá trình tháo rời và lắp ráp trục thứ cấp gần giống quy trình áp dụng cho trục sơ cấp.

Quy trình lắp hộp số ngược với quy trình tháo, được thực hiện sau khi đồng bộ chi tiết.

3.5. Quy trình tháo rời, kiểm tra chi tiết trên trục sơ cấp, thứ cấp

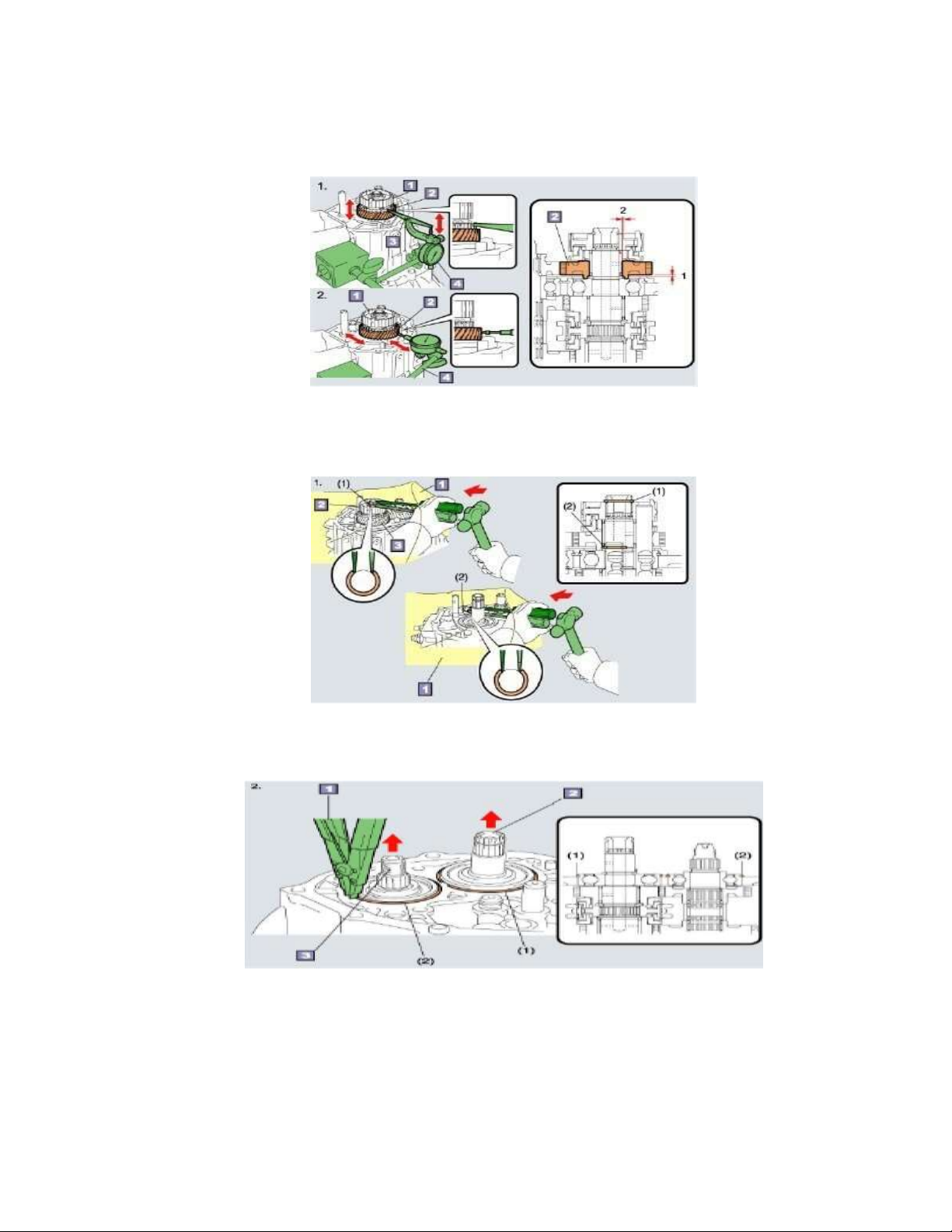

3.5.1. Quy trình tháo rời chi tiết khỏi trục

Bước 1. Kiểm tra độ rơ dọc trục, hướng kính của trục với bánh răng..

Trước khi tháo chi tiết khỏi trục, dùng căn lá, đồng hồ so kiểm tra độ rơ dọc trục, hướng

kính chi tiết trục với bánh răng

Hình 3.13. Kiểm tra hở hướng kính, dọc trục của bánh răng với trục. lOMoARcPSD| 36443508

Hình 3.14. Kiểm tra hở hướng kính, dọc trục của các bánh răng với trục.

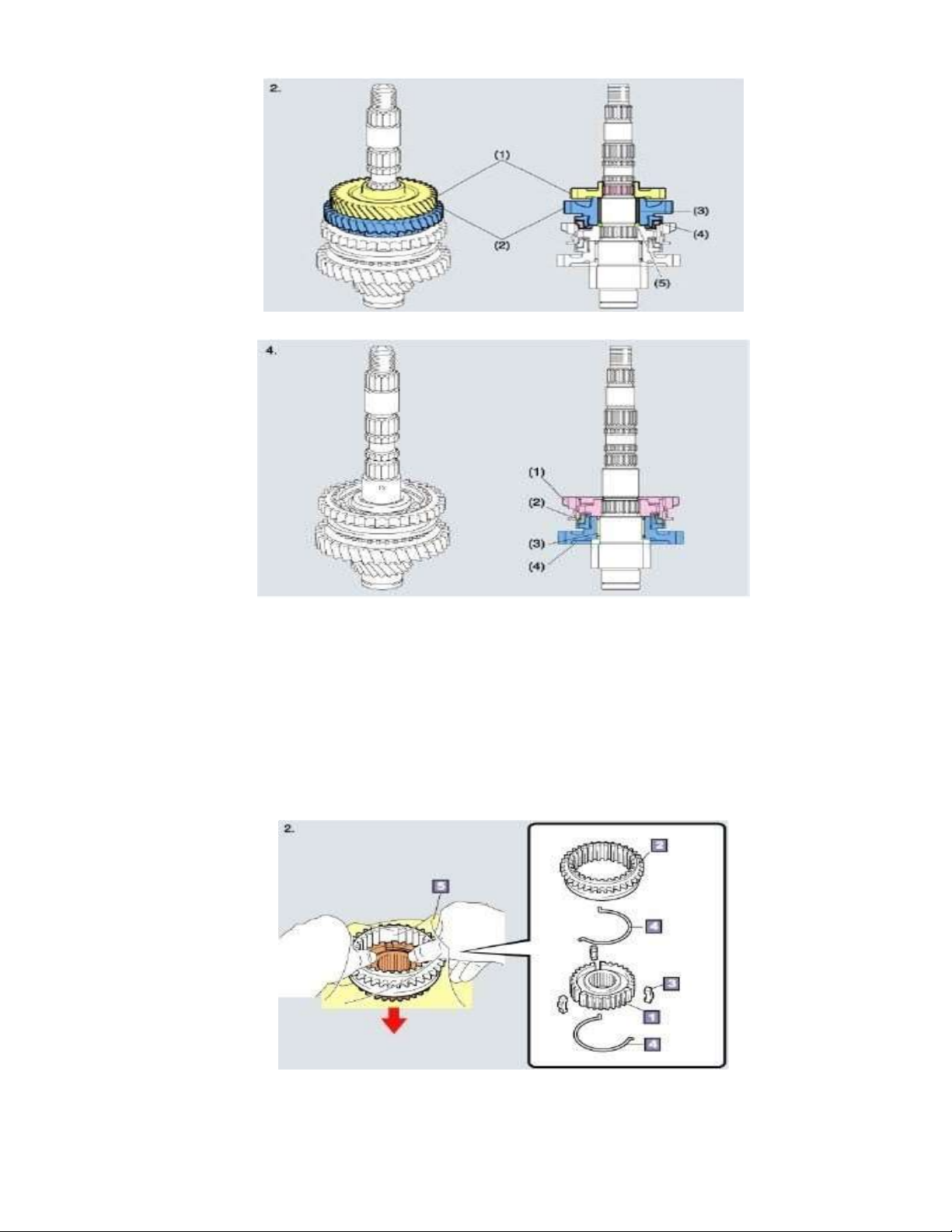

Bước 2. Tháo may ơ đồng tốc và các bánh răng khỏi trục thứ cấp.

Hình 3.15. Tháo may ơ đồng tốc và các bánh răng khỏi trục thứ cấp.

Bánh răng bị động và may ơ đồng tốc được ép vào trục thứ cấp và hãm bằng phanh hãm.

Ống cách, bi đũa, vành đồng tốc và các bánh răng được lắp vào giữa những chi tiết lắp chặt này

Hình 3.16. Bánh răng bị động số 4. lOMoARcPSD| 36443508

Hình 3.16. Bánh răng bị động số 2 và số 3.

Hình 3.17. Bánh răng số 1

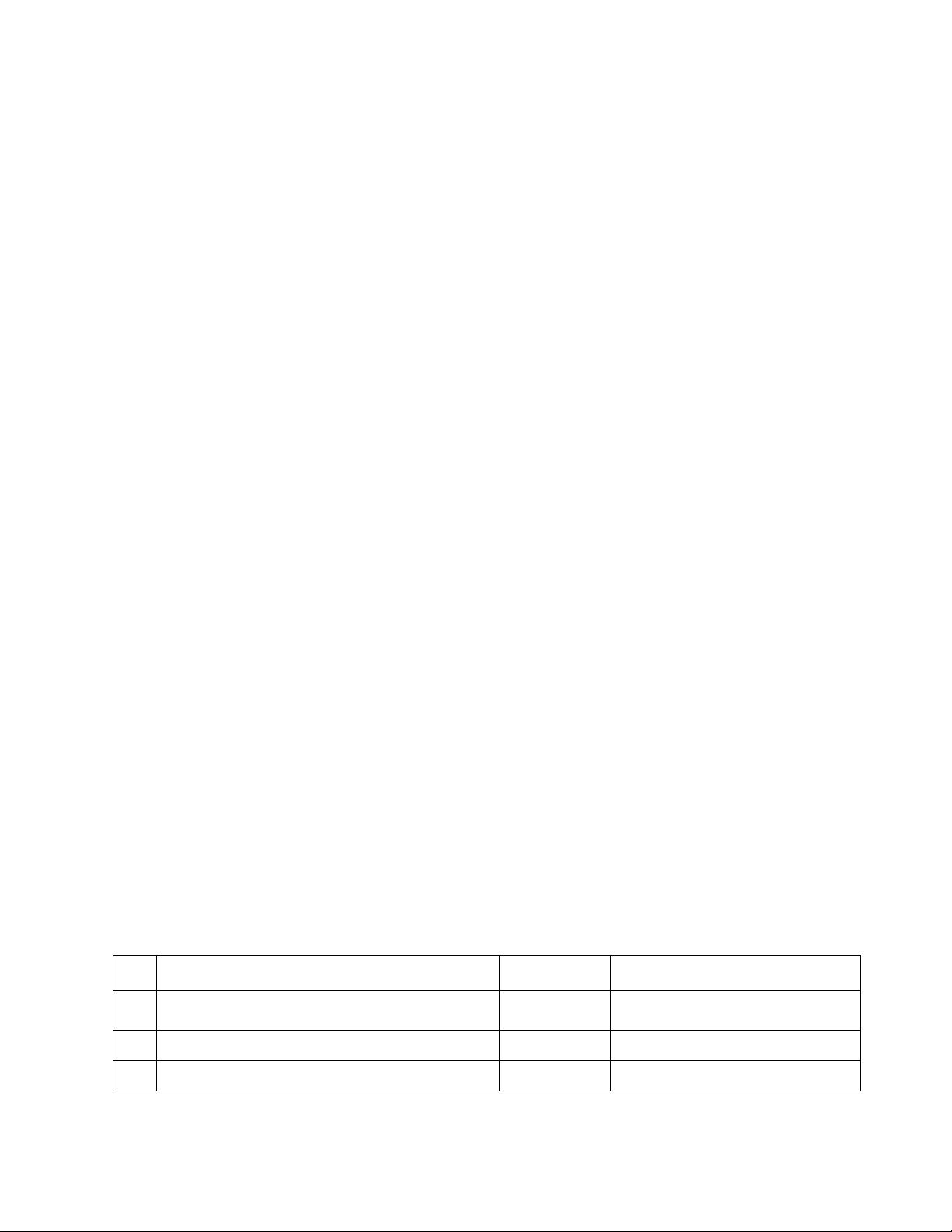

Bước 3. Tháo cụm may ơ đồng tốc -

Xác nhận vị trí may ơ đồng tốc: Ống trượt gài số và may ơ đồng tốc lắp theo 1

chiềunhất định. Phải đánh dấu trước khi tháo rời chi tiết. -

Tháo ống trượt gài số: Che cụm may ơ đồng tốc bằng vải để tránh khoá hãm và lò xovăng ra ngoài.

Đối với hộp số loại C, bánh răng và may ơ đồng tốc số lùi được kết hợp thành một cụm.

Không tháo rời ống trượt gài số và moay ơ đồng tốc khi tháo cụm moay ơ đồng tốc.

Hình 3.18. Tháo cụm may ơ đồng tốc lOMoARcPSD| 36443508

3.5.2. Quy trình kiểm tra, sửa chữa chi tiết trục, bánh răng, đồng tốc

a. Tiêu chuẩn kỹ thuật khi kiểm tra chi tiết:

- Độ cong trục sơ cấp: Không quá 0,03 mm

- Khe hở truc thứ cấp - bánh răng: Không quá 0,08 mm.

- Khe hở mặt vành đồng so với mặt cạnh bánh răng: Tiêu chuẩn từ 0,8 – 1,5 mm.

- Khe hở giữa ống răng – càng cua 0,2 – 0,5 mm.

Hình 3.19. Kiểm tra các chi tiết hộp số

b. Dụng cụ và phương pháp kiểm tra chi tiết:

- Kiểm tra ngõng trục bằng quan sát vết xước hay hư hỏng và xem có biến màu không.

- Đo độ đảo: Đặt trục trên hai khối V. Dùng đồng hồ so xác định độ đảo của trục.

- Dùng pame đo đường kính ngoài của ngõng trục ở một vài vị trí.

- Dùng đồng hồ so đo lỗ đẻ xá định độ mòn của lỗ lắp bi trên bánh răng lOMoARcPSD| 36443508

Các bánh răng được lắp lên trục thứ cấp qua vòng bi. Khi đường kính trong của các bánh

răng và đường kính ngoài của trục bị mòn, khe hở hướng kính sẽ tăng lên. Điều đó làm cho các

bánh răng ăn khớp không tốt, gây nên tiếng ồn không bình thường khi làm vi.

Hình 3.20. Dùng đồng hồ so đo lỗ đẻ xá định độ mòn của lỗ lắp bi trên bánh răng c.

Kiểm tra các bánh răng số 1 và 2

Bước 1: Xác nhận có vết xước hay hư hỏng vật lý nào trên bề mặt tiếp xúc của trục không.

Bước 2: Xác nhận sự thay đổi về màu sắc ở vị trí mà mặt côn của bánh răng và mặt côn

của vành đồng tốc tiếp xúc với nhau.

Bước 3: Đo đường kính trong của bánh răng số 1 và 2: Dùng đồng hồ đo so để đo đường

kính trong của các bánh răng ở một vài vị trí.

c. Kiểm tra vành đồng tốc với bề mặt côn bánh răng:

Khi gạt cần số, vành đồng tốc bị ép vào mặt côn của bánh răng, ma sát giữa mặt côn trong

vành đồng với mặt côn ngoài bánh răng kéo theo tốc độ quay của bánh răng tăng hay giảm, làm

cho cho bánh răng và may ơ đồng tốc quay cùng tốc độ, việc vào số dễ dàng.

Quá trình làm việc, ma sát giữa mặt côn của bánh răng và vành đồng tốc dần làm mòn

thành bên trong của vành đồng tốc. Khi mức độ mòn tăng lên, khe hở giữa vành đồng với bánh

răng giảm đi làm cho vành đồng tốc trượt so với bánh răng, không tạo sự đồng tốc giữa bánh răng

chủ động với may ơ bị động, việc vào số khó khăn. Nếu khe hở không còn hoặc quá nhỏ thì không thể vào số được.

+ Kiểm tra vành đồng tốc bằng quan sát trực tiếp:

Kiểm tra rãnh của bề mặt bên trong vành đồng tốc, vết xước hay hư hỏng vật lý trên bề mặt

bên trong của vành đồng tốc.

+ Kiểm tra côn ôm côn của vành đồng tốc với mặt côn bánh răng bằng dùng tay ép

Kiểm tra khe hở vành đồng với bánh răng: Dùng tay ép vành dồng vào bánh răng và đo

khe hở xung quanh toàn bộ chu vi vành đồng với bánh răng; so với tiêu chuẩn để quyết định dùng lại hay thay thế.

Kiểm tra lực ma sát của vành đồng với mặt côn bánh răng: Dùng tay ép vành đồng tốc để

nó ôm vào mặt côn của bánh răng. Cảm nhận vành đồng tốc không bị trượt khi tác dụng lực theo

hướng quay thì việc vào số còn tốt, nếu có hiện tượng trượt thì không thể vào số được, phải thay thế vành đồng.

3.5.3. Vỏ và nắp hộp số - Kiểm tra: lOMoARcPSD| 36443508

+ Dùng kính phóng đại để quan sát các vết nứt bên ngoài vỏ và nắp hộp số.

+ Dùng thước cặp và panme để đo độ mòn của các lỗ lắp bi so với tiêu chuẩn kỹ thuật: ≤ 0,05 (mm).

+ Đo độ vênh của bề mặt nắp so với tiêu chuẩn kỹ thuật: ≤ 0,01 (mm).

3.5.4. Cơ cấu điều khiển hộp số sàn

Hư hỏng cơ cấu điều khiển: Cần điều khiển, trục trượt, càng sang số, càng bộ đồng tốc và

các khoá hãm bị nứt, cong, mòn.

- Kiểm tra: Dùng kính phóng đại để kiểm tra các vết nứt; dùng căn lá, đồng hồ so để kiểm

tra độ mòn, cong của các càng sang số, càng bộ đồng tốc và trục trượt. So với tiêu chuẩn kỹ

thuật để sửa chữa. Tiêu chuẩn độ mòn: ≤ 0,03 (mm).

3.6. Phương pháp sửa chữa, phục hồi chi tiết hộp số sàn

3.6.1. Vỏ và nắp hộp số -

Các lỗ lắp bi mòn quá giới hạn cho phép: Tiện, lắp ống lót sau đó doa lại lỗ theo kích thước danh định. -

Các vết nứt nhỏ và các lỗ ren bị hỏng: Hàn đắp, sửa nguội và tarô lại ren. -

Các vết nứt trước khi hàn phải khoan chặn 2 đầu vết nứt, mài rãnh V. Vết nứt có

tổng chiều dài vượt quá 100 (mm) thì phải thay vỏ và nắp mới. - Bề mặt của nắp số mòn, vênh: Mài hoặc dũa hết vênh.

3.6.2. Các trục của hộp số

- Trục số bị nứt; phần then hoa mòn quá giới hạn: Thay trục mới.

- Các cổ trục lắp bi và các rãnh lắp phanh hãm bị mòn: Hàn đắp sau đó gia công lại kích thước danh định.

3.6.3. Các bánh răng

- Bánh răng bị mòn suốt chiều dài răng, mặt đầu bị xước, sứt mẻ: Thay mới.

- Bánh răng bị nứt nhẹ về phía chân răng: Có thể phục hồi bằng hàn đắp sau đó

sửa nguội bằng đá mài đạt hình dạng ban đầu.

3.6.4. Cơ cấu điều khiển

- Cần điều khiển, trục trượt và càng sang số có dạng hỏng và cách sửa chữa:

+ Cong, vênh: Có thể nắn lại hết cong.

+ Mòn: Hàn đắp, nhiệt luyện và gia công đến kích thước ban đầu. +

Các khoá hãm và bộ đồng tốc mòn hỏng: Thay thế.

3.7. Quy trình tháo hộp số sàn xe Toyota FR

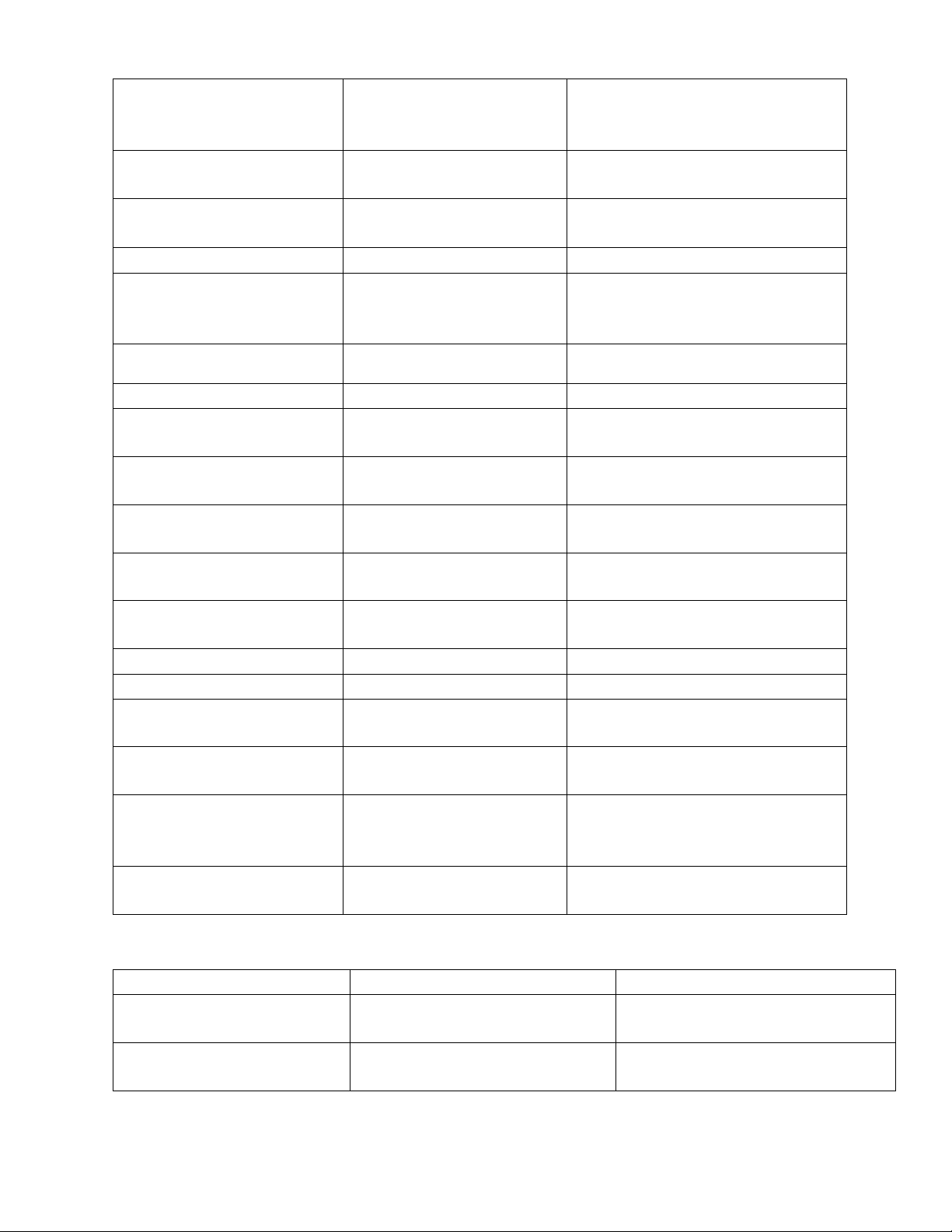

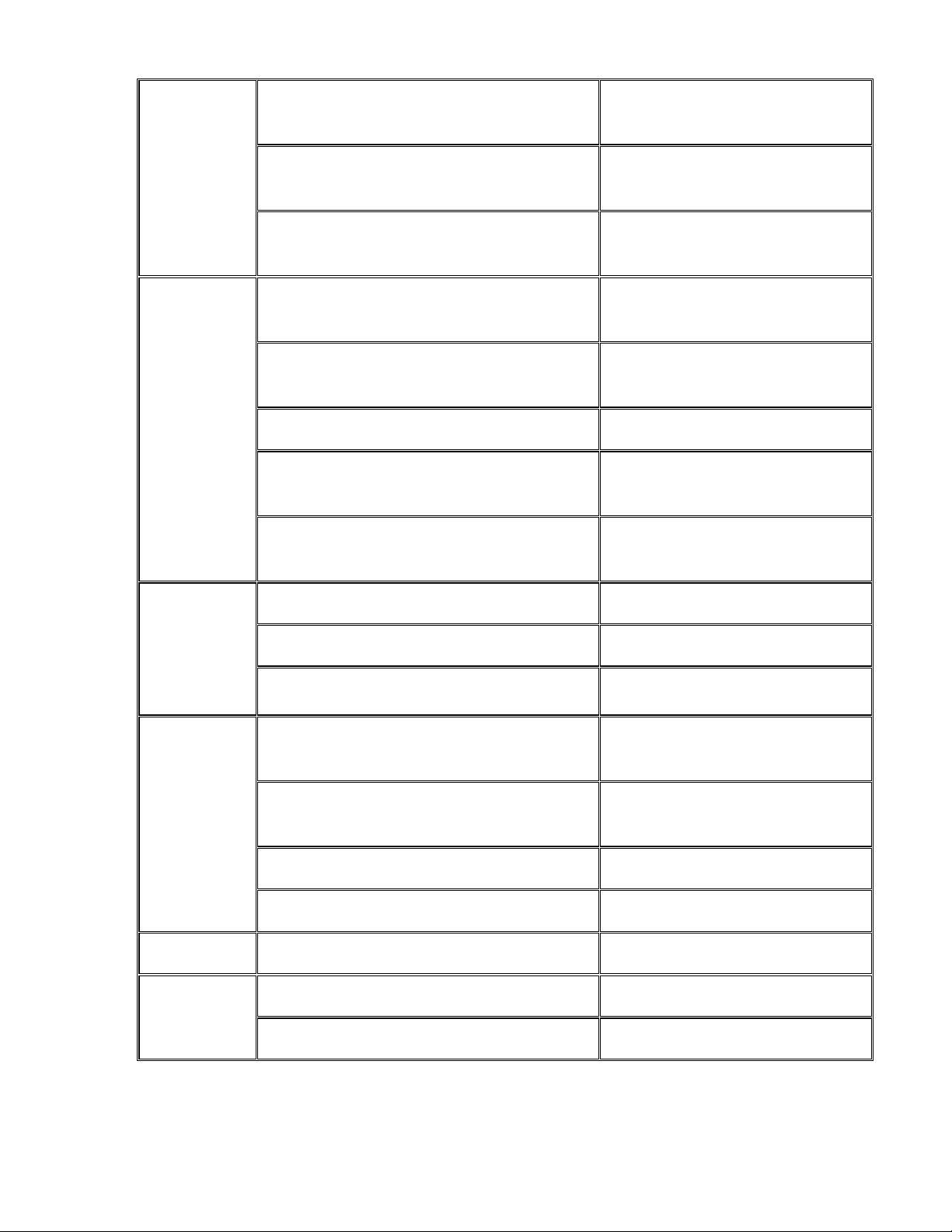

TT Nội dung công việc Dụng cụ

Yêu cầu kỹ thuật A THÁO HỘP SỐ KHỎI XE 1 Tháo ắc quy Cle, tuýp

Không để chạm, chập điện 2 Tháo nắp ca bô xe Cle, tuýp

Không để trầy, xước sơn lOMoAR cPSD| 36443508 3

Tháo các bộ phận trong xe: Cle, tuýp

Không để chảy dầu bơm

- Tháo trục các đăng lái TLL - Tháo bơm trợ lực lái 4

Tháo các cơ phận khỏi khoang động cơ: Cle, tuýp

Lọc gió, khởi động điện, bơm con côn,

Không để dầu ly hợp chảy

dây điện và dắc nối cảm biến, cáp chọn ra sàn

và chuyển số, gối đỡ động cơ. 5

Kích xe, thực hiện thao tác: Cle, tuýp - Không làm hỏng nắp - Xả dầu hộp số

chắnbụi đầu thanh nối - Tháo hộp tay lái - Đánh dấu vị trí cac

- Tháo đầu thanh nối, giằng xe

đănghộp số trước khi tháo - Tháo bán trục

- Tháo dầm ngang và giữa

- Tháo trục các đăng khỏi hộp số 6 Tháo hộp số ra khỏi xe Cle, kích Kê kích xe chắc chắn nâng B

THÁO RỜI CHI TIẾT HỘP SỐ 1

Tháo các cảm biến trên hộp số Cle

Đánh dấu cảm biến trước khi tháo 2

Tháo càng cắt và bi cắt ly hợp Tay

Đánh dấu chiều bi tỳ khi tháo 3 Tháo công tắc đèn lùi Cle Để gọn trong khay khô 4

Tháo bu lông miếng hãm cài số trong Cle Để gọn trong khay 5

Tháo cần chọn và chuyển số Cle, tuýp

Để đồng bộ trong khay riêng 6 Tháo nắp (vỏ) hộp số Cle,

búa Tách lớp keo dán cẩn thận, nhựa, dao tránh móp, vỡ nắp mỏng 7

Tháo đai hãm trục thứ cấp Tuýp, búa Hai người cùng làm thép, tuốcvit 8

Tháo ống trượt gài số và càng gạt số Cle, búa

Càng gài và ống trượt gài nhựa, đột luôn giữ cùng nhau. nhọn 9

Kiểm tra khe hở hướng kính, hướng trục Căn lá, So kết quả với tiêu chuẩn để bánh răng số 5

đồng hồ so ra phương án SC 10

Tháo các phanh hãm: Mayơ đồng tốc; Búa, kìm

Tránh làm biến dạng, hư

trục gài số; trục sơ cấp chuyên hỏng phanh hãm dùng lOMoAR cPSD| 36443508 11

Tháo mayơ đồng tốc, bánh răng số 5, Kìm

Càng gài số và ống trượt gài

bánh răng bị động số 5: ch.dùng,

số luôn được giữ cùng với búa, tua vít nhau. 12

Tháo rời đồng tốc, khóa hãm cài số, lò Tuoc vít,

Đánh dấu chiều vỏ-thân xo khóa hãm kìm, búa

đồng tốc trước khi tháo rời 13

Tháo bi hãm cài số và cụm bi hãm: Búa,

đột Để riêng từng nhóm, tránh Nút và bi hãm số 5, R. tròn, Tuoc nhầm khi ráp Nút và bi hãm số 3, 4. vít Nút và bi hãm số 1. 2. Cùm bi hãm 14 Tháo vỏ hộp số: Búa,

đột Dùng búa, dao lưỡi mỏng Vỏ hộp số

tròn, Tuoc tách mối ghép có bôi keo. Tấm giữ ổ bi vít

dẹt, Tránh móp, nứt vỏ hộp số

Bu lông trục trung gian số lùi tròn, dao khi tháo, lưỡi mỏng 15

Tháo trục và bánh răng số lùi: Búa,

đột Dùng búa, đột nhọn, tuoc vít

Bánh răng trung gian số lùi

tròn, Tuoc tháo; tránh móp, nứt vỏ hộp

Trục bánh răng trung gian số lùi vít dẹt,

số, xước trục khi tháo, Đệm dọc trục tròn, cle 16

Tháo càng gài và trục càng gài số: Cle,

búa, Dùng búa, đột nhọn, tuoc vít

Trục và càng gái số 1, 2 đột nhọn,

tháo nhẹ nhàng; tránh méo,

Trục và cáng gái số 3, 4 tuoc vít

nứt vỏ hộp số, xước trục khi

Trục và cáng gái số 5, R tháo, Giá bắt tay gài số 17

Tháo trục sơ cấp và trục thứ cấp

Tay đỡ, Dùng tay đỡ trục, tránh rơi Cụm trục sơ cấp búa, trục trong khi tháo Cụm trục thứ cấp vải lót 18 Tháo hộp vi sai 19

Kiểm tra trước khi tháo rời trục thứ cấp Dùng căn

So với tiêu chuẩn trước khi

Khe hở dọc trục bánh răng số 1

lá, đồng hồ quyết định tháo tiếp hay

Khe hở hướng kính bánh răng số 1 so để đo không

Khe hở dọc trục bánh răng số 2

Khe hở hướng kính bánh răng số 2 lOMoARcPSD| 36443508 20

Tháo rời trục thứ cấp Tay

đỡ, Đánh dấu dấu chiều chi tiết Ổ bi trục thứ cấp

kìm chuyên trước khi tháo, tránh lắp

Bánh răng bị động số 4 dùng, tuoc ngược chiều.

Ống cách bánh răng trục thứ cấp vit

Bánh răng bị động số 3; Bánh răng số 2

Vòng bi đũa kim;Ống cách

Phanh hãm; Vành đồng tốc số 2

Cụm may ơ đồng tốc số 1

Vành đồng tốc số 1; Bánh răng số 1

Vòng bi đũa kim; Trục thứ cấp 21

Tháo rời bộ đồng tốc: Kìm

Đánh dấu dấu chiều chi tiết

Tháo ống trượt; lò xo khóa hãm chuyên

trước khi tháo, tránh lắp

Tháo khóa hãm; mayơ đồng tốc

dùng, tuốc ngược chiều. vít CÂU HỎI ÔN TẬP 1.

Tại sao trong hệ thống truyền động ô tô phải có hộp số. Nêu khái quát chung

vềnguyên tắc thay đổi số trong hộp số? 2.

Nêu đặc điểm hư hỏng và cách tháo, lắp, kiểm tra, điều chỉnh hộp số sàn 2 trục, 3 trục? 3.

Trình bày đặc điểm cấu tạo, nguyên lý làm việc của bộ đồng tốc? 4.

Nêu đặc điểm hư hỏng và phương pháp kiẻm tra hộp số sàn xe ô tô? 5.

Hư hỏng và phương pháp kiẻm tra chi tiết bánh răng, đồng tốc hộp số xe ô tô? 6.

Lập quy trình tháo rời chi tiết hộp sô 2 trục, 3 trục xe ô tô?

CHƯƠNG 4 BẢO DƯỠNG, SỬA CHỮA TRỤC TRUYỀN CÁC ĐĂNG, TRUYỀN

LỰC CHÍNH VÀ VI SAI BÁNH XE

4.1. Trục truyền các đăng

4.1.1. Công dụng:

Trục truyền cac đăng (truyền động các đăng) sử dụng trên xe ô tô để truyền chuyển động quay

giữa hai trục không có liên kết cứng với nhau, có góc và khoảng cách giữa chúng luôn thay đổi.

Hình 4.1. Điều kiện truyền chuyển động quay của trục cac đăng lOMoARcPSD| 36443508

4.1.2. Cấu tạo:

Bộ truyền các đăng khác tốc: Có ít nhất ba đoạn trục truyền, nối với nhau qua khớp di trượt

(then hoa) và khớp các đăng. Khớp then hoa bảo đảm cho truyền động khi chiều dài của hệ trục

thay đổi, còn khớp các đăng bảo đảm truyền động khi góc trục truyền thay đổi.

Bộ truyền cac đăng đồng tốc: Chỉ sử dụng một khớp cac đăng.

4.1.3. Phân loại:

a. Theo kết cấu trục các đăng, có:

- Trục rỗng: Trục nhẹ, có thể thay đổi được độ dài, được sử dụng ở những xe có không

gianlớn và có động cơ đặt ở phía trước dẫn động ra cầu sau.

- Trục đặc: Trục nhỏ, gọn, không thể thay đổi độ dài. Chúng thường được dùng ở các vị

trínhư giữa hộp giảm tốc cầu tới bánh xe chủ động (trục láp ngang).

b. Theo kết cấu khớp các đăng, có:

- Khớp các đăng mềm: Dùng để nối dài hệ trục các đăng. Khớp các đăng mềm có kích

thướcnhỏ gọn và được làm từ cao su, có độ bền cơ học cao.

- Khớp các đăng cứng: Sử dụng phổ biến trên xe ô tô. Chúng cấu tạo phức tạp và gồm 2 loại

chủ yếu là dạng trục và dạng bi.

c. Theo đặc tính tốc độ góc trục quay, có:

- Khớp cac đăng đồng tốc: Dùng ở không gian hẹp, có cấu tạo đơn giản, khả năng truyềnđộng

tốt, sử dụng nhiều loại các đăng đồng tốc Weiss, Rezeppa, Veise-Bendix.

- Khớp cac đăng khác tốc: Sử dụng khi góc và khoảng cách truyền động giữa hai trục thayđổi

lớn. Chúng có cấu tạo đơn giản và giá thành rẻ.

d. Theo số lượng khớp các đăng trong bộ truyền, có: - Loại

đơn: Sử dụng một khớp cacđăng trong bộ truyền động.

- Loại kép: Sử dụng từ hai khớp cac đăng trở lên, truyền mô men xoắn giữa hai trục có khoảng

cách và góc truyền thay đổi lớn.

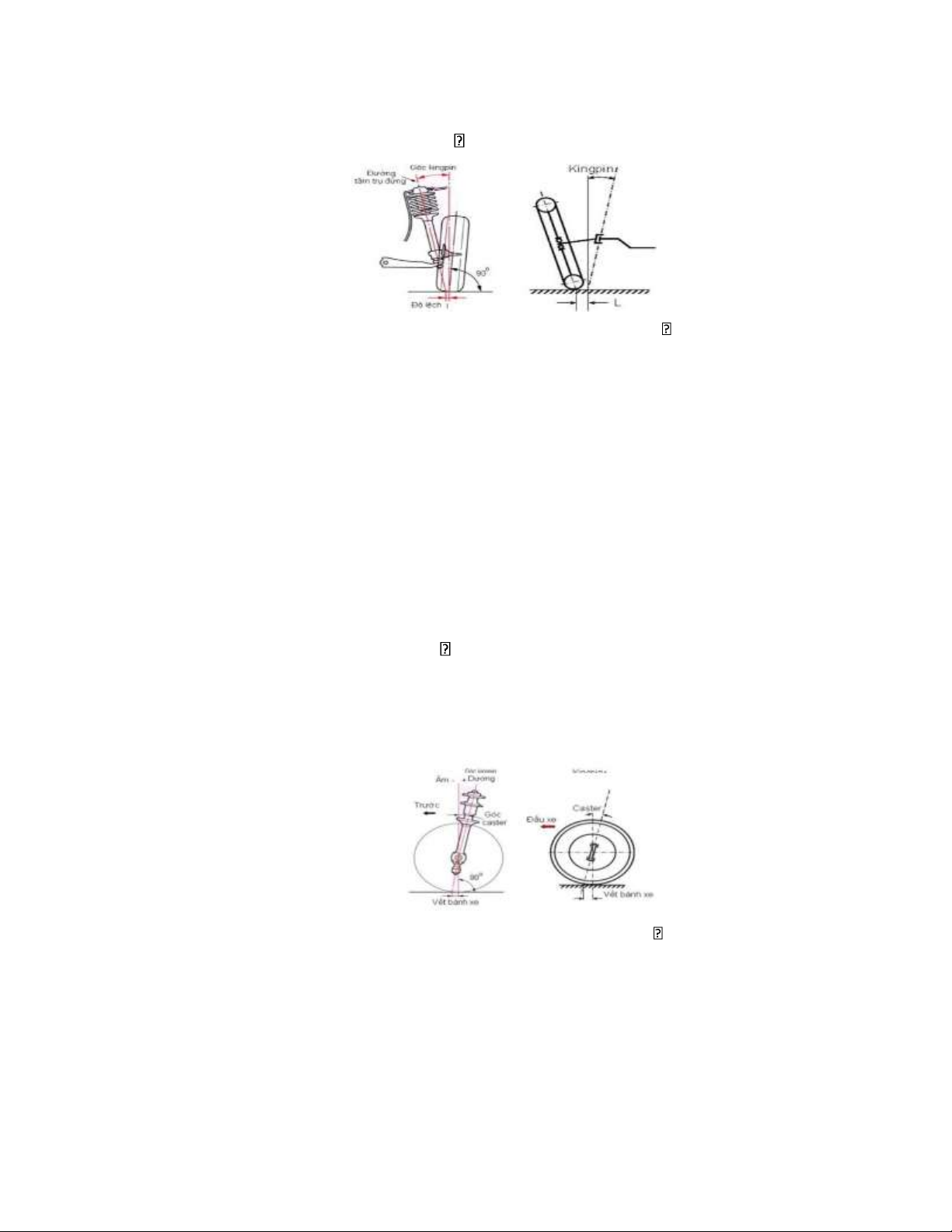

4.1.4. Phương pháp tháo, kiểm tra và lắp khớp cacđăng

Trục các đăng khác tốc có cấu tạo thép các bon hình ống, nhẹ, đủ cứng để chống xoắn và cong.

Thông thường một trục các đăng là một ống liền, có hai khớp cacđăng nối ở hai đầu. Do dễ phát

sinh tải trọng động ở tốc độ cao, nên ngày nay người ta thường sử dụng trục các đăng loại có 3 khớp nối.

Yêu cầu mang tính nguyên tắc trước khi tháo trục cacđăng khỏi xe: Phải đánh dấu vị trí tương

đối giữa mặt bích trục cacđăng với mặt bích cầu xe và mặt bích hộp số nhằm tránh phát sinh tải

trọng động cho bộ truyền do lắp sai vị trí gây nên.

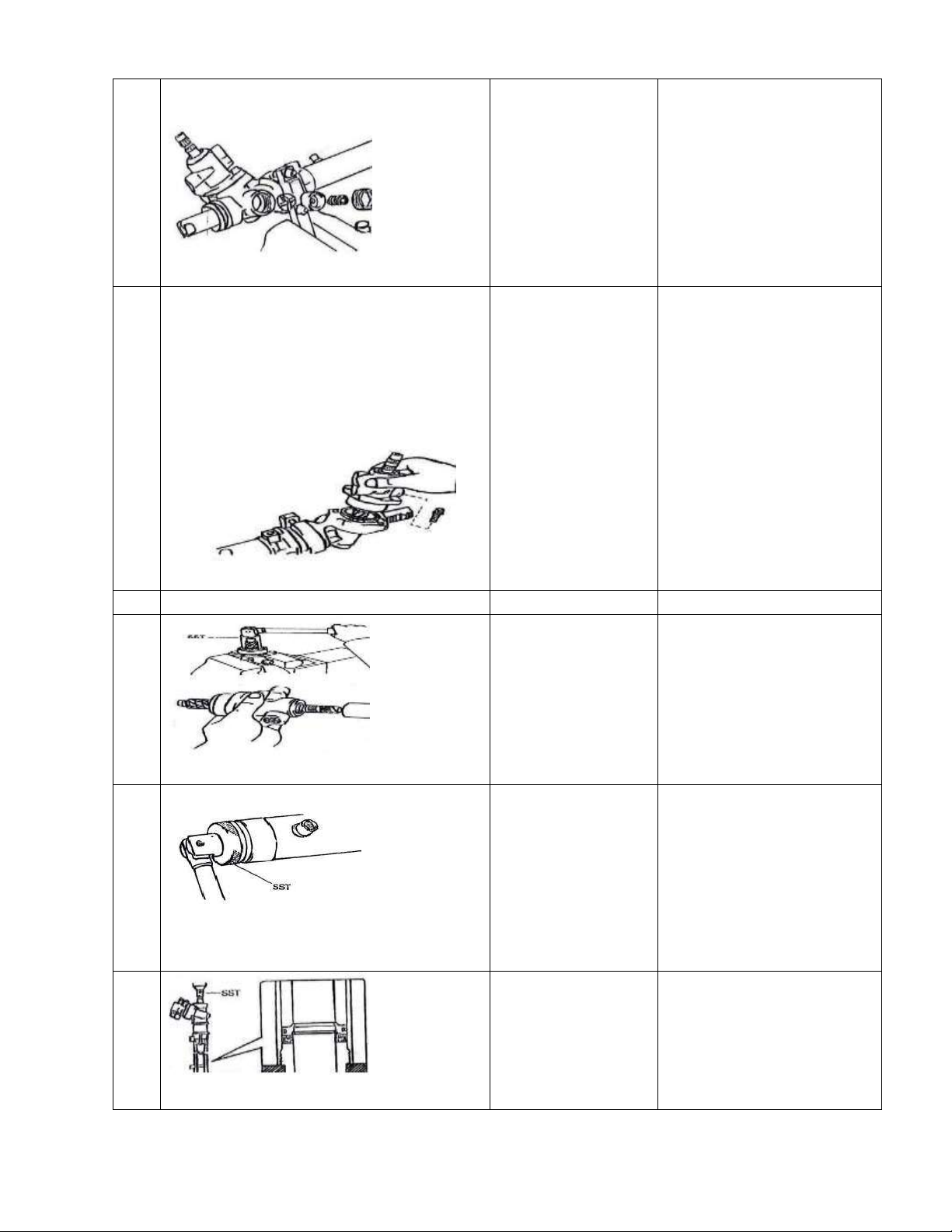

Trình tự tháo trục truyền cácđăng xe Toyota Fortuner làm ví dụ. a.

Tháo cụm trục các đăng trước

Dóng, đánh dấu ghi nhớ trên mặt bích trục cácđăng với mặt bích cầu xe trước và hộp số phụ

trước khi tháo. Tháo đai ốc, bu lông, vòng đệm và ngắt trục ra. lOMoARcPSD| 36443508

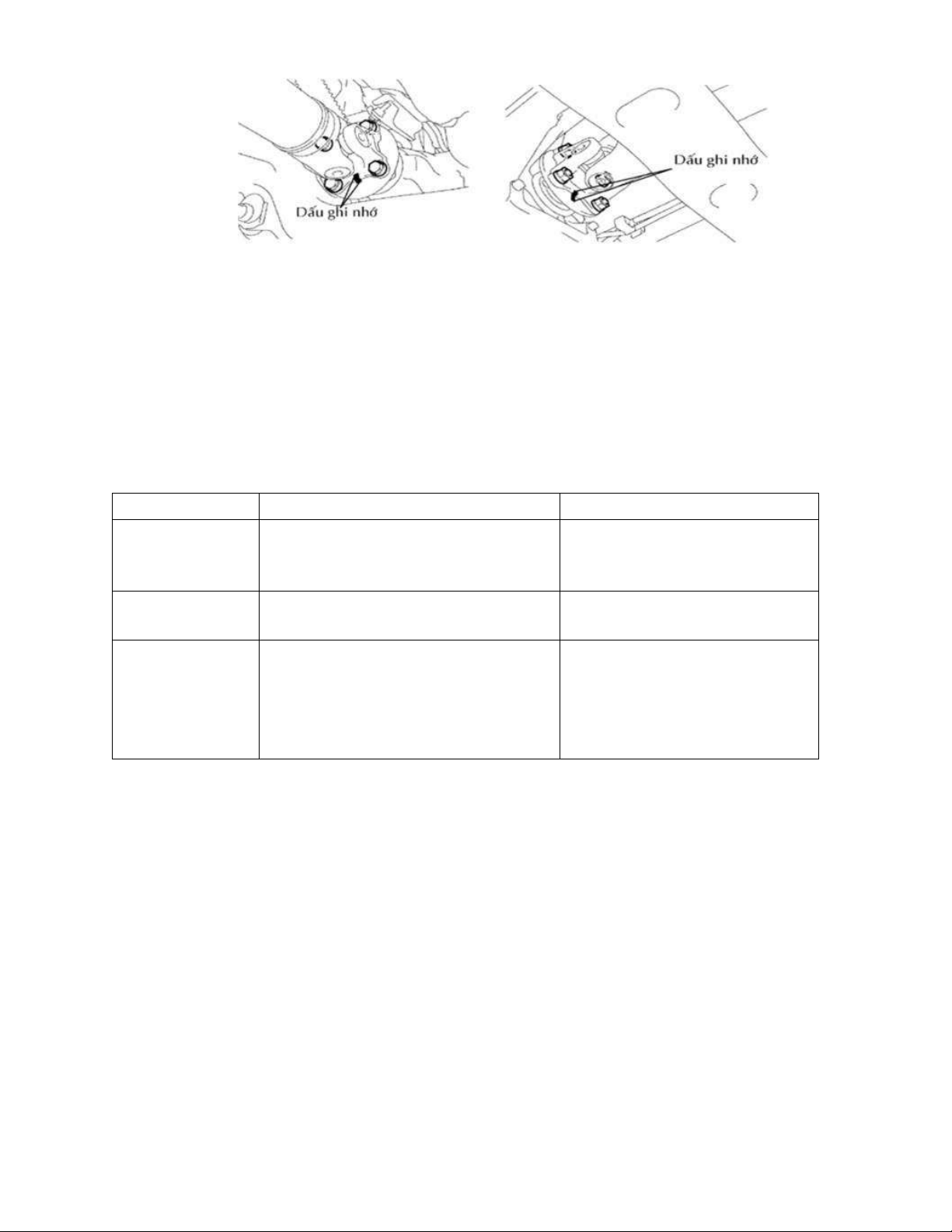

Hình 4.2. Đánh dấu trên mặt bích trục các đăng với bích hộp số và cầu xe

b. Trình tự tháo cụm trục các đăng phía sau

- Bước 1: Gióng, đánh dấu ghi nhớ trên mặt bích trục các đăng với mặt bích cầu xe và hộp số phụ.

- Bước 2: Nới lỏng bu lông, vòng đệm treo trục trên dầm ngang khung xe. Tháo đai ốc, bu

lông, vòng đệm băt mặt bích cacđăng với mặt bích cầu xe sau và hộp số phụ.

- Bước 3: Tháo bu lông, vòng đệm treo trục trên dầm ngang khung xe và ngắt trục ra. Lắp

SST vào đuôi hộp số để tránh rò rỉ dầu.

4.1.5. Hiện tượng, nguyên nhân hư hỏng, biện pháp kiểm tra Hiện tượng Nguyên nhân

Biện pháp kiểm tra, sửa chữa 1. Va đập và ồn a.

Mòn, hỏng khớp các đăng Thay mới ở hệ trục truyền b.

Mòn lỗ mayơ bánh răng vành Thay bánh răng vành chậu hoặc khi xe chạy chậu hộp vi sai vỏ vi sai 2. Trục kêu khi

Lỏng bu lông lắp các mặt bích hoặc Kiểm tra, siết lại xe bắt đầu chạy bu lông giá đỡ 3. Trục lắc và a. Trục bị cong - Thay trục mới dao động ở mọi

b. Khớp các đăng bị kẹt, nặng - Kiểm tra, thay khớp mới tốc độ của xe

c. Khớp các đăng quá mòn - Thay khớp mới

d. Trục hay bích lắp không cân bằng - Kiểm tra cân bằng hệ e. Khớp then hoa quá mòn trục.- Thay mới trục

Bảng 4.1. Những hư hỏng thường gặp, nguyên nhân và cách khắc phục

4.2. Truyền lực chính và bộ vi sai cầu xe.

4.2.1. Công dụng của bộ truyền lực chính và vi sai cầu xe

Cầu chủ động ôtô bao gồm: Bộ truyền lực chính, bộ vi sai, các bán trục và dầm cầu. Truyền

lực chính (TLC) là bộ truyền lực bánh răng một hoặc hai cấp, dùng truyền và giảm tốc độ (tăng

Mô Men) truyền động từ trục cac đăng tới các bán trục của bánh xe chủ động. Phương của bán

trục và cac đăng vuông góc với nhau.

Bộ vi sai là một cơ cấu lắp trên cầu chủ động, có công dụng cho phép tốc độ quay và mô men

xoắn từ động cơ truyền xuống hai bánh xe chủ động có thể khác nhau khi xe quay vòng hoặc vào vùng trơn, trượt. lOMoARcPSD| 36443508

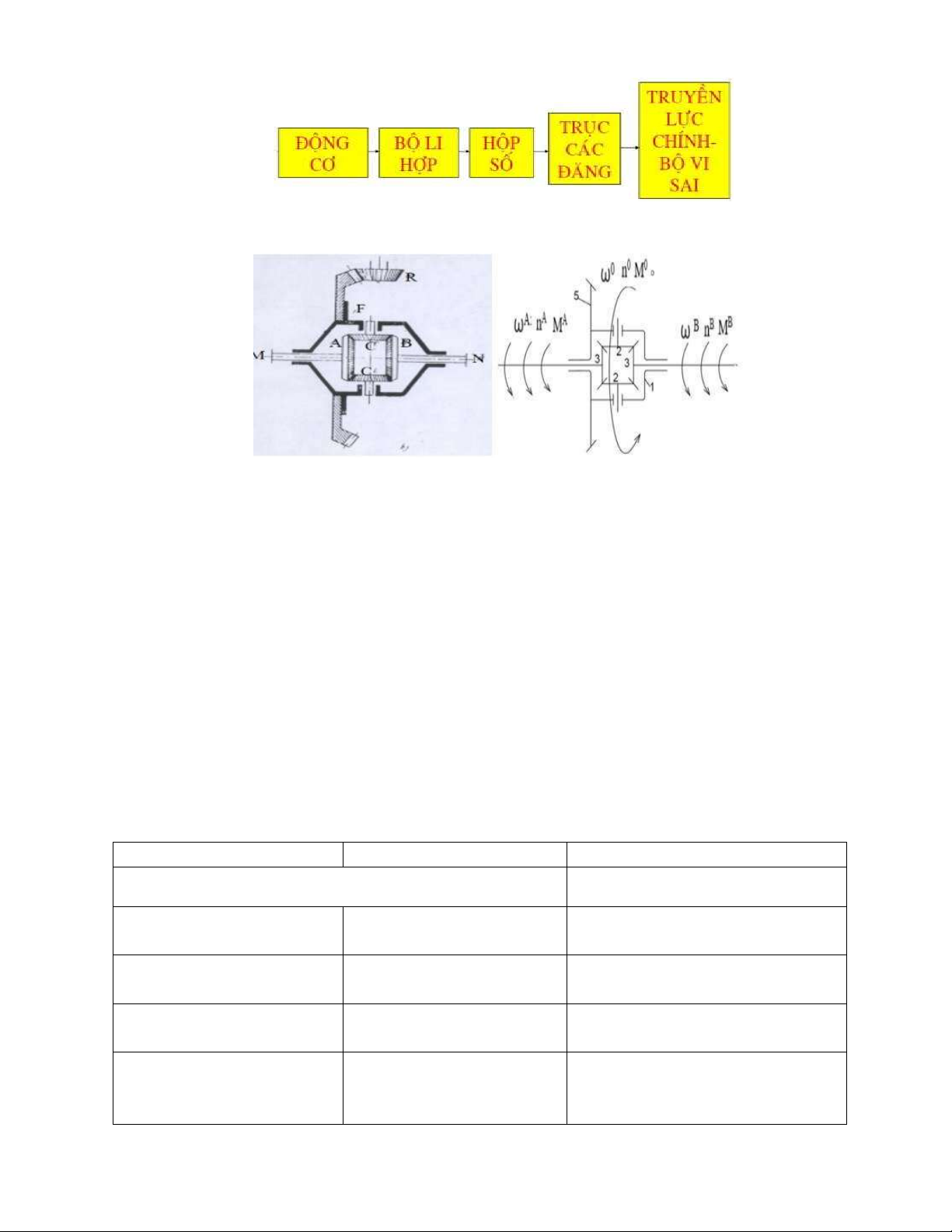

Hình 4.3. Sơ đồ hệ thống truyền lực trên xe ô tô

Hình 4.4. Sơ đồ hệ thống truyền lực, lực học và lực học vi sai cầu xe

Hình 4.4, bộ vi sai cầu xe gồm bộ bánh răng Epixycloit A,B,C,C và cặp bánh răng truyền lực

chính R-F. Hai bánh răng mặt trời A, B lắp chặt trên bán trục M, N để dẫn động các bánh xe chủ

động. Các bánh răng vệ tinh C, C quay trơn trên trục của gía đỡ F và ăn khớp với bánh răng A, B.

Nếu gọi ω, n, M tương ứng là vận tốc góc, tốc độ quay và Mô Men xoắn của giá vi sai F, bánh

răng mặt trời A, B thì khi vi sai hoạt động, luôn tồn tại mối liên hệ:

2ω0 = ωA + ωB; 2n0 = nA + nB ; M0 = MB + MB

Đây chính là phương trình động học và lực học của vi sai đối xứng cầu xe.

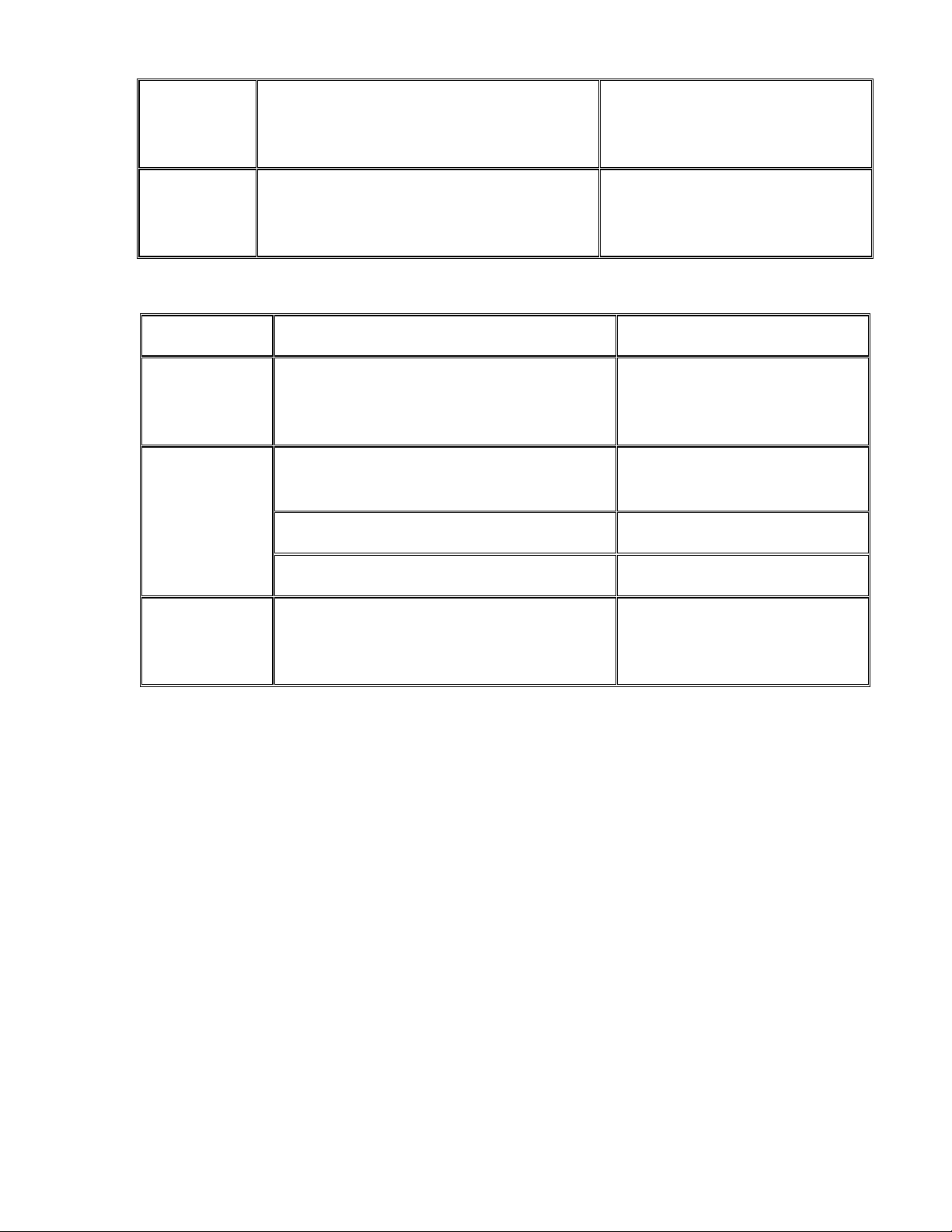

4.2.3. Phương pháp tháo, lắp bộ truyền lực chính vi sai đối xứng. Chuẩn bị:

Rửa ngoài gầm xe bằng nước cao áp, thổi khí nén

Đậu xe chỗ bằng, chuẩn bị dụng cụ, kích nâng. Trả phanh tay.

Bảng 4.2. Phương pháp tháo, lắp bộ truyền lực chính vi sai đối xứng. Nội dung Dụng cụ Yêu cầu A. THÁO CẦU KHỎI XE

1. Chèn bánh xe; nới lỏng Chèn bánh, tuýp lốp Chèn bánh xe chắc chắn bu lôngg bắt bánh xe

2. Dùng kích nâng khung xe Kích thủy lực hoặc hơi.

Nâng đặt khung xe lên giá chữ A

đặt lên giá kê chắc chắn Giá kê chữ A,

chắc chắn; bánh xe khỏi mặt đất.

3. Tháo bánh xe; xả dầu cầu Tuýp lốp, tuýp xả rún dầu

Đánh dấu lốp theo vị trí trên xe.

cầu, xô đựng dầu thải Không vương dầu ra sàn

4. Tháo chi tiết liên quan:

Cle, kìm, tuýp, búa, đột

Đánh dấu vị trí bích cac đăng với

Ống dầu, phanh tay, trục sáp cầu. cac đăng…

Không hư ống dầu, cáp phanh tay lOMoARcPSD| 36443508

5. Tháo cơ cấu phanh bánh Tuvit, kìm chuyên dùng,

Thổi sạch cơ cấu phanh trước khi xe cle. Bộ bơm khí nén

tháo; Không rớt dầu, mỡ ra má phanh, tang trống 6. Tháo mayơ, bán trục

Tuýp, cle, búa, vam chuyên Lau sạch ngoài trước khi tháo. dùng

Không vương dầu, mỡ ra sàn

7 Tháo bu lông liên kết cầu Tuýp, cle vòng, búa, súng

Kê kích cá sấu dưới cầu để tháo và

với hệ thống treo, nhíp hơi, kích cá sấu. chuyển cầu ra ngoài. 8. Đưa cầu xe ra ngoài Kích cá sấu

Hạ kích xuống thấp, kéo cầu ra

9. Tháo truyền lực chính

Tuýp, cle, búa, đột dẹt

Đặt vỏ cho bộ TLC quay lên trên. khỏi vỏ cầu

Nới đều, đối xứng bu lôngg bắt TLC B. THÁO RỜI CHI TIẾT 1. Tháo êcu mặt bích TLC Kìm, búa, tuýp

Không làm méo, cháy ren trục, êcu

2. Đặt TLC lên giá; kê, kẹp Giá đỡ, êto

Đặt lên giá chắc chắn, thuận tiện chăc chắn

cho tháo rời chi tiết TLC

3. Tháo chốt định vị điều Kìm, búa, cle

Tháo rời chi tiết, đặt lên khay chỉnh ăn khớp

sạch. Không làm méo chốt

4. Tháo nắp chụp bi vi sai

Kìm, búa, tuýp, đột dẹt

Đánh dấu nắp trước khi tháo.

Tháo rời, đặt lên khay sạch. 5. Tháo bánh răng vành

Kìm, búa, tuýp, đột dẹt

Đánh dấu vị trí trước khi tháo. chậu

Tháo rời, đặt lên khay sạch.

6. Tháo chốt định vị; Tháo

Kìm, búa, tuýp, đột dẹt

Đánh dấu vị trí trước khi tháo.

trục, bánh răng bán trục

Tháo rời, đặt lên khay sạch. 7. Tháo trục quả dứa Tuýp, búa, đột tròn

Tháo rời, đặt lên khay sạch. 8. Vệ sinh các chi tiết

Dầu, dẻ, bàn chải, súng hơi Rửa sạch, thổi khô, đặt lên khay B. QUY TRÌNH LẮP. Chú Ngược quy trình tháo ý:

1. Lắp bánh răng v.chậu vỏ

1. Lắp đúng dấu, chắc chắn visai và chụp ca bi visai

2. Siết ê ru, khóa hãm ê ru;

2. Siết đúng lực; khóa hãm ê ru

gài chốt định vị trục vi sai

chắc chắn; gài chốt định vị trục vi sai đúng dấu.

3. Điều chỉnh ăn khớp bánh

3. Điều chỉnh ăn khớp đúng quy

răng vành chậu-quả dứa trình, đúng kỹ thuật

4.2.4. Hiện tượng hư hỏng, nguyên nhân, biện pháp khắc phục

Bảng 4.3. Hiện tượng hư hỏng, nguyên nhân, biện pháp khắc phục

Hiện tượng hư hỏng

Nguyên nhân có thể

Biện pháp khắc phục

1. Chảy dầu ra ngoài, mức

Hỏng phốt quả dứa hay bán trục; Kiểm tra, tháo, thay mới roan, dầu thấp

hỏng roan TLC với vỏ cầu phốt 2. Kêu ngắt quãng khi xe

Mòn, hỏng các ổ bi may ơ hay bi Kiểm tra, thay ổ bi mới quay vòng bán trục lOMoARcPSD| 36443508

3. Kêu liên tục khi xe quay

Mòn, hỏng các bánh răng hành

Tháo vi sai kiểm tra và thay chi vòng tinh và trục của nó tiết hỏng

4. Kêu liên tục ở các bánh

a. Mức dầu bôi trơn thiếu

Kiểm tra, bổ sung dầu. Tháo,

răng truyền lực chính và bộ

b. Các bánh răng bị mòn hoặc

kiểm tra thay bánh răng hỏng; vi sai

điều chỉnh độ rơ ăn khớp không

chỉnh lại ăn khớp của bánh răng đúng

5. Có tiếng kêu va chạm kim Trục bánh răng tinh và lỗ lắp

Tháo, kiểm tra bộ vi sai; thay chi

loại khi tăng hoặc giảm tốc

trục trên vỏ vi sai bị mòn, rơ tiết mòn, hỏng

6. Kêu đều đều khi xe chạy

Mòn rơ các hộp vi sai cầu

Tháo, kiểm tra bi; chỉnh lại độ rơ

7. Kêu đều khi xe thả trôi

Mòn, rơ các ổ bi bánh răng quả

Tháo, kiểm tra bi; chỉnh lại độ rơ dốc dứa bi quả dứa

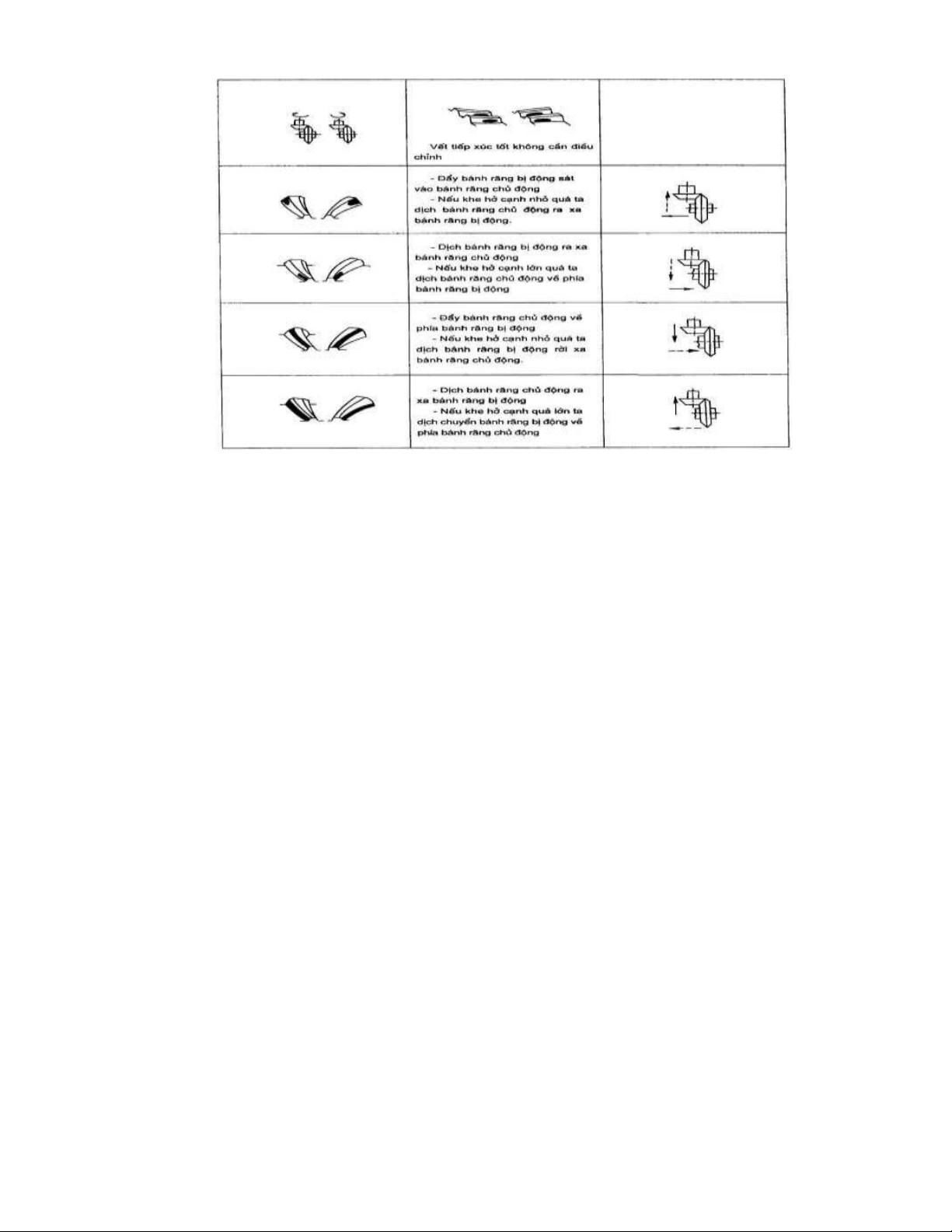

4.2.5. Điều chỉnh khe hở ăn khớp và vết tiếp xúc bộ truyền lực chính, vi sai

a. Điều chỉnh độ rơ giữa bánh răng hành tinh với vỏ hộp vi sai

Các bánh răng hành tinh có mặt lưng tỳ vào vỏ hộp vi sai qua các căn đệm để khống chế

độ rơ ăn khớp của chúng với các bánh răng bán trục. Trước khi tháo bộ bánh răng hành tinh, cần

kiểm tra khe hở giữa đệm mặt lưng của bánh răng và vỏ hộp vi sai. Dùng tay đẩy bánh răng hành

tinh vào hết cỡ, dùng thước lá kiểm tra khe hở này.

Tiêu chuẩn khe hở: Từ 0,1÷ 0,3 (mm); không đúng, thay đệm để có khe hở phù hợp. b.

Điều chỉnh độ rơ ổ bi bánh răng chủ động

Bánh răng chủ động truyền lực chính thường lắp trên hai ổ bi côn và hãm bi bằng đai ốc

đầu trục. Khi lắp, đai ốc phải được siết chặt đủ lực quy định. Độ rơ hay chặt của các ổ bi này được

xác định bằng vòng đệm giữa ổ bi đầu trục và vai trục (hoặc ống phân cách vòng trong của hai ổ

bi). Các ổ bi côn của bánh răng chủ động bộ TLC yêu cầu không có độ rơ. Do đó, kiểm tra mức

độ quay trơn của trục bánh răng trên ổ được bằng đo lực (Mô Men) làm quay trục (chưa lắp bánh răng bị động) như sau:

Dùng tuýp, cle vòng siết đai ốc hãm đầu trục đủ lực và từ từ quay trục bánh răng. Quan sát

trị số Mô Men quay trên thước khi trục bánh răng bắt đầu chuyển động.

Với cầu xe Chrysler, Mô Men quay định mức khoảng 2 ÷ 3 (Nm). Nếu Mô Men quay lớn

hơn thì phải tháo ra, thay đổi đệm dãn cách hai ổ bi xa nhau hơn; ngược lại, nếu nhỏ hơn định

mức thì phải thay đổi đệm cho hai ổ bi gần nhau. Lặp lại bước kiểm tra Mô Men quay như trên và

có thể phải điều chỉnh nhiều lần mới đạt yêu cầu.

c. Kiểm tra, điều chỉnh khe hở sườn răng (độ rơ ăn khớp)

Việc kiểm tra khe hở ăn khớp răng giữa bánh răng chủ động và vành răng bị động được

thực hiện bằng cách dùng đồng hồ so đo mức độ quay tự do qua lại của vành răng bị động khi giữ

cố định bánh răng chủ động. Trước khi kiểm tra, cần lắp hoàn chỉnh bộ TLC và siết các bu lôngg

cố định hai nắp ổ bi của vành răng bị động và hộp vi sai đủ lực quy định.

Với xe Chrysler, Mô Men quay định mức khoảng 11,5 ÷ 12,5 (Nm). So sánh trị số độ rơ

đo được với tiêu chuẩn, nếu nhỏ quá hoặc lớn quá phải điều chỉnh lại bằng cách dich chuyển vành

răng bị động theo hướng đường tâm của nó xa (tăng độ rơ ăn khớp) hoặc vào gần bánh răng chủ

động (giảm độ rơ ăn khớp) như hình minh họa.

Có hai loại kết cấu điều chỉnh được sử dụng cho truyền lực chính: Loại dùng đai ốc để điều

chỉnh và loại dùng đệm điều chỉnh.

d. Quy trình điều chỉnh loại dùng đai ốc điều chỉnh: lOMoARcPSD| 36443508 1.

Nới lỏng bu lôngg giữ nắp ổ bi hai bên rồi vặn chặt lại bằng tay (không dùng cle). 2.

Nới đai ốc điều chỉnh bên phải và vặn đai ốc điều chỉnh bên trái để đẩy bánh răng

bịđộng vào sát bánh răng chủ động sao cho khe hở ăn khớp bằng 0. 3.

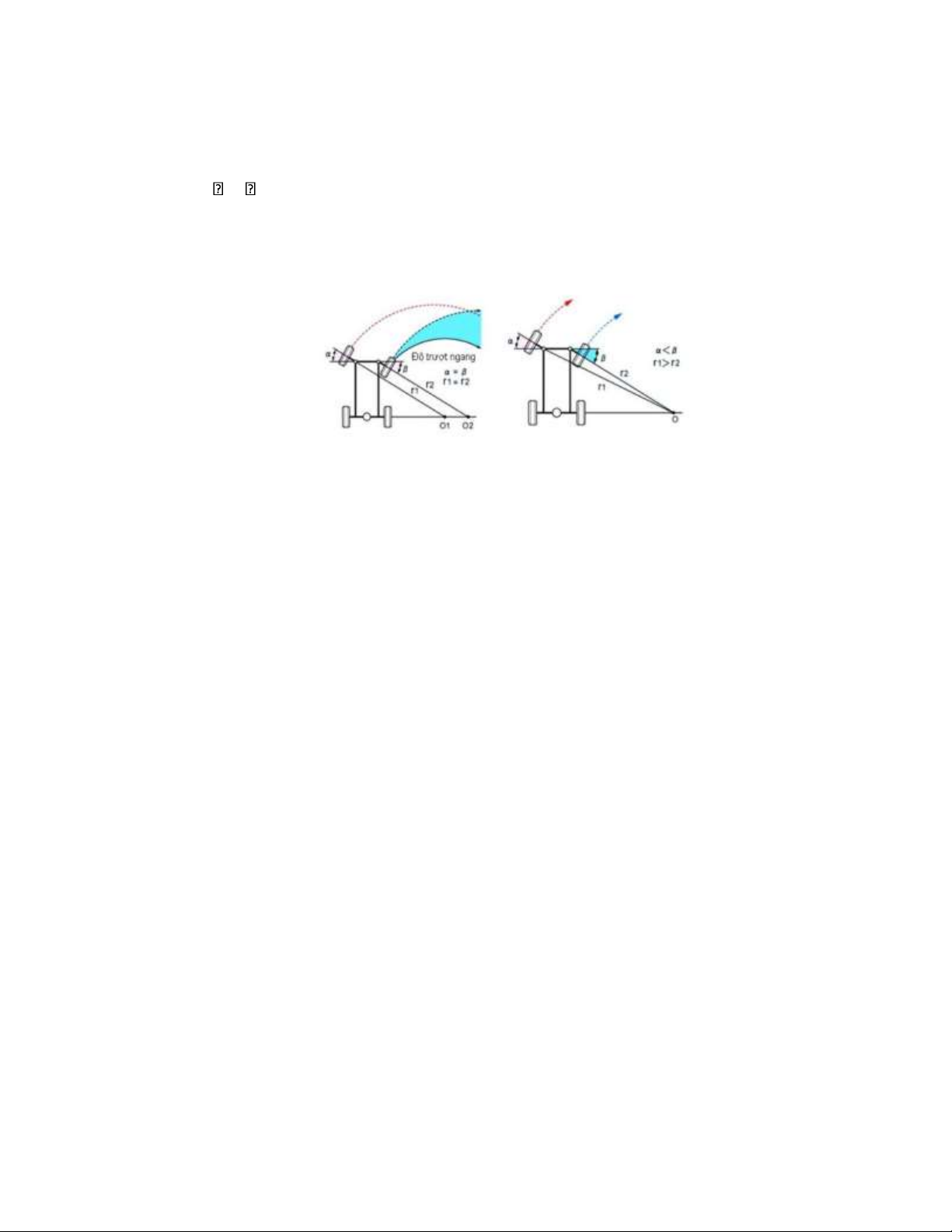

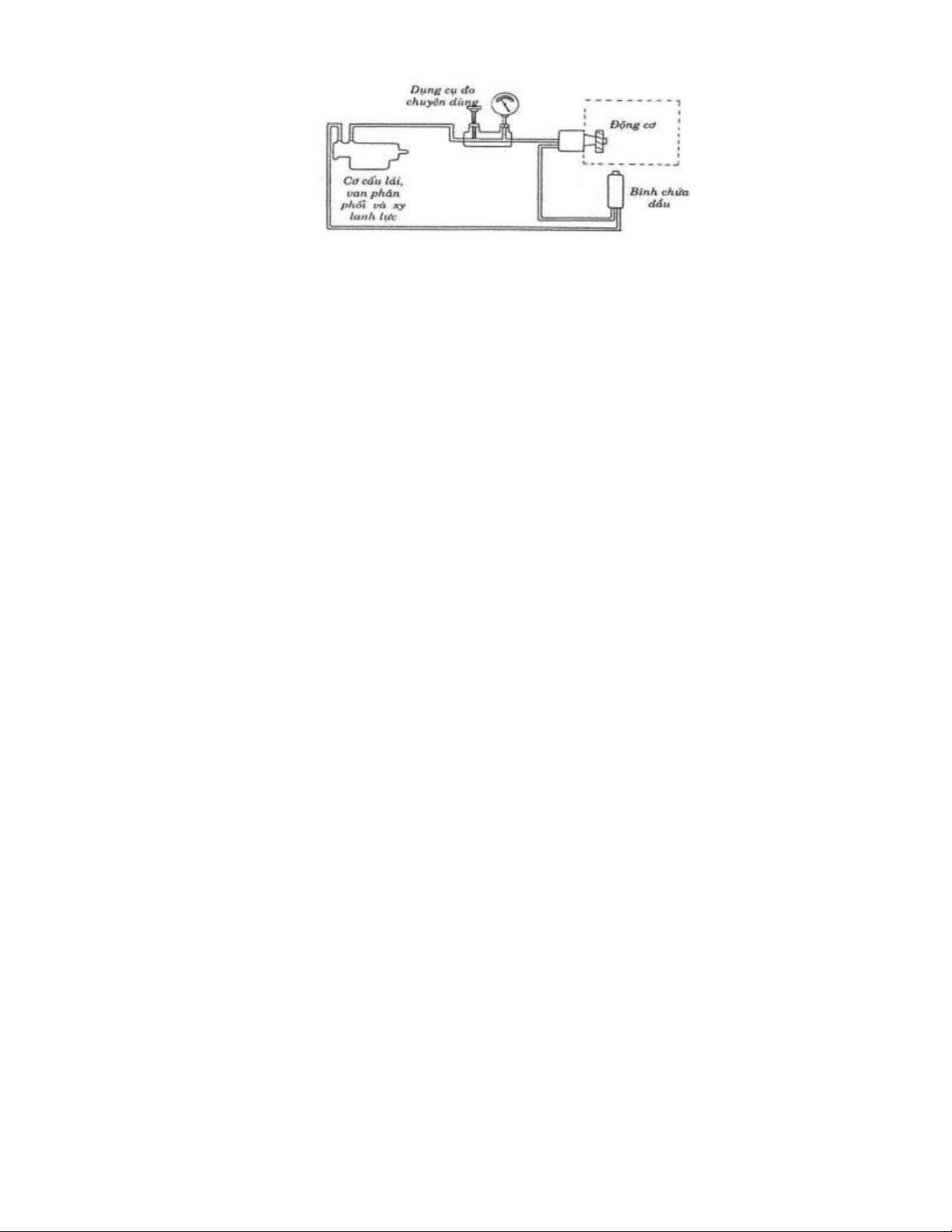

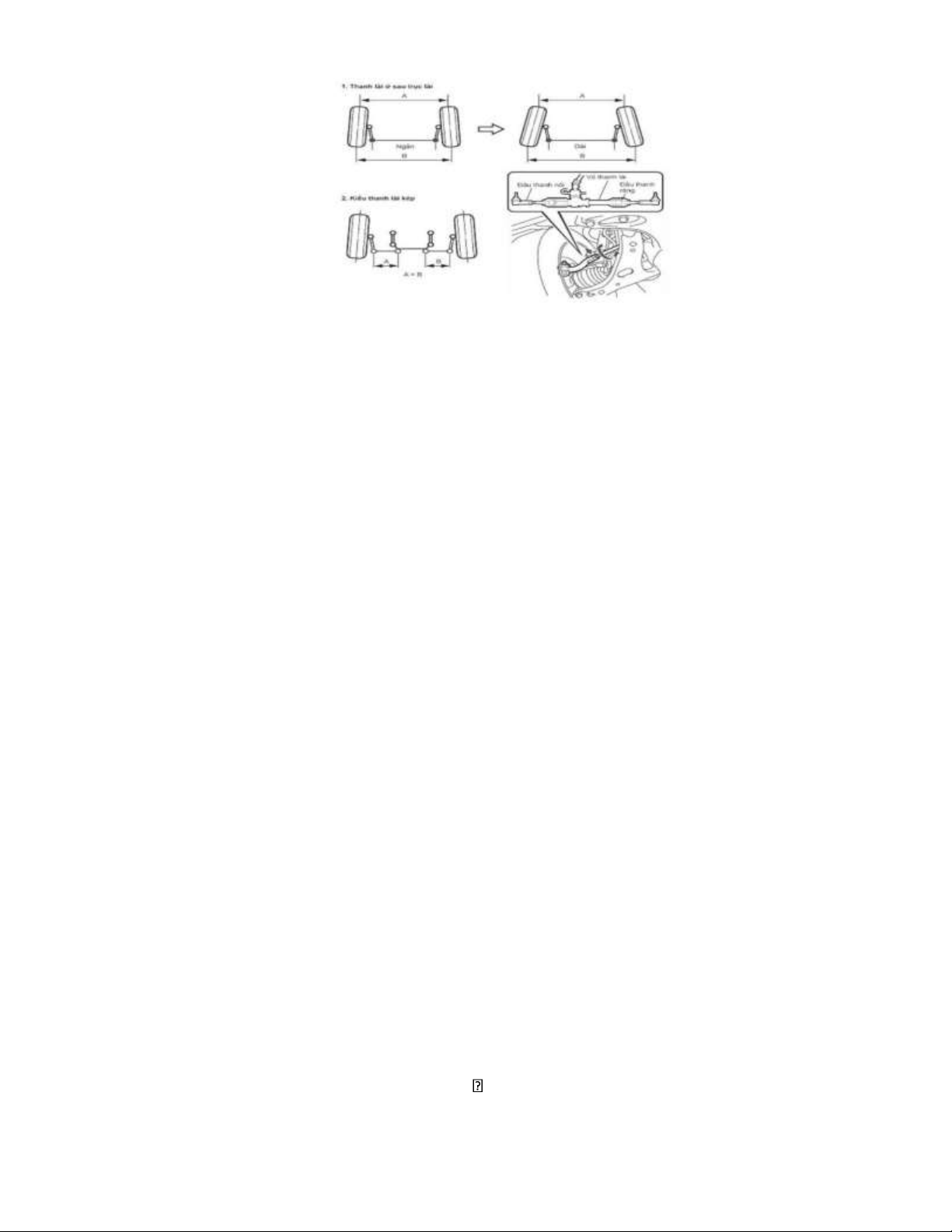

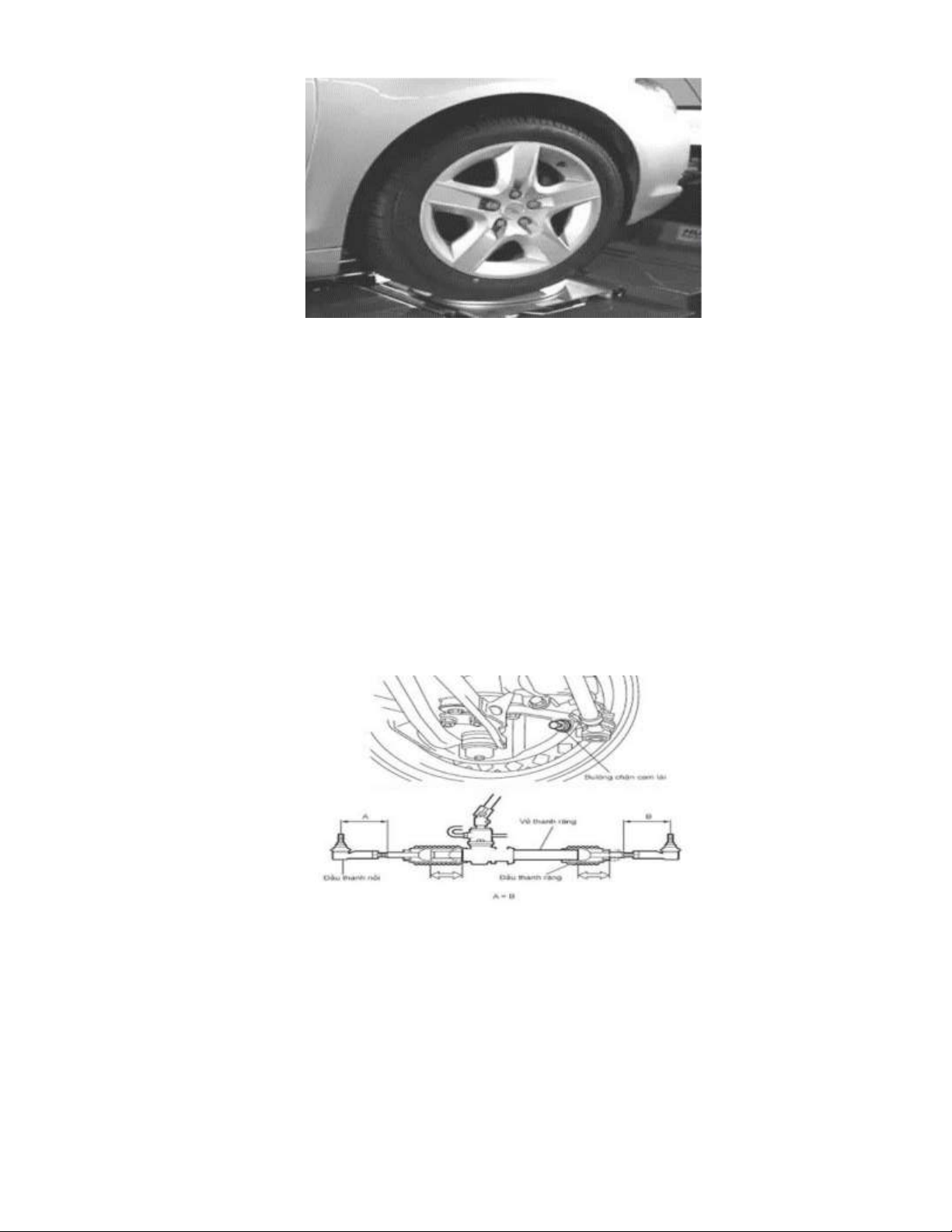

Siết đai ốc điều chỉnh bên phải vào nhẹ nhàng cho đến khi đai ốc đẩy vòng ngoài