Preview text:

TRƯỜNG ĐẠI HỌC PHENIKAA

KHOA CƠ KHÍ – CƠ ĐIỆN TỬ BÀI TẬP LỚN CHI TIẾT MÁY

Mã học phần: MEM703002

Mã đề: 2/P.MEM16.H20

Học kỳ 1 Năm học 2024 - 2025

Sinh viên thực hiện Họ tên: Nguyễn Văn Tiến Lớp: K16 – KTCĐT2 Khóa: 16 Mã lớp: MEM703002-1-1-24(N01)

Giảng viên hướng dẫn: PGS.TS. Vũ Lê Huy HÀ NỘI, 9/2024

Bài tập lớn Chi tiết máy

PHIẾU ĐÁNH GIÁ KẾT QUẢ BÀI TẬP LỚN

HỌC PHẦN CHI TIẾT MÁY

Mã học phần: MEM703002

Họ và tên sinh viên: Nguyễn Văn Tiến Mã số sinh viên: 22014512 Mã đề: 2/P.MEM16.H20 Điểm STT CĐR Nội dung đánh giá Điểm Ghi chú tối đa

Thực hiện trình bày và nội dung tính toán 2,0

đúng theo yêu cầu đề bài 1 1.1

Thực hiện tính toán trung thực, đúng 3,0 thông số

Lựa chọn được các thông số hợp lý 3,0

Vận dụng được kiến thức về cơ sở ngành 2 1.2

và kiến thức bổ trợ trong tính toán thiết 1,0 kế máy.

Thực hiện được các bài toán về phân 3 2.1

tích, nhận dạng, tính toán các chi tiết máy 1,0 trong hệ thống cơ khí. Tổng 10,0

………., ngày ……… tháng ……… năm ……..

Giảng viên đánh giá (Ký và ghi rõ họ tên)

Nguyễn Văn Tiến - KTCĐT2 - K16 1

Bài tập lớn Chi tiết máy ĐỀ BÀI TẬP LỚN

Nguyễn Văn Tiến - KTCĐT2 - K16 2

Bài tập lớn Chi tiết máy Mục lục

TÓM TẮT ......................................................................................................................... 3

Lời nói đầu ........................................................................................................................ 4

Chương 1: Tính thiết kế bộ truyền xích ............................................................................ 5

1.1 Chọn loại xích .....................................................................................................................5

1.2 Chọn số răng đĩa xích .........................................................................................................5

1.3 Xác đinh bước xích p ..........................................................................................................5

1.4 Tính khoảng cách trục, số mắt xích và số lần va chạm trong một giây ..............................6

1.5 Tính đường kính đĩa xích ....................................................................................................7

1.6 Kiểm nghiệm độ bền và hệ số an toàn…………………………………………………….8

1.7 Xác đinh lực tác dụng lên trục…………………………………………………………….9

1.8 Kiểm nghiệm độ bền tiếp xúc răng đĩa xích……………………………………………..10

Chương 2: Tính thiết kế bộ truyền bánh răng trụ ............................................................ 11

2.1 Chọn vật liệu .....................................................................................................................11

2.2 Xác định ứng suất cho phép ..............................................................................................13

2.3 Xác định khoảng cách trục………. ...................................................................................14

2.4 Xác định thông số ăn khớp………. ..................................................................................14

2.5 Kiểm nghiệm răng về độ bền tiếp xúc………. .................................................................15

2.6 Kiểm nghiệm răng về độ bền uốn………………………………………………………..17

2.7 Tính lực ăn khớp…………………………………………………………………………18

2.8 Các thông số cơ bản của bánh răng nghiêng……………………………………………..18

Chương 3: Tính thiết kế trục ........................................................................................... 20

3.1 Chọn vật liệu chế tạo trục .................................................................................................20

3.2 Tính tải trọng tác dụng lên trục .........................................................................................20

3.3 Tính khoảng cách giữa các điểm đặt lực ...........................................................................21

3.4 Tính phản lực tại các gối đỡ..............................................................................................22

3.5 Vẽ biểu đồ mômen uốn Mx, My và xoắn T .......................................................................23

3.6 Tính mômen uốn tổng Mij và mômen tương đương Mtdij ..................................................24

3.7 Thiết kế sơ bộ kết cấu trục ................................................................................................25

KẾT LUẬN ..................................................................................................................... 28

Tài liệu tham khảo ........................................................................................................... 29

Nguyễn Văn Tiến - KTCĐT2 - K16 1

Bài tập lớn Chi tiết máy Danh mục hình ảnh

Hình 1.Giả định các lực tác dụng lên trục I. ................................................................... 20

Hình 2. Sơ đồ phân bố lực trên trục I .............................................................................. 22

Hình 3. Biểu đồ mômen uốn Mx, My và xoắn T ............................................................ 23

Hình 4. Hình vẽ sơ bộ kết cấu trục .................................................................................. 25

Danh mục bảng biểu

Bảng 1. Tổng hợp thông số bộ truyền xích ....................................................................... 8

Bảng 2. Tổng hợp các thông số của bộ truyền bánh răng ............................................... 19

Bảng 3. Thông số kích thước then bằng được lắp trên trục I .......................................... 26

Nguyễn Văn Tiến - KTCĐT2 - K16 2

Bài tập lớn Chi tiết máy TÓM TẮT

Bài tập lớn môn “ Chi tiết máy” là công cụ cugn cấp cho sinh viên kiến thức và

kỹ năng ần thiết để thiết kế, phân tích và hiểu về các chi tiết máy và cơ cấu máy móc. Bài

tập gồm việc áp dụng các nguyên lý về cơ học, vật lý, sức bền vật liệu và kĩ thuật để giải

quyết các vấn đề thực tế liên quan đến máy móc và cơ cấu.

Kết quả đạt được từ bài tập lớn môn “Chi tiết máy “ bao gồm:

1. Hiểu biết sâu rộng về nguyên tắc hoạt động của các chi tiết máy, cơ cấu, và hệ thống máy móc.

2. Kỹ năng thiết kế và tính toán các chi tiết máy móc, bao gồm kích thước, chất

liệu, và các thông số kỹ thuật khác.

3. Kỹ năng trình bày báo cáo kỹ thuật.

4. Nắm vững các quy định an toàn và tiêu chuẩn trong thiết kế và sản xuất máy móc.

5. Hiểu về các vấn đề liên quan đến bảo trì và sửa chữa máy móc.

Bài tập lớn môn “Chi tiết máy” giúp sinh viên phát triển năng lực trong lĩnh vực

cơ khí và kỹ thuật máy móc, và chuẩn bị cho công việc trong ngành công nghiệp sản

xuất và thiết kế máy móc hoặc nghiên cứu và phát triển trong lĩnh vực này.

Nguyễn Văn Tiến - KTCĐT2 - K16 3

Bài tập lớn Chi tiết máy Lời nói đầu

Tính toán thiết kế hệ dẫn động cơ khí là yêu cầu không thể thiếu đối với một kỹ

sư ngành cơ khí, nhằm cung cấp các kiến thức cơ sở về máy và kết cấu máy.

Thông qua bài tập lớn môn học Chi tiết máy, mỗi sinh viên được hệ thống lại các

kiến thức đã học nhằm tính toán thiết kế chi tiết máy theo các chỉ tiêu chủ yếu về khả

năng làm việc, thiết kế kết cấu chi tiết máy và các số liệu tra cứu khác. Do đó khi thiết kế

chi tiết máy phải tham khảo các giáo trình như : Chi tiết máy, Tính toán thiết kế hệ dẫn

động cơ khí, Nguyên lý máy,… từng bước giúp sinh viên làm quen với công thiết kế và

nghề nghiệp sau này của mình.

Lần đầu tiên làm quen với công việc thiết kế, với một khối lượng kiến thức tổng

hợp lớn, và có nhiều phần em chưa nắm vững, dù đã tham khảo các tài liệu song khi thực

hiện bài tập lớn, trong tính toán không thể tránh được những thiếu sót. Em mong được sự

góp ý và giúp đỡ của các thầy cô .

Em xin chân thành cảm ơn các thầy/cô đã hướng dẫn tận tình và cho em nhiều ý

kiến quý báu cho việc hoàn thành bài tập lớn môn học này.

Nguyễn Văn Tiến - KTCĐT2 - K16 4

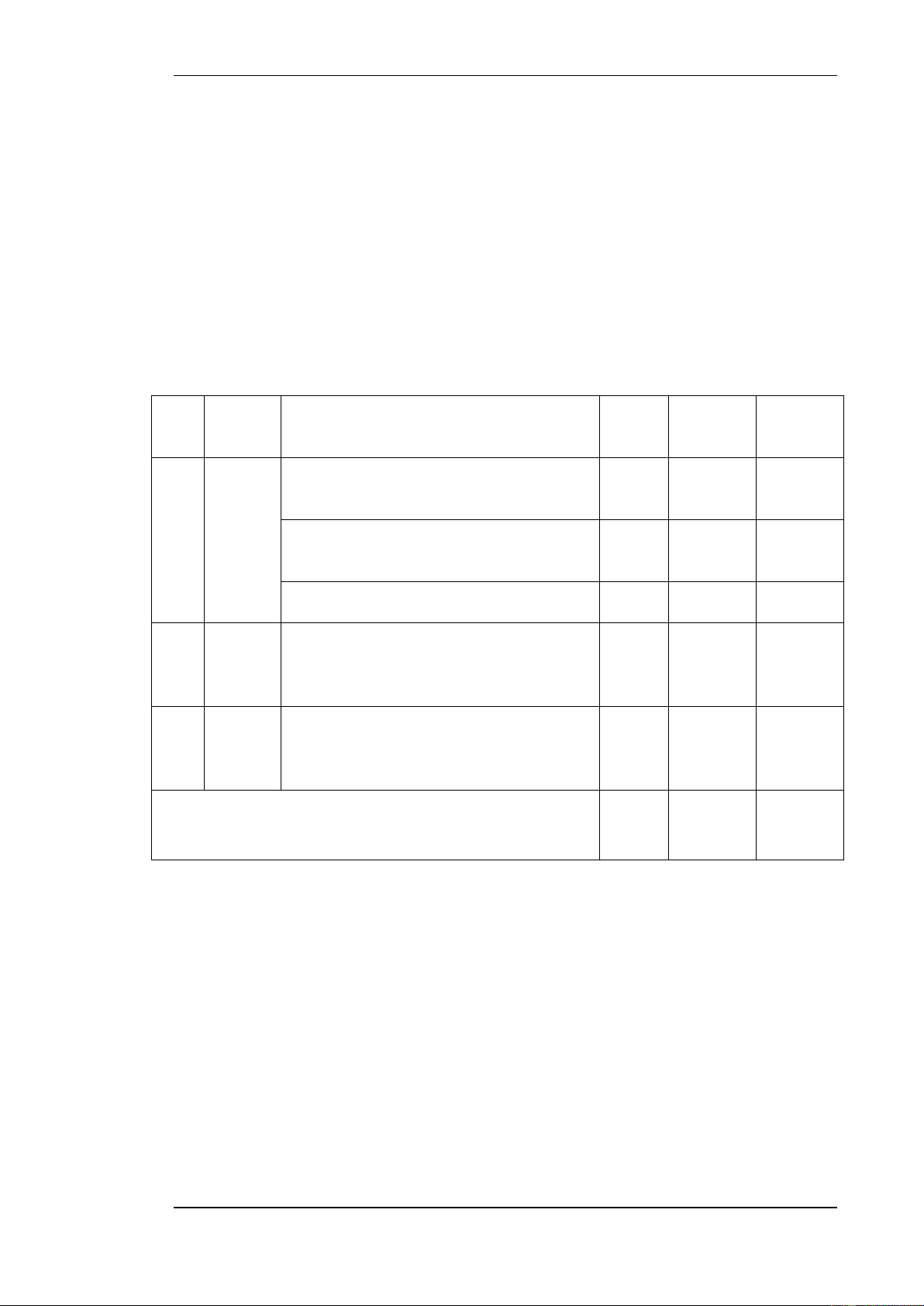

Bài tập lớn Chi tiết máy

Chương 1: Tính thiết kế bộ truyền xích

Thông số tính toán thiết kế bộ truyền đai/xích:

- Công suất trên trục chủ động: P1 = 0,941 (kW)

- Mô men xoắn trên trục chủ động: T1 = 22931,3 (N.mm)

- Số vòng quay trên trục chủ động: n1 = 391,89 (vòng/phút)

- Tỉ số truyền của bộ truyền: u = 3,5

- Góc nghiêng bộ truyền so với phương nằm ngang: β = 100

- Bộ truyền làm việc 2 ca

- Tải trọng tĩnh, làm việc va đập nhẹ

1.1 Chọn loại xích

Do điều kiện làm việc chịu va đập nhẹ và hiệu suất của bộ truyền xích yêu cầu cao

nên chọn loại xích ống con lăn.

1.2 Chọn số răng đĩa xích

- Số răng đĩa xích nhỏ được xác định theo công thức thực nghiệm sau: z 29 2u 1

- Trong đó: + u là tỉ số truyền của bộ truyền xích u = 3,5

z 29 23,5 22 1

- Tra Bảng 5.4 tr80 [1] chọn z1=23 (răng)

- Từ số răng đĩa xích nhỏ z1 tính ra số răng đĩa lớn z2

z u z 3,5 23 80,5 2 1

Chän z 81 (r¨ng) tháa m·n yªu cÇu : z z 120 2 2 max - Tính lại: z 81 2 u 3, 52 z 23 1 3, 52 3, 5 u 100% 0,57% 3, 5

1.3 Xác định bước xích p

Bước xích p được lấy theo tiêu chuẩn trong Bảng 5.5 tr.81 [1] và phải thảo mãn điều kiện: p p max

Kiểm tra điều kiện đảm bảo chỉ tiêu về độ bền mòn theo công thức:

Nguyễn Văn Tiến - KTCĐT2 - K16 5

Bài tập lớn Chi tiết máy

P P .k.k .k 1 z n [P] (kw) t kx Trong đó:

+ P1 là công cuất cần truyền, P1= 0.941 (kw); z 25 25 + k z là hệ số răng, 01 k 1,09 ; z z z 23 1 1 n 400 + k 01

n là hệ số vòng quay, k 1,02 ; n n 391,89 1

+ kx là số dãy xích sử dụng k = ko.ka.kdc.kb.kd.kc

k được tính từ các hệ số thành phần được tra ở bảng 5.6-5.7 tr.82 [1] với:

ko – hệ số kể đến ảnh hưởng của vị trí bộ truyền, đường tâm các đĩa xích hợp

với phương nằm ngang một góc < 40° ko = 1;

ka – hệ số kể đến khoảng cách trục và chiều dài xích, chọn a = 40p ka = 1;

kdc – hệ số kể đến ảnh hưởng của việc điều chỉnh lực căng xích, thực hiện dịch

chỉnh bằng một trong các đĩa xích kdc = 1;

kbt – hệ số kể đến ảnh hưởng của bôi trơn, môi trường làm việc không có bụi,

chất lượng bôi trơn II-bảng 5.7b kbt = 1;

kd – hệ số tải trọng động, kể đến tính chất của tải trọng, bộ truyền làm việc ở chế độ êm kd = 1;

kc – hệ số kể đến chế độ làm việc của bộ truyền, bộ truyền làm việc 2 ca kc = 1,25;

k 1.1.1.1.1.1.1.25 1,25

Với kx = 1 (sử dụng xích 1 dãy):

P 0,941.1,25.1,09.1,02 1,31 (kw) t 1

Tra Bảng 5.5 tr.81 [1], với n01 = 400 (rpm), chọn bộ truyền xích 1 dãy có bước

xích là p = 12,7 (mm) thỏa mãn điều kiện mòn: Pt < [P] = 2,29 (kw)

1.4 Tính khoảng cách trục, số mắt xích và số lần va chạm trong một giây

Tính sơ bộ khoảng cách trục: a = 40.p = 40.12,7 = 508 (mm) Số mắt xích:

Nguyễn Văn Tiến - KTCĐT2 - K16 6

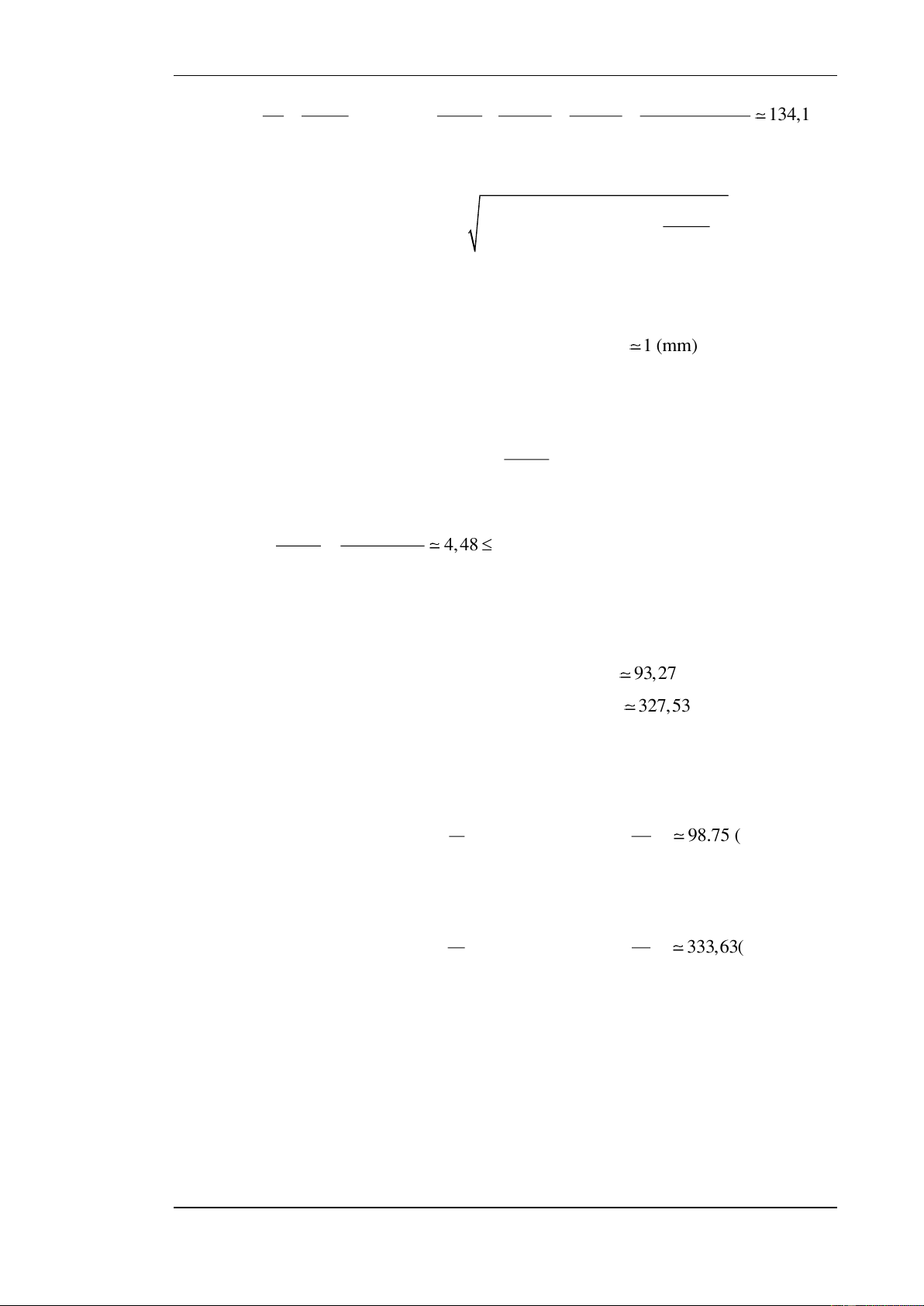

Bài tập lớn Chi tiết máy 2 2a z z p 2 508 23 81 (81 23) .12,7 1 2 2 x (z z ) . = 134,1 1 2 2 2 p 2 4 .a 12,7 2 4 .508

Lấy x=134, tính lại khoảng cách trục a theo số mắt xích chẵn xc=134: 2

z z

a 0,25p x 0,5(z z ) x 0,5(z z )2 1 2 2. 507,15(mm) 1 2 1 2

Để xích không chịu lực căng quá lớn, khoảng cách trục a cần giảm bớt một lượng: a

0,002 a 0,002507 1,04 1 (mm) a = 507-1 = 506 (mm)

Kiểm nghiệm số lần va đập i của bản lề xích trong 1 giây: z n 1 1 i i 15 x

Trong đó [i] là số lần va đập cho phép trong 1 giây, tra bảng 5.9 tr.85 [1] được z n 23 391,89 [i]=60 1 1 i

4, 48 60 (Thỏa mãn điều kiện) 15 x 15134

1.5 Tính đường kính đĩa xích Đường kính vòng chia:

d p / sin / z 12,7 / sin / 23 93,27 1 1 (mm)

d p / sin / z 12,7 / sin / 81 327,53 2 2

Đường kính vòng đỉnh: + Đĩa xích nhỏ:

d p 0,5 cot 12,7 0 ,5 cot 98.75 (mm) 1 a z 23 1 + Đĩa xích lớn: d

p 0,5 cot 12,7 0 ,5 cot 333,63(mm) a2 z 81 2 Bán kính đáy:

r 0,5025 d 0,05 l

Tra Bảng 5.2 tr.78 [1] có dl=7,75 mm

r 0,50257,750,05 3,94 (mm) Đường kính chân răng:

Nguyễn Văn Tiến - KTCĐT2 - K16 7

Bài tập lớn Chi tiết máy + Đĩa xích nhỏ: d

d 2r 93,27 23,94 85,39 (mm) f 1 1 + Đĩa xích lớn: d

d 2r 327,53 23,94 319,65 (mm) f 2 2

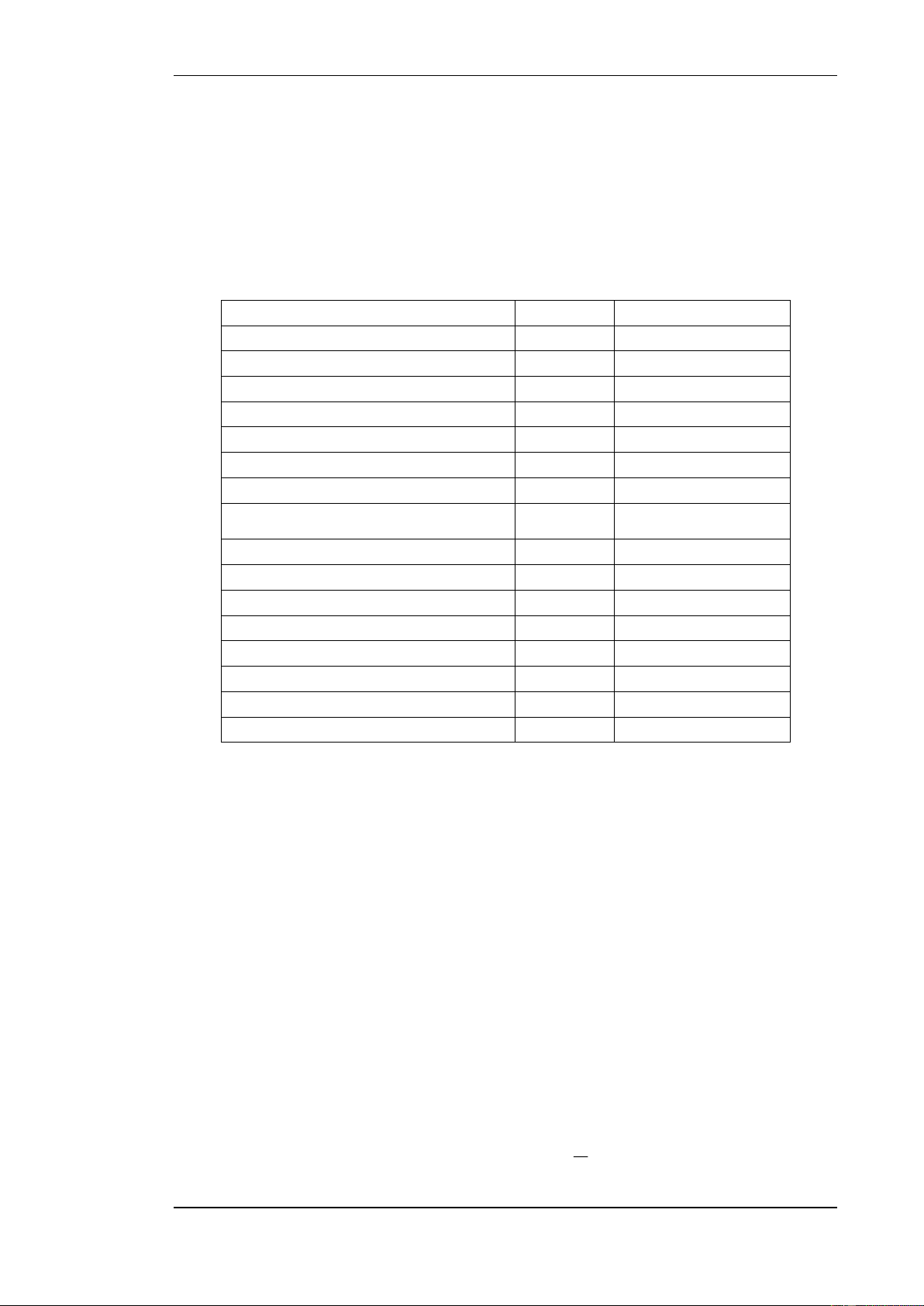

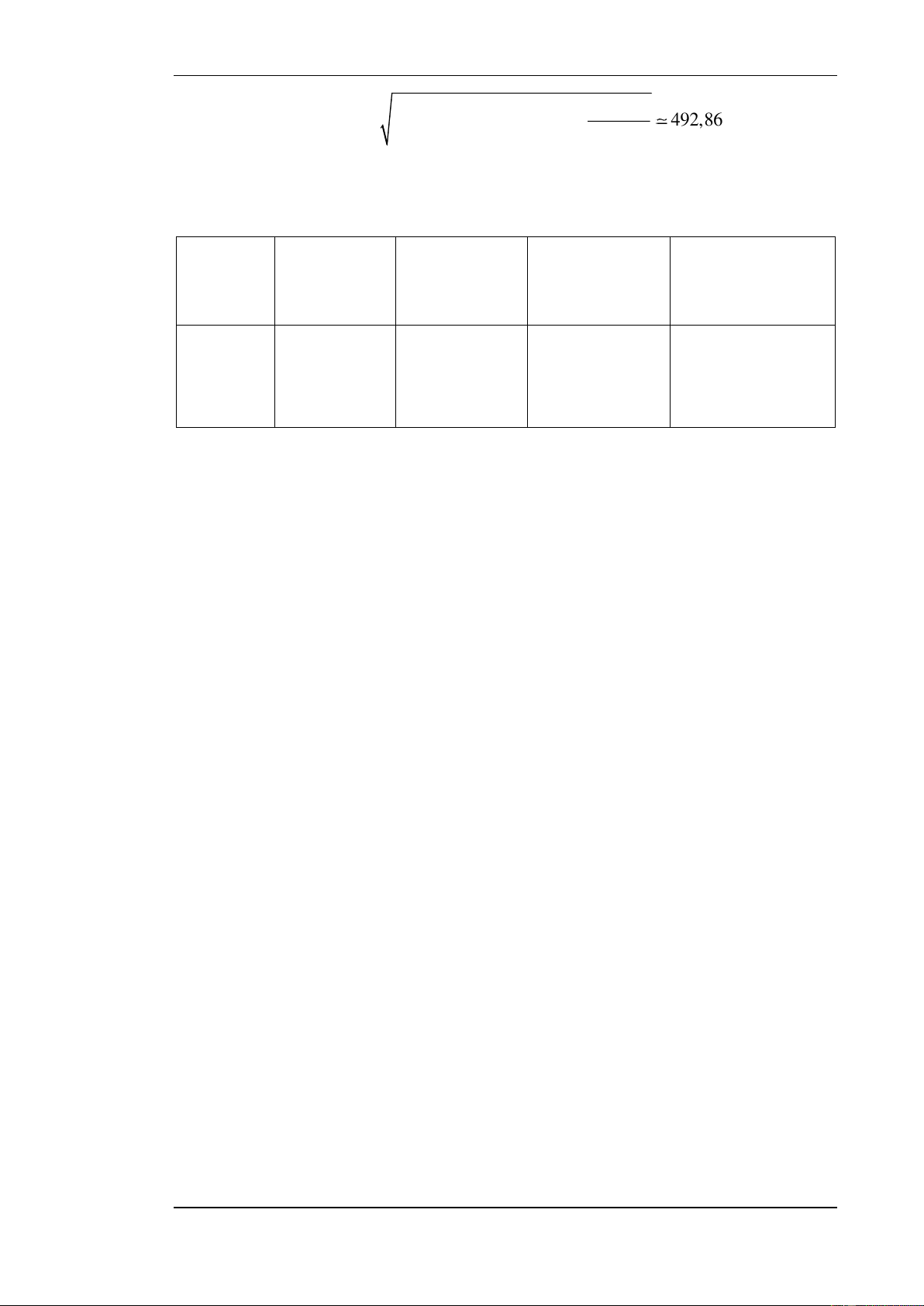

Bảng 1. Tổng hợp thông số bộ truyền xích Thông số Ký hiệu Giá trị Loại xích ---- Xích ống con lăn Bước xích p 12,7 (mm) Số mắt xích x 134 Chiều dài xích L 1701,8 (mm) Khoảng cách trục a 506 (mm) Số răng đĩa xích nhỏ z1 23 Số răng đĩa xích lớn z2 81 Vật liệu đĩa xích Thép 45 H 500 (MPa)

Đường kính vòng chia đĩa xích nhỏ d1 93.27 (mm)

Đường kính vòng chia đĩa xích lớn d2 327,53 (mm)

Đường kính vòng đỉnh đĩa xích nhỏ da1 98.75 (mm)

Đường kính vòng đỉnh đĩa xích lớn da2 333,63 (mm) Bán kính đáy R 3.94 (mm)

Đường kính chân răng đĩa xích nhỏ df1 85,39 (mm)

Đường kính chân răng đĩa xích lớn df2 319,65 (mm) Lực tác dụng lên trục Fr 567,21 (N)

1.6 Kiểm nghiệm độ bền và hệ số an toàn

Với các bộ truyền xích bị quá tải lớn khi mở máy hoặc thường xuyên chịu tải

tọng va đập trong quá trình làm việc cần tiến hành kiệm nghiệm về quá tải theo hệ số an toàn:

s Q / (k .F F F ) [s] d t 0 v Trong đó:

+ Q là tải trọng phá hỏng, tra bảng 5.2 tr.78 [1] được Q = 9 (kN)

+ Kđ là hệ số tải trọng động, với đặc tính làm việc êm, tra Bảng 5.6 tr.82 có được kđ = 1 + Ft là lực vòng: P F 1000 t v

Nguyễn Văn Tiến - KTCĐT2 - K16 8

Bài tập lớn Chi tiết máy Với:

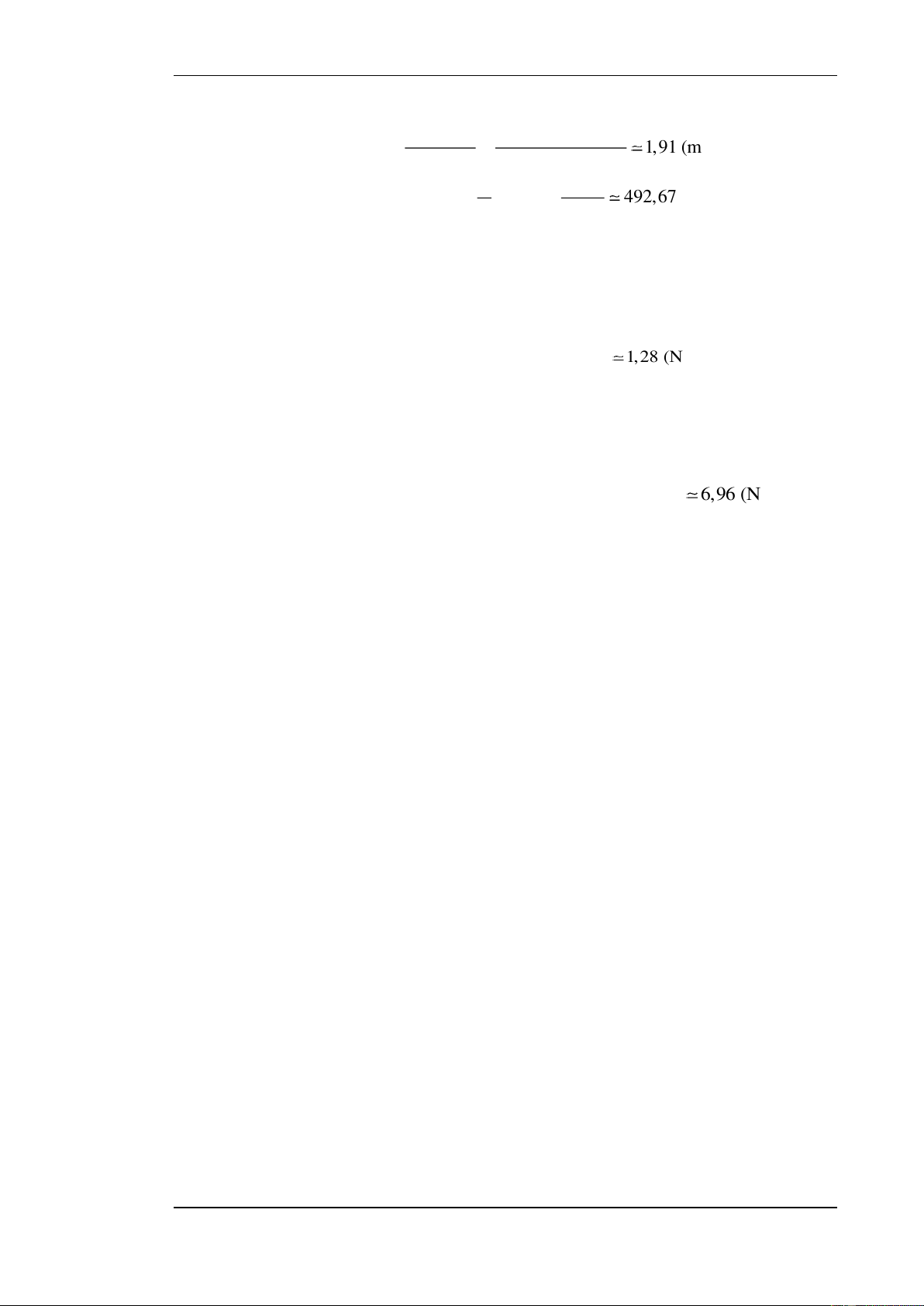

z p n 2312, 7 391,89 1 1 v 1, 91 (m/s) 60000 60000 P 0, 941 F =1000 1000 492,67 (N) t v 1, 91

+ Fv là lực căng do lực ly tâm sinh ra: 2

F q v v

Với: q là khối lượng 1 mét xích, tra Bảng 5.2 tr78 [1] có được q = 0,35 (kg) 2 2 F =q v 0,351,91 1, 28 (N) v

+ F0 là lực căng do trọng lượng của nhánh xích bị động sinh ra:

F 9,81 k q a 0 f

Với kf là hệ số phụ thuộc độ võng f của xích và vị trí bộ truyền. Chọn kf=4 ứng

với bộ truyền có góc nghiêng dưới 40˚ F 9,81 40,350,507 6,96 (N) 0

Do đó: s 9000 / (1492,67 6,96 1,28) 17,9

Theo Bảng 5.10 tr.86 [1] với n = 400 vg/ph, [s] = 8,5. Vậy s > [s]

Vậy bộ truyền xích đảm bảo đủ bền.

1.7 Xác định lực tác dụng lên trục

Bộ truyền xích không yêu cầu phải có lực căng bân đầu. Do đó lực căng trên

nhánh chủ động F1 và trên nhánh bị động F2 chỉ bằng:

F F F ; F F F 1 t 2 2 o v

Với các thông số đã được tính:

F F F 492,67 8,24 500,91 1 t 2 (N)

F F F 6,96 1,28 8,24 2 o v

Trong tính toán thực tế có thể bỏ qua F0 và Fv và lực tác dụng lên trục khi đó

được tính theo công thức:

F k F r x t Trong đó: + K

x là hệ số phụ thuộc vị trí bộ truyền, vì bộ truyền nằm ngang ( 40 ) k 1,15 x

Nguyễn Văn Tiến - KTCĐT2 - K16 9

Bài tập lớn Chi tiết máy P

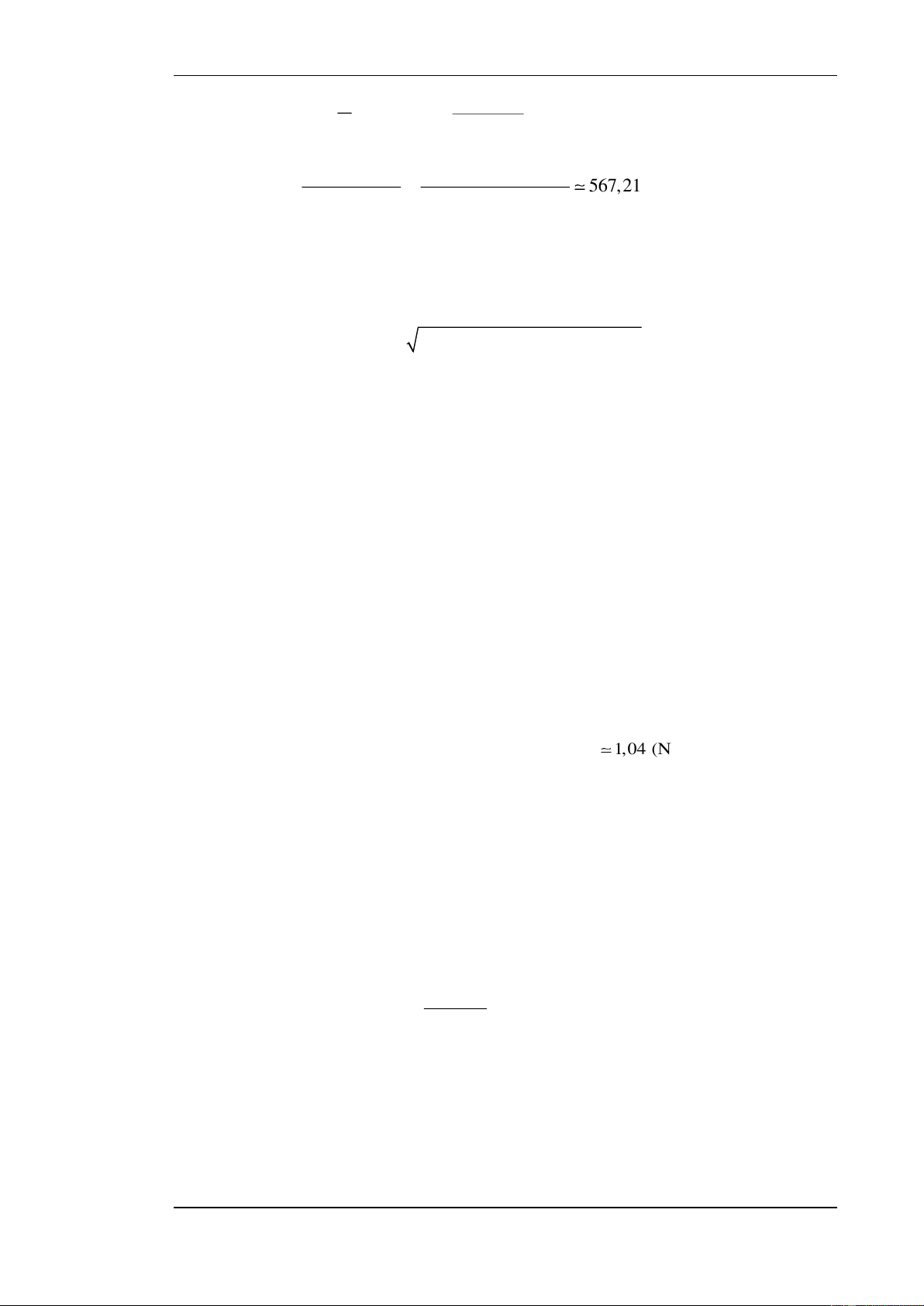

z p n + F =1000 ; 1 1 v t v 60000 7 7 6.10 P k 6 10 0,9411,15 x F 567,21 (N) r

z p n 2312,7 391,89 1 1

1.8 Kiểm nghiệm độ bền tiếp xúc răng đĩa xích

Kiểm nghiệm ứng suất tiếp xúc của mặt răng đĩa xích theo công thức:

0,47 k (F k F ) E / (A k ) [ ] H r t d vd d H Trong đó:

+ [ ] là ứng suất tiếp xúc cho phép; H

+ Ft là lực vòng, lấy Ft = 492,67 (N);

+ Fvđ là lực va đập trên m dãy xích: 7 3 F 1310

n p m vd

Với: n là vận tốc bánh dẫn, n = 391,89 (rpm)

p là bước xích, p =12,7 (mm)

m là số dẫy xích, m = 1 7 3

F 1310 391,8912,7 1 1,04 (N) vd

+ kd là hệ số phân bố không đều tải trọng cho các dãy, kd = 1;

+ kđ là hệ số tải trọng động, tra Bảng 5.6 tr.82 [1] được kđ = 1;

+ kr lầ hệ số kể đến ảnh hưởng của số răng đãi xích, chọn đĩa xích nhỏ để được

ứng suất tiếp xúc lớn nhất. Kr = 0,42; + E là mô đun đàn hồi: 2E E 1 2 5 E 2,110 (MPa) E E 1 2

Với: E1, E2 lần lượt là mô đun đàn hồi của con lăn và răng đãi xích;

+ A là diện tích chiếu của bản lề, tra Bảng 5.12 tr.87 [1] được A = 39,6 (mm2)

Thay số ta tính được ứng suất tiếp xúc của mặt răng đĩa xích:

Nguyễn Văn Tiến - KTCĐT2 - K16 10

Bài tập lớn Chi tiết máy 5 2,1 10

0,47 0,42(492,6711,04) 492,86 (MPa) H 39,6 1

Tra Bảng 5.11 tr.86 [1] chọn được vật liệu làm đĩa xích được viết cụ thể trong

bảng dưới đây thỏa mãn điều kiện [ ] H H Vật liệu Nhiệt luyện Độ rắn bề mặt Ứng suất tiếp Điều kiện làm việc xúc cho phép của đĩa xích [ ] , MPa H Thép 45 Tôi cải thiện HB170 210 500 600 Đĩa bị đông có z > 30 với vận tốc xích v < 5m/s

Chương 2: Tính thiết kế bộ truyền bánh răng trụ

Thông số tính toán thiết kế bộ truyền bánh răng trụ răng nghiêng:

- Mô men xoắn trên bánh chủ động: T1 = 6454,5 Nmm

- Tốc độ bánh răng chủ động:

n1 = 1450,0 vòng/phút

- Tỉ số truyền của bộ truyền: u = 3,7 - Thời gian phục vụ: Lh = 19000 giờ

- Bộ truyền làm việc 2 ca

- Tải trọng tĩnh, làm việc va đập nhẹ

2.1 Chọn vật liệu

Chọn vật liệu làm bánh răng:

- Vật liệu bánh răng nhỏ: Nhãn hiệu thép: 45

Chế độ nhiệt luyện: Thường hóa

Độ rắn: HB=170÷217 chọn HB1= 190

Giới hạn bền σb1=600 (MPa)

Giới hạn chảy σch1=340 (MPa)

- Vật liệu bánh răng lớn: Nhãn hiệu thép: 45

Chế độ nhiệt luyện: Thường hóa

Độ rắn: HB=170÷217 chọn HB2=180

Nguyễn Văn Tiến - KTCĐT2 - K16 11

Bài tập lớn Chi tiết máy

Giới hạn bền σb2=600 (MPa)

Giới hạn chảy σch2=340 (MPa)

2.2 Xác định ứng suất cho phép 0 lim [ ] H Z Z K K H R v xH HL SH 0 lim [ ] F Y Y K K F R S xF FL SF Chọn sơ bộ: Z Z K 1 R v xH Y Y K 1 R S xF S , S H

F : Hệ số an toàn khi tính về ứng suất tiếp xúc và ứng suất uốn. Tra bảng

6.2[1] (trang 94) được:

- Bánh chủ động: S

1.1; S 1.75 H 1 F1 - Bánh bị động: S

1.1; S 1.75 H 2 F 2 0 0 H lim ,

F lim : Ứng suất tiếp xúc và ứng suất uốn cho phép ứng với số chu kỳ cơ sở. 0 2HB 70 H lim (tra Bảng 6.2[1] tr.94) 0 1.8HB F lim 0

2HB 70 2190 70 450 (MPa) H lim1 1 0

1.8HB 1.8190 342 (MPa) F lim1 1 0

2HB 70 2180 70 430 (MPa) H lim 2 2 0

1.8HB 1.8180 324 (MPa) Flim2 2

KHL, KFL: Hệ số tuổi thọ NH 0 K H m HL NHE NF0 K F m FL NFE Trong đó:

- mH, mF: Bậc của đường cong mỏi. Bánh răng có HB 350 có mH = mF = 6

- NH0, NF0: Số chu kỳ thay đổi ứng suất tiếp xúc và ứng suất uốn. Bánh chủ động:

Nguyễn Văn Tiến - KTCĐT2 - K16 12

Bài tập lớn Chi tiết máy 2.4 2,4 N

30HB 30190 8833440,68 H 01 1 6 N 410 F 01 Bánh bị động: 2.4 2,4 N

30HB 30180 7758455,38 H 02 2 6 N 410 F 02 - N , N

: Số chu kỳ thay đổi ứng suất. HE FE N N 60cnL HE FE H

+ c: Số lần ăn khớp trong 1 vòng quay (c = 1)

+ n: Vận tốc vòng của bánh răng

+ t : Thời gian làm việc của bánh răng Bánh răng chủ động: 6 N N 60cnt

601145019000 165310 HE1 FE1 Bánh răng bị động: 6 N 165310 HE1 6 N N 446,7610 HE 2 FE 2 u 3.70

Bánh chủ động: + N N lấy K 1 HE1 H 01 1 HL + N

N lấy K 1 F 1 E F 01 1 FL Bánh bị động: + N N lấy K 1 HE 2 H 02 HL 2 + N N lấy K 1 FE 2 F 02 FL 2

Thay số vào công thức ứng suất cho phép ta được: - Bánh chủ động: 0 Hl 450 1 im [ ] K 1 409,09(MPa) H 1 H 1 L S 1.1 1 H 0 Fl 342 1 im [ ] K 1 195,43(MPa) F1 F 1 L S 1.75 1 F - Bánh bị động: 0 Hlim 430 2 [ ] K 1 390,91(MPa) H 2 H 2 L S 1.1 H2 0 Flim 324 2 [ ] K 1 185,14(MPa) F 2 F 2 L S 1.75 2 F

Nguyễn Văn Tiến - KTCĐT2 - K16 13

Bài tập lớn Chi tiết máy

Với bộ truyền bánh răng trụ nghiêng: [ ] [ ] 409, 09 390,91 H 1 H 2 [ ]

400(MPa) 1,25.[ ] H sb H 2 2 2

2.3 Xác định khoảng cách trục

Khoảng cách trục được xác định theo công thức: 3 𝑇1𝐾𝐻𝛽 𝑎𝑤 = K𝑎(𝑢 + 1)√ (𝑢[𝜎𝐻]2𝛹𝑏𝑎 Trong đó:

- 𝐾𝑎 - Hệ số phụ thuộc vào vật liệu bánh răng và loại răng 1

Theo Bảng 6.6 chọn 𝐾𝑎 = 43 (𝑀𝑝𝑎3) ( Răng nghiêng) T -

1 - Moment xoắn trên trục chủ động: 𝑇1 = 6454,5(𝑁𝑚𝑚) -

[ ] - Ứng suất tiếp xúc cho phép: [ ] 400(MPa) H sb H sb

- u: Tỉ số truyền: u = 3.7

- , - Hệ số chiều rộng vành răng: Chọn ψ ba bd ba = 0,3 (theo Bảng 6.6[1])

ψ =0.5ψ (u+1)=0.50.3(3,7+1)=0.705 bd ba Chọn ψbd = 0.8 -

KHβ. Hệ số xét đến sự phân bố không đều tải trọng trên chiều rộng vành răng. Tra bảng 6.7[1] có KHβ = 1.02 Thay số vào công thức: 6454,51,02 a =43 (3,7+1) 3 =67,39 (mm) w 2 400 3,7 0,3 Ta chọn a =70 (mm) w

2.4 Xác định các thông số ăn khớp - Chọn mô đun pháp:

m =(0,01÷0,02)a =(0,7÷1,4) (mm) n w

- Theo bảng 6.8 chọn mô đun pháp m = 1,25 (mm) - Số răng bánh nhỏ 1: Chọn sơ bộ góc nghiêng o

β=10 , do đó cos(β) = 0,9848, theo (6.31) số răng bánh chủ động là:

Nguyễn Văn Tiến - KTCĐT2 - K16 14

Bài tập lớn Chi tiết máy 2a cos(β) 2 70 0,9848 w z = = =23,46 z = 23 1 m (u +1) 1,25 => lấy (3.7+1) 1 n 1

z =z u 23 3,7 85,1 Lấy Z2 = 85 2 1 1 z 81

- Tỉ số truyền thực tế: 2 u = = =3.69 t z 22 1 |u -u| 3.69-3.7

- Sai lệch tỉ số truyền: t Δu= 100%= 100%=0.27% u 3.7 - Góc nghiêng răng:

m (z +z ) 1,25 (23 85) 1 2 β=arccos = 15,36 2 a 2 70 w

2.5 Kiểm nghiệm răng về độ bền tiếp xúc Z Z Z 2T K (u +1) m H ε 1 H m σ = [σ ] H H d b u w w Trong đó:

+ Zm –Hằng số đàn hồi của vật liệu, theo Bảng 6.5[1] ta có Zm=274 (Mpa)1/2

+ ZH – Hệ số kể đến hình dạng bề mặt tiếp xúc

Z = 2cosβ /sin2α (theo 6.34) H b tw

+ Răng nghiêng không dịch chỉnh tgα tg20 α =α =arctg =arctg 20,68 tw t cos β cos15,36

tgβ =cosa tg cos 20,68 tg 15,36 β =14,41 (6.35) b t b Thay số ta được:

Z = 2cosβ /sin2α = 2cos 14, 41 /sin 2 20,68 1,71 H b tw

+ Zε - Hệ số xét đến ảnh hưởng của trùng khớp răng: Phụ thuộc hệ số trùng khớp ngang

và hệ số trùng khớp dọc :

Theo (6.37), hệ số trùng khớp dọc của răng: b .sin a sin 15,36 1 w ba w 1, 42 1 Z = m 1,25 ε εα

Nguyễn Văn Tiến - KTCĐT2 - K16 15

Bài tập lớn Chi tiết máy 1 1 1 ,88 3,2 cos z z 1 2 1 1 1,88 3, 2 cos 15,36 1,64 23 85 Z 1/1,64 0,78 ε

+ dw1 đường kính vòng lăn bánh nhỏ. d =2a /(u+1)=2 70/(3,7+1) 29,78(mm) w1 w

+ Theo (6.40), vận tốc vành có vận tốc vành răng: πd n π 29,781450 w1 1 v= = 2,25 (m/s) 60000 60000

+ kH –Hệ số tải trọng khi tính về tiếp xúc K =K K K H Hβ Hα HV

K là hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng , Hβ

tra Bảng 6.21[1] tr.113 ta có K 1.02 Hβ

KH là hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp

với v = 2,25 (m/s) theo Bảng 6.13 dùng cấp chính xác 9. Theo bảng 6.14 với cấp

chính xác 9 và v < 5 m/s, K 1,13 H

υ =δ g v a /u =0.002 73 2,25 70/3,7 1,43 H H 0 w

Trong đó theo bảng 6.15 δH=0,002, theo 6.16 g0=73. Do đó, theo (6.41)[1] υ b d 1,43 21 29,78 H w w1 K =1+ =1+ 1,06 HV 2T K K 2 6454,5 1,02 1,13 1 Hβ Hα

K =K K K 1,021,131,06 1,22 H Hβ Hα HV

Ta tính được ứng suất tiếp xúc: 274 1,71 0,78

2 6454,5 1,22 (3,7+1) σ = =378,77 (MPa) H 29,78 21 3,7

Xác định chính xác ứng suất tiếp xúc cho phép:

Z Z K (Theo (6.1)[1]) H H v R xH

Với v = 2,58 (m/s) < 5 (m/s), Zv = 1; với cấp chính xác động học là 9, chọn cấp

chính các về mức tiếp xúc là 8, ki đó cần đạt độ nhám R a = 2,5… 1,25 m , do đó ZR =

0,95; với da < 700 mm, KxH = 1.

Nguyễn Văn Tiến - KTCĐT2 - K16 16

Bài tập lớn Chi tiết máy

40010,951 380 (MPa) H Kiểm tra lại: 378,77 380 100% 100% 0,32% 10% (Thỏa mãn) 380

Như vậy bánh răng thỏa mãn điều kiện về độ bền tiếp xúc.

2.6 Kiểm nghiệm răng về độ bền uốn 2.T .K .K .K .Y .Y .Y 1 Fa Fb Fv ε β F σ = [σ ] F F1 b .m.d w w σ Y F1 F2 σ = [σ ] F2 F2 YF1 Trong đó: + K

là hệ số phân bố không đều tải trọng giữa các răng khi tính về độ bền Fa uốn, K =1.37 Fa + K

là hệ số phân bố không đều tải trọng trên chiều rộng vành răng khi tính Fb

về độ bền uốn, K =1.05 Fb + K

là hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp khi tính về FV uốn υ b d F w w K =1+ FV 2T K K 1 Fβ Fα Với:

+ υ =δ g v a /u =0,006 73 2,25 70/3,7 4,29 F F 0 w

+ Các hệ số δ ,g tra bảng 6.15 và 6.16, v tính theo 6.40 F 0 υ b d 4,29 21 29,78 + F w w K =1+ =1+ =0,14 FV 2T K K 2 6454,5 1.05 1.37 1 Fβ Fα 1 1 + Y = = 0,61 ε

Y hệ số kể đến sự trùng khớp của răng với ε ε 1,64 α β 14,41

+ Y hệ số kể đến độ nghiêng của răng b β Y =1- =1- 0.9 140 140

Nguyễn Văn Tiến - KTCĐT2 - K16 17