Preview text:

TRƯỜNG ĐẠI HỌC KỸ THUẬT – CÔNG NGHỆ CẦN THƠ KHOA

CÔNG NGHỆ SINH HÓA – THỰC PHẨM BÁO CÁO

HỌC PHẦN: NGUYÊN LÝ CÁC QUÁ TRÌNH TRONG CÔNG

NGHỆ THỰC PHẨM

CHỦ ĐỀ: CÁC QUÁ TRÌNH CHẾ BIẾN/BẢO QUẢN THỰC

PHẨM Ở ÁP SUẤT CAO

GIẢNG VIÊN GIẢNG DẠY: ThS. NGUYỄN NGỌC NGÂN KHÁNH

SINH VIÊN THỰC HIỆN:

Tiêu Ngọc Bích Trâm ‒ 2101490

Ngô Hoàng Linh Thảo ‒ 2101135

Võ Thị Thu Thảo ‒ 2100437

Phan Thị Bích Đào ‒ 2101498 Trần Mỹ Kim ‒ 2101408

Cần Thơ, tháng 3 năm 2023

TRƯỜNG ĐẠI HỌC KỸ THUẬT – CÔNG NGHỆ CẦN THƠ

KHOA CÔNG NGHỆ SINH HÓA – THỰC PHẨM BÁO CÁO

HỌC PHẦN: NGUYÊN LÝ CÁC QUÁ TRÌNH TRONG CÔNG

NGHỆ THỰC PHẨM

CHỦ ĐỀ: CÁC QUÁ TRÌNH CHẾ BIẾN/BẢO QUẢN THỰC

PHẨM Ở ÁP SUẤT CAO

GIẢNG VIÊN GIẢNG DẠY: ThS. NGUYỄN NGỌC NGÂN KHÁNH

SINH VIÊN THỰC HIỆN:

Tiêu Ngọc Bích Trâm ‒ 2101490

Ngô Hoàng Linh Thảo ‒ 2101135

Võ Thị Thu Thảo ‒ 2100437

Phan Thị Bích Đào ‒ 2101498 Trần Mỹ Kim ‒ 2101408

Cần Thơ, tháng 3 năm 2023 MỤC LỤC

A. MỞ ĐẦU .................................................................................................................... 1

B. NỘI DUNG ................................................................................................................. 2

1. KHÁI QUÁT CHUNG VỀ PHƯƠNG PHÁP CHẾ BIẾN/BẢO QUẢN THỰC

PHẨM Ở ÁP SUẤT CAO ........................................................................................ 2

1.1 Khái niệm ................................................................................................... 2

1.2 Cơ sở khoa học ........................................................................................... 2

1.3 Mục đích và phạm vi thực hiện ................................................................... 2

2. CÁC QUÁ TRÌNH CHẾ BIẾN/BẢO QUẢN THỰC PHẨM Ở ÁP SUẤT

CAO......................................................................................................................... 3

2.1 Nguyên lý và thiết bị chế biến/bảo quản thực phẩm ở áp suất cao ............... 3

2.1.1 Nguyên lý ........................................................................................ 3

2.1.2 Thiết bị ............................................................................................ 4

2.2 Các phương pháp chế biến/bảo quản thực phẩm ở áp suất cao..................... 5

2.2.1 Chiết rót ở áp suất cao ...................................................................... 5

2.2.2 Đun nóng ở áp suất cao .................................................................... 8

2.2.3 Cô đặc ở áp suất cao ....................................................................... 12

2.2.4 Tiệt trùng ở áp suất cao, công nghệ HHP ........................................ 16

2.3 Các biến đổi về nguyên liệu ...................................................................... 19

2.4 Các yếu tố ảnh hưởng đến quá trình .......................................................... 22

2.5 Ưu, nhược điểm của kỹ thuật sử dụng áp suất cao ..................................... 23

3. CÁC LOẠI THỰC PHẨM ÁP DỤNG PHƯƠNG PHÁP CHẾ BIẾN/BẢO

QUẢN Ở ÁP SUẤT CAO: ..................................................................................... 25

C. KẾT LUẬN ............................................................................................................... 26 A. MỞ ĐẦU

Khi xã hội ngày càng phát triển, đời sống vật chất của con người ngày càng được

nâng cao, người tiêu dùng ngày càng quan tâm đền sức khỏe. Việc sử dụng thực phẩm

không chỉ để ngon miệng mà còn phải đáp ứng nhu cầu về dinh dưỡng, đảm bảo chất

lượng và an toàn vệ sinh thực phẩm. Ngày nay, người tiêu dùng có xu hướng sử dụng

những sản phẩm có nguồn gốc tự nhiên, không chứa phụ gia và các chất bảo quản. Vì

vậy, việc tạo ra những sản phẩm có hương vị, màu sắc giống như sản phẩm tươi, đảm

bảo về chất lượng và giá trị dinh dưỡng, an toàn với người tiêu dùng là điều cần thiết.

Để có thể bắt kịp xu thế, ngày nay đã có nhiều doanh nghiệp trong lĩnh vực chế

biến thực phẩm ứng dụng các công nghệ xử lý, bảo quản mới để có thể kéo dài thời

gian bảo quản thực phẩm mà không cần dùng các chất bảo quản. Hầu hết các phương

pháp chế biến thực phẩm thông thường bằng nhiệt hoặc hóa chất, đều dẫn đến một số

thay đổi không mong muốn trong thực phẩm như: mất mùi, màu sắc, hương vị, cấu

trúc, giá trị dinh dưỡng, giảm độ tươi mới và giá trị của sản phẩm cuối cùng. có tác

động tiêu cực đến sức khỏe và nguồn dinh dưỡng. Vì vậy, việc ứng dụng các kỹ thuật

xử lý không dùng nhiệt, trong đó công nghệ chế biến và bảo quản thực phẩm bằng áp

suất cao có nhiều ưu điểm vượt trội. Hơn hết, công nghệ mới này có tiềm năng ứng

dụng rất cao, khi mà ở đó thực phẩm được bảo quản một cách an toàn, vẫn giữ được

chất lượng, hương vị và cả giá trị dinh dưỡng một cách vẹn nguyên nhất.

Các chức năng mới của công nghệ này, bao gồm việc ức chế các vi sinh vật ở

nhiệt độ phòng hoặc thấp hơn, đã khiến công nghệ này trở nên hấp dẫn về mặt thương

mại. Việc kết hợp áp suất cao với các hoạt động chế biến khác như: chần, tách nước,

tách nước thẩm thấu, chiên, lạnh đông/rã đông, trích ly chất lỏng,... là những phương

pháp chế biến mới. Kỹ thuật áp suất cao được ứng dụng trong chế biến nhiều loại sản

phẩm như: trái cây, sữa, chế biến thịt, pho mai,... và ứng dụng trong quy trình chế biến

với các mục đích khác nhau: chuẩn bị, chế biến, bảo quản. 1 B. NỘI DUNG

1. KHÁI QUÁT CHUNG VỀ PHƯƠNG PHÁP CHẾ BIẾN/BẢO QUẢN THỰC

PHẨM Ở ÁP SUẤT CAO

1.1 Khái niệm

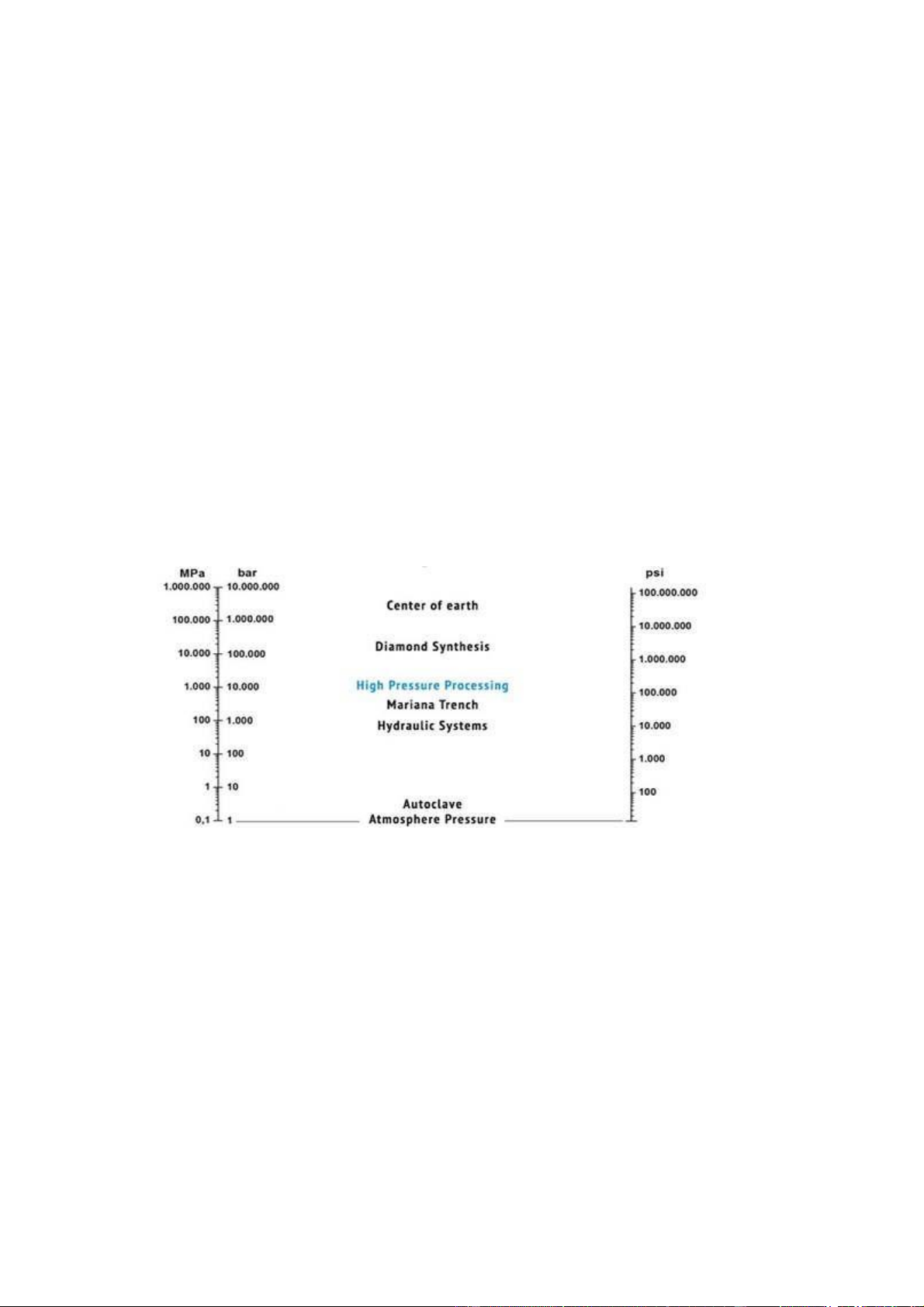

Phương pháp chế biến và bảo quản thực phẩm ở áp suất cao là một phương pháp

xử lý không dùng nhiệt để bất hoạt các vi sinh vật, bằng cách thanh trùng trong nước

tinh khiết ở áp suất cực cao ( khoảng 400 – 600 MPa/43.500 – 87.000 psi ), với nhiệt

độ khoảng 4 – 10°C, áp suất này được truyền đồng đều và tức thời trong toàn bộ sản

phẩm, đạt được hiệu quả tương đương với quá trình thanh trùng, nhưng chỉ sử dụng

nước và áp suất thay vì nhiệt, mang lại nhiều lợi ích trong quá trình chế biến cũng như

bảo quản thực phẩm và đồ uống.

1.2 Cơ sở khoa học

Trong công nghiệp thực phẩm, ảnh hưởng của áp suất cao đối với thực phẩm và

vi sinh vật lần đầu tiên được nghiên cứu vào năm 1899 bởi Hite (Mỹ). Hite đã sử dụng

thiết bị đạt tới 6800 atm (689 MPa) để xử lý thịt và sữa nhằm kéo dài thời gian bảo

quản, sau đó người ta sử dụng phương pháp này để thực hiện những mục đích chế biến

khác. Gần đây các tiến bộ khoa học – kỹ thuật đã dẫn đến sự phổ biến của việc thanh

trùng thực phẩm bằng áp lực thủy tĩnh cao (Cheftel và Hayashi (1992), Tauscher

(1995)). Đến năm 1997, ngành công nghiệp thực phẩm của Mỹ bắt đầu sử dụng

phương pháp này. Sau đó tại châu Âu người ta cũng sử dụng phương pháp áp suất thủy

tĩnh cao để sản xuất ra một số loại thực phẩm cao cấp.

Để xử lý thực phẩm bằng áp suất cao, người ta sử dụng một môi trường truyền áp

ổn định để tác động lên thực phẩm nằm tạo ra một số biến đổi có lợi cho chất lượng

thực phẩm. Do đó, tên gọi của phương pháp này chính xác là xử lý thực phẩm bằng áp

suất thủy tĩnh cao. Giá trị áp suất sử dụng dao động trong khoảng 100 – 1000 MPa.

1.3 Mục đích và phạm vi thực hiện

Bảo quản: quá trình chế biến thực phẩm bằng áp suất cao có khả năng ức chế hệ

vi sinh vật và enzyme nên phương pháp xử lý này có thể kéo dài thời gian bảo quản

sản phẩm, giữ được chất lượng sản phẩm, giữ được trạng thái tươi ngon tự nhiên. Hiện

nay, xử lý thực phẩm bằng phương pháp chế biến ở áp suất cao được xem là một

phương pháp cạnh tranh với những phương pháp bảo quản truyền thống như thanh

trùng và tiệt trùng bằng nhiệt, xử lý thực phẩm bằng hóa chất,… Đối tượng nguyên

liệu là các thực phẩm như rau trái tươi, thịt, xúc xích tươi, thủy sản, nước trái cây, mứt đông,…

Mục đích bảo quản bằng áp suất cao được áp dụng trong một số phương pháp:

- Lạnh đông thực phẩm bằng thay đổi áp suất: trong quá trình lạnh đông thịt và

thủy sản, các tinh thể đá sẽ xuất hiện trong sản phẩm. Nếu quá trình cấp đông càng

chậm thì kích thước tinh thể đá sẽ càng lớn và gây ảnh hưởng xấu đến cấu trúc của sản

phẩm trong quá trình rã đông, gây ra tổn thất dịch bào nhiều. Vì thời gian lạnh đông có

ảnh hưởng lớn đến chất lượng sản phẩm nên người ta thường sử dụng phương pháp 2

lạnh đông nhanh để hạn chế các nhược điểm kể trên. Khi thực hiện, quá trình tăng áp

sẽ được diễn ra trước để làm giảm nhiệt độ đông đặc của nước, khi đó thực phẩm được

lạnh đông sử dụng áp suất cao đồng thời hạ nhiệt độ thực phẩm về giá trị âm, sau đó

hạ nhanh áp suất để hình thành nên các tinh thể đá mịn và đồng nhất trong sản phẩm

rồi đưa thực phẩm qua thiết bị trữ đông.

- Rã đông thực phẩm bằng phương pháp thay đổi áp suất: quá trình rã đông

thường được thực hiện ở áp suất khí quyển với tác nhân rã đông là không khí thì

thường tốn nhiều thời gian, gây ra các tổn thất dịch bào và làm cho vi sinh vật phát

triển trên sản phẩm nhiều hơn. Để rút ngắn thời gian rã đông, ta có thể sử dụng phương pháp thay đổi áp suất.

- Bảo quản thực phẩm ở nhiệt độ âm và trong môi trường áp suất cao: trong điều

kiện này thì nước trong thực phẩm sẽ không bị đóng băng, tuy nhiên những hư hỏng

do vi sinh vật và enzyme bị hạn chế do nhiệt độ thấp.

Chuẩn bị: xử lý thực phẩm bằng áp suất cao còn có tác dụng hỗ trợ cho quá trình

chế biến khác nhau trong công nghiệp thực phẩm như là làm biến tính protein để hỗ

trợ cho quá trình tạo gel protein ở giai đoạn tiếp theo.

Các sản phẩm đã qua xử lý bằng áp suất cao

2. CÁC QUÁ TRÌNH CHẾ BIẾN/BẢO QUẢN THỰC PHẨM Ở ÁP SUẤT CAO

2.1 Nguyên lý và thiết bị chế biến/bảo quản thực phẩm ở áp suất cao

2.1.1 Nguyên lý

Phương pháp chế biến thực phẩm bằng áp suất cao là kĩ thuật xử lý trong đó mẫu

(thực phẩm) phải chịu áp lực cao, có hoặc không có bổ sung nhiệt. Áp suất tác động

lên thực phẩm tức thời đồng đều và cân bằng theo mọi hướng. Khi đó nó sẽ làm ngừng

lại hoạt động của vi sinh vật trong thực phẩm hoặc các thuộc tính của thực phẩm sẽ bị

thay đổi để đạt được chất lượng mà người tiêu dùng mong muốn.

Phương pháp này dựa trên các nguyên lý sau:

- Nguyên lý Pascal: áp lực thủy tĩnh tại một điểm nhất định là như nhau theo mọi

hướng và áp lực được truyền thống nhất và ngay lập tức thông qua môi trường truyền

áp. Như vậy, tác động của áp lực là độc lập với kích thước và hình dạng của sản phẩm.

- Nguyên lý Le Chatelier – Braun: áp suất sẽ thúc đẩy các phản ứng có sự giảm

thể tích tự do và ức chế phản ứng làm gia tăng thể tích. 3

Nguyên tắc xử lý thực phẩm bằng phương pháp sử dụng áp suất thủy tĩnh cao bao

gồm ba giai đoạn chính: tăng áp, giữ áp và xả áp.

Đối với thực phẩm rắn: trước tiên người ta bao gói thực phẩm trong các màng bao

polymer rồi hàn kín, sau đó đưa các bao bì chứa thực phẩm vào trong môi trường

truyền áp. Trong sản xuất công nghiệp, nước thường được sử dụng làm môi trường

truyền áp vì có giá thành rẻ, không độc hại, khả năng bị nén thấp ở áp suất cao nên sẽ

hạn chế được sự biến dạng của thực phẩm trong quá trình xử lý. Để tăng áp suất trong

môi trường truyền áp, người ta sử dụng piston để nén môi trường truyền áp hoặc dùng

một bộ phận khuếch đại áp suất khi áp suất tăng đến giá trị yêu cầu, khi đó chúng ta

cần giữ áp suất trong một khoảng thời gian xác định. Sau cùng, ta giảm áp suất tác

động của môi trường truyền áp và tách sản phẩm ra khỏi môi trường truyền áp.

Có hai phương pháp thực hiện đối với mẫu lỏng:

- Phương pháp 1: cho thực phẩm lỏng vào trong các màng bao polymer rồi hàn

kín và xử lý tương tự như mẫu rắn.

- Phương pháp 2: dùng phương pháp bơm thực phẩm vào trong buồng làm việc

của thiết bị xử lý rồi dùng piston tác động lên mẫu để làm tăng áp suất. Quy trình thực

hiện cũng bao gồm 3 bước tăng áp, giữ áp và xả áp. Sau đó sản phẩm sẽ được tháo ra

khỏi thiết bị xử lý cho vào một thùng chứa vô trùng.

Mặc dù kỹ thuật áp suất cao có chi phí đầu tư lớn hơn các kỹ thuật chế biến thông

thường khác nhưng việc sử dụng nó đã đem lại những cơ hội mới cho công nghiệp

thực phẩm và đáp ứng được những yêu cầu của người tiêu dùng về sản phẩm tiện lợi,

chất lượng cao, an toàn.

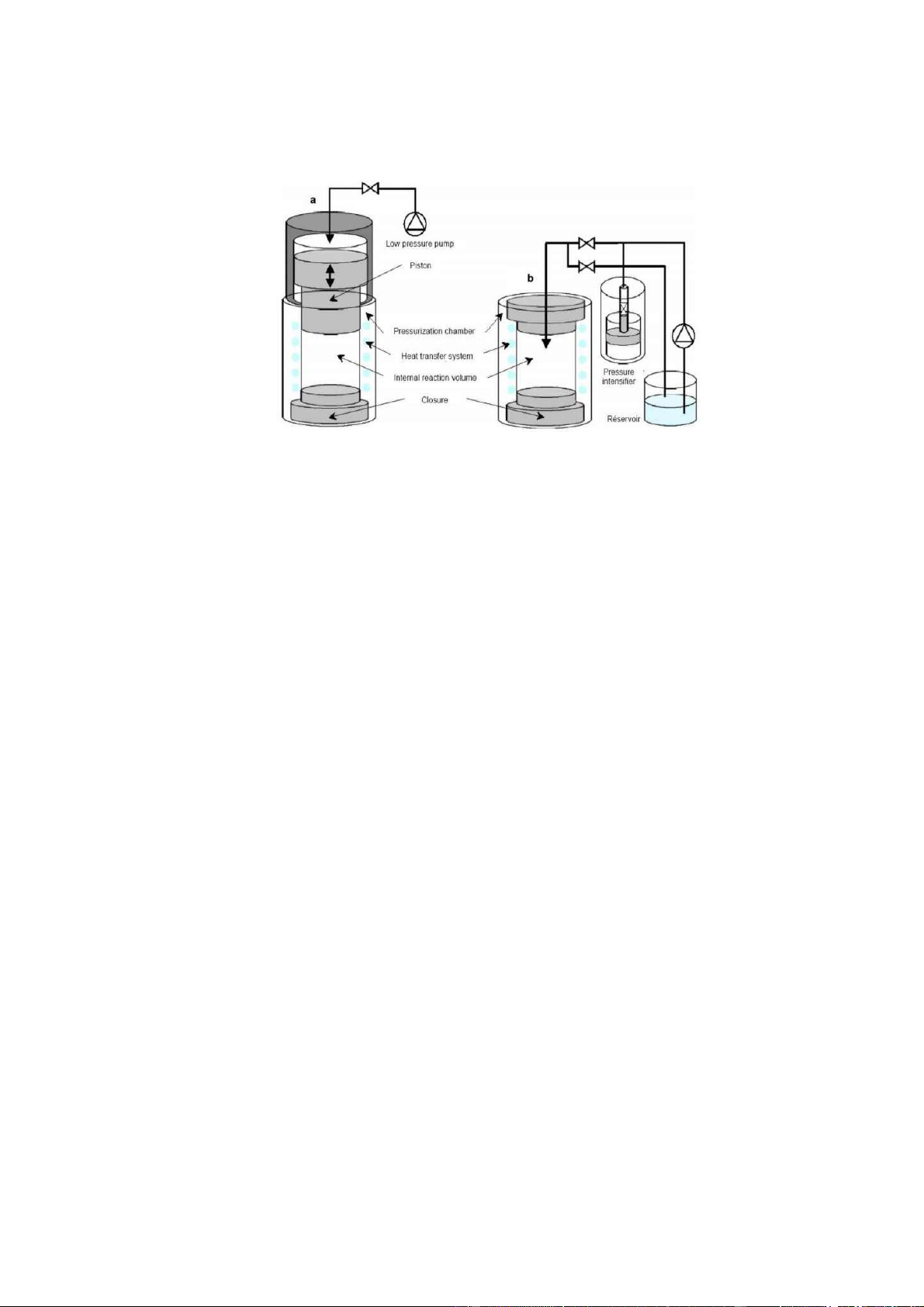

2.1.2 Thiết bị

Cấu tạo của một thiết bị áp suất cao dùng cho thực phẩm gồm các bộ phận sau:

- Buồng áp và nắp đậy buồng áp (là nơi đựng mẫu để tăng áp suất trong quá trình

xử lý): có dạng hình trụ với một đầu là đáy và một đầu là đỉnh có nắp đậy bằng thép có

thể tháo lắp được. Thường được làm từ vật liệu thép không rỉ có ứng suất lớn, có thể

chịu được áp suất 400 – 600 MPa. Đối với trường hợp áp suất cao hơn, các ống áp lực

được chế tạo gồm nhiều lớp được nén ép lại với nhau.

- Hệ thống tạo áp suất: có hai phương pháp tạo áp, trực tiếp và gián tiếp.

+ Tạo áp trực tiếp: phương pháp này áp dụng cho nguyên liệu thực phẩm lỏng khi

xử lý sản phẩm ngoài bao bì. Để tăng áp suất trong buồng áp, người ta dùng một piston

để nén lên mẫu lỏng. Piston có hai đầu: một đầu lớn và một đầu nhỏ. Người ta sẽ bơm

môi trường truyền áp vào trong thiết bị và môi trường truyền áp sẽ tác động lên đầu

nhỏ của piston, đầu lớn của piston sẽ tiếp xúc trực tiếp với mẫu. Thiết kế này sẽ làm

gia tăng giá trị áp suất tác động lên mẫu.

+ Tạo áp gián tiếp: áp dụng cho cả mẫu nguyên liệu rắn và lỏng đã qua đóng gói.

Trước tiên, thực phẩm sẽ được cho vào trong các màng bao và hàn kín rồi đặt vào bên

trong buồng áp. Người ta sẽ bơm môi trường truyền áp (dầu hoặc nước) vào buồng áp 4

để bài khí. Sau đó, sử dụng một bộ phận khuếch đại để tác động lên môi trường truyền

áp trong buồng áp nhằm mục đính tăng áp suất trong buồng đến khi áp suất đạt giá trị

yêu cầu. Bộ phận khuếch đại thường sử dụng là bơm áp lực cao.

Hệ thống tạo áp trực tiếp và tạo áp gián tiếp

- Bộ phận điều khiển nhiệt độ: có nhiều cách để điều chỉnh nhiệt độ của thực

phẩm trong một hệ thống xử lý áp suất cao

+ Điều khiển bằng điện trở quấn xung quanh buồng áp hoặc vỏ áo bọc quanh

buồng áp nhưng hiệu quả truyền nhiệt (hoặc giải nhiệt) thấp do thành buồng áp quá

dày, do đó việc điều chỉnh nhiệt độ không được chính xác.

+ Điều khiển bằng điện trở hoặc thiết bị trao đổi nhiệt lắp trực tiếp vào bên trong

buồng áp. Phương pháp này tốn diện tích buồng áp làm giảm số lượng mẫu mỗi mẻ xử lý.

+ Điều khiển nhiệt độ của môi trường truyền áp trước khi bơm vào buồng áp

bằng thiết bị trao đổi nhiệt bản mỏng hoặc ống lồng ống.

- Bộ phận nạp và tháo mẫu: tùy vào mẫu thực phẩm đã đóng gói hay chưa đóng

gói. Nếu mẫu chưa đóng gói thì sử dụng hệ thống đường ống và bơm để đưa mẫu vào

buồng áp, nếu mẫu đã đóng gói thì hệ thống tháo nạp tự động tương tự thiết bị tiệt trùng gián đoạn

2.2 Các phương pháp chế biến/bảo quản thực phẩm ở áp suất cao

2.2.1 Chiết rót ở áp suất cao

Chiết rót chất lỏng hay còn gọi là chiết rót một phần sản phẩm lỏng là lấy một

phần nhất định sản phẩm lỏng cho vào trong các loại bao bì là chai lọ. Chiết rót là

công đoạn hoàn thiện sản phẩm, công đoạn này là không thể thiếu với bất kì quy trình

sản xuất đồ uống nào. Hiện nay, có 3 phương pháp được ứng dụng là: nóng, lạnh và Aseptic.

a. Chiết rót nóng

Là quá trình chiết rót sản phẩm ở nhiệt độ cao. Lúc này, sản phẩm được làm nóng

đến 90 – 95°C để thanh trùng trước khi rót vào bao bì (chai, lọ, hộp,…). Sau khi rót và 5

đóng nắp, các bao bì ngay lập tức được đảo ngược lại và giữ trong khoảng 2 – 3 phút

rồi đem làm nguội. Đảo ngược lại để đảm bảo mặt trong của bề mặt kín và tiếp xúc

đều với nhiệt độ nóng nhằm hạn chế sự lây nhiễm chéo của các vi sinh vật.

Chiết rót nóng còn đóng vai trò bài khí trong sản phẩm. Đây là một phần cực kỳ

quan trọng giúp bảo quản và giữ lại hương vị của sản phẩm. Các sản phẩm dùng

phương pháp này có thời hạn sử dụng kéo dài từ 6 đến 12 tháng (tuỳ loại). Ưu điểm

của phương pháp là ít tốn kém và phù hợp trong sản xuất đồ uống không có gas và các

sản phẩm thực phẩm dạng lỏng như nước ép trái cây, rau củ, các loại thực phẩm đồ hộp khác.

b. Chiết rót lạnh

Là quá trình chiết rót sản phẩm ở nhiệt độ thấp. Trong quá trình này, bao bì được

điều áp bằng cách làm lạnh, sau đó sản phẩm cũng đã được làm lạnh được rót vào.

Quá trình này cần phải được thực hiện trong điều kiện vô trùng, có thể là vô trùng ướt

hoặc khô. Đây là một phương pháp phổ biến thường áp dụng cho các sản phẩm tươi

bao gồm nước trái cây, các loại sữa và các loại đồ uống có gas.

Thông thường, có ba dạng chiết rót lạnh:

- Chiết rót đẳng áp (iso-barometric): Áp dụng cho nước giải khát có gas, là quá

trình tạo áp suất trong chai chiết cân bằng với áp suất của môi trường bên ngoài bằng

cách nạp khí CO2 vào trong chai tới khi áp suất trong chai bằng với áp suất của thùng

chứa nhằm hạn chế tình trạng CO2 bị thoát ra khỏi bề mặt dung dịch. Trong quá trình

đóng gói, chai PET hoặc thủy tinh được chiết rót bằng máy đẳng áp, sau đó được đóng

nắp và tiệt trùng trong hầm chứa. Quá trình này thường được thực hiện ở nhiệt độ từ 3ºC đến 4ºC.

- Chiết rót trong phòng sạch: Áp dụng cho các đồ uống ở nhiệt độ thấp và điều

kiện môi trường rất nghiêm ngặt. Loại sản phẩm này thường có hạn sử dụng ngắn

khoảng 30 ngày và được bảo quản ở nhiệt độ lạnh. Sản phẩm áp dụng quá trình chiết

này có chất lượng cao do được thanh trùng sốc nhiệt nhanh và đóng gói trong bao bì PET.

- Chiết rót vô trùng: Sản phẩm chiết rót vô trùng có chất lượng tốt nhất, cụ thể là

các chất dinh dưỡng, chất hữu cơ được giữ lại ở mức cao nhất, thời hạn sử dụng lâu.

Trong loại công nghệ này, bao bì được khử trùng trước khi rót sản phẩm vào, và quá

trình này được thực hiện trong điều kiện vô trùng. Sử dụng peroxide hoặc acid axetic

để khử trùng bao bì, sau đó làm khô để không còn bất kỳ dấu vết nào sót lại. Tính vô

trùng trong không gian phòng được thực hiện bằng cách lọc không khí và khử trùng ở nhiệt độ cao.

c. Chiết rót Aseptic

Là chiết rót vô trùng ở nhiệt độ phòng. Đây là một kỹ thuật trong đó sản phẩm

được tiệt trùng bằng công nghệ UHT và được đóng bao bì ở nhiệt độ phòng, quá trình

diễn ra trong hệ thống khép kín. Các đồ chứa và nắp cũng phải được khử trùng và quá

trình diễn ra trong điều kiện vô trùng có kiểm soát. Quá trình này thích hợp cho các 6

sản phẩm có tính acid cao (pH < 4.5), các sản phẩm vô trùng có thể giữ ở nhiệt độ

phòng đến 18 tháng mà không cần làm lạnh. Chiết rót Aseptic cũng rất tốt cho sữa và

đồ uống trong chai thủy tinh, lon nhôm hoặc chai PET. Phương pháp này loại bỏ nhu

cầu về chất bảo quản trong sản phẩm và đã trở nên rất phổ biến do xu hướng ngày nay

mọi người đều hướng đến các loại đồ uống tự nhiên và có nguồn gốc hữu cơ.

Chiết rót sản phẩm bằng hệ thống dây chuyền máy móc hiện đại được sử dụng

rộng rãi trong các ngành: thực phẩm, mỹ phẩm, hóa chất,… Phương pháp này được áp

dụng khi việc chiết rót bằng tay theo cách truyền thống không thể đảm bảo được độ

chính xác, an toàn vệ sinh cũng như không thể đảm bảo về năng suất. Vì vậy, thiết bị

máy chiết rót ra đời để giải quyết triệt để các vấn đề này.

Máy chiết rót là một thiết bị cần thiết cho ngành công nghiệp sản xuất để thúc đẩy

chất lượng và hiệu quả của sản phẩm trong quá trình sản xuất. Chúng thường được sử

dụng để đóng gói thực phẩm hoặc đồ uống, nhưng việc sử dụng chúng cũng mở rộng

sang sản phẩm dạng túi, bao bì. Tuy nhiên, các sản phẩm có dạng khác nhau (lỏng,

viên, sệt, bột) thì phải có máy chiết rót chuyên dụng khác nhau. Những sản phẩm này

được đóng gói với số lượng quy định trong thùng carton, túi ni lông hoặc chai lọ.

Hiện nay có một số loại máy chiết rót được các cơ sở sản xuất sử dụng nhiều nhất

để sang chiết các loại chất lỏng, dung dịch dạng sệt do nguyên liệu không bị biến chất,

đảm bảo vệ sinh trong quá trình chiết rót; nâng cao độ chính xác, tốc độ, năng suất sản

xuất; tiết kiệm chi phí nhân công.

- Máy chiết rót định lượng:

Được chia làm hai phương pháp: định lượng

theo thể tích (các sản phẩm dạng lỏng) và định

lượng theo khối lượng (bột, rắn). Sản phẩm

thường sử dụng để chiết rót: nước rửa tay, dầu

nhớt, mật ong, nước có ga, sữa chua – yaourt,

tinh dầu nước hoa, nước tương, nước mắm…

Được dùng để chiết rót một thể tích hoặc khối lượng nhất định của sản phẩm vào

trong bình, chai, lọ, thùng chứa. - Máy chiết rót Piston:

Được sử dùng nhiều cho quá trình chiết rót

của các sản phẩm có độ nhớt cao, các dung

dịch đậm đặc, các dung dịch nhiều hạt. Máy

chiết rót piston phù hợp với các loại sản phẩm

như: xà bông, các loại nước tương, nước

chấm... Không những thế, máy chiết rót

piston còn có khả năng định lượng cực kỳ tốt

phù hợp để chiết các loại sản phẩm có giá trị

cao như: rượu, mật ong, kem dưỡng da, nước yến,... 7

- Máy chiết rót trọng lực:

Phù hợp để chiết rót chất lỏng có độ nhớt vừa

thấp và trung bình, thể tích chiết rót được kiểm

soát bởi thời gian chiết rót. Là máy chiết rót

được sử dụng nhiều của các sản phẩm như rượu

vang, giấm, nước có ga, nước trái cây,... trong

các ngành công nghiệp thực phẩm, mỹ phẩm và

hóa chất hàng ngày như: nước lau kính, dầu ăn,

dầu nhớt, nước mắm,...

- Máy chiết rót trọng lượng:

Giải pháp tối ưu cho các sản phẩm có thể thể

tích lớn (từ 2l – 5l- 10l trở lên) như: Dầu nhớt,

dầu ăn, chất tẩy rữa, sơn… Hệ thống cân chuẩn

xác cao trong quá trình chiết rót giúp giảm hao

hụt sản phẩm. Năng suất có thể lên đến 5000

sản phẩm/giờ, thích hợp cho sản phẩm ngành

mỹ phẩm, hóa chất, hóa mỹ phẩm. Sử dụng hệ

thống chiết rót công nghệ tiên tiến từ Hàn Quốc chống tạo bọt, nhỏ giọt.

2.2.2 Đun nóng ở áp suất cao

Đun nóng là quá trình làm tăng nhiệt độ từ nhiệt độ ban đầu đến nhiệt độ cuối

cùng cho trước, là một trong những quá trình quan trọng nhất. Nó có tác dụng làm tăng

tốc độ của các phản ứng hóa học, là điều kiện cần thiết để thực hiện các quá trình tiếp

theo như cô đặc, chưng cất, sấy khô,... Quá trình này được thực hiện hầu hết trong các

quy trình công nghệ sản xuất thực phẩm với những mục đích khác nhau.

Nhiệt năng dùng để đun nóng có thể tạo ra bằng nhiều phương pháp khác nhau và

từ nhiều nguồn nhiệt khác nhau. Có thể sử dụng nhiệt ngay từ nguồn nhiệt trực tiếp

như: khói lò, dòng điện, dùng chất tải nhiệt trung gian (chất này lấy nhiệt từ nguồn

nhiệt rồi truyền nhiệt cho vật liệu cần đun nóng) như hơi nước, hơi nước quá nhiệt, dầu

khoáng, các chất hữu cơ có nhiệt độ sôi cao và hơi của nó, các muối vô cơ nóng chảy

hoặc hỗn hợp của nó và một số kim loại hợp kim ở trạng thái lỏng. Ngoài ra, người ta

còn dùng nhiệt của các khí thải hoặc chất lỏng thải có nhiệt độ cao.

Mỗi chất tải nhiệt đều có ưu, nhược điểm nhất định, do đó tùy trường hợp cụ thể

mà ta lựa chọn cho thích hợp, khi lựa chọn cần chú ý các điều kiện:

- Nhiệt độ đun nóng và khả năng điều chỉnh nhiệt độ.

- Áp suất hơi bão hòa và độ bền do ảnh hưởng của nhiệt độ.

- Độ độc và tính hoạt động hóa học.

- Độ an toàn khi đun nóng (không cháy, nổ,...) 8 -Rẻ và dễ tìm.

2.2.2.1 Đun nóng bằng hơi nước bão hòa

Gia tăng nhiệt độ bằng hơi nước bão hoà dưới áp suất lớn hơn

áp suất bình thường của khí quyển. Khi áp suất hơi nước tăng lên thì nhiệt độ cũng

tăng theo. Dưới áp suất cao và nhiệt độ cao, tế bào sinh dưỡng và bào tử của vi khuẩn

Clostridium botulinum đều bị tiêu diệt. Phương pháp này được sử dụng rộng rãi trong

công nghiệp hóa học, nó có những ưu điểm sau:

- Hệ số cấp nhiệt lớn (a = 10000 – 15000 W/m2.độ) do đó bề mặt truyền nhiệt

nhỏ, nghĩa là kích thước thiết bị gọn hơn các thiết bị đun nóng bằng chất tải nhiệt

khác, khi cùng một năng suất tải nhiệt.

- Lượng nhiệt cung cấp lớn (tính theo một đơn vị chất tải nhiệt) vì đó là lượng

nhiệt tỏa ra khi ngưng tụ hơi.

- Đun nóng được đồng đều vì hơi nước ngưng tụ trên toàn bộ bề mặt truyền nhiệt

ở nhiệt độ không đổi.

- Dễ điều chỉnh nhiệt độ đun nóng bằng cách điều chỉnh áp suất của hơi.

- Vận chuyển xa được dễ dàng theo đường ống.

Nhược điểm chính của phương pháp này là ta không thể đun nóng được ở nhiệt

độ cao vì nếu nhiệt độ hơi càng tăng thì áp suất hơi bão hòa tăng theo đồng thời ẩn

nhiệt hóa hơi càng giảm. Ví dụ, hơi nước ở 350°C thì áp suất hơi bão hòa là 180 at; ở

374°C (nhiệt độ tới hạn) áp suất là 225 at và ẩn nhiệt hóa hơi bằng 0 (r = 0). Do đó khi

tăng nhiệt độ thì thiết bị sẽ phức tạp thêm, hiệu suất sử dụng nhiệt sẽ bị giảm, vì vậy

phương pháp đun nóng bằng hơi nước bão hòa chỉ sử dụng tốt nhất trong trường hợp

đun nóng không quá 180°C.

a. Đun nóng bằng hơi nước trực tiếp

Phương pháp truyền nhiệt đơn giản nhất là đun nóng trực tiếp, tức là cho hơi

nước sục thẳng vào trong lòng chất lỏng cần đun nóng. Hơi nước ngưng tụ và cấp ẩn

nhiệt cho chất lỏng, nước ngưng tạo thành lại trộn lẫn với chất lỏng.

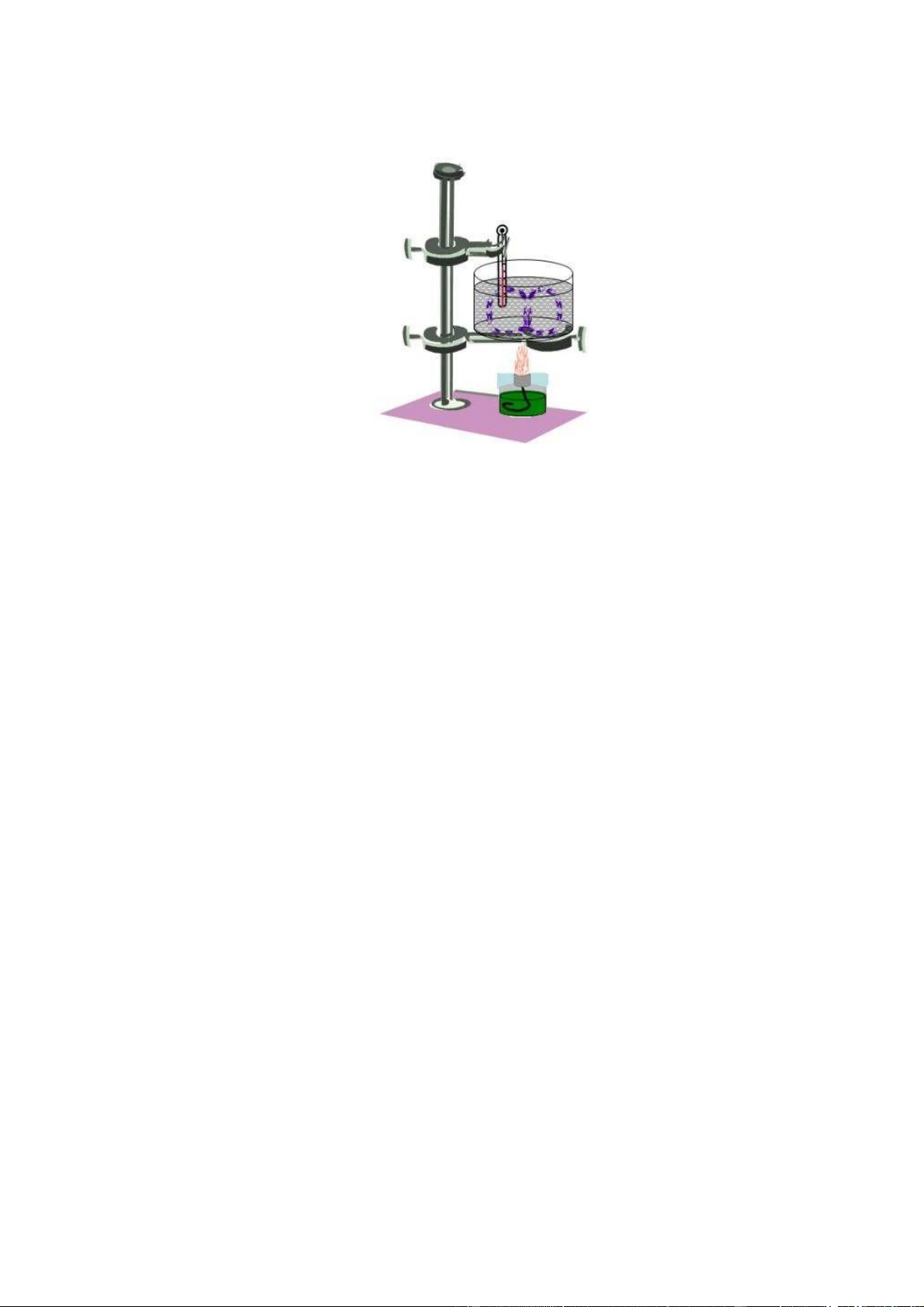

Thiết bị đơn giản nhất để đun nóng bằng hơi nước trực tiếp là thiết bị loại sục

gồm có một bể chứa chất lỏng của đun nóng và một ống hơi. Trên ống dẫn hơi có đặt

các van để tạo cho quá trình làm việc tốt. Van một chiều dùng để ngăn không cho chất

lỏng đi ngược trở lại trong trường hợp áp suất trong ống hơi thấp hơn áp suất khí

quyển. Trước khi bắt đầu đun nóng, người ta mở van phụ để thảo hết nước ngưng đang

tích tụ trong ống dẫn hơi.

Phương pháp đun nóng bằng hơi nước trực tiếp nói chung là đơn giản, nhưng nó

có nhược điểm là đưa thêm một lượng nước ngưng tụ vào trong chất lỏng cần đun

nóng. Do đó, phương pháp này chỉ dùng trong các trường hợp cho phép pha loãng chất

lỏng và không có phản ứng xảy ra giữa chất lỏng và nước.

b. Đun nóng bằng hơi nước gián tiếp 9

Nếu như chất lỏng cần đun nóng không được trộn lẫn với nước, không được pha

loãng... thì không thể dùng phương pháp đun nóng trực tiếp mà phải dùng phương

pháp đun nóng bằng bơi nước gián tiếp, tức là giữa hơi và chất lỏng có một tường

ngăn cách. Nhiệt từ hơi truyền qua tường để cấp cho chất lỏng.

Đun nóng bằng hơi nước gián tiếp được thực hiện trong nhiều loại thiết bị có cấu

tạo khác nhau như: thiết bị có vỏ bọc ngoài, loại ống xoắn, loại ống chùm,... Hơi nước

sau khi cấp nhiệt cho chất lỏng qua tường thì ngưng tụ lại thành nước ngưng, chảy ra

khỏi thiết bị theo một đường ống riêng. Thông thường người ta dùng hơi nước bão hòa

để đun nóng vì nó có hệ số cấp nhiệt lớn và ẩn nhiệt ngưng tụ cao. Dùng hơi nước quá

nhiệt không lợi vì hệ số cấp nhiệt thấp và lượng nhiệt quá nhiệt không lớn lắm.

c. Tháo nước ngưng

Khi đun nóng bằng hơi nước gián tiếp thì cần phải tháo nước ngưng ra một cách

liên tục để thiết bị trao đổi nhiệt làm việc bình thường. Khi tháo nước ngưng, chỉ cho

nước ngưng ra mà không cho hơi ra khỏi thiết bị. Do đó, người ta phải dùng các loại

thiết bị riêng gọi là thiết bị tháo nước ngưng.

2.2.2.2 Các kiểu truyền nhiệt

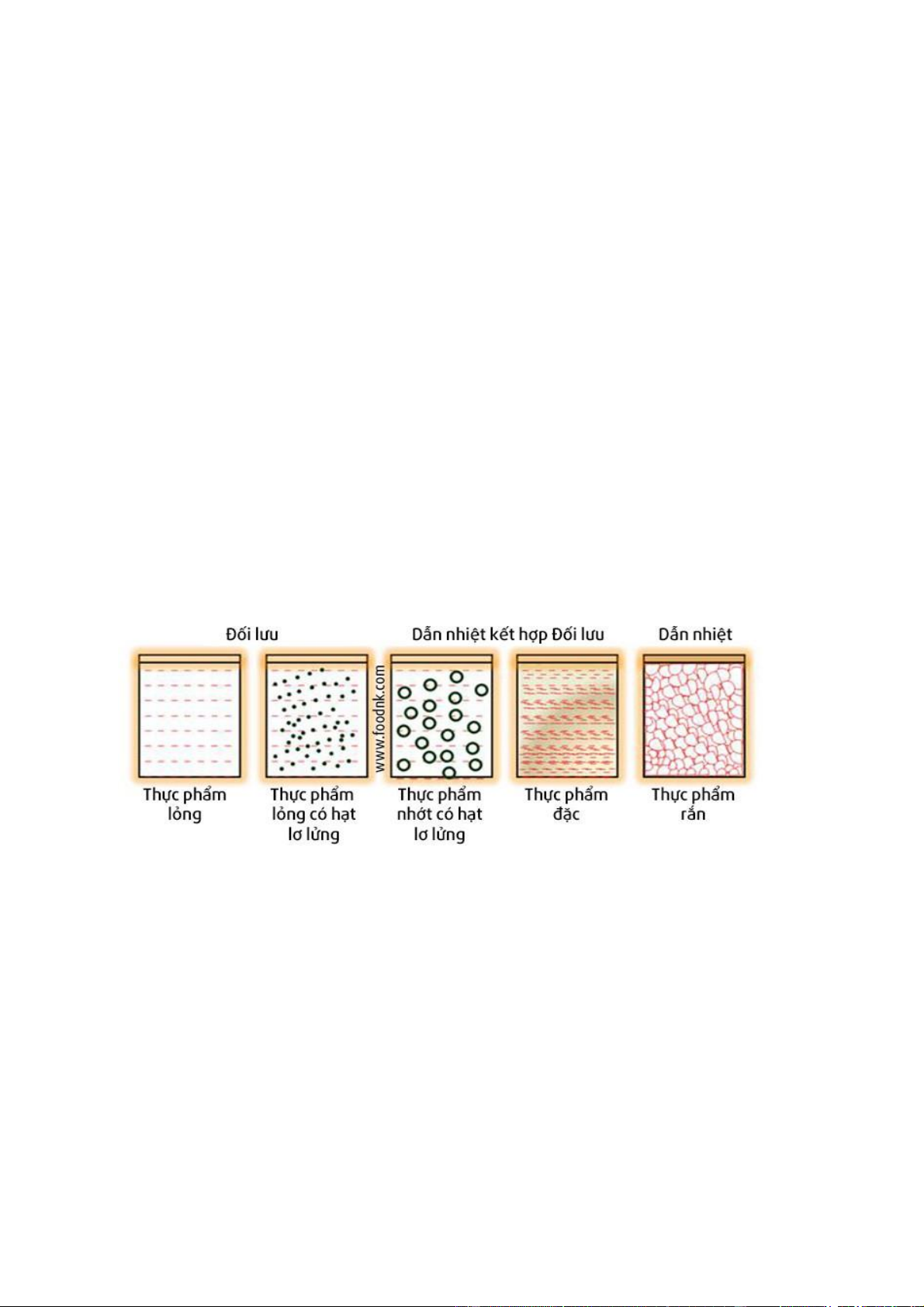

Nhiệt được phân tán trong các sản phẩm đồ hộp bởi các kiểu truyền nhiệt: đối lưu

nhiệt, dẫn nhiệt, hoặc kết hợp cả hai.

a. Đối lưu nhiệt

Trong quá trình đối lưu, nhiệt được phân tán bởi sự chuyển động hoặc di dời của

thiết bị, chất lỏng luân chuyển (tuần hoàn) giữa các miếng sản phẩm rắn riêng lẻ. Quá

trình này thường áp dụng các sản phẩm dạng lỏng (súp) hoặc các sản phẩm dạng hạt,

chất rắn lơ lửng trong chất lỏng (đậu ngâm nước muối) hoặc trong một số sản phẩm

dạng paste giống như các sản phẩm bán rắn chuyển sang dạng lỏng khi xử lý nhiệt

(chất béo dạng lỏng hoặc gel tinh bột,…)

Trong đối lưu tự nhiên, sự dịch chuyển vật chất có sự khác nhau trong các sản

phẩm có tỷ trọng khác nhau. Nhiệt độ càng biến thiên, càng có nhiều sự dịch chuyển,

khi sự chênh lệch nhiệt độ và sự chuyển động là lớn nhất thì quá trình đối lưu sẽ xảy ra

(sự luân phiên hoặc sự chuyển động), trong khi đó, tốc độ của sự chuyển động của chất

lỏng lại phụ thuộc trực tiếp vào sự vận động vật lý (tốc độ xoay hay độ rung). Trong

môi trường đối lưu, luôn có xu hướng cân bằng về nhiệt độ. Dòng đối lưu sẽ dần giảm 10

xuống và thay thế vào đó là nhiệt độ tăng dần. Sự đối lưu chỉ hoàn toàn biến mất khi

sự khuấy trộn của dòng lỏng không còn nữa.

Quá trình đối lưu nhiệt không thể giải thích được bằng những định luật đơn giản.

Tuy nhiên, số lượng nhiệt được trao đổi tỷ lệ thuận với nhiệt lượng trao đổi của sản

phẩm dựa trên sự chuyển động và tốc độ dao động của nhiệt động, tuy nhiên tỷ lệ này chưa được thiết lập.

Trong mô hình của sự truyền nhiệt bằng đối lưu, người ta cho rằng các dòng đối

lưu chiếm ưu thế đủ để đảm bảo tính đồng nhất nhiệt độ trong các thành phần chất

lỏng ở bất kỳ khoảng thời gian nào. Nhiệt độ phân bố đều khắp các thành phần chất

lỏng, vì vậy có thể coi rằng nhiệt lượng được truyền qua chất lỏng nếu được kích thích

đủ mạnh, nhiệt có thể thâm nhập vào dòng chất lỏng thông qua sự đảo trộn. Trong khi

không có sự ngăn cản nào trong quá trình truyền nhiệt trong các thành phần của dòng

lỏng của sản phẩm, thì có một sự ngăn cản quá trình truyền nhiệt tại bề mặt bên trong

hộp giữa chất lỏng và thành bao bì, đó là hệ số truyền nhiệt hf. Hệ số này cần phải

được thêm vào hệ số truyền nhiệt toàn phần và hệ số truyền nhiệt trở thành: 1/hg = 1/hl + 1/hp + 1/hf

b. Dẫn nhiệt

Trong quá trình xử lý nhiệt, kiểu truyền nhiệt dẫn nhiệt vào trong các sản phẩm

không đồng đều nhưng nhiệt được phân bố dần dần từ vị trí lạnh đến vị trí nóng hơn.

Tốc độ này diễn ra phụ thuộc vào độ dẫn nhiệt của sản phẩm (việc trao đổi nhiệt càng

nhanh thì độ dẫn nhiệt càng cao). Quá trình dẫn nhiệt thường áp dụng cho các sản

phẩm bán rắn hoặc nhớt ít dịch (đồ hộp cá ngừ, thịt hộp, nước quả cô đặc, paté…),

hoặc thậm chí trong các sản phẩm dạng huyền phù. Gradient nhiệt độ dần dần giảm

khi nhiệt độ được truyền từ bề mặt của bao bì vào trung tâm hình học của hộp thực

phẩm (điểm thấp nhiệt).

Trong dẫn nhiệt tự nhiên, các sản phẩm nằm cố định hoạt động như một vật rắn

không đổi với độ dẫn nhiệt k. Dòng chảy của nhiệt đến một số điểm M trong sản phẩm

được định nghĩa theo định luật Fourier, trong đó nói rằng tốc độ dòng nhiệt tỷ lệ thuận

với độ dày vỏ bao bì (L). 11

c. Dẫn nhiệt kết hợp đối lưu nhiệt

Khi các hạt rắn lơ lửng trong một chất lỏng thì sẽ diễn ra sự đối lưu nhiệt trong

chất lỏng và sự dẫn nhiệt trong các hạt rắn. Trong thực tế, ngay cả trong cùng một sản

phẩm, hai quá trình truyền nhiệt cùng tồn tại và tham gia vào việc cân bằng nhiệt độ.

Trong sản phẩm có độ nhớt cao (một số loại súp) thì sự đối lưu đôi khi không đảm bảo

cân bằng nhiệt độ, vì vậy sự tham gia truyền nhiệt do dẫn nhiệt là cần thiết, sẽ chiếm

ưu thế hơn. Tuy nhiên, trong một vài trường hợp thì sự đối lưu nhiệt lại vượt trội hơn.

Trong nhiều thực phẩm đóng hộp, cả hai phương thức truyền nhiệt cùng tồn tại và

nó phụ thuộc vào trạng thái sản phẩm, phương pháp đóng gói sẽ quyết định kiểu

truyền nhiệt nào chiếm ưu thế hơn. Như vậy, khi gia nhiệt một hộp súp, quá trình đối

lưu nhiệt sẽ chiếm ưu thế hơn khi so sánh với pate đóng hộp thì quá trình dẫn nhiệt sẽ

chiếm ưu thế hơn. Khi trong đồ hộp không có sự chuyển động của các hạt rắn thì sự

truyền nhiệt là vô ích.

Trong trường hợp các sản phẩm có các hạt rắn ở dạng huyền phù được bao bọc

xung quanh là chất lỏng, thì cần phải xem xét lại nhiệt độ để không làm thay đổi cấu

trúc của chúng. Trong trường hợp, nếu các phân tử rắn không chuyển động và quá

trình đối lưu và truyền nhiệt vẫn xảy ra. Loại này thường được áp dụng rộng rãi ở các

sản phẩm sử dụng công nghệ đồ hộp hiện đại của các công ty đồ hộp thực phẩm, các

hạt chất rắn lơ lửng trong dòng chất lỏng (súp rau).

d. Quá trình quá độ nhiệt

Những thay đổi trong độ nhớt hay tính chất vật lý của sản phẩm trong quá trình

gia nhiệt có thể dẫn đến những thay đổi trong chế độ truyền nhiệt. Một vài sản phẩm

biểu hiện sự tăng độ lỏng trong quá trình gia nhiệt do sự giảm độ nhớt hay sự thay đổi

từ thể rắn sang the lỏng. Trong những trường hợp này, sự truyền nhiệt do quá trình đối

lưu nhiệt trở nên rõ ràng hơn và chiếm ưu thế hơn. Mặt khác, lại có những sản phẩm

mà độ nhớt tăng lên trong quá trình gia nhiệt hay chuyển từ thể lỏng sang thể rắn trong

quá trình gia nhiệt, quá trình đổi lưu nhiệt giảm và quá trình truyền nhiệt tăng và trong

một số trường hợp quá trình truyền nhiệt chiếm ưu thế.

2.2.3 Cô đặc ở áp suất cao

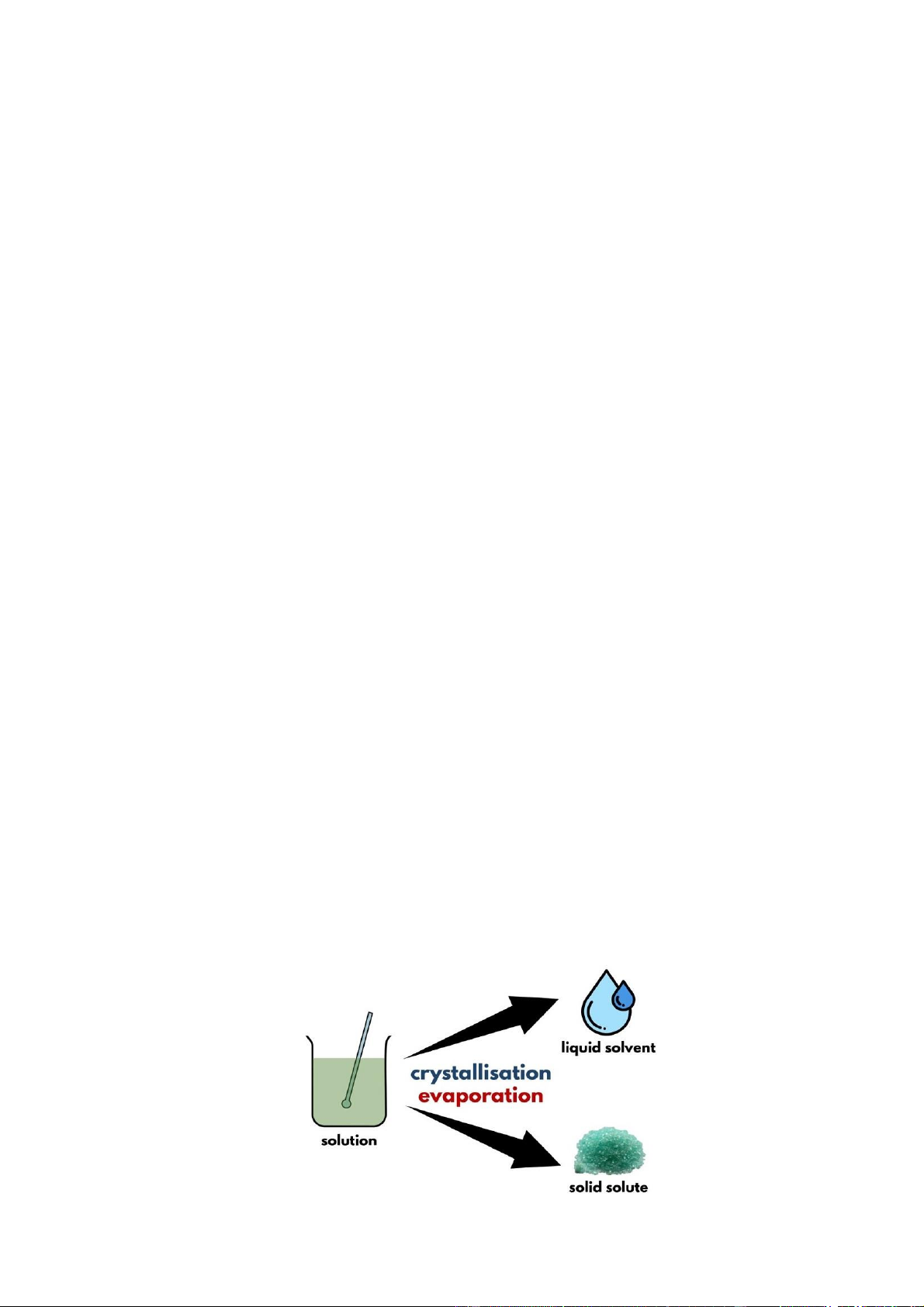

Cô đặc là quá trình làm bay hơi một phần dung môi của dung dịch chứa chất tan

không bay hơi, ở nhiệt độ sôi, với mục đích làm tăng nồng độ chất tan, tách chất rắn

hòa tan ở dạng tinh thể hoặc thu dung môi ở dạng nguyên chất. Ví dụ: trong công nghệ

sản xuất saccharose, dịch nước mía hoặc dịch trích từ củ cải đường sau công đoạn tinh

sạch sẽ được đưa đi cô đặc bốc hơi trước khi thực hiện quá trình kết tinh đường. Quá

trình cô đặc nhiệt cũng có mục đích chuẩn bị cho quá trình kết tinh tiếp theo.

Quá trình cô đặc bằng nhiệt làm giảm lượng nước và tăng hàm lượng chất khô

trong sản phẩm. Do đó, hoạt độ của nước trong sản phẩm sau cô đặc sẽ giảm đi. Đây là

một yếu tố quan trọng gây ức chế hệ vi sinh vật trong sản phẩm và góp phần kéo dài

thời gian bảo quản sản phẩm. Ví dụ: nếu so sánh sữa tươi với sữa cô đặc hoặc nước 12

trái cây với nước trái cây cô đặc thì các sản phẩm cô đặc sẽ có thời gian bảo quản lâu hơn.

2.2.3.1 Bản chất của sự cô đặc do nhiệt

Để tạo thành hơi (trạng thái tự do), tốc độ chuyển động vì nhiệt của các phân tử

chất lỏng gần mặt thoáng lớn hơn tốc độ giới hạn. Phân tử khi bay hơi sẽ thu nhiệt để

khắc phục lực liên kết ở trạng thái lỏng và trở lực bên ngoài. Do đó, ta cần cung cấp

nhiệt để các phân tử đủ năng lượng thực hiện quá trình này.

Bên cạnh đó, sự bay hơi xảy ra chủ yếu là do các bọt khí hình thành trong quá

trình cấp nhiệt và chuyển động liên tục, do chênh lệch khối lượng riêng các phần tử ở

trên bề mặt và dưới đáy tạo nên sự tuần hoàn tự nhiên trong nồi cô đặc. Tách không

khí và lắng keo (protit) sẽ ngăn chặn sự tạo bọt khi cô đặc.

2.2.3.2 Ứng dụng của sự cô đặc

Trong sản xuất thực phẩm, ta cần cô đặc các dung dịch đường, mì chính, nước

trái cây,... Trong sản xuất hoá chất, ta cần cô đặc các dung dịch NaOH, NaCl, CaCl2,

các muối vô cơ,... Hiện nay, phần lớn các nhà máy sản xuất hoá chất, thực phẩm đều

sử dụng thiết bị cô đặc như một thiết bị hữu hiệu để đạt nồng độ sản phẩm mong

muốn. Mặc dù cô đặc chỉ là một hoạt động gián tiếp nhưng nó rất cần thiết và gắn liền

với sự tồn tại của nhà máy.

Cùng với sự phát triển của nhà máy, việc cải thiện hiệu quả của thiết bị cô đặc là

một tất yếu. Nó đòi hỏi phải có những thiết bị hiện đại, đảm bảo an toàn và hiệu suất

cao. Do đó, yêu cầu được đặt ra cho người kỹ sư là phải có kiến thức chắc chắn hơn

và đa dạng hơn, chủ động khám phá các nguyên lý mới của thiết bị cô đặc.

2.2.3.3 Các phương pháp cô đặc

- Phương pháp nhiệt (đun nóng): dung môi chuyển từ trạng thái lỏng sang trạng

thái hơi dưới tác dụng của nhiệt khi áp suất riêng phần của nó bằng áp suất tác dụng

lên mặt thoáng chất lỏng.

- Phương pháp lạnh: khi hạ thấp nhiệt độ đến một mức nào đó, một cấu tử sẽ tách

ra dưới dạng tinh thể của đơn chất tinh khiết; thường là kết tinh dung môi để tăng nồng

độ chất tan. Tuỳ tính chất cấu tử và áp suất bên ngoài tác dụng lên mặt thoáng mà quá

trình kết tinh đó xảy ra ở nhiệt độ cao hay thấp và đôi khi ta phải dùng máy lạnh. 13

Cô đặc thường được tiến hành ở nhiệt độ sôi, ở mọi áp suất (áp suất chân không,

áp suất thường hay áp suất dư), trong hệ thống một thiết bị cô đặc (nồi), hay trong hệ

thống nhiều thiết bị cô đặc. Quá trình có thể gián đoạn hay liên tục. Hơi bay ra trong

quá trình cô đặc thường là hơi nước, gọi là hơi thứ, thường có nhiệt độ cao, ẩn nhiệt

hóa hơi lớn nên được sử dụng làm hơi đốt cho các nồi cô đặc. Nếu hơi thứ được sử

dụng ngoài hệ thống cô đặc thì gọi là hơi phụ.

Cô đặc chân không dùng cho các dung dịch có nhiệt độ sôi cao và dung dịch dễ bị

phân huỷ vì nhiệt, ngoài ra còn làm tăng hiệu số nhiệt độ của hơi đốt và nhiệt độ sôi

trung bình của dung dịch (gọi là hiệu số nhiệt độ hữu ích), dẫn đến giảm bề mặt truyền

nhiệt. Mặt khác, cô đặc chân không thì nhiệt độ sôi của dung dịch thấp nên có thể tận

dụng nhiệt thừa của các quá trình sản xuất khác hoặc sử dụng hơi thứ cho quá trình cô đặc.

Cô đặc ở áp suất cao hơn áp suất khí quyển thường dùng cho các dung dịch

không bị phân huỷ ở nhiệt độ cao như các dung dịch muối vô cơ, để sử dụng hơi thứ

cho cô đặc và cho các quá trình đun nóng khác. Trong hệ thống thiết bị cô đặc nhiều

nồi thì nồi đầu tiên thường làm việc ở áp suất dương, các nồi sau làm việc ở áp suất chân không.

Cô đặc ở áp suất khí quyển thì hơi thứ không được sử dụng mà được thải ra ngoài

không khí. Đây là phương pháp tuy đơn giản nhưng không kinh tế.

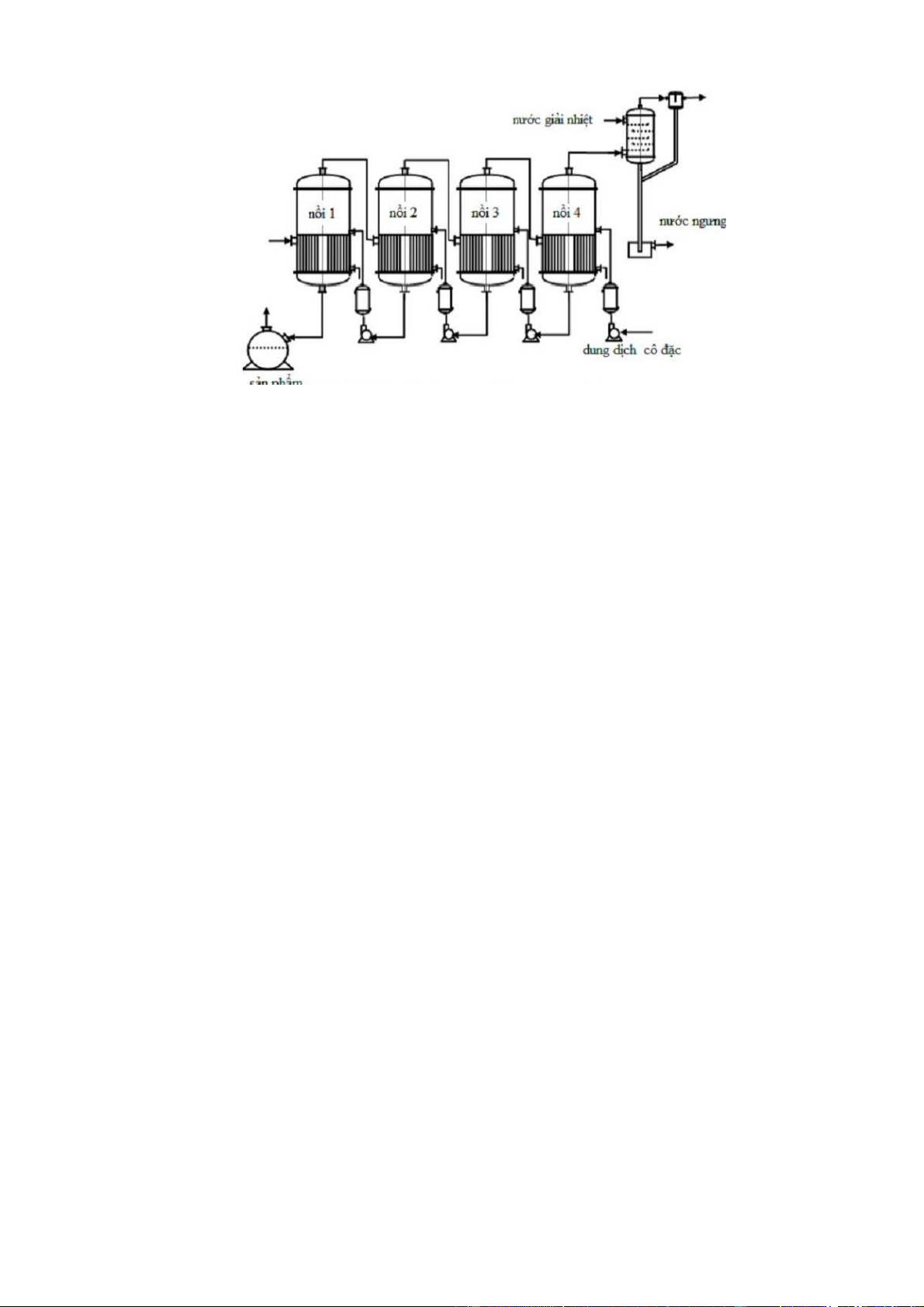

2.2.3.4 Cô đặc nhiều nồi

Để tiết kiệm được lượng hơi đốt tiêu hao cho quá trình cô đặc, người ta thực hiện

quá trình cô đặc trong hệ thống thiết bị gồm một số nồi cô mắc nối tiếp nhau, nên còn

gọi là cô đặc nhiều nồi. Nguyên tắc cô đặc nhiều nồi có thể tóm tắt như sau:

Nồi thứ nhất, dung dịch được đun bằng hơi đốt; hơi thứ của nổi này vào đun nồi

thứ hai. Hơi thứ của nồi thứ hai được đưa vào nồi thứ ba,... hơi thứ của nồi cuối cùng

được đưa vào thiết bị ngưng tụ. Dung dịch đi vào lần lượt từ nồi nọ sang nồi kia, qua

mỗi nồi dung môi được bốc hơi một phần, nồng độ của dung dịch tăng dần lên.

Điều kiện cần thiết để truyền nhiệt trong các nồi là phải có chênh lệch nhiệt độ

giữa hơi đốt và dung dịch sôi, hay nói cách khác là phải có chênh lệch áp suất giữa hơi

đốt và hơi thứ trong các nồi. Nghĩa là, áp suất làm việc trong các nồi phải giảm dần,

hơi thứ của nồi trước được sử dụng làm hơi đốt của nồi sau. Vì hơi thứ có nhiệt độ

thấp hơn hơi đốt ban đầu nên chỉ có thể gia nhiệt đến nhiệt độ sôi thấp, do đó cần kết

hợp với thiết bị bơm chân không để làm giảm nhiệt độ sôi của các dung dịch phía sau.

Thông thường thì nồi đầu làm việc ở áp suất dư, còn nồi cuối cùng làm việc ở áp suất chân không.

Tùy theo điều kiện và yêu cầu công nghệ mà hệ thống cô đặc nhiều nồi được bố

trí theo các kiểu cùng chiều hay ngược chiều (nguyên liệu và sản phẩm đi theo một

chiều hay ngược chiều), song song hay hỗn hợp. 14

Cô đặc nhiều nồi có hiệu quả kinh tế cao về sử dụng hơi đốt so với một nồi, vì

nếu giả thiết rằng cứ 1 kg hơi đưa vào đốt nóng thì làm bay hơi được 1 kg hơi thứ.

Như vậy là cứ 1 kg hơi đốt đưa vào nồi đầu sẽ làm bốc hơi được số kilôgam hơi thứ

tương đương với số nồi trong hệ thống cô đặc. Hay nói một cách khác là lượng hơi đốt

làm bốc hơi 1 kg hơi thứ tỷ lệ nghịch với số nồi. Khi số nồi cô đặc trong hệ thống tăng

lên thì sẽ tiết kiệm được năng lượng hơi đốt, nhưng tổn thất nhiệt tăng và hiệu số nhiệt

độ có ích giảm đi rất nhanh, nên các nồi cần bề mặt đun nóng lớn, ngoài ra chi phí

thiết bị cũng tăng lên. Do đó trên thực tế, tối đa không quá 6 nồi cô, thường dùng 2 đến 4 nồi cô.

2.2.3.5 Thiết bị cô đặc

Cấu tạo của một thiết bị cô đặc gồm các bộ phận chính: thiết bị trao đổi nhiệt để

truyền nhiệt từ hơi bão hòa đến thực phẩm cần cô đặc, bộ phận phân tách hơi thứ sinh

ra, hệ thống bơm chân không hay bơm thường. Việc lựa chọn thiết bị cô đặc phụ thuộc

vào một số yếu tố như: công suất của nhà máy (kg hơi thoát ra/giờ), nồng độ chất khô

yêu cầu của sản phẩm, độ nhạy cảm nhiệt của nguyên liệu liên quan đến thời gian lưu

của chúng trong thiết bị và nhiệt độ vận hành,…

Về phân loại có thể phân loại theo hai cách:

- Theo sự bố trí bề mặt truyền nhiệt có loại nằm ngang, thẳng đứng, loại nghiêng.

- Theo cấu tạo bề mặt truyền nhiệt có loại vỏ bọc ngoài, ống xoắn, ống chùm.

- Theo chất tải nhiệt có loại đun nóng bằng dòng diện, bằng khói lò, bằng hơi

nước, bằng chất tải nhiệt đặc biệt.

- Theo tính tuần hoàn của dung dịch: tuần hoàn tự nhiên, tuần hoàn cưỡng bức,...

Trong công nghiệp hóa chất và thực phẩm, các loại thiết bị cô đặc đun nóng bằng

hơi được dùng phổ biến, gồm có hai phần chính:

- Bộ phận đun sôi dung dịch (phòng đốt) trong đó bố trí bề mặt truyền nhiệt để đun sôi dung dịch. 15

- Bộ phận bốc hơi (phòng bốc hơi) là một phòng trống, ở đây bơi thứ được tách

khỏi hỗn hợp lỏng – hơi của dung dịch sôi (khác với thiết bị chỉ có phòng đốt).

Tùy theo mức độ cần thiết người ta có thể cấu tạo thêm bộ phận ly hơi – lỏng ở

trong phòng bốc hơi hoặc ở trên ống dẫn hơi thứ, để thu hồi các hạt dung dịch bị hơi thứ mang theo.

2.2.4 Tiệt trùng ở áp suất cao, công nghệ HHP

Tiệt trùng là quá trình xử lý nhiệt thực phẩm tại một nhiệt độ đủ lớn trong một

thời gian đủ dài để tiêu diệt vi sinh vật và enzyme; tạo ra sản phẩm có thời gian bảo

quản dài đến 6 tháng trong điều kiện môi trường.

Công nghệ tiệt trùng bằng áp suất thủy tĩnh cao (HHP) là một công nghệ khử

trùng thực phẩm bằng áp suất cao nhưng không sử dụng nhiệt, có tác dụng là kéo dài

thời hạn sử dụng của thực phẩm chế biến, cũng như duy trì giá trị dinh dưỡng và chất

lượng của các thực phẩm. Bằng cách chế biến thực phẩm ở áp suất nước cực cao, lên

tới 87.000 psi (6000 Bar), nó sẽ ức chế hoạt động của các vi sinh vật. Thực phẩm được

tiệt trùng với công nghệ tiệt trùng bằng áp suất cao giữ được hình dạng của chúng vì

áp lực được tác động đồng đều theo mọi hướng.

2.2.4.1 Vai trò

Không giống như các phương pháp khác, công nghệ tiệt trùng bằng áp suất cao

hoạt động lạnh nên không làm thay đổi đáng kể hương vị, kết cấu hoặc chất lượng

thực phẩm. Phương pháp này giữ cho các vitamin và enzyme khỏe mạnh nguyên vẹn

mà quá trình xử lý nhiệt có thể phá hủy. Các sản phẩm có sử dụng công nghệ tiệt trùng

bằng áp suất cao không chứa chất bảo quản hóa học, đáp ứng các tiêu chuẩn an toàn

thực phẩm và có thời hạn sử dụng lâu hơn hai hoặc ba lần so với các phương pháp bảo

quản truyền thống. Đối với thực phẩm có tính acid cao như nước ép trái cây, áp suất

cao là đủ cho an toàn thực phẩm. Tuy nhiên, vẫn bảo quản lạnh cho các sản phẩm này

vì bào tử của vi khuẩn có khả năng chịu áp lực cao ở nhiệt độ môi trường. Để có được

thực phẩm có hàm lượng acid thấp an toàn và ổn định về mặt vi sinh như bữa ăn nhiều

thành phần trong đó không phải tất cả các thành phần đều có tính acid, cần thêm nhiệt.

Bằng cách sử dụng áp suất kết hợp với nhiệt, có thể làm bất hoạt các bào tử ở nhiệt độ

thấp hơn hoặc thời gian ngắn hơn so với quá trình chỉ có nhiệt. 16

HPP là một công nghệ xử lý thực phẩm sau khi đóng gói, có nghĩa nó là bước

cuối cùng trong xử lý sản phẩm. Do đó, bao bì phải được làm bằng vật liệu chịu nước,

vì chúng sẽ tiếp xúc trực tiếp với nước trong suốt quá trình, cũng như các vật liệu linh

hoạt để chịu được áp lực. Khi áp suất được truyền ngay lập tức và đồng đều đến mọi

điểm trên gói thực phẩm. Tuy nhiên, những vết lõm nhỏ có thể xảy ra, điều này làm

cho tính linh hoạt là bắt buộc. Toàn bộ chu trình là tự động, việc tải và tháo dở có thể

được tự động hóa trong các hệ thống HPP lớn hơn. Đây cũng là một công nghệ thân

thiện với môi trường vì nước từ một mẻ có thể được tái chế và tái sử dụng cho lần tiếp theo.

2.2.4.2 Nguyên lý hoạt động

Công nghệ chế biến thực phẩm HHP thanh trùng bằng nhiệt lạnh trong nước tinh

khiết. Trong điều kiện nước tinh khiết áp suất cao (300 – 600 MPa/43.500 – 87.000

psi), cao hơn cả áp suất đáy đại dương sâu nhất (10.971m), ở nhiệt độ 4 – 10ºC, các

loại vi khuẩn như Listeria monocytogenes, E. coli, Salmonella, Campylobacter và

Vibrio spp, virus, men, nấm và vật truyền bệnh sẽ bị bất hoạt trong thực phẩm vì thế

thực phẩm được kéo dài thời gian bảo quản, đảm bảo an toàn tuyệt đối, giúp các nhà

sản xuất nâng cao an toàn thực phẩm, kéo dài thời gian sử dụng, đảm bảo dinh dưỡng tự nhiên.

2.2.4.3 Ứng dụng trong các quy trình chế biến thực phẩm

Việc xử lý nguyên liệu thực phẩm bằng cách ứng dụng công nghệ HHP trong quá

trình chuẩn bị nhằm tạo điều kiện các quá trình chế biến khác được dễ dàng hơn.

- Sử dụng áp suất cao như một phương pháp chần

Sử dụng áp suất cao ở nhiệt độ phòng để thực hiện quá trình chần tương tự như

chần bằng nước nóng hoặc hơi nước, nhưng không sử dụng nhiệt. Sử dụng áp suất 400

MPa trong 15 phút ở 20oC không chỉ có thể chần khoai tây mà còn làm giảm 4 lần tốc

độ tăng trưởng ở pha log của vi sinh vật, trong khi đó lượng acid ascorbic được giữ lại 17

là 85%. HPP ở nhiệt độ phòng và sử dụng acid citric 0,5% đã khử hoàn toàn hoạt tính

của enzyme polyphenol oxidase. Do đó, HPP có thể được sử dụng như một phương

pháp chần không sử dụng nhiệt.

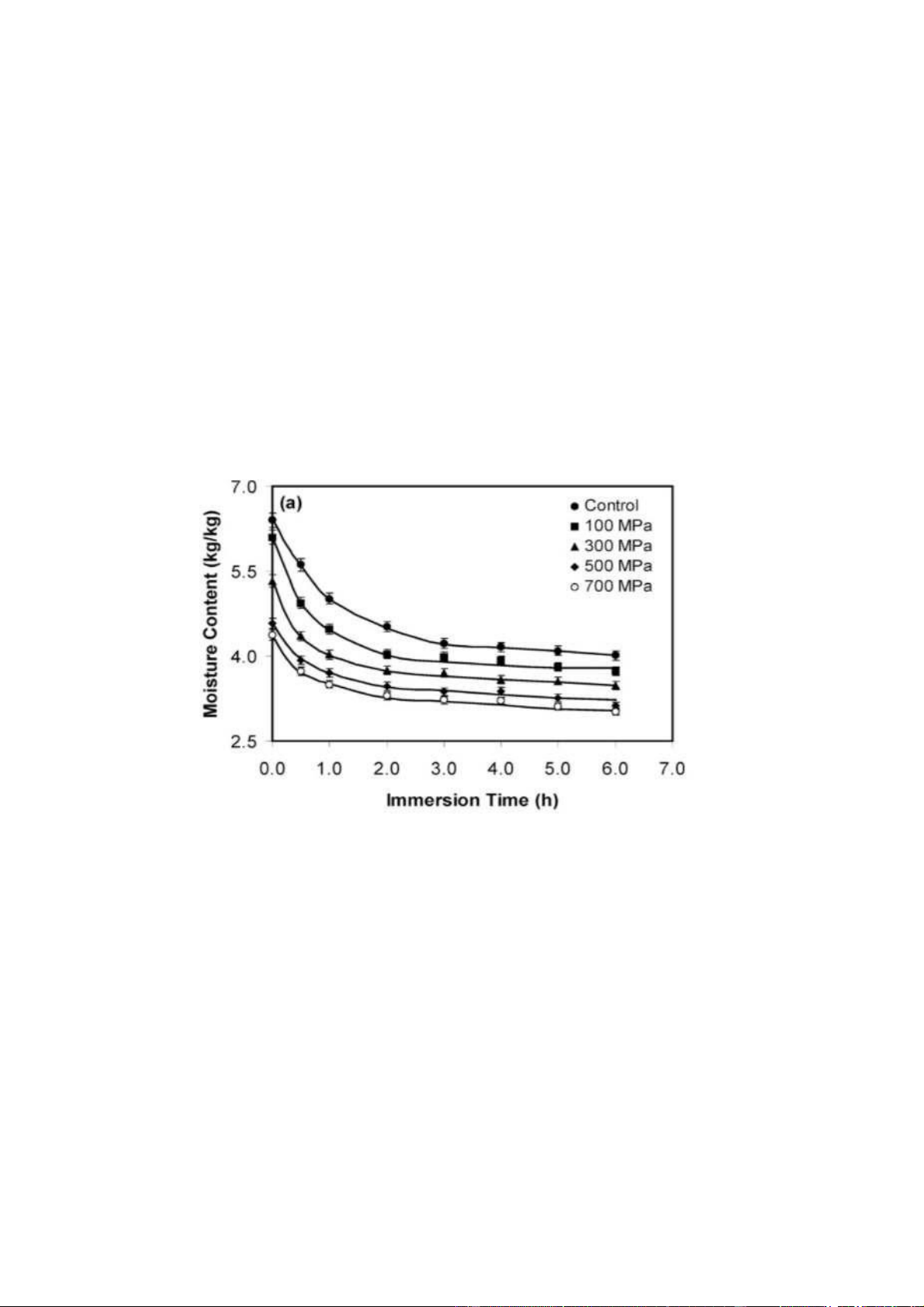

- Sử dụng áp suất cao trong quá trình tách nước thẩm thấu

Áp suất thủy tĩnh cao (HHP) có ảnh hưởng đến cấu trúc thành tế bào, làm tăng

tính thấm của màng tế bảo, dẫn đến những thay đổi đáng kể trong cấu trúc mô. Theo

nghiên cứu của Eshtiaghi, Stute và Knorr (1994), việc áp dụng áp suất 600 MPa ở

70oC trong 15 phút dẫn đến sự giảm tốc độ sấy của đậu xanh và cà rốt. Tuy nhiên, tốc

độ sấy tăng đáng kể trong khi sấy khoai tây, điều này có thể là do tính thấm của màng

tế bào cà rốt và đậu xanh kém hơn so với khoai tây.

Xử lý áp suất cao (100 – 800 MPa) đã làm tăng khả năng loại bỏ nước cũng như

tăng độ cứng của dứa. Ở mẫu được xử lý áp suất 700 MPa có khả năng loại bỏ nước

cao hơn so với mẫu không được xử lý trong cùng một thời gian.

Sự thay đổi hàm lượng nước theo thời gian và áp suất

Sự nén ép và giãn nở xảy ra trong quá trình xử lý trước áp suất cao gây ra sự di

chuyển của một lượng nước đáng kể do vỡ thành tế bào. Áp suất cao làm cho cấu trúc

mô mở ra và tạo điều kiện cho nước khuếch tán ra ngoài. Tác dụng hỗ trợ của sự thẩm

thấu tế bào do áp suất cao và sự thẩm thấu khi tiến hành tách nước được chứng minh

rõ ràng hơn trong khoai tây. Độ ẩm giảm và hàm lượng chất rắn tăng lên khi mẫu được xử lý ở 400 MPa.

- Sử dụng áp suất cao trong quá trình nghiền

Trong sản xuất bia, áp suất cao được ứng dụng để giảm hoạt tính β-glucanase

trong dịch nha được nghiền ướt, nhưng không có sự khác biệt đáng kể trong các mẫu

chịu áp suất khác nhau (200 – 600 MPa). Xử lý áp suất cao maltose nghiền ướt ở 400

hoặc 600 MPa trong 20 phút dẫn đến việc đường hòa tan trong nước, nhưng với hàm

lượng thấp hơn so với hàm lượng được tìm thấy ở điều kiện 65oC trong 90 phút. Do

đó, việc xử lý áp suất cao có thể là một giải pháp thay thế khả thi nếu thực hiện khuấy 18

bột trong bình ở áp suất cao có thể cải thiện khả năng chiết xuất đường và giảm thời gian xử lý.

Như vậy, xử lý áp suất cao trong quá trình nghiền có thể làm giảm sự thất thoát

các chất đường hòa tan, làm giảm hoạt động của một số enzyme oxy hóa, tăng hiệu

suất nghiền, tạo điều kiện cho quá trình trích ly.

2.2.4.4 Ưu điểm và hạn chế * Ưu điểm:

- Bảo vệ thực phẩm tốt hơn so với sử dụng các loại phụ gia hóa học đối với các vi

khuẩn gây bệnh như Samonella hay Listeria. Nếu kết hợp nhiệt độ (60 – 90oC) và áp

suất để xử lý thực phẩm thì sẽ tiêu diệt được toàn bộ các loại vi khuẩn. Vì vậy không

cần phải sử dụng các hóa chất bảo quản.

- Bảo quản hoa quả bằng áp suất cao cho hương vị, các loại vitamin, giá trị dinh

dưỡng và cấu trúc sản phẩm không bị suy giảm. Giữ được độ tươi của sản phẩm, đặc

biệt là hương vị và cấu trúc của các sản phẩm như: nước quả, các loại sò, các sản phẩm

thịt đã qua chế biến, các sản phẩm xúc xích, salad bơ…

- Áp suất cao có thể làm biến đổi các đặc tính của thực phẩm như thay đổi cấu

trúc protein, cấu trúc của cơ và làm keo hóa tinh bột do đó tiêu hóa dễ dàng hơn.

- Việc xử lý bằng áp suất cao có thể cải thiện được tính chất các loại thực phẩm,

đặc biệt là sữa chua hoặc phomat. Ví dụ: tăng độ đặc, khả năng gel hóa trong sữa chua

hoặc rút ngắn quá trình ủ chín trong phomat khi xử lý bằng áp suất cao.

- Kéo dài thời gian sử dụng của sản phẩm. Sản phẩm đóng gói chân không được

xử lý bằng công nghệ cao áp và giữ lạnh có khả năng giữ được vị ngon trong vòng 30 ngày.

- Tiết kiệm chi phí lao động

- Tiêu thụ ít năng lượng

- Tác động của áp suất đồng đều đến mọi phần của thực phẩm không như sự phân

bố nhiệt trong quá trình chế biến nhiệt. * Hạn chế:

Tiệt trùng áp suất cao yêu cầu chi phí rất cao và sản phẩm sau xử lý vẫn cần phải

giữ lạnh. Ngoài ra, công nghệ này không đạt hiệu quả cao đối với các sản phẩm rau và

nó có thể làm phai màu thực phẩm nếu áp suất quá cao.

2.3 Các biến đổi về nguyên liệu

- Vật lý: trong quá trình xử lý bằng áp suất thủy tĩnh cao (HHP), thể tích chất lỏng

và chất rắn có thể bị giảm đi nhưng không nhiều. Ví dụ: ở 800 MPa và 20°C, thể tích

của nước sẽ bị giảm đi 17%, tuy nhiên khi xả áp thì thể tích nước sẽ được phục hồi.

Ngược lại, thể tích khí sẽ bị giảm đi đáng kể dưới tác động của áp suất cao. Do đó,

chúng ta cần quan tâm đến sự có mặt của khí trong thực phẩm như khí trong các gian 19

bào thực vật, khí trong bao bì đựng thực phẩm,... Trong quá trình tăng hoặc giảm áp

suất, sự co giãn của khí trong thực phẩm có thể làm rách bao bì, làm tăng mức độ tổn thất sản phẩm.

Một biến đổi vật lý khác cần được lưu ý là nhiệt độ. Theo lý thuyết, khi áp suất

tăng 100 MPa thì nhiệt độ của mẫu xử lý sẽ tăng xấp xỉ 3°C.

- Hóa học: theo nguyên lý Le Chaterlier – Braun thì áp suất sẽ phá vỡ một số liên

kết vật lý như tương tác tĩnh điện, tương tác kỵ nước,... Riêng liên kết cộng hóa trị sẽ

không bị phá vỡ, thậm chí còn được tăng cường. Sự thay đổi các thành phần hóa học

trong thực phẩm dưới tác động của áp suất sẽ diễn ra theo những quy luật khác nhau

và phụ thuộc vào các thông số công nghệ của quá trình xử lý, độ ẩm của thực phẩm, sự

có mặt của những yếu tố hoạt hóa hay kìm hãm các phản ứng hóa học,...

+ Trong quá trình xử lý mỡ cá bằng áp suất thủy tĩnh cao thì sự oxy hóa chất béo

có xảy ra nhưng với mức độ không đáng kể. Tuy nhiên, nếu chúng ta xử lý thịt cá

trong cùng điều kiện thì sự oxy hóa chất béo lại diễn ra ở mức độ nhiều hơn. Để giải

thích hiện tượng này, các nhà khoa học cho rằng trong thịt cá có chứa những ion kim

loại đóng vai trò là chất xúc tác cho phản ứng oxy hóa chất béo.

+ Khi xử lý nectar dâu ở 400 MPa và 20°C trong 30 phút, hàm lượng vitamin C

trong sản phẩm không bị thay đổi. Nếu gia tăng nhiệt độ xử lý thì kết quả thực nghiệm

cho thấy có sự tổn thất vitamin C. Đối với sản phẩm nước cam ép, khi xử lý ở áp suất

lớn hơn 600 MPa, hàm lượng vitamin C ban đầu không thay đổi. Dưới ảnh hưởng của

áp suất từ 200 – 500 MPa, các vitamin C, B1, B2, B6, niacin), đường (sucrose, fructose,

glucose), acid hữu cơ (acid malic, citric, isocitric) trong nước cam ép không có sự thay

đổi đáng kể ở mọi giá trị thử nghiệm.

+ Aspartame là một chất ngọt tổng hợp thường được sử dụng trong các sản phẩm

thức uống dạng pha chế. Khi xử lý thực phẩm có chứa 0,5g aspartame/lít ở 600 MPa,

60oC trong 30 phút thì độ ngọt của sản phẩm bị giảm đi xấp xỉ 50% so với ban đầu. Đó

là do aspartame bị phân hủy và tạo ra các chất mới như diketopiperazine và

aspartylphenylalanin. Ngưỡng sử dụng diketopiperazine là 7,6mg/kg thể trọng/ngày.

Do đó chúng ta không thể tăng hàm lượng aspartame trong sản phẩm trước khi xử lý

để đảm bảo vấn đề an toàn thực phẩm.

- Hóa lý: áp suất cao có thể làm cho phân tử protein bị duỗi mạch, từ đó dẫn đến

sự kết tụ hoặc tạo gel. Đối với thịt, áp suất cao có thể gây gel hóa protein của mô cơ

mà không cần tới gia nhiệt. Khi protein của cơ được xử lý bằng áp suất cao trước, gel

tạo thành cũng sẽ bền vững hơn trong trường hợp bị gia nhiệt. Những tính chất này có

được là nhờ sự gia tăng của các liên kết kỵ nước và cầu nối disulfua giữa các protein

cơ, làm tăng khả năng giữ nước của thịt.

Người ta cũng đã thực hiện quá trình tạo gel protein dưới tác động của áp suất cao

trên các đối tượng như protein đậu nành, lòng trắng trứng, một số loại cá..., từ đó mở

ra những hướng ứng dụng mới trong công nghiệp thực phẩm. Ví dụ như các nhà khoa

học Nhật Bản đã nghiên cứu sử dụng áp suất thủy tĩnh như một tác nhân để tạo gel

trong sản xuất surimi. Ngoài ra, người ta còn sử dụng áp suất cao để làm thay đổi các 20

tính chất của protein. Đây được xem là một hướng nghiên cứu mới để đa dạng hóa cấu

trúc của thực phẩm giàu protein.

Áp suất cao cũng có thể được xem là tác nhân tạo gel tinh bột. Đối với tinh bột

khoai tây, sự tạo gel xảy ra ở áp suất 650 MPa và nhiệt độ 30°C. Gel được tạo thành

khá cứng nhưng có tính đàn hồi. Đối với chất béo, trạng thái pha của chúng có thể bị

thay đổi dưới tác động của áp suất. Đối với nước cũng có những hiện tượng tương tự.

Ví dụ: ở áp suất khí quyển, nước sẽ tồn tại ở pha rắn khi nhiệt độ giảm xuống – 20°C.

Tuy nhiên, ở áp suất 207,5 MPa, nước vẫn tồn tại dạng pha lỏng khi nhiệt độ là – 20°C.

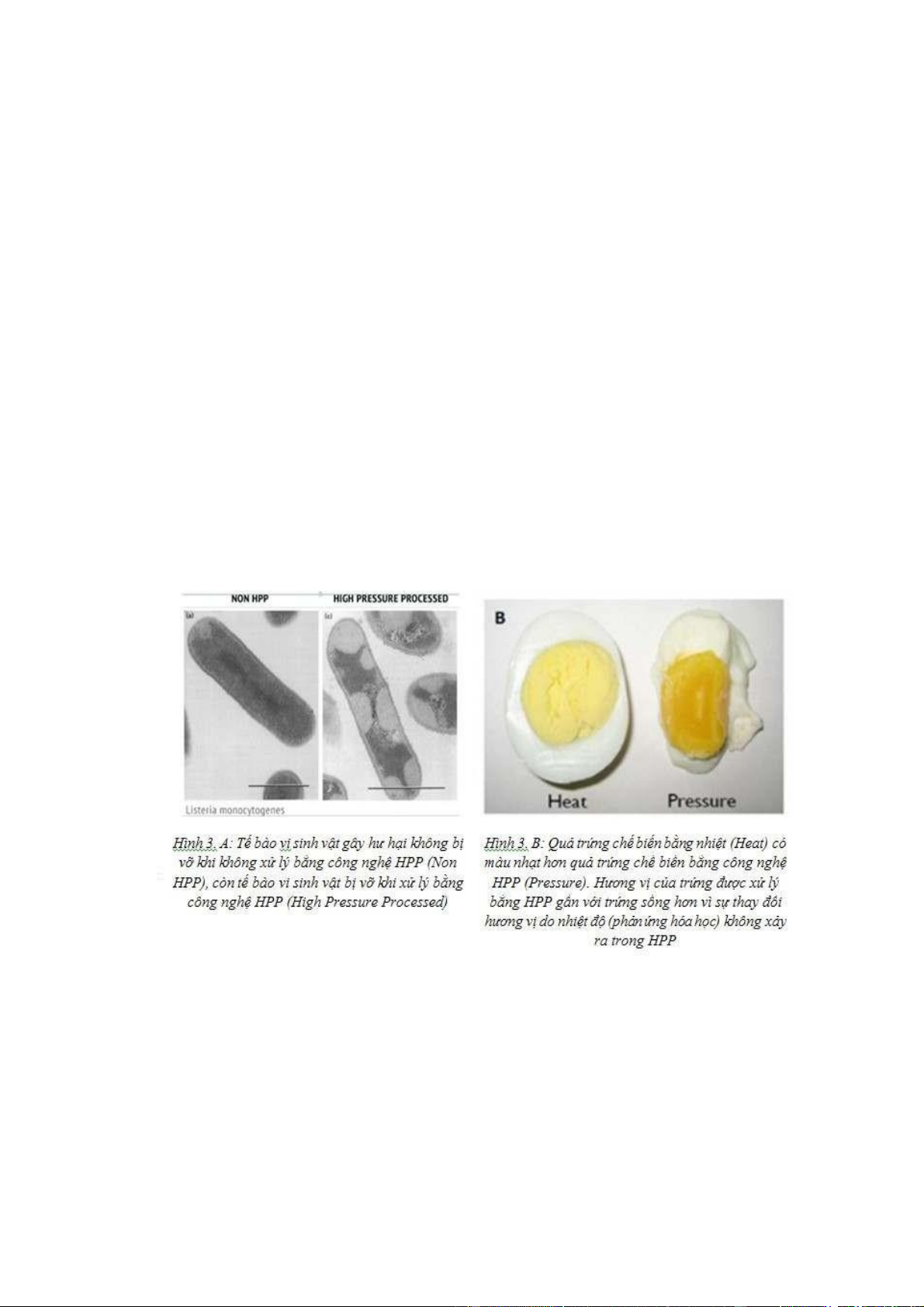

- Sinh học: áp suất cao không làm thay đổi hình dạng của các tế bào vi khuẩn.

Tuy nhiên, thể tích tế bào nấm men sẽ bị giảm đi khi xử lý ở 250 MPa. Sau quá trình

xử lý bằng áp suất thủy tĩnh, nấm men sẽ không phục hồi được hình dạng ban đầu. Áp

suất cao cũng làm tổn thương các cơ quan nội bào của vi sinh vật. Ví dụ: khi xử lý ở

500 MPa, thành tế bào Saccharomyces cerevisiae sẽ bị tổn thương. Áp suất cao cũng

làm tổn thương màng tế bào chất, từ đó làm tăng hàm lượng ATP ngoại bào. Ribosome

cũng bị tác động bởi áp suất nên quá trình sinh tổng hợp protein trong tế bào sẽ bị ảnh

hưởng xấu. Những biến đổi trên sẽ làm cho vi sinh vật bị giảm hoạt tính hoặc bị tiêu diệt.

Khả năng chịu áp suất thủy tĩnh của các loài vi sinh vật cũng rất khác nhau. Nhìn

chung, các vi khuẩn Gram dương thường chịu áp suất tốt hơn vi khuẩn Gram âm. Tuy

nhiên, cũng có những trường hợp ngoại lệ như vi khuẩn E. coli có khả năng chịu áp

suất rất tốt. Ngoài ra, đối với những vi sinh vật có khả năng sinh bào tử thì bào tử có

khả năng kháng áp suất rất cao, sử dụng ở 1200 MPa cũng không đủ tiêu diệt bào tử

của vi khuẩn Bacillus subtilis và Clostridium botulinum. Tuy nhiên, người ta cũng có

thể sử dụng áp suất thủy tĩnh cao để tiêu diệt bào tử bằng phương pháp xử lý hai giai

đoạn: giai đoạn đầu sử dụng áp suất thấp để hoạt hóa bào tử, giai đoạn tiếp theo sử

dụng áp suất cao kết hợp với nhiệt để tiêu diệt chúng.

- Hóa sinh: áp suất cao có thể làm thay đổi cấu trúc bậc 2, 3 và 4 của protein, do

đó sẽ ảnh hưởng đến hoạt tính enzyme trong thực phẩm. Ở một vài công trình nghiên

cứu khác, người ta thấy rằng áp suất làm tăng hoạt tính enzyme. Tuy nhiên, nguyên

nhân của hiện tượng này là do áp suất cao đã giải phóng cơ chất có phân tử lượng lớn

và làm cho chúng dễ tạo phức với phân tử enzyme hơn. Hầu hết các nghiên cứu đều

cho thấy áp suất cao sẽ làm giảm hoạt tính hoặc bất hoạt enzyme. Ví dụ: lipoxygenase

trong đậu nành có thể bị bất hoạt ở áp suất 400 – 600 MPa ở nhiệt độ phòng, còn nhóm

enzyme trypsin, chymotrypsin, cathepsin và collagenase trong thủy sản bị bất hoạt khi

áp suất dao động trong khoảng 100 – 400 MPa. Tuy nhiên, có một số enzyme chịu

được áp suất rất cao như pectinmethylesterase trong trái dâu có thể chịu được áp suất lên đến 1200 MPa.

- Màu sắc: màu đỏ của dâu tây khi được xử lý bằng áp suất cao gần như được giữ

lại hoàn toàn; màu nước ép cà chua khi xử lý bằng áp suất gần giống với màu của

nguyên liệu tươi hơn các sản phẩm xử lý bằng nhiệt. Puree ổi xử lý ở 600 MPa ở 25 oC

trong 15 phút giữ lại được màu sắc tự nhiên của dịch chiết tươi. Suốt thời gian bảo 21

quản ở 4oC trong 60 ngày, màu sáng và xanh của puree ổi giảm từ từ, đặc biệt ở những mẫu chưa qua xử lý.

- Mùi vị: theo Mermelstein (1999) khi khảo sát trên nước ép cam và nước ép táo

thì không có sự khác nhau giữa mùi vị của sản phẩm tự nhiên và sản phẩm qua xử lý

áp suất cao khi được sản xuất từ cùng một nguồn nguyên liệu tươi. Giá trị cảm quan

của nước cam ép xử lý bằng áp suất cao có thể giữ được trong 30 ngày mà không có

những thay đổi đáng kể so với trạng thái tự nhiên của nó. Những phân tích của Donsi

(1996) bằng sắc kí khí về các thành phần của nước cam đã chứng tỏ rằng: hầu hết các

hợp chất tạo mùi vị ban đầu như trans-2-hexenol, linalol, ethylbutylrate, methylbutyric

acid... được giữ lại trong sản phẩm ở mức cao hơn so với các sản phẩm xử lý nhiệt.

Đối với vải, thành phần các hợp chất dễ bay hơi trong nước vải khi xử lý ở áp suất 600

MPa ở 25oC trong 15 phút và bảo quản ở 2 chế độ nhiệt độ 4oC và 25oC, nếu so sánh

với sản phẩm tươi thì thấy thay đổi không đáng kể sau quá trình xử lý bằng áp suất cao.

Nước ép bảo quản ở nhiệt độ 4oC trong 30 ngày thì tổng thành phần alcohol, ester

cũng như các thành phần khác vẫn gần giống với hàm lượng của nó trong nước ép

tươi. Màu sắc nước ép qua xử lý được giữ bền vững hơn so với nước ép không qua xử

lý do các enzyme bị ức chế một phần. Sau thời gian bảo quản 60 ngày ở 4 oC, nồng độ

alcohol tăng rõ rệt do hoạt động của enzyme. Mùi vị của nước ép đã qua xử lý bằng áp

suất thay đổi nhiều nhất khi được bảo quản ở 25oC trong thời gian 30 ngày. Methanol,

ethanol, ethylacetate, methyl-1-propionate, 2-ethylfufuran tăng trong khi các hợp chất

khác giảm. Mùi vị của sản phẩm bị thay đổi khác nhau phụ thuộc vào loại sản phẩm

đem xử lý. Ví dụ: mùi vị của cà chua và hành bị ảnh hưởng nhiều bởi áp suất trong khi

mùi vị của cam lại hầu như không bị ảnh hưởng.

- Cấu trúc: áp suất cao thường làm sản phẩm mềm hơn. Tuy nhiên, khi áp suất

đạt tới 350 MPa vẫn có thể áp dụng cho rau quả mà không làm thay đổi đáng kể về cấu

trúc sản phẩm. Độ vững chắc của cấu trúc đã xử lý bằng áp suất thay đổi theo 2 giai đoạn:

- Giai đoạn đầu: độ vững chắc giảm đột ngột do tác động của xung áp suất

- Giai đoạn sau: cấu trúc được phục hồi từ từ, độ vững chắc tăng nhẹ.

2.4 Các yếu tố ảnh hưởng đến quá trình

Có hai thông số công nghệ quan trọng trong quá trình xử lý thực phẩm bằng áp

suất thủy tĩnh cao, đó là áp suất và thời gian. Ngoài ra, một số yếu tố khác cũng ảnh

hưởng đến quá trình xử lý như nhiệt độ, hoạt độ của nước trong thực phẩm, pH, thành

phần hóa học của thực phẩm...

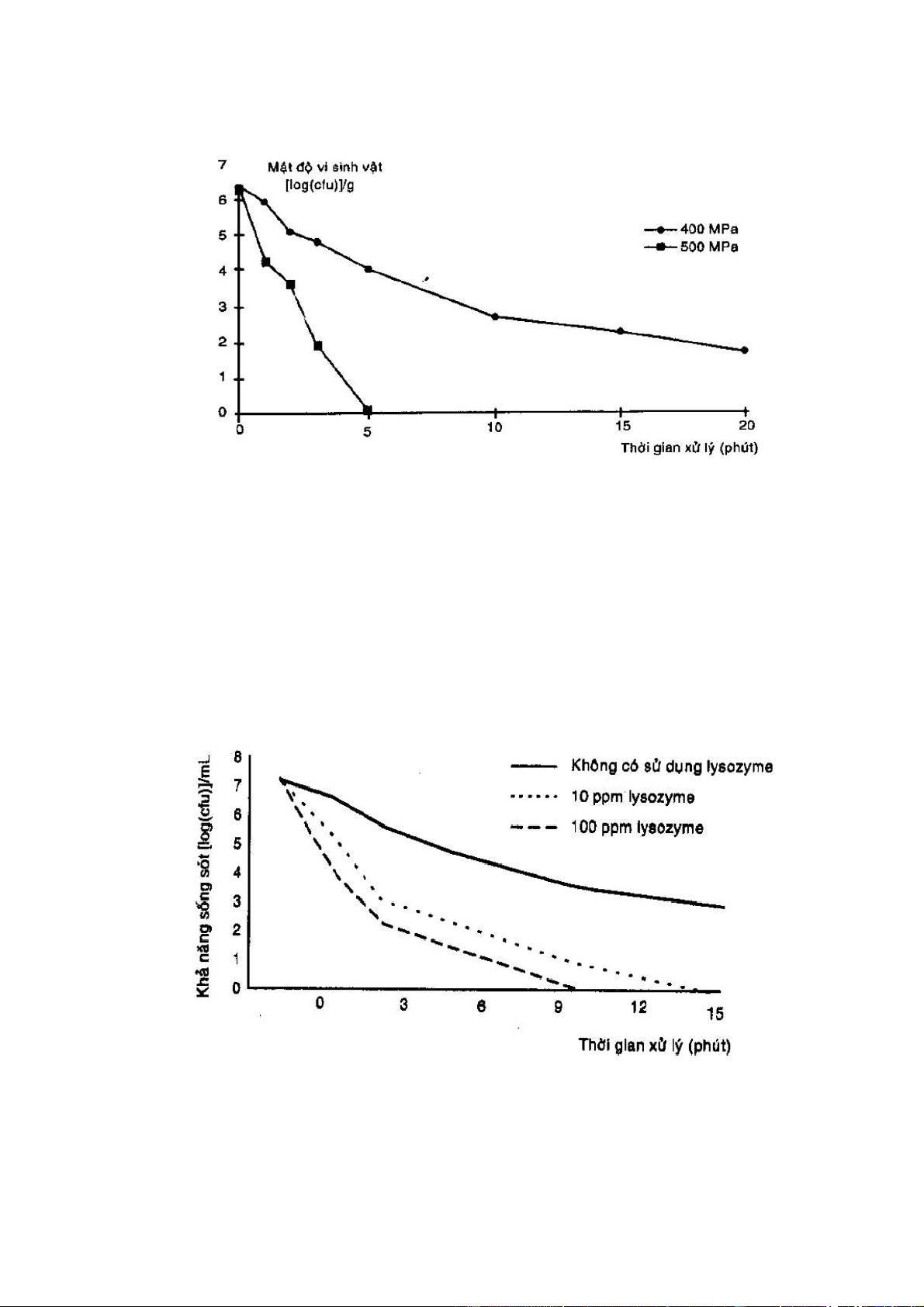

- Áp suất: khi tăng áp suất xử lý thì khả năng ức chế vi sinh vật và enzyme trong

thực phẩm sẽ gia tăng. Các số liệu thực nghiệm cho thấy trong cùng một khoảng thời

gian xử lý thì áp suất 500 MPa sẽ ức chế được loài Listeria monocytogenes trong thịt

gà tươi tốt hơn nhiều so với khi xử lý ở áp suất 400 MPa. 22

- Thời gian: khi kéo dài thời gian xử lý thực phẩm ở một giá trị áp suất cố định,

khả năng ức chế vi sinh vật và enzyme sẽ tốt hơn.

Ảnh hưởng của áp suất xử lý đến mật độ Listeria monocytogenes trong sản phẩm thịt gà

- Nhiệt độ: nhiệt độ cao sẽ làm bất hoạt enzyme và tiêu diệt vi sinh vật. Do đó,

khi kết hợp sử dụng đồng thời áp suất cao và nhiệt độ cao thì hiệu quả ức chế enzyme

và vi sinh vật sẽ được gia tăng đáng kể.

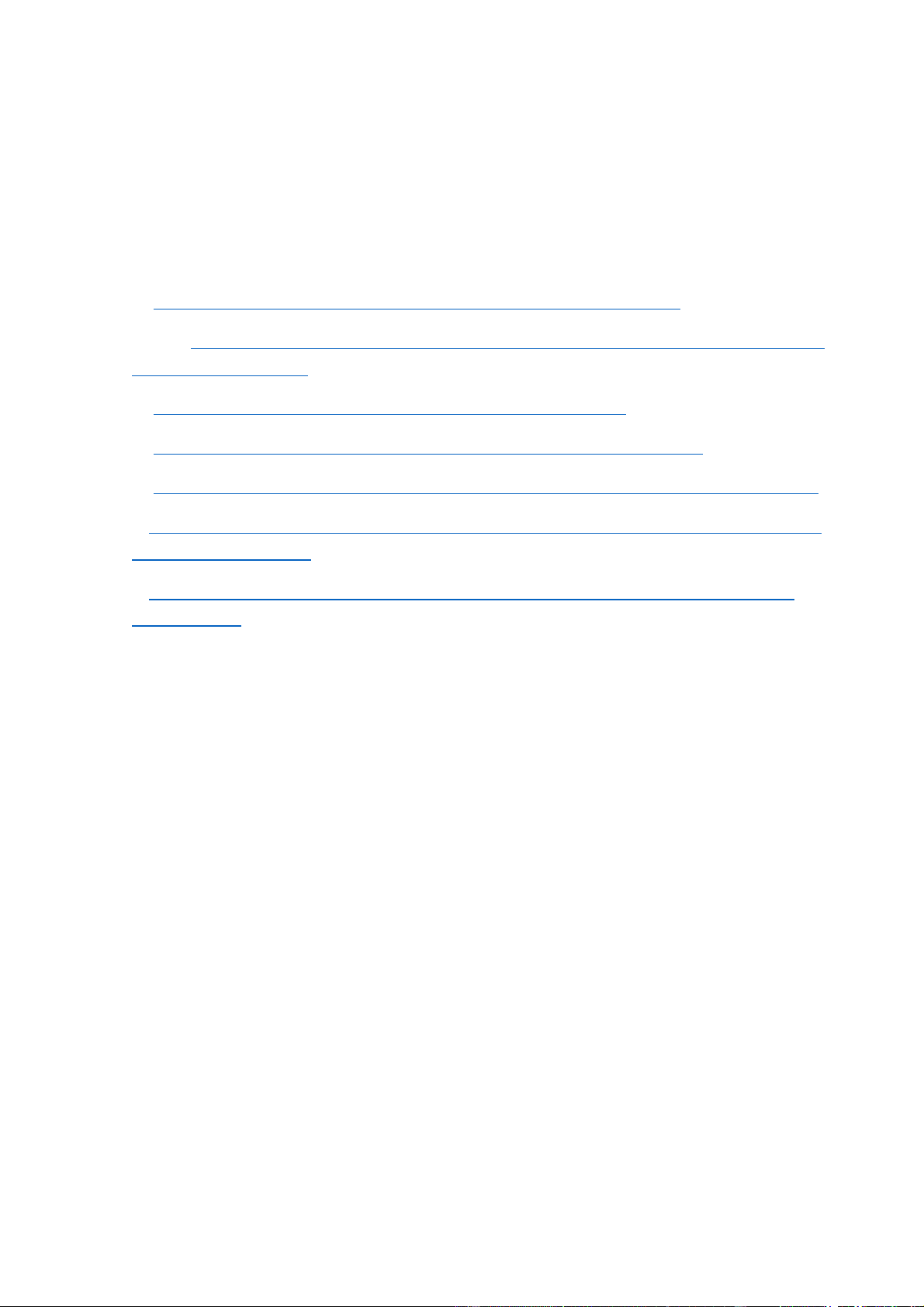

- Sử dụng chất ức chế vi sinh vật: khi kết hợp chất ức chế vi sinh vật và áp suất

cao thì khả năng tiêu diệt vi sinh vật sẽ tăng cao. Nếu tăng hàm lượng lysozyme sử

dụng và thời gian xử lý ở áp suất 400 MPa và 25oC thì khả năng tiêu diệt vi khuẩn E. coli sẽ càng cao.

Mức độ ức chế E. coli theo thời gian xử lý mẫu ở 400 MPa, 25oC trong trường hợp có

và không có sử dụng lysozyme

2.5 Ưu, nhược điểm của kỹ thuật sử dụng áp suất cao * Ưu điểm: 23

+ Bảo vệ thực phẩm tốt hơn so với sử dụng các loại phụ gia hóa học đối với các

vi khuẩn gây bệnh như Samonella hay Listeria. Nếu kết hợp nhiệt độ (60 – 90oC) và áp

suất để xử lý thực phẩm thì sẽ tiêu diệt được toàn bộ các loại vi khuẩn.

+ Bảo quản hoa quả bằng áp suất cao giúp cho hương vị, các loại vitamin, giá trị

dinh dưỡng và cấu trúc sản phẩm không bị suy giảm. Giữ được độ tươi của sản phẩm,

đặc biệt là hương vị và cấu trúc của các sản phẩm như: nước hoa quả, các sản phẩm

thịt đã qua chế biến, xúc xích,…

+ Áp suất cao có thể làm biến đổi các đặc tính của thực phẩm theo chiều hướng

có lợi như thay đổi cấu trúc protein, cấu trúc của cơ và làm keo hóa tinh bột giúp cơ

thể tiêu hóa được dễ dàng hơn.

+ Sản phẩm đạt độ đồng nhất cao, không phụ thuộc vào hình dạng và kích thước

sản phẩm (so với phương pháp sử dụng nhiệt độ cao).

+ Khi bảo quản bằng kỹ thuật này, có thể hạn chế hiện tượng tái nhiễm vi sinh vật

vào sản phẩm hoặc hiện tượng nhiễm chéo trong một số trường hợp.

+ Xử lý bằng áp suất cao có thể cải thiện được tính chất các loại thực phẩm, đặc

biệt là sữa chua hoặc phomat. Ví dụ: Tăng độ đặc, khả năng gel hóa trong sữa chua

hoặc rút ngắn quá trình ủ chín trong phomat.

+ Kéo dài thời gian sử dụng của sản phẩm. Sản phẩm đóng gói chân không được

xử lý bằng công nghệ cao áp và giữ lạnh có khả năng giữ được vị ngon trong vòng 30 ngày.

+ Tiết kiệm chi phí lao động.

+ Kỹ thuật này có mức tiêu thụ năng lượng ít.

+ Tác động của áp suất đồng đều đến mọi phần của thực phẩm không như sự

phân bố nhiệt trong quá trình chế biến nhiệt. * Nhược điểm:

+ Trong một số trường hợp tùy theo nguyên liệu và thông số công nghệ, hiệu quả

ức chế vi sinh vật và enzyme không cao, vì vậy cần phải kết hợp nhiều biện pháp khác

để đạt hiệu quả như mong muốn.

+ Thể tích buồng xử lý áp suất cao thường bị giới hạn do một số điều kiện kỹ

thuật nên năng suất của thiết bị không cao. Để khắc phục nhược điểm này, người ta sử

dụng kết hợp nhiều thiết bị xử lý áp suất cao trong cùng một quy trình sản xuất, tuy

nhiên điều này sẽ làm tăng chi phí đầu tư thiết bị của nhà máy.

+ Kỹ thuật áp suất cao yêu cầu chi phí đầu tư thiết bị rất tốn kém, đòi hỏi kỹ thuật

vận hành cao và sản phẩm sau xử lý vẫn cần phải giữ lạnh.

+ Công nghệ này không đạt hiệu quả cao đối với các sản phẩm rau và nó có thể

làm phai màu thực phẩm nếu sử dụng áp suất quá cao. 24

3. CÁC LOẠI THỰC PHẨM ÁP DỤNG PHƯƠNG PHÁP CHẾ BIẾN/BẢO

QUẢN Ở ÁP SUẤT CAO:

- Thịt tươi: Kéo dài thời gian bảo quản thịt ăn liền, đảm bảo tiêu chuẩn quá mức

an toàn của người tiêu dùng, bảo quản được 90 ngày thay vì 30 ngày xử lý theo bảo

quản bằng hóa chất hay nhiệt.

- Các loại trái cây: Bảo quản trái cây, giữ được vị tươi nguyên như mới cắt hoặc

mới ép. Với việc sử dụng 87.000 psi trong gần 3 phút có thể vô hiệu hóa toàn bộ mầm

bệnh gây hại và vi khuẩn làm hư hỏng, gồm nấm men và nấm mốc, đem lại các sản

phẩm chất lượng, đảm bảo an toàn, không thay đổi hình dạng, kết cấu, màu sắc, hương

vị và hàm lượng dinh dưỡng có trong trái cây, tăng giá trị thương mại sản phẩm.

- Nước trái cây và đồ uống: Chất lượng cao nhất và thời gian sử dụng lâu hơn (áp

suất xử lý 87.000 psi), nước ép trái cây giữ nguyên chất lượng, kết cấu, màu sắc và hàm lượng dinh dưỡng.

- Các loại hải sản: dùng trong chế biến tôm hùm và hàu, hạn chế sử dụng lao

động thủ công, thậm chí không lao động; tách 100% thịt khỏi vỏ, không sử dụng nhiệt;

tăng tổng sản lượng thịt tôm hùm lên tới 80% so với chế biến bằng nhiệt; tăng năng

suất, tối đa hóa việc sử dụng lao động; tăng cường dinh dưỡng và vị giác. 25 C. KẾT LUẬN

Kỹ thuật áp dụng áp suất cao vào chế biến và bảo quản có tiềm năng lớn trong

ngành công nghiệp thực phẩm và trở nên rất phổ biến từ năm 1990. Phương pháp này

tương tự với bảo quản, chế biến dùng nhiệt độ để kéo dài thời hạn sử dụng các sản

phẩm thực phẩm nhưng lại không hoàn toàn giống như xử lý bằng nhiệt độ ở việc

phương pháp này chỉ duy trì chất lượng của các thực phẩm tươi.

Với kỹ thuật sử dụng áp suất cao để chế biến và bảo quản thực phẩm, nó đã mang

lại hương vị tươi ngon và nguồn dinh dưỡng vẹn nguyên trong từng loại thực phẩm,

đáp ứng cả về vấn đề sức khỏe lẫn chất lượng sản phẩm nhờ việc kéo dài thời gian sử

dụng nhưng vẫn đem lại độ tươi, độ sạch cho người tiêu dùng. Ngoài ra, còn đòi hỏi

những công ty sử dụng công nghệ này phải có đầy đủ kinh nghiệm, có tâm để tạo ra

những loại thực phẩm chất lượng để đem lại một thị trường thực phẩm tươi – sạch

mang đến lợi ích cho người tiêu dùng.

Công nghệ chế biến và bảo quản thực phẩm bằng áp suất cao được các chuyên gia

và các cơ quan quản lý trên thế giới nhận định là một quy trình kháng khuẩn với khả

năng vượt trội trong việc vô hiệu hóa nhiều mầm bệnh đáng lo ngại trong thực phẩm,

mà còn làm chậm sự phát triển của các vi sinh vật gây hư hỏng, từ đó kéo dài được

thời hạn sử dụng, qua đó cho chúng ta thấy công nghệ này đã giải quyết được những

mối lo ngại hàng đầu trong ngành thực phẩm hiện nay, đó là an toàn thực phẩm và lãng phí lương thực. 26

TÀI LIỆU THAM KHẢO

1. Lê Văn Việt Mẫn (2011): Công nghệ chế biến thực phẩm, NXB Đại học Quốc

gia Thành phố Hồ Chí Minh

2. Phạm Xuân Toản (2003): Các quá trình, thiết bị trong công nghệ hóa chất và

thực phẩm, Tập 3: Các quá trình và thiết bị truyền nhiệt, NXB Khoa học và Kỹ thuật.

3. https://tdn-company.com.vn/cac-loai-may-chiet-rot-pho-bien/ 4.

https://123docz.net/document/3815761-qua-trinh-truyen-nhiet-trong-thuc- pham-dong-hop.htm

5. https://saya.com.vn/bao-quan/cong-nghe-tiet-trung-hpp

6. http://mnb.com.vn/vi/gioi-thieu-cong-nghe-chiet-hpp-n117.html

7. https://ifoodvietnam.com/cong-nghe-xu-ly-ap-suat-cao-hpp-trong-thuc-pham/

8. https://123docz.net/document/5367383-ung-dung-cua-ap-suat-cao-trong-cong- nghe-thuc-pham.htm

9. https://doan.edu.vn/do-an/su-dung-ky-thuat-ap-suat-cao-trong-che-bien-toi- thieu-25526/ 27

Document Outline

- BÁO CÁO

- HỌC PHẦN: NGUYÊN LÝ CÁC QUÁ TRÌNH TRONG CÔNG NGHỆ THỰC PHẨM

- Cần Thơ, tháng 3 năm 2023

- HỌC PHẦN: NGUYÊN LÝ CÁC QUÁ TRÌNH TRONG CÔNG NGHỆ THỰC PHẨM

- BÁO CÁO (1)

- HỌC PHẦN: NGUYÊN LÝ CÁC QUÁ TRÌNH TRONG CÔNG NGHỆ THỰC PHẨM

- Cần Thơ, tháng 3 năm 2023

- MỤC LỤC

- A. MỞ ĐẦU

- B. NỘI DUNG

- 1. KHÁI QUÁT CHUNG VỀ PHƯƠNG PHÁP CHẾ BIẾN/BẢO QUẢN THỰC PHẨM Ở ÁP SUẤT CAO

- 1.1 Khái niệm

- 2. CÁC QUÁ TRÌNH CHẾ BIẾN/BẢO QUẢN THỰC PHẨM Ở ÁP SUẤT CAO

- 2.1.1 Nguyên lý

- 2.1.2 Thiết bị

- 2.2 Các phương pháp chế biến/bảo quản thực phẩm ở áp suất cao

- 2.2.2.1 Đun nóng bằng hơi nước bão hòa

- 2.2.2.2 Các kiểu truyền nhiệt

- 2.2.3.3 Các phương pháp cô đặc

- 2.2.3.4 Cô đặc nhiều nồi

- 2.2.3.5 Thiết bị cô đặc

- 2.2.4.1 Vai trò

- 2.2.4.2 Nguyên lý hoạt động

- 2.2.4.3 Ứng dụng trong các quy trình chế biến thực phẩm

- 2.3 Các biến đổi về nguyên liệu

- 3. CÁC LOẠI THỰC PHẨM ÁP DỤNG PHƯƠNG PHÁP CHẾ BIẾN/BẢO QUẢN Ở ÁP SUẤT CAO:

- C. KẾT LUẬN

- TÀI LIỆU THAM KHẢO

- MỤC LỤC

- Cần Thơ, tháng 3 năm 2023

- HỌC PHẦN: NGUYÊN LÝ CÁC QUÁ TRÌNH TRONG CÔNG NGHỆ THỰC PHẨM