Preview text:

TRƯỜNG HỌC VIỆN HÀNG KHÔNG VIỆT NAM BÀI BÁO CÁO

MÔN NGHIÊN CỨU VÀ THUYẾT TRÌNH

ĐỘNG CƠ MÁY BAY (AIRCRAFT POWERPLANT) Lớp : 22ĐHKT01 Giảng viên : TS. Mai Thị Hằng Nhóm 1:

Nguyễn Thanh Hùng (nhóm trưởng) Hoàng Tấn Bảo Mai Đức Bình Nguyễn Anh Khoa Nguyễn Thiên Bảo Nguyễn Huy Hoàng

PHẦN MỞ ĐẦU: Giới thiệu

ộng cơ máy bay là bộ phận cung cấp lực đẩy cần thiết để máy bay có thể bay được, chịu

Đtrách nhiệm việc cung cấp năng lượng cho hệ thống, trang thiết bị trên máy bay và toàn

bộ được điều khiển thông qua phi công trên buồng lái. Nhiều người vẫn lầm tưởng rằng động

cơ máy bay là thứ nâng máy bay lên khỏi mặt đất, nhưng trên thực tế động cơ máy bay chỉ có

nhiệm vụ đẩy máy bay tiến về phía trước hoặc lui về sau nhờ vào một hệ thống đặc biệt. Còn

máy bay được nâng lên là nhờ vào dòng không khí di chuyển qua cánh máy bay tạo lực nâng

Động cơ máy bay được sử dụng chính trong ngành hàng không hiện nay là loại động cơ tuốc bin

(turbine) với ưu điểm là hỗn hợp nhiên liệu và khí được đốt liên tục từ đó quá trình sinh công

được diễn ra liên tục, khác với động cơ piston quá trình đốt cháy chỉ xảy ra trong một khoảng

thời gian ngắn và được lặp lại sau khi piston hoàn thành 2 chu kì chuyển động. Khoảng thời gian

đầu của ngành hàng không, động cơ máy bay đều là động cơ đốt trong sử dụng piston. Nhưng

về sau những yếu điểm của động cơ piston ngày càng lộ rõ. Với việc động cơ piston chỉ đạt

được công suất tối đa là khoảng 4000HP (tương đương 3000 kW), tốc độ tối đa có thể đạt được

là từ 700Km/h tới 750Km/h, và còn khối lượng của động cơ piston lớn dẫn đến việc làm giảm tỉ

lệ công suất trên khối lượng. Có nghĩa là đối với máy bay sử dụng động cơ piston việc muốn

tăng công suất cũng đồng nghĩa với việc tăng khối lượng của động cơ. Chính vì lí do đó mà sự ra

đời của động cơ Turbine là một điều tất yếu. Và để biết được tại sao động cơ piston đã biến

mất trên những chiếc máy bay ngày nay thì bài nghiên cứu này sẽ làm rõ điều đó. Trong phần

đầu tiên của bài nghiên cứu này ta sẽ biết được động cơ piston hoạt động thế nào, ưu nhược

điểm của từng loại động cơ piston khác nhau và những hạn chế của chúng đến từ đâu. Phần sau

của bài nghiên cứu sẽ là về cấu tạo, nguyên lý hoạt động cơ bản của động cơ turbine. Phân loại

động cơ Turbine, phân biệt những điểm giống, khác nhau giữa các động cơ. So sánh mục đích,

đối tượng sử dụng của từng loại động cơ thông qua hiệu năng và thế mạnh mà từng loại động

cơ có thể mang đến. Từ đó ta sẽ trả lời được câu hỏi vì sao động cơ piston biết mất trên những

chiếc máy bay ngày nay. Ngoài ra bài nghiên cứu này cũng có thể mang lại một cái nhìn chi tiết

hơn về động cơ máy bay, chuẩn bị kiến thức để bước vào chuyên ngành kỹ thuật hàng không.

Tóm tắt: Trong bài nghiên cứu này ta sẽ đi qua những vấn đề sau

Cấu tạo chi tiết trong một buồng đốt của động cơ piston

Nguyên lý hoạt động cơ bản của động cơ Turbine

Phân loại động cơ Turbine khác nhau

Cấu tạo của miệng hút (Inlet cowl)

Cấu tạo của cánh quạt (Fan)

Cấu tạo của máy nén (Compressor), phân tích cấu tạo máy nén trục và máy nén ly tâm

Phân loại và cấu tạo buồng đốt (Combustor)

Cấu tạo và ưu nhược điểm của ba cấu hình tuốc bin (turbine) khác nhau

Bộ phận ống xả (Cone/nozzle)

So sánh điểm giống và khác nhau giữa Turbofan và Turbojet, và tính ứng dụng của hai loại động cơ 1

Phân tích đặc điểm của loại động cơ SplitShaft và so sánh với động cơ SingleShaft

Điểm khác nhau và tính ứng dụng của động cơ Turboshaft

Cấu tạo, nguyên lý hoạt động và ưu nhược điểm của động cơ Ramjet

Tính ứng dụng của động cơ Ramjet trong ngành hàng không 2

CHƯƠNG 1: Động cơ Đốt trong (piston)

Sơ lược về động cơ piston

Động cơ piston là loại động cơ đốt cháy nhiên liệu gồm các phần cơ bản: buồng kín, xi-lanh và

piston. Sử dụng chủ yếu vào giai đoạn chiến tranh thế giới thứ 1. Hầu hết các động cơ piston hàng

không đều có dạng pit-tông chuyển động qua lại, trong đó piston di chuyển qua lại trong một xilanh.

Công suất của động cơ được tạo ra bởi lực đẩy trên piston bằng sự gia tăng nhanh chóng của khí gây

ra từ quá trình đốt cháy hỗn hợp nhiên liệu-khí nén. Động cơ đốt trong xuất hiện đầu tiên vào năm

1860 bởi 2 kỹ sư người Pháp gốc Bỉ là loại đốt trong 2 thì với công suất 2hp. Sau 25 năm (1885) động

cơ đốt trong 4 thì với công suất 8hp đầu tiên bởi kỹ sư người Đức. Tiền đề cho những động cơ đốt

trong 4 thì tiếp theo với công suất lớn ở thời điểm hiện tại. Và sau 12 năm (1897) Rudonpho Saclo

Sredieng Dieze đã chế tạo ra động cơ đốt trong sử dụng dầu Diesel 4 thì đầu tiên với công suất lớn

làm cột mốc quan trọng cùng với sự phổ biến của dầu diesel thì các động cơ đốt trong sử dụng dầu

diesel rất phổ biến đặc biệt là trong lĩnh vực ô tô và trong máy bay. Trải qua nhiều giai đoạn phát

triển chúng ta có 4 loại động cơ đốt trong chính của máy bay. Động cơ V (sắp xếp piston theo hình

chữ V), động cơ in-line (piston được xếp thẳng hang), động cơ hướng kính và động cơ piston đối đỉnh. ĐỘNG CƠ IN-LINE ĐỘNG CƠ V

ĐỘNG CƠ ĐỐI ĐỈNH ĐỘNG CƠ RADIAL

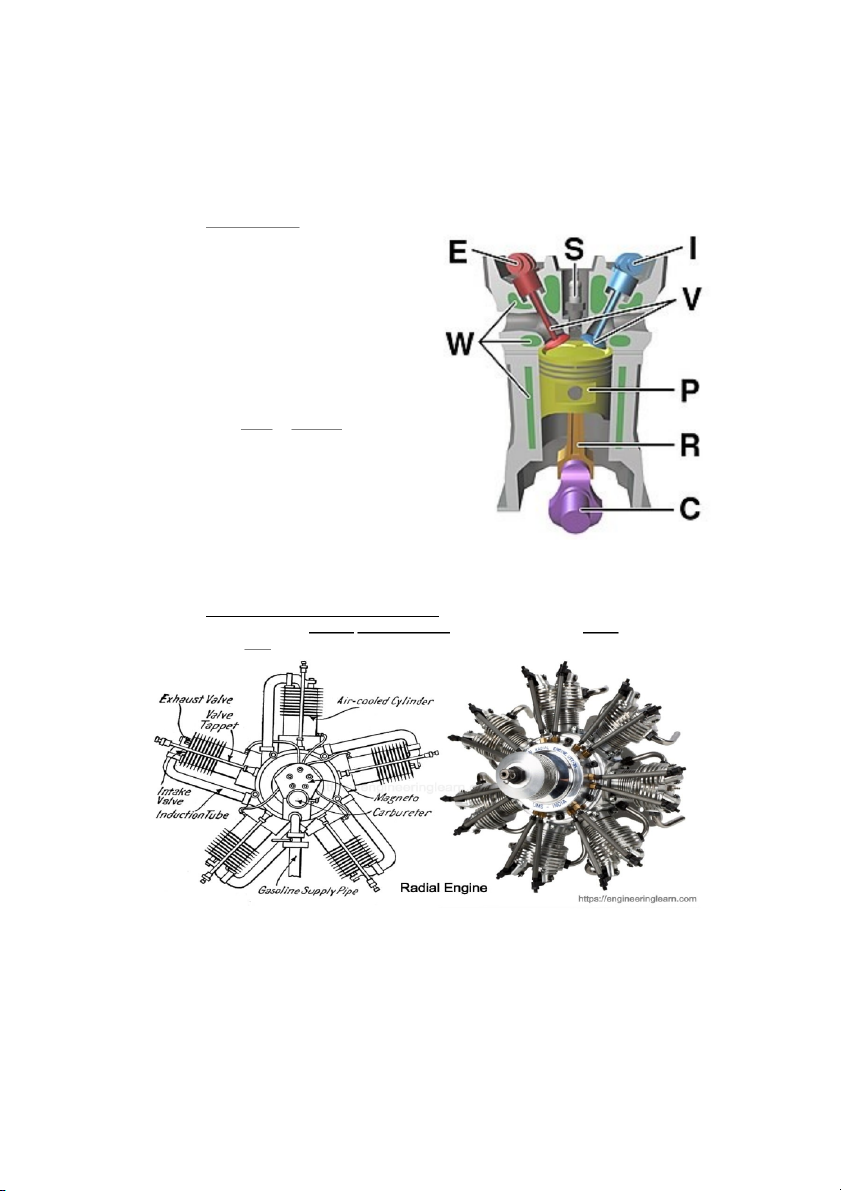

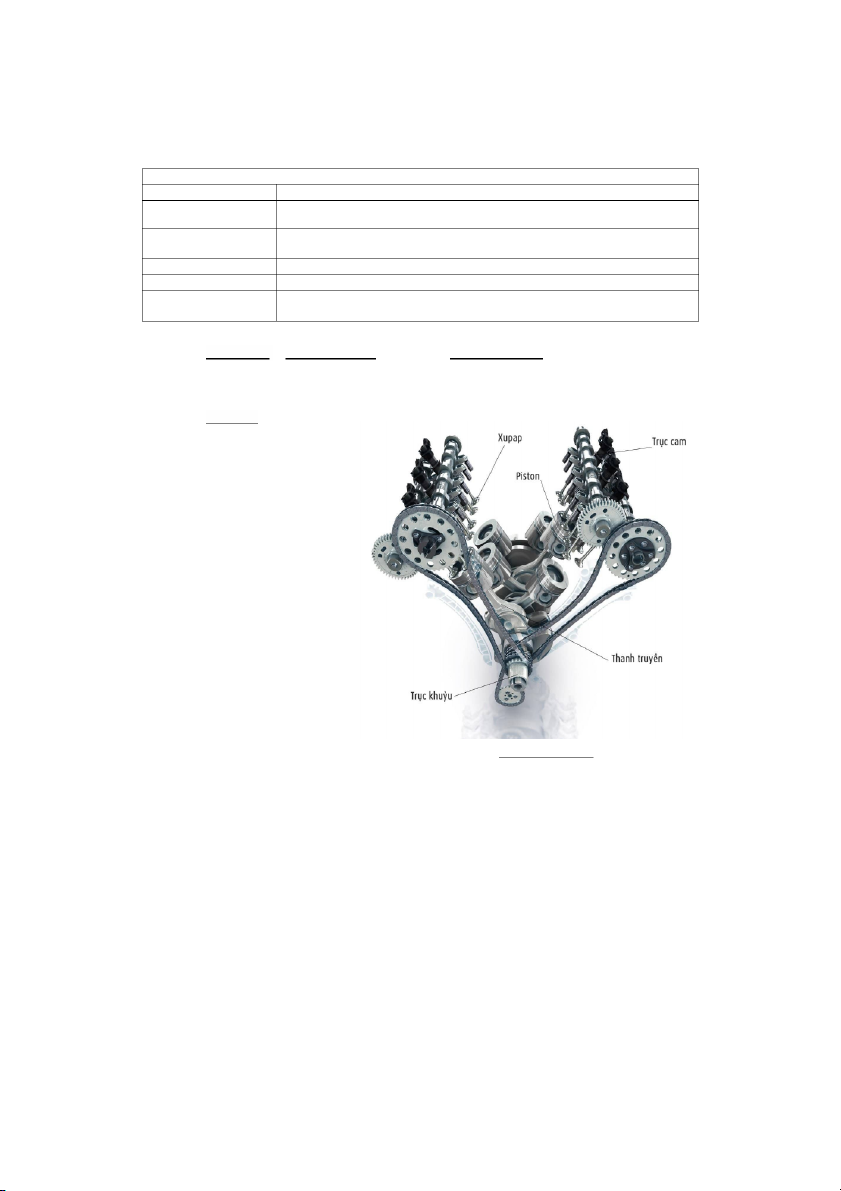

Cấu tạo và nguyên lý hoạt động của động cơ piston I. Cấu tạo piston:

Cấu tạo của piston có dạng hình trụ và chia làm 3 phần: đỉnh, đầu và thân. Đỉnh piston có 3

dạng: đỉnh bằng, đỉnh lồi, đỉnh lõm. Đỉnh piston nhận áp suất khí đốt và phải chịu nhiệt độ

cao. Đầu piston có các rãnh để lắp các xec măng khí và xec măng dầu. Đáy rãnh lắp xec

măng dầu có khoan các lỗ nhỏ thông vào bên trong để cấp và thoát dầu. Thân piston có nhiệm 3

vụ dẫn hướng cho piston chuyển động trong xi lanh và liên kết với thanh truyền để truyền lực

làm quay trục khuỷu. Trên thân piston có lỗ ngang đề lắp chốt liên kết piston và thanh truyền.

Các bộ phận của một động cơ bốn thì điển hình. (E) Trục cam xả, (I) Trục cam nạp, (S) Bugi,

(V) Van, (P) Piston, (R) Thanh truyền, (C) Trục khuỷu, (W) Lỗ dẫn nước làm mát. II. Cấu tạo xi lanh:

Xi lanh (tiếng Anh: cylinder) là một

bộ phận quan trọng trong động cơ

đốt trong, có dạng hình trụ, là nơi

chứa piston để tạo thành buồng đốt

giúp tạo ra công suất cho động cơ.

Quá trình đốt cháy nhiên liệu đẩy

piston di chuyển bên trong xi lanh,

làm trục khuỷu quay sau đó truyền

lực cho hệ thống truyền động.

Không những vậy, xi lanh còn có

nhiệm vụ truyền nhiệt lượng

từ piston và xéc măng đến hệ thống làm mát.

Nguyên lý hoạt động của piston và

xi lanh: Piston có nhiệm vụ cùng với

xi lanh và nắp máy tạo thành buồng

đốt. Piston nhận áp suất do sự giãn

nở của khí cháy rồi truyền lực cho

trục khuỷu để sinh công trong quá trình nổ và nhận lực từ trục khuỷu để thực hiện các

quá trình nạp, nén và thải (động cơ đốt trong 4 thì), ở động cơ đốt trong 2 thì piston còn

thực hiện chức năng làm van đóng mở cửa hút và cửa xả. III.

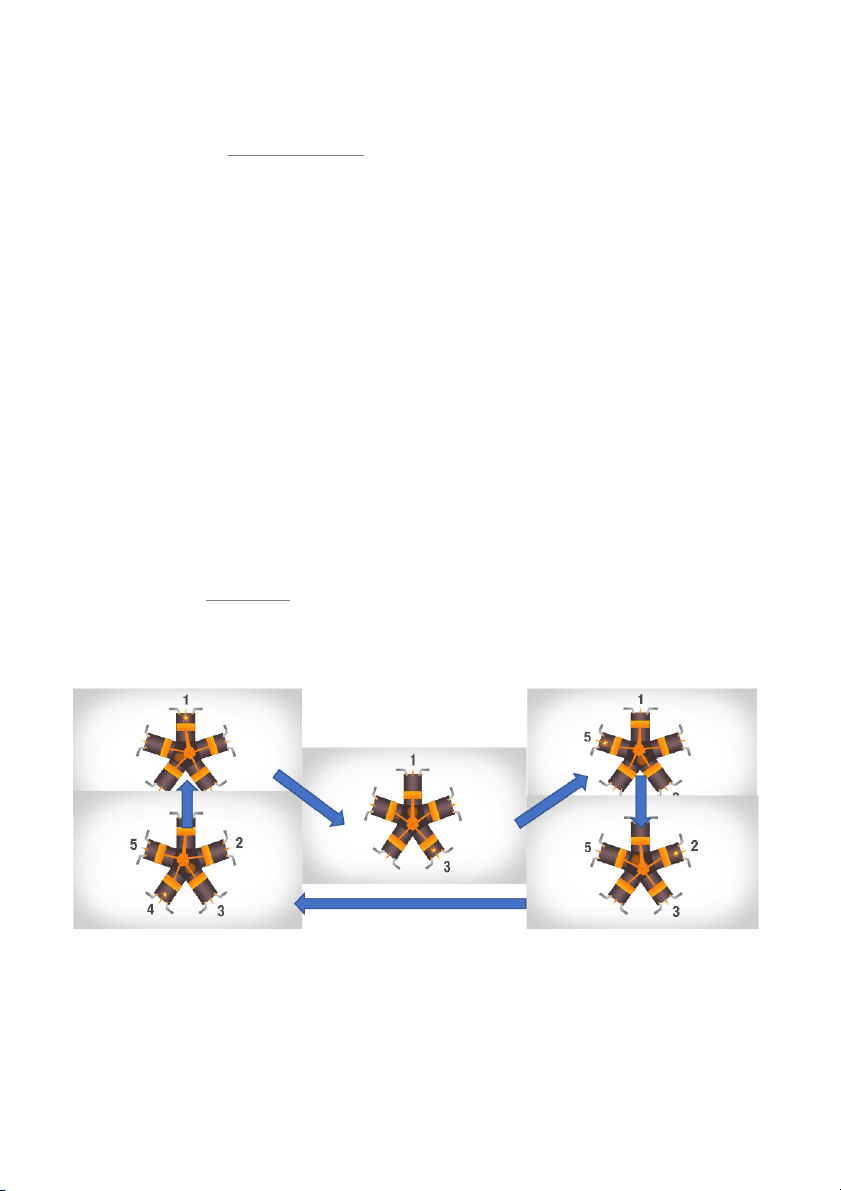

Động cơ piston hướng kính (radial engine

): Hay còn gọi là động cơ piston tỏa tròn, động

cơ hình sao, là một cấu hình động cơ đốt trong kiểu piston trong đó các xi lanh "tỏa" ra ngoài

từ một cácte ở giữa giống như các nan hoa của bánh xe. 4

Cấu tạo động cơ Radial:

Bộ Chế Hòa Khí Nam Châm - Magneto Carbureter

+Bộ chế hòa khí hoạt động theo nguyên tắc không khí đi vào qua đường dẫn hẹp (cửa

phun) tạo thành chân không một phần. Do chênh lệch áp suất giữa cửa phun và bình chứa

nên nhiên liệu sẽ đi qua ống phun và hòa lẫn vào dòng không khí.Đầu tiên xăng được

chuyển vào buồng phao thông qua ống dẫn đầu vào và đường dẫn nhiên liệu. Khi khoang

chứa đã nạp đầy đến một mức độ nhất định, phao và kim chỉ van nâng lên và việc nạp

nhiên liệu được ngưng lại hoặc cũng có thể quan sát qua mát thần trên chế hoà khí xi lanh giảm xuống.

+Ống Cấp Xăng - Gasoline Supply PipeHệ thống cung cấp nhiên liệu và không khí (hệ

thống nhiên liệu) trong động cơ xăng có nhiệm vụ cung cấp hòa khí (hỗn hợp xăng và

không khí) sạch vào xilanh động cơ. Lượng và tỉ lệ hòa khí phải phù hợp với các chế độ làm việc của động cơ

+Van Nạp - Intake Valve: Các van cho phép hỗn hợp không khí và nhiên liệu vào xi

lanh của động cơ, sau đó nó có thể được nén. Chúng đóng lại trong giai đoạn nén và bugi

đốt cháy hỗn hợp không khí và nhiên liệu, tạo ra lực đẩy về phía trước.

+Van Xả - Exhaust Valve: Khi chất lỏng đi qua đường ống qua quá trình va đập tạo ra

bọt khí phát sinh trong lòng ống dàn dần tích tụ lớn thành những mảng lớn đẩy lên phía

trên đỉnh ống đi xuyên qua khe phao ra ngoài. Phao van có nhiệm vụ đóng khi nước tràn

lên trên và đẩy phao bít lại lỗ thông khí không cho nước thoát ra ngoài. +Vòi Van - Tappet Valve +Ống máy– Inductiontube

+Xi Lanh Làm Mát Bằng Không Khí – Air Cooled Cylinder Thứ tự đánh lửa

: Mỗi xi lanh có một hành trình nạp, nén, công suất và xả. Chúng khác với

các động cơ đối lập trong dòng và theo chiều ngang ở thứ tự bắn và cách chúng kết nối với

trục khuỷu các xi lan của động cơ hướng tâm được đánh số từ trên xuống theo chiều kim

đồng hồ, với xi lanh đầu tiên được đánh số Thanh kết nối của xi lanh thứ nhất gắn trực tiếp

vào trục khuỷu - đây là thanh chính. Các thanh của xi lanh khác kết nối với các điểm xoay quanh thanh chính. 5

tự luân phiên. Vì vậy, động cơ năm xi-lanh hoạt động theo thứ tự 1, 3, 5, 2 và 4. Một động cơ

bảy xi-lanh hoạt động theo thứ tự 1, 3, 5, 7, 2, 4, 6.

Khi các xi lanh cháy, cụm thanh truyền quay xung quanh trục khuỷu. Một trọng lượng đối

trọng nằm đối diện với trục thanh truyền để chống rung động cơ

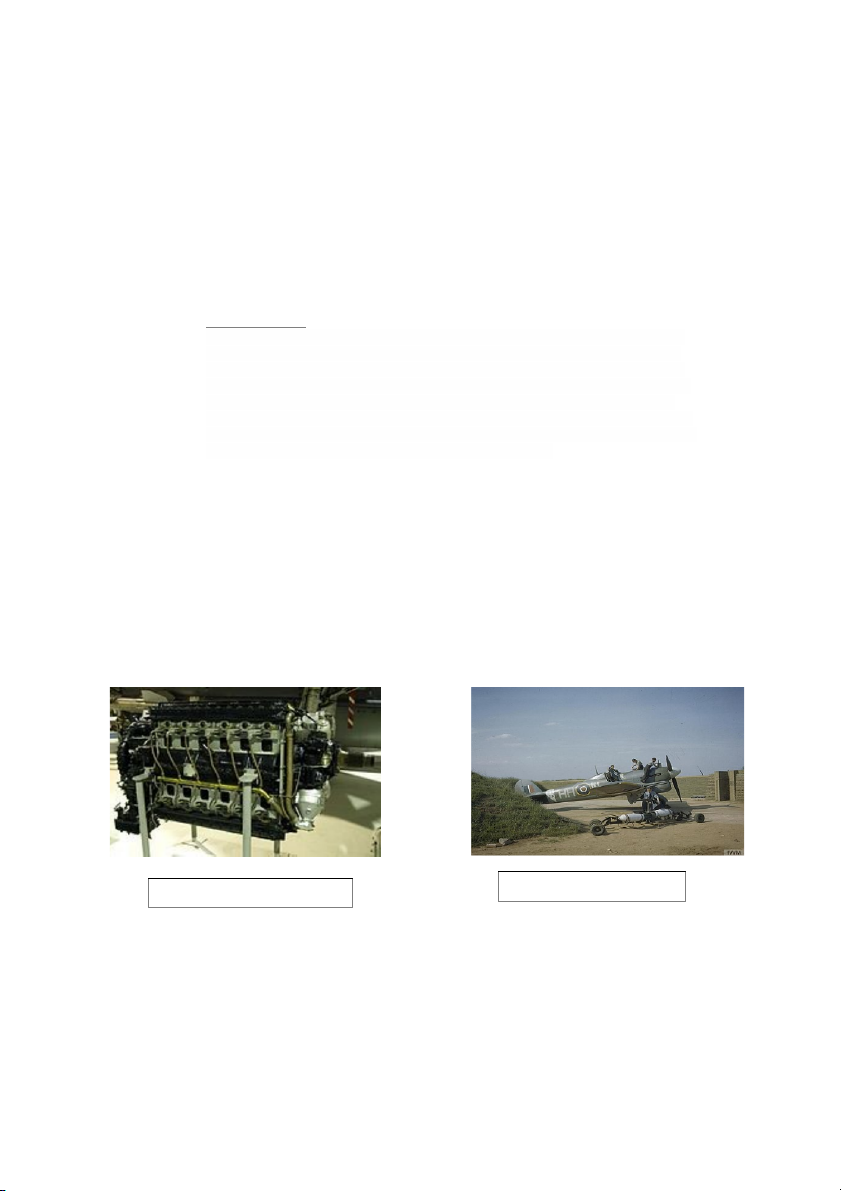

Ví dụ như động cơ BMW 801. BMW 801 là một động cơ radial của Đức, động cơ cụ thể

này có lẽ là loại D-2. Thiết kế của series 801 bắt đầu vào năm 1938 và động cơ này trở

thành một trong những động cơ bố trí hình tròn được sản xuất nhiều nhất ở Đức, với hơn

28.000 chiếc được sản xuất. Nó không chỉ được sử dụng trong máy bay ném bom và máy

bay chở hàng, như Junkers Ju 88 'Schnellbomber' và Dornier Do 2017 'Flying Pencil', mà

còn trong các phiên bản đầu tiên của máy bay chiến đấu nổi tiếng, Focke Wulf Fw 190 'Butcher Bird '. ĐỘNG CƠ BMW 801 Focke Wulf Fw 190 Động cơ radial Tốc độ

685 km/h/ 370 kts/ 426 mph (Focke Wulf Fw 190) Công suất

1325 kW/ 1777 hp (Focke Wulf Fw 190)

Tải trọng (Tối 4.840 kg/ 10.670 lbs (Focke Wulf Fw 190) đa khi cất cánh) Trần bay

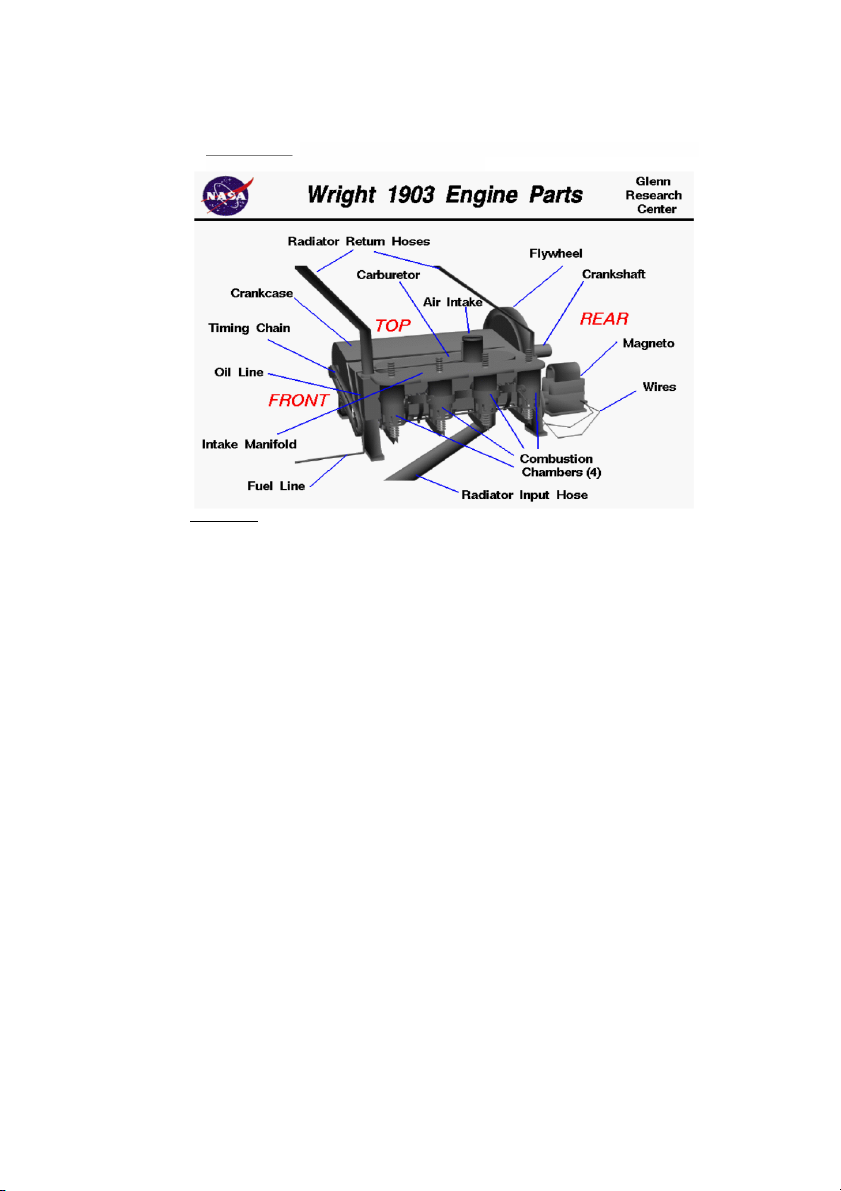

12.000 m/ 39.370 ft (Focke Wulf Fw 190) Tầm bay 835 km (Focke Wulf Fw 190) Lượng tiêu 70l/5 phút (FW 190 A-5) thụ nhiên liệu 6 II. Động cơ In-line

: còn gọi là thẳng hàng, chữ I, viết tắt của Inline bởi vì xilanh của nó được bố

trí theo một đường thẳng, và nó chỉ có 1 hàng xilanh. Cấu tạo:

+Flywheel - bánh đà: Bánh đà chỉ là một bánh xe kim loại lớn, nặng, làm giảm rung động

khi động cơ hoạt động.

+Radiator return hose - ống hồi tản nhiệt: Hệ thống ống phức tạp này di chuyển chất lỏng

làm mát từ bộ tản nhiệt của bạn đến phần nóng nhất của động cơ và sau đó đưa chất lỏng quá

nhiệt trở lại bộ tản nhiệt để bắt đầu lại chu kỳ. Việc giải phóng nhiệt qua bộ tản nhiệt là thứ

giúp động cơ không bị quá nóng.

+Crankshaft - trục khuỷu: Trục khuỷu là một phần của động cơ dùng để biến đổi chuyển

động tịnh tiến của piston thành chuyển động quay. Nó nhận lực từ piston để tạo ra mô men

quay sinh công đưa ra bộ phận công tác và nhận năng lượng từ bánh đà truyền lại cho piston

để thực hiện các quá trình sinh công.

+Magneto – hệ thống đánh lửa: Hệ thống đánh lửa cơ bằng cách xuất hiện ra tia lửa điện,

làm tia lửa phát ra kết hợp với khí gas tạo ra phản ứng cháy

+Crankcase – cacte: Cacte động cơ là các khoang trong hoặc ngoài động cơ được thông với

bình hứng dầu bôi trơn bằng các ống dẫn bên trong hoặc ngoài động cơ, các loại khí và hơi

trong Cac-te có thể thoát ra ngoài động cơ, các loại khí và hơi trong cacte có thể thoát ra

ngoài qua các ống dẫn đó.

+Timing chain – sên cam: Truyền động

+Wires - dây điện: Dẫn điện

+Combustion chambers - buồng đốt: Buồng đốt, hay còn gọi là buồng cháy, là một khoang

kín bên trong động cơ đốt trong, nơi xảy ra quá trình cháy hoặc nổ. Buồng đốt có khả năng

chịu được những thay đổi đột ngột về áp suất và nhiệt độ, đồng thời giúp hỗ trợ thực hiện

công hoặc lực tác động gây ra do quá trình đốt cháy, trước khi sản phẩm cháy được thải ra ngoài.

+Oil line - đường dẫn dầu 7

+Raditor input hose - ống tản nhiệt đầu vào

+Dẫn chất tản nhiệt

+Intake manifold - ống nạp: đường ống nạp hoặc đường ống nạp là bộ phận của động cơ

cung cấp hỗn hợp nhiên liệu / không khí cho các xi lanh.

Với một loạt các ống, ống nạp đảm bảo rằng không khí đi vào động cơ được phân bổ đều cho

tất cả các xi-lanh. Không khí này được sử dụng trong kỳ đầu tiên của quá trình đốt cháy.

Đường ống nạp cũng giúp làm mát xi-lanh để ngăn động cơ quá nóng.

+Carbureter - bộ chế hòa khí: trộn nhiên liệu và không khí thành hỗn hợp, điều hòa tăng

giảm hỗn hợp bơm vào động cơ

+Air intake – van nạp không khí cho đông cơ

Thứ tự đánh lửa:

-Ví dụ về động cơ IN-LINE 4, điều hấp dẫn về IN-LINE 4 là cách nó cung cấp năng lượng.

Hai piston bên trong khai hỏa cùng một lúc và hai piston bên ngoài khai hỏa cùng một lúc,

chuyển động theo cặp. Điều này cũng giúp động cơ hoạt động trơn tru hơn với ít rung động

hơn. Thuật ngữ kỹ thuật là "tổng các lực", bao gồm các lực chính và phụ, và nó giải thích tại

sao khi động cơ inline 4 thẳng hàng tăng độ dịch chuyển, chúng có xu hướng tạo ra nhiều

rung động hơn. Động cơ cũng thường hoạt động khá đơn giản vì có một đầu xi-lanh đơn. Tất

nhiên, mỗi kiểu động cơ đều có những lợi ích và nhược điểm riêng. Động cơ inline 4 có trọng

tâm cao hơn các động cơ khác vì các xylanh được đặt thẳng đứng.

-Ví dụ thực tế như động cơ H 24 Napier Dagger. H 24 Napier Dagger là động cơ được làm

mát bằng chất lỏng, van tay áo, pít-tông của Anh, được thiết kế bởi Thiếu tá Frank Halford và

được chế tạo bởi D. Napier & Son trong Thế chiến thứ hai. Động cơ này đã phát triển để trở

thành một trong những động cơ máy bay pít-tông thẳng hàng mạnh mẽ nhất trên thế giới,

phát triển từ 2.200 mã lực (1.600 kW) trong các phiên bản trước đó lên 3.500 mã lực (2.600

kW) trong các nguyên mẫu mẫu muộn. Máy bay hoạt động đầu tiên được trang bị Sabre là

Hawker Typhoon và Hawker Tempest; chiếc máy bay đầu tiên chạy bằng Sabre là Napier-

Heston Racer, được thiết kế để đạt kỷ lục tốc độ thế giới.[nb 1] Các máy bay khác sử dụng

Sabre là nguyên mẫu ban đầu và các biến thể sản xuất của Blackburn Firebrand, Martin-

Baker MB 3 nguyên mẫu và một nguyên mẫu Hawker Fury. Sự ra đời nhanh chóng của động

cơ phản lực sau chiến tranh đã dẫn đến sự sụp đổ nhanh chóng của Sabre, vì nhu cầu về động

cơ aero pít-tông công suất cao của quân đội ít hơn và vì Napier đã chuyển sự chú ý sang phát

triển động cơ tua-bin cánh quạt như Naiad và Eland. H 24 Napier Dagger Hawker Typhoon 8 Động cơ Inline Tốc độ

650 km/h/ 405 mph(Hawker Typhoon) Công suất 2,000hp (Hawker Typhoon) Tải trọng (Tối đa khi

5.170 kg/ 11.400 lb (Hawker Typhoon) cất cánh) Trần bay

10.400 m/ 34.000 ft (Hawker Typhoon) Tầm bay 980 km (Hawker Typhoon) Lượng tiêu thụ nhiên

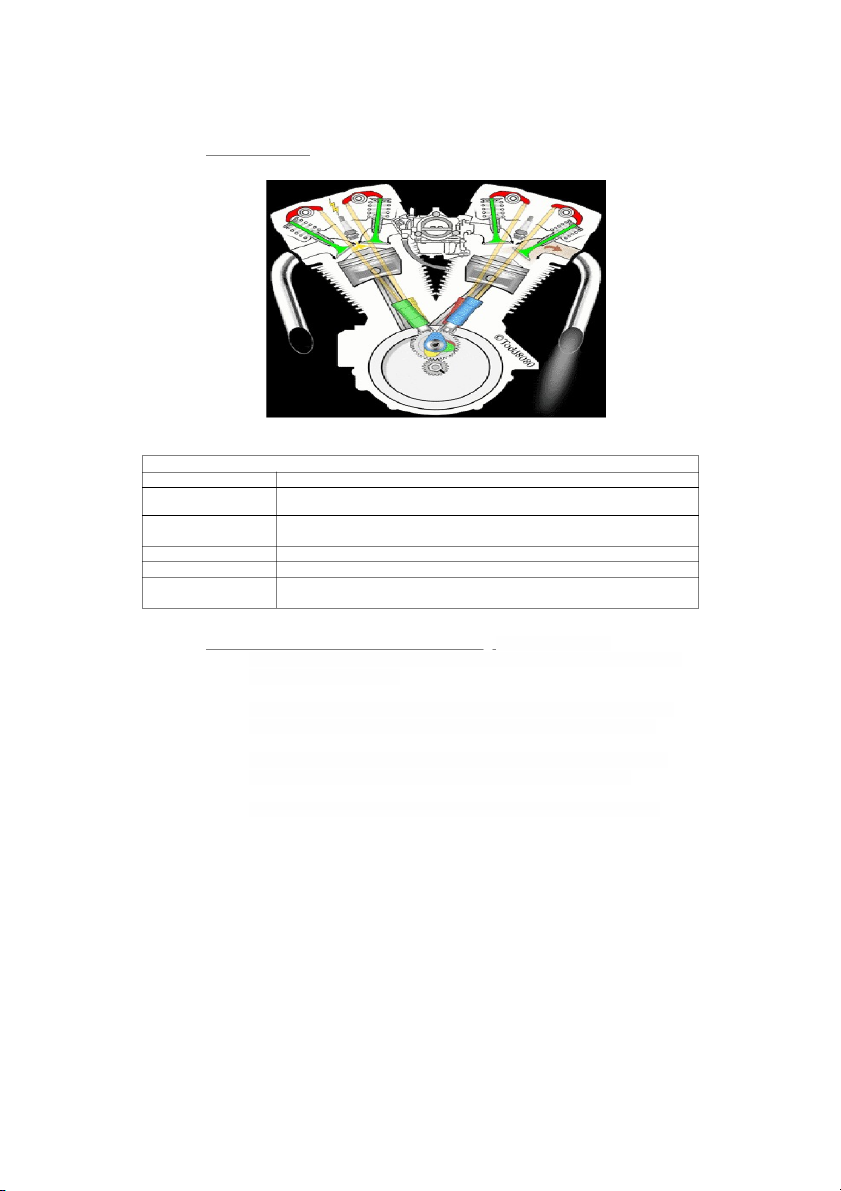

1-2 gal/h cho mỗi động cơ bao gồm 4 động cơ (Avro Shackleton) liệu III. Động cơ V:

là cấu hình động cơ phổ biến cho động cơ đốt trong. Động cơ V có các xi lanh

thẳng hàng trong hai mặt phẳng riêng biệt hoặc trên các dãy xi lanh riêng biệt; khi nhìn dọc

theo trục của trục khuỷu, cách sắp xếp các xi lanh giống chữ V. Góc nghiêng giữa hai dãy xi

lanh trong khoảng từ 15° đến 120°, trong đó 60°–90° là phổ biến nhất. Cấu tạo: Động cơ V cơ bản vẫn giống với động cơ IN-LINE, nhưng cách sắp xếp động cơ khác nhau. Động cơ V, hay động cơ Vee là cấu hình động cơ phổ biến cho động cơ đốt trong. Động cơ V có các xi lanh thẳng hàng trong hai mặt phẳng riêng biệt hoặc trên các dãy xi lanh riêng biệt; khi nhìn dọc theo trục của trục khuỷu, cách sắp xếp các xi lanh giống chữ V.

Thiết kế động cơ V thường làm

giảm chiều dài xi lanh nhưng bề

ngang động cơ rộng hơn so với động cơ xi lanh thẳng hàng có cùng dung tích động cơ. Thiết kế động cơ

V thường được dùng trong những loại động cơ dung tích xi lanh lớn. Động cơ V được chia ra làm nhiều loại: V6, V8, V10, V12, ....

Không giống với động cơ thẳng hàng, động cơ hình chữ V có cấu tạo phức tạp hơn bởi nó gần giống như

2 động cơ thẳng hàng. Cụ thể là các bộ phận phải nhân đôi như 2 nắp quy lát, 4 trục cam… (riêng trục

khuỷu sử dụng chung). Ngoài ra, việc đồng bộ chuyển động của pittong với trục khuỷu cũng phức tạp hơn

so với loại 4 xylanh thẳng hàng. 9

Thứ tự đánh lửa: Động cơ V Tốc độ

370 mph/ 600 km/h, 320 kts (Supermarine Spitfire) Công suất 2,050hp (Supermarine Spitfire) Tải trọng (Tối đa khi

6.700 lb/ 3.039 kg (Supermarine Spitfire) cất cánh) Trần bay

36.500 ft/ 11.100 m (Supermarine Spitfire) Tầm bay 771 km (Supermarine Spitfire) Lượng tiêu thụ nhiên

50,3 gal/h (Supermarine Spitfire) liệu IV.

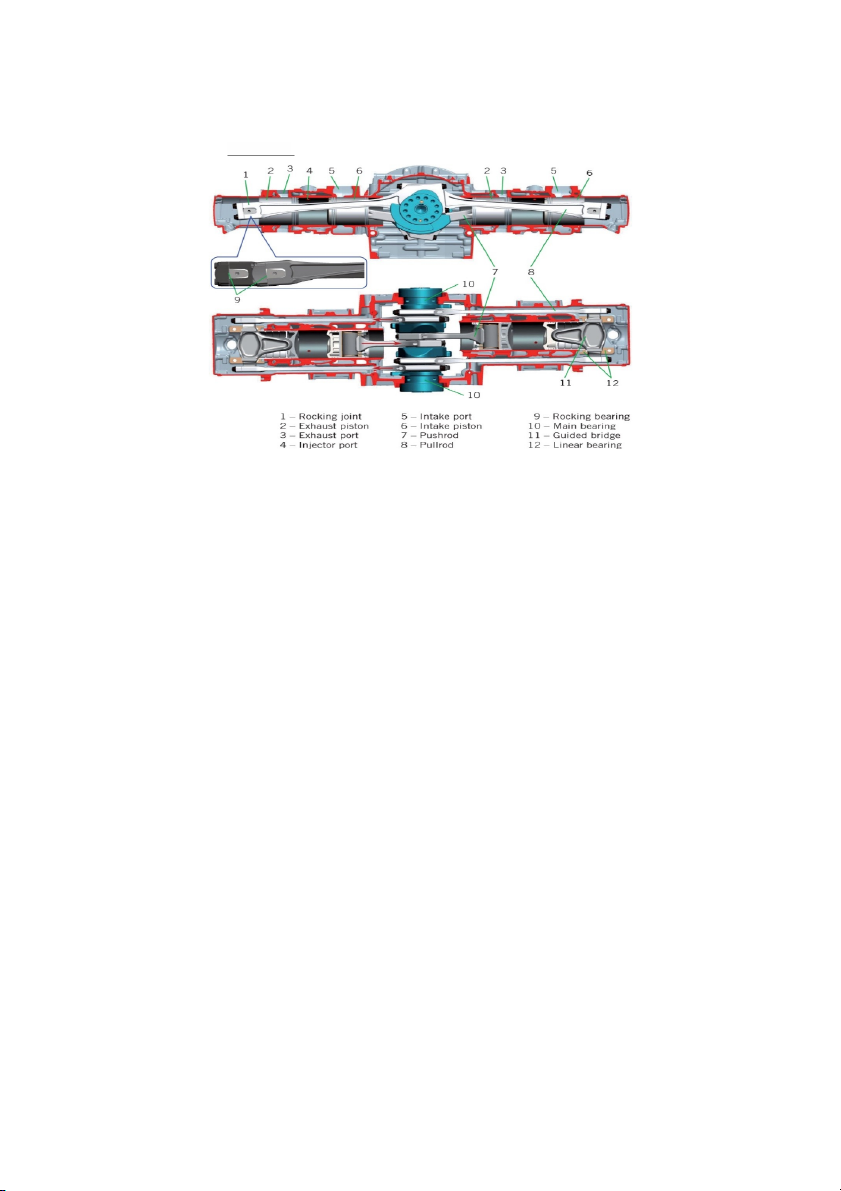

Động cơ OPOC (opposed-piston opposed cyl

inder ): Piston Đối Đỉnh 4 Kì. o

Xuất phát từ ý tưởng hỗn hợp không khí, dầu sẽ được kích nổ trong buồng đốt, lực

đẩy sẽ tác động về cả 2 phía. o

Ở động cơ đốt trong truyền thống, chỉ có một phần lực tác động lên piston là hữu

dụng còn phần lực tác động lên nắp máy sẽ chuyển thành nhiệt năng vô dụng. o

Vì thế Công ty công nghệ EcoMotors, đã nghiên cứu sản xuất động cơ đối đỉnh,

không nắp máy để tận dụng được lực đẩy lên cả 2 pít tông đối diện nhau. o

Điều này giúp cho động cơ đối đỉnh cực kỳ tiết kiệm nhiên liệu, khoảng 30%. 10 Về cấu tạo:

Intake Port - Cổng Nạp: Cổng nạp là phần cuối cùng của hệ thống cảm ứng không khí của

động cơ. Chúng nối ống nạp với buồng đốt và được đóng mở bằng các van nạp. Hơn nữa,

hình dạng cổng chịu trách nhiệm cho chuyển động nạp, trong đó các xoáy có hình dạng thuận

lợi làm giảm sự tiêu hao năng lượng và nó ảnh hưởng đến lượng không khí đi vào buồng đốt,

nơi sự gia tăng dẫn đến hiệu suất động cơ cao hơn.

Rocking Joint - Bập Bênh

Exhaust Piston - Piston Xả: Giúp đẩy khí thải còn lại ra ngoài qua van xả đang mở.

Intake Piston - Cửa Hút Pít Tông Cửa hút pittong được sử dụng để kiểm soát lượng nạp của máy bơm

Pushrod - Cần Đẩy: Một thanh đẩy thì ngược lại, thanh chống chạy từ xương đòn dưới đến mép trên của khung

Thanh Kéo – Pullrod: Thanh kéo được thiết lập có một thanh chống từ đầu bên ngoài của

xương đòn phía trên chạy chéo đến mép dưới của khung và "kéo" một thanh lắc để vận hành lò xo\van điều tiết .

Exhaust Port - Cổng Xả: Cổng xả là một lối đi trong xi lanh vận chuyển hỗn hợp đã qua sử

dụng và đã cháy từ xi lanh vào ống xả. Cửa sổ cổng xả là lỗ mở thực tế trong lỗ xi lanh, được

mở và đóng bằng chuyển động của pít-tông.

Injector Port - Cổng Phun: Phun nhiên liệu.

Guided Bridge - Cầu Dẫn: Dùng để kết nối giữa 2 thanh kéo và vòng bi tuyến tính.

Rocking Bearing – Vòng bi rocker: Vòng bi rocker có bề mặt cong cho phép rung chuyển.

Khi cây cầu mở rộng, các đá chịu lực cho phép di chuyển theo hướng nằm ngang. Vòng bi

rocker chủ yếu được làm bằng thép. Vòng bi rocker có xu hướng được sử dụng cho cầu đường cao tốc. 11

Main Bearing - Ổ Trục Chính: Giữ trục khuỷu cố định và cho phép trục khuỷu quay trong khối động cơ.

Linear Bearing – vòng bi tuyến tính: Ray trượt Linear Bearing cung cấp hướng dẫn tuyến

tính chính xác, ổn định và trơn tru trong một loạt các yêu cầu về tốc độ, tải trọng, điều kiện và

không gian. Vòng bi tuyến tính được sử dụng trong các ứng dụng yêu cầu chuyển động thẳng

của vật nặng trong một chuyển động lặp lại.

Bằng cách định hướng hai xilanh giống hệt nhau, mỗi xilanh chứa hai piston đối đỉnh với

nhau, đối xứng qua một trục khuỷu, các lực được tạo ra trong quá trình hoạt động gần như

hoàn toàn cân bằng. Cấu tạo này là tải mang rất thấp, dẫn đến ma sát ít hơn khi so sánh với

động cơ thông thường. Các thanh kết nối bên ngoài dài đóng góp đáng kể vào việc giảm tải

phía piston bên ngoài. Khi ma sát đi xuống, hiệu quả tiết kiệm nhiên liệu tăng lên.

Nguyên lý hoạt động:

Nguyên tắc hoạt động của động cơ đối đỉnh vừa giống với động cơ hơi nước, vừa giống với

động cơ 2 thì. động cơ có 2 buồng đốt, 4 piston và 1 trục khuỷu. Hai piston ở gần trục khuỷu

hoạt động như động cơ đốt trong 2 thì còn 2 pít tông đối đỉnh ở xa trục khuỷu được nối với

thanh truyền nằm bên ngoài, hoạt động như thanh truyền của động cơ hơi nước.

-Ví dụ về động cơ Continental A-40: o

Continental A-40 là tiền thân của một dòng dài các động cơ Continental đối lập theo chiều ngang

thành công được chế tạo cho máy bay quân sự và hàng không nói chung. o

Continental A-40 đã biến chiếc Piper J-3 Cub cổ điển thành hiện thực và cung cấp năng lượng

cho các máy bay khác như Taylor Cub E-2 và Taylorcraft Model A. o

Một lợi thế của động cơ đối lập theo chiều ngang là tầm nhìn về phía trước tốt hơn so với động cơ

kiểu xuyên tâm hoặc kiểu chữ V. 12 Continental A-40 Continental A-40y Động cơ Opposed Tốc độ

80 mph/ 130 km/h (Taylor E-2 Cub) Công suất 40hp (Taylor E-2 Cub) Tải trọng (Tối đa khi 970 lb (Taylor E-2 Cub) cất cánh) Trần bay

3,660 m/ 12,000 ft (Taylor E-2 Cub) Tầm bay 362 km (Taylor E-2 Cub) Lượng tiêu thụ nhiên 2.8 gal/h (Taylor E-2 Cub) liệu V. Hệ thống làm mát :

Động cơ làm mát bằng không khí dựa vào sự lưu thông không khí trực tiếp qua các cánh tản

nhiệt hoặc các khu vực nóng của động cơ để làm mát chúng nhằm giữ cho động cơ ở nhiệt độ

vận hành. Trong tất cả các động cơ đốt trong, một tỷ lệ lớn nhiệt sinh ra (khoảng 44%) thoát

ra ngoài qua khí thải, không qua các lá kim loại của động cơ làm mát bằng không khí (12%).

Khoảng 8% năng lượng nhiệt được truyền vào dầu, mặc dù chủ yếu dùng để bôi trơn, nhưng

cũng đóng vai trò tản nhiệt thông qua bộ làm mát. Động cơ làm mát bằng không khí thường

được sử dụng trong các ứng dụng không phù hợp với làm mát bằng chất lỏng, vì động cơ làm

mát bằng không khí hiện đại như vậy được sử dụng trong xe máy, máy bay hàng không nói

chung, máy cắt cỏ, máy phát điện, động cơ gắn ngoài, bộ máy bơm, băng ghế cưa và các bộ phận phụ trợ.

Động cơ làm mát bằng không khí có các cánh tản nhiệt kéo dài ra khỏi động cơ để hút nhiệt

ra ngoài. Sau đó, không khí mát sẽ được đẩy qua các cánh tản nhiệt - thường là do quạt trong

ô tô. Đối với máy bay và xe máy, chỉ riêng tốc độ của phương tiện đã di chuyển đủ không khí

mát qua các cánh tản nhiệt để giữ cho động cơ luôn mát. Một số động cơ làm mát bằng không

khí cũng có thể có các ống dẫn xung quanh động cơ để giữ cho không khí lưu thông đến các

khu vực nóng nhất. Một số động cơ máy bay thậm chí có thể có hệ thống vách ngăn dẫn

luồng không khí áp suất cao vào các cánh tản nhiệt. Một đặc điểm thiết kế khác giúp giữ cho

nhiệt độ của động cơ làm mát bằng không khí ở mức thấp là các xi-lanh đối diện theo chiều

ngang - chúng quay mặt ra xa nhau và trải rộng ra xa hơn so với động cơ làm mát bằng nước 13

thông thường. Điều này cho phép không khí lưu thông tự do trên các vây. Một số động cơ

làm mát bằng không khí cũng sử dụng bộ làm mát dầu để giữ nhiệt độ dầu thấp. VI.

Ưu điểm và Nhược điểm Động Cơ Radial Động Cơ V Động Cơ IN-LINE Động Cơ Opposed Ưu Điểm Động cơ hướng tâm có

Cấu trúc vuông vắn hơn Dài hơn động cơ hình Trọng lượng và kích

tốc độ vòng/phút (vòng

động cơ thẳng hàng giúp chữ V nhưng lại hẹp thước nhỏ hơn, hiệu suất quay trên phút) tối đa

hạn chế tối đa lực ly hơn, vì vậy chúng sử dụng nhiên liệu cao

tương đối thấp, vì vậy tâm.

thường được đặt ngang hơn, đặc biệt là thiết kế

chúng thường có thể dẫn Thiết kế hình V cho (với động cơ I6) để giảm tối giản hơn so với động

động chân vịt mà không phép trọng lực được thiểu tối đa chiều dài cơ 4 kì cùng công suất. cần bất kỳ loại bánh

phân bố đều sang 2 bên của khoang động cơ Với thiết kế không nắp

răng giảm tốc nào . Bởi

vì vậy giảm thiểu tối đa giúp mở rộng tối đa kích máy, trục cam, cò mổ,

vì tất cả các pít-tông

các rung lắc gây ra trong thước khoang hành xupap thì: Động cơ ít nằm trong cùng một mặt

quá trình chuyển động khách. Ngoài ra, do tính phức tạp, có rất ít bộ phẳng nên chúng đều của piston.

nhỏ gọn động cơ I4 có phận chuyển động, kích được làm mát đều và

Cấu tạo góc mở của thể được đặt dọc, hoặc thước nhỏ, trọng lượng

thông thường có thể làm

thiết kế hình V càng lớn đặt ngang với khoang nhẹ. mát bằng không khí.

thì trọng tâm của động động cơ.

-Đạt hiệu suất khủng

Điều đó tiết kiệm trọng

cơ càng thấp, tương tự Không quá đắt để có thể khoảng 55%, vì lực khí

lượng của nước làm mát. như trường hợp của sản xuất, nâng cấp, thay cháy sẽ được tác động

động cơ phẳng khi góc thế, sửa chữa bộ phận, lên cả 2 piston trong

mở đạt tối đa 180 độ chi tiết của động cơ. cùng một xilanh, không

đem lại độ ổn định tối Cấu tạo đơn giản, nhẹ, ít có thất thoát nhiệt như đa.

các chi tiết chuyển động đông cơ I hay V.

Do kết nối với ít xy lanh nhiều. -Sinh ra mômen và hiệu

hơn, trục khuỷu động cơ Tiết kiệm nhiên liệu hơn

suất lớn hơn sơ với động

V cũng ngắn hơn so với loại động cơ chữ V. cơ cùng dung tích động cơ thẳng hàng xilanh. khiến việc thiết kế -Tiết kiệm nhiên liệu chúng bắt buộc phải hơn. chắc chắn hơn và không

-Hiệu quả cao nhờ giảm

cần đến hệ thống trục

thất thoát nhiệt tối đa,

cân bằng để triệt tiêu giảm ma sát.

rung lắc như trường hợp

-Thất thoát nhiên liệu ít động cơ thẳng hàng. hơn do động cơ nén không khí sau đó mới phun nhiên liệu vào. Nhược Điểm Một nhược điểm tiềm

Rộng và nặng hơn động Bị giới hạn dung tích. -Động cơ có thể nạp

tàng của động cơ bố trí

Các lực sinh ra bởi không đầy và thải không

hình tròn là việc các xi cơ thẳng hàng

chuyển động lên xuống sạch nếu như không có

lanh tiếp xúc với luồng

của piston tác động thêm hệ thống tăng áp không khí sẽ làm tăng Tiêu tốn nhiều nhiên

không đều lên trục hoặc siêu nạp. đáng kể lực cản liệu hơn.

khuỷu và làm động cơ bị -Diện tích tiếp xúc nhiệt Nặng và tốn diện tích

rung lắc và trọng tâm quá lớn, đông cơ có thể hơn những động cơ

Động cơ V6 ít cân bằng

cao. Do đó cần thêm bị quá nhiệt khi làm việc khác.

một hệ thống trục cân nếu như hệ thống làm hơn động cơ I6 và V8.

bằng để triệt tiêu sự rung mát không được tối ưu.

Do cấu tạo của động cơ

lắc, cân bằng động cơ.

-Động cơ 2 kì dù là dầu 14

V nên hệ thống xả cần 2 Hoạt động không bền bỉ, nhưng tuổi thọ vẫn

êm bằng loại động cơ I6, tương đối thấp hơn 4 kì.

đường ống xả riêng biệt. V6, V8,…

Động cơ từ V8 – V10 –

V12 đòi hỏi tính đến sự

thiết kế khung chịu lực lớn, trọng lượng tăng

dần, giá thành sản xuất

tăng, mức tiêu thụ nhiên liệu lớn.

Chỉ áp dụng trên những dòng xe cao cấp. Chi phí đắt. 15

CHƯƠNG 2: ĐỘNG CƠ TUỐC BIN

SƠ LƯỢC VỀ ĐỘNG CƠ TUỐC BIN KHÍ (Gas Turbine)

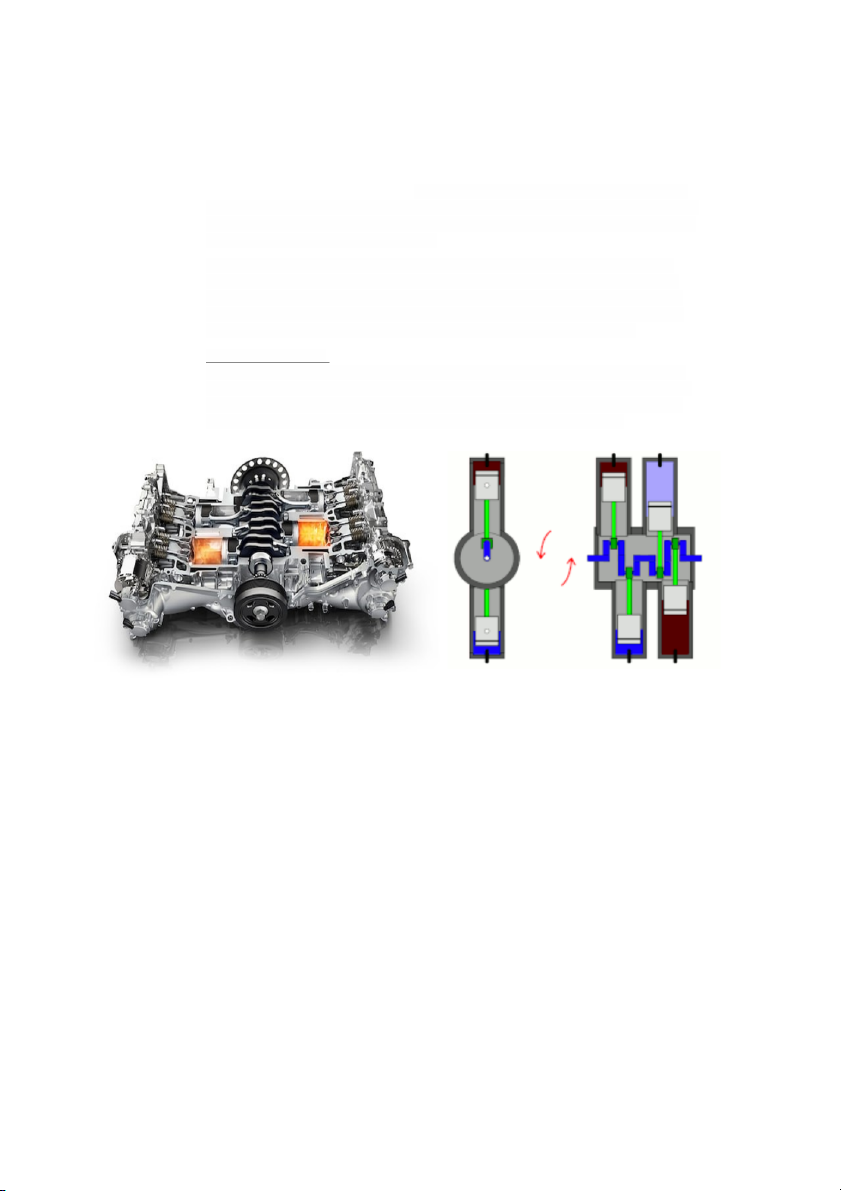

Động cơ tua bin khí (Gas turbine engine) là loại động cơ nhiệt, dạng rotor trong đó chất giãn nở

sinh công là không khí. Gồm ba bộ phận chính là khối máy nén khí (Compressor) dạng rotor

(chuyển động quay); buồng đốt đẳng áp loại hở và khối tuốc bin khí rotor. Khối máy nén và khối

tuốc bin có trục được nối với nhau để tuốc bin làm quay máy nén. Hoạt động bằng cách hút

không khí vào phía trước động cơ bằng cách sử dụng quạt, sau đó động cơ nén không khí, trộn

nhiên liệu với nó, đốt cháy hỗn hợp nhiên liệu với không khí và bắn ra phía sau động cơ, tạo ra

lực đẩy. Trước hết, ta sẽ xem xét từng bộ phận chính trong động cơ xem vai trò của chúng là gì.

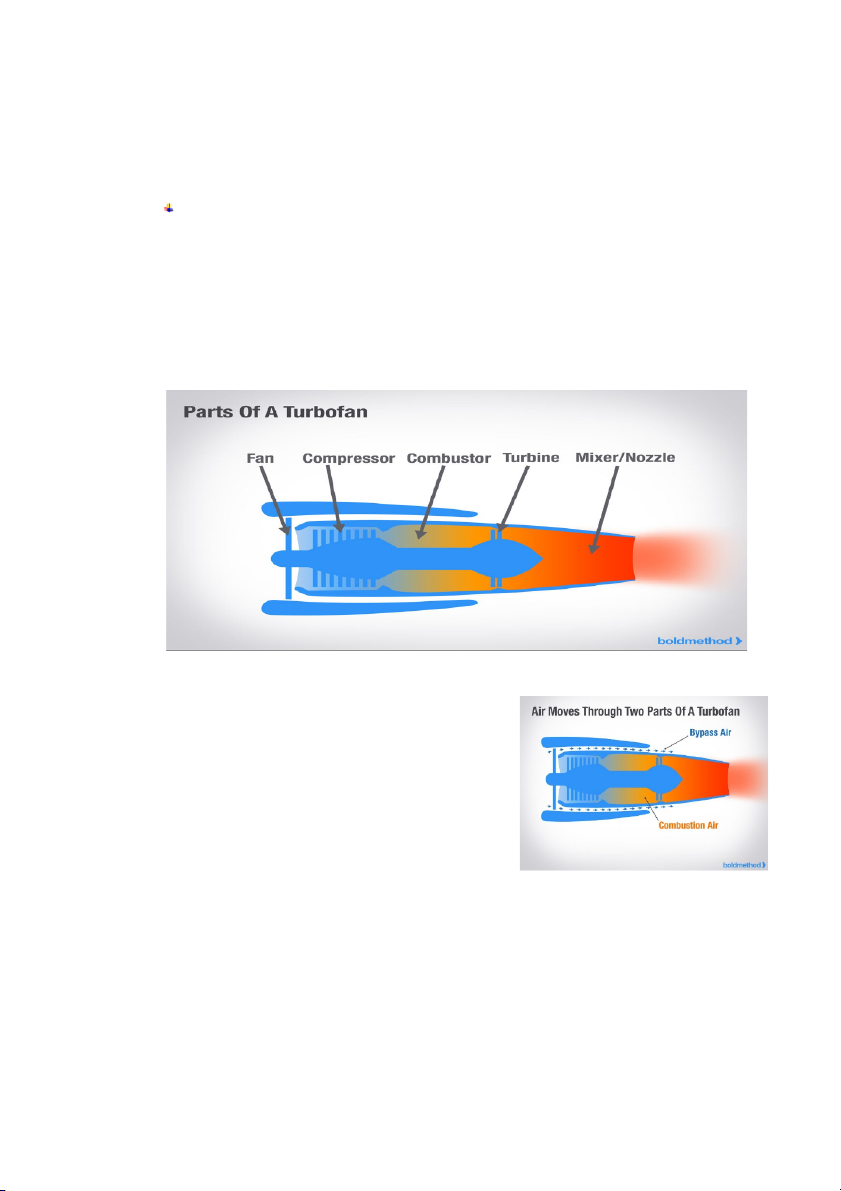

PHẦN 1: CẦU TẠO CHUNG CỦA ĐỘNG CƠ TUỐC BIN I. Cánh quạt (Fan)

Phần đầu tiên của tuốc bin phản lực là cánh quạt. Cũng là

phần có thể nhìn thấy khi nhìn vào mặt trước của một chiếc

máy bay sử dụng động cơ Turbine, thường cánh quạt của

động cơ máy bay sẽ được làm bằng titan

Không khí di chuyển qua hai phần của động cơ. Một phần

không khí được dẫn vào lõi động cơ, nơi quá trình đốt cháy

sẽ xảy ra. Phần không khí còn lại, được gọi là "không khí

vòng" (bypass air), được di chuyển xung quanh bên ngoài lõi

động cơ thông qua một ống dẫn. Luồng không khí này tạo ra

lực đẩy bổ sung, làm mát động cơ và làm cho động cơ hoạt

động êm hơn bằng cách hút sạch không khí thải ra khỏi động cơ. 16 II. Máy nén (Compressor) A. Máy nén hướng trục

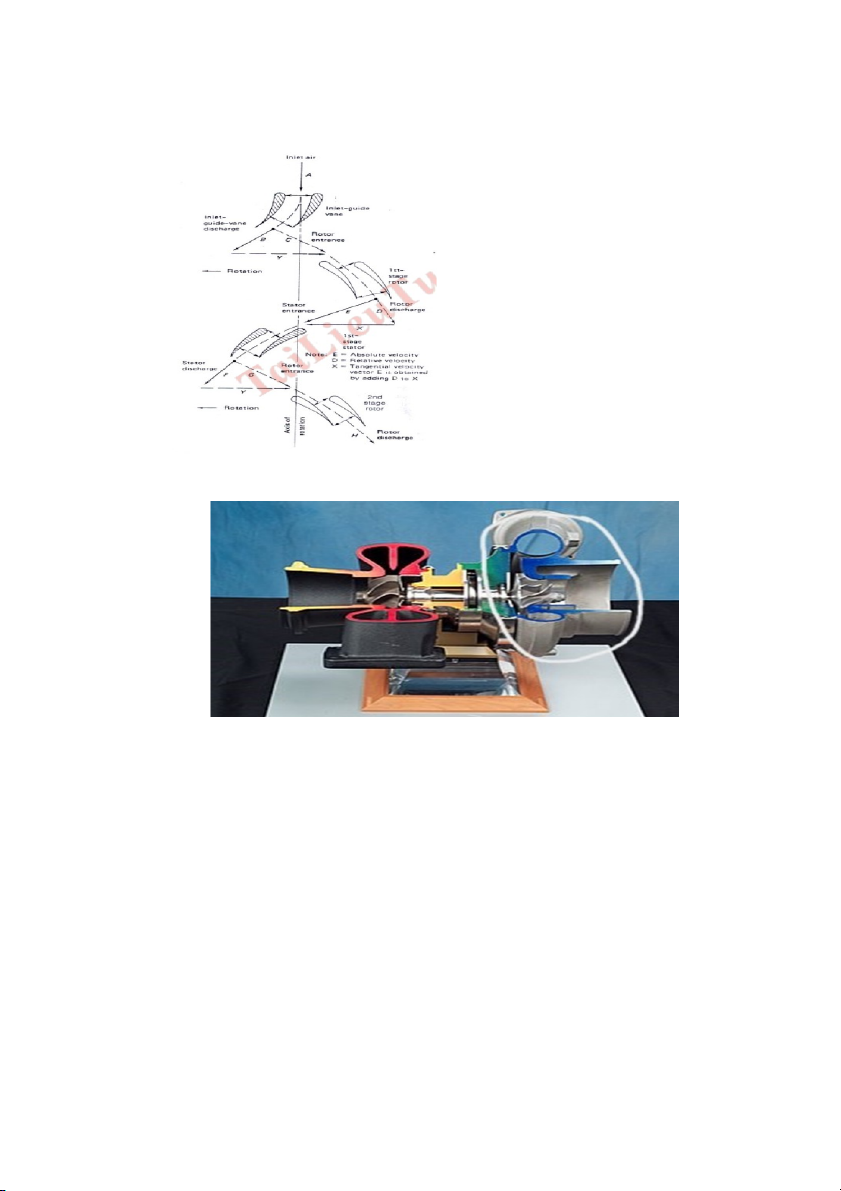

Máy nén được sử dụng trên động cơ tuốc bin là loại máy nén hướng trục, sử dụng một loạt các

cánh quay hình cánh quạt để tăng tốc độ và nén không khí. Nó được gọi là dòng hướng trục, bởi

vì không khí đi qua động cơ theo hướng song song với trục quay các tầng cánh động của động cơ

(ngược với dòng ly tâm).

Khi không khí di chuyển qua máy nén, mỗi bộ cánh

quạt hay tầng nén, sẽ nhỏ hơn một chút, tạo thêm năng

lượng và sức nén cho không khí.

Ngoài ra ở đầu vào của máy nén còn có một bộ các lá

cánh tĩnh hướng dòng (inlet guide vane)

Ở giữa mỗi bộ cánh máy nén là các cánh hình cánh quạt

không chuyển động được gọi là "stato" (có tài liệu gọi

là vane). Các stator này (còn được gọi là cánh gạt hay

cánh tĩnh), làm tăng áp suất của không khí bằng cách

chuyển đổi năng lượng quay thành áp suất tĩnh. Các

stator cũng chuẩn bị không khí để đi vào bộ cánh quay

tiếp theo. Có thể nói là chúng "nắn" luồng không khí.

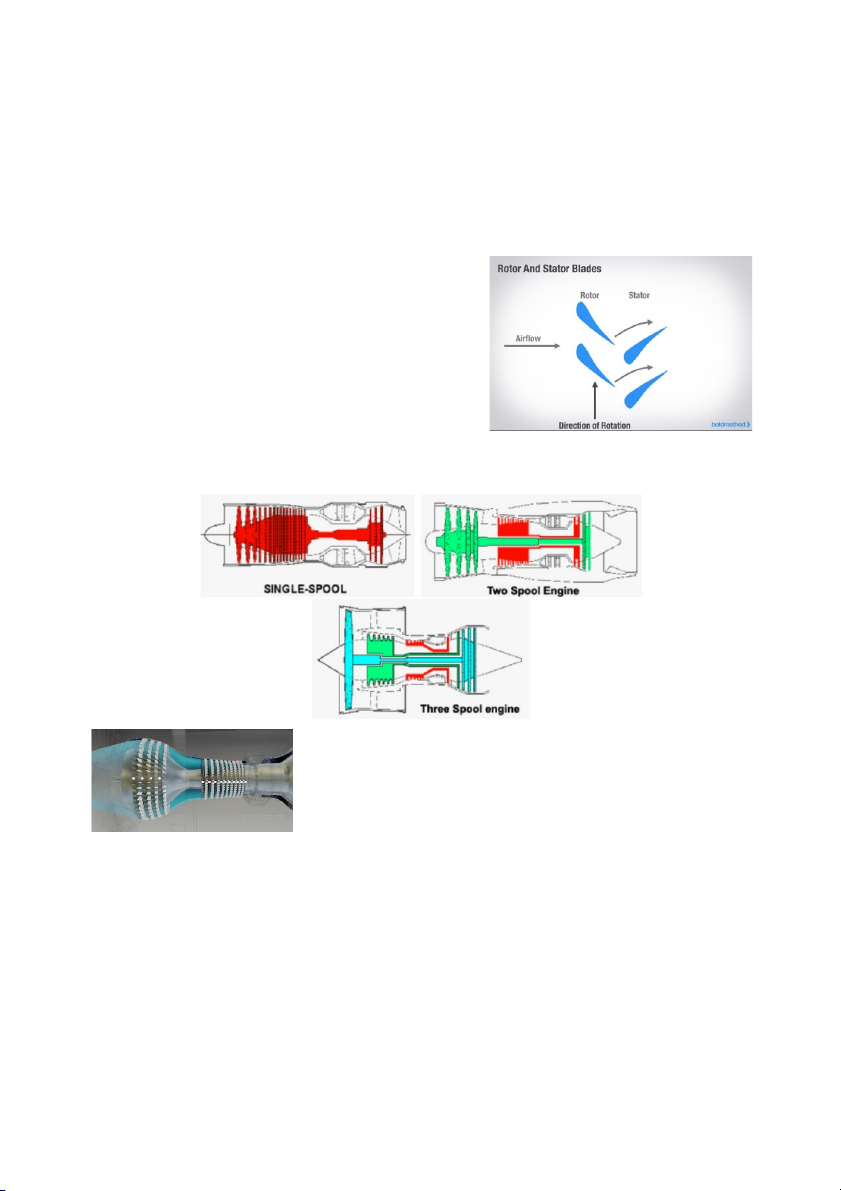

Trong một hệ thống máy nén hướng trục có thế có một, hai hoặc ba guồng (spool). Các guồng

máy nén khác nhau trong hệ thống sẽ có tốc độ quay khác nhau

Mỗi rotor và stator liền kề được gọi là một tầng nén. Trong mỗi động cơ thường sẽ có 4 tầng nén áp thấp và 10 tầng nén áp cao

Một máy nén hướng trục nhiều tầng được

thiết kế ở một chế độ nhất định về lưu

lượng, tỷ số áp suất và vận tốc quay. Tỉ số

nén của mỗi tầng khá thấp, chỉ dao động

trong khoảng 1.1 – 1.2, tuy nhiên do có

nhiều tầng nén nên một máy nén hướng

trục có khả năng nén một lượng lớn không

khí lên áp suất cao. Hiện nay tỉ số nén tối đa của cả hệ thống nén của

động cơ Turbofan là khoảng 45. 17 B. Máy nén li tâm

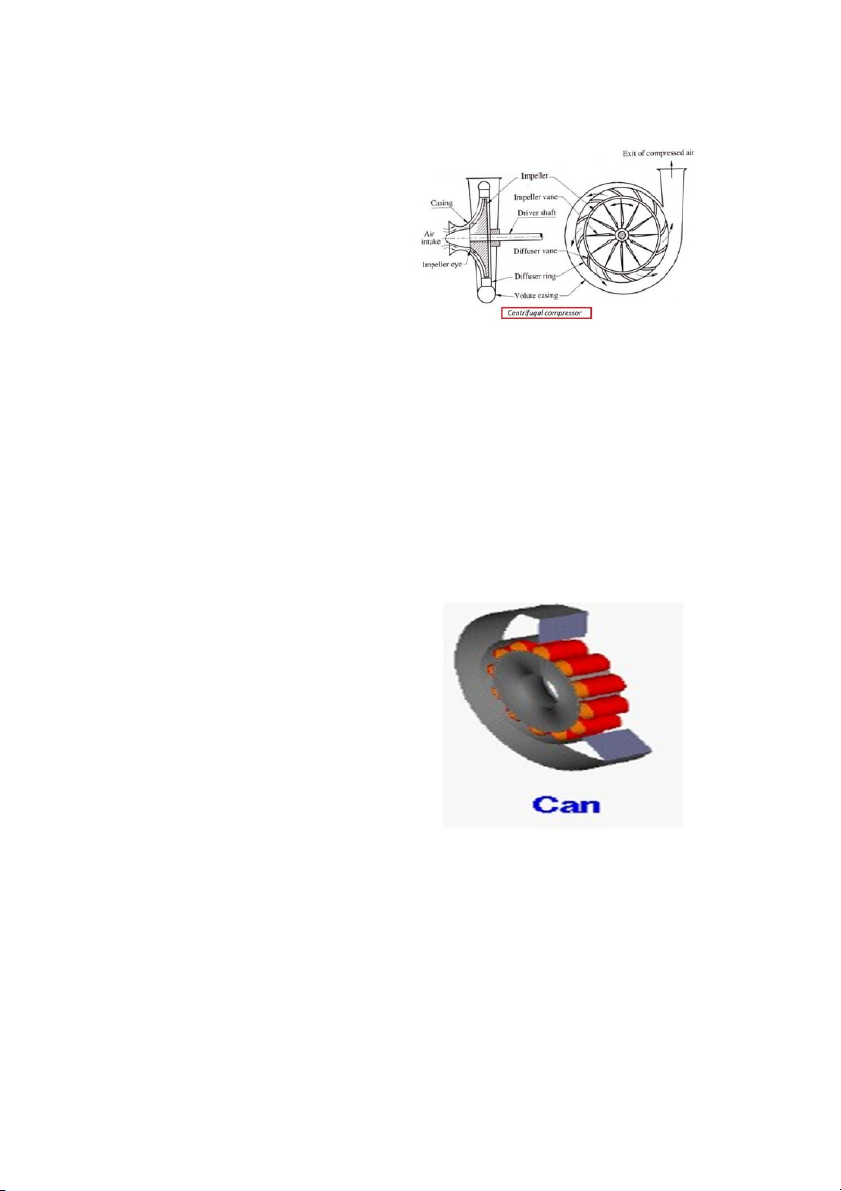

Máy nén ly tâm, đôi khi được gọi là máy nén cánh quạt hoặc máy nén hướng tâm, là một

loại phụ của máy tua-bin hấp thụ công việc đối xứng trục động

Chúng đạt được mức tăng áp suất bằng cách thêm năng lượng vào dòng chất lỏng liên tục chảy qua rôto/cánh quạt.

Động lực học chất lỏng của Bernoulli đóng một vai trò quan trọng trong máy nén ly tâm

Một giai đoạn máy nén ly tâm đơn giản có bốn thành phần (được liệt kê theo thứ tự dòng

chảy): đầu vào, cánh quạt/rôto, bộ khuếch tán và bộ thu. 18

Nguyên lý hoạt động: trường

hợp dòng chảy đi qua đường

ống thẳng để vào máy nén ly

tâm thì dòng chảy hướng trục,

đều và không có dòng xoáy tức

là chuyển động xoáy. Khi dòng

chảy đi qua bánh ly tâm, buộc

dòng chảy quay nhanh hơn khi

nó càng ra xa trục quay. Theo

một dạng của phương trình động

lực học chất lỏng Euler, được

gọi là phương trình bơm và

tuabin , năng lượng đầu vào của chất lỏng tỷ lệ với vận tốc quay cục bộ của dòng chảy

nhân với vận tốc tiếp tuyến cục bộ của bánh công tác.Nhiều trường hợp, dòng chảy rời

khỏi bánh công tác ly tâm đang di chuyển gần với tốc độ âm thanh.Sau đó, nó chảy qua

một máy nén cố định khiến nó giảm tốc. Máy nén cố định là ống dẫn với diện tích dòng

chảy tăng lên, nơi diễn ra quá trình biến đổi năng lượng. Nếu dòng chảy phải được

chuyển hướng về phía sau để đi vào bộ phận tiếp theo của máy, ví dụ như một bánh công

tác khác hoặc một buồng. III. Buồng đốt (Combustor)

Buồng đốt là nơi không khí sau khi đi qua máy nén sẽ được trộn với nhiên liệu sau đó đốt, sản

sinh ra luồng khí nóng có lực đẩy lớn. Buồng đốt cần phải duy trì sự cháy liên tục và ổn định của

hỗn hợp nhiên liệu/không khí khi mà không khí đi qua với tốc độ cực lớn

Trên thực tế, có tới bốn loại buồng đốt được sử dụng cho động cơ Turbine là Annular (buồng đốt

hình khuyên), Can (buồng đốt dạng lon) và Canular. 1. CAN

Can combustor là buồng đốt hình trụ khép

kín. Mỗi "Can" như vậy có vòi phun nhiên

liệu (fuel injector), bộ phận đánh

lửa(ignite), lớp lót(case) và vỏ bọc

riêng(casing). Không khí sơ cấp từ máy nén

được dẫn vào từng hộp riêng lẻ, nơi nó

được giảm tốc, trộn với nhiên liệu rồi đốt

cháy. Không khí thứ cấp cũng đến từ máy

nén, nơi nó được đưa ra bên ngoài lớp lót

(bên trong là nơi diễn ra quá trình đốt

cháy). Sau đó, không khí thứ cấp được đưa

vào, thường là qua các khe trên lớp lót, vào

vùng đốt để làm mát lớp lót thông qua quá

trình làm mát màng mỏng.Trong hầu hết

các ứng dụng, nhiều hộp được bố trí xung

quanh trục trung tâm của động cơ và khí thải chung của chúng được đưa đến (các) tuabin. Lò

đốt kiểu hộp được sử dụng rộng rãi nhất trong các động cơ tua-bin khí thời kỳ đầu, do chúng

dễ thiết kế và thử nghiệm (người ta có thể kiểm tra một hộp duy nhất thay vì phải kiểm tra

toàn bộ hệ thống). Bộ đốt kiểu hộp rất dễ bảo trì, vì chỉ cần tháo một hộp duy nhất, thay vì 19