Preview text:

lOMoARcPSD| 36625228

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT

KHOA ĐIỆN-ĐIỆN TỬ BÁO CÁO

CHƯƠNG 19: CẢM BIẾN ĐO BIẾN DẠNG (STRAIN GAGES) MỤC LỤC

CHƯƠNG 1: GIỚI THIỆU..........................................................5

1.1 Tổng quan và lý do chọn đề tài.....................................................................5

1.2.1. Mục tiêu..................................................................................................5

1.2.2. Nội dung thực hiện................................................................................5

CHƯƠNG 2: NỘI DUNG.......................................................................................6

2.1. Giới thiệu về cảm biến đo biến dạng(Strain Gages)..................................6

2.2. Thông số đo lường dựa trên cảm biến đo biến dạng(Strain Gages)......17

2.3. Phương thức lắp đặt cảm biến đo biến dạng (Strain Gages)..................31

CHƯƠNG 3: KẾT LUẬN.....................................................................................41 lOMoARcPSD| 36625228

4.1 Kết luận........................................................................................................41

4.2 Hướng phát triển.........................................................................................41 TÀI

LIỆU THAM KHẢO.....................................................................................42 LỜI NÓI ĐẦU

Hiện nay, khi chúng ta nhắc tới những thiết bị cảm biến tức là chúng ta nhắc tới

những sản phẩm công nghệ tiên tiến và chúng đang được sử dụng trong nhiều lĩnh

vực của đời sống xã hội như trong sinh hoạt, trong kinh doanh thương mại,trong bảo

mật, trong vận tải, các doanh nghiệp, công nghiệp….Trong đó có rất nhiều loại cảm

biến như cảm biến rung gia tốc giúp chúng ta thu thập và phân tích độ rung từ đó

đưa ra dự đoán về việc bảo trì máy móc, thiết bị. Cảm biến điện dung giúp chúng ta

phát hiện chất lỏng, chất rắn có thể sử dụng để đo mức liên tục của các tín hiệu

ra.Cảm biến từ dùng để đo chuyển động theo vị trí hoặc chuyển động của một đối

tượng chúng rất phổ biến trong công nghiệp và xuất hiện xung quanh chúng ta.Và

một loại cảm biến nữa mà chúng em quyết định tìm hiểu trong đề tài này đó là cảm

biến lực nó hoạt động dựa trên sự biến dạng của nó khi chịu một lực nào đó. lOMoARcPSD| 36625228

CHƯƠNG 1: GIỚI THIỆU 1.1 Tổng quan

Sự bùng nổ của công nghệ kỹ thuật số đã chuyển đổi cách chúng ta sống và làm

việc. Từ việc thưởng thức âm nhạc, sử dụng máy tính, đến việc quản lý hệ thống tự

động và thậm chí là cách chúng ta chăm sóc sức khỏe, công nghệ kỹ thuật số đã lan

rộng đến mọi khía cạnh của cuộc sống.

Với sự phát triển như vậy, chúng ta chỉ cần có một thiết bị thông minh bên

người là bạn có thể đọc được các chỉ số sức khỏe một cách chính xác và chi tiết nhờ

vào những cảm biến được tích hợp vào các thiết bị thông minh. 1.2.1. Mục tiêu

Hiểu biết về các công nghệ cảm biến hiện có trên thị trường

Biết cách ứng dụng từng loại vào các lĩnh vực khác nhau

1.2.2. Nội dung thực hiện

Trong quá trình thực hiện báo cáo với đề tài “Cam biến Strain Gages” nhóm

em sẽ tập trung giải quyết và hoàn thành các nội dung sau:

-Nội dung 1: Giới thiệu về công nghệ cảm biến Strain Gages

-Nội dung 2: Các thông số tính được dựa trên cảm biến Strain Gages

-Nội dung 3: Phương thức lắp đặt CHƯƠNG 2: NỘI DUNG 2.1. Giới thiệu

TS. Thomas Kenny, Khoa Kỹ thuật Cơ khí, Đại học Stanford

Cảm biến điện trở đo biến dạng được sử dụng trong nhiều loại cảm biến. Chúng

cung cấp một cách tiện lợi để chuyển đổi chuyển động (căng) thành tín hiệu điện.

"Đầu ra" của chúng thực chất là một thay đổi về trở kháng. Nó có thể được chuyển

đổi thành tín hiệu điện áp bằng cách kết nối sợi căng vào mạch cầu. Một số cảm biến

chỉ sử dụng một phần tử sợi căng duy nhất trong mạch cầu, cùng với ba tụ trụ cố

định. Một số khác sử dụng hai sợi căng và hai tụ trụ cố định, và các thiết kế gần đây lOMoARcPSD| 36625228

nhất sử dụng bốn sợi căng. Các sợi căng có thể là bất kỳ vật liệu nào, nhưng một số

vật liệu có hiệu suất sợi căng tốt hơn nhiều. Hợp kim kim loại độc quyền và bán dẫn

silic là những vật liệu phổ biến nhất được sử dụng.

Cảm biến điện trở đo biến dạng

Cảm biến điện trở là một thiết bị có khả năng thay đổi trở kháng khi nó bị căng.

Hiệu ứng piezoresistive trong hầu hết các vật liệu có hai thành phần - thành phần

hình học và thành phần trở kháng.

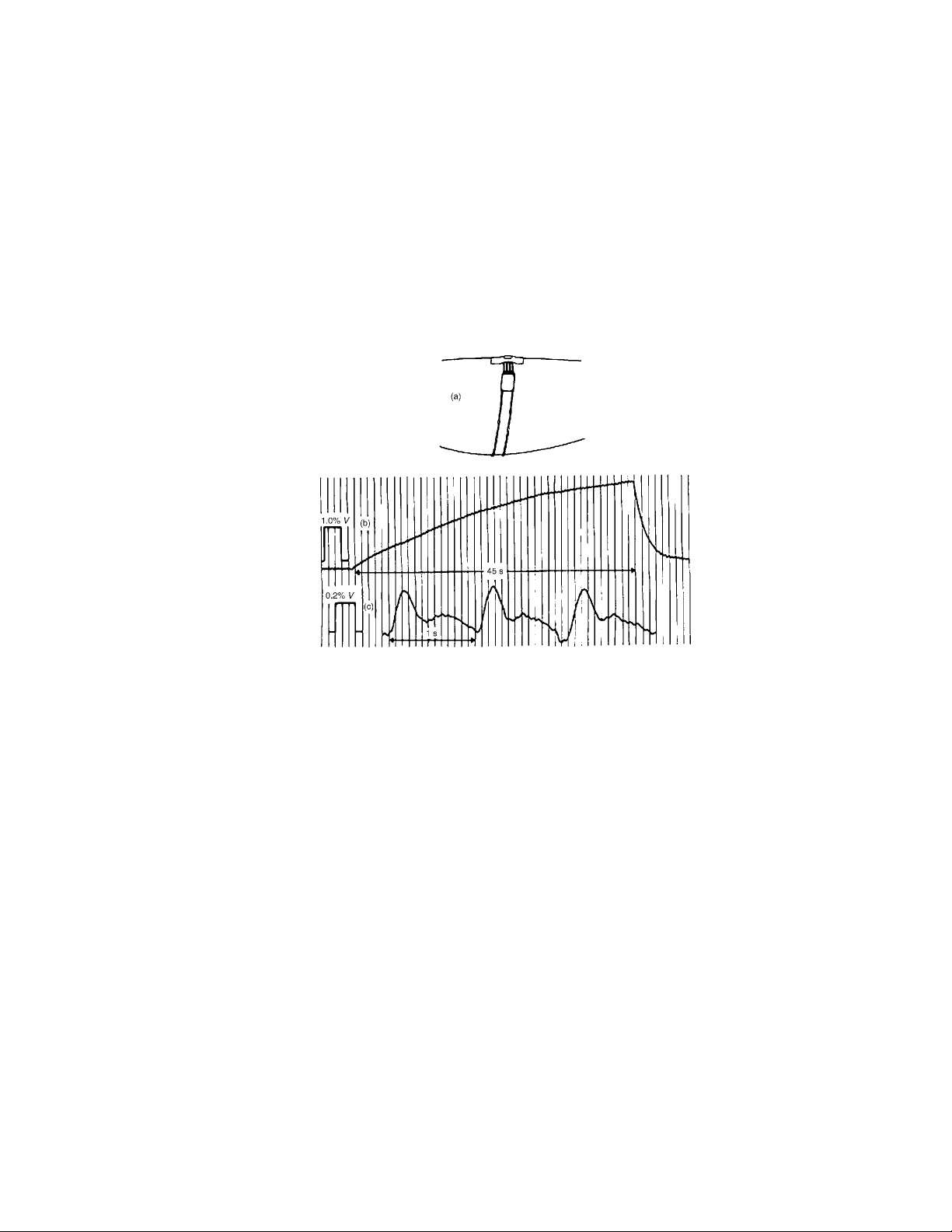

Hình 1.1: Cảm biến biến dạng chất lỏng: ống thủy ngân.

Các thành phần hình học của hiện tượng piezoresistivity đến từ việc một thành

phần bị biến dạng trải qua sự thay đổi trong kích thước. Các thay đổi về diện tích

mặt cắt và chiều dài ảnh hưởng đến điện trở của thiết bị.

Một ví dụ tốt về hiệu ứng hình học của piezoresistivity là cảm biến biến dạng

chất lỏng. Rất nhiều thiết bị như này đã được sử dụng trong quá khứ. Hãy tưởng

tượng một ống đàn hồi được điền chất lỏng dẫn điện, chẳng hạn như thủy ngân. Điện

trở của thủy ngân trong ống có thể được đo bằng cặp điện cực kim loại, một cực ở

mỗi đầu, như được thể hiện trong Hình 1.1. Vì thủy ngân về cơ bản không thể nén

được, các lực được áp dụng dọc theo chiều dài của ống kéo giãn nó và cũng làm

giảm đường kính của ống, với hiệu quả cuối cùng là thể tích vẫn giữ nguyên. Điện lOMoARcPSD| 36625228

trở của cảm biến biến dạng được xác định bởi R = (điện trở của thủy ngân)(chiều dài

của ống)/(diện tích mặt cắt của ống). Ta có Sau đó

Chúng ta định nghĩa một đại lượng gọi là hệ số cảm biến (gage factor) K như sau: Vì

Chúng ta có K = 2 cho một cảm biến biến dạng chất lỏng.

Điều này có nghĩa là sự thay đổi phần trăm trong điện trở là gấp đôi sự thay đổi

phần trăm trong chiều dài. Nói cách khác, nếu một cảm biến biến dạng chất lỏng bị

căng ra 1%, điện trở của nó tăng lên 2%. Điều này đúng đối với tất cả các cảm biến

biến dạng chất lỏng, vì điều duy nhất cần thiết là chất trung gian không thể nén được.

Cảm biến biến dạng chất lỏng đã được sử dụng trong các bệnh viện để đo lường

sự thay đổi áp lực trong máu. Một ống cao su được điền thủy ngân được căng quanh

chiều cẳng của người và sự biến động áp lực được ghi lại trên một bản ghi dòng viền

và hình dạng của xung áp lực được sử dụng để chẩn đoán tình trạng của các động

mạch. Các thiết bị như vậy đã được thay thế bằng các thiết bị cảm biến biến dạng

bán dẫn trong bệnh viện hiện đại, nhưng ví dụ này vẫn thú vị từ một góc độ giới thiệu.

Dây kim loại cũng có thể được sử dụng như cảm biến biến dạng. Tương tự như

cảm biến biến dạng chất lỏng, việc căng dây kim loại thay đổi hình học của nó theo

cách tác động để tăng điện trở. Đối với dây kim loại, chúng ta có thể tính toán hệ số lOMoARcPSD| 36625228

cảm biến như chúng ta đã làm cho cảm biến chất lỏng, ngoại trừ chúng ta không thể

giả định kim loại không thể nén được và không thể giả định điện trở là một hằng số: Sau đó Vì

được định nghĩa là tỉ số Poisson, v, chúng ta có:

Đối với các kim loại khác nhau, đại lượng này phụ thuộc vào các đặc tính vật

liệu và chi tiết của cơ chế dẫn. Nói chung, kim loại có các hệ số cảm biến từ 2 đến 4.

Bây giờ, vì căng thẳng nhân diện tích bằng lực, và sự thay đổi phần trăm trong

điện trở bằng hệ số cảm biến nhân sự thay đổi phần trăm trong chiều dài (biến dạng),

và căng thẳng là mô đun Young nhân biến dạng, chúng ta có: Hoặc lOMoARcPSD| 36625228

Vì vậy, sự thay đổi phần trăm trong điện trở của một cảm biến biến dạng tỉ lệ

với lực được áp dụng và tỉ lệ với hệ số cảm biến chia cho mô đun Young của vật

liệu. Rõ ràng, chúng ta muốn có một sự thay đổi lớn trong điện trở để đơn giản hóa

thiết kế của các phần còn lại của một công cụ đo, vì vậy chúng ta thường thử chọn

đường kính nhỏ, mô đun Young nhỏ và hệ số cảm biến lớn nếu có thể. Giới hạn đàn

hồi của hầu hết các vật liệu là dưới 1%, vì vậy chúng ta thường đang nói về sự thay

đổi điện trở trong khoảng từ 1% - 0.001%. Rõ ràng, việc đo lường các điện trở như

vậy không dễ dàng, và chúng ta thường thấy các cầu điện trở được thiết kế để tạo ra

điện áp có thể được đưa vào mạch khuếch đại. Lớp phủ Bọc kín Lớp mạ đồng

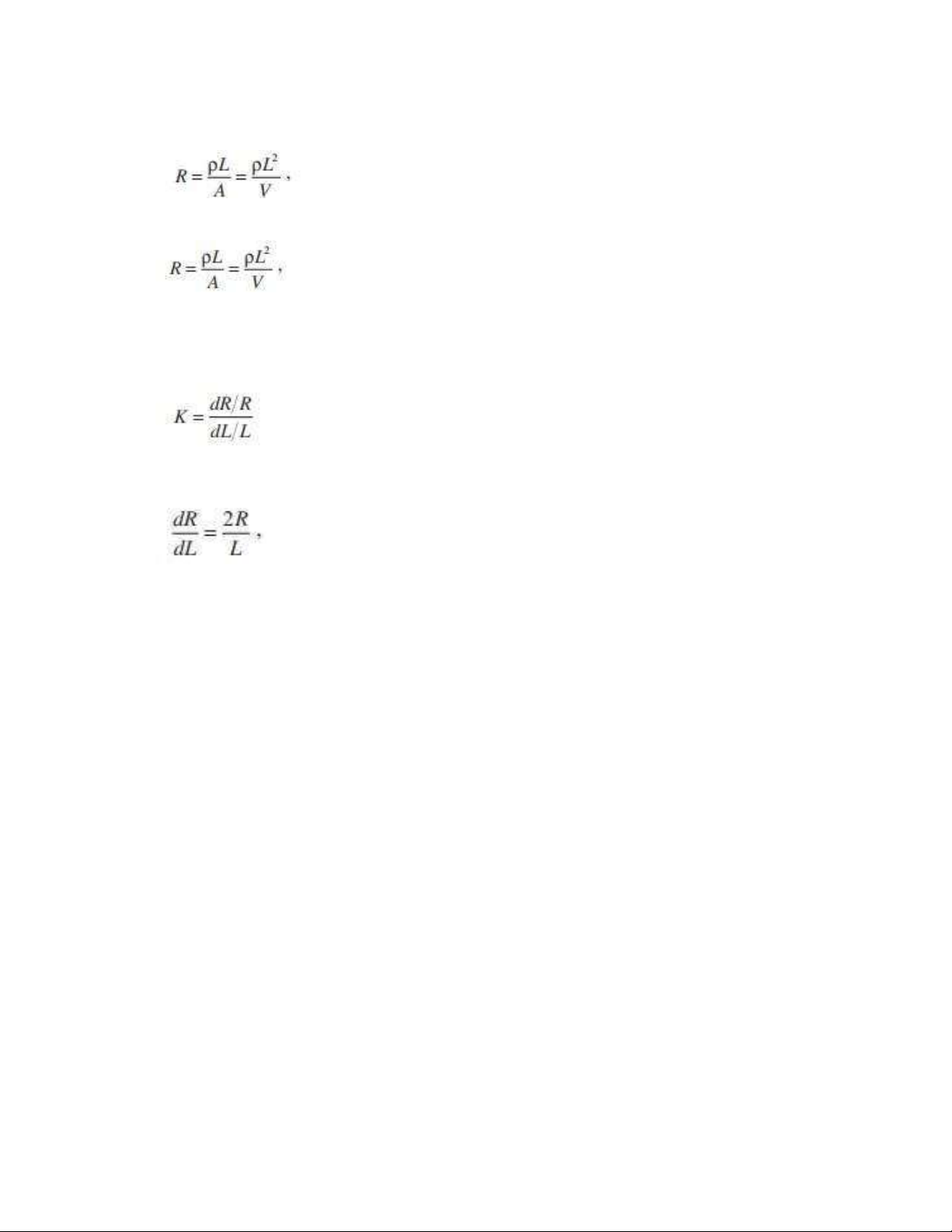

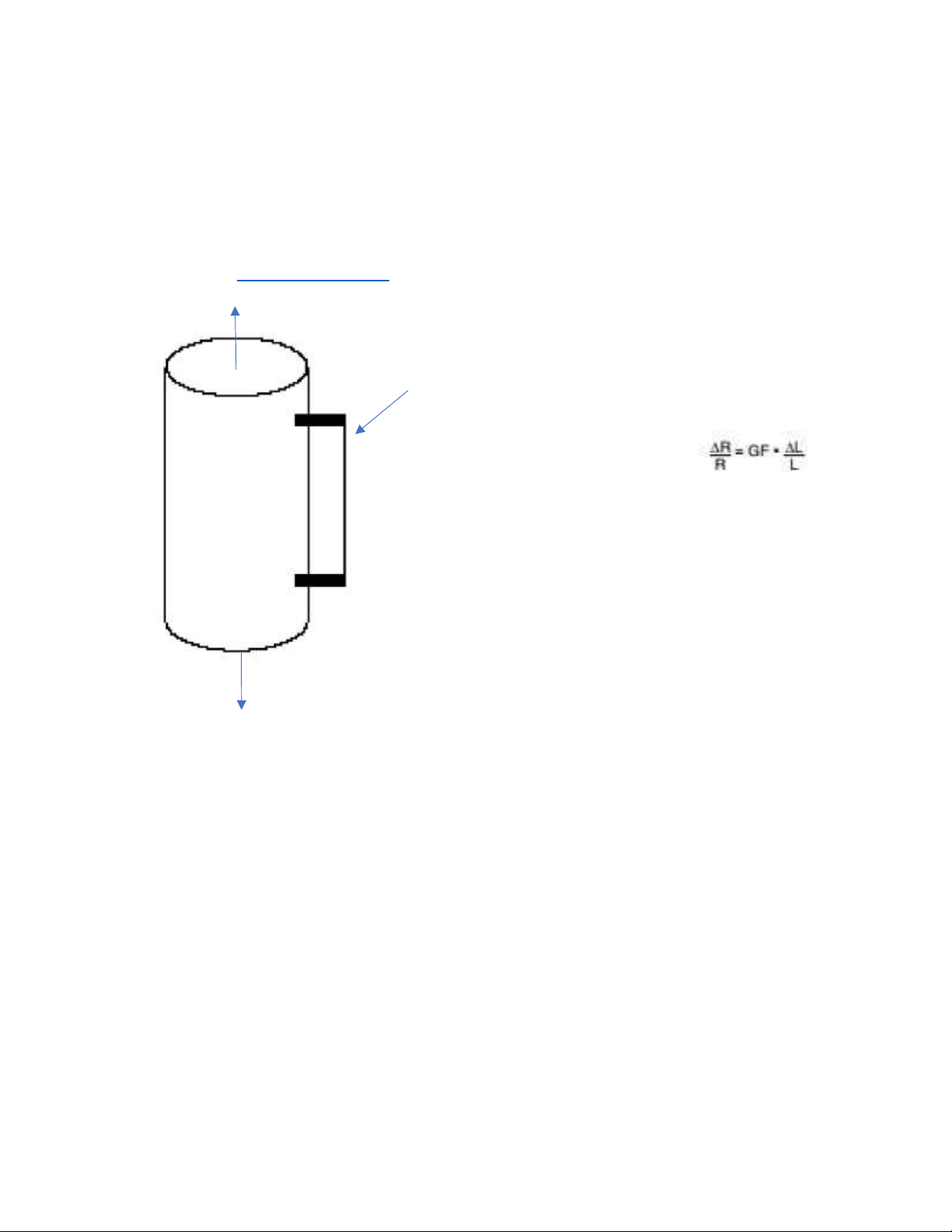

Hình 1.2: Cảm biến biến dạng màng mỏng. (Được cung cấp bởi Vishay.)

Cảm biến biến dạng màng mỏng

Trong nhiều năm qua, đã có một ngành công nghiệp liên quan đến chế tạo và

tiếp thị các cảm biến biến dạng màng mỏng bằng kim loại và các công cụ và thiết bị

cần thiết để gắn những cảm biến này và dây vào các cấu trúc cơ khí khác nhau. Một

bức ảnh của một cảm biến biến dạng màng mỏng được hiển thị trong Hình 1.2. Cảm

biến biến dạng màng mỏng cụ thể này bao gồm một mạng dây kim loại được mô

hình sao cho nó chủ yếu nhạy cảm đối với sự kéo dài theo một hướng. Có sẵn cảm

biến biến dạng từ nhiều nhà cung cấp, và hàng trăm mẫu màng kim loại có thể được lOMoARcPSD| 36625228

lựa chọn, với các mẫu khác nhau cung cấp độ nhạy đối với biến dạng theo các hướng

cụ thể. Trong những năm gần đây, việc sử dụng một điểm đặc biệt là silic đã được

nhiều người áp dụng, bởi vì silic đã được doping là một chất dẫn mà có hệ số cảm

ứng lớn lên đến 200, phụ thuộc vào lượng doping. Điều này tạo cơ hội để tạo ra các

cảm biến biến dạng từ silic và sử dụng chúng để

sản xuất các thiết bị nhạy hơn so với việc sản

xuất trong bất kỳ vật liệu khác.

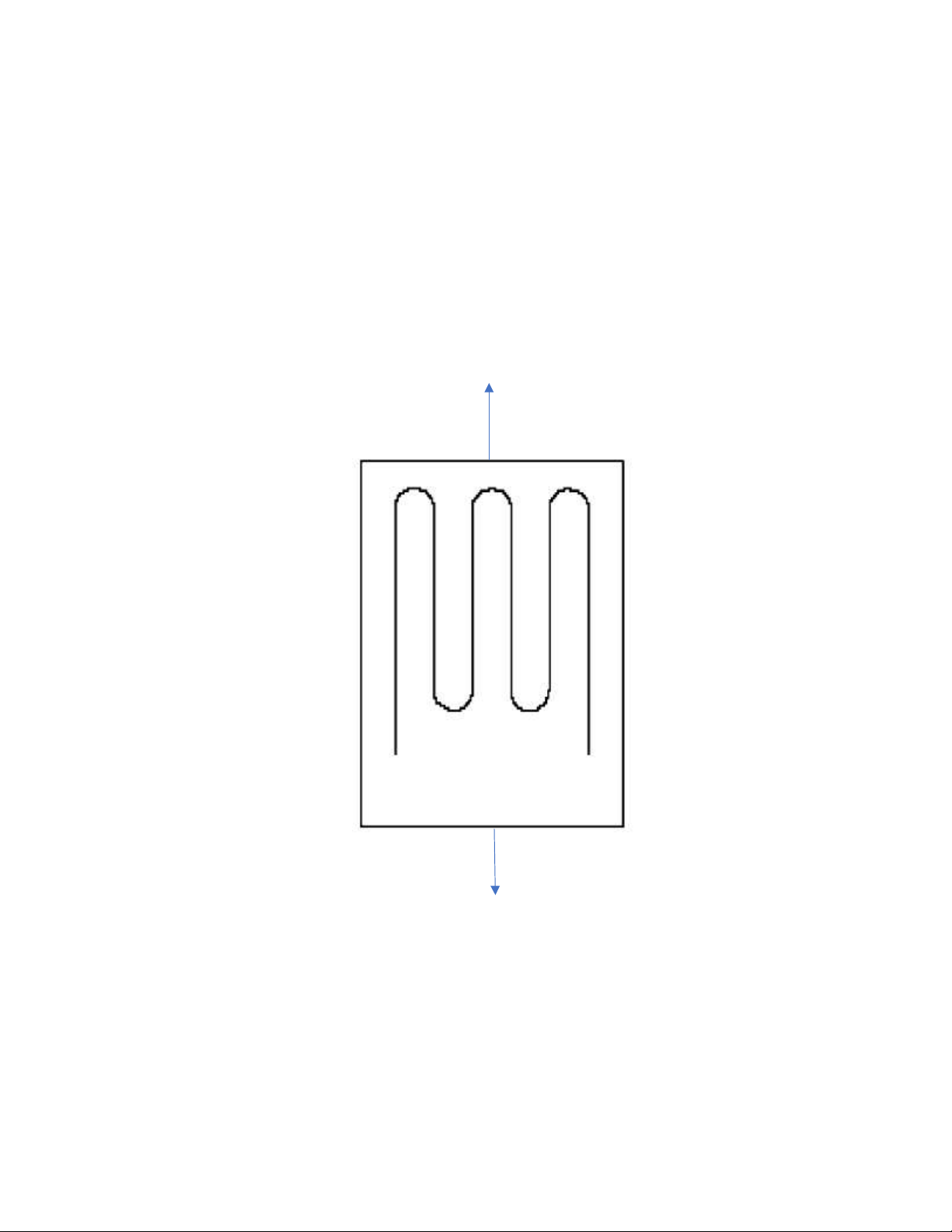

Hình 1.3: Cảm biến biến dạng silic.

(Tiến sĩ Marco Tortonese, luận án tiến sĩ, Đại học Stanford, 1992.)

Các thiết bị vi mô

Một khía cạnh khác của tính tiện ích của silic là trong những năm gần đây, đã

có sự phát triển của một họ các kỹ thuật etsilic cho phép chế tạo các cấu trúc vi cơ

từ wafer silic. Thông thường được gọi là quá trình gia công vi cơ silic, các kỹ thuật

này sử dụng các kỹ thuật mô hình và xử lý trong ngành điện tử để định nghĩa và sản

xuất các cấu trúc vi cơ.

Kỹ thuật gia công vi cơ có thể được sử dụng để chế tạo các thanh cắt giảm điện

trở cho nhiều ứng dụng khác nhau. Nghiên cứu gần đây (Ben Chui tại Stanford và

John Mamin tại IBM Almaden) đã tập trung vào việc phát triển các thanh cắt giảm

điện trở cho các ứng dụng lưu trữ dữ liệu. Trong thiết kế này, một thanh cắt giảm

điện trở dài 100 micron được kéo dọc theo một đĩa polycarbonate với vận tốc 10

mm/s, lên xuống khi đi qua các lõm cấu trúc cấp sub-micron trên bề mặt đĩa. Ý tưởng

này chính là một chiếc kim đĩa có hiệu suất cao. Các thiết bị được hiển thị trong lOMoARcPSD| 36625228

Hình 1.4 là minh họa cho thanh cắt được phát triển cho ứng dụng lưu trữ dữ liệu này.

Kể từ năm 2000, các nhà nghiên cứu tại IBM Zurich, do Vettiger lãnh đạo, đã chế

tạo các mảng thanh cắt giảm điện trở 2 chiều lớn phù hợp cho hệ thống lưu trữ dữ

liệu mật độ cao dựa trên phương pháp này. Cảm biến điện trở Đầu nóng Gờ dữ liệu Di chuyển đĩa

Hình 1.4: Lưu trữ dữ liệu cơ nhiệt AFM. (Luận án của Ben Chui, Tiến sĩ,

được xuất bản năm 1998.)

Có thể nói nhiều về các kỹ thuật này, nhưng hiện tại chúng ta chỉ nêu rõ rằng

các kỹ thuật này có khả năng chế tạo các màng và thanh cắt của silic có độ dày

trong khoảng vài micromet và kích thước bên ngoài từ vài trăm micromet đến

milimet (xem Hình 1.3). Các tính chất cơ học của các cấu trúc này chính xác như

những đặc tính cơ học tổng thể của silic.

Do các kết cấu micro này có thể có cảm biến biến dạng nhạy được gắn trong

đó, dễ thấy rằng một số thiết bị cảm biến hữu ích có thể được chế tạo. Các ví dụ cụ

thể bao gồm các cảm biến áp suất dựa trên cảm biến biến dạng, trong đó một mảng

cảm biến biến dạng có thể được đặt xung quanh viền của một màng mỏng và được lOMoARcPSD| 36625228

kết nối thành cấu hình cầu để tự động loại bỏ các tín hiệu nhiễu và tín hiệu trôi khác từ các cảm biến.

Độ chính xác của đo lường điện trở của cảm biến biến dạng

Độ chính xác của đo lường điện trở của cảm biến biến dạng cũng là một vấn

đề quan trọng. Thông thường, độ chính xác được cải thiện bằng cách sử dụng dòng

điện lớn hơn và tạo ra sự thay đổi điện áp lớn hơn. Tuy nhiên, giới hạn thực tế về

lượng dòng điện có thể sử dụng đến do sự tiêu thụ công suất trong mô-đun cảm

biến. Vì lí do này, các công nghệ kết dính cảm biến biến dạng màng mỏng đã được

tối ưu để tối đa hóa sự dẫn nhiệt từ màng mỏng đến mẫu. Cải thiện khả năng dẫn

nhiệt cho phép sử dụng nhiều dòng điện hơn trong quá trình đo lường.

Nhiều cảm biến biến dạng, đặc biệt là cảm biến biến dạng silic đã được

doping, nhạy cảm đối với thay đổi nhiệt độ. Trong một số trường hợp, hiện tượng

này có thể hữu ích - đặc biệt là nếu ứng dụng cũng cần đo lường nhiệt độ. Tuy

nhiên, thông thường không phải lúc nào cũng như vậy, do đó cần phải bù đắp cho

độ nhạy này. Cách đơn giản nhất để làm điều này là chế tạo các trở kháng tham

chiếu từ cùng vật liệu, và đặt chúng sao cho chúng không cảm nhận tín hiệu biến

dạng. Một cấu hình cầu có thể dễ dàng được sắp xếp để giữ lại độ nhạy biến dạng

trong khi loại bỏ độ nhạy nhiệt độ của một mảng cảm biến biến dạng. Những sắp

xếp như vậy rất quan trọng và dễ dàng được tạo ra, nên rất phổ biến. Ứng dụng

Các cảm biến biến dạng được sử dụng trong các cảm biến nơi mức biến dạng

từ trung bình đến lớn được dự đoán sẽ xảy ra (0,001% - 1%), nơi cần thiết thiết bị

giá rẻ, nơi cần các thiết bị silic vi mô nhỏ gọn, và nơi tín hiệu dự kiến có tần số từ

DC đến vài kHz. Giới hạn tần số xảy ra do cấu hình kết dính của các thiết bị này

thường dẫn đến dung tích ngẫu nhiên lớn, dẫn đến việc lọc ra tín hiệu biến đổi nhanh chóng. lOMoARcPSD| 36625228

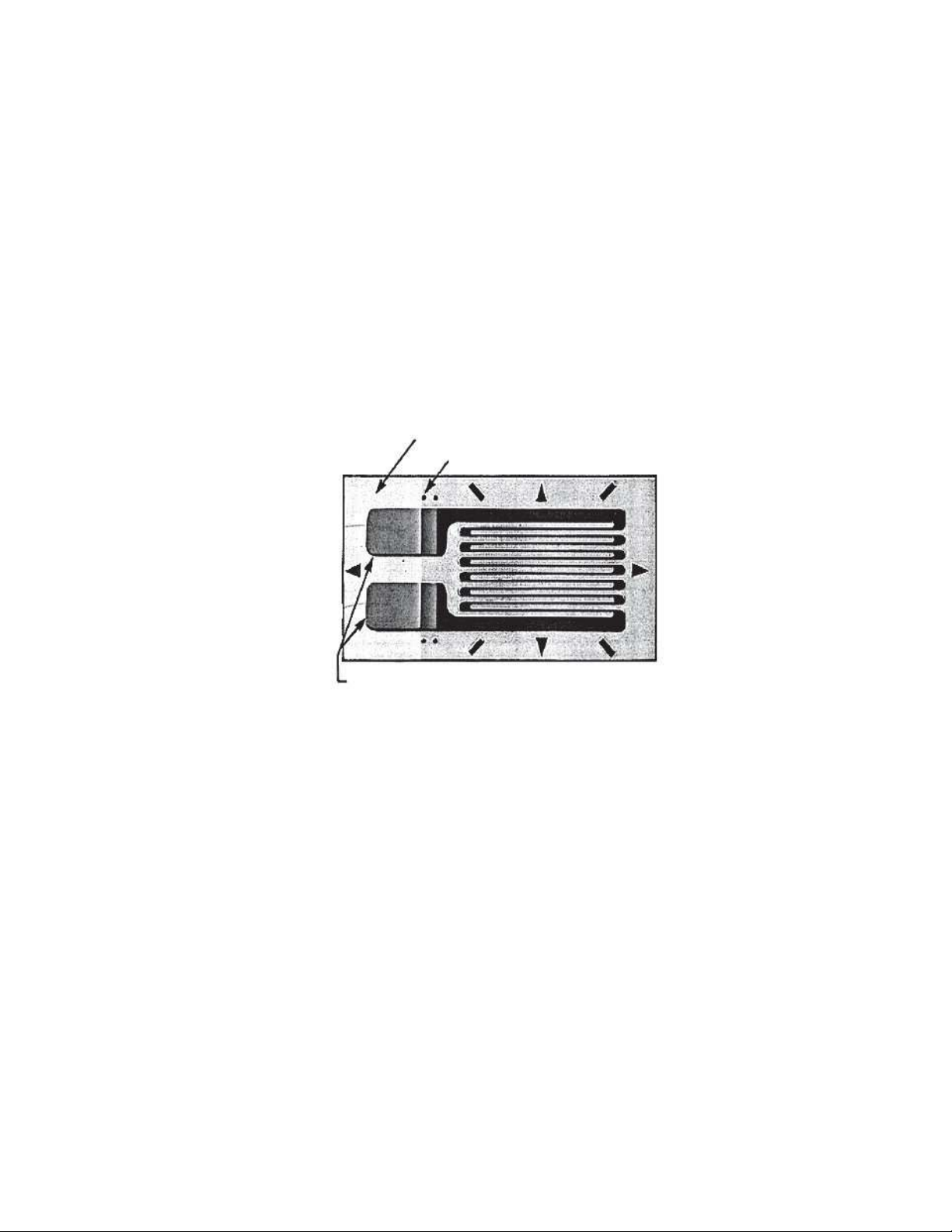

Phép tính ví dụ: Cân biến dạng điện trở

Hình 1.5: Bằng cân biến dạng điện trở (Được chia sẻ từ luận văn tiến sĩ của

Marco Tortonese [Stanford, 1998].)

Bài toán và hình ảnh mô phỏng được lấy từ luận văn của Tiến sĩ Marco

Tortonese, trong đó mô phỏng và vận hành một Atomic Force Microscope (AFM)

dựa trên cân biến dạng piezoresistive đã được mô tả chi tiết. Tính toán độ nhạy của

một bằng cân biến dạng piezoresistive được trình bày ở đây nhằm cung cấp một ví

dụ về tính toán cảm biến biến dạng. Như được thể hiện trong Hình 19.1.5, chúng ta

sử dụng một bằng cân biến dạng piezoresistive để cảm nhận các biến đổi trong

hình dạng một bề mặt đi qua. Kỹ thuật này đã được chứng minh trong Atomic

Force Microscope (AFM) bởi một số sinh viên sau đại học trong nhóm của Cal

Quate tại Stanford. Trong AFM, lực hấp dẫn giữa một đầu nhọn và bề mặt mẫu gây

ra những uốn cong nhỏ của cân. Nếu cảm biến mỏng đến mức đủ, các lực liên quan

đến tương tác nguyên tử giữa các nguyên tử riêng lẻ có thể được đo lường. Mối

quan hệ giữa tải trọng và uốn cong cho một thanh cân đơn giản là Khi

Ở đây, L là chiều dài, T là độ dày và w là chiều rộng. Vì F = kZ, chúng ta có độ cứng: lOMoARcPSD| 36625228

Đối với một biến dạng Z, bằng cân sẽ có một góc uốn cong xấp xỉ là

và do đó, bán kính uốn cong xấp xỉ là

Sự căng trong bề mặt trên của bằng cân được gây ra bởi sự khác biệt về độ dài

hình cung giữa bề mặt trên và dưới.

Căng thẳng được xác định bởi công thức

Đối với một bằng cân AFM điển hình (như được hiển thị trong Hình 19.1.4),

chúng ta có các tham số T = 4 µm, L = 100 µm Do đó

Thực tế, bằng cân không có dạng uốn cong tròn, và căng thẳng tập trung chủ

yếu ở đáy. Nếu chúng ta đặt cảm biến căng thẳng ở đáy, chúng ta có thể mong đợi

một tăng cường căng thẳng từ 5-10 lần, qua đó tăng sự thay đổi điện trở. Với một

mạch điện tốt, ta có thể đo sự thay đổi điện trở nhỏ nhất là một phần trên triệu, vì lOMoARcPSD| 36625228

vậy điều này thực sự là một phép đo hợp lý. Nó không đơn giản, nhưng có thể thực

hiện được. Trong nhiều trường hợp trong AFM, lực cực nhỏ đến 10-10 N được đo

lường, điều này yêu cầu thiết kế mạch điện cẩn thận. lOMoARcPSD| 36625228

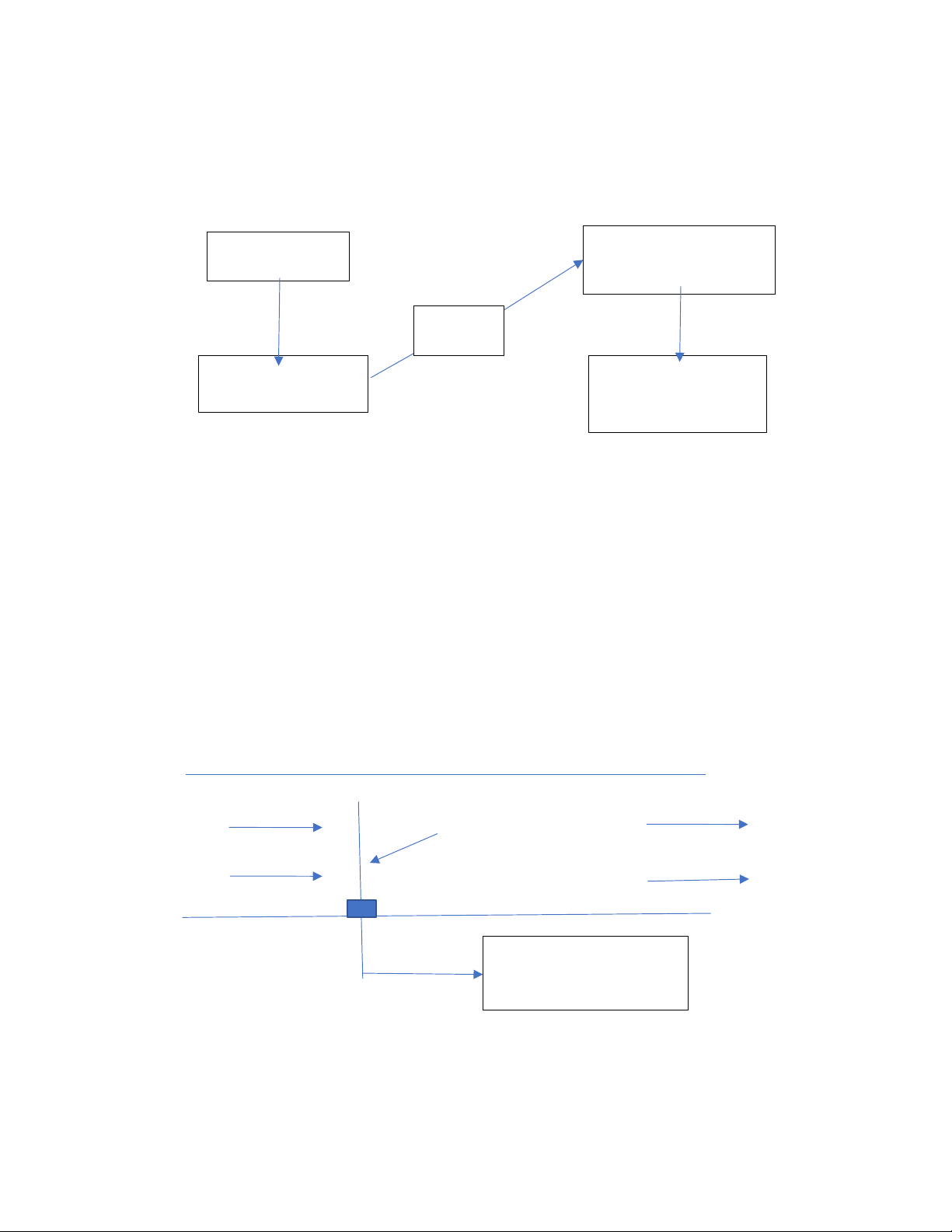

2.2. Đo lường dựa trên cảm biến đo biến dạng

Nhóm kỹ thuật của Analog Devices Walt Kester, Biên tập

Các yếu tố điện phổ biến nhất được sử dụng trong đo lường lực bao gồm cảm

biến căng thẳng điện trở, cảm biến căng thẳng bán dẫn và bộ chuyển đổi

piezoelectric. Cảm biến căng thẳng đo lực một cách gián tiếp bằng cách đo độ uốn

cong mà nó tạo ra trên một vật mang tính chuẩn. Áp suất có thể được chuyển đổi

thành lực bằng cách sử dụng bộ chuyển đổi thích hợp và kỹ thuật cảm biến căng

thẳng sau đó được sử dụng để đo áp suất. Lưu lượng dòng có thể được đo bằng

cách sử dụng đo áp suất chênh lệch, cũng sử dụng công nghệ cảm biến căng thẳng.

■ Căng thẳng: Cảm biến căng thẳng, bộ chuyển đổi piezoelectric

■ Lực: Cảm biến tải trọng

■ Áp suất: Đĩa màng đến lực đến cảm biến căng thẳng

■ Dòng chảy: Kỹ thuật đo áp suất chênh lệch

Hình 2.1: Đo lường dựa trên cảm biến căng thẳng.

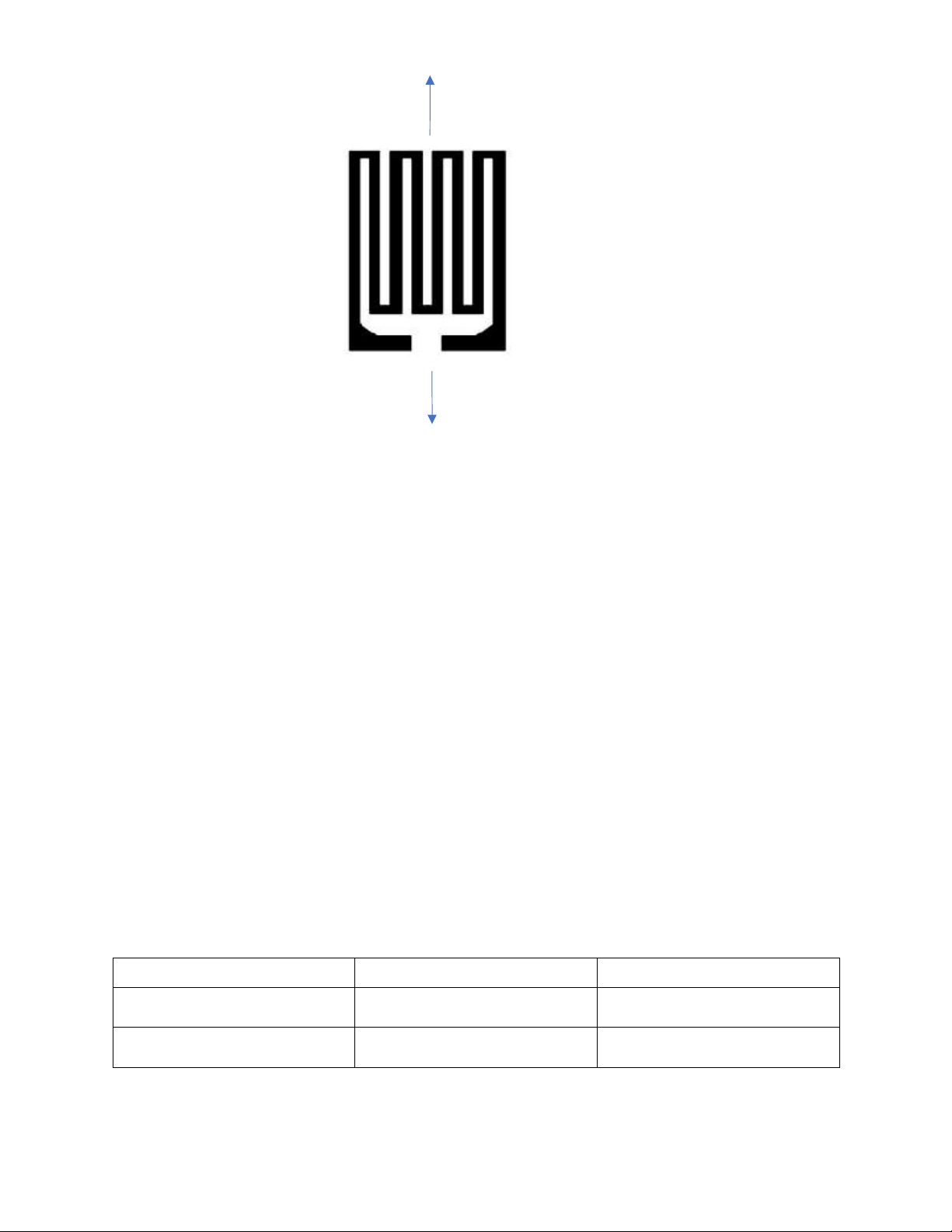

Cảm biến căng thẳng điện trở là một yếu tố điện trở thay đổi chiều dài, do đó

điện trở, khi lực được áp dụng lên cái đế mà nó được gắn vào gây ra căng hoặc

nén. Nó có thể là cảm biến nổi tiếng nhất để chuyển đổi lực sang một biến số điện.

Cảm biến căng thẳng không kết nối gồm một dây được kéo giữa hai điểm như hình

19.2.2. Lực tác động lên dây (diện tích = A, chiều dài = L, điện trở = p) sẽ làm cho

dây dài ra hoặc ngắn lại, gây ra sự tăng hoặc giảm điện trở tỷ lệ theo công thức: R = pL/A Và ∆R/R = GF∆L/L,

trong đó GF = Hệ số cảm biến (từ 2.0 đến 4.5 cho các kim loại và hơn 150 lOMoARcPSD| 36625228

cho bán dẫn). Số hợp đồng ∆L/L là một phép đo của lực được áp dụng lên dây và

được biểu thị bằng microstrains (1µe = 10–6 cm/cm), tương đương với tỷ lệ vạn

phần (ppm). Từ phương trình này, lưu ý rằng hệ số cảm biến càng lớn thì sự thay

đổi điện trở càng lớn tỉ lệ theo đó—do đó, độ nhạy càng cao.

Trích từ Practical Design Techniques for Sensor Signal Conditioning, Analog

Devices, Inc., www.analog.co m . Lực Cảm biến căng dây R = pL GF = DIỆN TÍCH = A HỆ

SỐ CẢM BIẾN 2 ĐẾN 4.5 CHIỀU DÀI = L CHO KIM LOẠI

ĐIỀU CHỈNH ĐIỆN TRỞ = p >150 cho bán dẫn ĐIỆN TRỞ = R ∆L/L = MICROSTRAINS Lực ( µε ) 1 µε = 1•16−8 cm / cm . = 1 ppm

Hình 2.2: Cảm biến căng dây không gắn

Cảm biến căng độ bị gắn được bao gồm một dây mỏng hoặc màng dẫn điện

được sắp xếp theo một mẫu cùng mặt và được gắn vào một cơ sở hoặc bề mặt chịu

lực. Cảm biến thường được gắn sao cho phần lớn chiều dài của dây dẫn nằm trong

hướng căng mà đang được đo. Dây dẫn được gắn vào một cáp dẫn và được kết nối

với nhau. Thiết bị gắn được hữu ích hơn rất nhiều và được sử dụng rộng rãi hơn so

với các thiết bị không gắn.

Có thể nói rằng phiên bản phổ biến nhất là cảm biến loại màng nhôm, được

sản xuất bằng kỹ thuật phết ảnh và sử dụng các loại kim loại tương tự như các loại lOMoARcPSD| 36625228

dây (hợp kim đồng-niken (Constantan), niken-crom (Nichrome), niken-sắt,

platmiền, vv (Xem Hình 19.2.4). Các cảm biến có thành phần cảm ứng là dây có

diện tích bề mặt nhỏ so với mẫu; điều này giảm dòng rò tại nhiệt độ cao và cho

phép tiềm năng cách ly cao hơn giữa thành phần cảm ứng và mẫu. Trong khi đó,

thành phần cảm ứng bằng màng có tỷ lệ diện tích bề mặt với diện tích tiết diện lớn

hơn và ổn định hơn trong điều kiện nhiệt độ cực đoan và tải trọng kéo dài. Diện

tích bề mặt lớn và tiết diện mỏng cũng cho phép thiết bị điều chỉnh theo nhiệt độ

mẫu và tạo điều kiện tản nhiệt cho nhiệt tự tạo ra. Lực

Hình 2.3: Cảm biến dùng dây gắn Diện tích bề mặt nhỏ kết Mất mát thấp Cách ly cao lOMoARcPSD| 36625228 Hình 2.4: Công nghệ ảnh phịch Cảm biến đo bằng lá Diện tích lớn kim loại Nhiệt độ ổn định Mặt cắt mỏng Tản nhiệt tốt

Cảm biến biến dạng bán dẫn sử dụng hiệu ứng piezoresistive trong một số vật

liệu bán dẫn như silic và germani để đạt được độ nhạy cao hơn và đầu ra mức cao

hơn. Cảm biến bán dẫn có thể được sản xuất để có sự thay đổi dương hoặc âm khi

bị căng. Chúng có thể được làm nhỏ về kích thước vật lý trong khi vẫn giữ được

một trở kháng danh định cao. Cầu cảm biến căng bán dẫn có thể có độ nhạy gấp 30

lần so với cầu sử dụng màng kim loại, nhưng dễ bị ảnh hưởng bởi nhiệt độ và khó

đền bù. Sự thay đổi trở kháng theo căng cũng không tuyến tính. Chúng không được

sử dụng rộng rãi như các thiết bị màng kim loại ổn định hơn cho công việc chính

xác; tuy nhiên, trong trường hợp độ nhạy quan trọng và biến đổi nhiệt độ nhỏ,

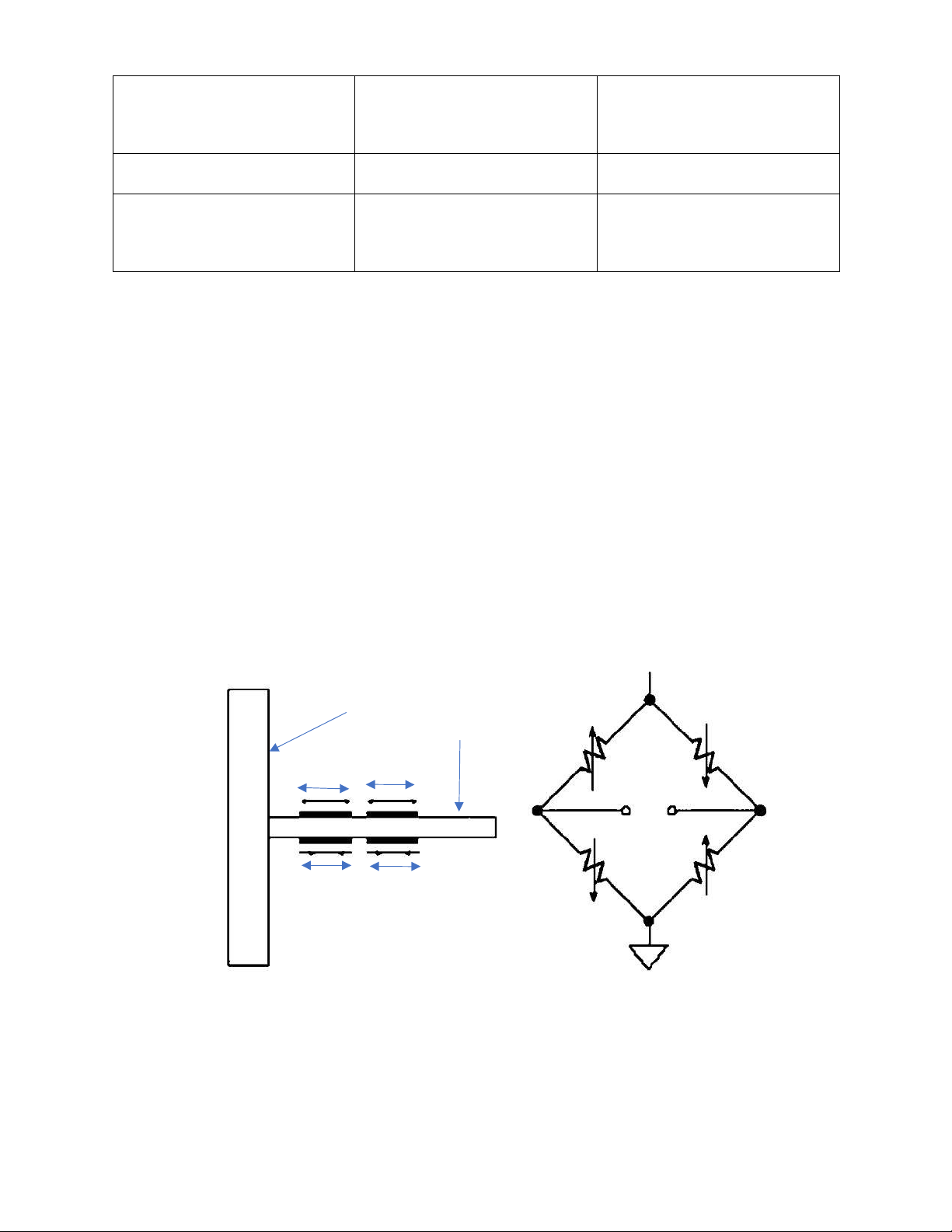

chúng có thể có một số lợi thế. Thiết bị đo tương tự như cầu màng kim loại, nhưng

ít quan trọng hơn do mức tín hiệu cao và độ chính xác giảm của bộ biến đổi. Thông số

Cảm biến kim loại

Cảm biến bán dẫn Phạm vi đo 0.1 đến 40.000 µc 0.001 đến 3000 µc Hệ số đo 2.0 tới 4.5 50 đến 200 lOMoARcPSD| 36625228 Trở kháng, n n 120, 350, 600, …, 5000 1000 đến 5000 1000 đến 5000

Độ chính xác trở kháng 0.1% đến 0.2% 1% đến 2% Kích thước, mm 0.4 đến 150 1 đến 5 Tiêu chuẩn: 3 đến 6

Hình 2.5: So sánh giữa cảm biến căng màng kim loại và cảm biến căng bán dẫn

Cảm biến căng có thể được sử dụng để đo lực, như trong Hình 19.2.6 trong đó

một thanh nằm trên không bị uốn cong một chút do lực tác động. Bốn cảm biến

căng được sử dụng để đo mức uốn cong của thanh, hai trên mặt trên và hai trên mặt

dưới. Các cảm biến được kết nối theo cấu hình cầu tất cả các yếu tố. Cấu hình này

mang lại độ nhạy tối đa và tuyến tính một cách tự nhiên. Cấu hình này cũng cung

cấp sự điều chỉnh bậc một cho sự biến đổi nhiệt độ trong từng cảm biến căng riêng lẻ. Vb Thanh cứng R1 R2 R3 R4

Hình 2.6: Cảm biến lực sử dụng cảm biến căng trên thanh cong uốn.

Cảm biến căng là các thiết bị có trở kháng thấp; chúng yêu cầu mức công suất

kích thích đáng kể để có được mức độ đầu ra điện áp hợp lý. Một cầu cảm biến lOMoARcPSD| 36625228

căng dựa trên cảm biến thường có trở kháng 350 Ω và được chỉ định có độ nhạy

tính bằng mV (milivolt) toàn phạm vi trên mỗi volt kích thích. Một tế bào tải dựa

trên cảm biến căng được tạo thành từ bốn cảm biến căng riêng lẻ được sắp xếp theo

dạng cầu như hình 19.2.7. Với một điện áp kích thích cầu là 10 V và một đánh giá

là 3 mV/V, 30 mV tín hiệu sẽ được cung cấp ở mức tải đầy đủ. Đầu ra có thể được

tăng lên bằng cách tăng kích thích cho cầu, nhưng hiệu ứng tự nhiên nóng là một

hạn chế đáng kể đối với phương pháp này: chúng có thể gây ra đọc sai hoặc hủy

hoại thiết bị. Nhiều tế bào tải có các kết nối "sense" để cho phép điện tử điều kiện

tín hiệu bù đắp cho giảm điện áp DC trên dây. Một số tế bào tải có điện trở nội bổ

sung được chọn để bù nhiệt độ. Hình 2.7: loadcell 6 chân + Vb + cảm biến + Vout -Vout -cảm biến - Vb

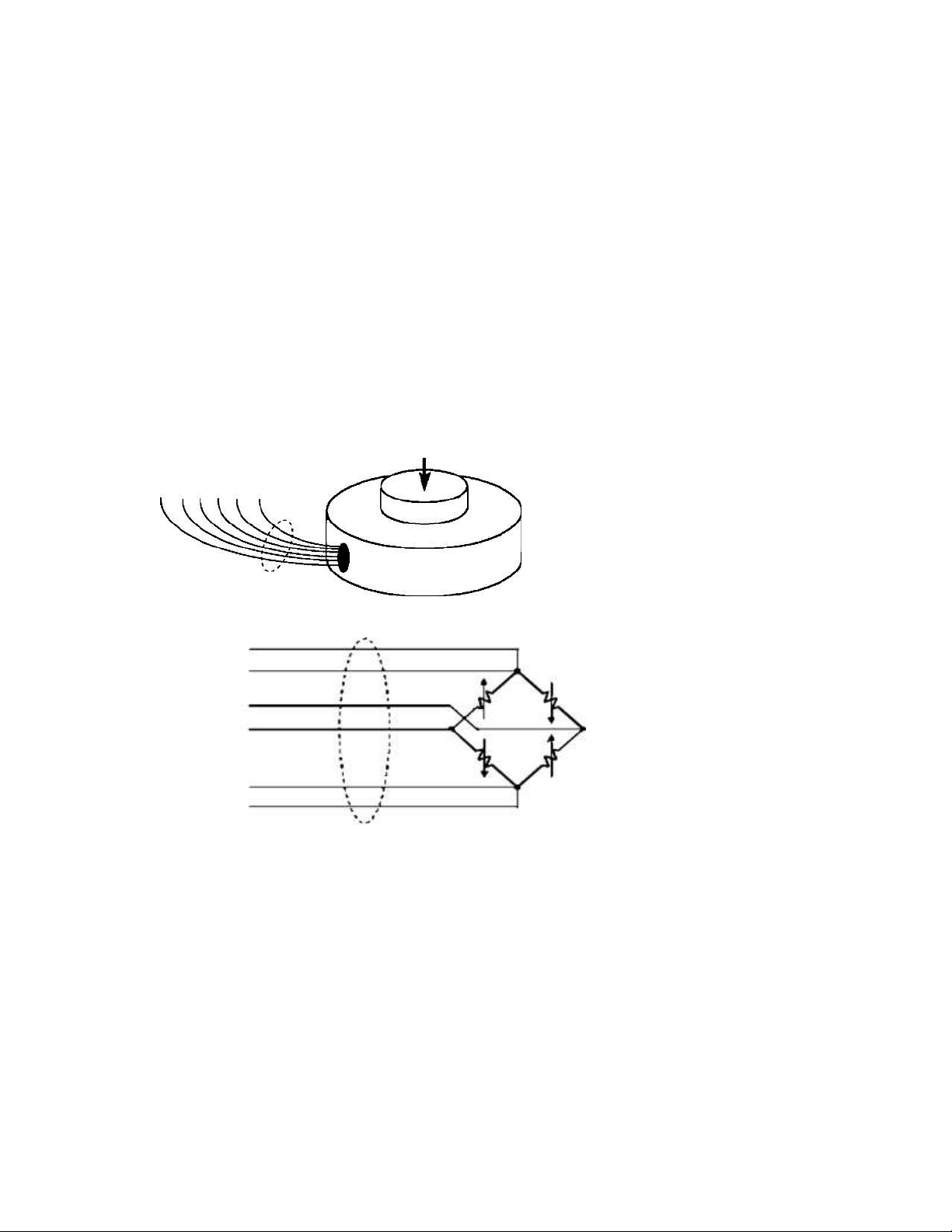

Cảm biến áp suất

Áp suất trong chất lỏng và khí được đo điện tử bằng nhiều loại cảm biến áp

suất. Nhiều bộ chuyển đổi cơ học (bao gồm màng, bình đựng, co giãn, ống

manometer và ống Bourdon) được sử dụng để đo áp suất bằng cách đo một độ dài,

khoảng cách hoặc sự thay đổi vị trí liên quan, và để đo thay đổi áp suất bằng

chuyển động được tạo ra. lOMoARcPSD| 36625228

Đầu ra của giao diện cơ học này sau đó được áp dụng cho một bộ chuyển đổi

điện, chẳng hạn như cảm biến căng hoặc cảm biến piêzoelectric. Khác với cảm

biến căng, cảm biến áp suất piêzoelectric thường được sử dụng cho các phép đo áp

suất tần số cao (như ứng dụng sonar hoặc microphone tinh thể). Nguồn lực Máy đo biến dạng Cơ khí Cảm biến áp lực Tín hiệu điều hòa thiết bị điện tử

Hình 2.8: Cảm biến áp lực.

Có nhiều cách định nghĩa luồng chảy (luồng khối lượng, luồng thể tích, luồng

dòng chảy nhẵn, luồng dòng chảy hỗn loạn). Thông thường, lượng chất lưu chảy

(luồng khối lượng) là quan trọng nhất, và nếu mật độ của chất lỏng là không đổi,

việc đo lường luồng thể tích là một phương pháp thay thế hữu ích và thường dễ

thực hiện hơn. Một lớp cảm biến thường được sử dụng, đo lường tốc độ chảy một

cách gián tiếp, bao gồm việc đo lường áp suất. Hình 19.2.9 cho thấy một lá vane

uốn cong có một cảm biến căng được gắn vào luồng để đo lường tốc độ chảy. Dòng chảy Lá vane uốn cong với cảm biến căng Yêu cầu điện tử

Hình 2.9: Lá vane uốn cong với cảm biến căng được sử dụng để đo tốc độ chảy. lOMoARcPSD| 36625228

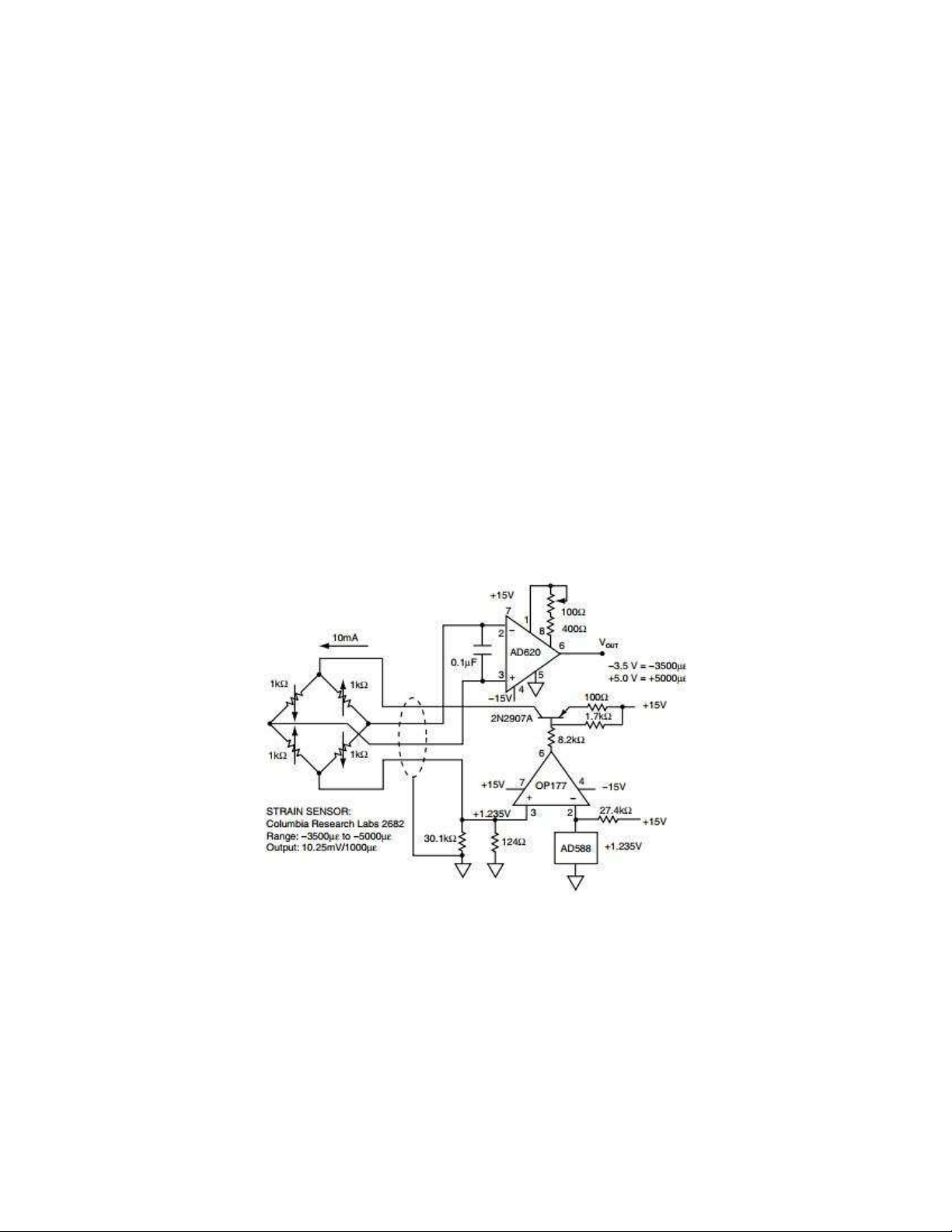

Mạch xử lý tín hiệu của cầu điện tử điều kiện

Một ví dụ về mạch cảm biến mệt mỏi và giám sát căng dây được hiển thị

trong Hình 19.2.10. Cầu đầy đủ là một đơn vị tích hợp có thể được gắn vào bề mặt

mà căng hoặc uốn được đo lường. Để thuận tiện cho việc cảm biến từ xa, nguồn

kích được sử dụng. OP177 điều khiển dòng cầu đến 10 mA xung quanh một điện

áp tham chiếu là 1.235 V. Cảm biến căng sản sinh một tín hiệu đầu ra là 10.25

mV/1000 µE. Tín hiệu được khuếch đại bởi bộ khuếch đại công cụ AD620 được

cấu hình với hệ số khuếch đại là 100. Điện áp căng tối đa có thể được định nghĩa

bằng cách điều chỉnh bộ điều chỉnh khuếch đại 100 Ω sao cho, với độ căng -3500

µE, đầu ra đọc -3.500 V, và với căng +5000 µE, đầu ra đọc +5.000 V. Sau đó, đo

lường có thể được số hóa bằng một ADC có phạm vi đầu vào toàn phạm 10 V. Tụ

điện 0.1 µF qua chân đầu vào AD620 được sử dụng như một bộ lọc EMI/RFI phối

hợp với kháng đo của cầu là 1 kΩ. Tần số góc của bộ lọc là khoảng 16kHz

Hình 2.10: Mạch khuếch đại cảm biến căng chính xác

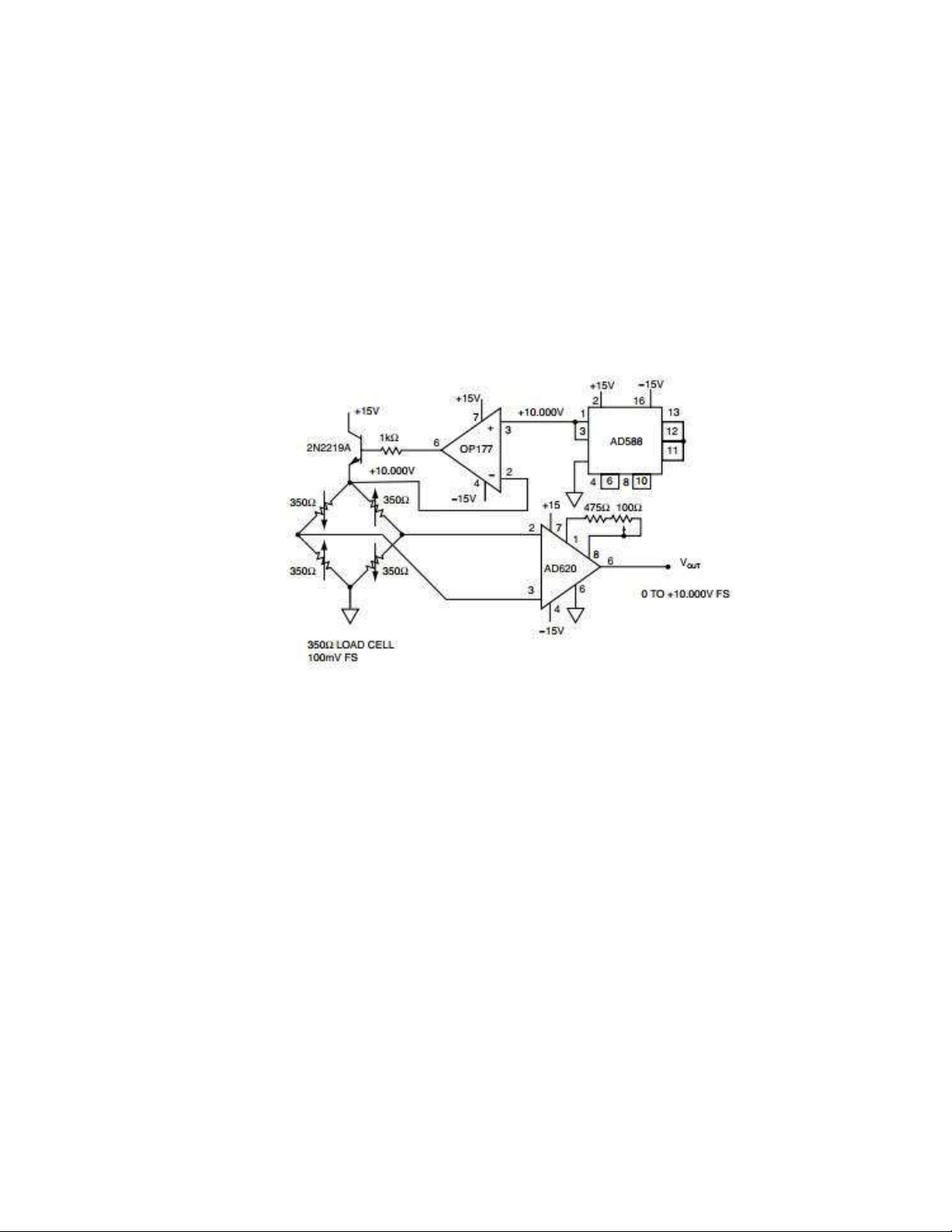

Một ví dụ khác là mạch khuếch đại tải trọng trong hình 19.2.11. Một load cell

điển hình có kháng cầu là 350 Ω. Một nguồn kích cầu 10.000 V được lấy từ một lOMoARcPSD| 36625228

AD588, một tham chiếu điện áp chính xác, với OP177 và 2N2219A được sử dụng

như một bộ đệm. 2N2219A nằm trong vòng lặp phản hồi của OP177 và cung cấp

dòng điều khiển cầu cần thiết (28.57 mA). Để đảm bảo tính tuyến tính được bảo

tồn, một bộ khuếch đại công cụ được sử dụng. Thiết kế này có một số lượng tối

thiểu của các résitor và bộ khuếch đại quan trọng, làm cho toàn bộ việc thực hiện

chính xác, ổn định và tiết kiệm chi phí. Yêu cầu duy nhất là résitor 475 Ω và bộ

điều chỉnh khuếch đại 100 Ω có hệ số nhiệt độ thấp để đảm bảo hệ số khuếch đại

của bộ khuếch đại không thay đổi theo nhiệt độ.

Hình 2.11: Mạch khuếch đại chính xác cho load cell. Như đã

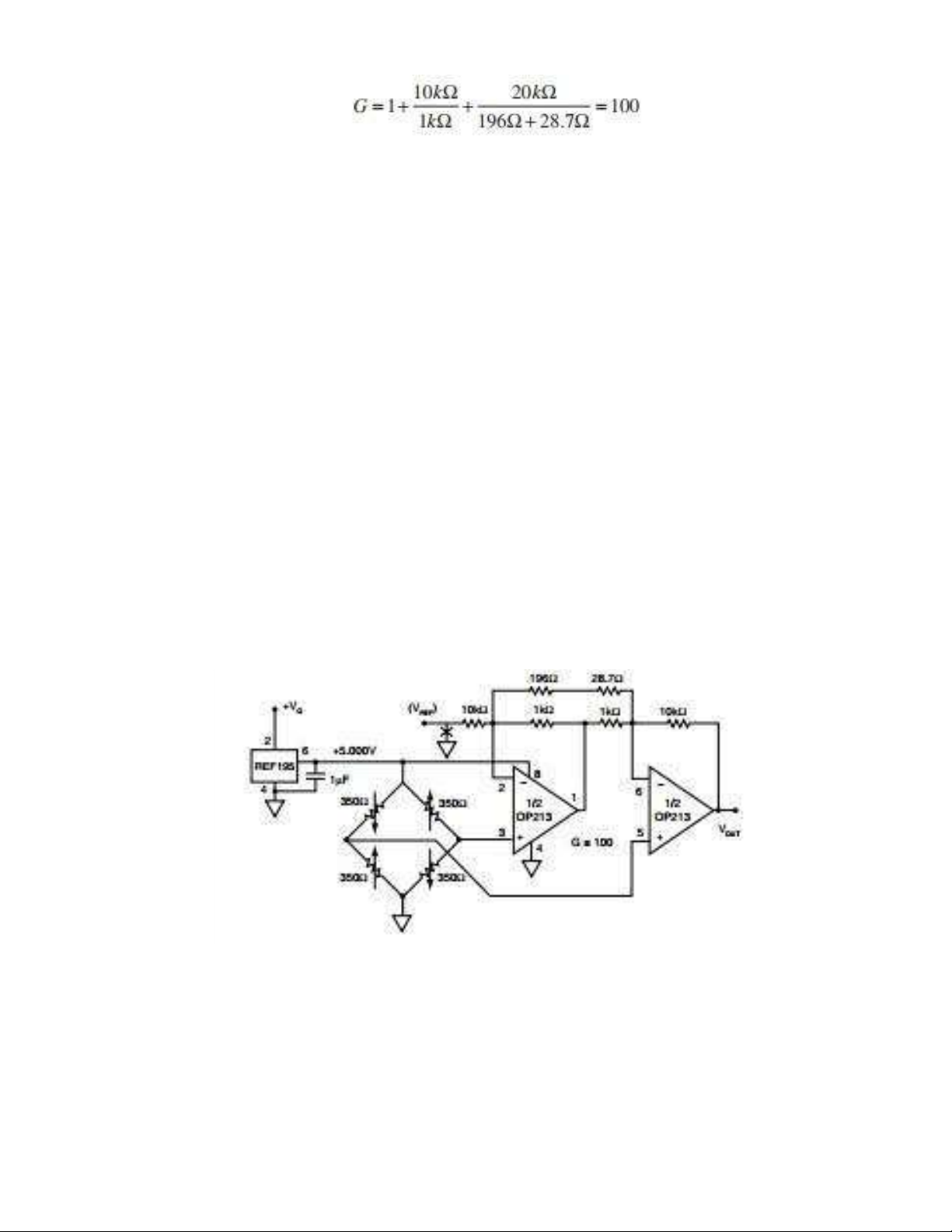

được trình bày trước đây, một load cell chính xác thường được cấu hình như một

cầu 350 Ω. Hình 2.12 hiển thị một mạch khuếch đại load cell chính xác được cấp

nguồn từ một nguồn duy nhất. Điện áp kích cầu cho cầu phải được chính xác và ổn

định, nếu không sẽ gây ra lỗi trong quá trình đo lường. Trong mạch này, một tham

chiếu REF195 5V chính xác được sử dụng như nguồn kích cầu cho cầu. Tham

chiếu REF195 có thể cung cấp hơn 30mA cho một tải, do đó nó có thể kích cầu

cho cầu 350 Ω mà không cần đến một bộ đệm. Hai OP213 được cấu hình như một

bộ khuếch đại trong có hai op amp với một hệ số khuếch đại là 100. Mạng résitor

cài đặt hệ số khuếch đại theo công thức: lOMoARcPSD| 36625228

Để có khả năng loại trừ chế độ chung tối ưu, tỷ số của các điện trở phải chính

xác. Nên sử dụng các điện trở chịu được sai số cao (± 0,5% hoặc tốt hơn).

Đối với tín hiệu đầu ra của cầu không có điện áp, bộ khuếch đại sẽ dao động

trong khoảng ±2,5 mV so với 0V.

Đây là giới hạn đầu ra tối thiểu của OP213. Do đó, nếu cần điều chỉnh điểm

cân bằng, điều chỉnh nên bắt đầu từ một điện áp dương ở VREF và điều chỉnh

VREF xuống cho đến khi đầu ra (VOUT) không thay đổi nữa. Đây là điểm mà bộ

khuếch đại giới hạn việc dao động. Vì thiết kế cung cấp đơn, bộ khuếch đại không

thể cảm nhận các tín hiệu có cấu hình tiếp địa âm. Nếu yêu cầu tính tuyến tính tại

đầu vào 0V hoặc nếu cần xử lý các tín hiệu có cấu hình tiếp địa âm, kết nối VREF

có thể được kết nối với một điện áp ở giữa cấp nguồn (2,5V) thay vì đất. Lưu ý

rằng khi VREF không ở cấp nguồn, đầu ra phải được tham chiếu đến VREF.

Hình 2.12: Bộ khuếch đại tải đơn nguồn

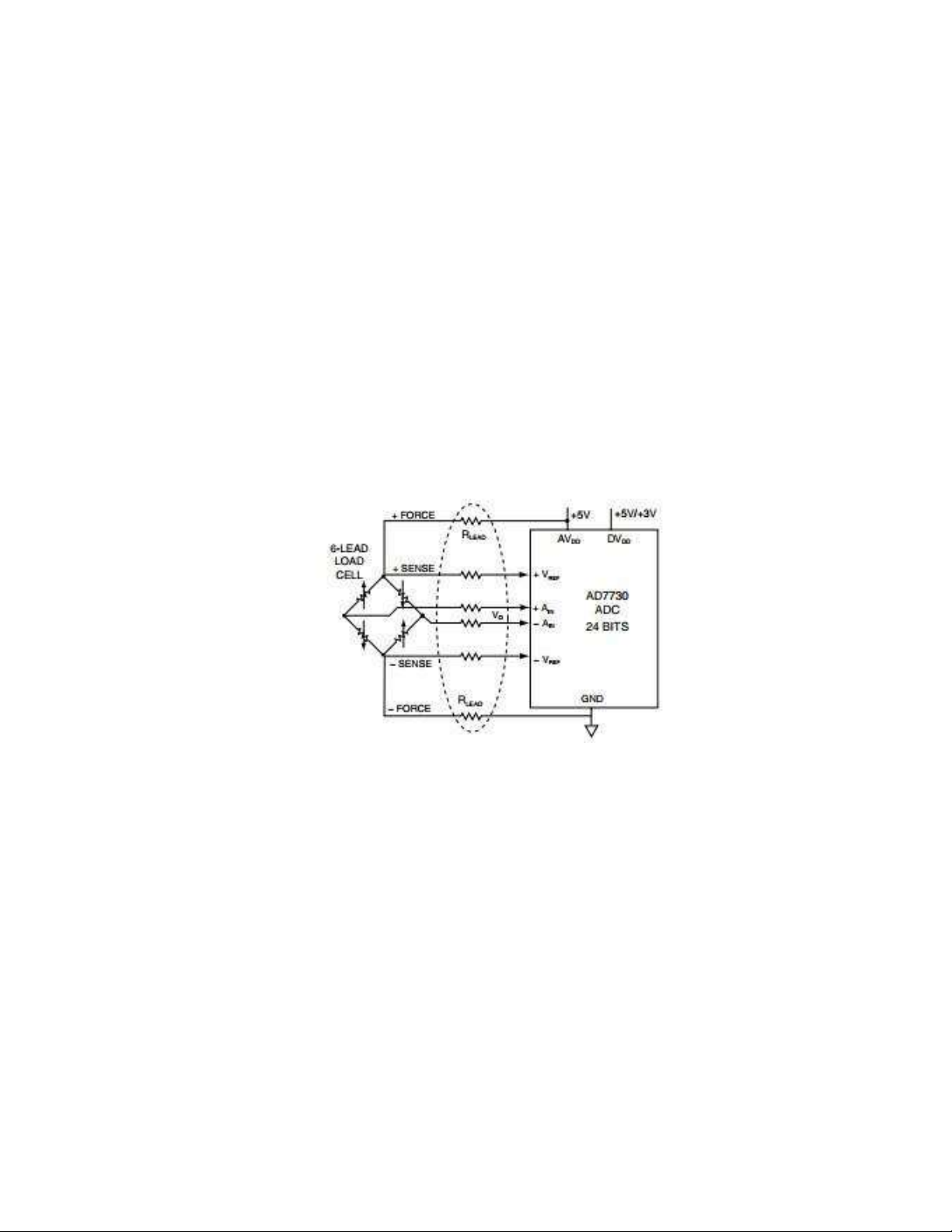

AD7730 là một ADC sigma-delta 24-bit lý tưởng để điều chỉnh trực tiếp đầu

ra của bridge và không yêu cầu mạch giao diện. Sơ đồ kết nối đơn giản được hiển

thị trong Hình 19.2.13. Toàn bộ mạch hoạt động trên một nguồn +5 V duy nhất, lOMoARcPSD| 36625228

đồng thời cũng là điện áp kích cầu cho bridge. Lưu ý rằng đo lường là tỷ lệ vì điện

áp kích cầu của bridge cũng được sử dụng làm tham chiếu cho ADC. Sự biến đổi

trong nguồn +5 V không ảnh hưởng đến độ chính xác của đo lường.

AD7730 có một bộ khuếch đại lấy mẫu có thể lập trình trong nội bộ cho phép

số hóa tín hiệu đầu ra của bridge từ ±10mV với độ chính xác 16-bit. AD7730 có

tính năng tự hiệu chuẩn cả hệ thống cho phép giảm thiểu sai số offset và gain bằng

cách hiệu chuẩn định kỳ. Chế độ "chop" giảm thiểu điện áp offset và ổn định và

hoạt động tương tự như một bộ khuếch đại được ổn định bằng chopper. Độ nhiễu

điện áp đầu vào hiệu quả RTI là khoảng 40 nV rms, hoặc 264 nV peak-to-peak.

Điều này tương ứng với độ phân giải 13 ppm, hoặc khoảng 16.5-bit. Độ tuyến tính

của gain cũng là khoảng 16-bit.

Hình 2.13: Ứng dụng cảm biến tải sử dụng ADC AD7730. ■ Giả định:

◆ Đầu ra full-scale của Bridge là ±10 mV, Kích cầu +5 V

◆ Chế độ "Chop" được kích hoạt

◆ Hiệu chuẩn hệ thống đã được thực hiện: Zero và Full-scale lOMoARcPSD| 36625228 ■ Hiệu suất

◆ Nhiễu RTI: 40 nV rms, 264 nV p-p

◆ Độ phân giải không nhiễu: 80,000 Counts (16.5 bit)

◆ Độ không tuyến tính của gain: 18ppm

◆ Độ chính xác của gain: <1 µV

◆ Điện áp offset: <1 µV

◆ Điện áp offset drift: 0.5 µV/°C

◆ Điện áp gain drift: 2 ppm/°C

◆ Ghi chú: Điện áp offset và gain drift có thể được giảm thiểu bằng cách hiệu chuẩn lại hệ thống.

Hình 2.14: Hiệu suất của ADC cảm biến tải AD7730. Tham khảo:

1. Ramon Pallas-Areny và John G. Webster, Sensors and Signal Conditioning, John Wiley, New York, 1991.

2. Dan Sheingold, Editor, Transducer Interfacing Handbook, Analog Devices, Inc., 1980.

3. Walt Kester, Editor, 1992 Amplifier Applications Guide, Section 2, 3, Analog Devices, Inc., 1992. lOMoARcPSD| 36625228

4. Walt Kester, Editor, System Applications Guide, Section 1, 6, Analog Devices, Inc., 1993.

5. Harry L. Trietley, Transducers in Mechanical and Electronic Design, MarcelDekker, Inc., 1986.

6. Jacob Fraden, Handbook of Modern Sensors, Second Edition,

SpringerVerlag, New York, NY, 1996.

7. The Pressure, Strain, and Force Handbook, Vol. 29, Omega Engineering,

One Omega Drive, P.O. Box 4047, Stamford CT, 06907-0047, 1995. (http://www.omega.com)

8. The Flow and Level Handbook, Vol. 29, Omega Engineering, One Omega

Drive, P.O. Box 4047, Stamford CT, 06907-0047, 1995. (http://www.omega.com)

9. Ernest O. Doebelin, Measurement Systems Applications and Design, Fourth Edition, McGraw-Hill, 1990.

10.Tài liệu AD7730, Analog Devices, http://www.analog.com.

19.3 Các cách lắp đặt cảm biến Strain Gage

George C. Low, HITEC Corporation

Có nhiều phương pháp lắp đặt cảm biến Strain Gage khác nhau mà được đề cập

đến ở nơi khác trong cuốn sách này. Phần này sẽ cung cấp một số chi tiết về mỗi

phương pháp lắp đặt phổ biến hơn sử dụng các loại cảm biến Strain Gage phổ biến

nhất (cảm biến dán bằng lá kim loại và cảm biến dây tự do). Người đọc được khuyến

khích nghiên cứu thêm về các phương pháp mà mình quan tâm, vì không thể đề cập

đến tất cả các kỹ thuật lắp đặt trong phần ngắn này. Hãy nhớ rằng việc lắp đặt cảm lOMoARcPSD| 36625228

biến Strain Gage là một quy trình thủ công, đặc biệt đối với các lắp đặt cảm biến dây

tự do phức tạp, chất lượng của việc lắp đặt phần nào phụ thuộc vào kinh nghiệm của

người lắp đặt và không chỉ dựa trên việc tuân theo đúng các bước cần thiết. Có các

sửa đổi khác nhau cho các kỹ thuật lắp đặt sau đây dựa trên các yêu cầu cụ thể, môi

trường, v.v., nhưng chúng có thể được coi là hướng dẫn chung về kỹ thuật lắp đặt.

Có các phương pháp lắp đặt cảm biến Strain Gage trong đó cảm biến Strain Gage

thực sự được tạo ra trong quá trình lắp đặt. Loại lắp đặt này thường được gọi là

phương pháp phun mạ hoặc phun sputtering. Phương pháp lắp đặt cụ thể này không

được coi là một phần của các phương pháp lắp đặt chung của cảm biến Strain Gage

và chỉ được đề cập ngắn gọn ở cuối phần này. Chúng tôi sẽ phân loại việc lắp đặt

cảm biến Strain Gage thành ba danh mục chính: Phân tích căng thẳng chung, Lắp

đặt cảm biến chính xác và Lắp đặt ở nhiệt độ cao. Phần cuối sẽ nói vắn tắt về các lắp

đặt đặc biệt và đề cập ngắn gọn đến các loại lắp đặt khác.

Lắp đặt phân tích căng thẳng chung (Cảm biến dán bằng lá kim loại)

Đối với phân tích căng thẳng tổng quát, người dùng thường quan tâm chủ yếu

đến việc thu thập dữ liệu căng thẳng / độ đàn hồi một cách nhanh chóng và chính

xác. Các ví dụ về điều này bao gồm xác nhận mô hình FEA, xác nhận thiết kế tổng

quát, phân tích sự cố kết cấu, kiểm tra vòng đời gia tăng đơn giản, v.v. Các cài đặt

như thế này thường không đòi hỏi các phương pháp sản xuất giống như một cảm

biến hiệu suất cao và chính xác (ví dụ: hoạt động sau khi chữa trị).

Phương pháp cài đặt thông thường nhất cho một cảm biến căng bằng kháng

điện bằng lá nhôm kẹp trong danh mục này là sử dụng keo cyanoacrylate tự khô ở

nhiệt độ phòng, bao gồm một chất xúc tác và một chất keo. Loại cài đặt này yêu cầu

một số lượng công cụ và thiết bị tối thiểu cũng như một lượng kinh nghiệm tối thiểu.

Thủ tục cơ bản như sau: a.

Chuẩn bị bề mặt, có thể là một quá trình làm sạch hóa học hoặc kết

hợpgiữa đá mài nhám tinh và làm sạch hoá học. Cần lưu ý rằng trong một số loại lOMoARcPSD| 36625228

kiểm tra, bề mặt được đo không được sửa đổi, điều này yêu cầu chỉ có thể làm sạch bằng chất hóa học. b.

Vị trí trung tâm của cảm biến hoặc các đường chỉ dẫn được tạo trên

bộphận bằng phương pháp mài nhẵn mà không gây ra các nổi hoặc các biến dạng

khác dưới lưới cảm biến sau khi cài đặt. Các ví dụ về điều này có thể đơn giản chỉ

là một cây bút chì, một dụng cụ viết với đầu đồng, v.v. Trong một số trường hợp,

các dòng chỉ dẫn có thể được áp dụng bằng cách sử dụng đánh dấu bằng laser. c.

Cảm biến sau đó được đặt cẩn thận vào vị trí và giữ vững bằng một

mảnhbăng Mylar®. Đôi khi có mong muốn không niêm phong mã giảm giá căng

trên cả bốn bên với băng dính. Điều này để cho phép keo “chèn” được bóp ra và

cung cấp một đường nối đồng nhất không có nổi hoặc túi khí. Cẩn thận tháo lại băng

Mylar với cảm biến chạm vào băng và gập nó trở lại trên chính bề mặt có thể kết

dính của cảm biến căng. d.

Xúc tác được áp dụng vào lớp nền của cảm biến, trong khi keo được áp

dụng vào bề mặt của bộ phận. e.

Gấp cảm biến trở lại vào vị trí, và sử dụng áp lực bằng ngón tay, nhấn và

giữ cảm biến theo hướng dẫn của nhà sản xuất, thường ít nhất một phút.

Ở điểm này, cảm biến căng đã được kết dính vào bộ phận và sẵn sàng cho bước

tiếp theo, đó là gắn dây dẫn. Chiều dài và chất liệu của dây dẫn được chọn dựa trên

yêu cầu kiểm tra và thiết bị đo của người dùng. Một lớp phủ phù hợp cũng phải được

cài đặt để niêm phong cài đặt khỏi môi trường và cung cấp một số bảo vệ cơ học.

Đây là kỹ thuật cài đặt cơ bản nhất và phải chú ý khi chọn cảm biến căng. Các

thông số cần xem xét bao gồm: chiều dài và loại lưới căng, loại nền và lá nhôm, trở

kháng, chỉ số tự điều chỉnh nhiệt độ, v.v. Các ứng dụng phân tích căng tổng quát

cũng có thể sử dụng các hệ thống keo epoxy tự khô có chất lượng cao và khả năng

cao hơn thường được sử dụng trong các ứng dụng cảm biến. lOMoARcPSD| 36625228

Các cài đặt cảm biến chính xác

Các cài đặt này bao gồm nhiều loại cảm biến, từ cảm biến mô-men xoắn đến

cảm biến cắt góc đổ đất đến cảm biến áp suất. Ngoài ra, phần này còn bao gồm việc

chuyển đổi thành cảm biến của các thành phần "trong chỗ" phổ biến bao gồm các

thành phần đã được sửa đổi nhẹ để chấp nhận cảm biến căng và chúng trở thành cảm

biến. Một ví dụ về điều này là "cần đẩy" treo trên một xe đua bánh mở. Trong trường

hợp này, các cần đẩy treo thực tế có một số ô được tiện vào, trong đó cài đặt các cảm

biến căng và chính cần đẩy này trở thành một cảm biến mà đội đua có thể sử dụng

để xác định cài đặt treo tối ưu trước một cuộc đua.

Các loại cài đặt như vậy yêu cầu keo tốt hơn và thường sử dụng keo epoxy khô

nhiệt độ. Có nhiều loại khác nhau tùy thuộc vào nhiệt độ hoạt động của cảm biến,

tính xốp của chất liệu cơ bản của cảm biến, và vân vân.

Thủ tục chung, cho cảm biến căng bằng lá nhôm kẹp, tương tự như các bước

cài đặt phân tích căng tổng quát:

a. Chuẩn bị bề mặt, thường là một quá trình làm sạch hóa học. Một vài

trường hợp cần thiết phải thực hiện xử lý bề mặt để đảm bảo một bề mặt không bị ô nhiễm.

b. Vị trí trung tâm của cảm biến được đánh dấu trên bộ phận sử dụng một

phương pháp mài nhẵn mà không gây ra bất kỳ nổi hoặc các biến dạng

khác. Các ví dụ về điều này có thể đơn giản là một cây bút chì, một dụng

cụ viết với đầu đồng, v.v. Trong một số trường hợp, các dòng chỉ dẫn có

thể được áp dụng bằng cách sử dụng đánh dấu bằng laser.

c. Cảm biến được đặt cẩn thận vào vị trí và giữ vững bằng một mảnh băng

Mylar tape. Đôi khi có mong muốn không niêm phong mã giảm giá căng

trên cả bốn bên với băng dính. Điều này để cho phép keo “chèn” được bóp

ra và cung cấp một đường nối đồng nhất không có nổi hoặc túi khí. Cẩn lOMoARcPSD| 36625228

thận tháo lại băng Mylar với cảm biến chạm vào băng và gập nó trở lại trên

chính bề mặt có thể kết dính của cảm biến căng.

d. Keo được áp dụng lên bề mặt của cảm biến, rồi để khô tự nhiên theo

hướng dẫn của nhà sản xuất.

e. Gấp cảm biến trở lại vào vị trí, đặt một miếng cao su có kích thước phù hợp và kẹp chặt.

f. Một phần quan trọng của quá trình cài đặt là sử dụng áp suất kẹp đúng để

kẹp cảm biến. Mỗi loại keo có một áp suất kẹp khuyến nghị cho các ứng

dụng cảm biến chính xác. Nên lưu ý rằng một số ứng dụng yêu cầu áp suất

cao hơn so với áp suất khuyến nghị. Kẹp cũng nên được hiệu chỉnh và thiết

kế phù hợp để cho phép kẹp và tháo kẹp hiệu quả nếu được sử dụng cho

loại công việc sản xuất. Cảm biến cố kẹp sau đó được đặt trong lò nướng

và được gia tốc tại một tỷ lệ được kiểm soát đến n

g. Bước tiếp theo trong quy trình là post cure. Điều này rất quan trọng để

đảm bảo hoạt động ổn định của bộ chuyển đổi trong thời gian dài. Sau khi

hoàn tất quá trình cure, hãy để bộ chuyển đổi nguội và gỡ bỏ kẹp. Đặt bộ

chuyển đổi trở lại trong lò nướng và thực hiện post cure bộ chuyển đổi

(không kẹp) ở nhiệt độ cao hơn 50°F so với nhiệt độ cure hoặc nhiệt độ

hoạt động tối đa, tùy thuộc vào nhiệt độ nào cao hơn.

h. Sau khi lắp đặt, các cảm biến được kết nối theo cách phù hợp, thường là

cấu hình cầu Wheatstone. Còn lại các bước sản xuất bộ chuyển đổi sẽ được

thực hiện nhưng nằm ngoài phạm vi của phần này.

Cài đặt ở nhiệt độ cao

Các cài đặt trong danh mục này áp dụng cho việc sử dụng ở nhiệt độ khoảng

700°F trở lên. Vì vậy, chúng yêu cầu sử dụng cảm biến biến dạng dây sợi tự do. Cần

lưu ý rằng ở những nhiệt độ cao này, các đo lường chính xác chỉ có thể được thực lOMoARcPSD| 36625228

hiện đối với các đo lường động, không phải đo lường tĩnh. Một số đo lường tĩnh

được cho là đã được thực hiện lên đến 1200°F, nhưng tác giả không biết độ chính

xác và khả năng lặp lại của những đo lường đó là như thế nào.

Dưới đây là các quy trình chung cần được tuân theo cho việc áp dụng cảm biến

biến dạng dây sợi tự do. Tương tự như các danh mục cài đặt khác, có thể có những

biến thể dựa trên yêu cầu về vật liệu, kinh nghiệm, v.v. Đối với loại cài đặt này, kinh

nghiệm và kỹ năng của người lắp đặt là rất quan trọng để thực hiện một cài đặt chất

lượng có thể chịu được mọi khó khăn trong quá trình kiểm tra spin pit của động cơ phản lực chẳng hạn.

Các cảm biến biến dạng này có thể được cài đặt bằng hai phương pháp khác

nhau, sử dụng xi măng gốm hoặc thông qua quá trình phun ROKIDE® bằng lửa. Xi

măng gốm thường được sử dụng cho các ứng dụng dưới 1200°F, nơi việc sử dụng

quá trình phun bằng lửa sẽ làm tăng sự gia cố không mong muốn cho một mẫu mỏng,

và cũng trong trường hợp người lắp đặt không thể phun do hạn chế không gian. Quá

trình ROKIDE cung cấp đặc điểm chống mài mòn tốt hơn so với xi măng gốm nhưng

không hoạt động tốt trong trường hợp mệt mỏi như xi măng gốm. ROKIDE chủ yếu

là hợp chất nhôm oxit và có độ tinh khiết khác nhau.

Các thủ tục cơ bản như sau:

Quy trình sử dụng xi măng gốm như sau:

Quá trình này sử dụng xi măng gốm để bảo vệ lưới cảm biến đo căng của sợi

tự do trong môi trường nhiệt độ cao. Để thực hiện quá trình này, bạn cần làm theo các bước sau:

a. Nếu có thể, hãy tiền nướng các thành phần để loại bỏ dầu mỡ trên bề mặt.

b. Cẩn thận làm sạch bề mặt của thành phần, kéo dài các đường vượt quá

vùng cần cát tạo. Vùng này bao gồm toàn bộ khu vực mà lưới cảm biến lOMoARcPSD| 36625228

căng được áp dụng cũng như khu vực đường dẫn dây dẫn cần được áp dụng xi măng gốm.

c. Dùng băng dính để che khu vực cảm biến và đường dẫn dây. Sử dụng máy

phun cát áp lực cao và cát mới có kích thước phù hợp cho thành phần cụ thể.

d. Gỡ bỏ toàn bộ băng dính và kiểm tra có chất cặn bẩn nào không.

e. Dùng băng Mylar để che phần mô tả vị trí của cảm biến và khu vực đường

dẫn dây. Áp dụng một lớp mỏng xi măng gốm theo hướng dẫn của nhà sản

xuất cho cả hai khu vực này. Sau khi xi măng đã khô tự nhiên trong

khoảng thời gian nhất định, gỡ bỏ băng Mylar. Tiến hành tiền nung theo

hướng dẫn của nhà sản xuất.

f. Các cảm biến căng được cung cấp bởi nhà sản xuất trên một thanh trượt có

keo chống thấm, giữ hình dạng của cảm biến. Cẩn thận gỡ cảm biến từ

thanh trượt của nhà sản xuất và đặt cảm biến lên vị trí cảm biến đúng.

g. Cẩn thận nhấn mực keo chống thấm vào vị trí trước khi tiền nung, sử dụng

nhíp đầu nhọn hoặc công cụ phù hợp khác.

h. Sử dụng một cọ sạch, áp dụng xi măng gốm trong các lớp mỏng lên lưới

cảm biến và dây dẫn hiển thị giữa các thanh dính băng. Để khô tự nhiên và

đặt vào lò để tiến hành tiền nung theo hướng dẫn của nhà sản xuất.

i. Xác nhận độ trở cảm biến và gỡ bỏ các thanh dính băng còn lại.

j. Áp dụng một lớp mỏng xi măng gốm lên các vùng lưới cảm biến và dây

dẫn mới được tiếp xúc. Để khô tự nhiên và đặt vào lò để tiến hành tiền

nung theo hướng dẫn của nhà sản xuất.

k. Sau khi đã gắn đầy đủ các dây dẫn, thực hiện kiểm tra điện cuối cùng bằng

cách kiểm tra kháng của mạch, cũng như kháng cách điện. lOMoARcPSD| 36625228

l. Một cách cài đặt bình thường của xi măng gốm loại này có độ dày từ 0,007″ đến 0,008″.

Quá trình phun lửa ROKIDE:

Quá trình này sử dụng một loại súng phun đặc biệt, sử dụng oxy và axetylen

cùng với than ROKIDE ở mức độ phù hợp, phun một chất gốm nóng chảy lên bề

mặt mong muốn. Cuối cùng, việc này bao phủ lưới cảm biến căng và bảo vệ nó khỏi

các môi trường nhiệt độ cao cực kỳ khắc nghiệt.

a. Nếu có thể, tiền nướng các thành phần để loại bỏ bất kỳ dầu mỡ bề mặt nào, vv.

b. Cẩn thận làm sạch bề mặt của thành phần, kéo dài các đường vượt quá

vùng cần phun cát tạo. Vùng này sẽ bao gồm toàn bộ khu vực mà lưới cảm

biến căng được áp dụng cũng như khu vực đường dẫn dây dẫn yêu cầu quá trình phun lửa ROKIDE.

c. Sử dụng băng dính phù hợp để che chắn các vị trí cảm biến và đường dẫn

dây dẫn. Sử dụng máy phun cát áp lực bằng cát mới có kích thước phù hợp

cho từng thành phần cụ thể. Rửa sạch bằng không khí khô không có tạp chất.

d. Áp dụng một lớp nền mỏng nickel aluminide. Nickel aluminide ngăn chặn

quá trình oxi hóa và cũng cung cấp một liên kết cơ học tốt hơn cho nhôm

oxit (ROKIDE). Rửa sạch bằng không khí khô không có tạp chất.

e. Áp dụng một lớp mỏng trước bằng nhôm oxit, sẽ cách điện điện từ lưới

cảm biến căng tự do với bề mặt thành phần. Rửa sạch bằng không khí khô không có tạp chất.

f. Các cảm biến căng được cung cấp từ nhà sản xuất trên một thanh trượt có

keo chống thấm, giữ hình dạng của cảm biến. Cẩn thận gỡ cảm biến từ

thanh trượt của nhà sản xuất và đặt cảm biến lên vị trí cảm biến đúng. lOMoARcPSD| 36625228

g. Cẩn thận nhấn chặt keo vào tiếp xúc với lớp phủ trước bằng cách sử dụng

cây nhíp mỏng hoặc công cụ phù hợp khác. Đảm bảo lưới hiệu chỉnh

không bị ép quá mạnh để nó không uốn cong theo lớp phủ nhôm oxit.

h. Bao gồm lưới hiệu chỉnh bằng cách đặt băng keo xung quanh viền lưới

bằng băng keo chịu nhiệt phù hợp. Điều này đảm bảo chỉ có một lượng bề

mặt tối thiểu sẽ được bao phủ bởi nhôm oxit, gây hiệu ứng gia cố.

i. Áp dụng một lớp phủ nhôm oxit nhẹ lên lưới hiệu chỉnh và dây dẫn hiệu

chỉnh đã tiếp xúc. Luôn tiến hành đo điện trở trong suốt quá trình để đảm

bảo lưới hiệu chỉnh không bị hư hỏng.

j. Trước tiên, gỡ băng keo viền, sau đó gỡ các thanh băng keo ban đầu giữ

lưới hiệu chỉnh căng với lớp phủ nhôm oxit.

k. Bao gồm lại các lần cài đặt bằng cách sử dụng cùng một loại băng keo như

trong hoạt động trước đó. Lần thứ hai này của băng keo viền nên được đặt

cách khoảng 1/32 inch so với lần đầu tiên. Điều này sẽ tạo hiệu ứng lớp

dẫn, giảm thiểu cạnh sắc của lớp nhôm oxit cuối cùng.

l. Phun lớp nhôm oxit cuối cùng trên toàn bộ lưới hiệu chỉnh và dây dẫn hiệu chỉnh tương ứng.

m. Gỡ bỏ tất cả các dải băng keo và kiểm tra điện trở mạch và điện trở cách điện.

n. Một cách lắp đặt ROKIDE điển hình của loại này thường có độ dày khoảng 0.012 inch.

Phương pháp lắp đặt khác

Một phương pháp đặc biệt khác của lắp đặt lưới hiệu chỉnh căng đòi hỏi thiết

bị sản xuất chuyên dụng và kiến thức kỹ thuật. Phương pháp này được gọi là bắn tia

hoặc phun dạng chân không. Trong quá trình này, chính lưới hiệu chỉnh căng được

tạo ra trong quá trình lắp đặt. Phạm vi của phần này không đề cập đến phương pháp đặc biệt này.

Phương pháp đặc biệt khác được gọi là lớp màng dày, nhưng cũng không

thuộc phạm vi của phần này.

Hai phương pháp này được coi là đặc biệt và đã được đề cập trong phần tương

ứng của chương về cảm biến căng. Nói chung, chúng không bao phủ một phạm vi

ứng dụng rộng như ba phần đã được trình bày ở trên; do đó, chúng tôi đã tập trung

nhiều hơn vào các cách lắp đặt phổ biến hơn. lOMoARcPSD| 36625228

Một kỹ thuật lắp đặt cảm biến căng dây khác được áp dụng cho các ứng dụng

có số lượng lớn (thường là từ 10.000 mảnh trở lên). Giả sử khớp uốn cần được đo

căng dây là bằng phẳng, các khớp uốn có thể được sắp xếp thành một mảng. Điều

này có thể là một phần của quy trình sản xuất như là công nghệ gia công hóa học của

các thanh uốn mỏng/cánh uốn trong một tấm, hoặc có thể là các khớp uốn riêng lẻ

được sắp xếp thành một mảng thông qua các dụng cụ sản xuất phù hợp.

Quá trình lắp đặt cảm biến căng dây thực tế được thực hiện bằng cách liên kết

một tấm cảm biến căng dây hoàn chỉnh (cảm biến căng dây cũng có dạng mảng chưa

được tách thành từng mảnh riêng lẻ) vào khớp uốn. Mảng này sau đó được kẹp áp

lực bằng cách sử dụng một thiết lập dạng máy ép. Khớp uốn được cắt tỉa và tách

riêng biệt từ nhau và kết quả là một loạt cảm biến căng dây hiệu quả trên các thanh uốn.

Một biến thể của quy trình này là khi lá kim loại cảm biến đo căng được dán

vào lớp phủ, rồi lớp phủ này lại được dán vào cấu trúc uốn chuyển, tất cả trong một

hoạt động duy nhất. Khi đó, vật liệu hỗn hợp sẽ được ets cùng một lúc; tức là mẫu

cảm biến đo căng cũng như cấu trúc uốn chuyển sẽ được tạo ra trong cùng một hoạt

động. Tất nhiên, điều này chỉ áp dụng cho cấu trúc uốn chuyển mỏng (<0,1 inch).

Lắp đặt cảm biến căng dây hàn có thể được xem là một dạng lắp đặt khác. Loại

cảm biến này được sản xuất dưới dạng một bộ phận lắp hoàn chỉnh bao gồm một

tấm kim loại, một cảm biến căng dây, dây dẫn và lớp phủ chống thấm, được liên kết

và lắp ráp hoàn toàn. Lớp phủ chống thấm là một hợp chất phù hợp với môi trường.

Cảm biến căng dây hàn có thể được sử dụng ở cả phiên bản nhiệt độ cao và nhiệt độ

phòng. Những cảm biến này được áp dụng lên bề mặt của thành phần cần được kiểm

tra bằng cách sử dụng kỹ thuật hàn điểm. Cảm biến căng dây hàn chủ yếu chỉ được

sử dụng trong lĩnh vực nơi các cảm biến căng dây tiêu chuẩn không thể được lắp đặt lOMoARcPSD| 36625228

do kỹ năng của người lắp đặt hoặc ở những vị trí mà không thể thực hiện bất kỳ loại

lắp đặt cảm biến căng dây nào khác.

Các kỹ thuật và quy trình chung được liệt kê trong phần này không nên được

coi là phương pháp cuối cùng cho việc lắp đặt cảm biến căng dây. Như đã đề cập

trước đó, có nhiều biến thể khác nhau của quy trình này dựa trên môi trường hoạt

động, kích thước của thành phần hoặc cảm biến, vật liệu được sử dụng, và cetera.

Trong tất cả các trường hợp, việc đọc tất cả các hướng dẫn cho các vật liệu lắp đặt

đang được sử dụng là rất quan trọng. Ví dụ, quy trình cảm biến đo lường chính xác

có thể được sử dụng cho việc lắp đặt cảm biến căng dây bán dẫn, mặc dù một số

bước cần được thay đổi như áp suất kẹp, và cetera. Tuy nhiên, quy trình cơ bản là rất tương tự.

CHƯƠNG 3: KẾT LUẬN 4.1 Kết luận

4.2 Hướng phát triển lOMoARcPSD| 36625228

TÀI LIỆU THAM KHẢO

1. SENSOR TECHNOLOGY HANDBOOK – Edited by JON S. WILSON