Preview text:

lOMoAR cPSD| 59421307 MỤC LỤC

1. Lời mở đầu............................................................................................3

2. Chương 1: Giới thiệu Công ty.....................................................................4

1.1 Quá trình hình thành và phát triển............................................................

1.2 Sản phẩm chủ lực.....................................................................................

1.3 Cơ sở vật chất...........................................................................................

3. Chương 2: Nội dung công việc thực tập.....................................................9

2.1 Quy định an toàn lao động và vệ sinh......................................................

2.2 Dây chuyền sản xuất chi tiết Bumper.......................................................

2.3 Quá trình thực hiện công việc..................................................................

2.4 Kết quả đạt được......................................................................................

4. Chương 3: Tổng kết quá trình thực tập.....................................................19 LỜI MỞ ĐẦU

Thực tập kỹ thuật là một trong những giai đoạn quan trọng trong chương trình

đào tạo của sinh viên các trường kỹ thuật, đóng vai trò cầu nối giữa kiến thức lý

thuyết được học trên giảng đường với thực tiễn sản xuất công nghiệp. Đây không

chỉ là cơ hội để sinh viên củng cố, vận dụng những kiến thức chuyên môn đã tiếp

thu mà còn giúp rèn luyện kỹ năng nghề nghiệp, tác phong công nghiệp và khả

năng làm việc trong môi trường thực tế.

Trong thời gian thực tập tại Công ty Cổ phần Công nghiệp KIMSEN, em đã có

cơ hội tiếp cận thực tế môi trường sản xuất hiện đại, tìm hiểu quy trình công nghệ

và trực tiếp tham gia vào một số công đoạn của dây chuyền sản xuất sản phẩm

nhôm, đặc biệt là quy trình chế tạo bumper nhôm dành cho ngành công nghiệp ô

tô. Qua đó, em đã tích lũy thêm nhiều kiến thức bổ ích về công nghệ gia công

nhôm, nguyên tắc vận hành và bảo dưỡng máy móc thiết bị, đồng thời nâng cao

kỹ năng làm việc nhóm, khả năng quan sát và giải quyết vấn đề trong thực tế sản xuất trong nhà xưởng.

Báo cáo này trình bày tổng quan về Công ty Cổ phần Công nghiệp KIMSEN,

quy trình sản xuất bumper nhôm cho xe ô tô cũng như những công việc cụ thể mà

em đã được giao và hoàn thành trong thời gian thực tập. Em hy vọng rằng nội

dung báo cáo sẽ phần nào phản ánh trung thực quá trình học hỏi, rèn luyện và

những kinh nghiệm quý báu mà em có được trong thời gian thực tập tại công ty.

CHƯƠNG 1: GIỚI THIỆU CÔNG TY

1.1. Quá trình hình thành và phát triển

Công ty Cổ phần Công nghiệp KIMSEN được thành lập vào năm 2013, đặt trụ

sở tại Khu công nghiệp Yên Phong, tỉnh Bắc Ninh – một trong những khu công

nghiệp trọng điểm phía Bắc với hạ tầng đồng bộ và vị trí chiến lược, thuận lợi cho

việc giao thương trong nước cũng như quốc tế. Ngay từ khi thành lập, KIMSEN

đã định hướng trở thành một trong những nhà sản xuất nhôm định hình và linh kiện

cơ khí chính xác hàng đầu tại Việt Nam, không chỉ đáp ứng tốt nhu cầu trong nước

mà còn vươn ra thị trường quốc tế. Để đạt mục tiêu này, công ty đã tập trung xây

dựng nền tảng sản xuất hiện đại, phát triển đội ngũ nhân sự chuyên môn cao và áp

dụng các tiêu chuẩn kỹ thuật tiên tiến như EN 755-9 (Châu Âu) và JIS H4100 (Nhật Bản).

Giai đoạn 2013–2015 được coi là giai đoạn nền tảng cho sự phát triển của công

ty. Trong thời gian này, KIMSEN tập trung đầu tư xây dựng nhà máy hiện đại với

tổng diện tích gần 35.000 m², đồng thời lắp đặt các dây chuyền đùn ép nhôm, dây

chuyền xử lý bề mặt anodizing và dây chuyền sơn tĩnh điện công nghệ cao. Đây là

bước đi quan trọng giúp công ty định hình năng lực sản xuất và tạo dựng uy tín

ban đầu trong ngành công nghiệp nhôm.

Trong giai đoạn 2016–2017, KIMSEN ưu tiên nâng cao chất lượng quản lý và

phát triển hệ thống sản xuất theo chuẩn quốc tế. Công ty đã đạt được các chứng

chỉ ISO 9001:2015 về quản lý chất lượng và ISO 14001:2015 về quản lý môi

trường. Đồng thời, các phương pháp quản lý tiên tiến như 5S và Kaizen được triển

khai đồng bộ, giúp tối ưu hóa quy trình sản xuất, giảm thiểu lãng phí và nâng cao

hiệu quả hoạt động. Đặc biệt, công ty đã mở rộng phân xưởng gia công cơ khí

chính xác, trang bị thêm các máy CNC hiện đại nhập khẩu từ Nhật Bản và châu

Âu, nâng cao năng lực gia công tinh và đa dạng hóa các sản phẩm cơ khí.

Từ năm 2018 đến nay, KIMSEN bước vào giai đoạn mở rộng quy mô và tăng

cường hợp tác quốc tế. Công ty lắp đặt thêm các dây chuyền đùn ép công suất lớn

(đến 1.880 UST), nâng tổng công suất đùn nhôm lên khoảng 10.000 tấn/năm, đáp

ứng nhu cầu gia tăng từ các khách hàng trong và ngoài nước. Đặc biệt, KIMSEN

đã hợp tác với Tập đoàn KONGO (Nhật Bản) thành lập liên doanh KONGO Việt

Nam, chuyên sản xuất các sản phẩm cửa trượt trần cao cấp, góp phần nâng cao giá

trị sản phẩm và mở rộng thị phần.

Sứ mệnh của công ty

KIMSEN xác định sứ mệnh cốt lõi là “Cung cấp các sản phẩm nhôm định hình

và linh kiện cơ khí chính xác chất lượng cao, góp phần nâng tầm giá trị sản xuất

công nghiệp Việt Nam và đáp ứng kỳ vọng của khách hàng toàn cầu.” Công ty

luôn chú trọng đến việc nâng cao chất lượng sản phẩm, tối ưu hóa chi phí và phát

triển các giải pháp công nghiệp bền vững.

Định hướng phát triển

Trong tương lai, KIMSEN tiếp tục theo đuổi chiến lược phát triển bền vững, tập

trung vào ba mục tiêu chính:

1. Đổi mới công nghệ: Đầu tư vào các dây chuyền sản xuất tự động hóa và

công nghệ xử lý bề mặt tiên tiến nhằm nâng cao năng suất và chất lượng.

2. Mở rộng thị trường: Củng cố vị thế tại thị trường nội địa đồng thời mở

rộng xuất khẩu sang các quốc gia có yêu cầu cao về kỹ thuật như Nhật Bản,

Mỹ, Đức, Hàn Quốc và Úc.

3. Phát triển nguồn nhân lực: Đào tạo và phát triển đội ngũ kỹ sư, chuyên gia

có trình độ chuyên môn cao, đáp ứng nhu cầu sản xuất trong bối cảnh cạnh

tranh và hội nhập quốc tế.

Hiện nay, với hệ thống sản xuất hiện đại, đội ngũ nhân sự giàu kinh nghiệm và

các chứng chỉ quản lý chất lượng uy tín, KIMSEN đã khẳng định vị thế của mình

trên thị trường, trở thành đối tác tin cậy của nhiều tập đoàn lớn trong các ngành

công nghiệp ô tô, điện – điện tử, xây dựng và công nghiệp hỗ trợ. Công ty đang

từng bước hiện thực hóa mục tiêu trở thành doanh nghiệp dẫn đầu trong lĩnh vực

công nghiệp nhôm tại Việt Nam và vươn tầm khu vực.

Hình ảnh nhà máy công ty KIMSEN

1.2. Sản phẩm chủ lực

Các sản phẩm của Công ty Cổ phần Công nghiệp KIMSEN được chia thành 3 nhóm chính:

1. Nhôm định hình công nghiệp

Là sản phẩm cốt lõi của công ty, được sản xuất bằng công nghệ đùn ép hiện đại

từ hợp kim nhôm chất lượng cao. Nhôm định hình có độ chính xác cao, đa dạng

về hình dạng, được sử dụng rộng rãi trong: •

Kết cấu khung máy công nghiệp, băng chuyền •

Hệ khung giá đỡ cho năng lượng mặt trời •

Hệ thống lắp ghép tự động hóa

2. Linh kiện cơ khí chính xác (gia công CNC)

KIMSEN gia công các chi tiết nhôm chính xác bằng máy CNC nhập khẩu từ

Nhật Bản và châu Âu. Các sản phẩm chủ yếu gồm: •

Vỏ nhôm thiết bị điện tử •

Linh kiện máy móc, khuôn mẫu •

Chi tiết cho ngành viễn thông, thiết bị y tế

3. Sản phẩm hỗ trợ và hoàn thiện bề mặt •

Tản nhiệt nhôm: dùng trong thiết bị điện, đèn LED, bộ nguồn •

Nhôm xây dựng: thanh cửa, vách kính, lan can nhôm •

Xử lý bề mặt: anodizing, sơn tĩnh điện, vân gỗ

Sản phẩm của KIMSEN đáp ứng tiêu chuẩn chất lượng quốc tế, được sử dụng

trong nhiều lĩnh vực và đã có mặt tại nhiều thị trường xuất khẩu như Nhật Bản,

Hàn Quốc, Mỹ, Úc và châu Âu.

1.3. Cơ sở vật chất Một số sản phẩm chủ đạo công ty KIMSEN

Công ty Cổ phần Công nghiệp KIMSEN hiện đang sở hữu nhà máy hiện đại đặt

tại Khu công nghiệp Yên Phong, tỉnh Bắc Ninh với tổng diện tích khoảng 35.000

m². Đây là một trong những nhà máy sản xuất nhôm định hình và linh kiện cơ khí

chính xác được đầu tư đồng bộ và quy mô lớn tại Việt Nam. Cơ sở sản xuất này

được thiết kế và vận hành theo mô hình khép kín, bao gồm nhiều phân xưởng

chuyên biệt nhằm đảm bảo quy trình từ khâu đùn ép, xử lý bề mặt đến gia công chi

tiết và lắp ráp hoàn thiện sản phẩm, đáp ứng yêu cầu của các ngành công nghiệp

trong nước và quốc tế.

1. Phân xưởng đùn ép nhôm

Phân xưởng đùn ép nhôm được xem là trái tim của nhà máy, nơi diễn ra quá

trình sản xuất các thanh nhôm định hình với chất lượng cao. Hiện tại, KIMSEN

vận hành hai dây chuyền đùn ép công suất lớn 1.100 UST và 1.880 UST, đạt tổng

công suất khoảng 800 tấn sản phẩm mỗi tháng, tương đương 10.000 tấn/năm. Hệ

thống dây chuyền này được nhập khẩu từ các nhà sản xuất thiết bị hàng đầu, đảm

bảo năng suất cao, ổn định và khả năng tạo ra đa dạng các loại profile nhôm phục

vụ nhiều lĩnh vực như xây dựng, điện – điện tử, ô tô và công nghiệp hỗ trợ.

2.Phân xưởng gia công cơ khí chính xác CNC

Để đáp ứng yêu cầu khắt khe về kỹ thuật và độ chính xác, KIMSEN đã đầu tư

mạnh vào phân xưởng CNC và gia công tinh, trang bị hàng loạt máy CNC hiện

đại nhập khẩu từ Nhật Bản và châu Âu. Tại đây, các công đoạn phay, tiện, khoan,

cắt laser, uốn, chấn được thực hiện với độ chính xác cao, góp phần tạo nên những

chi tiết hoàn thiện đạt chuẩn quốc tế. Phân xưởng này đóng vai trò quan trọng

trong việc nâng cao giá trị gia tăng của sản phẩm, giúp KIMSEN có thể cung cấp

các linh kiện cơ khí phức tạp, đáp ứng nhu cầu riêng biệt của từng khách hàng.

3. Phân xưởng xử lý bề mặt

Một trong những thế mạnh của KIMSEN nằm ở khả năng xử lý bề mặt sản

phẩm với đa dạng công nghệ tiên tiến. Phân xưởng xử lý bề mặt được đầu tư các

dây chuyền anodizing (anodizing tự nhiên và hard anodizing), sand blasting, mạ

niken, mạ thiếc, đáp ứng nhu cầu về độ bền và tính năng chống ăn mòn. Ngoài ra,

KIMSEN còn triển khai dây chuyền sơn tĩnh điện công nghệ Đức, sử dụng sơn từ

các thương hiệu uy tín như AkzoNobel, Jotun, PPG, Tiger, giúp sản phẩm đạt tính

thẩm mỹ cao và có độ bền màu vượt trội. Đặc biệt, kỹ thuật xử lý vân gỗ cũng

được áp dụng, tạo ra các bề mặt mang tính trang trí và giá trị sử dụng đa dạng.

4. Phân xưởng hàn và lắp ráp

Để hoàn thiện chuỗi sản xuất, KIMSEN xây dựng phân xưởng hàn linh kiện và

lắp ráp cơ khí. Tại đây, các robot công nghiệp hiện đại được đưa vào vận hành,

giúp nâng cao năng suất và đảm bảo chất lượng hàn ổn định. Quy trình sản xuất tại

phân xưởng này được kiểm soát chặt chẽ, kết hợp với hệ thống kiểm tra chất lượng

nghiêm ngặt, nhằm đảm bảo mọi sản phẩm khi xuất xưởng đều đạt tiêu chuẩn kỹ

thuật và độ an toàn cao nhất.

5. Hệ thống quản lý chất lượng và năng lực sản xuất

Song song với đầu tư hạ tầng, KIMSEN đặc biệt chú trọng đến việc xây dựng

và duy trì hệ thống quản lý chất lượng toàn diện. Công ty đã đạt được các chứng

chỉ quốc tế quan trọng như ISO 9001:2015 (Quản lý chất lượng), ISO

14001:2015 (Quản lý môi trường) và IATF 16949:2016 (Quản lý chất lượng

trong ngành ô tô). Đây chính là cơ sở giúp KIMSEN đảm bảo rằng sản phẩm

không chỉ đạt chất lượng ổn định mà còn thân thiện với môi trường và đáp ứng

được các tiêu chuẩn khắt khe của khách hàng quốc tế.

Nhờ vào cơ sở vật chất hiện đại, đội ngũ kỹ thuật giàu kinh nghiệm và hệ thống

quản lý chất lượng tiên tiến, KIMSEN đã trở thành đối tác tin cậy của nhiều tập

đoàn lớn trong các lĩnh vực ô tô, điện – điện tử, xây dựng và công nghiệp hỗ trợ

tại Nhật Bản, Hàn Quốc, Mỹ, châu Âu. Điều này khẳng định vị thế và năng lực

cạnh tranh của KIMSEN trên thị trường quốc tế.

Xưởng chế tạo công ty KIMSEN

CHƯƠNG 2: NỘI DUNG CÔNG VIỆC THỰC TẬP

2.1. Quy định về an toàn lao động và vệ sinh Quy định an toàn:

Người lao động phải tuân thủ nội quy làm việc, vận hành máy móc theo đúng

hướng dẫn, không tự ý sửa đổi thiết bị. Khu vực làm việc phải luôn sạch sẽ, gọn

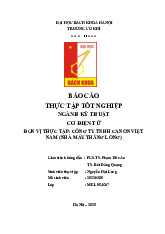

gàng, tránh cản trở lối đi. Mọi sự cố hoặc tình huống nguy hiểm cần được báo cáo ngay cho quản lý. Trang bị bảo hộ:

Công ty cấp phát đầy đủ trang bị bảo hộ phù hợp từng vị trí làm việc, bao gồm:

Quần áo bảo hộ bằng vải kaki hoặc chuyên dụng có độ phủ cao •

Mũ bảo hộ bảo vệ vùng đầu khỏi va đập và vật rơi. •

Găng tay len có độ phủ cao . •

Giày bảo hộ chống trơn trượt, đâm xuyên, bảo vệ bàn chân. •

Kính bảo hộ, khẩu trang hạn chế bụi, tia hàn hoặc hơi hóa chất.

Quy định về vệ sinh:

Để duy trì môi trường làm việc an toàn, ngăn nắp và hiệu quả, công ty áp dụng

quy định vệ sinh theo phương pháp 5S, bao gồm: •

Sàng lọc (Seiri): Loại bỏ vật dụng, nguyên liệu không cần thiết ra khỏi khu

vực làm việc, chỉ giữ lại những thứ phục vụ trực tiếp sản xuất. •

Sắp xếp (Seiton): Bố trí máy móc, dụng cụ, vật tư gọn gàng, có đánh dấu vị

trí rõ ràng để dễ tìm kiếm và sử dụng. •

Sạch sẽ (Seiso): Thực hiện vệ sinh hàng ngày cho khu vực làm việc, máy

móc và thiết bị nhằm đảm bảo môi trường sạch sẽ, an toàn. •

Săn sóc (Seiketsu): Duy trì tiêu chuẩn vệ sinh, lập kế hoạch kiểm tra định

kỳ để giữ ổn định tình trạng ngăn nắp, sạch sẽ. •

Sẵn sàng (Shitsuke): Rèn luyện ý thức tự giác chấp hành các quy định vệ

sinh, biến 5S thành thói quen làm việc của toàn thể nhân viên.

Găng tay và đồ bảo hộ lao động

2.2. Dây chuyền sản xuất chi tiết Bumper

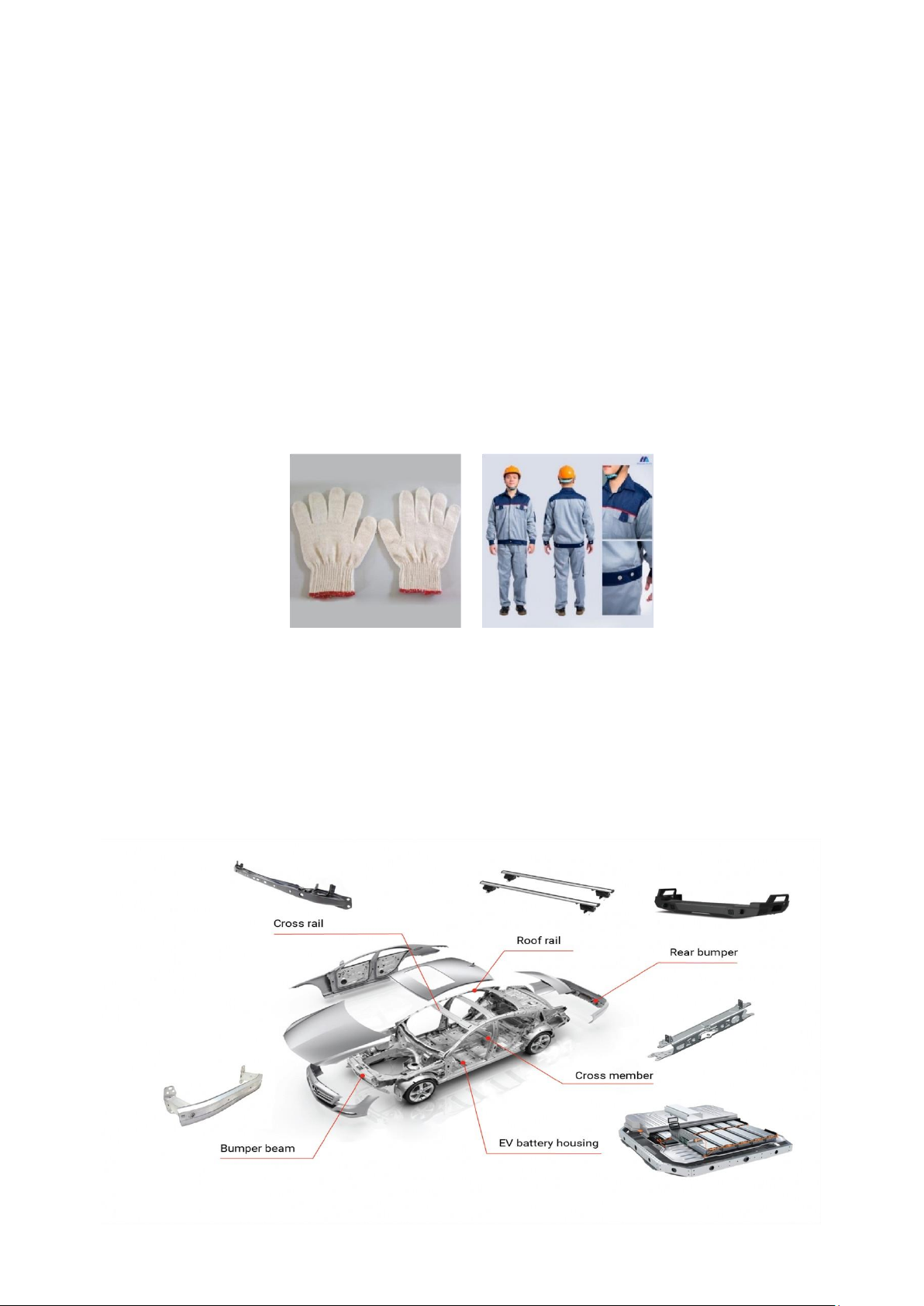

Nhôm hiện đang là vật liệu hàng đầu được các nhà sản xuất ô tô sử dụng để

chế tạo hàng loạt chi tiết nhờ nhiều ưu điểm vượt trội so với thép và giá thành rẻ

hơn nhiều so với sợi carbon. Nhôm định hình được dùng cho khung thân xe tải,

khung vỏ pin EV, bệ bước ô tô, sàn xe, bàn đạp xe...

Cụ thể trong công việc thực tập, em được tham gia vào quá trình sản

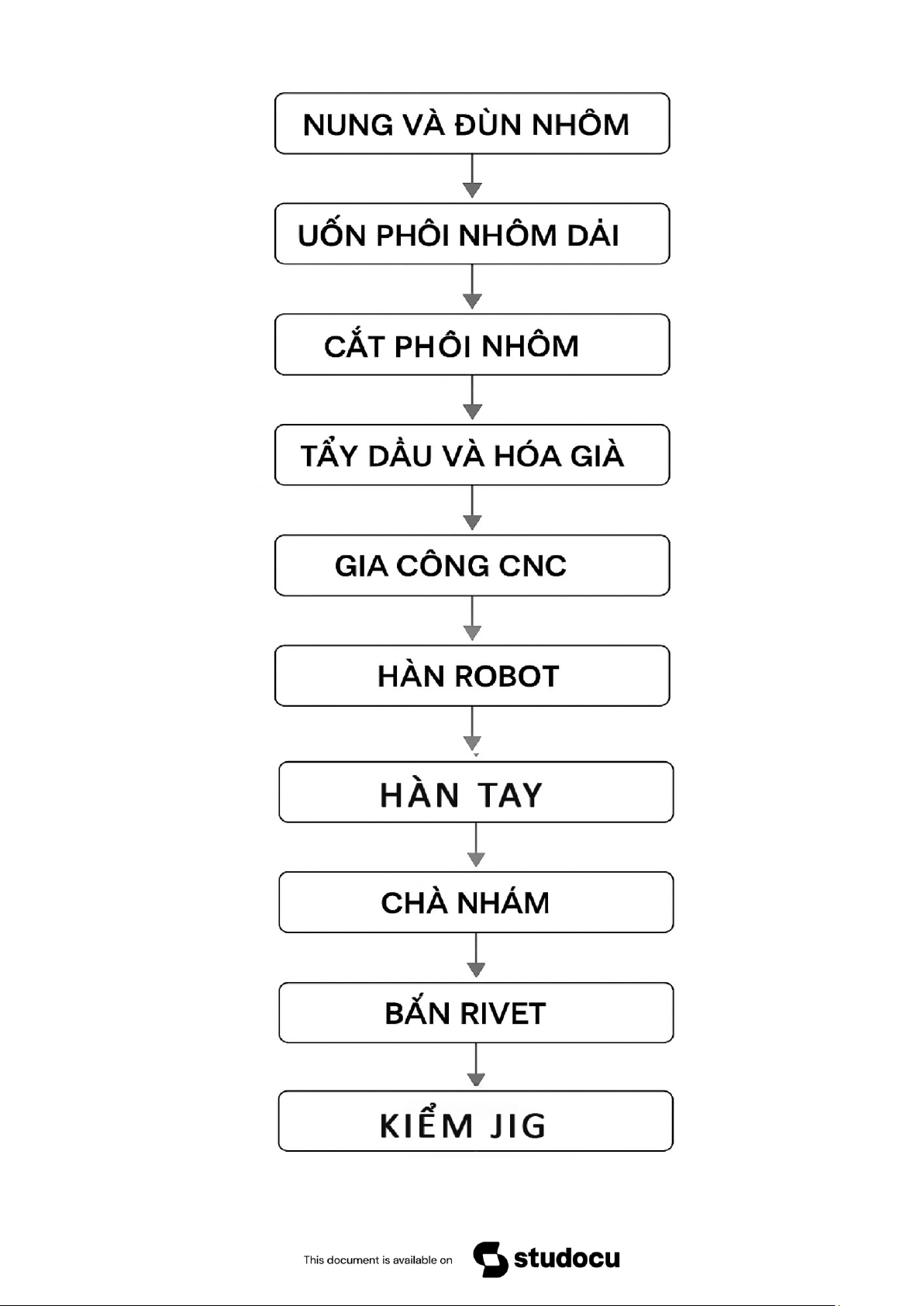

xuất chi tiết cản trước của xe ( Bumper beam). Quy trình sản xuất 1 sản

phẩm trước khi đến tay khách hang được thực hiện qua các bước: •

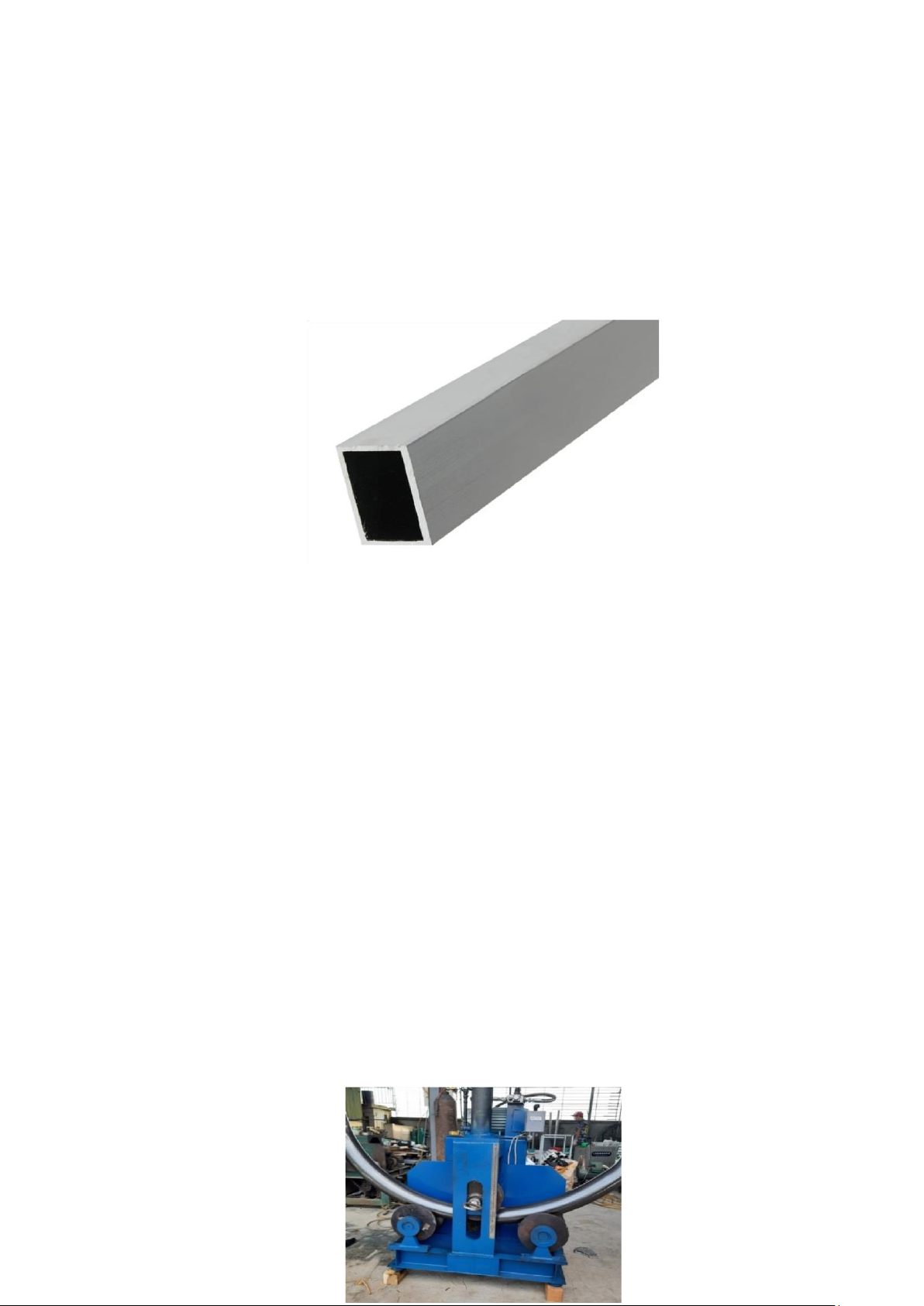

Công đoạn đùn: Nhôm được làm nóng chảy và trải qua công đoạn

đùn, đưa ra những phôi nhôm có kích thước và biên dạng như mong

muốn thiết kế. Cụ thể với chi tiết Bumper, thanh nhôm đầu ra sẽ có

biên dạng hình chữ nhật, kích thước khoảng 21x8x220cm3 và có trạng thái là T4. Phôi nhôm thẳng •

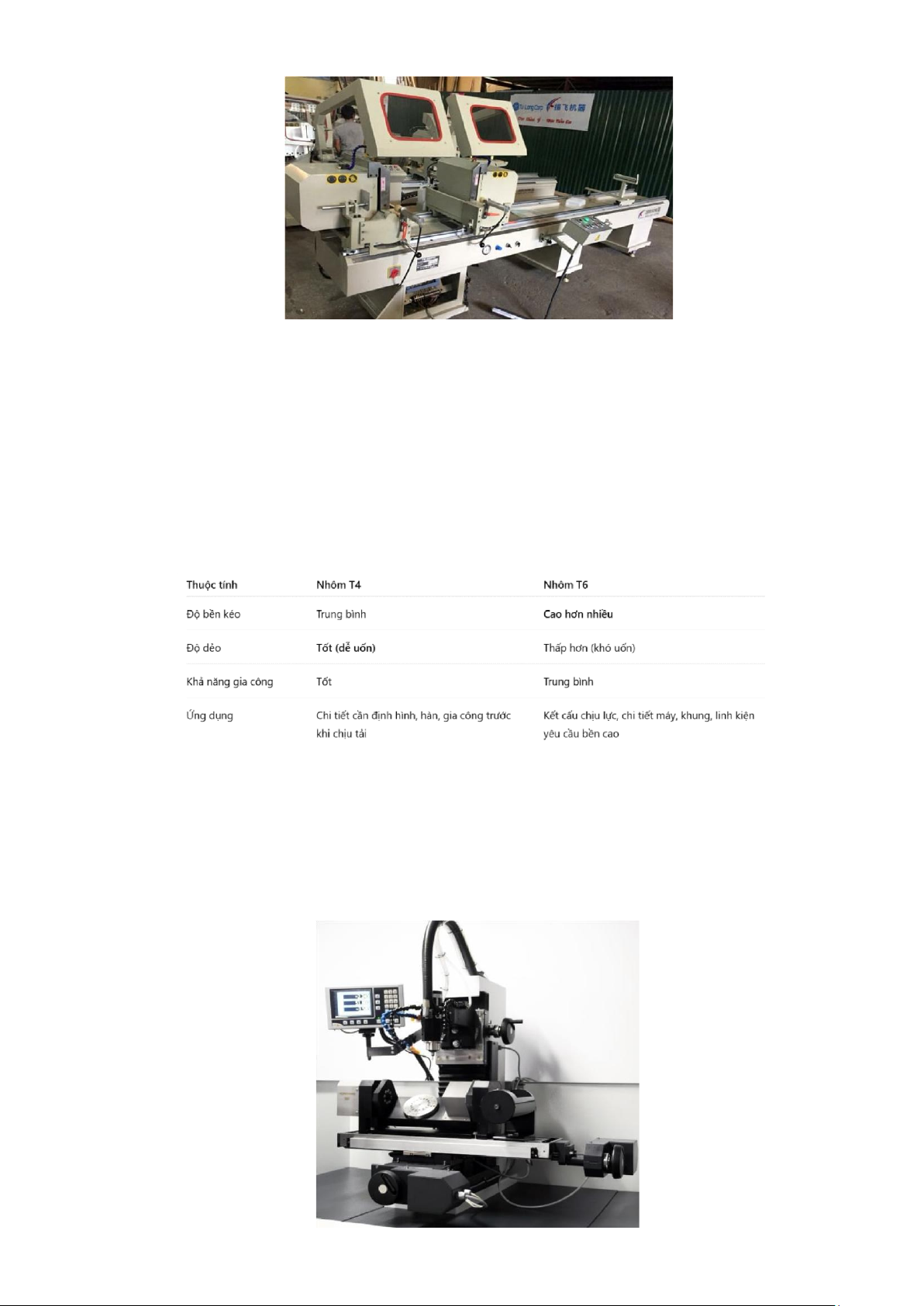

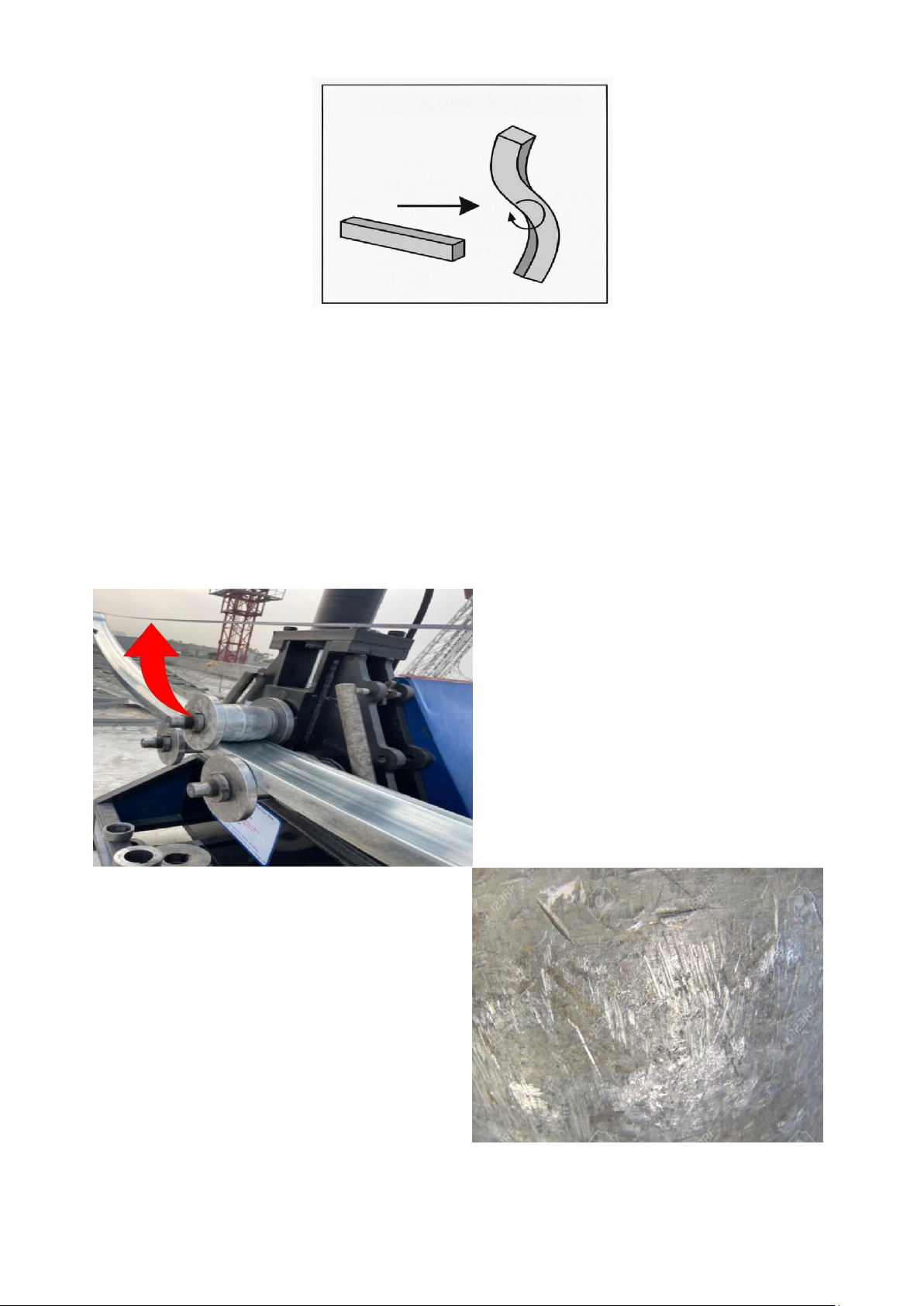

Công đoạn uốn: Phôi nhôm sau khi được đùn sẽ được uốn bằng máy

uốn thuỷ lực để đạt được độ cong yêu cầu. Với phôi nhôm thành phẩm

sau đùn đang ở trạng thái T4 sẽ dễ dàng uốn. Như vậy sẽ giúp dễ dàng

lựa chọn loại máyuốn thủy lực hơn. Máy uốn thuỷ lực •

Công đoạn cắt: Sau khi uốn, nhôm sẽ được đưa qua máy cắt để có kích

thước chuẩn theo bản vẽ khách hàng cung cấp. Máy cắt công nghiệp •

Công đoạn tẩy dầu và hóa già: Nhôm khi cắt sẽ sử dụng dầu dể bôi

trơn bề mặt, tránh xuất hiện phoi và lẹm gây xước bề mặt. Khi đó ta

cần đưa qua hóa chất tẩy rửa rồi mới đưa vào hóa già. Sau khi hóa

già, Nhôm sẽ trở thành T6 có độ cứng cao hơn và phù hợp với yêu cầu thực tiễn. •

Gia công CNC: Sử dụng máy CNC đã được lập trình sẵn để gia công

các vị trí lỗ trên phôi. Ưu điểm khi sử dụng gia công CNC là gia công

lỗ đạt độ chính xác cao. Bên cạnh đó khi gia công hang loạt, gia công

với máy sẽ đạt được độ đồng đều, năng suất cao và sử dụng ít nhân công hơn. Máy CNC công nghiệp •

Căn chỉnh phôi: Sau các nguyên công đã kể trên, phôi sẽ trở về xưởng

hàn và lắp ráp để tiến hành các bước tiếp theo. Qua các quá trình uốn,

cắt thì sẽ có sự co ngót trên phôi thành phẩm, cùng với đó là sai số do

nhiều nguyên nhân. Khi đó ta sẽ sử dụng máy ép thủy lực để cân chỉnh

lại độ cong của phôi trước khi đến các bước sau. •

Hànrobot: Các chi tiếtvà mối ghép đượchàn lên phôi bằngrobot hàn,

đem lại độ chính xác cao, đảm bảo năng suất và an toàn cho công nhân.

Robot hàn công nghiệp có năng suất cao, độ chính xác cao, chất lượng

đảm bảo. Khi sử dụng robot sẽ giảm tải số lượng nhân công vận hành

công đoạn và giảm thiểu tai nạn lao động. Nhưng robot có giá thành cao

nên cần được bảo dưỡng và cân đối định kì. ROBOT hàn công nghiệp •

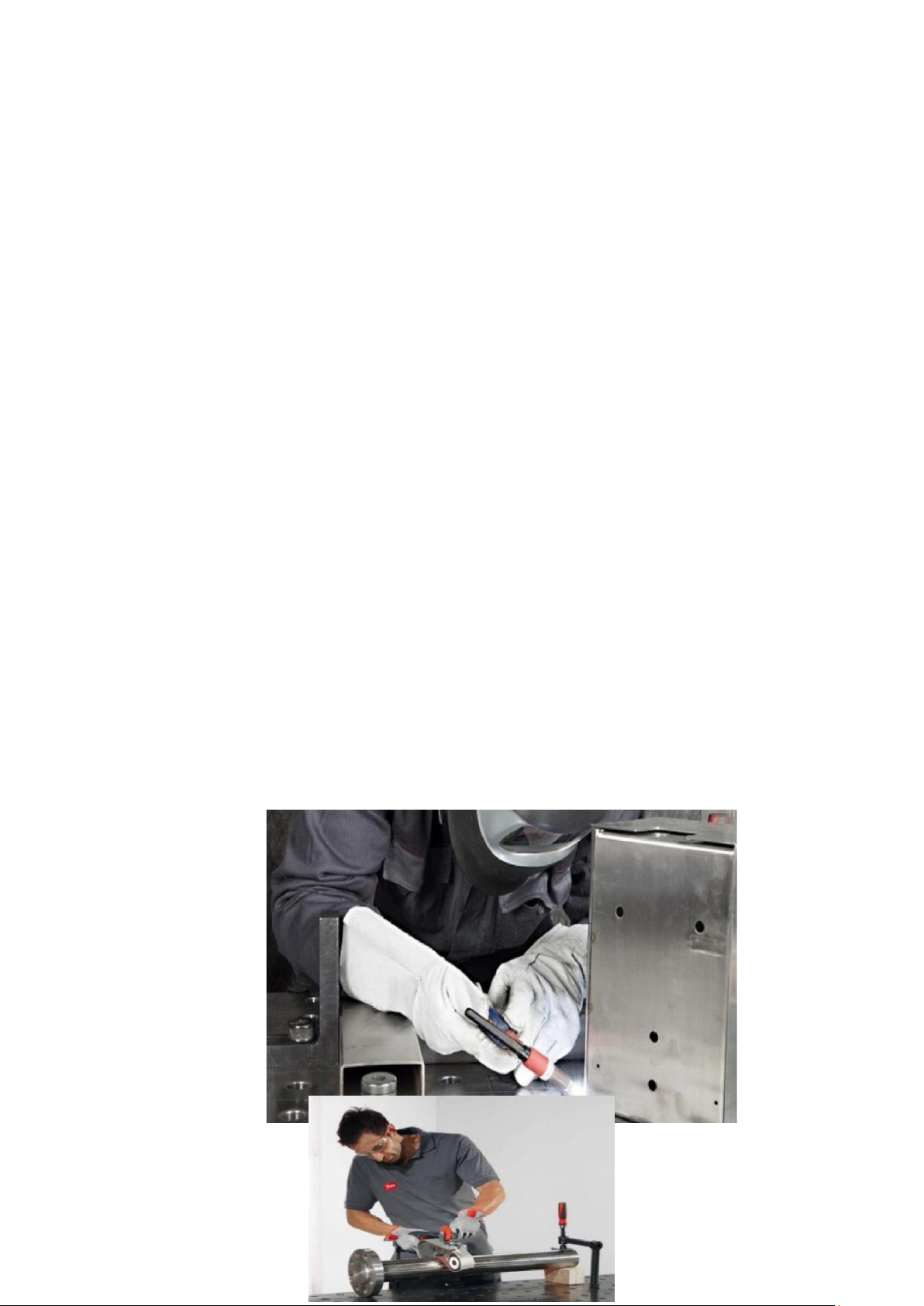

Công đoạn hàn tay: Những chi tiết ở những vị trí khó khăn mà robot

không hàn được thì sẽ được hàn tay, công đoạn này cần người thợ có

tay nghề cao và kinh nghiệm dày dặn để xử lý các mối hàn. Bên cạnh

đó trong quá trình làm việc, robot sẽ có tỉ lệ sót mối hàn hoặc mối hàn xấu hoặc có lỗ rơi vào 5%. Khi đó công đoạn hàn tay sẽ giúp sửa chữa những sai sót đó để sản

và mạt nhôm bắn toé. phẩm Hàn tay chi tiết đạt chất lượng tốt nhất. • Chà nhám: Sau khi được hàn, chi

tiết có nhiều ba via

Khi đó công đoạn chà nhám giúp loại bỏ ba via, cạnh sắc, làm tăng tính

thẩm mĩ, làm nhẵn bề mặt. Chà nhám bề mặt •

Bắn rivet: Sử dụng đinh tán rivet bắn vào vị trí đã được định vị sẵn

trên sản phẩm để tạo vị trí bắt ốc liên kết sau này. Sau đó kiểm tra lực tại các lỗ rivet. Đinh tán rivet •

Kiểm JIG: Đây là bước cuối cùng trong sản xuất. Sản phẩm sẽ được

kiểm tra trên đồ gá (JIG). Nếu sản phẩm đạt các yêu cầu sẽ được đưa

qua đóng gói để gửi đến khách hàng, còn những sản phẩm chưa đạt sẽ

được đưa qua xử lí lại. Như vậy sẽ đảm bảo sản phẩm đến tay khách

hàng đạt chuẩn yêu cầu thiết kế.

JIG kiểm tra chất lượng lOMoAR cPSD| 59421307

Sơ đồ nguyên công các bước16 Downloaded by Quoc Khai (quockhai36@gmail.com)

2.3. Quá trình thực hiện công việc

Trong thời gian thực tập, em được trực tiếp tham gia công đoạn uốn thanh nhôm

bằng máy uốn thủy lực , đây là công đoạn quan trọng trong dây chuyền sản xuất

bumper. Máy uốn thủy lực hoạt động dựa trên nguyên lý dùng áp suất dầu tác động

lên xi lanh để tạo lực uốn lớn, nhờ đó có thể uốn được các thanh nhôm dài với độ dày và tiết diện lớn.

Quy trình làm việc:

1. Chuẩn bị phôi: Kiểm tra thanh nhôm về kích thước, bề mặt, loại bỏ các dị

vật trước khi đưa vào uốn. Kiểm tra chiều của phôi.

2. Cài đặt thông số: Điều chỉnh thông số máy để quả lô chính giữa hạ xuống

đến mức độ phù hợp để tạo ra góc theo thông số bản vẽ.

3. Tiến hành uốn: Vận hành máy, kiểm tra vết xước của cạnh phôi.

4. Kiểm tra sau uốn: Đánh giá hình dạng, bán kính cong và phát hiện các

khuyết tật như nứt, vênh hoặc cong sai lệch. Nếu đạt thì chuyển qua dây

chuyền tiếp theo, nếu độ cong chưa đạt sẽ chạy uốn lại với thông số máy

thay đổi, nếu cong vênh quá sẽ chuyển sang máy nắn để khắc phục.

5. Lưu ý khi thực hiện: Phôi có 2 mặt, mặt dày hơn sẽ ở bên trên khi uốn. Khi

sử dụng dưỡng đo trên phôi cần đặt vị trí giữa chạm vào phôi và 2 bên lệch

không quá 1mm. Ngoài ra, các phôi có độ xước vượt quá hay độ lệch không

đồng đều sẽ đưa qua khu phế để nung chảy lại tái sử dụng. Bumper beam

Một số vấn đề phát sinh khi vận hành máy:

Qua quá trình vận hành máy, quan sát sản phẩm đầu ra, một số vấn đề được nhận ra:

1. Sản phẩm đầu ra có hiện tượng bị vặn xoắn ảnh hưởng đến chất lượng sản

phẩm cuối cùng, gây thiệt hại lớn. Vặn xoắn khi uốn

2. Vết xước ở cạnh bên sản phẩm có độ mấp mô tế vi cao, sinh ra nhiều phoi, không được mịn.

3. Máy uốn sử dụng đã lâu, có độ lệch ở quả lô chính, khi phôi đi vào trong

máy gây ra sai lệch trên vạch chỉ số.

Phương án xử lý:Mô tả hiện tượng cong vênh trục lô khi uốnVết xước trên phôi do ma sát khi uốn

Khi vấn đề được nhận thấy, chúng em đã kịp thời báo cáo đến người hướng dẫn

và người quản lý máy cùng với bộ phận bảo dưỡng của công ty. Sau khi cân đối và

đưa ra phương án, các anh đã hỗ trợ chúng em để giúp máy vận hành được máy.

Quá trình bảo dưỡng và xử lý có một số vấn đề như sau:

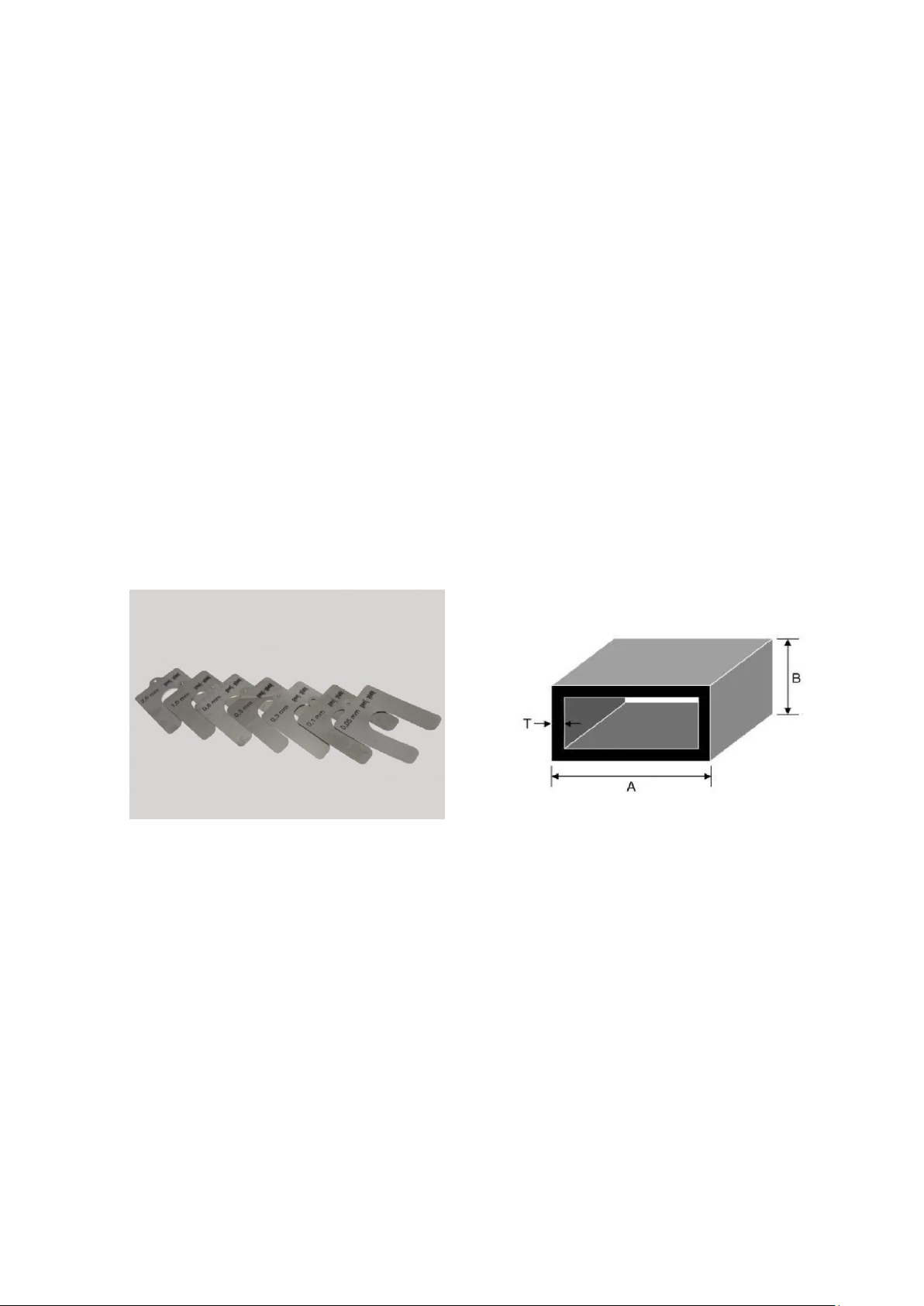

1. Nhằm hạn chế độ vặn xoắn, phương án được đưa ra là căn chỉnh trục củacác

quả lô. Sử dụng những miếng kim loại mỏng, có độ dày khoảng 1mm để

căng chỉnh. Sử dụng thước ke và đồng hồ so để đo đạc.

2. Sau khi căn chỉnh, độ vặn xoắn vẫn chưa đạt được đến mức phù hợp, lúcnày

quy trình uốn đã được thay đổi để phù hợp. Cụ thể là sau mỗi lần uốn, phôi

phải được đưa vào máy lần tiếp theo bằng đầu ngược lại. Bằng cách như vậy,

phôi sau khi uốn đã hạn chế độ vặn xoắn đi đáng kể, sai lệch đã nằm trong mức cho phép.

3. Quả lô được tháo ra và đem đi tiện và mài để loại bỏ độ mấp mô tế vi vàđạt

độ nhẵn bóng. Quá trình này giúp cho bề mặt tiếp xúc giữa phôi và quả lô

được nhẵn bóng, khi đó hạn chế được sự xuất hiện của phoi, hạn chế xước

bề mặt của sản phẩm đầu ra.

4. Căn chỉnh lại quả lô và hệ thống trục cũng giúp căn chỉnh độ vuông gócgiữa

các cạnh trong profile hình dạng của thành phẩm sau gia công. Miếng căn trục quả lô

Hình dạng profile sản phẩm

2.3. Kết quả đạt được

Sau khi hiệu chỉnh và bảo dưỡng hệ thống máy uốn, cùng với nhiều biện pháp

nhằm tăng độ chính xác được áp dụng, kết quả đạt được là sản phẩm đầu ra đã đạt

được yêu cầu chi tiết bản vẽ. Bên cạnh đó, tính thẩm mĩ của thành phẩm sau gia

công cũng được nâng lên đáng kể khi đã hạn chế được những vết xước xuất hiện

trên bề mặt thành phẩm sau gia công. Như vậy sản phẩm sau gia công có kích

thước, độ cong, chất lượng bề mặt đạt tiêu chuẩn với yêu cầu bản vẽ.

CHƯƠNG 3: TỔNG KẾT QUÁ TRÌNH THỰC TẬP

Trong thời gian thực tập tại Công ty Cổ phần Công nghiệp KIMSEN, em đã có

cơ hội tiếp cận thực tế với quy trình sản xuất các sản phẩm nhôm định hình, đặc

biệt là gia công bumper – sản phẩm đòi hỏi độ chính xác và tiêu chuẩn kỹ thuật cao.

Qua quá trình thực tập, em đã: •

Nắm vững kiến thức thực tế về dây chuyền sản xuất, từ các công đoạn gia

nhiệt, đùn ép, uốn định hình, cắt CNC, xử lý bề mặt, hàn – lắp ráp đến kiểm

tra chất lượng sản phẩm. •

Trực tiếp tham gia công đoạn uốn thanh nhôm bằng máy uốn thuỷ lực, học

được cách điều chỉnh thông số uốn, kiểm tra chất lượng phôi, bảo dưỡng và

cân chỉnh hệ thống quả lô để đảm bảo độ chính xác và nâng cao hiệu suất sản xuất. •

Rèn luyện kỹ năng làm việc thực tế: tác phong công nghiệp, làm việc nhóm,

giao tiếp và xử lý tình huống trong môi trường sản xuất.

Thông qua kỳ thực tập, em đã rút ra nhiều bài học quan trọng:

1. Kiến thức chuyên môn: Củng cố và mở rộng hiểu biết về công nghệ sản xuất

nhôm định hình, đặc biệt là kỹ thuật uốn , bảo dưỡng thiết bị và kiểm soát chất lượng sản phẩm.

2. Kỹ năng làm việc: Nâng cao kỹ năng vận hành máy móc, sử dụng dụng cụ

đo kiểm, xử lý các tình huống phát sinh trong sản xuất và làm việc nhóm hiệu quả.

3. Tác phong công nghiệp: Hình thành thói quen làm việc cẩn thận, tuân thủ

quy trình và ý thức cao về an toàn lao động.

4. Định hướng nghề nghiệp: Xác định rõ hơn con đường phát triển chuyên môn

trong lĩnh vực cơ khí – chế tạo, từ đó đề ra mục tiêu học tập và nâng cao kỹ năng trong tương lai.

Em xin gửi lời cảm ơn chân thành đến: •

Ban Giám hiệu và các thầy cô trường Cơ Khí đã tạo điều kiện cho em có cơ

hội tham gia thực tập, hỗ trợ trong quá trình hoàn thành báo cáo này. •

Ban lãnh đạo Công ty KIMSEN, cùng toàn thể cán bộ kỹ thuật và công nhân

viên tại nhà máy đã nhiệt tình hướng dẫn, chia sẻ kiến thức và kinh nghiệm

quý báu, giúp em hoàn thành tốt kỳ thực tập.