Preview text:

VIỆN CÔNG NGHỆ SINH HỌC VÀ THỰC PHẨM

Bài thuyết trình tiểu luận

Môn: Công nghệ chế biến đồ uống

ĐỀ TÀI: CÔNG NGHỆ SẢN XUẤT CỒN ETHYLIC Lớp: ĐHTP 12A Tên nhóm: Nhóm 1

GVHD: Nguyễn Đắc Trường

Nguyễn Huỳnh Tú Anh 16014431 Nguyễn Hồng Thắm 16026881 Thành

Trần Ngọc Phương Lam 16015791 Viên Nhóm Thái Hoài Hương 16020601 Nguyễn Thị Kim Thoa 160

Trần Thị Kim Phượng 16024511 Họ và tên MSSV Nhiệm vụ Nguyễn Huỳnh Tú Anh 16014431 Tìm hiểu quá trình Xử lý dịch lên men Thuyết trình 16015791 Tìm hiểu quá trình Xử Trần Ngọc Phương Lam lý và đường hóa Thuyết trình 16026881 Tìm hiểu quá trình Lên Nguyễn Hồng Thắm men dịch đường Thuyết trình 16020601 Tìm hiểu về Sự phát Thái Hoài Hương triển và ứng dụng Thuyết trình 160 Tìm hiểu về Yêu cầu Nguyễn Thị Kim Thoa kỹ thuật Thuyết trình 160 Tìm hiểu về Nguyên liệu và những yêu cầu Trần Thị Kim Phượng kỹ thuật Thuyết trình TRÒ CHƠI CÂU HỎI CÂU 1

Cồn ethylic có thể được điều chế từ: A. Chất bột B. Đường D. Tất cả đều C. Etilen đúng C

âu 2 . Chọn định nghĩa đúng về rượu trong số các định nghĩa sau:

A. Là hỗn hợp rượu với nước trong đó rượu chiếm 45%.

B. Là hỗn hợp rượu với nước trong đó rượu chiếm 45% về khối lượng.

C. Là hỗn hợp rượu với nước trong đó nước chiếm 45% về thể tích.

D. Là hỗn hợp rượu với nước trong đó cứ 100 ml hỗn hợp

có 45 ml rượu nguyên chất

Câu 3: Công thức cấu tạo thu gọn của rượu etylic là: A. CH CH OH 3 - 2- B. B. CH O CH 3- - 3 C. CH OH 3 D. CH O C H 3- - 2 5

Câu 4: Phương pháp điều chế cồn ethylic A. Cô đặc B. Chưng cất C. Bay hơi D. Ly tâm

Câu 5: Tính chất vật lí của rượu ethylic

A. Chất lỏng không màu, nhẹ hơn nước, tan vô hạn trong

nước, hòa tan được nhiều chất iot, benzene,…

B. Chất lỏng màu hồng, nhẹ hơn nước, tan vô hạn trong

nước, hòa tan trong nhiều chất như iot, benzene,…

C. Chất lỏng không màu, không tan trong nước, hòa tan

được nhiều chất như iot, benzene,..

Chất lỏng không màu, nặng hơn nước, tan vô hạn trong

nước, hòa tan trong nhiều chất như iot, benzene,… I. Khái niệm

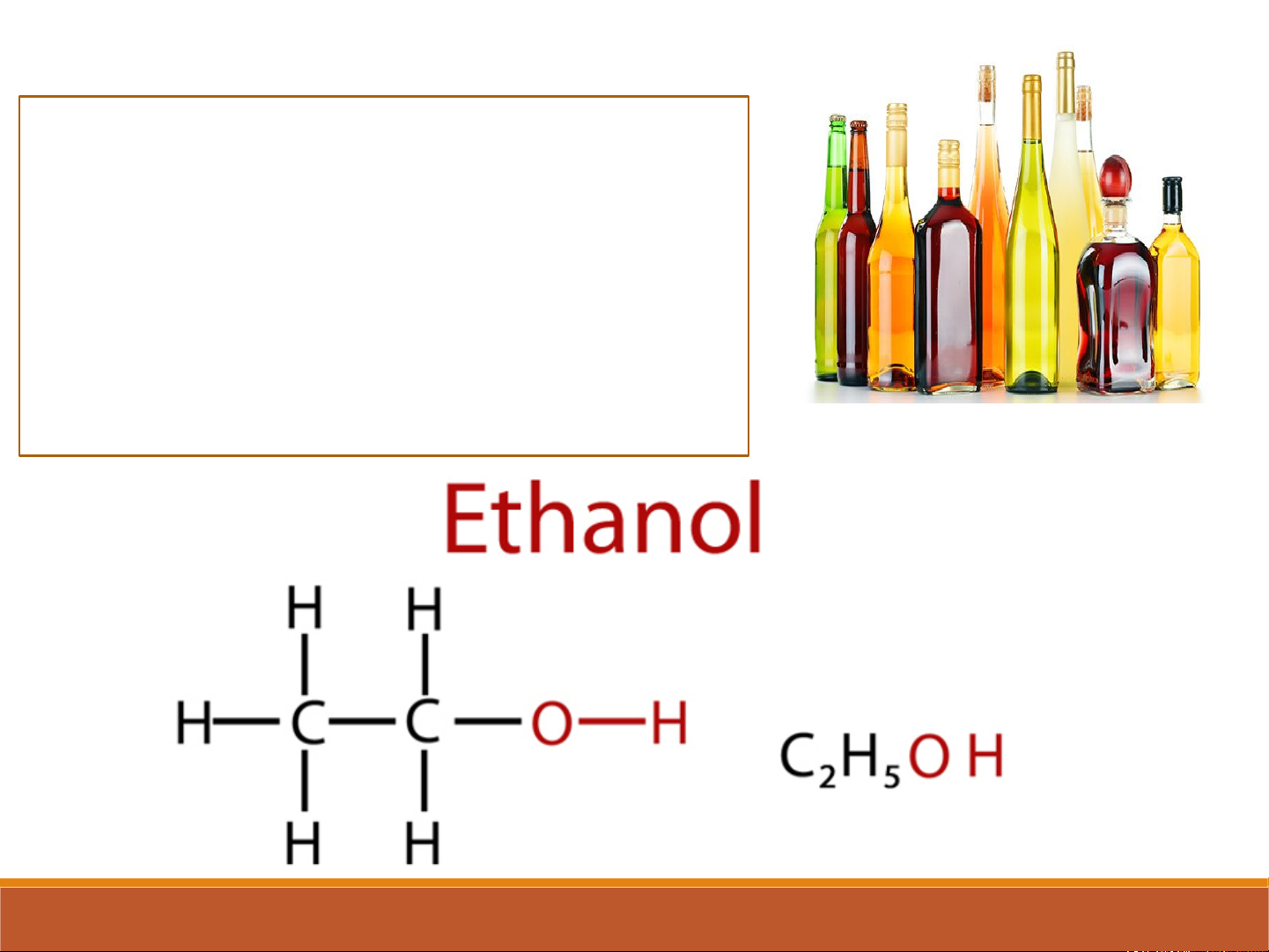

Etanol còn được biết đến như là rượu

etylic, ancol etylic, rượu ngũ cốc hay

cồn, là một hợp chất hữu có nằm trong

dãy đồng đẳng của rượu metylic, dễ

cháy, không màu, là một trong các rượu

thông thường có trong thành phần của đồ uống chứa cồn. I. Khái niệm

1. Lịch sử hình thành

Etanol đã được con người sử

dụng từ thời tiền sử như là

một thành phần gây cảm giác

say trong đồ uống chứa cồn. Năm 1858, Archibald Scott

Couper đã công bố công thức

cấu trúc của etanol: điều này

làm cho etanol trở thành một

trong các hợp chất hóa học

đầu tiên có sự xác định cấu trúc hóa học.

2. Sơ lược về tình hình sản xuất, sử dụng cồn

etylic trong nước và Thế giới

– Hầu hết các nước trên thế giới đều dùng cồn

để pha chế rượu vaà cho các nhu cầu khác như: y

tế, nhiên liệu và nguyên liệu cho các ngành công nghiệp.

– Tuỳ theo tình hình phát triển của mỗi nước, tỷ

lệ cồn dùng trong các ngành rất đa dạng và khác

nhau. Ở các nước có nền công nghiệp rượu vang

phát triển như Italia, Pháp, Tây ban nha… cồn

được dùng để tăng thêm nồng độ rượu. Một

lượng khá lớn cồn được dùng để pha chế các loại

rượu mạnh, cao độ như Whisky, Martin, Brandy, Napoleon, Rhum….

Rượu vàà các đồ uống có rượu chiếm một vị trí đáng kể trong

công nghiệp thực phẩm. Chúng rất đa dạng tuỳ theo truyền thống và

thị hiếu của ngườitiêu dùng. Có thể chia thành 3 loại chính: rượu

mạnh có nồng độộ̣ trên 30% V, rượu thông thường có nồng độộ̣ từ 15

đến 30 % V và rượu nhẹ có nồng độ dưới 15% V.

Ở nước ta, nghề nấu rượu thủ công

đã có từ ngàn xưa và chưa có tài liệu

nào cho biết chính xác có từ khi nào.

Sau đó một loạt các nhà máy sản xuất

rượu từà nguyên liệu tinh bột được

thành lập như ở Hà Nội, Nam Định,

Hải Dương,… Sau này có xây dựng

thêm một số nhà máy sản xuất cồn

rượu từ mật rỉ tận dụng mật rỉ của các nhà máy đường. 3. Ứng dụng

Hiện nay Cồn Ethanol được ứng dụng

khá phổ biến trong đời sống, hoạt động kinh doanh:

– Cồn Ethanol dùng pha chế đồ uống, rượu bia

+ Làm vang quả hỗn hợp, vang cẩm, vang nếp + Sản xuất rượu mạnh

+ Sản xuất rượu phổ thông

– Cồn Etanol dùng để pha chế xăng sinh

học E5, E10, thường tỉ lệ xăng chiếm trên 90%.

– Cồn Ethanol dùng trong ngành vệ sinh công nghiệp, tẩy rửa

– Cồn Ethanol dùng trong ngành thực

phẩm, làm nước ướp gia vị

– Cồn Ethanol dùng trong ngành dược, pha chế dược liệu

– Cồn Ethanol dùng trong ngành in ấn

– Cồn Ethanol dùng trong ngành y tế, sát trùng

– Cồn Ethanol dùng trong ngành mỹ phẩm, sơn móng tay

– Cồn Ethanol dùng trong ngành điện tử, lau vi mạch, bo mạch

– Cồn Ethanol dùng trong sản xuất cồn thạch, cồn khô.

II. Nguyên liệu – Những yêu cầu kỹ thuật

Nguyên tắc: Bất cứ nguyên liệu nào chứa polysaccharide đều

có thể sử dụng trong công nghệ sản xuất cồn

Yêu cầu chung của nguyên liệu trong sản xuất theo quy mô công nghiệp:

Hàm lượng đường hoặc tinh bột cao, hiệu quả kinh tế cao.

Vùng nguyên liệu tập trung và đủ cho nhu cầu sản xuất.

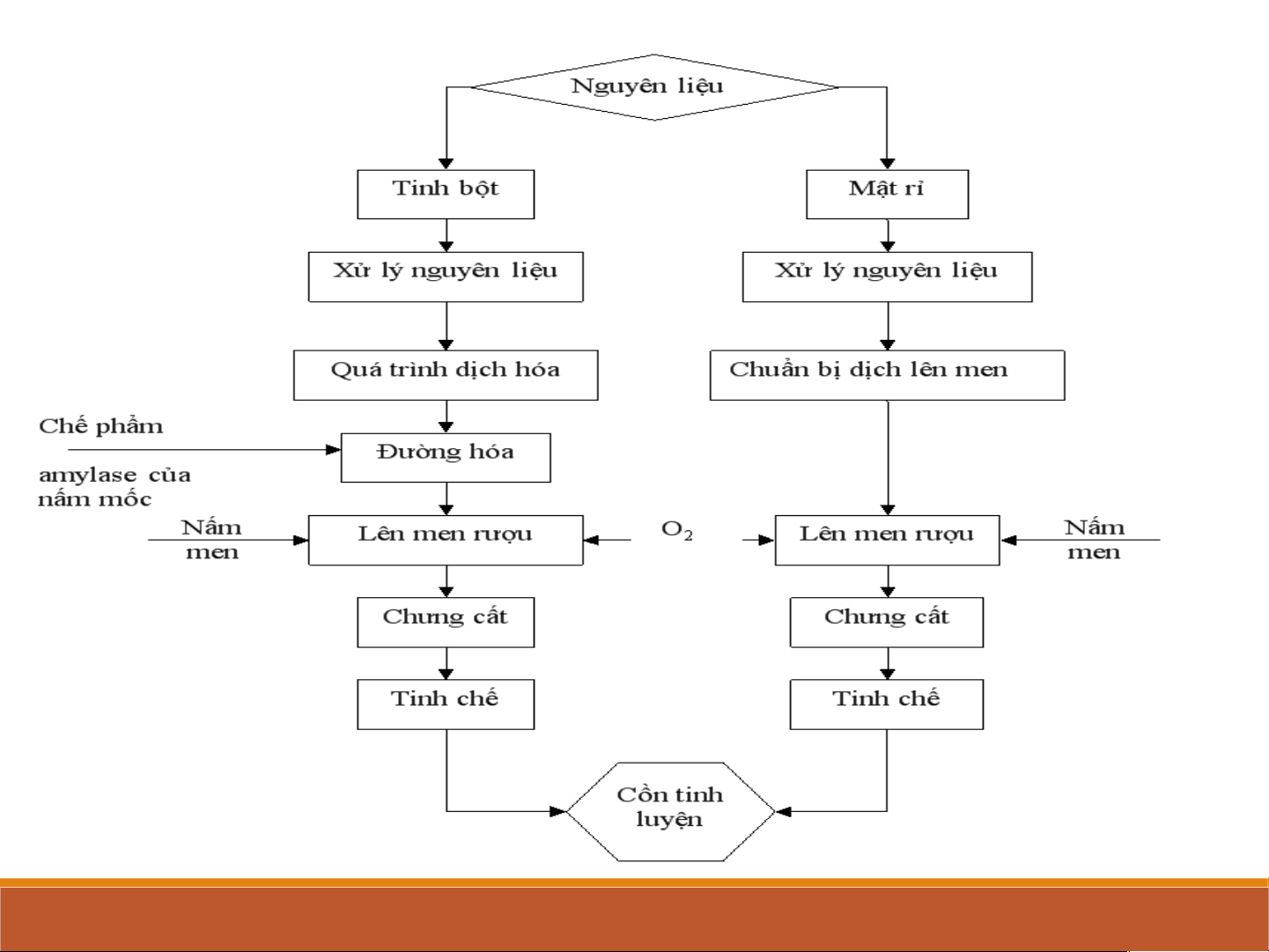

Hai loại nguyên liệu phổ biến: Tinh bột Rỉ mật

1 . Nguyên liệu chứa tinh bột Sắn:

Thành phần của củ sắn tươi: Tinh bột: 20-34% Protein: 0,8-1,2% Chất béo: 0,3-0,41% Nước: 60-74,2% Celluloza: 1-3,1% Tro: 0,54% Polyphenol: 0,1-0,3% Vitamin: Vitamin thường bị mất

trong quá trình sản xuất. Độc tố: phazeolunatin Phazeolunatin bị thủy

phân thành HCN. Đây là một

chất gây độc cho cơ thể, tuy

nhiên dễ bay hơi và hòa tan

trong nước nên dễ loại bỏ.

Chính vì vậy mà sắn thái lát,

phơi khô giảm đáng kể số lượng HCN có trong đó.

Đồng thời một lượng nhỏ

HCN còn lại không làm ảnh

hưởng đến quá trình lên men trong sản xuất cồn.

Các loại tinh bột khác

- Với các loại hexoza có khả năng lên men được

- Với các polysaccharide cần phải thủy phân thành các đường trước khi lên men

- Tinh bột thường được thủy phân. Tùy vào phương pháp thủy phân

mà ta thu được các sản phẩm khác nhau:

+ Nếu thủy phân tinh bột bằng acid và nhiệt độ ta sẽ thu được

glucoza, tuy nhiên hiệu xuất không cao và gây ô nhiễm môi trường.

+ Nếu dùng amylaza của mầm đại mạch ta sẽ thu được 70-80% là

maltoza và 30-20% là dextran.

+ Nếu dùng amylaza của nấm mốc ta sẽ thu được 80-90% là glucoza

Celluloza dưới tác dụng của acid vô cơ loãng, nhiệt độ và áp suất

cao sẽ bị phân hủy thành glucoza.

Hemicelluloza (bán xơ): dễ bị thuỷ phân hơn celluloza để tạo thành glucoza. 2. Mật rỉ

Ứng dụng của mật rỉ

Mật rỉ được sử dụng trong nhiều sản xuất công nghiệp khác nhau như: + Sản xuất cồn

+ Sản xuất acid acetic, acid citric

+ Sản xuất nấm men bánh mì, nấm men cho chăn nuôi.

+ Sản xuất bột ngọt (mì chính) + Sản xuất glycerin T

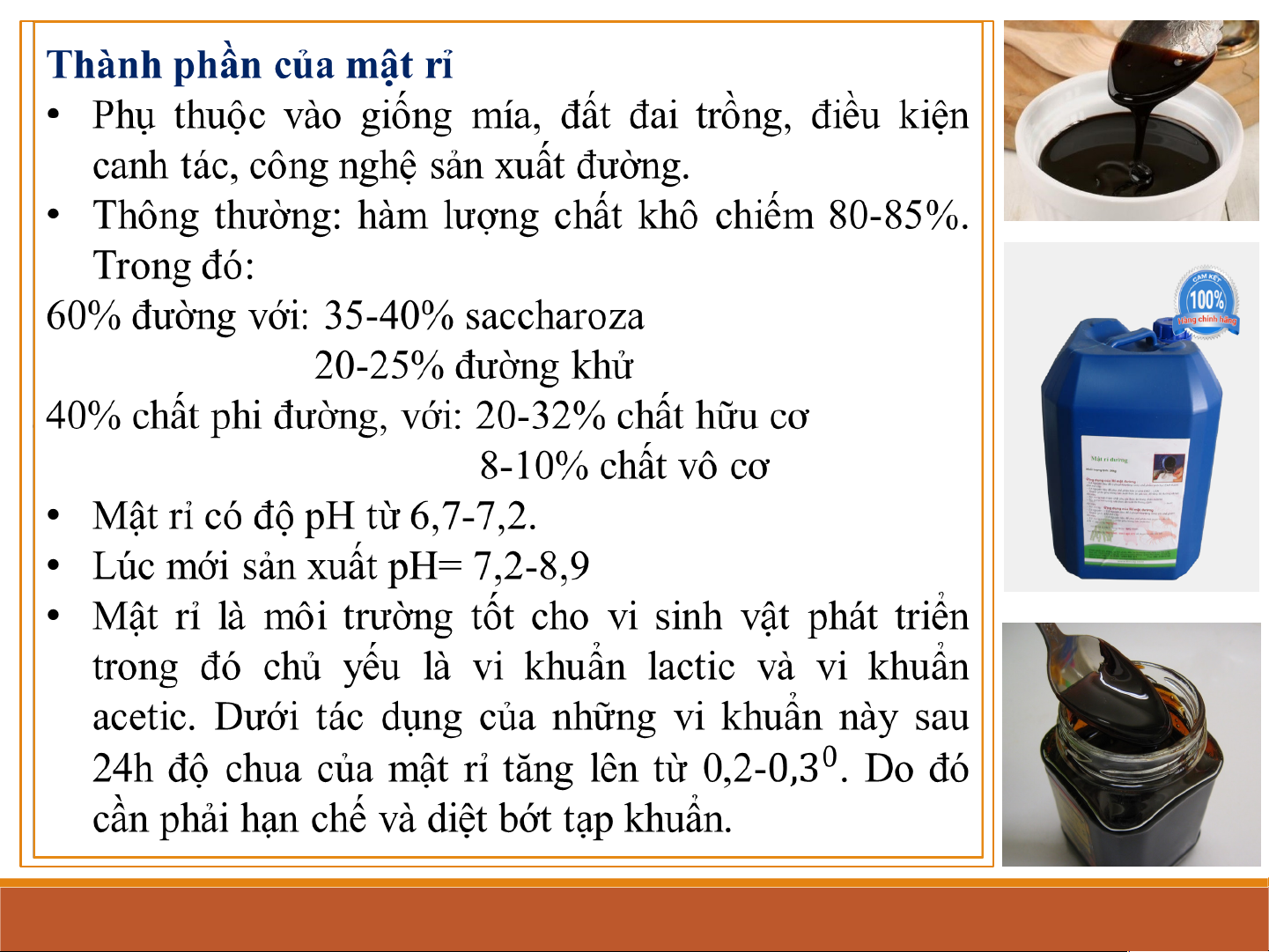

hành phần của mật rỉ

• Phụ thuộc vào giống mía, đất đai trồng, điều kiện

canh tác, công nghệ sản xuất đường.

• Thông thường: hàm lượng chất khô chiếm 80-85%. Trong đó:

60% đường với: 35-40% saccharoza 20-25% đường khử

40% chất phi đường, với: 20-32% chất hữu cơ 8-10% chất vô cơ

• Mật rỉ có độ pH từ 6,7-7,2.

• Lúc mới sản xuất pH= 7,2-8,9

• Mật rỉ là môi trường tốt cho vi sinh vật phát triển

trong đó chủ yếu là vi khuẩn lactic và vi khuẩn

acetic. Dưới tác dụng của những vi khuẩn này sau

24h độ chua của mật rỉ tăng lên từ 0,2-. Do đó cần

phải hạn chế và diệt bớt tạp khuẩn.

III. Quy trình sản xuất

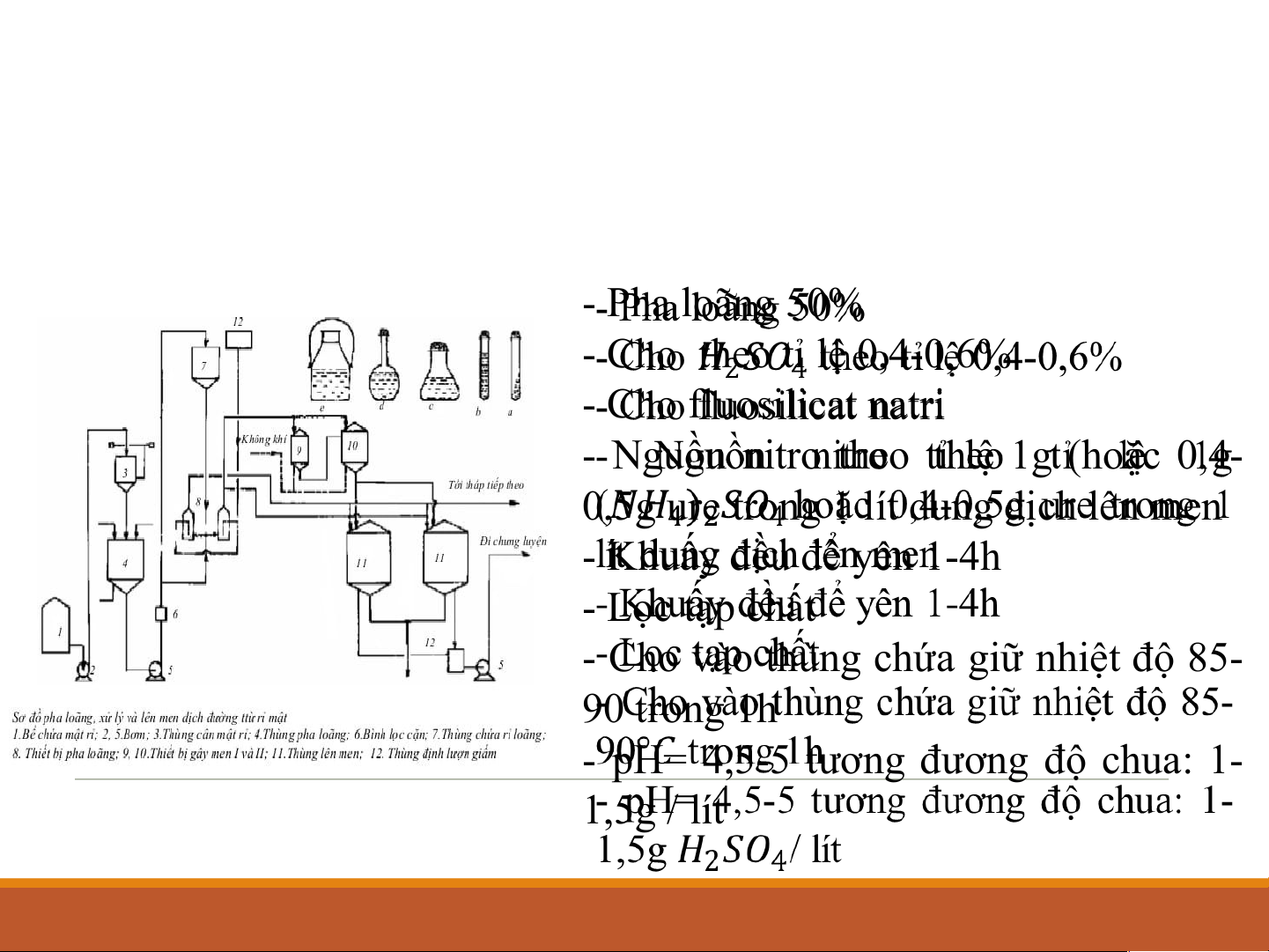

Lúc đầu mật rỉ có nồng độ đường cao

Tiền xử lí rỉ đường

nên vi sinh vật chưa phát triển. Trước khi lên

men cần pha loãng mật rỉ làm 2 lần, sau đó

để diệt khuẩn có thể xử lí như sau: - P ha loãng 50% - Cho theo tỉ lệ 0,4-0,6% - Cho fluosilicat natri

- Nguồn nitro theo tỉ lệ 1g (hoặc 0,4-

0,5g ure trong 1 lít dung dịch lên men

- Khuấy đều để yên 1-4h - Lọc tạp chất

- Cho vào thùng chứa giữ nhiệt độ 85- 90 trong 1h

- pH= 4,5-5 tương đương độ chua: 1- 1,5g / lít

1. Xử lý và đường hóa

1.1 Nghiền nguyên liệu

- Nghiền nguyên liệu mục đích nhằm

phá vỡ cấu trúc màng tế bào thực vật để

giải phóng các hạt tinh bột khỏi các mô.

Trong quá trình nghiền hạt nhỏ lọt qua

rây được quạt hút và đẩy ra ngoài, phần

lớn ở lại tiếp tục nghiền.

-Hiện nay ở nước ta thường dùng các

loại máy nghiền búa, nghiền nhỏ dùng

búa có chiều dày 2-3mm, nghiền thô

dùng bùa có chiều dày 6-10mm.Tốc độ quay của búa 75-80m/s.

- Với sắn khô khi nấu ở áp suất thường

thì nghiền càng mịn càng tốt. 1.2 Nấu nguyên liệu 1.2.1 Mục đích

Mục đích chủ yếu của việc

nấu nguyên liệu là phá vỡ màng

tế bào của tinh bột để biến chúng

thành dạng hoà tan trong dung

dịch. Quá trình nấu rất quan trọng

trong sản xuất cồn Etylic, các quá

trình kỹ thuật tiếp theo tốt hay

xấu phụ thuộc rất nhiều vào kết quả nấu nguyên liệu.

1.2.2 Các biến đổi hóa lý

1.2.2.1 Sự trương nở và hòa tan tinh bột

- Trương nở là quá trình mà các phân tử hút dung môi để làm tăng thể

tích. Tinh bột chứa amyloza và amylopectin theo tỉ lệ 1:4. Trong hồ

tinh bột amylopectin trương nở, đan chéo nhau, trong đó lẫn vào là các hạt amyloza.

- Nhiệt độ hồ hóa phụ thuộc vào nguyên liệu và kich thước tinh bột.

Đồng thời sự hồ hóa phụ thuộc vào chất điện giải, muối kiềm và trung

tính làm giảm nhiệt độ hồ hóa còn đường làm tăng nhiệt độ hồ hóa.

- Khi tăng nhiệt độ dung dịch bột 30-45ᵒC độ nhớt giảm dần và qua

điểm cực tiểu, sau đó tinh bột bắt đầu trương nở hòa tan dần nên độ

nhớt tăng nhanh và đạt cưc đại.

1.2.2.2 Sự biến đổi tinh bột và đường

-Trong khi nấu một phần nhỏ tinh bột biến thành đường, đường này sẽ

tham gia vào các phản ứng tạo melannoidin, furfunol, caramen. Tuy

nhiên hàm lượng các chất hình thành thấp nên k gây ảnh hưởng quá trình lên men cồn.

- Khi quá trình nấu sơ bộ tăng nhanh đến 50-60ᵒC sẽ hạn chế hoạt động

của amylaza làm giảm quá trình tạo đường vào trước thời gian nấu.

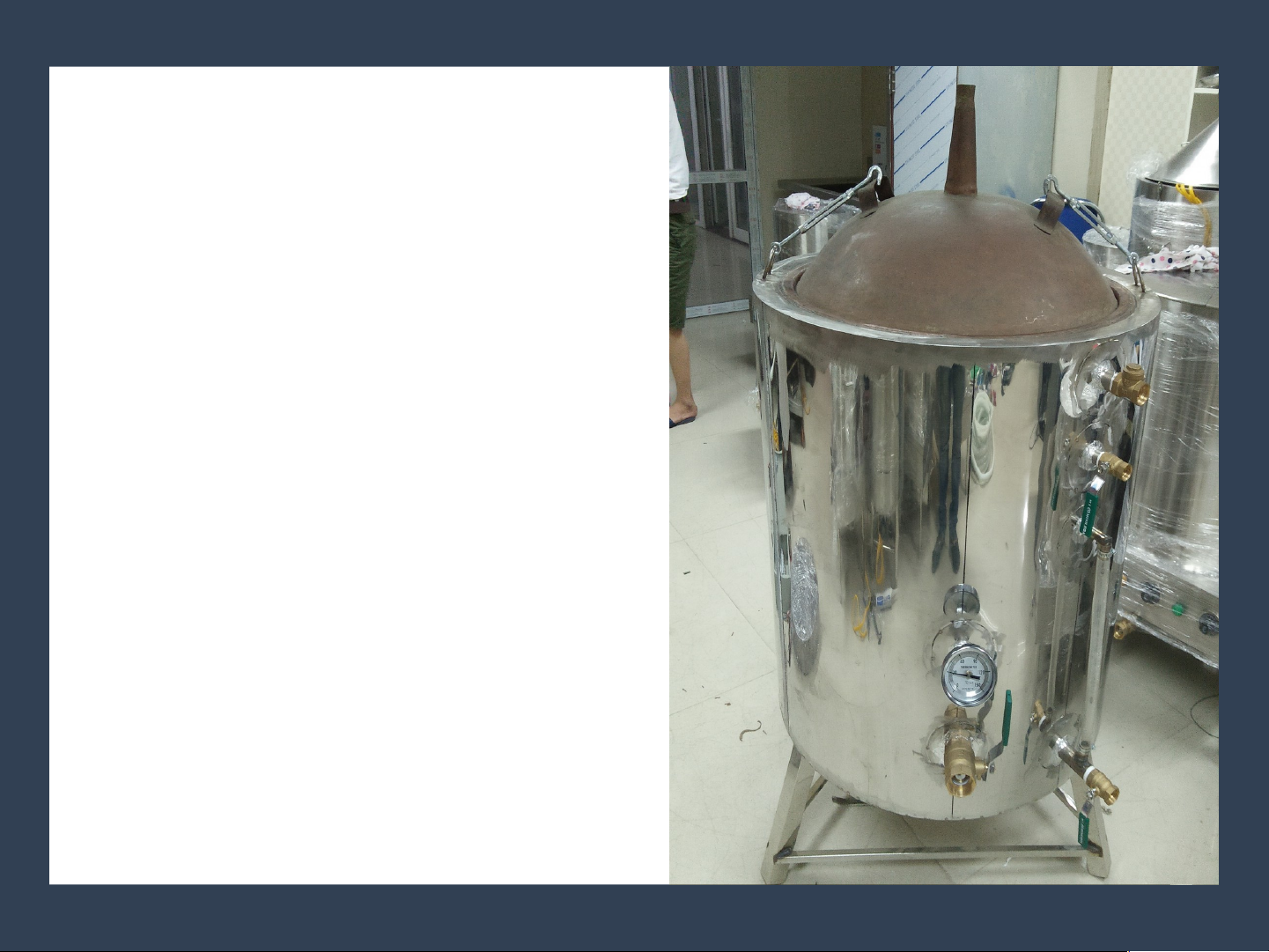

1.2.3. Nấu nguyên liệu

1.2.3.1 Phương pháp nấu gián đoạn - Đặc điểm:

+ Toàn bộ quá trình nấu được thực hiện trong cùng một nồi

+ Nấu được tiến hành trong áp suất và

nhiệt độ cao trong thời gian dài

- Ưu điểm: ít tốn vật liệu, thiết bị và thao tác đơn giản - Nhược điểm:

+ Tốn nhiều hơi do không sử dụng hơi thứ

+ Tổn thất nhiều đường do nấu ở nhiệt độ và áp suất cao + Năng suất thấp

Quá trình nấu được thực hiện như sau:

- Cho nguyên liệu vào nồi, cho toàn bộ nước vào nồi với tỷ lệ 3,5

đến 4lít/kg nguyên liệu tuỳ thuộc vào hàm lượng tinh bột, đậy nắp

kín cho máy khuấy làm việc rồi bắt đầu xông hơi sao cho 45 đến

60 phút thì áp suất trong nồi đạt yêu cầu. Đối với nguyên liệu đã

nghiền thì áp suất đạt yêu cầu khoảng 3 đến 3,5 kg/cm2.

- Lúc đầu cần phải đuổi hết không khí và khí không ngưng ra cho

tới khi thấy có hơi nước bão hoà thoát ra ở van xả. Thời gian nấu

từ 60 đến 70 phút được tính từ khi đã đạt áp suất yêu cầu,nhiệt độ

tương ứng là 135 đến 140 độ C.

- Khi nấu có thể cho thêm axit sunfuric loãng với hàm lượng 2 đến

4kg/tấn nguyên liệu sẽ nấu nhanh chín hơn và chống cho dịch

cháo tinh bột ít hoặc không bị lão hoá. Tuy nhiên nếu cho nhiều

sẽ không có lợi do ăn mòn thiết bị và làm giảm hoạt tính của amylaza.

1.2.3.2 Phương pháp nấu bán liên tục - Đặc điểm:

Nấu trong 3 nồi thành 3 giai đoạn : + Nấu sơ bộ

+ Nấu chín ( làm việc gián đoạn)

+ Nấu chín thêm có dung tích gấp 3 lần

so với nồi nấu chin (làm việc liên tục). - Ưu điểm:

+ Giảm thời gian nấu ở áp suất và nhiệt độ cao

+ Tăng hiệu suất: 7 lít cồn/ tấn tinh bột

+ Tiết kiệm 15-30% lượng hơi - Nhược điểm: + Tốn nhiều thiết bị

+ Nhiệt độ nấu chín cao nên tổn thất đường - Quá trình nấu:

+ Nấu sơ bộ được thực hiện trong thiết bị hình trụ. Lúc đầu cho lượng

nước 40 đến 50 độ C vào cùng với tỷ lệ 3,5 đến 4lít/kg bột khuấy trộn

rồi dùng hơi thứ từ nồi nấu chín thêm để đun dung dịch bột tới 70 đến

85 độ C và duy trì khoảng 50 đến 60 phút sau đó đưa sang nồi nấu chín.

+ Nấu chín tiến hành như trong phương pháp nấu gián đoạn tuy nhiên

áp suất và thời gian nấu ít hơn. áp suất nấu từ 2,8 đến 3,2 kg/cm2,

nhiệt độ 130 đến 135 độ C, thời gian nấu khoảng 60 phút.

+ Dịch cháo sau khi nấu chín được đưa sang nồi nấu chín thêm. Nồi

nấu chín thêm có dung tích gấp 3 lần so với nồi nấu chín,nhưng chỉ

đổ đầy 2/3 nồi phần còn lại chứa hơi. áp suất nấu từ 0,5 đến 0,7

kg/cm2, nhiệt độ 105 đến 106 độ C, thời gian nấu khoảng 50 đến 60

phút. Quá trình nấu chín thêm là quá trình liên tục.

Hiện nay ở nước ta hầu hết đang sử dụng phương pháp này trong

các nhà máy sản xuất cồn lớn do hiệu quả tốt, thao tác vận hành đơn

giản, các thông số công nghệ không yêu cầu chặt chẽ như : kích thước

hạt bột, chất lượng bột…

1.2.3.3 Phương pháp nấu liên tục

- Đặc điểm: Quá trình nấu liên tục cũng

được thực hiện thông qua 3 giai đoạn

thực hiện trong 3 thiết bị khác nhau là :

Nấu sơ bộ, nấu chín và nấu chín

thêm. Thời gian nấu rút ngắn hơn. - Ưu điểm:

+ Tận dụng được nhiều hơi

+ Hiệu suất tăng 5 lít so với nấu bán liên

tục và 12 lít/ tấn tinh bột so với nấu gián đoạn.

+ Nấu nhiệt độ thấp, thời gian ngắn làm giảm đường bị cháy. - Nhược điểm:

+ Nguyên liệu phải nghiền thật nhỏ

+ Điện hơi nước phải ổn định

1.2.4 Đường hóa dịch cháo

- Tinh bột hoà tan trong dịch cháo sau khi

nấu xong chưa thể lên men trực tiếp để

thành rượu được. Để lên men được phải

trải qua quá trình thuỷ phân do tác dụng

của xúc tác amylaza để thành đường. Quá

trình này gọi là đường hoá nó đóng vai trò

quan trọng trong công nghệ sản xuất cồn

Etylic, quyết định phần lớn hiệu suất thu

hồi rượu do giảm bớt hoặc gia tăng đường

và tinh bột còn sót sau khi lên men. Amylaza Sơ đồ chung Làm lạnh Làm lạnh Dịch cháo Nồi chứa Lên men

- Quá trình đường hoá dịch cháo nấu có thể thực hiện gián đoạn hay

liên tục. Tuy nhiên về cơ bản thì nó bao gồm các công đoạn sau: 1 2 3 4 + Làm lạnh + Cho chế + Làm lạnh + Sau đường dịch cháo tới phẩm amylaza dịch đường hoá nhiệt độ nhiệt độ đường

vào dịch cháo hoá tới nhiệt dịch đường là hoá.

và giữ ở nhiệt độ lên men. 30 độ C hàm độ trên trong lượng đường thời gian xác đạt 80 đến định để 100g/l. amylaza chuyển hoá tinh bột thành đường.

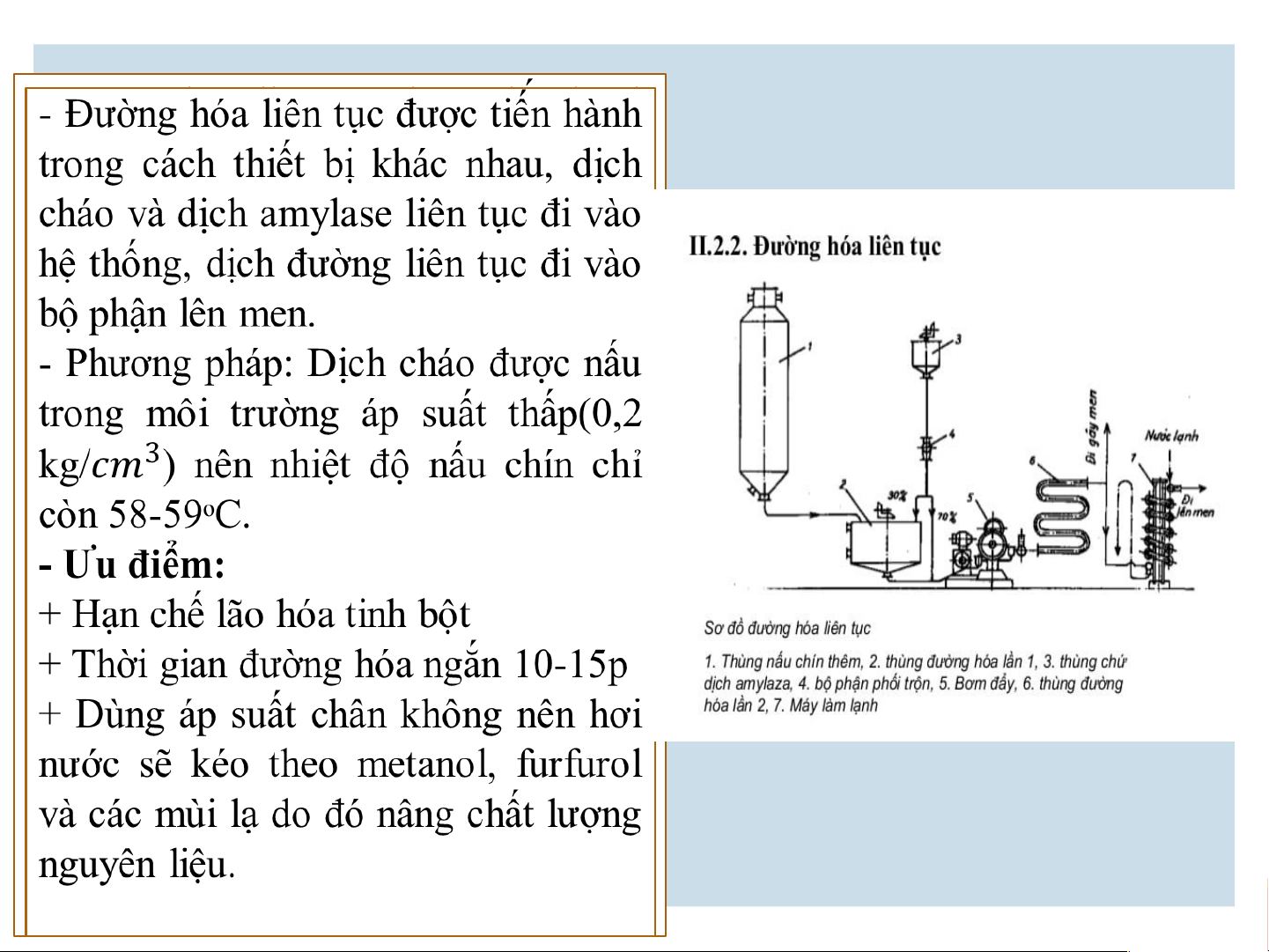

1.2.4.1 Đường hóa liên tục( đường hóa liên tục 2 lần) -

Đường hóa liên tục được tiến hành

trong cách thiết bị khác nhau, dịch

cháo và dịch amylase liên tục đi vào

hệ thống, dịch đường liên tục đi vào bộ phận lên men.

- Phương pháp: Dịch cháo được nấu

trong môi trường áp suất thấp(0,2

kg/) nên nhiệt độ nấu chín chỉ còn 58-59ᵒC. - Ưu điểm:

+ Hạn chế lão hóa tinh bột

+ Thời gian đường hóa ngắn 10-15p

+ Dùng áp suất chân không nên hơi

nước sẽ kéo theo metanol, furfurol

và các mùi lạ do đó nâng chất lượng nguyên liệu.

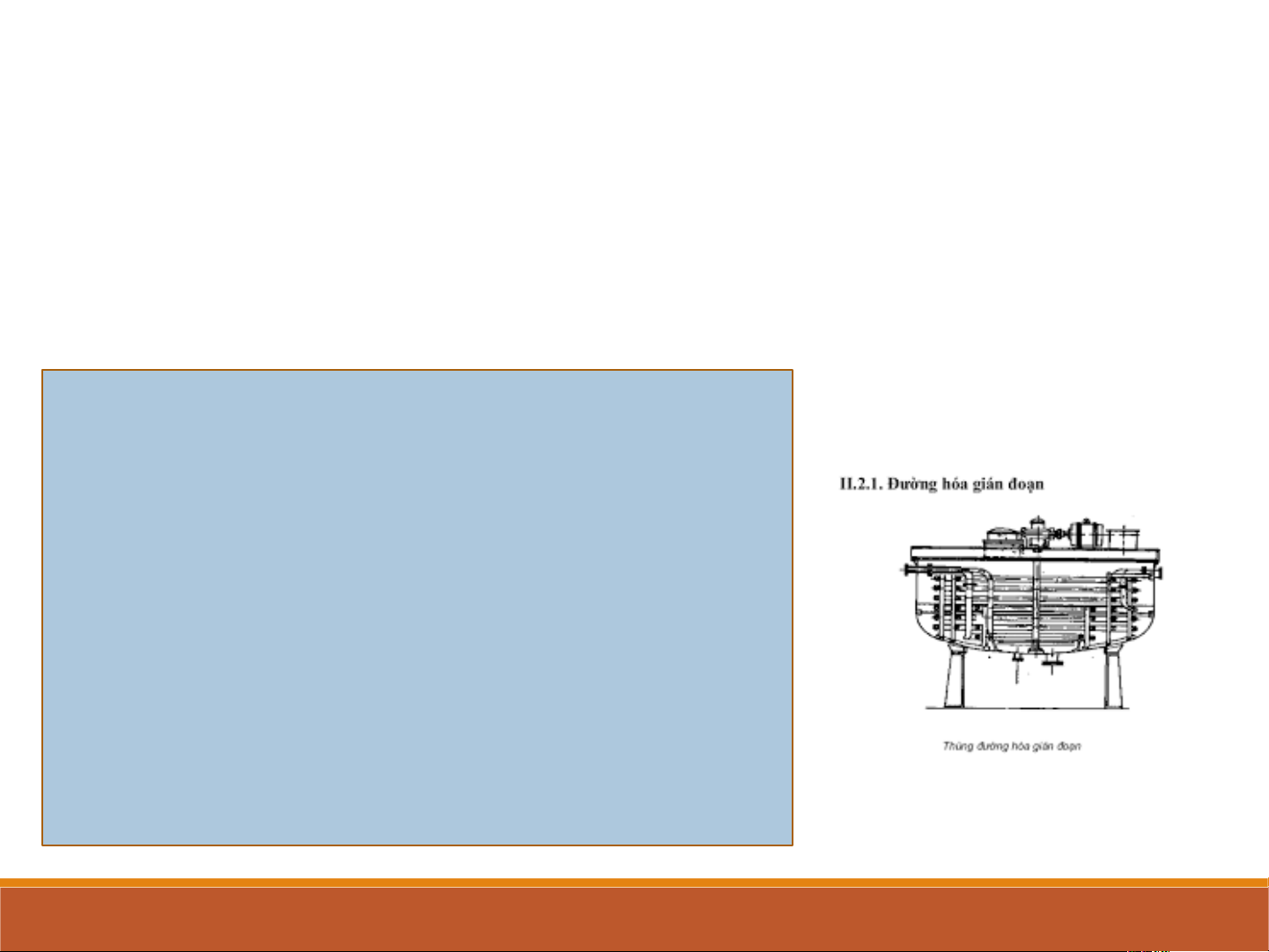

1.2.4.2 Đường hóa gián đoạn

Được thực hiện trong một thiết bị gọi là thùng đường hóa.Thùng

đường hóa gián đoạn có cấu tạo tương tự như đường hóa liên tục lần

1. Chiều cao thùng khoảng 0,5-0,6 so

với đường kính. Bên trong cánh khuấy với tốc độ 50-60 vòng/phút

nhằm giúp quá trình làm lạnh nhanh. a) Phương pháp 1:

Cho 13- 15% dịch amylaza vào, khuấy đều, mở

nước lạnh. Cho cháo vào đến khi hết cháo thì nhiệt

độ là 60ᵒC. Sau đó cho hết dịch amylase còn lại

vào nhiệt độ lúc này là 57-58ᵒC.Ngừng khuấy,

đóng van làm lạnh để yên 10-15p. Sau đó mở nước

lạnh tới nhiệt độ 28-30ᵒC rồi bơm sang hệ thống lên men.

- Ưu điểm: cháo được dịch hóa

- Nhược điểm: thơi gian dài, làm mất hoạt tính của 13-15% amylaza b) Phương pháp 2:

Cho toàn bộ amylaza vào, bật cánh khuấy, mở nước làm lạnh cho cháo vào với

tốc độ nhanh nhưng phải khống chế nhiệt độ 57-58ᵒC. Cho hết cháo ngừng

khuấy đóng van làm lạnh để yên trong 10-15 phút.Bật cánh khuấy, mở nước

làm lạnh đến 28-30ᵒC rồi bơm sang hệ thống lên men.

- Ưu điểm: k lão hóa tinh bột

- Nhược điểm: Hoạt tính amylaza dễ bị mất nhiều

c) Phương pháp 3

• Cho toàn bộ dịch cháo vào

• Bật cánh khuấy, mở nước làm lạnh đến 70ᵒC

• Cho fluosilicat natri 2% vào để sát trùng

• Cho 5-10% amylaza vào để dịch hóa, làm lạnh 60ᵒC. Cho hết phần amylaza còn lại vào

• Thời gian đường hoa là 4h

• Làm lạnh đến nhiệt độ lên men

- Ưu điểm: hoạt động enzyme giảm không đáng kể - Nhược điểm:

+ Tinh bột bị lão hóa nhiều, dịch đặc, độ nhớt cao làm giảm tốc độ cánh khuấy

+ Một phần hoạt tính của amylaza bị giảm

2. Lên men dịch đường Sau khi đường hóa,

dịch đường được làm lạnh tới 28 – 320C và

được bơm vào thùng lên men (thùng ủ). Đường hexoza (C H O ) dưới tác 6 12 6 dụng của nấm men sẽ chuyển hóa thành rượu ethylic, khí carbonic (2C H OH + 2CO ) và tạo 2 5 2 thành một ít glycerin,

acid succinic và 1 số sản phẩm khác.

Sự lên men rượu là 1 quá

trình sinh học có liên hệ

mật thiết tới hoạt động của tế bào men. 1g men

ướt (có độ ẩm 70-75%) chứa 14 tỷ tế bào. Cơ chế lên men

Đường và các chất dinh dưỡng được hấp thụ qua

bề mặt tế bào rồi thẩm thấu vào bên trong. Tại đó

các enxym sẽ tác dụng qua nhiều giai đoạn trung

gian để tạo ra rượu và CO . Hai chất này khuếch tán 2

và tan nhanh vào môi trường xung quanh (rượu tan

nhanh hơn CO ). Lúc đầu hóa tan hoàn toàn sau tạo 2

thành bọt khí bám quanh tế bào và bọt khí nổi dần

lên bề mặt sau đó các bọt khí vỡ tạo thành tiếng rào

rào (gọi là men ăn). Bọt khí tan tế bào men lại chìm

xuống, tiếp tục háp thụ đường và các chất dinh

dưỡng, lặp lại quá trình trên.

Khi đường và chất dinh dưỡng còn ít các tế bào sẽ

lằng xuống đáy thùng dịch lên men sẽ trong dần.

2.2 Môi trường dinh dưỡng

Nồng độ đường 15-18%: nếu ít hơn sẽ giảm năng

suất, nhiều hơn sẽ làm áp suất thẩm thấu tăng

quá trình lên men kéo dài và lại đường.

Nhiệt độ 28-32oC: nếu nhiệt độ cao hơn tạp

khuẩn dễ phát triển do đó tạo nhiều ester và

aldehyd, nếu thấp hơn thì nấm men phát triển chậm

pH 4,5-5,2: nếu pH cao hơn sẽ làm tổn thất tăng nhanh

hàm lượng nito khoảng 0,35-04 g/l với nguyên liệu

sắn và 0,15-0,2 đối với đường.

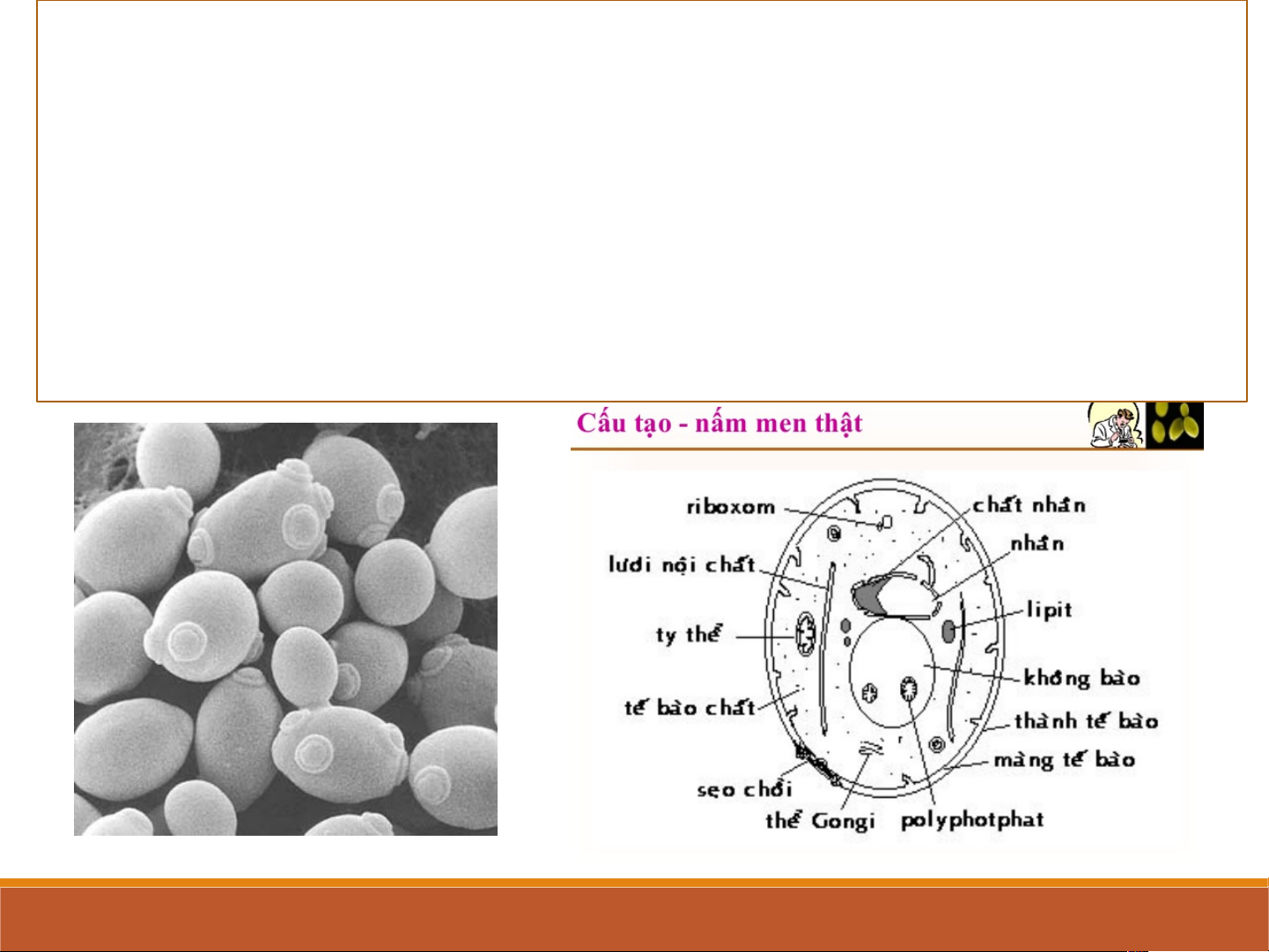

2.3 Cấu tạo của nấm men

- Nấm men có cấu tạo đơn bào, sinh sôi bằng cách nảy chồi.

- Nấm men sử dụng trong thùng lên men là lúc

tế bào đang thời kì trưởng thành

Thành phần của nấm men + Nước 75% + chất khô 25% + Protid 30-50% + Glucid 24-40% + Lipid 2-5% + Khoáng 5-11% + Vitamin B , B , Bionin 1 2

Loại nấm men thường dùng là Saccharomyces có 2 loại:

+ Nấm men nổi: thường dùng Saccharomyces

cerevisiae hình dạng chủ yếu là hình cầu hoặc

hình oval với kích thước từ 7 – 10μm.

+ Nấm men nổi: thường dùng Saccharomyces

carlsbergensis hình dạng chủ yếu là hình cầu.

Yêu cầu đối với nấm men trong sản xuất:

Tốc độ phát triển nhanh.

Có khả năng lên men đường càng nhanh và càng triệt để càng tốt.

Có năng lực lên men mạnh biến đường thành rượu

nhanh và an toàn. Đồng thời phải ổn định và chịu

được những biến đổi của canh trường.

2.4. Cơ chế sinh học (Chu trình phân giải tinh bột) Enzym C H O 2 CO + 2 C H OH + Q 6 12 6 2 2 5

Sản phẩm phụ: acid acetic, acid lactic, acid citric,

acid succinic, alcol cao phân tử (0,4-0,5%) bao gồm:

propanol, isobulatanol, có mùi hôi, khó chịu ( tên chung là dầu fusel)

Nguyên liệu tinh bột tạo nhiều dầu fusel hơn rỉ

đường. Lượng dầu fusel tạo thành phụ thuộc vào to,

pH, lượng khí sục vào, giống men và nguyên liệu.

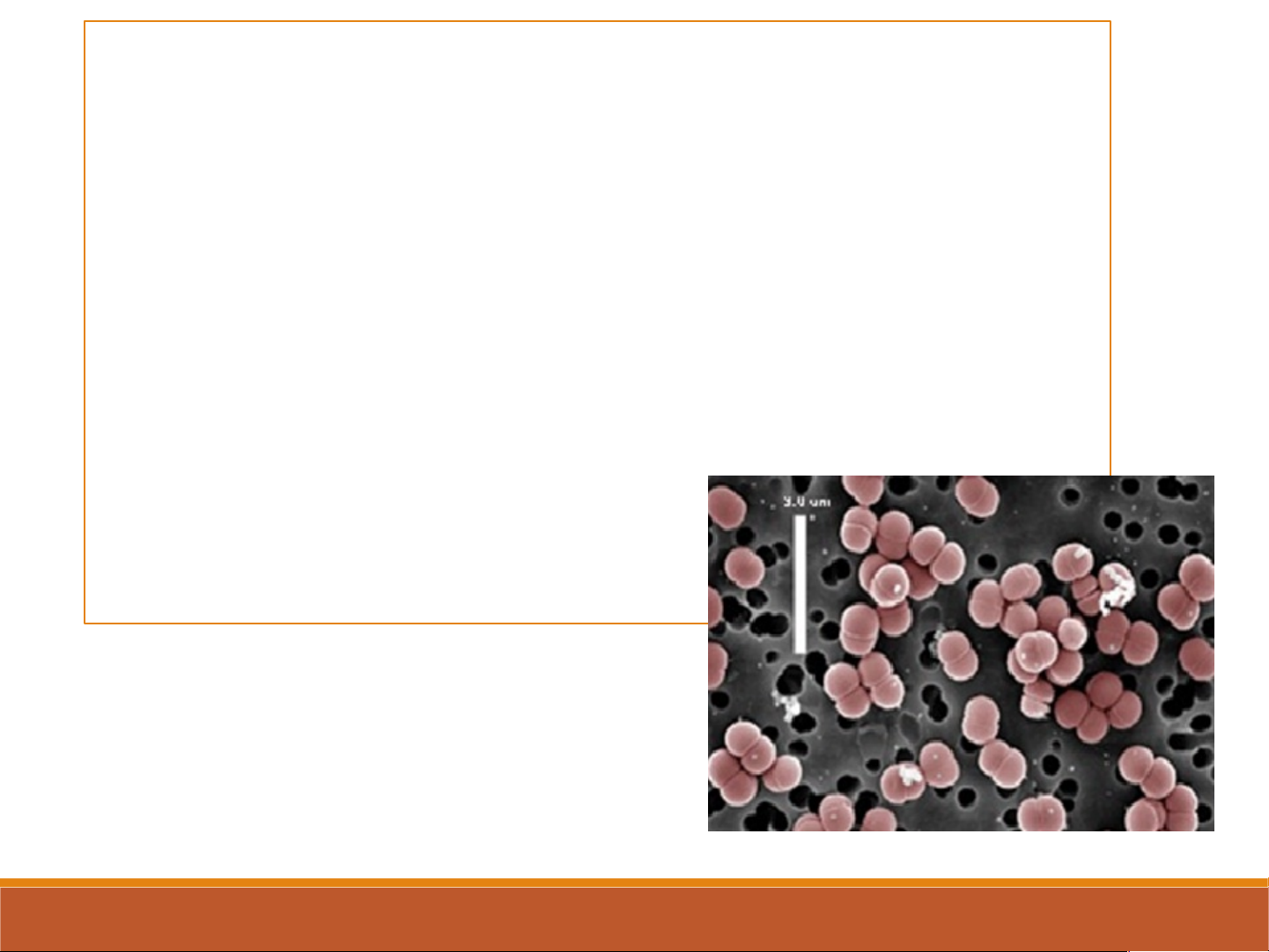

2.5. Các vi khuẩn có hại cho nấm men + Vi khuẩn lactic có tác

dụng lên men đường thành acid lactic, ancal, CO , 2 diacetyl, aceton. + Vi khuẩn acetic lên

men rượu thành acid cetic.

Đây là loại vi khuẩn hiếu

khí rất có hại cho quá trình sản xuất. + Vi khuẩn butyric và

một số loại khác: điều kiện lên men cồn không thích

hợp cho sự phát triển của chúng.

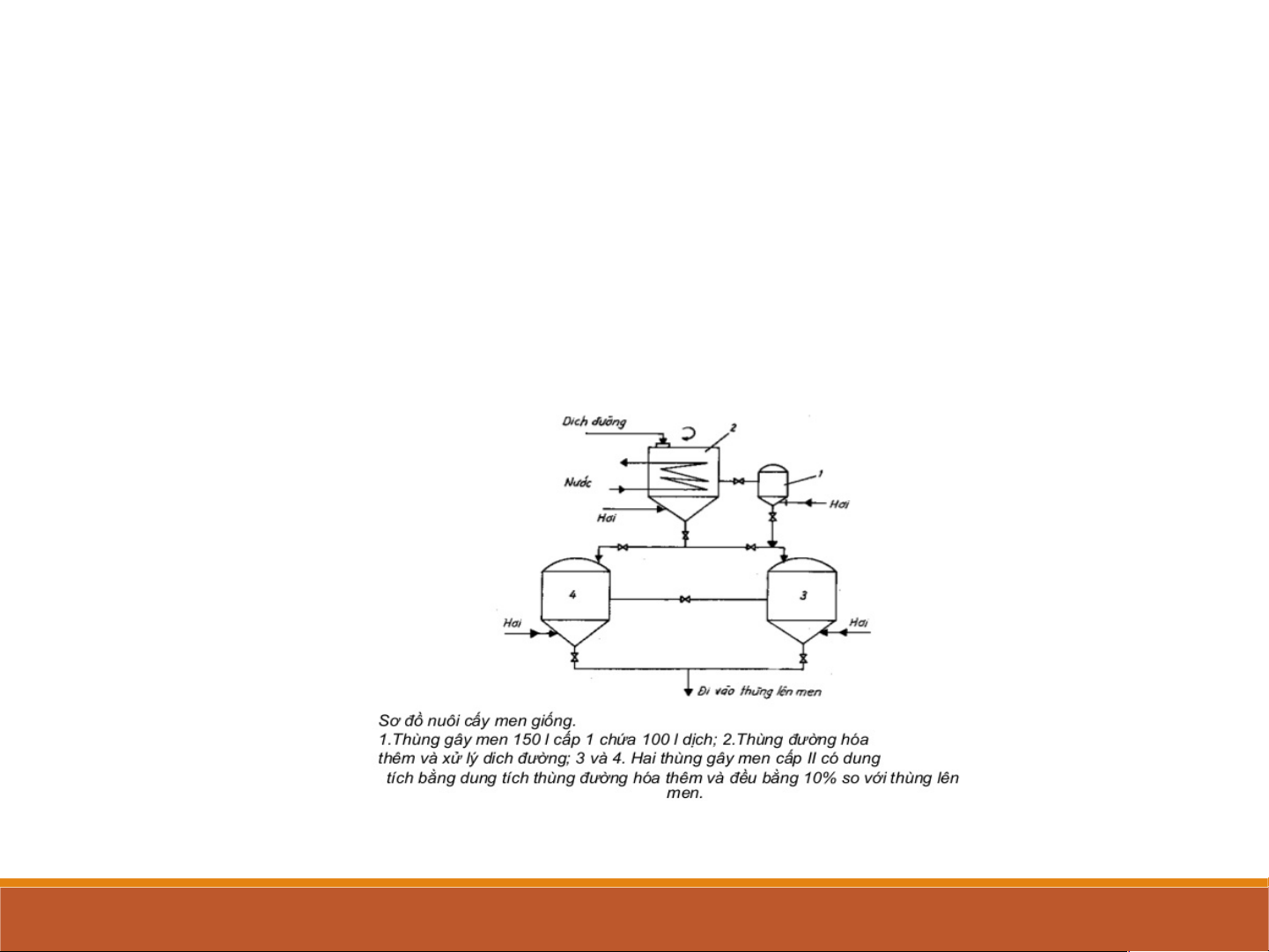

2.6 Nuôi cấy nấm men giống

2.6.1 Nhân giống trong phòng thí nghiệm

Môi trường gồm nước và malt đại mạch nghiền nhỏ theo tỉ lệ 5:1.

+ Giai đoạn 1: to = 48-53oC, thời gian 20-30 phút. Chuyển hóa

protein thành aminoacid dưới tác dụng của proteaza.

+ Giai đoạn 2: to = 60-62oC, thời gian 30 phút. Dưới tác dụng

của amylaza, tinh bột được chuyển hóa thành đường.

+ Giai đoạn 3: to = 70-72oC. quá trình đường hóa xảy ra hoàn toàn.

Sau đó lọc qua vải. rồi dùng acid sulfuric 13-16% điều chỉnh

pH đến 4,5-5. Phân phối vào ống nghiệm 10ml, erlen 250 (90ml),

bình cầ 2000 (900ml). Thanh trùng ở áp suất thêm 0,5-0,7 kg/cm2 trong 30 phút.

2.6.2 Nhân giống trong sản xuất

Dịch đường từ thùng đường hóa chuyển qua có hàm

lượng 60g đường/l sẽ được dùng làm môi trường nhân

giống trong sản xuất công nghiệp.

Nhân giống có thể theo phương pháp gián đoạn, bán liên tục, liên tục.

Chất lượng men giống đạt yêu cầu:

Số tế bào trong 1ml: 100-120 triệu

Số tế bào nảy chồi: 10-15% Độ chua: pH=4

Mức độ nhiễm khuẩn 1

Quy trình nuôi cấy theo các bước sau:

• Dịch đường hóa được cho vào thùng đường hóa

thêm, rồi được duy trì đường hóa tiếp khoảng 1,5- 2h

• Sau đó dùng H SO điểu chỉnh pH 4-3,8 rồi thanh 2 4

trùng ở 85-860C trong 1h bằng hơi nước

• Làm lạnh xuống 30oC rồi đưa xuống 2 thùng nhân

giống nấm men. Cùng lúc đó nấm men tuef thùng

men giống cũng được tháo xuống 2 thùng này.

Lượng dịch đường và nấm men chiếm khoảng 40-

50% thể tích mỗi thùng. Tại đây nấm men phát

triển gián đoạn trong 15-18h.

• Trong quá trình phát triển nhiệt độ được điều

chỉnh bằng cách dội nước lạnh bên ngoài thùng.

• Tại thùng đường hóa thêm người ta tiếp tục cho

dịch đường hóa vào và xử lí như bước 1.

• Sau 15-18h cho dịch đường ở thùng đường hóa

thêm xuống thùng nhân giống nấm men rồi trộn đều.

• Để nấm men phát triển thêm trong 5-8h rồi tháo

50% lượng men ở 2 thùng nhân giống nấm men vào thùng lên men.

• Song song với bước 4 lại cho dịch đường vào

thùng đường hóa thêm và tiến hành như bước 1.

• Và cứ thế tiếp tục. sau mỗi chu kì phải làm vệ sinh sạch thiết bị. 2.7 Tiến hành lên men

2.7.1 Lên men gián đoạn

Quá trình lên men diễn ra trong một thùng, thời gian

lên men đối với tinh bột là 3 ngày còn rỉ đường là 2 ngày.

Đặc điểm thùng lên men: Thể tích 10-200 m3 Độ dày: 3-10 mm

Có hệ thống ruột gà làm sạch

Có nhiệt kế, ống thoát CO2 Quy trình lên men:

- Vệ sinh thùng, ống dẫn, van

- Thanh trùng bằng hơi nước ở 95-100oC trong 50-

60 phút sau đó làm lạnh đến 30oC.

- Lúc này men giống và dịch đường được đổ song song vào.

- Thời gian cho vào khoảng 6-8h thì đầy thùng.

Nhiệt độ lên men nhỏ hơn 33oC

- Quá trình lên men về cuối phải có nhiệt độ là 28oC.

- Kiểm tra chất lượng: cứ 8h lấy mẫu 1 lần

+ Đo độ Brix để đảm bảo lượng đường sót ít nhất

+ Độ chua < 0,8g H SO /l so với dịch lên men 2 4 + Độ cồn 6-9,5% V Ưu điểm + Thao tác đơn giản

+ Thiết bị dễ vệ sinh, sửa chữa

+ Nếu có sự cố thì chỉ xảy ra trong thùng lên men

đó không ảnh hưởng đến các thùng kc Nhược điểm

+ Chất lượng lên men không đồng đều

+ Hiệu suất lên men thấp + Thời gian dài

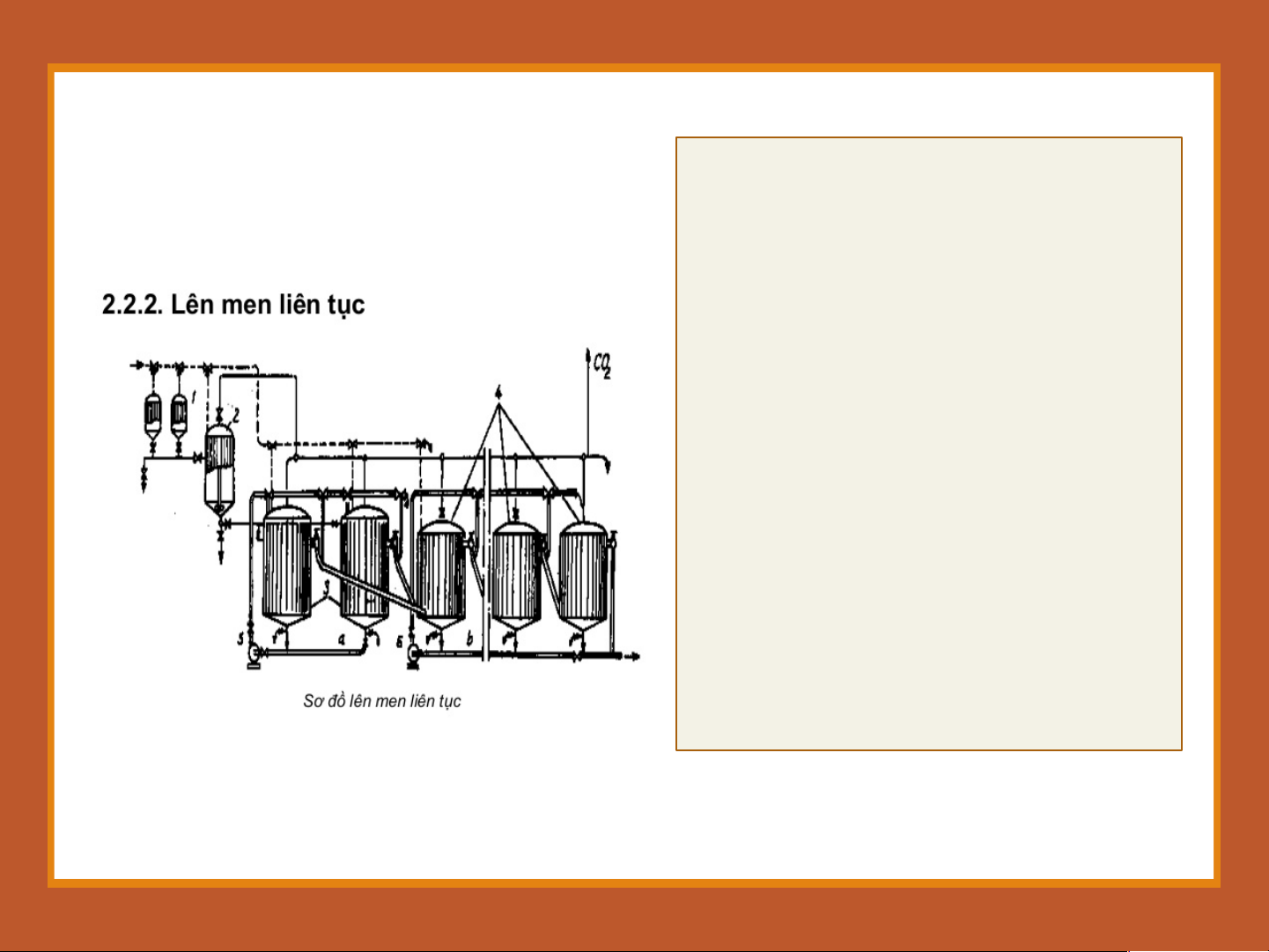

Thùng lên men cấp I (2 thùng) có dung tích bằng 25-30% th 2.7.2 L ùng lêên n men l iê c n t ấp ụIc

I và được đặt phía trên thùng cấp II để tự chảy.

Thùng lên men cấp II có dung tích bằng 30-60% thùng lên

men chính và được đặt cao hơn (ít nhất 1m) do quá trình

lên men chính xảy ra mạnh lượng bọt nhiều. Lên men chính từ 8-10 thùng. Quy trình lên men: Giai đoạn 1:

+ Chuẩn bị men giống trong thùng lên men cấp I trong 3- 4h.

+ Khi đạt yêu cầu tháo giống ở thùng A xuống thùng cấp II.

Sau đó vệ sinh thùng A (thanh trùng, tẩy acid làm lạnh).

Tiếp tục lên men ở thùng A bằng cách lấy 25-30% men

giống tại thùng B trộn tiếp với dịch đường.

+ Lượng men từ thùng B còn lại được cho xuống thùng cấp

II. Sau đó vệ sinh thùng B (thanh trùng, tẩy acid làm lạnh).

+ Tiếp tục lên men ở thùng B bằng cách lấy 25-30% men

giống tại thùng A trộn tiếp với dịch đường.

+ Lượng men từ thùng A còn lại được cho xuống thùng cấp II. + Lặp lại quy trình. Giai đoạn 2:

+ Tại thùng lên men cấp II cho đầy dịch đường, acid

hóa (1-1,25 g/l) để lên men được 5-6% (độ lên men).

+ Sau đó được tháo xuống thùng lên men chính. Giai đoạn 3:

- Tại thùng lên men chính thứ nhất, khi trào đầy sẽ

tràn qua thùng thứ 2, cứ thế tiếp tục.

- Các thùng lên men chình được sử dụng luân phiên

nhau để có thể làm vệ sinh (24-30h/lần).

- Số tế bào ở thùng lên men chính được khống chế nằm

trong khoảng 100-120 triệu/ml

- Thùng lên men chính thứ nhất giữ ở nhiệt độ 25-27oC.

- Thùng lên men chính thứ 2 và thứ 3 giữ ở nhiệt độ 27- 30oC.

- Các thùng lên men chính còn lại giữ ở nhiệt độ 27- 28oC.

- Quy trình kết thúc sau 60-62h. Ưu điểm: Hiệu suất lên men tăng Thời gian ngắn nên hạn chế được nhiễm khuẩn Chất lượng ổn định Nhược điểm: Khi bị nhiễm khuẩn khó xử lí Yêu cầu kĩ thuật cao

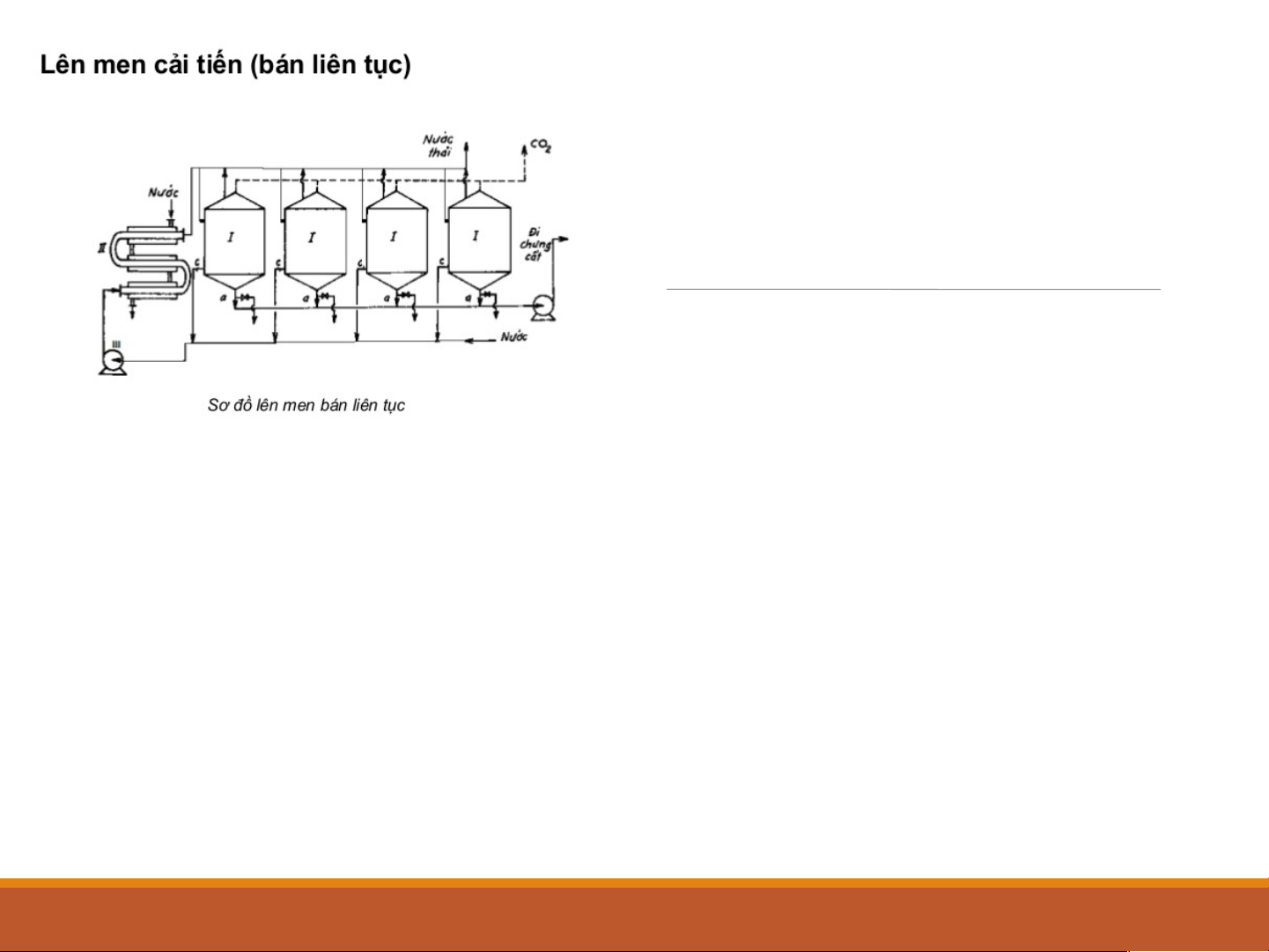

2.7.3 Lên men cải tiến – Bán liên tục

- Nhiệt độ môi trường 35-37oC (max 40oC).

thông thường chỉ tưới nước lạnh để làm mát.

- Có đặt thêm thiết bị truyền nhiệt kiểu ống

lồng ống, còn quá trình lên men tiến hành như lên men gián đoạn.

- Điểm khác biệt: khi gián đoạn lên men chính

tỏa nhiệt nhiều ta mở các van cho dịch chảy

qua thiết bị làm sạch và cho chảy ngược vào

thùng. Thao tác được kéo dài cho đến khi chất

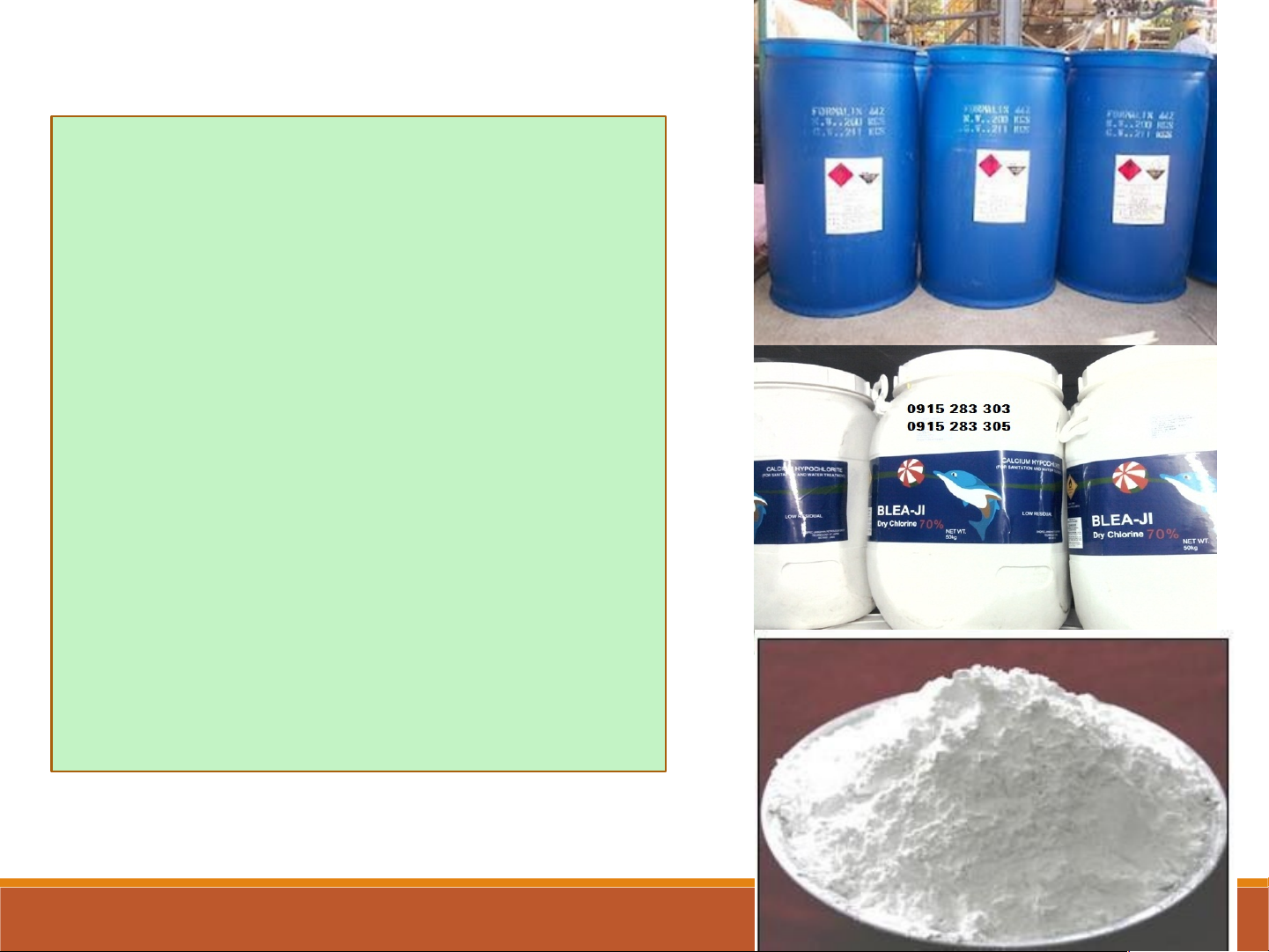

lượng dịch đạt yêu cầu. 2.8 Vệ sinh Các dung dịch thường

sử dụng để làm vệ sinh

thiết bị: Formalin, Clorua vôi, Fluosilicat natri 1-2%. Ngoài ra cần thanh trùng

bằng hơi nước (100oC trong

30 phút), lượng hơi nước sử dụng khoảng 10- 12kg/m3/thùng. Nếu không dùng hơi

nước có thể đốt lưu huỳnh với hàm lượng

10g/m3/thùng. Khi đốt cần đậy kín thiết bị.

3. Xử lý dịch lên men

- Trong giấm chín có: rượu,

- Trong cồn thô còn có khoảng 50

este, aldehyde và một số

loại tạp chất gồm nhiều nhóm

alcol cao phân tử (đầu fusel),

chứa như: aldehyde, este, alcol cao tinh bột, acid hữu cơ, phân tử, acid hữu cơ. khoáng.

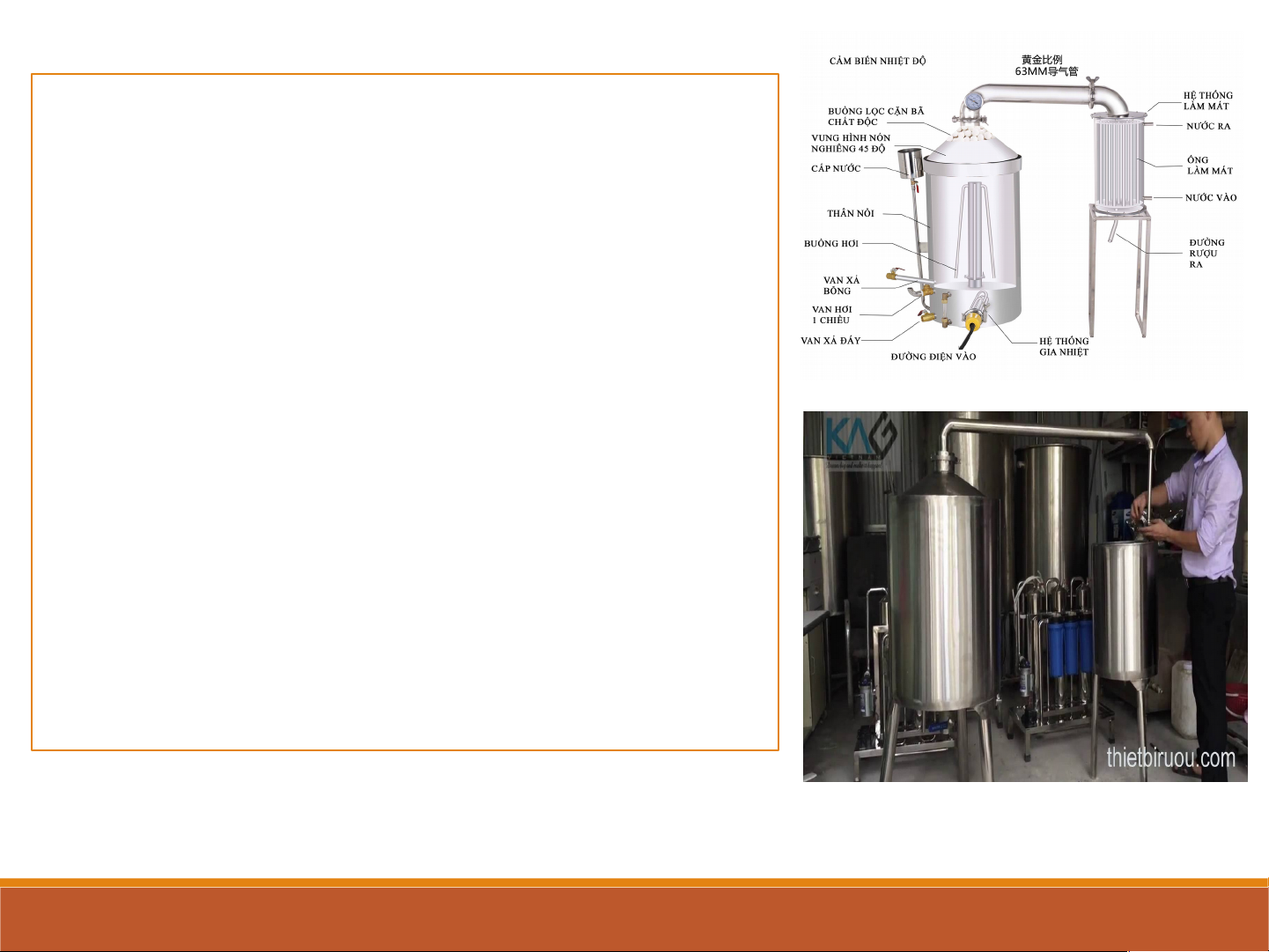

Chưng luyện: (chỉ còn tồn tại ở

các xí nghiệp tư nhân nhỏ) - Thời gian cất: 6-8h

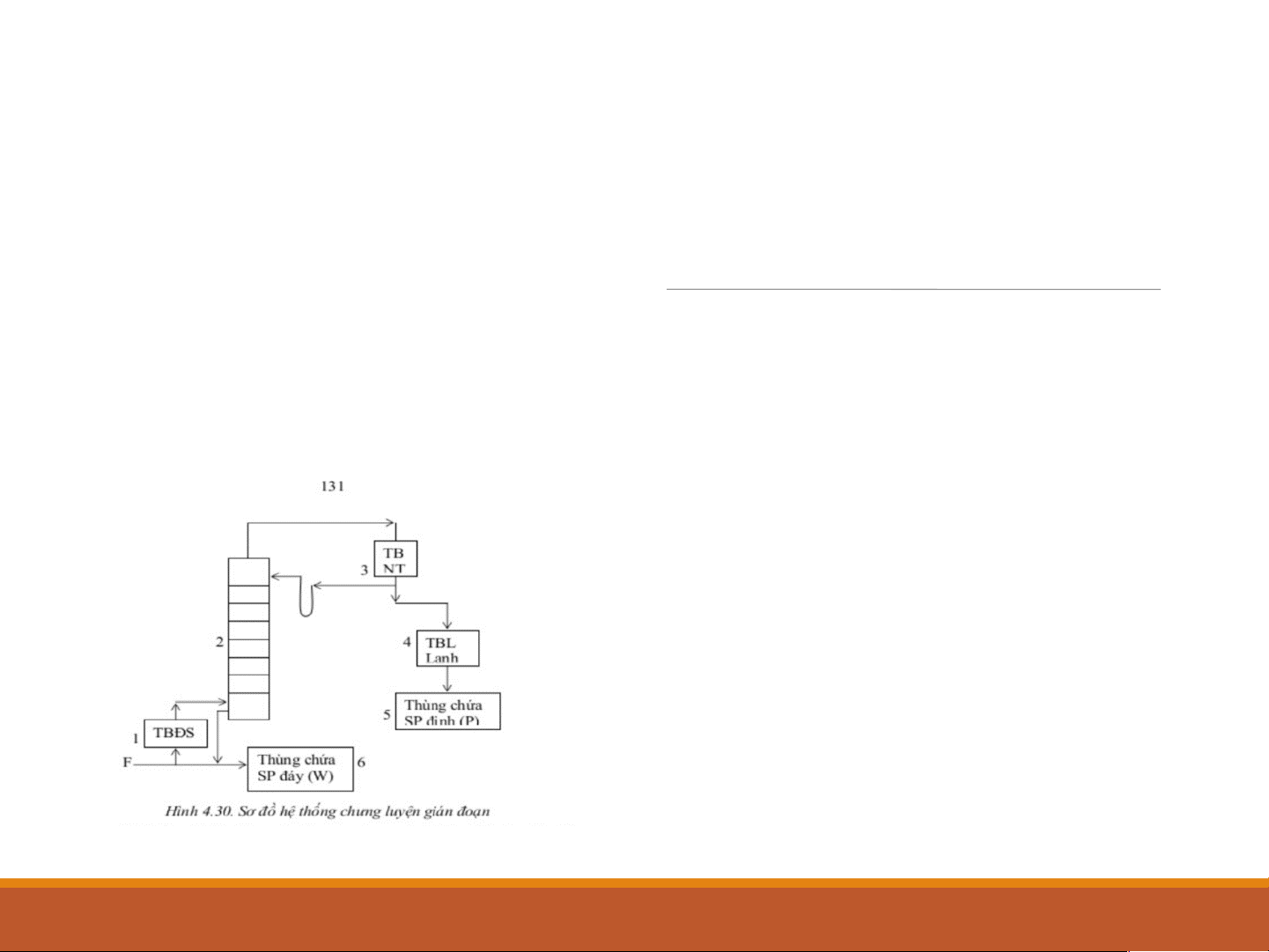

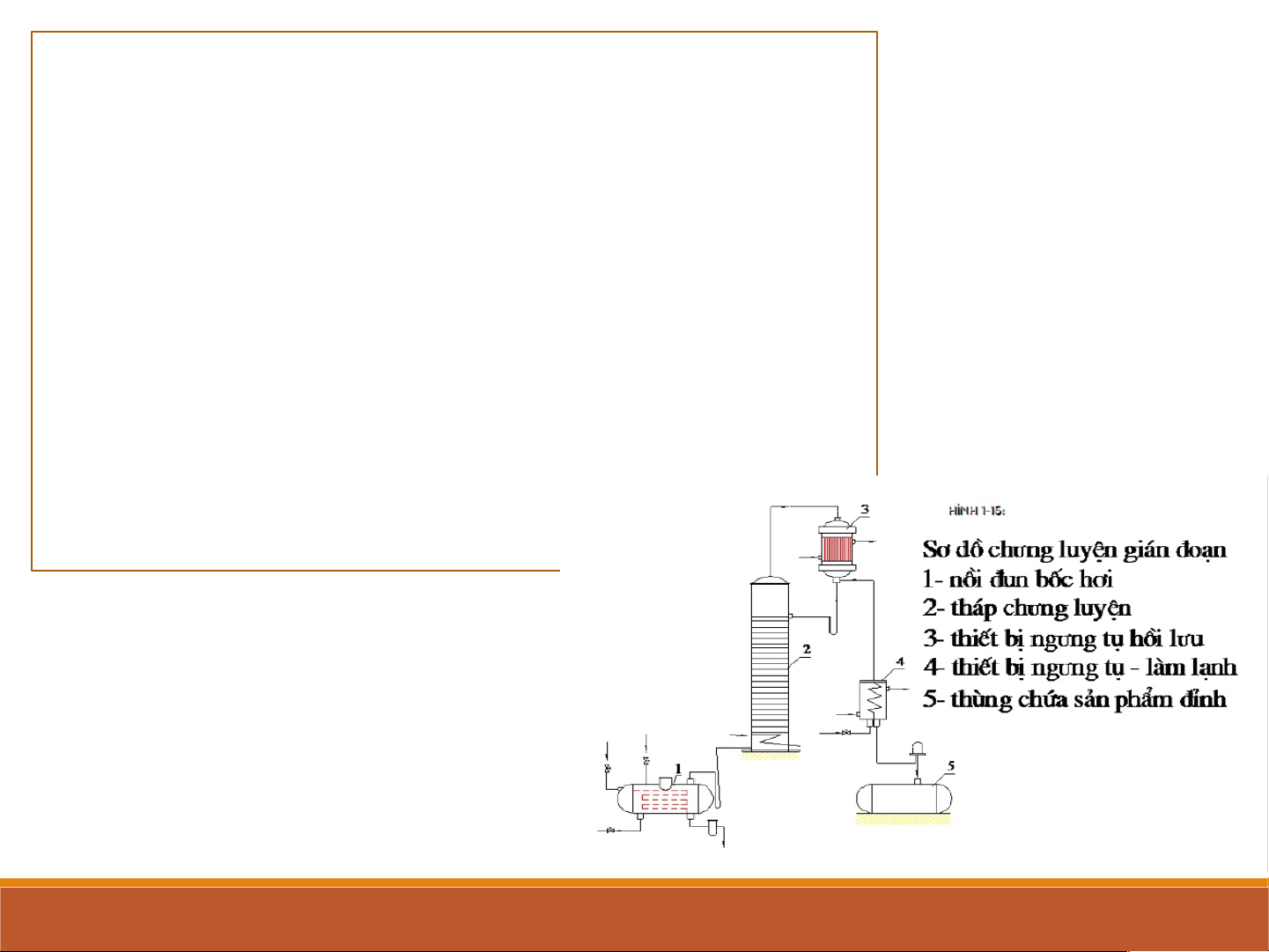

3.1 Chưng luyện gián đoạn - Năng suất thấp - Tồn năng lượng

- Nồng độ không ổn định

Giai đoạn 1: xử lý bằng hóa chất:

+ NaOH (khử acid dùng để tạo muối không bay hơi)

KmnO và NaOH có tác dụng khử 4 aldehyde

+ Cần tính toán lượng hóa chất

đưa vào vừa đủ không dư vì dư thì

cồn cũng sẽ bị oxy hóa theo. Giai đoạn 2: Tinh chế

t0 =80-900C bằng hơi nước để phản ứng xảy ra

Sau mở van hơi để đi tới bộ phận ngưng tụ. Kết

quả đạt khoảng như sau:

+ 3-5% cồn dầu: nhiều tạp chất

+ 6-12% tiếp theo: nhiều tạp chất

+ 60-80% tiếp theo: sản phẩm chính + 6-12% tiếp theo: loại 2 + 3-5% dầu fusel

Đây là quy trình chưng cất gián đoạn

và tinh luyện liên tục kết hợp lại. Tại đây

thiết bị tinh luyện được đặt các đĩa tiếp

liệu nên ở các mức khác nhau sẽ thu được

sản phẩm khác nhau (dầu fusel ở dưới

đây t0 =101-1050C), các loại khác bốc hơi

ở nhiệt độ thấp hơn nên bay cao hơn do

đó thu nhận được ở đĩa cao hơn.

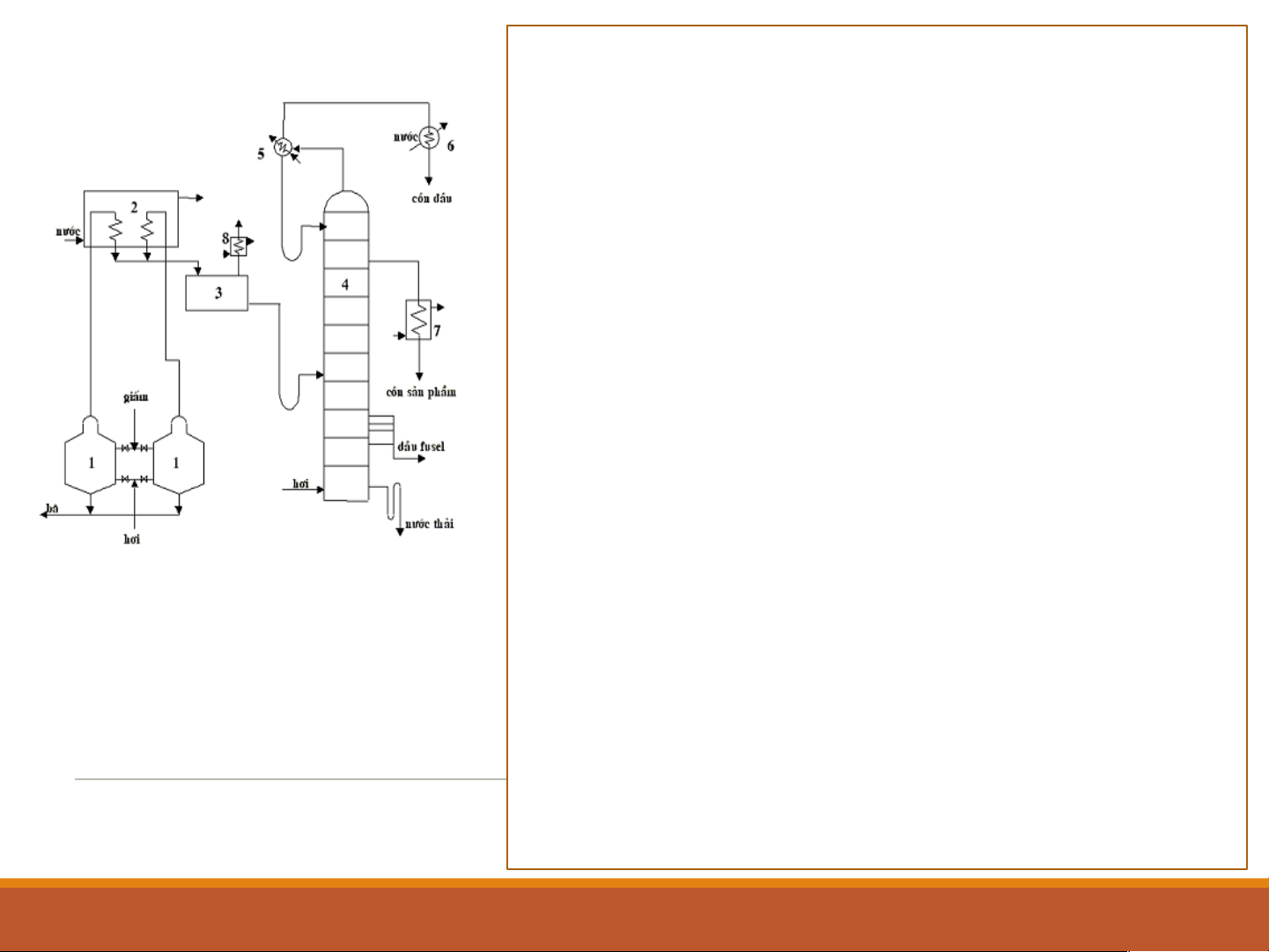

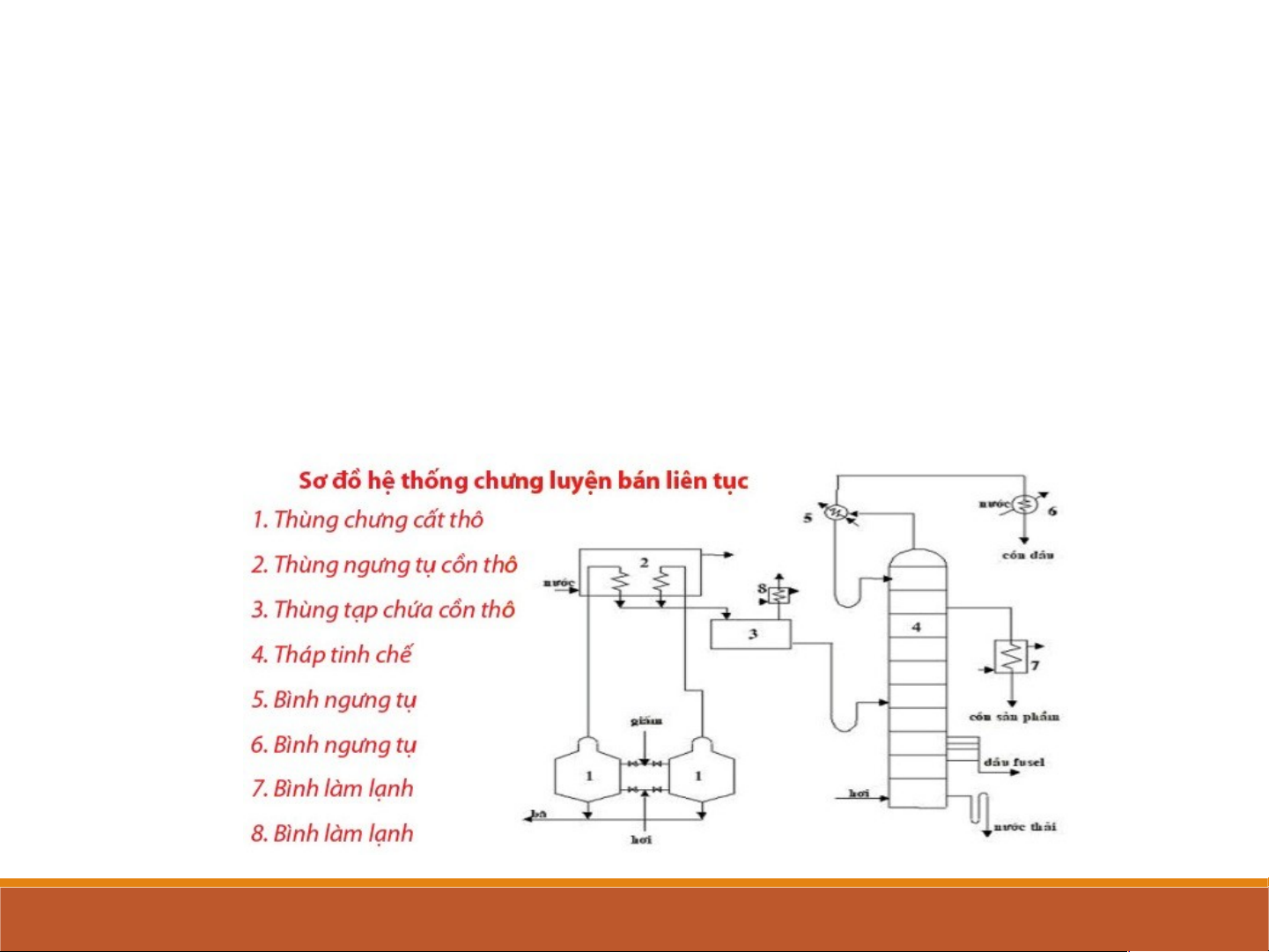

Giấm chín lên men xong được bơm

vào thùng cất thô, Tại đây được sắp đặt 2

thùng làm việc so le để có thể ổn định

được phần nào nồng độ trước khi đưa vào

3.2 Chưng luyện bán liên

tục (chưng gián đoạn,

tinh thế. Thùng cất thô được cất bằng hơi luyện liên tục)

có áp suất 0.8-1 kg/cm3. Hơi rượu bay lên

được ngưng tụ và đi vào thùng chứa sau

đó liên tục đi vào tháp tinh thể.

Thiết bị ảnh hưởng nhiều nhất đến chất lượng của cồn trong quy

trình này là tháp tinh chế. Tháp tinh chế được đun bằng hơi, có

khoảng 16-18 đĩa tiếp liệu. Nhiệt độ đáy tháp phải đạt khoảng 103-

1050C. Sản phẩm chính được lấy ra ở dạng lỏng tại đĩa tiếp liệu cách

đĩa hồi lưu 3 đén 6 đĩa tính từ trên xuống, sau đó được làm lạnh, cho

vào thùng chứa và đưa về kho. Cồn sản phẩm lấy ra tại đây có nồng

độ cồn thấp hơn so với lấy trên đỉnh tháp từ 0.3-0.5% V, tuy nhiên

chứa ít ester và aldehyde hơn, do đó có chất lượng tốt hơn.

Sản phẩm tạo thành gồm:

+ Cồn đầu nhiều tạp chất, tách

riêng. Chỉ dùng để pha vecni,

làm cồn đốt, sát trùng hoặc đem đi xử lý lại. + Cồn sản phẩm + Dầu fusel

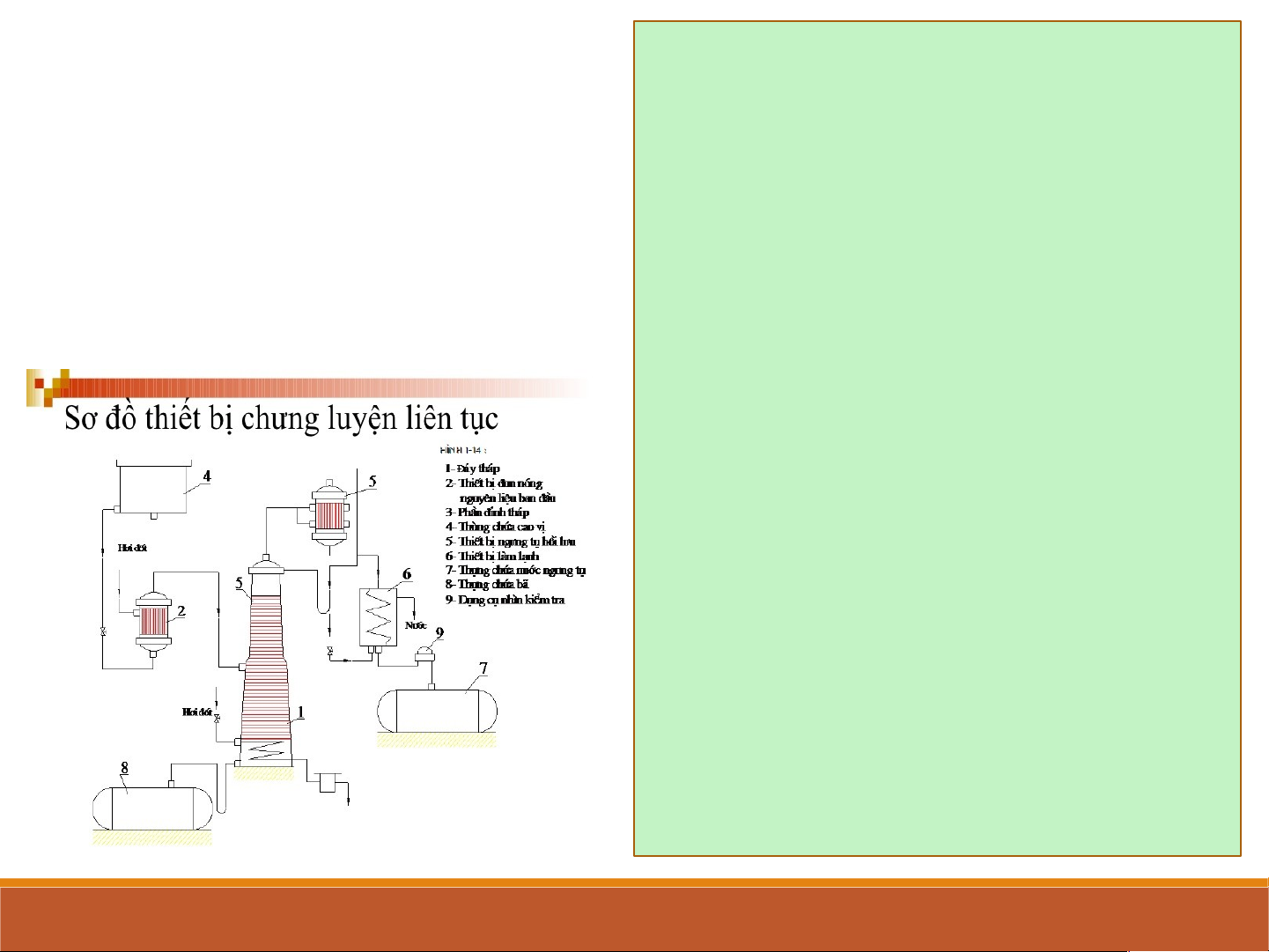

3.3 Chưng luyện liên tục Có rất nhiều dạng:

Hệ thống chưng luyện liên tục gồm

2 tháp gián tiếp - 1 dòng có:

1. Đáy tháp: phần dưới gồm từ đĩa

3 tháp gián tiếp (Cty rượu Đồng tiếp liệu trở xuống gọi là đoạn Xuân-Phú Thọ) chưng

3 tháp + 1 tháp fusel bằng 4 tháp 2. Thiết bị đun nóng dùng để đun (nhà máy rượu Hà Nội) nóng hỗn hợp đầu

3. Đỉnh tháp: phần dưới gồm từ đĩa

tiếp liệu trở lên gọi là đoạn luyện

4. Thùng chứa cao vị có tác dụng là

điều áp và điều chỉnh dung lượng

5. Thiết bị ngưng tụ hồi lưu: hơi đi

ngoài ống, nước lạnh đi trong ống

6. Thiết bị làm lạnh để làm lạnh sản

phẩm đỉnh. Trường hợp cần phải

ngưng tụ hơi còn lại thì gọi là thiết bị ngưng tụ làm lạnh

IV. Yêu cầu kĩ thuật 1. Nguyên liệu

+ Nước dùng để pha chế rượu trắng: theo quy định hiện hành

+ Etanol dùng để pha chế rượu trắng: theo TCVN 1052 : 1971.

2. Yêu cầu cảm quan Tên chỉ tiêu Yêu cầu 1. Màu sắc

Không màu hoặc trắng trong

Đặc trưng cho từng loại sản phẩm , không 2. Mùi có mùi lạ.

Đặc trưng cho từng loại sản phẩm, không 3. Vị có vị lạ. 4. Trạng thái

Dạng lỏng, không vẩn đục, không có cặn

3. Chỉ tiêu hóa học Tên chỉ tiêu Mức

Theo tiêu chuẩn đã được

1. Hàm lượng etanol (cồn) ở 200C, tính theo % (V/V),

công bố của nhà sản xuất

2. Hàm lượng aldehyt, tính bằng miligam aldehyt axetic trong 1 l 50

rượu 1000, không lớn hơn

3. Hàm lượng este, tính bằng miligam este etylaxetat trong1 l

Nhà sản xuất tự công bố

rượu 1000, không lớn hơn

4. Hàm lượng metanol, % thể tích /l etanol 1000, không lớn hơn 0,05

5. Hàm lượng rượu bậc cao

Nhà sản xuất tự công bố

4. Phụ gia thực phẩm

Phụ gia thực phẩm được sử dụng cho rượu trắng : Theo quy định hiện hành. 5. Yêu cầu vệ sinh 5.1 Kim loại nặng

Giới hạn tối đa hàm lượng kim loại nặng trong rượu trắng : Theo Quy định hiện hành. 5.2 Vi sinh vật

Các chỉ tiêu vi sinh vật trong rượu trắng : Theo quy định hiện hành. 6. Phương pháp thử

Xác định các chỉ tiêu cảm quan của rượu, theo TCVN 8007:2009.

Xác định hàm lượng etanol, theo TCVN 8008:2009.

Xác định hàm lượng metanol, theo TCVN 8010:2009.

Xác định hàm lượng este, theo AOAC 972.07..

Xác định hàm lượng aldehyt, theo TCVN 8009:2009.

Xác định hàm lượng rượu bậc cao, theo TCVN 8011:2009.

7. Bao gói, ghi nhãn, bảo quản và vận chuyển 7.1 Bao gói

Rượu trắng phải được đựng trong các chai kín, chuyên dùng cho

thực phẩm và không ảnh hưởng đến chất lượng của sản phẩm. 7.2 Ghi nhãn

Ghi nhãn sản phẩm theo quy định hiện hành và TCVN 7087:2008 ( CODEX STAN 1-2005 ) 7.3 Bảo quản

Bảo quản rượu trắng nơi khô, mát, tránh ánh nắng mặt trời và

không ảnh hưởng đến chất lượng của sản phẩm. 7.4 Vận chuyển

Phương tiện vận chuyển rượu trắng phải khô, sạch, không có mùi

lạ và không ảnh hưởng đến chất lượng của sản phẩm. Tài liệu Tham khảo

Giáo trình Công nghệ đồ uống, 2008, Viện Công nghệ Sinh học -

Thực phẩm, Trường Đại học Công nghiệp TPHCM.

CẢM ƠN THẦY VÀ CÁC BẠN ĐÃ CHÚ Ý LẮNG NGHE

BÀI THUYẾT TRÌNH CỦA NHÓM

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68