Preview text:

2.1 Cơ sở lý thuyết của quá trình nén ép 2.1.1 Khái niệm

Nén ép là quá trình xích lại gần của các phần tử nguyên liệu dưới tác dụng của

ngoại lực, kết quả là khối lượng riêng được tăng lên.

Nhìn từ góc độ sản phẩm thì quá trình nén – ép là qúa trình tạo ra khối sản phẩm phụ

thuộc vào khối lượng riêng và độ sệt của nó. Khối lượng sản phẩm tạo ra có thể giữ

được hình dạng dƣới ảnh hưởng của nội lực liên kết hay phản lực ngoài từ các vật giới

hạn ( bởi các bộ phận làm việc của máy như thanh viền, thành bình, thành máng, …).

2.1.2 Các phương pháp nén – ép

Quá trình nén – ép tạo hình thực phẩm có các phƣơng pháp sau: nén, xoắn, rung, ép trào, cán lăn.

Nếu quá trình nén – ép trong thể tích kín gọi là ép. Tùy theo khối lƣợng riêng

yêu cầu, khi ép nguyên liệu có dạng thân lá ta có các bó thức ăn chăn nuôi có khối

lƣợng riêng 120 – 160 kg/m3, hoặc các bánh thức ăn có khối lƣợng riêng từ 600 – 900

kg/m3. Khi ép thức ăn dạng hỗn hợp hay bột cỏ, nhận được những viên thức ăn có

khối lƣợng riêng 1200 – 1300 kg/m3.

Quá trình tạo hạt có thể bằng phương pháp ẩm hoặc khô. Với phương pháp ẩm

thức ăn chăn nuôi trước khi tạo hạt được làm ẩm bằng nước nóng có nhiệt độ 70 –

80 tiếp theo là ép viên và sấy. Để giảm chi phí năng lượng cho quá trình ép và sấy

cần phải nghiên cứu cụ thể đối với từng loại hỗn hợp lượng ẩm phun vào ban đầu cho

thích hợp. Hiện nay ngƣời ta thay thế chất kết dính ẩm bằng mật rỉ, hồ bột, hồ bột

mặn. Các chất này vừa là chất kết dính vừa tăng dinh dƣỡng.

Phương pháp tạo thành viên nhỏ cho phép thu đƣợc sản phẩm có chỉ số ép cao nhất.

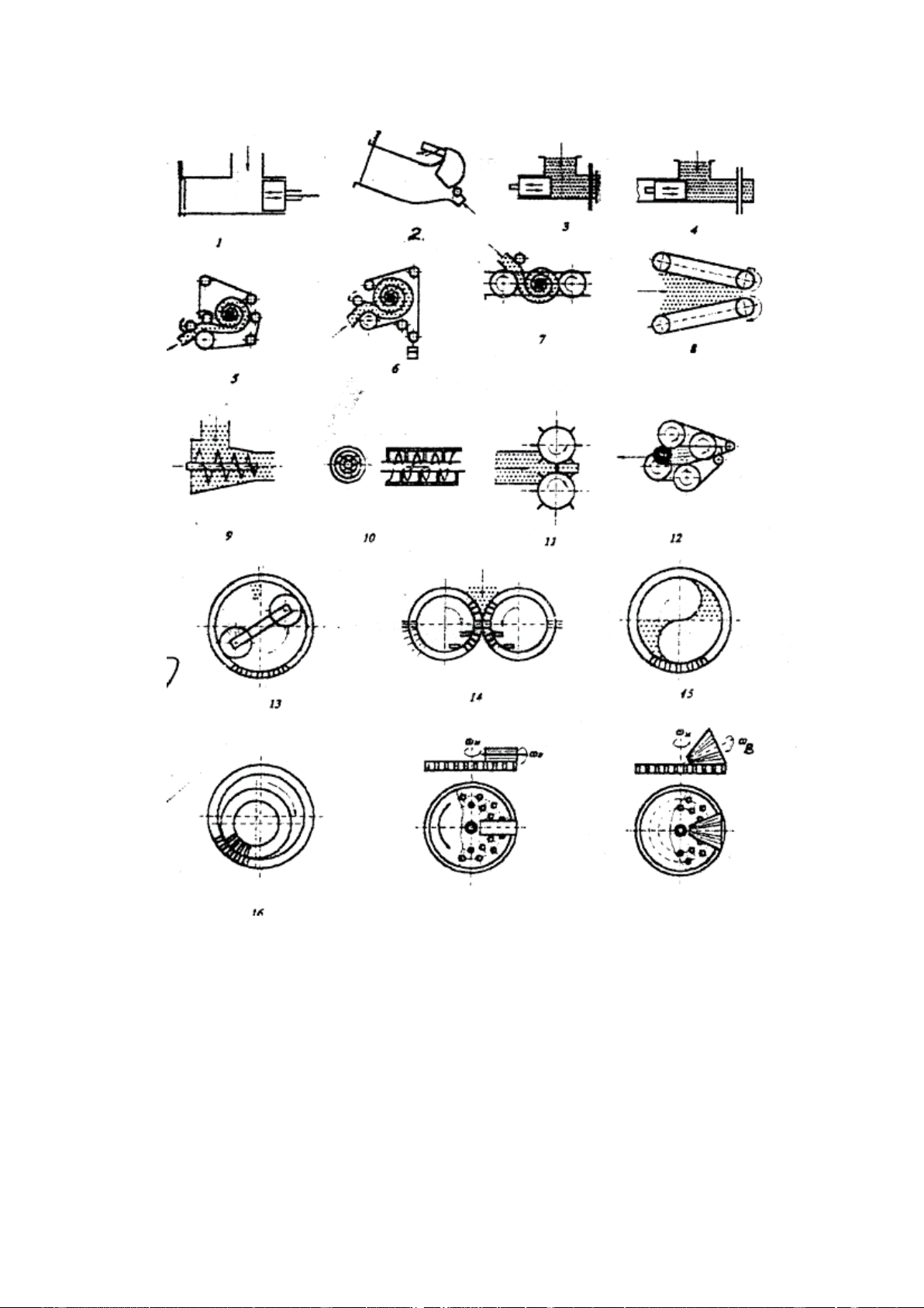

Bộ phận làm việc của máy ép đƣợc chia thành bảy nhóm cơ bản: nhóm pittông

(1 – 2); nhóm rulô (5 – 7); nhóm băng tải (8); nhóm vít ép (9); nhóm nghiền cán (11 –

12); nhóm con lăn (13 – 18). Để đóng bánh thƣờng sử dụng nhóm dập 3, 4.

Để sản xuất chất phụ gia amít đặc biệt, sử dụng nhóm ép 10.

Hình 2.1 Nguyên lý làm việc của các loại máy tạo hạt.

2.1.3 Cơ sở hóa – lý của quá trình ép vật liệu hạt và xơ.

Bản chất vật lý của ép là sự gần nhau của các phần tử, tạo mối liên kết giữa

chúng nhằm hình thành nên pha rắn. Do đó, khối lƣợng sản phẩm tơi, xốp dưới áp lực

cơ học đưuợc dồn nén cứng lại.

Tính đóng bánh (vo thành viên nhỏ) đƣợc đặc trưng bởi chỉ số ép (Lam đa) - là

tỷ số giữa thể tích V phần nguyên liệu trƣớc lúc ép đối với thể tích Vk của sản phẩm

thu được khi ép nguyên liệu trong buồng kín, với diện tích tiết diện ngang không đổi, ta có biểu thức: h λ = V = V k h k Trong đó:

a. Lý thuyết phân tử

Hiện nay có một số thuyết (mao dẫn, keo, phân tử và các thuyết khác) được sử

dụng để mô tả kết cấu bên trong sản phẩm ép và làm rõ các nguyên nhân tạo ra hiệu

lực liên kết giữa các phân tử trong khối sản phẩm đã đƣợc nèn chặt. Trong các thuyết

ấy, thuyết phân tử dựa trên cơ sở nhiệt động lực học do V.M.Naumovich phát minh

đƣợc sử dụng rộng rãi hơn cả. Theo thuyết phân tử thì nguyên nhân cơ bản tạo ra liên

kết các phân tử rắn lại với nhau là sự dính bám. Cũng theo thuyết này thì sự hiện

diện của lực hút phân tử giữa các phân tử sẽ dẫn đến sự xuất hiện lực hút tương tự như lực bám dính.

Sự nâng cao áp suất góp phần làm chắc thêm khối sản phẩm do đã san lấp được

các rỗ khí, các hốc rỗng và tăng thêm diện tích tiếp xúc giữa các phân tử. Chính những

nguyên nhân này đã làm cho lực dính phân tử tăng lên khi khối sản phẩm đạt đến

không xốp ( bên trong không có lỗ rỗng) thì việc tăng thêm áp suất sẽ mất ý nghĩa.

b. Các hình thái liên kết ẩm với vật rắn.

Sự hiện hữu các chất keo, các chất dẻo polyme, độ xốp cao trong các nguyên

liệu có nguồn gốc thực vật làm chúng rất nhạy với sự có mặt của nƣớc trong hệ thống.

Ở đây ý nghĩa quan trọng không chỉ là số lƣợng tuyệt đối (độ ẩm) mà là trạng thái

của nó. Công trình nghiên cứu phân loại các hình thái liên kết nƣớc với

các chất trong nguyên liệu có nguồn gốc thực vật đầu itên là của P.A.Rebinder.

Công trình đã xác định được năng lượng cần thiết để khử nước trong sản phẩm.

Các hình thái liên kết cơ bản nƣớc trong các hạt và vật liệu hữu cơ khác có

nguồn gốc thực vật là: liên kết hóa học, liên kết lý hóa, liên kết cơ học.

Liên kết cơ học của nƣớc là liên kết kém bền nhất. Nó được đặc trưng bởi tỷ lệ

số lượng không xác định bao gồm: lƣợng ẩm mao dẫn và ẩm thấm có tính chất của nước bình thường.

Khả năng các vật xốp – có ống mao dẫn thu gom lượng ẩm được đặc trưng

bằng độ ẩm háo nước cực đại. Độ ẩm háo nước cực đại là khối lượng nước mà nguyên

liệu hút trong khí quyển đã bão hòa ẩm. Theo các kết quả nghiên cứu thực nghiệm của

M.V.Porinla thì độ ẩm háo nƣớc cực đại của bột cỏ là 25 – 26%.

2.1.4 Quá trình hình thành khối sản phẩm trong rãnh hở của cối vòng hoặc cối phẳng.

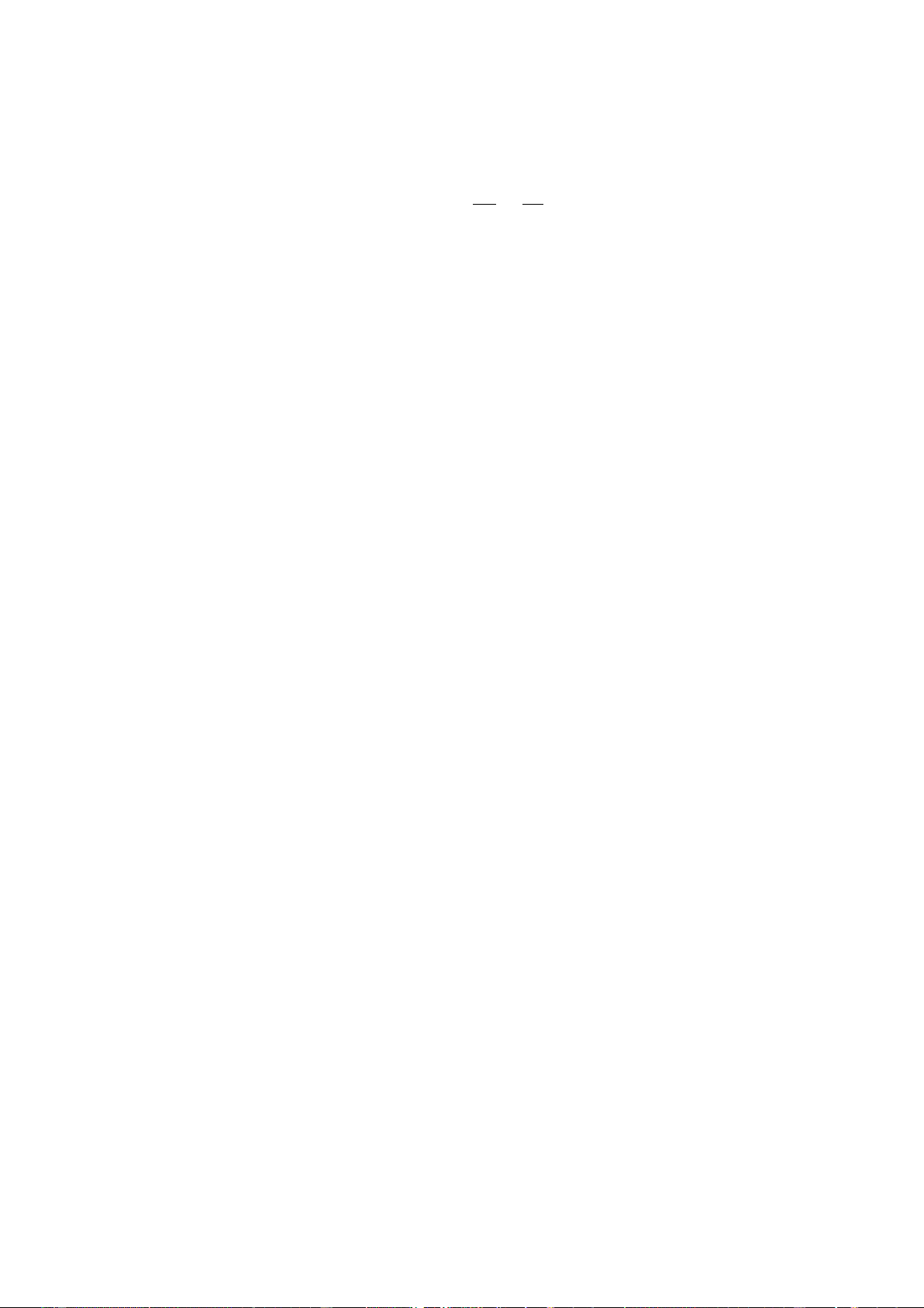

Máy ép cối vòng hoặc cối phẳng được trình bày nguyên lý ở hình dưới có nguyên tắc làm

việc kiểu tác dụng liên tục với các bộ phận làm việc chuyển động ngang . Đây là những

Loại máy hiên đang được sử dụng phổ biến trong công nghiệp sản xuất thức ăn chăn nuôi dạng viên.

Hình 2.2 Nguyên lý máy ép cối vòng hoặc cối phẳng.

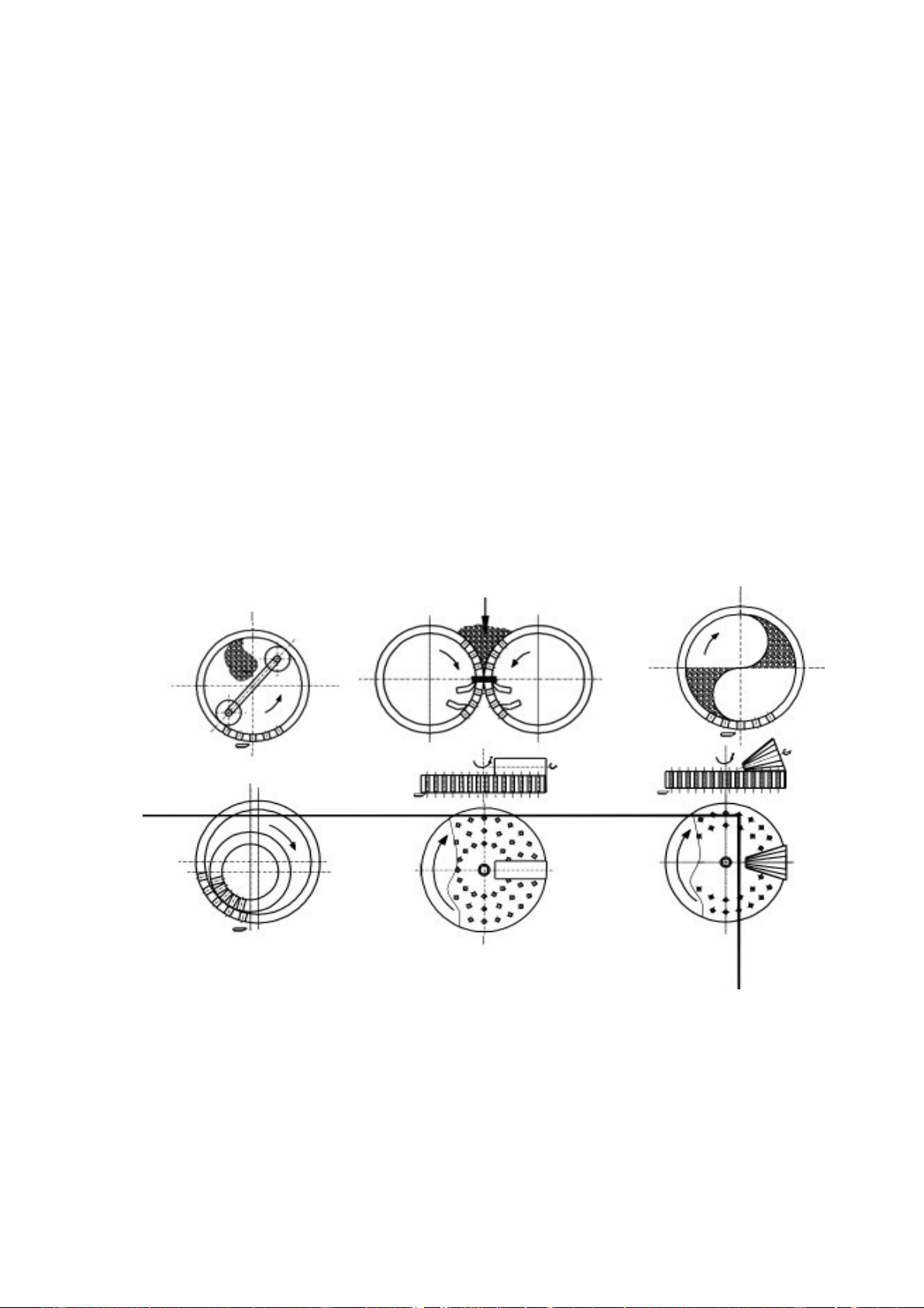

Sơ đồ tạo hình khối sản phẩm trong rãnh hở của cối vòng đƣợc trình bày ở hình sau:

Hình 2.3 Sơ đồ tạo hình trong rãnh hở của cối vòng (a) và cối phẳng (b).

Cối vòng 1 cùng các rãnh phân bố theo hƣớng kính 2 quay theo chiều kim đồng hồ.

Trục cán 3 cũng quay theo chiều kim đồng hồ, gần nhƣ tiếp xúc với các đƣờng sinh của mặt

trong cối. Nguyên liệu đƣợc đƣa vào vùng 4 giữa mặt trong cối và mặt ngoài trục cán. Trƣớc

tiên vật liệu bị lèn chặt, kế theo đó bị nén ép trong rãnh 2 rồi bị đẩy lọt qua nó. Vừa lọt qua

khối sản phẩm7 bị dao cố định 8 cắt đứt để tạo thành bánh hay viên.

Ở các máy ép bánh có năng suất cao, cối quay có kích thƣớc lớn và cố định. Bộ phận

làm việc chủ yếu của máy là trục cán, đƣợc dẫn động từ động cơ điện qua thanh dẫn. Dao

cũng quay từ phía ngoài cối.

Các rãnh có tiết diện tròn hoặc vuông. Kích thƣớc cụ thể như

sau: Để làm viên: từ 2 đến 20mm.

Để làm bánh: từ 20 đến 40mm; nếu là hình vuông thì cạnh từ 20 đến 50mm.

Từ sơ đồ làm việc của máy ép có cối vòng di động ta thấy rõ sự khác biệt với máy ép

kiểu đầu pittong là ở chỗ buồng lèn chặt đƣợc bố trí trong vùng tiếp liệu, tách biệt ra khỏi

rãnh ép nén. Cữ chặn vật liệu bị nén ép chính là khối sản phẩm đã bị nén trƣớc nằm trong các

rãnh và diện tích mặt trong cối tạo bởi các vách giữa các rãnh. Khoảng không gian trong mỗi

rãnh chính là buồng dồn đẩy.

Ở loại cối phẳng, tấm cào 5 trượt theo bề mặt cố định 1 (hình b) đẩy phần vật liệu 4 nằm trên

bề mặt cối. Khi vừa đến mặt cối tấm cào dừng lại và đúng lúc ấy bộ phận 6 bắt đầu làm việc:

trƣớc tiên, nén phần vật liệu, sau đó ép vật liệu vào rãnh 2 và đẩy khối vật liệu 7 nằm sẵn

trong rãnh ra ngoài. Quá trình nén – ép vật liệu với tấm cào 5 là chuyển động tịnh tiến, xen

kẽ với bộ phận nén 6 là chuyển động quay cũng diễn ra tƣơng tự.

Như vậy trong máy nén – ép cối vòng (hoặc cối phẳng) giai đoạn đẩy nguyên liệu từ

diện tích các vách xảy ra trƣớc giai đoạn nén. Tổng diện tích các vách ở những máy làm thức

ăn dạng bánh chiếm khoảng 25 – 50%, còn làm thức ăn dạng viên khoảng 50 – 60% so với

toàn bộ diện tích bề mặt làm việc của cối. Giai đoạn này đóng vai trò quan trọng trong mối

quan hệ giữa công nghệ (nghiền) và năng lƣợng.

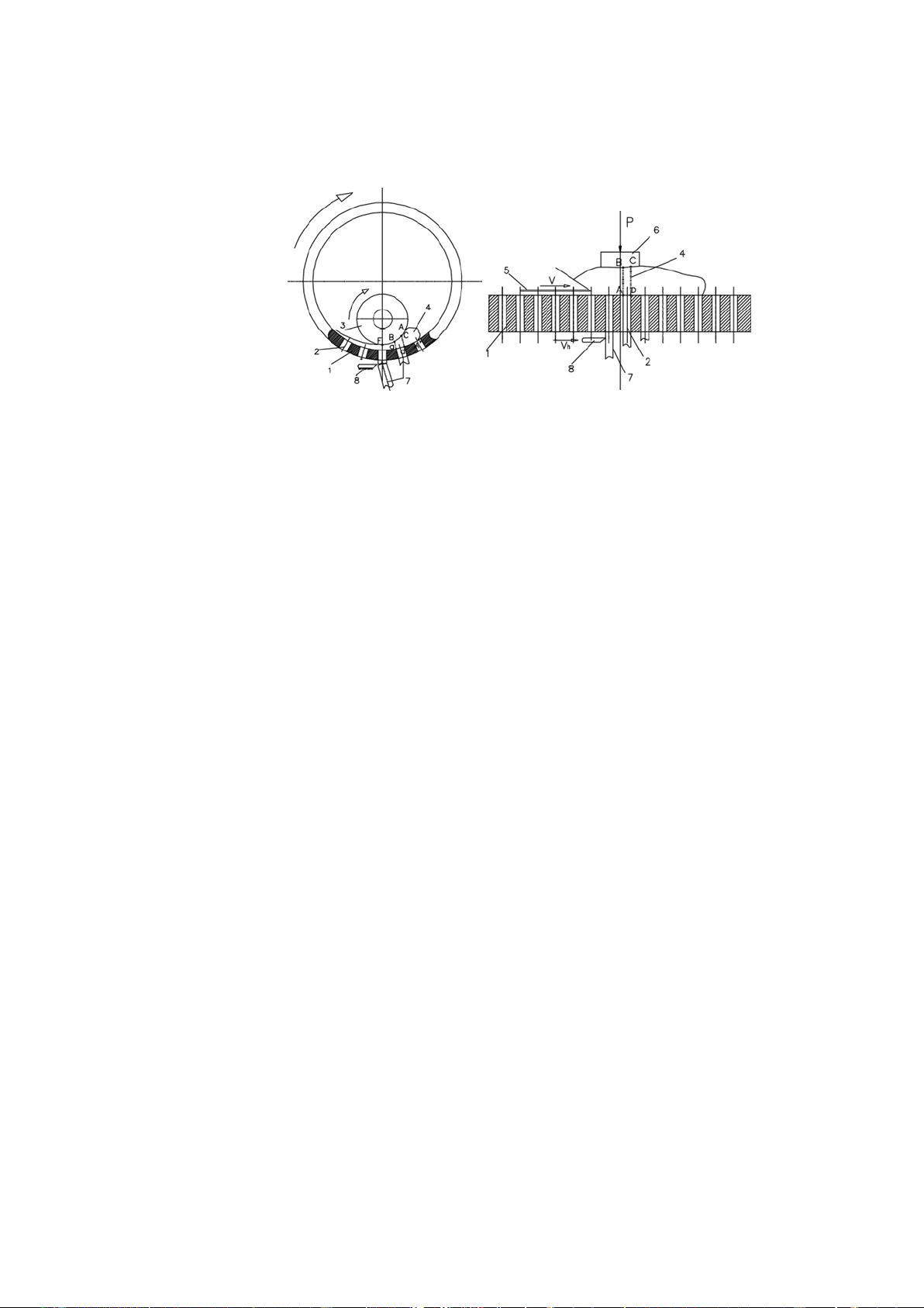

Trong cối vòng, phần vật liệu abcd nằm trên rãnh, ngẫu nhiên trở thành “chạy”. Khi

ứng lực tác dụng từ phần vật liệu này lớn hơn phần áp lực của khối vật liệu nằm trong rãnh

thì khối vật liệu trong rãnh dời chỗ - bắt đầu giai đoạn dồn đẩy và khối nguyên liệu abcd từ

buồng nén chuyển xuống rãnh. Ở đây khi phản lực giảm xuống (ma sát tĩnh đƣợc thay thế

bằng ma sát động), ứng suất trong buồng nén cũng giảm xuống và vật liệu từ khe (từ đƣờng

sinh F) “chảy tự do” xuống rãnh nén. Việc ấn nguyên liệu xuống rãnh và sự dồn đẩy nó theo

rãnh đƣợc tiếp diễn cho đến khi khe hở giữa trục cán và mặt trong cối chƣa đạt tới trị số cho phép cực tiểu.

Ở các máy làm sản phẩm dạng bánh, khe hở đƣợc lấy bằng 2 – 2,5mm; với máy ép

viên khe hở bằng 0,3 – 0,5mm; khe hở lớn là điều không mong muốn vì nhƣ vậy sẽ làm hao

phí năng lƣợng một cách vô ích để nén lặp lại lớp vật liệu nằm trên bề mặt trong cối ở các chu trình nén tiếp theo.

2.1.5 Muc đích và phạm vi ứng dụng

Quá trình nén ép ngoài công việc tách pha lỏng, lèn chặt sản phẩm nhằm cải tiến điều

kiện vận chuyển, nó còn làm cho sản phẩm có hình dạng nhẩt định.

Chất lỏng ở trong sản phẩm ép có thể chia gần đúng ra: chất lỏng tự do và chất lỏng

liên kết. Chất lỏng tự do dễ dàng tách ra khỏi bã khô. Để tách chất lỏng liên kết (phân tử hay

hấp phụ) cần tiêu tốn năng lƣợng để khắc phục lực bám, để làm biến dạng cấu trúc và khắc

phục lực cản khi dịch chuyển chất lỏng trong mao quản, hơn nữa trở lực đó lại tăng lên

cùng với sự tăng lực nén vì giảm tiết diện mao quản. Lực gây nên sự hút và tạo thành màng

chất lỏng đƣợc gọi là lực phân tử hay lực hấp phụ.

Máy tạo hình sản phẩm bằng phương pháp nén ép đƣợc ứng dụng rông rãi trong các ngành công nghiệp: