Preview text:

B GIO DC V O Đ TO

TRƯỜNG ĐI HỌC SƯ PHM KỸ THUẬT TP. HỒ CHÍ MINH

KHOA CƠ KHÍ CHẾ TO MY BI TẬP LỚN

NGUYÊN L – CHI TIẾT MY

ĐỀ TI: Tnh ton h dn đng băng tải

Giảng viên HD: PGS.TS Văn Hu Thnh

Lớp học phần: MMCD230323_22_2_21

Nhóm: chiều thứ 4, tiết 7-9

Sinh viên thực hin: Hoàng Ngọc Hùng MSSV: 21147269

TP.Hồ Ch Minh, thng 05 năm 2023 MC LC

PHẦN 1: TRÌNH TỰ THIẾT KẾ B TRUYỀN ĐAI THANG ........................................................... 2

1. Chọn đng cơ đin............................................................................................................................ 2

2. Phân phối tỉ số truyền ...................................................................................................................... 3

PHẦN 2: THIẾT KẾ B TRUYỀN ĐAI THANG ................................................................................ 5

1. Chọn loại và tiết din đai thang ....................................................................................................... 5

2. Đường knh cc bnh đai d1, d2 ........................................................................................................ 5 3. Khoản

g cách trục a ........................................................................................................................... 5

4. Chiều dài đai l ................................................................................................................................... 6

5. Tnh góc ôm α1 trên bnh đai dn ................................................................................................... 7

6. Xc định số đai Z ............................................................................................................................... 7

7. Chiều rng bnh đai.......................................................................................................................... 7

8. Tính lực tác dụng lên trục ............................................................................................................... 8

PHẦN 3: THIẾT KẾ B TRUYỀN BNH RĂNG ............................................................................... 9

1.Chọn vật liu 2 bnh răng ................................................................................................................. 9

2.Xc định ứng suất cho phép .............................................................................................................. 9

3.Xc định sơ b khoảng cách trục .................................................................................................... 12

4. Xc định các thông số ăn khớp ...................................................................................................... 13

5. Kiểm nghim răng về đ bền tiếp xúc .......................................................................................... 13

6. Kiểm nghim răng về đ bền uốn .................................................................................................. 16

7.Kiểm nghim răng về quá tải .......................................................................................................... 17

PHẦN 4: THIẾT KẾ TRC CỦA HP GIẢM TỐC ......................................................................... 19

1. Chọn vật liu chế tạo trục ............................................................................................................... 19

2.Xc định tải trọng tác dụng lên trục ............................................................................................... 20

3.Xc định khoảng cch gia cc gối đỡ và điểm đặt lực ................................................................ 20

4. Xc định đường kính của các tiết din thành phần của trục ...................................................... 21

4.1. Tính toán phản lực, momen uốn và đường kính trục tại các tiết din trên trục I................ 21

4.2. Tính toán phản lực, momen uốn và đường kính trục tại các tiết din trên trục II .............. 26

5. Tính toán về đ bền mỏi ................................................................................................................. 30

6.Tính kiểm nghim đ bền của then................................................................................................. 33

TÀI LIỆU THAM KHẢO ...................................................................................................................... 34 TRƯỜNG ĐH SPKT TP.HCM

TIỂU LUẬN MÔN HỌC NGUYÊN LÝ – CHI TIẾT MÁY KHOA CƠ KHÍ ĐỘNG LỰC

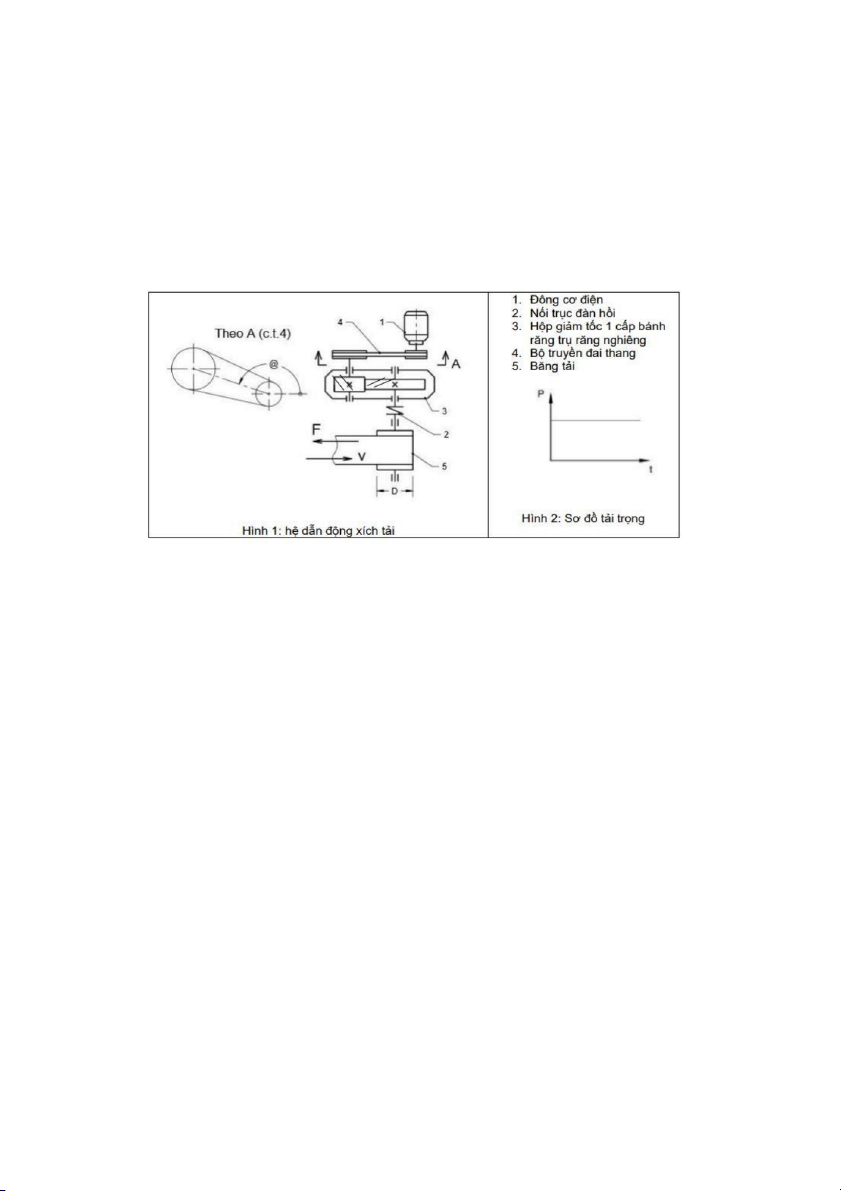

TÍNH TOÁN HỆ DẪN ĐỘNG BĂNG TẢI

HK II, Năm học 2022 – 2023 Đề 2 Phương án 19

GVHD: PSG.TS Văn Hu Thnh

Sinh viên thực hiện: Hoàng Ngọc Hùng MSSV: 21147269

SỐ LIỆU CHO TRƯỚC

1. Lực kéo trên băng tải F (N): 5700

2. Vận tốc vòng của băng tải V (m/s): 1,15

3. Đường kính tang D (mm): 280

4. Số năm làm việc a(năm): 7

5. Số ca làm việc: 2 (ca), thời gian: 6h/ca, số ngày làm việc:300 ngày/năm

6. Góc nghiêng đường nối tâm bộ truyền ngoài @: 150 (độ)

7. Sơ đồ tải trọng như hình 2

Khối lượng sinh viên thực hiện: 01 bản thuyết minh tính toán gồm:

1. Chọn động cơ điện và phân phối tỉ số truyền

2. Tính toán thiết kế bộ truyền ngoài của HGT

3. Tính toán thiết kế bộ truyển của HGT

4. Tính toán thiết kế 2 trục của HG 1

PHẦN 1: TRÌNH TỰ THIẾT KẾ BỘ TRUYỀN ĐAI THANG

1. Chọn đng cơ đin

- Công suất trên trục công tác : P = F.v = 5700 . 1,15 1000 = 6.55 (kW) 1000

- Công suất tính : 𝑃𝑡 = 𝑃 = 6.55𝑘 𝑊 (tải trọng tĩnh)

- Công suất cần thiết trên động cơ : Pc t= Pt = 6.55 η = 7,17 (kW) 0.913

với: 𝜂 = 𝜂𝑛 .𝑡 𝜂𝑏 .𝑟 𝜂 3 3

đ. 𝜂ô = 1. 0,98. 0,96. 0,99 = 0,913

- Trong đó: 𝜂𝑛𝑡 : Hiệu suất nối trục

𝜂𝑏𝑟 : Hiệu suất bộ truyền bánh răng

𝜂đ : Hiệu suất bộ truyền đai

𝜂ô : Hiệu suất bộ truyền ổ lăn

Tra bảng 2.1 ta được 𝜂đ = 0,96 (bộ truyền đai thang - để hở); 𝜂𝑏 𝑟= 0,98 (bộ truyền

bánh răng trụ); 𝜂𝑛 𝑡= 1; 𝜂ô = 0,99 (hiệu suất của 1 cặp ổ lăn).

- Tốc độ quay của trục công tác : 𝑛 = 60000.v = 60000 . 1.15 π.D = 78,44 ( vòng/phút) π . 280

Hệ truyền động cơ khí có bộ truyền đai thang và hộp giảm tốc 1 cấp bánh răng trụ

răng nghiêng, theo bảng 2.2 ta sơ bộ chọn 𝑢đ = 𝑢𝑥 = 2; 𝑢ℎ = 5.

- Tỉ số truyền chung sơ bộ :

𝑢𝑠𝑏 = 𝑢đ . 𝑢ℎ = 10

𝑛𝑠𝑏 = 𝑛 . 𝑢𝑠𝑏 = 78,44 . 10 = 784,4 (vòng/phút) 2

Chọn động cơ điện phải thỏa mãn điều kiện (2.1) và (2.2):

𝑃đ𝑐 ≥ 𝑃𝑐 𝑡𝑣à 𝑛đc = 𝑛𝑠𝑏 = 784, 4 (vòng/phút) Và Tmm = 1,0 ≤ Td T Tdm

Tra phụ lục phần I.2, chọn động cơ không đồng bộ 3 pha roto lồng sóc 50Hz loại 3K132M4 có 𝑃 Tkd

đ𝑐 = 7,5 kW ; 𝑛đ𝑐 = 730 (v/p ) h có = 2 Tdd

2. Phân phối tỉ số truyền -

Tỉ số truyền chung : u = nđc = 730 n = 9,3 1 Chọn trước: u 78,44 đ = 3 uh = u = 9,31 uđ = 3,1 3

Kiểm tra sai số cho phép về tỉ số truyền: ut = uđ.uh = 3.3,1 = 9,3

∆u = | ut - u | = | 9,3 – 9,31 | = 0,01 < 0,09 thỏa điều kiện về sai số cho phép

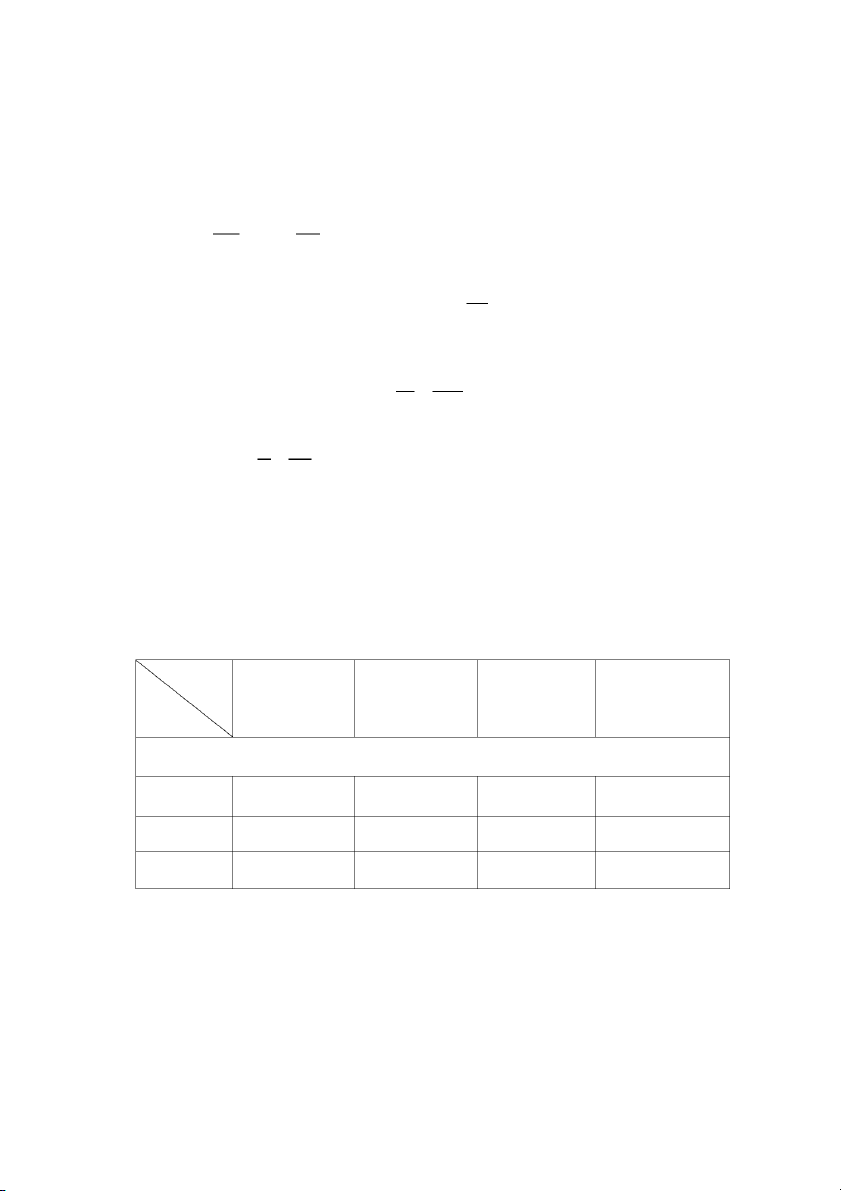

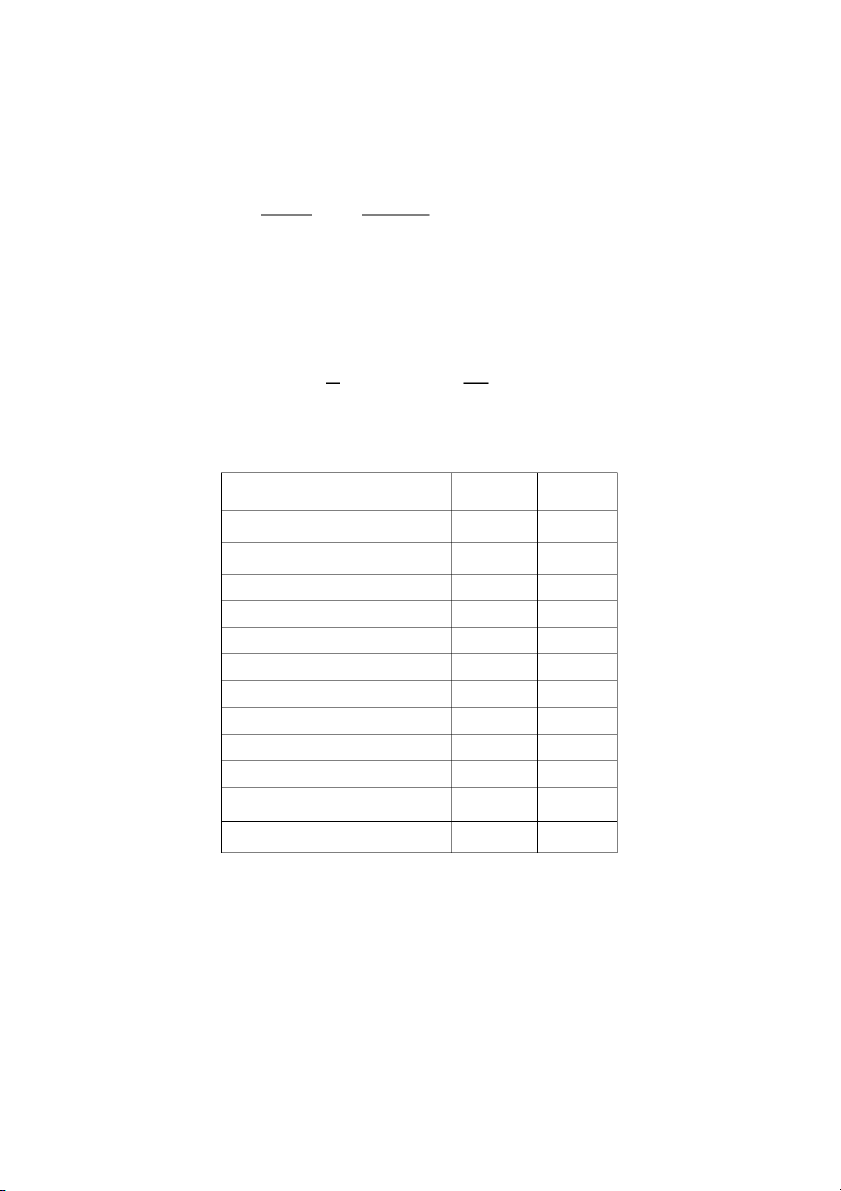

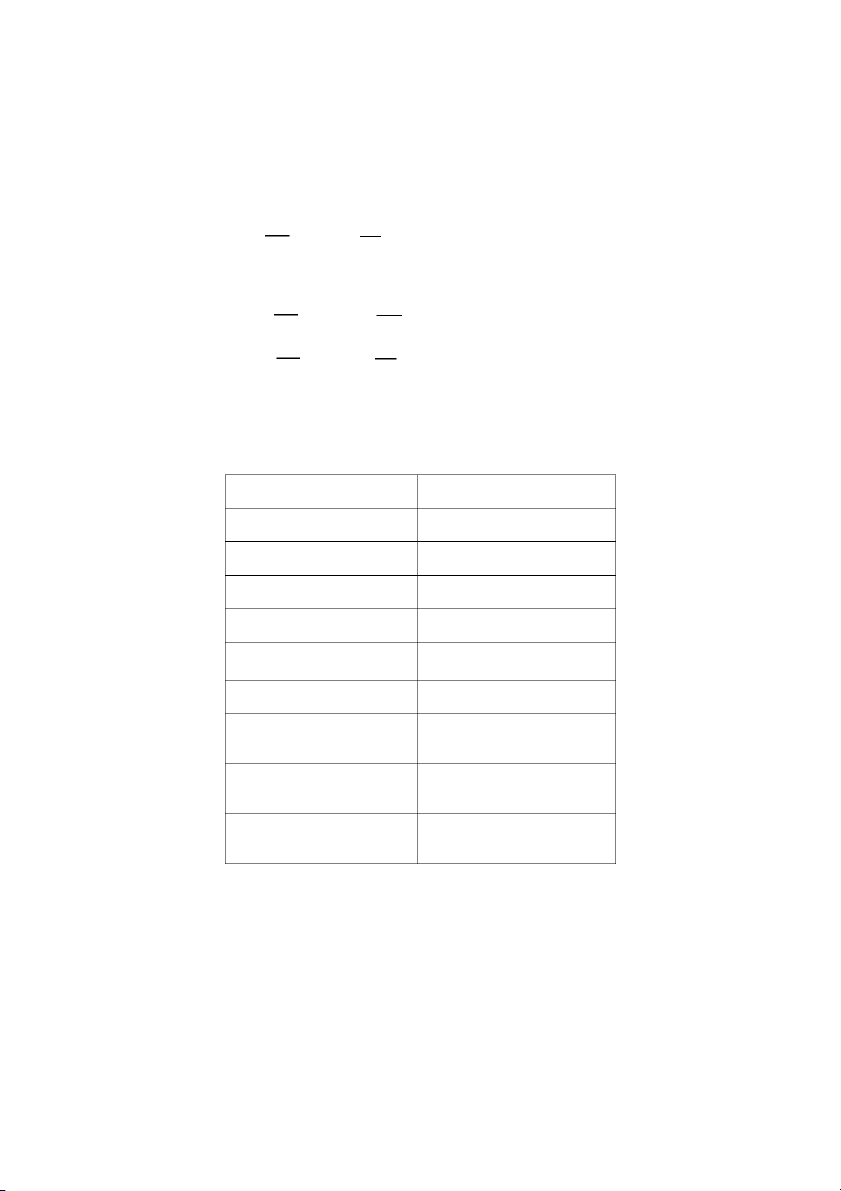

BẢNG HỆ THỐNG SỐ LIỆ Trục Động cơ I II III Thông số u uđ = 3 uh = 3,1 unt = 1 n (vg/ph) nđc = 730 n1 = 243,3 n2 = 78,5 n3 = 78,5 P (kW) Pm = 7,17 P1 = 6,81 P2 = 6,61 P3 = 6,55 T (Nmm) Tm = 93799,3 T1 =267305,8 T2 =804146,5 T3 = 7965847,1 3 Trong đó Công suất P3 = P = 6,55 P P 2 = = 6,55 ηô = 6,61 (kW) 0,99 P1 = P2 η = 6,61 br .𝜂ô = 6,81 (kW) 0,98.0,99 P P1 m = = 6,81 ηđ .𝜂ô = 7,17 (kW) 0,96.0,99 Số quay vòng n1 = nđc = 730 uđ = 243,3 (vg/ph) 3 n2 = n1 = 243,3 uh = 78,5 (vg/ph) 3,1 n2 = n3 = 78,5 (vg/ph) Mômen xoắn T 55 106 m 55 106 17 m = 9, .

.P = 9, . .7, = 93799,3 (N. mm) nđc 730 6 T 55 106 1 55.10 81 1 = 9, . .P = 9, .6, = 267305,8 (N. mm) n1 243,3 6 T 55 106 2 55.10 61 2 = 9, . .P = 9, .6, = 804146,5 (N. mm) n2 78,5 T 55 106 3 55 106 55 3 = 9, .

.P = 9, . .6, = 7965847,1 (N. mm) n3 78,5 4

PHẦN 2: THIẾT KẾ B TRUYỀN ĐAI THANG

Thông số đầu vào

- Công suất trên bánh đai chủ động: Pm = 7,17 (kW)

- Số vòng quay: nđc = 730 (vòng/phút) - Tỉ số truyền: uđ = 3

1. Chọn loại và tiết din đai thang

- Dựa vào thông số đầu vào, tiết diện đai thang được chọn dựa theo công suất Pm

và tốc độ quay nđc của bánh đai dẫn (đồ th hình 3.2). Ta chọn được đai hình

thang có tiết diện là Ƃ

2. Đường knh cc bnh đai d1, d2

- Theo bảng 3.13 và bảng 3.19 chọn đường kính bánh đai dẫn d1 = 180 mm.

- Vận tốc đai: 𝑣 π.d1.nđc 1 = = π.180.730 60000 = 6,88 m/s < vma x = 25 m/s 60000

- Chọn ε = 0,02, đường kính bánh đai b dẫn:

𝑑2 = 𝑢đ. 𝑑1. (1 - 𝜀) = 3. 180. (1 - 0,02) = 52 , 9 2 m m

- Theo bảng 3.21, chọn đường kính tiêu chuẩn d2 = 530 mm

- Tỉ số truyền thực tế: ut = d2 = 530 d1 (1−𝜀) = 3,0045 180.(1−0,02) ∆u = ut−u . 1 00% = 3,0045−3 u . 100% = 0.15% < 2% 3 3. Khoản g cách trục a 5

- Theo tỉ số truyền 𝑢𝑡 = 3 và bảng 3.14 ta được:

a = 1,19𝑑2 = 1,19.530 = 631

- Xét điều kiện thỏa mãn:

0,55. (d1 + d2) + h ≤ a ≤ 2. (d1 + d2)

0,55. (180 + 530) + 10,5 ≤ a ≤ 2. (180 + 530) 401 ≤ a ≤ 1420 - Với a = 631 (mm) Thỏa mãn điều kiện.

4. Chiều dài đai l

𝑙 = 2𝑎 + 0,5𝜋. ( 𝑑1 + 𝑑2) + (𝑑2−𝑑1)2 4𝑎

= 2.631 + 0,5𝜋. (180 + 530) + (530−180)2 4.631 = 2425,8 (mm)

Chọn theo tiêu chuẩn l = 2500 (mm) (bảng 3.13)

i = 𝑣 = 6,75=2,7 (𝑙ầ𝑛⁄𝑠) < [i] = 10 𝑙 2,5

Tính lại chính xác trục a theo công thức 2

a = λ+√λ 2−8∆ = 669,47 ≈ 670 mm 4 Trong đó : 𝜆 2500−𝜋(180+530) = 𝑙−𝜋(𝑑1+𝑑2) = 2 = 1384,7 2 6

∆ = 𝑑1−𝑑2 = 530−180 = 175 2 2

5. Tnh góc ôm α1 trên bnh đai dn 𝛼 d2−d1 .57° − ). ° 1 = 180° - ( ) = 180° - (530 180 57 α = 150° > 120° 670

=> Thỏa điều kiện về góc ôm

6. Xc định số đai Z

- Số đai z được xác đnh theo công thức: z≥ P1Kđ [Po]CαCuCz Trong đó :

Kđ = 1,0 + 0,1 = 1,1 : tải trọng tĩnh và có chế độ làm việc 2 ca.

P1 = 6,81 kW : công suất trên bánh dẫn.

𝑃0 = 2,57 KW với đai Ƃ, v = 6,75 (m/s)

Cα = 0,92 với α1 = 150° (Bảng 3.15)

Cl = 1,02 với l = 2500 = 1,12 (Bảng 3.16) l0 2240

Cu = 1,14 với u = 3,0045 (Bảng 3.17) C

z = 0,95 (ứng với z sơ bộ bằng 2) 𝑧 = 6,8 . 1 1,1 = 2,86 2,5 . 7 0,92.1,0 . 2 1,1 . 4 0,95 Chọn z = 3 (đai)

7. Chiều rng bnh đai

B = (z - 1).t + 2e = (3 - 1).19 + 2.12,5 = 63 (mm) Với t và e tra Bảng 3.21 7

8. Tính lực tc dụng lên trục 𝐹 1 đ 81 0 = 780.P K + Fv = 780.6, .1,1 + 8,11 = 315,81 (N) (v.Cα.z) (6,8 . 8 0,92.3) Với F 2

v = qm.V2 = 0,178.6,75 = 8,11 (N)

(Fv là lực căng do lực li tâm sinh ra )

- Lực tác dụng lên trục: F 𝛼1

r = 2F0. z.sin( )= 2.315,81.3. sin(150° 2 )= 1830.3 (N) 2

Bảng thông số b truyền đai tnh được Thông số Kí hiệu Tr số Tiết diện đai Ƃ Vận tốc đai v1 6,88 m/s Khoảng cách trục a 631 mm Chiều dài đai l 2425,8 mm

Đường kính bánh đai dẫn d1 180 mm

Đường kính bánh đai b dẫn d2 530 mm Chiều rộng bánh đai B 63 mm

Góc ôm trên bánh đai dẫn 𝛼1 150° Số đai z 3

Tỉ số truyền thực tế u 3 Lực căng đai F0 315.81 N

Lực căng tác dụng lên trục Fr 1830,3 N 8

PHẦN 3: THIẾT KẾ B TRUYỀN BNH RĂNG

Thông số đầu vào

Thiết kế bộ truyền bánh răng trụ răng nghiêng cấp nhanh của HGT 1 cấp với các số

liệu P1 = 6,81 kW, n1 = 243,3 vòng/phút, tỉ số truyền uh =3,1 . Thời hạn sử dụng 7

năm, mỗi năm làm việc 300 ngày, mỗi ngày làm việc 2 ca, mỗi ca 6 giờ.

1.Chọn vật liu 2 bnh răng

Do không yêu cầu gì đặc biệt về vật liệu và quan điểm thống nhất hóa thiết kế ở

đây ta chọn vật liệu 2 cấp bánh răng như sau:

- Bánh nhỏ (bánh dẫn): thép 45 tôi cải thiện, đạt độ rắn HB 241 ÷ 285 có:

+ Giới hạn bền: σb1 = 850 MPa

+ Giới hạn chảy: σch1 = 580 MPa

- Bánh lớn (bánh b dẫn): thép 45 tôi cải tiến, đạt độ rắn HB 192 ÷ 240 có:

+ Giới hạn bền: σb2 = 750 MPa

+ Giới hạn chảy: σch2 = 450 MPa

2.Xc định ứng suất cho phép

- Theo bảng 6.2 với thép 45 tôi cải tiến đạt độ cứng HB 180 ÷ 350 có:

- Ứng suất tiếp xúc cho phép: σ0Hlim = 2. HB + 70 (MPa)

+ Ứng suất uốn cho phép: σ0Flim = 1,8. HB (MPa)

+ Hệ số an toàn khi tính về tiếp xúc: SH = 1,1

+ Hệ số an toàn khi tính về uốn: SF = 1,75 9 - Chọn độ rắn: + Bánh nhỏ: HB1 = 250 + Bánh lớn: HB2 = 200 Khi đó:

σ 0HLim1 = 2.250 + 70 = 570 (MPa)

σ 0HLim2 = 2.200 + 70 = 470 (MPa)

σ 0FLim1 = 1,8.250 = 450 (MPa)

σ 0FLim2 = 1,8.200 = 360 (MPa)

- Số chu kỳ thay đổi ứng suất cơ sở khi thử về tiếp xúc : NHO = 30. H2,4 HB + N 2,4 2,4 7 HO 1 = 30. HHB1 = 30.250 = 1,707.10 + N 2,4 2,4 7 HO 2 = 30. HHB2= 30.200 = 0,999.10

- Số chu kỳ thay đổi ứng suất cơ sở khi thử về uốn: N 6 FO = 4.10

- Số chu kỳ thay đổi ứng suất tương đương: NHE, NFE

Vì bộ truyền tải trọng tỉnh nên: NHE = NFE = N = 60. c. n. tΣ N 7

HE1 = NFE1 = N1 = 60.1.286,4.18000 = 30,9.10 N 7

HE2 = NFE2 = N2 = 60.1.71,6.18000 = 7,7.10 Trong đó: 10

+ c : là số lần ăn khớp trong một vòng quay.

+ n: là số vòng quay trong một phút.

+ tΣ = 5.300.2.6 = 18000 (giờ): là tổng thời gian làm việc của bánh răng. - Vì: N

HE1 > NHO1 do đó KHL1 = 1

NHE2 > NHO2 do đó KHL2 = 1

- Ứng suất tiếp xúc cho phép: [σH1] = σHLim1 . KHL1 = 570 Sh .1 = 518,18 (MPa) 1,1 [σH2] = σHLim2 . KHL2 = 470 Sh .1 = 427,27 (MPa) 1,1

- Giá tr ứng suất tính toán :

Vì bộ truyền bánh răng không thẳng

[σH] = [σH1]+ [σH2] = 518,18 + 427,7 2 = 472,725 (MPa) 2

[σH] ≤ 1,25 [σH2] ( bánh răng trụ ) => Thỏa điều kiện 0

- Ứng suất uốn cho phép: [σ ] .KFC.KFL F = σ FLim SF Trong đó :

+ KFC = 1 : bộ truyền quay 1 chiều. + SF = 1,75 : tra bẳng 6.2. 0 [σ .KFC.KFL1 F1] = σ FLim1 = 450.1.1 SF = 257,14 (MPa) 1,75 0 [σ .KFC.KFL2 F2] = σ FLim2 = 360.1.1 SF = 205,71 (MPa) 1,75 11

- Ứng suất tiếp xúc cho phép khi quá tải với bánh răng tôi cải thiện:

[σH]max = 2,8. σch2 = 2,8.450 = 1260 (MPa)

- Ứng suất uốn cho phép khi quá tải với HB ≤ 350: [σF]max = 0,8. σch + [σ ]

F1 max = 0,8. σch1 = 0,8.580 = 464 (MPa) + [σ = 0.8 = 0,8.450 = 360 (MPa) F2]max σch2

3.Xc định sơ b khoảng cách trục

Khoảng cách trục 𝑎𝑤 xác đnh theo công thức (5.15): a 3

w = Ka.( ubr.± 1). √ T1.KHβ [σH]2.u.ψ ba Trong đó: + K 1/3 a = 43 (MPa

): hệ số phụ thuộc vào vật liệu của cặp bánh răng & loại răng (răng nghiêng).

+ ubr = 3,1 : tỉ số truyền của hộp giảm tốc.

+ ( ubr + 1 ): bánh răng ăn khớp ngoài.

+ T1 = 267305,8 Nmm: momen xoắn trên trục bánh răng dẫn.

+ σH = 472,725 MPa: ứng suất tiếp xúc cho phép.

+ ψba = 0,4: bánh răng đối xứng với các ổ trong hộp giảm tốc ( tra bảng 6.6 )

+ Theo (6.16): ψbd = 0,53.ψbd ( ubr + 1 ) = 0,53.0,4.(3,1 + 1) = 0,87

Tra bảng 6.7 KHβ = 1,03: hệ số kể đến phân bố không điều tải trọng trên

chiều rộng vành răng khi tính về tiếp xúc. a 3

w = 43. (3,1+1). √ 267305,8.1,03 = 175,734 (mm) 472.7252.3,1.0,4 12 Làm tròn aw = 17 6 m m

4. Xc định các thông số ăn khớp

a. Xc định m ôđun m

- Theo (6.17): m = (0,01 ÷ 0,02). 𝑎𝑤= (0,01 ÷ 0,02).17 6 = 1,76 ÷ 3 ,52

- Theo bảng 6.8: Chọn môđun pháp m = 2,5 mm

b. Xc định số răng và góc nghiêng - Chọn s

ơ bộ: = 10° (răng nghiêng) ⇒ cos = 0,9848

- Tính số răng z1 theo công thức: 𝑧 𝑤 176

1 = 2𝑎 𝑐𝑜𝑠𝛽 = 2. .0,9848 𝑚(𝑢ℎ+1) = 33,8 2,5.(3,1+1) Chọn z1 = 3

4 răng ⇒ 𝑧2 = 𝑢ℎ. z1 = 3,1.3 4 = 105, 4 ⇒ Chọn z2 = 105 răng

zt = z1 + 𝑧2 = 34 + 105= 139 răng

- Tỉ số truyền thực tế : u = 𝑧2 = 105 𝑧1 = 3,1 34

Sai số tỉ số tuyền Δu = 3,1−3,1. 100 = 0% < 2% ( thỏa điều kiện ) 3,1

- Tính lại góc nghiêng :

Cosβ = 𝑚.𝑧𝑡 = 2,5.139 2.𝑎𝑤 = 0,987 2.176 β = 9°14′

5. Kiểm nghim răng về đ bền tiếp xúc

- Ứng suất tiếp xúc trên mặt răng làm việc: 13 𝜎𝐻 = Z𝑀. 𝑍

𝐻.𝑍𝜀 √2.T1.KH.(u+1) bw.u.d2 w1 Trong đó:

+ Theo bảng 6.5: ZM = 274 MPa1/3 , là hệ số kể đến cơ tính vật liệu của các bánh răng ăn khớp

Theo công thức (6.35) tan βb = cos αt . tanβ

Đối với bánh răng riêng không chỉnh dch

αtw = αt = arctan(tanα) = arctan(tan20° ) = 20°14′ cosβ 0,987

Theo tiêu chuẩn TCVN1065-71: α = 20° tan βb = cos 20°1 '

4 . tan 9°14′=0,153 => βb = 8°41'

+ Theo công thức (6.34) ZH = √2cosβb = √ 2cos8°41′ sin2atw

= 1,745 : hệ số kể đến sin2.20°14′

hình dạng bề mặt tiếp xúc. + Theo công thức (6.37) ε w

β = b .sinβ = 70,4.sin9°14′ mn.π = 1,44 > 1 2,5.3,14

Với bw = aw. ψba = 176.0,4 = 70,4 m m

+ Do đó công thức (6.36c) Zε = √1/𝜀𝑎 = √1/1,6 5 = 0,778

Trong đó: εα hệ số trùng khớp ngang

ε α = [1,88 - 3,2. ( 1 + 1 )] . cosβ 𝑧1 𝑧2

= [1,88 - 3,2. ( 1 + 1 )]. cos9°14′ = 1,65 34 105

+ Đường kính vòng lăn nhỏ: dw1 = 2aw = 2.176 um+1 = 85,853 ( mm) 3,1+1 14

+ Theo công thức (6.40) v = π.dw1.n1 = π.85,853.243,3 = 1,09 m/s 60000 60000

Với v = 1,09 m/s t heo bảng (6.13) chọn cấp chính xác 9.

Theo bảng (6.14) với v ≤ 2,5 m/s, cấp chính xác 9 chọn: KHα = 1,13 và KFα = 1,37

+ Theo công thức (6.42): vH = δH. go. v

√aw = 0,002.73.1,09. √176 = 1.2 um 3,1 Trong đó:

δH = 0,002: dạng răng nghiêng, độ rắn mặt răng bánh chủ động và b

động HB2 ≤ 350HB tra bảng 6.15

g0 = 73: tr số kể đến ảnh hưởng của sai lệch bước răng tra bảng 6.16

+Do đó theo công thức (6.41): K VH.bw.dw1 70 85 853 Hv = 1 + = 1 + 1,2. ,4. , 2T1.KHβ.KHα 2.267305,8.1,0 . 3 1,15 = 1,011

+ Theo công thức (6.39) KH = KHβ. KHα. KHv = 1,03.1,13.1,011 = 1,17 7

+ Thay các giá tr vừa tính được vào công thức (6.33) ta được: σ 1 H m

H = ZM. ZH. Zε = √2.T .K .(u +1) bw.u.dw1 2

= 274.1,745.0,778 √2.26730 .51,17 .7(3,1+1) =471,1 (MPa) 70,4.3,1.85.8532

- Xác đnh chính xác ứng suất tiếp xúc cho phép:

Theo (5.1) với v=1,09 m/s< 5 m/s, Zv = 1, với cấp chính xác động học là 9,

chọn cấp chính xác về mức tiếp xúc là 8, khi đó cần gia công đạt độ nhám 15

Ra = 2,5 ÷ 1,25 μm, do đó ZR = 0,95, với da < 700 mm, KxH = 1

[σH] = [ σH]. Zv. ZR. KxH = 472,725 (MPa)

Như vậy σH = 471,1 < 472,725 MPa = [σH] thỏa điều kiện về độ bền tiếp xúc.

6. Kiểm nghim răng về đ bền uốn

- Để đảm bảo độ bền uốn cho răng, ứng suất uốn sinh ra tại chân răng được

xác đnh theo công thức (6.43) và (6.44) 𝜎 1 F ε β F1 F1 = 2.T .K .Y .Y .Y ≤ [𝜎F1] bw.dw1.m 𝜎F2 =σF1.YF2 ≤ [𝜎F2] YF1

với ψbd = 0,87⇒ 𝐾𝐹𝛽 – hệ số kể đến sự phân bố không đều tải trọng trên vành răng

- tra bảng (6.7), ta được K𝐹𝛽 = 1,07

- Theo bảng 6.14, với v < 2,5 m/s và cấp chính xác 9, 𝐾𝐹𝛼 = 1,37 – là hệ số kể

đến sự phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp.

- Theo công thức (6.47) vF = δF.go. v√aw = 0,006.73.1,09. √176 um = 3, 6 3,1

Trong đó theo bảng (6.15) δF = 0,006 và theo bảng (6.16) go = 73

Do đó theo công thức (6.46): K F w.dw1. 70 85 853 Fv = 1 + V .b = 3,6. ,4. , 2T1.KFβ.KFα = 1,028 2.26730 , 5 8.1,0 . 7 1,37

Do đó KF = KFβ. KFv. KFα = 1,07.1,028.1,37 = 1,507

Hệ số kể đến sự trùng khớp của răng γε = 1 = 1 𝜀𝛼 = 0,606 1,65 16

Hệ số kể đến độ nghiêng của răng γβ = 1 - 𝛽° = 1 - 9°14′ = 0,934 140° 140° Số răng tương đương: Zv1 = Z1 = 34 cos3β = 35 cos39°14′ Zv2 = Z2 = 105 cos3β = 109 cos39°14′

- Theo bảng (6.18) ta được γF1 = 3,75; γF2 = 3,6

Với môđun pháp mn = 2,5 mm => γs = 1,08 - 0,0695 ln(2,5) = 1,016 γR = 1, vì da < 400 mm nên KxF = 1.

Thay các giá tr vừa tính được vào (6.2) ta được:

[σF1] = [σF1]. γR. γs. KxF = 257,14.1.1,016.1= 261,3 M a P

Tương tự tính [σF2] = [σF2]. γR. γs. KxF = 205,71.1.1,016.1 = 209 MPa Ta có: 𝜎 267305 507 606 75 F1 = 2.T1.KF.Yε.Yβ.YF1 = 2. ,8.1, .0, .0,934.3, bw.dw1.m = 113,17 MPa 70,4.85,853,2,5 σF1 = 11 ,

3 17 MPa < 261,3 MPa = [σF1]

𝜎F2 = σF1.γF2 = 113,17.3,6 γF1

= 108,64 MPa < 209 MPa = [σ 3,75 F2]

Như vậy thỏa điều kiện độ bền uốn. 7. 7 Ki K ểm m n g n h g i h m m r ă r n ă g n g v ề v ề qu q á u á t ải ả i

- Hệ số quá tải Kqt = Tmax = 2,2 T 17

- Đề tránh biến dạng dư hoặc gãy giòn bề mặt:

+ Ứng suất tiếp xúc cực đại phải thỏa điều kiện theo công thức (5.42): σHmax = σH = MPa < [σ √Kqt 471,1 698,75 √2,2 = H]max = 1260 MPa

+ Ứng suất uốn cực đại phải thỏa điều kiện theo công thức (5.43): σF1max = σF1 113,17 167,85 ]max = 464 MPa √Kqt = √2,2 = MPa < [σF1 σF2max = σF2 108, 161,14 ]max = 360 MPa √Kqt = 64√2,2 = MPa < [σF2 ⇒ Thỏa điều kiện

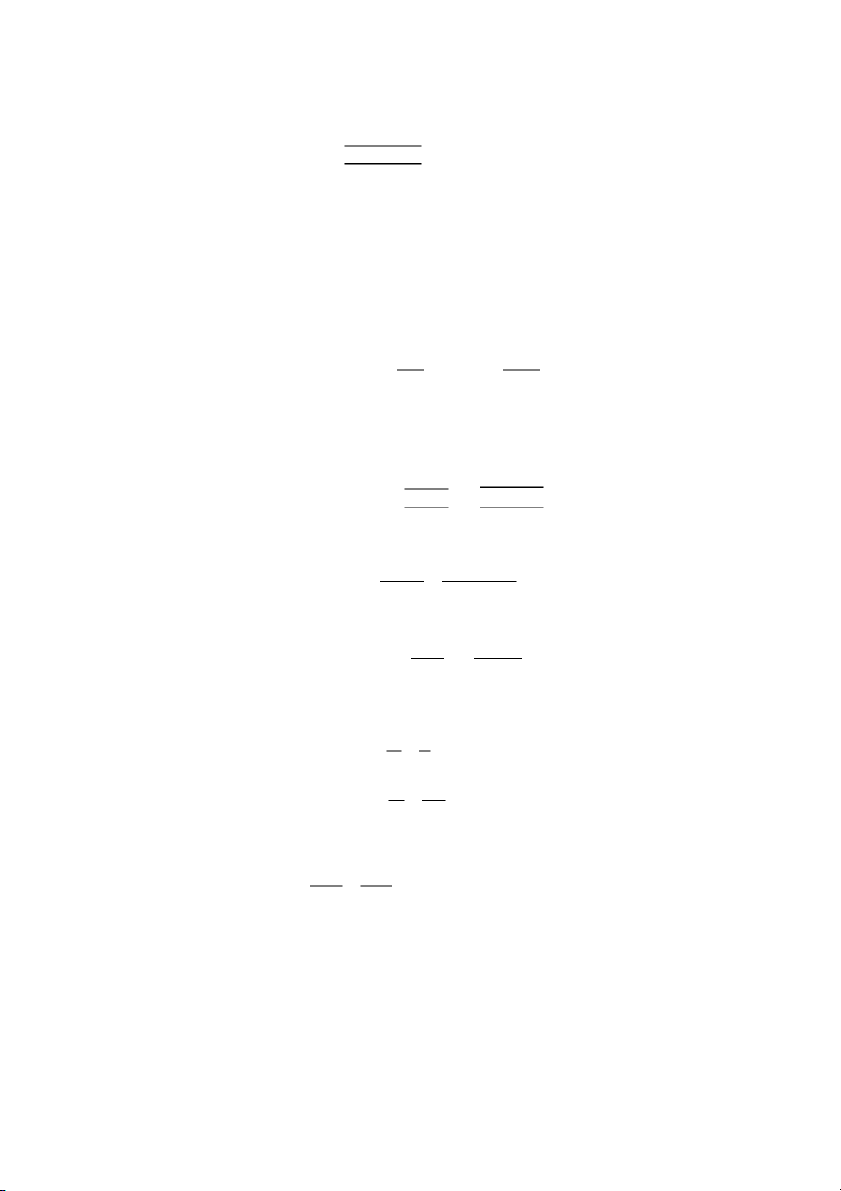

Bảng cc thông số và kch thước b truyền Khoảng cách trục 𝑎𝑤= 176mm Môđun m = 2,5mm Chiều rộng vành răng 𝑏𝑤= 70,4mm Tỷ số truyền u = 3,1 Góc nghiêng β°= 9°14′ Số răng bánh răng z1 = 34 z2 = 105 Hệ số dch chỉnh x1 = x2 = 0 dw1= m.z 1/cosβ = 86,12 mm Đường kính vòng chia dw2= m.z 2/cosβ =265,95 mm da1 = d1 + 2m = 91,12 mm

Đường kính vòng đỉnh răng da2 = d2 + 2m = 270,95 m m df = d 1 1 2m = 81,12 mm –

Đường kính vòng đáy răng df = d 2 2 – 2m = 260,95 mm 18