Preview text:

ĐỒ ÁN MÔN HỌC CHI TIẾT MÁY

Sinh viên thực hiện: Đinh Công Đại Phát MSSV: 20120077

Giáo viên hướng dẫn: Lê Quang Vinh Ký tên: Ngày hoàn thành: Ngày bảo vệ: ĐỀ TÀI

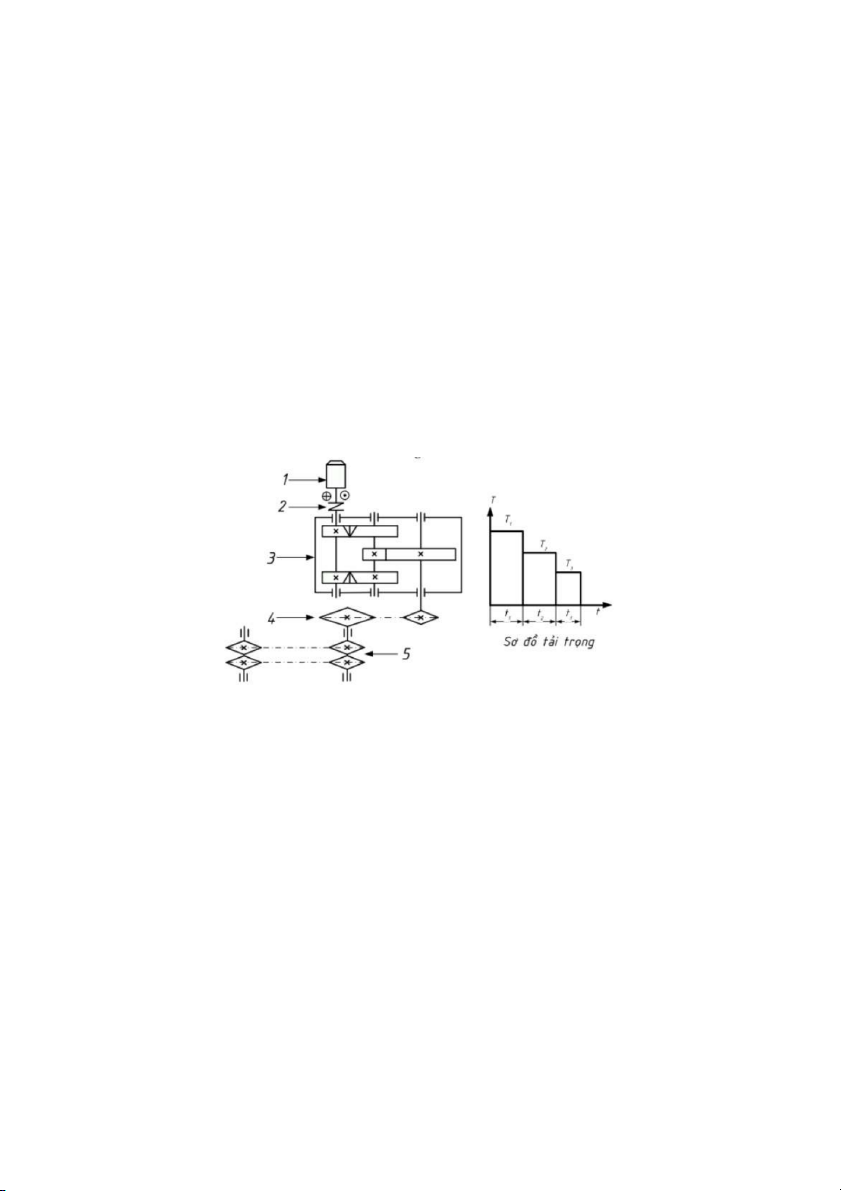

Đề tài: THIẾT KẾ HỆ THỐNG DẪN ĐỘNG XÍCH TẢI Phương án số 13

Hệ thống dẫn động xích tải gồm:

1. Động cơ điện 3 pha không đồng bộ 2. Nối trục đàn hồi

3. Hộp giảm tốc bánh răng trụ hai cấp phân đôi cấp nhanh

4. Bộ truyền xích ống con lăn

5. Xích tải. (Quay một chiều, tải va đập nhẹ, 1 ca làm việc 8 giờ) Phương án 13

Lực vòng trên xích tải F, N 4000 Vận tốc xích tải v, m/s 1,3

Số răng đĩa xích dẫn z, răng 11 Bước xích p, mm 110

Thời gian phục vụ L, năm 8 Số ngày làm/năm K , ngày ng 200 Số ca làm trong ngày, ca 1 t1, giây 22 t2, giây 16 t3, giây 50 T1 T T2 0,7T T3 0,3T

CHƯƠNG 1: TÍNH CÔNG SUẤT, CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ

TRUYỀN CHO HỆ THỐNG CHUYỂN ĐỘNG 1. Chọn động cơ : Tính toán công suất:

Vì động cơ làm việc với sơ đồ tải trọng thay đổi nên ta chọn động cơ dựa trên

Công suất động cơ phải lớn hơn công suất cần thuyết Pđc > Pct với Pct =

a. Xác định công suất bộ phận công tác là xích tải:

b. Hiệu suất chung hệ thống truyền động: Theo bảng 3.3 ta chọn

= 0,92 hiệu suất của bộ truyền xích

= 0,97 Hiệu suất của bộ truyền bánh răng cấp chậm

= 0,97 hiệu suất của bộ truyền bánh răng cấp nhanh

= 0,99 hiệu suất của các ổ lăn (5 cặp ổ lăn)

Ta chọn hiệu suất nối trục bằng 1

c. công suất cần thuyết động cơ:

Từ đây phải chọn động cơ có công suất lớn hơn 4,0 kW

d. công suất tương đương :

e. Tỷ số truyền chung xác định theo công thức:

Theo bảng 3.2, chọn sơ bộ = 2; = 10. Do đó: = 20

Số vòng quay làm việc của xích tải: vg/ph

v: vận tốc bang tải/ xích tải

z: số răng đĩa xích tải

p: bước xích của xích tải

Số vòng quay sơ bộ của động cơ:

f. Ta chọn động cơ có công suất Pdc > 4,1 kW với số vòng quay chọn trên bảng :

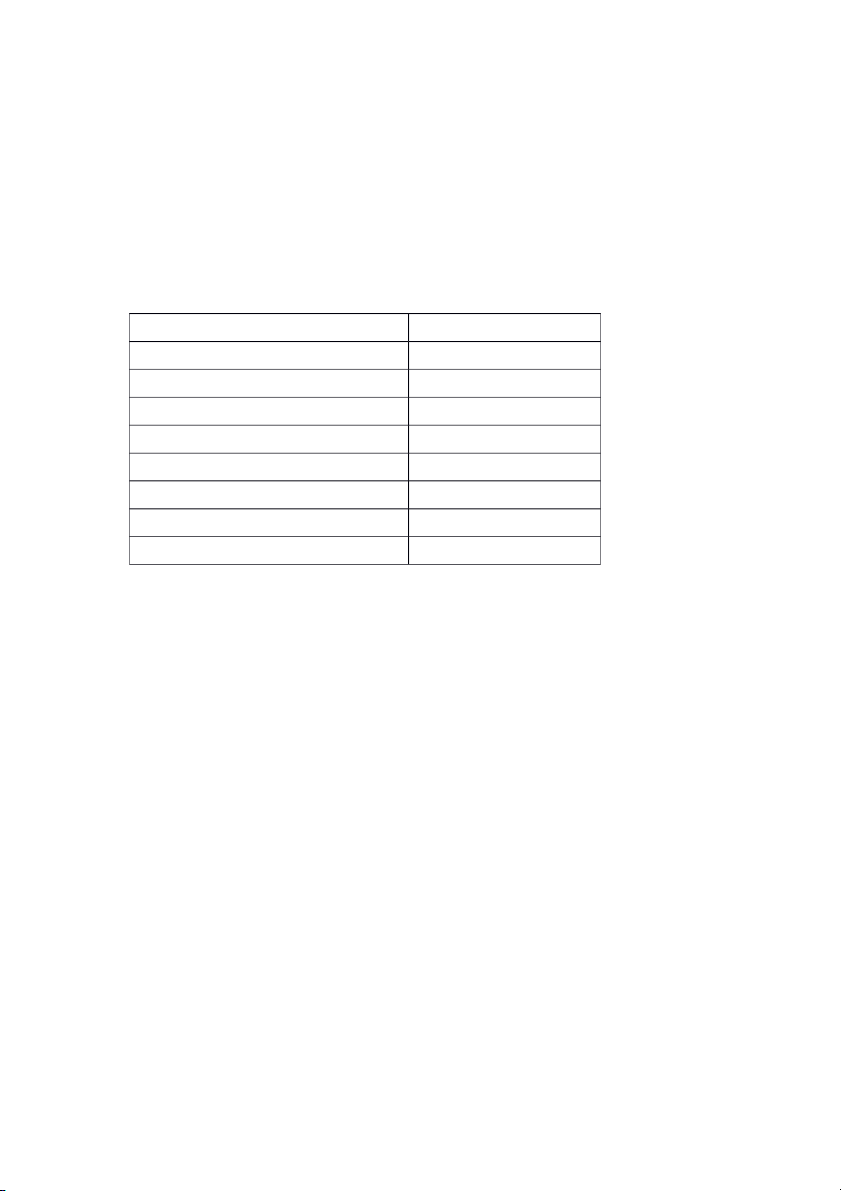

Bảng 3.4 Động cơ và phân phối tỷ số truyền Tên đ ng c ộ ơ Công suấất Sôấ vòng quay 4A100L2Y3 5,5 2880

g. Với các tỷ số truyền trên bảng 3.4 ta chọn động cơ 4A100L2Y3 với số vòng quay n = 2880 vg/ph;

2. Phân phối tỉ số truyền

Tỷ số truyền của hệ dẫn động: uch = ==44,68=

Chọn tỉ số truyền của hộp giảm tốc là: . Dựa vào hình tài liệu tham khảo Tra bảng 3.3

chọn u1 = 3,58 là tỷ số truyền của cặp bánh răng cấp nhanh,; u2 = 2,79 là tỷ số truyền

của cặp bánh răng cấp chậm.

Tỉ số truyền bộ truyền xích u = =4,47 x

Tỉ số truyền cuối cùng của hộp giảm tốc: uhgt = 3,58.2,79= 9,9882

Sai số của tỉ số truyền:

3. Lập bảng đặc tính

Tính toán công suất trên các trục 3,28 kW kW 3,75kW Pđc = Pcth = 4

Tính số vòng quay các trục: nđc=nI = 2880 (v/p) nII = = = 804 (v/p) nIII = = = 288 (v/p) n = = ctac = 64 (v/p)

Tính toán momem xoắn trên các trục Bảng thông số Trục Động cơ I II III Công tác Thông số Tỉ số truyền 1 Công suất 4 3,9 3,75 3,6 3,28 (kW) Moomen xoắn (Nmm) Số vòng quay, 2880 2880 804 288 64 (vg/ph)

4. Tính Toán Thiết Kế Bộ Truyền Xích 1. Thông số đầu vào: - Công suất P : 1 3,6 kW - Số vòng quay nlv: 288 vg/ph - Tỷ số truyền u: 4,47

2. Chọn loại xích ống con lăn

- Chọn số răng sơ bộ của đĩa xích dẫn theo công thức:

Z1 = 29 – 2u = 29 – 2.4,47 = 25 => Z = 20 1

- Tính số răng đĩa xích lớn theo công thức:

Z2 = u x Z = 4,47 x 20 = 50 => Z 1 2 = 90

- Tính toán các hệ số điều kiện sử dụng xích K theo công thức: K=Kr.Ka.Ko.Kdc.Kb.Klv

Kr -hệ số tải trọng động

Kr=1.2 ( tải trọng có va dập nhẹ)

Ka -hệ số xét đến ảnh hưởng của khoảng cách trục hay chiều dài xích Ka=1 ( chọn sơ bộ a=50pc)

Ko-hệ số xét đến của cách bố trí bộ truyền K =1 ( o bộ truyền nằm ngang)

Kdc-hệ số xét đến ảnh hưởng của khả năng điều chỉnh lực căng xích Kdc=

1 ( trục điều chỉnh được)

Kb- hệ số xét đến điều kiện bôi trơn Kb=1 (bôi trơn nhỏ giọt)

Klv-hệ số xét đến chế độ làm việc Klv= 1 ( làm việc 1 ca ) =>K= 1.2*1*1*1*1*1=1.2

- Tính công suất tính toán Pt theo công thức:

Kz- hệ số xét đến ảnh hưởng số rang đĩa xích

Kn-hệ số vòng quay, chọn n01= 400 =>

Với Pt = 9,26 kW, theo bảng 4.4 ta chọn bức xích Pc = 31,75 mm

- Kiểm tra số vòng quay tới hạn

Với bước xích Pc = 31,75 mm có giá trị giới hạn với số vòng quay n1 lớn nhất 630vg/ph

- Xác định vận tốc trung bình v của xích: - Lực vòng có ít

- Tính toán kiểm nghiệm bước xích

Tra bảng 4.3 ta được = 24

- Chọn khoảng cách trục sơ bộ từ a = 40.Pc =>a = 40. 31,75 = 1270mm

- xác định số mắt xích X theo công thức: ta chọn X= 138 - Chiều dài xích

- Tính chính xác khoảng cách trục theo công thức: a = 0,25*pc[X- + ] = 0,25.31,75

a= 1268 mm ( để bộ truyền làm việc bình thường nên giảm a một đoạn (0.002-

0.004)a = (2,5 – 5) => a = 1263mm

- Kiểm tra xích theo hệ số an toàn:

Tra bảng 4.7 ta chọn [s] = 9,4 s = [s] - Lực trên nhánh căng F1 Ft= N

Với bước xích pc=31,75 mm,tra bảng 5.2 ta có Q=88500N, qm=3,8

Lực căng ban đầu của xích

Fo=qm x kf x a x g= 3,8x6x1263x9,81=282492,7 N

Kf- hệ số phụ thuộc vào độ dõng của xích Kf=6 ( xích nằm ngang)

Do đó : s = =0,312 => (s [s] (0,312< 9,4 )

kiểm tra số lần va đập của xích trong một giây theo công thức:

Theo bảng 5.9 số lần va đập cho phép với loại xích ống con lăn là [i]=25 > 2,8

Tính lực tác dụng lên trục theo công thức:

- Lực tác dụng lên trục: Fr=KmFt= 1.15*=1658N

Km-hệ số trọng lượng xích Km=1.15 (xích nằm ngang)

Đường kính vòng chia đĩa xích d1 = 202 mm d = 910 mm 2

Đường kính vòng đỉnh đĩa xích 31,75.(0,5+)=216 = 925 mm Số răng đĩa dẫn, Z1 Z1 =20

Số răng đĩa bị dẫn, Z2 Z2 = 90

Đường kính vòng chia đĩa dẫn, d1 d = 202mm 1

Đường kính vòng chia đĩa bị dẫn, d2 d = 910mm 2

Đường kính vòng đỉnh đĩa dẫn, da1 da1 = 216mm

Đường kính vòng chia đĩa bị dẫn, da2 da2 =925mm Khoảng cách trục, a a = 1263 mm Số mắc xích, X X = 138

Lực tác dụng lên trục Fr Fr=1658N

CHƯƠNG 2 TÍNH TOÁN CÁC BỘ TRUYỀN HỞ (BÁNH RĂNG) BÁNH RĂNG CẤP NHANH Thông số đầu vào: - Công suất: 3,9 kW - Momen xoắn: N - Số vòng quay: 2880 vg/ph - Tỷ số truyền: 3,58

1. Chọn vật liệu và nhiệt luyện bánh răng.

Ta chọn vật liệu hai cấp bánh răng như nhau, ta chọn như sau:

- bánh nhỏ: thép C45 tôi cải thiện đạt độ rắn 250HB

bánh lớn: thép C45 tôi cải thiện đạt độ rắn 235HB -

Với thép C45, tôi cải thiện đạt độ rắn HB 180350

-: hệ số an toàn khi tính về tiếp xúc: 1,1

-: hệ số an toàn khi tính về uốn: 1,75

Số chu kì làm việc cơ sở - NHO = 30HB , chu kì 2,4 - N 2,4 7 HO1 = 30.250 = 1,71.10 chu kì - N 2,4 7 HO2 = 30.235 = 1,47.10 chu kì - N 6 FO1 = NFO2 = 5.10 chu kì

2. Xác định ứng suất tiếp xúc cho phép:

Số chu kỳ làm việc tương đương:

- Số chu kì làm việc tương đương, xác định theo sơ đồ tải trọng: =1

- Nếu bánh răng làm việc với chế độ tải trọng và số vòng quay n không đổi:

La tuổi thọ tính theo năm :8 năm

Knam hệ số làm việc trong năm: 200 ngày

Kn hệ số làm việc trong ngày: 8h

ứng suất tiếp xúc cho phép sơ bộ:

Với cấp nhanh sử dụng bánh răng nghiêng nên:

3. Xác định ứng suất uốn cho phép: 106=>

- khi bộ truyền làm việc với chế độ tải trọng thay đổi liên tục: ứng suất uốn cho phép:

4. chọn ứng suất tiếp xúc cho phép khi quá tải[]

ứng suất uốn cho phép khi quá tải:

5. độ rắn bề mặt và hệ số tải trọng tính: chọn = 0.4

Kh = KHβ theo bảng 6.4 KHβ1= 1,05, KHβ2= 1,01

6. tính toán khoảng cách trục aw của bộ truyền bánh răng trụ nghiêng: Chọn aw1= 80mm

7. chọn môđun m theo khoảng cách trục aw1

m=(0,01 0,02) aw= (0,01.80 0,02.80)=(0,81,6) m = 1

8. xác định tổng số răng theo công thức

Đối với bánh răng nghiêng ta còn phải chọn góc nghiêng răng β theo điều kiện : Chọn

9. tính toán lại tỉ số truyền

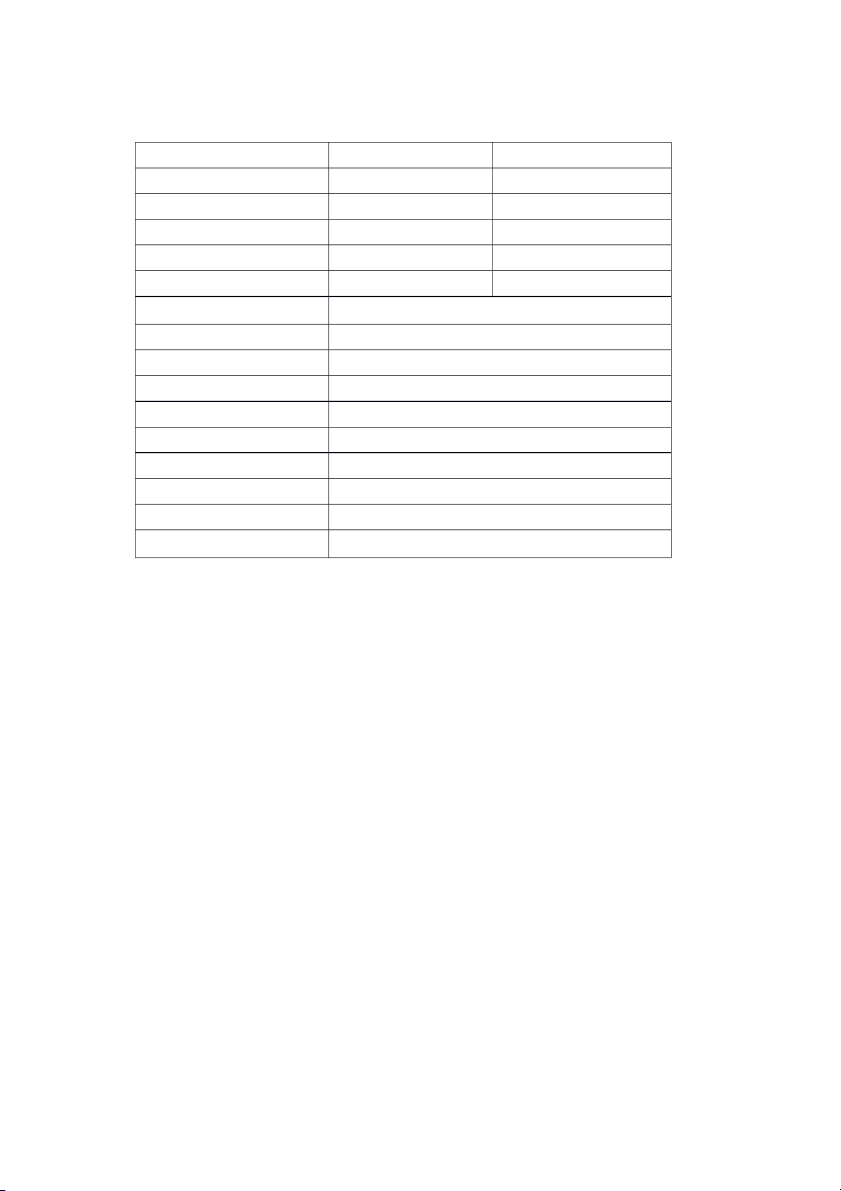

10. Xác định các thông số hình học của bộ truyền. Thông số hình học Công thức Đường kính vòng chia Bánh dẫn Bánh bị dẫn Đường kính vòng đỉnh Bánh dẫn Bánh bị dẫn Đường kính vòng đáy Bánh dẫn Bánh bị dẫn Chiều rộng vành răng Bánh dẫn Bánh bị dẫn

11. Tính vận tốc vòng bánh răng (m/s)

Dựa theo bảng 6.3 ta chọn cấp chính xác bộ truyền là 6

12. Xác định giá trị các lực tác dụng lên bộ truyền (N) - Lực vòng: mm

- Lực hướng tâm: ===377,89Nmm

- Lực dọc trục:377,89.=113,7Nmm

13. Với vận tốc 5,28m/s và cấp chính xác 6 bánh răng trụ răng nghiêng ta tra

- bảng 6.6 chọn tải trọng động KHV và KFV là: - KHV = 1,02 ; KFV = 1,07

- Với vận tốc 5,28m/s và cấp chính xác là 6 tra bảng 6.11 chọn hệ số phân bố tải

trọng không đều giữa các răng: = 1,03 ; =1,1 (khi ncx 9)

- Suy ra: KH = .KHV. KH = 1,04.1,02.1,13 = 1,2 - Ta có: z 1/2 M = 275 MPa do vật liệu là thép

- Đối với bánh răng nghiêng: zH = = = 1,7

- (góc ăn khớp: = arctg( tg( tw nw)/cos() ) = 20,8 )

- : hệ số ảnh hưởng đến tổng chiều dài tiếp xúc - = = = 0,77 - = [1,88 – 3,2(1/z + 1/z 1 2 )]cos

- = [ 1,88 – 3,2(1/30 + 1/106)]cos16,6 = 1,75

14. xác định ứng suất tính toán H trên vùng ăn khớp theo công thức: - H = [H] - = = 401MPa - ( dw1= d =35mm ; b 1 w=ba.a=32mm)

- Với [H] xác định theo công thức đầy đủ như sau: - [H] = OHlim.

- ZR = 0,95 : hệ số ảnh hưởng bởi độ nhám bề mặt

- ZV : hệ số xét đến ảnh hưởng vận tốc vòng khi HB 350 thì - Z 0,1 0,1 V = 0,85v = 0,85.2,47 = 0,93

- Kl : hệ số xét đến ảnh hưởng điều kiện bôi trơn chọn Kl=1

- KXh : hệ số xét đến ảnh hưởng của kích thước răng - KXh = = = 1,022 - => [H] =570. = 468MPa

- Vậy H = 401MPa < [H] = 468 MPa ( thỏa điều kiện)

- Bộ truyền đảm bảo độ bền tiếp xúc.

15. Tính các hệ số YF1 và YF2 - ZV1 = = = 38 - ZV2 = = = 133 - Y 2

F = 3,58 + - + 0,092x (bánh răng không dịch chỉnh x=0)

- => YF1 = 3,58 + = 3,58 + = 4,02

- => YF2 = 3,58 + = 3,58 + = 3,7

- Đặc tính so sánh độ bền uốn các bánh răng:

- Bánh dẫn: [F1]/YF1 = 257,14/4,02= 64

- Bánh bị dẫn: [F2]/YF2 = 241,71/3,7 = 65,3

16. Tính toán giá trị ứng suất uốn - F1 = [F]

- KF = .KFV = 1.1,07.1,04= 1,113

- = = = 0,6 : hệ số xét đến ảnh hưởng của trùng khớp ngang.

- hệ số xét đến ảnh hưởng của góc nghiêng răng đến độ bền uốn

- = 1 - = 1 - = 0,72 (= bw. = 56,7. = 2,06) - => F1 = = 36,95MPa

- Vậy F1= 36,95MPa < [F1] = 257,14MPa (thỏa điều kiện)

- Vậy độ bền uốn được thỏa mãn. Thông số bánh răng Bánh chủ động Bánh bị động Đường kính vòng chia, d d1=35mm d2=122mm

Đường kính vòng đỉnh, da da1=37mm da2=124mm Chiều rộng vành răng, b b = 38mm 1 b2=m32m

Đường kính vòng đáy, df df1=103,5mm df2=121,5mm Số răng bánh răng, Z Z1=35 răng Z2=125 răng Moment xoắn T 15253,47 Nmm Tỉ số truyền, u 3,53 Số vòng quay, n 2880 v/p Khoảng cách trục, a 80 mm Mo đun, mn 1 Góc nghiêng răng, 16,6o Vận tốc vòng, v 5,28 m/s Fr Fr2=Fr1 = 331,07Nmm Ft Ft2=Ft1 = mm F F a a1=Fa2 = 98,7Nmm