Preview text:

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM

KHOA ĐÀO TẠO CHẤT LƯỢNG CAO BỘ MÔN CHI TIẾT MÁY

ĐỒ ÁN MÔN HỌC NGUYÊN LÝ- CHI TIẾT MÁY (Phần thuyết minh) GVHD: NGUYỄN HỮU THỊNH SVTH: TRẦN THANH PHONG MSSV: 141444215 LỚP: 141444CL2

Thành phố HCM, ngày 29 tháng 12 năm 2016

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM

KHOA ĐÀO TẠO CHẤT LƯỢNG CAO BỘ MÔN CHI TIẾT MÁY

ĐỒ ÁN MÔN HỌC NGUYÊN LÝ- CHI TIẾT MÁY (Phần thuyết minh) GVHD: NGUYỄN HỮU THỊNH SVTH: TRẦN THANH PHONG MSSV: 141444215 LỚP: 141444CL2

Thành phố HCM, ngày 29 tháng 12 năm 2016 Mục lục

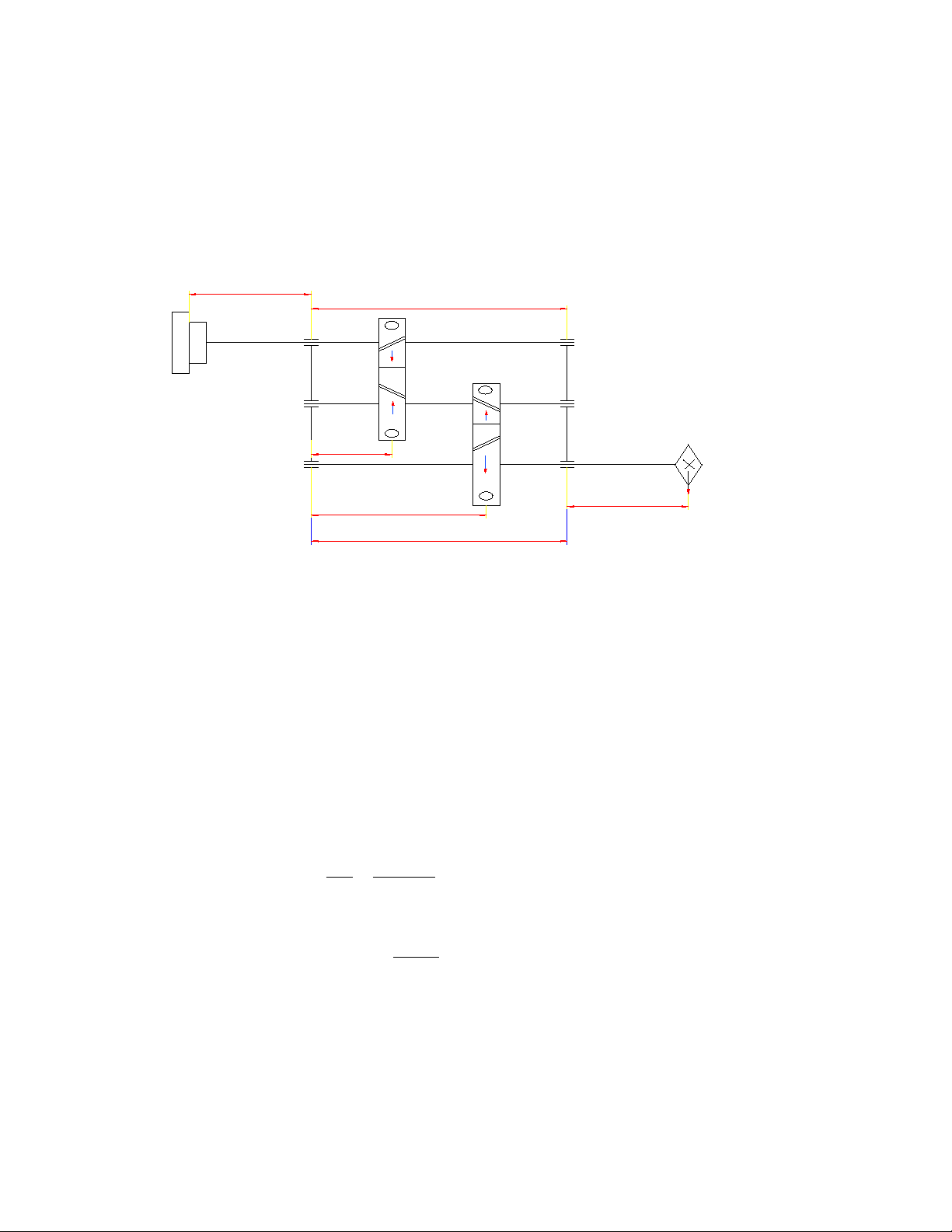

PHẦN I: TÍNH TOÁN ĐỘNG CƠ DIỆN VÀ PHÂN PHỐI TỈ SỐ TRUYỀN I, Chọn động cơ.

1. Tính toán công suất trên trục động cơ điện. Số liệu ban đầu.

+ Lực vòng trên băng tải (F): 38000 (N)

+ Vận tốc Tang tải (v) : 1,5 (m/s)

+ Đường kính Tang tải (D) : 420 (mm)

+ Số năm làm việc (a) : 5 (năm)

Nếu gọi Pct : Công suất cần thiết trên trục động cơ.

Pt : Công suất trên trục máy thao tác.

η : Hiệu suất truyền động.

Ta có công suất tác dụng lớn nhất trên trục máy Công suất:

Công suất động cơ ( tải trọng thay đổi). Ta có: Ta có: mà T1=T => P1 = 1 mà T2= 0,8 T => P2 = 0,8 Vậy ta có :

2. Tính toán hiệu suất hệ thống. Trang 3 η =η ×η 2 ×η ×η nt br o x Hiệu suất chung :

+Theo baûng 2.3 ta ñöôïc: ηnt

=1:hieäu suaát khoáp noái truïc. ηbr

= 0.98:hieäu suaát moät caëp baùnh raêng ηo

= 0.995 :hieäu suaát moät caëp oå laên ηx

=0.93 :hieäu suaát boä truyeàn xích η 1× 9. 0 82 × 9 . 0 954 × 9 . 0 3 = 8 , 0 75 ⇒ =

-Coâng suaát caàn thieát treân truïc ñoäng cô p 38 , 5 P t = ⇒ = 14 , 6 ( 8 k ) w ct η 8 , 0 75 .

3. Tính số vòng quay sơ bộ.

n = u × n sb lv Ta có.

- Trong ñoù : u : tæ soá truyeàn chung heä thoáng nlv

: soá voøng quay cuûa maùy coâng taùc lv -Xaùc ñònh n : π × n× d 60×1000× 5 , 1 v = ⇒ n = = 6 , 8 2(V / ph) 60×1000 lv π × 420 - Ta coù : - Xaùc ñònh u

u = u × u n h Ta coù: Trang 4 Tra baûng 2.1 ta coù : un = 2 ∈ (2 → ) 5 Truyền động xích. uh = 15 ∈ 8 ( → 4 ) 0

Truyền động bánh răng trụ. ⇒ u =2×10 =20 nsb × Vaäy =26 68,2=1368 (v/ph). 4. Chọn động cơ. -

Ta chọn động cơ loại 4A vì chúng nhẹ hơn so với động cơ loại K và DK. Mặt khác chúng có

phạm vi công suất lớn hơn và số vòng quay đồng bộ rộng hơn so với động cơ loại K. -

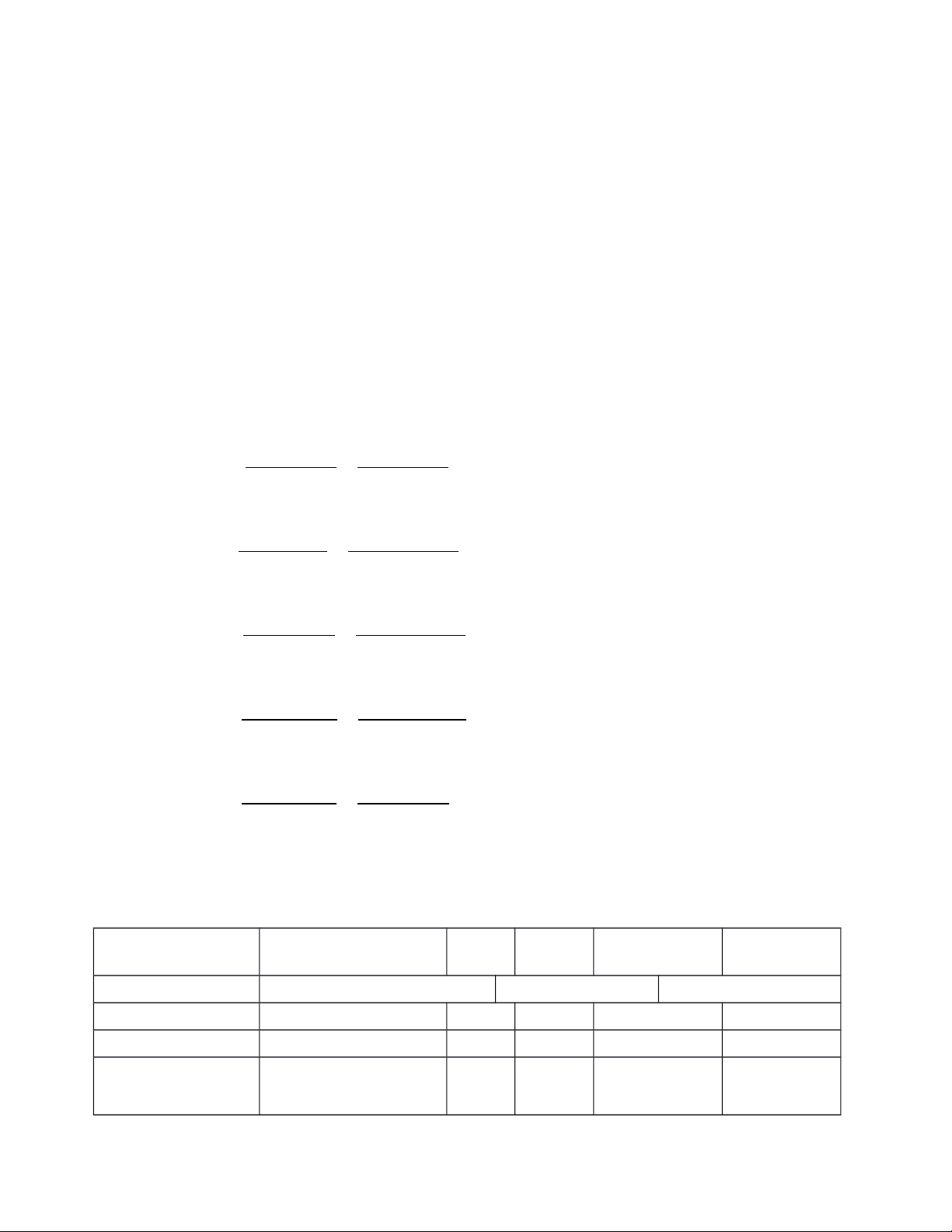

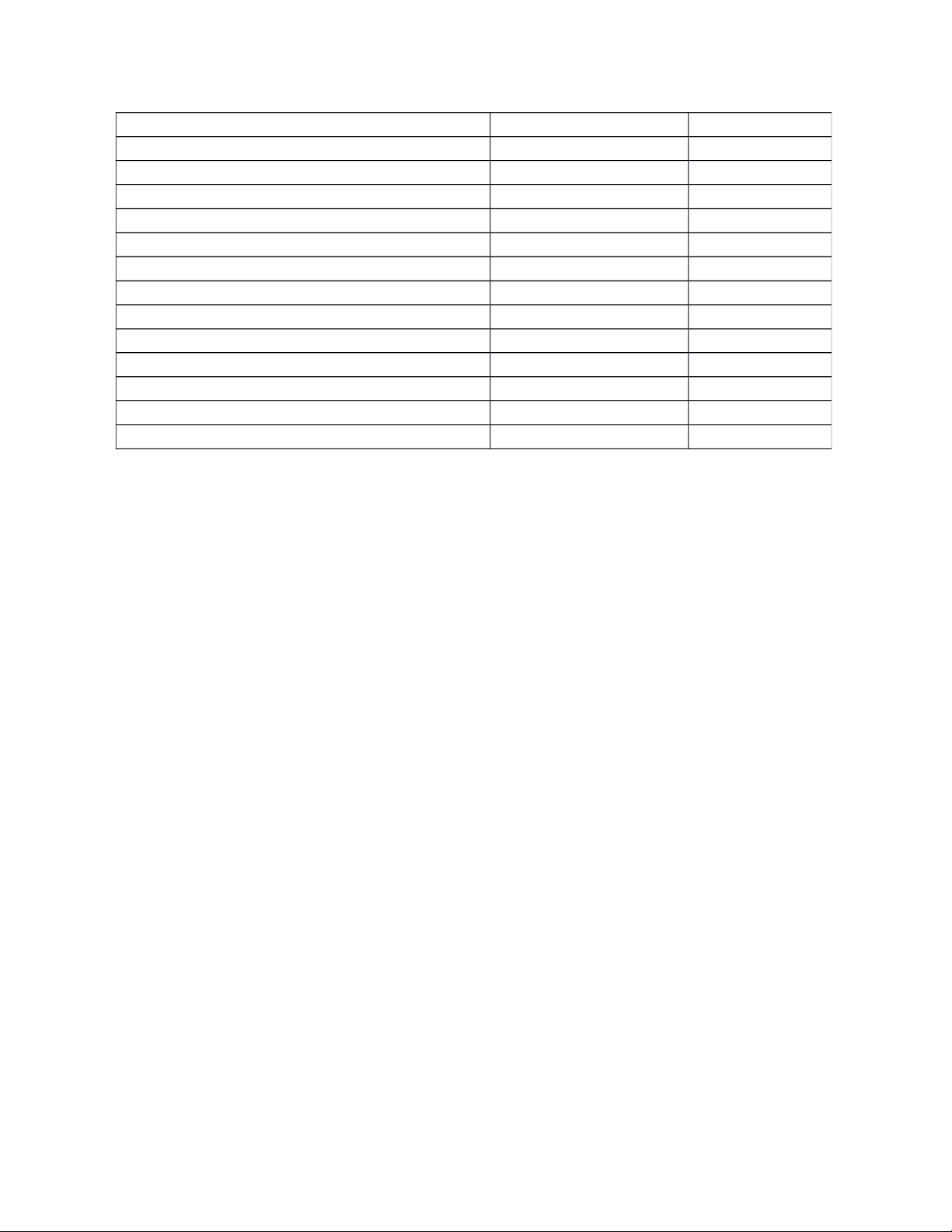

Dựa vào bảng 1.3TC/237 . ta chọn được động cơ. Kiểu động Công suất Vận tốc Cos ( Tmax/Tđn cơ quay 4A132S4Y3 7,5 1455 0,86 87,5 2,2

II. Phân phối tỉ số truyền. n 1455 u = dc tt = = 21 3 , 3 n 6 , 8 2 lv

Tæ soá truyeàn cuûa heä thoáng

u = u × u × u nt h x Tæ soá truyeàn chung : + Trong ñoù : U : tæ soá truyeàn chung uh

: tæ soá truyeàn hôïp giaûm toác ux

=3 :tæ soá truyeàn xích ngoaøi hôïp unt

=1: tæ soá truyeàn khôùp noái truïc

+Tæ soá truyeàn hôïp giaûm toác Trang 5 u 21 3 , 3 u u u u tt = h × x ⇒ = tt h = = 7 1 , 1 u 3 x Ta coù :

u = u × u h n c Maø un

:tæ soá truyeàn boä baùnh raêng nghieâng caáp nhanh uc

:tæ soá truyeàn boä baùnh raêng nghieâng caáp chaäm u = u 3 , 1 n c + Choïn u 11 , 7 u = h c = = 39 , 2 3 , 1 3 , 1 un = 0 , 3 4 ⇒ u = 1× , 3 04× 3 , 2 39×3 = 21 3 , 3

- Vaäy tæ soá truyeàn chung laø : u − u tt

- Sai leäch tæ soá truyeàn laø: Δu = = = 0,009 ÷ - Sai leäch cho pheùp 2 3 %

- Soá voøng quay ôû caùc truïc truyeàn ñoäng: I dc n =n =1455(v/ph) nI 1455 = 4 ( 78 v / ph) u , 3 04 II n n = = n 478 II = = 204(v / ph) u . 2 339 III c n = n 204 III = = 6 ( 8 v / ph) u 3 IV X n = Trang 6

- Coâng suaát cuûa caùc truïc truyeàn ñoäng: Ta coù :PIV =5.7 (kw) η η x × ol × PIII=PIV/( ) = 5,7/(1 0,995)= 6,159 (kw) η η II br × ol × P =PIII/(

) =6,159/(0,98 0,995)= 6,316 (kw) η η II br × ol × PI=P /(

)=6,136/(0,98 0,995)= 6,477(kw) η η nt × ol × Pct= PI/( )=6,477/(1 0,995)= 6,5 (kw)

- Moment xoaén cuûa caùc truïc truyeàn ñoäng: 55 , 9 .106.pct 55 , 9 .106. 5 , 6 = = 426 ( 63 N ) n 1455 ñc dc T = 55 , 9 .106.p 55 , 9 .106. , 6 477 I = = 4 ( 2512 N ) n 1455 I I T = 55 , 9 .106.p 55 , 9 .106. 316 , 6 II = = 126187(N) n 478 II II T = 55 , 9 .106.p 55 , 9 .106. 159 , 6 III = = 288325(N) n 204 III III T = 55 , 9 .106.pIV 55 , 9 .106. , 5 7 = = 800514(N) n 68 IV IV T = Thoâng soá Ñoäng cô I II III IV U Un=3,04 Uc = 2,33 Ux =3 N(v/ph) 1455 1455 478 204 68 P(kw) 6,5 6,477 6,316 6,159 5,7 T(N.mm) 42663 4251 12618 288325 800514 2 7 Trang 7 Trang 8

PHẦN II ; TÍNH TOÁN THIẾT KẾ HỘP TRUYỀN NGOÀI HGT VÀ BỘ TRUYỀN XÍCH. I.

Thiết kế bộ truyền xích. Các thông số ban đầu:

Công suất P1 = PIII = 6,159 (KW), tốc độ quay n1 = nIII = 204 vòng/phút, tỉ số truyền U=

3, bộ truyền đặc nghiêng so với phương năm ngang một góc 300. Bộ truyền làm việc 2 ca, tải trọng va đập nhẹ. 1. Chọn loại xích.

Vì vận tốc thấp v< 10 m/s, không yêu cầu làm việc êm, nên chọn xích con lăn.

2. Chọn số răng của đĩa xích.

Theo bảng 4.4 với u = 3. Chọn số răng đĩa xích dẫn Z1 = 25 ( răng), thảo điều kiên Z1 > Zmin .

Số răng của bánh xích bị dẫn Z2 = 3. Z1 = 3. 25= 62,5

chọn Z2 = 63 (răng). Thỏa điều kiện Z2< Zmax = 120 răng.

3. Xác định bước xích p.

a, Bước xích của đĩa xích con lăn.

Bước xích p được xác định từ chỉ tiêu và độ bền mòn bản lề, thể hiện bằng công thức:4.5, 4.6. Pt =P.k.kz.kn ≤ [P] (4.5) (4.6) đối với 2,3,4 dãy - Ta coù:

Pt : coâng suaát tính toaùn (kw).

P : công suất truyền trên trục ba (kw) .

[P] : công suất cho phép (kw).

kđ : hệ số phân bố tải trọng không đều cho các dãy xích.

k: hệ số sử dụng của bộ truyền xích được xác định bằng công thức . 0 a dc d c bt k=k .k .k .k .k .k . - Với :

K0 = 1 - Heä soá keå ñeán aûnh höôûng cuûa vò trí boä truyeàn. K a= 1

- Heä soá keå ñeán khoaûng caùch trục a=(30-50)p.

Kd c= 1,1 - Vị trí trục được điều chỉnh bằng đĩa căng và con lăn căng xích. Kd = 1,2 - Tải trọng va đập.

K c= 1,25 - Chế ñoä laøm vieõc cuûa boä truyeàn 2 ca. Trang 9 Kbt = 1,3

- Môi trường làm việc có bụi, bôi trơn cấp II.

Suy ra k= 1.1,1.1,2.1,3.1,25= 2,145

- Ta chọn Z01 =25 răng, và n01 = 200 vòng/phút Vậy ta được : z 25 01 k n 200 01 z = = =1 k = = = 9 , 0 8 z 25 n n 204 1 1

- Nhö vaäy Coâng suaát tính toaùn laø: Pt= =6,159.2,145.1.0,98 = 13,29 (kw).

Điều kiện chọn [P] với n01 = 200 vòng/phút.

Và [P] > Pt = 13,29 (kw) tra bảng 4.5 ta được [P] = 19,3 (kw) > 13,29 (kw) với bước xích p = 31,75 (mm).

Với p = 31,75 mm < pmax 50,8 mm, theo bảng 4.8.

Tuy nhiên với p=31,75 mm thì đường kính đĩa xích bị dẫn rất lớn. d2 = .

Trong điều kiện này ta nên chọn p có trị số nhỏ hơn và tăng số dãy đĩa xích bằng cách áp dụng công thức 4.6. kđ =

Vậy ta chọn 4 dãy xích có bước xích p = 19,05 mm.

4. Khoảng cách trục.

- Khoảng cách trục a = 40p = 40.19,05 = 762 (mm)

- Theo công thức 5.12 soá maét xích X = + ( z1+z2) + (z2-z1)2 7 . 2 62 1 (63 − 2 ) 5 2 ×19 0 , 5 X = + (25 + 6 ) 3 + = 124 9 , 19 0 , 5 2 762 × 4 2 π (mm) Choïn laïi X =126 (mm)

- Tính lại khoảng cách trục baèng coâng thöùc 5.3 ta ñöôïc a = 0,25.p.{xc -0,5(z1+z2)+ = 772,45 (mm)

- Để xích không chịu lực căng quá lớn, giảm a một lượng Δa =0,003×777,45≅ 2,3 Vaäy a = 770 (mm) Trang 10

5. Kiểm nghiệm số lần va đập i của bản lề xích trong 1 giây. n × z 25× 204 1 1 i = = = 9 , 1 9 <= [i] = 35 15× X 15×126

Theo (4.15) ta được:

6. Tính toán kiểm nghiệm về độ bền xích.

Với các bộ truyền xích bị quá tải lớn khi mở máy hoặc thường xuyên chịu

trọng va đập trong quá trình làm việc cần tiến hành kiểm ngiệm về quá tải theo hệ số an toàn: - Theo công thức 4.16 S= - Theo bảng 4.2

Tải trọng phá hủy Q= 31,8 kN, khối lượng 1 mét xích q=1,9 kg

Kd = 1,7 –heä soá taûi troïng ñoäng Ft : lực vòng

z × p × n . 25 204.1 , 9 05 1 1 = , 1 619 60000 60000 - Ta có v= = 1000 × 159 , 6 = 951 . 4 , 1 619 Ft = = (N)

Fv : lực căng do lực ly tâm sinh ra. 9 , 1 × , 1 6192 = 98 , 4 Fv= q.= (N) f

Fo =9,81k .q.a : lực căng do trọng lượng nhánh xích bị động sinh ra f

k =4 :heä soá phuï thuoäc ñoä voõng f cuûa xích vaø vò trí boä truyeàn f=(0,01……0,02)a, ⇒ 8 , 9 1 4 . . 9 , 1 , 0 . 77 = 5 , 7 4 Fo= 9,81. Kf.q.a = (N) 31800 = 9 , 18 4 , 1 7 × 951+ 9 , 4 8 + 57,4 - Vaäy S =

- Theo baûng 5.11 vôùi p=19,05, n1 = 204 vòng/phút.

-> [s] =8,2.vaäy S > [s] .Boä truyeàn xích ñaûm baûo ñuû beàn Trang 11

7. Các thông số của đĩa xích.

+ Đường kính vòng chia xích. , 19 05 , 19 05 180 180 sin sin 25 63 d1= = = 152 (mm) d2= = = 38,2 (mm)

+ Đường kính vòng đỉnh. 180 1 , 9 05 5 , 0 + cot g = 160 25 da1= p(0,5+cotg )=

(mm) da2 = p( 0,5+ cotg ) = 391(mm)

+ Ñöôøng kính voøng chaân. 1 1

r=0,5025d +0,05=6,03 (mm), với d =11,91

df1= d1-2r= 152- 2.6,03 = 139,94 (mm) df2= d2-2r= 369,94 (mm)

8. kiểm nghiệm độ bền tiếp xúc của đĩa xích. k Ft k® + Fv E r ( . ® ) + Theo công thức σ = 0,47 ≤ σ H [ H ] . A k® + Trong đó: Ft = 951 N (lực vòng)

kđ = 3 (bộ truyền 4 dãy xích)

Fvđ : lực va đập trên 4 dãy xích

Fvđ = 13.10-7.n1.p3.4 = 13.10-7.204.19,053.4 = 7,33

E = 2,1.105 (Mpa), A= 318 (mm2) (4 dãy xích theo bảng 4.14) , 0 4 . 2 (951.3 + 7 ) 33 , 1 , 2 .105 × 318.3 ⇒ = 0,47 = 241,7 (Mpa)

Tra bảng 4.14 chọn vật liệu đĩa xích là thép 45, tội cải thiện có[] = 500 (Mpa). Nên đĩa

xích đảm bảo độ bền tiếp xúc.

9. Xác định các lực tác dụng lên trục. Trang 12 Thông số Ký hiệu Trị số Khoảng cách trục. a 770 Số răng đĩa xích dẫn. Z1 25

Số răng đĩa xích bị dẫn. Z2 63 Tỉ số truyền. u 2,5 Số mắt xích. x 126

Đường kính vòng chia đĩa xích dẫn. d1 152

Đường kính vòng chia đĩa xích bị dẫn. d2 382

Đường kính vòng đỉnh đĩa xích dẫn. da1 160

Đường kính vòng đỉnh đĩa xích bị dẫn. da2 391

Đường kính vòng chân răng đĩa xích dẫn. df1 139,94

Đường kính vòng chân răng đĩa xích bị dẫn. df2 294,94 Bước xích. p 19,05 Số dãy xích. 4 Theo công thức

Fr= Kx.Ft =1,15.951=1093,65 (N) 0

Trong đó ñoái vôùi boä truyeàn nghieâng moät goùc nhoû hôn 40 so với phương nằm ngang , X k =1,15.

Các thông số của đĩa xích. Trang 13

Phần III. TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRONG HGT- BÁNH RĂNG TRỤ RĂNG NGHIÊNG.

A. BỘ TRUYỀN CẤP NHANH. Thông số ban đầu.

Tính toán bộ truyền răng trụ răng nghiêng cấp nhanh với P1 = 6,477, n1 = 1455 (vòng),

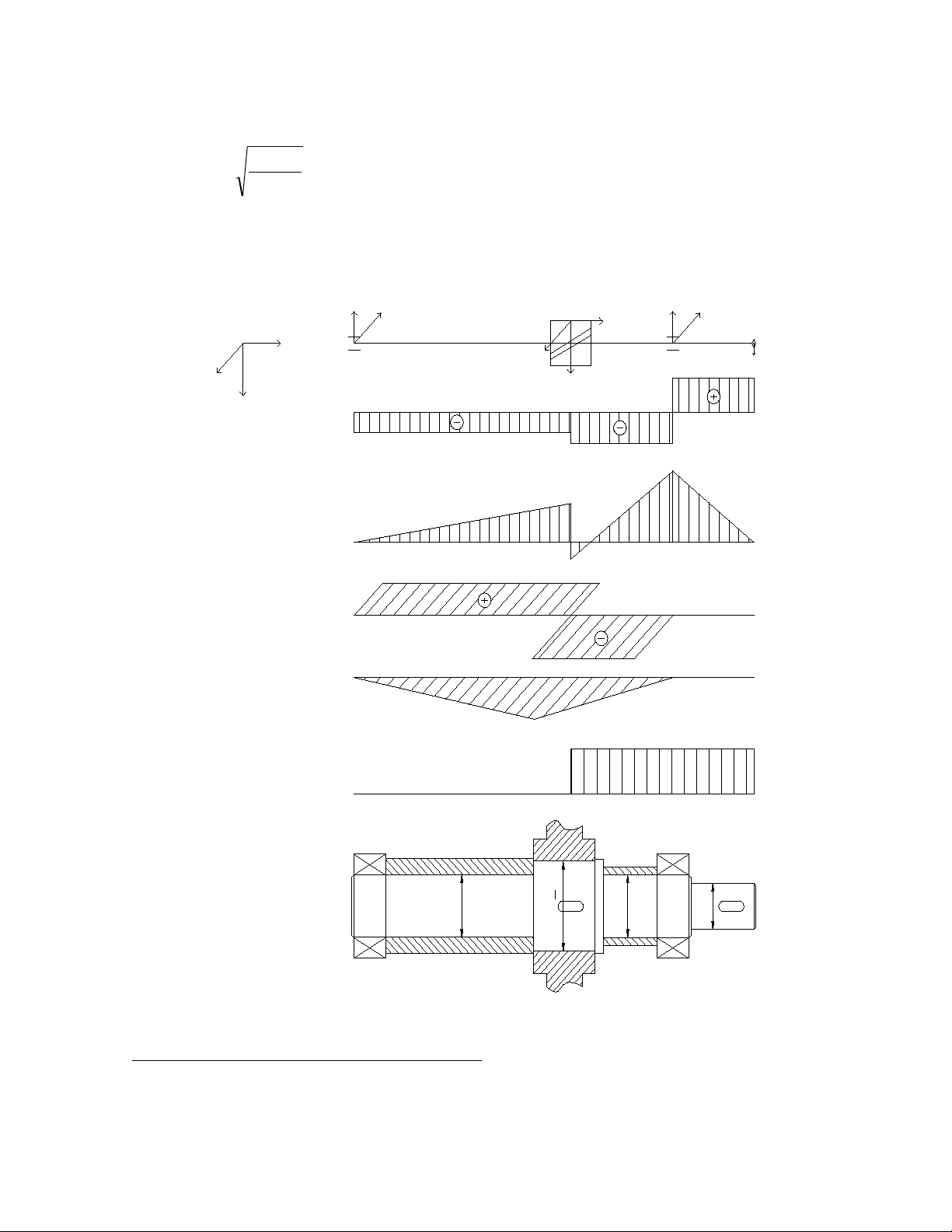

u= 3,04, chế độ làm việc 1 ca 8 tiếng. Bộ truyền quay 1 chiều, tải trọng thay đổi. T T 0,8T 0,7 Tck 0,3 Tck Trang 14

1. Chọn vật liệu làm bánh răng. + theo bảng 5.1 ta có. -

Bánh răng nhỏ thép 40 tôi cải thiên, độ rắn HB 192 ÷ 228, có = 850 MPa, = 400 MPa. -

Bánh lớn: thép 45 tôi cải thiện đạt độ rắn HB 192÷ 240 có = 750 MPa, = 450 MPa.

2. Xác định ứng suất cho phép.

Theo bảng 5.2 với thép 40, 45 tôi cải thiện đạt độ rắn HB180 ÷ 350 o o σ = 2HB + 70 ; S =1,1 ; σ = 1,8HB ; S = 1,75 Hlim H Flim F

Chọn độ rắn bánh nhỏ = 210; độ rắn bánh lớn = 200, khi đó: = 2.210 + 70 = 490 (Mpa) = 2.200 + 70 = 470 (Mpa) = 1,8.210 = 378 (Mpa) = 1,8.200 = 360 (Mpa)

Theo (5.7) NHO1 = 30.H2,4HB1 = 30.2102,4 = 1,1.107

NHO2 = 30.H2,4HB2 = 30.2002,4 =0,99.107

Với NHO : Số chu kỳ thay đổi ứng suất cơ sở khi khử về tiếp xúc. 3 N = 60c (T /T ) n t ∑ HE i max i i Theo (5.9)

Thời gian sử dụng của bánh răng t = 5.300.2.8 = 24000 giờ

Vậy ta có: NHE2 = 60.1.24000..(0,7+0,83.0,3) = 58,8.107 N > N K = 1 HE2 HO2 HL2 do đó N > N K = 1 HE1 HO1 HL1 Suy ra do đó

Như vậy theo (5.3) sơ bộ xác định được. [

Bộ truyền bánh răng trụ răng nghiêng, do đó theo (5.11) 6 N = 60c (T /T ) n T ∑ FE i max i i Theo (5.10)

NFE2 = 60.24000..(0,7 + 0,83.0,3) = 53,6.107 6 N > N = 4.10 K = 1 K = 1 FE2 FO FL2 FL1 Vì do đó . Tương tự Trang 15 K = 1 FO

Theo (5.4) vì bộ truyền quay 1 chiều , ta được

Ứng suất quá tải cho phép được tính theo công thức (5.12) và (5.14):

3. Xác định sơ bộ khoảng cách trục

Khoảng cách trục được xác định theo công thức (5.15): T K 1 Hβ a = K (u + 1) 3 aw1 a 1 2 [σ ] u ψ H 1 ba 85034.1,1 = 43.(3,6 + 1) 3 = 138 mm 2 504,5 .3,6.0,3 trong đó:

Theo bảng (5.5), chọn = 0,3 Theo công thức (5.17): Tra bảng 5.6⇒ ⇒

4. Xác định các thông số ăn khớp Theo (5.18) cosβ = 0,9848

Theo bảng 5.7 chọn môđun pháp m = 2 mm. Chọn sơ bộ β = , do đó

Theo (5.23) số răng bánh nhỏ: Lấy = 27 răng

Mà z2=u.z1=3,04.27=82 Lấy = 82 Tỉ số truyền thực tế

Sai số tỉ số truyền thỏa điều kiện

5. Kiểm nghiệm răng về độ bền tiếp xúc

Theo (5.25) ứng suất tiếp xúc trên mặt răng làm việc: 2T K (u + 1) 1 H σ = Z Z Z H M Hε 2 b ud w w1 Trang 16 Theo bảng 5.4 = 274 Ta có : α=20o Mà 2cosβb Z = = 1,715 1,737 H sin2αtw Theo (5.26) o ' b sinβ 0,3.138.sin(1613) w ε = = = 1,4651,005 β πm 2,5π Theo (5.32) Z = 1/ε = 1/1,6415 = 0,7805 ε α Do đó theo (5.31) trong đó: Vậy

Đường kính vòng lăn bánh nhỏ: 2a 2.138 w d = = = 59,89 mm 55 mm w1 u + 1 3,608 + 1 m Theo (5.35)

Với v = 4,19 m/s theo bảng 5.9 chọn cấp chính xác 8

Theo bảng 5.10 với v = 4,19 m/s, cấp chính xác 8 chọn = 1,09; = 1,27 v = σ g v a /u H H o w Theo (5.37)

Trong đó theo bảng 5.11, = 0,002; theo bảng 5.12, = 56 Do đó theo (5.36): v b d H w w1 K = 1 + Hv 2T K K 1 Hβ Hα

K = K K K =1,0237.1,13.1,1=1,27 H Hβ Hα Hv Theo (5.34) 1,07.1,09.1,52 =1,226

Với các giá trị vừu mới tìm trên: Trang 17

Xác định chính xác ứng suất tiếp xúc cho phép

Theo (5.1) với v = 4,19 m/s < 5 m/s, = 1, với cấp chính xác động học là 8, chọn cấp

chính xác về mức tiếp xúc là 7, khi đó cần gia công đạt độ nhám, do đó = 1, với d < 700 mm, K =1 a xH

[σ ]=[σ ]Z Z K =504,5.1.0,95.1=479,3 MPa H H v R xH 436,4.1.1.1=436,4 (Mpa)

Như vậy thỏa điều kiện về độ bền tiếp xúc.

6. Kiểm nghiệm răng về độ bền uốn

Để đảm bảo độ bền uốn cho răng, ứng suất uốn sinh ra tại chân răng được xác định theo

công thức (5.38) và (5.39): 2T K Y Y Y 1 Fε β F1 σ = ≤ [σ ] F1 F1 b d m w w1 σ Y F1 F2 σ = ≤ [σ ] F2 F2 YF1 ψ =0,69 K =1,2 bd Fβ với

0,642 tra bảng 5.6 ta được 1,17 K =1,37 Fα

Theo bảng 5.10 với v < 5 m/s và cấp chính xác 8, 1,27 aw v = δ g v F F o u Theo (5.41) δ = 0,006 g = 73 F o trong đó theo bảng 5.11, , theo bảng 5.12, 56

Do đó theo công thức(5.40): v b d 6,175.0,3.138.59,89 F w w1 K = 1 + =1+ =1,054 Fv 2TK K 2.85034.1,2.1,37 1 Fβ Fα K =K K K =1,2.1,37.1,054=1,733 F Fβ Fα Fv Do đó 1,123.1,17.1,27 = 1,668 1 1 Y = = =0,609 0,59 ε ε 1,6415 α

Hệ số kể đến sự trùng khớp của răng

Hệ số kể đến độ nghiêng của răng. Trang 18 Số răng tương đương: Theo bảng 5.14 ta được

với môđun pháp m = 2 mm -> Ys=1,08-0,0695ln(2)=1,032 Y = 1 d < 400 mm K = 1 R a xF , vì nên

. Thay các giá trị vừa tính được vào (5.2) ta được:

[σ ]=[σ ]Y Y K =257.1.1,016.1=261,1 MPa F1 F1 R S xF 216.1.1,032.1=222,912 (Mpa)

[σ ]=241,7.1.1,016.1=245,6 MPa F2 Tương tự tính được 205,7.1,032.1.1 = 212,3 (Mpa) Ta so sánh. + +

Như vậy thỏa điều kiện độ bền uốn.

7. Kiểm nghiệm răng về quá tải. Tmax K = =1,8 qt T Hệ số quá tải

Để tránh biến dạng dư hoặc gãy giòn bề mặt, ứng suất tiếp xúc cực đại phải thỏa điều kiện (5.42): Theo (5.43)

8. Các thông số và kích thước bộ truyền. Trang 19 Thông số Ký hiệu Trị số Khoảng cách trục aw 111 (mm) Môđum pháp m 2 (mm) Chiều rộng vành răng bw 33,3 (mm) Tỉ số truyền Um 3,037 Góc nghiêng của răng β 10o56 Số răng bánh răng nhỏ Z1 27 răng Số răng bánh răng lớn Z2 82 răng

Đường kính vòng chia bánh răng nhỏ d1 55 (mm)

Đường kính vòng chia bánh răng lớn d2 167 (mm)

Đường kính vòng đỉnh bánh răng nhỏ da1 59 (mm)

Đường kính vòng đỉnh bánh răng lớn da2 171 (mm)

Đường kính vòng đấy bánh răng nhỏ df1 50 (mm)

Đường kính vòng đấy bánh răng lớn df2 162 (mm) Hệ số dịch chỉnh x1,x2 0

B, TÍNH TOÁN BỘ TRUYỀN CẤP CHẬM Thông số ban đâu

Momen xoắn T2 = 126187 N.mm, uc = 2,33 = u2, n2 = 478 (vòng/phút). P2 = 6,316

(kw). Vật liệu làm bánh răng, độ rắn bánh răng nhỏ, bánh răng lớn và ứng suất cho phép

tương tự như bộ truyền cấp nhanh.

1. Xác định sơ bộ khoảng cách trục Theo 5.11: aw2= Ka(u+1) Trong đó: T2 = 126187 N.mm Theo bảng 5.5 : = 0, 3

Theo chọn Ka = 43 (răng nghiêng) Theo = 1,07 Theo công thức 5.17: = 0,53× (u+1) = 0,52 σ H Ứng suất cho pháp [ ]= 436,4 Trang 20 126187 07 , 1 . [ = 4 , 36 4] 144 2 3 , 0 . 33 , 2 . Vậy : aw2 = 43.(2,33+1) (mm)

2. Xác định thông số ăn khớp Theo công thức a 1 w M = (0,01 = (0,01 .144 = (1,44 2,88) (mm) Chọn mođun m=2

Chọn góc sơ bộ β = 15o, do đó cosβ = 0,9659 + Số răng bánh nhỏ : 144× 2 × 9659 , 0 2 × ( 33 , 2 + )1 Z1 = = = 42 răng

+ Số răng bánh lớn : Z2 = u. z1=2,33.42= 98 răng 98 42

Do đó tỉ số truyền thực sẽ là um= = 2,3333

Sai số tỉ số truyền , thỏa điều kiện cho phép. (42 + ) 98 .2 14 . 2 4 = = = 0,872 β Suy ra =13o32’

3. Kiểm nghiệm răng về độ bền tiếp xúc

Theo công thức 5.25, Ứng suất tiếp xúc trên bề mặt răng làm việc . Trang 21 .

2 T .K .(U + ) 1 2 H 2 b . . u d w 1 w Zm.ZH.Z . < Theo5.4: Zm= 274 Ta có α = 20o tg 20 9659 , 0 = = arctg = arctg =20o38 β α β b t Mà : tg =cos .tg ⇒ β β b ⇒ b tg =0,225 =12041 Theo công thức 5.26 :ZH= =1,719 b sin 3 , 0 .14 . 4 si 12 n( o4 ) 1 w β π m π 2

Theo công thức 5.32 : εβ = = = 1,51 1 ε εα Theo5.31 : Z = 1 1 + 1 1 ε + α Z Z β 1 2 42 98 Với =[1,88-3,2( )]cos =[1,88-3,2( )]0,972=1,721 ⇒ Z = = 0,762 Trang 22 2a 2.144 w um +1 33 , 2 +1

Đường kính vòng lăn bánh nhỏ : dw1 = = = 86,4(mm) π.d .n 14 , 3 ×86, 4 . 4 78 w 2 60000 60000 Theo công thức 5.35 v = = = 2,175(m/s)

Theo bảng 5.9 với v = 2,175 m/s ta dùng cấp chính xác 9 α

với v=2,175 m/s <2,5 m/s ,chọn KH =1,13 aw2 V = δ g v H H 0 u1 Công thức (5.37) : δH Ta chọn = 0,002 (răng nghiêng) 144 VH = 002 , 0 × 73× 175 , 2 33 , 2

Ta chọn g0 = 73 (vì m<3,55) => = 1,29 m/s Công thức (5.36) ν b . d . h w w , 2 4 . 9 3 , 0 .14 . 4 86,4 = ,103 2 T . .K .K 2 Hβ Hα 2.126187. , 1 . 07 13 , 1 KHv = 1+ =1+

Công thức (6.39) kH :hệ số tải trọng khi tính về tiếp xúc:

KH =KHβ.KHαKHv=1,07.1,13.1,03=1,240 Suy ra: 1 . 2 26187 , 1 . . 24 ( 33 , 2 + ) 1 2 14 . 3 , 0 4 8 . 33 , 2 . 6,4 σH = 274.1,719.0,726 = 422,86 (Mpa)

Xác định chính xác ứng suất tiếp xúc cho phép: ⇒

Công thức (5.1) với V =2,175 <2,5 m/s Zv = 1

Với cấp chính xác động học 9.Chọn cấp chính xác về mức tiếp xúc là 8. Khi đó cần gia µ

công đạt độ nhám Ra = 2,5…..1,5 m,do đó Zr=0,95 Với da <700mm, kXH=1 Trang 23

[σ ] = [σ ]Z .Z K = 4 , 36 4.1.1. 95 , 0 = 414 ( 58 , MPa) H H V R XH ta có : σ σ H H Như vậy =422,86 Mpa>[ ]=414,58 (Mpa). Mà ta có < 4%

Ta có thể giữ lại nguyên các kết quả tính toán và cần tính lại chiều rộng vành răng: bw =

Tính lại các thông số khi bw = 44,94 (mm). Công thức (5.36) ν b . d . h w w , 2 4 . 9 44 94 , .86,4 = ,103 2 T . .K 2 β .K H α H 2.126187. , 1 07. 13 , 1 KHv = 1+ =1+

KH =KHβ.KHαKHv=1,07.1,13.1,03=1,240

+ Vậy ta tính lại ứng suất tiếp. 1 . 2 26187 , 1 . . 24 ( 33 , 2 + ) 1 2 44 8 . 33 , 2 . 94 , 6,4 σH = 274.1,719.0,726 = 414,32 (Mpa) + So sánh với

-> thỏa điều kiện về độ bền tiếp xúc.

4. Kiểm nghiệm răng về độ bền uốn.

Để đảm bảo độ bền uốn cho răng,ứng suất uốn sinh ra tại chân răng được xác định theo công thức:

2T .K .Y .Y .Y 1 F ε β F1 σ = F1 b .d .m w 1 w α

Với chọn KFβ = 1,17 ; Với v< 2,5 m/s chọn KF =1,37 δF Chọn = 0,006, go= 73 Công thức (5.41) aw 144 V δ F = .g . . v F = 006 , 0 × 73× 175 , 2 = , 7 48 0 u 33 , 2 m/s υ b d KFV = 1 F w 1 + w = ,1072 2T K K 2 Fβ Fα Công thức 5.4 K K K K F = Fβ Fα FV = 072 , 1 . 37 , 1 . 17 , 1 = 718 , 1 Do đó:

Hệ số kể đến sự trùng khớp của răng. Trang 24 1 1 Y = ε ε α = , 1 721 εα 72 , 1 1 Với ; = = 0,581

Hệ số kể đến độ nghiêng của răng. 32 , 13 β Y = β 1− = 1− = 9033 , 0 140 140 Số răng tương đương: Z 42 Z2 98 1 Z Zv = = = v = = = 1 cos3 β ( 2 cos13o ) 46 32 3 cos3 β (cos13o ) 106 32 3 răng : răng Theo bảng 5.14 ta được: =3,65 ; = 3,6 ; m= 2mm 1,08 – 0,0695

= 1,08 – 0,0695 ln(2) = 1,03 ; =1 ( < 400 mm)

Thay các giá trị vừa tìm được vào công thức: = . . = 1× 03 , 1 ×1 = , 222 48 216× (Mpa) 1× 0 , 1 3×1 = 211 8 , 7 = 205,7× (Mpa) Thay vào công thức 2.126187. , 1 718. 58 , 0 1. 903 , 0 . , 3 65 σ F = = 95 , 106 1 44 94 , .86,4.2 δF1 MPa < [ ] σ .Y F F 95 , 106 6 , 3 . 1 2 σ = = = ( 5 , 105 Mpa) < σ F 2 [ F ]2 Y 65 , 3 F1

-> độ bền uốn chấp nhận được Trang 25

5. Kiểm nghiệm răng về quá tải. Tmax =1 T - Công thức 5.4 Kqt = ,8 σ = σ K = 422 8 , 6. 8 , 1 (MPa) < [σ ] H1max H qt H max σ = σ K = 143 ( 5 , MPa) < [σ ] = 320MPa F1max F1 qt F1 max σ = σ K = 141 ( 5 , MPa) < [σ ] = 360MPa F 2 max F 2 qt F 2 max

Vậy các kết quả tính thỏa điều kiện về ứng suất.

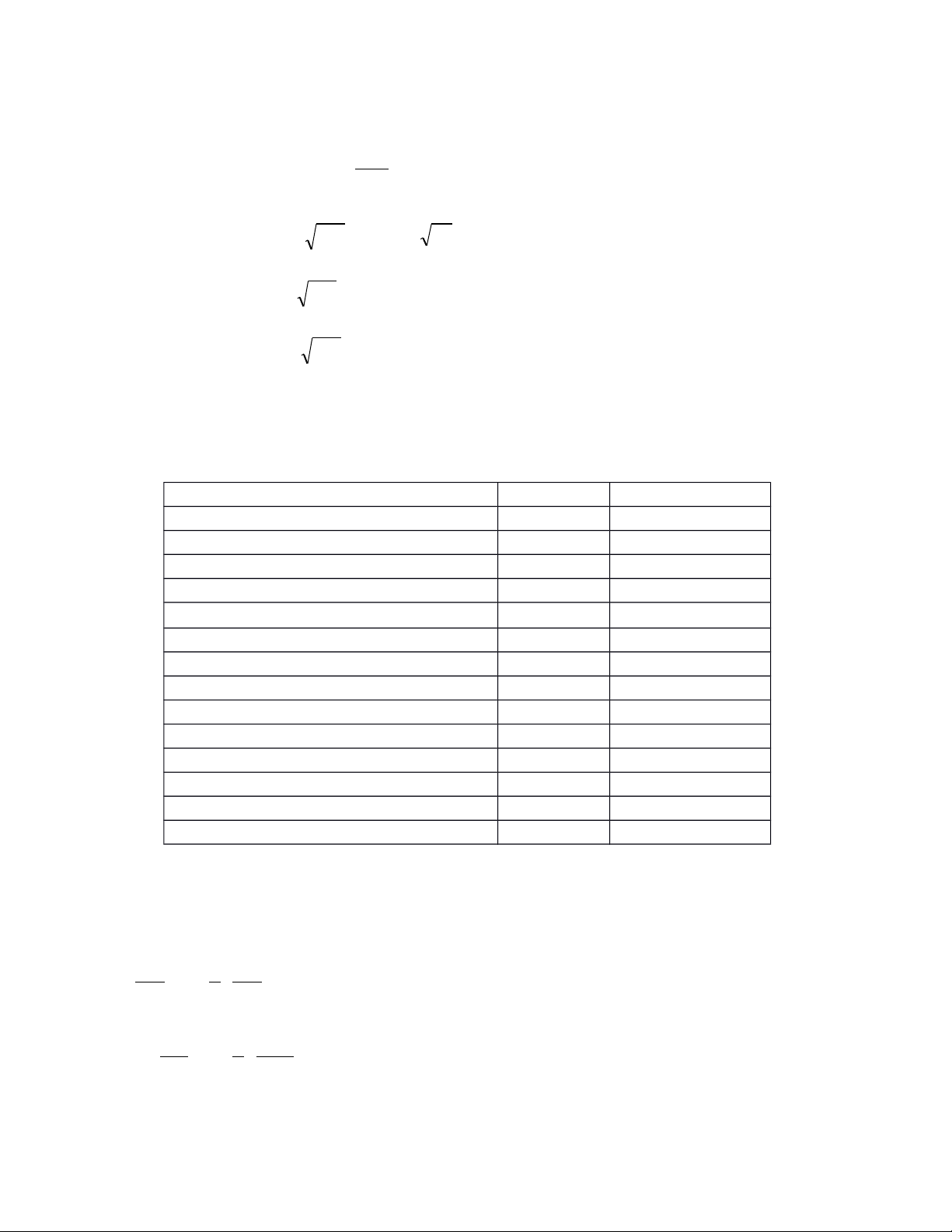

6. Các thông số và kích thước bộ truyền; Thông số Ký hiệu Trị số Khoảng cách trục aw 144(mm) Môđum pháp m 2 (mm) Chiều rộng vành răng bw 44,94 (mm) Tỉ số truyền Um 2,33 Góc nghiêng của răng β 13o32 Số răng bánh răng nhỏ Z1 42 răng Số răng bánh răng lớn Z2 98 răng

Đường kính vòng chia bánh răng nhỏ d1 86,4 (mm)

Đường kính vòng chia bánh răng lớn d2 201,6 (mm)

Đường kính vòng đỉnh bánh răng nhỏ da1 82,4 (mm)

Đường kính vòng đỉnh bánh răng lớn da2 197,6(mm)

Đường kính vòng đấy bánh răng nhỏ df1 81,4 (mm)

Đường kính vòng đấy bánh răng lớn df2 196,6 (mm) Hệ số dịch chỉnh x1,x2 0

7. Bôi trơn hộp giảm tốc

Ta có hợp giảm tốc bánh răng nghiêng với . Nên ta chọn phương pháp bôi trơn ngâm dầu,

được ngâm trong dầu chứa ở hộp với điều kiện: da 2 da 2 − 〉 10 4 2

3 2 theo các dữ liệu ta có 167 2 1976 ⇔ −10〉 ⇔ 5 , 73 〉 8 , 65 6 2 3 2 Vậy thõa điều kiện. Trang 26

+Khi vận tốc bộ truyền xắp xỉ trị số trên thì bánh răng trên được ngâm trong dầu với

chiều sâu ngâm trong dầu bằng ( 0,75: 2) h.

Với h là chiều cao răng nhưng không nhỏ hơn 10mm.

Ta dùng dầu tuabin để bôi trơn. PHẦN IV.

THIẾT KẾ TRỤC VÀ THEN A. THIẾT KẾ TRỤC

1.Chọn vật liệu chế tạo trục. σ b Ta dùng thép C45 có

=600 MPa, ứng suất xoắn cho phép τ [ ] =(12…..20)Mpa

2. Xác định đường kính sơ bộ các đoạn trục.

+ Đường kính trục K ứng với K =1,2,3 T d = 3 mm 0, 2×[τ ] ( )

Với T1 = 42512 (Nm), T2 =126187 (Nm) τ T3 =288325 (Nm), [ ] = 20 -Vậy: T1 3 , 0 . 2 [T ] 1 ⇒ d = =21.9mm d1 =22 mm Trang 27 T d 2= 2 3 = , 0 . 2 [T ] ⇒ 31.59 mm d2 =32 mm T d 3= 3 3 = , 0 2 ×[T ] ⇒ 41,61 mm d3 =42 mm d + d + d 22 + 32 + 42 1 2 3 = = 32 tb 3 3 ⇒ d = mm dtb =32 mm

3.Xác định các gối đỡ và điểm đặt lực.

d1 = 22 (mm) => b01 = 15 (mm)

d2 = 32 (mm) => b02 = 19 (mm)

d3 = 42 (mm) => b03 = 23 (mm)

*Lấy trục p làm chuẩn để tính các bộ truyền 2

lm22 = 1,4. d =1,4.32=44.8 (mm) = lm23 tra bảng (7.3) chọn + Chọn k1 = 12 (mm) + Chọn k2 = 8 (mm)

l22 = 0,5(lm22 + b02 ) + k1 + k2 = 51.9 (mm)

l23= 0,5(lm22 + lm23 )+k1 + l22 = 108.7 (mm)

l21= lm22 + lm23 + 3k1 +2k2 + b02 = 160.6 (mm)

Trục I : l12 =l22 = 51.9 (mm) → → ⇒ lm12 = (1,2

1,5)× d1= ( 26.4 33) Chọn lm12=28 (mm) - Theo bảng (7.3) : + Chọn k3 = 15 (mm)

+ Chọn hn = 17 (mm) :chiều cao nấp ổ đến đầu bulong. → → ⇒ lm11 = (1,4 2,5)d1 =(30.8 55) (mm) choïn lm11 =45 mm

lc11 = 0,5(lm11 + b01) + k3 + hn = 62 (mm) * Trục III : l33 = l23 = 108.7 (mm) → → ⇒ lm33 = (1,2 1,5).d3= (50.4 63) mm Chọn lm33 = 55 mm Trang 28 → → ⇒ lm34 = ( 1,4 2,5)d3 = (58.8 105) mm choïn lm34 =80 mm

lc34 = 0,5(lm34 + b03) + k3 + hn = 83.5 (mm)

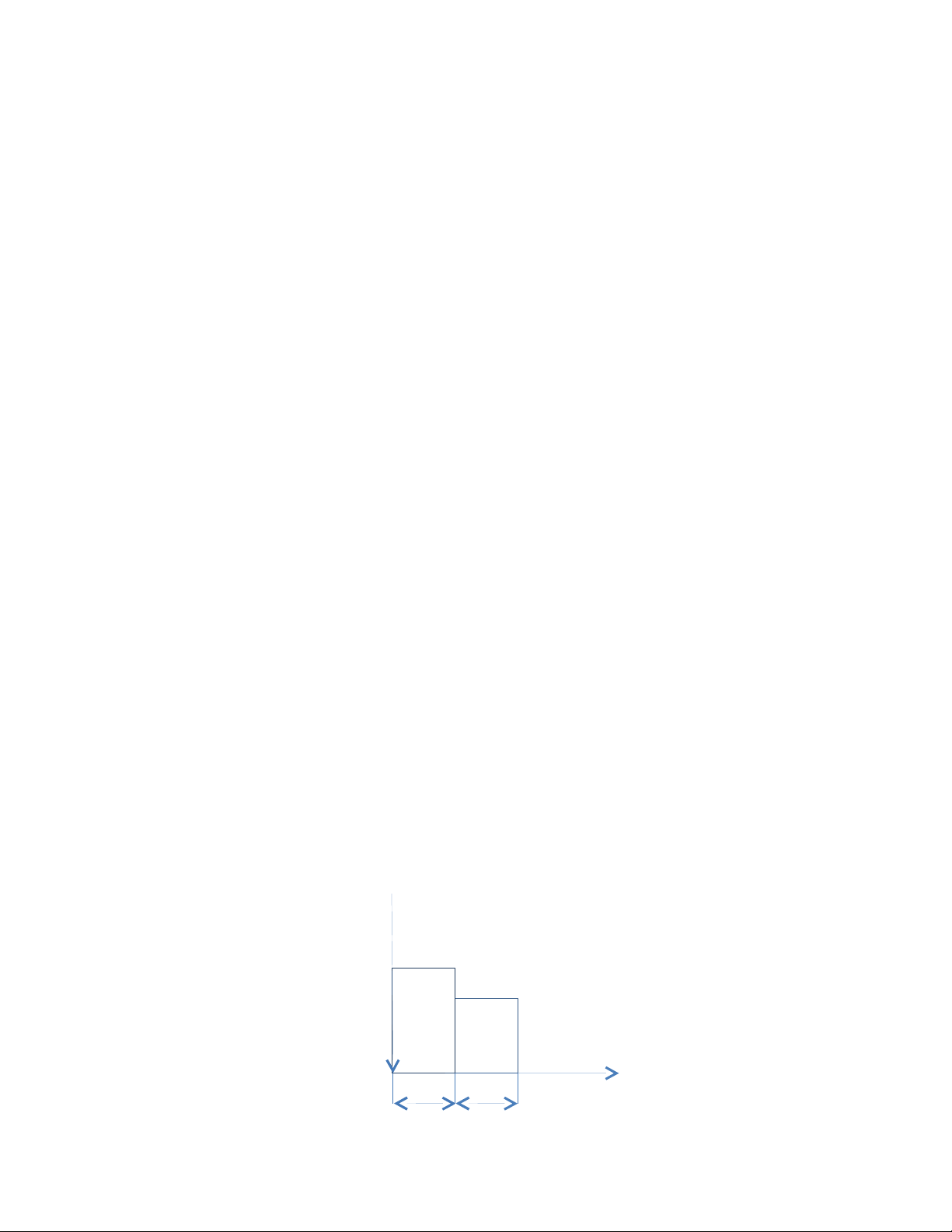

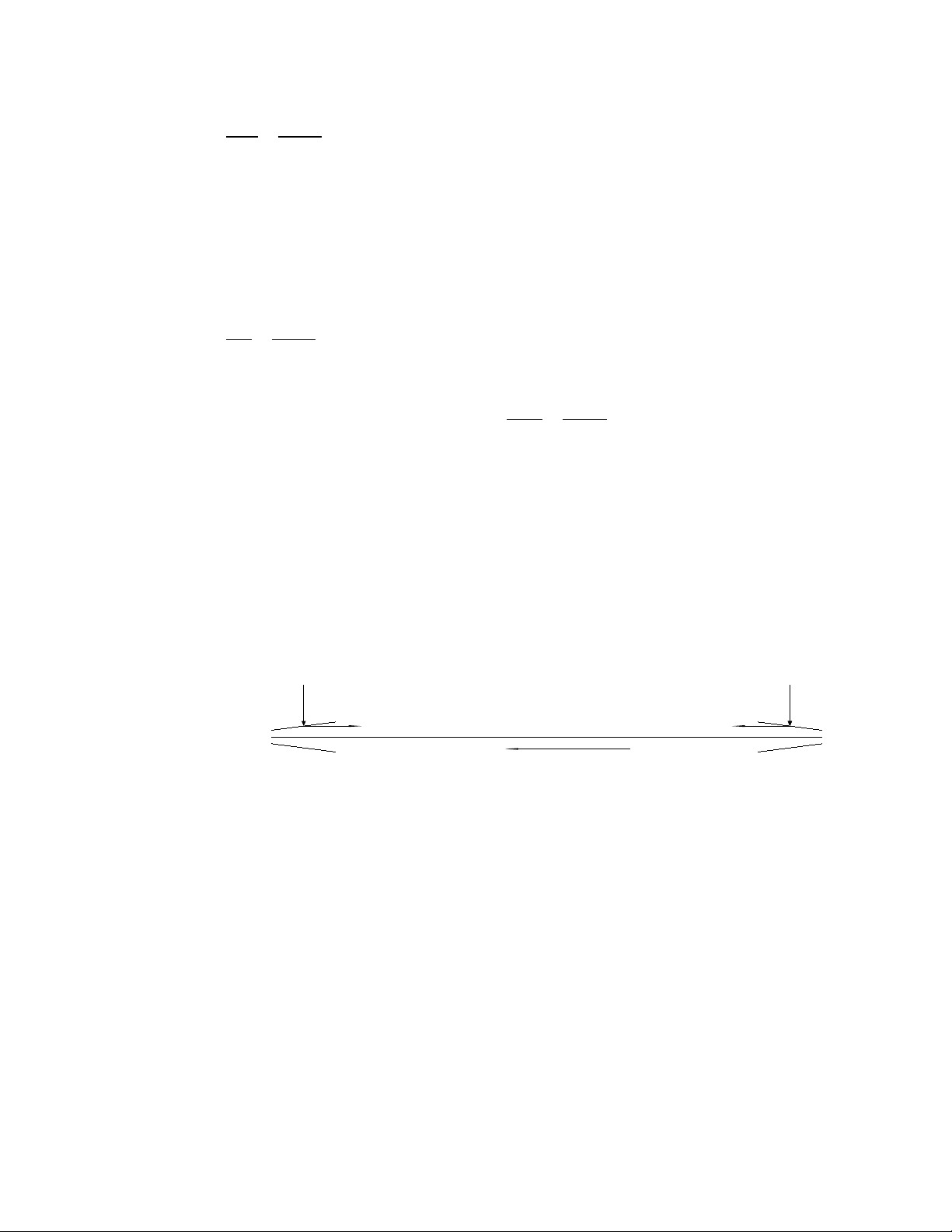

- Khoảng cách giữa các gối đỡ : l11 = l21 = l31 = 160.6 (mm) lc11 l11 1 3 2 l22 R 4 x l lc34 33 l31

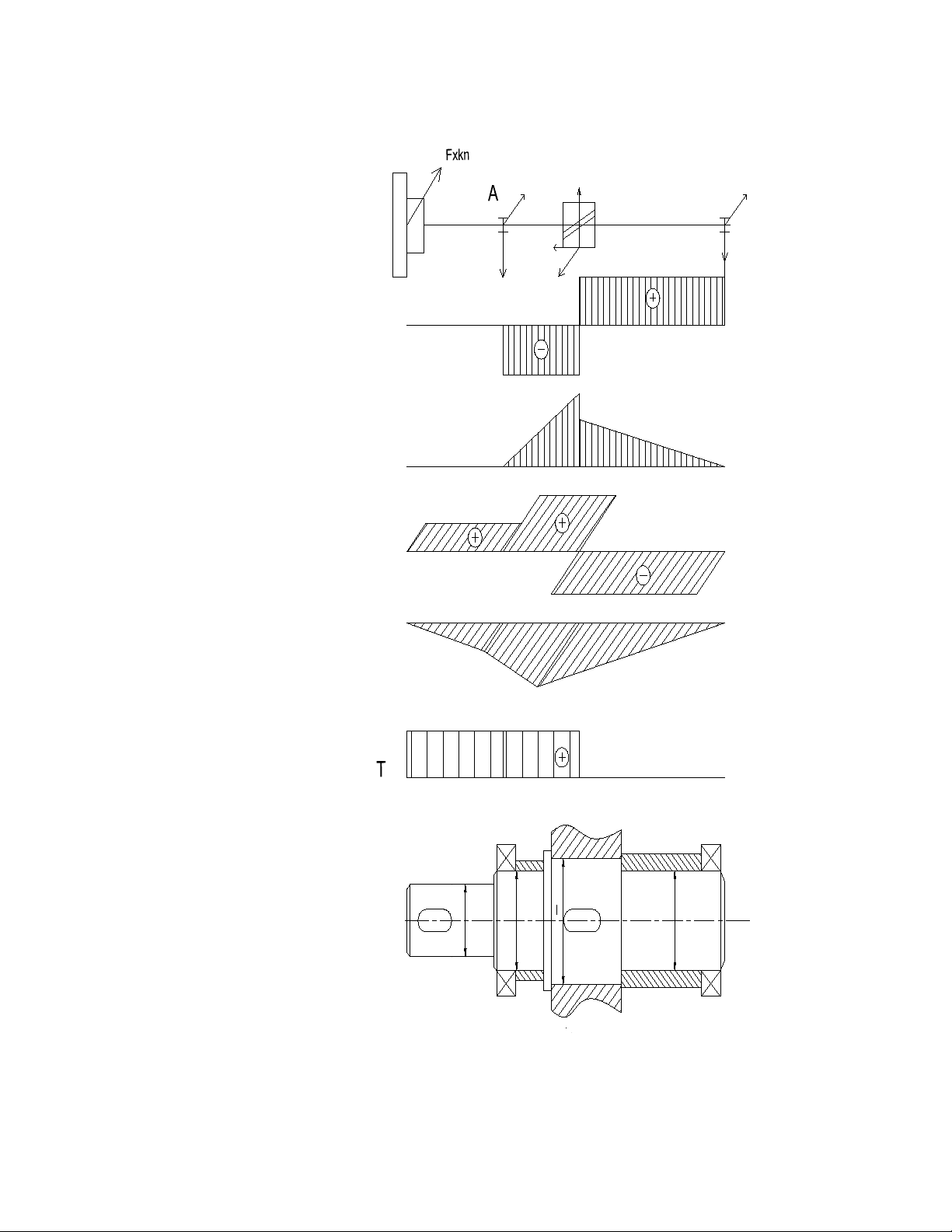

4.Xác định thông số và kiểm nghiệm bệ truyền trục I.

a) Xác định các thông số và chiều của các lực từ các chi tiết máy :

- Các thông số ban đầu :

.lc11 = 62 (mm) ; l12 = 51.9 (mm)

.dw1 = 55 (mm) ; T1 = 42512 (N.mm)

.αtw1 = 20020’ ; β = 10056’ *Xác định lực : T 2 4 . 2 2515 F 1 = = =1546N t1 d 55 w1 - Lực vòng : tgα F = F tw . 1 = 583.4 N 9 r1 t1 cos β - Lực hướng tâm :

F = F t.gβ = 298.6N a1 t1 - Lực dọc trục: → F 1a - Moment uốn do gây ra trên trục I: Trang 29 d 6 . 298 ×55 M = F w . 1 = = 8197 75 . N m . m a1 a1 2 2 2T 2× 42515 F = ( , 0 2 ÷ ) 3 , 0 = ( , 0 2 ÷ ) 3 , 0 =189 ÷ 280(N) xkn D 90 t ⇒ Chọn Fxkn = 220 (N)

b) Xác định đường kính và chiều dài các đoạn trục trong mặt phẳng zOy :

F .l − M r1 12 a1 F = =14 . 4 ( 4 N ) l 1 y 2 l11 F = F − F = . 712 4N(N ) l 1 y 1 r1 l 1 y 2

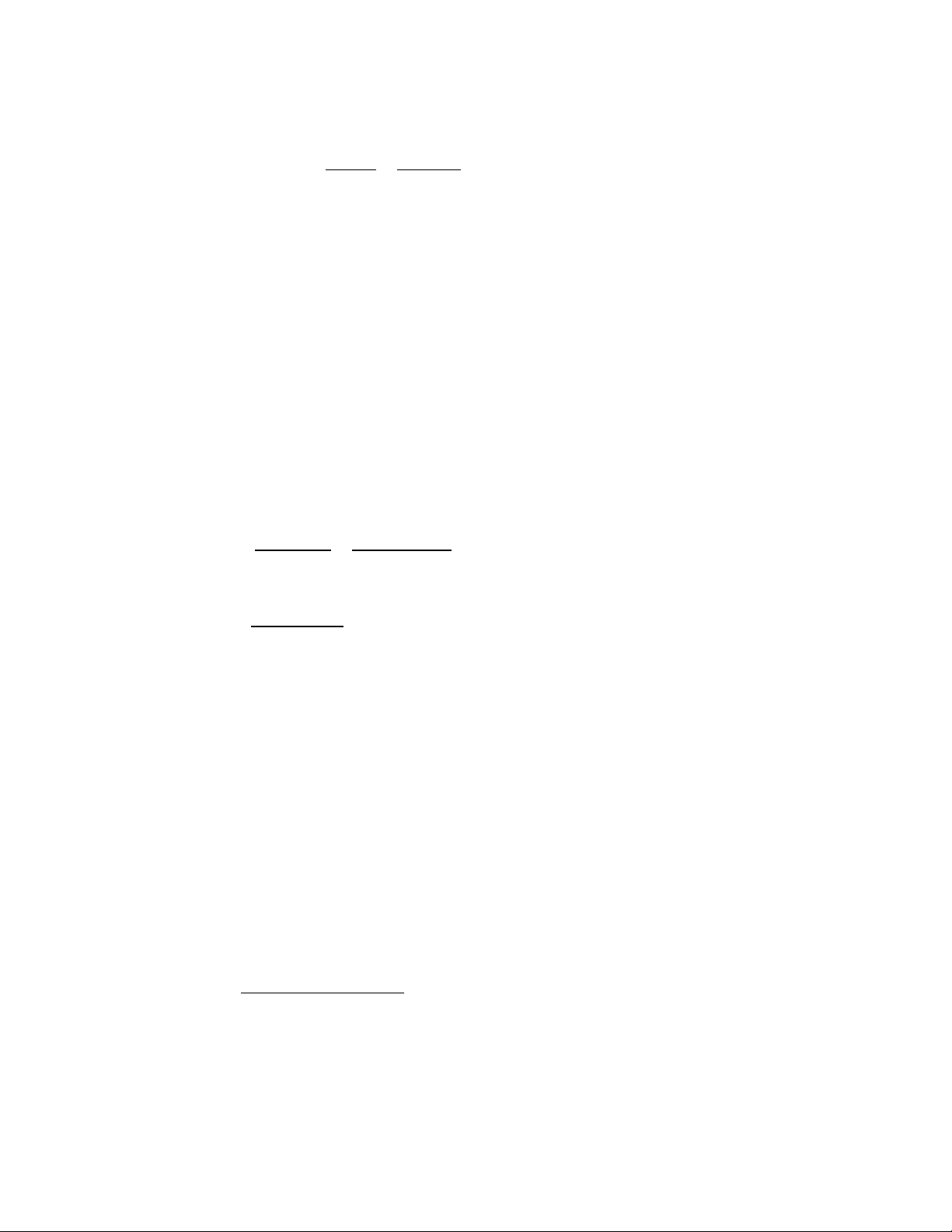

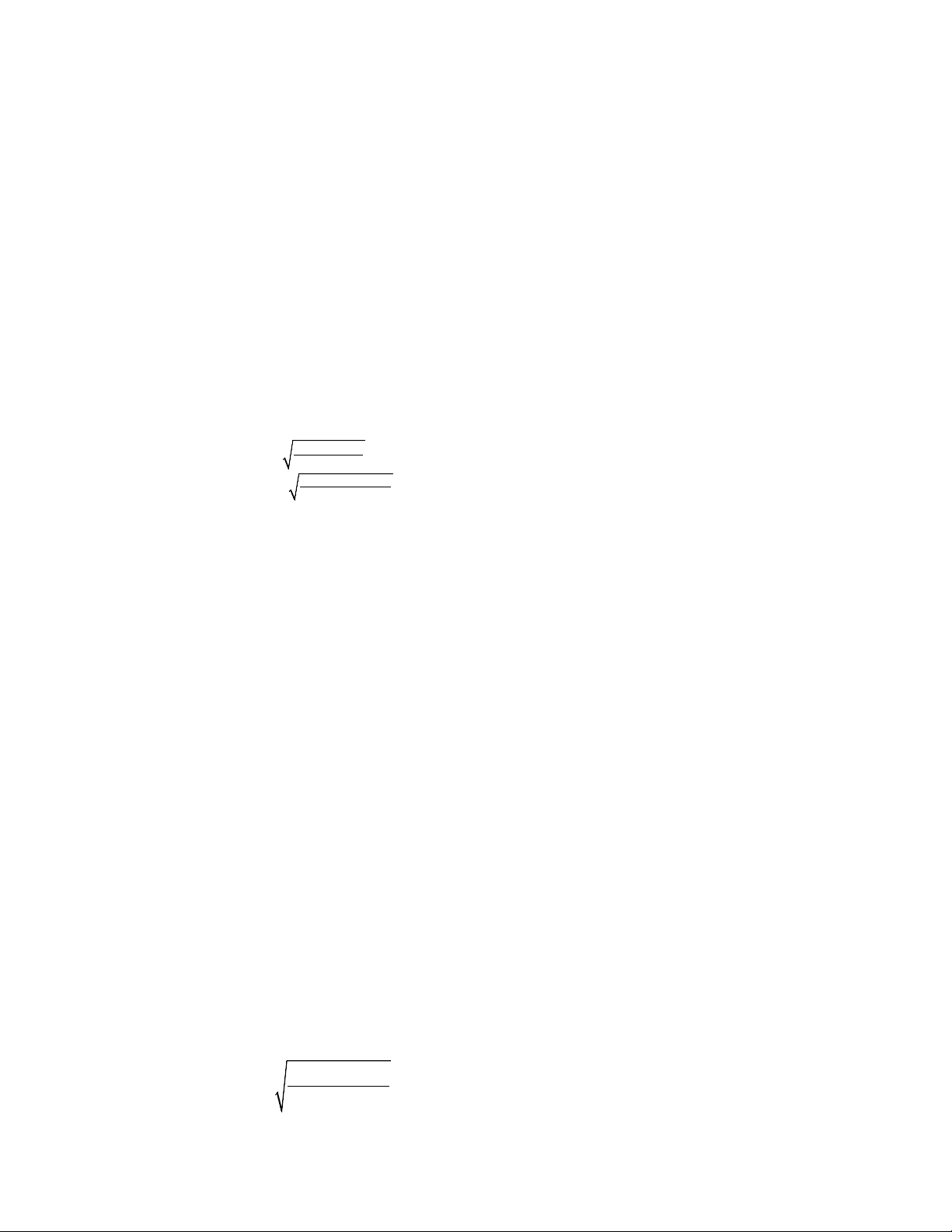

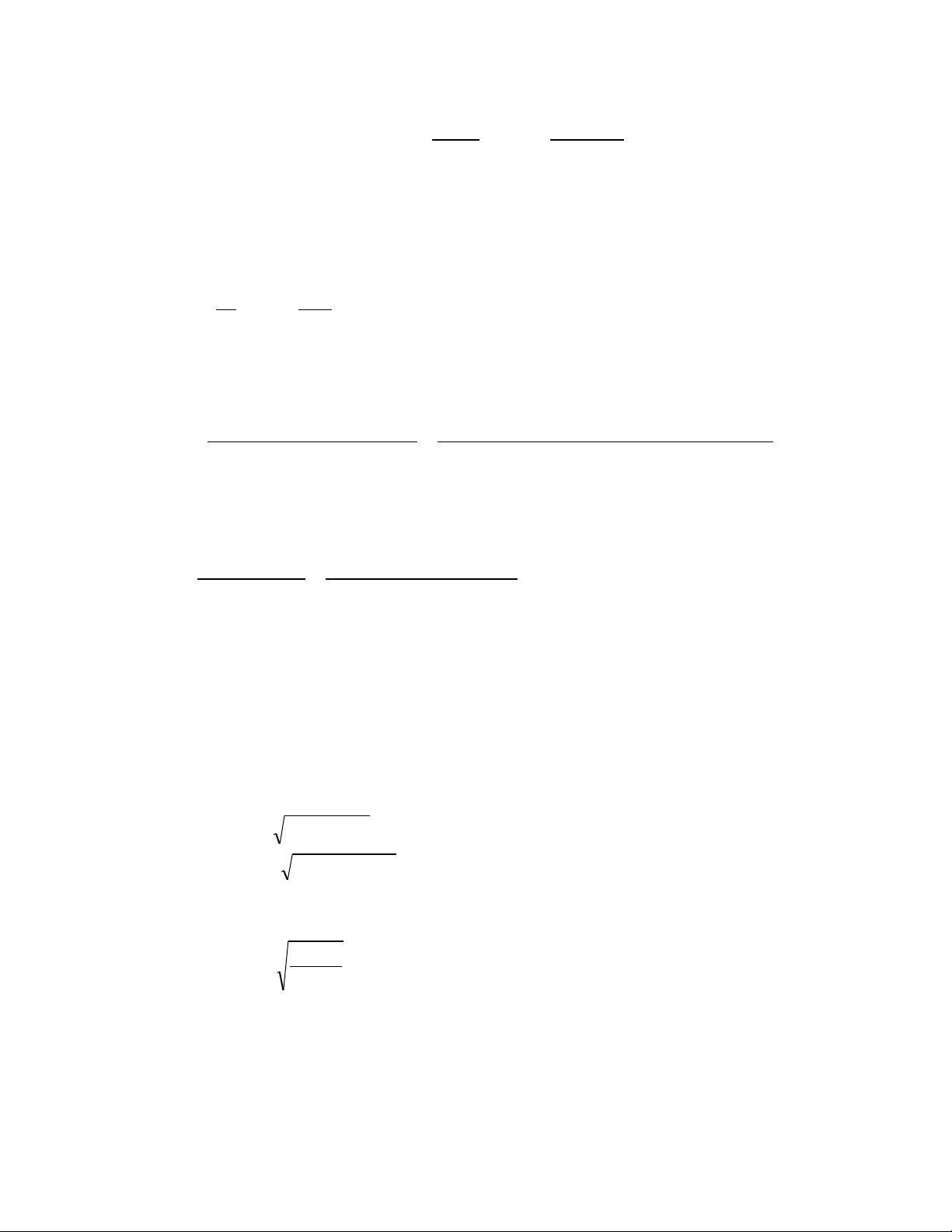

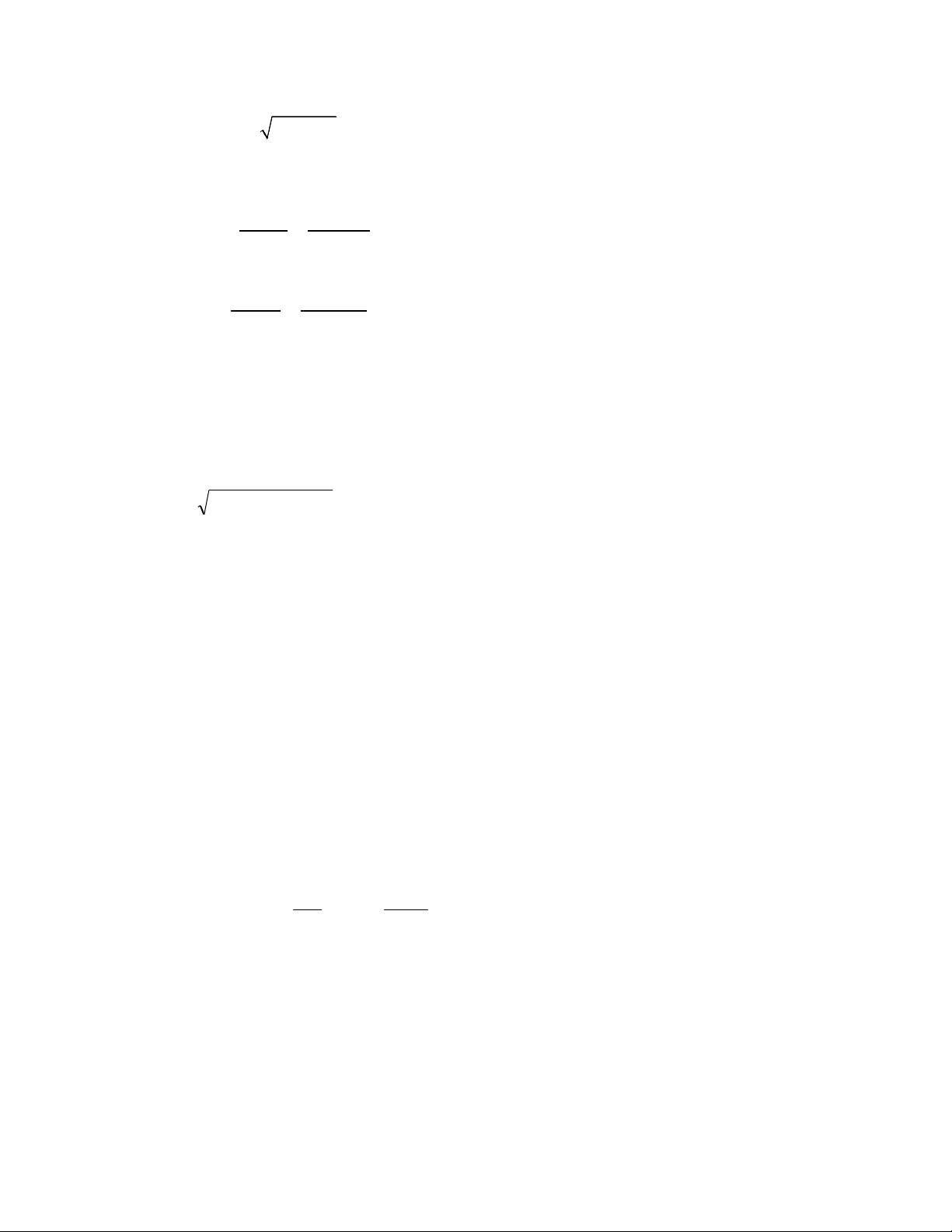

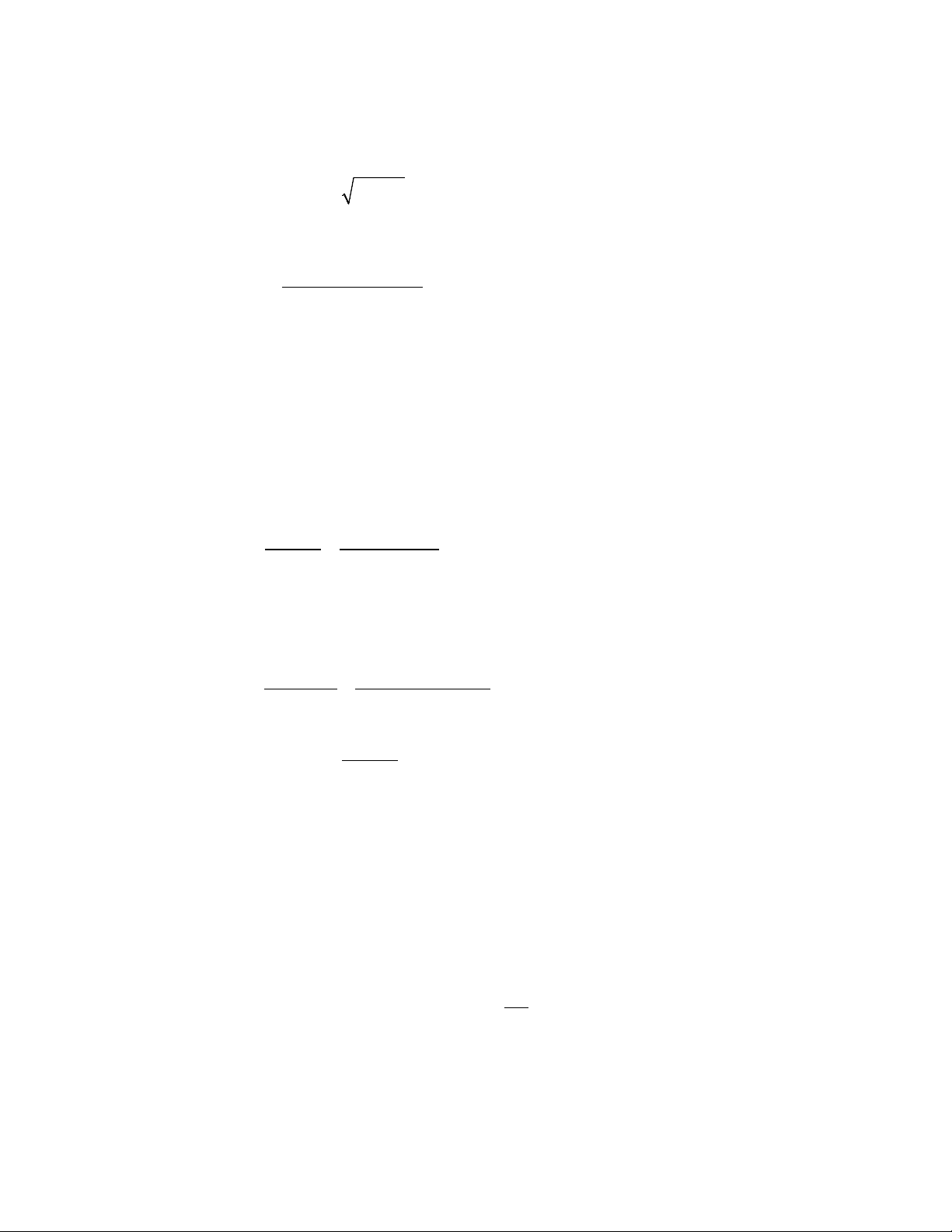

*Xác định đường kính các trục: Trang 30 Ft1 C Flx11 B Flx12 D Fa1 Fly11 144,4 Fly12 Ft1 Qy 439 22784 14586,35 Mx 932 220 Qx 632 My 13640 62010 42512 7 H k6 8 1 k6 k6 0 5 0 Ø 2 2 2 Ø Ø Ø *Tại A. Trang 31 2 2 M = M + M = 136402 =1364 A yA xA (0N.mm) 2 2 M = M + M + , 0 75. 2

T = 136402 + 0.75× 465152 = 39264.4(N.m ) m tdA yA xA A

+ Đường kính trục tại tiết diện A : M d tdA = 3 = ( 4 . 18 m ) m 1A . 1 , 0 [σ ] ⇒ Chọn d1A = 20 (mm) [σ ] σ ≥ 600 MPa b ( ) +Với

=63 (MPa) ứng với thép 45 có *Tại D: 2 2

M tdD = M yD + M xD = , 0 Tp = 0

⇒ MtdD = 0, do đó chọn thoe đường kính sơ bộ, tại đây ta chọn dtdD = 20(mm) *Tại B: 2 2 M = M + M + , 0 75. 2 T = 75630.6(Nm ) m tdB yB xB B

+ Đường kính trục tại tiết diện B : M d tdB = 3 = ( 3 . 22 m ) m 1B . 1 , 0 [σ ] ⇒ Chọn d1B = 25 (mm) *Biểu đồ momen lực:

c) Tính kiểm nghiệm trục về độ bền mỏi :

- Kiểm nghiệm mỏi tại tiết diện có mặt cắt nguy hiểm (tại B)

MxB = 22784 (Nmm) ; MyB = 62010 (Nmm)

TB = 42515 (Nmm) ; dB =25 (mm) 2 2

s = s × s / s + s ≥ [ s σ τ σ τ ] - Công thức: chọn [S] =2.5 sσ

Trong đó : : hệ số an toàn chỉ xét riêng ứng suất pháp tại B. τ

S : hệ số an toàn chỉ ứng suất tại B. sσ *Tính : Trang 32 σ−1 s = σ K ×σ +ψ ×σ σ d a σ m

, trong đó : σ-1 :giới hạn mỏi ứng với chu kì đối xứng.

+Với thép Cacbon 45 có σb = 600 (MPa)

σ-1 = 0,436 . σb = 0,436 . 600 = 261,6 (MPa)

+Đối với trục quay: σm = 0 σa = σmaxB = MB/WB 2 2 M = M + M == ( 66063 Nm ) m B xB yB

+ Đối với trục có rãnh then : WB : moment cản uốn π. 3 d

b t. .(d − t ) B 1 B 1 32 dB WB = - *Tra bảng (7.15), chọn : b = 8 (mm) ; t1 =4 (mm) 14 , 3 × 253 8× (25 − 4)2 WB = − = 969.5 32 25 Thế vào công thức : 66063 σ = = ( 68 MPa) a 5 . 969 * Tra bảng (7.7): Chọn σb = 600 MPa ψσ

= 0,05 : hệ số kể đến ảnh hưởng của trị số ứng suất trung bình, đến độ bền mới.

K = ( K / ε + K − σ σ )1 / K σd x y + *Theo bảng (7.8): Kx=1,06

Kx: hệ số tập trung ứng suất do trạng thái bề mặt + Theo bảng (7.9) : Ky=1,6

Ky: hệ số tăng bền mặt trục. Kσ = 2,06 εσ

+Ta có: với kiểu lắp k6 và σb = 600 (MPa) Chọn : Trang 33 ⇒ K = + − = σ ( 2,06 1,06 )1 /1,6 1,325 d τ 6 , 261 1 Sσ = − = = 9 . 2 K . σ σ ψτ τ d a + . 325 , 1 m × 68 + 0 , 0 5 0 . ⇒

*Tính hệ số an toàn ứng suất tiếp: τ−1 s = τ K ×τ +ψ ×τ τ d a τ m Ta có: τ ≈ 0,58× = × = − σ 0,58 261,6 151,73 MPa 1 1 − ( )

Khi trục quay 1 chiều: Tm =Ta =TB / 2.WOB . 3 Π d . b t .(d t B − )2 1 1 WOB = − = 2503.5 16 dB +

+ Moment xoắn tại B : TB= 42515 (Nmm) 42515 τ =τ = = 5 . 8 MPa ⇒ m a 2× 5 . 2503 ψ = 0 τ + Theo bảng (7.7) :

K = ( K / ε + K − ) 1 / K τ τ τ d x y + Công thức : Kτ =1,64 ετ Ta có: ⇒ K = + − = τ (1,64 1,06 )1 /1,6 1,1 d τ 151 73 , 1 ⇒ Sτ = − = = 22 . 16 K . τ τ ψτ τ d a + . 5 . 8 m × 1 . 1 + 11 . 0 S .S 9 . 2 σ τ × 22 . 16 . ⇒ S = = = 8 . 2 5 > [S] 2 2 Sσ + S 9 . 2 2 τ + 22 . 16 2

Như vậy,không cần phải kiểm tra về độ cứng của trục.

d. Kiểm nghiệm trục về độ bền tĩnh : Trang 34 2 2 σ = σ + 3τ ≤ σ td [ ] -

- Tại tiết diện nguy hiểm : Mmax =62010 (Nmm) ; Tmax = 42515 (Nmm) M 62010 62010 max σ = = = = 7 . 39 MPa 1 . 0 × d 3 1 . 0 × 253 1 . 0 × 253 + Theo công thức: T 42515 max τ = = = , 13 6MPa , 0 2 d . 3 , 0 2× 253

+ Thép 45, σb = 600 (MPa) ; σch = 340 (MPa)

[σ ] = 0,8×σ = 0,8×340 = 272 MPa ch ( ) ⇒ σ = 7 . 39 2 + 3×13 6 . 2 = 46 2 . (MPa) tđ σ < σ td [ ] - Vậy

: trục đạt độ bền mỏi.

5. Xác định thông số và kiểm nghiệm bộ truyền trục II:

a) Xác định các thông số và chiều cao của các lực từ chi tiết quay.

- Các thông số ban đầu :

. l21 = 160.6 (mm); l23 =116.7 (mm); T2 = 126187 (N.mm)

.d2 =167 (mm); T1 = 42515 (Nmm) ;

.αtw2 = 200 20’ ; β1 = 100 56’ ; β3 = 130 32’

.d3 =86.4 mm ; l22 = 51.9 (N.mm) ; αtw3 =200 38’ -

Đối với bánh răng số 2:

+ Lực vòng: Ft2 = Ft1 =1546 N

+Lực hướng tâm: Fr2 = Fr1 =583.5 (N)

+Lực dọc trục: Fa2 =Fa1 = 298.6 (N)

+Moment uốn do Fa2 gây ra trên trục II d 167 M = F . w2 = 6 . 298 × = 2493 ( 3 N.m ) m a 2 a 2 2 2

- Đối với bánh răng số 3: 2T 2×126187 2 F = = = ( 2921 N ) t3 d 86 4 . w3 +Lực vòng : Trang 35 tgα tg 200 ' 38 F = F . t 3 w = 2921× =1131. ( 5 N ) r 3 t3 cos β cos13032' 3 + Lực hướng kính :

F = F .tgβ = 2921×tg130 ' 32 = ( 703 N ) a3 t3 3 + Lực dọc trục:

+ Moment uốn do Fa3 gây ra trên trục II: d 86 4 . M = F . 3 = 703× = ( 30369 N.m ) m a3 a3 2 2

b) Xác định đường kính và chiều dài các đoạn trục : - Trong mp zOy :

F .l − F .l − M − M

1131.3×116.7 − 583.5×51.9 − 24933− 30369 r 3 23 r 2 22 a2 a3 F = = = 289(N) ly22 l 160.6 21 F = F − F

− F =1131.5 − 289 − 583.5 = 259(N) ly21 r3 ly22 r 2 - Trong mp zOx :

l .F + l .F 7 . 116 × 2921+ 9 . 51 ×1546 23 t3 22 t 2 F = = = ( 22622 N ) lx22 l 6 . 160 21 F

= F − F + F = 2921− 2622 +1546 =184 ( 5 N ) lx21 t3 lx22 t 2

- Xác định đường kính các đoạn trục :

* Tại A : Mtđ = 0 ;

* Tại D : Mtđ = 0 ⇒Do đó, chọn d2A và d2D

Theo đường kính sơ bộ: chọn d2A = d2D = 30 (mm) * Tại B: 2 2 M = M + M = ( 96624 Nm ) m B yB xB 2 M = M + . 75 , 0 2 T = 1458 ( 72 N.m ) m tdB B B

- Đường kính trục tại tiết diện B : M d tdB = 3 = ( 78 . 30 m ) m 2B 1 , 0 .[σ ] Chọn dB =35 (mm) [σ ] σ ≥ 600 MPa b ( ) Với

=50 (MPa) ứng với thép 45 có

, đường kính trục ≥ 30(mm) *Tại C: Trang 36 2 2 M = M + M =118129(Nm ) m C yC xC 2 M = M + , 0 75. 2 T = ( 160925 Nm ) m tdc C C

- Đường kính trục tại tiết diệnC : M d tdC = 3 = ( 8 . 31 m ) m 2C . 1 , 0 [σ ] ; ⇒ Chọn d2C = 35(mm)

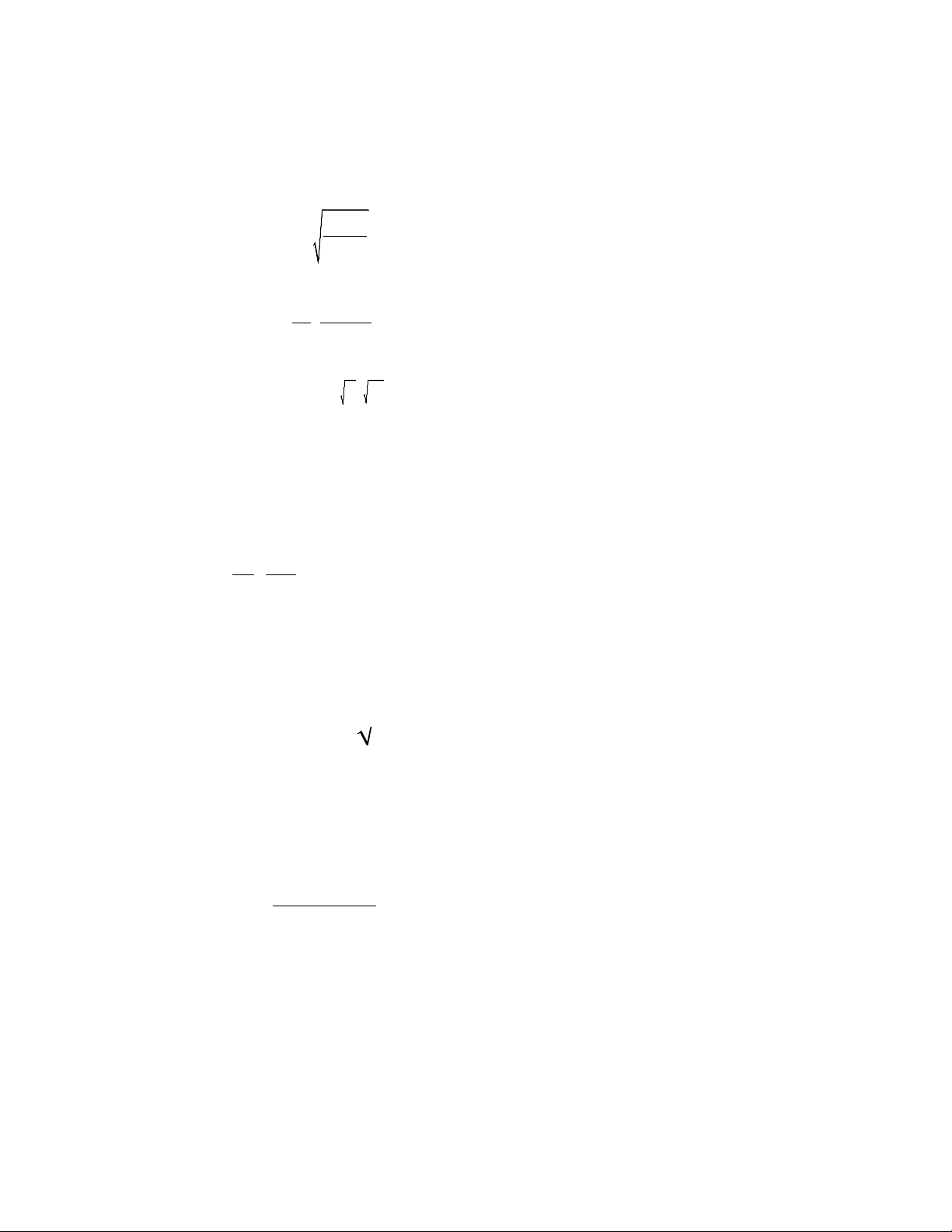

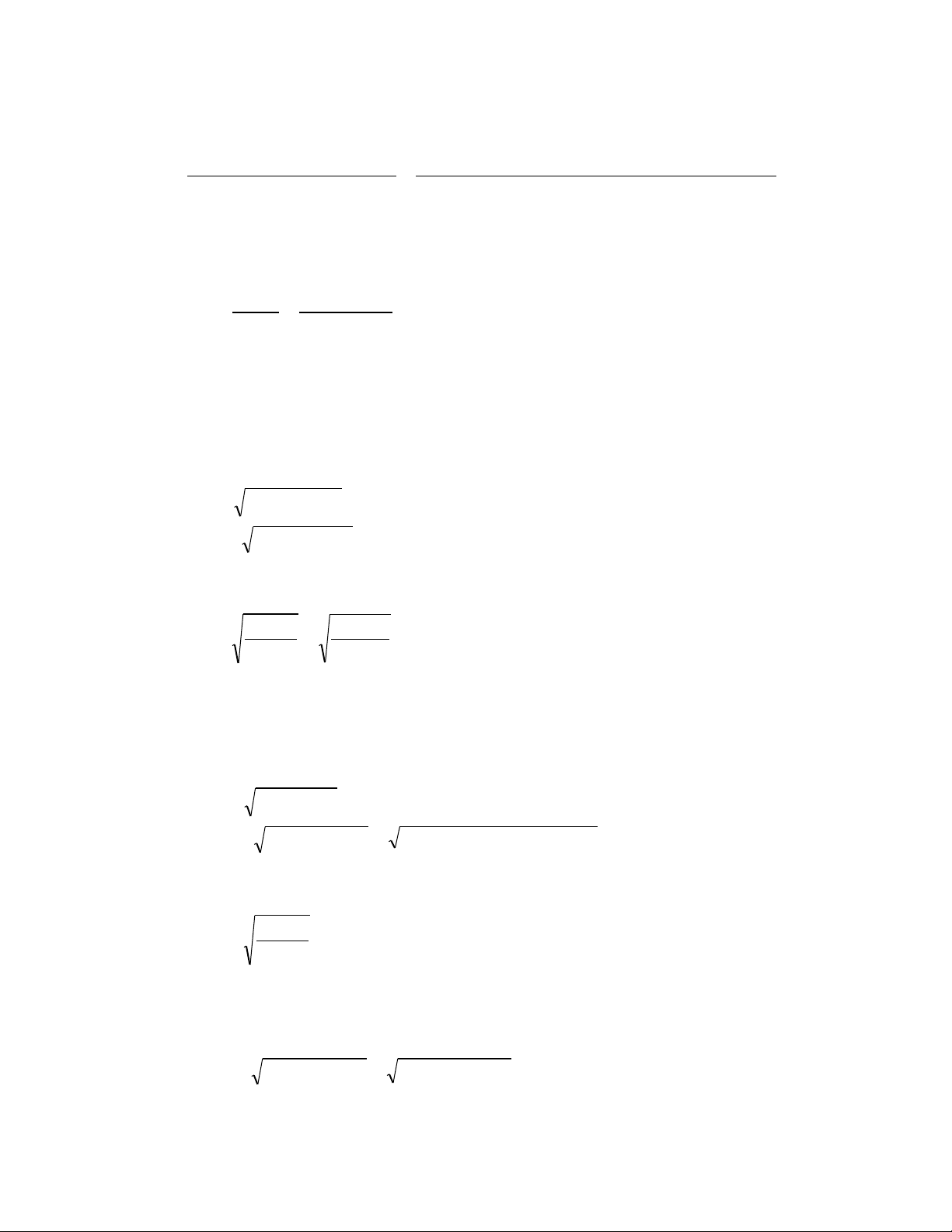

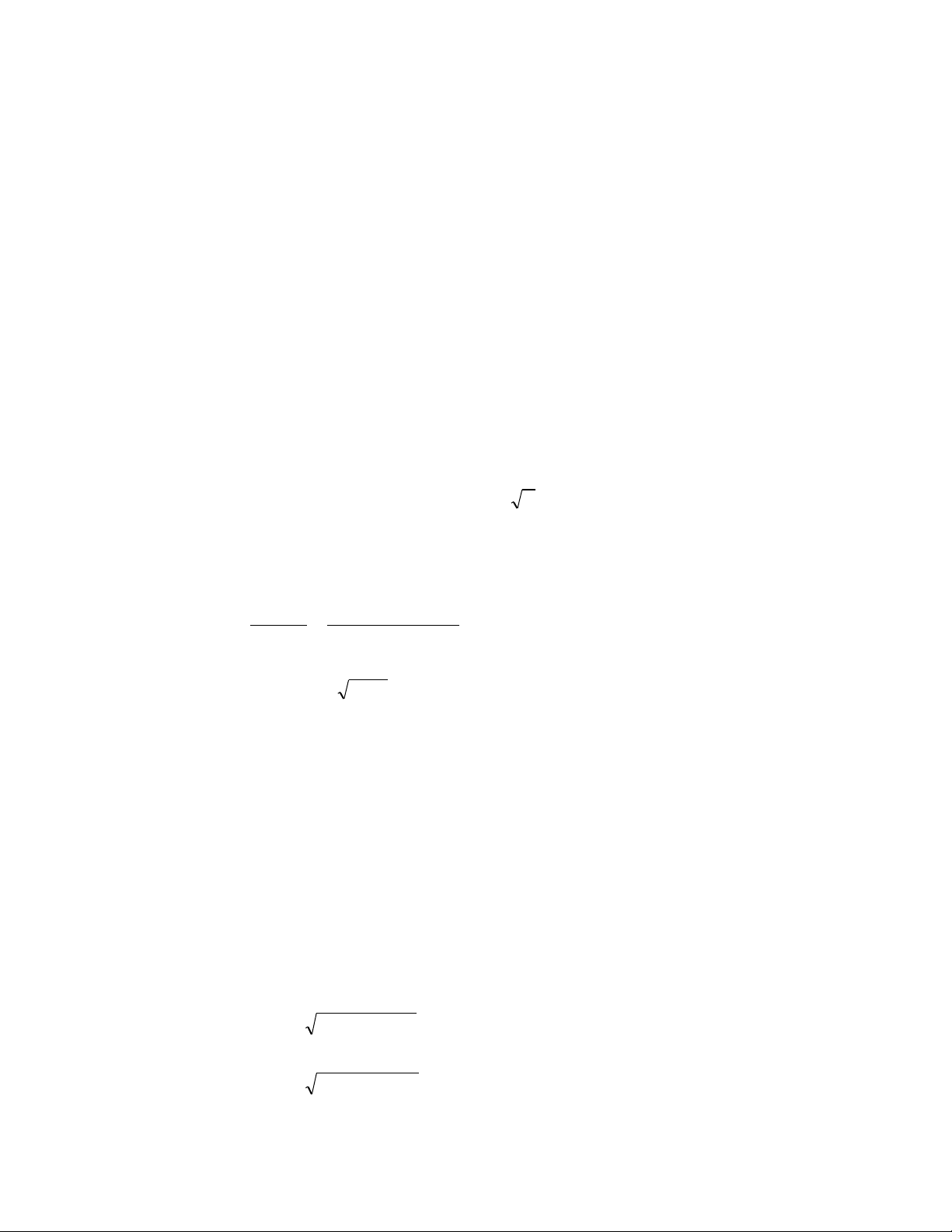

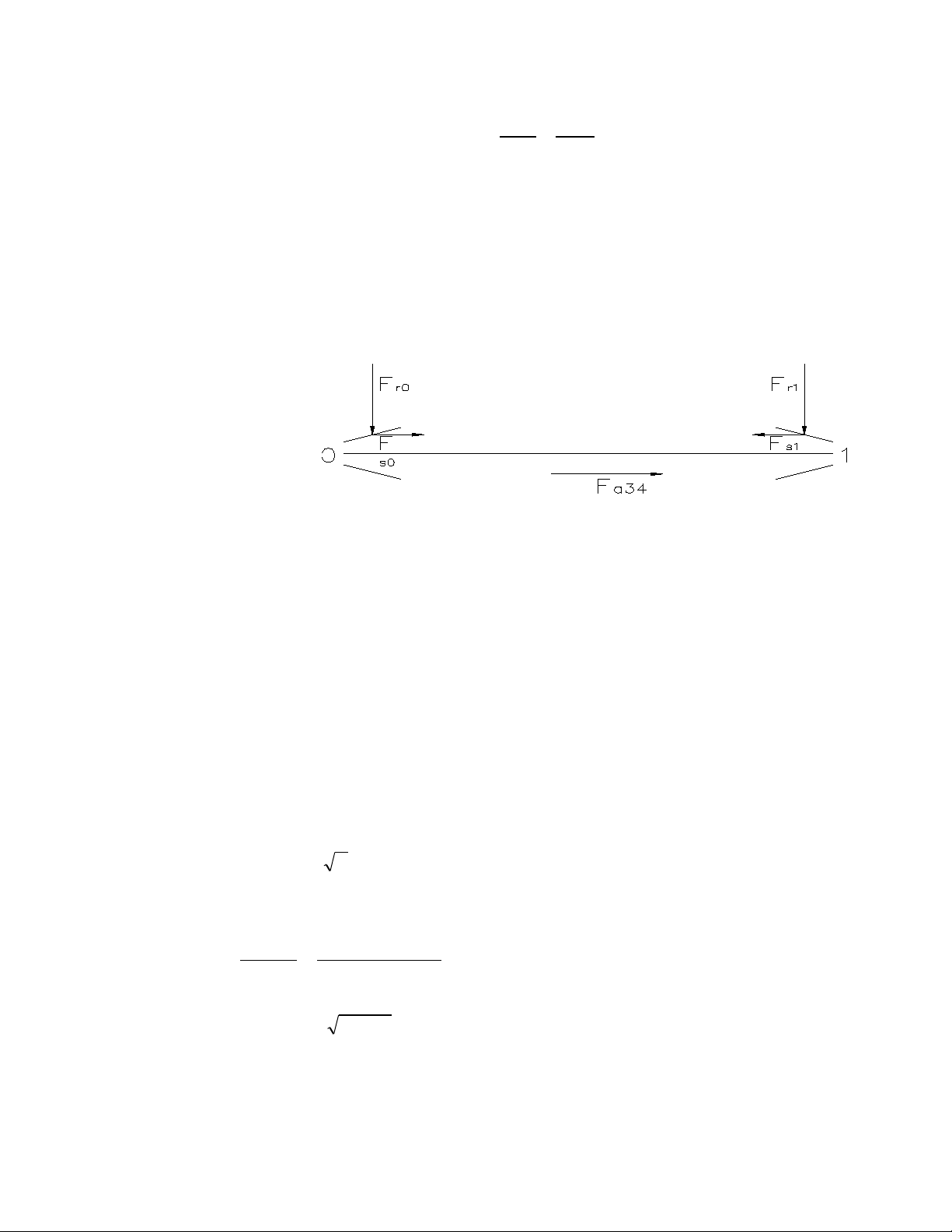

- Biểu đồ moment như hình vẽ: Trang 37 Ft2 Fa2 o A D z B C Fr3 Fr2 Fa3 x Flx21 Flx22 y Fly21 Ft3 Fly22 289 Qy 249 832,5 35276 4907 12923 Mx 2622 12010 Qx 299 1845 112738,7 95755,5 My 126187 T 7 7 H k6 H k6 k6 k6 30 5 3 35 30 Ø Ø Ø Ø

c) Tính kiểm nghiệm trục về độ bền mỏi :

- Kiểm nghiệm mỏi tại tiết diện có mặt cắt nguy hiểm (tại C): MC = 118129 (Nmm)

TC = 126187 (Nmm) ; dC = 35 (mm) Trang 38 2 2

s = s × s / s + s ≥ [ s σ τ σ τ ] - Công thức :

* Tính hệ số an toàn của ứng suất pháp tại C: σ−1 s = σ K ×σ +ψ ×σ σ d a σ m -

Với: σ-1 : giới hạn mỏi ứng với chu kì đối xứng.

- Với thép Cacbon 45 có σb = 600 (MPa)

σ-1 = 0,436 . σb = 0,436 .600 = 261,6 (MPa)

- Đối với trục quay σm = 0

σa = σmaxC = MC/WC ; WC : moment cản uốn. Trục có rãnh then : 14 , 3 dc3 .

b t. (d − t 2 ) 1 C W 1 = − C 32 dC - Theo bảng (7.16) ta có: b= 10 (mm) ; t1 = 5 (mm) 1 , 3 . 4 ×353 10.5.(35 − ) 5 2 WC = − = 2924 32 35 118129 σ = σ = = 4 ( 0 MPa) ⇒ a max 2924 ψσ -

: hệ số kể đến ảnh hưởng của trị số ứng suất trung bình. ψσ = 0,05

K = ( K / ε + K − σ σ )1 / K σd x y - -

Theo bảng, 7.8, 7.9, chọn : Kx=1,06, : Ky=1,6 Kτ = 06 , 2 ετ -

Theo bảng 7.11. với kiểu lắp lắp k6 và σb = 600 (MPa): ⇒ K = + − = σ ( 2,06 1,06 )1 /1,6 1,325 d Trang 39 τ 6 , 261 1 Sσ = − = = 9 , 4 ⇒ K . σ σ ψτ τ d a + . 32 , 1 5 m × 40+ 0 . 05 , 0

*Tính hệ số an toàn của ứng suất tiếp tại C: τ−1 s = τ K ×τ +ψ ×τ τ d a τ m τ ≈ 0,58× = × = − σ 0,58 261,6 151,73 MPa 1 1 − ( ) τ =τ = TD m a 2×W0D - Khi trục quay 1 chiều: π. 3 d . b t .(d t C − )2 14 , 3 ×353 10.5.(35 − ) 5 2 1 1 W C = − = − = 7133 0 16 d 16 35 C - 126187 τ =τ = = ( 8 . 8 MPa) ⇒ m a 71 . 2 33 ψ = 0 τ -

K = ( K / ε + K − τ τ )1 / K τd x y -

-Theo bảng 7.8; 7.9: Kx=1,06 ; : Ky=1,6 Kτ =1,64 ετ

-Với kiểu lắp k6 và σb = 600 (Mpa) ⇒ ⇒ K = + − = τ (1,64 1,06 )1 /1,6 1,1 d τ 7 , 151 3 1 ⇒ Sτ = − = = 7 . 15 K . τ τ ψτ τ d a + . . 1 , 1 m × 8 . 8 + 0 S .S 9 , 4 σ τ × 7 . 15 ⇒ S = = = 7 , 4 > [S] 2 2 Sσ + S 9 , 4 2 τ +15 7 . 2

⇒ Như vậy,không cần phải kiểm tra về độ cứng của trục và độ bền cứng của trục.

d) .Kiểm nghiệm trục về độ bền tĩnh: Trang 40 2 2 σ = σ + 3τ ≤ σ td [ ] - Công thức:

- Tại tiết diện nguy hiểm : Mmax =118129 (Nmm) ; Tmax =126187(Nmm) M 118129 max σ = = = ( 6 , 27 MPa) . 1 , 0 3 d 1 , 0 ×353 C - T 126187 max τ = = = 7 . 14 (MPa) , 0 2. 3 d , 0 2×353 C -

- Với thép C45 : σb = 600 (MPa) ; σch = 340 (MPa)

[σ ] = 0,8×σ = 0,8×340 = 272 MPa ch ( ) -Tính: - Thay vào công thức : σ = 6 , 27 2 + 3× 7 . 14 2 = 14 ( 7 MPa) σ < σ td [ ] tđ ;

⇒ Kết luận: trục đạt yêu cầu về độ bền tĩnh.

6. Xác định thông số và kiệm nghiệm bộ truyền truc III:

a) Xác định các trị số và chiều cao của các lực từ các chi tiết tác dụng lên trục.

- Các thông số ban đầu :

l33 =108.7 (mm) ; l31 = 160.6 (mm) ; lc34 = 83,5 (mm)

dw4 = 201.6 (mm) ; T3 = 288325 (Nmm)

αtw2 = 20038’ ; β2 = 13032’

- Lực vòng : Ft4 = Ft3 = 2921 (N)

- Lực hướng kính : Fr4 = Fr3 = 1131,5 (N)

- Lực dọc trục: Fa4 = Fa3 =703 (N)

- Moment uốn do Fa3 gây ra trên trục III: d 6 . 201 M = F . w4 = 703× = 70862 ( 4 . N.m ) m a 4 a 4 2 2

- Lực của xích tải tác dụng lên trục theo hướng y Fx = Fr = 1093,65 (N)

b) Xác định đường kính và chiều dài các đoạn trục của trục III: Trang 41 - Trong mp zOy :

F .l + F (.l + l ) + M 1131.5×1 . 08 7 + . 1093 65× 160 ( .6 + 83. ) 5 + 70862 r 4 33 x 31 c34 a 4 F = = = 2869(N) ly32 l 160.6 31 F

= F − F − F = 2869 −1131.5 −1093.5 = 64 ( 4 N) ly31 ly32 r 4 x - Trong mp zOx : l .F 7 . 108 × 2921 33 t 4 F = = =1977(N) lx32 l 6 . 160 31 F = F − F = 2921−1977 = 94 ( 4 N) lx31 t 4 lx32

- Xác định đường kính các đoạn trục

*Tại A : MtđA = 0 ⇒ d3A = 40 (mm) *Tại D : 2 2

M = M xD + M = 91307(Nm ) m D yD 2 M = M + 75 , 0 T = 265867(Nm ) m tdD D D

- Đường kính trục tại tiết diện D : M 265867 d tdD = 3 = 3 = ( 6 . 37 m ) m 3D . 1 , 0 [σ ] 1 , 0 ×50 ⇒ Chọn d3D=d3A = 40 (mm) [σ ] σ ≥ 600 MPa b ( )

=50 (MPa) ứng với thép 45 có ; d > 30(mm) *Tại C : 2 2

Mc = M + M = 102615.6(Nm ) m yc xc 2 M = M + , 0 75. 2

T = 102615.62 + 0.75× 288325 = 269960(N.m ) m tdc c c

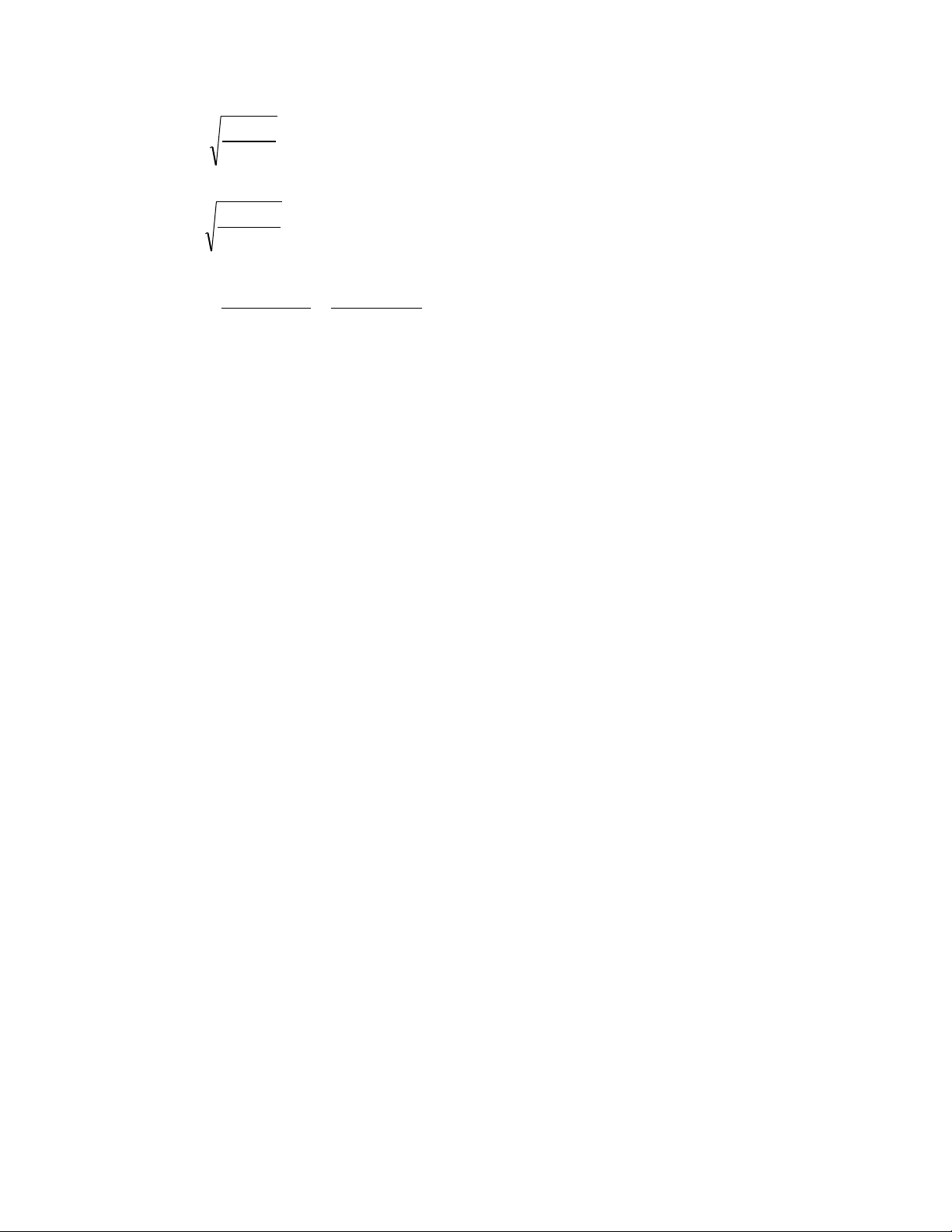

- Đường kính trục tại tiết diện C : M d tdc = 3 = ( 8 . 37 m ) m 3c . 1 , 0 [σ ] ⇒ Chọn d3C = 45 (mm) *Tại E : M = 0 E 2 M = M + . 75 , 0 2 T = 75 , 0 × 288325 2 = 24 ( 9696 N.m ) m tdE E E Trang 42

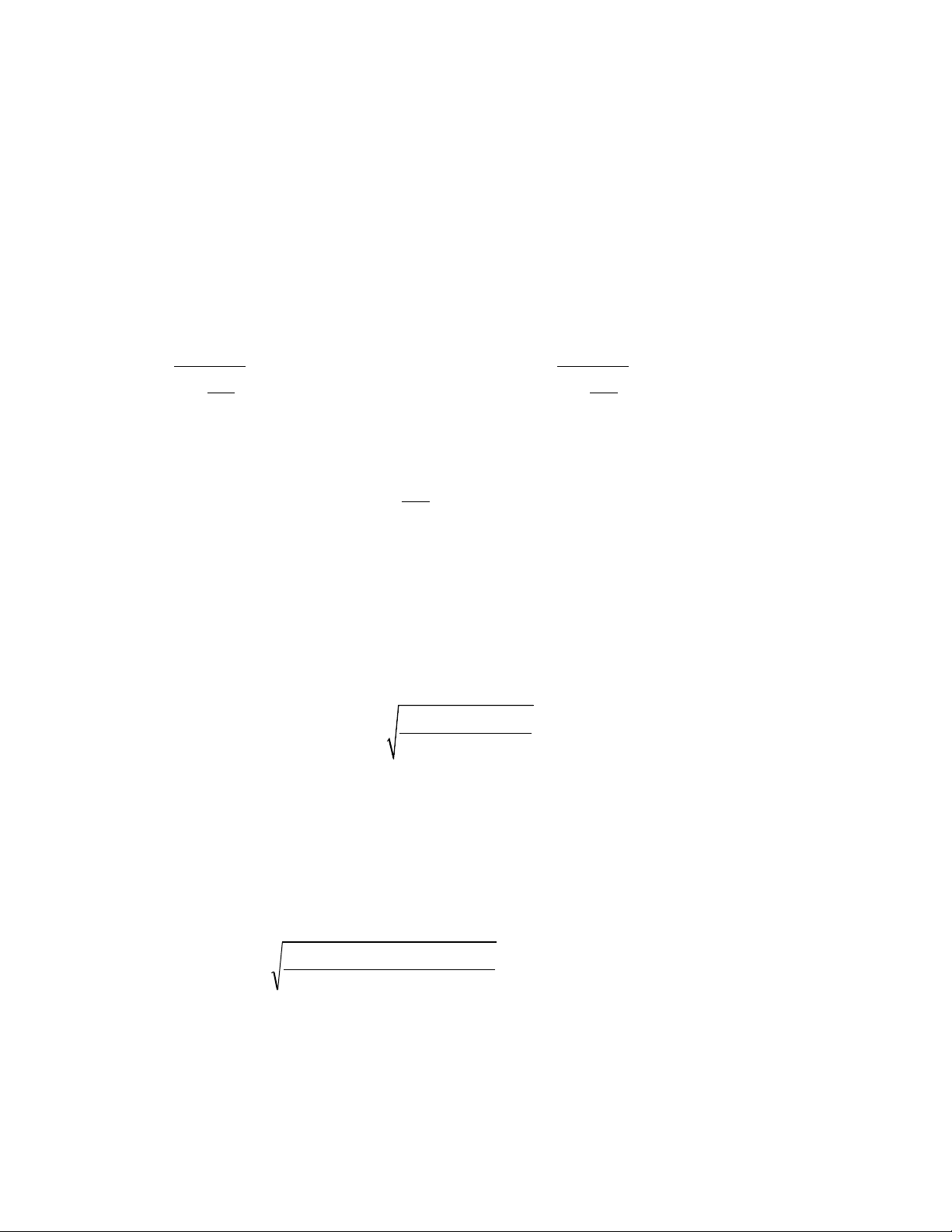

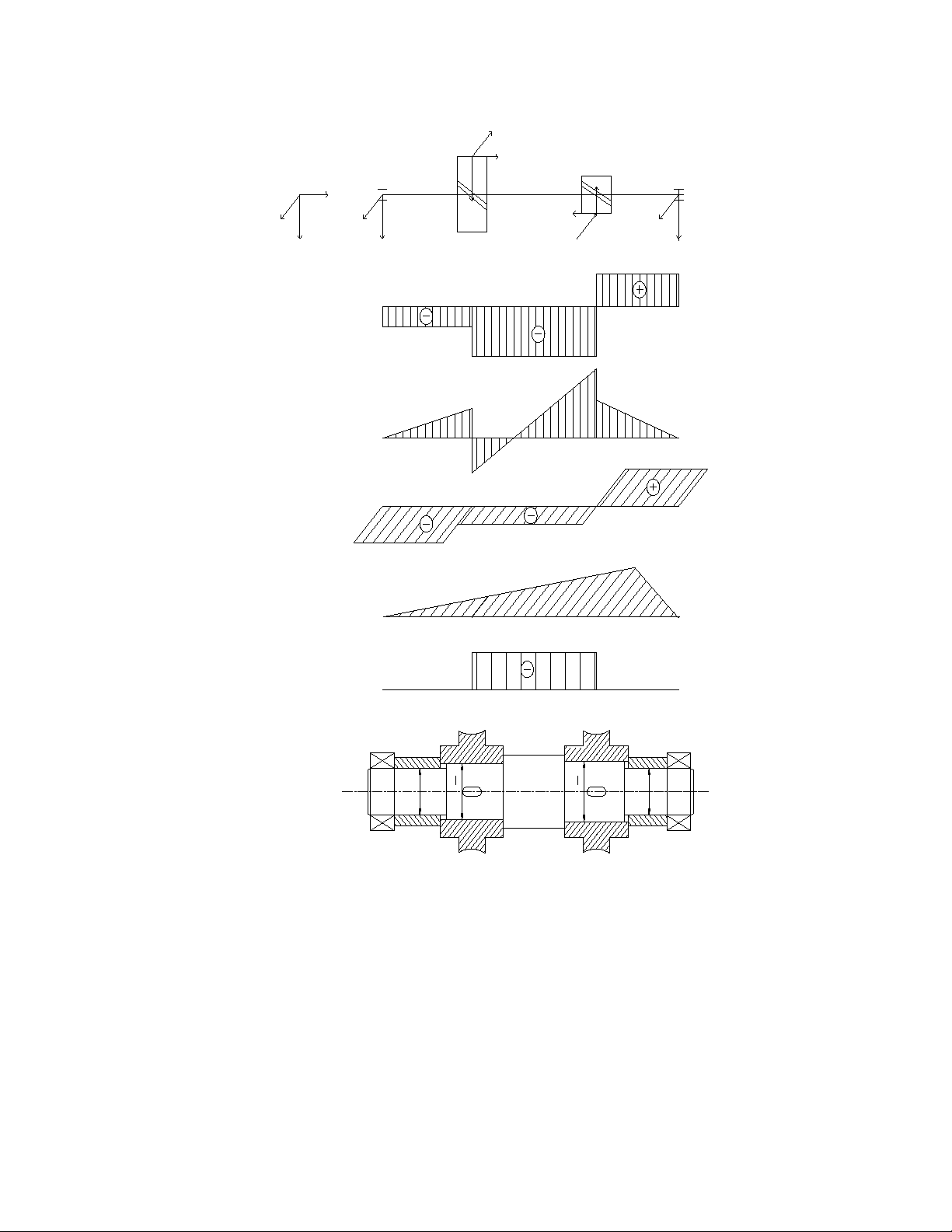

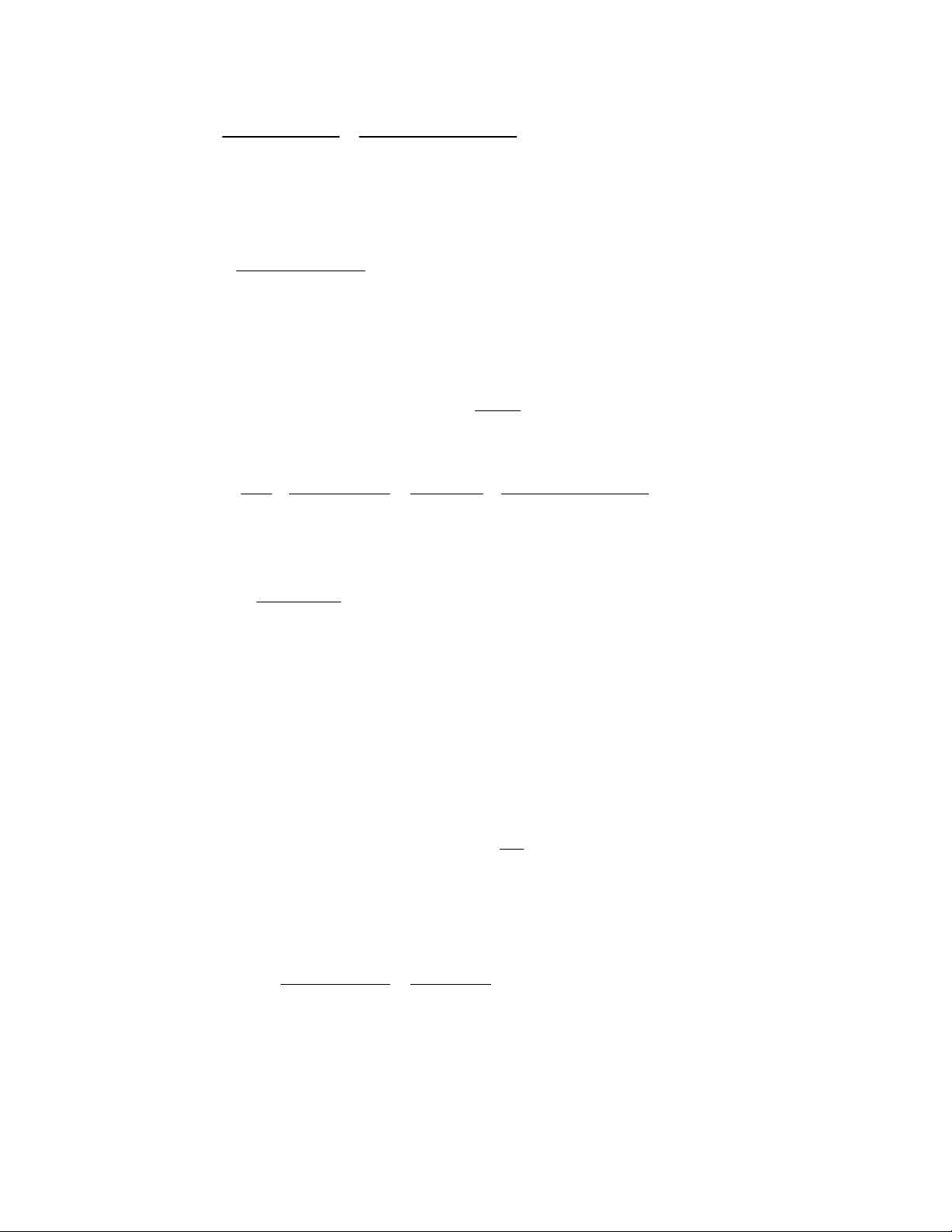

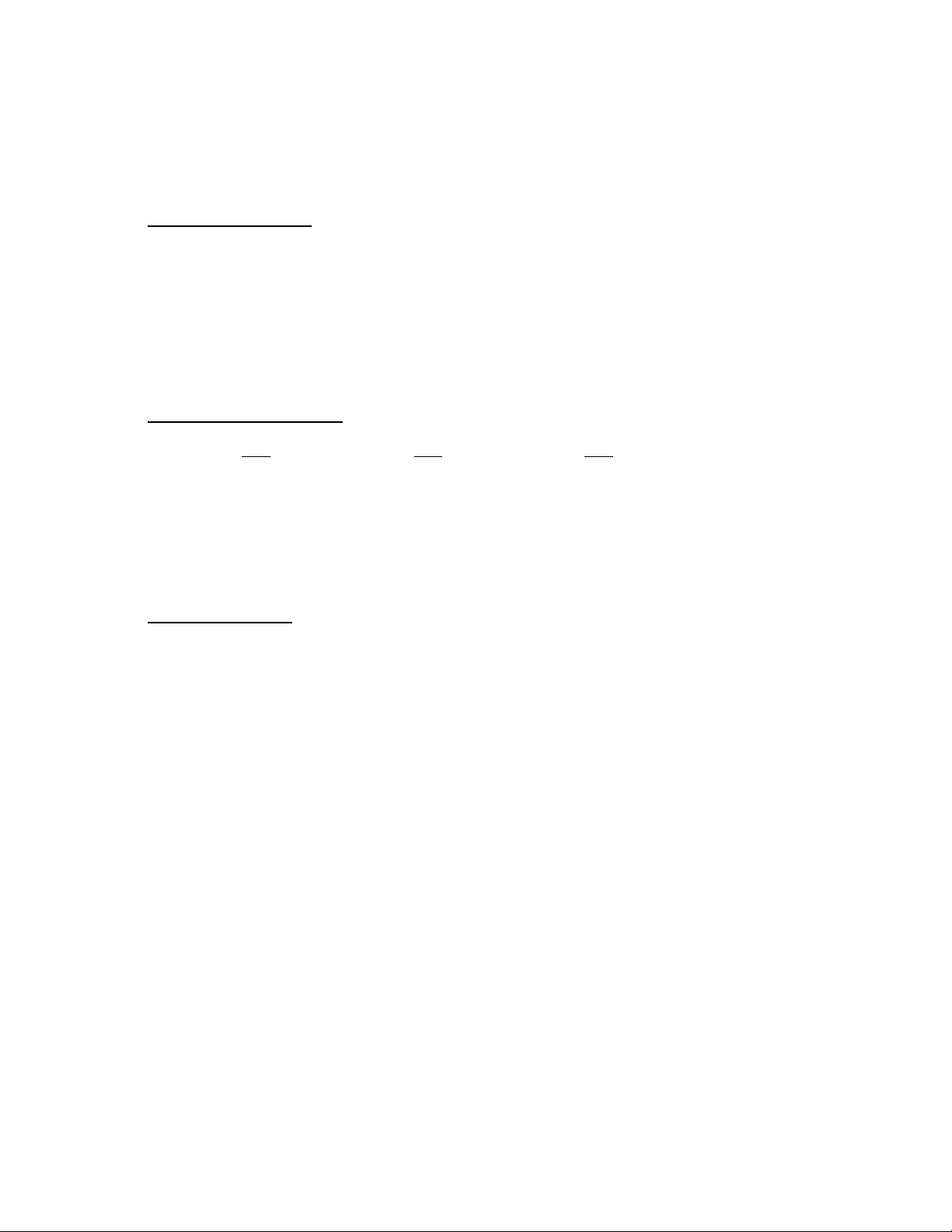

-Đường kính trục tại tiết diện E : M d tdE = 3 = ( 8 . 36 m ) m 3E . 1 , 0 [σ ] ⇒ Chọn d3E =40 (mm) Biểu đồ momen lực: Fly31 Fly32 Flx31 Fa4 Flx32 A o C D E z Ft4 Fx 1093,5 x Fr4 y Q y 644 1775,5 91307 70002,8 M x 859,6 944 Q x 1977 M y 102612 288325 T 7 H k6 35 40 k6 45 40 k6 Ø Ø Ø Ø

c) Tính kiểm nghiệm trục về độ bền mỏi.

- Kiểm nghiệm mỏi tại tiết diện có mặt cắt nguy hiểm (tại C) MC = 102616(Nmm) Trang 43

TC = 288325 (Nmm) ; dC = 45 (mm) - Công thức : 2 2

s = s × s / s + s ≥ [ s σ τ σ τ ]

*Tính hệ số an toàn của ứng suất phát tại C. σ−1 s = σ K ×σ +ψ ×σ σ d a σ m

- Với σ-1 :giới hạn mỏi ứng với chu kì đối xứng.

- Với thép Cacbon 45 có σb = 600 (MPa)

σ-1 = 0,436; σb = 0,436 . 600 = 261,6 (MPa)

- Đối với trục quay σm = 0 σa = σmaxC = MC/WC

- Đối với trục có rãnh then : 14 , 3 d 3 .

b t. (d − t 2 ) 1 C W 1 = − C 32 dC

- Theo bảng (7.16) tra được then: b = 14 (mm) ; t1 = 5,5 (mm) 14 , 3 × 453 14× 5 , 5 × (45− ) 5 2 WC = − = 6276 32 45 102616 σ = σ = = ( 35 . 16 MPa) ⇒ a max 6276 ψσ - Theo bảng (7.7) : = 0,05

K = ( K / ε + K − ) 1 / K σ σ σ d x y - Theo công thức:

+ Theo bảng (7.8) : Kx=1,06 + Theo bảng (7.9) : Ky=1,6 Kτ = 06 , 2 ετ

+ Với kiểu lắp k6 và σb = 600 (MPa): ⇒ Kσ = ( , 2 06 + , 1 06 − ) 1 / , 1 6 = 325 , 1 Trang 44 τ 5 , 261 1 Sσ = − = = ( 12 MPa) ⇒ K . σ σ +ψ . τ τ 32 , 1 5× 35 . 16 + 0 . 05 , 0 d a m

*Tính hệ số an toàn xét riêng ứng tiếp tại C: τ−1 s = τ K ×τ +ψ ×τ τ d a τ m - τ ≈ 0,58× = × = − σ 0,58 261,6 151,73 MPa 1 1 − ( ) Với Tc τ = τ = m a W . 2 0C - Khi trục quay 1 chiều: 3 d π . b t .(d t C − )2 14 , 3 × 453 14× 5 , 5 × (45− ) 5 , 5 2 1 1 W C = − = − =15222.6 0 16 d 16 45 C - 288325 τ =τ = = ( 5 . 9 MPa) ⇒ m a 2× 6 . 15222 ψ = 0 τ + Theo bảng (7.7) :

K = ( K / ε + K − ) 1 / K τ τ τ d x y - + Theo bảng (7.8) : Kx=1,06 + Theo bảng (7.9) : Ky=1,6 Kτ = 64 , 1 ετ

- Với kiểu lắp k6 và σb = 600 (MPa) ; Kσ = ,1 ( 64 + , 1 06 − ) 1 / , 1 6 = 1 , 1 - τ 73 , 151 1 ⇒ Sτ = − = = ( 5 . 14 MPa) K . τ τ +ψ . τ τ 1 , 1 × 5 , 9 + 0 d a m Trang 45 S .S 12 σ τ × 5 . 14 ⇒ S = = = 2 . 9 > [S] 2 2 Sσ + S 122 τ + 5 . 14 2

Như vậy, không cần phải kiểm tra về độ cứng của trục.

d) Kiểm nghiệm về độ bền tĩnh: Công thức : 2 2 σ = σ + 3τ ≤ σ td [ ]

- Tại tiết diện nguy hiểm : Mmax = 102616(Nmm) ; Tmax =288325 (Nmm) M 102616 max σ = = = ( 26 . 11 MPa) . 1 , 0 3 d 4 . 1 , 0 53 C - Theo T 288325 max τ = = =15 ( 8 . MPa) , 0 . 2 3 d , 0 4 . 2 53 C - Theo

- Thép 45 : σb = 600 (MPa) ; σch = 340 (MPa)

[σ ] = 0,8×σ = 0,8×340 = 272 MPa ch ( ) - ⇒ σ = 26 . 11 2 + 3×15 8 . 2 = 46 ( 65 . MPa) td σ < σ td [ ] ⇒

Kết luận: trục đạt yêu cầu về độ bền tĩnh. B. THIẾT KẾ THEN

Các yêu cầu về then:

- Dùng then bằng đầu ngón.

- Gia công bằng phương pháp phay - Ta có: lt = 1.35d

σ = 2T / d ×l h − t ≤ σ d 1 t ( 1 ) [ d] - *Trục I. 1 T =42515 (Nmm) Trang 46

- Trên trục I lắp then tại tiết diện B :

dB = 25 (mm) ; lt = 1,35.25= 33,75(mm)

- Theo bảng (9.1a) : b = 8 (mm) ; h = 7 (mm) ; t = 4 (mm) 2× 42515 σ = = 33. ( 6 MPa) ⇒ d [25× , 33 ( 75 7 − 4)] [σ =100 MPa ⇒σ < σ d ] ( ) d [ d] -

- Điều kiện bền cắt : 2 T . 2× 42515 1 τ = = = ( 6 . 12

MPa) < [τ ] = 30MPa C d l. b C . 25× 75 , 33 ×8 t ⇒ then đủ bền .

* Trục II : T2 = 126187 (Nmm) . Lắp then tại vị trí B và C

+ Tại B : dB =35 (mm) ; lt ≈ 1,35 .35 = 47,25 (mm)

.Theo bảng (7.15) : b = 10 (mm) ; h = 8 (mm) ; t1 = 5 (mm)

. Điều kiện bền dập : . 2 T 2×126187 2 τ = = = ( 9 . 50 MPa) d

d.l .(h − t ) 35× 4 , 7 25× 8 ( − ) 5 t 1 [σ =100 MPa ⇒σ < σ d ] ( ) d [ d] Với: . Điều kiện bền cắt T . 2 2×126187 2 τ = = = 2 .

12 6(MPa) < [τ ] = 30MPa c d l. b C . 35× 4 , 7 25×10 t

Kết luận : then đủ bền .

+Tại C : .dC = 35 (mm) ; lt ≈ 1,35 .dD = 47,25 (mm)

Theo bảng (7.15) : b =10 (mm) ; h = 8 (mm) ; t1 = 5 (mm) Điều kiện bền dập: . 2 T 2×126187 2 τ = = = ( 9 . 50 MPa) ⇒ d

d.l .(h − t ) 35× 4 , 7 25× 8 ( − ) 5 t 1 [σ =100 MPa ⇒σ < σ d ] ( ) d [ d] - Trang 47 T . 2 2×126187 2 τ = = =15 ( 26 .

MPa) < [τ ] = 30MPa ⇒ C d l. b C . 35× 4 , 7 25×10 t

Kết luận : then đủ bền . *Tại E:

- dE = 40 (mm); lx = 1.35 dE =54 (mm)

-Tra bảng (7.15) có = 18mm; h= 8(mm) ; t1 = 5 (mm) - Điều kiện bền dập: . 2 T 2× 2883250 3 τ = = = 88 ( 9 . MPa) d

d.l .(h − t ) 40×54× 8 ( − ) 5 t 1 ) [σ =100 MPa ⇒σ < σ d ] ( ) d [ d] -Với

- Điều kiện bền cắt: T . 2 2× 288325 3 τ = = = (

22 MPa) < [τ ] = 30MPa C d l. b C . 40×54×12 t ⇒ then đủ bền Phần V. THIẾT KẾ Ổ LĂN.

1. Chọn ổ lăn cho trục I: - Ta có:

Fa1 = 298.6 (N) ; Fly11 =350 N ; Flx11 = 712.4(N)

Fly12 = 144.5(N) ; Flx12 =613.6(N)

- Tổng phân lực tác động lên trên 2 ổ: 2 2

F l 1x1 + F l 1y1 = 837(N) + Ổ 1: Flt11 = 2 2

F l 1x2 + F l 1y2 = ( 4 . 630 N) +Ổ 2: Flt12 =

- Ta thấy Flt11 > Flt12 nên ta xét tỉ số: Trang 48 F 6 . 298 1 a = = 356 . 0 F 837 l 1 t 1 α =12

⇒Ta chọn ổ bi đỡ chặn với góc

- Chọn sơ bộ ổ bi đỡ chặn cỡ nhẹ kí hiêu: 36204

Với d= 20mm ; D = 47 mm ; b= 14mm ; r = 1,5 mm ; r1= 0,5 mm; C =12,3 kN ; C0 = 8,47 kN

- Kiểm nghiệm khả năng tải động của ổ F 6 . 298 1 a = = , 0 0353 C 8470 0 Ta có ; Chọn e = 0,34 F . 298 6 1 a = = 356 , 0 V.F 837 1 . r

- Vì vòng trong quay nên V=1 Do đó: < e

-Tra bảng ta được: X= 1 ; Y= 0

- Với tải trọng động: Q=( XVFr + YFa) kt kđ

- Trong đó: + kt =1 (nhiệt độ <100 C)

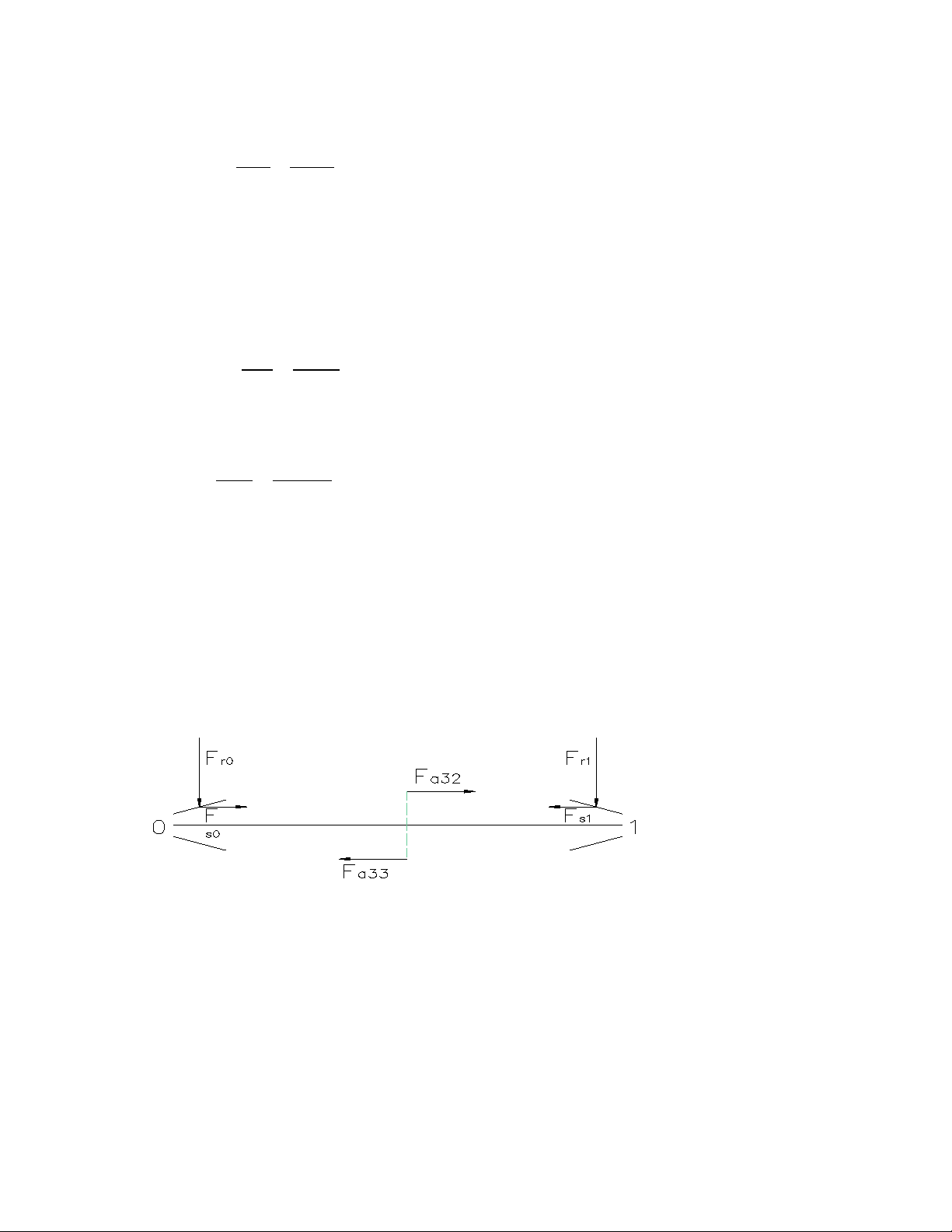

+ kđ : hệ số kể đến đặc tính tải trọng. Fr0 Fr1 0 Fs0 Fs1 1 Fa13 Ta chọn kđ =1,2 Trang 49

Fs1 = e.Fr1 = 0,37×837 =309.7 ( N)

Fs2 = e.Fr2 = 0,37×603.4 =233.25 ( N) ∑F 1a

= Fs2 + Fa1 = 233.25 + 298.6 =531.85 (N) > Fs1 ⇒ Fa1 = 531.85( N) ∑Fa2

= Fs1 - Fa1 = 309.7– 298.6 = 11.1 (N) < Fs2 ⇒ Fa2 = 233.25 (N)

⇒Tải trọng động lên trên ổ 1 và 2: Q1 = (X.V.FR1+Y.FA1).KTKD

= (1.1.837 + 0.531.85 )1×1,2 = 1004.4(kN)

Q2 = (1.1.630.4 + 0.233.25 )1×1,2 = 756.48 (kN) m L

-Khả năng tải động Cd :Ta có: Cd= Q Với ổ bi : m=3

Lh :tuổi thọ của ổ Lh = 24000 giờ L . 60 . n 24000 h × 60×1455 = 6 6 10 10 L = =2095.2 triệu vòng 3 2095 ⇒ Cd= 1004.4. = 12852(N)

- Kiểm nghiệm khả năng tải tĩnh của ổ : Qt = X0 Fr + Y0 Fa

- Theo bảng ta được X0=0,5Y0=0,47

⇒ Qt =0,5×837 + 0,47×531.85= 668.5(N) < Fr1

Vậy Qt = Flt11= 837 (N) Kết luận : ổ đã chọn đảm bảo.

2. Chọn ổ lăn cho trục II.

- Lực dọc trục Fa = Fa3_-_ Fa2 = 703 -298.6= 404.4 (N)

- Flx21 = 1845 (N) ; Flx22 = 2622(N)

- Fly21 = 259 (N) ; Fly22 = 289(N) 18452 + 2592 = 1863(N) Ổ 1 : Flt21 = 26222 + 289 2 = 2838(N) Ổ 2 : Flt22 = Trang 50

- Ta thấy Flt21 < Flt22 nên ta xét tỉ số: F 4 . 04 4 a = = 15 , 0 F 2638 lt22 α =12 Ta có

⇒Ta chọn ổ bi đỡ chặn với góc

- Chọn sơ bộ ổ bi đỡ chặn cỡ trung hẹp kí hiêu: 46306

Với d = 30mm ; D= 72 mm ; b= 19 mm ; r = 1.2 mm ; r1= 1 mm; C =25,6 kN ; C0 = 18,17 kN

- Kiểm nghiệm khả năng tải động của ổ F 404 4 . 1 a 3 = = 022 , 0 C 18170 0 Ta có

Theo bảng 11.4 ta được: e = 0,34

Vì vòng trong quay nên V=1 F 404 4 . a = = 15 , 0 V.F 1 r × 2638 Do đó: < e

- Tra bảng ta được: X= 1 ; Y= 0

- Tải trọng động: Q=( XVFr + YFa) kt kđ

- Trong đó: kt =1 (nhiệt độ <100 C)

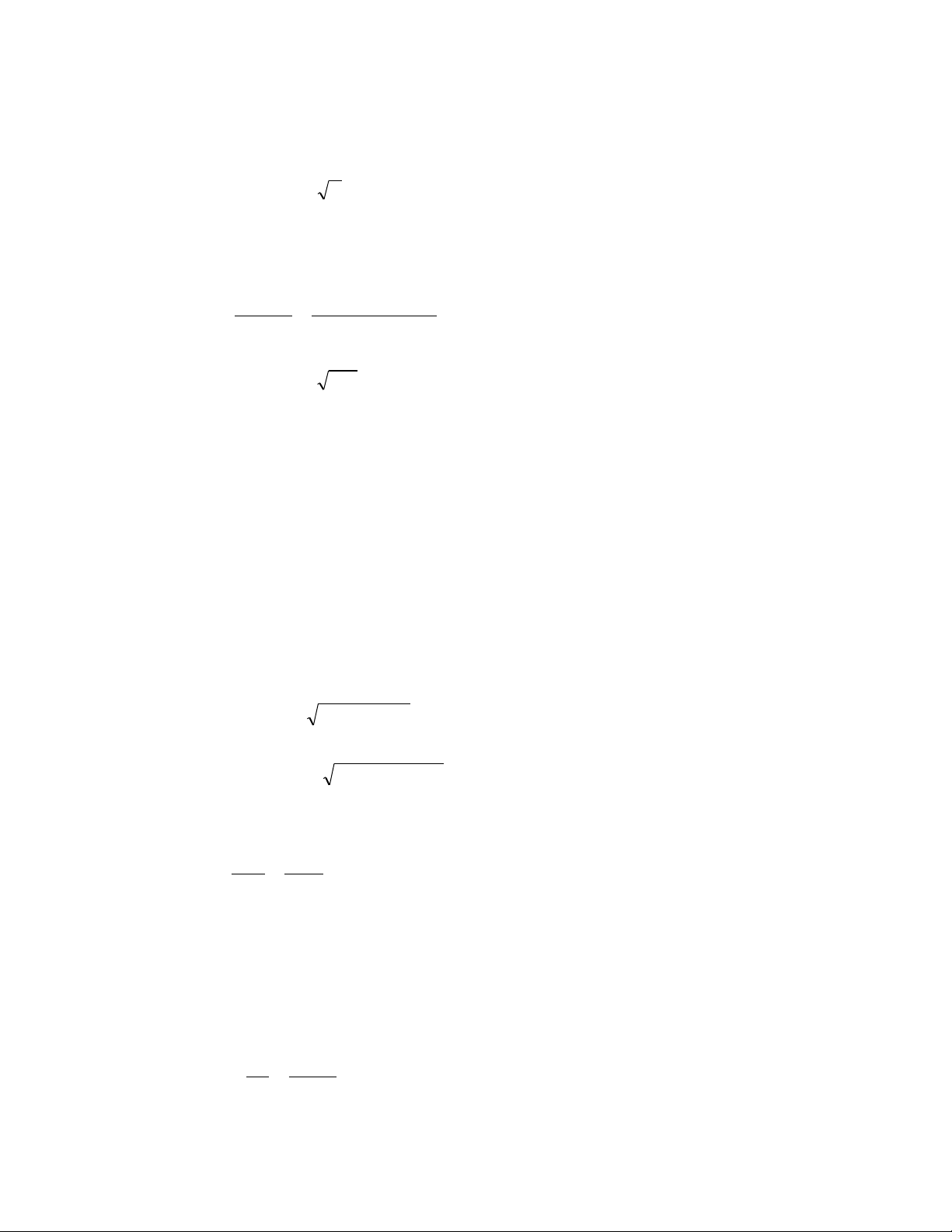

kđ:hệ số kể đến đặc tính tải trọng. Ta chọn kđ =1,1

Fs1 = e.Fr1 = 0,34. 1863=633.42 ( N)

Fs2 = e.Fr2 = 0,34. 2638 = 897 ( N) ∑F 1a

= Fs2 - Fa = 897 – 404.4 =492.6 (N) < Fs1 ⇒ Fa1 = 633.42 ( N) ∑Fa2

= Fs1 + Fa = 633.42 + 404.4 = 1037,82 (N) > Fs2 ⇒ Fa2 = 1037.82 (N)

⇒Tải trọng trên trục Ổ 1 và 2: Trang 51

Q1 =(1×1×1863+ 0×633.42 )×1,1 = 2049 (N)

Q2 =(1×1×2638 + 0×1037.82)1×1,1 = 2901.8 (N) m L Ta có: Cd= Q Với ổ bi : m=3

Lh :tuổi thọ của ổ Lh = 24000 giờ L 60 . .n 24000 h × 60× 478 = 6 6 10 10 L= =688 triệu vòng 3 688 ⇒ Cd= 2901.8 = 25.617 (kN)

- Kiểm nghiệm khả năng tải tĩnh của ổ : Qt = X0 Fr + Y0 Fa

Theo bảng ta được : X0=0,5 ;Y0=0,47

⇒ Qt =0,5×2901.8 + 0,47×1037.82 = 1937.7 (N) < Fr2

Vậy Qt = Flt22 = 2901.8 (N) Kết luận : ổ đã chọn đảm bảo.

3. Chọn ổ lăn cho trục III.

- Lực dọc trục Fa =703 (N)

- Fly32 = 2869 (N) ; Fly31 = 644(N)

- Flx32 = 1977 (N) ; Flx31 = 944 (N) 6442 + 9442 = 114 ( 3 N ) - Ổ 1 : Flt31 = 2869 2 +19772 = 3484(N) - Ổ 2 : Flt32 =

- Ta thấy Flt31 > Flt32 nên ta xét tỉ số: F 703 a = = 02 F 3484 lt32 α =12

⇒Ta chọn ổ bi đỡ chặn với góc

- Chọn sơ bộ ổ bi đỡ chặn cỡ trung hẹp kí hiêu: 46308

Với d= 40mm ; D =90 mm ; b= 23mm ; r = 2,5 mm ; r1= 1,2 mm; C =39,2 kN ; C0 = 30,7kN

- Kiểm nghiệm khả năng tải động của ổ F 703 a = = 0228 , 0 C 30700 0 Ta có

Theo bảng 11.4 ta được: e = 0,34 Trang 52 F 703 a = = , 0 2 V.F 3484 r

Vì vòng trong quay nên V=1 Do đó: < e

Vậy ta được: X= 1 ; Y= 0

Tải trọng động: Q=( XVFr + YFa) kt kđ

Trong đó: - kt =1 (nhiệt độ <100 C)

-kđ:hệ số kể đến đặc tính tải trọng. -Với Kt = 1; Kd =1

Fs1 = e.Fr1 = 0,34×1143 = 388.62 ( N)

Fs2 = e.Fr2 = 0,34×3484= 1184.56( N) ∑F ∑F 1 a 1 a

= Fs2 - Fa4 = c - 703 =481.4 (N) ⇒ > Fa1 ⇒ Fa1 = 481.4(N) ∑Fa2

= Fs1 + Fa = 388.62 + 703 = 1091.6(N) ⇒ Fa2 -Tải trọng động trên ổ 1 và 2:

Q1 =(1×1×1143+ 0 . 481.4).1×1 = 1257.3(N)

Q2 =(1×1×3484 + 0 .1184.56).1×1 = 3832.4 (N) m L Ta có: Cd= Q Với ổ bi : m=3

Lh :tuổi thọ của ổ Lh = 24000 giờ 4 L 60 . .n 24000 h ×60× 20 = 6 6 10 10 L= =293.76 triệu vòng 3 293.76 ⇒ Cd=3832.4 = 25.476 kN < C

- Kiểm nghiệm khả năng tải tĩnh của ổ : Qt = X0 Fr + Y0 Fa

-Tra bảng ta được X0=0,5 ;Y0=0,47 Trang 53

⇒ Qt =0,5×3832.4 + 0,47×1184.56 = 2472.9 (N) < Fr2

Vậy Qt = Flt22=3484 (N) Kết luận : ổ đã chọn đảm bảo.

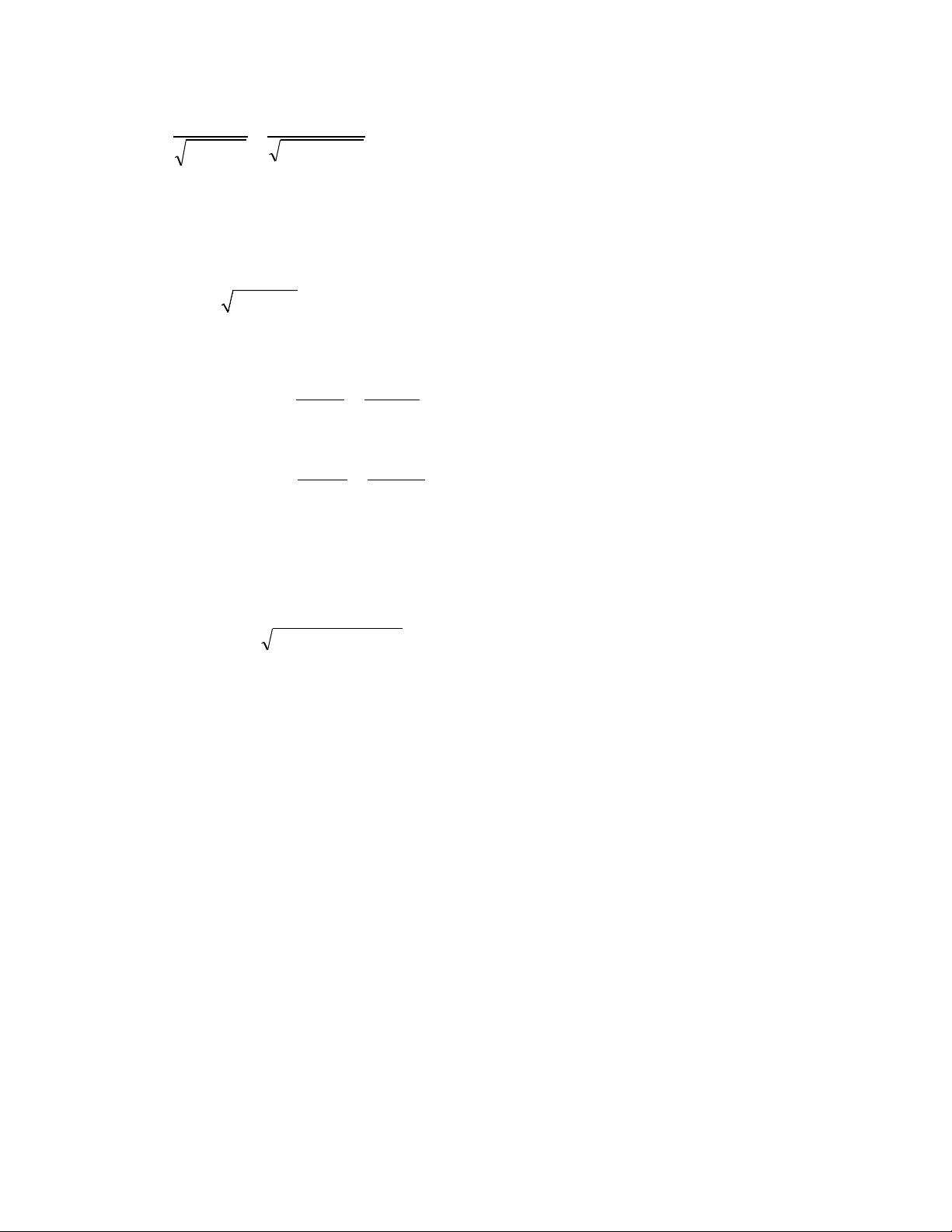

4.Chọn kiểu lắp ổ lăn:

Cấp chính xác 9 vòng trong quay, vòng ngoài đứng yên. Nên ta có: I II III φ20k6 φ30k6 φ40k6 Trục: φ47H7 φ72H7 φ90H 7 Lỗ :

5.Chọn kiểu lắp bánh sau: H 7 φ H 7 H 7 25 φ35 φ45 k6 k6 k6 Trục I: Trục II: Trục III:

PHẦN VI: TÍNH TOÁN VÀ THIẾT KẾ VỎ HỘP. 1.Tính toán vỏ hộp:

- Ta chọn vỏ hộp đúc,vật liệu là gang xám GX 15_32

- Chọn bề mặt lắp ghép giữa nắp hộp và thân hộp đi qua đường tâm các

trục để việc tháo lắp các chi tiết được thuận tiên và dễ dàng hơn.

- Các kích thuớc của hộp giảm tốc + Chiều dày thân hộp : δ = 0,03a + 3mm =0,03×255 + 3 = 10.65 mm δ

a : khoaûng caùch truc I vaø II Chọn = 11 mm δ1 δ

+ Chiều dày nắp hộp: = 0,9 =0,9.11 = 9.9 mm ÷ δ ÷

+Gân tăng cường: Chiều dày e = (0,8 1) = (0,8 1)×11 ⇒ chọn e =10mm

+Bu lông nền: d1 >0,04a + 10 = 0,04×255 +10 =20.2 mm ⇒ chọn d1 = 20 mm ÷ ÷

+Bu lông cạnh ổ: d2 = (0,7 0,8) d1 = (0,7 0,8). 20 Trang 54 ⇒ chọn d2=15 mm ÷ ÷

+Bu lông ghép bích nắp và thân: d3 = (0,8 0,9) d2 = (0,8 0,9). 15 ⇒ chọn d3 = 12 mm ÷ ÷

+Vít ghép nắp ổ: d4 = (0,6 0,7) d2 = (0,6 0,7) 15 ⇒ chọn d4 = 10 mm ÷ ÷

+Vít ghép nắp cửa thăm: d5 = (0,5 0,6) d2 = (0,5 0,6) 15 ⇒ chọn d5 = 8 mm

+ Mặt bích ghép nắp và thân: ÷ ÷

Chiều dày bích thân hộp : S3 = (1,4 1,8) d3 = (1,4 1,8).12 ⇒ chọn S3 =19 mm ÷ ÷

Chiều dày bích nắp hộp : S4 = (0,9 1) S3 = (0,9 1) .19 ⇒ chọn S4 = 19 mm ÷

-Bề rộng bích nắp và thân : K3 = K2 - (3 5) mm

Với K2 bề rộng mặt ghép bulông cạnh ổ: ÷ ÷

K2 = E2 + R2 + (3 5) mm =1,6 d2 +1,3 d2 + (3 5) ÷ =1,6×15+1,3×15 + (3 5)

⇒ chọn K2 = 39 mm ⇒ K3 = 35 mm ÷ ÷

- Chiều dày mặt đế hộp: S1 = (1,3 1,5) d1 = (1,3 1,5).20 ⇒ chọn S1 = 28 mm

- Chiều rộng mặt đế hộp: K1 = 3 d1 = 3×20 = 60 mm

- Khe hở giữa bánh răng với thành trong hộp: ∆ ≥ ÷ δ ÷ ∆

(1 1,2) =(1 1,2)×9 ⇒ chọn = 10 mm

- Khe hở giữa bánh răng lớn nhất và đáy hộp: ∆ ≥ ÷ δ ÷ ∆

1 (3 5) =(3 5)×11 ⇒ chọn 1 = 40 mm L + B 200 ÷ 300

- Số lượng bulông nền: Z = Trang 55

L: chiều dài hộp.Chọn sơ bộ L=500 mm

B: chiều rộng hộp.Chọn sơ bộ L=300 mm 500 + 300 200 ÷ 300 Z = ⇒ chọn Z = 4 . Trang 56

Document Outline

- PHẦN I: TÍNH TOÁN ĐỘNG CƠ DIỆN VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

- I, Chọn động cơ.

- II. Phân phối tỉ số truyền.

- PHẦN II ; TÍNH TOÁN THIẾT KẾ HỘP TRUYỀN NGOÀI HGT VÀ BỘ TRUYỀN XÍCH.

- I. Thiết kế bộ truyền xích.

- - Theo công thức 5.12 soá maét xích

- - Tính lại khoảng cách trục baèng coâng thöùc 5.3 ta ñöôïc

- - Theo công thức 4.16

- - Theo bảng 4.2

- Tải trọng phá hủy Q= 31,8 kN, khối lượng 1 mét xích q=1,9 kg

- Fo =9,81k.q.a : lực căng do trọng lượng nhánh xích bị động sinh ra

- k=4 :heä soá phuï thuoäc ñoä voõng f cuûa xích vaø vò trí boä truyeàn

- f=(0,01……0,02)a,

- Fo= 9,81. Kf.q.a =(N)

- + Trong đó: Ft = 951 N (lực vòng)

- Phần III. TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRONG HGT- BÁNH RĂNG TRỤ RĂNG NGHIÊNG.

- A. BỘ TRUYỀN CẤP NHANH.

- B, TÍNH TOÁN BỘ TRUYỀN CẤP CHẬM

- Trong đó: T2 = 126187 N.mm

- Theo bảng 5.5 := 0, 3

- Theo = 1,07

- Theo công thức 5.17:= 0,53 (u+1) = 0,52

- Ứng suất cho pháp []= 436,4

- + Số răng bánh nhỏ :

- + Số răng bánh lớn : Z2 = u. z1=2,33.42= 98 răng

- Theo công thức 5.26 :ZH= =1,719

- Với =[1,88-3,2()]cos=[1,88-3,2()]0,972=1,721

- Thay các giá trị vừa tìm được vào công thức:

- Thay vào công thức

- MPa < []

- PHẦN IV. THIẾT KẾ TRỤC VÀ THEN

- A. THIẾT KẾ TRỤC

- B. THIẾT KẾ THEN

- Phần V. THIẾT KẾ Ổ LĂN.

- Fa1 = 531.85( N)

- = Fs1 - Fa1 = 309.7– 298.6 = 11.1 (N) < Fs2

- Fa2 = 233.25 (N)

- Tải trọng động lên trên ổ 1 và 2:

- Q1 = (X.V.FR1+Y.FA1).KTKD

- = (1.1.837 + 0.531.85 )11,2 = 1004.4(kN)

- Q2 = (1.1.630.4 + 0.233.25 )11,2 = 756.48 (kN)

- -Khả năng tải động Cd :Ta có: Cd= Q

- Với ổ bi : m=3

- Lh :tuổi thọ của ổ Lh = 24000 giờ

- L = =2095.2 triệu vòng

- Cd= 1004.4. = 12852(N)

- - Kiểm nghiệm khả năng tải tĩnh của ổ : Qt = X0 Fr + Y0 Fa

- - Theo bảng ta được X0=0,5Y0=0,47

- Qt =0,5837 + 0,47531.85= 668.5(N) < Fr1

- Vậy Qt = Flt11= 837 (N)

- Kết luận : ổ đã chọn đảm bảo.

- 2. Chọn ổ lăn cho trục II.

- = Fs2 - Fa = 897 – 404.4 =492.6 (N) < Fs1 Fa1 = 633.42 ( N)

- = Fs1 + Fa = 633.42 + 404.4 = 1037,82 (N) > Fs2 Fa2 = 1037.82 (N)

- Tải trọng trên trục Ổ 1 và 2:

- Q1 =(111863+ 0633.42 )1,1 = 2049 (N)

- Q2 =(112638 + 01037.82)11,1 = 2901.8 (N)

- Ta có: Cd= Q

- Với ổ bi : m=3

- Lh :tuổi thọ của ổ Lh = 24000 giờ

- L==688 triệu vòng

- Cd= 2901.8 = 25.617 (kN)

- - Kiểm nghiệm khả năng tải tĩnh của ổ : Qt = X0 Fr + Y0 Fa

- Theo bảng ta được : X0=0,5 ;Y0=0,47

- Qt =0,52901.8 + 0,471037.82 = 1937.7 (N) < Fr2

- Vậy Qt = Flt22 = 2901.8 (N)

- Kết luận : ổ đã chọn đảm bảo.

- 3. Chọn ổ lăn cho trục III.

- = Fs2 - Fa4 = c - 703 =481.4 (N) Fa1 Fa1 = 481.4(N)

- -Tải trọng động trên ổ 1 và 2:

- Q1 =(111143+ 0 . 481.4).11 = 1257.3(N)

- Q2 =(113484 + 0 .1184.56).11 = 3832.4 (N)

- Ta có: Cd= Q Với ổ bi : m=3

- Lh :tuổi thọ của ổ Lh = 24000 giờ

- L==293.76 triệu vòng

- Cd=3832.4 = 25.476 kN < C

- - Kiểm nghiệm khả năng tải tĩnh của ổ : Qt = X0 Fr + Y0 Fa

- -Tra bảng ta được X0=0,5 ;Y0=0,47

- Qt =0,53832.4 + 0,471184.56 = 2472.9 (N) < Fr2

- Vậy Qt = Flt22=3484 (N)

- Kết luận : ổ đã chọn đảm bảo.

- 4.Chọn kiểu lắp ổ lăn:

- Cấp chính xác 9 vòng trong quay, vòng ngoài đứng yên. Nên ta có:

- PHẦN VI: TÍNH TOÁN VÀ THIẾT KẾ VỎ HỘP.

- - Chọn bề mặt lắp ghép giữa nắp hộp và thân hộp đi qua đường tâm các

- trục để việc tháo lắp các chi tiết được thuận tiên và dễ dàng hơn.

- - Các kích thuớc của hộp giảm tốc

- + Chiều dày thân hộp :

- =0,03255 + 3 = 10.65 mm

- a : khoaûng caùch truc I vaø II Chọn = 11 mm

- + Chiều dày nắp hộp: = 0,9=0,9.11 = 9.9 mm

- +Gân tăng cường: Chiều dày e = (0,8 1) = (0,8 1)11

- chọn e =10mm

- +Bu lông nền: d1 >0,04a + 10 = 0,04255 +10 =20.2 mm

- chọn d1 = 20 mm

- +Bu lông cạnh ổ: d2 = (0,7 0,8) d1 = (0,7 0,8). 20

- chọn d2=15 mm

- +Bu lông ghép bích nắp và thân: d3 = (0,8 0,9) d2 = (0,8 0,9). 15

- chọn d3 = 12 mm

- +Vít ghép nắp ổ: d4 = (0,6 0,7) d2 = (0,6 0,7) 15

- chọn d4 = 10 mm

- +Vít ghép nắp cửa thăm: d5 = (0,5 0,6) d2 = (0,5 0,6) 15

- chọn d5 = 8 mm

- + Mặt bích ghép nắp và thân:

- Chiều dày bích thân hộp : S3 = (1,4 1,8) d3 = (1,4 1,8).12

- chọn S3 =19 mm

- Chiều dày bích nắp hộp : S4 = (0,9 1) S3 = (0,9 1) .19

- chọn S4 = 19 mm

- -Bề rộng bích nắp và thân : K3 = K2 - (35) mm

- Với K2 bề rộng mặt ghép bulông cạnh ổ:

- K2 = E2 + R2 + (35) mm =1,6 d2 +1,3 d2 + (35)

- =1,615+1,315 + (35)

- chọn K2 = 39 mm K3 = 35 mm

- - Chiều dày mặt đế hộp: S1 = (1,3 1,5) d1 = (1,3 1,5).20

- chọn S1 = 28 mm

- - Chiều rộng mặt đế hộp: K1 = 3 d1 = 320 = 60 mm

- - Khe hở giữa bánh răng với thành trong hộp:

- (1 1,2) =(1 1,2)9 chọn = 10 mm

- - Khe hở giữa bánh răng lớn nhất và đáy hộp:

- 1 (3 5) =(3 5)11 chọn 1 = 40 mm

- - Số lượng bulông nền: Z =

- L: chiều dài hộp.Chọn sơ bộ L=500 mm

- B: chiều rộng hộp.Chọn sơ bộ L=300 mm

- Z = chọn Z = 4 .