Preview text:

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ MỤC LỤC

LỜI NÓI ĐẦU................................................................................................................................2

Chương 1: Tổng quan về thanh truyền.......................................................................................3

1.1 Tổng quan về Thanh truyền.................................................................................................3

1.1.1 Vị trí, điều kiện làm việc của Thanh truyền....................................................................3

1.1.2 Đặc điểm kết cấu của Thanh truyền...............................................................................5

1.2 Yêu cầu kỹ thuật chế tạo của chi tiết...................................................................................9

1.3 Phân tích lựa chọn vật liệu và phương pháp chế tạo phôi...............................................11

1.3.1 Vật liệu..........................................................................................................................11

1.3.2 Phương pháp tạo phôi..................................................................................................13

Chương 2: Tính toán lập quy trình công nghệ chế tạo Thanh truyền....................................16

2.1 Xác định trình tự thực hiện các nguyên công gia công chi tiết......................................16

2.2 Lập sơ đồ nguyên công cho các nguyên công tương ứng, chọn máy, chọn dao và tính

chế độ cắt cho các nguyên công..............................................................................................17

2.3 Lập bảng tổng hợp quy trình công nghệ chế tạo thanh truyền.....................................54

Chương 3: Tính toán thiết kế đồ gá cho nguyên công phay rãnh hãm bạc của Thanh truyền 64

3.1 Giới thiệu kết cấu và nguyên lý làm việc của đồ gá........................................................64

3.1.1 Bản vẽ đồ gá.................................................................................................................64

3.1.2.Nguyên lý định vị và kẹp chặt phôi trên đồ gá.............................................................65

3.1.3. Nguyên lý định vị và kẹp chặt đồ gá lên máy công cụ.................................................65

3.2 Tính lực kẹp cần thiết........................................................................................................66

3.2.1 Tính lực cắt...................................................................................................................66

3.2.2 Tính lực kẹp..................................................................................................................67

KẾT LUẬN...................................................................................................................................69

TÀI LIỆU THAM KHẢO...........................................................................................................70

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 1

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ LỜI NÓI ĐẦU

Ngày nay, tính chuyên môn hóa trong việc sản xuất chi tiết máy càng cao. Đối với

các nhà chế tạo máy và thiết bị công nghiệp, để sản xuất ra một cái máy hoàn chỉnh thì

các chi tiết máy được chế tạo tại những vị trí, những phân xưỡng riêng biệt nhằm nâng

cao năng xuất do tiết kiệm được thời gian nguyên công và tận dụng được tay nghề của công nhân.

Trong số các chi tiết máy điển hình có một chi tiết là Thanh Truyền. Đây chính là

chi tiết mà em sẽ lập qui trình công nghệ để gia công,Thanh Truyền là một chi tiết không

thể thiếu trong hệ thống truyền động của các loại máy hiện nay. Nó đóng vai trò trung

gian để truyền động giữa các chi tiết máy giúp các bộ phận trong máy được làm việc

đồng thời với năng suất cao, đáp ứng cho việc sản xuất .Vì tính chất quan trọng đó, nên

việc chế tạo đảm bảo yêu cầu kỹ thuật của chi tiết máy này là một yêu cầu rất cần thiết và quan trọng.

Để lập được qui trình công nghệ cho việc chế tạo chi tiết này , đòi hỏi phải có sự

nghiên cứu ,phân tích thật rõ ràng và chính xác về kĩ thuật để đáp ứng được yêu cầu kĩ

thuật đề ra và đồng thời cả về mặt kinh tế sản xuất ,trong đó cần có sư kết hợp hài hoà

giữa lý thuyết và kinh nghiệm thực tế sản xuất .Do những yêu cầu đó nên việc lập qui

trình để chế tạo chi tiết Thanh Truyền của em có thể sẽ có một số thiếu sót nhất định do

có những hạn chế về mặt kiến thức và kinh nghiệm thực tế.Vậy kính mong quí thầy cô tận tình chỉ bảo .

Em xin chân thành cảm ơn thầy Nguyễn Văn Hào cũng toàn thể các thầy cô giáo

trong bộ môn đã tận tình giúp đỡ chỉ bảo và tạo điều kiện thuận lợi nhất để em hoàn để

em hoàn thành công việc được giao.

Hà Nội, ngày 25 tháng 12 năm 2017

Sinh viên thực hiện Phan Minh Chấp

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 2

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Chương 1: Tổng quan về thanh truyền

1.1 Tổng quan về Thanh truyền

1.1.1 Vị trí, điều kiện làm việc của Thanh truyền

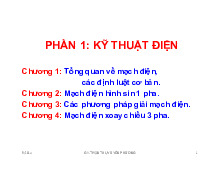

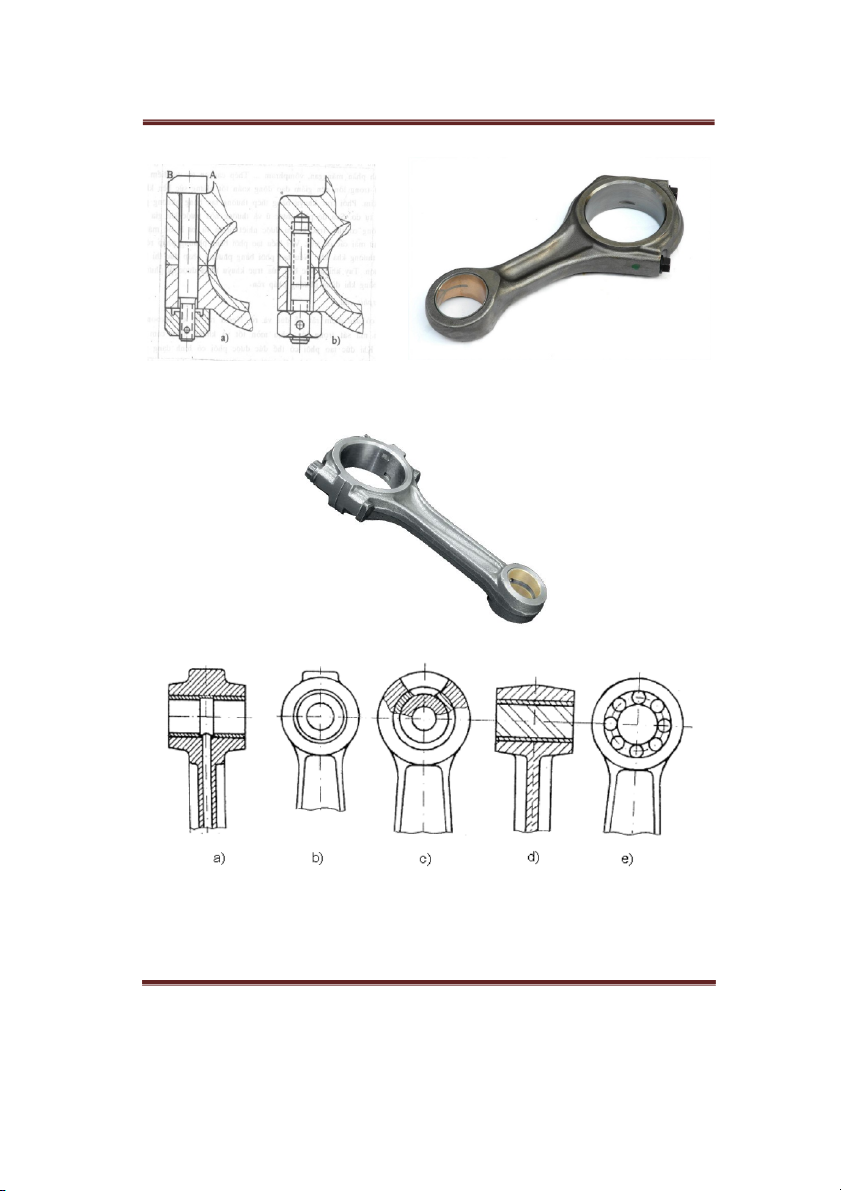

Thanh truyền Động cơ đốt trong là 1 chi tiết điển hình của chi tiết dang càng.

Trong quá trình làm viếc, thanh truyền truyền lực tác dụng trên piston cho trục khuỷu làm

quay trục khuỷu để sinh công. Khi làm việc thanh truyền chịu tác dụng của lực khí thể và

lực quán tính, đầu nhỏ chủ yếu chịu lực quán tính của nhóm piston, đầu to chịu lực tác

dụng của lực quán tính nhóm piston, nhóm thanh truyền và lực quán tính ly tâm. Dưới tác

dụng của lực này thanh truyền thường bị uốn cong và xoắn…

Thanh truyền (cách gọi khác là tay biên) là một chi tiết nối liền giữa piston và trục

khuỷu. Nhờ thanh truyền và trục khủy mà

sự chuyển động thẳng của piston tạo nên sự

chuyển động quay của máy.

Hình 1.1 Vị trí làm việc của thanh truyền

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 3

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Hình 1.2 Các bộ phận làm việc cùng thanh truyền.

Thanh truyền (là một chi tiết máy) được ứng dụng ở hầu hết các ngành kỹ thuật chế tạo máy.

Trong động cơ đốt trong thanh truyền thực hiện nhiệm vụ truyền lực từ trục

khủy tới piston để nén ép không khí trong buồng đốt, và ngược lại truyền lực từ piston do

khí cháy giãn nở tạo ra tới trục khuỷu, làm quay trục. Chi tiết này trong đốt trong động cơ

ở Việt Nam người ta gọi là Biên hoặc Tay biên.

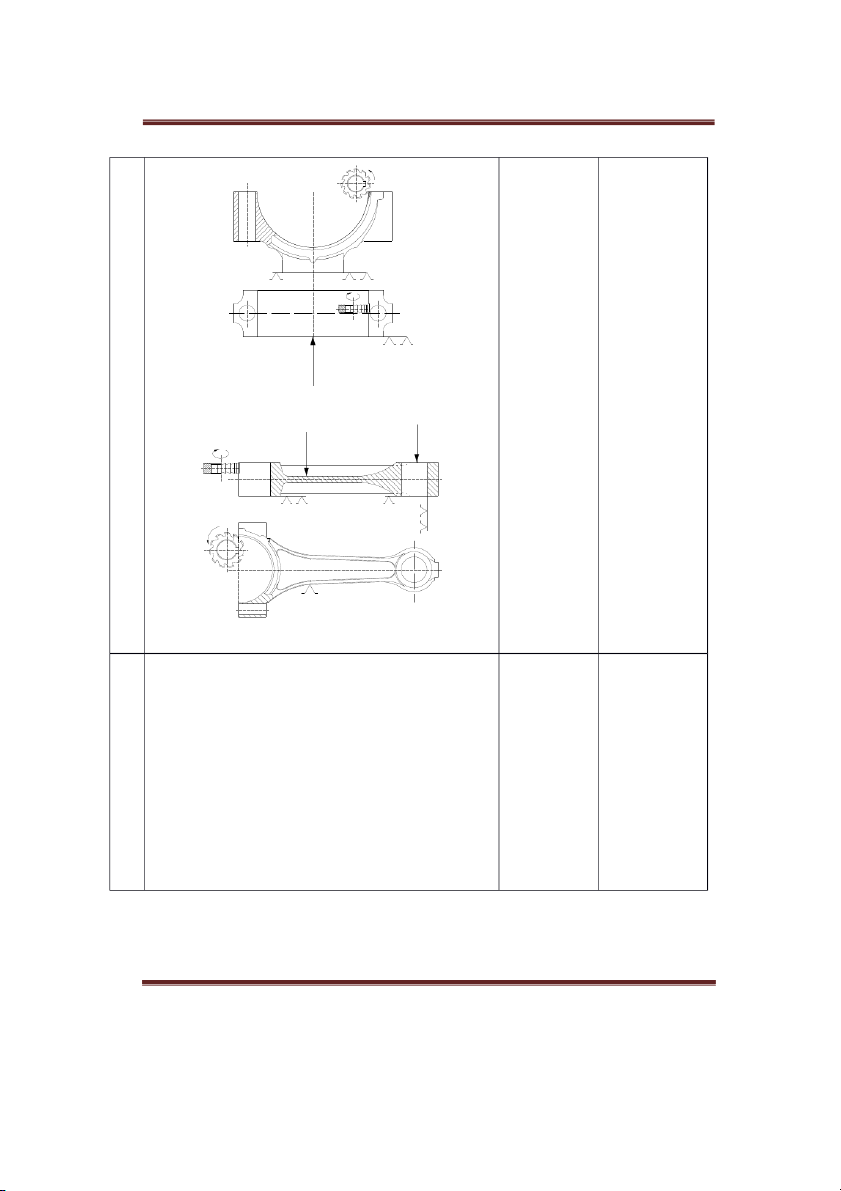

1.1.2 Đặc điểm kết cấu của Thanh truyền a. Cấu tạo

Biên được chia làm 3 phần:

- Đầu nhỏ có lỗ để lắp chốt Piston.

- Thân nối đầu nhỏ với đầu to thường có tiết diện ngang hình chữ I để tăng khả

năng chịu lực mà giảm được trọng lượng.

- Đầu to để lắp với cổ biên của trục khuỷu.

Bên trong lỗ của đầu nhỏ và đầu to có lắp bạc lót hoặc ổ bi. Dọc lõi của thân biên

có lỗ dẫn dầu để làm mát và bôi trơn các bạc lót hoặc ổ bi.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 4

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

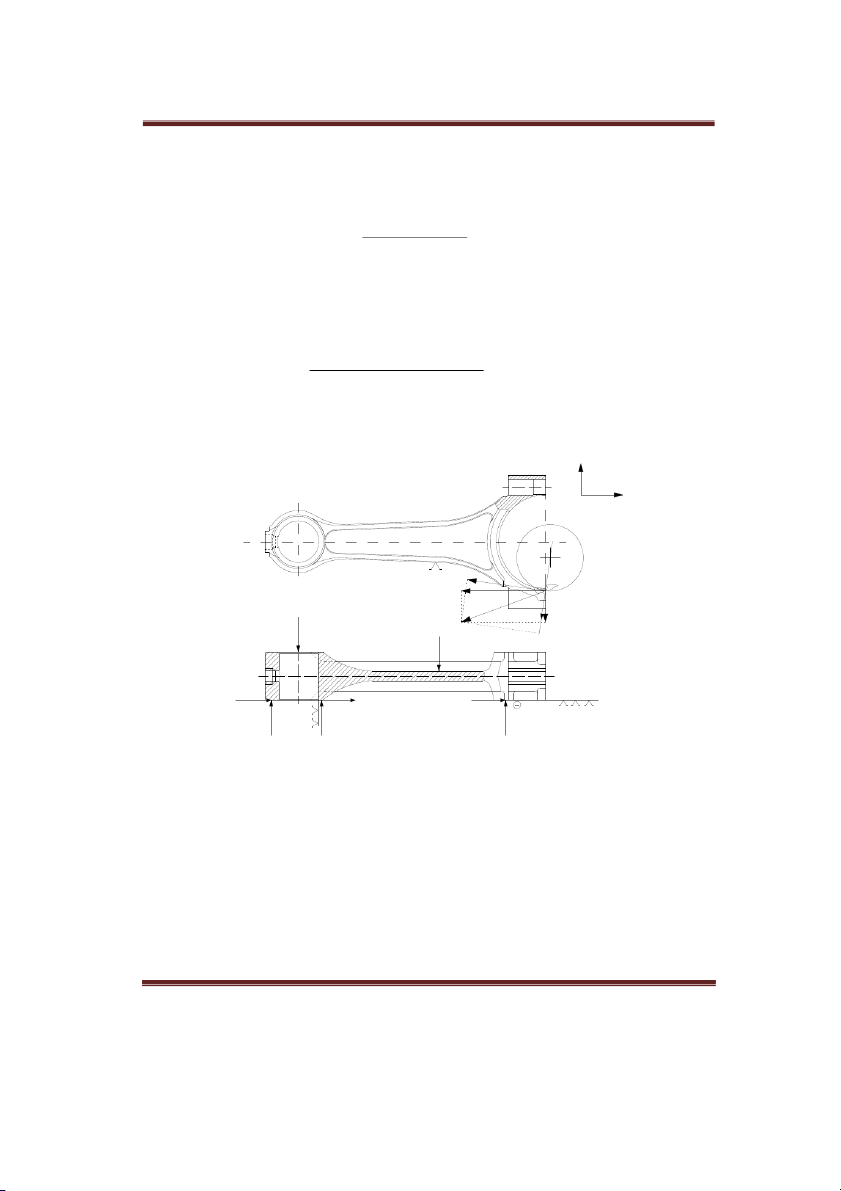

Hình 1.3 Kết cấu thanh truyền

b. Các dạng thanh truyền

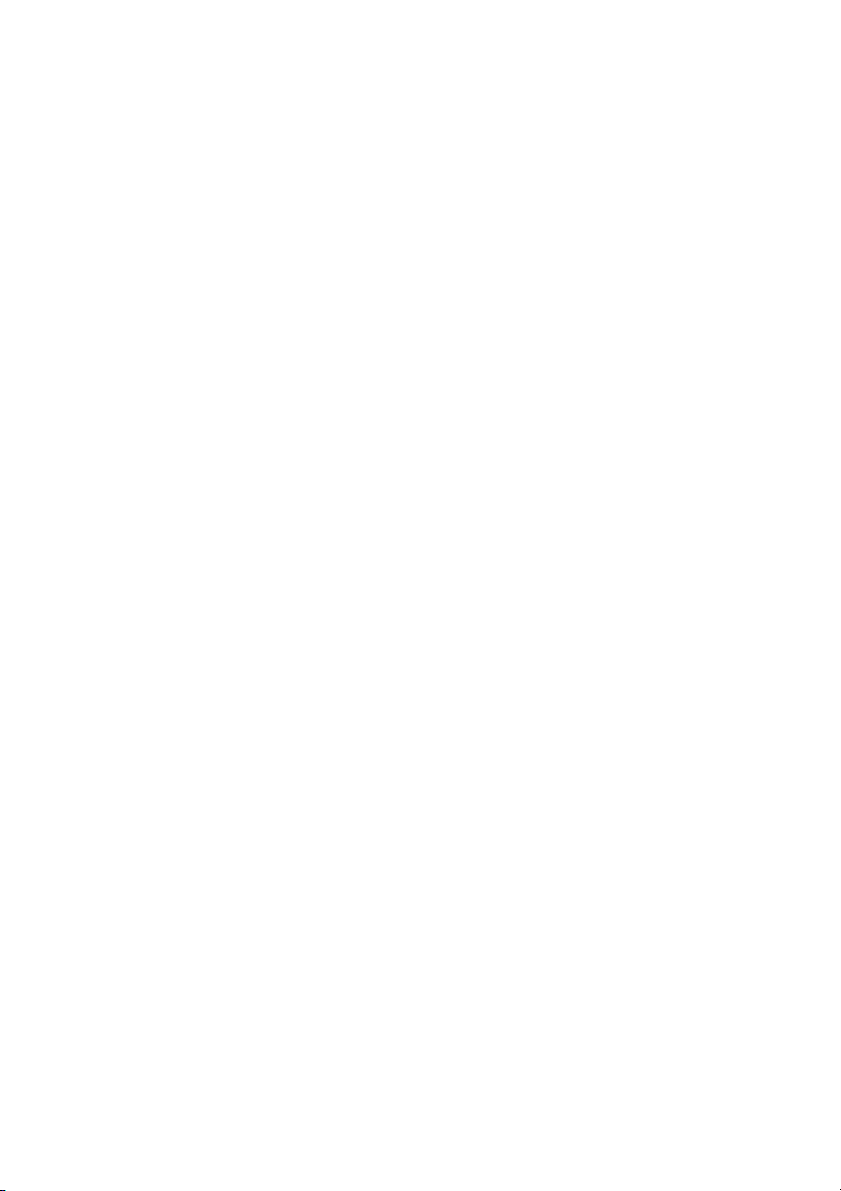

Hình 1.4 Thanh truyền có mặt phẳng lắp ghép vuông góc với trục của thân thanh truyền

Hình 1.5 Thanh truyền có mặt phẳng lắp ghép chéo góc với trục của thân thanh truyền c. Thân thanh truyền

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 5

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

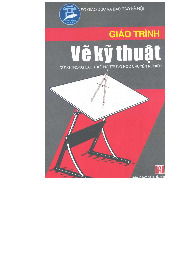

Hình 1.6 Một số tiết diện của thân thanh truyền.

Thân thanh truyền thường có tiết diện thay đổi từ nhỏ đến lớn từ đầu nhỏ đến đầu

to. Các loại tiết diện được trình bày như hình vẽ, trong đó loại tiết diện chữ I được dùng

phổ biến nhất vì vừa tiết kiệm kim loại vừa đảm bảo sức bền. Thân thanh truyền có thể khoan lỗ dầu bôi trơn. d. Đầu to

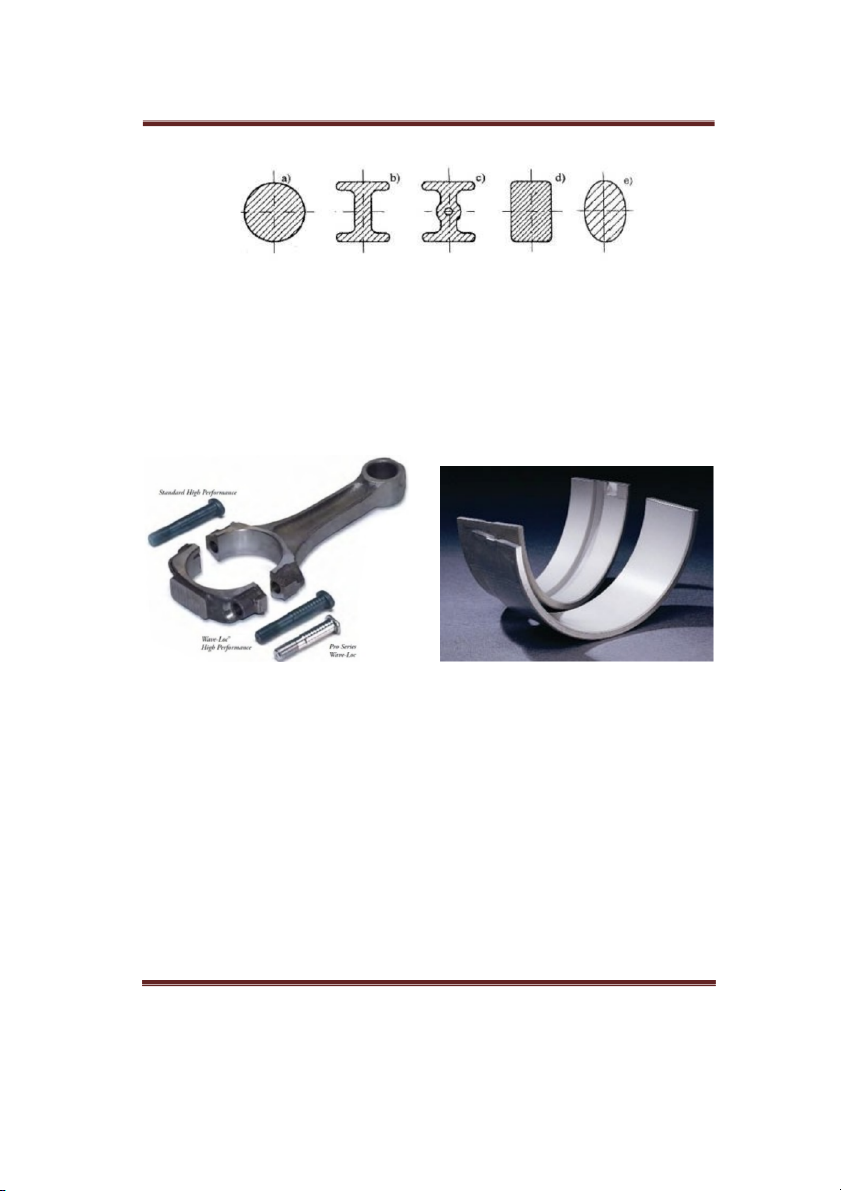

Hình1.7 Cấu tạo của đầu to thanh truyền.

Đầu to được lắp với cổ biên trục khuỷu, kích thước của nó phụ thuộc vào đường

kính và chiều dài cổ biên. Để thuận tiện cho việc lắp ghép và đưa lọt qua lỗ xy lanh. Đầu

to thường được cắt làm 2 nửa và liên kết bằng bulông. Một số động cơ cỡ lớn, để giảm

kích thước đầu to, người ta thường cắt theo mặt phẳng xiên. Khi đó phải chú ý đến việc

tránh lực cắt cho bulông và thanh truyền. Bạc lót đầu to cũng được cắt làm 2 nửa cho phù

hợp. Ở động cơ tàu thuỷ hoặc tĩnh tại cỡ lớn, đầu to được chế tạo rời với thân và lắp ghép

với thân bằng bulông hoặc vít cấy. Các dạng động cơ cỡ nhỏ, đầu to là 1 khối nguyên,

loại này không dùng bạc lót mà dùng ổ bi đũa.

Nắp đầu to thường có gân để tăng độ cứng vững cũng như tránh biến dạng bạc lót.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 6

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Hình 1.8 Một số mặt cắt. e. Đầu nhỏ

Hình 1.9 Hình ảnh về đầu nhỏ của thanh truyền.

Chốt piston lắp với đầu nhỏ thanh truyền thì phải có bạc lót đồng và cần có rãnh bôi trơn.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 7

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Người ta thường khoan lỗ hứng dầu trên đầu nhỏ hoặc khoan dọc thân thanh

truyền để dẫn dầu bôi trơn từ cổ trục lên.

Hình 1.10 Các loại bạc lót.

Ở các động cơ cỡ nhỏ, động cơ 2 kỳ cao tốc người ta không dùng bạc lót mà dung ổ bi đũa (hình1.10...).

Để điều chỉnh trọng lượng thanh truyền, trên đầu nhỏ có vấu lồi dự trữ kim loại.

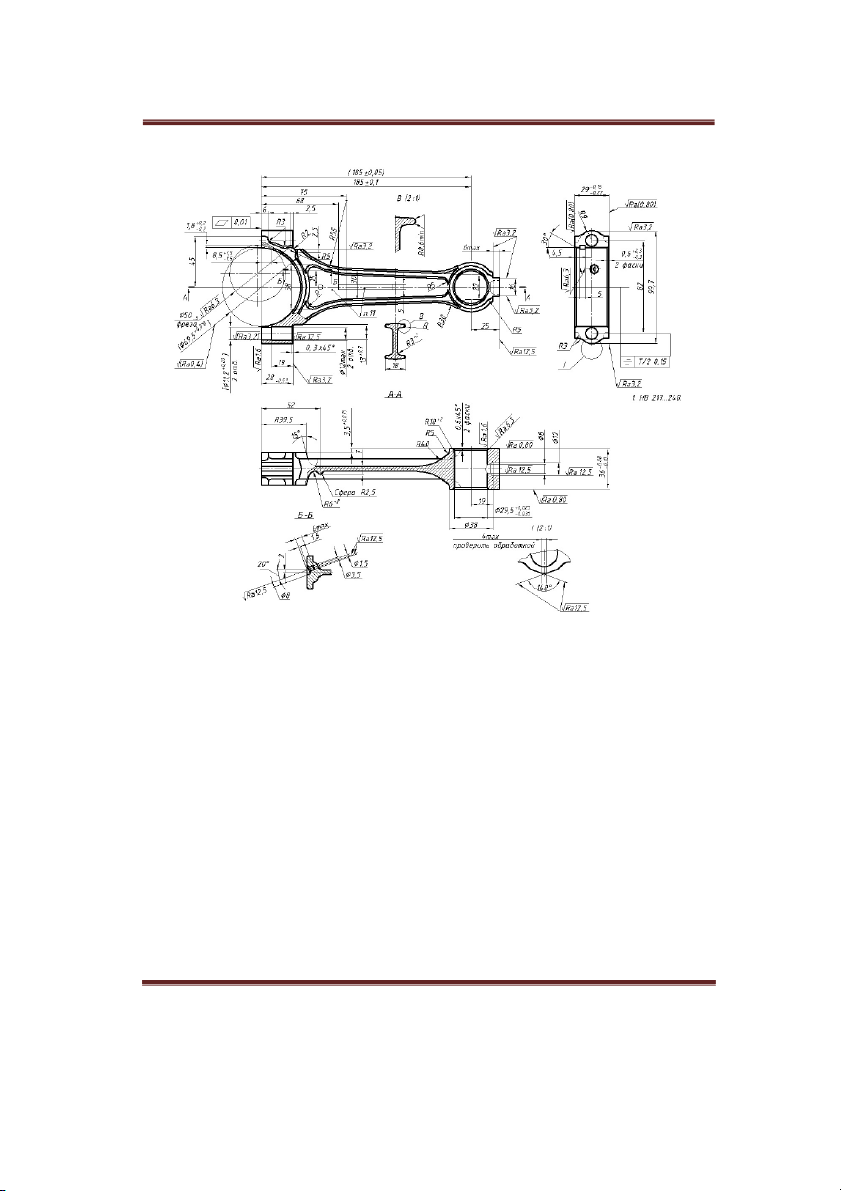

1.2 Yêu cầu kỹ thuật chế tạo của chi tiết

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 8

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Hình 1.11 Thân thanh truyền.

Để đảm bảo được yêu cầu làm việc của thanh truyền thì khi chế tạo cần phải đảm

bảo các yêu cầu kỹ thuật cơ bản kỹ thuật sau:

Độ chính xác gia công lỗ bạc đồng đầu nhỏ phải đạt cấp chính xác 1 (TCVN) hoặc

cấp 5 (ISO) : dung sai 0,008 đến 0,012.

Khi gia công xong, đường kính lỗ bạc được chia ra 2÷4 nhóm; mỗi nhóm có dung sai từ 0,002÷0,003.

Độ côn và ô van của lỗ bạc đồng không quá 0,002÷0,004.

Độ chính xác của lỗ đầu lớn đạt cấp 1 (TCVN) (dung sai 0,01÷0,015); độ côn và

ôvan không quá 0,003÷0,005.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 9

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Độ không song song của 2 đường tâm lỗ đầu lớn và nhỏ không quá 0,02÷0,06 trên 100mm chieu dài.

Dung sai khoảng cách 2 đường tâm lỗ giới hạn trong khoảng 0,07÷0,1.

Độ không vuông góc giữa mặt đầu của lỗ đầu lớn và đường tâm lỗ không quá 0,03÷0,05.

Đường tâm lỗ đầu nhỏ và đầu lớn phải cùng nằm trên mặt phẳng đối xứng qua thân thanh truyền.

Bạc đầu nhỏ gia công đạt độ bóng cấp 8 (Ra: 0,63).

Thanh truyền phải đảm bảo cân bằng trọng lượng. Trọng tâm của thanh truyền phải

đảm bảo cách đường tâm dầu nhỏ thanh truyền 2/3 chiều dài thân và đường tâm đầu to

thanh truyền 1/3 chiều dài thân.

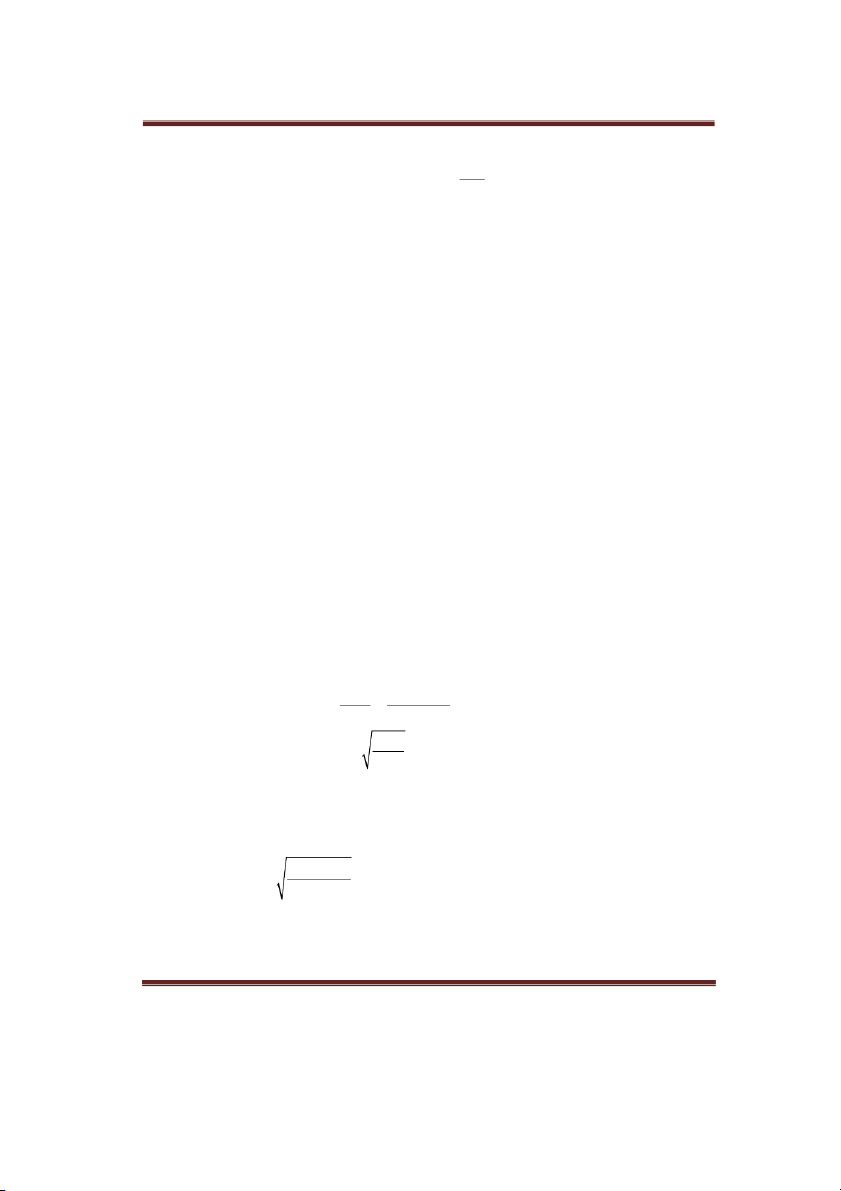

Sai lệch phần đầu nhỏ cho phép gram.

Sai lệch phần đầu to cho phép gram.

Hình 1.12 Nắp đầu to thanh truyền.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 10

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

1.3 Phân tích lựa chọn vật liệu và phương pháp chế tạo phôi 1.3.1 Vật liệu

Thanh truyền động cơ đốt trong chịu tải trọng thay đổi lớn, để nâng cao giới hạn

bền mỏi cho thanh truyền, vật liệu chế tạo là các loại thép có chất lượng tốt và có phân bố

đúng đắn các thớ kim loại trong chi tiết.

Thông thường vật liệu chế tạo thanh truyền có thể là các loại thép các bon kết cấu

có hàm lượng các bon: 0,4%÷0,45% C hoặc các loại thép hợp kim kết cấu có hàm lượng

0,18%-0,4%C ngoài ra nguyên tố hợp kim 1%Ni, 2% Mn, 1% Cr.

Một số mác thép: thép kết cấu cacbon (C40, C45.......), thép hợp kim (45Cr, .....)

Bảng 1.1 Thành phần hóa học và cơ tính của một số vật liệu: C Si Mn Ni S P Cr Cu 0.36-0.44 0.17-0.37 0.5-0.8 max 0.3 max 0.035 Max 0.035 0.8-0.1 max 0.3 Ac1=743, Ac (AC)m=782, 3 Ar (Arc3)=730, 3 Ar1=693

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 11

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 12

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

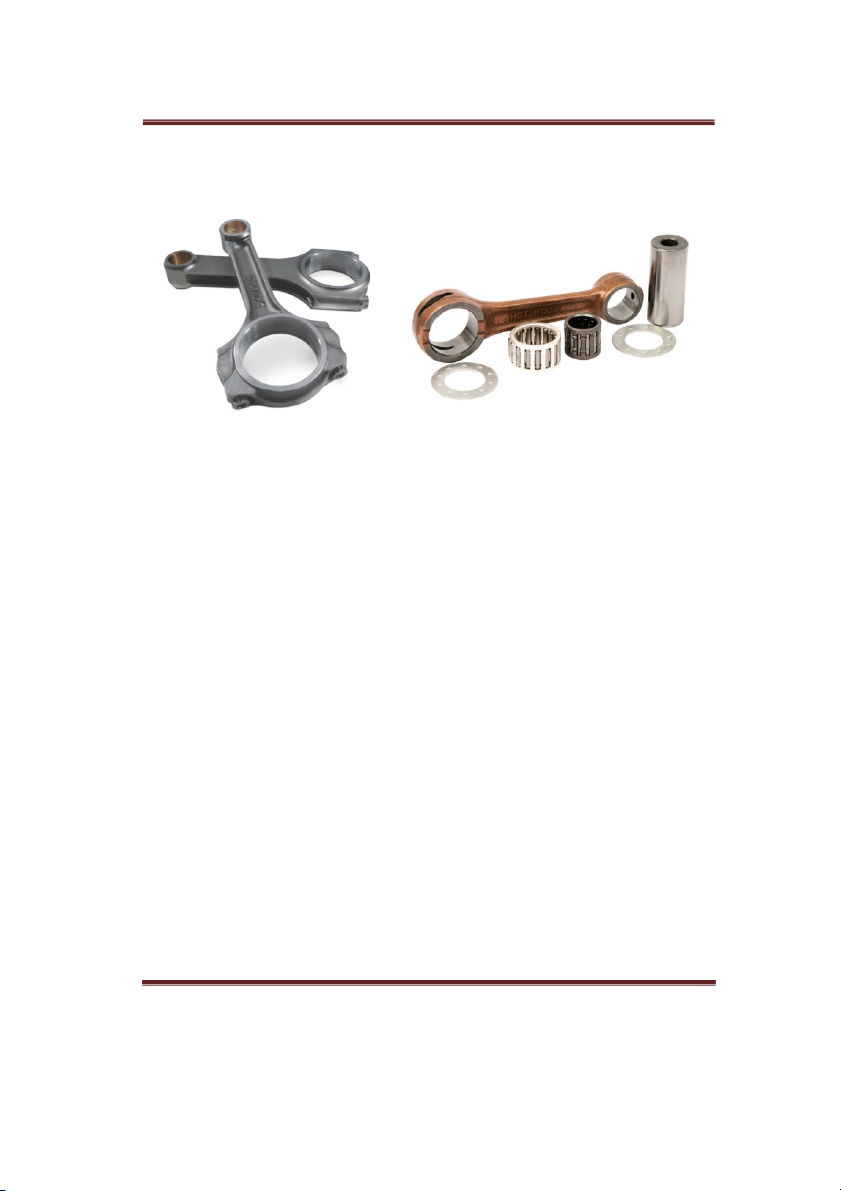

1.3.2 Phương pháp tạo phôi a. Phôi đúc

Hình 1.13 Hình ảnh một số phôi đúc .

* Ưu điểm: Đúc có thể đúc được các loại vật liệu khác nhau, thường là gang,

thép, kim loại màu và hợp kim của chúng với khối lượng từ vài gam đến hàng trăm tấn.

- Chế tạo được những chi tiết có hình dạng, kết cấu rất phức tạp mà các phương

pháp chế tạo khác gặp khó khăn hoặc không thể chế tạo được.

- Độ chính xác về hình dạng, kích thước và độ bóng không cao. Tuy nhiên với các

phương pháp đúc đặc biệt thì độ chính có thể đạt khoảng 0,001mm và độ nhẵn 1,25mm.

- Có thể đúc nhiều kim loại khác nhau trong một vật đúc.

- Có khả năng cơ khí hóa và tự động hóa.

- Giá thành chế tạo vật đúc rẻ, tính chất sản xuất linh họat, năng suất cao. * Nhược điểm:

- Tốn kim loại cho hệ thống rót.

- Có nhiều khuyết tật (thiếu hụt, rỗ khí) làm tỷ lệ phế phẩm khá cao.

- Kiểm tra khuyết tật bên trong vật đúc đòi hỏi thiết bị hiện đại. b. Phôi dập

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 13

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

* Ưu điểm:Có thể thực hiên được những công việc phức tạp bằng những động tác

đơn giản của thiết bị và khuân.

-Độ chính xác tương đối cao.

-Có thể chế tạo được các chi tiết phức tạp mà các phương pháp khác khó hoặc

không thể thực hiện được.

-Kết cấu của chi tiết cứng vững bền nhẹ,mức độ hao phí không lớn.

-Tiết kiệm nguyên vậy liệu, thao tác đơn giản.

-Dạng sản xuất hàng loạt lớn và hàng khối và giá thành hạ.

-Tận dụng đươc phế liệu, hệ số dử dụng cao.

Hình 1.14 Một số hình ảnh phôi dập

* Nhược điểm: Kết cấu của sản phẩm không chính xác cao, và xảy ra một số lỗi

Dập có thể tạo phôi liền hoặc phôi rời giữa nắp và thân:

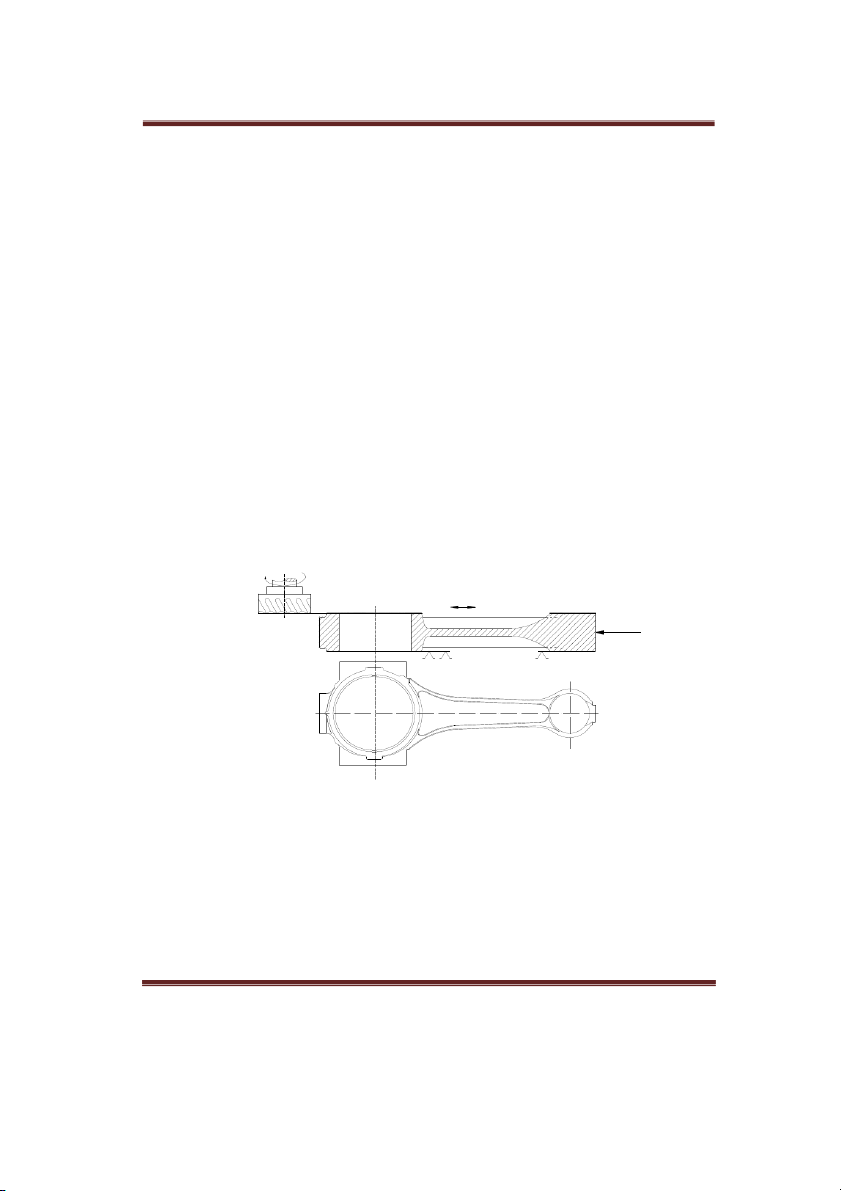

Hình 1.15 Phôi dập rời.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 14

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ c. Phôi rèn. Ưu điểm:

- Độ chính xác và chất lượng vật rèn cao.

- Có khả năng chế tạo được những chi tiết phức tạp. - Năng suất cao.

- Dễ cơ khí hóa và tự động hóa.

- Nhưng giá thành chế tạo khuôn cao, khuôn chóng mòn, d. Phôi hàn.

Ưu điểm: Hàn là quá trình công nghệ được ứng dụng rộng rãi để chế tạo và phục

hồi các chi tiết đã bị hư tổn. Qúa trình hàn sẽ tiêu tốn ít kim loại, giảm chi phí lao động

một cách đáng kể. Rút ngắn được thời gian sản xuất.

Nhược điểm: Trong quá trình hàn sẽ xảy ra sự bay hơi và õi hóa một số nguyên

tố, sự hấp thụ và hòa tan chất khí vào bê kim loại cũng như sự thay đổi vùng ảnh hưởng

nhiệt. Các biến dạng kết cấu hàn có thể gây sai lệch kích thước và hình dáng của nó gây

ảnh hưởng độ bền của mối ghép.

Từ các ưu, nhược điểm của các phương phương pháp chế tạp phôi thì ta nên chọn

phương pháp dập nóng để chế tạo phôi để đảm bảo các cơ tính cũng như điều kiện

làm việc của thanh truyền.

Chọn phương án dập liền thân và nắp thanh truyền.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 15

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Chương 2: Tính toán lập quy trình công nghệ chế tạo Thanh truyền

2.1 Xác định trình tự thực hiện các nguyên công gia công chi tiết

Quy trình công nghệ chế tạo thanh truyền phụ thuộc vào nhiều điều kiện cụ thể

khác nhau. Sau đây là trình tự thực hiện các nguyên công gia công chi tiết thanh truyền:

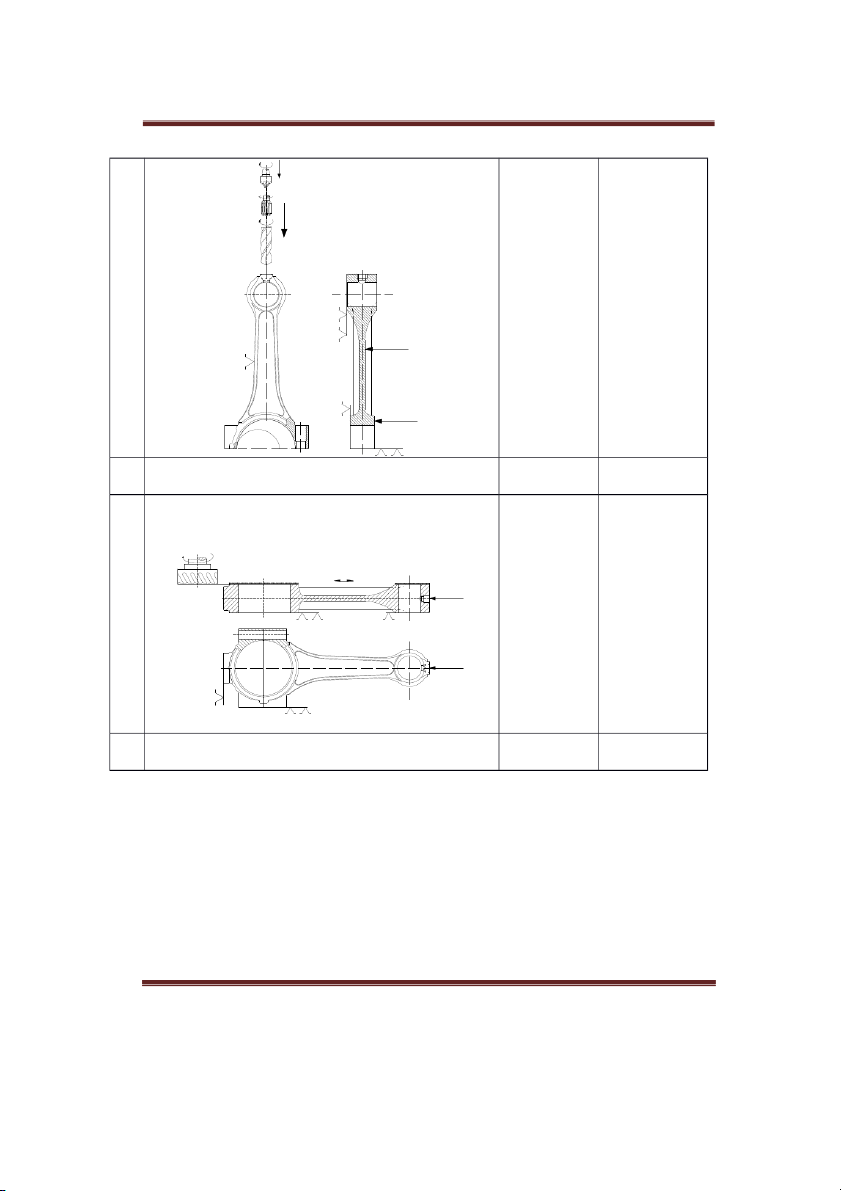

Nguyên công 1: Gia công mặt đầu của lỗ đầu lớn và lỗ đầu nhỏ.

Nguyên công 2: Phay mặt chuẩn định vị phụ và mặt tì đầu bu lông thanh truyền.

Nguyên công 3: Khoan, khoét lỗ đầu nhỏ.

Nguyên công 4: Cắt nắp và thân.

Nguyên công 5: Gia công các mặt phẳng lắp ghép của thân và nắp thanh truyền.

Nguyên công 6: Gia công thô ( khoan ,khoét thô )lỗ lắp bulông thanh truyền.

Nguyên công 7: Phay tinh các mặt phẳng lắp ghép giữa nắp và thân thanh truyền.

Nguyên công 8: Ráp nắp, thân và gia công đồng thời 2 lỗ lắp bulông của thân và nắp(doa)

Nguyên công 9: Tiện thô, bán tinh lỗ đầu lớn.

Nguyên công 10: Tháo nắp và thân thanh truyền.

Nguyên công 11: Phay rãnh hãm bạc đầu to trên nắp và thân.

Nguyên công 12: Khoan doa vát mép lỗ tra dầu trên lỗ đầu nhỏ.

Nguyên công 13: Lắp nắp và thân.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 16

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

Nguyên công 14: Gia công tinh mặt đầu lỗ đầu lớn.

Nguyên công 15: Gia công tinh lỗ đầu lớn.

Nguyên công 16: Ép bạc đồng vào lỗ đầu nhỏ.

Nguyên công 17: Doa và vát mép bạc đồng lỗ đầu nhỏ.

Nguyên công 18: Điều chỉnh trọng lượng thanh truyền.

Nguyên công 19: Tổng kiểm tra.

2.2 Lập sơ đồ nguyên công cho các nguyên công tương ứng, chọn máy, chọn

dao và tính chế độ cắt cho các nguyên công

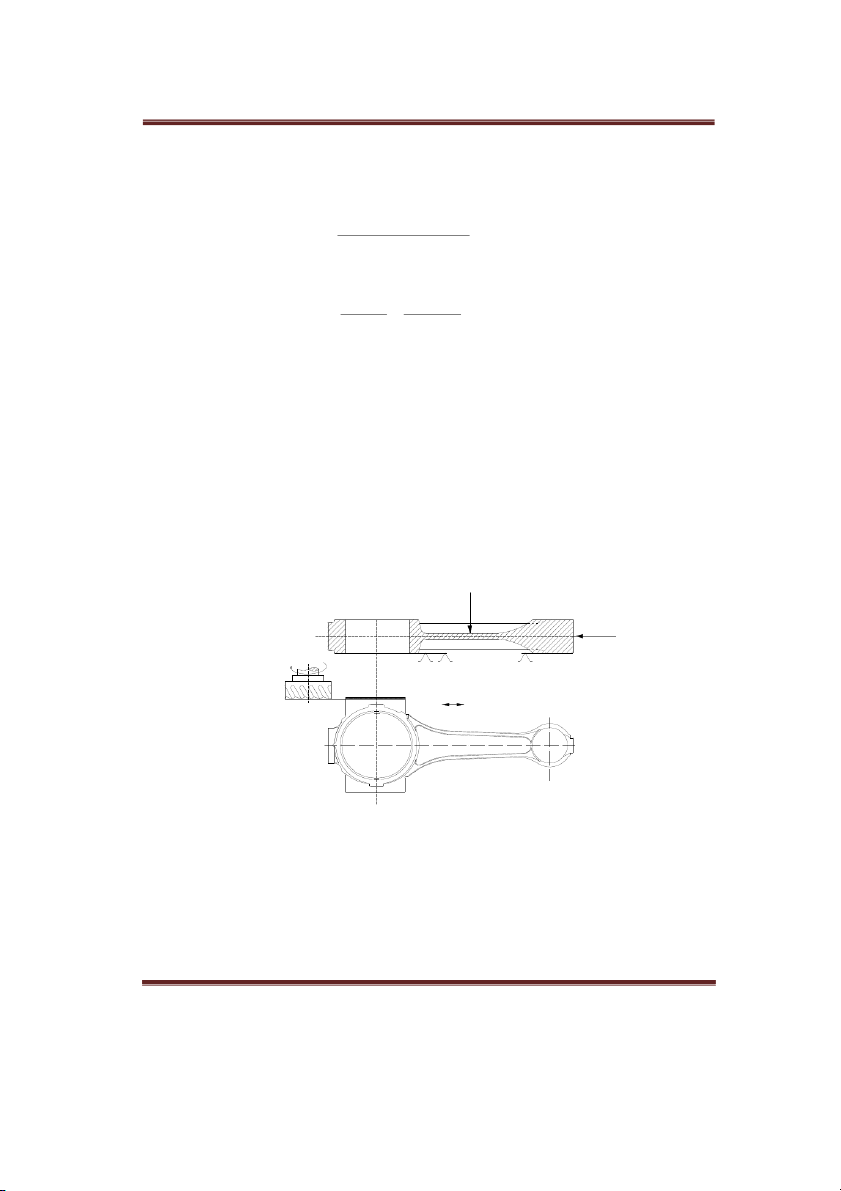

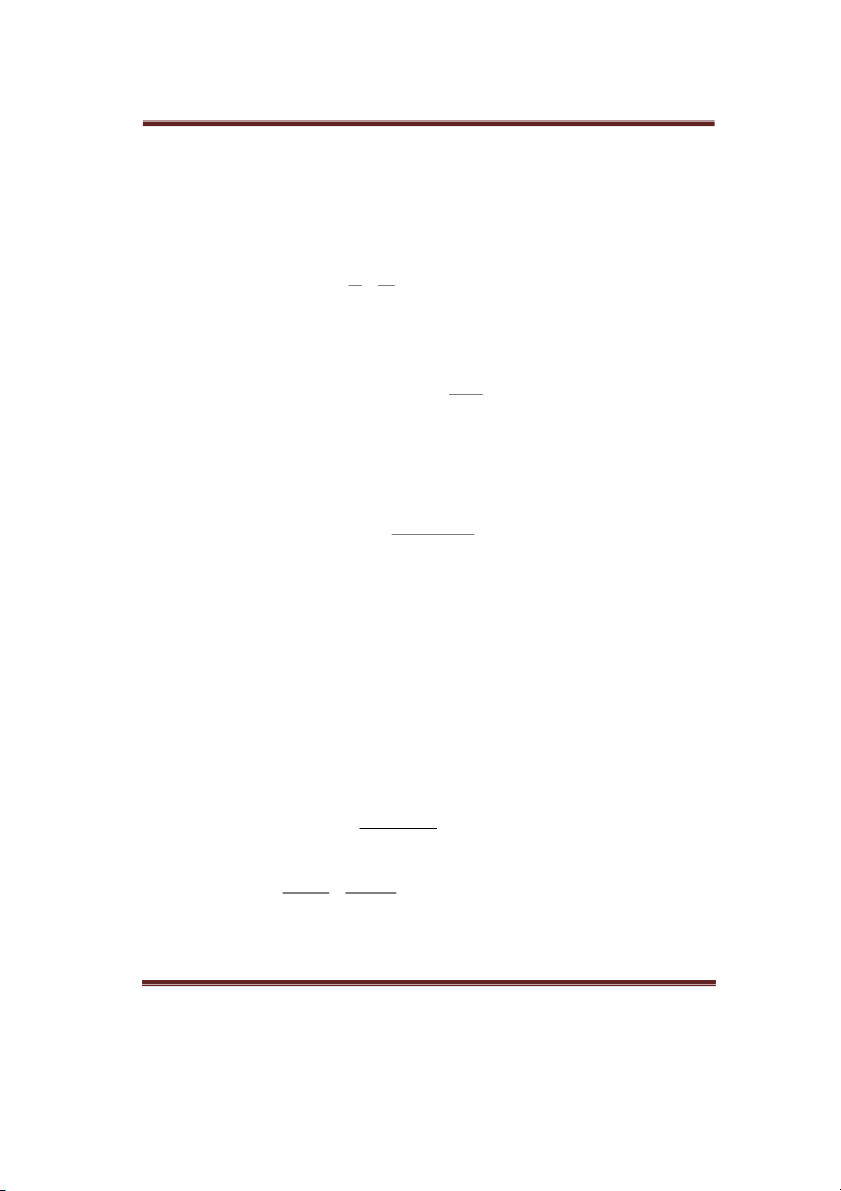

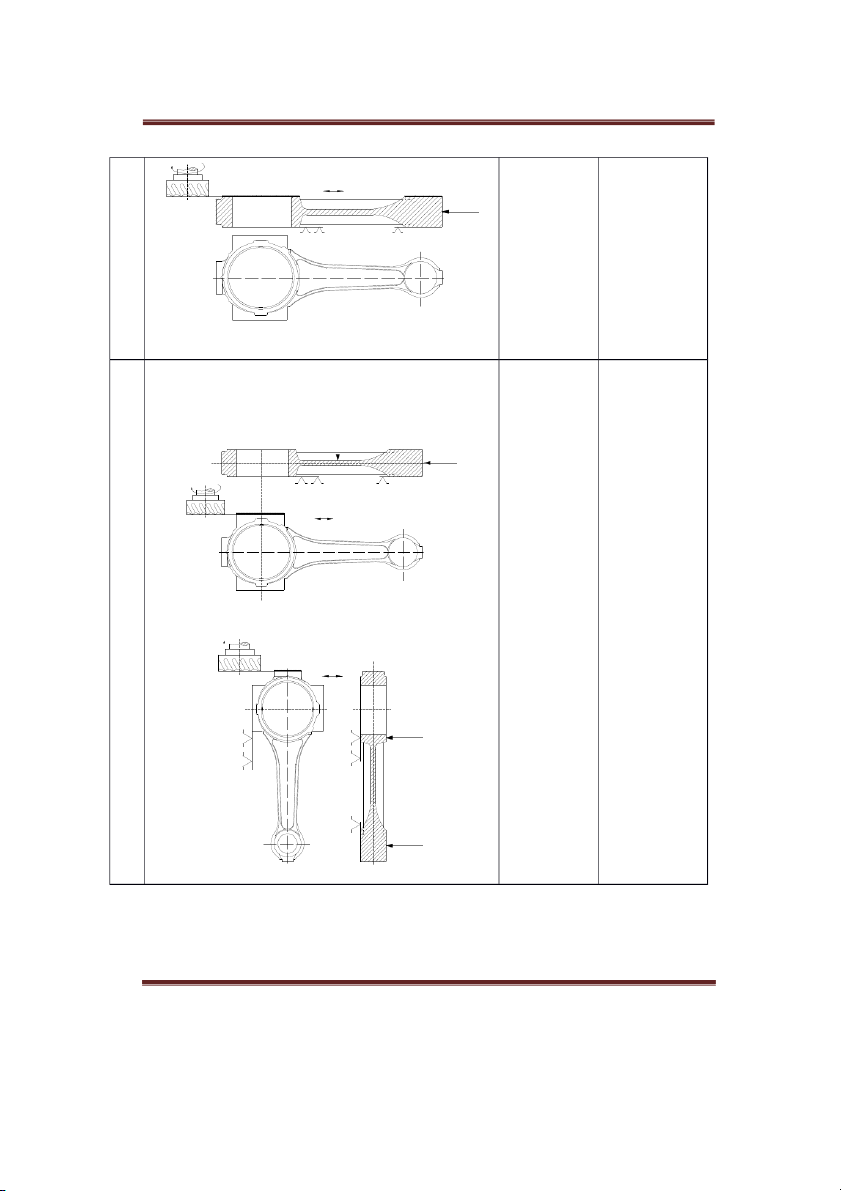

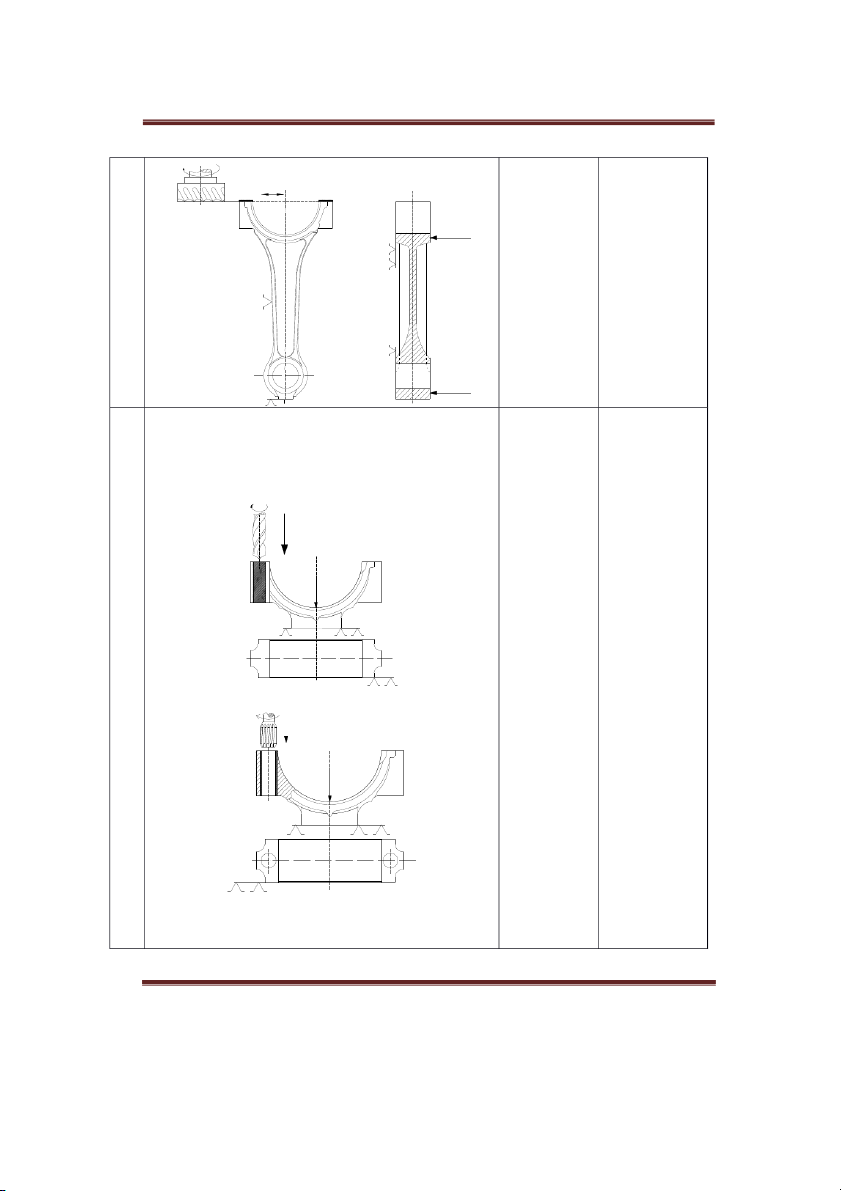

Nguyên công 1: Gia công mặt đầu của lỗ đầu lớn và lỗ đầu nhỏ.

Bước 1: Phay mặt đầu thanh truyền :

Gia công trên máy phay ngang bằng dao phay mặt đầu sau đó có thể mài phẳng để

đạt độ nhám Ra= 12,5 để làm chuẩn định vị cho các nguyên công sau. n s W

Hình 2.1Sơ đồ nguyên công. Chọn máy: Máy phay đứng

Công suất của máy là 7kW. Hiệu suất máy: 0,75.

Chọn dao: Dao phay mặt đầu có gắn mảnh thép gió, có D=80m, số răng Z=20. Tính chế độ cắt:

- Lượng dư gia công: Zb = 4mm

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 17

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

- Chiều sâu cắt: t= 1 mm. - Lượng chạy dao:

Theo bảng (6-15): Sz = 0,12mm/răng - Vận tốc cắt: v q C .D V V .K (m/p) m X Y u p v V v v v T .t .S .B .Z Z

Theo bảng (1-5): CV =332 ; qv=0,17 ; X = 0,1 ; v Y =0,28 ; u v v= 0,08 ; pv= 0,1; m =0,33 Theo bảng (2-5): T= 180’ Theo bảng (2-1): Kmv= 1 Theo bảng (7-1): K = 1 nv Theo bảng (8-1): K = 1 uv KV = Kmv.K .K nv =1 uv Thay vào ta có: 0,45 332.200 V .1 544,4(m/p) 0,33 0,1 0,28 0,1 0,1 180 .1 .0,12 .110 .20

Số vòng quay trong 1 phút của dao: 1000.V 1000.544, 4 n 866,8 (v/p) .D 3,14.200

Theo thuyết minh máy, chọn n = 753 (v/p). Lúc này tốc độ cắt thực tế là: .D.n 3,14.200.753 V 472,8 (m/p) T 1000 1000

- Tính lượng chạy dao phút và lượng chạy dao răng thực tế theo máy:

S =S .Z.n=0,12.20.753=1807 (mm/p) M Z .

Theo máy chọn SM = 1500 (mm/p). Vậy S 1500 M S 0,09 (mm/rang) Zthuc Z.n 20.753 - Tính lực cắt Pz: X Y u P P p C .t .S .B .Z p Z Pz .K (KG) q p p p D .n

Theo bảng (3-5): Cp = 825 ; Xp = 1 ; Yp =0,75 ; u =1; w p = 0 ; q p = 1.3. p

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 18

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ Theo bảng (12-1): Kp = 1 Thay vào công thức: 0, 0,75 1 825.1 .0,02 .14 .20 P .1 16 (KG) z 1,3 0 200 .753 - Công suất cắt : P .V 16.472,8 Z N 1,23 (KW) 60.102 60.102

So với công suất máy N= 7 KW thì máy làm việc an toàn.

Bước 2: Đào đầu phay mặt còn lại.

Bước 3: Đảo đầu phay mặt ban đầu của thanh truyền.

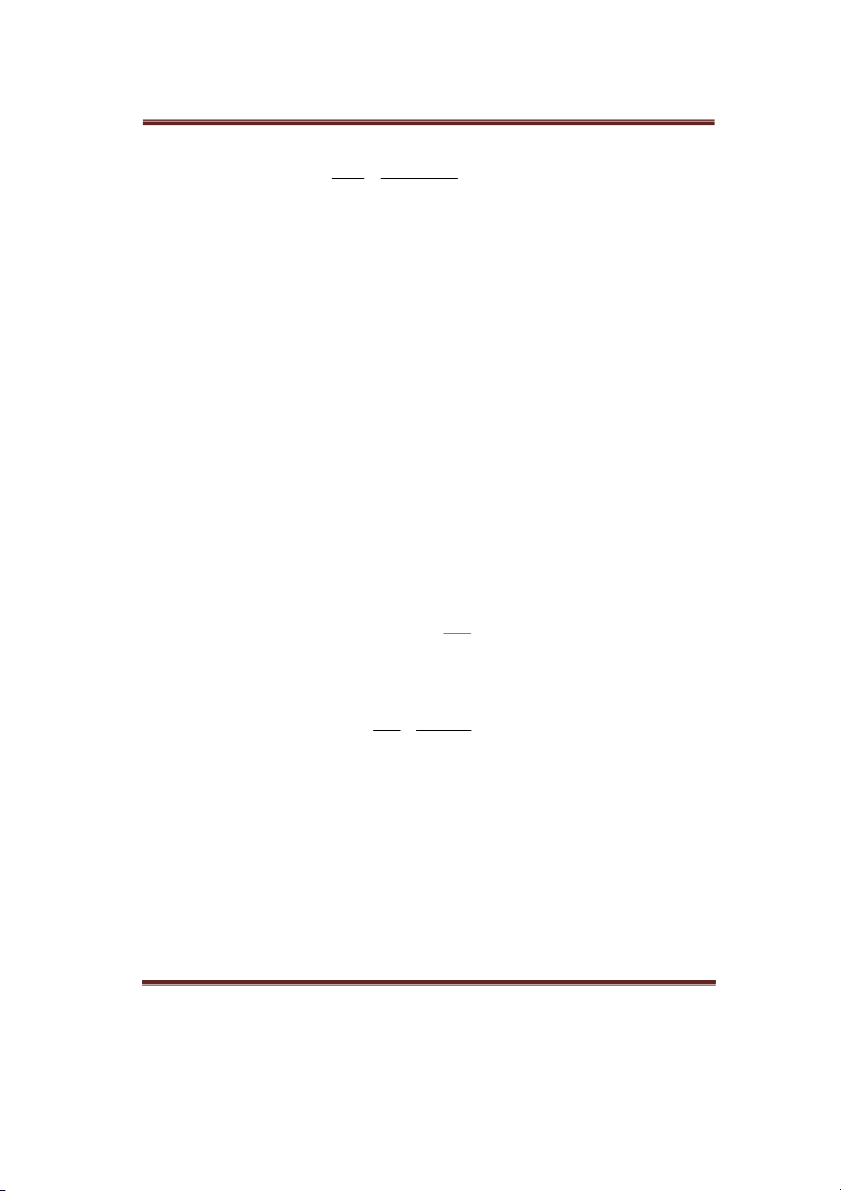

Nguyên công 2: Gia công mặt chuẩn định vị phụ và mặt tì đầu bulong thanh truyền.

Bước 1: Phay mặt chuẩn định vị phụ.

Lập sơ đồ gá đặt: Định vị bằng 2 phiến tỳ ở 2 đầu hạn chế 3 bậc tự do, kẹp chặt như hình vẽ. W W n s

Hình 2.2 Sơ đồ nguyên công.

Chọn máy: Gia công trên máy phay nằm ngang 678M

Công suất động cơ 1,7 kW Hiệu suất của máy 0,75

Chọn dao: Dao phay mặt đầu có D=63mm, số răng Z= 14.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 19

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ Tính chế độ cắt:

- Lượng dư gia công: Zb = 2mm

- Chiều sâu cắt: t= 1 mm. - Lượng chạy dao:

Theo bảng (6-15): Sz = 0,12mm/răng - Vận tốc cắt: v q C .D V V .K (m/p) m XV v Y uv pv v T .t .S .B .Z Z

Theo bảng (1-5): CV =46,7 ; qv=0,45 ; Xv= 0,5 ; Yv=0,5 ; u = 0,1 ; p v = 0,1 ; m =0,33 v Theo bảng (2-5): T= 60’ Theo bảng (2-1): Kmv= 1 Theo bảng (7-1): K = 1 nv Theo bảng (8-1): K = 1 uv KV = Kmv.K .K nv =1 uv Thay vào ta có: 0,45 46,7.63 V .1 465,7(m/p) 0,33 0,5 0,5 0,1 0,1 60 .0,1 .0,12 .14 .14

Số vòng quay trong 1 phút của dao: 1000.V 1000.465,7 n 2354 (v/p) .D 3,14.63

Theo thuyết minh máy, chọn n = 1500 (v/p). Lúc này tốc độ cắt thực tế là: .D.n 3,14.63.1500 V 296,73 (m/p) T 1000 1000

- Tính lượng chạy dao phút và lượng chạy dao răng thực tế theo máy: S

S .Z.n 0,12.10.1500 1800 (mm/p) M Z .

Theo máy chọn SM = 750 (mm/p). Vậy S 1800 M S 0,24 (mm/rang) Zthuc Z.n 5.1500 - Tính lực cắt Pz:

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 20

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ X Y u P P p C .t .S .B .Z p Z Pz .K (KG) p q p p D .n

Theo bảng (3-5): Cp = 68,2 ; X = 0,86 ; p Yp =0,72 ; u =1; w p = 0 ; q p p = 0,86. Theo bảng (12-1): Kp = 1 Thay vào công thức: 0,86 0,72 1 68, 2.0,1 .0,24 .14 .14 P .1 18,7 (KG) z 0,86 0 63 .1500 - Công suất cắt : P .V 18,7.296,73 Z N 0,9 (KW) 60.102 60.102

So với công suất máy N= 7 KW thì máy làm việc an toàn.

Bước 2: Đảo đầu phay mặt còn lại.

Bước 3: Phay mặt tì đầu bulong của thanh truyền n s W W

Hình 2.3 Sơ đồ nguyên công.

Bước 4: Phay mặt đáy để khoan lỗ tra dầu.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 21

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n s W W

Hình 2.4 Sơ đồ nguyên công.

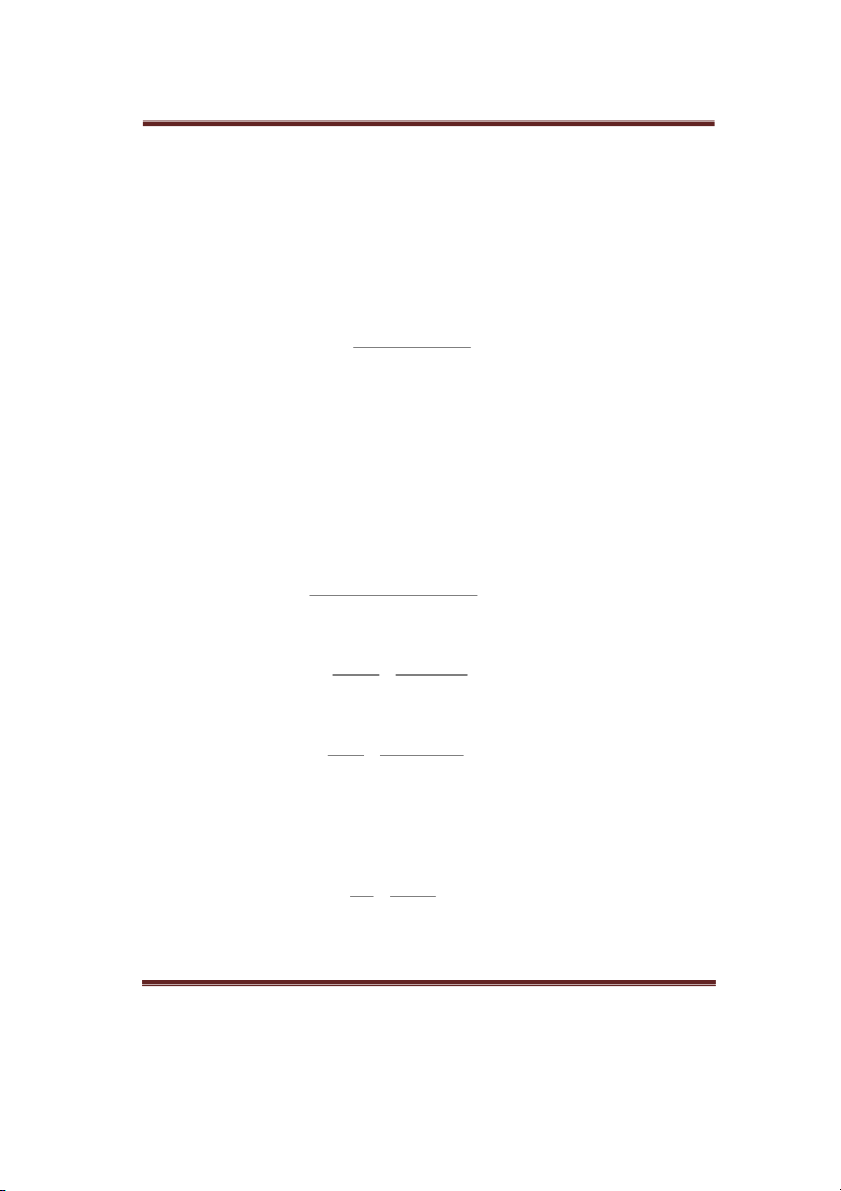

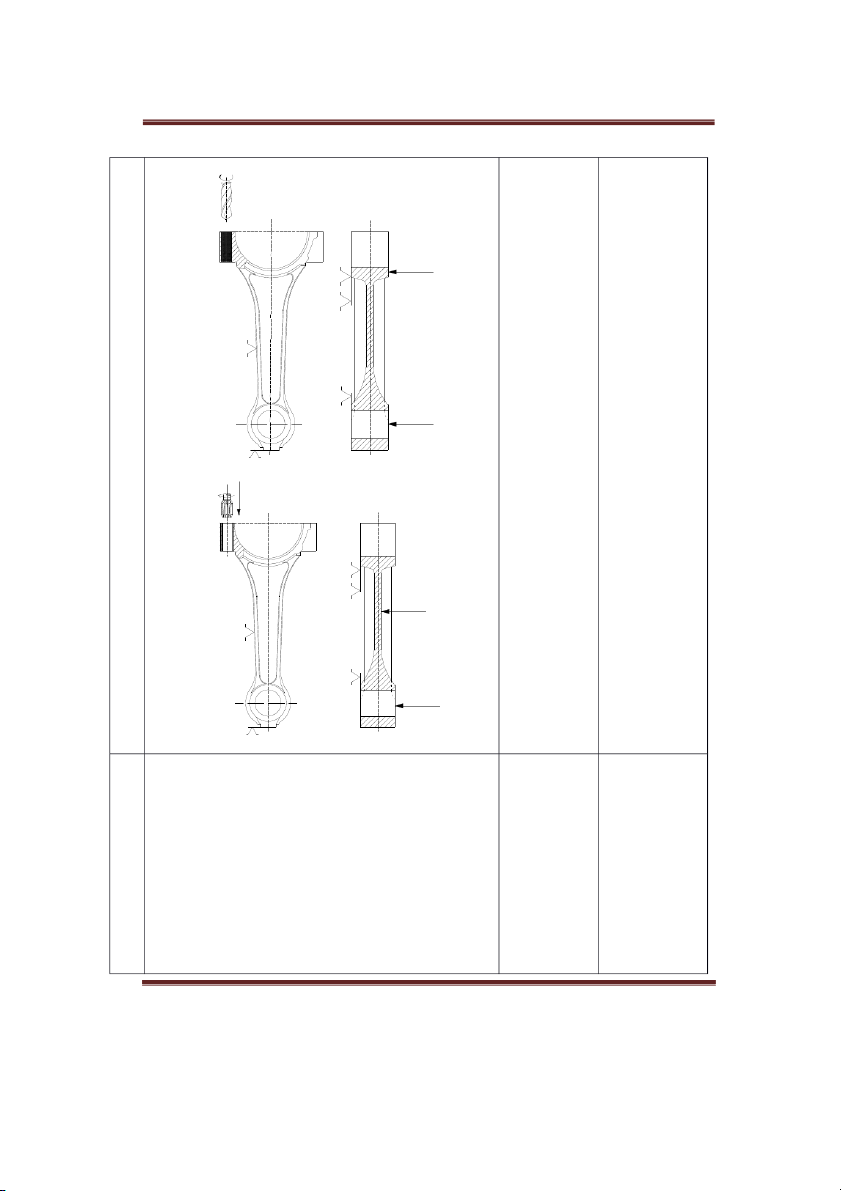

Nguyên công 3: Khoan, khoét, vát mép lỗ đầu nhỏ thanh truyền.

Bước 1: Khoan lỗ đầu nhỏ.

Định vị và kẹp chặt như hình vẽ: n s W W

Hình 2.5Sơ đồ nguyên công.

Chọn máy: Gia công trên máy khoan đứng 2A135

Công suất động cơ: 6kW.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 22

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ Hiệu suất máy 0,8. Chọn dao: Mũi khoan 28mm. Tính chế độ cắt.

- Chiều sâu cắt t (mm): D 28 t 14

Khi khoan chiều sâu cắt : 2 2 (mm)

- Lượng chạy dao S (mm/vg):

Theo sức bền của mũi khoan có công thức : Trang 77-[1] 0.81 D S 3,88. 0.94 b

Thay vào công thức ta có : S 0,28

Chọn theo máy ta có S = 0.15 mm/vòng.

- Tốc độ cắt V (mm/phút ): Zv C .D v V .K m Xv Yv v T .t S

Theo bảng 3.3 Trang 85 -[1] :Cv= 7; Z = 0,4; v Yv = 0,7 ; m = 0,2, Xv=0

Kv là hệ số điều chỉnh chung cho dụng cụ cắt tính đến các điều kiện cắt thực tế Kv = Kmv . K .K nv uv.Klv

Kmv - hệ số phụ thuộc vào vật liệu gia công; tra bảng 5.3 Trang 86–[1] ta có Kmv=0,71

Knv -hệ số phụ thuộc vào trạng thái bề mặt phôi, tra bảng 7-1.Trang 17–[1] ta có K = 1 nv

Kuv - hệ số phụ thuộc vào vật liệu dụng cụ cắt, tra bảng 8-1.Trang 17 –[1] ta có K = 1 uv

Klv là hệ số ảnh hưởng đến chiều sâu lỗ đối với V ,Tra bảng 6.3 Trang 86-[1] có Klv=1 Kv = 0,71 0.4 7.30 V .0,71 22 0.2 0,7 Thay vào công thức ta có 45 . 0,15 (m/phút). 1000.V 1000.22 n 700,6 Số vòng quay: .D 3,14.10 (vòng/phút).

Chọn theo máy n = 630 (vòng/phút).

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 23

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n D 630.3,14.30 V 19,78

Vận tốc thực khi cắt : 1000 1000 ( m/phút ).

- Lực cắt khi khoan (KG): P Z P Y P = C .D .S .K o p mp

Theo bảng (7-3): Cp = 68; Zp = 1; Yp = 0,7

Theo bảng (12-1) và (13-1) : Kmp = 1 Thay vào công thức : 1 0,7 P = 68.30 .0,15 .1=180,2 KG o

- Momen xoắn khi khoan (KGm): M Z M Y M = C .D .S .K M mM

Theo bảng (7-3): CM = 0,034 ; ZM = 2,5 ; YM = 0,7 ; KmM = 1

Thay vào công thức ta được: 2,5 0,7

M = 0,034.30 .0,15 .1= 2,85 KGm

- Công suất cắt gọt (KW): M.n N= 975

Thay số vào công thức ta được: M.n 2,85.630 N= 1,84 KW 975 975

Thoả mãn với công suất cắt của máy .

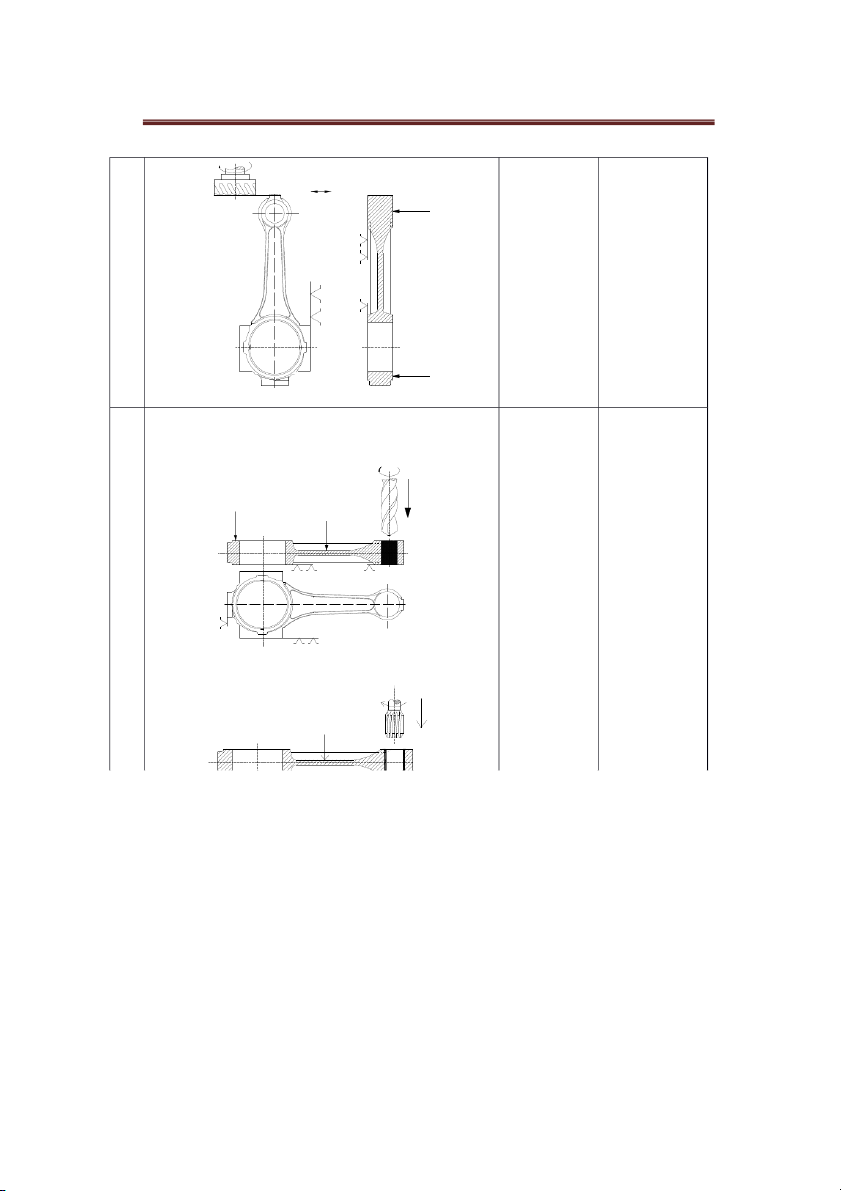

Bước 2: Doa lỗ đầu nhỏ.

Định vị và kẹp chặt như hình vẽ:

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 24

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n s W

Hình 2.6 Sơ đồ nguyên công.

Bước 3: Vát mép lỗ đầu nhỏ. n S2 W

Hình 2.7 Sơ đồ nguyên công.

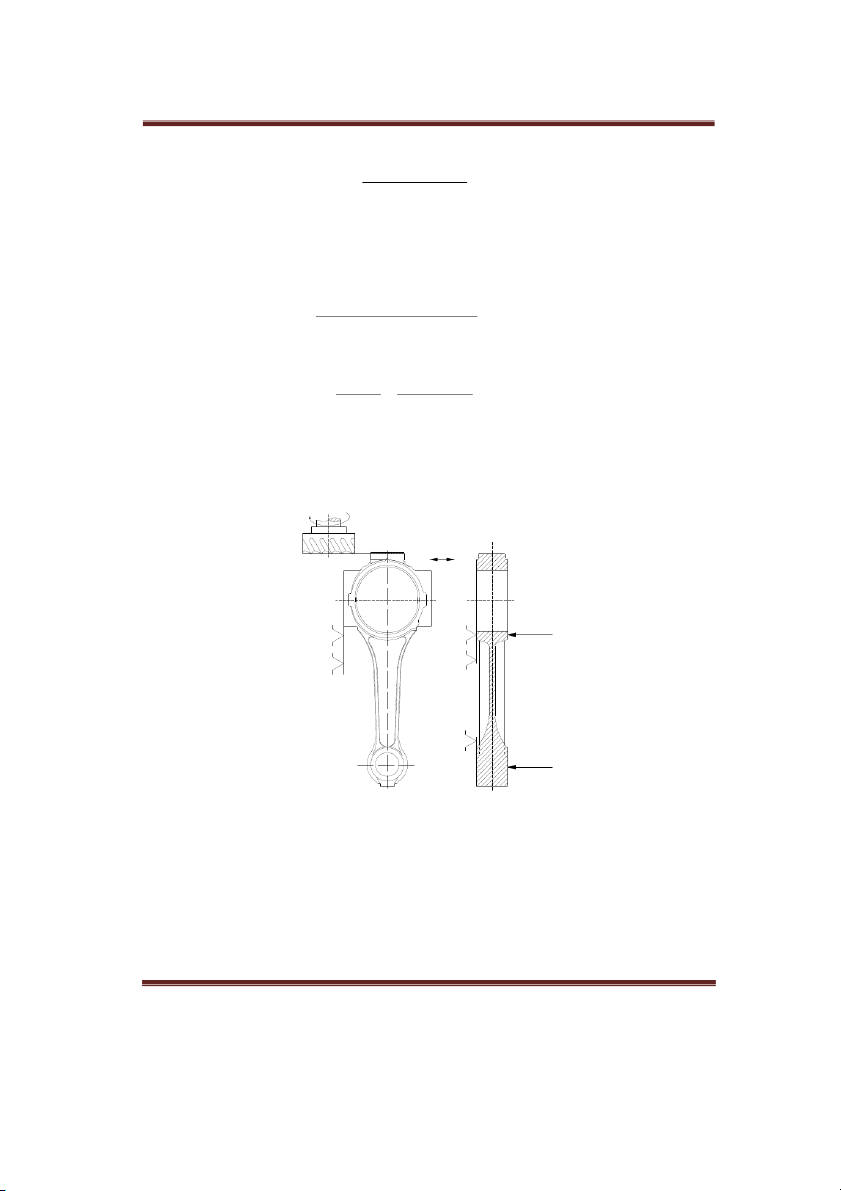

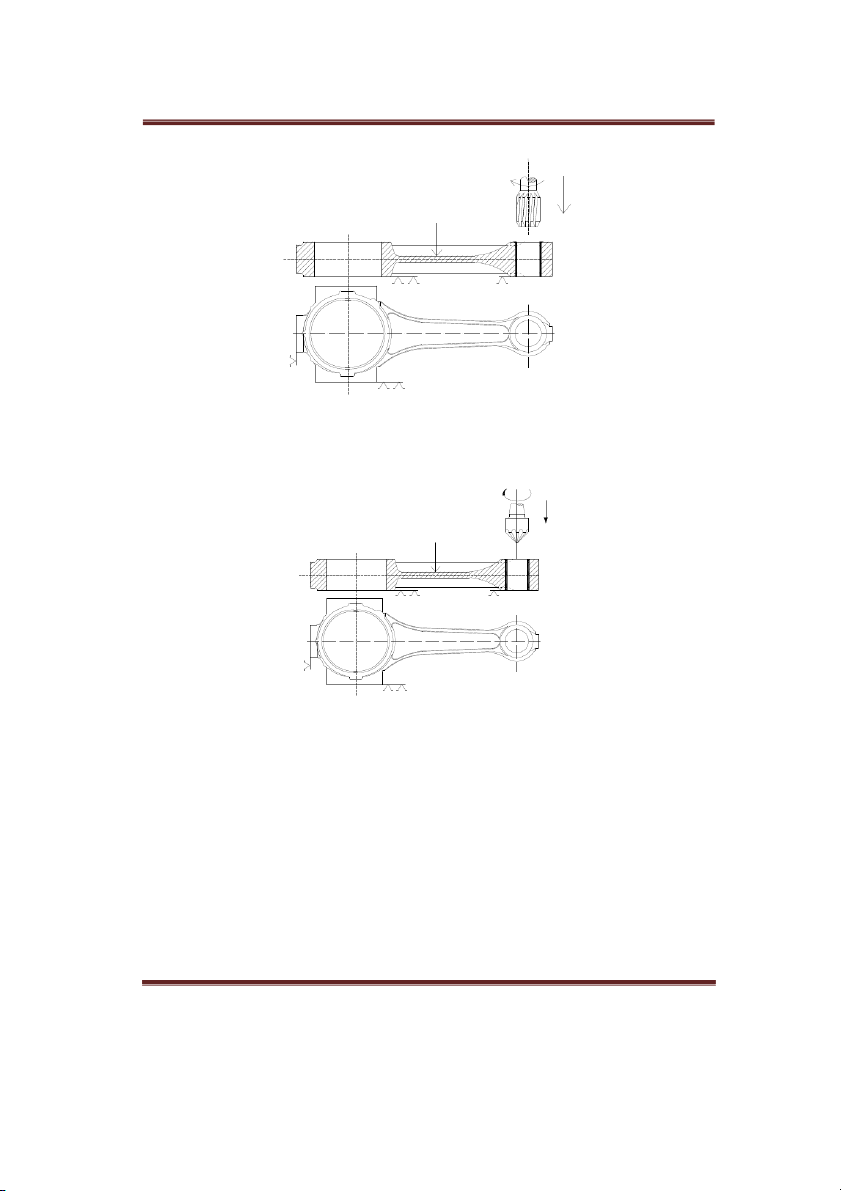

Nguyên công 4: Cắt thân và nắp thanh truyền.

Sơ đồ gá đặt như hình vẽ.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 25

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ S W W

Hình 2.8 Sơ đồ nguyên công.

Chọn máy: Gia công trên máy phay nằm ngang 6H82.

Chọn dao: Dao phay đĩa D=80mm, bề rộng của dao 5mm Công suất động cơ: 7kW Hiệu suất máy: 0,75 Tính chế độ cắt.

- Lượng dư gia công: Z = 2mm b

- Chiều sâu cắt: t= 1 mm.

- Lượng chạy dao:

Theo bảng (6-15): Sz = 0,12mm/răng - Vận tốc cắt: v q C .D V V .K (m/p) m X Y u p v V v v v T .t .S .B .Z Z

Theo bảng (1-5): CV =46,7 ; qv=0,45 ; Xv= 0,5 ; Yv=0,5 ; u = 0,1 ; p v = 0,1 ; m =0,33 v Theo bảng (2-5): T= 60’ Theo bảng (2-1): Kmv= 1 Theo bảng (7-1): K = 1 nv Theo bảng (8-1): K = 1 uv KV = Kmv.K .K nv =1 uv Thay vào ta có: 0,45 46,7.80 V .1 518,5 (m/p) 0,33 0,5 0,5 0,1 0,1 60 .0,1 .0,12 .14 .5

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 26

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n D=200mm; s Z=20 W

Bước 2: Đảo đầu phay mặt còn lại.

Bước 3: Đảo đầu phay lại mặt ban đầu. 2

NGUYÊN CÔNG 2: PHAY MẶT CHUẨN ĐỊNH

VỊ PHỤ VÀ MẶT TÌ BU LÔNG THANH TRUYỀN.

Bước 1: Phay mặt chuẩn định vị phụ W W Gia công trên máy phay nằm n ngang 678M s Công suất động cơ 1,7 t = 1 mm kW

s=0,12 mm/v Hiệu suất của V=472 m/ph máy 0,75

Bước 2:Đảo đầu phay mặt còn lại của thanh truyền n =886 v/ph Chọn dao:

Bước 3: Phay mặt tì của đầu bulong thanh truyền. P= 16 KG Dao phay mặt Ne=1,23KG đầu có s D=63mm, số răng Z= 14. W W

Bước 4: Phay mặt đáy để khoan lỗ tra dầu.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 55

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n s W W 3

NGUYÊN CÔNG 3: KHOAN DOA VÁT MÉP lỖ ĐẦU NHỎ.

Bước 1: Khoan lỗ đầu nhỏ. n s W W t=15mm +Máy khoan S=15mm/vg đứng 2A135 V=22m/ph +Mũi khoan n=630v/ph 23mm M=2,85KG m

Bước 2:Doa lỗ đầu nhỏ. Ne=1.84 KW n s W

Bước 3: Vát mép lỗ đầu nhỏ.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 56

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n S2 W 4

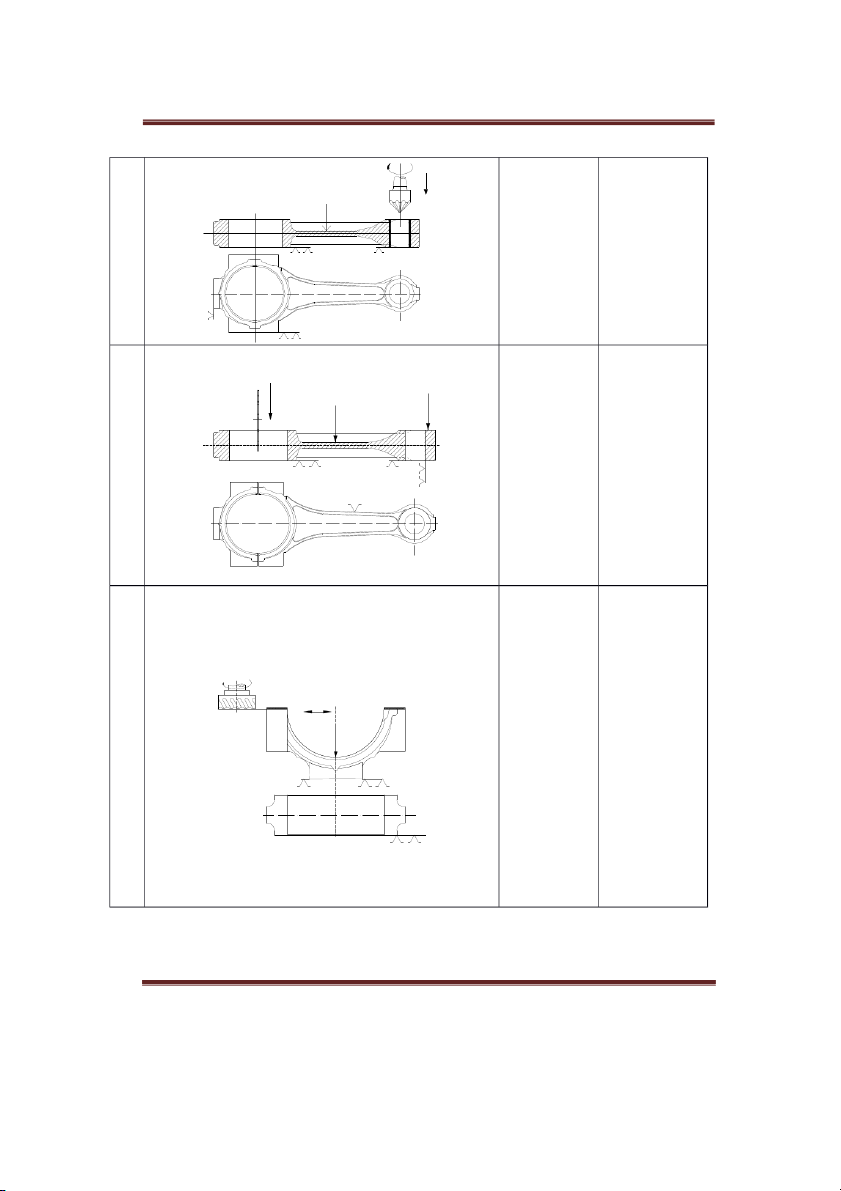

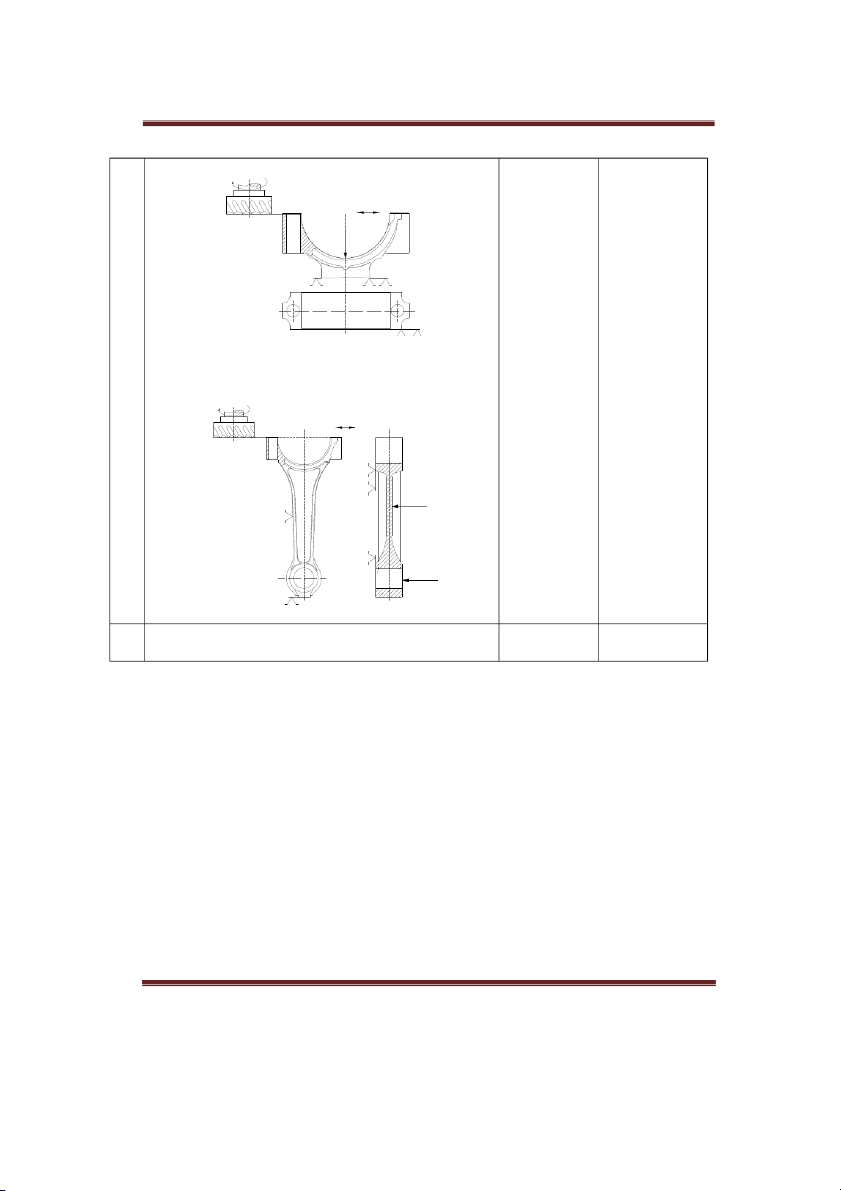

NGUYÊN CÔNG 5:CẮT NẮP VÀ THÂN THANH TRUYỀN. S W W t = 1 mm Máy phay nằm ngang 6H82

s=0,12 mm/v hiệu suất máy là V=472 m/ph 0,75, công suất n =886 v/ph là 7KW. P= 16 KG Dao phay đĩa có Ne=1,23KG D=80 mm, 5

NGUYÊN CÔNG 5:GIA CÔNG CÁC MẶT

PHẲNG LẮP GHÉP CỦA NẮP VÀ THÂN THANH TRUYỀN.

Bước 1:Phay mặt phẳng lắp ghép giữa nắp và thân của nắp thanh truyền. n s W +Máy phay t = 1 mm đứng 6H13

s=0,12 mm/v công suất động V=472 m/ph cơ là 10KW , n =886 v/ph hiệu suất là P= 16 KG 0,75

Bước 2: phay mặt phẳng lắp ghép giữa nắp và thân Ne=1,23KG +Dao phay mặt của thân thanh truyền. đầu có D=40mm số răng Z=10

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 57

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n s W W 6

KHOAN DOA LỖ NẮP BULONG THANH TRUYỀN

Bước 1: khoan doa lỗ lắp bulong trên nắp thanh truyền.

a,Khoan lỗ lắp bulong trên nắp thanh truyền. n s W t = 1 mm +Máy khoan đứng 2A125

b, Doa lỗ lắp bulong trên nắp thanh truyền.

s=0,12 mm/v công suất động n V=472 m/ph S n =886 v/ph cơ là N=2,8KW P= 16 KG hiệu suất động cơ là 0,8 Ne=1,23KG +Mũi khoan có W đường kính 12mm

Bước 2: Khoan doa lỗ lắp buong trên thân thanh truyền

a, Khoan lỗ lắp bulong trên thân thanh truyền.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 58

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n s W W

b, Doa lỗ lắp bulong trên thân thành truyền. n s W W 7

NGUYÊN CÔNG 7: PHAY TINH MẶT PHẲNG

LẮP GHÉP GIỮA NẮP VA THÂN THANH TRUYỀN.

Bước 1:Phay tinh mặt phẳng lắp ghép giữa nắp và

thân của nắp thanh truyền. t = 1 mm Máy phay 6H13 có công suất s=0,12 mm/v động cơ là V=472 m/ph 10KW hiệu suất n =886 v/ph là 0,74. P= 16 KG Dao phay mặt Ne=1,23KG đầu có

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 59

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n D=40mm số răng Z=14 s W

Bước 2 :Phay tinh mặt phẳng lắp ghép giữa nắp và

thân của thân thanh truyền. n s W W 8

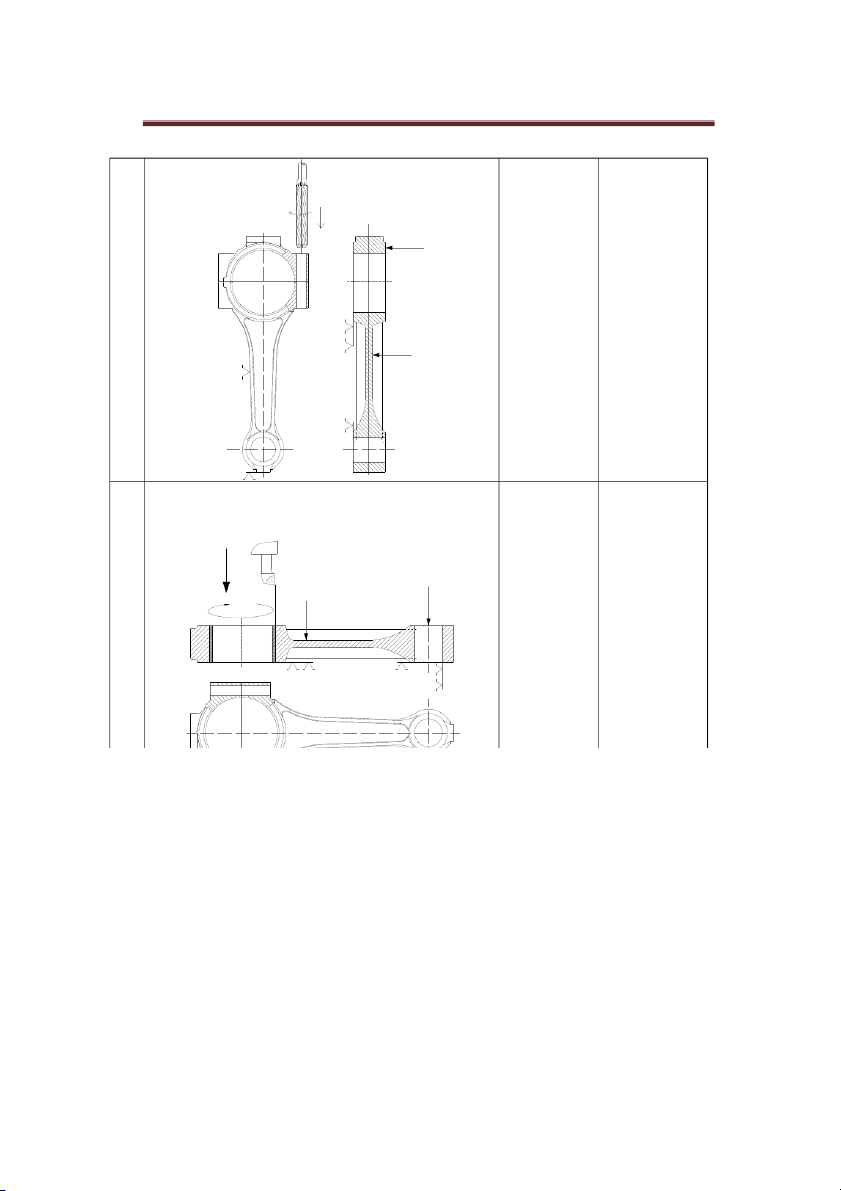

NGUYÊN CÔNG 8: RÁP NẮP VỚI THÂN VÀ GIA

CÔNG ĐỒNG THỜI 2 LỖ LẮP BULONG ( DOA)

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 60

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n s W W 9

NGUYÊN CÔNG 9: TIỆN THÔ, TINH LỖ ĐẦU LỚN THANH TRUYỀN. Bước 1: Tiện thô. s t = 1 mm +Máy tiện s=0,21 mm/v 1K62 có công n suất Ne= W V=141 m/ph 10KW. W n =315 v/ph +Dao tiện mặt P= 130 KG đầu gắn mảnh Ne=1,8KG HKC T15K6 F=20.30, Bước 2: Tiện tinh

10 NGUYÊN CÔNG 10: THÁO NẮP VÀ THÂN THANH TRUYỀN.

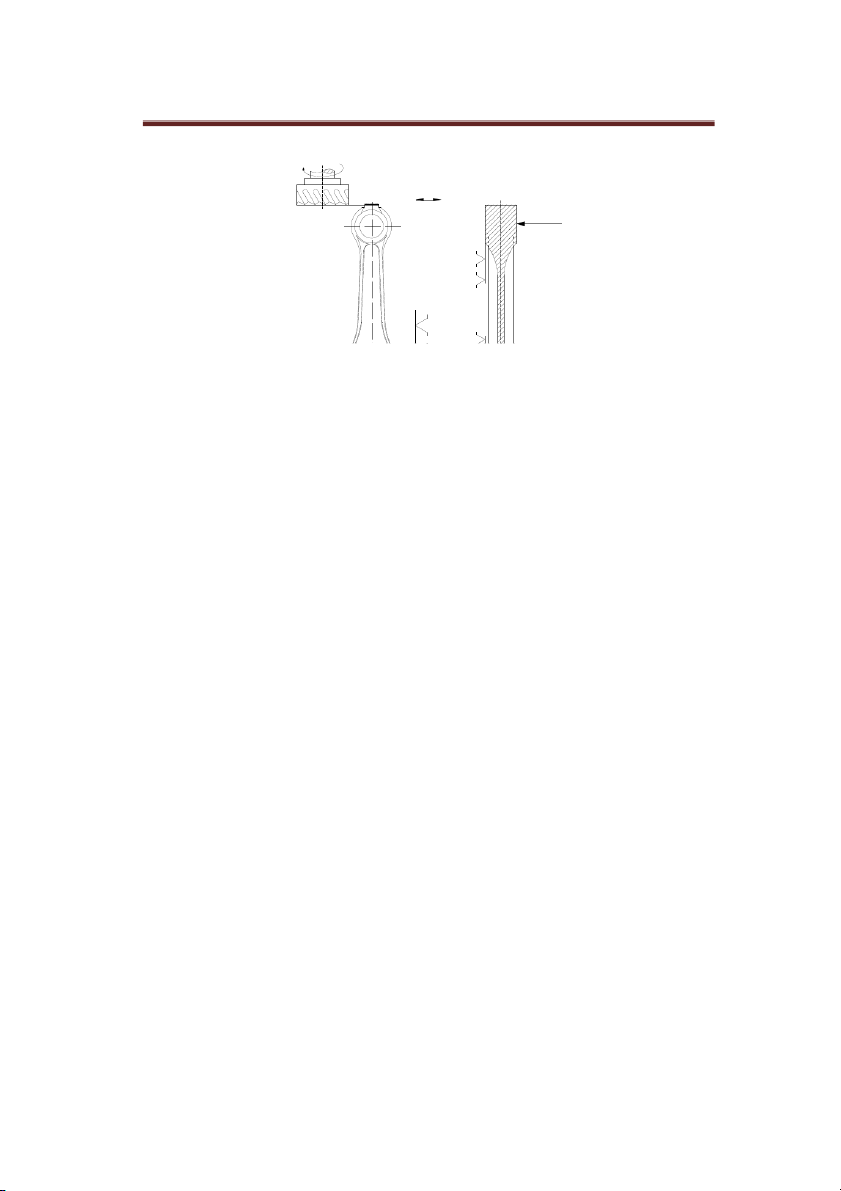

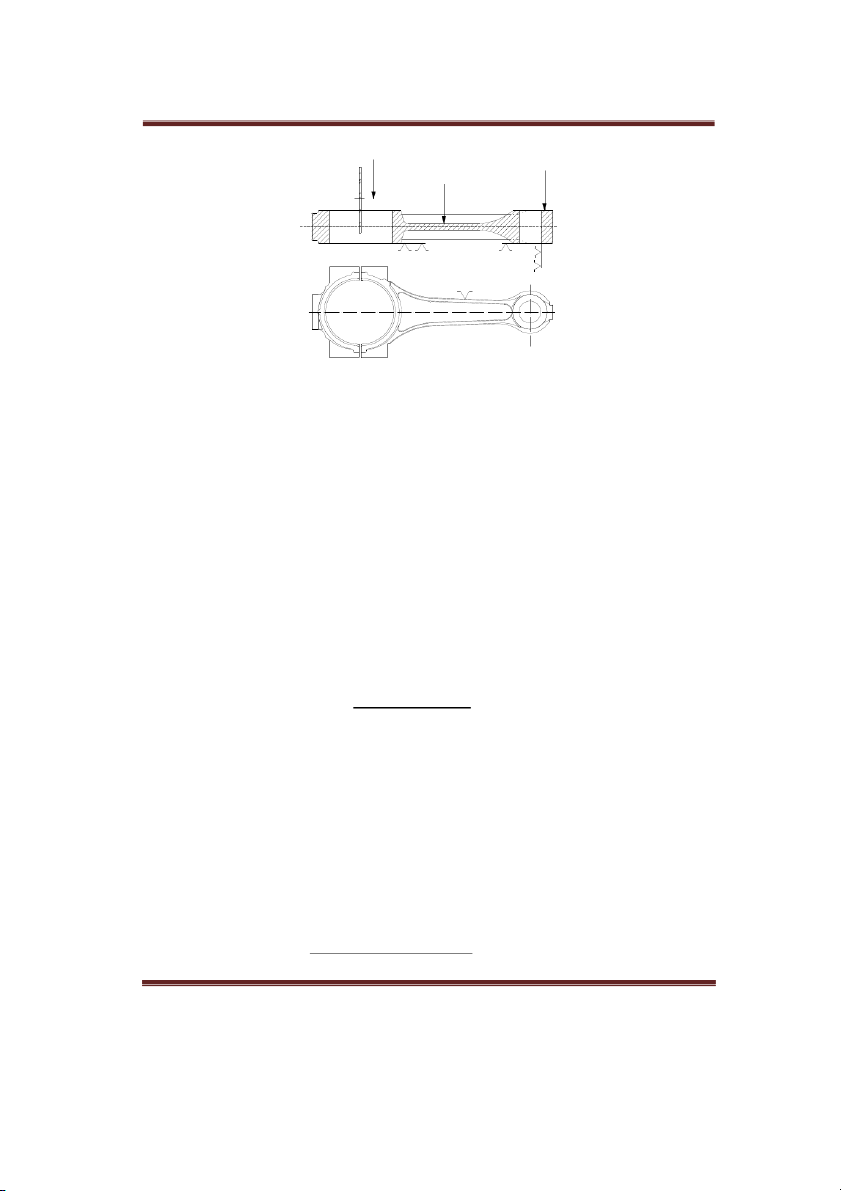

11 NGUYÊN CÔNG 11: PHAY RÃNH HÃM BẠC LỖ ĐẦU TO THANH TRUYỀN.

Bước 1: Phay rãnh hãm bạc lỗ đầu to trên nắp thanh truyền.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 61

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n +Máy phay n t = 1 mm 6H13 có công

s=0,12 mm/v suất động cơ là V=472 m/ph 10KW hiệu suất n =886 v/ph là 0,74. W P= 16 KG +Dao phay mặt Ne=1,23KG đầu có

Bước 2: Phay rãnh hãm bạc lỗ đầu to trên thân thanh D=40mm số truyền. răng Z=14 W n W n

12 NGUYÊN CÔNG 12: KHOAN ,DOA,VÁT MÉP

LỖ TRA DẦU TRÊN LỖ ĐẦU NHỎ. t = 1 mm +Máy khoan s=0,12 mm/v đứng 2A125 V=472 m/ph công suất động cơ là N=2,8KW n =886 v/ph hiệu suất động P= 16 KG cơ là 0,8 Ne=1,23KG +Mũi khoan có đường kính 8mm

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 62

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ n S2 n n S W W

13 NGUYÊN CÔNG 13: LẮP NẮP VỚI THÂN THANH TRUYỀN.

14 NGUYÊN CÔNG 14:PHAY TINH MẶT ĐẦU LỖ

ĐẦU LỚN VÀ LỖ ĐẦU NHỎ.

Bước 1: Phay tinh mặt đầu. n t = 1 mm +Máy phay s

s=0,12 mm/v đứng có hiệu W V=472 m/ph suất là 0,75 n =886 v/ph công suất là P= 16 KG 7KW. Ne=1,23KG +Dao phay W mặt đầu có D=200mm; Z=20

Bước 2: Đảo đầu phay mặt còn lại.

15 NGUYÊN CÔNG 15: ÉP BẠC ĐỒNG VÀO LỖ ĐẦU NHỎ.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 63

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ s W

16 NGUYÊN CÔNG 16: DOA VÀ VÁT MÉP BẠC ĐỒNG LỖ ĐẦU NHỎ. n S2 +Máy khoan n t = 1 mm đứng 2A125 s

s=0,12 mm/v công suất động V=472 m/ph W cơ là N=2,8KW n =886 v/ph hiệu suất động P= 16 KG cơ là 0,8 Ne=1,23KG +Mũi khoan có đường kính 28mm

17 NGUYÊN CÔNG 17: ĐIỀU CHỈNH TRỌNG LƯỢNG THANH TRUYỀN.

18 NGUYÊN CÔNG 18: TỔNG KIỂM TRA.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 64

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o c ạ khí ơ

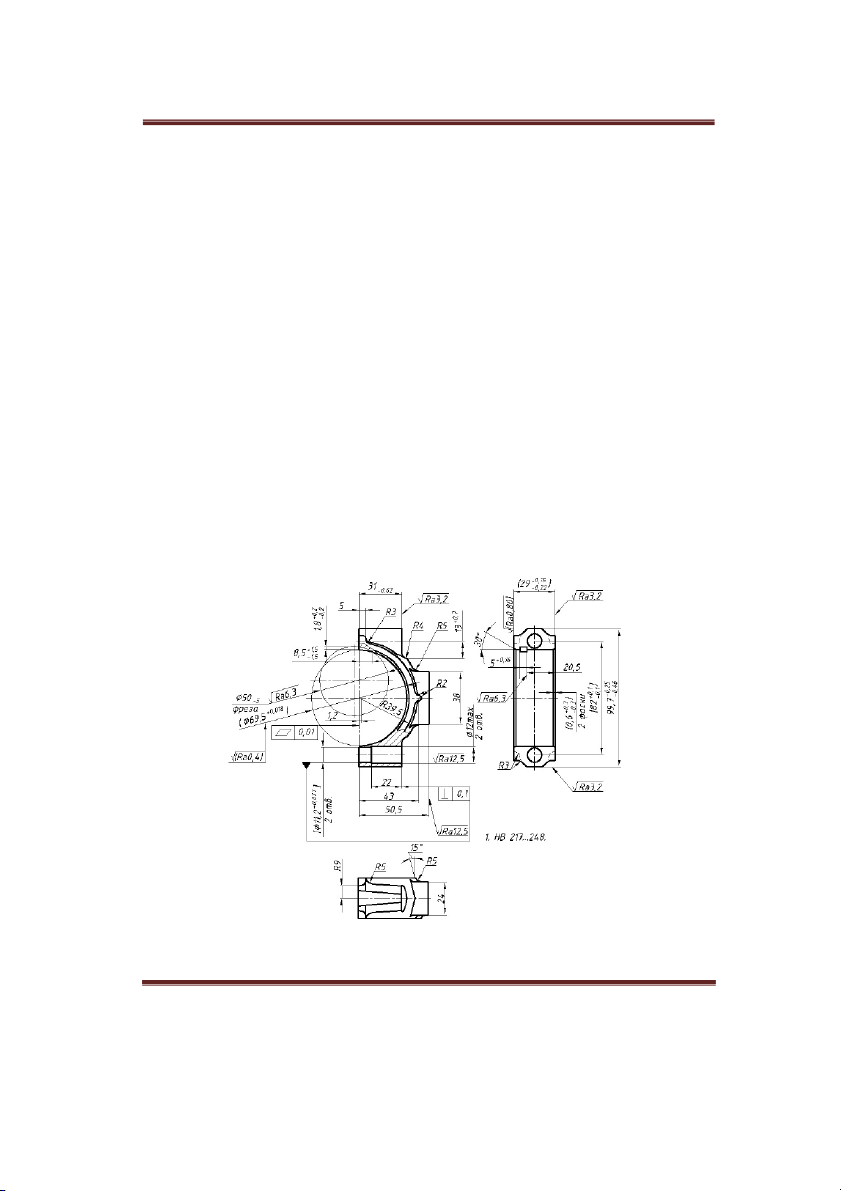

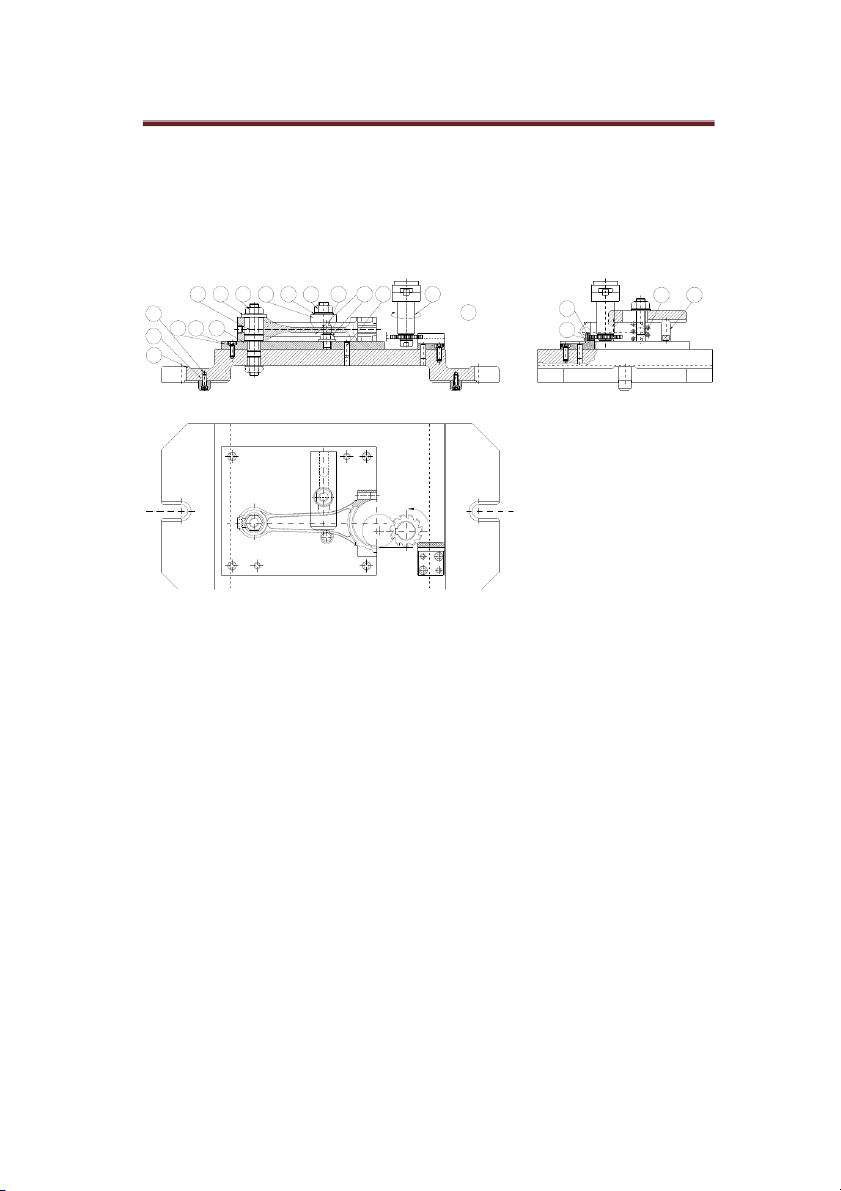

Chương 3: Tính toán thiết kế đồ gá cho nguyên công phay rãnh hãm bạc của Thanh truyền

3.1 Giới thiệu kết cấu và nguyên lý làm việc của đồ gá

3.1.1 Bản vẽ đồ gá 7 8 9 10 11 12 13 14 15 16 20 21 3 n 17 19 4 5 6 18 2 5 1 n

Hình 3.1 Đồ gá phay rãnh hãm bạc lỗ đầu to của thanh truyền. Gồm các bộ phận sau:

1- Thân đồ gá 11- Vòng đệm chữ C

2- Then dẫn hướng 12- Đai ốc

3- Vít bắt 13 - Chốt tỳ chống xoay.

4- Phiến tỳ 14 - Đai ốc

5- Vít bắt 15 - Chốt định vị 6- Chi tiết 16 - Dao

7- Chốt trụ ngắn 17 - Cữ so dao

8- Vòng đệm chữ C 18 - Phiến cữ

9- Bulong 19 - Phiến cữ

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 65

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o ạ c khí ơ 10- Mỏ kẹp 20 - Lò xo 21- Chốt tỳ

3.1.2.Nguyên lý định vị và kẹp chặt phôi trên đồ gá

a. Nguyên lý định vị phôi trên đồ gá.

Thanh truyền được định vị bởi: phiến tỳ 4, chốt tỳ 13 và chốt trụ 7.

- Phiến tỳ 4 hạn chế 3 bậc tự do: + Xoay quanh ox + Xoay quanh oy + Tịnh tiến theo oz

- Chốt trụ ngắn 7 hạn chế 2 bậc tự do: + Tịnh tiến theo ox + Tịnh tiến theo oy

- Chốt tỳ 13 hạn chế 1 bậc tự do: + Xoay quanh oz

Như vậy chi tiết gia công đã được hạn chế đủ 6 bậc tự do.

b. Kẹp chặt phôi trên đồ gá.

Chi tiết được kẹp chặt bằng mỏ kẹp, ren vít.

c. Các thao tác gá lắp phôi trên đồ gá.

Đầu tiên lắp phiến tỳ lên thân đồ gá bằng các vít trìm. Sau đó lắp chốt trụ ngắn vào lỗ

đầu nhỏ của thanh truyền. Cuối cùng là lắp chốt tỳ.

Mỏ kẹp được lắp thể hiện như hình vẽ.

3.1.3. Nguyên lý định vị và kẹp chặt đồ gá lên máy công cụ

Nguyên công này được thực hiện trên máy phay có trục thẳng đứng. Phần bàn máy của

máy phay có xẻ rãnh dạng chữ T nhằm mục đích cho việc gá lắp đồ gá lên máy.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 66

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o ạ c khí ơ

Khi gá lắp đồ gá trên máy khoan nhờ rẵnh chữ T của bàn máy sẽ hạn chế được 3 bậc tự

do. Cùng với việc rà gá bằng các thiết bị chuyên dùng khác như đồng hồ rà ta khống chế

được tất cả 5 bậc tự do của đồ gá trên bàn máy do đó đảm bảo được nguyên lý định vị.

Để kẹp chặt đồ gá ta dùng cơ cấu bulông đai ốc như hình vẽ. Lực xiết trong quá trình gá

phải đủ lớn để đảm bảo đồ gá được kẹp chặt, tránh rung động trong quá trình gia công.

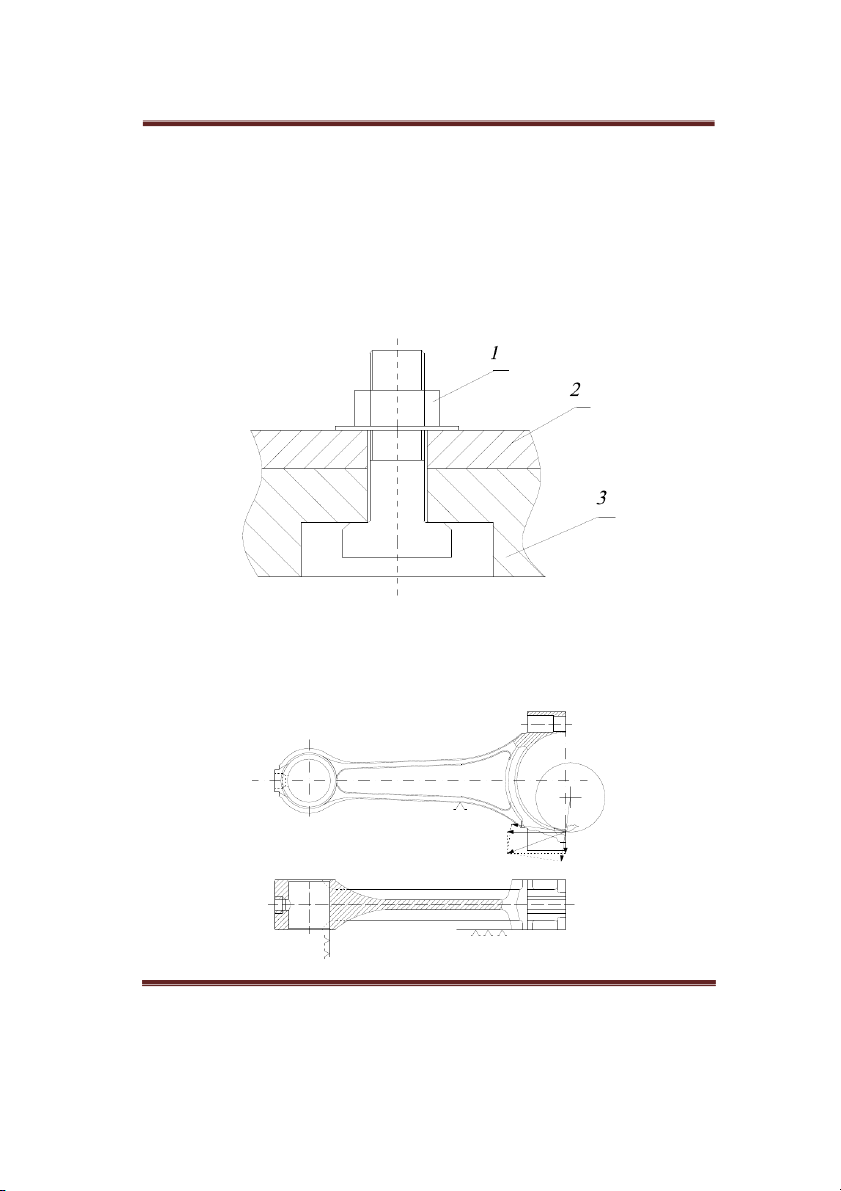

Hình 3.2 Rãnh chữ T.

3.2 Tính lực kẹp cần thiết 3.2.1 Tính lực cắt P h Pv

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 67

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o ạ c khí ơ

Hình 3.3 Sơ đồ lực cắt.

Lực cắt Pz tính theo công thức: X Y u P P p C .t .S .B .Z p Z Pz .K (KG) q p p p D .n

Theo bảng (3-5): Cp = 68,2 ; X = 0,86 ; p Yp =0,72 ; u =1; w p = 0 ; q p p = 0,86. Theo bảng (12-1): Kp = 1 Thay vào công thức: 0,86 0,72 1 10.68,2.0,1 .0,2 .14 .12 P .1 14,3 (KG) z 0,86 0 50 .1500 Py = (0,2-0,4) Pz = 5,72 (KG) 3.2.2 Tính lực kẹp Y X Ph W Pv W Fms Fms Fms Fmsn N N N

Hình 3.4 Sơ đồ lực kẹp.

Chi tiết có thể xảy ra theo hai trường hợp bị xê dịch theo phương x và phương y.

Ta tính lực kẹp theo phương x do Pz gây ra.

Lập phương trình cân bằng lực ta có: k.Pz ≤ ∑ Fms k.Pz ≤ 3.Fms

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 68

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o ạ c khí ơ 2W k.P 3 z ≤ 3.( .f ) k.Pz ≤ 2.Wf

`Trong đó: - k: hệ số an toàn khi kẹp chặt

k = k0. k1. k2. k3. k4. k5

+ k0: hệ số an toàn chung cho mọi trường hợp, k0 = 1,5.

+ k1: hệ số tính đến trạng thái của bề mặt gia công, do nắp thanh truyền đã được

gia công trước khi phay rãnh nên k1 = 1,0.

+ k2: hệ số tính đến sự tăng lực cắt do lưỡi cắt bị mòn, phay thanh truyền làm

bằng thép nên chọn k2 = 1,8.

+ k3: hệ số kể đến sự tăng lức cắt khi gia công trên bề mặt không liên tục, chọn k3 = 1,0.

+k4: hệ số kể đến sự thay đổi của lực kẹp chặt phụ thuộc vào cơ cấu truyền dẫn

lực trên đồ gá, chọn k4 = 1.3.

+ k5: hệ số kể đến khả năng xuất hiện mô men gây xoay vật gia công, chọn k5 = 1,0.

Ta có: k = 1,5. 1,0. 1,8. 1,0. 1,3. 1,0 = 3,51 - f = 0,22 : Hệ số ma sát

Từ phương trình ta suy ra: k.Pz 3,51.14,3 W 114,075(kG) 2. f 2.0,22 . k d Đường kính bulong: w Trong đó: σk = 3800 (N/mm) 3,14.3800 d ≥ 114,075 ≥ 10,5

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 69

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o ạ c khí ơ KẾT LUẬN

Trên đây là toàn bộ nội dung nghiên cứu đề tài mà em nhận được: “Thiết kế quy

trình công nghệ gia công thanh truyền”. Trong nội dung đề tài phần thiết kế quy trình

công nghệ đã được trình bày tương đối hợp lí và phù hợp với điều kiện sản xuất trong

nước., sử dụng các máy vạn năng. Các số liệu trong đề tài đã được tính toán, tra cứu

chính xác từ các sổ tay, tài liệu và các tiêu chuẩn kỹ thuật hiện hành.

Sau khi làm xong đề tài này, em thấy nó rất bổ ích. Nó đã giúp em hiểu và tư duy

được về quá trình chế tạo và thiết kế đồ gá cho một chi tiết máy, mà ở đây là thanh

truyền- một chi tiết rất hay gặp trong nghành chế tạo máy. Đồng thời, cũng giúp em nâng

cao và mở rộng kiến thức, hiểu sâu và rộng hơn các kiến thức đã học được tại trường,

lớp ở môn học Công nghệ chế tạo chi tiết máy.

Được sự giúp đỡ tận tình của thầy giáo KS. Nguyễn Văn Hào, cuối cùng em cũng

đã hoàn thành đề tài, tuy vậy nhưng bài làm của em vẫn khó có thể tránh được những

thiếu xót về kiến thức và kinh nghiệm thực tế ở các công ty chế tạo. Em kính mong sự góp

ý và chỉ bảo tận tình của quý các thầy và cô giáo trong Bộ môn chuyên ngành Công nghệ

chế tạo để em có thể tích lũy thêm kiến thức và hiểu biết để sau này ứng dụng vào thực

tế, công việc của mình sau này.

Em xin chân thành cảm ơn!

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 70

Đồồ án tồốt nghi p chuyên ng ệ

ành Cồng ngh chêố t ệ o ạ c khí ơ TÀI LIỆU THAM KHẢO

[1] Nguyễn Ngọc Đào, Trần Thế San, Hồ Viết Bình, 2006, Chế độ cắt gia công cơ khí, NXB Đà Nẵng.

[2] GS.TS Trần Văn Địch, 2010, Đồ gá, NXB Khoa Học Và Kỹ Thuật Hà Nội.

[3] GS.TS Trần Văn Địch, 2006, Atlas đồ gá, NXB Khoa Học Và Kỹ Thuật Hà Nội.

[4] GS.TS Trần Văn Địch, 2005, Thiết kế đồ án công nghệ chế tạo máy, NXB Khoa

Học và Kĩ Thuật Hà Nội.

[5] GS.TS Trần Văn Địch, PGS.TS Nguyễn Trọng Bình, PGS.TS Nguyễn Thế Đạt,

PGS.TS Nguyễn Viết Tiếp, PGS.TS Trần Xuân Việt, 2006, Công nghệ chế tạo máy,

NXB Khoa Học và Kĩ Thuật Hà Nội.

[6] GS.TS Nguyễn Đắc Lộc, PGS.TS Lưu Văn Nhang, 2004, Hướng dẫn thiết kế đồ

án công nghệ chế tạo máy, NXB Khoa Học Và Kỹ Thuật Hà Nội.

[7] GS.TS Nguyễn Đắc Lộc, PGS.TS Lê Văn Tiến, PGS.TS Ninh Đức Tốn, PGS.TS

Trần Xuân Việt, 2000, Sổ tay công nghệ chế tạo máy (Tập 1, 2, 3), NXB Khoa Học

Và Kỹ Thuật Hà Nội.

Lớp Cồng ngh chêố t ệ o c ạ khí K54. ơ 71