Preview text:

lOMoAR cPSD| 58797173

TRƯỜNG CAO ĐẲNG CÔNG NGHỆP IN KHOA CÔNG NGHỆ IN GIÁO TRÌNH CÔNG NGHỆ IN FLEXO HÀ NỘI - 2019 1 lOMoAR cPSD| 58797173 MỤC LỤC MỞ ĐẦU

1. Mục tiêu của môn học 2. Đối tượng môn học 3. Nội dung môn học 4. Tài liệu học tập

Chương I: PHƯƠNG PHÁP FLEXO

I. KHÁI NIỆM VỀ PHƯƠNG PHÁP IN FLEXO

1. Lịch sử hình thành và phát triển 2. Nguyên lý in flexo 3. Bản in (khuôn in) flexo 4. Các loại bản in flexo

5. Công nghệ chế tạo khuôn in dùng tấm photopolymer

II. KHẢ NĂNG IN PHỤC CHẾ VÀ PHẠM VI ỨNG DỤNG CỦA IN FLEXO

1. Khả năng in phục chế

2. Ưu, nhược điểm của in flexo

3. Các ứng dụng của in flexo

Chương II: MÁY IN FLEXO

I. NGUYÊN LÝ CẤU TẠO VÀ HOẠT ĐỘNG CỦA MÁY IN FLEXO 1. Nguyên lý cấu tạo 2. Nguyên lý hoạt động

II. MỘT SỐ BỘ PHẬN CHÍNH CỦA MÁY IN FLEXO 1. Bộ phận cấp mực 2. Lô anilox 3. Bộ phận ống bản in 4. Bộ phận ống ép in

5. Bộ phận nạp, căng băng vật liệu

6. Bộ phận dẫn băng giấy và điều chỉnh tay kê 7. Bộ phận sấy khô

8. Hệ thống cuộn lại và gia công sau in (Rewind equipmest)

Chương III: CÔNG NGHỆ IN FLEXO (8 tiết)

I. QUÁ TRÌNH SAO TRUYỀN HÌNH ẢNH KHI IN

1. Quá trình tạo ra tờ in trên máy in lOMoAR cPSD| 58797173 2. Quá trình lăn ép in

II. MỘT SỐ YẾU TỐ CƠ BẢN LIÊN QUAN TỚI SỰ TẠO RA HÌNH ẢNH

1. Áp lực in và quá trình truyền mực

2. Sức căng bề mặt và quá trình nhận mực khi in

3. Lượng mực và chất lượng mực truyền lên bản inIII. CÔNG NGHỆ SẢN XUẤT IN FLEXO 1. Khái niệm 2. Công việc chuẩn bị 3. Công nghệ in flexo

4. Tiêu chuẩn của tờ in

5. Kiểm tra chất lượng hình ảnh khi in

Chương IV: MỰC IN FLEXO

I. THÀNH PHẦN CẤU TẠO CỦA MỰC 1. Chất mang màu 2. Chất liên kết 3. Dung môi 4. Phụ gia 5. Chất làm khô

II. ĐẶC ĐIỂM, TÍNH CHẤT CỦA MỰC IN FLEXO 1. Đặc điểm 2. Tính chất của mực

III. CÁC LOẠI MỰC IN FLEXO 1. Mực dung môi 2. Mực nước 3. Mực UV (ultra-violet)

IV. MÔI TRƯỜNG TRONG IN FLEXO

1. Đánh giá các chất thải chính của công nghiệp in

2. Biện pháp giảm thiểu chất thải MỞ ĐẦU

1. Mục tiêu của môn học:

Cung cấp cho học sinh hiểu về quá trình in, máy và thiết bị; nguyên liệu dùng cho

sản xuất in và quy trình công nghệ của công đoạn in sản phẩm của một số phương pháp In Flexo.

2. Đối tượng môn học lOMoAR cPSD| 58797173

- Máy in, nguyên liệu in và công nghê in flexo

3. Nội dung môn học

- Phương pháp in flexo - Máy in flexo - Công nghệ in flexo - Mực in flexo

4. Tài liệu học tập - Giáo trình - Tài liệu tham khảo

FLEXOGRAPHY - (PRINCIPLES AND PRACTICES) – Frank N. Siconolfi -

Foundation of Fflexographic Technical Association lOMoAR cPSD| 58797173

Chương I: PHƯƠNG PHÁP FLEXO

I. KHÁI NIỆM VỀ PHƯƠNG PHÁP IN FLEXO

Mục tiêu: Học sinh hiểu biết về các khái niệm cơ bản và phạm vi ứng dụng của in flexo Nội dung chương

1. Lịch sử hình thành và phát triển

- Phương pháp in flexo (Flexography - thường được viết tắt là flexo) là một dạng

của quá trình in cao sử dụng bản in dạng mềm.

- Về cơ bản nó là một phiên bản hiện đại của in typo (letterpress) có thể được sử

dụng để in trên hầu như bất kỳ loại chất nền, bao gồm cả nhựa, màng kim loại, giấy bóng kính và giấy.

- Năm 1890, máy in flexo được cấp bằng sáng chế đầu tiên ở Liverpool, Anh bởi Bibby, Baron và Sons.

- Vào đầu những năm 1900, các máy in của châu Âu sử dụng các tấm bản cao su và

mực in là thuốc nhuộm có gốc anilin. Điều này đã dẫn đến nó được gọi là in “aniline".

- Vào đầu thế kỷ 20, kỹ thuật in này đã được sử dụng rộng rãi trong bao bì thực phẩm

ở Hoa Kỳ. Sau đó, do mực anilin có thể gây độc hại cho con người nên không được

sử dụng nữa, tuy nhiên, nó vẫn được gọi là in anilin.

- Đến năm 1952 hội nghị quốc tế gọi là in flexo (flexography).

- Lô mang mực đã tiếp tục được gọi là "anilox" mặc dù các loại mực nhuộm anilin

không còn được sử dụng cho flexography. Các loại mực hiện nay là chất lỏng và

khô nhanh chóng và thường xuyên dùng mực gốc nước

2. Nguyên lý in flexo

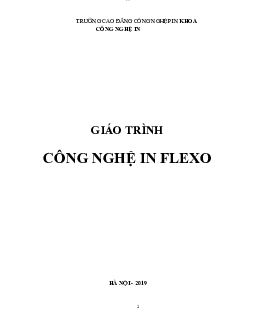

Hình 1: Bản in và đơn vị in của phương pháp in flexo -

Flexo là một phương pháp in trực tiếp hoặc gián tiếp (trong thực tế chủ yếu in

trực tiếp) trong đó mực của hình ảnh in trên bản truyền trực tiếp lên bề mặt vật liệu in. lOMoAR cPSD| 58797173 -

Trong hệ thống truyền mực có một lô đặc biệt được gọi là "lô anilox", dùng

định lượng mực in để truyền lên bản, sau đó được truyền sang vật liệu. Cái tên

"anilox" có nguồn gốc từ mực đã được sử dụng cho quá trình in cho đến ngày nay.

3. Bản in (khuôn in) flexo

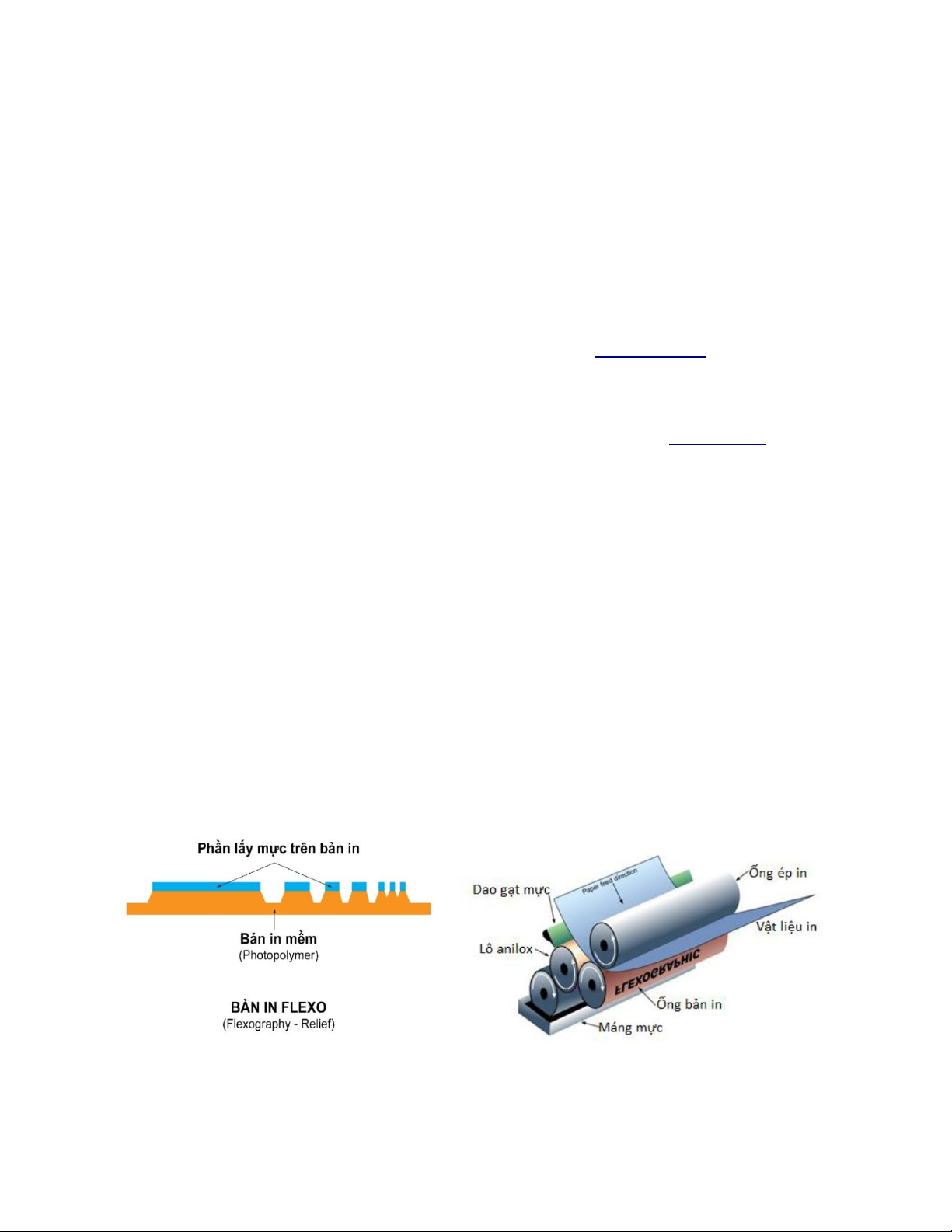

3.1. Cấu trúc của bản in flexo

Hình 2: Cấu trúc bản in flexo

Bản in flexo có cấu trúc gồm:

- Phần tử in (Image area) cao hơn

- Phần tử không in còn gọi là pần tử trắng (Image area) thấp hơn. - - Vách của phần tử in

Độ cao của phần tử in Độ dầy của bản

Bản in flexo thường làm từ cao su và photopolymer và phải được đo chính xác độ

dầy và độ cứng bằng thiết bị đo chuyên dụng. - - Đế bản lOMoAR cPSD| 58797173

Hình 3: Bản in photopolymer và đo độ dầy bản

3.2. Đặc điểm của bản in flexo

- Khuôn in (bản in) Flexo thuộc nhóm in cao, chúng có phần tử in cùng nằm trên

một mặt phẳng và nằm cao hơn phần tử không in. Phần tử không in (phần tử trắng)

nằm thấp hơn, mức độ thấp hơn phụ thuộc vào cách in và chế tạo khuôn in. - Hình

ảnh trên khuôn ngược với tờ in và cùng chiều với tờ in nếu in gián tiếp.

- Độ dày của bản từ 0,8 đến 8 mm, độ cứng của bản từ 40 đến 75 shore A. Độ cao

của phần tử in so với phần tử không in là 10 đến 20% tại vùng chữ, tại vùng nền

và gạch sọc bằng 20% độ dầy của bản.

- Các tấm bản in flexo được làm bằng cao su hoặc nhựa photopolymer có thể được

chế tạo bằng phương pháp quang hóa, CTP hoặc khắc laser, sau đó được gắn lên

ống in nhờ băng keo 2 mặt.

- Việc lựa chọn khuôn in (độ dày, độ cứng, số lớp) phụ thuộc vào vật liệu in (giấy, carton hay màng).

- Mặt sau của bản, trong trường hợp bản photopolymer, là một màng polyester có

chiều dầy ổn định. Nó cũng có thể là kim loại như với nhiều bản in báo và bản gắn

vào ống (xi-lanh) từ tính.

- Bản cao su, với một số ngoại lệ, có phần đế không ổn định.

- Tổng độ dày của bản in được xác định bởi các khoảng cách/ không gian giữa các

ống (xi lanh) và đường chiều cao của bánh răng khi chuyển động để truyền hình

ảnh sang vật liệu (đường tròn phân đội).

- Trong chế bản in flexo còn một vấn đề cần chú ý là lựa chọn góc tram cho phù hợp

để tránh hiện tượng moire’ do tương tác với góc tram và tần số của lô anilox - Tấm

bản flexo có thể được tạo ra với quá trình chế bản analog và digital.

- Một số đặc điểm của một số loại bản flexo:

+ Loại bản mỏng có độ dầy bản in từ 0,025 và 0,045 inch, và được dùng phổ

biến nhất trong các máy in báo và nhãn băng hẹp;

+ Loại bản trung bình có độ dầy từ 0,067 đến 0,125 inch. Đang được dùng rất

phổ biến ở hầu hết các cơ sở in công nghiệp;

+ Với ngoại lệ khi in cactông sóng, nó vẫn thường thấy các bản trung bình từ 0,150 đến 0,250 inch;

+ Xu hướng gần như tất cả các ứng dụng in flexo là các bản mỏng, để giữ độ

phân giải tốt hơn và in với dot gain ít hơn.

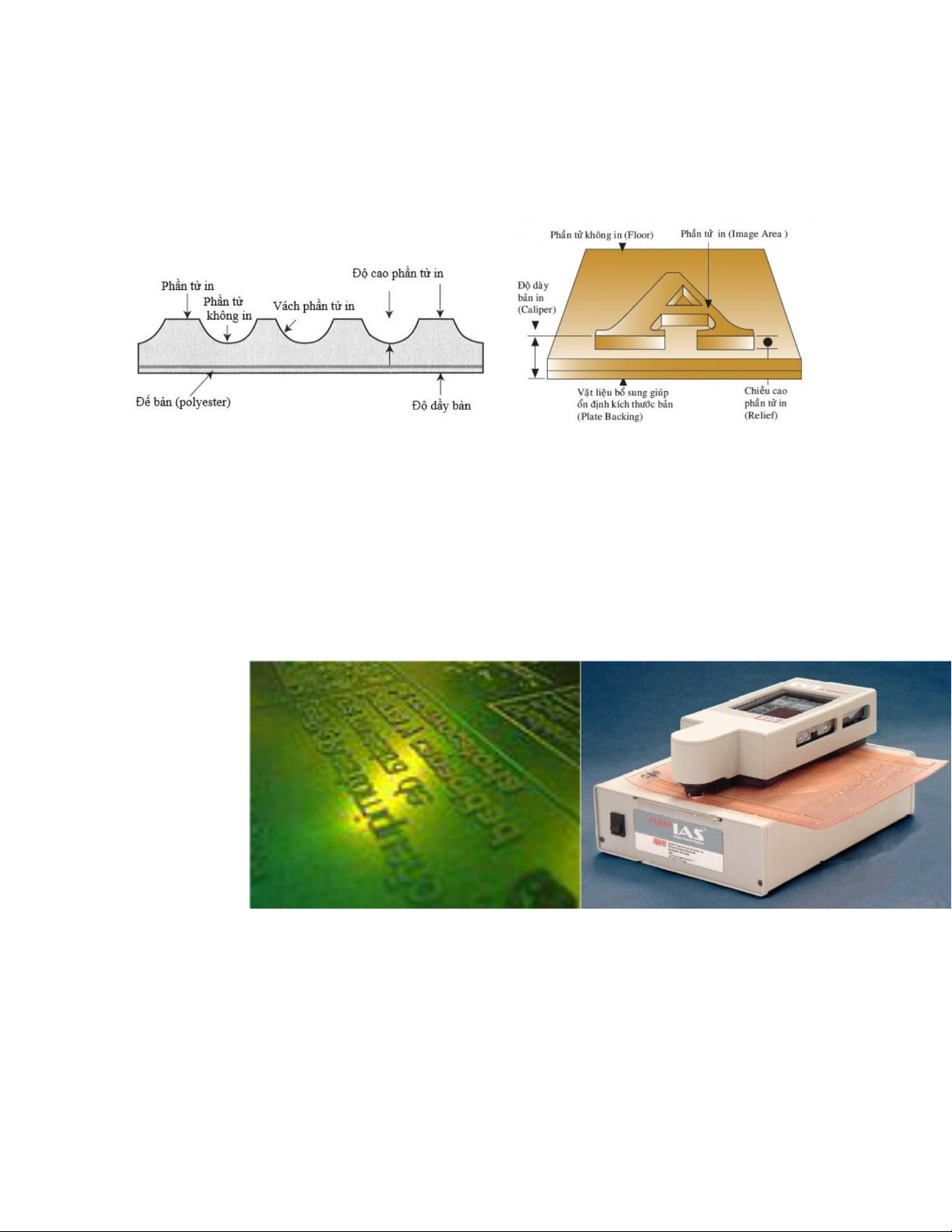

3.3. Một số sự khác biệt trên khuôn in Flexo

Sự sai số về kích thước của hình ảnh khi in lOMoAR cPSD| 58797173

Bản in Flexo được làm từ các tấm cao su hoặc polyme mềm có độ dày khá lớn,

thay đổi tuỳ theo vật liệu. Khi chế tạo khuôn in thì khuôn in ở dạng phẳng nhưng

khi in chúng được dán lên một ống tròn (ống bản) từ đó dẫn đến việc sai số về độ

dài hình ảnh theo chiều uốn cong, hình ảnh ở dạng uốn cong trên bản sẽ dài hơn so

với khuôn ở dạng nằm phẳng nên khi in hình ảnh sẽ dài hơn so với bản in. - Độ dài ra tính theo công thức A= −[2 ( −0.1)]

Trong đó : A độ dài tăng thêm khi cuộn lại

L chu vi của ống bản

T chiều dầy của bản khi lên khuôn (độ dày bản + độ dày vật liệu lót)

- Để khắc phục hiện tượng này khi làm phim âm bản cho chế khuôn in flexo, người

ta phải rút ngắn hình ảnh lại theo công thức sau : % giảm = 100%

Trong đó : K hệ số phụ thuộc vào độ dày của bản

R= 2 r (r: bán kính ống + độ dày vật liệu bọc lót)

Hệ số K lấy trong bảng tính sẵn Độ dày bản Hệ số K (mm) Độ dày bản Hệ số K (mm) (mm) (mm) 0.7 3.9 2.8 17.0 1.7 9.8 3.1 19.1 2.0 11.9 3.9 23.9 2.2 13.5 4.7 29.0 2.5 15.1 6.3 39 2.7 16.2

Ví dụ : Bán kính ống bản là 500 mm, độ dày bản là 2 mm, không lót Thì R = 2π r = 2*3.14*(500+2) = 3152.6 14.9 ∗ 100% = 0.37% % giảm = 3125.6

Một số đặc tính khác của in Flexo so với phương pháp in Offset

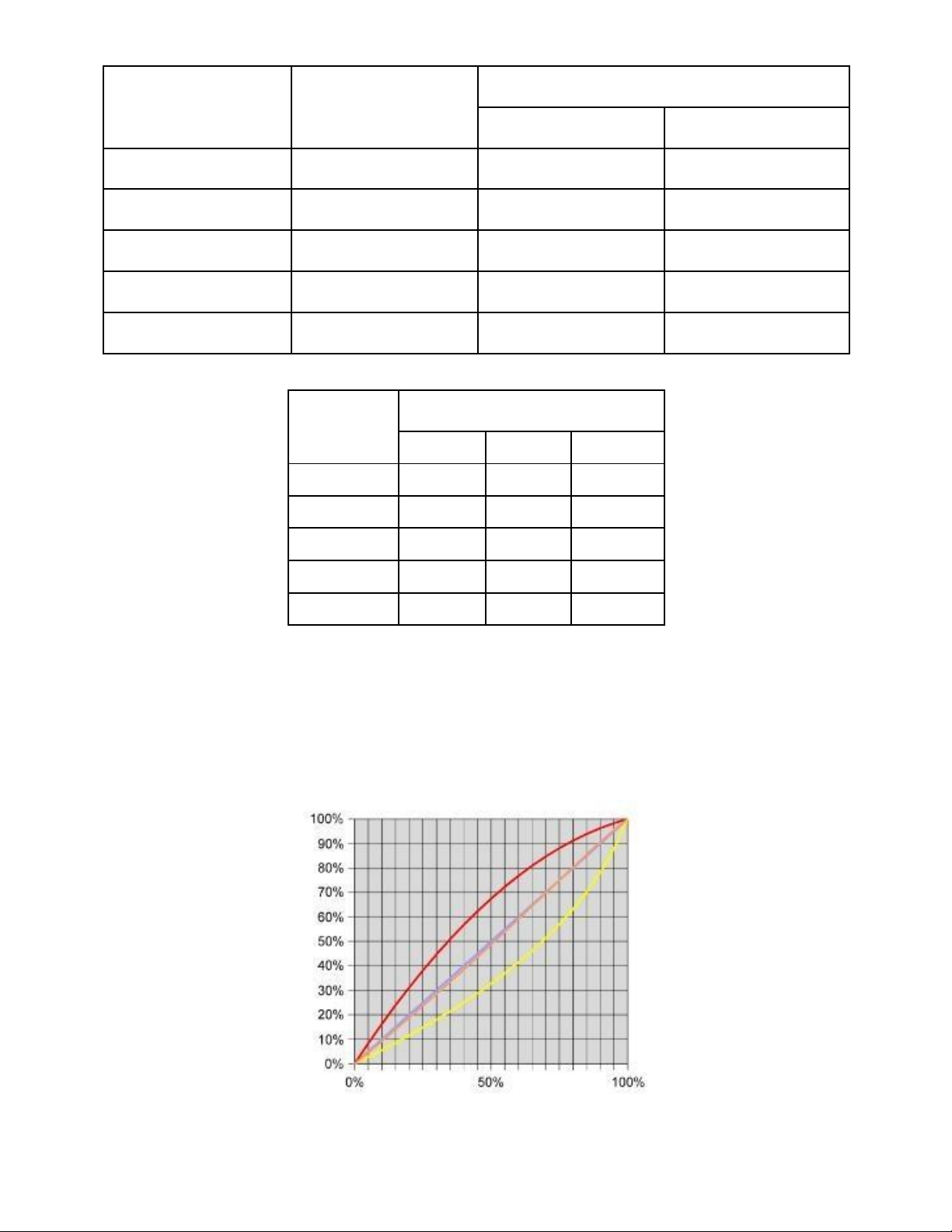

- Độ đen khi in bằng các điểm T’ram 8 lOMoAR cPSD| 58797173 Tông (Tone) Độ đen (D) % T ’ram hình ảnh offset flexo Trắng 0.0 5 2 1/4 0.4 32 20 1/2 0.9 60 45 3/4 1.7 80 70 Đen 3.0 95 95

- Cân bằng xám trong in flexo Tông % dot (Tone) C M Y Trắng 3 2 2 1/4 20 14 12 1/2 45 32 30 3/4 70 58 56 Đen 95 85 85

- Dot gain của phương pháp in flexo lớn hơn của in offset

(Dot gain là sự nở điểm t’ram bắt buộc khi in)

Khi in bao giờ điểm T’ram cũng lớn hơn trên bản nên đường đặc tuyến in của nó có

hướng cong lên, để khắc phục hiện tượng này khi làm phim chế bản người ta đã

giảm theo độ tăng tông in sao cho khi in đường in là đường thẳng ở giữa, khi đó hình

ảnh trên tờ in trung thực với mẫu.

Hình 4: Dot gain và đường bù dot gain khi làm phim lOMoAR cPSD| 58797173

- Góc t’ram của các màu đơn sắc trong chế bản in flexo

Khi in ảnh nhiều mầu thì góc quay T’ram của các màu cùng khác in offset. Nó lớn hơn hoặc nhỏ hơn offset 7.5 o. Màu In offset In flexo + 7.50 - 7.50 Magenta 450 52.50 37.50 Black 750 82.50 87.50 Cyan 1050 112.50 97.50 Yelow 900 97.50 82.50

4. Các loại bản in flexo

4.1. Bản in flexo bằng cao su -

Một loại tương tự như bản in typo là một bản đế kim loại là bản cao su lưu

hóa đế kim loại. Bản như vậy, một số chúng sử dụng trên máy in offset, đã đục lỗ

định vị cho các lắp đặt chính xác vào ống bản. Bản này có xu hướng được dễ dàng

hơn để gắn kết và chính xác hơn so với các loại loại bản dán đế truyền thống. -

Một số loại bản dùng lại được sản xuất trên ống hình trụ bằng kim loại có thể

tháo rời hoặc lắp vào ống bản. -

Bản từ tính có bề mặt cao su áp dụng cho một bản đế từ tính, cho phép các

bản được gắn trên ống bản bằng từ tính, cho phép dễ dàng lắp đặt và di chuyển, cũng

như điều chỉnh chồng màu. -

Một thay thế đặc biệt cho các loại bản flexo là một ống thiết kế, là một ông

bản in hình trụ có chứa một lớp cao su. Các khu vực hình ảnh được khắc trực tiếp

trên cao su bao phủ trên ống, thường được sử dụng laser. Chúng được sử dụng chủ

yếu là khi in liền mạch là cần thiết, chẳng hạn như đối với gói quà , giấy an ninh, vv

4.2. Bản in flexo bằng Photopolymer

Photopolymer dùng cho in flexo sản xuất bản in có sẵn trong dạng lỏng hoặc dạng

tấm, với những dạng photopolymer tấm ngày càng trở nên phổ biến hơn. Bản

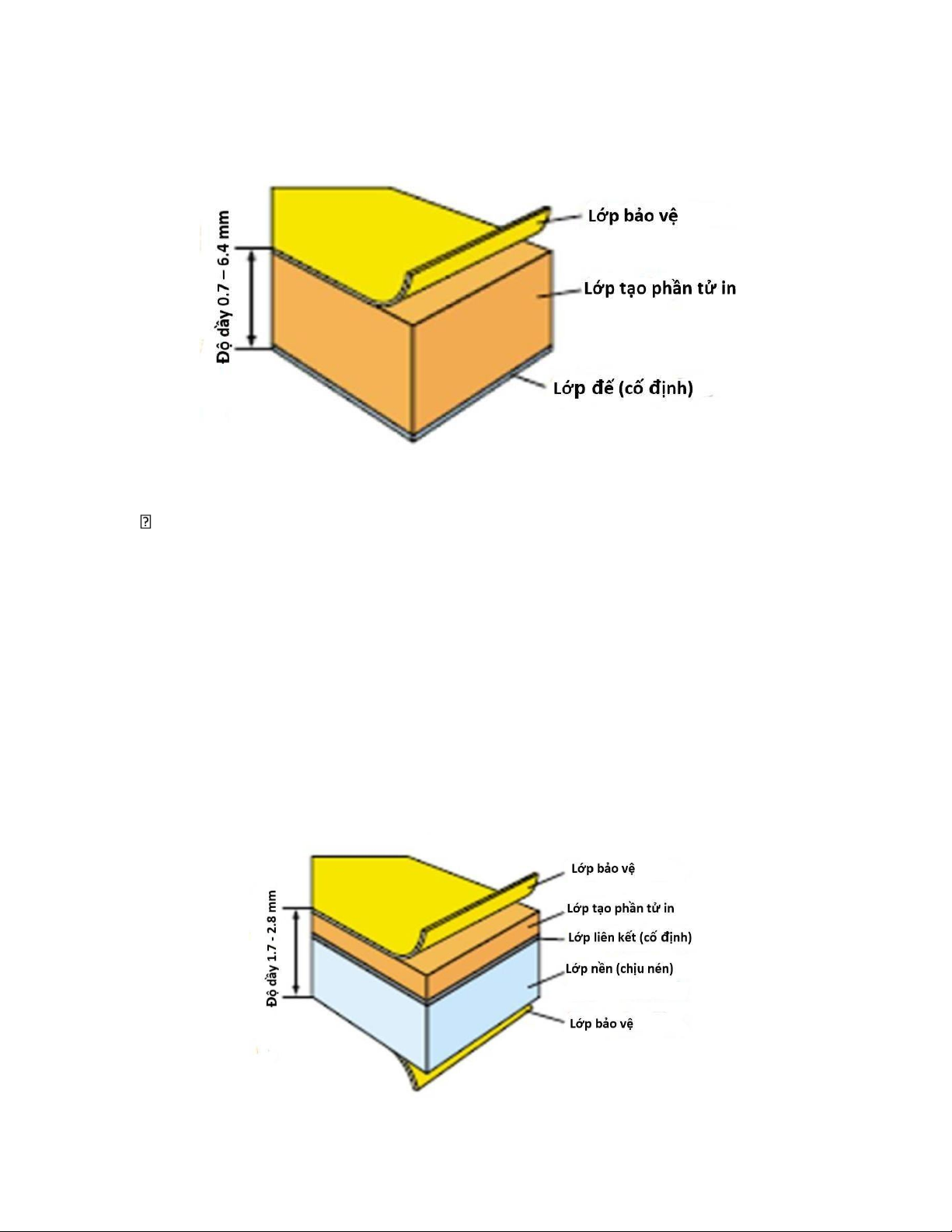

photopolymer một lớp -

Bản một lớp bao gồm một lớp nhẹ (photopolymer không qua xử lý) được che

phủ bởi một lớp màng bảo vệ. Một lớp tách biệt cho phép loại bỏ màng dễ dàng. Lớp

polyester bảo vệ trên mặt sau của bản để ổn định các tấm không được xử lý. -

Tấm một lớp được sản xuất ở độ dày từ 0.76mm (ví dụ, in trên túi nhựa, màng

mỏng, và các sản phẩm các tông tốt) đến 6.35 mm (ví dụ, cho các tông dạng sóng và

túi xách nặng làm từ giấy và màng). lOMoAR cPSD| 58797173 -

Bản có t’ram lên đến 60 dòng / cm (150 lpi) có thể đạt được với bản dày dưới

3,2 mm. Các vùng tông hình ảnh có thể đạt được là khoảng 2- 95%. Bản dày hơn

(khoảng 4-5 mm) rất thích hợp cho các tần số t’ram lên đến 24 dòng / cm (60 lpi)

với một phạm vi tông khoảng 3-90%

Hình 5: Cấu tạo bản photopolymer một lớp

Bản photopolymer tấm nhiều lớp -

Bản tấm photopolymer nhiều lớp in hình ảnh tầng thứ chất lượng cao. Trong

cấu trúc của chúng kết hợp các nguyên tắc của tấm lớp mỏng tương đối cứng với lớp đế chịu nén. -

Các lớp cơ sở của chính nó tạo thành một lớp đế chịu nén cho các lớp cao

(phần tử in) và do đó hấp thụ biến dạng trong quá trình in; tuy nhiên, hình ảnh cao vẫn còn cố định. -

Màng ổn định đảm bảo rằng hầu như không có mở rộng theo chiều dọc xảy ra

như là kết quả của việc uốn cong trong lắp bản của tấm phẳng trên ống in. -

Việc cải thiện so sánh về chất lượng in cũng đang đạt được khi tấm đơn lớp

mỏng với màng di động chịu nén bị dán vào ống bản.

Hình 6: Cấu tạo bản photopolymer nhiều lớp lOMoAR cPSD| 58797173

5. Công nghệ chế tạo khuôn in dùng tấm photopolymer

5.1. Công nghệ CTF

Công nghệ chế tạo khuôn flexo dùng tấm vạt liệu photopolymer gồm các bước làm chính:

- Phơi phía sau bằng tia UV-A (λ=360n.m) để đóng rắn vật liệu làm đế bản

- Phơi phía trước qua phim âm bản bằng tia UV-A (λ=360n.m) để đóng rắn vật liệu tại các phần tử in

- Hiện hình bằng nước hoặc bằng dung môi hữu cơ (Butanol và Percloetylen) để tẩy

bỏ lớp photopolymer không bị đóng rắn tại phần tử không in

- Sấy khô bản khoảng 2 giờ

- Chiếu tia UV-c(λ=254 n.m) để hoàn thiện bản.

- Độ cứng của bản từ 40- 75 (shore A)

5.2. Công nghệ C.T.P

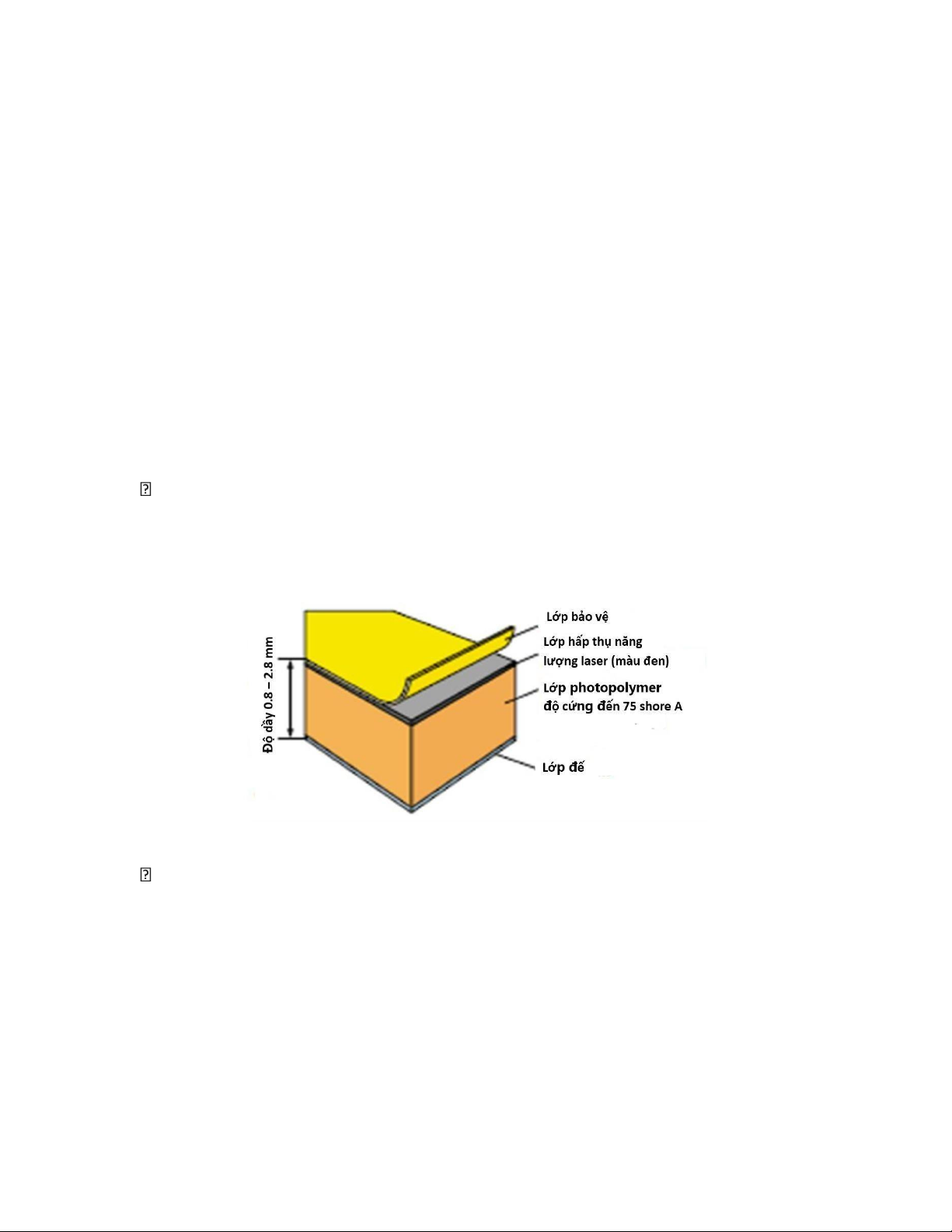

Cấu tạo bản CTP

Bản photopolymer dùng trong công nghệ CTP gồm: Lớp bảo vệ phía trên cùng; Lớp

hấp thụ năng lượng laser màu đen; Lớp photopolymer tạo phần tử in và Lớp đế. Độ

dầy của bản từ 0.8 – 2.8 mm

Hình 7: Cấu tạo bản photopolymer dùng trong CTP

Công nghệ chế bản CTP

Chế bản flexo dùng công nghệ CTP có nhiều cách khác nhau tuy theo cấu tạo của

từng loại bản. Ví dụ, loại bản dùng khá phổ biến gồm các bước công nghệ cơ bản sau: -

Chùm laser chiếu lên bản tại chỗ phần tử in, tại đó làm phá vỡ lớp nhậy laser phủ trên bề mặt -

Dùng tia UV chiếu lên bản cả mặt trước và sau, tại phía trước, lớp

photopolymer tại phầm tử in bị đóng rắn (vì không có lớp bảo vệ), tại phía sau đóng rắn toàn bộ. lOMoAR cPSD| 58797173 -

Hiện hình, khi đó, lớp photopolymer không bị tia UV chiếu tới sẽ tan ra, chỉ

còn lại lớp đóng rắn và là phần tử in

Hình 8: Các bước công nghệ chế bản flexo bằng công nghệ CTP

II. KHẢ NĂNG IN PHỤC CHẾ VÀ PHẠM VI ỨNG DỤNG CỦA IN FLEXO

1. Khả năng in phục chế

- Khả năng in: in flexo có thể in đợc rất nhiều vật liệu khác nhau như: giấy, các

tông sóng, màng mỏng polymer, màng kim loại (metaliza) … -

Loại T’ram sử dụng 85-150 lpi.

- Loại T’ram thường dùng cho in flexo là : 85; 100; 110; 120; 130;150,lpi.

- In flexo khó phục chế tất cả các tông mầu.

- Không đạt được tầng thứ như các phơng pháp in khác;

- Mép phần tử in không đều

2. Ưu, nhược điểm của in flexo Ưu điểm

- In ở tốc độ rất cao

- Rất lý tưởng cho việc chạy dài

- Quá trình in ít tốn kém

- Linh hoạt trong sử dụng vật liệu in ( In trên nhiều loại vật liệu nền)

- Quá trình chế bản đơn giản, dễ ràng;

- Xử lý tất cả các thao tác in, phủ vecni, cán màng và cắt bế trong một lần duy nhất

- Tiêu hao sử dụng tương đối thấp

- Quá trình được tự động hóa từ in đến gia công sau in trên cùng một thiết bị; - Thiết

bị sử dụng đòi hỏi ít chi phí bảo trì

- Thuận lợi trong việc phối hợp giữa màu phối hợp (CMYK) và màu pha (spot) lOMoAR cPSD| 58797173

Pantone trên các máy in nhiều màu

- Hình ảnh là đường sắc nét

- Khả năng in chồng màu tốt, ngay cả vật liệu in mỏng trên máy in dạng CI

- Mực in chủ yếu dùng loại gốc nước thân thiện môi trường, và mực UV dùng đèn

LED có mức tiêu thụ năng lượng thấp Nhược điểm

- Tăng chi phí do nhu cầu về chất lượng cao đối với lô anilox.

- Hạn chế trong thiết kế bao bì (Vì có vết nối trên ống bản)

- Một số hạn chế chất lượng in (khó giải quyết tốt với lớp mực trong in nền; Dot gain

lớn; khó đồng nhất trong sản xuất ...)

- Chi phí của các tấm bản in flexo là cao, nhưng khi chúng được xử dụng, bảo quản

đúng cách, chúng sẽ bền với hàng triệu lượt in.

- Phải mất vài giờ để thiết lập các công việc phức tạp như in, phủ véc ni, ghép màng và cắt bế.

- Một lượng lớn vật liệu in (chất nền) bị mất để thiết lập công việc, có khả năng lãng

phí vật liệu đắt tiền.

- Nếu thay đổi phiên bản là cần thiết, chúng sẽ tốn thời gian để thực hiện.

3. Các ứng dụng của in flexo

Flexo có một lợi thế so với in offset ở chỗ nó có thể sử dụng nhiều loại mực, nhất

là mực nước, mực này tốt hơn mực gốc dầu trong việc in trên nhiều loại vật liệu

khác nhau như nhựa, giấy bạc, màng acetate, giấy nâu (giấy kraft) và các vật liệu

khác dùng trong bao bì. Các sản phẩm tiêu biểu được in flexo bao gồm hộp

cactông sóng, bao bì mềm bao gồm túi bán lẻ và mua sắm, túi và bao đựng thực

phẩm, hộp sữa và đồ uống, nhựa dẻo, nhãn tự dính, cốc và hộp đựng dùng một lần,

phong bì và giấy dán tường.

Trong những năm gần đây, cũng đã có xu hướng in trên các tấm ép mỏng, trong đó

hai hoặc nhiều vật liệu được liên kết với nhau để tạo ra vật liệu mới có các tính

chất khác với một trong hai vật liệu gốc. Một số tờ báo bây giờ tránh việc in offset

phổ biến hơn có lợi cho flexo. Mực in Flexo, giống như mực được sử dụng trong

ống đồng và không giống như mực được sử dụng trong in offset, thường có độ

nhớt thấp. Điều này cho phép sấy khô nhanh hơn và do đó, sản xuất nhanh hơn,

dẫn đến chi phí thấp hơn.

Tốc độ in flexo lên tới 750 mét/ phút hiện có thể đạt được với máy in cao cấp công

nghệ hiện đại. In Flexo được sử dụng rộng rãi trong ngành công nghiệp chuyển đổi

để in các vật liệu nhựa để đóng gói và các mục đích sử dụng khác. Để đạt hiệu quả lOMoAR cPSD| 58797173

tối đa, máy in flexo tạo ra các cuộn vật liệu lớn sau đó chia cắt xuống kích thước

hoàn thiện của chúng trên các máy chia cuộn.

- Ứng dụng phổ biến khác được in với flexography bao gồm giấy gói quà, giấy dán

tường, tạp chí, tờ quảng cáo trong báo, sách bìa mềm, danh bạ điện thoại, và các phom mẫu kinh doanh.

Chương II: MÁY IN FLEXO

I. NGUYÊN LÝ CẤU TẠO VÀ HOẠT ĐỘNG CỦA MÁY IN FLEXO

Mục tiêu: Học sinh hiểu biết về nguyên lý cấu tạo, hoạt động của in flexo, đồng thời

biết cấu tạo, hoạt động và công việc lắp đặt, căn chỉnh một số bộ phận cơ bản của máy in flexo.

1. Nguyên lý cấu tạo

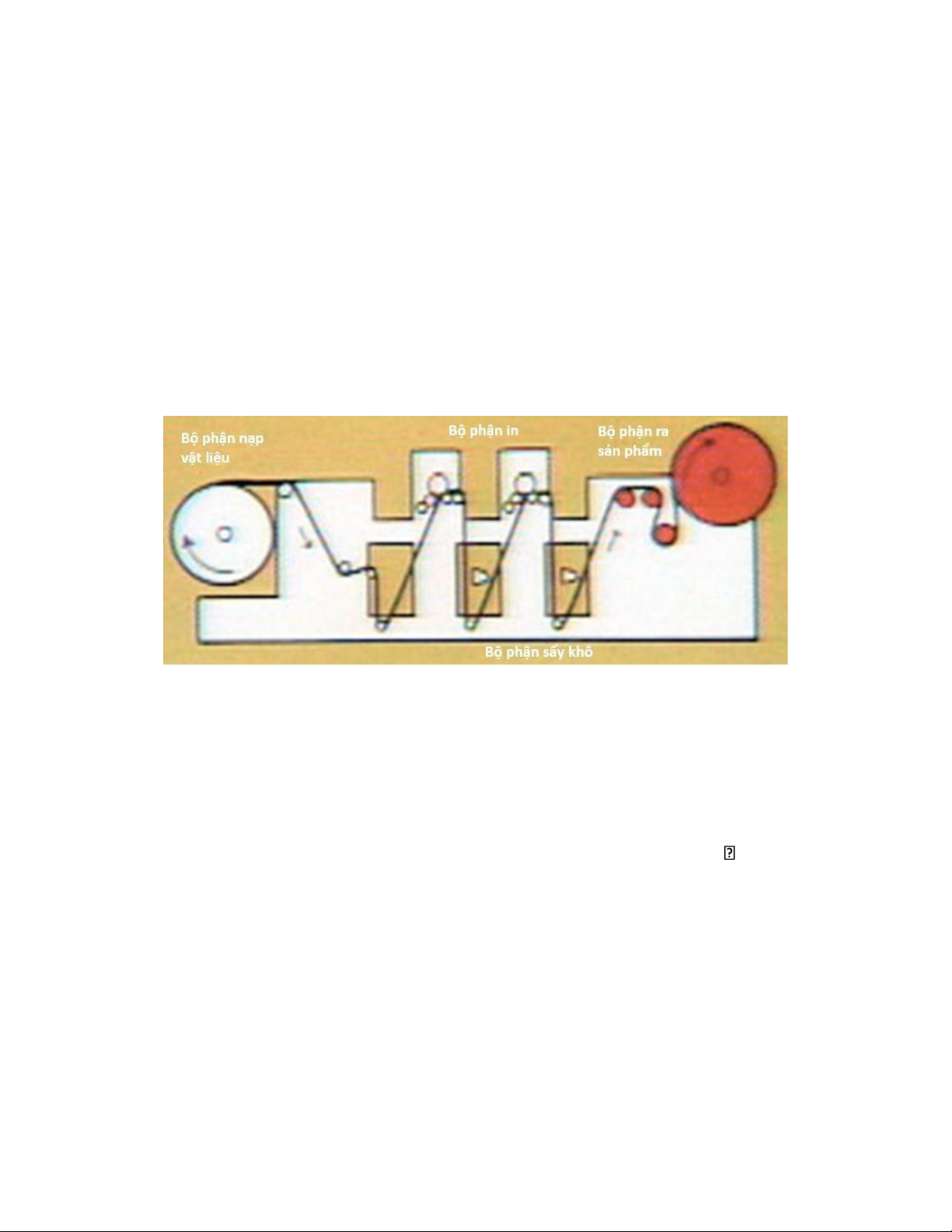

Hình 9: Các bộ phận cơ bản của máy in flexo -

Máy in flexo có rất nhiều loại khác nhau, chúng được phân bietj bởi các tiêu

chí khác nhau, theo cách đưa vật liệu in vào in sẽ có máy in tời rời và máy in giấy

cuộn; theo chiều rộng của khổ tờ in sẽ có máy in khổ hẹp và khổ rộng.v.v. -

Nhìn chung các máy in flexo có các phần cơ bản: Bộ phận nạp vật liệu in; Bộ

phận in; Bộ phận sấy khô và Bộ phận gia công sau in, ra phản phẩm. Nguyên lý

cấu tạo của đơn vị in lOMoAR cPSD| 58797173

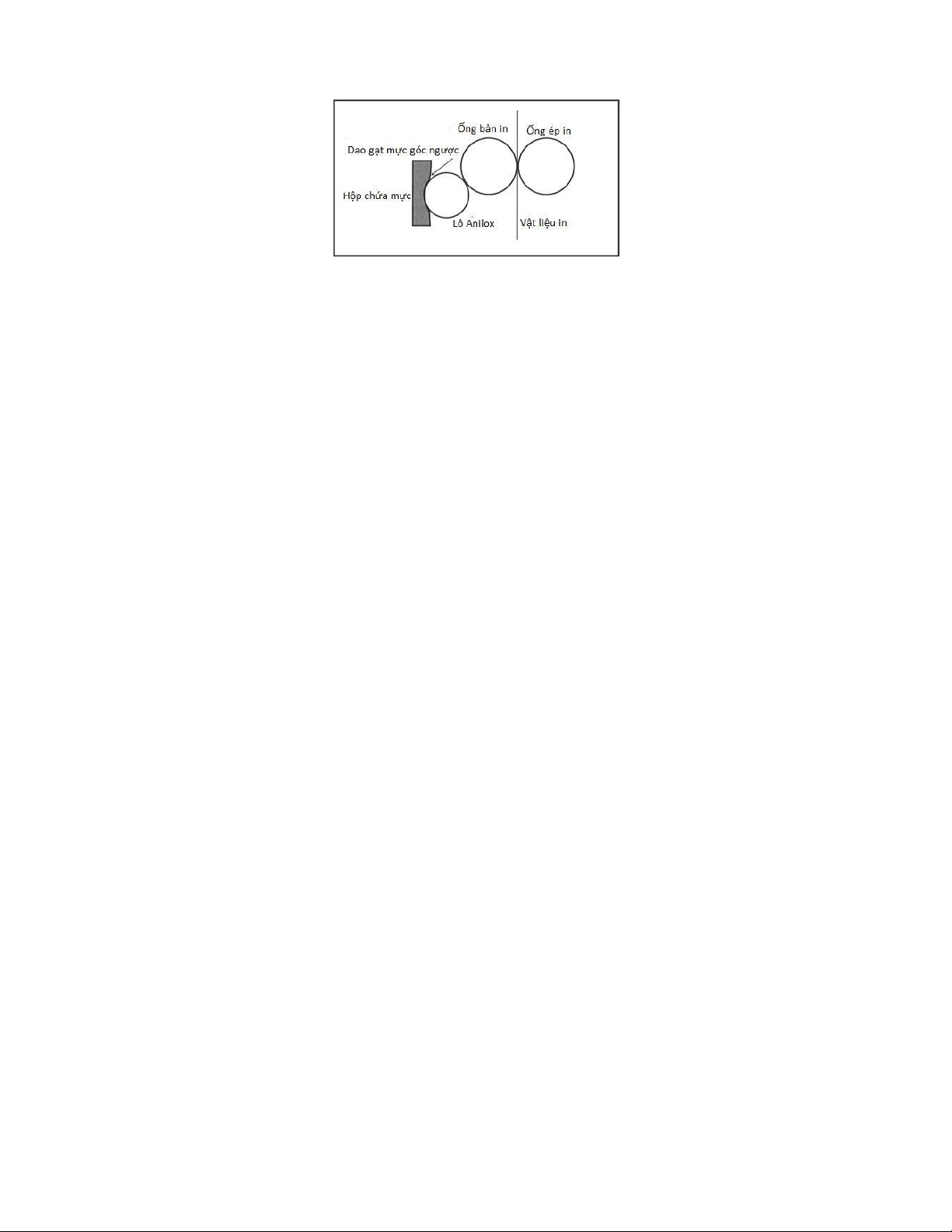

Hình 10: Nguyên lý cấu tạo của đơn vị (cụm) incủa máy in flexo -

Một đơn vị in của máy in flexo gồm: Hệ thống chứa mực; lô anilox; ống bản

in; ống ép in. Các máy in flexo có nhiều hệ thống cấp mực khác nhau, với lô anilox

là cốt lõi. Từ hệ thống cấp mực này người ta phân loại máy in flexo thành hai dạng chính là:

+ Dạng 3 ống gồm: ống bản, lô anilox, lô máng mực;

+ Dạng 2 ống gồm: ống bản, lô anilox, trên lô anilox có dao gạt mực.

a) Hệ thống cấp mực hai lô: lô máng mực và lô anilox

Hình 11: Loại cấp mực 2 lô

b) Hệ thống cấp mực một lô loại máng mực hở: lô anilox và dao gạt mực

Hình 12: Loại cấp mực 1 lô máng hở lOMoAR cPSD| 58797173

c) Hệ thống cấp mực một lô loại hộp mực kín: lô anilox và dao gạt mực

Hình 13: Loại cấp mực 1 lô máng kín

- Các máy in đều có bộ phận chính sau: hệ thống mực; cụm ép in; hệ thống nạp

giấy và vận chuyển giấy, dẫn và căng băng giấy; hệ thống nhận và gia công tờ in; +

Hệ thống mực: Bộ phận chộn và bơm mực tuần hoàn; Thùng chứa mực; Lô máng

mực; Lô anilox, có nhiều loại với các lỗ chứa mực khác nhau; Dao gạt mực +Cụm

in: Bộ phận này gồm:

Ống bản in, có nhiều loại với các đường kính khác nhau. Ống bản có thể tháo ra

và lắp lên máy sau mỗi lần in một loại sản phẩm;

Ống ép in: Ống có các đường kính khác nhau, tuỳ theo đặc điểm của từng loại máy

+ Hệ thống nạp vật liêu: Bao gồm: lắp cuộn vật liệu và dẫn, điều chỉnh vị trí, độ căng

của băng vật liệu khi in

+ Hệ thống nhận sản phẩm: Hệ thống này nhận vật liệu đã in xong và gia công thành

sản phẩm tuỳ theo từng loại máy và sản phẩm in

+ Hệ thống sấy khô mực: Sau mỗi màu in, bộ phận sấy sẻ làm khô mực bằng hơi

nóng hoặc tia UV tuỳ theo loại mực dùng

+ Hệ thống kiểm tra : hệ thống này dùng khi kiểm tra hình ảnh khi in trực tiếp hoặc gián tiếp.

2. Nguyên lý hoạt động

- Khi in mực được truyền từ máng lên lô anilox, lô máng mực quay ngược chiều

hoặc không đồng tốc với lô anilox (loại 3 ống) hoặc dao gạt mực sẽ gạt hết mực

trên bề mặt lô anilox chỉ còn lại mực ở những lỗ chứa mực (cell) trên lô. - Tiếp đó

mực được chuyền từ lô anilox sang bản và chuyền từ bản sang giấy in.

- Sau khi in xong một màu, tờ in được chuyển tới bộ phận làm khô để làm khô mực.

- Tiếp đó, chuyển sang màu in tiếp theo.

- Cuối cùng chuyển sang bộ phận nhận hoặc gia công sản phẩm. lOMoAR cPSD| 58797173 3. Các loại máy in

Các máy in giấy cuộn có thể được chia thành ba loại chính: xếp chồng, đường thẳng, và ống in trung tâm

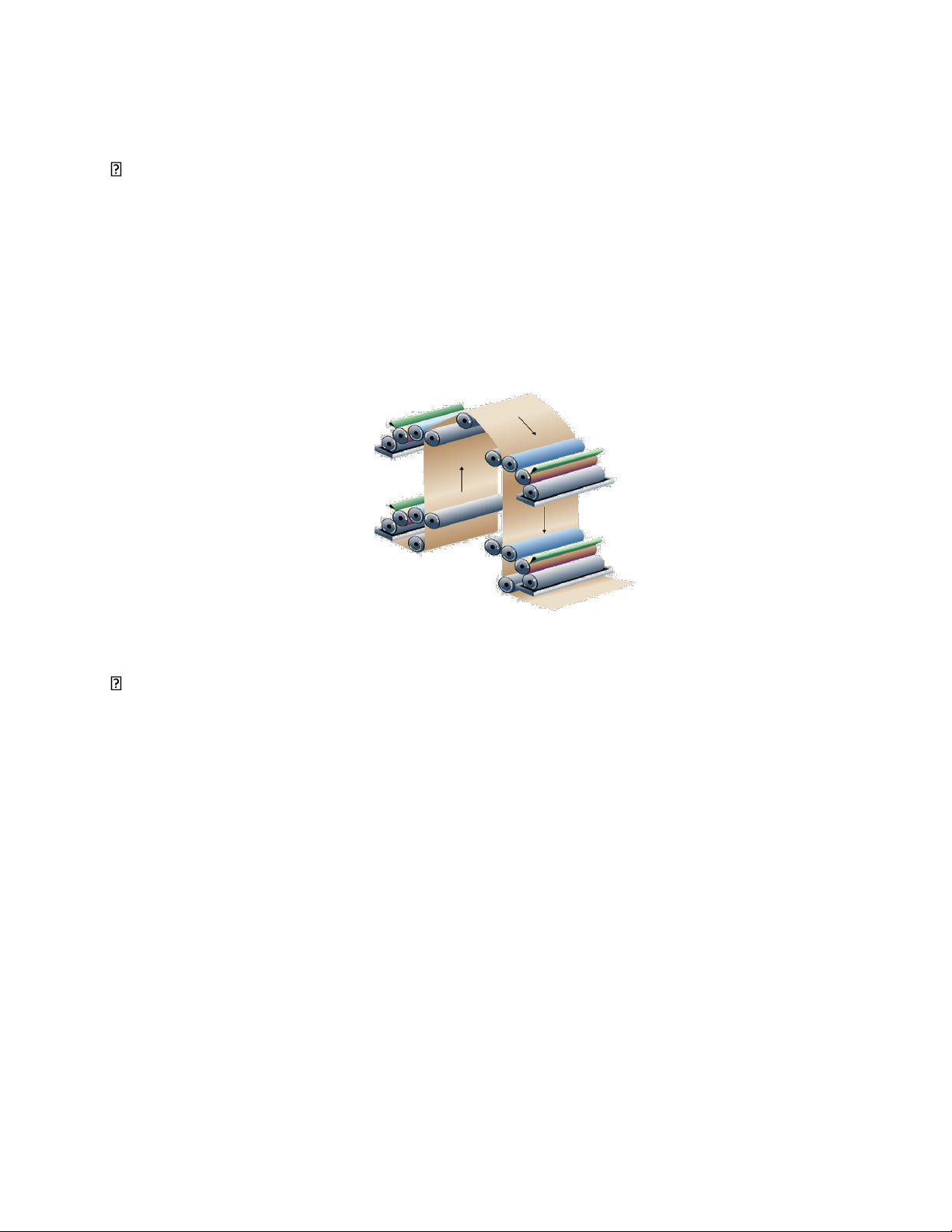

Dạng máy xếp chồng (Stack Press) -

Các máy in dạng xếp chồng có các đơn vị in riêng biệt xếp chồng lên nhau

theo chiều dọc và mỗi đơn vị in có ống in riêng của mình. Đây là loại đầu tiên của

máy in flexo khi nó xuất hiện. -

Loại máy này khó khăn để giữ chồng màu khi in nhiều màu trên chất co dãn,

thậm chí với các điều khiển sức căng của băng vật liệu. -

Nó là thích hợp nhất cho vật liệu nặng hơn, chẳng hạn như các sản phẩm giấy

dày, nó thường dùng cho những ứng dụng không yêu cầu cao về chồng màu.

Hình 14: Máy in flexo dạng xép chồng

Dạng đường thẳng (In-Line Press)

-Giống như dạng máy xếp chồng, máy dạng in-line có các đơn vị in riêng biệt cho

mỗi màu in và mỗi đơn vị có ống in riêng, nhưng chúng được sắp xếp theo cấu hình

ngang giống như một máy in offset cuộn. -

Do khoảng cách giữa các đơn vị in, có thể xảy ra các vấn đề in chồng màu.

Thiết bị kiểm soát độ căng băng giấy được sử dụng trên máy in để giữ chồng màu giữa các màu. -

Các máy in khổ rộng hơn được sử dụng để in các mặt hàng lớn như thùng

carton sóng và loại chiều rộng nhỏ hơn được sử dụng để in nhãn, nhạy cảm với tốc độ cao. lOMoAR cPSD| 58797173

Hình 15: Máy in flexo dạng đường thẳng

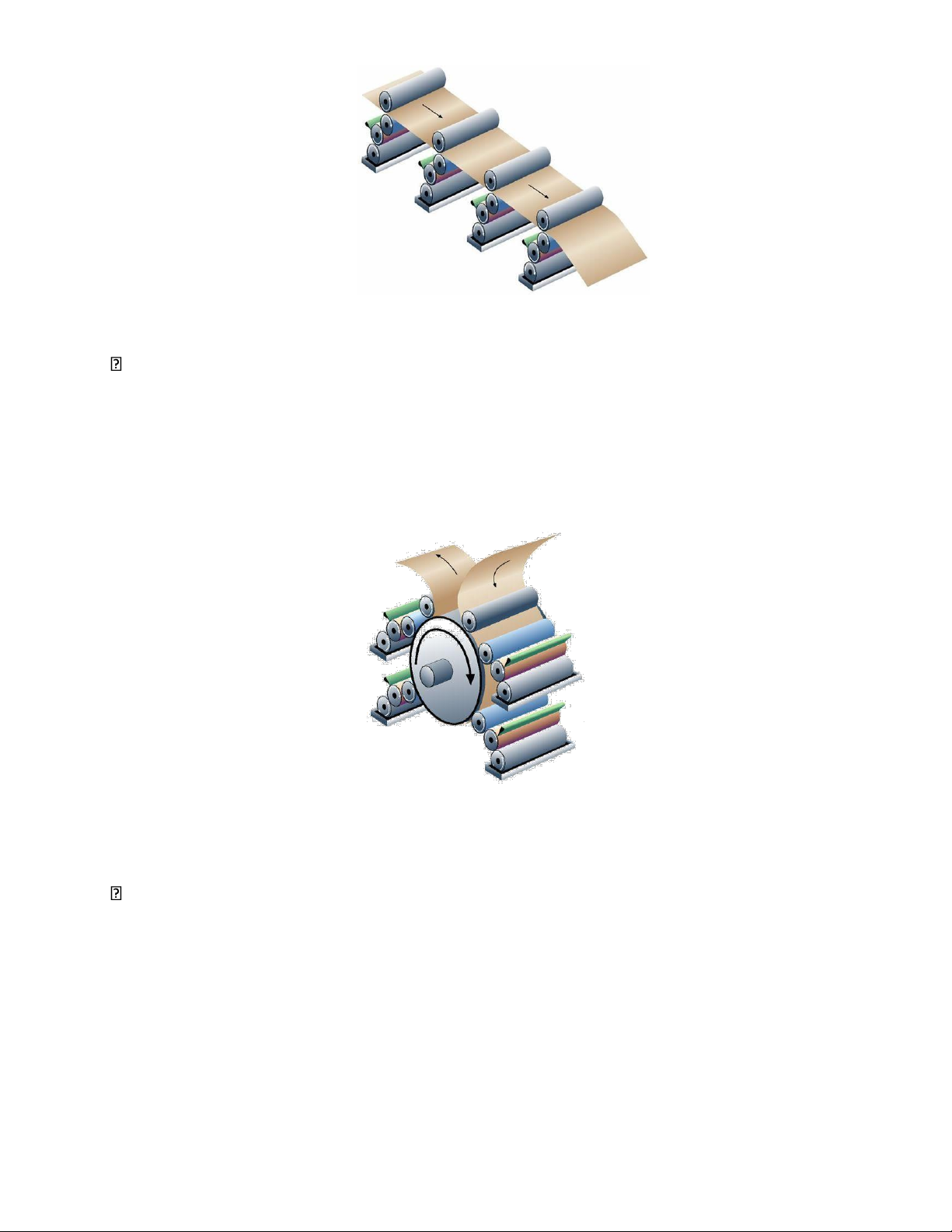

Dạng chung ống in (Common Impression Cylinder Press – CI) -

Thay vì các đơn vị in độc lập với những đơn vị khác nhau, chúng có tất cả

đơn vị in xếp xung quanh một ống in chung. -

Vật liệu không kéo dài khi chúng di chuyển xung quanh ống in, máy in dạng

ống chung là một lựa chọn tốt cho việc in trên các vật liệu mỏng như nhựa mỏng. -

Hạn chế duy nhất của máy in CIC là chúng chỉ có thể in trên một mặt của vật liệu.

Hình 16: Máy in flexo dạng CI

II. MỘT SỐ BỘ PHẬN CHÍNH CỦA MÁY IN FLEXO

Các bộ phận chính của máy in flexo

-Bộ phận cấp mực: Bộ phận điều chỉnh độ nhớt và bơm mực tuần hoàn; Thùng chứa

mực; Lô máng mực; Lô anilox; Dao gạt mực

-Bộ phận ống bản in: Ống dán bản, có nhiều loại với các đường kính khác nhau.

Ông bản có thể tháo ra và lắp lên máy sau mỗi lần in một loại sản phẩm

-Bộ phận ống ép in: Ống có các đường kính xác định, tuỳ theo đặc điểm của từng loại máy lOMoAR cPSD| 58797173

-Bộ phận nạp vật liệu: Nạp vật liệu gồm lắp cuộn vật liệu và dẫn, điều chỉnh vị trí

(chồng màu), điều chỉnh độ căng của băng vật liệu khi in

-Bộ phận sấy khô mực: Sau mỗi màu in, bộ phận sấy làm khô mực bằng hơi nóng

hoặc tia UV, IR tuỳ theo loại mực dùng;

-Bộ phận kiểm tra hình ảnh khi in: Hệ thống này lắp sau đăn vị vị cuối cùng để kiểm

tra, đánh giá chất lượng hình ảnh khi in

-Bộ phận gia công, nhận sản phẩm: Hệ thống này nhận vật liệu đã in xong và gia

công thành sản phẩm tuỳ theo tùng loại máy và sản phẩm in

1. Bộ phận cấp mực

1.1. Chức năng

-Dự trữ lượng mực phù hợp đủ cung cấp cho hệ thống chuyền mực khi in

- Chuyền lượng mực cố định trong suốt quá trình in 1 sản phẩm

- In Flexo có thể được phân biệt với các quá trình in khác bởi hệ thống mực đặc biệt của nó.

- Lô định lượng mực được gọi là lô anilox, nó chỉ ra chính xác của độ dày lớp mực.

Nó quyết định đến sự thống nhất, và đồng đều.

- Sự phát triển của lô anilox tiếp tục là trung tâm của quá trình cải tiến.

- Ngày nay in flexo là cạnh tranh với tất cả các quy trình in khác, phần lớn là do các

công nghệ lô anilox hiện đại 1.2. Cấu tạo hệ thống truyền mực

a) Hệ thống định lượng hai lô (Two-roll ink metering system) -

Hệ thống tiêu chuẩn cũ được gọi là "hệ thống hai lô".

- Lô anilox nhận mực từ lô máng mực được nằm trong máng mực lỏng.

- Các lô máng mực được điều khiển chuyển động liên quan chặt chẽ với lô anilox.

Các lô máng mực quay chậm hơn so với các anilox, tạo ra một chuyển động trượt

để lau lớp mực trên bề mặt lô anilox. Điều này làm cho hầu hết mực trên bề mặt

quay trở lại vào máng mực, chỉ để lại mực in bên trong các ô chứa trên lô anilox.

- Mực trong các ô sau đó được chuyển giao cho bản in khi chúng tiếp xúc.

- Trong hệ thống hai lô, hiệu quả của các hành động lau (gạt) bị ảnh hưởng bởi

độcứng của các lô cao su máng mực. Một độ cứng cao hơn như 80 (shore A) lau bề

mặt nền của lô anilox hiệu quả hơn so với một lô mềm mại với độ cứng 50. - Sự

khác biệt về tốc độ của hai lô (lô máng mực thường quay với tốc độ chậm hơn so

với các lô anilox) gây ra một tác dụng tẩy sạch bề mặt của lô anilox.

- Mục đích là để đảm bảo rằng chỉ có mực được lưu trữ trong các ô chứa khắc trên

bề mặt các lô anilox được chuyển giao cho bản in.