Preview text:

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT THÀNH PHỐ HỒ CHÍ MINH

KHOA CƠ KHÍ CHẾ TẠO MÁY

BỘ MÔN CƠ SỞ THIẾT KẾ MÁY

ĐỒ ÁN THIẾT KẾ MÁY THUYẾT MINH

THÔNG SỐ THIẾT KẾ

ĐỀ / PHƯƠNG ÁN: 03/08

ĐIỂM HD: …………………

ĐIỂM PB: ………………… GVHD: Hồ Ngọc Bốn SVTH: Trần Nguyễn Đang MSSV: 19144090 NHÓM: 26CLC

Tp. Hồ Chí Minh, ngày 26 tháng 12 năm 2022

Trường ĐHSPKT TP.HCM

ĐỒ ÁN THIẾT KẾ MÁY, MMH: MDPR310423 Khoa: Ch t lư$ng cao

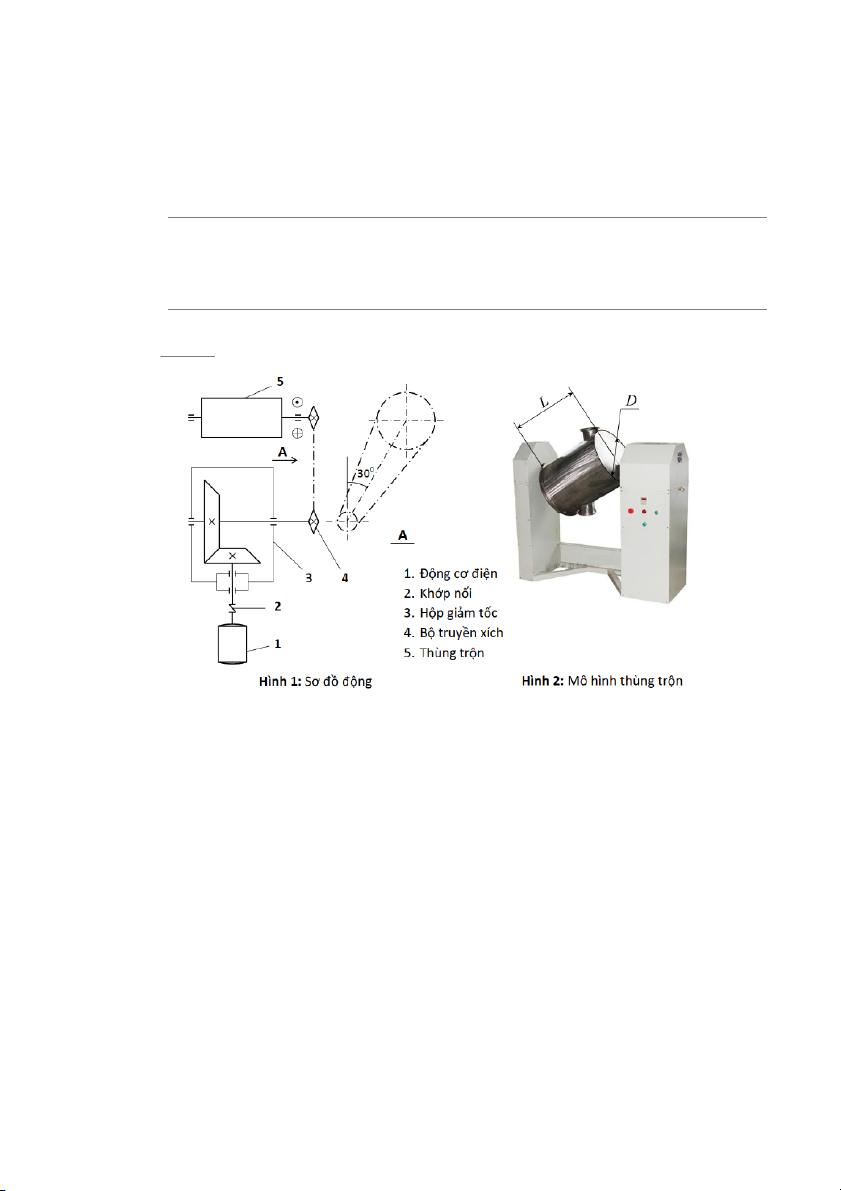

THIẾT KẾ HỆ THỐNG THÙNG TRỘN

Bộ môn: Cơ sở Thiết kế máy

Đề số: 03 -- Phương án: 08

SVTH: Trần Nguyễn Đang MSSV: 19144090 GVHD: Hồ Ngọc Bốn Chữ ký: …

Ngày nhận đề: 29/08/2022 Ngày bảo vệ: … ĐỀ BÀI:

Điều kiện làm việc:

- Tải trọng không đổi, quay một chiều

- Thời gian làm việc 5 năm (300 ngày/năm, 2 ca/ngày, 6 giờ/ca)

- Sai số tỉ số truyền hệ thống |∆�/�| ≤ 5% Số liệu cho trước: STT Tên gọi Giá trị 1 Năng su t Q (kg/giờ) 14800 2 Đường kính D (m) 0,55 3

Trọng lư$ng vật liệu trộn G v(N) 2400 4

Góc nâng vật liệu α (độ) 81 MỤC LỤC

PHẦN 01: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC......................1

1.1. Cho trước thông số đầu vào.........................................................................................................1

1.2. Tính.............................................................................................................................................1

1.2.1. Chiều dài thùng trộn L (m):...................................................................................................1

1.2.2. Tốc độ quay của thùng n (v/ph):...........................................................................................1

1.2.3. Công su t cần cung c p cho thùng trộn:................................................................................1

1.3. Thông số đầu ra...........................................................................................................................2

PHẦN 02: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN..................................3

2.1. Chọn động cơ điện:......................................................................................................................3

2.1.1. Thông số đầu vào:.................................................................................................................3

2.1.2. Hiệu su t dẫn động của hệ thống:.........................................................................................3

2.1.3. Công su t cần thiết trên trục động cơ:...................................................................................3

2.1.4. Chọn sơ bộ tỷ số truyền:.......................................................................................................3

2.1.5. Số vòng quay sơ bộ:..............................................................................................................3

2.1.6. Chọn số vòng quay đồng bộ:.................................................................................................3

2.1.7. Chọn động cơ thỏa:...............................................................................................................3

2.2. Phân phối tỉ số truyền..................................................................................................................3

2.2.1. Tính tỷ truyền:......................................................................................................................3

2.2.2. Tính số vòng quay trên các trục:...........................................................................................4

2.2.3. Tính công su t trên các trục:.................................................................................................4

2.2.4. Tính momen trên các trục:....................................................................................................4

2.3. Bảng đặc tính kỹ thuật của hệ thống truyền động:.......................................................................5

PHẦN 03: TÍNH TOÁN BỘ TRUYỀN NGOÀI................................................................6

3.1. Thông số đầu vào:.......................................................................................................................6

3.2. Trình tự thực hiện:.......................................................................................................................6

3.2.1. Chọn loại xích: xích ống con lăn...........................................................................................6

3.2.2. Chọn số răng đĩa xích và :....................................................................................................6

3.2.3. Xác định bước xích:..............................................................................................................6

3.2.4. Xác định khoảng cách trục và số mắc xích:..........................................................................6

3.2.5. Tính số lần va đạp xích trong 1 giây:....................................................................................7

3.2.6. Kiểm nghiệm xích về độ bền:...............................................................................................7

3.2.7. Xác định thông số của xích và lực tác dụng lên trục:............................................................7

3.3. Tổng kết các thông số bộ truyền xích:.........................................................................................8

PHẦN 04: TÍNH TOÁN BỘ TRUYỀN TRONG...............................................................9

4.1. Thông số đầu vào:.......................................................................................................................9

4.2. Chọn vật liệu bánh răng:..............................................................................................................9

4.3. Xác định sơ bộ chiều dài côn ngoài:..........................................................................................11

4.4. Xác định các thông số ăn khớp:.................................................................................................11

4.5. Kiểm nghiệm răng về độ bền:....................................................................................................12

4.5.1. Kiểm nghiệm răng về độ bền tiếp xúc.................................................................................12

4.5.2. Kiểm nghiệm răng về độ bền uốn:......................................................................................13

4.5.3. Kiểm nghiệm răng về quá tải..............................................................................................14

4.6. Tính toán các thông số bộ truyền bánh răng:.............................................................................14

4.6.1. Đường kính vòng chia:........................................................................................................14

4.6.2. Đường kính đỉnh răng ngoài:..............................................................................................14

4.6.3. Lực ăn khớp:.......................................................................................................................14

4.6.4. Chiều cao răng ngoài:.........................................................................................................14

4.6.5. Chiều cao chân răng ngoài:.................................................................................................15

4.7. Tổng h$p kết quả tính toán........................................................................................................16

PHẦN 05: KHỚP NỐI TRỤC...........................................................................................17

5.1. Moment xoắn tính toán :............................................................................................................17

5.2. Kiểm nghiệm điều kiện bền của vòng đàn hồi và chốt:.............................................................17

5.3. Phân tích lực tác dụng của khớp nối:.........................................................................................18

PHẦN 06: TÍNH TOÁN THIẾT KẾ TRỤC.....................................................................19

6.1. Chọn vật liệu chế tạo trục:.........................................................................................................19

6.2. Xác định tải trọng tác dụng lên trục:..........................................................................................19

6.3. Tính sơ bộ đường kính trục:......................................................................................................20

6.4. Tính khoảng cách gối đỡ và điểm đặt lực..................................................................................20

6.5. Xác định chiều dài các đoạn trục:..............................................................................................21

6.5.1. Trục 1:.................................................................................................................................21

6.5.2. Trục 2:.................................................................................................................................21

6.5.3. Thiết kế trục 1:....................................................................................................................21

6.5.4. Thiết kế trục 2:....................................................................................................................24

PHẦN 07: THIẾT KẾ THEN............................................................................................27

7.1. Chọn then..................................................................................................................................27

7.2. Kiểm nghiệm then.....................................................................................................................27

PHẦN 08: KIỂM NGHIỆM TRỤC..................................................................................29

8.1. Kiểm nghiệm độ bền mỏi..........................................................................................................29

8.2. Kiểm nghiệm theo độ bền tĩnh...................................................................................................34

PHẦN 09: TÍNH TOÁN VÀ CHỌN Ổ LĂN....................................................................36

9.1. Thông số đầu vào.......................................................................................................................36

9.2. Trình tự tính toán trên trục I.......................................................................................................36

9.3. Trình tự tính toán trên trục II.....................................................................................................38

PHẦN 10. THIẾT KỂ VỎ HỘP VÀ CÁC CHI TIẾT PHỤ............................................42

10.1. Thiết kế vỏ hộp giảm tốc:........................................................................................................42

10.2. Một số chi tiết phụ..................................................................................................................44

10.2.1. Bu lông vòng:....................................................................................................................44

10.2.2. Chốt định vị......................................................................................................................44

10.2.3. Cửa thăm...........................................................................................................................45

10.2.4. Nút thông hơi....................................................................................................................45

10.2.5. Nút tháo dầu......................................................................................................................46

10.2.6. Kiểm tra mức dầu..............................................................................................................46

10.2.7. Lót ổ lăn............................................................................................................................47

10.2.8. Vòng chắn dầu..................................................................................................................47

10.3. Dung sai và lắp ghép...............................................................................................................48

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

PHẦN 01: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC

1.1. Cho trước thông số đầu vào

a) Năng su t trộn Q (kg/h): 14800

b) Đường kính (trong) thùng trộn D: 0,55

c) Trọng lư$ng vật liệu trong thùng Gv (N): 2400

d) Góc nâng vật liệu: (rad):

e) Các hệ số: = 1/3; m = 1/3; K = 200.

Thùng trộn quay liên tục, có nghiêng của thùng so với phương ngang là = 3°, vật liệu

trộn có khối lư$ng riêng =1300 kg/m , bán kính R 3 =1/3D 0 1.2. Tính

1.2.1. Chiều dài thùng trộn L (m): (tài liệu [3], 17.4) )= 1,92 (m)

1.2.2. Tốc độ quay của thùng n (v/ph): Năng su t trộn � = 60., (v/ph)

1.2.3. Công suất cần cung cấp cho thùng trộn:

+(kW): công su t nâng vật liệu lên độ cao thích h$p (kW)

+(kW): công su t trộn vật liệu (kW)

+ (kW): công su t m t mát do ma sát ở ổ trục thùng trộn (kW)

+ Công su t cần cung c p cho thùng trộn (kW)

1.3. Thông số đầu ra GVHD: HỒ NGỌC BỐN 1

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

+ Công su t P trên trục thùng trộn: (kW)

+ Số vòng quay n trên trục thùng trộn: (vòng/phút) GVHD: HỒ NGỌC BỐN 2

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

PHẦN 02: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

2.1. Chọn động cơ điện:

2.1.1. Thông số đầu vào:

+ Công su t trên trục làm việc: Plv = 5,68 (kW)

+ Tốc độ trên trục làm việc: nlv = 70,71 (vòng/phút)

2.1.2. Hiệu su t dẫn động của hệ thống:

+ Theo mô hình có: 1 bộ truyền xích, 3 cặp ổ lăn, 1 cặp bánh răng côn, 1 nối trục.

Ta có hiệu su t truyền động: η = η 3 3

x.ηol .ηbr.ηnt = 0,96. 0,99 .0,96.1 = 0,89

2.1.3. Công su t cần thiết trên trục động cơ: Pct = = = 6,38 kW

2.1.4. Chọn sơ bộ tỷ số truyền: usb = u .u x h= 2.4= 8

2.1.5. Số vòng quay sơ bộ: nsb = usb.nlv = = 565,68 v/ph

2.1.6. Chọn số vòng quay đồng bộ: nđb = 715 v/ph

2.1.7. Chọn động cơ thỏa: Pđc ≥ Pct = 6,38 kW Nđc ~ nđb ~ 715 v/ph

Ta chọn theo bảng động cơ ABB-380V:

Pđc= 7,5 (kW) và nđc= 715 (v/ph)

2.2. Phân phối tỉ số truyền

2.2.1. Tính tỷ truyền: + Tỷ số truyền thực ut = = = = 10,11

+ Chọn trước tỷ số truyền bánh răng của hộp giảm tốc: ubr = 4

+ Tính tỷ số truyền ngoài hộp giảm tốc: ux = = = 2,53 chọn ux = 2,5 GVHD: HỒ NGỌC BỐN 3

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

+ Kiểm tra sai số tỉ số truyền cho phép = = 1,1% < 4% (thỏa)

2.2.2. Tính số vòng quay trên các trục:

+ Số vòng quay qua trục 1: (v/ph)

+ Số vòng quay qua trục 2: (v/ph)

+ Số vòng quay qua trục làm việc: (v/ph)

2.2.3. Tính công suất trên các trục: + Công su t qua trục 2: P2 === 5,98 (kW) + Công su t qua trục 1: P1 = == 6,29 (kW)

+ Công su t qua trục động cơ: Pđc = = = 6,35 (kW)

2.2.4. Tính momen trên các trục:

+ Moment qua trục động cơ: Tđc == = 84814 (N.mm) + Momen qua trục 1: T1 = = = 84013 (N.mm) + Momen qua trục 2: T2 == = 319490 (N.mm)

+ Momen qua trục làm việc: Tlv = == 758657 (N.mm) GVHD: HỒ NGỌC BỐN 4

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

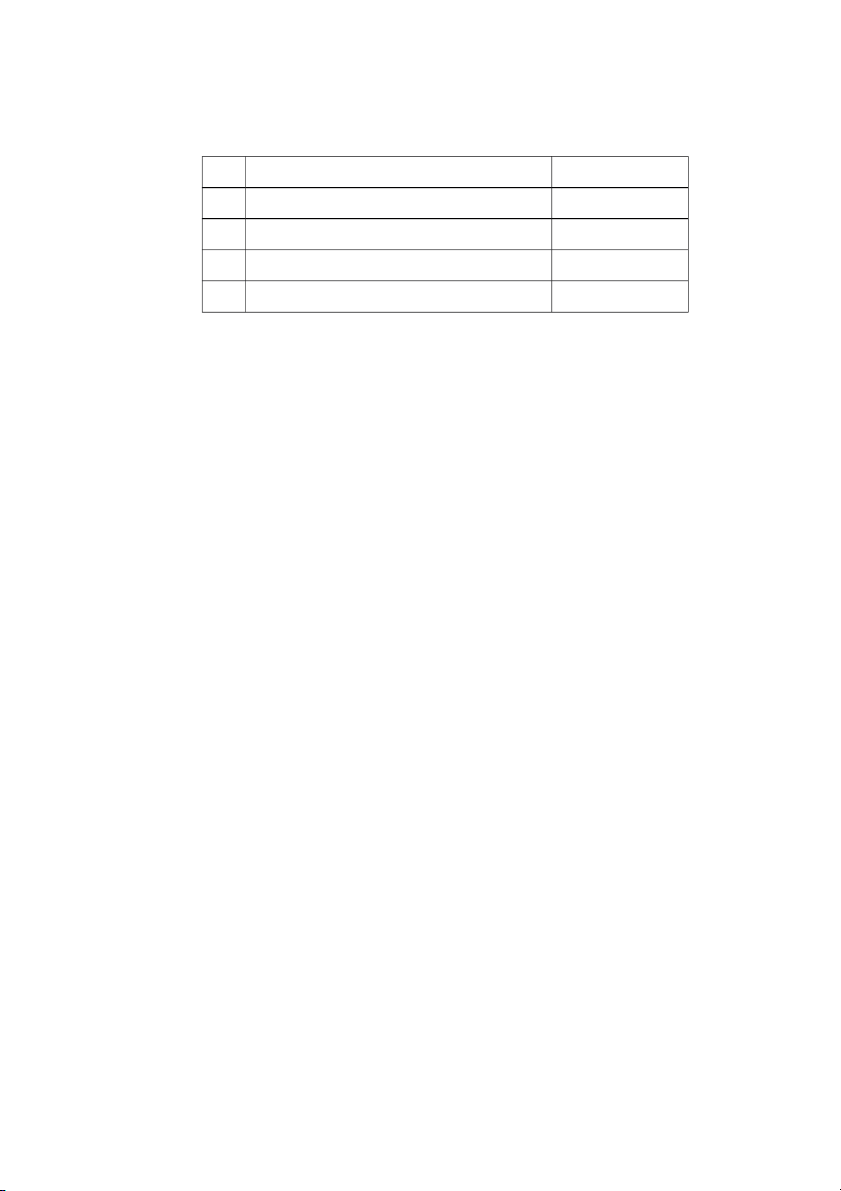

2.3. Bảng đặc tính kỹ thuật của hệ thống truyền động: Trục Động cơ Trục 1 Trục 2 Trục làm vi c ệ Thông sôố Công suấốt P, kW 6,35 6,29 5,98 5,68 Tỉ số truyền u 1 4 2,5

Sôố vòng quay n (vg/ph) 715 715 178,75 71,5

Mômen xoắốn T (N.mm) 84814 84013 319490 758657 GVHD: HỒ NGỌC BỐN 5

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

PHẦN 03: TÍNH TOÁN BỘ TRUYỀN NGOÀI BỘ TRUYỀN XÍCH

3.1. Thông số đầu vào:

+ Công su t trên trục đĩa xích dẫn: (kW)

+ Tốc độ quay trên trục đĩa xích dẫn: (v/ph)

+ TST cho bộ truyền xích: + Điều kiện làm việc:

- Tải trọng không đổi, quay một chiều

- Thời gian làm việc 5 năm (300 ngày/năm, 2 ca/ngày, 6 giờ/ca)

- Sai số tỉ số truyền hệ thống ≤ 5%

3.2. Trình tự thực hiện:

3.2.1. Chọn loại xích: xích ống con lăn

3.2.2. Chọn số răng đĩa xích và : => Chọn => Chọn 63 + Tính TST thực tế: + Kiểm tra sai lệch TST:

3.2.3. Xác định bước xích: (kW) + Trong đó: (xích 3 dãy)

Bước xích là mối liên hệ giữa: => Chọn bước

3.2.4. Xác định khoảng cách trục và số mắc xích: + Chọn + Tính số mắc xích X: GVHD: HỒ NGỌC BỐN 6

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

+ Chọn số mắc xích X = 126

+ Tính lại khoảng cách trục a:

=> Để xích không quá căng, giảm a một lư$ng:

3.2.5. Tính số lần va đạp xích trong 1 giây:

3.2.6. Kiểm nghiệm xích về độ bền: + Trong đó: (N) (N) (N) (N) (m/s)

3.2.7. Xác định thông số của xích và lực tác dụng lên trục:

+ Đường kính vòng chia của đĩa xích , : (mm) (mm)

+ Lực tác dụng lên trục: GVHD: HỒ NGỌC BỐN 7

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

3.3. Tổng kết các thông số bộ truyền xích:

Bảng: B ng thông sôố b ả truyềền ộ xích Thông số Ký hiệu Giá trị Đơn vị Công su t trên trục dẫn 5,98 (kW) Tốc độ quay trục dẫn 178,75 (vòng/phút) Tỉ số truyền 2,5 Loại xích Xích ống con lăn Bước xích 19,05 Khoảng cách trục Số răng đĩa xích nhỏ 25 (răng) Số răng đĩa xích lớn (răng) Đường kính vòng chia của đĩa xích nhỏ Đường kính vòng chia của đĩa xích lớn Số dãy xích z 3 Lực tác dụng lên trục GVHD: HỒ NGỌC BỐN 8

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

PHẦN 04: TÍNH TOÁN BỘ TRUYỀN TRONG

BỘ TRUYỀN BÁNH RĂNG CÔN RĂNG THẲNG

4.1. Thông số đầu vào:

+ Công su t trên trục bánh răng dẫn

+ Tốc độ quay trục bánh răng dẫn(v/ph) + Tỉ số truyển

+ Mô men xoắn trên trục bánh răng dẫn

+ Thời gian làm việc L : 18000 h (5 năm, một năm 300 ngày h , mỗi ngày 2 ca và mỗi ca 6 giờ)

4.2. Chọn vật liệu bánh răng: Giới hạn Độ cứng Vật liệu Nhiệt luyện Giới hạn chảy bền HB BR dẫn Thép C45 Tôi cải thiện 850 MPa 580 MPa 250 BR bị Thép C45 Tôi cải thiện 750 MPa 450 MPa 235 dẫn

Xác định ứng su t cho phép:

Chọn độ cứng HB = 250, HB 1 2 = 235

+ Ứng su t tiếp xúc cho phép: + Ứng su t uốn cho phép:

– Hệ số xét đến độ nhám của mặt răng làm việc

– Hệ số xét đến ảnh hưởng của vận tốc vòng

– Hệ số xét ảnh hưởng của kích thước bánh răng

– Hệ số xét ảnh hưởng của độ nhám mặt lư$ng chân răng ( chọn sơ bộ)

– Hệ số xét kích thước bánh răng ảnh hưởng đến độ bền uốn ( chọn sơ bộ) GVHD: HỒ NGỌC BỐN 9

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

– Hệ số xét kích thước bánh răng ( chọn sơ bộ)

– Hệ số xét đến ảnh hưởng đặt tải, tải đặt một phía

, - Ứng su t tiếp xúc và uốn cho phép BR dẫn BR bị dẫn

; - Hệ số an toàn khi tính về tiếp xúc và uốn – Hệ số tuổi thọ +Trong đó:

– Bậc của đường cong mỏi khi thử về tiếp xúc và uốn (do HB < 350)

– Số chu kỳ thay đổi ứng su t cơ sở

– Số chu kỳ thay đổi ứng su t tương đương, do bộ truyền chịu tải trọng tĩnh

+Trong đó: c=1 số lần ăn khớp trong 1 vòng quay, n vận tốc bánh răng, tổng thời gian làm việc *Ta có:

*Chọn là giá trị nhỏ hơn trong hai giá trị và với bánh răng côn răng thẳng. =>

+ Ứng su t tiếp xúc cho phép khi quá tải (tôi cải thiện):

+ Ứng su t uốn cho phép khi quá tải : GVHD: HỒ NGỌC BỐN 10

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

4.3. Xác định sơ bộ chiều dài côn ngoài:

– Hệ số phụ thuộc vào vật liệu làm bánh răng và loại răng (bánh răng côn răng thẳng => =>

– Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng bánh răng côn

– Hệ số chiều rộng vành răng

4.4. Xác định các thông số ăn khớp:

+ Số răng bánh nhỏ theo công thức

Sau đó dựa vào và tỉ số truyền u tra bàng 6.22[1] đư$c số răng . Chọn là số nguyên

+ Đường kính trung bình: + Mô đun trung bình:

+ Xác định mô đun vòng ngoài: Chọn theo tiêu chuẩn

+ Xác định số răng theo công thức:

+ Tính tỉ số truyền thực tế: và sai lệch TST = 0 + Chiều dài côn ngoài: + Xác định góc côn chia GVHD: HỒ NGỌC BỐN 11

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

4.5. Kiểm nghiệm răng về độ bền:

4.5.1. Kiểm nghiệm răng về độ bền tiếp xúc Trong đó:

– Hệ số kể đến cơ tính vật liệu

– Hệ số kể đến hình dạng bề mặt tiếp xúc

– Hệ số kể đến sự trùng khớp của răng

Với bánh côn răng thẳng:

*Hệ số trùng khớp ngang:

– Hệ số tải trọng khi tính về tiếp xúc

Trong đó: - Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng

- Hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp C p chính xác là 8

– Chiều rộng vành răng

4.5.2. Kiểm nghiệm răng về độ bền uốn: GVHD: HỒ NGỌC BỐN 12

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

– Mooodun pháp trung bình ( bánh răng côn răng thẳng )

– Hệ số kể đến độ nghiêng của răng

Từ tra bảng 6.18 ta đư$c : – Hệ số dạng răng

– Hệ số tải trọng khi tính về uốn

Trong đó: - Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng

- Hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp

+ Tính lại ứng su t tiếp xúc cho phép: Trong đó:

– Hệ số xét ảnh hưởng của độ nhám mặt lư$ng chân răng

4.5.3. Kiểm nghiệm răng về quá tải = = =

4.6. Tính toán các thông số bộ truyền bánh răng:

4.6.1. Đường kính vòng chia: GVHD: HỒ NGỌC BỐN 13

SVTH: TRẦN NGUYỄN ĐANG

ĐỒ ÁN THIẾT KẾ MÁY

TRƯỜNG ĐH SPKT TP.HCM

4.6.2. Đường kính đỉnh răng ngoài: *Trong đó:

4.6.3. Lực ăn khớp:

4.6.4. Chiều cao răng ngoài: GVHD: HỒ NGỌC BỐN 14

SVTH: TRẦN NGUYỄN ĐANG