Tiểu Luận

Công Nghệ Chế Tạo Và Lắp Ráp

Động Cơ Đốt Trong

ĐỀ TÀI: THIẾT KẾ ĐỒ GÁ PHAY RÃNH THEN TRỤC CAM

Giáo viên hướng dẫn : Nguyễn Cao Văn

Sinh viên thực hiện : Lê Việt Phi

Mã sinh viên : 211304204

Lớp : Máy Động Lực 2-K62

Hà Nội, 2025

MỤC LỤC

MỤC LỤC................................................................................................................2

DAMH MỤC HÌNH ẢNH.......................................................................................3

DANH MỤC BẢNG BIỂU......................................................................................3

DANH MỤC KÝ TỰ VIẾT TẮT...........................................................................4

LỜI NÓI ĐẦU.........................................................................................................5

Phần 1. Phân tích yêu cầu kỹ thuật của nguyên công và trình tự thiết kế đồ gá

...................................................................................................................................6

Phần 2. Phân tích sơ đồ gá đặt nguyên công.........................................................7

Phần 3. Tính toán thiết kế và lựa chọn các cơ cấu của đồ gá............................10

Phần 4. Tính toán sai số chế tạo cho phép và đề ra các yêu cầu kỹ thuật của đồ

gá.............................................................................................................................20

Tài liệu tham khảo.................................................................................................23

DAMH MỤC HÌNH ẢNH

DANH MỤC BẢNG BIỂU

!"#

$ $

$

DANH MỤC KÝ TỰ VIẾT TẮT

Viết tắt Ý nghĩa Đơn vị

V Vận tốc cắt m/phút

S Lượng chạy dao mm/vòng

t Chiều sâu cắt mm

N Đơn vị lực Niutown

D Đường kính dao mm

%

LỜI NÓI ĐẦU

Trong những năm gần đây, chúng ta đã chứng kiến sự phát triển mạnh

mẽ của các ngành công nghiệp mới nói chung và ngành Cơ khí nói riêng. Là

một ngành đã ra đời từ lâu với nhiệm vụ là thiết kế và chế tạo máy móc phục

vụ cho các ngành công nghiệp khác. Do vậy đòi hỏi kỹ sư và cán bộ ngành

Cơ khí phải tích lũy đầy đủ & vững chắc những kiến thức cơ bản nhất của

ngành, đồng thời không ngừng trau dồi và nâng cao vốn kiến thức đó để giải

quyết những vấn đề cụ thể thường gặp trong quá trình sản xuất thực tiễn.

Nhằm cụ thể hóa những kiến thức đã học thì môn học Đồ gá nhằm mục

đích đó. Trong quá trình thiết kế đồ gá môn học sinh viên được làm quen với

cách sử dụng tài liệu, sổ tay công nghệ, tiêu chuẩn và có khả năng kết hợp, so

sánh những kiến thức lý thuyết với thực tế sản xuất. Mặt khác khi thiết kế đồ

án, sinh viên có dịp phát huy tối đa tính độc lập sáng tạo, những ý tưởng mới

lạ để giải quyết một vấn đề công nghệ cụ thể. Do tính quan trọng của Đồ án

mà môn bắt buộc đối với sinh viên chuyên ngành Cơ khí và một số ngành có

liên quan.

Qua một thời gian tìm hiểu với sự hướng dẫn chỉ bảo tận tình của thầy

Đỗ Đức Trung, em đã hoàn thành bài tập lớn môn học Đồ gá được giao. Với

kiến thức được trang bị và quá trình tìm hiểu các tài liệu có liên quan và cả

trong thực tế. Tuy nhiên, sẽ không tránh khỏi những sai sót ngoài ý muốn do

thiếu kinh nghiệm thực tế trong thiết kế.

Do vậy, em rất mong được sự chỉ bảo của các thầy cô giáo trong Bộ

môn Công Nghệ và sự đóng góp ý kiến của bạn bè để hoàn thiện hơn đồ án

của mình. Em xin chân thành cảm ơn sự hướng dẫn tận tình của thầy, người

đã tận tình hướng dẫn em trong quá trình thiết kế và hoàn thiện bài tập lớn

này.

Hà nội, ngày 8 tháng 10 năm 2025

&

Phần 1. Phân tích yêu cầu kỹ thuật của nguyên công và trình tự thiết kế

đồ gá

1.1. Phân tích yêu cầu kỹ thuật của nguyên công

Độ nhám cần đạt sau phay là Ra = 2,5

Bề rộng rãnh then yêu cầu đạt

22

+0.074

Gia công đạt kích thước đạt 9 ± 0.1mm

1.2. Trình tự thiết kế đồ gá

Bước 1: Nghiên cứu sơ đồ gá đặt phôi và các yêu cầu kĩ thuật của

nguyên công, xác định bề mặt chuẩn, chất lượng bề mặt cần gia công, độ

chính xác về kích thước hình dáng, số lượng chi tiết bề mặt cần gia công, độ

chính xác về kích thước hình dáng, số lượng chi tiết gia công và vị trí các cơ

cấu định vị và kẹp chặt trên đồ gá.

Bước 2 : Xác định lực cắt, momen cắt, phương chiều điểm đặt của lực

kẹp, và các lực cùng tác động chi tiết trong quá trình gia công. Xác định các

lực nguy hiểm mà lực cắt hoặc momen cắt gây ra. Sau đó viế phương trình

cân bằng về lực để xác định giá trị lực kẹp cần thiết.

Bước 3: Xác định kết cấu và các bộ phận khác nhau của đồ gá( cơ cấu

định vị, kẹp chặt, dẫn hướng, so dao, than đồ gá,…).

Bước 4: Xác định kết cấu và các bộ phận phụ của đồ gá (chốt tỳ phụ,

cơ cấu phân độ, quay).

Bước 5 : Xác định sai số chế tạo cho phép của đồ gá theo yêu cầu kỹ

thuật của từng nguyên công.

Bước 6: Ghi kích thước giới hạn của đồ gá ( chiều dài, rộng, cao,

…).Đánh số các vị trí của chi tiết trên đồ gá.

'

Phần 2. Phân tích sơ đồ gá đặt nguyên công

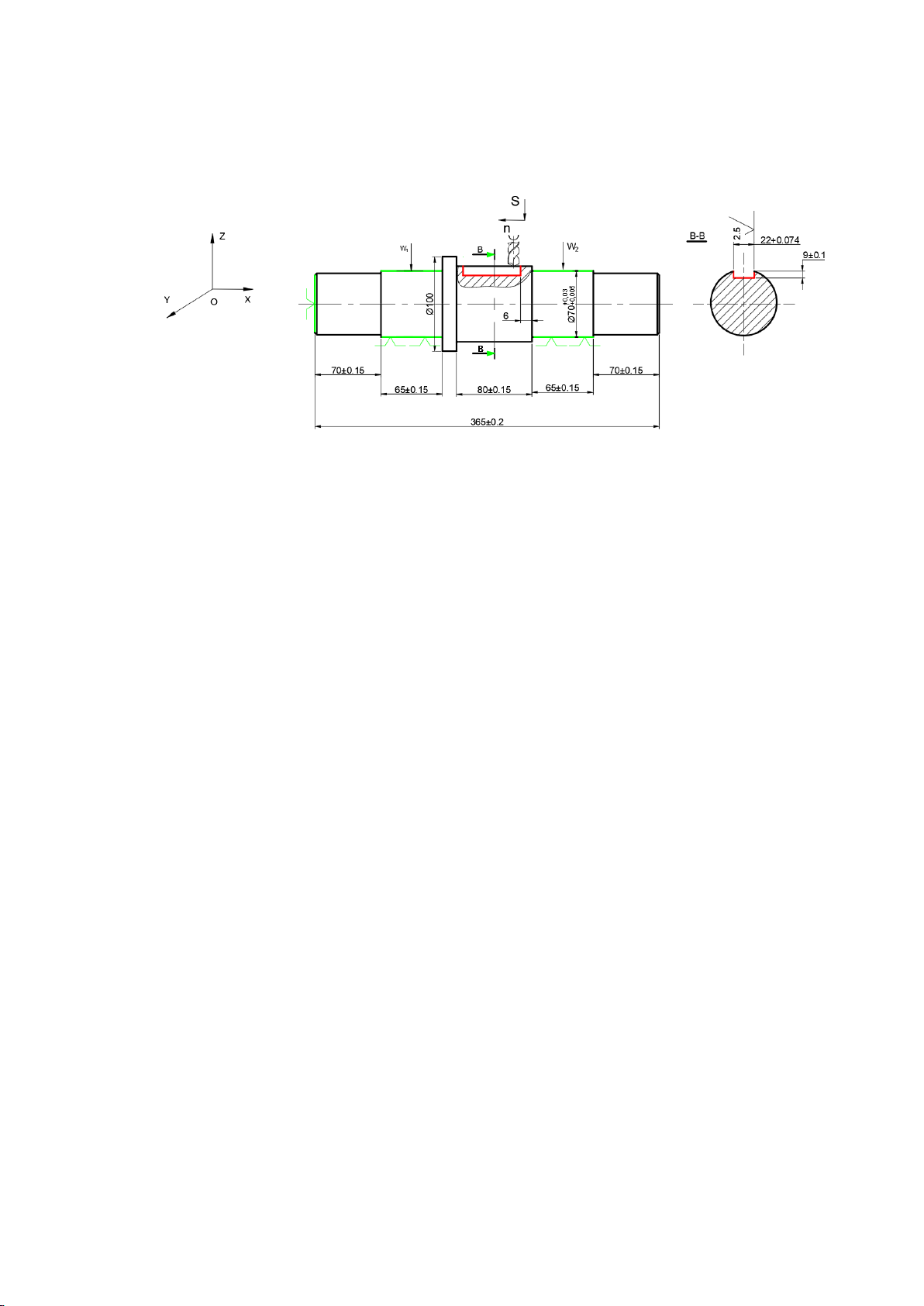

2.1. Phương án 1

Hình 2.1. Sơ đồ gá đặt theo phương án 1

* Phân tích định vị:

Chi tiết được hạn chế 5 bậc tự do. Sử dụng khối V để định vị cho các

mặt trụ ngoài

Khối V thứ nhất hạn chế 2 bậc tự do

Chống tịnh tiến theo phương OZ

Chống quay quanh phương OY

Khối V thứ hai hạn chế 2 bậc tự do

Chống quay quanh OZ

Chống tịnh tiến theo OY

Chốt tỳ mặt bên: hạn chế 1 bậc tự do

Chống tịnh tiến theo phương Ox

Dùng 2 đòn kẹp để kẹp chặt chi tiết.

* Phân tích kẹp chặt:

Lực kẹp: theo phương thẳng đứng, hướng từ trên xuống dưới thông qua

mỏ kẹp, trong diện tích định vị chính, không gây biến dạng chi tiết.

(

* Ưu điểm:

Gá đặt nhanh, dễ dàng.

* Nhược điểm:

Lực kẹp cùng chiều so với chiều gia công nên sai số kẹp chặt là lớn

nhất.

Hạn chế được 5 bậc tự do, nếu lực kẹp không đủ có thể làm xoay chi

tiết quanh tâm.

Sai số chuẩn khác 0 do chuẩn định vị khác gốc kích thước.

Chế tạo đồ gá để định vị và bề mặt C làm cho đồ gá phức tạp hơn.

Phải có 2 đòn kẹp

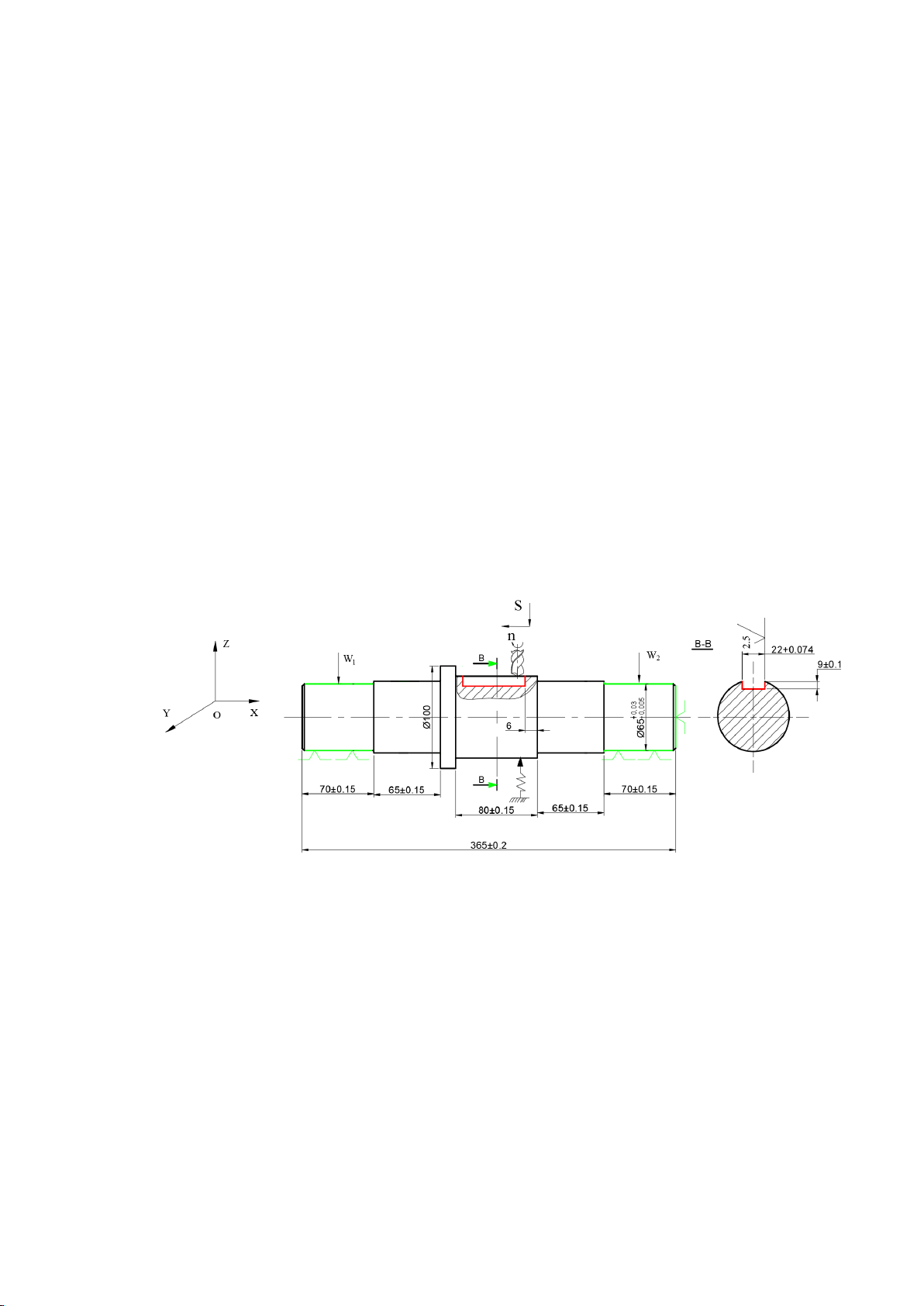

2.2. Phương án 2

Hình 2.2. Sơ đồ gá đặt theo phương án 2

* Phân tích định vị:

Chi tiết được hạn chế 5 bậc tự do. Sử dụng khối V để định vị cho các

mặt trụ ngoài, chốt tỳ để định vị mặt phẳng bên

Khối V thứ nhất hạn chế 2 bậc tự do

Chống tịnh tiến theo phương OZ

Chống quay quanh phương OY

Khối V thứ hai hạn chế 2 bậc tự do

)

Chống quay quanh OZ

Chống tịnh tiến theo OY

Chốt tỳ bề mặt bên: hạn chế 1 bậc tự do

Chống tịnh tiến theo phương Ox

Dùng 2 đòn kẹp để kẹp chặt chi tiết. Sử dụng thêm chốt tỳ phụ để tăng

cứng

* Phân tích kẹp chặt:

Lực kẹp: theo phương thẳng đứng, hướng từ trên xuống dưới thông qua

mỏ kẹp, trong diện tích định vị chính, không gây biến dạng chi tiết.

* Ưu điểm:

Định vị dễ dàng và nhanh chóng.

Sử dụng thêm chốt tỳ phụ sẽ tăng cứng hơn.

* Nhược điểm:

Sai số chuẩn khác 0 do chuẩn định vị khác gốc kích thước.

Hạn chế được 5 bậc tự do, nếu lực kẹp không đủ có thể làm xoay chi

tiết quay tâm.

Lực kẹp cùng chiều so với chiều gia công nên sai số kẹp chặt là lớn

nhất.

* Kết luận: Với việc so sánh 2 phương án gá đặt phía trên ta thấy

phương án 1 sẽ tối ưu hơn so với phương án 2 nên sẽ sử dụng phương án 1 để

tính toán thiết kế đồ gá phay rãnh then cho chi tiết trên.

Phần 3. Tính toán thiết kế và lựa chọn các cơ cấu của đồ gá

3.1. Lựa chọn cơ cấu định vị

3.1.1. Khối V định vị mặt trụ ngoài

Khối V được làm bằng thép 20X, được nhiệt luyện đạt độ cứng 55 – 60

HRC

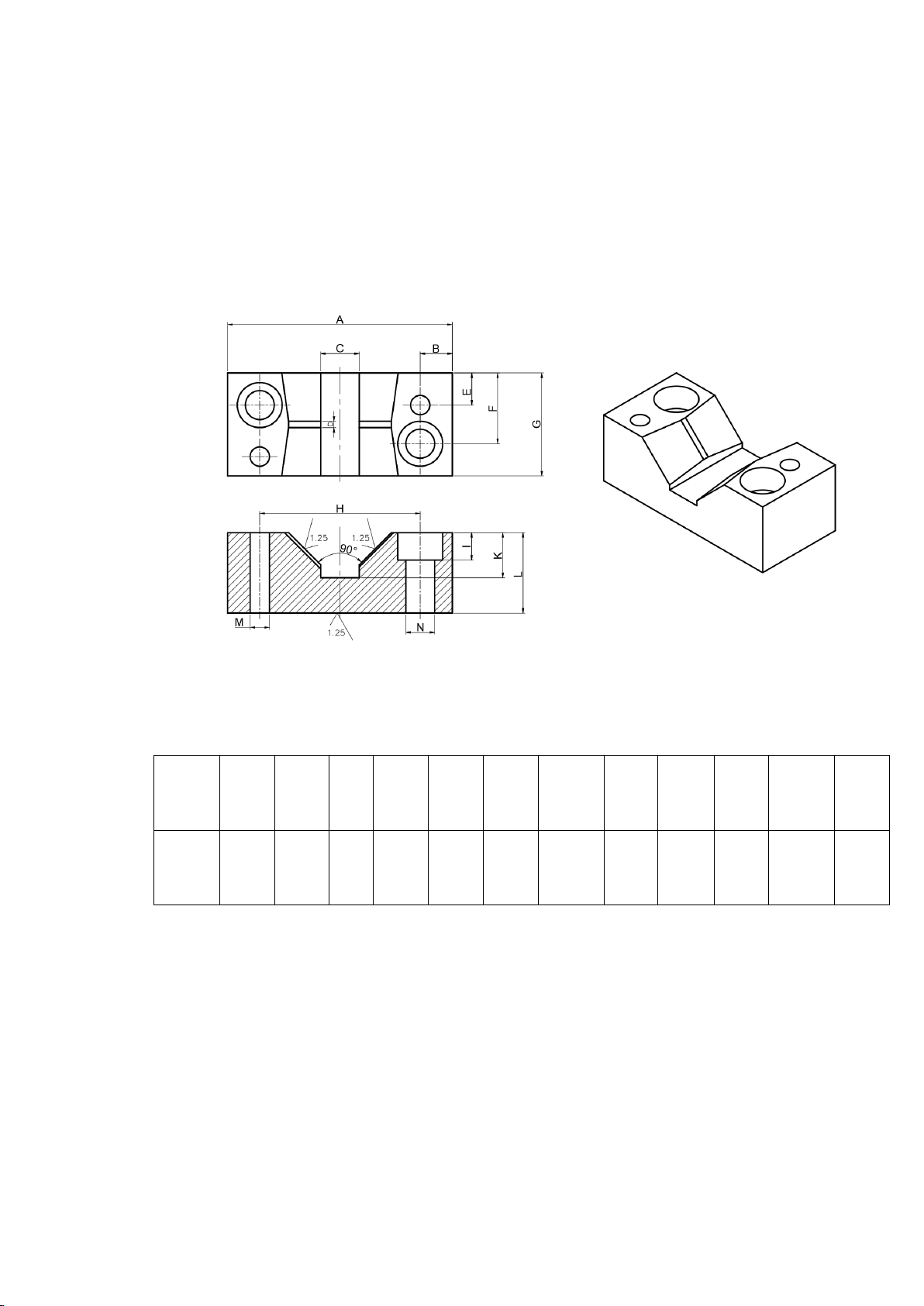

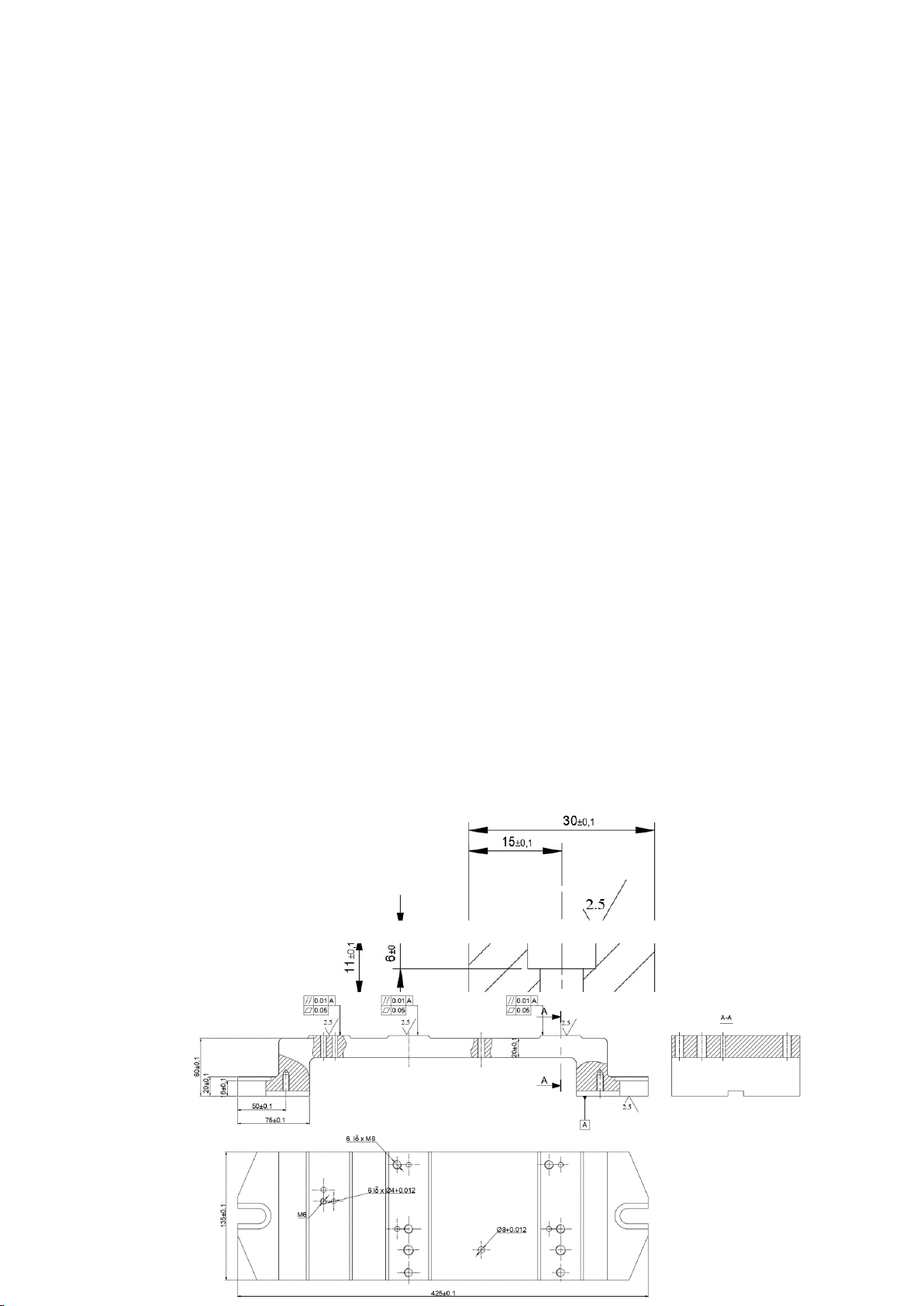

Hình

3.3. Khối V ngắn định vị chi tiết

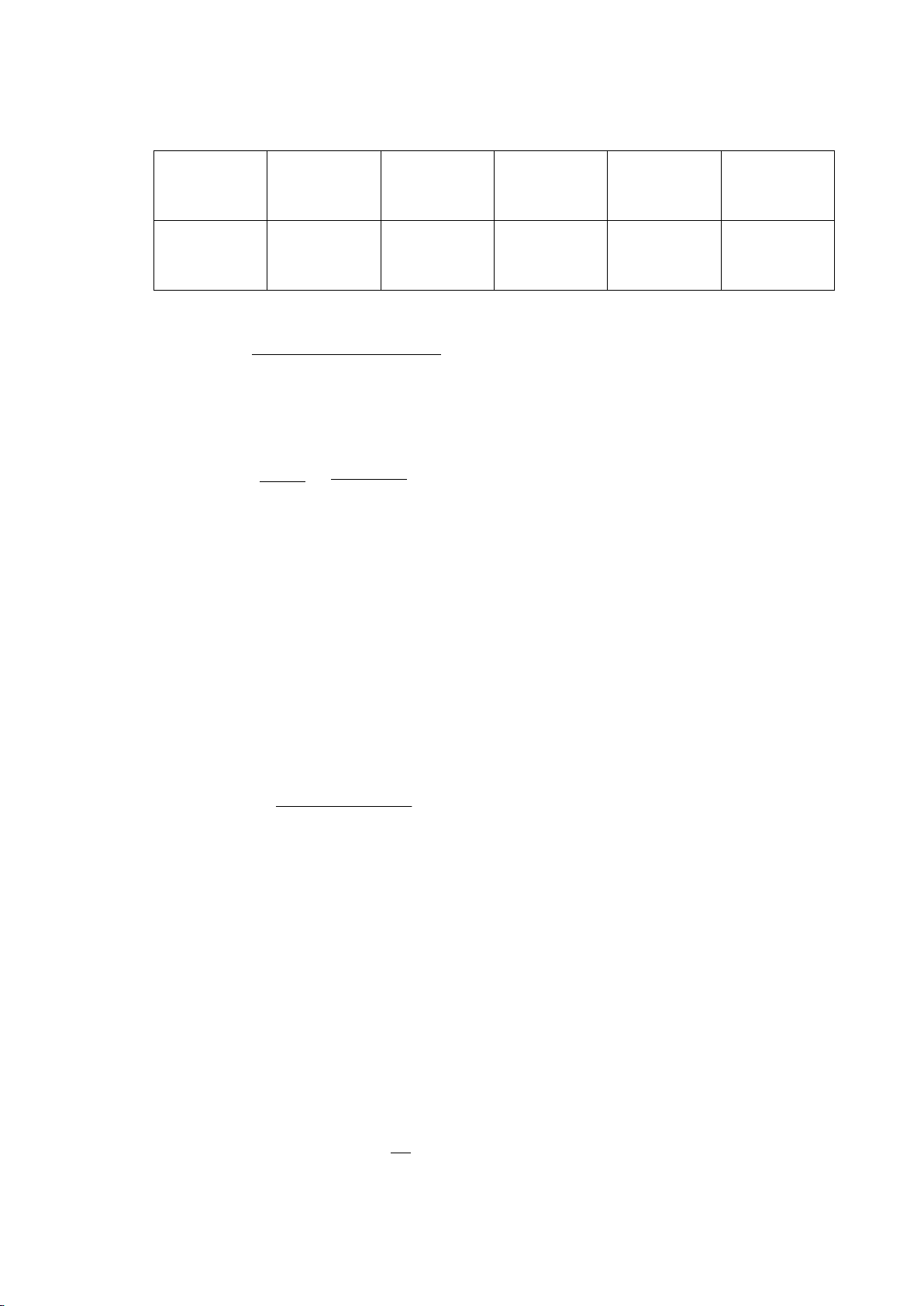

Bảng 3.1. Kích thước khối V ngắn

A B C D E F G H I K L M N

150±

0.15

20±

0.1

15±

0.1

3±

0.1

15±

0.1

30±

0.1

50±

0.15

120±

0.15

15±

0.1

30±

0.1

60±

0.15

8±

0.05

12±

0.1

3.2. Tính toán và lựa chọn cơ cấu kẹp chặt

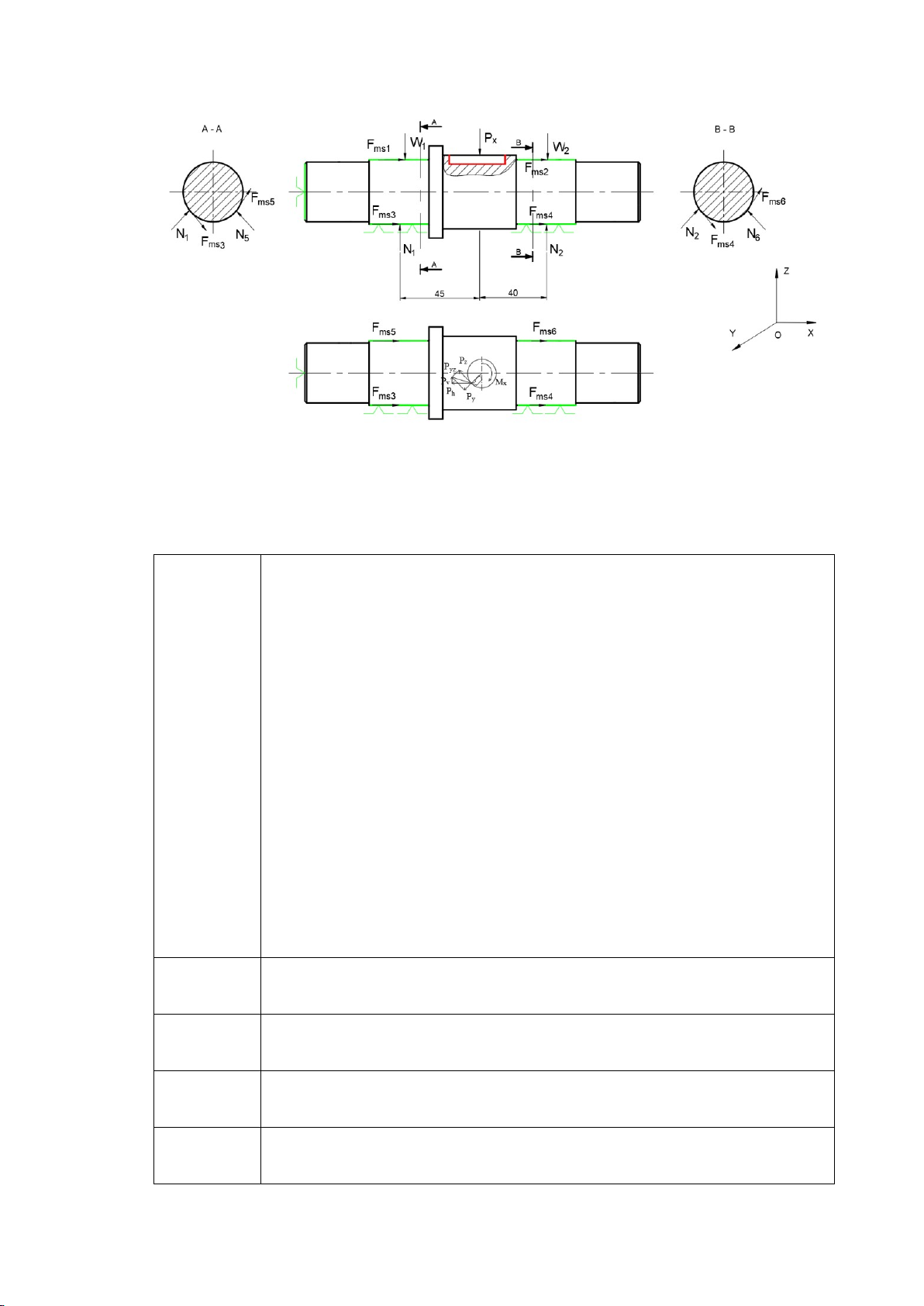

3.2.1. Sơ đồ phân tích lực

Khi phay chi tiết xuất hiện các lực sau:

Bảng 3.2. Các lực tác dụng

W

1

, W

2

Lực kẹp W có phương thẳng đứng và song song với bề

mặt gia công

Chiều lực kẹp:

Hướng từ trên xuống bề mặt định vị

Chiều cùng với lực dọc trục khi phay

Cùng chiều trọng lực của chi tiết

Điểm đặt lực: lực kẹp tác dụng từ hai bên của chi tiết

phân bố đều trên bề mặt định vị, tác dụng trong diện tích định

vị

P

x

Lực cắt dọc chiều trục

P

z

Lực cắt chính

P

y

Lực hướng tâm

P

h

, P

v

Lực vòng

Hình 3.4. Sơ đồ phân tích lực

P

yz

Tổ hợp 2 thành phần Py và Pz ta được Pyz

N

1

, N

2

,

N

5

, N

6

Phản lực tại các vị trí

F

ms

Các lực ma sát sinh ra tại các vị trí phản lực

3.3. Tính lực kẹp

*Máy gia công

Chọn máy: máy phay đứng 6H12

Thông số máy 6H12: Công suất 7Kw

Số vòng quay trục chính (v/ph): 30-37,5-47,5-60-75-95 118-150-190-

235-300 375-475-600-753-950 1180-1500

Bước tiến của bàn (m/ph): 30-37,5-47,5-60-75-95 118-150-190-235-

300 375-475-600-75-960 1500

*Dụng cụ cắt

Tra bảng 4 – 76 [2]

Chọn dao phay liền khối hợp kim cứng đường kính d = 22 mm; chiều

dài phần làm việc l = 11 mm; tổng chiều dài L = 40 mm.

*Chế độ cắt

Chiều sâu cắt t = 3 mm

Lượng chạy dao s

z

= 0.06 mm/răng

Vận tốc tính toán

V

t

=

C

ν

D

q

T

m

⋅t

x

S

Z

y

⋅ B

u

⋅Z

P

.K

v

(3.1)

Tra các bảng 5-1, 5-4, 5-5, 5-6 [2] ta được: 0

K

v

= 1.0,85.1 = 0,85 (3.2)

Tra bảng 5-9; 5-39 [2] ta được:

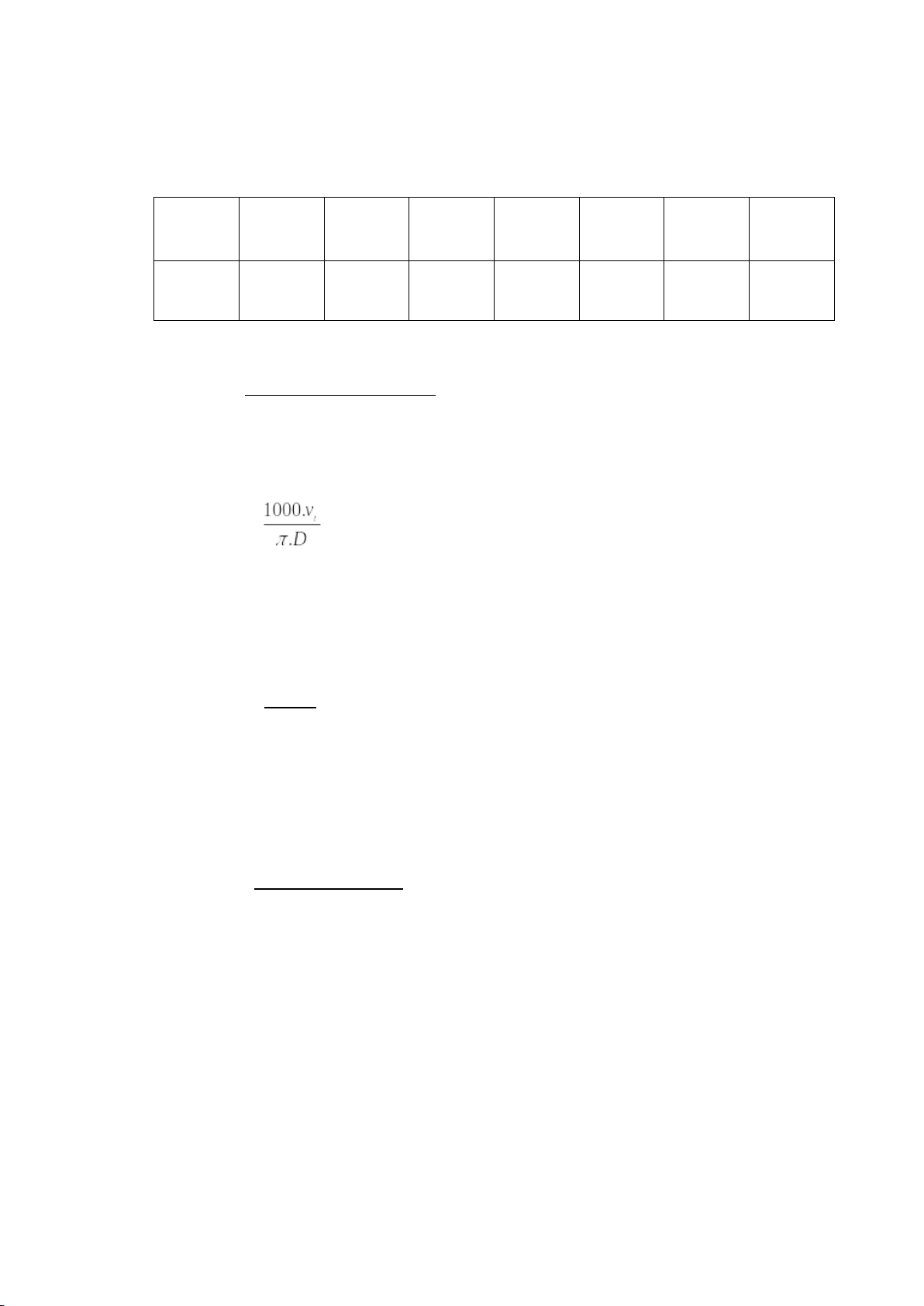

Bảng 3.3. Thông số tính chế độ cắt

C

v

q x y U P m T

12 0.3 0.3 0.25 0 0 0.26 80

V

t

=

12.22

0,3

80

0,26

.3

0,3

.0,06

0,25

. 22

0

.2

0

.0,85= 11,99(m/ ph)

Số vòng quay trục chính tính toán

n

t

= = 173 (vòng/phút)

(3.3)

Chọn số vong quay trên máy: n

m

= 190 vòng/phút

Vật tốc cắt thực tế:

v

tt

=

π . D . n

m

1000

= 13,13 (m/ph)

Lực cắt và momen cắt

Lực cắt chính:

P

Z

=

10. Cp. t

x

⋅S

Z

y

⋅B

n

⋅ Z

D

q

n

w

⋅k

MV

(3.4)

Tra bảng 5-41 [2]

$

Bảng 3.4. Thông số tính lực cắt

Cq X Y u q W

261 0,9 0,8 1,1 1,1 0,1

P

z

=

10.261. 3

0,9

. 0,06

0,8

. 22

1

.2

22

1,1

. 190

0,1

= 641,92 (N)

Momen cắt:

M

χ

=

P

z

⋅ D

2.100

=

641,92.22

2.100

= 70,61 (N.m)

(3.5)

Tra bảng 5-42 [2] ta có các lực thành phần:

Lực hướng kính:

P

y

= 0,35P

z

= 224,672 (N) (3.6)

Lực chạy dao:

P

h

= 0,35P

z

= 224,672 (N) (3.7)

P

yz

=

√

224,672

2

+641,92

2

= 680,1 (N) (3.8)

P

x

= 0,5.P

z

= 0,5.641,92 = 320,96 (N) (3.9)

*Tính lực kẹp

Trường hợp 1: Chi tiết bị quay quanh Oy

P

x

+ W

1

+ W

2

= 2N

1

+ 2N

2

(3.10)

Do sử dụng đòn kẹp liên động nên W

1

W⁓

2

. Lấy W

1

= W

2

= W

Phản lực N

1

= N

2

=

W

2

.cos45

(3.11)

%

P

x

+ 2W = 2.

W

2

.cos45 +2.

W

2

.cos45

W = -547,91 (N) (loại do W > 0)

Trường hợp 2: Chi tiết bị quay quanh Oz

70

2

.F

ms3

+

70

2

.F

ms5

+

70

2

.F

ms4

+

70

2

.F

ms6

= M

x

(3.12)

70

2

.f.N

1

+

70

2

.f.N

2

= M

x

(với f là hệ số ma sát. Lấy f = 0.3)

2.

70

2

.0,3.W = M

x

=> W = 3,36 (N)

Trường hợp 3: Chi tiết bị tịnh tiến theo phương Ox

P

yz

+ P

h

= F

ms1

+ F

ms2

+ F

ms3

+ F

ms4

(3.13)

F

ms1

; F

ms2

là các lực ma sát sinh ra tại vị trí mỏ kẹp

F

ms3

; F

ms4

là các lực ma sát sinh ra tại vị trí khối V

Phương trình trên tương đương:

P

yz

+ P

h

= f.W + f.W + 2.f.

W

2

.cos45 + 2.f.

W

2

.cos45

Với f là hệ số ma sát. Lấy f = 0.3

W =

P yz+P h

f +f +f . cos 45+f . cos 45

=

680,1+224,672

0,3+0,3+0,3. cos 45+0,3. cos45

= 883,33 (N)

(3.14)

Tính toán qua các trường hợp nhận thấy W = 883,33 là lớn nhất nên sẽ

tính toán, thiết kế đồ gá theo W này.

&

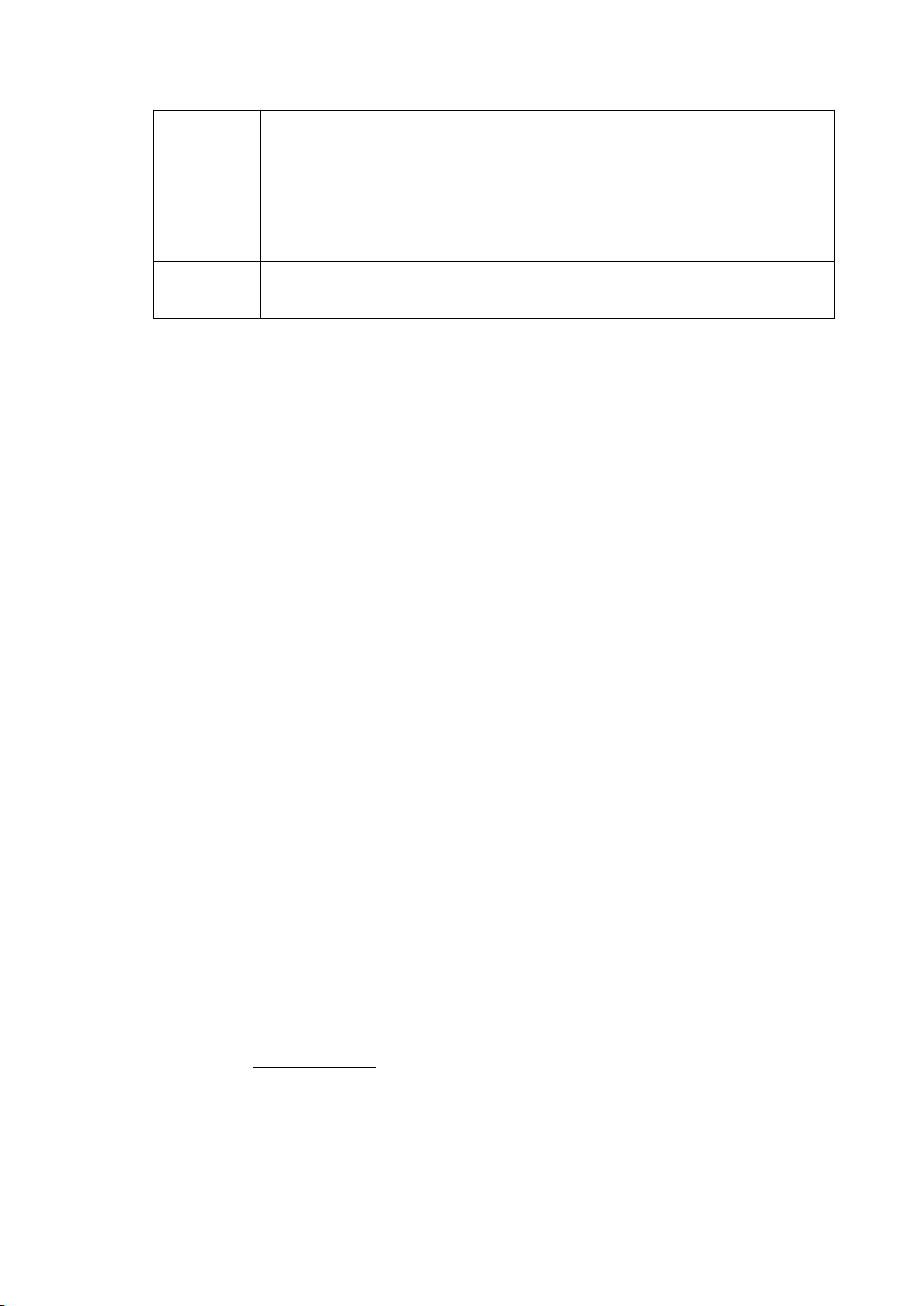

3.4. Lựa chọn và xác định cơ cấu kẹp

Kẹp chặt bằng cơ cấu cơ khí, sử dụng kẹp chặt bằng ren vít thông qua

bulong. Lực kẹp được tác dụng thông qua mỏ kẹp. Sử dụng đòn kẹp liên động

để nâng cao năng suất.

Đường kính bulong được xác định thông qua lực kẹp cần thiết

W

ct

= W.k (3.15)

với k là hệ số an toàn

k=

k

1

. k

2

. k

3

. k

4

.k

5

. k

6

(3.16)

k

0

:

an toàn cho tất cả các trường hợp

k

0

=1,5

k

1

:hệ số

tính đến trường hợp độ bóng thay đổi

Trong trường hơp này đã gia công tinh =>

k

1

=1

k

2

:

hệ số tănglực khi dao mòn

k

2

=1

,3

k

3

:hệ số tănglực khi gián đoạngia công

k

3

=1,3

k

4

:

hệ số tính đến sai số cơ cấu kẹp chặt

k

4

=1,2

k

5

:

hệ số tính đến sự thuận lợi của cơ cấu kẹp k

5

=1

k

6

:

hệ số tính đến momen quay của chi tiết

k

6

=1

=>k= 1,5. 1. 1,3. 1,3. 1,2. 1. 1 = 3,042

Lực kẹp cần thiết: Wct = 883,33 . 3,042 = 2687,08 (N)

'

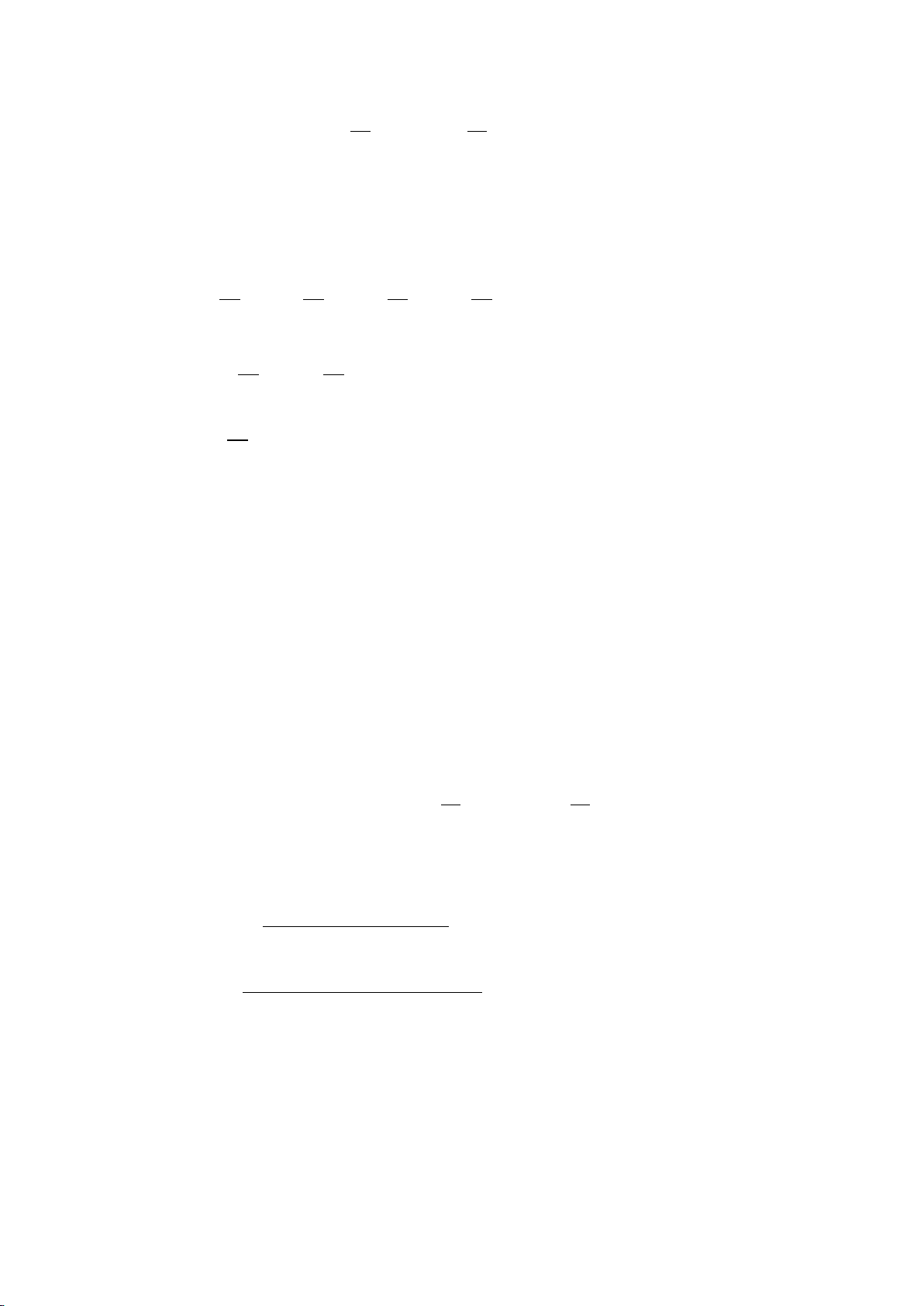

Hình 3.5. Cơ câu kẹp chặt của đồ gá

Q = W.

l

1

+l

2

l

1

= 2687,08.

70+80

70

= 5758,02 (N)

(3.17)

Tính đường kính ngoài danh nghĩa của ren vít có thể là

d ≥

√

Q

0.5∗¿¿

¿

(3.18)

trong đó :

¿

d ≥

√

5758,02

0.5∗58

=14,09mm

Vậy chọn vít kẹp M16

Hình 3.6. Mỏ kẹp

(

Mỏ kẹp được làm bằng thép C45, được nhiệt luyện đạt độ cứng 40÷45

HRC

3.5. Xác định các cơ cấu khác của đồ gá

3.5.1. Thân đồ gá

Thân đồ gá có thể chế tạo bằng hàn, đúc, rèn hoặc lắp ghép các các

tấm thép tiêu chuẩn bằng bulông - đai ốc.

Thông thường người ta dùng thân đồ gá đúc bằng gang hoặc thép. Thân

đồ gá đúc có độ cứng vững cao và có thể đúc được các kết cấu phức tạp, tuy

nhiên thời gian chế tạo lâu và đắt tiền.

Thân đồ gá hàn có độ cứng vững thấp, khó tạo thành kết cấu phức tạp,

nhưng nó lại có ưu điểm là nhẹ, thời gian chế tạo nhanh và rẻ tiền. Thân đồ gá

cũng có thể được làm từ nhôm và đồng (khi độ cứng vững không cần cao

lắm).

Thân đồ gá được làm bằng gang xám GX 15-32, được gia công chế tạo

đạt các yêu cầu kỹ thuật.

3.5.2. Then dẫn hướng

Then dẫn hướng được làm bằng thép C45, nhiệt luyện đạt độ cứng

40÷45 HRC

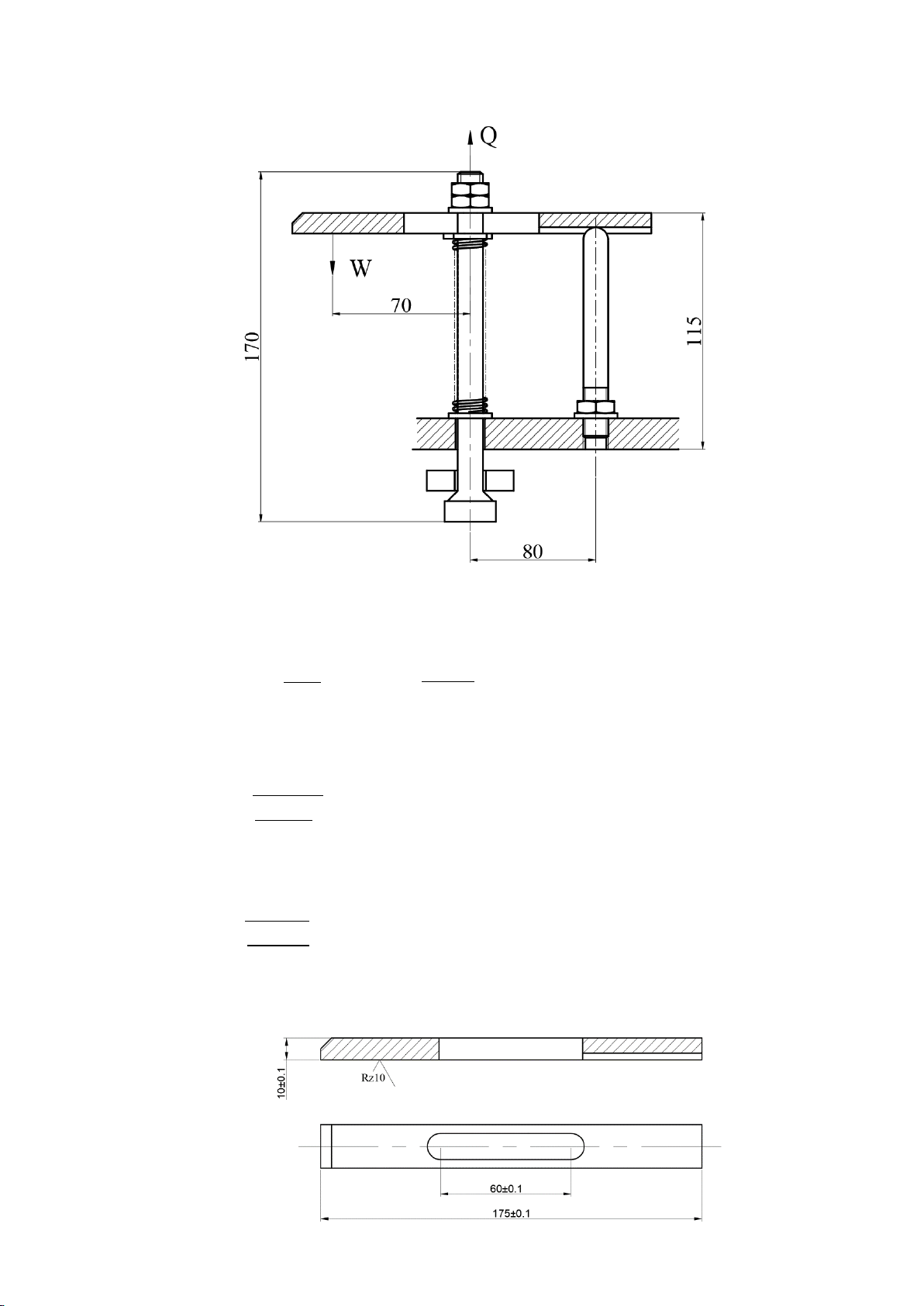

Hình 3.7. Thân đồ gá

Hình 3.8. Then dẫn hướng

)

Hai then dẫn hướng phải bằng nhau, cùng được lắp trên một rãnh chữ T

của bàn máy và có khoảng cách hợp lý. Then dẫn hướng thường có các loại

then bắt chặt với then đồ gá và then rời đầu vuông đi kèm theo máy.

Phần 4. Tính toán sai số chế tạo cho phép và đề ra các yêu cầu kỹ thuật

của đồ gá

4.1. Tính sai số chế tạo cho phép

4.1.1. Sai số chuẩn

Sai số chuẩn sinh ra do chuẩn định vị khác với gốc kích thước. Khi

phay rãnh then cho nguyên công này, có 2 kích thước cần đạt là chiều dài

rãnh then và chiều sâu rãnh then. Nhận thấy chiều dài rãnh then có dung sai

lớn hơn dung sai chiều sâu rãnh then nên tiến hành tính sai số chuẩn theo kích

thước chiều sâu rãnh then.

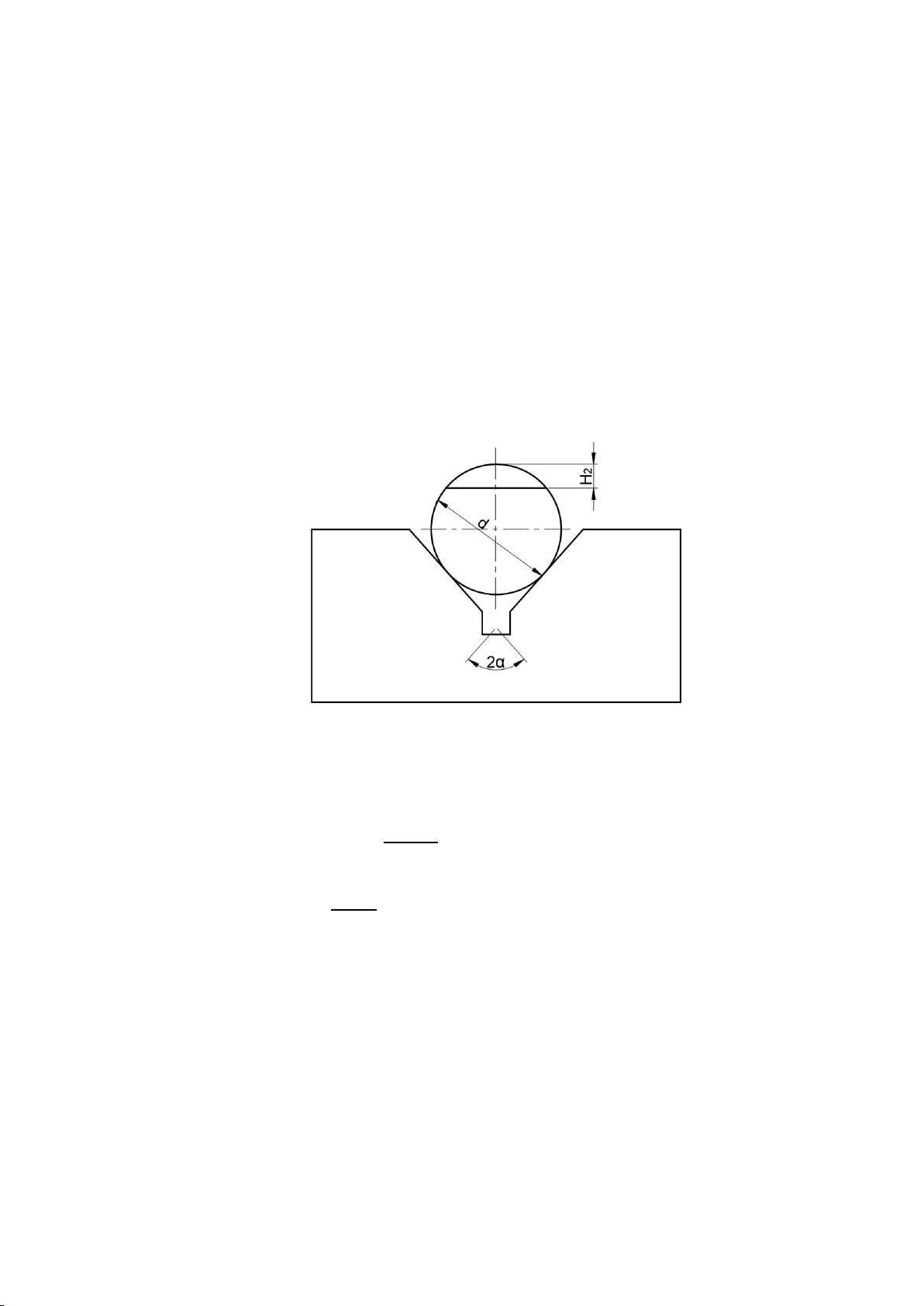

Sai số chuẩn H

2

ε

c

(H

2

)

= 0,5.δd.(

1

sin (α)

+1)

= 0,5.0,035.(

1

sin 45

+1) = 0,042 (mm)

(4.1)

4.1.2. Sai số kẹp chặt

k

k

là sai số do kẹp chặt phôi,

k

=C.Q

0.5

= 0,3.

5758,02

0,5

= 22,76 m (4.2)

4.1.3. Sai số mòn

m

Do đồ gá bị gây ra sai số mòn được tính theo công thức sau:

Hình 4.1. Sơ đồ tính sai số chuẩn H2

Bấm Tải xuống để xem toàn bộ.