Preview text:

lOMoAR cPSD| 58504431

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC CẦN THƠ KHOA CÔNG NGHỆ

BỘ MÔN KỸ THUẬT CƠ KHÍ ĐỒÁNÔTÔ CN541

TÍNH TOÁN THIẾT KẾ ĐĨA BỘ PHẬN

ÉP KIỂU LÒ XO TRỤ VÀ CƠ CẤU ĐIỀU

KHIỂN THỦY LỰC TRÊN Ô TÔ KHÁCH 10 CHỖ TẢI TRỌNG 8715 KG Tháng11/2022 lOMoAR cPSD| 58504431 LỜI NÓI ĐẦU

Trong những năm gần đây cùng với sự phát triển mạnh mẽ của nền kinh tế thế giới,

nền kinh tế việt nam cũng từng bước phát triển, cùng với sự phát triển mạnh mẽ của

khoa học và kỷ thuật ngành giao thông vận tải củng phát triển rất mạnh mẽ .Ôtô ngày

càng trở thành một phương tiện đi lại, vận chuyển hàng hóa và hành khách phổ biến

kéo theo nó là nhu cầu về đội ngũ để phục vụ cho ngành.

Sau khi học xong môn học Thiết Kế Ôtô, chúng em đã vận dụng những kiến thức đã

học để làm Đồ Án Ôtô. Trong quá trình tính toán để hoàn thành Đồ án môn học chuyên

nghành này, bước đầu chúng em đã gặp không ít khó khăn bỡ ngỡ nhưng cùng với sự

nỗ lực của em, sự giúp đỡ của các bạn trong lớp, và sự hướng dẫn hết sức tận tình của

thầy giáo Nguyễn Công Khải, các thầy giáo trong khoa giờ đây sau một thời gian làm

việc hết mình, nghiêm túc chúng em đã hoàn thành xong Đồ án Ô tô. Tuy nhiên do là

lần đầu tiên chúng em vận dụng lý thuyết đã học, vào tính toán một bài tập cụ thể theo

thông số cho trước, nên gặp rất nhiều khó khăn và không tránh khỏi những sai sót. Vì

vậy chúng em rất mong sự xem xét, sự giúp đỡ chỉ bảo của các thầy để bản thân chúng

em ngày càng được hoàn thiện hơn nữa về kiến thức chuyên môn và khả năng tự nghiên cứu của mình.

Qua Đồ án này mỗi người trong chúng em đều đã có ý thức hơn cho nghề nghiệp

của mình, đã dần hình thành cho mình phương pháp học tập và nghiên cứu mới. Cảm

ơn sự giúp đỡ tận tình của thầy Nguyễn Công Khải đã giúp chúng em hoàn thành tốt Đồ án này.

Rất mong được sự giúp đỡ nhiều hơn nữa của thầy và các thầy giáo trong khoa.

Em xin chân thành cảm ơn.

Cần Thơ, ngày…..tháng…..năm 2022

Sinh viên thực hiện (ký và ghi rõ họ tên) lOMoAR cPSD| 58504431 MỤC LỤC

LỜI NÓI ĐẦU...........................................................................................................................2

MỤCLỤC........................................................................................................................ ....................3

CHƯƠNG 1..............................................................................................................................4

PHƯƠNG ÁN THIẾT KẾ BỘ LY HỢP CHÍNH..................................................................4

1.1 Công dụng của bộ ly

hợp............................................................................................4

1.2 Các yêu cầu đối với ly

hợp........................................................................................4 1.3 Phân loại ly

hợp.................................................................................................................4

1.4 Phương án thiết kế bộ ly hợp..................................................................................6

1.5 Chọn sơ đồ dẫn động ly hợp....................................................................................6

Hình 1.1. Sơ đồ dẫn động ly hợp....................................................................................6

CHƯƠNG 2..............................................................................................................................8

CÁC THÔNG SỐ CƠ BẢN....................................................................................................8

2.1 Xác định các thông số cơ

bản.................................................................................8

2.2 Tính công trượt sinh ra trong quá trình đóng ly hợp..........................10 2.3 Tính nhiệt độ ly

hợp.....................................................................................................13

CHƯƠNG 3............................................................................................................................14

THIẾT KẾ BỘ PHẬN ÉP KIỂU LÒ XO TRỤ VÀ CƠ CẤU THUỶ LỰC.......................14

3.1. Đĩa ép và đĩa ép trung gian:................................................................................14 3.1.1. Công dụng

:..................................................................................................................14 3.1.2. Yêu c u ầ

:........................................................................................................................14 3.1.3. K t c u ế ấ

:.........................................................................................................................14

3.1.4. V t li u ch t o đĩa épậ ệ

ế ạ:.........................................................................................15 lOMoAR cPSD| 58504431

3.1.5 Các thông số ơ ả c b

n:................................................................................................15

3.1.6. B dày tề ối thi u đĩa ép (theo ch để ế ộ nhi t)ệ

.............................................16

3.2 Tính toán lò xo ép dây xoắn hình trụ.............................................................16

3.2.1 Lực ép c n thi t cầ ế ủa một lò xo Flx [N] khi làm vi c theo [1]:ệ ............16 3.2.2 Độ ứ c

ng của một lò xo ép Clx

[N/m]................................................................17

3.2.3 Lực nén l n nh t tác dớ ấ

ụng lên một lò xo Plxmax [N].................................17

3.2.4 Kích thước hình học của dây lò

xo..................................................................18

3.2.5 Đường kính dây lò xo d, đường kính trung bình D.................................18

3.2.6 Số vòng làm vi c cệ ủa lò

xo:..................................................................................18

3.2.7 Chi u dài tề ối thi u cể ủa lò xo Lmin

[mm].........................................................19

3.2.8. Chi u dài tề ự do của lò xo Lmax [mm] theo[1]:........................................19

3.2.9 Chi u dài làm vi c cề ệ

ủa lò xo Llv [mm]............................................................19 3.3 Thân và vỏ ly

hợp..........................................................................................................20 3.4 Đòn

mở................................................................................................................................. .20

3.5 Tính toán điều khiển ly

hợp...................................................................................22

3.5.1 Xác đ nh hành trình cị ủa bàn đ p Sạ bd

[mm]:................................................22

3.5.2 Xác đ nh lị ực tác dụng lên bàn đ p Fạ bd

[N]:..................................................24

3.5.3 K t c u xy lanh chínhế ấ

..............................................................................................25 3.5.4 Xy lanh công

tác..........................................................................................................27 lOMoAR cPSD| 58504431

3.5.5. Tính sức b n bàn đ p ly hề ạ

ợp.............................................................................28

CHƯƠNG 4............................................................................................................................29

KIỂM TRA ĐIỀU CHỈNH SỬA CHỮA LY HỢP...............................................................29 4.1 Ly hợp

trượt........................................................................................................................29

4.1.1 Bàn đ p ly hạ

ợp không có hành trình tự

do.................................................29

4.1.2 Các lò xo ép của ly hợp b y uị ế

............................................................................29

4.1.3 Các t m ma sát b dính d uấ ị

ầ .................................................................................30

4.2. Ly hợp nhả không hoàn toàn..............................................................................30

4.2.1 Bàn đ p ly hạ

ợp có hành trình tự do quá

lớn..............................................30 CHƯƠNG 1

PHƯƠNG ÁN THIẾT KẾ BỘ LY HỢP CHÍNH

1.1 Công dụng của bộ ly hợp

- Ly hợp là bộ phận trung gian nằm giữa động cơ và hộp số có nhiệm vụ là để nối

bánh đà động cơ với hệ thống truyền lực, để truyền moment quay được êm dịu và cắt

truyền động đến hệ thống truyền lực được nhanh chóng, dứt khoát. Ly hợp còn là cơ

cấu an toàn cho hệ thống truyền lực khi quá tải.

1.2 Các yêu cầu đối với ly hợp

- Đảm bảo truyền được moment lớn nhất của động cơ mà không bị trượt ở bất

cứ điều kiện sử dụng nào.

- Đóng êm dịu để tăng từ từ moment quay lên trục của hệ thống truyền lực, không

gây ra va đập ở các bánh răng. Ngoài ra khi ly hợp đóng êm dịu thì ô tô khởi hành và

tăng tốc từ từ không giật, làm cho người lái và hành khách đỡ mệt.

- Ngắt hoàn toàn moment truyền từ động cơ đến hệ thống truyền lực trong thời gian rất ngắn.

- Moment quán tính của các chi tiết phần phụ động phải nhỏ để giúp gài số tốt hơn. lOMoAR cPSD| 58504431

- Ly hợp phải làm nhiệm vụ của bộ phận an toàn nên do đó hệ số dự trữ phải nằm trong giới hạn.

- Làm bộ phận an toàn, bảo vệ hệ thống truyền lực khi gặp quá tải.

- Ngoài ra còn có các yêu cầu như lực điều khiển nhỏ, dễ dàng, hệ số ma sát cao

và ổn định, thoát nhiệt tốt, hiệu suất cao, kết cấu đơn giản, trọng lượng nhỏ, làm việc

bền, điều chỉnh và chăn sóc dễ dàng.

1.3 Phân loại ly hợp

- Ly hợp thủy lực: truyền lực moment nhờ chất lỏng. Loại ly hợp thủy lực nói chung

có kết cấu phức tạp hơn các loại ly hợp khác; áp suất cao đòi hỏi ly hợp phải kín phức

tạp và đòi hỏi phải có loại dầu đặc biệt. Loại ly hợp thủy tĩnh không có chất tự điều

chỉnh và tiêu hao công suất lớn do tiết lưu dòng chất lỏng để thay đổi số vòng quay trục

bị động). So với loại ly hợp thủy tĩnh ly hợp thủy động có nhiều ưu điểm hơn đặt biệt

loại này giảm khá nhìu tải trọng lên động cơ và hệ thống truyền động khi thay đổi đột

ngột chế đọ làm việc của ô tô ngoài ra ly hợp thủy động làm tăng khả năng chuyển động

của ô tô nhất là khi hoạt động trên vùng lầy hoặc cát nhờ sự tăng từ từ tốc độ chuyển

động từ số không đến cực đại ở mỗi số truyền không gây ra giật cho nên sự bám với

đường được tốt hơntuy nhiên ly hợp thủy động không đảm bảo việc mở ly hợp được

dứt khoát do có moment quay còn dư trên trục bị động; trong điều kiện rất thuận lợi ly

hợp vẫn bị trược; không thể phanh ô tô khi dừng tại chổ bằng phương pháp gài số và

kết cấu lại quá phức tạp

- Ly hợp nam châm điện: Do kết cấu của nó tương tự như một nam châm điện nên

hiệu suất thấp (vì tổn hao năng lượng cho cuộn kích thích). Moment do ly hợp ma sát

điện từ tạo ra chịu ảnh hưởng nhiều của nguồn điện nên không ổn định, khi chế tạo thì

tốn kếm kim loại màu nên dẫn đến giá thành cao.

- Ly hợp ma sát: Truyền moment nhờ các bề mặt ma sát. ở loại này có các loại đĩa

ly hợp, ly hợp hình côn và ly hợp hình tang trống. Loại ly hợp hình côn và hình tang

trống ngày nay không còn được sử dụng trên ô tô máy kéo nữa vì moment quán tính

của các chi tiết thụ động lớn gây tải trọng va đập lớn lên hệ thống truyền lực khi đóng ly hợp lOMoAR cPSD| 58504431

- Trên ô tô máy kéo loại ly hợp ma sát đuọc sử dụng nhiều nhất do có các ưu điểm

sau: kết cấu đơn giản, hiệu suất cao, giá thành rẻ, kích thước tương đối nhỏ gọn. Trong

ly hợp ma sát chia ra làm ly hợp một đĩa và ly hợp nhiều đĩa. Ly hợp nhiều đĩa ma sát

chỉ sử dụng trong trường hợp cần truyền moment ma sát lớn, để giảm kích thước của

ly hợp,vì là xe khách 900kg nên ta chọn loại ly hợp 1 đĩa vì có ưu điểm là kết cấu đơn

giản, thoát nhiệt tốt, mở dứt khoát, moment quán tính của các chi tiết bị động nhỏ, giá thành rẻ.

- Ly hợp lò xo côn dùng một lò xo côn bố trí ở giữa nên lực ép bề mặt ma sát nhiều

hơn. Tuy vậy moment truyền qua bề mạt ma sát lại nhỏ vì áp suất của lò xo tác dụng lên

đĩa ép phải qua đòn mở, việc bố trí cốc ép khó khan do không gian phần giữa chật hẹp.

Ngoài ra việc điều chỉnh khe hở giữa các bề mặt ma sát cũng không dễ.

- Ly hợp lò xo đĩa côn có kết cấu nhỏ gọn vì lò xo đĩa côn vừa làm nhiện vụ đĩa ép

vừa là nhiệm vụ là đòn mở cho phép rút ngắn kích thước dài và giảm khối lượng của ly

hợp nhờ có các đặt tính phi tuyến nên lực mở ly hợp rất nhẹ. Lực ép lên bề mặt ma sát

đều hơn và đĩa ép phân bố đều nhược điểm của lò xo đĩa côn là rất khó chế tạo được

lò xo có đặc tính theo yêu cầu.

1.4 Phương án thiết kế bộ ly hợp

- Qua phân tích trên, tham khảo các thông số của ô tô, tham khảo tương đối với số

liệu kỹ thuật của ô tô cần thiết ta chọn loại ly hợp cho xe tải 1000kg là ly hợp ma sát

khô một đĩa có lò xo trụ bố trí xung quanh vì có nhiều ưu điểm hơn so với các loại ly hợp khác. lOMoAR cPSD| 58504431

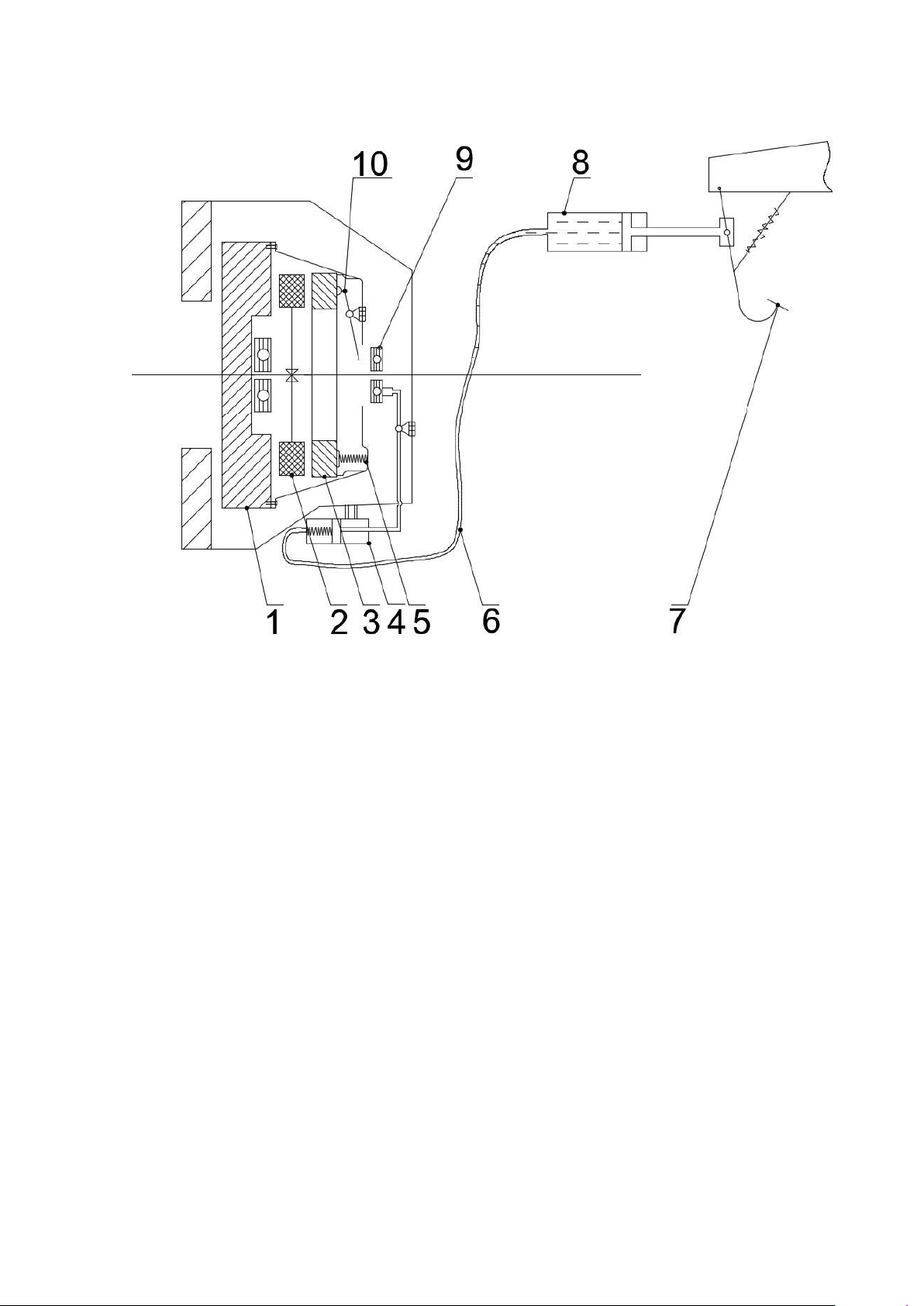

1.5 Chọn sơ đồ dẫn động ly hợp

Hình 1.1. Sơ đồ dẫn động ly hợp

1. Bánh đà; 2. Đĩa thụ động; 3. Đĩa chủ động; 4. Bình chứa dầu; 5. Lò xo

trụ; 6. Ống dẫn dầu; 7. Bàn đạp ly hợp; 8. Xy lanh mở ly hợp;

9. Vòng bi ép; 10. Cần bẩy.

- Nguyên lí làm việc: Dưới tác dụng lực của người lái xe từ bàn đạp, dầu trong

xylanh chính sẽ theo đường ống để đến xylanh công tác, tại đây dưới áp lục của dầu sẽ

đẩy cho piston chuyển động tịnh tiến làm dịch chuyển các cơ cấu đòn bẩy trong cơ cấu

bộ ly hợp giúp mở ly hợp.

- Ưu điểm: Kết cấu gọn, việc bố trí hệ thống thủy lực đơn giản và thuận tiện. Có

thể đảm bảo việc đóng ly hợp êm dịu hơn so với hệ thống dẫn động bằng cơ khí. Ống

dẫn dầu không có biến dạng lớn, nên hệ thống dẫn động thủy lực có độ cứng cao. Đồng

thời hệ thống dẫn động thủy lực có thể dùng đóng mở 2 ly hợp.

- Nhược điểm: Hệ thống dẫn động bằng thủy lực không phù hợp với những xe có

máy nén khí. Yêu cầu hệ thống dẫn động bằng thủy lực có độ chính xác cao - Phương

án này phải đảm bảo nguyên tắc: lOMoAR cPSD| 58504431

+ Lực bàn đạp phải đủ lớn để có cảm giác mở ly hợp.

+ Sử dụng chắc chắn nhẹ nhàng.

+ Dể chăm sóc, bảo dưỡng và sữa chữa. lOMoAR cPSD| 58504431 CHƯƠNG 2

CÁC THÔNG SỐ CƠ BẢN

2.1 Xác định các thông số cơ bản

2.1.1 Xác định bán kính ngoài R2 của vòng ma sát Moment ma sát ly hợp:

M t=β. M emax=μ.P.Rtb. p=1,7.600=1020[Nm] Trong đó:

– β: Hệ số dự trữ moment của ly hợp.

Ô tô tải : =1,6 - 2,25 chọn β = 1,7.

–Memax: Moment cực đại của động cơ[Nm].

– 𝜇: Hệ số ma sát giữa các bề mặt .

–P: Lực ép cần thiết lên đĩa [N]. 2 R23−R13 Rtb=3 .

R22−R12 [Nm] – bán kính trung bình.

Với R2 là bán kính ngoài và R1 là bán kính trong của vành ma sát.

p – Số đôi bề mặt ma sát, đối với bộ ly hợp một đĩa thì p = 2.

p = m + n - 1: m : Số lượng đĩa chủ động. n: Số lượng đĩa bị động.

Từ công thức moment ma sát ly hợp ta có: β. Memax β. Memax 3 3

P= μ.Rtb. p =μ. 23 . RR222−−RR112 (N)

Áp suất trên bề mặt ma sát xác định theo công thức sau: q¿ PS =

π (R22P−R12)≤ [q][kNm2] P≤ [q]. π(R 2 2 2 −R1 ) lOMoAR cPSD| 58504431 3 R22−R12 √ R2≥ ¿

3 π .μ. [ q ] . p.¿¿

Chọn vật liệu làm vòng ma sát bằng phêrađô đồng ta có các hệ số:

− Chọn β = 1,7 đối với ô tô tải −Chọn R1 = 0,6R2

−Moment cực đại của động cơ Memax = 600 Nm

−Áp suất cho phép [q] = 200kN/m2

−Vật liệu Thép với phêrađô đồng

−Hệ số ma sát 𝜇 = 0,28 (Theo [1] trang 12) R=0,1257 m .

Chọn R2= 0,1257 =126 mm

Hình 2.1 Sơ đồ tính toán đĩa ma sát lOMoAR cPSD| 58504431

2.1.2 Xác định bán kính trong R1 của vòng ma sát R1= 0,6. R2 =

0,6.126 = 75,6 mm - Lấy 76 mm => Bán kính trung bình: 2 R 3 Rtb=3 .

R222−−RR1132=2 . 1263−763 =103 mm

2.1.3. Diện tích bề mặt tấm ma sát S= π.( R 2 2

2 −R1 )= π .¿)=0,01 m2

2.2 Tính công trượt sinh ra trong quá trình đóng ly hợp

Khi đóng ly hợp sẽ sinh ra sự trượt ở bề mặt các đĩa, hiện tượng trượt này sẽ

sinh ra nhiệt nung nóng, mòn bề mặt các đĩa ảnh hưởng đến chất lượng làm việt và tuổi

thọ ly hợp. Moment quán tính của ô tô:

Ja=Gg . r¿bx¿2[Nm.s2] (1) Trong đó:

−Trọng lượng toàn bộ của ô tô: G =8715.10 = 87150 N

− Bán kính bánh xe rbx: đối với lốp 5 – 12 là lốp áp suất thấp bán kính bánh xe là:

rbx=r0.𝜆=(195,70%+ .25,4).0,93=304 mm=0,304 m

Với 𝜆 chọn bằng 0,93 đối với lốp áp suất thấp

− Tỉ số truyền lực chính: i0

=4 Tỉ số truyền hộp số: Ψ max .G.rbx 0,4.87150.0,304 i0= M .i η = 600.4.0,85 = emax 0 tl 5,19

Thế vào (1) Ja=Gg . r¿bx¿2

Moment cản chuyển động quy dẫn về trục ly hợp: lOMoAR cPSD| 58504431 2 rbx

M a=(G.Ψ+K . F.v ). ih .i0ηtl [Nm] Trong đó:

−Hệ số cản tổng cộng của mặt đường: tính cho đường có 𝛹 =0,3

−Hệ số cản không khí ô tô khách: K = 0,3 Ns2/m4

−Diện tích cản chính diện ô tô tải: S = 3m2

− Vận tốc tịnh tiến của ô tô: xét trường hợp khi xe bắt đầu chuyển động trên mặt đường nằm ngang v = 0 M a=87150.0,3. =450 Nm

Trong thực tế, ly hợp thường được đóng từ từ êm dịu, công trượt diễn biến qua 2 giai đoạn:

− Giai đoạn 1: trong thời gian đầu t1, khi ô tô bắt đàu chuyển động, moment ma sát

ly hợp Mt tăng từ 0 đến Ma, ở giai đoạn này công của động cơ tiêu hao do trượt và làm

nóng ly hợp, công trượt được xác định như sau: L1=Ma t1 Với:

Tốc độ góc của trục động cơ khí đóng ly hợp ứng với Memax: 2 π π

W m= 60 nM=30 .3600=377rad/s

Tốc độ góc của trục phụ động ly hợp: công trượt tang khi hiệu số

(wm−wa)tang, giá trị công trượt lớn nhất khi wa = 0

Ma , với k = 400Nm/s là hệ số tỷ lệ đặc

trưng cho Thời gian t1 = k nhịp độ tăng Mt

Khi đóng ly hợp đối với ô tô khách, t1=112400=0,28 s lOMoAR cPSD| 58504431 => L1=112. .0,28=5911

− Giai đoạn 2: trong thời gian t2 tiếp theo, công của động cơ tiêu tốn cho việc tang

tốc của trục phụ động ly hợp, thắng các lực cản chuyển động của ô tô, công

trượt được xác định như sau:

L2=21 Ja .(wm−wa)2+23 Ma.(wm−wa).t2 Thời gian: t 2s L =120256 J

Công trượt toàn bộ là: L = L1 + L2 =5911 +

120256=126167 J Công trượt riêng: L

1673,302 Kj/m2 F= p.l=2.0,0377= m2 =

− Đối với công trượt riêng xe khách tải trọng dưới

50kN, công trượt riêng thường nằm trong khoảng

1000 – 1200kJ/m2, như vậy ta thấy công trượt riêng nằm ngoài khoảng

giá trị cho phép, ta chọn l =

1000 kJ/m2, ta chọn lại giá trị R2 , R1 = 0,6R2 L 126167 2 2

F= p.l=2.1000000=0,063083 m =63083mm .

Diện tích vòng ma sát: F=π(R 2 2 2

2 −R1 ¿=π(12−0,62). R2 =63083 R2=¿177 lOMoAR cPSD| 58504431

Ta chọn lại giá trị R2 = 177mm, R1 =106mm Bán kính trung bình: 2 R 3 3 2 −R1 2 1773−1063 Rtb=3 . R22−R12= .=144 mm Lực ép cần thiết: β. Memax 1,7.600 P= μ.Rtb. p =0,28.0,144.2=12648 N

2.3 Tính nhiệt độ ly hợp

Khi bánh đà và đĩa ép ly hợp tiếp xúc với đĩa ma sát, chúng sẽ nóng lên, nhiệt độ

tăng lên không được quá lớn nếu không sẽ ảnh hưởng đến khả năng làm việc và giảm

tuổi thọ chi tiết, thường nằm trong khoảng 8 – 100K đối với ô tô.

Bánh đà là chi tiết kích thước lớn, khả năng tải nhiệt tốt nên ta chỉ cần tính đối

với đĩa ép. Nhiệt độ tăng lên của chi tiết: v .L T= c gn ≤ 10 v. L gn ≥ c .10 Trong đó:

− v = 1/2n với n là số lượng đĩa ma sát của ly hợp, đối với ly hợp 1 đĩa v = 1/2

− c là nhiệt dung riêng của chi tiết bị nung nóng, đối với gang, thép lấy c = 500J/kg.độ

− gn là khối lượng chi tiết bị nung nóng Vậy khối lượng đĩa ép: ge =12,6 Kg CHƯƠNG 3

THIẾT KẾ BỘ PHẬN ÉP KIỂU LÒ XO TRỤ VÀ CƠ CẤU THUỶ LỰC

3.1. Đĩa ép và đĩa ép trung gian: lOMoAR cPSD| 58504431 3.1.1. Công dụng :

Đĩa ép và đĩa ép trung gian là b ph n dùng đ ép ch t đĩa ma sát v i bánh ộ ậ ể ặ

ớ đà Nó là b ph n dùng đ t i nhi t cho đĩa ma sát trong th i gian ho t đ ng sinhộ ậ ể ả ệ ờ

ạ ộ ra nhi t, nghĩa là nh n nhi t c a đĩa ép truy n ra môi trệ ậ ệ ủ ề

ường ngoài là không khí. 3.1.2. Yêu cầu :

Phải có độ cứng vững cao để tạo ra được lực ép phân bố đều trên bề mặt ma

sát nhờ vào các lò xo ép. Phải có diện tích đủ lớn để truyền tải nhiệt ra môi trường

bên ngoài. Khi cắt ly hợp đĩa ép và đĩa ép trung gian khômg làm ảnh hưởng đến

đường truyền công suất của hệ thống truyền lực. 3.1.3. Kết cấu :

Đĩa ép ngoài và đĩa ép trung gian phải quay cùng với bánh đà, khi mở hoặc đóng

ly hợp hợp phải có khả năng chuyển dịch theo chiều trục do đó : Đối với đĩa ép trung

gian : phải có cơ cấu định vị để tránh trường hợp ly hợp căt không hoàn toàn. Về mặt

kết cấu thì đĩa trung gian gần giống với đĩa ép nhưng chiều dày làm việc dày hơn và

được quay trơn . Đối với đĩa ép ngoài :Được bắt với thân ly hợp thông qua cơ cấu đòn

bẩy. Về mặt kết cấu đĩa ép ngoài có hình dạng rất phức tạp ngoài bề mặt làm việc

được mài bóng ra thì mặt bên kia của đĩa ép phải làm các gân tản nhiệt, phải có chô

lõm vào để định vi các lò xo ép, phải có những mấu lồi để bắt các đòn bẩy cho quá

trình đóng mở ly hợp, đĩa ép ngoài còn làm nhiệm vụ quan trọng nữa là thoát nhiệt

cho nên về kích thước đĩa ép tương đối lớn và khối lượng cũng lớn.

3.1.4. Vật liệu chế tạo đĩa ép:

Xuất phát từ nhiệm vụ của đĩa ép cho nên vật liệu chế tạo đĩa thường được đúc

bằng gang xám có cấu trúc péclic. Để tăng độ vững bền và tuổi thọ các đĩa ép của ly

hợp người ta đã chế tạo chúng bằng gang hợp kim. Ngoài ra để cường hoá các chỗ

đúc cục bộ người ta có đặt cốt bằng dây đồng đường kính 5 7mm được uốn cong

theo 6 hình khung để đúc .Nhờ các biện pháp trên mà độ bền các đĩa ép này so với

những đĩa khác được đúc bằng gang thường sẽ tăng gần 1,5 lần . Các đĩa ép ngoài và

trung gian chế tạo bằng gang xám có tính chất tốt như : CY24-48, C18-36 hay CY15- lOMoAR cPSD| 58504431

32, hoặc trong một số rất ít trường hợp chế tạo bằng gang hợp kim với tổng số chất

hợp kim crôm, kẽm, môlíp đen không quá 2%.

3.1.5 Các thông số cơ bản:

Dựa vào các thông số cơ bản đã được tính toán trong bản Thuyết minh đồ án ô

tô phần Tính toán và thiết kế đĩa phụ động ly hợp chính trên ô tô tải tải trọng 8715

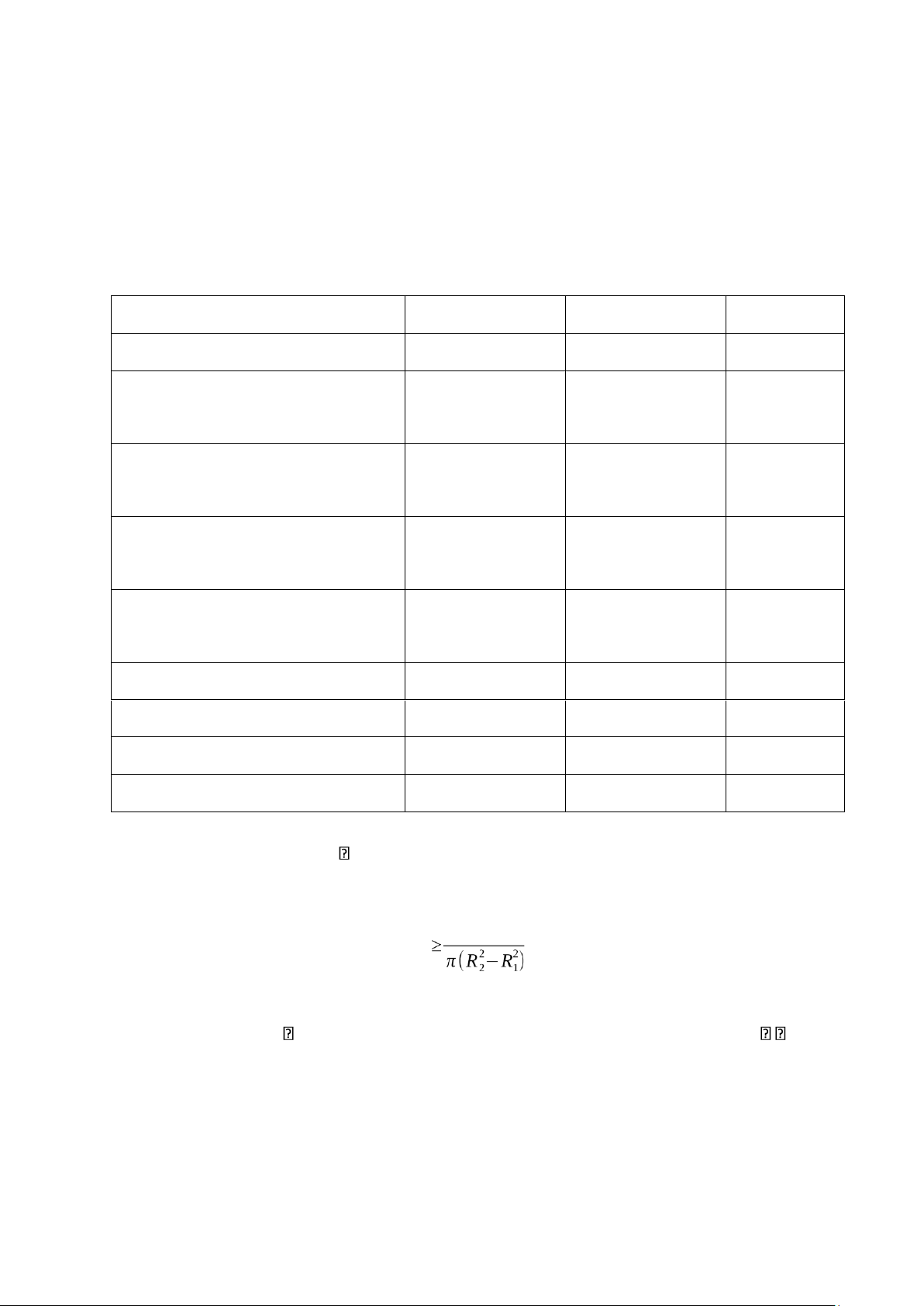

KG. Ta có bản số liệu các thông số cơ bản sau: Thông số Ký hiệu Giá trị Đơn vị

Mô men ma sát của ly hợp Mt 1202 Nm

Hệ số dự trữ moment của ly hợp β 1,7

Bán kính ngoài của vòng ma sát R2 126 mm

Bán kính trong của vòng ma sát R1 76 mm

Diện tích bề mặt tấm ma sát S 0,01 m2 Công trượt toàn bộ L 126167 J Công trượt riêng 𝑙 1673,302 kJ/m2 Lực ép cần thiết 𝑃 12648 N Kh i lố ượng đĩa ép ge 12,6 Kg

3.1.6. Bề dày tối thiểu đĩa ép (theo chế độ nhiệt)

Bề dày tối thiểu đĩa ép [m] được xác định theo khối lượng tính toán chế độ nhiệt

(m) ở trên có thể được xác định theo công thức : ge Trong đó:

: Khối lượng riêng của đĩa ép. Với vật liệu làm bằng gang 7800 [kg/m3 ] lOMoAR cPSD| 58504431

Thế số các đại lượng đã biết, ta xác định được bề dày tối thiểu của đĩa ép theo chế độ nhiệt do trượt: ≥0,050[m] 50[mm].

Chọn = 50 mm để đảm bảo tính bền cần thiết.

3.2 Tính toán lò xo ép dây xoắn hình trụ

Vật liệu chế tạo lò xo ly hợp là thép silic 60C, 60C2A hoặc thép măng-gan 65 có

ứng suất tiếp cho phép là [τ]= 650-850 (MN/m2 ) và [σ]= 1000(MN/m2 ) Lò xo được

tính toán nhằm xác định các thông số hình học cơ bản nhằm thỏa mãn lực ép F cần thiết cho ly hợp.

3.2.1 Lực ép cần thiết của một lò xo Flx [N] khi làm việc theo [1]: ko. F = Flx zlx [N]

Trong đó : - F : Lực ép cần thiết của ly hợp, [N] -

k0 : Hệ số tính đến sự giãn, sự nới lỏng của lò xo; k0 = 1,05 1,08. -

chọn ko = 1,06 - zlx : Số lượng lò xo sử dụng để tạo ra lực ép.

Đối với xe tải zlx = 10 28. chọn zlx = 12 Thay s vào ta đố ược: Flx= = 1117,24 [N]

3.2.2 Độ cứng của một lò xo ép Clx [N/m]

Độ cứng của một lò xo Clx được xác định theo điều kiện tối thiểu của hệ số dự

trữ ly hợp min khi tấm ma sát đã mòn đến giới hạn phải thay thế. Được xác định ở công thức theo [1] : Fxl ❑min C (

xl= m 1− ❑ )[N/m] l lOMoAR cPSD| 58504431

Trong đó : min : Hệ số dự trữ ly hợp khi tấm ma sát mòn đến giới hạn phải thay

thế, theo kinh nghiệm min = ( 0,8 0,85 ) . Ta chọn min = 0,8. =0,8.1,7=1,36

- lm : Lượng mòn tổng cộng cho phép của các tấm ma sát, tính bằng [m]:

Với ms là độ dày một tấm ma sát, với xe du lịch ms =2,5÷ 4,5 l m = 0,5. ms.Zms

= 0,5.3,5.2 = 3,5 [mm]. Chọn ms = 3,5

Thay vào ta được: Cxl=1117,240,0035 (1−11,,367 )= 63842,28 [N/m]

3.2.3 Lực nén lớn nhất tác dụng lên một lò xo Plxmax [N] Lực nén lớn nhất tác dụng

lên một lò xo được tính theo [1] :

Flxmax = Flx + Clx.λm [N] (4.14)

- m : Độ biến dạng thêm của lò xo khi mở ly hợp, [m]. Độ biến dạng thêm m

chính bằng dịch chuyển của đĩa ép khi mở ly hợp được tính theo công thức: λ m = δ m

.Z ms + δdh [mm] Trong đó :

+ δm: Khe mở hoàn toàn giữa mỗi đôi bề mặt ma sát, [m] ; đối với ly hợp một đĩa

ma sát : Zms = 2 ; δm = 0,75 1,0 [mm] [1], chọn δm = 0,75 [mm].

+ δdh : Độ dịch chuyển cần thiết của đĩa ép do độ đàn hồi của đĩa bị động, khi

tính toán lấy δdh = 1 [mm] , thay vào ta được : => λ m = 0,75.2 + 1 = 2,5 [mm]

= 0,0025 [m] , thay tất cả vào ta được :

Flxmax = 1177,24 + 63842,28 . 0,0025 = 1276,84 [N]

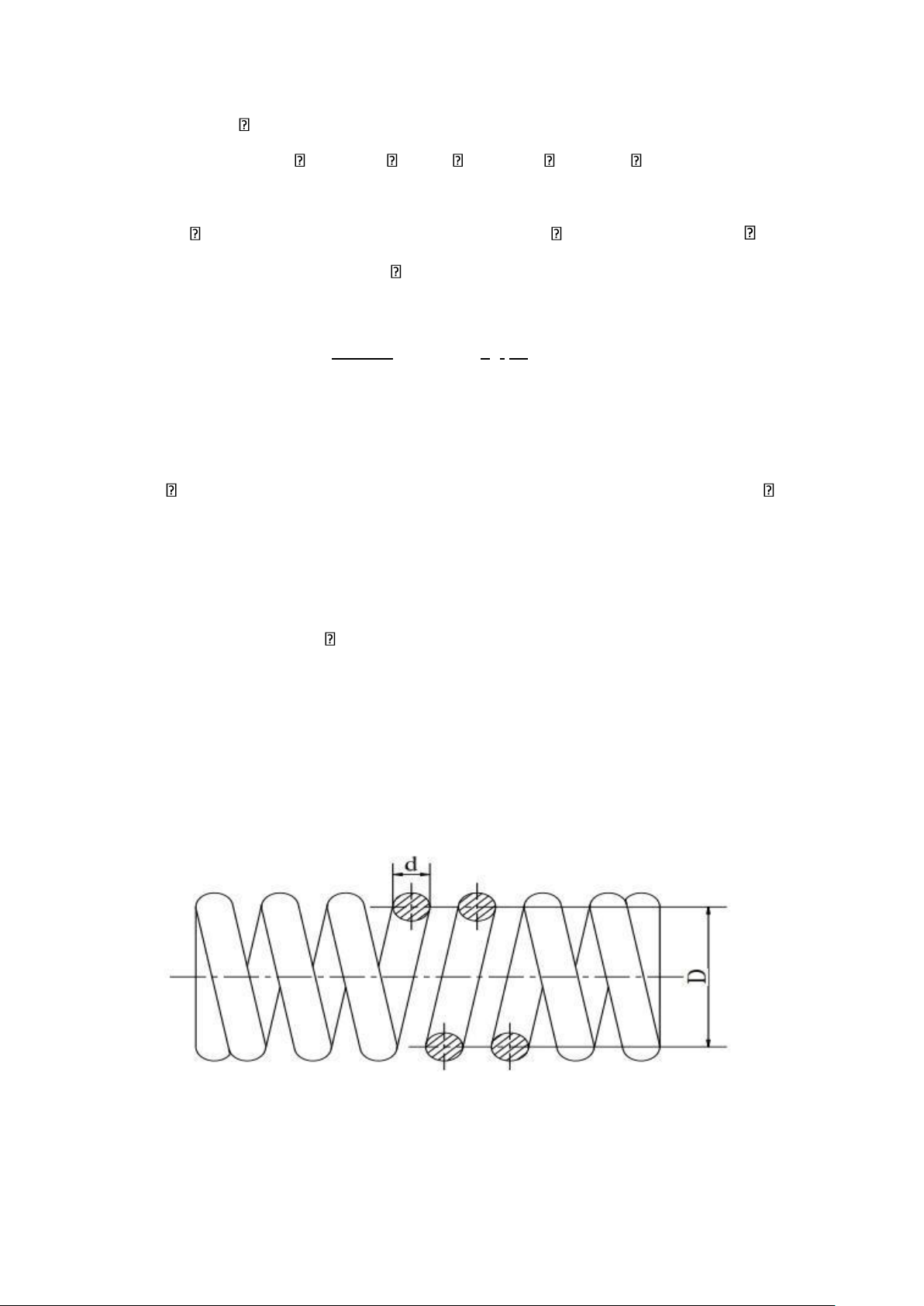

3.2.4 Kích thước hình học của dây lò xo

Hình 5.1 Kích thước hình học của dây lò xo lOMoAR cPSD| 58504431

3.2.5 Đường kính dây lò xo d, đường kính trung bình D

Quan hệ đường kính dây lò xo d và đường kính trung bình D được xác định theo

công suất ứng suất tiếp tác dụng lên lò xo : ¿ .F ≥ [ ] [N/m d 8.k 2 3.D lxmax ] Trong đó:

- [ ] là ứng suất tiếp cho phép của vật liệu làm là xo, [ ] = 650

850 [MN/m2 ] chọn [ ] = 650 [MN/m2 ]

- k là hệ số tăng ứng suất , chọn tỷ số D/d = 6 => k = 1,25 [1] Từ đó ta xác định

được đường kính dây lò xo theo công thức : 2 8.Flx max .k D d d [ τ ] d .650.106 = 0,0061 m ≈ 6 [mm]

Chọn d = 6 [mm] => D = k.d = 6.6 = 36 [mm]

3.2.6 Số vòng làm việc của lò xo:

Số vòng làm việc của lò xo được xác định từ công thức độ cứng Clx [N/m2 ] theo [1]: G.d4 2]

Cxl= 3 [N/m 8.D .n0 G.d4 0,81.1011.(6.10−3)4 => n0= 8.D3.C xl =

8.(36.10−3)3.63842,28 = 4,4 Chọn n0 = 5 [vòng]

Với : G là mô đuyn đàn hồi dịch chuyển, G =0,81.1011 [N/m2 ] ; [1]

3.2.7 Chiều dài tối thiểu của lò xo Lmin [mm]

Chiều dài tối thiểu của lò xo Lmin được xác định khi lò xo chịu tải lớn nhất Flxmax

với khe hở tối thiểu giữa các vòng làm việc của lò xo là L [mm].

Lmin = (nlx -1).(d + 1) + (1,5 2).d + 2 [mm] [1] Trong đó :