Preview text:

lOMoAR cPSD| 58778885 MỤC LỤC

I. CHỌN ĐỘNG CƠ ĐIỆN VÀ PHÂN PHỐI TỶ SỐ TRUYỀN: ------------------------------------------- 1

1. Chọn động cơ điện. ------------------------------------------------------------------------------------ 1

1.1 Công suất trên trục động cơ điện: ------------------------------------------------------------- 1

1.2 Số vòng quay sơ bộ của động cơ điện: -------------------------------------------------------- 2

1.3 Tỉ số truyền của hệ thống. ----------------------------------------------------------------------- 2

2. Phân phối tỉ số truyền: -------------------------------------------------------------------------------- 3

2.1. Tỉ số truyền thực tế. ------------------------------------------------------------------------------ 3

2.2 Công suất trên các trục:--------------------------------------------------------------------------- 4

2.4 Momen xoắn trên các trục: ---------------------------------------------------------------------- 5

II. THIẾT KẾ BỘ TRUYỀN XÍCH. ----------------------------------------------------------------------------- 6

1. Chọn xích: ------------------------------------------------------------------------------------------------ 6

2. Xác định các thong số của xích và bộ truyền: ---------------------------------------------------- 6

3. Tính kiểm nghiệm xích về độ bền. ------------------------------------------------------------------ 7

4. Đường kính đĩa xích: ----------------------------------------------------------------------------------- 8

5. Lực tác dụng lên trục: --------------------------------------------------------------------------------- 9

Trong đó -------------------------------------------------------------------------------------------------------- 9

III. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRONG HỘP GIẢM TỐC. ----------------------------------- 9

1. Chọn vật liệu 2 cấp bánh răng: ---------------------------------------------------------------------- 9

2. Phân phối tỉ số truyền: ------------------------------------------------------------------------------ 10

3. Xác định ứng suất cho phép: ---------------------------------------------------------------------- 10

4. Tính toán cấp nhanh: Bộ truyền bánh răng trụ răng nghiêng: ----------------------------- 12

4.1. Xác định sơ bộ khoảng cách trục: theo (6.15a) : --------------------------------------- 12

4.2. Các thông số ăn khớp : ------------------------------------------------------------------------- 12

4.3. Kiểm nghiệm răng về độ bền tiếp xúc: -------------------------------------------------------- 13

4.3. Kiểm nghiệm răng về độ bền uốn. ---------------------------------------------------------- 15

4.4. Kiểm nghiệm răng về quá tải: ---------------------------------------------------------------- 16

4.5. Các thông số và kích thước của bộ truyền cấp nhanh: --------------------------------- 17

5) Tính bộ truyền cấp chậm: -------------------------------------------------------------------------- 17 lOMoAR cPSD| 58778885

5.1. Xác định sơ bộ khoảng cách trục ----------------------------------------------------------- 17

5.2. Kiểm nghiệm răng về độ bền tiếp xúc ------------------------------------------------------ 19

5.3. Các thông số của bộ truyền : ----------------------------------------------------------------- 20

TÀI LIỆU THAM KHẢO -------------------------------------------------------------------------------------- 21 lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ I.

CHỌN ĐỘNG CƠ ĐIỆN VÀ PHÂN PHỐI TỶ SỐ TRUYỀN :

1. Chọn động cơ điện.

1.1 Công suất trên trục động cơ điện:

Gọi Pct - Công suất cần thiết trên trục động cơ.

Pt - Công suất trên trục công tác.

η - Hiệu suất chung. Ta có công thức: Ft .V Pt = 1000 -

Ft = 2F = 3500 (N) Lực vòng trên tải xích. -

V = 1,5 (m/s) Vận tốc xích tải. Pt = = 5,25 (kW)

Công suất tương đương: Ptđ = = 4,95 (kW)

Công suất cần thiết trên trục động cơ: Ptđ (1) Pct = η

với η=¿ ηnt .η4ol .η3br .ηx .

Trong đó, theo bảng 2.3, trị số hiệu suất các loại bộ bộ truyền và ổ: ηnt = 1

hiệu suất nối trục. ηol

= 0,995 hiệu suất 1 cặp ổ lăn. lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

ηbr = 0,97 hiệu suất 1 cặp bánh răng trụ.

ηx = 0,93 hiệu suất bộ truyền xích.

4.0,973.0.93 = 0,831 => Pct =

Ptđ = 5,25 = 6,32 (kw) η = 1. 0,995 η 0,831

- Theo nguyên lý làm việc thì công suất của động cơ phải lớn hơn

công suất làm việc. Do đó ta phải chọn động cơ có Pđc≥Pt

1.2 Số vòng quay sơ bộ của động cơ điện: nbs = ut.nlv

nsb - số vòng quay sơ bộ của động cơ

điện ut - tỉ số truyền của hệ thống dẫn

nlv - số vòng quay của trục công tác 60000.V nlv = (3) Z. ρ

với v = 1,5 (m/s) Vận tốc xích tải

Z = 11 (răng) Số răng đĩa xích ρ = 100 (mm) Bước xích tải Thay vào (3), ta có: nlv = = 81,80(vòng /phút)

1.3 Tỉ số truyền của hệ thống. ut = un.ubr Trong đó, theo bảng 2.4:

Ubr = 10 Tỉ số truyền của truyền động bánh răng trụ hộp giảm tốc 2 cấp lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

Ux = 3 Tỉ số truyền động xích ut = 10.3 = 30

thay vào (2) ta có: nsb = 30 . 81,80

= 2454 (vòng/phút) Chọn nđb = 3000 (vòng/phút).

Vậy, với Pđc > Pt và nđb = 3000 (vòng/phút). Theo bảng 1.3, ta chọn động cơ

4A112M2Y3, có nđc = 2922 (vòng/phút), Pđc = 7,5 (kw) > Pt

2. Phân phối tỉ số truyền:

2.1. Tỉ số truyền thực tế. uđc u = ulv

Trong đó: uđc số vòng quay của động cơ

ulv số vòng quay của trục công tác uđc 2922 u =

= = 35,72 (vòng/phút) ulv 81,80 u

Mặt khác, u = uh.ux => uh = ux với ux là tỉ số truyền động xích u 35,72 35.72

ux = ubr = 10 = 3,572 (vg/ph) => uh = = 10 (vg/ph)

Mà uh = un.uc (với un = 1,2.uc)

Suy ra: uc = √ 10 = 2,887 (vg/ph) => un = 1,2.2,887 = 3,464(vg/ph) 1,2 lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

- Kiểm tra: un.uc.ux = 3,464. 2,887.3,572 = 35,73

Ta có: |unuc ux−u| = |35,73−35.72| = 0,01 0,01 ∈ [ 0,01;0,09]

Vậy, ta chấp nhận kết quả: un = 3,464 (vg/ph) và uc = 2,887 (vg/ph) 2.2

Công suất trên các trục: Ta có Pct = 6,32 (kW)

Trục I: PI = Pct.ηnt.ηol = 6,32.1.0,995 = 6,29 (kW)

Trục II: PII = PI .ηol . ηbr = 6,29.0,995.0,97 = 6,07 (kW)

Trục III: PIII = PII .ηol . ηbr = 6,07.0,995.0,97 = 5,86 (kW)

Trục IV: PIV = PIII . .ηx . ηbr = 5,86.0,96.0,97 = 5,46 (kW) 2.3

Số vòng quay trên các trục:

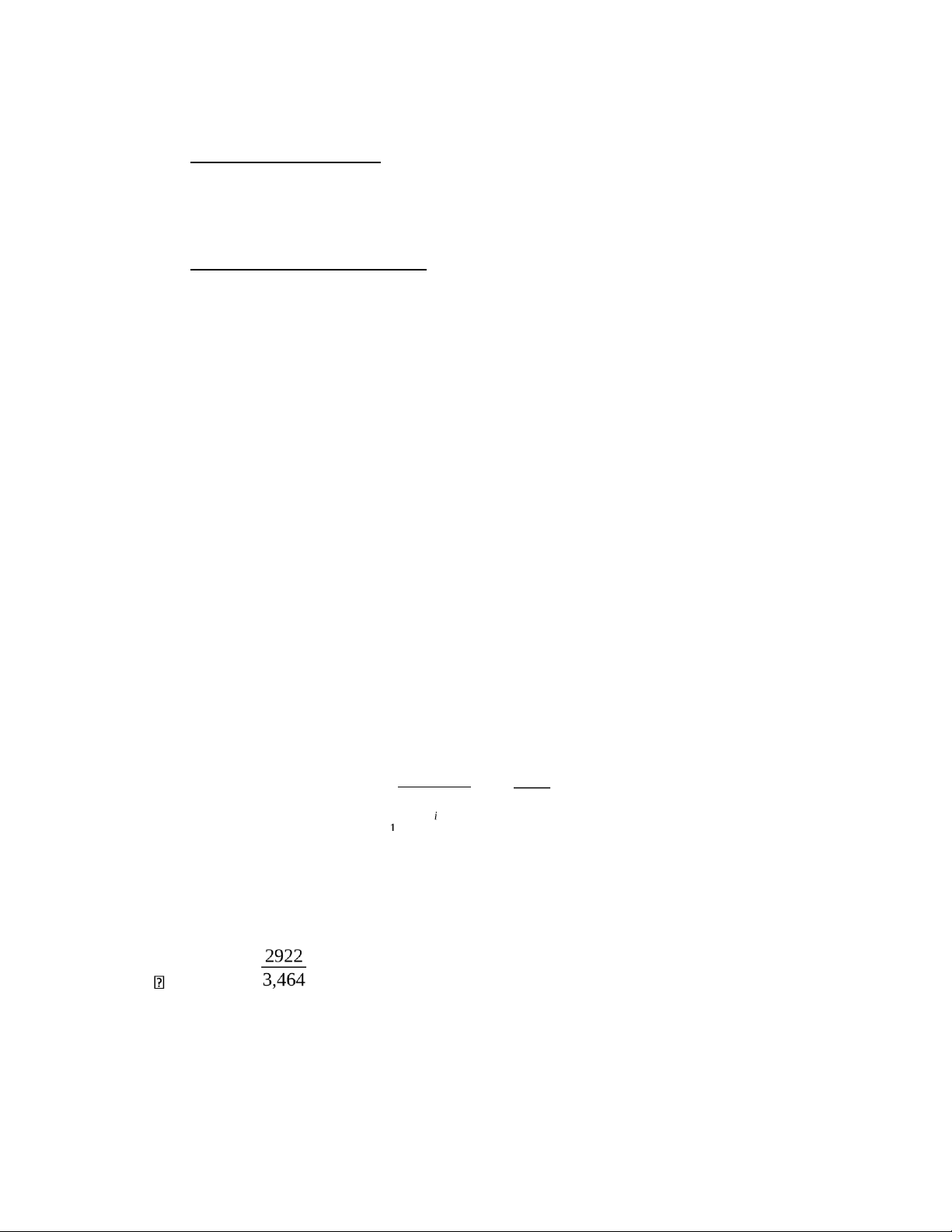

Ta có nđc = 2922 (vòng/phút) nđc 2922

Trục I: nI = = = 2922 (vòng/phút) unt 1 nI 2922 Trục II: nII = = = 843,53 (vòng/phút) un 3,464 nII 842,56 Trục III: nIII = = = 292,2 (vòng/phút) uc 2,887 nIII 292,2 Trục IV: nIV = = = 81,80 (vòng/phút) ux 3,572 lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ 2.4

Momen xoắn trên các trục:

Ta có công thức: T = 9,55.106. P n Trục I: TI =

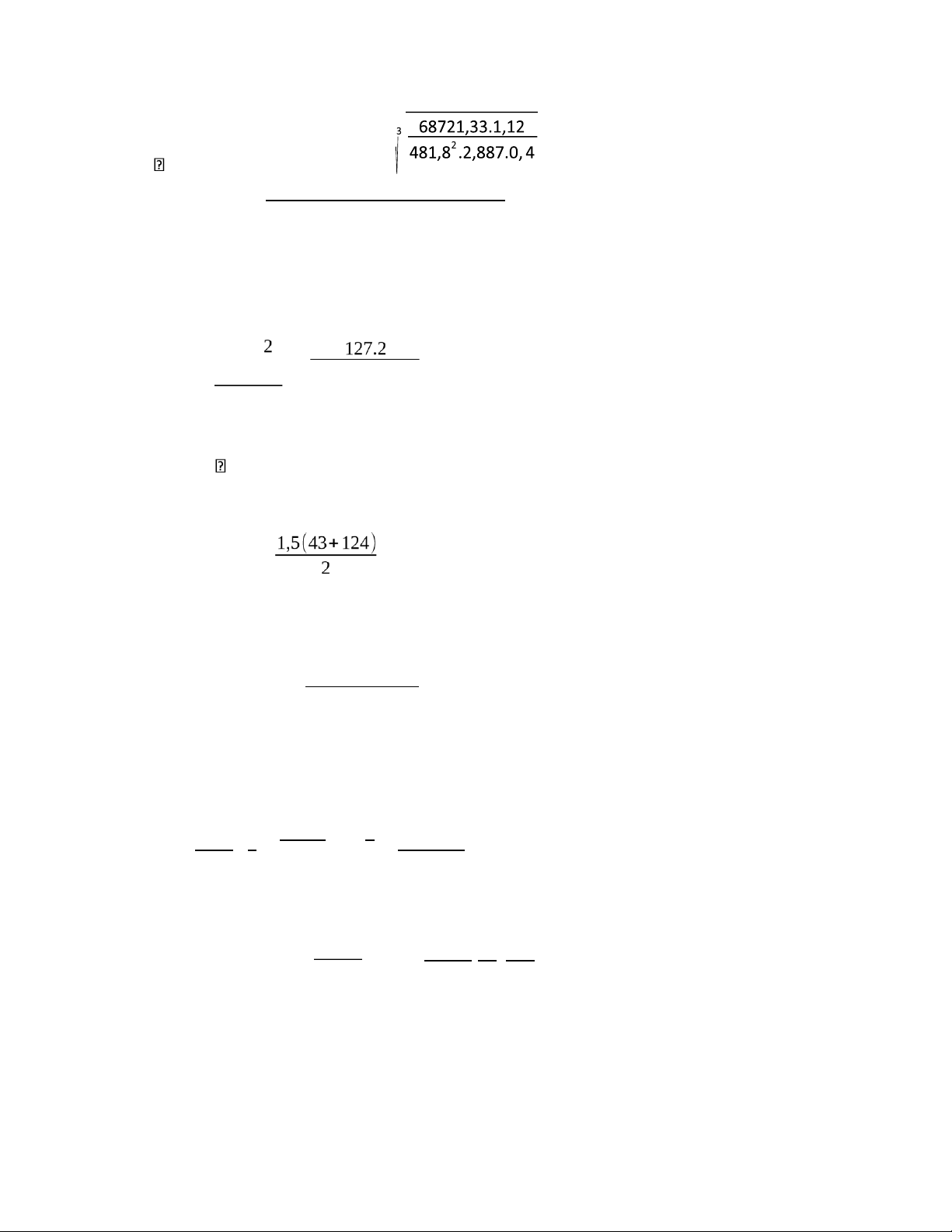

9,55.106. PI = 9,55.106.6,29 = 20557,677 (N.mm) nI 2922 Trục II: TII =

9,55.106. PII = 9,55.106.6,07 =68721,33 (N.mm) nII 843,53 Trục III: TIII =

9,55.106. PIII =9,55.106.5,86 = 191522,93(N.mm) nIII 292,2 Trục IV: TIV =

9,55.106. PIV = 9,55.106.5,46 = 637444,987 (N.mm) nIV 81,8

Vậy, ta có bảng số liệu như sau: Trục Động cơ I II III IV Thông số Tỉ số truyền u unt = 1 un = 3,468 uc = 2,887 ux = 3,571 Công suất P, (kW) 6,32 6,29 6,07 5,86 5,46 Số vòng quay n (vg/ph) 2922 2922 843,53 292,2 81,8 Mômen xoắn T, lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ (Nmm) 20655,715 20557,677 68721,33 191522,93 637444,987 II.

THIẾT KẾ BỘ TRUYỀN XÍCH. 1. Chọn xích :

Vì tải trọng va đập nhẹ, vận tốc thấp nên ta chọn xích ống con lăn.

2. Xác định các thong số của xích và bộ truyền : Ta có: ux = 3

Theo bảng 5.4, ta chọn số răng đĩa xích dẫn Z1 = 25

Số răng của đĩa xích bị dẫn: Z2 = ux.Z1 = 3.25 = 75 < Zmax = 120. Chọn Z2 = 75 (răng)

Theo công thức 5.3, công suất tính toán: Pt = P.k.kz.kn

Trong đó, với Z1 = 25, kz = 25/Z1 = 1 (hệ số răng)

Với n01 = 200 vòng/phú, kn = n01/nIII = 200/292,2 = 0,68 (tra bảng 5.5)

Hệ số sử dụng: k = kđ.ka.ko.kđc.kbt.kc = 1,2.1.1.1.1,3.1,25 = 1,95

- kđ = 1,2 Tải trọng va đập nhẹ

- ka = 1 Chọn khoảng cách trục a = 40.p

- k0 = 1 Đường tâm các đĩa xích làm với phương nằm ngang một góc < 40o.

- kđc = 1 Điều chỉnh bằng một trong các đĩa xích.

- kbt = 1,3 Môi trường có bụi, chất lượng boi trơn loại II. - kc

= 1,25 Bộ truyền làm việc 2 ca.

Suy ra, Pt = P.k.kz.kn = 5,86.1,95.1.0,68 = 7,77 (kW)

Tra bảng 5.5, với n01 = 200 (vg/ph), chọn bộ truyền xích 1 dãy có bước xích p = 25,4

(mm) thỏa điều kiện bền mòn: Pt < [P] = 11,0 (kW)

Đồng thời theo bảng 5.8, p < pmax lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

Khoảng cách trục a = 40p = 40.25,4 = 1016 (mm);

- Theo công thức (5.12) số mắc xích:

x = 2pa+ z1+2z2 +

(z¿¿4.2π+2z.a1)2. p ¿ = 2.40 + 1002 + 4.π502.302 = 132,1

lấy số mắc xích chẵn xc = 132, tính lại khoảng cách trục theo công thức (5.13):

a* = 0,25.25,4{ 132 – 0,5(75 + 25) + = 1021 mm -

Để xích không chịu lực căng quá lớn khoảng cách trục a tính được cần giảm bớt 1 lượng.

∆a = (0,002 ÷ 0,004)a

Chọn ∆a = 0,003a = 0,003.1021 ≈3 (mm)

Do đó, a = 1021 – 3 = 1018 (mm) -

Số lần va đập của xích: theo (5.14)

z1 .nIII = 25.292,2 ≈ 4 < [i] = 30 (bảng 5.9) i = 15 x 15.132

3. Tính kiểm nghiệm xích về độ bền . Q Theo (5.15); s =

kđ Ft+F0+Fv -

Tra bảng 5.2, tải trọng phá hỏng Q = 56700 (N), khối lượng 1 mét xích q = 2,6kg -

kđ = 1,7 hệ số tải trọng động , chế độ làm việc nặng. Z1 .t .nIII 25.25,4.292,2 - v = 60000 = 60000 = 3,09 (m/s) 1000PIII 1000.5,86 - Ft = v = 3,09 = 1896 N -

Fv = q.v2 = 2,6.3,092 = 24,83 N lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ -

F0 = 9,81.kf.q.a = 9,81.1.2,6.1,018 = 25,9N

Trong đó, kf = 1 (bộ truyền thẳng đứng) Do đó, s = = 17,32

Theo bảng 5.10 với n = 200 vg/ph, [s] = 8,2 . Vậy s > [s]: bộ truyền xích đảm nảo độ bền.

4. Đường kính đĩa xích: Theo công thức 5.17; p 25,4

d1 = sin ( π ) = sin ( π ) = 202,66 mm z1 25 p 25,4

d2 = sin ( π ) =sin ( π ) = 606,56 mm z2 75 π

π da1 = p(0,5+cotgZ1 ) = 25,4(0,5 + cotg25) = 213,76 mm

π π da2 = p(0,5+cotgZ2 ) = 25,4(0,5 +

cotg25) = 618,73 mm df1 = d1 – 2r = 202,66 – 2.8,03 =

186,6 mm df2 = d2 – 2r = 606,56 – 2.8,03 = 590, 50 mm

với r = 0.5025dl + 0,05 = 0,5025.15,88 + 0,05 = 8,03 và dl = 15,88 mm (bảng 5.2) Các

kích thước còn lại tính theo bảng 13,4.

- Kiểm nghiệm độ bền tiếp xúc của đĩa theo công thức (5.18) lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

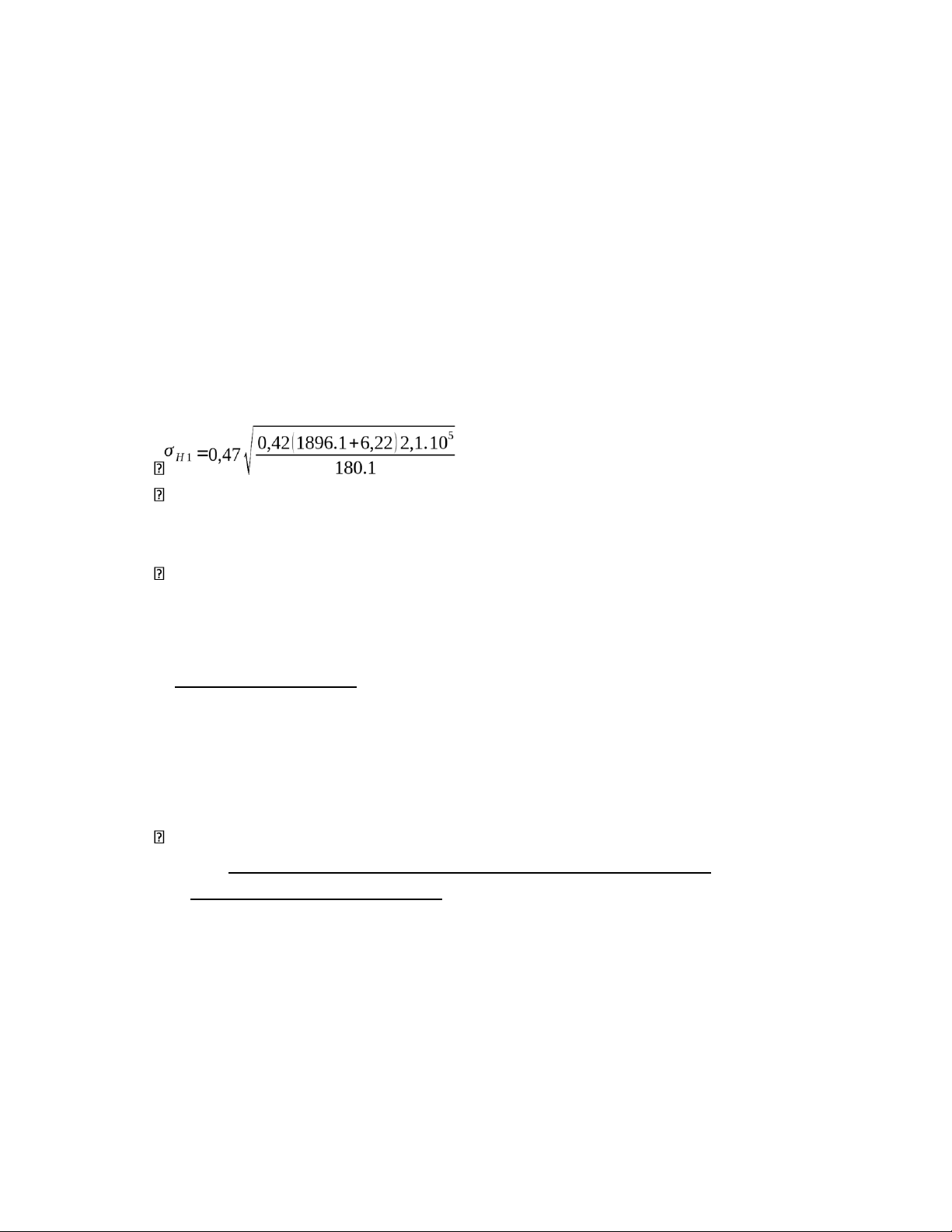

σ H 1=0,47√kr (Ft Kđ +Fvđ )E/( Akd)≤[δH ] [σ H

¿ứng suất tiếp súc cho phép MPa.

Fvđ lực va đập trên 1 dãy xích (m=1 Số dãy xích) Fvđ = 13.10-7.nIII.p3.m

= 13.10-7.292,2.25,43.1 = 6,22 N

Kd = 1 hệ số phân bố không đều tải trọng cho 1 dãy Ft = 1896 N

Kr= 0,42 Hệ số kể đến ảnh hưởng của số răng đĩa xích (z1=25).

A= 180 (mm2) Diện tích chiếu mặt tựa bản lề A (bảng 5.12).

E= 2,1. 105 (MPa) Mođun đàn hồi. =453,76 (MPa)

Như vậy dùng thép 45 tôi cải thiện đạt độ rắn HB170 sẽ đạt ứng suất tiếp xúc cho phép

[σ ¿ = 500 MPa đảm bảo được độ bền tiếp xúc cho răng đĩa 1 .

Tương tự với σ H 2<[σ] với cùng vật liệu và nhiệt luyện.

5. Lực tác dụng lên trục: Theo công thức 5.20 Fr= Kx.Ft Trong đó

Kx= 1,05 hệ số kể đến trọng lượng xích khi bộ truyền nằm ngang hoặc nghiêng

một góc < 40o. Ft = 1896 N Fr = 1896 . 1,05 = 1990,8 N III.

THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG TRONG HỘP GIẢM TỐC.

1. Chọn vật liệu 2 cấp bánh răng:

Bánh răng nhỏ : chọn thép 45 tôi cải thiện đạt độ cứng HB241…285 có

Giới hạn bền: σ b1=850 MPa

Giới hạn chảy: σ ch1=580 MPa

Bánh răng lớn : chọn thép 45 tôi cải thiện đạt độ cứng HB192…240 có

Giới hạn bền: σ b1=750 MPa lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

Giới hạn chảy: σ ch1=450 MPa

2. Phân phối tỉ số truyền: Uh= 10 (vg/ph) Un = 3,464 (vg/ph) Uc = 2,887 (vg/ph)

3. Xác định ứng suất cho phép :

Theo bảng 6.2 với thép 45 tôi cải thiện đạt độ cứng HB180…350 σ o HLim = 2HB + 70 ( MPa)

SH= 1,1 hệ số an toàn khi tính về tiếp xúc. σ o Flim = 1,8 HB ( MPa)

SH=1,75 hệ số an toàn khi tính về uốn.

Chọn độ răng bánh nhỏ HB1 = 245, độ rắn bánh lớn HB2= 230, khi đó: σ o Hlim

1=¿2HB1 + 70 =2.245+70= 560 (MPa) σ o Hlim

2=¿ 2HB2 + 70 = 2.230+70=530 (MPa) σ o Flim 1=¿1,8 HB1= 1,8.245= 441 (MPa) σ o Flim 2=¿1,8 HB2= 1,8.230= 414 (MPa) Theo (6.5); N ,4

HO = 30H2HB , do đó:

NHO1 = 30.2452,4 = 1,63.107; NHO2 = 30.2302,4 = 1,39.107 Theo (6.7); NHE = 60c∑ ¿¿)3niti n1 3 . ti NHE2 = 60c.u

.∑ t ∑ ¿¿) ∑ ti

Trong đó c=1 Số lần ăn khớp trong một vòng quay.

n=2922 Số vòng quay trong một phút.

ti=5.300.2.6 Tổng số giờ làm việc. NHE2 = 60.1.

. 5.300.2.6.(13.0,7 + 0,83.0,3) = 77,8.107 > NHO2 do đó KKL2 = 1 Suy

ra, NHE1 > NHo1 => KHL1 =1

- Ứng suất tiếp xúc cho phép: [σ o

H ] = σ Hlim . KHL/SH lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

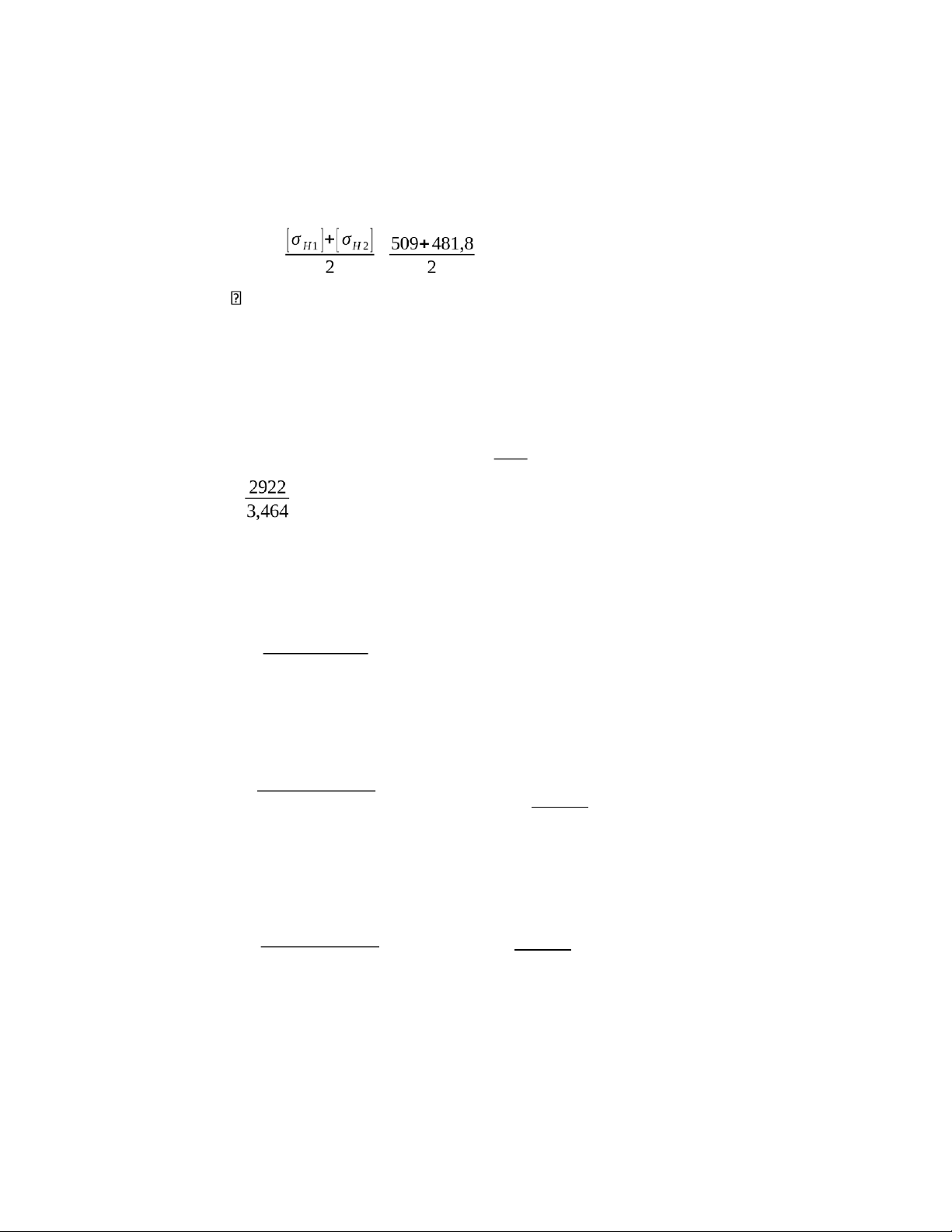

[σ H ]1 = 560.1/1,1 = 509MPa

[σ H ]2 = 530.1/1,1 =481,8MPa

Theo sơ đồ hệ thống tải trọng ta có hệ thống bánh răng cấp nhanh sử dụng răng nghiêng, the (6.12) ; [σ H ] = = = 495,4 MPa

[σ H ] < 1,25. [σ H ]2

Với hệ thống tải trọng : bánh răng cấp chậm sử dụng răng thẳng, và tính ra

NHE > NHO => KHL1 = 1.Khi đó, [σ H ] ' = [σ H ]2 =481,8 MPa Theo (6.7); T i 6 NFE = 60c∑( Tmax ) niT i NFE2 = 60.1.

.5.300.6.2(16.0,7 + 0,86.0,3) = 70,9.107 MPa

Vì NFE2=70,9.107 > NFo =4.106 (N) do đó; KFL2 = 1, tương tự: KFL1 = 1 Do

đó, theo (6.2a) với bọ truyền quay 1 chiều KFC = 1, ta được: -Ứng suất tiếp xúc cho phép ; o [σ F 0] = σ Flim .K FC K FL SF σ F1]

=σoFlim1. KS FC K FL1 = 441.1,11,75 = 252 MPa [ F o [σ F2 ] =

σ Flim2. KS FC K FL2 = 414.1,11,75 = 236,5 MPa F

-Ứng suất quá tải cho phép:

Theo công thức (6.10) & (6.11);

[σ H ]max = 2,8.σ ch2 = 2,8.450 = 1260 MPa

[σ F1]max = 0,8.σ ch1 = 0,8.580 = 464 MPa lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

[σ F1]max = 0,8.σ ch2 = 0,8.450 = 360 Mpa

4. Tính toán cấp nhanh: Bộ truyền bánh răng trụ răng nghiêng:

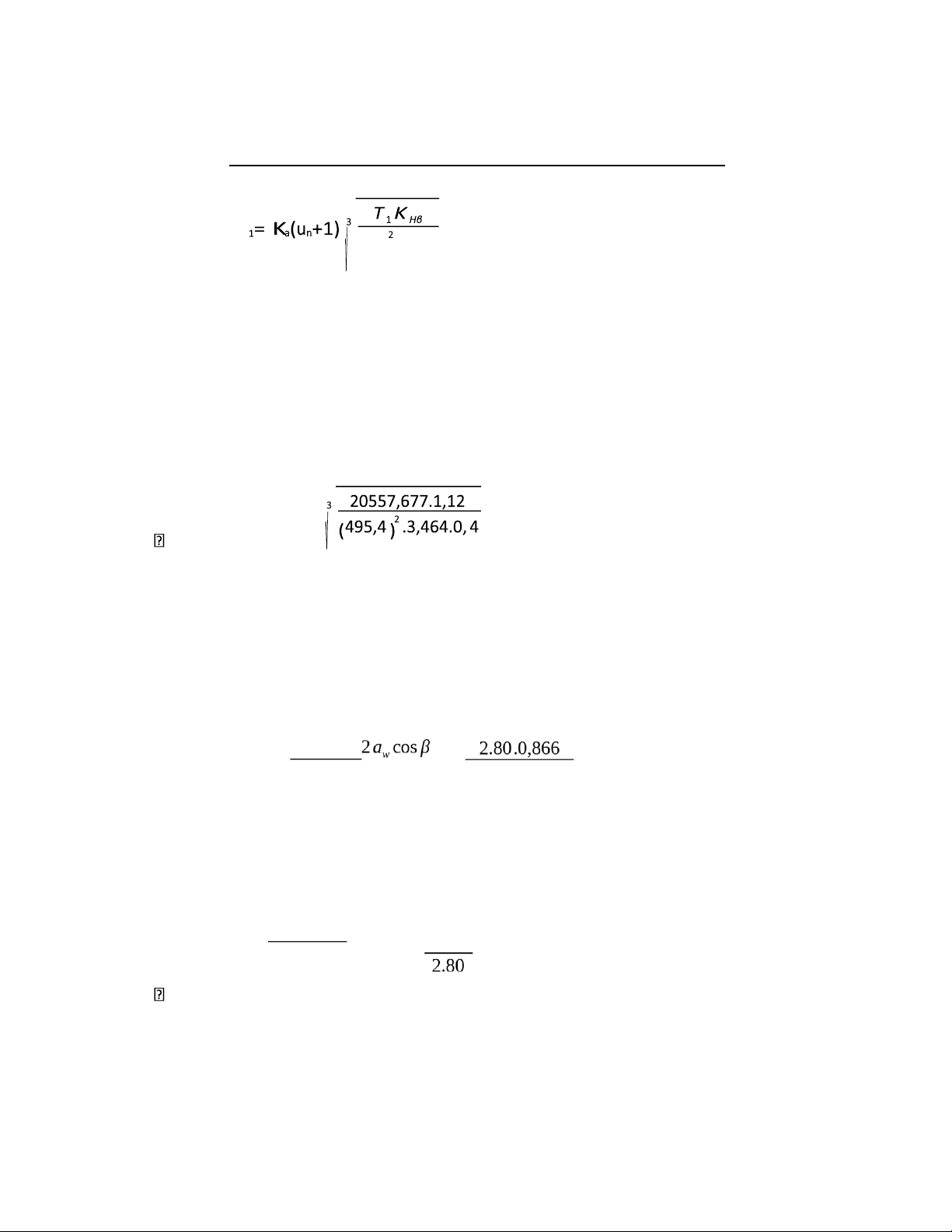

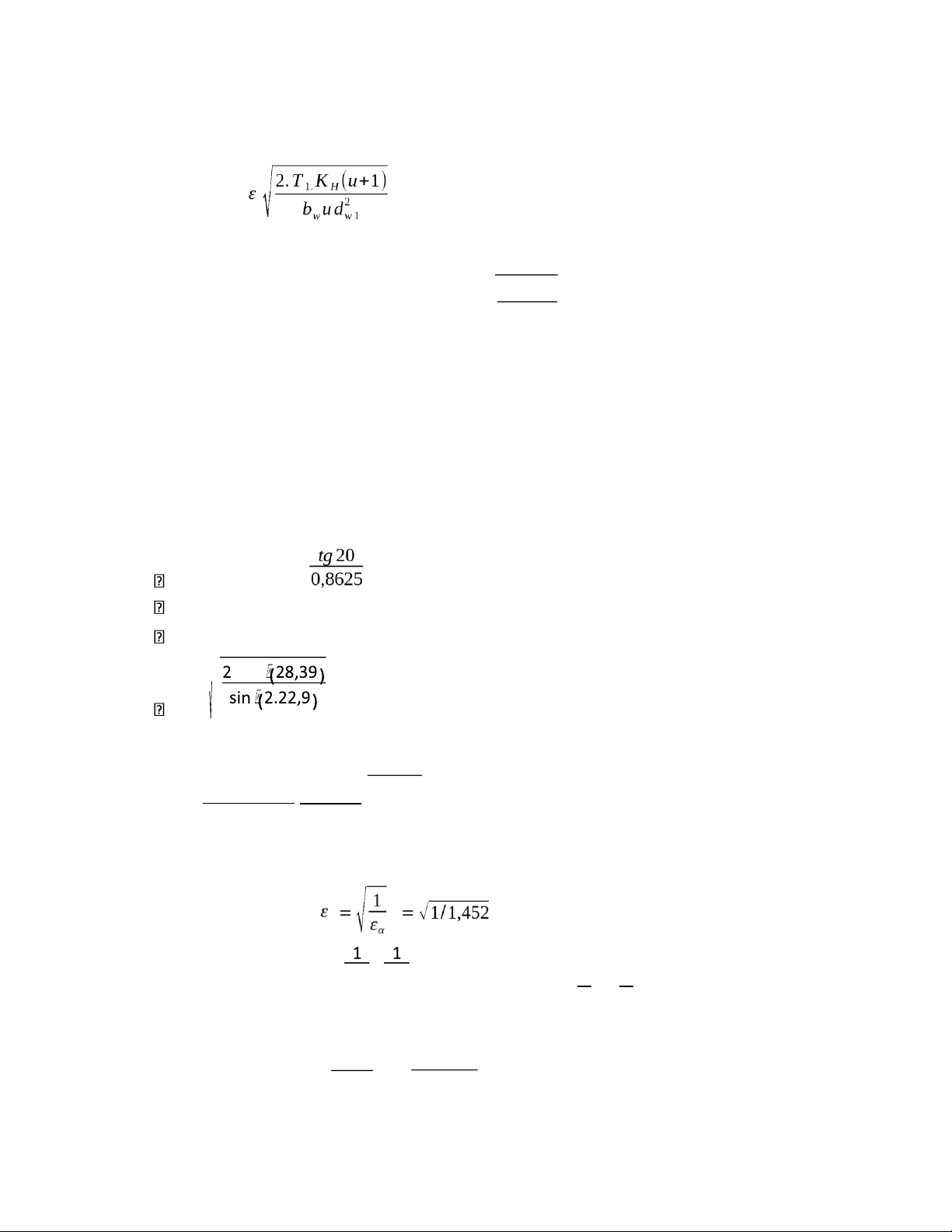

4.1. Xác định sơ bộ khoảng cách trục: theo (6.15a) : aw ba [ σH ] un ψ

Ka = 43 hệ số phụ thuộc vào vật liệu của cặp bánh răng & loại răng (răng nghiêng).

T1 = 20557,677 (Nmm) momen xoắn trên trục chủ động.

[σ H ¿=¿495,4 (MPa) ứng suất tiếp xúc cho phép.

ψba= 0,4 Bánh răng đối xứng với các ổ trong hộp giảm tốc

KHβ hệ số kể đến phân bố không điều tải trọng trên chiều rộng vành răng khi tính về tiếp xúc.

Theo (6.16) ; ψbd = 0,5.ψba(un + 1) = 0,5.0,4(3,468 + 1) = 0,9, do đó theo bảng 6.7, KHβ = 1,12 (sơ đồ 3); aw1 = 43(3,464 + 1). = 78,2 (mm) Vậy lấy aw = 80 (mm)

4.2. Các thông số ăn khớp : Theo (6.17) :

m = (0,01 ÷ 0,02)aw = (0,01 ÷ 0,02).80 = (0.8 ÷ 1,6) mm

Theo bảng 6.8 chọn mođun m=1,5

Chọn sơ bộ β = 30o => cosβ = 0.866 Số răng bánh nhỏ: Z1 = = = 20,7 m(u+1) 1,5.(3,464+1) Lấy Z1 = 21 Số bánh răng lớn:

Z2 = un.Z1 = 3,464.21 = 72,7; lấy Z2 = 73 Do đó tỉ số

truyền thực sẽ là um = 73/21 = 3,476. cos β =

m(Z1+Z2) = 1,5.92 = 0,8625 2.aw

β = 30,40150 = 30024’5,57’’ lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

4.3. Kiểm nghiệm răng về độ bền tiếp xúc:

Ứng suất tiếp xúc trên mặt răng làm việc σ H = ZMZHZ

Trong đó ZM= 274 MPa1/3 hệ số ảnh hưởng đến tính vật liệu của các bánh

răng ăn khớp theo bảng (6.5). Theo công thức (6.34) ; 2cos βb √ ZH = sin2αtw ZH

hệ số kể đến hình dạng bề mặt tiếp xúc βb góc

nghiêng của bánh răng trên hình trụ cơ sở

tgβb = cosαt.tgβ

Với αt ,αtw tính theo công thức ở bảng 6.11

- Đối với răng nghiêng không dịch chỉnh

αtw = αt=¿arctg(tgα/cosβ) Theo tiêu

chuẩn TCVN1065-71 α = 20o

αtw = αt = arctg( ) = 22,9o

tgβb = cos(22,9o).tg(30,4015o) = 0,5405 βb = 28,39o .cos Z H = = 1,567

-Hệ số trùng khớp dọc bw sinβ =

0,4.80.sin (30,4015) = 3,43 εβ = πm π 1,5

-Hệ số kể đến sự trùng khớp của răng Z = 0,829 Với ε 1 1

α = [1,88 – 3,2(Z 1+ Z 2)]cosβ = [1,88 – 3,2(21 +73 )]cos(30.4015) = 1,452

-Đường kính vòng lăn bánh nhỏ 2aw 2.80

dw1 = u +1 = 3,476+1 = 35,746 m lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

- Vận tốc vòng, theo (6.40)

π dw1 n1 = π 35,746.2922 = 5,47 (m/s) v = 60000

-Với v = 5,47 (m/s) tra bảng 6.13 ta được cấp chính xác là 8 -Với

v < 10 (m/s), tra bảng (6.14) ta chọn:

KHα = 1,13 Hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng -Theo công thức 6.42

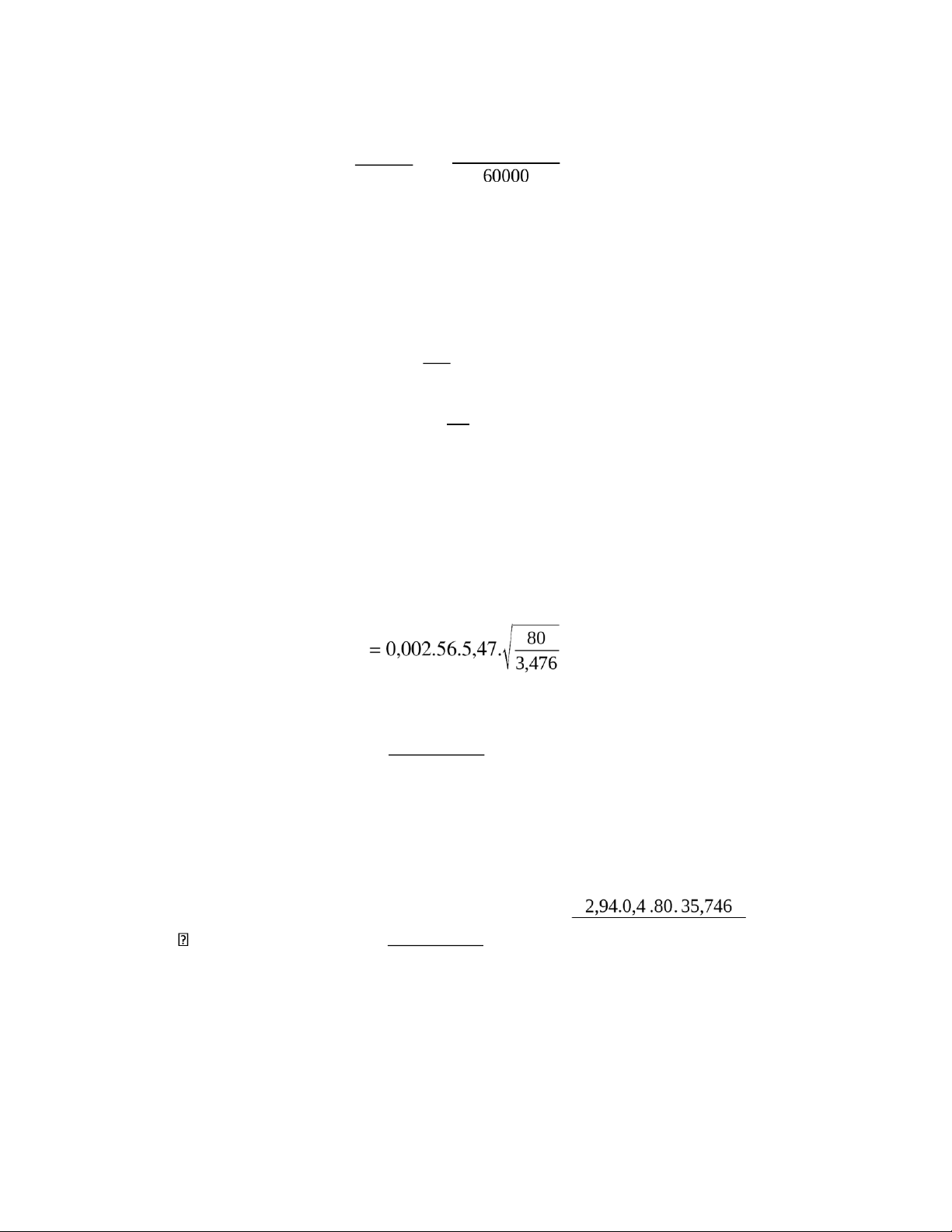

VH = σ H.go.v.√ aw um

-Trong đó, theo bảng (6.15) σ H = 0,002 Dạng răng nghiêng , độ rắn mặt răng

bánh chủ động và bị động HB2 ≤ 350HB.

go= 56 Theo bảng (6.16) trị số kể đến ảnh hưởng của sai lệch bước răng vh = 2,94 (m/s) -Hệ số kể

đến tải trọng động xuất hiện trong vùng ăn khớp vH bw dw1 KHv = 1 + 2T1K Hβ KHα

Trong đó, KHα = 1,13 Hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng.

KHβ = 1,37 hệ số kể đến phân bố không điều tải trọng trên chiều

rộng vành răng khi tính về tiếp xúc. vH bw dw1 KHv = 1 + = 1 + = 1,052 2T 1 K Hβ KHα 2.20557,677.1,13.1,37

Hệ số tải trọng khi tính về tiếp xúc ; theo (6.39) :

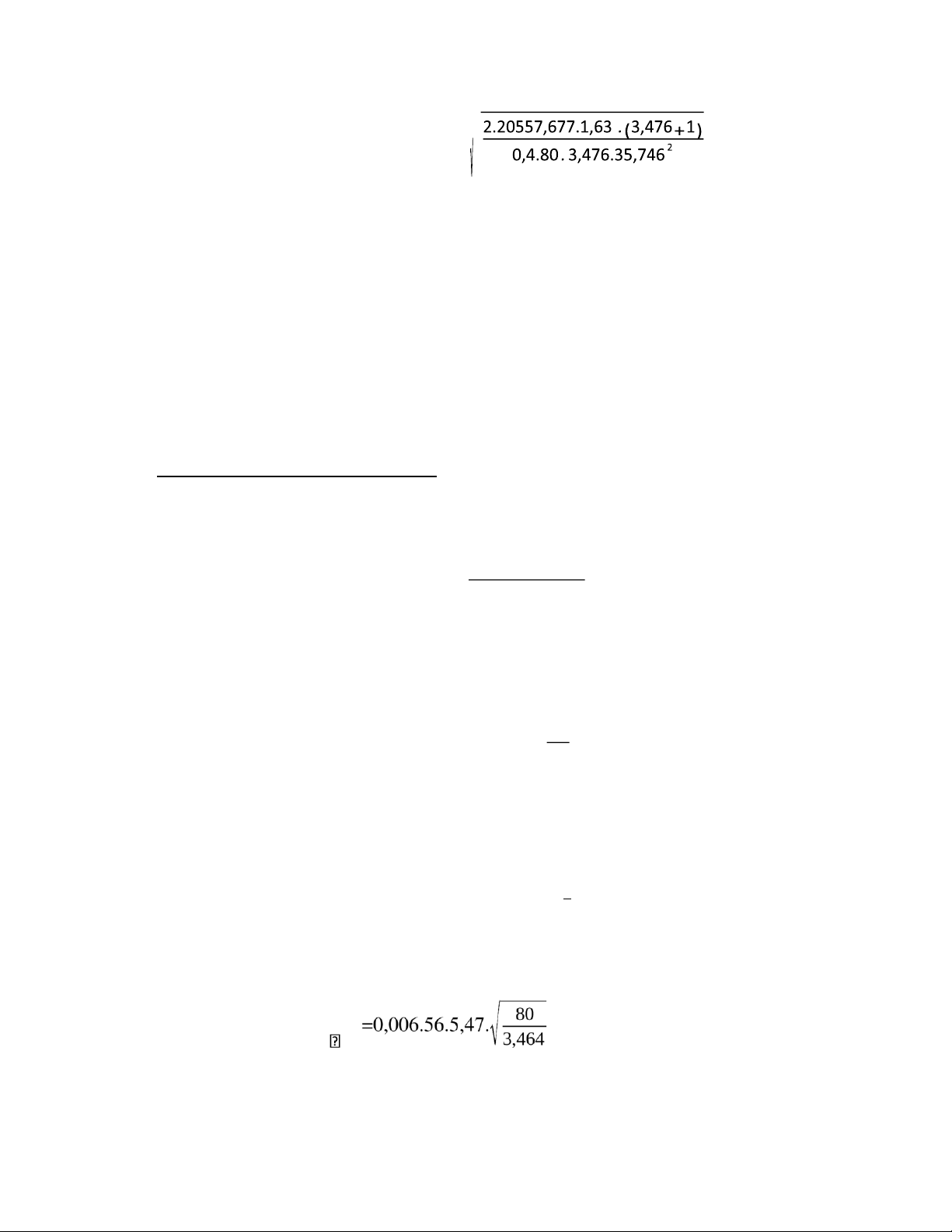

KH = KHβ.KHα. KHV = 1,37.1,13.1.052 = 1,63 Thay

các giá trị vừa tìm được vafp (6.33) ta được : lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

σ H = 274. 1,567. 0,829. = 517,1 MPa

-Xác định chính xác ứng suất tiếp cho phép

-Theo (6.1) với V= 5,47 (m/s) < 10(m/s)

Zv=1 hệ số ảnh hưởng của vận tốc vòng. Với cấp chính xác động học là 8.

Chọn mức chính xác về mức tiếp xúc là 7 , khi đó cần gia công độ nhám là Ra=

2,5…..1,25μm , do đó ZR = 0,95 . với da < 700mm. KxH= 1 . do đó theo (6.1) & (6.1a):

[σ H ] = [σ H ]. Zv. ZR. KxH = 495,4. 0,95.1.1 = 470,6 (MPa) -Như

vậy; σ H > [σ H ]

4.3. Kiểm nghiệm răng về độ bền uốn. Theo công thức (6.43).

T1 KF Y ε Y β Y F1 σ F1 = 2 bw dw1m

Theo bảng (6.7)chọn KFβ = 1,24 Hệ số phân bố không điều tải trọng trên chiều rông vành răng.

Theo bảng (6.14) v = 5,47 < 10 (m/s) cấp chính xác 8 chọn KFα = 1,37 /. Theo công thức (6.47): VF = δF.go.v.√ aw u

Trong đó, δF = 0,006; go = 56 (tra bảng 6.15 và 6.16) VF = 8,83 (m/s)

- Hệ số kể đến tải trọng động xuất hiện trong vùng ăn khớp khi tính vế uốn lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ v F bw dw1 KFV = 1+ = 1 + = 1,14 2T1K Fβ KFα 2.20557,677.1,24 .1,37

Do đó hệ số tải trọng khi tính về uốn là

KF = K Fβ K Fα . KFv = 1.24.1.37. 1,14 = 1,94 -Với εα = 1,452

Y ε = 1/εα = 1/1,452 = 0,689 -với β = 30,40150 Y β = 1 - = 1 - = 0,783

-Số răng tương đương:

zv1 = z1/cos3β = 21/(0,8625)3 = 32

zv 2 = z2/cos3β = 73/(0,8625)3 = 113 Theo

bảng 6.18 ta được trị số của hệ số dạng răng YF1 = 3,8 ; YF2 = 3,6 -m = 1,5

Ys = 1,08 – 0,0695 ln(m) = 1,08 – 0,0695 ln(1,5) = 1,052

Yr = 1 Hệ số xét đến ảnh hưởng của độ nhám mặt lượn chân răng

KXF = 1 (da < 400 mm) Hệ số xét đến kích thước bánh răng ảnh hưởng đến độ bền uốn

- Ứng suất uốn cho phép;

[σ F1] = [σ F1]. Yr. Ys. KXF = 252.1.1,052.1 = 265.1 MPa [σ F2 ] = 248, 8 MPa Thay vào công thức

T1 KF Y ε Y β Y F1

2.2055,677.1,94 .0,689.0,783.3,8 σ F1 = 2 = = 95,3 MPa bw dw1m

σ F1 < [σ F1] σ F1Y F2 95,3.3,6 σ F2 = Y = 3,8 = 90,1 MPa F 1

4.4. Kiểm nghiệm răng về quá tải: Theo (6.48) Kqt = Tmax/T = 1 lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ

- Ứng suất tiếp xúc cực đại :

H 1max H = 470,7.1 = 470,7 MPa < [σ H ]max = 1260

MPa - Ứng suất uốn cực đại:

σ F1max = σ F1. Kqt = 95,3. 1 = 95.3 MPa < [σ F1]max = 464 MPa σ

F2max = σ F2. Kqt = 90,1 .1 = 90,1 MPa < [σ F2 ]max = 360 MPa

4.5. Các thông số và kích thước của bộ truyền cấp nhanh: -Khoảng cách trục aw1 = 80 mm -Moodun pháp m = 1,5 -Tỉ số truyền u = 3,476 -Góc nghiêng của răng

β = 30024’5,57’’ -Chiều rộng vành răng bw = 0,4.80 = 32 (mm) -Số răng bánh răng

Z1 = 21 (răng), Z2 = 73 (răng)

-Hệ số dịch chỉnh X1 = X2 = 0 Theo

các công thức trong bảng 6.11: -Đường kính vòng chia m.Z 1,5.21 d 1 = 1 = = 36,52 (mm) cosβ 0,8625 d2 = = 126.96 (mm)

-Đường kính đỉnh răng

da1 = d1 + 2m = 36,52 +2.1,5 = 39,52 (mm) da1 = 126,96 +2m = 129.96 (mm) -Đường kính đáy răng

df1 = d1- 2,5m= 36,52 - 2,5.1,5 = 32,77(mm)

df2 = 126,96 - 2,5.1,5 =123,21 (mm)

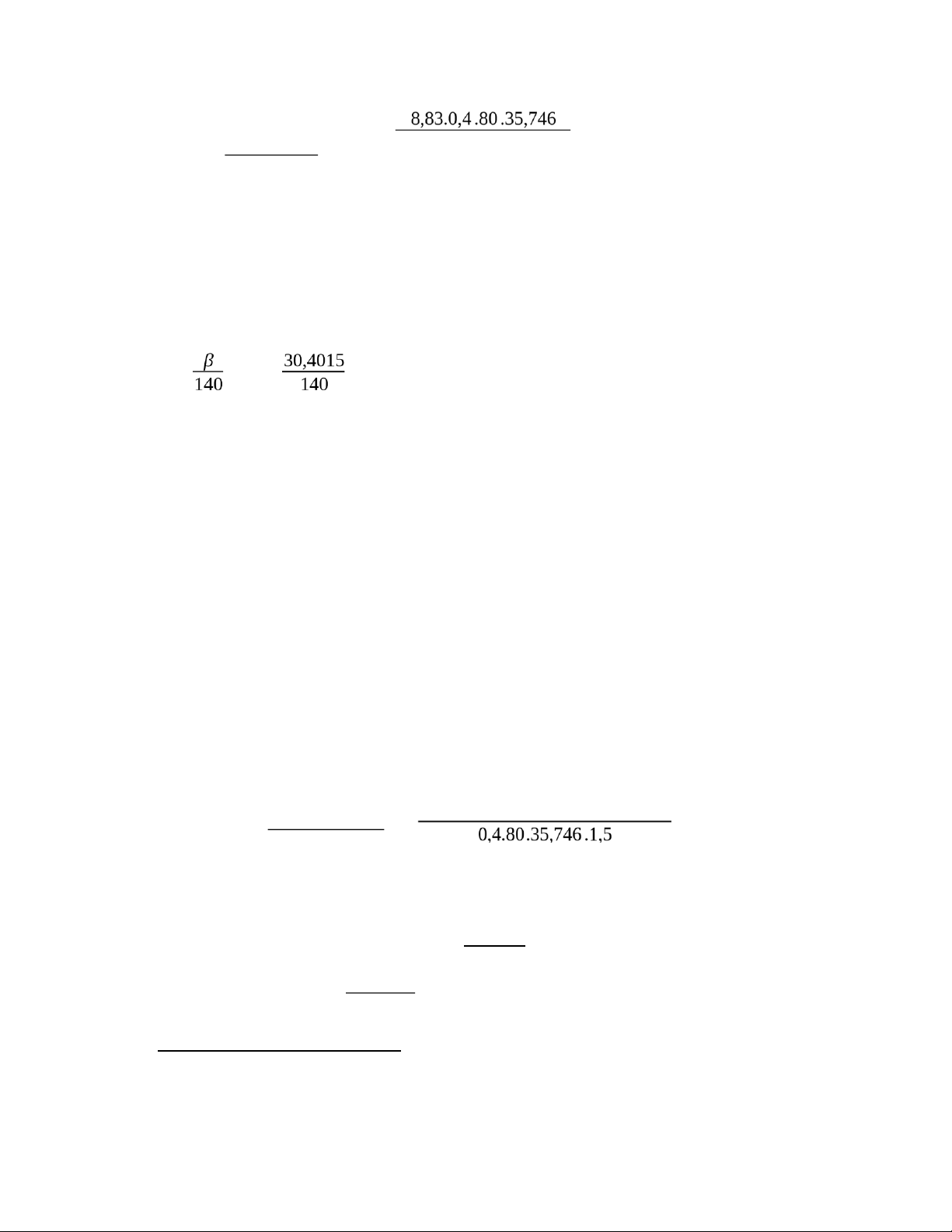

5) Tính bộ truyền cấp chậm: 5.1. Xác định sơ bộ khoảng cách trục T . K aw2 = Ka [σ H] .ucΨ ba

Trong đó; Ka = 49,5 (loại răng thẳng theo bảng 6.5) Uc = 2,887

Ψbd= 0,53. Ψba(uc+1) = 0,53.0,4.(2,887+1) = 0,8

Với Ψba= 0,4 (tra bảng 6.6) T2 = 68721,33 (Nmm) [σ H ]=481,8 (MPa)

Tra bảng 6.7, chọn kHβ = 1,12 Hệ số phân bố không điều tải

trọng trên chiều rộng vành răng. lOMoAR cPSD| 58778885 SVTH ĐẶNG THÀNH NHÂN GVHD VĂN HỮU TH NHỊ aw2 = 49,5(2,887 + 1). = 127 (mm)

b) Xác định thông số ăn khớp

m= (0,01÷0,02¿aw

= (0,01÷0,02¿.127= (1,27÷2,54 ) (mm)

Theo tiêu chuẩn của bánh răng cấp chậm bằng modun ở cấp nhanh m=1,5

(mm) - số răng bánh nhỏ (răng thẳng) aw2. Z1 = = = 43,6 m(uc+1) 1,5.(2,887+1) Chọn Z1 = 43

Z2= uc. Z1=2,887.43= 124,14 Chọn Z2 = 124

Do đó khoảng cách trục a được tính lại aw2=m¿¿= = 125,2(mm)

Chọn aw2= 126 (mm) do đó cần dịch chỉnh để tăng khoảng cách trục từ 125,2 (mm) lên 126 (mm)

- Hệ số dịch tâm theo 6.22 ; aw2 126

Y= - 0,5¿= - 0,5(43 + 124) = 0,5 m 1,5 Theo công thức 6.23 y

K y= 1000Zt y = 1000.z1+z2 = 1000.0,543+124 = 3

Theo bảng 6.10a ta chọn K x= 0,064

Do đó theo công thức 6.24 hệ số giảm đỉnh răng

Kx .Zt =0,064.(43+124)= 0,01 ∆ y= 1000 1000

Theo công thức 6.25 tổng hệ số dịch chỉnh

Xt= y+∆y = 0,5+0,01 = 0,51 -

Hệ số dịch chỉnh bánh 1: