Preview text:

lOMoAR cPSD| 58759230

TRƯỜNG ĐẠI H Ọ C SƯ PHẠM KỸ THUẬT TP. HỒ CHÍ MINH KHOA

CƠ KHÍ CHẾ TẠO MÁY

⎯ ⎯ ⎯ ⎯ ⎯ ⎯ ⎯ ⎯ ⎯ ⎯ ⎯ ⎯

BỘ MÔN KỸ THUẬT H

Ệ TH Ố NG CÔNG NGHI Ệ P ĐỒ ÁN

KỸ THUẬT CÔNG NGHIỆP 2

XÁC ĐỊNH VÀ PHÂN TÍCH CÁC LÃNG PHÍ TRONG

QUY TRÌNH SẢN XUẤT CÔNG TY VI Ệ T THÀNH

GVHD: TS. NGUYỄN THỊ ÁNH TUYẾT

SVTH: NGUYỄN HỮU ĐƯỜNG MSSV: 20104025

SVTH: LƯƠNG NGỌC HIẾU MSSV: 20104029

KHÓA: 20 20 – 202 4

Tp. Hồ Chí Minh, tháng 10 năm 2023 lOMoAR cPSD| 58759230

NHIỆM VỤ ĐỒ ÁN KỸ THUẬT CÔNG NGHIỆP 2

Học kỳ 1 / năm học 2023 -

2024 Giảng viên hướng dẫn: TS. Nguyễn Thị Ánh Tuyết Sinh viên thực hiện:

1. Nguyễn Hữu Đường MSSV: 20104025 Điện thoại: 0347742123 2. Lương Ngọc Hiếu

MSSV: 20104029 Điện thoại: 0934499224

1. Mã số đề tài: – Tên đề tài: Xác định và phân tích các lãng phí trong quy trình sản

xuất công ty Việt Thành.

2. Các số liệu, tài liệu ban đầu:

− Tài liệu tham khảo từ Công ty TNHH Sản Xuất Và Thương Mại Việt Thành.

− Tài liệu về thiết kế mặt bằng và bố trí layout. −

Autocad, Flexsim và Sketchup.

3. Nội dung chính của đồ án: − Nghiên cứu và phân tích các lãng phí trong đường đi của dòng sản phẩm.

− Tối ưu kho hàng còn tồn đọng.

− Mở rộng thiết kế mặt bằng của quy trình sản xuất tại nhà máy.

4. Các sản phẩm dự kiến

− File mô phỏng 3D (Sketchup) và mô phỏng logic (Flexsim). − Tập thuyết minh.

5. Ngày giao đồ án: 6. Ngày nộp đồ án:

7. Ngôn ngữ trình bày:

Bản báo cáo: Tiếng Anh Tiếng Việt

Trình bày bảo vệ: Tiếng Anh Tiếng Việt TRƯỞNG KHOA

TRƯỞNG BỘ MÔN GIẢNG VIÊN HƯỚNG DẪN

(Ký, ghi rõ họ tên)

(Ký, ghi rõ họ tên)

(Ký, ghi rõ họ tên) lOMoAR cPSD| 58759230 LỜI CẢM ƠN

Nhóm chúng em muốn bày tỏ lòng biết ơn sâu sắc đối với môn học "Đồ án Kỹ thuật

Công nghiệp 2" cũng như giáo viên hướng dẫn-TS. Nguyễn Thị Ánh Tuyết. Môn học này đã

mang lại cho nhóm một cơ hội quý báu để áp dụng kiến thức đã học và phát triển kỹ năng

thực tế trong lĩnh vực kỹ thuật công nghiệp. Cô đã luôn tận tâm và kiên nhẫn hướng dẫn chúng

em trong quá trình thực hiện đồ án, luôn sẵn sàng giải đáp mọi thắc mắc và động viên chúng em vượt qua khó khăn.

Môn học Đồ án Kỹ thuật Công nghiệp 2 và GVHD đã để lại những kiến thức và kinh

nghiệm quý báu qua đó giúp chúng em chuẩn bị hành trang quý báu cho sinh viên chuẩn bị

bắt đầu thực tập và những dự án trong tương lai.

Một lần nữa, nhóm chúng em xin chân thành cảm ơn!

TP.HCM, ngày …tháng 10 năm 2023

Nhóm sinh viên thực hiện Nguyễn Hữu Đường 20104025 Lương Ngọc Hiếu 20104029 lOMoAR cPSD| 58759230 MỤC LỤC

NHIỆM VỤ ĐỒ ÁN KỸ THUẬT CÔNG NGHIỆP 2

............................................................... 1 LỜI CẢM ƠN

................................................................................................................................ 2 TÓM

TẮT ...................................................................................................................................... 6

DANH MỤC TỪ VIẾT TẮT

....................................................................................................... 7

CHƯƠNG 1: TỔNG QUAN

........................................................................................................ 8

1.1. Lý do hình thành đề tài

................................................................................................... 8

1.2. Mục tiêu của đề tài

.......................................................................................................... 8

1.3. Phương pháp nghiên cứu

................................................................................................ 9

1.4. Cấu trúc đồ án

............................................................................................................... 10

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

.......................................................................................... 11

2.1. Lãng phí theo quan điểm của Lean

............................................................................. 11

2.1.1. Giới thiệu Lean

...................................................................................................... 11

2.2. Bố trí mặt bằng trong doanh nghiệp

........................................................................... 12

2.2.1. Những vai trò trong bố trí mặt bằng nhà máy

................................................... 12

2.2.2. Những nguyên tắc bố trí thiết bị

.......................................................................... 12

2.3. Phương pháp hoạch định mặt bằng hệ thống – Systematic layout planning (SLP) 14 lOMoAR cPSD| 58759230

2.3.1. Giới thiệu về phương pháp SLP

.......................................................................... 14

2.3.2. Trình tự các bước tiến hành ................................................................................ 15

2.4. Tổng quan về mô phỏng

............................................................................................... 18

2.4.1. Phần mềm mô phỏng 3D Flexsim

........................................................................ 18

2.4.2. Phần mềm mô phỏng 3D Sketchup

..................................................................... 19

2.5. Một số nghiên cứu và đề tài liên quan

....................................................................... 21

CHƯƠNG 3: KHẢO SÁT VÀ ĐÁNH GIÁ HIỆN TRƯỜNG SẢN XUẤT

.......................... 22

3.1. Tổng quan về công ty TNHH Sản Xuất và Thương Mại Việt Thành

...................... 22

3.1.1. Lịch sử hình thành và phát triển của công ty

..................................................... 22

3.1.2. Sơ đồ tổ chức bộ máy công ty

.............................................................................. 23

3.1.3. Phân loại sản phẩm sản xuất theo khu vực

........................................................ 23

3.1.4. Quy trình sản xuất

................................................................................................ 24

3.1.4.1. Nguyên vật liệu

...................................................................................................... 24 3.1.4.2. Trộn

........................................................................................................................ 24 3.1.4.3. Cán màng

............................................................................................................... 24 3.1.4.4. Định hình

............................................................................................................... 25 3.1.4.5. In ly

......................................................................................................................... 25 lOMoAR cPSD| 58759230

3.1.4.6. Công đoạn đóng gói

.............................................................................................. 25

3.1.4.7. Công đoạn lưu trữ

................................................................................................. 25

3.1.5. Các loại máy móc chính của khu vực sản xuất

.................................................. 25

3.1.6. Mặt bằng sản xuất của công ty

............................................................................ 29

3.2. Đánh giá hiện trường sản xuất tại công ty Việt Thành

............................................. 31

3.2.1. Phân tích hiện trường sản xuất ........................................................................... 31

3.2.2. Mô phỏng mô hình nhà máy hiện trạng bằng Flexsim ..................................... 33

CHƯƠNG 4: THIẾT KẾ VÀ MÔ PHỎNG PHƯƠNG ÁN CẢI TIẾN LAYOUT CHO

CÔNG TY VIỆT THÀNH

.......................................................................................................... 49

4.1 Mô phỏng mô hình nhà máy theo phương án cải tiến bằng Flexsim

......................... 49

4.1.1. Dữ liệu đầu vào

........................................................................................................ 49

4.1.2. Thiết lập mối liên hệ giữa các khu vực

.................................................................. 49

4.1.3. Sơ đồ mối liên hệ giữa các khu vực

........................................................................ 52

4.1.3.1. Quy trình sắp xếp thứ tự các khu vực

................................................................ 52

4.1.3.2. Sơ đồ mối quan hệ giữa các khu vực

.................................................................. 54

4.1.3.3. Xác định không gian yêu cầu của từng khu vực

............................................... 55

4.1.3.4. Sơ đồ liên hệ không gian

...................................................................................... 55

4.2. Đánh giá và lựa chọn thiết kế tối ưu

............................................................................ 57 lOMoAR cPSD| 58759230

4.2.1. Phương án thiết kế layout 1

.................................................................................. 59

4.2.2. Phương án thiết kế layout 2

.................................................................................. 59

4.2.3. Chi phí vận chuyển phương án thiết kế layout 1

............................................... 60

4.2.4. Chi phí vận chuyển phương án thiết kế layout 2

............................................... 60 4.2.5. Kết luận

.................................................................................................................. 61

4.3. Mô phỏng mô hình và kết quả mô phổng nhà máy theo phương án cải tiến bằng

Flexsim ............................................................................................................... 62

4.3.1. Thời gian di chuyển nguyên vật liệu giữa các khu vực sản xuất của xe nâng lOMoAR cPSD| 58759230

theo phương án cải tiến ..................................................................................... 64

4.3.2. WIP trung bình tại Queue NL tron PET5 ........................................................... 65

4.3.3. Thời gian trung bình chờ để xử lý nguyên vật liệu tại Queue NL tron PET5 .. 65

4.3.4. Tình trạng làm việc của máy ở khu vực máy màng PET5 ................................. 65

4.4. So sánh và nhận xét kết quả mô phỏng giữa mặt bằng hiện trạng và phương án cải

tiến .......................................................................................................................................... 66

CHƯƠNG 6: KẾT LUẬN VÀ ĐỊNH HƯỚNG PHÁT TRIỂN

.............................................. 69

6.1. Kết luận ........................................................................................................................... 69

6.2. Hướng phát triển ........................................................................................................... 70

Bảng phân công công việc

.......................................................................................................... 71 Tài liệu tham khảo

...................................................................................................................... 72 lOMoAR cPSD| 58759230 v TÓM TẮT

Vấn đề lãng phí luôn là một thách thức lớn cần phải đối mặt và giải quyết. Lãng phí di

chuyển, đặc biệt là những di chuyển không cần thiết, có thể ảnh hưởng đáng kể đến năng suất

lao động và chất lượng sản phẩm. Để giải quyết vấn đề này, cần có những phương pháp hiệu

quả để điều chỉnh và tối ưu hóa mặt bằng sản xuất.

Một trong những phương pháp hiệu quả là sử dụng phương pháp hoạch định mặt bằng

hệ thống (Systematic Layout Planning - SLP). Tuy nhiên, không phải mọi công ty đều áp dụng

phương pháp này một cách hiệu quả. Một số doanh nghiệp vẫn gặp phải những vấn đề về lãng

phí trong bố trí mặt bằng sản xuất của họ.

Nhóm nghiên cứu của chúng tôi đã tiến hành một nghiên cứu chi tiết tại Công ty TNHH

Sản Xuất và Thương Mại Việt Thành, chuyên sản xuất sản phẩm bao bì nhựa. Chúng tôi nhận

thấy rằng bố trí mặt bằng sản xuất hiện tại của công ty vẫn còn nhiều vấn đề gây lãng phí ở

nhiều khía cạnh. Điều quan trọng là chúng tôi đã áp dụng kiến thức về các nguyên lý Lean và

phương pháp hoạch định mặt bằng hệ thống để đưa ra các phương án cải tiến. Thay vì chỉ

chấp nhận thông tin từ nghiên cứu trước đó, chúng em đã tiếp cận vấn đề một cách sáng tạo

và phát triển những giải pháp mới.

Kết quả của chúng tôi đã bao gồm việc xác định các lãng phí cụ thể và phân tích vấn

đề trong bố trí mặt bằng sản xuất hiện tại. Chúng tôi không chỉ đề xuất các phương án cải

tiến, mà còn đạt được những kết quả cụ thể như giảm tỷ lệ thời gian di chuyển, giảm lượng

WIP, và tăng cường hiệu suất của máy móc.

Nhóm chúng em đã chứng minh rằng việc áp dụng sáng tạo và linh hoạt trong việc

giải quyết vấn đề lãng phí di chuyển có thể đưa lại những kết quả tích cực và hiệu quả cho lOMoAR cPSD| 58759230

doanh nghiệp. Thay vì chỉ sao chép những phương pháp đã tồn tại, chúng tôi đã chứng minh

rằng sự đổi mới có thể là chìa khóa để loại bỏ lãng phí và tối ưu hóa quy trình sản xuất. vi

DANH MỤC TỪ VIẾT TẮT Tên viết tắt Tên đầy đủ SLP Systematic Layout Planning WIP Work In Process CN Công nhân NL Nguyên liệu KPI Key Performance Indicator vii lOMoAR cPSD| 58759230

CHƯƠNG 1: TỔNG QUAN

1.1. Lý do hình thành đề tài

Trong thời kỳ hiện nay, đang xuất hiện nhiều doanh nghiệp mới hoạt động trong

lĩnh vực nhựa công nghiệp. Để điều hành một doanh nghiệp sản xuất hiệu quả, vấn đề

quan trọng cần được chú ý là thiết lập và bố trí khu vực sản xuất một cách khoa học.

Nếu không có sự bố trí hợp lý, có thể dẫn đến giảm năng suất, tăng lãng phí, làm trở

ngại quá trình sản xuất và tạo ra những gián đoạn không cần thiết.

Việc bố trí hợp lý của các khu vực sản xuất có thể giúp tối ưu hóa diện tích mặt

bằng nhà máy, cũng như tăng cường trơn tru trong quá trình sản xuất, từ đó gia tăng

lợi nhuận cho doanh nghiệp. Một số phương pháp được áp dụng rộng rãi trong doanh

nghiệp, đặc biệt là phương pháp hoạch định mặt bằng hệ thống (Systematic Layout Planning - SLP).

Nghiên cứu thực tế đã chứng minh tính hiệu quả của phương pháp SLP trong

việc cải thiện bố trí khu vực sản xuất. Ví dụ, một nghiên cứu của D Suhardini và đồng

nghiệp đã áp dụng phương pháp SLP để thiết kế lại mô hình sản xuất, giúp tăng hiệu

suất lên đến 37.5% và giảm chi phí xử lý vật liệu 10.98%. Tương tự, Vijay Kumar, V.

và Naga Malleswari đã áp dụng SLP để tối đa hóa diện tích sử dụng trong cửa hàng

xe mô tô, cải thiện 30% hiệu suất sử dụng và 20% tốc độ dịch chuyển dòng nguyên liệu.

Với sự tăng đột biến của dân số, nhu cầu về thực phẩm ngày càng lớn, đặt ra

thách thức cho doanh nghiệp nhựa, đặc biệt là trong lĩnh vực bao bì nhựa. Những sản

phẩm như màng nhựa định hình, khay nhựa, muỗng, hộp, nắp, ly đang đóng vai trò

quan trọng trong nhiều ngành công nghiệp khác nhau. Cần nhất là nền công nghiệp

bao bì nhựa có tiềm năng phát triển cao.

Từ những thách thức thực tế tại công ty Việt Thành, nhóm nghiên cứu đã quyết

định tiến hành đề tài "XÁC ĐỊNH VÀ PHÂN TÍCH CÁC LÃNG PHÍ TRONG QUY

TRÌNH SẢN XUẤT CÔNG TY VIỆT THÀNH" để giải quyết các vấn đề bất cập

trong quy trình sản xuất của nhà máy.

1.2. Mục tiêu của đề tài lOMoAR cPSD| 58759230

- Phân tích và Giảm Thiểu Lãng Phí:

Lãng Phí Di Chuyển của Dòng Sản Phẩm: Tổ chức một cuộc phân tích chi tiết

về quá trình di chuyển của sản phẩm trong nhà máy để xác định và giảm thiểu những

hạn chế và chi phí không cần thiết.

Kho Hàng Tồn Đọng: Đánh giá và điều chỉnh bố trí khu vực sản xuất để giảm

thiểu kho hàng tồn đọng, tối ưu hóa diện tích và giảm lãng phí do bố trí không hiệu quả.

- Ứng Dụng Phần Mềm Mô Phỏng:

Sử dụng phần mềm mô phỏng 2D như Flexsim để tạo ra mô hình ảnh trực

quan về quá trình sản xuất và di chuyển sản phẩm trong nhà máy. So sánh hiệu quả

giữa phương án bố trí layout đề xuất và bố trí hiện tại để đánh giá chi tiết và chọn ra phương án tối ưu.

- Thiết Kế và Mô Phỏng Layout Mới:

Sử dụng phần mềm mô phỏng 3D như SketchUp để thiết kế và mô phỏng layout

mới của nhà máy dựa trên các phương án được đề xuất từ quá trình phân tích và ứng

dụng phần mềm 2D. Đảm bảo rằng layout mới đáp ứng các yếu tố như tối ưu hóa diện

tích, giảm thiểu kho hàng tồn đọng, và cải thiện hiệu suất sản xuất.

Tổng hợp, việc kết hợp phân tích chi tiết, sử dụng phần mềm mô phỏng để đánh

giá hiệu quả, và thiết kế mô phỏng 3D sẽ giúp nhóm nghiên cứu đưa ra một giải pháp

toàn diện và hiệu quả để giảm thiểu lãng phí trong quá trình sản xuất của công ty.

1.3. Phương pháp nghiên cứu

Tiến hành khảo sát và tổng hợp, phân tích thông tin từ thực tế của Công ty

TNHH Sản Xuất và Thương Mại Việt Thành, tập trung vào các khía cạnh như quy

trình sản xuất của các sản phẩm như litai, máy màng, máy ly, thời gian, năng suất, và lOMoAR cPSD| 58759230

sản lượng của từng loại sản phẩm, cũng như các máy móc sử dụng trong từng công

đoạn của quy trình sản xuất.

Nghiên cứu các bài báo thực tiễn, tài liệu lý thuyết liên quan và tận dụng nguồn

thông tin từ các video hướng dẫn sử dụng phần mềm Flexsim và Sketchup.

Áp dụng phần mềm 2D và FlexSim để thiết kế và mô phỏng lại tình hình thực

tế của nhà máy trong một kịch bản thực tế, tập trung vào hai loại sản phẩm tiêu biểu

tại khu vực litai. Trong quá trình này, chúng tôi quan sát và phân tích để xác định các

vấn đề cụ thể cần cải thiện.

Thiết kế các phương án layout mới nhằm giảm thiểu hoặc khắc phục các vấn

đề hiện tại trong bố trí mặt bằng của nhà máy, sử dụng phương pháp Hoạch định mặt

bằng hệ thống (Systematic Layout Planning - SLP).

So sánh và đánh giá hiệu quả của layout mới với layout hiện tại của nhà máy

bằng cách sử dụng phần mềm FlexSim.

Mô phỏng lại nhà máy theo phương án layout đề xuất bằng phần mềm mô phỏng

3D SketchUp để cung cấp cái nhìn toàn diện về cấu trúc không gian của nhà máy sau khi áp dụng các cải tiến.

1.4. Cấu trúc đồ án

Đồ án này được trình bày lần lượt theo 6 chương. Bao gồm:

CHƯƠNG 1: TỔNG QUAN

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

CHƯƠNG 3: KHẢO SÁT VÀ ĐÁNH GIÁ HIỆN TRƯỜNG SẢN XUẤT

CHƯƠNG 4: THIẾT KẾ VÀ MÔ PHỎNG PHƯƠNG ÁN CẢI TIẾN LAYOUT CHO CÔNG TY VIỆT THÀNH

CHƯƠNG 5: MÔ PHỎNG 3D CHO NHÀ MÁY NHỰA

CHƯƠNG 6: KẾT LUẬN VÀ ĐỊNH HƯỚNG PHÁT TRIỂN lOMoAR cPSD| 58759230

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

2.1. Lãng phí theo quan điểm của Lean

2.1.1. Giới thiệu Lean

− Phương pháp quản lý tinh gọn (Lean) bắt nguồn từ hệ thống sản xuất Toyota (TPS)

được triển khai từ những năm 1950 [3].

− Lean là một mô hình gồm các nguyên tắc và công cụ cải tiến có hệ thống, tạo ra

giá trị cho khách hàng và loại bỏ những lãng phí trong quá trình sản xuất của một tổ chức.

− Mục tiêu chính của Lean là giúp doanh nghiệp rút ngắn thời gian cung cấp sản

phẩm, giảm thiểu lãng phí và tăng giá trị đến khách hàng.

2.1.2. 7 loại lãng phí theo Lean

Vận chuyển (Transportation): mỗi khi một sản phẩm được vận chuyển, ví dụ

vận chuyển nguyên liệu từ kho tới phân xưởng sản xuất hay giữa các công đoạn với

nhau, đều có nguy cơ xảy ra như hỏng hóc, thất thoát, bị chậm trễ,.. hơn nữa, khách

hàng không trả tiền cho việc này.

Tồn kho (Inventory): các dạng tồn kho có thể là nguyên liệu, bán thành phẩm

(WIP) hoặc là các sản phẩm hoàn thiện. Điều này phản ánh nguồn vốn bỏ ra nhưng

chưa tạo ra doanh thu, vì vậy, tồn kho quá mức cần thiết sẽ gây ra lãng phí cho cả nhà

sản xuất và khách hàng.

Thao tác (Motion): tương quan với vận chuyển, lãng phí do thao tác diễn ra tại

nơi sản xuất. Đó là các chuyển động tay chân hay việc đi lại không cần thiết của công

nhân không gắn liền với hoạt động sản xuất. Chẳng hạn như việc đi lại khắp xưởng

để tìm dụng cụ hay là các thao tác thực hiện thừa (do thiết kế thao tác kém, do thiết bị

bất tiện- cao quá, thấp quá,..) điều đó làm chậm tốc độ tại nơi làm việc.

Chờ đợi (Waiting): chờ đợi là thời gian công nhân hay máy móc nhàn rỗi bởi

sự tắc nghẽn hay luồng sản xuất trong phân xưởng thiếu hiệu quả. Trong lúc đó chi

phí cho nhân công và khấu hao thiết bị vẫn phải có, dẫn đến làm tăng chi phí trên từng đơn vị sản phẩm.

Gia công thừa (Over Processing): gia công vượt quá yêu cầu của khách hàng,

bao gồm việc sử dụng các thành phần phức tạp hơn so với yêu cầu, hay gia công với lOMoAR cPSD| 58759230

chất lượng vượt yêu cầu, chẳng hạn như đánh bóng bề mặt quá mức hoặc tại vị trí không cần thiết,..

Sản xuất thừa (Over Production): là sản xuất ra nhiều sản phẩm hơn yêu cầu

của khách hàng. Điều này dẫn đến tăng chi phí khác như lưu kho, bảo quản, chi phí nhân công,..

Khuyết tật (Detect): khi khuyết tật xảy ra nó kéo theo một loạt các chi phí khác,

chẳng hạn như chi phí sửa chữa, thay đổi lịch sản xuất,.. và hệ quả là tăng chi phí nhân

công, thời gian bán thành sản phẩm kéo dài. Khuyết tật có thể khiến một sản phẩm có

giá gấp đôi so với ban đầu. Bên cạnh các khuyết tật trực tiếp về mặt vật lí, khuyết tật

cũng bao gồm các sai sót về giấy tờ, cung cấp thông tin sai lệch về sản phẩm, sai quy cách,..

2.2. Bố trí mặt bằng trong doanh nghiệp

2.2.1. Những vai trò trong bố trí mặt bằng nhà máy

Bố trí sản xuất trong doanh nghiệp có ý nghĩa rất quan trọng, nó vừa ảnh hưởng trực

tiếp đến hoạt động hàng ngày, lại vừa có tác động lâu dài trong quá trình phát triển sản

xuất kinh doanh của các doanh nghiệp. Cụ thể:

– Bố trí đúng sẽ tạo ra năng suất, chất lượng cao hơn, nhịp độ sản xuất nhanh hơn, tận dụng

và huy động tối đa các nguồn lực vật chất vào sản xuất nhằm thực hiện những mục tiêu

kinh doanh của doanh nghiệp.

– Bố trí sản xuất ảnh hưởng trực tiếp, mạnh mẽ đến chi phí và hiệu quả hoạt động sản xuất

kinh doanh của các doanh nghiệp.

– Bố trí hợp lý sẽ tạo ra quá trình sản xuất linh hoạt hơn có thể thích ứng với những thách

thức của sự thay đổi nhu cầu trên thị trường. Đối với các doanh nghiệp dịch vụ đặc biệt

quan trọng cho khách hàng tiếp cận nhanh thuận lợi và có cảm giác tốt nhất khi sử dụng

dịch vụ của doanh nghiệp.

– Trong nhiều trường hợp, sự thay đổi bố trí sản xuất sẽ dẫn đến những vấn đề tâm lý không

tốt, gây ảnh hưởng xấu đến năng suất lao động.

– Bố trí hợp lý sẽ giúp tối thiểu hóa chi phí vận chuyển nguyên vật liệu và sản phẩm, loại

bỏ được những lãng phí trong quá trình sản xuất. lOMoAR cPSD| 58759230

– Tạo sự dễ dàng, thuận tiện trong kiểm tra, kiểm soát các hoạt động và đảm bảo được một

môi trường an toàn cho nhân viên khi làm việc.

– Bố trí sản xuất đòi hỏi sự nỗ lực và đầu tư lớn về sức lực và tài chính.

– Đây là một vấn đề dài hạn nếu sai lầm sẽ khó khắc phục hoặc rất tốn kém.

2.2.2. Những nguyên tắc bố trí thiết bị

Bố trí hợp lý sẽ tạo ra năng suất , nhịp độ sản xuất nhanh hơn, tận dụng tối đa

các nguồn lực vào sản xuất nhằm thực hiện những mục tiêu kinh doanh của doanh

nghiệp. Ngược lại, nếu bố trí không hợp lý có thể làm tăng chi phí, kéo dài thời gian di

chuyển… làm ảnh hưởng đến hoạt động sản xuất kinh doanh.

Nếu phải sắp xếp bố trí lại mặt bằng sẽ dẫn đến hao phí về tiền và thời gian của

doanh nghiệp, tạo tâm lý không tốt, gây ảnh hưởng xấu đến năng suất lao động. Vì vậy

cần phải nghiên cứu kỹ càng, phân tích và lựa chọn phương án bố trí hợp lý ngay từ ban đầu.

Nguyên tắc bố trí thiết bị trong phân xưởng:

Việc bố trí thiết bị trong phân xưởng có liên quan đến nhiều vấn đề như công

nghệ, thao tác vận hành, sửa chữa, thông gió, ánh sáng tự nhiên, mỹ quan, sắp xếp

gọn gàng, màu sắc hài hòa, thông thoáng…

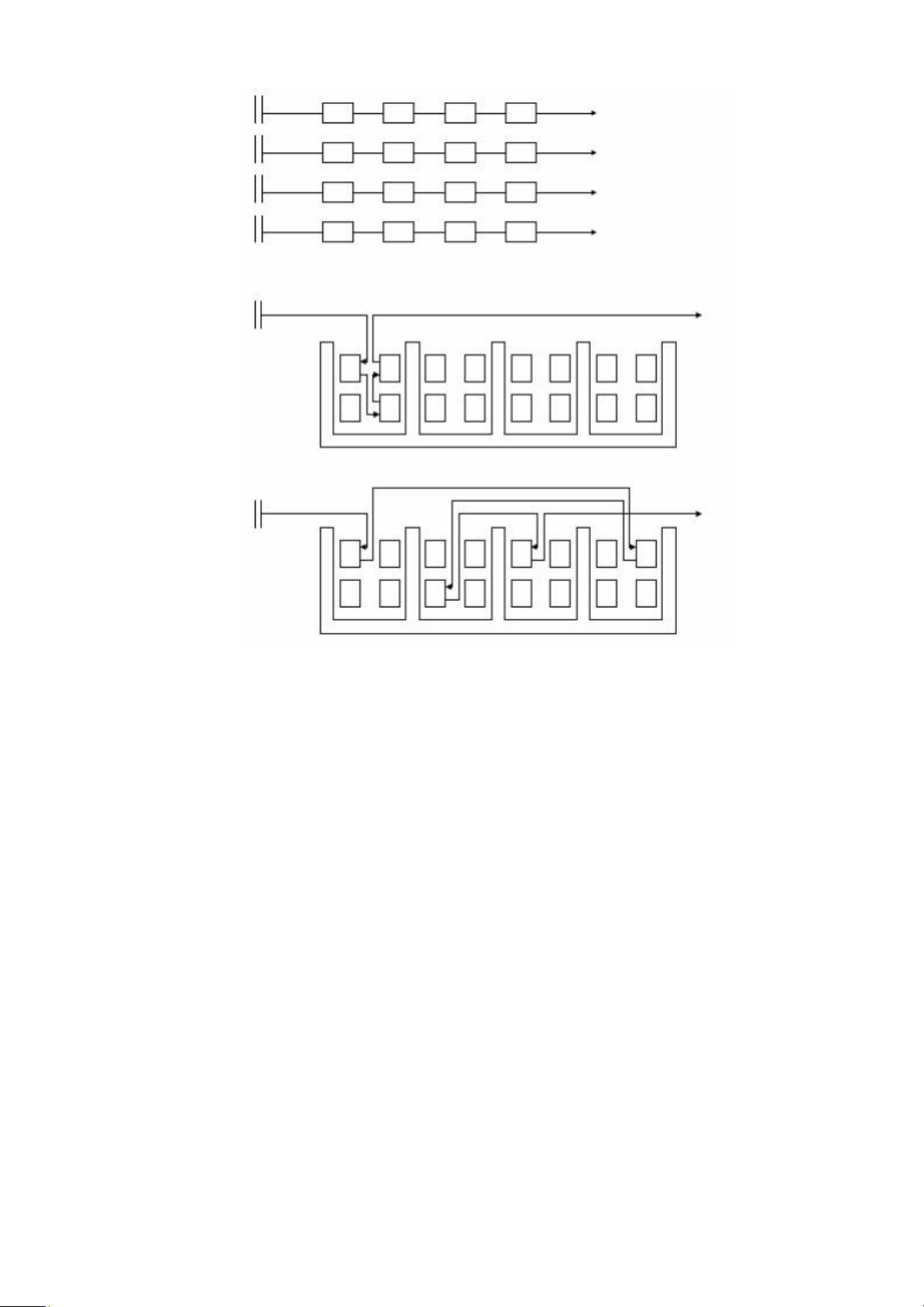

Các máy móc, thiết bị phải được xếp đặt một cách liên tục theo đúng quy

trình công nghệ. Máy này nối tiếp máy kia một cách hợp lý, đường đi không được

cắt nhau hoặc bố trí theo đường xoắn ốc. Các dây chuyền phức tạp, dài có thể bố trí

theo đường zích-zắc, dây chuyền đơn giản thì bố trí theo đường thẳng. lOMoAR cPSD| 58759230

Hình2.1. Các kiểu bố trí truyền thống

Trong cùng một phân xưởng mà có những dây chuyền dài ngắn khác nhau hay độ

cao các máy móc chênh nhau nhiều. Cần phải bố trí thiết bị trên mặt bằng cho hợp

lý để rút ngắn nhất chiều dài nhà xưởng. Đối với các máy móc thiết bị lớn, nên đặt

sâu vào bên trong nhà xưởng, không nên đặt làm che chắn cửa sổ làm che tối bên

trong, ảnh hưởng đến việc lưu thông không khí trong không gian làm việc. Các cửa

sổ và cửa ra vào phải đủ để chiếu sáng và thuận tiện cho việc đi lại, đúng kích

thước qui chuẩn để thi công nhanh, dễ dàng.

2.3. Phương pháp hoạch định mặt bằng hệ thống – Systematic layout planning (SLP)

2.3.1. Giới thiệu về phương pháp SLP

Phương pháp hoạch định mặt bằng hệ thống – Systematic layout planning

(SLP) là phương pháp để bố trí các khu vực nhà máy nhằm tạo điều kiện thuận

lợi cho quá trình sản xuất được sáng tạo bởi Richard Muther [5]. lOMoAR cPSD| 58759230

Phương pháp quan trọng được áp dụng trong lĩnh vực quản lý sản xuất là

System Layout Planning (SLP), nhằm tối ưu hóa tổ chức không gian vật lý của

hệ thống để đạt được hiệu suất và hiệu quả tối đa. Mục tiêu chính của SLP là

sắp xếp các yếu tố như máy móc, trang thiết bị, công nhân, và nguyên liệu một

cách hợp lý để giảm thiểu sự chồng chéo và tối ưu hóa quy trình làm việc.

Quy trình System Layout Planning bao gồm việc xác định cách sắp xếp

các yếu tố như máy móc, trang thiết bị, công nhân, nguyên liệu, và các yếu tố

khác trong không gian làm việc nhằm tối ưu hóa hiệu suất và hiệu quả của hệ

thống. Mục tiêu của SLP là tạo ra một bố cục không gian giảm thiểu sự chồng

chéo và tối ưu hóa quy trình làm việc.

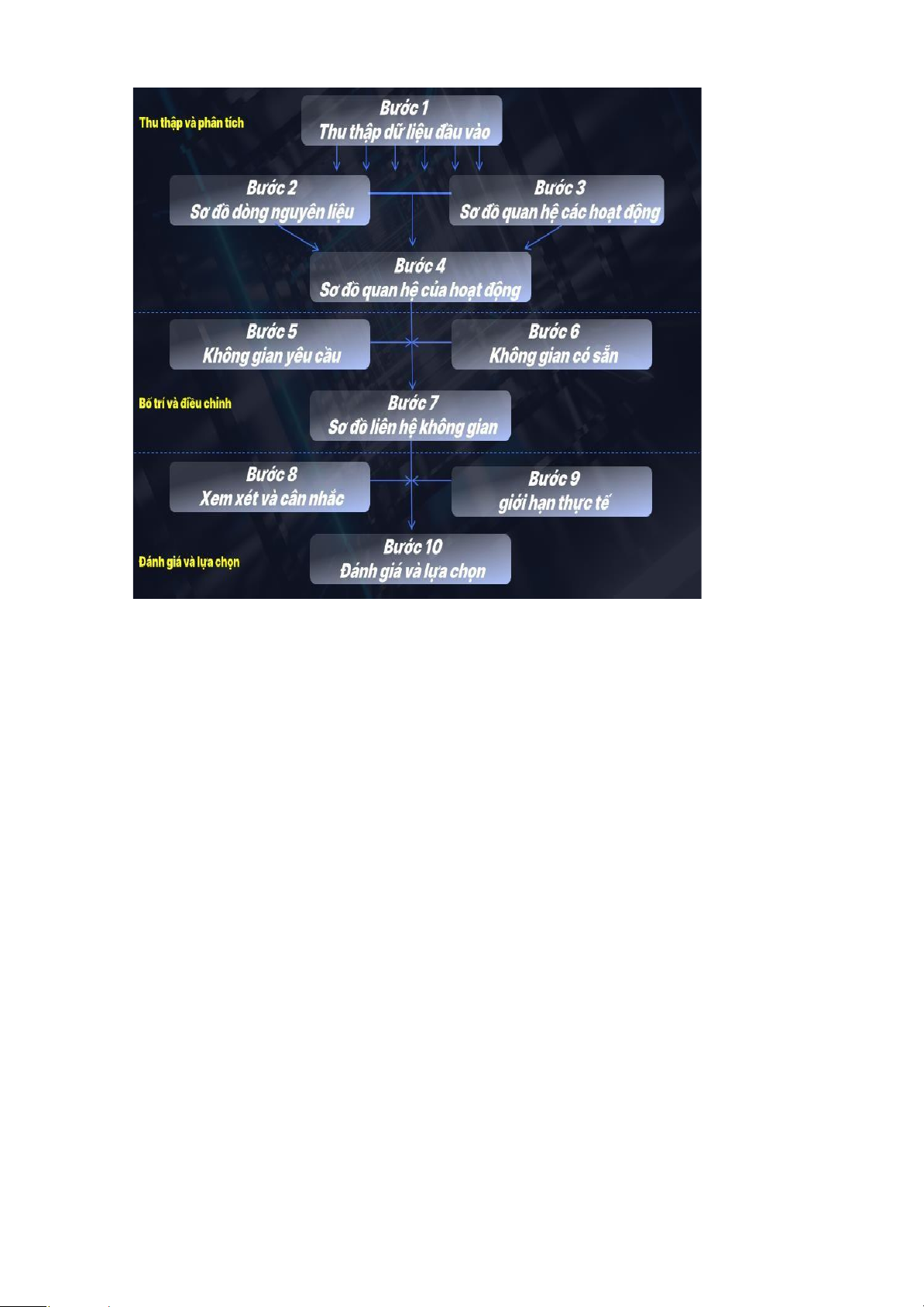

Quá trình hoạch định mặt bằng hệ thống được mô tả trong hình 2.3. lOMoAR cPSD| 58759230

Hình 2.2. Sơ đồ quy trình hoạch định mặt bằng hệ thống

2.3.2. Trình tự các bước tiến hành

Bước 1: Thu thập dữ liệu đầu vào

Để thiết kế một mặt bằng nhà máy có hiệu quả, cần thu thập các thông tin

về sản phẩm, máy móc, số lượng máy, quá trình hoạt động và sự tương tác điều

độ của máy, các thiết bị sẵn có.

Thu thập các thông tin về P, Q, R, S, T của các hoạt động sản xuất diễn ra trên mặt bằng, trong đó:

▪ P: Product – sản phẩm của hoạt động là gì? → What

▪ Q: Quantity – khối lượng sản phẩm là bao nhiêu? → How much

▪ R: Routing – sản xuất ở đâu? → How

▪ S: Services – dịch vụ hỗ trợ cho hoạt động? → With what

▪ T: Timing – khi nào diễn ra và trong bao lâu? → When

Bước 2: Sơ đồ dòng chảy của vật liệu. (biểu đồ from – to)

Từ những số liệu thu thập được, người thiết kế cần xây dựng các biểu đồ sau:

− From – To theo khối lượng sản phẩm.

− From – To theo khoảng cách giữa các máy. lOMoAR cPSD| 58759230

− From – To theo số lần di chuyển của sản phẩm.

Gán ký hiệu của hoạt động với lượng vật chất trao đổi giữa các đối tượng lên sơ

đồ dòng chảy ta được sơ đồ dòng chảy sản phẩm trong sản xuất.

Biểu diễn sơ đồ dòng chảy sản phẩm dưới dạng biểu đồ.

Bước 3: Thiết lập sơ đồ liên hệ giữa các hoạt động

Người thiết kế cần xây dựng them biểu đồ mối quan hệ giữa các máy (REL

chart), để xác định những mối quan hệ cần thiết để bố trí trong mặt bằng. Cần thể

hiện mức độ tương quan giữa các máy dựa vào quan điểm hay sự quan sát của

người thực hiện. Thông thường trong mặt bằng có các mức quan hệ được chia như trong bảng sau:

Bảng 2. 1.Các mức quan hệ được phân chia trong biểu đồ REL chart

Nguồn: Richard Muther và Lee Hales (2009) Chỉ số Mức độ A Absolutely Necessary Tuyệt đối cần thiết E Especially Important Đặc biệt quan trọng I Important Quan trọng O Ordinary closeness OK

Chấp nhận bố trí gần nhau U Unimportant Không quan trọng X Undesirable

Không được bố trí gần nhau

Bước 4: Sơ đồ liên hệ của hoạt động.

Người thiết kế lựa chọn sơ đồ mô phỏng dựa trên nhận định thực tế về sự

tương quan giữa nhiệm vụ quy hoạch, đặc điểm mặt bằng với các đặc trưng của mẫu bố trí cơ bản.

Gán các biểu tượng của hoạt động và mối liên hệ lên sơ đồ.

Bước 5: Không gian yêu cầu của hoạt động.

Xác định quy mô không gian yêu cầu của mỗi hoạt động. Các giá trị cần được

tính toán lại nhằm phù hợp với mục đích quy hoạch của đồ án.

Bước 6: Không gian quy hoạch sẵn có.