TR NG Đ I H C BÁCH KHOA HÀ N IƯỜ Ạ Ọ Ộ

VI NỆ C KHÍƠ

---

c b d

---

Đề số 10

:

Sản phẩm mặt bích ren.

Gi

ảng

viê

n hƣớng dẫn

: T S. Phan Huy Lê

Sinh vi ên th

ực

hi

ệ

n:

Ngụy Ngọc Tinh

Lớp: Nhiệt

04 K64

Mã lớp bài tập: 124916

Hà Nội, 5/202

1

HỌ C PHẦN CƠ KHÍ

ĐẠI CƠNG

1

HỌC PHẦN CƠ KHÍ ĐẠI CƯƠNG

ĐỀ SỐ 20 SẢN PHẨM DẦM HỘP

Giảng viên hứng dẫn :

Sinh viên thực hiện :

Lớp :

Mã lớp bài tập

HÀ NỘI 6-2020

NỘI DUNG TRÌNH BÀY

LỜI NÓI ĐẦU

CHƯƠNG I: GIỚI THIỆU CHUNG VỀ SẢN PHẨM.

CHƯƠNG II: LỰA CHỌN VẬT LIỆU CHẾ TẠO CHO

SẢN PHẨM VÀ TRÌNH BÀY MỘT SỐ ĐẶC TÍNH CƠ

BẢN CỦA VẬT LIỆU.

CHƯƠNG III: LỰA CHỌN PHƯƠNG PHÁP CHẾ TẠO

SẢN PHẨM VÀ MÔ TẢ TRÌNH TỰ GIA CÔNG VỚI SẢN

PHẨM.

CHƯƠNG IV: PHƯƠNG PHÁP XỬ LÝ NHIỆT.

CHƯƠNG V: KẾT LUẬN.

2

LỜI NÓI ĐẦU

Hiện nay, do yêu cầu của nền kinh tế nói chung và

ngành cơ khí nói riêng đòi hỏi người kỹ sư cơ khí phải có

kiến thức sâu rộng, phải biết vận dụng kiến thức đã học

giải quyết những vấn đề thực tế thường gặp phải trong

quá trình sản xuất. Ngoài ra bài tập môn học này còn

tạo diều kiện cho em nắm vững và vận dụng có hiệu

quả các phương pháp thiết kế nhằm đạt được các chỉ

tiêu kinh tế kỹ thuật theo yêu cầu trong điều kiện và

quy mô cụ thể.

Một chi tiết có thể có nhiều quy trình công nghệ khác

nhau, việc thiết kế quy trình công nghệ được chọn

trong môn học này sao cho hợp lý nhất đồng thời đảm

bảo yêu cầu về chất lượng, giá thành, thời gian. Cũng

chính vì vậy mà em đã được giao đề tài với yêu cầu

“chế tạo sản phẩm dầm hộp”.

Mặc dù đã cố gắng rất nhiều nhưng vì thiếu kiến thức,

kinh nghiệm nên trong quá trình tiến hành làm bài tập

không thể tránh khỏi những thiếu sót, sai phạm. Kính

mong thầy chỉ bảo để cho em có thêm kinh nghiệm và

kiến thức làm hành trang vào đời.

Em xin chân thành cám ơn thầy

3

CHƯƠNG I: GIỚI THIỆU CHUNG VỀ SẢN

PHẨM.

I.Dầm

1. Dầm là gì ?

Dầm là cấu kiện cơ bản trong kết cấu xây dựng nằm

ngang hoặc nằm nghiêng chịu tải trọng và đỡ các bộ

phận phía trên nó như bản dầm (sàn) , tường, mái. Dầm

bao gồm dầm bê tông cốt thép và dầm thép (chữ I, chữ

U, chữ Z,…). Về mặt chịu lực thì dầm là cấu kiện chịu

uốn, bên cạnh đó dầm cũng có tác dụng chịu nén

nhưng nhỏ hơn so với khả năng chịu uốn.

``

Hình 1.1 Dầm chữ I

2. Ứng dụng thực tế.

4

Hiện tại Dầm đã là một phần không thể thiếu của các

công trình xây dưng bởi những ưu diểm như : chịu được

tải trọng lớn , dễ lắp đặt, rút ngắn thời gian thi công,

tuổi thọ cao và giúp giảm nhân lực trong khi lắp

giáp....Do những ưu điểm như vậy dầm đã đi sâu vào

các công trình xây dựng từ nhà ở cho tới các khu nhà

xưởng hay các công trình cao tầng, cầu đường ...

Hình 1.2 khung công trình làm bằng dầm

3.Phân loại

Tùy theo chức năng sử dụng, vị trí sử dụng của dầm

hộp chúng ta có một số loại dầm như sau:

Dầm được phân loại theo sơ đồ kết cấu, công dụng hay

cấu tạo hình dáng dầm.

· Phân loại theo sơ đồ kết cấu:

1. Dầm đơn giản: có 1 nhịp

2. Dầm liên tục: có nhiều nhịp bằng nhau hoặc không

bằng nhau

3. Dầm có mút thừa

4. Dầm congxon

ü Phân loại theo công dụng

5

1. Dầm sàn

2. Dầm cầu

3. Dầm cầu chạy

4. Dầm cửa van

5. …...........

ü Phân loại theo hình dáng

1. Dầm thép chữ I

2. Dầm thép chữ U

3. Dầm thép chữ V

4. Dầm thép chữ H

5. Dầm thép chữ L

6. Dầm thép chữ Z

7. Dầm thép chữ C

8. ….............

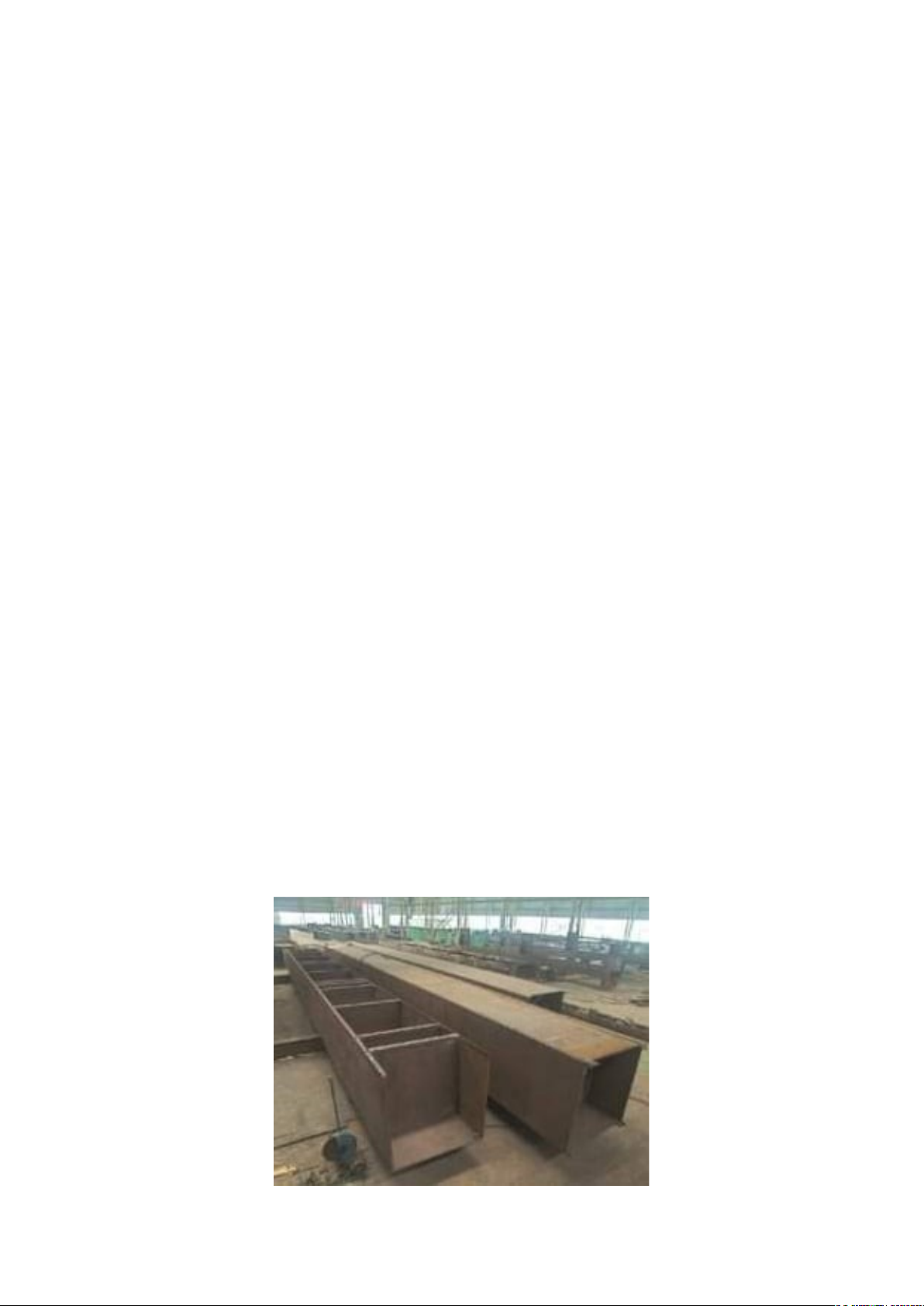

II.Dầm hộp

1.Giới thiệu về dầm hộp

a. Dầm hộp là gì ?

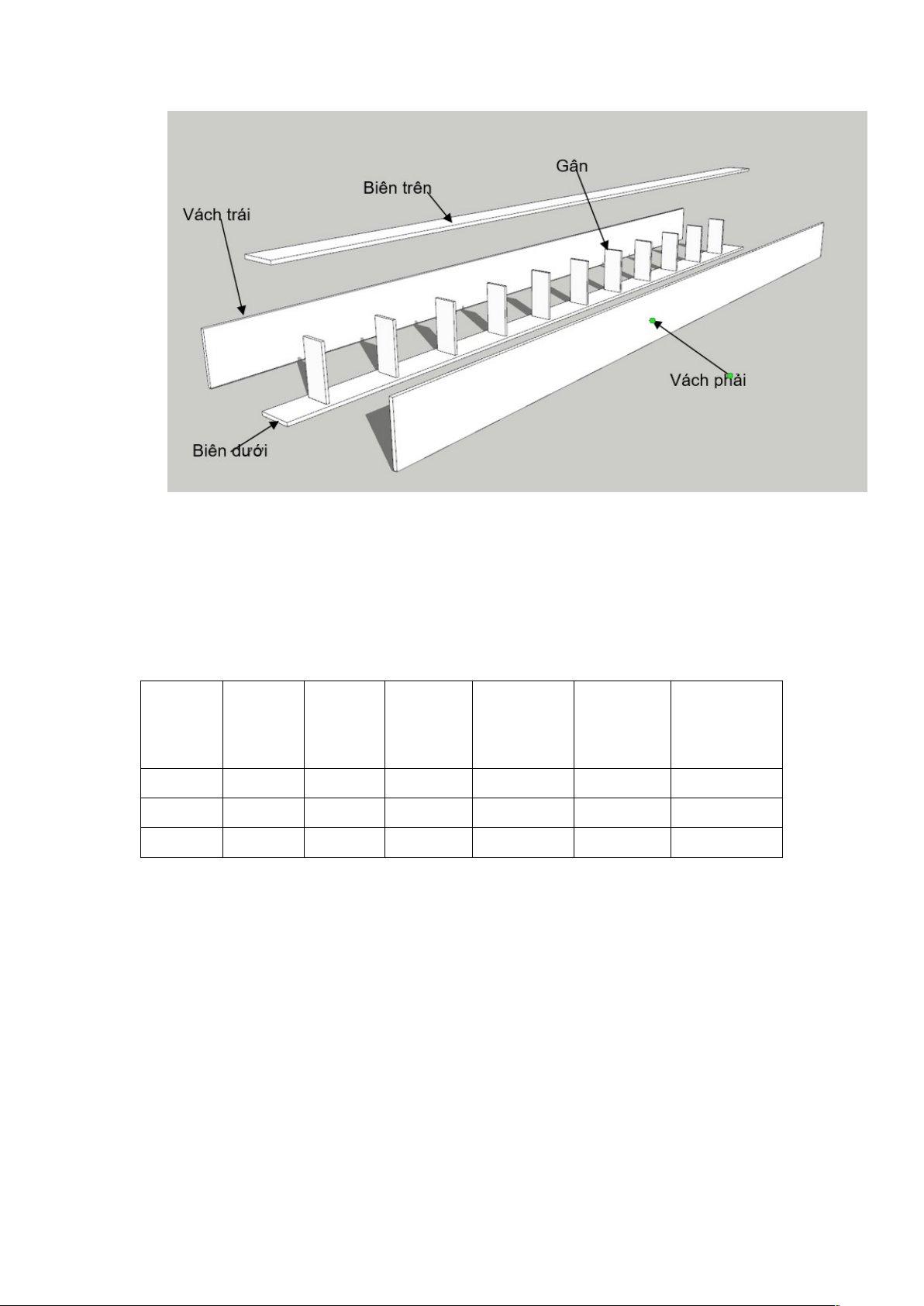

Dầm hộp là một loại dầm có Hình dạng mặt cắt ngang

của dầm hộp giống như hình hộp thường nên được gọi

là dầm hộp, cấu tạo chung bao gồm biên trên, biên

dưới, vách trái, vách phải và gân. Vật liệu của nó là

thép và bê tông cốt thép dự ứng lực. Chủ yếu được sử

dụng cho các kết cấu nhịp lớn hoặc chịu lực.

6

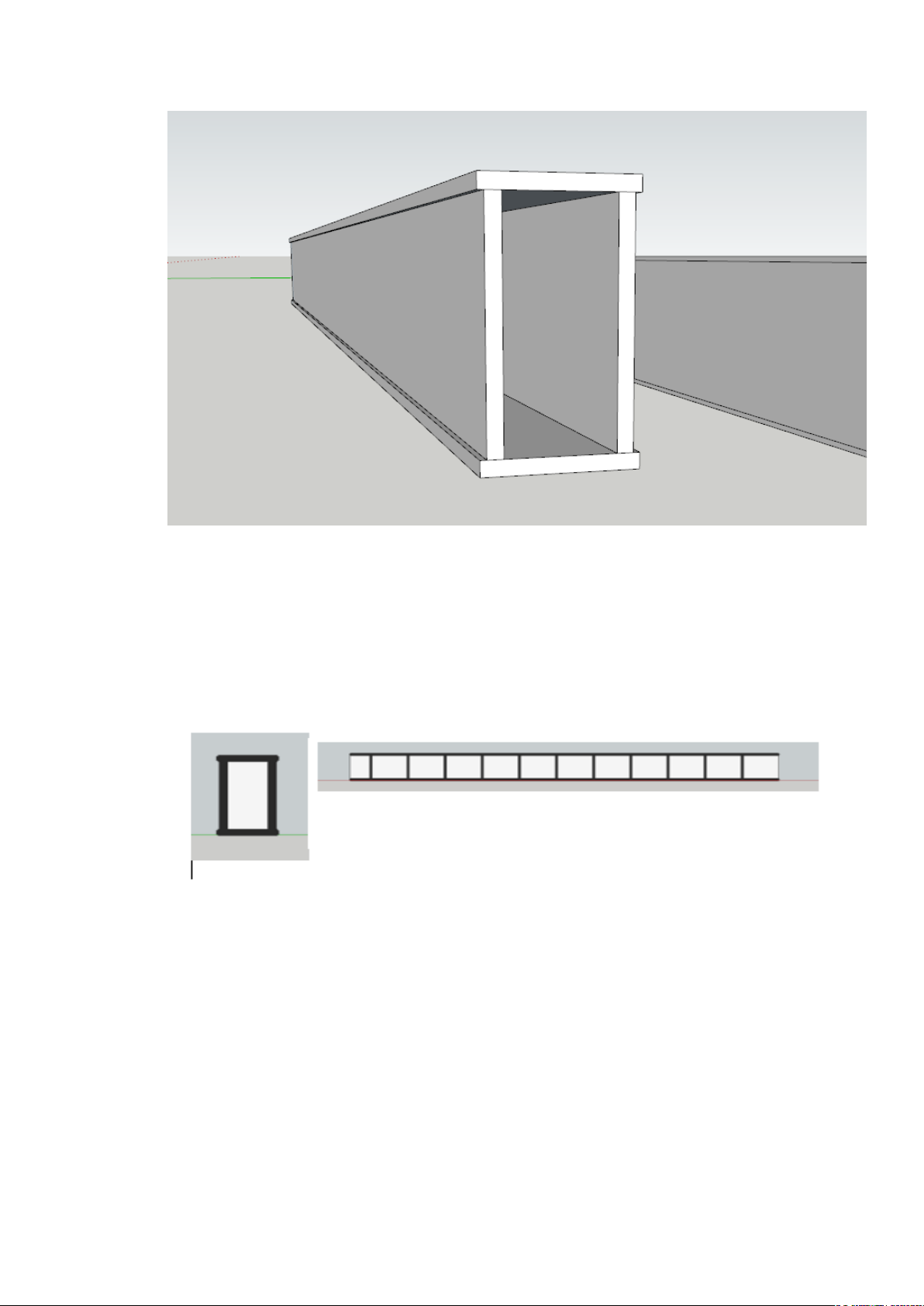

Hình 1.3 ảnh dầm hộp

Lịch xử hình thành: dựa trên Cơ sở lý thuyết của dầm

hộp chủ yếu là công trình của kỹ sư Sir•William

Fairbairn•, với sự hỗ trợ của nhà toán học•Eaton

Hodgkinson•, vào khoảng năm 1830. Họ đã tìm cách

thiết kế•dầm•hiệu quả•nhất có thể bằng vật liệu mới

là•các tấm•sắt rèn•đinh tán•.

b. Phân loại

Dầm hộp được chia lầm 2 loại chính :

c. Bản vẻ .

7

Dầm hộp

Dầm thép

Dầm bê tông

cốt thép

Hình 1.4 Bản vẻ 3D của dầm hộp

Hình 1.5 Các mặt cắt

8

Hình 1.6 Bản vẻ tách

Dung sai:

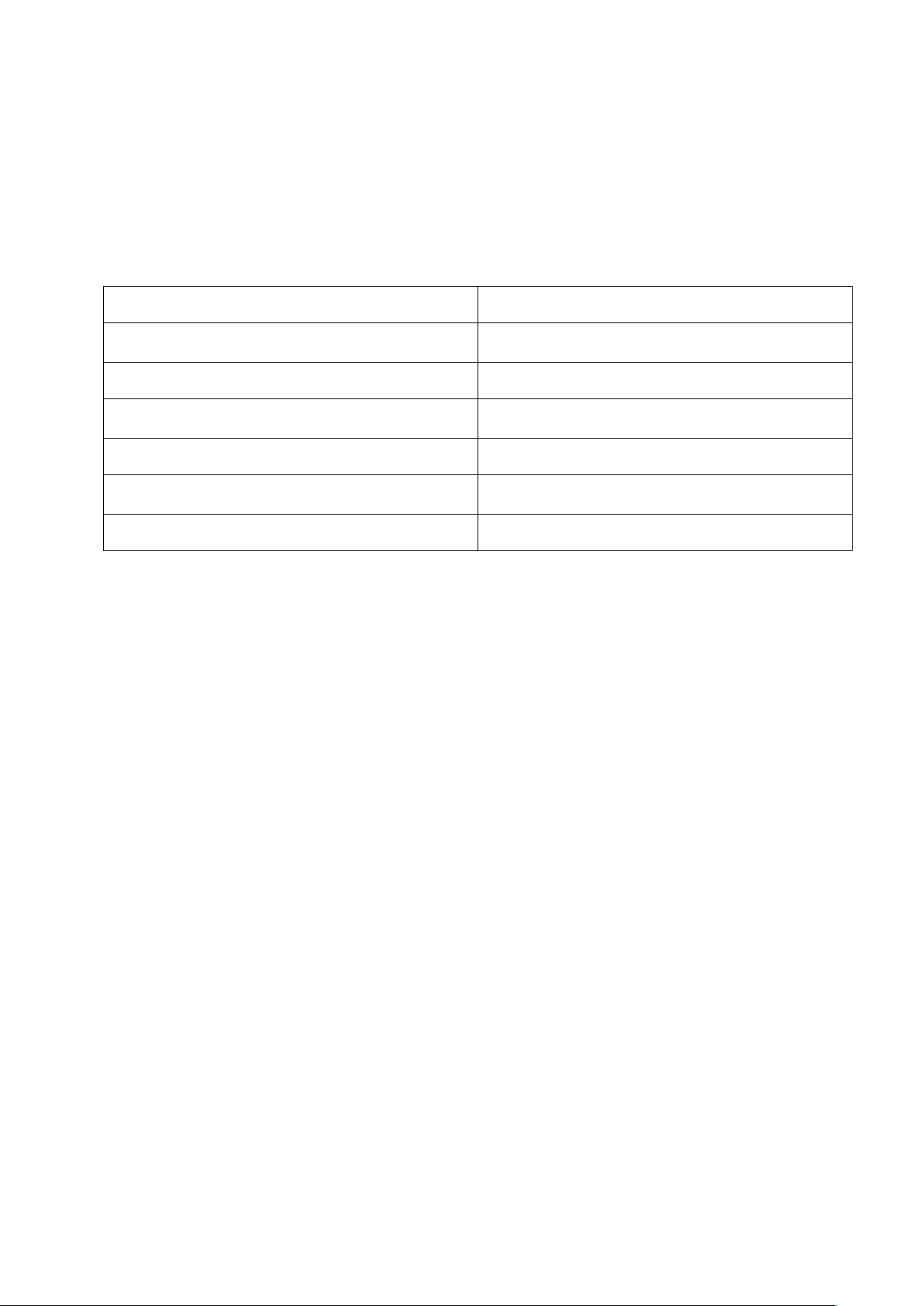

Bản dung sai độ phẳng theo tiêu chuẩn TCVN

2263-1:2007 (ISO 2768-1:1989)

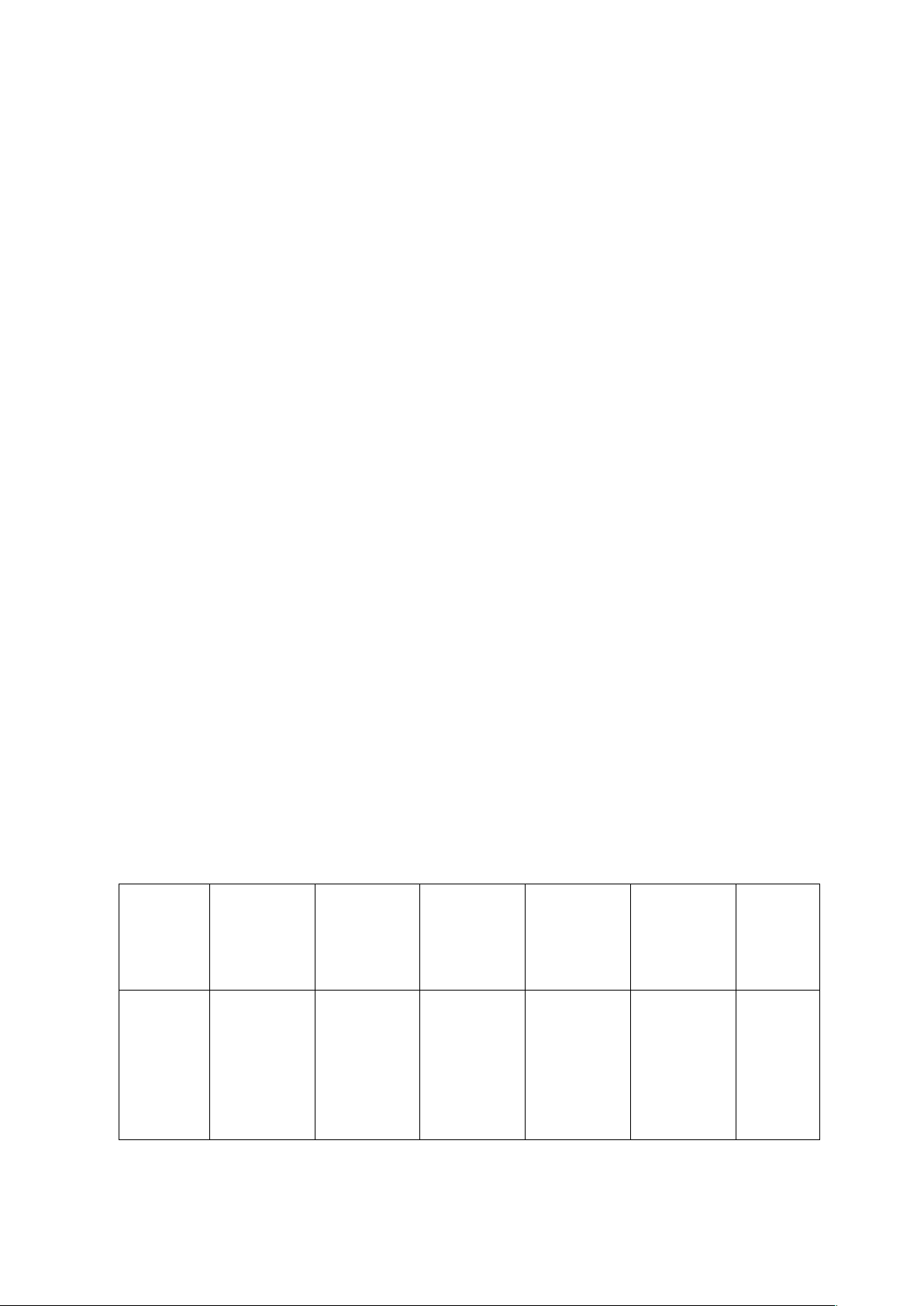

Cấp

dung

sai

0 ≤ ; ≤10

10<; ≤ 30

10<; ≤ 100

100<; ≤ 300

300<;≤ 1000

1000<;≤ 3000

H 0.02 0.05 0.1 0.2 0.3 0.4

K 0.05 0.1 0.2 0.4 0.6 0.8

L 0.1 0.2 0.4 0.8 1.2 1.6

Bảng 1.1 - dung sai về độ thẳng và độ dài

Đối với dầm hộp ta chọn dung sai là H0.4

Độ nhám

- Do dầm hộp không yêu cầu cao về bề mặt nên ta

chọn độ tinh cấp 6.

Hình Dáng hình học

- Về hình dáng hìn học dầm hộp là một ống hình

hộp có thể làm bằng thép học bê tông cốt thép.

Đa số đầm hộp thép làm là ống thép có thiết

9

Kích thức : mm

diện hình vuông và ở gữa có các gân ngăn các

làm tăng độ chịu uốn của dầm.

d. Ứng dụng

Dầm hộp được sử dụng rộng rãi trong kỹ thuật cầu,

và hiệu ứng trễ cắt của nó là một vấn đề cần được xem

xét trong tính toán thiết kế. Bị ảnh hưởng bởi hiệu ứng

trễ cắt, ứng suất của các tấm bích trên và dưới của dầm

hộp phân bố rất không đều dọc theo chiều rộng tấm.

Thông thường ứng suất gần mặt phẳng nhất và giá trị

của nó lớn hơn nhiều so với giá trị được tính bằng chùm

sơ cấp. Trong những năm qua, nhiều học giả đã dành

tâm huyết để nghiên cứu hiệu ứng trễ cắt của dầm hộp,

và nhiều tài liệu liên quan đã được xuất bản.

Như chúng ta đã biết, khi sử dụng phương pháp biến

thiên năng lượng dựa trên nguyên lý thế năng cực tiểu

và phương pháp chùm hữu hạn để phân tích hiệu ứng

trễ cắt của dầm hộp, thì hàm chuyển vị cong vênh trượt

trễ của mặt cắt ngang phải được chọn trong trước, và

việc lựa chọn chính xác hàm chuyển vị là rất quan

trọng Vì nó phản ánh trực tiếp sự phân bố của độ trễ

cắt và ứng suất pháp tuyến cong vênh trên mặt cắt

ngang.

10

e. Ưu điểm, nhược điểm của dầm hộp.

Ưu điểm

- có khả năng chịu tải trọng lớn, làm việc trong điều

kiện uốn và xoắn;

- cung cấp một mức độ ổn định cao về cấu trúc;

- chịu được công việc vận chuyển và lắp đặt với mức

tối thiểu hư hỏng cơ học.

- yêu cầu điểm hỗ trợ ít hơn so với các hệ thống thông

thường;

-

Nhược điểm :

- chi phí sản xuất cao hơn, nhân công lớn hơn .

11

A

B

Hình 1. A cầu làm bằng dầm hộp bê tông cốt thép

B cẩu trục làm bằng dầm hộp thép

CHƯƠNG II: LỰA CHỌN VẬT LIỆU CHẾ TẠO

CHO SẢN PHẨM VÀ TRÌNH BÀY MỘT SỐ ĐẶC

TÍNH CƠ BẢN CỦA VẬT LIỆU.

1. Chọn vật liệu

Dầm thiết kế gồm nhiều chi tiết mà trong đó chức năng

và điều kiện làm việc của chúng không giống nhau.

Theo tiêu chuẩn 22TCN- 280- 01 về yêu cầu kĩ thuật

chế tạo và kiểm tra hàn cầu thép. Thép cơ bản chuyên

dụng cho kết cấu dầm là thép hợp kim thấp, thép

cácbon thấp

Một số yêu cầu đối với vật liệu.

- Khi sử dụng vật liệu thép tấm đã chọn cần phải được

kiểm tra mã hiệu lô hàng, kích thước hình học và chất

lượng sản phẩm đã được đăng kí. Cần đánh dấu và

phân loại chất lượng vật liệu thép để tránh nhầm lẫn.

Làm sạch vật liệu trước khi nắn thẳng.

- Mặt ngoài của thép tấm yêu cầu phải không có xỉ, bọt,

nứt, phân lớp, hoặc các khuyết tật khác. Bản thép yêu

cầu sử dụng không được có các chỗ lồi lõm có độ sâu

trên 0,1mm như quy định trong tài liệu thiết kế chế tạo

do nhà thiết kế chỉ định.

- Do quá trình biến dạng của thép do quá trình nguội

lạnh không đều sau khi cán, hoặc do quá trình nâng,

cẩu và vận chuyển, để khắc phục biến dạng thép cần

được nắn thẳng . Thông thường thép được uốn nắn,

điều chỉnh ở trạng thái nguội nhờ máy nắn thép tấm.

Nếu thép cong vênh quá lớn thì phải điều chỉnh bằng

nung nóng.

12

Uốn thép ở trạng thái nguội thực chất đã bắt thép làm

việc trong gia đoạn chảy dẻo, làm giảm tính dẻo và do

đó làm cho thép kém phẩm chất hơn.

Vì vậy biến dạng dọc tương đối cho phép của thép khi

uốn nắn phải nhỏ hơn 1%, tức là mới chiếm một phần

nhỏ trong toàn bộ biến dạng của thép có %C 2,5- 3%.

Nếu khi uốn nắn, biến dạng của thép vượt quá trị số

cho phép thì phải tiến hành ở trạng thái nóng. Nhiệt độ

khi nắn nóng phải đảm bảo từ 900- 1000

0

C và quá trình

uốn nóng kết thúc ở nhiệt độ không nhỏ hơn 700

0

C.

Một số loại thép có phù hợp như: CT3 CT38 09G2

Q125 Q345

Chọn vật liệu thiết kế dầm là thép CT3 do :

- tính hàn được là không giới hạn; không nhạy cảm

với độ nhạy điểm trắng (khuyết tật thép); không có

khuynh hướng giòn. Tính hàn được của CT3 không giới

hạn nếu tiến hành hàn với sự vắng mặt của việc nung

nóng sơ bộ và không nhiệt luyện ở bước tiếp theo.

- Thép CT3 phổ biến trên thị trường, giá cả phù hợp

nên đảm bảo điều kiện về kinh tế và nguồn cung.

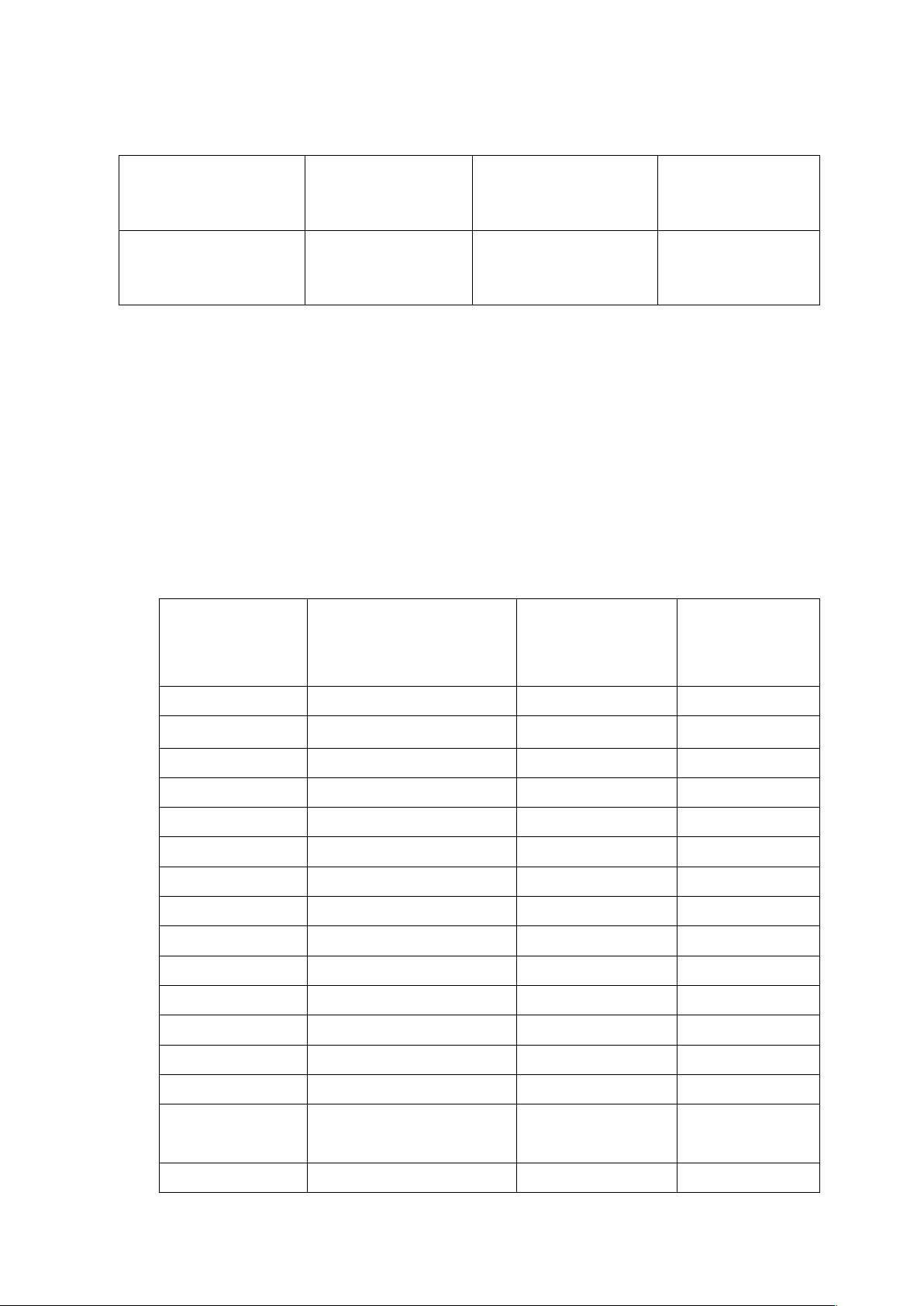

2. Thanh phần hóa học

Tiêu

chuẩ

n

C Si Mn Ni

P

S

TCV

N

3104-

79

0,14-

0,22

0,05-

0,17

0,4-

0,65

≤0,3 ≤0,04 ≤0,0

5

13

3. Cơ tính, lý tính và hóa tính .

Tiêu chuẩn Giới hạn

chảy

Giới hạn

bền

Độ giãn

dài

TCVN16151-

85

≥235(Mpa) 370-

480(MPA)

≥25mm

4. bảng quy cách thép đối với thép CT3.

Độ dày

(mm)

Chiều rông (m) Chiều dài

(m)

Trọng

lượng (kg/

m

2

)

2,0 1.2 ,1.25 , 1.5 2.5 ,6 15.7

3.0 1.2 ,1.25 , 1.5 6, 9, 12 23.55

4.0 1.2 ,1.25 , 1.5 6, 9, 12 31.4

5,0 1.2 ,1.25 , 1.5 6, 9, 12 39.25

6.0 1.5 , 2 ,2.5 6, 9, 12 47.10

7.0 1.5 , 2 ,2.5 6, 9, 12 54.95

8.0 1.5 , 2 ,2.5 6, 9, 12 62.8

9.0 1.5 , 2 ,2.5 6, 9, 12 70.65

10.0 1.5 , 2 ,2.5 6, 9, 12 78.5

11.0 1.5 , 2 ,2.5 6, 9, 12 86.35

12.0 1.5 , 2 ,2.5 6, 9, 12 94.2

13.0 1.5 , 2 , 2.5 , 3 6, 9, 12 102.05

14.0 1.5 , 2 , 2.5 , 3 6, 9, 12 109.09

15.0 1.5 , 2 , 2.5 , 3 6, 9, 12 117.75

16.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 125.6

17.0 1.5 , 2 , 2.5 , 6, 9, 12 133.45

14

3 , 3.5

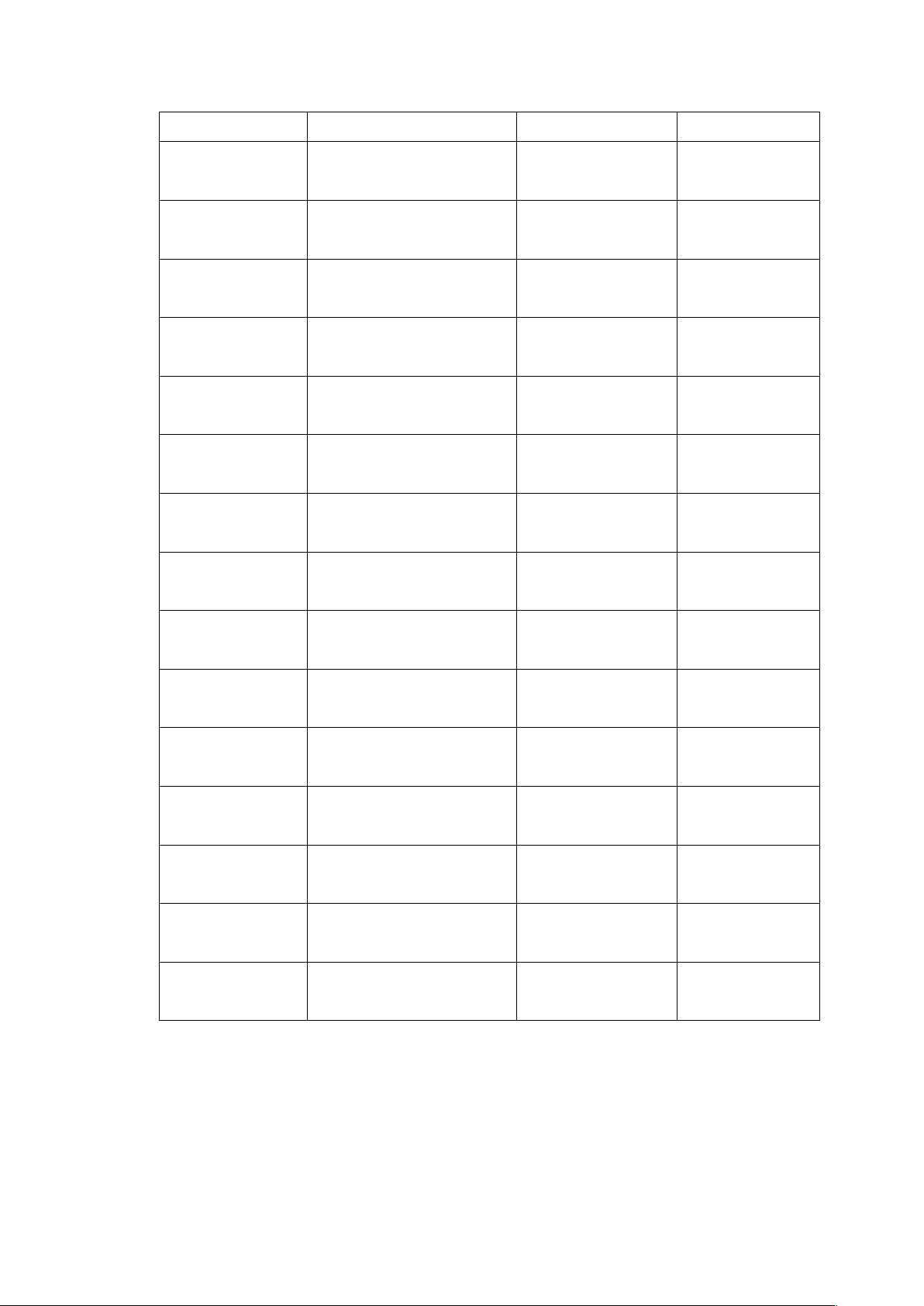

18.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 141.3

19.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 149.15

20.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 157

21.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 164.85

22.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 172.70

25.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 196.25

28.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 219.80

30.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 235.50

35.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 274.75

40.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 314.00

45.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 353.25

50.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 392.5

55.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 431.75

60.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 471.00

80.0 1.5 , 2 , 2.5 ,

3 , 3.5

6, 9, 12 628.00

15

CHƯƠNG III: LỰA CHỌN PHƯƠNG PHÁP CHẾ

TẠO SẢN PHẨM VÀ MÔ TẢ TRÌNH TỰ GIA

CÔNG VỚI SẢN PHẨM.

I. Chuẩn bị

1. lựa chọn phương pháp cắt.

Phương pháp:

+ Cắt bằng điện cực cácbon- khí nén có hiệu suất cao

và chất lượng bề mặt tốt.

+ Cắt bằng plasma cho năng suất và chất lượng bề mặt

cao hơn cả và ngày càng được sử dụng rộng rãi cho

công tác chuẩn bị phôi dạng tấm, chế tạo các kết cấu

hàn thép và kim loại màu. Hơn nữa quá trình cắt

Plasma có thể tự động hóa, sử dụng công nghệ điều

khiển CNC. Nhưng phương pháp này không có tính kinh

tế,giá thành thiết bị đắt.

Với thép có chiều dày ≤50mm cắt bằng Plas ma có ưu

thế hơn cắt bằng khí cháy và có thể cắt bằng tay và

bằng máy.

Kết luận: Đối với sản xuất dầm hàng loạt với chiều dày

lớn nhất 50mm chọn phương pháp cắt kim loại bằng khí

cháy (Oxi+C

2

H

2

). Đây là phương pháp phổ biến trong

các nhà máy, phân xưởng sản xuất, mang tính kinh tế,

dễ thực hiện, phù hợp với chiều dày của tấm kim loại từ

5- 100mm.

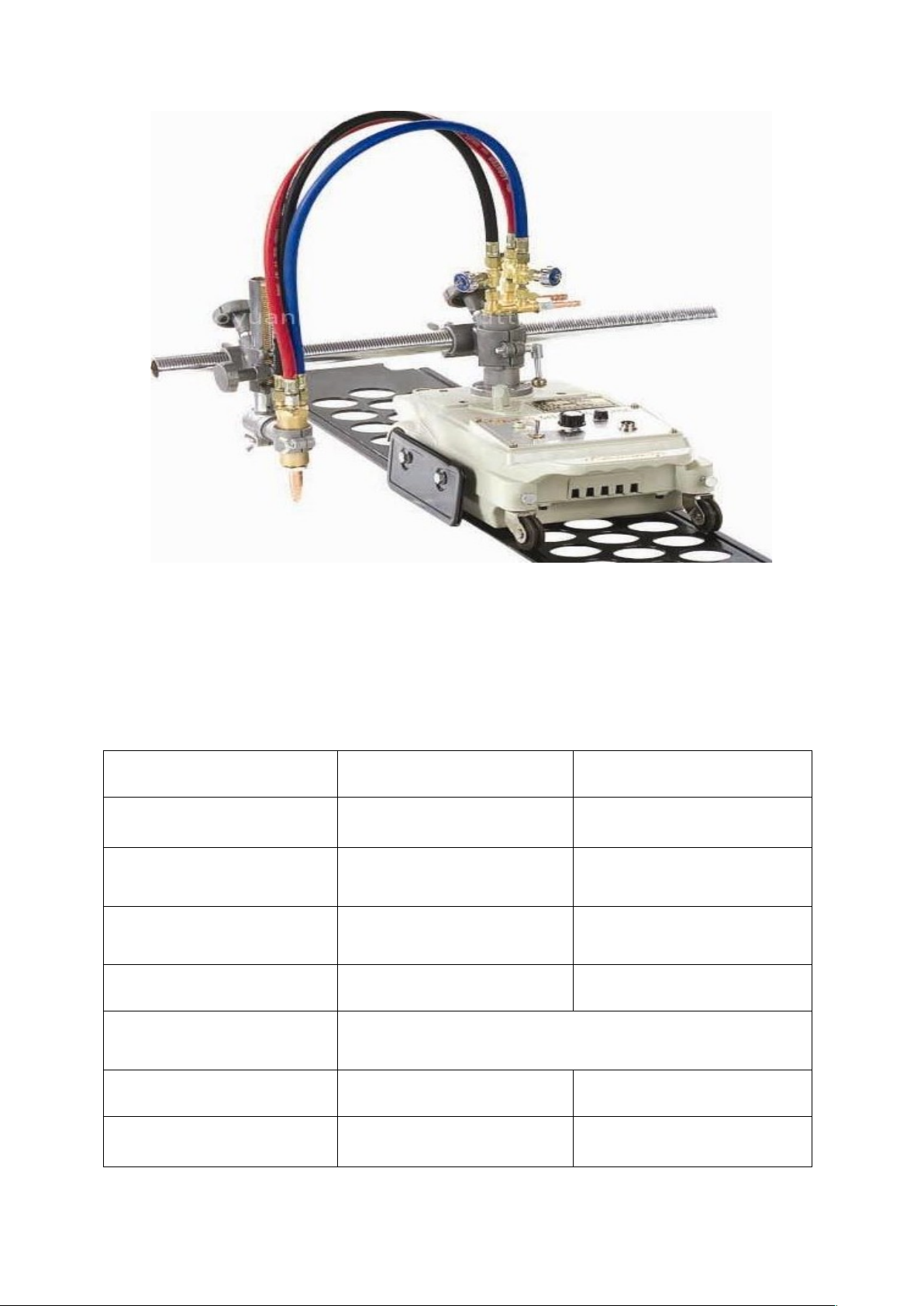

Vậy chọn máy cắt kí hiệu:CG1- 130 với các thông số kỹ

thuật:

16

Hình 3.1: Máy cắt CG1-130

Bảng thông số kỹ thuật máy cắt CG1-130:

Model Đơn vị tính CG1-130

Chiều dày cắt mm 5-100

Đường kính cắt

tròn

mm 200-2000

Góc cắt vát tối

đa

Độ 45

0

Tốc độ cắt Mm/phút 50-750

Nguồn điện 1 pha 220V/50-

60HZ

Trọng lượng Kg 15,5

Kích thước mm 470x230x240

17

. yêu cầu đối với cắt vật liệu.

- Bề mặt mép cắt không được có vết xước, vết nứt và

các khuyết tật khác có thể làm ảnh hưởng đến độ

bền mối hàn sau này.

- Trong tất cả các phương pháp cắt bằng nhiệt, độ

nhám mép cắt cho phép không vượt quá 25μm đối

với thép cắt có chiều dày đến 100mm. Cho phép

ngoại lệ đối với mép của bản không chịu lực kéo tính

toán thì độ nhám không quá 50μm. Nếu độ nhám đối

với mép cắt vượt quá giá trị trên hoặc có các vết

khía, vết lõm cục bộ thì phải tẩy bỏ bằng máy mài.

3. Lựa chọn vát mép

Vát mép thép nhằm mục đích để đảm bảo độ ngấu đối

với thép cơ bản. Các thông số vát mép (góc vát mép,

khe hở..v.v..) được quy định trong bảng thông số công

nghệ hàn (WPS) cho mỗi mối hàn tương ứng.

Chọn loại máy vát mép kí hiệu: CH26

Hình 3.2: Máy vát mép CH26.

18

* Thông số kỹ thuật:

Chiều dài vát Không hạn chế

Chiều dày tấm tốt nhất 50mm

Chiều dài vật Không giới hạn

Khả năng điều chỉnh góc vát có

Nguồn điện 380V

Kích thước 785x523x1110mm

Trọng lượng 340kg

*lí do chọn .

- Máy vát mép này tạo ra bề mặt sạch qua đó người sử

dụng sẽ tiết kiệm được thời gian và chi phí.

- Máy có chức năng đẩy tấm vào một cách tự

động,làm cho công việc vát mép diễn ra nhanh hơn,

đầu cắt của máy có thể từ góc vát này sang đầu góc

vát khác

4 . Lựa chọn phương pháp hàn và thiết bị hàn

a, Lựa chọn phương pháp hàn và thiết bị hàn

hoàn thiện

ü Lựa chọn phương pháp hàn hoàn thiện:

Vì vật liệu là thép cácbon thấp CT3,tư thế hàn đơn giản

nên sử dụng phương pháp hàn tự động dưới lớp thuốc

SAW

- Nguyên lý: Hàn hồ quang dưới lớp thuốc là một quá

trình hàn hồ quang trong đó một hoặc nhiều hồ quang

19

hình thành giữa một hoặc nhiều điện cực (dây hàn) và

kim loại cơ bản. Một phần lượng nhiệt sinh ra trong hồ

quang làm nóng chảy điện cực, một phần đi vào kim

loại cơ bản và tạo thành mối hàn. Phần nhiệt lượng còn

lại nung chảy thuốc hàn , tạo xỉ và khí bảo vệ hồ quang

và kim loại nóng chảy.

Hình 3.3: Nguyên lý hàn dưới lớp thuốc

- Đặc điểm:

+ Không phát sinh khói, hồ quang kín, do đó giảm thiểu

nhu cầu đối với trang phục bảo hộ của thợ hàn. Không

đòi hỏi kỹ năng cao của thợ hàn, điều kiện lao động

thuận lợi.

+ Chất lượng mối kim loại hàn cao. Bề mặt mối hàn

trơn đều, không có bắn tóe kim loại. Tiết kiệm kim loại

do sử dụng dây hàn liên tục

+ Tốc độ hàn, tốc độ đắp cao, vùng ảnh hưởng nhiệt

nhỏ, ít biến dạng sau hàn.

20

Bấm Tải xuống để xem toàn bộ.