Preview text:

VADUNICAD

Học AutoCAD Mechanical QUY 13 TRÌNH Bước

Vẽ hộp giảm tốc

Sỡ Hữu Ngay Công Thức Vẽ HỘP GIẢM TỐC Trong 3 Ngày NGUYỄN VĂN BÉ

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

Chào bạn, tôi là Văn Bé đây!

Tôi không biết vì sao bạn lại ở đây và đang đọc quyển sách

này của tôi, nhưng tôi biết chắc rằng bạn là người rất ham học

hỏi và khao khát tìm cho mình một công thức để học tập hiệu quả hơn.

Rất có thể đây là lần đầu tiên bạn chúng ta gặp nhau nên bạn

cho tôi vài phút để giới thiệu về bản thân mình nhé.

Tôi tên họ đầy đủ là Nguyễn Văn Bé, hiện tại tôi đang sinh

sống và làm việc tại Tp. HCM, công việc hiện tại của tôi là Kỹ sư Cơ khí. Ngoài công việc

chính thì tôi còn có nghề tay trái kinh doanh. Tôi cũng là Founder của HỌC VIỆN

AUTOCAD ONLINE nơi chia sẽ kiến thức về AutoCAD Mechanical và Cơ khí và

VADUNI.COM trang thương mại điện tử về các khóa học trực tuyến.

Bạn biết không tôi không phải là chuyên gia hay nhà đào tạo gì cả, tôi chỉ là một

người bình thường như bạn thôi, nhưng được cái là tôi có những trải nghiệm thực tế (có thể

là nhiều hơn bạn hoặc ít hơn) cộng với niềm đam mê là chia sẻ kiến thức đến cho mọi người

nên hôm nay tôi và bạn mới duyên gặp nhau. Hãy xem tôi như một người bạn của bạn,

chúng ta cùng nhau trao dồi và học tập lấn nhau để cùng nhau tiến bộ hơn nhé.

Liên hệ với tôi: Youtube: Facebook: Email: mecadpro@gmail.com Website: www.vaduni.com

VÌ SAO TÔI VIẾT QUYỂN SÁCH NÀY

Tôi cũng từng giống như bạn, cũng từng là một cậu sinh viên nên tôi biết được rằng

cuộc sống của đời sinh viên như thế nào. Tôi cũng từng giống bạn, cũng từng tìm tiềm kiếm

tài liệu khắp nơi mỗi khi làm đồ án nên tôi biết được rằng nó vất vả đến thế nào. Nhưng nhờ

những lần tự mình tiềm kiếm và tự mình học tập như vậy nên hôm nay tôi mới coa cái để chia sẻ cho bạn đây.

Đùa thôi, tôi không muốn bạn phải mất quá nhiều thời gian để tự mình học một kỹ

năng nào đó. Tôi biết được cảm giác này nên tôi quyết định phải làm một cái gì đó để giup

bạn, để bạn không giống như tôi lúc trước, tự mình mài mò. Và đó là lý do bạn có trên tay quyển sách này.

Thay vì bạn tự mình ngồi suy nghĩ thì ở đây tôi chỉ đường cho bạn, việc còn lại của

bạn rấtđơn giản đó là chỉ cần độc hết quyển sách này rồi áp dụng thôi. Tôi đã liệt kê ra rất

chi tiết từng bước bạn phải làm gì để vẽ HỘP GIẢM TỐC nên việc bạn bạn hoàn thành nó

trong 3 ngày là hoàn toàn bình thường. Nào hãy bắt tay ngay đi. 1

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

QUY TRÌNH VẼ HỘP GIẢM TỐC

BƯỚC 1: TỔNG HỢP LẠI TẤT CẢ CÁC SỐ LIỆU TRONG PHẦN

THUYẾT MINH THÀNH NHỮNG BẢNG SỐ LIỆU CỤ THỂ.

Vì sao chúng ta cần phải tổng hợp lại tất cả các số liệu này, đó là vì trong quá trình

vẽ nếu như các bạn vừa vẽ vừa tra những số liệu này từ bản thuyết minh của mình thì nó sẽ

mất rất nhiều thời gian và công sức. Do đó việc tổng hợp lại tất cả các số liệu này thành

những bảng từ 1 đến 2 trang sẽ giúp bạn tiết kiệm được thời gian hơn.

Dưới đây là tất cả các bảng số liệu mà bạn không phải tổng hợp lại trước khi vẽ hộp giảm tốc.

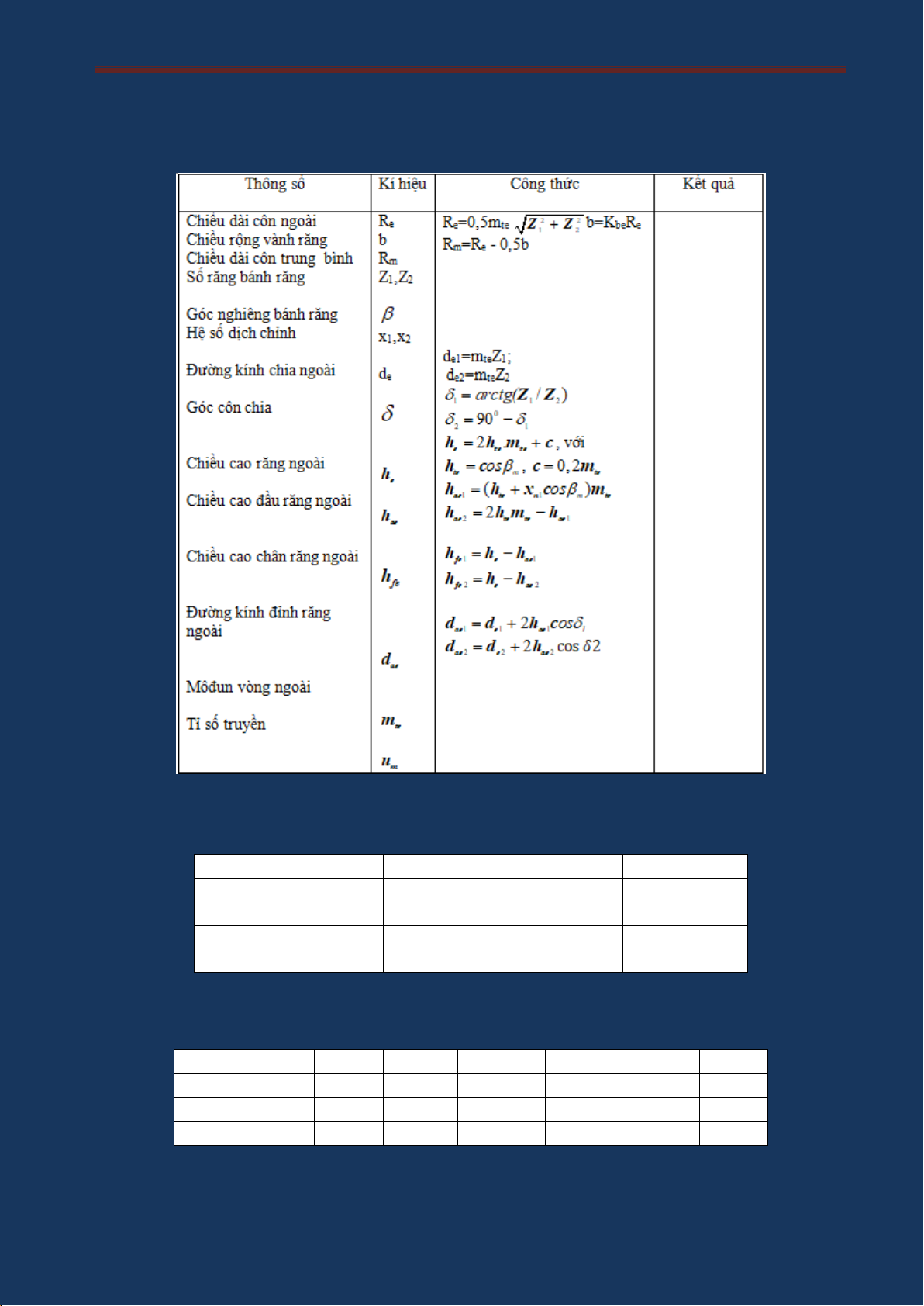

Bảng 1.1 Bảng phân phối tỉ số truyền và công suất Thông số Trục động cơ Trục 1 Trục 2 Trục 3 Trục tang I 3,15 3.47 3.47 1 n (vòng/phút) 1450 460,3 132,7 38,2 38,2 N (kW) 3,30 3,14 3,03 2,92 2,90 Mooment xoắn 21734,5 65146 218059,5 730000 725000 Mx (N.mm)

Bảng 1.2 Bảng các thông số của bộ truyền cấp chậm Moodun m 3 Số răng bánh nhỏ Z1 34 Số răng bánh lớn Z2 118

Đường kính vòng chia bánh nhỏ D1 102

Đường kính vòng chia bánh lớn D2 354 Khoảng cách trục A 228 Chiều rộng bảnh răng 92

Đường kính vòng đỉnh bánh nhỏ De1 108

Đường kính vòng đỉnh bánh lơn De2 360

Đường kính vòng chân bánh nhỏ De1 94,5

Đường kính vòng chân bánh lớn De2 346,5

Bảng 1.3 Bảng các thông số của bộ truyền cấp nhanh Moodun m 3 Góc nghiêng β 13º10 Số răng bánh nhỏ Z1 33 Số răng bánh lớn Z2 115

Đường kính vòng chia bánh nhỏ D1 102

Đường kính vòng chia bánh nhỏ D2 354 Khoảng cách trục A 228 2

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

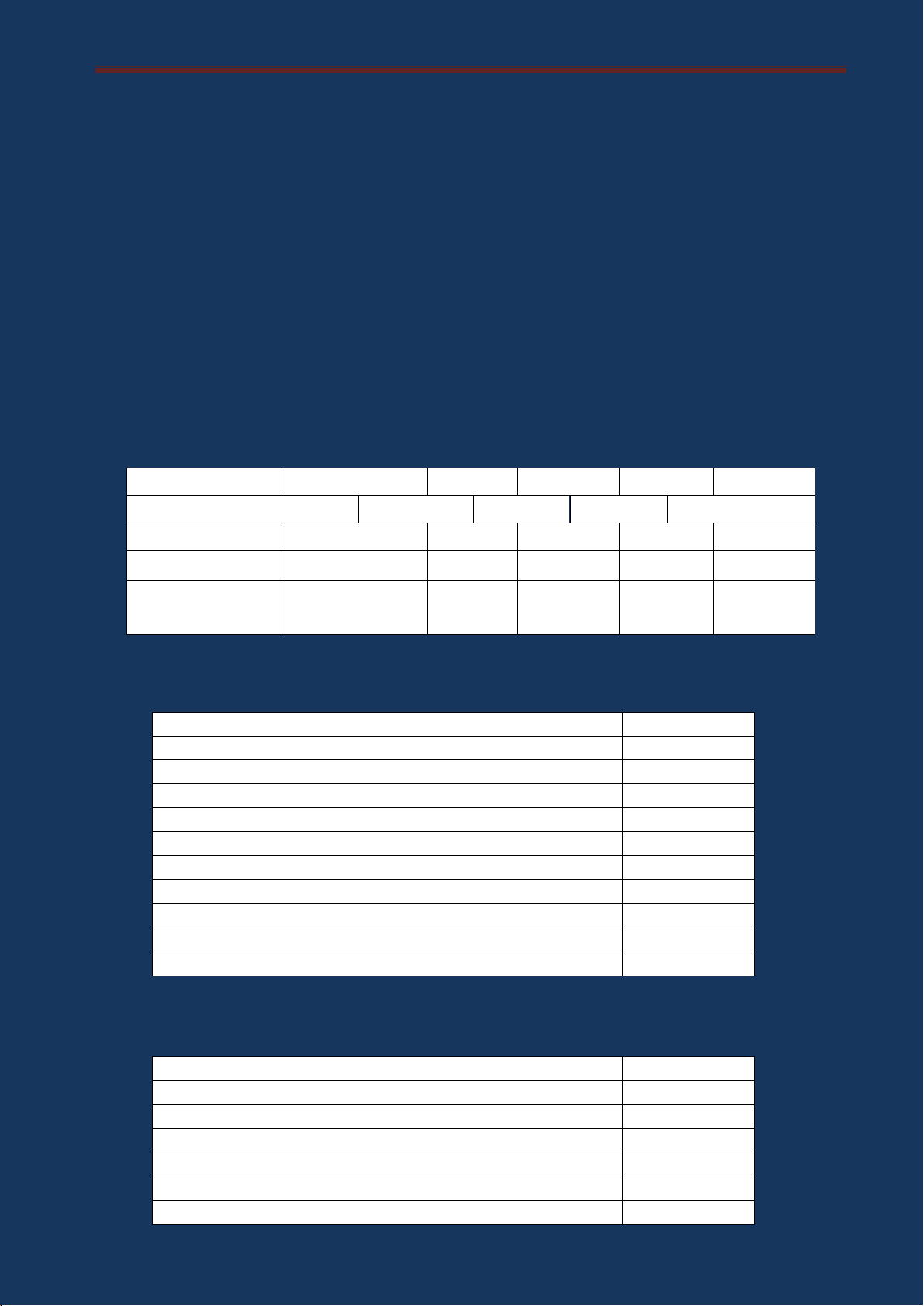

Bảng 1.4 Bảng các thông số của bộ truyền bánh răg nón

Bảng 1.5: Bảng kích thước của trục THÔNG SỐ Trục 1 Trục 2 Trục 3 Đường kính trục lắp bánh răng D 1 = 32mm D2 = 45mm D3 = 55mm Đường kính trục lắp ổ d lăn 1 = 30mm d2 = 35mm d3 = 50mm

Bảng 1.6. Bảng các kích thước của then THÔNG SỐ b h t t1 k l Trục 1 10mm 8mm 4,5mm 3,6mm 4,2mm 60mm Trục 2 14mm 9mm 5mm 4,1mm 5mm 60mm Trục 3 16mm 10mm 5mm 5,1mm 6,8mm 60mm 3

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

Bảng 1.7: Bảng kích thước các phần tử cấu tạo vỏ hộp Tên gọi Công thức Giá trị (mm) Chiều dày: - Thân hộp δ δ = 0,03.aw + 3 > 6mm δ = 10 - Nắp hộp δ δ δ 1 1 = 0,9.δ 1 = 9 Gân tăng cứng: - Chiều dày e e = (0,8 ÷ 1).δ e = 9 - Chiều cao h h < 58mm h = 40mm - Độ dốc khoảng 2o Đường kính: - Bulông nền d1

d1 > 0,04.aw + 10 > 12mm d1 = 20 - Bulông cảnh ổ d d 2 d2 = (0,7 ÷ 0,8).d1 2 = 16 d3 = 12

- Bulông ghép bích nắp và thân d3 d3 = (0,8 ÷ 0,9).d2 d4 = 8 (tăng - Vít ghép nắp ổ d số lượng vít) 4 d4 = (0,6 ÷ 0,7).d2 d5 = 8

- Vít ghép nửa nắp cửa thăm d5 d5 = (0,5 ÷ 0,6).d2

Mặt bích ghép nắp và thân:

- Chiều dày bích thân hộp S3 S3 = (1,4 ÷ 1,8).d3 S3 = 21

- Chiều dày bích nắp hộp S S 4 S4 = (0,9 ÷ 1).S3 4 = 21 K3 = 46

- Bề rộng bích nắp và thân K3 K3 ≈ K2 – (3 ÷ 5) 4

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC Kích thước gối trục:

- Chọn các kích thước tiêu chuẩn:

Trục 1: D = 72, D2 = 90, D3 = 115

D4 = 22, h = 8, Z = 4, d4 = M6

Trục 2: D = 80, D2 = 100, D3 = 125,

D4 = 26, h = 8, Z = 4, d4 = M6

Trục 3: D = 90, D2 = 110, D3 = 135,

D4 = 42, h = 8, Z = 4, d4 = M6

- Tâm lỗ bulông cạnh ổ E2 và C E ≈ 1,6.d 2 2 E2 = 26

(k là khoảng cách từ tâm bulông đến C ≈ D3/2 C = 40 mép lỗ) (k ≥ 1,2.d2) k = 20 R2 ≈ 1,3.d2 R2 = 21

Bề rông mặt ghép bulông cạnh ổ K2 - Chiều cao h K2 = E2 + R2 + (3 ÷ 5) K2 = 50

h xác định theo kết cấu, phụ thuộc vào tâm lỗ bulông và kích thước mặt tựa. Mặt đế hộp

- Chiều dày: khi không có phần lồi S1 S1 = (1,3 ÷ 1,5).d1 S1 = 26

- Khi có phần lồi: Dd, S1 và S2

Dd xác định theo đường kính dao khoét. S1 = (1,4 ÷ 1,7).d1 S1 = 30

- Bề rộng mặt đế hộp, K1 và q S2 = (1 ÷ 1,1).d1 S2 = 20 K1 ≈ 3.d1 K1 = 60 q ≥ K1 + 2.δ q = 80

Khe hở giữa các chi tiết:

- Giữa bánh răng và thành trong hộp Δ ≥ (1 ÷ 1,2).δ Δ = 10

- Giữa đỉnh bánh răng lớn và đáy hộp Δ Δ 1 ≥ (3 ÷ 5).δ và phụ 1 = 40

- Giữa mặt bên và các bánh răng với

thuộc loại hộp giảm tốc, nhau lượng dầu bôi trơn trong hộp. Δ = 10 Δ ≥ δ Số lượng bulông nền Z

Z = (L + B)/(200 ÷ 300) 3,11 ≤ Z ≤ (L, B là chiều dài và 4,67 chiều rộng của hộp) Chọn Z = 4 5

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

Bảng 1.8. Bảng dung sai lắp ghép Trục 1 Trục 2 Trục 3 Kiểu lắp Dung sai Dung sai Dung sai giữa Kiểu lắp (μm) Kiểu lắp Kiểu lắp (μm) (μm) Ổ + 15 + 18 + 18 lăn – trục Ø30k6 Ø35k6 Ø50k6 + 2 + 2 + 2 + 9 + 9 + 10 Vỏ hộp – ổ lăn Ø72k6 Ø80K7 Ø90K7 -21 – 21 – 25 + 25 + 25 𝐻7 0 + 30 Ø45 0 𝑘6 + 18 0 Bánh răng – 𝐻7 + 2 𝐻7 trục Ø32 Ø55 𝑘6 + 25 𝑘6 + 18 𝐻7 0 + 21 Ø45 + 2 𝑘6 + 18 + 2 + 2 + 21 Bánh đai – 𝐻7 0 trục Ø28 𝑘6 + 18 +2

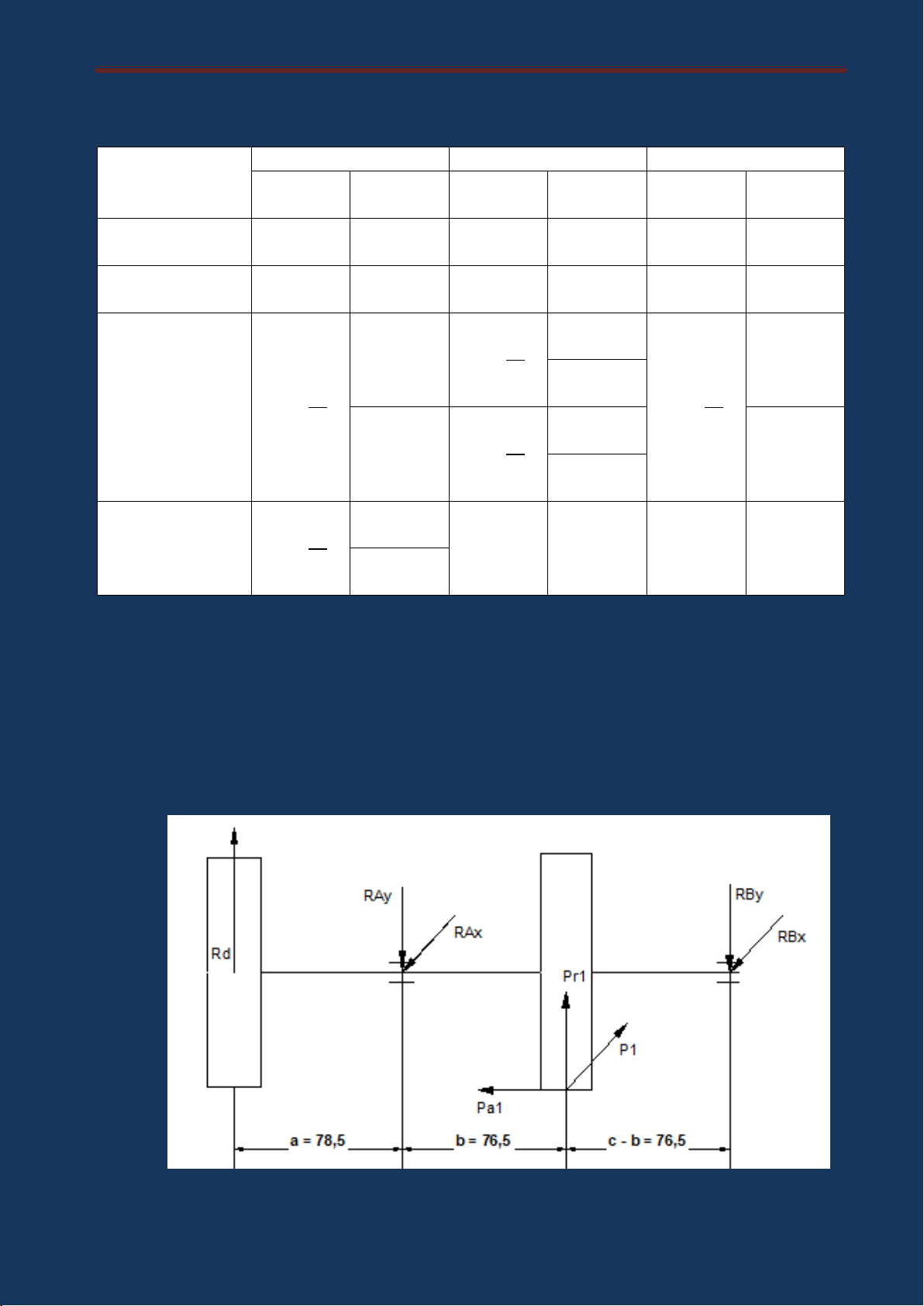

BƯỚC 2: TỔNG HỢP LẠI TẤT CẢ CÁC SƠ ĐỒ TÍNH TRỤC.

Tiếp theo bạn cần phải tổng hợp lại tất cả các sơ đồ tính toán trực ở trong bản thuyết

minh, mục đích là giúp cho các bạn kiểm soát được chuổi kích thước tốt hơn và tiết kiệm

được nhiều thời gian hơn trong quá trình vẽ.

Hình 2.1: Sơ đồ trục 1 6

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

Hình 2.2: Sơ đồ trục 2

Hình 2.3: Sơ đồ trục 3 Các thông số khác: -

Khoảng cách từ thành trong của hộp đến mặt bên của ổ lăn: k2= 10 mm. -

Khoảng cách từ mặt mút của chi tiết quay ngoài hộp đến nắp ổ: k3= 10 mm. -

Khe hở giữa bánh răng và thành trong của hộp:k2= 10 mm. -

Khoảng cách giũa các chi tiết quay: k1= 10 mm. - Chiều rộng ổ: B = ? mm. -

Chiều cao của nắp và đầu bulông: hn= ? mm. -

Chiều rộng bánh đai: C = ? mm. -

Chiều rộng bánh răng : D = ? mm. -

Chiều dài mayo của khớp nối: L = 2.d = 2.35= ? mm 7

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

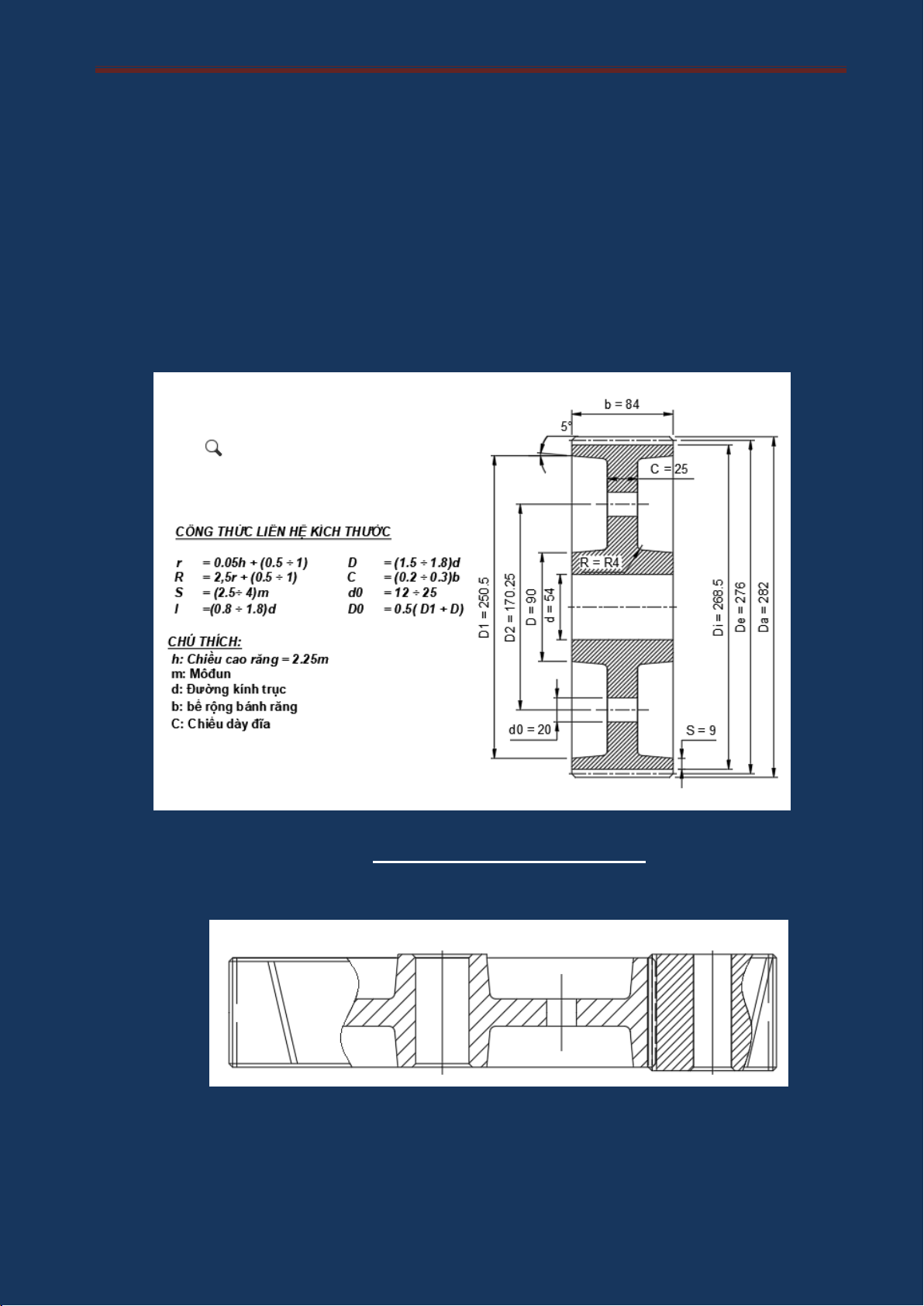

BƯỚC 3: VẼ CÁC BỘ TRUYỀN CẤP NHANH VÀ CẤP CHẶM.

Ở bước này bạn lần lượt vẽ các bộ truyền bánh răng trụ và bộ truyền bánh răng nón

(Nếu có). Sau đó lắp chúng lại thành cụm với nhau ( có thể dùng lệnh Block để kháo các bộ truyền lại).

Nếu bạn đang dùng phần mềm AutoCAD Mechanical thì việc vẽ bộ truyền bánh răng

sẽ rất nhanh chóng, bạn chỉ cần mất một vài phút để vẽ. Còn nếu bạn đang sử dụng phần

mềm AutoCAD thường thì bạn có thể sử dụng bản vẽ bánh răng mẫu dưới đây.

Link Download file CAD: http://vnurl.net/CHAADKeb7GV

Ví dụ: Bộ truyền bánh răng cấp nhanh 8

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

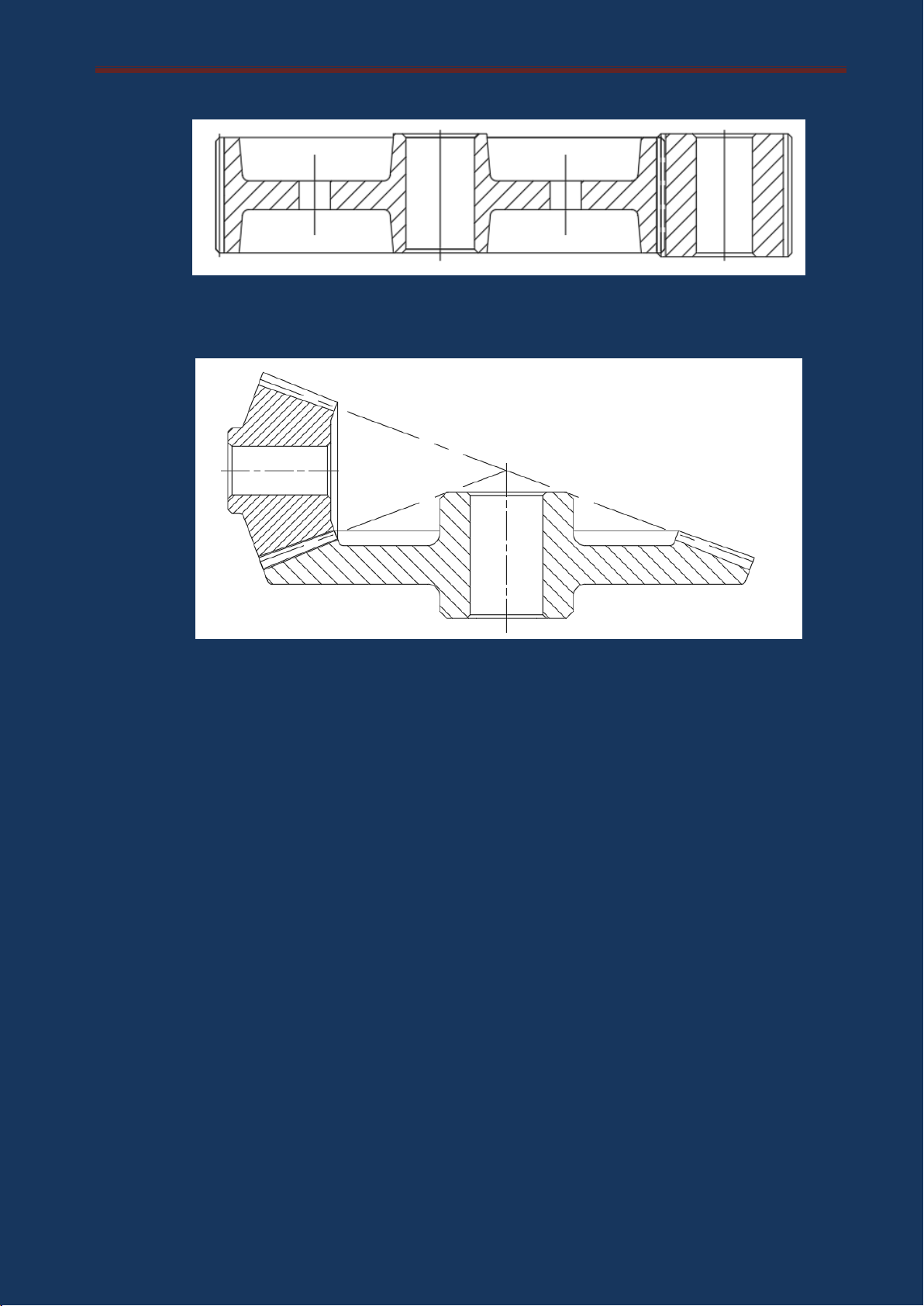

Ví dụ: Bộ truyền bánh răng cấp chậm

Ví dụ: Bộ truyền bánh răng nón

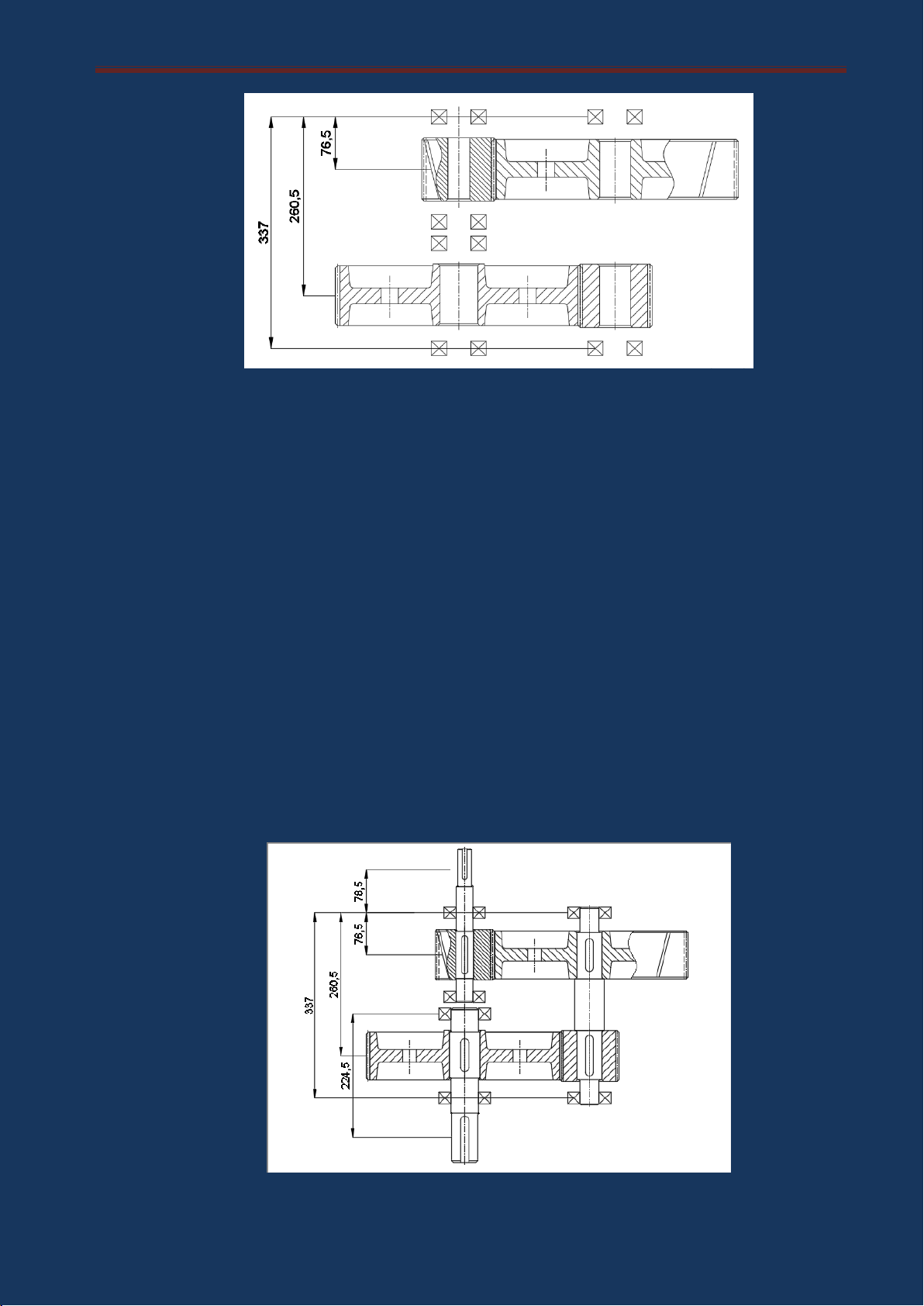

BƯỚC 4: LẮP GHÉP CÁC BỘ TRUYỀN THEO SƠ ĐỒ TRỤC.

Sau khi bạn đã vẽ xong tất cả các bộ truyền và lắp ghép chúng thành cụm lại với

nhau rồi thì chúng ta tiếp tục đi qua bước tiếp theo.

Trong bước này bạn hãy lắp các bộ truyền lại với nhau theo sơ đồ tính toán trục

(Theo đúng kích thước bạn đã tính toán trên sơ đồ). Bước này rất quan trọng, do đó bạn phải

làm thật sự cẩn thận và chi tiết, các thông số kích thước phải chính xác với nhau. Có một số

truyền hợp khi bạn lắp ghép các bộ truyền lại theo sơ đồ tính toán trục mà thấy nó chưa hộp

lý thì có thể trọng quá trình tính toán bạn đã tính nhầm một phần nào đó, hãy quay xem thật kỹ một lần nữa nhé.

Phải đảm bảo rằng các thông số mà bạn vừa tính ra ở các bước trên điều do bạn tự

làm chứ không phải COPPY từ bài của người khác. Vì sao tôi lại liệt kê đến phần này? Vì

có một số bạn thật sự chỉ đi COPPY bài của người khác về rồi để y chang như vậy và các

bạn đó không hiểu được ý nghĩa thật sự của các con số đó là gì, vậy thì làm sao có thể vẽ được.

Nên việc đầu tiên là bạn phải nắm thật vững kiến thức ở trên, nó sẽ giúp cho bạn tiết

kiệm được thời gian hơn rất nhiều và cũng giúp cho bạn có thể vượt qua được môn đồ án

khi bạn đi bảo vệ. Đó là một số chú ý tôi muốn chia sẻ với bạn trước khi bạn thực hiện bước

này. Để hiểu rõ hơn thì bạn hãy xem ví dụ bên dưới nhé. 9

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

Hình 4: Lắp ghép các bộ truyền theo sơ đồ tính toán trục

Sau khi bạn lắp ghép ghép các bộ truyền lại với nhau giống như hình trên và tất cả

các kích thước tính toán đều đúng so với bản vẽ của bạn thì chúng ta sẽ đi sang bước tiếp theo.

BƯỚC 5: THIẾT KẾ TRỤC.

Khi bạn đã lắp ghép các bộ truyền lại với nhau xong thì bây giờ chúng ta sẽ bắt đầu

thiết kế kết cấu cho từng trục. Việc của bạn bây giờ là hãy xem lại tất cả các kích thước liên

quan đến trục mà bạn đã tổng hợp lại ở bước số 1, đến đây bạn đã biết được lý do vì sao

bạn cần phải tổng hợp lại tất cả các số liệu này chưa?

Sau khi bạn đã xem lại tất cả các số liệu đó và kiểm tra lại một lần nữa, nếu nó đã

chính xác rồi thì bây giờ chúng ta sẽ bắt tay vào thiết kế trục cho bản vẽ của mình.

Việc thiết kế này khá đơn giản cho nên bạn có thể xem ví dụ ở bên dưới để hiểu rõ

hơn kết cấu của từng trục.

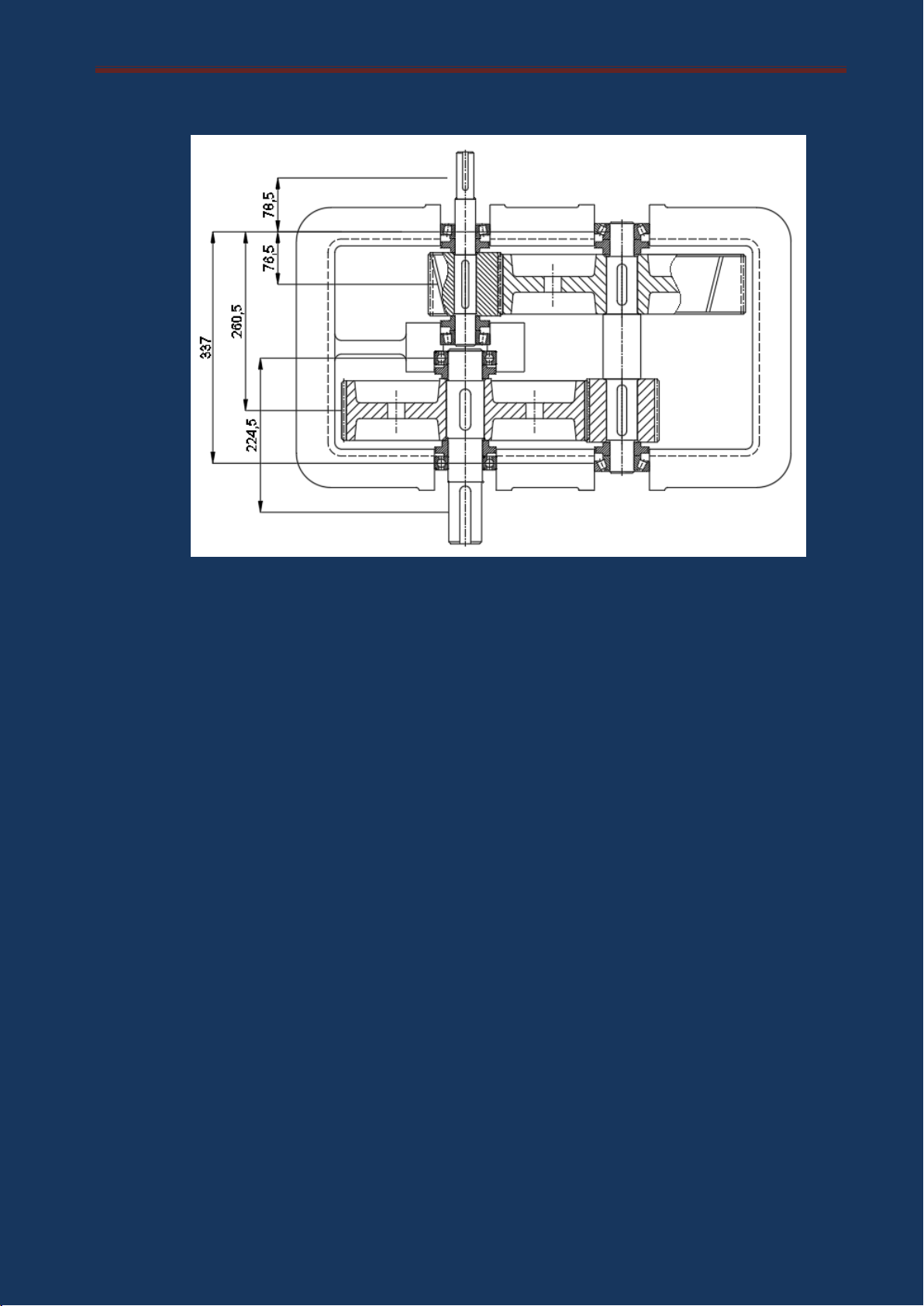

Hình 5: Thiết kế trục 10

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

BƯỚC 6: LẮP Ổ LĂN & VẼ SƠ BỘ THÂN HỘP.

Sau khi bạn đã thiết kế xong kết cấu từng trục thì bây giờ chúng ta sẽ đi sang bước

tiếp theo là ổ lăn vào từng trục.

Trước khi làm việc này thì bạn hãy tổng hợp lại tất cả các số liệu của ổ lăn mà bạn đã

tính trong bài thuyết minh thành một bảng. Việc này sẽ giúp cho bạn tiết kiệm được rất nhiều thời gian.

Bảng 6: Thông số ổ lăn THÔNG SỐ d(mm) D(mm) C(kN) C0(kN) B(mm) Kí hiệu Trục 1 30 72 40 29.9 20.75 7306 Trục 2 35 80 48.1 35.3 22.75 7307 Trục 3 50 90 27.5 20.2 20 210

Tiếp theo là vẽ tiếp bạc chắn dầu, ở đây bạn có thể xem kích thước cũng như bản vẽ

mẫu ở dưới đây. Đây là một chi tiết tuy nhỏ nhưng có vỏ đấy, có nhiều bạn không biết vẽ

bạc chắn dầu như thế nào và thường hay vẽ sai phần này. Do đó mình đã vẽ mẫu cho bạn,

bạn chỉ cần Download nó về và sử dụng thôi, tuyệt vời lắm đúng không nào.

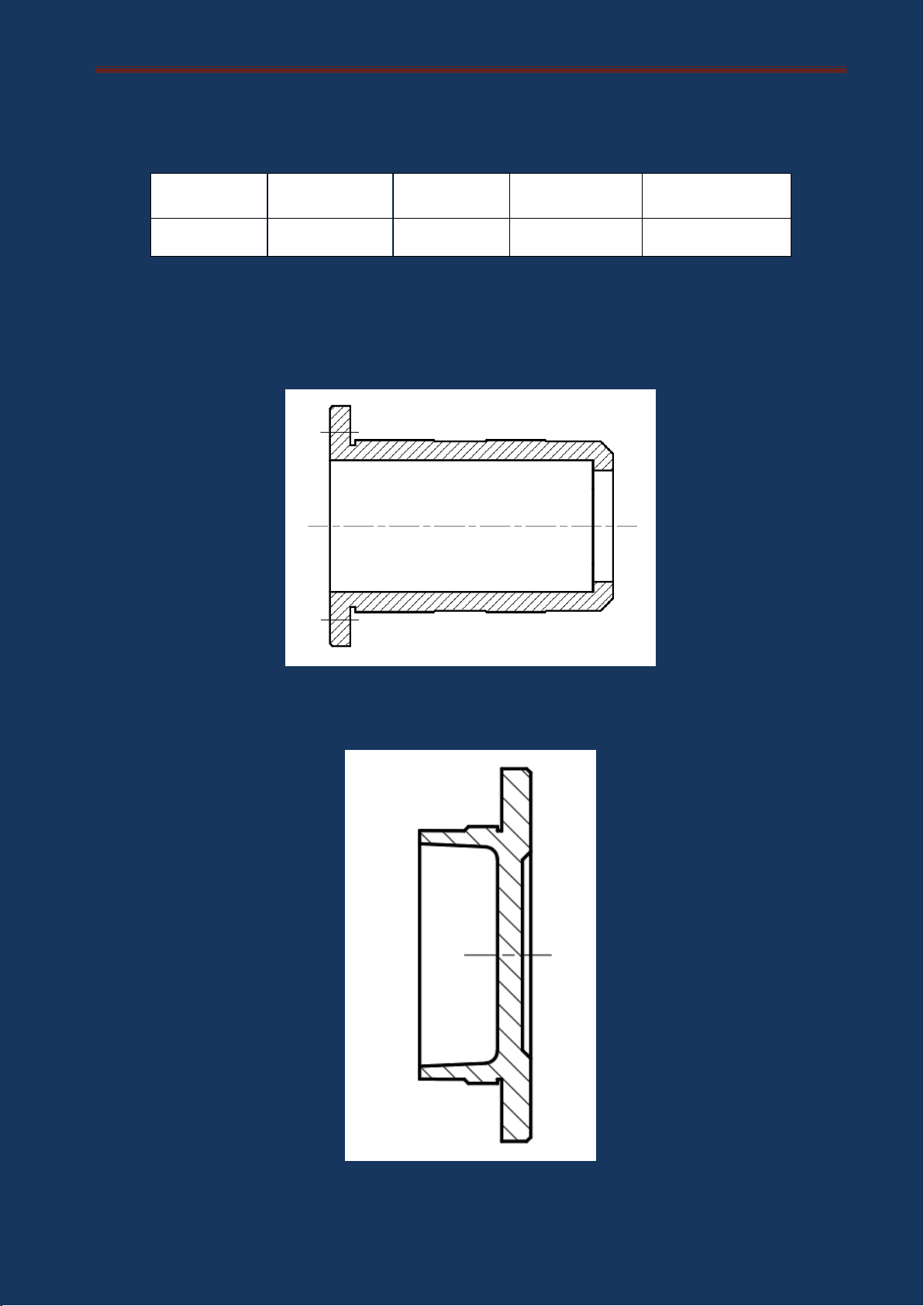

Hình 6.1: Bạc chắn dầu

Kế tiếp, bạn xem lại bảng thống kê số liệu ở bước số 1 để xem lại các số liệu của

thân hộp để chuẩn bị cho bước tiếp theo. Sau khi bạn đã xem lại xong bảng số liệu này rồi

và xác định được các thông số của thân hộp thì chúng ta bắt đầu vẽ sơ bộ phần thân hộp.

Sau đó bạn tiếp tục lắp các ổ lăn vào từng trục (nếu bạn dùng phần mềm AutoCAD

Mechanical thì việc lấy ổ lăn trong thư viện ra rất nhanh, còn nếu bạn đang dùng AutoCAD

thường thì bạn có thể tải bộ thư viện ổ lăn này về để sử dụng). Khí lắp ổ lăn bạn chú ý là lắp

đúng chiều ( đối với ổ bi đỡ chặn) và ngay tâm ổ.

Sau cùng là lắp bạc chắn dầu vào từng trục và hiệu chỉnh lại kích thước sao cho phù

hợp (do bản vẽ đã được Block nên khi chỉnh sữa lại thì bạn phải phá Block và tạo một Block

mới). Đây là một thủ thuật rất hay mà rất ít người chia sẻ cho bạn. 11

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

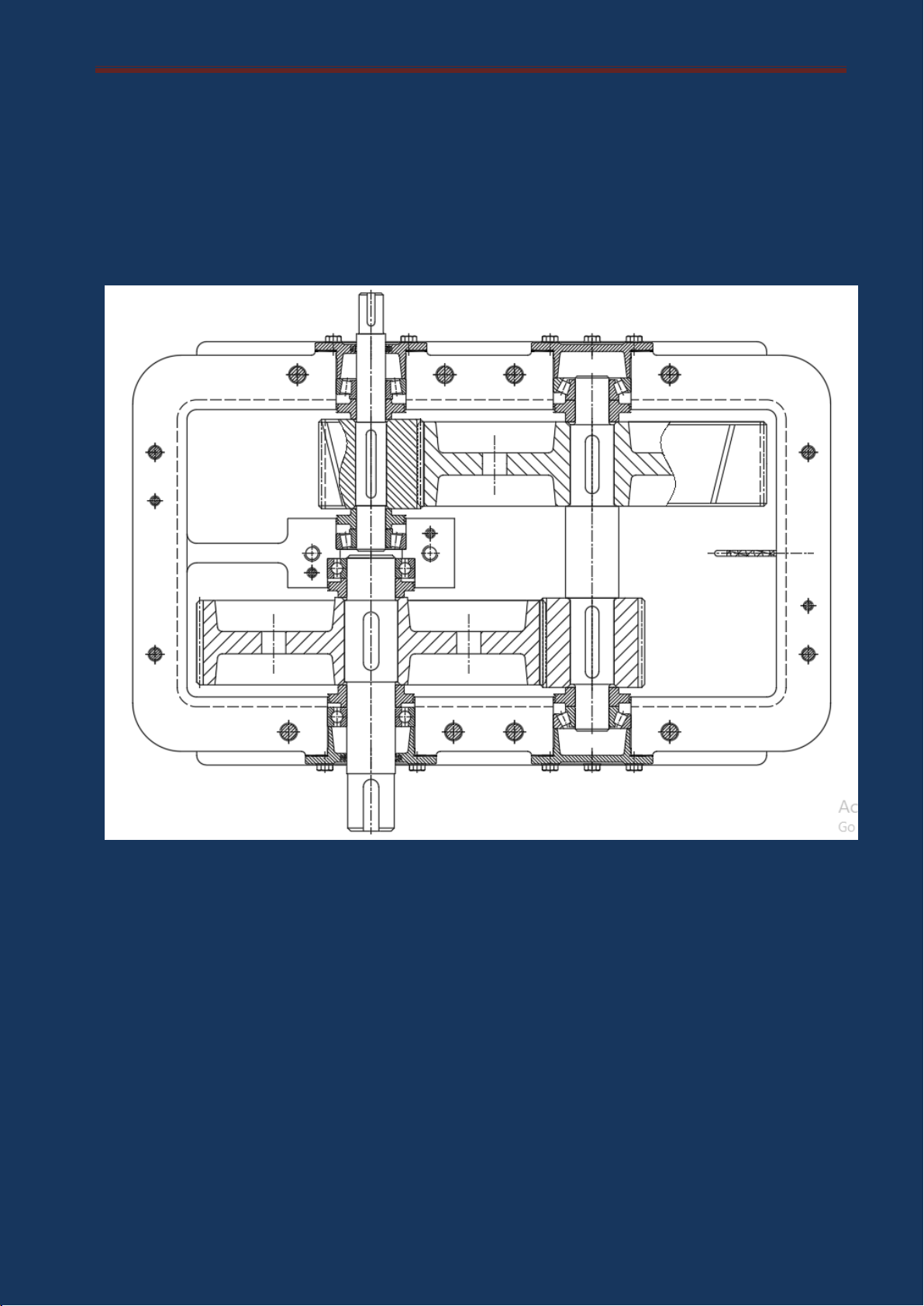

Hình 6.2: Bản vẽ sơ bộ thân hộp

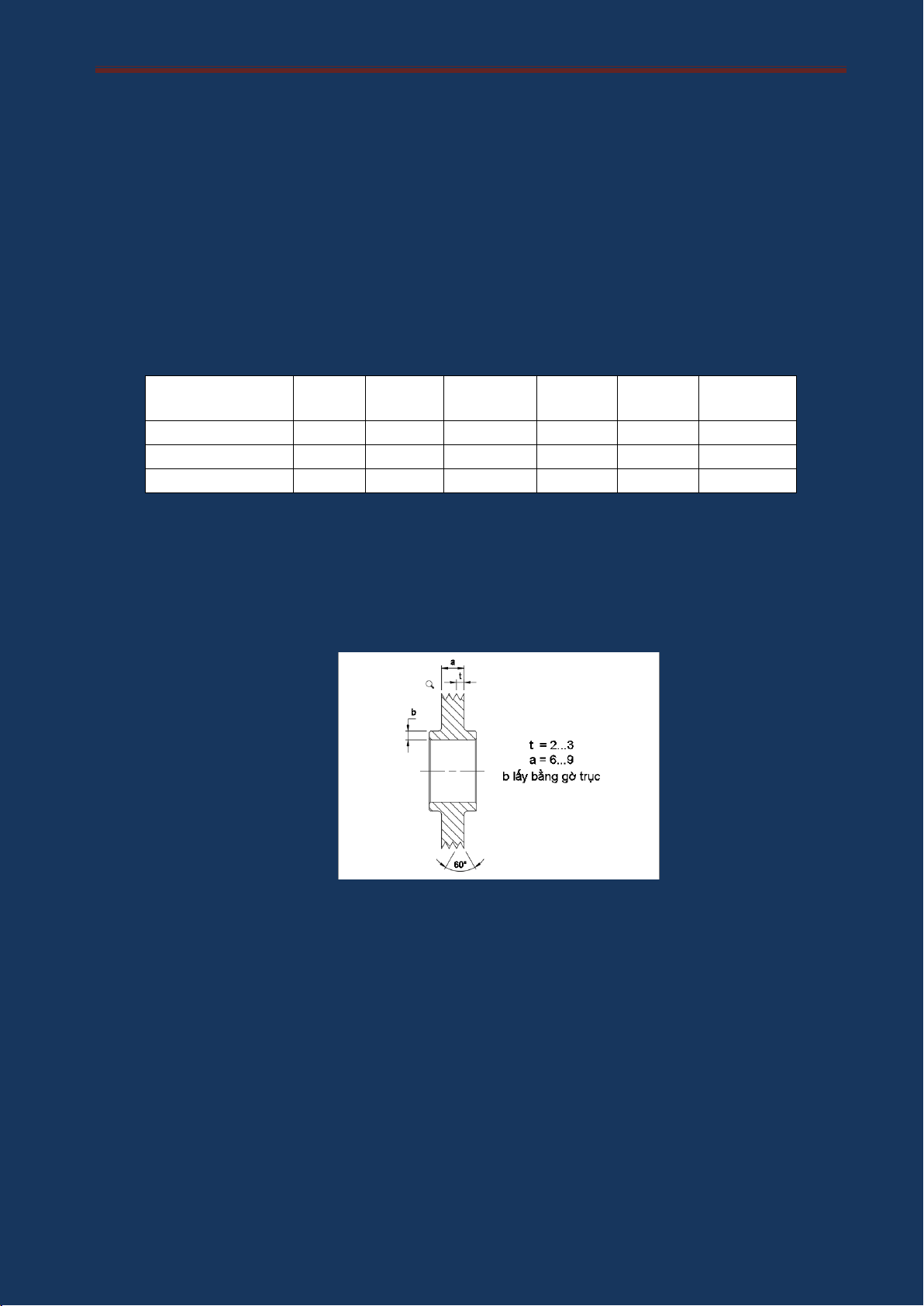

BƯỚC 7: LẮP NẮP Ổ LĂN & VẼ BULONG CẠNH Ổ.

Trong bước này mình sẽ chia sẻ cho bạn cách vẽ nắp ổ như thế nào và một số kích

thước liên quan khác để giúp bạn có thể vẽ được những con bu lông cạnh ổ. Ở phần này có

một số bạn không để ý thường vẽ sai rất nhiều, do đó khi bạn vẽ đến bước này thì phải

chuẩn bị những số liệu thật là chính xác và hiểu rõ được ý nghĩa của từ số liệu đó, nếu

không thì bạn sẽ rất dễ bị sai.

Có một số số liệu quan trọng như sau:

E2 = 26: Khoảng cách từ tâm bulong cạnh ổ đến thành trong của hộp (Không tính chiều dày hộp)

k ≥ 1,2.d2 = 20: Là khoảng cách từ tâm bulông đến mép lỗ

K2 = E2 + R2 + (3 ÷ 5) = 50: Bề rộng mặt ghép bulông cạnh ổ C ≈ D3/2 = 40

Các thông số của nắp ổ và ống lót:

Có 2 loại nắp ổ: Nắp ổ kín và nắp ổ thủng để cho trục xuyên qua. Chiều dài cơ

bản của mặt trụ định tâm thường được lấy từ 5 – 7 mm. Các kích thước nắp ổ bạn xem lại bảng 1.7.

Ống lót: Dùng để lắp ổ lăn, dùng trong hộp giảm tốc CÔN –TRỤ, chiều dày

ống δ = C.D (D: là đường kính trong của ống lót, C: Hệ số phụ thuộc đường kính lỗ). 12

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

Bảng 7: Hệ số chiều dày ống lót D (mm) 20 ÷ 50 50 ÷ 80 80 ÷ 120 120 ÷ 170 C 0.15 ÷ 0.2 0.12 ÷ 0.15 0.1 ÷ 0.12 0.08 ÷ 0.1 Chiều dày: δ = 6 ÷ 8

Các kích thước còn lại của ống lót bạn có thể tham khảo trong quyển sách

“Tính toán hệ dẫn động cơ khí tập 2 – trang 44”

Hình 7.1: Bản vẽ ống lót

Hình 7.2: Bản vẽ nắp ổ 13

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

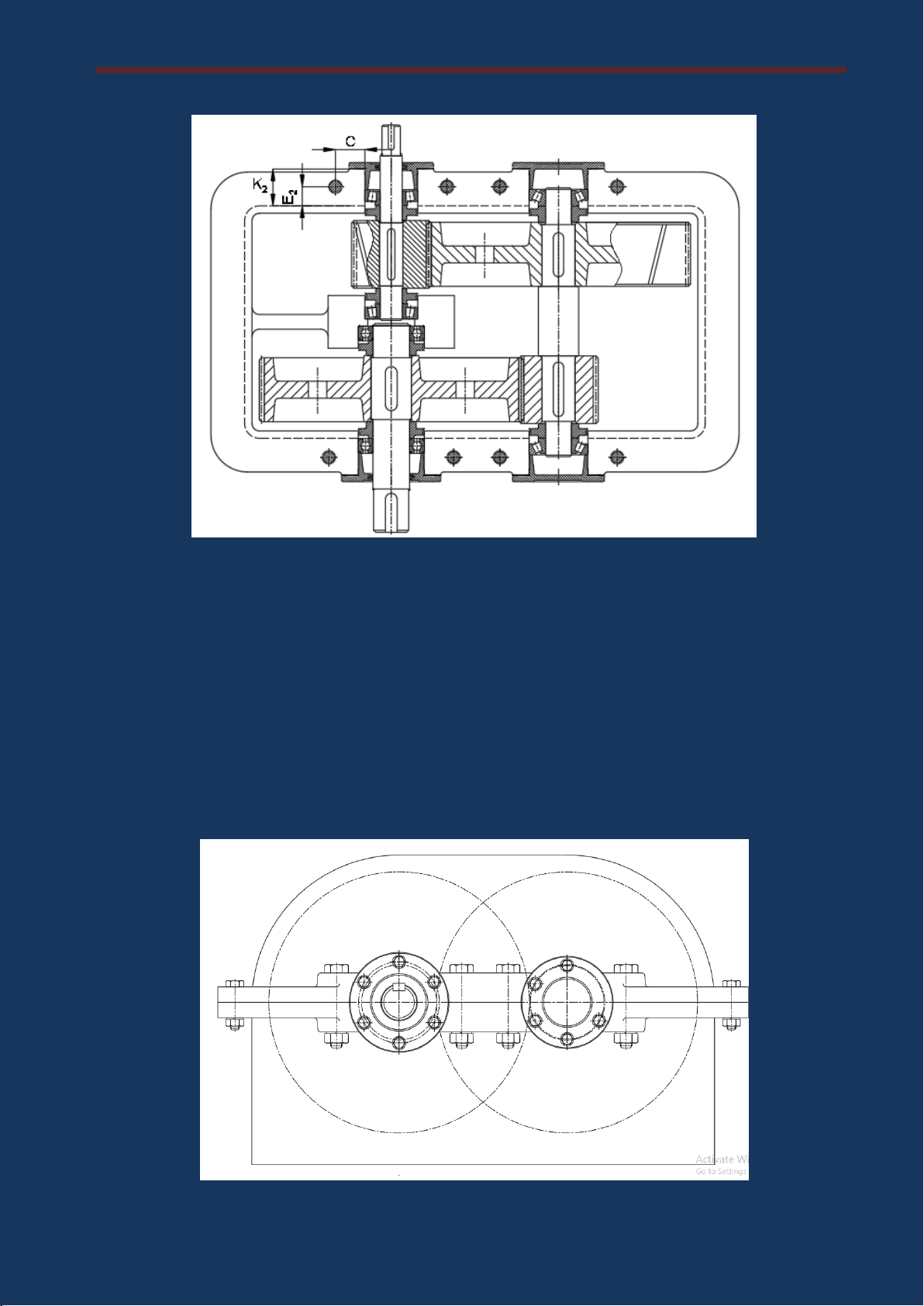

Hình 7.3: Bản vẽ lắp nắp ổ & Bulong cạnh ổ

BƯỚC 8: VẼ SƠ BỘ HÌNH CHIẾU ĐỨNG.

Sau khi bạn đã vẽ được hình chiếu bằng như hình 7.3 thì chúng ta sẽ đi sang bước

thứ 8. Ở bước này chúng ta bắt đầu vẽ sơ bộ hình chiếu đứng từ việc dóng các đường dóng

từ hình chiếu bằng. Cách này sẽ giúp bạn vẽ rất nhanh và cực kỳ chính xác, bạn có thể sử

dụng lệnh Xline hay chức năng vẽ đường dóng trong AutoCAD Mechanical để làm việc này.

Hình 8.1: Bản vẽ sơ bộ hình chiếu đứng 14

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

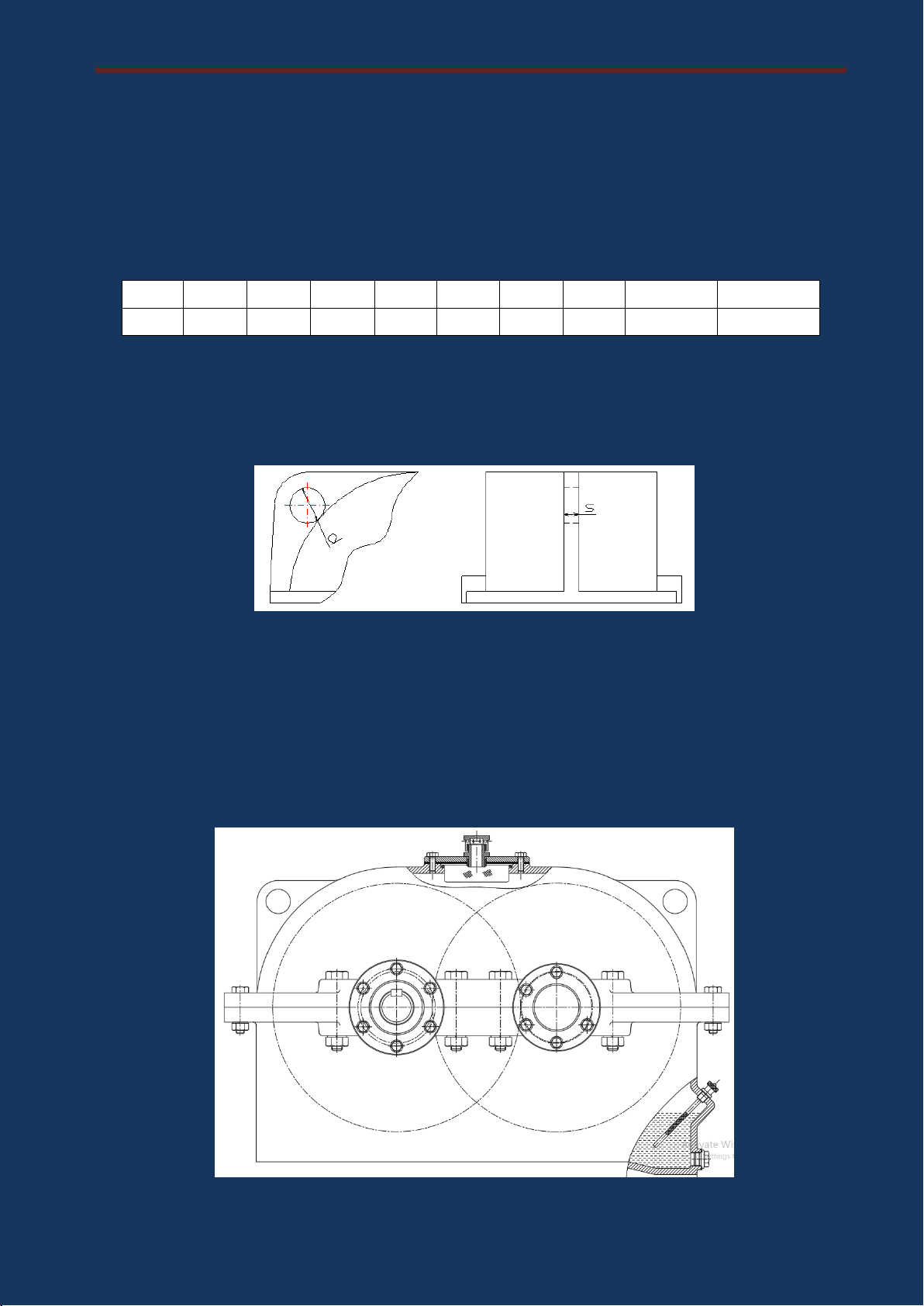

Tiếp theo, chúng ta vẽ tiếp nắp thăm, lưới lọc dầu và Bulong vòng (vòng móc). Tới

đây bạn hãy xem lại các kích thước của nắp thăm mà bạn đã tính trong bài thuyết minh và

tổng hộp chúng thành một bảng.

Bảng 8.1: Kích thước nắp thăm A B A1 B1 C C1 K R Vít Số lượng 150 100 190 140 75 - 120 12 M8 x 22 4

Kích thước vòng móc

Chiều dày vòng móc: s = (2 ÷ 3).δ = 30 (mm)

Đường kính lỗ: d= (3 ÷ 4).δ = 35 (mm)

Hình 8.2: Bản vẽ vòng móc

Tiếp tục chúng ta lắp que thăm dầu và nút tháo dầu cho hình chiếu đứng luôn nhé.

Các kích thước của nút tháo dầu và que thăm dầu bạn có thể tham khảo trong sách nhé. Còn

ở đây tôi đã vẽ cho bạn bản vẽ mẫu, bạn chỉ cần Download file bản vẽ này về và sử dụng

thôi. Rất tuyệt vời đúng không nào!

Hình 8.3: Bản vẽ sơ bộ hình chiếu đúng sau khi lắp nắp thăm 15

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

BƯỚC 9: VẼ SƠ BỘ HÌNH CẠNH.

Trong bước này, chúng ta sẽ thực hiện chức năng vẽ hình chiếu thức 3 trong

AutoCAD Mechanical, tính năng này sẽ giúp cho bạn vẽ hình chiếu cạnh rất nhanh. Còn

nếu như bạn đang sử dụng AutoCAD thường thì bạn phải vẽ thủ công, việc này làm bạn tốn

khá nhiều thời gian. Do đó, từ đầu tôi đã nhắc, nhắc lại là nếu bạn đang học Cơ khí thì bạn

phải sử dụng AutoCAD Mechanical và phải sử dụng được thành thạo phần mềm này, đó là

việc bắt buộc nếu như bạn muốn kỹ năng và tốc độ vẽ của mình nần lên một Level mới.

Hình 9.1: Tính năng vẽ đường dóng trong AutoCAD Mechanical

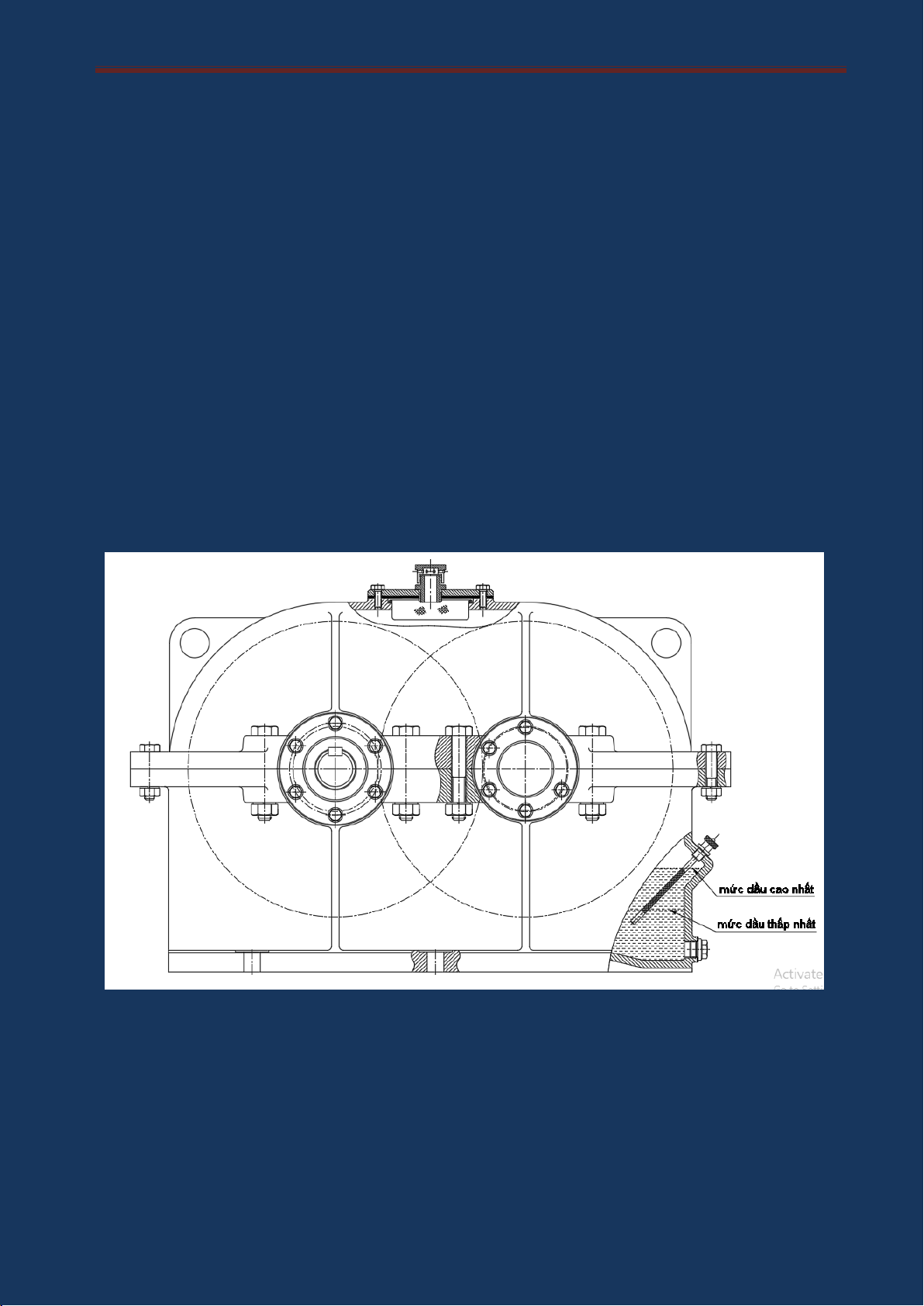

Hình 9.2: Bản vẽ sơ bộ hình chiếu cạnh 16

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

BƯỚC 10: HOÀN THÀNH HÌNH CHIẾU ĐỨNG.

Khi bạn đã vẽ xong hình chiếu đứng, lúc này bạn lại dùng chức năng vẽ đường dóng

trong AutoCAD Mechanical để dóng ngược lại từ hình chiếu cạnh.

Bên cạnh đó lúc này bạn hãy xem lại chế độ bôi trơn của hộp giảm tốc của mình,

trong đó có các thông số mức dầu cao nhất và mức dầu thấp nhất. Tùy vào từng trường hộp

thì các thông số này sẽ khác nhau và có nhiều cách tính toán khác nhau. Có trường hợp bạn

phải dùng bánh răng phụ để bôi trơn cho hộp giảm tốc. Do đó, đây cũng là một phần rất

quan trọng trong việc thiết kế hộp giảm tốc của mình.

Bạn có thể xem lại phần lý thuyết tại trang 97 của quyển sách “Tính toán hệ dẫn

động cơ khí tập 2”

Và một phần nữa là trong phần này bạn hãy để ý đến cách vẽ ở nút tháo dầu, xem

nếu như kết cấu như vậy thì có thể tháo được hết mức dầu trong hộp giảm tốc ra hay không?

Đây cũng là một trong những câu hỏi mà bạn có thể gặp được trong lúc đi phản biện đồ án.

Bạn có thể tham khảo bản vẽ mấu dưới đây.

Hình 10: Bản vẽ hình chiếu đứng hoàn chỉnh

Như vậy là bạn đã hoàn thành xong hình chiếu đứng của mình rồi, bây giờ hãy ăn

mừng chiến thắng đầu tiên đi nào. Hãy tự thưởng cho mình một ly Café sau bao ngày cố

gắng đi, tôi nghĩ điều này rất cho bạn đấy, lấy năng lượng để hoàn thành nốt phần còn lại

nào. Đến đây bạn đã thấy tuyệt vờ chưa? Còn gì sung sướng hơn có người chỉ đường cho

bạn từng bước thế này, bạn thấy đấy ở ngoài kia chẵng có ai làm như vây đâu. Hãy cảm ơn

tiềm thức của mình khi nó đã đưa bạn đến với quyển sách này. 17

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

BƯỚC 11: HOÀN THÀNH HÌNH CHIẾU BẰNG.

Đây là bước rất dễ rồi, bạn chỉ cần dùng tính năng vẽ đường dóng giống như trên là

được thôi. Bây giờ bạn chỉ cần lắp những con bulong nắp ổ vào nữa là xong nhé.

Bạn có thể tham khảo bản vẽ mẫu ở dưới đây:

Hình 11: Bản vẽ hình chiếu bằng hoàn chỉnh

Đến đây là chúng ta đã đã hoàn thành xong cả 3 hình chiếu của hộp giảm tốc rồi, rất

tuyệt vời đúng không nào, nhưng khoan còn một bước nữa thì mới hoàn tất nhé.

Đó là đánh số thứ tự vào ghi kích thước cho hộp giảm tốc của mình, bây giờ mình sẽ

hướng dẫn cho bạn cách đánh số thứ tự động và ghi kích thước tự động trong phần mềm AutoCAD Mechanical nhé.

Bạn sẽ WOW khi biết đến tính năng này, nếu bạn không dùng AutoCAD

Mechanical này thì rất là tiếc. Tính năng này sẽ giúp cho bạn tăng tốc độ khoảng 5 lần so

với cách thông thường, bạn sẽ tiết kiệm được đống thời gian.

Không để bạn phải chờ lâu nữa, bây giờ bạn hãy xem thứ tự từng bước như thế nào nhé.. 18

QUY TRÌNH 13 BƯỚC VẼ HỘP GIẢM TỐC

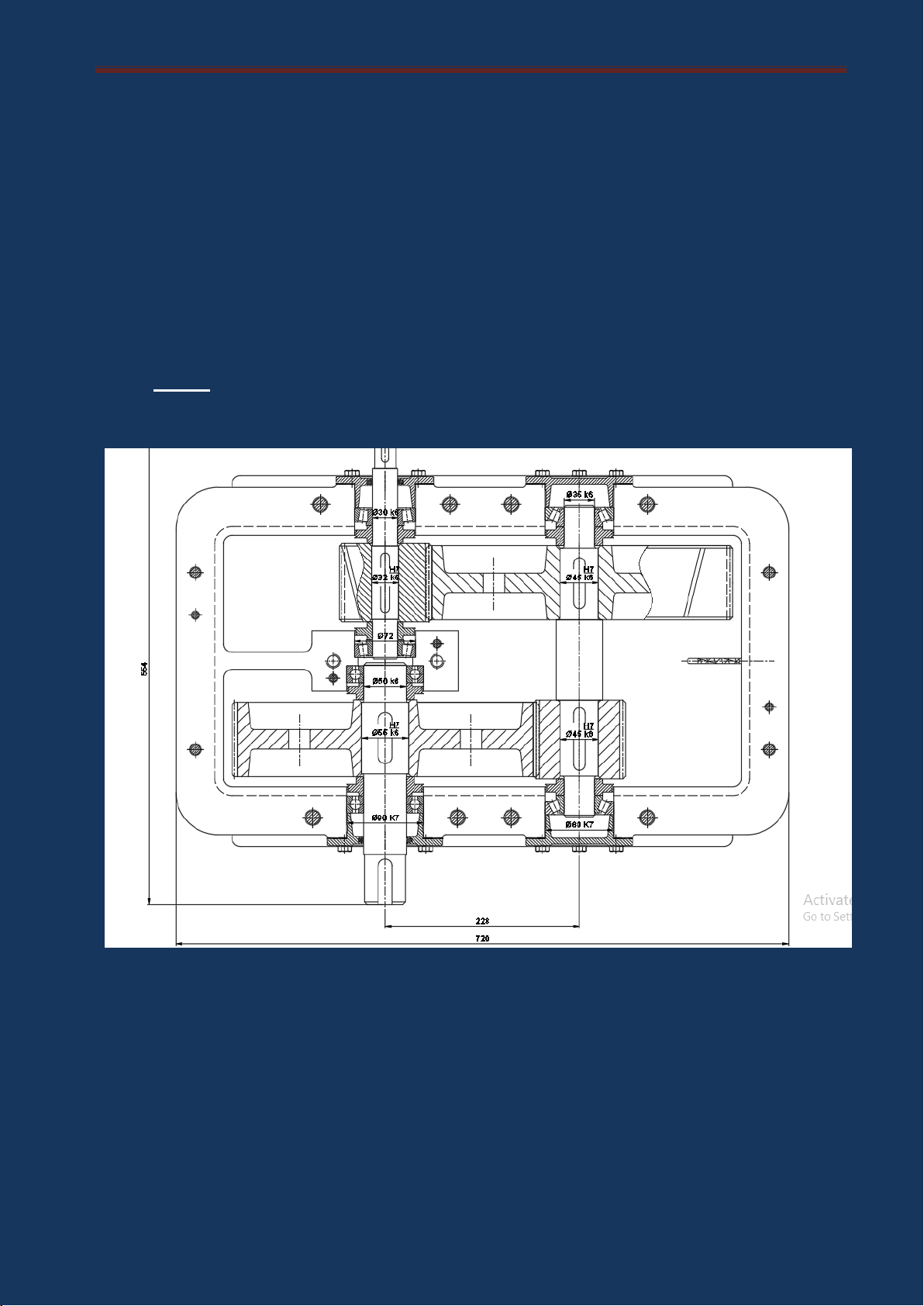

BƯỚC 12: GHI KÍCH THƯỚC CHO BẢN VẼ LẮP

Chúng ta sẽ sử dụng tính năng ghi kích thước dung sai trong phần mềm AutoCAD

Mechanical. Đây là một tính năng rất là tuyệt vời chỉ có trong phần mềm AutoCAd

Mechanical mới có, Nó giúp bạn tiết kiệm được rất nhiều thời gian và công sức, còn nếu

như bạn đang sử dụng phần mềm AutoCAD thường thì bắt buộc bạn phải dùng hộp thoại

Propertise để chỉnh sửa lại Dim hoặc thiết lập cho mình một Dimsytle mới để mình làm

việc này. Tôi đã nhắc đi nhắc lại, nếu như bạn đang học Cơ Khí thì bạn sPhải biết ử dụng

AutoCAD Mechanical.

Chú ý: Kích thước được ghi trong bảng vẽ lắp chỉ là kích thước bao và kích thước

dung sai, các kích thước chi tiết không ghi trên bản vẽ lắp

Hình 12: Ghi kích thước dung sai lắp ghép cho hình chiếu bằng 19