Preview text:

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI BÀI GIẢNG

KĨ THUẬT BẢO DƯỠNG, SỬA CHỮA Ô TÔ

PGS. TS. Hoàng Đình Long Hà Nội 2019 MỤC LỤC

Chương 1. ĐẶC ĐIỂM HAO MÒN HƯ HỎNG CỦA CÁC CHI TIẾT MÁY ................................ 1

1.1 KHÁI NIỆM VỀ MA SÁT VÀ HAO MÒN, HƯ HỎNG ................................................................ 1

1.1.1 Ma sát ngoài ............................................................................................................................. 1

1.1.2 Hao mòn .................................................................................................................................. 2

1.1.3 Hư hỏng ................................................................................................................................... 3

1.2 MỘT SỐ DẠNG HAO MÒN HƯ HỎNG CHỦ YẾU ...................................................................... 3

1.2.1 Hao mòn o xy hoá .................................................................................................................... 3

1.2.2 Mài mòn .................................................................................................................................. 4

1.2.3 Tróc loại 1 ............................................................................................................................... 4

1.2.4 Tróc loại 2 ................................................................................................................................ 5

1.2.5 Hao mòn do mỏi ..................................................................................................................... 5

1.2.6 Hao mòn do xâm thực .............................................................................................................. 6

1.2.7 Hao mòn do ăn mòn ................................................................................................................. 6

1.3 QUY LUẬT MÀI MÒN CỦA CHI TIẾT THEO THỜI GIAN ........................................................ 6

1.3.1 Với chi tiết lắp lỏng ................................................................................................................ 6

1.3.2 Các chi tiết ghép chặt ............................................................................................................... 7

1.3.3 Bề mặt trục hoặc lỗ có lắp các vòng đàn hồi (vòng phớt) ....................................................... 7

1.4 CÁC DẠNG HƯ HỎNG KHÁC ..................................................................................................... 7

1.4.1 Biến dạng ................................................................................................................................. 7

1.4.2 Nứt gãy, vỡ ............................................................................................................................. 7

1.4.3 Thay đổi cơ tính vật liệu ......................................................................................................... 7

1.5 CÁC NHÂN TỐ ẢNH HƯỞNG ĐẾN HAO MÒN HƯ HỎNG ....................................................... 7

1.5.1 Ảnh hưởng của tải trọng P ....................................................................................................... 7

1.5.2 Ảnh hưởng của tốc độ V .......................................................................................................... 8

1.5.3 Ảnh hưởng của tính chất vật liệu và đặc tính bề mặt ............................................................... 8

1.6 CÁC BIỆN PHÁP GIẢM HAO MÒN HƯ HỎNG .......................................................................... 9

1.6.1 Biện pháp công nghệ .............................................................................................................. 9

1.6.2 Các biện pháp sử dụng ............................................................................................................ 9

Chương 2. QUI ĐỊNH VỀ BẢO DƯỠNG, SỬA CHỮA ĐỘNG CƠ, Ô TÔ ................................... 11

2.1 QUI ĐỊNH VỀ CHẠY RỐT ĐA ..................................................................................................... 11

2.2 QUI ĐỊNH CHUNG VỀ BẢO DƯỠNG ........................................................................................ 11

2.2.1. Mục đích ý nghĩa của bảo dưỡng .......................................................................................... 11

2.2.2. Các quy định của bảo dưỡng ................................................................................................ 12

2.2.3 Qui trình bảo dưỡng ký thuật ô tô .......................................................................................... 13

2.3 NHỮNG QUY ĐỊNH VỀ SỬA CHỮA .......................................................................................... 17

2.4 CHẨN ĐOÁN HƯ HỎNG CỦA ĐỘNG CƠ .................................................................................. 17

2.4.1. Những biểu hiện hư hỏng của động cơ và khái niệm chẩn đoán .......................................... 17

2.4.2. Phân loại các phương pháp chẩn đoán .................................................................................. 18

2.4.3 Các phương pháp chẩn đoán động cơ .................................................................................... 20

2.4.4 Chẩn đoán lỗi trong hệ thống điều khiển tự động trên động cơ ............................................. 26

2.4.5 Quy trình xác định mã lỗi bằng hệ thống tự chẩn đoán của ECU ......................................... 36

Chương 3. QUÁ TRÌNH CÔNG NGHỆ SỬA CHỮA LỚN ĐỘNG CƠ - Ô TÔ ........................... 41

3.1 Các điều kiện đưa cụm máy vào sửa chữa lớn ................................................................................. 41

3.2 Đại cương về quá trình công nghệ sửa chữa lớn động cơ, ô tô ........................................................ 41

3.2.1 Đặc điểm quá trình công nghệ sửa chữa động cơ, ô tô .......................................................... 41

3.2.2 Quy trình công nghệ sửa chữa lớn động cơ-ô tô .................................................................... 41

3.3 TIẾP NHẬN VÀ THÁO .................................................................................................................. 43

3.3.1 Tiếp nhận xe vào sửa chữa .................................................................................................... 44

3.3.2 Tháo ....................................................................................................................................... 44

3.4 TẨY RỬA ........................................................................................................................................ 44

3.4.1 Rửa ngoài xe ......................................................................................................................... 44

3.4.2 Rửa chi tiết ............................................................................................................................. 44

3.5. KIỂM TRA PHÂN LOẠI CHI TIẾT .............................................................................................. 45

3.5.1 Mục đích kiểm tra .................................................................................................................. 45

3.5.2 Kiểm tra độ mòn ................................................................................................................... 45

3.5.3 Kiểm tra biến dạng và sai lêch hính dáng hình học .............................................................. 46

3.5.4 Kiểm tra nứt gẫy và hư hỏng ngầm ....................................................................................... 47

3.5.5 Kiểm tra tổng hợp ................................................................................................................. 49

3.6 SỬA CHỮA, PHỤC HỒI CHI TIẾT .............................................................................................. 49

3.6.1 Gia công cơ khí sửa chữa chi tiết .......................................................................................... 49

3.6.2 Gia công cơ nguội sửa chữa chi tiết: .................................................................................... 50

3.6.3 Hàn đắp phục hồi chi tiết ...................................................................................................... 51

3.6.4 Hàn rung phục hồi chi tiết mòn ............................................................................................. 52

3.6.5 Mạ phục hồi chi tiết .............................................................................................................. 53

3.6.6 Lựa chọn phương pháp sửa chữa, phục hồi chi tiết ............................................................. 56

3.6.7 Kiểm tra cân bằng tĩnh và cân bằng động ............................................................................. 59

Chương 4. SỬA CHỮA THÂN MÁY, NẮP XI LANH VÀ XI LANH .......................................... 61

4.1 KIỂM TRA VÀ SỬA CHỮA THÂN MÁY, NẮP XI LANH ....................................................... 61

4.1.1 Các hư hỏng của thân máy, nắp xi lanh ................................................................................ 61

4.1.2 Phương pháp kiểm tra thân máy, nắp xi lanh ........................................................................ 61

4.1.3 Sửa chữa thân máy và nắp xi lanh ........................................................................................ 63

4.2 KIỂM TRA SỬA CHỮA XI LANH ............................................................................................... 64

4.2.1 Các hư hỏng của xi lanh ....................................................................................................... 64

4.2.2 Kiểm tra xi lanh .................................................................................................................... 65

4.2.3 Phương pháp sửa chữa xi lanh ............................................................................................ 66

Chương 5. SỬA CHỮA CƠ CẤU TRỤC KHUỶU-THANH TRUYỀN ......................................... 69

5.1 KIỂM TRA SỬA CHỮA TRỤC KHUỶU ..................................................................................... 69

5.1.1 Các hư hỏng thường gặp ...................................................................................................... 69

5.1.2 Kiểm tra trục khuỷu .............................................................................................................. 69

5.1.3 Phương pháp sửa chữa trục khuỷu ........................................................................................ 71

5.2 KIỂM TRA SỬA CHỮA BÁNH ĐÀ ............................................................................................. 73

5.3 KIỂM TRA SỬA CHỮA BẠC LÓT .............................................................................................. 74

5.4 KIỂM TRA SỬA CHỮA THANH TRUYỀN ................................................................................ 75

5.4.1 Các hư hỏng của thanh truyền ............................................................................................... 75

5.4.2 Kiểm tra thanh truyền ........................................................................................................... 76

5.4.3 Sửa chữa thanh truyền ........................................................................................................... 78

5.5 KIỂM TRA CÁC CHI TIẾT CỦA NHÓM PÍT TÔNG .................................................................. 80

5.5.1 Các hư hỏng và phương pháp kiểm tra pít tông .................................................................... 80

5.5.2 Các hư hỏng và phương pháp kiểm tra xéc măng ................................................................. 81

5.5.3 Kiểm tra chốt pít tông ........................................................................................................... 84

5.5.4 Lắp nhóm thanh truyền, pít tông, xéc măng ......................................................................... 84

Chương 6. SỬA CHỮA CƠ CẤU PHÂN PHỐI KHÍ ...................................................................... 87

6.1 CÁC HƯ HỎNG CỦA CƠ CẤU PHÂN PHỐI KHÍ ...................................................................... 87

6.2 KIỂM TRA SỬA CHỮA NHÓM XUPÁP ..................................................................................... 87

6.2.1 Kiểm tra và thay ống dẫn hướng xupáp ................................................................................ 87

6.2.2 Kiểm tra sửa chữa xupáp ...................................................................................................... 89

6.2.4 Rà xupáp và đế xupáp ........................................................................................................... 90

6.2.5 Kiểm tra lò xo xupáp ............................................................................................................. 92

6.2.6 Lắp nhóm xupáp .................................................................................................................. 93

6.3 KIỂM TRA SỬA CHỮA TRỤC CAM, BẠC LÓT VÀ CON ĐỘI ............................................... 94

6.3.1 Kiểm tra trục cam .................................................................................................................. 94

6.3.2 Sửa chữa trục cam ................................................................................................................ 95

6.3.3 Sửa chữa và thay bạc trục cam ............................................................................................. 96

6.3.4 Kiểm tra và thay con đội ....................................................................................................... 96

6.4 KIỂM TRA CẦN BẨY & TRỤC CẦN BẨY ................................................................................ 97

6.5. SỬA CHỮA BỘ TRUYỀN DẪN ĐỘNG CƠ CẤU PHÂN PHỐI KHÍ ....................................... 98

6.5.1.Kiểm tra và lắp bánh răng cam ............................................................................................. 98

6.5.2 Kiểm tra và lắp bộ truyền xích .............................................................................................. 99

6.5.3 Kiểm tra và lắp bộ truyền đai .............................................................................................. 100

6.6 KIỂM TRA VÀ ĐIỀU CHỈNH CƠ CẤU PHÂN PHỐI KHÍ ...................................................... 100

6.6.1 Kiểm tra và điều chỉnh độ rơ dọc của trục cam ................................................................... 100

6.6.2 Điều chỉnh khe hở nhiệt của cơ cấu phân phối khí ............................................................. 101

6.6.3 Kiểm tra và điều chỉnh vị trí của pít tông con đội thủy lực ................................................. 103

Chương 7. SỬA CHỮA HỆ THỐNG BÔI TRƠN, LÀM MÁT ..................................................... 105

7.1 KIỂM TRA, SỬA CHỮA HỆ THỐNG BÔI TRƠN ..................................................................... 105

7.1.1 Các hư hỏng của hệ thống bôi trơn ...................................................................................... 105

7.1.2 Kiểm tra, bảo dưỡng, sửa chữa hệ thống bôi trơn ............................................................... 105

7.2 KIỂM TRA, SỬA CHỮA HỆ THỐNG LÀM MÁT ..................................................................... 109

7.2.1 Các hư hỏng của hệ thống làm mát...................................................................................... 109

7.2.2. Kiểm tra, bảo dưỡng, sửa chữa hệ thống làm mát .............................................................. 110

Chương 8. SỬA CHỮA HỆ THỐNG NHIÊN LIỆU ĐỘNG CƠ XĂNG ..................................... 117

8.1. KIỂM TRA SỬA CHỮA BƠM XĂNG ....................................................................................... 117

8.1.1. Kiểm tra sửa chữa bơm xăng dẫn động cơ khí ................................................................... 117

8.1.2. Kiểm tra sửa chữa bơm điện ............................................................................................... 118

8.2. KIỂM TRA SỬA CHỮA BỘ CHẾ HOÀ KHÍ ............................................................................. 119

8.2.1. Các hư hỏng của bộ chế hòa khí ......................................................................................... 119

8.2.2. Kiểm tra, bảo dưỡng, sửa chữa bộ chế hòa khí ................................................................... 120

8.2.3. Kiểm tra điều chỉnh bộ chế hòa khí trên xe ........................................................................ 123

8.3. KIỂM TRA SỬA CHỮA HỆ THỐNG NHIÊN LIỆU PHUN XĂNG ĐIỆN TỬ ........................ 125

8.3.1. Các hư hỏng thường gặp ..................................................................................................... 125

8.3.2. Kiểm tra, chẩn đoán hư hỏng của hệ thống ........................................................................ 126

8.3-3. Kiểm tra hư hỏng của các cảm biến ................................................................................... 130

8.3-4. Kiểm tra chẩn đoán hư hỏng của bộ xử lý trung tâm (hộp đen) ......................................... 139

8.3-5. Thông rửa làm sạch vòi phun ............................................................................................ 139

8.4 KIỂM TRA BỘ XÚC TÁC TRUNG HÒA KHÍ THẢI .................................................................

140 8.5 MỘT SỐ HƯ HỎNG ĐIỂN HÌNH VÀ QUY TRÌNH KIỂM TRA XỬ LÝ ................................. 141

Chương 9. SỬA CHỮA HỆ THỐNG CUNG CẤP NHIÊN LIỆU CỦA ĐỘNG CƠ DIESEL ... 147

9.1. CÁC HƯ HỎNG CỦA HỆ THỐNG NHIÊN LIỆU DIESEL ..................................................... 147

9.1.1 Biểu hiện hư hỏng của hệ thống nhiên liệu diesel và nguyên nhân ..................................... 147

9.1.2. Hư hỏng của hệ thống cung cấp nhiên liệu thấp áp ............................................................ 148

9.1.3 Hư hỏng của bơm cao áp .................................................................................................... 149

9.1.4. Hư hỏng của vòi phun ......................................................................................................... 152

9.1.5. Hư hỏng của bộ điều tốc ..................................................................................................... 153

9.2. SỬA CHỮA CÁC BỘ PHẬN CỦA HỆ THỐNG NHIÊN LIỆU DIESEL ................................. 154

9.2.1. Sửa chữa hệ thống cung cấp nhiên liệu thấp áp .................................................................. 154

9.2.2. Sửa chữa các bộ đôi của bơm cao áp, vòi phun .................................................................. 154

9.3. LẮP, KIỂM TRA & ĐIỀU CHỈNH BƠM CAO ÁP, VÒI PHUN TRÊN BĂNG THỬ .............. 156

9.3.1 Lắp ráp bơm ......................................................................................................................... 156

9.3.2 Kiểm tra điều chỉnh bơm cao áp kiểu dãy trên băng thử .................................................... 157

9.3.4. Điều chỉnh bơm cao áp phân phối ...................................................................................... 161

9.3.5. Kiểm tra điều chỉnh vòi phun ............................................................................................. 162

9.3.6. Kiểm tra và điều chỉnh cụm bơm cao áp - vòi phun ........................................................... 165

9.4 KIỂM TRA SỬA CHỮA HỆ THỐNG NHIÊN LIỆU DIESEL ĐK ĐIỆN TỬ ............................ 166

Chương 10. SỬA CHỮA HỆ THỐNG ĐÁNH LỬA ....................................................................... 167

10.1. CÁC HƯ HỎNG CỦA HỆ THỐNG ĐÁNH LỬA ..................................................................... 167

10.2. KIỂM TRA, BẢO DƯỠNG, SỬA CHỮA HỆ THỐNG ĐÁNH LỬA ...................................... 167

10.2.1. Qui trình kiểm tra hư hỏng của hệ thống đánh lửa ........................................................... 167

10.2.2. Phương pháp kiểm tra sửa chữa các bộ phận của hệ thống đánh lửa ............................... 169

10.2.3. Tóm tắt cách phán đoán hư hỏng thuộc hệ thống đánh lửa .............................................. 173

Chương 11. LẮP VÀ CHẠY RÀ ĐỘNG CƠ ................................................................................... 174

11.1. LẮP ĐỘNG CƠ .......................................................................................................................... 174

11.1.1. Yêu cầu chung của quá trình lắp ráp ................................................................................ 174

11.1.2. Qui trình lắp động cơ ........................................................................................................ 175

11.2. CHẠY RÀ VÀ THỬ CÔNG SUẤT ĐỘNG CƠ ........................................................................ 177

11.2.1. Chạy rà động cơ ................................................................................................................ 177

11.2.2. Kiểm tra công suất và các thông số làm việc của động cơ sửa chữa ............................... 179

11.3. VẬN HÀNH ĐỘNG CƠ SAU CHAY RÀ ................................................................................ 180

Chương 12. SỬA CHỮA PHẦN GẦM ............................................................................................ 183

12.1 KIỂM TRA SỬA CHỮA HỆ THỐNG TRUYỀN LỰC ............................................................. 183

12.1.1 Kiểm tra sửa chữa bộ ly hợp ............................................................................................. 183

12.1. 2 SỬA CHỮA HỘP SỐ VÀ HỘP SỐ PHỤ ....................................................................... 189

12.1. 3 SỬA CHỮA TRỤC TRUYỀN VÀ KHỚP CÁC-ĐĂNG ............................................... 197

12.1. 4 KIỂM TRA, SỬA CHỮA CẦU XE ............................................................................... 198

12.2 SỬA CHỮA HỆ THỐNG TREO, CHẠY ................................................................................... 203

12.2.1 Kiểm tra sửa chữa nhíp và lò xo ...................................................................................... 203

12.2.2 Kiểm tra sửa chữa giảm sóc .............................................................................................. 204

12.2.3 . kiểm tra các khớp nối hình cầu của các đòn và giá xoay ................................................ 204

12.2.4. Kiểm tra, điều chỉnh ổ bi bánh xe .................................................................................... 205

12.2.5. Điều chỉnh góc nghiêng bánh xe ...................................................................................... 205

12.2.6 Kiểm tra sửa chữa bánh xe ............................................................................................... 206

12.3 SỬA CHỮA HỆ THỐNG LÁI .................................................................................................... 207

12.3.1 các hư hỏng thường găp của hệ thống lái .......................................................................... 207

12.3.2. Kiêm tra sửa chữa hệ thống lái ........................................................................................ 208

12.4 SỬA CHỮA HỆ THỐNG PHANH ............................................................................................ 209

12.4.1 Các hư hỏng của hệ thống phanh ...................................................................................... 209

12.4.2 Sửa chữa các chi tiết cua hệ thống phanh ........................................................................ 211

12.4.3 Điều chỉnh cơ cấu phanh .................................................................................................. 211

12.4.4 Súc rửa và xả khí hệ thống phanh dầu ............................................................................. 212

12.4.5 Thử phanh ........................................................................................................................ 213

12.5 SỬA CHỮA HỆ THỐNG ĐIỆN VÀ ĐIỀU HÒA KHÔNG KHÍ ............................................. 213

12.5.1 Kiểm tra bảo dưỡng ắc quy ............................................................................................... 213

12.5.2 Kiểm tra sửa chữa máy phát điện ..................................................................................... 215

12.5.3 Kiểm tra sửa chữa hệ thống khởi động ............................................................................. 216

12.5.5. Kiểm tra sửa chữa hệ thống điều hòa không khí ............................................................. 218

Chương 1 ĐẶC ĐIỂM HAO MÒN HƯ HỎNG CỦA CÁC CHI TIẾT MÁY

1.1 KHÁI NIỆM VỀ MA SÁT VÀ HAO MÒN, HƯ HỎNG 1.1.1 Ma sát ngoài a) Khái niệm

Khi các vật thể tiếp xúc và có chuyển động tương đối với nhau thì giữa các bề mặt tiếp xúc của

chúng sẽ xuất hiện ma sát, mà đặc trưng cơ bản là lực ma sát F làm cản trở chuyển động, lực

này tỷ lệ với lực pháp tuyến trên bề mặt.

Có thể xác định gần đúng lực ma sát theo định luật Culông F = A + µN

Trong đó: A là hằng số đặc trưng cho khả năng liên kết tương hỗ giữa các bề mặt làm việc,

thường với các bề mặt chi tiết được bôi trơn, A có trị số rất nhỏ nên có thể bỏ qua; µ là hệ số

tỷ lệ phụ thuộc vào các điều kiện ma sát C, được gọi là hệ số ma sát; N là lực pháp tuyến trên bề mặt ma sát.

b) Các yếu tố ảnh hưởng đến quá trình ma sát

Sự ảnh hưởng của các điều kiện ma sát tới quá trình ma sát có thể đánh giá qua sự thay đổi của hệ số ma sát µ.

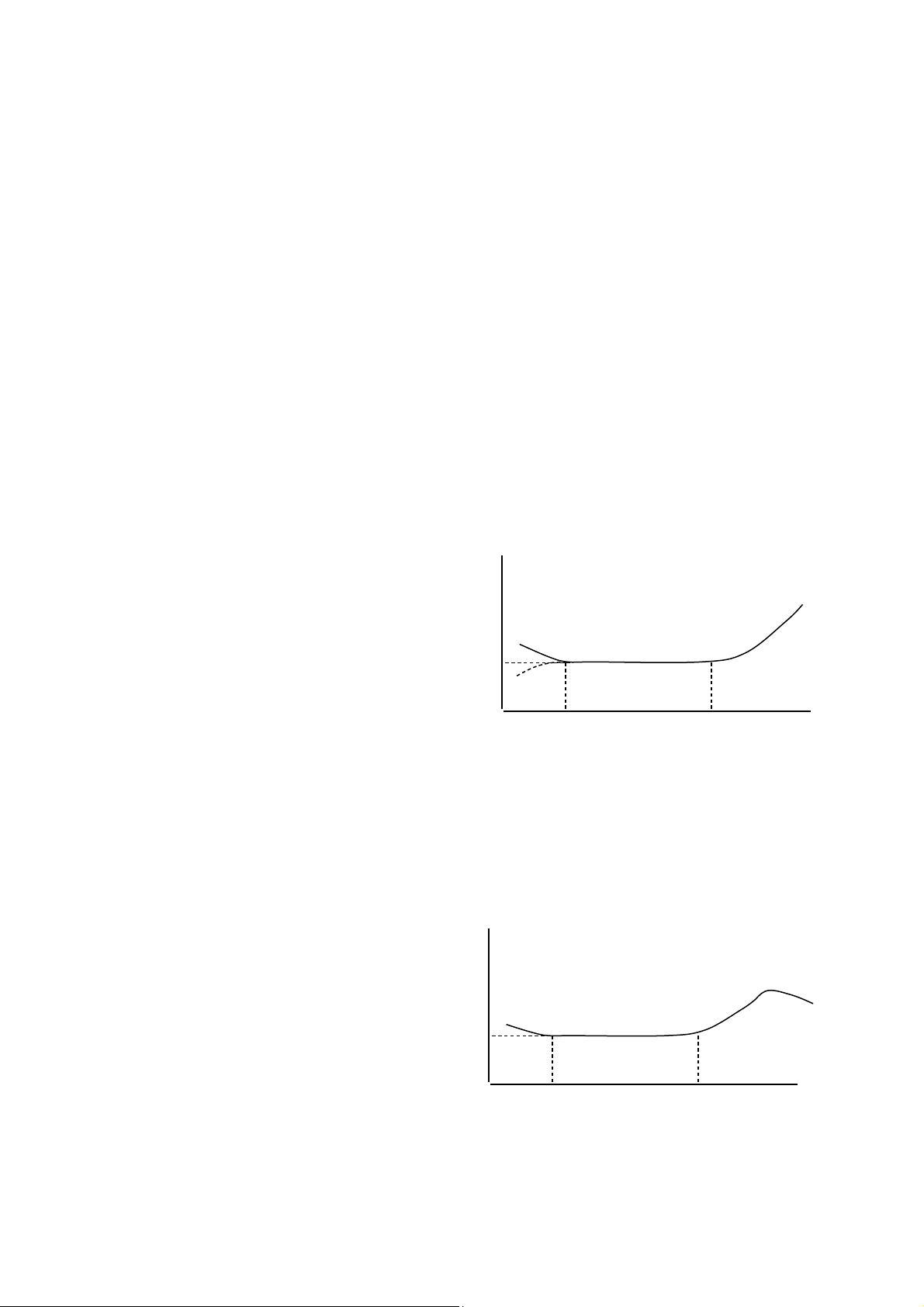

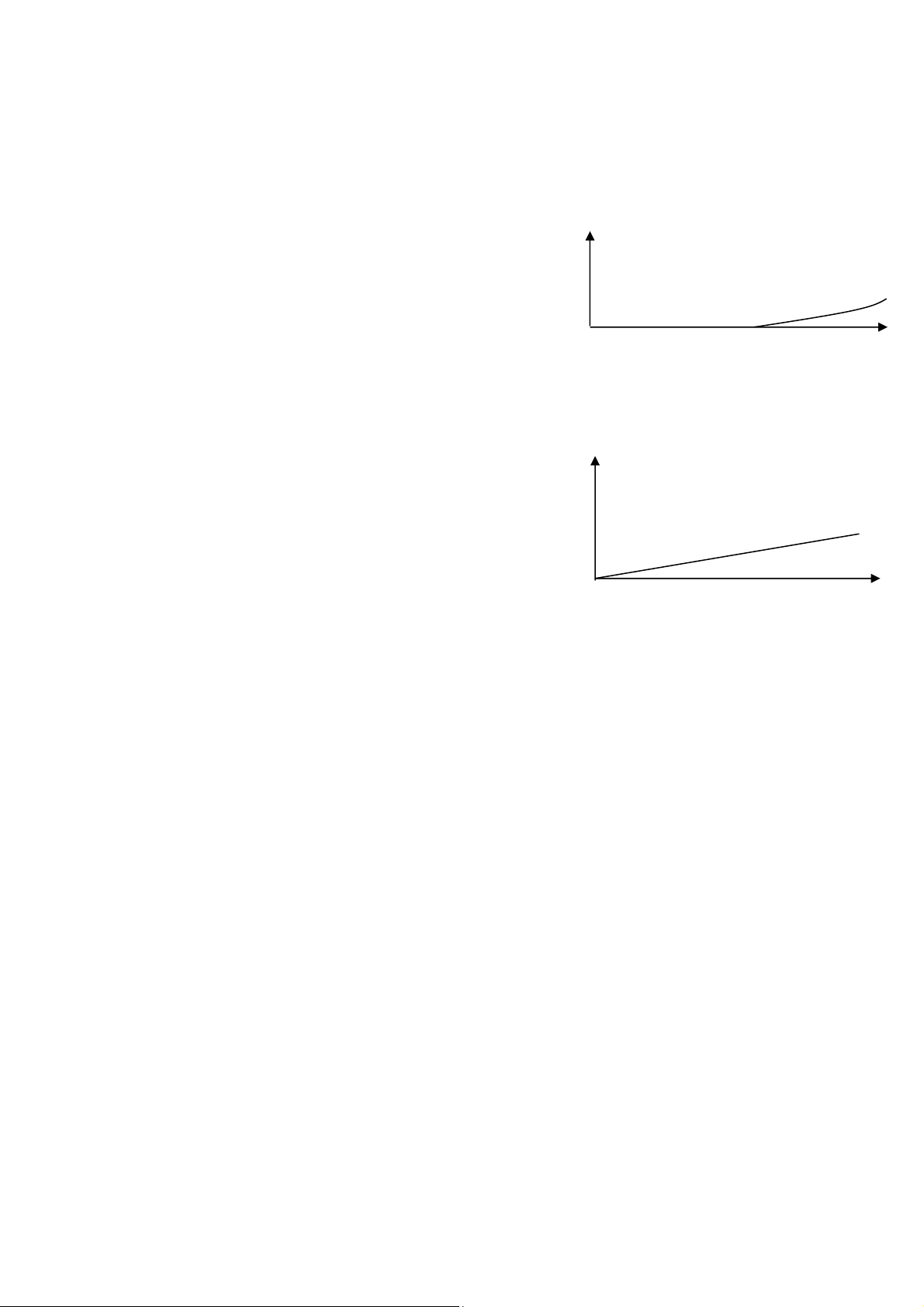

- Ảnh hưởng của tải trọng P µ

Mối quan hệ µ = f(P) khi tốc độ trượt V và điều

kiện ma sát C không đổi được thể hiện trên hình 1-1. µođ

Miền I nằm trong phạm vi P II I III

th1

sát nhỏ nhất và ổn định, ứng với

quá trình ma sát bình thường. Pth1 Pth2

Miền II với Pthể lớn hoặc khs nhỏ phụ thuộc vào tính thích Hình 1-1 Ảnh hưởng của tải trọng đến hệ số ma

sát ứng của bề mặt ma sát trong giai đoạn làm việc ban đầu của ccs chi tiết ma sát sau khi gia công.

Miền III với P>Pth2 hệ số ma sát tăng và không ổn định. Chi tiết làm việc trong gia đoạn này sẽ

có tổn thất ma sát và hao mòn lớn và dẫn đến phá hỏng chi tiết do tróc loại 1.

- Ảnh hưởng của vận tốc trượt V µ

Mối quan hệ µ = f(V) khi tải trọng P và điều

kiện ma sát C không đổi được thể hiện trên hình 1-2. µ o đ

Miền I nằm trong phạm vi V III th1II I

định, ứng với quá trình ma sát bình thường. V th1 V th2 V

Miền II với vận tốc khá nhỏ V th1 sẽ tạo

điều kiện cho sự liên kết cục bộ giữa hai bề mặt gây tróc loại 1 nên hệ số ma sát lớn. Hình 1-2

Ảnh hưởng của vận tốc trượt đến hệ số ma sát

Miền III với vận tốc trượt khá lớn

V>Vth2 làm pát sinh nhiệt lớn gây tróc loại 2 có hệ số ma sát lớn.

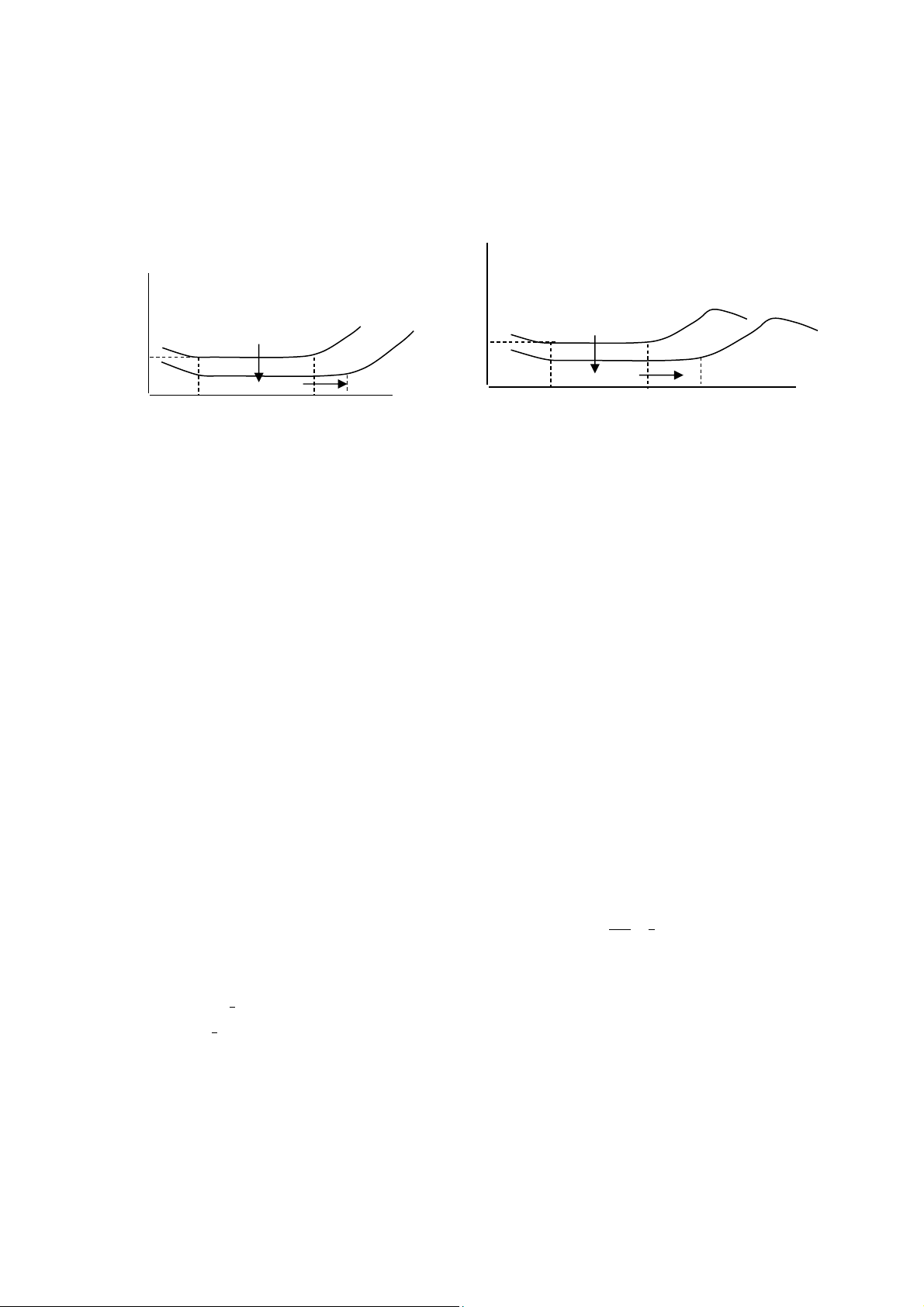

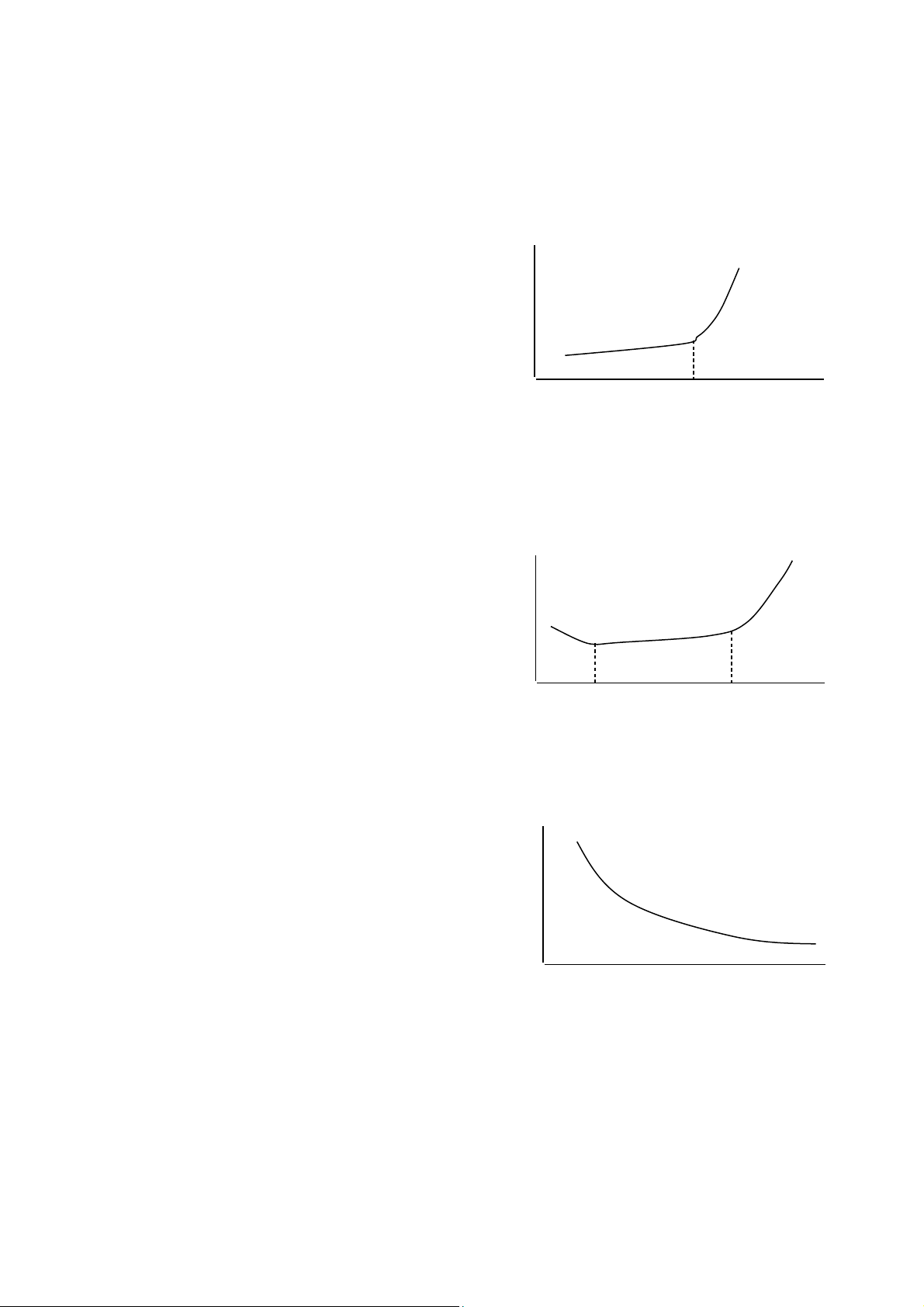

- Ảnh hưởng của các điều kiện ma sát C

Các điều kiện ma sát C bao gồm các yếu tố như dầu bôi trơn giữa hai bề mặt ma sát, đặc tính

vật liệu và đặc tính bề ma sát, nhiệt độ bề mặt... Các điều kiện ma sát này ảnh hưởng tơi mối

quan hệ µ = f(P) và µ = f(V) theo hướng làm thay đổi phạm vi tới hạn của tải trọng P và vận tốc

V và đồng thpời thay đổi giá trị của hệ số ma sát µ như thể hiện trên hình 1-3. µ µ 1 1 2 µ o đ 2 µ o đ V Pth th1 Vth2 V ( b) (a)

Hình 1-3 Ảnh hưởng của các điều kiện ma sát C tới mối quan hệ µ = f(P) và µ = f(V) 1.1.2 Hao mòn

a) Khái niệm về hao mòn

Hao mòn là sự thay đổi dần dần các kích thước chi tiết khi có ma sát và được đánh giá trực tiếp bằng

sự thay đổi kích thước hay các dấu hiệu gián tiếp qua các thống số làm việc của cụm máy.

Hao mòn luôn có quan hệ chặt chẽ với quá trình ma sát. Khi có ma sát là có hao mòn và các yếu

tố ảnh hưởng đến quá trình ma sát cũng chính là ảnh hưưỏng đến hao mòn với cùng khuynh hướng.

b) Đánh giá hao mòn

Hao mòn có thể được đánh giá trực tiếp qua sự thay đổi kích thước, thể tích hay trong lượng của chi tiết ma sát.

- Hao mòn đường: được xác định bằng độ giảm kích thước theo phương pháp tuyến với bề mặt ma sát. = Cường độ hao mòn: l I 1 −l2

Tốc độ hao mòn: L v = l1 −l2 t

Trong đó l1 và l2 là kích thước theo phương pháp tuyến với bề mặt ma sát trước và sau khi mòn, L va

t la quãng đường và thời gian ma sát.

- Hao mòn khối: được xác định bằng độ giảm thể tích chi tiết. = Cường độ hao mòn: I V1 −V2 L Tốc độ hao mòn:

v = V1 −V2 t

Trong đó V1 va V2 là thể tích chi tiết trước và sau khi làm việc.

- Hao mòn trọng lượng: được đánh giá bằng độ giảm trọng lượng của chi tiết ma sát.

Cường độ hao mòn: I = G1 −G2 L Tốc độ hao mòn: v = G1 −G2 t

Trong đó G1 va G2 là thể tích chi tiết trước và sau khi làm việc. 1.1.3 Hư hỏng

Hư hỏng là quá trình thay đổi rõ rệt và không đồng đều về kích thước, trạng thái hình học và

cấu trúc cũng như tính chất lớp bề mặt chi tiết ma sát.

1.2 MỘT SỐ DẠNG HAO MÒN HƯ HỎNG CHỦ YẾU

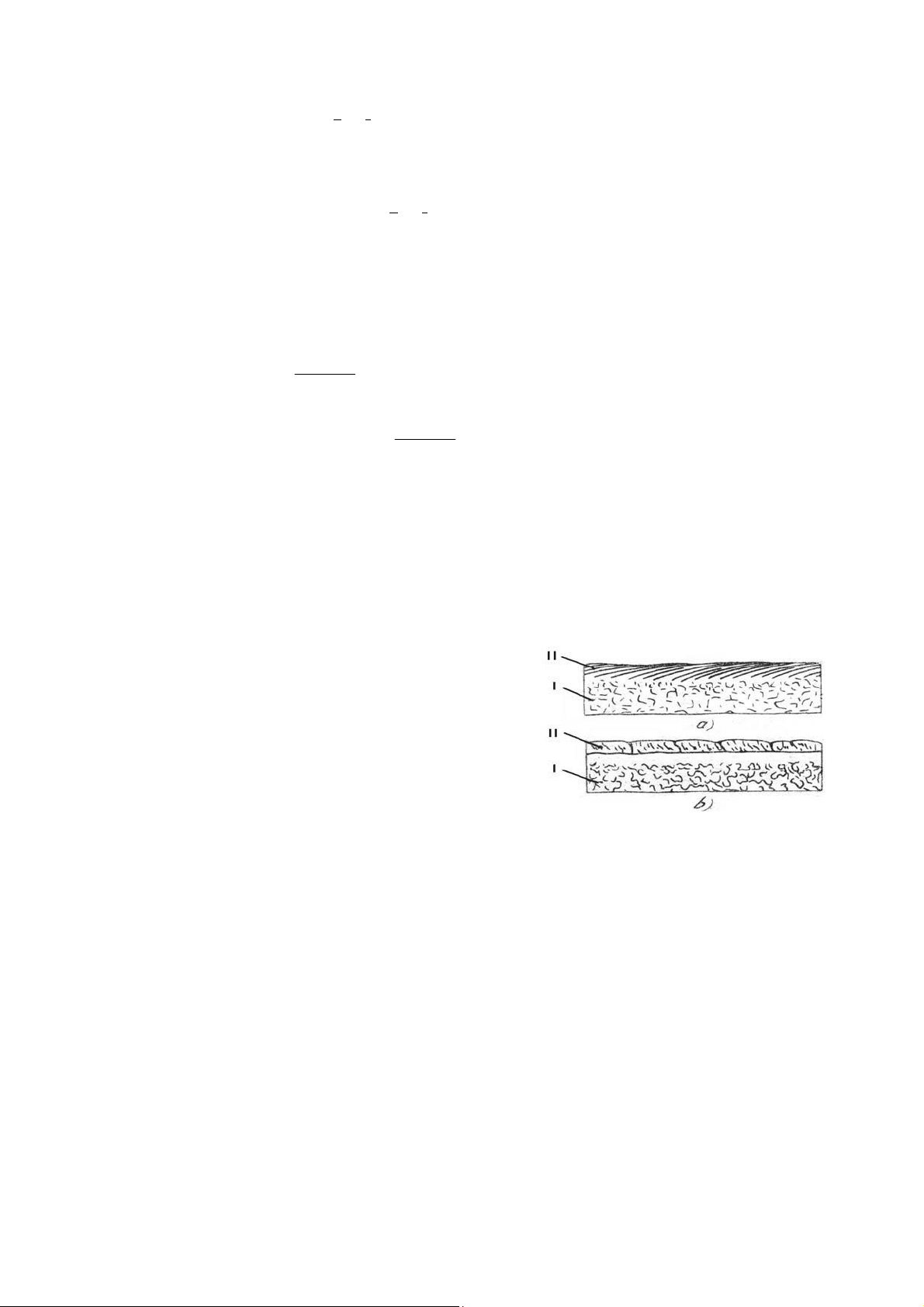

1.2.1 Hao mòn o xy hoá a) Khái niệm

Hao mòn o xy hoá là quá trình phá hoại dần dần bề mặt

chi tiết ma sát do tương tác giữa lớp kim loại bế mặt với o xy.

Cơ chế hao mòn: Đó là sự cân bằng động giữa quá trình

hình thành và phá hoại lớp màng bảo vệ bề

mặt ma sát có nguồn gốc ô xy (thường là lớp màng o

Hình 1-4. Bề mặt bị hao mòn ô xi hoá

xýt hoặc lớp màng dung dịch rắn giữa o xy và kim loại

a) Hao mòn ô xi hoá loại 1

b) Hao mòn ô xi hoá loại 2

bề mặt). Các quá trình này xảy ra do lớp kim loại bề I- Lớp kim loại gốc

mặt bị tác động cơ học của tải trọng và trở lên hoạt

II- Lớp màng cấu trúc thứ cấp tính.

Đặc trưng bề mặt là luôn luôn tồn tại một lớp màng bảo vệ. Theo đặc điểm của lớp màng bảo

vệ (hình 1-4) người ta phân biệt 2 dạng hao mòn o xy hoá, dang 1 đặc trưng bởi sự hình thành

và bong tách các dung dịch rắn của o xy với kim loại, và dạng 2 đặc trưng bởi sự hình thành và

bong tách lớp màng o xýt FeO, Fe2O3, ...

b) Điều kiện hình thành hao mòn o xy hoá

- Tồn tại ô xi trong môi trường giữa hai bề mặt ma sát

- Tốc độ trượt không lớn: v<25 m/s trong trường hợp ma sát giới hạn và v<7m/s trong trường

hợp ma sát khô đối với thép tôi. = - Tải trọng: p

P < pth , trong do P và S là tải trọng lên bề mạ sát và diện tích bề mặt chịu S

tải, pth la áp suất phá hoại màng dầu bôi trơn trong trường hợp ma sát giới hạn hoặc áp suất phá

hoại lớp màng o xýt trong trường hợp ma sát khô.

- Quá trình ô xi hóa phải chiếm ưu thế hơn so với các quá trình khác.

- Các điều kiện khác (nhiệt độ, bôi trơn) phải đảm bảo tốc độ phá hoại lớp màng bảo vệ nhỏ hơn

tốc độ phá hoại chúng.

c) Đặc tính bề mặt

Tốc độ hao mòn nói chung nhỏ, thường nhỏ hơn 0,05μm/h , độ bóng bề mặt ma sát cao,

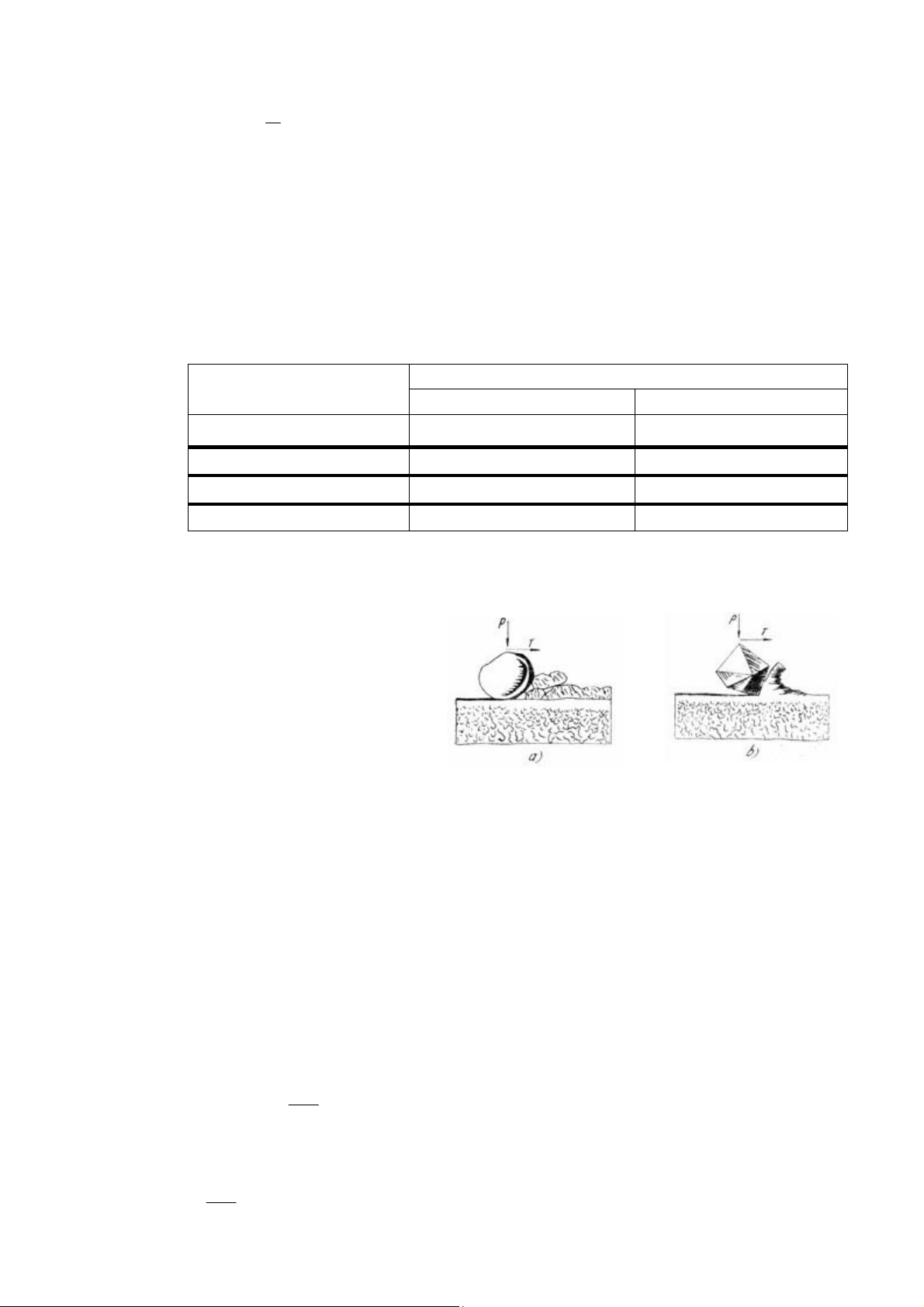

∇9−∇14 . Hai dạng hao mòn ô xi hóa nói trên có đặc tính bề mặt khác nhau: Dạng hao mòn ô xi hóa Đặc điểm Loại 1 Loại 2 Độ bóng bề mặt ∇ 10-14 ∇ 9-13 Độ sâu phá hoại 0,1-0,3 µm 0,1-1 µm nhiệt độ bề mặt <100oC <200oC Tốc độ phá hoại <0,1 µm/h <0,05 µm/h

Các chi tiết làm việc trong điều kiện bình thường, bôi trơn tốt thường mòn theo dạng này.

Đây la dạng hao mòn tất yếu xảy ra. 1.2.2 Mài mòn a) Khái niệm

Mài mòn là dạng phá hoại bề mặt chi tiết

ma sát do hạt mài gây ra. Hạt mài có thể

xâm nhập vào bề mặt ma sát từ môi trường

bẩn bụi bên ngoài do chăm sóc, bảo dưỡng

và vận hành không đúng qui định (ví dụ,

bẩn bụi có thể vào máy theo

đường khí nạp, nhiên liệu và dầu bôi

trơn). Hạt mài cũng có thể tự sinh ra trong

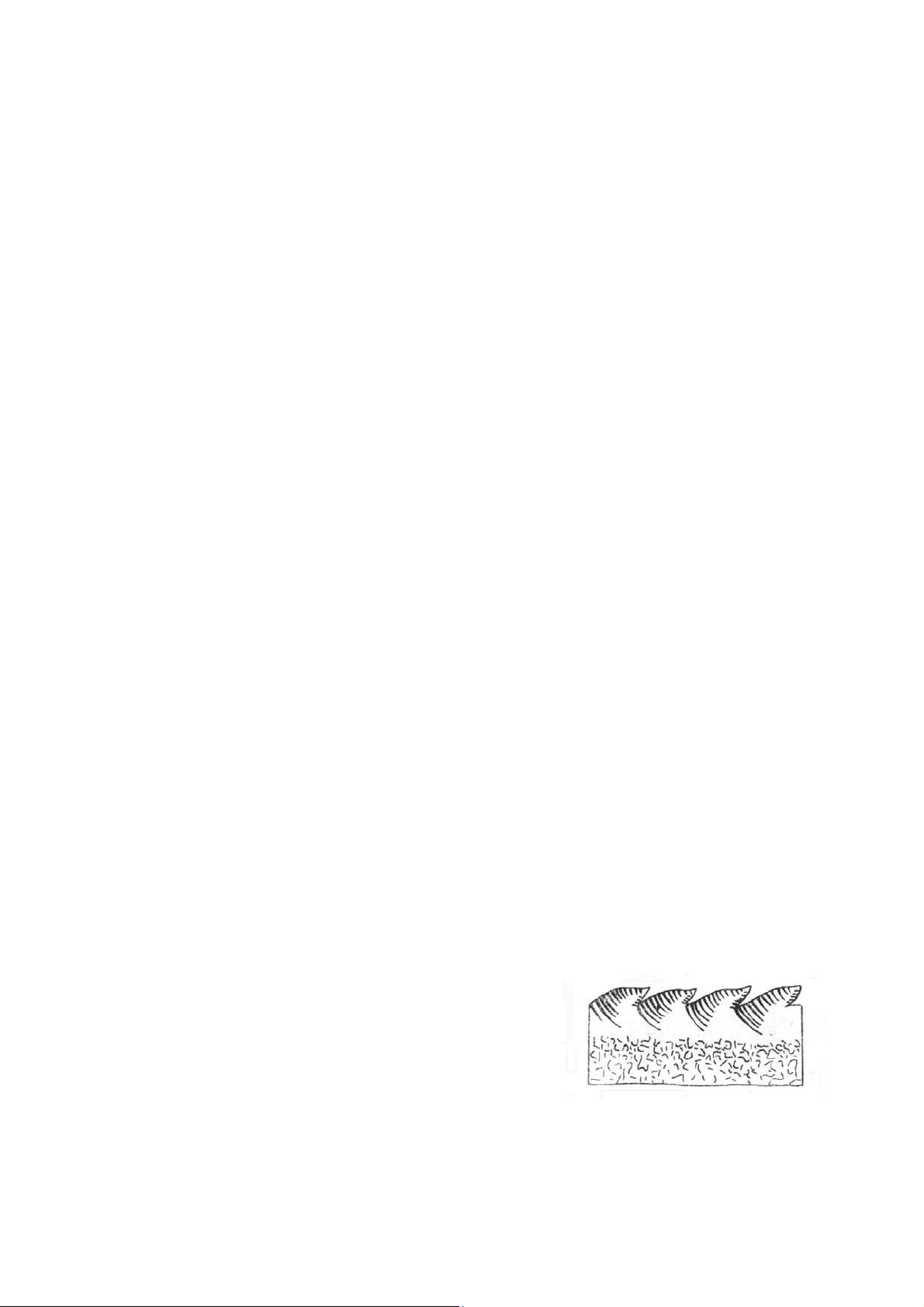

Hình 1-5. Cơ chế phá hoại của mài mòn cơ hoá và cơ học

quá trình ma sát do các mạt kim loại cứng a. Mài mòn cơ hoá

trên bề mặt ma sát bong ra. b. Mài mòn cơ học

Cơ chế của mài mòn là sự trượt của các hạt cứng trên bề mặt ma sát (hình 1-5) làm phá hoại lớp

màng thứ cấp làm cường hoá quá trình o xy hoá (mài mòn cơ hoá) hoặc cắt kim loại thành phoi (mài mòn cơ học).

b) Điều kiện tồn tại mài mòn -

Phải có hạt mài trong vùng ma sát. Tuỳ theo độ cứng của hạt mài mà tạo thành 2 dạng mài mòn khác nhau. = Nếu K

HK > 0,6 thì xuất hiện mài mòn cơ hoá Hm = Nếu K

HK < 0,6 thì xuất hiện mài mòn cơ học Hm

Trong đó HK va Hm là độ cứng bề mặt kim loại và độ cứng hạt mài. -

Nếu số lượng hạt mài trong vùng ma sát nhiều thì thường gây mài mòn cơ hoá vì áp lực của

từng hạt mài lên bề mặt ma sát nhỏ nên khó cắt kim loai tạo phoi mà chi gây biến dạng bề mặt làm

cường hoá quá trình o xy hoá.

Do vậy có thể khắc phục (ngăn chặn) mài mòn bằng cách tăng độ cứng bề mặt chi tiết ma sát

bằng các biện pháp công nghệ và sử dụng đầy đủ các kết cấu lọc (không khí, nhiên liệu, dầu bôi

trơn), tẩy rửa bộ lọc đúng qui định.

c) Đặc điểm phá hoại Mài mòn cơ hoá Mài mòn cơ học Tốc độ phá hoại <0,5μm/h 0,5-50 μm/h Độ bóng bề mặt ∇ 7 -∇12 ∇4 -∇10 Đô sâu phá hoại <2 μm <200 μm Nhiệt độ bề mặt <50oC <50oC

Dạng phá hoại này thường gặp trong các máy xây dựng, khai khoáng, máy làm đất và trong

động cơ làm việc trong môi trường bụi, chăm sóc và bảo dưỡng không đúng qui định. 1.2.3 Tróc loại 1 a) Khái niệm

Tróc rỗ là sự bong tách các lớp kim loại ra khỏi bề mặt ma sát trong quá trình làm việc, tạo

thành các vết rỗ trên bề mặt làm độ bóng giảm nhiều và phá hoại nhanh bề mặt chi tiết. Theo cơ chế

phá hoại, người ta phân ra 2 dạng tróc là tróc loại 1 và tróc loại 2.

Tróc loại 1 là sự tróc rỗ bề mặt chi tiết ma sát do sự hình thanh các liên kết kim loại cục bộ giữa

2 bề mặt ma sát, sự biến dạng và sự phá huỷ các liên kết ấy, gây ra bong tách hay bám dính các

hạt kim loại lên bề mặt tiếp xúc.

Cơ chế của tróc loại 1 là do tải trọng lớn vượt quá giới hạn chảy của lớp kim loại bề mặt gây

phá huỷ lớp màng bôi trơn và lớp màng o xýt bảo vệ làm cho hai lớp kim loại gốc tiếp xúc trực

tiếp với nhau gây khuyếch tán nguyên tử và hình thành các liên kết kim loại, sau đó chuyển động

tương đối sẽ phá huỷ chúng, gây ra bong tách va rỗ.

b) Điều kiện tồn tại

Tải trọng vượt quá tải trọng tới hạn, tốc độ trượt nhỏ (v<1m/s), không có bôi trơn, cặp chi tiết

ma sát bằng vật liệu tương tự nhau về tính chất cơ lý.

c) Đặc tính phá hoại

- Tốc độ phá hoại 10-15μm/h

- Độ sâu phá hoại <0,5 mm - Độ bóng ∇3-∇4

- Nhiệt độ bề mặt <100oC

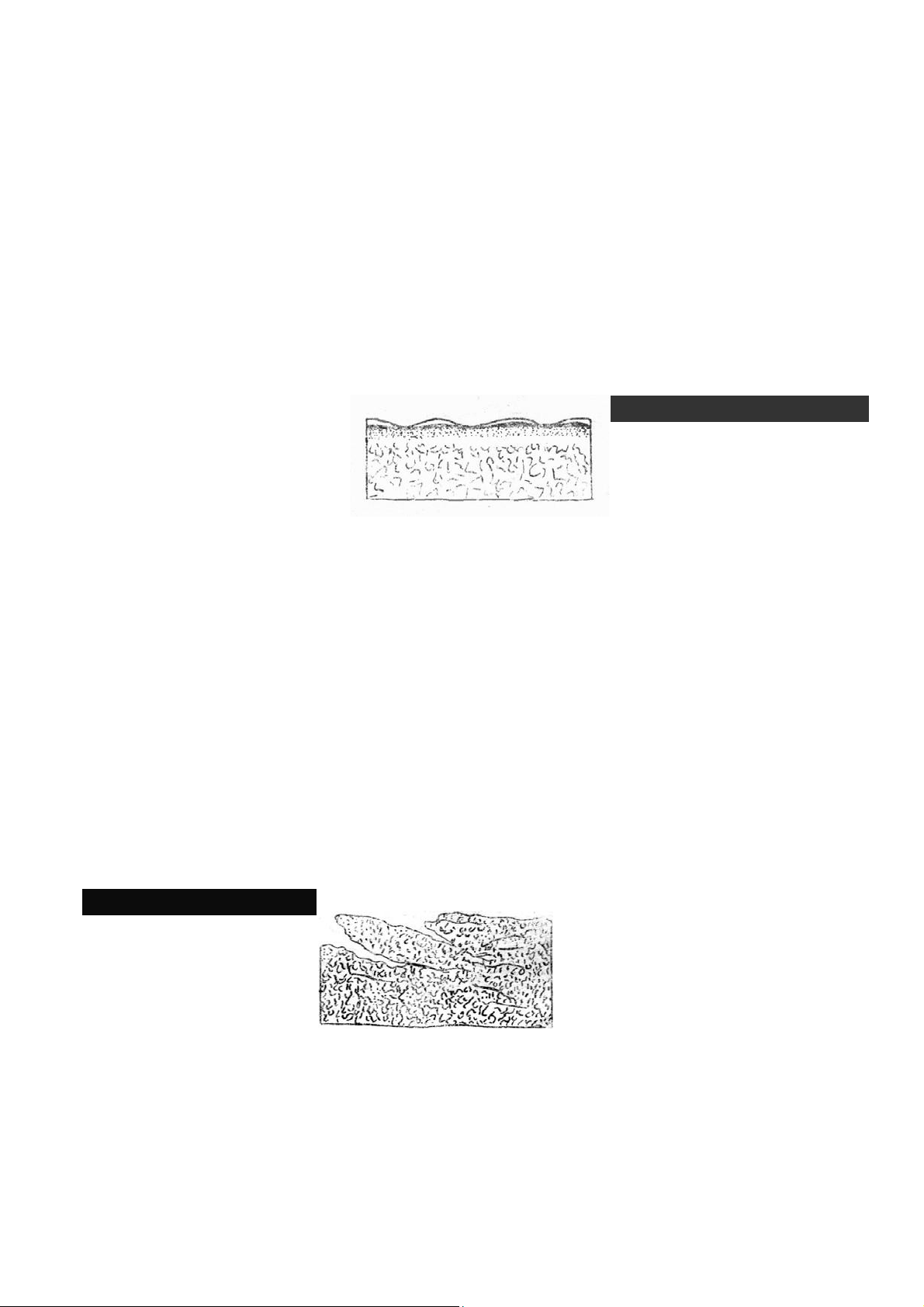

Các chi tiết hỏng dạng này thường gặp như trục Hình 1-6. Bề mặt tróc loại 1 chữ thập vi sai,

trục cơ cấu lái máy kéo. 1.2.4 Tróc loại 2 a) Khái niệm

Tróc loại 2 là sự phá hoại bề mặt chi tiết thể hiện ở sự hình thành và phá hủy các mối liên kết

cục bộ hoặc tạo nên các chỗ nhũn, nứt bề mặt do nhiệt độ cao trong quá trình ma sát gây ra.

Khác với tróc loại 1, tróc loại 2 là sự tróc do nhiệt độ cao của bề mặt làm việc gây ra. Nhiệt độ

cao làm mềm lớp kim loại bề mặt và phá huỷ chúng, các quá trình phá huỷ tiếp theo tương tự

như tróc loại 1. Tróc loại 2 phụ thuộc chủ yếu vào độ bền nhiệt của vật liệu chi tiết.

b) Điều kiện hinh thành

- Tốc độ trượt V>10m/s

- Nhiệt sinh ra lớn gây nhiệt độ cao hơn nhiệt độ làm mềm bề mặt chi tiết.

c) Đặc tính bềmặt tróc loại 2 - Độ bớng ∇5-6

- Độ sâu phá hoại <0.1 mm - Nhiệt độ bề mặt <1500oC

- Tốc độ phá hoại 1-5 μm/h

Hình 1-7. Bề mặt tróc loại 2

Các hi tiết bị tróc loại 2 thường là các bề mặt trục và bạc (trục khuỷu và bạc...), bề mặt

bánh đà làm việc với li hợp, bề mặt tang trống phanh...

1.2.5 Hao mòn do mỏi

Xuất hiện do bề mặt ma sát chịu tải trong lớn thay đổi lặp đi lặp lại. Tải trọng này gây biến dạng

dẻo cục bộ và do đó biến cứng cục bộ trên bề mặt chi tiết gây ứng suất cục bộ làm xuất hiện các

vết nứt tế vi và dần dần làm bong tách các phần kim loại ra khỏi bề mặt chi tiết. Hao mòn của

các vòng bi thường thuộc dạng này.

Độ sâu phá hoại có thể đến 5 mm, nhiệt độ lớp bề mặt

<100oC và thường kèm theo quá trình ô xi hóa.

Có thể hạn chế hiện tượng hao mòn do mỏi bằng cách

gia công bề mặt nhẵn bóng, khử các góc và gờ sắc trên bề

mặt chi tiết bằng các cung

chuyển tiếp phù hợp và tạo

ứng suất nén dư trước khi làm việc.

Các chi tiết thường gặp hư

hỏng do mỏi như ổ lăn,

bánh răng, lò xo xu páp, bu lông thanh truyền, trục khuỷu...

1.2.6 Hao mòn do xâm thực

Hình 1-8. Mặt cắt tế vi bề mặt bị mỏi

Xảy ra với chi tiết kim loại làm việc với dòng chất lỏng do sự va đập cục bộ của dòng chất

lỏng lên bề mặt chi tiết. Các chi tiết mòn dạng này như áo nước động cơ lam mát cưỡng bức, cánh bơm nước...

1.2.7 Hao mòn do ăn mòn

Là dạng phá huỷ bề mặt chi tiết do tác dụng hoá học hay điện hoá của kim loại bề mặt với

môi trường xung quanh. Dạng hao mòn này có thể xảy ra ngay cả khi máy móc làm việc hay không làm việc.

Nói tóm lại, trong quá trình làm việc chi tiết ma sát bị hao mòn đồng thời do nhiều quá

trình cùng xảy ra trên bề mặt (o xy hoá, tróc, mài mòn, ăn mòn...), nhưng tuỳ theo điều

kiện làm việc của bề mặt ma sát mà có một quá trình chiếm ưu thế hơn.

1.3 QUY LUẬT MÀI MÒN CỦA CHI TIẾT THEO THỜI GIAN

Trong điều kiện làm việc bình thường, các chi tiết máy móc mòn theo một qui luật nhất

định. Tuỳ theo tính chất mối ghép mà đồ thị mài mòn của chúng có một dạng nhất định.

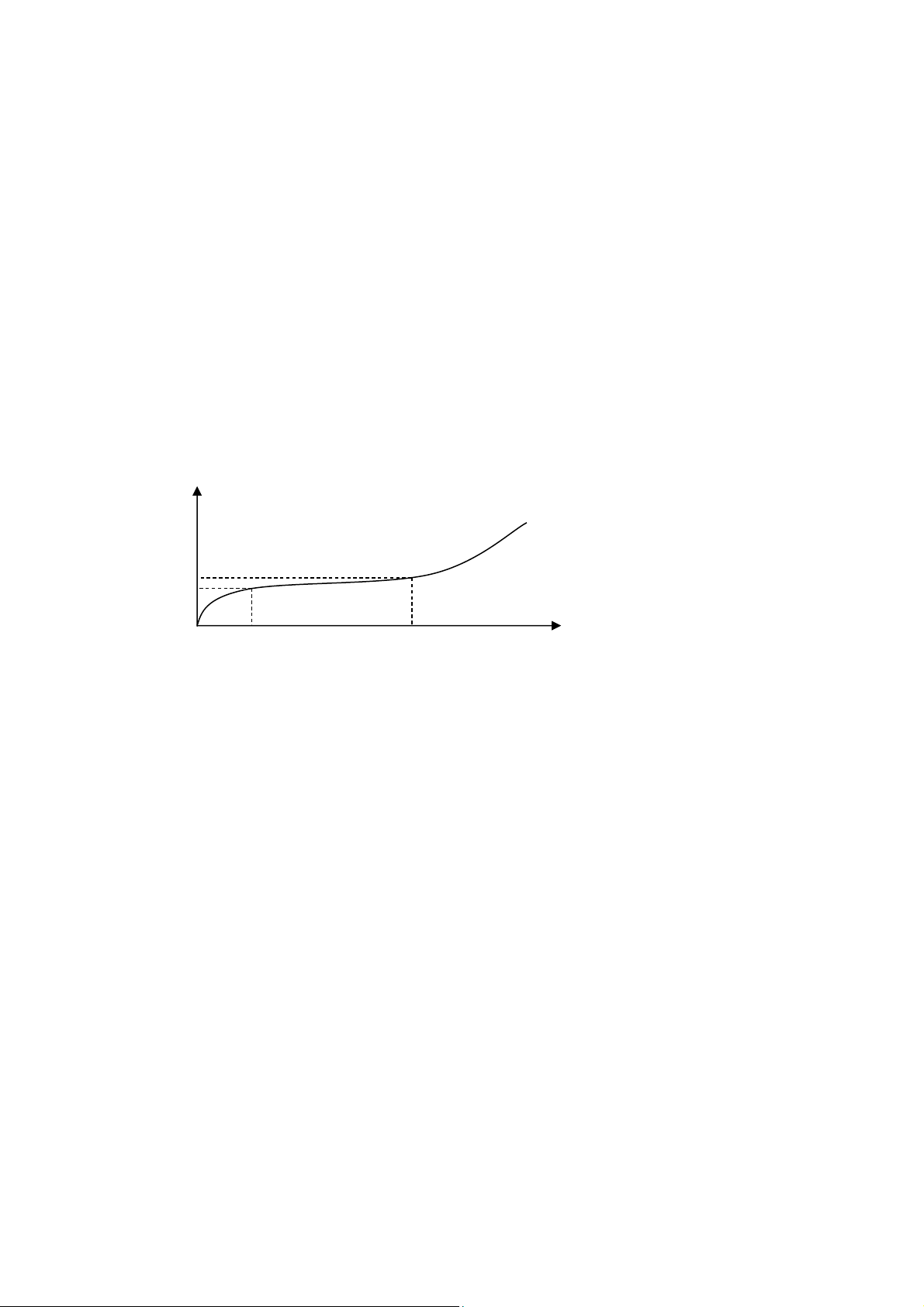

1.3.1 Với chi tiết lắp lỏng H L ượ ng mòn C H gh B II : S ử d ụ ng H rt A III: Phá h ỏ ng I II III O t (th ờ i gian) t rt t rt + t sd Hình 1-9 Qui luật hao mòn theo thời gian của các chi tiết lắp lỏng I : Rà trơn

Bề mặt làm việc chịu ma sát trượt, qui luật mài mòn theo thời gian trong điều kiện làm việc

bình thường có dang như trên hình 1-9:

Toàn bộ thời gian làm việc của chi tiết từ khi bắt đầu làm việc đến khi bị phá hỏng có thể chia

thành 3 giai đoạn như hình trên: -

Giai đoạn I (Đoạn OA): Là giai đoạn rà trơn, xác định bằng thời gian rà trơn trt và kích

thước rà trơn (hoặc luợng mòn rà trơn) Hrt. Đặc trưng của giai đoạn này là tốc độ mòn nhanh

do bề mặt sau gia công nhám, chưa có lớp màng thứ cấp vững chắc bảo vệ, cơ tính lớp bề mặt

còn yếu. Do vậy đối với giai đoạn này cần phải dùng các biện pháp kỹ thuật thích hợp để giảm

thời gian và lượng mòn của nó bằng cách chọn chế độ tải trọng, vận tốc, bôi trơn và chăm sóc

thích hợp, chế độ vận hành đó được gọi là qui phạm chạy rà và thường được xác định bằng thực nghiệm. -

Giai đoạn II (AB): là giai đoạn sử dụng chi tiết, tương ứng với thời gian sử dụng tsd và

kích thước giới hạn (độ mòn giới hạn) Hgh. Giai đoạn này bề mặt làm việc của chi tiết đã ổn định

và hao mòn đặc trưng là hao mòn o xy hoá. Tốc độ hao mòn nhỏ và phụ thuộc vào điều kiện vận

hành, bôi trơn và bảo dưỡng kỹ thuật. -

Giai đoạn III (BC): là giai đoạn phá hỏng chi tiết. Đặc trưng của giai đoạn này là tốc độ

mòn rất nhanh do khe hở lắp ghép lớn nên ngoài ma sát ra, bề mặt chi tiết còn bị va đập làm bề

mặt chi tiết bị phá huỷ do mỏi, tróc...

Căn cứ vào đồ thị mài mòn này có thể xác định được tuổi thọ của chi tiết la tsd, chi tiết

không được phép làm việc quá độ mòn giới hạn.

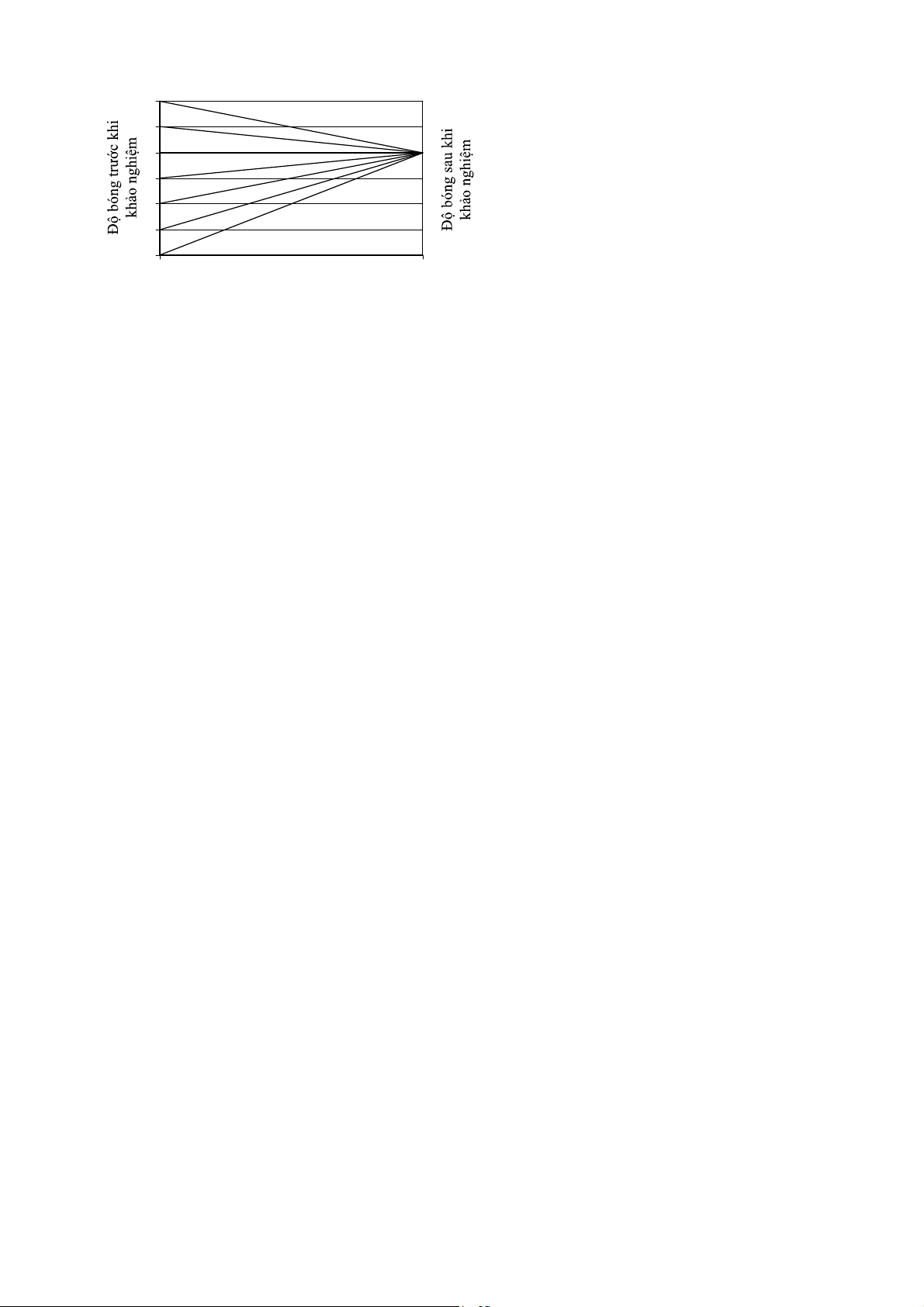

1.3.2 Các chi tiết ghép chặt (bán răng và trục, pu li và trục) H

Qui luật mòn co dạng như hình 1-10.

Đối với các chi tiết ghép chặt, giữa các bề mặt lắp ghép

không có chuyển động tương đối, song, do tải trọng tác

động biến thiên nên lớp kim loại bề mặt bị biến dạng dẻo, t sd t

bị mỏi và bong tách làm cho độ dôi giảm dần Hình 1-10 Qui luật hao mòn theo thời và xuất

hiện khe hở dẫn tới phá hỏng chi tiết. gian của các chi tiết lắp chặt

1.3.3 Bề mặt trục hoặc lỗ có lắp các vòng đàn hồi (vòng phớt)

Vòng phớt luôn luôn ép tỳ lên bề mặt trục hoặc lỗ nên

cũng gây ra mài mòn. Lượng mòn tăng tuyến tính theo thời H

gian như minh họa trên hình 1-11.

Nói tóm lại hao mòn là nguyên nhân chính làm thay đổi

trạng thái kỹ thuật dẫn tới giảm tuổi thọ của chi tiết và của

cụm máy. Sự hao mòn chi tiết phụ thuộc vào vật liệu chi t

tiết và điều kiện sử dụng của máy.

Hình 1-11 Qui lu ậ t hao mòn theo th ờ i gian

1.4 CÁC DẠNG HƯ HỎNG KHÁC

của các chi tiết ma sát với vòng đàn hồi

Ngoài bị hao mòn và phá họai bề mặt do ma sát, các chi tiết do chịu lực và chịu tác động

của nhiệt và môi trường còn bị biến dạng, nứt gãy hoặc thay đổi cơ tính bề vật liệu làm

cho chi tiết không đap sứng được yêu cầu làm việc.

1.4.1 Biến dạng

Do chịu lực lớn, các chi tiết bị biến dạng làm thay đổi hình dáng hình học và do đó thay

đổi tương quan lắp ghép giữa các chi tiết dẫn tới phá họai đặc tính lắp ghép, tăng tải trọng

phụ và phá hoại và sự làm việc bình thường của chi tiết trong cụm máy. Ví dụ, sự cong

xoắn của trục, sai lệch các vị rí tương quan trong chi tiết thân hộp...

1.4.2 Nứt gãy, vỡ

Là các hư hỏng thấy rõ bằng mắt thường làm cho chi tiết không thể tiếp tục làm việc được.

Ví dụ gãy trục khuỷu, vỡ bánh răng, nứt thân máy...

1.4.3 Thay đổi cơ tính vật liệu

Một số chi tiết làm việc với môi trường nhiệt độ cao và tải trọng thay đổi có thể bị thay

đổi cơ tính vật liệu làm mất khả năng làm việc bình thường trước khi bị mòn tới giới hạn,

ví dụ, lò xo mất tính đàn hồi, bề mặt tang trống phanh bị chai cứng...

1.5 CÁC NHÂN TỐ ẢNH HƯỞNG ĐẾN HAO MÒN HƯ HỎNG

1.5.1 Ảnh hưởng của tải trọng P

Tải trọng P tác động trên chi tiết ma sát quyết định trị số áp suất riêng trên bề mặt ma sát

và do đó có ảnh hưởng rất lớn đến cường độ hao mòn chi tiết. Hình 1-12 chỉ ra mối quan

hệ giữa cường đồ hao mòn bề mặt ma sát và tải trọng. Có thể thấy, ứng với một tốc độ

trượt nhất định, khi tải trọng vượt quá một giá trị tới hạn, Pth, nhất định P>Pth (vùng II) đối

với từng chi tiết, cường độ mài mòn lớn và tăng

rất nhanh và sẽ dẫn đến phá I (mg/1000 m đường ms) V=Const

hỏng chi tiết. Nguyên nhân là do với tải trọng này, C=Const

bề lớp màng bảo vệ bề mặt ma sat và màng dầu

bôi trơn bị phá vỡ, quá trình ma sát là không bình

thường và xảy ra tróc loại 1. I II

Trong phạm vi P P th

sát bình thường và duy trì được dạng hao mòn ô xy hóa nên cường độ hao mòn nhỏ cho

phép chi tiết làm việc được liên tục trong thời

Hình 1-12 Ảnh hưởng của tải trọng đến cường độ hao gian dài. mòn của chi tiết ma sát

1.5.2 Ảnh hưởng của tốc độ V

Mối quan hệ giữa cường độ hao mòn và vận tốc I (mg/1000m đườ ng ms)

trượt được thể hiện trên hình 1-13. P=Const - Vùng I: Vth1C = Co n st

quá trình ma sát là bình thường và tốn tại dạng hao mòn ô xy hóa là chính. II I III -

Vùng II: V(tốc độ quá thấp). Vth1 Vth2 V

- Vùng III: V>Vth2, tốc độ lớn gây tróc loại II làm phá Hình 1-13 Ảnh hưởng của vận tốc trượt đến

hủy nhanh bề mặt chi tiết nên hao mòn lớn. cường độ hao mòn

1.5.3 Ảnh hưởng của tính chất vật liệu và đặc tính bề mặt

a) Ảnh hưởng của cơ tính vật liệu Cường độ hao mòn, I

Thực tế cho thấy chi tiết ma sát làm bằng vật liệu có cơ

tính càng cao thì cường độ mài mòn càng thấp và cho

phép làm việc với phạm vi tải trọng và tốc độ giới hạn

lớn mà không sợ bị phá hoại. Đặc biệt là chi tiết có độ

cứng bề mặt càng cao thì cường độ mài mòn càng thấp

như minh hoạ trên hình 1-14.

Độ cứng bề mặt ms, HB

b) Ảnh hưởng của độ bóng bề mặt gia công

Hình 1-14 Ảnh hưởng của vận tốc trượt đến cường độ hao mòn 12

Kết quả nghiên cứu đặc điểm mài

mòn và thay đổi độ bóng bề mặt trong 11 10

qua trình làm việc của các xi lanh được 10

gia công tới các độ bóng khác nhau chỉ 9

ra rằng với các độ bóng gia công ban 8

đầu khác nhau, sau một thời gian làm 7

việc nhất định, tất cả các các mẫu đều 6

đạt đến một độ bóng làm việc nhất định (hình 1-15).

Độ bóng này do các điều kiện ma sát của chi 0 1 tiết quyết định. Do đó, việc gia công chi tiết

Hình 1-15 Sự thay đổi độ bóng bề mặt chi tiết đến độ bóng quá cao so với độ bóng làm việc

là ma sát sau khi làm việc không cần thiết vì khá tốn kém. Tuy nhiên, nếu giá

công đến độ bóng quá thấp lại làm quá trình

chạy rà kéo dài làm tăng lượng mòn, do vậy làm giảm tuổi thọ của chi tiết.

c) Ảnh hưởng của môi trường giữa hai bề mặt ma sát

- Dầu bôi trơn giữa hai bề mặt ma sát, đặc biệt là khi duy trì được ma sát ướt làm giảm

đảng kể ma sát và do đó cường độ mài mòn của các chi tiết, nhất là các loại dầu bôi trơn

có các phụ gia cải thiện đặc tính bôi trơn và tạo điều kiện hình thành các lớp màng bảo vệ trên bề mặt chi tiết.

- Nhiệt độ bề mặt chi tiết cao so với qui định sẽ làm tăng mài mòn vì có thể làm giảm độ

bền lớp màng dầu bôi trơn và làm mềm bề mặt chi tiết.

- Thực nghiệm chứng tỏ rằng cặp chi tiết bằng thép làm việc trong môi trường không khí

so với mổitường khí trơ vì trong môi trường không khí sự tạo thành lớp màng thứ cáp trên

bề mặt chi tiết tốt hơn do tương tác với ô xi trong không khí.

1.6 CÁC BIỆN PHÁP GIẢM HAO MÒN HƯ HỎNG

1.6.1 Biện pháp công nghệ

- Sử dụng vật liệu có cơ tính cao, chịu nhiệt, chịu mỏi và chịu ăn mòn cao.

- Tăng bền bề mặt chi tiết ma sát bằng các phương pháp khuyếch tán kim loại (như thấm

crôm, vanadi...), các phương pháp nhiệt luyện (tôi, ram), nhiệt hóa (thấm các bon, nitơ,

xianua...), và các phương pháp biến cứng nguội bề mặt...

- Gia công chính xác để nâng cao độ chinh xác và độ bóng bề mặt đạt đến độ bóng bề mặt

hợp lý (gần bằng độ bóng bề mặt làm việc).

1.6.2 Các biện pháp sử dụng

- Dùng dầu bôi trơn thích hợp

- Tuân thủ các qui định về chăm sóc bảo dưỡng kỹ thuật và sửa chữa kịpt thời.

- Không vận hành thiết bị với các chế độ tải trọng và tốc độ quá qui định.

- Vận hành thiết bị đúng qui trình qui định.

Chương 2 QUI ĐỊNH VỀ BẢO DƯỠNG, SỬA CHỮA ĐỘNG CƠ, Ô TÔ

Ô tô là một cỗ máy có kết cấu phức tạp được lắp ghép từ nhiều bộ phận với tổng số chi tiết

lắp ghép có thể tới trên 15000 chi tiết, trong đó có rất nhiều cặp chi tiết có chuyển động tương

đối với nhau. Trong quá trình làm việc, do chịu tải trọng và ma sát nên các chi tiết thường bị

mòn, biến dạng hoặc gãy vỡ, hỏng hóc làm mất tính năng hoạt động bình thường của xe. Kết

quả là làm giảm công suất động cơ, tăng tiêu hao nhiên liệu, giảm mức độ tin cậy và an toàn

trong sử dụng xe và nói chung là hiệu quả kinh tế trong khai thác sử dụng xe giảm.

Để khai thác hết khả năng làm việc và tăng hiệu quả sử dụng xe, trong quá trình sử dụng

người ta phải thực hiện bảo dưỡng kỹ thuật và sửa chữa nhằm ngăn ngừa sự mòn nhanh và

khắc phục các hỏng hóc bất thường để đảm bảo duy trì trạng thái kỹ thuật bình thường của xe.

Nội dung công việc bảo dưỡng và sửa chữa có sự khác nhau.

Hệ thống bảo dưỡng kỹ thuật và sửa chữa là toàn bộ các công việc bắt buộc được tiến hành

một cách có kế hoạch và có hệ thống để đảm bảo trạng thái kỹ thuật tốt của máy. Các công việc

phải thực hiện trong quá trình sử dụng xe, máy gồm: Chạy rốt đa, bảo dưỡng kỹ thuật và sửa chữa.

2.1 QUI ĐỊNH VỀ CHẠY RỐT ĐA

Chạy rốt đa: là giai đoạn đầu sử dụng máy mới hoặc máy sau khi đại tu để đảm bảo chạy rà các

bề mặt làm việc của các chi tiết trước khi vận hành bình thường cho các bề mặt thích nghi dần

với điều kiện vận hành thực tế góp phần tăng tuổi thọ của máy.

Trong giai đoạn chạy rốt đa, máy móc thường được vận hành ở chế độ thiếu tải (không vượt

quá 75% tải định mức) và tăng dần đến đủ tải ở cuối giai đoạn, tuân theo một qui trình sử dụng

nhất định. Thời gian hoặc quãng đường chạy rốt đa tuỳ thuộc vào từng loại xe máy, thường khoảng 1000-5000km.

2.2 QUI ĐỊNH CHUNG VỀ BẢO DƯỠNG

2.2.1. Mục đích ý nghĩa của bảo dưỡng

Tình trạng kỹ thuật các chi tiết của động cơ và các thiết bị thuỷ lực luôn luôn thay đổi suốt trong thời

gian sử dụng, từ đó gây ảnh hưởng tới chất lượng hoạt động của chúng. Sự kết muội trong buồng cháy

động cơ và sự kết keo trong các rãnh vòng găng trên pít tông gây ảnh hưởng xấu tới chất lượng quá trình

cháy. Chất bẩn bám trên các bề mặt ma sát làm mòn nhanh các chi tiết và sự nới lỏng các ốc vít làm tăng

khe hở lắp ghép giữa chúng gây sai lệch các thông số điều chỉnh. Hư hỏng các chi tiết bao kín làm chảy

dầu, rò nước và nhiên liệu. v.v.. Những thay đổi đó làm cho máy nóng, gây tiếng gõ khác thường và sinh

nhiều tật bệnh khác. Kết quả làm giảm công suất, tốn nhiên liệu và giảm mức độ tin cậy an toàn trong

hoạt động của phương tiện.

Bảo dưỡng kỹ thuật là nhằm hồi phục lại và duy trì điều kiện hoạt động bình thường của các chi tiết, các

cơ cấu và hệ thống của máy, đảm bảo cho chúng luôn luôn có công suất lớn, hiệu suất cao, tránh những

hư hỏng vặt suốt quá trình sử dụng và kéo dài tuổi thọ.

Bảo dưỡng kỹ thuật bao gồm các thao tác nhằm: Chẩn đoán tình trạng kỹ thuật; Kiểm tra điều chỉnh các

cơ cấu và hệ thống của động cơ, thiết bị thuỷ lực; Các công việc rửa sạch, bôi trơn, xiết chặt... tạo nên hệ

thống bảo dưỡng dự phòng có kế hoạch. Tính chất dự phòng thể hiện trong những thao tác nhằm phòng

ngừa hư hỏng bất thường, làm tăng độ tin cậy và kéo dài tuổi thọ thiết bị. Tính kế hoạch thể hiện qua kế

hoạch được dự định trước, sau khi máy đã vận hành một số giờ quy định, chúng phải được đưa vào các

xưởng (ga ra) để thực hiện các công việc chăm sóc, kiểm tra, điều chỉnh.

Bảo dưỡng kĩ thuật bao gồm: bảo dưỡng hàng ngày và bảo dưỡng định kì.

2.2.2. Các quy định của bảo dưỡng

2.2.2.1 Bảo dưỡng hàng ngày

Bảo dưỡng hàng ngày thường làm vào đầu hoặc cuối một ca chạy máy, nhằm bảo đảm an toàn và làm

tăng độ tin cậy khi máy hoạt động, duy trì bề ngoài sạch sẽ; tra nhiên liệu, dầu mỡ, nước cho các bộ phận cần thiết.

Nội dung bảo dưỡng hàng ngày gồm:

- Lau rửa sạch bụi bám, bẩn trên mặt máy, thân xe.

- Kiểm tra đường nhiên liệu, dầu mỡ, nước nếu có rò ri phải xử lí khắc phục.

- Kiểm tra mức dầu, nước, nhiên liệu và bổ sung tới mức quy định.

- Bảo đảm các loại đồng hồ, các đèn chiếu sáng hoạt động tốt khi máy hoạt động.

- Kiểm tra các bulông bắt chặt động cơ và các cụm truyền lực, phanh, tay lái, hệ

thống treo, bánh trước, bánh sau, áp suất bánh xe, làm sạch bánh xe, loại bỏ các vật cứng cài ở kẽ hoa lốp.

2.2.2.2 Bảo dưỡng định kì

Bảo dưỡng định kỳ là các công việc chăm sóc kỹ thuật phương tiện sau từng thời gian vận hành. Thường

bảo dưỡng định kỳ động cơ được chia thành 3 cấp; Các cấp bảo dưỡng đều phải thực hiện những công

việc được nhà sản xuất quy định, phụ thuộc vào chủng loai và điều kiện hoạt động của phương tiện.

Đối với động cơ, nội dung các bảo dưỡng định kì như sau:

a) Bảo dưỡng 1

Được thực hiện sau 60 giờ hoạt động của động cơ. Nội dung gồm các thao tác bảo dưỡng hàng ngày và thêm: -

Lau rửa sạch mặt ngoài máy. -

Kiểm tra nếu cần thì điều chỉnh độ căng dây đai quạt gió và máy phát. -

Bảo dưỡng bình lọc khí: rửa lưới lọc, lõi lọc và bôi dầu rồi lắp vào vị trí. -

Rửa bình lọc tinh dầu bôi trơn. -

Tháo xả cặn bẩn trong các bình lọc thô và lọc tinh nhiên liệu. -

Bảo dưỡng thiết bi điện, kiểm tra các nút xả hơi, mức dung dịch trong bình ắc quy, lau

sạch mặt ngoài của bình, cạo sạch mặt tiếp xúc giữa cực và đầu dây nối, bổ sung nước cất vào

bình, kiểm tra các chi tiết và xiết chặt bulông giữ chặt bình. -

Cuối ca máy đầu tiên sau bảo dưỡng 1 cần kiểm tra thời gian quay tiếp của bình lọc li

tâm sau khi tắt máy (nếu có bình lọc li tâm).

b) Bảo dưỡng 2

Được thực hiện sau 240 giờ hoạt động của động cơ gồm những thao tác của bảo dưỡng 1 và thêm: -

Nạp lại bình ắc quy hoặc thay bình đã nạp sẵn, kiểm tra nếu cần thì cạo sạch mặt tiếp

xúc của nút khởi động điện. -

Kiểm tra các bu lông xiết chặt động cơ với giá đỡ máy. -

Rửa hệ thống bôi trơn, thay dầu trong các te.

c) Bảo dưỡng 3

Được thực hiện sau 960 giờ hoạt động của động cơ. Bảo dưỡng 3 nhằm chẩn đoán tổng hợp

tình trạng kĩ thuật của động cơ để quyết định cho động cơ hoạt động tiếp hay cần phải sửa chữa

một vài bộ phận. Bảo dưỡng 3 gồm phần lớn nội dung bảo dưỡng 2 và thêm: -

Cọ rửa thân bình lọc, bình chứa nhiên liệu; Thay lõi lọc tinh nhiên liệu. -

Thông rửa đường ống nhiên liệu và ống nạp. -

Kiểm tra góc phun sớm và áp suất vòi phun. -

Kiểm tra điều chỉnh bơm cao áp nếu cần. -

Thay dầu nhờn trong cacte, lưới thông gió cacte. -

Nếu cần cọ rửa hệ thống làm mát động cơ. -

Khi kết thúc bảo dưỡng 3 cần kiểm tra các chi tiết xiết chặt bên ngoài xác định công suất

và suất tiêu thụ nhiên liệu của động cơ, thực hiện điều chỉnh để đạt các giá trị quy định của động cơ.

Đốivới ô tô, các cấp bảo dưỡng được thực hiện sau khi xe đã chạy được một số km qui định tùy

thuộc vào loại xe và điều kiện sử dụng. Thường qui định 2 hoặc 3 cấp bảo dưỡng định kỳ với ô

tô là bảo dưỡng cấp 1 và bảo dưỡng cấp 2. Nội dung công việc của các cấp bảo dưỡng và lịch

trình thực hiện được các hãng sản suất ô tô qui định cụ thể trong các sổ tay hưỡng dẫn sử dụng

và được cung cấp cho khách hàng khi mua xe.

Ví dụ, chu kỳ bảo dưỡng đối với ô tô có thể thực hiện trong phạm vi số km quãng đường chạy

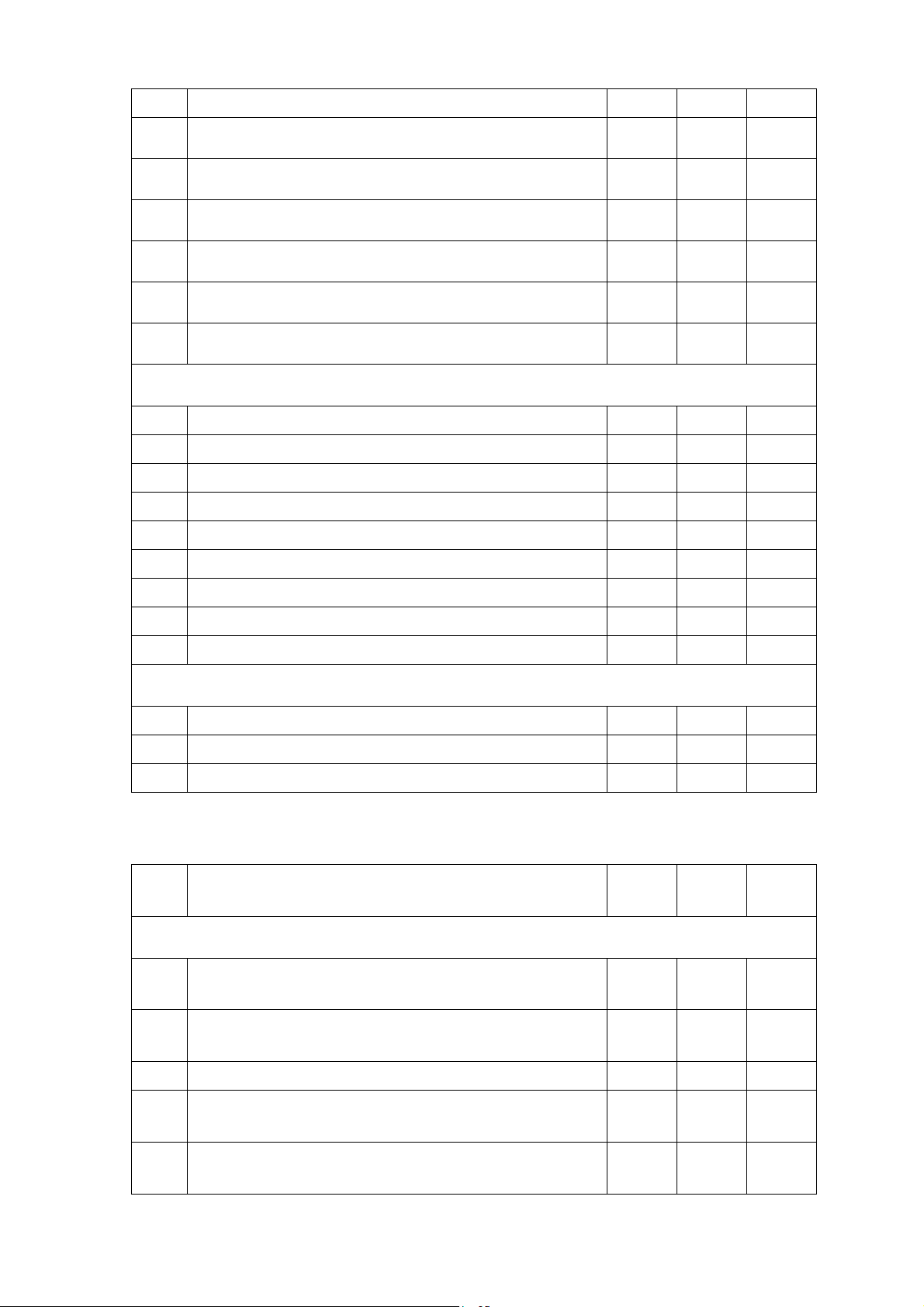

như sau, trị số lớn áp dụng cho đường nhựa và bê tông, trị số nhỏ áp dụng cho đường sỏi đã răm và đường đồi núi. Loại ô tô Chu kỳ bảo dưỡng (km) Bảo dưỡng I Bảo dưỡng II Ô tô du lịch 2500-3500 10000-14000 Ô tô tải 1300-2200 9000-11000 Ô tô đặc chủng 1000-1800 6000-9000 Ô tô khách 2000-2600 8000-13000

2.2.3 Qui trình bảo dưỡng ký thuật ô tô

2.2.3.1 Các công việc kiểm tra trước khi vào bảo dưỡng Thứ Tên công việc BD BD BD tự

cấp 1 cấp 2 cấp 3

Kiểm tra Động cơ 1

Kiểm tra thời gian khởi động lạnh x x x 2

Kiểm tra áp suất dầu bôi trơn x x x 3

Kiểm tra nhiệt độ làm mát, nhiệt độ động cơ. x x x 4 Kiểm tra tiếng gõ x x x 5

Kiểm tra số vòng quay min, max của động cơ x x x 6

Kiểm tra rò rỉ nhiên liệu, dầu, nước x x x 7 Kiểm tra độ khói x x 8

Kiểm tra tình trạng bỏ máy x x 9

Kiểm tra áp suất máy nén khí x x

10 Kiểm tra áp suất nén các xy lanh x 11 Kiểm tra góc phun sớm x

12 Kiểm tra độ lọt khí các te x Kiểm tra gầm 1

Kiểm tra độ dơ chân côn, độ bám côn x x x 2 Kiểm tra dầu hộp số x x x 3 Kiểm tra cầu x x x 4

Kiểm tra độ dơ vành tay lái, hệ chuyển hướng x x x 5

Kiểm tra đợ dơ phanh chân, phanh tay, độ ăn phanh x x x 6 Kiểm tra nhíp, giảm sóc x x x 7 Kiểm tra áp suất lốp x x x 8 Kiểm tra ca bin x x x 9 Kiểm tra độ bon xe x x x

Kiểm tra Hệ thống điện 1

Kiểm tra điện áp máy phát điện x x x 2

Kiểm tra điện áp, mức dung dịch ác quy x x x 3

Kiểm tra các loại đèn pha. Đèn báo hiệu, còi, xi nhan x x x

2.2.3.2 Các công việc bảo dưỡng Thứ Tên công việc BD BD BD tự

cấp 1 cấp 2 cấp 3

Bảo dưỡng Động cơ 1

Kiểm tra bổ sung dầu động cơ, bơm hơi, bơm trợ lực x x x

lái; Tra mỡ cho ổ trục bơm nước 2

Kiểm tra, điều chỉnh độ căng dây đai dẫn động bơm x x x nước, quạt gió. 3

Tháo rửa bình lọc thô, lọc tinh dầu bôi trơn. x x x 4

Tháo xả cặn bẩn trong các bình lọc thô và lọc tinh x x x nhiên liệu. 5

Bảo dưỡng bình lọc khí: rửa lưới lọc, lõi lọc và bôi x x x

dầu rồi lắp vào vị trí.