Preview text:

lOMoARcPSD| 36667950

ĐẠI HỌC QUỐC GIA TP HỒ CHÍ MINH

TRƯỜNG ĐẠI HỌC BÁCH KHOA

KHOA CƠ KHÍ BỘ MÔN THIẾT KẾ MÁY

BÀI TẬP LỚN MÔN HỌC: CHI TIẾT MÁY ĐỀ TÀI:

THIẾT KẾ HỆ THỐNG DẪN ĐỘNG BĂNG TẢI lOMoARcPSD| 36667950

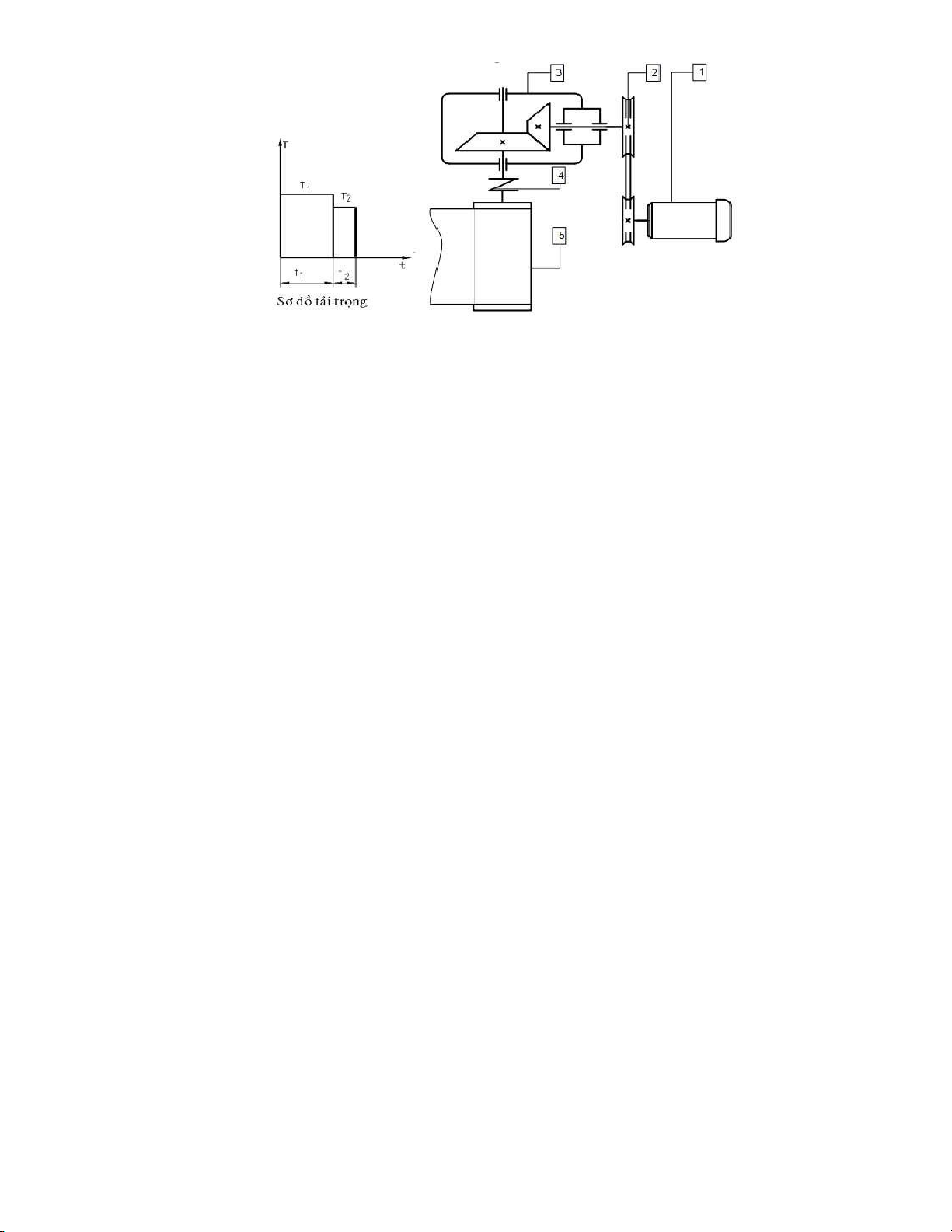

Hệ thống dẫn động băng tải bao gồm:

1-Động cơ điện 3 pha không đồng bộ; 2- Bộ truyền đai thang;

3- Hộp giảm tốc bánh răng nón một cấp;

4- Nối trục đàn hồi; 5- Băng tải.

Số liệu thiết kế:

Công suất trên trục băng tải, P(KW): 7

Số vòng quay trên trục tang dẫn, n(v/ph): 165

Thời gian phục vụ, L(năm) : 6

Quay một chiều, làm việc hai ca, tải va đập nhẹ.

(1 năm làm việc 300 ngày, 1 ca làm việc 8 giờ)

Chế độ tải: T 1=T ; T 2=0,85T ; t1=49 s; t2=15s; PHẦN 1

CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

1.1Chọn động cơ điện

• Chọn hiệu suất của hệ thống:

Hiệu suất nối trục đàn hồi: ηkn=0,99;

Hiệu suất bộ truyền đai thang: ηđ=0,95;

Hiệu suất bộ truyền bánh răng trụ nghiêng: ηbr=0,97; lOMoARcPSD| 36667950

Hiệu suất cặp ổ lăn: ηol=0,99 Hiệu suất chung:

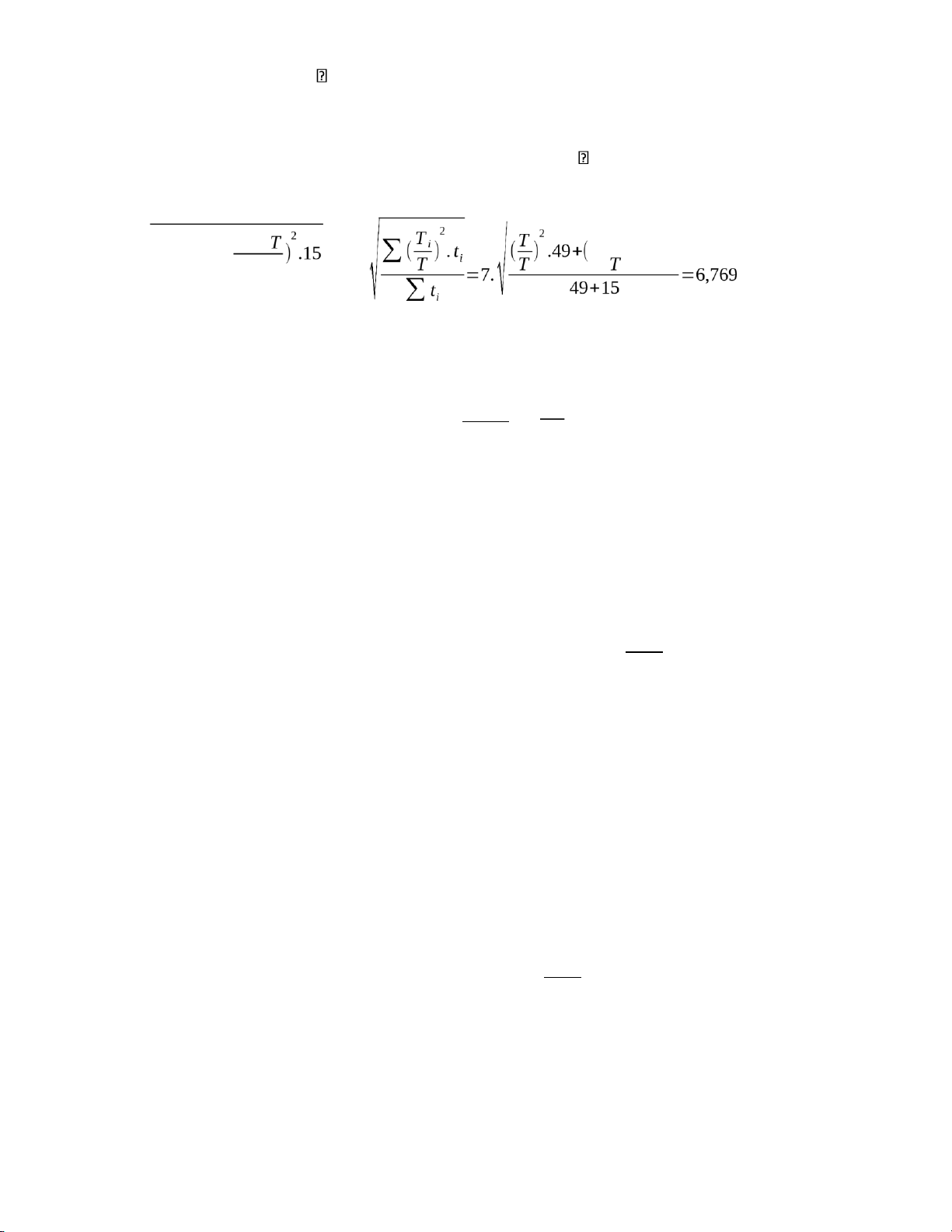

ηch=ηkn .ηđ .ηbr .η2ol=0,89 Công suất đẳng trị: 0,85

Pđt=P. Ktđ=P.

• Công suất cần thiết của động cơ: Pđt 6,769 Pct= η = 0,89 =7,606

• Xác định số vòng quay sơ bộ của động cơ: Tỷ số truyền sơ bộ:

usb=uhgt .uđ=3×3,65=10,95 Số vòng quay sơ bộ: vòng

nsb=usb .nlv=10,95×165=1807( phút ) Trong đó;

uđ=3: tỷ số truyền của bộ truyền đai thang;

uhgt =3.65: tỷ số truyền của hộp giảm tốc bánh rang côn 1 cấp;

nlv=165 (vòng/phút) : số vòng quay trên trục công tác; Từ

cách tính toán trên ta có: Pct=7,606kW vòng nsb=1807 phút lOMoARcPSD| 36667950

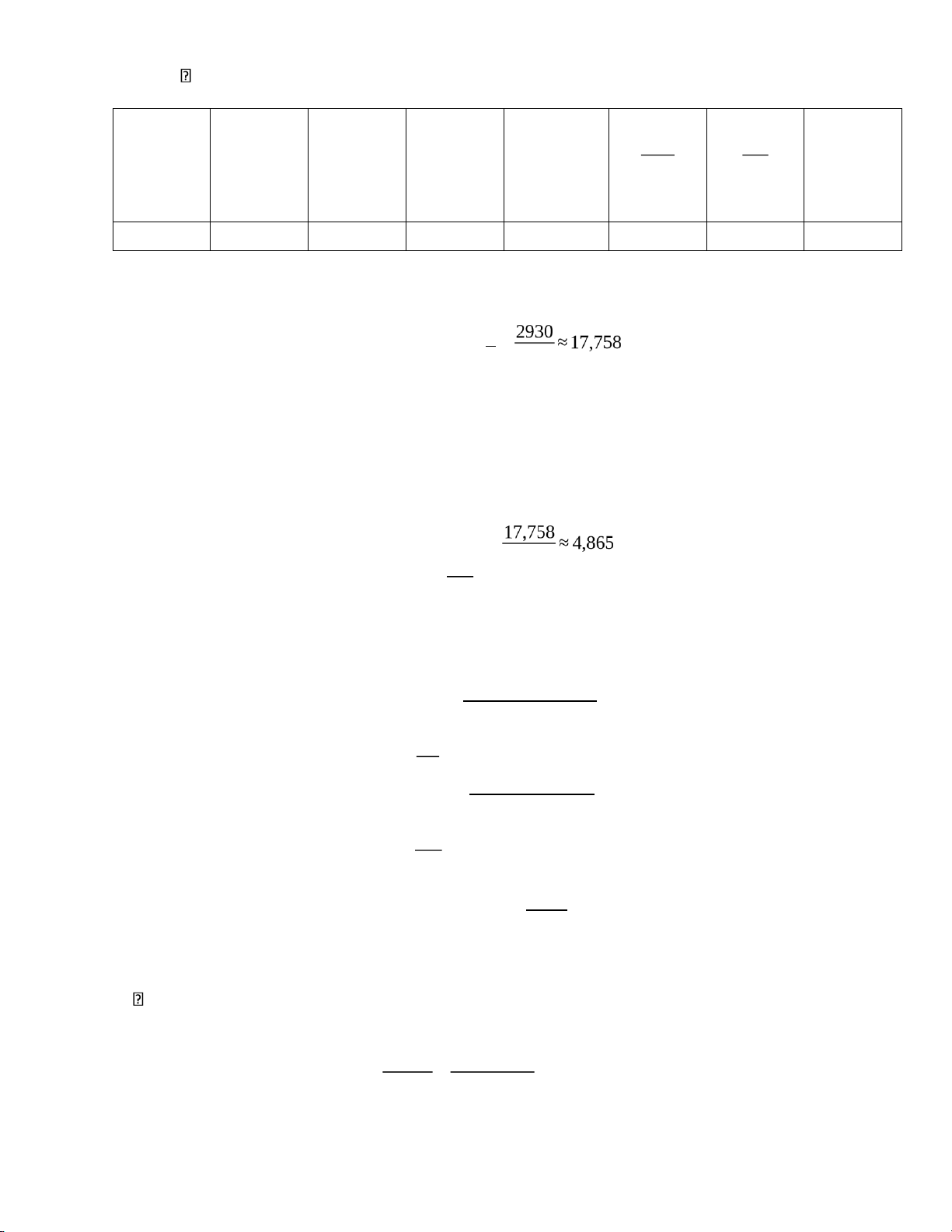

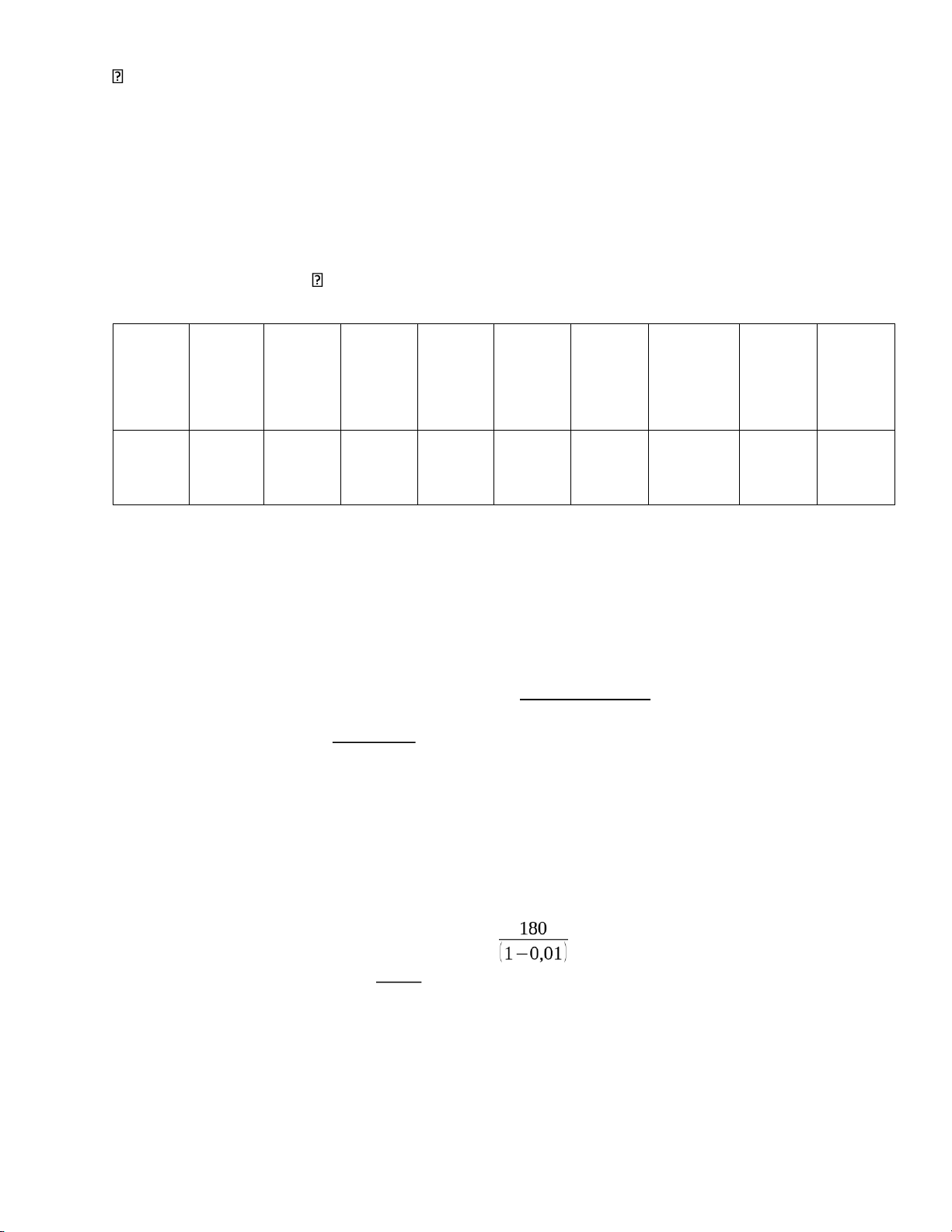

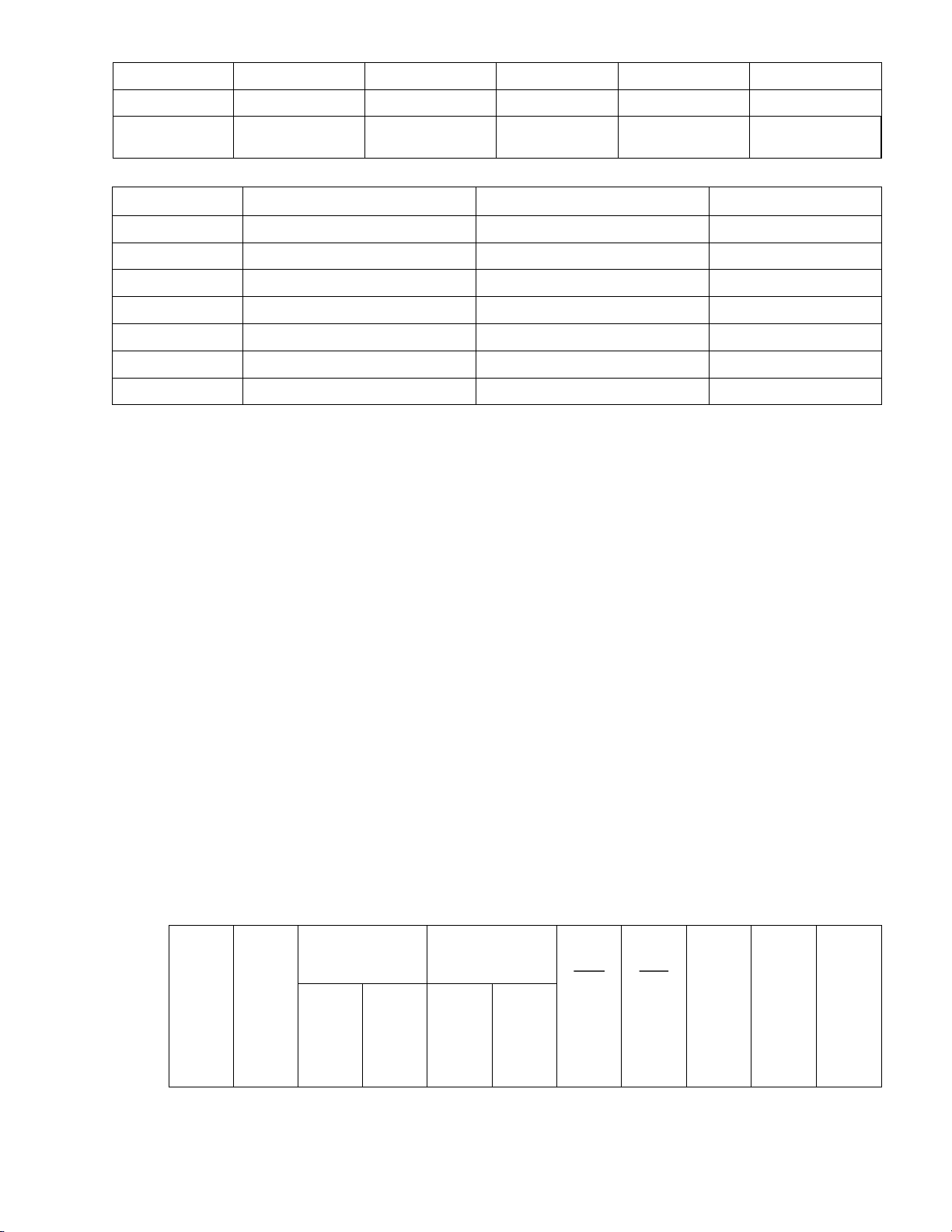

Chọn động cơ điện ba pha không đồng bộ : dựa vào bảng P1.3[1] Kiểu động Công suất Vận tốc Cosφ Momen Tmãx T K Khối lượng cơ (kW) quay vôlăng của (kg) (v/ph) roto GD2,kgm2 T dn Tdn DK62-2 10 2930 0,89 0,41 2,5 1,3 170

1.2 Phân phối tỉ số truyền:

• Sau khi chọn động cơ, tính lại tỉ số truyền chung cho toàn hệ thống: ndc

uch=uhgt .uđ= nlv = 165

• Tỉ số truyền hộp giảm tốc theo tiêu chuẩn: bánh răng côn 1 cấp uhgt =3,65

• Tỉ số bộ truyền ngoài: đai thang uch uđ= uhgt = 3,65

1.3 Lập bảng đặc tính của động cơ: Tính

số vòng quay của các trục: ndc 2930 vòng n1=

uđ =4,865=602( phút ) n1 602 vòng n2=

uhgt=3,65=165( phút )

vòng n2=nlv=165( phút )

Tính toán công suất trên các trục: plv 7 p2=

ƞkn .ƞol =0,99×0,99=7,142 (kW ) lOMoARcPSD| 36667950 p2 7,142 p1=

ƞbr .ƞol =0,97×0,99=7,437 (kW ) p1 7,437 pdc= ƞd .ƞol

=0,95×0,99=7,907 (kW ) Tính momen xoắn cho các trục: 6 pdc 6 7,907 T dc=9,55.10 .

ndc =9,55×10 × 2930 =25771,962 ( N .mm) 6 p1 6 7,437 T 1=9,55.10 .

n1 =9,55.10 . 602 =117978,987(N .mm) 6 p2 6 7,142 T 2=9,55.10 .

n2 =9,55.10 . 165 =413370,303(N .mm) 6 pct 6 7 T ct=9,55.10 .

nct =9,55.10 . 165=405151,515(N .mm) Lập bảng đặc tính: động cơ I II công tác Tỉ số truyền 4,865 3,65 1 Số vòng quay, 2930 6 02 165 165 vg/ph Công suất, kW 7,907 7, 437 7,142 7 Momen xoắn, 25771,962 11797 8,987 413370,3 03 405151,515 Nmm PHẦN 2:

TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY

2.1 Thiết kế bộ truyền đai: lOMoARcPSD| 36667950 Thông số kĩ thuật:

Công suất bộ truyền: 𝑃𝑃𝑃 = 7,907 (kW)

Số vòng quay: 𝑃𝑃𝑃 = 2930 (vg/ph) Tỉ số truyền: 𝑃đ = 4,865

2.1.1 Chọn loại đai: Dựa vào hình 4.22 Ta chọn đai loại B Loại Ký bp bo h yp A Chiều T1 d1 đai hiệu (mm) (mm) (mm) (mm) (mm2) dài đai (N.m) (mm) (mm) Đại B 14 17 10,5 4,0 138

800÷6300 40÷190 140÷280 thang

2.1.2 Tính đường kính bánh đai nhỏ:

Tính sơ bộ: d1=1,2dmin=1,2.140=168 (mm)

Theo tiêu chuẩn, ta chọn: d1=180 (mm) Tính vận tốc đai v1: π ×d1 ×nđc

π ×180×2930 m v1= = =27,6146( ) 60000 60000 s

2.1.3 Chọn hệ số trượt tương đối và tính d2:

Chọn hệ số trượt tương đối ξ = 0,01 Tính sơ bộ d2: d1 d2=uđ × =4,865× =883,636 (mm)

(1−ξ) Chọn d2theo tiêu

chuẩn: d2=900 (mm) lOMoARcPSD| 36667950 Tỷ số truyền: d2 900 u= =

=5,05 d1 ×(1−ξ )

180×(1−0,01) Sai lệch 3% so với thông số kỹ thuật.

2.1.4 Tính khoảng cách trục 𝑃 và chiều dài đai L:

Chọn sơ bộ khoảng cách trục :

𝑃 = d2 = 900 (𝑃𝑃)

Chiều dài sơ bộ đai L theo a:

π ×(d1+d2) (d1+d2)2 Lsb=2a+ 2 + 4 a

¿2×900+ π× (180+900) + (900−180 )2 2 2×900 ¿3784,46 Chọn L = 3900 (mm)

Khoảng cách trục a theo L tiêu chuẩn: a Với k=L−π × d1+d2=2203,54 2 ∆= d2−d1 =360 2 lOMoARcPSD| 36667950

a=1039,428 (mm) Kiểm tra điều kiện:

2(d2+d1)≥a≥0,55 (d2+d1)+h 2160≥a≥604,5

Ta thấy a = 1039,428 (mm) thoả

Vậy chọn a = 1100 (mm) 2.1.5 Số

vòng quay của đai trong 1s v 27,6146 −1 i= = =11,046(s ) L 2,5

Do đó điều kiện được thoả.

2.1.6 Tính góc ôm đai trên bánh đai nhỏ: α1=180−57× 2−a d1

=142,69°=2,49rad d 2.1.7 Tính số đai Các hệ số sử dụng:

Hệ số xét đến ảnh hưởng của góc ôm đai: −α1

Cα=1,24×(1−e 110 )=0,901

Hệ số xét đến ảnh hưởng của vận tốc:

Cv=1−0.05(0,01v2−1)=0,6687 Hệ số

xét đến ảnh hưởng tỷ số truyền u:

Cu=1,14 vìu=3,048>2,5 lOMoARcPSD| 36667950

Hệ số xét đến ảnh hưởng số dây đai C , ta chọn sơ bộ bằng 1 Hệ z

số xét đến ảnh hưởng chế độ tải trọng: tải va đập nhẹ Cr=0,85 Hệ

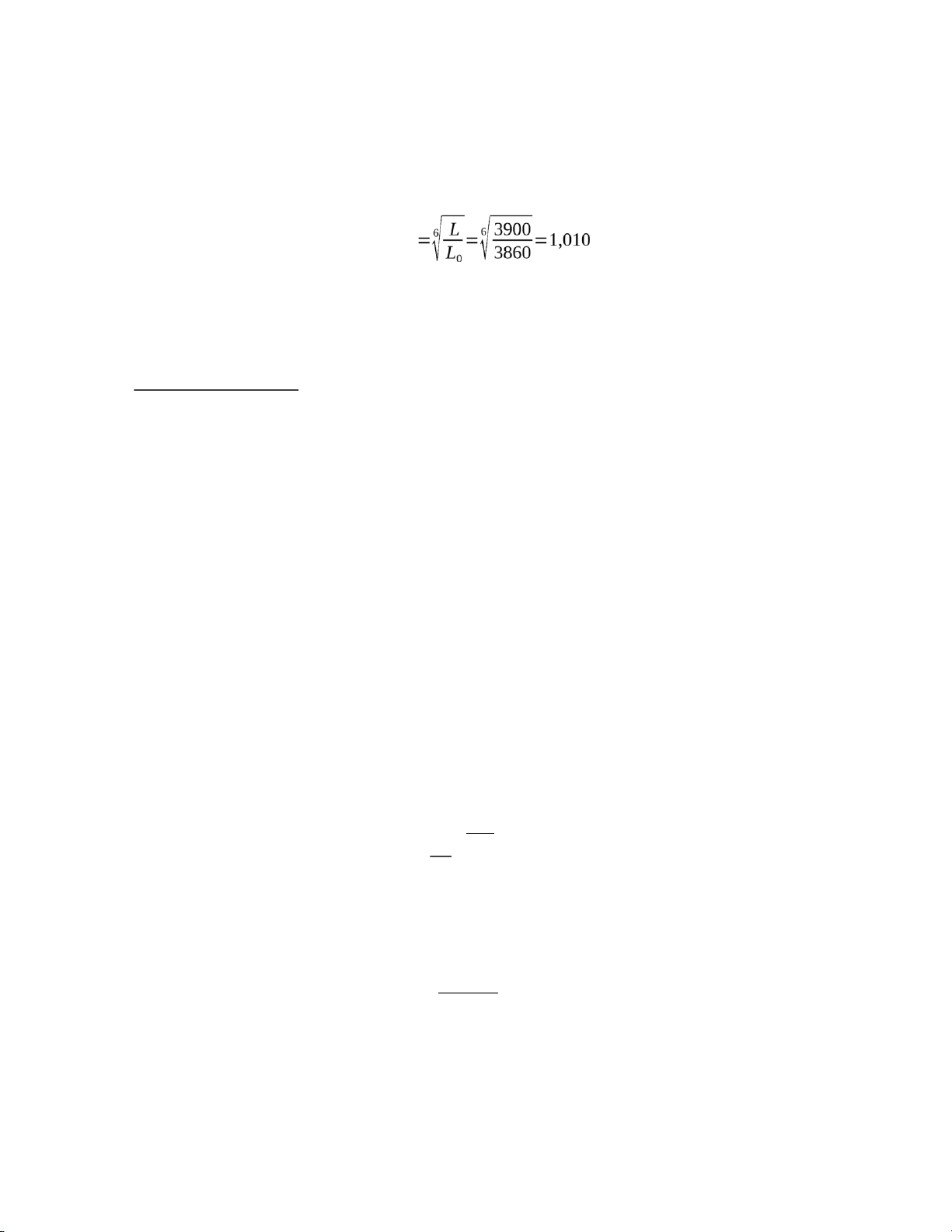

số xét đến ảnh hưởng chiều dài đai: CL

Số đai được xác định theo công thức: [ P0]=5 kW P1 z≥ =2,823

[ P0].Cα CuCL C zCr Cv Ta chọn z = 3 đai.

Với z = 3 suy ra Cz=0,89.

2.1.7 Tính chiều rộng các bánh đai và đường kính ngoài d các bánh đai: Từ bảng 4.4 ta có

2.1.7 Tính lực tác dụng lên trục và lực căng đai ban đầu 𝑃0

Lực căng đai ban đầu :F0=A [σ 0]=z× A1[ σ0]=2×138×1.5=414 (N ) Lực căng mỗi dây đai: F0 414 = =207 ( N ) 2 2

Lực vòng có ích: 1000 P1 Ft= v1=286,334 Lực vòng trên mỗi đai: lOMoARcPSD| 36667950 Ft 286,334 = =143,167 (N ) 2 2

Lực tác dụng lên trục:

Fr=2 F0×sin =392,249(N)

2.1.9 Tính ứng suất lớn nhất trong dây đai: Ta có: F0 414 σ 0=

A .z=3×138=1(MPa )

Ft 286,334 σ t= A. z=

2×138 =1,037 ( MPa ) 2 y0 2.4 σ F1=

d1 . E=180 .100=4.44 ( MPa)

Trong đó chọn E=100N /m2là modul đàn hồi của đai.

σ v=ρ.v2 .10−6=1200.27,61462.10−6=0,915 ( MPa)

Với khối lượng riêng của đai chọn ρ=1200kg/m3 Vậy ta có

σ max=σ1+σ v+σF 1=σ 0+0,5σt+σv +σ F1=1+0,5×1,037+0,915+4,44=6,8735 (MPa )

2.1.10 Tính tuổi thọ đai:

Giới hạn mỏi của đai thang: σ r=9( MPa )

Số mũ đường cong mỏi của đai thang: m=8;i=5,4288 (s−1)

σ max=6,8735( MPa ) lOMoARcPSD| 36667950 m8 .107 ×107 Lh= ==2210,448giờ 2×3600i 2×3600×5,4288 2.2 Thiết kế bánh rang

• Thông số kỹ thuật của hộp giảm tốc: Tỉ số truyền ubr=3.75 Tốc độ trục dẫn

n1=602vg/ ph

Momen xoắn trên trục dẫn

T 1=117978,987N .mm

• Tình trạng làm việc:

- Thời gian phục vụ: L = 6 năm

- Làm 1 chiều, làm việc 2 ca, tải va đập nhẹ

- (1 năm làm việc 300 ngày, 1 ca làm việc 8 giờ) 2.2.1 Chọn vật liệu

Bộ truyền làm việc có tải va đập nhje nên chonj thép 45 Cr được tôi cải thiện

Bảnh nhỏ ( bánh dẫn ): HB1=250

Bánh lớn ( bánh bị dẫn ): HB2=235 2.2.2 Ứng suất cho phép

a) Ứng suất tiếp xúc cho phép

Khi chưa có kích thước bộ truyền ta có thể tính sơ bộ theo công thức (3.5): 0,9 K HL

[σ H ]=σ0Hlim × sH

Giới hạn mỏi tiếp xúc tương ứng với chu kỳ cơ sở được cho trong bảng 6.13

σ 0Hlim1=2HB1+70=2×250+70=570 σ

0Hlim2=2HB2+70=2×235+70=540 Hệ số tuổi thọ xác định theo công thức 6.34: lOMoARcPSD| 36667950 √ K HL=m H NNHOHE Trong đó

N HE - số chu kỳ làm việc tương đương N HO - số

chu kỳ làm việc cơ sở mH- bậc của đường

cong mỏi, có giá trị bằng 6 Số chu kỳ làm việc

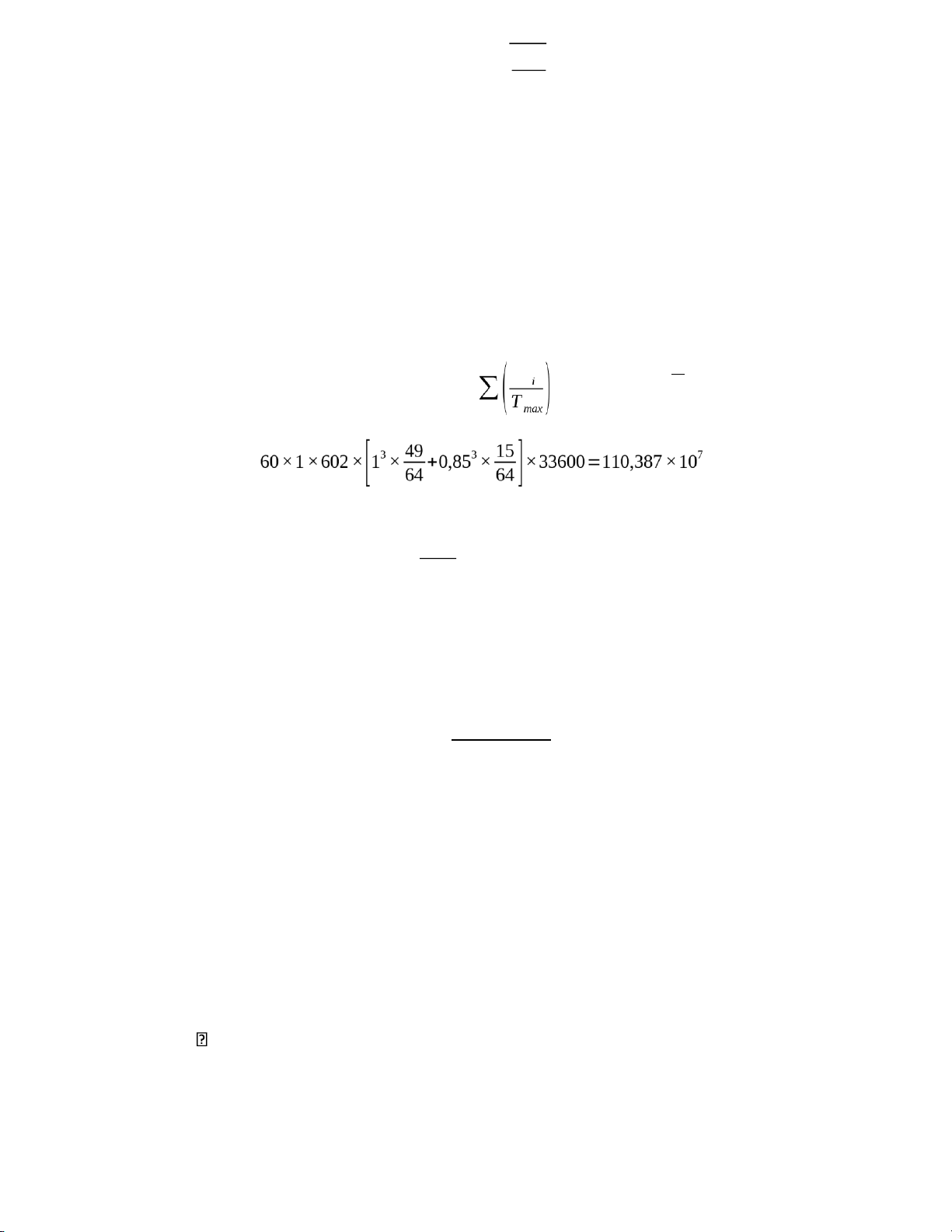

tương đương xác định bằng công thức 6.36 T mH

N HE1=60c×2 ×niti ¿ chukỳ NHE1 8 N HE2=

ubr =3,0243×10 chu kỳ Trong đó

Tổng thời gian làm việc 33600 giờ

Số lần ăn khớp trong mỗivòng quay của bánh rang: c=1 49 15

t1=64 Lh ;t2=64 Lh Chu kì làm việc cơ sở N 2,4 HO1=30 HB1

=30.2502,4=1,71.107 chukỳ N 2,4 HO2=30 HB2

=30.2352,4=1,47.107 chukỳ

Vì N HE1>N HO1 và N HE2>NHO2

Nên lấy N HE=N HO để tính toán

Cho nên K HL1=K HL2=1 lOMoARcPSD| 36667950

Hệ số an toàn có giá trị theo bảng 6.13 sH=1,1

ứng suất tiếp xúc cho phép sơ bộ của từng bánh răng: 0,9 K HL1

[σ H 1]=σ 0Hlim1 .

sH =570. 1,1 =466,36 MPa 0,9 K HL2

[σ H 2]=σ 0Hlim2 .

sH =526. 1,1 =430,36 MPa

Ứng suất uốn cho phép chưa có kích thước bộ truyền nên ta chọn sơ bộ theo công thức: K FL

[σ F ]=σ 0Flim . sF

Giới hạn mỏi uốn tương ứng với chu kỳ cơ sở được chọn theo bảng 6.13

¿¿]=1,8HB1=1,8.250=450 MPa

¿¿]=1,8HB1=1,8.235=423 MPa Hệ

số tuổi thọ xác định theo công thức 6.48: √ K FL=m F NNFOFE Trong đó

N : số chu kỳ làm việc tưởng đương FE

N FO: số chu kỳ làm việc cơ sở, lấy N FO=5.106 chukỳ mF=6:Bậc của đường cong mỏi

Số chu kỳ làm việc tương đương xác định bằng công thức 6.49 6 lOMoARcPSD| 36667950 T N FE1=.ni ti ¿

¿10,364×108chu kỳ N FE1 8 N FE2=

ubr =2,839×10 Chukỳ Trong đó

Tổng thời gian làm việc 33600 giờ

Số lần ăn khớp trong mỗivòng quay của bánh rang: c=1 Chu kì làm việc cơ sở:

N FO1=NFO2=5.106 chukỳ

Vì N FE1>N FO1 và NFE2>N FO2

Nên lấy N FE=N FOđể tính toán

Cho nên K FL1=K FL2=1

Hệ số an toàn có giá trị theo bảng 6.13 sF=1,75

ứng suất tiếp uốn cho phép sơ bộ của từng bánh răng: K FL

[σ F ]=σ 0Flim . sF [σ F1]=σ KFL 0 F1lim ¿. =450. =257MPa¿ s F [σ F2 ]=σ K FL 0 F2lim ¿. =423. =241,7 MPa¿ s F lOMoARcPSD| 36667950

2.2.3 Hệ số chiều rộng vành răng và hệ số tập trung tải trọng Chiều rộng vành răng

Theo bảng 6.15, ta chọn Ψ ba=0,3 theo tiêu chuẩn. Khi đó: Ψ bd=Ψ

ba(2u+1) =0,3 (3,275+1) =0,7125

Hệ số tải trọng tập trung K β

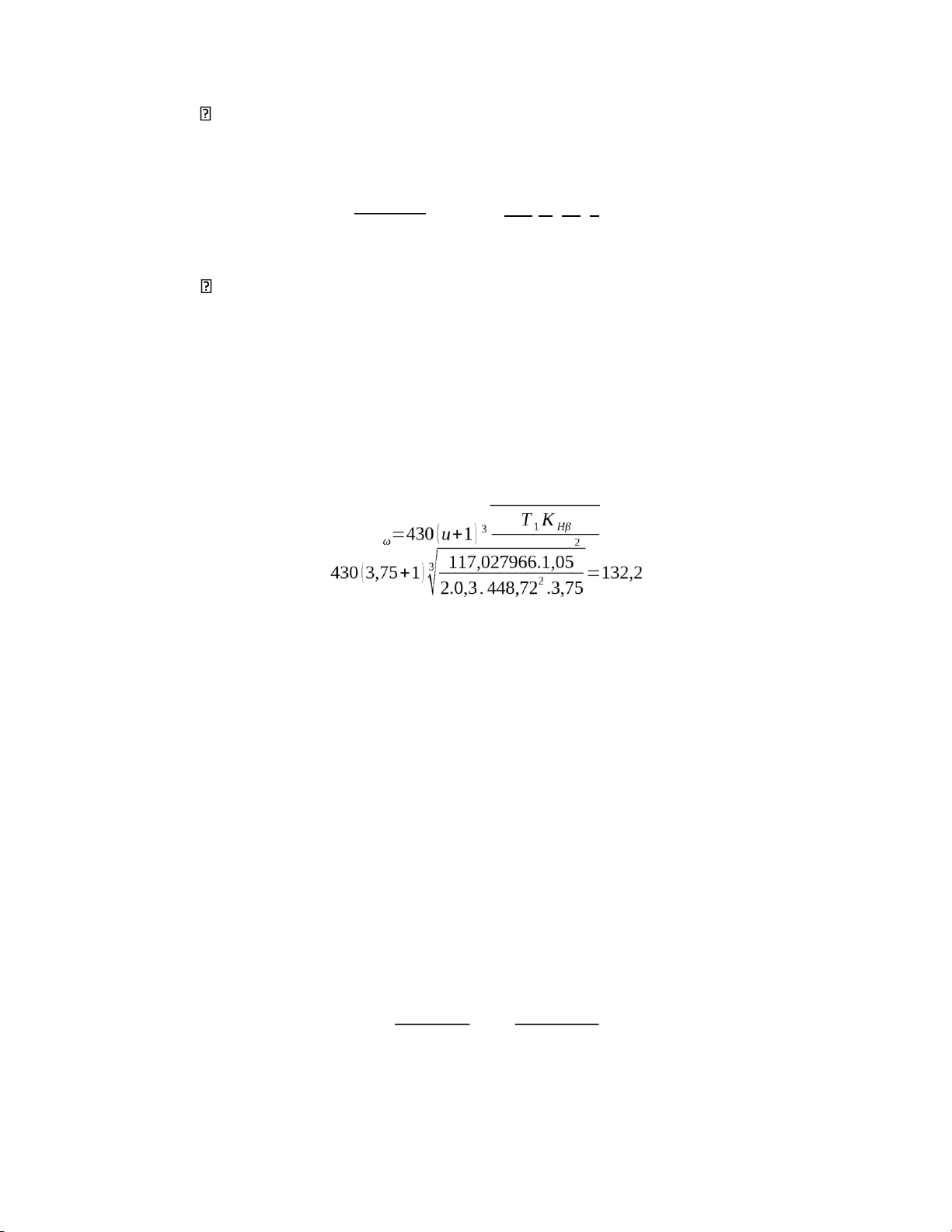

Theo bảng 6.4, ta chọn: K Hβ=1,05 vàK Fβ=1,09 2.2.4 Khoảng cách trục

√2.Ψ ba .[ σH ] .u a ¿ mm

Theo tiêu chuẩn, ta chọn aω=160mm 2.2.5 Thông số ăn khớp Môđun pháp Theo công thức 6.68a:

m=(0,01÷0,02) aω=(0,01÷0,02) 160=1,6÷3,2mm

Theo tiêu chuẩn ta chọ m=3 Số răng các bánh răng

Từ điều kiện 8° ≤ β≤20° Theo công thức 3,34 : 2aω cos8° 2aωcos 20° ≥ z1≥ m (u±1) m(u±1) lOMoARcPSD| 36667950 2.160cos8 °

22,71≥z1≥21,55 Chọn z1=22răng Suy ra số răng bị dẫn:

z2=z1.u=22.3,65=80

Chọn z2=80 răng Tính lại tỉ số truyền thực: z2 80

u= = =3,63 z1 22

Theo công thức 3.37 tính gốc nghiêng răng: ) β=arccos

m(z1+z2 =arccos =¿17,01°¿ 2aω 2.160

2.2.6 Xác định kích thước bộ truyền Khoảng cách trục: m(z1+z2) 3(22+80) a =° ≈160mm Đường kính vòng chia: m. z1 3.22 d1=

° = ° =69,02mm cos β cos17,01 m. z2 3.80 d2= ° = °

=250,98mm cos β

cos17,01 Đường kính vòng lăn: dw 1=d1 lOMoARcPSD| 36667950

dw2=d2 Đường kính vòng đỉnh:

da1=d1+2m=69,02+2.3=75,02mm

da2=d2+2m=250,98+2.3=256,98mm Đường kính vòng đáy:

df 1=d1−2,5m=69,02−2,5.3=61,52mm df

2=d2−2,5m=250,98−2,5.3=243,48mm Bề rộng răng:

Bánh bị dẫn: b2=aω Ψ ba=160.0,3=48mm

Bánh dẫn : b1=b2+5=53mm

2.2.7 Chọn cấp chính xác Vận tốc vòng bánh răng: π .d1.n1 π .69,02.602 v= = =2,175m/s 60000 60000

Dựa vào bảng 6.3 ta chọn cấp chính xác bộ truyền là 9 với vmax=3m/s

2.2.8 Xác định các giá trị lực tác dụng lên bộ truyền

Theo công thức 6.16, lực vòng: 2T 1 2.117978,987 Ft1= dw1 = 69,02 =3418,689N

Theo công thức 6,17 , lực hướng tâm:

Ft1 .tanαnw 3418,689.tan20 Fr1=

cos β = cos17,01 =1301,224 N

Theo công thức 6.18, lực dọc trục:

Fa1=Ft 1 tanβ=3418,689. tan17,01=1045,851N

2.2.9 Hệ số tải trọng động

Với vận tốc v=2,175m/s và cấp chính xác là 9 tra bảng 6.6 ta có: K Hv=1,0348 lOMoARcPSD| 36667950 K Fv=1,0696

2.2.10 Kiểm nghiệm ứng suất tiếp xúc

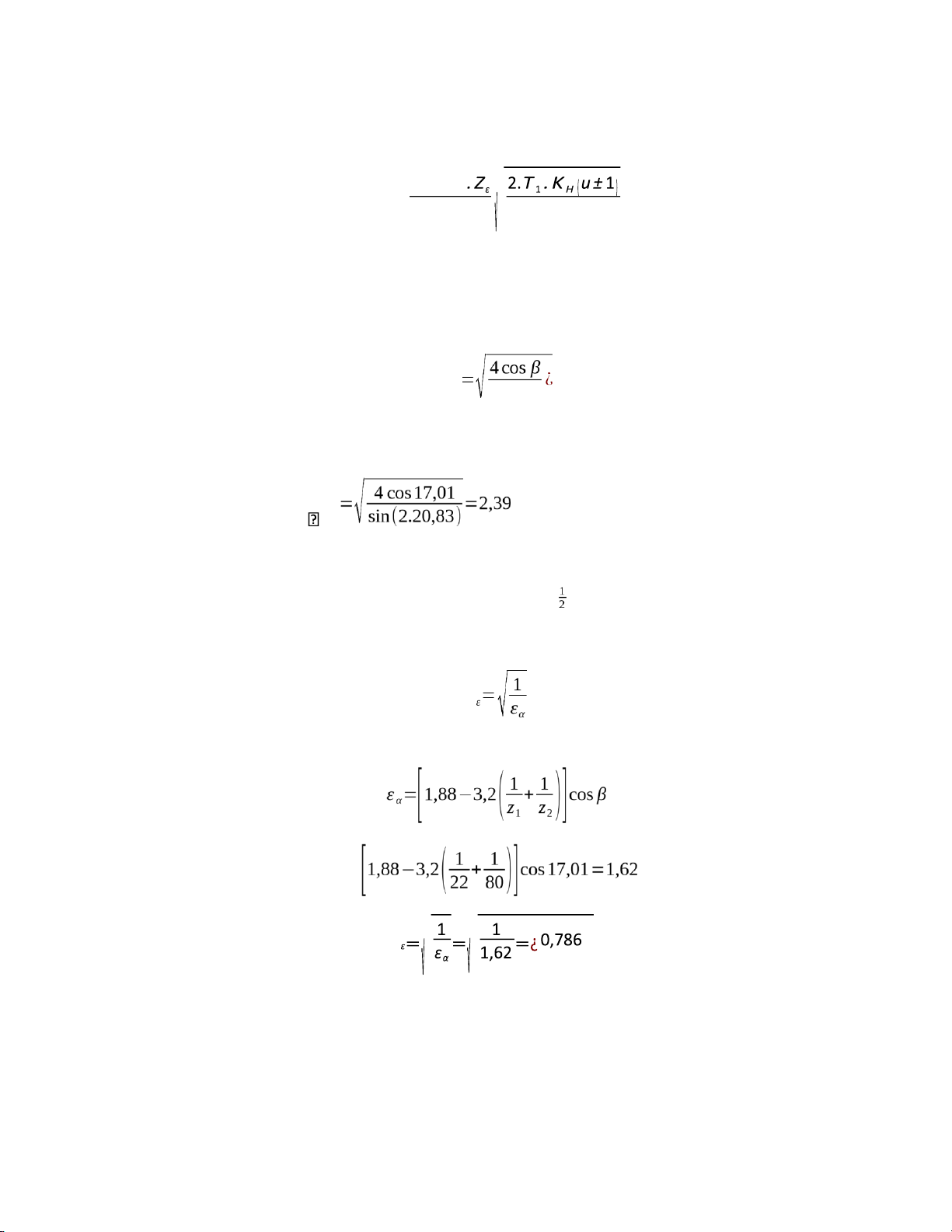

Ứng suất tiếp xúc tính toán được xác định bởi công thức 6.68: ZM .ZH σ H= d w1 bw .u Trong đó:

Hệ số xét đến hình dạng của bề mặt tiếp xúc xác định bởi công thức 6.87: ZH sin¿¿ Với αtw=arc tan¿ ZH

Nếu là cặp vật liệu bằng thép thì: ZM=190 MPa

Hệ số ảnh hưởng của tổng chiều dài tiếp xúc xác định theo công thức 6.88: Z Theo công thức 5.58: ¿ Z ¿

Hệ số tải trọng tính:

K H=K Hv . KHβ . K Hα=1,0348.1,05.1,13=1.2278

Với K Hα=¿1,13 (tra bảng6.11) Vậy: lOMoARcPSD| 36667950 ZM .ZH σ H= d w1 bw .u ¿ ¿342,32MPa

Tính lại ứng suất tiếp xúc cho phép theo công thức 6.39:

KHL. ZR .ZV .K l. K xH [σ H ]=σ0Hlim. sH Trong đó:

Hệ số ảnh hưởng của độ nhám bề mặt: ZR=0,9

Hệ số ảnh hưởng vận tốc vòng: ZV =0,85.v0,1=0,85.2,1680,1=0,918

Hệ số xét đến ảnh hưởng của điều kiện bôi trơn: Kl=1 Hệ

số ảnh hưởng của kích thước răng: K xH 1.0,9.0.918.1.1,02 [σ H ]=526. 1,1 =402,975

Xét σ H=347,983 MPa<[ σH ]=402,975 MPa

Vậy điều kiện bền tiếp xúc được thoả mãn.

2.2.11 Kiểm nghiệm ứng suất uốn Ứng suất

cho phép theo công thức 6.52

KFL ×Y R ×Y x ×Y δ× KFC

[σ F ]=σ 0Flim × SF Trong đó:

Hệ số khi xét đến ảnh hưởng khi quay hai chiều đến độ bền mỏi lOMoARcPSD| 36667950

K FC=1 khi quay 1 chiều

Hệ số khi xét đến ảnh hưởng của độ nhám

Y R=1khi phay và mài rang Hệ số kích thước

Y x=1,05−0,005m=1,05−0,005×3=1,035

Hệ số độ nhạy bánh rang đến sự mất tập trung ứng suất

Y δ =1,082−0,172lg(m)=1,082−0,172×log (3)=0,999

[σ F1]=[σ F1]×Y R ×Y x ×Y δ ×K FC=257×1×1,035×0,999×1=265,729MPa

[σ F2 ]=[σ F2]×Y R ×Y x ×Y δ ×K FC=241,7×1×1,035×0,999×1=249,909 MPa Số rang tương đương: z1 zv 1= 3 ==25,16 (cosβ) z2 zv 2= 3 ==94,92 (cosβ)

Hệ số dặng rang được tính bằng công thức thực nghiệm 3,66 13,2

Y F1=3,47+ zv1 =3,99 13,2 Y

F2=3,47+ zv 2 =3,6

Đặc tính so sánh độ bền uốn các bánh rang: [σ F1] 265,729 = =66,59 Y F 1 3,99 lOMoARcPSD| 36667950 [σ F2] 249,909 = =69,42 Y F 2 3,6

Kiểm nghiệm độ bền uốn cho bánh bị dẫn là bánh có độ bền thấp hơn.

ứng suất uốn được tính theo công thức 6,92 Y =

F2 ×Ft ×K F ×Y ε ×Y β σ F2 bw×m Trong đó

Hệ số xét đến ảnh hưởng của trùng khớp ngang

Y ε=εα =1,62=0,617

Hệ số xét đến ảnh hưởng của góc nghiêng rang đến độ bền uốn β 17,01

Y β=1−ε β 120=1−1,62×( 120 )=0,77 Với sinβ

εβ=bw× πm =1,489 Hệ số tải trọng tĩnh

K F=K Fv × KFβ ×K Fα=1,0696×1,09×1=1,16

Trong đó K Fα=1 khi ncx≥9 Ứng suất tính toán

Y F2 ×Ft ×K F ×Y ε ×Y β

3,6×3418,689×1,16×0,617×0,77 σ F2= bw×m = 48×3 =47,101MPa lOMoARcPSD| 36667950

σ F2=47,101 MPa<[σ F2]=249,909 MPa

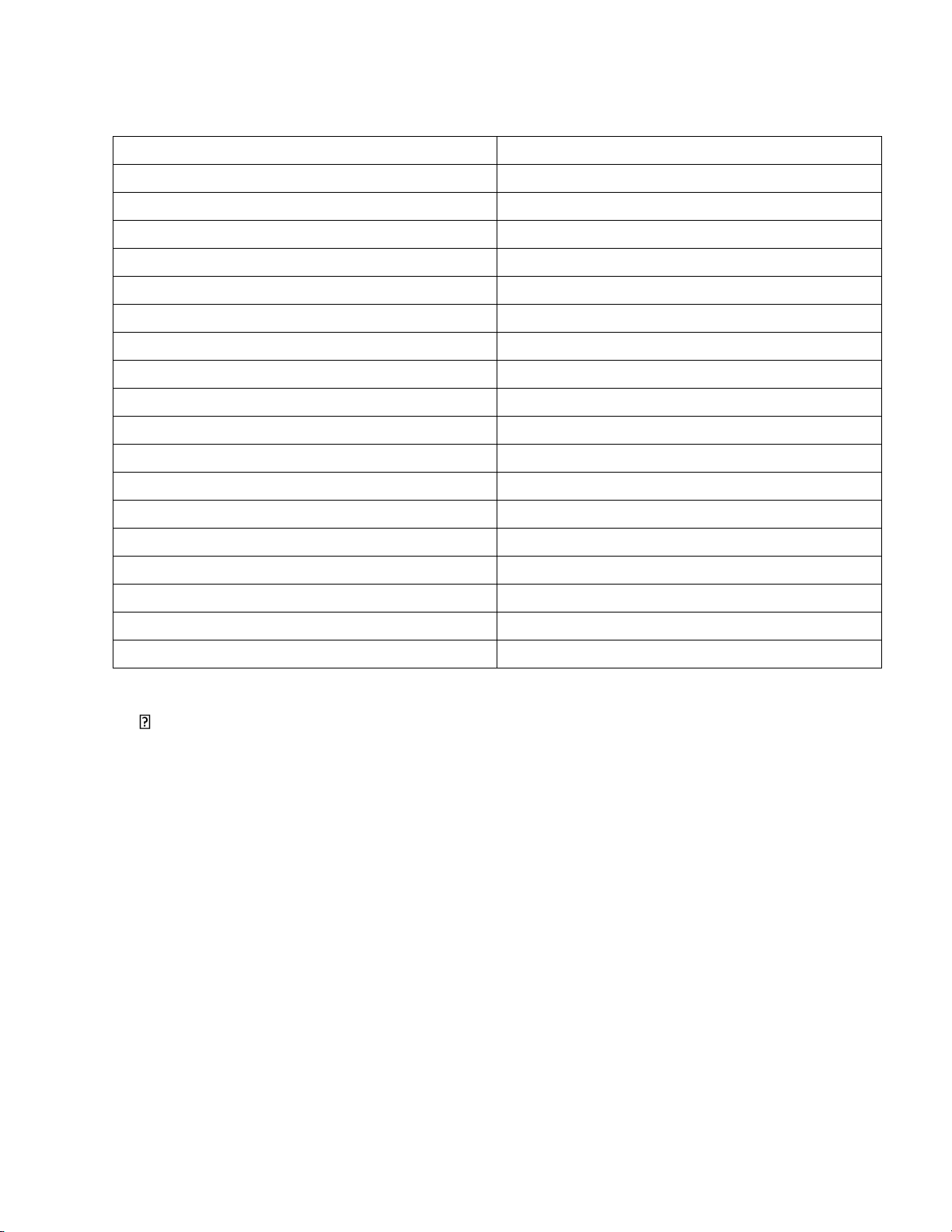

Vậy độ bền uốn được thoả Thông số Răng thang nón aw 160 mm u 3,63 v 2,175 m/s m 3 ψba 0,4 z1 22 z2 83 d1 69,02 mm d2 250,98 mm bw 48 mm da1 75,02 mm da2 256,98 mm df 1 61,52mm df 2 243,48 mm β 17,01 Ft 3418,689 N Fr 1301,224 N Fa 1045,851 N

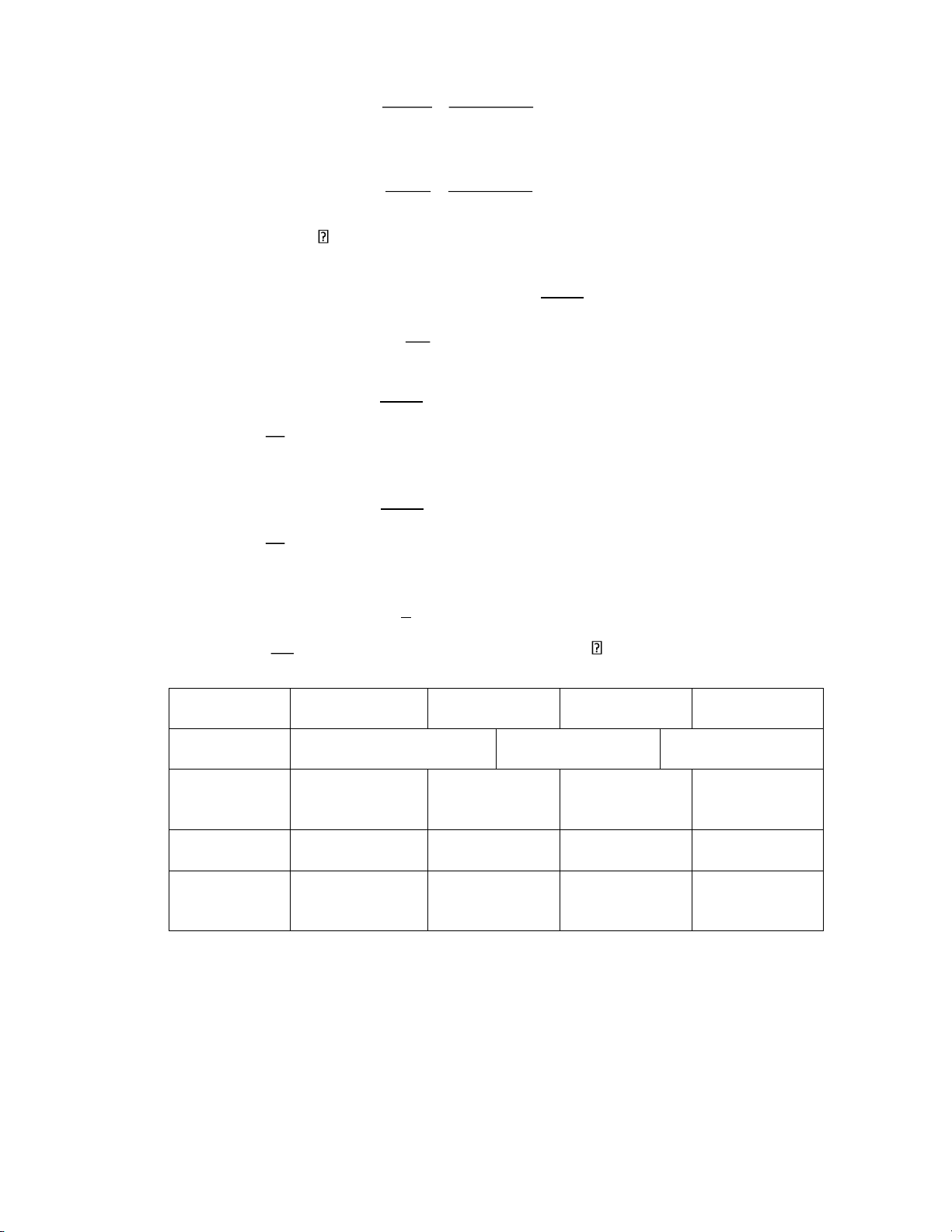

2.3 Thiết kế trục và then hộp giảm tốc.

Thông số thiết kế: moment xoán trên các trục:

- Trục I: T 1=117978,987Nmm

- Trục II: T 2=413370,303 Nmm

2.3.1 Vật liệu chế tạo trục, ứng suất cho phép Chọn thép 45 ta có: σ b=785 MPa σ ch=540 MPa τ ch=324 MPa lOMoARcPSD| 36667950 σ−1=383 MPa

σ−1=226 MPa Ứng suất cho phép của xoắn uốn: [τ]=25MPa

[ σ ]=85,70hoặc 65 MPa ứng với đường kính 30,50 hoặc 100

mm 2.3.2 Thiế kế sơ bộ theo moment xoắn Đường kính sơ bộ: k dk d mm d mm

Chọn d1=30mm;d2=45mm 2.3.3 Thiết kế trục: 2.3.3.1 Trục I

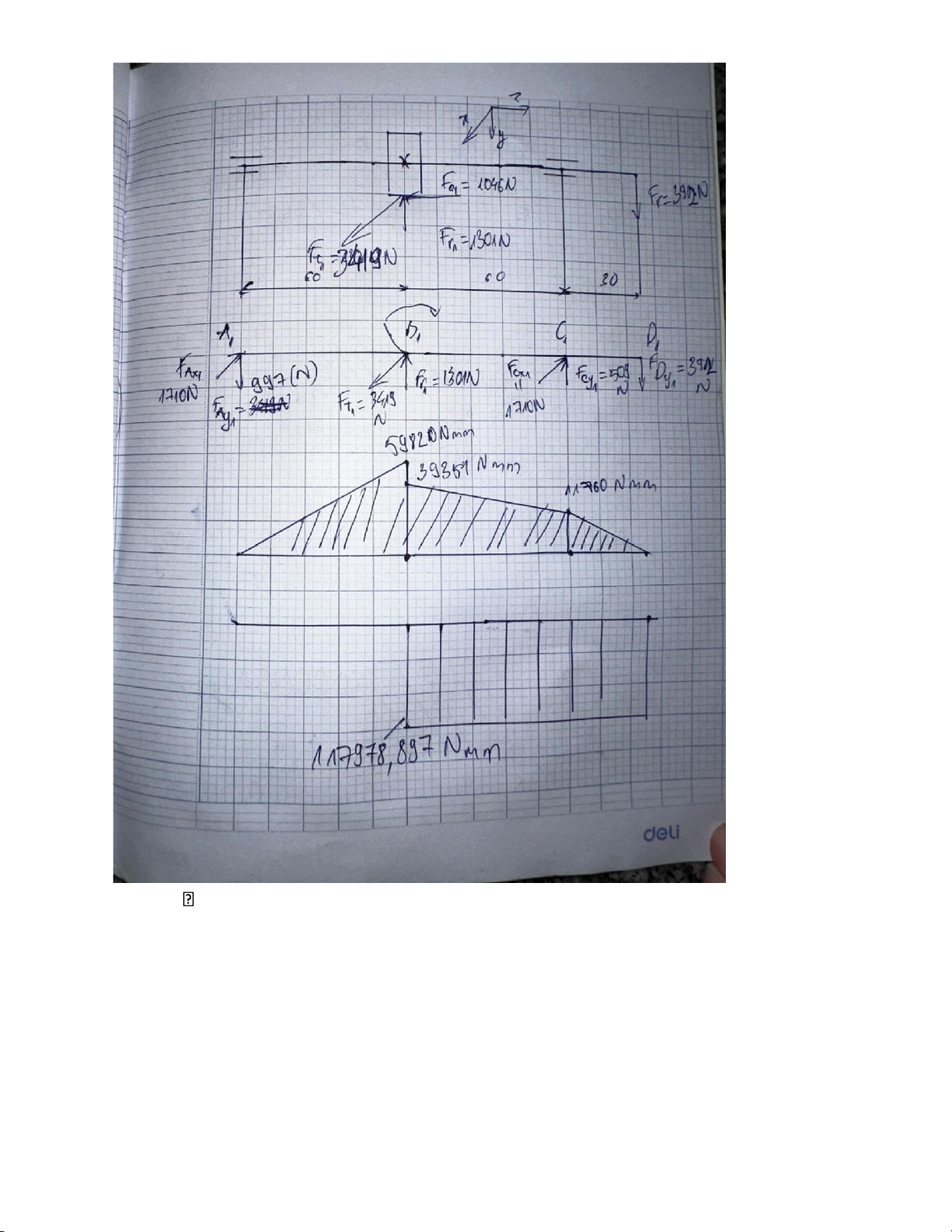

Lực tác dụng lên bánh răng: Ft1=3419 N Fα1=1046N Fr1=1301N Lực tác dụng lên bánh đai: Fr=392 N

Tải trọng tác dụng lên trục:

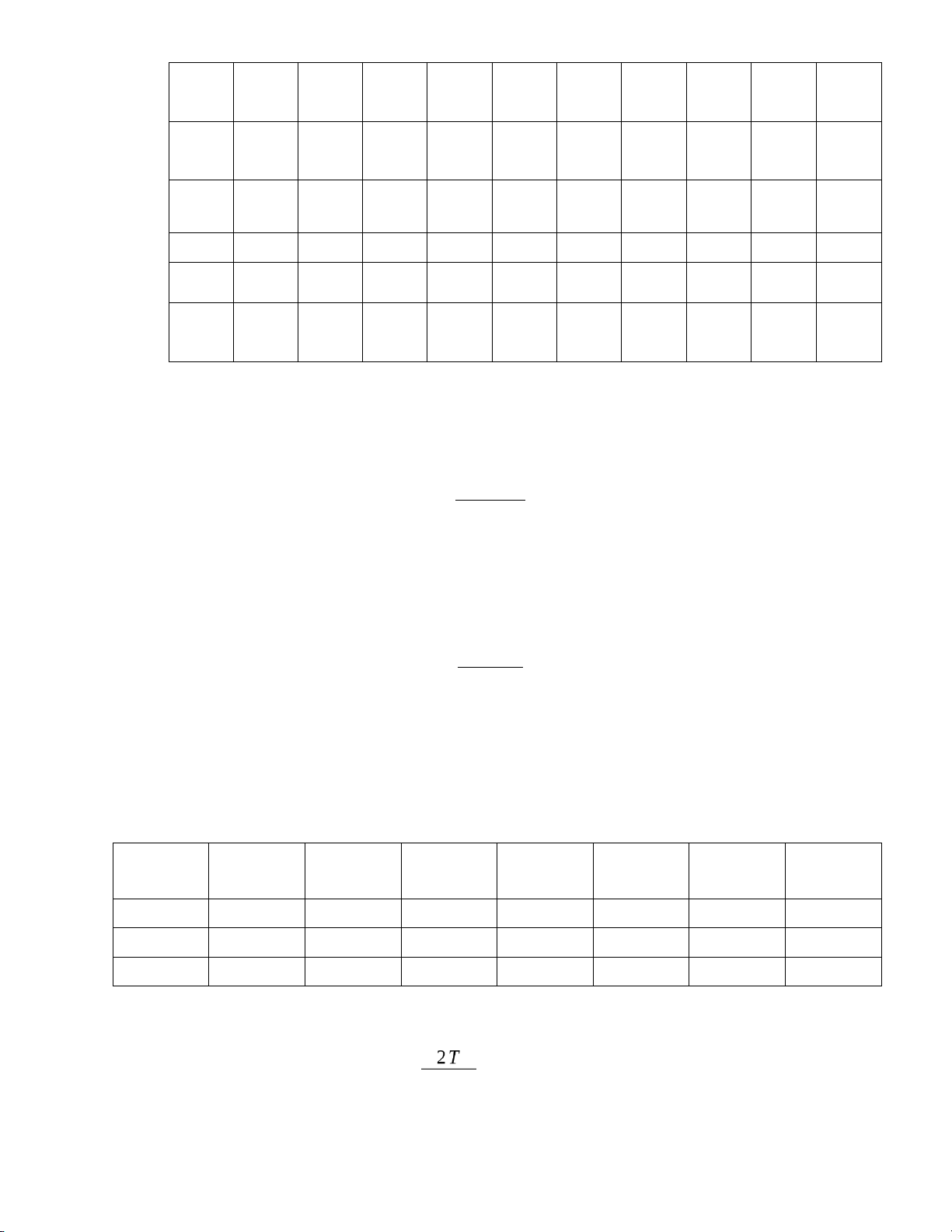

Áp dụng các phương trinh cân bằng momen và phương trình cân bằng lực ta có:

F Ax1=1710 N ;F Ay1=3419 N FCx1=1710N ;FCy1=509 N lOMoARcPSD| 36667950

Chọn các đường kính đều bé hơn 30 mm nên việc chọn [ σ ]=85MPalàhợplý 2.3.3.2 Trục II

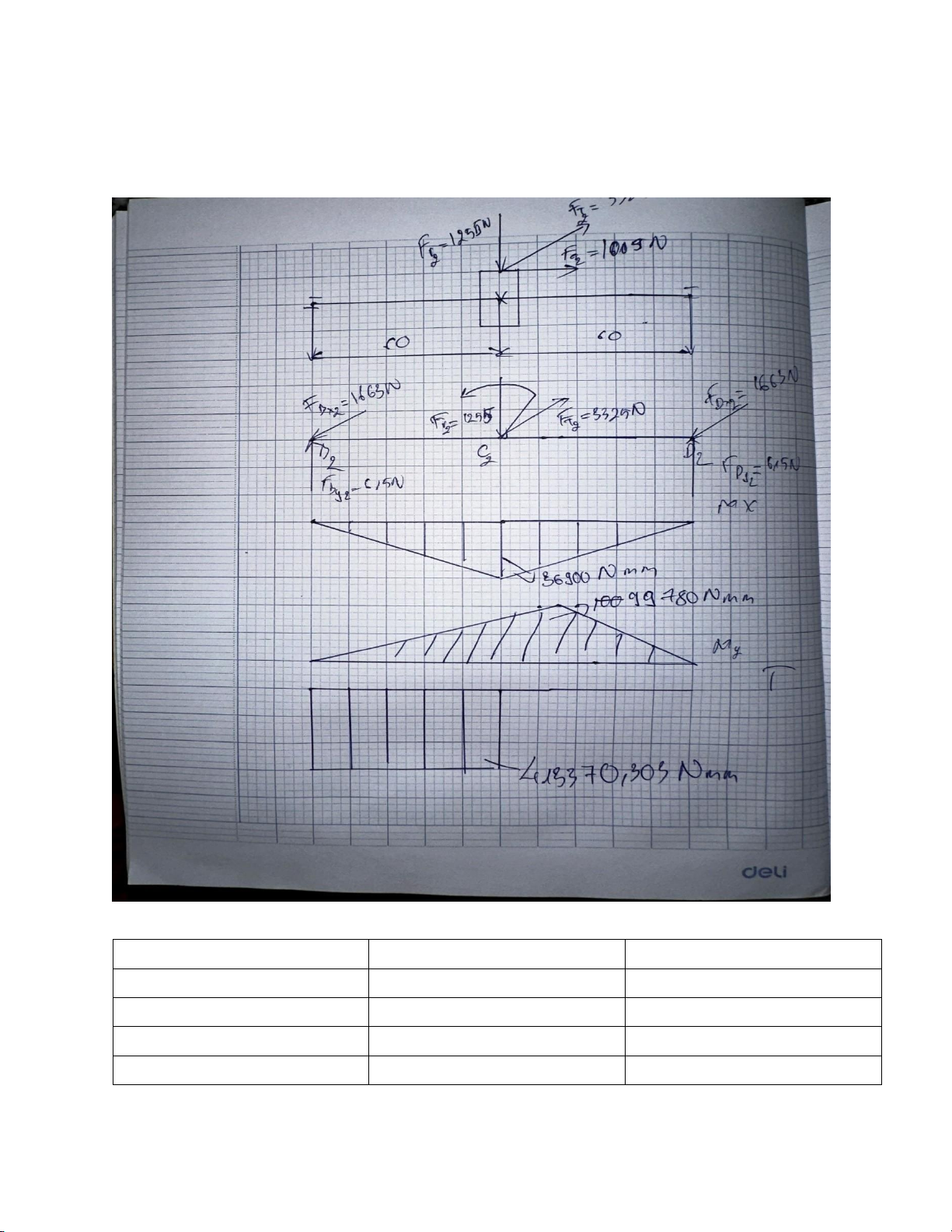

Dựa vào các công thức ở các chường trước ra xác định các lực đặt lên bánh

rang: Ft2=3325 N Fα2=1009N lOMoARcPSD| 36667950 Fr2=1255 N Ta

nhận được các giá trị sau:

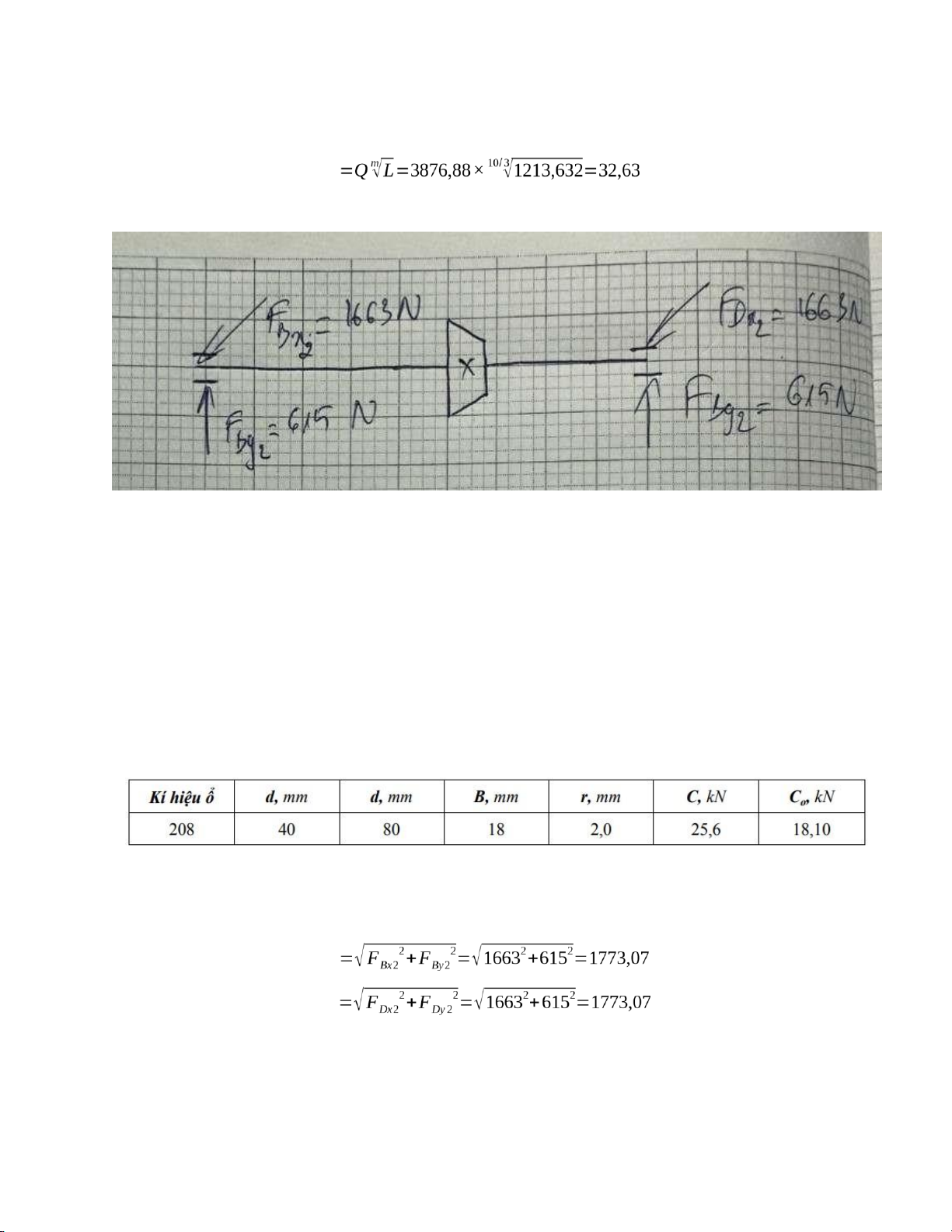

FBx2=F Dx2=1663 N

FBy 2=FDy2=615N

Chọn then cho các tiết diện trục: Tiết diện Đường kính (mm) Loại then (b×h×l) B1 28 8 x 7 x 40 D1 24 8 x 7 x 40 B2 38 12 x 8 x 40 C2 38 12 x 8 x 40 lOMoARcPSD| 36667950

2.3.4 Kiểm nghiện độ bền trục

2.3.4.1 Kiểm nghiệm theo hệ số an toàn

Ta kiểm nghiệm tất cả các tiết diện đã có đường kính được xác định bằng tính toán

phía trên. Hai tiết diện lắp ổ trên cùng một trục có đường kính như nhau nên ta chỉ

kiểm tra tiết diện ổ chịu tải trọng lớn trong hai ổ.

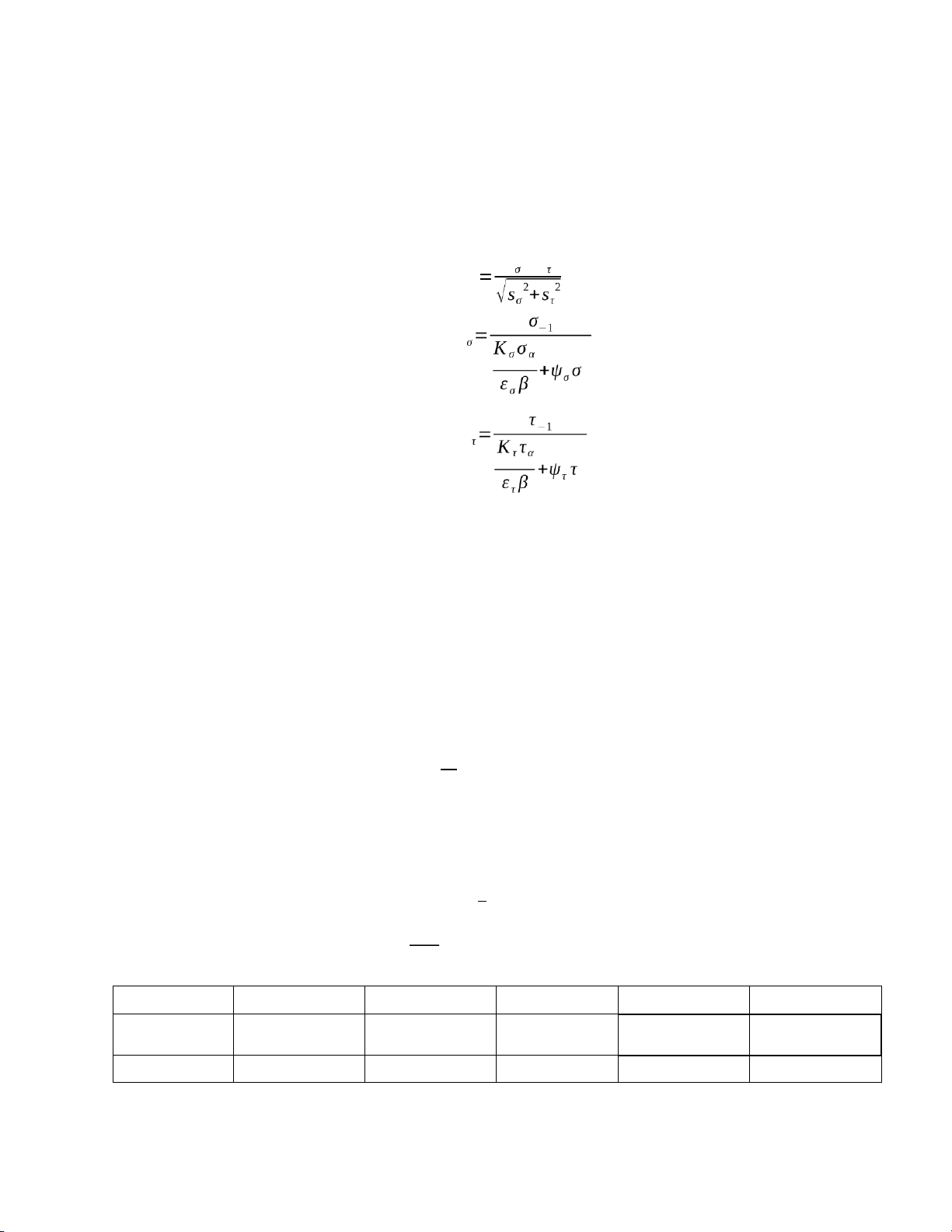

Hệ số an toàn của trục truyền được xác định theo công thức: s ×s s s m s m Trong đó:

Giới hạn mỏi của vật liệu khi thử nghiệm với mẫu thử: σ−1=0,45σ

b=0,45×785=353,35MPa

τ−1=0,23σb=0,23×785=180MPa Biên độ và giá trị trung bình ứng suất:

Do trục quay nên ứng suất uốn thay đổi theo chu kỳ đối xứng M

σ α=σmax=W ;σm=0vớiƯ làmomencảnuốn

Ứng suất tiếp thay đổi theo chu kỳ mạch động khi trục quay 1 chiều: τmax T τ α=τm=

2 =2W 0 vớiW 0làmomencản xoắn Momen

cản uốn và xoắn cảu các tiết diện theo bảng công thức Tiết diện Đường kính bxh t 𝑃 𝑃𝑃 A1,C1 25 1562,5 3125 B1 28 8x7 4 1496,8 3651,9 lOMoARcPSD| 36667950 D1 24 8x7 4 823,8 2181 B2,C2 38 12x8 5 3667,6 9054,6 D2 35 4287,5 8575

Biên độ và các giá trị trung bình của các ứng suất: Tiết diện 𝑃𝑃(𝑃𝑃𝑃) 𝑃𝑃(𝑃𝑃𝑃)

𝑃𝑃 = 𝑃𝑃(𝑃𝑃𝑃) A1 0 0 0 C1 15,2 0 18,72 B1 80,96 0 16,02 D1 0 0 26,83 B2 0 0 23,49 C2 29,34 0 23,49 D2 0 0 0

Hệ số Ψ𝑃 và Ψ𝑃 xét đến ảnh hưởng của ứng suất trung bình đến độ bền mỏi và

phụ thuộc vào cơ tính vật liệu: ψσ=0,1

ψτ=0,05Hệ số 𝑃𝑃và 𝑃𝑃 xét đến ảnh hưởng của tập trung ứng suất đến độ bền mỏi bảng: Kσ=2,03

Kτ=1,87Hệ số tăng bền bề mặt ứng suất với kiểu tăng bền thấm cacbon: 𝑃 = 1,5

Chọn kiểu lắp trung gian có độ dôi cho các tiết diện lắp ổ, đối với các tiết

diện lắp bánh răng, bánh đai và nối trục đàn chọn lắp then kết hợp lắp trung gian có độ dôi.

Kết quả tính toán đối với tiết diện 2 trục như sau: Tỉ số 𝑃 K σ K τ sσ sτ s Tỉ số 𝑃𝑃/𝑃𝑃 𝑃/𝑃𝑃 Tiết d, εσ β ετ β Rãn Rãn diện mm h Lắp h Lắp the n chặt the n chặt lOMoARcPSD| 36667950 2,2 3 2,4 1 2,1 0 1,7 3 1,6 1 3,0 6 14,2 2,9 9 B1 28 1,4 7 2,2 3 2,4 1 2,1 0 1,7 3 1,6 1 10,9 4,1 6 C1 25 1,4 4,5 9 2,2 3 2,4 1 2,1 0 1,7 3 1,6 1 3,2 5 2,9 4 D1 24 1,4 6,94 B2 38 2,3 2,4 2,3 1,7 1,6 1,5 4,6 10,8 4,3 1 1 1 3 1 4 9 9 1

2,3 1 2,4 1 2,3 1 1,7 3 1,6 1 1,5 4 4,6 9 10,8 4,3 1 C2 38 9

Theo bảng trên ta thấy các tiết diện đều thoả điều kiện bền theo hệ số an toán

2.3.5 Kiểm nghiệm then Kiểm nghiệm độ bền dập 2T F

σ d=t2d ll =t2 dll ≤ [σd ] Kiểm

nghiệm theo đọ bền cắt: 2T F

τ c=bd ll =bd ll ≤ [τc ]

Ứng suất dập cho phép: [σ d]=100 MPa

Ứng suất cắt cho phép: [τ c ]=90 MPa

Giá trị ứng sấut dập và cắt then trên các trục: Tiết Loại t2,mm σ d τ c diện T, Nmm d, mm t, mm then B1 117979 28 8x7x40 4 3,58 58,37 26,12 D1 117979 24 8x7x40 4 3,58 68,01 30,48 B2,C2 413370 38 12x8x40 5 3,88 144,24 46,64

Theo số liệu trên ta thấy tiết diện B2,C2 không thoải độ bền dập, ta nâng chiều dài chịu lực

của then lên để đạt độ bền: =56,07mm≤ll lOMoARcPSD| 36667950

t2 d [σd ]

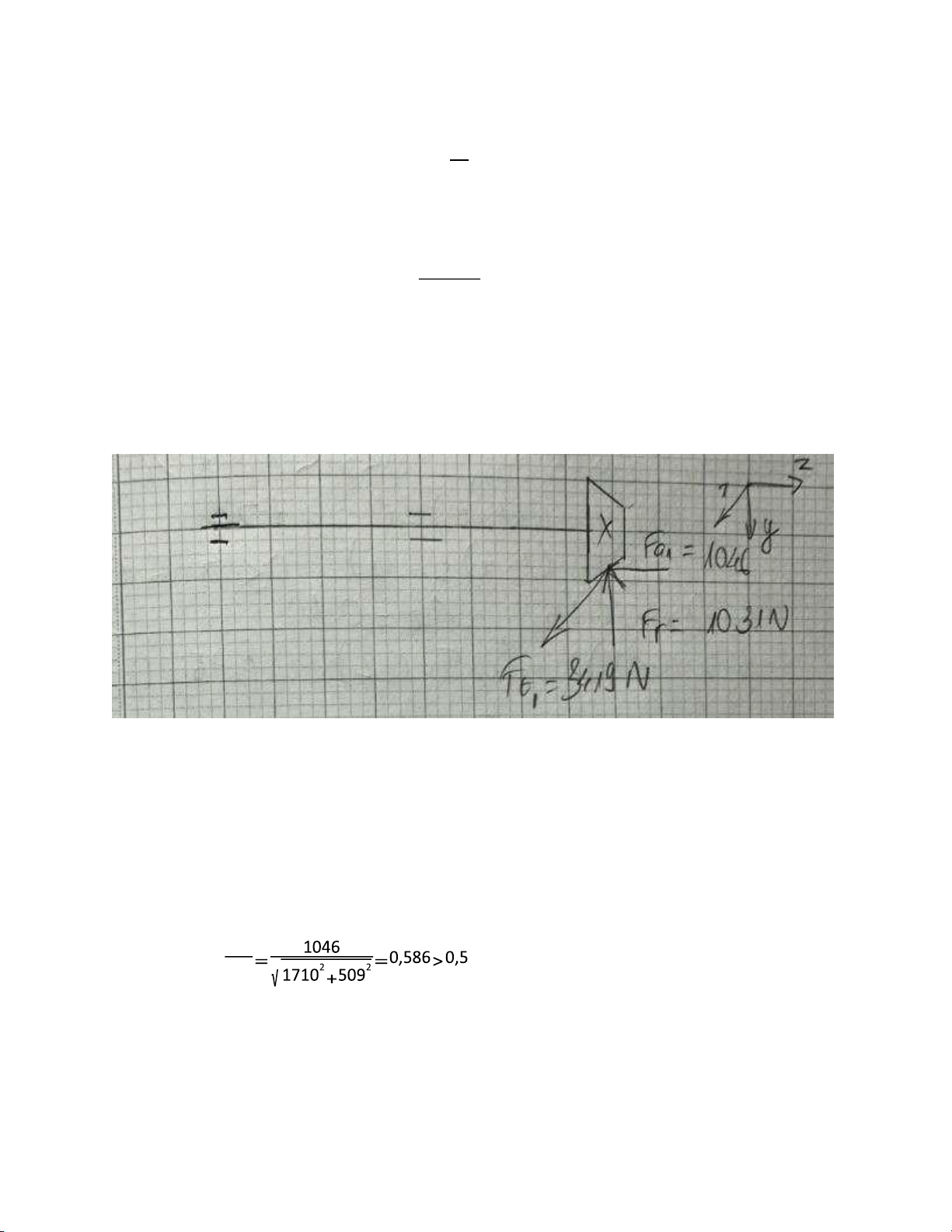

Ta nâng chiều dài chịu lực của then lên thành ll=56mm 2T

σ d=t2d ll =100,13MPa σd−[σ d] =0,013<0,5 σd

Vậy khi tang giá trị llC 2=llB2=56mm then đạt yêu cầu bền dập Chiều

dài mayo của tiết diện lúc này là lm=74 mm.

2.4 Tính chọn ổ lăn trên 2 trục của hộp giảm tốc 2.4.1 Trục đâu vào + Thông số kĩ thuật:

Số vòng quay: 602 vòng/phút

Thời gian làm việc: 33600 giờ

Đường kính ngõng trục: 28 + Tính sơ bộ: F a FrC

Tuy nhiên do trục đầu vào có lặp bánh răng trụ răng nghiêng nên cần

có ổ có độ cứng cao để đảm bảo điều kiện ăn khớp của bánh răng trụ lOMoARcPSD| 36667950

nghiêng nên ta chọn ổ đũa côn tại trục đầu vào Chọn sơ bộ ổ 7205 cỡ

nhẹ, theo phụ lục ổ lăn bảng 8.3

+ Xác định các phản lực tác dụng lên ổ

Lực hướng tâm xác định theo công thức: FrC N FrA N Lực dọc trục:

Đối với ổ đũa côn, lực dọc trục phụ được xác định theo công thức:

S1=0,83×e×FrA=0,83×0,36×3822,78=1142,25N

S2=0,83×e×FrC=0,83×0,36×1784,15=533,1 N Với e =

0,36 được tra từ bảng phụ lục ổ lăn ứng với ổ 7205

Ta thấy S1>S2nên ta có: lOMoARcPSD| 36667950

FaA=S1=1142,25N

FaC=S1+Fa=1142,25+1046=2188,25N + Chọn ổ theo khả năng tải động:

Tải trọng động quy ước tác dụng lên ổ là:

Q=Qr=( XV Fr+YFa)K σ Kt Trong đó: V = 1: do vòng quay trong

VFFaCrC =1×2188,251784,15=1,22>e, tra bảng ta được XC=0,4

Y C=1,67: tra bảng ổ lăn đối với ổi 7205

VFFaArA =1×1142,253822,78=0,3<e ,tra bảng ổ ta được X A=1,Y A=0 Kσ=1,2

Kt=1giả sử nhiệt độ làm việc nhỏ hơn 100 độ Tải

trọng động quy ước tác dụng lên ổ:

QC=QrC=(XC VFrC+Y C FaC) Kσ Kt=5241,65 N

QA=QrA=( X A VFrA+Y A FaA) Kσ K t=1370,7 N Vì

QC>QA nên ta tính toán ổ theo thông số tại C.

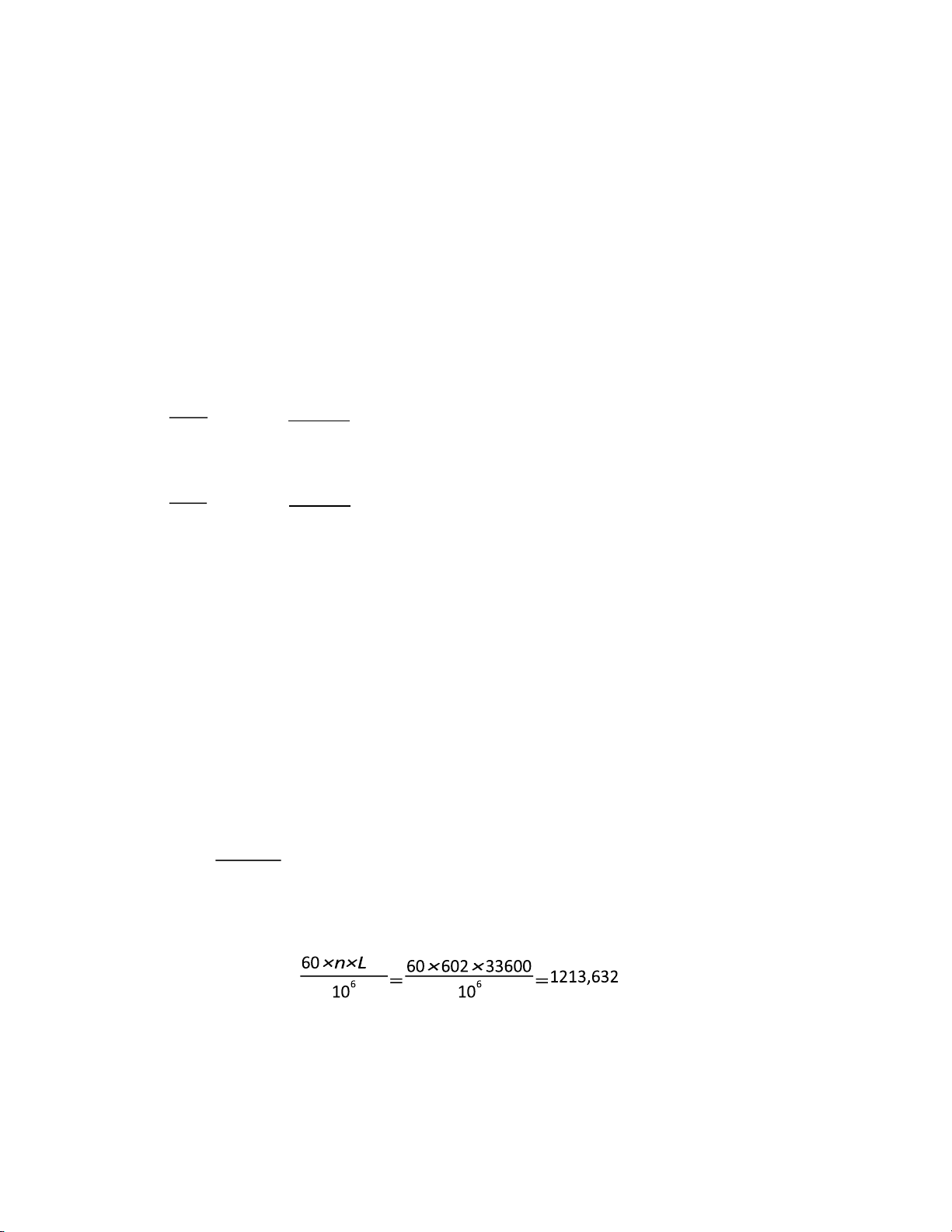

Vì tải thay đỏi nên ta tính tải trọng tương đương: QE=√3 ∑¿¿¿¿

Thời gian làm việc tương đương tính bằng triệu vòng quay L= hE (triệu vòng) lOMoARcPSD| 36667950

Với LhE=K HE ×L∑ h=1×33600=36000(K HE=1do chế độ tải trọng không đổi) Khả năng

tải động tính toán của ổ Ctt kN 2.4.2 Trục đầu ra + Thông số kĩ thuật:

Số vòng quay: 165 vòng/phút

Thời gian làm việc: 33600 giờ

Đường kính ngõng trục: 40

Vì không có lực dọc trục nên ta chọn ổ bi đỡ 1 dãy

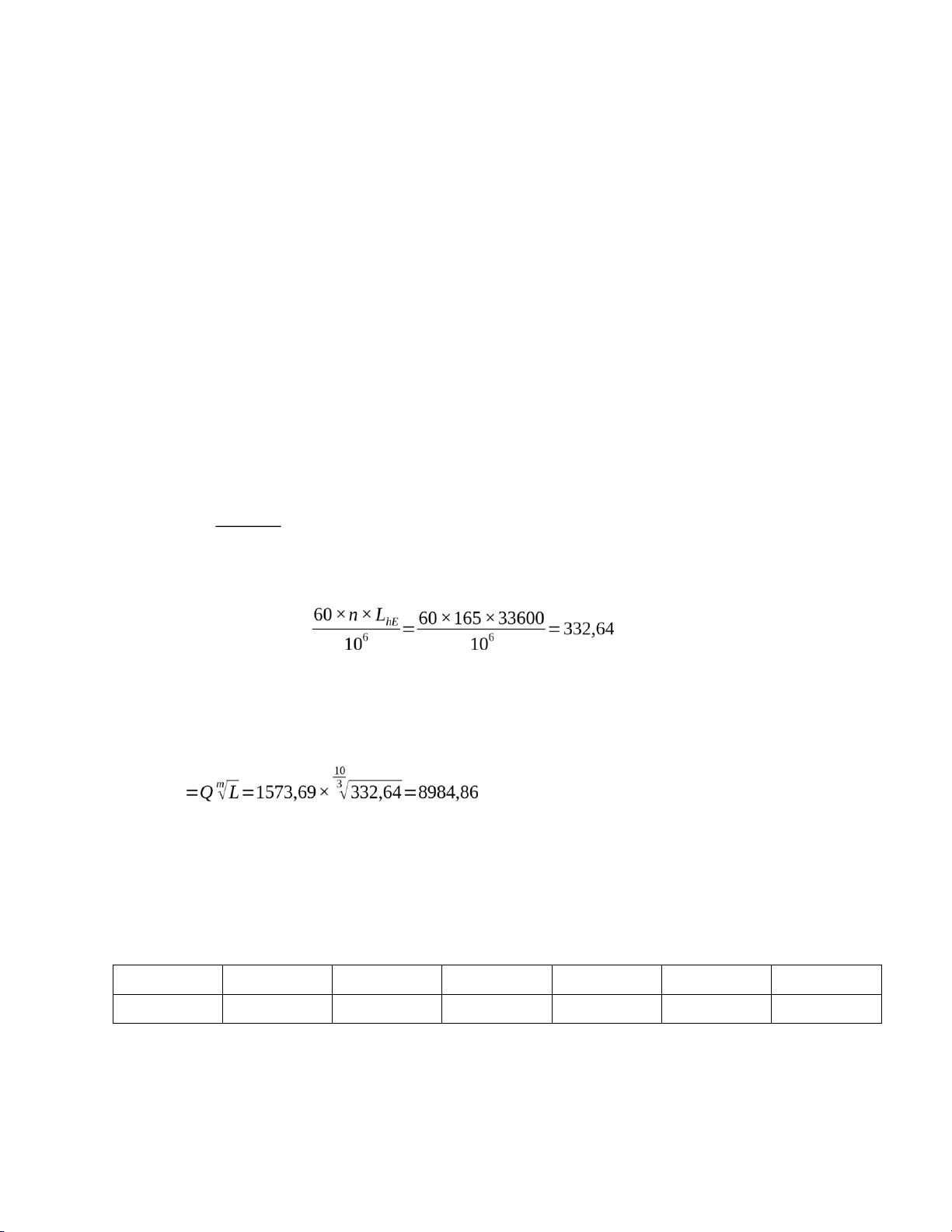

Với đường kính ngõng trục 40 mm, ta chọn sơ bộ ổ 208 cỡ nhẹ với các thông số sau:

+ Xác định các phản lực tác dụng lên ổ

Lực hướng tâm xác định theo công thức: FrB N FrD N

Ta chọn ổ theo khả năng tải động: lOMoARcPSD| 36667950

Tải trọng động quy ước tác dụng lên ổ bi đỡ:

Q=Qr=( XV Fr+YFa)K σ Kt Trong đó: V = 1: do vòng quay trong

Vì Fr=0nên XB=XD=1,Y B=Y D=0 Kσ=1,2

Kt=1giả sử nhiệt độ làm việc nhỏ hơn 100 độ Tải

trọng động quy ước tác dụng lên ổ:

QD=QB=QrB=(X BV FrB+Y B FaB) Kσ K t=2127,684 N Vì QD=QB

nên ta tính toán ổ theo thông số tại B hay D đều được.

Vì tải thay đổi nên ta tính tải trọng tương đương: QF=√3∑¿¿¿¿

Thời gian làm việc tương đương tính bằng triệu vòng quay L= triệuvòng

Với LhE=K HE ×L∑ h=1×33600=36000(K HE=1do chế độ tải trọng không đổi) Khả năng

tải động tính toán của ổ Ctt N

Với: Q=QF=1573,69N m=3: do ổ bi

Ta thấy Ctt=8,98kN<C=25,6kN , vì dư tải nên ta chọn ổ 108 để thay thế Loại ổ d, mm D, mm B, mm r, mm C, kN C0,mm 108 40 68 15 1,5 13,2 9,45

Ctt=8,98kN<C=13,2kN , nên ổ 108 thoả điều kiện bền ta chọn ổ này. lOMoARcPSD| 36667950

Tính lại tuổi thọ của ổ C m 13200 3 L=( ) =( ) =590,15triệuvòng Q 1573,69

106 L 106 ×590,15 Lh= = =59611,11 giờ 60n 60×165

Kiểm tra số vòng quay tới hạn của ổ:

k 1×k2×k3 ngh=Dpwn× Dpw Trong đó

Dpw n = 4,5×105 ( tra bảng với ổ bi đỡ một dãy bôi trơn bằng mỡ dẽo )

Dpw= D2+d =402+68=54 mm

(phần lớn trong các trường hợp, ta dung công thức này để tính Dpw¿

k1=1 vì Dpw <100mm k 2=1,1 vì cỡ đặc biệt nhẹ k3=1 vì Lh>50000giờ vg

Nên ngh=9167( ph)

2.5 Tính chọn nối trục vòng đàn hồi Thông số kĩ thuật: Công suất: 7 kW Số vòng quay: n =165 vg/ph

Momen xoắn: T = 405151,515 Nmm Moment xoắn tính toán:

T t=k×T=1,5×405151,515=607,73 Nm

Với k = 1,5: hệ số an toàn cho loại máy công tác bang tải Chọn kích thước trục lOMoARcPSD| 36667950

𝑃 = 40 𝑃𝑃, 𝑃 = 170 𝑃𝑃, dm=80mm,d1=71mm,D0=130mm,Z=8, vg

nmax=3600 ph ,B=5mm,B1=70mm ,L1=30mm, D3=28mm, L2=32mm,

L=175mm,l=110mm

Chọn kích thước vòng đàn hồi:

dc=16mm ,d1=M 10,D2=20mm,l=62mm,l1=34 mm,l2=15mm, l3=28mm,h=1,5mm

Kiểm tra điều kiện sức bền dập của vòng đàn hồi: 2kT

2×1,5×405151,515 σ d= Z

D dc l3 = 8×130×16×28 =2,609 MPa 0

σ d=2,609 MPa<[ σd ]=(2÷ 4) MPa

Thoả điều kiện sức bền dập.

Kiểm tra điều kiện sức bền của chốt: kT l0

1,5×405151,515×50 σ u= 3 = 3 =71,33 MPa 0,1D0 dc Z

0,1×130×16 ×8

σ u=71,33<[σ u]=(60÷80) MPa

Thoả điều kiện bền của chốt

Vậy ta chọn khớp nối vòng đàn hồi các thông số trên là phù hợp.