Preview text:

lOMoARcPSD| 36667950

ĐẠI HỌC QUỐC GIA

ĐẠI HỌC BÁCH KHOA TP HỒ CHÍ MINH

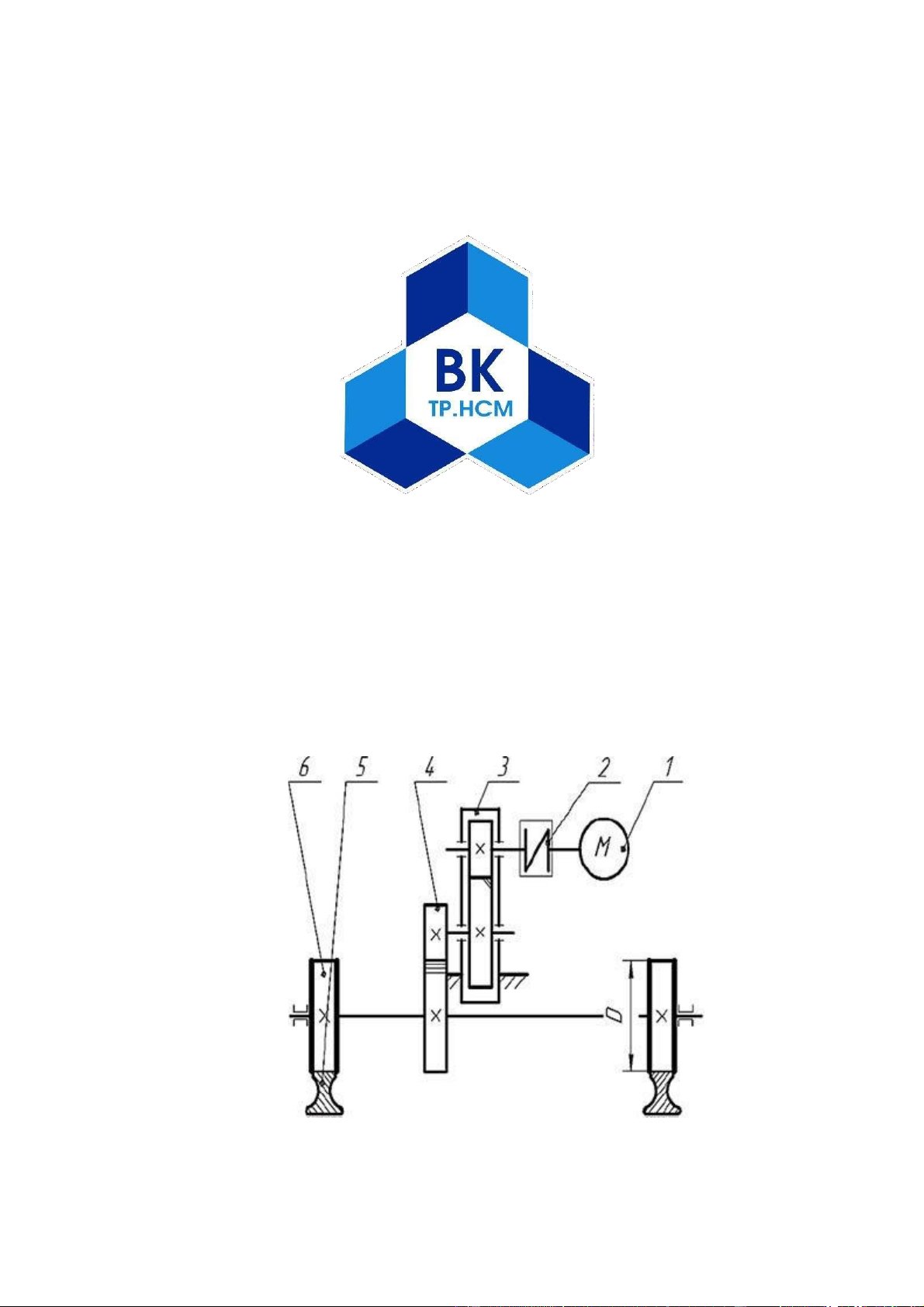

ĐỒ ÁN HỆ THỐNG TRUYỀN ĐỘNG ĐỀ TÀI

Đề số 1: Thiết kế hệ thống dẫn động xe tải trên đường ray trục Phương án: 5

Hệ thống dẫn động gồm: 1: Động cơ điện 2:Nối trục đàn hồi

3: Hộp giảm tốc bánh răng trụ 1 cấp lOMoARcPSD| 36667950

4:Bộ truyền bánh răng trụ răng thẳng 5: Đường ray 6: Bánh xe

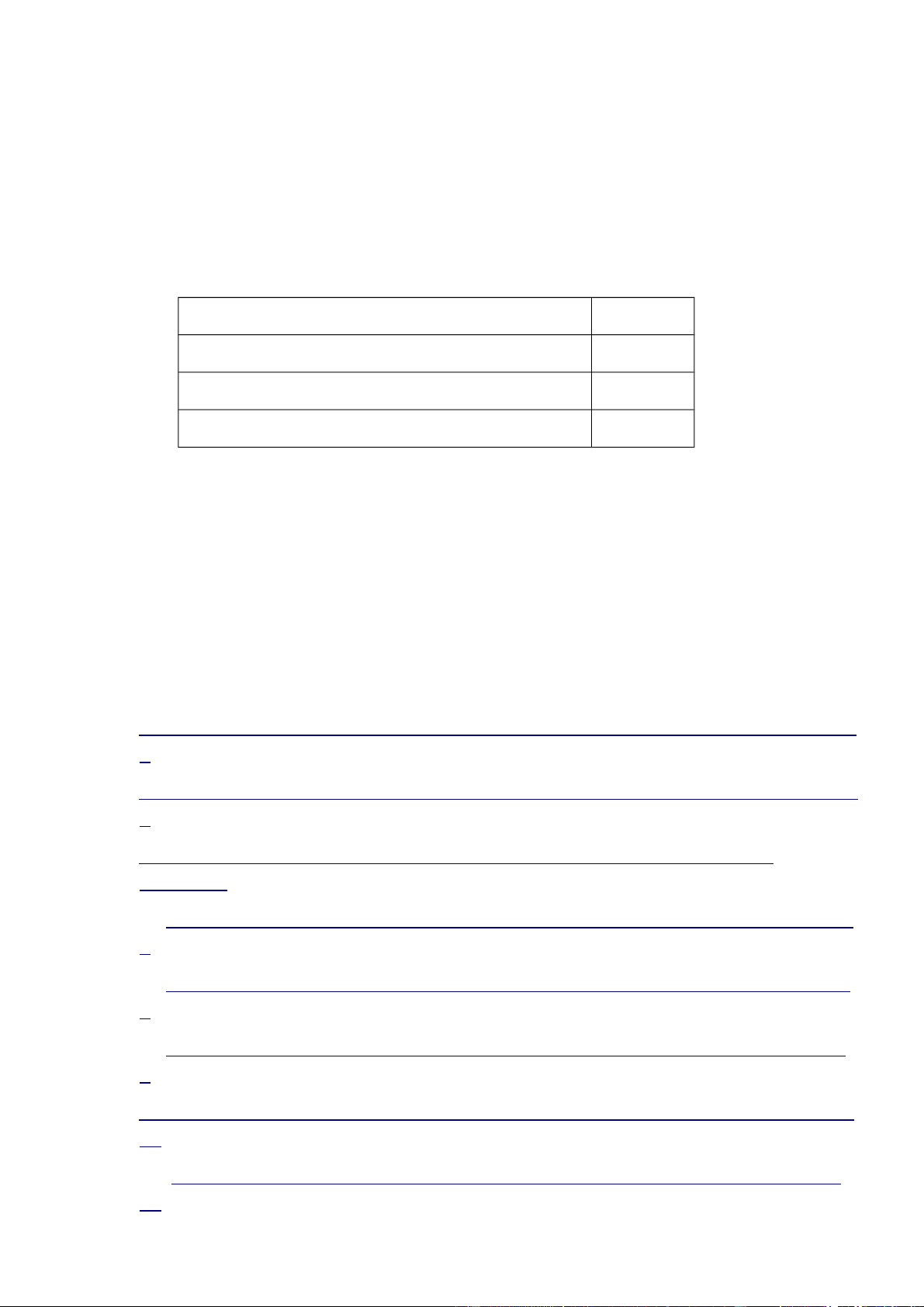

Số liệu thiết kế :

Quay 1 chiều làm việc 2 ca (Làm việc 300 ngày / năm, 8 giờ /ca )

Lực cản của đường ray , F (N) 2400N Vận tốc vòng, v (m/s) 1,25m/s

Đường kính bánh xe ,D mm 400mm

Thời gian phục vụ, L năm 6 năm MỤC LỤC Trang

MỤC LỤC .............................................................................................................. 3

LỜI NÓI ĐẦU ....................................................................................................... 6

Phần 1: XÁC ĐỊNH CÔNG SUẤT ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

1.1 Chọn động cơ ................................................................................................... 7

1.2 Phân phối tỷ số truyền ...................................................................................... 8

1.3 Bảng thông số kỹ thuật .................................................................................... 9

Phần 2: TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY . .................................. 10

2.1. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG ..................................................... 10 lOMoAR cPSD| 36667950

2.1.1 Cặp bánh răng trụ răng thẳng ( để hở ) .............................................. 10

2.1.1.1. Chọn vật liệu ................................................................................ 10

2.1.1.2 Xác định ứng suất cho phép ........................................................... 10

2.1.1.3. Xác định các thông số ăn khớp .................................................... 12

2.1.1.4. Kiểm tra răng và độ bền uốn .......................................................... 13

2.1.1.5. Kiểm tra răng và độ bền tiếp xúc ................................................... 13

2.1.1.6.Kiểm tra răng về quá tải.................................................................14

2.1.2 Cặp bánh răng trụ thẳng trong hộp giảm tốc 1 cấp ............................ 14

2.1.2.1. Chọn vật liệu .................................................................................. 14

2.1.2.2 Xác định ứng suất cho phép............................................................15

2.1.2.3. Xác định các thông số ăn khớp.....................................................16

2.1.2.4.Kiểm tra răng và độ bền uốn...........................................................16

2.1.2.5.Kiểm tra răng và độ bền tiếp xúc....................................................17

2.1.2.6.Kiểm tra răng về quá tải..................................................................17

2.2. THIẾT KẾ TRỤC VÀ CHỌN THEN ............................................................ 19

2.2.1 Chọn vật liệu và xác định đường kính sơ bộ của trục ........................ 20

2.2.2.Xác định khoảng cách giữa các gối đỡ và điểm đặt lực . ................... 20

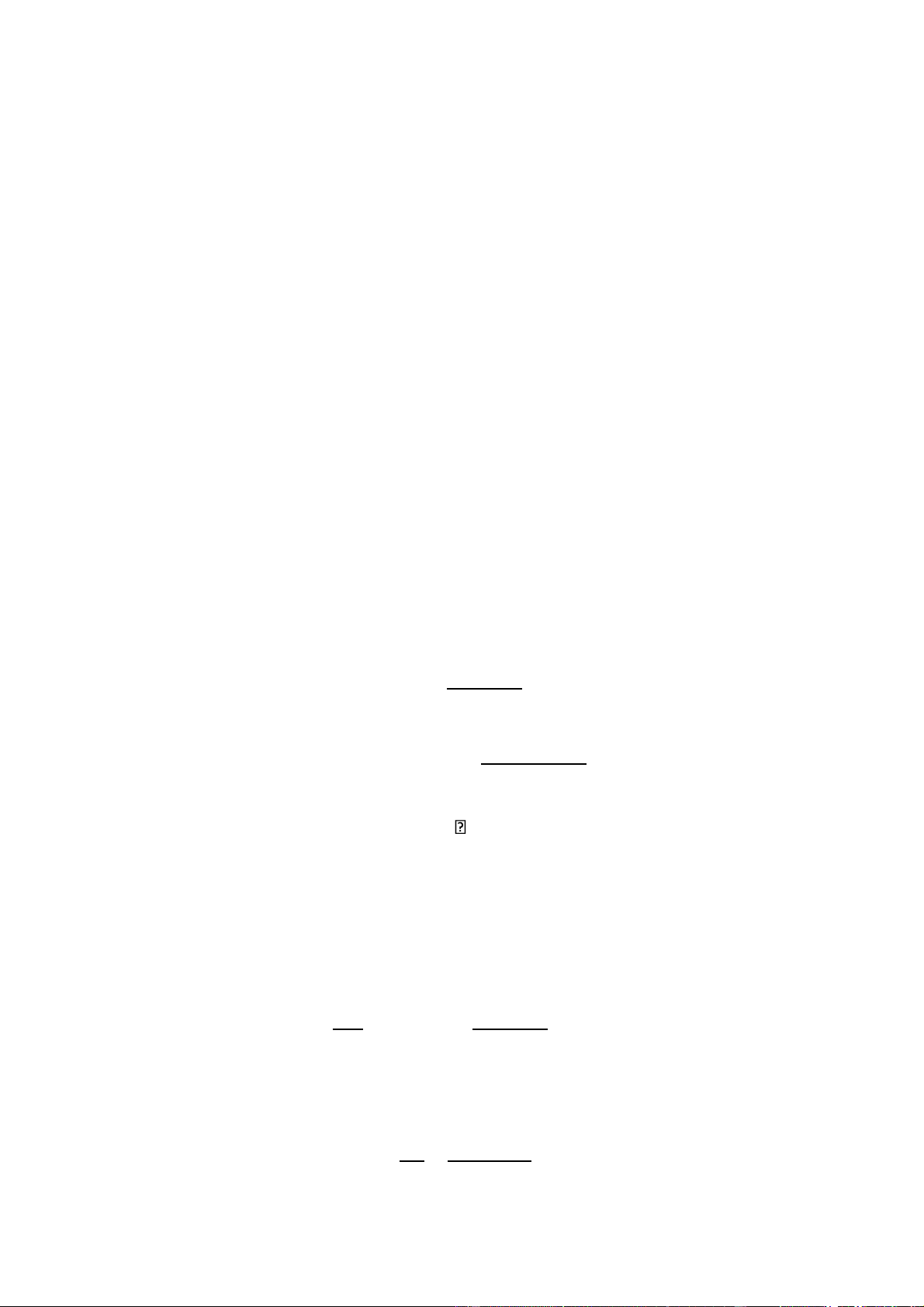

2.2.3 Phân tích lực trên bộ truyền...............................................................21

2.2.4. Chọn và kiểm nghiệm then ................................................................ 25

2.2.5. Kiểm nghiệm độ bền trục .................................................................. 27 3 lOMoARcPSD| 36667950

2.3 TÍNH CHỌN Ổ LĂN .................................................................................. 30

2.3.1 Trục I .................................................................................................. 30

2.3.2 Trục II................................................................................................32

2.4 TÍNH TOÁN NỐI TRỤC ........................................................................... 33

Phần 3 : CHỌN THÂN MÁY, BULONG, CÁC CHI TIẾT PHỤ, DUNG SAI VÀ LẮP GHÉP

1. CHỌN THÂN MÁY .................................................................................. 34

2. CÁC CHI TIẾT LIÊN QUAN ĐẾN KẾT CẨU VỎ HỘP........................36

3. CÁC CHI TIẾT PHỤ KHÁC.....................................................................39

4. BẢNG TỔNG KẾT BULONG.................................................................41

5. DUNG SAI VÀ LẮP GHÉP.....................................................................41 lOMoARcPSD| 36667950 LỜI NÓI ĐẦU

Đất nước ta đang trên đà phát triển do đó khoa học kĩ thuật đóng một vai trò

hết sức quan trọng đối với đời sống con người. Việc áp dụng khoa học kĩ thuật

chính là làm tăng năng suất lao động đồng thời nó cũng góp phần không nhỏ trong

việc thay thế sức lao động của người lao động một cách có hiệu quả nhất, bảo đảm

an toàn cho họ trong quá trình làm việc. Các hệ thống cơ khí chính là sự thay thế

tuyết vời cho sức người trong việc tự động hóa sản xuất và tăng năng suất lao động.

Kết hợp với việc điều khiển chúng, ta sẽ góp phần vào công cuộc tự động hóa hiện

đại hóa mà đất nước Việt Nam đang thực hiện.

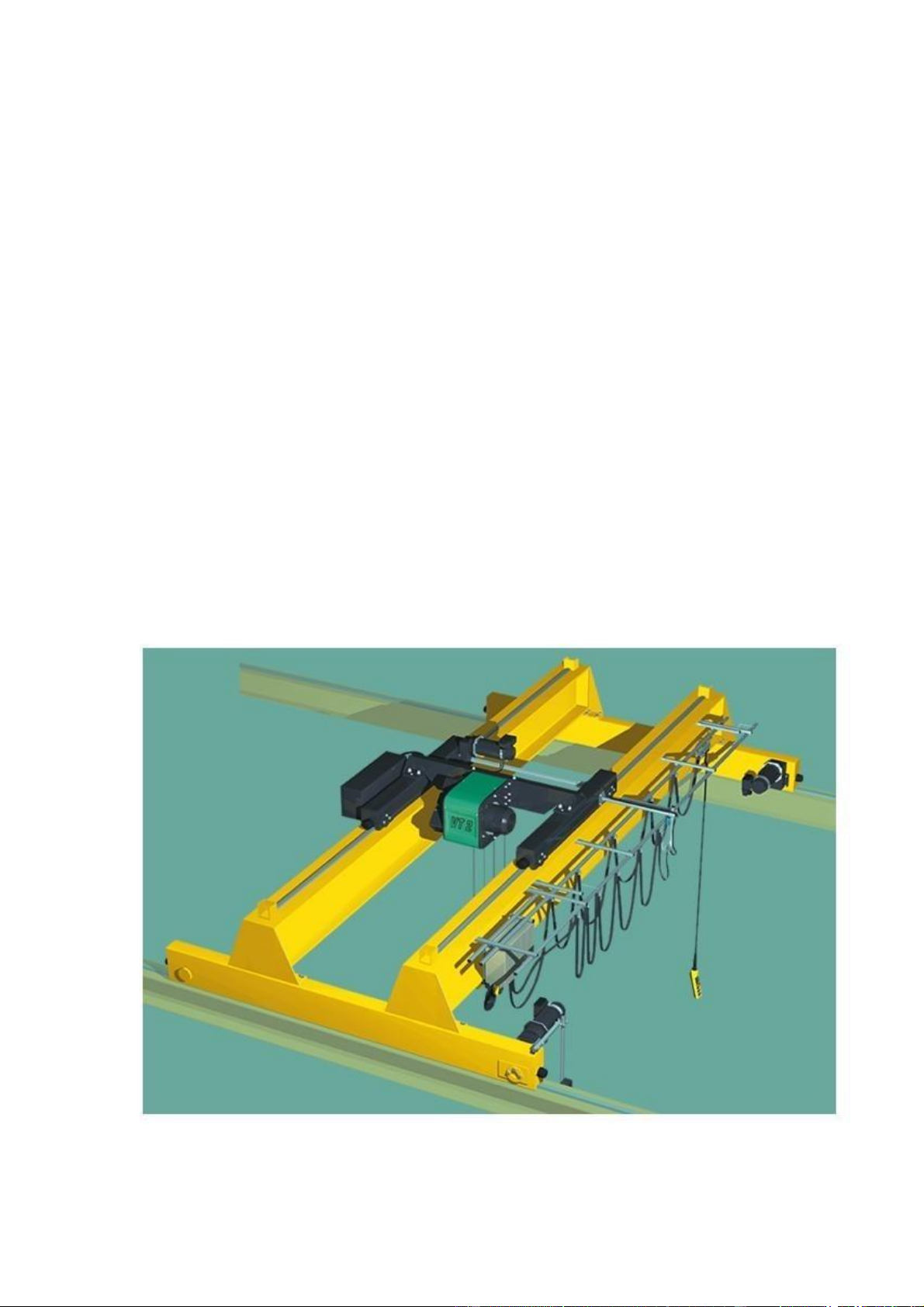

Hệ thống dẫn động xe tải trên đường ray cầu trục là hệ thống di chuyển vật

nặng hoặc cồng kềnh phía trên nhà xưởng thay vì di chuyển theo lối đi trên sàn nhà

là thiết bị có khả năng nâng lên, hạ xuống và di chuyển vật nặng từ nơi này sang

nơi khác. Hệ thống được sử dụng phổ biến để di chuyển nguyên vật liệu phục vụ

sản xuất, lưu kho hàng hóa, bốc xếp hàng hóa trong nhà xưởng, phục vụ kho bãi

ngoài trời, phục vụ tại các ga tàu hoặc bến cảng. lOMoARcPSD| 36667950

Hệ thống dẫn động xe tải trên đường ray cầu trục là một môn học giúp cho

sinh viên có những kiến thức cơ bản về việc thiết kế các hệ thống truyền động cơ

khí, để từ đó có cách nhìn về hệ thống sản xuất, về việc điều khiển các hệ thống tự

động trong các nhà máy, xí nghiệp hay phân xưởng.

Trong phạm vi đồ án, các kiến thức từ các môn cơ sở như Nguyên Lý Máy, Cơ lý

thuyết, Vẽ kỹ thuật…được áp dụng giúp sinh viên có cái nhìn tổng quan về một hệ

thống dẫn động cơ khí. Từ đây, cộng với những kiến thức chuyên ngành, em sẽ

tiếp cận được với các hệ thống thức tế, có được cái nhìn tổng quan hơn để chuẩn

bị cho đồ án tiếp theo và luận văn tốt nghiệp.

Phần 1: XÁC ĐỊNH CÔNG SUẤT ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ

TRUYỀN 1.1 Chọn động cơ :

1.1.1 Chọn hiệu suất của động cơ Hiệu

suất truyền động của hệ thống:

η = ηbr1ηbr2ηntη3ol =0,97.0.94.0,98.0.9953 =0,8802 Với :

η = 0,97 : là hiệu suất của bộ truyền bánh răng trụ răng nghiêng của br1 lOMoARcPSD| 36667950

hộp giảm tốc 1 cấp ( được che kín) ηbr2= 0,94 : là hiệu suất của bộ truyền bánh

răng trụ răng thẳng (để hở) ηnt = 0,98 : là hiệu suất của nối trục đàn hồi

ηol = 0,995: là hiệu suất của ổ lăn

1.1.2 Tính công suất cần thiết của động cơ

Công suất của bộ phận công tác là bánh xe: P ct =1000 2400 . 1,25 = 1000 = 3 KW

Suy ra công suất cần thiết của động cơ là P = = 3 = 3,41 KW η 0,8802

1.1.3 Xác định số vòng quay sơ bộ của động cơ :

Số vòng quay trên trục công tác: 60000.1,25nct= 60000 = =59,68 vòng /phút .400

Chọn tỷ số truyền sơ của hệ thống

usb =uhgt.ubr.unt = 6.4.1 = 24 Với u = 4 : tỷ số truyền

hgt = 6 : tỷ số truyền của hôp giảm tốc ubr

của bộ truyền bánh răng trụ răng thẳng unt = 1 : tỷ số truyền của nối trục

Dựa vào bảng 3.2 sách giáo trình cho tiết máy của thầy Nguyễn Hữu Lộc

trang 95, ta chọn được uhgt = 6, ubr= 4, unt = 1 lOMoARcPSD| 36667950

Số vòng quay sơ bộ của động cơ là :

nsb= usb.nct = 59,68. 24= 1432,32 (vòng/phút)

1.1.4 Chọn động cơ điện

Chọn động cơ điện thỏa mãn : Pđc ≥

P với P = 3,41 Kw nđc ≈ nsb với nsb =1432,32 vòng/ phút

-Ta chọn được động cơ SGA 112M có công suất là 4KW và số vòng quay của

động cơ là 1440 vòng/ phút theo phụ lục 15.2 trong sách bài tập Chi tiết máy của thầy Nguyễn Hữu Lộc

1.2 Phân phối tỷ số truyền

Chọn tỉ số truyền của hệ thống dẫn động: uch = ndc = 1440 = 24,13 nlv 59,68

Tỷ số truyền trên hộp giảm tốc: uhgt = 6 Tỷ

số truyền trên bánh răng: ubr =4,02

Sai số tỉ số truyền: Δ%= = 0.54%

Tính toán các giá trị công suất trên các trục: Pct = 3,015(KW) P =3 = III ηol 0,995 = 3,224(KW) P = PIII = 3,015 II ηbr2ηol 0,94.0,995 = 3,344(KW) PII P =I ηbr1ηol = P đc PI = 3,35 = 3,41 (KW) lOMoARcPSD| 36667950 = ηnt 0,98

Số vòng quay trên trục: nđc = 1440(vòng/phút) ndc 1440 n = = = 1440(vòng/phút) I unt 1 n II nI = 1440 = 240(vòng/phút) = uhgt 6 nIII = unbrII = 59,70(vòng/phút)

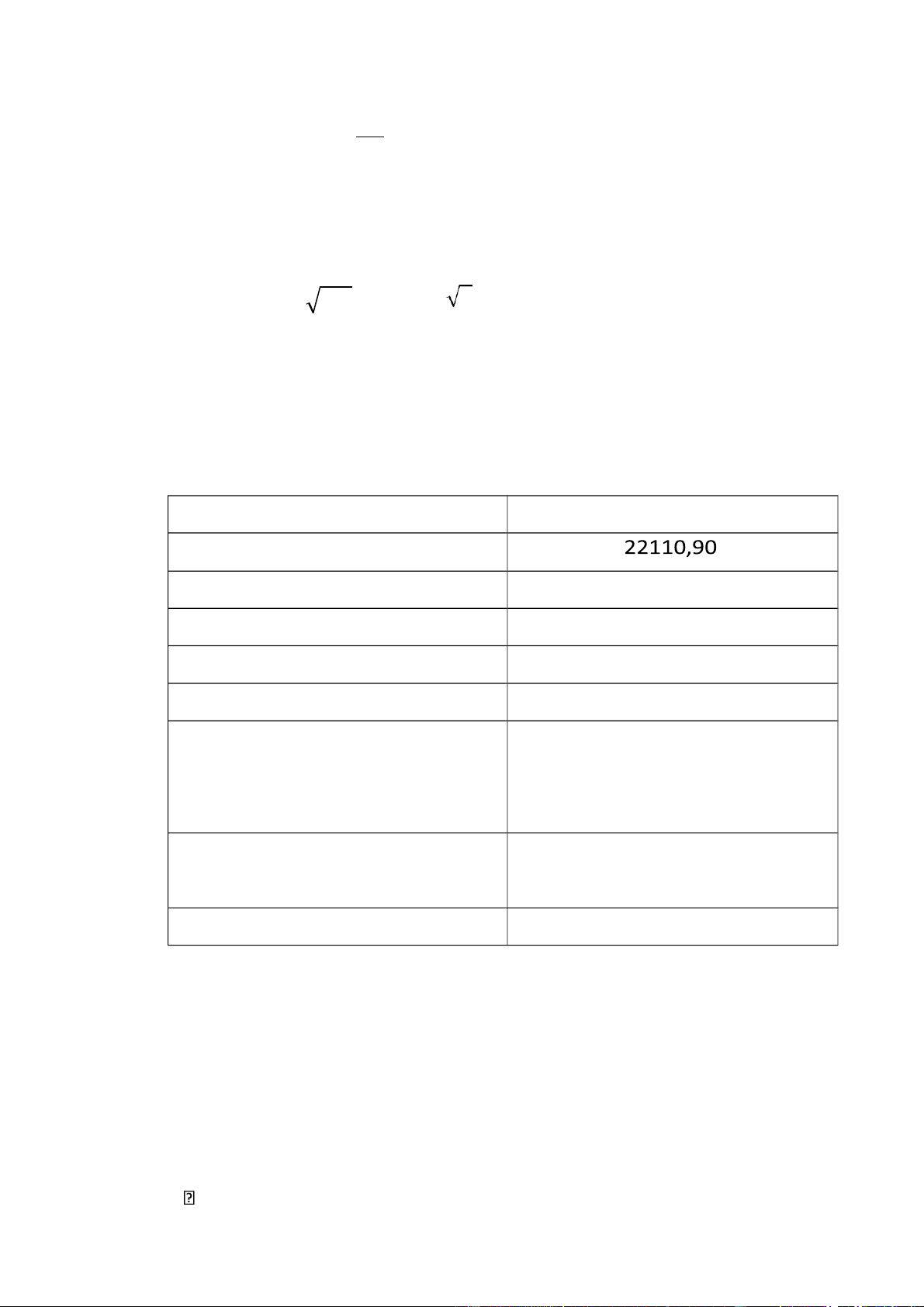

Momen xoắn trên các trục:

6 × 3,41Pđc = 9,55 × 106 × = 22614,93 N. mm T = 9,55 × 10 đc ndc 3,334 1440 P

T = 9,55 × 106 × I = 9,55 × 106 × = 22110,90 N. mm I nI 1440 P 3,224

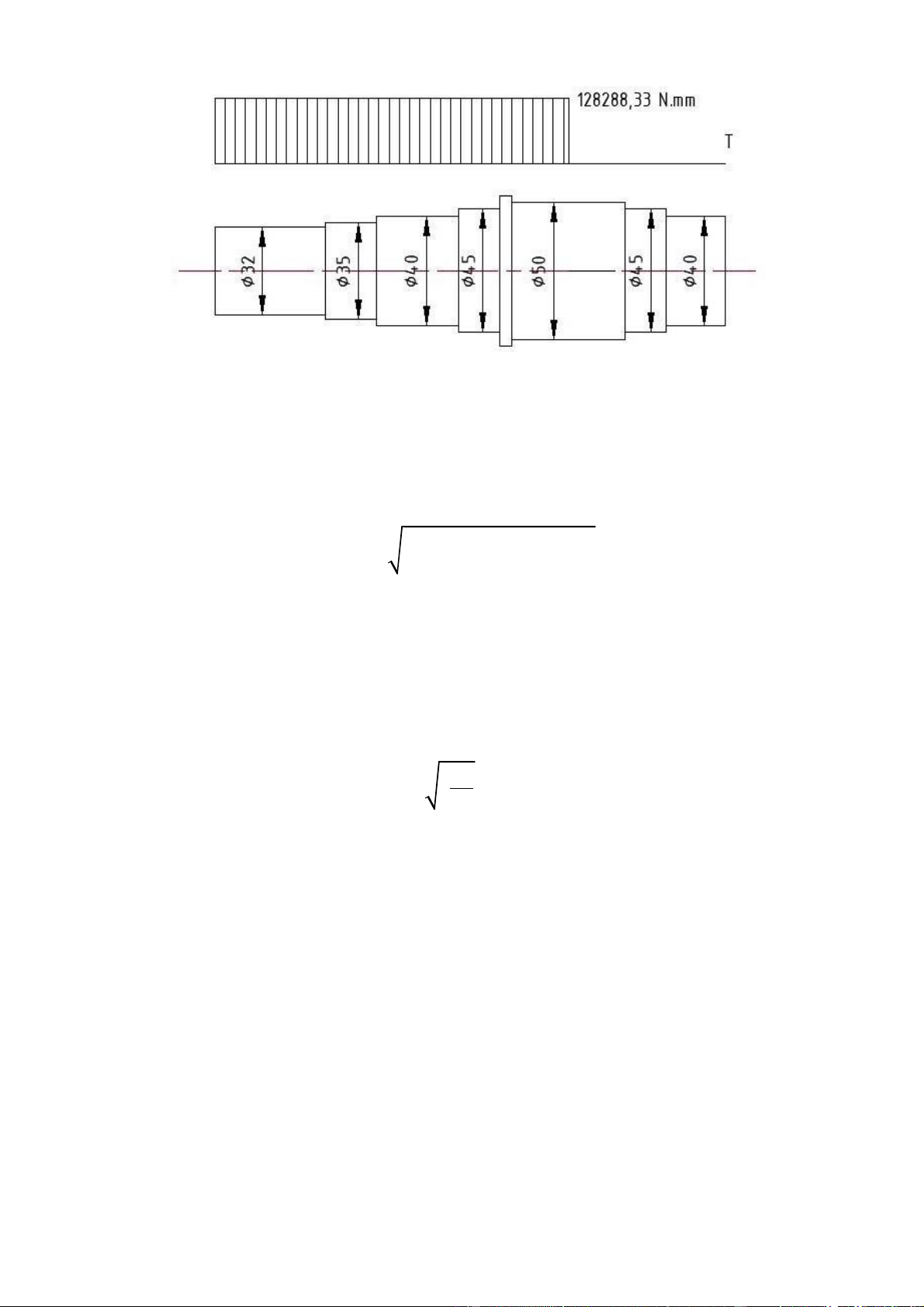

T = 9,55 × 106 × II = 9,55 × 106 × = 128288,33 N. mm II nII 240 P 3,015 T

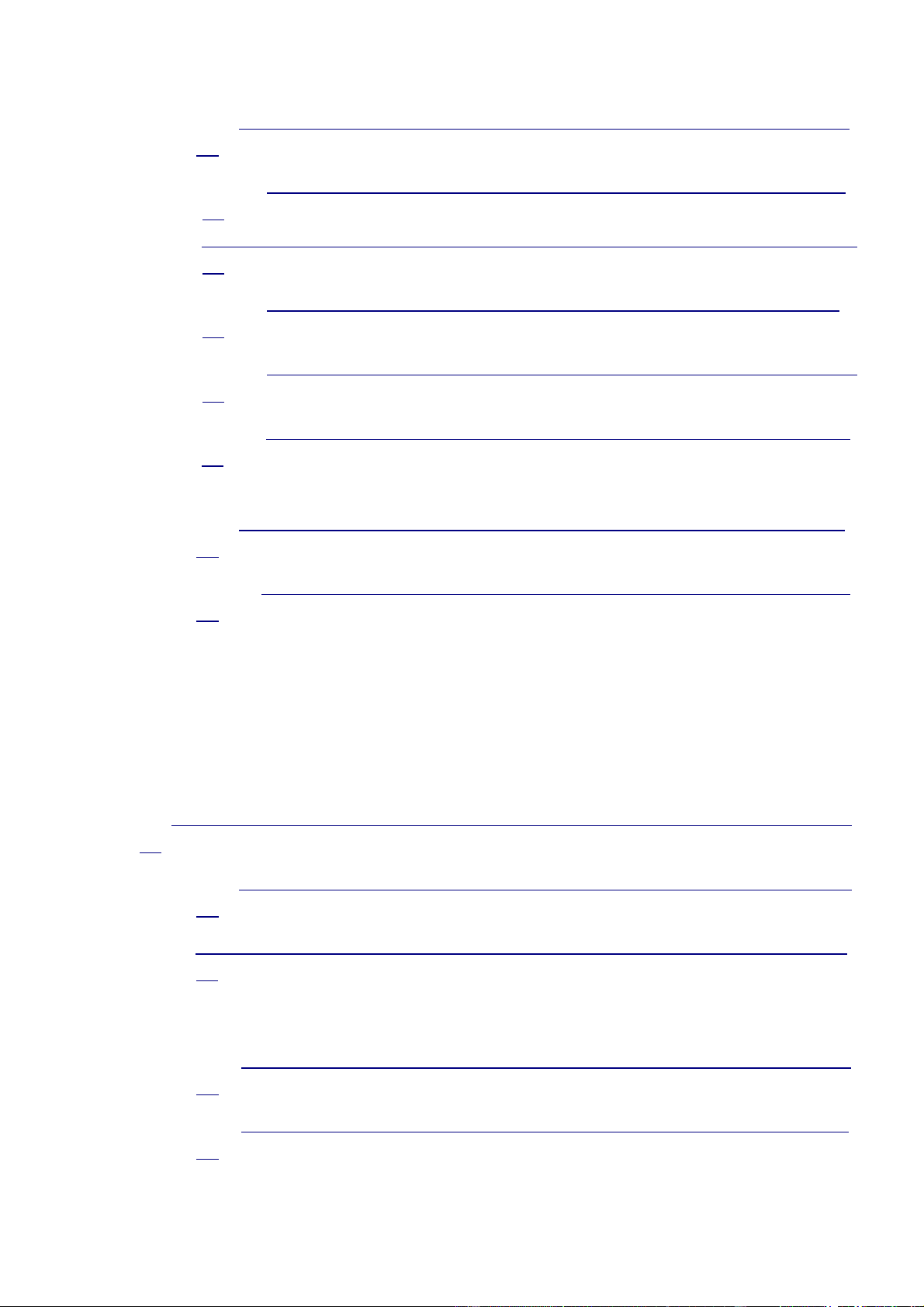

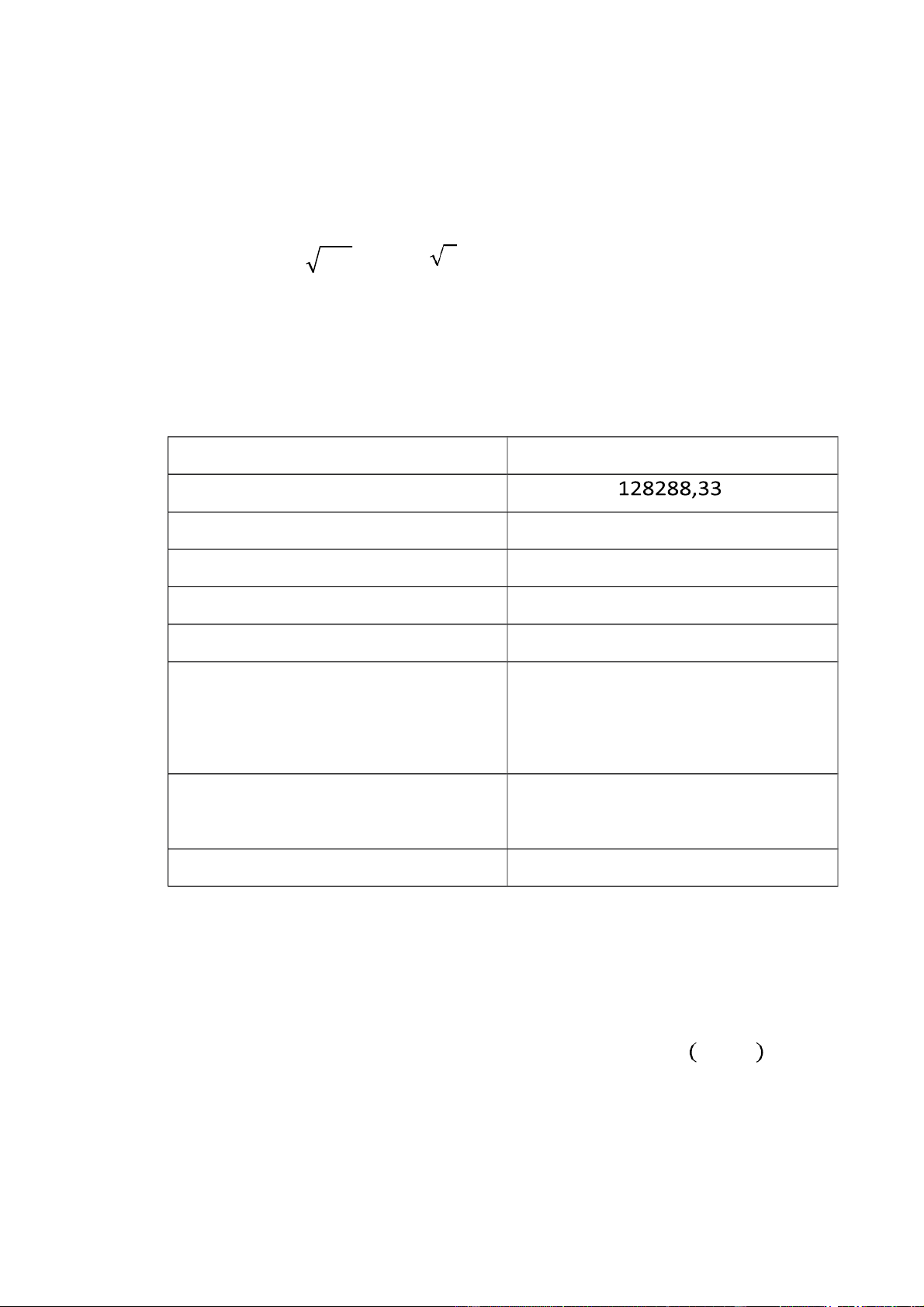

= 9,55 × 106 × III = 9,55 × 106 × = 482298,995 N. mm III nIII 59,70 lOMoARcPSD| 36667950 1.3 Bản

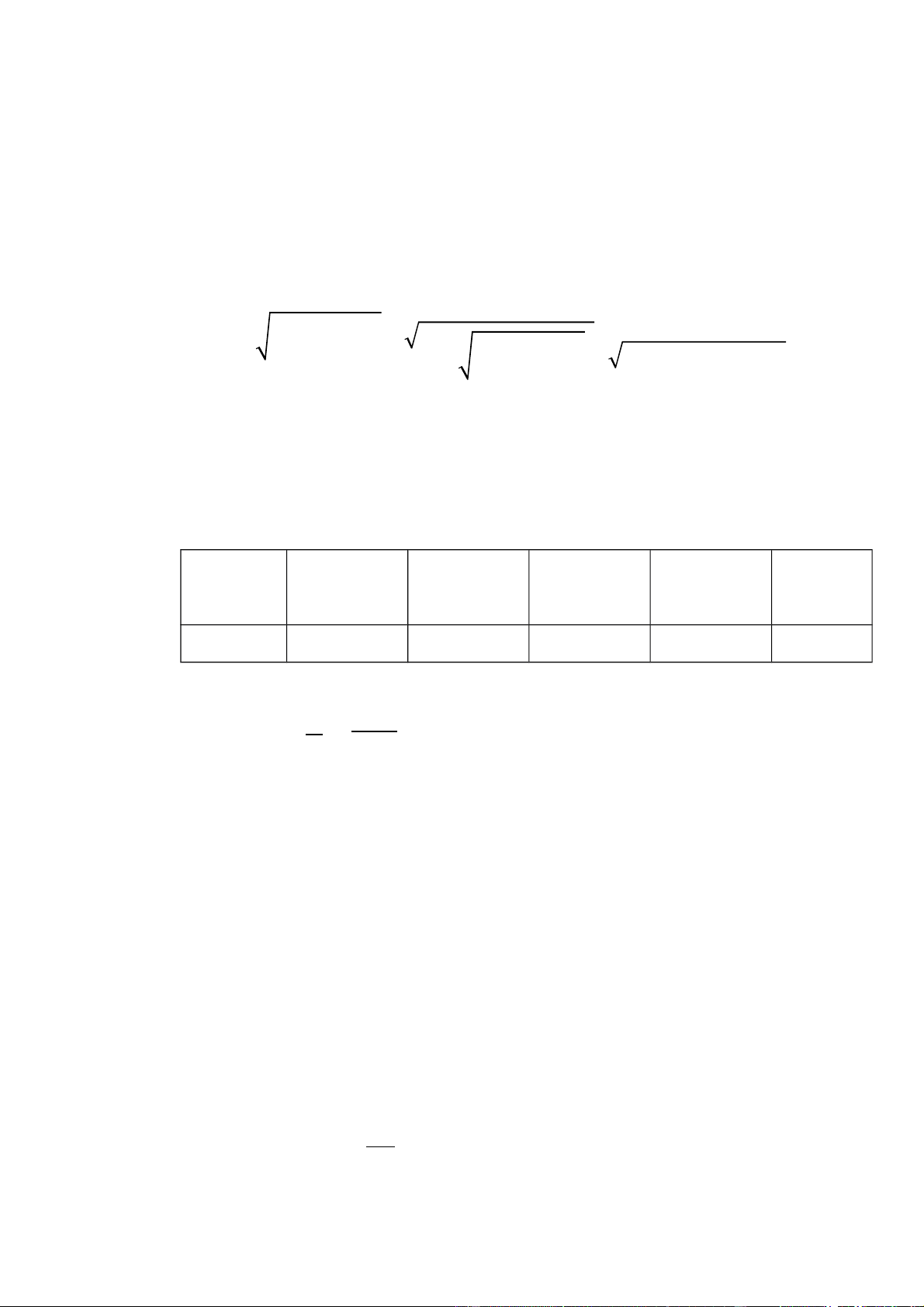

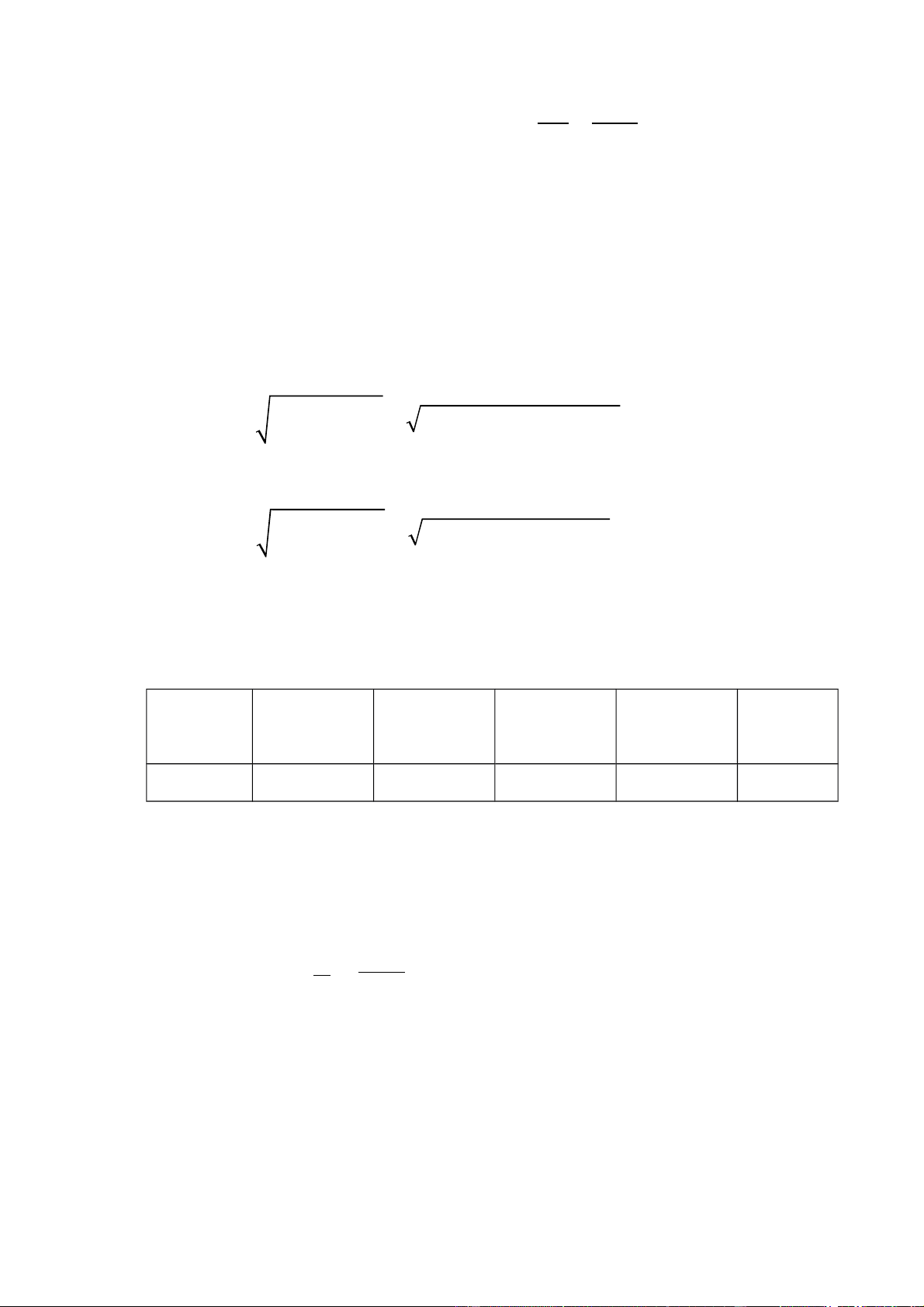

g thông số kỹ thuật: Thông số Động cơ I II III Trục Công suất(kW) 3, 41 3,334 3,224 3,015 Tỉ số truyền 1 6 4 , 02 Moment xoắn (N.mm) 14 , 93 22110,90 82298,995 Số vòng 1440 1440 240 59 , 70 quay(vòng/phút)

Phần 2: TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY

2.1. Thiết kế bộ truyền bánh răng: Thông số kĩ thuật

- Thời gian phục vụ : L=6 năm

- Quay 1 chiều làm việc 2 ca (Làm việc 300 ngày / năm, 8 giờ /ca )

- Cặp bánh răng trong hộp giảm tốc ( bánh răng trụ răng thẳng, được che kín ) : Tỷ số truyền : uhgt = 6

Số vòng quay trục dẫn : n1 = 1440 vòng/ phút

Momen xoắn trên trục dẫn : T1 = 22110,90 N.mm

-Cặp báng răng trụ răng thẳng (để hở) Tỷ số truyền : ubr = 4,02

Số vòng quay trục dẫn : n2 = 240 vòng/ phút

Momen xoắn trên trục dẫn : T2 = 128288,33 N.mm

2.1.1 Cặp bánh răng trụ răng thẳng ( để hở )

2.1.1.1. Chọn vật liệu

Chọn vật liệu là thép 45C được tôi cải thiện là cả bánh dẫn và bánh và bánh bị

dẫn. Theo bảng 6.13 giáo trình cơ sở thiết kế máy của thầy Nguyễn Hữu Lộc:

Đối với bánh dẫn: Ta chọn độ rắn trung bình HB1 = 250, σb1 =850MPa, σch1= 580 MPa lOMoARcPSD| 36667950

Đối với bánh bị dẫn: Ta chọn độ rắn trung bình HB1 = 228,σb2 =750MPa, σch2= 450 MPa

2.1.1.2 Xác định ứng suất cho phép :

*Số chu kì làm việc cơ sở: - N 2,4 HO1 = 30 HB1

= 30.2502,4 =1,71.107 chu kì - N 2,4 HO2 = 30 HB2 = 30.2282,4 =1,37.107 chu kì - NFO1=NFO2 = 5.106 chu kì -

Tuổi thọ : Lh = 300.8.2.6 = 28800 giờ

*Vì bánh răng làm việc với chế độ tải và số vòng quay n không đổi:

NHE1=NFE1=60.c.n2.Lh =60.1.240.28800= 414720000 (chu kì )

NHE2=NFE2= = 414720000 = 103164179,1 (chu kì ) 4,02

-Ta thấy NHE1 > NHO1 ;NHE2 > NHO2 ; NFE1>NFO1 ;NFE2>NFO2

Cho nên : KHL1 =KHL2 =KFL1=KFL2 =1

ỨNG SUẤT CHO PHÉP

Theo bảng 6.13 giáo trình cơ sở thiết kế máy của thầy Nguyễn Hữu Lộc,

giới hạn mỏi tiếp xúc và uốn các bánh răng xác định như sau :

* Giới hạn mỏi tiếp xúc: σOHlim = 2HB +70 ,suy ra σOHlim1 = 2.250 +70

=570 MPa σOHlim2 =2.228 + 70 =526 MPa * Giới hạn mỏi uốn: σOFlim

=1,8HB σOFlim1 =1,8.250 =450 MPa σOFlim2 =1,8.228 = 410,4 MPa *

Ứng suất tiếp xúc cho phép : - Tính toán sơ bộ : [σH] = σOHlim..KHL = σOHlim0,9.KHL

- Khi tôi cải thiện = 1,1 [σH1] = =466,36 MPa [σH2] = =430,4 MPa

-Ứng suất tiếp xúc cho phép tính toán: lOMoARcPSD| 36667950 [σH] = [σH2] = 430,4 MPa *

Ứng suất uốn cho phép : [σF]=

σOFlim .KFL với sF = 1,75 khi tôi cải thiện

[σF1] = 450.1 =257,14 MPa ; [σF2] = 410,4.1=234,5 MPa 1,75 1,75

* Ứng suất quá tải cho phép :

[σH]max = 2,8. σch2 = 2,8. 450=1260 MPa

[σF1]max =0.8. σch1 =0,8.580 =464 MPa

[σF2]max =0.8. σch2 =0,8.450 =360 MPa

2.1.1.3. Xác định các thông số ăn khớp :

Chọn Z1 =18 răng , khi đó Z2 = 4,02.18 = 72,4 răng

Chọn Z2 =72 răng Khi đó tỷ số truyền u = 2 = 72 = 4 1 18

Sai số tỷ số truyền : Δ%= .100% = 0.5 % * Hệ số dạng răng YF : 13,2 =3,47 + 13,2 = 4,20 -

Đối với bánh dẫn : YF1 =3,47 + 1 18 -

Đối với bánh bị dẫn YF2 = 3,47 + 13,2 = 3,47 + 13,2 = 3,653 2 72

Đặc tính so sánh độ bền các bánh răng ( độ bền uốn): -247 Bánh dẫn :[1] = = 58,8 1 4,2 -

Bánh bị dẫn :[2] = 234,5 = 64,19 2 3,653

Ta kiểm tra độ bền uốn theo bánh dẫn có độ bền thấp hơn

Chọn hệ số chiều rộng vành răng ψbd = 0,8 theo bảng 6.16 và hệ số xét

ảnh hưởng sự phân bố tải trọng không đều theo chiều rộng vành răng =1,7 , lOMoARcPSD| 36667950

=1,35 theo bảng 6.4 giáo trình cơ sở thiết kế máy của thầy Nguyễn Hữu Lộc *

Môđun m theo độ bền uốn : 3 2.2..

m =12.ψ.[=] 3 2.128288,33.2,295.18 .0,8.2472 4,2 = 3,38 mm

Theo tiêu chuẩn ta chọn m = 5mm

* Đường kính vòng chia: d3= z1.m

= 18.5 = 90 mm d4= z2.m =72.5= 360 mm *Chiều rộng vành răng: lOMoARcPSD| 36667950 - Bánh bị dẫn: b = ψ 4 bd. d1 =0,8.90 =72 mm -

Bánh dẫn: b3=b4 +5 =72 +5 =77 mm * Khoảng cách trục:

aw = .(2 2 + 1) = 5 (2 72 + 18 ) = 225 mm

2.1.1.4.Kiểm tra răng và độ bền uốn:

Vận tốc vòng của bánh răng :

v = .600001.260000 = .90.240 = 1.13 m/s

Ta chọn cấp chính xác 9 với vgh =3 m/s

Dựa theo bảng 6.5 giáo trình cơ sở thiết kế máy của thầy Nguyễn Hữu Lộc, ta chọn K =1,06 * Ứng suất uốn : FV =1,11, KHV 2.21 2.128288,33.4,2.1,7.1,11 σF1 = = = 62,76 MPa <[σF1] 1 90.72.5

σF2 = σF1. 2 = 62,76.3,653 =54,59 MPa <[σF2] 1 4,2

Do đó độ bền uốn được thỏa

2.1.1.5.Kiểm tra răng và độ bền tiếp xúc:

Hệ số xét đến cơ tính vật liệu Z , xác định theo công thức: M ZM = 2.1.2 [2 . 1 − 12 +1(1− 2²)]

Với cặp vật liệu đều bằng thép thì E1 = E2 = 2,1.105 MPa và 1 = 2 = 0,3, khi đó ZM = 190 MPa1/2

Ta chọn Zε =0,96 (Vì vật liệu làm bánh răng là thép C45) Z H = = = 2, 5 H = = = 404,52 [ MPa < H ] =430,4 MPa lOMoARcPSD| 36667950

Do đó độ bền tiếp xúc được thỏa.

2.1.1.6.Kiểm tra răng về quá

tải : Với hệ số quá tải :Kqt =1 Ứng suất tiếp quá tải:

σHmax =[σH]= 430,4. 1 = 430,4 MPa < [σH]max =1260 MPa σF1max = σF1

.Kqt =62,76 .1=62,76 MPa < [σF1]max

σF2max =σF2. Kqt =54,59 .1=54,59 MPa < [σF2]max Do

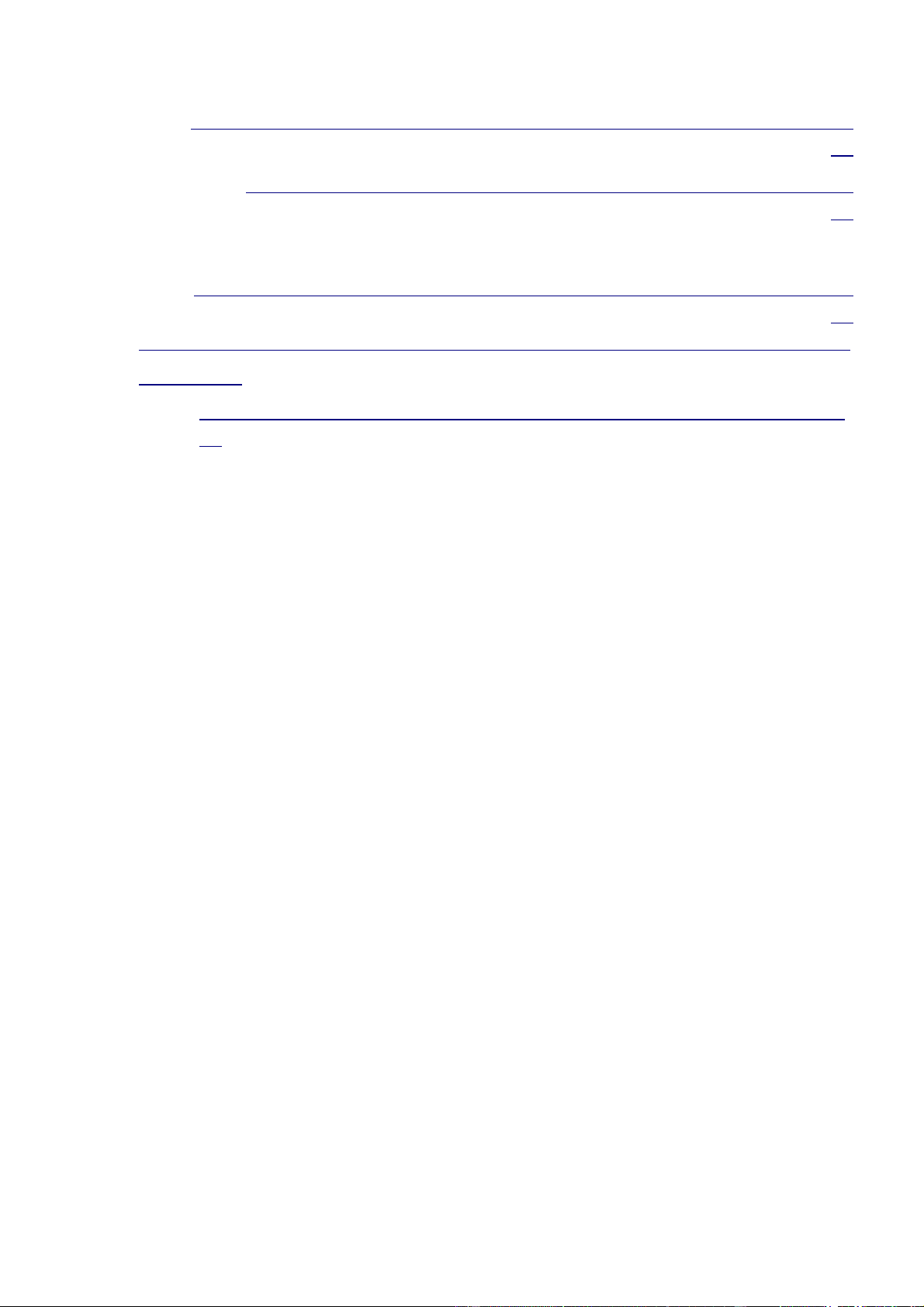

đó độ bền quá tải được thỏa Thông số hình học

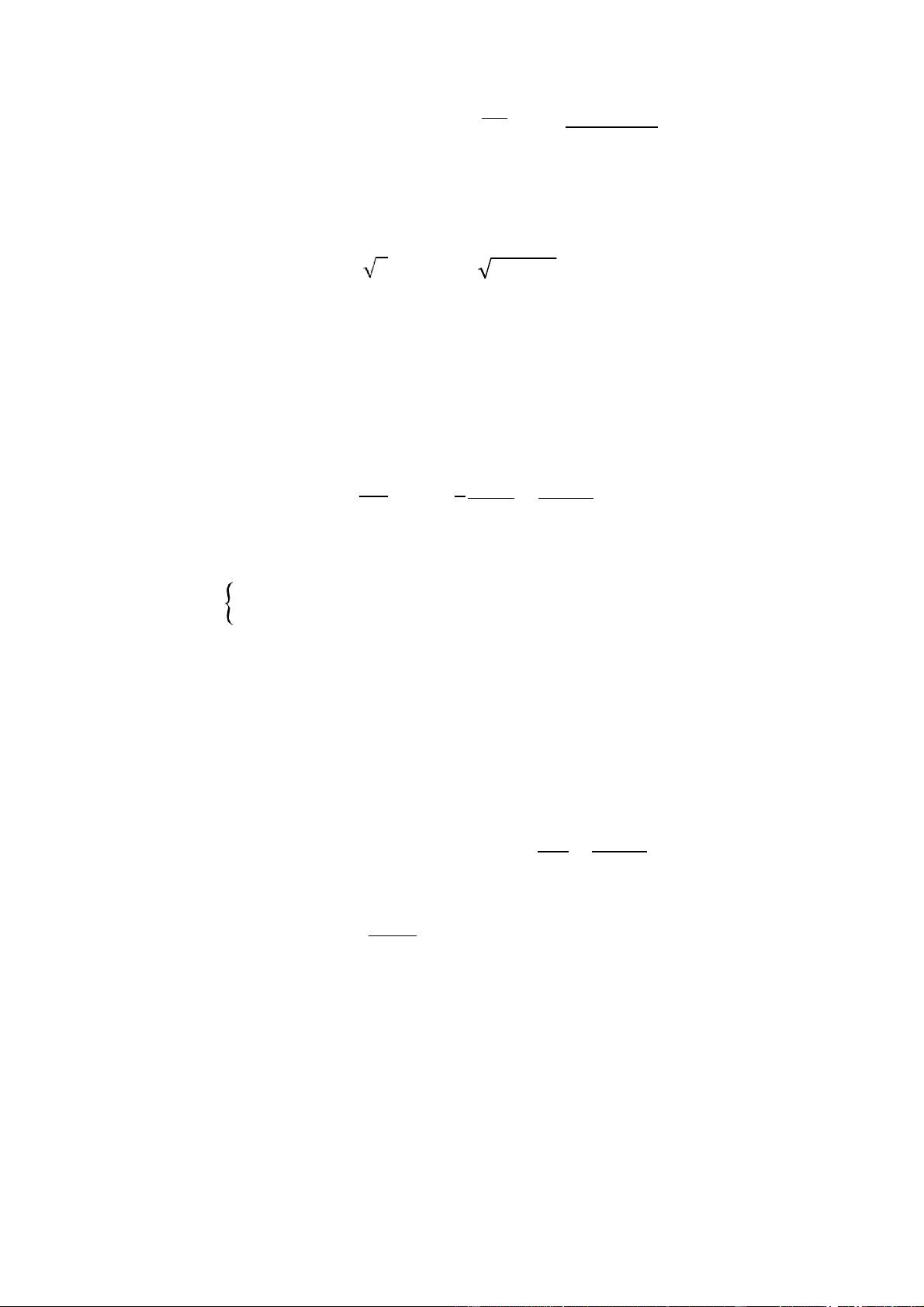

Bánh răng trụ thẳng để hở Mômen xoắn (Nmm) Tỉ số truyền 4 Số vòng quay (vg /phút) 240 Khoảng cách trục (mm) 225 Modun (mm) 5 Số răng Z1 18 Z2 72

Đường kính vòng chia(mm) 90 360 Vận tốc vòng (m/s) 1 , 13

2.1.2 Cặp bánh răng trụ thẳng trong hộp giảm tốc 1 cấp

2.1.2.1 Chọn vật liệu

Mômen xoắn trên trục của bánh dẫn TI = 22110,90 N. mm , số vòng quay n= 1440 vòng/phút

Chọn vật liệu cho bánh dẫn và bánh bị dẫn. Chọn thép C45 được tôi cải thiện.

Theo bảng 6.13 đối với bánh dẫn, ta chọn độ rắn trung bình HB1 = 200, đối với lOMoARcPSD| 36667950

bánh răng bị dẫn ta chọn độ rắn trung bình HB =180. Vật liệu này có khả năng 2 chạy rà tốt.

2.1.2.2 Xác định ứng xuất cho phép Số chu kỳ làm việc cơ sở: - N 2,4 2,4 HO1 = 30 HB 1

= 30.2002,4 =9,99.106 chu kì - NHO2 = 30 HB 2 = 30.1802,4 =7,76.106 chu kì - NFO1=NFO2 = 5.106 chu kì -

Tuổi thọ : Lh = 300.8.2.6 = 28800 giờ

*Vì bánh răng làm việc với chế độ tải và số vòng quay n không đổi:

NHE1=NFE1=60.c.n1.Lh =60.1.1440.28800 =2488320000 (chu kì ) NHE2=NFE2=

= 2488320000 = 414720000 (chu kì ) ℎ 6

-Ta thấy NHE1 > NHO1 ;NHE2 > NHO2 ; NFE1>NFO1 ;NFE2>NFO2

Cho nên : KHL1 =KHL2 =KFL1=KFL2 =1

Theo bảng 6.13 giáo trình cơ sở thiết kế máy của thầy Nguyễn Hữu Lộc,

giới hạn mỏi tiếp xúc và uốn các bánh răng xác định như sau :

* Giới hạn mỏi tiếp xúc:

σOHlim = 2HB +70 ,suy ra σOHlim1 = 2.200 +70 =470 MPa σOHlim2

=2.180 + 70 =430 MPa * Giới hạn mỏi uốn: σOFlim =1,8HB σOFlim1 =1,8.200 =360 MPa

σOFlim2 =1,8.180 = 324 MPa * Ứng suất tiếp xúc cho phép : -

Tính toán sơ bộ : [σH] = σOHlim..KHL = σOHlim0,9.KHL

- Khi tôi cải thiện = 1,1 [σH1] = =382,54 MPa lOMoARcPSD| 36667950 [σH2] = =351,81 MPa

*Ứng suất tiếp xúc cho phép tính toán:

[σH] = 0,45([σH1] +[σH2]) =0,45 (382,54 +351,81) =330,45<[σH2]

Nên ta chọn [σ ] =351,81 Mpa * Ứng suất uốn cho phép : [ H σF]= σOFlim

.KFL với sF = 1,75 khi tôi cải thiện

[σF1] = 360.1 =205,71 MPa ; [σF2] = 324.1=185,14 MPa 1,75 1,75

* Ứng suất quá tải cho phép :

[σH]max = 2,8. σch2 = 2,8. 340=952 MPa

[σF1]max =0.8. σch1 =0,8.450 =460 MPa

[σF2]max =0.8. σch2 =0,8.340 =272 MPa

2.1.2.3 Chọn hệ số ψba .Chọn sơ bộ hệ số KH -

Theo bảng 6.15 do bánh răng nằm đối xứng các ổ trục nên chọn ψba = 0,4 theo tiêu chuẩn: ψbd ψ(ℎ+1) 0,4.(6+1) = 2 = 2 = 1,75 -

Theo bảng 6.4, ta chọn KHβ = 1,07, KFβ = 1,13

2.1.2.4. Tính khoảng cách trục của bộ truyền bánh răng aw, chọn môđun m, số răng : * a w = 430(u+1)3 1.

= 430 (6+1)22,11090.1,073 = 113,21 mm ψ[.]².ℎ 0,4. 430,4 .26 - Ta chọn aw = 160 mm -

Môđun răng m = (0,01 ÷ 0,02). aw = (0,01 ÷ 0,02). 160= 1,6 ÷ 3,2 mm lOMoARcPSD| 36667950 -

Theo tiêu chuẩn, ta chọn m = 2 mm -

Từ điều kiện 200 ≥ β ≥80 Suy ra : 2.8 0 ≥ 1 z ≥ 2.200 ( ± 1) ( ± 1) lOMoARcPSD| 36667950 2.160.8 -Ta chọn z =22 răng => z 1

2 = 22.6= 132 răng - Góc nghiêng răng :

β =arccos (2+1) = arccos 2(132+22) =15,740 2 2.160 -

Khi đó tỷ số truyền sau khi chọn bánh răng ℎ = 2 =132 = 6 1 22 -

Sai số tỷ số truyền : Δ%= .100% = 0 % * Đường kính vòng chia: d11= =(15,72.22 =45,7 mm 4) =274,3 mm 2.132 d22= = (17, 82)

* Đường kính vòng đỉnh:da1 = d1 + 2m = 45,7 + 2.2 = 49,7 mm da2 = d2 + 2m =

247,3 + 2.2 = 251,3mm * Tính lại khoảng cách trục : a2(132+22)w =(2+1) = = 160 mm 2 2(15,74) * Chiều rộng vành răng: - Bánh bị dẫn: b = ψ 2 ba. aw =0,4.160=64mm -

Bánh dẫn: b1=b2 +5 =64 +5 =69 mm

2.1.2.5 Vận tốc vòng của bánh răng, chọn cấp chính xác chế tạo bánh răng: =

v = .600001.1 60000 .45,7.1440 = 3,45 m/s

Theo bảng 6.3 ta chọn cấp chính xác 9 với vgh =6 m/s Hệ

số tải trọng động theo bảng 6.5, ta chọn: KHV = 1,07 ; KFV= 1,14 lOMoARcPSD| 36667950

2.1.2.6 Tính toán kiểm nghiệm giá trị ứng suất tiếp xúc:

Hệ số xét đến cơ tính vật liệu Z , xác định theo công thức: M ZM = 2.1.2 [2 . 1 − 12 +1(1− 2²)]

Với cặp vật liệu đều bằng thép thì E1 = E2 = 2,1.105 MPa và 1 = 2 = 0,3, khi đó ZM = 190 MPa1/2

Ta chọn Zε =0,96 (Vì vật liệu làm bánh răng là thép C45) Z H = = = 2, 5 H = = = 270 MPa

σH = 270MPa < [σH] = 351,81MPa

Do đó độ bền tiếp xúc được thỏa.

2.1.2.7 Kiểm tra về độ bền uốn Hệ số dạng răng = 4,07

Đối với bánh dẫn : YF1 =3,47 + 13 ,2 =3,47 + 13 ,2 1 22 -

Đối với bánh bị dẫn YF2 = 3,47 + 13,2 = 3,47 + 13,2 = 3,57 2 132

Đặc tính so sánh độ bền các bánh răng ( độ bền uốn): [1] -205,71 Bánh dẫn : = =50,54 1 4,07 -

Bánh bị dẫn :[2] = 185,14 = 51,86 2 3,57

Ta kiểm tra độ bền uốn theo bánh dẫn có độ bền thấp hơn Ứng suất uốn :

σF1 2.22110,90.4,07.1,13.1,14= 2.11 =

= 39,64 MPa <[σF1] =205,71 MPa 1 45,7.64.2 lOMoARcPSD| 36667950

σF2 = σF1. 2 = 39,64. 3,57 =34,77 MPa <[σF2] = 185,14 MPa 1 4,07

2.1. 2.8Kiểm tra quá tải:

Với hệ số quá tải :Kqt =1

Ứng suất tiếp quá tải:

σHmax =[σH]= 351,81. 1 = 351,81 MPa < [σH]max =952 MPa σF1max = σF1

.Kqt = 39,64.1= 39,64 MPa < [σF1]max = 460 MPa

σF2max =σF2. Kqt = 34,77 .1= 34,77 MPa < [σF2]max = 272 MPa Do

đó độ bền quá tải được thỏa Thông số hình học Bánh răng trụ thẳng Mômen xoắn (Nmm) Tỉ số truyền 6 Số vòng quay (vg /phút) 1440 Khoảng cách trục (mm) 160 Modun (mm) 2 Số răng Z1 22 Z2 132

Đường kính vòng chia(mm) 45 , 7 274,3 Vận tốc vòng (m/s) 3 , 45

2.2. THIẾT KẾ TRỤC VÀ CHỌN THEN:

*Thông số thiết kế: Moment xoắn trên các trục: Trục 1: T1 = 22110,90 N.mm

Trục 2 : T2 = 128288,33 N.mm Qui ước các kí hiệu: k

: số thứ tự của trục trong hộp giảm tốc lOMoARcPSD| 36667950 i

: số thứ tự của tiết diện trục trên đó lắp các chi tiết có tham gia truyền tải trọng

i = 0 và 1 : các tiết diện trục lắp ổ i = 2..s

: với s là số chi tiết quay lOMoAR cPSD| 36667950 1

: khoảng cách trục giữa các gối đỡ 0 và 1 trên trục thứ k

: khoảng cách từ gối đỡ 0 đến tiết diện thứ i trên trục thứ k

: chiều dài mayo của chi tiết quay thứ i (lắp trên tiết diện i) trên trục . : khoảng công

-xôn trên trục thứ k, tính từ chi tiết thứ i ở ngoài hộp giảm tốc đến gối đỡ.

: chiều rộng vành bánh răng thứ i trên trục k.

2.2.1 Chọn vật liệu và xác định đường kính sơ bộ của trục:

Chọn vật liệu là thép C45 có σ = 750MPa , ứng suất xoắn cho phép là [ b τ] =15 MPa

Xác định đường kính trục :

Vì trục 1 nối với động cơ qua khớp nối nên đường kính sơ bộ trục 1 phải là

d1 = (0,8÷1,2).ddc = (0,8÷1,2).28 = (22,4÷33,6) (mm) nên ta chọn d1 = 32 mm 3T2 3 128288,33 d2 ≥ 0,2.[ ] =0,2.15 = 34,96 (mm)

Trục 1: d1 = 32 (mm) ; Chiều rộng ổ lăn : b01 = 21 (mm)

Trục 2: d2 = 40 (mm) ; Chiều rộng ổ lăn : b02 = 25 (mm)

2.2.2. Xác định khoảng cách giữa các gối đỡ và điểm đặt lực k1 = 15 (mm) :

khoảng cách từ mặt nút của chi tiết quay đến thành trong của hộp

k2 = 15 (mm) : khoảng cách từ mặt nút ổ đến thành trong của hộp k3

= 20 (mm) : khoảng cách từ mặt nút của chi tiết quay đến nắp ổ hn

= 20 (mm) : chiều cao nắp ổ và đầu bu-lông 2.2.2.1. TRỤC 1: lOMoARcPSD| 36667950

l12 = -lc12 = 0,5(lm12 +b0) + k3 + hn = 0,5(51+25)+20+20 = 78 (mm)

Với lm12 = (1,4÷2,5)d1 = (44,8÷80) = 51 mm: chiều dài nữa khớp nối

l13 = 0,5(lm13+b0)+k1+ k2 = 0,5(69+25)+15+15 = 77 (mm)

Với lm13 = (1,2÷1,5)d1 = (30÷37,5) (mm) nhưng do chiều rộng bánh răng là

b = 69 (mm) nên ta tối thiểu l 1

m13 = b1 = 69 mm : chiều dài mayo bánh răng trụ l11 = 2.l13 = 2.77 = 154 (mm) 2.2.2.2. TRỤC 2

l22 = -lc22 = 0,5(lm22+b0) + k3 + hn = 0,5(77+25)+20+20 = 91 (mm)

Do chiều rộng bánh răng là b3 = 77(mm) nên lm22 = 77 (mm) : chiều dài mayo bánh răng trụ ngoài

L23 = 0,5(lm23+b0)+k1+ k2 = 0,5(64+25)+15+15 = 74,5 (mm)

Do chiều rộng bánh răng là b2 = 64 (mm) nên lm22 = 64 (mm) : chiều dài

mayo bánh răng trụ thẳng trong hộp giảm tốc l21 = 2.l23 = 2.74,5 = 149 (mm)

2.2.3. PHÂN TÍCH LỰC LÊN BỘ TRUYỀN :

-Lực do cặp bánh răng trong hộp giảm tốc: Lực vòng:

Ft1 = Ft2 = 2₁= 2.22110,90 = 967,65 N ₁ 45,70

Lực hướng tâm: Fr1 = Fr2 = Ft1. tg20 15,74 967,65. tg20 = 15,74 = 365,92 N

Lực dọc trục: Fa1 = Fa2 = Ft1.tg = 967,65.tg15,74 = 272,72 N

-Lực do bộ truyền ngoài: (cặp bánh răng trụ răng thẳng để hở và lực nối trục ) -Lực nối trục 2Tđc 2.22614,93 Fnt = (0,2÷0,3). = (0,2÷0,3). = (127,41÷191,11) N ₒ 71 Ta chọn Fnt = 190 N

-Lực do cặp bánh răng ngoài : Lực vòng: Ft3 = Ft4 =

2T2 = 2.128288,33 = 2850,85 N d3 90

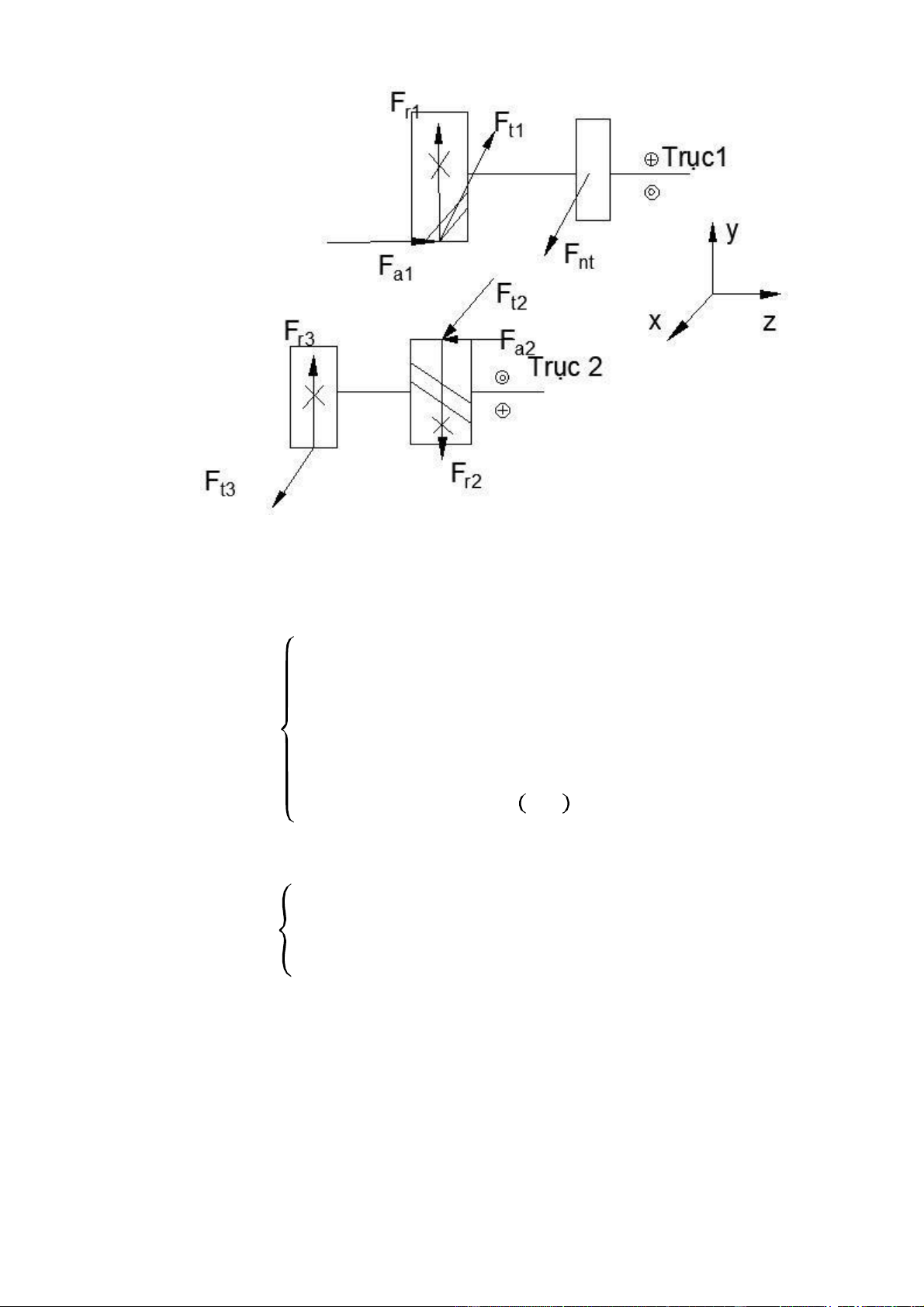

Lực hướng tâm: Fr3 = Fr4 = Ft3. tg20 = 2850,85.tg20 = 1037,62 N lOMoARcPSD| 36667950 2.2.3.1. Trục 1:

Tìm phản lực tại các gối đỡ: với M1 = Fa1.d1/2 = 272,72.45,7/2= 6231,65 N.mm Σ = 0 ⇔ + + − 1 = 0 Σ = 0 ⇔ + − 1 = 0 Σ / = 0 ⇔ − M1 + . 154 − 1 . 77 = 0 Σ / = 0 ⇔ . 232 + . 154 − 1. 77 = 0 =

580,06 <=> = 132,5 = 197,59 = 233,42 lOMoARcPSD| 36667950 *Đường kính trục I: 2 + 2 + 07,52 Ta có công thức : M = Suy ra MA = 0 Nmm MB = 49020,36 Nmm MC = 24215,19 Nmm MD =19148,60 Nmm

Từ công thức : d ≥ 3 π16 .[τ]M

suy ra : dB ≥25,53 mm, dA=dC≥ 20,18 mm, dD= 18,66mm

Do trục vào hộp giảm tốc nối với động cơ có đường kính trục

ddc =28mm nên ta chọn dD = (0,8÷1,2).ddc = 22 lOMoARcPSD| 36667950

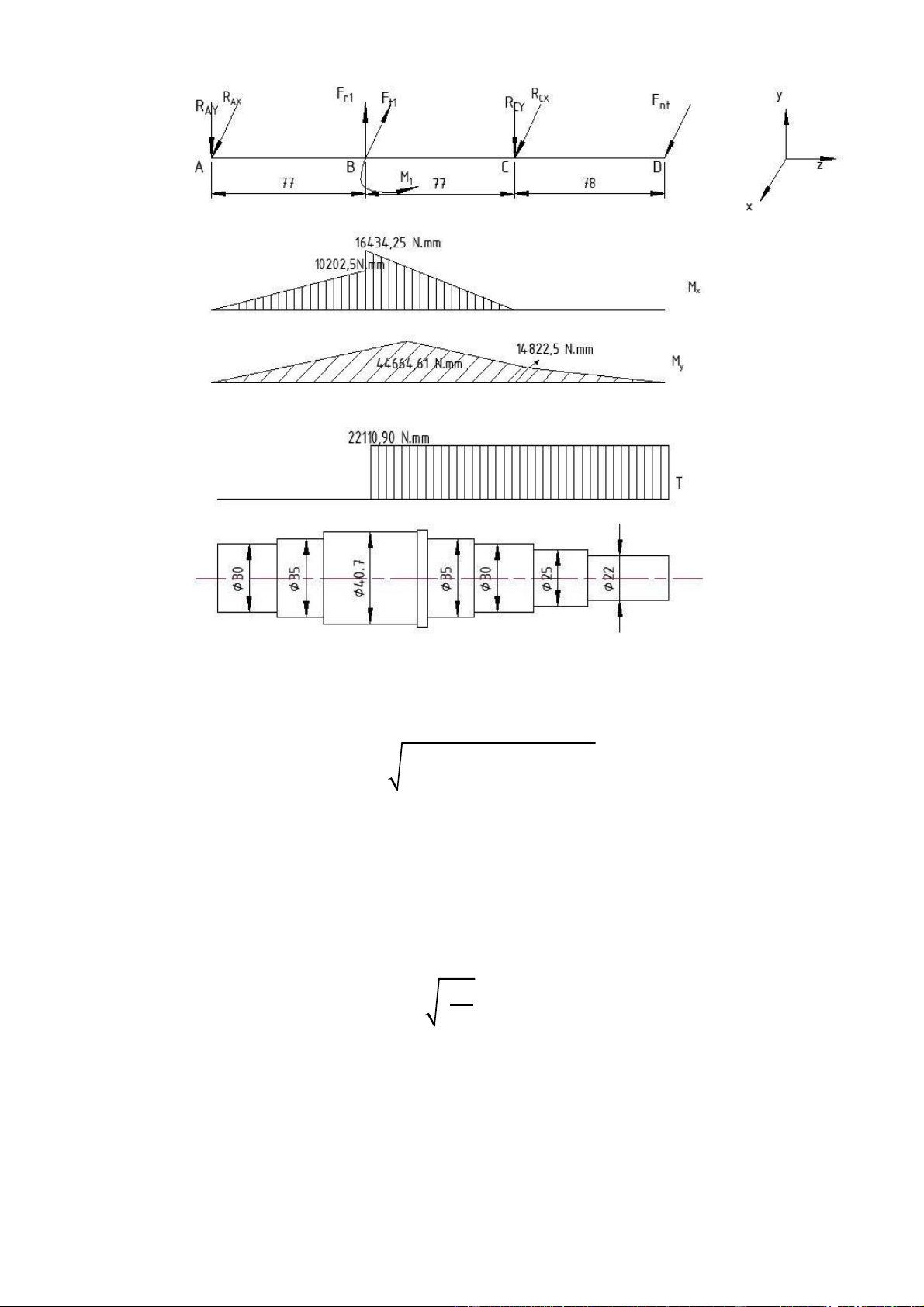

Do đó theo kết cấu ta chọn dD=22mm ,dA = dC =30 mm, dB= 40.7mm 2.2.3.1.Trục 2:

Tìm phản lực tại các gối đỡ: với M2 = Fa2.d2/2 = 272,72.274,3/2= 37403,54 N.mm Σ = 0 ⇔ − + 2 + 3 = 0 Σ = 0 ⇔ − − 2 + 3 = 0 Σ / = 0 ⇔

2 + . 149 − 3 . 240 + 2 . 74,5 = 0 Σ / = 0 ⇔

2. 74,5 − . 149 + 3. 240 = 0 = 5075,79 = 1237,34 ⇔ = 1257,29 = 565,64 lOMoARcPSD| 36667950 Đường kính các trục: 2 + 2 + 07,52 Ta có công thức : M = Suy ra MA = 111100,95 Nmm MB = 297593,26 Nmm MC = 165664,28 Nmm MD =0 Nmm

Từ công thức : d ≥ 3 π16 .[τ]M

suy ra : dA =30,47 mm, dB=dD= 39,81mm, dC=35,34mm

Theo tiêu chuẩn và theo kết cấu ta chọn dA =32mm, dB=dD=40 mm dC=50mm

2.2.4. Chọn và kiểm nghiệm then: 2.2.4.1 Trục I:

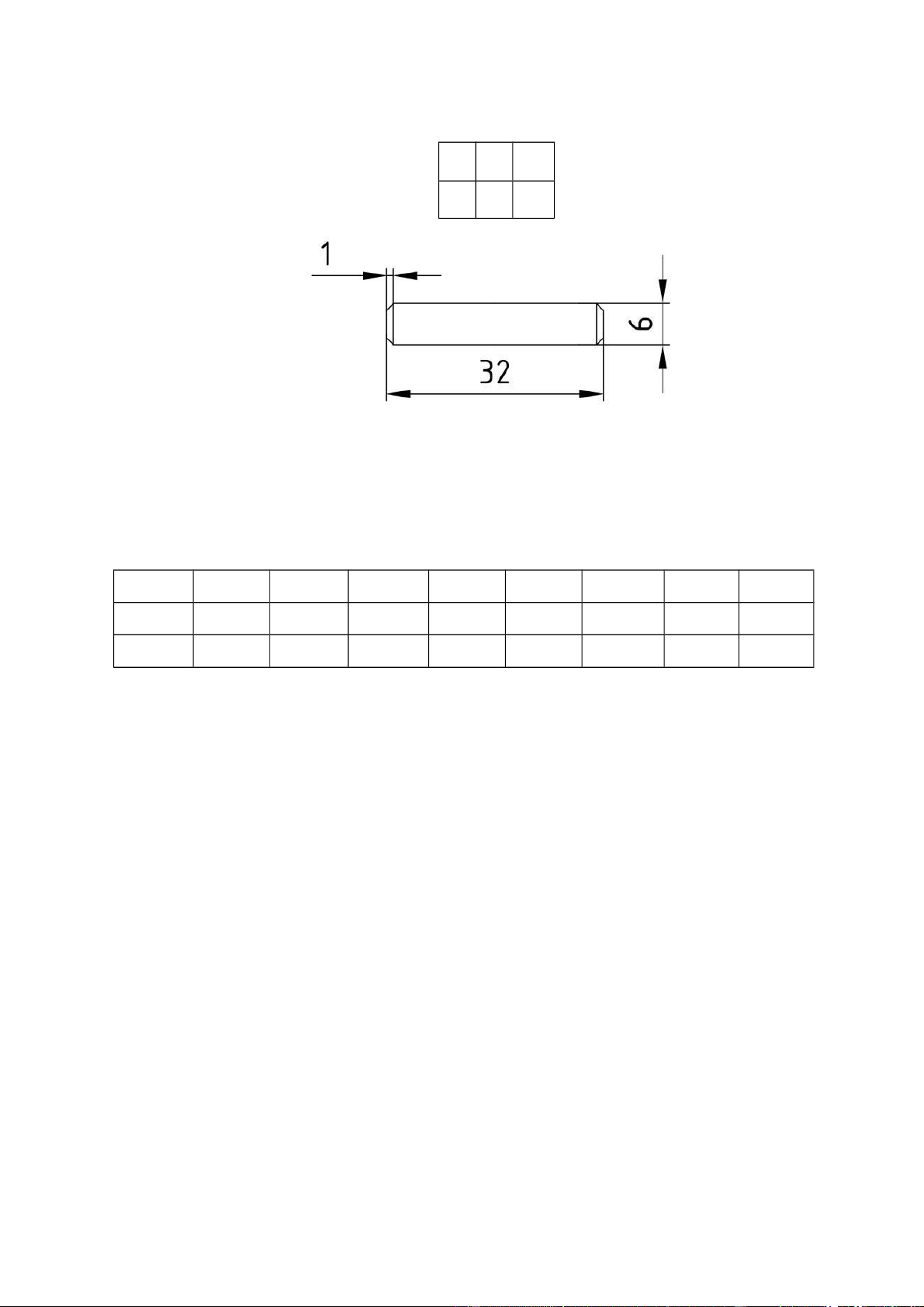

Trục 1 có 1 then, với đường kính d=22 mm,ta chọn then bằng có

chiều rộng b= 6 mm; chiều cao h= 6 mm; chiều sâu rãnh then trên trục t =

3,5mm; chiều sâu rãnh mayo t1 =2,6 mm. Chọn l = 34 mm Kiểm tra độ bền dập theo công thức lOMoARcPSD| 36667950 = 22... 11 = 2.22110,90

2,4.22.28 = 29,91 Mpa ≤ [ ] =150 MPa

Với l1=l-b =34 - 6=28 ; t2 = 0,4.h=0,4.6= 2,4mm

Kiểm tra độ bền cắt theo công thức: = 2...11 =2.2 2110,90 = 11,96 ≤ []=80Mpa 6.22.28 Do đó

thỏa điều kiện kiểm định 2.2.4.2 Trục II:

Trục có 2 then tại vị trí A và C: *Then tại vị trí A:

Với d=32mm. Ta chọn then bằng có chiều rộng b=10mm; chiều

cao h= 8mm; chiều sâu rãnh then trên trục t = 5mm; chiều sâu rãnh mayo t1 =3,3mm. Chọn l =63mm

Kiểm tra độ bền dập theo công thức = 22...21 = 2.128288,33 = 47,27 Mpa ≤ [ ] =150 MPa

Với l1=l-b =63 - 10=53 ; t2 = 0,4.h=0,4.8= 3,2mm

Kiểm tra độ bền cắt theo công thức:

= 2...21 = 2.128288,3310.32.53 = 15,12 ≤ []=80Mpa

Do đó thỏa điều kiện kiểm định *Then tại vị trí C:

Với d=50mm. Ta chọn then bằng có chiều rộng b=14mm; chiều cao

h=9mm; chiều sâu rãnh then trên trục t =5,5mm; chiều sâu rãnh mayo t1 =3,3mm. Chọn l =50mm

Kiểm tra độ bền dập theo công thức = 22...21 = 2.128288,33

3,6.50.36 = 40 Mpa ≤ [ ] =150 MPa lOMoARcPSD| 36667950

Với l1=l-b =50 - 14=36 ; t2 = 0,4.h=0,4.9= 3,6mm

Kiểm tra độ bền cắt theo công thức:

=.. 2.21 = 2.128288,3314.50.56 =6,54 ≤ []=80Mpa

Do đó thỏa điều kiện kiểm định.

2.2.5. Kiểm nghiệm độ bền trục: 2.2.5.1 Trục I :

*Kiểm nghiệm đồ bền mỏi:

Tại B không có lực dọc trục nên ứng suất pháp tại tiết diện này

thay đổi theo chu kì đối xứng với biên độ = = , =0 Khi đó momen cản uốn: W= 3 = 223 = 1045,36 32 mm3 2+2 16434,252+44664,612 32 Suy ra = = = = 45,52 MPa 1045,36 Momen cản xoắn : 223 = 2090,72 mm3 W = 3o = 16 16 τ = 0 = 22110,9 =10,57 MPa 2090,72

Khi ứng suất xoắn thay đổi theo chu kì mạch động:

τa = τm = τ = 10,57 = 5,28 MPa 2 2 -

=1,5 : Hệ số ảnh hưởng đến sự tập trung ứng suất đến độ bền σ =1,75 , τ mỏi -

ψ =0,025 , ψ =0.0175: Hệ số ảnh hưởng của ứng suất trung

bình đến độ bền mỏi của vật liệu lOMoARcPSD| 36667950

- =0,88 và =0,81 : hệ số kích thước tra theo bảng 10.4 giáo trình cơ sở

thiết kế máy của thầy Nguyễn Hữu Lộc -

=0,9 : Hệ số tăng bền của bề mặt -

=128 : giới hạn mỏi của vật liệu −1=255, −1

*Hệ số an toàn tại B được xác định theo công thức: −1 = = 255 =2,53 .+ ψ. 1,75. 45,52 0,88.0,9+ 0,025.0 = . −1 + = 1,5.5,28 128+ =11,68 . ψ. 0,81.0,9 0,0175.5,28 Hệ số an toàn :

s = = 2,53.11,68 = 2,47 > [s] =1,5 2+2 . 2,532+11,682

Do đó điều kiện bền mỏi được thỏa.

*Kiểm nghiệm đồ bền tĩnh :

Đề phòng trục bị biến dạng dẻo quá lớn hoặc bị gãy khi bị quá tải

đột ngột, ta cần phải kiểm nghiệm trục theo điều kiện độ bền tĩnh

Công thức : σtd =2 + 32≤ [σ]qt

Trong đó = = 45,52 MPa ,τ = 10,57 MPa

[σ]qt =0,8 σch =0,8.540= 432MPa σtd =2 + 32=45,522 + 3.10,572= 49,06

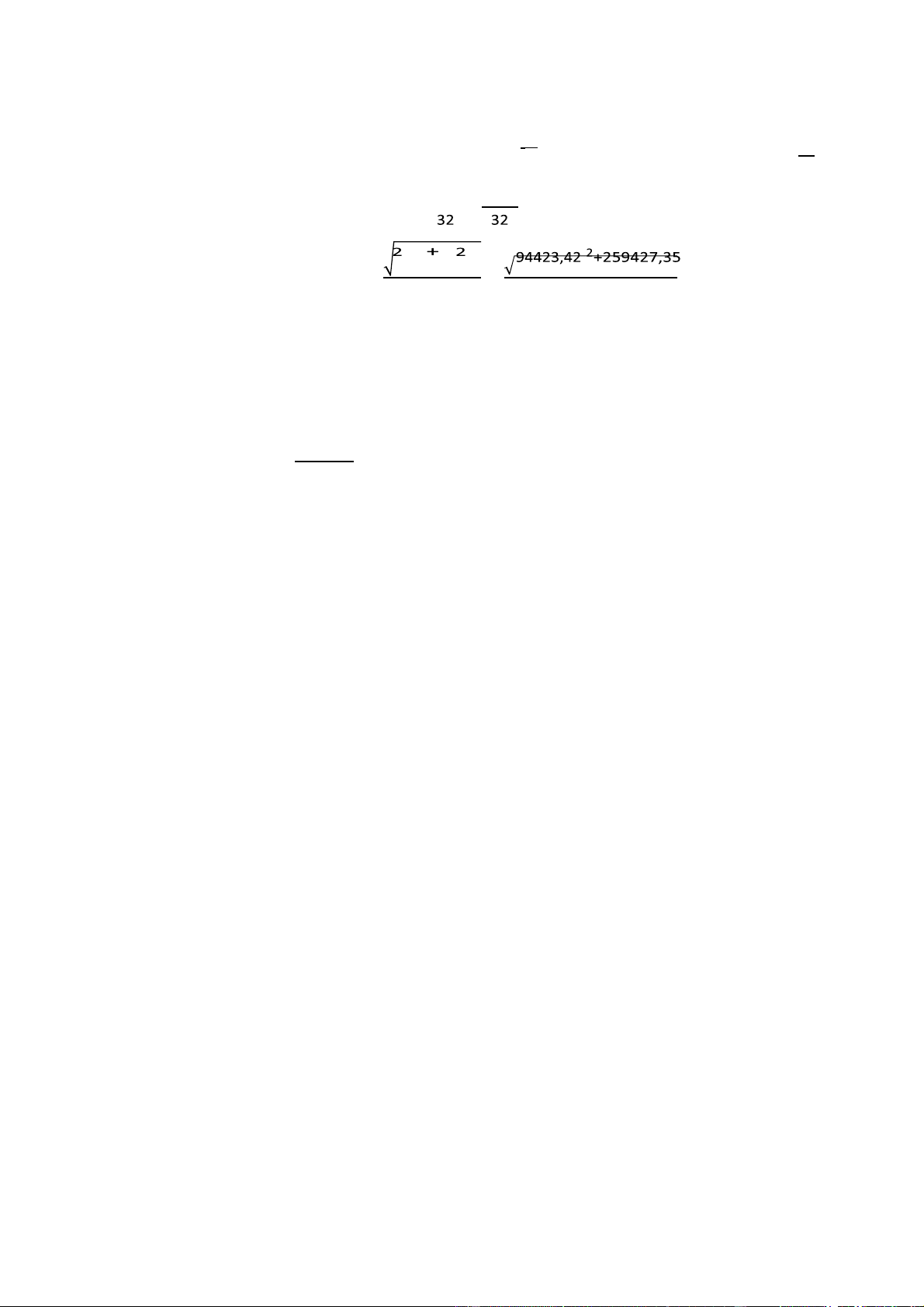

MPa ≤ [σ] = 432MPa Thỏa điều kiện bền tĩnh . qt 2.2.5.2 Trục II :

Tiết diện nguy hiểm tại vị trí B lOMoARcPSD| 36667950

Tại B không có lực dọc trục nên ứng suất pháp tại tiết diện này thay

đổi theo chu kì đối xứng với biên độ = = , =0 Momen cản uốn :W = 3 = .403 = 6283,18 mm3 2 Suy ra = = = = 43,93 MPa 6283,18

Momen cản xoắn W = 3 = .403 =12566,37MPa 0 16 16

τ = 0 = 128288,312566,373 = 10,2 MPa

Khi ứng suất xoắn thay đổi theo chu kì mạch động: lOMoARcPSD| 36667950

τa = τm = τ = 10,2 = 5,1MPa 2 2 -

=1,5 : Hệ số ảnh hưởng đến sự tập trung ứng suất đến độ bền σ =1,75 , τ mỏi -

ψ =0,025 , ψ =0.0175: Hệ số ảnh hưởng của ứng suất trung

bình đến độ bền mỏi của vật liệu

- =0,84 và =0,78 : hệ số kích thước tra theo bảng 10.4 giáo trình cơ sở

thiết kế máy của thầy Nguyễn Hữu Lộc -

=0,9 : Hệ số tăng bền của bề mặt -

=128 : giới hạn mỏi của vật liệu −1=255, −1

*Hệ số an toàn tại B được xác định theo công thức: = 255 = 2,50 −1 = .+ ψ. Hệ số an toàn : 1,75. 43,93 0,84.0,9+ 0,025.0 =. .−1 128 =13,24 = 1,5.5,1 0,78.0,9+ 0,0175. + ψ. 5,1

s =2+2= 2,5.13,24 = 2,46 > [s] =1,5 . 2,52+13,242

Do đó điều kiện bền mỏi được thỏa.

*Kiểm nghiệm đồ bền tĩnh :

Đề phòng trục bị biến dạng dẻo quá lớn hoặc bị gãy khi bị quá tải

đột ngột, ta cần phải kiểm nghiệm trục theo điều kiện độ bền tĩnh lOMoARcPSD| 36667950

Công thức : σtd =2 + 32≤ [σ]qt

Trong đó = = 43,93 MPa ,τ = 10,2

MPa [σ]qt =0,8 σch =0,8.540= 432MPa σ = 432MPa Thỏa điều

td =2 + 32=43,932 + 3.10,22=47,34 MPa ≤ [σ]qt kiện bền tĩnh . lOMoARcPSD| 36667950

2.3 TÍNH CHỌN Ổ LĂN:

Thời gian làm việc : L =28800 giờ h 2.3.1 Trục I:

Số vòng quay n1=1440( vòng/ phút)

Tải trọng phân bố lên các ổ:

-Tải trọng hướng tâm lên ổ A: 2 + =197,592 + 233,42 F 2 rA= 2 + =580,062 + 132,52= 595N 2 2 -Lực dọc

-Tải trọng hướng tâm lên ổ trục Fa1= F C: rC= 272,72N = 305,48N

Do đó ta cho ổ bi đỡ- chặn, chọn cở trung, góc tiếp xúc α=120 Kí hiệu ổ d(mm) D(mm) B(mm) C(N) C 0 ( N ) 46306 30 62 16 18200 13300 *Chọn hệ số e:

Ta có = 272,72 = 0,02 => chọn e = 0,3 0 13300 Chọn hệ số X, Y:

- Chọn V= 1: vì vòng trong ổ lăn quay

- Chọn Kt =1 : hệ số ảnh hưởng của nhiệt độ

σ =1,2 : hệ số ảnh xét đến ảnh hưởng đặc tính của tải trọng

-Lực dọc trục tác động vào ổ A và B do lực hướng tâm Fr gây ra : SA=e.FrA=0,3. 595 = 178,5N SC=e.FrC=0,3. 305,48 =91,64N

- Vì SA >SC và Fa >0 suy ra : Fa1 = SA =178,5N

Fa2 = SA+ Fa = 178,5+272,72= 451,22N -Ổ A:

=178,5 =0,3=e suy ra X =1 và Y=0 1. 595 1 lOMoARcPSD| 36667950 .

QA=(XVFrA + YFa1)Kσ.Kt =(1.1. 595 +0.178,5).1.1,2 =714N -Ổ C : 2 .

= 1 451,22. =1,47>e suy ra X =0,45 và Y=1,81 305,48

QC=(XVFrC + YFa2)Kσ.Kt=(0,45.1.305,48 +1,81.451,22).1.1,2 =1145N -

Theo kết quả tính toán ta thấy ổ C chịu tải trọng lớn hơn

nên ta tính toán theo ổ C - Thời gian làm việc : L = 60.ℎ. = 60.28800.1440 =2488 triệu vòng 106 106

-Khả năng tải động tính toán

Ct =Q =11453 2488 =15515,13N Vì Ct - Tuổi thọ của ổ: = 106 . ( )3 =

106 . ( 18700 )3 =50419,04giờ ℎ 60. 60.1440 1145 *Kiểm tra tải tĩnh

0 = 0. + 0. = 0,6.305,48 + 0,5.272,72 = 319,64N 0 = = 305,48 =>Q =319,64N với 0 0 =0,6 và 0=0,5

-Như vậy 0 vòng tới hạn :

-Theo bảng 11,7 giáo trình cơ sở thiết kế máy của thầy Nguyễn Hữu

Lộc với ổ bi đỡ chặn và được bôi trơn bằng mở :[Dpw.n]=1,3.105 lOMoARcPSD| 36667950

-Đường kính tâm con lăn : Dpw= + = 62+30 = 46 mm 2 2

-Suy ra [n] = 1,3.105 = 2826,07(vòng/ phút )>n =1440 ( vòng/ phút) 1 46 2.3.1 Trục II:

Số vòng quay n1=240( vòng/ phút)

Tải trọng phân bố lên các ổ:

-Tải trọng hướng tâm lên ổ B: = 5224,42N 2 + =5075,792 + 1237,342 2

-Tải trọng hướng tâm lên ổ D: F = 1378,66 N rB= 2 F 2 + =1257,292 + 565,642 rD= Do

FrB > FrD suy ra ta chọn tính toán ở ổ B

-Lực dọc trục F = 272,72N Do đó ta a

cho ổ bi đỡ , chọn cở nặng, Kí hiệu ổ d(mm) D(mm) B(mm) C(kN) C 0 ( kN ) 408 40 110 27 50300 37000 *Chọn hệ số e:

-Ta có = 272,72 = 0,0074 => chọn e = 0,19 0 37000 Chọn hệ số X, Y:

- Chọn V= 1: vì vòng trong ổ lăn quay

- Chọn Kt =1 : hệ số ảnh hưởng của nhiệt độ

σ =1,2 : hệ số ảnh xét đến ảnh hưởng đặc tính của tải trọng -Ổ B:272,72 lOMoARcPSD| 36667950 = 1. 5224,42 .

=0,052 < e suy ra X =1 và Y=0

QB=(XVFrB + YFa)Kσ.Kt =(1.1. 5224,42 +0.272,72).1.1,2 =6269,30N lOMoARcPSD| 36667950

- Thời gian làm việc : L = 60.ℎ. = 60.28800.240 =414,72 triệu vòng 106 106

- Khả năng tải đông tính toán :

Ct =Q =6269,303 414,72 =46752,41N -Vì Ct - Tuổi thọ của ổ: = 6 . ( ) 10 3 = )3 =35866,11 giờ 10 . (50300 6 ℎ 60. 60.240 6269,30 *Kiểm tra tải tĩnh

0 = 0. + 0. = 0,6.5224,42 + 0,5.272,27 = 3270,78N 0 = = 5224,42

=>Q0 = = 5224,42N với 0 =0,6 và 0=0,5

-Như vậy 0 vòng tới hạn :

-Theo bảng 11,7 giáo trình cơ sở thiết kế máy của thầy Nguyễn Hữu

Lộc với ổ bi đũa con và được bôi trơn bằng mở :[Dpw.n]=4,5.105

-Đường kính tâm con lăn : Dpw= + = 110+40 = 75 mm 2 2

-Suy ra [n] = 4,5.105 = 9782,06(vòng/ phút )>n = 240 ( vòng/ phút) 2 75

2.4 TÍNH TOÁN NỐI TRỤC

Momen xoắn : T= 22614,93 N.mm = 22,61

N.m Đường kính trục động cơ: dđc =28 mm

Đường kính trục đầu: d=22 mm lOMoARcPSD| 36667950

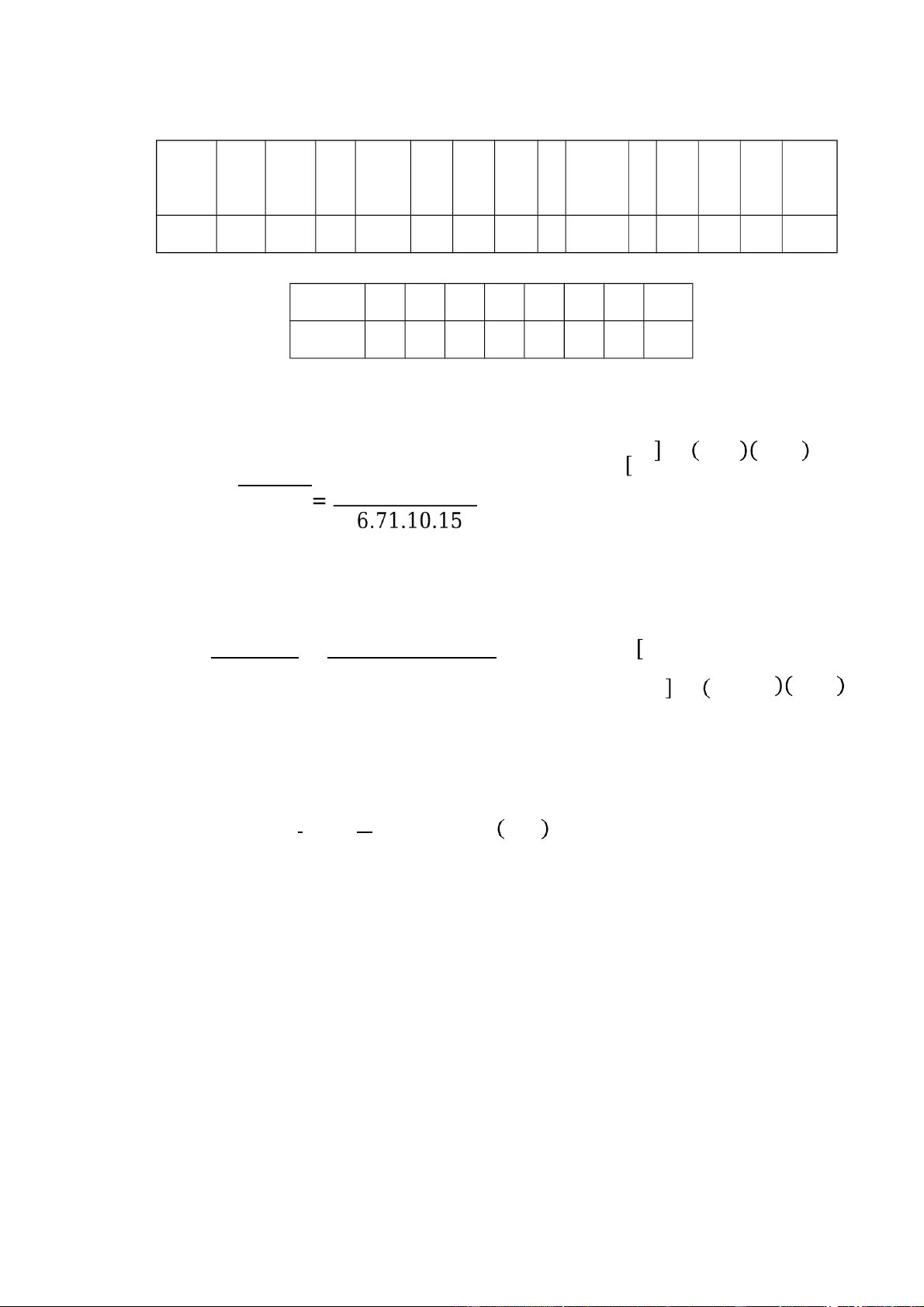

Ta chọn nối trục vòng đàn hồi T, d D d m L l d 1 D 0 z n max BB 1 l 1 D 3 l 2 Nm 63

28 100 50 124 60 36 71 6 5700 4 28 21 20 20 Kích thước của chốt: T, Nm d c d 1 D 2 l l 1 l 2 l 3 h 63 10 M815 42 20 10 15 1 , 5

Kiểm nghiệm sức bền đập của vòng đàn hồi: 2 = 1,06 < = 2…4 = 2.1,5.22614,93 03

Kiểm nghiệm sức bền chốt: 0 1,5 . 22614,93 . 25 = 60…80 = = = 19,90 0,13 0,1.103. 71.6 0

Với k =1,5: hệ số chế độ làm việc, phụ thuộc vào loại máy

Với 0 = 1 + 2 = 20 + 10 = 25 2 2

Vậy vòng đàn hồi và chốt thỏa điều kiện bền

Phần 3 : CHỌN THÂN MÁY, BULONG, CÁC CHI TIẾT PHỤ, DUNG SAI VÀ LẮP GHÉP 1. CHỌN THÂN MÁY: 1.1. Yêu cầu:

- Chỉ tiêu cơ bản của hộp giảm tốc là khối lượng nhỏ và độ cứng cao.

- Vật liệu làm vỏ là gang xám GX15-32. lOMoARcPSD| 36667950

- Hộp giảm tốc bao gồm: thành hộp, nẹp hoặc gân, mặt bích, gối đỡ, …

- Bề mặt lắp ghép giữa nắp và thân được cạo sạch hoặc mài để lắp sít, khi

lắp có một lớp sơn mỏng hoặc sơn đặc biệt.

- Chọn bề mặt ghép nắp và thân: song song mặt đế

- Mặt đáy về phía lỗ tháo dầu với độ dốc khoảng 20 và ngay tại chỗ tháo dầu lõm xuống. lOMoAR cPSD| 36667950 1.2.

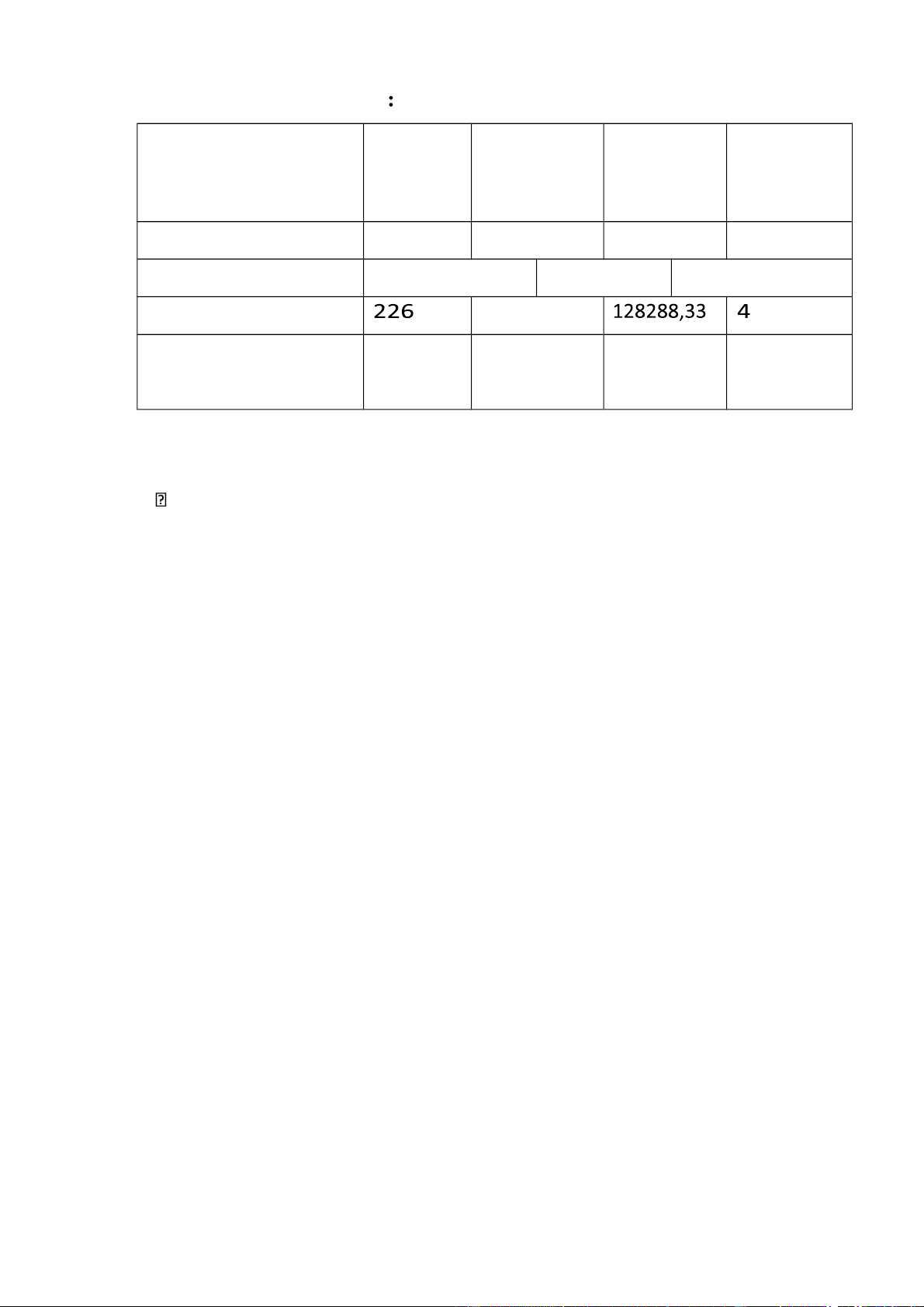

Xác định kích thước vỏ hộp: Tên gọi Biểu thức tính toán Chiều dày: - Thân hộp, = 0,03a + 3 = 10 mm - Nắp hộp, 1 1 = 0,9 = 9 mm

Gân tăng cứng: - Chiều dày, e e = (0,8 1) = 8 mm - Chiều cao, h h < 58 mm - Độ dốc khoảng 2o Đường kính: - Bulông nền, d1

d1 > 0,04a + 10>12 = 16 mm - Bulông cạnh ổ, d2 d2 = (0,7 0,8)d1 = 10 mm d3

- Bulông ghép bích và thân, d3 = (0,8 0,9)d2 = 10 mm d4 =

- Vít ghép nắp ổ, d4 (0,6 0,7)d2 = 8 mm - Vít ghép nắp cửa thăm, d5 d5 = (0,5 0,6)d2 = 8 mm

Mặt bích ghép nắp và thân:

- Chiều dày bích thân hộp, S3 S3 = (1,4 1,8)d3 = 18 mm

- Chiều dày bích nắp hộp, S4 S4 = (0,9 1)S3 = 18 mm

- Bề rộng bích nắp và thân, K3 K3 K2 - (3 5) = 45-5=40 mm K2 = E2 + R2 + (3 5) = 45 mm

- Bề rộng mặt ghép bulông cạnh ổ, K2 E2 1,6d2 = 22 mm -

Tâm lổ bulông cạnh ổ: E2 và C (là R2 1,3d2 = 15 mm

khoảng cách từ tâm bulông đến mép C D3/2 = 55 mm

lổ). h xác định theo kết cấu, phụ thuộc tâm

- Chiều cao h lỗ bulông và kích thước mặt tựa Mặt đế hộp:

- Chiều dày: khi không có phần lồi,

S1 (1,3 1,5)d1 = 26 mm lOMoARcPSD| 36667950 S1

Dd xác định theo đường kính dao

- Khi có phần lồi,Dd; S1; S2 khoét

S1 (1,4 1,7)d1 = 30 mm S 2 (1 1 ,1)d 1 = 18 mm

- Bề rộng mặt đế hộp, K 1 và q K 1 3 d 1 = 54 mm q K 1 + 2 = 74 mm

Khe hở giữa các chi tiết:

- Giữa bánh răng với thành trong hộp

- Giữa đỉnh bánh răng lớn với đáy (1 1 , 2) = 10 mm hộp 1 (3 5) = 32 mm

- Giữa mặt bên các bánh răng với =10 mm nhau Z = (L + B)/(200 300) = 4

Số lượng bulông nền, Z L=408mm và B=224 mm

2. CÁC CHI TIẾT LIÊN QUAN ĐẾN KẾT CẨU VỎ HỘP:

2.1. Chốt định vị:

Mặt ghép giữa nắp và thân nằm trong mặt phẳng chứa đường tâm các trục. Lỗ

trụ (đường kính D) lắp ở trên nắp và thân hộp được gia công đồng thời. Để đảm

bảo vị trí tương đối của nắp và thân trước và sau khi gia công cũng như lắp ghép,

dùng 2 chốt định vị. Nhờ có chốt định vị, khi xiết bulông không làm biến dạng

vòng ngoài của ổ (do sai lệch vị trí tương đối của nắp và thân), do đó loại trừ được

một trong những nguyên nhân làm ổ chóng bị hỏng. lOMoARcPSD| 36667950

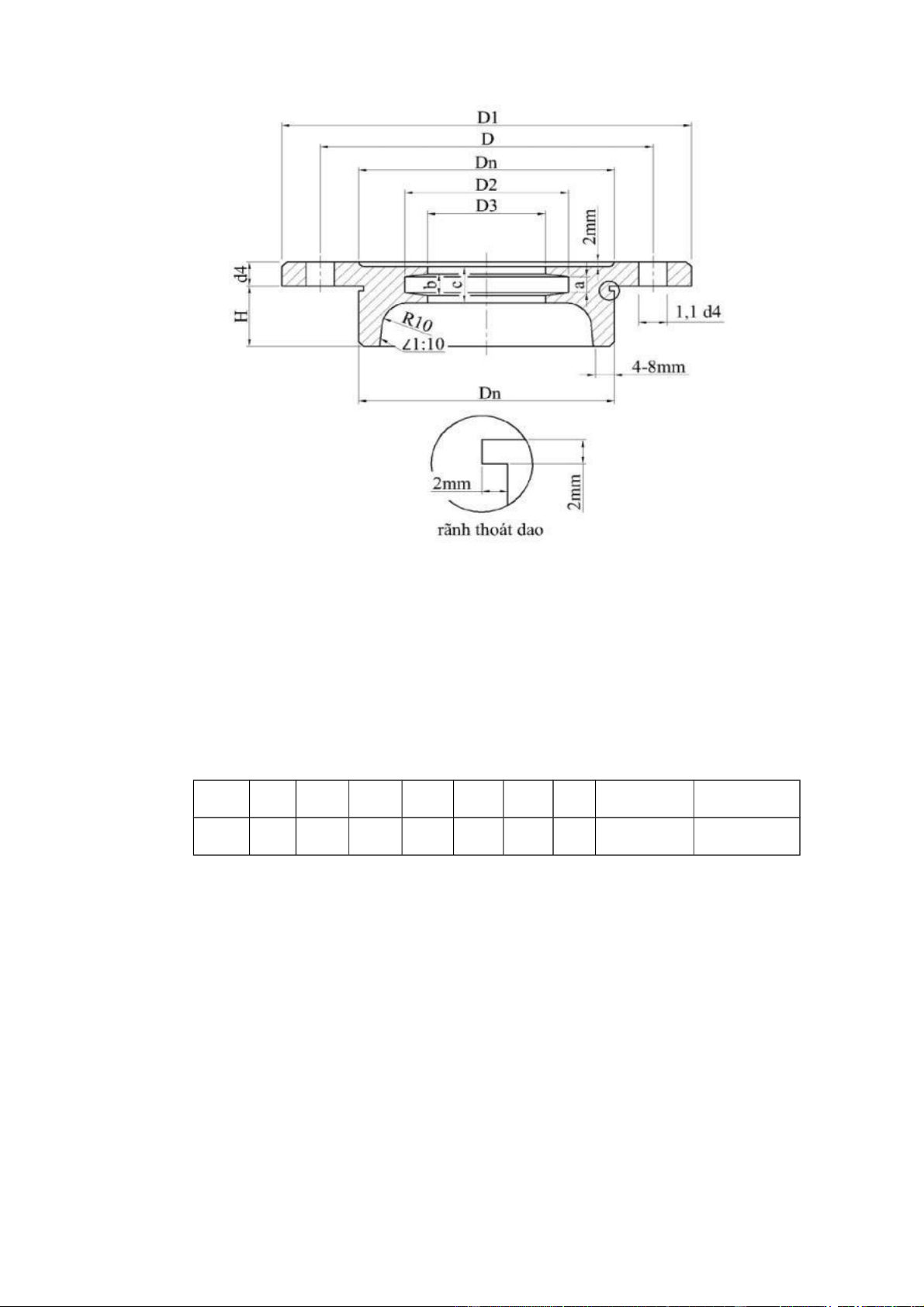

Ta dùng chốt định vị hình côn có các thông số sau: c l 6 1 32 d 2.2. Nắp ổ:

- Che chắn ổ lăn kháng bụi từ bên ngoài.

- Làm bằng vật liệu GX15-32 Kết cấu các nắp ổ trong hộp giảm tốc. Trục D D2 D3 d4 h Dn d4 z I 92 38 26 10 23 , 5 62 8( M 8) 4 II 140 48 36 10 12 , 5 110 8( M 8) 6 lOMoARcPSD| 36667950 2.3. Cửa thăm:

Để kiểm tra, quan sát các chi tiết máy trong hộp khi lắp ghép và để đổ dầu

vào trong hộp, trên đỉnh hộp có làm cửa thăm. Cửa thăm được đậy bằng nắp.

Trên nắp có lắp thêm nút thông hơi. Kích thước cửa thăm được chọn như sau: A B A 1 B 1 C C 1 K R Vít Số lượng

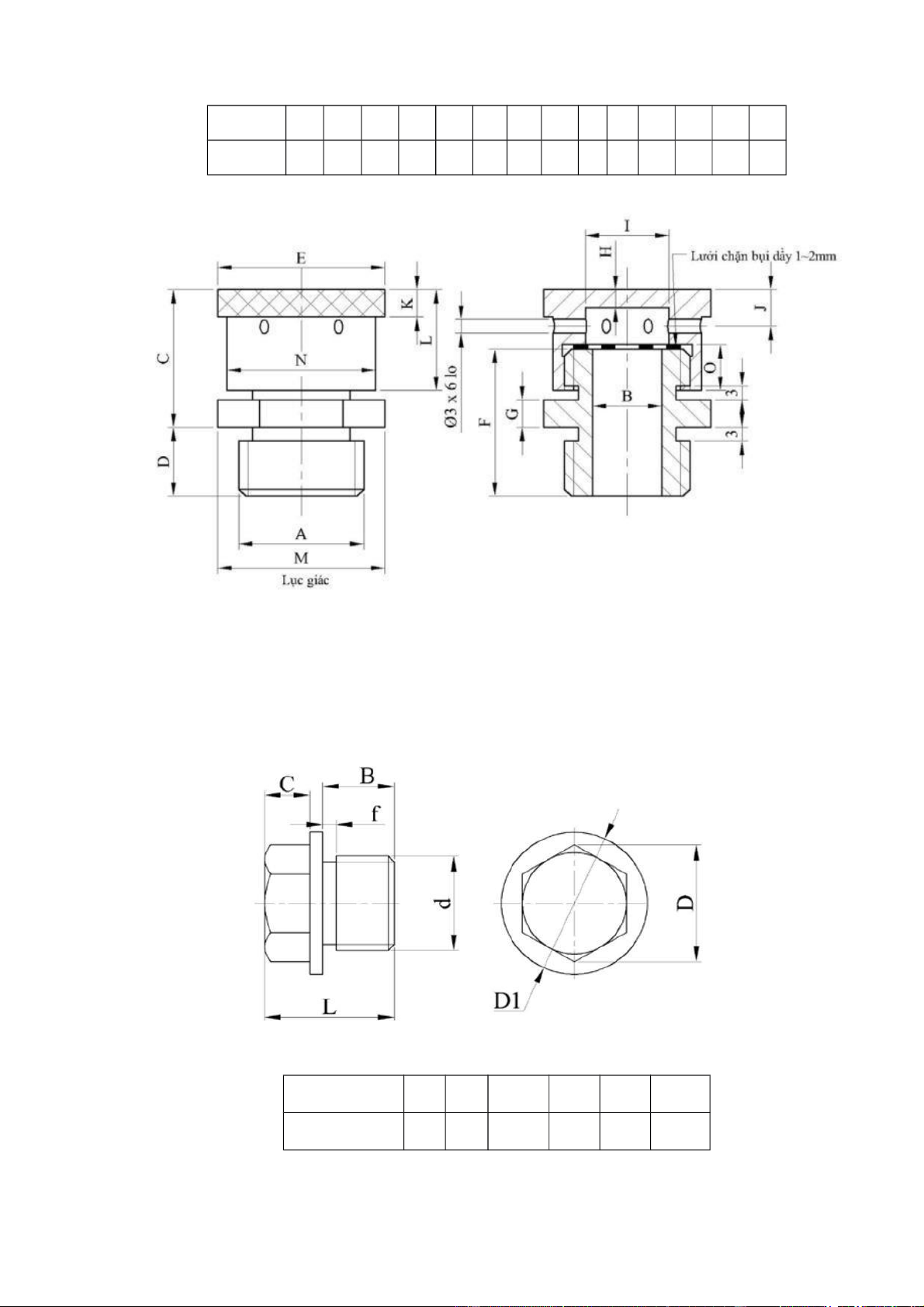

100 75 150 100 125 130 87 12 M8 x 16 4 2.4. Nút thông hơi:

Khi làm việc, nhiệt độ trong hộp tăng lên. Để giảm áp suất và điều hòa không

khí bên trong và bên ngoài hộp, người ta dùng nút thông hơi. Nút thông hơi được

lắp trên nắp cửa thăm.

Kích thước nút thông hơi: lOMoARcPSD| 36667950 A B C D E F G H I J K L M N O M27x2 15 30 15 36 32 6 4 18 8 6 22 36 32 10 2.5. Nút tháo dầu:

-Sau một thời gian làm việc, dầu bôi trơn chứa trong hộp bị bẩn (do bụi

và do hạt mài) hoặc bị biến chất, do đó cần phải thay dầu mới. Để tháo dầu cũ,

ở đáy hộp có lỗ tháo dầu. Lúc làm việc, lỗ được bịt kín bằng nút tháo dầu.

- Kết cấu và kích thước của nút tháo dầu như sau : d B C D D 1 L f M16 x 1,5 12 8 19 , 6 26 22 3 lOMoARcPSD| 36667950 2.6. Que thăm dầu:

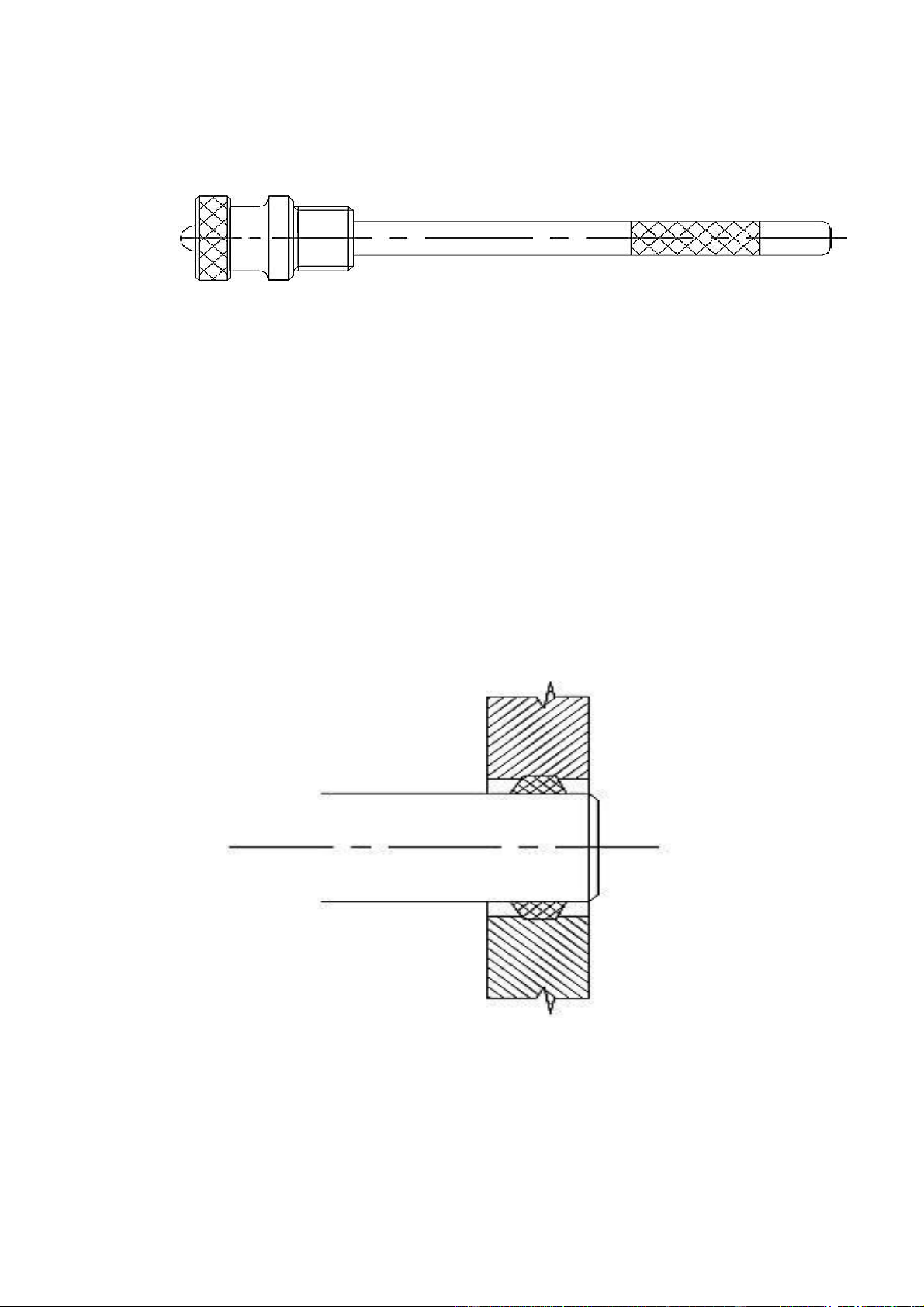

- Đê kiểm tra mức dầu trong hộp ta dùng que thăm dầu. Que thăm dầu

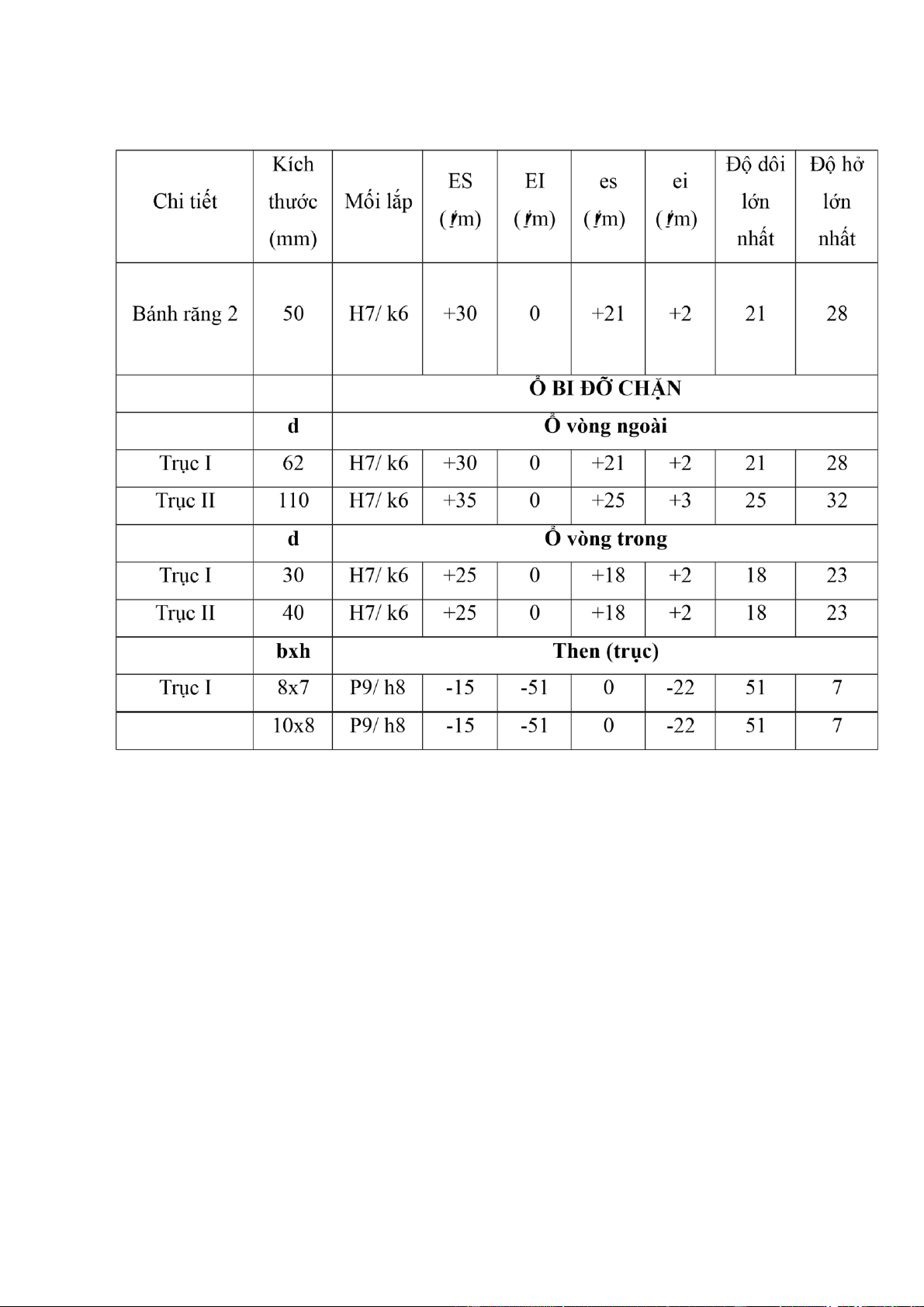

3. CÁC CHI TIẾT PHỤ KHÁC: 3.1. Vòng phớt:

-Vòng phớt là loại lót kín động gián tiếp nhằm mục đích bảo vệ ổ khỏi bụi

bặm, chất bẩn, hạt cứng và các tạp chất khác xâm nhập vào ổ. Những chất này làm

ổ chóng bị mài mòn và bị han gỉ. Ngoài ra, vòng phớt còn đề phòng dầu chảy ra

ngoài. Tuổi thọ ổ lăn phụ thuộc rất nhiều vào vòng phớt.

-Vòng phớt được dùng khá rộng rãi do có kết cấu đơn giản, thay thế dễ dàng.

Tuy nhiên có nhược điểm là chóng mòn và ma sát lớn khi bề mặt trục có độ nhám cao. Vòng phớt

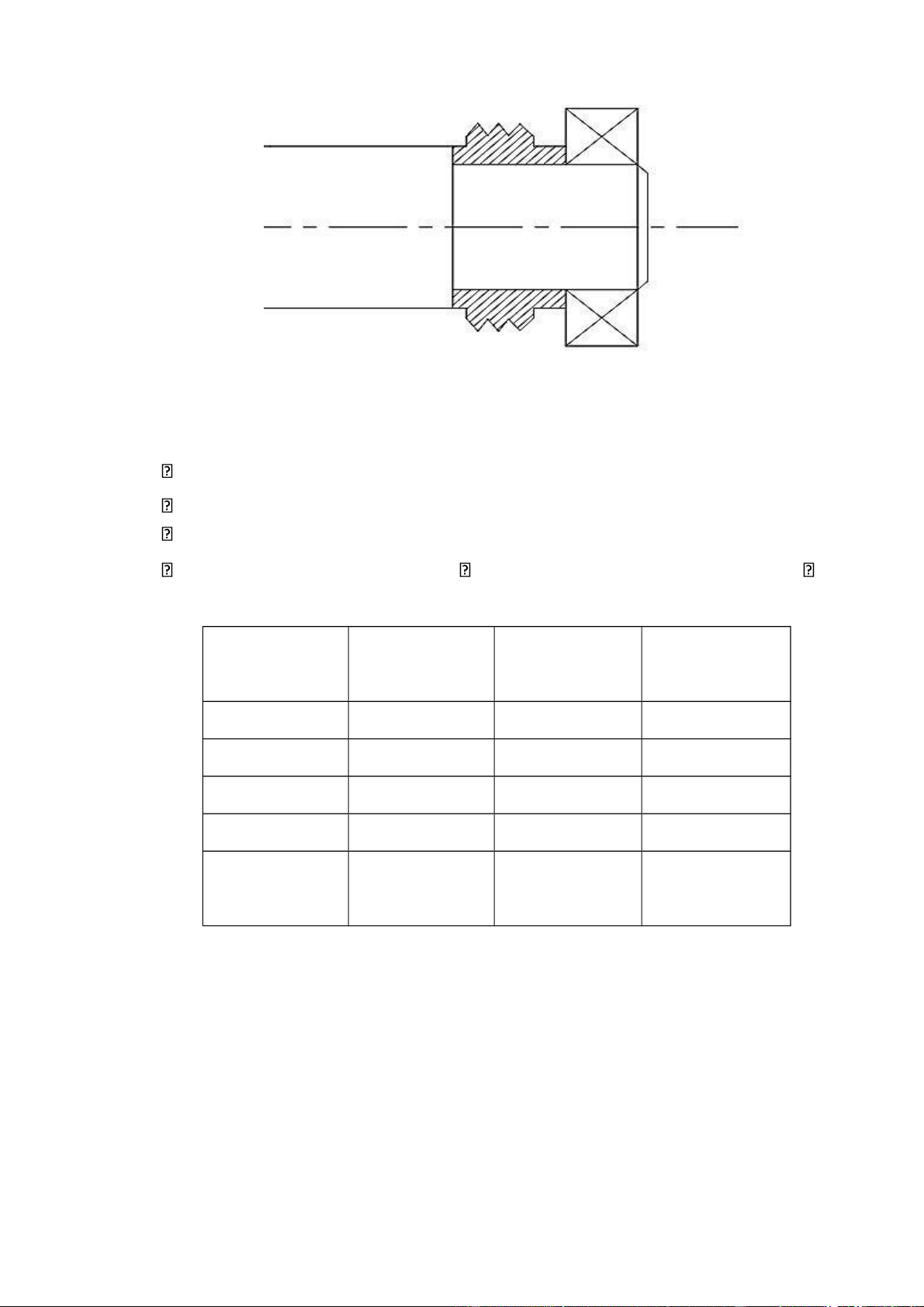

3.2. Vòng chắn dầu:

Để ngăn cách mỡ trong bộ phận ổ với dầu trong hộp. lOMoARcPSD| 36667950 Vòng chắn dầu

4. BẢNG TỔNG KẾT BULONG:

Bu long nền: d =16 , chọn M16x80 1

Bu lông cạnh ổ: d =10, chọn M10x100 2

Bu long ghép bích nắp và thân: d =10, chọn M10x40 3

Vít ghép nắp ổ: d4=8,M8x30 Vít ghép nắp cửa thăm: d5=8, M8x15 Bảng tổng kết sau: Bulong –đai M8 M10 M16 ốc S 14 17 27 D 16 20 32 h 5 , 6 7 11 , 2 h đ/ốc , 6 4 8 12 , 8 10 M8x 30 4 M10x 40 Số lượng 4 M16x 80 4 M8x 15 6 M 10x100

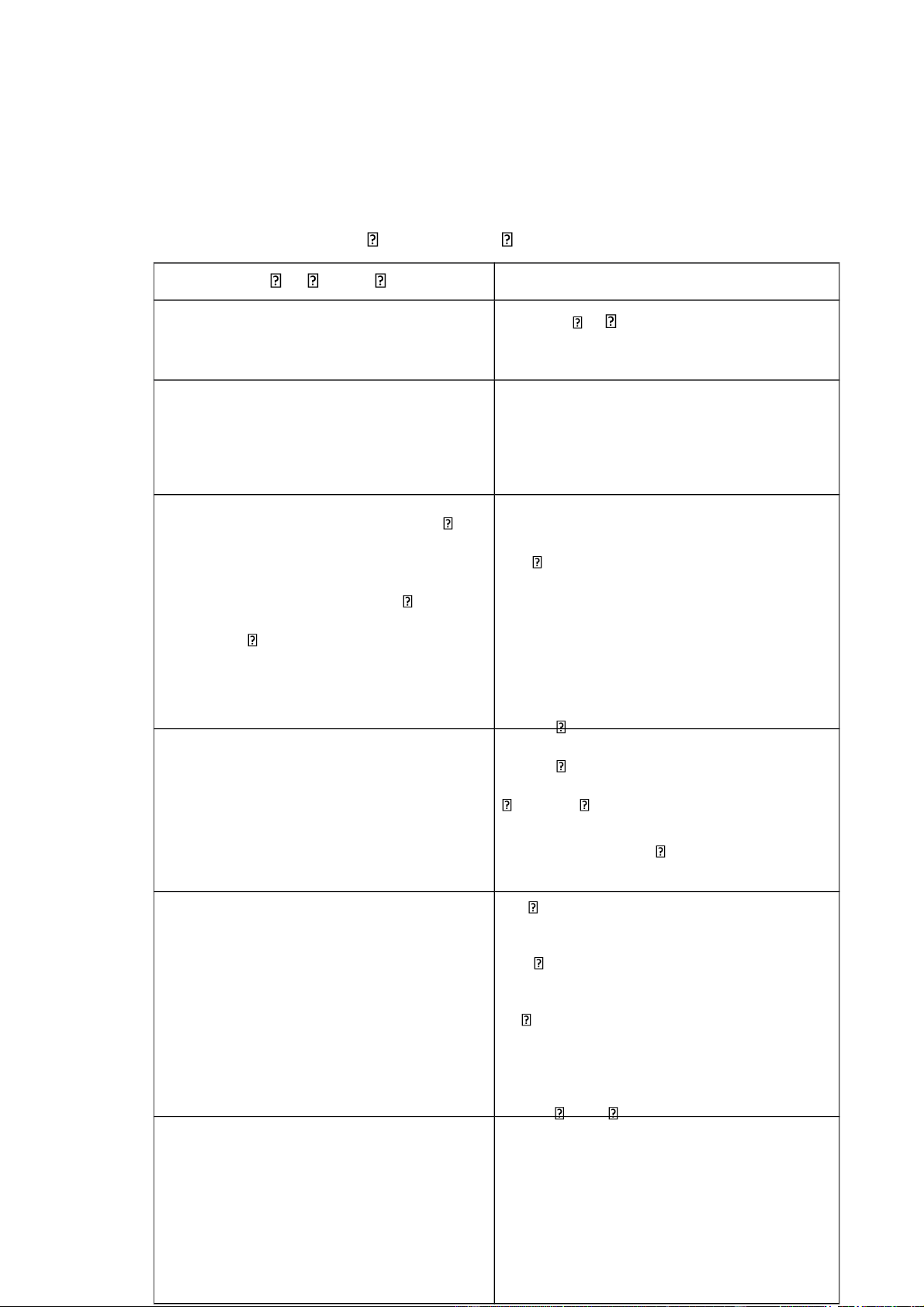

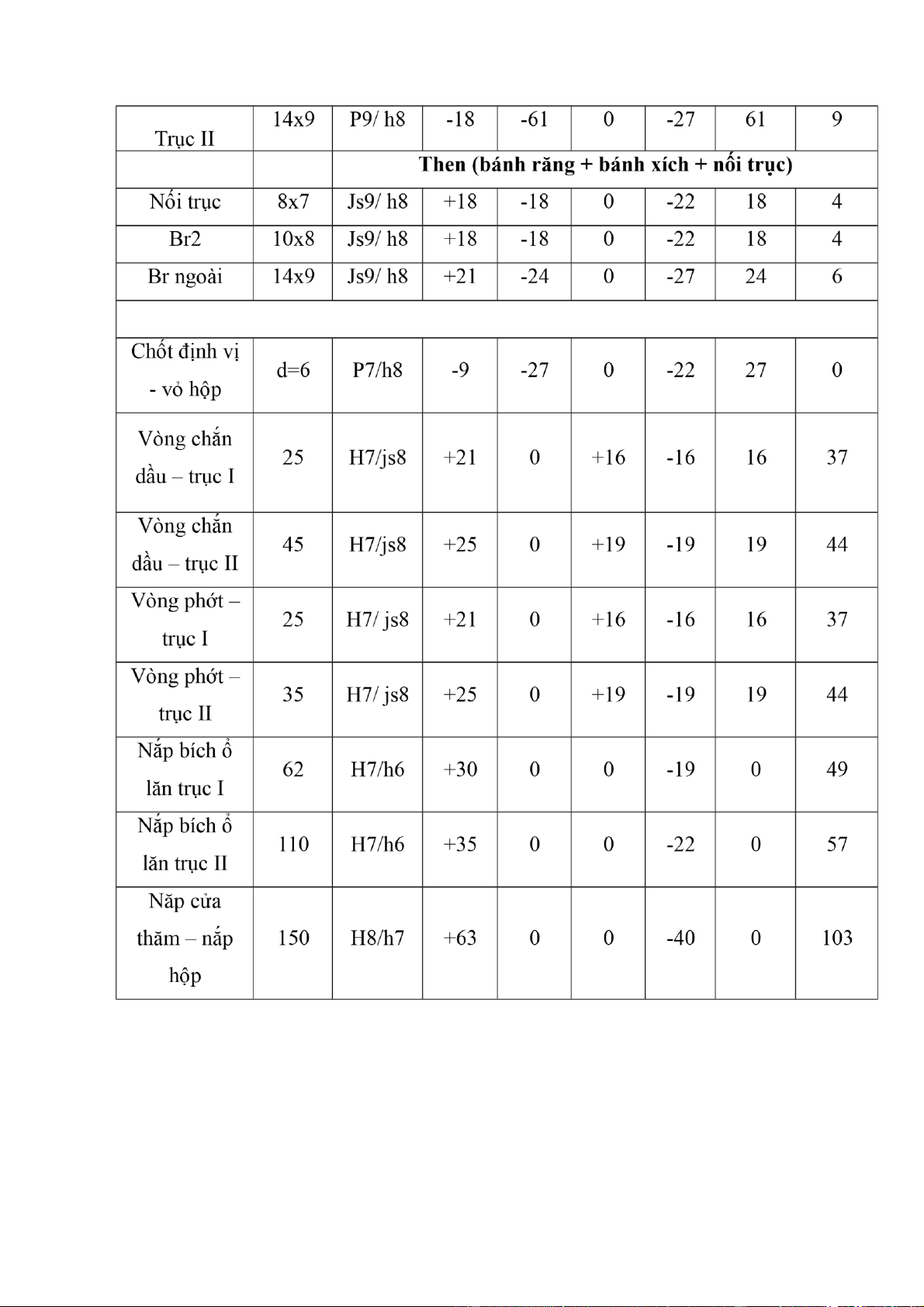

5. DUNG SAI VÀ LẮP GHÉP:

-Căn cứ vào các yêu cầu làm việc của từng chi tiết trong hộp giảm tốc, ta

chọn các kiểu lắp ghép sau:

5.1. Dung sai ổ lăn: lOMoARcPSD| 36667950

-Vòng trong ổ lăn chịu tải tuần hoàn, ta lắp ghép theo hệ thống trục lắp trung

gian để vòng ổ không trượt trên bề mặt trục khi làm việc. Do đó, ta phải chọn mối

lắp k6, lắp trung gian có độ dôi, tạo điều kiện mòn đều ổ (trong quá trình làm việc

nó sẽ quay làm mòn đều).

-Vòng ngoài của ổ lăn không quay nên chịu tải cục bộ, ta lắp theo hệ thống

lỗ. Để ổ có thể di chuển dọc trục khi nhiệt đô tăng trong quá trình làm việc, ta

chọn kiểu lắp trung gian H7.

5.2. Lắp ghép bánh răng trên trục:

-Bánh răng lắp lên trục chịu tải vừa, tải trọng thay đổi, va đập nhẹ, ta chọn kiểu lắp ghép H7/k6.

5.3. Lắp ghép nắp ổ và thân hộp:

-Để dễ dàng cho việc tháo lắp và điều chỉnh, ta chọn kiểu lắp lỏng H7/e8.

5.4. Lắp ghép vòng chắn dầu trên trục:

-Để dễ dàng cho tháo lắp, ta chọn kiểu lắp trung gian H7/Js8

5.5. Lắp chốt định vị:

-Để đảm bảo độ đồng tâm và không bị sút, ta chọn kiểu lắp chặt P7/h8. 5.6. Lăp ghép then:

-Theo chiều rộng, chọn kiểu lắp trên trục là P9/h8 và kiểu lắp trên bạc là Js9/h8.

-Theo chiều cao, sai lệch giới hạn kích thước then là h11.

-Theo chiếu dài, sai lệch giới hạn kích thước then là h14. lOMoARcPSD| 36667950

BẢNG DUNG SAI LẮP GHÉP lOMoARcPSD| 36667950 KẾT LUẬN

Qua thời gian làm đồ án môn học thiết kế hệ thống truyền động cơ khí, nhóm

của em đã nắm vững hơn về cách phân tích một công việc thiết kế, cách đặt vấn đề cho bài toán thiết kế. lOMoARcPSD| 36667950

Vì đặc trưng nghiên cứu của môn học là tính hệ truyền động nên qua đó giúp

cho sinh viên có cách xử lý sát thực hơn và biết cách kết hợp với những kiến thức

đã được học để tính toán và chọn ra phương án tối ưu cho thiết kế.

Dù đã cố gắng hoàn thành đồ án này với cường độ làm việc cao, kỹ lưỡng và

có sự hướng dẫn rất cụ thể của quý thầy cô khoa Cơ khí nhưng do hiểu biết còn hạn

chế và chưa có kinh nghiệm thực tiễn nên chắc chắn đồ án này còn có nhiều thiếu

sót và bất cập. Vì vậy, nhóm em rất mong sự sửa chữa và đóng góp ý kiến của quý

thầy cô để em được rút kinh nghiệm và bổ sung thêm kiến thức.

Nhóm em xin chân thành cảm ơn sự giúp đỡ của quý thầy cô khoa Cơ khí

và sự hướng dẫn tận tình của thầy Phạm Minh Tuấn .

TÀI LIỆU THAM KHẢO

[1]. Trịnh Chất – Lê Văn Uyển: Tính toán thiết kế hệ dẫn động cơ khí, tập 1

và Nhà xuất bản giáo dục, 2018.

[2]. Nguyễn Hữu Lộc: Cơ sở thiết kế máy. Nhà xuất bản Đại học quốc gia TP. Hồ Chí Minh, 2018.

[3]. Trần Hữu Quế: Vẽ kỹ thuật cơ khí, tập 1 và 2. Nhà xuất bản giáo dục, 2018. lOMoAR cPSD| 36667950