Preview text:

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC SƯ PHẠM KĨ THUẬT TP. HỒ CHÍ MINH

KHOA CƠ KHÍ MÁY - BỘ MÔN CÔNG NGHỆ CHẾ TẠO MÁY BÁO CÁO CUỐI KỲ

MÔN: THIẾT KẾ VÀ CHẾ TẠO KHUÔN ÉP NHỰA

ĐỀ TÀI: THIẾT KẾ KHUÔN ÉP NHỰA CHO KHUÔN LÀM KEM

GVHD: TS. Trần Văn Trọn SVTH:

Lê Công Lập 19143276

Lê Minh Khang 19143261 HỌC KỲ: 2 NĂM HỌC 2021-2022 MỤC LỤC

Chương 1: CÁC CHÚ Ý VỀ HÌNH DÁNG HÌNH HỌC PHUN ÉP NHỰA .................................................... 1

1.1. Góc thoát khuôn ...................................................................................................................................... 1

1.2. Bề dày ...................................................................................................................................................... 3

1.2.1. Hiệu quả thiết kế ............................................................................................................................... 3

1.2.2. Một số điều cần chú ý ....................................................................................................................... 5

1.3. Góc bo ..................................................................................................................................................... 6

1.3.1.Hiệu quả thiết kế ................................................................................................................................ 6

1.3.2. Giải pháp thiết kế góc bo.................................................................................................................. 7

1.4. Gân .......................................................................................................................................................... 8

1.4.1. Hiệu quả thiết kế ............................................................................................................................... 8

1.4.2. Các loại sản phẩm cần gân tăng bền ............................................................................................... 9

1.4.3. Thiết kế gân ...................................................................................................................................... 9

Chương 2: THIẾT KẾ SẢN PHẨM................................................................................................................. 11

2.1. Các bước cơ bản để thiết kế và bản vẽ chi tiết sản phẩm .................................................................... 11

2.1.1. Các bước cơ bản để thiết kế sản phẩm trên Creo .......................................................................... 11

2.1.2. Bản vẽ chi tiết sản phẩm ................................................................................................................. 25

2.2. Vật liệu nhựa được sử dụng cho sản phẩm: .......................................................................................... 25

2.2.1. Tính chất vật liệu: ........................................................................................................................... 26

2.2.2. Kiểm tra và hiệu chỉnh góc thoát khuôn trên sản phẩm ................................................................. 27

2.2.3. Kiểm tra bề dày sản phẩm .............................................................................................................. 28

2.2.4. Tính khối lượng sản phẩm .............................................................................................................. 29

Chương 3: TÁCH KHUÔN SẢN PHẨM VÀ PHÂN TÍCH CAE .................................................................. 30

3.1. Ứng dụng CAE tìm vị trí cổng vào nhựa phù hợp ................................................................................. 30

3.2. Thiết kế hệ thống kênh dẫn nhựa nguội ................................................................................................. 33

3.3. Tách khuôn sản phẩm ............................................................................................................................ 38

3.3.1. Tấm runner ..................................................................................................................................... 38

3.3.2. Khuôn dương .................................................................................................................................. 39

3.3.3. Khuôn âm ....................................................................................................................................... 39

3.3.4. Tách khuôn ..................................................................................................................................... 40

3.4. Phân tích dòng chạy nhựa trong moldex ............................................................................................... 41

Chương 4. THIẾT KẾ BỘ KHUÔN HOÀN CHỈNH ...................................................................................... 45

4.1. Chọn chuẩn khuôn ................................................................................................................................. 45

4.2. Các bước tiến hành thiết kế bộ khuôn trên creo .................................................................................... 45

4.3. Thiết kế hệ thống đẩy, thoát khí và làm mát ......................................................................................... 57

4.3.1. Hệ thống đẩy .................................................................................................................................. 57

4.3.2. Hệ thống thoát khí .............................................................................................................................. 60

4.3.3. Hệ thống làm mát ........................................................................................................................... 62

Chương 5: GIA CÔNG LÒNG KHUÔN ......................................................................................................... 65

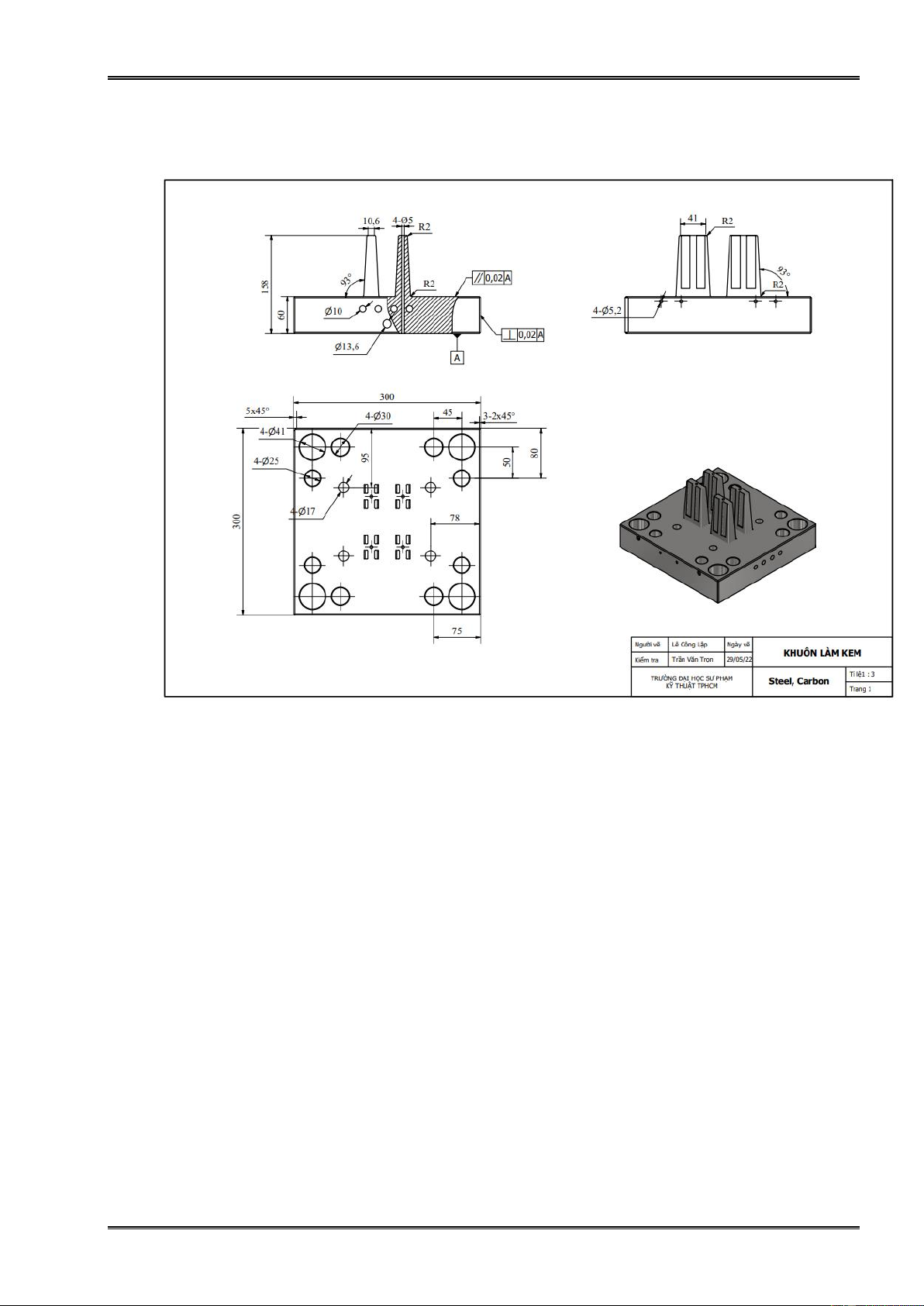

5.1. Bản vẽ chi tiết lòng khuôn dương ......................................................................................................... 65

5.2. Bảng trình tự các nguyên công và thông số chế độ cắt ..................................................................... 65

5.3. Các bước lập trình gia công trong creo ................................................................................................. 75

5.4. Các chu trình gia công ........................................................................................................................... 80

5.5. Kết quả gia công .................................................................................................................................... 87

TÀI LIỆU THAM KHẢO ................................................................................................................................ 88 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Chương 1: CÁC CHÚ Ý VỀ HÌNH DÁNG HÌNH HỌC PHUN ÉP NHỰA

1.1. Góc thoát khuôn

Để dễ dàng tháo sản phẩm khỏi lòng khuôn, mặt trong cũng như mặt ngoài sản phẩm phải có

độ côn nhất định theo hướng mở khuôn. Yêu cầu này cũng cần áp dụng đối với các chi tiết như gân

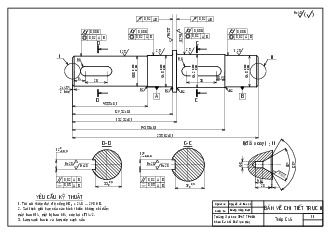

gia cường, vấu lồi, rãnh,… Hình 1

Hình 1.1 Góc thoát khuôn trên sản phẩm

Ở các khuôn có lõi ngắn hay lòng khuôn nông (nhỏ hơn 5 mm) góc côn ít nhất khoảng 0.25°

mỗi bên, khi chiều sâu lòng khuôn và lõi tăng từ 1 đến 2 inch (25.4 ÷ 50.8 mm) góc côn nên tăng lên

là 2° mỗi bên. Góc côn cần thiết đối với nhựa Polyolefins và Acetals và có kích thước nhỏ góc côn

chỉ khoảng 0.5°, nhưng đối với sản phẩm có kích thước lớn, góc côn yêu cầu có thể tới 3°. Với vật

liệu cứng hơn như Polystyrene, Acrylic,… ngay cả đối với sản phẩm có kích thước nhỏ, góc côn tối

thiểu cũng phải là 1,5°. Cần chú ý rằng góc côn càng nhỏ, yêu cầu lực đẩy càng lớn; do đó, có thể

làm hỏng sản phẩm nếu sản phẩm chưa đông cứng hoàn toàn.

MÔN: Thiết kế và chế tạo khuôn ép nhựa 1 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

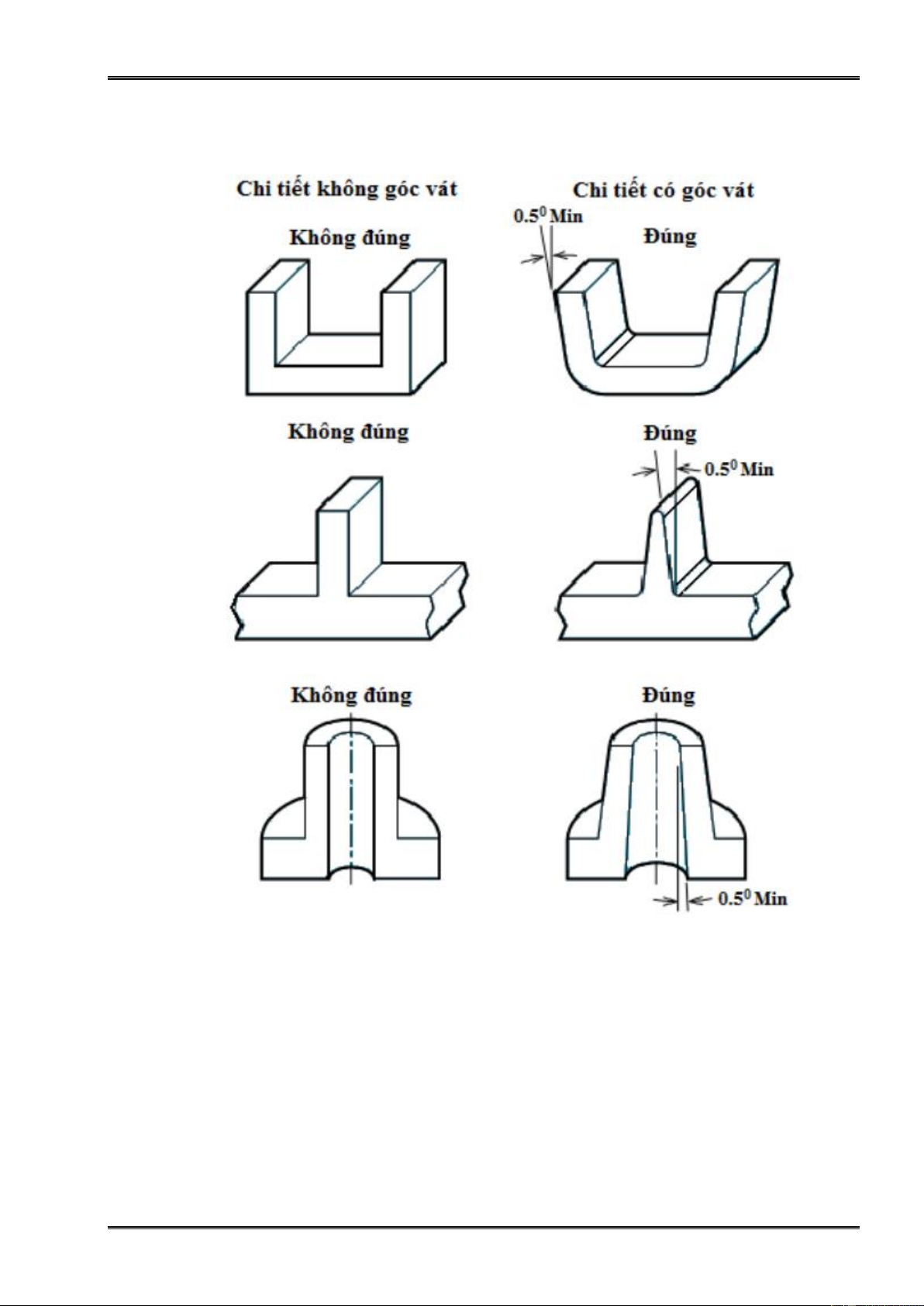

Hình 1.2. Góc vát cho sản phẩm

Khi không thiết kế góc thoát khuôn hay thiết kế không đúng thì ma sát giữa bề mặt sản phẩm

và mặt khuôn sẽ rất lớn. Khi đó, sản phẩm sẽ bị kẹt lại trong khuôn hoặc nếu đẩy ra ngoài đi chăng

nữa thì bề mặt sản phẩm cũng sẽ bị lỗi bởi lực chốt đẩy quá lớn làm thụn bề mặt.

MÔN: Thiết kế và chế tạo khuôn ép nhựa 2 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.3. Đồ thị chọn góc vát theo chiều cao thành sản phẩm

Đồ thị thể hiện mối quan hệ góc vát và chiều sâu vát. Với giá trị chiều sâu vát và bề rộng vát

có thể tra đồ thị (hình 3.2.4) để tìm ra góc vát hợp lí. Hoặc có thể tính theo công thức sau: 𝐴 tan𝛽 = 𝐶

Trong đó: C là chiều cao vát (mm); A là bề rộng vát (mm) 1.2. Bề dày

1.2.1. Hiệu quả thiết kế

• Rút ngắn thời gian chu kì ép phun và chế tạo khuôn. Khi thiết kế hình dáng hình học sản phẩm

hợp lý (bề dày đồng nhất, các đoạn chuyển tiếp,...) tránh được các lỗi trên sản phẩm và tăng thời gian

điền đầy rút ngắn thời gian chu kì ép phun và chế tạo khuôn.

• Giảm giá thành sản phẩm và khuôn.

• Tiết kiệm vật liệu mà vẫn mang lại hiệu quả sử dụng cho sản phẩm.

• Tránh được các khuyết tật như: cong vênh, lỗ khí, vết lõm, đường hàn,...

MÔN: Thiết kế và chế tạo khuôn ép nhựa 3 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

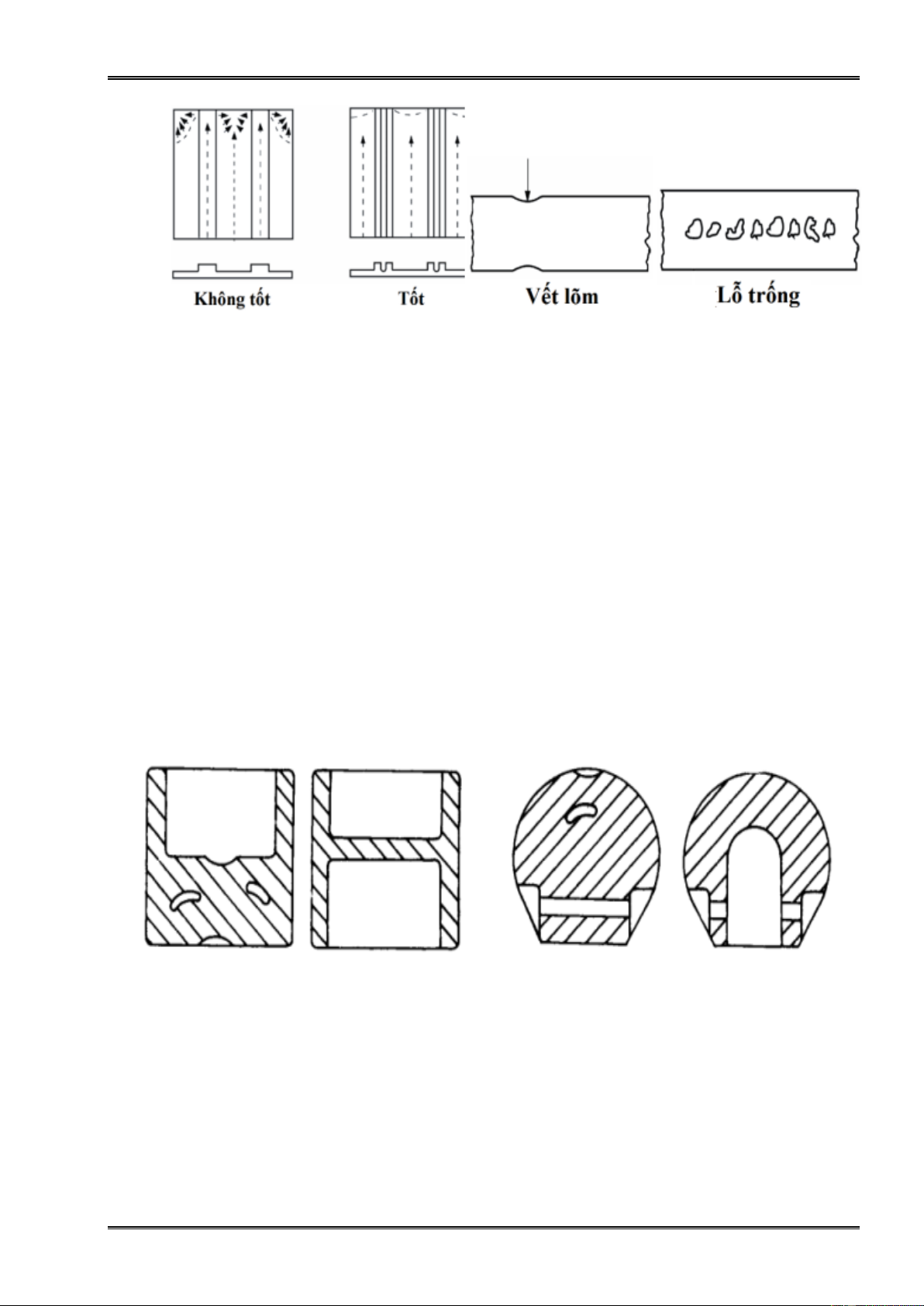

Hình 1.3. Các khuyết tất do bề dày gây nên

Bề dày sản phẩm ảnh hưởng trực tiếp không chỉ tới độ cứng vững, tính cách điện, tính chịu

nhiệt, mà còn ảnh hưởng đến thẩm mỹ và giá thành sản phẩm. Tuy nhiên, cần tránh thiết kế thành chi

tiết quá dày vì nhiều lý do.

Thứ nhất, khi tăng bề dày thành sản phẩm thời gian chu kỳ nguội tăng: đối với sản phẩm nhựa

ép phun, phải được làm nguội đủ trước khi lấy ra khỏi khuôn để tránh bị méo mó, do đó sản phẩm có

bề dày lớn đòi hỏi thời gian làm nguội lâu. Theo lý thuyết, thời gian chu kì tương đương với bình

phương bề dày thành sản phẩm, nên sản phẩm càng dày thì thời gian chu kì càng dài, làm giảm năng

xuất dẫn đến tăng giá thành sản phẩm.

Thứ hai, tiết diện quá dày sẽ tạo nên bọng rỗng, túi khí và vết lõm. Nếu có thể, nên đảm bảo bề

dày đồng đều cho sản phẩm. Tuy nhiên, nếu yêu cầu phải thay đổi bề dày thì cần lưu ý rằng, trong

quá trình điền đầy, nhựa (keo) sẽ chảy theo hướng có cản trở dòng nhỏ nhất. Dòng chảy không đều

sẽ ảnh hưởng tới quá trình điền đầy khuôn làm ảnh hưởng tới chất lượng cũng như thẩm mỹ bề mặt sản phẩm.

Hình 1.4. Sản phẩm bị lỗ (bọng) khí khi thành sản phẩm quá dày

MÔN: Thiết kế và chế tạo khuôn ép nhựa 4 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Ngoài ra, sự truyền nhiệt sẽ tốt nhất khi sản phẩm có bề dày đồng đều. Nếu phần vật liệu bên

trong lõi sản phẩm nguội chậm hơn phần vật liệu trên bề mặt, sẽ tạo nên sự co rút không đồng đều

trên sản phẩm, co rút không đồng đều và quá mức sẽ gây ra cong vênh.

Hình 1.5. Sản phẩm bị cong vênh

Trong trường hợp, nếu chi tiết không tránh được phải có bề dày khác nhau nhưng thực sự cần

thiết vì chức năng sản phẩm, phải thiết kế đoạn chuyển tiếp có chiều dài bằng ba lần bề dày phần

mỏng hơn, mục đích là tránh ứng xuất tập trung.

Hình 1.6. Tạo vùng chuyển tieeos giữa hai vùng có bề dày khác nhau

1.2.2. Một số điều cần chú ý

Tùy thuộc vào từng loại sản phẩm mà bề dày sẽ khác nhau, thường từ (0.5 ÷ 4) mm. Tuy nhiên,

trong một số trường hợp đặc biệt sản phẩm cần đạt được các tính chất như cách điện, chịu nhiệt,…

thì độ dày có thể lớn hơn. Thực tế cho thấy, bề dày của sản phẩm được làm càng mỏng nhất có thể

càng tốt, càng đồng đều càng tốt. Bằng cách này, việc điền đầy lòng khuôn và sự co rút của nhựa lỏng

sẽ đạt được tốt nhất. Ứng suất trong cũng được giảm đi đáng kể.

Nếu sản phẩm không đủ bền thì có thể: • Tăng bề dày.

• Dùng vật liệu khác có tính bền cao hơn.

• Tạo các gân tăng cứng hoặc các góc lượn để tăng bền.

MÔN: Thiết kế và chế tạo khuôn ép nhựa 5 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Bảng 1.1. Bề dày sản phẩm của một số loại nhựa Material Recommended wall Recommended wall thickness [mm] thickness [inches] PP 0.8 - 3.8 mm 0.03'' - 0.15'' ABS 1.2 - 3.5 mm 0.045'' - 0.14'' Polyethylene (PE) 0.8 - 3.0 mm 0.03'' - 0.12'' Polystyrene (PS) 1.0 - 4.0 mm 0.04'' - 0.155' Polyurethane (PUR) 2.0 - 20.0 mm 0.08'' - 0.785 Nylon (PA 6) 0.8 - 3.0 mm 0.03'' - 0.12'' Polycarbonate (PC) PC/ABS 1.0 - 4.0 mm 0.04'' - 0.16'' 1.2 - 3.5 mm 0.045'' - 0.14'' POM (Delrin) 0.8 - 3.0 mm 0.03'' - 0.12'' PEEK 1.0 - 3.0 mm 0.04'' - 0.12' Silicone 1.0 - 10.0 mm 0.04'' - 0.40'' 1.3. Góc bo

1.3.1.Hiệu quả thiết kế

- Giảm sự tập trung ứng xuất.

- Giúp sản phẩm được làm nguội đồng đều hơn.

- Giảm khả năng sản phẩm bị cong vênh.

MÔN: Thiết kế và chế tạo khuôn ép nhựa 6 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

- Giảm cản trở dòng chảy làm cho nhựa điền đầy vào lòng khuôn tốt hơn.

- Với giải pháp bo tròn chi tiết, điều quan trọng là phải xác định giá trị hợp lý cho bán kính bo

vì góc sắc cạnh sẽ tạo nên sự tập trung ứng xuất và có thể sẽ tạo ra khuyết tật cho sản phẩm.

- Đối với sản phẩm ép phun, nên chọn giá trị bán kính bằng nửa bề dày thành. Cũng cần xác

định giá trị bán kính bo ngoài để đảm bảo sự đồng đều bề dày cho thành bên, nên chọn giá trị bán

kính khoảng 1.5 lần bề dày thành.

1.3.2. Giải pháp thiết kế góc bo

- Yêu cầu về sự đồng đều bề dày sản phẩm cũng cần được áp dụng đối với các chi tiết khác trên

sản phẩm như các vấu lồi để tránh hình thành các vết lõm, bọng rỗng và tạo nên sự cong vênh sản phẩm.

- Tránh thiết kế sản phẩm có hình dáng hình học không đối xứng, ví dụ như các gân tăng bền

nằm về một phía của sản phẩm, điều này làm cho quá trình làm nguội xảy ra không đồng đều gây ra

sự co rút không đồng đều dẫn đến sự cong vênh.

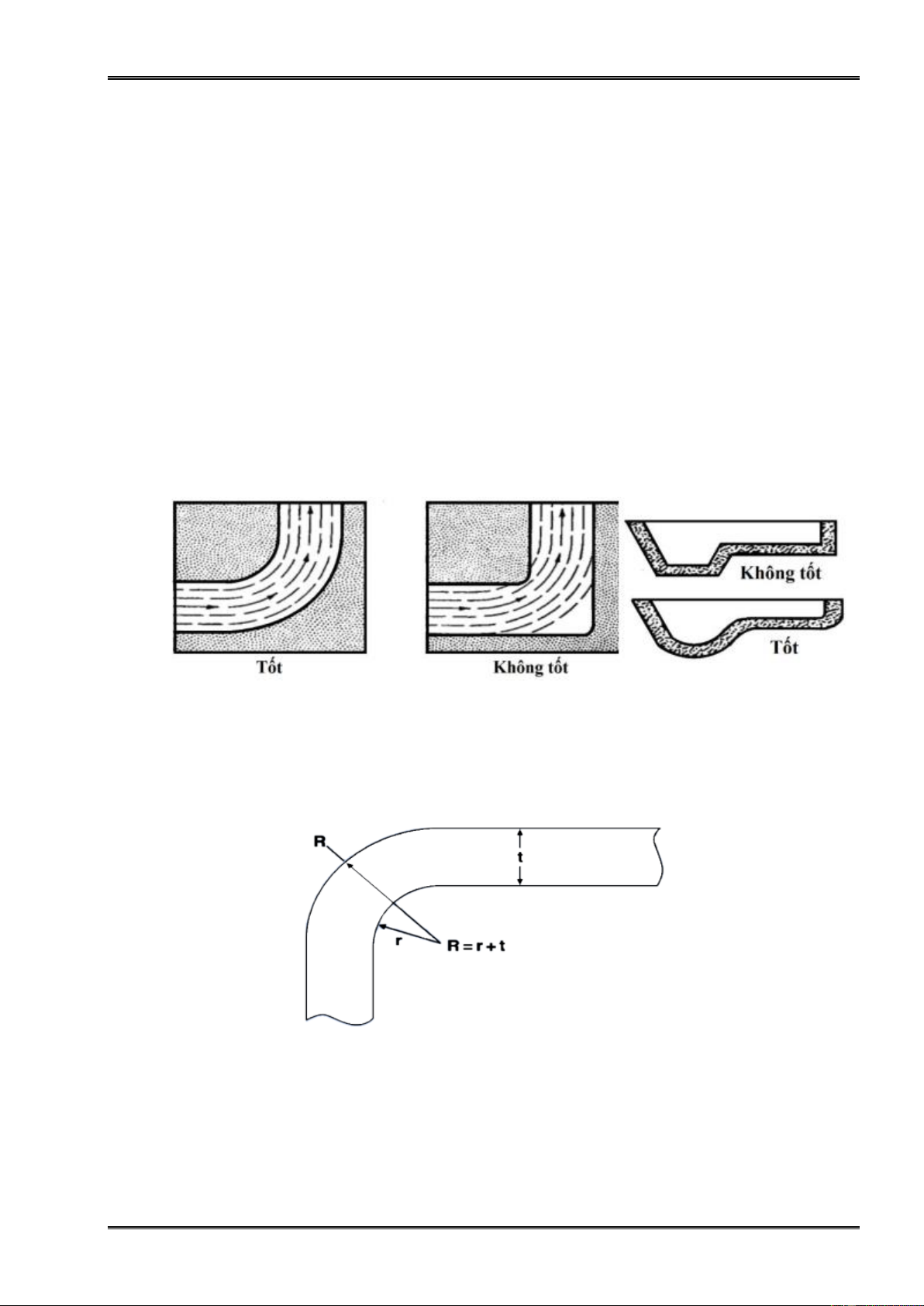

Hình 1.7. Góc bo tạo dòng chảy hợp lý hơn

Bán kính bo trong nên nằm trong khoảng từ 0.25 đến 0.6, tốt nhất là 0.5 lần bề dày sản phẩm,

bán kính ngoài bằng bán kính trong cộng thêm bề dày sản phẩm. Bán kính ngoài nên bằng bán kính

trong cộng thêm bề dày sản phẩm: R = r + T

Hình 1.8. Kích thước nên dùng để thiết kế góc bo

MÔN: Thiết kế và chế tạo khuôn ép nhựa 7 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Một khi điều này không được thỏa mãn thì sản phẩm dễ bị cong vênh bởi việc nguội không đều

giữa phần nhựa bên trong và bề mặt ngoài sản phẩm khiến sự co rút không đều. Thêm vào đó ứng

suất tập trung cũng tăng lên.

Hình 1.9. Thiết kế góc bo hợp lý

Các khuyết tật thường gặp phải:

Hình 1.10. Các khuyết tật thường gặp 1.4. Gân

1.4.1. Hiệu quả thiết kế

- Tăng độ bền vững cho sản phẩm.

- Tăng khả năng chống uốn của sản phẩm.

MÔN: Thiết kế và chế tạo khuôn ép nhựa 8 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

- Gân là chi tiết trên sản phẩm có chức năng tăng cường khả năng chịu lực cho sản phẩm, giúp

giảm vật liệu trên nhằm tiết kiệm chi phí và trọng lượng mà vẫn đảm bảo khả năng làm việc tương

đương, thậm chí còn tốt hơn.

Hình 1.4.1. Các loại gân thường gặp

1.4.2. Các loại sản phẩm cần gân tăng bền

Vỏ máy, các bộ phận bao bên ngoài cần mặt ngoài có độ bóng, chất lượng tốt với trọng lượng nhẹ.

1.4.3. Thiết kế gân

- Thiết kế gân sao cho bề dày sản phẩm càng mỏng càng tốt. Nếu sản phẩm yêu cầu độ cứng

vững càng cao thì khoảng cách các gân càng thu ngắn lại.

- Hình dáng hình học gân tăng bền: bề dày, độ cao, góc côn đều liên quan với nhau, nếu bề dày

gân quá lớn có thể dẫn đến vết lõm chỗ đối diện với gân và nếu góc côn quá lớn làm cho đỉnh gân

quá nhỏ gây khó khăn cho quá trình điền đầy.

- Độ nghiêng của gân mỗi bên khoảng 10, nếu mặt khuôn được mài bóng, thì độ nghiêng của

gân có thể là 0.5°. Bề dày đáy gân lớn nhất cho phép bằng 0.8 lần độ dày sản phẩm tại nơi đặt gân.

Thông thường, bề dày đáy gân từ 0.5-0.8 lần bề dày sản phẩm tại nơi đặt gân.

- Vị trí của gân tăng bền, vấu lồi (bosses) và gussets: gân tăng bền phải nằm thẳng hướng với hướng mở khuôn.

- Các thông số tham khảo khi thiết kế gân:

MÔN: Thiết kế và chế tạo khuôn ép nhựa 9 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 1.11. Thông số thiết kế gân

MÔN: Thiết kế và chế tạo khuôn ép nhựa 10 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Chương 2: THIẾT KẾ SẢN PHẨM

2.1. Các bước cơ bản để thiết kế và bản vẽ chi tiết sản phẩm

2.1.1. Các bước cơ bản để thiết kế sản phẩm trên Creo

Dưới đây là các bước thiết kế 3D cho sản phẩm trên phầm mềm Creo:

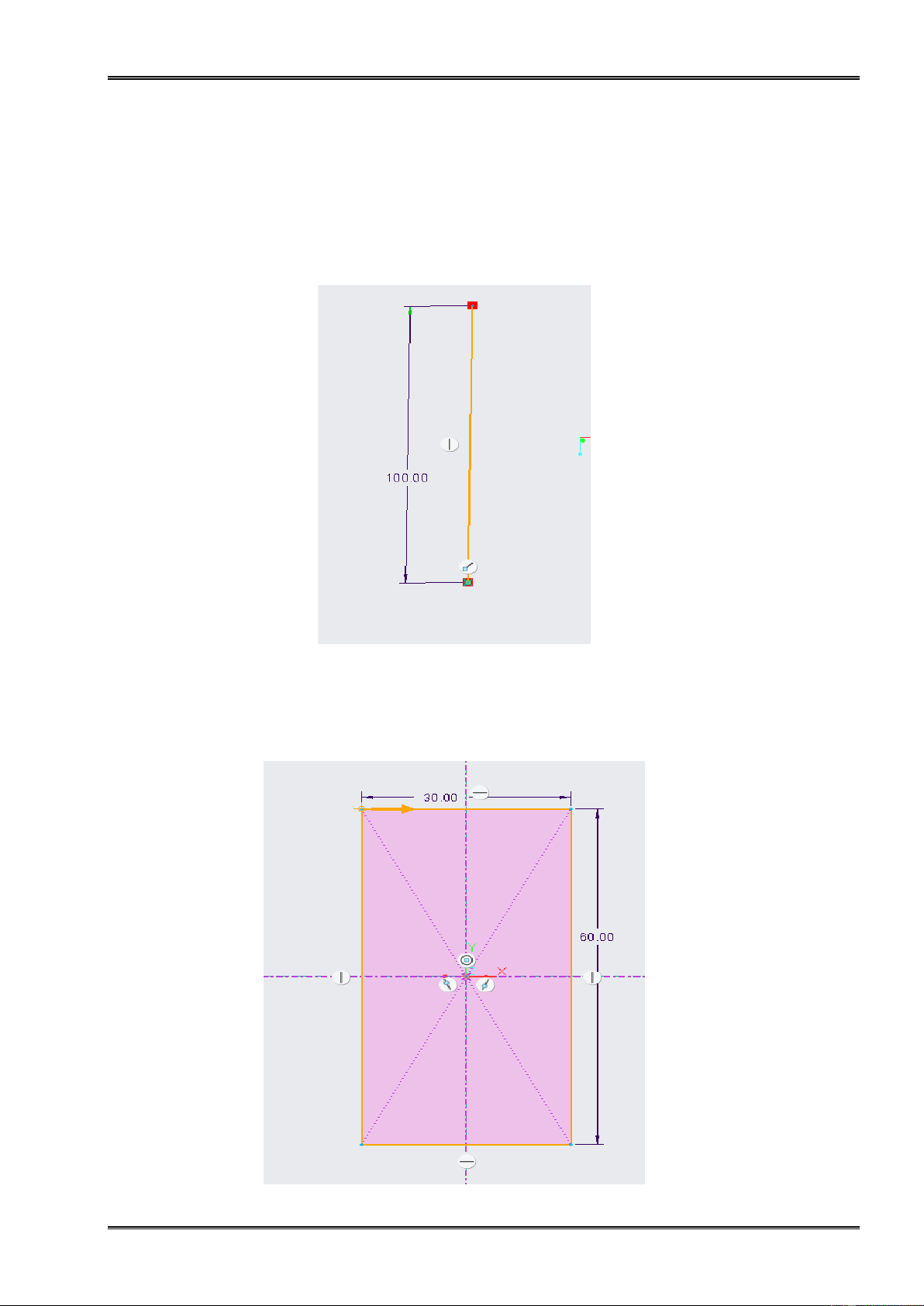

Bước 1: vẽ 1 sketch có chiều dài là 100 mm Hình 2.1. vẽ sketch

Bước 2: dùng lêch sweep vẽ 2 section ở 2 đầu mút của sketch line ban đầu nối lại với nhau.

MÔN: Thiết kế và chế tạo khuôn ép nhựa 11 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.2. biên dạng section 1

Hình 2.3. Biên dạng section 2

MÔN: Thiết kế và chế tạo khuôn ép nhựa 12 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.4. 2 section được nối lại

Bước 3: dùng lệch round R=5 với biên dạng vừa vẽ bằng lệch sweep

MÔN: Thiết kế và chế tạo khuôn ép nhựa 13 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.5. Round các cạnh với R=5mm

Bước 4: tạo đường bậc trên bề mặt sản phẩm

Đầu tiên ta vẽ biên dạng bậc.

Hình 2.6. sketch của bậc trên khay kem

Tiếp theo ta extrude 1,5 mm dựa trên sketch vừa vẽ

Hình 2.7. Extrude 1,5 mm

Tiếp theo mirror extrude vừa vẽ sang mặt bên kia

MÔN: Thiết kế và chế tạo khuôn ép nhựa 14 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.8. Mirror extrude sang mặt bên kia

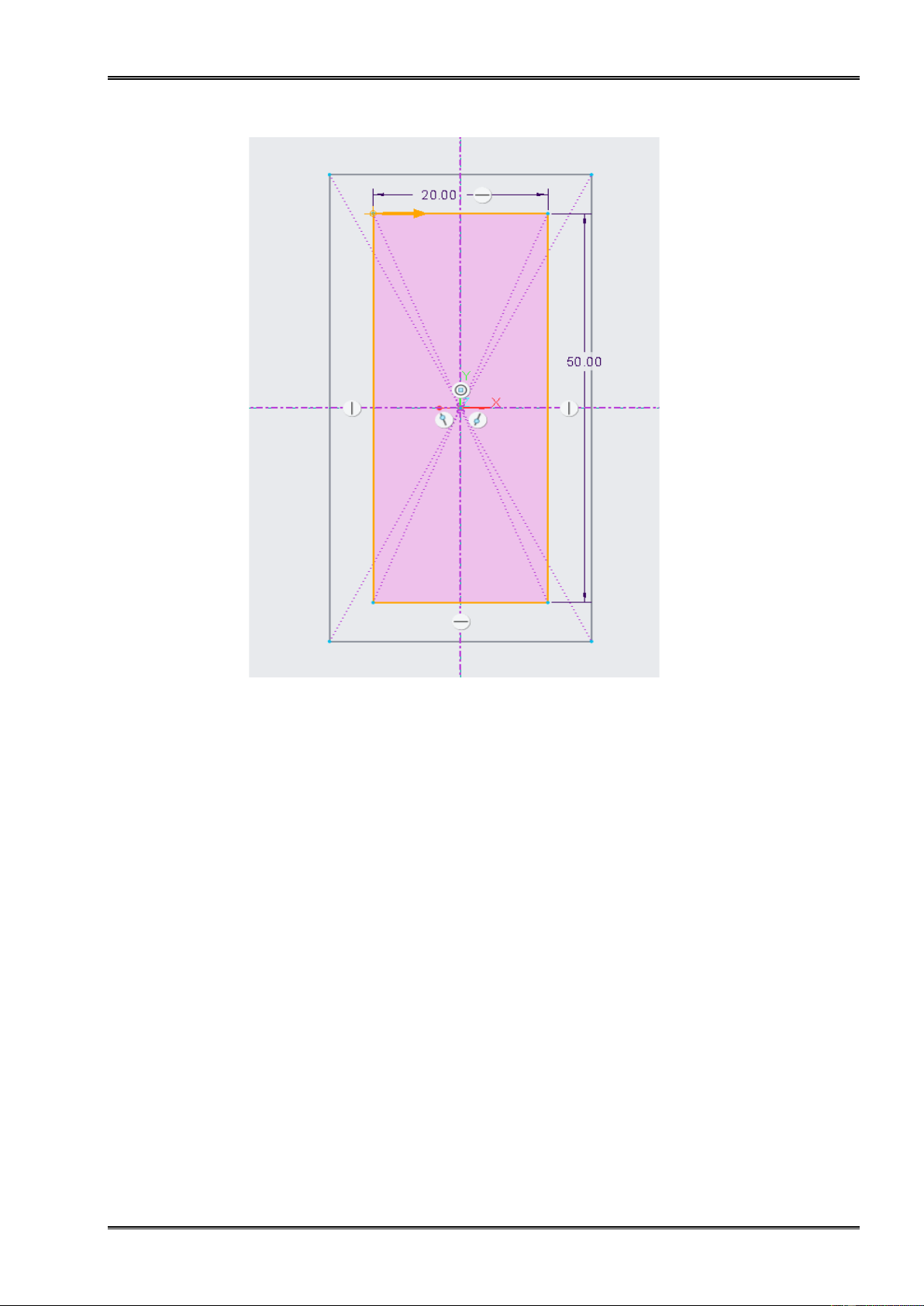

Bước 3: ta dùng lệch shell để tao bề dày cho sản phẩm là 3mm

Hình 2.9. Tạo bề dày cho sản phẩm

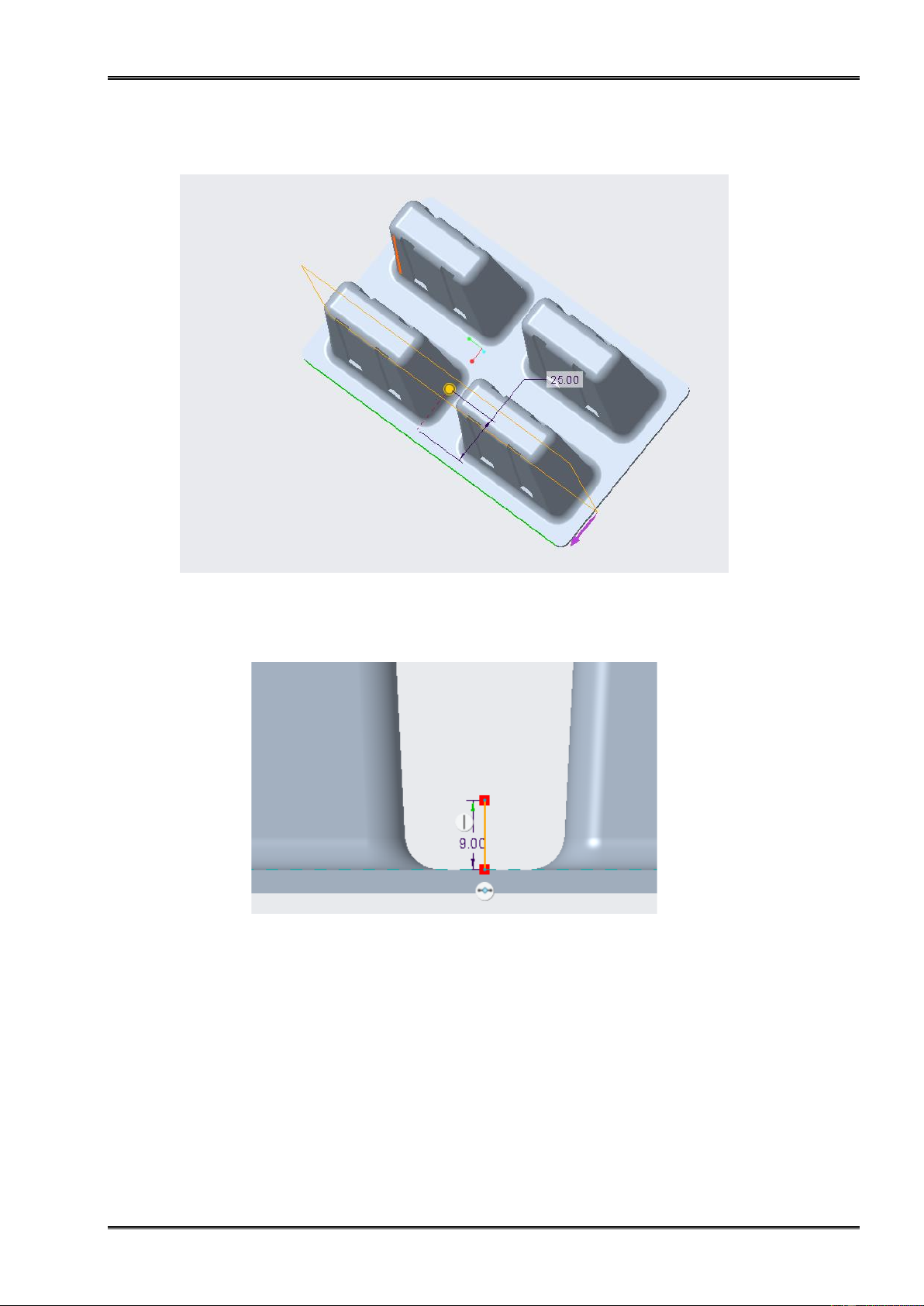

Bước 4. Pattern sản phẩm vừa tạo ra 4 cái

MÔN: Thiết kế và chế tạo khuôn ép nhựa 15 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.10. Pattern sản phẩm

Bước 5: vẽ viền bao quanh 4 chi tiết

Đầu tiên tạo mặt phẳng đi xuống 3mm tính từ mặt phẳng ban đầu của sản phẩm

Hình 2.11. Tạo mặt phẳng

Tiếp theo vẽ biên dạng bao quanh sản phẩm có chiều dài 160 mm còn rộng 100 mm

MÔN: Thiết kế và chế tạo khuôn ép nhựa 16 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.12. vẽ sketch biên dạng bao quanh sản phẩm

Tiếp theo: extrude xuống bề mặt vừa tạo ở bước ở trên

Hình 2.13. Extrude xuống 3mm

MÔN: Thiết kế và chế tạo khuôn ép nhựa 17 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Bước 6: round các bề mặt vừa tạo

Bán kính trong được tính bẳng 0.5xT= 0.5.3=1,5 mm

Bán kính ngoài bằng kính trong cộng cho bề dày bằng 1,5+3=4.5 mm

Hình 2.14. bo bán kình ngoài

MÔN: Thiết kế và chế tạo khuôn ép nhựa 18 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.15. Bo bán kính trong

Hình 2.16. Bo góc các cạnh

MÔN: Thiết kế và chế tạo khuôn ép nhựa 19 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.17. Round các cạch bậc ngoài

Hình 2.18. Round các cạnh bậc trong

MÔN: Thiết kế và chế tạo khuôn ép nhựa 20 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

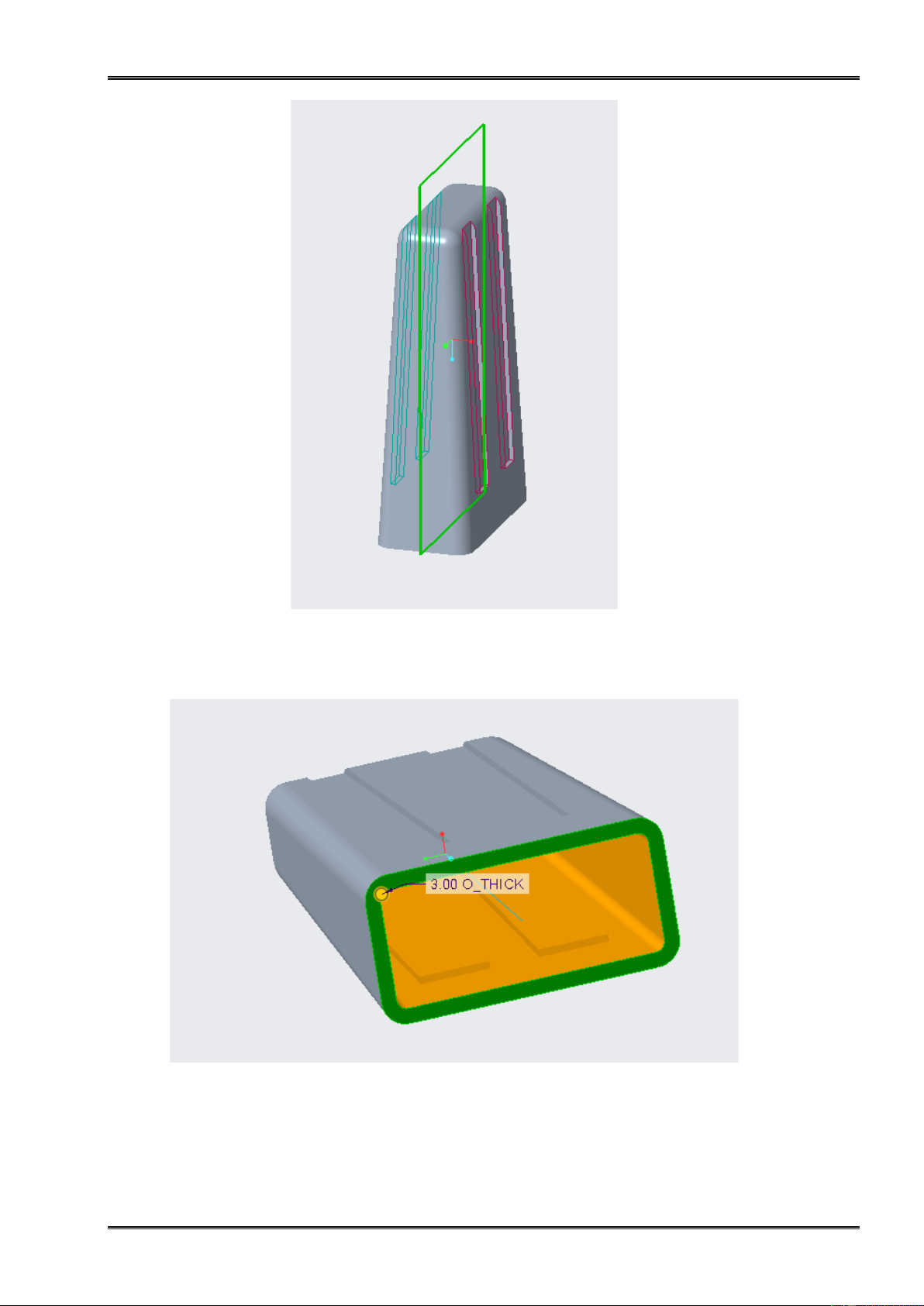

Bước 7: tạo gân cho sản phẩm

Đầu tiên tạo plan ở giữa lòng khuôn

Hình 2.19. Tạo plan để vẽ gân

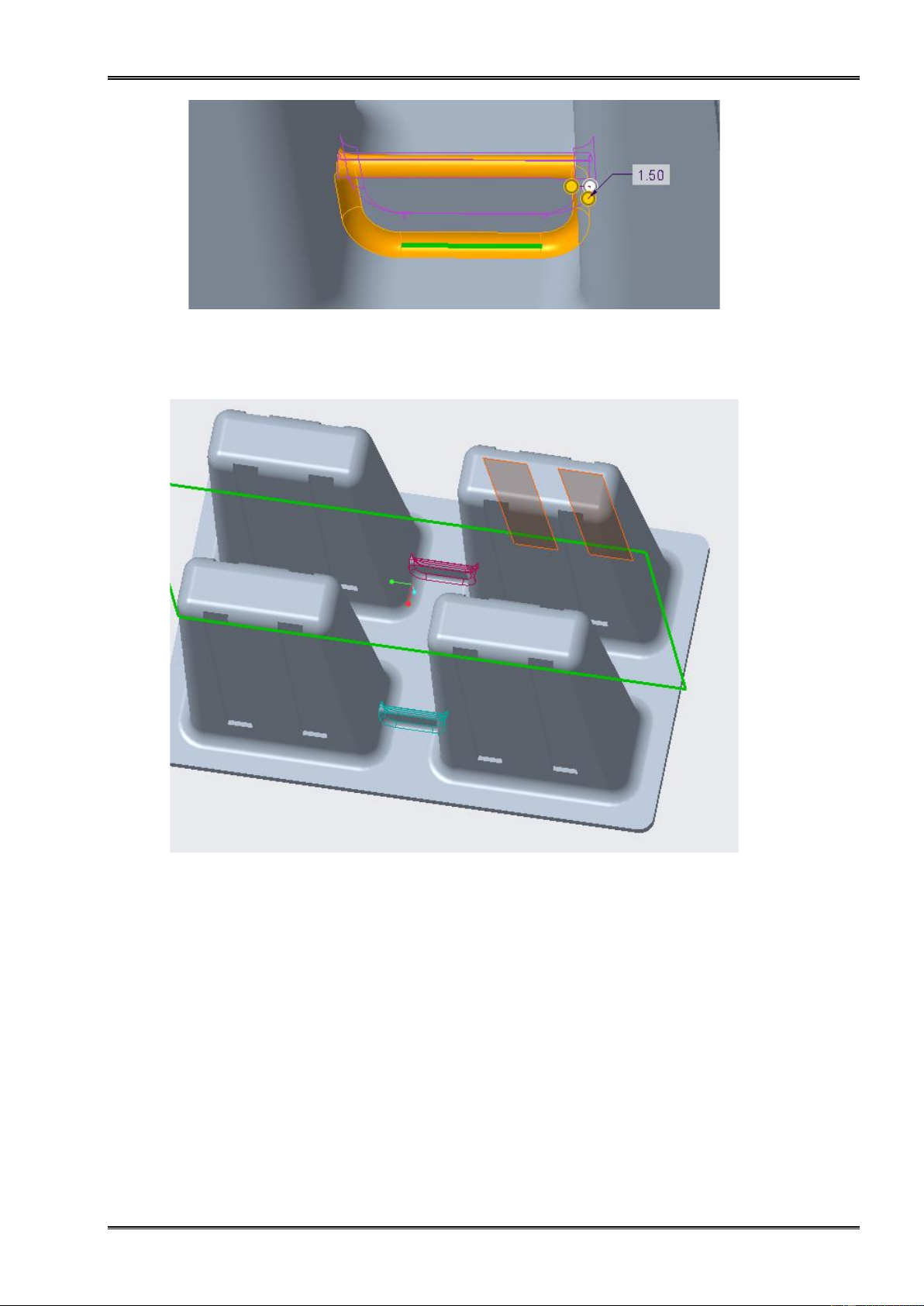

Tiếp theo tạo sketch vẽ đường line dài 9mm

Hình 2.20. Vẽ đường line dài 9mm

Tiếp theo dùng lệch sweep blend để vẽ 2 sketch nối lại với nhau

Gốc côn, chiều dài và rộng của gân đều tuân thủ theo lý thuyết

Đó là bề dày là 0.8. T = 2,4 mm Chiều cao ≤ 3T = 9mm Gốc côn bằng 1°

MÔN: Thiết kế và chế tạo khuôn ép nhựa 21 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.21. section 1 của gân

Hình 2.22. Section 2 của gân

Hình 2.23. Gân hình thành sau khi nối 2 sketch

Tiếp theo round các cạch của gân

MÔN: Thiết kế và chế tạo khuôn ép nhựa 22 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.24. Round các cạnh của gân

Cuối cùng là mirror gân vừa vẽ sang nửa bên đối diện

Hình 2.25. Mirror gân sang bên đối diện

Bước 9 vẽ gân nhưng biên dạng của gân và cách làm thì hoàn toàn giống bước 8

MÔN: Thiết kế và chế tạo khuôn ép nhựa 23 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN Hình 2.26. Gân

MÔN: Thiết kế và chế tạo khuôn ép nhựa 24 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

2.1.2. Bản vẽ chi tiết sản phẩm

Hình 2.27. Bản vẽ chi tiết

2.2. Vật liệu nhựa được sử dụng cho sản phẩm:

Nhựa PP (Polypropylene) là một loại nhựa nhiệt dẻo polymer có độ cứng, dai và

kết tinh được sản xuất từ monome propene (hoặc propylene). Nhựa PP có công thức hoá học là (C3H6)n

Hình 2.28. Công thức hoá học của nhựa PP

MÔN: Thiết kế và chế tạo khuôn ép nhựa 25 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

2.2.1. Tính chất vật liệu: Tính chất

Một số tính chất quan trọng nhất của nhựa PP là:

• Kháng hóa chất: Các bazơ và axit pha loãng don don phản ứng dễ dàng với polypropylen,

điều này làm cho nó trở thành một lựa chọn tốt cho các thùng chứa chất lỏng như chất tẩy rửa, sản phẩm sơ cứu, v.v.

• Độ đàn hồi và độ dẻo dai: Nhựa PP sẽ hoạt động với độ đàn hồi trên một phạm vi lệch nhất

định (giống như tất cả các vật liệu), nhưng nó cũng sẽ bị biến dạng dẻo sớm trong quá trình biến dạng,

do đó, nó thường được coi là vật liệu "cứng". Độ dẻo dai là một thuật ngữ kỹ thuật được định nghĩa

là khả năng biến dạng của vật liệu (dẻo, không đàn hồi) mà không bị vỡ ..

• Chống biến dạng: Polypropylen vẫn giữ được hình dạng sau nhiều lần xoắn, uốn và / hoặc

uốn. Tài sản này đặc biệt có giá trị để làm bản lề sống.

• Cách điện: polypropylen có điện trở rất cao và rất hữu ích cho các linh kiện điện tử.

• Độ trong & xuyên ánh sáng: Mặc dù nhựa polypropylen có thể được làm trong suốt, nhưng

nó thường được sản xuất để có màu đục tự nhiên. Polypropylen có thể được sử dụng cho các ứng

dụng trong đó một số chuyển ánh sáng là quan trọng hoặc là nơi có giá trị thẩm mỹ. Nếu độ truyền

qua cao được mong muốn thì các loại nhựa như Acrylic hoặc Polycarbonate là lựa chọn tốt hơn. Thuộc tính

Công thức phân tử: (C3H6)x

Tỉ trọng: PP vô định hình0.85g/cm3 PP tinh thể 0.95g/cm3 Độ dãn dài :250-700% Độ bền kéo:30-40N/mm2

Độ dai va đập:3.28-5.9kJ/m2 Điểm nóng chảy :~160℃

Độ co rút vật liệu nhựa : 1-3%

Hình 2.1. Bảng đặc tính nhựa PP

MÔN: Thiết kế và chế tạo khuôn ép nhựa 26 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

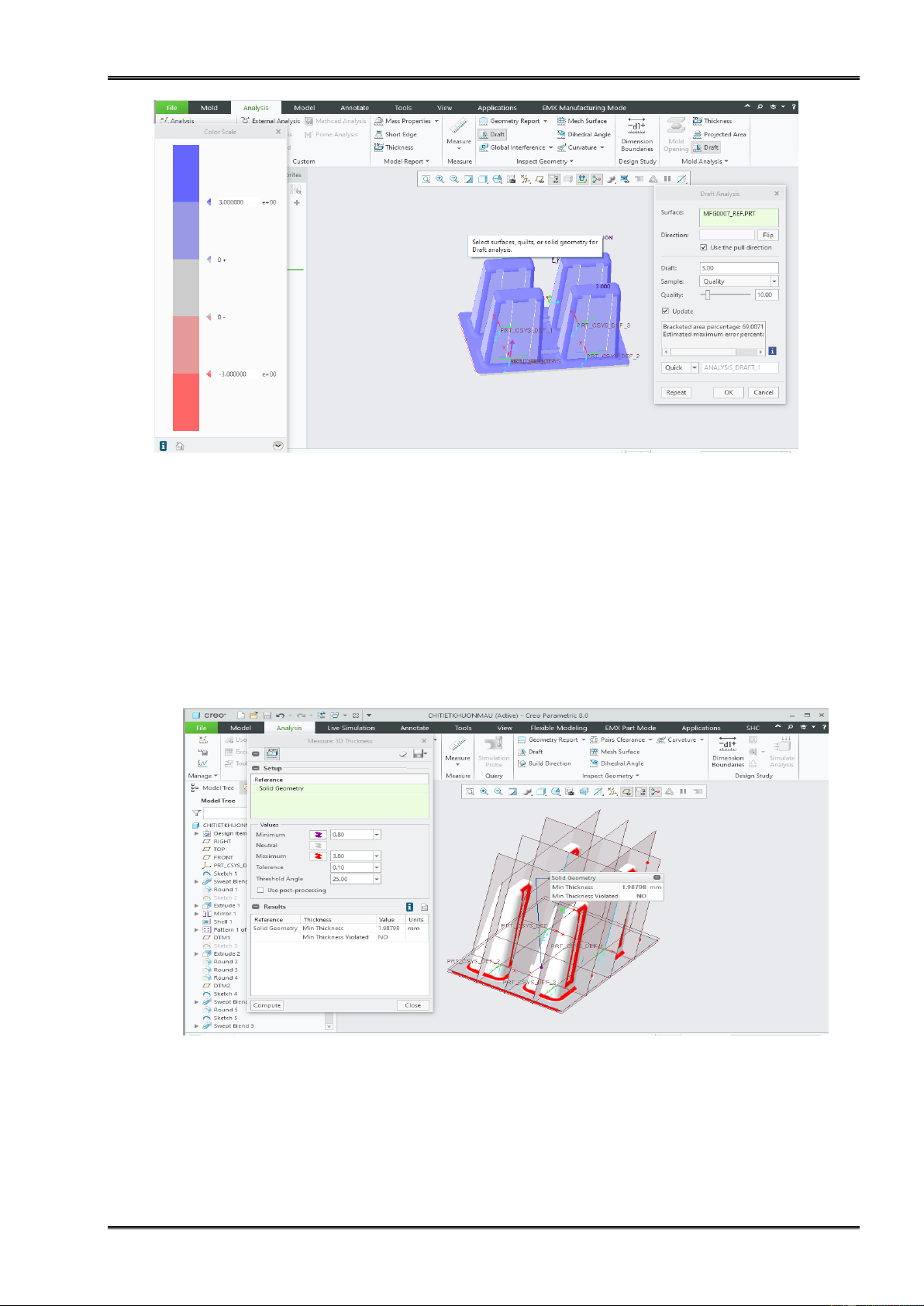

2.2.2. Kiểm tra và hiệu chỉnh góc thoát khuôn trên sản phẩm

Dựa vào đồ thị hình 1 ta có được góc thoát khuôn sản phẩm cần nằm trong khoảng:1.5-3º

Kiểm tra lại sản phẩm thiết kế bằng phần mềm Creo ta có:

Hình 2.29. kiểm tra góc thoát khuôn

MÔN: Thiết kế và chế tạo khuôn ép nhựa 27 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 2.30. kiểm tra góc thoát khuôn

Qua mô phỏng ta thấy góc thoát khuôn sản phẩm thiết kế đã đạt yêu cầu góc thoát

khuôn đã đề ra do vậy ta không cần chỉnh sửa lại góc thoát

2.2.3. Kiểm tra bề dày sản phẩm

Với sản phẩm là nhựa PP thì bề dầy sản phẩm là 0.8-3.8mm

Bằng cách sử dụng phần mền Creo ta kiểm tra lại được bề dầy sản phẩm sau thiết

kế. Dưới đây là các bước thực hiện kiểm tra bề dầy của sản phẩm:

Hình 2.31. Kiểm tra bề dày sản phẩm

Kết luận: Qua quá trình mô phỏng tính toán trên creo, thì sản phẩm đã đạt đúng yêu cầu về bề

dầy khi thiết kế đối với loại nhựa gia công là PP

MÔN: Thiết kế và chế tạo khuôn ép nhựa 28 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

2.2.4. Tính khối lượng sản phẩm ❖

Khối lượng sản phẩm sau khi thiết kế đạt :0.206kg

Hình 2.31. Tính khối lượng vật qua inventor

MÔN: Thiết kế và chế tạo khuôn ép nhựa 29 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Chương 3: TÁCH KHUÔN SẢN PHẨM VÀ PHÂN TÍCH CAE

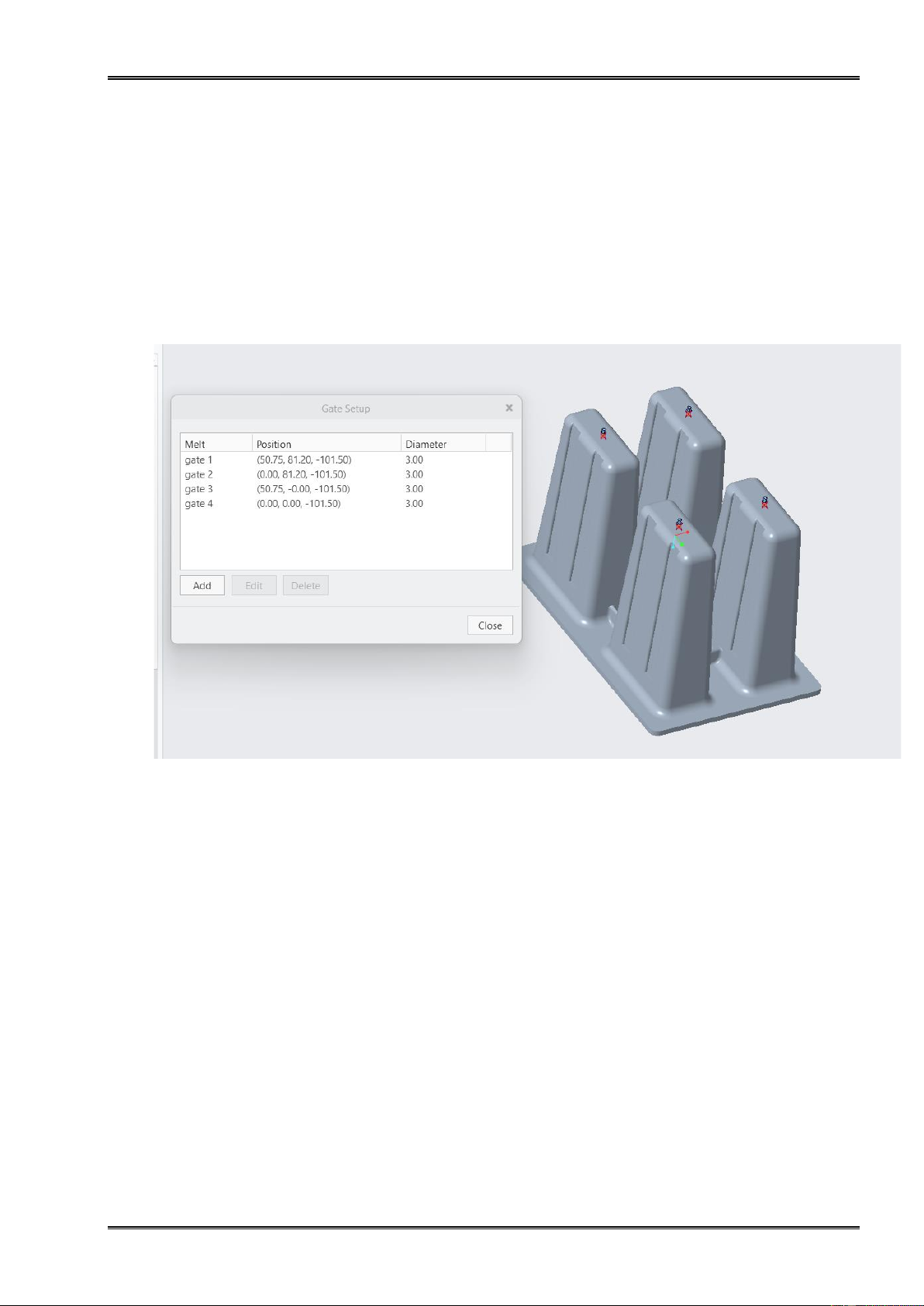

3.1. Ứng dụng CAE tìm vị trí cổng vào nhựa phù hợp

Vì ta chọn khuôn ép sản phẩm là khuôn 3 tấm nên ta sẽ tạo 4 cổng vào nhựa vào 4 lòng khuôn.

- Tạo 4 điểm point bên trên 4 lòng khuôn của sản phẩm.

- Click Applications → Mold Analysis → chọn Gates

→ nhập đường kính cổng vào

nhựa là 3 mm kết quả cho ta như hình bên dưới

Hình 3.1. Tạo cổng vào nhựa

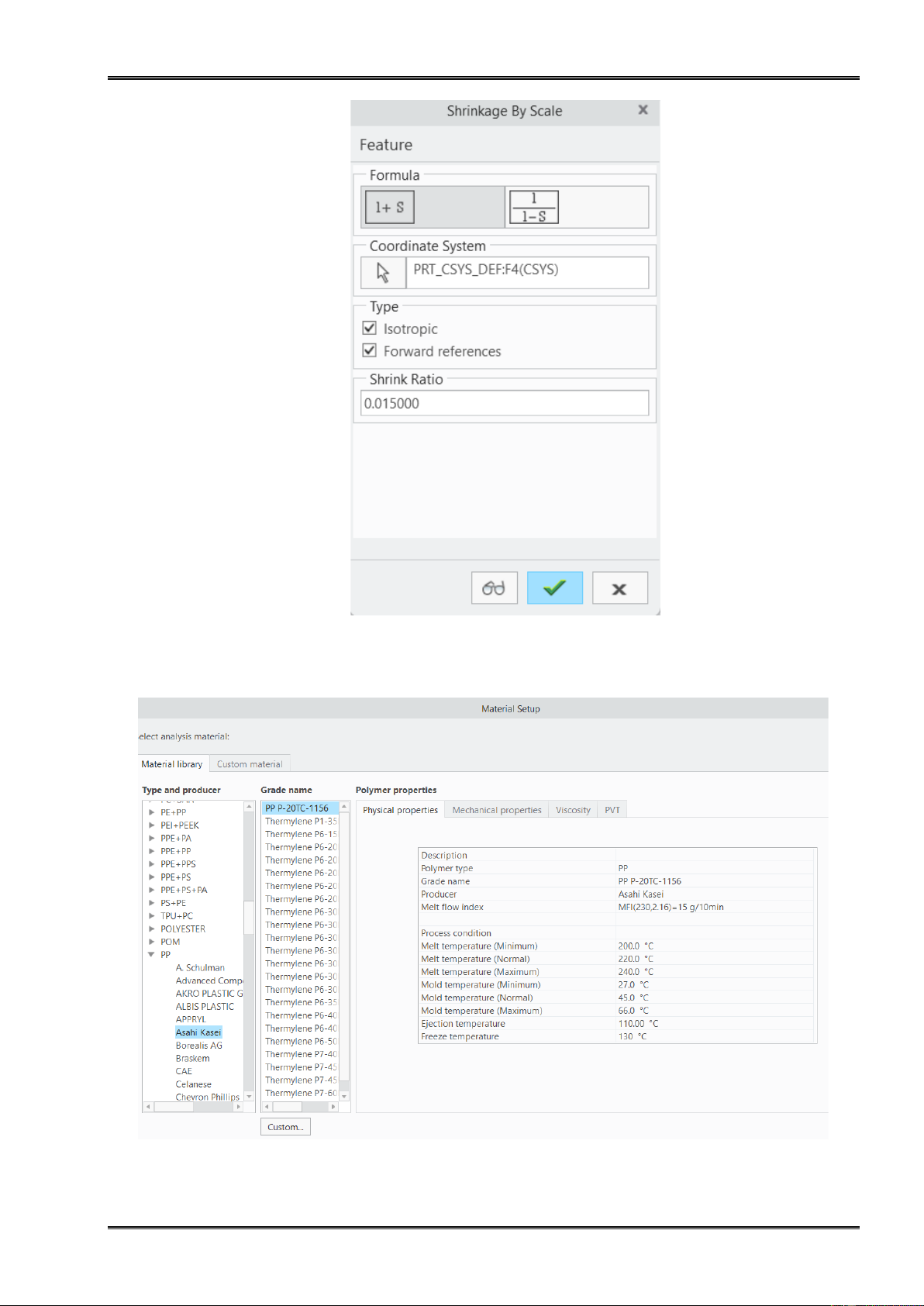

Ta nhập hệ số co rút của sản phẩm nhựa PP là 15%

MÔN: Thiết kế và chế tạo khuôn ép nhựa 30 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 3.2. Nhập hệ số co rút

Gán vật liệu cho sản phẩm.

Hình 3.3. Chọn vật liệu

MÔN: Thiết kế và chế tạo khuôn ép nhựa 31 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Ta chọn Analysis trên thanh công cụ sẽ mở hộp thoại ta nhập công suất phun ép 70% máy ép

là 90MPa như hình bên dưới và nhấn run để phần mềm chạy mô phỏng

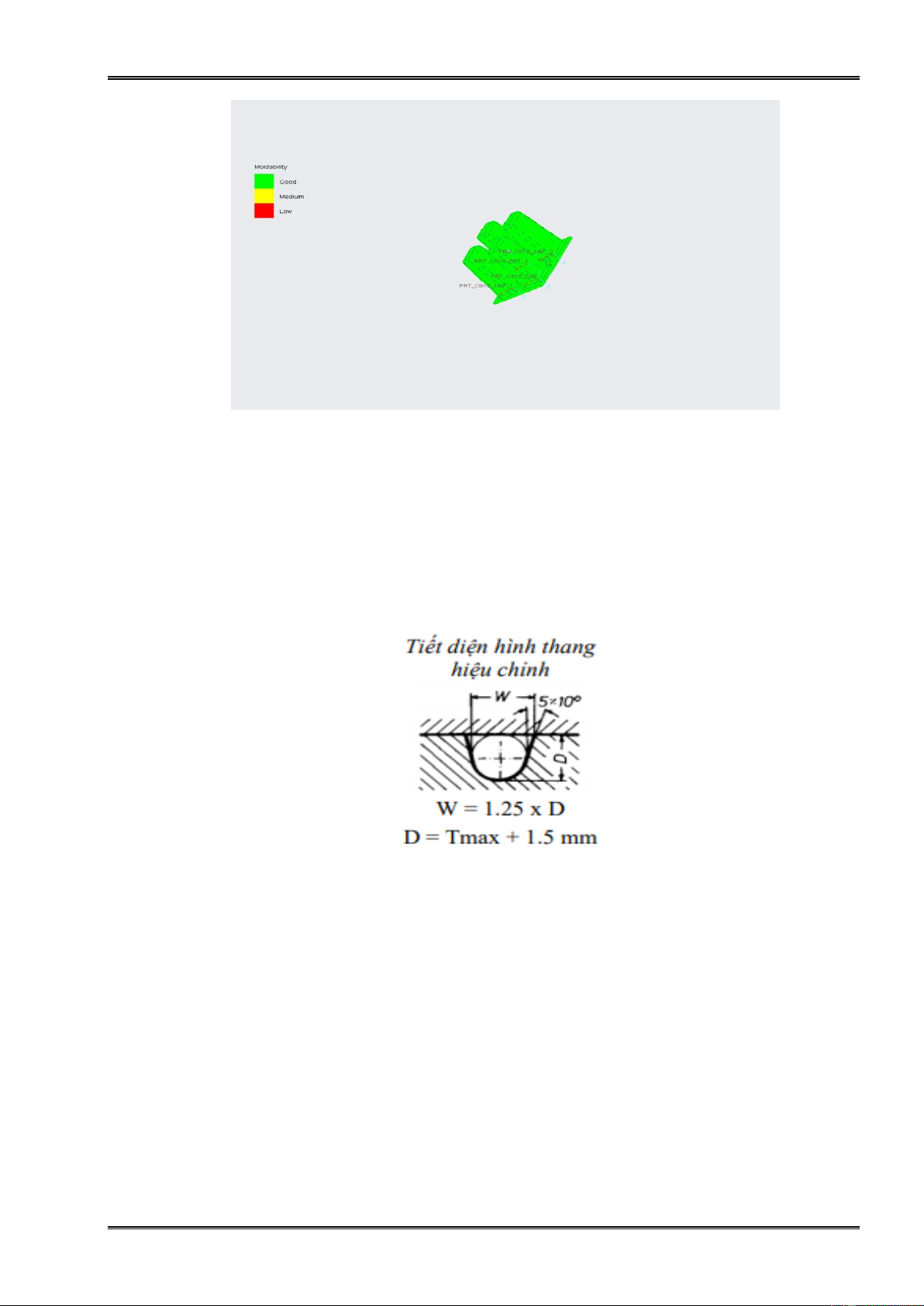

Hình 3.4. Thiết lập thông số Kết quả mô phỏng

Khả năng điền đầy tốt

MÔN: Thiết kế và chế tạo khuôn ép nhựa 32 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 3.5. khả năng điền đầy

3.2. Thiết kế hệ thống kênh dẫn nhựa nguội

Ta chọn tiết diện kênh dẫn là hình thang hiệu chỉnh. Vì nó chỉ gia công trên 1 nửa lòng khuôn

nên dễ gia công, chỉ xếp sau kênh dẫn tiết diện hình tròn về hiệu năng.

Từ hình bên dưới ta tính được: D = Tmax+1.5 mm = 3 +1.5= 4,5 mm ta chọn tiết diện kênh dẫn

bằng 5 mm và góc côn là 10°

Hình 3.6. Tiết diện hình thang hiệu chỉnh

MÔN: Thiết kế và chế tạo khuôn ép nhựa 33 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 3.7. Kênh dẫn thiết kế trên phần mềm

Thiết kế miệng phun: ở đây ta dùng miệng phun điểm chốt vì sản phẩm ép bằng khuôn 3 tấm

Hình 3.8. kích thước cho miệng phun điểm chốt

Biết s của sản phẩm bằng 3 mm nên ta có thể tính các kích thước của miệng phun như ở dưới

MÔN: Thiết kế và chế tạo khuôn ép nhựa 34 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 3.9. kích thước miệng phun khi thiết kế

Kích thước cuống phun theo lý thuyết

Hình 3.10. Kích thước cuống phun lý thuyết

MÔN: Thiết kế và chế tạo khuôn ép nhựa 35 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 3.11. Kích thước cuống phun thiết kế

Hình 3.12. Kích thước thiêt kế đuôi nguội chậm

MÔN: Thiết kế và chế tạo khuôn ép nhựa 36 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 3.13. kênh dẫn nguội hoàn chỉnh

MÔN: Thiết kế và chế tạo khuôn ép nhựa 37 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

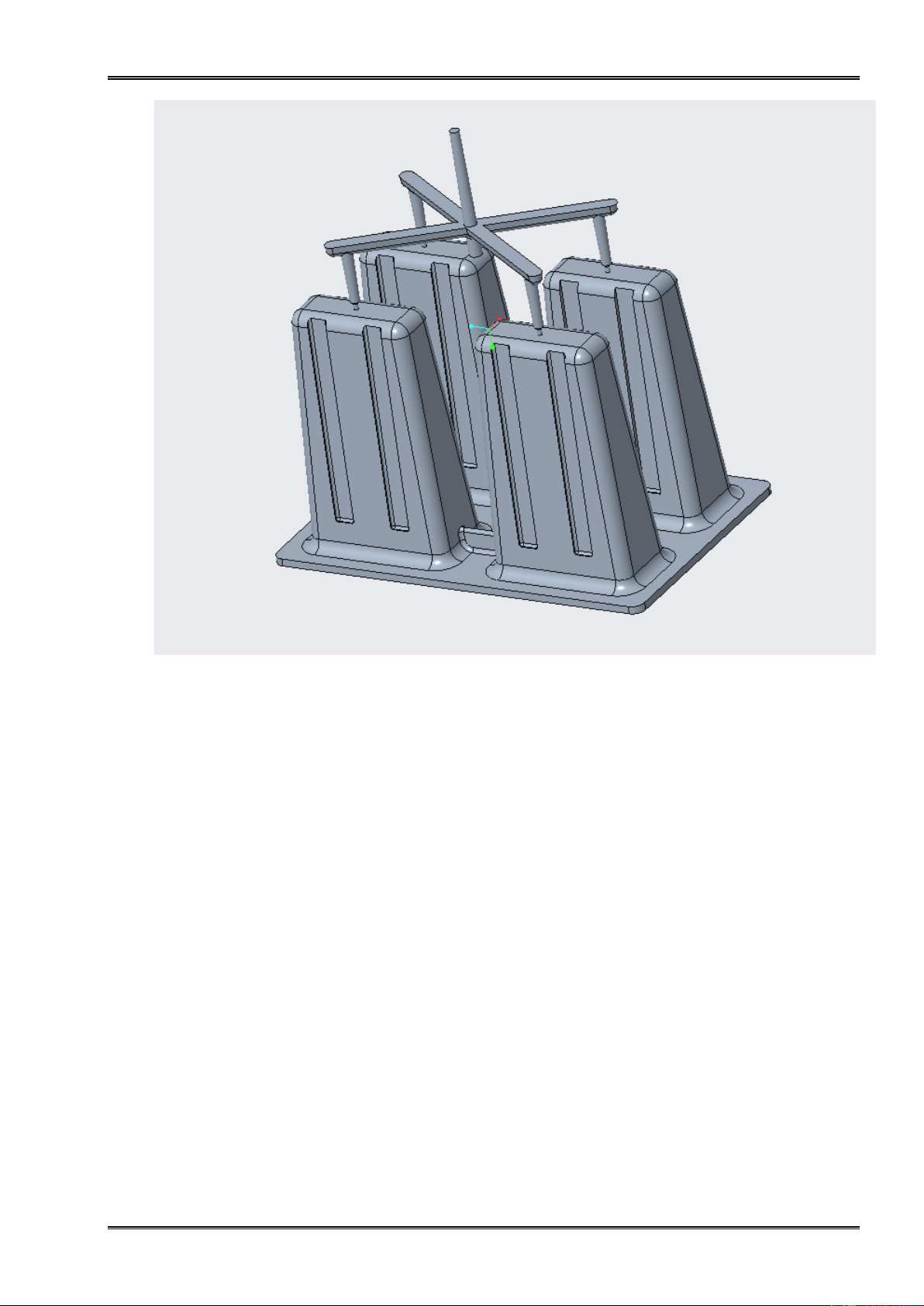

3.3. Tách khuôn sản phẩm

3.3.1. Tấm runner

Hình 3.14. Tấm runner

MÔN: Thiết kế và chế tạo khuôn ép nhựa 38 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

3.3.2. Khuôn dương

Hình 3.15. khuôn dương

3.3.3. Khuôn âm Hình 3.16. Khuôn âm

MÔN: Thiết kế và chế tạo khuôn ép nhựa 39 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

3.3.4. Tách khuôn

Hình 3.17. tách khuôn

MÔN: Thiết kế và chế tạo khuôn ép nhựa 40 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

3.4. Phân tích dòng chạy nhựa trong moldex

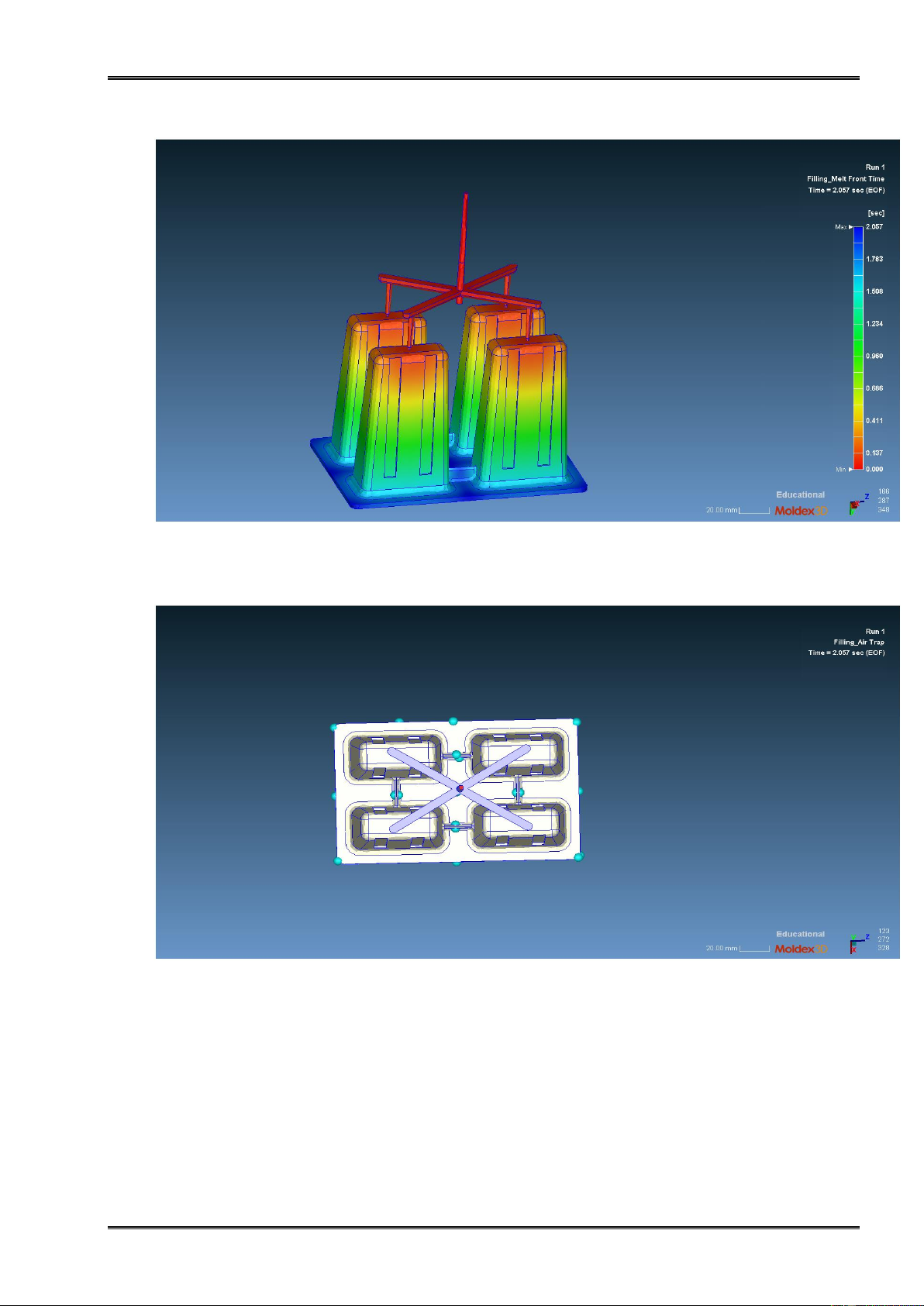

hình 3.18. Mô phỏng thời gian điền đầy

Hình 3.19. Mô phỏng airtrap

MÔN: Thiết kế và chế tạo khuôn ép nhựa 41 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

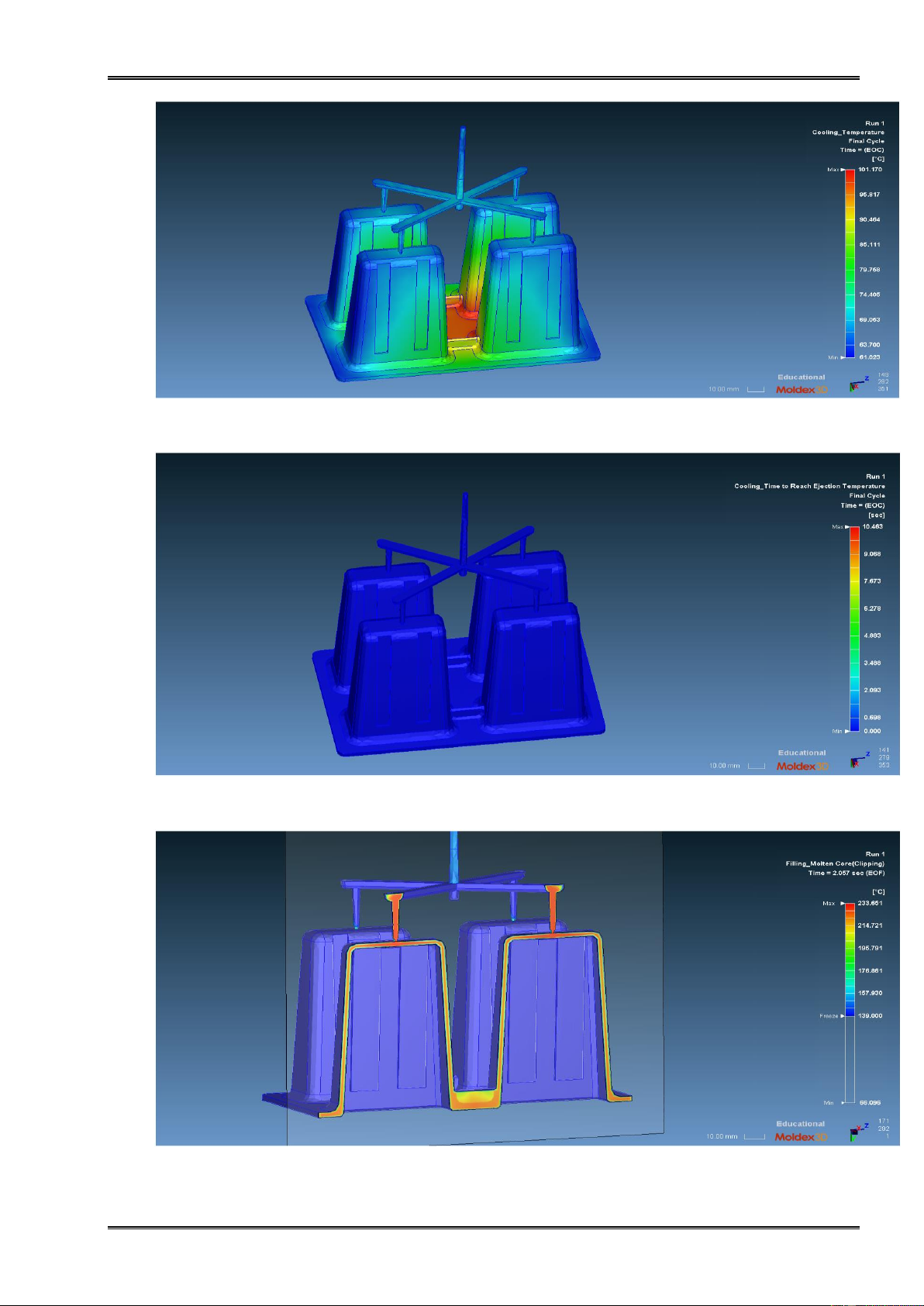

Hình 3.20. Mô phỏng đường hàn

Hình 3.21. Mô phỏng áp xuất

Hình 3.22. Mô phỏng nhiệt độ

MÔN: Thiết kế và chế tạo khuôn ép nhựa 42 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 3.23. Nhiệt độ làm nguội

Hình 3.24. thời gian làm mát

Hình 3.25. Nhiệt độ nóng chảy

MÔN: Thiết kế và chế tạo khuôn ép nhựa 43 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 3.26. Tỉ lệ co rút

Hình 3.27. Hiệu quả làm mát

MÔN: Thiết kế và chế tạo khuôn ép nhựa 44 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

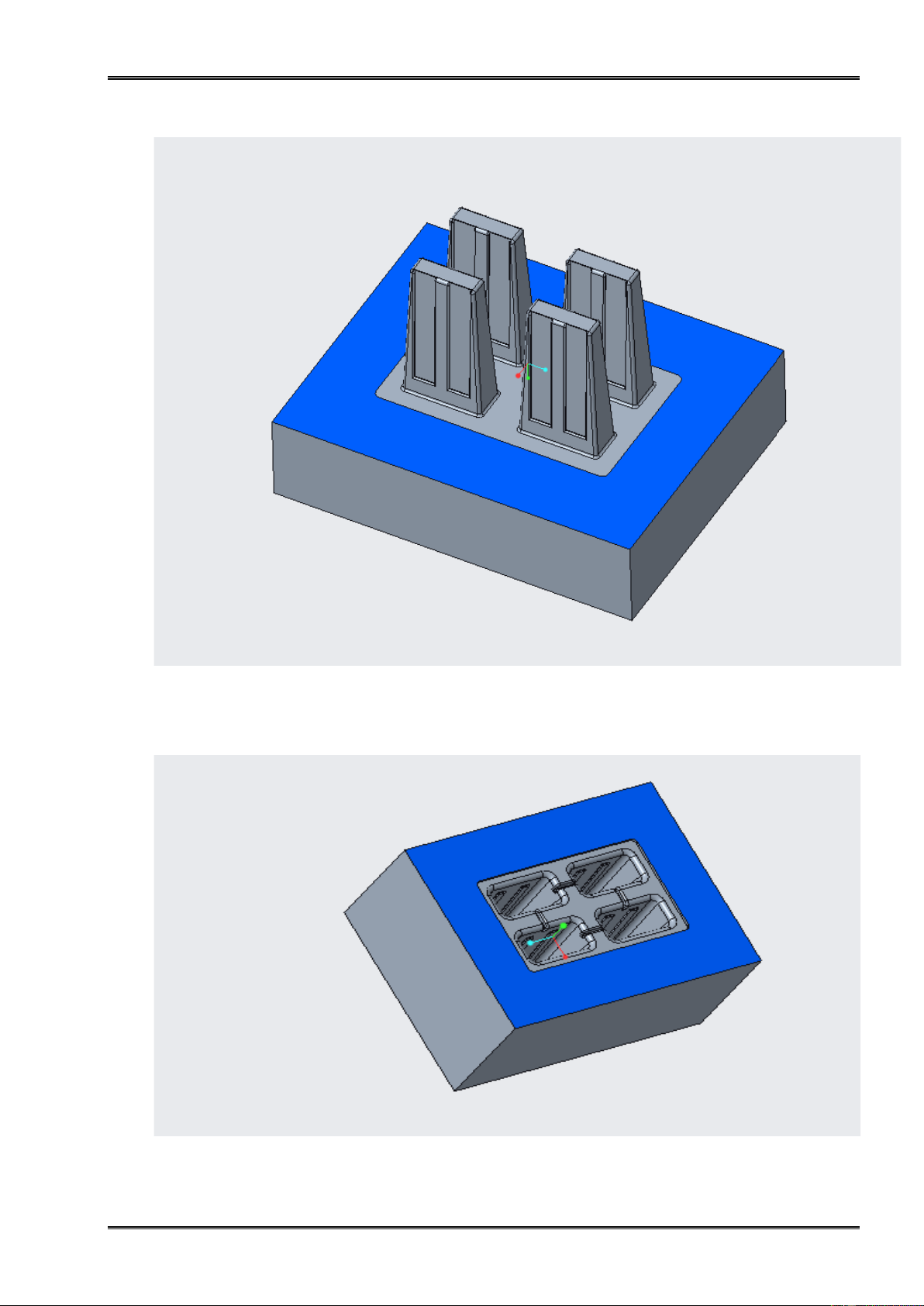

Chương 4. THIẾT KẾ BỘ KHUÔN HOÀN CHỈNH

4.1. Chọn chuẩn khuôn

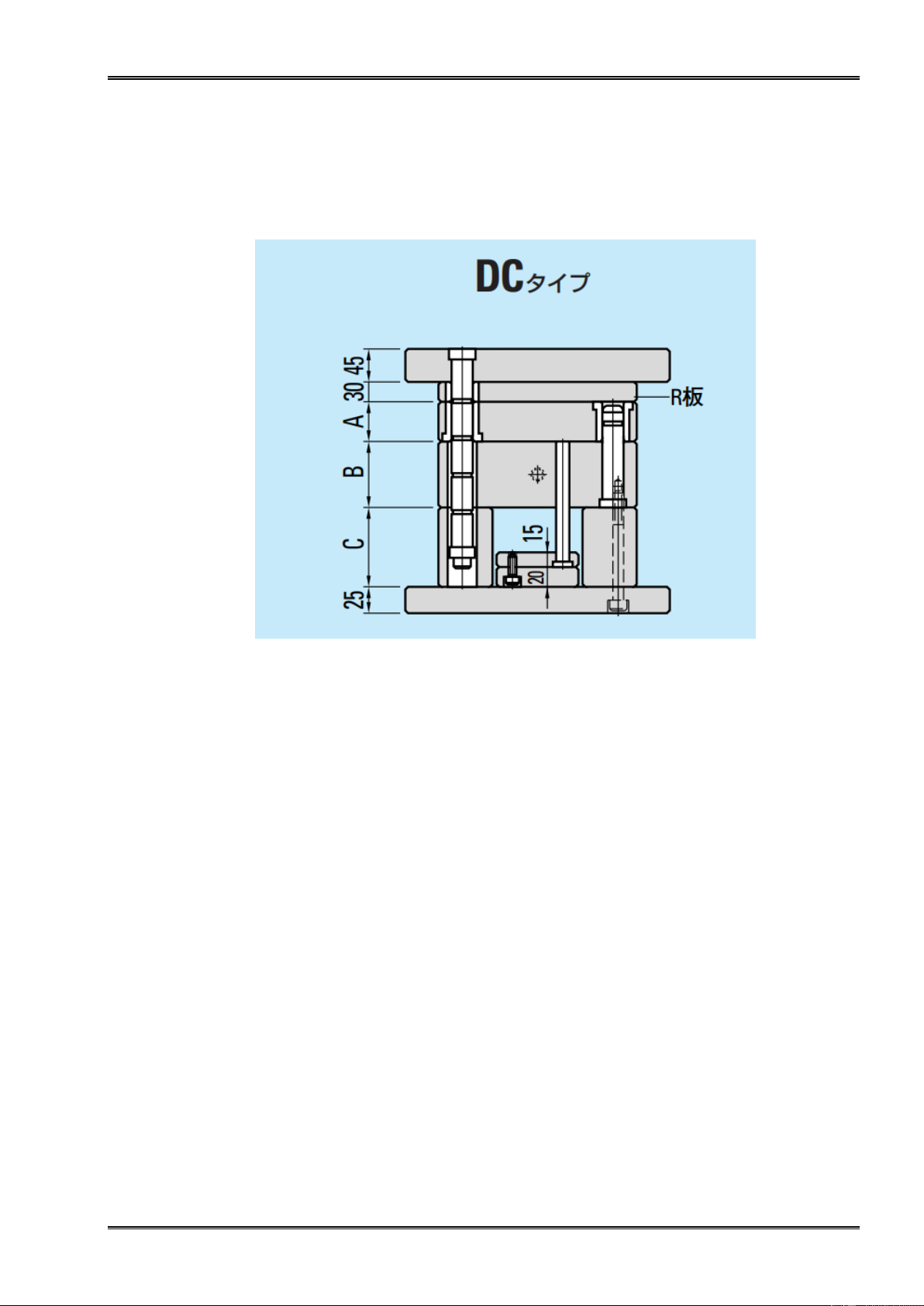

Với bộ khuôn thiết kế cho chi tiết khay làm kem này ta chọn bộ khuôn MDC DC 3030 130 60

100 theo tiêu chuẩn futaba. (tài liệu [2], trang 335)

Hình 4.1. Chuẩn khuôn theo tiêu chuẩn futaba

Bộ khuôn mà nhóm thiết kế có 1 vài thay đổi để phù hợp hơn như:

Tấm kẹp trên và tấm kẹp dưới có độ dày là 30mm Tấm runner là 25mm

Tấm giữ và tấm lót là 15mm

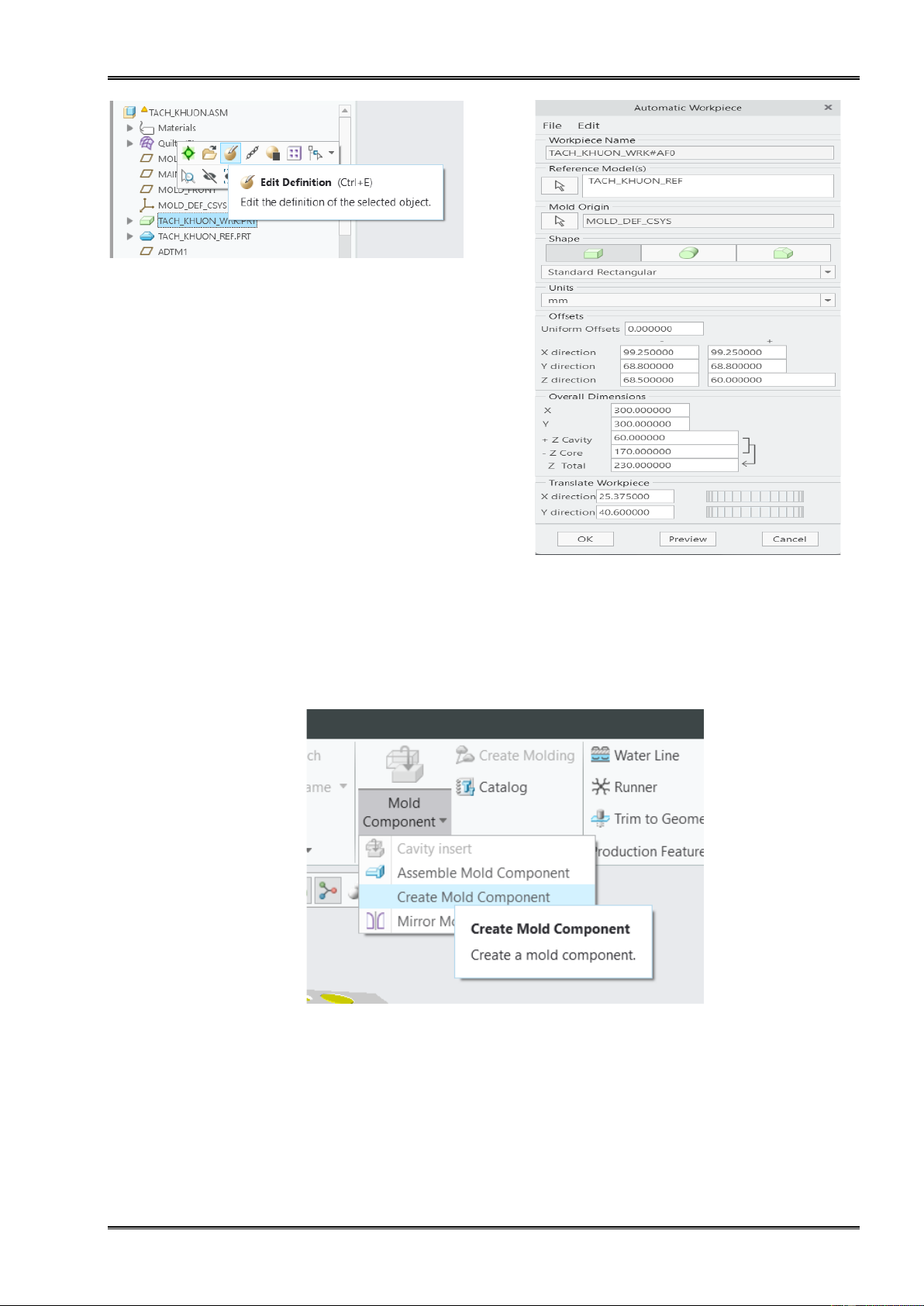

4.2. Các bước tiến hành thiết kế bộ khuôn trên creo

Ở đây nhóm tác giả dùng phương pháp vẽ tay thay vì chọn lấy khuôn tự động bằng modul EMX

Dựa vào file đã tách khuôn ta lấy luôn file đó và dùng các lệch extrude để chỉnh sửa lại bộ

khuôn cho phù hợp cũng như dùng lệch create component để thực hiện thiết kế các bộ phần còn lại của bộ khuôn

Bước 1: Từ file tách khuôn ban đầu ta điều chỉnh lại kích thước cho phù hợp với tiêu chuẩn futaba

Chọn lại mục TACH_KHUON_WRK.PRT hiện trên thanh model tree -> chọn vào edit

definition để chỉnh lại các kích thước của khuôn như bề rộng, bề dày, chiều cao của tấm runner, chiều

cao của tấm khuôn âm và chiều cao của tấm khuôn dương sao cho phù hợp với tiếu chuẩn futaba MDC DC 3030 130 60 100

MÔN: Thiết kế và chế tạo khuôn ép nhựa 45 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.2. Chỉnh sửa lại kích thước workpiece cho phù hợp

Bước 2: tiến hành tra bảng tiêu chuẩn futaba MDC DC 3030 130 60 100 để vẽ thêm tấm kẹp

trên, tấm kẹp dưới cũng như gối đỡ

Để vẽ thêm các tấm như thế ta dùng lệch create component

4.3. Tạo component mới trong môi trường tách khuôn trên creo

Bước 3: sau khi được bộ khung khuôn gồm các tấm khuôn thì ta tiếp tục vẽ các bộ phận còn lại

(các chi tiết này đều tra theo tiêu chuẩn misumi) ở đây chỉ liệt kê 1 vài chi tiết nổi bật vì 1 bộ khuôn có rất nhiều chi tiết.

- Vòng định vị: tra theo tiêu chuẩn misumi ( LRJS), tài liệu [1], trang 791

MÔN: Thiết kế và chế tạo khuôn ép nhựa 46 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Có tác dụng để gắn vào đầu phun máy ép cũng như để cố định các chi tiết khác như bạc cuống phun,

Hình 4.4. Tiêu chuẩn LRJS của vòng định vị

Hình 4.5. Kích thước vòng định vị vẽ trên phần mềm

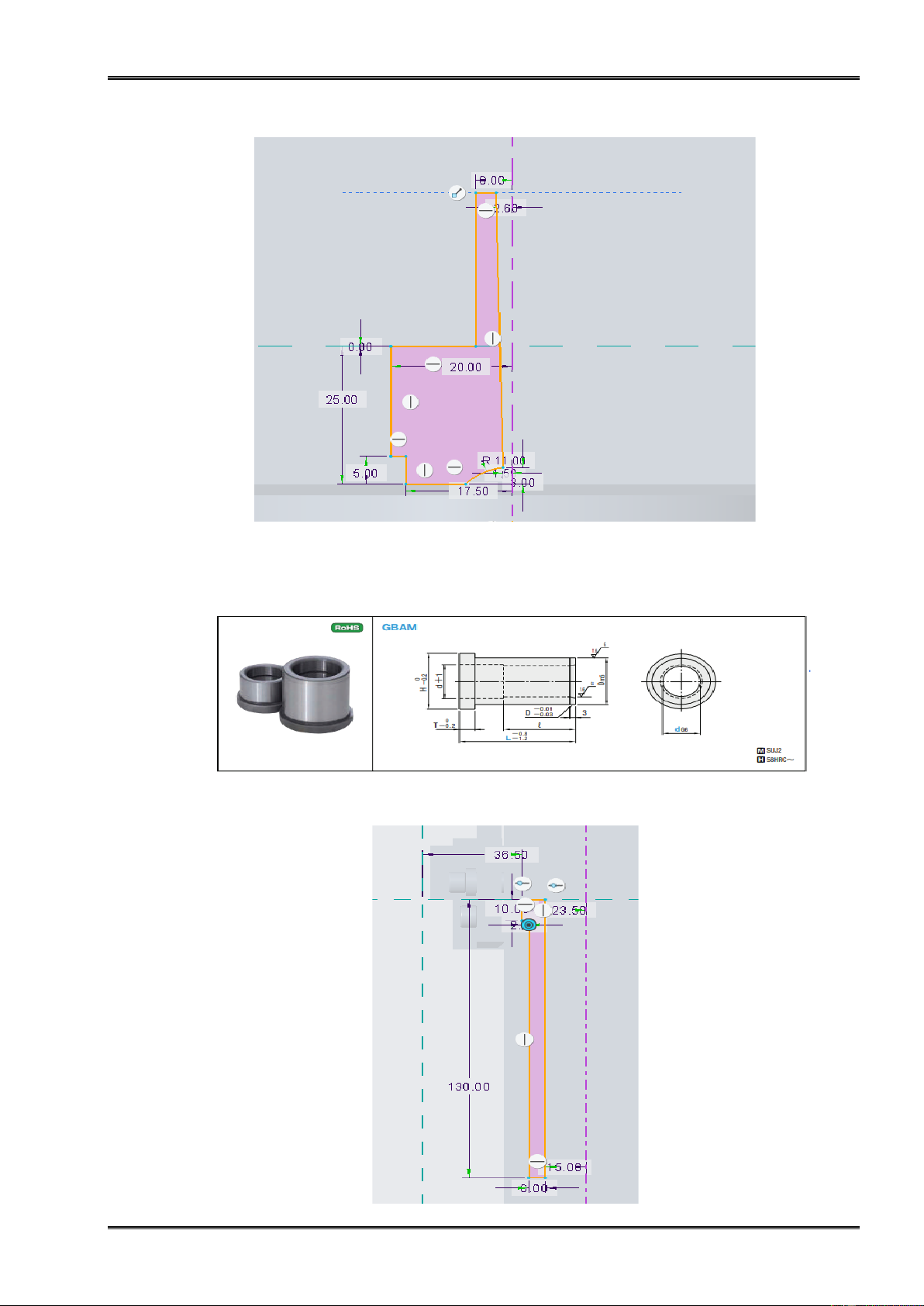

- Bạc cuống phun: chọn theo tiêu chuẩn straight type SJBC, tài liệu [1], tr 769

MÔN: Thiết kế và chế tạo khuôn ép nhựa 47 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.6. Tiêu chuẩn bạc cuống phun SJBC

Hình 4.7. Kích thước bạc cuống phun vẽ trên phần mềm

- Bạc có vai của support pin (GBAM), tài liệu [1], tr915

Hình 4.1. Tiêu chuẩn bạc có vai GBAM

MÔN: Thiết kế và chế tạo khuôn ép nhựa 48 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.9. Kích thước bạc có vai vẽ trên phần mềm

- Support pin: có tác dụng là giới hạn khoảng mở của khuôn ( SPP-OC), tài liệu [1], tr908

Chiều dài của bạc cuống phun được tính bằng khoảng mở khuôn lấy kênh dẫn cộng thêm 15 +

chiều dài các tấm khuôn+ cộng thêm khoảng mở lấy xương keo = 95+130+25+30+10 = 290 mm

Hình 4.10. Tiêu chuẩn support pin SPP-OC

Hình 4.11. Kích thước support pin vẽ trên phần mềm

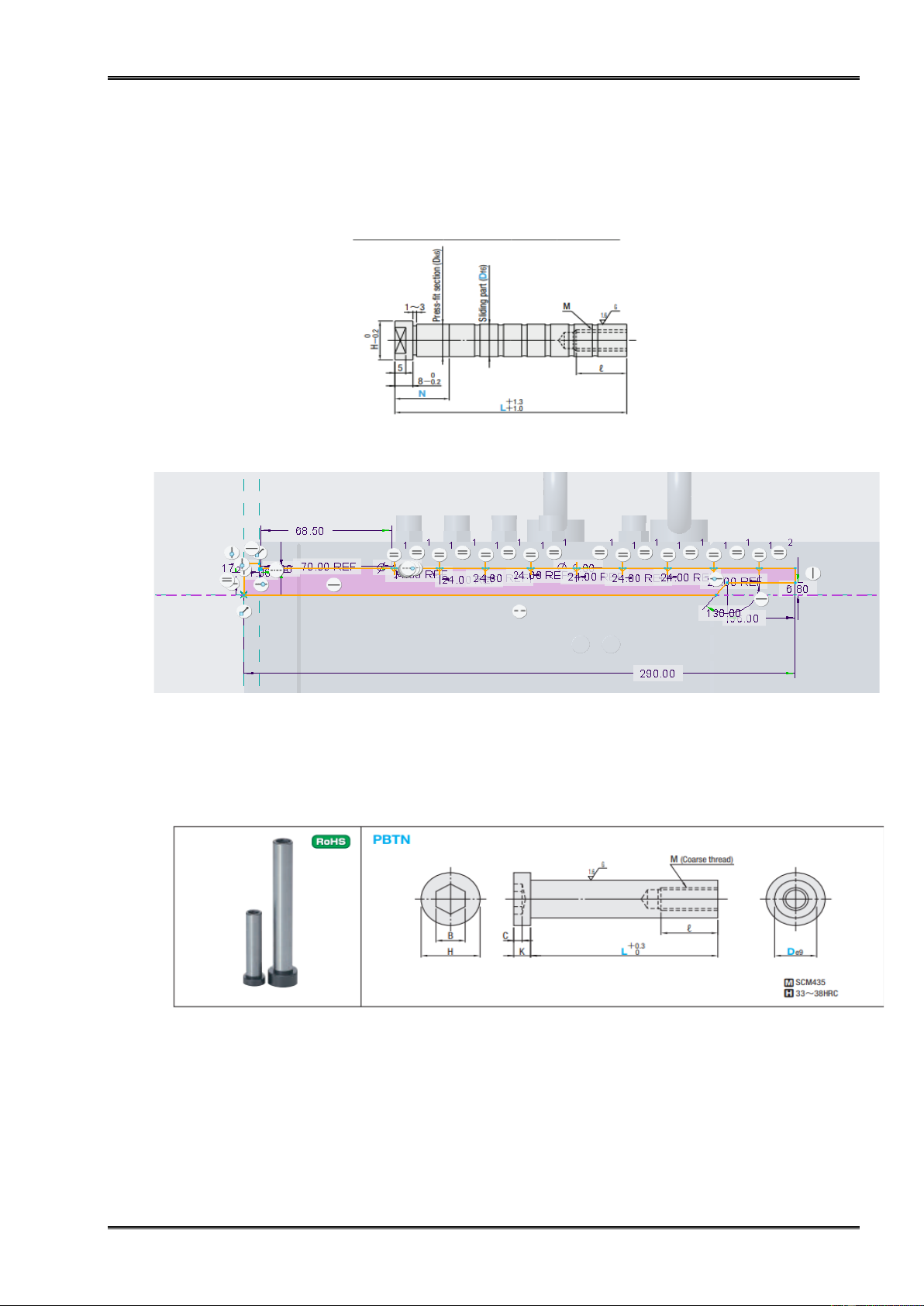

- Puller rod (PBTN), tài liệu [1], tr1013

Có tác dụng là mở khoảng lấy xương keo và giật xương keo

Hình 4.12. tiêu chuẩn puller rod PBTN

MÔN: Thiết kế và chế tạo khuôn ép nhựa 49 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.13. kích thước puller rod được vẽ trên phần mềm

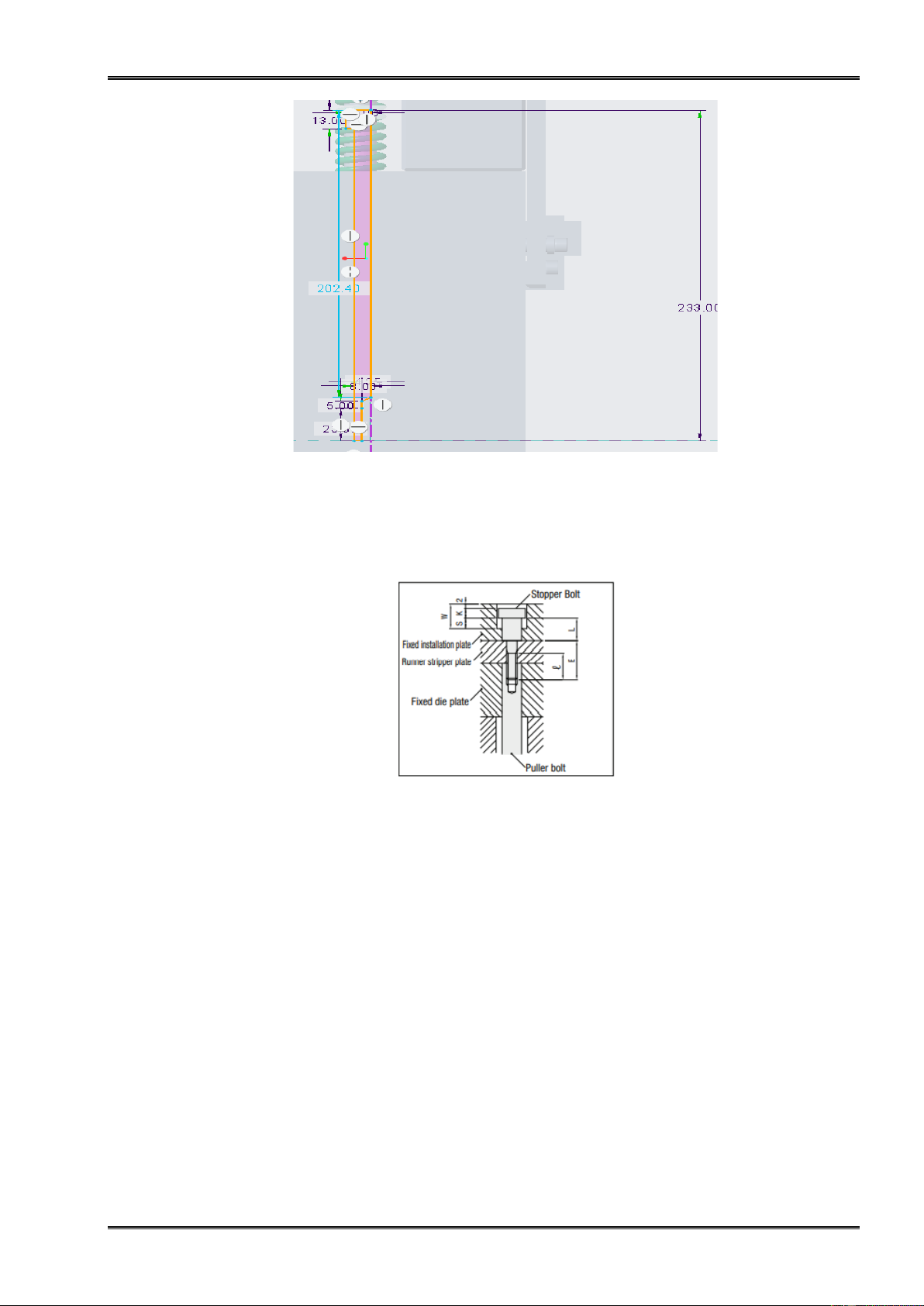

- Stop bolt: STBG, tài liệu [1], trang 1011

Dùng để gắn vào puller both, khoảng hở S là 10 mm là khoảng giật xương keo ra khỏi chi tiết

Hình 4.14. Kết cấu cấu puller both

MÔN: Thiết kế và chế tạo khuôn ép nhựa 50 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.15. Kích thước của puller both

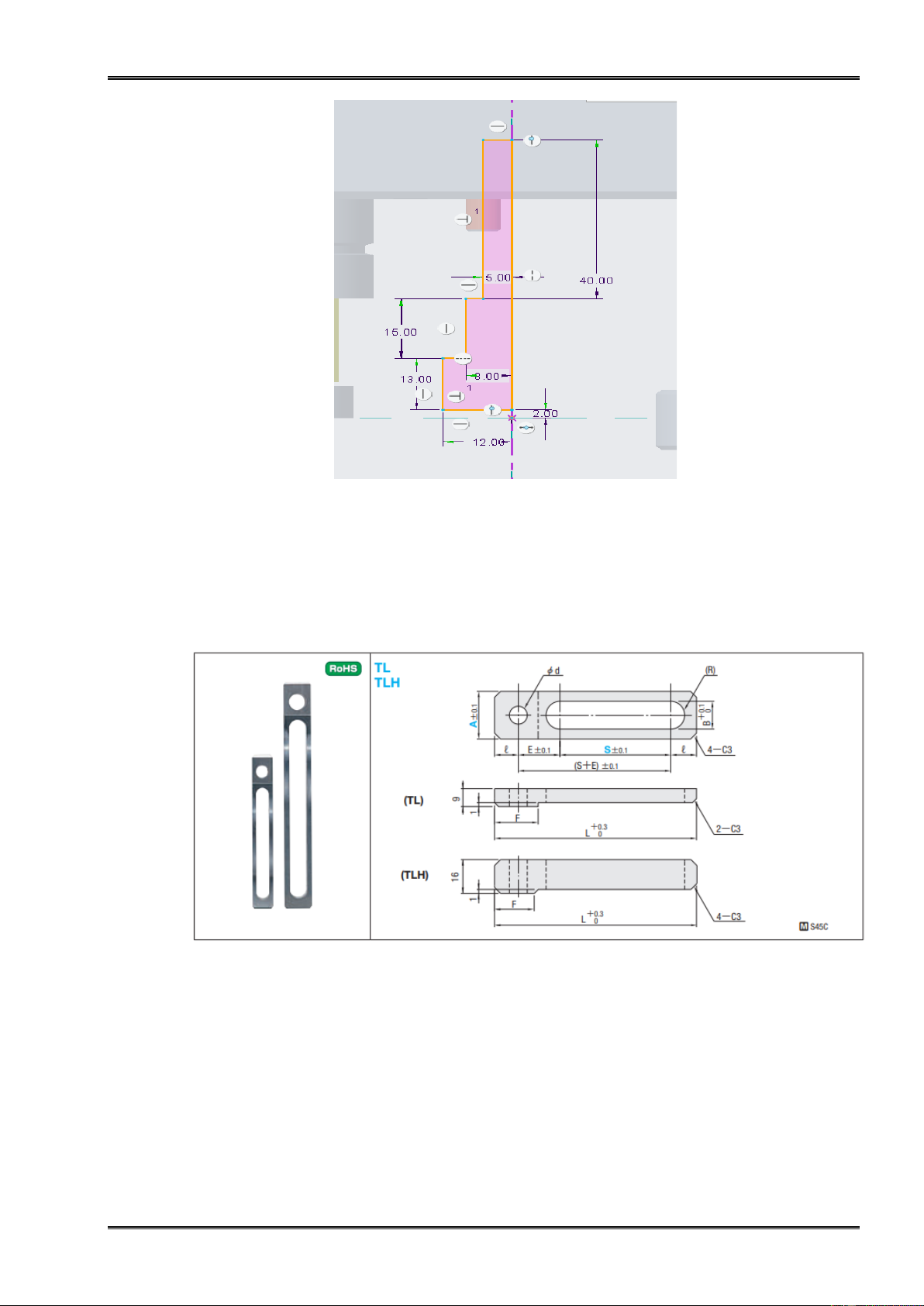

- Tension link: TLH, tài liệu [1], trang 1032

Dùng để giới hạn khoảng mở lấy sản phẩm của khuôn.

Hình 4.16. Tiêu chuẩn tension link TL

MÔN: Thiết kế và chế tạo khuôn ép nhựa 51 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.17. Kết cấu tension link được vẽ trên phần mềm

- Roller lock: MLPKH, tài liệu [1], trang 1027

Dùng để khoá 2 nửa khuôn âm và dương không cho mở trước khi khoảng mở khuôn kênh dẫn

và giật xương keo được mở, sau khi mở được 2 khoảng trên thì lực kéo mở khuôn âm và dương thắng

được lực ma sát nên roller lock sẽ mở để 2 nửa khuôn mở ra.

Hình 4.18. Kết cấu của roller lock set

MÔN: Thiết kế và chế tạo khuôn ép nhựa 52 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.19. kết cầu roller lock set được vẽ trên phân mềm

- Runner lock pin: RLR, tài liệu [1], trang 799

Có tác dụng là giật kênh dẫn ra khỏi sản phẩm nhưa

Hình 4.20. Tiêu chuẩn runner lock pin RLR

Hình 4.21. kích thước runner lock pin vẽ trên phần mềm

- Runner ejector set: RES, tài liều [1], trang 808

MÔN: Thiết kế và chế tạo khuôn ép nhựa 53 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

1 bộ runner ejector set gồm: pin, housing, spring. Có tác dụng đẩy xương keo ra khỏi runner lock pin.

Hình 4.22. Tiêu chuẩn runner ejector set RES

Hình 4.23. Kích thước lần lượt của pin, housing và spring

- Lò xo của chốt hồi. SWR30-70, tài liệu [1], trang 1237

có tác dụng hồi lại 1 phần tấm giữ vả tâm lót khi đẩy sản phẩm trước khi chốt hồi làm hồi hết

MÔN: Thiết kế và chế tạo khuôn ép nhựa 54 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.24. Tiêu chuẩn lo xo SWR30-70

Tra bảng ta có D=37 mm, L= 100 mm, F=50%.L = 50 mm, d=26 mm

Hình 4.25. Kết cấu lò xo vẽ trên phần mềm

Tấm khoá khuôn: OPPF, tài liệu [1], trang 1040

Có tác dụng khoá những tấm khuôn lại ngăn chúng mở khi không sử dụng

Hình 4.26. Tiêu chuẩn của khoá khuôn OPPF

Tra bảng ta chọn D = 6,5 mm, B= 20 mm, A= 200 mm, C= 180 mm, S= 10 mm, T= 6mm

MÔN: Thiết kế và chế tạo khuôn ép nhựa 55 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.27. Kết cấu của khoá khuôn vẽ được vẽ trên phần mềm

- Ốc nâng tấm khuôn: CHI, tài liệu [1], trang 1211

tác dụng để nâng tấm khuôn lên khi lắp ghép vào máy ép

Hình 4.28. Kích thước của ốc treo CHI

Tra bảng ta được: H=60mm, l=27mm, M16, a=60mm, b= 35mm, c= 12.5mm, D=30mm

MÔN: Thiết kế và chế tạo khuôn ép nhựa 56 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.29. Kết cấu của ốc treo được vẽ trên phần mềm

=> Ngoài những chi tiết được nêu ở trên thì bộ khuôn còn rất nhiều chi tiết chưa được liệt kê

như ốc,… Tất cả các chi tiết đó đều được lấy theo tiêu chuẩn misumi.

4.3. Thiết kế hệ thống đẩy, thoát khí và làm mát

4.3.1. Hệ thống đẩy Khái niệm

Hình 4.30. kết cầu hệ thống đẩy chung

MÔN: Thiết kế và chế tạo khuôn ép nhựa 57 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Sau khi sản phẩm trong khuôn được làm nguội, khuôn được mở ra, lúc này sản phẩm còn dính

trên lòng khuôn do sự hút của chân không và sản phẩm có xu hướng co lại sau khi được làm nguội

nên cần hệ thống đẩy để đẩy sản phẩm ra ngoài. Yêu cầu

- Đơn giản hóa (không quá phức tạp đối với khuôn, cơ cấu nhỏ, nhẹ và hiệu quả). - Độ cứng

của chốt đẩy khoảng 40 ÷ 45 HRC, được gia công chính xác và được lắp theo hệ thống trục, độ chịu

mài mòn tốt vì quá trình phun ép có chu kì rất nhỏ, bạc dẫn lại không tự bôi trơn nên rất nhanh mòn,

tuổi thọ sẽ giảm. Tấm đỡ Chốt đẩy Tấm đẩy Tấm giữ Gối đỡ Chốt kéo cuống phun 77 - Tốc độ tác

động lên sản phẩm nhanh, tác động cùng lúc nhiều nơi đối với sản phẩm có bề rộng lớn (ty lói), tác

động cục bộ đối với sản phẩm ngắn (tấm lói – lói bửng), tác động lên sản phẩm không đồng phẳng

(ống lói), hay với sản phẩm có bề sâu (khí nén). - Có khoảng đẩy và lực đẩy phù hợp để đẩy sản

phẩm. - Có thể lấy sản phẩm ra dễ dàng và không ảnh hưởng đến hình dạng sản phẩm, tính thẩm mỹ

của sản phẩm. - Hệ thống đẩy phải nằm trên khuôn di động (khuôn 2 tấm).

Lựa chọn hệ thống đấy cho bộ khuôn thiết kế

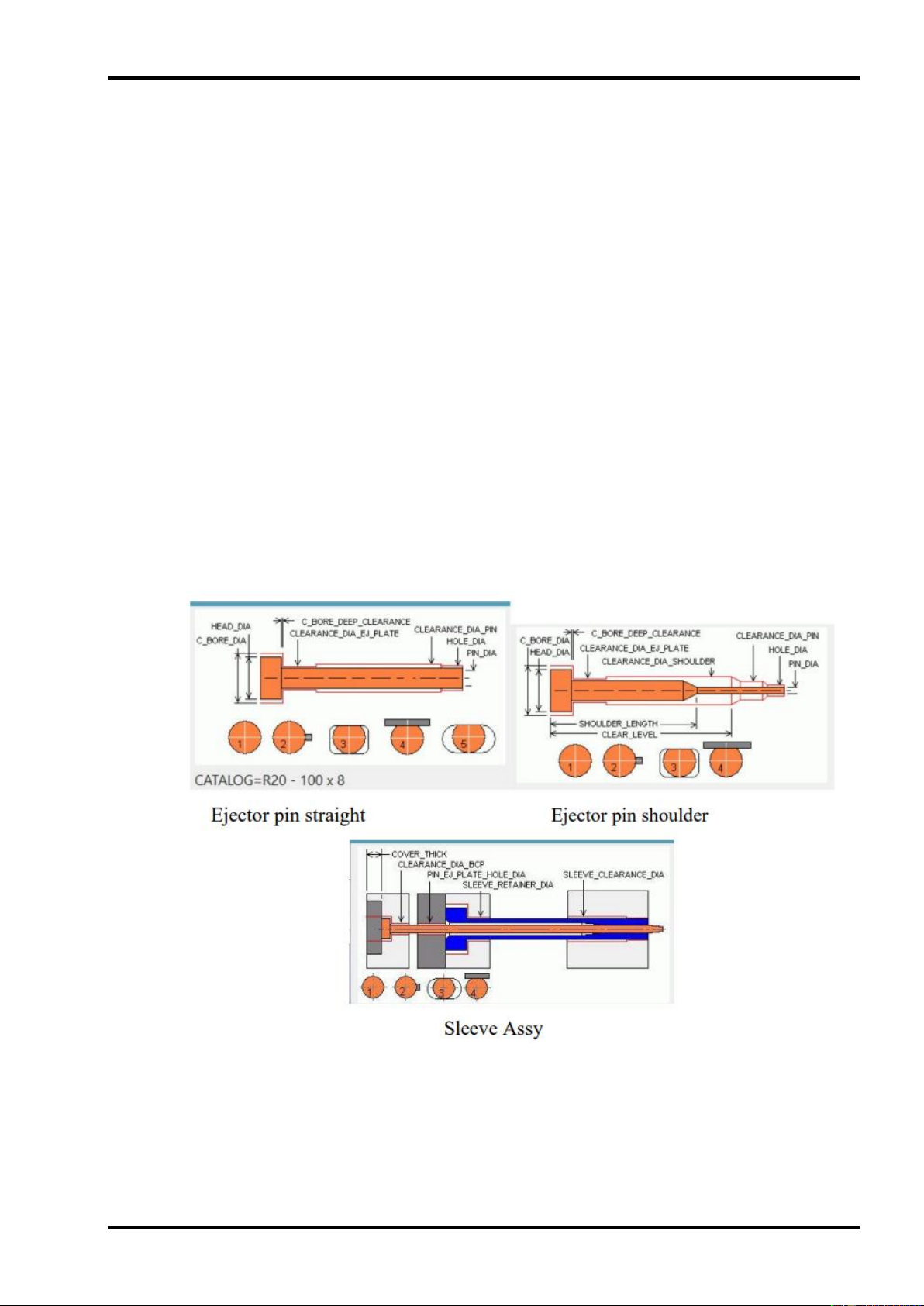

Hệ thống đẩy sản phẩm, được lắp trên tấm đẩy sản phẩm và dùng các chốt đẩy, có nhiều chốt

đẩy để lựa chọn, như: Kiểu Straight, kiểu shoulder, Sleeve Assy,

Hình 4.31. Các loại hệ thống đẩy

Ta chọn kiểu chốt đẩy dạng straight vì đây là kiểu chốt hồi phổ biến, dễ gia công và khá đơn giản

Tra tài liệu [1], trang 1280

MÔN: Thiết kế và chế tạo khuôn ép nhựa 58 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

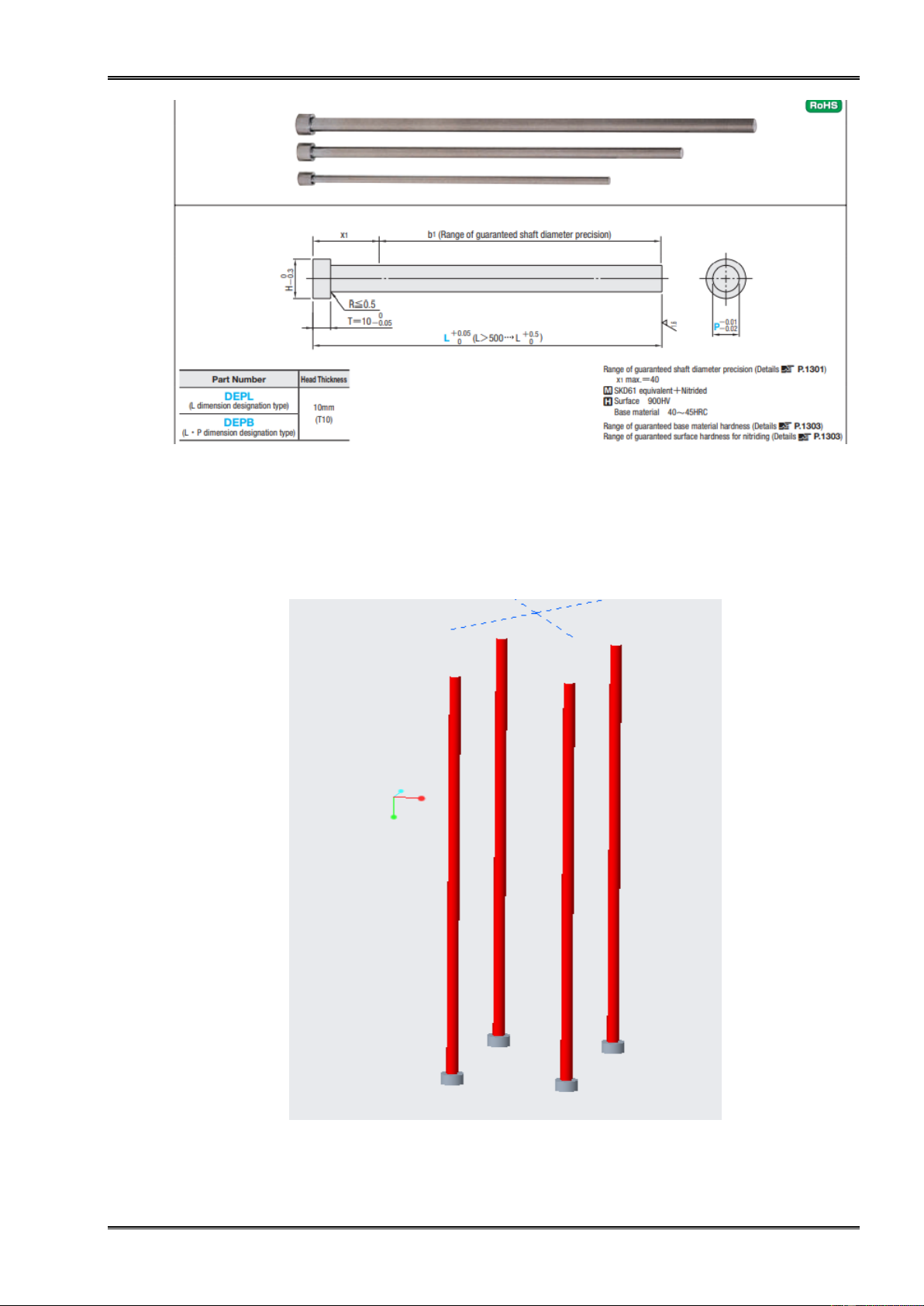

Hình 4.32. Tiêu chuẩn chốt đẩy DEPL

Mã sản phẩm theo tiêu chuẩn misumi là DEPL có chiều dài được tuỳ chọn

Sau khi tra ta được H=9mm, P=5mm, L=246,48mm. Ta dùng 4 chốt đẩy vào 4 lòng khuôn của

chi tiết để đẩy sản phẩm ra khỏi lòng, khuôn

Hình 4.33. Kết cấu chốt đẩy được vẽ trong phần mềm

MÔN: Thiết kế và chế tạo khuôn ép nhựa 59 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

4.3.2. Hệ thống thoát khí

Thoát khí qua mặt phân khuôn

Sự lựa chọn đầu tiên là rãnh thoát khí được bố trí ở mặt phân khuôn vì dễ gia công và vệ sinh.

Những rãnh này đóng vai trò như một cầu nối giữa lòng khuôn và môi trường ngoài giúp đưa không

khí thoát ra khỏi lòng khuôn

- Cấu tạo của rãnh thoát khí được chia làm hai phần chính: rãnh dẫn và rãnh thoát.

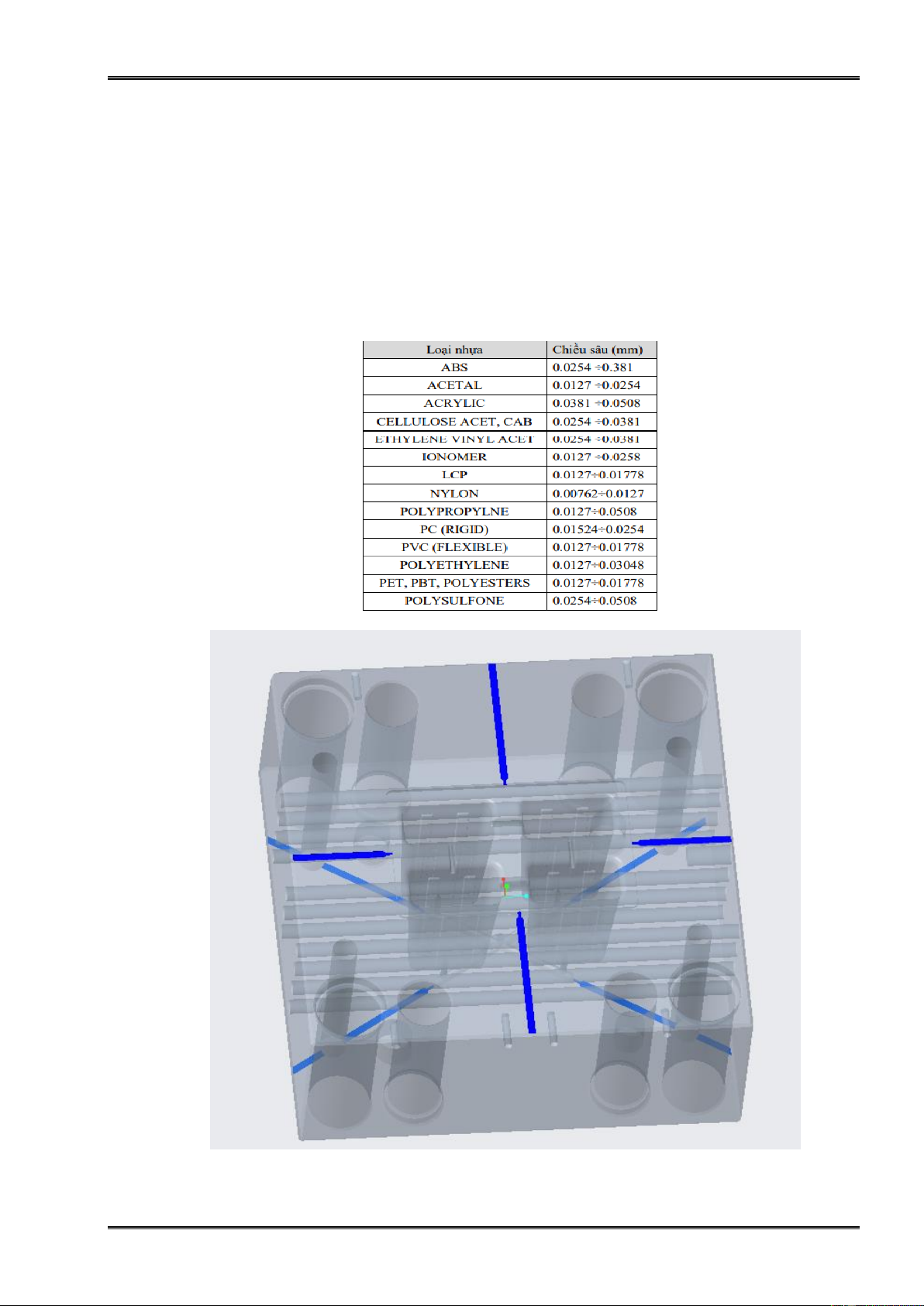

Bảng 4.1. Chiều sâu vị trí đầu rãnh dẫn

Hình 4.34. cách bố trí hệ thống thoát khí trên mặt phân khuôn

MÔN: Thiết kế và chế tạo khuôn ép nhựa 60 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Thoát khi trên kênh dẫn

-Để tăng thêm khả năng thoát khí ra khỏi lòng khuôn nên bố trí thêm hệ thống thoát khí trên kênh dẫn.

-Rãnh thoát khí sẽ được bố trí thành 1 vòng khép kín quanh chu vi của kênh dẫn và cũng được

dẫn ra ngoài bởi các rãnh thoát.

- Do trong kênh dẫn đã tồn tại không khí trước khi nhựa được dẫn vào.

- Do đó khi nhựa được dẫn vào kênh dẫn sẽ dồn thêm không khí trong kênh dẫn vào trong lòng khuôn.

- Nhựa với nhiệt độ và áp xuất cao cộng với nhiệt độ và áp xuất sẵn có sẽ tiếp tục tích tụ thêm

và lòng khuôn gây nên hiện tượng quá nhiệt làm hư hỏng chi tiết.

- Vì vậy, thiết kế thêm hệ thống thoát khí trên kênh dẫn để thoát không khí ra ngoài hơn là đẩy

thêm không khí vào lòng khuôn.

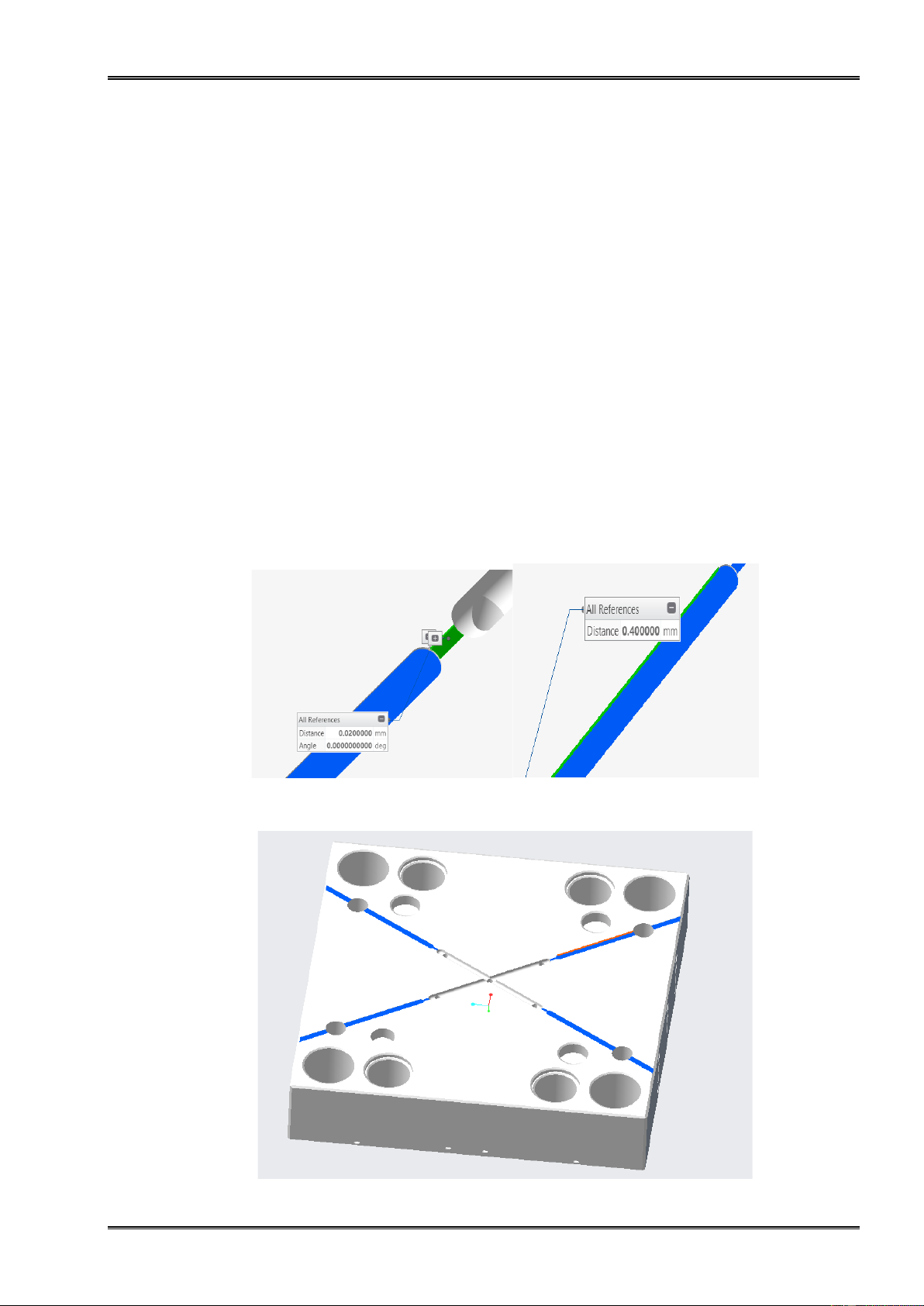

Dựa vào bảng 4.1 để tra, do dùng nhựa PP nên ta chọn chiều sâu rãnh dẫn là 0,02 mm còn chiều

sâu rãnh thoát bằng 20d= 0,4 mm

Hình 4.34. Hình ảnh chiều sâu kích thước rãnh dẫn và rãnh thoát

MÔN: Thiết kế và chế tạo khuôn ép nhựa 61 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.35. cách bố trí hệ thống thoát khí trên kênh dẫn

4.3.3. Hệ thống làm mát

Tầm quan trọng của hệ thống làm mát

Thời gian làm nguội chiếm khoảng 60% thời gian của chu kỳ khuôn,vì thế việc làm sao để có

thể giảm thời gian làm nguội nhưng vẫn đảm bảo chất lượng sản phẩm là quan trọng, nhiệt độ chảy

của nhựa đưa vào khuôn thường vào khoảng 150°C ÷ 300°C, khi nguyên liệu nhựa được đưa vào

khuôn ở nhiệt độ cao này, một lượng nhiệt lớn từ nguyên liệu nhựa được truyền vào khuôn và thông

qua hệ thống làm nguội giải nhiệt khuôn. Nếu hệ thống làm nguội vì một nguyên nhân nào đó chưa

đưa được nhiệt ra khuôn một cách hữu hiệu, làm nhiệt độ trong khuôn không ngừng tăng lên, làm tăng chu kỳ sản xuất. Mục đích

- Giữ cho khuôn có nhiệt độ ổn định để nguyên liệu nhựa có thể giải nhiệt đều.

- Giải nhiệt nhanh, tránh trường hợp nhiệt giải không kịp, gây nên hiện tượng biến dạng sản phẩm gây ra phế phẩm.

- Giảm thời gian chu kỳ, tăng năng xuất sản xuất

Thiết kế hệ thống làm mát trên chi tiết

Bảng 4.2. Kích thước đường làm nguội trong thiế kế

MÔN: Thiết kế và chế tạo khuôn ép nhựa 62 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.36. Hệ thống làm mát trên khuôn âm

Bề dày thành sản phẩm sản phẩm W=3mm

Có đường kính kênh làm nguội D=10mm

Khoảng cách từ tấm kênh làm nguội đến thành sản phẩm a=2D= 20mm

Khoảng cách giữa 2 tâm của kênh dân nguội b=2,5D=25mm

Hình 4.37. Hệ thống làm mát trên khuôn dương

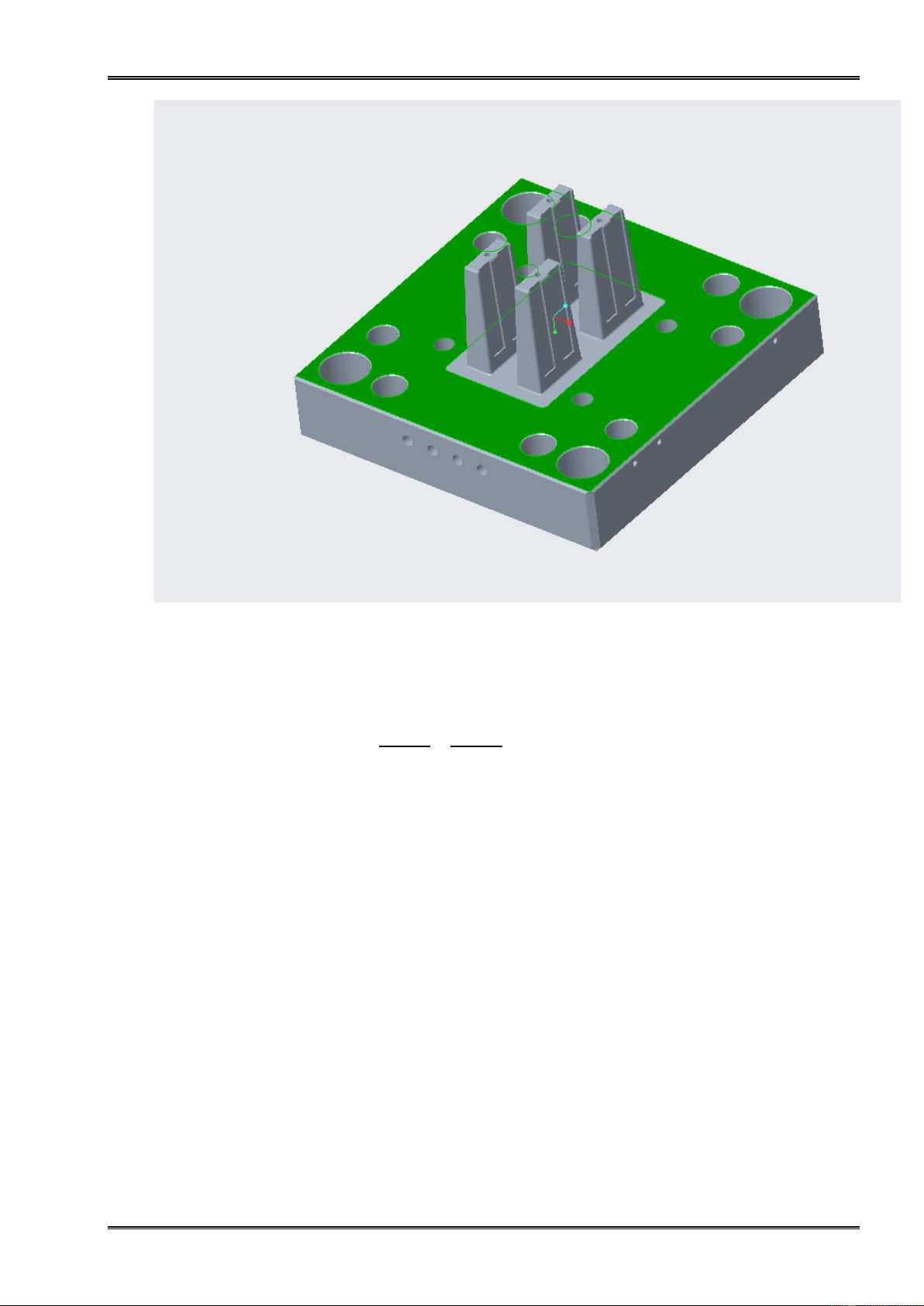

4.4. Hoàn thiện bộ khuôn

MÔN: Thiết kế và chế tạo khuôn ép nhựa 63 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 4.38. Bộ khuôn hoàn chỉnh

MÔN: Thiết kế và chế tạo khuôn ép nhựa 64 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Chương 5: GIA CÔNG LÒNG KHUÔN

5.1. Bản vẽ chi tiết lòng khuôn dương

5.2. Bảng trình tự các nguyên công và thông số chế độ cắt

Bước 1: phay thô biên dạng như hình

MÔN: Thiết kế và chế tạo khuôn ép nhựa 65 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.1. bề mặt gia công ở bước 1 Tính toán chế độ cắt

Bảng 5.1. Bảng thông số các đại lượng có trong công thức tính toán

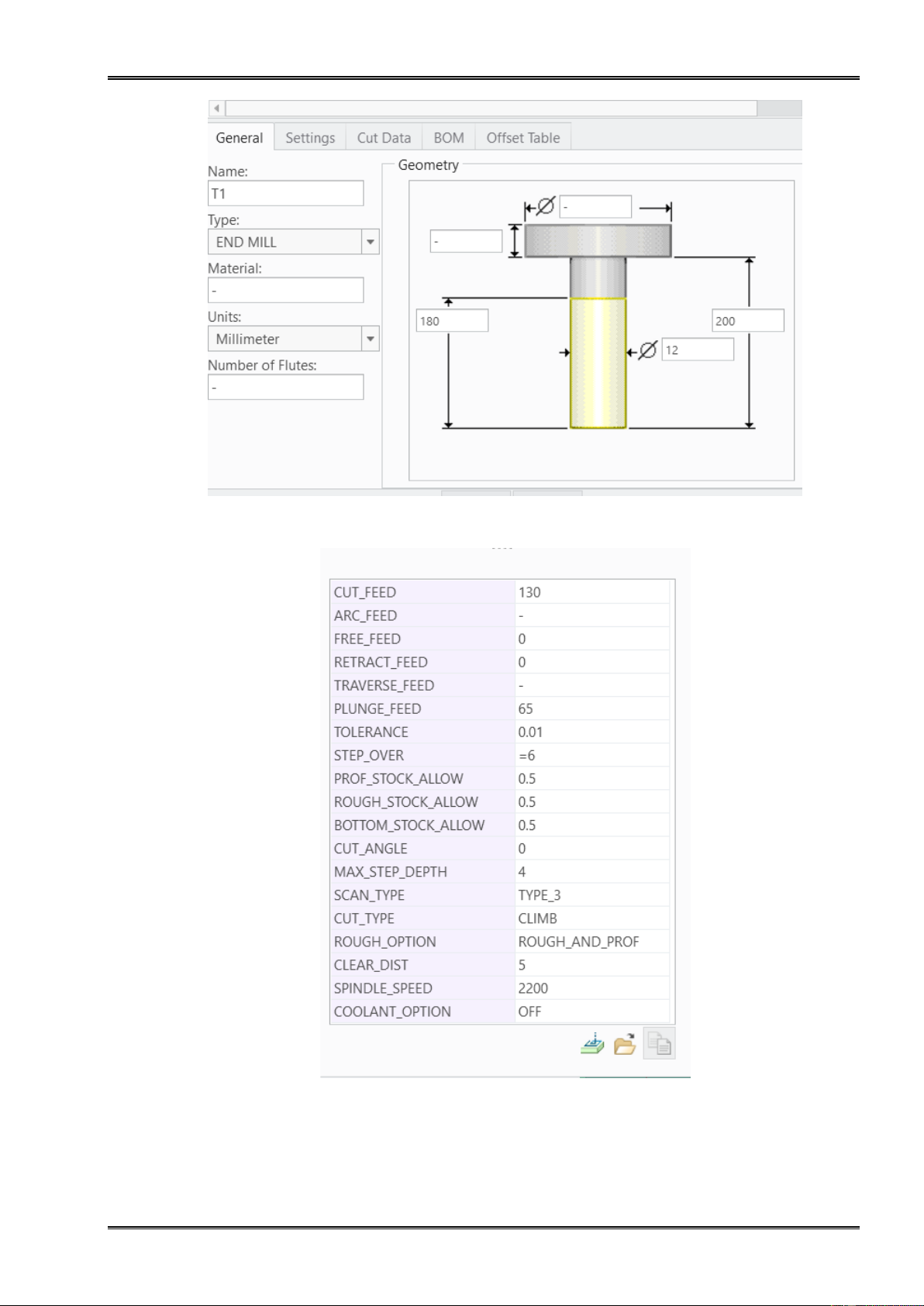

Dùng dao endmill Ø12, vật liệu là hợp kim cứng 1000 .𝑉𝑐 1000 .80

Số vòng quay trục chính: n = = ≈ 2200 v/ph 𝜋 .𝐷 3.14 . 12 Trong đó:

Vc = 80 ( ứng với cột đường kính 10-20 và hàng vật liệu dao hợp kim cứng)

D = 12 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,03 . 2 . 2200 ≈ 130

MÔN: Thiết kế và chế tạo khuôn ép nhựa 66 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN Trong đó:

fz = 0,03 (ứng với dao hợp kim cứng và cột có đường kính dao là 10-20 mm )

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 2200 (số vòng quay trục chính)

Bước 2: phay tinh bề như hình 5.2

Hình 5.2. Bề mặt gia công ở bước 2 Tính toán chế độ cắt

Ta dùng lại dao endmill 12 như ở bước 1 nhưng với step over nhỏ hơn gấp đôi để bề mặt gia

công nhìn đẹp hơn, vật liệu làm dao hợp kim cứng. 1000 .𝑉𝑐 1000 .80

Số vòng quay trục chính: n = = ≈ 2200 v/ph 𝜋 .𝐷 3.14 . 12 Trong đó:

Vc = 80 ( ứng với cột đường kính 10-20 và hàng vật liệu dao hợp kim cứng)

D = 12 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,03 . 2 . 2200 ≈ 130 Trong đó:

fz = 0,03 (ứng với dao hợp kim cứng và cột có đường kính dao là 10-20 mm )

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 2200 (số vòng quay trục chính)

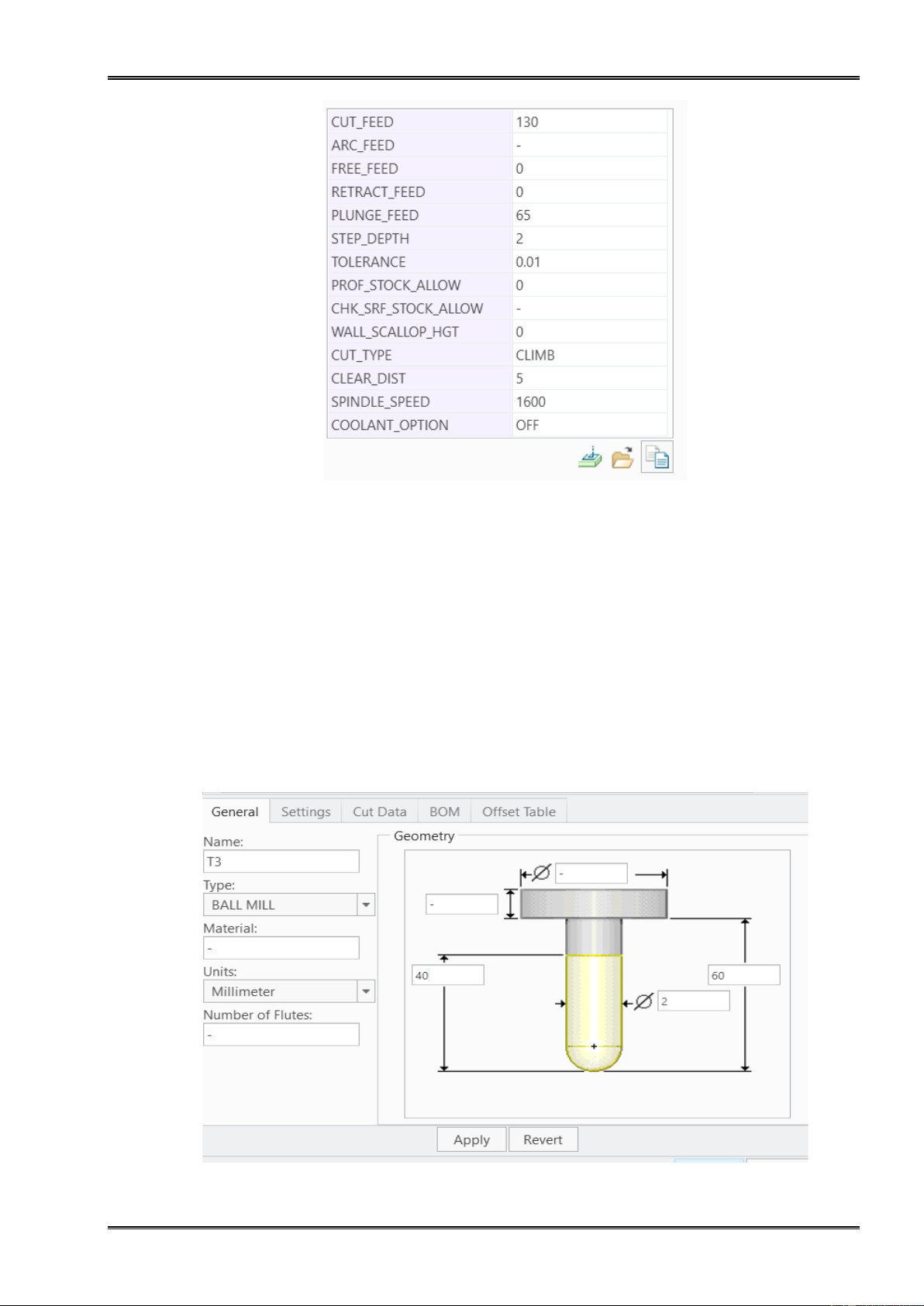

Bước 3: phay tinh bề mặt như hình

MÔN: Thiết kế và chế tạo khuôn ép nhựa 67 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.3. Bề mặt gia công ở bước 3 Tính toán chế độ cắt

Ta dùng lại dao endmill 12 như ở bước 2, vật liệu làm dao là hợp kim cứng. 1000 .𝑉𝑐 1000 .80

Số vòng quay trục chính: n = = ≈ 2200 v/ph 𝜋 .𝐷 3.14 . 12 Trong đó:

Vc = 80 ( ứng với cột đường kính 10-20 và hàng vật liệu dao hợp kim cứng)

D = 12 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,04 . 2 . 1600 ≈ 130 Trong đó:

fz = 0,04 (ứng với dao hợp kim cứng và cột có đường kính dao là 10-20 mm)

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 2200 (số vòng quay trục chính)

Bước 4. Phay thô bề mặt như hình

MÔN: Thiết kế và chế tạo khuôn ép nhựa 68 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.4. Bề mặt gia công ở bước 4 Tính toán chế độ cắt

Ta dùng lại dao endmill 12 như ở bước 2, vật liệu làm dao hợp kim cứng 1000 .𝑉𝑐 1000 .80

Số vòng quay trục chính: n = = ≈ 2200 v/ph 𝜋 .𝐷 3.14 . 12 Trong đó:

Vc = 80 ( ứng với cột đường kính 10-20 và hàng vật liệu dao hợp kim cứng)

D = 12 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,03 . 2 . 2200 ≈ 130 Trong đó:

fz = 0,03 (ứng với dao hợp kim cứng và cột có đường kính dao là 10-20 mm )

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 2200 (số vòng quay trục chính)

Bước 5. Phay tinh bề mặt

MÔN: Thiết kế và chế tạo khuôn ép nhựa 69 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.5. Bề mặt gia công ở bước 5 Tính toán chế độ cắt

Ta dùng dao milling Ø8, vật liệu làm dao là thép gió có phủ. 1000 .𝑉𝑐 1000 .40

Số vòng quay trục chính: n = = ≈ 1600 v/ph 𝜋 .𝐷 3.14 . 8 Trong đó:

Vc = 40 ( ứng với cột đường kính 5-10 và hàng vật liệu dao thép gió có lớp phủ)

D = 8 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,03 . 2 . 2200 ≈ 130 Trong đó:

fz = 0,03 (ứng với cột đường kính 5-10 và hàng vật liệu dao thép gió có lớp phủ)

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 2200 (số vòng quay trục chính)

Bước 6. Phay tinh biên dạng như hình

MÔN: Thiết kế và chế tạo khuôn ép nhựa 70 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.6. biên dạng gia công ở bước 6 Tính toán chế độ cắt

Ta dùng dao ball Ø2, vật liệu làm dao là thép gió có phủ. 1000 .𝑉𝑐 1000 .40

Số vòng quay trục chính: n = = ≈ 13000 v/ph 𝜋 .𝐷 3.14 . 1

Chọn n = 6000 v/ph là số vòng quay lớn nhất của máy Trong đó:

Vc = 40 ( ứng với cột đường kính 5-10 và hàng vật liệu dao thép gió có lớp phủ)

D = 1 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,03 . 2 . 6000 = 360 Trong đó:

fz = 0,03 (ứng với cột đường kính 3-5 và hàng vật liệu dao thép gió có lớp phủ)

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 6000 (số vòng quay trục chính)

Bước 7. Phay thô biên dạng như hình dưới

MÔN: Thiết kế và chế tạo khuôn ép nhựa 71 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.7. Biên dạng gia công ở bước 7 Tính toán chế độ cắt

Ta dùng dao ball Ø2, vật liệu làm dao là thép gió có phủ. 1000 .𝑉𝑐 1000 .40

Số vòng quay trục chính: n = = ≈ 13000 v/ph 𝜋 .𝐷 3.14 . 1

Chọn n = 6000 v/ph là số vòng quay lớn nhất của máy Trong đó:

Vc = 40 ( ứng với cột đường kính 5-10 và hàng vật liệu dao thép gió có lớp phủ)

D = 1 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,03 . 2 . 6000 = 360 Trong đó:

fz = 0,03 (ứng với cột đường kính 3-5 và hàng vật liệu dao thép gió có lớp phủ)

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 6000 (số vòng quay trục chính)

MÔN: Thiết kế và chế tạo khuôn ép nhựa 72 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Bước8: phay tinh biên dạng như hình dưới

Hình 5.8. Bề mặt gia công ởbước 8 Tính toán chế độ cắt

Ta dùng dao ball Ø2, vật liệu làm dao là thép gió có phủ. 1000 .𝑉𝑐 1000 .40

Số vòng quay trục chính: n = = ≈ 13000 v/ph 𝜋 .𝐷 3.14 . 1

Chọn n = 6000 v/ph là số vòng quay lớn nhất của máy Trong đó:

Vc = 40 ( ứng với cột đường kính 5-10 và hàng vật liệu dao thép gió có lớp phủ)

D = 1 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,03 . 2 . 6000 = 360 Trong đó:

fz = 0,03 (ứng với cột đường kính 3-5 và hàng vật liệu dao thép gió có lớp phủ)

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 6000 (số vòng quay trục chính)

Bước 9: phay tinh biên dạng như hình

MÔN: Thiết kế và chế tạo khuôn ép nhựa 73 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.9. biên dạng gia công ở bước 9 Tính toán chế độ cắt

Ta dùng dao ball Ø2, vật liệu làm dao là thép gió có phủ. 1000 .𝑉𝑐 1000 .40

Số vòng quay trục chính: n = = ≈ 13000 v/ph 𝜋 .𝐷 3.14 . 1

Chọn n = 6000 v/ph là số vòng quay lớn nhất của máy Trong đó:

Vc = 40 ( ứng với cột đường kính 5-10 và hàng vật liệu dao thép gió có lớp phủ)

D = 1 mm ( đường kính của dao)

Tốc độ cắt: vf = fz . z . n = 0,03 . 2 . 6000 = 360 Trong đó:

fz = 0,03 (ứng với cột đường kính 3-5 và hàng vật liệu dao thép gió có lớp phủ)

z = 2 ( ứng với dao có 2 lưỡi cắt)

n = 6000 (số vòng quay trục chính)

MÔN: Thiết kế và chế tạo khuôn ép nhựa 74 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

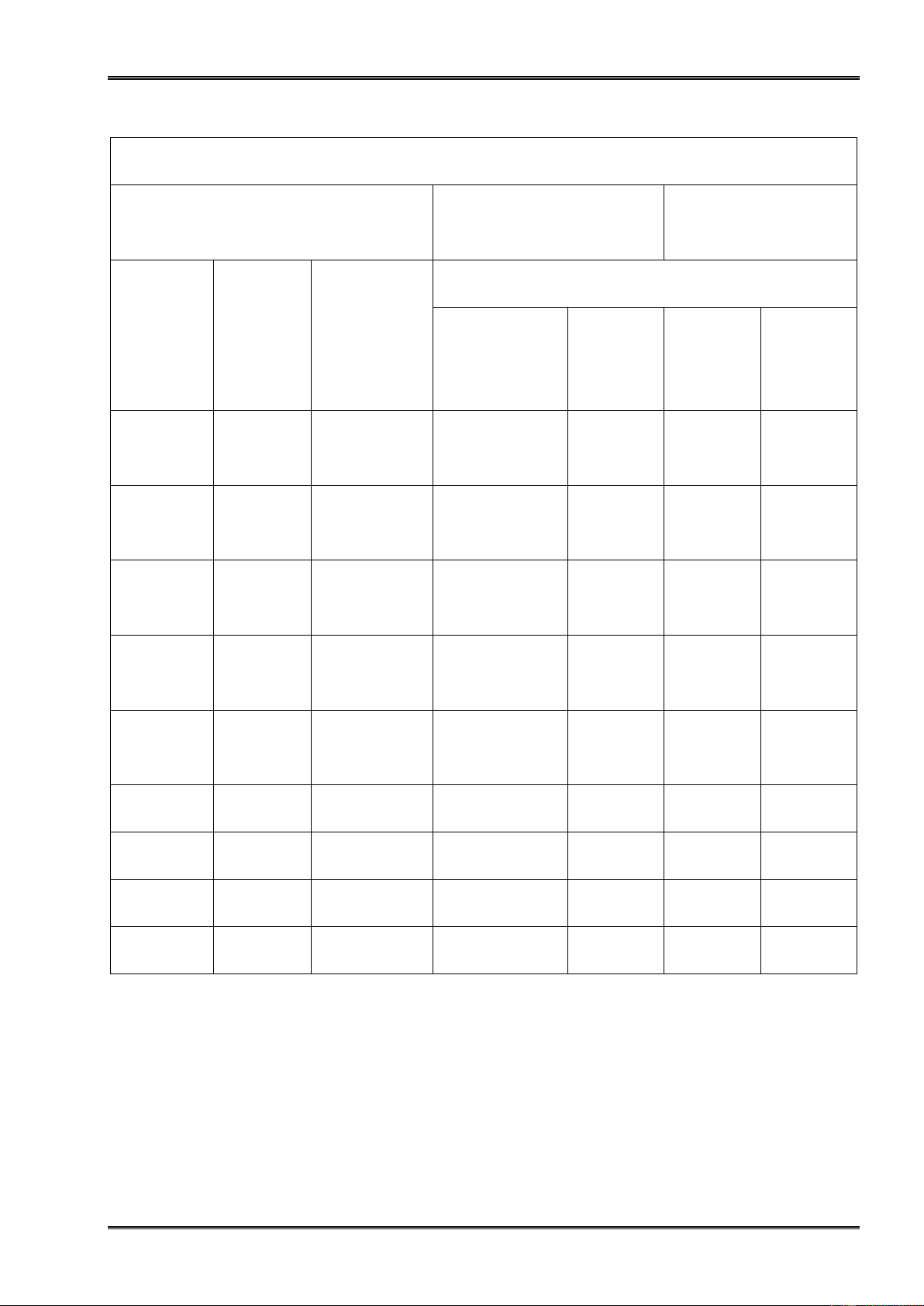

Bảng tóm tắt chế độ cắt Machine: VMC 650 Clamp: hydraulic Workpiece: 300 ×300×160 mm3 Material: C45 steel vice jaws Cutting paramaters Index step tool Cut Step Spindle Step feed depth speed (rpm) over (mm) (mm/min) (mm) Endmill 1 No.1 2200 130 4 6 Ø12 Endmill 2 No.2 2200 130 1 3 Ø12 Endmill 3 No.3 2200 130 1 3 Ø12 Endmill 4 No.4 2200 130 2 - Ø12 Milling 5 No.5 1600 130 2 - Ø8 6 No.6 Ball Ø2 6000 180 - 0.05 7 No.7 Ball Ø2 6000 180 - 0.05 8 No.8 Ball Ø2 6000 180 - 0,05 9 No.9 Ball Ø2 6000 180 - 0,05

5.3. Các bước lập trình gia công trong creo

Bước 1: Khởi động module NC Assembly và đưa chi tiết vào môi trường làm việc.

- Thực hiện: File > New > Manufacturing > NC Assembly

MÔN: Thiết kế và chế tạo khuôn ép nhựa 75 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.10. khởi động module NC assemby Bước 2: chọn template

Thực hiện: sau khi cửa sổ nhỏ làm việc ở bước 1 hoàn thành nhấn Ok ( nhớ kích không chọn

vào ô use default template ) >1 cửa sổ template mới hiện ra > ta chọn template mmns_mfg_nc_abs > Ok

MÔN: Thiết kế và chế tạo khuôn ép nhựa 76 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.11. Cửa sổ chọn template Bước 3:

Thực hiện: reference model > Chọn chi tiết > lắp bằng ràng buộc defaut

Hình 5.12. Lắp chi tiết vào môi trường gia công

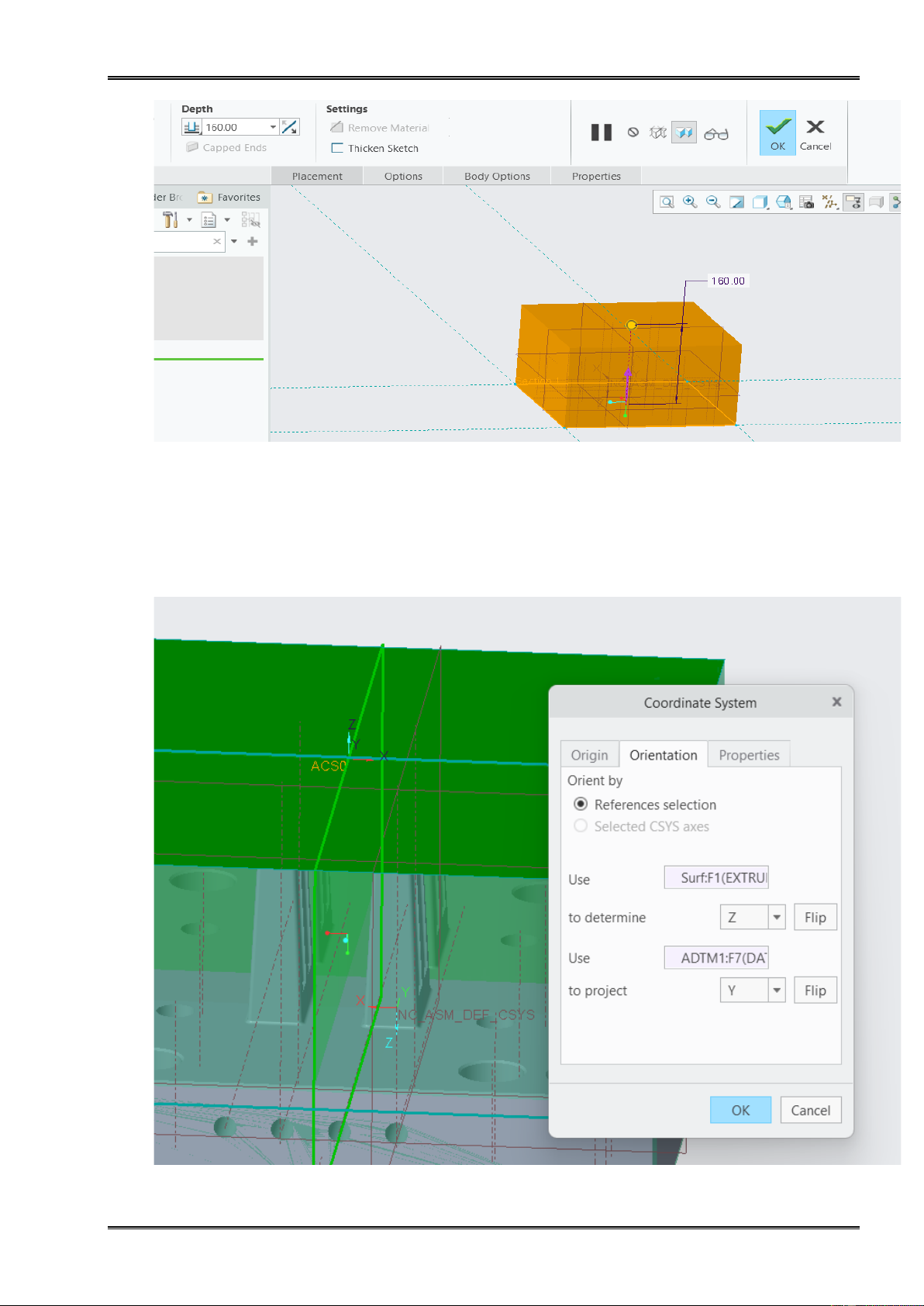

Bước 4. Tạo phôi tự động

Thực hiện: Workpiece > chọn chọn create workpiece > ghi tên work piece > chọn extrude -

shape> chọn mặt dưới cùng vẽ lại biên dạng > chọn done > chọn reference > vẽ biên dạng bao quanh

chi tiết > extrude lên 160 mm

MÔN: Thiết kế và chế tạo khuôn ép nhựa 77 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.13. Tạo phôi tự động

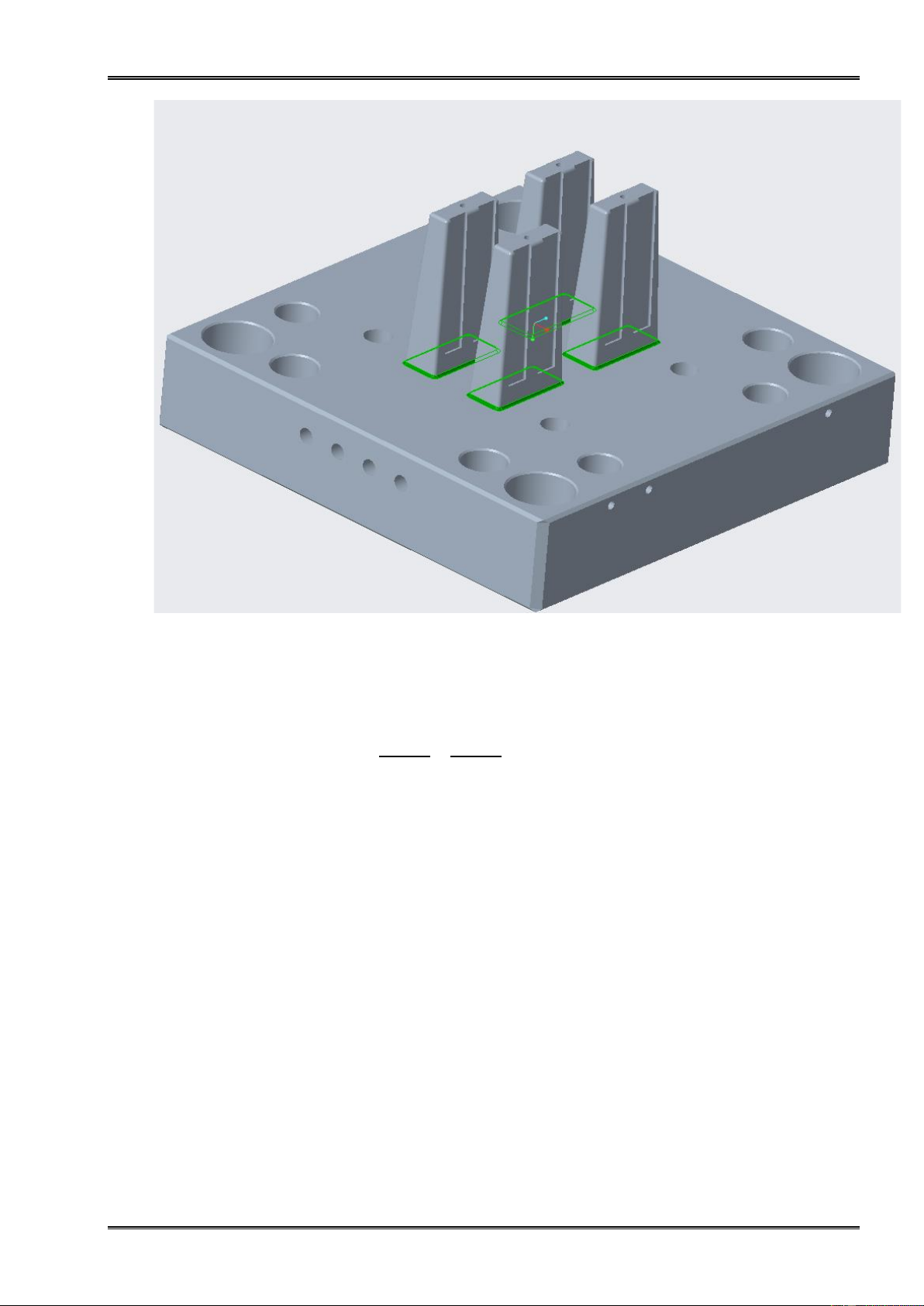

Bước 5: chọn gốc tạo độ ở giữa để làm chuẩn gia công

Ở trong bảng coordinate system ta chọn 1 mặt ở trên và 2 mặt đi qua tâm chi tiết sao cho trục z

luôn hướng lên trên và trục x, y như hình dưới.

Hình 5.14. Gốc toạ độ làm chuẩn gia công

MÔN: Thiết kế và chế tạo khuôn ép nhựa 78 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Bước 5: Chọn máy gia công

Thực hiện work centre > Mill > ok

Hình 5.15. Chọn máy gia công

Bước 6. Chuẩn bị chu trình gia công ( gồm chọn chuẩn máy và mặt phẳng an toàn)

Thưc hiện: Operation > chọn chuẩn gia công vừa làm ở bước 5 > chọn mặt phẳng an toàn >

nhập giá trị bằng 10 mm > OK

Hình 5.15. Khai báo mặt phẳng an toàn

MÔN: Thiết kế và chế tạo khuôn ép nhựa 79 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

5.4. Các chu trình gia công

Các chu trình trong từng bước

Chu trình thứ nhất: Chu trình vollume rough được thực hiện ở bước 1,2 và 3

Ta lấy bước gia công 1 làm ví du:

Bước 1: Tạo mill geometry bằng lệch mill vollume

Thực hiện: mill vollume > chọn extrude > chọn mặt phẳng trên cùng > vẽ lại biên dạng bằng

với kích thước phôi offset ra ngoài 5mm > OK > chọn extrude đến mặt phẳng cần gia công > Ok > ở

cửa sổ mill vollume nhớ chọn trim rồi chọn chi tiết > Ok

Hình 5.16. Tạo mill geomegtry bằng lệch mill vollume

Bước 2: Chọn chu trình vollume > edit dao chọn dao endmill Ø12 setting ở ô nhớ 1 > qua cửa

sổ parametter điền vào các thông số gia công cần thiết như các hình dưới

MÔN: Thiết kế và chế tạo khuôn ép nhựa 80 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.17. Chọn dao gia công

Hình 5.18. Thông số gia công cần thiết

MÔN: Thiết kế và chế tạo khuôn ép nhựa 81 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Sau khi chọn các thông số gia công cần thiết như trên ta phải nhấn chọn vào cửa số edit

parametter để chọn lại thông số hướng dao ăn vào phôi 1 góc 5° để dao ăn phôi êm hơn và bền dao

hơn. Cụ thể chọn cut entry exit là ramp và ramp angle là 5°.

Hình 5.19. edit parameter

Ở bước gia công 2 và 3 cũng dùng lại dao như bước 1 nhưng thông số step over nhỏ hơn gấp

đôi là 3 để đường dao nhìn đẹp hơn do đây là bước gia công tinh lại lượng thô mà bước gia công 1

để lại. Dưới đây là hình ảnh mill vollume bước gia công 2 ở mặt trên và bước gia công 3 ở mặt dưới.

Hình 5.20. Mill vollume của bước gia công 2 và 3

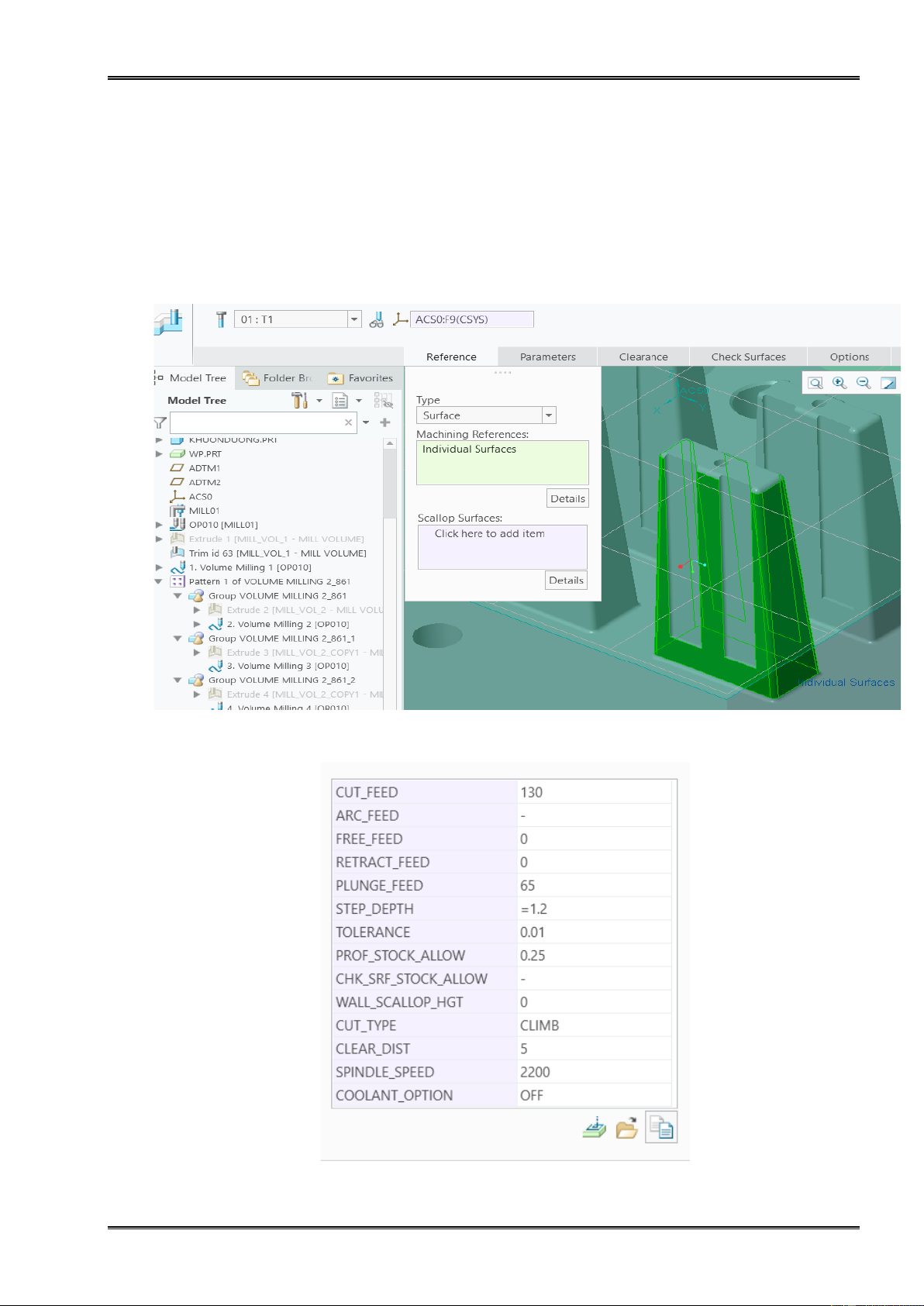

Chu trình thứ hai: profile milling

MÔN: Thiết kế và chế tạo khuôn ép nhựa 82 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Chu trình này có ở bước gia công 4 và 5

Thứ tự thực hiện ở bước gia công 4.

chọn chu trình profile milling > chọn dao Ø12 như ở chu trình vollume > chọn reference là các

mặt gia công > chọn parameter. Sau khi làm xong 1 lòng khuôn ta dùng lệch pattern ra các lòng khuôn còn lại

Hình 5.21. Chọn bề mặt gia công

Hình 5.22. Các thông số gia công cần thiết

MÔN: Thiết kế và chế tạo khuôn ép nhựa 83 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Thứ tự thực hiện ở bước gia công 5.

chọn chu trình profile milling > chọn dao milling Ø8 > chọn reference là các mặt gia công >

chọn parameter. Sau khi gia công xong 1 lòng khuôn ta dùng lệch pattern ra các lòng khuôn còn lại.

Hình 5.23. Chọn dao milling

Hình 5.24. Chọn bề mặt gia công

MÔN: Thiết kế và chế tạo khuôn ép nhựa 84 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.25. Chọn thông số gia công

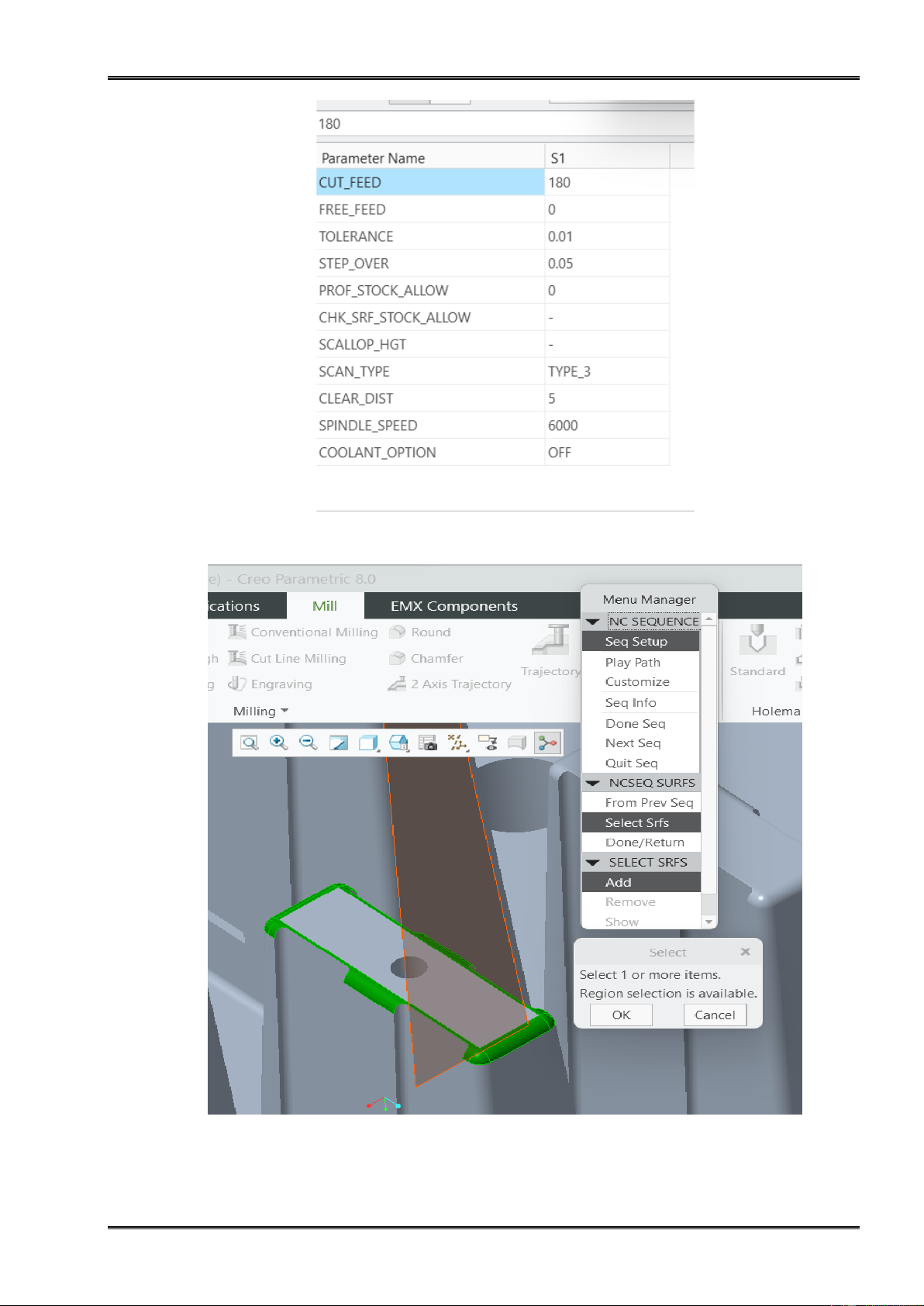

Chu trình thứ 3: chu trình surface

Chu trình này có ở bước gia công 6,7,8 và 9

Ở đây ta lấy ví dụ chu trình surface ở bước 6 làm đại diện vì các bước gia công sau đều dùng

lại dao như nhau, chỉ khác bề mặt gia công.

chọn chu trình surface milling > 1 của sổ seq setup hiện ra ngoài các ô đã được chọn mặc định

ta chọn thêm ô name > nhấn done > đặt tên cho chu trình là S1 > cửa sổ chọn dao hiện ra ta chọn dao

ball Ø2 rồi apply > OK > Cửa sổ parameter hiện ra ta chọn thông số thích hợp > OK > chọn surface nhấn done .

Hình 5.26. Chọn dao gia công

MÔN: Thiết kế và chế tạo khuôn ép nhựa 85 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

Hình 5.27. Chọn thông số gia công

Hình 5.28. Chọn bề mặt gia công

MÔN: Thiết kế và chế tạo khuôn ép nhựa 86 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

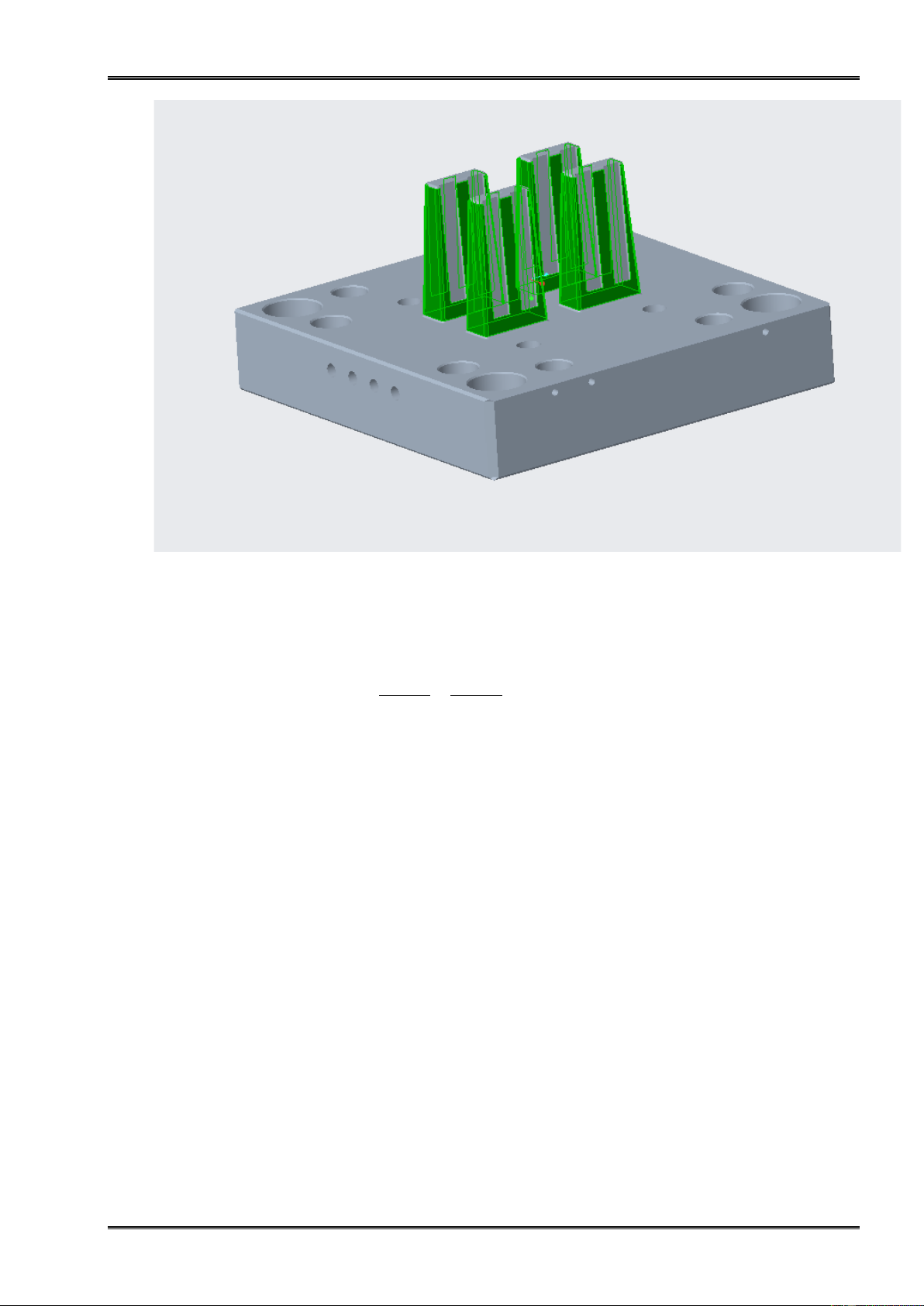

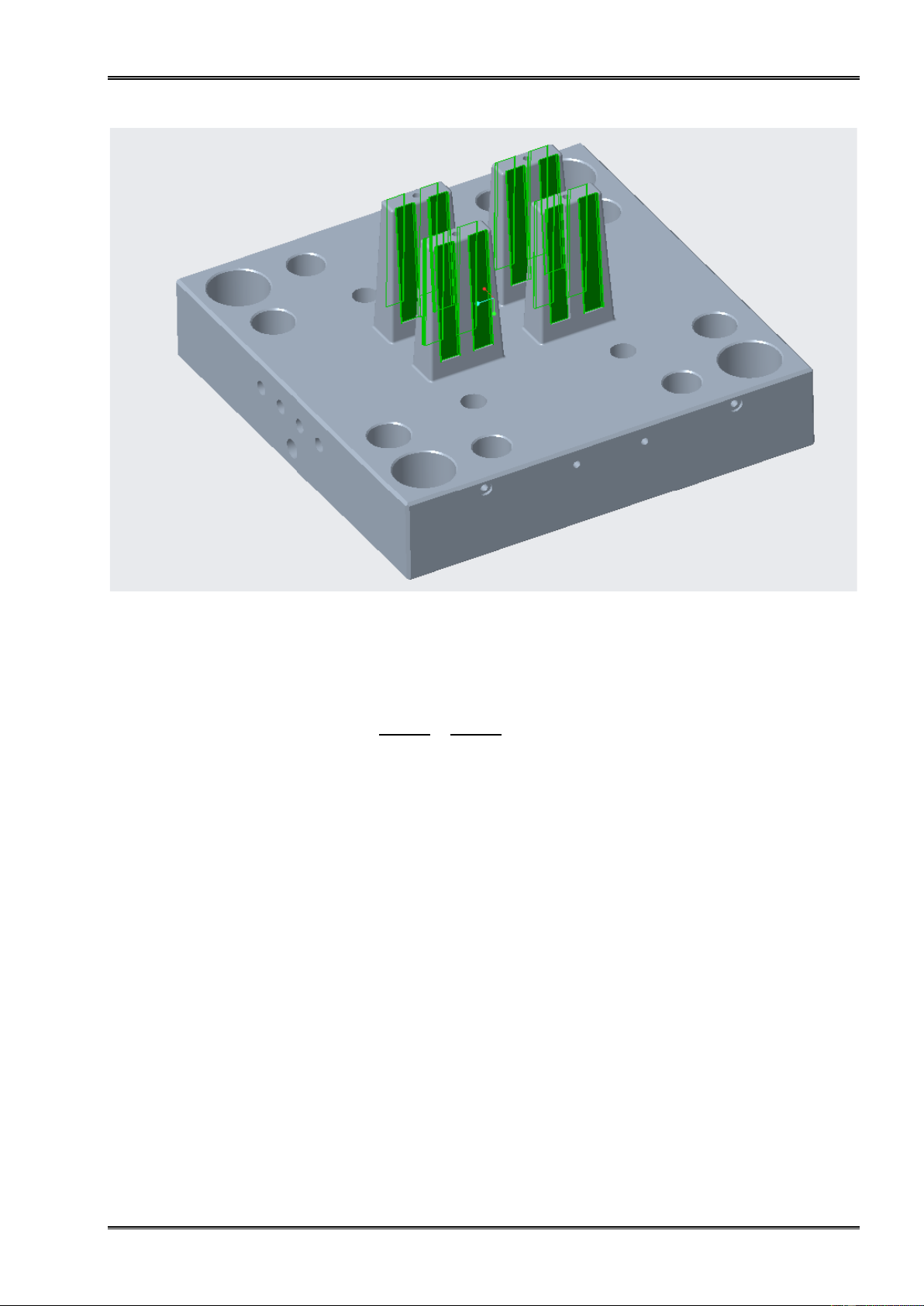

5.5. Kết quả gia công

Hình 5.29. Kết quả gia công

MÔN: Thiết kế và chế tạo khuôn ép nhựa 87 BÁO CÁO CUỐI KỲ

GVHD: TS. TRẦN VĂN TRỌN

TÀI LIỆU THAM KHẢO

1] Cataloge misumi mold, 2015

[2] Futaba moldbase, 2019

[3] giáo trình Thiết kế và chế tạo khuôn ép nhựa, Ts. Phạm Sơn Minh và Ths. Trần Minh Thế

Uyên, Nxb Đại học quốc gia Tp. Hồ Chí Minh, 2014.

MÔN: Thiết kế và chế tạo khuôn ép nhựa 88