Preview text:

lOMoARcPSD| 36625228

TÌM HIỂU ĐỘ BỀN CHÀ XÁT CỦA CÁC SẢN PHẨM BAO BÌ

GIẤY IN BẰNG PHƯƠNG PHÁP IN OFFSET

Xác định mục tiêu đề tài:

• Mục tiêu 1: Tìm hiểu những thiết bị đo độ bền chà xát và quy trình kiểm tra độ bền chà xát.

• Mục tiêu 2: Tìm hiểu những ảnh hưởng và các biện pháp khắc phục độ bền

chà xát của sản phẩm.

• Mục tiêu 3 : Quy trình in bao bì giấy trên máy in offset.

I/ Trình tự một đề tài dự kiến:

- Tên đề tài: Tìm hiểu độ bền chà xát của các sản phẩm bao bì giấy in bằng phương pháp in Offset. - Mục lục: - Phần mở đầu:

• Lý do chọn đề tài:

o Hội nhập quốc tế là xu hướng phát triển của các ngành công nghiệp nói

chung và ngành công nghiệp in nói riêng. Các công ty đang cạnh tranh

mạnh với nhau về nhiều phương diện khác nhau nhưng nhìn chung thì

giảm chi phí sản xuất và đảm bảo chất lượng là yếu tố hàng đầu. Trong đó

độ bền chà xát của sản phẩm bao bì giấy cũng không kém phần quan trọng

khi nó cũng ảnh hưởng đến chất lượng sản phẩm.

o Để có một sản phẩm bao bì giấy hoàn chỉnh, đạt chất lượng tốt thì đòi hỏi

các công ty phải có một quy trình kiểm soát chất lượng của những sản

phẩm bao bì giấy. Đặc thù của loại sản phẩm này là độ bền phải cao, độ

chà xát giữa các sản phẩm với các yếu tố khác phải đạt được mức độ

chuẩn. Để giải quyết được tình trạng này thì các công ty in ở Việt Nam cần

phải có các biện pháp cũng như các thiết bị để kiểm tra độ bền chà xát của sản phẩm bao bì giấy.

• Mục tiêu của đề tài: o Hiểu rõ về quy trình kiểm tra độ bền chà xát của sản

phẩm cũng như các thiết bị để thực hiện. lOMoARcPSD| 36625228

o Biết được những vấn đề ảnh hưởng và các biện pháp khắc phục khi sản phẩm

có độ chà xát làm giảm chất lượng của sản phẩm.

o Nắm được được quy trình in bao bì giấy bằng phương pháp in Offset.

• Đối tượng, phạm vi thực hiện:

o Đề tài chủ yếu đi sâu vào công đoạn kiểm tra độ bền chà xát của sản phẩm

bao bì giấy, đưa ra hướng giải quyết cũng như đề xuất các thiết bị để kiểm

tra độ bền chà xát của sản phẩm bao bì giấy bằng phương pháp in Offset.

• Nhiệm vụ của đề tài:

• Phương pháp thực hiện đề tài:

o Đề tài được thực hiện dựa trên hình thức tìm hiểu gián tiếp về độ bền chà

xát của các sản phẩm và tìm hiểu quy trình sản xuất bao bì giấy bằng phương

pháp in Offset để qua đó có thể đề xuất các hướng giải quyết khi các sản

phẩm không đạt yêu cầu từ đó khắc phục để hạn chế. - Nội dung:

Chương 1: Tổng quan về độ bền chà xát của sản phẩm in o

Độ bền chà xát được hiểu như thế nào?

Ngày nay các sản phẩm bao bì được in bằng mực và lớp phủ được thiết kế

để bảo vệ, tăng tính thẩm mỹ, sáng sủa và không bị hư hại trong suốt thời

gian sử dụng. Nhưng không may di chuyển trong quá trình đóng gói, vận

chuyển hoặc xử lý hàng hóa hang ngày có thể khiến các bề mặt của bao bì

bị trầy xước hay rách. Khi đó ta hiểu độ bền chà xát được hiểu là độ bền

chống chịu lên bề mặt của bao bì đó khỏi các tác nhân trên và đó còn là công

cụ để đánh giá chất lượng của mỗi sản phẩm bao bì.

(https://www.rhopointinstruments.com/product/rub-tester-abrasion- testerrt4/ )

o Sự cần thiết của độ bền chà xát trong sản phẩm in

Độ bền chà xát không chỉ là tiêu chuẩn để đánh giá chất lượng sản phẩm bao

bì mà nó còn là kết quả để xác định các chất nền thay thế, các công thức mực

và lớp phủ tốt hơn để phù hợp với các sản phẩm bao bì trên thị trường ngày nay. lOMoARcPSD| 36625228

Chương 2: Tìm hiểu thiết bị kiểm tra độ bền chà xát và quy trình kiểm

tra độ bền chà xát

o Thiết bị kiểm tra độ bền chà xát

Máy kiểm tra chà xát và mài mòn Hanatek (RT4)

Máy kiểm tra chà xát & mài mòn Hanatek (RT4) mang lại mức độ lặp lại mới và

sự tiện lợi để kiểm tra độ bền của mực và lớp phủ trên bất kỳ vật liệu in nào.

Được thiết kế bởi Hanatek để tăng hiệu quả và độ lặp lại của thử nghiệm chống

cọ xát, thử nghiệm so sánh này hoạt động bằng cách mài mòn mẫu in so với vật

liệu chuẩn trong các điều kiện đã biết.

Các kết quả có thể được sử dụng để xác định các chất nền thay thế, các công

thức mực và lớp phủ tốt hơn để phù hợp với các thùng carton, phim, sách in, tạp

chí và tài liệu quảng cáo đã hoàn thành.

Máy kiểm tra chà xát & mài mòn Hanatek có thể được lập trình cho số chu kỳ

cần thiết, cho phép nó chạy đồng thời với các thử nghiệm khác trong phòng thí nghiệm.

Các phụ kiện thử nghiệm tùy chọn cung cấp khả năng tiến hành các thử nghiệm

trong các điều kiện khắc nghiệt hơn và có thể được sử dụng để kiểm tra khả

năng kháng dung môi hoặc độ lưu hóa của mực UV. lOMoARcPSD| 36625228

Các ngành và ứng dụng của máy: Thùng carton, Bao bì, Giấy, Chất dẻo, Dệt may,…

Lợi ích của việc sử dụng Hanatek RT4

• Dự đoán hiệu suất in

• Đánh giá độ phù hợp của lớp phủ và bề mặt

• Dự đoán độ bền in Cải thiện hiệu quả đóng gói Thông số kỹ thuật: Tiêu chuẩn BS 3110 Trọng lượng

Áp suất 0.5, 1.0 và 2.0 psi Chứng nhận

Chứng chỉ hiệu chuẩn theo dõi của

UKAS (Dụng cụ thử nghiệm) Năng lượng 110 / 240V 50 / 60Hz Khối lượng tịnh (kg) 10kg Kích thước (mm) 420x350x240

Trọng lượng đóng gói (kg) 16 Kích thước đóng gói 500x435x410

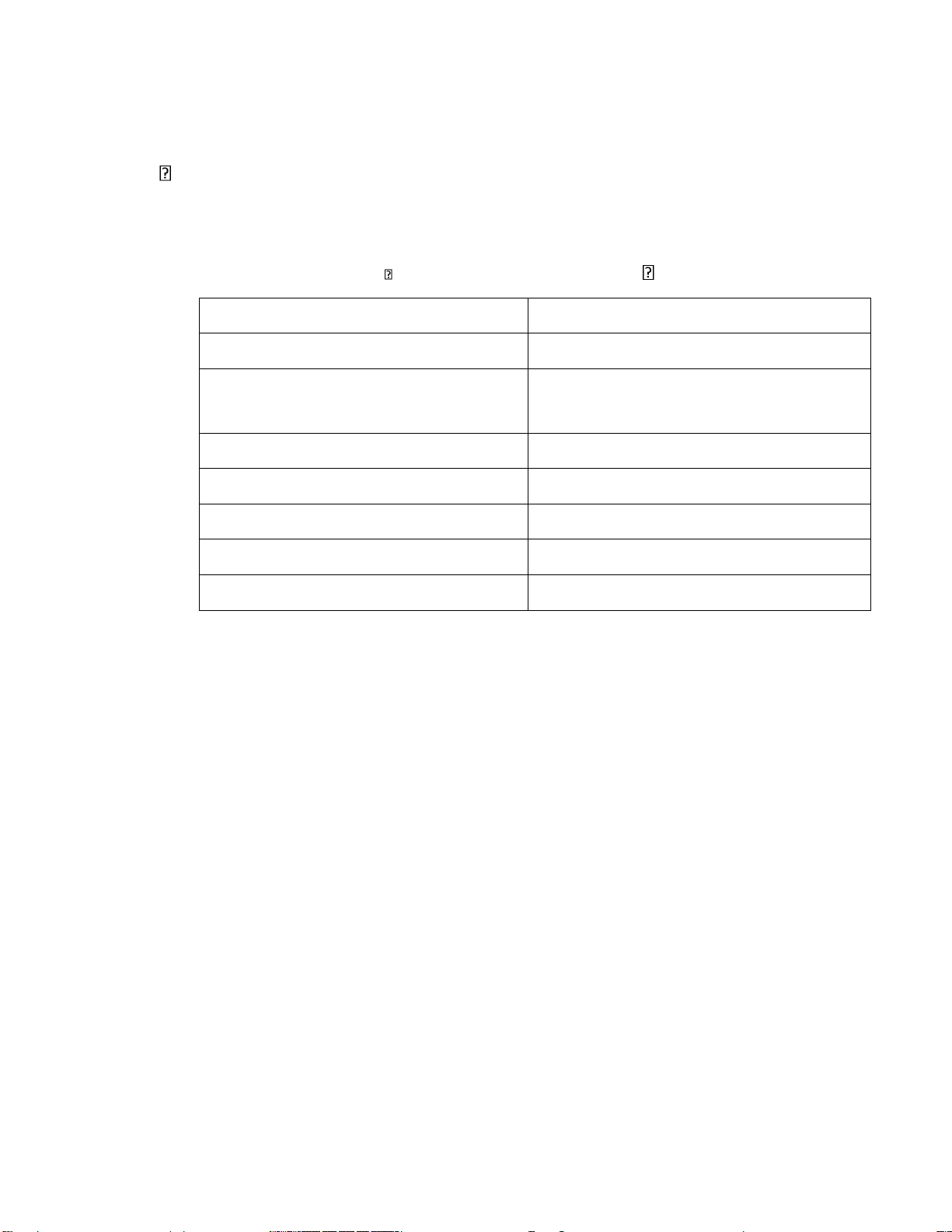

o Phương thức kiểm tra: * Chuẩn bị mẫu: •

Mẫu trên: Mẫu trên có đường kính 50mm thường được cắt từ một mẫu vật

liệu in. Chọn một khu vực để thử nghiệm; thông thường là kiểm tra các khu

vực có nhiều khả năng bị trượt nhất; chúng bao gồm bất kỳ khu vực xây dựng

mực nặng hoặc màu đốm. •

Mẫu dưới: Mẫu dưới có đường kính 115mm - Đây có thể là một mẫu khác

của vật liệu in hoặc giấy trắng để nhìn rõ sự truyền mực.

* Các loại kiểm tra/ miếng đệm

Thiết bị được cung cấp theo tiêu chuẩn với đầu đo bọt và miếng đệm phù hợp

với phương pháp thử nghiệm mặt đối mặt (bề mặt in với bề mặt in) được mô

tả trong BS3110 và cả bề mặt in với vật liệu tham chiếu như Mellotex.

- Đầu ướt: đầu ướt kèm theo miếng đệm lOMoARcPSD| 36625228

- Đầu xước: phần đính kèm đầu xước cộng với miếng đệm

Đầu đo / miếng đệm thay thế có sẵn để tiến hành:

- Kiểm tra mài mòn: lOMoARcPSD| 36625228

Scratch Pad - được sử dụng cho một thử nghiệm mạnh mẽ hơn, hữu ích để đánh giá thông qua việc

bảo dưỡng lớp phủ UV hoặc thử nghiệm quá trình mài mòn cao. Có sẵn như một phần bổ sung tùy chọn.

- Kiểm tra chà ướt:

Felt Pad - được sử dụng để kiểm tra khả năng chống thấm nước, chất tẩy rửa, dung môi hoặc chất

béo của mực và lớp phủ. Có sẵn như một phần bổ sung tùy chọn.

- Sau mỗi lần kiểm tra, lớp mài mòn hoặc tấm nỉ phải được kiểm tra xem có

bị hư hỏng hoặc tích tụ quá nhiều lớp phủ hay không và thay thế nếu cần.

- Cả hai tấm đệm bọt tiêu chuẩn phải được kiểm tra trước khi thử nghiệm. Các

miếng đệm bị hỏng có thể dẫn đến sự phân bố áp suất không đồng đều trên

mẫu, dẫn đến kết quả không chính xác.

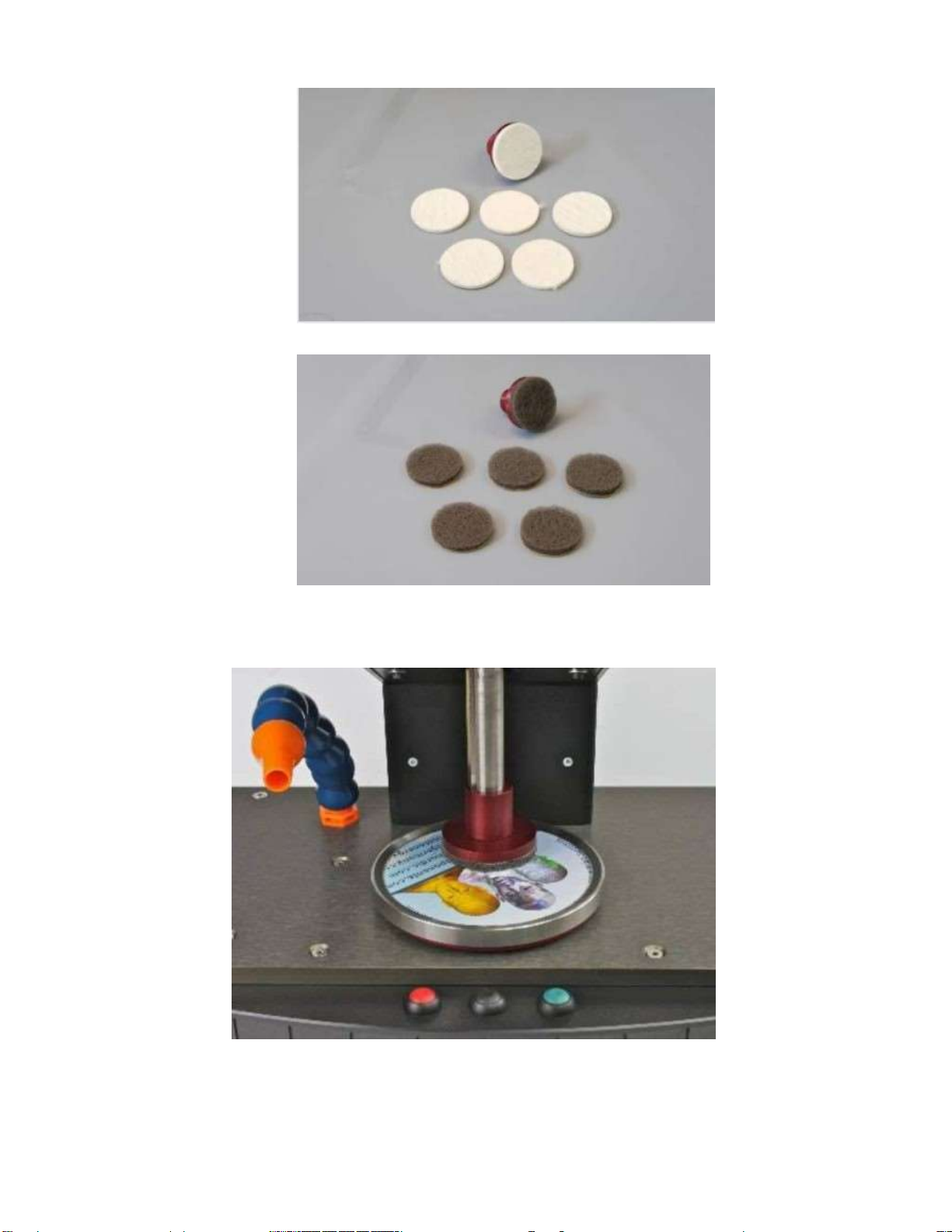

* Phương thức hoạt động:

- Trục lăn của thiết bị và đầu kiểm tra được điều khiển với tốc độ giống hệt

nhau là 1 vòng/giây. Điều này tạo ra sự mài mòn rất đều giữa bề mặt trên và

toàn bộ diện tích của mẫu thử lớn hơn. lOMoARcPSD| 36625228

- Một ống khí thổi bay các mảnh vụn thử nghiệm mẫu để đảm bảo không có

thêm sự mài mòn nào từ các hạt mực rời ảnh hưởng đến kết quả.

- Sau khi thử nghiệm, 2 mẫu được phân tích trực quan. Kết quả đạt/không đạt

của mỗi bài kiểm tra được xác định trực quan hoặc phân tích thêm bằng cách

sử dụng máy đo mật độ, máy đo độ bóng hoặc máy quang phổ.

Chương 3: Tìm hiểu những yếu tố ảnh hưởng và các biện pháp khắc

phục của độ bền chà xát o Những yếu tố ảnh hưởng của độ bền chà xát

– Phụ thuộc vào tính chất thành phần mực in.

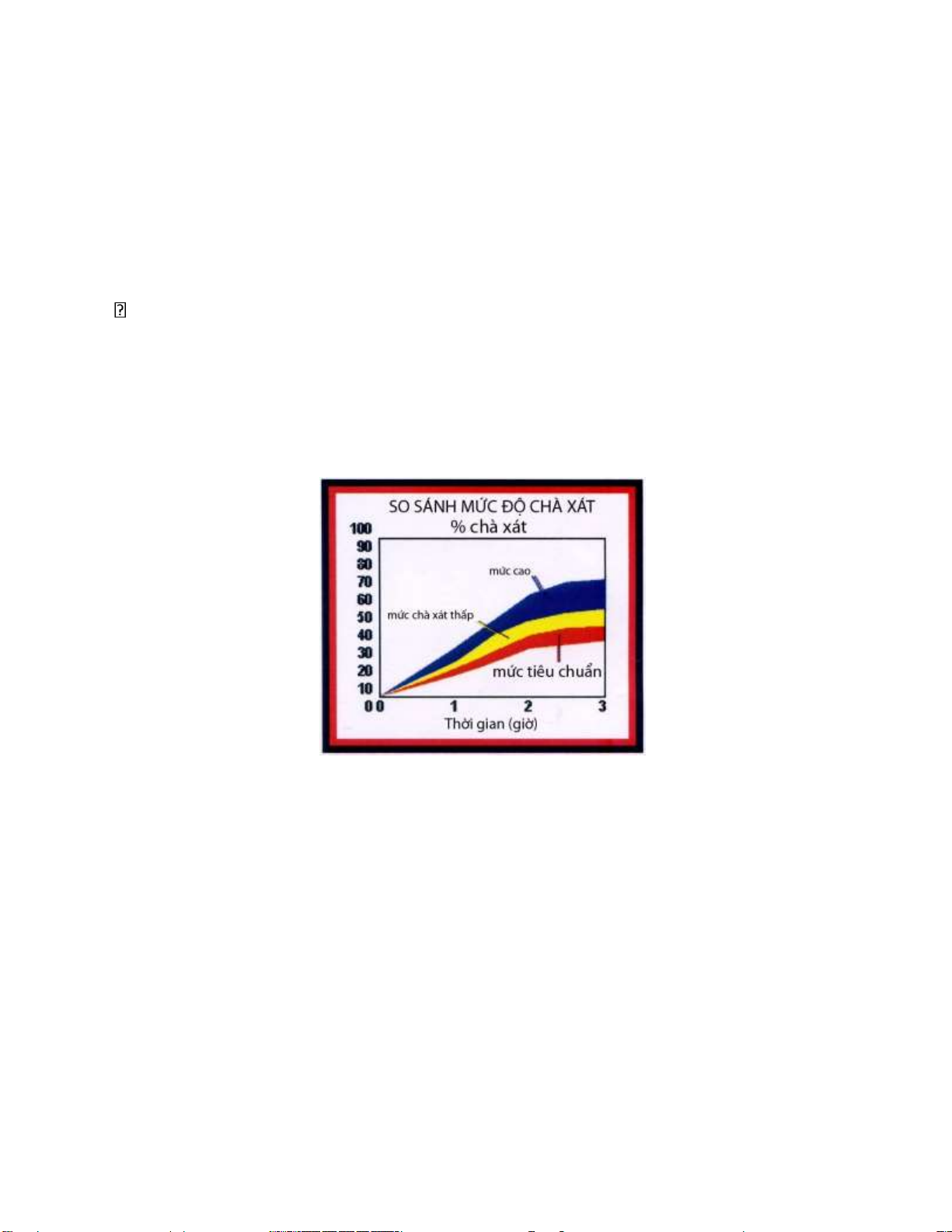

Người ta phân biệt có 3 kiểu mực in thông thường với 3 mức độ chà xát tương

ứng. Đó là mức độ tiêu chuẩn, mức độ chà xát thấp và mức độ chà xát cao.

Đồ thị biểu thị mức độ chà xát

Tính chất bền chà xát của lớp mực phụ thuộc chủ yếu vào chất liên kết có trong

thành phần mực (varnish). Thông thường khi tăng tỷ lệ chất liên kết trong mực

thì mực in có độ bền chà sát cao hơn. Ở một số sản phẩm cần độ bền chà xát cao

thường là các sản phẩm bao bì giấy, người ta phải thêm vào thành phần mực in

loại chất liên kết có độ bền cơ học cao. Chất liên kết này là loại varnish tạo cho

lớp mực khi khô trở nên cứng hơn lớp mực thông thường gọi là hard varnish.

Mực in có độ nhớt cao sẽ ảnh hưởng đến độ bám dính của lớp mực trên giấy,

làm cho mực khó hấp thụ dầu vào giấy do đó ảnh hưởng tới độ chà sát. Thực

nghiệm đã chỉ ra rằng mực có độ nhớt cao sẽ làm cho độ chà xát lớn hơn.

– Mật độ lớp mực in – chiều dày lớp mực in lOMoARcPSD| 36625228

Độ chà xát của mực có liên quan đến mật độ in hay chiều dày lớp mực. Ta có

thể xây dựng số liệu tương quan giữa mật độ in và tỷ lệ % lớp mực qua chà xát.

Sự thay đổi này tương ứng với chiều dày lớp mực và độ chà xát trở nên xấu khi

mật độ in vượt quá 1,1 D

Quan hệ mật độ in và chà xát

Cũng vẫn cách xây dựng số liệu ta thấy giá trị % của Rub tăng tới hạn khi mật

độ in ở mức 1,0 D. Như các bạn có thể thấy nếu ta tăng mật độ in từ 1,0 tới mật

độ 1,25 D (tăng 25%) thì độ chà xát của tờ in tăng xấp xỉ 45%. lOMoARcPSD| 36625228

Mức độ tăng chà xát theo mật độ

Như chúng ta đã đề cập ở trên, quá trình khô của lớp mực dựa vào sự khô bề

mặt (bay hơi, oxy hóa) và do thấm hút dung môi vào giấy và nếu in dày mực

thì quá trình khô này trở nên khó khăn hơn, giấy in cũng chỉ có thể hấp thụ một

lượng dung môi nhất định, lượng dung môi còn lại sẽ vẫn nằm trong lớp mực

làm mực chậm khô sẽ ảnh hưởng đến chà xát.

– Chất lượng giấy in

Các nghiên cứu về ảnh hưởng của giấy đến độ chà xát cũng được xem xét

đến. Sự so sánh của việc thử các loại giấy khác nhau với cùng điều kiện in

tương ứng và cùng một loại mực.

Sự thay đổi mức độ chà xát theo các loại giấy

Các mẫu in được in cùng mật độ và được đưa đi thử sau 3 giờ in. Như chúng ta

có thể thấy trên biểu đồ 52% sự chênh lệch độ chà xát ứng với loại giấy này.

Một nghiên cứu tương tự cũng làm trên sản phẩm in giấy và mẫu in được thử

sau 2 tuần cũng cho kết quả tương tự nhưng giá trị chà xát không lớn như mẫu

thử sau 3 giờ với sự khác biệt giữa các mẫu giấy là 40%.

Mục đích của việc thử các loại mẫu giấy này là tìm ra sự thay đổi trong việc

hấp thụ dung môi (hydrocacbon oil) của các loại giấy dẫn đến ảnh hưởng đến

chất lượng của độ chà xát. Nói chung các loại giấy có mức độ hấp thụ dung môi

cao của lớp mực in sẽ làm mực khô tốt và chịu độ chà xát tốt hơn. lOMoARcPSD| 36625228

– Thời gian khô sản phẩm sau in

Lớp mực in sau khi khô sẽ bám chắc vào bề mặt giấy do vậy thời gian sau khi

in có ảnh hưởng quan trọng đến độ chà xát của sản phẩm. Thực nghiệm cho

thấy sau in 2 giờ lớp mực có độ bền chà xát tăng lên đáng kể.

Mối quan hệ độ chà xát theo thời gian

Hầu hết sự chà xát của lớp mực xảy ra trong giờ đầu tiên sau khi in. Điều này

được chỉ ra trên hình 8 của đồ thị. Sau 24 giờ in hầu như độ chà xát lớp mực giữ

không đổi (đường gần như nằm ngang trên đồ thị). Trong sản xuất in công nghiệp

người ta đánh giá độ chà xát lớp mực bằng cách thử sản phẩm sau 3 giờ in.

– Chất lượng tấm cao su offset.

Tấm cao su offset có ảnh hưởng đến độ chà xát lớp mực theo 2 cách: Trước

tiên là kiểu cao su hay tính chất bề mặt cao su offset. Bề mặt cao su có các

dạng khác nhau điều đó làm ảnh hưởng đến tổng lượng nước cần thiết cho

quá trình in. Điều này có thể ảnh hưởng đến sự cân bằng mực nước và vì vậy

ảnh hưởng đến độ bền chà xát.

Yếu tố thứ hai là độ dày tấm cao su. Với cao su mỏng sẽ phải thay đổi áp lực in

và vì vậy cần nhiều mực để chuyền lên giấy để có thể đạt được mật độ in cần

thiết. Cũng vậy tấm cao su mỏng sẽ cần phải duy trì lớp mực in dày hơn để cho

phép mực và giấy in liên kết lại để điền đầy và nó còn tạo cầu nối giữa ống cao

su và giấy in. Do đó tạo lớp mực in dày làm tăng độ chà xát.

– Thành phần dung dịch ẩm.

Mối quan hệ giữa mực và dung dịch ẩm là rất quan trọng để đạt được các tính

chất của quá trình in. Các dung dịch ẩm khác nhau sẽ có mức độ nhũ tương hóa

khác nhau với cùng một loai mực. Vì vậy để đạt được quá trình in đạt chất

lượng thì điều quan trọng là phải duy trì cả hai thông số là độ pH và độ dẫn của lOMoARcPSD| 36625228

dung dịch ẩm. Nếu dung dịch ẩm có pH và độ dẫn cao dẫn tới nhũ hóa mực

trong dung dịch ẩm nhiều hơn điều này ảnh hưởng đến độ bền lớp mực.

– Chất lượng lô chà máy in

Nếu lô cứng sẽ ảnh hưởng đến cân bằng mực –nước trong quá trình in do vậy

yếu tố này có ảnh hưởng đến độ chà xát. Lô cứng làm tăng áp lực trên dải ống

để duy trì dải áp lực đều nhau làm ảnh hưởng cân bằng mực – nước.

– Độ ẩm của phòng in

Độ ẩm của phòng in có ảnh hưởng lớn đến cả quá trình in và độ chà xát của sản

phẩm. Nếu phòng in quá ẩm giấy in sẽ chứa nhiều hơi nước làm ảnh hưởng đến

khả năng hấp thụ dung môi của giấy in vì vậy dẫn đến mực in chậm khô và

kém liên kết trên bề mặt của giấy sẽ làm lớp mực kém bền. Vì vậy cần duy trì

mức độ ẩm trên thang đo từ 40 đến 60% trong phòng in để đạt được sự tối ưu.

– Diện tích phủ nền in trên sản phẩm

Đây là một điểm dễ nhận thấy, tuy nhiên với một diện phủ lớn trên giấy sẽ làm

lớp mực có thể gây ra chà xát mức độ cao. Đó là điều quan trọng cần lưu ý tới

khi đem so sánh giá trị độ chà xát của 2 loại mực thì phải thử ở cùng một độ

phủ tương đương hoặc nếu không việc thử này không có giá trị. Cho ví dụ:

không thể đem so sánh độ chà xát của mẫu tờ in nền bẹt với mẫu tờ in vùng

nửa tông. Sự so sánh độ chà xát phải được thực hiên trên 2 tờ in có cùng mức

độ phủ mực tương ứng với nhau và với diện tích in nền đủ lớn để ta có thể đo

được mật độ D của lớp mực.

– Sản phẩm có cán phủ hay không

Ngày nay với công nghệ phát triển của các hợp chất phủ, nhiều sản phẩm in

như tạp chí, sách và đặc biệt bao bì giấy đã được lựa chọn cán phủ sau in, có

thể phủ bóng hoặc phủ mờ.

Chất phủ sử dụng nhiều là dạng phủ UV. Lắc phủ UV là polyme tổng hợp dạng

lỏng cho phép cán một lớp mỏng lên bề mặt tờ in sau đó chiếu đèn UV qua thì

lớp nhựa này đóng rắn lại tạo cho bề mặt sản phẩm in một lớp nhựa bảo vệ.

Lớp nhựa này có tác dụng chống ẩm cao, tạo độ bền cơ học cho bề mặt sản

phẩm và do đó nâng cao độ bền chà xát.

Như vậy có rất nhiều các yếu tố ảnh hưởng đến độ chà xát của sản phẩm in trên

giấy. Từ yếu tố tham gia vào quá trình in đến yếu tố ảnh hưởng đến độ bền của

tờ in cuối cùng. Trong quá trình lưu thông sử dụng sản phẩm, việc hạn chế sự lOMoARcPSD| 36625228

tác động của độ chà xát tới sản phẩm để giữ sản phẩm như lúc mới được in ra.

Khi kiểm soát và đánh giá được các yếu tố liên quan một cách hiệu quả sẽ tạo

ra một sản phẩm in với chất lượng mong đợi.

o Các biện pháp khắc phục:

- Lựa chọn loại mực có độ nhớt để tránh việc làm cho mực khó hấp thụ dầu vào giấy .

- Chiều dày lớp mực mỏng thì sẽ làm quá trình khô này trở nên dễ dàng

hơn, giấy in có thể hấp thụ một lượng dung môi nhiều hơn.

- Cân bằng được lượng mực và nước. Lượng ước tham gia vào quá trình

in thấp thì giấy in sẽ hấp thụ được hết và lớp mực sẽ dễ dàng khô, độ bền liên kết tăng.

- Lựa chọn các loại giấy có mức độ háp thụ dung môi cao của lớp mực.

- Lớp mực sau khi in phải được để khô sau 3 giờ.

- Độ ẩm của phòng in phải ở mức 40 đến 60%.

- Cán phủ cho sản phẩm.

Chương 4: Quy trình in bao bì giấy trên máy in Offset

Bước 1: Thiết kế chế bản

Để có được bản in offset chất lượng, không bị lỗi hỏng đầu tiên phải tạo ra chế

bản in trên chuẩn trên máy tính hay có thể hiểu là thiết kế bản in chuẩn file.

Các thông tin cần trình bày trên thiết kế một cách hài hòa cả về nội dung, hình

thức và màu sắc theo nhu cầu thực tế của doanh nghiệp, khách hàng. Sau khi đã

thỏa thuận và hoàn thiện quá trình thiết kế, đơn vị in offset có thể chuyển sang

bước kế tiếp là outfilm.

Bước 2: Output film

Sau khi thiết kế chế bản hoàn thành, kỹ thuật viên in ấn sẽ tiến hành xuất bản để

outfilm. Đối với các bản in có hình ảnh, film sẽ được out thành bốn tấm đại diện

cho bốn lớp màu C (Cyan), M (Magenta), Y (Yellow), K (Black).

Hệ màu CMYK là hệ màu cơ bản có thể hòa sắc để tạo nên tất cả các màu sắc

khác. Những màu cần thiết được kết hợp từ 3 trong 4 màu nói trên hay cả 4 màu

với nhiều thông số khác nhau sẽ đạt được nhiều kết quả màu sắc khác nhau. Quá

trình này gọi là “output 4 tấm film”. lOMoARcPSD| 36625228

Bước 3: Phơi bản kẽm

Sau khi có 4 tấm phim, kỹ thuật viên in ấn sẽ đem phơi từng tấm một lên bản kẽm

hoặc có thể hiểu một cách đơn giản hơn là đem chụp hình ảnh của từng tấm phim

lên từng tấm bản kẽm bằng máy phơi kẽm. Đây là bước thứ 3 trong quá trình in offset.

Bước 4: In offset

Trong quá trình in offset, kỹ thuật viên sẽ tiến hành in từng màu một, sự bố trí thứ

tự trước sau của từng loại màu in sẽ phụ thuộc vào kỹ thuật và kinh nghiệp của kỹ thuật viên.

Trước tiên, kỹ thuật viên in ấn sẽ lựa chọn một trong 4 kẽm màu để lắp lên quả lô

máy in offset. Ở phần vào mực của máy, kỹ thuật viên cũng sẽ cho loại mực tương

ứng. Ví dụ bản kẽm màu C (Cyan), kỹ thuật viên cũng cho mực C và tiến hành in.

Quả lô quay qua tờ giấy sẽ đập phần tử in xuống tờ giấy in.

Sau khi chạy xong hết số lượng định in, kỹ thuật viên sẽ tháo kẽm ra, vệ sinh hết

mực cũ, lắp kẽm mới vào, cho giấy đã in màu mới in vào và lại tiếp tục quy trình

cũ. Quá trình tiến hành tuần tự cho đến khi hết cả 4 màu, 4 màu đó được in chồng

lên nhau sẽ cho ra bản in cuối cùng.

Trong quy trình in, kỹ thuật viên in ấn sẽ phải chạy thử các bản nháp nhằm đảm

bảo màu in ổn định. Khi tiến hành in offset, nhà in phải trừ hao giấy để đảm bảo chất lượng.

Bước 5: Gia công sau in

Sau khi in offset, kỹ thuật viên in ấn sẽ thực hiện đến bước cuối cùng để hoàn thiện

bản in offset đó là quá trình gia công sau in. Thông thường, quá trình gia công sau

in được ứng dụng rộng rãi đó là quá trình cán mờ và cán bóng. Trong đó, cán mờ sẽ

tạo ra bề mặt mịn và mềm. Cán bóng sẽ cho bề mặt bóng hẳn lên.

Cán màng mờ là quá trình tô điểm thêm cho sản phẩm và không bắt buộc phải gia

công, tùy thuộc vào mong muốn của khách hàng. Cán màng mờ là cán lớp màng

mỏng lên bề mặt của tờ rơi sau khi in, cán màng mờ sẽ giúp cho việc in tờ rơi được

mịn màng và giúp hình ảnh trở nên bắt mắt. Để đảm bảo quá trình in offset không

xảy ra lỗi và phải tiến hành in lại, kỹ thuật viên in ấn phải thực sự tỉ mỉ trong các

bước, để tạo nên bản in chất lượng.