Preview text:

CÁC DẠNG SAI HỎNG TRONG DẬP TẤM

Lỗi vật liệu (Material flaw)

Hình ảnh | Mô tả lỗi | Nguyên nhân | Biện pháp khắc phục |

|---|---|---|---|

| Nứt không đều từ mép thành xuống dưới. Các vết nứt loại này thường chỉ xuất hiện sau vài ngày hoặc vài tuần kể từ khi dập. | Ứng suất quá cao. | Ủ vật liệu ngay sau khi dập. |

| Vết nứt sâu ở một bên thành, vết nứt có hình cong. Mép nứt sạch. Vết nứt ngang ở một bên. | Lỗi trong tấm do các hạt dày hơn hoặc vật lạ bị ép vào, ví dụ như mảnh kim loại. | |

| Các vết nứt ngang ngắn ở thành. Các đốm đen với các vùng phẳng ngay phía trên và phía dưới chúng. | Các lỗ nhỏ trong vật liệu, tấm xốp. |

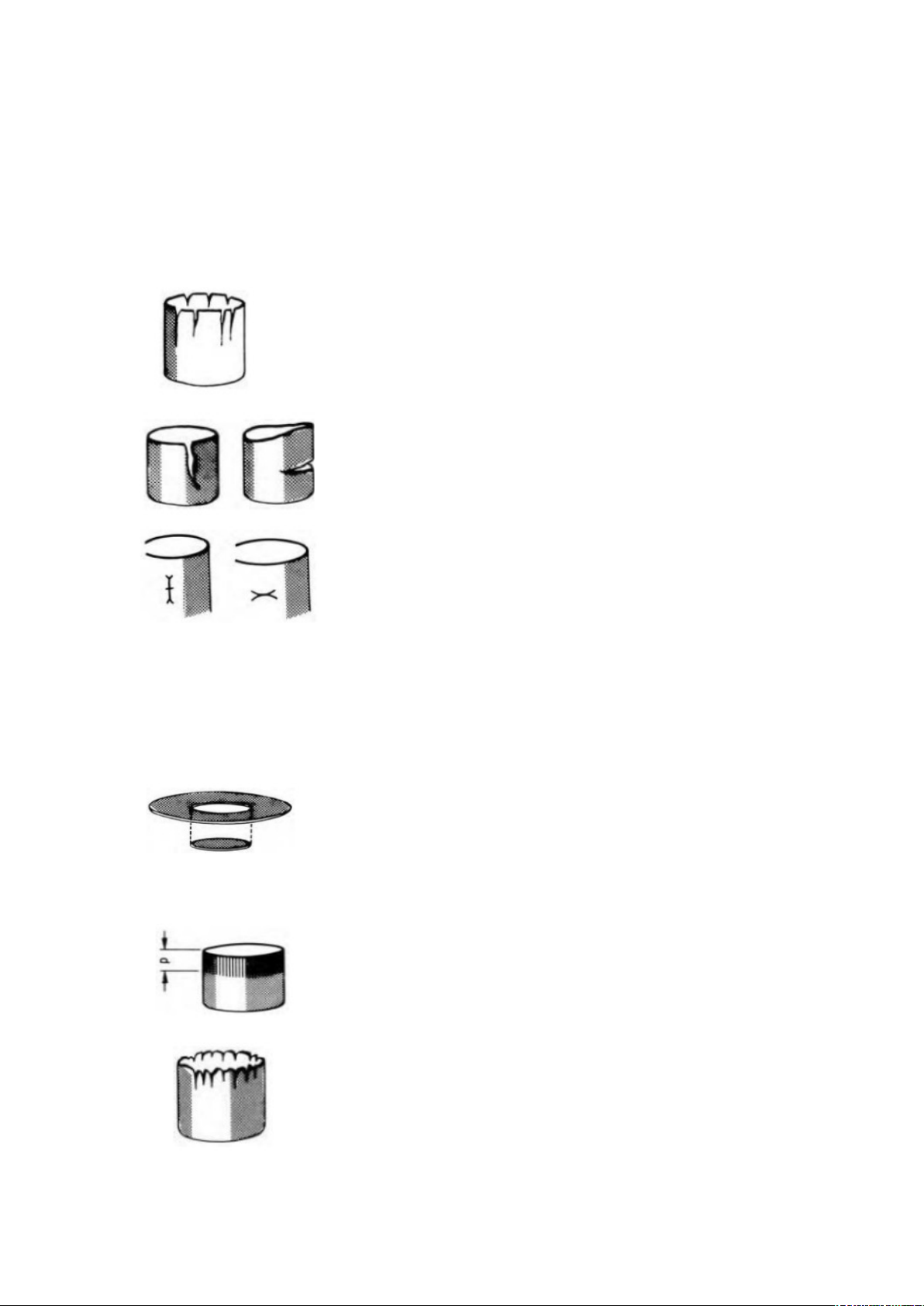

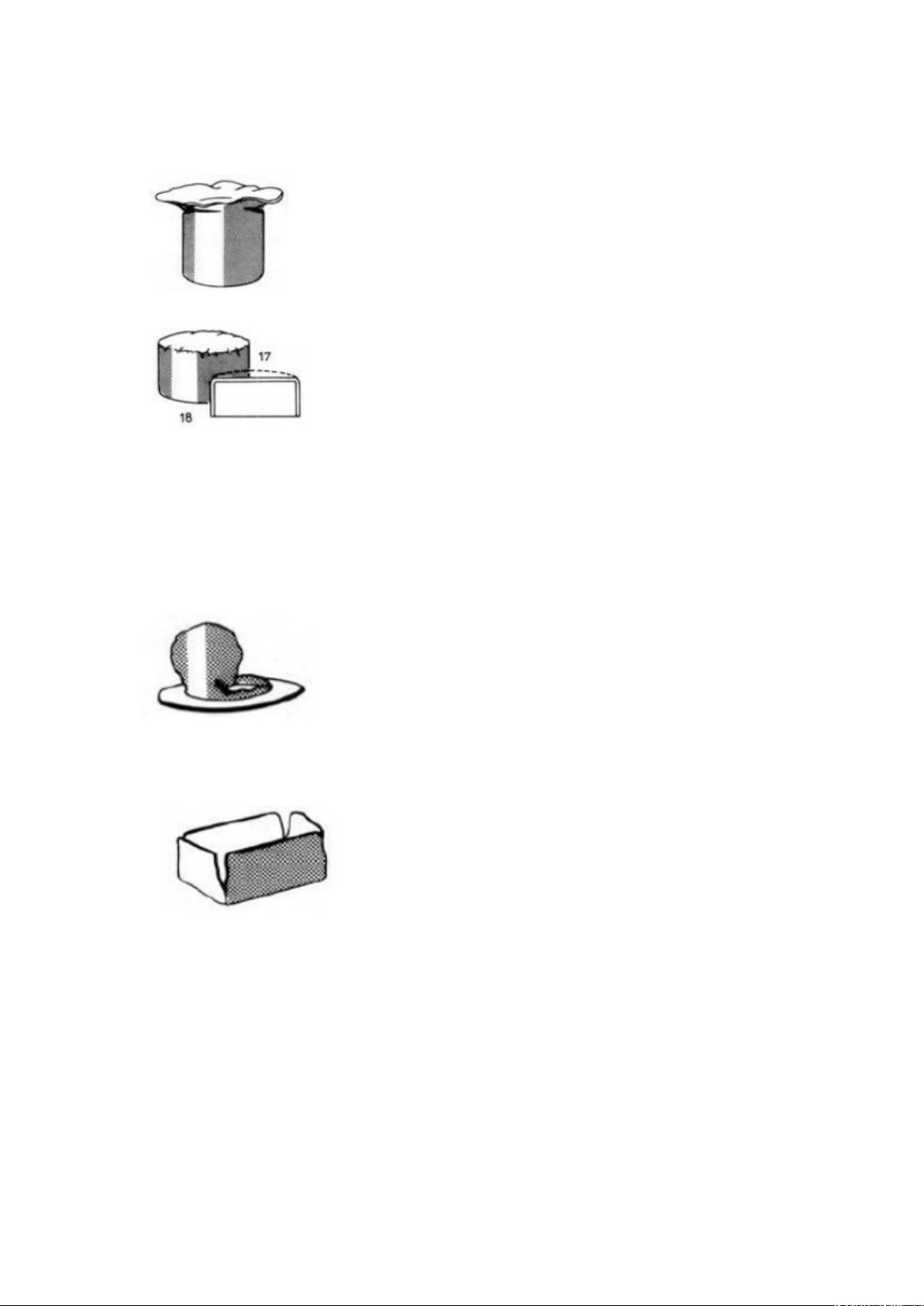

Lỗi trong dụng cụ (Defects in the tooling)

Hình ảnh | Mô tả lỗi | Nguyên nhân | Biện pháp khắc phục |

|---|---|---|---|

| Đáy bị xé đứt ở tất cả các bên mà không hình thành thành. | Dụng cụ dập đang hoạt động như một dụng cụ cắt, vì 1. Độ cong mép cối quá nhỏ và sắc cạnh hoặc 2. Khe hở dập quá hẹp hoặc 3. Áp lực vòng kẹp phôi quá cao hoặc 4. Tốc độ dập quá cao. | Tăng bán kính mép cối, thường bằng cách mài chày hoặc vòng dập. Giảm áp lực vòng kẹp phôi. Giảm số nhịp ép mỗi phút. |

| Dấu nén sáng ở chiều cao p trên phần trên của thành, ở bên ngoài. | Khe hở dập quá hẹp. | Mài vòng dập hoặc chày. |

| Dập thành công ngoại trừ mép thành bị sờn và nếp nhăn phẳng. |

2. Độ cong mép cối quá lớn. | Thay dụng cụ để giảm khe hở. |

| Dập gần như thành công ngoại trừ mép thừa rất nhăn với các vết nứt ngang bên dưới nó. | Độ cong mép cối quá cao, áp lực vòng kẹp phôi quá thấp. | Mài bề mặt vòng dập và giảm bán kính mép. Đặt áp lực vòng kẹp phôi cao hơn. |

| Phồng rộp ở các mép đáy. Đáy phồng lên như thể hiện bằng đường nét đứt. | 1. Thông gió chày kém, 2. Đôi khi cũng do bán kính cối mòn nặng. | Lắp đặt hoặc mở rộng lỗ thông gió. Đánh bóng bán kính cối. |

Kích thước phôi sai hoặc chênh lệch bước sai (Wrong blank size or wrong step difference)

Hình ảnh | Mô tả lỗi | Nguyên nhân | Biện pháp khắc phục |

|---|---|---|---|

| Chỉ hình thành một đoạn thành ngắn, khoảng chiều cao độ cong mép cối, sau đó đáy bị xé đứt. | Chênh lệch giữa các bước quá lớn so với chất lượng dập của tấm. Chày lệch tâm so với vòng dập. | Xác định giá trị β (= tỷ lệ D/d cao nhất cho phép) bằng quy trình thử cốc. Có thể làm các bước nhỏ hơn hoặc chọn tấm có chất lượng dập cao hơn. Điều chỉnh dụng cụ đúng cách. |

| Xé ở các góc của hình chữ nhật, bắt đầu từ mép và di chuyển xuống góc đáy. |

2. Khe hở dập quá hẹp ở các góc. | Thay đổi phôi. Dập hình chữ nhật yêu cầu khe hở dập lớn hơn ở các góc so với cá |

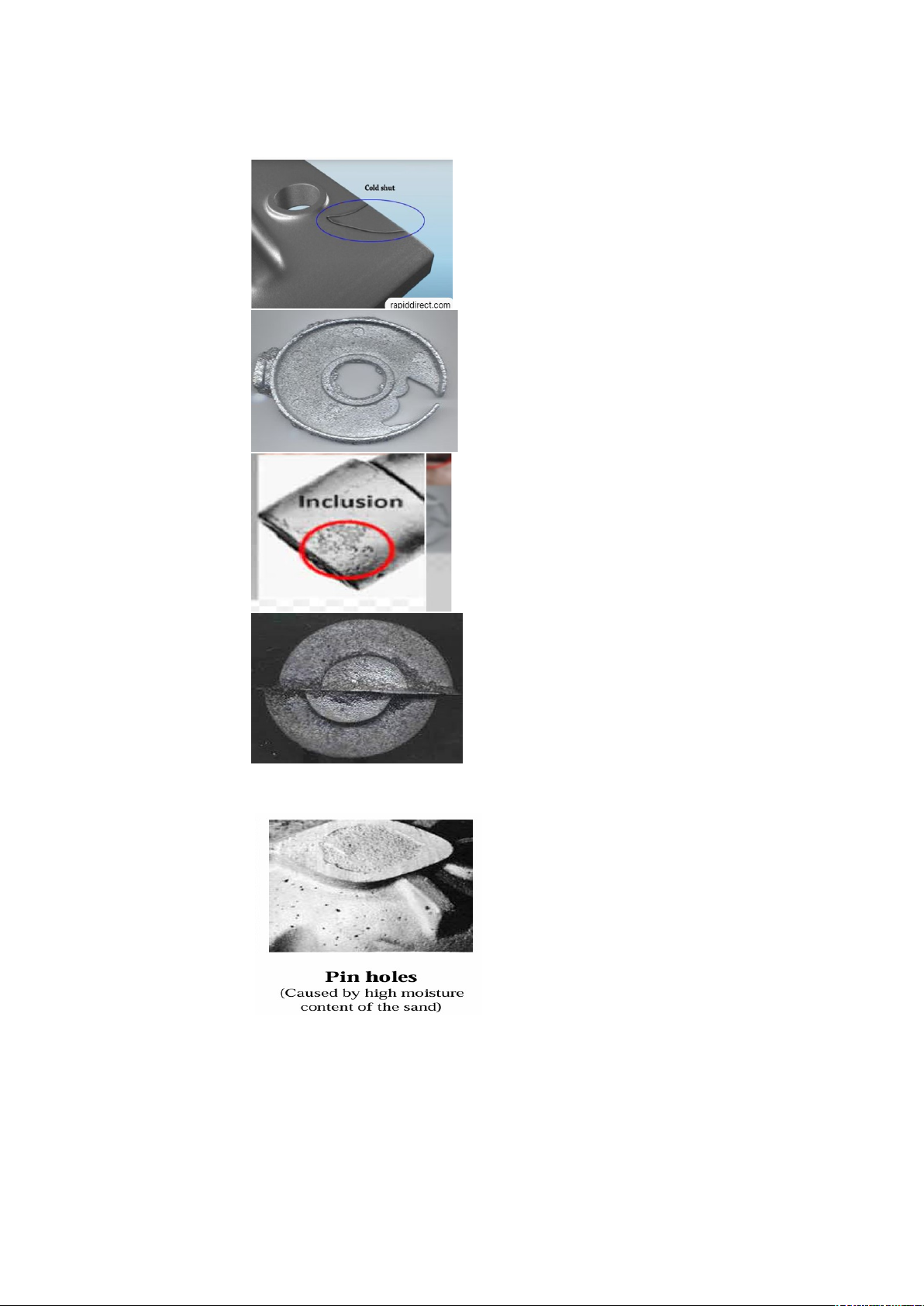

KHUYẾT TẬT ĐÚC (CASTING DEFECTS)

Tên khuyết tật | Hình ảnh | Nguyên nhân | Biện pháp |

|---|---|---|---|

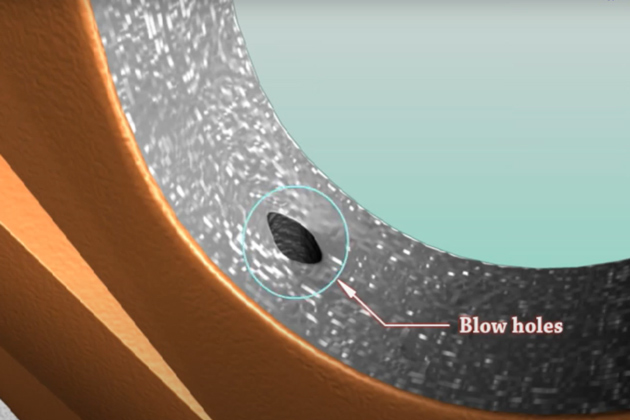

Blows (Lỗ khí phồng (blowholes do hơi nước), hoặc khuyết tật phồng do khí (gas blows)) |

| Do độ ẩm cao trong cát khuôn (high moisture content). Khi kim loại lỏng rót vào, hơi nước bay hơi nhanh tạo áp lực khí, đẩy kim loại lên tạo lỗ lớn, thường ở bề mặt hoặc gần bề mặt. | Sấy khô cát khuôn, kiểm soát độ ẩm, cải thiện hệ thống thoát khí (vents). |

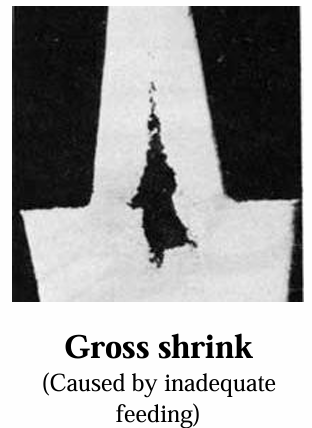

Gross shrink thường gọi là "rỗ co |

| Do bù trừ co ngót không đủ (inadequate feeding). Vùng cuối cùng đông đặc (thường ở riser hoặc vị trí nóng) co ngót mạnh, tạo lỗ lớn bên trong hoặc lộ ra. Thường xảy ra ở hợp kim có khoảng kết tinh rộng. | Thiết kế riser (lõi bù) phù hợp, hướng đông đặc tiến triển (directional solidification), tăng áp lực rót. |

Metal penetration (Kim loại thấm xuyên) |

| Kim loại lỏng thấm vào khe hở của cát khuôn do áp lực cao, cát thô hoặc khuôn không đủ độ chặt. | Tăng độ mịn cát, sử dụng chất phủ khuôn (coating) để tăng độ kín; giảm tốc độ rót hoặc áp lực. |

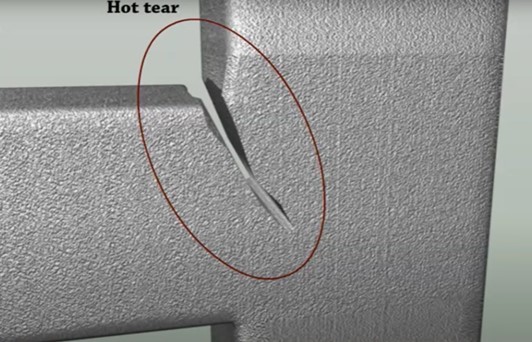

Hot tear/crack (Nứt nóng) |

| Ứng suất co ngót không đồng đều trong giai đoạn đông đặc, thường ở hợp kim có khoảng kết tinh rộng hoặc thiết kế vật đúc có góc nhọn. | Thiết kế vật đúc với bán kính bo tròn, sử dụng riser để bù co ngót; chọn hợp kim có khoảng kết tinh hẹp hơn hoặc thêm yếu tố làm nguội đều (chills). |

Hot/Hard spots (Điểm nóng/cứng) | Nguội không đồng đều dẫn đến vùng cục bộ cứng hơn do thành phần hóa học thay đổi hoặc tạp chất. | Kiểm soát thành phần kim loại lỏng đồng đều; sử dụng chills để làm nguội nhanh vùng dày; kiểm tra nhiệt độ rót. | |

Cold shut/lap (Nứt lạnh, khâu lạnh hoặc gấp lạnh) |

| Hai dòng kim loại lỏng gặp nhau nhưng không hòa quyện do nhiệt độ thấp, tốc độ rót chậm hoặc khuôn lạnh. | Tăng nhiệt độ rót và siêu nhiệt; cải thiện hệ thống rót để dòng chảy mượt mà; làm ấm khuôn trước. |

Misruns (Short Pour) (Chảy không đầy khuôn) |

| Kim loại đông đặc sớm do nhiệt độ thấp, lượng rót không đủ hoặc khuôn lạnh làm giảm tính chảy. | Tăng nhiệt độ rót và lượng kim loại; tối ưu hóa hệ thống rót và vents để tăng tốc độ chảy. |

Slag inclusion (scab) (Inclusion) (Vết xỉ lẫn hoặc tạp chất lẫn) |

| Xỉ, cát hoặc oxit lẫn vào kim loại lỏng do lọc kém hoặc khuôn bị xói. | Sử dụng flux khử xỉ, lọc kim loại tốt hơn; tăng độ bền khuôn bằng chất phủ. |

Shift/mismatch (Lệch khuôn) |

| Hai nửa khuôn lệch nhau do lắp ráp kém hoặc rung động trong quá trình rót. | Kiểm tra và cố định khuôn chắc chắn; sử dụng chốt định vị chính xác. |

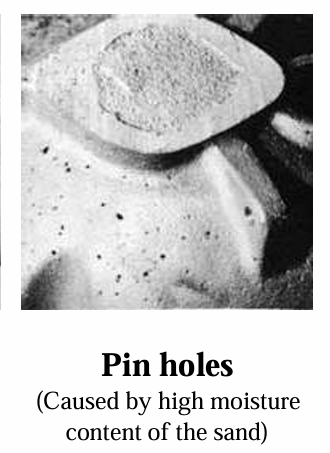

Pinholes (Lỗ kim) |

| Khí hydro bị kẹt do độ ẩm cao trong kim loại hoặc khuôn. | Khử khí kim loại (degassing), kiểm soát độ ẩm cát; sử dụng chất khử hydro. |

Fusion (Dính khuôn (burn-on)) | Kim loại phản ứng với cát khuôn ở nhiệt độ cao, gây dính kết. | Sử dụng chất phủ khuôn chống dính; giảm nhiệt độ rót. | |

Swells (Phồng khuôn) | Áp lực kim loại làm khuôn giãn nở, thường do cát yếu hoặc rót mạnh. | Tăng độ chặt cát; sử dụng khung khuôn chắc chắn hơn. | |

Warping (Cong vênh) | Ứng suất dư do nguội không đồng đều hoặc thiết kế mỏng/dày không đều. | Nguội chậm và đều; thiết kế vật đúc đối xứng; sử dụng jig cố định. |

CÁC KHUYẾT TẬT HÀN

Tên khuyết tật | Hình ảnh (mô tả) | Nguyên nhân | Biện pháp khắc phục |

|---|---|---|---|

Mối hàn bị nứt (Weld crack) |

| - Vết nứt dọc: Sử dụng vật liệu hàn chưa đúng. Tồn tại ứng suất dư lớn trong liên kết hàn. Tốc độ nguội cao. Liên kết hàn chưa hợp lý. Bố trí các mối hàn không phù hợp. - Nứt ngang: Sử dụng vật liệu hàn chưa đúng. Tốc độ nguội cao. Mối hàn quá nhỏ so với liên kết. - Nứt ở vùng gây và kết thúc hồ quang: Vị trí kết thúc hồ quang bị lõm, tồn tại nhiều tạp chất. Hồ quang không được bảo vệ tốt. | - Sử dụng vật liệu hàn phù hợp khi hàn. - Trong quá trình hàn, giải phóng các lực kẹp chặt cho liên kết hàn. Đồng thời, làm tăng khả năng điền đầy của vật liệu hàn. - Gia nhiệt trước cho vật hàn và giữ nhiệt cho liên kết hàn để giảm tốc độ nguội. - Bố trí các liên kết hàn cho hợp lý, có thể để so le các mối hàn. - Vát mép để giảm khe hở giữa các vật hàn. - Tăng dòng điện và kích thước điện cực hàn. - Trường hợp vết nứt xuất hiện ở vùng gây và kết thúc hồ quang, cân nhắc sử dụng thiết bị hàn phù hợp, có chế độ riêng cho lúc gá và kết thúc hồ quang. |

Khuyết tật mối hàn rỗ khí (Blow hole) |

| - Trong vật liệu hàn hoặc kim loại cơ bản có hàm lượng cacbon quá cao. - Vật liệu hàn bị ẩm. Trên bề mặt chi tiết hàn bị dính bẩn, dính sơn, gỉ, dầu mỡ, hơi nước,… - Chiều dài cột hồ quang lớn, tốc độ hàn quá cao. | - Làm sạch và sấy khô vật liệu trước khi tiến hành hàn. - Dùng khí để bảo vệ mối hàn. Đảm bảo hệ thống cấp khí sạch, hoạt động tốt, lưu lượng khí phù hợp. - Trường hợp hàn tự động dưới lớp thuốc bảo vệ, thuốc hàn phải đảm bảo không bị ẩm và được cấp đầy đủ trong quá trình hàn. - Giữ chiều dài cột hồ quang ngắn, giảm tốc độ hàn. |

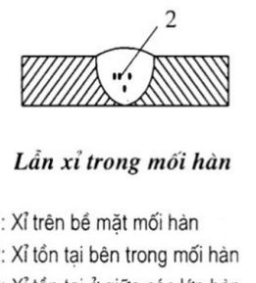

Mối hàn bị lẫn xỉ (Slag inclusion) |

| - Dòng điện hàn quá nhỏ, không đủ nhiệt lượng làm cho kim loại nóng chảy, khiến xỉ khó thoát lên khỏi vũng hàn. - Mép hàn bị bẩn, chưa gõ sạch xỉ. - Góc độ hàn chưa chuẩn và tốc độ hàn quá lớn. - Quá trình làm nguội nhanh | - Tùy theo vật liệu hàn sử dụng để tăng dòng điện hàn phù hợp. - Vật hàn cần được làm sạch trước khi hàn, gõ sạch xỉ ở các mối hàn trước đó. - Điều chỉnh góc độ hàn đúng chuẩn, giảm tốc độ hàn. |

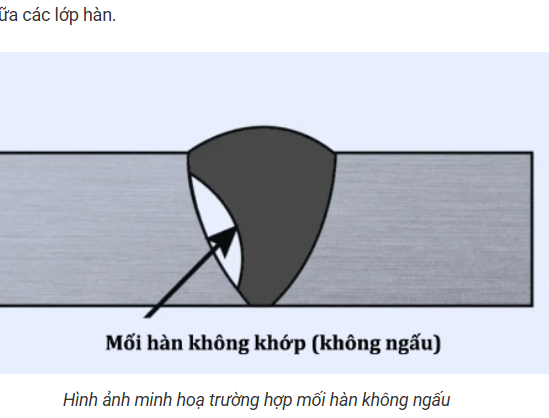

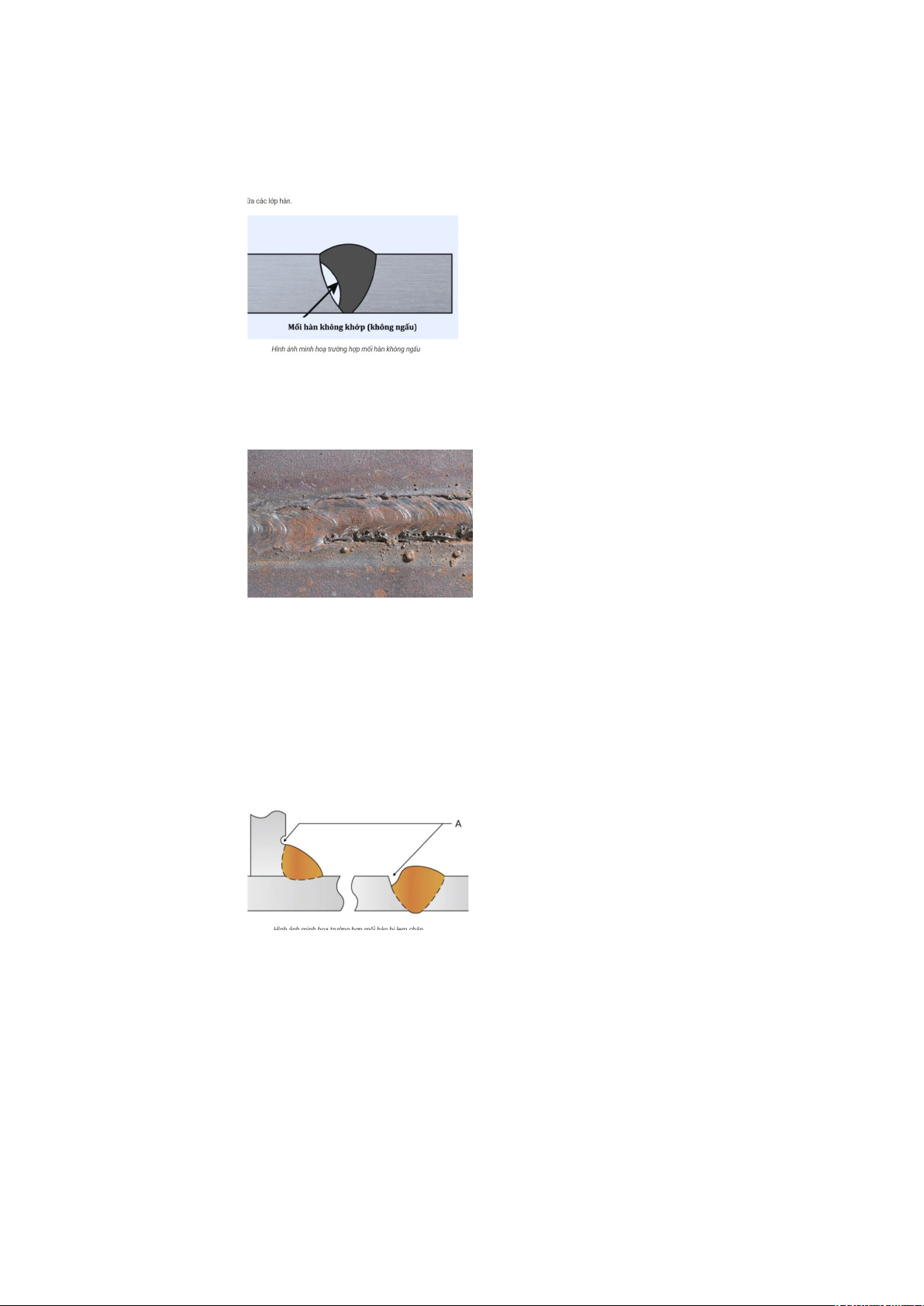

Mối hàn không khớp (Incomplete fusion – LOF) |

| - Góc vát quá nhỏ. Chiều dài cột hồ quang không quá lớn. - Dòng điện hàn quá nhỏ hoặc tốc độ hàn quá nhanh, không phù hợp với mối hàn. - Người hàn chọn góc độ điện cực hàn (que hàn) và cách đưa điện cực không chuẩn. - Điện cực hàn chuyển động không đúng theo trục mối hàn. | - Làm sạch các liên kết trước khi hàn. - Tăng góc vát và khe hở hàn. - Tăng dòng điện hàn và giảm tốc độ hàn. |

Lỗi mối hàn bắn tóe (Spatter) |

| - Vật liệu hàn không đảm bảo chất lượng. - Bề mặt kim loại bị bẩn. - Thiếu khí bảo vệ hoặc sử dụng không đúng khí. - Tia hồ quang điện bị thổi tạt. - Đặt mỏ hàn nghiêng quá mức, chiều dài hồ quang điện cao. - Kim loại đắp cháy không hết do tốc độ ra dây lớn. | - Vệ sinh sạch bề mặt cần hàn trước khi làm việc. - Tránh làm việc ở những khu vực có gió. - Điều chỉnh tốc độ hàn đều đặn. |

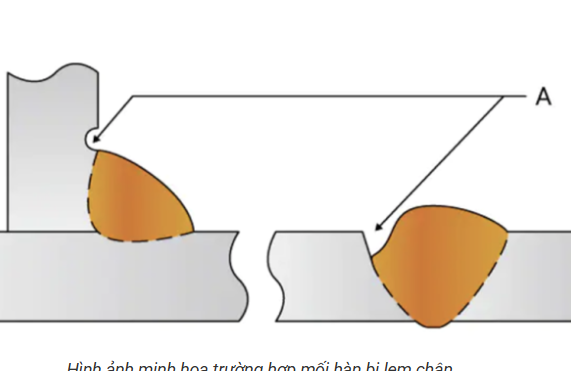

Mối hàn lẹm chân (Undercut) |

| - Khi hàn, góc độ đưa que hàn chưa đúng kỹ thuật, khiến các mép tự do sinh nhiều nhiệt. - Trong quá trình hàn, tốc độ hàn quá nhanh, dòng điện hàn quá lớn. - Phương pháp hàn chưa đúng và phù hợp với vật hàn. - Dùng khí bảo vệ và kim loại phụ gia chưa phù hợp. - Dùng điện cực có đường kính quá lớn. | - Trong quá trình hàn, chọn góc độ đưa que hàn phù hợp. Đảm bảo phân tán nhiều nhiệt hơn đến những vị trí kim loại dày hơn. - Khi hàn, giảm tốc độ điện cực hàn. Tuy nhiên, chú ý không được để tốc độ hàn quá chậm. - Sử dụng phương pháp hàn phù hợp. Áp dụng kỹ thuật nhiều rãnh. - Dùng khí bảo vệ có kết cấu phù hợp với nguyên vật liệu hàn. - Khi hàn các vị trí mỏng và mép tự do, dùng dòng điện phù hợp. - Giảm độ dài của hồ quang. |

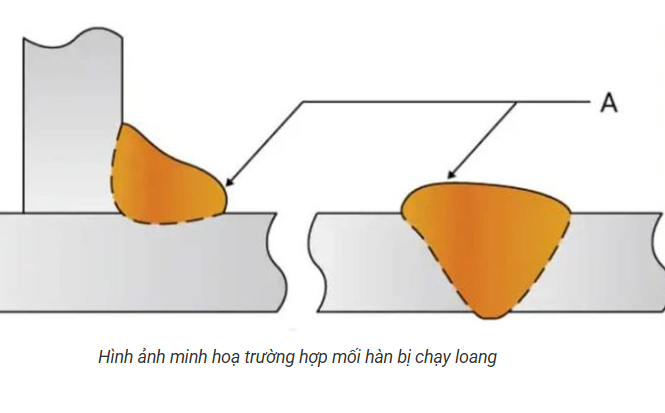

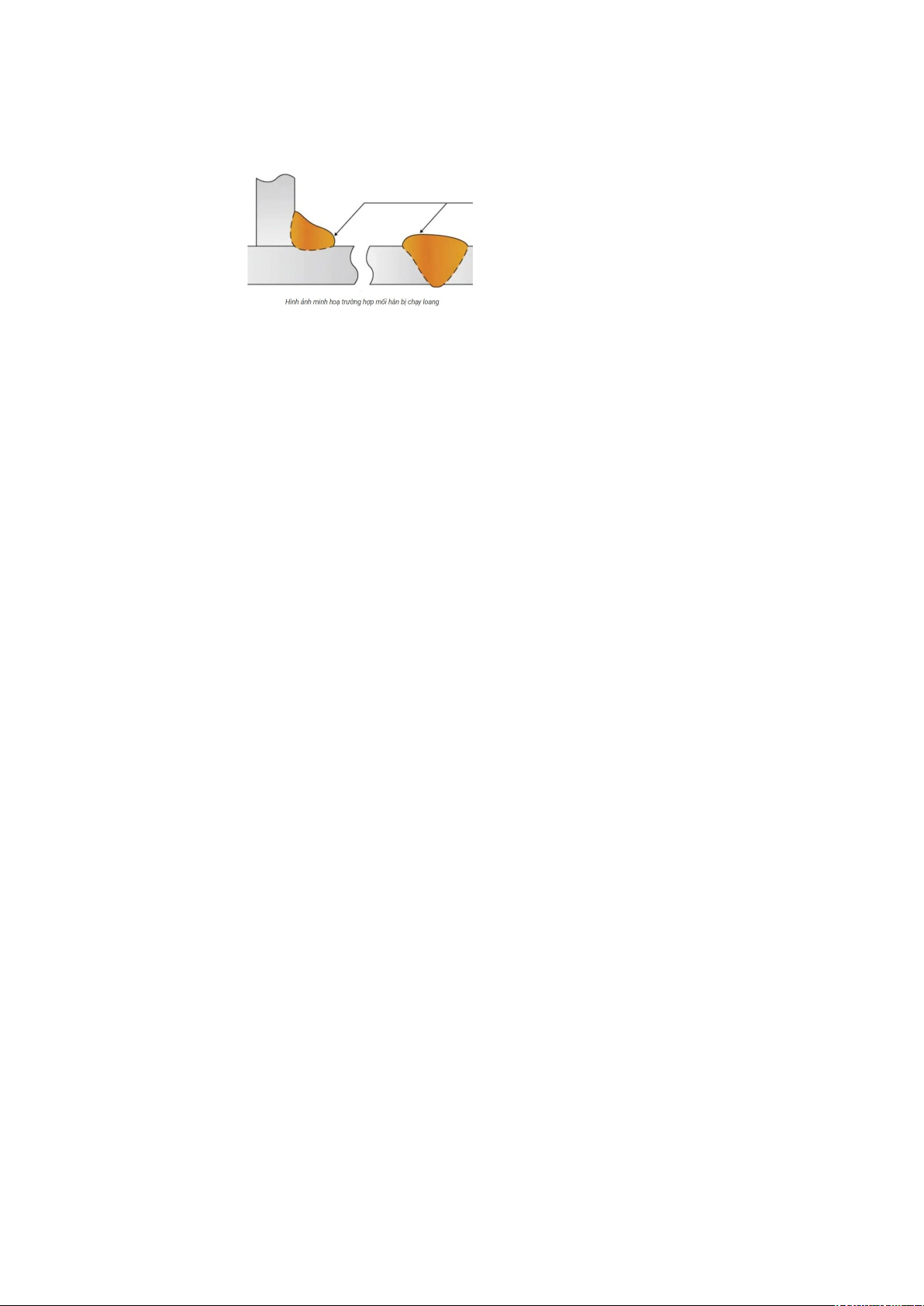

Chảy loang (Overlap) |

| - Khi hàn, góc nghiêng que hàn chưa phù hợp. - Sử dụng dòng điện hàn quá cao. - Tư thế khi hàn và cách đặt vật hàn chưa phù hợp. | - Trong quá trình hàn, chọn góc nghiêng que hàn cho phù hợp với vật liệu cần hàn. - Sử dụng dòng điện hàn hợp lý. - Đảm bảo hàn đúng kỹ thuật, chú ý về tư thế hàn và cách đặt vật hàn. |