Preview text:

lOMoARcPSD| 40651217 18/07/2023 lOMoAR cPSD| 40651217

ĐỒ ÁN CÔNG NGHỆ CHẾ TẠO

Chương 4: Quytrìnhcông nghệ gia

côngcácchi tiếtiển hình

Nội dung

4.1 Chi tiết dạnghộp

4.2 Chi tiết dạng trục

4.3 Chi tiết dạng càng

4.4 Chi tiết dạngbạc

4.5 Chi tiết dạng ĩa 1 lOMoARcPSD| 40651217 18/07/2023

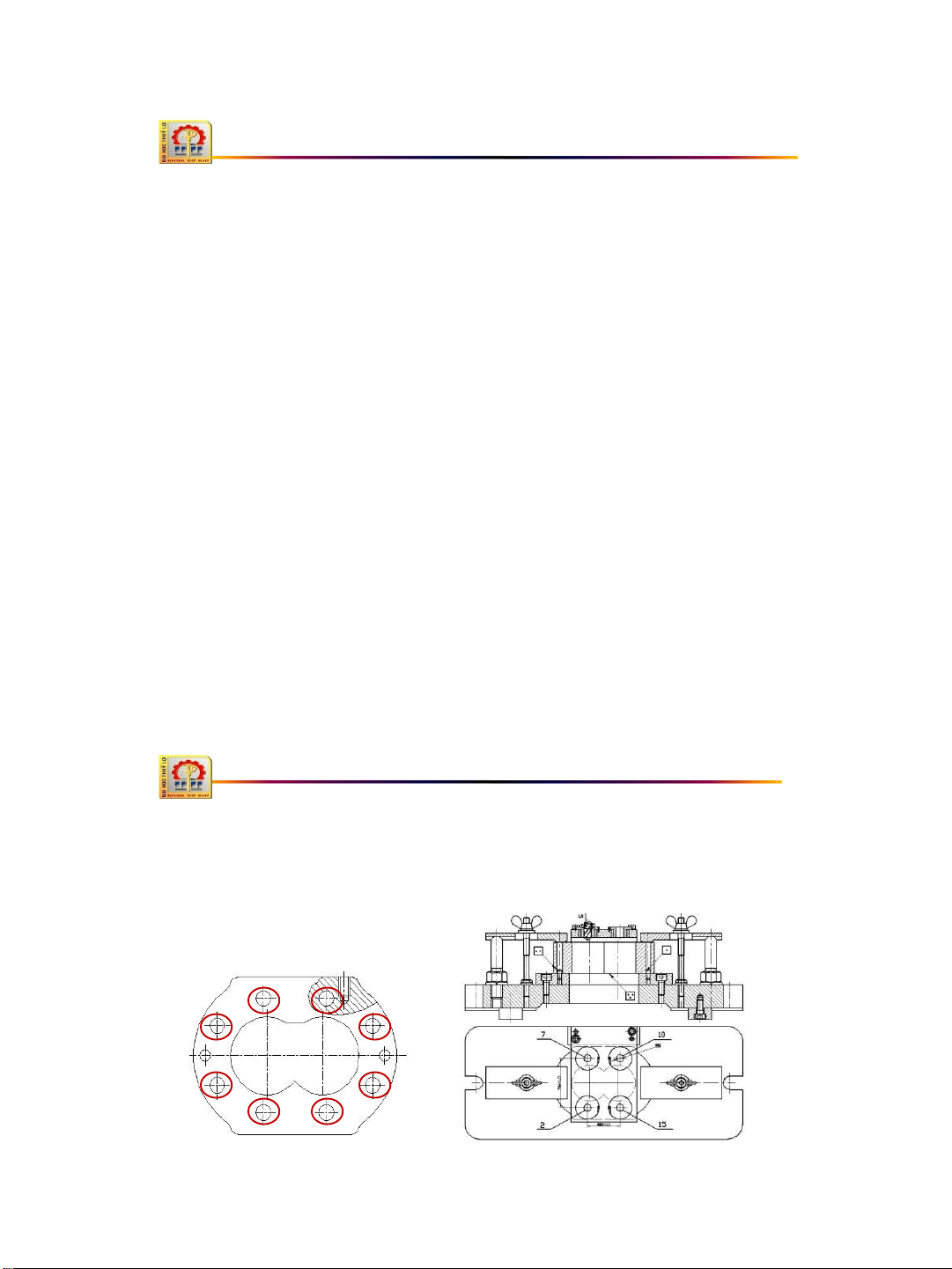

4.1 Quytrìnhcông nghệ chế tạo chi tiết dạnghộp 2 3

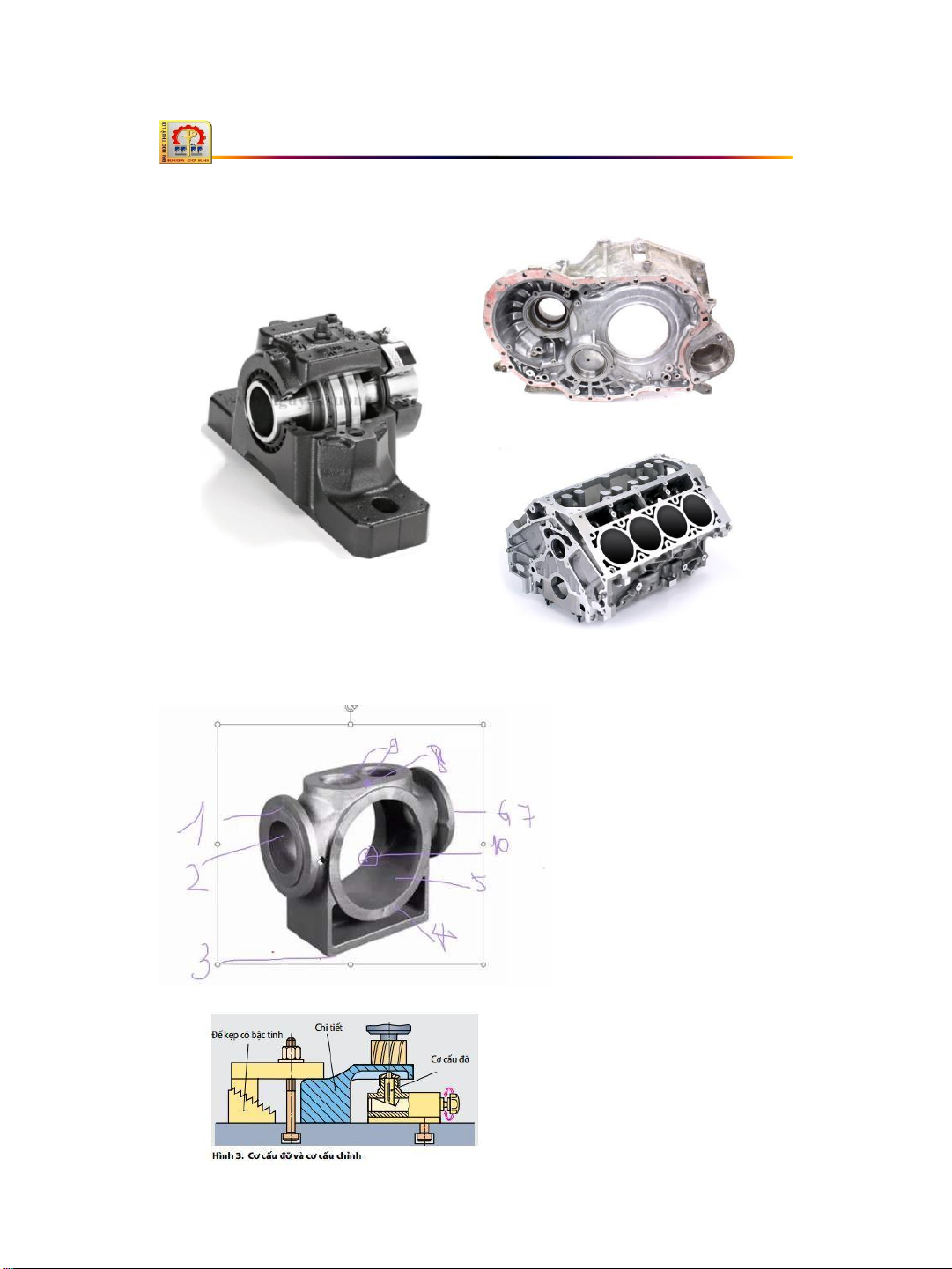

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 4.1.1 Khái niệm

Chi tiết dạng hộp gồm những chi tiết dạng khối rỗng (xung quanh có

thành vách) thường làm nhiệm vụ là chi tiết cơ sở ể lắp các chi tiết khác

lên nó tạo thành bộ phận máy nhằm thực hiện một nhiệm vụ ộng học nào ó của máy.

Đặc iểm chi tiết dạng hộp:

Có nhiều vách, gân tăng cứng với ộ dày mỏng khác nhau

Nhiều lỗ, mặt phẳng và phần lồi lõm cần gia công cho lắp ghép

Là loại chi tiết phức tạp, khó gia công 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 4

Ví dụ chi tiết dạng hộp 5 lOMoARcPSD| 40651217 18/07/2023 6 7 8 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.2 Yêu cầu kỹ thuật

Độ không ồng phẳng và không song song của các bề mặt chính trong

khoảng 0,05÷0,1 trên toàn bộ chiều dài, ộ bóng ạt Ra = 5÷1,25

Các lỗ có ộ chính xác cấp 6 ÷ 8, Ra = 2,5 ÷ 0,63 ôi khi cần ạt cấp

5 và Ra = 0,32 . Sai số hình dáng lỗ bằng 0.5 ÷ 0,7 dung sai ường kính

Dung sai khoảng cách tâm phụ thuộc vào chức năng lắp ghép. Lắp

ghép bánh răng (0,02 ÷ 0,1 mm), ộ không song song bằng dung sai khoảng cách tâm.

Dung sai ộ ồng tâm bằng ½ dung sai ường kính lỗ nhỏ nhất

Độ vuông góc giữa mặt

ầu và tâm lỗ trong khoảng 0,01 ÷ 0,05 trên 100 mm bán kính 9

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.3 Vật liệu và phương pháp chế tạo phôi

Vật liệu chế tạo phôi bao gồm: gang xám, thép úc, hợp kim nhôm và thép tấm

Phương pháp chế tạo phôi:

Phôi úc: vật liệu là gang xám, hợp kim nhôm, thép úc

Phôi hàn: ược hàn từ các tấm thép

Phôi dập: ược dập từ thép hoặc hợp kim màu 10 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.4 Tính công nghệ trong kết cấu

Đủ ộ cứng vững, chịu ược lực khi làm việc và khi gia công cắt gọt với năng xuất cao

Bề mặt chuẩn ủ rộng ể thuận tiện gá ặt, gia công

Bề mặt gia công thuận tiện cho việc gia công (ăn dao, thoát dao) và gia

công với nhiều dao ể ạt năng xuất cao

Các lỗ phải có kêt cấu ơn giản, kích thước tăng từ trong ra ngoài, và

không ứt quãng, dạng rãnh hay ịnh hình

Các lỗ nên vuông góc với bề mặt vách ể tránh lệch dao khi gia công

Các lỗ kẹp chặt phải là lỗ tiêu chuẩn 11

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

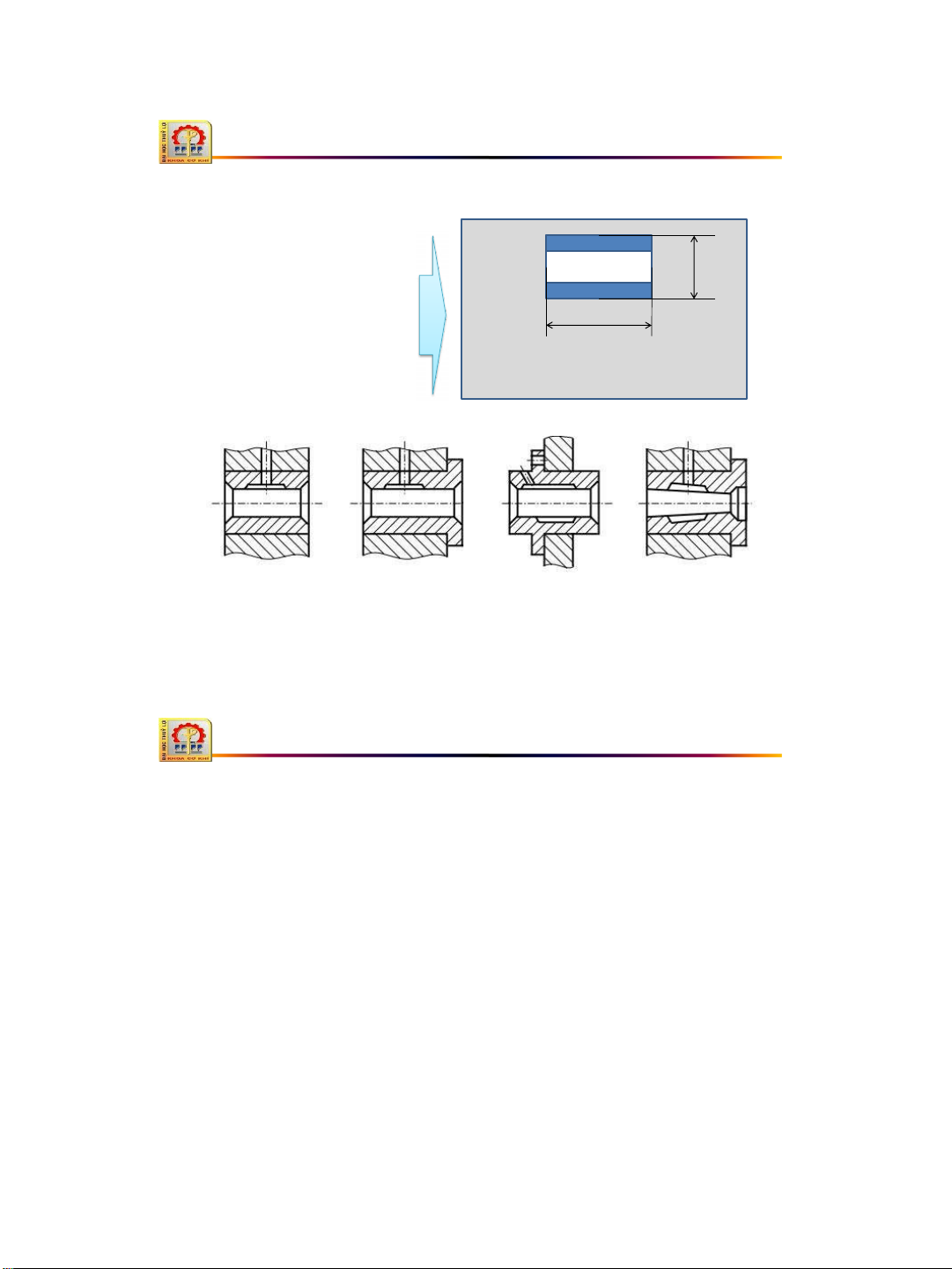

4.1.5 Quy trình công nghệ gia công a) Chuẩn ịnh vị

Chi tiết dạng hộp thường có chuẩn là chuẩn tinh thống nhất, ược sử dụng

trong suốt quá trình gia công các bề mặt trên toàn chi tiết

Chuẩn tinh thống nhất bao gồm một mặt phẳng và hai lỗ chuẩn tinh phụ

vuông góc với mặt phẳng ó. L

Hai lỗ chuẩn tinh phụ ược gia công ạt cấp

chính xác 7 và có khoảng cách càng xa càng tốt 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 12

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Bao gồm hai bước chính:

Gia công mặt chuẩn và các lỗ phụ ể làm chuẩn tinh thống nhất Gia

công các bề mặt còn lại bao gồm:

•Gia công cắt mặt phẳng còn lại

•Gia công thô và bán tinh các lỗ lắp ghép

•Gia công các lỗ dùng ể kẹp chặt

•Gia công chính xác các lỗ lắp ghép •Tổng kiểm tra 13

Gia công mặt chuẩn và các lỗ phụ ể làm chuẩn tinh thống nhất

Gia công các bề mặt còn lại bao gồm:

•Gia công cắt mặt phẳng còn lại

•Gia công thô và bán tinh các lỗ lắp ghép

•Gia công các lỗ dùng ể kẹp chặt

•Gia công chính xác các lỗ lắp ghép •Tổng kiểm tra 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 14

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp

Gia công mặt phẳng chuẩn người ta dựa vào quy mô sản xuất ể chọn

máy, thường gia công trên máy phay, bào

Mặt chuẩn tinh thống nhất

Phay mặt chuẩn tinh thống nhất 15 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 16 lOMoARcPSD| 40651217 18/07/2023 17

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp

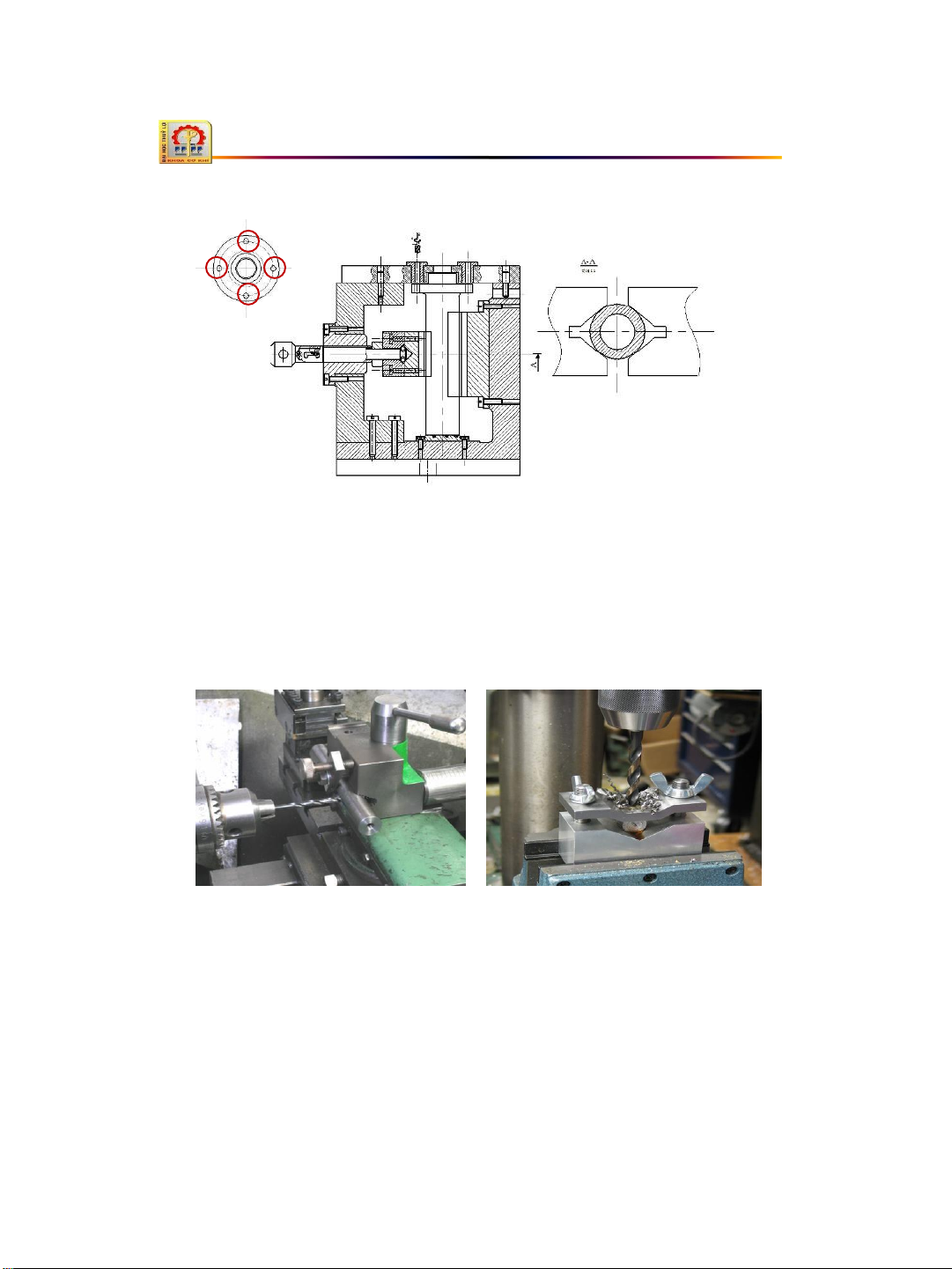

Gia công hai lỗ chuẩn phụ trải qua các bước khoan, khoét, doa có bạc

dẫn hưởng ể ảm bảo ộ chính xác, ộ nhám và khoảng cách lỗ Lỗ chuẩn phụ

Khoan, khoét, doa hai lỗ chuẩn lOMoARcPSD| 40651217 18/07/2023 18 19 A 12 5 A

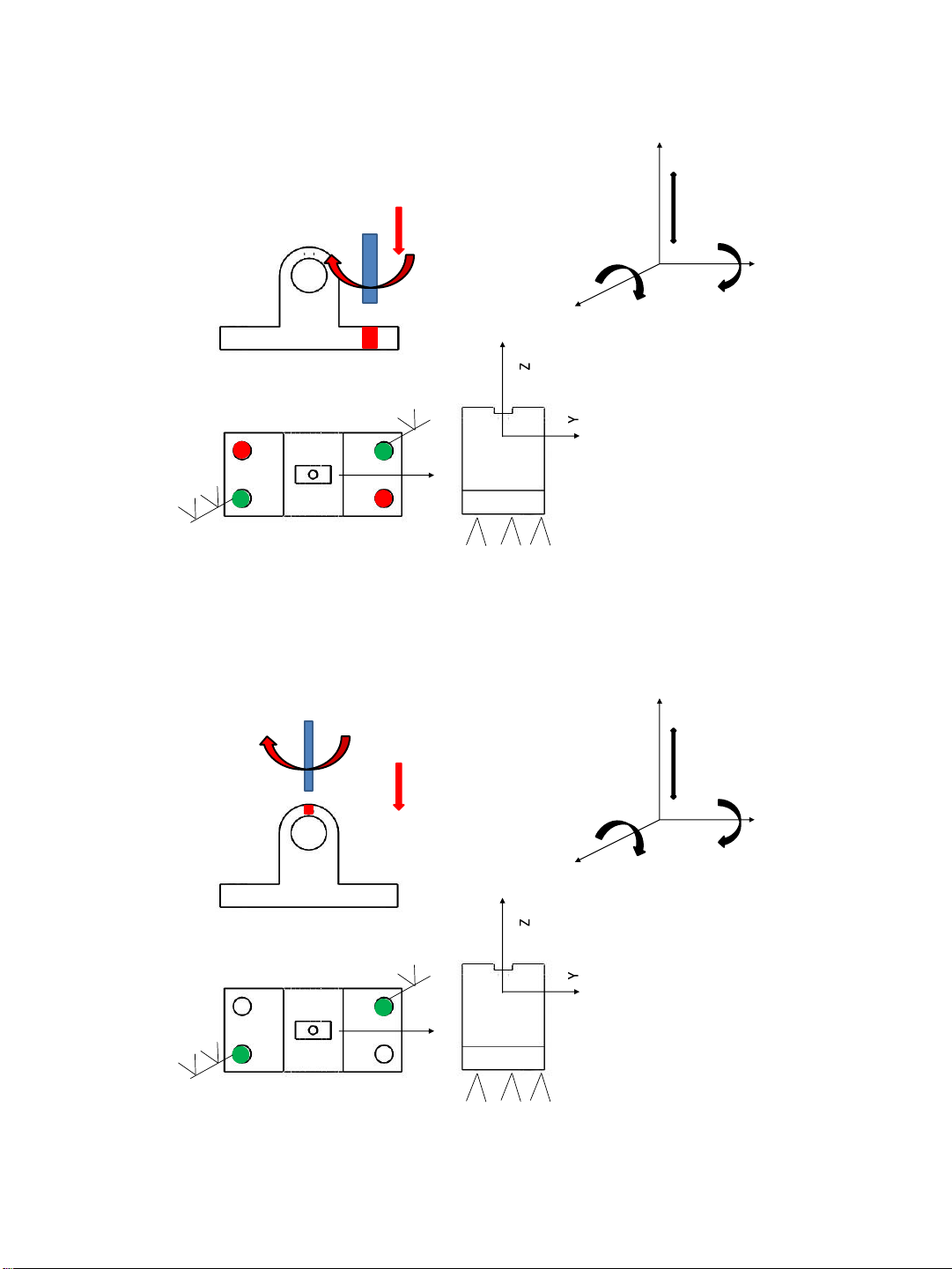

Downloaded by Phuong Le (lephuong0301@gmail.com) 11 lOMoARcPSD| 40651217 18/07/2023 Z X Y 20 21 Z X Y 22 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Gia công các mặt phẳng còn lại

Sử dụng máy phay vạn năng hoặc bào gia công (ít dùng do năng xuất thấp) Phay các mặt phẳng bên 23

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Gia công các lỗ lắp ghép

Sử dụng máy khoan, khoét, doa hoặc máy tiện phụ thuộc vào ặc iểm chi tiết

và quy mô sản xuất. Các phương pháp ảm bảo ộ chính xác có thể sử dụng

bao gồm: -Sử dụng bạc dẫn hướng

-Sử dụng vạch kích thước trên máy (máy doa tọa ộ)

Thiết bị và phương pháp phụ thuộc vào quy mô sản xuất bao gồm:

-Sản xuất loạt lớn, khối

-Sản xuất hàng loạt

-Sản xuất loạt nhỏ và ơn chiếc 24 18/07/2023 lOMoARcPSD| 40651217

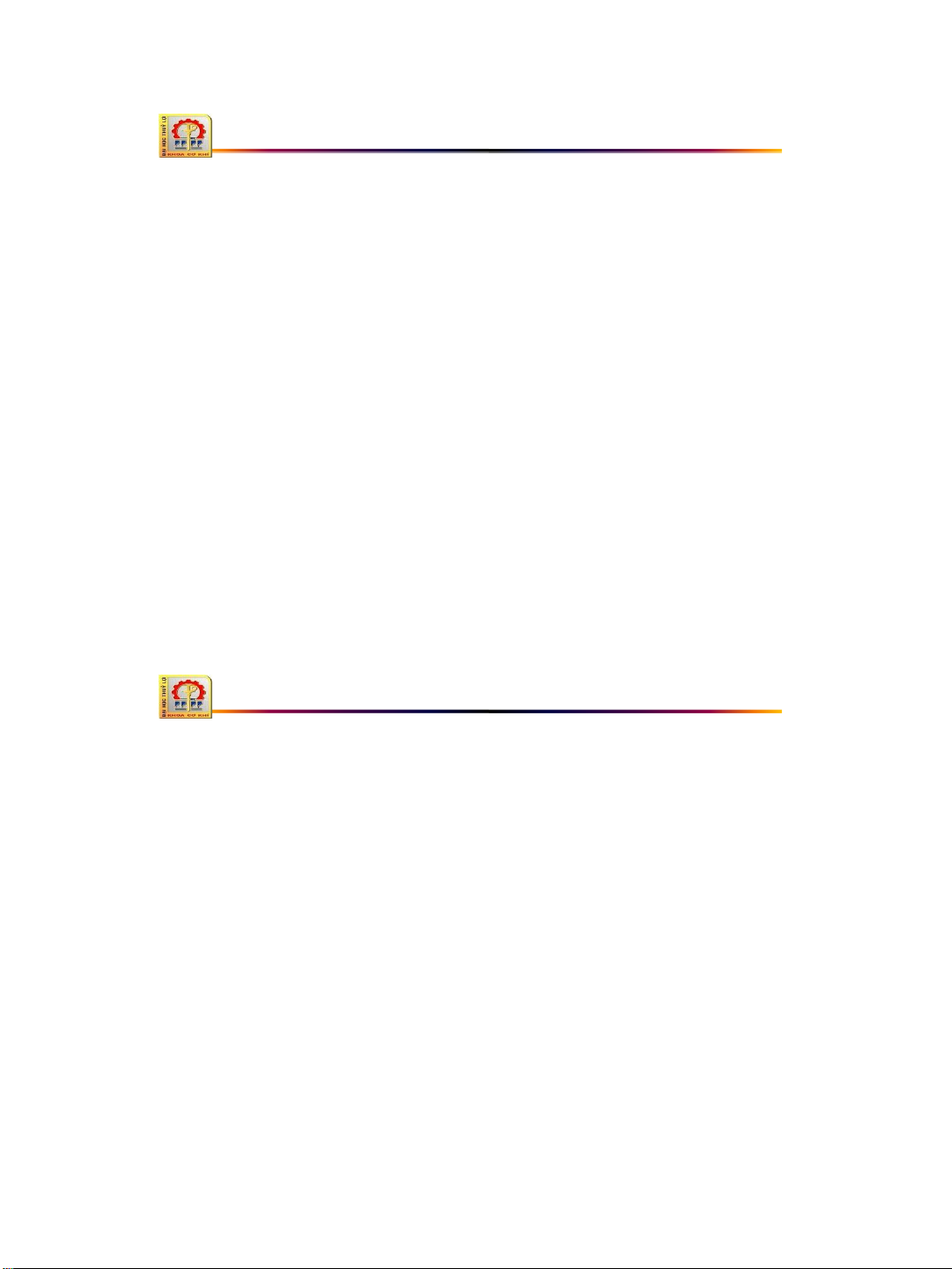

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Gia công các lỗ lắp ghép

Với sản xuất hàng loạt lớn và khối:

Khoảng cách lỗ ược ảm bảo bằng máy chuyên dùng có bố trí nhiều trục song

song trên máy . Theo cách này chi tiết thường ược gia công theo hai nguyên công thô và tinh 25

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp

Gia công các lỗ lắp ghép

Với sản xuất loạt lớn

Khoảng cách lỗ ược ảm bảo bằng cách sử dụng các bạc dẫn. Độ vuông góc

ược ảm bảo bằng bàn quay máy mang theo chi tiết 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 26

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Gia công các lỗ lắp ghép

Với sản xuất nhỏ và ơn chiếc

Sử dụng các máy khoan, khoét, doa thông thường và không cần bạc dẫn

hướng. Khoảng cách lỗ, ộ chính xác ược ảm bảo bằng rà gá theo ường vạch dấu trên phôi.

Ví dụ gia công hai lỗ 1 và 1 2 2 Bước 1: Gá ặt chi tiết

Bước 2: Di chuyển dao ến lỗ 1 Bước 3: Gia công lỗ 1

Bước 4: Di chuyển và gia công lỗ 2 27

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Gia công các lỗ lắp ghép 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 28

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Gia công các lỗ kẹp chặt

Tương tự như khi gia công các lỗ chính, thiết bị và phương pháp phụ thuộc

vào sản lượng sản xuất: Sản xuất khối và loạt lớn, hàng loạt vừa, loạt nhỏ

và ơn chiếc.

-Sản xuất loạt lớn và khối: Sử dụng các máy chuyên dùng, nhiều trục và

chạy theo dây chuyền nhằm ạt năng xuất cao nhất

-Sản xuất loạt vừa: Sử dụng máy khoan cần, có lắp nhiều ầu dao theo trình

tự gia công ể giảm thiểu thời gian thay dao

-Loạt nhỏ và ơn chiếc: sử dụng khoan ứng hoặc khoan cần có bạc dẫn hướng hoặc lấy dấu 29

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp

Gia công các lỗ kẹp chặt 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 30

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Gia công chính xác các lỗ lắp ghép

Với các chi tiết có yêu cầu ộ chính xác ạt cấp 6, 7 cần có nguyên công gia

công tinh lần cuối. Nguyên công này có thể là doa mỏng, mài hành tinh,

mài khôn, lăn ép…

-Doa mỏng: Sử dụng chi tiết yêu cầu cao ộ chính xác cao về kích thước, hình

dạng hình học, ộ thẳng tâm

-Mài hành tinh: Dùng cho lỗ có ường kính lớn hơn 180 mm (năng xuất thấp, kết cấu phức tạp)

-Mài khôn: cho lỗ có kích thước 25÷500 mm (năng xuất cao, kinh tế)

-Lăn ép: gia công bằng biến dạng dẻo (chi tiết có ộ cứng ≤ 40 HRC) 31 18/07/2023 lOMoARcPSD| 40651217

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp 32 lOMoARcPSD| 40651217 18/07/2023 D E (M8) C (Ø30) F (4xØ15) B,G (2 mặt ) A

Hãy lập quy trình gia công chi tiết như hình trên 33 D E (M8) C (Ø30) F (4xØ15) B,G (2 mặt ) + GC mặt A, 2 lỗ F A + GC B, G, D + GC thô lỗ C + GC lỗ F và D + Gia công tinh C

Hãy lập quy trình gia công chi tiết như hình trên 34 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 1: Gia công mặt phẳng A Z X Y A A1 35

Nguyên công 2: Gia công 2 lỗ ịnh vị => Ø15 Z X Y A A1 36 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 3: Gia công mặt phẳng Z X Y X Z Y 37

Nguyên công 4: Gia công thô và tinh lỗ C Z X Y X Z Y 38 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 5: Gia công 2 lỗ kẹp chặt còn lại Z X X Y 39

Nguyên công 6: Khoan va taro Z X X Y 40 lOMoARcPSD| 40651217 18/07/2023 41 Z

Nguyên công 1 : Gia công mặt phẳng A X A Y A1 42 lOMoARcPSD| 40651217 18/07/2023 Z

Nguyên công 1 : Gia công mặt phẳng A X A Y A1 43

Nguyên công 2 : Gia công mặt Z X A Y lỗ F A1 lOMoARcPSD| 40651217 18/07/2023 44

Nguyên công 3 : Gia công mặt B,D, G Z X Y A1 45

Nguyên công 4 : Gia công thô và tinh lỗ lắp ghép Z X Y 46 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 5 : Gia công lỗ kẹp chặt Z X Y + Khoan 2 lỗ kẹp chặt A + Khoan và taro lỗ ren M8 A1 47

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Tổng kiểm tra

Mặt phẳng: kiểm tra ộ thẳng (ồng hồ so, thước), kiểm tra ộ phẳng (ồng hồ so, bàn rà có bôi sơn) 48 lOMoARcPSD| 40651217 18/07/2023

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Tổng kiểm tra

Kích thước lỗ: Chiều sâu lỗ (thước cặp, calip), hình dáng hình học (ồng hồ so) 49

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Tổng kiểm tra

Độ ồng tâm: ược kiểm tra bằng trục kiểm và ồng hồ so 50 18/07/2023 lOMoARcPSD| 40651217 nghệ 4.1 Quy trình công

chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Tổng kiểm tra

Khoảng cách tâm lỗ: sử dụng các trục kiểm và o khoảng cách 51

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Tổng kiểm tra

Độ song song: sử dụng các trục và ồng hồ xo

Kiểm tra ộ song song Kiểm tra ộ song song giữ các lỗ trục và ế 52 lOMoARcPSD| 40651217 18/07/2023 53

4.1 Quy trình công nghệ chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Tổng kiểm tra

Độ vông góc: sử dụng ồng hồ so hoặc calip chuyên dùng Kiểm tra ộ vuông góc giữa lỗ và mặt ầu 54 18/07/2023 lOMoARcPSD| 40651217 nghệ

Kiểm tra ộ vuông góc bằng ồng so và calip 4.1 Quy trình công

chế tạo chi tiết dạng hộp

4.1.5 Quy trình công nghệ gia công

b) Trình tự gia công chủ yếu các bề mặt chi tiết hộp Tổng kiểm tra

Ví dụ kiểm tra khoảng cách trục và ế Kiểm tra ộ song song Kiểm tra ộ vuông góc Kiểm tra ộ vuông góc giữa lỗ và mặt ầu bằng ồng so và calip 55

4.2 Quy trình công nghệ gia công chi tiết dạng càng Khái niệm

Loại chi tiết có một hoặc một số lỗ cơ bản cần gia công ạt ộ chính xác

cao mà ường tâm của chúng song song hoặc tạo với nhau một góc Chức năng

Biến chuyển ộng thẳng thành chuyển ộng quay (ộng cơ ) hoặc làm cơ cấu

thay ổi tỷ số truyền trong hộp số (càng gạt) lOMoARcPSD| 40651217 18/07/2023 56 57

4.2 Quy trình công nghệ gia công chi tiết dạng càng

Yêu cầu kỹ thuật

Kích thước lỗ cơ bản ược gia công ạt cấp chính xác 7 ÷ 9, Ra = 0,63 ÷ 0,32

Độ không song song các tâm lỗ cơ bản ạt 0,03 ÷ 0,05 mm /100mm bán kính 18/07/2023 lOMoARcPSD| 40651217 nghệ

Độ không vuông góc các tâm lỗ so với mặt ầu 0,05 ÷ 0,1 mm/ 100mm bán kính

Độ không song song của mặt ầu các lỗ cơ bản khoảng 0,05 ÷ 0,25 mm/ 100mm bán kính mặt ầu

Các rãnh then ược gia công ạt cấp chính xác 8 ÷ 10, Rz = 10 ÷ 40

Các bề mặt làm việc nhiệt luyện ạt ộ cứng 50 ÷ 55 HRC 58 4.2 Quy trình công

gia công chi tiết dạng càng

Tính công nghệ trong kết cấu Có ộ cứng vững cao

Chiều dài của các lỗ nên bằng nhau và các mặt ầu của chúng cùng

nằm trên mặt phẳng ể tiện gá ặt

Kết cẩu của càng nên ối xứng qua một mặt phẳng nào ó

Kết cấu của càng phải thuận tiện cho việc gia công nhiều chi tiết Hình

dáng của càng phải thuận tiện cho việc chọn chuẩn 59 lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết a) Chuẩn ịnh vị

Chi tiết càng luôn phải ược ảm bảo ộ chính xác và vị trí tương quan:

Các lỗ và mặt (ộ vuông góc)

Các lỗ với lỗ (ộ song song, khoảng cách tâm)

Các mặt với các mặt (song song, khoảng cách) Chuẩn thô Chuẩn tinh 60 lOMoARcPSD| 40651217 18/07/2023

4.2.1 Quy trình công nghệ gia công chi tiết

b) Trình tự gia công Gia công mặt ầu

Gia công thô và tinh các lỗ cơ bản

Gia công các lỗ khác (ren, dầu…)

Cân bằng trọng lượng (nếu cần) Kiểm tra 61 62 lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng 63

Gia công các mặt chuẩn

+ GC mặt phẳng, tại ó lỗ 1 ược gia công

+ Gia công lỗ 1, thô và tinh luôn

+ Gia công lỗ số 2 => ã có chuẩn tinh thống nhất

Dùng chuẩn tinh ã có gia công các phần còn lại lOMoARcPSD| 40651217 18/07/2023 5

+ Gia công vị trs số 4, 5 6 + Gia công vị trí số 3 4 2 3 1 + Gia công vị trí số 6 64

4.2.1 Biện pháp công nghệ thực hiện các nguyên công chính

a)Giacông mặtầu 65 lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

b) Gia công thô và tinh lỗ cơ bản 66 lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

b) Gia công thô và tinh lỗ cơ bản 67

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết b)Giacôngthôvàtinh

lỗ cơ bản 68 lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

c) Gia công lỗ không cơ bản và vị trí khác 69

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

c) Gia công lỗ không cơ bản và vị trí khác 70 lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

c)Giacông lỗ không cơ bản và vị tríkhác 71 lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

d) Gia công các vị trí khác 72 d) Kiểm tra

Kiểm tra ường kính lỗ cơ bản: sử dụng calip, ồng hồ o lỗ 73 lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết

d) Kiểm tra Khoảng cách tâm lỗ cơ bản 74 d) Kiểm tra

Độ không song song các lỗ cơ bản lOMoARcPSD| 40651217 18/07/2023

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết 75

4.2 Quy trình công nghệ gia công chi tiết dạng càng

4.2.1 Quy trình công nghệ gia công chi tiết d) Kiểm tra

Độ vuông góc giữa ường tâm và mặt

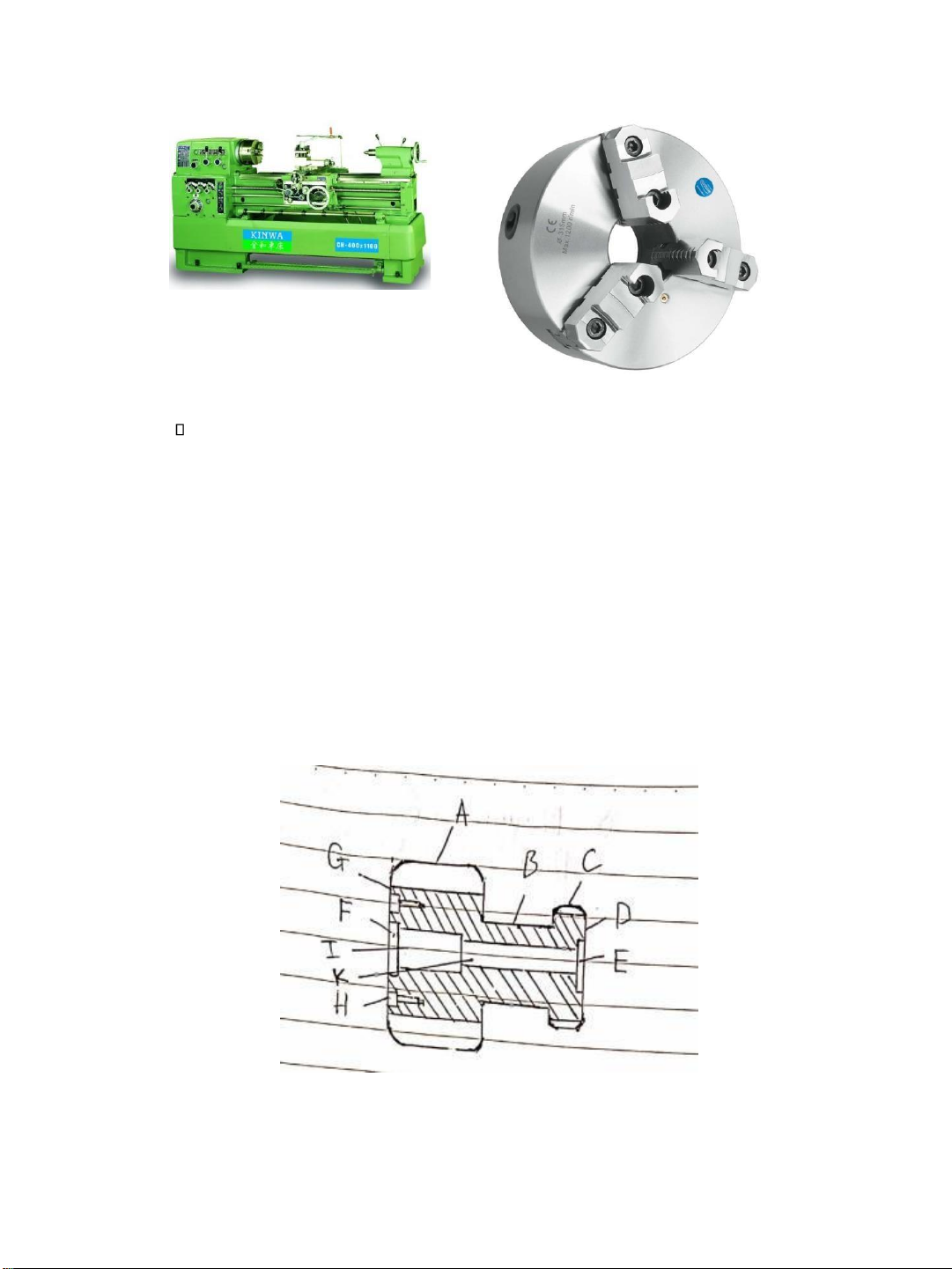

ầu : ồng hồ so và ồ gá chuyển dùng 76 lOMoARcPSD| 40651217 18/07/2023 Mặt Lỗ ren G Mặt phẳng F ( M 5) phẳng H Lỗ ren K ( M 5) Lỗ C Lỗ D Bề mặt A Bề mặt B 77

Nguyên công 1: Gia công các mặt phẳng P 78 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 1: Gia công các mặt phẳng Fix 79

Nguyên công 2: Gia công các lỗ chính (thô, tinh) 80 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 2: Gia công các lỗ chính (thô, tinh) 81

Nguyên công 3: Gia công các vấu trên thân Lần gá 1 Y X 82 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 3: Gia công các vấu trên thân Lần gá 2 83

Nguyên công 3: Khoan và taro lỗ ren Lần gá 1 84 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 3: Khoan và taro lỗ ren Lần gá 2 85

Nguyên công 4: Kiểm tra ộ vuông góc của lỗ chính 86 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 4: Kiểm tra ộ vuông góc của lỗ chính Z Y X 87

Nguyên công 4: Kiểm tra ộ song song hai lỗ chính lOMoARcPSD| 40651217 18/07/2023 88

Nguyên công 4: Kiểm tra ộ song song hai lỗ chính A A 89

4.3 Quy trình công nghệ gia công chi tiết dạng trục Khái niệm

Chi tiết trục là chi tiết có nhiệm vụ truyền chuyển ộng quay, mô men xoắn

trong cơ khí chế tạo. Có thể chia ra làm 5 loại trục: Trục trơn Trục bậc Trục rỗng Trục răng

Trục lệch tâm (trục khuỷu) lOMoARcPSD| 40651217 18/07/2023 90

4.3 Quy trình công nghệ gia công chi tiết dạng trục Khái niệm

Ví dụ các chi tiết trục Trụctrơn Trụcrỗng Trụcbậc Trụcrăng Trụclệch tâm 91 lOMoARcPSD| 40651217 18/07/2023 92 FIX Dieu chinh Z X Y 93 Phôi dập Phôi dập Phôi dập 7,234,1,6,5 67,2345,1,5 65,7,234,1 94 lOMoARcPSD| 40651217 18/07/2023 95 96 lOMoARcPSD| 40651217 18/07/2023

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.1 Yêu cầu kỹ thuật

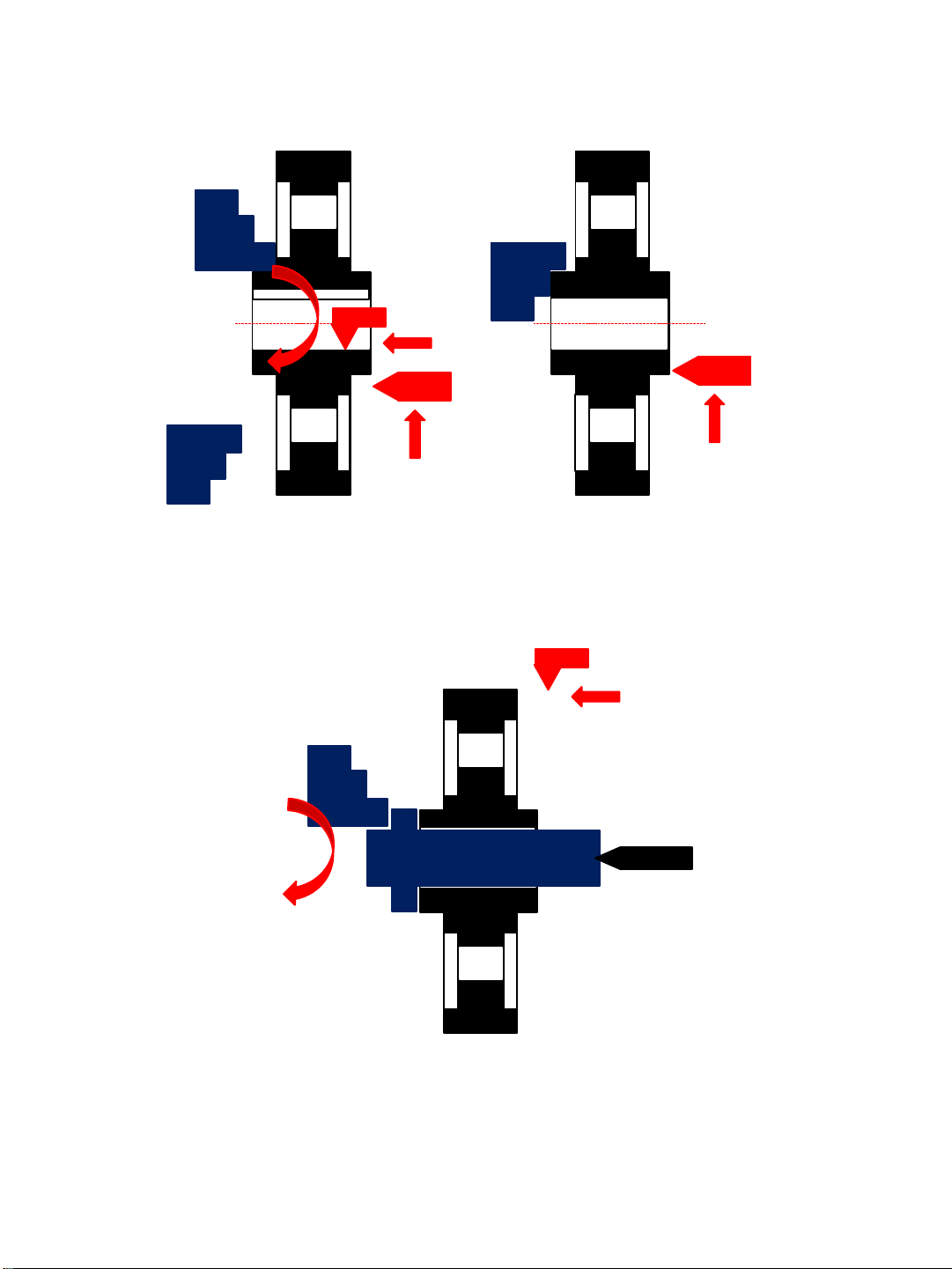

Kích thước ường kính các cổ lắp ghép yêu cầu cấp chính xac 7 ÷ 9, hoặc có thể cấp 5

Độ chính xác hình dáng hình học (côn, ô van ) các trục trong khoảng

0.25 ÷ 0.5 dung sai ường kính cổ trục

Dung sai chiều dài mỗi bậc trục 0.05 ÷0.2 mm

Độ lệch tâm giữa các cổ truc lắp ghép không quá 0.01 ÷ 0.03 mm

Độ không song song giữa rãnh then, then hoa với các tâm trục không quá 0.01mm/ 100 mm chiều dài

Độ không song song giữa rãnh then, then hoa với các tâm trục không quá 0.01mm/ 100 mm chiều dài

Độ nhám cổ trục Ra = 1.25 ÷ 0.63, các mặt ầu Rz = 40 ÷ 20, bề mặt không lắp ghép Rz = 80 ÷ 40

Tính chất cơ lý, ộ cân bằng tùy thuộc vào yêu cầu kỹ thuật chi tiết 97

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.2 Vật liệu chế tạo và phương pháp chế tạo phôi Vật liệu

Thép cacbon : C30, C40, C45 ( trục thông thường)

Thép hợp kim 40Cr, 40Mn, 50Mn…(tải trọng lớn)

Gang xám, gang cầu ( ộ bền cao, chịu rung ộng mài mòn)

Phương pháp chế tạo

Phôi thanh (trục trơn)

Phôi cán nóng (trục bậc có ường kính chênh lêch lệch nhỏ)

Gang xám, gang cầu ( ộ bền cao, chịu rung ộng mài mòn)

Phôi rèn , dập nóng ( trục bậc trong SX lớn)

Phôi úc (vật liệu gang) lOMoARcPSD| 40651217 18/07/2023 98 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.3 Tính công nghệ trong kết cấu

Các bề mặt trên trục có thể gia công bằng dao thông thường

Đường kính các cổ trục giảm dần về hai ầu

Đường kính trục giảm ến mức có thể sao cho vẫn ảm bảo yêu cầu làm việc

Khi gia công trục dài phải bố trí ược luy net dễ dàng

Các bề mặt khác ( rãnh then, then hoa, lỗ…) phải ược bố trí gia công dễ dàng 99

4.3 Quy trình công nghệ gia công chi tiết dạng trục

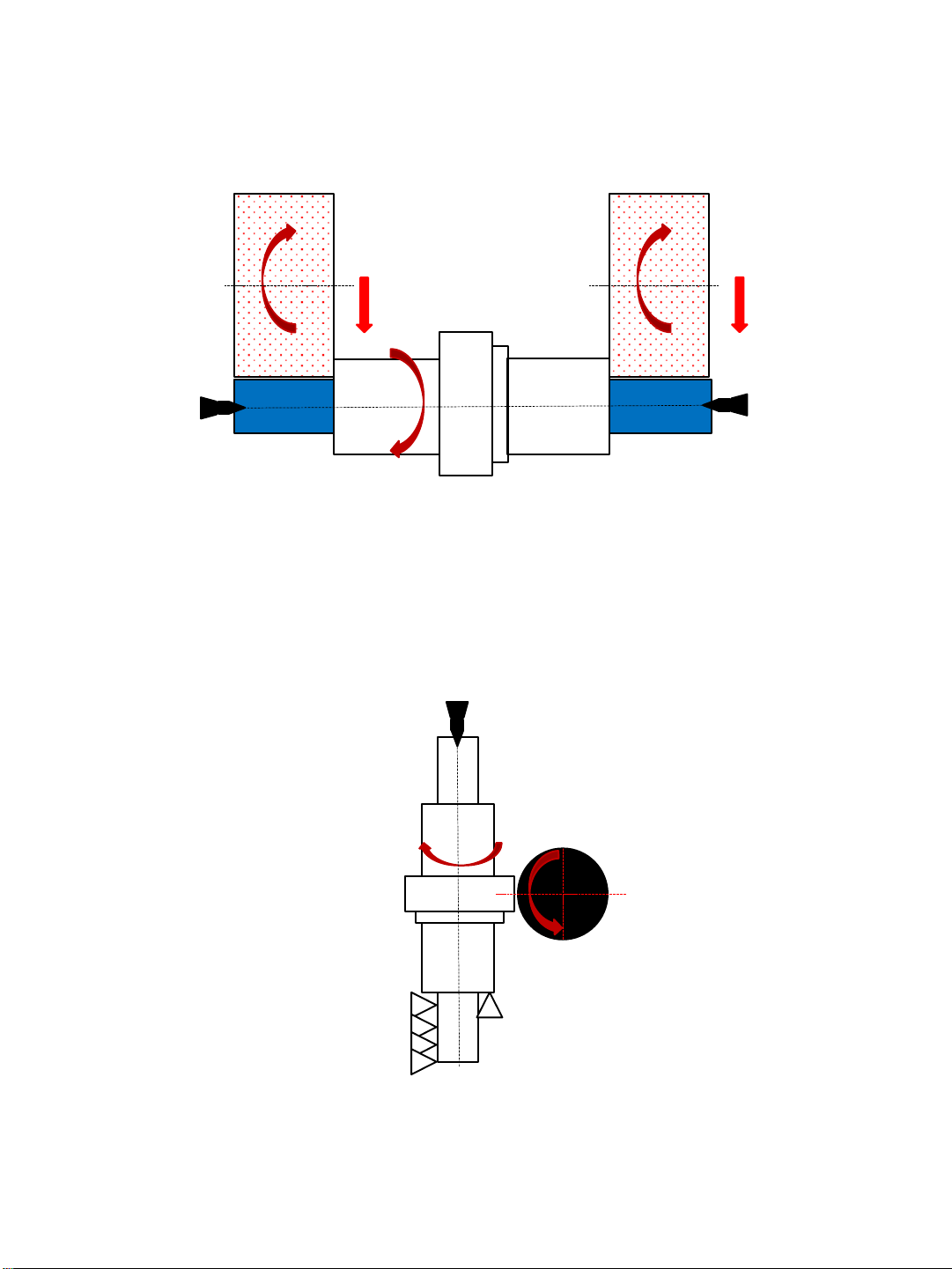

4.3.4 Quy trình công nghệ gia công chi tiết a) Chuẩn ịnh vị

Các chi tiết trục sử dụng chuẩn tinh thống nhất là lỗ tâm ở hai ầu

Trục sử dụng hai mũi tâm

Trục rỗng sử dụng hai làm chuẩn mũi tâm khía nhám 100 lOMoARcPSD| 40651217 18/07/2023 101

Bước 1: Gia công thô, tinh bên ngoài

Bước 2: Gia công thô và tinh lỗ bên trong PÁ 1

Bước 1: Gia công thô bên ngoài

Bước 2: Gia công thô và tinh lỗ bên trongPÁ

2 Bước 3: Gia công tinh bên ngoài 102 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.4 Quy trình công nghệ gia công chi tiết

b) Trình tự gia công các bề mặt

Gia công chuẩn bị: cắt phôi, khỏa mặt ầu, khoan tâm

Gia công trước nhiệt luyện: gia công các oạn trục có ường kính lớn

trước, oạn có ường kính nhỏ sau ể ảm bảo cứng vững bao gồm:

• Tiện thô và bán tinh các mặt trụ

• Tiện tinh (với trục rỗng cần gia công lỗ mới tiện tinh mặt ngoài)

• Mài thô cổ trục ể ỡ chi tiết khi phay

• Nắn thẳng trục có chiều dài L/D >10 và D < 100mm • Gia công mặt

ịnh hình (răng, rãnh then, then hoa…)

• Gia công các mặt còn lại (ren, mặt không quan trọng…) 103

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.4 Quy trình công nghệ gia công chi tiết

b) Trình tự gia công các bề mặt

Nhiệt luyện Nắn thằng

sau nhiệt luyện Gia công sau nhiệt luyện

• Mài thô và tinh ccác cổ trục

• Mài thô và tinh các mặt ịnh hình (nếu có) • Đánh bóng lOMoARcPSD| 40651217 18/07/2023 104 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính

a) Phay mặt ầu, khoan lỗ tâm Phay hai mặt ầu trong SX Gia công mặt ầu và khoan hàng loạt tâm trên máy chuyên dùng Khoan tâm trên máy tiện 105

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính 106 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính

a) Phay mặt ầu, khoan lỗ tâm 107

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính

b) Tiện thô và tinh các trục bậc

Có thể thực hiện trên máy tiện vạn năng, máy tiện có bàn dao chép hình

thủy lực, máy tiện nhiều dao (tùy theo loại sản xuất là nhỏ, loạt nhỏ hay loạt lớn) 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính 108

c) Mài thô và tinh các cổ trục

Có thể thực hiện trên máy mài tròn ngoài, hoặc máy mài vô tâm Máy mài tròn ngoài Máy mài vô tâm 109

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính

d) Gia công các mặt ịnh hình

Gia công ren theo chiều trục (tiện ren, cán ren, phay ren )

Gia công răng trên trục (bao hình hoặc ịnh hình)

Gia công rãnh then và then hoa (Phay ngón, phay ĩa)

Gia công các phần lệch tâm (phay, tiện,) Gia công ren Gia công răng Gia then hoa Gia công phần 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính lệch tâm 110

e) Gia công các lỗ chính xác dọc trục

Phôi thanh: thực hiện bằng phương pháp khoan, khoét, tiện, doa

Phôi úc: thực hiện bằng phương pháp khoét, tiện, doa 111

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính

e) Gia công các lỗ chính xác dọc trục

Phôi thanh: thực hiện bằng phương pháp khoan, khoét, tiện, doa

Phôi úc: thực hiện bằng phương pháp khoét, tiện, doa 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính 112

f) Gia công các lỗ vuông góc trên

Có thể ược gia công trên máy tiện hoặc khoan (ịnh vị dùng khối V) 113 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính

g) Gia công tinh lần cuối

Tùy theo yêu cầu làm việc của chi tiết ể lựa chọn phương pháp gia công tinh:

Mài tinh (ộ chính xác thông thường)

Đánh bóng ( ộ chính xác cao trục khuỷu, trục máy cắt)

Mài khôn, hoặc mài siêu tinh xác ( ộ chính xác cao trục khuỷu, trục máy cắt) 114 h) Kiểm tra

Kiểm tra ộ chính xác ường kính, chiều dài bậc trục , then, then hoa, ộ

nhám ( sử dụng thước cặp, calip, mẫu so sánh ộ nhám…) Calip Mẫu o ộ nhám Thước cặp 18/07/2023 lOMoARcPSD| 40651217

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính 115

4.3 Quy trình công nghệ gia công chi tiết dạng trục

4.3.5 Biện pháp công nghệ thực hiện các nguyên công chính h) Kiểm tra

Kiểm tra ộ ồng tâm giữa các bậc trục, ộ vuông góc mặt ầu và ường tâm

lỗ ( ồng hồ so, thước góc) Độ ồng tâm Đo ộ vuông góc 116 lOMoARcPSD| 40651217 18/07/2023 Z=30, m=2 AB C Then F D Then E A B AB

Gia công chi tiết trục răng như trên 117

Nguyên công 1: Khỏa mặt, khoan tâm, tiện nửa trục 118 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 2: Khỏa mặt, khoan tâm và tiện ầu còn lại 119

Nguyên công 3: Tiện tinh các oạn trục 120 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 4: Mài hai cổ trục 121

Nguyên công 4: Gia công bánh răng 122 lOMoARcPSD| 40651217 18/07/2023

Bước 1 : Gia công rãnh then số 1 Hạn chế 5 bậc tự do

Bước 2 : Gia công rãnh then số 2

Nguyên công 5: Gia công rãnh then Hạn chế 6 bậc tự do Bước 1 Bước 2 123

Nguyên công 6: Kiểm tra ộ ồng tâm. lOMoARcPSD| 40651217 18/07/2023 124 18/07/2023 lOMoARcPSD| 40651217

4.4 Quy trình công nghệ gia công chi tiết dạng bạc Khái niệm

Chi tiết dạng trụ rỗng, mỏng có tác dụng làm tăng tuổi thọ các chi tiết

chuyển ộng quay hoặc tịnh tiến. Bạc ồng Đo ồng tự bôi trơn Bạc dẫn hướng khuôn Bạc sắt Bạc bi 125 126 18/07/2023 lOMoARcPSD| 40651217

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

Phân loạibạc D Loại có gờ hoặc bích Loại có xẻ rãnh L

Bạcmỏng có xẻ rãnh L/D = 0.5 ÷ 3.5 Bạc có lỗ hìnhcôn Bạctrơn Bạc cóvai Bạc xẻ rãnh Bạcmặt trongcôn Loại trơn 127

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

4.4.1 Yêu cầu kỹ thuật

Độ chính xác bề mặt ngoài có thể ạt cấp 7 ÷ 10

Độ chính xác bề mặt lỗ ạt cấp 7, cấp 10, hoặc cấp 5 (yêu cầu chính xác cao)

Độ ồng tâm mặt ngoài và mặt lỗ thuông thường ạt > 0.15mm

Độ không vuông góc giữa mặt ầu và ường tâm lỗ khoảng 0.1 ÷ 0.2 mm/ 100mm bán kính. Độ nhám bề mặt

Với mặt ngoài Ra = 2.5

Mặt lỗ Ra = 2.5 ÷ 0.63 (tùy theo yêu cầu), ôi khi Ra = 0.32

Downloaded by Phuong Le (lephuong0301@gmail.com) 73 18/07/2023 lOMoARcPSD| 40651217

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

Mặt ầu Rz = 40 ÷ 10, có khi cần Ra = 2.5 ÷ 1.25 128

4.4.2 Vật liệu và phương pháp chế tạo phôi Vật liệu

Có thể sử dụng vật liệu như thép, ồng, gang, chất dẻo hoặc gốm

Phương pháp chế tạo phôi

Bạc có ường kính D < 20 có thể dùng phôi thanh ịnh hình, thép thanh

cán nóng, phôi úc (ồng, gang)

Bạc có ường kính D >20 phôi ống hoặc phôi có lỗ úc sẵn

Bạc có thành mỏng dùng ồng thau hoặc ồng ỏ, hay dùng ồng là cuốn lại.

Với bạc có yêu cầu làm việc lâu dài dùng hợp kim xốp, thấm dầu ể

tăng khả năng bôi trơn khi làm việc

Với bạc rất nhỏ nhẹ có thể làm bằng chất dẻo, gốm (thiêu kết) 129

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

4.4.3 Tính công nghệ trong kết cấu

Chi tiết bạc khi thiết kế cần chú ý ến ặt trưng tỷ số kích thước giữa

ường kính và chiều dài L/D = 0.5 ÷ 3.5

Tùy theo yêu cầu làm việc, bạc cần ơn giản, dễ gia công

Chiều dày bạc không quá mỏng sẽ gây khó khăn cho việc kẹp chặt khi gia công 18/07/2023 lOMoARcPSD| 40651217

4.4 Quy trình công nghệ gia công chi tiết dạng bạc 130

4.4.4 Quy trình công nghệ gia công chi tiết bạc a) Chuẩn ịnh vị

Có thể là mặt trụ ngoài, trụ trong tùy theo phương pháp gia công

Gia công ạt ộ chính xác sau một lần gá

Gia công ạt ộ chính xác sau hai lần gá

Gia công ạt ộ chính xác sau ba lần gá 131

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

4.4.4 Quy trình công nghệ gia công chi tiết bạc

B ) Trình tự gia công

1. Gia công cắt mặt chính ( mặt ngoài, mặt trong và mặt ầu) 2. Khoan các lỗ phụ 3. Gia công các mặt ịnh hình 4. Nhiệt luyện

5. Gia công tinh các lỗ, mặt ngoài

6. Đánh bóng các bề mặt có yêu cầu ộ bóng cao 7. Kiểm tra

Downloaded by Phuong Le (lephuong0301@gmail.com) 75 18/07/2023 lOMoARcPSD| 40651217

4.4 Quy trình công nghệ gia công chi tiết dạng bạc 132

4.4.5 Biện pháp công nghệ thực hiện các nguyên công chính

a) Gia công các bề mặt chính

Tùy theo dạng phôi và quy mô sản xuất ể quyết dịnh máy và phương pháp gia công:

Dạng phôi thanh: Sử dụng máy tiện vạn năng (sản lượng ít), máy tự ộng

rơ vôn ve (sản lượng cao) với trình tự : tiện mặt ầu, khoan lỗ, tiện mặt

ngoài, doa thô, cắt ứt

Dạng phôi úc hoặc rèn từng chiếc: trên máy tiện cụt, ứng (chi tiết lớn,

sản lượng ít), máy nhiều trục nhiều dao (sản lượng lớn)

Dạng phôi ống: giống phôi thanh (không có nguyên công khoan lỗ) 133 18/07/2023 lOMoARcPSD| 40651217

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

4.4.5 Biện pháp công nghệ thực hiện các nguyên công chính a)Giacôngcác

bề mặt chính 134

Downloaded by Phuong Le (lephuong0301@gmail.com) 77 lOMoARcPSD| 40651217 18/07/2023

Kỳ: phay 12, khoØt 57, tiện 34, phay định h nh 68

Việt Anh: Phay 12, tiện 3,4, khoØt 57, phay định h nh 68 135 136 lOMoARcPSD| 40651217 18/07/2023

Chi tiết mong muốn gia công

Các dạng phôi ể gia công ược chi tiết này Phôi thanh Phôi úc

Phôi gia công áp lực 137

Nguyên công 1 Gia công hai mặt ầu 138 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 2 Gia công khoét lỗ trong 139

Nguyên công 3 Gia công mặt trụ ngoài 140 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 3 Gia công rãnh 1 141

Nguyên công 4 Gia công rãnh bên trong Z X Y 142 lOMoARcPSD| 40651217 18/07/2023

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

4.4.5 Biện pháp công nghệ thực hiện các nguyên công chính

b) Gia công các lỗ phụ

Các lỗ tra dầu, lỗ ren thì dùng ngoài, hoặc mặt trong kết hợp với mặt ầu ể

ịnh vị (sử dụng máy khoan ứng, máy khoan có ầu rơ vôn ve) 143

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

4.4.5 Biện pháp công nghệ thực hiện các nguyên công chính

C) Gia công thô và tinh các mặt ịnh hình trong và ngoài Gia

công rãnh then, rãnh dầu Rãnh then:

Rãnh trong gia công trên máy xọc (số lượng ít), máy chuốt (số lượng lớn)

Rãnh ngoài gia công trên máy phay ngón, phay ĩa (như chi tiết trục) Rãnh dầu

Theo phương pháp tiện chép hình, hoặc phay chép hình (rãnh trên mặt ngoài bạc) lOMoARcPSD| 40651217 18/07/2023 144

4.4 Quy trình công nghệ gia công chi tiết dạng bạc

4.4.5 Biện pháp công nghệ thực hiện các nguyên công chính

C) Gia công tinh sau nhiệt luyện

Chủ yếu gia công lại các bề mặt chính ngoài, và trong

Với mặt ngoài sử dụng phương pháp mài Mặt

trong sử dụng phương pháp 145 Bài tập ví dụ A lOMoARcPSD| 40651217 18/07/2023

Lâm:Chuẩn lỗ tâm hai ầu, phôi dập, trình tự: Chuẩn, thô BCD, P thô A, tinh BCD, mài

thô, Phay G, Tiện H, Phay E, Khoan F, nhiệt luyện mài tinh, kiểm tra. 146 147 lOMoARcPSD| 40651217 18/07/2023 NC3: Phay4 mặt trên A

NC4: Tiện tinh BCD (giống 2) 148 NC5: Mi BCD NC6: Khoan, tiện lỗ H 149 lOMoARcPSD| 40651217 18/07/2023 NC8: Khoan, tiện lỗ H NC7: Phay then G 150 NC8: Khoan lỗ F 151 lOMoARcPSD| 40651217 18/07/2023

4.5 Quytrìnhcông nghệ giacôngchi tiết dạng ĩa 152 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

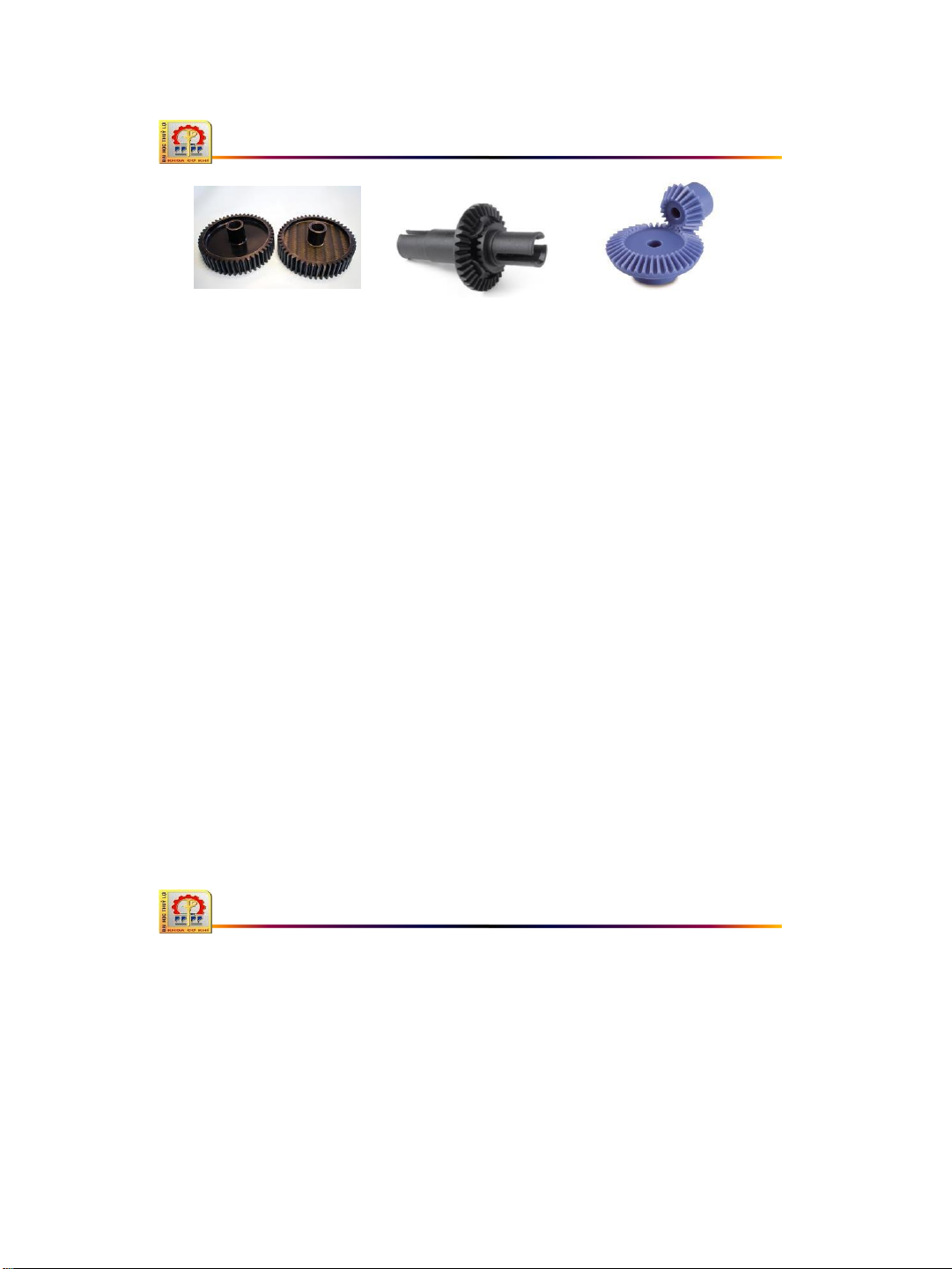

4.5.1 Phân loại bánh răng

Dựa vào mặt kết cấu, bánh răng ược chia làm 3 loại: Bánh răng trụ Bánh răng côn BÆnh v t 153

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

4.5.1 Phân loại bánh răng

Dựa vào ặc tính công nghệ Bánh răng trụ

Bánh răng bậc Trục răng 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa 154

4.5.2 Độ chính xác

Độ chính xác thông thường từ cấp 1~12 , cấp sử dụng thông thường từ

3~11, những yêu cầu ộ chính xác của bánh răng phải thỏa mãn:

Độ chính xác ộng học (sai số góc, vòng quay)

Độ ổn ịnh khi làm việc (Tốc ộ quay, rung ộng)

Độ chính xác tiếp xúc (% tiếp xúc theo chiều dài, chiều cao)

Độ chính xác khe hở mặt mặt bên (nhỏ, trung bình, lớn) 155

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

4.5.3 Vật liệu chế tạo

Vật liệu chế tạo phụ thuộc vào iều kiện làm việc: tải trọng, tốc ộ, môi

trường, iều kiện bôi trơn…

Truyền lực lớn: sử dụng thép Crom (15Cr, 15CrA, 40Cr…), thép Crom

–Niken (40 CrNi), Crom – Molipden (35CrMoA, 18CrMnTi)

Bánh răng tải trọng trung bình và nhỏ: thép Cacbon C40, C45 và giang

Bánh răng làm việ tốc ộ cao, không ồn : chất dẻo, vải ép, da ép Vật liệu kim loại bột 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa 156

4.5.4Yêu cầu kỹ thuật

Bánh răng cần ảm bảo các yêu cầu kỹ thuật sau:

Độ ồng tâm giữa mặt lỗ và ường tròn cơ sở nằm trong khoảng 0.05~0.1 mm

Độ không vuông góc giữa mặt ầu và tâm lỗ 0.01~0.015 / 100 mm ường kính

Mặt lỗ và các cổ trục của răng ạt CCX7, ộ nhám Ra = 1.25~0.63 Các bề mặt

ược gia công ạt CCX 8~10, Rz = 40~100

Độ cứng sau nhiệt luyện 55~60 HRC, chiều sâu thấm C 1~2 mm, các

bề mặt khác ạt ộ cứng 180~280 HB 157

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

4.5.5 Tính công nghệ trong kết cấu

Hình dáng lỗ ơn giản dễ tự ộng hóa khi gia công

Mặt ngoài bánh răng ơn giản, nếu có moay ơ thì ể về 1 phía của bánh răng

Bề dày của bánh răng cần ủ dày ể tránh biến dạng khi nhiệt luyện

Dễ thoát dao khi gia công 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

Kết cấu răng phải thuậ tiện ể gia công bằng nhiều dao

Bánh răng bậc nên có cùng mô un ể giảm thời gian thay dao, tăng năng xuất 158

4.5.6 Chuẩn ịnh vị Bánh răng trụ Trục răng Bánh răng bậc 159 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

4.5.7 Trình tự gia công Gia công thô mặt lỗ Gia công tinh mặt lỗ Gia công thô mặt ngoài Gia công tinh mặt ngoài

Gia công mặt khác (khoan, phay…) 160

4.5.8 Phương pháp gia công răng

Phương pháp định hình

Phương pháp bao hình 161 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

a) Phương pháp ịnh hình Phay bánh răng trụ

Phay ịnh hình bánh trụ răng thẳng 162 lOMoARcPSD| 40651217 18/07/2023

Gia công bánh rang bằng dao ịnh hình 163

Gia công bánh rang bằng dao phay lăn răng 164 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa Phương a) pháp ịnh hình Phay bánh răng trụ

Phay ịnh hình bánh trụ răng Phay ịnh hình bánh trụ răng chữ V nghiêng 165

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

a) Phương pháp ịnh hình Bào và chuốt ịnh 166 a) pháp ịnh hình Bào và chuốt ịnh 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa Phương 167

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

b) Phương pháp bao hình Phay lăn răng 168 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa Phương b) pháp bao hình Xọc răng 169

4.5 Quytrìnhcông nghệ giacôngchi tiết dạng ĩa

Giacôngtinhbánh răng Cà răng 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa Phương 170 18/07/2023 lOMoARcPSD| 40651217

4.5 Quy trình công nghệ gia công chi tiết dạng ĩa

Gia công tinh bánh răng Mải răng Mài định hình M i bao h nh 171

Lập quy trình gia công bánh răng D A B F C E 172 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 1: Gia công mặt A, B, C Lần Gá 1 Lần Gá 2 173 Nguyêncông2:Giacông

tiện tinh mặt E 174 lOMoARcPSD| 40651217 18/07/2023

Nguyên công 3: Gia công răng 175

Nguyên công 4: Chuốt then 176 lOMoARcPSD| 40651217 18/07/2023 177 lOMoARcPSD| 40651217 18/07/2023 178 Chọn phôi? + Yêu cầu làm việc

+ Kết cấu (phức tạp, đơn giản, trụ, hay dạng hộp…) + Vật liệu

Chi phí tạo phôi lớn hay nhỏ, có so sánh được không? Chuẩn?

Chuẩn thô: mặt nào không hoặc ít gia công nhất Chuẩn tinh: + Tính hay tinh phụ

+ Chuẩn này có đủ cứng vững không?

+ Có phải là vị trí có tương quan cao nhất với các phần khác không?

+ Định vị có dễ không, đảm bảo số bậc tự do hạn chế không? Quy tr nh?

Gia công chuẩn tinh => Gia công mặt phẳng, chính=> gia công lỗ chính=> lỗ phụ lắp ghép. 179

DG => Khoét K =>EIF=>Tiện AC=> H, Bánh rang AC lOMoARcPSD| 40651217 18/07/2023 180