Preview text:

lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG CHƢƠNG 5

CÁC CHI TIẾT CỦA ĐỒ GÁ

5.1- CÁC CHI TIẾT ĐỊNH VỊ CỦA ĐỒ GÁ:

5.1.1- Khái niệm và yêu cầu: 1. Khái niệm:

Đồ gá máy cắt kim loại là một trang bị công nghệ i kèm với máy cắt kim loại, nhằm ể

xác ịnh vị trí chính xác của chi tiết gia công so với dụng cụ cắt, ồng thời giữ vững vị trí ó

trong suốt quá trình gia công. 2. Yêu cầu:

Nhiệm vụ của ồ gá là dùng ể ịnh vị và kẹp chặt cho chi tiết gia công vì vậy nó cần có các yêu cầu sau: - Độ chính xác cao, -

Có thể gá ặt chi tiết một cách nhanh chóng và thuận lợi, -

Giữ ược chi tiết một cách cố ịnh, -

Phải có ủ ộ cứng vững, -

Các phần tử ịnh vị, cơ cấu dẫn hướng cơ cấu gá dao phải có tính chống

mài mòn tốt, có thời gian sử dụng lâu dài.

5.1.2- Chi tiết ịnh vị của ồ gá:

Chi tiết ịnh vị của ồ gá là các chi tiết tiếp xúc trực tiếp với chuẩn ịnh vị của chi tiết gia

công, nó ược chia ra làm 2 loại:

1.Chi tiết ịnh vị chính: là các chi tiết khống chế một số bậc tự do nào ó của chi tiết gia công theo yêu cầu.

2.Chi tiết ịnh vị phụ: là các chi tiết có tác dụng duy nhất là làm tăng ộ cứng vững cho

chi tiết gia công mà không có tác dụng khống chế một bậc tự do nào, nó cần phải thoả mãn

yêu cầu là không làm phá vở vị trí của chi tiết gia công ã ược ịnh vị trên các chi tiết ịnh vị chính.

Do tính quan trọng của chi tiết ịnh vị nên khi chế tạo chúng cần phải thoả mãn 1 số yêu cầu cơ bản như sau:

- Có ộ chính xác và ộ nhẵn bề mặt làm việc cao.

- Có tính chống mài mòn tốt .

- Đảm bảo ược ộ cứng vững tốt tuỳ theo iều kiện làm việc cụ thể

- Các chi tiết ịnh vị thường ược chế tạo bằng thép cácbon dụng cụ: Y7A; Y8A,…

thép hợp kim: 20Cr; 40Cr,…sau khi gia công ược ược tôi cứng thường ạt từ 5862

HRC. Bề mặt làm việc thấm cacbon hoặc nitơ hoá ạt ộ sâu: 0.8-1.2 mm.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 1 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

5.1.3- Định vị khi chuẩn là mặt phẳng:

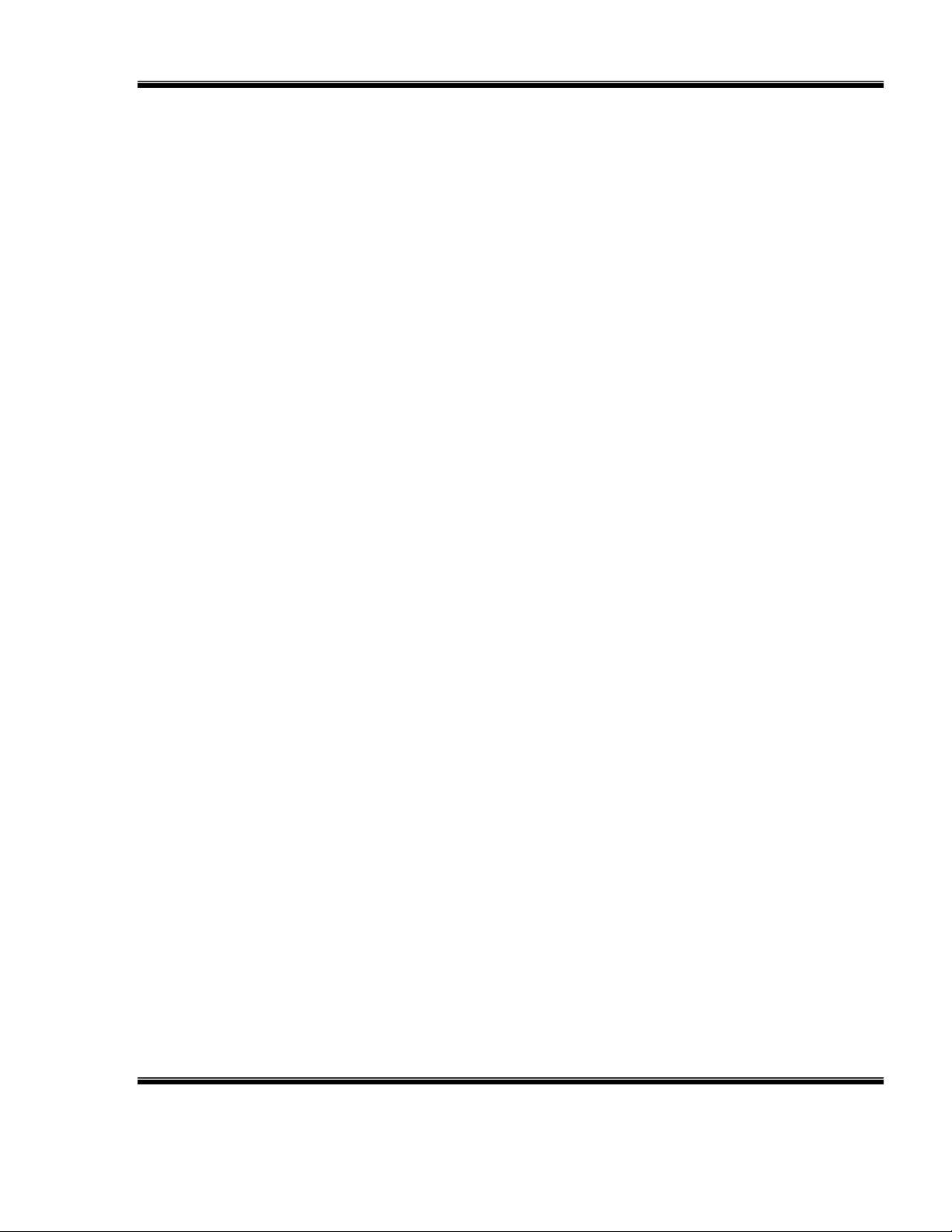

Để ịnh vị khi chuẩn là mặt phẳng người ta thường dùng các phần tử sau ây: 1.Chốt tỳ cố ịnh: Có 3 loại

- Đầu có khía nhám: dùng ể ịnh vị khi chuẩn là chuẩn thô - Đầu phẳng: dùng ể ịnh

vị khi chuẩn là chuẩn tinh

- Đầu hình chỏm cầu: dùng ể ịnh vị khi chuẩn là chuẩn thô

- Đường kính chốt :+ D 12 mm ược chế tạo bằng thép cacbon dụng cụ có hàm

lượng C = 0.7-0.8 % và tôi cứng ạt HRC = 50-60.

+ D > 12 mm thì thép có hàm lượng C = 0.15-0.2%, tôi cứng thấm than ạt HRC = 55-60.

- Số chốt tỳ ược dùng ở một mặt chuẩn ịnh vị bằng số bậc tự do mà nó cần hạn chế.

Hình 5.1- Các loại chốt tì cố ịnh.

2.Chốt tỳ iều chỉnh: ược sử dụng khi bề

mặt làm chuẩn của chi tiết gia công là chuẩn thô,

có sai số về hình dáng và có kích thước tương

quan thay ổi nhiều.Trên mặt phẳng ịnh vị của

chi tiết gia công, người ta có thể dùng 2 chốt tỳ

cố ịnh và một chốt tỳ iều chỉnh nhằm chỉnh lại vị trí của phôi.

Hình 5.2- Chốt tì iều chỉnh. 3.

Chốt tỳ tự lựa: Dùng khi chuẩn ịnh vị là chuẩn thô hoặc mặt bậc. Do ặc iểm

của kết cấu chốt tỳ tự lựa luôn tiếp xúc với mặt chuẩn ồng thời tăng ộ cứng vững của chi tiết

gia công và giảm áp lực trên bề mặt của các iểm tỳ.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 2 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Hình 5.3- Chốt tì tự lựa 4.

Chốt tỳ tự phụ: Không tham gia ịnh vị chi tiết gia công, chỉ có tác dụng nâng

cao ộ cứng vững cho chi tiết gia công Hình 5.4- Chốt tỳ phụ 5.

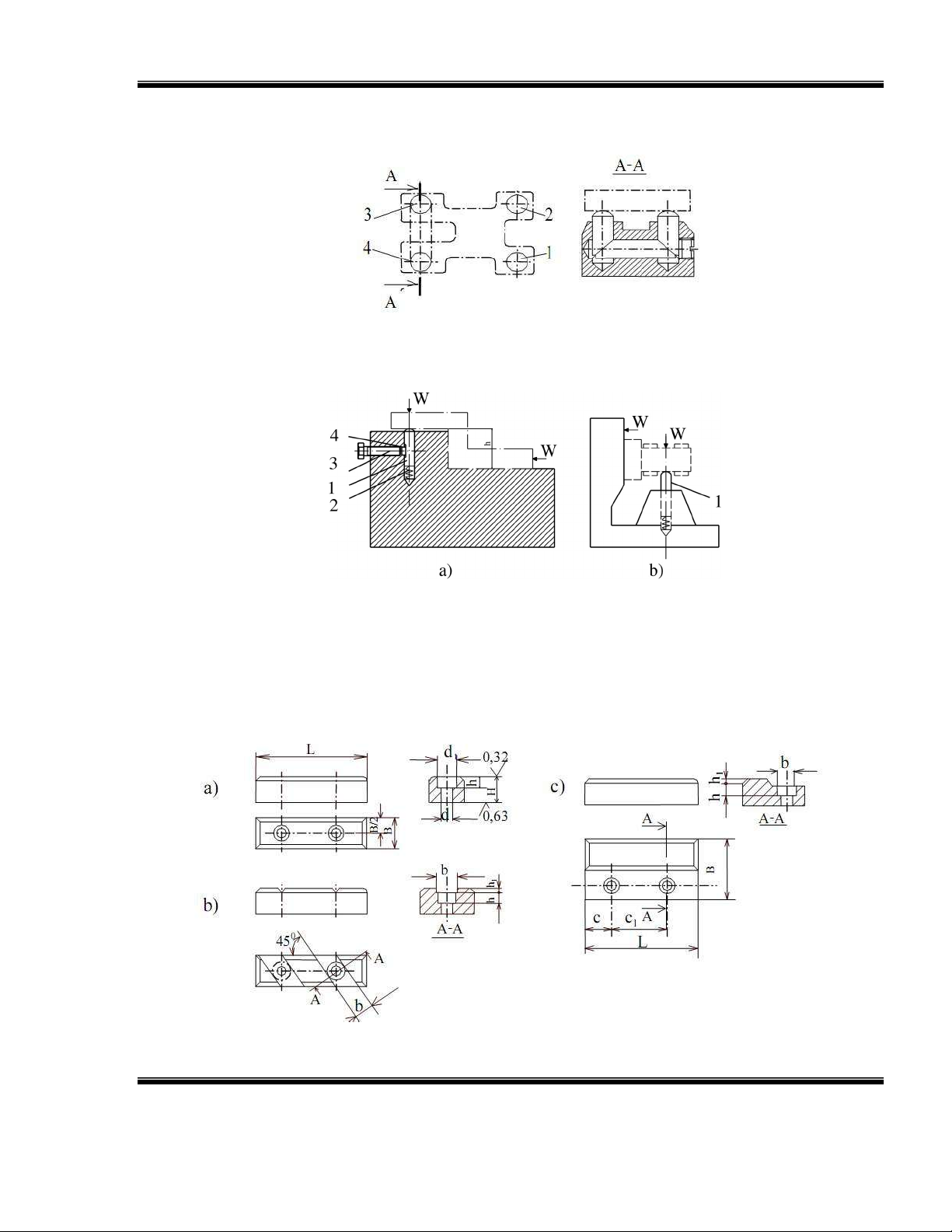

Phiến tỳ: Là chi tiết ịnh vị khi chuẩn là mặt phẳng ã ược gia công có diện tích

trung bình và lớn. Về kết cấu có 3 loai: + Đơn giản + Có bậc + Xẻ rãnh nghiêng.

Hình 5.5- Các loại phiến tỳ.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 3 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG 6.

Sai số ịnh vị khi ịnh vị bằng mặt phẳng:

Sai số ịnh vị xảy ra do sai số chế tạo bề mặt ịnh vị của chi tiết gia công và bề mặt ịnh vị của

chi tiết ịnh vị của ồ gá.

5.1.4- Định vị khi chuẩn ịnh vị là mặt trụ ngoài:

Chuẩn ịnh vị là mặt trụ ngoài thì các chi tiết ịnh vị thường là: Khối V, cơ cấu ịnh

tâm(mâm cặp, ống kẹp àn hồi), khối hình ặc biệt. 1. Khối V:

Khối V dùng ể ịnh vị khi mặt chuẩn ịnh vị của chi tiết là mặt trụ ngoài hoặc một phần

của mặt trụ ngoài. Ưu iểm khi ịnh vị bằng khối V là ịnh tâm tốt, tức là ường tâm của mặt trụ

ịnh vị của chi tiết bảo ảm trùng với mặt phẳng ối xứng của hai mặt nghiêng làm việc của

khối V, không bị ảnh hưởng của dung sai kích thước ường kính mặt trụ ngoài. Một khối V

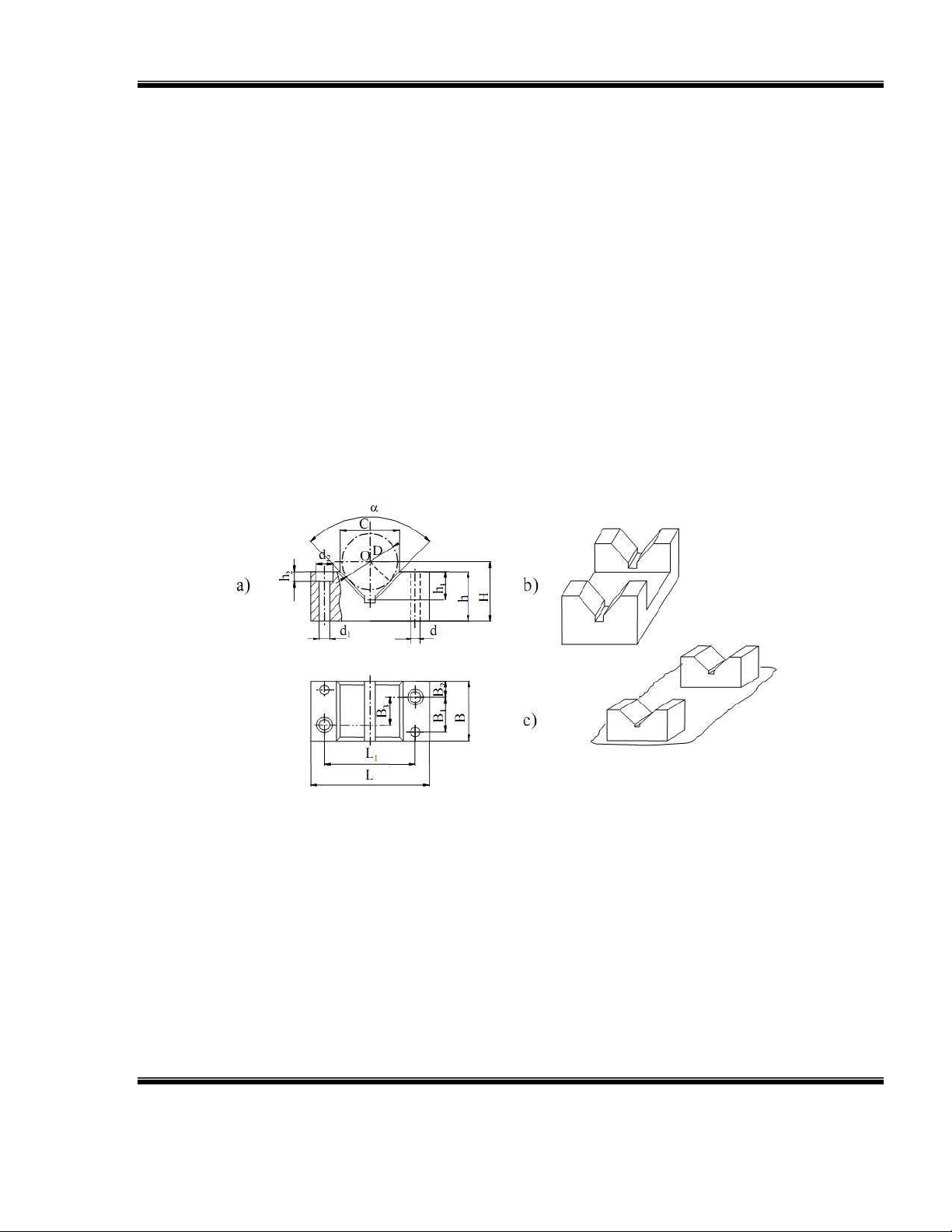

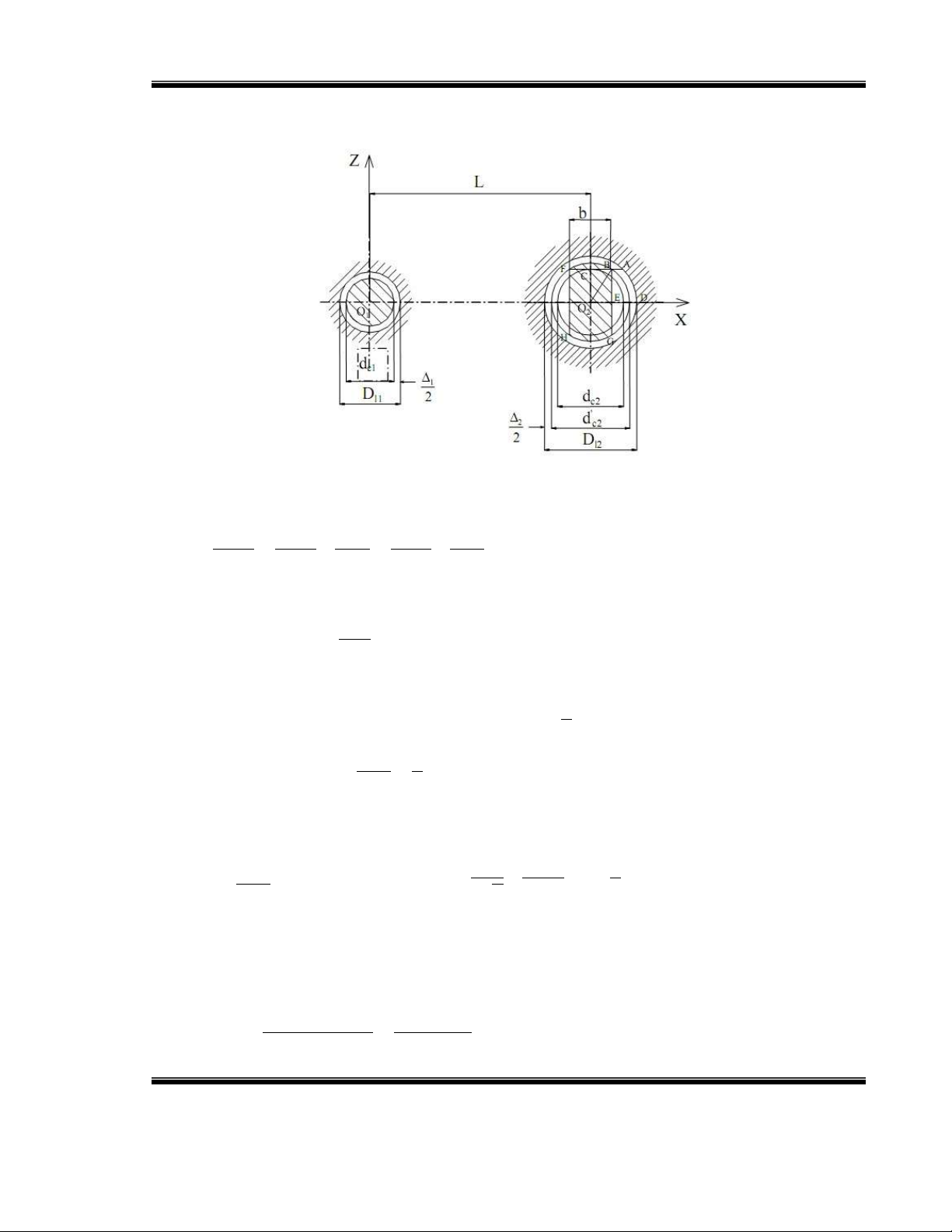

có thể ịnh vị ược những chi tiết có ường kính khác nhau. Kết cấu của khối V. Hình 5.6a trình

bày kết cấu của khối V, có hai loại :

Hình 5.6- Kết cấu khối V

+ Khối V dài: Tương ương với 4 iểm tiếp xúc và hạn chế 4 bậc tự do (hoặc khối V có

chiều dài tiếp xúc L của nó với mặt chuẩn ịnh vị của chi tiết sao cho L/D >1,5 ; Dường kính

của chi tiết). Khối V dài ịnh vị những chi tiết có ường kính lớn, thường khoét lõm như hình

5.6b. Để giảm bề mặt gia công của khối V, người ta dùng hai khối V ngắn rồi lắp trên một ế (hình 5.6c).

+ Khối V ngắn:Tương ương 2 iểm tiếp xúc và hạn chế 2 bậc tự do (hoặc khối V ngắn

là khối V mà mặt chuẩn ịnh vị trên chi tiết gia công chỉ tiếp xúc với nó trên chiều dài L, với L/D< 1,5).

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 4 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Khi ịnh vị theo các mặt chuẩn ịnh vị thô của chi tiết, thì mặt ịnh vị của khối V phải làm

nhỏ, bề rộng từ 2÷5mm hoặc khía nhám.

Vị trí của khối V quyết ịnh vị trí của chi tiết, nên khối V phải ược ịnh vị chính xác trên

thân ồ gá bằng hai chốt và dùng vít ể bắt chặt.

Khối V tiêu chuẩn có góc α=60o , α=90o và α=120o .

Khối V ịnh vị ược chế tạo bằng thép 20X, 20; mặt ịnh vị ược thấm các bon sâu

0,8÷1,2mm; tôi cứng ạt HRC=58÷62. Đối với những khối V dùng làm ịnh vị các trục có

D>120mm, thì úc bằng gang hoặc hàn, trên mặt ịnh vị có lắp các bản thép tôi cứng, khi mòn có thể thay thế ược. -Tính toán chọn khối V.

Khối V ã ược tiêu chuẩn hoá, có thể tra các kích thước liên quan trong các sổ tay công

nghệ chế tạo máy. Đối với kích thước H do người thiết kế quyết ịnh. H là kích thước o từ

tâm o của trục kiểm có ường kính D ến mặt áy của khối V, kích thước D lấy bằng kích thước

trung bình của kích thước mặt trụ ngoài của chi tiết. Trong sản xuất, thường người ta lấy tâm

o của trục kiểm (cũng chính là tâm mặt trụ ngoài ịnh vị của chi tiết) ể iều chỉnh vị trí của

dao, vì vậy trên thực tế tâm mặt trụ ngoài của chi tiết cũng chính là chuẩn ịnh vị khi chi tiết

lấy mặt ngoài ể ịnh vị trên khối V, do ó kích thước H biểu thị chiều cao kích thước chuẩn ịnh

vị, nó cần phải ược ghi trên bản vẽ làm việc của khối V và dùng làm căn cứ cho việc kiểm

tra khi chế tạo và iều chỉnh khối V. Từ hình 5.6a, ta có :

Khi α=90o , ta có : H=h+0,707D-0,5C Khi

góc α= 1, ta có: H=h+1,087D-0,289C.

Trong ó : h và C- chọn theo kết cấu tiêu chuẩn của khối V; D- Kích thước trung bình

của ường kính mặt ngoài ịnh vị của chi tiết .

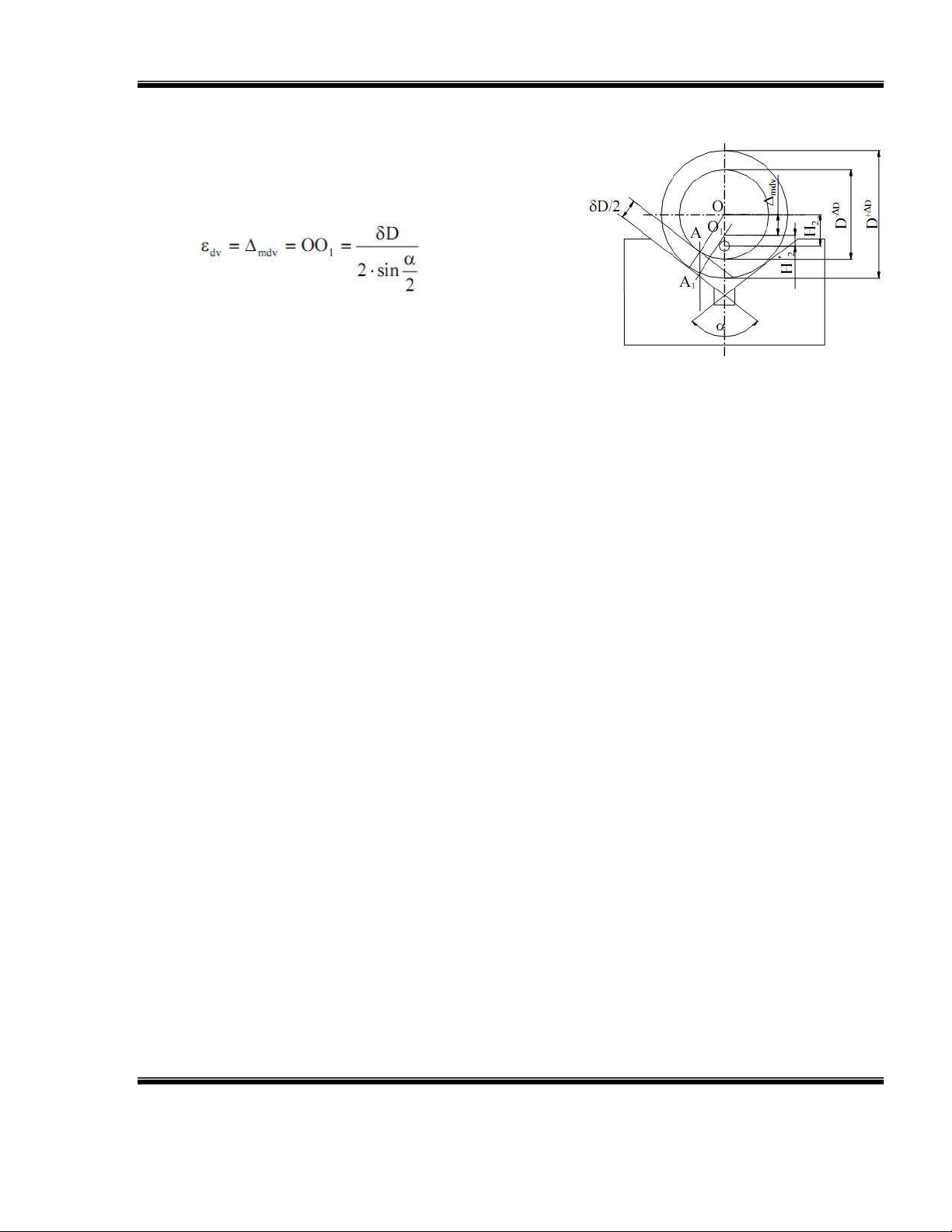

- Tính sai số ịnh vị khi chi tiết ược ịnh vị bằng mặt ngoài trên khối V.

Như trên ã trình bày, tâm mặt ngoài ịnh vị của chi tiết là chuẩn ịnh vị, vì vậy, tính toán

sai số ịnh vị chính là tính lượng biến ổi lớn nhất của tâm mặt ngoài trong một loạt chi tiết gia công.

Sơ ồ tính như hình 5.7, khi chi tiết có ường kính lớn nhất là D+ΔD, tâm mặt ngoài là

O; khi chi tiết có ường kính bé nhất là D-ΔD, chi tiết dịch xuống ến khi tiếp xúc với khối V.

Lúc này iểm A trên chu vi sẽ dịch chuyển ến A1, tương ứng tâm O dịch chuyển ến O1.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 5 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

OO1 chính là lượng biến ổi vị trí của chuẩn ịnh

vị do sai số vị trí mặt ịnh vị gây ra. Từ quan hệ hình học, ta ược:

Sai số ịnh vị phụ thuộc vào dung sai kích thứớc

mặt chuẩn ịnh vị ngoài của chi tiết δD và trị số góc α của khối V.

Hình 5.7- Sơ ồ tính toán sai số chuẩn - Ưu iểm :

+ Định tâm tốt, tức là ường tâm của mặt trụ ịnh vị của chi tiết bảo ảm trùng với mặt

phẳng ối xứng của 2 mặt nghiêng làm việc của khối V.

+ Không bị ảnh hưởng của dung sai kích thước ường kính mặt trụ ngoài +

Một khối V có thể ịnh vị những chi tiết có ường kính khác nhau.

* Khối V dài: Tương ứng với 4 iểm tiếp xúc hạn chế 4 bậc tự do ( L/D > 1,5).

* Khối V ngắn: Tương ứng với 2 iểm tiếp xúc hạn chế 2 bậc tự do ( L/D < 1,5).

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 6 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Vị trí của khối V quyết ịnh vị trí của chi tiết, nên khối V phải ược ịnh vị chính xác

trên thân ồ gá bằng 2 chốt và dùng vít ể bắt chặt.

Khối V khi thiết kế có góc 600;90 ;1200 0

Khối V ược chế tạo bằng thép 20X, mặt ịnh vị uợc thấm C sâu 0,8-1,2 mm. Tôi ạt ộ cứng HRC = 58-62.

Đối với những khối V dùng làm ịnh vị các trục có ường kính D > 120 mm thì úc bằng

gang hoặc hàn. Trên mặt ịnh vị có lắp các bản thép tôi cứng. 2. Mâm cặp:

Khi chuẩn là mặt trụ ngoài, nếu gia công trên nhóm máy tiện hoặc nhóm máy phay

thì ồ ịnh vị là chấu kẹp của mâm cặp 3 chấu tự ịnh tâm. Mâm cặp là cơ cấu ịnh vị vạn

năng, có khả năng iều chỉnh trong một phạm vi khá rộng tuỳ theo kích thước bề mặt

chuẩn ịnh vị thay ổi. Mâm cặp là cơ cấu ịnh vị nhưng ồng thời cũng là cơ cấu kẹp chặt. 3.Ống kẹp àn hồi:

Khi chuẩn ịnh vị là mặt trụ ngoài, có ộ chính xác nhất ịnh, nếu gia công trên nhóm

máy tiện hoặc máy phay ồ ịnh vị có thể là ống kẹp àn hồi.

Ống kẹp àn hồi là cơ cấu tự ịnh tâm có khả năng ịnh tâm (khoảng 0,01÷0,03mm) cao hơn mâm cắp 3 chấu.

Ống kẹp àn hồi ược chế tạo từ các thép 20X, 40X, Y7A, Y10A, 9XC, thép 45.

Các bề mặt của chúng phải ược tôi ạt ộ cứng 45÷50 HRC.

(Trong chương cơ cấu tự ịnh tâm sẽ trình bày kĩ hơn mâm cặp, ống kẹp àn hồi...)

5.1.5- Định vị khi chuẩn ịnh vị là mặt trụ trong:

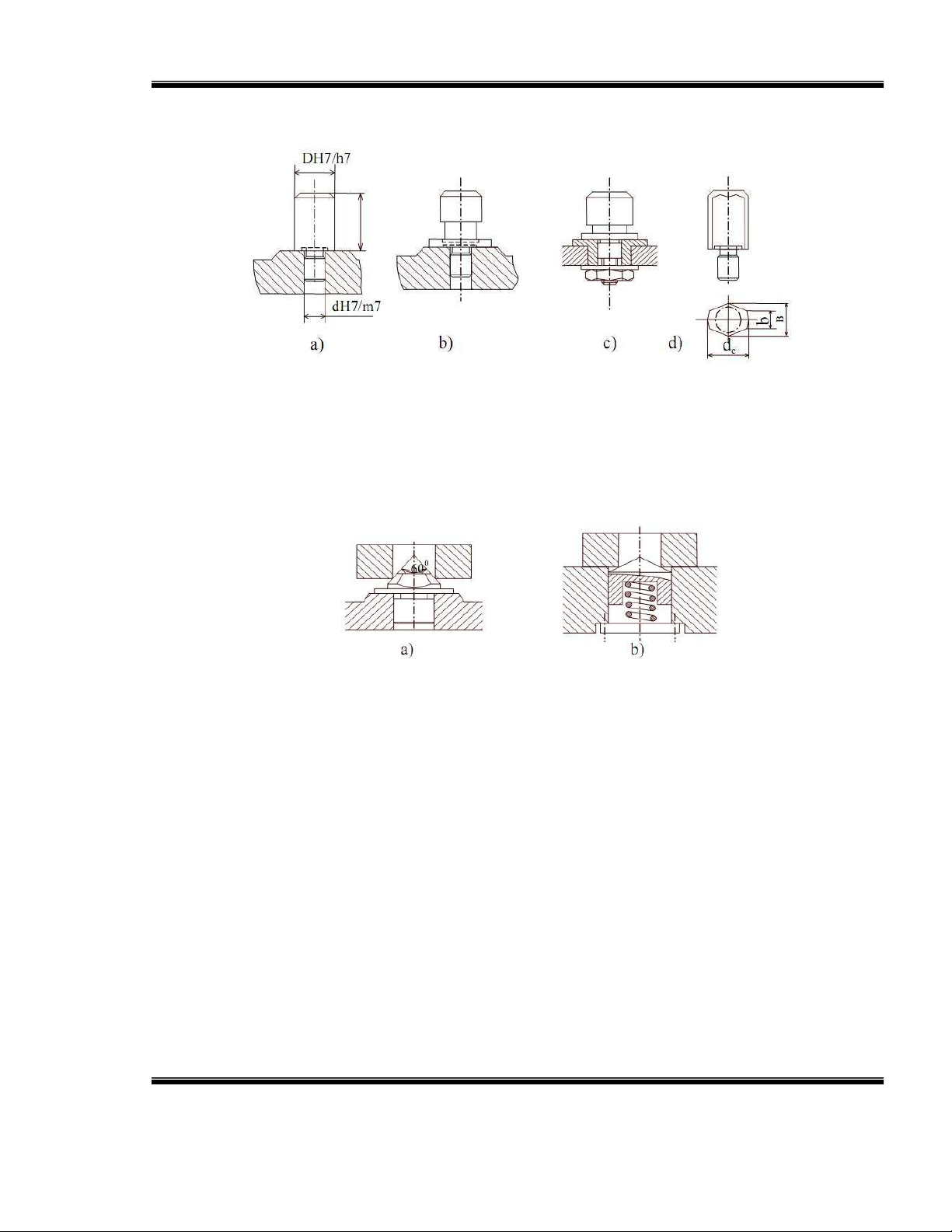

Thường dùng các cơ cấu tự ịnh tâm, các loại chốt trụ, các loại trục gá… 1. Các loại chốt gá:

- Chốt trụ: Gồm có 3 loại kết cấu khác nhau.

- Chốt trụ dài có khả năng khống chế 4 bậc tự do. Về kết cấu chiều dài phần

làm việc L của chốt sẽ tiếp xúc với lỗ chuẩn D có tỉ số L/D>1,5.

- Chốt trụ ngắn khống chế ược 2 bậc tự do tịnh tiến theo chiều vuông góc với

tâm chốt. Tỉ lệ giữa L/D≤ 0,33-0,35.

- Chốt trám khống chế ược 1 bậc tự do. Vật liệu chế tạo chốt gá: + Khi dc 16mm chốt gá

ược chế tạo bằng thép dụng cụ : Y7A; 10A; 9XC,CD70.

+ Khi dc 16mm chốt gá ược chế tạo bằng thép 20X, thấm C ạt chiều dày 0,81,2 mm, sau ó tôi ạt HRC 50-55.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 7 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Hình 5.8- Các loại chốt gá hình trụ - Chốt côn:

+ Chốt côn cứng: Tương ứng 3 iểm, hạn chế 3 bậc tự do tịnh tiến.

+ Chốt côn tuỳ ộng: Tương ứng với 2 iểm hạn chế 2 bậc tự do tịnh tiến. Dùng khi

chuẩn ịnh vị là chẩn thô. Hình 5.9- Chốt côn

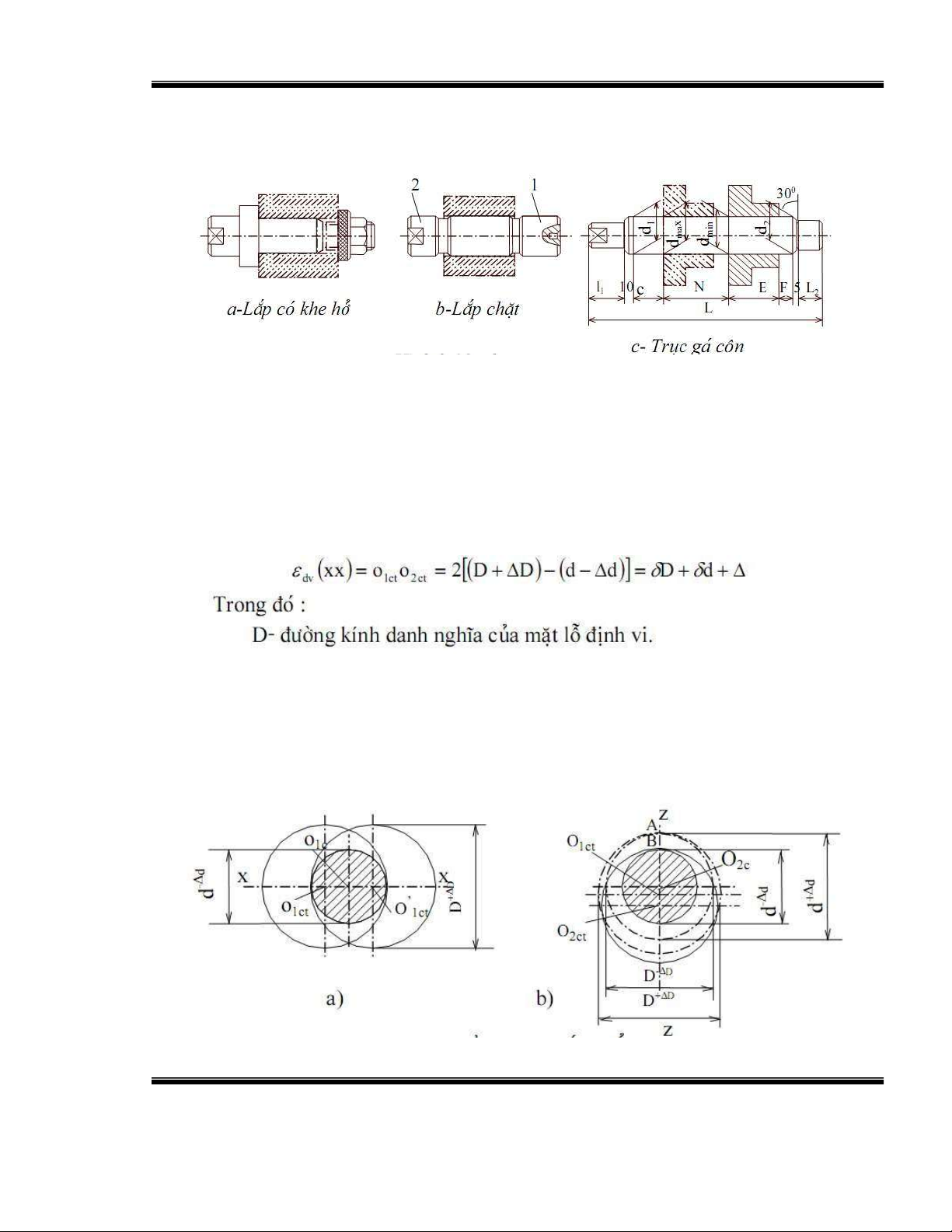

2. Các loại trục gá: Khi gia công trên máy tiện, máy phay, máy mài … với chuẩn

là lỗ hình trụ ã qua gia công, nguời ta còn dùng các loại trục gá khác nhau ể ịnh vị thường

khống chế 4 bậc tự do. a.

Trục gá hình trụ: loại này thường phải dùng ai ốc ể kẹp chặt chi tiết, lắp

ghép giữa nó với chuẩn ịnh vị là có khe hở nên ộ chính xác ịnh tâm không cao.(

Thường dùng mối ghép H7/h7) b.

Trục gá hình côn: Để khắc phục nhược iểm của trục gá hình trụ nguời ta

sử dụng chốt gá hình côn, chốt gá này có ộ côn nhỏ( 30 50). Lắp ghép giữa bó với chuẩn

ịnh vị không có khe hở nên ộ chính xác ịnh tâm cao. Ngoài ra nó còn có thể truyền ược moment xoắn khá lớn. c.

Trục gá àn hồi: Khi gia công các bạc thành mỏng trên máy tiện, máy mài

tròn ngoài… ể tránh biến dạng do lực kẹp gây ra, ta dùng trục gá àn hồi, loại này có khả

năng ịnh tâm tốt (0,01-0,02)mm, lực kẹp không ều.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 8 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Hình 5.10- Các loại trục gá.

3. Sai số ịnh vị khi ịnh vị bằng mặt trong.

* Tính sai số ịnh vị khi dùng chốt gá .

- Chốt gá và lỗ ở vị trí bất kì. Khi chốt gá ặt thẳng ứng, chuẩn ịnh vị và chốt gá

có thể ở vị trí bất kì (hình 5.10 a). Trong trường hợp lỗ có ường kính lớn nhất và chốt gá

có ường kính nhỏ nhất, thì sai số chuẩn ịnh vị là lượng dịch chuyển tâm hình học của lỗ o o1ct 2ct :

±ΔD- sai lệch ường kính của mặt lỗ ịnh vi.

d- ường kính danh nghĩa của chốt gá. ±Δd-

sai lệch ường kính của chốt gá . δD- dung sai

kích thước ường kính lỗ. δd- dung sai kích

thước ường kính chốt gá.

Δ - khe hở nhỏ nhất giữa chốt gá và mặt lỗ ịnh vị.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 9 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Hình 5.11- Sơ ồ tính toán sai số chuẩn

a) Chốt ở vị trí bất kì; b) Chốt ở vị trí nằm ngang

- Chốt gá ở vị trí nằm ngang (hình 5.10b).Trong trường hợp này bất kì chi tiết nào

gá trên chốt gá ều có xu hướng rơi xuống phía dưới.

Có hai trường hợp xảy ra: Chốt gá có kích thước lớn nhất d+Δd và lỗ ịnh vị có

kích thước nhỏ nhất D-ΔD, lúc này vị trí tiếp xúc giữa chốt gá và lỗ ịnh vị ở iểm A cao

nhất, tâm chi tiết là o1ct . Chốt gá có kích thước nhỏ nhất d-Δd và lỗ ịnh vị có kích thước

lớn nhất D+ΔD, lúc này vị trí tiếp xúc giữa chốt gá và lỗ ịnh vị ở iểm B thấp nhất, tâm chi tiết là o 2ct

Trong hai trường hợp, tâm chi tiết dịch chuyển theo phương zz từ o1ct ến o 2ct , hay nói cách

khác sai số ịnh vị theo phương zz là o o1ct 2ct .Ta có :

* Định vị kết hợp: Trong thực tế thường dùng ồng thời nhiều bề mặt ể làm chuẩn

ịnh vị. Khi dùng phương pháp này cần lưu ý không ược ể xảy ra hiện tượng siêu ịnh vị,

phải tính ến sai số chế tạo và khe hở lắp ghép của các chi tiết ịnh vị.

- Định vị với chuẩn là mặt phẳng và hai lỗ vuông góc với mặt phẳng:

Chuẩn ịnh vị này ược áp dụng rộng rãi ể gia công các chi tiết dạng hộp, dạng thân,

dạng càng…Đây là phương pháp ịnh vị dùng chuẩn thống nhất tạo iều kiện gia công ảm

bảo ược ộ chính xác giữa các bề mặt. Như ã biết theo nguyên tắc ịnh vị 6 iểm ở ây dễ

xảy ra hiện tượng siêu ịnh vị vì: Dùng mặt phẳng khống chế 3 bậc tự do kết hợp với hai

chốt trụ ngắn ở hai lỗ chuẩn như vậy số bậc tự dô khống chế là 7. Nghĩa là ã xảy ra hiện

tượng siêu ịnh vị. Ngoài ra do dung sai khoảng cách tâm hai lỗ chuẩn và dung sai khoảng

cách tâm hai chốt ịnh vị có thể xảy ra trường hợp không lắp ược chi tiết gia công vào hai

chốt ịnh vị. Để khắc phục ược các vấn ề trên người ta ưa ra 2 phương án sau ể lắp ghép

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 10 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

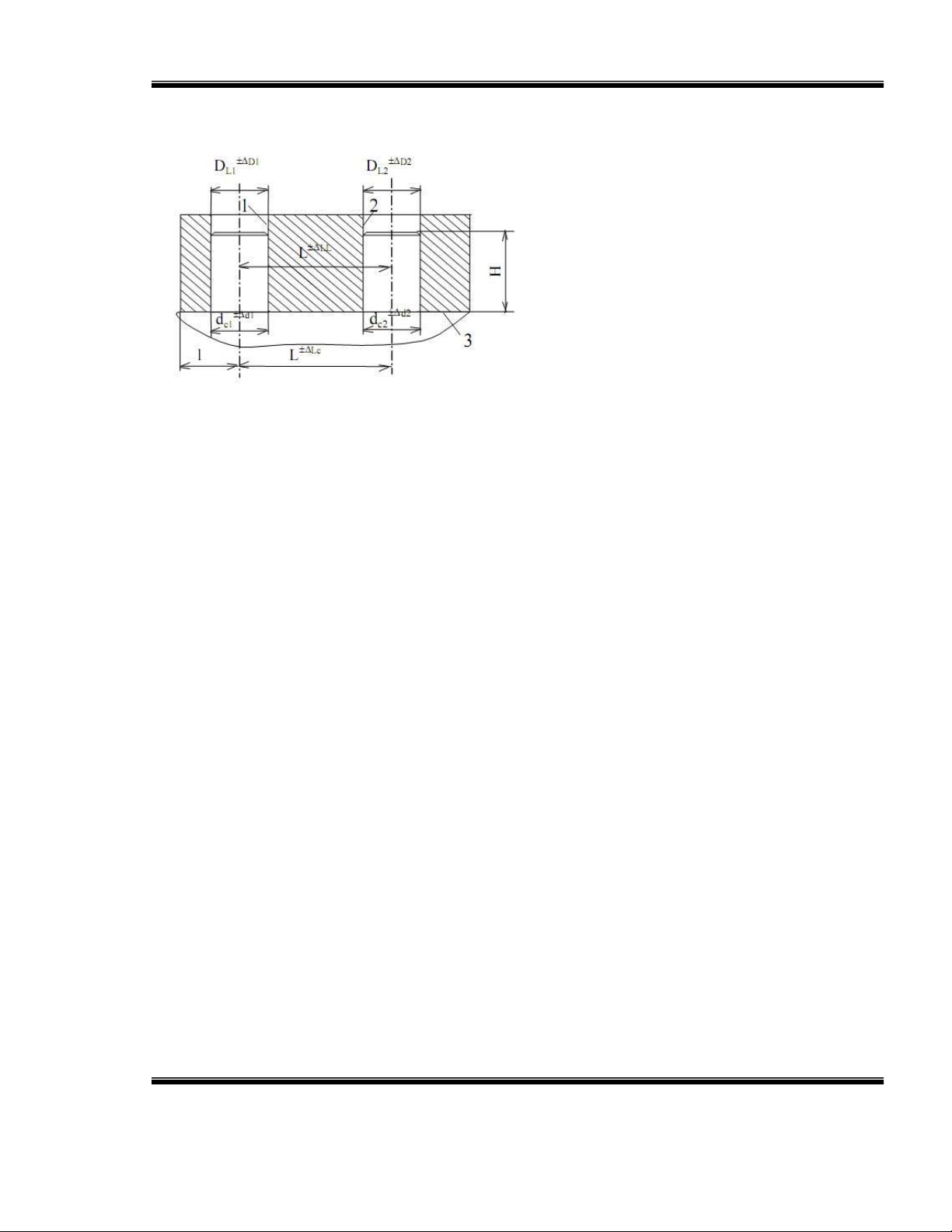

Ví dụ: hình 4.18; lỗ 1, 2 và mặt

phẳng 3 là chuẩn ịnh vị. Do

khoảng cách kích thước giữa hai

tâm lỗ và hai tâm chốt thay ổi

trong phạm vi dung sai, do dung

sai kích thước ường kính hai chốt

và hai lỗ và do khe hở lắp ghép

giữa chốt và lỗ, có thể dẫn tới hai

lỗ không thể lắp vào hai chốt ược.

Để giải quyết vấn ề trên ta có thể dùng hai phương pháp sau:

Hình 4.18: Định vị kết hợp bằng một

mặt phẳng và hai lỗ ịnh vị

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 11 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG * Phương án thứ nhất: -

Tăng ường kính lỗ:nhưng phương án này không ược vì lỗ ã ược chế tạo theo qui ịnh.

Hình 5.19:Sơ ồ tính toán ường kính chốt 2 -

Giảm ường kính chốt: giả sử chốt 1 và lỗ 1 ồng tâm thì phải làm nhỏ chốt

thứ 2. Cần phải thoả mãn yêu cầu là kích thước lớn nhất của chốt thứ 2 lắp ược vào lỗ

thứ 2 trong iều kiện kích thước ường kính hai lỗ nhỏ nhất, kích thước ường kính hai chốt

lớn nhất.Còn khoảng cách tâm hai lỗ lớn nhất, khoảng cách tâm hai chốt nhỏ nhất( hoặc

ngược lại khoảng cách tâm hai lỗ nhỏ nhất, khoảng cách tâm hai chốt lớn nhất). + Ký hiệu:

Gọi DL1 và DL2 là kích thước danh nghĩa của lỗ 1 và lỗ 2. dc1 và dc2 là kích

thước danh nghĩa của chốt ịnh vị số 1 và số 2. DL1; DL2 : lần lượt là sai

lệch ường kính lỗ số 1 và số 2.

dc1; dc2 : lần lượt là sai lệch ường kính chốt số 1 và số 2.

LL : Sai lệch kích thước khoảng cách tâm 2 lỗ.

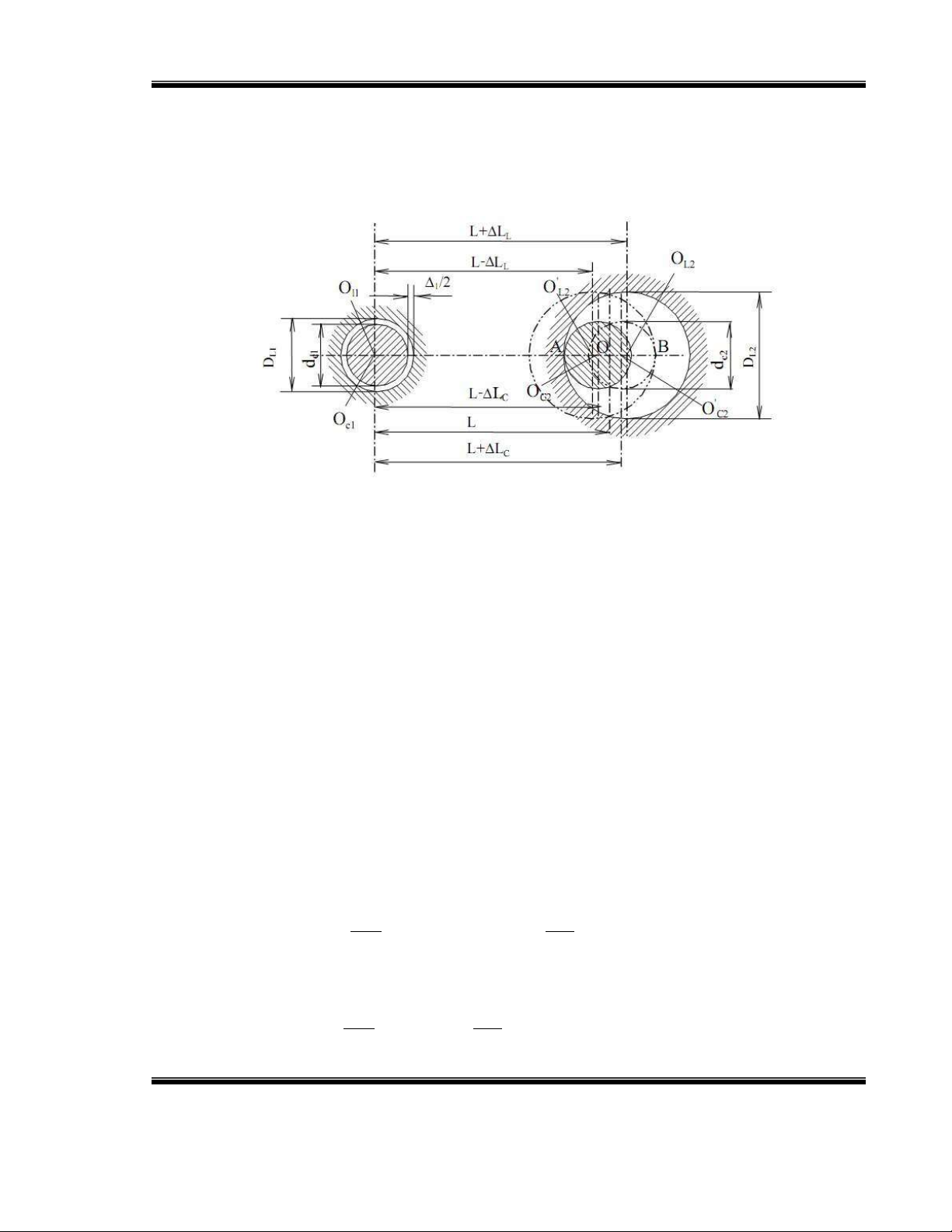

Lc : Sai lệch kích thước khoảng cách tâm 2 chốt. Từ hình vẽ ta thấy: dc L2 2 L- LL L LC (1) 2 2 dc L2 2 L+LL L LC (2) 2 2

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 12 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Lấy (1)-(2) dc2 DL2 2( LL LC )

Hay: dc2 DL2 ( L C )

Với: L là dung sai khoảng cách tâm 2 lỗ chuẩn

c là dung sai khoảng cách tâm 2 chốt ịnh vị. + Chú ý:

* Để thuận lợi cho việc gá tháo chi tiết ường kính của chốt thứ hai và lỗ thứ hai cần phải

có một khe hở 2min .Đồng thời giữa chốt một và lỗ một cũng có một khe hở 1 .Khe hở

này lại bổ sung thêm vào sai lệch khoảng cách tâm hai lỗ. Vì thế chốt thứ hai cần tăng

thêm một lượng 1 . Vậy ường kính chốt thứ hai giảm ến: dc2 DL2 2( LL LC )

1min 2min .Có thể làm cho tất cả các chi tiết trong một loạt có thể lắp ược vào hai chốt ịnh vị.

Trong ó: 1min và 2min lần lượt là khe hở lắp ghép nhỏ nhất của chốt 1 và lỗ 1; chốt 2 và lỗ 2.

* Khi giảm ường kính chốt 2 thì khe hở 2 tăng lên, như vậy bậc tự do tịnh tiến theo x

do chốt 1 hạn chế, chốt thứ 2 chỉ có tác dụng hạn chế bậc tự do quay quanh trục z.

* Khi giảm ường kính chốt 2 thì khe hở 2 tăng lên vì vậy chi tiết có thể xê dịch theo

phương z-z, làm cho ường nối tâm hai lỗ và tâm hai chốt bị quay lệch i tạo ra sai số

góc xoay và nếu khoảng cách tâm hai lỗ và khoảng cách tâm hai chốt bằng nhau và

bằng kích thước danh nghĩa L, ường kính hai lỗ là lớn nhất và ường kính hai chốt là

nhỏ nhất thì sai số góc xoay là lớn nhất.

Hình 4.20: Sơ ồ tính góc xoay.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 13 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Trong tam giác O BOL2 L1 ta có: tg OL B2 L

Mà: OL B O O O O2 C1 L1 C2 L2 d1 D2 1min Trong ó: O OC1 L1 = 2 d2 D2 2min O OC2 L2 = 2 tg 1 d

1D1 1min d2 D2 2min 2L

arctg 21L d

1D1 1min d2 D2 2min

Từ công thức trên ta thấy, khi ó ộ chính xác gia công thấp.Để ảm bảo iều kiện lắp ược

chi tiết gia công vào hai chốt ịnh vị thì sai số góc xoay lớn.Do vậy mà phương án này ít

dùng mà ta thường dùng phương án sau:

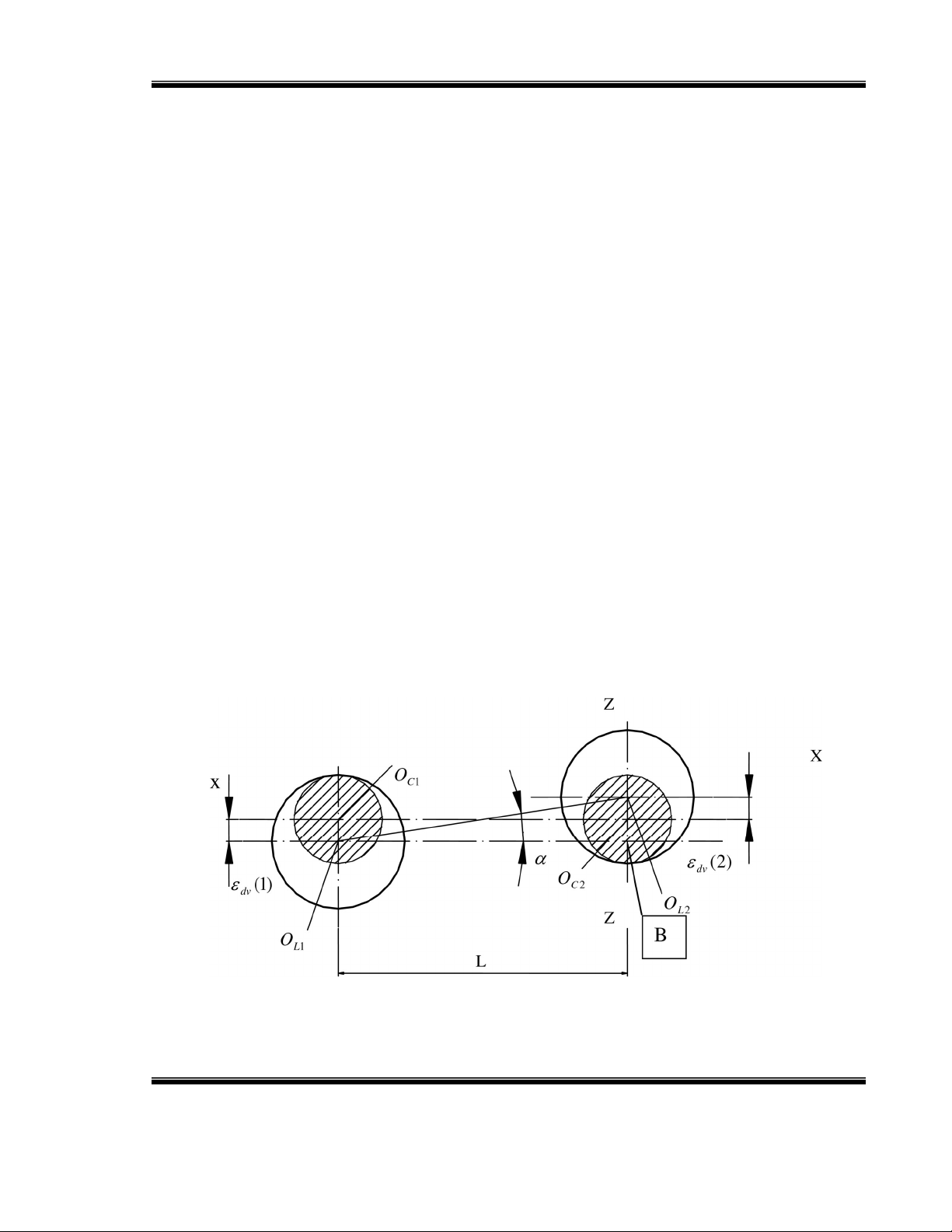

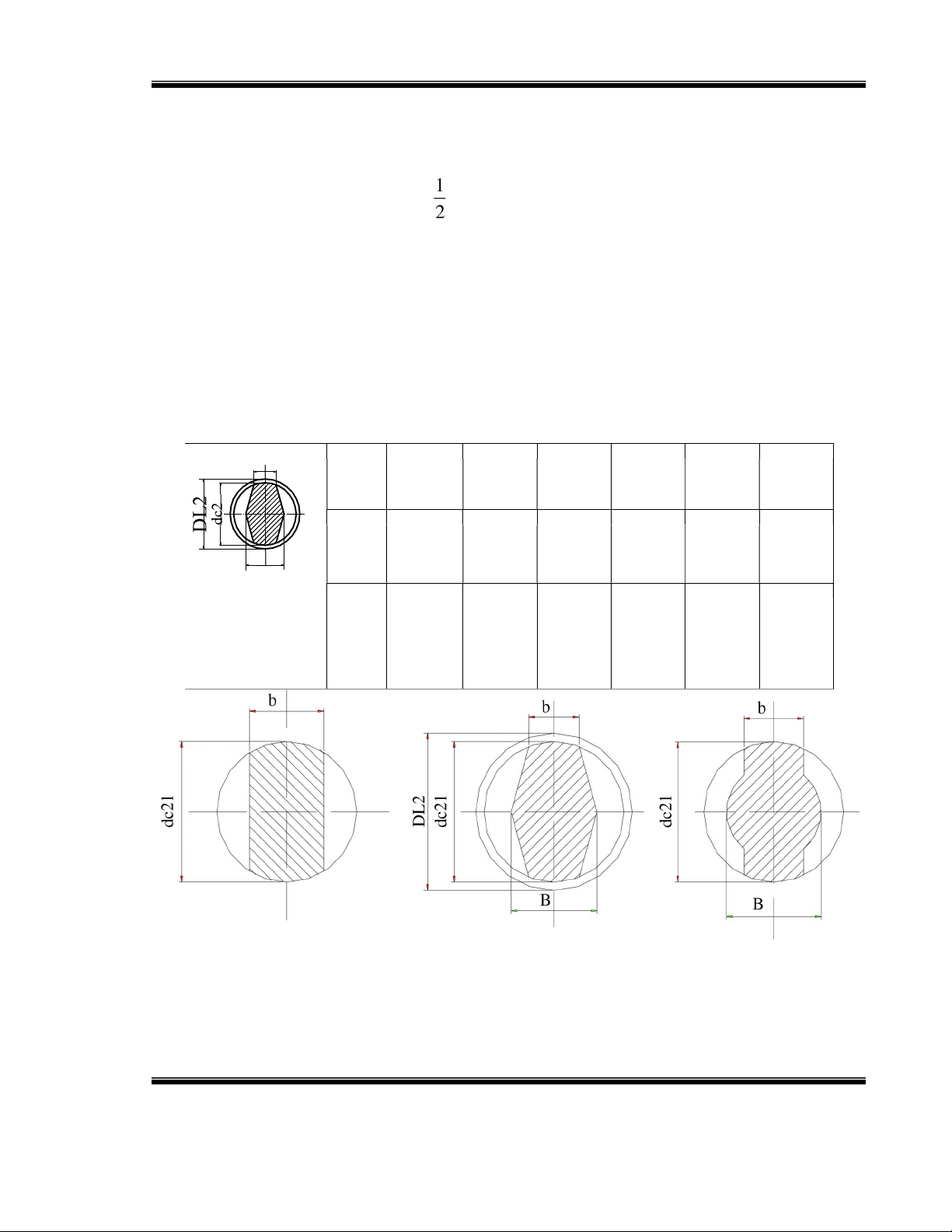

* Phương án thứ hai: Người ta làm chốt thứ 2 thành chốt vát có dạng hình quả trám ể

giảm sai số góc xoay mà vẫn ảm bảo ược iều kiện lắp ghép các chi tiết vào 2 chốt ịnh

vị. Đây là phương pháp ược dùng phổ biến. Gía sử ường kính chốt 2 ược tính theo

phương án 1 là dc2 . ED biểu thị khoảng cách chốt ịnh vị thứ 2 theo phương XX ể có

thể lắp 2 chốt vào 2 lỗ theo phương án 1. Nếu phương này tại mọi iểm ều có thể ảm

bảo khoảng cách là ED = const, thì chi tiết luôn lắp ược trên chốt. Từ ó ta có thể xác

ịnh ược vị trí và khoảng cách vát của chốt 2. Từ hình vẽ ường thẳng CA // xx, lấy AB

= ED, từ tâm O2 vẽ ường tròn bán kính O2 B ( ường kính là dc, 2 ) sau ó từ B và F vẽ BG

và FH song song với ZZ làm thành 2 cạnh của chốt vát.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 14 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Hình 4.21: Sơ ồ tính phương án 2

Gọi FB = b là chiều rộng của chốt vát. Trong tam giác O BC2 và O AC2 ta có: OC O A AC O B BC 2 2 2 2 2 2 2 2 (1). Trong ó: O A DL2 2 2

AC = AB + BC = ( LL LC ) b 2

O B2 d /c2 1 (DL2 2min ) 2 2

Thay các giá trị này vào biểu thức (1) ta ược:

DL2 2 2 ( LL LC) b22 2L2 22min 2 b22 Bỏ qua: L LLC 2;22min

b DL2.2min DL2.2min

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 15 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG 2.( LL LC ) 2. Với LL LC ( L C )

* Chú ý: Khi thiết kế chốt vát ta làm theo thứ tự: -

Xác ịnh khoảng cách cơ bản giữa tâm 2 chốt. Dung sai khoảng cách tâm

hai chốt lấy bằng (1/5-1/3) dung sai khoảng cách tâm hai lỗ. -

Xác ịnh kích thước cơ bản và dung sai của chốt một: Kích thước cơ bản

của chốt một là lấy kích thước nhỏ nhất của lỗ một. Chế ộ lắp ghép thường là H/j hoặc

H/f. Độ chính xác của kích thước chốt cao hơn ộ chính xác của kích thước lỗ từ 1 ến 2 cấp. -

Xác ịnh kích thước của chốt vát chủ yếu dựa vào B và b. Có thể tham khảo

theo bảng tính dưới ây. b DL2 3-6 >6-8

>8-20 >20-25 >25-32 >32-40 B b 2 3 4 5 6 7

B DL2-0,5 DL2-1 DL2-2 DL2-3 DL2-4 DL2-5

Hình 4.22: Kết cấu một số loại chốt trám

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 16 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

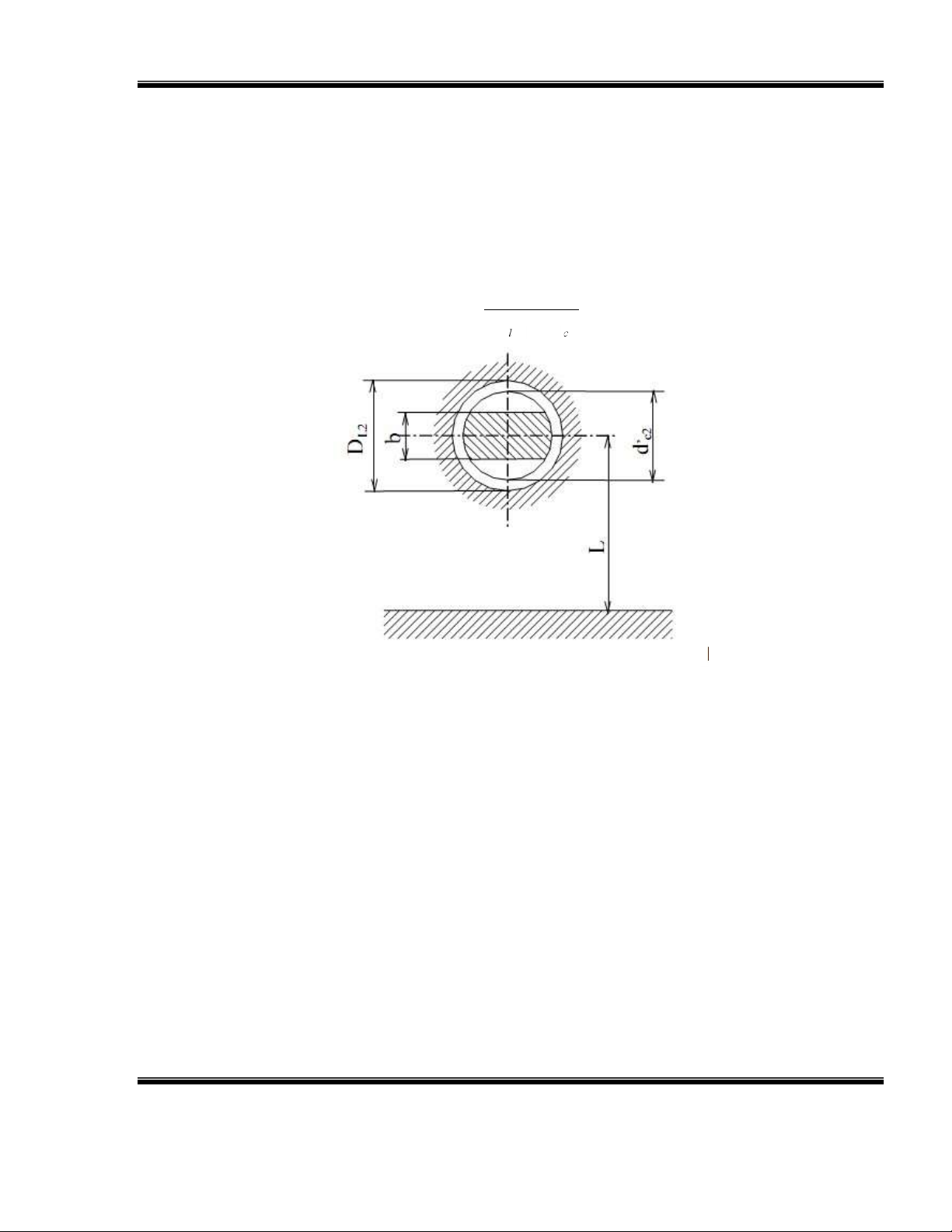

2. Định vị bằng một mặt phẳng và một lỗ có ường tâm có ường tâm song song mặt phẳng.

Đây chính là trường hợp ặc biệt khi ịnh vị bằng một mặt phẳng và 2 lỗ, mà lỗ thứ nhất

và chốt thứ nhất biến thành mặt phẳng. Do vậy iều kiện ể lắp lắp ược chi tiết vào váo chốt sẽ là: b DL2.2min mpl mpc

Hình 4.23: Định vị bằng và lỗ có ường tâm song song với mặt phẳng Trong

ó: DL2 là ường kính nhỏ nhất của lỗ chuẩn.

2min là khe hở bé nhất giữa lỗ chuẩn và chốt.

mp l dung sai khoảng cách từ mặt phẳng ến tâm lỗ

mp c dung sai khoảng cách từ mặt phẳng ến tâm chốt.

Thường lấy : mp c =(1/2-1/5) mp l .

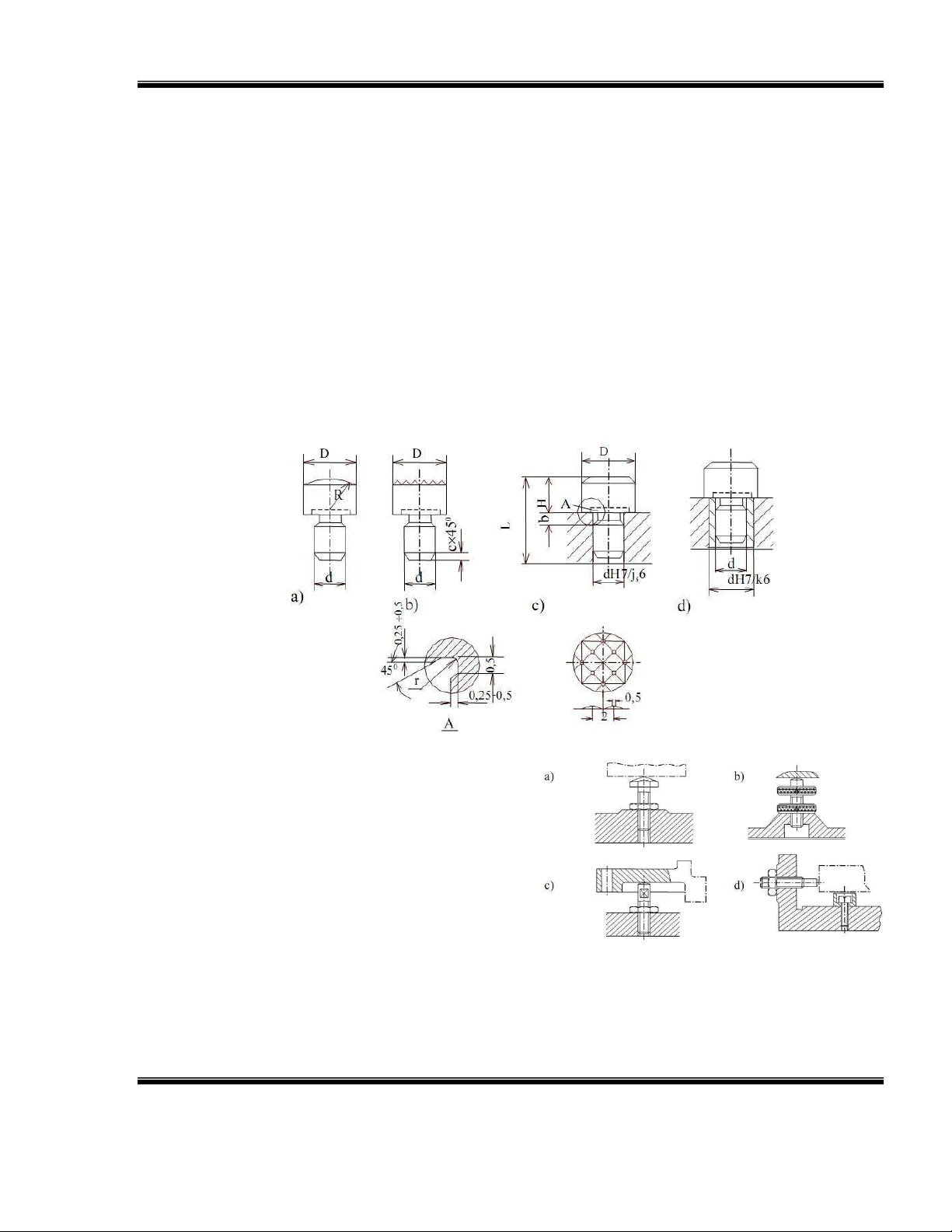

2-KẸP CHẶT VÀ CÁC CƠ CẤU KẸP CHẶT:

5.2.1- Khái niệm về kẹp chặt:

Kẹp chặt là quá trình tạo ra ngoại lực tác ộng lên chi tiết gia công nhằm cố dịnh nó ở vị trí

ã ược ịnh vị chống lại lực cắt, rung ộng, … xảy ra trong quá trình gia công. Kẹp chặt luôn

xảy ra sau ịnh vị và cùng với ịnh vị tạo thành quá trình gá ặt chi tiết gia công. Kẹp chặt ảnh

hưởng nhiều ến ộ chính xác gia công cũng như năng suất vì thế một cơ cấu kẹp chặt cần thỏa

mãn ược các yêu cầu sau:

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 17 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

- Không làm thay ổi vị trí của chi tiết gia công ã ược ịnh vị.

- Không phá hỏng bề mặt của chi tiết gia công.

- Không làm cho chi tiết gia công bị biến dạng quá mức cho phép.

- Lực kẹp phải có giá trị ủ yêu cầu, không lớn quá làm cho cơ cấu kồng kềnh và cũng không

nhỏ quá vì không thỏa mãn ược yêu cầu kẹp chặt.

- Cơ cấu kẹp gọn, ơn giản, dễ chế tạo, tin cậy, có ộ cứng vững tốt. Cần chú ý cơ khí hóa cơ

cấu truyền dẫn lực kẹp.

Để thỏa mãn ược các yêu cầu trên việc xác ịnh phương chiều, iểm ặt lực và giá trị của lực

kẹp là rất quan trọng. Phương của lực kẹp nên chọn vuông góc với chuẩn ịnh vị chính( là bề

mặt chuẩn khống chế số bậc tự do nhiều nhất) như vậy áp lực sinh ra nhỏ và do ó biến dạng

se nhỏ nhất.Chiều lực kệp nên hướng từ ngoài vào chuẩn ịnh vị chính. Chiều lực kẹp không

nên nguợc chiều của lực cắt, cũng như chiều của trọng lượng bản thân chi tiết gia công, vì

như vậy giá trị của lực kẹp sẽ rất lớn.

Trong trường hợp ồ gá không cho phép thì có thể chọn chiều của lực kẹp vuông góc với

chiều của lực cắt hoặc chiều của trọng lượng bản thân chi tiết gia công. ( không nên)

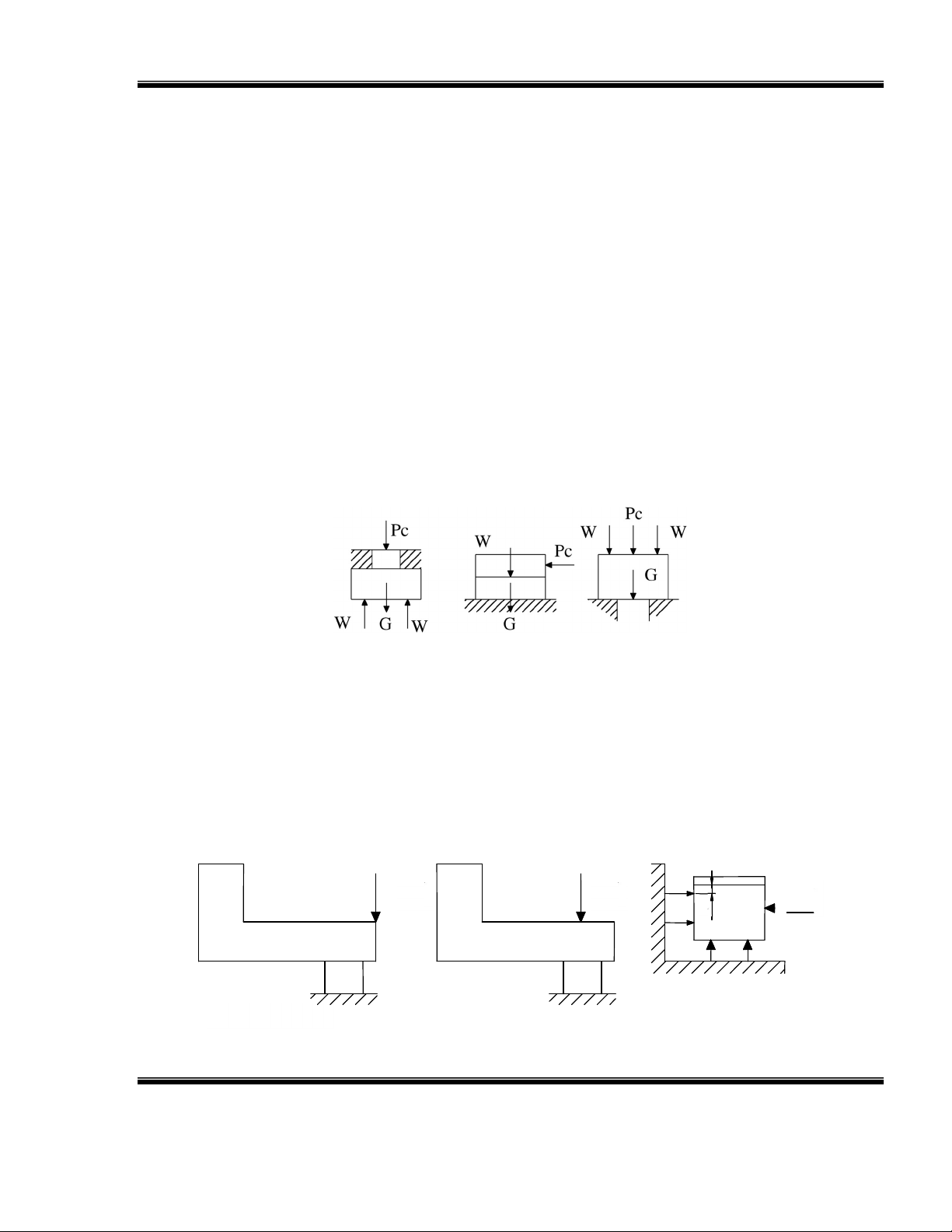

Hình 5.12- Các vị trí nên ặt của lực kẹp

Điểm ặt lực cần thỏa mãn ược 2 yêu cấu cơ bản:

+ Không gây ra biến dạng uốn cho chi tiết gia công. Muốn vậy iểm ặt lực phải ược ặt vào

chỗ cứng vững của chi tiết.

+ Không gây ra moment lật cho chi tiết gia công. Muốn vậy iểm ặt lực phải nằm trong vùng iểm ỡ. W W W a Không nên

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 18 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG

Hình 5.13- Các vị trí không ặt của lực kẹp

5.2.2. Xác ịnh lực kẹp:

Việc xác ịnh lực kẹp chặt thực chất là giải bài toán cân bằng của vật rắn dưới tác dụng của

ngoại lực ề nghị thực hiện theo thứ tự sau:

- Xác ịnh phương, chiều, và iểm ặt của lực.

- Xác ịnh phương, chiều, iểm ặt và giá trị của lực cắt và moment xoắn ở những vị trí và thời iểm …

- Phương trình cân bằng của tất cả các ngoại lực tác dụng lên chi tiết gia công kể cả lực ma

sát, ôi khi còn tính cả trọng lượng, lực quán tính và lực li tâm… - Giải phương trình cân

bằng này ể xác ịnh gia trị lực cắt.

Lúc bây giờ ta xác ịnh lực cắt thực tế của chi tiết bằng cách nhân lực cắt lí tưởng với hệ số an toàn(k). W kWlt với k =1,5-2,6

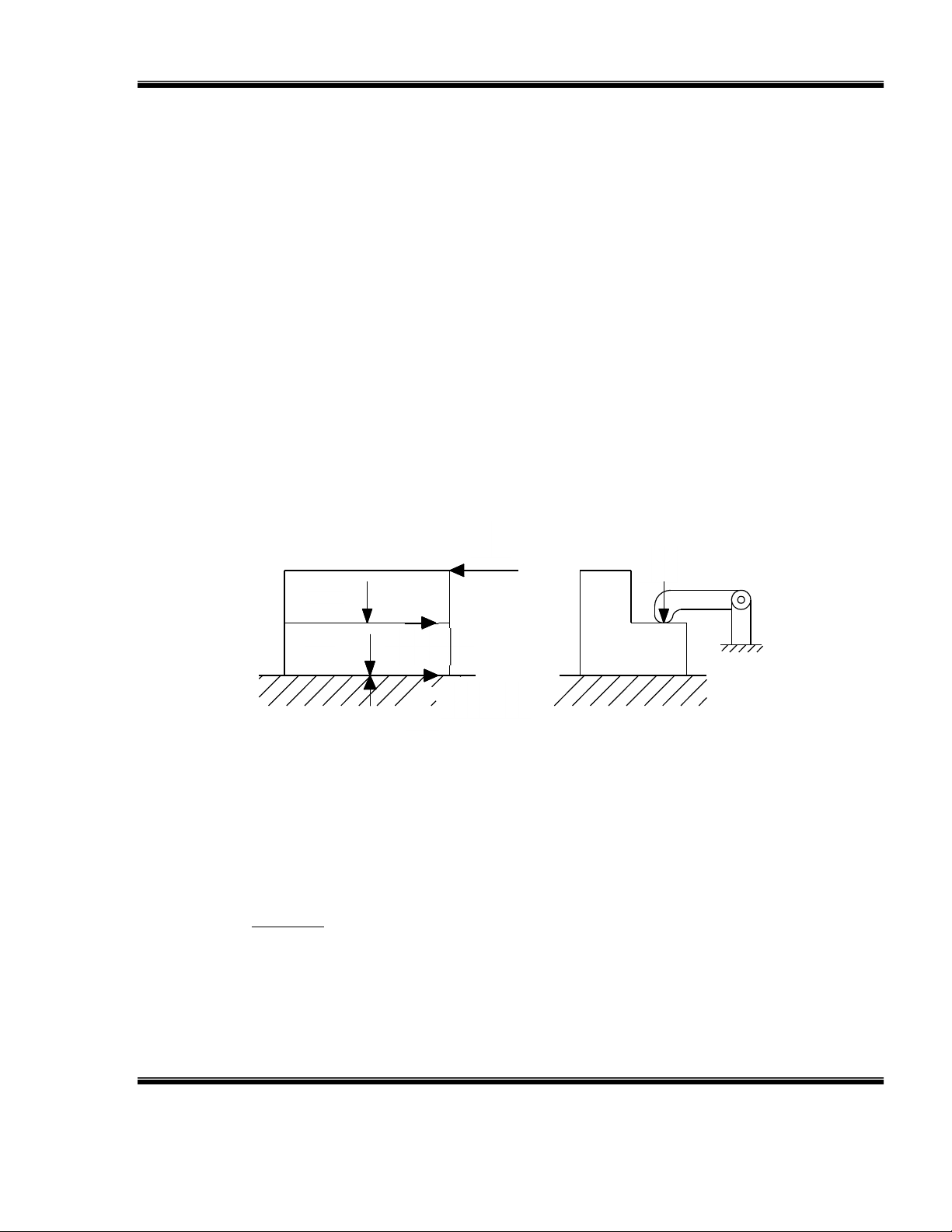

Ví dụ1: Cho sơ ồ gá ặt như hình vẽ. Xác ịnh lực kẹp. Pc W W f1 G Fms1 f2 Fms2 N

Hình 5.14- Ví dụ 1 về tính lực kẹp Pc Fms1 Fms2

Chiếu lên phương nằm ngang:

Pc W f. 1 GW f. 2 Wlt Pc G f. 2 f1 f2

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 19 lOMoAR cPSD| 59062190

Bài giảng: CÔNG NGHỆ CHẾ TẠO MÁY BÙI HỆ THỐNG W k. Pc G f. 2 f1 f2

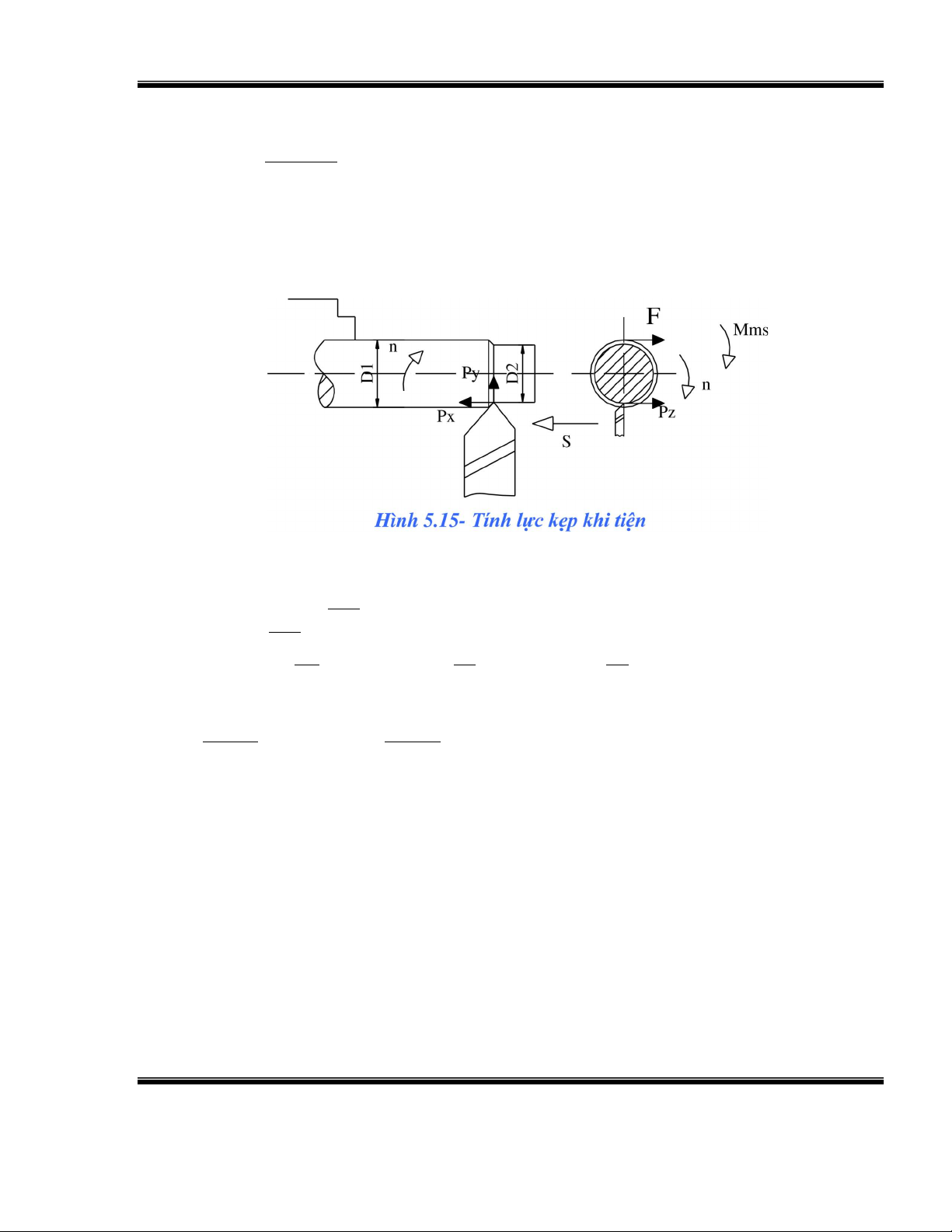

Ví dụ 2: Tính lực kẹp khi tiện chi tiết trục như hình vẽ: ( Với m là số chấu cặp)

Ta có: Px m F. W f m. . Wlt1 Px W1 k. Px m f. m f. Ta lại có: Pz

D2 Mms m F. . D1 mW f. . . D1 2 2 2 Wlt2 P Dz . 2 W2 k. P Dz . 2 m f D. . 1 m f D. . 1

5.2.3. Các cơ cấu kẹp chặt:

a) Cơ cấu kẹp chặt bằng chêm:

Chêm là chi tiết kẹp chặt có hai bề mặt làm việc không song song nhau. Khi lắp chêm vào

thì các bề mặt làm việc sẽ tạo ra lực kẹp. Nếu trong quá trình làm việc không di trì lực óng

chêm nhưng nó vẫn giữ ược chi tiết ở bề mặt ịnh vị không bị tụt ra ngoài, người ta gọi ó là

tính tự hãm của chêm. Tính tự hãm của chêm có ý nghĩa lớn trong quá trình kẹp chặt.

Chêm có ưu iểm là kết cấu ơn giản, hành trình thẳng. Tuy nhiên lực kẹp giới hạn, hnàh trình

ngắn, nguời ta không dùng chêm riêng rẽ mà kết hợp một số cơ cấu khác. Để tạo thành cơ cấu kẹp hoàn thiện.

Khoa cơ khí-Trường Cao Đẳng Công Nghệ 20