Preview text:

CHUYỂN KHỐI

Chương 1: Các khái niệm chung I. Phân loại

• Hấp thụ: là quá trình hút khí (hơi) bằng chất lỏng, trong đó vật chất đi từ pha khí vào pha lỏng.

• Chưng: là quá trình tách hỗn hợp lỏng thành các cấu tử riêng biệt trong đó

vật chất đi từ pha lỏng vào pha hơi và ngược lại.

• Hấp phụ: là quá trình hút khí hay hơi bằng chất rắn xốp, trong đó vật chất

di chuyển từ pha khí (hơi) vào pha rắn.

• Trích ly: là quá trình tách chất hoà tan trong chất lỏng hay chất rắn bằng một chất lỏng khác

• Kết tinh: là quá trình tách chất rắn trong dung dịch, trong đó vật chất di

chuyển từ pha lỏng vào pha rắn.

• Sấy khô: là quá trình tách nước ra khỏi vật ẩm, trong đó vật chất (hơi

nước) đi từ pha rắn hay pha lỏng vào pha khí.

• Hoà tan: là quá trình di chuyển vật chất từ pha rắn vào pha lỏng. II. Cân bằng pha

1. Biểu diễn thành phần pha

Pha là tập hợp của một hoặc nhiều cấu tử tạo thành. Thành phần của pha

có thể biểu diễn theo nhiều cách khác nhau. Quy ước các chỉ số:

x - dùng chỉ pha lỏng trong hấp thụ, chưng luyện, pha nặng trong trích

ly, pha rắn trong hấp phụ.

y - dùng chỉ pha khí (hơi) trong hấp thụ, chưng luyện, hấp phụ, pha nhẹ trong trích ly.

δ - Nồng độ khối lượng cấu tử i trong dung dịch, i kg / m3

δ - Nồng độ khối lượng tổng của các cấu tử trong dung dịch, kg /m3

w =δ /δ - Nồng độ phần khlượg của cấu tử i trong dung dịch, kg/kg i i

C - Nồng độ mol của cấu tử i trong dung dịch, i kmol / m3 1

C - Nồng độ mol tổng của các cấu tử trong dung dịch, kmol /m3

x =C /C - Nồng độ phần mol của cấu tử i trong dung dịch i i

Xét hệ hai cấu tử A và B, A là cấu tử phân bố (CTKT): nA kmolA

Nồng độ phần mol: x = , A n +n kmol hh A B nA kmolA

Nồng độ phần mol tương đối: X = , A n kmolB B mA kgA

Nồng độ phần khối lượng: a = , A m +m kg hh A B m A kgA

Nồng độ phần khlượg tươg đối: X = , A m kgB B

Phương trình trạng thái của khí lý tưởng: PV =nRT

Với R=8,314 m3. Pa .mol−1 .K−1=0,0821l .atm.mol−1 .K−1

2. Khái niệm cân bằng pha

Giả sử có 2 pha Φ ,Φ tiếp xúc với nhau và cấu tử phân bố trog chúg là M. y x

Tại τ = 0, M trog Φ là y còn trog Φ khôg có cấu tử M, x = 0. Khi đó M y M x M

sẽ di chuyển từ Φ vào Φ . Vì qtrình chuyển khối là qtrình thuận nghịch y x

nên khi trog Φ xuất hiện cấu tử M thì lập tức có qtrình di chuyển ngược x

lại. Nhưg vận tốc di chuyển vật chất từ Φ vào Φ lớn hơn vận tốc di chuyển y x

vật chất từ Φ vào Φ . Qtrình di chuyển vật chất đó thực hiện cho đến khi x y

đạt được cân bằg độg, nghĩa là vận tốc thuận và nghịch bằng nhau.

3. Quy tắc pha Gibbs

Quy tắc pha cho phép ta biết được đối với một hệ nhất định có thể thay đổi

bao nhiêu yếu tố mà cân bằng pha của hệ không bị phá huỷ.

C=k −Φ+ n Trong đó:

C: số bậc tự domà khi ta thay đổi chúng một cách độc lập với nhau thì

cân bằng pha của hệ không bị phá huỷ Φ: số pha của hệ

k: số cấu tử độc lập của hệ

n: số yếu tố bên ngoài ảnh hưởng lên cân bằng của hệ

Đối với quá trình chuyển khối yếu tố bên ngoài ảnh hưởng lên cân bằng

của hệ là áp suất và nhiệt độ, vì vậy n = 2, quy tắc pha có dạng:

C=k−Φ+2

4. Các định luân cân bằng pha:

Định luật Henry: Áp suất riêng phần p của khí trên chất lỏng tỷ lệ với

nồng độ phần mol x của nó trong dung dịch: p=Ψx 2

Ψ - Hệ số Henry, nó phụ thuộc vào bản chất của hệ lỏng - khí, nhiệt độ và hệ đơn vị đo.

Nhiệt độ tăng Ψ tăng, độ hòa tan của khí trong lỏng giảm xuống.

Mặt khác: p= y¿P nên y¿=Ψ x=mx P

Định luật Raoult: Áp suất riêng phần của cấu tử i trên dung dịch bằng áp

suất hơi bão hòa của cấu tử đó (ở cùng nhiệt độ) nhân với nồng độ phần

mol của nó trong dung dịch: p =Pbh x ; p =Pbh(1−x) A A B B

y¿- nồng độ cân bằng của cấu tử A trong hôn hợp khí.

P - là áp suất chung của hỗn hợp khí. +

Định luật Dalton: P= p p A B p Pbh x

p = y¿ P→ y¿= A = A A P

P bh x+ Pbh(1−x) A B Pbh

Đặt a= A → y¿= ax Pbh 1+ (a−1 )x B

Đây chính là phương trình đường cân bằng, đúng với dung dịch lý tưởng. III.

Khuếch tán phân tử - Định luật Fick I (hệ 1 pha)

Khuếch tán phân tử: xảy ra trog lớp màng hay trog môi trường đứng yên.

Động lực khuếch tán: là gradient nồng độ theo hướng di chuyển, tức là sự

biến đổi nồng độ trên một đơn vị đường đi.

Vận tốc khuếch tán: là lượng vật chất đi qua một đơn vị bề mặt trong một đơn vị thời gian.

- TH khuếch tán theo phg x, theo định luật Fick I có phtrình sau: dG =− dC dC D

hay dG=−D . F . . dτ Fdτ dx dx

Dấu (-) chỉ rằng nồng độ giảm theo chiều khuếch tán.

- THTQ: dG=−D .F .∇C .dτ với∇C= ∂ C + ∂C + ∂C dx dy dz [D]= ] - Xét thứ nguyên của D:

[kg.mkg]=[m2h m2. m3

Ý nghĩa của hệ số khuếch tán (D): Hệ số khuếch tán là lượng vật chất đi

qua một đơn vị bề mặt trong một đơn vị thời gian khi nồng độ vật chất

giảm một đơn vị trên một đơn vị chiều dài theo hướng khuếch tán.

Hệ số khuếch tán của một chất là đặc trưng lý học của chất đó, nó đặc

trưng cho khả năng di chuyển của chất đó trong một môi trường nào đấy.

Nói chung hệ số khuếch tán có phụ thuộc vào nhiệt độ, áp suất và thành phần của hỗn hợp. 3

- CT tính hệ số khuếch tán: 1,5 o

Pha khí: D = 0,0043. 10−4 .T y P ¿ ¿ 1.1 0−6 . √ 1 + 1 o Pha lỏng: M M A H O D 20= 2 x AB √ μ ¿ ¿ H O 2 0,2 √ μ Ở nhiệt độ bất kỳ: H O D t =D20[1+ 2 (t−20 )] x x 3 √ ρH O2 IV.

Cơ chế và động học của quá trình vận chuyển vật chất trong hệ 2 pha. 1. Cơ chế:

Xét 2 pha Φ và Φ tiếp xúc với nhau bởi bề mặt phân chia pha. Trog mỗi x y

pha, tuỳ theo chế độ chuyển độg của pha là đứg yên hay chuyển độg mà ta

có qtrình khuếch tán của vật chất là khuếch tán phtử hay khuếch tán đối

lưu. Trog TH vật chất chuyển độg từ pha này đến pha kia có thể tiến hành

qua 3 giai đoạn: Vật chất vận chuyển từ pha 1 rồi xuyên qua bề mặt phân

chia pha và từ bề mặt phân chia pha chuyển vào pha 2.

2. PT cấp khối

Xét quá trình di chuyển vật chất từ Φ sang Φ . Nồng độ của cấu tử phân y y

bố tại nhân pha coi như không đổi, tương ứng là y ,x . Trong lớp màng phía

Φy nồng độ thay đổi từ y → y . Trong lớp màng phía Φx nồng độ thay đổi i

từ x → x. Gọi R là trở lực của pha Φy, R là trở lực của pha Φx. Như vậy i y x

vận tốc khuếch tán của cấu tử phân bố qua lớp màng phía pha Φy là: y − y x −x dG = i = i dFτ R R y x Đặt β = 1 = 1 y và β

là hệ số cấp khối trong pha Φ và Φ R x R y x y x

Lượng vật chất chuyển qua màng trong tgian τ sẽ là:

dG=β τdF( y− y ) =β τdF(x −x) y i x i

Thứ nguyên và ý nghĩa vật lý của hệ số cấp khối: [ β ]= ]

y [ kg kg]=[mh h . m2. m3

Thứ nguyên của hệ số cấp khối phụ thuộc vào cách biểu diễn nồng độ.

Hệ số cấp khối là một đại lượng phức tạp phụ thuộc vào tính chất vật lý

của các pha (D, μ, ρ, t °, P, lưu lượg, kích thước hình học đặc trưng và cấu tạo của thiết bị). 4

3. PT chuyển khối

Theo định luật phân bố: y=mx→x= y , x= y¿ m m

Viết phương trình cấp khối cho 2 pha Φy và Φx suy ra phương trình

chuyển khối theo phân tố dF: dG=K .dF .τ .∆ y y

Lấy tích phân theo F: G=K . F .τ .∆ y y tb

Phương trình chuyển khối cho toàn bộ bề mặt tiếp xúc pha.

Các trường đặc biệt: m

- Khí dễ hòa tan (hệ số phân bố m rất nhỏ): rất nhỏ nên K ≈ β . Như β y y x

vậy trở lực chủ yếu trog Φy còn trở lực trog Φx không đáng kể. 1

- Khí khó hòa tan (m rất lớn):

rất nhỏ nên K ≈ β m β x x y

Trở lực chủ yếu nằm trong Φx còn trog Φy không đáng kể. V.

Cân bằng vật liệu và động lực trung bình.

1. PT cân bằng vật liệu

PTCBVL dạng TQ: “Vào” + “Nguồn” = “Ra” + “Tích luỹ”

PTCBVL cho 1 nhân tố bề mặt dF: dG=G dX=−G dY x y

PTCBVL cho toàn bộ thiết bị: G Y +L X =G Y +L X y đ x đ y c x c

Lượng vật chất di chuyển: G=G ( Y −Y )=L ( X −X ) y đ c x c đ

Phương trình CBVL tại một tiết diện bất kỳ có nồng độ X,Y:

G (Y −Y )=L (X −X ) y c x đ L L

Y = x X+ Y − x X G c G đ y y

Đây chính là phương trình đường nồng độ làm việc trong tháp.

2. Động lực khuếch tán

Quá trình di chuyển vật chất từ pha này sang pha khác, khi hai pha tiếp

xúc với nhau xảy ra một cách tự nhiên khi nồng độ làm việc và nồng độ

cân bằng của cấu tử phân bố trong mỗi pha khác nhau. Hiệu số giữa nồng

độ làm việc và nồng độ cân bằng gọi là động lực khuếch tán hay động lực chuyển khối.

Động lực này có thể tính theo nồng độ pha Φy, hoặc nồng độ pha Φx.

Nếu tính theo nồng độ pha Φy, ta có động lực là: ∆ y= y¿− y;Φ →Φ x y

∆ y= y− y¿;Φ →Φ y x

3. Động lực trung bình

Động lực tb tích phân : 5 y − y x −x ∆ y = đ c ∆ x = c đ tb y tb x đ c ∫ dy ∫ dx y− y¿ x¿−x y x c đ

Động lực tb logarit: ∆ y −∆ y ∆ x −∆ x ∆ y = c đ ∆ x = đ c tb ∆ y tb ∆ x ln c ln đ ∆ y ∆ x đ c

∆ y = y − y¿ ; ∆ y = y − y ¿

∆ x =x ¿−x ; ∆ x =x¿ −x c c đ đ đ c c c đ đ đ c VI.

Tính toán thiết bị chuyển khối

Đường kính thiết bị: D=√ Vy ,m 0,785 ω0

Trong đó: V : lưu lượng thể tích pha Φy, y m3/ s

ω : vận tốc Φy đi qua toàn bộ tiết diện của tbi, m/s 0

Chiều cao thiết bị: H= G = G , m K σf ∆ y K σf ∆ x y tb x tb

Trong đó: f : tiết diện ngang của thiết bị, m2

Chiều cao tbi theo số bậc thay đổi nồng độ: N

Hiệu suất của đĩa: η= ¿ Nt

Trong đó: N¿: số đĩa lý thuyết

N : số đĩa thực tế t

h : khoảng cách giữa 2 đĩa, m

h : chiều cao tương đương của 1 bậc thay đổi nồng độ, m 0

Đối với tháp đĩa: H=h (N −1),m t

Đối với tháp đệm: H=h N 0 t Chương 2: Hấp thụ I. Khái niệm

Hấp thụ: là qtrình hút khí (hơi) bằng chất lỏng, khí được hút gọi là chất bị

hấp thụ, chất lỏng để hút gọi là dung môi, khí ko bị hấp thụ gọi là khí trơ. Phân loại: 6

Hấp thụ vật lý: là qtrình hấp thụ ko xảy ra pứ hóa học, ít hoặc ko tỏa

nhiệt, qtrình này là qtrình thuận nghịch, hấp thụ ↔ nhả hấp thụ. VD

quá trình hấp thụ CO vào nước. 2

Hấp thụ hóa học: là qtrình hấp thụ có xảy ra pứ hóa học, thườg tỏa

nhiệt, qtrình này là qtrình ko thuận nghịch. VD quá trình hấp thụ CO2 bằng dung dịch NaOH.

Tiêu chí chọn dung môi:

Có tính chất hòa tan chọn lọc, nghĩa là chỉ hòa tan với một cấu tử, còn

các cấu tử khác không có khả năng hòa tan hòa tan rất ít.

Độ nhớt dung môi phải bé, để giảm trở lực và tăng hệ số chuyển khối.

Nhiệt dug riêg bé, để tiết kiệm năg lượg khi hoàn nguyên dug môi.

Có nhiệt độ sôi khác xa nhiệt độ sôi của cấu tử hòa tan, để dễ dàng

phân tách chúng qua chưng luyện.

Có nhiệt độ đóg rắn thấp, để tránh hiện tượg đóg rắn làm tắc thiết bị.

Không tạo thành kết tủa khi hòa tan, để tránh tắc thiết bị và dễ thu hồi.

Ít bay hơi, để tránh tổn thất.

Không độc và ăn mòn thiết bị. II. Cân bằng pha

Xét trường hợp khí A hòa tan vào dung môi B, khi đó sẽ tạo thành hỗn hợp

hai cấu tử có hai thành phần và hai pha.

Theo quy tắc pha: C = K − Φ + 2 = 2 − 2 + 2 = 2

Cân bằng pha được thiết lập bởi áp suất, nhiệt độ và nồng độ. Nếu

nhiệt độ không đổi thì độ hòa tan phụ thuộc vào áp suất.

Định luật Henry: y¿=mx ;m= Ψ với Ψ: hệ số Henry P

Trong tính toán hấp thụ người ta thường dùng nồng độ phần mol tương đối Y , X

y= Y ; x= X Y +1 X +1 Y ¿= mX 1+(1−m) X

Y [ kmolA ];X[ kmolA ] kmol khí trơ kmol dung môi III.

Cân bằng vật chất

Ký hiệu: Gy - Lưu lượg khí vào tbị hấp thụ, [kmol/h]

Y ,Y - Nồg độ đầu và cuối của hỗn hợp khí, [kmol/kmol khítrơ] đ c 7

L - Lưu lượg dug môi đi vào tbị hấp thụ, [kmol/h] x

X , X - Nồg độ đầu và cuối của dug môi, [kmol/kmol dug môi] đ c

G - Lưu lượng khí trơ, [kmol/h] tr = 1 = ( )

Lưu lượng khí trơ đi vào tháp: G G G 1− y tr y 1+Y y đ đ − ( − )

PTCBVL trog tháp hấp thụ: G (Y Y )=L X X tr đ c x c đ Y −Y đ c

Lượg dug môi cần thiết: L =G x tr X − X c đ L Y −Y x đ c

Lượg dug môi tiêu hao riêg: l= = ;l =β l G − min tr X X c đ L L x x

PTCBVL tại 1 tiết diện bất kỳ: Y = X+ Y − X G c G đ tr tr

Lượg dug môi tối thiểu cần cho quá trình hấp thụ: Y −Y L =G đ c x tr min X −X đ đ max IV.

Các yếu tố ảnh hưởng

Ảnh hưởng của lượng dung môi

Nếu chọn lượng dung môi ít nhất, ta thu được X lớn nhưng thiết bị C

phải rất lớn (vô cùng lớn).

Nếu chọn lượng dung môi lớn nhất thì thiết bị bé nhưng dung dịch

thu được quá loãng vì X quá bé. C

Do đó khi chọn điều kiện làm việc phải dựa vào chỉ tiêu kinh tế kỹ

thuật. Trong tính toán người ta người ta lựa chọn dung môi theo điều

kiện thể tích tháp nhỏ nhất.

Ảnh hưởng của nhiệt độ

Nếu cứ tăg nhiệt độ thì độg lực ko nhữg giảm mà ngay cả quá trình

cũg ko thực hiện được. Đó là ảnh hưởng xấu của sự tăng nhiệt độ.

Tuy nhiên khi nhiệt độ tăg thì độ nhớt của dug môi giảm (có lợi với

TH trở lực chủ yếu trog pha lỏg), vận tốc khí tăg, cườg độ chuyển khối cũng tăng theo.

Ảnh hưởng của áp suất

Khi tăg áp suất, qtrình chuyển khối sẽ tốt hơn. Nhưg tăg áp suất

thườg kèm theo tăg nhiệt độ, nên cũg gây ra ảnh hưởg xấu đến

qtrình hấp thụ. Mặt khác khi tăg áp suất yêu cầu chế tạo thiết bị sẽ

khắt khe hơn, vì vậy qtrình hấp thụ chỉ được thực hiện ở áp suất cao

đối với những khí khó hòa tan. 8 V.

Cân bằng nhiệt lượng

Phương trình cân bằng nhiệt lượng: H +h +Q=H +h yđ xđ yc xc

Trong đó: H =G C T ;H =G C T yđ y y đ yc y y c

h =L c t ;h =L c t ;Q=qG xđ x x đ xc x x c

PTCB nhiệt tại một tiết diện bất kỳ: q L ( X−X ) =L c (t−t ) x đ x x đ

↔t=t + q ( X−X ) ,[° C] đ c đ x

Ta thấy nhiệt độ của pha lỏg phụ thuộc nồng độ khí được hấp thụ VI.

Thiết bị hấp thụ

Thiết bị loại bề mặt: Trog tbị khí và lỏg chuyển động ngược chiều nhau và

tiếp xúc với nhau trên bề mặt thoág của chất lỏg. Loại thiết bị này có bề

mặt tiếp xúc pha bé, nên chỉ được dùg khi chất khí dễ hòa tan trog lỏg. Các

loại thiết bị này thườg được lắp nối tiếp với nhau thành dãy.

Thiết bị loại màng: Tbị có cấu tạo đơn giản đc phân thành loại ốg và loại

tấm. Tbị loại ốg: Chất lỏg chảy theo thành ốg từ trên xuốg, chất khí đi từ

dưới lên txúc với màg chất lỏg và xảy ra qtrình hấp thụ trog lớp màg chất

lỏg đó. Để lấy nhiệt tỏa ra khi hấp thụ thì cho nước lạnh vào khoảg giữa

các ống. Tbị loại màg có ưu điểm sau: Trở lực rất nhỏ, vận tốc chất lỏg

lớn; Nhược điểm: Hiệu suất thấp khi chiều cao lớn, khó pbố đều chất lỏg.

Tháp đệm: Tháp có thân hình trụ bên trog đổ các đệm. Để tăg khả năg

phân tách, chọn đệm có kích thước bé, bề mặt riêg lớn, để tạo khả năg tiếp

xúc pha tốt. Ưu điểm: Có bề mặt tiếp xúc pha lớn, hiệu suất cao, cấu tạo

đơn giản, trở lực trong tháp không lớn, giới hạn làm việc tương đối rộng;

Nhược điểm: Khó làm ướt đều đệm, hiệu ứng thành thiết bị: khi tháp quá

cao lỏng có xu hướng chảy ra phía thành thiết bị làm giảm khả năng tiếp

xúc pha giữa các pha. Để giảm hiện tượng này người ta thường chia tháp

thành nhiều đoạn, giữa mỗi đoạn có đặt thêm bộ phân phối lại chất lỏng. Chương 4: Trích ly I.

Trích ly lỏng – lỏng

Gồm ba giai đoạn:

Trộn lẫn dung dịch đầu: (dung môi sơ cấp : gồm dung môi đầu L và

cấu tử cần tách M) với dung môi thứ G. Cấu tử pbố M sẽ di chuyển

từ dung dịch vào dung môi thứ cho đến khi đạt được cân bằng giữa hai pha. 9

Tách hai pha ra: Hai pha này phân thành lớp nên tách ra rất dễ dàg,

một pha gồm dug môi thứ G và cấu tử pbố M, gọi là dung dịch trích

(E). Một pha gồm dung môi đầu L và một ít cấu tử phân bố còn lại, gọi là raphinát (R).

Hoàn nguyên dung môi : Tách cấu tử ra khỏi dung môi.

Ưu điểm của phương pháp trích ly so với phương pháp chưng luyện khi

tách một hỗn hợp lỏng đồng nhất:

Trích ly được tiến hành ở nhiệt độ thường nên thích hợp với những

chất dễ bị phân huỷ ở nhiệt độ cao.

Có thể tách được những dung dịch đẳng phí và những dung dịch có

độ bay hơi tương đối rất gần nhau.

Với những dung dịch quá loãng thì dùng trích ly sẽ tiết kiệm hơn. 1. Cân bằng pha

Quá trình trích li luôn tồn tại 2 pha lỏng và 3 cấu tử → số bậc tự do: C = 3 – 2 + 2 = 3

Vì bậc tự do là 3 nên với quá trình trích li có thể thay đổi độc lập

các thôg số P chug, T chug, và một nồg độ của cấu tử phân bố của

một trog hai pha x hoặc y mà ko thay đổi số pha, bản chất pha và M M cân bằng pha.

Định luật phân bố: m= y¿ x

Trong đó: m - hệ số phân bố

y¿, x - nồg độ cân bằg của cấu tử pbố trog dd trích và pha raphinat

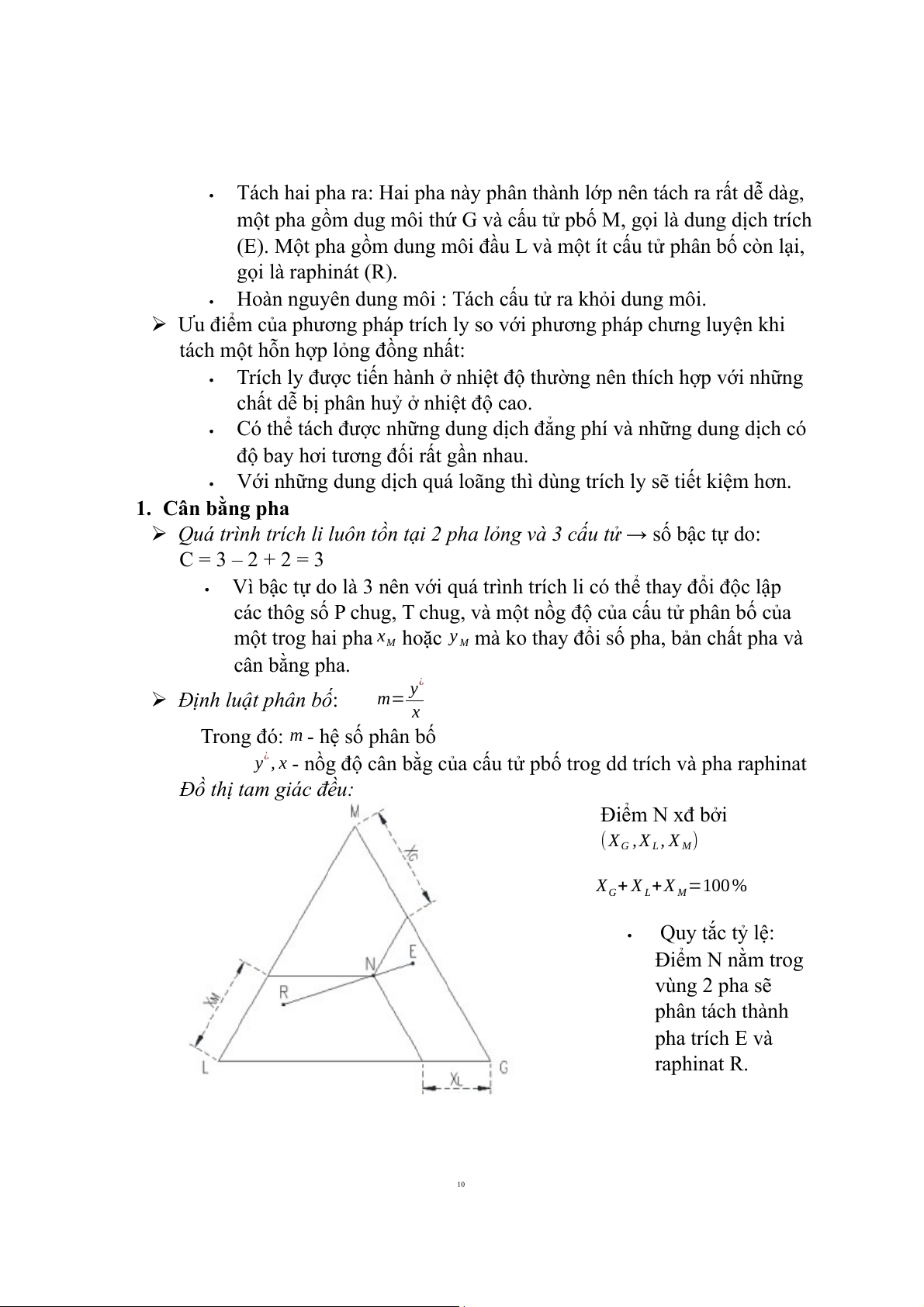

Đồ thị tam giác đều: Điểm N xđ bởi (X , X , X ) G L M

X + X + X =100 % G L M Quy tắc tỷ lệ: Điểm N nằm trog vùng 2 pha sẽ phân tách thành pha trích E và raphinat R. 10

Theo quy tắc đòn bẩy thì N, R, E cùng nằm trên đường một

đường thẳng trong đồ thị tam giác. Hệ số phân bố:

nồng độ M trong E(Y ¿)

m= nồngđộMtrong R(X)

Qtrình trích ly hiệu quả khi m≫ 1. Nếu m ≤1thì ko thể trích ly được.

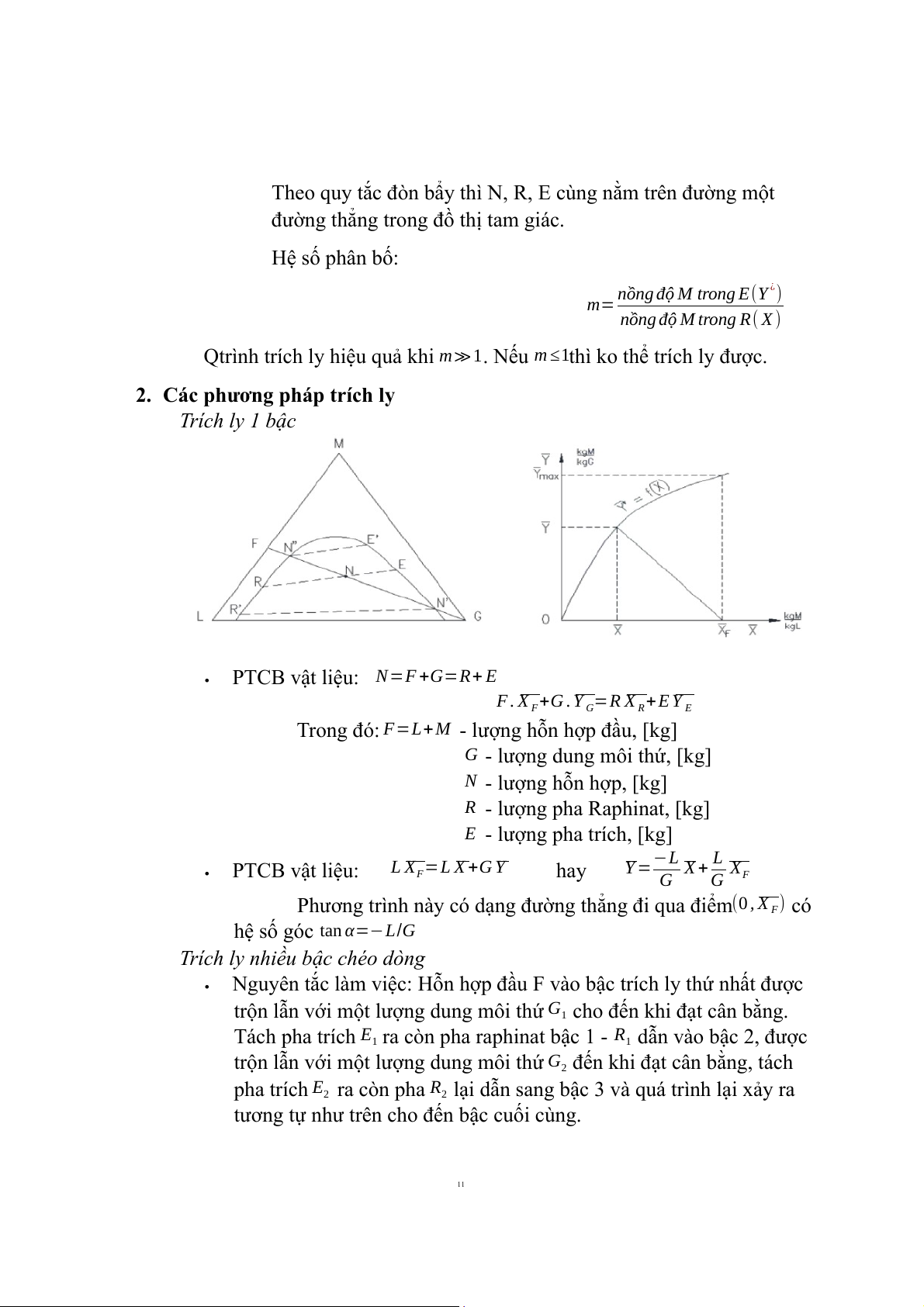

2. Các phương pháp trích ly Trích ly 1 bậc

PTCB vật liệu: N=F +G=R+ E

F . X +G .Y =R X +E Y F G R E

Trong đó: F=L+M - lượng hỗn hợp đầu, [kg]

G - lượng dung môi thứ, [kg]

N - lượng hỗn hợp, [kg]

R - lượng pha Raphinat, [kg]

E - lượng pha trích, [kg] = −L PTCB vật liệu: L X L X +G Y X + L X F hay Y = G G F

Phương trình này có dạng đường thẳng đi qua điểm(0, X ) có F

hệ số góc tan α=−L/G

Trích ly nhiều bậc chéo dòng

Nguyên tắc làm việc: Hỗn hợp đầu F vào bậc trích ly thứ nhất được

trộn lẫn với một lượng dung môi thứ G cho đến khi đạt cân bằng. 1

Tách pha trích E ra còn pha raphinat bậc 1 - R dẫn vào bậc 2, được 1 1

trộn lẫn với một lượng dung môi thứ G đến khi đạt cân bằng, tách 2

pha trích E ra còn pha R lại dẫn sang bậc 3 và quá trình lại xảy ra 2 2

tương tự như trên cho đến bậc cuối cùng. 11 = +

PTCB vật liệu: F+G R E 1 1 1

R +G =R +E 1 2 2 2 …….

R +G =R +E n−1 n n n

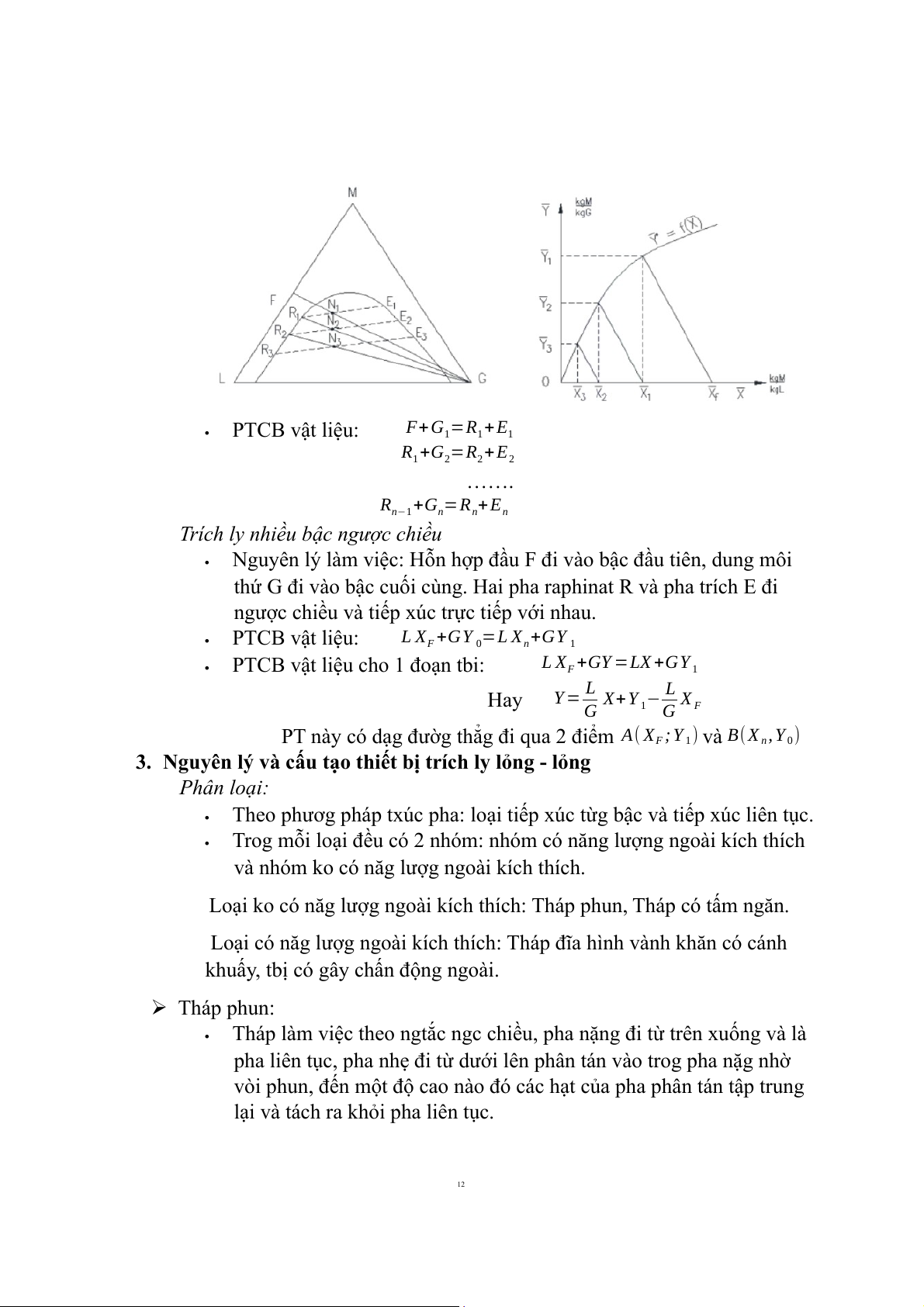

Trích ly nhiều bậc ngược chiều

Nguyên lý làm việc: Hỗn hợp đầu F đi vào bậc đầu tiên, dung môi

thứ G đi vào bậc cuối cùng. Hai pha raphinat R và pha trích E đi

ngược chiều và tiếp xúc trực tiếp với nhau.

PTCB vật liệu: L X +GY =L X +GY F 0 n 1 +

PTCB vật liệu cho 1 đoạn tbi: L X GY =LX +GY F 1

Hay Y = L X+Y − L X G 1 G F

PT này có dạg đườg thẳg đi qua 2 điểm A( X ;Y ) và B(X ,Y ) F 1 n 0

3. Nguyên lý và cấu tạo thiết bị trích ly lỏng - lỏng Phân loại:

Theo phươg pháp txúc pha: loại tiếp xúc từg bậc và tiếp xúc liên tục.

Trog mỗi loại đều có 2 nhóm: nhóm có năng lượng ngoài kích thích

và nhóm ko có năg lượg ngoài kích thích.

Loại ko có năg lượg ngoài kích thích: Tháp phun, Tháp có tấm ngăn.

Loại có năg lượg ngoài kích thích: Tháp đĩa hình vành khăn có cánh

khuấy, tbị có gây chấn động ngoài. Tháp phun:

Tháp làm việc theo ngtắc ngc chiều, pha nặng đi từ trên xuống và là

pha liên tục, pha nhẹ đi từ dưới lên phân tán vào trog pha nặg nhờ

vòi phun, đến một độ cao nào đó các hạt của pha phân tán tập trung

lại và tách ra khỏi pha liên tục. 12

Để khốg chế chiều cao của pha ltục người ta tháo pha nặng qua ống xiphông.

Tháp phun có cấu tạo đơn giản, năng suất cao nhưng hiệu suất thấp.

Tháp có tấm ngăn

Tháp làm việc theo nguyên tắc ngược chiều, pha nặng đi từ trên

xuống pha nhẹ đi từ dưới lên, hai pha được trộn lẫn với nhau trong

các khoang nhờ xáo trộn thủy lực.

Tấm ngăn có thể là hình vành khăn hay hình viên phân. Bề mặt tấm

ngăn bằg khoảg 70% bề mặt ngag của tháp. Khoảg cách giữa các

tấm ngăn từ 0,1 ÷ 0,15m. Đường kính của tháp khoảng 0,9 ÷ 1,8 m.

Thiết bị có gây chấn động ngoài

Tháp có thể là tháp đĩa lưới khôg ốg chảy chuyền hoặc tháp đệm. Để

tạo ra chấn động người ta dùng bơm pitton ko có van, bơm được nối

với đáy tháp hoặc với đg ống cho pha nhẹ vào. Tháp có thể làm việc

với các chất lỏng có khối lượng riêng khác nhau chỉ 0,05 g/cm3.

Chương 7: Quá trình sấy I. Khái niệm

ĐN: Sấy là quá trình dùng nhiệt làm bay hơi nước ra khỏi vật liệu ẩm. Phân loại:

Theo nguồn gốc năng lượng: Sấy tự nhiên, sấy nhân tạo

Theo phương thức truyền nhiệt: Sấy tiếp xúc, sấy bằng tia hồng

ngoại, sấy bằng dòng điện cao tần, sấy thăng hoa, Sấy đối lưu (tác

nhân sấy tiếp xúc trực tiếp với vật liệu sấy).

Nhận xét: Quá trình sấy là một quá trình chuyển khối có sự tham gia của

pha rắn nên rất phức tạp, nó bao gồm cả quá trình khuếch tán bên trong và

bên ngoài vật liệu rắn đồng thời với quá trình truyền nhiệt. Ứng dụng:

Đảm bảo thông số kỹ thuật cho các qtrình gia công vật liệu tiếp theo. Bảo quản vật liệu Làm khô bùn cặn

Giảm độ ẩm chất thải trước khi đốt II.

Cân bằg pha giữa vật liệu ẩm và mtrường, dạg lkết ẩm trog vật liệu 1. Khái niệm

Quá trình tách ẩm ra khỏi vật liệu (quá trình sấy) nếu p < p . h vl

p - áp suất hơi riêng phần của hơi nước h 13

p - áp suất hơi riêg phần của hơi nc ngay sát bề mặt vật liệu. vl

Quá trình hút ẩm từ không khí ẩm vào vật liệu nếu p > p h vl.

Trong quá trình sấy thì áp suất hơi trên bề mặt vật liệu giảm dần

cho đến khi p = p . h vl

Khi đó hệ đạt trạng thái cân bằng động, độ ẩm của vật liệu đạt

độ ẩm cân bằng W . cb

2. Các dạng liên kết ẩm với vật liệu: Qtrình tách ẩm khỏi vật liệu sấy phụ

thuộc rất lớn vào dạg lkết giữa ẩm và vật liệu. Lkết vữg ẩm càg khó tách. Phân loại:

Ẩm tự do: là do ẩm có tốc độ bay hơi bằg tốc độ bay hơi nc từ bề

mặt tự do. Do đó khi trog vật liệu có ẩm lkết tự do thì p = p bh vl

Ẩm liên kết (p > p ): Năg lượg lkết của loại ẩm này tươg đối lớn bh vl

nên qtrình sấy chỉ tách được một phần ẩm ở dạng lkết này.

3. Độ ẩm của vật liệu:

Khối lượng của vật liệu ẩm: G=G +G k ẩm

Trong đó: G - klg vật liệu khô k G - klg ẩm ẩm G

Độ ẩm tuyệt đối của vật liệu: W = ẩm .100 % G G

Độ ẩm tương đối (tính theo vật liệu khô tuyệt đối): W = ẩm .100 % tđ Gk

Mối quan hệ giữa độ ẩm tương đối và độ ẩm tuyệt đối: W W = W .100 % và W = tđ td .100 % 100−W 100+W tđ

4. Cân bằng vật liệu và nhiệt lượng của máy sấy

Cân bằng vật liệu của máy sấy: G =G +W 1 2

Lượng vật liệu khô tuyệt đối: G =G (1−W )=G (1−W ) k 1 1 2 2 1−W 1−W G =G 2 ; G =G 1 1 2 1−W 2 1 1−W 1 2

Lượng ẩm bay hơi trong quá trình sấy: W −W W −W

W =G −G =G 1 2 =G 1 2 1 2 1 1−W 2 1−W 2 1 +

CBVL theo ẩm: L.x W =L. x 0 2 = W

Lượng không khí khô tiêu tốn: L= W x −x x −x 2 0 2 1 = 1 = 1

Lượng không khí khô tiêu tốn riêng: l= L W x −x x −x 2 0 2 1

Cân bằng nhiệt lượng: 14

Các dòng nhiệt lượng đi vào máy sấy: Do không khí: L I0

Do vật liệu: G C θ =G C θ +WCθ 1 vl 1 2 vl 1 1

Do vận chuyển: G C t vc vc đ Do caloriphe chính: Qs

Do caloriphe bổ sung: Qb

Các dòng nhiệt mang ra khỏi máy sấy: Do khí thải: LI2

Do vật liệu sấy: G C θ 2 vl 2

Do bộ phận vận chuyển: G C t vc vc c Do tổn thất: Qm

PTCB nhiệt: Q +Q =L(I −I ) +G C ( θ −θ ) +G C (t −t )+Q −WCθ s b 2 0 2 vl 1 2 vc vc c đ m 1

Nhiệt lượng tiêu hao riêng: q=q +q =l (I −I )+q +q +q −C θ s b 2 0 vl vc m 1 I −I 2 0

Nhiệt lượg tiêu hao ở caloriphe chính: q =

−∆=l (I −I )−∆ s x −x 2 0 2 0

Với ∑ q=q +q +q vl vc m

∆=q +C θ −∑ q b 1

Máy sấy lý thuyết (∆=0): I =I =const 1 2

Máy sấy thực tế

∆ >0 thì I > I và ngược lại. 2 1 = 1

Lượng không khí tiêu tốn riêng: l= 1 x −x x −x 2 0 2 1 I −I I −I 2 0 1 0

Lượng nhiệt tiêu tốn riêng ở caloriphe chính: q = = s x −x x −x 2 0 2 1

5. Các phương thức sấy

Sấy có bổ sung nhiệt trong buồng sấy:

Lượng nhiệt tiêu tốn cho toàn bộ quá trình sấy được cung cấp bởi:

caloriphe chính và caloriphe bổ sung trong buồng sấy.

Để đơn giản ta có thể coi quá trình xảy ra trong buồng sấy với ∆ = 0.

Phg thức sấy có bổ sug nhiệt trog buồg sấy có ưu điểm là giảm được

nhiệt độ của tác nhân sấy đi vào buồng sấy, thích hợp với những vật

liệu không cho phép sấy ở nhiệt độ cao.

Sấy có đốt nóng giữa các buồng sấy:

Máy sấy làm việc theo theo sơ đồ này bao gồm nhiều buồng sấy.

Trước mỗi buồng sấy người ta đặt caloriphe bổ sung K ,1 K2, K3,…

Phg pháp sấy này ko nhữg đảm bảo qtrình sấy không giảm nhanh nhiệt

độ trong phòng sấy mà còn đảm bảo cho chế độ sấy điều hòa hơn. 15

Phương pháp này thích hợp với những vật liệu sấy không cho phép sấy

ở nhiệt độ cao, biến thiên nhiệt độ trong phòng sấy lớn.

Sấy có tuần hoàn một phần khí thải:

Khi sấy theo phương thức này thì một phần khí thải được quay về trộn

lẫn với không khí ban đầu trước khi vào caloriphe.

Lượg ko khí khô ban đầu L được trộn lẫn với lượng khí tuần hoàn L . 0 2

Ưu điểm của phg pháp sấy có tuần hoàn khí thải là nhiệt độ sấy thấp

hơn nhiều so với sấy không có tuần hoàn khí thải, quá trình sấy xảy ra

với tác nhân sấy có độ ẩm trung bình lớn (x >x ). h 0

Phương thức sấy này phù hợp với các vật liệu dễ bị biến dạng trong

quá trình sấy ở nhiệt độ cao độ ẩm thấp

6. Động học của quá trình sấy

Động học quá trình sấy: được đặc trưng bởi độ ẩm của vật liệu thay đổi

theo thời gian. Quan hệ giữa độ ẩm của vật liệu W với thời gian sấy τ,

được biểu diễn bằng đường sấy.

- Quá trình sấy xảy ra với vận tốc phụ thuộc vào: Dạng liên kết ẩm của

vật liệu và Cơ chế quá trình di chuyển ẩm trong vật liệu.

Sự bay hơi ẩm từ bề mặt vật liệu (Khuếch tán ngoài)

- Quá trình xảy ra chủ yếu do khuếch tán hơi qua lớp giới hạn của không

khí ngay sát trên bề mặt vật liệu sấy (KT ngoài).

KT ngoài có thể di chuyển được 90% lượng ẩm.

Độg lực của khuếch tán này là chênh lệch về áp suất hơi riêg

phần trên bề mặt vật liệu và trog môi trườg ko khí xung quanh.

- Trong giai đoạn sấy đẳng tốc

Độ ẩm của vật liệu lớn hơn độ ẩm hút nước, thì hơi ở bề mặt vật

liệu là hơi bão hòa và nhiệt độ vật liệu bằng nhiệt độ bầu ướt.

Giai đoạn này thì ẩm di chuyển trog lòg vật liệu đến bề mặt vật

liệu với vận tốc lớn hơn vận tốc bay hơi ẩm từ bề mặt vật liệu

vào mtrườg ko khí xug quanh. Nên vận tốc bay hơi ẩm quyết

định tốc độ của quá trình sấy.

Sự di chuyển ẩm ở bên trong vật liệu

- Khi ẩm bay hơi từ bề mặt vật liệu, thì trong lòng vật liệu xuất hiện

gradient độ ẩm. Đó là điều kiện cho sự di chuyển ẩm từ các lớp bên

trong của vật liệu đến bề mặt (KT trong).

- Ở giai đoạn I của quá trình sấy thì độ ẩm bên trong vật liệu lớn, đảm

bảo cho vận tốc di chuyển ẩm từ trong lòng vật liệu ra bề mặt vật liệu

lớn hơn vận tốc khuếch tán ẩm từ bề mặt vật liệu vào môi trường. 16

- Nhưng sau đó độ ẩm trên bề mặt vật liệu giảm dần đến độ ẩm hút nước

của vật liệu và tiếp tục giảm, bắt đầu giai đoạn II quá trình sấy, kể từ đó

vận tốc KT trong bé hơn vận tốc KT ngoài. Do đó ở giai đoạn II vận tốc

KT trong quyết định vận tốc quá trình sấy. Thời gian sấy W −W

- Thời gian sấy tại giai đoạn đẳng tốc: τ = 1 th 1 1 N

Trong đó: W ,W - độ ẩm đầu và tới hạn thứ nhất của vật liệu sấy 1 th1

τ - thời gian sấy giai đoạn đẳng tốc 1 W −W W −W

- Thời gian sấy giai đoạn giảm tốc: τ = th1 cb ln th 1 cb 2 N W −W 2 cb

- Thời gian sấy cả hai giai đoạn: τ =τ +τ = 1 ¿(W −W ¿+¿( 1 2 N 1 th1 W −W W −W ¿ ln th 1 cb th 1 cb W −W 2 cb

7. Nguyên lý và cấu tạo các máy sấy Phân loại:

Theo phương thức truyền nhiệt: máy sấy đối lưu, máy sấy tiếp xúc ...

Theo tác nhân sấy: Không khí, khói lò, hơi ...

Theo áp suất làm việc: áp suất khí quyển, áp suất chân không

Theo phương thức sấy: liên tục, gián đoạn

Theo hướng chuyển động của tác nhân sấy so với vật liệu: cùng chiều, ngược chiều, chéo dòng

Theo trạng thái vật liệu: đứng yên, chuyển động

Trong công nghệ môi trường thường sử dụng các máy sấy làm việc với

lớp vật liệu chuyển động với tác nhân sấy là không khí nóng hoặc khói lò.

Máy sấy thùng quay

- Ưu điểm: Quá trình sấy đều đặn, mãnh liệt nhờ tiếp xúc tốt giữa vật

liệu và TNS. Cường độ sấy lớn. Thiết bị gọn, có thể cơ khí hóa và tự động hóa cao.

- Nhược điểm: Phát sinh bụi, và mùi (sấy chất thải rắn) do đó cần phải

lắp thêm bộ phận xử lý khí và bụi trước khi thải ra môi trường.

Máy sấy tầng sôi một bậc

- Trong CNMT thiết bị này ngoài nhiệm vụ sấy chất thải rắn còn kết hợp

thêm để phân loại vật liệu theo kích thước và khối lượng.

- Ưu điểm: Máy sấy tầng sôi có cường độ sấy lớn, năng suất cao, cấu tạo

đơn giản, sấy đồng đều, có thể cơ khí hóa và tự động hóa mức cao. 17

- Nhược điểm: Khó khống chế độ làm việc ổn định, phát sinh bụi và bào

mòn thiết bị, tiêu tốn năng lượng cho thiết bị thu hồi. Chương 3: Chưng

Chưng: là phg pháp tách hỗn lỏng thành các cấu tử riêng biệt, dựa trên độ bay hơi

khác nhau của các cấu tử trong hỗn hợp. I.

Cân bằng pha của hỗn hợp hai cấu tử 18