Preview text:

Đặc Điểm và Nguyên Lý Hoạt Động Hệ Thống Phanh Khí Nén

CHƯƠNG I. ĐẶC ĐIỂM HỆ THỐNG PHANH 1.1 CÔNG DỤNG:

Hệ thống phanh trên ô tô có công dụng làm giảm tốc độ chuyển động của ô tô hoặc dừng hẳn ô tô lại.

Quá trình phanh trên ô tô thường được tiến hành bằng cách tạo ra ma sát giữa phần

quay và phần đứng yên trên xe. Quá trình này chuyển động năng chuyển động của xe

thành nhiệt năng của cơ cấu ma sát và lượng nhiệt năng này sẽ được truyền ra môi trường xung quanh.

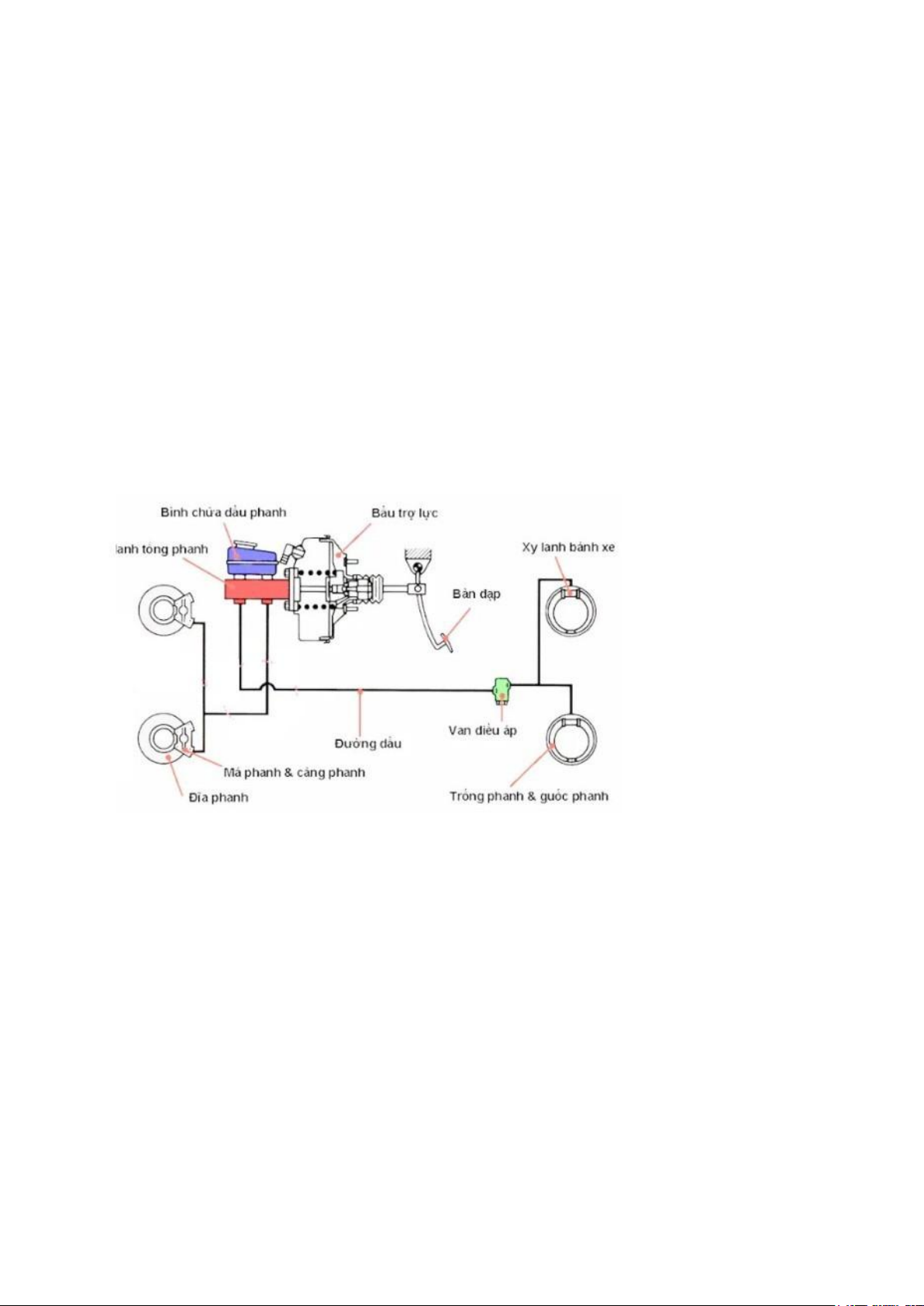

Hình 1.1. Hệ thống phanh có trợ lực. 1.2 YÊU CẦU:

Các cơ cấu dẫn động phanh phải có độ nhạy cao, phải đảm bảo mối tương quan giữa

lực bàn đạp phanh với sự phanh của ô tô trong quá tình thực hiện phanh. Đồng thời cơ

cấu phanh phải có khả năng thoát nhiệt tốt để duy trì ổn định hệ số ma sát trong cơ cấu

phanh trong mọi điều kiện sử dụng.

Khi thực hiện phanh, đặc biệt là khi phanh đột ngột thì phải đảm bảo hiệu quả phanh

cao nhất ở tất cả các bánh xe, quãng đường phanh hay quãng đường mà

xe di chuyển sau khi thực hiện quá trình phanh cần phải ngắn nhất có thể để đảm

bảo sự an toàn cho người ngồi trên xe.

Hệ thống phanh phải đảm bảo sự ổn định chuyển động của ô tô khi thực hiện

quá trình phanh và phanh êm dịu trong mọi trường hợp.

Khi đạp bàn đạp phanh thì lực tác dụng lên bàn đạp phanh phải phù hợp với khả

năng thực hiện liên tục của con người.

Hạn chế tối đa hiện tượng trượt lết bánh xe khi thực hiện quá trình phanh trong mọi tình huống.

Có khả năng giữ ô tô đứng yên trong thời gian dài, ngay cả khi ô tô đang ở trên đường dốc.

Phải đảm bảo độ tin cậy cao khi hoạt động. 1.3 PHÂN LOẠI:

1.3.1. Phân loại theo kiểu dẫn động phanh

Hệ thống phanh dẫn động thủy lực

Phanh thủy lực là hệ thống được lắp đặt ở cụm bánh xe ô tô có nhiệm vụ tạo lực

ma sát, thực hiện quá trình phanh, giảm tốc độ cho xe. Thường được gọi là phanh

dầu với nền tảng cho các hệ thống phân phối lực phanh EBD, hệ thống leo dốc HAC,…

Hệ thống phanh dẫn động khí nén.

Hệ thống phanh khí nén, còn được gọi là phanh hơi, là một loại phanh ma sát

cho xe, thành phần gồm có dẫn động phanh và cơ cấu phanh. Bộ phận này vận

hành nhờ áp lực của khí nén, qua đó giúp người lái điều khiển hệ thống phanh

theo ý muốn nhằm đảm bảo an toàn khi lưu thông.

Hệ thống phanh khí nén thường được sử dụng trên xe cơ giới hạng nặng như: hệ

thống phanh khí nén trên xe tải, xe buýt, sơ mi rơ moóc, xe đầu kéo, container, xe

khách hay các loại phương tiện cần lực phanh hãm rất lớn để giảm tốc và dừng xe

Hệ thống phanh dẫn động cơ khí

Hệ thống phanh dẫn động cơ khí (hay còn gọi là dẫn động bằng dây cáp) thường

được sử dụng trên các dòng xe đời cũ. Hiện nay, kiểu dẫn động phanh này chỉ

được sử dụng cho hệ thống phanh dừng, đây là yêu cầu bắt buộc đối với hệ thống

phanh dừng để đảm bảo độ tin cậy và độ an toàn của hệ thống phanh dừng.

Lý do hệ thống phanh dẫn động cơ khí ít được sử dụng là do kết cấu phức tạp

của nó, việc bố trí các điểm nối dây cáp tới cơ cấu phanh tại bánh xe rất khó khăn

và phức tạp. Để khắc phục tình trạng đó, các nhà sản xuất đã thiết kế ra hệ thống

phanh dẫn động thủy lực.

Hệ thống phanh có trợ lực

Là hệ thống phanh có sử dụng bầu trợ lực phanh.Bầu trợ lực phanh là một bộ

phận quan trọng không thể thiếu của hệ thống phanh. Nó được lắp đặt ở vị trí

giữa bàn đạp phanh và xylanh tổng với nhiệm vụ giảm bớt đi phản lực của bàn

đạp phanh và khuếch đại lực ép từ bàn đạp phanh, qua đó giúp người lái thực

hiện thao tác đạp phanh một cách nhẹ nhàng hơn. Bởi vậy mà để dừng xe, hệ

thống phanh như má phanh sẽ ép vào đĩa phanh với một lực tối đa mà người lái

không cần tác động vào một lực quá lớn lên bàn đạp.

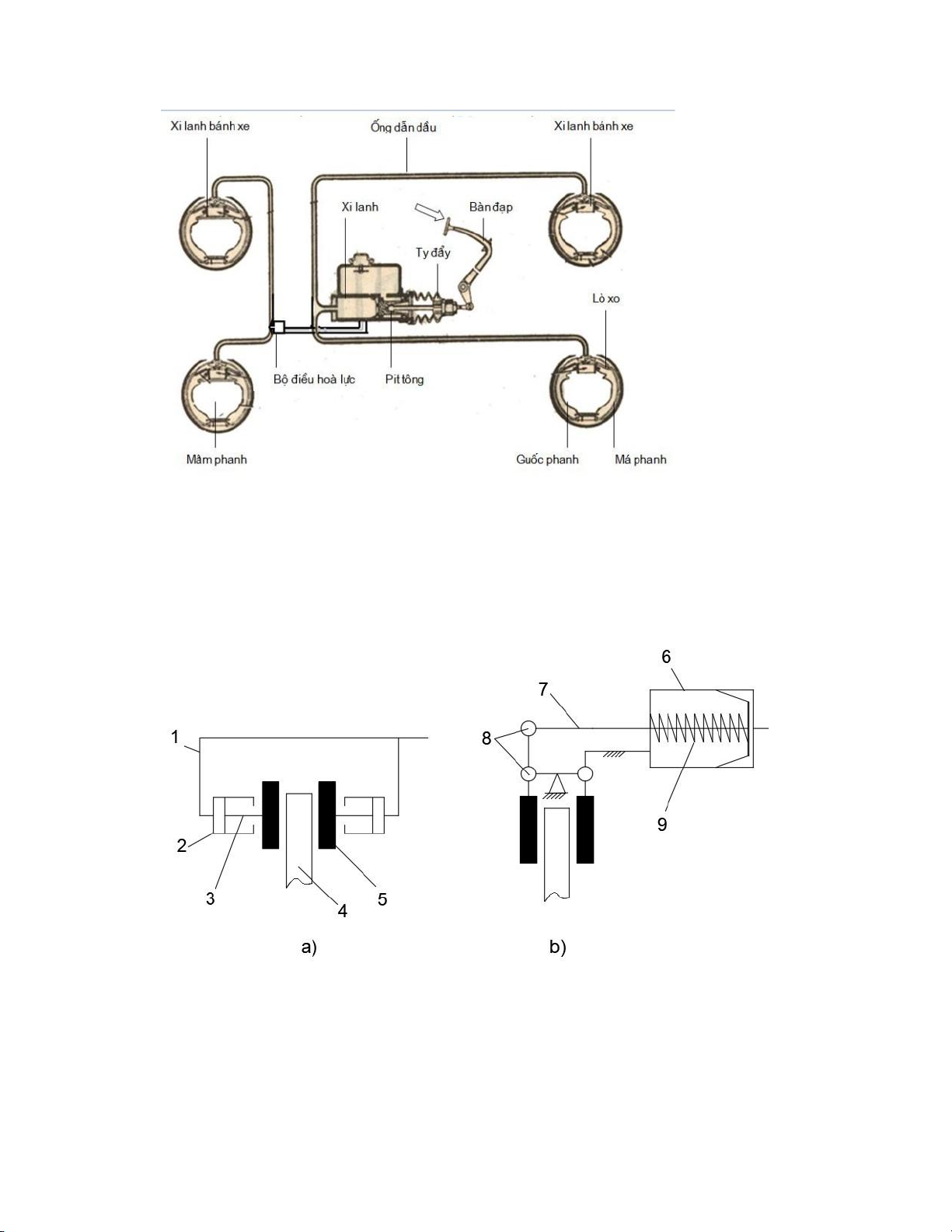

Hệ thống phanh không trợ lực

Là hệ thống phanh sử dụng trực tiếp lực bàn đạp chân phanh là lực nén vào hệ thống phanh.

Hình 1.2. Hệ thống phanh không có trợ lực.

1.3.2. Phân loại theo cơ cấu phanh:

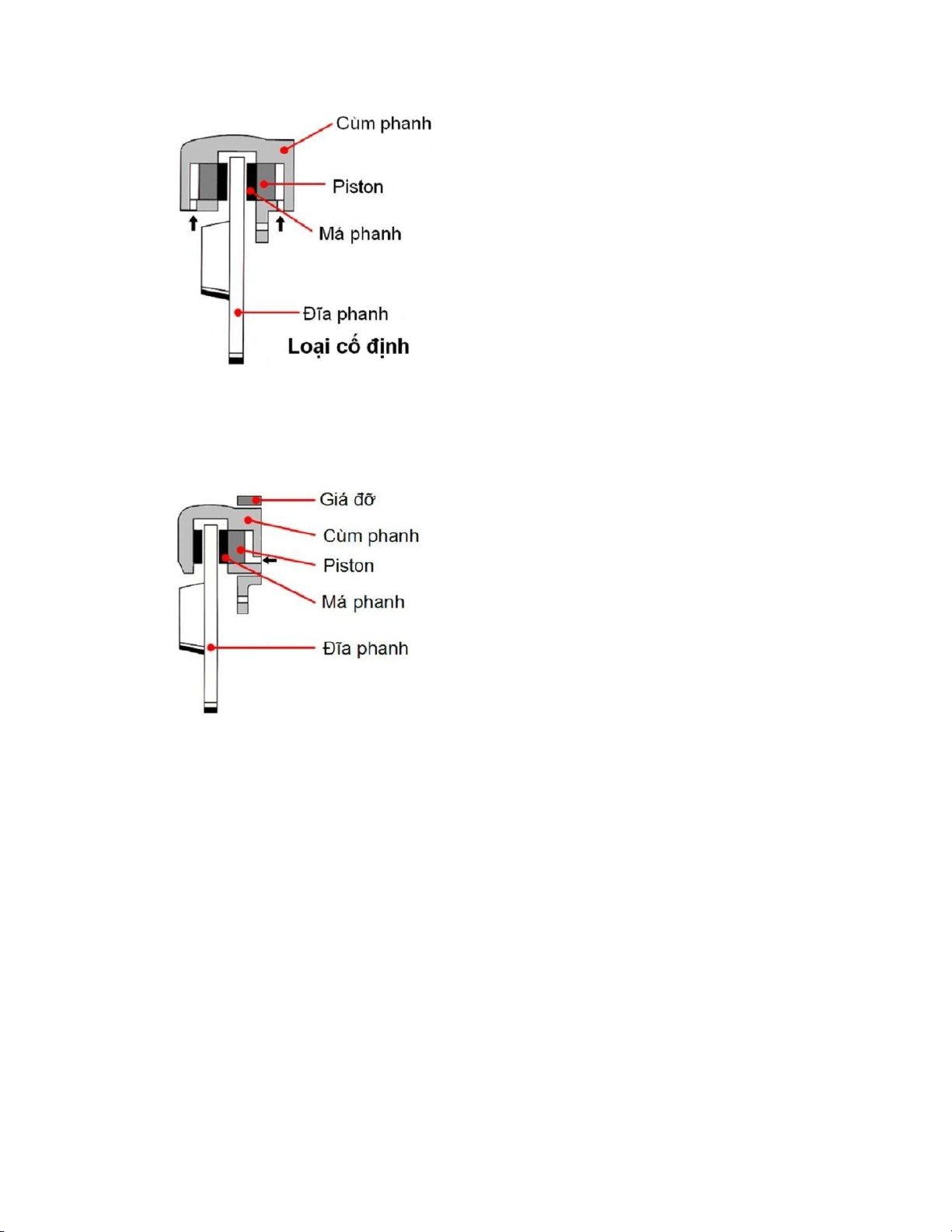

Cơ cấu phanh đĩa ( thắng đĩa ) Hình 1.3. Phanh đĩa.

Phanh đĩa chia làm 2 loại: Phanh đĩa cố định

Hình 1.4. Phanh đĩa loại cố định. Phanh đĩa di động

Hình 1.5 Phanh đĩa loại di động.

Đầu tiên phải nói là phanh đĩa được sử dụng phổ biến trên ô tô con có vận tốc

cao , và thường dùng ở cầu trước, nhờ có các ưu điểm sau:

Có mô-men ma sát khá ổn định khi hệ số ma sát thay đổi, ở nhiệt độ cao vàthoát

nhiệt đồng thời thoát cả nước rất tốt (vì bề tiếp xúc ở hai phía của đĩa phanh).

Hiệu quả phanh cao, hoạt động hết sức là êm dịu và ổn định phương hướng khiphanh.

Kết cấu nhỏ gọn hơn phanh thủy lực, kiểm tra và thay thế dễ dàng và không cần điều chỉnh gì nhiều.

Nhược điểm ở phanh đĩa

Cơ cấu phanh không được che kín, nên khó tránh khỏi bụi bẩn, đất cát và sét rỉ

các chi tiết khác. Kích thước má phanh bị hạn chế, dễ gây tiếng kêu nên cần có

áp suất dầu lớn và không có tác dụng tự tăng lực phanh khi phanh, nên chỉ sử

dụng cho cơ cấu phanh các bánh xe trước của ô tô con.

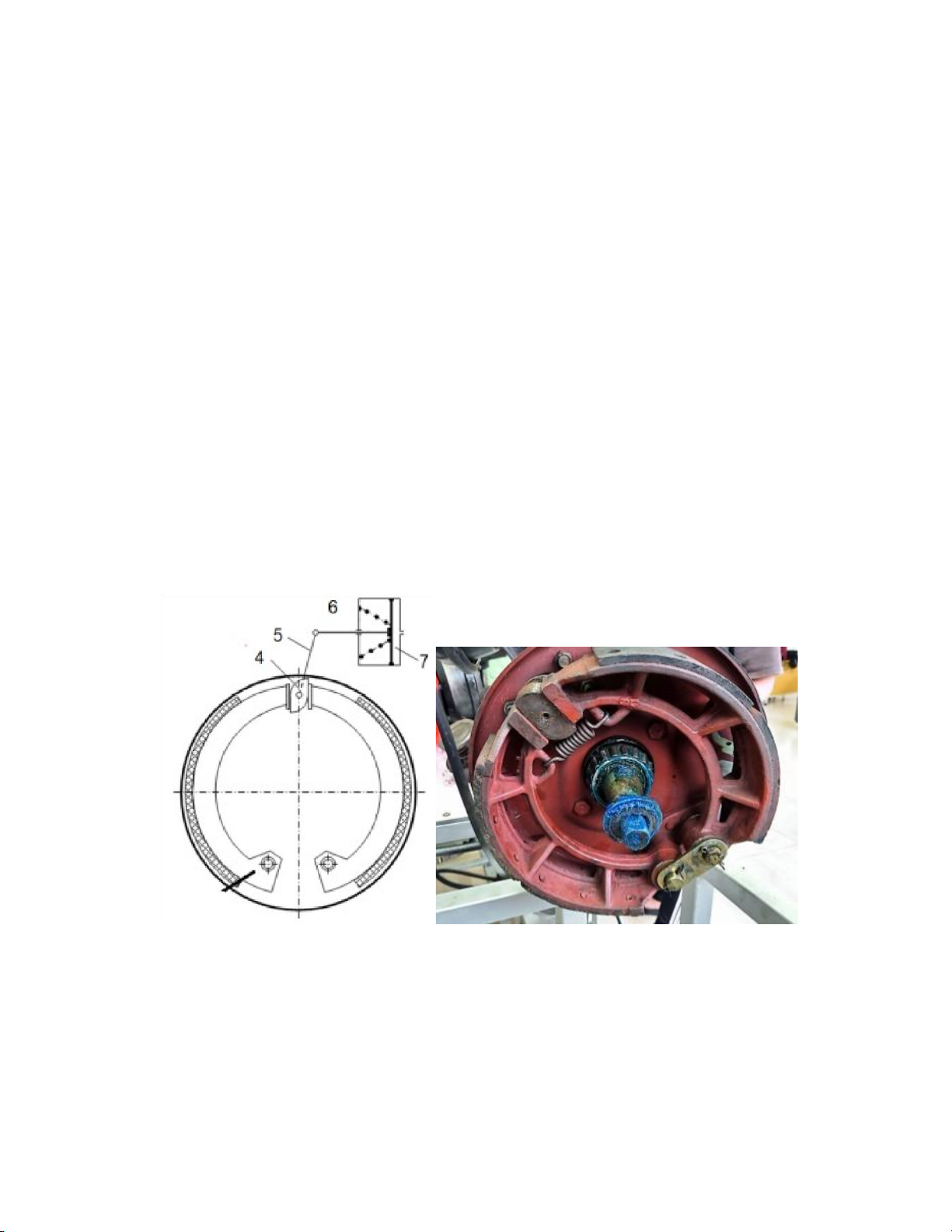

Cơ cấu phanh guốc ( phanh tang trống )

Cơ cấu phanh tang trống (hay còn gọi là phanh tăng bua) bao gồm hai cụm má

phanh (bố thắng) được gắn cố định định trên cầu xe, các má phanh được dẫn

động bởi các xylanh phanh bánh xe (heo con) hoặc bằng các đòn dẫn cơ khí, một

trống phanh (tăng bua) chụp bên ngoài cụm má phanh, trên trống phanh có các lỗ

để gắn lên trục quay bánh xe. Lưu ý rằng, trống phanh sẽ quay cùng với bánh xe

trong khi đó má phanh sẽ đứng yên.

Hình 1.6. Cơ cấu tang trống.

1.4. CẤU TẠO CỦA HỆ THÔNG PHANH KHÍ NÉN:

1.4.1. Máy nén khí và bộ điều chỉnh áp suất:

Hình 1.7. Cấu tạo máy nén khí và bộ điều chỉnh áp suất.

1- Đáy dầu; 2- Puly; 3- Trục khuỷu; 4- Xy lanh; 5- Thanh truyền; 6- Pít tông;

7- Chốt pít tông; 8- Nắp máy; 9- Nút van xả; 10- Lò xo van xả; 11- Van xả;

12- Đế van xả; 13- Ổ bi; 14- Chốt hạn chế; 15- Van nạp; 16- Ty đẩy van;

17- Đòn gánh; 18- Con trượt; 19- Nắp; 20, 23, 24- Van bi; 21- Van nạp;

22- Thanh đẩy; 25- Đường ống vào; 26- Tấm lọc

Máy nén khí có cấu tạo gồm hai pít tông và có cấu trúc gần giống động cơ đốt

trong. Các chi tiết cơ bản gồm trục khuỷu 3 được đặt trên các ổ bi đỡ 13. Trên

trục khuỷu bố trí thanh truyền 5 nối với các pít tông 6 bằng các chốt 7. Phần đỉnh

của pít tông đặt xéc măng để làm kín. Trong nắp máy đặt các van nạp 15 và van

xả 11 dạng một chiều. Trục khuỷu máy nén khí được dẫn động từ động cơ bằng

bộ truyền đai thang qua bánh đai 2.

Máy nén khí được bôi trơ nhờ đường dầu trích từ đường dầu chính của động và

được dẫn vào bôi trơn cổ khuỷu, đầu to thanh truyền sau đó rơi xuống đáy dầu và

trở về động cơ. Một lỗ nhỏ bên cạnh thanh truyền sẽ phun dầu để bôi trơn bề mặt

làm việc của pít tông với xy lanh và chốt pít tông. Máy nén được làm mát nhờ

một đường nước từ động cơ đưa tới thân xy lanh và nắp máy. Khi trục khuỷu

quay, các pít tông dịch chuyển tịnh tiến trong xy lanh, thực hiện quá trình hút,

nén và nạp khí tới bình chứa khí qua các van nạp 15 và van xả 11.

Bộ điều chỉnh áp suất được bố trí nằm cạnh máy nén khí, cùng với cơ cấu giảm

áp. Khi áp suất trong hệ thống vượt quá giá trị cho phép bộ điều chỉnh áp suất và

cơ cấu giảm áp tạo tác động phản hồi giúp máy nén khí làm việc không tải.

Đường khí vào 25 của van điều áp được nối với bình chứa khí, cửa trên được

nối tới cơ cấu giảm áp. Khi áp suất khí nén trong bình chứa lớn hơn giá trị cho

phép, lực tác dụng lên van bi 24 lơn hơn lực căng của lò xo trên, van bi 24 bị đẩy

lên, mở cửa đưa khí tới cơ cấu giảm áp, ép van bi 23 đóng cửa khí ra môi trường.

Dưới tác dụng của áp suất khí nén, cơ cấu giảm áp mở thông các cửa nạp và xả

của máy nén khí làm việc không tải.

1.4.2. Bộ lọc hơi nước và làm khô khí nén:

Máy nén khí hút không khí từ bên ngoài khí quyển với độ ẩm khác nhau và

được đưa vào hệ thống cung cấp. Hơi nước trong hệ thống khí nén có thể tạo ra

các cặn tại bình chứa khí nén, trên đường ông có thể gây tắc nghẽn tác dụng

truyền áp suất và gây gỉ các chi tiết kim loại. Do vậy. cần chiết tách hơi nước

khỏi khí nén thông qua bộ lọc và làm khô khí.

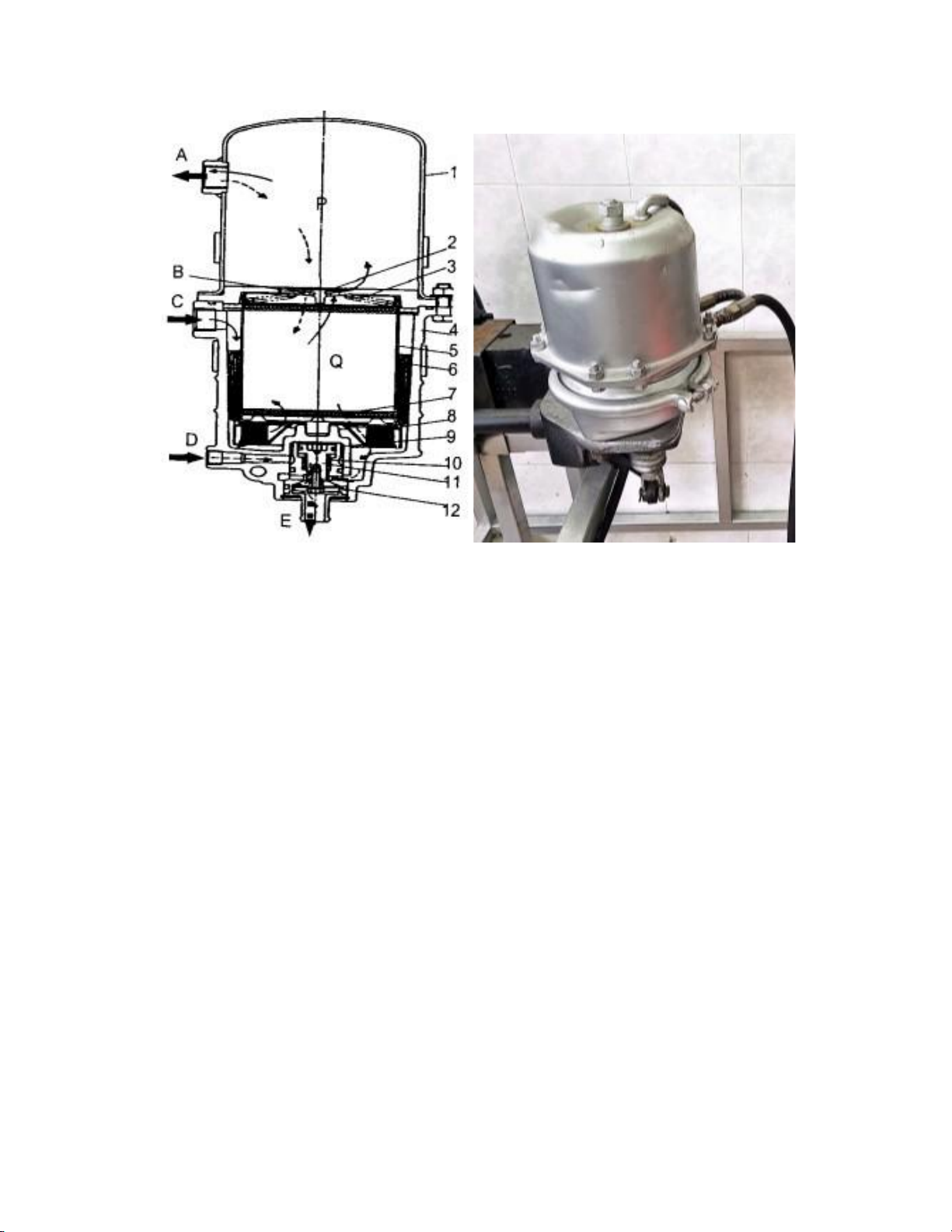

Hình 1.8. Cấu tạo bộ lọc hơi nước và làm khô khí.

1- Vỏ bình lọc; 2- Van kiểm soát; 3- Lò xo côn; 4- Thân;

5- Ống ngăn cách; 6- Tấm lọc bụi; 7- Chất hút ẩm; 8- Tấm lọc dầu; 9- Thân van;

10- Lò xo van; 11- Pit tông; 12- Van xả; A- Khí ra bình chứa; B- Lỗ phun;

C- Từ máy nén đến; D- Từ bộ điều áp đến; E- Lỗ xả nước

Bộ lọc sử dụng chất hút ẩm được lắp trên ô tô làm việc thường xuyên với nhiệt

dộ trên 150. Một số khác dùng thêm dây đốt dạng điện trở.

Cấu tạo của bộ lọc có chất hút ẩm chia làm hai ngăn: khoang Q chứa các tấm

lọc khí và chất hút ẩm, khoang P tích khí và điều hòa áp suất. Giữa hai khoang bố

trí van kiểm soát lưu thông khí 2 và các lỗ phun B.

Lỗ cấp khí chính từ máy nén vào theo đường C, dẫn ra đường A.

Khí có hơi nước từ đường C qua tấm lọc bụi 6, tấm hút dầu 8, chất hút ẩm 7 và

bị thổi qua các lỗ nhỏ trên khoang P, cấp khí khô cho các bình chứa qua đường A.

Hơi nước, dầu bị giữ lại ở khoang Q và nằm lại dưới đáy bộ lọc.

Một đường khí nén từ bộ điều áp cấp vào phần đáy của khoang Q, tác dụng lên

pít tông 10. Khi áp suất khí của máy nén đạt tới giá trị giới hạn, pít tông 10 mở

van xả cho khí ẩm, hơi nước, dầu thoát ra ngoài theo đường E. Khi máy nén

không làm việc, lượng khí ẩm còn lại trong bình chứa bị hút ngược trở về vùng

hút ẩm và đọng ở đáy bầu lọc chờ thoát ra ngoài. 1.4.3. Van chia dòng:

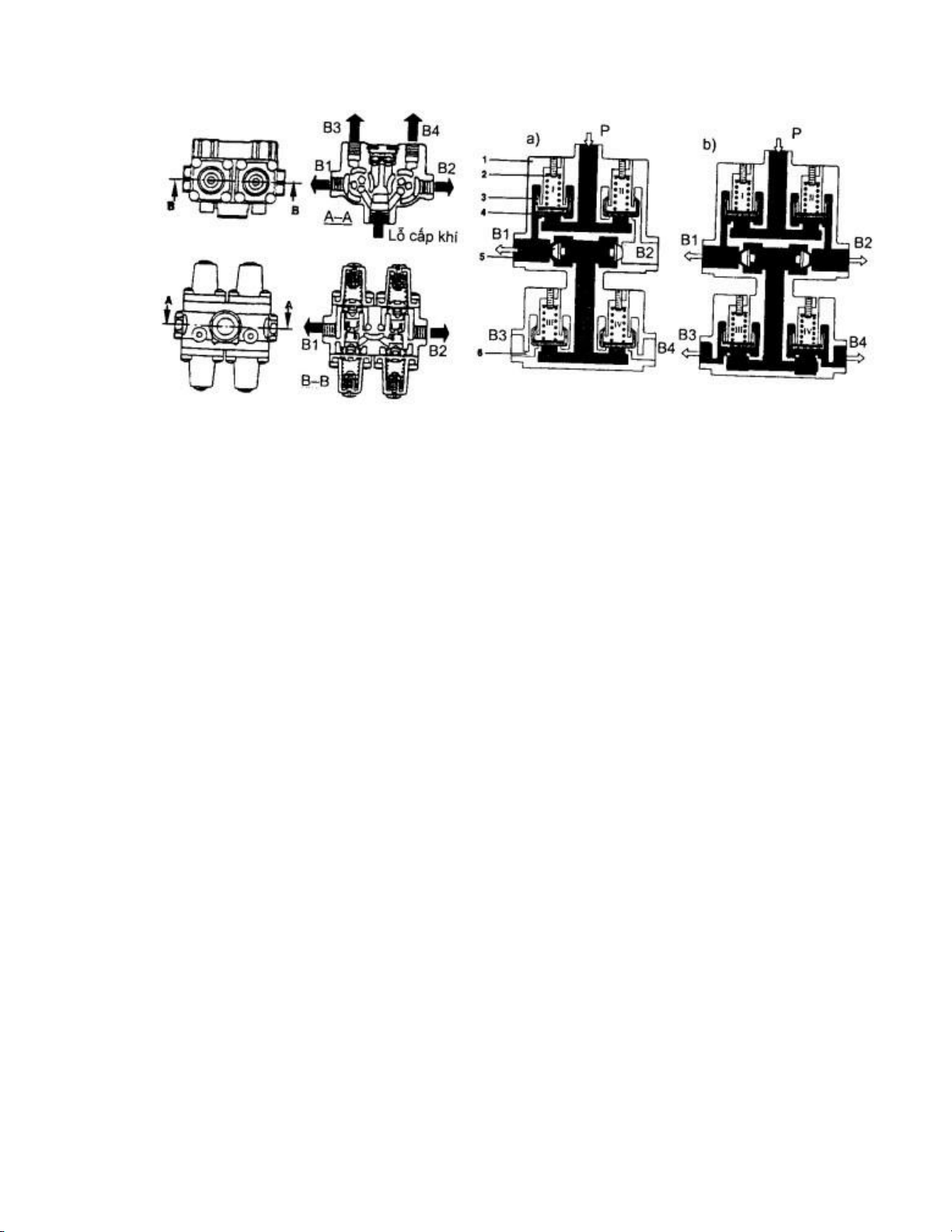

Van chia dòng có công dụng là chia dòng khí thành bốn nhánh và tạo nên các

dòng khí độc lập. Khi một hay một số dòng khí bị mất áp suất, các dòng khí còn

lại vẫn làm việc được. Do vậy van có chức năng bảo vệ khả năng độc lập giữa

các dòng cung cấp khí nén.

Van có cấu trục là dạng van màng đàn hồi lò xo, làm việc theo nguyên lý van một chiều độc lập.

Van được lắp ở khu vực chia dòng khí cấp vào: 2 nhánh cho các bình chứa khí

phục vụ phanh các cầu trước và cầu sau, rơ mooc, một nhánh cho phanh tay, một

nhánh cho việc cung cấp khí nén cho các thiết bị khí nén (điều khiển đóng bướm

khí xả thực hiện chế độ phanh động cơ, …).

Hình 1.9. Cấu tạo van chia dòng.

Vỏ van; 2- Lò xo; 3- Pít tông màng; 4- Van;

5- Van ngược; 6- Van tiết lưu;

I, II- Van nhánh B1, B2; III, IV- Van nhánh B3, B4;

a- Cấp cho một nhánh; b- Cấp cho các nhánh

1.4.4. Bình chứa khí nén và van an toàn:

Bình chứa khí nén là nơi dự trữ năng lượng nén. Áp suất làm việc tối đa được

đảm bảo bởi van an toàn. Bình chứa thường chế tạo từ thép lá dày từ 3mm đến

4mm, khi thử nghiệm có thể chịu được áp suất tới 4 MPa, trong khi giới hạn làm

việc chỉ là 0,95 MPa. Bình chứa có thể là bình có thể tích lớn và chia thành các

ngăn độc lập dúng với các dòng điều khiển phanh khác nhau hay là các bình nhỏ

độc lập. Trên mỗi ngăn hay bình chứa độc lập đều có van an toàn và van xả nước.

Van an toàn được bắt trên vỏ bình chứa có cấu tạo và nguyên lý hoạt động như van bi lò xo.

1.4.5. Van phân phối hai dòng:

Hình 1.10. Cấu tạo van phân phối

P1, P2- Cửa khí nén từ bình tới; R- Cửa xả khí; B1- Cửa ra cơ cấu phanh sau;

B2- Cửa ra cơ cấu phanh trước; 1- Chụp che bụi; 2- Lò xo hồi vị pít tông trên;

3- Vòng hãm đế van trên; 4- Pít tông dưới; 5- Lò xo hồi vị van dưới;

6- Thân van dưới; 7- Van xả khí; 8- Đế đỡ lò xo hồi vị van dưới; 9- Van dưới;

10- Lò xo hồi vị pít tông dưới; 11- Lò xo hồi vị van van trên; 12- Van trên;

13- Lò xo đỡ trục xuyên tâm; 14- Lò xo ép pít tông trên; 15- Pít tông trên;

16- Thân van trên; 17- Nắp van phanh; 18- Vít điều chỉnh; 19- Cốc ép;

20- Chốt tỳ; 21- Con lăn; 22- Bàn đạp phanh

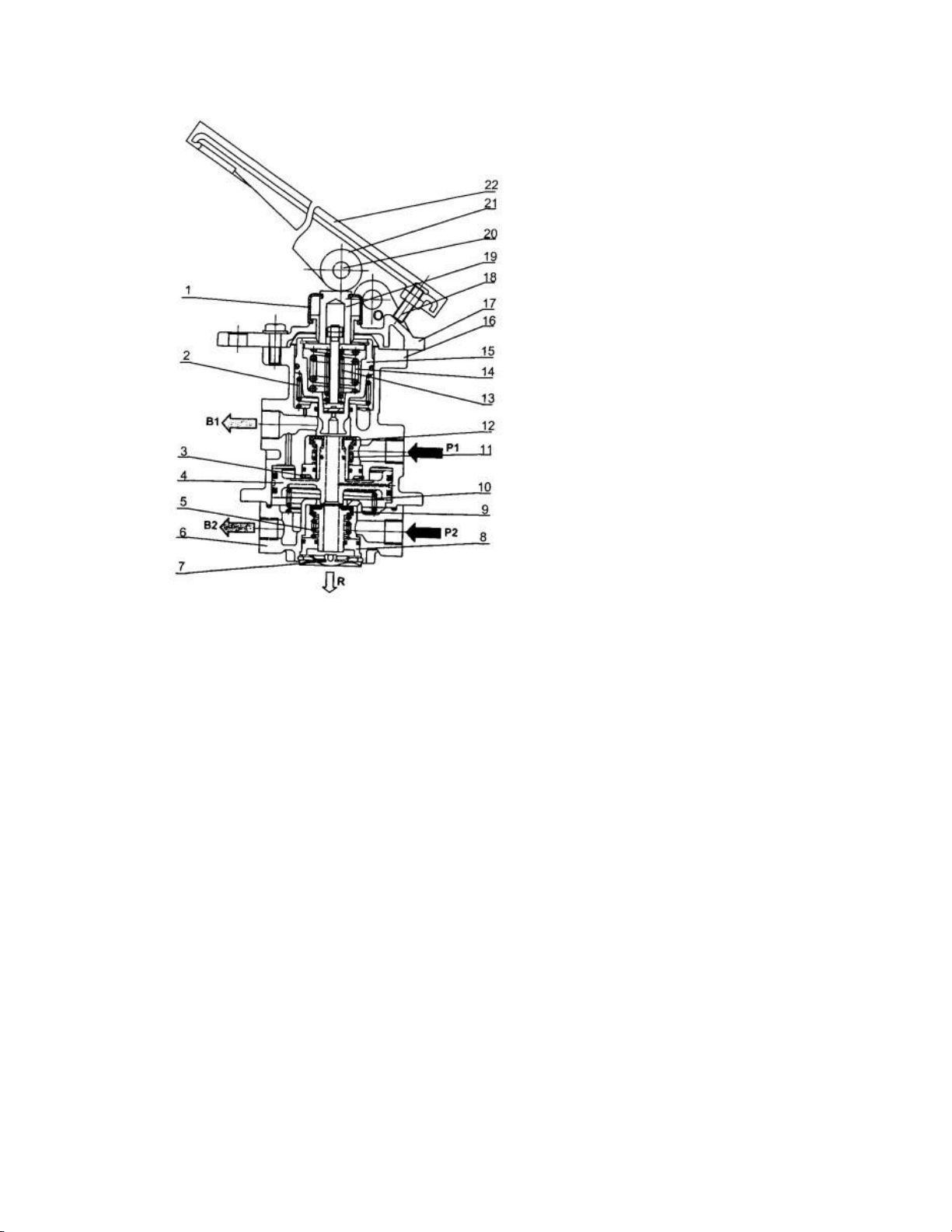

Cấu tạo của van phân phối chia làm ba cụm chính: bàn đạp, cụm van điều khiển

dòng khí phía trên tới các bánh xe phía sau, cụm van điều khiển dòng khí phía

dưới tới các bánh xe phía trước.

Cụm bàn đạp: bàn đạp phanh 22 có cơ cấu hoạt động kiểu đòn bẩy với điểm tựa

O nằm trên nắp van phanh 17. Điểm thấp nhất của bàn đạp bị hạn chế bởi vít điều

chỉnh 18, đầu kia là chốt quay 20. Vít 18 tì vào nắp 17 để hạn chế hành trình của

chốt quay khi nhả phanh, đồng thời là cơ cấu điều chỉnh hành trình tự do của bàn

đạp. Con lăn 21 quay quanh điểm tựa O và dịch chuyển theo chiều quay của bàn

đạp khi phanh, ép cốc 19, đẩy pít tông trên 15, pít tông dưới 4 làm thay đổi vị trí

các cụm van trên, dưới của van phân phối.

Cụm van điều khiển dòng phanh sau: nắp phanh 17 và các chi tiết nằm trong

thân van trên 16. Pít tông trên 15 được giữ và dịch chuyển trong thân van 16 bởi

các lò xo hồi vị 2, lò xo ép 14. Mặt dưới của pít tông 15 là đế van trong cụm van.

Đế van trong dịch chuyển cùng với pít tông 15. Van 12 ép sát vào đế van, khi

không phanh van 12 đóng đường cung cấp khí nén từ P1 sang B1, đồng thời mở

đường dẫn khí B1, qua lỗ rỗng xuyên tâm trên pít tông dưới 4, thông ra khí quyển

R. Nhờ cấu trúc trên, cụm van điều khiển phanh sau là một van kép thực hiện hai

chức năng là đóng mở đường khí nén từ P1 sang B1 và đóng mở đường khí từ B1 ra cửa xả R.

Cụm van điều khiển phanh trước: pít tông 4 nằm dưới thân van trên 16 và các

chi tiết nằm trong thân van dưới 6. Pít tông 4 có lõi là ống trụ rỗng làm nhiệm vụ

xả khí ra khí quyển. Pít tông được ép lên trên nhờ lò xo hồi vị 10. Mặt dưới của

pít tông 4 là đế van trong của cụm van dưới. Đế van trong dịch chuyển cùng với

pít tông 4. Dưới tác dụng của lò xo 5, van 9 ép sát vào đế van ngoài.

Khi không phanh, van 9 đóng đường cung cấp khí nén từ P2 sang B2, đồng thời

mở đường dẫn ra khí quyển. Lò xo 5 tỳ lên đế đỡ 8 và luôn có xu hướng ép van 9

đóng kín đường cung cấp khí nén từ P2 sang B2. Đế đỡ 8 được cố định bằng

vòng khóa nằm trong thân van dưới 6. Van 12 chế tạo bằng cao su và được định

dạng nhờ ống trụ dẫn hướng, van có thể dịch chuyển lên xuống theo trục dẫn

hướng. Cụm van điều khiển phanh sau là một van kép thực hiện hai chức năng là

đóng mở đường khí nén từ P2 sang B2 và đóng mở đường khí từ B2 ra cửa xả R. 1.4.6. Bầu phanh:

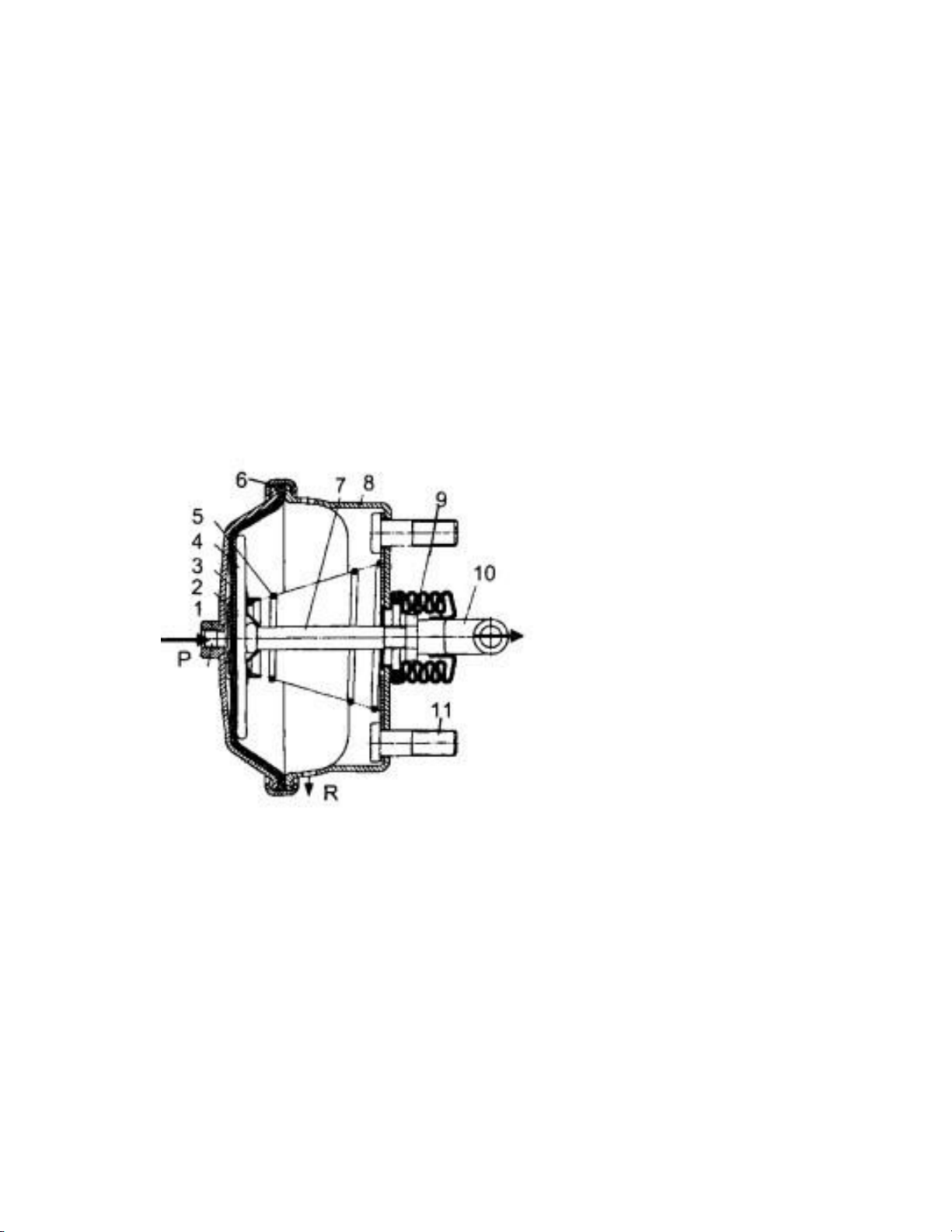

Bầu phanh có hai loại chính là: bầu phanh đơn và bầu phanh kép. Bầu phanh đơn:

Hình 1.11. Cấu tạo bầu phanh đơn.

1- Đầu nối khí; 2,8- Nửa vỏ; 3- Màng cao su; 4- Tấm đỡ; 5- Lò xo hồi vị;

6- Vành kẹp; 7- dòn bẩy; 9- đai ốc điều chỉnh;10- Đầu nối chữ U;

11- Bu lông bắt với giá; P- Lỗ dẫn khí nén; R- Lỗ thông khí quyển

Cấu tạo của bầu phanh đơn gồm: hai nửa vỏ của bầu phanh 2, 8 được bắt cố

định lên vỏ cầu nhờ vành kẹp 6. Màng cao su 3 bố trí giữa hai nửa vỏ, chia bầu

phanh thành hai khoang. Khoang bên trái có cửa P dẫn khí nén từ van phân phối

đến, khoang bên phải có lỗ thông R với khí quyển. Lò xo hồi vị 5 có tác dụng đẩy

màng 3 về vị trí ban đầu khi không phanh.

Màng 3 được đỡ bằng đỡ tấm 4 và nối liền với đòn đẩy 7. Đòn đẩy và đấu nối

10 liên kết bắt ren với nhau, tạo thành đòn đẩy dẫn động quay cam quay (phanh

tang trống) hoặc càng phanh (phanh đĩa). Chiều dài của đòn đẩy được điều chỉnh

bởi đai ốc 9 nhằm tạo nên vị trí thích hợp với cam quay. Bầu phanh kép:

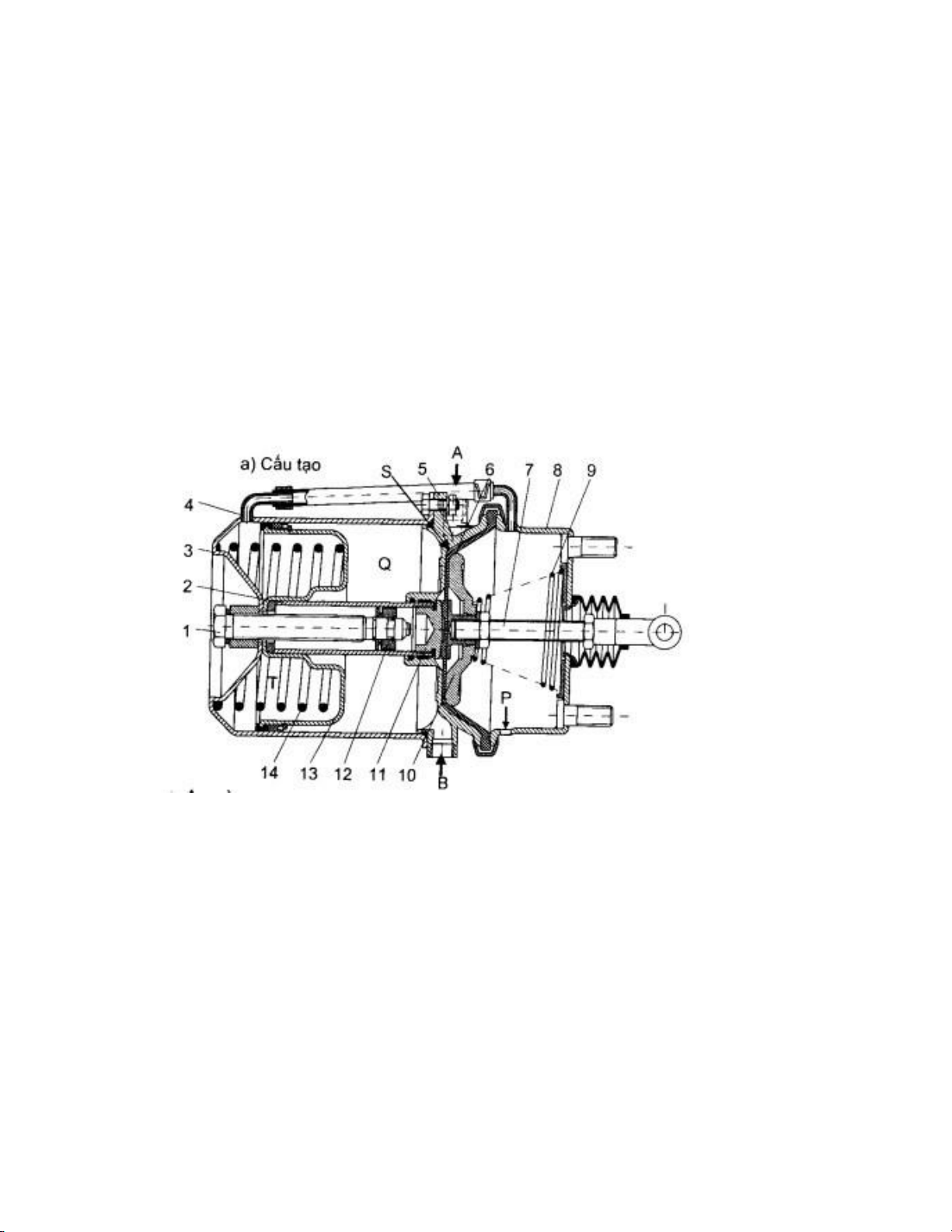

Hình 1.12. Cấu tạo bầu phanh kép.

1- Ốc điều chỉnh; 2- Ống đẩy; 3- Vỏ bầu phanh; 4- Ống dẫn khí; 5- Vỏ trong;

6- Màng cao su; 7- Đòn đẩy; 8- Thân bầu phanh; 9- Lò xo hồi vị; 10- Tấm đỡ;

11- Bạc đẩy; 12- Vòng tỳ; 13- Pít tông tích năng; 14- Lò xo tích năng;

A- Điều khiển phanh chân; B- Điều khiển nhà phanh; P- Thông với khí quyển;

S- Khoang thông với A; Q- Khoang thông với B; T- Khoang tích năng;

Bầu phanh kép gồm hai bầu phanh được ghép nối tiếp nhau, một bầu phanh

chính và một bầu phanh tích năng. Bầu phanh chính có cấu tạo tương tự bầu

phanh đơn. Trong bầu phanh chính có hai khoang là khoang P thông với khí

quyển và khoang S thông với đường A caaos và thoát khí nén van phân phối.

Bầu phanh tích năng dạng xy lanh, pít tông khí cũng chia làm hai khoang:

khoang T thống với khí trời nhờ đường ống 4, còn khoang Q thông với van phanh

tay qua đường đẫn B. Trong khoang tích năng T gồm: vỏ bầu phanh tích năng 3,

pít tông tích năng 13, ốc điều chỉnh 1. Toàn bộ các chi tiết của buồng tích năng

đặt nối tiếp với bầu phanh chính thông qua ống đẩy 2.

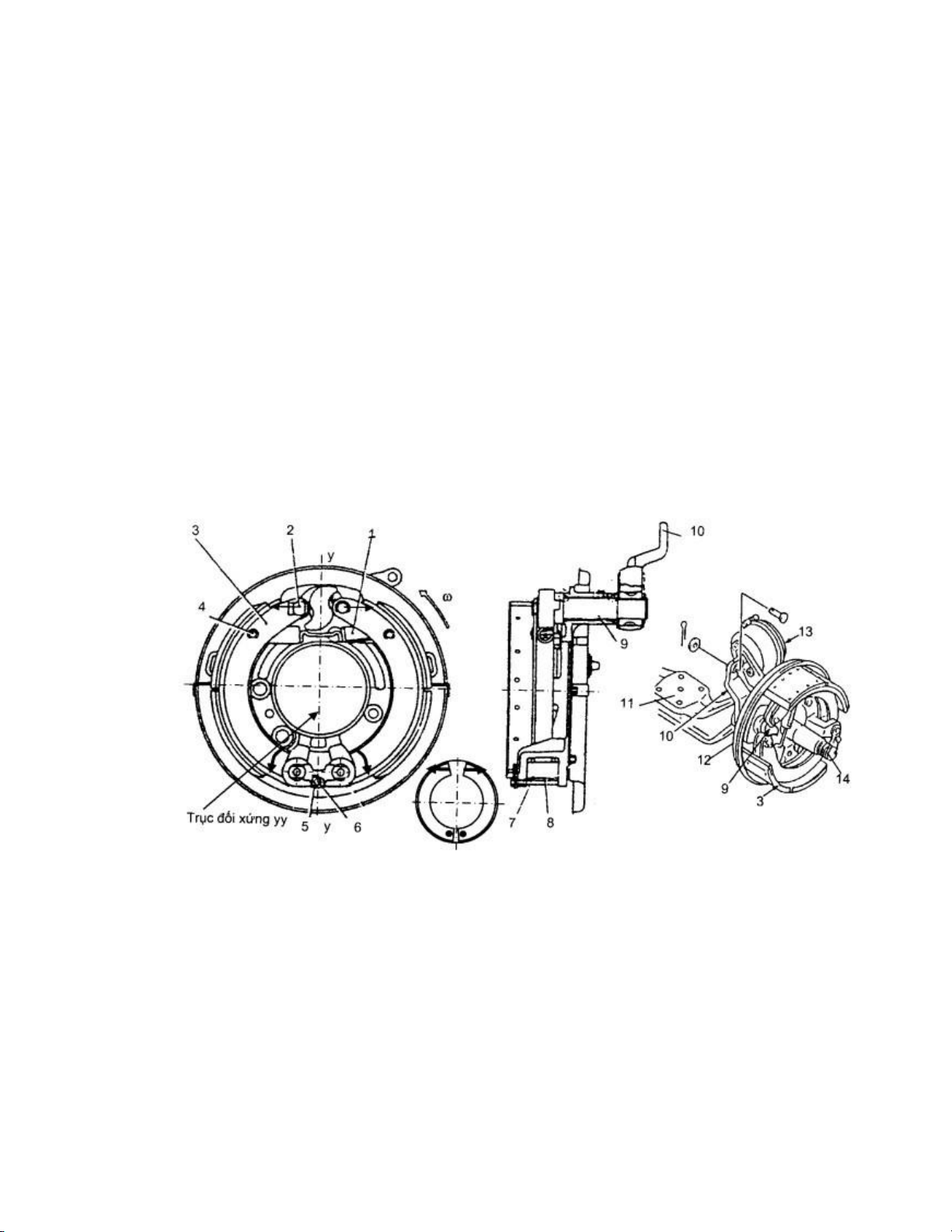

1.4.7.. Cơ cấu phanh tang trống:

Hình 1.13. Cơ cấu phanh tang trống khí nén

1- Lò xo hồi vị; 2- Con lăn đầu guốc; 3- Guốc phanh; 4- Lỗ móc lò xo;

5- Chốt hãm; 6- Bệ đỡ; 7- Chốt quay dưới; 8- Bạc đỡ; 9- Trục cam quay;

10- Đòn quay; 11- Dầm cầu; 12- Mâm phanh; 13- Bầu phanh; 14- Trục bánh xe

Cơ cấu phanh được bố trí trên cầu trước của ô tô với dẫn động phanh bằng khí

nén. Xy lanh khí nén điều khiển cam quay 9 ép guốc phanh 3 vào trống phanh,

Phần quay của cơ cấu phanh là tang trống (không vẽ trong hình). Phần cố định

bao gồm mâm phanh 12 được bắt cố định trên dầm cầu 11.

Trên hai guốc phanh 3 có tán các tấm ma sát (má phanh). Để tăng tiếp xúc mỗi

bên guốc phanh bố trí hai tấm ma sát với kích thước dày bằng nhau. Trên mâm

phanh có hai chốt 7 để lắp đầu dưới cảu hai guốc phanh 3. Hai chốt cố định này

có bố trí trục lệch tâm để đặt lò xo hồi vị 1 kéo áp sát vào cam quay 9 thông qua

con lăn. Cam quay và trục được chế tạo liền, với các biên dạng Cycloit (hoặc

Acsimet). Khi cam quay dịch chuyển quanh tâm trục, các đầu guốc phanh bị đẩy

ép má phanh áp sát vào tang trống. Khe hở ban đầu phía trên của má phanh và

trống phanh được thiết lập bằng vị trí của của quay 9. Cấu trúc hai guốc phanh

được bố trí đối xứng qua trục đối xứng của cơ cấu phanh.

1.5. NGUYÊN LÝ HOẠT ĐỘNG CỦA HỆ THỐNG PHANH KHÍ NÉN:

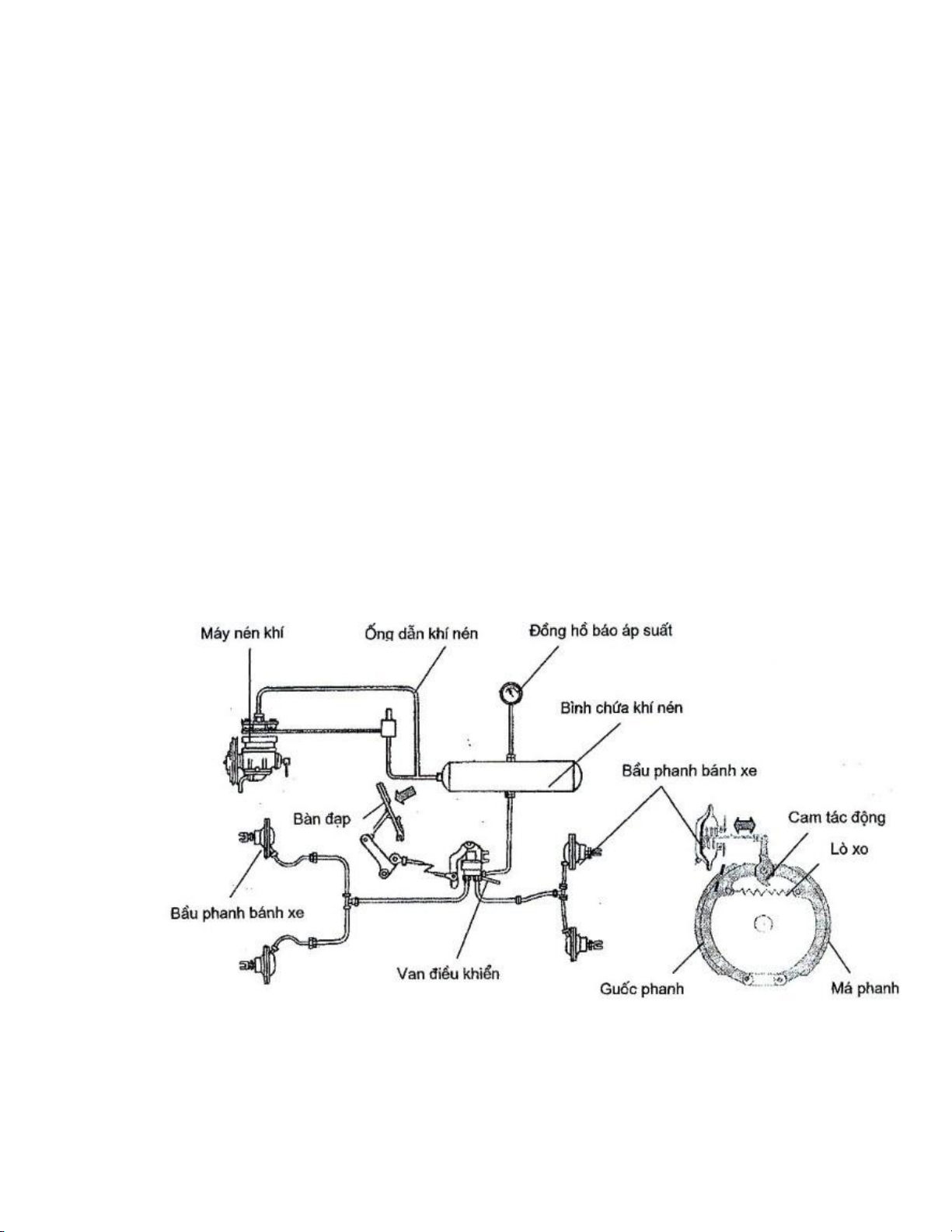

Hình 2.9. Sơ đồ cấu tạo phanh khí nén.

Khi phanh, người lái tác động lên bàn đạp phanh, van phân phối cung cấp khí

nén từ bình chứa đến các xy lanh khí nén. Tại đó, áp suất sẽ đạt xấp xỉ 18 MPa.

Áp suất này cho phép tạo ra lực tác động vào guốc phanh lớn và kích thước xi

lanh bánh xe nhỏ. Phanh khí nén thường được dùng trên các ô tô tải và ô tô buýt.