Preview text:

lOMoAR cPSD| 45734214 LỜI NÓI ĐẦU

Trong hoạt động kỹ thuật, thiết kế máy là một quá trình sáng tạo ra một loại máy mới

hoặc cải tiến từ các loại máy, chi tiết đã có, đòi hỏi người thiết kế phải nắm vững những

kiến thức lý thuyết và biết chắt lọc từ những kinh nghiệm thực tế để có thể đưa ra phương

án, phương pháp thiết kế tối ưu nhất cho ý tưởng của mình về loại máy, chi tiết mà mình định thiết kế.

Một loại máy thiết kế ra phải đảm bảo được những yêu cầu kỹ thuật, chủ yếu là: độ

bền, độ cứng, khả năng chịu mỏi…, đồng thời cũng phải đảm bảo chi phí sản xuất cho

phù hợp, tức là thỏa mãn tính kinh tế. Trong công cuộc phát triển đất nước hiện nay, để

có một nền sản xuất tiên tiến thì không thể thiếu sự trợ giúp của trang thiết bị máy móc

hiện đại, đây là quá trình tất yếu của phát triển. Và trong quá trình khai thác, sử dụng các

máy móc không tránh khỏi những hỏng hóc do nguyên nhân chủ quan lẫn khách quan tác

động đến. Do vậy trong quá trình thiết kế, người kỹ sư cần phải tính toán sao cho một

máy mới chế tạo ra phải đạt an toàn cao nhất cho máy đó. Điều đó sẽ giảm bớt chi phí

sữa chữa, thay thế các chi tiết máy hoặc phải thay thế cả máy đó. Do đó, việc thiết kể

trạm dẫn động băng tải cũng phải đáp ứng được các tính kỹ thuật, tính kinh tế, đảm bảo

máy hoạt động được hiệu suất cao nhất, sự an toàn tối đa cho máy và người sử dụng.

Thiết kế chi tiết máy là môn học đầu tiên nhằm cung cấp những kiến thức căn bản nhất

cho sinh viên ngành cơ khí để thiết kế một loại máy cơ khí nào đó.

Em xin chân thành cảm ơn các thầy giáo trong bộ môn đã hướng dẫn, giúp đỡ em để

bài thiết kế được hoàn chỉnh. Do đây là lần đầu em thiết kế nên việc mắc phải những

thiếu sót trong bài thiết kế là không tránh khỏi. Kính mong thầy và các bạn có những ý

kiến phê bình, góp ý để bài thiết kế của em được hoàn thiện hơn.

Em xin chân thành cảm ơn thầy TS Vũ Ngọc Thương đã giúp đỡ em rất nhiều trong quá

trình thực hiện đồ án này Ký duyệt

Sinh viên thực hiện Lương Thiều Quang Lương MỤC LỤC

1.1.Chọn động cơ....................................................Error! Bookmark not defined.

1.1.1: xác định công suất động cơ...............................Error! Bookmark not defined. lOMoAR cPSD| 45734214

1.1.2. Xác định số vòng quay sơ bộ.............................Error! Bookmark not defined.

1.2.Lập bảng thông số kĩ thuật..............................Error! Bookmark not defined.

1.2.1. Xác định tỉ số truyền của hệ dẫn động.............Error! Bookmark not defined.

1.2.2 Phân phối tỉ số truyền của hệ dẫn động (ut) cho các bộ truyền.............Error! Bookmark not defined.

1.2.3. Xác định công suất, mômen xoắn và số vòng quay các trụcError! Bookmark not defined.

PHẦN II: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAIError!

2.1. Chọn tiết diện đai.............................................Error! Bookmark not defined.

2.2. Chọn đường kính đai.......................................Error! Bookmark not defined.

2.3. Xác định sơ bộ khoảng cách trục a................Error! Bookmark not defined.

2.4. Xác định chính xác khoảng cách trục............Error! Bookmark not defined.

2.5. Xác định số đai.................................................Error! Bookmark not defined.

2.6. Xác định thông số cơ bản bánh đai................Error! Bookmark not defined.

2.7. Xác định lực căng ban đầu và tác dụng lên trục.........Error! Bookmark not defined.

2.8 Lập bảng thông số bộ truyền đai.....................Error! Bookmark not defined.

PHẦN III: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG

TRỤ RĂNG NGHIÊNGError! Bookmark not defined.

3.1. Chọn vật liệu bánh răng..................................Error! Bookmark not defined.

3.2. Xác định ứng suất cho phép............................Error! Bookmark not defined.

3.3. Xác định sơ bộ khoảng cách trục bộ truyền bánh răng trụ...............Error! Bookmark not defined.

3.4. Xác định thông số ăn khớp.............................Error! Bookmark not defined. 3.5.

Xác định chính xác ứng suất cho phép..........Error! Bookmark not defined. 3.6.

Kiểm nghiệm bộ truyền bánh răng................Error! Bookmark not defined.

3.6.1. Kiểm nghiệm về độ bền tiếp xúc...............................................Error! Bookmark not defined. 3.6.2.

Kiểm nghiệm độ bền uốn...........................................................Error! Bookmark not defined.

3.7. Xác định các thông số khác của bộ truyền....Error! Bookmark not defined. lOMoAR cPSD| 45734214

3.8 Tổng hợp thông số bộ truyền bánh răng trụ nghiêng .Error! Bookmark not defined.

IV: TÍNH TOÁN THIẾT KẾ TRỤC . Error! Bookmark not defined.

4.1 Chọn vật liệu chế tạo........................................Error! Bookmark not defined.

4.2. Xác định lực và phân bố lưc tác dụng lên trục...........Error! Bookmark not defined.

4.2.1. Bộ truyền bánh răng trụ nghiêng..............................................Error! Bookmark not defined.

4.2.2. Bộ truyền đai..............................................................................Error! Bookmark not defined.

4.2.3. Khớp nối.....................................................................................Error! Bookmark not defined.

4.3. Xác định sơ bộ khoảng cách trục...................Error! Bookmark not defined.

4.4. Xác định chiều dài mayơ.................................Error! Bookmark not defined.

4.4.1. Trục I..........................................................................................Error! Bookmark not defined. 4.4.2

Trục II..........................................................................................Error! Bookmark not defined.

4.5. Kiểm nghiệm trục............................................Error! Bookmark not defined.

PHẦN V. TÍNH TOÁN THIẾT KẾ THEN VÀ Ổ LĂN33

5.1. Tính mối ghép then......................................................................................33

5.2. Chọn ổ lăn và kiểm nghiệm ổ lăn...............................................................34

5.2.1. chọn ổ lăn................................................................................................................................34

5.2.2. chọn kích thước ổ lăn.............................................................................................................34

5.2.3. Kiểm nghiệm ổ lăn theo khả năng tải động..........................................................................34

5.2.4. Kiểm nghiệm ổ lăn theo khả năng tải tĩnh............................................................................38

CHƯƠNG VI: KẾT CẤU VỎ VÀ CÁC CHI TIẾT PHỤ39

6.1. Tổng quan về vỏ hộp...................................................................................39

6.2. Thiết kế vỏ hộ...............................................................................................39

6.3. Một số các chi tiết khác...............................................................................41

6.3.1. Bulông vòng............................................................................................................................41

6.3.2. Vòng móc................................................................................................................................41

6.3.3. Chốt định vị............................................................................................................................41

6.3.4. Cửa thăm................................................................................................................................42

6.3.5. Nút thông hơi..........................................................................................................................42

6.3.6. Nút tháo dầu...........................................................................................................................43 lOMoAR cPSD| 45734214

6.3.7. Thiết bị chỉ dầu.......................................................................................................................43 6.4.

Một số chi tiết phụ.......................................................................................44

6.4.1. Các chi tiết cố định trên ổ trục..............................................................................................44

6.4.2. Các chi tiết điều chỉnh lắp ghép............................................................................................47 6.4.3.

Các chi tiết lót bộ phận ổ.......................................................................................................49

6.5. Bôi trơn HGT...............................................................................................50

PHẦN VII: DUNG SAI LẮP GHÉP VÀ BÔI TRƠN52

7.1 Dung sai lắp ghép và lắp ghép ổ lăn............................................................52

7.2. . Bảng dung sai lắp ghép.............................................................................53

Họ tên; Thiều Quang Lương Lớp;63KTO2 msv; 2151234462

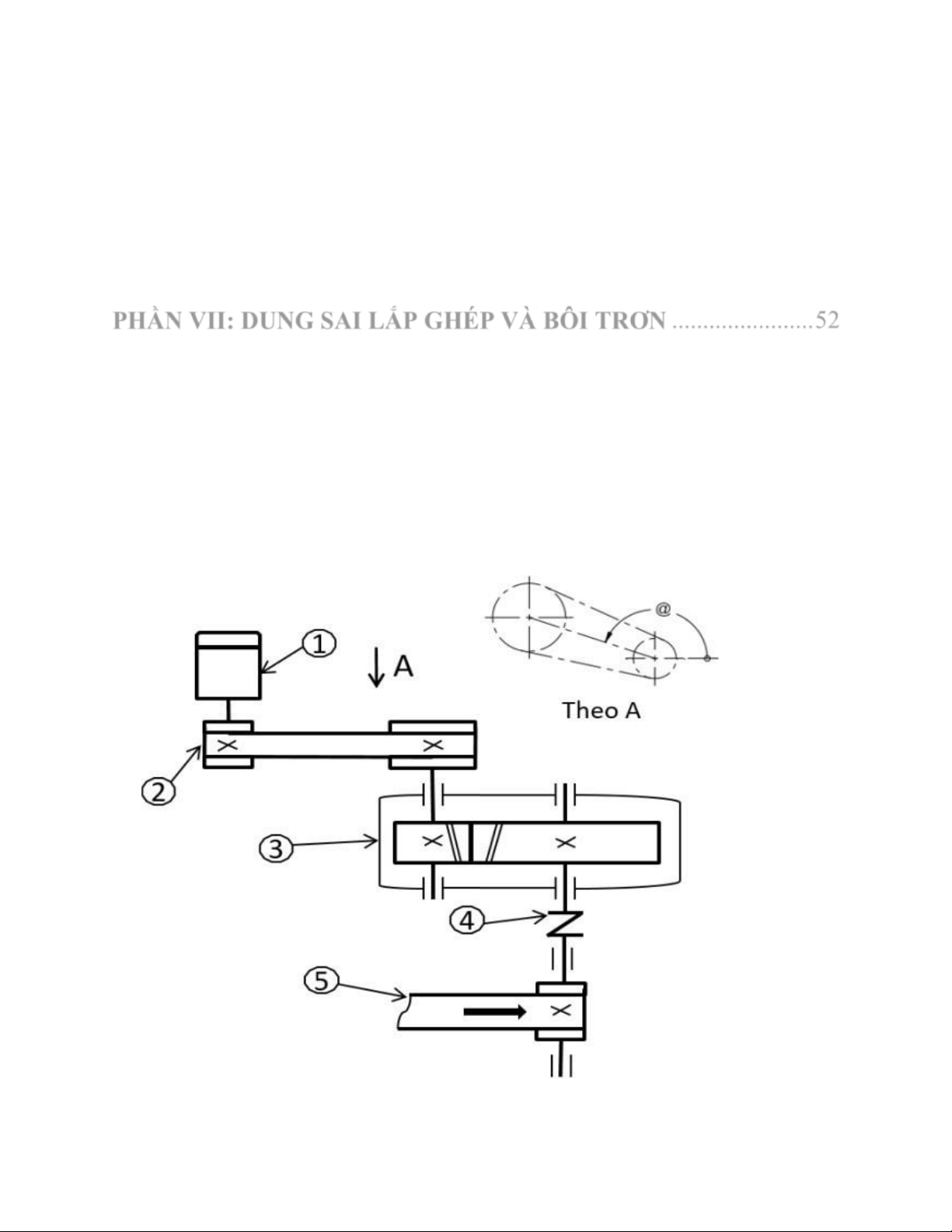

Đề 1: Động cơ - bộ truyền đai - bộ truyền bánh răng trụ răng nghiêng – khớp nối - băng tải

Hệ thống bang tải gồm:

1.Động cơ điện 3 pha KĐB rotor lồng sóc lOMoAR cPSD| 45734214 2.Bộ truyền đai

3.Hộp giảm tốc bánh răng trụ nghiêng 4.Nối trục đàn hồi 5.Băng tải

Số liệu thiết kế: Lực trên băng tải (N) 1200 Vận tốc băng tải(m/s) 1.65

Đường kính tang quay băng tải 360

Góc nghiêng đường nối tâm bộ truyền ngoài @(độ) 135

Thời gian phục vụ (năm) 5 1 năm làm việc (ngày) 300 Số ca làm việc (ca) 2

Thời gian 01 ca làm việc (giờ) 8 (h) Đặc tính tải trọng Làm việc êm Môi trường làm việc Không bụi Điều kiện bôi trơn Đạt yêu cầu

PHẦN I: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TST 1.1 Chọn động cơ

1.1.1 : xác định công suất động cơ

- Công suất lớn nhất trong các công suất tác dụng lâu dài trên trục máy công tác: 𝐹 𝑣. 1200.1,65 Plv = Pt = = =1,98(KW) (ct2.11/20[1]) 1000 1000

- Do tải trọng không thay đổi nên Pt = Plv =1,98(kW) - Hiệu suất truyền động:

η = ηđ. ηol.ηbr .ηol. ηkn ηol. = 0,95.0,99.0,96.0,99.1.0,99= 0,88 trong đó;

+ ηol – hiệu suất một cặp ổ lăn: ηol = 0,99

+ ηđ – hiệu suất bộ truyền đai: ηđ = 0,95

+ ηbr – hiệu suất bộ truyền bánh răng: ηbr = 0,96

+ ηkn – hiệu suất khớp nối trục đàn hồi: ηkn=1

(Trị số của hiệu suất được tra theo bảng 2.3 [1])

- Công suất cần thiết trên trục động cơ: Pct = Pt = 1,98 = 2,24 (kW) η 0,88 lOMoAR cPSD| 45734214

1.1.2. Xác định số vòng quay sơ bộ

- Chọn sơ bộ tỉ số truyền các bộ truyền usb = uđ.ubr=2.4,5=9 trong đó:

ubr: tỉ số truyền bánh rang trụ nghiêng ubr=4,5

uđ: tỉ số truyền đai uđ=2 - Xác định số vòng quay trên trục máy công tác 60000.𝑣 60000.1,65 nlv = = = 87,58 (vg/ph) 𝜋𝐷 𝜋.360

- Xác định số vòng quay sơ bộ:

nsb = nlv.usb=87,58.9= 788,22 (vg/ph) 1.1.3. Chọn động cơ

- Ta có: Pct = 1.98 (kW) và nsb = 788,22(vg/ph) Tra bảng P.1.3 [1] :

→ Chọn động cơ 4A112MA6Y3 với Pđc= 3(kW) > Pct; nđc= 945 (vg/ph) 1.2

Lập bảng thông số kĩ thuật

1.2.1. Xác định tỉ số truyền của hệ dẫn động

Theo công thức 3.23/48[1] u945t = 𝑛 𝑐đ = = 10,79 𝑛𝑙𝑣 87,58

Với: nđc– số vòng quay của động cơ đã chọn (vg/ph)

nlv – số vòng quay của trục máy công tác (vg/ph)

1.2.2 Phân phối tỉ số truyền của hệ dẫn động (ut) cho các bộ truyền

Theo công thức 3.24[1] ta có: - ut = 10,79

- Có uhgt = ubr = 4,5 (hộp giảm tốc 1 cấp)

- Tính lại tỉ số truyền bộ truyền đai: uđ = ut =10,79 = 2,4 ubr 4,5

1.2.3. Xác định công suất, mômen xoắn và số vòng quay các trục

- Công suất trục 3: P3 = Plv=1,98 (kW) - Công suất trục 2: P2 = P3 = 1,98 =2 (kW) ηolηkn 0,99.1

- Công suất trục 1: P1 = P2 = 2 =2,1 (kW) ηol.ηbr 0,99.0,96 lOMoAR cPSD| 45734214

- Công suất trục động cơ: Pđc = P1 = 2,1 = 2,24 (kW) ηol.ηđ 0,99.0,95

- Số vòng quay trục 1: n1 = n đc= 945= 394,11 (vg/ph) uđ 2,4

- Số vòng quay trục 2: n2 = n1 = 394,11= 87,58(vg/ph) ubr 4,5

- Trục công tác : nlv = n2 = 87,58 (vg/ph)

- Mômen xoắn trên các trục: Ti 6 9,55.10 .𝑃𝑖 = 𝑛𝑖

Tđc = 9,55.10= 6. đ𝑃 𝑐 9,55.1023 6.2,= 22611,86(Nmm) 𝑛 𝑐đ 945

T1 = 9,55.10= 6. 1𝑃 9,55.10,1 6.2= 50993,1(Nmm) T 𝑛1 6 394,116 9,55.102 .𝑃 9,55.10 .2 2 = == 218078,27(Nmm) 𝑛2 87,5 8

Tct = 9,55.10= 6.𝑃𝑐𝑡 9,55.1023 6.2, = 215906,4(Nmm) 𝑛𝑙𝑣 87,58

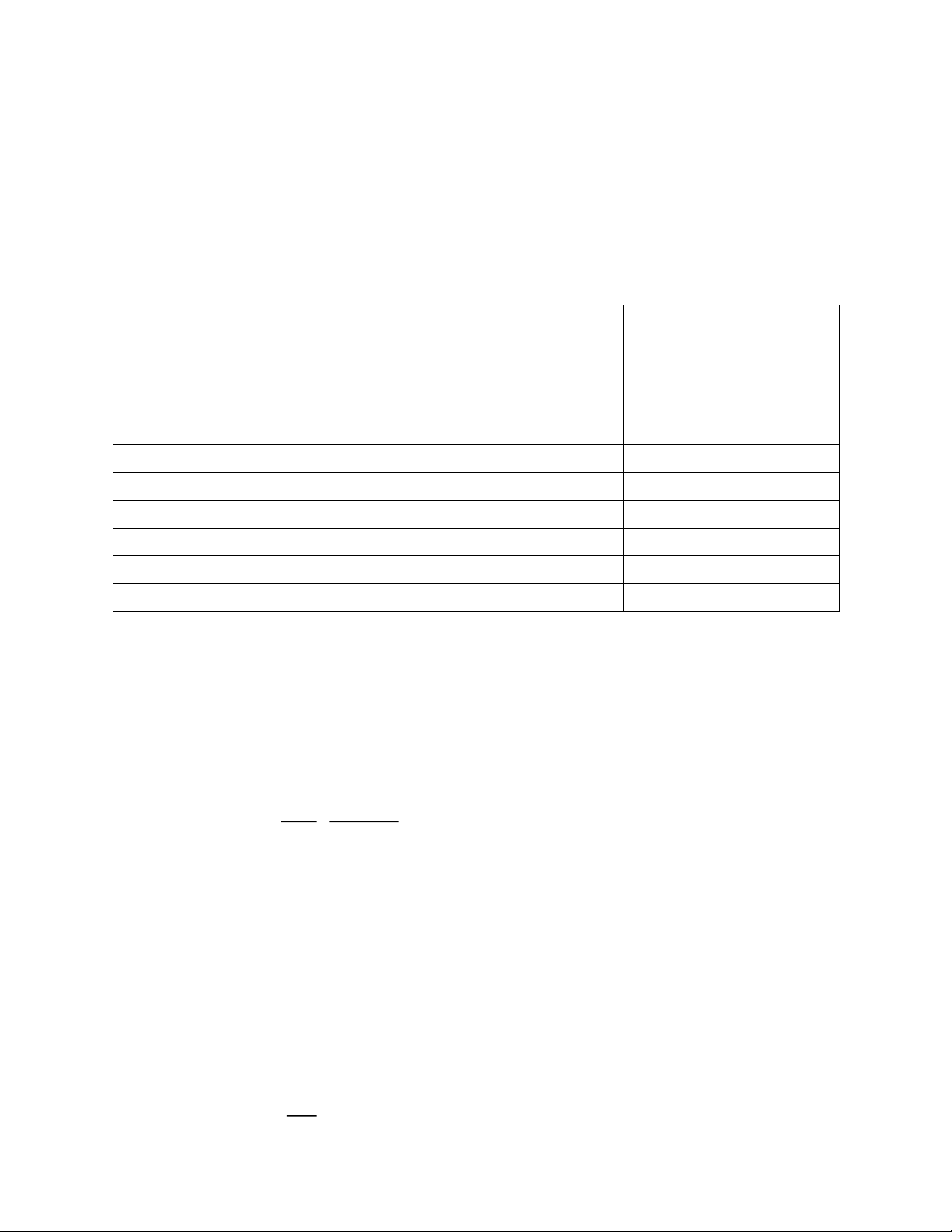

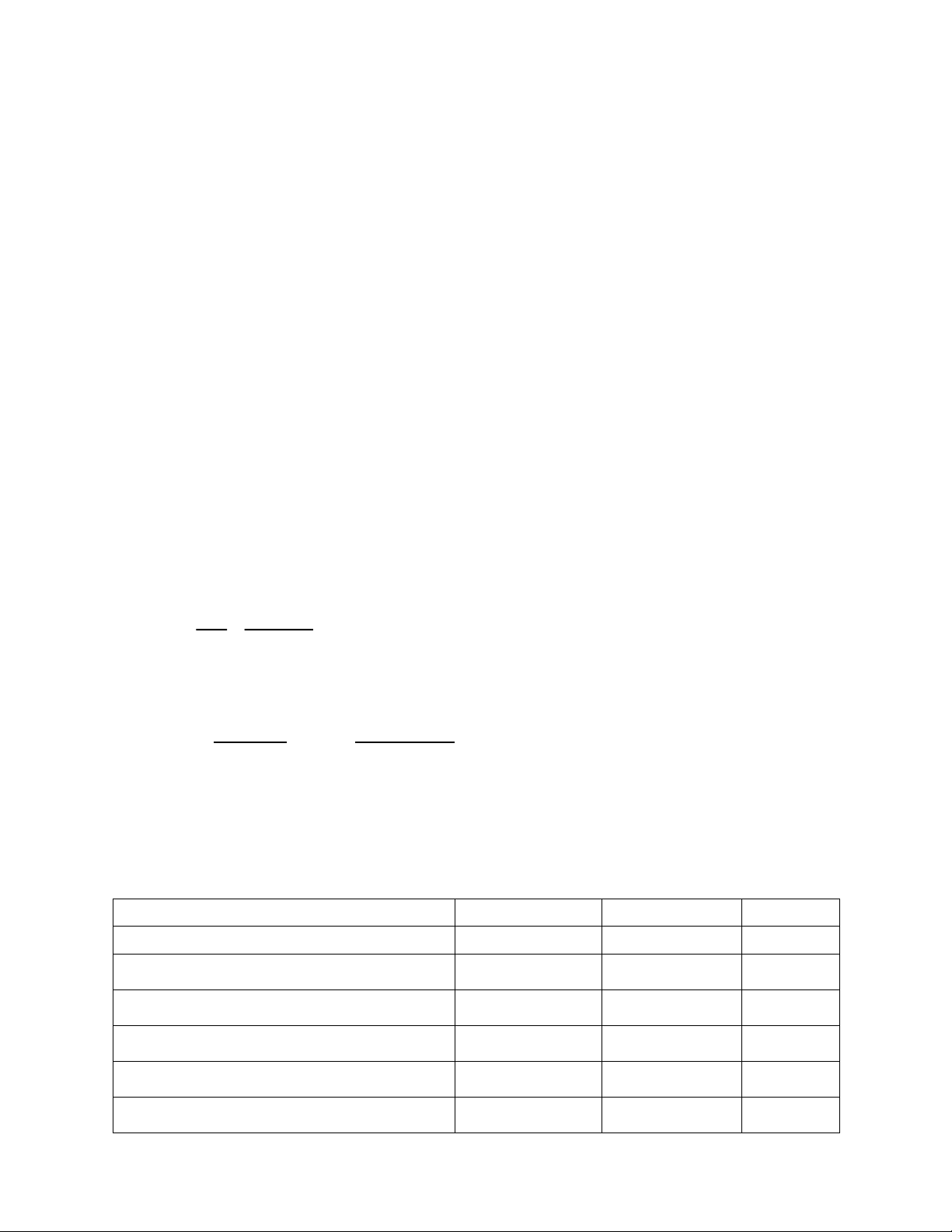

- Ta có bảng thông số kỹ thuật Động cơ 1 2 Công tác Công suất P (kW) 2,24 2,1 2 1,98 Tỉ số truyền u 2,4 4,5 1 Số vòng quay n 945 394,11 87,58 87,58 (vòng/phút) Mômen xoắn (Nmm) 22611,86 50993,1 21807 ,27 8 215906,4

PHẦN II: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAI

2.1. Chọn tiết diện đai: lOMoAR cPSD| 45734214

- Thông số đầu vào bộ truyền ngoài: Pđc = 2,24 (kW), 𝑛đ = 945(vòng/phút) 𝑐

Chọn loại đai có tiết diện hình thang thường loại A

2.2. Chọn đường kính đai

- Đường kính bánh đai nhỏ d1=185 mm (bảng 4.13/59[1]) - Vận tốc đai : 𝑣

= 9,15 m/s < 𝑣𝑚𝑎𝑥 = 25 (m/s)

→ thỏa mãn điều kiện 𝑣 ≤ 𝑣max - Đường kính bánh đai

𝑑2 = 𝑢đ . 𝑑1 (1 − 𝜀) = 2,4.190(1 − 0,01) = 439,38 (𝑚𝑚)

Ta có hệ số trượt đai; 𝜀=0,01÷0,02 , chọn 𝜀=0,01 Chọn

đường kính tiêu chuẩn: 𝑑2 = 450 mm (bảng 4.21/63[1]) -

Tính toán tỉ số truyền thực tế: 𝑑2 450 𝑢t = = =2,45

𝑑1(1−𝗌) 185(1−0,01) - Kiếm

tra sai lệch tỉ số truyền:

Δu = | u t−u|.100%=|2,45−2,4|.100%=2%= < 4%= u 2,4

=>d2 thỏa mãn điều kiện Δu≤4%

2.3. Xác định sơ bộ khoảng cách trục a

- Theo bảng 4.14, chọn sơ bộ khoảng cách trục asb=d2.1,2=450.1,2=540 mm

- kiểm tra lại : 0,55.(d1+d2) ≤ a ≤ 2.(d1+d2) thỏa mãn -Chiều dài đai

𝜋 𝑑.( 1+𝑑2) ( 2− 1𝑑𝑑 )2 𝜋(185+450) (450−185)2 𝐿 = 2𝑎 + 2 + 4𝑎 =2.540 + 2 +4.540 = 2109.96 mm

Theo bảng 4.13/59[1] chọn chiều dài đai tiêu chuẩn: L=2240 mm

-Kiểm tra số vòng chạy : i=𝑣=9.15.10^3=4,08 (vg/s) < imax=10 (vg/s) 𝐿 2240

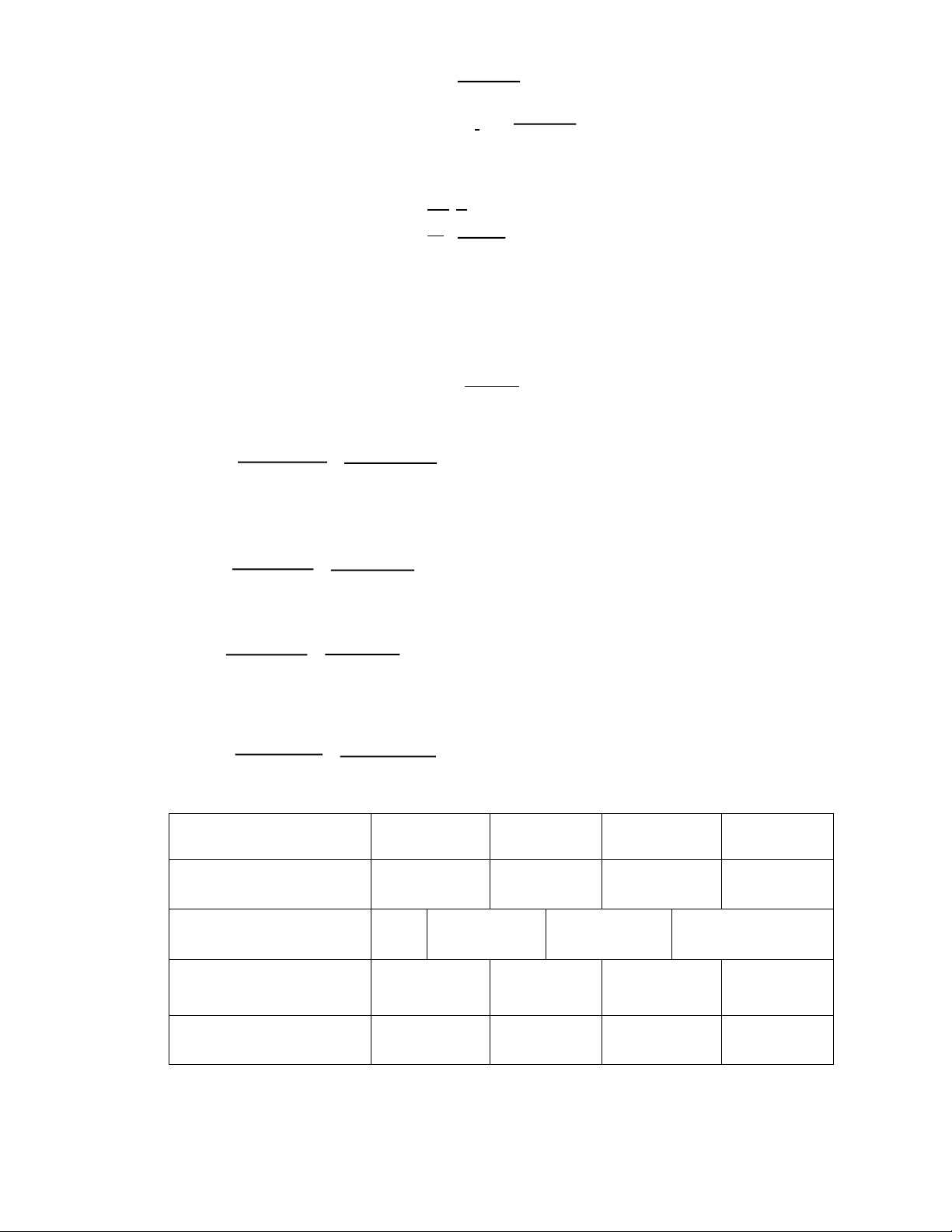

2.4. Xác định chính xác khoảng cách trục - Xác đinh a = =607,07 mm 𝑑 𝑑 lOMoAR cPSD| 45734214

Trong đó: 𝜆 = 𝐿 – 𝜋 =2240 - = 1243.05 2 2 =132.5 mm

• Góc ôm của đai trên bánh đai nhỏ: 57°.( 2− 1)𝑑 𝑑 57°.(450−185) 𝛼=180° −

=180° − =155.12° >120° a 607.07

2.5. Xác định số đai 𝑧 = P1.Kđ2.24.1,1 = =0,95 chọn z=1 [P0 ].C .CL.Cu.𝝰 2,47.0,92.1,07.1,07.1,07 C𝑧 Trong đó:

• 𝑃1: Công suất trên trục bánh đai chủ động (kW) : 𝑃1 = 2,24 kW

• [𝑃0 ] : Công suất cho phép bảng 4.19[1] (T62) chọn: [𝑃0 ] = 2,47 𝑘𝑊

• 𝐾đ : Hệ số tải trọng động bảng 4.7 (T55) và số ca làm việc là 3 => 𝐾đ = 1,1

• 𝐶𝛼: Hệ số xét đến ảnh hưởng của góc ôm 𝛼1

Với 𝛼1 = 155,12° bảng 4.15[1] =>𝐶𝛼 = 0,92

• 𝐶𝑢: Hệ số kể đến ảnh hưởng của tỉ số truyền bảng 4.17[1] ⇒ 𝐶𝑢 = 1,07

• 𝐶𝐿 : Hệ số kể đến ảnh hưởng của chiều dài đai

Với 𝐿 =2240=1.31 => 𝐶𝐿=1,07 bảng 4.16[1] 𝐿0 1700

• 𝐶𝑧 : Hệ số kể đến ảnh hưởng của sự phân bố không đều tải trọng cho các

dây đai, do 𝑃1= 2.24 =0,9 ≈ 1 Bảng 4.18[1] (T61) ⇒ 𝐶𝑧 = 1 𝑃0 2.47

2.6. Xác định thông số cơ bản bánh đai

- Từ số đai z có thể xác định chiều rộng bánh đai B theo công thức:

𝐵 = (𝑧 − 1).𝑡 + 2. 𝑒 = (1 − 1). 15 + 2.10 =20 mm

- Đường kính ngoài bánh đai :

𝑑𝑎1 = 𝑑1 + 2. ℎ𝑜 = 185 + 2.3,3 = 191,6mm lOMoAR cPSD| 45734214

𝑑𝑎2 = 𝑑2 + 2. ℎ𝑜 = 450 + 2.3,3 =456.6 mm

- Đường kính đáy bánh đai :

𝑑𝑓1 = 𝑑𝑎1 − 2. 𝐻 = 191,6 - 2.12,5 = 166,6(mm)

𝑑𝑓2 = 𝑑𝑎2 − 2. 𝐻 = 456,6 - 2.12,5 = 431,6(mm) Trong đó tra bảng 4.21: ℎ0 = 3,3 (mm) t = 15 (mm) e = 10 (mm) H = 12,5 (mm)

2.7. Xác định lực căng ban đầu và tác dụng lên trục

- Lực căng đai Fv = 𝑞𝑚.𝑣2= 0,105.9,152 = 8,79(N)

(Trong đó 𝑞𝑚 =0,105 (kg/m) : khối lượng 1m chiều dài đai) tra bảng 4.22[1] - Lực căng ban đầu: 780.P1.Kđ 780.2,24.1,1

𝐹0 = v.C .𝝰 𝑧 + Fv=7,95.0,92.1 + 8,79= 236.87 N - Lực

tác dụng lên trục bánh đai 𝛼 155,12°

Fr=2.F0.z.sin =2. 236,87.1.sin =462,61N 2 2

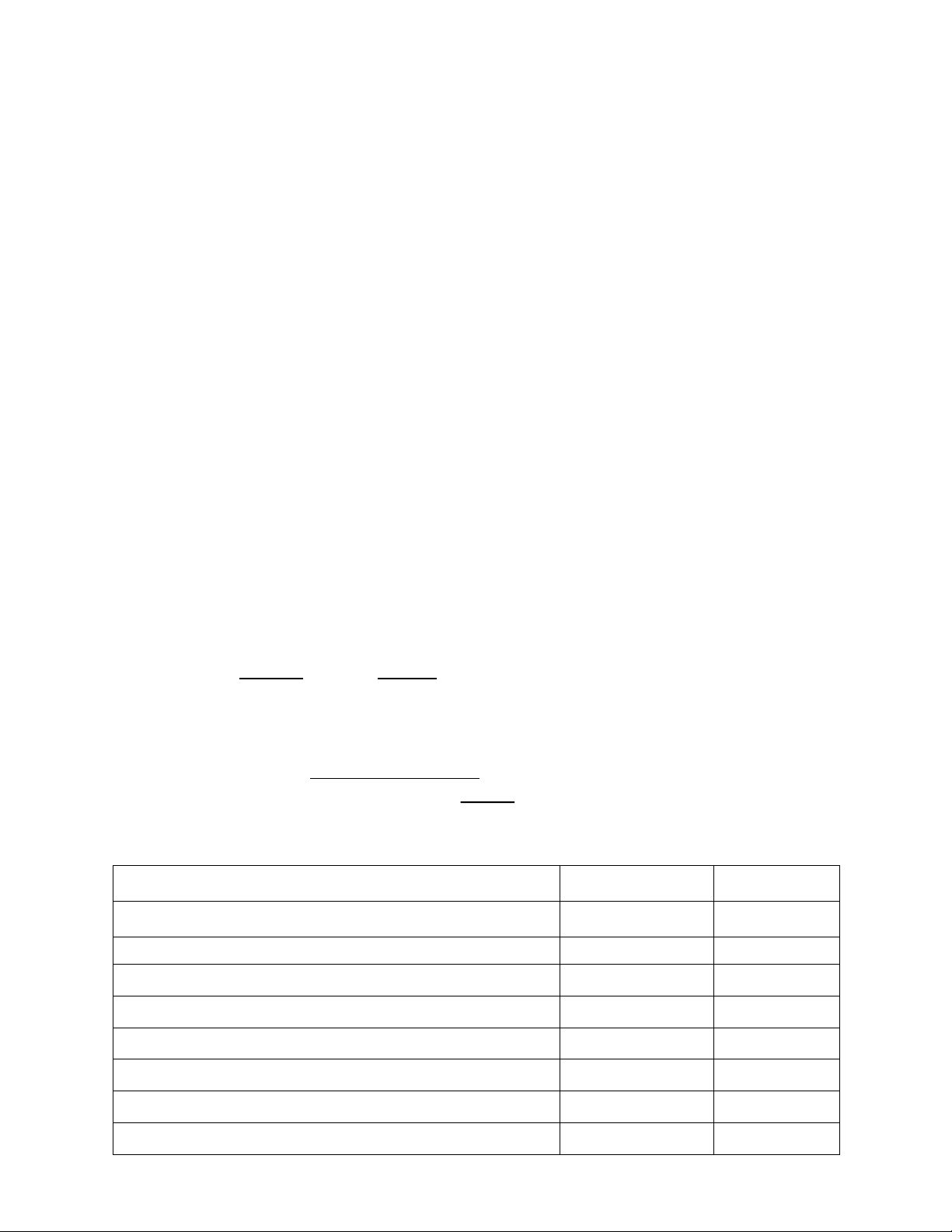

2.8 Lập bảng thông số bộ truyền đai Thông số Kí hiệu Tiếp diện đai A

Đường kính bánh đai nhỏ d1 185 mm

Đường kính bánh dai lớn d2 450 mm

Đường kính đỉnh bánh đai nhỏ da1 191,6 mm

Đường kính đỉnh bánh đai lớn da2 456,6 mm

Đường kính chân bánh đai nhỏ df1 166,6 mm

Đường kính chân bánh đai lớn df2 431,6 mm Góc chênh rãnh đai 𝜑 40° lOMoAR cPSD| 45734214 Số đai Z 1 Chiều rộng bánh đai B 20 mm Chiều dài đai L 2240 mm Khoảng cách trục a 607,07 mm Góc ôm bánh đai 𝛼 155,12° Lực căng ban đầu Fo 236,87 N Lực tác dụng lên trục Fr 462,61 N lOMoAR cPSD| 45734214

PHẦN III: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN

BÁNH RĂNG TRỤ RĂNG NGHIÊNG

3.1. Chọn vật liệu bánh răng

- Do không có yêu cầu gì đặc biệt và theo quan điểm thống nhất hóa trong thiết kế,

ở đây chọn vật liệu 2 cấp bánh răng như nhau.

Cụ thể, theo bảng 6.1 chọn:

+ Bánh nhỏ: thép c45 tôi cải thiện đạt độ rắn HB 241…285 có σb1 = 850 MPa,

σch1 = 580 MPa, chọn HB1 = 245

+ Bánh lớn: thép C45 tôi cải thiện đạt độ rắn HB 192…240 có σb2 = 750 MPa,

σch2 = 450 MPa, chọn HB2 = 220

3.2. Xác định ứng suất cho phép

- Theo bảng 6.2 với thép c45, tôi cải thiện đạt độ rắn HB 180 … 350 σ𝑜 =

2HB+70 ; SH=1,1; σ𝑜 =1,8HB; SF=1,75 𝐻𝑙𝑖𝑚 𝐹𝑙𝑖𝑚

- Chọn độ rắn bánh răng nhỏ HB1 = 245 ; độ rắn bánh lớn HB2 = 220, khi đó σ𝑜 =

2HB1+70 = 2.245+70 =560 (MPa); σ𝑜 =1,8HB1=1,8.245=441 (MPa) 𝐻𝑙𝑖𝑚1 𝐹𝑙𝑖𝑚1 σ𝑜

= 2HB2+70 = 2.220+70 =510 (MPa); σ𝑜 =1,8HB2=1,8.220=396 (MPa) 𝐻𝑙𝑖𝑚2 𝐹𝑙𝑖𝑚2 - Số chu kỳ chịu tải:

NFE1 = NHE1 = 60.c.n1.Σt = 60.1.394,11.24000 = 567518400

NFE2 = NHE2 = 60.c.n2.Σt = 60.1.87,57.24000 = 126100800 - Theo (6.5) N 𝐻 Fo = 4.106 , NHo =30 2,4 𝐻𝐵 do đó:

NHo1 = 30.𝐻𝐵12,4=30.2452,4=16259974,39

NHo2 = 30.𝐻𝐵22,4=30.2202,4=12558439,82 - Hệ số tuổi thọ:

+ Vì NFE2 > NFo => KFL1 = KFL2 = 1

+ Vì NHE1 > NHo1 => KHL1 = 1 lOMoAR cPSD| 45734214

+ Vì NHE2 > NHo2 => KHL2 = 1 - Ứng suất cho phép: [σH1] =σ 𝑜 𝐻𝑙𝑖𝑚

1 .KHL1/SH = 560.1/1,1 = 509,09 (MPa)

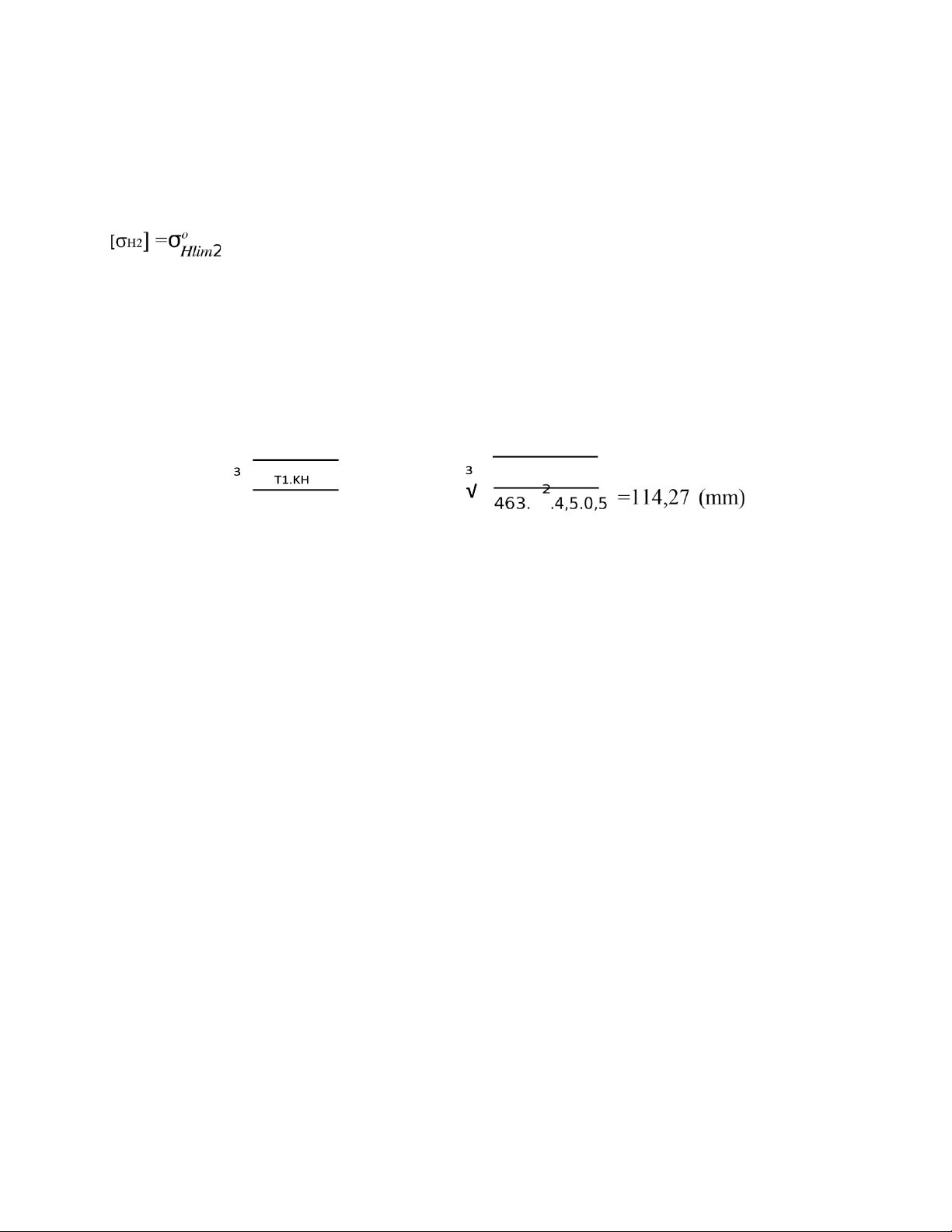

.KHL2/SH = 510.1/1,1 = 463,63(MPa) [σF1] =σ𝑜

.KFC.KFL1/SF = 441.1.1/1,75 = 252 (MPa) 𝐹𝑙𝑖𝑚1 [σF2] =); σ 𝑜 𝐹𝑙𝑖𝑚

2 .KFC.KFL2/SF =396.1.1/1,75 = 226,28 (MPa) [σH]sb=463,63 (MPa)

3.3. Xác định sơ bộ khoảng cách trục bộ truyền bánh răng trụ a = K a .( u br +1). = w 43.(4,5+1). √ β 2 50993,1.1,07 [aσH]𝑠𝑏.ubr. b𝚿 63 Chọn awsb = 115 mm Trong đó: Ka = 43 ( bảng 6.5) ubr = 4,5

T1 = 509931,1 (Nmm) ψba = 0,5 (bảng 6.6) ψbd =

0,53. ψba. (ubr + 1) = 0,53.0,5.(4,5+1) = 1,46 Tra

bảng 6.7 với ψbd = 1,46 ,nội suy ta được KHβ = 1,07 ( sơ đồ 6 )

3.4. Xác định thông số ăn khớp

- Tính chọn mô đun m: m = (0,01÷0,02).

aw=1,8 mmax = 0,02. aw = 0,02.115 =

2,3 mmin = 0,01.aw = 0,01.115 = 1,15

=>Dựa vào bảng 6.8 ta chon m=2,5 - Xác định số răng lOMoAR cPSD| 45734214

+ Chọn sơ bộ góc nghiêng β = 10° ( bảng 6.9 )

+ Tính Z1 =2.aw.cos 2.115° .cos = 16,47 => Chọn Z1 = 18 β =10 m.(ubr+1) 2,5.(4,5+1)

+ Tính Z2 = ubr.Z1 = 4,5.18 =81 - Tỉ số

truyền thực: ut =𝑍2=81 =4,5=ubr 𝑍1 18

=> Sai lệch tỉ số truyền Δu = 0 < 4%

- Xác định góc nghiêng của rang m.(Z1+ Z2) 2.(18+81) cos β = = = 0,86 2.aw 2.115 => β = 30,68 ° - Xác định góc ăn khớp: αt = αtw = tan−1 sin 𝛼 =tan−1sin = 21,68° 20° cos 𝛽 cos 30,68°

hệ số tiêu chuẩn 𝛼 =20°

- Góc nghiêng răng trên trục cơ sở

𝛽b = tan−1(cos αt . tan 𝛽) = tan−1(cos 21,68°. tan 30,68 °) = 28.86°

3.5. Xác định chính xác ứng suất cho phép

- Xác định đường kính vòng lăn: lOMoAR cPSD| 45734214 dw1 = 2a = w 2.115=41,81 mm ut+ 1 4,5+1

dw2 = 2aw - dw1 = 2.115 – 41,81 = 188,19 (mm)

- Vận tốc vòng của bánh răng trụ nghiêng v = 𝜋.d = w1. n 1 3,14.41,81.394,11 = 0,86 (m/s ) 60000 60000

- Xác định ứng suất cho phép:

[σH] = [σH]sb.ZR.Zv.KxH = 463,64.1.1.1 = 463,64(MPa) ( công thức 6.1)

Trong đó: Hệ số xét đến ảnh hưởng của độ nhám mặt làm việc:

ZR = 1 Hệ số ảnh hưởng đến vận tốc vòng:

Zv = 1 Hệ số ảnh hưởng của kích thước bánh răng:

KxH = 1 Hệ số ảnh hưởng của độ nhám mặt lượn chân răng:

YR = 1 Hệ số xét đến độ nhạy của vật liệu với sự tập trung ứng suất:

YS = 1,08 – 0,0695ln(m) = 1,08 – 0,0695ln(2,5) = 1,01

Hệ số ảnh hưởng của kích thước bánh răng đến độ bền uốn: KxF =1

3.6. Kiểm nghiệm bộ truyền bánh răng

3.6.1. Kiểm nghiệm về độ bền tiếp xúc

- Hệ số kể đến cơ tính vật liệu: ZM = 274 (𝑀𝑃𝑎)1/3 tra bảng 6.5 - Hệ số kể đến hình

dạng bề mặt tiếp xúc: ZH

- Hệ số trùng khớp ngang 8°)

εα = [ 1.88 -3,2.( 1 + 1 ) ]. cos β = [ 1.88 -3,2.( 1 + 1 ) ]. cos 30,680° =1,43 𝑍1 𝑍2 18 81

- Xác định chiều rộng vành răng: lOMoAR cPSD| 45734214

bw = ψba. aw = 0,5.115 = 52 (mm)

- Hệ số trùng khớp dọc:

- Hệ số trùng khớp của răng: Zε = = = 0, 84 𝝴𝝰 1,4 3

- Xác định hệ số tải trọng KH:

KH = KHβ.KHα. KHv = 1,07.1,13.1,01 = 1,22 + Trong đó:

Với vận tốc vòng v = 0,86 m/s, ta chọn được cấp chính xác cho bộ truyền bánh răng trụ răng nghiêng là 9

Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng KHα = 1,13

(tra bảng 6.13 và 6.14 )

Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng KHβ = 1,07 (tra bảng 6.7)

Hệ số tải trọng động xuất hiện trong vùng ăn khớp KHv = 1,01 (bảng P2.3)

- Kiểm nghiệm độ bền tiếp xúc:

σH = ZM.ZH.Zε . √2. 1.𝑇𝐾𝐻 𝑈𝑡.( +1) = 274.1,58.0,84. 2. 57,5.4,5.41,81 = 447,29 => σH [σH] = 463,64MPa [σH]−σH 463,64−447,29 => Kiểm tra .100%= .100% = 3,6% < 10% [σH] 463,64

=> Thỏa mãn độ bền tiếp xúc lOMoAR cPSD| 45734214

3.6.2. Kiểm nghiệm độ bền uốn

- Xác định hệ số tải trọng khi tính về uốn KF:

KF = KFα. KFβ. KFv = 1,37.1,19.1,04 = 1,69

Trong đó: Với vận tốc vòng v = 0,83 m/s, ta chọn được cấp chính xác cho bộ truyền

bánh răng trụ răng nghiêng là 9

Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng KFβ = 1,19 (tra bảng 6.14)

Hệ số kể đến sự phân bố không đều tải trọng trên các cặp răng đồng thời ăn khớp

khi tính về uốn KFα = 1,37 (tra bảng 6.7)

Hệ số tải trọng động xuất hiện trong vùng ăn khớp khi tính về uốn 𝐾𝐹𝑣 = 1,04 (tra

bảng Phụ lục 2.3)

- Xác định hệ số kể đến sự trùng khớp của răng Yε 1 Y =

ε = 𝝴𝝰 1,14 = 0,7 3

- Xác định hệ số kể đến độ nghiêng của răng 𝛽 30,68° Yβ = 1− = 1 − = 140° 0,78

- Xác định số răng tương đương: 140°

Zv1 =𝛽(cos )3𝑍1 = (cos 18 = 28,30 30,68°)1 Zv2 = 𝑍2 =127.33 (cos 𝛽) = 3 (cos 81 30,68°)3 1 ,8

- Xác định ứng suất cho phép:

[σF1] = [σF1]sb.YR.YS.KxF = 252.1.1,03.1= 259,56 (MPa) lOMoAR cPSD| 45734214

- Tra bảng 6.18 theo số răng tương đương Z1v, Z2v và hệ số dịch chỉnh x1 = x2 = 0, ta

được hệ số dạng răng: YF1 = 3,8 ; YF2 = 3,6 - Kiểm nghiệm về độ bền uốn: 2T1.KF.Y .Yβ.YF𝝴 = σF1 1

=8.3,82.50993,1.1,69.0,7.0,7 = 59,48(MPa) bw.dw1.m 52.41,82.2,5

σF2 = σF1.YF2 YF1 ,6=59,48.3 = 62,97 (MPa)

[σF2] = [σF2]sb.YR.YyS.KxF = 226,28.1.1,03.1 =233.6 (MPa) Trong đó: YR = 1 lOMoAR cPSD| 45734214 YS = 1,03 KXF = 1

=> σF1 < [σF1] ; σF2 < [σF2]

=> Răng thỏa mãn về độ bền uốn

3.7. Xác định các thông số khác của bộ truyền

- Đường kính đỉnh răng:

da1 = dw1 + 2m = 41,81 + 2.2,5 = 46,81 (mm) da2

= dw2 + 2m = 188,19 + 2.2,5 = 193,19 (mm) - Đường kính đáy răng:

df1 = dw1 – 2,5.m = 41,81 – 2,5.2,5 = 35,56 (mm) df2

= dw2 – 2,5.m = 188,19 – 2,5.2,5 = 181,94(mm) - Lực vòng: 2. 1𝑇 2.50993,1 Ft1 = Ft2 = = = 2438,8 N dw1 41,81 - Lực hướng tâm: Ft1.tan 𝛼𝑡𝑤 2438,8.tan 21,68° Fr1 = Fr2 = cos 𝛽 = cos 30,68° = 1127,32 N - Lực dọc trục:

Fa1 = Fa2 = Ft1.tan β =2438,8.tan(30,68°) = 1446,9 (N)

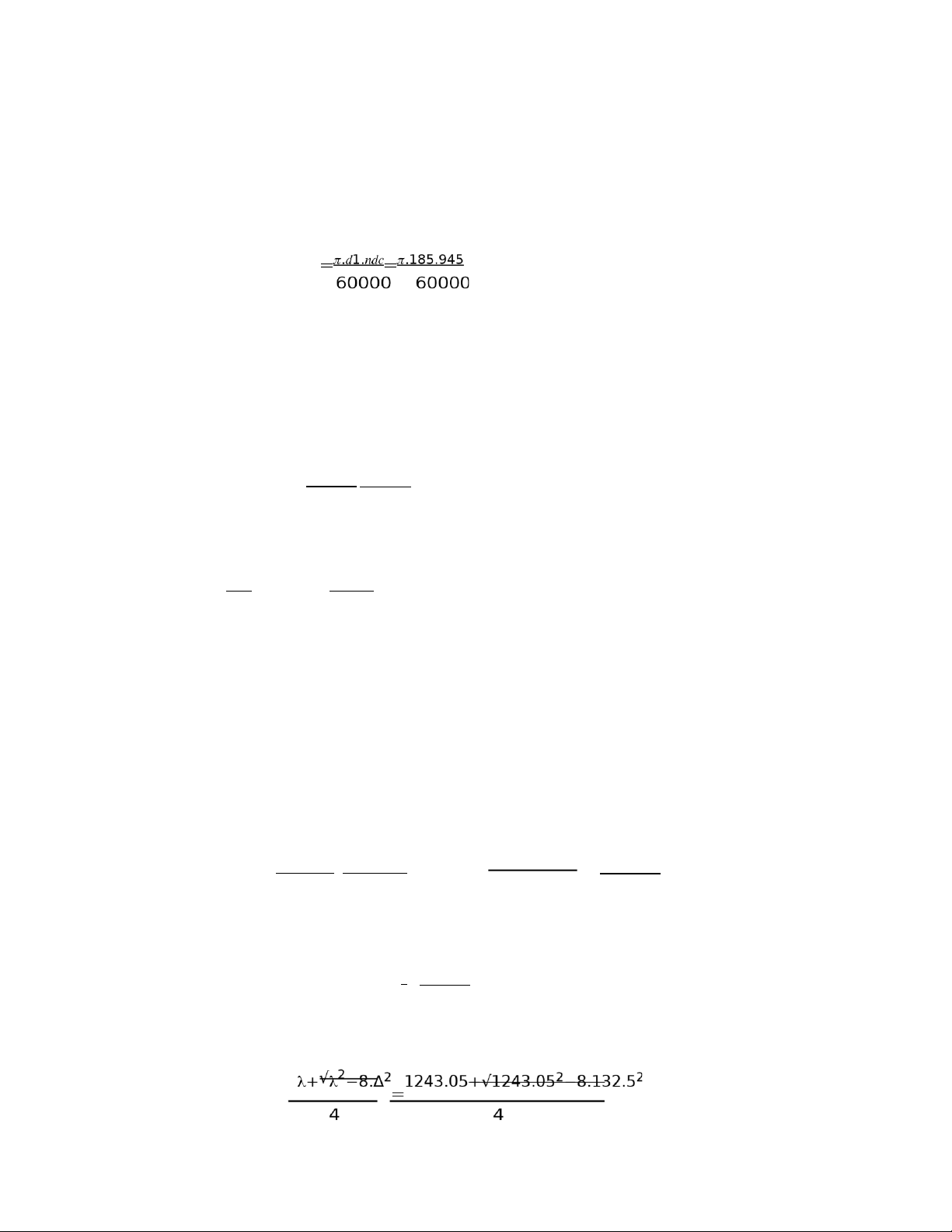

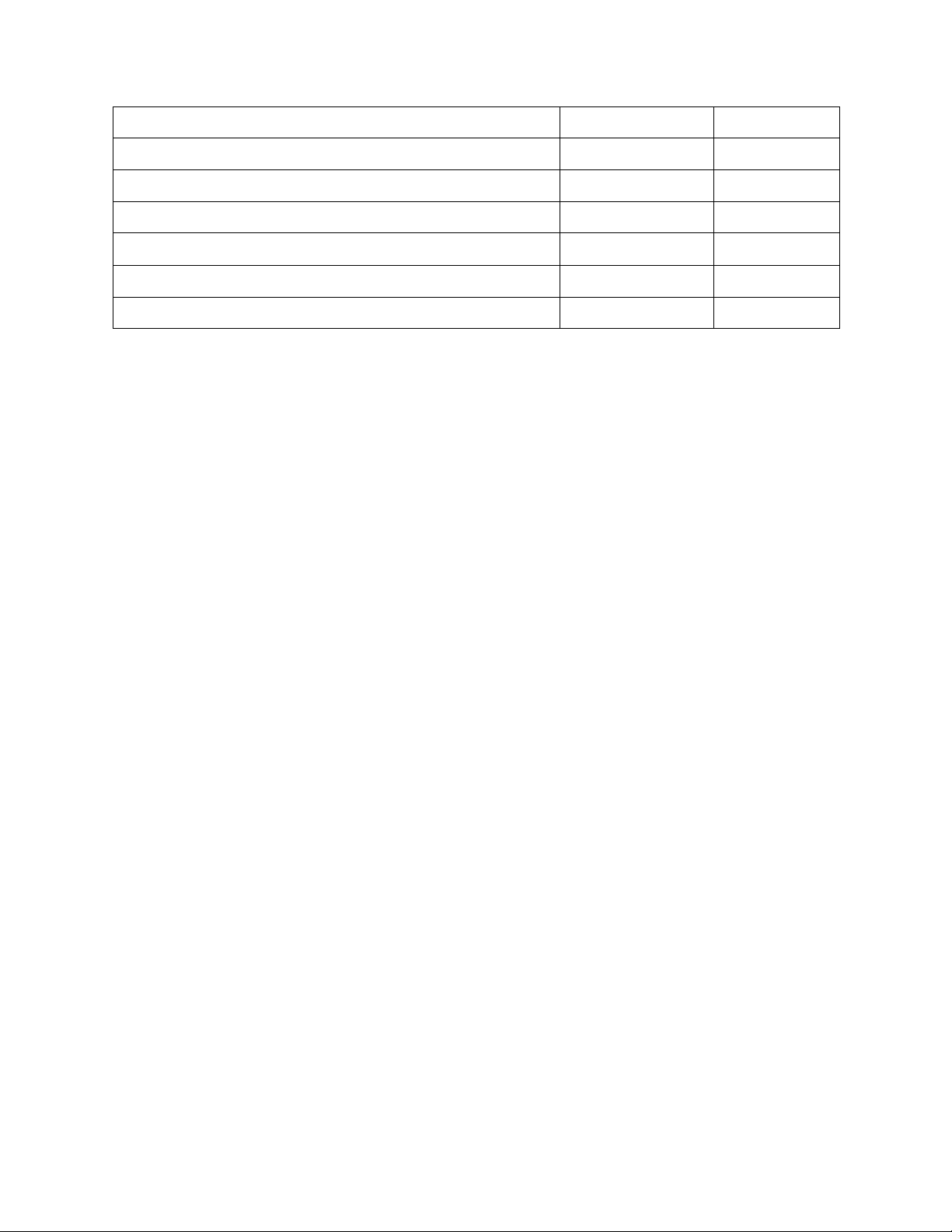

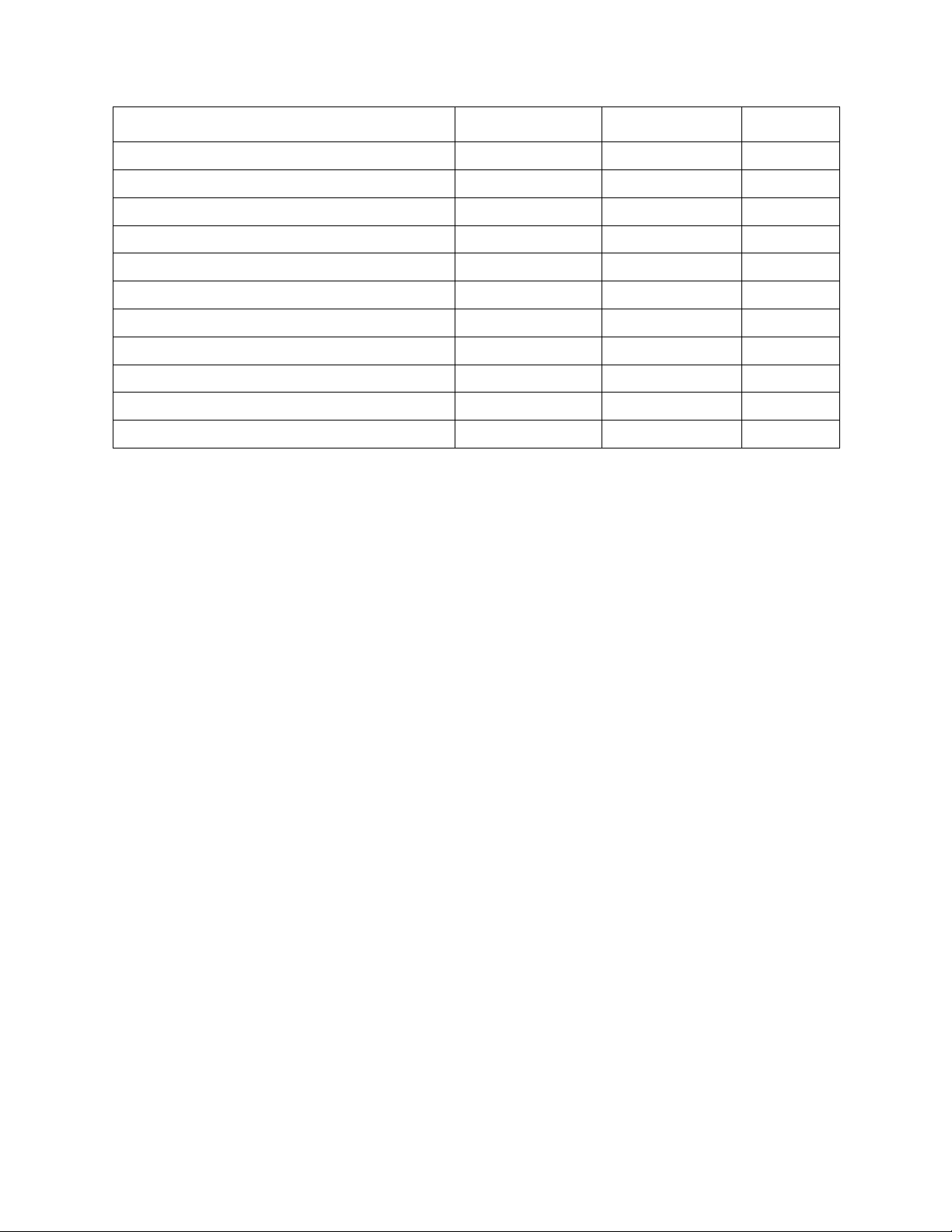

3.8 Tổng hợp thông số bộ truyền bánh răng trụ nghiêng Thông số Ký hiệu Giá trị Đơn vị Khoảng cách trụcă aw 115 mm Số răng bánh dẫn Z1 18 Số răng bánh bị dẫn Z2 81 Mô đun pháp m 2,5

Góc nghiêng răng trên trục cơ sở 𝛽b 28,86° Góc ăn khớp atw 21,68° lOMoAR cPSD| 45734214 Góc nghiêng của răng 𝛽 30,68° Vận tốc vòng v 0,83 m/s Chiều rộng vành răng bw 52 mm

Đường kính vòng lăn bánh dẫn dw1 41,81 mm

Đường kính vòng lăn bánh bị dẫn dw2 188,19 mm

Đường kính đỉnh răng bánh dẫn da1 46,81 mm

Đường kính đỉnh răng bánh bị dẫn da2 193,19 mm

Đường kính chân răng bánh dẫn df1 35,56 mm

Đường kính chân răng bánh dẫn df2 181,94 mm Lực vòng Ft 2438,8 N Lực hướng tâm Fr 1127,32 N Lực dọc trục Fa 1446,9 N

IV: TÍNH TOÁN THIẾT KẾ TRỤC

4.1 Chọn vật liệu chế tạo -

Trục ở những thiết bị không quan trọng, chịu tải thấp dùng thép không nhiệt luyện CT5. -

Trục ở máy móc quan trọng, hộp giảm tốc, hộp tốc độ dùng thép 45 thường

hóa hoặc tôi cải thiện, hoặc thép 40X tôi cải thiện. -

Trục tải nặng hoặc trục đặt trên ổ trượt quay nhanh dùng thép hợp kim thấm Cacbon. -

Chọn vật liệu chế tạo các trục là thép 45 thường hóa có 𝜎 = 600 Mpa bảng 𝑏

6.1, ứng suất xoắn cho phép [𝜏] = 15 … 30 Mpa

4.2. Xác định lực và phân bố lưc tác dụng lên trục

4.2.1. Bộ truyền bánh răng trụ nghiêng - Lực vòng: Ft1 = Ft2 = 2438,8N - Lực hướng tâm: Fr1 = Fr2 = 1127,32 N - Lực dọc trục: Fa1 = Fa2 = 1446,9(N)