Preview text:

BỘ CÔNG THƯƠNG

Trường Đại Học Kinh tế Kỹ thuật - Công nghiệp

Khoa Cơ khí ---.---

ĐỒ ÁN 1

CHI TIẾT MÁY

Sinh viên thực hiện: Lê Hồng Quân

Phạm Đức Tấn

Lớp: DHOT16A1HN

Giảng viên hướng dẫn: Lê Văn Tiến

HÀ NỘI - NĂM 2024 ------ MỤC LỤC

CHƯƠNG 1: TÍNH TOÁN CHỌN ĐỘNG CƠ ĐIỆN, PHÂN PHỐI TỶ

SỐ TRUYỀN VÀ MÔMEN XOẮN TRÊN CÁC TRỤC.......................................

1.1 Tính toán chọn động cơ.......................................................................................

1.2 Phân phối tỉ số truyền.........................................................................................

1.3 Xác định công suất, số vòng quay và momen trên các trục.............................

CHƯƠNG 2: THIẾT KẾ BỘ TRUYỀN ĐAI.........................................................

2.1 Chọn loại đai........................................................................................................

2.2 Xác định các thông số của bộ truyền.................................................................

CHƯƠNG 3: THIẾT KẾ BỘ TRUYỀN...............................................................

3.1 : Tính toán bộ truyền cấp nhanh: Bộ truyền bánh răng trụ răng thẳng.

...................................................................................................................................

3.2 Thiết kế bộ truyền cấp chậm: Bộ truyền bánh răng trụ răng

nghiêng......................................................................................................................

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ TRỤC....................................................

4.1 Chọn vật liệu......................................................................................................

4.2 Xác định các tải trọng tác dụng lên trục.........................................................

4.3 Tính sơ bộ đường kính trục..............................................................................

4.4 Xác định khoảng cách giữa các gối đỡ và điểm đặt lực.................................

4.5 Xác định đường kính và chiều dài các đoạn trục...........................................

CHƯƠNG 5: TÍNH TOÁN CHỌN THEN, Ổ ĐỠ TRỤC, KHỚP NỐI,

CÁC CHI TIẾT KHÁC VÀ BÔI TRƠN HỘP GIẢM TỐC...............................

5.1 Tính toán chọn then...........................................................................................

5.2 Chọn ổ đỡ trục...................................................................................................

5.3 : Tính toán khớp nối:..........................................................................................

5.4 : Tính toán chọn các chi tiết khác: bu lông đai ốc nắp ổ, bu lông treo,

chốt, vít tách, kiểu lắp ghép các chi tiết….............................................................

CHƯƠNG 6 :TÍNH TOÁN THIẾT KẾ KẾT CẤU HỘP.................................

Thiết kế vỏ hộp giảm tốc bằng phương pháp đúc...............................................

LỜI NÓI ĐẦU

- Chi tiết máy là môn khoa học nghiên cứu về các phương pháp tính toán và

thiết kế các chi tiết có công dụng chung. Trong môn học chi tiết máy có sự kết

hợp chặt chẽ giữa lí thuyết và thực nghiệm. Lí thuyết tính toán các chi tiết máy

được xây dựng trên cơ sở những kiến thức về toán học, vật lý, cơ lý thuyết,

nguyên lí máy, sức bền vật liệu,...được xác minh và hoàn thành qua thí

nghiệm và thực tiễn sản xuất.

- Là một sinh viên ngành cơ khí việc nắm bắt những nguyên lí hoạt động của

máy là một nhiệm vụ hết sức quan trọng. Nội dung bản thuyết minh đồ án chi

tiết máy này đề cập đến những vấn đề cơ bản về trình tự tính toán và thiết kế

dẫn động cơ khí. Cụ thể là:

THIẾT KẾ HỘP GIẢM TỐC KHAI TRIỂN

Phần 1 : TÍNH TOÁN CHỌN ĐỘNG CƠ ĐIỆN , PHÂN PHỐI TỶ SỐ TRUYỀN

VÀ MÔMEN XOẮN TRÊN CÁC TRỤC

Phần 2 : TÍNH TOÁN BỘ TRUYỀN ĐAI

Phần 3 : TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG

Phần 4 : TÍNH TOÁN THIẾT KẾ TRỤC

Phần 5 : TÍNH TOÁN CHỌN Ổ ĐỠ TRỤC, THEN, KHỚP NỐI, CÁC CHI

TIẾT KHÁC VÀ BÔI TRƠN HỘP GIẢM TỐC

Phần 6 : TÍNH TOÁN THIẾT KẾ KẾT CẤU HỘP

Để hoàn thành đồ án này em đã được sự hướng dẫn và chỉ bảo tận tình của thầy

giáo Lê Văn Tiến. Do kiến thức còn nhiều hạn chế và thời gian có hạn nên không

tránh khỏi thiếu sót. Kính mong thầy và các bạn sinh viên đóng góp ý kiến để đồ

án môn học em được hoàn thiện tốt hơn.

Em xin chân thành cảm ơn. Sinh viên Lê Hồng Quân Phạm Đức Tấn NỘI DUNG

THIẾT KẾ HỆ DẪN ĐỘNG BĂNG TẢI

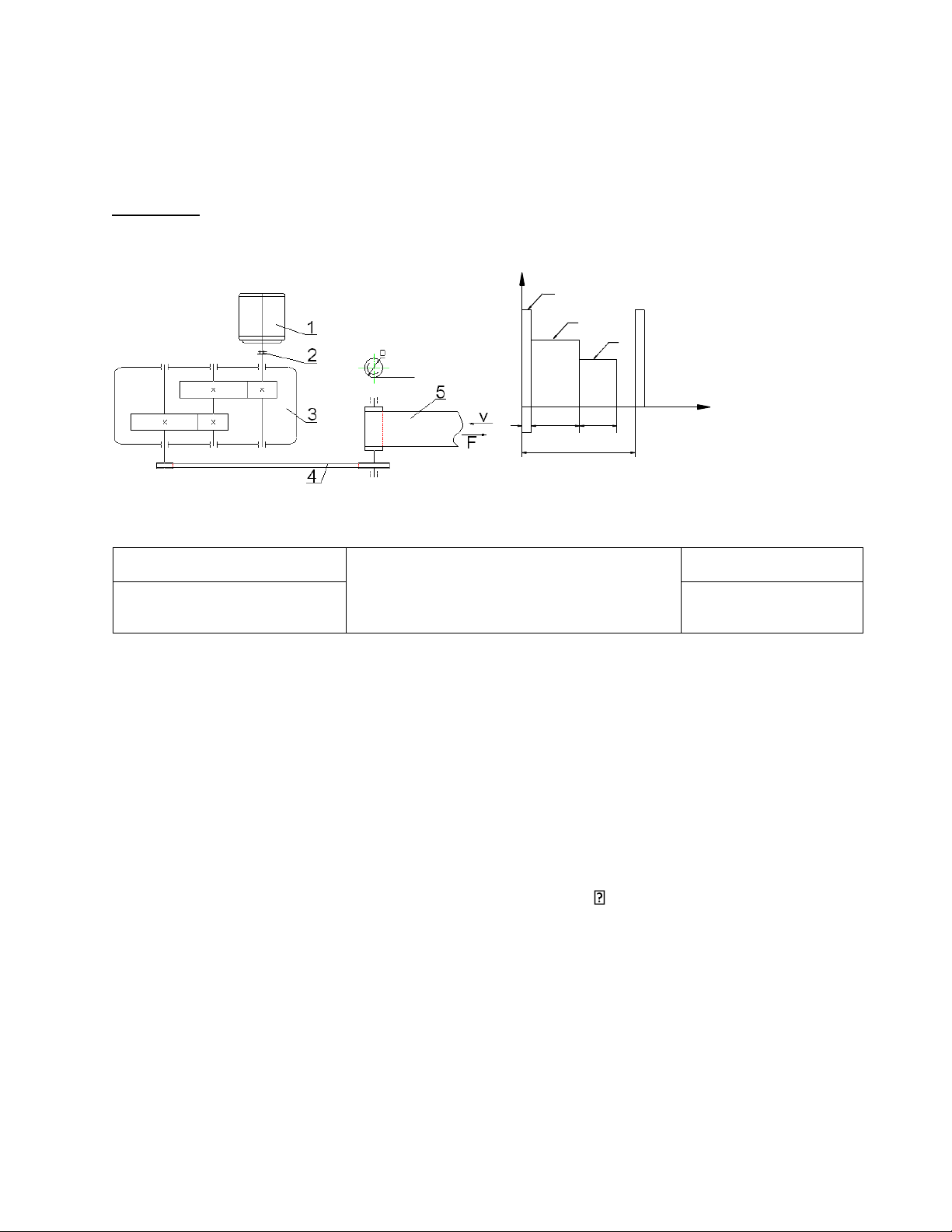

Loại hộp: Hộp giảm tốc khai triển T Tmm Tmm = 1,3T1 T1 T 2 T 2 = 0,88T1 t t1 = 12 s tmm t1 t2 t2 = 28 s tck tck = 24 s 1. Động cơ 4. Bộ truyền đai 3. Hộp giảm tốc

(1 cấp thẳng – 1 cấp nghiêng) 5. Băng tải làm 2. Nối trục đàn hồi việc 1 chiều

Các số liệu cho trước: 1. Lực kéo băng tải: F = 4000 N 2. Vận tốc băng tải: v = 1,2 m/s 3. Đường kính tang: D = 270 mm 4. Thời hạn phục vụ: lh = 28800 giờ 5. Số ca làm việc: 2 ca

6. Góc nghiêng đường nối tâm bộ truyền ngoài: = 10 độ 7. Đặc tính làm việc: □ Êm x Va đập nhẹ □ Va đập vừa

CHƯƠNG 1: TÍNH TOÁN CHỌN ĐỘNG CƠ ĐIỆN, PHÂN PHỐI TỶ SỐ

TRUYỀN VÀ MÔMEN XOẮN TRÊN CÁC TRỤC

1.1 Tính toán chọn động cơ.

1.1.1 Xác đinh công suất cần thiết của động cơ

Công suất cần thiết của động cơ được xác định theo công thức 1.1[TL1]: Nlv Nct = (kw ) η

Trong đó : Nct (kW): là công suất cần thiết trên trục động cơ.

Nlv (kW): là công suất tính toán trên trục máy công tác

𝜂: Là hiệu suất truyền động

Theo công thức (1.2) ta có:

F . v 4000.1,2 N = = =4,8( kw) lv 1000 1000

Với: F = 4000 (N) là lực kéo băng tải.

v = 1,2 (m/s) là vận tốc băng tải

Hiệu suất truyền động (η) được tính dựa trên hiệu suất các bộ truyền hệ thống dẫn

động theo công thức 1.3[TL1] và từ sơ đồ hộp giảm tốc (đề bài) ta có:

η=η . η2 . η4 .η d br ol k

Hiệu suất của các bộ truyền tra bảng (1.1)

Hiệu suất bộ truyền đai η = 0,95 d

Hiệu suất một cặp bánh răng η = 0,97 br

Hiệu suất một cặp ổ lăn η = 0,995 ol

Hiệu suất khớp nối η = 0,99 k

η=0,95 .0,972. 0,9954.0,99=0,87 N

Công suất cần thiết của động cơ: N lv 4,8 = = =5,52( kw) ct η 0,87

1.1.2 Xác định số vòng quay sơ bộ của động cơ:

- Để tính toán và thiết kế ra hộp giảm tốc có kích thước không quá lớn, ta sẽ

xác định tính toán số vòng quay sơ bộ cho động cơ. Số vòng quay sơ bộ

động cơ được tính toán theo công thức 1.7[TL1]: n =n . i sb lv c

nsb : số vòng quay sơ bộ của động cơ. n : số lv

vòng quay trên trục công tác.

ic : tỷ số truyền chung của cả hệ thống.

+ Chọn sơ bộ tỉ số truyền chung của hệ thống là i ≈ 35 c

+ Số vòng quay của trục công tác(bộ truyền đai) là: 60000. v 60000.1,2 n = = =84,88 (vg / ph) lv π . D π .270

+ Số vòng quay sơ bộ là:

nsb=nlv . ic=84,88.35=2970,8(vg / ph)

1.1.3 Chọn động cơ:

Động cơ được chọn phải thỏa mãn điều kiện 1.8[TL1]: N ≥ N dc ct n ≈n dc sb

(Ndc và ndc là công suất và số vòng quay của động cơ cần chọn).

Ta có: Nct=5,52( kw)

nsb=2970,8( vg/ ph)

- Theo bảng 1.2 ÷ 1.9, ta chọn được động cơ 4A112M2Y3 là phù hợp với

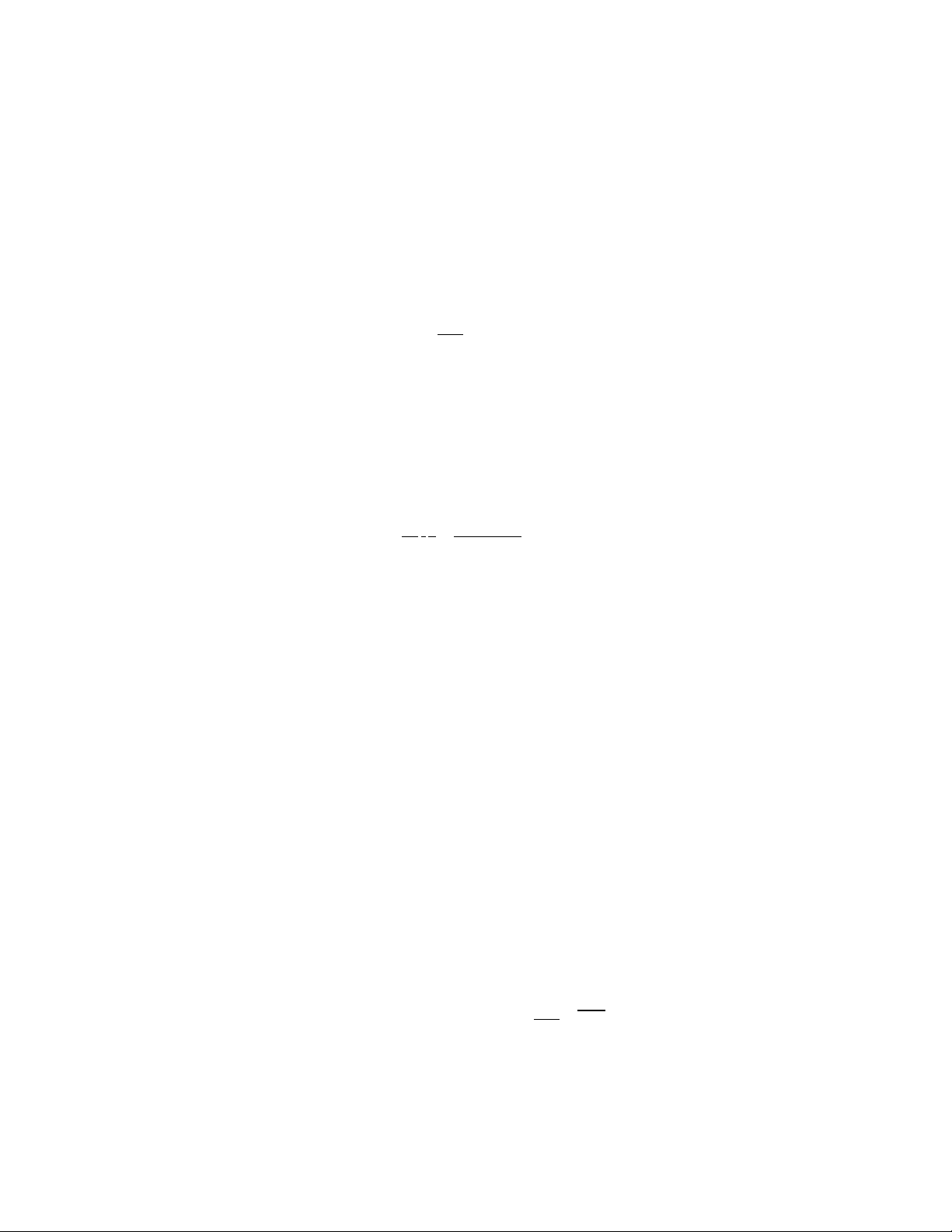

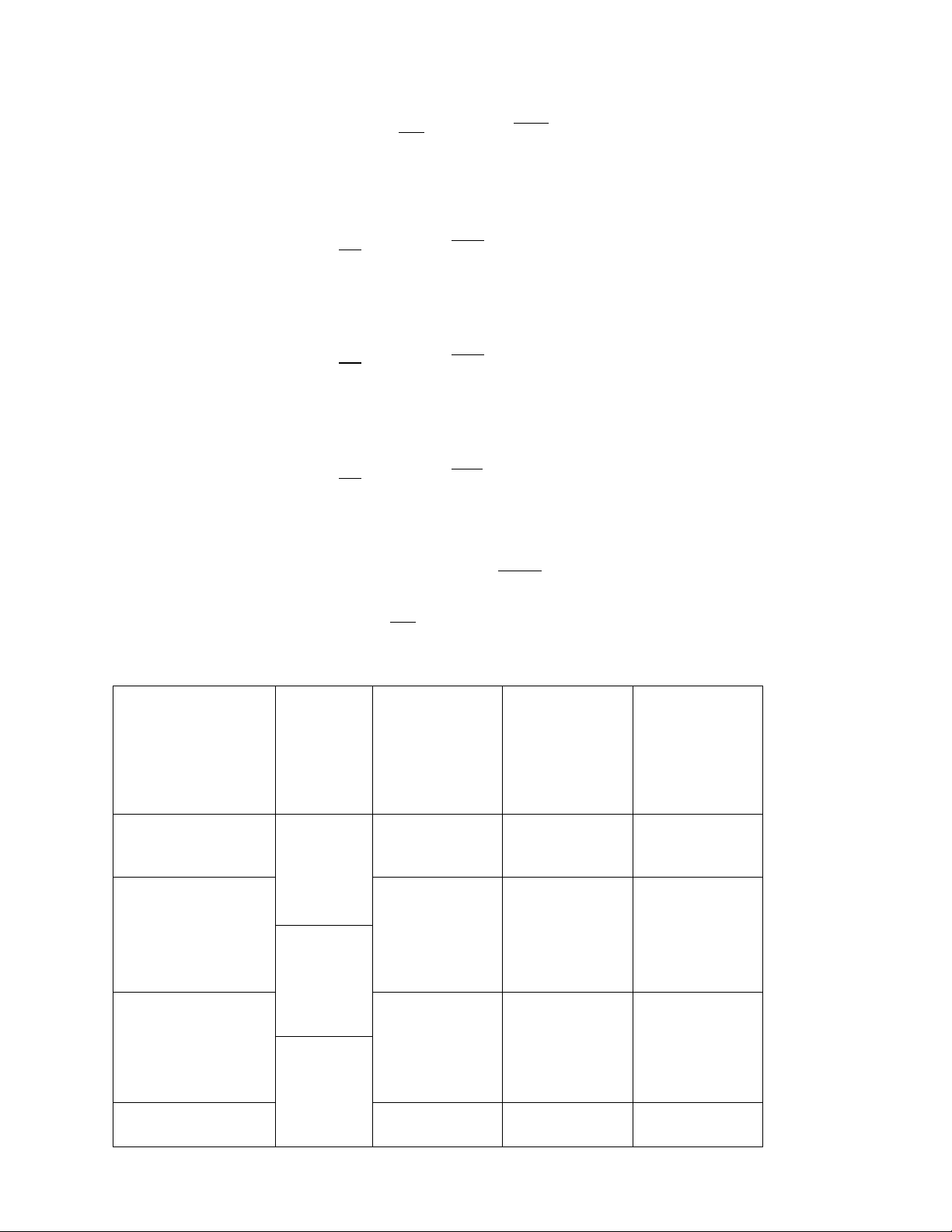

yêu cầu, Có các thông số kỹ thuật của động cơ như sau: Kiểu động cơ Công suất Vận tốc quay Cosφ η % T T max k kW T T dn dn 4A112M2Y3 7,5 2922 0,88 87,5 2,2 2,0

1.2 Phân phối tỉ số truyền.

1.2.1 Xác định tỉ số truyền i của hệ thống dẫn động:

- Tỉ số truyền của hệ thống dẫn động được xác định bằng tỉ số của số vòng

quay đầu vào của bộ truyền và số vòng quay đầu ra của bộ truyền.

- Tính tỷ số truyền chung theo công thức : ndc i =i . i c ng hgt = n lv

ndc=2922( vg / ph)là số vòng quay của động cơ điện chọn được.

nlv=84,88 (vg / ph) là số vòng quay trên trục băng tải. →i 2922 = =34,4 c 84,88

1.2.2 Phân phối tỉ số truyền:

- Tỉ số truyền của hệ thống dẫn động được phân phối cho bộ truyền trong

hộp giảm tốc và bộ truyền ngoài (bộ truyền đai). i =i .i =34,4 c hgt d

- Để hộp giảm tốc có kích thước không lớn quá, dựa vào bảng 1.13, chọn tỷ số

truyền của bộ truyền đai: i =3 d i 34,4 c i = = =11,46 hgt i d 3

Ta có: i =i .i – hgt 1 2

tỉ số truyền nhanh, cấp chậm

-Theo công thức 1.11[ TL1] ta chọn i =1,2.i 1 2

1,2. i2=11,46→i =3,1 ;i =3,72 2 2 1

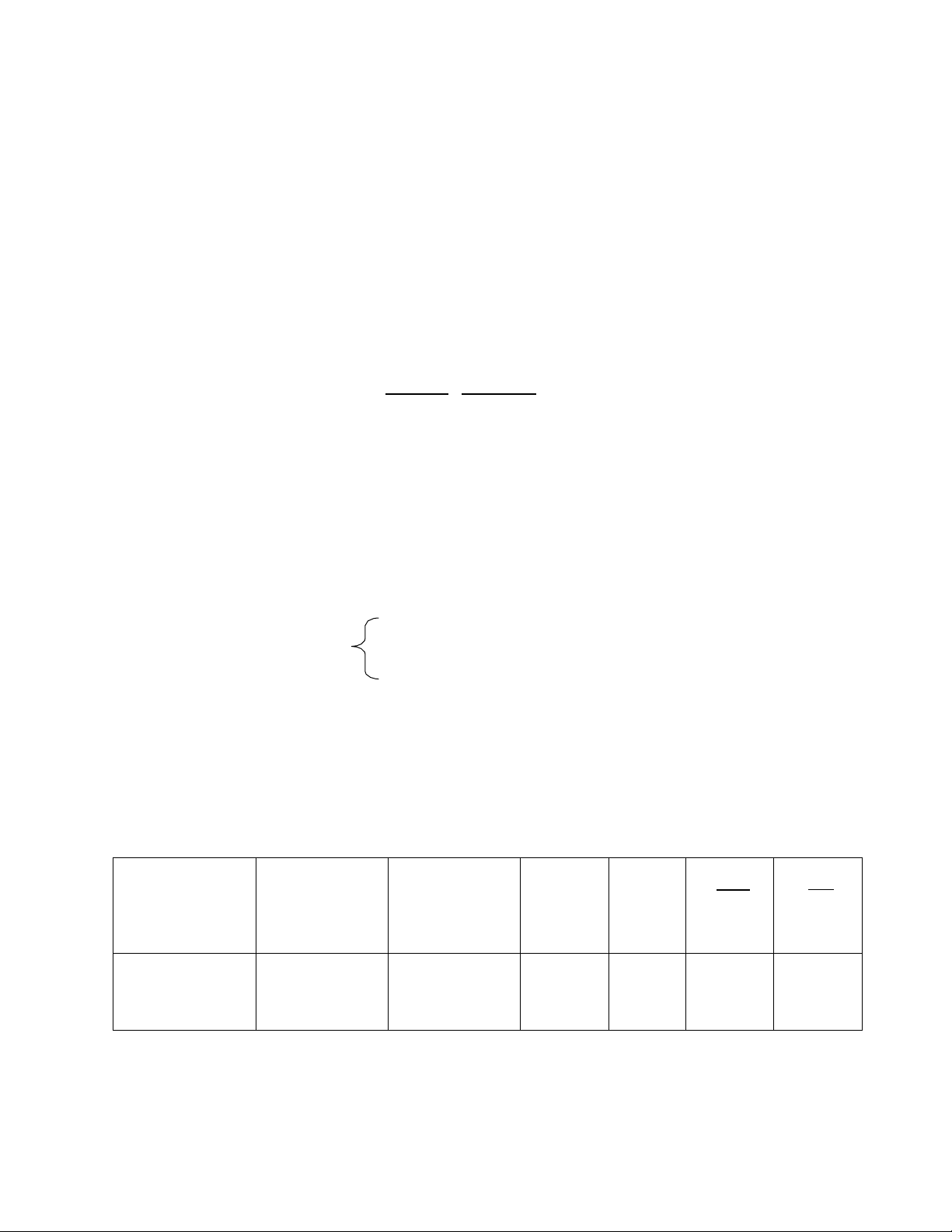

Bảng số liệu các tỉ số truyền: Bộ truyền đai Bộ truyền cấp nhanh Bộ truyền cấp chậm i =3 i d 1 = 3,72 i2 = 3,1

1.3 Xác định công suất, số vòng quay và momen trên các trục.

1.3.1 Công suất:

- Áp dụng các công thức 1.16, 1.17, 1.18, 1.19 ta có:

Trục động cơ N =N =5,52 (kW ) dc ct

Trục 1: N1=Ndc . ηol . ηk =5,52.0,995.0,99=5,43(kW )

Trục 2: N 2=N 1 . ηol .ηbr=5,43.0,995 .0,97=5,24 (kW )

Trục 3: N3=N 2. ηol . ηbr=5,24.0,995 .0,97=5,05 (kW )

Trục làm việc : N4 =Nlv =4,8 (kW ) - Trong đó: N −¿ ct Công suất cần thiết;

ηol , ηk , ηbr lần lượt là hiệu suất ổ lăn, khớp nối và bánh răng.

1.3.2 Số vòng quay:

- Áp dụng các công thức 1.13[TL1]:, 1.14[TL1]:, 1.15 [TL1]: ta có:

Trục động cơ: ndc=2922( vg / ph)

Trục 1: n1=ndc=2922( vg/ ph) n Trục 2922 2: n = 1 = =785( vg/ ph) 2 i 1 3,72 n Trục 785 3: n = 2 = =253( vg / ph) 3 i 2 3,1

Trục làm việc : n4 =nlv=84,88 (vg / ph) - Trong đó:

i1−¿tỷ số truyền bộ truyền nhanh;

i2−¿tỷ số truyền bộ truyền chậm;

ndc−¿số vòng quay của trục động cơ. 1.3.3 Momen:

- Áp dụng các công thức 1.10, 1.21, 1.22, 1.23 ta có: N Trục 6 ct 6 5,52

động cơ: =9,55.10 . =9,55.10 .

=18041,06( N . mm) T dc n dc 2922 Trục N 1: 6 1 6 5,43 =9,55. 10 . =9,55.10 .

=17746,9 ( N . mm) T 1 n 1 2922 Trục N 2: 6 2 6 5,24 =9,55. 10 . =9,55.10 .

=63747,77 ( N . mm) T 2 n 2 785 Trục N 3: 6 3 6 5,05 =9,55. 10 . =9,55. 10 .

=190622,5 ( N . mm) T 3 n 3 253 N Trục lv công tác: = =9,55. T 9,55. 106.

106. 4,8 =540056,55(N . mm ¿ lv n 84,88 lv Thông Tỷ số Tốc độ quay Công suất Momen số truyề xoắn n (vg/ph) (kW) Trục (N.mm) Trục động cơ 1 2922 5,52 18041,06 Trục 1 2922 5,43 17746,9 2,7 Trục 2 785 5,24 63747,77 2,25 253 5,05 190622,5 Trục 3 3 Trục công tác 84,88 4,8 540056,55

CHƯƠNG 2: THIẾT KẾ BỘ TRUYỀN ĐAI

2.1 Chọn loại đai.

- Chọn loại đai vải cao su, giá thành rẻ, làm việc thích hợp trong môi trường ẩm ướt.

2.2 : Xác định đường kính bánh đai.

2.2.1 Xác định đường kính bánh đai nhỏ

-Theo công thức 2.1[TL1]: D1 = (1100 ÷ 1300) n 1 253

√3 N 1 =( 1100÷ 1300) √3 5,05 =(298 ÷ 352)( mm)

Với: + N1: Công suất trên trục 3. N3 = 5,05 (Kw)

+ n1: số vòng quay trong 1 phút của trục 3, n1 = 253 (vòng/phút)

Dựa vào bảng 2.1 chọn D1 theo tiêu chuẩn, chọn D1= 320mm

*Kiểm nghiệm vận tốc đai theo theo điều kiện 2.2[TL1]:

п . D 1. n 1 п.320 .253 v= =

=4,23(m / s )≤(25−30)(m / s) . 60.1000 60.1000

2.2.1 Tính đường kính bánh đai lớn theo công thức 2.4: Đường n 1

kính bánh đai lớn (D2): D 2≈i . D 1= .D1 n 2

Với n1, n2: số vòng quay của trục dẫn và bị dẫn của bộ truyền

đai (Thường là trục 3 và trục làm việc). 253 D 2= .320=954 (mm) => 84,88

Dựa vào bảng 2.1 chọn D2 theo tiêu chuẩn => D2 = 900(mm)

* Kiểm tra số vòng quay đĩa bị dẫn.

Số vòng quay thực trong 1 phút của bánh bị dẫn được xác định theo công thức 2.5[TL1]: n’2 D 1 = (1 − ξ) . n1 D 2

Với: ξ - hệ số trượt của đai. Chọn ξ = 0,01 =>n’2 320 = (1 – 0,01) . 253= 89 (vg/ph). 900

*Kiểm nghiệm sai số về số vòng quay theo yêu cầu theo công thức 2.6[TL1]: n’ Δn 2−n 2 89−84,88 = | | .100% = | |.100% = 4,85% n 2 84,88

=> Nằm trong khoảng (3÷5)%. Do đó không cần chọn lại đường kính D2.

2.3 : Xác định khoảng cách trục A và chiều dài đai L

*Khoảng cách trục được tính theo công thức 4.3 [TL2]

a≥ (1,5 …….2 ). ( D 1+ D 2)

Trong đó hệ số 1,5 dùng cho bộ truyền quay nhanh , hệ số 2 dùng cho bộ

truyền vận tốc trung bình

Do là hộp giảm tốc nên ta chọn hệ số 2

⇨ a≥ 2.( D 1+ D 2)=2.(320+900)= 2440

Chọn a=2400 (mm), như vậy tuổi thọ của đai sẽ tăng lên (vì tỷ số truyền u giảm).

*Chiều dài đai được xác định theo công thức 2.11[TL1]: π ( D 2− D 1)2 L = 2a + (D + D 2 2 1) + 4 a π (900−320 )2 ⇨ L= 2.2400 + (900+320) + = 6751 (mm) 2 4.24 0 0

Tùy theo cách nối đai, thêm vào chiều dài trên đây 1 khoảng từ 100 ÷ 400 (mm)

*Kiểm nghiệm góc ôm trên bánh nhỏ đai theo CT 2.12 ( D −D ) 2 1

Tính góc ôm đai bánh nhỏ: α = 180 - .57° 1 a (900−320) ⇨ α = 180 - .57° = 166° 1 24 00

Kiểm tra điều kiện: α ≥150° 1 : Thỏa mãn.

*Xác định tiết diện đai

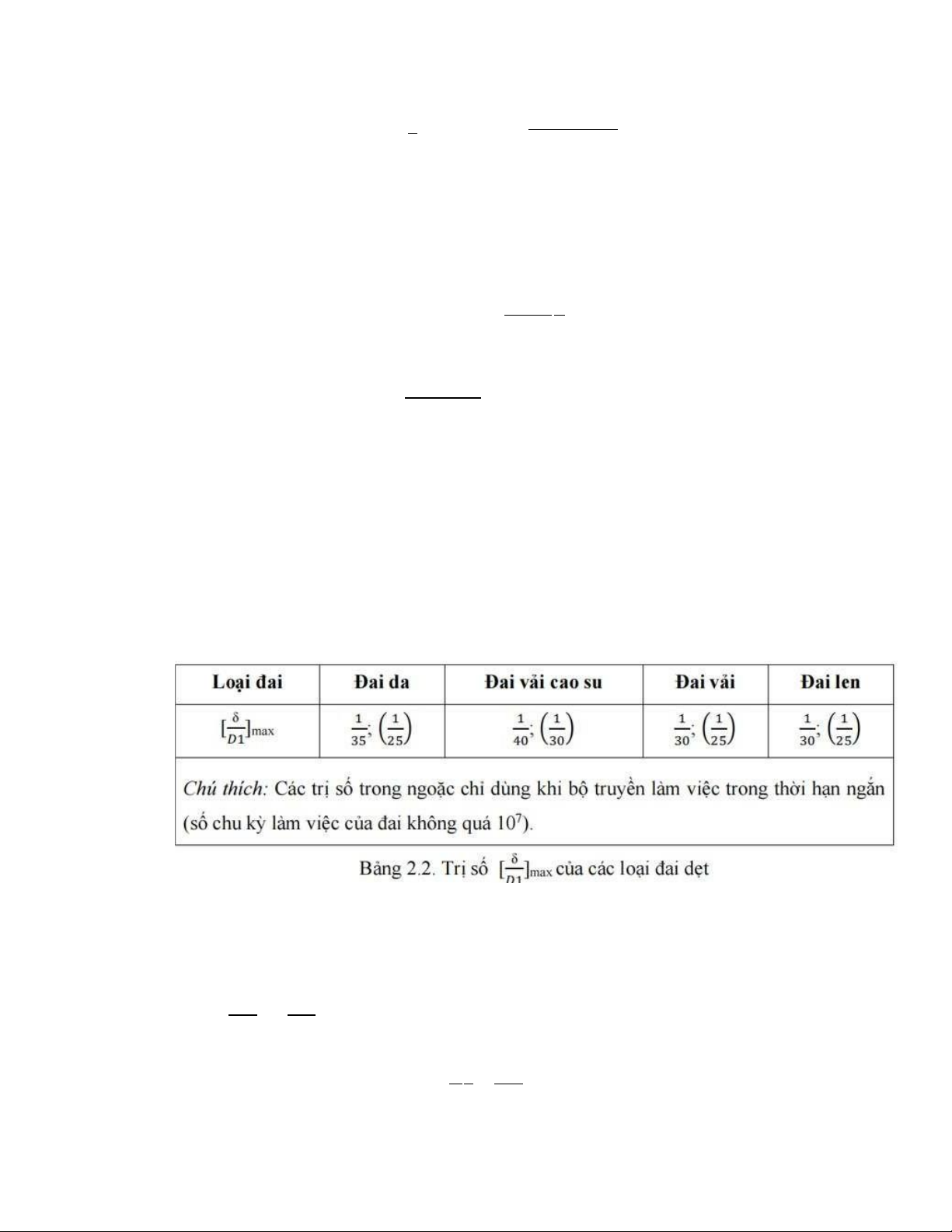

Chiều dày đai δ được chọn đảm bảo thỏa mãn: δ ≤ [ δ

]max = (Theo bảng 2.2, đối với đai vải cao su). D 1 D 1 Vậy: D 1 320 δ ≤ = = 8 mm 40 40

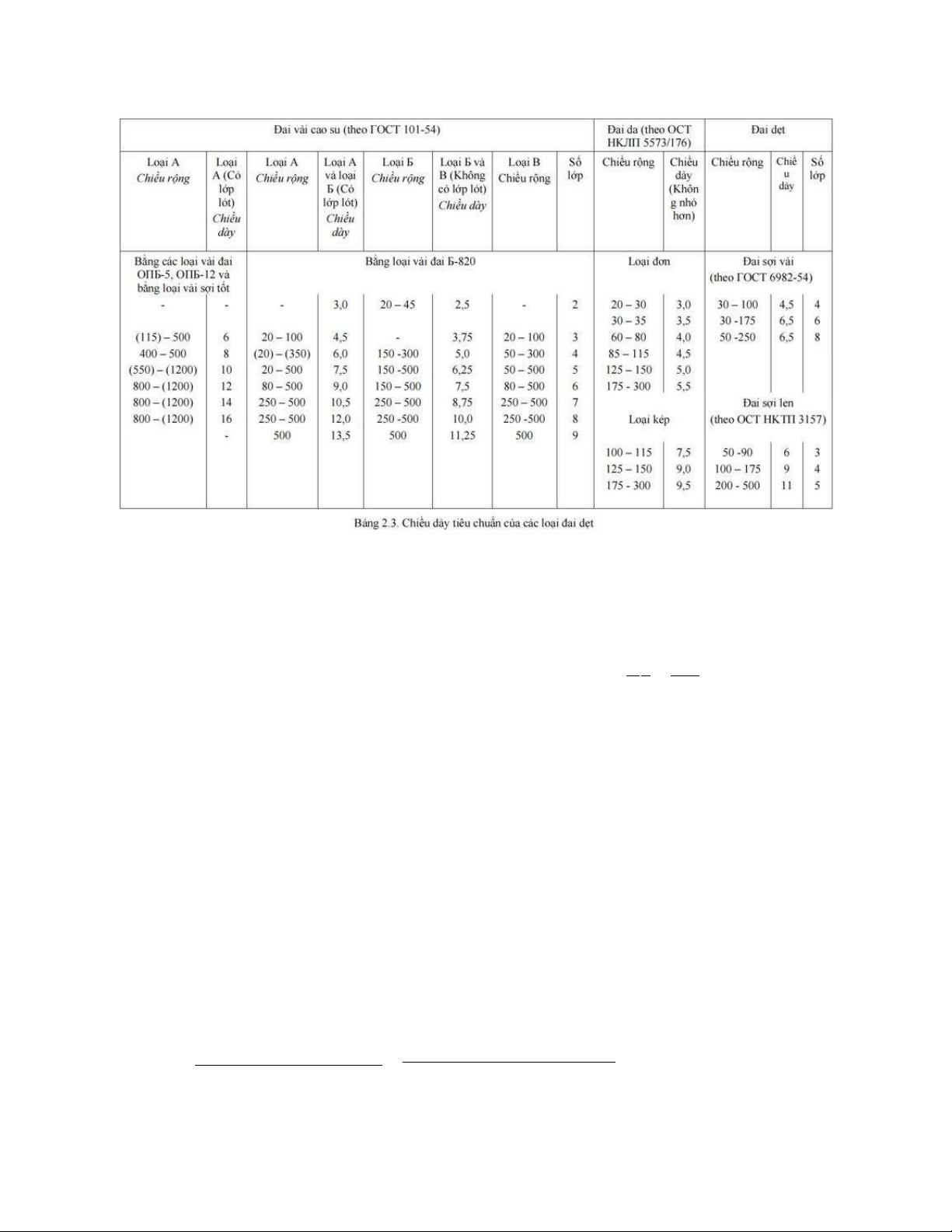

→ Theo bảng 2.3[TL2] chọn được đai vải cao su loại A có chiều dày δ = 8 (mm). D 1 320

Chọn ứng suất căng ban đầu 𝜎 =1.8 (N/mm2 ), theo trị số ¿ = 40 tra bảng δ 8

2.4 [TL1]xác định được [𝜎p]o = 2,25 (N/mm2 ) Mặt khác ta có:

Cα = 0,97 tra bảng 2.5.

Cv = 1,03 tra bảng 2.6. Ct = 0,8 tra bảng 2.7. Cb = 1 tra bảng 2.8.

→Chiều rộng b của đai tính theo công thức 2.14 : 1000 N 1000.5,05 b ≥ 1 = = 82,98 (mm)

v . δ .[ σp]0 . Ct .Cα . Cv . Cb

4,23.8 .2,25.0,8 .0,97 .1,03 .1

Tra bảng 2.9 chọn chiều rộng của đai b = 85 (mm)

2.3. Xác định chiều rộng B của bánh đai

Chiều rộng bánh đai B tính theo công thức 2.15:

B = 1,1.b+(10 ÷ 15) = 1,1.85 + (10÷15) = 103,5 ÷ 108,5 (mm).

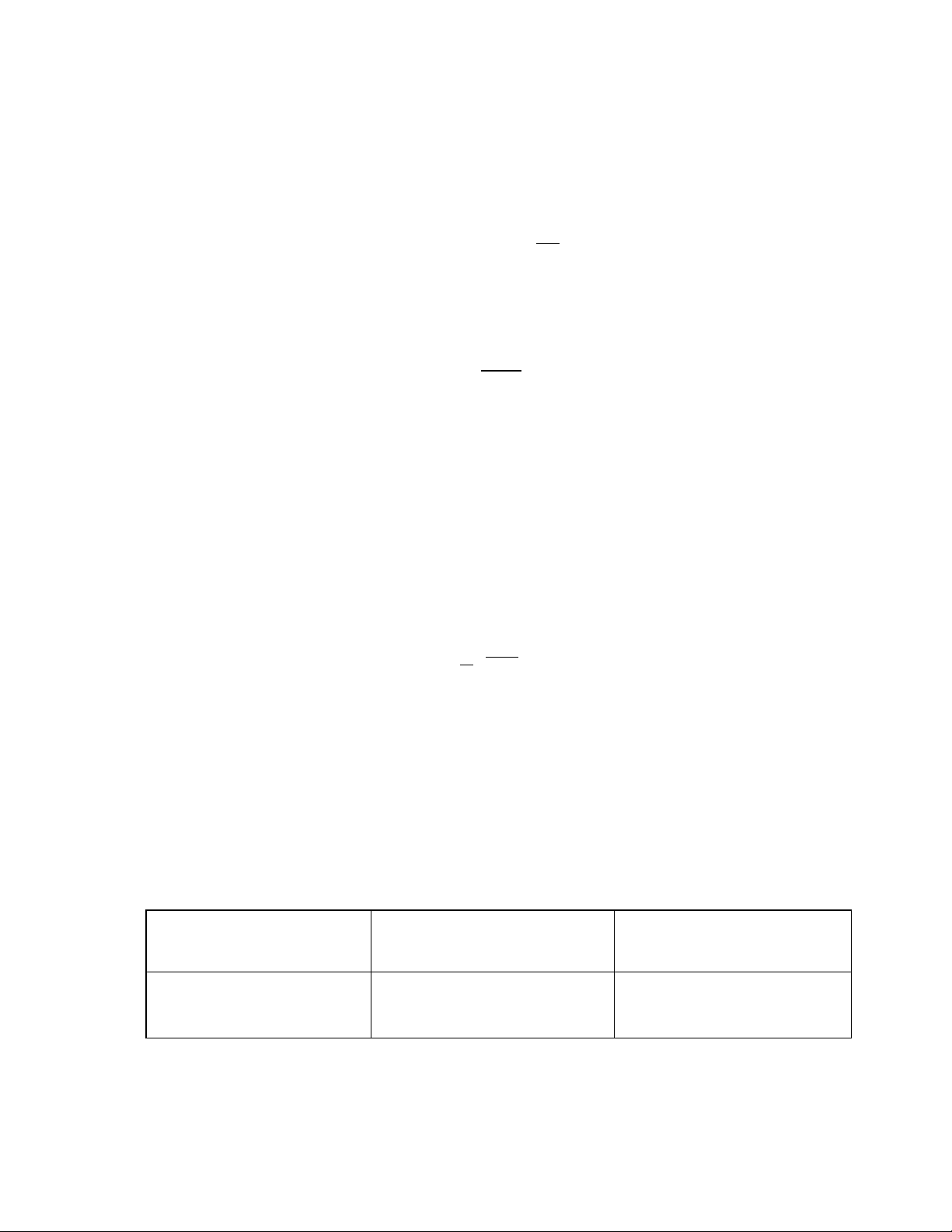

Theo bảng 2.10, khi chiều rộng đai trong khoảng 80, 85, 90 ta chọn chiều rộng bánh đai: B = 100 mm

Tính lực căng ban đầu và lực tác dụng lên trục

- Lực căng đai tính theo công thức 2.17 [TL1]:

So=σ . δ . B=¿1,8.8.100 0 = 1440 (N)

- Lực tác dụng lên trục chính tính theo công thức 2da.18 : sin α R=3. So

1 =3.1440 .sin (166 ° / 2)=4288( N )