Preview text:

LỜI NÓI ĐẦU

Tự động hóa trong dây chuyền sản xuất là một phương án tối ưu, nó đòi hỏi sự

nhanh chóng, chính xác và giảm thiểu được nhân công lao động. Quá trình sản xuất

càng được tự động hóa cao càng nâng cao năng suất sản xuất giảm chi phí tăng tính

cạnh tranh cho các doanh nghiệp.

Đồ án “Thiết kế hệ thống phân loại sản phẩm” nhằm củng cố kiến thức cho

sinh viên, đồng thời giúp cho sinh viên thấy được mối liên hệ giữa những kiến thức

đã học ở trường với những ứng dụng bên ngoài thực tế. Đề tài có nhiều ứng dụng

quan trọng trong nhiều lĩnh vực như vận chuyển sản phẩm, đếm sản phẩm và phân

loại sản phẩm. Với hệ thống tự động hóa này chúng ta có thể giảm thiểu nhân công

đi kèm với giảm chi phí sản xuất.

Đồ án “THIẾT KẾ HỆ THỐNG CƠ KHÍ ” đã được thực hiện ở kỳ trước với

nội dung chủ yếu là tính toán và thiết kế phần cơ khí cho hệ thống. Ở kỳ này để hoàn

thiện hệ thống em đã thực hiện đồ án “THIẾT KẾ HỆ THỐNG CƠ ĐIỆN TỬ ”

chính là phần “hồn” của hệ thống với nội dung chính là khảo sát ổn định và lập trình

điều khiển trên PLC mô phỏng hoạt động ngoài thực tế của hệ thống

Với một khối lượng kiến thức tổng hợp lớn và có nhiều phần em chưa nắm

vững dù đã tham khảo nhiều tài liệu. Khi thực hiện đồ án “THIẾT KẾ HỆ THỐNG

CƠ ĐIỆN TỬ ”, trong tính toán không thể tránh được những thiếu sót, hạn chế.

Kính mong nhận được sự chỉ bảo góp ý giúp đỡ của thầy cô và các bạn.

Em xin cảm ơn các thầy cô giáo trong Bộ môn Cơ điện tử và đặc biệt là thầy

PGS.TS Phạm Đức An đã hướng dẫn tận tình, tạo điều kiện thuận lợi và cho chúng

em nhiều kiến thức quý báu cho việc hoàn thành đồ án môn học này.

Em xin chân thành cảm ơn! Contents

LỜI NÓI ĐẦU .......................................................................................................... 1

CHƯƠNG I. TỔNG QUAN HỆ THỐNG PHÂN LOẠI SẢN PHẨM ............... 4

1.1 Khái niệm và ứng dụng ................................................................................. 4

1.2 Nguyên lý hoạt động của hệ thống điều khiển............................................. 5

CHƯƠNG II. CÁC THÀNH PHẦN CƠ BẢN CỦA HỆ THỐNG ...................... 7

2.1 Động cơ ............................................................................................................ 7

2.2 Pistong / van khí nén ...................................................................................... 8

a. Pistong khí nén ............................................................................................... 8

b. Van khí nén................................................................................................... 11

2.3 Cảm biến ....................................................................................................... 12

a.Cảm biến phân loại sản phẩm theo chiều cao ............................................... 13

b.Cảm biến phát hiện vị trí Piston – Xylanh .................................................... 14

2.4 Bộ điều khiển ................................................................................................ 15

CHƯƠNG III. TÍNH TOÁN THIẾT KẾ HỆ THỐNG ...................................... 20

3.1 Thiết kế hệ thống điều khiển ....................................................................... 20

a.Xây dựng hàm truyền của động cơ kéo băng tải........................................... 20

b.Khảo sát động cơ........................................................................................... 27

c.Xây dựng hàm logic ...................................................................................... 30

3.2 Tính toán lựa chọn linh kiện cho hệ thống điều khiển ............................. 31

3.3 Lập trình điều khiển cho hệ thống động lực, giao diện điều khiển ......... 39

Chương 4. XÂY DỰNG BẢN VẼ HỆ THỐNG .................................................. 42

4.1 Thiết kế mạch điện hệ thống điều khiển .................................................... 42

4.2 Thiết kế giao diện người dùng..................................................................... 45

4.2.1.Giới thiệu về HMI ................................................................................... 45

4.2.2.Vai trò của hệ thống giao tiếp với người dùng ....................................... 47

4.2.3.Lựa chọn HMI cho hệ thống ................................................................... 47

4.2.4 Thiết kế giao diện HMI ........................................................................... 48

4.2 Mô phỏng hệ thống ...................................................................................... 49

Chương 5. KẾT LUẬN .......................................................................................... 50

TÀI LIỆU THAM KHẢO ..................................................................................... 50

Phụ Lục ................................................................................................................... 51

1.1 Code chương trình PLC .............................................................................. 51

1.2 PLC tag ......................................................................................................... 60

CHƯƠNG I. TỔNG QUAN HỆ THỐNG PHÂN LOẠI SẢN PHẨM

1.1 Khái niệm và ứng dụng

a. Thế nào là hệ thống phân loại sản phẩm

Hệ thống phân loại sản phẩm là hệ thống điều khiển tự động hoặc bán tự động

nhằm chia sản phẩm ra các nhóm có cùng thuộc tính với nhau để thực hiện đóng gói

hay loại bỏ sản phẩm hỏng

b. Có những loại hệ thống phân loại nào

Tùy vào độ phức tạp yêu cầu của từng loại sản phẩm mà ta có thể đưa ra những

phương pháp phân loại sản phẩm khác nhau. Hiện nay có một số phương pháp phân

loại sản phẩm được ứng dụng rất nhiều trong đời sống như:

- Phân loại sản phẩm theo kích thước.

- Phân loại sản phẩm theo màu sắc.

- Phân loại sản phẩm theo khối lượng.

- Phân loại sản phẩm theo mã vạch. -

Phân loại sản phẩm theo vật liệu.

Vì có nhiều phương pháp phân loại sản phẩm khác nhau nên có rất nhiều thuật

toán và hướng giải quyết khác nhau cho từng sản phẩm, đồng thời các thuật toán này

có thể đan xen, hỗ trợ lẫn nhau. Ví dụ:

- Phân loại vải thì phải phân loại theo kích thước và màu sắc

- Phân loại nước uống (bia, nước ngọt,…) cần phân loại theo khối lượng -

Phân loại gạch thì theo hình ảnh và kích thước,…

c. Ứng dụng trong thực tế

Phân loại sản phẩm là một bài toán đã và đang được ứng dụng rất nhiều trong

cuộc sống hiện nay. Dùng sức người công việc này đòi hỏi sự tập trung cao

và có tính lặp lại nên các công nhân khó đảm bảo được tính chính xác trong

công việc. Chưa kể đến có những phân loại dựa trên các chi tiết kỹ thuật rất

nhỏ mà mắt thường khó có thể nhận ra. Điều đó sẽ ảnh hưởng tới chất lượng

sản phẩm và uy tín của nhà sản xuất. Vì vậy hệ thống tự động nhận dạng và

phân loại sản phẩm là rất cần thiết và quan trọng nhằm đáp ứng nhu cầu cấp bách này.

Tùy vào mức độ phức tạp trong yêu cầu phân loại, các hệ thống phân loại có

quy mô lớn và nhỏ khác nhau. Tuy nhiên chúng đều có một đặc điểm chung

là chi phí khá lớn đặc biệt là đối với điều kiện ở Việt Nam. Vì vậy hiện nay

các hệ thống phân loại tự động đa phần mới chỉ áp dụng vào các hệ thống

phân loại có yêu cầu phức tạp, còn một lượng rất lớn các doanh nghiệp Việt

Nam vẫn sử dụng trực tiếp sức lao động con người để làm việc.

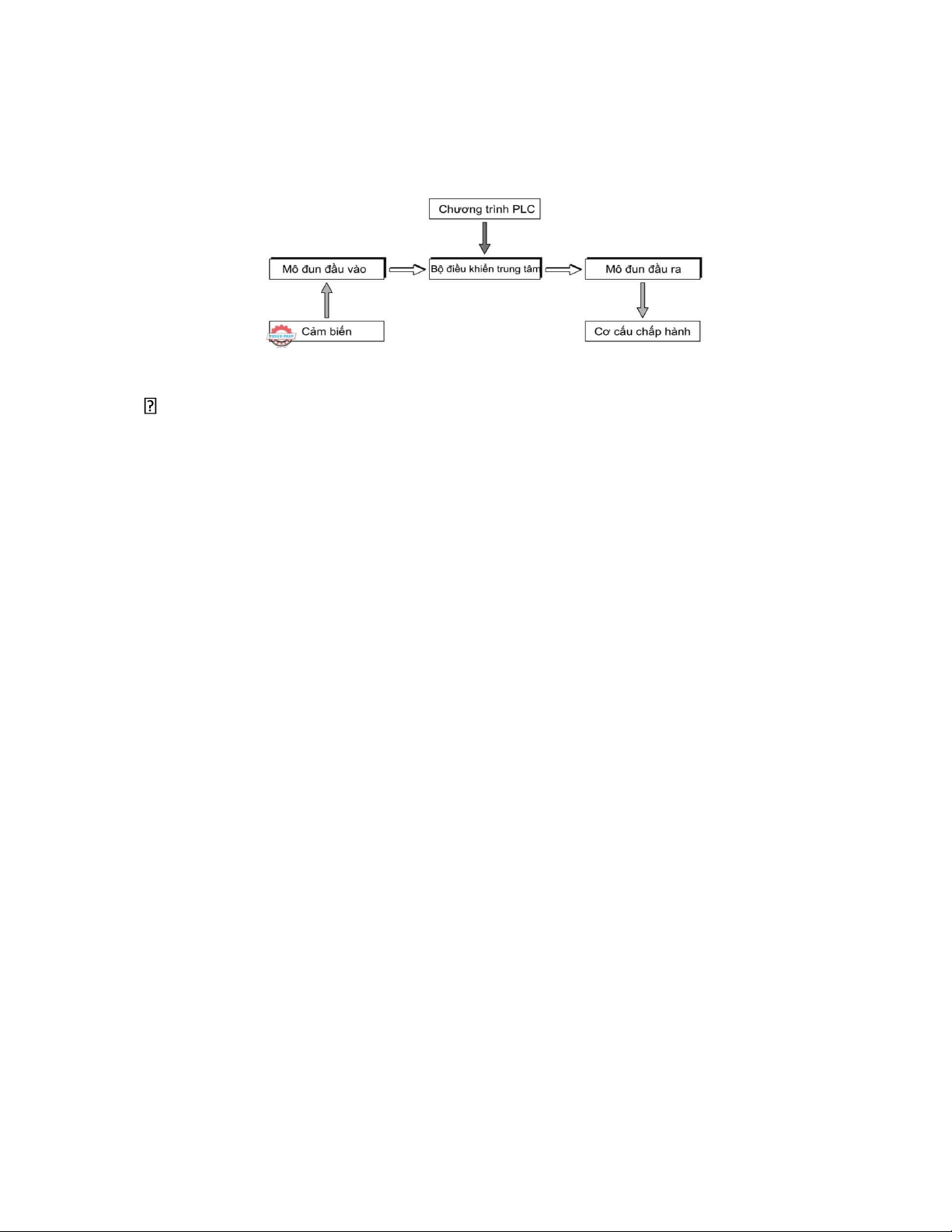

1.2 Nguyên lý hoạt động của hệ thống điều khiển

a. Nêu nguyên lý làm việc chung của hệ thống điều khiển KHỐI HIỂN THỊ

KHỐI CẢM KHỐI CHẤP HÀNH

KHỐI XỬ LÝ TRUNG TÂM ( PLC ) BIẾN

Hình 1.1 Sơ đồ khối nguyên lý làm việc

- Khối cảm biến: cho biết có sản phẩm đi qua hay không, nếu có sẽ tiến

hành đo chiều cao sản phẩm.

- Dữ liệu từ cảm biến được gửi về khối xử lý trung tâm để phân tích và

đưa ra quyết định điều khiển.

- Khối hiển thị: hiển thị tổng số lượng sản phẩm đã phân loại và số lượng

từng loại. Đồng thời khối này cũng giúp người dùng thao tác điều khiển trực tiếp hệ thống.

- Khối chấp hành gồm các xy lanh, động cơ, băng tải có chức năng đưa

sản phẩm vào đúng vị trí đã lập trình.

b. Yêu cầu kỹ thuật cơ bản của các cụm chức năng trong hệ thống

- Hệ thống xác định được khối lượng sản phẩm dao động từ 0.2 kg đến 6,5 kg.

- Code lập trình cần tối ưu để việc xử lý diễn ra nhanh.

- Đáp ứng được yêu cầu 45sp/ph.

- Màn hình hiển thị cần đơn giản dễ thao tác nhưng vẫn phải đầy đủ thông tin cần thiết.

- Cảm biến nhận dạng được sản phẩm

CHƯƠNG II. CÁC THÀNH PHẦN CƠ BẢN CỦA HỆ THỐNG 2.1 Động cơ

Là máy điện dùng để chuyển đổi năng lượng điện sang năng lượng cơ, động

cơ điện được sử dụng rất phổ biến ứng dụng trong nhiều loại máy móc thiết bị. Các

loại động cơ điện thường được sử dụng để truyền động cơ băng tải là:

- Động cơ không đồng bộ: động cơ được sử dụng phổ biến trong công

nghiệp, có ưu điểm là giá thành rẻ chống quá tải tuy nhiên để điều khiển

tốc độ của động cơ này lại gặp rất nhiều khó khan tốn kém về chi phí.

- Động cơ đồng bộ: động cơ mà có tốc độ quay của rotor bằng tốc độ qua

của từ trường. Tốc độ của động cơ đồng bộ không phụ thuộc vào tải,

không phụ thuộc vào điện áp lưới điện chỉ phụ thuộc vào tốc độ của từ

trường quay và có thể đạt được hiệu suất rất cao. Tuy nhiên nó lại có giá

thành cao và việc vận hành mở máy gặp nhiều khó khăn.

- Động cơ điện một chiều: động cơ điện hoạt động với dòng điện một chiều.

Sử dụng động cơ xoay chiều (AC) trong hệ thống băng tải mang lại nhiều lợi

ích đáng kể về độ bền, khả năng chịu tải và chi phí vận hành. Với sự hỗ trợ của các

thiết bị điều khiển hiện đại, việc điều chỉnh tốc độ và kiểm soát hoạt động của động

cơ xoay chiều đã trở nên dễ dàng hơn, giúp tối ưu hóa hiệu suất của hệ thống băng

tải trong công nghiệp và các ứng dụng khác.

Theo yêu cầu của đồ án em lựa chọn động cơ xoay chiều vì những lý do sau:

- Cấu tạo đơn giản và vận hành dễ dàng.

- Có thể dễ dàng điều chỉnh tốc độ với độ chính xác cao.

- Giá thành rẻ, mẫu mã đa dạng trên thị trường.

Theo đồ án thiết kế hệ thống cơ khí, em đã lựa chọn động cơ S6I06GB-V12 đi

kèm với hộp giảm tốc S6DA12.5B có thông số như sau:

Động cơ S6I06GC-V12

- Điện áp định mức: 220V - Công suất: 6W

Hộp giảm tốc: S6DA12.5B - Số cặp cực: 4

- Hộp giảm tốc bánh răng trụ 2 cấp

- Tốc độ tối đa: 1400v/ph - Tỉ số truyền: 1:12.5

2.2 Pistong / van khí nén a. Pistong khí nén

Pít tông khí nén hay còn gọi là chi tiết bên trong xi lanh khí nén, đây là một

bộ phận của động cơ. Thiết bị hoạt động được là do dựa trên một nguyên tắc sử dụng

khí nén thông thường. Chi tiết này không thể thiếu trong các loại máy móc.

Nguyên tắc hoạt động của nó sử dụng nguồn năng lực từ bên trong Xylanh khí nén Cấu tạo

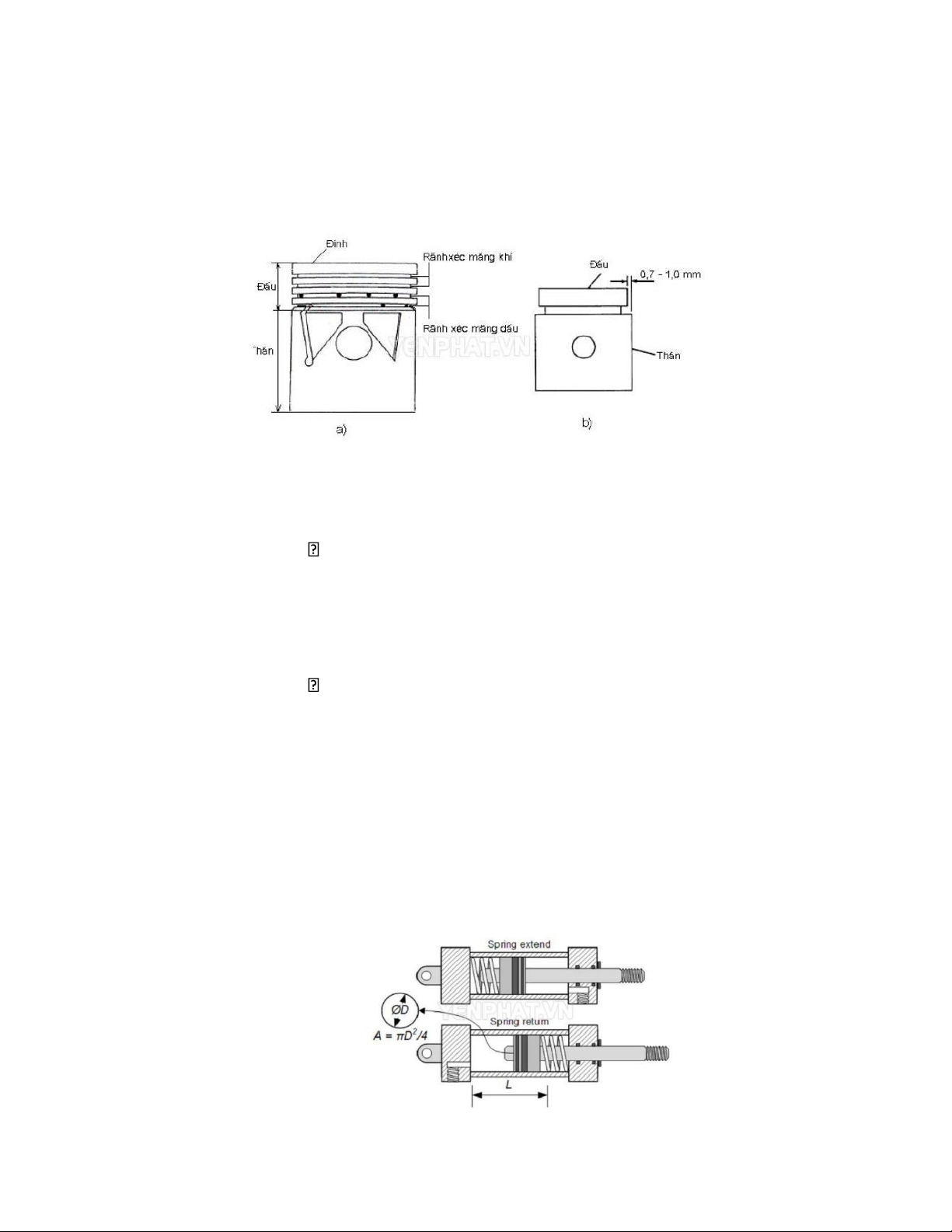

Pít tông thường có dạng hình trụ, được chia làm 3 phần đỉnh, đầu và thân.

- Trong bộ phận đỉnh pít tông có 3 dạng là đỉnh lồi, đỉnh lõm và

đỉnh bằng. Mỗi đỉnh pít tông nhận áp suất khí đốt ở nhiệt độ cao

- Phần đầu pít tông có các rãnh xec măng dầu và xec măng khí

dùng để lắp vào thiết bị. Các lỗ khoan nhỏ ở đầu rãnh xec măng

dầu được thông vào bên trong đáy rãnh thực hiện nhiệm vụ cấp

và thoát dầu. Số rãnh xec măng tùy thuộc vào loại động cơ

- Phần thân pít tông có các lỗ ngang, thực hiện nhiệm vụ dẫn

hướng cho pít tông chuyển động trong xi lanh để truyền lực. Cấu tạo Pít tông Nguyên lý hoạt động

Trong lòng pít tông, không khí sẽ được nén và tạo ra công giúp cho các

thiết bị hoạt động. Đồng thời chiếm trọn không gian bên trong pít tông làm cho pít tông di chuyển

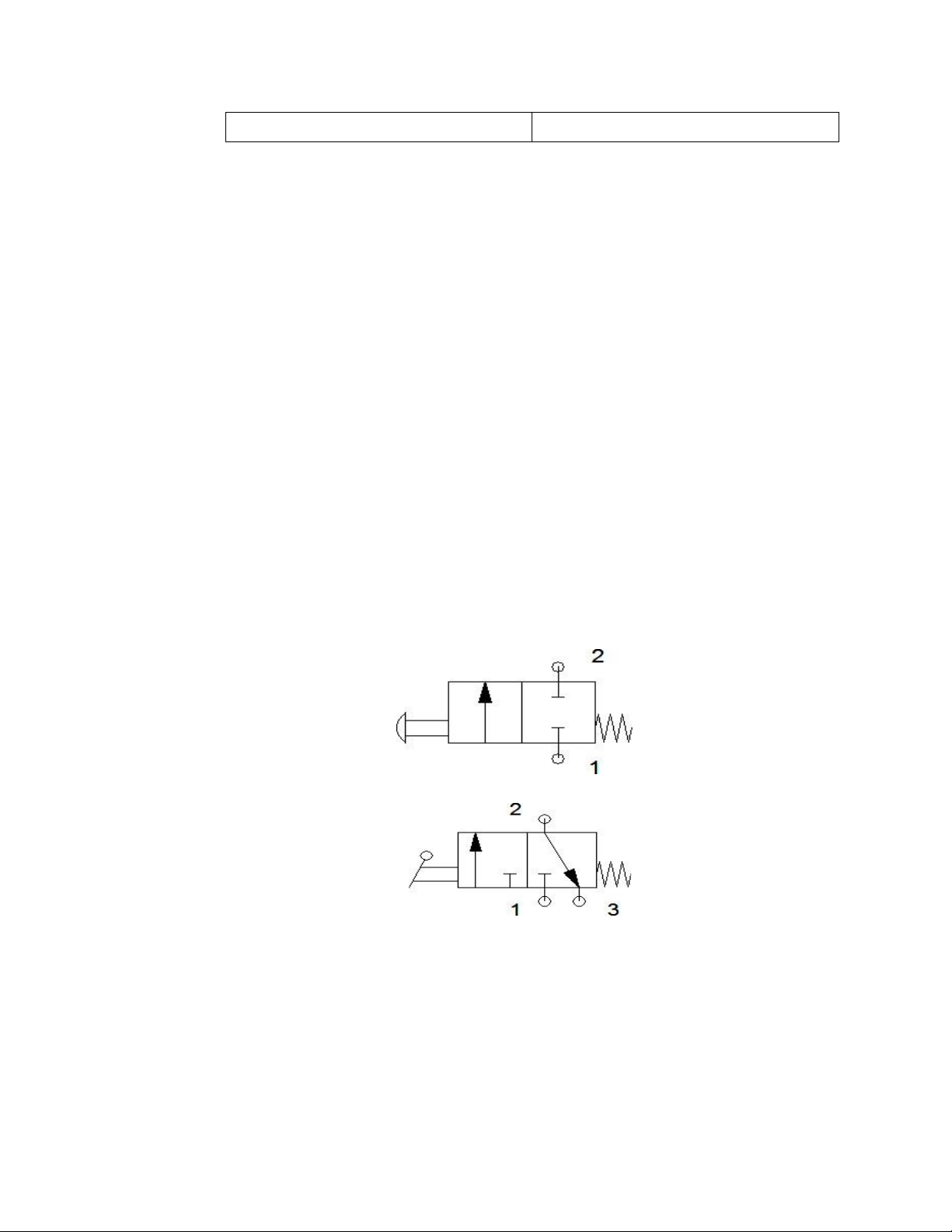

Cấu tạo các loại pistong khí nén thường gặp 1. Pistong đơn

Sử dụng để di chuyển không khí theo một hướng xác định. Thông thường

không khí được đưa ra ngoài cùng một lò xo để pít tông có thể trở về vị trí ban đầu.

Để điều chỉnh dòng khí nén cho pít tông đơn thì phải dùng một lực đẩy lò

xo hay dùng lực bên ngoài tác động lên pít tông có 1 lỗ thoát khí nén và 1

nguồn cấp khí nén. Loại pít tông này thường sử dụng van điện từ khí nén 3/2 để vận hành .

Sơ đồ pít tông khí nén tác động đơn 2. Pistong hai chiều.

Loại pistong hoạt động kép có 2 lỗ dùng để cung cấp nguồn khí nén từ

đó sinh ra lực đẩy pistong từ 2 phía.

Trên thị trường có 2 loại pistong dạng kép như: pistong không có điểm

giảm chấn và thiết bị pistong đồng bộ, cùng một số loại pistong khác gồm

pistong trượt và pistong xoay .

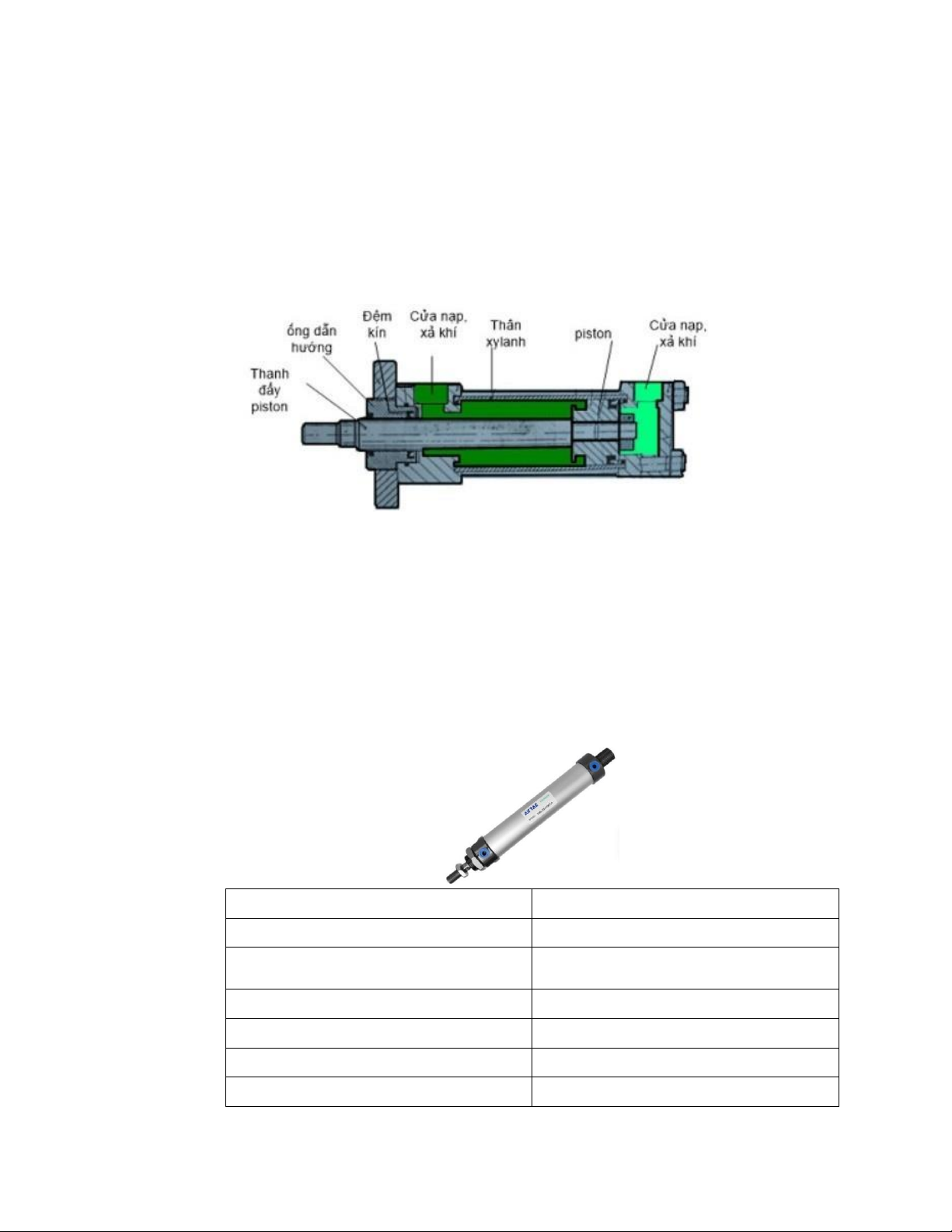

Em lựa chọn pistong khí nén 2 chiều để phân loại sản phẩm vì:

- Điều khiển chuyển động linh hoạt.

- Tăng tốc độ và hiệu suất làm việc.

- Độ tin cậy cao và ít phụ thuộc vào yếu tố bên ngoài.

- Khả năng chịu tải cao.

- Tiết kiệm không gian, thiết kế gọn gàng.

- Dễ dàng điều chỉnh và tự động hóa.

Em chọn pistong khí nén MAL 20x200 của hãng airtac Nội dung Thông số Đường kính pistong 20mm Loại tác động Kép Áp suất hoạt động 1.5 - 8 bar Áp suất tối đa 15 bar Tốc độ làm việc 30-800mm Kiểu lỗ cấp khí G1/8 b. Van khí nén

Van có nhiều kiểu dáng cũng như kích thước khác nhau nhưng tất cả

đều thực hiện một chức năng đó là đóng mở cửa van cung cấp khí nén để phục

vụ yêu cầu vận hành của các thiết bị: xi lanh, bộ lọc, điều áp hay bình dầu…

Ngoài ra chúng còn có các tác dụng khác như: - Điều khiển hướng

- Điều khiển dòng chảy

Van khí nén điện từ là loại van được sử dụng nhiều nhất trong các hệ

thống khí nén sản xuất công nghiệp và phục vụ đời sống. Van đảm bảo tốc độ

nhanh, chính xác cao, đấu nối và lắp đặt dễ dàng, không tốn nhiều nhân công,

có thể vận hành tự động…

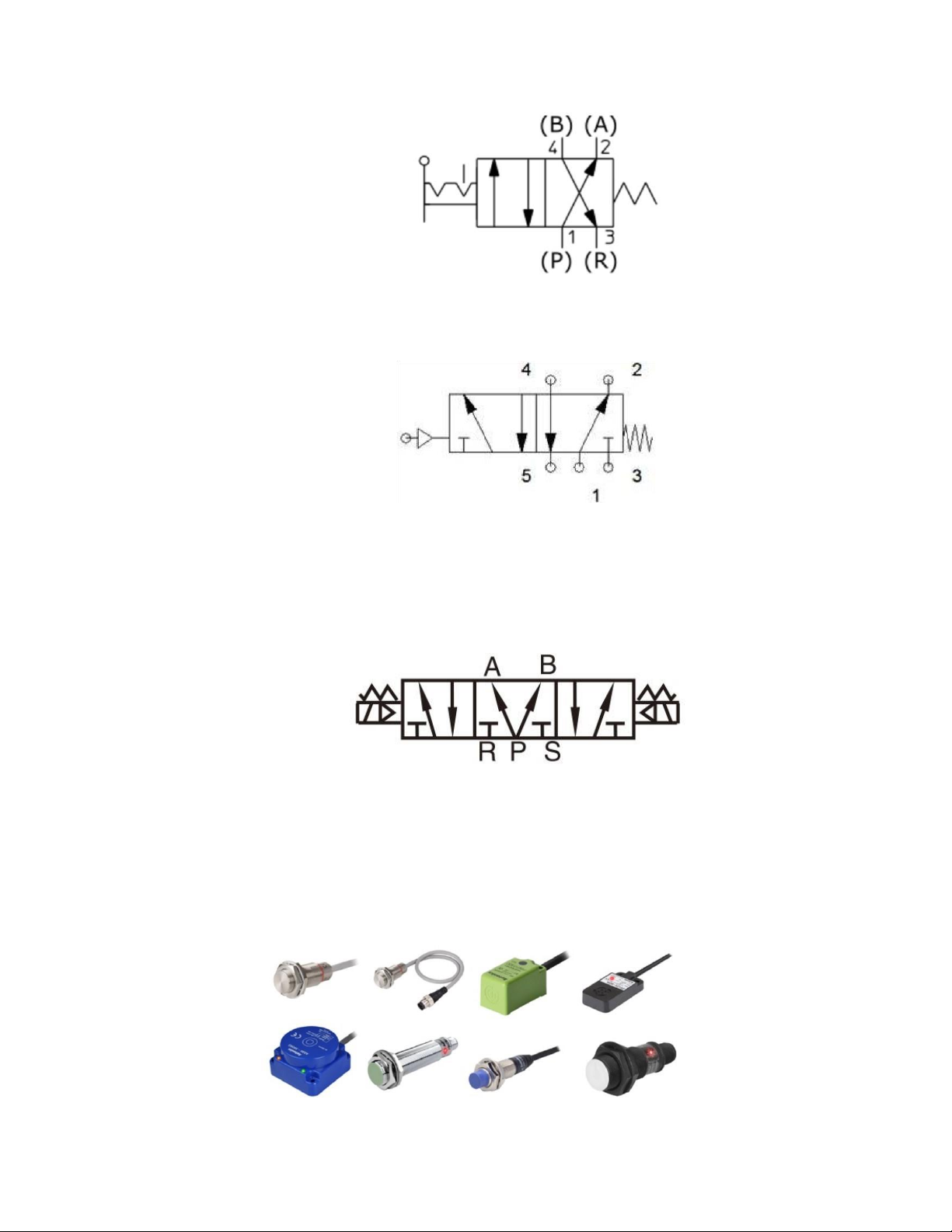

Các loại van điện từ thông dụng:

- Van 2/2: Có hai cổng, vào (1) và ra (2), hai trạng thái, van 2/2 có thể

sử dụng làm khóa ON/OFF đóng mở nguồn khí nén hoặc rẽ mạch khí nén.

- Van 3/2: Có cổng làm việc vào (1), ra (2), cổng xả (3) và hai trạng thái.

- Van 4/2: có 4 cổng làm việc vào (1), ra (2,4), chung một cổng xả (3),

hai trạng thái. Van 4/2 được ghép bởi van 3/2 trong một vỏ: một thường đóng, một thường mở.

- Van 5/2 có 5 cổng làm việc, vào (1), ra (2,4), hai cửa xả riêng cho mỗi

trạng thái (3,5), có hai trạng thái. Van 5/2 dùng làm van đảo chiều điều

khiển xy-lanh tác động kép và động cơ.

- Van 5/3 có 3 trạng thái, trong đó trạng thái trung gian (mind-position)

là trạng thái ổn định và luôn được thiết lập bởi các lò xo hồi khi không

có bất kỳ một tín hiệu điều khiển nào. Người ta thường gọi đó là trạng

thái không. Hai trạng thái còn lại được thiết lập và cùng tồn tại bởi hai

tín hiệu điều khiển tương ứng như đối với van 5/2 điều khiển một phía. 2.3 Cảm biến

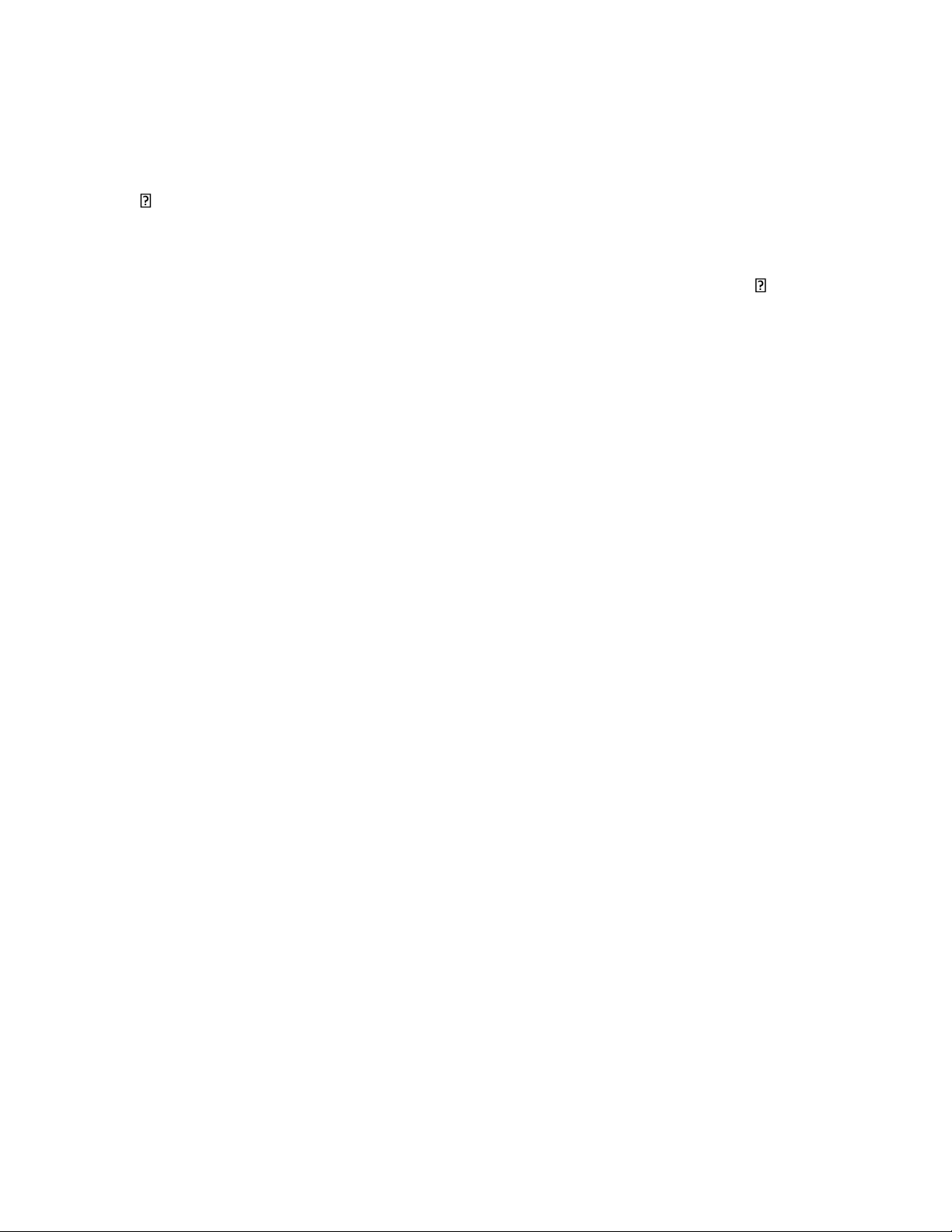

Bộ cảm biến là thiết bị điện tử cảm nhận những trạng thái hay quá trình vật

lý, hóa học hay sinh học của môi trường cần khảo sát, và biến đổi thành tín hiệu điện

để thu thập thông tin về trạng thái hay quá trình đó. Sau đó được chuyển thành dạng

thông tin mã hóa và xuất về màn hình hoặc máy tính, hệ thống PLC để có thể điều

khiển các thiết bị khác từ xa.

Một số loại cảm biến Phân loại:

• Cảm biến vật lý: sóng điện từ, ánh sáng,…

• Cảm biến hóa học: độ ẩm, độ PH, khói,…

• Cảm biến sinh học: đường gulucose huyết, vi khuẩn, virus,… Các đặc trưng của cảm biến:

Một cảm biến được sử dụng khi đáp ứng các tiêu chí kỹ thuật xác định:

• Độ nhạy: Gia số nhỏ nhất có thể phát hiện

• Mức tuyến tính: Khoảng giá trị được biến đổi có hệ số biến đổi cố định

• Dải biến đổi: Khoảng giá trị biến đổi sử dụng được

• Ảnh hưởng ngược: Khả năng gây thay đổi môi trường

• Mức nhiễu ồn: Tiếng ồn riêng và ảnh hưởng của tác nhân khác lên kết quả

• Sai số xác định: Phụ thuộc độ nhạy và mức nhiễu

• Độ trôi: Sự thay đổi tham số theo thời gian phục vụ hoặc thời gian tồn tại (date).

• Độ trễ: Mức độ đáp ứng với thay đổi của quá trình

• Độ tin cậy: Khả năng làm việc ổn định, chịu những biến động lớn của

môi trường như sốc các loại

• Điều kiện môi trường: Dải nhiệt độ, độ ẩm, áp suất, ... làm việc được.

a.Cảm biến phân loại sản phẩm theo chiều cao

Hệ thống thực hiện phân loại các phôi hình trụ dựa trên chiều cao. Các cảm

biến đóng vai trò nhận biết được chiều cao của các phôi được chuyền động trên

băng tải rồi gửi tín hiệu về bộ điều khiển. Với thông tin nhận được từ các cảm

biến, bộ điều khiển sẽ thực thi chương trình để điều khiển xy lanh thực hiện việc phân loại.

Có nhiều loại cảm biến có thể nhận biết được chiều cao của vật, tùy thuộc

vào chất liệu, đặc tính của đối tượng và phương pháp đo. Thông thường cảm biến

khoảng cách thường được sử dụng để nhận biết được chiều cao của vật.

Thông thường cảm biến khoảng cách có thể chia thành các dòng như sau:

- Cảm biến quang: Cảm biến quang là một trong những thiết bị phổ biến

nhất khi dùng để đo khoảng cách. Sử dụng quá trình thu phát các tia

sáng (phổ biến là tia hồng ngoại và laser) với nguyên lý phát xạ cảm

ứng, thiết bị có thể hoạt động chính xác cao với phạm vi đo rộng. Do

vậy mà chúng được ứng dụng trong nhiều điều kiện môi trường khác nhau.

- Cảm biến siêu âm: đo khoảng cách dựa trên nguyên lý phát ra chùm

sóng siêu âm đến vật phản xạ về cảm biến. Đây cũng là thiết bị hoạt

động cho kết quả có độ chính xác rất cao. Với rất nhiều ứng dụng, cảm

biến siêu âm được sử dụng rộng rãi trong công nghiệp.

- Cảm biến từ: đo và phát hiện vật dựa trên hiện tưởng cảm ứng điện từ

do đó cảm biến từ chỉ phát hiện và đo khoảng cách của các vật làm bằng kim loại

b.Cảm biến phát hiện vị trí Piston – Xylanh

Để dễ dàng cho quá trình vận hành hệ thống khí nén một cách tự động, hiệu

quả, chính xác chúng ta cần sử dụng đến cảm biến từ xylanh khí nén . Như chúng

ta đã biết, xy lanh là cơ cấu chấp hành trong hệ thống để tạo nên những chuyển

động tịnh tiến nhằm tác động lực ra bên ngoài để nén ép. Chính vì thế mà chúng

ta cần giám sát vị trí của xylanh làm việc nhằm đảm bảo hệ thống hoạt động ổn

định theo yêu cầu thông qua các cảm biến , cụ thể ở đây là cảm biến tiệm cận.

Người ta phân cảm biến tiệm cận thành 2 loại:

- Cảm biến từ: Nó chính là 1 cuộn dây được cuốn quanh một lõi sắt. Đặc

điểm của lõi này là có độ từ thẩm cao. Khi chúng ta mở điện, nguồn điện

sẽ đi đến cảm biến và tạo ra một từ trường dao động quanh tổ hợp. Người

ta gọi đó là nam châm điện. Ưu điểm của loại này đó là tính ổn định cao

do dòng điện cung cấp. Khi vật thể là vật liệu từ qua hoặc nam châm vĩnh

cửu, tín hiệu cảm biến sẽ được xuất ra.

- Cảm biến điện dung: Đối với loại này thì 2 bản cực là bộ phận chính .Khi

xuất hiện 1 vật ở vùng giữa 2 bản cực , giá trị điện dung thay đổi, ngay

lập tức cảm biến phát hiện và đưa ra tín hiệu.

Trên trục của Piston xy lanh thì ngoài các phớt, gioăng để làm kín giữa các

khoang xy lanh thì còn có các vòng nam châm vĩnh cửu. Mục đích của việc này

là tạo điều kiện thuận lợi để có thể gắn cảm biến, giúp nó có thể thu tín hiệu từ

xy lanh (piston) dịch chuyển. Xy lanh của thể được bố trí ở hai vị trí (đầu hành

trình và cuối hành trình) hoặc ở các vị trí khác trên thân xy lanh giúp nhân biết

từ trường của xy lanh khi piston dịch chuyển đến.

2.4 Bộ điều khiển

Để điều khiển hệ thống phân loại sản phẩm theo chiều cao có thể sử dụng

nhiều bộ điều khiển khác nhau, thông dụng nhất là vi điều khiển hoặc bộ điều

khiển lập trình logic PLC (Programmable Logic Controller), Arduino……

Bảng đặc tính các bộ điều khiển Loại Đặc tính Vi điều khiển Arduino PLC Kích thước Nhỏ Nhỏ Vừa Cấu tạo Đơn giản Khá phức tạp Phức tạp Độ bền không cao, có thể hỏng Độ bền cao, hoạt trong 1 số trường

Độ bền vừa động gần như Hiệu suất , độ bền hợp. Phụ thuộc

phải, thời gian cùng thời gian

xử lí nhanh. thực, tốc đọ xử lí và độ tin cậy. vào hệ thống vì

Hoạt động độc nhanh. Làm việc Khả năng làm việc sử dụng cho

lập và khá đa độc lập, đa năng. nhúng hệ thống. năng Tiết kiệm năng Điều khiển số lượng lượng nhất định Mức điện áp Mức điện áp có Mức điện áp nhỏ , số lượng thể thay đổi từ Tín hiệu ra nhỏ , số lượng I/O tương đối nhỏ đến lớn. Số I/O ít nhiều lượng I/O nhiều Cao, có kiến thức tốt về lập Cơ bản, do cần trình và kĩ thuật

sử dụng thư viện Không cao, khả điện . Khả năng

có sẵn rồi hiệu năng khác phục Yêu cầu kĩ năng

chỉnh .Khả năng sự cố và chẩn chẩn đoán và

chẩn đoán và đoán lỗi tương sửa lỗi phức tạp

sửa sự cố khá đối dễ. cùng với các đơn giản. công cụ đặc biệt Lập trình

Phức tạp, sử dụng Khá đơn giản, sử Đơn giản .

ngôn ngữ bậc dụng ngôn ngữ, Ngôn ngữ khối ,

thấp hoặc c, c++ . thư viện được tối logic bậc

Yêu cầu hiểu biết, giản hóa từ vi thang .... Không

kinh nghiệm cao điều khiển. Yêu yêu cầu cao về

về ngôn ngữ lập cầu hiểu biết lập hiểu biết lập trình và cấu trúc trình cơ bản. trình dư liệu, firmware. Sử dụng trong Sử dụng trong Làm thành phân điều khiện khắc phạm vi khá rộng trong các thiết bị nhiệt, vận hành như học tập Ứng dụng điện tử tiêu dụng cao hệ thống làm nghiên cứu và và thiết bị thông việc đa năng , một số hình thái minh. mang tính công đơn giản khác nghiệp. Hợp lí ( cùng giá với 5-10 relay Giá cả Rẻ Vừa phải nhưng khả năng thay thế cho hàng trăm relay ) Kết luận PHÙ HỢP

Do đó trong đồ án này, em sẽ chọn PLC làm bộ điều khiển trung tâm. Khái niệm về PLC

PLC là từ viết tắt của Programmable Logic Controller (Tiếng Việt: Bộ điều

khiển Logic có thể lập trình được). Khác với các bộ điều khiển thông thường chỉ

có một thuật toán điều khiển nhất định, PLC có khả năng thay đổi thuật toán điều

khiển tùy biến do người sử dụng viết thông qua một ngôn ngữ lập trình. Do vậy,

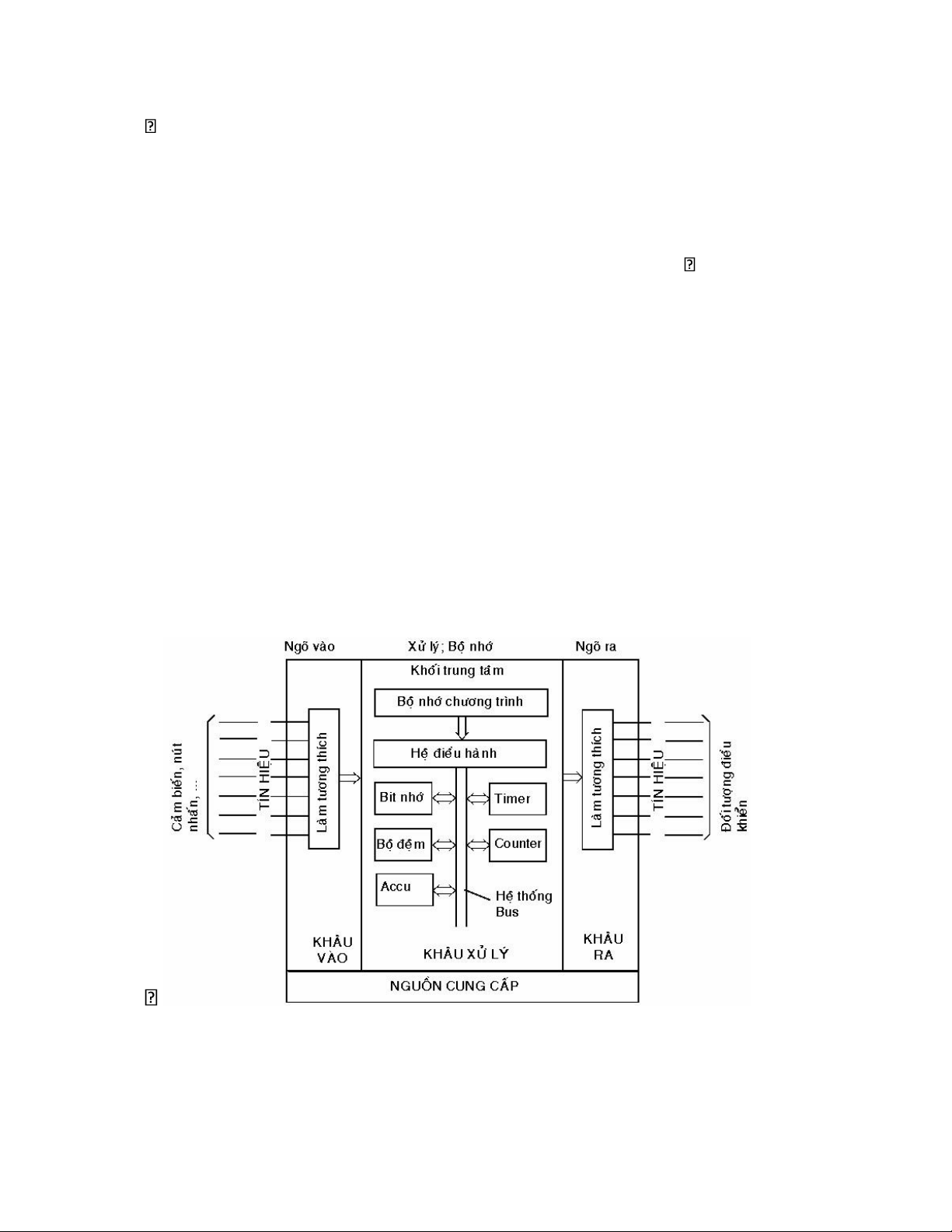

nó cho phép thực hiện linh hoạt tất cả các bài toán điều khiển. Cấu tạo :

• CPU (Central Processing Unit): Đây là “bộ não” của PLC, nơi xử lý

logic và thực thi các chương trình điều khiển.

• Module I/O (Tín hiệu vào/ra): Module I/O được sử dụng để kết nối và

giao tiếp với các thiết bị và cảm biến bên ngoài. Module I/O có thể chứa

các cổng vào và cổng ra để nhận và gửi tín hiệu.

• Memory (Bộ nhớ): PLC có bộ nhớ để lưu trữ chương trình điều khiển và

dữ liệu liên quan. Bộ nhớ này có thể được chia thành các vùng khác nhau

như vùng chương trình, vùng dữ liệu và vùng hằng số.

• Power Supply (Nguồn điện): Đây là nguồn cung cấp điện cho PLC và

các thiết bị kết nối. Cấu tạo chung của PLC Nguyên lí hoạt động :

Nguyên lý hoạt động của PLC dựa trên việc tiếp nhận tín hiệu đầu vào, xử

lý bằng CPU và bộ nhớ, thực hiện chương trình điều khiển và tạo ra các tín hiệu

đầu ra tương ứng để điều khiển các thiết bị trong hệ thống tự động.

Sơ đồ nguyên lí hoạt động của PLC

Ưu điểm khi sử dụng PLC

• Tăng năng suất: Sử dụng PLC cho phép tự động hóa quy trình sản xuất,

giúp tăng năng suất và hiệu suất làm việc. PLC có khả năng thực hiện các

nhiệm vụ điều khiển phức tạp và nhanh chóng, giúp giảm thời gian vận

hành và tăng khả năng sản xuất.

• Đảm bảo chất lượng: Nó giúp kiểm soát và duy trì chất lượng sản phẩm

trong quy trình sản xuất. Chúng có thể điều chỉnh các thông số quy trình,

giám sát và phân tích dữ liệu để đảm bảo sản phẩm đáp ứng các yêu cầu chất lượng.

• Tiết kiệm năng lượng: Có khả năng tối ưu hóa quy trình vận hành và tiêu

thụ năng lượng. Chúng có thể điều chỉnh các thông số để giảm lượng năng

lượng tiêu thụ không cần thiết và tăng hiệu suất sử dụng nguồn năng lượng.

• Giảm sự phụ thuộc vào con người: Sử dụng PLC giúp giảm sự phụ thuộc

vào con người trong quy trình điều khiển tự động. Thay vì phải thực hiện

các nhiệm vụ điều khiển bằng tay, các tác vụ này được tự động hóa. Điều

này giảm nguy cơ sai sót do con người và tăng tính chính xác và đồng nhất trong quy trình.

• Dễ dàng nâng cấp và mở rộng: PLC có khả năng nâng cấp và mở rộng,

cho phép thêm các chức năng và thiết bị mới vào hệ thống điều khiển tự

động. Điều này mang lại linh hoạt và khả năng thích ứng với các yêu cầu

sản xuất và công nghệ mới.

• Tăng tính an toàn: PLC giúp cải thiện môi trường làm việc và đảm bảo an

toàn cho nhân viên. Chúng có khả năng giám sát và kiểm soát các điều kiện

nguy hiểm, ngắt kết nối nhanh chóng khi có sự cố và thực hiện các biện pháp an toàn tự động. Ứng dụng :

• Ngành sản xuất: PLC được sử dụng trong ngành sản xuất để điều khiển và

tự động hóa quy trình sản xuất. Chúng có thể điều khiển các máy móc như:

máy chiết rót, máy đóng gói, đường ống, van,… và các thiết bị khác để thực

hiện các công việc sản xuất như lắp ráp, đóng gói, kiểm tra chất lượng và

vận hành dây chuyền sản xuất.

• Ngành điện lực: PLC được sử dụng trong ngành điện lực để điều khiển và

quản lý hệ thống phân phối điện. Chúng có thể điều khiển các thiết bị như

máy phát điện, biến áp, bộ chia tải và hệ thống quản lý điện năng. PLC giúp

tăng khả năng vận hành, giảm thời gian gián đoạn và cải thiện hiệu suất của hệ thống điện lực.

• Ngành dầu khí: PLC được sử dụng trong ngành dầu khí để kiểm soát và

quản lý các quy trình khai thác, chế biến và vận chuyển dầu khí. Chúng có

thể điều khiển các thiết bị như van điều khiển, máy nén, hệ thống bơm và

các thiết bị an toàn. PLC giúp tăng độ tin cậy, giảm nguy cơ sự cố và tăng

hiệu suất trong ngành dầu khí.

• Ngành nước và môi trường: PLC được sử dụng trong ngành nước và môi

trường để kiểm soát và quản lý các quy trình xử lý nước thải, quản lý môi

trường và các hệ thống cấp nước. Chúng có thể điều khiển các thiết bị như

bơm, van, hệ thống lọc và máy móc xử lý nước. PLC giúp tối ưu hóa quy

trình, giảm tác động môi trường và đảm bảo tuân thủ các quy định về môi trường.

• Ngành ô tô: PLC được sử dụng trong ngành ô tô để kiểm soát và điều khiển

quy trình sản xuất và vận hành trong nhà máy ô tô. Chúng có thể điều khiển

các thiết bị như robot hàn, máy gia công, hệ thống lắp ráp và kiểm tra. PLC

giúp tăng độ chính xác, tăng năng suất và đảm bảo chất lượng trong quy

trình sản xuất ô tô....

PLC trong hệ thống sản xuất công nghiệp

* Hệ thống điều khiển trong phạm vi đồ án cần đảm bảo được những yêu cầu cơ bản sau :

- Tự động và chính xác từ khâu cấp sản phẩm, vận chuyển đến khâu phân loại sản phẩm.

- Băng chuyền hoạt động nhịp nhàng

- Độ an toàn lao động được đảm bảo tuyệt đối

CHƯƠNG III. TÍNH TOÁN THIẾT KẾ HỆ THỐNG

3.1 Thiết kế hệ thống điều khiển

a.Xây dựng hàm truyền của động cơ kéo băng tải

Mô hình động cơ DC có tải bên ngoài Trong đó:

- va:Điệnápđặt vào phầnứngcủa độngcơ .

- ia:Dòngđiệnchạyqua phầnứngcủađộngcơ .

- Ra :Điệntrở của phầnứng.

- La :Điệncảmcủa phầnứng. - eb :Sứcđiệnđộngngược ( EMF) eb=K e.wm

Kelàhằngsố điệnngược ,wm làtốcđộ góccủarotor

- Jm :Momenquántínhcủarotor.

- Bm :Hệsố masát nhớt củađộngcơ . - τ m:Momensinhrabởiđộngcơ .