Preview text:

lOMoARcPSD| 36667950

ĐẠI HỌC QUỐC GIA THÀNH PHỐ HỒ CHÍ MINH

ĐẠI HỌC BÁCH KHOA KHOA CƠ KHÍ ĐỒ ÁN THIẾT KẾ

ĐỀ 9: HỆ THỐNG DẪN ĐỘNG BĂNG TẢI MỤC LỤC

BẢNG PHÂN CÔNG.................................................................................................................................3

ĐỀ SỐ 1: THIẾT KẾ HỆ THỐNG DẪN ĐỘNG XÍCH TẢI..................................................................4

Bài tập lớn số 1: Chọn động cơ điện, phân phối tỉ số truyền...................................................................5

1. Chọn động cơ điện:.............................................................................................................................5

2. Phân phối tỉ số truyền:.......................................................................................................................6

3. Lập bảng đặc tính................................................................................................................................6

Bài tập lớn số 2: Thiết kế bộ truyền đai thang.........................................................................................8 Thông

số kỹ thuật để thiết kế bộ truyền đai thang:.............................................................................8

1. Xác định loại đai cần sử dụng:...........................................................................................................8

2. Tìm đường kính bánh đai nhỏ:...........................................................................................................8

3. Tìm đường kính bánh đai lớn:...........................................................................................................8

4. Tính khoảng cách trục cho trước và chọn chiều dài đai:.................................................................8 lOMoARcPSD| 36667950

5. Tính vận tốc đai và kiểm tra số vòng chạy đai trong một giây:.....................................................9

6. Tính gốc ôm đai bánh nhỏ:................................................................................................................9

7. Tính số đai cần sử dụng:....................................................................................................................9

8. Tính chiều rộng bánh đai và đường kính vòng ngoài của các bánh đai:......................................10

9. Tính lực căng ban đầu và lực tác dụng lên trục:............................................................................10

10. Ứng suất lớn nhất trong mỗi dây đai:...........................................................................................10

11. Tuổi thọ đai:....................................................................................................................................11

12. Bảng thông số bộ truyền đai:.........................................................................................................11

Bài tập lớn số 3: Thiết kế bộ truyền bánh răng trụ răng nghiêng........................................................12 1.

Thông số ban đầu và chọn vật liệu:.............................................................................................12 2.

Tính toán trục truyền động:........................................................................................................16 3.

Kiểm tra lại ứng suất tiếp xúc:....................................................................................................19 4.

Kiểm tra ứng suất uốn..................................................................................................................21 5.

Bảng đặc tính:...............................................................................................................................22

Bài tập lớn số 4: Thiết kế 2 trục trong hộp giảm tốc..............................................................................24 1.

Số liệu thiết kế...............................................................................................................................24 2.

Tính toán lực trên trục.................................................................................................................24 3.

Thiết kế 2 trục...............................................................................................................................25 4.

Tính toán kiểm nghiệm trục đồ bền mỏi.....................................................................................33

Bài tập lớn số 5: Thiết kế 2 cặp ổ lăn trong hộp giảm tốc......................................................................39

1. Các thông số tính toán cho trước:...................................................................................................39

2. Số vòng quay và đường kính vòng trong của ổ:.............................................................................40

3. Điều kiện làm việc và thời gian làm việc:........................................................................................40

4. Thiết kế ổ trên trục I:.......................................................................................................................40

4.1 Lực hướng tâm tác động lên các ổ:............................................................................................40

4.2 Chọn sơ bộ ổ lăn:........................................................................................................................41

4.3 Tính và kiểm nghiệm khả năng tải của ổ:.................................................................................41

4.4 Bảng thông số về ổ đỡ:................................................................................................................42

5. Thiết kế ổ trên trục II:.....................................................................................................................42

5.1 Lực hướng tâm tác động lên các ổ:............................................................................................42

5.2 Chọn sơ bộ ổ lăn:........................................................................................................................42

5.3 Tính và kiểm nghiệm khả năng tải của ổ:.................................................................................43

5.4 Bảng thông số về ổ đỡ:................................................................................................................43

6. Kết luận chọn ổ:................................................................................................................................43

TÀI LIỆU THAM KHẢO........................................................................................................................45 lOMoARcPSD| 36667950

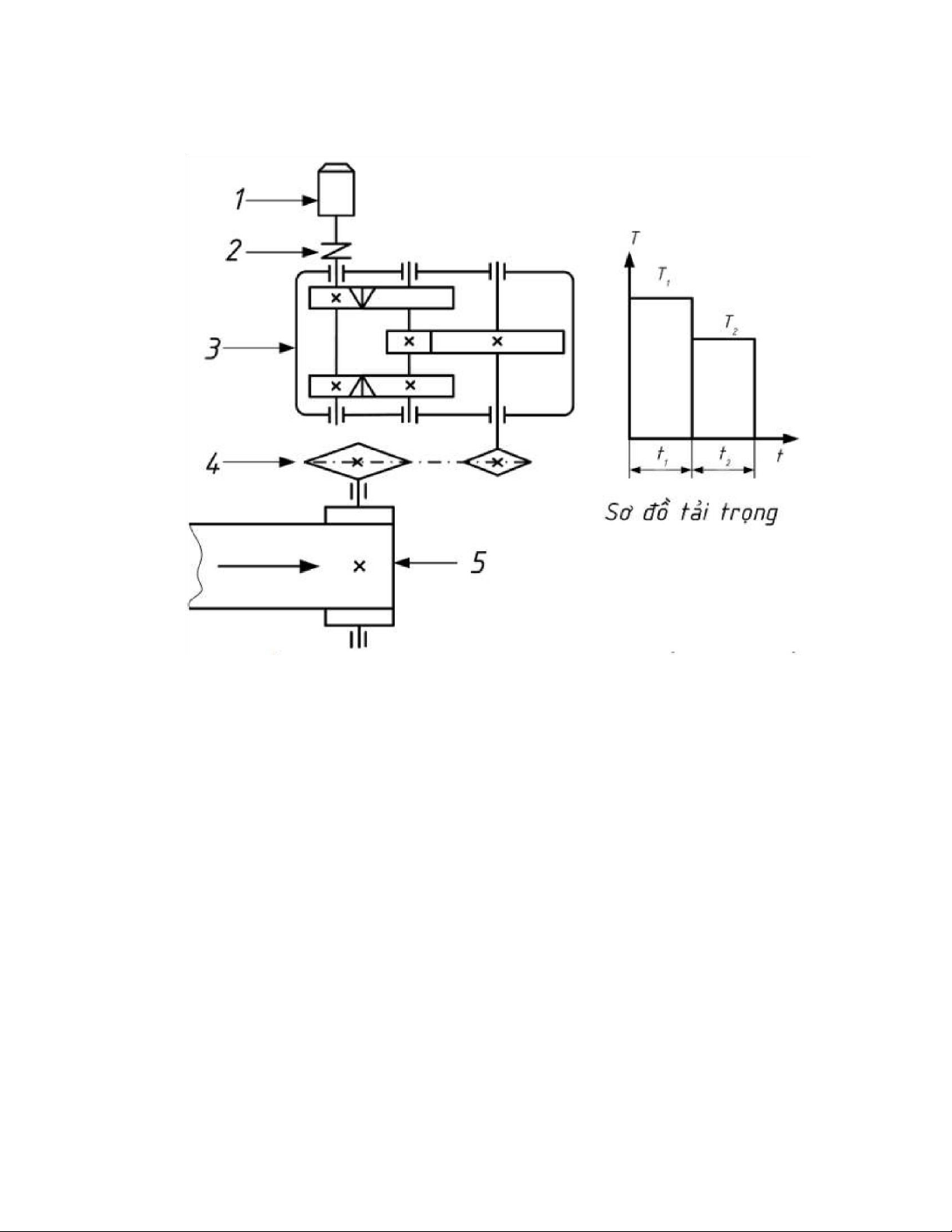

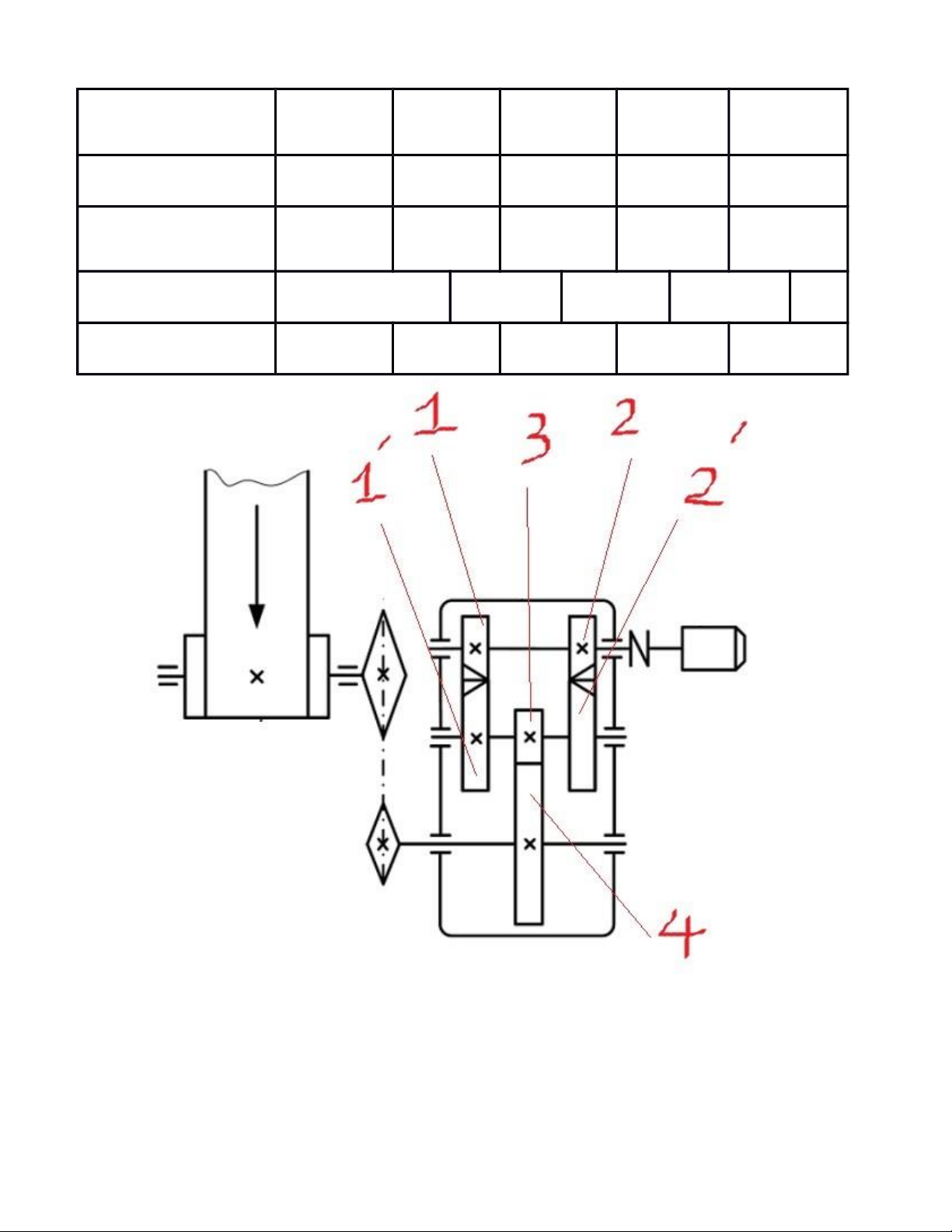

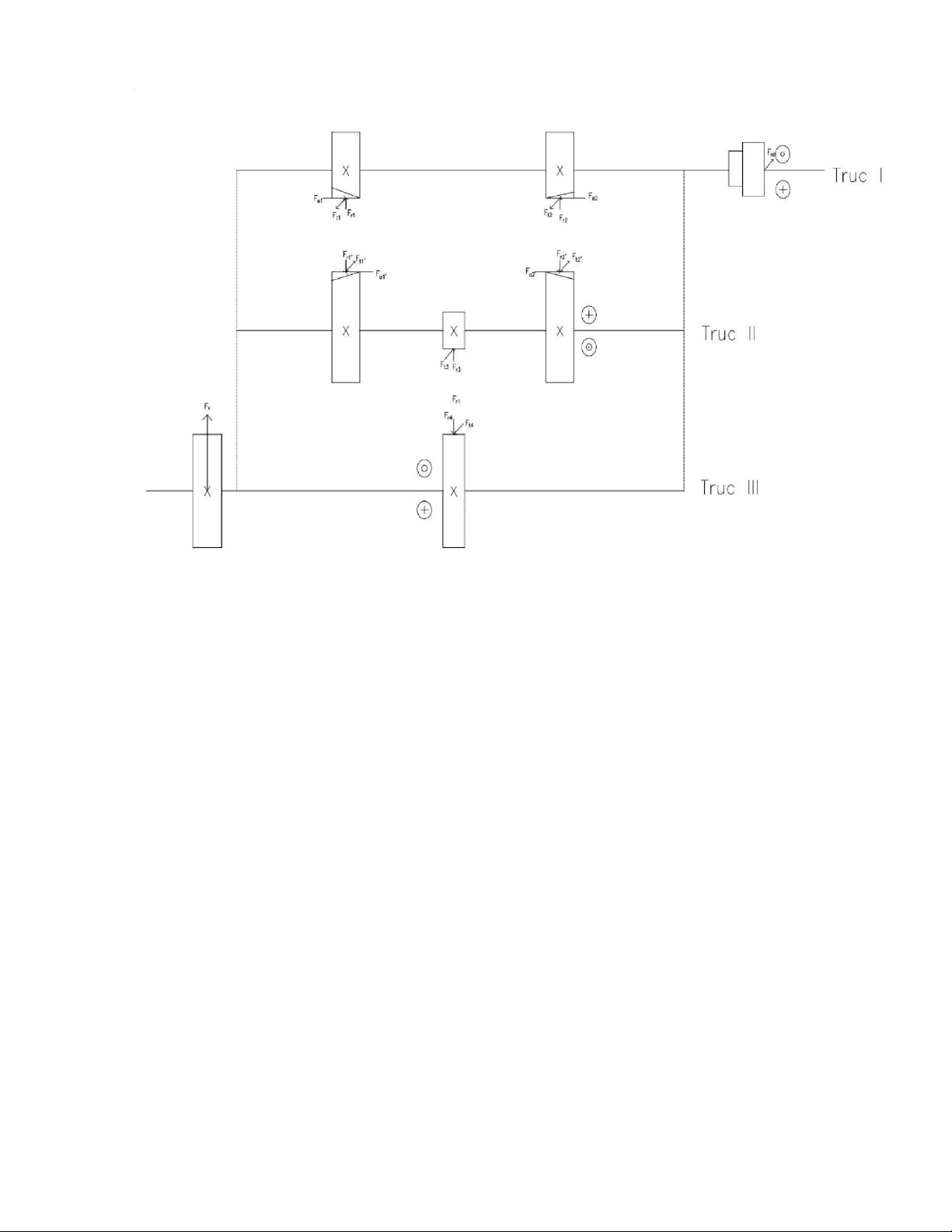

ĐỀ SỐ 9: THIẾT KẾ HỆ THỐNG DẪN ĐỘNG BĂNG TẢI PHƯƠNG ÁN SỐ: 12

Hệ thống dẫn động băng tải bao gồm:

1. Động cơ điện 3 pha không đồng bộ 2. Nối trục đàn hồi

3. Hộp giảm tốc bánh răng trụ 2 cấp phân đôi cấp nhanh

4. Bộ chuyền xích ống con lăn 5. Băng tải

Số liệu thiết kế:

Lực vòng trên băng tải, F(N) : 55000

Vận tốc băng tải, v(m/s ): 1,35

Đường kính tang dẫn: D(mm): 510

Thời gian phục vụ, L(năm) : 7

Quay một chiều, làm việc ba ca một ngày, tải va đập nhẹ.

(1 năm làm việc 219 ngày, 1 ca làm việc 8 giờ)

Chế độ tải = T; = 0,2T; = 18(s); = 50(s)

Sai số vòng quay trục máy công tác so với yêu cầu 5%

Chọn động cơ điện, phân phối tỉ số truyền

1. Chọn động cơ điện: lOMoARcPSD| 36667950

1.1.Công suất bộ phận công tác:

1.2.Xác định hiệu suất của hệ thống truyền động:

Tra bảng 3.3 tài liệu [1] ta chọn:

= 0,98 : hiệu suất khớp nối trục đàn hồi

= 0,98 : hiệu suất bộ truyền xích

: hiệu suất bộ truyền bánh răng trụ

= 0,995 : hiệu suất cặp ổ lăn

1.3.Xác định công suất cần thiết của động cơ điện:

Vì động cơ làm việc với tải trọng thay đổi theo bậc nên ta có:

1.4.Xác định số vòng quay của động cơ:

Số vòng quay của bộ phận công tác:

Trong đó: v – vận tốc băng tải (m/s)

D – Đường kính tang dẫn (mm)

Tỷ số truyền chung của hệ thống dẫn động:

Tra bảng 3.2 tài liệu [1]:

: tỷ số truyền hộp giảm tốc bánh răng trụ 2 cấp.

: tỷ số truyền của bộ truyền xích.

Số vòng quay của động cơ:

Vậy chọn động cơ là , hoặc

1.5.Chọn động cơ điện

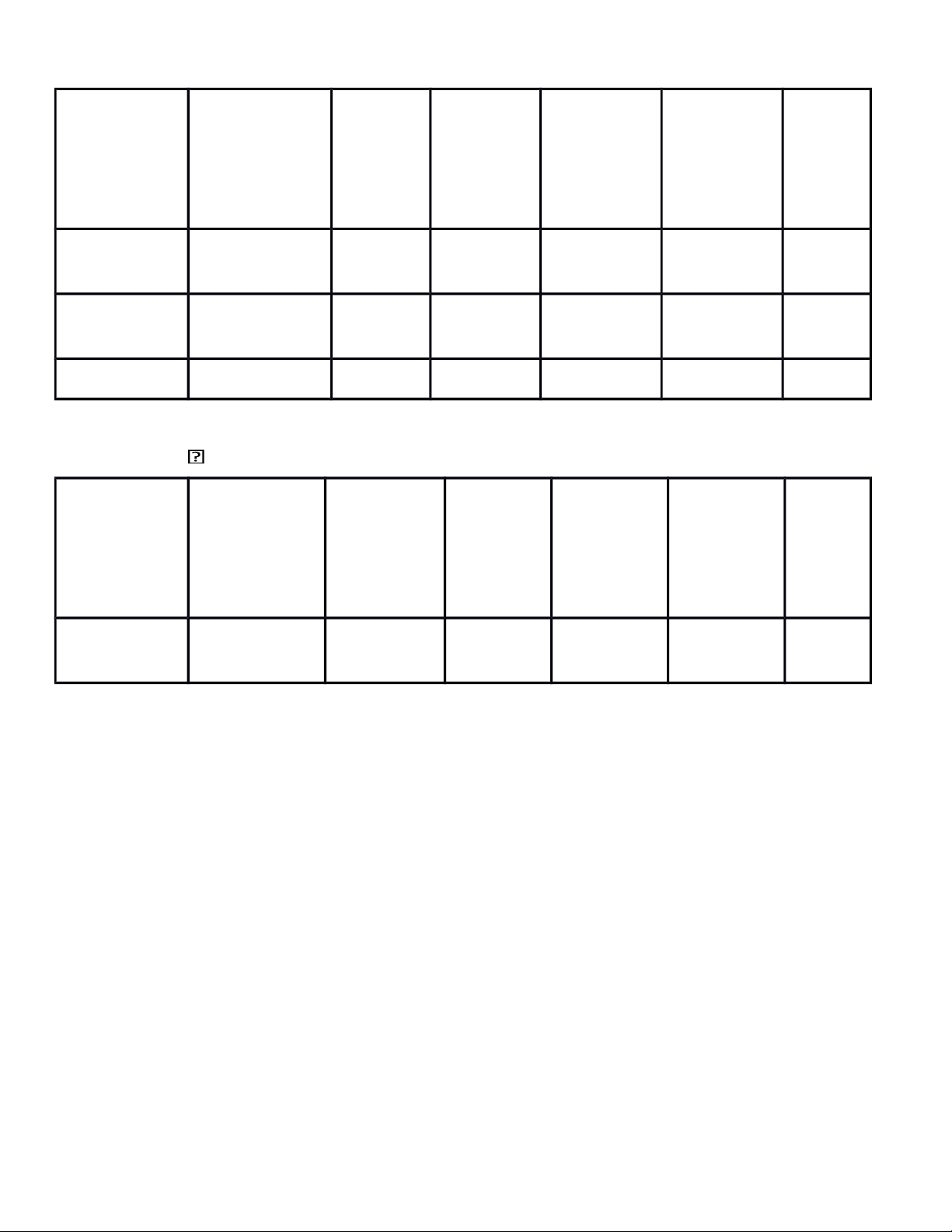

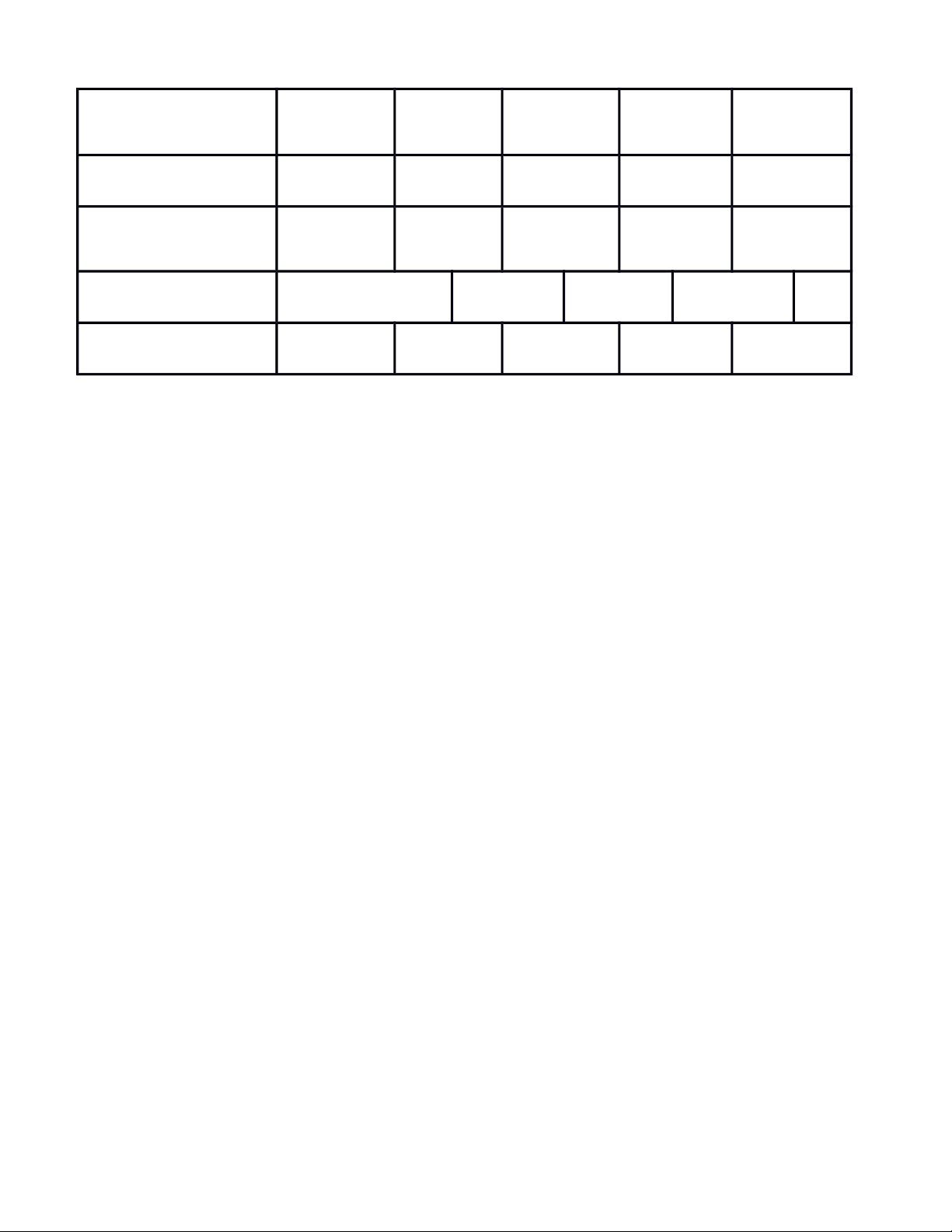

Chọn động cơ điện: theo bảng P1.3 phụ lục tài liệu [2] với và lOMoARcPSD| 36667950 Số vòng Tỷ số Tỷ số Tỷ số Tỷ số Tỷ số Kiểu động quay trên truyền của truyền cặp truyền cặp truyền truyền cơ trục động hộp giảm bánh răng bánh răng của chung, cơ, tốc, 1 , 2 , xích, A 4 132M2Y 2907 57 , 50 20 6 , 3 3 , 15 2,875 3 4 A132M4Y 1458 28 , 84 12 , 5 5 2 , 5 2 , 30 3 4 A160S6Y 3 970 19 , 19 10 4 2 , 5 1 , 92

Vậy động cơ phù hợp ta chọn: Vận tốc Kiểu động Công suất quay cơ ( kW ) ( vòng/phút ) 4 A132M4Y 11 1458 0 , 87 87 , 5 2 , 2 2 , 0 3

2. Lập bảng đặc tính

2.1.Tính toán công suất trên trục:

Trục IV (băng tải và bộ truyền xích):

Trục III (bộ truyền xích và cặp bánh răng 2):

Trục II (cặp bánh răng 2 và cặp bánh răng 1):

Trục I (cặp bánh răng 1 và khớp nối đàn hồi): Trục động cơ: lOMoARcPSD| 36667950

2. 2.Tính toán tốc độ quay các trục: Trục động cơ:

Trục I (cặp bánh răng 1 và khớp nối đàn hồi):

Trục II (cặp bánh răng 2 và cặp bánh răng 1):

Trục III (bộ truyền xích và cặp bánh răng 2):

Trục IV (băng tải và bộ truyền xích):

2.3.Tính toán momen xoắn trên các trục: Trục động cơ:

Trục I (cặp bánh răng 1 và khớp nối đàn hồi):

Trục II (cặp bánh răng 2 và cặp bánh răng 1):

Trục III (bộ truyền xích và cặp bánh răng 2):

Trục IV (băng tải và bộ truyền xích):

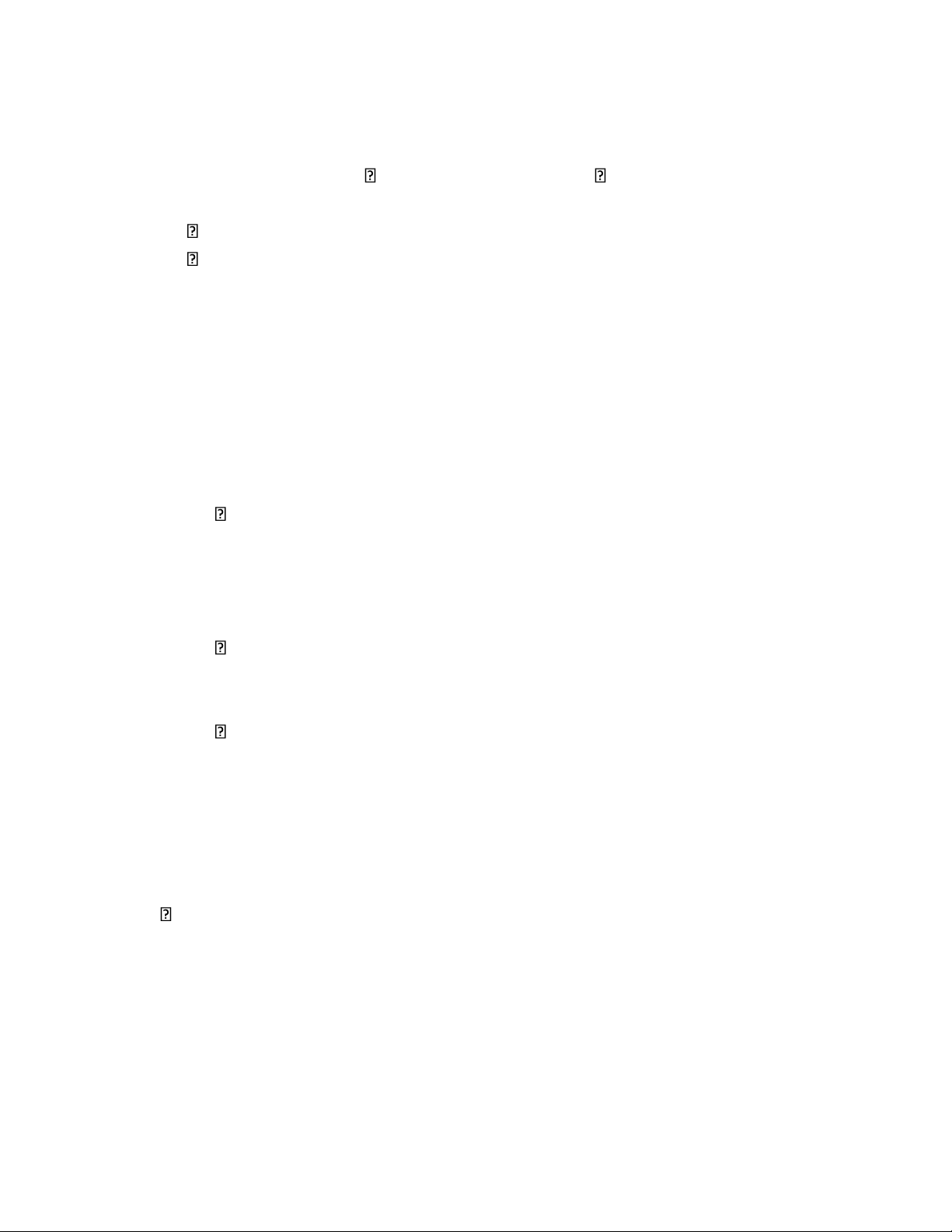

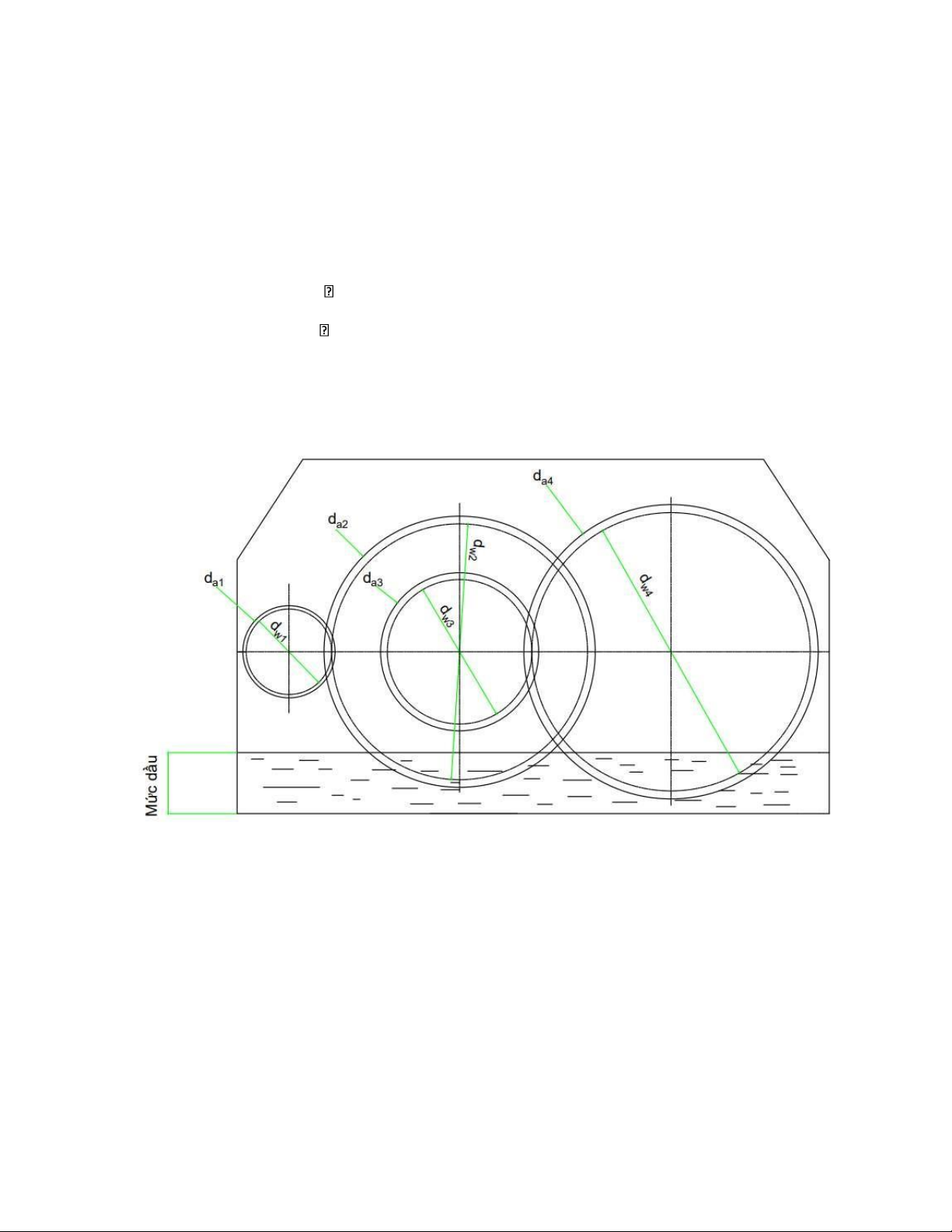

2.4.Bảng đặc tính: lOMoARcPSD| 36667950 Động cơ Trục I Trục II Trục III Trục IV Công suất (kW) ,21 Tốc độ quay 1458 1458 ( vòng/phút ) Tỷ số truyền 1 5 2 , 5 2 , 3 Momen xoắn (Nm) lOMoARcPSD| 36667950

Phần 3 :Tính toán bộ truyền xích ống con lăn I.

Thông số ban đầu Công suất: P = 7,65 kW Tỉ số truyền:

Số vòng quay bánh dẫn: n = 116,64 vòng/phút

Điều kiện làm việc: Quay 1 chiều, 1 năm làm 219 ngày, 1 ngày làm 3 ca,

1 ca làm 8 giờ, tải va đập nhẹ, điều kiện bôi trơn định kì. II.

Tính toán và kiểm nghiệm bộ truyền xích 1. Chọn loại xích

Chọn loại xích ống con lăn theo đề bài cho trước.

2. Tính toán bộ truyền xích

a) Xác định số răng của đĩa xích

Chọn số răng của đĩa xích dẫn theo công thức:

Tuy nhiên theo bảng 5.4 của tài liệu [1] thì số răng của xích ống con lăn có tỉ số

truyền từ 2 – 3 thì có số răng từ 27 -25 răng nên ta chọn z1 = 25 răng ( số răng là

số lẻ để xích mòn đều, tăng khả năng sử dụng).

Tính số răng đĩa xích lớn theo công thức:

Chọn z2 = 58 răng. Ta sẽ kiểm tra sai số có nằm trong vùng cho phép không.

Kiểm tra sai số tỉ số truyền: Tỉ số truyền thực tế:

Sai số tương đối tỉ số truyền:

Vì nên bộ truyền thỏa điều kiện hạn chế độ tăng bước xích của bộ truyền xích ống. b) Xác định bước xích

Hệ số điều kiện sử dụng xích

Trong đó Kr (hệ số tải trọng động) = 1,2 (tải va đập nhẹ)

Ka (hệ số xét khoảng cách trục) = 1 (khoảng cách trục a = (30 ÷ 50).pc)

K0 (hệ số xét cách bố trí) = 1 (đường nối tâm đĩa xích so với đường nằm ngang bằng 0°)

Kdc (hệ số xét đến ảnh hưởng của khả năng điều chỉnh lực căng xích)

= 1 (có thể điều chỉnh được lực căng xích) lOMoARcPSD| 36667950

Kb (hệ số xét đến điều kiện bôi trơn) = 1 (bôi trơn nhỏ giọt)

Klv (hệ số ảnh hưởng chế độ làm việc) = 1,45 (làm việc 3 ca)

Công suất tính toán theo công thức

Trong đó: P1 là công suất tính toán, P1 = 8,2 kW Kz – hệ số răng,

Kn – hệ số số vòng quay,

Kx - hệ số xét dãy xích, Kx =1 đối với bộ truyền xích 1 dãy

K – hệ số điều kiện sử dụng xích, K = 2,

Tra bảng 5.5 của tài liệu [1], theo cột n01 = 200 vòng/phút, hàng Ta xác định: Bước xích pc = 38,1 mm

Đường kính chốt do = 11,12 mm

Chiều dài ống bo = 35,46 mm

c) Tính toán vận tốc trung bình, lực vòng có ích và kiểm tra số vòng quay tới hạn.

Vận tốc trung bình của xích:

Tính lực vòng có ích trên bánh xích:

Theo bảng 5.8 của tài liệu [1], ta thấy bộ truyền thỏa số vòng quay tới hạn đối

với bước xích 38,1 mm (116,64< 500).

d) Tính toán kiểm nghiệm bước xích

Kiểm nghiệm bước xích theo công thức

Giá trị của ta tra bảng 6.6 của tài liệu [1]. Do nên thỏa yêu cầu.

e) Xác định khoảng cách trục và số mắt xích.

Ta chọn khoảng cách trục sơ bộ Số mắt xích

Chọn X = 104 (nên chọn số chẵn để thuận tiện cho việc nối xích, tránh sử dụng mắt xích chuyển).

Xác định lại khoảng cách trục a

Để tránh xích không chịu lực căng quá lớn, ta cần giảm bớt 1 lượng lOMoARcPSD| 36667950

Ta chọn chính xác khoảng cách trục

f) Tính chiều dài xích và kiểm tra số lần va đập trong 1 giây Chiều dài xích:

Số lần va đập của bản lề xích trong 1 giây:

Tra bảng 5.9 tài liệu [1], có số lần va đập (ứng với bước xích 50,8 mm)

3. Kiểm nghiệm bộ truyền xích.

a) Kiểm nghiệm độ bền

Hệ số an toàn được tính:

Với: Q - tra bảng 5.2 của tài liệu [1], tải trọng phá hủy cho phép Q = 100 kN

Kr - hệ số tải trọng động, chọn Kr = 1,2

Ft - lực vòng có ích trên bánh xích, đã tính ở trên Ft = N

F0 - lực căng do trọng lượng nhánh xích bị động sinh ra

Với Kf (hệ số phục thuộc độ võng) = 6 (bộ truyền nằm ngang)

q (khối lượng 1m xích) = 5,5 kg (bảng 5.2 của tài liệu [1]) m

a (khoảng cách trục) = 1,170 m

Fv - lực căng do lực ly tâm sinh ra

Tra bảng 5.10 của tài liệu [1], hệ số an toàn cho phép

Vậy bộ truyền xích đã tính toán đủ bền.

b) Kiểm nghiệm độ bền tiếp xúc

Kiểm nghiệm theo công thức:

Với: kr – hệ số ảnh hưởng đến số răng đĩa xích, z1 = 25, kr = 0,42

Ft – lực vòng có ích, Ft = N

Kd – hệ số tải trọng động, Kd = 1,2

Fvd – lực va đập trên dãy xích,

E – môđun đàn hồi, tra trang 152 tài liệu [3]

A – diện tích chiếu của bản lề có p = 50,8mm, xích 1 dãy, tra bảng A = 395 mm2 c

kd – hệ số phân bố không đều tải trọng các dãy, kd =1 (xích 1 dãy)

Theo bảng 5.11 tài liệu [1], ta chọn vật liệu chế tạo đĩa xích là thép 45 được tôi cải

thiện đạt độ cứng tiếp xúc

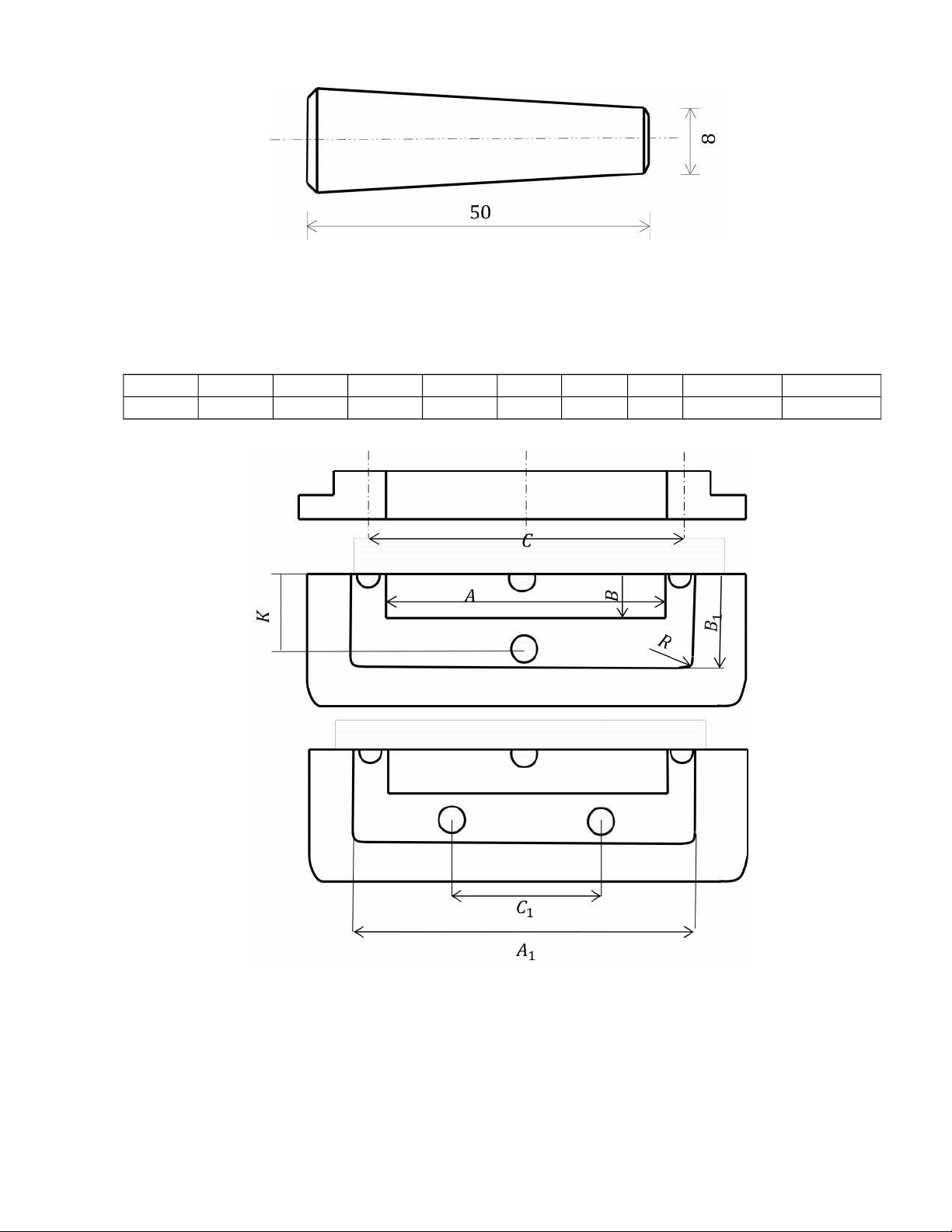

4. Thông số bộ truyền xích lOMoARcPSD| 36667950

Dựa vào bảng 6.11 tài liệu [3], ta tính và điền vào bảng: Thông số Kí hiệu Đĩa dẫn Đĩa bị dẫn Bước xích p c 38 ,1 mm Số răng đĩa xích z 25 răng 58 răng Đường kính vòng d mm mm chia Đường kính vòng đỉnh d a mm mm Đường kính vòng đáy d f mm mm Đường kính vành đĩa d v mm mm Bánh kính đáy r 11,22 mm

Với tra bảng 5.2 tài liệu [1]

Với tra bảng 5.2 tài liệu [1]

5. Lực tác dụng lên trục

Công thức thực nghiệm:

Với do bộ truyền xích nằm ngang.

PHẦN 3: TÍNH TOÁN CÁC BỘ TRUYỀN TRONG HỘP GIẢM TỐC 3.1 Thông số đầu vào

Bảng 3.1 Thông số ban đầu cho cặp bánh răng cấp nhanh lOMoARcPSD| 36667950 Công suất P 1 (kW) 8 , 05

Số vòng quay bánh đẫn n 1 (vòng/phút) 1458

Moment xoắn trục bánh dẫn T 1 (Nmm) 52730 Tỷ số truyền u ch 5 Tuổi thọ L h (Giờ)

Bảng 3.2 Thông số ban đầu cho cặp bánh răng cấp chậm Công suất P 2 (kW) 7 , 85

Số vòng quay bánh đẫn n 2 (vòng/phút) 291,6

Moment xoắn trục bánh dẫn T 2 (Nmm) 257090 Tỷ số truyền u ch 2 , 5 Tuổi thọ L h (Giờ) Thời gian làm việc

Chế độ làm việc: quay 1 chiều, tải va đập nhẹ, 1 ca làm việc 8 giờ

3.2 Tính toán bộ truyền cấp nhanh

3.2.1 Chọn vật liệu và chế độ nhiệt luyện bánh răng

Do bộ truyền chịu công suất trung bình, không có yêu cầu gì đặc biệt nên ta chọn vật liệu

làm bánh răng có độ rắn bề mặt HB. Đồng thời để bộ truyền bánh răng có khả năng chạy mòn tốt ta

chọn độ rắn bánh răng dẫn HB1 lớn hơn bánh bị dẫn HB2 theo công thức 6.32 tài liệu [1]:

Theo bảng 6.13 tài liệu [1]:

Bánh dẫn: thép C45 được tôi cải thiện đạt độ rắn HB1 =255 HB

Bánh bị dẫn: thép C45 được tôi cải thiện đạt độ rắn HB2 = 240HB 3.2.2 Ứng suất cho phép

3.2.2.1 Ứng suất tiếp xúc cho phép

Đối với vật liệu là thép chưa có kích thước bộ truyền ta tính sơ bộ theo công thức 6.33 tài liệu [1]:

Trong đó: : Giới hạn mỏi tiếp xúc tương ứng với số chu kỳ cơ sở

: hệ số an toàn có giá trị tra theo bảng 6.13 tài liêu [1] hệ số tuổi thọ

Trong đó: : Số chu kỳ làm việc cơ sở

: Số chu kỳ làm việc tương đương lOMoARcPSD| 36667950

: Bậc của đường cong mỏi có giá trị bằng 6

Số chu kỳ làm việc tương đương NHE được xác định theo công thức 6.36 tài liệu [1]

Số chu kỳ làm việc cơ sở

Theo bảng 6.13 tài liệu [1] ta có: Hệ số an toàn sH = 1,1

Ứng suất tiếp xúc cho phép sơ bộ của từng bánh răng:

Giới hạn mỏi tiếp xúc và uốn các bánh răng xác định theo công thức bảng 6.13 tài liệu [1] như sau: σOHlim = 2HB + 70

- σOHlim1 = 2255 + 70 = 580 (MPa)

- σOHlim2 = 2240 + 70 = 550 (MPa) σOFlim = 1,8HB

- σOFlim1 = 1,8 255 = 459 (MPa)

- σOFlim2 = 1,8 240 = 432 (MPa)

Đây là bộ truyền bánh răng trụ răng nghiêng nên theo 6.40a tài liệu [1] ta có:

So sánh với điều kiện 6.41 tài liệu [1]: Với

Nên MPa thỏa điều kiện lOMoARcPSD| 36667950

3.2.2.2 Ứng suất uốn cho phép

Đối với vật liệu là thép khi chưa có kích thước bộ truyền ta có thể chọn sơ bộ theo công thức 6.47 tài liệu [1]:

Theo bảng 6.13 tài liệu [1] ta có: hệ số an toàn trung bình sF = 1,75

Do số chu kỳ làm việc tương đương đều lớn hơn số chu kỳ làm việc cơ sở nên ta có: KHL1 = KHL2 = 1

Hệ số xét đến ảnh hưởng khi quay hai chiều đến độ bền mỏi: KFC = 1 khi quay một chiều

Hệ số tuổi thọ K được tính theo công thức 6.48 tài liệu [1]: FL Trong đó: số mũ

: Số chu kỳ làm việc cơ sở

: Số chu kỳ làm việc tương đương

Số chu kỳ làm việc tương đương được xác định theo công thức 6.49 tài liệu [1]: chu kì chu kỳ

Số chu kỳ làm việc cơ sở theo tiêu chuẩn:

3.2.3 Hệ số chiều rộng vành răng và hệ số tập trung tải trọng

3.2.3.1 Chiều rộng vành răng

Theo bảng 6.15 tài liệu [1] do bánh răng không nằm đối xứng qua các ô trục và HB1 và HB2

nên chọn theo tiêu chuẩn khi đó:

3.2.3.2 Hệ số tập trung tải trọng

Theo bảng 6.4 tài liệu [1] ứng với bánh răng nằm trong khoảng đối xứng trục, ta được: lOMoARcPSD| 36667950 3.2.4 Khoảng cách trục

Khoảng cách trục bộ truyền bánh răng nghiêng xác định theo công thức 6.90 tài liệu [1] Theo tiêu chuẩn ta chọn 3.2.5 Thông số ăn khớp 3.2.5.1 Modun răng

Theo công thức 6.68a tài liệu [1] ta có: Khi H1, H2 thì:

Theo tiêu chuẩn ta chọn m = 2 mm

3.2.5.1 Số răng các bánh răng

Đối với hộp giảm tốc phân đôi, để tải trọng phân bố đều trên các cặp bánh răng phân đôi

người ta thương dùng hai cặp bánh răng nghiêng và 1 số trường hợp có thể sử dụng bánh răng chữ V có góc nghiêng Ta có: Ta chọn răng Số răng bánh bị dẫn: Chọn răng

Tính toán lại tỷ số truyền thực:

Sai số tương đối tỉ số truyền:

Tính toán chính xác góc nghiêng răng: lOMoARcPSD| 36667950

3.2.6 Xác định thông số hình học của bộ truyền Khoảng cách trục: Đường kính vòng chia: Đường kính vòng lăn:

Đường kính vòng đỉnh: Đường kính vòng đáy: Bề rộng răng:

Bánh dẫn: để bù trừ sự không chính xác theo vị trí dọc trục thì chiều rộng bánh răng bị dẫn được

chọn lớn hơn bánh dẫn do đó:

3.2.7 Chọn cấp chính xác cho bộ truyền.

Vận tốc vòng bánh răng:

Dựa theo bảng 6.3 tài liệu [1] ta chọn được cấp chính xác cho bộ truyền là 9

3.2.8 Giá trị các lực tác dụng lên bộ truyền. lOMoARcPSD| 36667950 Lực vòng: Lực hướng tâm: Lực dọc trục:

3.2.9 Hệ số tải trọng động.

Vận tốc và cấp chính xác là 9 theo bảng 6.6 tài liệu [1] ta xác định được hệ số tải trọng động:

3.2.10 Kiểm nghiệm ứng suất tiếp xúc.

Đối với bánh răng nghiêng ta sử dụng công thức 6.86 tài liệu [1] để kiểm nghiệm độ bền tiếp xúc: Trong đó:

Ứng suất tiếp xúc tính toán được tính theo công thức:

Theo 6.56 tài liệu [1] ta có: Cặp vật liệu bằng thép thì

Hệ số xét đến tổng chiều dài tiếp xúc theo 6.88 tài liệu [1]:

Với hệ số trùng khớp theo 6.10 tài liệu [1]:

Hệ số tải trọng tính theo 6.20 tài liệu [1]: Trong đó:

Hệ số tập trung tải trọng: lOMoARcPSD| 36667950

Hệ số tải trọng động:

Hệ số xét đến phân bố tải trọng không đều giữa các răng: khi tính bánh răng nghiêng Hệ số Ta có:

Tính lại ứng suất tiếp xúc cho phép theo 6.39 tài liệu [1]: Vì: ; nên

Hệ số ảnh hưởng của độ nhám bề mặt: ZR = 0,95

Hệ số ảnh hưởng vận tốc vòng, do HB ≤ 350 ZV=0,85.v0.1=0,85.5,060.1=1

Hệ số xét đến ảnh hưởng của điều kiện bôi trơn, thông thường chọn Kl = 1

Hệ số ảnh hưởng của kích thước rang K = = = 1,02 Ta có ( Vậy điều kiện bền xH tiếp xúc được thỏa

3.2.11 Kiểm nghiệm ứng suất uốn

3.2.11.1 Hệ số dạng răng Đối với bánh dẫn

Đối với bánh bị dẫn:

Đặc tính so sánh độ bền các bánh răng (độ bền uốn): Bánh dẫn: lOMoARcPSD| 36667950 Bánh bị dẫn:

Ta kiểm tra độ bền uốn theo bánh dẫn có độ bền thấp hơn

3.2.11.2 Kiểm tra độ bền uốn

Đối với bánh răng trụ răng nghiêng, ta sủ dụng công thức 6.92 tài liêu [1] để kiểm nghiệm độ bền uốn: Trong đó:

Ứng suất uốn tiếp xúc: Với

Hệ số tải trong được tính theo công thức 6.21 tài liệu [1]: Trong đó:

Hệ số tập trung tải trọng:

Hệ số tải trọng động: Hệ số Hệ số Khi n =1 và các hệ số K cx ≥9 thì KFa

Fβ và KFv được xác định ở trên.

Hệ số xét đến ảnh hưởng của trùng khớp ngang:

Hệ số xét đến ảnh hưởng của góc nghiêng răng đến độ bền uốn: Suy ra: lOMoARcPSD| 36667950

Tính lại ứng suất uốn cho phép theo 6.52 tài liệu [1]: Trong đó:

Hệ số xét đến ảnh hưởng của độ nhám ( khi đánh bóng)

Hệ số kích thước (khi tôi bề mặt và thấm nitơ)

Hệ số độ nhạy vật liệu bánh rang đến sự tập trung tải trọng Hệ số

Vì nên độ bền uốn được thỏa

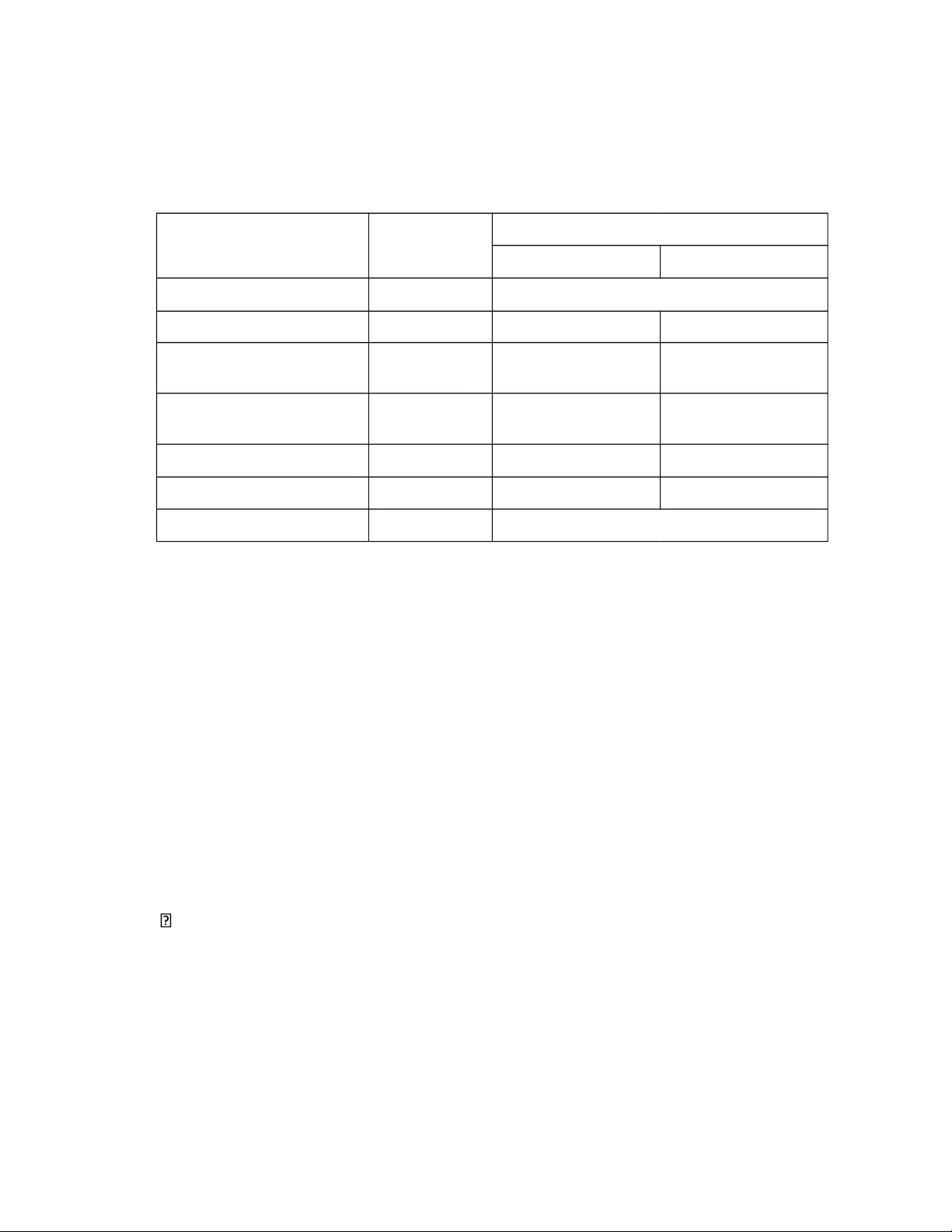

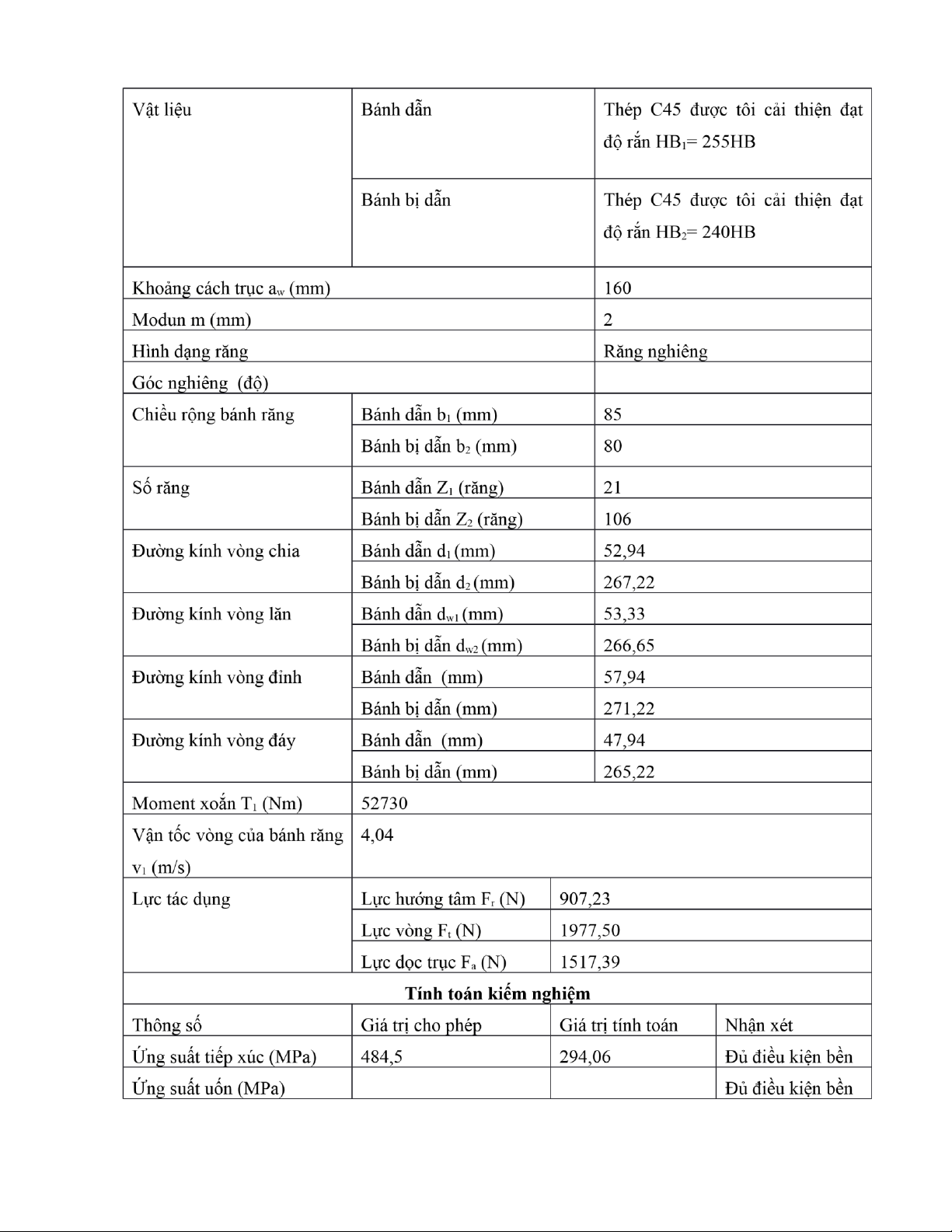

Bảng 3.3 Kết quả thiết kế bộ truyền bánh răng cấp nhanh

Tính toán thiết kế Thông số Giá trị lOMoARcPSD| 36667950

3.3 Tính toán bộ truyền cấp chậm lOMoARcPSD| 36667950

3.3.1 Chọn vật liệu và chế độ nhiệt luyện bánh răng

Do bộ truyền chịu công suất trung bình, không có yêu cầu gì đặc biệt nên ta chọn vật liệu làm

bánh răng có độ rắn bề mặt HB. Đồng thời để bộ truyền bánh răng có khả năng chạy mòn tốt ta

chọn độ rắn bánh răng dẫn HB1 lớn hơn bánh bị dẫn HB2 theo công thức 6.32 tài liệu [1]:

Theo bảng 6.13 tài liệu [1]:

Bánh dẫn: thép C45 được tôi cải thiện đạt độ rắn HB1 =255 HB

Bánh bị dẫn: thép C45 được tôi cải thiện đạt độ rắn HB2 = 240HB 3.3.2 Ứng suất cho phép

3.3.2.1 Ứng suất tiếp xúc cho phép

Đối với vật liệu là thép chưa có kích thước bộ truyền ta tính sơ bộ theo công thức 6.33 tài liệu [1]:

Trong đó: : Giới hạn mỏi tiếp xúc tương ứng với số chu kỳ cơ sở

: hệ số an toàn có giá trị tra theo bảng 6.13 tài liêu [1] hệ số tuổi thọ

Trong đó: : Số chu kỳ làm việc cơ sở

: Số chu kỳ làm việc tương đương

: Bậc của đường cong mỏi có giá trị bằng 6

Số chu kỳ làm việc tương đương NHE được xác định theo công thức 6.36 tài liệu [1]

Số chu kỳ làm việc cơ sở

Theo bảng 6.13 tài liệu [1] ta có: Hệ số an toàn sH = 1,1

Ứng suất tiếp xúc cho phép sơ bộ của từng bánh răng:

Giới hạn mỏi tiếp xúc và uốn các bánh răng xác định theo công thức bảng 6.13 tài liệu [1] như sau: σOHlim = 2HB + 70 lOMoARcPSD| 36667950

- σOHlim1 = 2255 + 70 = 580 (MPa)

- σOHlim2 = 2240 + 70 = 550 (MPa) σOFlim = 1,8HB

- σOFlim1 = 1,8 255 = 459 (MPa)

- σOFlim2 = 1,8 240 = 432 (MPa)

Do bộ truyền cấp chậm là bộ truyền bánh răng trụ răng thẳng nên ta có:

3.3.2.2 Ứng suất uốn cho phép

Đối với vật liệu là thép khi chưa có kích thước bộ truyền ta có thể chọn sơ bộ theo công thức 6.47 tài liệu [1]:

Theo bảng 6.13 tài liệu [1] ta có: hệ số an toàn trung bình sF = 1,75

Do số chu kỳ làm việc tương đương đều lớn hơn số chu kỳ làm việc cơ sở nên ta có: KHL1 = KHL2 = 1

Hệ số xét đến ảnh hưởng khi quay hai chiều đến độ bền mỏi: KFC = 1 khi quay một chiều Hệ

số tuổi thọ K được tính theo công thức 6.48 tài liệu [1]: FL Trong đó: số mũ

: Số chu kỳ làm việc cơ sở

: Số chu kỳ làm việc tương đương

Số chu kỳ làm việc tương đương được xác định theo công thức 6.49 tài liệu [1]: chu kì chu kỳ

Số chu kỳ làm việc cơ sở theo tiêu chuẩn: lOMoARcPSD| 36667950

3.3.3 Hệ số chiều rộng vành răng và hệ số tập trung tải trọng

3.3.3.1 Chiều rộng vành răng

Theo bảng 6.15 tài liệu [1] do bánh răng nằm trong đối xứng qua các ô trục và HB1 và HB2 nên do

đó ta chọn theo tiêu chuẩn, khi đó

3.3.3.2 Hệ số tập trung tải trọng

Theo bảng 6.4 tài liệu [1] ứng với bánh răng nằm trong khoảng đối xứng trục, ta được: 3.3.4 Khoảng cách trục

Khoảng cách trục bộ truyền bánh răng trụ răng thẳng xác định theo công thức 6.90 tài liệu [1]: Theo tiêu chuẩn ta chọn 3.3.5 Thông số ăn khớp 3.3.5.1 Modun răng

Theo công thức 6.68a tài liệu [1] ta có: Khi H1, H2 thì:

Theo tiêu chuẩn ta chọn m = 4 mm

3.3.5.2 Số răng các bánh răng Ta chọn răng Tổng số rang:

Số răng z2=100-z1=100-28=72 răng

Tính toán lại tỷ số truyền thực: lOMoARcPSD| 36667950 Sai số Khoảng cách trục:

3.3.6 Xác định thông số hình học của bộ truyền

Góc ăn khớp tính theo công thức 6.27 tài liệu [2]: => Đường kính vòng chia: Đường kính vòng lăn:

Đường kính vòng đỉnh: Đường kính vòng đáy: Bề rộng răng:

Chọn theo tiêu chuẩn ta có

Bánh dẫn: để bù trừ sự không chính xác theo vị trí dọc trục thì chiều rộng bánh răng bị dẫn được

chọn lớn hơn bánh dẫn do đó: lOMoARcPSD| 36667950

3.3.7 Chọn cấp chính xác cho bộ truyền

Vận tốc vòng bánh răng:

Dựa theo bảng 6.3 tài liệu [1] ta chọn được cấp chính xác cho bộ truyền là 9

3.3.8 Giá trị các lực tác dụng lên bộ truyền Lực vòng: Lực hướng tâm:

3.3.9 Hệ số tải trọng động

Vận tốc và cấp chính xác là 9 theo bảng 6.5 tài liệu [1] ta xác định được hệ số tải trọng động: 190

3.3.10 Kiểm nghiệm ứng suất tiếp xúc

Đối với bánh răng thẳng ta sử dụng công thức 6.63 tài liệu [1] để kiểm nghiệm độ bền tiếp xúc: Trong đó:

Ứng suất tiếp xúc tính toán được tính theo công thức:

Theo 6.56 tài liệu [1] ta có: Cặp vật liệu bằng thép thì Hệ

số xét đến tổng chiều dài tiếp xúc theo 6.88 tài liệu [1]7

Với hệ số trùng khớp theo 6.10 tài liệu [1]:

Hệ số tải trọng tính theo 6.20 tài liệu [1]: lOMoARcPSD| 36667950

Hệ số tập trung tải trọng:

Hệ số tải trọng động:

Hệ số xét đến phân bố tải trọng không đều giữa các răng: khi tính bánh răng trụ rang thẳng thì Hệ số Ta có:

Tính lại ứng suất tiếp xúc cho phép theo 6.39 tài liệu [1]: Vì: ; nên

Hệ số ảnh hưởng của độ nhám bề mặt: ZR = 0,95

Hệ số ảnh hưởng vận tốc vòng, do HB ≤ 350 ZV=0,85.v0.1=0,85.1,710.1=0,90

Hệ số xét đến ảnh hưởng của điều kiện bôi trơn, thông thường chọn Kl = 1

Hệ số ảnh hưởng của kích thước rang KxH= = = 1,02 Ta có

Vì vậy răng vẫn thỏa điều kiện ứng suất tiếp xúc

3.3.11 Kiểm nghiệm ứng suất uốn

3.3.11.1 Hệ số dạng răng Đối với bánh dẫn:

Đối với bánh bị dẫn:

Đặc tính so sánh độ bền các bánh răng (độ bền uốn): Bánh dẫn: lOMoARcPSD| 36667950 Bánh bị dẫn:

Ta kiểm tra độ bền uốn theo bánh dẫn có độ bền thấp hơn

3.3.11.2 Kiểm tra độ bền uốn

Đối với bánh răng trụ răng thẳng, ta sủ dụng công thức 6.78 tài liệu [1] để kiểm nghiệm độ bền uốn: Trong đó:

Ứng suất uốn tiếp xúc: Với:

Hệ số tải trong được tính theo công thức 6.21 tài liệu [1]: Trong đó:

Hệ số tập trung tải trọng:

Hệ số tải trọng động: Hệ số Hệ số Khi n =1 và các hệ số K cx ≥9 thì KFa

Fβ và KFv được xác định ở trên. Suy ra:

Tính lại ứng suất uốn cho phép theo 6.52 tài liệu [1]: Trong đó:

Hệ số xét đến ảnh hưởng của độ nhám ( khi đánh bóng)

Hệ số kích thước (khi tôi bề mặt và thấm nitơ) lOMoARcPSD| 36667950

Hệ số độ nhạy vật liệu bánh rang đến sự tập trung tải trọng Hệ số

Vì nên độ bền uốn được thỏa

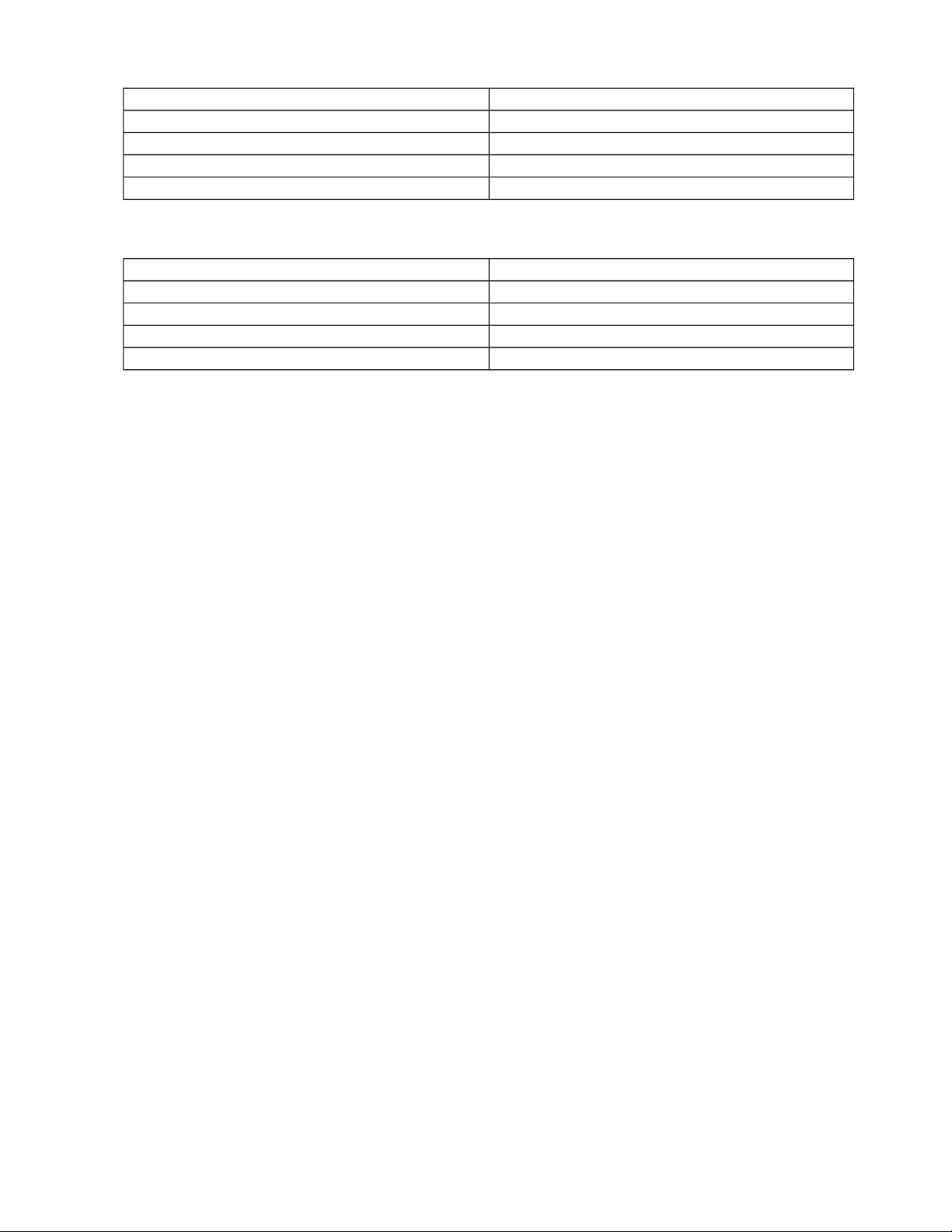

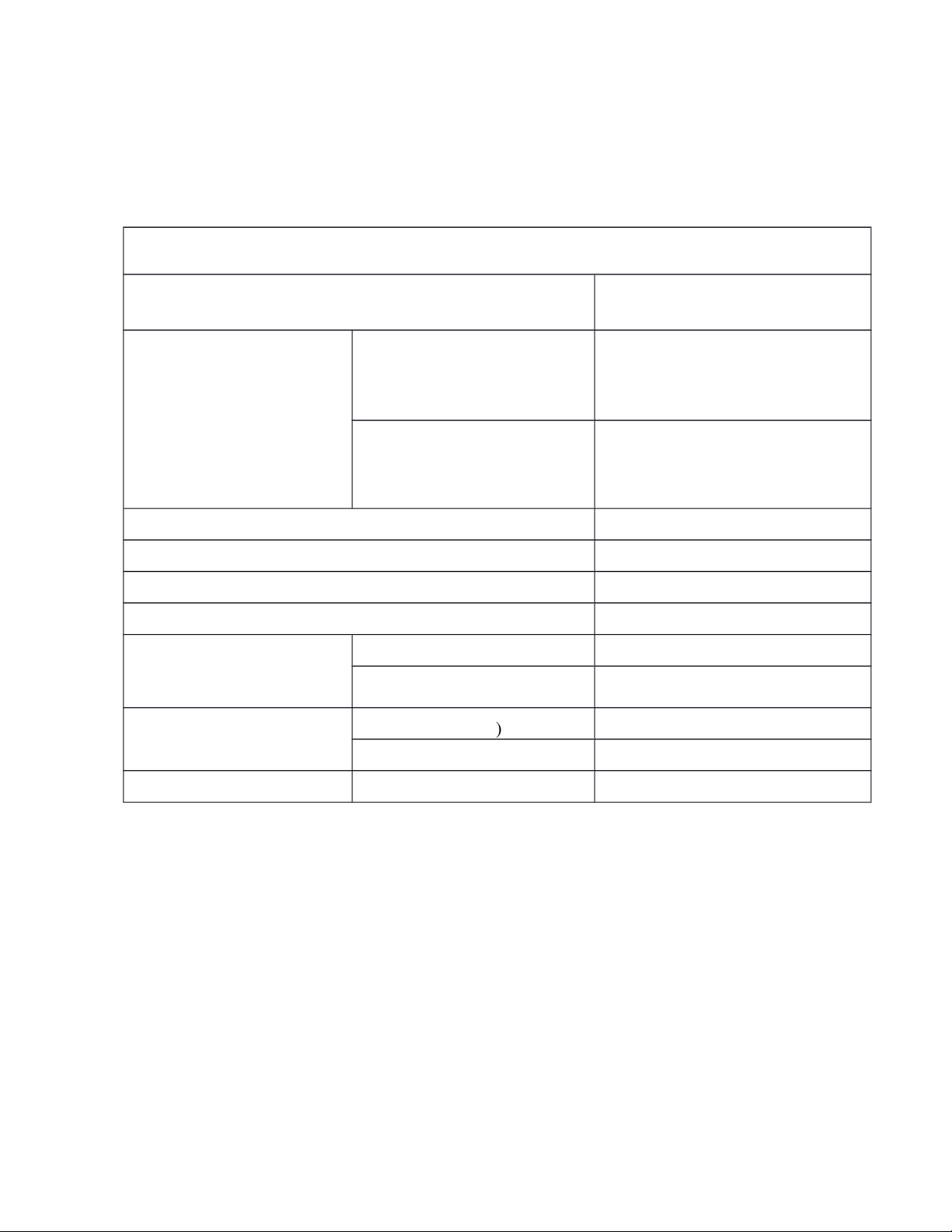

Bảng 3.4 Kết quả thiết kế bộ truyền bánh răng cấp chậm

Tính toán thiết kế Thông số Giá trị Vật liệu Bánh dẫn

Thép C45 được tôi cải thiện đạt độ rắn HB 1 = 255HB Bánh bị dẫn

Thép C45 được tôi cải thiện đạt độ rắn HB 2 = 240HB

Khoảng cách trục a w (mm) 200 Modun m (mm) 4 Hình dạng răng Răng thẳng Góc nghiêng (độ) 0 Chiều rộng bánh răng Bánh dẫn b3 (mm) 85 Bánh bị dẫn b4 (mm) 80 Số răng Bánh dẫn Z 3 ( răng) 28 Bánh bị dẫn Z 4 (răng) 72 Đường kính vòng chia Bánh dẫn d 3 ) ( mm 112 lOMoARcPSD| 36667950

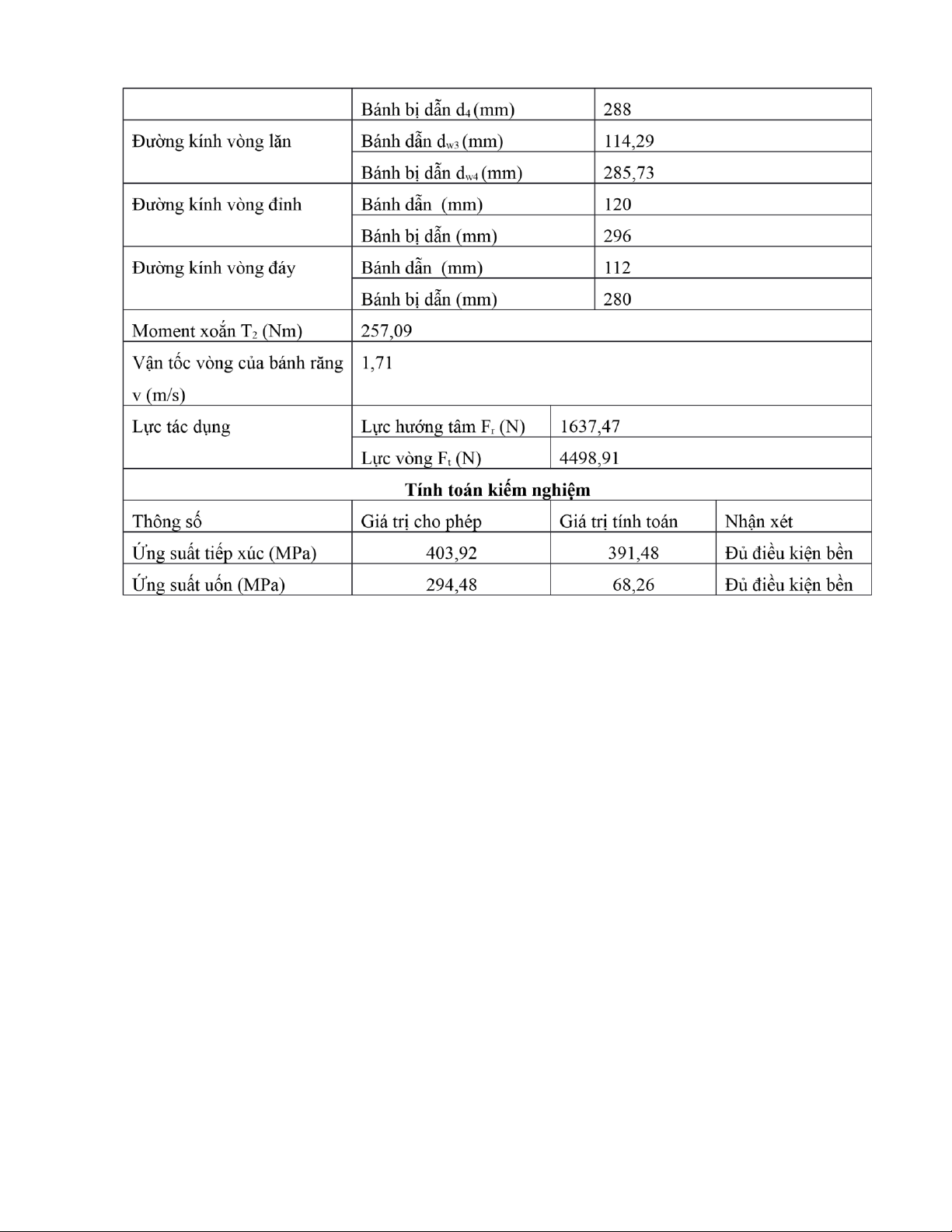

KIỂM TRA BÔI TRƠN NGÂM DẦU

Điều kiện bôi trơn ngâm dầu đối với hộp giảm tốc bánh răng trụ hai cấp:

- Mức dầu thấp nhấp ngập của bánh răng 2 (nhưng ít nhất 10mm) với là chiều cao của bánh răng 2

- Khoảng cách giữa mức dầu thấp nhất và mức dầu cao nhất là:

- Mức dầu cao nhất không ngập quá 1/3 bán kính bánh răng bị động của cấp chậm

Tổng hợp 3 điều kiện trên thì để đảm bảo điều kiện bôi trơn phải thỏa mãn bất đẳng thức 13.6 và 13.7 tài liệu [1]: nếu lOMoARcPSD| 36667950 nếu

Đối với hộp giảm tốc ta khảo sát có:

Nên ta áp dụng bất đẳng thức 13.7 tài liệu [1]:

Vì vậy hộp giảm tốc đang khảo sát thỏa mãn điều kiện bôi trơn.

PHẦN 4: TÍNH TOÁN THIẾT KẾ TRỤC VÀ THEN

Thông số thiết kế

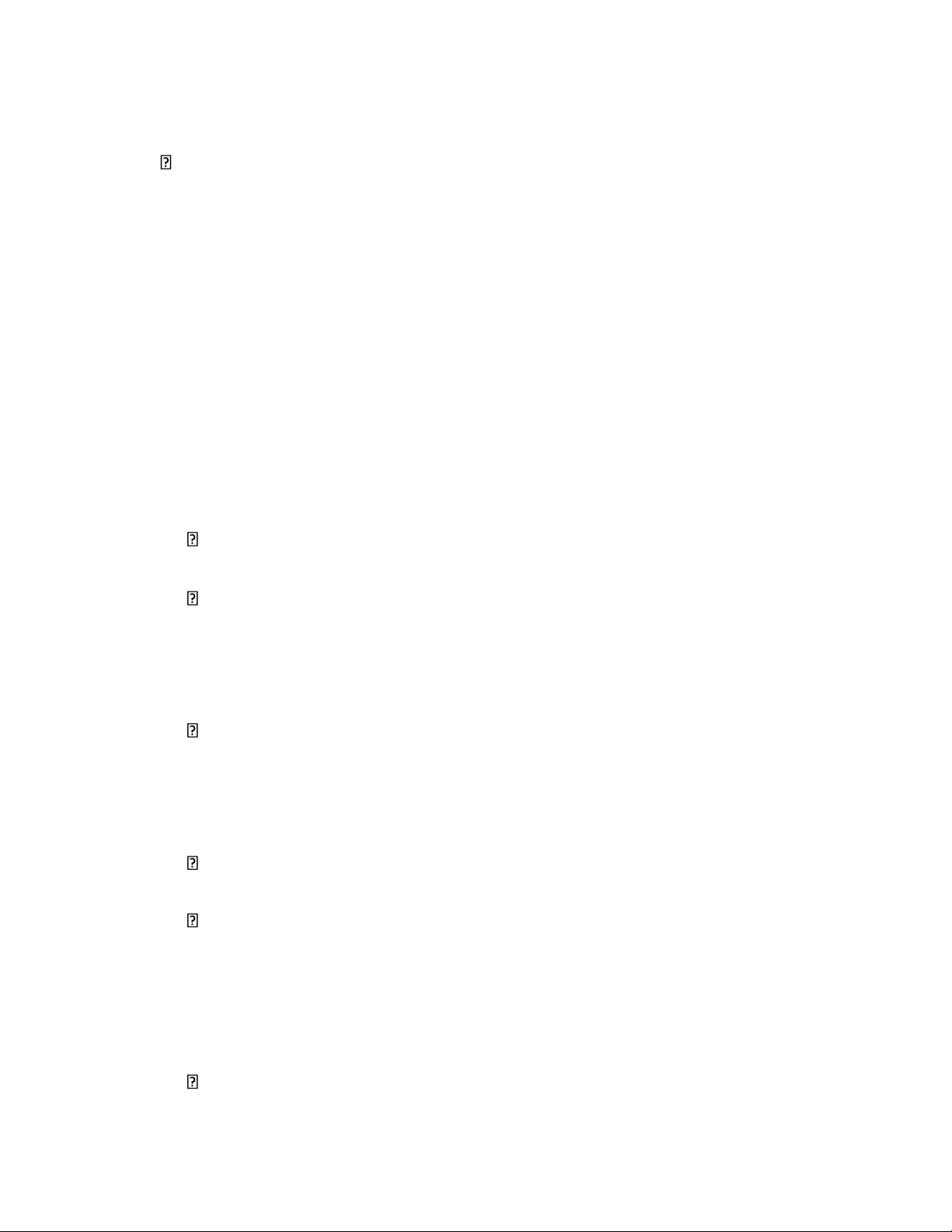

Bảng 4.1 Bảng đặc tính kỹ thuật của động cơ lOMoARcPSD| 36667950 Động cơ Trục I Trục II Trục III Trục IV Công suất (kW) ,21 Tốc độ quay 1458 1458 ( vòng/phút ) Tỷ số truyền 1 5 2 , 5 2 , 3 Momen xoắn (Nm) lOMoARcPSD| 36667950 lOMoARcPSD| 36667950

4.1 Chọn vật liệu trục

Vật liệu làm trục phải có độ bền cao, ít tập trung ứng suất, có thể nhiệt luyện và dễ gia công.

Ta chọn thép C45 thường hóa, với: Giới hạn bền: Giới hạn chảy:

Ứng suất xoắn cho phép: 4.2 Tính toán trục

4.2.1 Tính sơ bộ đường kính trục

Theo tiêu chuẩn đường kính cho thân trục tài liêu [1] ta chọn

Theo tiêu chuẩn đường kính cho thân trục tài liêu [1] ta chọn Đường

kính đầu ra của trục cấp chập lắp với khớp nối:

Theo tiêu chuẩn đường kính cho thân trục tài liêu [1] ta chọn

Từ đường kính d có thể xác định gần đúng chiều rộng ổ lăn b0 theo bảng 10.2 tài liệu [2]: d, mm 20 25 30 35 40 45 50 55 60 b 0 , mm 15 17 19 21 23 25 27 29 31 Ta có:

4.2.2 Xác định khoảng cách giữa các gối đỡ và điểm đặt lực Quy ước kí hiệu

số thứ tự của trục cần tính số thứ tự của tiết diện trục mà trên đó lắp các chi

tiết tham gia truyền tải trọng. các tiết diện trục lắp ổ với s là số chi tiết quay

khoảng cách trục giữa các gối đỡ 0 và 1 trên trục thứ k khoảng cách từ gối đỡ

0 đến tiết diện thứ i trên trục thứ k lOMoARcPSD| 36667950

là chiều dài mayo của chi tiết quay thứ i (lắp trên tiết diện i) trên trục. khoảng console

trên trục thứ k, tính từ chi tiết thứ I ở ngoài hộp giảm tốc đến gối đỡ

Chiều dài mayo bánh đai bánh dẫn của cặp bánh răng trụ răng nghiêng cấp nhanh, theo công thức 10.10 tài liệu [2]:

Chọn chọn ( vì chiều rộng bánh răng lớn hơn ) Chọn

Chiều dài mayo của khớp nối trục vòng đàn hồi, theo công thức 10.13 tài liệu [2]: Chọn

Chọn mm ( vì chiều rộng bánh răng lớn hơn )

Theo bảng 10.3 tài liệu [2] ta có:

- Khoảng cách từ mặt mút của chi tiết quay đến thành trong của hộp hay

khoảng cách giữa các chi tiết quay chọn

- Khoảng cách từ mặt mút ổ đến thành trong của hộp chọn

- Khoảng cách từ mặt mút chi tiết quay đến nắp ổ chọn

- Chiều cao nắp ổ và chiều bulong chọn Trục II: Trục III

Khoảng congxon trên trục thứ 3, tính từ chi tiết (đĩa xích) ở ngoài hộp giảm tốc đến gối đỡ: lOMoARcPSD| 36667950 Trục I

Khoảng congxon trên trục thứ 1, tính từ chi tiết khớp nối ở ngoài hộp giảm tốc đến gối đỡ: 4.3 Thiết kế trục

Ngoài momen xoắn, trục còn chịu tác dụng của momen uốn, lực cắt, lực kéo và lực nén. Do

đó sau khi tính sơ bộ các kích thước chiều dài trục ta tiến hành thiết kế trục dưới dạng tác động

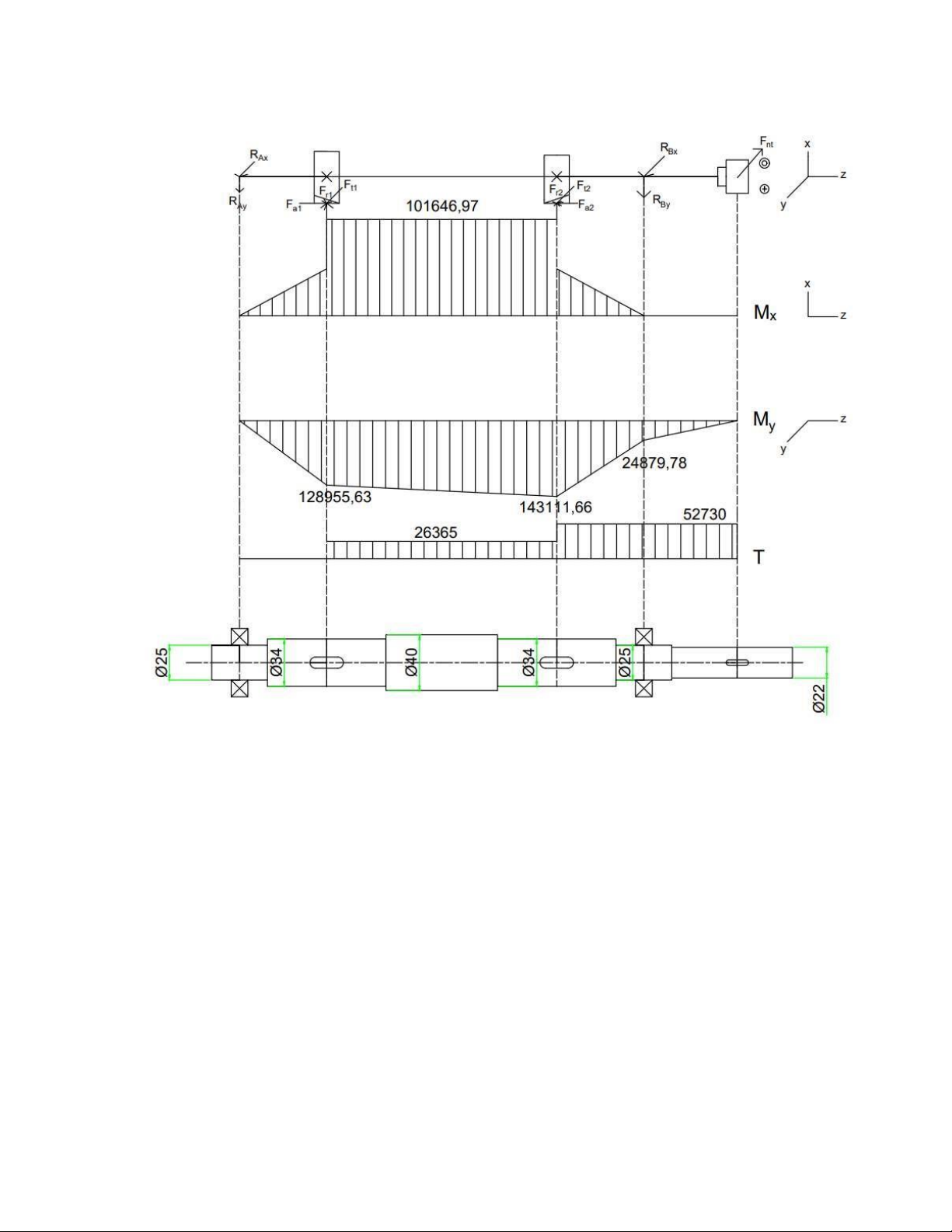

đồng thời momen uốn và momen xoắn 4.3.1 Thiết kế trục I

Xác định trị số và chiều các lực từ chi tiết quay tác dụng lên trục. Theo số liệu tính toán ở chương 2.3 ta có:

Dựa vào bảng 16-10a (sách Tính toán thiết kế Hệ dẫn động cơ khí - Tập 2), với chọn .

Lực vòng tác dụng lên trục đàn hồi:

Lực hướng tâm do nối trục tác dụng lên trục:

Đối với bánh đẫn của bánh răng trụ răng nghiêng: -

Độ lớn lực vòng: Ft2 = Ft1 = 1977,50 N

- Độ lớn lực hướng tâm: Fr2 =Fr1 = 907,23 N

- Độ lớn lực dọc trục: Fa1 = Fa2 = 1517,39 N

- Độ lớn momen lực : Ma1 = Ma2 = Fa1. = 1517,39. = 44945,09 Nmm

Áp dụng phương trình cân bằng momen và phương trình cân bằng lực ta xác định được các

lực của các ổ tác dụng lên trục:

Trong mặt phẳng đứng zy, ta có:

Phương trình cân bằng moment: lOMoARcPSD| 36667950 Moment xoắn:

- Theo biểu đồ momen thì các tiết diện nguy hiểm là B, C, D và E- Momen uốn tại B: Momen xoắn tại B:

Momen tương đương tại B: lOMoARcPSD| 36667950

Đường kính trục tại B: .

Tại B có lắp bánh răng nên có then làm tăng thêm 5%. Vậy theo tiêu chuẩn chọn . - Momen uốn tại C: Momen xoắn tại C:

Momen tương đương tại C:

Đường kính trục tại C: .

Tại C có lắp bánh răng nên có then làm tăng thêm 5%. Vậy theo tiêu chuẩn chọn . - Momen uốn tại D: Momen uốn tại D: Momen xoắn tại D:

Momen tương đương tại D:

Đường kính trục tại D: . Theo tiêu chuẩn chọn . - Momen uốn tại E: Momen xoắn tại E:

Momen tương đương tại E:

Đường kính trục tại E: .

Tại E có nối trục nên có then làm tăng thêm 5%. Vậy theo tiêu chuẩn chọn Vậy ta chọn và . lOMoARcPSD| 36667950

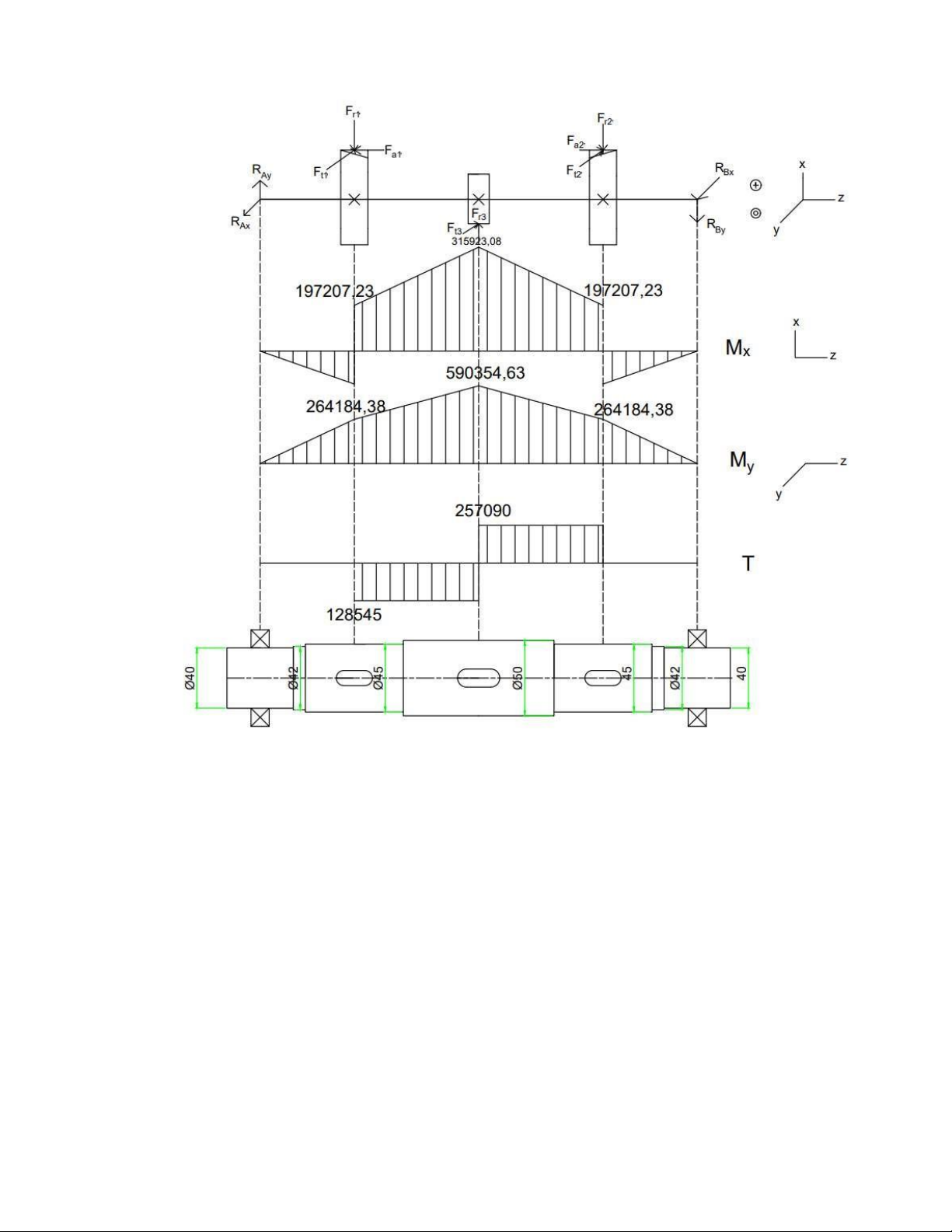

4.3.2 Thiết kế trục II Ft2’ = Ft1’ = 1977,50 N Fr2’ =Fr1’ = 907,23 N Fa1’ = Fa2’ = 1517,39 N

Ma1’ = Ma2’ = Fa1’. = 1517,39. = 202738,48 Nmm Phản lực ở các gối trục: ( lực đổi chiều ) ( lực đổi chiều ) lOMoARcPSD| 36667950

- Theo biểu đồ momen thì các tiết diện nguy hiểm là B, C và D + Momen uốn tại B: + Momen xoắn tại B:

+ Momen tương đương tại B:

+ Đường kính trục tại B: .

Tại B có lắp nối trục nên có then làm tăng thêm 5%. Vậy theo tiêu chuẩn chọn . + Momen uốn tại C: Momen xoắn tại C: lOMoARcPSD| 36667950

Momen tương đương tại C:

Đường kính trục tại C: .

Tại C có lắp nối trục nên có then làm tăng thêm 5%. Vậy theo tiêu chuẩn chọn .. + Momen uốn tại D: Momen xoắn tại D:

Momen tương đương tại D:

Đường kính trục tại D:

Tại D có lắp nối trục nên có then làm tăng thêm 5%. Vậy theo tiêu chuẩn chọn . Vậy , và

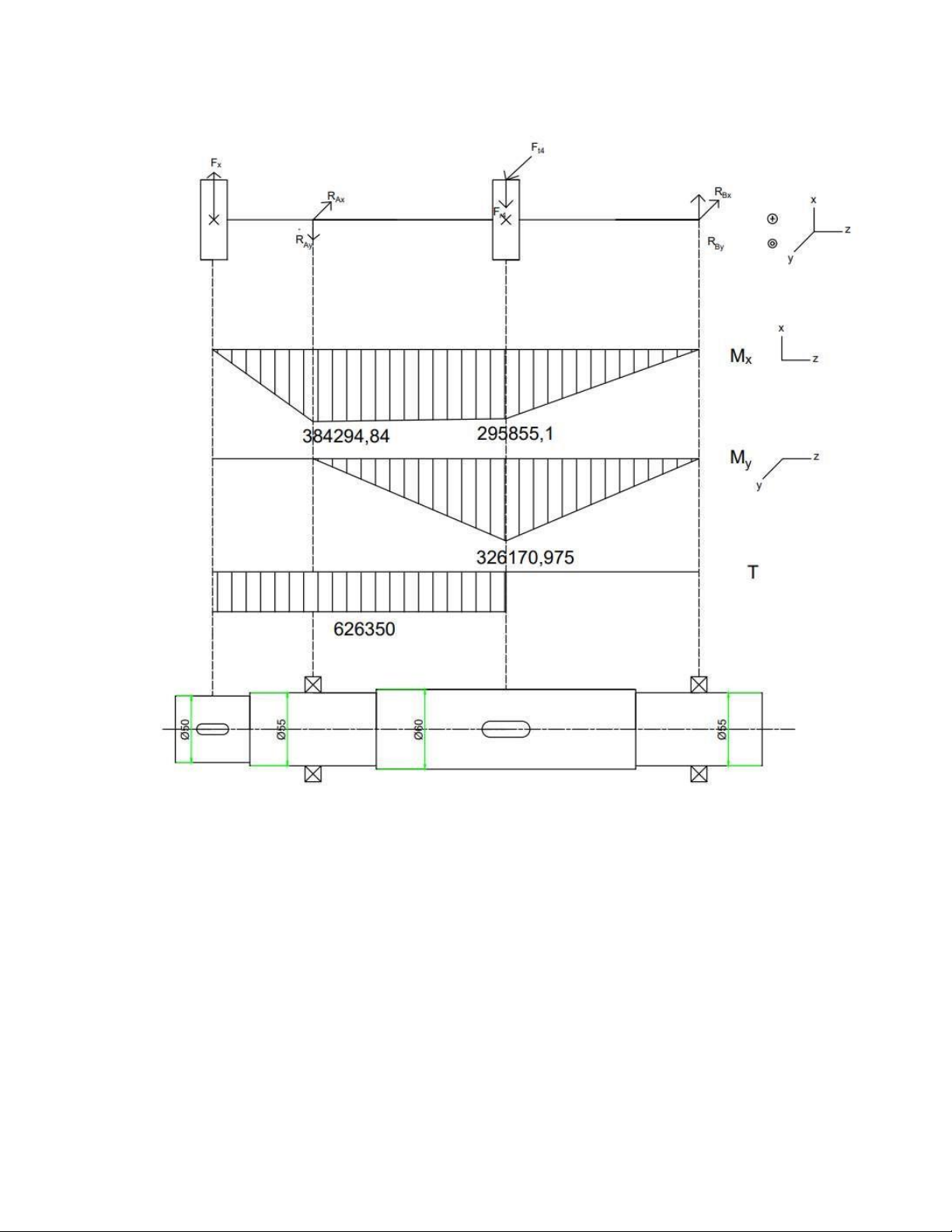

4.3.3 Thiết kế trục III

Phản lực ở các gối trục: lOMoARcPSD| 36667950

- Theo biểu đồ momen thì các tiết diện nguy hiểm là A, B và C + Momen uốn tại A: + Momen xoắn tại A:

+ Momen tương đương tại A:

Đường kính trục tại B: .

Tại A có đĩa xích nên có then làm tăng thêm 5%. Vậy theo tiêu chuẩn chọn . lOMoARcPSD| 36667950 Momen uốn tại B: Momen xoắn tại B:

Momen tương đương tại B:

Đường kính trục tại B: .

Theo tiêu chuẩn chọn đường kính ngõng trục lắp ổ lăn . Momen uốn tại C: Momen xoắn tại C:

Momen tương đương tại C:

Đường kính trục tại C:

Tại C có lắp bánh răng nên có then làm tăng thêm 5%. Vậy theo tiêu chuẩn chọn

Vậy thân theo tiêu chuẩn , và

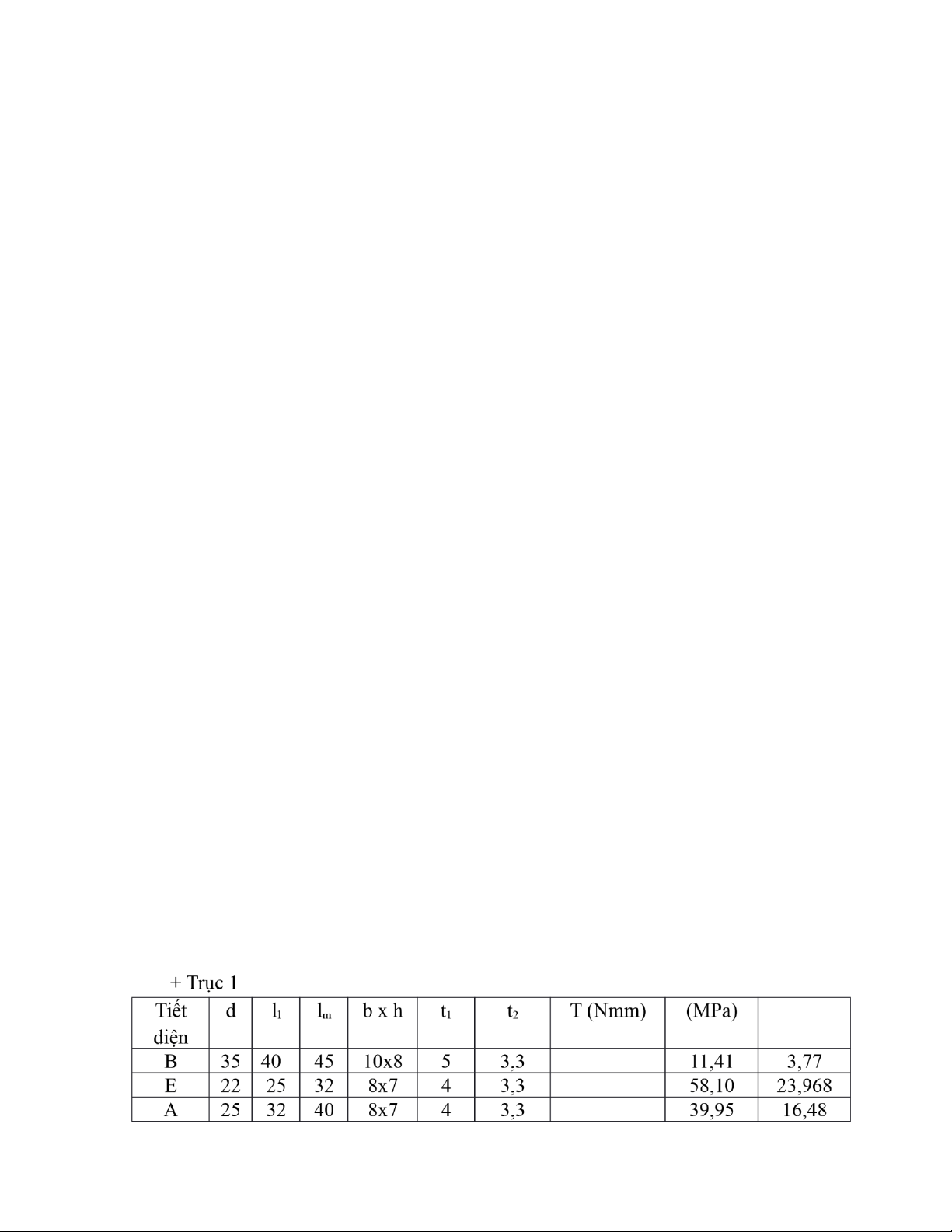

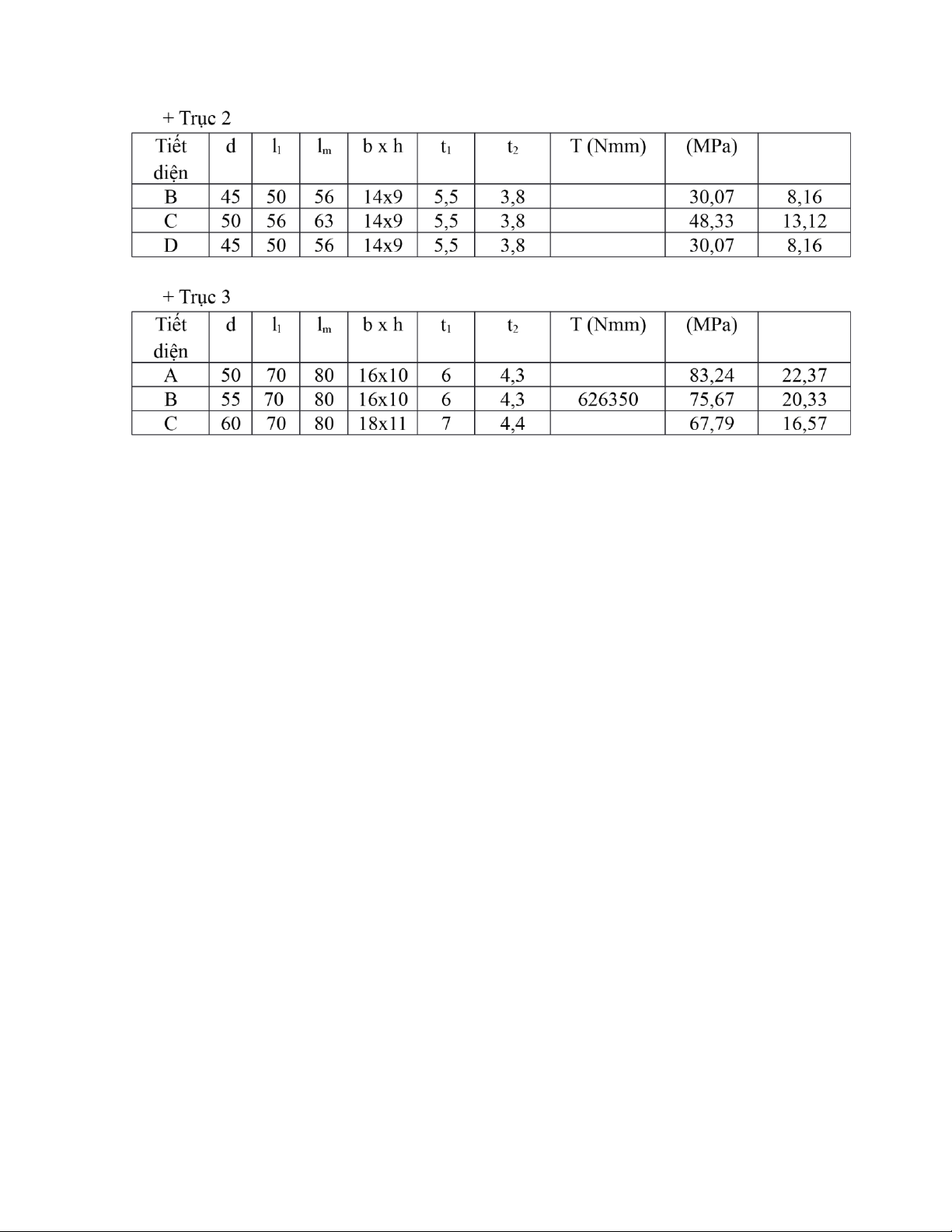

Chọn và kiểm nghiệm then

Điều kiện bền dập và bền cắt tính như sau: Trong đó:

- ứng suất dập và ứng suất cắt tính toán MPa d - đường kính trục

T- Momen xoắn trên trục Nmm - kích thước then mm Với l : chiều dài mayơ

l <= 1,5d nhỏ hơn chiều dài may ơ từ 5 ÷ 10 mm; lm

– Chọn ứng suất dập cho phép - Ứng suất cắt cho phép lOMoARcPSD| 36667950

Vây tất cả các mối ghép then bằng đều đảm bảo độ bền dập & độ bền cắt. Kiểm nghiệm trục

Kiểm nghiệm hệ số an toàn theo công thức 10.16 tài liệu [1]:

Hệ số an toàn cho phép, chọn để không cần kiểm nghiệm trục theo độ cứng

Hệ số an toàn xét riêng về ứng suất uốn

Hệ số an toàn xét riêng về ứng suất xoắn

Giới hạn mỏi của vật liệu được tính theo công thức 10.19 tài liệu [1]: Do

trục quay nên ứng suất uốn thay đổi theo chu kỳ đối xứng là moment cản uốn

Ứng suất xoắn thay đổi theo chu kỳ mạch động khi trục quay một chiều:

Theo bảng 10.7 tài liệu [2]: lOMoARcPSD| 36667950

Hệ số kích thước tra theo bảng 10.4 tài liệu [1] Hệ số tăng bền bề mặt

tra theo bảng 10.5 tài liệu [1] là hệ số tập trung ứng suất thực tế khi uốn và

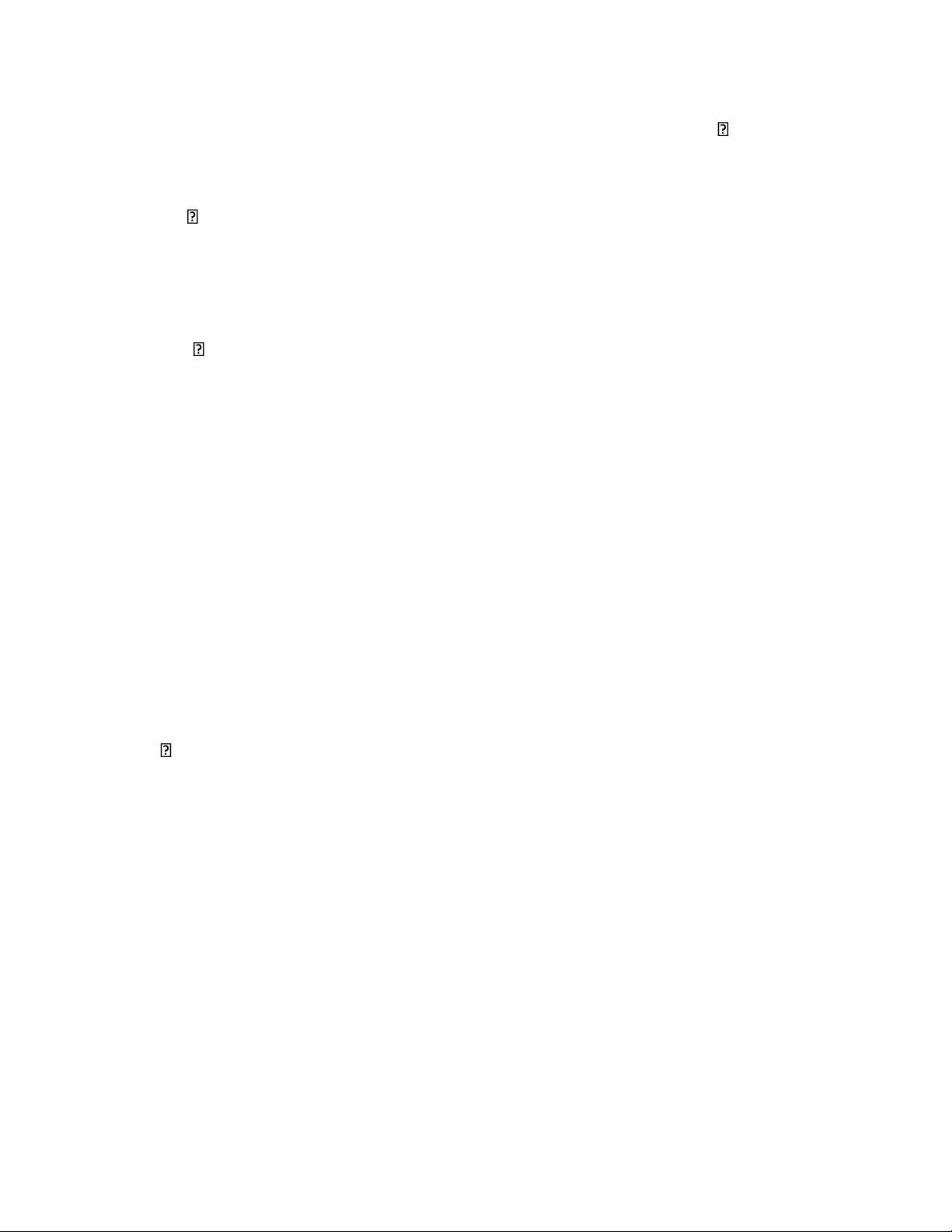

xoắn với trục có rãnh, ứng với . Bảng 4.1: Thông số then Vị trí Then Trục tiết W s diện B 10 2923,53 7279,42 0,88 0,81 56,16 1,81 4,03 75,18 4,02 C 10 2923,53 7279,42 0,88 0,81 62,04 3,62 3,65 37,59 3,63 I D

969,50 2503,48 0,91 0,89 25,66 10,53 9,12 14,20 7,67 E 574,09 1619,46 0,91 0,89 0 45,92 - 3,26 - B 14 6276,41 15222,59 0,84 0,78 52,53 4,22 4,11 31,05 4,07 II C 14 9222,26 21494,11 0,84 0,78 72,60 5,98 3,23 21,91 3,20

D 14 6276,41 15222,59 0,84 0,78 52,53 4,22 4,11 31,05 4,07 A 16 8554,73 20826,57 0,81 0,76 0 15,04 - 8,49 - III B 16 12142,99 28476,82 0,81 0,76 31,65 11 6,58 11,61 5,72 C 18 15306,85 36512,60 0,81 0,76 28,77 8,58 7,24 14,88 6,51

Như vậy ta có tất cả các giá trị

Nên trục thỏa điều kiện bền mỏi

4.4.2 Kiểm nghiệm trục về độ bền tĩnh Theo

công thức 10.26 tài liệu [1] ta có: Trục I: Trục II: lOMoARcPSD| 36667950 Trục III:

Như vậy tất cả các trục đều thỏa độ bền tĩnh

PHẦN 5: CHỌN Ổ LĂN VÀ NỐI TRỤC 5.1 Ổ lăn

5.1.1 Trục truyền cấp nhanh I Thông số đầu vào: Đường kính trục

Số vòng quay: 1458 vòng/phút

Quay một chiều, làm việc 1 ca, tải va đập nhẹ Chọn ổ lăn

Lực hướng tâm tại vị trí các ổ:

Trục I là trục đầu vào có tốc độ quay cao nên ưu tiên lực chọn ổ đũa côn Theo

bảng P2.11 tài liệu [2] ta chọn sơ bộ ổ lăn như sau: Cỡ trung Kí hiệu d (mm) D (mm) B (mm) T (mm) r (mm) α C (kN) (kN) 7605 25 62 24 25,25 2 11,33 42,5 36,6 lOMoARcPSD| 36667950 Lực dọc trục tại A1: Lực dọc trục tại B1:

Theo bảng 11.4 tài liệu [2] ta có:

Theo bảng 11.4 tài liệu [2] ta có: Tải trọng trên ổ: Trong đó: - : Vòng trong quay -

Hệ số ảnh hưởng nhiệt độ -

áp dụng cho chế độ làm việc tải va đập nhẹ, quá tải ngắn hạn, tra bảng 11.3 tài liệu [2]

Vì nên ta tính toán ổ theo thông số tại A Tải 1 trọng tương đương:

Thời gian làm việc tính bằng triệu vòng: Khả năng tải động: Khả năng tải tĩnh:

Theo bảng 11.6 tài liệu [2] đối với ổ đũa côn ta có:

Theo công thức 11.6 tài liệu [2] ta có: 5.1.2 Trục trung gian II Thông số đầu vào: lOMoARcPSD| 36667950 Đường kính trục

Số vòng quay: 291,6 vòng/phút

Quay một chiều, làm việc 1 ca, tải va đập nhẹ Chọn ổ lăn

Lực hướng tâm tại vị trí các ổ:

Theo bảng P2.7 tài liệu [2] ta chọn sơ bộ ổ lăn như sau: Cỡ trung Kí hiệu d (mm) D (mm) B (mm) r (mm) C (kN) (kN) 408 40 110 27 3 50,3 37 Tải trọng trên ổ: Trong đó: - : Vòng trong quay -

Hệ số ảnh hưởng nhiệt độ -

áp dụng cho chế độ làm việc tải va đập nhẹ, quá tải ngắn hạn, tra bảng 11.3 tài liệu [2]

Vì nên ta tính toán ổ theo thông số tại vị trí ổ bất kỳ trên trục Tải trọng tương đương:

Thời gian làm việc tính bằng triệu vòng: Khả năng tải động: Khả năng tải tĩnh: lOMoARcPSD| 36667950

Theo bảng 11.6 tài liệu [2] đối với ổ bi đỡ một dãy ta có:

Theo công thức 11.6 tài liệu [2] ta có:

5.1.3 Trục truyền cấp chậm Thông số đầu vào: Đường kính trục

Số vòng quay: 116,64 vòng/phút

Quay một chiều, làm việc 1 ca, tải va đập nhẹ Chọn ổ lăn

Lực hướng tâm tại vị trí các ổ:

Theo bảng P2.7 tài liệu [2] ta chọn sơ bộ ổ lăn như sau: Cỡ nhẹ Kí hiệu d (mm) D (mm) B (mm) r (mm) C (kN) (kN) 311 55 120 29 3 56 42,6 Tải trọng trên ổ: Trong đó: - : Vòng trong quay -

Hệ số ảnh hưởng nhiệt độ -

áp dụng cho chế độ làm việc tải va đập nhẹ, quá tải ngắn hạn, tra bảng 11.3 tài liệu [2]

Vì nên ta tính toán ổ theo thông số tại vị trí ổ bất kỳ trên trục Tải trọng tương đương: lOMoARcPSD| 36667950

Thời gian làm việc tính bằng triệu vòng: Khả năng tải động: Khả năng tải tĩnh:

Theo bảng 11.6 tài liệu [2] đối với ổ bi đỡ một dãy ta có:

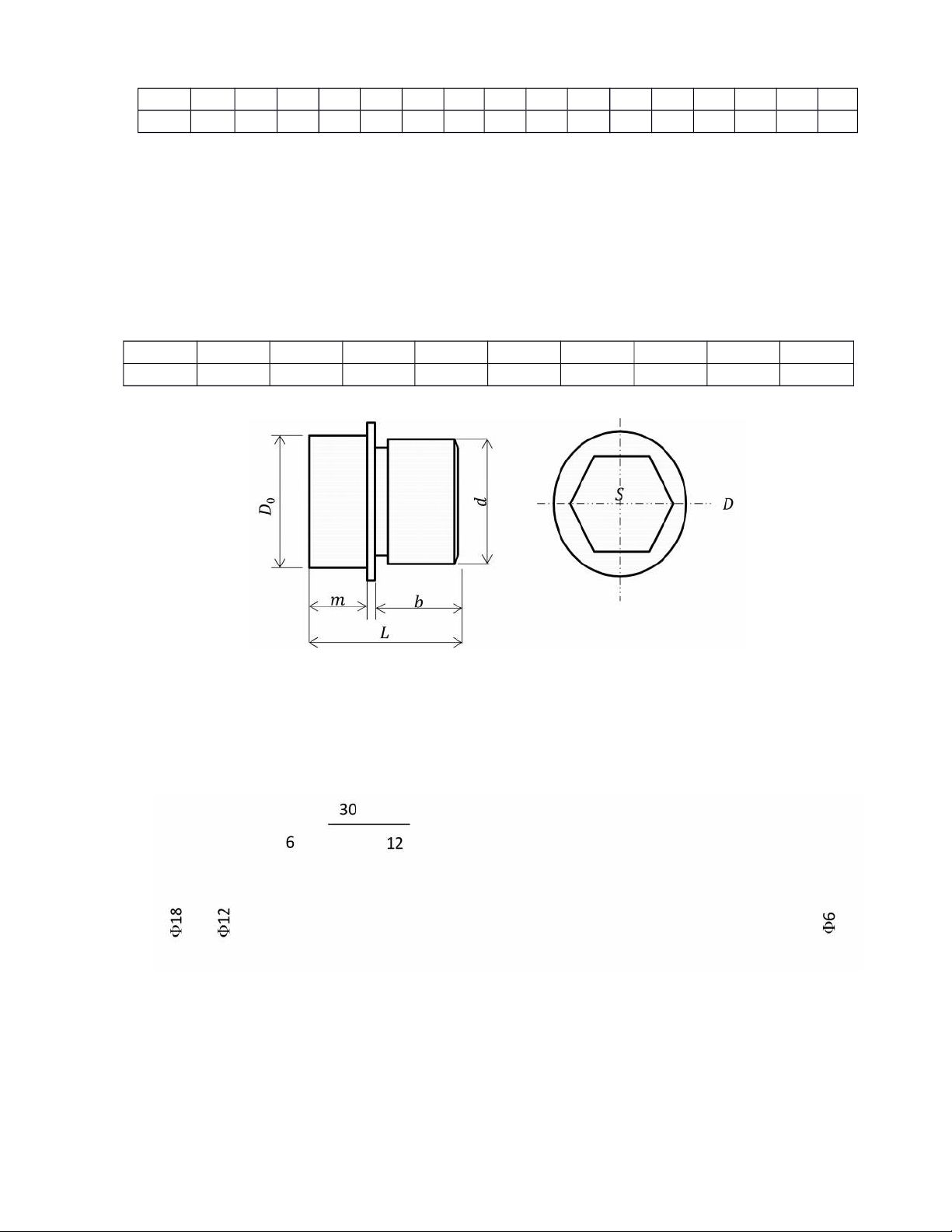

Theo công thức 11.6 tài liệu [2] ta có: 5.2 Nối trục 5.2.1 Chọn nối trục

Sử dụng nối trục vòng đàn hồi do có ưu điểm là cấu tạo đơn giản, dễ chế tạo, dễ thay thế và khả năng làm việc tin cậy.

Moment xoắn tại trục III: Đường kính trục III:

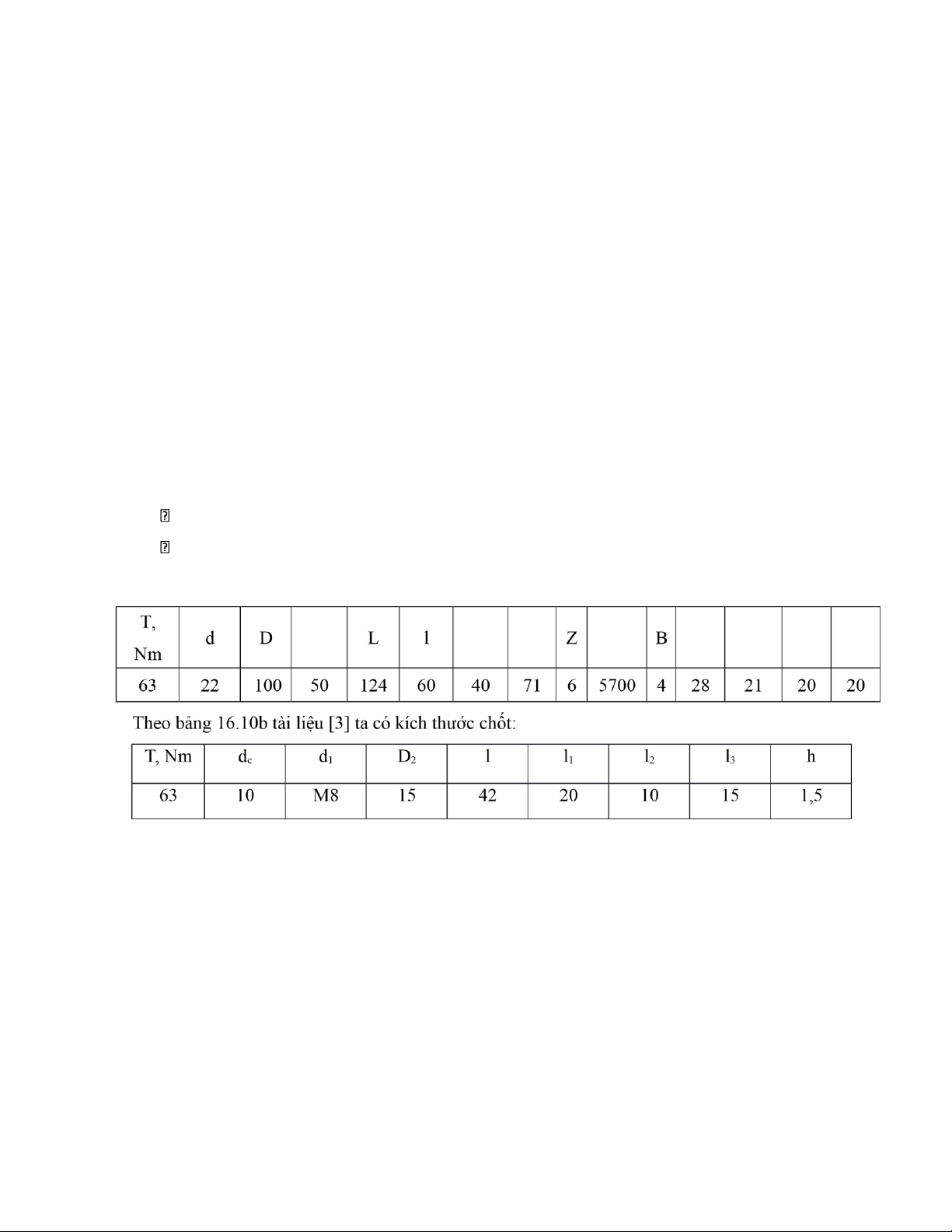

Theo bảng 16.10a tài liệu [3] ta có kích thước vòng đàn hồi:

5.2.2 Kiểm nghiệm điều kiện bền dập của vòng đàn hồi: Trong đó:

- Ứng suất dập cho phép của vòng cao su.

- Hệ số chế độ làm việc của xích tải.

Vậy vòng đàn hồi thỏa độ bền dập.

5.2.3 Kiểm nghiệm điều kiện sức bền của chốt lOMoARcPSD| 36667950 Trong đó:

: Ứng suất uốn cho phép của chốt. Chiều dài ống cao su: Suy ra:

Vậy chốt của nối trục thỏa sức bền cho phép

PHẦN 6: CHỌN THÂN MÁY, BULONG VÀ CÁC CHI TIẾT PHỤ KHÁC 6.1 Thiết kế vỏ hộp 6.1.1 Yêu cầu thiết kế

Chỉ tiêu cơ bản của hộp giảm tốc là khối lượng nhỏ và độ cứng.

Vật liệu làm vỏ là gang xám GX15-32.

Hộp giảm tốc bao gồm: thành hộp, nẹp hoặc gân, mặt bích, gối đỡ,...

Bề mặt lắp ghép giữa nắp và thân được cạo sạch hoặc mài để lắp sít, khi lắp có một lớp sơn

mỏng hoặc sơn đặc biệt. lOMoARcPSD| 36667950

Chọn bề mặt ghép nắp và thân: song song mặt đế

Mặt đáy về phía lỗ tháo độ dốc khoảng 10, tại chỗ tháo dẫu lõm xuống. lOMoARcPSD| 36667950 6.1.2 Kíc h thước vỏ hộp Tên gọi

Biểu thức tính toán Chiều dày: Nắp hộp, ; Gân tăng cứng: Chiều dày, e Chiều cao, h Độ dốc Khoảng Đường kính: Bulong nền, Bulong cạnh ổ,

Bulong ghép mặt bích và thân, Vít ghép nắp ổ,

Vít ghép nắp cửa thăm,

Mặt bích ghép nắp và thân:

Chiều dày bích thân hộp,

Chiều dày bích nắp hộp,

Bề rộng bích nắp và thân, Kích thước gối trục:

Bề rộng mặt ghép bulong cạnh ổ:

Tâm bulong cạnh ổ: và C

( là khoảng cách từ tâm bulong đến mép lỗ). Chiều cao h Mặt đế hộp:

Chiều dày: khi không có phần lồi,

xác định theo đường kính dao khoét lOMoARcPSD| 36667950

Chiều dày: khi có phần lồi, , ,

Bề rộng mặt đế hộp, và q

Khe hở giữa các chi tiết:

Giữa bánh răng với thành trong hộp

và phụ thuộc loại hộp giảm tốc, lượng dầu bôi

Giữa đỉnh bánh răng lớn và đáy hộp trơn trong hộp = 4 Số lượng bulong nền, Z Chọn sơ bộ:

: Chiều dài và rộng của hộp

6.2 Chọn các chi tiết phụ khác 6.2.1 Bulong vòng

Để vận chuyển hộp giảm tốc được thuận lợi, nên sử dụng bulong vòng lắp trên nắp hộp giảm

tốc. Số lượng và kích thước bulong vòng chọn theo trọng lượng hộp giảm tốc và cách mắc dây cáp

vào bulong vòng. Theo sơ đồ bố trí 18-3a tài liệu [3], vật liệu làm bulong thép là thép 20, trọng

lượng của hộp xác định gần đúng theo khoảng cách trục hoặc chiều dài côn cho trong bảng 18- 3b tài liệu [3]: Ren h f b c x r d M12 54 30 12 30 17 26 10 7 2 14 1 , 8 3 , 5 2 5 6 6.2.2 Chốt định vị

Mặt ghép giữa nắp và thân nằm trong mặt phẳng chứa đường tâm các trục. lỗ trục (đường

kính D) lắp ở trên nắp và thân hộp được gia công đồng thời. Để đảm bảo vị trí tương đối của nắp

và thân trước và sau khi gia công cũng nhờ lắp ghép, dùng 2 chốt định vị. Nhờ có chốt định vị, khi

xiết bulong không làm biến dạng vòng ngoài của ổ (do sai lệch vị trí tương đối của nắp và thân),

do đó loại trừ được một trong những nguyên nhân làm ổ chóng bị hỏng.

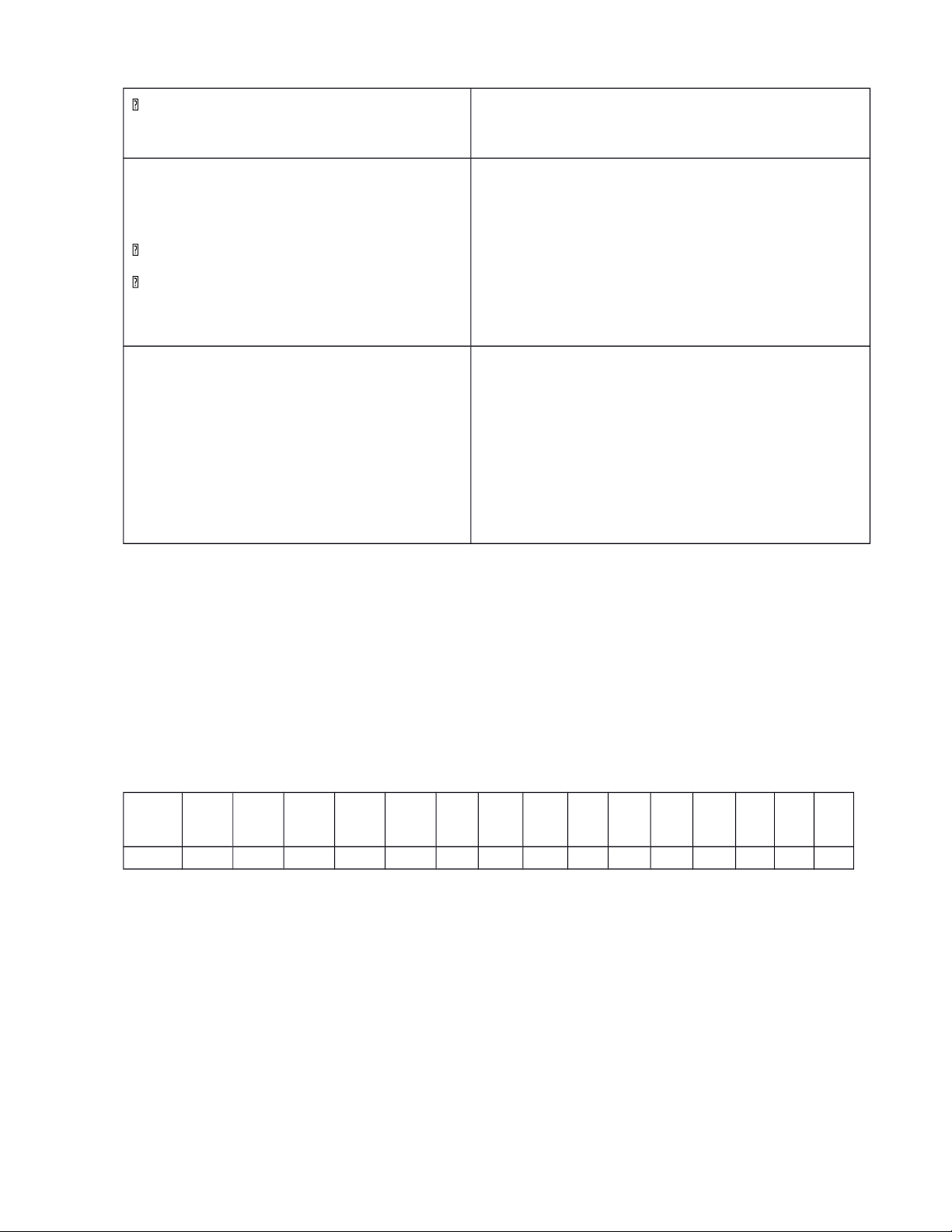

Ta chọn chốt định vị hình côn có thông số như sau: lOMoARcPSD| 36667950 6.2.3 Cửa thăm

Để kiểm tra, quan sát các chi tiết máy trong hộp lắp ghép và để đổ dầu vào trong hộp, trên

đỉnh hộp có làm cửa thăm. Của thăm được đậy bằng nắp. Trên nắp có lắp thêm nút thông hơi.

Kích thước của thăm được chọn theo bảng 18-5 tài liệu [3] như sau: A B A 1 B 1 C C 1 K R Vít Số lượng 150 100 190 140 175 - 120 12 4 6.2.4 Nút thông hơi

Khi làm việc, nhiệt độ trong hộp tăng lên. Để giảm áp suất và điều hòa không khí bên trong

và bên ngoài hộp, người ta dùng nút thông hơi. Nút thông hơi được lắp trên nắp cửa thăm.

Kích thước nút thông hơi được xác định theo bẳng 18-6 tài liệu [3], ta chọn nút thông hơi có các số liệu như sau: lOMoARcPSD| 36667950 A B C D E G H I K L M N O P Q R S 15 30 15 45 36 32 6 4 10 8 22 6 32 18 32 32 6.2.5 Nút tháo dầu

Sau một thời gian làm việc, dầu bôi trơn chứa trong hộp bị bẩn (do bụi và do hạt mài) hoặc

bị biến chất, do đó cần phải thay dầu mới. Để tháo dầu cũ, ở đáy hộp cần có lỗ tháo dầu. Lúc làm

việc, lỗ được bịt kín bằng nút tháo dầu

Kết cấu và kích thước của nút tháo dầu trụ tra trong bảng 18-7 tài liệu [3], ta có các thông số như sau: d b m f l c q D S D 0 15 10 3 29 2 , 5 19 , 8 32 22 25 , 4 6.2.6 Que thăm dầu

Khi làm việc, bánh răng và trục được ngâm trong dầu theo điều kiện bôi trơn. Để kiểm tra

chiều cao mức dầu trong hộp ta dùng que thăm dầu. Kết cấu và kích thước que thăm dầu được tra

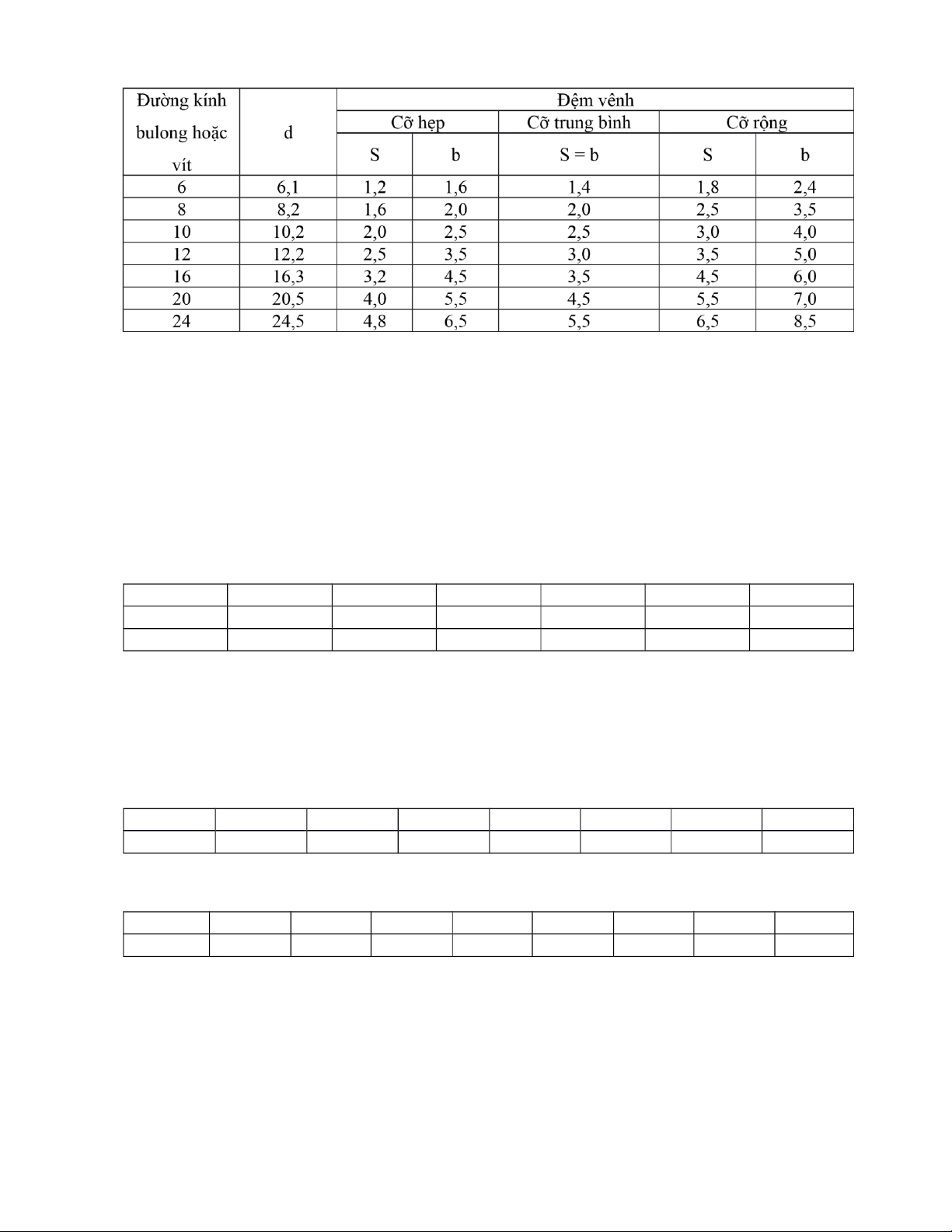

trong hình 18-11 tài liệu [3] 6.2.7 Đệm vênh

Được dùng để lót giữa bề mặt ghép và đai ốc xiết. Kích thước đệm vênh phụ thuộc vào đường kính bulong

hoặc vít được tra theo bảng P 3.6 tài liệu [3] lOMoARcPSD| 36667950 6.2.8 Vòng phớt

Vòng phớt là loại lót kín động gián tiếp nhằm mục đích bảo vệ ổ khỏi bụi bặm, chất bẩn hạt

cứngvà các tạp chất khác xâm nhập vào ổ. Những chất này làm ổ chóng bị mài mòn và han gỉ.

Ngoài ra, vòng phớt còn đề phòng dầu chảy ra ngoài. Tuổi thọ ổ lăn phụ thuộc rất nhiều vào vòng phớt.

Vòng phớt được dùng khá rộng rãi do có kết cấu đơn giản, thay thế dễ dàng. Tuy nhiên có

nhược điểm là chóng mòn và ma sát lớn khi bề mặt trục có độ nhám cao.

Chọn lót kín động gián tiếp với vòng phớt, kích thước rãnh lắp như sau: d d 1 d 2 D a b S 0 50 51 , 5 49 69 9 6 , 5 12 80 81 5 , 79 103 12 9 15

6.2.9 Đai ốc và đệm cánh

Dùng để cố định vòng trên trục, chắc chắn nhưng tương đối đắt. Thường dùng khi lực dọc trục lớn.

Chọn đai ốc có kích thước như sau dựa theo bảng 15.1 tài liệu [3]: Ren D D 1 H b i c C 1 55 45 10 6 3 1 1 , 6

Chọn đệm cánh có kích thước như sau dựa theo bảng 15.2 tài liệu [3]: Ren d d 1 D D 1 b m S b 2 t 36 36 , 5 58 45 5 , 8 32 , 5 1 , 6 6 , 3 33 , 5 6.2.10 Ống lót

Được dùng để đỡ ổ lăn tạo thuận lợi cho việc lắp ghép và điều chính bộ phận ổ cũng như điều

chỉnh sự ăn khớp của cặp bánh răng côn hay trục vít

PHẦN 7: DUNG SAI VÀ LẮP GHÉP lOMoARcPSD| 36667950

7.1 Dung sai và lắp ghép bánh răng

Do bánh răng không được tháo lắp thường xuyên, khả năng định tâm của mối ghép cao, chịu

tải vừa, va đập nhẹ vì thế ta chọn kiểu lắp H7/k6

7.2 Dung sai và lắp ghép ổ lăn

Khi lắp ổ lăn ta cần lưu ý:

- Lắp vòng trong ổ lăn trên trục theo hệ thống lỗ, lắp vòng ngoài vào vỏ theo hệ thống trục

- Để các vòng ổ không trơn trượt theo bề mặt trục hoặc lỗ hộp khi làm việc, chọn kiểu lắp

trung gian có độ dôi cho các vòng quay

- Đối với các vòng không quay chịu tải cục bộ, sử dụng các kiểu lắp có độ hở

Chính vì vậy mà khi lắp ổ lăn trên trục ta chọn mối ghép k6 còn khi lắp ổ lăn vào vỏ ta chọn H7

7.3 Dung sai lắp ghép vòng chắn dầu

Chọn kiểu lắp trung gian H7/h6 để thuận tiện cho quá trình tháo lắp

7.4 Dung sai khi lắp bạc chặn trên trục tùy động

Vì bạc chỉ có tác dụng chặn các chi tiết trên trục nên ta chọn chế độ lắp H7/h6

7.5 Dung sai và lắp ghép nắp ổ

Do nắp ổ cần di chuyển dọc, không quay, mối ghép dần được cố định khi làm việc nhưng các

chi tiết dễ dàng dịch chuyển với nhau tháo lắp nên ta chọn chế độ lắp H7/h6

7.6 Dung sai và lắp ghép then lên trục

Theo chiều rộng ta chọn kiểu lắp trên trục là P9 và kiểu lắp trên bạc là D10 7.7 Bảng dung sai lOMoARcPSD| 36667950

Bảng 7.1: Bảng dung sai lắp ghép bánh răng

Sai lệc giới hạn dưới Mối lắp

Sai lệc giới hạn trên ES es EI ei +25 +18 0 +2 18 23 +25 +18 0 +2 18 23 +30 +21 0 +2 21 28

Bảng 7.2: Bảng dung sai lắp ghép ổ lăn Mối lắp

Sai lệc giới hạn trên

Sai lệc giới hạn dưới vòng trong ES es EI ei - +15 - +2 - - - +18 - +2 - - - +21 - +2 - - lOMoARcPSD| 36667950

Sai lệc giới hạn trên Mối lắp

Sai lệc giới hạn dưới ES es EI vòng ngoài ei +30 - 0 - - - +35 - 0 - - - +35 - 0 - - -

Bảng 7.3: Bảng dung sai lắp ghép then

Sai lệch giới hạn chiều rộng

Chiều sâu rãnh then Kích thước tiết rãnh then diện then

Sai lệch giới hạn Sai lệch giới Trên trục Trên bạc trên trục t hạn trên bạc t 1 2 P9 D10 KẾT LUẬN

Môn học Đồ án thiết kế đã giúp em đã nắm vững hơn về cách phân tích thiết kế một hệ thống

dẫn động, cách đặt vấn đề, tính toán số liệu cho bài toán thiết kế, thể hiện được mô hình trên bản lOMoARcPSD| 36667950

vẽ bằng AutoCad. Vì đặc trưng nghiên cứu của môn học là tính hệ dẫn động nên qua đó giúp cho

sinh viên có cách xử lý sát thực hơn và biết cách kết hợp với những kiến thức đã được học để tính

toán và chọn ra phương án tối ưu cho thiết kế.

Mặc dù đã hoàn thành môn học Đồ án thiết kế dưới sự hướng dẫn rất cụ thể của quý thầy cô

trong Khoa Cơ khí nhưng do hiểu biết còn hạn chế và chưa có kinh nghiệm thực tiễn nên chắc chắn

đồ án này còn có nhiều thiếu sót và bất cập. Vì vậy, em rất mong nhận được sự góp ý, đánh giá của

quý thầy, cô để em có thể rút được thêm kinh nghiệm, bổ sung kiến thức và có thể hoàn thiện Đồ án một cách tốt nhất.

Một lần nữa em xin được chân thành cảm ơn cô Lê Thúy Anh là giáo viên hướng dẫn và các

thầy cô và các bạn trong Khoa Cơ khí đã hướng dẫn tận tình giúp đỡ em có thể hoàn thiện Đồ án này. lOMoARcPSD| 36667950 TÀI LIỆU THAM KHẢO

[1]. Nguyễn Hữu Lộc. Giáo trình cơ sở thiết kế máy. Nhà xuất bản Đại học quốc gia TP. Hồ Chí Minh. 2018.

[2]. Trịnh Chất – Lê Văn Uyển. Tính toán thiết kế hệ dẫn động cơ khí, tập một. Nhà xuất bản giáo dục. 2003.

[3]. Trịnh Chất – Lê Văn Uyển. Tính toán thiết kế hệ dẫn động cơ khí, tập hai. Nhà xuất bản giáo dục. 2003.

[4]. Ninh Đức Tốn. Dung sai và lắp ghép. Nhà xuất bản giáo dục. 2001

[5]. Trần Hữu Quế. Vẽ kỹ thuật Cơ khí tập 1 và tập 2. Nhà xuất bản giáo dục. 2001