Preview text:

lOMoARcPSD| 37054152

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP.HCM

KHOA ĐÀO TẠO QUỐC TẾ ĐỒ ÁN THIẾT KẾ MÁY

THIẾT KẾ HỆ THỐNG DẪN ĐỘNG VÍT TẢI

GVHD : TS.Đỗ Văn Hiến

SVTH : Phạm Đức Khiêm

Nhóm : 03FIE - STT : 13 MSSV : 21146400 lOMoARcPSD| 37054152 I. ĐỀ BÀI 1. Động cơ điện 2. Bộ truyền đai thang 3. Hộp giảm tốc 4. Khớp nối 5. Vít tải

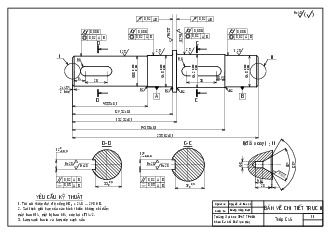

Hình 1: Sơ đồ động

Hình 2: Minh họa vít tải Điều kiện làm việc

- Tải trọng không đổi, quay một chiều

- Thời gian làm việc 5 năm (300 ngày/năm, 2 ca/ngày, 6 giờ/ca)

- Sai số tỷ số truyền hệ thống ∆𝑢/𝑢 ≤ 5% Số liệu cho trước: STT Tên gọi Giá trị 1

Loại vật liệu vận chuyển Muối 2 Năng suất Q (tấn/giờ) 40 3

Đường kính vít tải D (m) 0,32 4

Chiều dài vận chuyển L (m) 15 5

Góc nghiêng vận chuyển (độ) 20 II. YÊU CẦU

1. 01 bản thuyết minh tính toán (tóm tắt)

2. 01 bản vẽ chi tiết (khổ A3, vẽ chì)

3. 01 bản vẽ lắp HGT (khổ A0, bản in)

4. Nộp file mềm (thuyết minh, bản vẽ) trên trang Dạy học số

III. NỘI DUNG THUYẾT MINH

1. Tính toán công suất và tốc độ của trục công tác

2. Chọn động cơ và phân phối tỉ số truyền 3.

Tính toán các bộ truyền:

• Tính toán bộ truyền ngoài HGT

• Tính toán bộ truyền trong HGT

4. Tính toán thiết kế trục - then 5. Tính chọn ổ lăn

6. Tính toán vỏ hộp, xác định kết cấu chi tiết máy, chọn khớp nối, các chi tiết phụ

7. Lập bảng dung sai lắp ghép lOMoARcPSD| 37054152 IV.

TIẾN ĐỘ THỰC HIỆN Tuần

Nội dung thực hiện GVHD 01 - Giới thiệu môn học

- Nhận đề đồ án môn học 02

- Phổ biến nội dung, yêu cầu ĐAMH 03

- Tính toán công suất, tốc độ trục công tác 04

- Chọn động cơ, phân phối tỉ số truyền

- Tính toán bộ truyền ngoài HGT một trong hai bộ truyền sau: 05 + Bộ truyền đai + Bộ truyền xích 06

- Tính toán bộ truyền trong HGT

- Tính toán thiết kế trục và vẽ kết cấu trục – then 07- - Chọn ổ 09 - Chọn khớp nối - Tính toán vỏ hộp

- Xác định kết cấu các chi tiết máy 10

- Chọn các chi tiết phụ 11- - Lập bản vẽ 13 14

- Hoàn thiện thuyết minh ĐAMH 15

- Nộp cho GVHD chấm điểm

Ghi chú : Sinh viên giữ đề để đóng vào tập thuyết minh.

Phần 01: TÍNH TOÁN CÔNG SUẤT VÀ TỐC ĐỘ TRỤC CÔNG TÁC I.

Tính toán vít tải 1. Giới thiệu chung 2. Cho thông số đầu vào 3. Tính:

- Năng suất vít tải theo công thức: πD2 Q=60 S .n. ρ ..c 4 Trong đó:

𝑢: bước vít, 𝑢 = 𝑢. D.

D(m): đường kính vít tải.

K: Hệ số phụ thuộc vào bước vít và trục vít, trong điều kiện bình thường lấy K= 1

n(v/ph): Số vòng quay trục vít, từ CT 12.1 ta có: lOMoARcPSD| 37054152 4Q n= 3 60 π .D . ρ..c

ρ: Khối lượng riêng vật liệu, tra theo bảng 2.1

ψ: Hệ số điền đầy, tra bảng 2.2

c: Hệ số phụ thuộc vào góc nghiêng (λ) của vít tải, tra theo bảng 2.3

Bảng 2.1: Khối lượng riêng ( ) của một số vật liệu rời thường dùng cho vít tải STT Vật liệu

Khối lượng riêng ( -tấn/m3 ) Ghi chú 1 Xi măng 0,96÷1,6 2 Cát 1,9÷2,05 3 Đá mịn 1,5÷1,8 4 Thạch cao 1,25÷1,5 5 Tro xỉ 0,9÷1 6 Muối 1,12÷1,28

Vì vật liệu là muối nên ta chọn khối lượng riêng = 1,2

Bảng 2.2: Hệ số điền đầy STT Loại vật liệu ψ Ghi chú 1

Vật liệu nặng, mài mòn 0,125 Cát, đá 2 Vật liệu nặng, ít mài 0,25

Muối, xi măng, phân bón, … 3

Vật liệu nhẹ, ít mài mòn 0,32 Bột, ngủ cốc, … 4

Vật liệu nhẹ, không mài mòn 0,40 Tro, xỉ

Ta chọn hệ số điền đầy = 0.25

Bảng 2.3: Hệ số phụ thuộc vào góc nghiêng vít tải c

Góc nghiêng vít tải, (độ) 0 5 10 15 20 𝑢 1 0,9 0,8 0,7 0,65

Ta chọn hệ số phụ thuộc vào góc nghiêng vít tải c = 0.65 Từ

đó ta tính được số vòng quay trục vít: 4×40 n=

3 =132,84(vòng/ phút)

60×π ×0.32 ×1×1.2×0.125×0.65 -

Công suất của vít tải theo công thức: Q QL lOMoARcPSD| 37054152 P= ( L.+H )= (+sin) 367 367

Bảng 2.4: Hệ số cản chuyện động của vật liệu

Vật liệu vận chuyển ω

Khô, không mài mòn (bột, ngủ cốc, tro bay, bụi than...) 1,2

Ẩm, không mài mòn (mạch nha ẩm, hạt bông) 1,5

Nửa mài mòn (xô đa, than cục, muối ăn) 2,5

Mài mòn (đá dăm, cát, xi măng) 3,2

Mài mòn mạnh và dính (tro, đất khuôn, vôi sống, lưu huỳnh) 4,0

Ta chọn hệ số cản chuyển động của vật liệu = 2,5

Từ đó ta tính được công suất của vít tải: P= ׿

- Thông số đầu ra

1. Công suất trên trục vít tải: P = 4,64 (kW)

2. Số vòng quay trên trục vít: n = 132,84(vòng/phút)

Phần 02: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

1. Chọn động cơ điện

- Với công suất và tốc độ trục công tác đã xác định ở phần 1 , cụ thể là:

Pt = 4,64 (kW) và n = 132,84 (vòng/phút).

- Hiệu suất dẫn động của hệ thống: η = η 3

nt × ηol × ηbr × ηd =1×0,993×0,98×0,96 = 0,91 Trong đó: η –

nt hiệu suất nối trục; η – –

ol hiệu suất 1 cặp ổ lăn; ηbr

hiệu suất 1 cặp bánh răng; η – x Hiệu suất bộ đai

- Công suất cần thiết trên trục động cơ: lOMoARcPSD| 37054152 P / η = 4 ct = Plv ,64/0,91 = 5,09 (kW)

- Chọn TST sơ bộ: tra bảng 2.4 trang 21 [1] Hệ dẫn động cơ khí.

usb=ud ×uh=¿3÷5) ׿3÷5) = ¿9÷25) =10

Trong đó: ud – tỉ số truyền của đai;

uh – tỉ số truyền của hộp

- Số vòng quay sơ bộ động cơ:

nsb=nct ×usb=132,84×10=1328,4(vòng/ phút )

Chọn số vòng quay đồng bộ của động cơ nđb = 1000 (vòng/phút) -

Chọn động cơ điện phải thỏa mãn điều kiện sau:

{ Pđc ≥ Pct= 4,64 (kW) ; nsb≈nđb=1000(vòng/phút) }

- Chọn động cơ theo tài liệu [1], tra bảng P1.3 trang 236 Hệ dẫn động cơ khí.

Chọn động cơ M2QA132M6B có: nđc = 940 (vòng/phút) và Pđc = 5,5 (kW)

Bảng thông số động cơ: Động cơ M2QA132M6B Công suất (kW) 5,5

Vận tốc quay ( v/ph) 940 Hệ số quá tải (T 2 k/Tdn Khối lượng (kg) 75

Đường kính trục động cơ (mm) 38

2. Phân phối tỉ số truyền

- TST chung của hệ thống ut theo công thức (3.23) trang 48[1]: nđc 940

ut= nlv =132,84=7,07

- Chọn TST của hộp giảm tốc theo bảng 2.4 trang 21 [1] và dãy tỷ số truyền tiêu chuẩn: lOMoARcPSD| 37054152 Ubr = 3,15 -

Tỷ số truyền của bộ truyền ngoài: ut ud= ubr ≡ 3,15 ∨ ∆ ¿ ¿

u = ¿ut−u u t ׿ 100% =¿7,07−(2,24×3,15)∨7 , 07 ×100%=0,19%<4%¿

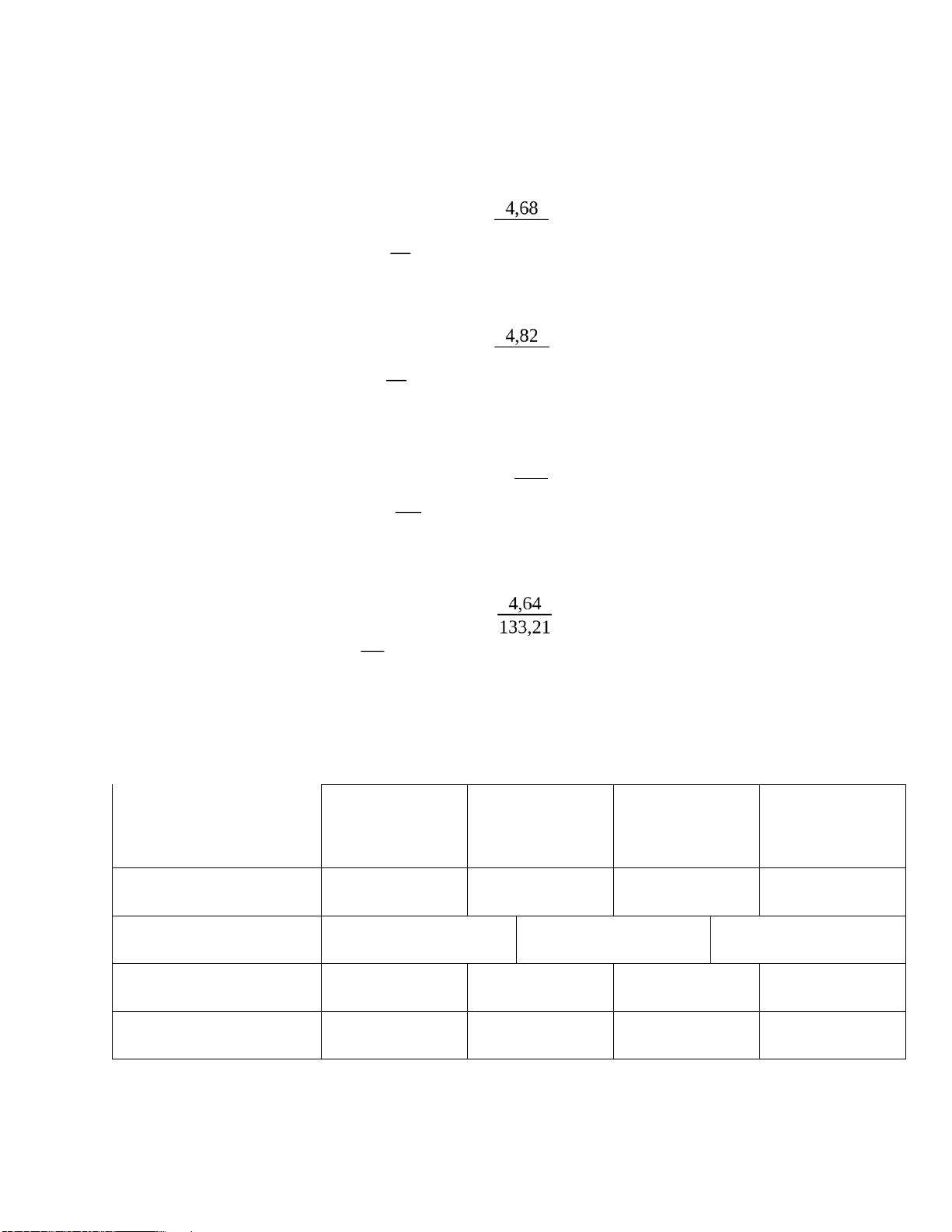

Tính các thông số trên trục

- Tính công suất trên các trục: Trục 2: Plv 4,64 P2= ηol ×ηkn

=0.99×1=4,68(kW ) Trục 1: P2 4,68 P1= ηol ×ηbr

=0.99×0.98 =4,82(kW ) P1 4,82

Trục động cơ: Pđc=

ηol×ηđ =0.99×0,96=5,07(kW )

- Tính số vòng quay trên các trục: Trục 1: nđc 940 n1=

ud =2,24=419,64(vòng/ phút) Trục 2: n1 419,64 n2=

ubr= 3,15 =133,21(vòng/ phút) lOMoARcPSD| 37054152 Trục làm việc:

nlv=n2=133,21(vòng/phút) -

Momem xoắn trên trục: Trục 2: 6 P2 6 T2=9,55.10 ×

n2 =9,55.10 × 133,21=335515(N.mm) Trục 1: 6 P1 6 T1=9,55.10 ×

n1 =9,55.10 × 419,64=109691(N .mm) Trục động cơ: 6 Pđc 6 5,07

T đc=9,55.10 ×

nđc =9,55.10 × 940 =51509(N .mm) Trục làm việc: 6 Plv 6 T ct=9,55.10 × nlv =9,55.10 × =332647(N .mm) 3. Bảng thông số Trục Động cơ Thông số Trục 1 Trục 2 Làm việc Công suất P (kW) Pđc=5,07 P1=4,82 P2=4,68 Plv=4,64 Tỉ số truyền u ud=2,24 ubr=3,15 ukn=1 Số vòng quay n (vg/ph) nđc=940 n1=419,64 n2=133,21 nlv=133,21 Mômen xoắn (N.mm) T đc=51509 T1=109691 T2=335515 T ct=332647

Phần 03: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAI THANG

1. Thông số đầu vào

- Công suất trên trục dẫn: P1=5,07(kW ) lOMoARcPSD| 37054152

- Tốc độ quay trên trục dẫn:n1= 940(vòng/phút),

- TST cho bộ truyền đai: uđ = 2,24

2. Chọn loại đai và tiết diện đai

- Với P1=5,07(kW) và n1= 940(vòng/phút),

Ta chọn loại đai B (đai thang thường) có t = 19; h0= 4,2 ; e = 12,5

3. Chọn đường kính 2 bánh đai

- Dựa vào bảng 4.13 ta chọn đường kính đai nhỏ theo tiêu

chuẩn d1=160 (mm) - Vận tốc đai:

π ×d6×101×n1 = π ×16060000×950 = 7,95(m/s) < 25 (m/s) v = 4

- Đường kính bánh đai lớn là: Vì đây là đai thang nên chọn ξ = 0,02

d2=2,24 ×d1(1-ξ )= 2,24 x 160 x (1 - 0,02)= 351,23 (mm)

Dựa vào bảng 4.26 chọn đường kính tiêu chuẩn: chọn d2= 355 (mm) - Tính lại TST: u =

d (1d−2 ξ)= 160(3551−0,02) = 2,264 1 Suy ra : ׿ 100% = ×100%=1,07%<4%

4. Khoảng cách trục

- Chọn tỉ số a/d2 = 1,2

- Theo bảng 4.14 chọn sơ bộ khoảng cách trục a: chọn a = 426 mm

- Chiều dài đai thang:

Lmin = 2a +π (d¿¿1+d2)¿ + (d2−d1)2 lOMoARcPSD| 37054152 2 4×a (355−160) = 2×426 + + 2 = 1683(mm) 4×426 chọn L = 1800 (mm)

- Kiểm tra số vòng chạy trong 1s: v 7,95

i = L = 1,8 = 4,41 (/s) < 10 (/s) => Thỏa

5. Tính chính xác khoảng cách trục:

- Với chiều dài tiêu chuẩn L = 1800 (mm) a = 2 L−π(d¿¿1+d2)+√ ¿¿¿¿

= 2×1800−π(160+355)+√ ¿¿¿ = 485,71 (mm) (

- Góc ôm α1 và điều kiện của α1: α1>120(độ) α1 = 1800 – 570

d2−d1) = 1800 - 570 157,110 > 1200 a 485,71 6. Tính số đai:

- Số đai được xác định theo công thức : P1×Kđ z = [P Trong đó:

0]×Cα ×C L×Cu ×C z

Công suất trên trục dẫn: P1 = 5,07 (kW)

Tra bảng 4.19 có v=7,95 m/s ; d1=160mm => Nội suy ta có p1=1,85 ; p2=2,96 P2−P1

Công suất cho phép: [P0] = p1+(v−v1)× v2−v1 = 2,5

Trị số của hệ số tải trọng động Kđ : Theo bảng (4.7)

Kđ = 1,1+0,1 = 1,2 (làm việc 2 ca)

Hệ số ảnh hưởng của góc ôm đai với α1= 157,110 : Theo bảng (4.15) Cα= 0,95

Hệ số ảnh hưởng của chiều dài đai với L/L = 1: Theo bảng (4.16) 0 CL = 1

Hệ số ảnh hưởng của tỷ số truyền với u = 2,24: Theo bảng (4.17) nội suy có lOMoARcPSD| 37054152 Cu = 1,1316

Hệ ảnh hưởng của sự phân bố không đều tải trọng cho các dây đai: Theo bảng

(4.18) Với P1/[P0]= 5,07/2,5 = 2 do đó C = 0,95 Số đai z: z 5,07×1,2 = 2,38

z = 2,5×0,95×1,1316×1×0,95 Chọn z = 3

7. Chiều rộng bánh đai

- Dựa vào bảng 4.21[1], đai B ta chọn h0=4,2 ,t=19, e=12,5

Chiều rộng bánh đai: B = (z-1) t + 2e = (3-1)×19+ 2×12,5 = 63 (mm)

8. Đường kính ngoài của bánh đai: -

Đường kính ngoài bánh đai nhỏ: da1=d1+2h0 =160+2×4,2 =168,4 (mm) - Đường kính

ngoài bánh đai lớn: da2=d2+2h0 =355+2×4,2 =363,4 (mm)

9. Đường kính đáy của bánh đai:

df 1=d1-2H =160 - 2×16 = 128 (mm) df

2=d2-2H =355 -2×16 = 323 (mm)

10.Xác định lực căng ban đầu và lực tác dụng lên trục: -

Lực căng trên 1 đai được xác định theo công thức: 780× P1×K đ Fv F0= + v×Cα ×z Trong đó:

Lực căng do lực li tâm sinh ra, với qm= 0,178 (kg/m) vì tiết diện đai B:

Fv=qm×v2=0,178×7,952 = 11,25 (N) Suyra F 780 0=

7,95××5,007,95××1,32 + 11,25 = 220,6 (N) -

Lực tác dụng lên trục:

Fr=2×F0×z×sin(

) = 2×220,6×3×sin( ) = 1290,7 (N) lOMoARcPSD| 37054152

11.Tổng hợp các thông số bộ truyền đai: Thông số Kí hiệu Giá trị Loại đai B

Đường kính banh đai nhỏ d1 (mm) 160

Đường kình bánh đai lớn d2 (mm) 355

Tỉ số truyền thực tế utt 2,264 Chiều rộng bánh đai Bđ (mm) 63 Số đai z 3 Khoảng cách trục a (mm) 485,71 Chiều dài đai L (mm) 1800 Lực tác dụng lên trục F0 (N) 221

Lực vòng tác dụng lên bánh đai Fr (N) 1291

Phần 04: BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG THẲNG Trục Động cơ Thông số Trục 1 Trục 2 Làm việc Công suất P (kW) Pđc=5,07 P1=4,82 P2=4,68 Plv=4,64 Tỉ số truyền u ud=2,24 ubr=3,15 ukn=1 Số vòng quay n (vg/ph) nđc=940 n1=419,64 n2=133,21 nlv=133,21 Mômen xoắn (N.mm) T đc=51509 T1=109691 T2=335515 T ct=332647

1. Thông số đầu vào

- Công suất trên trục bánh răng dẫn:P1=P1=4,82(Kw)

- Tốc độ quay trục bánh răng dẫn:n1=n1=419,64(vg/phút)

- Tỉ số truyển: u=ubr = 3,15

- Mô men xoắn trên trục bánh răng dẫn: T1=T1=109691(N .mm)

- Thời gian làm việc Lh : 18000 (h)

2. Chọn vật liệu bánh răng: lOMoARcPSD| 37054152 Theo bảng 6.1[1]chọn:

Giới hạn bền Giới hạn chảy Độ cứng Vật liệu Nhiệt luyện σ b(MPa) σ ch (MPa) HB BR dẫn Thép C45 Tôi cải thiện 850 580 241…285 BR bị dẫn Thép C45 Tôi cải thiện 750 450 192…240

3. Xác định ứng suất cho phép

- Theo bảng 6.2 với Thép C45 tôi cải thiện đạt độ rắn HB 180...350 σ o Hlim

= 2HB + 70 (MPa) SH = 1,1 σ o Flim = 1,8HB (MPa) SF = 1,75

- Chọn độ cứng bánh răng dẫn: HB1 = 250HB

- Chọn độ cứng bánh răng bị dẫn: HB2 =235HB Ta có : σ o Hlim 1 = 2×250 + 70 = 570 (MPa) σ o

Flim 1 = 1,8×250 = 450 (MPa) σ o Hlim 2 = 2×235 + 70 = 540 (MPa) σ o

Flim 2 = 1,8×235 = 423 (MPa) HHB2,4 Theo (6.5) NHO = 30 , do đó:

NH01 = 30×2502,4 = 17067789,4

NH02 = 30×2352,4 = 14712420,3

Tổng số giờ làm việc của bánh răng: tΣ = 6×2×300×5 = 18000 giờ -

Theo 6.6[1], vì bộ truyền tải trọng không đổi:

N HE2 = N FE2 = 60cntΣ = 60×1×419,64×18000 = 453211100

N HE2 > N HO2do đó KHL2=1

Suy ra N HE1 > N HO1do đó KHL1=1

Như vậy theo (6.1a) sơ bộ xác định được:

[σ H ¿ = σ Hlimo ×K HL/ SH lOMoARcPSD| 37054152 1

[σ H 1¿ = 570× 1 ,1 = 518,18 (MPa) [σ H 2¿ = 540 x = 490,9 (MPa)

Chọn [σ H ¿ = 490,9 (MPa)

Theo 6.6[1], vì bộ truyền tải trọng không đổi:

N HE2 = N FE2 = 60cntΣ = 60×1×419,64×18000 = 453211100

N FE2 > N FO=4.106dođó K FL2=1

Suy ra N FE1 > N FO dođó K FL1=1

Theo (6.2a), vì bộ truyền quay 1 chiều do đó K FC=1

[σ F ¿ = σ Flimo ×K FC× KFL/ SF 1

[σ F1¿ = 450× 1, 75 = 257,14 (MPa) 1

[σ F2¿ = 423× 1, 75 = 241,71 (MPa)

Ứng suất quá tải cho phép được tính theo công thức (6.13) và (6.14):

[σ H 1]max=2,8σch1=2,8×580=1624 ( MPa)

[σ H2]max=¿2,8σ ch2 ¿2,8×450 ¿ 1260 (MPa)

[σ F1]max ¿ 0,8σ ch1 ¿ 0,8×580 ¿ 464 (MPa)

[σ F2]max ¿ 0,6σ ch2 ¿ 0,8×450 ¿ 360 (MPa)

4. Xác định sơ bộ khoảng cách trục ) √ a 3

w=Ka ×(u+1 2 ¿ = 2

[σ¿¿ H] uψba

490,9 ×3,15×0,38

Chọn aw=155 (mm) Trong đó:

Ka = 49,5 bảng 6.5 [1] trang 96 loại răng thẳng u

: tỷ số truyền của bộ truyền đang tính, u = 3,15 lOMoARcPSD| 37054152 T1=109691¿N.mm)

Theo bảng 6.6 ([1] trang 97) chọn Ψba=0,38 Theo

công thức 6.16 ([1] trang 97:

Ψbd=0,5Ψba (u+1)=0,5×0,38× (3,15+1)=0,7885

Tra bảng 6.7 ([1] trang 98):K Hβ=1,03

5. Xác định thông số ăn khớp Theo

công thức 6.17 ([1] trang 97):

m=(0,01÷0,02)×aw=(0,01÷0,02) ×155=(1,55÷3,1) Theo

bảng 6.8[1] chọn môđun m = 3 mm

6. Xác định số răng và góc nghiêng

- Bánh trụ răng thẳng β=0

- Số răng Z1 theo công thức (6.19)[1]

2aw 2×155 = 24,89 răng => chọn

25 răng z1=m(u+1)=3×(3,15+1) 𝑢2 = u×𝑢1 =

3,15×25=78,75=¿chọn79răng zt=z1+z2=25+79=104

- Tính lại khoảng cách trục theo công thức (6.21) m×zt 3×104 aw=¿ 2 ¿ 2 = 156

=> Chọn aw=¿ 160 (mm) z2 79 = 3,16

- Tỉ số truyền thực tế: ut= z1=25 | u

- Sai số tỉ số truyền: Δu=¿

t−u| ×100% ¿ 0.003% <4% u

(Thỏa điều kiện) - Xác định hệ số dịch chỉnh:

Hệ số dịch tâm : y=aw −z2+z1=1,33 lOMoARcPSD| 37054152 m 2 1000 y

k y= z2+z1 =12,78

- Tra bảng 6.10a/101 có : kx=1,18

- Hệ số giảm đinh răng : Δ y=

kx ×(z2+z1)= 0,12 1000

- Tổng hệ số dịch chỉnh : xt=y+ Δy=1,45

- Hệ số dịch chỉnh bánh răng chủ động :

x1=0,5×[xt−

(zz2−2+zz11) y ]=0,38

- Hệ số dịch chỉnh bánh răng bị động : x2=xt−x1=1,07

Xác định góc ăn khớp: (Bảng 6.11

trang 104) cosαtw=

(z2+z1)2×m××aw cos20 =0,92

- Gócănkhớp :

αtw=¿ arccos(cosαtw ¿ = 23,07o

7. Kiểm nghiệm độ bền tiếp xúc σ Htheo công thức (6.33)

Theo công thức 6.33 ([1] trang 105) ứng suất tiếp xúc xuất hiện trên mặt mặt của bộ truyền: σH=ZM ZH Z Trong đó: lOMoARcPSD| 37054152

- Theo bảng 6.5 ([1] trang 96): ZM=274 Mpa

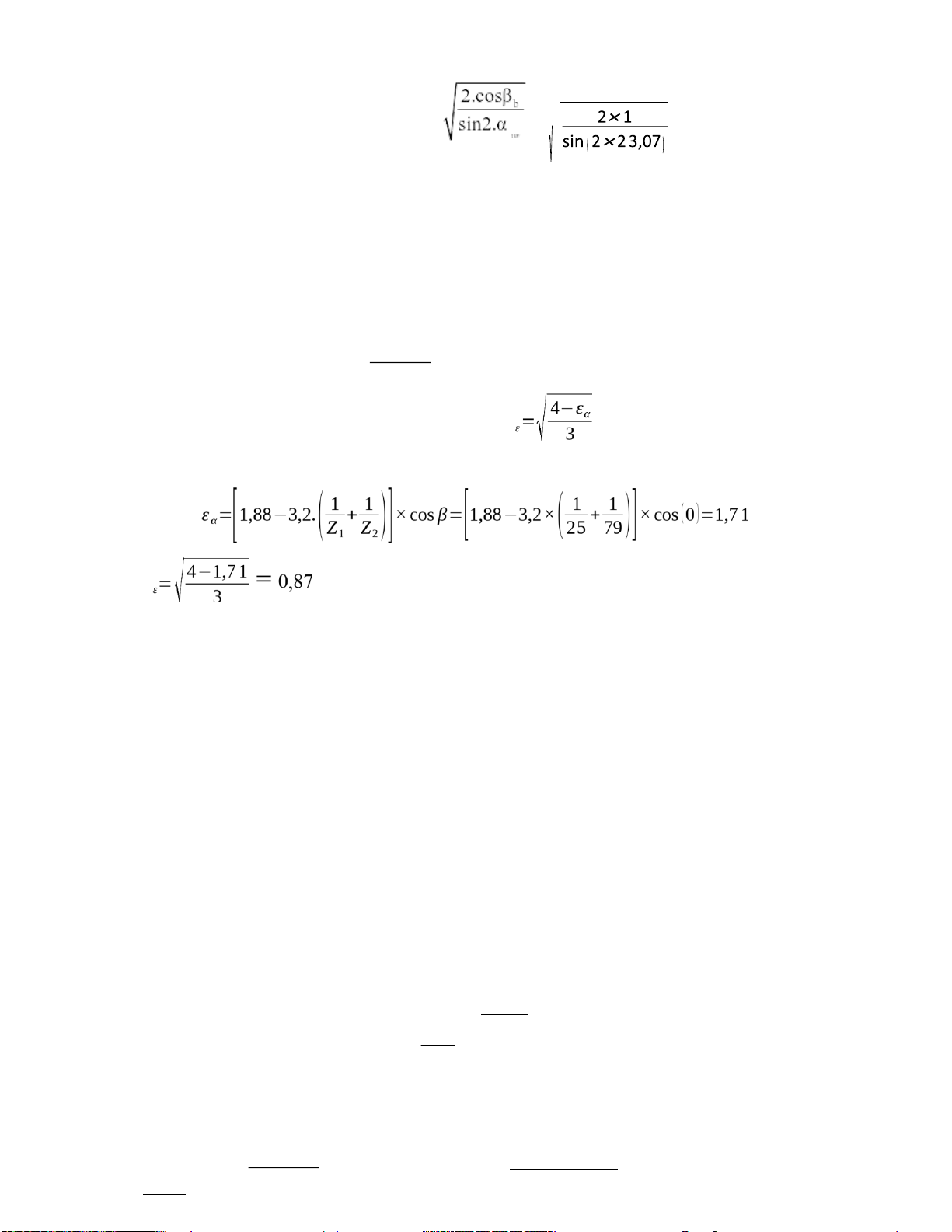

- Tra bảng 6.12 ([1] trang 106): Z H = = = 1,67

- Chiều rộng vành răng: bw=Ψba .aw=0,38×160=60,8 (mm)

=> Làm tròn bw=61(mm)

- Zε :Hệsố kể đến sự trùngkhớprăng

- εβ = bw ×m×πsin β =60.8×sin 3×(¿30,14) ¿ = 0

- Do εβ=0 theo 6.36a ([1] trang 105) tính z

- Theo 6.38b ([1] trang 105) Z

- K H Hệ số tải trọng khi tính về tiếp xúc theo công thức 6.39 ([1] trang 106) KH = KHβ.KHα.KHυ Trong đó:

KHβ : Hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng. Chọn KHβ = 1,03

KHα : Hệ số kể đến sự phân bố không đều tải trọng các đôi răng đồng thời ăn khớp của bánh răng

- Đường kính vòng lăn bánh nhỏ, công thức 5.16 trang 117 [3] 2aw 2×160 dw1=

u+1=3,16+1=76,92

dw2= 2aw−dw1=243,08(mm)

- Vận tốc vòng của bánh răng, công thức 6.40[1]

π .d w1n1 3,14 ×76,92×4

19,64 = 1,69 (m/s) v=¿ = lOMoARcPSD| 37054152 60000 60000

- Đối với bánh răng thẳng tra bảng 6.14/trang 107 KHα =1 - Theo công thức 6.14/trang 107. v ×bw×d w1 K Hv × KHβ ×K Hα vH (m/s)

δH = 0,006 : Hằng số kể đến ảnh hưởng của các sai số ăn khớp tra bảng 6.15/trang 107.

g0= 73 : Hằng số kể đến ảnh hưởng của các sai lệch các bước răng bánh 1 và 2 tra bảng 6.16/107. K Hv

Suy ra: KH = KHβ.KHα.KHv = 1,03×1×1,08 = 1,11

Suy ra: σ H=ZM Z H Z = 373,49 (MPa)

8. Tính lại ứng suất tiếp xúc cho phép [σ H ]

Theo các mục 6.2 khi tính được các giá trị zv; zR và K xH

[σ H ]=[ σH ]Z v ZR KxH=4 90,9×1×0,95×1=466,35¿) Trong đó

ZV hệ số kể đến ảnh hưởng của vận tốc vòng. Với v = 1,69 (m/s) < 5 (m/s): Zv=¿ 1

ZR = 0,95 (với cấp chính xác động học là 8, chọn cấp chính xác về mức tiếp xúc là 7 ,

khi đó cần gia công đạt độ nhám Ra=2,5÷1,25 μm)

K xH = 1 (da<700mm)

Như vậy σ H=373,49 MPa<466,35 MPa=[ σH ] thỏa điều kiện về độ bền tiếp xúc

[σ¿¿ H]−σ H ¿

[σ¿¿ H ].100%=

.100%=0,2%<10%(thỏa)¿ lOMoARcPSD| 37054152

9. Kiểm nghiệm răng về độ bền uốn

Theo công thức 6.43, 6.44 ([1] trang 108):

2T1 K F Y ε Y β Y F1

2×109691×1,36×0,58×1×3,57 σ F1= bw.dw1.m =

61×76 ,92×3 =43,78 MPa σF 1.Y F 2

43,78×3, 43 σ F2= Y F1 = 3 ,57 =42,06 MPa Trong đó: - T1 = 109691 Nmm

- Theo bảng 6.7 ([1] trang 98):K Fβ=1,07 ; - Theo công thức 6.47 ([1] trang 109): vF m/s Trong đó:

+ δF=0,016 (bảng 6.15[1] trang 107)

+ g0=73 (bảng 6.16[1] trang 107) -

Theo công thức 6.46 ([1] trang 109): vF .bw.dw1

14 ,04 ×61×76,92 K Fv=1+

2T1 KFβ K Fα =1+

2×109691×1,07×1=1,28

K F=K Fβ .K Fα . K Fv=1,07×1×1,28=1,36

- Với εα=1,71, Y ε=εα =1,71=0,58

- Với răng thẳng β=0, Y β=1 - Số răng tương đương: Z1 Zv1= 3 = =25 cos β Z2 Zv2= 3 = =79 cos β

- Theo bảng 6.18 ([1] trang 109): Y F1=3,57; Y F2=3,43

10.Tính lại ứng suất uốn cho phép: Theo (6.2) và (6.2a): lOMoARcPSD| 37054152

[σ F1]=[σ F1] .Y R .Y S .K xF=257,14×1×1×1=257,14 MPa

[σ F2 ]=[σ F2] .Y R .Y S .K xF=241,71×1×1×1=241,71 Mpa Trong đó KxF = 1

Ys = 1,08 – 0,0695×ln(m) = 1,08 – 0,0695×ln(3) = 1

Y : Hệ số ảnh hưởng đến độ nhám mặt lượng chân răng, thông thường Y R R = 1 Do:

σ F1=43,78MPa<[σ F1]=257,14 MPa

σ F2=42,06 MPa<[σ F2]=241,71MPa

Vậy thỏa mãn điều kiện về độ bền uốn.

11.Kiểm nghiệm răng về quá trình tải

- Theo công thức (6.48) và (6.49) Kqt = 1

= 373,49×1 = 373,49 MPa < [σ H ] (Thỏa điều kiện bền) max σ (Thỏa điều kiện bền)

F1max = σ F1 × Kqt = 43,78 ×1 = 43,78 MPa < [σ F1]max σ (Thỏa điều kiện bền)

F2max = σ F2 × Kqt = 42,06 ×1 = 42,06 MPa < [σ F2 ]max

12.Các thông số khác của bánh răng

- Đường kính vòng chia:

dw1=¿d1 = m. zcos β1 = 3cos0×25° = 75 (mm)

dw2=¿d2 =m. zcos β2 = cos03×79° = 237 (mm)

- Đường kính đỉnh răng:

da1 = d1 + 2(1+ x1 ) ×m= 75 + 2(1+0,38)×3 = 83,28 (mm) da2 = d2 + 2(1+ x2

+ Δy - k2)=237 + 2(1+1,07+0,12-1,18)×3 = 243,06 (mm) - Đường kính đáy răng:

df1 = d1 – (2,5-2 x1) ×m = 69,78 (mm)

df2 = d2 – (2,5-2 x2) ×m = 235,92 (mm) - Lực

tác dụng lên trục: 2T 2.109691 lOMoARcPSD| 37054152

Lực vòng: Ft=dw1= 76 ,92 =2852 ( N )

Ft 1. tanαt

2852. tan23,07°

Lực hướng tâm: Fr= cos β =

cos0° =1214,71(N )

Lực dọc trục: Fa1=0(N )

13.Tổng kết các thông số bộ truyền bánh răng Thông số Kí hiệu Giá trị Đơn vị Khoảng cách trục aw 160 (mm) Mô đun pháp/ mô đun mn hoặc m 3 (mm) Tỉ số truyền ut 3,16

Chiều rộng vành răng bánh dẫn b1 61 (mm)

Góc nghiêng (BTRT không có) β 0 (độ) Góc ăn khớp αtw 23,07 (độ) Số răng bánh dẫn Z1 25 (răng) Số răng bánh bị dẫn Z2 79 (răng)

Đường kính vòng lăn bánh dẫn dw1 75 (mm)

Đường kính vòng lăn bánh bị dẫn dw2 237 (mm) lOMoARcPSD| 37054152

Đường kính vòng đỉnh bánh dẫn da1 83,28 (mm)

Đường kính vòng đỉnh bánh bị dẫn da2 243,06 (mm)

Đường kính vòng đáy bánh dẫn df1 69,78 (mm)

Đường kính vòng đáy bánh bị dẫn df2 235,92 (mm)

Ứng suất tiếp xúc trên mặt răng 𝑢𝑢 373,49 (MPa) Lực tác ăn khớp Lực vòng Ft 2852 (N) Lực hướng tâm Fr 1214,71 (N)

Lực dọc trục (BTRT không có) Fa 0 (N)

Phần 5 : Trục và ổ lăn

5. Phần tính chọn nối trục

1. Xác định moment xoắn tính toán

k = 1.75 ( vít tải) ( Bảng 9.1) T = 335515 (Nmm)

Tính sơ bộ đường kính trục tại vị trí lắp nối trục, 𝑢(𝑢𝑢)

Bảng 9.10a Kích thước cơ bản của nối trục vòng đàn hồi, mm [8] lOMoARcPSD| 37054152 lOMoARcPSD| 37054152

Điều kiện sức bền dập của vòng đàn hồi theo công thức (9.11) [8]:

+Ứng suất dập của vòng cao su có thể [𝑢]𝑢 = 2 ÷ 4 𝑢𝑢a Điều

kiện sức bền của chốt theo công thức (9.12) [8]: Với

ứng suất cho phép của chốt, vật liệu thép 45 , = 60 ÷ 80 𝑢𝑢a

3.Phân tích lực tác dụng của khớp nối

Lực tiếp tuyến khớp nối và lực hướng tâm của khớp tác dụng lên trục: lOMoARcPSD| 37054152

𝑢: moment xoắn trục lắp nối trục

: đường kính qua tâm chốt nối trục đàn hồi

Phần 06: TÍNH TOÁN THIẾT KẾ TRỤC

1.Chọn vật liệu chế tạo trục

Tra bảng 6.1/trang 92

Chọn thép 45 tôi cải thiện .

Ứng suất uốn cho phép : lOMoARcPSD| 37054152

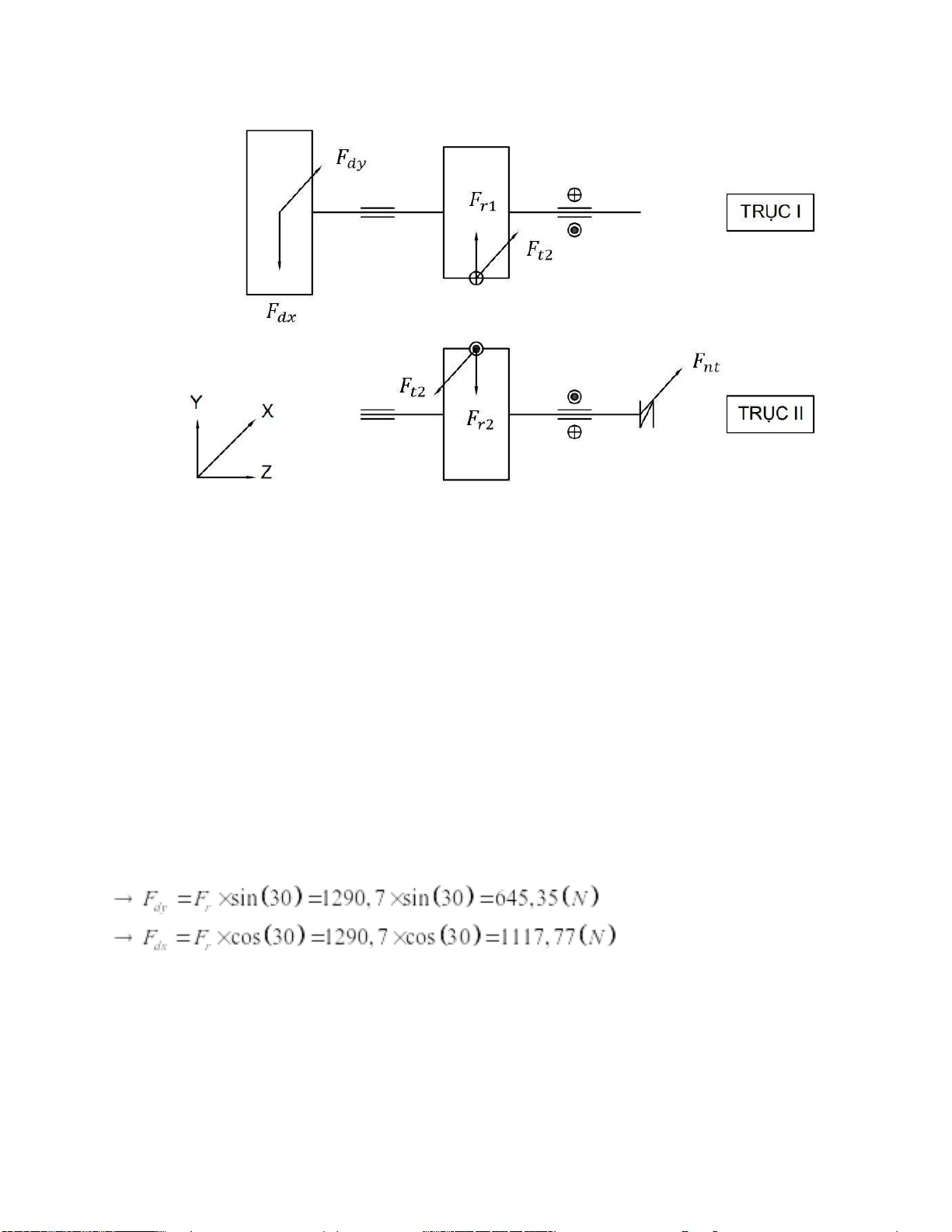

2.Tải trọng tác dụng lên trục

- Lực tác dụng lên bộ truyền bánh răng:

- Lực vòng: Ft=Ft1=Ft2=2852( N )

- Lực hướng tâm: Fr=Fr1=Fr2=1214,71 ( N ) - Fa=0(N)

- Lực tác dụng lên bộ truyền đai: - Fr = 1290,7 (N)

- Momen xoắn trên trục 1: T1=109691N .mm

- Momen xoắn trên trục 2: T2=335515N .mm

3.Tính toán sơ bộ đường kính trục

- Đường kính trục đầu vào được tính theo công thức sau: lOMoARcPSD| 37054152 d MPa

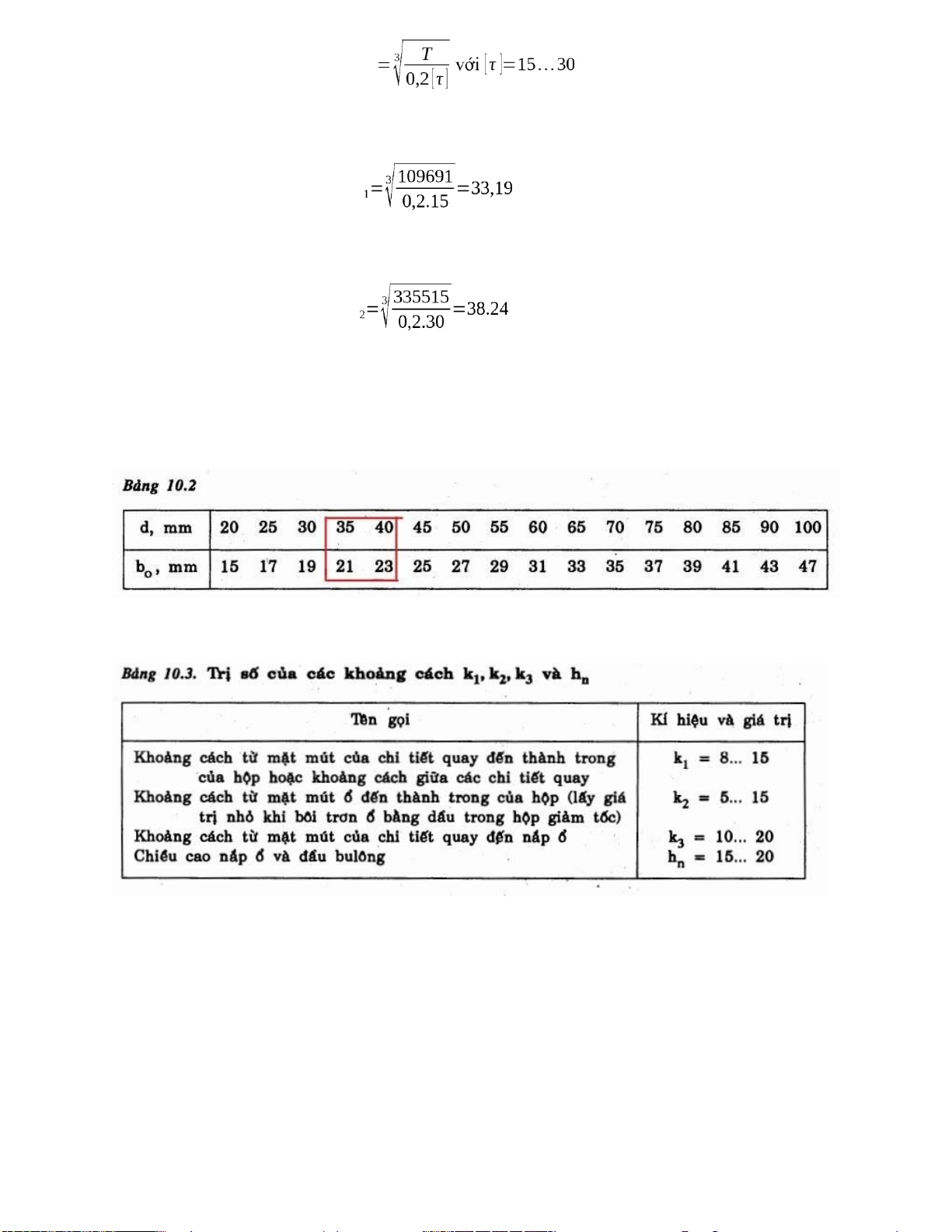

Với T1=109691N .mm và chọn [ τ ]=15 MPachotrục I →d mm→d1=35mm

Với T2=335515N .mm và chọn [ τ ]=30 MPacho trục II →d mm→d2=40mm

+ Chọn d1=35 mm, chiều rộng của ổ lăn b01 =21mm

+ Chọn d2=40 mm, chiều rộng của ổ lăn b02 =23 mm Theo bảng 10.2 [1]

4.Xác định khoảng cách giữa các gối đỡ và điểm đặt lực + k1 = 12mm + k2 = 10mm + k3 = 15mm + hn = 17mm -

Chiều dài mayo bánh đai, mayo đĩa xích, mayo bánh răng trụ lOMoARcPSD| 37054152 Chọn lm13=lm12= 50 mm

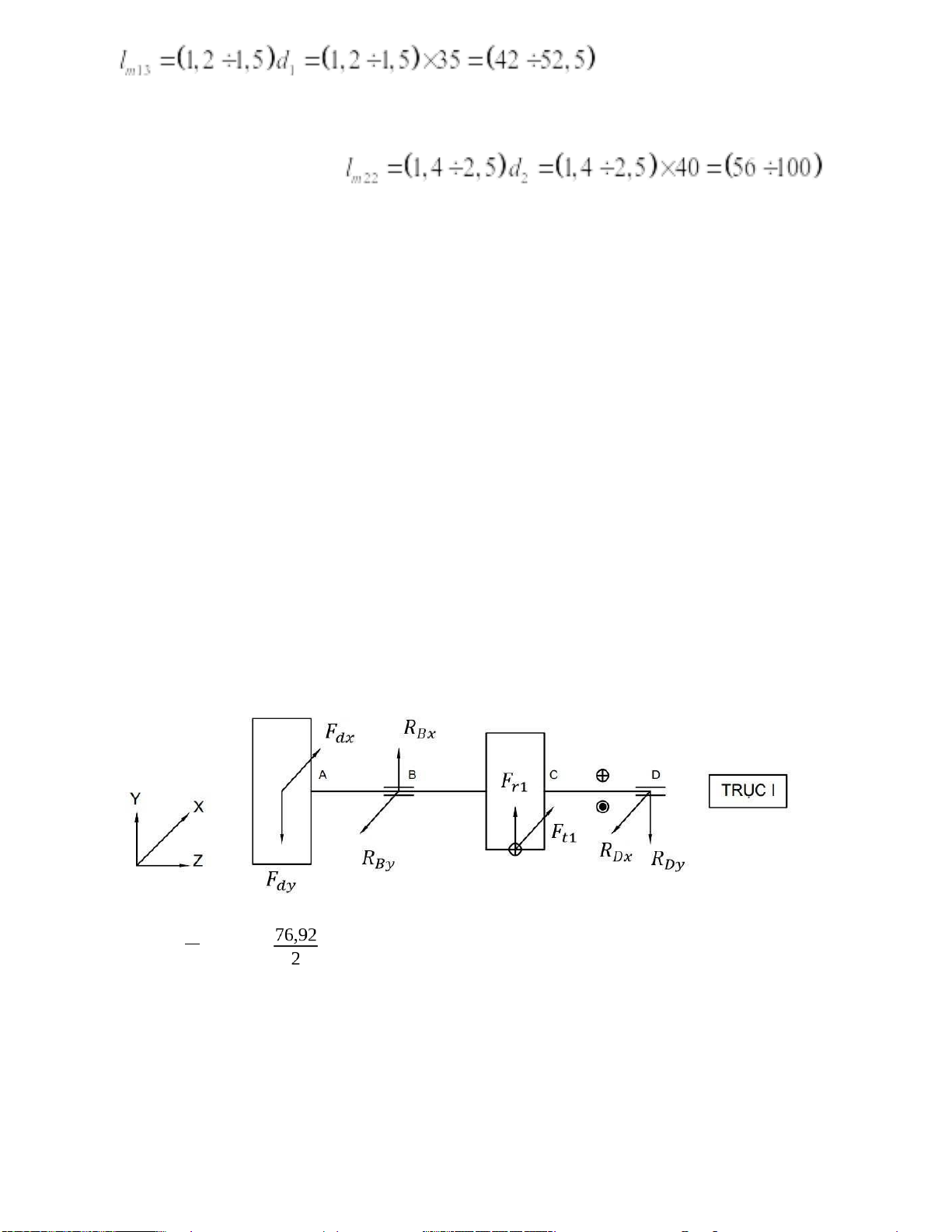

-Chiều dài mayo nửa khớp nối Chọn lm22= 80 mm - Trục I:

l12=−lc12=−0,5×(lm12+bo1)+hn+k3=−0,5× (50+21)+17+15=67,5(mm)

l13=0,5×(lm13+bo1)+k1+k2=0,5× (50+21)+12+10=57,5 (mm ) l11=2l13=2×57,5=115¿) -

Trục II: l21=l11=115(mm) l23=l13=57,5 (mm) lc22=0,5×(lm22+bo2)+k3+hn=0,5× (80+25)+15+17=83,5(mm)

5. Xác định đường kính và chiều dài các đoạn trục: Trục I

- Tính phản lực tại các gối đỡ dw1 T1=Ft 1 2

=2852×=109687,92 (N .mm)

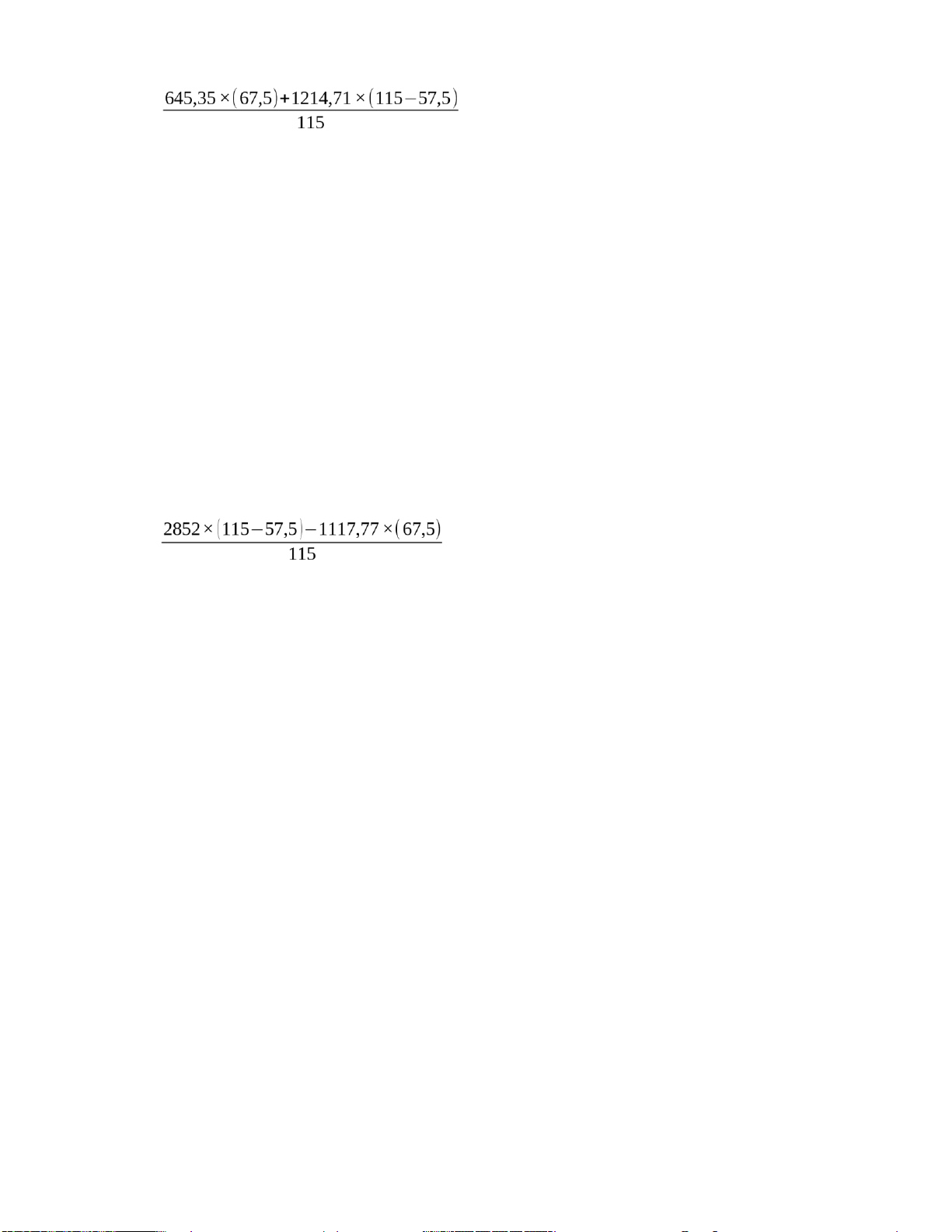

Trên mặt phẳng yOz ∑ M B=0 lOMoARcPSD| 37054152

→F Dy(l12)+Fr 1(l11−l13)−RDy(l11)=0 →RDy= =986,14 ( N ) ∑ R y=0

→−FDy+RBy+Fr1−RDy=0

→RBy=645,35−1214,71+986,14=416,78 ( N )

Trên mặt phẳng x0z ∑ M B=0

→−FDx (l12)−Ft 1(l11−l13)+RDx(l11)=0 →RDx= =769,91 ( N ) ∑ Rx=0

→F Dx−RBx+ Ft 1−RDx=0

→RBx=1117,77+2852−769,91=3199,86 ( N )

- Vẽ biểu đồ nội lực lOMoARcPSD| 37054152 -

- Tính các Momen tại các tiết diện nguy hiểm Tại tiết diện A: MtdA ¿ (N .mm) Tại tiết diện B: lOMoARcPSD| 37054152 MtdB ¿ (N .mm) Tại tiết diện C: MtdC ¿ (N .mm) Tại tiết diện D: MtdD ¿ (N .mm)

- Đường kính tại các tiết diện nguy hiểm: Tại tiết diện A: d A mm Tại tiết diện B: d B mm

Tại tiết diện C: dC mm

Tại tiết diện D: vì 𝑢𝑢𝑢𝑢 = 0, để phù hợp kết cấu cũng như lắp đặt, ta nên chọn 𝑢𝑢 = 𝑢B lOMoARcPSD| 37054152

Theo tiêu chuẩn ta chọn lại các đường kính như sau:

𝑢𝑢 = 28 𝑢𝑢 (𝑢ắ𝑢 𝑢á𝑢ℎ đ𝑢𝑢)

𝑢𝑢 = 30 𝑢𝑢 (𝑢ắ𝑢 ổ 𝑢ă𝑢)

𝑢𝑢 = 35 𝑢𝑢 (𝑢ắ𝑢 𝑢á𝑢ℎ 𝑢ă𝑢𝑢)

𝑢𝑢 = 30 𝑢𝑢 (𝑢ắ𝑢 ổ 𝑢ă𝑢)

- Kết cấu của trục Trục 2

- Tính phản lực tại các gối đỡ dw2 T2=Ft 2 2

=2852×=346632 ( N .mm)

Trên mặt phẳng yOz ∑ M E=0

→−Fr2 (l23)+RGy (l21)=0 →RGy= =607 ( N ) lOMoARcPSD| 37054152 ∑ R y=0

→REy−Fr2+RGy=0

→REy=1214,71−607=607 ( N )

Trên mặt phẳng xOz ∑ M E=0

→−Ft 2.(l23)−RGx (l21)+Fnt (l21+lc22)=0 →RGx=

=5813 ( N ) ∑ Rx=0

→REx−Ft2−RGx +Fnt=0

→REx=2852+5813−4193,93=4471 (N )

-Vẽ biểu đồ nội lực lOMoARcPSD| 37054152

-Tính Momen tại các tiết diện nguy hiểm: Tại tiết diện E: MtdE ¿ (N .mm) lOMoARcPSD| 37054152 Tại tiết diện F: MtdF ¿ (N .mm) Tại tiết diện G: MtdG ¿ (N .mm) Tại tiết diện H: MtdH ¿ (N .mm)

- Tính đường kính trục tại tiết diện nguy hiểm

Tại tiết diện E: vì 𝑢𝑢𝑢𝑢 = 0, để phù hợp kết cấu cũng như lắp đặt, ta nên chọn 𝑢𝑢 = 𝑢G Tại tiết diện F: d F mm Tại tiết diện G: dG mm Tại tiết diện H d H mm lOMoARcPSD| 37054152

Theo tiêu chuẩn ta chọn lại các đường kính như sau:

𝑢𝑢 = 60 𝑢𝑢 (𝑢ắ𝑢 ổ 𝑢ă𝑢)

𝑢𝑢 = 65 𝑢𝑢 (𝑢ắ𝑢 𝑢á𝑢ℎ 𝑢ă𝑢𝑢)

𝑢𝑢 = 60 𝑢𝑢 (𝑢ắ𝑢 ổ 𝑢ă𝑢)

𝑢𝑢 = 45 𝑢𝑢 (𝑢ắ𝑢 𝑢ℎớ𝑢 𝑢ố𝑢)

- Kết cấu của trục

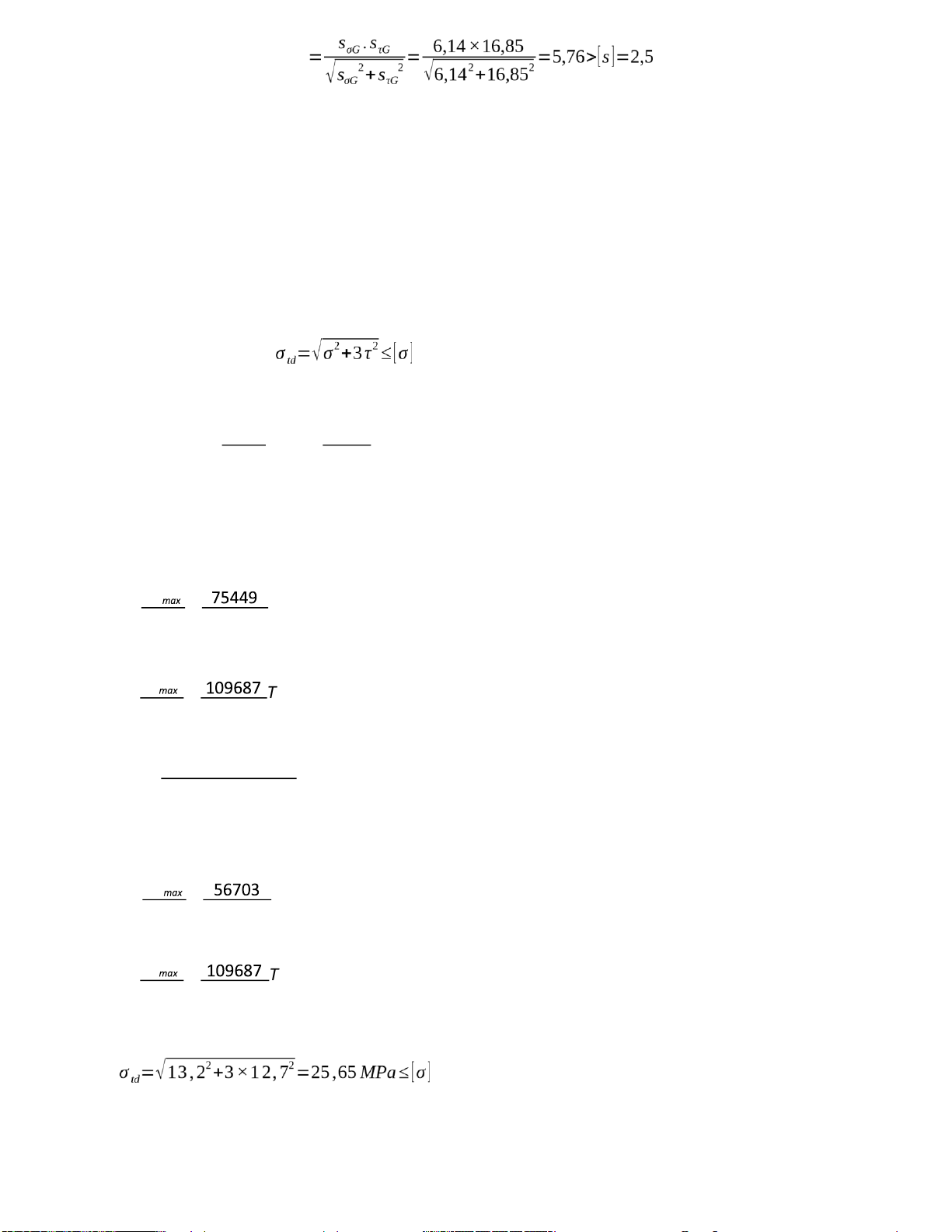

6. Kiểm nghiệm trục về độ bền mỏi và độ bền tĩnh khi quá tải:

Xác định hệ số Kσd và Kτd(Theo công thức (10.15) và công thức (10.16) Kσ Kτ

( ε +K x−1) ( ε +K x−1) σ τ Kσd= K y ;K τd= K y

Các trục gia công trên máy tiện.Tại các tiết diện nguy hiểm yêu cầu đặt Ra = 2,5…0,63

Theo bảng 10.8 - Hệ số tập trung ứng suất do trạng thái bề mặt Kx = 1,06.

Không dùng các phương pháp tăng bề mặt nên Ky = 1

Theo bảng 10.11 [1] trang 198 Kσ =2,06 chotrục I εσ lOMoARcPSD| 37054152 Kσ =2,52chotrục II εσ Kτ =1,64 chotrụcI ετ Kτ =2,03chotrục II ετ

Theo bảng 10.12 chọn Kσ=1,76 và Kτ=1,54 σ−1 , τ−1:giới hạn mỏi uốn và xoắn ứng với

chu kì đối xứng. Thép C45 có σb=600MPa σ−1= 0,436σb = 0,436 x 600 = 261,6

(MPa) τ−1 = 0,58σ−1 = 0,58 x 261,6 = 151,73 (MPa)

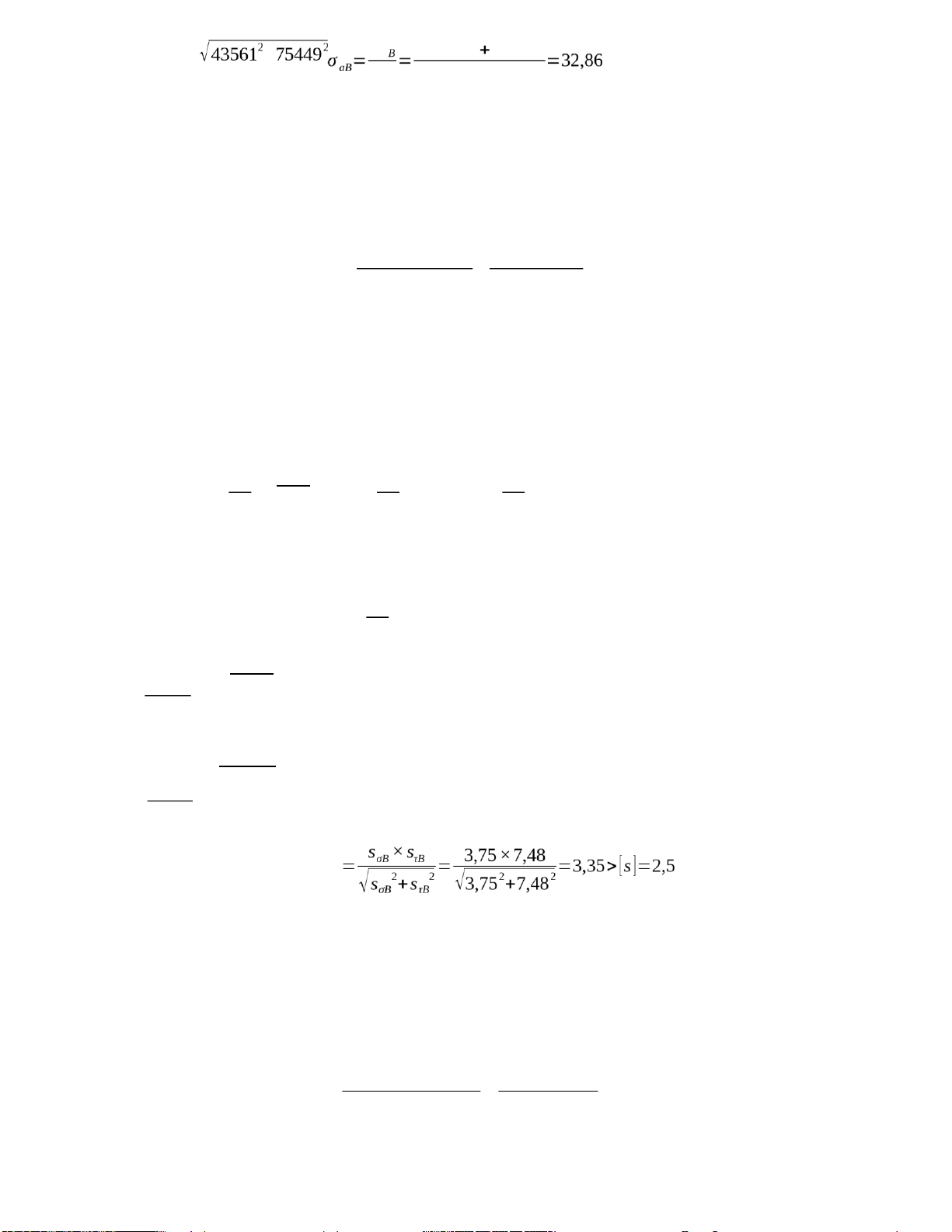

- Kiểm nghiệm độ bền mỏi của đường kính trục tại tiết diện sσB .sτB sB 2 2 s

Trục I Tại tiết diện B σ−1 261,6 261,6

sσB=KσdB .σaB+ψσ .σ mB =K σdB.σaB+0,05.0=2,12×32,86=3,75 K σ Với

d1B=30mm, ta có KσdB=(

εσ +K x−1)¿ K y

+ Theo bảng 10.10, [1] trang 198 Chọn εσ=0,88 + Với K Kσ Kσ σ=1,76 : Kσ =1,76=2 và =2,06 chọn lớn hơn để tính εσ 0,88 εσ εσ K σ KσdB=(

εσ +K x−1)¿ K y= (2,06+1,06−1)/1=2,12 π ×d W B N .mm lOMoARcPSD| 37054152 M MPa W B 2651 τ−1 151,73

sτB= KτdB. τB+ψτ τ

mB =1,96×10,34 =7,48 Ta có

+ Theo bảng 10.10, [1] trang 198 Chọn ετ=0,81 + Với K Kτ τ=1,54: Kτ =1,54=1,9 và =1,64chọn

Kτ lớn hơn để tính ετ 0,81 ετ ετ K τ

KτdB=( ετ + Kx−1)¿K y=(1,9+1,06−1)/1=1,96 π d1 B3 π ×303 W0 B= 16 = 16 =5301N .mm T B 109687 τ aB=

2W 0B =2×5301=10,34 MPa Suy ra sB

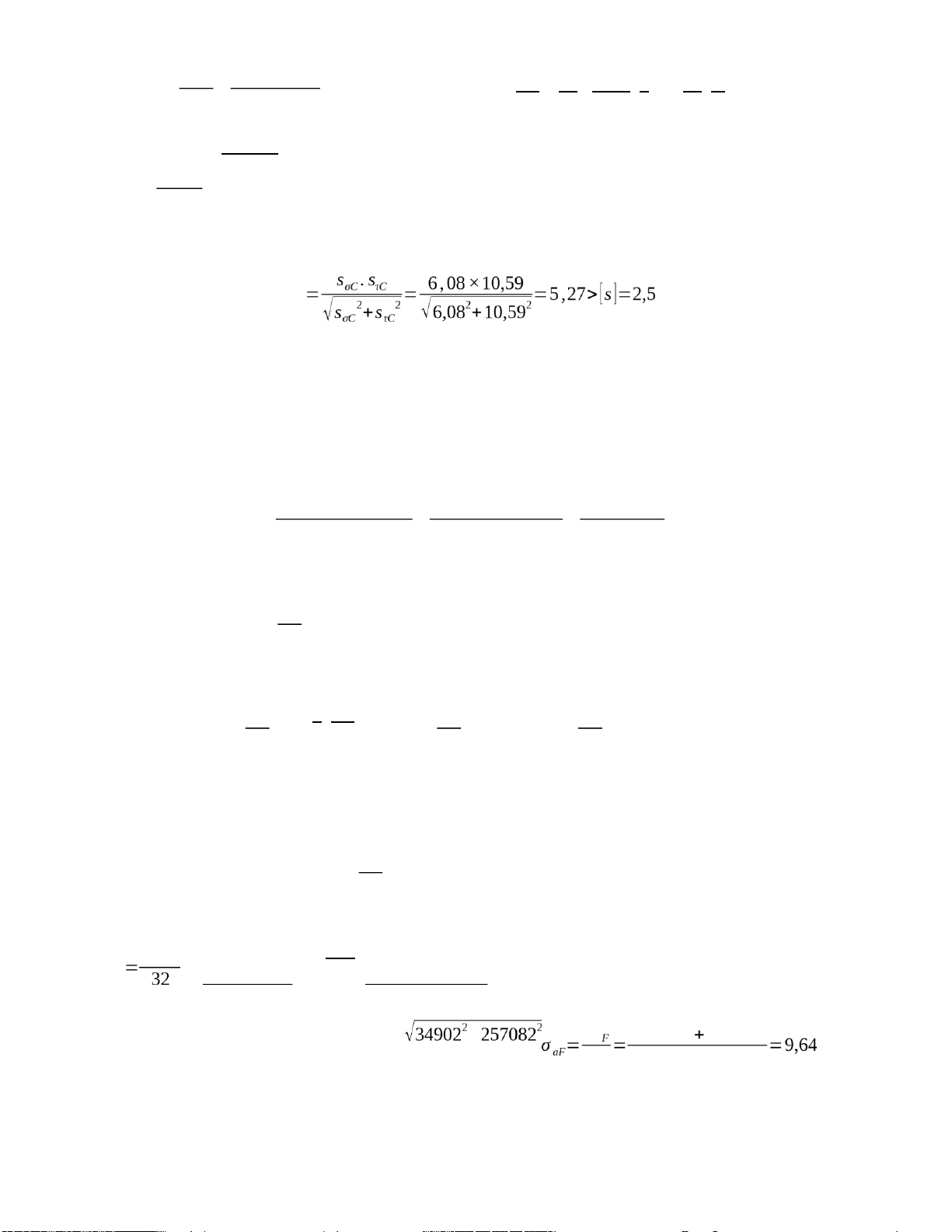

Vậy đường kính trục tại tiết tiện B thỏa độ bền mỏi Tại tiết diện C: σ−1 261,6

sσC= KσdC .σ aC+ψσ .σmC =2,13×20,17 =6,08 K σ lOMoARcPSD| 37054152

Với d1C=35mm, KσdC=( εσ +Kx−1)/ K y

+ Theo bảng 9.1a([1], trang 173): b=10m ; t1=5mm

+ Chọn εσ=0,85 (bảng 10.10) + Với K σ , 76 σ σ σ=1,76 :

Kεσ =10 , 85=2,07 và

Kεσ =2,06lấy Kεσ lớn hơn để tính K σ KσdC=(

εσ +Kx−1)¿ K y=(2,07+1,06−1)/1=2,13

π d3C bt1(dC−t1)2 π ×353

10×5× (35−5 )2 WC= 32 − 2dC = 32 − 2×35 =3566 N .mm M MPa WC 3566 τ−1 151,7

sτC= KτdC .τC+ψτ

τmC =2,03×7,05=10,59 Ta có: K τ

+ KτdC=( ετ +K x−1)¿ K y

+ Bảng 10.10, [1] trang 198 chọn ετ=0,78 +VớiK τ 1 , 54 τ τ τ=1,54:

Kετ =0 , 78 =1,97 và

Kετ =1,64 lấy Kετ lớn hơn để tính K τ

KτdC=( ετ +K x−1)¿ K y=(1,97+1,06−1)/1=2,03 lOMoARcPSD| 37054152 W 3 ) 0C=(

π d16C −bt1(2dCd−C t1)2 =π ×16353−10×52××(3535−5 )2=7775 N .mm TC 109687 τ aC=2

W0C =2×7775=7,05 MPa Suyra sC

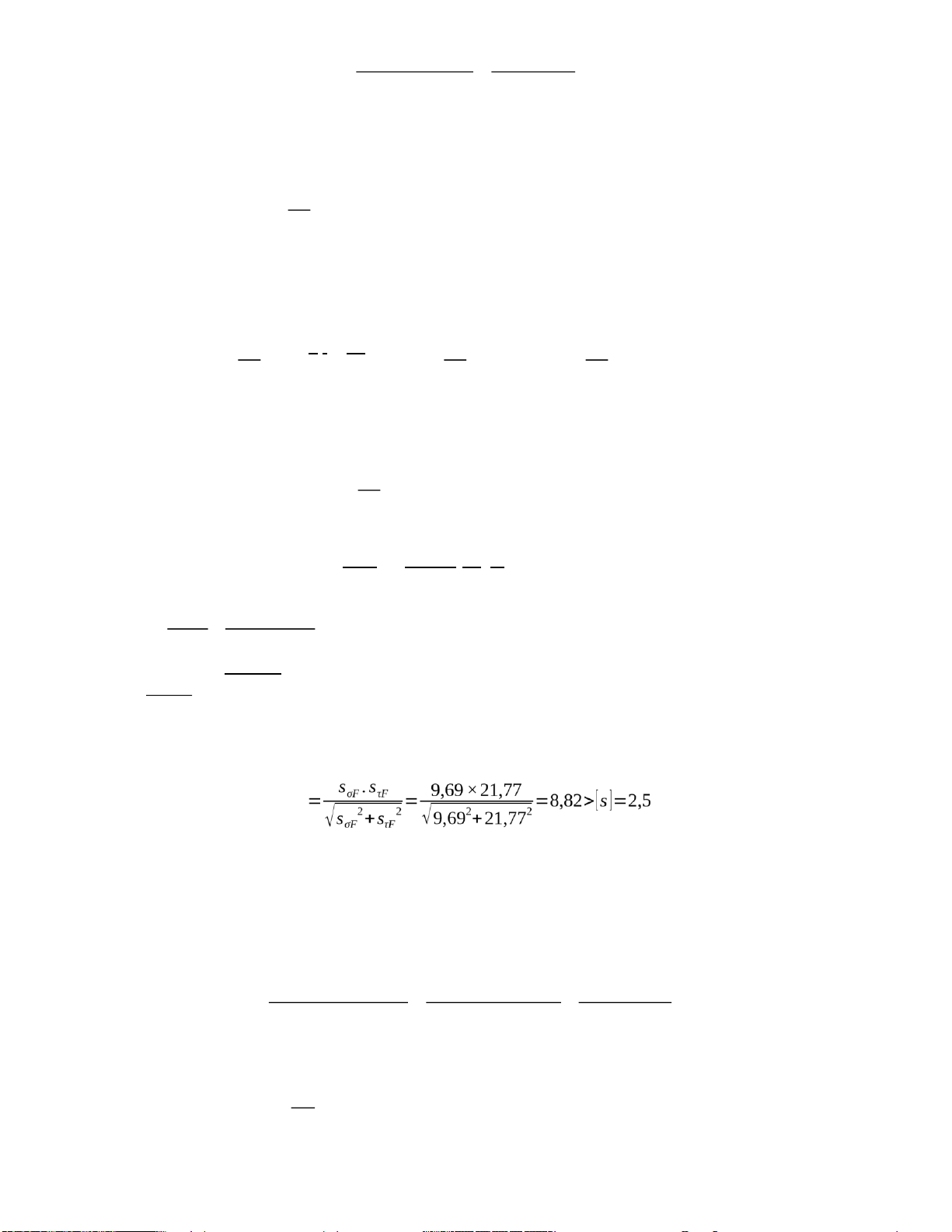

Vậy đường kính trục tại tiết tiện C thỏa độ bền mỏi Trục II Tại tiết diện F: σ−1 261,6 261,6

sσF=K σdF.σ aF+ψσ .σ mF = KσdF .σaF+0,05.0=2,58×9,64 =9,69 Kσ Với d

F=65mm, ta có KσdF=(

εσ +K x−1)¿ K y

+ Theo bảng 10.10, [1] trang 198 Chọn εσ=0,8 + Với K σ ,76 σ σ σ=1,76 : Kεσ =10 ,8 =2,2 và

Kεσ =2,52chọn Kεσ lớn hơn để tính

+ Với d2F=65, theo bảng 9.1a([1], trang 173): b=18m ; t1=7mm Kσ KσdF=(

εσ +K x−1)¿ K y= (2,52+1,06−1)/1=2,58 π d32F

bt1(dF−t1)2 π653

18×7× (65−7 )2 W F − 2dF = 32 −

2×65=26905 N .mm M MPa W F 26905 lOMoARcPSD| 37054152 τ−1 151,7

sτF=K τdF .τ F+ψτ τ

mF =2,17×3,21=21,77 Kτ Với d

F=65mm, ta có KσdF=(

ετ +K x−1)¿ K y

+ Theo bảng 10.10, [1] trang 198 Chọn ετ=0,73 + Với K τ 1 , 54 τ τ τ=1,54:

Kετ =0 , 73 =2,11 và

Kετ =2,03chọn Kετ lớn hơn để tính Kτ

KτdF=( ετ +K x−1)¿ K y=(2,11+1,06−1)/1=2,17

π.d3F bt1 (d F−t1)2 π 653

18×7× (65−7 )2 W ) 0 F=( 16 −2d F = 16 −

2×65 =53866N .mm T F 346632 τ aF=

2W0F =2×53866=3,21MPa Suyra sF

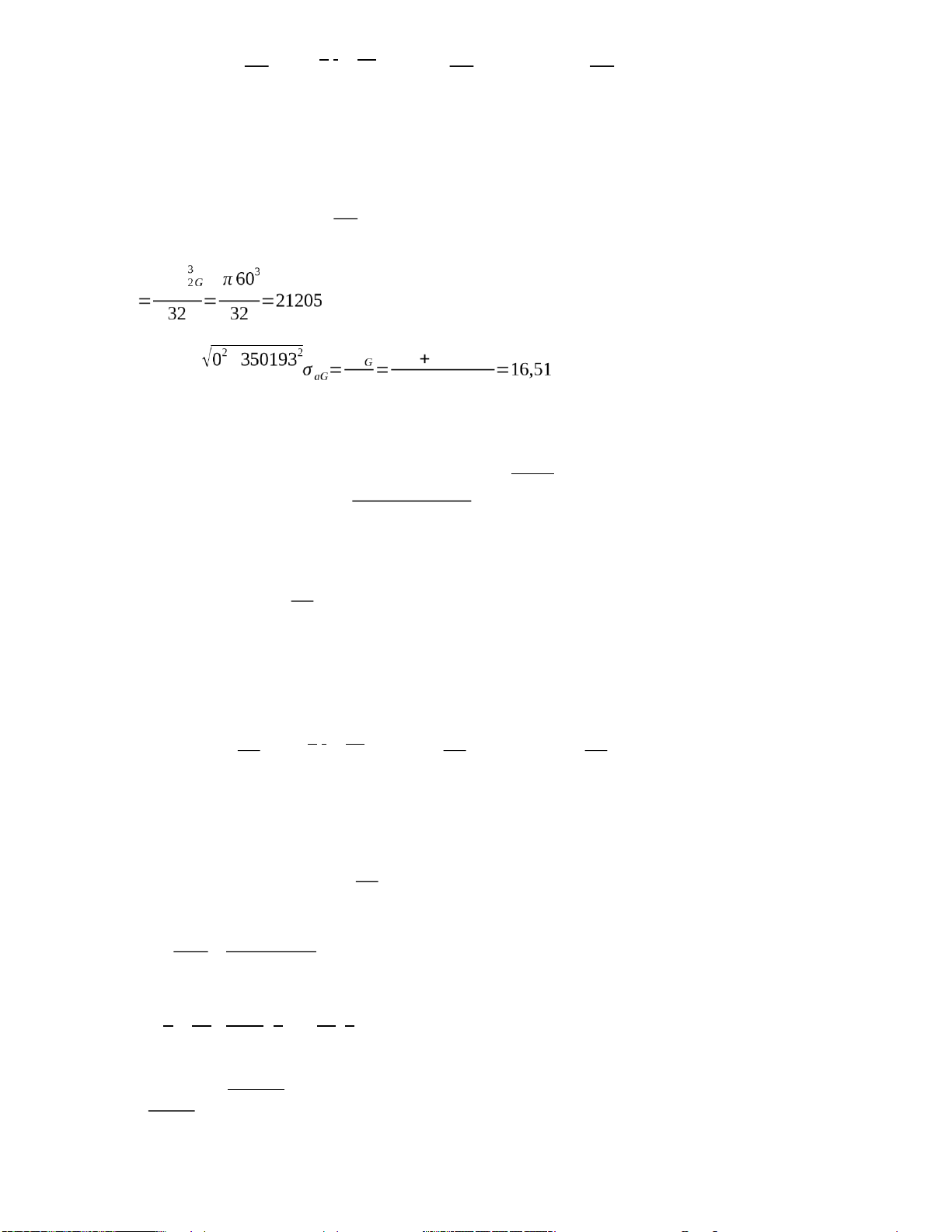

Vậy đường kính trục tại tiết tiện F thỏa độ bền mỏi Tại tiết diện G: σ−1 261,6 261,6

sσG=K σdG.σaG+ψσ .σmG = KσdG.σ aG+0,05.0=2,58×16,51=6,14 Kσ Với

dG=60mm, ta có KσdG=(

εσ +K x−1)¿ K y

+ Theo bảng 10.10, [1] trang 198 Chọn εσ=0,79 lOMoARcPSD| 37054152 + Với K σ 1 , 76 σ σ σ=1,76 :

Kεσ =0 , 79 =2,23 và

Kεσ =2,52chọn Kεσ lớn hơn để tính

+ Với dG=60, theo bảng 9.1a([1], trang 173): b=18m ; t1=7mm Kσ KσdG=(

εσ +K x−1)¿ K y= (2,52+1,06−1)/1=2,58 π .d WG N .mm M MPa WG 21205 τ−1 151,7 sτG=

K.τG+ψτ τmG =2,2×4,09=16,85 τdG Kτ Với

dG=60mm, ta có KσdG=(

ετ +Kx−1)¿ K y

+ Theo bảng 10.10, [1] trang 198 Chọn ετ=0,72 + Với K τ 1 , 54 τ τ τ=1,54:

Kετ =0 , 76 =2,14 và

Kετ =2,03chọn Kετ lớn hơn để tính K τ

KτdG=( ετ + Kx−1)¿ K y=(2,14+1,06−1)/1=2,2 W 3 G=(

π d16G −bt1 (2ddG−G t ) 1)2

=π16603−18×72××(6060−7)2=42356 Nmm TG 346632 τ aG=

2W 0G =2×42356=4,09MPa Suyra lOMoARcPSD| 37054152 sG

Vậy đường kính trục tại tiết tiện G thỏa độ bền mỏi

Ta thấy, tất cả các giá trị s > [s] = 2,5

→ Do đó các tiết diện nguy hiểm trên cả 2 trục đều đảm bảo an toàn về độ bền mỏi

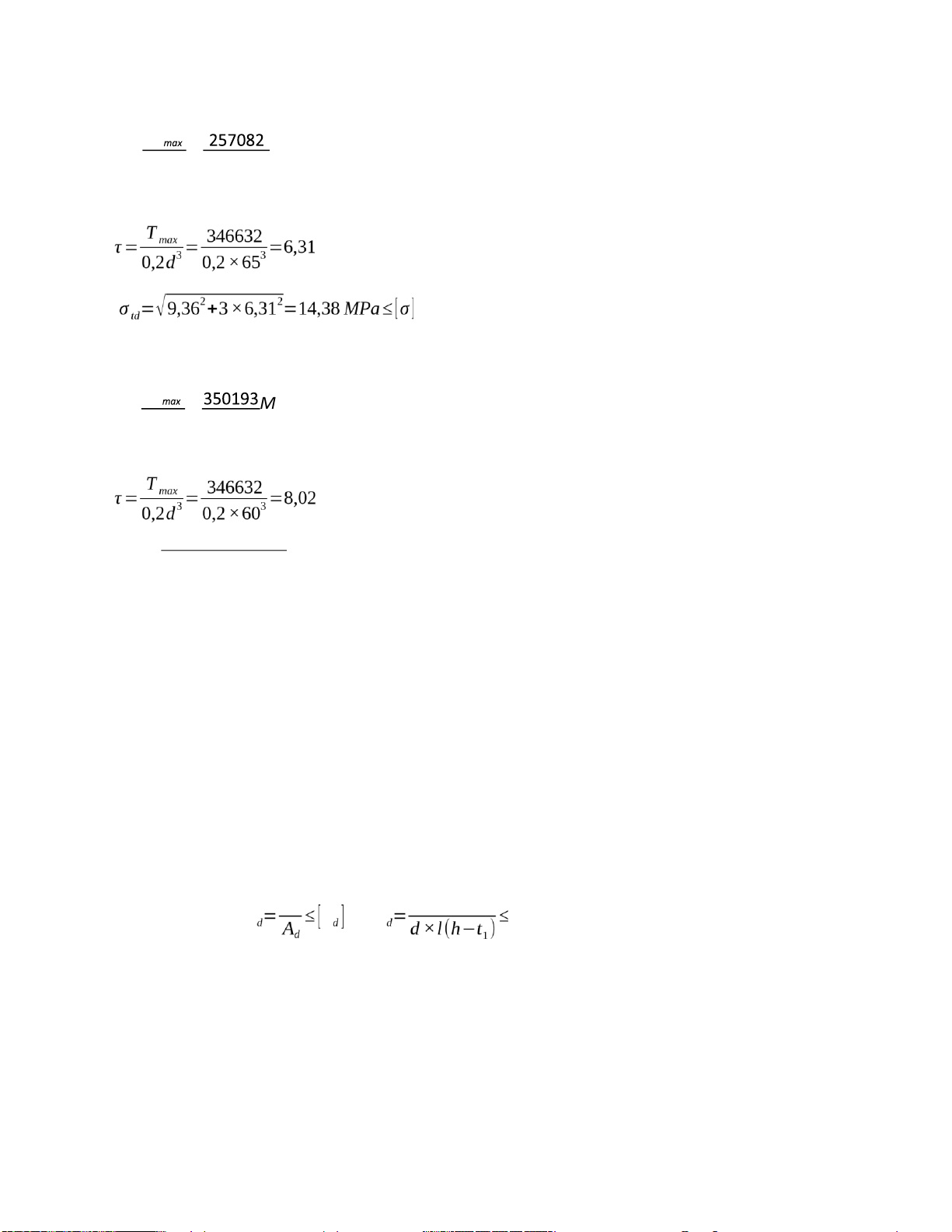

5. Kiểm nghiệm độ bền tĩnh của đường kính trục tại tiết diện Theo công thức 10.27[1]: Mmax T max Trong đó σ= 3 và τ=

3 với [ σ ]=0,8.σch=0,8.340=272(MPa) 0,1d 0,2.d Trục I Tại tiết diện B: M σ= 3= 3=27,94 MPa 0,1d 0,1×30 T τ= 3= 3=20,31 MPa 0,2d 0,2×30

σ td=√27,942+3×20,312=44,92MPa≤ [ σ ] →Thỏađiềukiện Tại tiết diện C M σ= 3= 3=13 ,2 MPa 0,1d 0,1×35 T τ= 3= 3=12,7 MPa 0,2d 0,2×35 →Thỏađiềukiện lOMoARcPSD| 37054152 Trục II Tại tiết diện F M σ= 3= 3=9,36 MPa 0,1d 0,1×65 MPa →Thỏađiềukiện Tại tiết diện G M σ= 3= 3 =16,21MPa 0,1d 0,1.60 MPa

σ td=√16,212+3×8,022=21,34 MPa≤ [ σ ] →Thỏađiềukiện

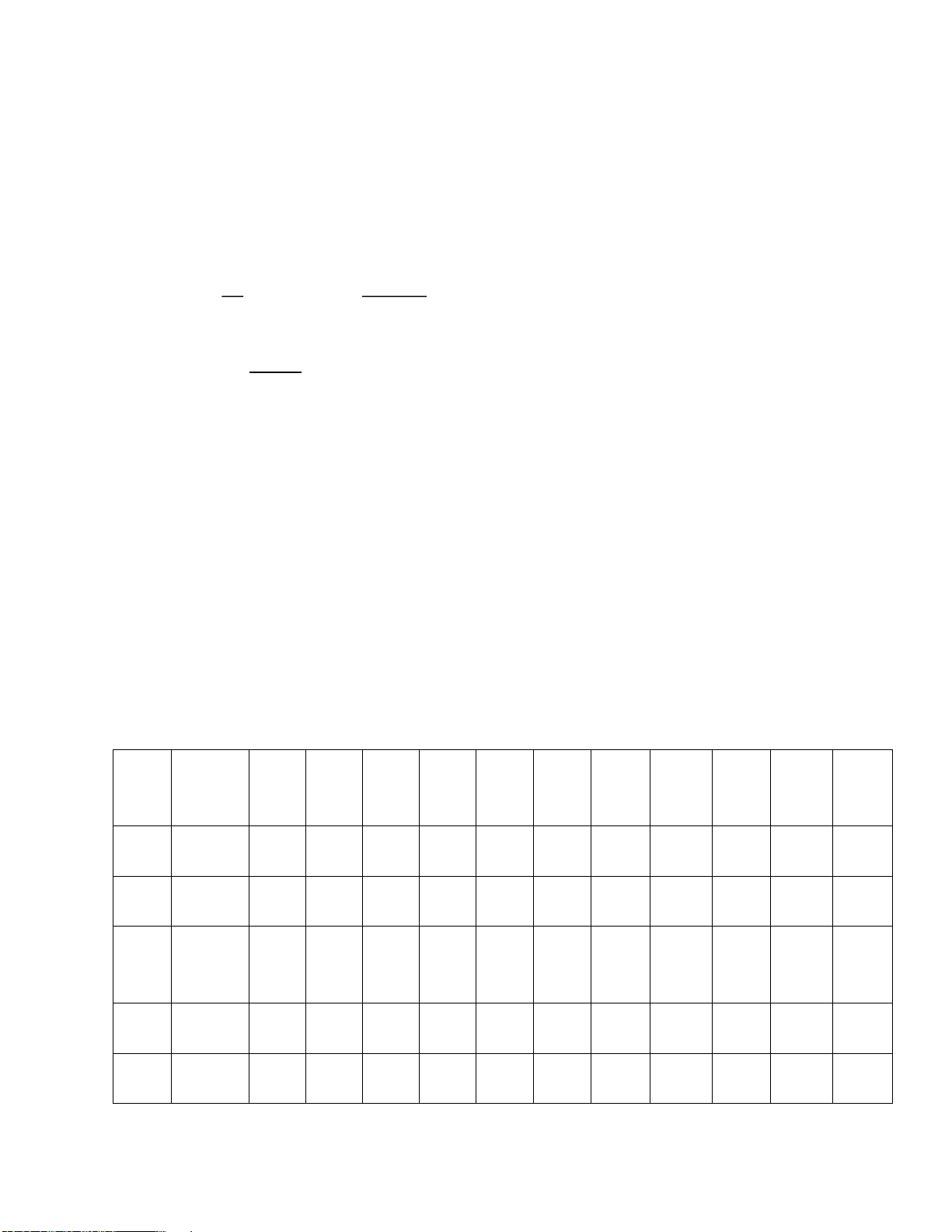

Như vậy tại các tiết diện đều thỏa điều kiện về độ bền tĩnh Phần 07: THEN

1. Tính toán mối ghép then về độ bền dập Fd 2T σ σ ⟺

σ[σd ](Chọn[σ d]=100 MPa)

Với Fd=Ft ; Ad=(h−t1)×l + Fd: lực dập + Ft: lực vòng + b: bề rộng then + h: chiều cao then lOMoARcPSD| 37054152

+ t1: chiều cao then trên trục

+ t2: chiều cao then trên mayơ

+ d: đường kính trục cần lắp then

2. Tính toán mối ghép then và bền cắt Fc 2T τ c= Ac ≤[ τc]⟺ [τc]=

d ×h×b ≤ [ τ ] (Chọn[ τc]=87 MPa) 2T Ac=b×l

Với Fc=Ft ; Ft= d ;

+ Ac: diện tích cắt

Bảng chọn và tính toán điều kiện của then Tiết Kết diện T d l b h t1 t2 [σ d] σ d [τ c] τ c luận A 109867 28 40 8 7 4 2,8 100 65,28 87 24,4 Thỏa 8 10,4 C 109867 35 60 10 8 5 3,3 100 34,82 87 Thỏa 4 F 346632 65 72 18 11 7 4,4 100 37 87 8,22 Thỏa H 346632 45 72 14 9 5,5 3,8 100 61,1 87 15,2 Thỏa lOMoARcPSD| 37054152

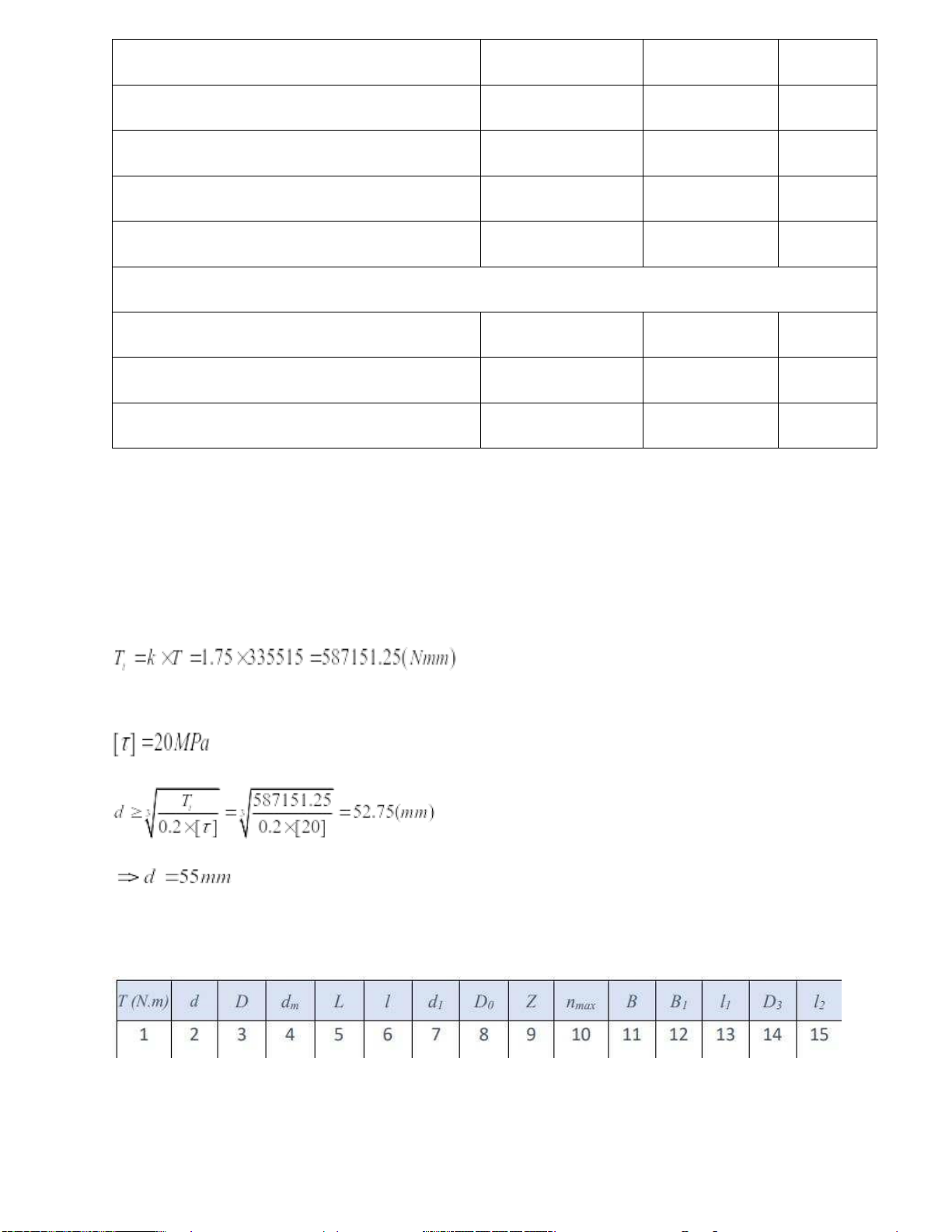

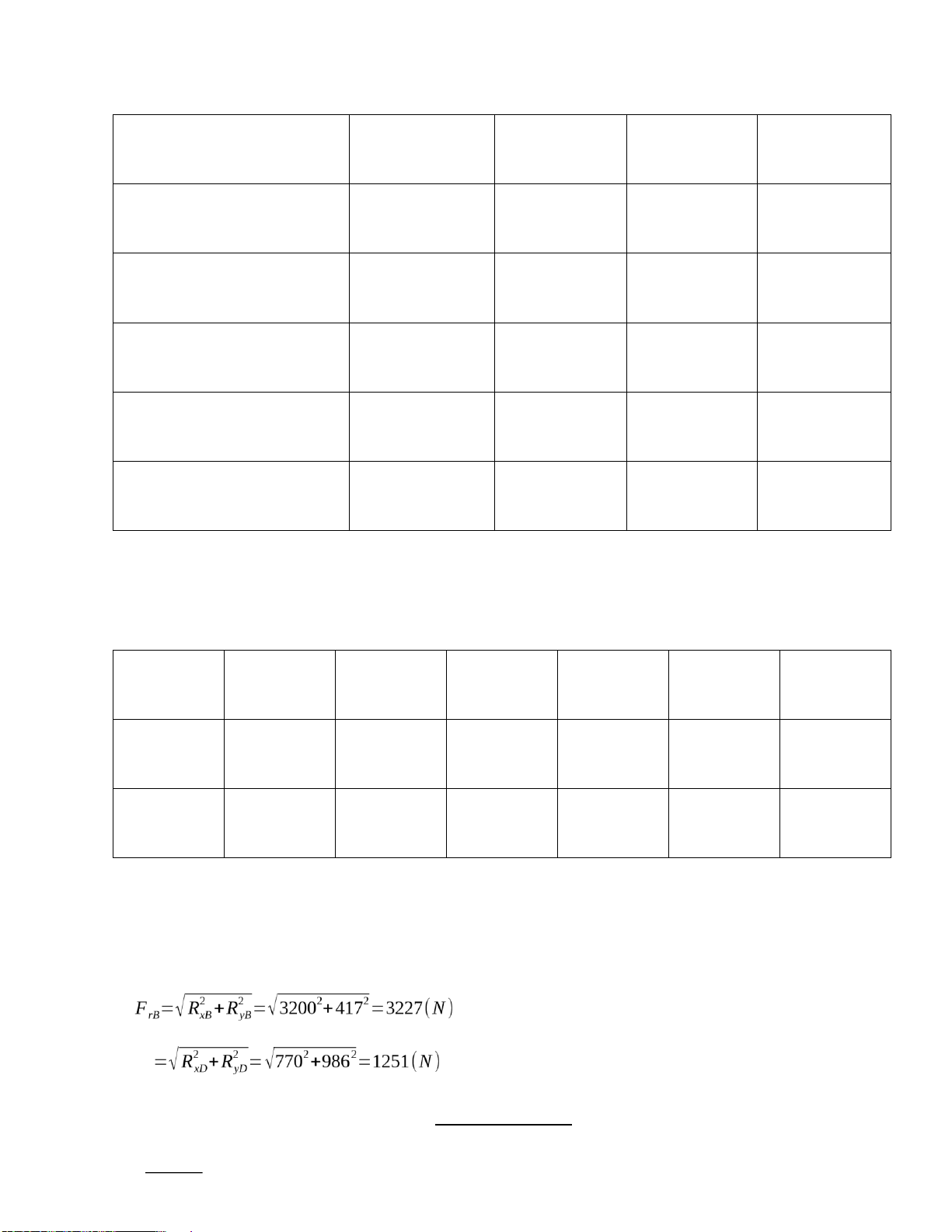

Phần 08: TÍNH TOÁN CHỌN Ổ LĂN

1. Thông số đầu vào Tiết diện B (I) D (I) E (II) G (II) 3200 770 4471 5813 Rx 417 986 607 607 Ry 0 0 0 0 Fa n 419,64 419,64 133,21 133,21 Thời gian 18000 18000 18000 18000

2. Chọn loại ổ lăn

Tra bảng ổ bi đỡ 1 dãy Kí hiệu ổ ĐK trong ĐK ngoài

Chiều rộng Tải tĩnh C0 Tải động C Khối lượng 6306 30 72 19 16 29,6 0,35 6312 60 130 31 52 85,2 1,7

3. Kiểm nghiệm khả năng tải của ổ Trục I

- Lực hướng tâm tại gối đỡ - - FrD

- Thời gian làm việc của ổ 60nI Ln

60×419,64×18000 L1= 6 = 6 =453,21(triệu vòng) lOMoARcPSD| 37054152 10 10

- Tải trọng quy ước được xác định theo công thức

Q = X×V×Fr×Kt×Kd Trong đó:

+ Đối với ổ đỡ chịu lực hướng tâm X = 1; V = 1; Kt = 1 (t0 ≤ 1000C); Kd = 1 (tải trọng tĩnh)

⇒ Q = 1×1×3227×1×1 = 3227 (N) -

Khả năng tải di động : theo công thức (11.1) Cd = Q

Với m = 3 vì ta sử dụng ổ bi ⇒ Cd = ¿C

Khả năng động được đảm bảo

- Kiểm tra khả năng tĩnh của ổ

Fa = 0; Q0 = Xo×Fr = 0,6×3227 = 1936,2 (N)

(X0 = 0,6; tra bảng 11.6)

Như vậy Q0 < Fr = 3227 (N) và Q0 = 3227 (N)

Vậy Q0 = 3,227 (kN) < C0

Nên khả năng tĩnh của ổ được đảm bảo Trục II

- Lực hướng tâm tại các gối đỡ F FrG

- Thời gian làm việc của ổ 60nI Ln

60×133,21×18000 L2= 6 = 6 =143,86(triệu vòng) 10 10 lOMoARcPSD| 37054152

- Tải trọng quy rước được xác định theo công thức

Q = X×V×Fr×Kt×Kd Trong đó:

+ Đối với ổ đỡ chịu lực hướng tâm X = 1; V = 1; Kt = 1 (t0 ≤ 1000C); Kd = 1 (tải trọng tĩnh)

⇒ Q = 1×1×5845×1×1 = 5845 (N) -

Khả năng tải di động : theo công thức (11.1) Cd = Q

Với m = 3 vì ta sử dụng ổ bi ⇒ Cd = ¿C

Vậy khả năng động được đảm bảo.

- Kiểm tra khả năng tĩnh của ổ

Fa = 0; Q0 = Xo×Fr = 0,6×5845 = 3507 (N)

(X0 = 0,6; tra bảng 11.6)

Như vậy Q0 < Fr = 5845 (N) và Q0 = 5845 (N)

Vậy Q0 = 5,845 (kN) < C0

Nên khả năng tĩnh của ổ được đảm bảo.

Phần 09: KẾT CẤU VỎ HỘP VÀ CÁC CHI TIẾT PHỤ

1. Kết cấu vỏ hộp

- Chọn vỏ hộp đúc vật liệu là gang xám GX15-32. Chọn bề mặt lắp ghép giữa nắp và

thân hộp là mặt phẳng đi qua đường tâm các trục để cho việc lắp ghép các chi tiết được dể dàng hơn.

- Xác định kích thước của vỏ hộp Tên gọi Công thức Giá trị

Chiều dày: Thân hộp δ=0,03a δ=8mm

w + 3 = 7,88 > 6 δ1 Nắp hộp = 0,9δ δ1 = 7,2 mm lOMoARcPSD| 37054152 Góc tăng cứng: e = 7 mm Chiều dày e

e = (0,8÷1)δ = (6,4÷8) Chiều cao h h < 58 chọn h =40 Độ dốc Khoảng 20 Đường kính: Bulong nền, d1 Bulong cạnh ổ, d2 d

Bulong ghép bích nắp và thân, d

1 > 0,04×a + 10 = 16,4 d1 = 18 mm 3

d2 = (0,7÷0,8)×d1 d3 = d2 = 14 mm Vít ghép nắp ổ, d (0,8÷0,9)×d 4 2 d4 = d3 = 12 mm (0,6÷0,7)×d d

Vít ghép nắp cửa thăm, d 3 d5 = 4 = 8 mm d5 5 (0,5÷0,6)×d4 = 8 mm

Mặt bích ghép nắp và thân:

Chiều dày bích thân hộp, S3

S3 = (1,4÷1,8)×d3 S3 = 20 mm

Chiều dày bích nắp hộp, S4

S4 = (0,9÷1)×S3 S4 = 18,5 mm

Bề rộng bích nắp và thân, K3 K3 = K2 – (3÷5) K3 = 44 mm lOMoARcPSD| 37054152

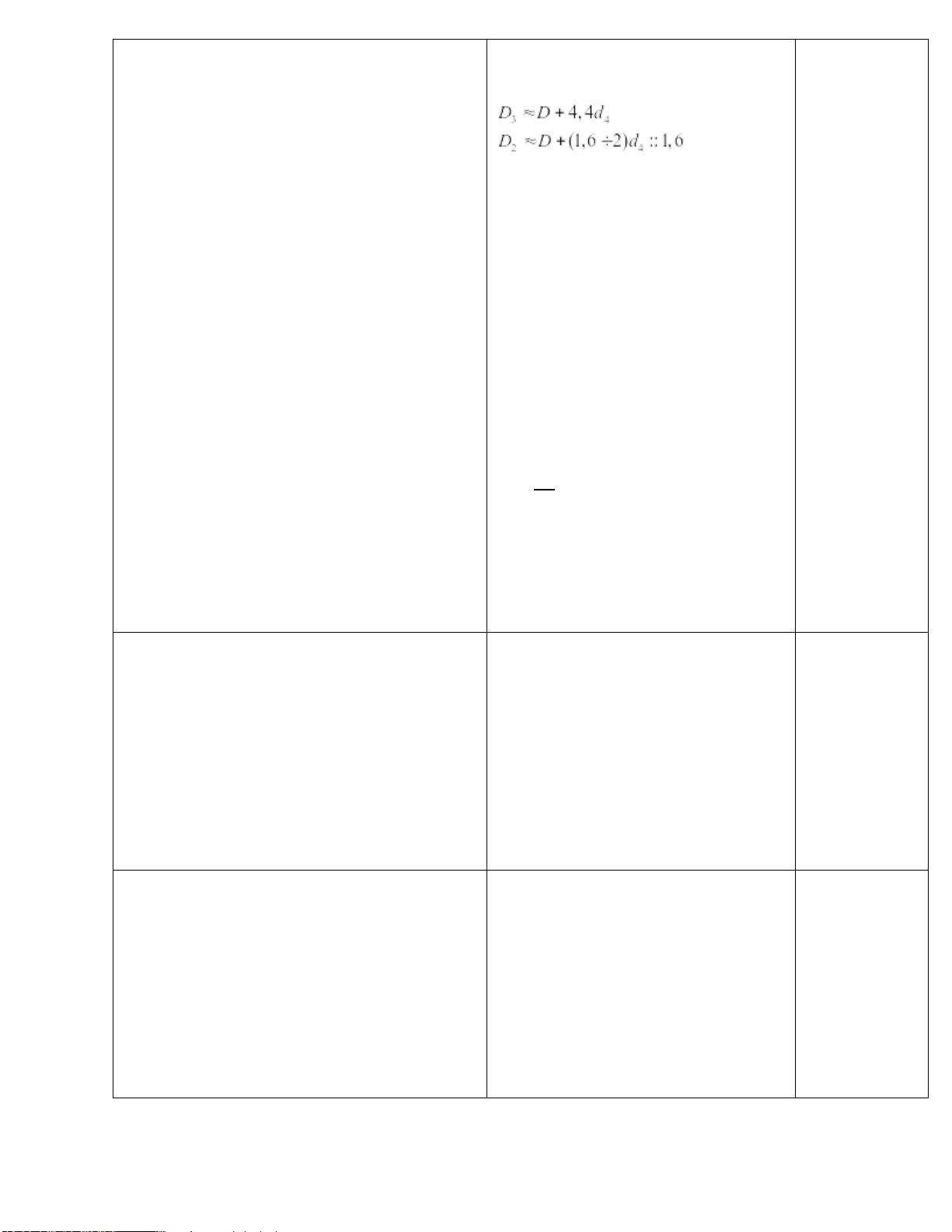

Kích thước gối trục: K2 = 44 mm Theo công thức :

Đường kính ngoài và tâm lỗ vít, D3, D2 E2 = 22,4 mm

Bề rộng mặt ghép bulong cạnh ổ, K2 Tâm lỗ bulong cạnh ổ E R2 = 18,2 mm 2 và c (k là

khoảng cách từ tâm bulong đến mép lỗ)

Trục 1 : D= 72 , D2 =86 ; D3= 108

Trục 2 : D= 130 , D2= 144 ; D3=166

Xác định theo kích thước nắp ổ Chiều cao h

K2 = E2 + R2 + (3÷5) mm

E2 = 1,6d2 (không kể đến chiều dày thành hộp) Và R2 = 1,3d2 D3

C = 2 nhưng phải đảm bảo

k>1,2d h xác định theo kết cấu, 2

phụ thuộc tâm lỗ bulong và kích thước mạt tựa Mặt đế hộp:

Chiều dày: Khi không có phần lồi S1 S1 = (1,3÷1,5)d1 S1 = 26 mm

Khi có phần lồi: Dd, S1 và S2

Dd xác định theo kích thước dao S2 = 28 mm khoét K1 = 54 mm

Bề rộng mặt đế hộp, K q = 70 mm 1 và q

S1 = (1,3÷1,5)d1 và S2 = (1÷1,1)d1

K1 = 3d1, và q ≥ K1 +2δ

Khe hở giữa các chi tiết: ∆=10mm

Giữa bánh răng với thành trong hộp ∆1 = 40 mm

∆>(1÷1,2) δ

Giữa đỉnh bánh răng lớn với đáy hộp

∆1¿(3÷5)δ và phụ thuộc loại hộp

giảm tốc, lượng dầu bôi trơn trong

Giữa mặt bên với các bánh răng với hộp nhau ∆≥δ lOMoARcPSD| 37054152 Số lượng bulong nền z = (L + B)/(200÷300)

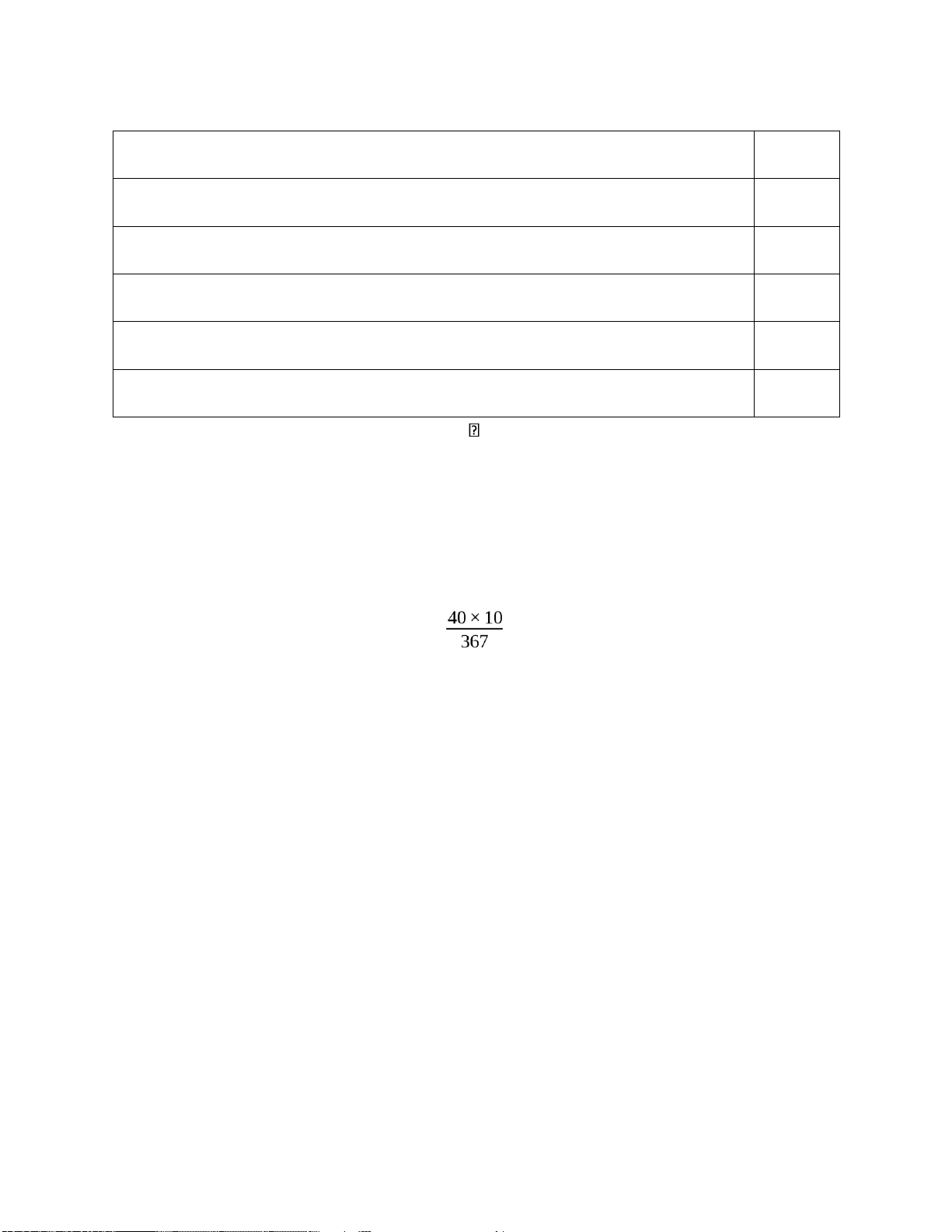

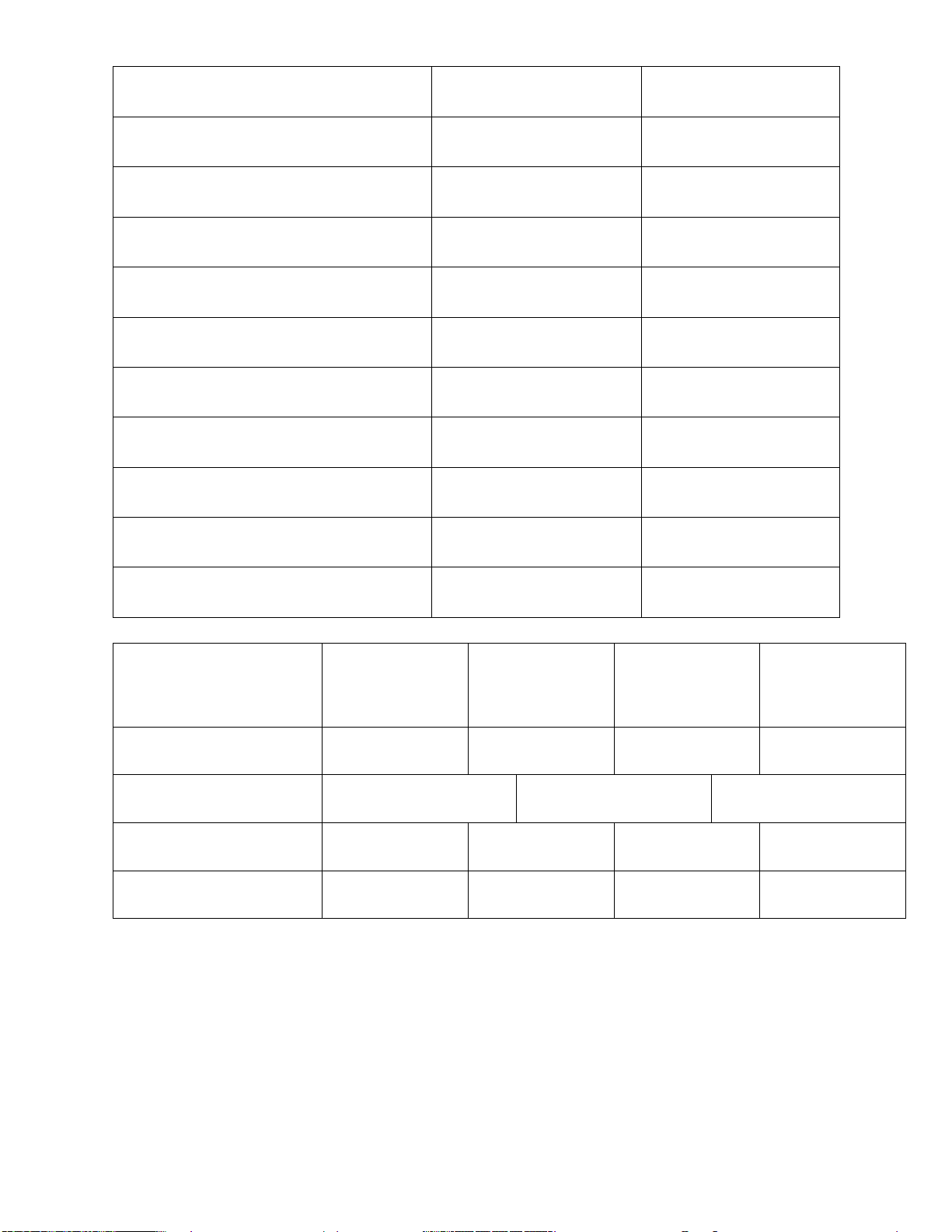

L, B: chiều dài và chiều rộng của hộp Phần 10 : DUNG SAI

1. Thống nhất ghi 3 kích thước chính a. Trục I

- Vòng trong ổ bi dùng : k6 => ∅30k 6

- Vòng ngoài ổ bi dùng : H7 => ∅72H 7

- Lắp bánh răng, bánh đai, khớp nối dùng : H7/k6 => ∅35 H7/k 6 b. Trục II

- Vòng trong ổ bi dùng : k6 => ∅60k 6

- Vòng ngoài ổ bi dùng : H7 => ∅130 H7

- Lắp bánh răng, bánh dai, khớp nối dùng : H7/k6 => ∅65 H 7/k 6

2. Thông số dung sai vị trí lắp của các trục Trục Trục I II Vị trí VỊ trí A k E k B 30 6 7 F 65 7 6 C ∅35 H7/k 6 G

∅60k 6/∅130 H7 D

∅30k 6/∅72H 7 H ∅45k 6