Preview text:

Lời nói đầu

Ô tô là phương tiện quan trọng trong mạng lưới giao thông của các quốc

gia, đặc biệt trong các quốc gia phát triển. Vận tải bằng ô tô chiểm khoảng 80% tỉ

trọng của ngành vận tải, nhu cầu vận tải lại không ngừng gia tăng cùng khả năng

vận chuyển hàng hóa, con người một cách linh hoạt đa dạng, kể cả ở thành phố và

nông thôn . Điều đó chứng tỏ sự cấp thiết của phương tiện này, đòi hỏi sự quan tâm

mạnh mẽ của mọi quốc gia.

Việt Nam đang trong quá trình công nghiệp hóa, hiện đại hóa đất nước và đã

vươn lên trở thành quốc gia có thu nhập trung bình. Với việc mở cửa kêu gọi đầu

tư, các khu công nghiệp, chế xuất ngày càng nhiều và mở rộng khắp cả nước cùng

với hệ thống giao thông đường bộ đang dần hoàn thiện đòi hỏi sự luân chuyển vận

tải hàng hóa phải nhanh chóng, kịp thời, giá thành rẻ. Chính vì vậy, em nhận thấy

dòng xe tải có tải trọng trung bình là phù hợp với bối cảnh nước ta hiện nay.

Mặc khác, ô tô cũng đòi hỏi sự an toàn, bền bỉ và tính tiện nghi ngày càng

cao, vì vậy tính êm dịu chuyển động là một trong những chỉ tiêu quan trọng của xe.

Với những kiến thức được học trong nhà trường, cùng với sự tìm hiểu thực tiễn

cùng chủ trương nội địa hóa, em đã chọn đề tài: Thiết kế hệ thống treo xe tải 7 tấn.

Trong quá trình làm đồ án, mặc dù được sự hướng dẫn tận tình của giáo

viên hướng dẫn Lưu Văn Tuấn và các thầy cô khác trong bộ môn trong bộ môn

nhưng do trình độ của em còn có hạn, lại thiếu kinh nghiệm nên đồ án chắc chắn

còn nhiều thiếu sót. Em mong các thầy thông cảm và đóng góp thêm để em có thể

làm tốt hơn trong tương lai.

Em xin chân thành cảm ơn! 1

Chương I: TỔNG QUAN HỆ THỐNG TREO

1.1. Lịch sử hình thành

Sự phát triển của xã hội loài người gắn liền với sự phát triển của các loại

phương tiện giao thông vận tải. Con người đã sử dụng sức kéo của động vật trong

các loại xe kéo, và đến khi ô tô được phat minh ra thì bánh xe cũng chỉ được liên

kết cứng với thân xe và bánh xe không thể đàn hồi được. Điều này đã gây khó khăn

lớn cho phương tiện khi hoạt động, đó là sự hạn chế về tốc độ di chuyển; cũng như

gây nguy hiểm do xuất hiện dao động mạnh của hàng hóa và người trên xe. Do đó

vấn đề dao động rất được quan tâm và là vấn đề quan trọng trên các phương tiện

vận tải nói chung và đặc biệt trên ô tô.

Năm 1888, J.B Dunlop phát minh ra lốp cao su có chứa khí nén bên trong

giúp tốc độ ô tô vượt qua 40 km/h. Hơn thế, ô tô còn được bố trí hệ thống liên kết

giữa bánh xe và thân xe, hệ thống này được gọi là hệ thống treo. Trong hệ thống

treo bánh xe được liên kết mềm với thân xe và lốp cao su có chứa khí nén, giúp cho

thân xe không bị va đập mạnh bởi các mấp mô của mặt đường, đảm bảo thân xe

chuyển động êm dịu bảo vệ tốt hàng hóa và người, hạn chế tải trọng phá hỏng nền.

1.2. Công dụng và phân loại hệ thống treo 1.2.1. Công dụng

Hệ thống treo dùng để nối đàn hồi khung vỏ ô tô với bánh xe, có tác dụng

làm êm dịu cho quá trình chuyển động, đảm bảo đúng động học bánh xe.

Xe chuyển động có êm dịu hay không phụ thuộc chủ yếu vào chất lượng của hệ thống treo.

Để đảm bảo công dụng như đã nêu ở trên hệ thống treo thường có 3 bộ phận chủ yếu: - Bộ phận hướng. - Bộ phận đàn hồi. - Bộ phận giảm chấn. 2

Bộ phận đàn hồi: nối đàn hồi khung vỏ với bánh xe, tiếp nhận lực thẳng

đứng tác dụng từ khung vỏ tới bánh xe và ngược lại. Bộ phận đàn hồi có cấu tạo

chủ yếu là một chi tiết (hoặc 1 cụm nhi tiết) đàn hồi bằng kim loại (nhíp, lò xo

xoắn, thanh xoắn) hoặc bằng khí (trong trường hợp hệ thống treo bằng khí hoặc thuỷ khí).

Bộ phận giảm chấn: Có tác dụng dập tắt nhanh chóng các dao động bằng

cách biến năng lượng dao động thành nhiệt năng toả ra ngoài. Việc biến năng lượng

dao động thành nhiệt năng nhờ ma sát. Giảm chấn trên ô tô là giảm chấn thuỷ lực,

khi xe dao động, chất lỏng trong giảm chấn được pittông giảm chấn dồn từ buồng

nọ sang buồng kia qua các lỗ tiết lưu. Ma sát giữa chất lỏng với thành lỗ tiết lưu và

giữa các lớp chất lỏng với nhau biến thành nhiệt nung nóng vỏ giảm chấn toả ra ngoài.

Bộ phận hướng: Có tác dụng đảm bảo động học bánh xe, tức là đảm bảo

cho bánh xe chỉ dao động trong mặt phẳng đứng, bộ phận hướng còn làm nhiệm vụ

truyền lực dọc, lực ngang, mô men giữa khung vỏ và bánh xe. 1.2.2. Phân loại

Hệ thống treo ôtô thường được phân loại dựa vào cấu tạo của bộ phận đàn

hồi, bộ phận dẫn hướng và theo phương pháp dập tắt dao động.

1.2.2.1. Phân loại hệ thống treo theo cấu tạo bộ phận dẫn hướng

Hệ thống treo phụ thuộc: là hệ thống treo mà bánh xe bên trái và bên phải

được liên kết với nhau bằng dầm cứng (liên kết dầm cầu liền), cho nên khi một

bánh xe bị chuyển dịch (trong mặt phẳng ngang hoặc thẳng đứng) thì bánh xe bên

kia cũng bị dịch chuyển. Ưu điểm của hệ thống treo phụ thuộc là cấu tạo đơn giản.

rẻ tiền, và bảo đảm độ êm dịu chuyển động cần thiết cho các xe có tốc độ chuyển

động không cao lắm. Nếu ở hệ thống treo phụ thuộc có phần tử đàn hồi là nhíp thì

nó làm được cả nhiệm vụ của bộ phận dẫn hướng.

Hệ thống treo cân bằng: dùng ở những xe có tính năng thông qua cao với 3

hoặc 4 cầu chủ động để tạo mối quan hệ phụ thuộc giữa hai hàng bánh xe ở hai cầu liền nhau. 3

Hệ thống treo độc lập: là hệ thống treo mà bánh xe bên phải và bánh xe bên

trái không có liên kết cứng. Do đó sự dịch chuyển của một bánh xe không gây nên

sự dịch chuyển của bánh xe kia. Tùy theo mặt phẳng dịch chuyển của bánh xe mà

người ta phân ra hệ thống treo độc lập có sự dịch chuyển bánh xe trong mặt phẳng

ngang, trong mặt phẳng dọc và đồng thời trong cả hai mặt phẳng dọc và ngang.Hệ

thống treo độc lập chỉ sử dụng ở những xe có kết cấu rời, có độ êm dịu của cả xe

cao, tuy nhiên kết cấu của bộ phận hướng phức tạp, giá thành đắt.

1.2.2.2. Phân loại hệ thống treo theo cấu tạo của phần tử đàn hồi

Phần tử đàn hồi là kim loại: nhíp lá, lò xo

Phần tử đàn hồi là khí nén gồm: phần tử đàn hồi khí nén có bình chứa là

cao su kết hợp sợi vải bọc làm cốt; dạng màng phân chia và dạng liên hợp.

Phần tử đàn hồi là thủy khí có loại kháng áp và không kháng áp.

Phần tử đàn hồi là cao su có loại làm việc ở chế độ nén và làm việc ở chế độ xoắn.

1.2.2.3. Phân loại hệ thống treo theo phương pháp dập tắt dao động

Dập tắt dao động nhờ các giảm chấn thủy lực gồm giảm chấn dạng đòn và dạng ống.

Dập tắt dao động nhờ ma sát cơ học ở trong phần tử đàn hồi và trong phần tử hướng. 4

Chương II: PHÂN TÍCH LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ HỆ THỐNG TREO

2.1. Phân tích các phương án bố trí hệ thống treo

2.1.1. Các phương án bố trí

2.1.2. Phân tích ưu, nhược điểm chung của các phương án bố trí

2.1.2.1. Ưu điểm của hệ theo phụ thuộc

Khi bánh xe dịch chuyển theo phương thẳng đứng, khoảng cách hai bánh xe

(được nối cứng) không thay đổi. Điều này làm cho mòn lốp giảm đối với trường

hợp treo độc lập. Do hai bánh xe được nối cứng nên khi có lực bên tác dụng thì lực

này đựơc chia đều cho hai bánh xe làm tăng khả năng truyền lực bên của xe, nâng

cao khả năng chống trượt bên.

Hệ treo phụ thuộc được dùng cho cầu bị động có cấu tạo đơn giản, giá thành

chế tạo thấp, kết cấu đơn giản, dễ tháo lắp, sửa chữa, bảo dưỡng. 5

2.1.2.2. Nhược điểm của hệ treo phụ thuộc

Do đặc điểm kết cấu của hệ thống treo phụ thuộc nên chúng có khối lượng

không được treo rất lớn. Trên cầu bị động khối lượngnày bao gồm khối lượng rầm

thép, khối lượng cụm bánh xe, một phần nhíp hoặc lò xo và giảm chấn. Nếu là cầu

chủ động thì nó gồm vỏ cầu và toàn bộ phần truyền lực bên trong cầu cộng với một

nửa khối lượng đoạn các đăng nối với cầu. Trong truờng hợp là cầu dẫn hướng thì

khối lượng của nó còn thêm phần các đòn kéo ngang, đòn kéo dọc của hệ thống lái.

Khối lượng không được treo lớn sẽ làm cho độ êm dịu chuyển động không được

cao và khi di chuyển trên các đoạn đường gồ ghề sẽ sinh ra các va đập lớn làm khả

năng bám của bánh xe kém đi.

Kết cấu của hệ treo phụ thuộc khá cồng kềnh, lớn và chiếm chỗ dưới gầm xe.

Co hai bánh xe được lắp trên dầm cầu cứng nên khi dao động thì cả hệ dầm cầu

cũng dao động theo cho nên dưới gầm xe phải có khoảng không gian đủ lớn. Do đó

thùng xe cần phải nâng cao lên, làm cho trọng tâm xe nâng lên, điều này không có

lợi cho sự ổn định chuyển động của ôtô.

Về mặt động học, hệ treo phụ thuộc còn gây ra một bất lợi khác là khi một

bên bánh xe dao động thì bánh bên kia cũng dao động theo, chuyển dịch của bánh

bên này phụ thuộc bánh bên kia và ngược lại. Điều đó gây mất ổn định khi xe quay vòng.

2.2. Phân tích lựa chọn thiết kế bộ phận đàn hồi

Bộ phận đần hồi kim loại: Bộ phận đần hồi kim loại thường có 3 dạng chính

để lựa chọn: nhíp lá, lò xo xoắn và thanh xoắn.

Nhíp lá thường được dùng trên hệ thống treo phụ thuộc, hệ thống treo thăng

bằng. Khi chọn bộ phận đàn hồi là nhíp lá, nếu kết cấu và lắp ghép hợp lý thì

bản thân bộ phận đàn hồi có thể làm luôn nhiệm vụ của bộ phận hướng. Điều

này làm cho kết cấu của hệ thống treo trở nên đơn giản, lắp ghép dễ dàng. Vì

thế nhíp lá được sử dụng rộng rãi trên nhiều loại xe kể cả xe du lịch. Nhíp lá

ngoài nhược điểm chung của bộ phận đần hồi kim loại còn có nhược điểm là khối lượng lớn. 6

Lò xo xoắn thường được sử dụng trên nhiều hệ thống treo độc lập. Lò xo

xoắn chỉ chịu được lực thẳng đứng do đó hệ thống treo có bộ phận đàn hồi là

lò xo xoắn phải có bộ phận hướng riêng biệt. So với nhíp lá, lò xo xoắn có trọng lượng nhỏ hơn.

Bộ phận đàn hồi là thanh xoắn cũng được sủ dụng trên một số hệ thống treo

độc lập của ôtô. So với nhíp lá, lò xo xoắn có thế năng đàn hồi lớn hơn, trọng

lượng nhỏ và lắp đặt dễ dàng.

Bộ phận đàn hồi kim loại có ưu điểm là kết cấu đơn giản, giá thành hạ.

Nhược điểm của loại này là độ cứng không đổi (C=const). Độ êm dịu của xe chỉ

được đảm bảo một vùng tải trọng nhất định, không thích hợp với những xe có tải

trọng thường xuyên thay đổi. Mặc dù vậy bộ phận đàn hồi kim loại được sử dụng

phổ biến chủ yếu trên các loại xe hiện nay.

Bộ phận đàn hồi bằng khí: Loại này có ưu điểm là độ cứng của phần tử đàn

hồi (lò xo khí) không phải là hằng số do vậy có đường đặc tính đàn hồi phi tuyến rất

thích hợp khi sử dụng trên ôtô. Mặt khác tuy theo tải trọng có thể điều chỉnh độ

cứng của phần tử đàn hồi (bằng cách thay đổi áp suất của lò xo khí) cho phù hợp. Vì

thế hệ thống treo loại này có độ êm dịu cao. Tuy nhiên bộ phận đần hồi này có kết

cấu phức tạp, giá thành cao, trọng lượng lớn (vì có thêm nguồn cung cấp khí, các

van và phải có bộ phận hướng riêng). Trên xe du lịch thường chỉ trang bị cho các

dòng xe đắt tiền, sang trọng. Còn đối với xe tải, cũng được sử dụng đối với các xe

có tải trọng lớn. Các loại xe đua bộ phận đàn hồi dạng này được sử dụng nhiều dưới

dạng hệ thống treo thủy khí điều khiển được.

Lựa chọn: Trong xu thế phát triển kinh tế chung hiện nay, nhu cầu nội địa

hóa ngành ôtô ngày càng được chú trọng. Yêu cầu đặt ra cho người thiết kế trước

hết phải nhắm vào mục tiêu này. Một vấn đề không kém phần quan trọng đó là giá

thành của một chiếc xe bán ra, một mức giá phù hợp nhưng phải đảm bảo tối ưu các

yêu cầu kỹ thuật. Đây chính là 2 tiêu chí cơ bản cho việc tính chọn và thiết kế hệ thống treo cho xe ôtô.

Qua những phân tich ưu nhựơc điểm của các loại bộ phận đàn hồi, thêm vào

đó việc chọn thiết kế hệ thống treo cho xe tải 5 tấn, có khả năng di chuyển trên các

loại địa hình phức tạp, do đó chọn thiết kế bộ phận đàn hồi là nhíp. Trước hết với 7

tình hình kinh tế hiện nay, các ngành chế tạo trong nước có thể đảm nhận đựơc sản

xuất nhíp. Nhíp được sản xuất không cần những vật liệu quá phức tạp, cầu kỳ do đó

sẽ đảm bảo được tiêu chí đầu tiên là tăng nội địa hóa ngành ôtô. Nhíp còn có thêm

ưu điểm là trong quá trình vận hành xe ít bị hư hỏng và phải sửa chữa, tuổi thọ lâu

do đó rất phù hợp việc sử dụng ôtô trên địa hình giao thông phức tạp của nước ta hiện nay.

Các bộ nhíp trước được lắp với khung xe qua các giá đỡ và được nối với dầm

cầu qua các quang treo nhíp. Bộ nhíp trước gồm có hai lá nhíp chính dài bằng nhau

mục đích để cường hóa .Để tăng tuổi thọ của nhíp và các lá nhíp chính không bị

xoắn đầu ta đặt vào trong các gối ụ cao su. Và ta chọn phương án thiết kế (I) và

phương án thiết kế (II) cho cầu trước và cầu sau.

2.3. Phân tích lựa chọn thiết kế giảm chấn

Giảm chấn sử dụng trên ôtô dựa theo nguyên tắc bằng cách tạo ra sức cản

nhớt và sức cản quán tính của chất lỏng công tác khi đi qua lỗ tiết lưu nhỏ để hấp

thụ năng lượng dao động do phần tử đàn hồi gây ra. Về mặt tác dụng có thể có loại

giảm chấn 1 chiều hoặc 2 chiều. Loại tác dụng 2 chiều có loại tác dụng đối xứng

hoặc không đối xứng. Đối với giảm chấn tác dụng đơn thì có nghĩa trong 2 hành

trình (nén và trả) thì chỉ có một hành trình giảm chấn có tác dụng (thường là ở hành

trình trả). Còn đối với giảm chấn 2 chiều, do cấu tạo của pittông giảm chấn loại này

bao gồm hai lỗ với hai nắp van (dạng van một chiều) với kích thước lỗ khác nhau.

Lỗ nhỏ có tác dụng ở hành trình trả còn lỗ lớn có tác dụng ở hành trình nén. Như

vậy lực cản của giảm chấn ở hành trình trả sẽ lớn hơn ở hành trình nén, phù hợp với

yêu cầu làm việc của hệ thống treo. Do đó ta chọn thiết kế giảm chấn trên xe là loại

thủy lực 2 chiều không đối xứng.

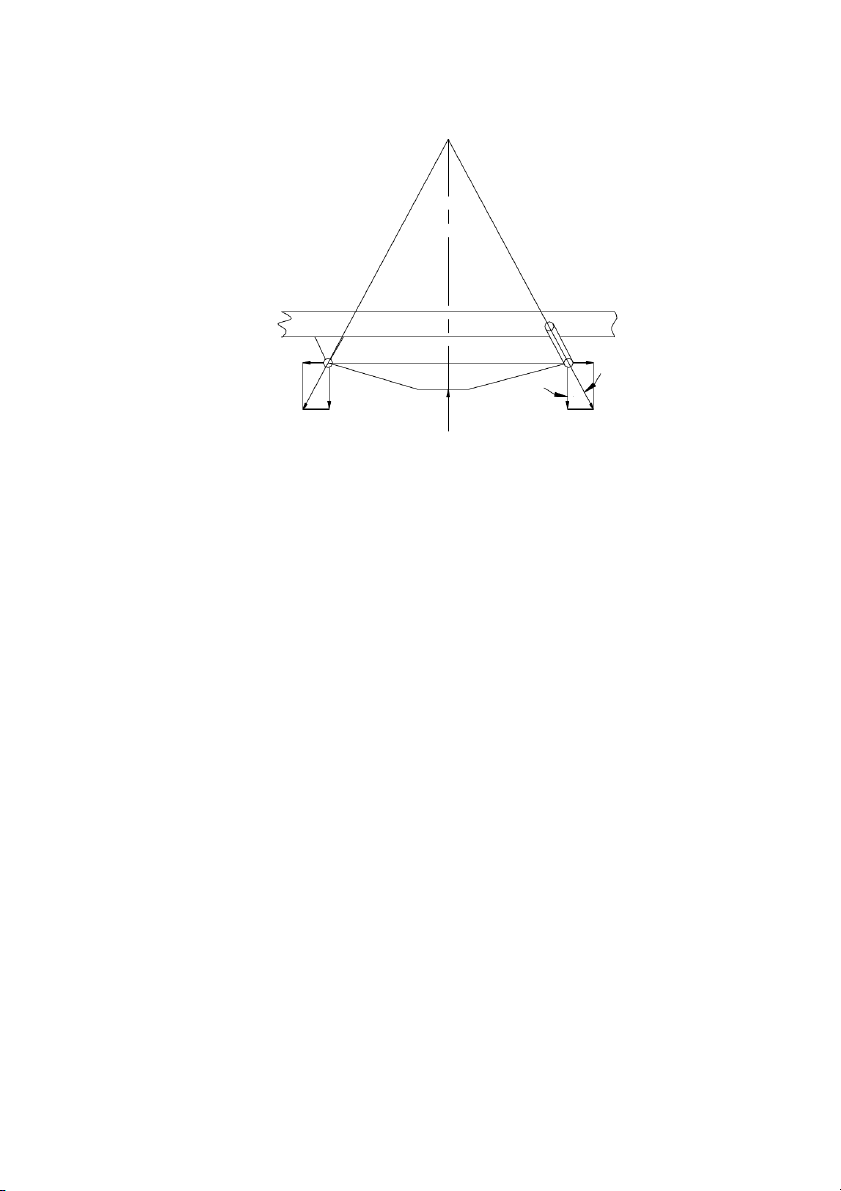

2.4. Các thông số cơ bản STT Thông sôố Giá trị Đơn vị 8 Kích thước toàn bộ 1 Dài 7310 mm Rộng 2600 mm Cao 2550 mm 2 Chiều dài cơ sở 4850 mm 3 Vết bánh trước/sau 1950/1900 mm

Trọng lương xe không tải 68750 N 4 Phân bố lên cầu trước 34380 N Phân bố lên cầu sau 34370 N Trọng lượng toàn tải 138750 N 5 Phân bố lên cầu trước 39550 N Phân bố lên cầu sau 99200 N 9

Chương III: TÍNH TOÁN HỆ THỐNG TREO TRƯỚC

Trên các ôtô hiện đại thường sử dụng nhíp bán elíp, thực hiện chức năng của bộ

phận đàn hồi và bộ phận dẫn hướng. Ngoài ra nhíp bán elíp còn thực hiện một chức

năng hết sức quan trọng là khả năng phân bố tải trọng lên khung xe.

3.1. Tính phần tử đàn hồi nhíp

3.1.1. Xác định tần số dao động

Hệ thống treo là đối xứng hai bên, vì vậy khi tính toán hệ thống treo ta chỉ cần

tính toán cho một bên. Tải trọng tác dụng lên một bên của hệ thống treo trước:

Trọng lượng không được treo (Got): 4000 G 2000 ot (N) 2

Trọng lượng được treo (Gdt): 39550 4000 G 17775 dt (N) 2

Hệ thống treo thiết kế ra phải đảm bảo cho xe đạt độ êm dịu theo các chỉ tiêu đã

đề ra. Hện nay có rất nhiều chỉ tiêu đánh giá độ êm dịu chuyển động như tần số dao

động, gia tốc dao động, vận tốc dao động......

Trong khuôn khổ của một đồ án tốt nghiệp, em chỉ lựa chọn một chỉ tiêu, đó là

chỉ tiêu tần số dao động. Chỉ tiêu này được lựa chọn như sau:

Tần số dao động của xe: n=60120(lần/phút). Với số lần như vậy thì người khoẻ

mạnh có thể chịu được đồng thời hệ treo đủ cứng vững. 30 Ta có: n

ft: độ võng tĩnh của hệ thống treo (m) ft

Nếu n<60 (lần/phút) thì càng tốt đối với sức khoẻ con người nhưng độ võng

tĩnh của hệ thống treo rất lớn nên khi kiểm nghiệm thì lại không đủ cứng vững. 10

Nếu n>120 (lần/phút) không phù hợp với hệ thần kinh của con người dẫn

đến mệt mỏi, ảnh hưởng đến sức khoẻ và an toàn khi lái xe.

Chọn sơ bộ tần số dao động của hệ thống treo trước: ntr=100 (lần/phút). 2 2 Vậy độ võng tĩnh (f 30 30 t) : ft= ( 09 , 0 m) ( 9 ) cm n 100 tr Gdt 17775

Độ cứng sơ bộ của hệ thống treo: C t 1975(N/cm) ft 9

Độ võng động fđ của hệ thống treo phụ thuộc vào đường đặc tính của hệ

thống treo và độ võng tĩnh ft.

Giá trị độ võng động f đchính xác bằng bao nhiêu hiện nay chưa định được

nhưng khi thiết kế thường lấy: f đ = (0,6 1,0)ft=(0,6

1,0).9= 5,4 9 (cm) . Chọn f =8 (cm) đ

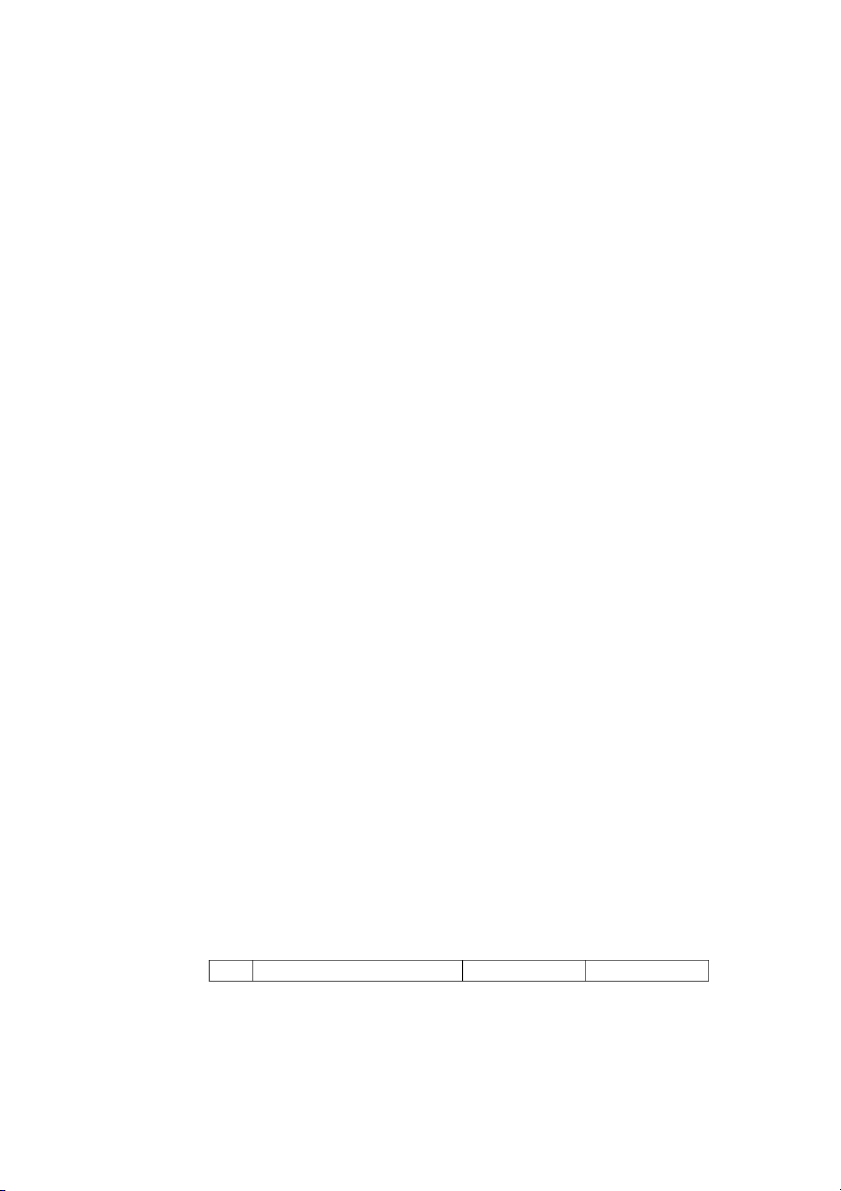

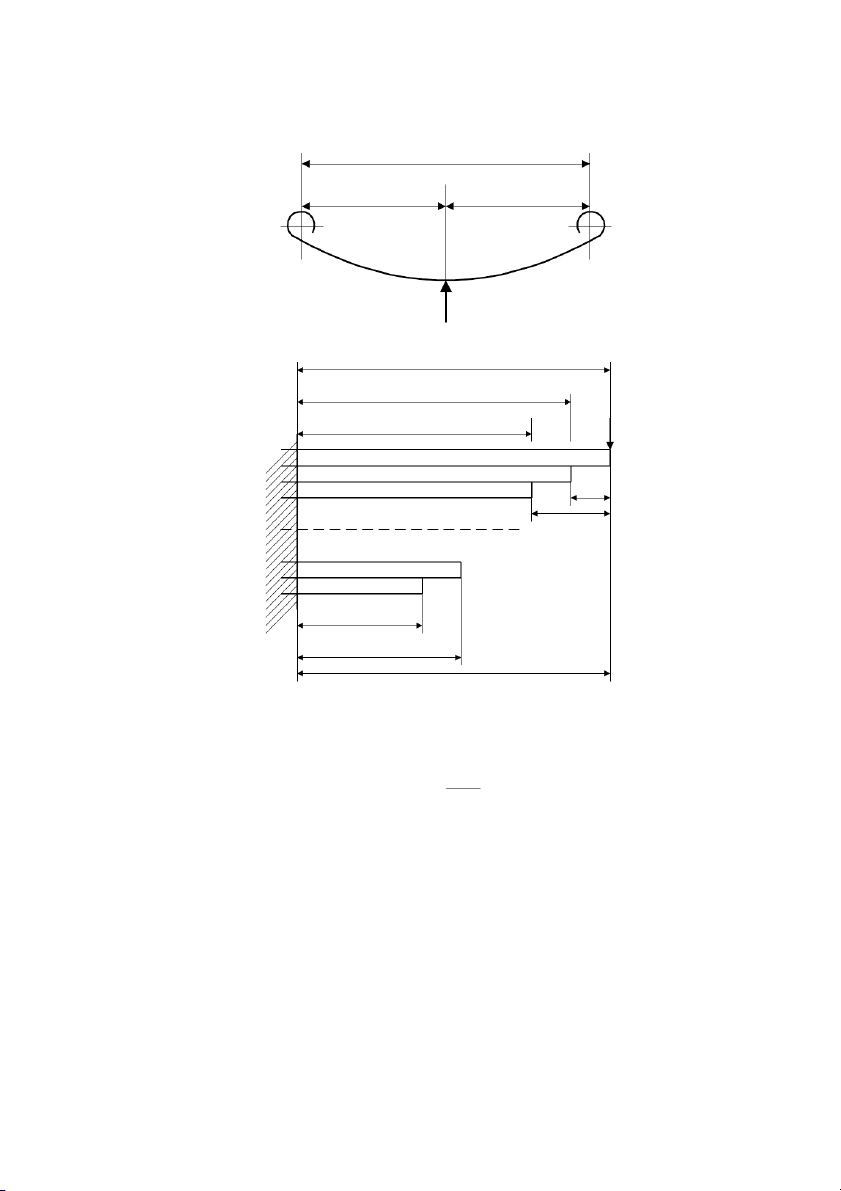

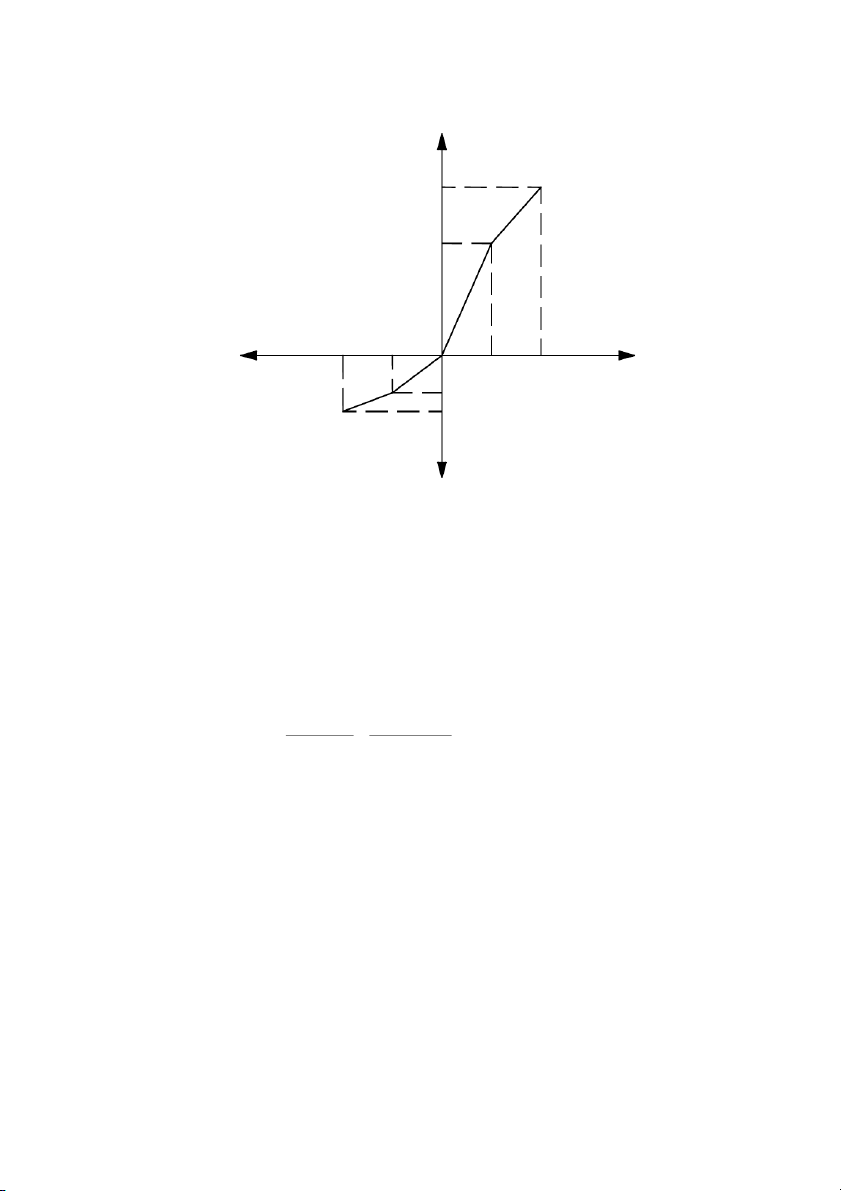

3.1.2. Tính toán và chọn thông số chính của lá nhíp Hình 3.1

Ta chọn nhíp là loại nửa elip đối xứng, khi đó cầu ôtô được gắn ở phần giữa

còn các đầu nhíp được nối với khung.

Khi đó sơ đồ tính toán nhíp được thể hiện trên hình 3.2. 11 O A B X' X' Z' Z Z' 1 Z2 Z

Hình 3.2 Sơ đồ tính nhíp

Lực tác dụng lên nhíp là phản lực của đất Z tác dụng lên nhíp tại điểm tiếp

xúc của nhíp với dầm cầu. Quang nhíp thường được đặt dưới một góc α, vì vậy trên

nhíp sẽ có lực dọc X tác dụng. Muốn giảm lực X góc α phải làm càng nhỏ nếu có

thể. Nhưng góc α phải có trị số giới hạn nhất định để đảm bảo cho quang nhíp

không vượt quá trị giá trị trung gian (vị trí thẳng đứng). Khi ôtô chuyển động không

tải thì góc α thường chọn không bé hơn 5 .

o Khi tải trọng đầy góc ỏ có thể đạt trị số

4050o. Để đơn giản tính toán chúng ta sẽ không tính đến ảnh hưởng của lực X.

Phản lực từ mặt đường tác dụng lên một bánh xe phía trước:

Z bx=Gđt+Got=17775+2000=19775(N)

Chọn chiều dài lá nhíp chính:

Đối với nhíp trước của xe tải: L=(0,220,35)Lx

Lx: chiều dài cơ sở của xe: 4850 (mm).

L=(0,220,35).4850=1067 1697(mm)

Chọn chiều dài lá nhíp chính L = 1500 (mm) 12

Chọn chiều rộng quang nhíp a = 180 (mm). L a 1500 180 → l1 660(mm) 2 2

Xác định số lá nhíp và chiều dày lá nhíp theo điều kiện sau:

Độ êm dịu của ôtô phụ thuộc nhiều vào độ võng tĩnh và độ võng động của

nhíp. Khi xác định các đại lượng này để thiết kế hệ thống treo với việc kể đến tần số

dao động cần thiết của nhíp và bắt chúng vào cầu, người ta chuyển sang xác định

kích thước chung của nhíp và các lá nhíp. Độ bền và chu kỳ bảo dưỡng của nhíp

phụ thuộc chủ yếu vào việc lựa chọn chiều dài của nhíp, bề dày nhíp trên cơ sở tải

trọng, ứng suất, độ võng tĩnh đã biết.

Ta biết rằng ứng suất tỷ lệ nghịch với bình phương chiều dài nhíp, vì vậy khi

tăng một chút chiều dài nhíp, ta phải tăng đáng kể bề dày các lá nhíp. Điều này rất

quan trọng với lá nhíp gốc vì nó phải chịu thêm cả tải trọng ngang, dọc và mômen

xoắn. Nếu chiều dài nhíp bé ta không thể tăng bề dày lá nhíp gốc mặc dù đã thoả

mãn các yêu cầu về tỷ lệ tải trọng, độ võng, ứng suất. Nếu nhíp dài quá làm cho độ

cứng của nhíp giảm, nhíp làm việc nặng nhọc hơn, gây nên các va đập giữa ụ nhíp và khung xe.

Tóm lại, ta không thể lấy chiều dài nhíp quá bé hoặc quá lớn mà còn kết hợp

cả bề dày và bề rộng của nhíp để xác định kích thước hình học của nhíp.

Chọn chiều dày các lá nhíp chính: h=9 mm.

Chọn tất cả các lá nhíp có bề rộng bằng nhau b=80(mm) b

Như vậy chiều rộng b và chiều dày h thỏa mãn điều kiện 6 10 h

Nếu chiều rộng của lá nhíp quá nhỏ thì nhíp sẽ không đủ bền, còn nếu chiều

rộng của lá nhíp quá lớn thì khi thân ôtô bị nghiêng ứng suất xoắn ở lá nhíp chính

và các lá tiếp theo sẽ tăng lên.

Khi nhíp làm việc các lá nhíp không chỉ chịu lực thẳng đứng mà còn chịu lực

ngang và mômen xoắn, các lực này tác động chủ yếu lên lá gốc và tai nhíp, chỉ có

một phần lực được chuyển cho các lá kế tiếp lá nhíp gốc. Do vậy để tăng độ bền của 13

lá nhíp chính và tai nhíp thì ta phải tăng chiều dầy lá nhíp chính và chiều dài của

một số lá sát với lá nhíp chính. Để có thể nhận được độ võng tĩnh cực đại của nhíp

khi chiều dài của nhíp bé thì nhíp phải được kết cấu bởi các lá nhíp có chiều dày

giảm dần khi càng cách xa lá nhíp chính.

Chọn số lá nhíp là 11, ta chia số nhíp làm 2 nhóm:

Nhóm một có 2 lá: h=9(mm); b=80(mm)

Nhóm hai có 9 lá: h=10(mm); b=80(mm)

Xác định chiều dài các lá nhíp:

Hệ phương trình dùng để xác định chiều dài nhíp có dạng: j l j l l 2 1 2 3 3 2 0,5

(3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 1 2 1 2 3 j l j l l 3 2 3 4 3 3

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 2 3 2 3 4

......................................................................... j l j n n 1 n 0,5 (3 1) (1 ) 0 j l j n 1 n n 1 Trong đó:

li: chiều dài lá nhíp thứ i

ji: mô men quán tính mặt cắt ngang của lá nhíp thứ i

j = 2bh3 /12 = 2.80.93 /12 = 9720 (mm4 ) 1 c

j = bh3/12 = 80.10 /12 = 6666(mm 3 ) 4 Biết l = l 1 2 = 660 mm.

Do l1=l2 nên ta tính từ l2 . Ta có hệ phương trình: 14 j l j l l 2 2 2 4 3 3

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 1 3 1 3 4 j l j l l 3 3 3 5 3 4

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 2 4 2 4 5 j l j l l 4 4 4 6 3 5

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 3 5 3 5 6 j l j l l 5 5 5 7 3 6

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 4 6 4 6 7 j l j l l 6 6 0,5 (3 6 8 3 7

1) (1 ) 0,5( ) (3 1) 0 j l j l l 5 7 5 7 8 j l j l l 7 7 7 9 3 8

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 6 8 6 8 9 j l j l l 8 8 8 10 3 9

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 7 9 7 9 10 j l j l l 9 9 9 11 3 10

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 8 10 8 10 11 j l j 10 10 0,5 (3 10 1) (1 ) 0 j l j 9 11 9

Giải hệ phương trình:Ta dùng phương pháp thế để giải hệ trên.

Cụ thể từ phương trình cuối ta có: l 10 3 .( 5 , 0 ) 1 1 ( ) 1 0 l 6 , 0 l 11 10 (1) l11

Thế phương trình (1) vào phương trình thứ 8 ở hệ trên ta có : l =0,725l 10 9

Thế lần lượt từ dưới lên trên ta được : l9 =0,790l8 l8 =0,829l7 l7 =0,855l6 l6 =0,874l5 15 l5 =0,889l4 l4 =0,9l3 l3 =0,909l 2

Mà l2= 660 (mm) → l3=600(mm) ; l4=540(mm) ; l5=480 (mm) ; l6=420 (mm) ; l7=359(mm) ; l8=320(mm) ; l9=252(mm) ; l =182 (mm) ; l 10 11=109 (mm)

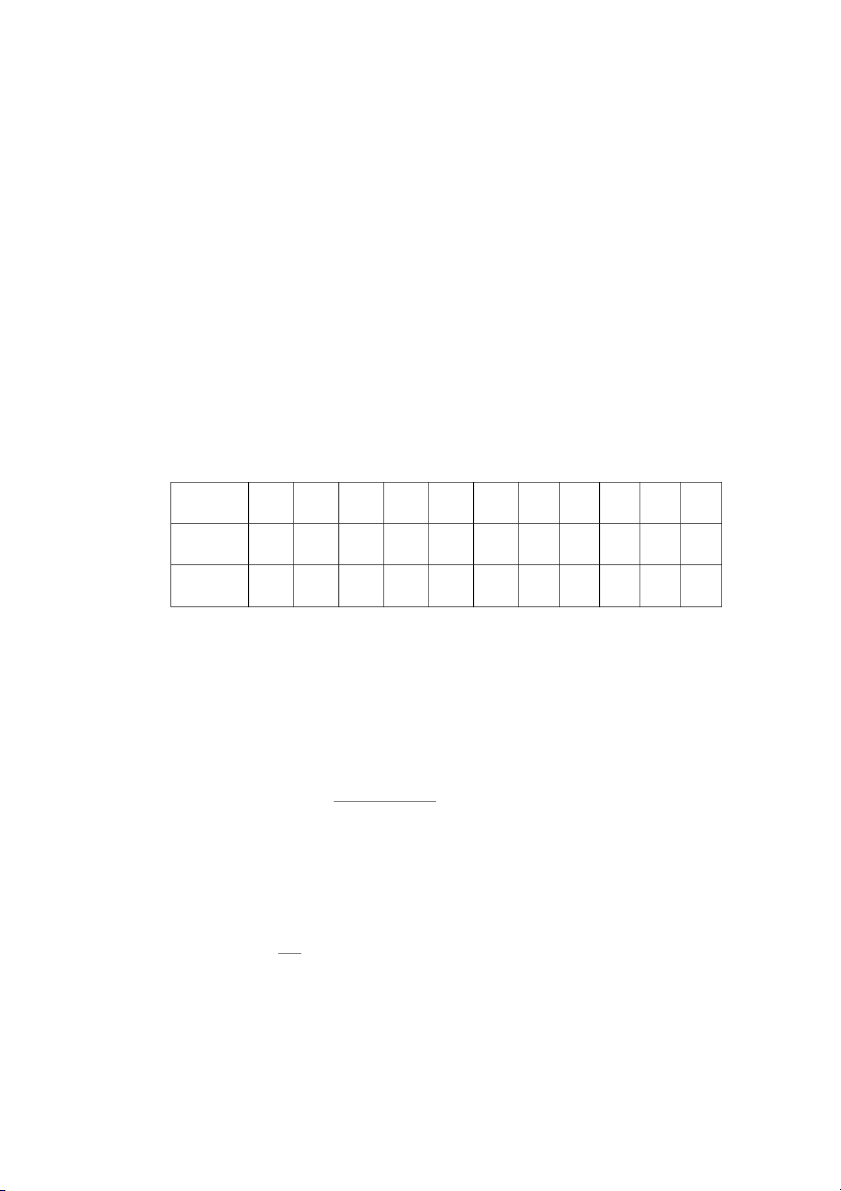

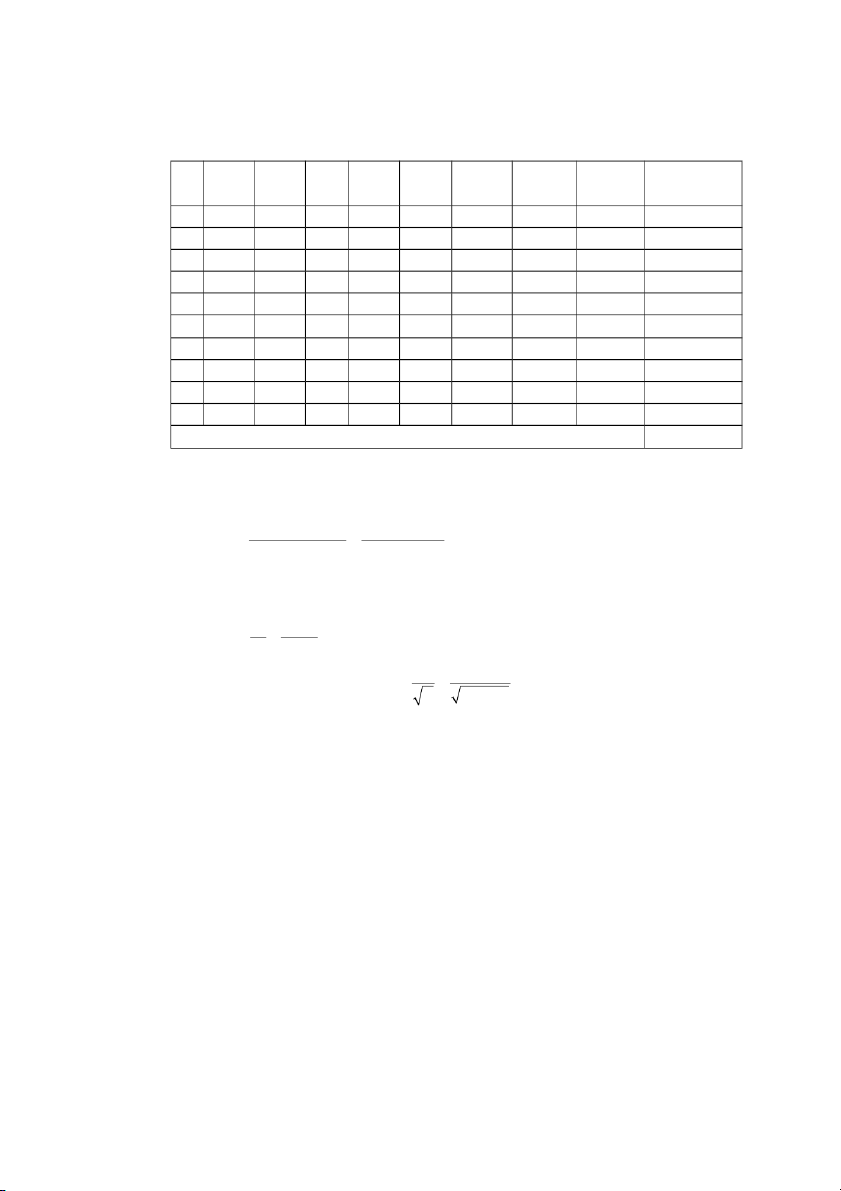

Từ phương trình Lk=2lk+a ta có bảng sau :(mm) Nhíp số 1 2 3 4 5 6 7 8 9 10 11 lk(mm) 660 660 600 540 480 420 359 297 234 170 102 Lk(mm)

1500 1500 1380 1260 1140 1020 898 774 648 520 384

3.1.3. Tính độ cứng của nhíp

Khi lắp nhíp lên xe, người ta dùng các quang nhíp bắt chặt phần giữa nhíp

với dầm cầu. Với kết cấu này ta có thể coi như nhíp bị ngàm cứng ở giữa. Do vậy

khi tính toán chỉ tính cho một nửa nhíp với giả thiết nửa nhíp bị ngàm chặt một đầu.

Theo phương pháp thế năng biến dạng đàn hồi độ cứng của nhíp được tính 6E C theo công thức sau: n

a3 (Y Y ) k 1 k k 1 k 1

Trong đó: E là mô đun đàn hồi của vật liệu, E=2,1.10 N/mm 5 ; 2

α = 0,83÷0,87 Chọn α= 0,85 ; a = l k – l k k+1; Yk = 1/Ik; I = J k + J 1 + J 2 +… J 3 k ; 3 bhk J ; k 12 16 L t l ' l Z l1 l2 l 3 P a 2 a 3 ln ln - 1 a n + 1

Hình 3.3 Sơ đồ tính độ cứng nhíp

Do trong bộ nhíp có 2 lá nhíp cái có chiều dài và chiều dày giống nhau nên 3 mbh

ta coi 2 lá nhíp cái là lá thứ nhất với: k J 1 12 17 Ta có bảng giá trị sau: k l 3 k ak+1 b hk jk ik Yk Yk-Yk+1 a (Yk-Yk+1) mm mm mm mm mm4 mm4 10-5 10-5 1 660 60 80 9 9720 9720 10,288 4,185 9,040 2 600 120 80 10 6666 16386 6,103 1,765 30,500 3 540 180 80 10 6666 23052 4,338 0,973 56,745 4 480 240 80 10 6666 29718 3,365 0,617 85,294 5 420 301 80 10 6666 36384 2,748 0,425 115,901 6 359 363 80 10 6666 43050 2,323 0,312 122,628 7 297 426 80 10 6666 49716 2,011 0,237 183,222 8 234 490 80 10 6666 56382 1,774 0,188 221,180 9 170 558 80 10 6666 63048 1,586 0,152 264,086 10 102 660 80 10 6666 69714 1,434 1,434 4122,692 Σa3(Yk-Yk+1) 5211,288

Vậy ta có độ cứng của nhíp là: 5 6E 6.2,1.10 .0,85 C 205(N / m ) m n 3 5211, 288 a (Y Y ) k 1 k k 1 k 1 Độ võng tĩnh f: G 17775 t f mm t 86,71( ) C 205 30 30

Số lần dao động trong một phút: n 102 (lần/phút) f 0,08671 t

Như vậy hệ thống treo thiết kế thoả mãn về độ êm dịu khi đầy tải.

3.1.4. Tính bền các nhíp

Khi tính toán chỉ tính cho 1/2 lá nhíp nên có các giả thiết:

Coi nhíp là loại 1/4 elíp với 1 đầu được gắn chặt, một đầu chịu lực

- Bán kính cong của các lá nhíp bằng nhau, các lá nhíp chỉ tiếp xúc với

nhau ở các đầu mút và lực chỉ truyền qua các đầu mút.

- Biến dạng ở vị trí tiếp xúc giữa 2 lá nhíp cạnh nhau thì bằng nhau. 18 l1 P l2 X2 lk Xk ln-1 X n-1 ln X n

Hình 3.4. Sơ đồ tính bền nhíp

Ta coi 2 lá nhíp 1 và 2 là một lá như phần tính toán trước.

Tại điểm B biến dạng lá thứ 2 và lá thứ 3 bằng nhau. Tương tự tại điểm S biến dạng

lá thứ k-1 và lá thứ k bằng nhau.

Biểu thức biến dạng của các lá nhíp khi chịu phản lực như sau : 3 Pl f 3EJ

Sử dụng công thức trên để tính biểu thức biến dạng tại các điểm tiếp xúc giữa 2 lá

nhíp và cho chúng bằng nhau từng đôi một ta sẽ đi đến 1 hệ n-1 phương trình với n-

1 ẩn là các giá trị X2 ,…X n .

Hệ phương trình đó như sau :

A Z B X C X 0 2 2 2 2 3

A X B X C X 0 3 2 3 3 3 4 ..........................

A X B X 0 n n 1 n n Trong đó: 19 J 3l J 3 1 l l k 1 3 A k k 1 ; B 1 k ; C k 1 ; k 1 2 J l k 2J k k 1 k k 1 2 l l k k1 lk: chiều dài tính toán; 3 bh J k

k: mô men quán tính của các tiết diện lá nhíp J

với b là chiều rộng lá k 12

nhíp, hk là chiều dày lá nhíp thứ k. Ta có b n ả g giá trị K l 4 k (mm) jk (mm ) Ak Bk Ck 1 660 9720 1 -2 0,864 2 600 6666 0,789 -1,686 0,851 3 540 6666 1,167 -2 0,834 4 480 6666 1,188 -2 0,813 5 420 6666 1,214 -2 0,784 6 359 6666 1,255 -2 0,744 7 297 6666 1,313 -2 0,687 8 234 6666 1,404 -2 0,600 9 170 6666 1,565 -2 0,432 10 102 6666 2 -2 --

Thay các giá trị vào hệ phương trình trên ta được :

0,789.8887,5 1,686X 0,851X 0 2 3

1,167X 2X 0,834X 0 2 3 4

1,188X 2X 0,813X 0 3 4 5

1,214X 2X 0,784X 0 4 5 6 1, 255X 5 2X6 0, 744X7 0

1,313X 2X 0,687X 0 6 7 8

1, 404X 2X 0,600X 0 7 8 9 1,565X 8 2X9 0, 432X10 0 2 X 2 X 0 9 10

Giải phương trình trên bằng phương pháp thế lần lượt từ dưới lên trên ta được kết quả 20 k 2 3 4 5 6 7 8 9 10 Xk(N) 8400 8400 8400 8400 8400 8400 8400 8400 8400

Tính ứng suất tại các tiết diện nguy hiểm: lk X k l X k+1 k+1 X l -X l k k k+1 k+1 X (l -l ) k k k+1

Hình 3.5 Sơ đồ tính ứng suất nhíp

Mô men tại điểm A: MA = Xk(lk – lk+1)

Mô men tại điểm B: MB = Xkl - X k k+1lk+1 2 bh Mômen chống uốn: k W u 6

Mô men chống uốn tại tiết diện tính toán: 2 2 mbh 2.8.0,9

Đối với 2 lá nhíp cái: k 3 W 2,16(cm ) 1 u 6 6 2 2 bh 8.1

Đối với các lá nhíp còn lại: k )3 W cm u 1,33( 6 6

Ta có bảng giá trị ứng suất sinh ra tr ong các lá nhíp: STT l (cm) X (N) W 3 2 2 u(cm ) MB(Ncm) N cm MA(Ncm) N cm A B 21 1 66 8400 2,16 50400 23333 50400 23333 2 60 8400 1,33 50400 37895 50400 37895 3 54 8400 1,33 50400 37895 50400 37895 4 48 8400 1,33 50400 37895 50400 37895 5 42 8400 1,33 51240 38526 51240 38526 6 35,9 8400 1,33 52080 39158 52080 39158 7 29,7 8400 1,33 52920 39789 52920 39789 8 23,4 8400 1,33 53760 40421 53760 40421 9 17 8400 1,33 57120 42947 57120 42947 10 10,2 8400 1,33 85680 60000 0 0

Với vật liệu nhíp là 65Γ,ứng suất cho phép [] =60000(N/cm ) →nhíp đủ bền 2 22

3.1.5. Tính bền tai nhíp Pk ho

Hình 3.6. Sơ đồ tính bền tai nhíp Trong đó:

D: đường kính trong của tai nhíp

h0: chiều dầy lá nhíp chính (h0=0,9 cm)

b: chiều rộng lá nhíp (b=8cm)

Tai nhíp chịu tác dụng của lực kéo Pk hay lực phanh P .p Trị số của lực này được

xác định theo công thức sau: Pkmax=Ppmax= .Zbx

Trong đó: : hệ số bám của bánh xe với đất. Lấy = 0,7

Z : phản lực của đất lên b bx ánh xe.

Theo phần trên ta có Z = 19775(N) bx Pkmax=0,7. 19775=13842,5(N)

Tai nhíp làm việc theo uốn, nén (hoặc kéo).

Ứng suất uốn ở tai nhíp là: M D h u 0 3 P uốn k max 2 W bh u 0 P

Ứng suất nén (hoặc kéo) ở tai nhíp là: k max nén bh0

Ứng suất tổng hợp ở tai nhíp được tính theo công thức: 23 D h 1 0 P (3 ) th k max 2 bh bh 0 0

Ứng suất tổng hợp cho phép [ 2 2 th]=350 MN/m = 35000N/cm

Như vậy đường kính trong lớn nhất của tai nhíp được xác định theo công thức: 2 [ ] 1 bh th 0 D ( )

h . Thay số ta có: max 0 P bh k 3 max 0 2 35000 1 8.0,9 D ( ). 0,9 4 , 26(c ) m max 13842,5 8.0,9 3

Chọn đường kính trong tai nhíp: D = 30 (mm)

Ứng suất tổng hợp lớn nhất sinh ra là: 3 0,9 1 thmax = 2 13842,5.(3. ) 2 6916(N / cm ) 8.0,9 8.0,9 Vậy tai nhíp đủ bền.

3.1.6. Tính kiểm tra chốt nhíp

Đường kính chốt nhíp được chọn bằng đường kính trong danh nghĩa của tai nhíp Dchốt=3(cm)=30(mm).

Chọn vật liệu chế tạo chốt nhíp là thép hợp kim có thành phần các bon thấp

(20X) thấm các bon trước khi tôi thì ứng suất chèn dập cho phép: [ 2

chèn dập ]= 750900(N/cm ).

Chốt nhíp được kiểm nghiệm theo ứng suất chèn dập: 2 2 Z P kmax chèn dập Db Trong đó:

D: đường kính chốt nhíp D= 3(cm)

b: bề rộng của lá nhíp chính b=8(cm) 24 2 2 Thay số ta có: 8887,5 1 3842,5 chèn dập = 6 85 (N/cm ) 2 3.8

Như vậy ứng suất chèn dập sinh ra nhỏ hơn ứng suất cho phép của vật liệu, chèn dập

<[chèn dập ]. Vậy chốt đảm bảo bền.

3.2.Tính toán giảm chấn

Sự cản chấn động ở hệ thống treo không chỉ phụ thuộc vào giảm chấn mà

còn do ma sát giữa các lá nhíp, ma sát giữa các khớp nối của hệ thống treo. Việc tác

động của chúng ta vào sự cản chấn động ở hệ thống treo bằng cách thiết kế giảm

chấn chính là việc tác động của chúng ta vào thông số mà chúng ta kiểm soát được,

tức là lực cản chấn động của giảm chấn. ảnh hưởng dập tắt chấn động của các yếu

tố không kiểm soát được là không lớn lắm, vì vậy khi thiết kế giảm chấn, ta coi sự

cản dao động của toàn bộ hệ thống treo là sự cản dao động của giảm chấn. Khi làm

việc, giảm chấn phải thực hiện được nhiệm vụ của nó là dập tắt dao động tương đối

của phần được treo và phần không được treo.

Để thiết kế giảm chấn, ta phải thực hiện việc chọn trước một số thông số ban

đầu của giảm chấn dựa trên những xe tương đương và không gian bố trí của giảm

chấn. Sau đó, ta xác định kích thước các lỗ, van của giảm chấn.

3.2.1. Xác định hệ số cản của giảm chấn Kg

Hệ số cản của hệ thống treo K góp phần quan trọng, nó tạo ra độ êm dịu của

xe. Tương tự bộ phận đàn hồi, tùy thuộc cách lắp giảm chấn trên xe. Hệ số cản của

giảm chấn K có thể bằng hoặc không b g

ằng hệ số cản của hệ thống treo.

3.2.1.1. Hệ số cản của hệ thống treo:

Trong lý thuyết ôtô để đánh giá sự dập tắt chấn động người ta sử dụng hệ số

dập tắt chấn động tương đối như sau: K CM G

Trong đó: C: độ cứng của hệ thống treo. t C (N / ) m ft

M: khối lượng được treo tính trên một bánh xe 25

: hệ số dập tắt chấn động. (ở các ôtô hiện nay = 0, 150, 3). Lấy = 0, 2

Gt: trọng lượng được treo tính trên một bánh xe ở trạng thái tĩnh. Gt=19775 (N)

g: gia tốc trong trường. g = 9,8(m/s2)

ft: độ võng tĩnh của hệ thống treo. ft= 9 (cm)

Hệ số cản của hệ thống treo được xác định bằng công thức: Ktr= CM 2 17775 Ktr= 0, 2 = 3785 (Ns/m) 0,09.9,8

Hệ số cản trung bình của giảm chấn:

Bố trí giảm chấn nghiêng một góc 25o để thoả mãn không gian bố trí trong gầm xe.

Từ sơ đồ bố trí giảm chấn: K K tr gc= = 4176(Ns/m) o cos 25 K K Với gt gt K 23 chọn 3 K gc gc

3.2.1.2. Tính toán hệ số cản của giảm chấn

Ta có phương trình: Kn+ Ktr=2Kgc (1) Trong đó:

Kn, Ktr: hệ số cản chấn động ở bộ phận giảm chấn tương ứng với hành trình nén và trả.

Với giảm chấn, lực cản ở hành trình trả thường lớn hơn ở hành trình nén với

mục đích khi bánh xe đi qua chỗ gồ ghề thì giảm chấn bị nén nhanh cho nên không

truyền lên khung xe những xung lực lớn ảnh hưởng đến độ bền khung xe và sức

khoẻ người trong xe. Do đó năng lượng được hấp thụ vào chủ yếu là ở hành trình 26

trả. Trong thực nghiệm thường thấy ở các giảm chấn hiện nay có quan hệ sau: Ktr=2, 53Kn. Chọn Ktr=3Kn (2)

Từ (1) và (2) ta có hệ phương trình:

K K 2K n tr gc K 3K tr n Kn= 2088(Ns/m) Ktr=6264Ns/m)

Xác định lực cản của giảm chấn trong quá trình trả, nén Ptr = Ktr Vg P = K n V n n

Vg: Tốc độ piston trong hành trình trả nén Vg = 0, 3 (m/s)

→ Ptr = Ktr Vg = 6264 . 0, 3 = 1879,2(N)

Pn = Kn V = 2088. 0, 3 = 626,4(N) n

Lực cản sinh ra ở hành trình trả mạnh Ptrmax = Ptr .1, 5 = 2818,8 N

Lực cản sinh ra ở hành trình nén mạnh Pnmax = P .1, 5 = 939,6 N n 27 P tr 2818,8 1879,2 V (m/s) V 0,6 0,3 (m/s) 0 0,3 0,6 626,4 939,6 P n

Hình 3.7. Đường đặc tính giảm chấn trước

3.2.2. Xác định kích thước ngoài của giảm chấn

Xác định đường kính, chiều dài piston:

Chế độ làm việc căng thẳng được xác định là V = 0, 3 m/s

Công suất tiêu thụ bởi giảm chấn được xác định: P P V K K V n tr n tr 2 N =375,84(W) g 2 2

Công suất tỏa nhiệt của một của một vật thể kim loại có diện tích tỏa nhiết là F được tính như sau: N 427F T T t max m

α: là hệ số truyền nhiệt α = 0,120÷0,168 J/m2 .Chọn α = 0,125 J/m2 Nhiệt độ cho phép: T o o max=120 ,Tmin = 20 → 375,84 = 427. 0,125F(120-20) 28 → F=0,070m2 mà F = πDL

Chọn D = 50 mm = 0, 05 m → L = 0,46(m) =46(cm)

Kích thước sơ bộ của giảm chấn được cho phép trên hình. Chiều dài giảm chấn

bao gồm chiều dài của các bộ phận:

Ld là chiều dài phần đầu giảm chấn;

Lm là chiều dài bộ phận làm kín;

L là chiều dài piston giảm c p hấn;

Lv là chiều dài phần đế van giảm chấn;

Lg là hành trình làm việc cực đại của giảm chấn, Lg phải lớn hơn khoảng dịch

chuyển của bánh xe từ điểm hạn chế trên đến điểm hạn chế dưới. d L dc mL d dn gL D Dn p L vL dL

Hình 3.8. Giảm chấn

Nếu lấy đường kính pittông d làm thông số cơ bản, các thông số khác được xác định: 29 D = 5 cm;

d = 4 cm; dc = 2 cm; dn = 4,4 cm; Dn = 5,5 cm

Lp = 4 cm; Ld = 5 cm; Lm = 4 cm; L = 3 cm; v L = 29cm; L g = 46 cm

3.2.3. Xác định kích thước lỗ van giảm chấn:

Tổng diện tích lưu thông của các lỗ van giảm chấn (số lỗ và kích thước lỗ

van) quyết định hệ số cản của giảm chấn. 2

Theo công thức: Q gp Ft

Trong đó:Q: lưu lượng chất lỏng qua lỗ tiết lưu

Ft: Tổng diện tích các lỗ van.

µ: Hệ số tổn thất: Khi tính toán lấy µ = 0, 6 ÷ 0, 7 Chọn µ = 0, 6 P p Fp

p: áp suất chất lỏng trong giảm chấn.

γ: Trọng lương riêng của chất lỏng γ = 9000N/m²

g: Gia tốc rơi tự do: 9, 8m/s²

Q: Lưu lượng chất lỏng qua lỗ tiết lưu.

Fp: Diện tích piston giảm chấn

Chọn đường kính Piston là d = 40 mm . 2 2 F d 3,14.0,04 p = = 0, 00126 (m ) 2 4 4

Vg = 0, 3m/s (vận tốc giảm chấn khi làm việc)

Đối với loại giảm chấn thủy lực 2 chiều không đối xứng với mỗi hành trình

trả (trả, trả mạnh), hành trình nén (nén, nén mạnh) sẽ có áp suất chất lỏng tương ứng

sinh ra ép lò xo của các van trả nén một phần hay mở hoàn toàn. 30

3.2.3.1. Xác định kích thước lỗ van nén:

Xác định kích thước van nén nhẹ Q 3 n =Fn.Vg= 0, 00126.0,3 0,378.10 (m3/s) Pn 6 , 501 p ( 398095 N / 2 m n = ) Fn 00126 , 0

Tính tổng diện tích lỗ van nén: Q 10 . 378 , 0 3 2g.p F 10 . 1 , 2 5( 2 m ) n Q F µ → n 2g.p . 8 , 9 . 2 398095 n µ n 6 , 0 8600

Tính đường kính lỗ van nén: 2 d F 4 F n →d n n 4 n Chọn số lỗ van n=4 → d = 0, 00259 m = 2,59 mm.

Xác định kích thước van nén giảm tải

Van giảm tải bắt đầu làm việc khi vận tốc piston đạt trên 0,3 m/s Ta có: Qgt = Qmax – Qtrmax Trong đó:

Qgt: là lưu lượng chất lỏng qua van giảm tải

Qmax: là lưu lượng lớn nhất qua van giảm tải và van nén Q -4 3

max=Fp.Vgmax=0,6.0,00126=7,56.10 (m /s)

Qtrmax: là lưu lượng lớn nhất qua van nén. Q

F 2g.pnmax nmax n 31 Pnmax 752 p 59 ( 6825 n N / 2 m ) max F 00126 , 0 p → 5 . 8 , 9 . 2 596825 Q . 1 , 2 10 6 , 0 . 6 , 4 . 5 104 ( 3 m / s ) nmax 8600 → Q -4 -4

gt = (7,56 – 4,65).10 = 2,91.10 (m /s) 3

Diện tích của van giảm tải: Q gt 10 . 91 , 2 4 F 10 . 3 , 1 5 ( 2 m ) gt 2g.p . 8 , 9 . 2 596825 µ tr 6 , 0 8600 2

Tính đường kính lỗ van nén: d F 4 F n →d n n 4 n Chọn số lỗ van n = 4 => d =2,03 mm

3.2.3.2. Xác định kích thước lỗ van trả

Xác định kích thước van trả P 8 , 1504 p tr 2 tr = = 1194286 (N/m ) Ftr 0012 , 0 6

Tính tổng diện tích lỗ van trả: Q 37 , 0 8 10 . 3 2g.p F 2 , 1 1 1 . 0 5( 2 m ) tr Q F µ tr tr → 2g.p 1 . 8 , 9 . 2 194286 µ tr 6 , 0 8600

Tính đường kính lỗ van trả: 2 d F 4 F n →d n n 4 n Chọn số lỗ van n = 4 => d = 1,96 mm 32

Xác định kích thước van trả giảm tải

Van giảm tải bắt đầu làm việc khi vận tốc piston đạt trên 0,3 m/s Ta có: Qgt = Qmax – Qtrmax Trong đó:

Qgt: là lưu lượng chất lỏng qua van giảm tải

Qmax: là lưu lượng lớn nhất qua van giảm tải và van nén Q -4 3

max=Fp.Vgmax=0,6.0,00126=7,56.10 (m /s)

Qtrmax: là lưu lượng lớn nhất qua van trả. Q

F 2g .p max tr tr max tr P 2257 trmax p tr 17 ( 91270 N / 2 m ) max F 0 , 0 0126 p → 5 . 8 , 9 . 2 1791270 Q 1 . 21 , 1 0 6 , 0 . , 4 . 64 10 4( 3 m / s) tr max 8600 → Q -4 -4

gt = (7,56 – 4,64).10 = 2,92.10 (m /s) 3

Diện tích của van giảm tải: Q gt 10 . 92 , 2 4 F gt 10 . 76 , 0 5 ( 2 m ) 2g.ptr 1791270 . 8 , 9 . 2 µ 6 , 0 8600 2 4F

Tính đường kính lỗ van trả: d F n → d n n 4 n Chọn số lỗ van n = 4 => d = 1,56 mm 33

3.2.5. Xác định kích thước một số chi tiết của giảm chấn 3.2.5.1. Lò xo •

Lò xo van giảm tải trong hành trình trả:

Lò xo tính toán là loại lò xo hình trụ bước ngắn. R d Hình 3.9. Lò xo

Khi giảm chấn làm việc ở vận tốc v>0,3(m/s) chất lỏng qua van sinh ra áp lực thuỷ

động R cân bằng với lực căng ban đầu của lò Flx làm cho van trả mạnh mở ra hoàn toàn. F C x lx 2

R Qv fv g g 2 fv → C (1) g x

Trong đó:Flx: lực căng ban đầu của lò xo (N)

C: độ cứng của lò xo (N/m)

∆x: độ nén ban đầu của lò xo (m). Chọn ∆x=5.10-3(m)

R: lực tác dụng của tia chất lỏng qua van lên tấm chắn. Theo động học chất lỏng R

được xác định bằng định lý Ơle 1 (N)

γ: trọng lượng riêng của chất lỏng , γ = 9000 (N/m ) 3

g: gia tốc trọng trường. g=9,8(m/s2)

f : tổng diện tích lỗ van (m2). f =0,6.10-5(m2)

v: vận tốc của dòng chất lỏng qua van (m/s). v=49,5(m/s) 34

Mặt khác theo sức bền vật liệu độ cứng của lò xo C được xác định theo biểu thức 4 sau: d G C (2) 3 64nR

Trong đó: d: đường kính sợi lò xo (m)

G: môđun trượt của vật liệu. G=8.1010(N/m2)

n: số vòng lò xo. Chọn n=4 vòng

R: bán kính lò xo (m). Chọn R=10-3(m)

Từ (1) và (2) ta có công thức xác định đường kính sợi lò xo: 3 2 64nR fv 2 4 d d n g xG 4 3 2 3 3 5 2 64nR fv 64.4.(10 ) .9000.0, 6.10 .49,5 → 4 11 d 0, 6.10 3 10 g xG 9,8.5.10 .8.10 →d=1,57.10-3(m)=1,57(mm)

Lò xo van trả mạnh có đường kính d=1,57(mm) •

Lò xo van giảm tải khi nén

Lò xo tính toán là loại lò xo hình trụ bước ngắn. R d Hình 3.10. Lò xo 35

Khi giảm chấn làm việc ở vận tốc v>0,3(m/s) chất lỏng qua van sinh ra áp lực thuỷ

động R cân bằng với lực căng ban đầu của lò Flx làm cho van nén mạnh mở ra hoàn toàn. F C x lx 2

R Qv fv g g 2 fv → C (1) g x Trong đó:

Flx: lực căng ban đầu của lò xo (N)

C: độ cứng của lò xo (N/m)

∆x: độ nén ban đầu của lò xo (m2). Chọn ∆x=5.10-3(m)

R: lực tác dụng của tia chất lỏng qua van lên tấm chắn. Theo động học chất lỏng R

được xác định bằng định lý Ơle 1 (N)

γ: trọng lượng riêng của chất lỏng , γ = 9000 (N/m3)

g: gia tốc trọng trường. g=9,8(m/s2)

f : tổng diện tích lỗ van (m2). f =1,29.10-5(m2)

v: vận tốc của dòng chất lỏng qua van (m/s). v=24(m/s)

Mặt khác theo sức bền vật liệu độ cứng của lò xo C được xác định theo biểu thức sau: 4 d G C (2) 3 64nR

Trong đó: d: đường kính sợi lò xo (m)

G: môđun trượt của vật liệu. G=8.1010(N/m2)

n: số vòng lò xo. Chọn n=4 vòng 36

Chương IV: TÍNH TOÁN HỆ THỐNG TREO SAU

- Phương án lựa chọn là nhíp kép và phải là hệ thống treo phụ thuộc vì tải trọng lớn

cần độ cứng vững cao và chịu được tải trọng lớn.

- Hệ thống treo với nhíp kép mục đích thiết kế nhíp kép là muốn khi xe chạy không

tải chỉ có nhíp chính làm việc để xe chạy được êm dịu hơn.

- Và muốn khi tới tải nào đó nhíp phụ làm việc lúc đó độ cứng của hệ thống treo sẽ

tăng lên để chịu được tải trọng tăng lên.

- Với kết cấu như trên thì kết cấu đơn giản độ cứng vững cao nhưng xe chuyển động

không đạt độ êm dịu cao.

- Nhíp chính bên dưới nhíp phụ bên trên như thế mới đảm bảo được yêu cầu và mục đích của nhíp kép. 4.1. Tính toán nhíp

4.1.1. Tính toán và chọn thông số chính

Hệ thống treo là đối xứng hai bên, vì vậy khi tính toán hệ thống treo ta chỉ cần tính

toán cho một bên. Tải trọng tác dụng lên một bên của hệ thống treo trước:

Trọng lượng được treo (Gdt): G G s kt G dt 2

Trọng lượng không được treo (Gkt): Gkt=gc+ngbx

+ gc là trọng lượng cầu xe:= 5600 (N)

+gbx là trọng lượng bánh xe =900(N)

+n là só bánh xe mỗi cầu: n=4 Gkt=5600 + 4.900 =9200 (N) 38 G G s kt 99200 9200 Vậy G N dt 45000( ) 2 2

Chọn sơ bộ tần số dao động của hệ thống treo : n=100 (lần/phút). 2 2 30 30

Vậy độ võng tĩnh tổng (ft) : f m cm t 0,09( ) 9( ) ntr 100

Xác định tải trọng tác dụng lên nhíp chính ZC và nhíp phụ Z P

Giả thiết nhíp phụ bắt đầu làm việc ở tải trọng "

Z và được tính theo công thức kinh T ' nghiệm sau : " ' Z Z T T Z Z T T 2 Trong đó "

Z : Tải trọng nhíp phụ bắt đầu làm việc. T '

Z T : Tải trọng tĩnh khi không chất tải. G Ta có ' os Z G T .Với

: trọng lượng tác dụng lên cầu sau khi không tải 2 os G Z os =34370(N)→ ' =12585(N) T

Zt: Tải trọng tĩnh khi chất đầy tải Zt=45000(N) 45000 12585 " Z 1 2585 2 8792(N) T 2 '

f : Là biến dạng tĩnh của nhíp khi không chất tải. T

fo : Là khe hở giữa nhíp phụ và ụ đỡ hạn chế khung xe. Z Nếu thừa nhận P

trong đó là thông số ta lựa chọn và Z Z Z thì ta sẽ Z C P C

xác định được tải trọng tác dụng lên nhíp chính và nhíp phụ như sau: Z 1.45000 Chọn 1 Z Z

(Z Z ) Z 22500 (N) P C P 1 P 11 Z Z Z N C P 45000 22500 22500( ) Z 22500

Độ cứng của nhíp chính là C C 2 500(N /cm) C f 9 39

Tổng độ biến dạng của nhíp khi không tải '

fT cùng với khe hở của nhíp phụ và " Z khung xe là ' 28792 T

f f f 1 1,5( ) cm A t o Cc 2500

Vậy khe hở của nhíp phụ và khung xe là: f f f 1 1,5 9 2 ,5(c ) m P A " Z Z 45000 28792

Độ cứng chung của cả bộ nhíp T C 6483 ( N / ) cm fP 2.5

Vậy độ cứng của nhíp phụ là C C C 6 483 2500 3 983( N / c ) m P c

4.1.2. Tính toán nhíp chính

4.1.2.1. Chọn sơ bộ các thông số cơ bản

Chọn chiều dài lá nhíp chính:

Đối với nhíp trước của xe tải: L=(0,350,45)Lx

Lx: chiều dài cơ sở của xe: 4850 (mm).

L=(0,350,455).4500=169,5 218,25(cm)

Chọn chiều dài lá nhíp chính L = 180 (cm)

Chọn chiều rộng quang nhíp a = 200 (mm).

L a 1800 200 1 l 8 00(m ) m 1 2 2

Xác định số lá nhíp và chiều dày lá nhíp theo điều kiện sau:

Độ êm dịu của ôtô phụ thuộc nhiều vào độ võng tĩnh và độ võng động của

nhíp. Khi xác định các đại lượng này để thiết kế hệ thống treo với việc kể đến tần số

dao động cần thiết của nhíp và bắt chúng vào cầu, người ta chuyển sang xác định

kích thước chung của nhíp và các lá nhíp. Độ bền và chu kỳ bảo dưỡng của nhíp

phụ thuộc chủ yếu vào việc lựa chọn chiều dài của nhíp, bề dày nhíp trên cơ sở tải

trọng, ứng suất, độ võng tĩnh đã biết.

Ta biết rằng ứng suất tỷ lệ nghịch với bình phương chiều dài nhíp, vì vậy khi

tăng một chút chiều dài nhíp, ta phải tăng đáng kể bề dày các lá nhíp. Điều này rất

quan trọng với lá nhíp gốc vì nó phải chịu thêm cả tải trọng ngang, dọc và mômen 40

xoắn. Nếu chiều dài nhíp bé ta không thể tăng bề dày lá nhíp gốc mặc dù đã thoả

mãn các yêu cầu về tỷ lệ tải trọng, độ võng, ứng suất. Nếu nhíp dài quá làm cho độ

cứng của nhíp giảm, nhíp làm việc nặng nhọc hơn, gây nên các va đập giữa ụ nhíp và khung xe.

Tóm lại, ta không thể lấy chiều dài nhíp quá bé hoặc quá lớn mà còn kết hợp

cả bề dày và bề rộng của nhíp để tính kích thước hình học của nhíp.

Chọn số lá nhíp : với xe tải (6 -14) lá. Chọn số lá nhíp 11 lá.

Với các lá nhíp chọn chiều dày h = 1 (cm).

Chọn chiều rộng tất cả các lá là b = 9 (cm).Như vậy chiều rộng b và chiều b

dày h thỏa mãn điều kiện 6 < < 10. h

Nếu chiều rộng của lá nhíp quá nhỏ thì nhíp sẽ không đủ bền, còn nếu chiều

rộng của lá nhíp quá lớn thì khi thân ôtô bị nghiêng ứng suất xoắn ở lá nhíp chính

và các lá tiếp theo sẽ tăng lên.

Chọn số lá nhíp là 11; chiều rộng b = 90mm; chiều dày h = 10mm

Xác định chiều dài các lá nhíp:

Hệ phương trình dùng để xác định chiều dài nhíp có dạng: j l j l l 2 1 2 3 3 2 0,5

(3 1) (1 ) 0, 5( ) (3 1) 0 j l j l l 1 2 1 2 3 j l j l l 3 2 3 4 3 3

0,5 (3 1) (1 ) 0, 5( ) (3 1) 0 j l j l l 2 3 2 3 4 .

........................................................................ j l j n n 1 n 0,5 (3 1) (1 ) 0 j l j n 1 n n 1 Trong đó:

li: chiều dài lá nhíp thứ i

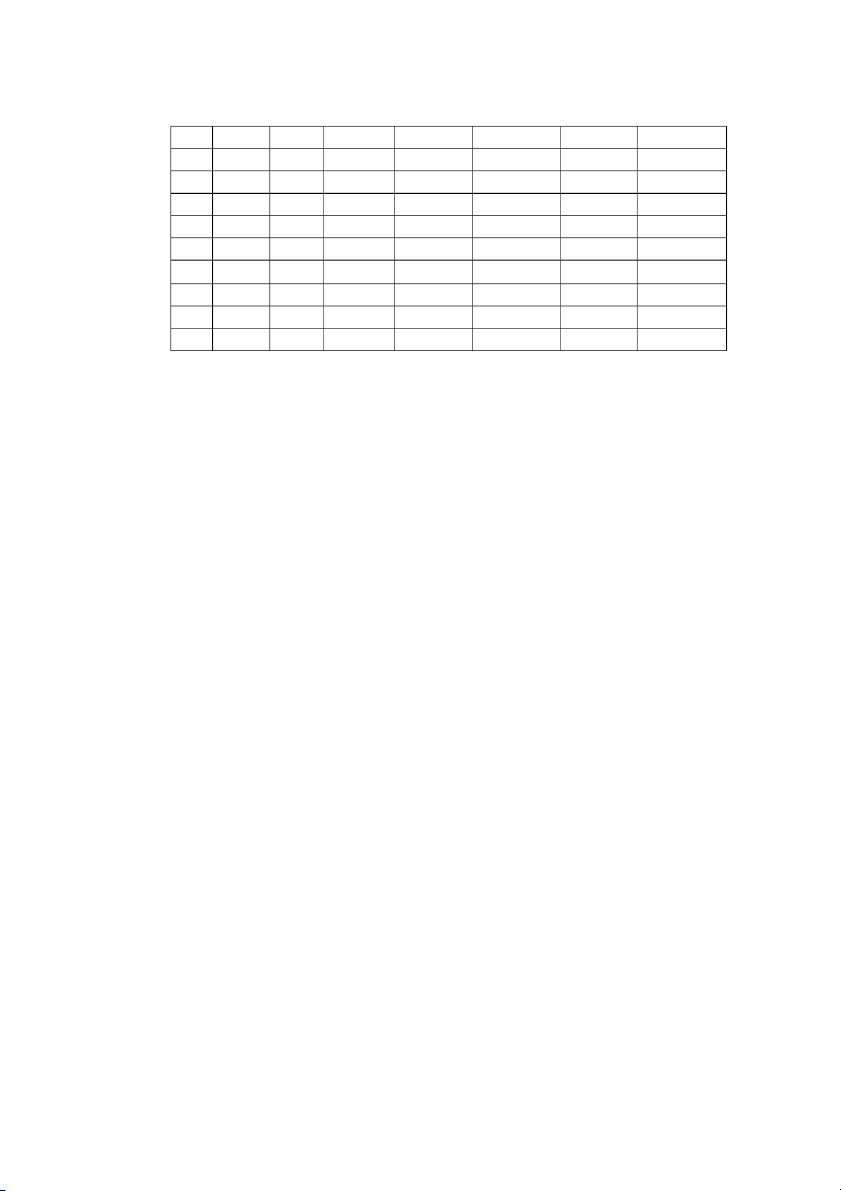

ji: mô men quán tính mặt cắt ngang của lá nhíp thứ i Ta có hệ phương trình 41 Ta có b n ả g sau : ak+1 Yk Y -Y K I k k+1 k a3(Yk-Yk+1) 1 0,75 6,6 1,333 0,666 191 2 1,5 13,3 0,667 0,223 525 3 2,25 20 0,444 0,111 888 4 3 26,7 0,333 0,066 1256 5 3,75 33,4 0,267 0,045 1677 6 4,5 40,2 0,222 0,032 2070 7 5,25 47 0,19 0,023 2388 8 6 54 0,167 0,019 2992 9 6,75 61,2 0,148 0,015 3438 10 7,5 68,7 0,133 0,013 4215 11 8,25 80 0,12 0,12 61440 7 6E 6.2,1.10 .0,85 C 1 320(N / cm) n 81089 a (Y Y ) k 1 k k 1 k 1 G 12585

Độ võng tĩnh thực tế của nhíp: dt f 9,5(cm) t C 1320 n 300 300

Số lần dao động trong một phút: n 9 8 (lần/phút) f 9,5 t

Như vậy hệ thống treo đảm bảo về độ êm dịu (cho người trong Cabin) trong tất cả

thời gian hoạt động của xe (cả khi xe chạy không tải và khi xe chạy có tải).

4.1.2.3. Kiểm tra bền các lá nhíp

Khi tính toán chỉ tính cho 1/2 lá nhíp nên có các giả thiết: -

Coi nhíp là loại 1/4 elíp với 1 đầu được gắn chặt, một đầu chịu lực 44 -

Bán kính cong của các lá nhíp bằng nhau, các lá nhíp chỉ tiếp xúc với

nhau ở các đầu mút và lực chỉ truyền qua các đầu mút. -

Biến dạng ở vị trí tiếp xúc giữa 2 lá nhíp cạnh nhau thì bằng nhau. l1 P l2 X2 lk Xk ln-1 Xn-1 ln Xn

Hình 4.1.Sơ đồ tính bền nhíp

Tại điểm B biến dạng lá thứ 2 và lá thứ 3 bằng nhau. Tương tự tại điểm S biến dạng

lá thứ k-1 và lá thứ k bằng nhau.

Biểu thức biến dạng của các lá nhíp khi chịu phản lực như sau : 3 Pl f 3EJ

Sử dụng công thức trên để tính biểu thức biến dạng tại các điểm tiếp xúc giữa 2 lá

nhíp và cho chúng bằng nhau từng đôi một ta sẽ đi đến 1 hệ n-1 phương trình với n-

1 ẩn là các giá trị X2 ,…X n .

Hệ phương trình đó như sau : 45

A Z B X C X 0 2 2 2 2 3

A X B X C X 0 3 2 3 3 3 4 ..........................

A X B X 0 n n1 n n 3 j 3l j

1 l 3l Trong đó : k k 1 k k1 A 1 ;B 1 ; k C 1 k 2 k k j l j 2 l l k 1 k k 1

k k1

Như trên ta có jk = 0,75 (cm4 ) Bảng giá trị: K Ak Bk Ck 2 1,135 -2 0,863 3 1,151 -2 0,851 4 1,168 -2 0,832 5 1,189 -2 0,812 6 1,216 -2 0,787 7 1,256 -2 0,746 8 1,310 -2 0,690 9 1,398 -2 0,594 10 1,576 -2 0,430 11 2 -2 ---

Thay các giá trị vào hệ phương trình trên ta được :

1,135.7500 2X 0,863X 0 2 3

1,151X 2X 0,851X 0 2 3 4

1,168X 2X 0,832X 0 3 4 5

1,189X 2X 0,812X 0 4 5 6

1,216X 2X 0,785X 0 5 6 7

1,256X 2X 0,746X 0 6 7 8

1,310X 2X 0,690X 0 7 8 9

1,398X 2X 0,594X 0 8 9 10

1,576X 2X 0,430X 0 9 10 11 2 X 2X 0 10 11

Giải hệ phương trình trên bằng phương pháp thế lần lượt từ dưới lên trên ta được kết quả: (N) P X2 X3 X4 X5 X6 X7 X8 X9 X10 X11 7500 7500 7500 7500 7500 7500 7500 7500 7500 7500 7500 46

Tính ứng suất nhíp chính sau : Xk lk lk+1 Xk+1 Xk.lk-Xk+1.lk+1 Xk (lk-lk+1)

Hình 4.4. Sơ đồ tính ứng xuất lá nhíp

Mômen tại điểm A: MA = Xk(l - l k k+1)

Mômen tại điểm B: MB = Xklk -Xk+1lk+1

Wu: môđun chống uốn tại điểm tiết diện tính toán . 2 b h 2 9.1 W 3 u = = = 1,5 (cm ) 6 6 B ng ả ng suấất sinh r ứ a trong các lá nhíp l 3 2 k W (cm u ) Xk (N)

MB (N.cm) B(N/cm ) MA (N.cm) A(N/cm2) 80 1,5 7500 49500 33000 49500 33000 73,4 1,5 7500 50250 33500 50250 33500 47 66,7 1,5 7500 50250 33500 50250 33500 60 1,5 7500 50250 33500 50250 33500 53,3 1,5 7500 50250 33500 50250 33500 46,6 1,5 7500 51000 34000 51000 34000 39,8 1,5 7500 51000 34000 51000 34000 33 1,5 7500 52500 35000 52500 35000 26 1,5 7500 54000 36000 54000 36000 18,8 1,5 7500 56250 37500 56250 37500 11,3 1,5 7500 84750 56500 0 0

Với vật liệu nhíp là 65 , ứng suất cho phép là: [] = 600 N/mm2.

Vậy các lá nhíp đủ bền.

4.1.2.4. Tính bền tai nhíp D Pk ho

Hình 4.3. Sơ đồ tính tai nhíp Trong đó:

D: đường kính trong của tai nhíp

h0: chiều dầy lá nhíp chính (h0=1 cm)

b: chiều rộng lá nhíp (b=9cm) 48

Tai nhíp chịu tác dụng của lực kéo Pk hay lực phanh Pp. Trị số của lực này được xác định theo công thức sau: Pkmax=Ppmax= Zbx

Trong đó:: hệ số bám của bánh xe với đất. Lấy = 0,7

Z : phản lực của đất lên bánh bx xe.

Theo phần trên ta có Zbx= 225000(N) Pkmax=0,7. 225000=15750(N)

Tai nhíp làm việc theo uốn, nén (hoặc kéo) :

Ứng suất uốn ở tai nhíp là: M D h u 0 3P uốn k max 2 W bh u 0

Ứng suất nén (hoặc kéo) ở tai nhíp là: P k nén max bh0

Ứng suất tổng hợp ở tai nhíp được tính theo công thức: D h 1 0 P (3 ) th k max 2 bh bh 0 0

Ứng suất tổng hợp cho phép [ 2 2 th]=350 MN/m = 35000N/cm

Như vậy đường kính trong lớn nhất của tai nhíp được xác định theo công thức: 2 [ ] 1 bh th 0 D ( ) h max 0 P bh 3 k max 0 Thay số ta có: 2 35000 1 9.1 D 1 5 , 33 (cm) max 15750 9.1 3

Chọn đường kính trong tai nhíp: D = 50(mm)

Ứng suất tổng hợp lớn nhất sinh ra là: 49 51 1 2 thmax = 10500(3. + ) =33250 (N/cm ) 2 9.1 9.1 Vậy tai nhíp đủ bền.

4.1.2.5. Tính kiểm tra chốt nhíp

Đường kính chốt nhíp được chọn : Dchốt=4(cm)=40(mm).

Chọn vật liệu chế tạo chốt nhíp là thép hợp kim có thành phần các bon thấp (20X)

thấm các bon trước khi tôi thì ứng suất chèn dập cho phép [chèn dập ]= 9001000(N/cm2).

Chốt nhíp được kiểm nghiệm theo ứng suất chèn dập: 2 2 Z P kmax chèn dập Db

Trong đó:D: đường kính chốt nhíp. D= 4(cm)

b: bề rộng của lá nhíp chính. b=9(cm) 2 2 Thay số ta có: 22500 15750 2 chèn dập = 7 63 (N/cm ) 4.9

Như vậy ứng suất chèn dập sinh ra nhỏ hơn ứng suất cho phép của vật liệu,

chèndập<[chèndập].Vậy chốt đảm bảo bền.

4.1.3. Tính toán nhíp phụ

4.1.3.1. Chọn thông các số chính:

Theo kinh nghiệm ta chọn chiều dài lá gốc của nhíp phụ là L =110 (cm)

Chọn tất cả các lá nhíp có bề rộng bằng nhau và trong khoảng:

6h≤b≤10h .Chọn b =7(cm) , h = 0,9 (cm).

Chọn số lá nhíp là 8, chiều rộng b = 7 cm; chiều dày các lá h= 0,9 cm

- Xác định chiều dài lá nhíp:

Hệ phương trình dùng để xác định chiều dài nhíp có dạng: 50 j l j l l 2 1 2 3 3 2 0, 5

(3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 1 2 1 2 3 j l j l l 3 2 3 4 3 3 0, 5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 2 3 2 3 4 .

........................................................................ j l j n n 1 n 0, 5 (3 1) (1 ) 0 j l j n 1 n n 1

Trong đó:li: chiều dài lá nhíp thứ i

ji: mô men quán tính mặt cắt ngang của lá nhíp thứ i

j = bh3/12 = 7.0,93/12 = 0,425 (cm ) 4 Biết l = 45 cm. 1 Ta có hệ phương trình: j l j l l 2 1 2 3 3 2 0,5 (3

1) (1 ) 0,5( ) (3 1) 0 j l j l l 1 2 1 2 3 j l j l l 3 2 3 4 3 3 0,5 (3

1) (1 ) 0,5( ) (3 1) 0 j l j l l 2 3 2 3 4 j l j l l 4 3 4 5 3 4 0,5 (3

1) (1 ) 0,5( ) (3 1) 0 j l j l l 3 4 3 4 5 j l j l l 5 4 5 6 3 5 0,5 (3

1) (1 ) 0,5( ) (3 1) 0 j l j l l 4 5 4 5 6 j l j l l 6 5 0,5 (3 6 7 3 6

1) (1 ) 0,5( ) (3 1) 0 j l j l l 5 6 5 6 7 j l j l l 7 6 7 8 3 7

0,5 (3 1) (1 ) 0,5( ) (3 1) 0 j l j l l 6 7 6 7 8 j l j 8 7 8

0,5 (3 1) (1 ) 0 j l j 7 8 7

Hệ phương trình có được khi ta cho phản lực ở các đầu mút lá nhíp bằng nhau.

Giải hệ phương trình:Ta dùng phương pháp thế để giải hệ trên. 51 6E C n n a (Y Y ) k 1 k k 1 k 1 E=2,1.10 (N/cm 7 2)

: hệ số thực nghiệm lấy trong khoảng (0,83 - 0,87) ,chọn =0,85 ak=(l -l

1 k) li: chiều dài hiệu dụng lá nhíp thứ i 1 Y k

jk j :k tổng mô men quán tính của mặt cắt ngang từ lá nhíp thứ nhất 3 3 bh 7.0,9 đến lá nhíp thứ k j = 4 k 0 , 425 (cm ) 12 12 Ta có bảng sau : k I 3 k ak Yk Yk-Yk+1 a (Y -Y k k+1) 1 0,425 5 2,35 1,173 147 2 0,85 10 1,177 0,393 393 3 1,275 15 0,784 0,196 662 4 1,7 20 0,588 0,136 1088 5 2,215 26 0,452 0,06 1055 6 2,55 32 0,392 0,056 1835 7 2,975 38 0,336 0,042 2305 8 3,4 45 0,294 0,294 26791 7 6E 6.2,1.10 .0,85 C 3 124(N / cm) n 34276 a (Y Y ) k 1 k k 1 k 1 53

4.1.3.3. Kiểm tra bền các lá nhíp

Xác định các phản lực

Khi tính toán chỉ tính cho 1/2 lá nhíp nên có các giả thiết: -

Coi nhíp là loại 1/4 elíp với 1 đầu được gắn chặt, một đầu chịu lực -

Bán kính cong của các lá nhíp bằng nhau, các lá nhíp chỉ tiếp xúc với

nhau ở các đầu mút và lực chỉ truyền qua các đầu mút. -

Biến dạng ở vị trí tiếp xúc giữa 2 lá nhíp cạnh nhau thì bằng nhau. l1 P l2 X2 lk Xk ln-1 Xn-1 ln Xn

Hình 4.4. Sơ đồ tính bền nhíp

Tại điểm B biến dạng lá thứ 2 và lá thứ 3 bằng nhau. Tương tự tại điểm S biến dạng

lá thứ k-1 và lá thứ k bằng nhau.

Biểu thức biến dạng của các lá nhíp khi chịu phản lực như sau : 3 Pl f 3EJ

Sử dụng công thức trên để tính biểu thức biến dạng tại các điểm tiếp xúc giữa 2 lá

nhíp và cho chúng bằng nhau từng đôi một ta sẽ đi đến 1 hệ n-1 phương trình với n-

1 ẩn là các giá trị X2 ,…X n .

Hệ phương trình đó như sau : 54

A Z B X C X 0 2 2 2 2 3

A X B X C X 0 3 2 3 3 3 4 ..........................

A X B X 0 n n1 n n Trong đó : 3 j 3l j

1 l 3l k k 1 k k 1 A

1 ; B 1 ; k C 1 k 2 k k j l j l l k k k 2 1 1 k k 1

Như trên ta có jk = 0,425 (cm 4 ) Ta có bảng: K Ak Bk Ck 2 1,188 -2 0,812 3 1,214 -2 0,787 4 1,250 -2 0,750 5 1,300 -2 0,699 6 1,474 -2 0,527 7 1,692 -2 0,308 8 2 -2

Giải hệ phương trình trên bằng phương pháp thế lần lượt từ dưới lên trên ta được kết quả :

X X X X X X X X X X P 7 500(N) 2 3 4 5 6 7 8 9 10 11

Điều này là hoàn toàn phù hợp vì như trên tính chiều dài các lá nhíp dựa trên cơ sở

giả thiết rằng các phản lực tại các đầu mút các lá nhíp bằng nhau.

Tính ứng suất nhíp phụ : 55 Xk lk lk+1 Xk+1 Xk.lk-Xk+1.lk+1 Xk (lk-lk+1) T

Hình 4.5. Sơ đồ tính ứng xuất lá nhíp.

Mômen tại điểm A: MA = Xk(l - l k k+1)

Mômen tại điểm B: MB = Xklk -Xk+1lk+1

Wu: môđun chống uốn tại điểm tiết diện tính toán b 2 7.0,9 W . 2 h 3 u = = = 0,945 (cm ) 6 6 B ng ả ng suấất sinh r ứ a trong các lá nhíp l 3 2 k W (cm u ) Xk (N)

MB (N.cm) B(N/cm ) MA (N.cm) A(N/cm2) 45 0,945 7500 37500 39683 37500 39683 40 0,945 7500 37500 39683 37500 39683 35 0,945 7500 37500 39683 37500 39683 30 0,945 7500 37500 39683 37500 39683 25 0,945 7500 45000 47619 45000 47619 19 0,945 7500 45000 47619 45000 47619 13 0,945 7500 45000 47619 45000 47619 7 0,945 7500 52500 55555 0 0

Với vật liệu nhíp là 65 .Ứng suất cho phép 2

60000(N / cm ) nhíp đủ bền. 56

4.2.Tính toán giảm chấn cầu sau.

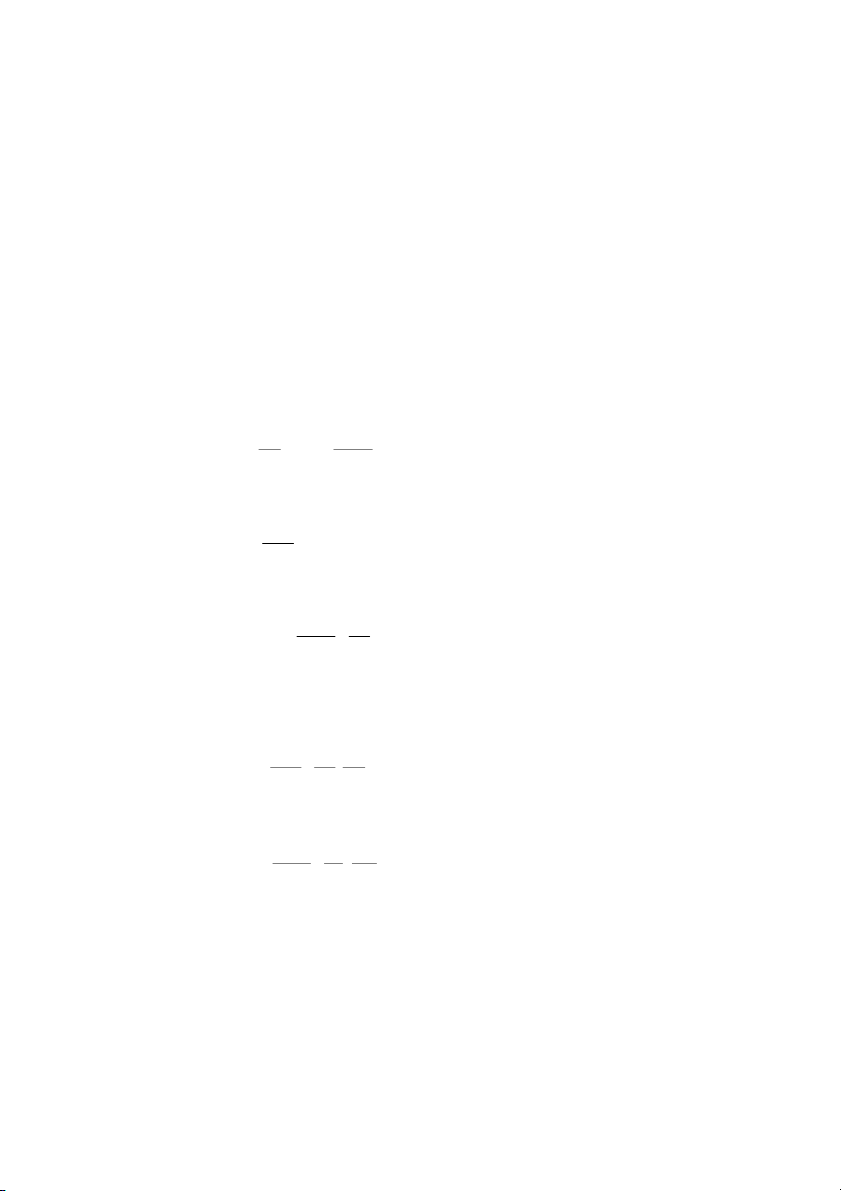

4.2.1. Tính toán hệ số cản của giảm chấn Tr¶ NÐn NhÑ M¹nh NhÑ M¹nh

Hình 4.6. Đặc tính giảm chấn

Lực cản chấn động Z gdo giảm chấn sinh ra phụ thuộc vào vận tốc tương đối

Zt của các dao động thùng xe đối với bánh xe. Z = KZn g t

Ở đây K là hệ số cản của giảm chấn.

Tuỳ theo giá trị của số mũ n mà đường đặc tính của giảm chấn có thể là tuyến

tính: là đường thẳng nếu n = 1

đường cong lõm nếu n > 1

đường cong lồi nếu n <1

Đường đặc tính của giảm chấn là đường không đối xứng tác dụng hai chiều.

Trong lý thuyết ôtô để đánh giá sự dập tắt chấn động người ta sử dụng hệ số K

dập tắt chấn động tương đối như sau: CM Trong đó: G

C: độ cứng của hệ thống treo. t C (N / m) ft 57

M: khối lượng được treo tính trên một bánh xe

: hệ số dập tắt chấn động.(ở các ôtô hiện nay =0,150,3). Lấy =0,2

Gt: trọng lượng được treo tính trên một bánh xe ở trạng thái tĩnh. Gt=45000(N)

g: gia tốc trọng trường.g=9,8(m/s ) 2

ft: độ võng tĩnh của hệ thống treo.ft=10(cm)

Hệ số cản của hệ thống treo được xác định bằng công thức: Ktr= CM 2 G G 45000 K t t tr=0, 2 0 , 2 9 091(Ns/m) f g t 0,1.9,8

Hệ số cản trung bình của giảm chấn: Kgc=Ktr=9091 (Ns/m)

Ta có phương trình: Kn+ Ktr=2Kgc (1) Trong đó:

Kn, Ktr: hệ số cản chấn động ở bộ phận giảm chấn tương ứng với hành trình nén và trả.

Mặt khác: Với giảm chấn, lực cản ở hành trình trả thường lớn hơn ở hành

trình nén với mục đích khi bánh xe đi qua chỗ gồ ghề thì giảm chấn bị nén nhanh

cho nên không truyền lên khung xe những xung lực lớn ảnh hưởng đến độ bền

khung xe và sức khoẻ người trong xe. Do đó năng lượng được hấp thụ vào chủ yếu

là ở hành trình trả. Trong thực nghiệm thường thấy ở các giảm chấn hiện nay có quan hệ sau: Ktr=2,53Kn. Chọn Ktr=3Kn (2)

Từ (1) và (2) ta có hệ phương trình:

K K 2.K K K 1 8182 n tr gc n tr K 3 K K 3K tr n tr n 58 Kn= 4545,5(Ns/m) Ktr=13636,5(Ns/m)

Xác định lực cản của giảm chấn trong quá trình trả, nén Ptr = Ktr Vg P = K n V n n

Vg: Tốc độ piston trong hành trình trả nén Vg = 0, 3 (m/s)

→ Ptr = Ktr Vg = 13636,5 . 0, 3 = 4090,95(N)

Pn = Kn V = 4545,5. 0, 3 = 1363,65(N) n

Lực cản sinh ra ở hành trình trả mạnh Ptrmax = Ptr .1, 5 = 6136,5 N

Lực cản sinh ra ở hành trình nén mạnh Pnmax = P .1, 5 = 2045,5 N n

Để thiết kế giảm chấn, ta phải thực hiện việc chọn trước một số thông số ban

đầu của giảm chấn dựa trên những xe tương đương và không gian bố trí của giảm

chấn. Sau đó, ta xác định kích thước các lỗ, van của giảm chấn.

Như ta đã tính ở phần trên, tổng hành trình của bánh xe tính từ vị trí ôtô bắt

đầu chịu tải đến vị trí hành trình lớn nhất là 20 (cm). Từ đó ta có thể chọn trước

hành trình làm việc của giảm chấn là 20 (cm) với góc đặt giảm chấn ở phía trước là

900 so với phương nằm ngang. Các thông sôấ ch n tr ọ c c ướ a gi ủ m chấấn ả 59 Tên Kí hiệu Giá trị Đơn vị Đường kính piston dp 40 mm Đường kính thanh đẩy dt 20 mm

Hành trình làm việc (do fđ) hg 200 mm

Góc đặt giảm chất trước 90 độ

Chiều dài buồng chứa dầu lđ 370 mm

4.2.2. Xác định kích thước các van. -

Ta có phương trình Bécnuli cho toàn dòng chất lỏng thực (tại mặt cắt 1-1 và 2-

2) không nén được, lực khối là trọng lực (trục oz hướng lên trên): 2 2 p v p v 1 1 1 2 2 2 z z h 1 2 1 2 2g 2 w g Trong đó:

z: độ cao hình học của chất lỏng(m) p: áp suất(N)

: trọng lượng riêng của chất lỏng(N/m3). Dầu =9000(N/m3)

v: vận tốc trung bình dòng chất lỏng tại mặt cắt(m/s)

g: gia tốc trọng trường(g=9,8m/s2)

: hệ số hiệu chỉnh động năng, phụ thuộc chế độ chảy =2: chảy tầng 60 =1: chảy rối

hw1-2: tổn thất năng lượng trung bình (thế năng) dọc theo dòng chảy

Mặt cắt 1-1 là mặt cắt của dòng chất lỏng trong piston. Như vậy vận tốc dòng

chất lỏng tại mặt cắt 1-1 chính là vận tốc tương đối của piston và xylanh. Mặt cắt 2-

2 là mặt cắt của dòng chất lỏng tại đầu ra của lỗ van. Hiệu độ cao hình học z giữa

hai mặt cắt là rất nhỏ (bằng chiều cao lỗ) nên ta bỏ qua đại lượng này khi tính toán.

Chất lỏng chuyển động trong lỗ van ở chế độ chảy rối do đó hệ số =1.

Tổn thất năng lượng trung bình dọc theo dòng chảy hw1-2 chính là đại lượng

biến năng lượng chuyển động của dòng chất lỏng thành nhiệt năng do ma sát của

chất lỏng với lỗ van, chất lỏng với chất lỏng, chất lỏng với thành xylanh...Vì vậy

khi tính toán giảm chấn, tổn thất năng lượng sẽ được đặc trưng bởi hệ số dập tắt dao

động của giảm chấn, nghĩa là vế phải của phương trình Bécnuli sẽ không có đại

lượng hw1-2 mà thay vào đó là hệ số tắt chấn (theo phần trên =0,2).

Phương trình Bécnuli trở thành: 2 2 p v p v 1 1 2 2 ( z )(1 0, 2) z 1 2 2g 2g 2 2 p v p v 1 1 2 2 ( z )0,8 z 1 2 2g 2g -

Như vậy vận tốc của dòng chất lỏng qua van được xác định theo công thức:

(0,8p p )2g 1 2 2 v 0,8v 2 1 -

Trong công thức trên, v1 và p2 rất nhỏ nên bỏ qua. Vận tốc của dòng chất lỏng

qua van được tính xấp xỉ theo biểu thức sau: 0,8 p 2g v 2 -

Lưu lượng chất lỏng qua van trong một đơn vị thời gian được xác định theo 0,8 p 2g

công thức: Q=Fv=fvv2=fv (1) 61

Q: lưu lượng chất lỏng qua van

F: diện tích tiết diện cắt ngang của dòng chất lỏng

v: vận tốc trung bình của dòng chất lỏng tại mặt cắt

fv: tổng diện tích các lỗ van

: hệ số tổn thất lưu lượng của lỗ do dòng chảy bị đột thu, đột mở. Hệ số tổn thất

lưu lượng trung bình =0,5

Chất lỏng tiêu tốn trong một đơn vị thời gian được xác định theo công thức: Q=Fv1 (2) Trong đó:

Q: lưu lượng mà piston đẩy đi trong một đơn vị thời gian

F: diện tich làm việc hiệu dụng của piston

v1: vận tốc dịch chuyển tương đối của piston và xilanh

Vì lượng chất lỏng mà piston đẩy đi bằng lưu lượng chất lỏng qua van nên Q=Q’.

Từ (1) và (2) ta có phương trình: 0,8 p 2g Fv1=fv (3)

Khi giảm chấn làm việc có những trường hợp sau: - Trường hợp trả nhẹ - Trường hợp trả mạnh - Trường hợp nén nhẹ - Trường hợp nén mạnh

4.2.2.1. Xác định kích thước van trả.

Xác định kích thước van trả nhẹ.

Van trả nhẹ làm việc một mình khi vận tốc piston v≤0,3(m/s). Khi xe làm việc ở

điều kiện đường xá tương đối tốt mặt đường không gồ ghề lắm, lúc này lực kích 62

động mặt đường nhỏ giảm chấn làm việc ở chế độ tải nhẹ tức là lúc này áp suất dầu

không cao lắm. Với vận tốc v≤0,3(m/s) thì chất lỏng chỉ đi qua các lỗ van thông qua

chứ chưa đủ áp suất làm thay đổi diện tích lưu thông và với vận tốc lưu thông như

thế thì diện tích lưu thông là hằng số. F v t 1 f -

Từ công thức (3.b.3) suy ra tổng diện tích van trả nhẹ: vtn p2g - F 2 2

t diện tích làm việc hiệu dụng của piston ở hành trình trả: Ft= (d d ) p t 4

Trong đó: dp: đường kính piston.0,04(m)

dt: đường kính thanh đẩy.0,02(m) F -4 2 t=9,42.10 (m )

- Lực cản của giảm chấn trong hành trình trả nhẹ: Ztn=Kt.v Trong đó:

Kt: hệ số cản trong hành trình trả nhẹ. Kt=13636,5 (Ns/m)

v: vận tốc tương đối piston và xilanh.v=0,3(m/s) Ztn=13636,5.0,3=4091(N) -

Độ chênh áp suất của dòng chất lỏng là: Z 4091 tn p 4 342887 4 F 9, 42.10 (N/m ) 2 t

Thay số ta có tổng diện tích van trả nhẹ: 4 F v 9,42.10 .0,3 t 1 6 f 6 ,35.10 vtn p 2g 0,8.4342887.2.9,8 (m ) 2 0,5. 8600

Chọn số lỗ van trả nhẹ là 6 lỗ. 6

Đường kính một lỗ là: 4 fvtn 4.6,35.10 3 d 1 ,16.10 (m) 1 ,16(mm) 6. 6.

Vậy van trả nhẹ có 6 lỗ đường kính một lỗ là d=1,16(mm). 63

Xác định kích thước van trả mạnh.

Van trả mạnh làm việc khi vận tốc piston v>0,3(m/s). Khi xe làm việc ở điều

kiện đường xá gồ ghề, mặt đường xấu, lúc này lực kích động mặt đường lớn giảm

chấn làm việc ở chế độ tải nặng làm giảm chấn bị kéo ra rất mạnh, lúc này áp suất

dầu tăng một cách đột ngột. Với vận tốc v>0,3(m/s) thì chất lỏng lúc này có áp suất

rất cao làm mở hết các van trả, tức là diện tích lưu thông là tối đa và ở vận tốc trên

thì tiết diện lưu thông là không đổi vì nó không thể mở rộng hơn được nữa, như thế

diện tích lưu thông là hằng số.

Giai đoạn van trả mạnh bắt đầu mở đến khi mở hoàn toàn là giai đoạn

chuyển tiếp hay giai đoạn quá độ. Giai đoạn này xảy ra ở thời gian rất nhỏ, vì vậy

ta bỏ qua không xét đến giai đoạn này. F v t 1 f -

Từ công thức (3.b.3) suy ra tổng diện tích van trả: v p 2g

Trong đó: fv : Tổng diện tích lỗ van trả nhẹ và trả mạnh -

Lực cản trong hành trình trả mạnh:

Lực cản trong trường hợp trả mạnh bằng lực cản trong hành trình trả nhẹ cộng thêm

một lượng do sự gia tăng về diện tích và nó bằng: Ztm=Ztn+kKt(v -v 2 ) 1 Trong đó:

Ztn: lực cản trong hành trình trả nhẹ. Ztn=4091(N).

k: hệ số kể đến sự gia tăng về vận tốc: k=0,5.

Kt: hệ số cản trong hành trình trả . Kt=13636,5 (Ns/m).

v1: vận tốc tương đối piston và xilanh khi trả nhẹ.v1=0,3(m/s).

v2: vận tốc tương đối piston và xilanh khi trả mạnh. Xét tại vận tốc v2=0,5(m/s).

Ztm=4091+0,5.14646,5.0,2=5454,65 (N). -

Độ chênh áp suất của dòng chất lỏng là: 64 Z 5454,65 tm p 5 790499 2 4 F 9, 42.10 (N/m ) t -

Thay số ta có tổng diện tích van trả: 4 F v 9,42.10 .0,5 t 1 6 f 9,16.10 v p2g 0,8.5790499.2.9,8 (m ) 2 0,5. 8600

Vậy tổng diện tích lỗ van trả mạnh là: f f f -6 -6 -6 2 vtm v

vtn =9,16.10 -6,35.10 =2,8.10 (m )

Chọn số lỗ van trả mạnh là 6 lỗ. 6

Đường kính một lỗ là: 4 fvtm 4.2,8.10 3 d 0 ,77.10 (m) 0 ,77(mm) 6 6

Vậy van trả mạnh có 6 lỗ đường kính một lỗ là d =0,77(mm).

4.2.2.2. Xác định kích thước van nén.

Xác định kích thước van nén nhẹ

Van nén nhẹ làm việc một mình khi vận tốc piston v≤0,3(m/s). Khi xe làm

việc ở điều kiện đường xá tương đối tốt mặt đường không gồ ghề lắm, lúc này lực

kích động mặt đường nhỏ giảm chấn làm việc ở chế độ tải nhẹ tức là lúc này áp suất

dầu không cao lắm. Với vận tốc v≤0,3(m/s) thì chất lỏng chỉ đi qua các lỗ van thông

qua chứ chưa đủ áp suất làm thay đổi diện tích lưu thông và với vận tốc lưu thông

như thế thì diện tích lưu thông là hằng số.

- Từ công thức (3.b.3) suy ra tổng diện tích van nén nhẹ: F v n 1 f vnn p 2g

- Diện tích làm việc hiệu dụng của piston ở hành trình nén: F 2 n=

dp Trong đó: dp: đường kính piston. d 4 p=0,04(m) F -4 2 n=12,6.10 (m ) 65 -

Từ công thức (3.b.3) suy ra tổng diện tích van nén: F v n 1 f v p2g

Trong đó: fv : Tổng diện tích lỗ van nén nhẹ và nén mạnh.

Lực cản trong hành trình nén mạnh:

Lực cản trong trường hợp nén mạnh bằng lực cản trong hành trình nén nhẹ cộng

thêm một lượng do sự gia tăng về diện tích và nó bằng: Znm=Z +kK nn (v n 2-v ) 1

Trong đó: Z : lực cản trong hành trình nén nhẹ. Z nn nn=1363,65 (N)

k: hệ số kể đến sự gia tăng về vận tốc. k=0,5

Kn: hệ số cản trong hành trình nén . Kn=4545,5 (Ns/m)

v1: vận tốc tương đối piston và xilanh khi nén nhẹ.v1=0,3(m/s)

v2: vận tốc tương đối piston và xilanh khi nén mạnh. Xét tại vận tốc v =0,5(m/s). 2

Znm=1363,65+0,5.4545,5.0,2=1818,2 (N). -

Độ chênh áp suất của dòng chất lỏng là: Z 1818,2 nm p 1 443016 2 4 F 12,6.10 (N/m ) n -

Thay số ta có tổng diện tích van nén: 4 F v 12,6.10 .0,5 n 2 6 f 2 4, 6.10 v p 2g 0,8.1443016.2.9,8 (m ) 2 0,5 8600

Vậy tổng diện tích lỗ van nén mạnh là: f f f -6 -6 -6 2 vnm v

vnn =24,6.10 -17.10 =7,6.10 (m )

Chọn số lỗ van nén mạnh là 6 lỗ. 67 6

Đường kính một lỗ là: 4 fvnm 4.7,6.10 3 d 1 , 27.10 (m) 1 , 27(mm) 6 6.

Vậy van nén mạnh có 6 lỗ đường kính một lỗ là d=1,27(mm)

4.2.3. Kiểm tra điều kiện bền

4.2.3.1. Kiểm tra điều kiện bền nhiệt của giảm chấn: -

Nhiệt lượng lớn nhất toả ra khi giảm chấn làm việc trong một giờ được xác định theo công thức: Qmax=F(Tmax-T )t 0

: Hệ số truyền nhiệt.=68(kcal/m2.0C.h) T 0

0: nhiệt độ môi trường.T0=30( C) T 0

max: giới hạn nhiệt độ của giảm chấn.Tmax=130( C)

F: diện tích tiếp xúc của giảm chấn với môi trường xung quanh F=2R(R+ld)

R: bán kính piston giảm chấn.R=0,02(m).

ld: chiều dài buồng chứa dầu.ld=0,57(m).

Qmax=68.2..0,02.(0,02+0,57).(130-30)=504(kcal). -

Công suất toả nhiệt lớn nhất theo kích thước của vỏ giảm chấn: 4270Q 504.4270 max N 5 98(Nm / s) max t 3600 -

Công suất thực tế Ntt tiêu thụ bởi bộ phận giảm chấn được xác định bởi công thức: 2

(P P )v

(K K )v tr n g tr n g N tt 2 2

Lấy tốc độ làm việc của giảm chấn vg=0,25(m/s), trị số tốc độ lớn ứng với

vận tốc làm việc trung bình của giảm chấn. 2 18182.0,25 N = 568, 2 (Nm/s) tt 2 68

Lò xo van trả mạnh có đường kính d=1,4(mm) Lò xo van nén mạnh

Lò xo tính toán là loại lò xo hình trụ bước ngắn. R d

Khi giảm chấn làm việc ở vận tốc v>0,3(m/s) chất lỏng qua van sinh ra áp lực thuỷ

động R cân bằng với lực căng ban đầu của lò Flx làm cho van nén mạnh mở ra hoàn toàn. F C x lx 2

R Qv fv g g 2 fv C (1) gx Trong đó:

Flx: lực căng ban đầu của lò xo (N)

C: độ cứng của lò xo (N/m)

x: độ nén ban đầu của lò xo (m). Chọn x=5.10-3(m)

: trọng lượng riêng của chất lỏng (N/m ) 3

g: gia tốc trọng trường. g=9,8(m/s2)

R: lực tác dụng của tia chất lỏng qua van lên tấm chắn. Theo động học chất

lỏng R được xác định bằng định lý Ơle 1 (hay là phương trình động lượng) (N)

f: tổng diện tích lỗ van (m2): 7,6.10-6(m ) 2

v: vận tốc của dòng chất lỏng qua van (m/s). v=24(m/s) 71

5.1. Hư hỏng thường gặp

5.1.1. Bộ phận đàn hồi

Khi hỏng bộ phận đàn hồi thì tần số dao động riêng của ô tô sẽ thay đổi vì

vậy sẽ ảnh hưởng trực tiếp đến các chỉ tiêu đánh giá chất lượng của ô tô như độ ồn,

độ êm dịu… Các hư hỏng thường gặp trên hệ thống treo sử dụng nhíp lá:

Giảm độ cứng: hậu quả của nó là làm giảm chiều cao của thân xe, tăng khả

năng va đập cứng khi phanh hay tăng tốc, đồng thời làm tăng gia tốc động

thân xe, làm xầu khả năng dao động êm dịu của thân xe khi di chuyển trên đường xấu.

Bó kẹt nhíp: làm tăng độ cứng do hết mỡ bôi trơn, hậu quả của việc bó cứng

nhíp là làm ô tô rung động mạnh khi di chuyển trên đường xấu, mất êm dịu

khi chuyển động, tăng lực tác dụng lên thân xe, giảm khả năng bám dính,

làm giảm tuổi thọ của giảm chấn .

Gãy nhíp: do quá tải khi làm việc hoặc do mỏi của vật liệu. Khi gãy một số

lá nhíp trung gian sẽ làm tăng độ cứng của bộ nhíp. Nếu gãy lá nhíp chính sẽ

mất khả năng dẫn hướng của hệ thống treo.

Vỡ ụ tì hạn chế hành trình: làm tăng tải trọng tác dung lên bộ phận dàn hồi,

gây va đập, tăng ồn trong hệ thống treo. Các tiếng ồn của hệ thống treo sẽ

làm thân xe hay vỏ xe phát tiếng ồn lớn, làm xấu môi trường hoạt động của ô tô.

Rơ lỏng các liên kết: liên kết quang nhíp, đai kẹp… khi bị rơ lỏng đều gây

ồn, xo lệch cầu ô tô, khó điều khiển, nặng tay lái, dễ gây tai nạn giao thông.

5.1.2. Bộ phận giảm chấn

Bộ phận giảm chấn cần thiết phải làm việc với lực cản hợp lí nhằm nhanh

chóng dập tắt dao động thân xe. Hư hỏng giảm chấn dẫn đến thay đổi lực cản này,

tức là làm giảm khả năng dập tắt dao động của thân xe, đặc biệt gây nên giảm mạnh

độ bám dính với nền đường. Các hư hỏng thường gặp là:

Mòn bộ đôi xylanh, piston: piston xylanh đóng vai trò dẫn hướng và cùng

với xéc măng hay phớt làm nhiệm vụ bao kín các khoang dầu. Trong quá

trình làm việc cảu giảm chấn piston và xylanh dịch chuyển tương đối, gây 74

mòn nhiều trên piston, làm xấu khả năng dẫn hướng và bao kín. Khi đó, sự

thay đổi thể tích khoang dầu, ngoài việc dầu lưu thông qua các lỗ tiết lưu,

còn chảy qua khe hở của piston và xylanh, gây giảm lực cản giảm chấn trong

cả hai hành trình nén và trả, mất dần tác dụng dập tắt dao động nhanh.

Hở phớt bao kín và chảy dầu của giảm chấn: do điều kiện bôi trơn của phớt

bao kín và cần piston hạn chế, nên sự mòn là không thể tránh được sau thời

gian dài sử dụng, cần piston cũng có thể bị xước, dầu có thể bị chảy ra ngoài

làm mất tác dụng của giảm chấn. Sự thiếu dầu ở giảm chấn 2 lớp dẫn tới lọt

khí vào buồng bù, giảm tính ổn định làm việc. Ngoài ra sự hở phớt còn kéo

theo bụi bẩn bên ngoài vào làm tăng nhanh tốc độ mài mòn.

Dầu biến chất sau một thời gian sử dụng: thông thường dầu trong giảm chấn

được pha thêm phụ gia đặc biệt để tăng tuổi thọ khi làm việc ở nhiệt độ và áp

suất thay đổi, giữ được độ nhớt trong khoảng thời gian dài. Khi có nước hay

tạp chất hóa học lẫn vào dễ làm dầu biến chất. Các tính chất cơ lý thay đổi

làm cho tác dụng của giảm chấn mất đi, có khi làm bó kẹt giảm chấn.

Kẹt van giảm chấn: có thể xảy ra ở hai dạng luôn mở hoặc luôn đóng. Nếu

các van kẹt mở thì lực giảm chấn bị giảm nhỏ. Nếu van giảm chấn bị kẹt

đóng thì lực cản giảm chấn không được điều chỉnh, làm tăng lực cản giảm

chấn. Sự kẹt van giảm chấn chỉ xảy ra khi dầu thiếu hay bị bẩn, phớt ba kín

bị hở. Các biều hiện của hư hỏng này phụ thuộc vào các trạng thái kẹt của

hành trình trả hay van làm việc ở hành trình nén, van giảm tải…

Thiếu dầu, hết dầu: xuất phát từ các hư hỏng của phớt bao kín. Khi thiếu dầu

hay hết dầu giảm chấn vẫn có khả năng dịch chuyển thì nhiệt phát sinh trên

vỏ rất lớn, tuy nhiên khi đó độ cứng của giảm chấn thay đổi, làm xấu chức

năng của nó. Có nhiều trường hợp hết dầu có thể gây kẹt giảm chấn, cong trục.

Cần piston giảm chấn bị cong: do quá tải trong làm việc, gây kẹt hoàn toàn giảm chấn.

Nát cao su chỗ liên kết có thể phát hiện thông qua quan sát các đầu liên kết,

khi bị vỡ nát ô tô chạy trên đường xấu gây nên va chạm mạnh, kèm theo tiếng ồn. 75

+ Bước 2: Tính toán các chế độ tải và đặt lực

Hình 5.2: Đặt lực vào bó nhíp ngàm, lực tác dụng

+ Bước 3: Tính bền các chi tiết

Sử dụng công cụ simulation trên Solidworks với các thông số đầu vào như

trên tính toán nhíp chọn vâ £t liê £u thép đàn hồi sau đó chọn RUN ta thu được kết quả như sau: 79

+ Dựa trên kết quả tính toán của phần mềm Solidworks ta có thể thấy được

sự phân bố ứng suất của chi tiết, qua đó có thể nhâ £n biết chi tiết vùng có ứng suất

nguy hiểm và giá trị ứng suất tại khu vực đó.

+ Công cụ này cho chúng ta mô £t phương pháp mới tính bền trực quan hơn

các phương pháp truyền thống, tuy nhiên phải lưu ý mô phỏng chính xác chi tiết cần

tính toán, các chế đô £ đă £t tải cũng như ngàm để có thể có kết quả chính xác nhất.

+ Phương pháp này chỉ đưa ra kết quả mang tính tham khảo và thể hiê £n mô £t

cách tương đối chính xác. Vẫn cần thiết phải có thực nghiê £m để có kết quả cuối cùng. 80 Kết luận

Đồ án tốt nghiệp mà Em đã trình bày “Thiết kế hệ thống treo cho xe tải 7

tấn” đã giải quyết được vấn đề cơ bản của hệ thống treo đặt ra, đó là về tính êm dịu

(đặc trưng bởi tần số dao động), khả năng dập tắt các dao động (đặc trưng bởi hệ số

cản giảm chấn) và đảm bảo được động học bánh xe (hướng chuyển động). Việc thiết

kế được tập trung vào tiêu chí tăng tỷ lệ nội địa hóa trong ngành ôtô trong nước

thông qua việc thiết kế chế tạo bộ phận đàn hồi là nhíp và quá trình gia công piston giảm chấn.

Qua việc tính toán đồ án tốt nghiệp này đã giúp em hiểu rõ về bản chất, hoạt

động của hệ thông treo, và hình thành được cách tư duy thiết kế một cụm chi tiết

trên ôtô, trang bị thêm kiến thức phục vụ cho công việc sau này.

Một lần nữa Em xin gửi lời cảm ơn chân thành tới thầy Lưu Văn Tuấn,

người đã trực tiếp hướng dẫn, chỉ bảo em trong suốt quá trình làm đồ án tốt nghiệp.

Qua đây em cũng xin cảm ơn các thầy giáo trong bộ môn ôtô ĐH Bách Khoa Hà

Nội cùng các bạn đã giúp đỡ em hoàn thành đồ án này.

Em xin chân thành cảm ơn! Sinh viên thực hiện Nguyễn Xuân Toàn 81

Tài liệu tham khảo

1 - Thiết kế tính toán ôtô - Nguyễn Hữu Cẩn, Trương Minh Chấp, Dương Đình

Khuyến, Trần Khang

2 - Thiết kế tính toán ôtô - Nguyễn Trọng Hoan

3 - Cấu tạo hệ thống truyền lực ôtô con - Nguyễn Khắc Trai.

4 - Bài giảng cấu tạo ôtô - Phạm Vị, Dương Ngọc Khánh.

5 - Dung sai và lắp ghép - Ninh Đức Tốn

6 - Thiết kế đồ án công nghệ chế tạo máy - Trần Văn Địch

7 - Sổ tay công nghệ chế tạo máy(3 tập) - Nguyễn Đắc Lộc, Lê Văn Tiến, Ninh

Đức Tốn, Trần Xuân Việt

8 - Đồ gá cơ khí hóa và tự động hóa - Trần Văn Địch, Lê Văn Tiến, Trần Xuân Việt

9 - Tin học ứng dụng trong thiết kế cơ khí - Trần Văn Nghĩa 82