Preview text:

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG M C L C U U

LI NI ĐU.............................................................................................................................3

PHN I. CƠ CẤU NÂNG HẠ BIỂN BÁO....................................................................................4

CHƯƠNG 1. TÍNH CHỌN VẬT LIỆU.....................................................................................4

I.Xác định góc đặt tối thiểu của thanh chữ X và lực đẩy cần thiết của trục vít..................4 II.

Lựa chọn vật liệu cho thanh chữ X theo điều kiện bền...........................................12

CHƯƠNG 2. TÍNH CHỌN KHỚP CHUYỂN ĐỘNG............................................................16

I.Bu lông – đai ốc...................................................................................................................16

II.Ổ lăn...................................................................................................................................16

CHƯƠNG 3. TÍNH CHỌN TRỤC VÍT – ĐAI ỐC.................................................................20

I.Tính thiết kế........................................................................................................................20

II.Tính kiểm nghiệm về độ bền.............................................................................................21

Phần II : QUY TRÌNH GIA CÔNG.............................................................................................23

Chương 1 : Tổng quan các phương pháp gia công sử dụng trong chế tạo sản phẩm..............23

I. Hàn..........................................................................................................................................23

I.1.Khái niệm hàn..................................................................................................................23

Khái niệm...............................................................................................................................23

I.2. Phân loại phương pháp hàn...........................................................................................23

I.3. Hàn hồ quan tay..............................................................................................................24

I.4. Nguồn điện và máy hàn..................................................................................................28

I.5. Que hàn............................................................................................................................32

I.6. Kỹ thuật Hàn:..................................................................................................................33

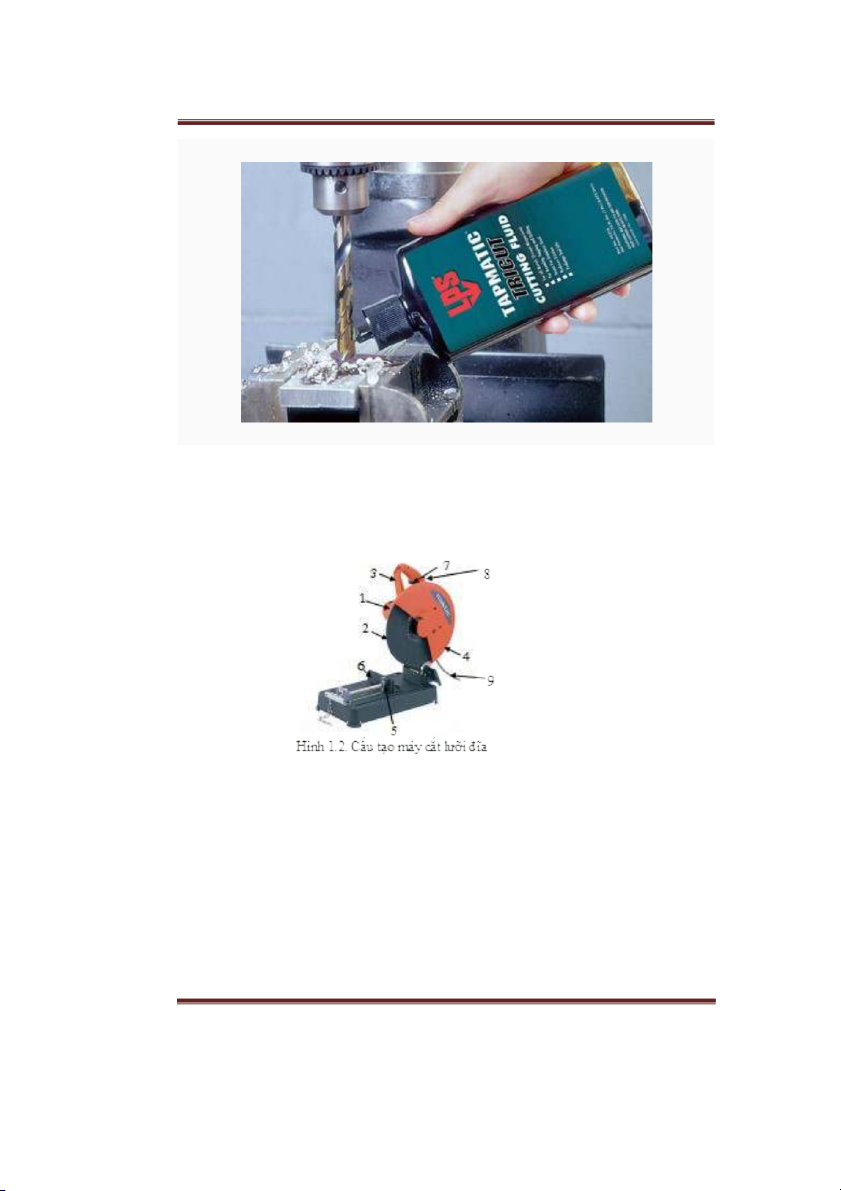

II. Khoan....................................................................................................................................41

II.1. Kỹ thuật khoan lỗ..........................................................................................................41

II.2. Kỹ thuật gia công ren bằng tay.....................................................................................49

II.3.Những chú ý khi lựa chọn mũi khoan:..........................................................................52

II.4. Những vấn đề thường gặp nhất ở mũi khoan :............................................................53

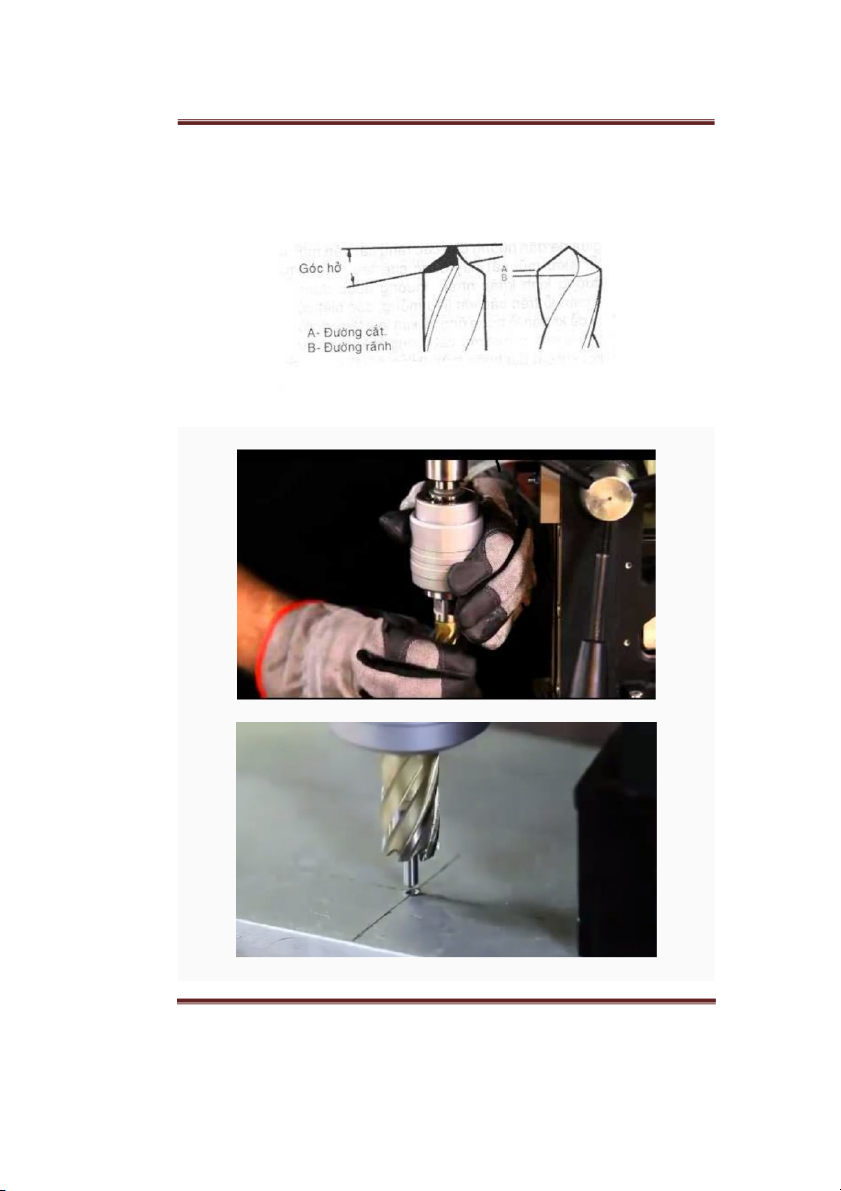

III. Kỹ thuật cắt.........................................................................................................................56

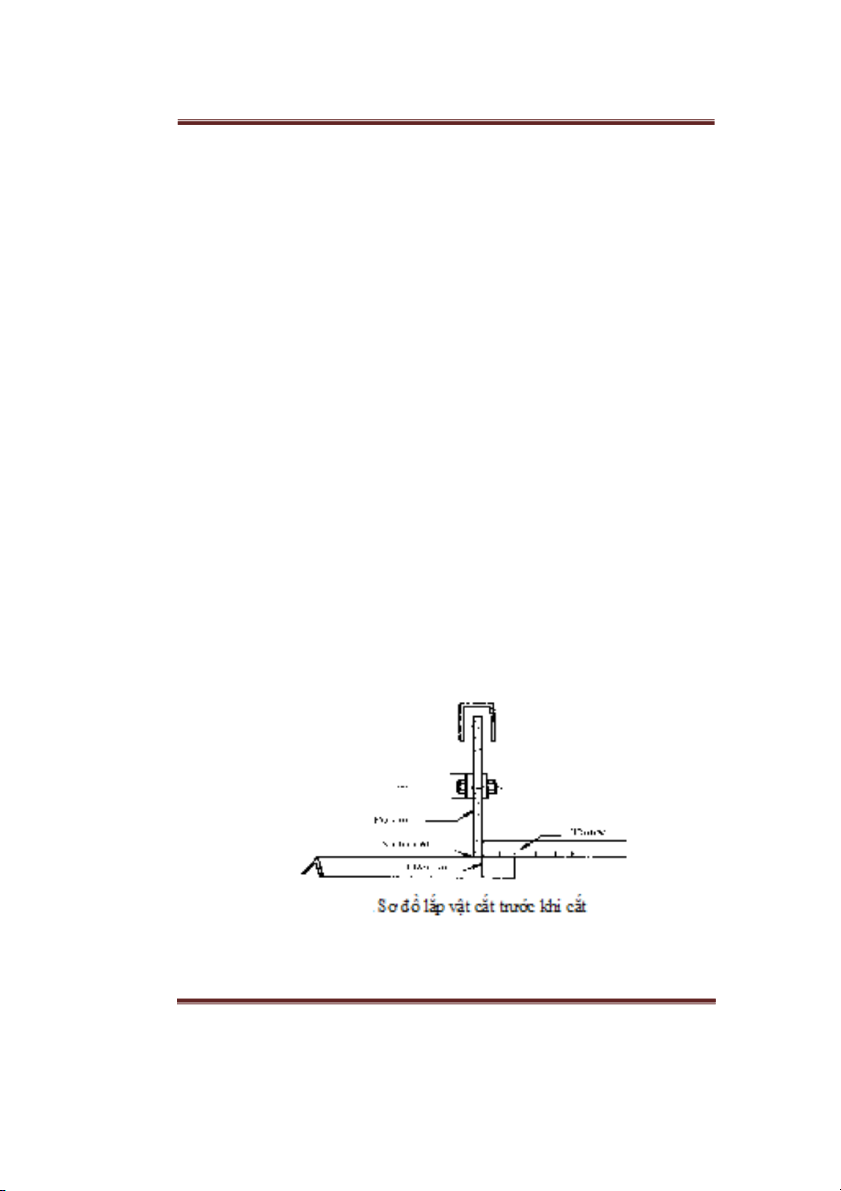

III.1. Cấu tạo và nguyên lý làm việc của máy cắt lưỡi đĩa..................................................56

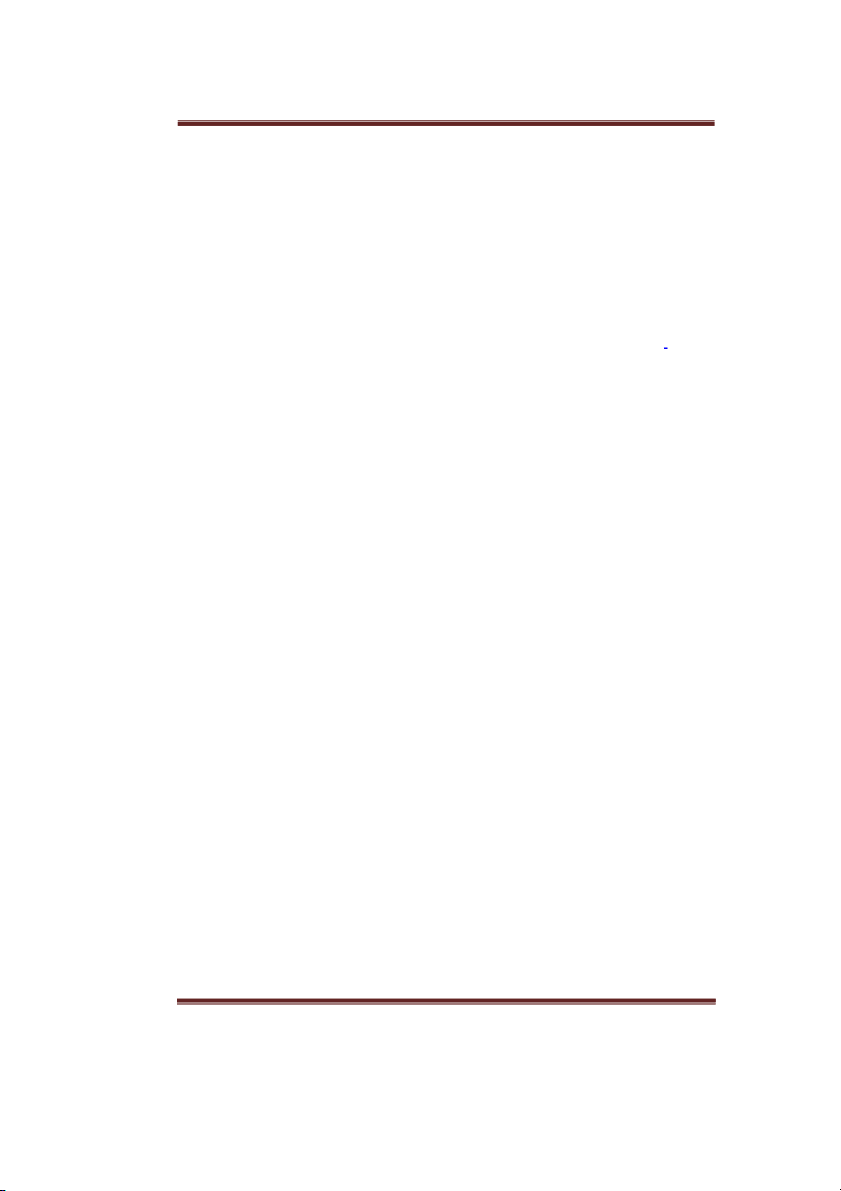

III.2. Vận hành và sử dụng máy cắt lưỡi đĩa.......................................................................57

III.4. Kỹ thuật cắt phôi bằng máy cắt lưỡi đĩa....................................................................58

III.5. An toàn sử dụng máy cắt lưỡi đĩa...............................................................................58

V. Kỹ thuật sơn..........................................................................................................................64 TRN ĐĂNG KHOA Trang 1

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

V.1 - CÁCH THỨC HOẠT ĐỘNG - THIẾT BỊ SƠN........................................................64

V.2. CÁCH THỨC VỆ SINH THIẾT BỊ..............................................................................65

V.3. CHỈ DẪN AN TOÀN......................................................................................................65

V.4. CÁC NGUYÊN TẮC ĐIỀU CHỈNH ÁP LỰC............................................................66

V.5. BIỆN PHÁP KHẨN CẤP..............................................................................................66

V.6.Cách sử dụng súng phun:...............................................................................................66

Chương II: QUY TRÌNH GIA CÔNG.........................................................................................69

I. Thiết bị và nguyên vật liệu....................................................................................................69

I.1Bảng giá vật liệu gia công.................................................................................................69

I.2Bảng ngày công.................................................................................................................71

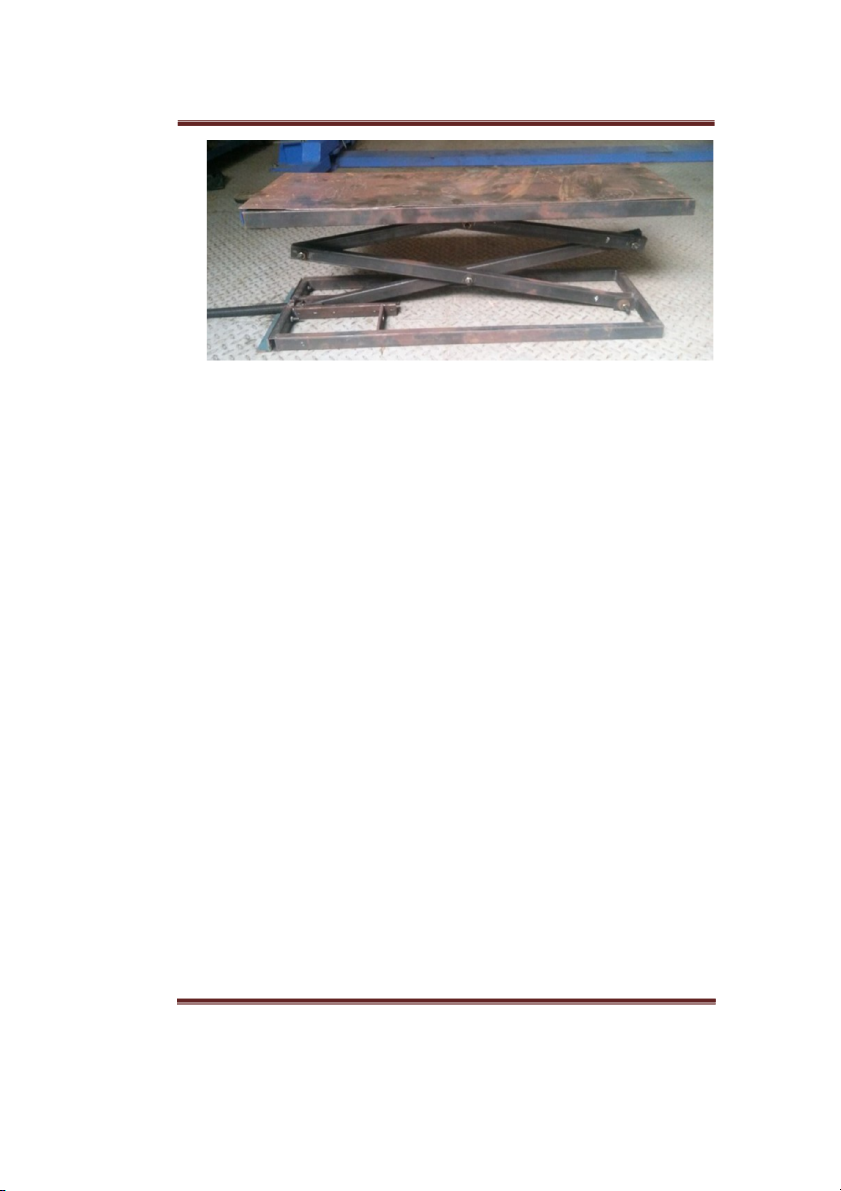

II. Quy trình gia công cơ cấu nâng...........................................................................................71

II.1 gia công thanh chữ X......................................................................................................71

II.2 Gia công mặt trên và dưới thanh chữ X.......................................................................73

II.3 Quy trình lắp giáp..........................................................................................................74

II.4 Kiểm tra quá trình làm việc của cơ cấu nâng...............................................................74

III. Quy trình gia công thùng xe...............................................................................................77

III.1 Gia công sàn xe..............................................................................................................77

III.2 Khung bánh xe..............................................................................................................77

III.3Khung trên của xe..........................................................................................................78

III.4. Làm cửa vào ốp tôn các mặt xung quanh...................................................................79

III.5. Chân trống....................................................................................................................79

III.6 Lắp ráp thành xe...........................................................................................................79

III.7 Lắp các trang thiết bị lên xe.........................................................................................80 TRN ĐĂNG KHOA Trang 2

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG LI NI ĐU

Khi s&a ch&a c(c đo+n đư-ng h.ng công viê c phân l5n đư-ng c6a xe 9 hai đ:u

đư-ng ti=n h5nh s>a ch&a trong nư?c ta do hai ngư-i công nhân l5m.

Trong nh&ng điBu kiê n th-i ti=t khDc nghiê t, sF rGt vGt vH cho nh&ng ngư-i công

nhân n5y. Khi hJ không tham gia v5o công viê c phân phKi giao thông sF dLn đ=n

nh&ng tMnh huKng (ch tDc giao thông, đă c biê t trong c(c th5nh phK l?n 9 nư?c ta

như H5 Nô i v5 HP ChQ Minh. Không chS cT như th= trong c(c trư-ng hUp biVn b(o

giao thông cK đWnh xHy ra sX cK h.ng hTc cYng dLn đ=n (ch tDc giao thông gây khT

chWu v5 mGt th-i gian tham gia giao thông. ĐV giHi quy=t vGn đB trên nhTm em dưa

ra giHi ph(p thi=t k= biVn b(o giao thông di đô ng, cT thV vLn chuyVn v5 l5m viê c mô t c(c ch6 đô ng.

Trư?c nh&ng yêu c:u thXc t= đT trong đP (n tKt nghiê p chuyên ng5nh ô tô em

đưUc nhâ n đB t5i: Thiết kế xe chở biển báo giao thông.

V?i sX gi]p đ^ tâ n tMnh c6a th:y gi(o Lê Văn Nghĩa em đ_ ho5n th5nh đP (n tKt

nghiê p c6a mMnh. Nhưng do năng lXc bHn thân c`n h+n ch= v5 kinh nghiê m thi=t k=

c`n chưa cT nhiBu nên đP (n không tr(nh kh.i nh&ng thi=u sTt. Em mong c(c th:y

thông cHm v5 đTng gTp a ki=n đV em cT thV l5m tKt hơn trong tương lai. Em xin chân th5nh cHm ơn!

H5 Nô i, ng5y ... th(ng ... năm 2015

Sinh viên thXc hiê n: Tr:n Đăng Khoa TRN ĐĂNG KHOA Trang 3

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

PHN I. CƠ CẤU NÂNG HẠ BIỂN BÁO

CHƯƠNG 1. TÍNH CHỌN VẬT LIỆU

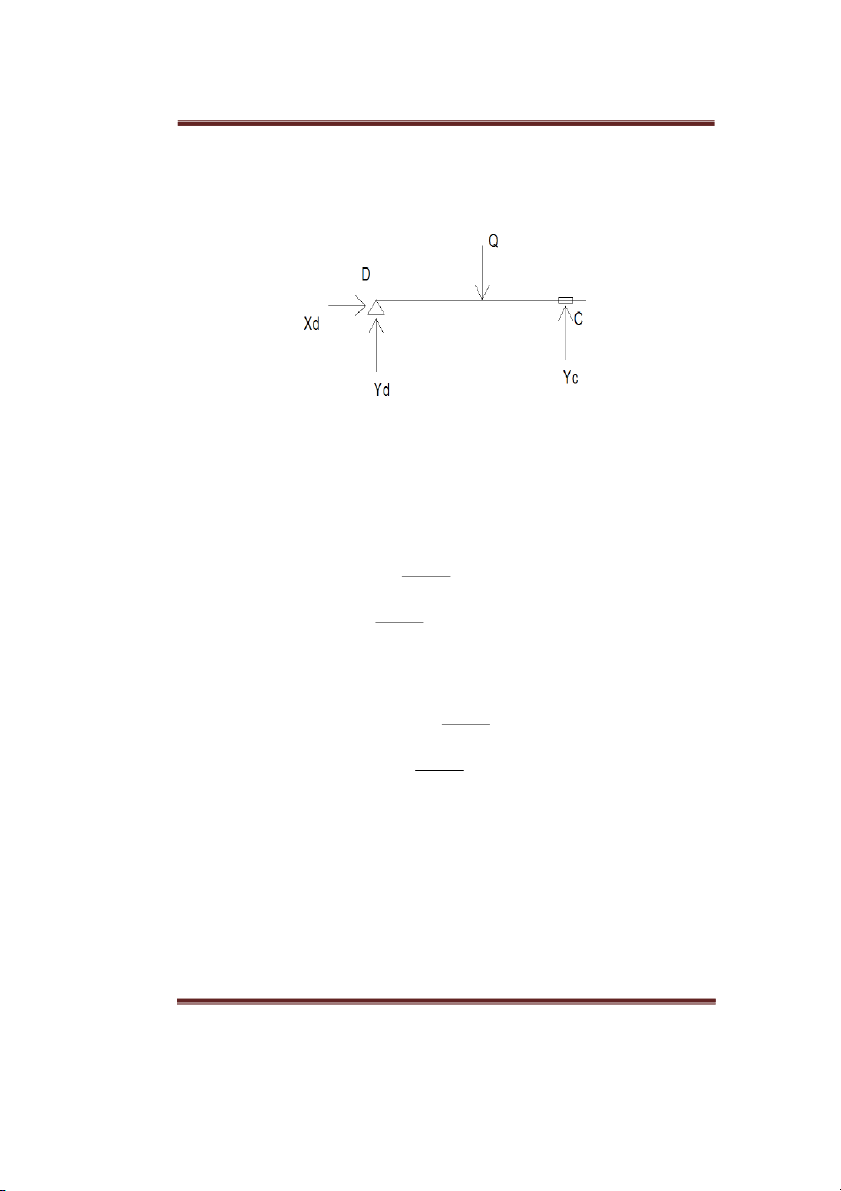

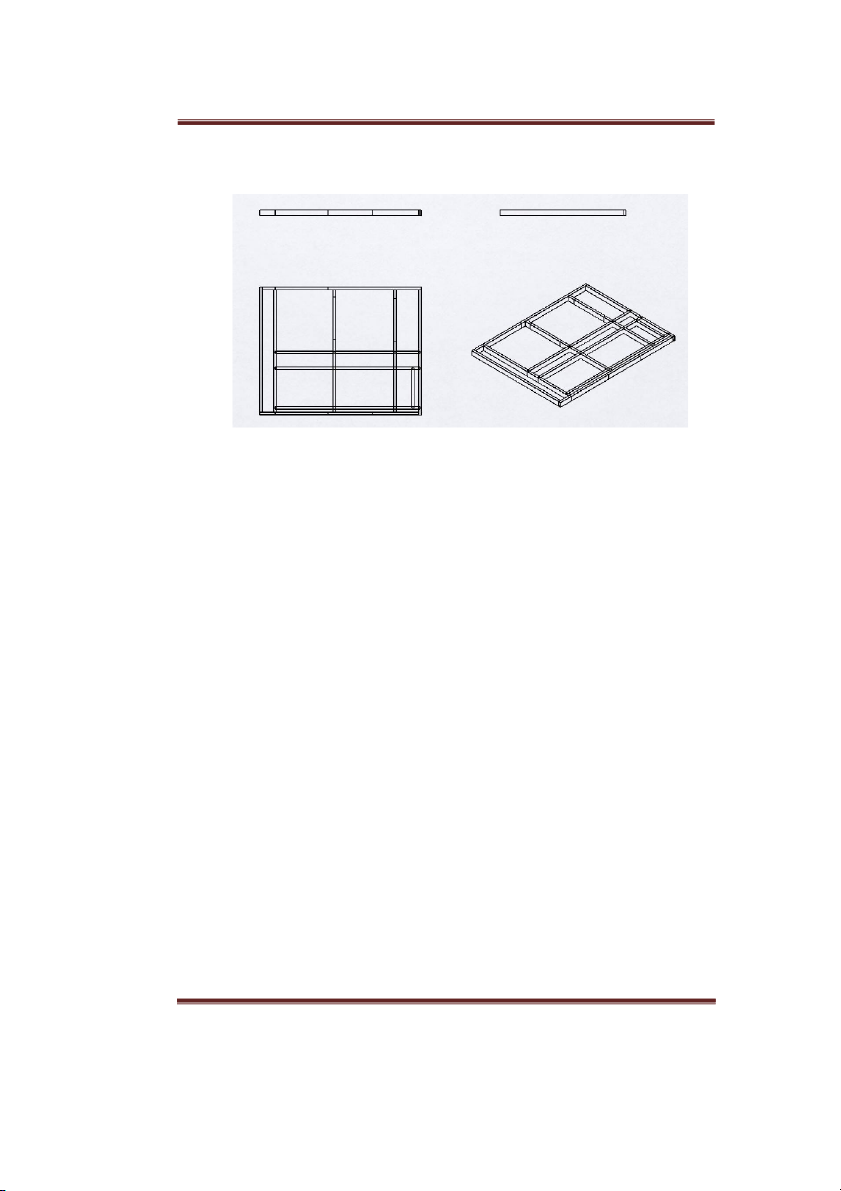

I.Xác định góc đặt tối thiểu của thanh chữ X và lực đẩy cần thiết của trục vít Cơ cGu b5n nâng h+: HMnh 1.1 Cơ cGu b5n nâng

Trong đT: Q l5 trJng lưUng biVn b(o P l5 phHn lXc theo phương x

α l5 gTc nghiêng c6a thanh ch& X

Xét c(c lXc t(c dụng lên to5n cơ cGu TRN ĐĂNG KHOA Trang 4

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

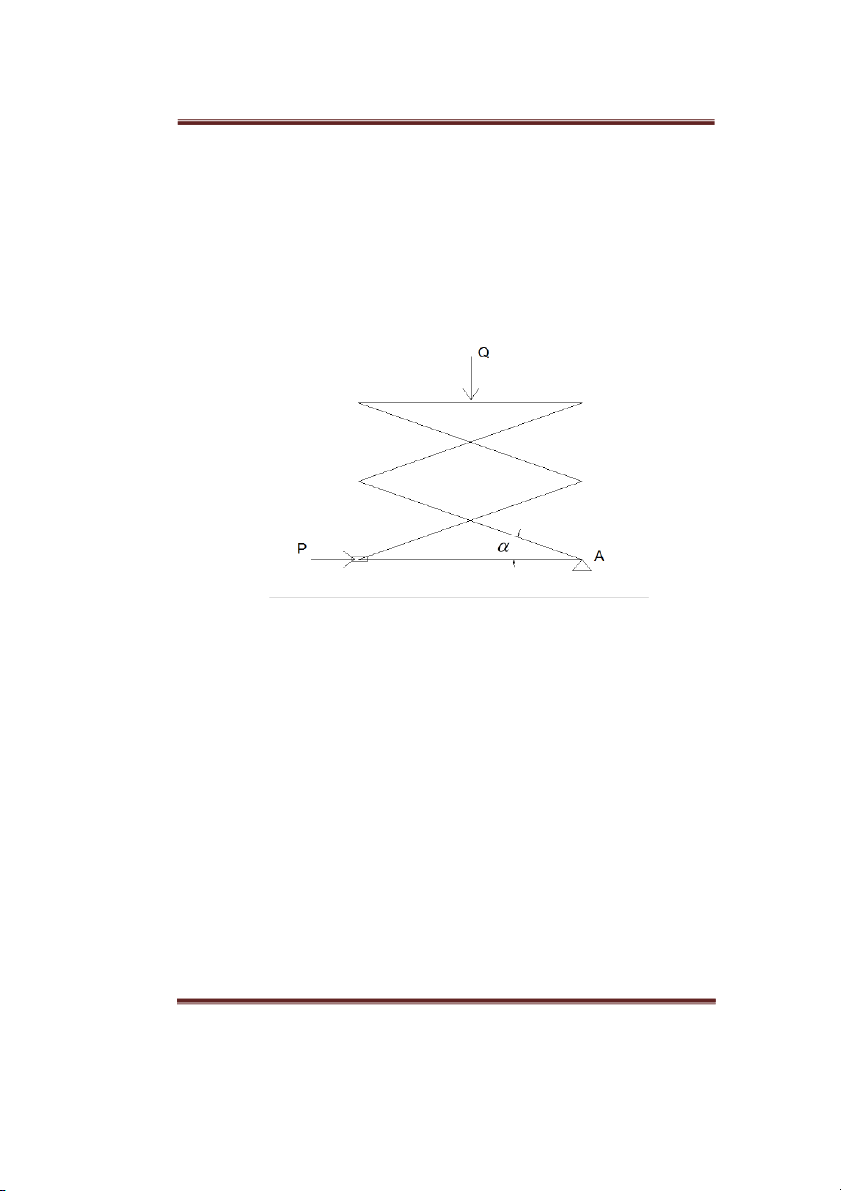

HMnh 1.2 C(c lXc t(c dụng lên cơ cGu

S> dụng phương trMnh cân bằng mô men v5 lXc ta cT ( hê đKi xong ): X X 0 a b F 0 Q x Y Q 0 a 2cos F 0 y Q Y 0 M 0 b => 2cos X X a b Q Y Q a 2cos Q Y b => 2cos (1) TRN ĐĂNG KHOA Trang 5

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

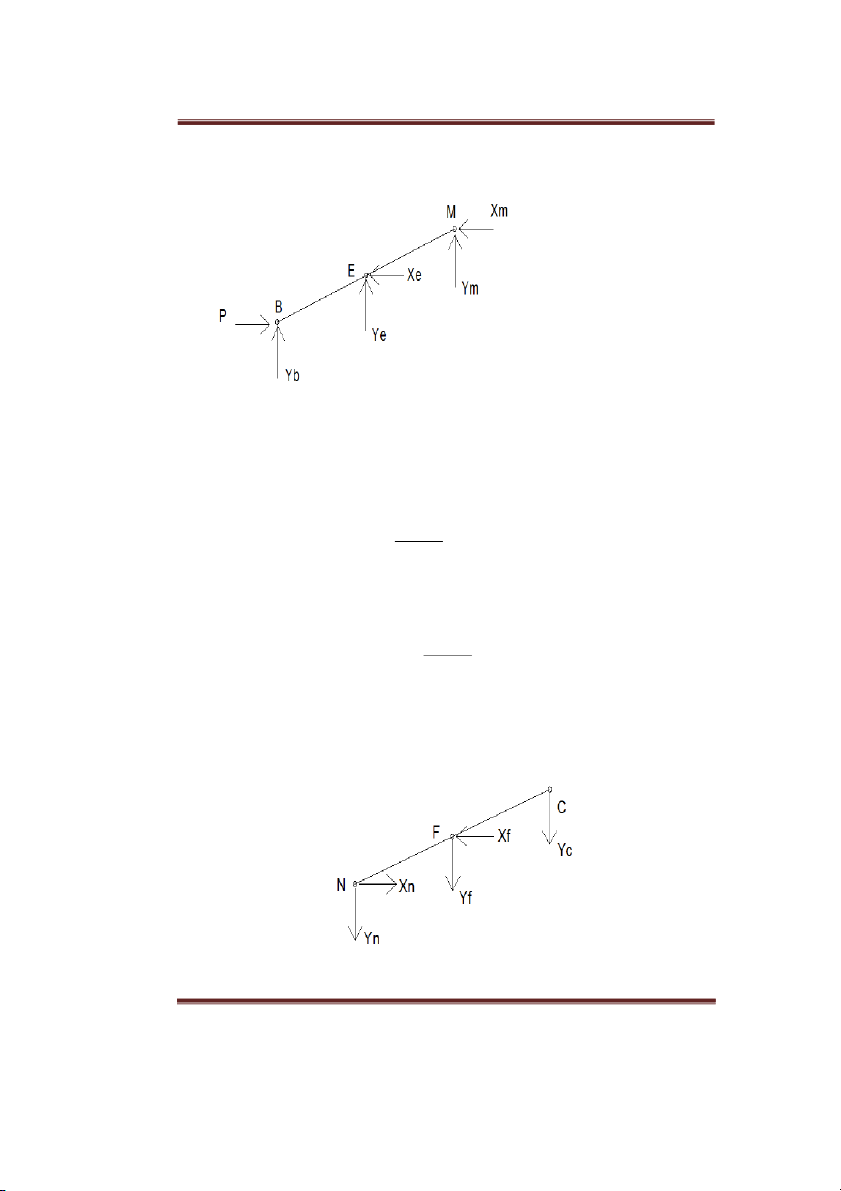

Xét c(c lXc t(c dụng lên mặt b5n nâng

HMnh 1.3 C(c lXc t(c dụng lên mặt b5n nâng Ta cT c(c phương trMnh: X 0 d F 0 Q x Y Q 0 c 2cos F 0 y Q Y 0 M 0 d => 2cos X 0 d Q Y Q Y c 2cos a Q Y Y d b => 2cos (2) TRN ĐĂNG KHOA Trang 6

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Xét c(c lXc t(c dụng lên thanh sK 1

HMnh 1.4 C(c lXc t(c dụng lên thanh 1 Ta cT c(c phương trMnh:

X X X 0 e n a F 0 x Q

Y Y Q 0 F 0 e n y 2cos M 0

Y X .tan 2Y 2 X .tan 0 => e e n n

X X P e n Q Y Y Q e n 2cos

Y X .tan 2Y 2X .tan => e e n n (3) TRN ĐĂNG KHOA Trang 7

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Xét c(c lXc t(c dụng lên thanh 2

HMnh 1.5 C(c lXc t(c dụng lên thanh 2 Ta cT c(c phương trMnh:

X P X 0 F 0 m e x Q Y Y 0 F 0 m e y 2cos M 0

Y X .etan 2Ym 2 Ptan 0 => e

X P X m e Q

Y Y m e 2cos

Y X .etan 2Ym 2 Ptan => e (4)

Xét c(c lXc t(c dụng lên thanh 3 TRN ĐĂNG KHOA Trang 8

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

HMnh 1.6 C(c lXc t(c dụng lên thanh 3 Ta cT c(c phương trMnh: X X 0 n f F 0 Q x

Y X Q 0 n f 2cos F 0 y Q

Y X .tan 2Q 0 M 0 f f => cos X X n f Q

Y X Q n f 2cos .tan 2 Q Y X Q f f => cos (5)

Xét c(c lXc t(c dụng lên thanh 4

HMnh 1.7 C(c lXc t(c dụng lên thanh 4 Ta cT c(c phương trMnh: TRN ĐĂNG KHOA Trang 9

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG X X 0 m f F 0 Q x Y Y 0 m f 2cos F 0 y Q Y X .tan 0 M 0 f f => cos X X m f Q Y Y m f 2cos Q Y X .tan f f => cos (6)

Từ c(c hệ phương trMnh (1) (2) (3) (4) (5) v5 (6), ta tQnh ra đưUc: 2Q P tan x

ĐV hệ thKng ho+t động đưUc thM lXc đẩy Ptv c6a trục vQt phHi thDng đưUc lXc P,

nghĩa l5 : P P tv

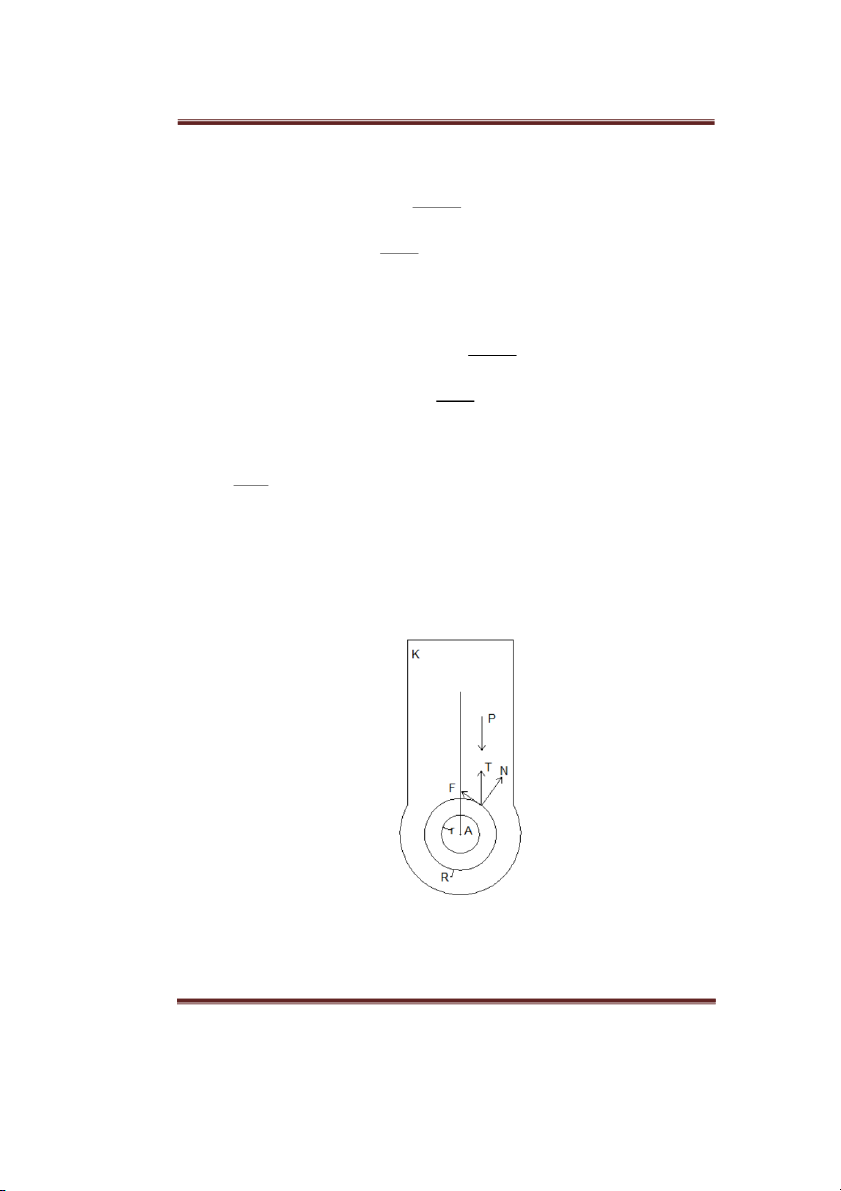

Xét momen cHn sinh ra t+i kh?p quay

Momen l5m quay thanh 1 quanh A (hMnh vF): TRN ĐĂNG KHOA Trang 10

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG cos l sin sin l M Y l X X l Y cos p n e 2 n e 2 l M P sin Ql cos p p 2

Thanh 1 quay quanh A khi momen n5y thDng đưUc momen cHn sinh ra trong kh?p t+i A.

GiH s> thang K quay quanh tâm A dư?i t(c dụng c6a c(c lXc cT hUp lXc l5 P.

V`ng ti=p x]c K v5 ổ cT lXc ph(p tuy=n N v5 lXc ma s(t F. Tổng hUp c6a N v5 F l5 T gây ra momen cHn Mc=T.r Thanh cân bằng nên P=T

V`ng tr`n b(n kQnh r gJi l5 v`ng ma s(t: r Rf '

Trong đT: λ l5 hệ sK phân bK (p suGt c6a ổ

f’ l5 hệ sK ma s(t tương đương ' f f 2 1 f Tổng phHn lXc t+i kh?p A: 2 2 2 2 Q

R X Y P Q a a a p 2cos

PhHn lXc gây ra momen cHn 9 ổ quay: M r .R c a

ĐiBu kiện quay đưUc: M M p c Q k P Đặt p ta cT: l 2 1 2

sin klcos r 1 k (1 ) 2 2cos 2 r 2 2 2

sin cos 2k cos

4cos k (2cos 1) l

ĐV giHi bGt phương trMnh trên ta dùng phương ph(p đP thW. TRN ĐĂNG KHOA Trang 11

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG 2 C sin

cos 2k cos t r 2 2 2 C

4cos k (2cos 1) f Đặt l

B(n kQnh v`ng ma s(t: r Rf '

Trong đT: R=16mm ; λ=π/2 ; fthép-thép = 0.2 => r=5.024 mm

Xét c(c trư-ng hUp k=0.1 ; k=0.2 ; k=0.4 ta cT đP thW sau:

Ho5nh độ giao điVm c6a Ct v?i Cf cho gi( trW gTc α m5 từ gi( trW n5y tr9 đi b5n

nâng cT thV dWch chuyVn đưUc + k=0.1 Ptv=10Q thM α=12

+ k=0.2 Ptv=5Q thM α =21.7

+ k=0.4 Ptv=2.5Q thM α =38.9

Như vậy lXc đẩy trục vQt c5ng nh. thM gTc bDt đ:u cT thV chuyVn động c5ng l?n. ĐV

đHm bHo chiBu cao b5n nâng l5 hUp la thM ta chJn Ptv=10Q

II.Lựa chọn vật liệu cho thanh chữ X theo điều kiện bền

Khi cơ cGu 9 vW trQ thGp nhGt thM c(c thanh chWu uKn l?n nhGt, vM vậy ta sF kiVm

nghiệm điBu kiện bBn khi cơ cGu 9 vW trQ n5y. (α =12o)

Từ c(c phương trMnh đ_ thi=t lập 9 ph:n I, thay gi( trW α =12o, P=10Q=3500 N,

ta tQnh đưUc gi( trW c(c phHn lXc t+i c(c kh?p như sau: TRN ĐĂNG KHOA Trang 12

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG Xa=3294 N, Ya=171 N Xb=3294 N, Yb=179 N Xc=0 N, Yc=171 N Xd=0 N, Y =179 N d Xf=1647 N, Yf=8 N Xe=4941 N, Ye=-8 N Xm=-1647 N, Ym=-171 N Xn=1647 N, Y =-179 N n

Ta thGy thanh chWu uKn l?n nhGt l5 thanh 1 v5 3 nên ta sF kiVm bBn hai thanh n5y. TRN ĐĂNG KHOA Trang 13

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG Xét thanh sK 1

Quy c(c lXc Xe v5 Ye vB phương vuông gTc v?i thanh ta đưUc lXc Y’e=Ye.cosα+Xe.sinα=1035N Xét thanh sK 3 BiVu đP momen TRN ĐĂNG KHOA Trang 14

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG BiVu đP momen

Vậy momen uKn l?n nhGt: Mmax=232875 Nmm M xmax W x KiVm bBn theo soc bBn uKn:

Theo phương (n thi=t k=, chJn thép hộp cT sẵn trên thW trư-ng, l5m từ thép CT3 cT [σ] = 250 MPa, nên: M .s xmax 2 W Nmm x 1397

s l5 hệ sK an to5n, lGy s=1,4

DXa v5o nh&ng lo+i thép hộp cT sẵn trên thW trư-ng ta chJn lo+i hộp cT kQch

thư?c 20x40x1,4 th.a m_n điBu kiện bBn khi l5m việc. TRN ĐĂNG KHOA Trang 15

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

CHƯƠNG 2. TÍNH CHỌN KHỚP CHUYỂN ĐỘNG

V?i phương (n thi=t k=, cơ cGu b5n nâng s> dụng 2 lo+i kh?p chuyVn động: Bu lông - Đai Kc Ổ lăn

Ta sF tQnh to(n v5 chJn kQch thư?c c6a Bu lông – đai Kc v5 ổ bi phù hUp v?i

điBu kiện l5m việc c6a cơ cGu.

I.Bu lông – đai ốc

Bu lông đưUc gia công tiện, lDp ghép không cT khe h9 hoặc cT độ dôi không

l?n. Bu lông l5m việc 9 tr+ng th(i chWu cDt v5 chèn dập.

Bu lông chWu cDt đưUc tQnh theo công thoc: 2 d1 P 4 c

Từ đT suy ra đư-ng kQnh trong c6a ren bu lông: 4P d 1 c (cm) Trong đT:

P l5 lXc t(c dụng ngang qua bu lông (kG)

τc l5 ong suGt cDt cho phép (kG/cm ) 2

Ta xét cho kh?p chWu lXc l?n nhGt: T+i kh?p E chWu lXc l?n nhGt:

P X Y 4 941(N ) e e

ChJn lo+i bu lông l5m từ vật liệu thép CT3, cT ong suGt cDt cho phép τc=100

MPa, từ đT ta tQnh đưUc đư-ng kQnh trong c6a ren bu lông: d 1 8,87 mm

Tra bHng 17.7 s(ch Cơ s9 thi=t k= m(y [1], ta chJn lo+i bu lông M12 II.Ổ lăn

vW trQ kh?p quay, ta s> dụng ổ lăn đV l5m giHm ma s(t, gi]p chuyVn động c6a

cơ cGu dễ d5ng hơn. Theo phương (n thi=t k=, t+i kh?p B v5 C l5 ổ lăn. Ta tQnh chJn

cho kh?p B l5 kh?p chWu tHi l?n hơn (Yb=179N) TRN ĐĂNG KHOA Trang 16

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

T+i kh?p B ch6 y=u chWu lXc hư?ng tâm, lXc hư?ng trục không đ(ng kV, vM vậy

ta chJn lo+i ổ bi đ^ 1 d_y đV gi( th5nh rẻ nhGt.

VM ổ lăn trong cơ cGu n5y cT 2 ch= độ l5m việc: quay v5 không quay nên ta sF

ti=n h5nh chJn ổ lăn theo khH năng tHi động v5 khH năng tHi tĩnh.

ChJn ổ theo khH năng tHi động

KhH năng tHi động C đưUc tQnh theo công thoc: d m C Q L d Trong đT:

Q l5 tHi trJng động quy ư?c

m l5 bậc c6a đư-ng cong m.i khi th> vB ổ lăn, v?i ổ bi đ^ 1 d_y thM m=3 L l5 tuổi thJ ổ lăn Tuổi thJ 60nLh L 6 10 (triệu v`ng)

V?i : - n l5 sK v`ng quay c6a ổ, lGy g:n đ]ng n=30 (v/ph)

- Lh l5 tuổi thJ c6a ổ lăn tQnh bằng gi-, c(c m(y s> dụng trong th-i gian ngDn, không liên tục thM L 3

h=(3÷8).10 h. Ta chJn Lh=5.103 h Từ đT ta tQnh đưUc: 60nLh L 9 6 10 (triệu v`ng)

X(c đWnh tHi trJng động quy ư?c THi trJng động quy ư?c: Q (

XVF YF ) k k r a t d TRN ĐĂNG KHOA Trang 17

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG Trong đT:

Fr l5 tHi trJng hư?ng tâm, Fr = 89,5 N

Fa l5 tHi trJng dJc trục, Fa = 0 N

V l5 hệ sK kV đ=n v`ng n5o quay, trong trư-ng hUp n5y v`ng ngo5i quay nên V=1,2

kt hệ sK kV đ=n Hnh hư9ng c6a nhiệt độ, t≤10 C nên k 0 t = 1

kd hệ sK kV đ=n đặc tQnh tHi trJng, k = 1 d

X l5 hệ sK tHi trJng hư?ng tâm, X=1

Y l5 hệ sK tHi trJng dJc trục, Y=1 Thay sK ta cT: Q ( 1.1,2.89,5 1.0).1.1 1 07,4(N)

Từ đT ta tQnh ra đưUc khH năng tHi động c6a ổ: Cd = 223 (N) = 0,223 (kN)

ChJn ổ theo khH năng tHi tĩnh

TI=n h5nh chJn ổ theo khH năng tHi tĩnh nhằm đB ph`ng bi=n d+ng dư, theo điBu kiện: Q C t 0 Trong đT:

C0 l5 khH năng tHi tĩnh c6a ổ

Qt l5 tHi trJng tĩnh quy ư?c, Qt l5 trW sK l?n hơn trong hai gi( trW tQnh theo công thoc sau:

Q X F Y F t 0 r 0 a Q F t r Trong đT X v5 0 Y l5 hệ sK tHi trJng hư 0

?ng tâm v5 hệ sK tHi trJng dJc trục. Tra

bHng 11.6 s(ch Thi=t k= tQnh to(n hệ dLn động cơ khQ tập 1[2], ta cT X0=0,6 ; Y0=0,5

Suy ra: Qt = 54 (N) = 0,054 (kN)

K=t luận: Như vậy, đV th.a m_n yêu c:u l5m việc c6a cơ cGu, ta phHi chJn lo+i ổ

bi đ^ 1 d_y cT khH năng tHi động, khH năng tHi tĩnh th.a m_n: C 0 ,223kN C 0 ,054 0 kN TRN ĐĂNG KHOA Trang 18

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Tuy nhiên, v?i c(c lo+i ổ bi đ^ 1 d_y cT b(n sẵn trên thW trư-ng v5 đV đHm bHo

tQnh kinh t= thM ta chJn ổ cT c(c thông sK kỹ thuật sau: d 12 mm D 24 mm r 0, 5mm C 2 ,66kN C 1 ,38 0 kN TRN ĐĂNG KHOA Trang 19

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

CHƯƠNG 3. TÍNH CHỌN TRỤC VÍT – ĐAI ỐC I.Tính thiết kế

Đư-ng kQnh trung bMnh c6a ren

Đư-ng kQnh trung bMnh c6a ren đưUc tQnh theo công thoc: Fa 2 d q H h Trong đT: Fa l5 lXc dJc trục, Fa=3500N

H l5 hệ sK chiBu cao đai Kc, thư-ng chJn H =1,2÷2,5 đKi v?i đai Kc nguyên

h l5 hệ sK chiBu cao c6a ren, h=0,5 v?i ren hMnh thang v5 ren vuông, h =0,75 v?i ren răng cưa.

q l5 (p suGt cho phép, phụ thuộc v5o vật liệu vQt v5 đai Kc. ĐKi v?i thép – q gang, =5÷6 MPa

ChJn trục vQt ren răng cưa, vật liệu l5 thép, đai Kc vật liệu l5 gang, Từ đT chJn: q H =1,8 ; h =0,75 ; =5 MPa F 3500 a d 1 2,8 2 mm q H h 3,14.1,8.0,75.5 Suy ra

DXa v5o bHng P2.6 s(ch Thi=t k= tQnh to(n hệ dLn động cơ khQ tập 1[2], ta chJn

đưUc c(c kQch thư?c c6a trục vQt như sau: Bư?c ren p=2 mm

Đư-ng kQnh ren trung bMnh d =18,5 mm 2

Đư-ng kQnh ren trong d1=16,5 mm Đư-ng kQnh ren ngo5i d=20 mm

ChJn c(c thông sK c6a vQt v5 đai Kc

ChJn sK mKi ren z =1. Khi đT bư?c vQt đưUc tQnh theo công h thoc:

p z . p 2 mm h h GTc vQt: TRN ĐĂNG KHOA Trang 20

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG ar ph ctg 1 ,97o 2 d

KiVm tra điBu kiện tX h_m: f ar ctg V?i cos Trong đT:

l5 gTc nghiêng c6a c+nh ren l5m việc, =3 v?i ren răng cưa

f l5 hệ sK ma s(t, v?i thép – gang thM f = 0,13 f ar ctg 7, 42o Từ đT ta tQnh đưUc cos

Vậy nên th.a m_n điBu kiện tX h_m.

II.Tính kiểm nghiệm về độ bền Momen xoDn trên trục vQt: T T T r g Trong đT: Tr l5 momen ren

Tg l5 momen gKi tM, phụ thuộc v5o hMnh d+ng ti=p x]c gi&a đ:u vQt v5 bB mặt tM.

Momen ren đưUc x(c đWnh theo công thoc: d

T F tg Nmm r a 2 5347 2

Trong đT: φ=arctg f – gTc ma s(t, γ l5 gTc vQt. Momen gKi tM: 1 T fF D 5250 Nmm g a 0 3

Vậy momen xoDn trên trục vQt: T T T 5 347 5250 1 0597 Nmm r g

KiVm bBn theo ong suGt tương đương: 2 2 4.F T a 3 r 1 0,2MPa td 2 3 .d 0, 2d 1 1 TRN ĐĂNG KHOA Trang 21

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Vật liệu trục vQt l5 thép 45 cT 1

20MPa nên suy ra th.a m_n điBu kiện bBn.

V?i c(c lo+i trục vQt cT b(n sẵn ngo5i thW trư-ng, đV đHm bHo yêu c:u l5m việc,

ta chJn lo+i trục vQt cT c(c thông sK kỹ thuật sau: Bư?c ren p=2 mm

Đư-ng kQnh ren trung bMnh d =24,5 mm 2

Đư-ng kQnh ren trong d1=22,5 mm Đư-ng kQnh ren ngo5i d=26 mm TRN ĐĂNG KHOA Trang 22

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Phần II : QUY TRÌNH GIA CÔNG

Chương 1 : Tổng quan các phương pháp gia công sử dụng trong chế tạo sản phẩm I. Hàn I.1.Khái niệm hàn Khái niệm

H5n l5 phương ph(p nKi hai hay nhiBu chi ti=t kim lo+i th5nh một m5 không thV

th(o r-i đưUc bằng c(ch nung nTng chHy hay đẻo, sau đT không dùng (p lXc đV ép

chi ti=t h5n dQnh chặt lGy nhau.

Khi h5n nTng chHy, kim lo+i h5n bW nTng chHy, sau đT k=t tinh ho5n to5n t+o th5nh mKi h5n.

Khi h5n (p lXc, kim lo+i h5n đưUc nung đ=n tr+ng th(i đẻo, sau đT đưUc ép đV

t+o lên mKi liên k=t kim lo+i v5 tăng khH năng thẩm thGu, kh=ch t(n c6a ph:n t> vật

chGt gi&a hai mặt chi ti=t c:n h5n l5m cho chi ti=t liên k=t chặt v?i nhau t+o th5nh mKi h5n.

Đăc điểm của quá trình hàn

Ti=t kiệm kim lo+i : so v?i t(n ri vê từ 10-20%

So v?i phương ph(p đ]c 30-50%.

GiHm th-i gian v5 gi( th5nh ch= t+o k=t cGu như : đ:m,khung…v...v..

CT thV t+o đưUc c(c k=t cGu nhẹ nhưng khH năng chWu lXc cao.

Độ bBn v5 độ kQn c6a mKi h5n l?n.

CT thV h5n đưUc hai kim lo+i cT tQnh chGt kh(c nhau.

Thi=t bW đơn giHn, đ:u tư không cao.

Tổ choc kim lo+i g:n mKi h5n bW gi`n nên chWu lXc kém t+i đT.

TPn t+i ong xuGt nhiệt l?n, nên vật chGt bW bi=n d+ng cong vênh.

H5n đưUc s> đụng rộng r_i trong tGt cH c(c ng5nh kinh t= quKc dân, đặc biệt

trong ng5nh ch= t+o m(y, ch= t+o c(c k=t cGu đ+ng khung,gi:m trong xây, c:u

đư-ng, c(c bMnh choa trong công nghiệp.

I.2. Phân loại phương pháp hàn.

a.Theo trạng thái hàn. Hàn nóng chảy. TRN ĐĂNG KHOA Trang 23

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

H5n hP quang, h5n khQ, h5n điện xS, h5n điVn tia t> điện, h5n tia laze, h5n

plasma…khi h5n nTng chHy k=t hUp v?i kim lo+i bổ xung từ ngo5i v5o điBn đ:y

gi&a hai chi ti=t h5n sau đT đông đặc t+o ra mKi h5n. Hàn áp lực.

h5n ti=p x]c, h5n nổ, h5n siêu âm, h5n khQ ép, h5n cao t:n, h5n khu=ch t(n…khi

h5n bằng (p lXc kim lo+i 9 vùng mép h5n đưUc nung nTng đ=n tr+ng th(i dẻo sau đT

hai chi ti=t đưUc ép l+i v?i nhau, lXc ép đ6 l?n t+o ra mKi h5n. Hàn nhiệt.

H5n nhiệt l5 s> dụng nhiệt c6a c(c phHn ong hTa hJc đV nung nTng mét kim lo+i

h5n đ=n tr+ng th(i nTng chHy đPng th-i k=t hUp v?i lXc ép đV t+o ra mKi h5n.

b)Theo năng lượng sử dụng

điện năng : h5n hP quang, h5n điện ti=p x]c……..

hTa năng : h5n khQ, h5n nhiệt…..

cơ năng : h5n ma s(t, h5n nguội….

c)Theo mức độ tự động hóa H5n tay. H5n b(n tX động. H5n tX động. I.3. Hàn hồ quan tay

Khái niệm về hồ quang hàn ThXc chGt c6a hP quang h5n

H5n hP quang l5 phương ph(p h5n nTng chHy dùng nhiệt c6a ngJn l>a hP

quang sinh ra gi&a c(c điện cXc h5n. HP quang h5n l5 d`ng chuyVn động c6a c(c

điện t> v5 ion vB hai điện cXc, kèm theo sX ph(t nhiệt l?n v5 ph(t s(ng m+nh. Trong

c(c điBu kiện bMnh thư-ng, không khQ không dLn điện, gi&a 2 điện cXc c6ac(c lo+i

m(y h5n hP quang cT điện (p không tHi nh. thua 80 vôn, vM vậy không cT sXphTng

điện gi&a ch]ng.ĐV gây hP quang, ngư-i ta gây ra hiện tưUng đoHn m+ch l]cđT mật

độ d`ng điện t+i chổ ti=p x]c c6a 2 điện cXc rGt l?n, theo đWnh luật Jun-lenc thMQ =

0,24 RI t, nhiệt lưUng n5y đưUc c( 2

c điện t> tX do 9 mặt đ:u catKt hGp thụ. Sau

khi nhận đưUc năng lưUng dư?i d+ng nhiệt c(c điện t> n5y cT th= năng l?n v5 bot ra

kh.i quỹ đ+o c6a mMnh v5 phTng vB anKt, trên đư-ng đi ch]ng sF bDn ph( lên c(c TRN ĐĂNG KHOA Trang 24

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

nguyên v5 phân t> chGt khQ bHo ho5 đV cho hoặc lGy đi c6a ch]ng một v5i điện t>

(tuỳ theoho( trW c6a ch]ng) v5 bi=n ch]ng th5nh nh&ng ion. Môi trư-ng ion l5 môi

trư-ng dLn điện rGt tKt cho nên qu( trMnh gây hP quang chS xHy ra 9 giai đo+n ban đ:u.

Như vậy hP quang h5n l5 d`ng chuyVn dWch c6a c(c ion dương vB catKt; ion âm

v5 c(c điện t> vB anKt. C(c h+t n5y sF bDn ph( lên c(c v=t cXc, cơ năng sF bi=n

th5nh nhiệt năng đV l5m nTng chHy hoặc hao m`n c(c điện cXc. Qu( trMnh gây

hP quang khi h5n xHy ra ba giai đo+n:

a. Giai đo+n ch+m m+ch ngDn (a):cho hai điện cXc ch+m v5o nhau, do diện tQch

ti=t diện ngang c6a m+ch điện bé v5 điện tr9 vùng ti=p x]c gi&a c(c điện cXc l?n vM

vậy trong m+ch xuGt hiện một d`ng điện cư -ng độ l?n, hai mép điện cXc bW nung nTng m+nh.

b. Giai đo+n ion ho( (b):Khi nâng một điện cXc lên kh.i điện cXc tho hai một

khoHng từ 2 - 5 mm. C(c điện t> bot ra kh. quỹ đ+o c6a mMnh v5 chuyVn động

nhanh vB phQa anôt (cXc dương), trên đư-ng chuyVn động ch]ng va ch+m v5o c(c

phân t> khQ trung ho5 l5m ch]ng bW ion hTa. SX ion ho( c(c phân t> khQ kèm theo sX

ph(t nhiệt l?n v5 ph(t s(ng m+nh.

c. Giai đo+n hP quang ch(y ổn đWnh (c):Khi moc độ ion ho( đ+t t?i moc b_o

h`a, cột hP quang ngừng ph(t triVn, n=u gi& cho khoHng c(ch gi&a hai điện cXc

không đổi, cột hP quang đưUc duy trM 9 moc ổn đWnh. Khi h5n, điện (p c:n thi=t đV

gây hP quang khoHng từ 35 - 55 V đKi v?i d`ng điện một chiBu, từ 55 -80 V đKi v?i

d`ng điện xoay chiBu. Điện (p đV duy trM hP quang ch(y ổn đWnh khoHng 16-35 V

khi dùng d`ng điện một chiBu v5 từ 25-45 V khi dùng d`ng điện xoay chiBu.

Sự cháy của hồ quang

SX ch(y c6a hP quang phụ thuộc v5o: điện th= gi&a 2 điện cXc khi m(y ch−a

l5m việc, cư-ng độ d`ng điện v5 khoHng c(ch gi&a ch]ng. Quan hệ gi&a điện th=

v?i cư-ng độ d`ng điện gJi l5 đư-ng đặc tQnh tĩnh c6a hP quang. Khi hP quang ch(y

ổn đWnh, nhiệt độ trong cột hP quang đ+t t?i 6000oC, 9 ca-tKt khoHng 2400oC v5 9 a-nKt khoHng 2600oC.

Đặc tQnh tĩnh V-A c6a hP quang h5n TRN ĐĂNG KHOA Trang 25

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

cT ba vùng đặc tr−ng: vùng điện (p giHm (I),

vùng điện (p không đổi (II), v5 vùng điện (p

tăng (III). Điện (p không đổi c6a cột hP quang cT thV x(c đWnh theo công thoc:

Trong đT: a - l5 tổng điện th= rơi trên 2 cXc, đKi v?i que h5n nTng chHy a = 15 t?i 20 v;

v?i que h5n không nTng chHy a = 30 t?i 35 V

b - điện th= rơi trên 1 đơn vW chiBu d5i hP quang lGy b = 15,7 v/cm. Lhq - l5 chiBu d5i cột hP quang

Tác dụng của điện trường đối với hồ quang hàn

Cột hP quang cT thV xem như l5 một dây dLn mBm v5 dư?i t(c dụng c6a điện

trư-ng cột hP quang cYng bW chuyVn dWch, hMnh d(ng bW thay đổi.

Khi h5n, lXc điện trư-ng t(c dụng lên hP quang gPm cT lXc điện trư-ng tĩnh c6a

m+ch h5n v5 lXc điện trư-ng sinh ra b9i sDt từ l5m hP quang bW lệch đi rGt nhiBu do

đT l5m Hnh hư9ng xGu đ=n qu( trMnh h5n. ĐKi v?i d`ng xoay chiBu do cXc thay đổi,

do đT chiBu c6a điện trư-ng cYng thay đổi theo v5 hiện tưUng lệch hP quang không

đ(ng kV. Ch]ng ta chS quan tâm đ=n Hnh hư9ng c6a d`ng một chiBu đ=n hP quang h5n.

Ảnh hư9ng c6a điện trư-ng tĩnh

Điện trư-ng tĩnh ph(t sinh khi cT d`ng điện ch+y qua dây dLn, que h5n v5 cột

hP quang. Ch]ng l5m cho hP quang bW thổi lệch đi ph( ho+i qu( trMnh h5n bMnh

thư-ng. CT 3 trư-ng hUp cT thV xHy ra khi nKi m+ch h5n:

- HP quang bW lệch do t(c dụng c6a điện trư-ng không đKi xong (a): từ phQa

d`ng điện đi v5o mật độ đư-ng soc d5y hơn, th= điện trư-ng m+nh hơn. Do đT hP

quang bW xô đẩy vB phQa điện trư-ng y=u hơn.

- Điện trư-ng đKi xong xung quanh hP quang (b):hP quang cân bằng không bW thổi lệch.

- Độ nghiêng c6a que h5n (c):ChJn gTc nghiêng que h5n thQch hUp cT thV thay

đổi tQnh chGt phân bK đư-ng soc v5 cT thV t+o ra điện trư-ng đPng đBu khDc phục

đưUc hiện tưUng thổi lệch hP quang. TRN ĐĂNG KHOA Trang 26

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Tác dụng nhiệt của hồ quang

Nhiệt và nhiệt độ của hồ quang hàn

HP quang h5n l5 một nguPi nhiệt tập trung rGt l?n, điện năng đ_ bi=n th5nh nhiệt

năng. Năng lưUng n5y ph(t ra từ cXc dương, cXc âm v5 trong cột hP quang dùng đV

nung nTng chHy que h5n, vật h5n 9 g:n cột hP quang. Nhiệt độ 9 vùng cXc dương,

cXc âm xGp xS bằng nhiệt độ sôi v5 nhiệt độ bKc hơi c6a vật liệu điện cXc. Nhiệt độ

cao nhGt l5 9 trung tâm cột hP quang do sX ion ho( c(c chGt khQ; c`n nhiệt độ 9 c(c

v=t cXc l5 do sXbDn ph( c6a c(c điện t> v5 ion t+o nên, c`n 9 vùng lân cận nhiệt độ

thGp hơn v5 kim lo+i bW qu( nhiệt. Nhiệt do hP quang sinh ra sF phân bK qua môi

trư-ng, vật h5n, que h5n, kim lo+i mKi h5n.

Quá trình chuyển dịch kim loại lỏng từ que hàn vào vũng hàn

Kim lo+i từ que h5n v5o vYng h5n 9 d+ng nh&ng giJt nh. cT kQch thư?c kh(c

nhau. Khi h5n, 9 bGt co vW trQ n5o trong không gian kim lo+i l.ng bao gi- cYng

chuyVn từ que h5n v5o vYng h5n nh- c(c lXc sau đây:

- TrJng lXc c6a giJt kim lo+i l.ng:lXc n5y cT khH năng chuyVn dWch kim lo+i

l.ng v5o vYng h5n khi h5n sGp v5 cT t(c dụng ng−Uc l+i khi h5n tr:n.

- Soc căng bB mặt:lXc n5y sinh ra do t(c dụng c6a lXc phân t>. LXc phân t> luôn

luôn cT khuyênh hư?ng t+o cho bB mặt chGt l.ng một năng lưUng nh. nhGt, nên c(c

giJt kim lo+i cT d+ng hMnh c:u. Nh&ng giJt n5y chS mGt đi khi rơi v5o vYng h5n v5

bW soc căng bB mặt c6a vYng h5n kéo v5o th5nh d+ng chung c6a vYng h5n. Soc căng

bB mặt gi& cho kim lo+i l.ng c6a vYng h5n khi h5n tr:n không bW rơi v5 đV hMnh th5nh mKi h5n.

- Cư-ng độ điện trư-ng:d`ng điện đi qua que h5n sinh ra xung quanh nT một

điện trư-ng ép lên que h5n, lXc n5y cDt kim lo+i l.ng 9 đ:u que h5n th5nh nh&ng

giJt. Do soc căng bB mặt v5 cư-ng độ điện trư-ng, 9 ranh gi?i nTng chHy c6a que

h5n bW thDt l+i, ti=t diện ngang giHm xuKng, mật độ d`ng điện tăng lên. Mặt kh(c 9

đây điện tr9 cao nên nhiệt sinh ra kh( l?n v5 kim lo+i l.ng đ+t đ=n tr+ng th(i sôi t+o

(p lXc đẩy giJt kim lo+i ch+y v5o vYng h5n. Mật độ d`ng điện giHm d:n từ que h5n

đ=n vật h5n, nên không bao gi- cT hiện tưUng kim lo+i l.ng chuyVn dWch từ vật h5n v5o que h5n đưUc. TRN ĐĂNG KHOA Trang 27

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

- (p lXc trong:kim lo+i 9 đ:u m]t que h5n bW qu( nhiệt rGt l?n, nhiBu phHn ong

ho( hJc xHy ra 9 đT v5 sinh rac(c chGt khQ. 9 nhiệt độ cao thV tQch c6a cac chGt khQ

tăng lên kh( l?n v5 gây nên một (p lXc m+nh đẩy c(c giJt kim lo+il.ng t(ch kh.i

que h5n. VQ dụ khi cT phHn ong ho5n nguyên ôxytsDt sF t+o ra khQ ôxyt c(cbon (CO).

I.4. Nguồn điện và máy hàn.

Yêu cầu chung của nguồn điên và máy hàn

NguPn điện h5n trong h5n hP quang tay cT thV l5 nguPn điện xoay chiBu hoặc

một chiBu. NhMn chung nguPn điện h5n v5 m(y h5n phHi đHm bHo c(c yêu c:u chung sau:

Điện (p không tHi phHi Hh< U0< 80 v. - ĐKi v?i m(y h5n xoay chiBu: U0= 55 - 80 V, Hh= 30 - 55 V.

- ĐKi v?i m(y h5n một chiBu: U0= 25 - 45 V, Hh= 16 - 35 V.

• Đư-ng đặc tQnh động V-A c6a m(y h5n phHi l5 đư-ng dKc liên tục.

• CT khH năng chWu qu( tHi khi ngDn m+ch Iđ= (1,3-1,4)Ih

• CT khH năng điBu chSnh d`ng điện h5n trong ph+m vi rộng.

• M(y h5n phHi cT khKi lưUng nh., hệ sK h&u Qch l?n, gi( th5nh rẻ, dễ s> dụng v5 dễ s>a ch&a. TRN ĐĂNG KHOA Trang 28

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Máy hàn hồ quang điện xoay chiều

M(y h5n hP quang dùng d`ng điện xoay chiBu đưUc s> dụng rộng r_i trong h5n

hP quang tay vM ch]ng cT k=t cGu đơn giHn, gi( th5nh ch= t+o thGp, dễ vận h5nh v5

s>a ch&a. Tuy nhiên chGt lưUng mKi h5n không cao vM hP quang ch(y không ổn đWnh

so v?i hP quang dùng d`ng điện một chiBu. M(y h5n một chiBu cT nhiBu lo+i, mỗi

lo+i cT tQnh năng v5 nh&ng đặc điVm riêng, sau đây gi?i thiệu một sK m(y h5n xoay

chiBu đưUc s> dụng nhiBu nhGt trong thXc t= công nghiệp.

Lo+i m(y h5n n5y điBu chSnh cư-ng độ d`ng điện h5n bằng c(ch thay đổi d`ng

điện (p h5n nh- thay đổi sK v`ng đây cuộn tho cGp. m(y h5n lo+i n5y dơn giHn, dễ

ch= t+o, gi( th5nh rẻ tuy nhiên chS thay đổi đưUc một v5i cGp gJi l5 diBu chSnh thô P = U.I = U1.I1 = U2.I2 S

ơ đP nguyên la m(y bi=n (p xoay chiBu

Nguyên lý hoạt động

V?i nBn kinh t= hiện nay thM việc hổ trU c6a c(c lo+i m(y mTc thi=t bW l5 không

thV thi=u v5 rGt c:n thi=t, c(c ng5nh công nghiệp, xây dXng, v5 đặc biệt l5 ng5nh cơ

khQ ch= t+o thM không thV n5o thi=u đưUc m(y h5n. TRN ĐĂNG KHOA Trang 29

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

điện">M(y h5n điện cT rGt nhiBu lo+i nhưng cT 2 lo+i thư-ng đưUc s> dụng

nhGt l5: MBA h5n cT lõi từ di động v5 m(y h5n cT bộ tX cHm riêng.

Nguyên la ho+t động c6a c(c lo+i m(y h5n điện:

M(y h5n điện cT bộ tX cHm riêng l5 lo+i m(y h5n xoay chiBu cT từ thông tHn l?n.

Nguyên la ho+t đô ng c6a m(y h5n:

Ch= độ không tHi: khi m+ch ngo5i h9:

D`ng điện không tHi: Ih = Ikt = 0 v5 Điện (p không tHi: U2 = Ukt = U20.

Khi MBA h5n ho+t động: Uh = U20 - Utc.

V?i: Utc = Ih.(Rtc +Xtc) hay Ih = Utc/(Rtc +Xtc) Xtc = 2π.f.L Trong đT: f - T:n sK d`ng điện

L - Hệ sK tX cHm c6a bộ tX cHm riêng.

Rtc - Điện tr9 thu:n c6a bộ tX cHm.

Xtc - Tr9 kh(ng c6a bộ tX cHm. Ih: D`ng điện h5n.

- Khi cT d`ng điện ch+y qua, từ thông qua bộ tX cHm tăng lên l]c đT hiệu điện th= h5n sF giHm v5 ngưUc l+i.

· M(y h5n cT lõi từ di động.

MuKn điBu chSnh cư-ng độ d`ng điện h5n trong m(y h5n ta thay đổi vW trQ c6a

lõi từ di động. Từ thông tHn tăng lên v5 l5m giHm d`ng điện h5n khi lõi từ đi v5o

gông từ; ngưUc l+i từ thông tHn giHm khi lõi từ đi ra kh.i gông từ, d`ng điện h5n sF tăng lên.

Nguyên la ho+t động c6a m(y h5n

* Đặc điVm chung c6a M(y h5n điê n

- M(y h5n điê n hay c`n gJi l5 m(y bi=n (p, h+ (p. Nhằm đHm bHo an to5n cho

ngư-i s> dụng nên điện (p tho cGp thGp (Ukt < 100V). Trong qu( trMnh nung chHy

kim lo+i khi h5n thM c:n cung cGp đ6 nguPn nhiệt nên d`ng tho cGp phHi l?n. Trong

m(y bi=n (p h5n thM sK v`ng dây cuộn sơ cGp nhiBu hơn so v?i sK v`ng dây cuộn tho TRN ĐĂNG KHOA Trang 30

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

cGp. ĐV điBu chSnh đưUc cư-ng độ d`ng điện h5n nhằm đ(p ong nhu c:u khi s>

dụng thM sK v`ng dây 9 cuộn tho cGp cYng phHi thay đổi đưUc.

ĐV h+n ch= tKi đa việc hư h.ng cho m(y ta phHi h+n ch= d`ng ngDn m+ch

Đư-ng đặc tQnh ngo5i cong dKc l5 đặc trưng c6a m(y bi=n (p h5n hP quang tay,

ngư-i ta ch= t+o m+ch từ cT từ thông tHn l?n hoặc s> dụng m(y h5n cT bộ tX cHm

riêng đV t+o ra đư-ng đặc tQnh ngo5i n5y. Ngo5i ra c`n cT c(c lo+i MBA h5n 3 pha, MBA h5n 1 chiBu ...

Hướng dẫn an toàn khi sử dụng máy hàn

a.Điện giật có thể gây nguy hiểm cho tính mạng:

Ch+m trXc ti=p v5o th5nh ph:n dLn điện l5 nguyên nhân gây ra điện giật hoặc bW

b.ng nặng, c(c điện cXc v5 c(c m+ch ho+t động ngo5i m(y luôn luôn cT điện khi

nguPn ra đưUc bật. Việc lDp đặt c(c th5nh ph:n, phụ kiện hoặc đGu dây ti=p đGt sai

cYng cT thV gây nguy hiVm cho ngư-i s> dụng.

Không đưUc ch+m trXc ti=p v5o c(c th5nh ph:n c6a m(y.

C:n mặc bHo hộ lao động, mang găng tay khô khi s> dụng m(y.

B+n phHi tX c(ch điện v?i vật h5n v5 đGt bằng c(ch s> dụng vật c(ch điện đ6

l?n nhằm ngăn chặn sX ti=p x]c vật la trXc ti=p v?i vật h5n (cDt) v5 đGt.

B+n phHi h=t soc cẩn thận khi s> dụng m(y trong điBu kiện ẩm ư?t hoặc mặc đP

bHo hộ không khô r(o, đPng th-i phHi cẩn thận khi đong trên c(c cGu tr]c l5m bằng

kim lo+i, cẩn thận khi phHi h5n trong tư th= khT như đong, quỳ nằm…cẩn thận 9

nh&ng nơi cT nh&ng r6i ro cao khT tr(nh kh.i tai n+n xHy ra v?i vật h5n hoặc đGt.

C:n th(o nguPn điện trư?c khi muKn th(o c(c linh kiện v5 phụ kiện.

Thư-ng xuyên kiVm tra c(p nguPn v5 phHi thay th= n=u ch]ng nguy hiVm hoặc tr:y xư?c.

TDt tGt cH c(c thi=t bW khi ch]ng không đưUc s> dụng.

Không đưUc s> dụng c(p đ_ qu( m`n, kQch c^ nh. hoặc chDp v(.

Không đưUc ch+m v5o điện cXc khi b+n đ_ ch+m v5o vật liệu h5n (cDt) hoặc đGt TRN ĐĂNG KHOA Trang 31

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

hoặc điện cXc c6a m(y kh(c.

Không ch+m trXc ti=p v5o s]ng h5n (cDt) c6a hai m(y t+i cùng một th-i điVm khi

hai m(y đT đang ho+t động.

C(ch ly kẹp mass v?i c(c kim lo+i kh(c khi ch]ng không đưUc nKi v?i vật h5n (cDt).

Không đưUc nKi hai s]ng h5n (cDt) v5o một m(y n=u m(y đT đưUc thi=t k= đV s> dụng cho một s]ng h5n.

b.Khói hàn có thể gây nguy hiểm:

Khi h5n (cDt) sF sinh ra khTi v5 gas. HQt khTi v5 gas n5y cT thV gây h+i cho soc kh.e.

C:n gi& đ:u c6a b+n tr(nh kh.i vùng khTi. Không nên hQt khTi sinh ra khi h5n.

Trong trư-ng hUp sX thông tho(ng thGp ngư-i h5n c:n s> dụng mặt n+ ph`ng hơi độc.

Không nên h5n (cDt) c(c lo+i kim lo+i cT bB mặt đưUc m+ như m+ kFm, chM … trừ

khi ch]ng đưUc tẩy s+ch, khu vXc h5n (cDt) phHi thông tho(ng v5 ngư-i h5n (cDt)

phHi s> dụng m+t n+ chKng độc.

c.Hồ quang điện có thể gây hại cho mắt và da:

C:n mang nTn h5n khi h5n, tr(nh hP quang trXc ti=p từ m(y h5n đang h5n v5 hP quang c6a c(c m(y lân cận.

C:n mặc đP bHo hộ đưUc l5m chGt liệu bBn, chKng ch(y.

d.Hàn có thể là nguyên nhân ngây ra cháy nổ:

Khi h5n (cDt) xS h5n bDn tung tTe, vật h5n (cDt) nTng hoặc c(c thi=t bW nTng cT

thV gây ch(y, do đT c:n kiVm tra kỹ khu vXc h5n (cDt) trư?c khi h5n.

Di chuyVn c(c vật dV ch(y ra xa khu vXc h5n (cDt), n=u không di chuyVn đưUc thM

bJc ch]ng bằng chGt chKng ch(y.

Không đưUc h5n (cDt) n=u xS h5n cT thV gây ch(y c(c vật liệu lân cận.

C:n bHo vệ b+n v5 nh&ng vật kh(c, tr(nh xS h5n v5 kim lo+i nTng.

C:n nKi c(p h5n gJn g5ng trong khu vXc h5n (cDt) nhằm tr(nh bW điện giật.

f. Tiếng ồn có thể gây hại cho tai:

Ti=ng Pn trong qu( trMnh h5n hoặc từ nh&ng phụ kiện m(y h5n cT thV gây h+i cho TRN ĐĂNG KHOA Trang 32

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG tai.

C:n mang dụng cụ bHo vệ tai tr(nh ti=ng Pn cư-ng độ cao. I.5. Que hàn

Cấu tạo que hàn hồ quang tay

Que h5n l5 lo+i điện cXc đV h5n hP quang tay ( h5n thép, h5n gang, h5n

nhôm…). Trong qu( trMnh h5n que h5n l5m nhiệm vụ gây hP quang v5 bổ sung kim

lo+i cho mKi h5n. CGu t+o que h5n hP quang tay cT v. bJc gPm 2 ph:n chQnh: lõi que h5n v5 v. bJc thuKc. CGu t+o que h5n Ph:n 1: Lõi que h5n

Ph:n lõi que l5 nh&ng đo+n dây kim lo+i cT c(c kQch thư?c cơ bHn sau đây:

ChiBu d5i que h5n L = 250-500 mm

Đư-ng kQnh lõi que d = 2,0- 6,0 mm v5 c^ c6a que h5n đưUc gJi theo đư-ng kQnh c6a lõi que

Một đ:u đV tr:n không bJc thuKc dùng đV kẹp kMm h5n d5i từ 15-30 mm, đ:u

c`n l+i đưUc vê s+ch thuKc bJc v?i gTc v(t α = 35o-45o v5 độ h9 1-1,5 mm đV dễ gây hP quang h5n

ChiBu d5y l?p thuKc bJc khoHng = 1-3 mm Ph:n 2: V. bJc thuKc

ThuKc bJc l5 hỗn hUp c(c hTa chGt, kho(ng chGt, fero hUp kim v5 chGt dQnh k=t. I.6. Kỹ thuật Hàn:

I.6.1.Kỹ thuật gây v5 k=t th]c hP quang khi h5n que

Việc gây hP quang đưUc ti=n h5nh thông qua ti=p x]c đ:u que h5n v?i vật h5n

trong th-i gian ngDn. Do t(c dụng c6a d`ng ngDn m+ch v5 điện tr9 ti=p x]c, đ:u que TRN ĐĂNG KHOA Trang 33

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

h5n đưUc nung nhanh t?i nhiệt độ cao. Khi nhGc đ:u que h5n ra khoHng không gian

gi&a đ:u que h5n v5 vật h5n sF bW ion hTa, t+o th5nh hP quang.

CT hai phương ph(p gây hP quang Phương ph(p quẹt

Phương ph(p quẹt l5 phương ph(p dễ thXc hiện v?i nhưng ngư-i m?i bDt đ:u

v5 khi s> dụng v?i m(y h5n xoay chiBu. Quẹt que h5n giKng như khi b+n đ(nh một

que diêm; NhGc điện cXc lên một khoHng c(ch đV kéo d5i hP quang lên một đo+n rPi

quay tr9 l+i chiBu cao bMnh thư-ng hP quang h5n. Phương ph(p gõ

Phương ph(p n5y mPi hP quang bằng gõ vuông gTc que h5n v?i vật h5n sau khi

cT hP quang, kéo d5i hP quang trư?c khi vB chiBu d5i hP quang bMnh thư-ng. Một khi đ_ hMnh th5nh. BDt đ:u hP quang

Khi m?i bDt đ:u h5n nhiệt độ 9 vật h5n c`n thGp nên độ sâu nTng chHy 9 ph:n

n5y tương đKi nông, vM vậy l]c bDt đ:u h5n - sau khi bật hP quang nên kéo d5i hP

quang h5n đV gia nhiệt vật h5n nTng lên, sau đT m?i d:n d:n h+ thGp vB chiBu d5i hP quang thQch hUp. Duy trM hP quang TRN ĐĂNG KHOA Trang 34

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

HP quang thư-ng đưUc duy trM 9 chiBu d5i 0.5 đ=n 1.2 l:n đư-ng kQnh que h5n,

tùy theo điBu kiện h5n v5 lo+i que h5n ( que h5n cT v. bJc bazo c:n cT chiBu d5i hP quang nh. ). K=t th]c hP quang h5n

Khi k=t th]c hP quang điBu quan trJng l5 phHi điBn đ]ng quy c(ch miệng h5n.

Đây l5 khu vXc choa nhiBu t+p chGt cT h+i nhGt do tKc độ k=t tinh nhanh c6a kim

lo+i 9 đT, vM vậy khH năng hMnh th5nh v=t not t+i đT l5 rGt cao. C(ch k=t th]c hP

quang đ]ng quy c(ch l5 tăng d:n chiBu d5i chiBu d5i hP quang sau khi dừng mJi

chuyVn dộng kh(c c6a que h5n ngDt hP quang từ từ.

Ch] a: Khi hP quang bW tDt ngLu nhiên hoặc thay que h5n, c:n gây l+i hP quang

9 chỗ chưa nTng chHy, c(ch miệng h5n khoHng 1cm, rPi cho hP quang h5n ngưUc l+i

đV nung chHy ph:n miệng h5n nơi hP quang vừa tDt, sau đT ti=p tục h5n theo hư?ng c:n thi=t.

I.6.2 kỹ thuật cơ bHn khi h5n hP quang tay

ĐKi v?i nhiBu ngư-i m?i l5m quen v?i h5n hP quang tay hoặc không thư-ng

xuyên h5n hP quang tay thM đV cT một mKi h5n đẹp v5 đHm bHo chGt lưUng l5 một

điBu không dễ. Sau đây l5 5 điBu cơ bHn b+n c:n quan tâm khi thXc hiện h5n hP

quang tay đV đHm bHo chGt lưUng mKi h5n: Thi=t lập d`ng điện, điBu chSnh độ d5i hP

quang, điBu chSnh gTc nghiêng que h5n, thao t(c que h5n v5 điBu chSnh tKc độ h5n. Chuẩn bị:

H5n que l5 kỹ thuật h5n không đ`i h.i cao vB l5m s+ch vW trQ h5n, tuy nhiên

không vM th= m5 b. qua bư?c n5y. C:n lo+i b. bụi bẩn bằng cJ hay s> dụng dụng cụ

l5m s+ch bB mặt chuyên dụng. Khu vXc kẹp kMm m(t cYng phHi đưUc l5m s+ch đV

đHm bHo ti=p x]c tKt, điBu n5y sF gi]p ổn đWnh hP quang.

Tư th= h5n phHi đHm bHo trông rõ vYng h5n. Ngư-i thU phHi chJn hư?ng nhMn

tKt nhGt, tr(nh bW tay h5n che mDt, v5 tr(nh vùng khTi h5n độc h+i.

5 kỹ thuật khi hàn hồ quang tay bao gồm: Thi=t lập d`ng điện, điBu chSnh độ

d5i hP quang, điBu chSnh gTc que h5n, thao t(c que h5n v5 điBu chSnh tKc độ h5n. ĐV

đ(p ong c(c quy tDc, công nhân h5n c:n luyện tập thư-ng xuyên, từ đT cT thV cHi

thiện chGt lưUng sHn phẩm cYng như năng suGt. 1. Thi=t lập d`ng điện TRN ĐĂNG KHOA Trang 35

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Tùy theo lo+i điện cXc s> dụng m5 thi=t bW s> dụng c:n thi=t lập d`ng một chiBu

thuận, một chiBu nghWch hay d`ng xoay chiBu. C:n phHi đHm bHo b+n thi=t bW đưUc

thi=t lập đ]ng trư?c khi h5n.

Độ l?n c6a d`ng h5n phụ thuộc v5o đư-ng kQnh que h5n v5 lo+i điện cXc h5n

m5 b+n s> dụng. Nh5 sHn xuGt que h5n thư-ng cung cGp thông tin vB d`ng phù hUp

v?i que h5n trên bao bM. D`ng h5n cT thV điBu chSnh theo c(ch tQnh sau: 1Amp

tương ong v?i 0.0254 mm đư-ng kQnh que h5n. B+n cT thV đV d`ng h5n 9 moc thGp

sau đT điBu chSnh tăng 5 đ=n 10 Amp rPi xem xét khH năng h5n cho phù hUp.

Hiện tưUng khi h5n v?i d`ng h5n qu( thGp

Hiện tưUng khi h5n v?i d`ng h5n qu( cao

2. ĐiBu chSnh độ d5i hP quang

Độ d5i hP quang phụ thuộc v5o từng lo+i que h5n, từng vW trQ h5n. Cơ bHn độ d5i

hP quang h5n không nên vưUt qu( đư-ng kQnh que h5n. Khi độ d5i hP quang qu(

ngDn cT thV gây hP quang không ổn đWnh, cT thV l5m tDt hP quang, vYng h5n đông

cong nhanh hơn v5 t+o vHy h5n cao. HP quang qu( d5i sF gây ra hiện tưUng bDn tTe,

tKc độ k=t t6a chậm v5 rỗ khQ. TRN ĐĂNG KHOA Trang 36

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG HP quang qu( ngDn HP quang qu( d5i

Ch] a: V?i nh&ng ngư-i m?i v5o nghB h5n thư-ng đV hP quang qu( d5i, vM hJ

muKn quan s(t hP quang v5 vYng h5n, tuy nhiên nên thay đổi vW trQ h5n đV cT thV

nhMn đưUc hP quang v5 vYng h5n tKt hơn, không nên kéo d5i hP quang. Một ch]t

luyện tập b+n sF cT thV đHm bHo cT đưUc mKi h5n thGp Qt bDn tTe. 3. ChSnh gTc que h5n

ĐKi v?i h5n bB mặt, gTc que h5n nên đV từ 5 đ=n 15 độ theo hư?ng chuyVn

động, đKi v?i h5n hP quang vW trQ đong nên đV gTc que h5n từ 0-15 độ ngưUc chiBu v?i hư?ng di chuyVn que h5n. 4. Thao t(c que h5n TRN ĐĂNG KHOA Trang 37

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

ChuyVn động dJc theo trục mKi h5n duy trM v5 điBu chSnh độ d5i hP quang.

ChuyVn động ngang duy trM độ rộng c6a đư-ng h5n. CT nhiBu lo+i chuyVn động:

ngang, liên tục v5 chuyVn động ngDt qu_ng tùy thuộc v5o độ d5y c6a vật h5n. V?i

vật h5n m.ng không c:n cT chuyVn động ngang c6a que h5n vM độ rộng c6a hP

quang đ_ đ6 l5m đ:y r_nh h5n. V?i h5n đong nên ch] a h5n từ dư?i lên v?i c(c tGm

d5y v5 h5n từ trên xuKng v?i c(c tGm m.ng (ch] a đ=n rMa r_nh h5n).

5. Điều chỉnh tốc độ hàn

TKc độ h5n nên đHm bHo sao cho hP quang h5n chi=m 1/3 độ d5i c6a vYng h5n.

H5n qu( chậm sF t+o vHy h5n lPi v5 h5n không ngGu. HP quang bW mGt nhiệt không thV nTng chHy vật h5n.

TKc độ h5n qu( nhanh l5m giHm độ ngGu c6a mKi h5n, vHy h5n không đBu v5 không lGp đ:y vYng h5n. TRN ĐĂNG KHOA Trang 38

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Các chú ý trang bị an toàn khi hàn

C(c nguyên nhân gây ra tai n+n cho công nhân trong qu( trMnh h5n cDt gPm:

Giật điện, nhiễm độc khTi, gas, ch(y nổ, b.ng do ti=p x]c v?i kim lo+i nTng, ti=p

x]c v?i tia cXc tQm, ti=ng Pn v5 một sK nguyên nhân kh(c. C(c trang bW bHo hộ l5

c:n thi=t đV bHo vệ ngư-i công nhân khi h5n BHo vệ ph:n đ:u

MY h5n bHo vệ l5 trang bW không thV thi=u cho công nhân h5n. MY h5n sF bHo vệ

kh.i Hnh hư9ng c6a tia cXc tQm, tia hPng ngo+i lên mDt v5 da vùng mặt, bHo vệ kh.i

xS h5n nTng chHy bDn tTe (Tia cXc tQm gây ra viêm gi(c m+c cho mDt khi ti=p x]c

nhiBu. ĐKi v?i da khi ti=p x]c nhiBu v?i hP quang sF gây ra hiện tưUng b.ng da) MY h5n c:n đHm bHo:

- MY h5n c:n nhẹ đV tr(nh gây hiện tưUng m.i khi h5n lâu.

- MY h5n c:n đưUc trang bW kQnh bHo vệ phù hUp đKi v?i từng công việc h5n,

vừa bHo vệ đưUc mDt kh.i c(c tia nguy hiVm, v5 trông rõ đưUc vYng h5n v5 d`ng hP quang.

- C:n phHi đHm bHo ph:n dư?i mY h5n ti=p x]c v?i ngXc l5 kQn đV tr(nh hiện

tưUng tia cXc tQm phHn x+ từ qu:n (o gây tổn thương vùng dư?i cằm.

- ĐKi v?i h5n MIG, h5n hP quang vM sinh ra xS bDn tTe nhiBu nên mY h5n c:n

bHo vệ ph:n sau g(y, tr(nh hiện tưUng ch(y tTc do xS nTng chHy bDn v5o vùng sau

g(y, công nhân h5n cT thV trang bW thêm khăn trùm đ:u. Qu:n (o bHo vệ

Qu:n (o v5 trang bW bHo vệ tay chân c:n đHm bHo đ(p ong c(c yêu c:u vB bHo

vệ nhưng cYng phHi dễ ho+t động cho công nhân h5n. TRN ĐĂNG KHOA Trang 39

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

- ChGt liệu l5m qu:n (o, găng, gi5y, mY h5n c:n phHi l5m từ vật liệu khT ch(y,

không nên dùng c(c vật liệu từ sUi tổng hUp vM nT dễ d5ng nTng chHy khi bW bDn b9i

xS h5n nTng, phHi s> dụng vật liệu khT ch(y hoặc trang bW đP da.

- Tùy môi trư-ng l5m việc kh(c nhau m5 trang bW qu:n (o bHo hộ thQch hUp.

N=u l5m việc trong môi trư-ng nTng nên mặc c(c trang bW từ sUi chKng ch(y thay vM đP da v5 ngưUc l+i.

- Ch] a khi bHo vệ tay vM vùng n5y l5 nơi ti=p x]c g:n nhGt v?i hP quang h5n.

Găng tay h5n vừa phHi đHm bHo độ an to5n v5 đHm bHo thao t(c que h5n nên nT c:n

thi=t k= vừa vặn. dùng găng tay

h5n m.ng khi h5n TIG vM qu( trMnh n5y sinh Qt nhiệt v5 xS bDn, găng tay d5y cho h5n hP quang v5 h5n MIG.

- Qu:n v5 gi5y bHo vệ cYng c:n phHi đ(p ong kép vB bHo vệ cYng như dễ ho+t

động. Qu:n bHo vệ không nên cT đai, gi5y bHo vệ nên cao cổ hoặc đưUc qu:n ph6

ph:n cổ chân. Trong một sK trư-ng hUp khi h5n TIG công nhân h5n cT thV chS c:n

trang bW t+p dB da đV che ph:n chân.

ChGt liệu bằng da luôn l5 c(c lXa chJn tKt nhGt đV bHo vệ công nhân kh.i c(c t(c

nhân gây ch(y trong qu( trMnh h5n.

Hiện nay trong qu( trMnh l5m việc công nhân h5n thư-ng không quan tâm đ=n

c(c trang bW bHo hộ nhưng c(c tai n+n khi xHy ra cT thV gây c(c hậu quH nghiêm

trJng do đT h_y hJc thTi quen mang đP bHo vệ cho mMnh khi tham gia v5o qu( trMnh

h5n đV tr(nh c(c tai n+n đ(ng ti=c. TRN ĐĂNG KHOA Trang 40

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG II. Khoan

II.1. Kỹ thuật khoan lỗ a. Khái niệm

ĐV t+o nên c(c bB mặt chMm bên trong vật liệu như lỗ ren, r_nh then, c(c

lỗ đWnh hMnh, trư?c tiên ngư-i ta phHi cT một lỗ cơ bHn. ĐV cT lỗ cơ bHn ngư-i ta

dùng m(y khoan (HMnh 5-1)cùng v?i mYi khoan. TRN ĐĂNG KHOA Trang 41

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG C(c kiVu m(y khoan.

Tùy theo độ l?n c6a chi ti=t, đặt tQnh c6a công việc m5 ngư-i ta cT thV

dùng lo+i m(y khoan thQch hUp: m(y khoan c:n, m(y khoan đong, m(y khoan b5n,

m(y khoan c:m tay, khoan quay tay, khoan lDc tay như đ_ trMnh b5y 9 b5i 1.

MYi khoan đưUc dùng trong gia công nguội l5 mYi khoan ruột g5 , l5m

bằng thép dụng cụ, thép giT hay bằng hUp kim cong tùy thuộc v5o vật liệu gia công.

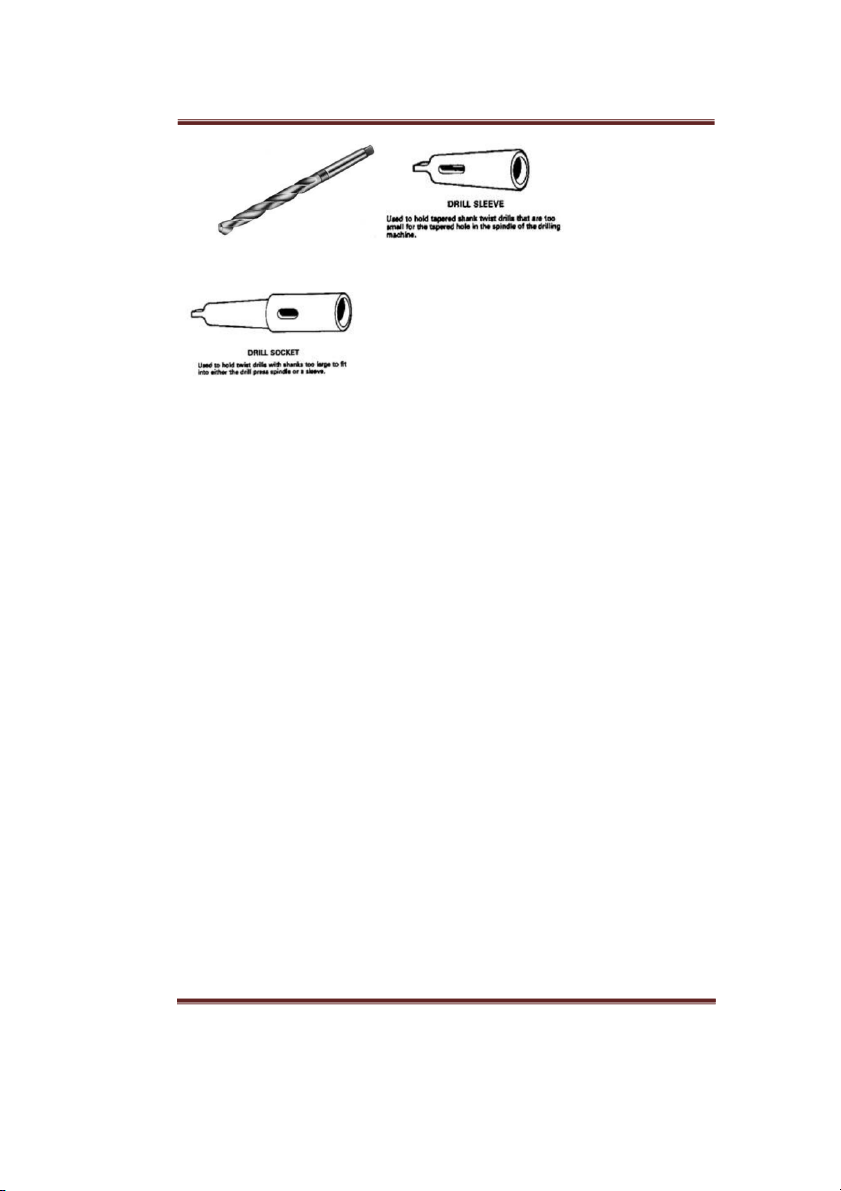

Tùy theo c(ch g( kẹp mYi khoan trên m(y khoan m5 mYi khoan cT

chuôi trụ hoặc chuôi côn.

+MYi khoan chuôi trụ cT chuôi hMnh trụ đư-ng kQnh bằng v?i kQch thư?c lỗ c:n

khoan, trên chuôi cT ghi c(c thông sK kỹ thuật c6a mYi khoan như đư-ng kQnh mYi

khoan, vật liệu l5m mYi khoan, nh_n m(c nh5 ch= t+o, MYi khoan chuôi trụ đưUc lDp

trên m(y thông qua một bộ phận kẹp gJi l5 cKi kẹp mYi khoan . ( HMnh 5-2)

MYi khoan chuôi trụ v5 cKi kẹp mYi khoan.

+ MYi khoan chuôi côn cT chuôi hMnh côn v?i gTc côn đưUc tiêu chuẩn ho( gJi

l5 côn Morse, đo+n hMnh trụ 9 gi&a lư^i cDt v5 chuôi cT ghi c(c thông sK c6a mYi

khoan, mYi khoan cT thV đưUc lDp trXc ti=p trên m(y hoặc thông qua một hoặc

nhiBu chi ti=t chuyVn đổi gJi l5 (o côn.( HMnh 5-3) TRN ĐĂNG KHOA Trang 42

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

MYi khoan chuôi côn v5 c(c kiVu (o côn. b. Kỹ thuật + G( đặt chi ti=t

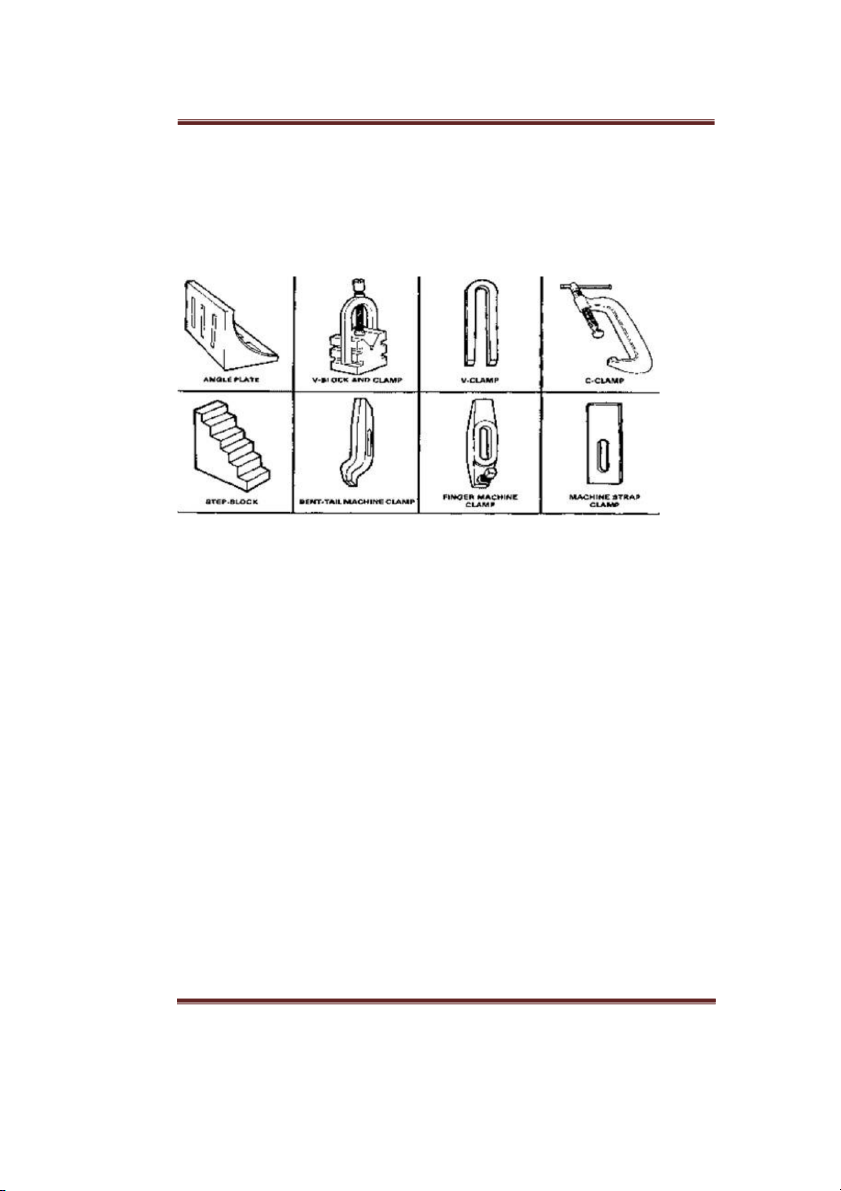

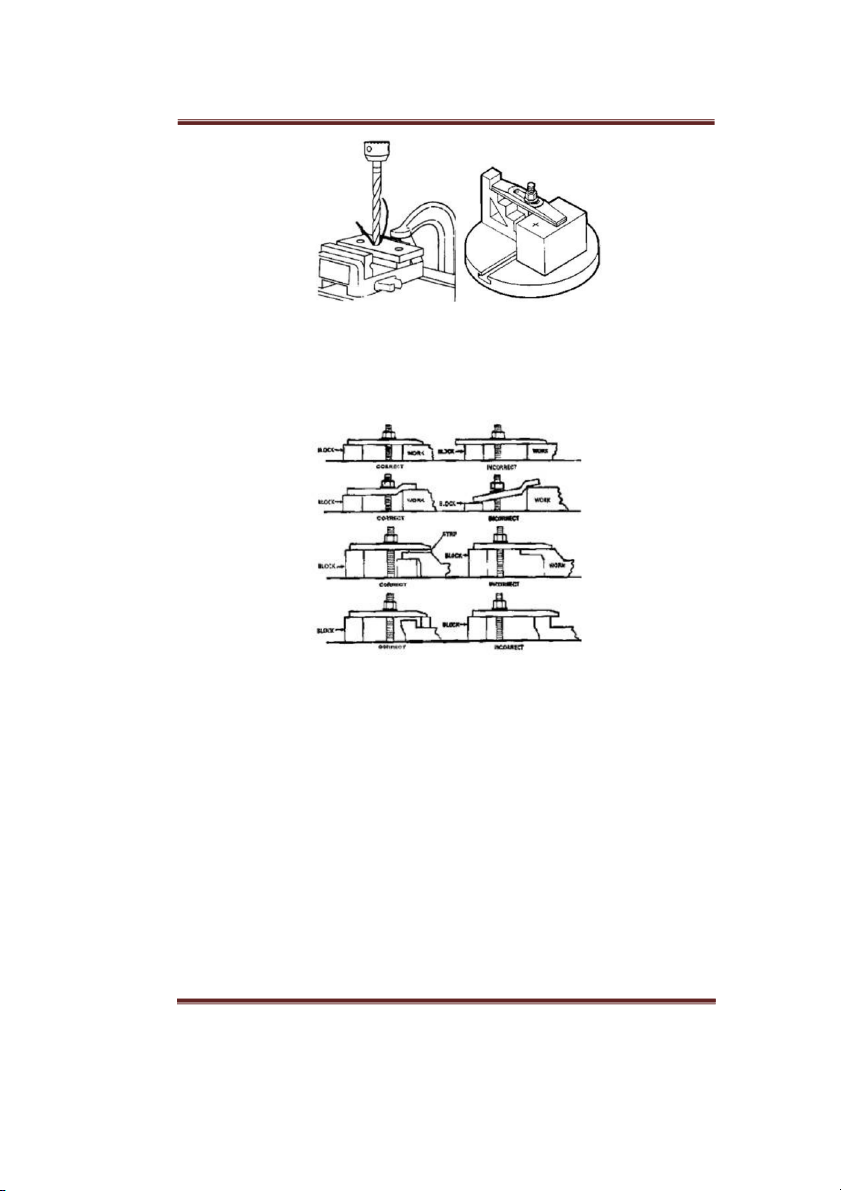

- G( đặt chi ti=t trXc ti=p trên b5n m(y

Khi gia công lỗ trên m(y khoan c:n, m(y khoan đong v5 m(y khoan

b5n, chi ti=t cT thV đưUc đặt trục ti=p trên b5n m(y v5 đưUc kẹp chặt nh- c(c chi ti=t

kẹp chặt l5 bu lông, vGu kẹp ( HMnh 5-4). C(ch g( kẹp n5y v&ng chDc nhGt, nhưng

c:n lưu a tho(t mYi khoan không cho cDt v5o mặt b5n m(y khi khoan lỗ thông bằng

c(ch cho mYi khoan lJt r_nh b5n m(y n=u mYi khoan cT đư-ng kQnh nh. hơn r_nh

b5n m(y hoặc kê chi ti=t cao lên kh.i mặt b5n m(y một khoHng tho(t mYi khoan. TRN ĐĂNG KHOA Trang 43

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

C(c dụng cụ g( kẹp thư-ng gặp. TRN ĐĂNG KHOA Trang 44

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG a) kẹp đ]ng b) kẹp sai

C(c dụng cụ kẹp v5 c(ch g( kẹp chi ti=t trXc ti=p trên b5n m(y khi khoan.

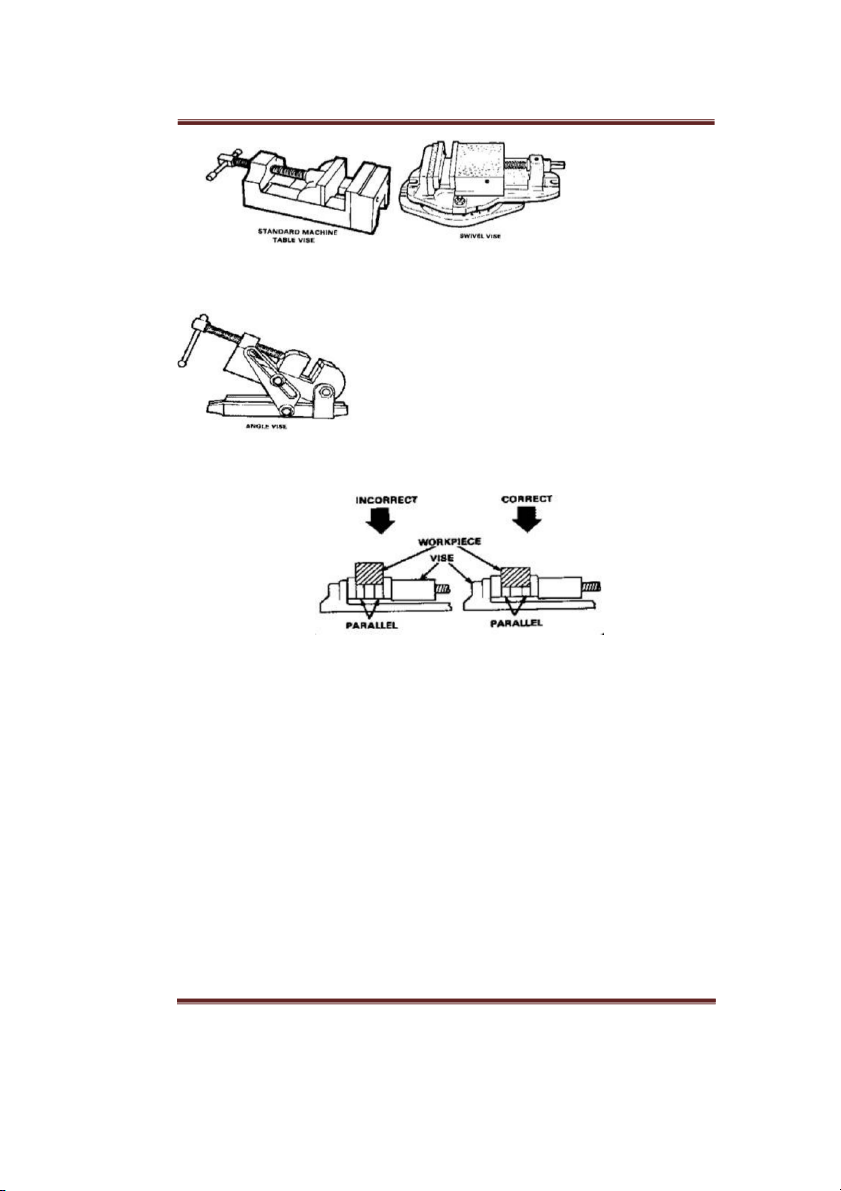

- G( đặt chi ti=t thông qua đP g(

Tùy theo sHn lưUng c6a chi ti=t gia công m5 ngư-i ta dùng lo+i đP g(

thQch hUp: đP g( v+n năng gPm cT c(c lo+i ê tô hoặc đP g( chuyên dùng

Trong thXc t= sHn xuGt ngư-i ta thư-ng dùng ê tô đV g( kẹp c(c chi ti=t

khi khoan, đKi v?i ê tô nguội thM phHi lDp chặt trên b5n nguội, ê tô m(y phHi đưUc

lDp chặt trên b5n m(y. (HMnh 5-6) TRN ĐĂNG KHOA Trang 45

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

C(c kiVu Ê tô thư-ng dùng trên m(y khoan. a) sai b) đ]ng

C(ch g( chi ti=t v?i ê tô khi khoan.

- Một sK lưu a trong g( đặt chi ti=t khi khoan

. ĐKi v?i c(c chi ti=t cT bB d5y nh. (mõng) đV cho qu( trMnh khoan đưUc dễ d5ng

v5 không gây bi=n d+ng chi ti=t gia công ta cT thV kẹp chi ti=t gi&a hai tGm gỗ đV khoan.

. C(c chi ti=t tr`n xoay cT thV đưUc g( v5o r_nh b5n m(y hoặc dùnh khK V đV không bW xê dWch khi khoan. + M5i mYi khoan

K=t cGu chung c6a mYi khoan ruột g5 gPm cT hai r_nh xoDn c(ch nhau b9i hai

me trên cT mang hai lư^i cDt hông, r_nh xoDn t+o nên mặt trư?c c6a lư^i cDt chQnh

c6a mYi khoan. PhQa mặt đ:u c6a mYi khoan đưUc m5i côn đV t+o mặt sau c6a lư^i

cDt chQnh, giao tuy=n c6a hai mặt sau c6a hai lư^i cDt 9 ngay gi&a đSnh mYi khoan TRN ĐĂNG KHOA Trang 46

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

đưUc gJi l5 lư^i cDt ngang, lư^i cDt ngang gây cHn tr^ rGt nhiBu trong khi cDt nhưng

nT luôn cT b9i vM hai r_nh xoDn không thV ti=p x]c nhau đưUc. ( HMnh 5-7)

K=t cGu lư^i cDt c6a mYi khoan ruột g5.

ĐV m5i sDc mYi khoan khi nT bW cùn thM ngư-i ta chS cT m5i mặt sau c6a hai

lư^i cDt chQnh. Sau khi m5i mặt đ:u mYi khoan cT d+ng mặt côn (kiVm tra bằng c(ch

xem độ đKi xong c6a hai lư^i cDt qua trục c6a mYi khoan) ngư-i ta ti=n h5nh m5i

mặt sau c6a c(c lư^i cDt đV t+o gTc sau gJi l5 m5i h?t lưng mặt sau, tùy theo mặt

sau l5 mặt phẳng hay mặt cong m5 ta cT hai c(ch m5i mặt sau. TRN ĐĂNG KHOA Trang 47

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

KiVm tra độ đKi xong hai lư^i cDt v5 c(c thông sK cDt c6a mYi khoan. - M5i h?t lưng mặt phẳng - M5i h?t lưng mặt cong

C(ch m5i mYi khoan trên m(y m5i hai đ(. + Ch= độ cDt khi khoan TRN ĐĂNG KHOA Trang 48

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG - TKc độ cDt

TKc độ cDt khi khoan phụ thuộc chQnh v5o vật liệu l5m mYi khoan, sK

v`ng quay c6a mYi khoan đưUc chJn theo công thoc sau: N = Trong đT :

. N : sK v`ng quay c6a mYi khoan (v`ng/ph]t)

. [V] : Vân tKc cDt cho phép c6a vật liệu l5m dao ( mét/ph]t)

. D : đư-ng kQnh mYi khoan (mm) (HMnh 5-10)

Đo đư-ng kQnh mYi khoan bằng Pan me.

* Ch] a : tùy theo vật liệu gia công m5 ngư-i ta cT thV tăng hoặc giHm sK v`ng quay cho thQch hUp:

. Gia công vật liệu mBm cT thV tăng sK v`ng quay c6a mYi khoan

. Gia công vật liệu cong c:n phHi giHm b?t sK v`ng quay c6a mYi khoan. - LưUng ti=n dao

ĐV lGy h=t vật liệu trong lỗ khoan thM sau mỗi v`ng quay thM mYi khoan phHi

ti=n thêm một khoHng gJi l5 ti=n dao, lưUng ti=n dao quy=t đWnh năng suGt, chGt

lưUng bB mặt lỗ khoan v5 nT phụ thuộc v5o năng suGt c6a m(y khoan.

Ti=n dao l?n cho năng suGt cao nhưng chGt lưUng bB mặt lỗ khoan kém v5 đ`i h.i m(y cT công suGt cao.

Ti=n dao nh. cho chGt lưUng bB mặt lỗ khoan tKt, thQch hUp cho m(y cT công

suGt nh., nhưng chậm, năng suGt kém.

Thông thư-ng lưUng ti=n dao bằng tay cT thV nhận bi=t bằng mDt, bằng tai như sau: TRN ĐĂNG KHOA Trang 49

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

- Khi phoi t+o ra khi khoan l?n, cong, cT ti=ng l(ch t(ch nho nh. do phoi bW

bi=n d+ng gây ra , m(y bW mGt vận tKc( bW chậm l+i) cT nghĩa l5 lưUng ti=n dao qu( l?n.

- Khi phoi t+o ra khi khoan bW vụn, cT ti=ng rQt từ vW trQ cDt ph(t ra cT nghĩa l5 lưUng ti=n dao qu( nh..

- Tùy theo hiện tưUng kV trên m5 ta tăng hoặc giHm lXc ti=n dao cho hUp la, ch]

a phHi gi& cho lưUng ti=n dao đBu suKt qu( trMnh khoan bằng c(ch nhMn kQch thư?c phoi đưUc t+o ra.

II.2. Kỹ thuật gia công ren bằng tay a. Khái niệm

Trong c(c thi=t bW cơ khQ thM mKi ghép bằng ren rGt thông dụng, c(c chi ti=t

ghép ren thông dụng như vQt, đai Kc đưUc sHn xuGt h5ng lo+t v?i gi( th5nh rGt rF.

Nhưng một sK chi ti=t ghép ren đặc biệt phHi đưUc gia công bằng tay như c(c lỗ ren trên thân m(y.

ĐV gia công ren trong lỗ (ren trong) ngư-i ta cT một dụng cụ cDt đưUc gJi l5

Ta rô. Ta rô thXc ra l5 một con vQt cT cDt r_nh tho(t phoi v5 t+o c(c thông sK cDt cho

lư^i cDt. Ta rô tay l5m bằng thép giT, phQa cuKi chuôi đưUc phay vuông đV kẹp lên

tay quay, trên chuôi cT ghi c(c thông sK c6a ta rô như: KQch thư?c danh nghĩa c6a

ren, bư?c ren, vật liệu l5m ta rô, nh_n m(c c6a nh5 ch= t+o. Ta rô cT thV cT một cây

hoặc một bộ gPm hai đ=n ba cây. ĐV cT thV cDt đưUc ngư-i ta phHi cT tay quay ta rô,

tùy theo vW trQ lỗ ren m5 ta cT tay quay thQch hUp, nhưng tGt cH tay quay ta rô đBu

phHi cT ng5m kẹp hMnh vuông đV kẹp lên ph:n phay vuông c6a chuôi ta rô. (HMnh 5- 11) Ta rô v5 tay quay ta rô. TRN ĐĂNG KHOA Trang 50

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

ĐV gia công ren trên trục ( ren ngo5i) ngư-i ta dùng một dụng cụ cDt

đưUc gJi l5 B5n ren (Phi-de). B5n ren thXc ra l5 một con đai Kc đưUc khoan c(c

r_nh tho(t phoi v5 đV t+o c(c thông sK cDt cho lư^i cDt. B5n ren cT hMnh d(ng bên

ngo5i rGt kh(c nhau, n=u l5 hMnh tr`n thM bên hông cT khoan lỗ đV g( b5n ren lên tay

quay, b5n ren đưUc l5m bằng thép giT, trên bB mặt b5n ren cT ghi c(c thông sK c6a

b5n ren như: KQch thư?c danh nghĩa c6a ren, bư?c ren, vật liệu l5m b5n ren, nh_n

m(c c6a nh5 ch= t+o. B5n ren chS cT một c(i duy nhGt cho một kQch thư?c ren. T]y

theo hMnh d(ng b5n ren m5 ta dùng tay quay b5n ren tương ong.( HMnh 5-12)

C(c kiVu b5n ren v5 tay quay b5n ren. b. Kỹ thuật + Gia công trục ren

- Chuẩn bW: Gia công trục tr`n cT đư-ng kQnh theo kQch thư?c danh nghĩa c6a

ren ( thông thư-ng thM đư-ng kQnh trục nh. hơn kQch thư?c danh nghĩa c6a ren do

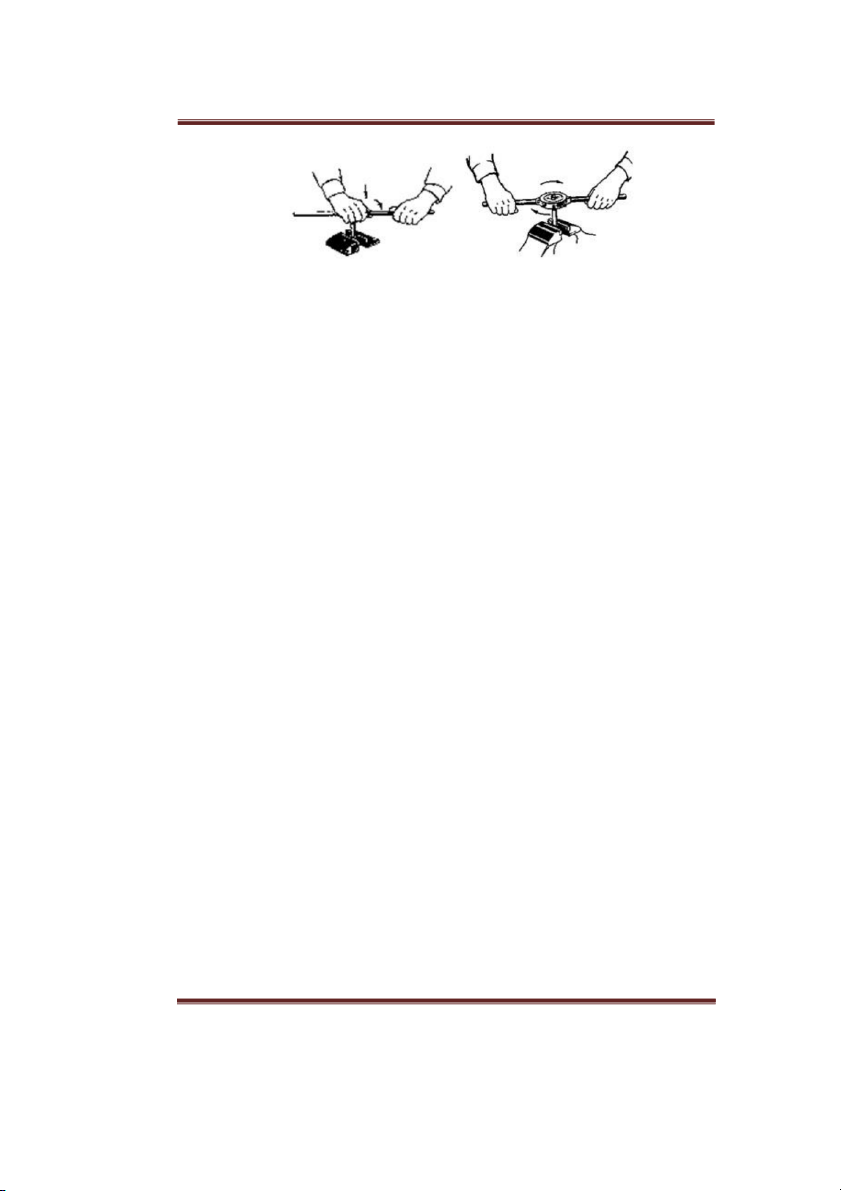

ph:n v(t đSnh ren), v(t đ:u trục đV khi bDt đ:u cDt ren dễ hơn. + Thao t(c: ( HMnh 5-13)

-Kẹp chặt trục ( thư-ng đV trục 9 vW trQ thẳng đong). LDp b5n ren v5o tay quay cho chặt.

-Tay thuận c:m lGy b5n ren t+i ổ kẹp c6a tay quay đặt v5o đ:u trục, Gn nhẹ

b5n ren xuKng đ:u trục v5 quay theo chiBu vặn v5o c6a ren cho b5n ren cDt v5o trục khoHng 1 – 2 ren.

-Dùng hai tay nDm lGy hai tay quay c6a b5n ren đV thục hiện công việc cDt

ren, quay theo chiBu vặn v5o khoHng 1 v`ng tr`n thM trH ngưUc ra hơn ph:n m?i vừa cDt đV bẻ phoi. TRN ĐĂNG KHOA Trang 51

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Thao t(c cDt ren ngo5i bằng b5n ren.

- Sau khi đ_ cDt xong ren thM quay ngưUc ra đV lGy b5n ren. * Ch] a:

-PhHi thư-ng xuyên trH ngưUc b5n ren đV l5m bTng mặt ren v5 không bW cDt ngưUc (ch(y ren)

-DV ren thẳng theo trục thM c:n ch] a điBu chSnh b5n ren vuông gTc v?i trục. + Gia công lỗ ren

- Chuẩn bW: Khoan lỗ cT đư-ng kQnh thQch hUp. Đư-ng kQnh mYi khoan cT thV

đưUc tQnh to(n theo la thuy=t hoặc tra theo bHng. NBu vật liệu cong thM ta cT thV cho

đư-ng kQnh lỗ l?n hơn một ch]t. V(t miện lỗ bằng mYi khoét chuyên dùng hoặc

bằng mYi khoan cT kQch thư?c l?n hơn. - Thao t(c:

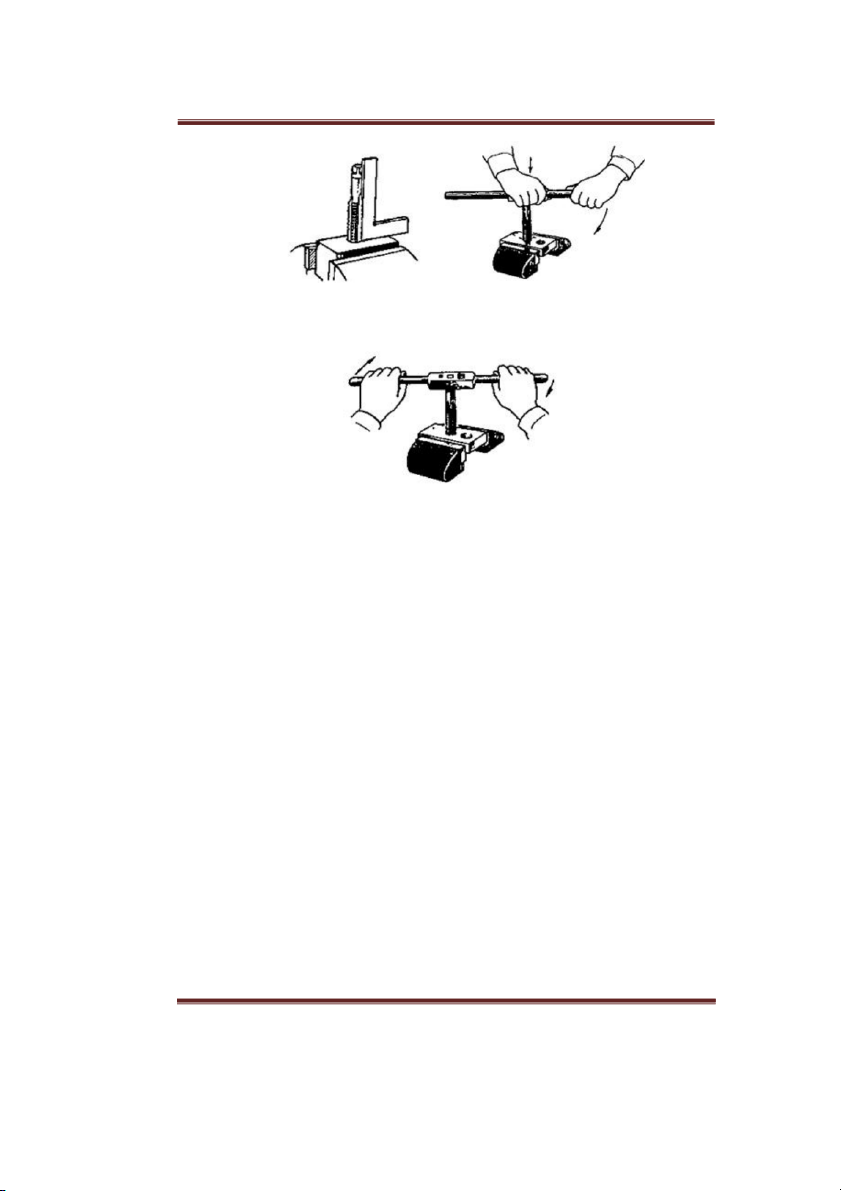

Kẹp chặt chi ti=t c:n l5m ren. LDp chặt ta rô v5o c(n ( ch] a đ]ng tho tX cậy ta rô trong bộ cT nhiBu cây)

Tay thuận c:m lGy ổ kẹp ta rô đặt ta rô v5o lỗ, Gn nhẹ ta rô v5o lỗ v5 quay ta rô

theo chiBu vặn v5o c6a ren đV cho ta rô cDt v5o lỗ khoHng 1 – 2 ren.

Dùng cH hai tay nDm lGy hai tay quay c6a ta rô đV thXc hiện công việc cDt ren,

quay theo chiBu vặn v5o khoHng 90 – 180 thM trH ngưUc ra hơn ph:n m?i vừ o a cDt đV bF phoi. TRN ĐĂNG KHOA Trang 52

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

KiVm tra độ đPng trục c6a ta rô C(c bư?c cDt ren trong

Thao t(c cDt ren trong bằng Ta rô.

Sau khi cDt xong cây ta rô trư?c, thay cây k= ti=p cDt l+i cho lỗ ren đ+t yêu c:u c6a mKi ghép. *Ch] a:

N=u lỗ không thông thM c:n phHi l5m s+ch v5 kiVm tra độ sâu c6a lỗ trư?c khi l5m ren.

Khi cDt phHi quay tay quay bằng cH hai tay v5 lXc phHi đBu đV không gây g_y ta rô.

CDt ren bằng tay l5 một d+ng cDt đWnh hMnh cT nhiBu lư^i cDt đPng th-i tham gia

cDt nên nhiệt cDt sinh ra rGt l?n, cYng như c(c dụng cụ cDt n5y cT gTc sau bằng 0

nên ma s(t gi&a dụng cụ v5 chi ti=t rGt l?n. Do đT việc bôi trơn l5m m(t l5 điBu h=t

soc c:n thi=t. Nhưng c:n lưu a chGy bôi trơn l5m m(t phHi thQch hUp cho từng lo+i vật liệu gia công:

- Gia công ren trên thép ta cT thV dùng d:u, nh?t, ê mun xi đBu đưUc.

- Gia công ren trên đPng v5 hUp kim c6a đPng thM dùng ê mun xi.

- Gia công ren trên Nhôm v5 hUp kim nhôm thM dùng d:u h.a. TRN ĐĂNG KHOA Trang 53

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

- Gia công ren trên gang thM không cho chGt bôi trơn l5m m(t n5o.

II.3.Những chú ý khi lựa chọn mũi khoan:

-Lo+i mYi khoan phụ thuộc v5o đặc tQnh gia công,vW trQ c6a lỗ gia công,vật liệu chi ti=t v5 d+ng sHn xuGt.

-KhQch thư?c c6a mYi khoan phụ thuộc v5o đư-ng kQnh,chiBu sâu c6a lỗ gia

công,vật liệu c6a chi ti=t v5 đJ chQnh x(c gia công.lỗ cT đư-ng kQnh l?n hơn 30mm

nên đưUc khoan bằng hai mYi khoan: mYi tho nhGt cT đư-ng kQnh 15mm v5 mYi yêu c:u đư-ng kQnh 30mm.

ChiBu d5i c6a lỗ gia công cT Hnh hư9ng đ=n việc lXa chJn chiBu d5i mYi

khoan.,ChiBu d5i c6a lỗ gia công đưUc x(c đWnh bằng tổng chiBu d5i c6a dao v5 c(n

dao,tuy nhiên c:n phHi tQnh đ=n chi=u d5i kẹp mYi khoan.

-Yêu c:u c6a độ chQnh x(c c6a lỗ gia công cYng Hnh hư9ng đ=n việc chJn mYi cho thQch hUp.

Nguyên nhân g_y mYi khoan khi khoan sDt

MYi khoan khi khoan sDt hay Inox , n=u khoan không đ]ng c(ch , đ]ng kỹ thuật

sF gây ra hiện tưUng ch(y , g_y mYi khoan . B5i vi=t sau , gi]p qua kh(ch hiVu rõ

đưUc nh&ng y=u tK c6a mYi khoan v5 kỹ thuật khi khoan.

ĐV đHm bHo trong việc s> dụng mYi khoan khi khoan sDt đ]ng c(ch v5 đ]ng kỹ

thuật , giHm thiVu hiện tưUng soc mẻ , g_y mYi khoan v?i t:n suGt thGp nhGt. Qua

kh(ch h5ng c:n nDm bDt nh&ng y=u tK cơ bHn vB mYi khoan :

II.4. Những vấn đề thường gặp nhất ở mũi khoan :

1. TKc độ cao qu( sF l5m m`n c(c gTc phQa ngo5i mYi khoan, điBu n5y khi=n sF

giHm b?t m5i mYi khoan Qt hơn do một lưUng vật liệu lo+i b. khi phục hPi. sX đổi

m5u mYi khoan ( M5u xanh ) l5 dGu hiệu cHnh b(o sX vưUt qu( tKc độ . TRN ĐĂNG KHOA Trang 54

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

2. GTc sâu qu( l?n sF l5m lư^i cDt c6a mYi khoan mau m`n, giHm th-i gian s>

dụng . GTc lư^i cDt thQch hUp t:m từ 8 độ - 12 độ .

3. SX dLn ti=n cao sF gây ra lXc trục dJc l?n l5m g_y đ:u mYi khoan v5 lư^i

cDt , thậm chQ l5 g_y luôn thân mYi khoan .

4. GTc sâu thi=u , khi=n mYi khoan bW cJ x(t 9 phQa sau mép cDt . ĐiBu đT sF l5m

mYi khoan l5m việc khT khăn, ph(t nhiệt v5 l5m tăng lXc trục dJc , dLn đ=n c(c lỗ bW lệch v5 g_y mYi khoan. TRN ĐĂNG KHOA Trang 55

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Các cách làm giảm hiê •n tượng g‘y mũi khoan: - LDp mYi khoan đPng trục

- Nh&ng chi ti=t không phẳng , cong vênh c:n phHi khoan mPi trư?c khi khoan . TRN ĐĂNG KHOA Trang 56

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

- Trong khi khoan không nên ghép hai chi ti=t tr9 lên. TRN ĐĂNG KHOA Trang 57

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

- Khi khoan lâu v5 gặp vật liệu cong c:n l5m nguội mYi khoan liên tục.

III. Kỹ thuật cắt.

III.1. Cấu tạo và nguyên lý làm việc của máy cắt lưỡi đĩa

a. Hình dáng bên ngoài b. Cấu tạo GPm c(c bộ phận cơ bHn :

1. Động cơ2. Đ( cDt3. Tay c:m4. NDp bHo vệ5. Êto6. Vật cDt

7. Công tDc 8. N]t cK đWnh công tDc9. Dây nguPn điện

c. Nguyên lý làm việc

Động cơ điện một chiBu (1) truyBn chuyVn động quay trXc ti=p cho đ( cDt (2) đV

t+o ra vận tKc cDt, tay c:m (3) đưa đ( cDt đi xuKng cDt vật cDt (6) đ_ đưUc kẹp 9 trên TRN ĐĂNG KHOA Trang 58

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

êto (5). Đây l5 lo+i m(y cDt đơn giHn, dễ s> dụng thư-ng dùng đV cDt thép tGm

m.ng, thép Kng, thép V. Động cơ dLn động trXc ti=p cho đ( cDt không qua bộ truyBn

n5o nên tKc độ cDt cao, tr(nh tổn hao công suGt nhưng l+i không ph`ng ngừa đưUc

qu( tHi nên khi cDt c:n phHi nDm v&ng c(c thao t(c tr(nh gặp sX cK.

III.2. Vận hành và sử dụng máy cắt lưỡi đĩa a. Đóng, mở máy

- NKi động cơ v?i nguPn điện

- Bật công tDc gDn trên động cơ (một sK m(y không cT công tDc an to5n gDn 9

động cơ m5 chS cT công tDc cho đ( quay)

- Cho m(y ch+y không tHi bằng c(ch Gn n]t điBu khiVn ngay trên tay c:m v5

kiVm tra độ an to5n c6a m(y : đ( rung, động cơ cT ti=ng kêu, tKc độ quay c6a đ( không đBu… - TDt công tDc m(y b. Gá phôi

- Đưa vật cDt v5o mặt l5m việc c6a eto v5 si=t v?i lXc vừa phHi. V?i nh&ng

thanh thép d5i phHi kê cao bằng đ= m(y.

- H+ thGp tay c:m cho đ( ch+m nhẹ v5o mặt vật cDt, mép ngo5i c6a đ( trùng v?i đư-ng v+ch dGu

- Si=t chặt vật cDt cẩn thận tr(nh bW nghiêng hay di chuyVn trong qu( trMnh cDt c. Tháo vật cắt

- Sau khi cDt, thH tay, đ( tr9 vB vW trQ ban đ:u nh- l` xo hPi vW TRN ĐĂNG KHOA Trang 59

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG - TDt công tDc

- N?i l.ng Eto, th(o vật cDt sau khi đ( đ_ dừng hẳn d. Tháo đá cắt Th(o nDp bHo vệ

Dùng c- lê th(o mY Kc, lGy v5nh gi& đ( ra ngo5i Th(o đ( cDt

III.3. Khai triển, vạch dấu phôi

M(y cDt lư^i đĩa ch6 y=u cDt c(c chi ti=t d+ng thanh, d+ng Kng, tGm m.ng nên

khi cDt v+ch dGu theo đư-ng thẳng. Đư-ng v+ch thẳng, rõ r5ng chQnh x(c.

III.4. Kỹ thuật cắt phôi bằng máy cắt lưỡi đĩa a. Bắt đầu cắt

Khi cDt, phoi vụn bay ra nhiBu nên trư?c khi cDt phHi đeo kQnh bHo vệ mDt,

găng tay bHo hộ. NgPi hoặc đong 9 vW trQ bên tr(i tr(nh hư?ng đ( quay l5 tKt

nhGt. MuKn cDt liên tục thM Gn n]t cK đWnh công tDc b. Kỹ thuật cắt

H+ thGp tay c:m, bDt đ:u cDt một c(ch từ từ v5 quan s(t, không t(c dụng lXc qu(

nhanh v5 m+nh đV tr(nh v^ đ(. Khi thGy m+ch cDt g:n đot c:n n?i l.ng tay đV giHm tKc độ cDt.

III.5. An toàn sử dụng máy cắt lưỡi đĩa

M(y cDt lư^i đĩa l5 m(y cDt tKc độ cao, đư-ng kQnh đ( l?n nhưng chiBu d5y đ(

nh. nên khi s> dụng c:n tuân th6 đ]ng c(c bư?c vận h5nh v5 quy đWnh vB an to5n : TRN ĐĂNG KHOA Trang 60

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

- KiVm tra kĩ m(y trư?c khi cDt, đặc biệt l5 đ( cDt. N=u thGy cT dGu hiệu đ( not c:n thay ngay

- Đeo kQnh bHo hộ v5 bao tay

- Không đong hay ngPi đKi diện v?i phương quay c6a đ(

- VËn hµnh m¸y trong ph¹m vi c«ng suÊt, lùc t¸c dông cho phÐp

M(y cDt sDt l5 một thi=t bW điện c:m tay vô cùng tiện dụng cho c(c công trMnh

xây dXng l?n nh.. V5 hôm nay mayxaydungchina.vn xin hư?ng dLn s> dụng m(y cDt sDt an to5n hiệu quH .

Hướng dẫn sử dụng máy cắt sắt an toàn 1. Phụ kiện bHo hộ

Trư?c khi ti=n h5nh dùng m(y cDt sDt c:n phHi chuẩn bW đ:y đ6 phụ kiện c:n

thi=t như khẩu trang, kQnh bHo vệ, g:y, n]t bWt tai… Đừng mặc qu:n (o rộng thùng

thMnh cT thV bW kẹr v5o lư^i cDt .

2. CDt tKt v?i thanh thép phẳng

Máy cắt sắt cT thV cDt thanh thép phẳng dễ hơn n=u nT cT chiBu d5i cDt ngDn

nhGt. CDt 9 vùng m.ng nhGt c6a thanh thép.

3. T(c động đè hay Gn qu( m+nh

M(y sF không thV n5o cDt nhanh hơn cho dù b+n cT cK đè nhGn m+nh hơn -> Đè

hay Gn m+nh sF l5m cho động cơ ch+y chậm hơn v5 l5m m`n đĩa cDt. H_y đV cho

m(y tX l5m nh&ng việc đT .

4. Thư-ng xuyên lau chùi kiVm tra m(y

Lư^i cDt l5m việc v?i tKc độ nhanh m5 m+nh do đT nT sF l5m văng c(c m+t sDt

lên tGm chDn lư^i cDt. B+n sF tDt m(y rPi kiVm tra n=u nhiBu mặt sDt b(m l+i trên tGm

chDn thM dùng b]a đV gõ v5o tGm chDn .ĐiBu n5y gi]p cho c(c xS sDt b(m rơi ra v5

không bW rKi v5o lư^i cDt sF gi]p m(y ho+t động tKt v5 dễ d5ng hơn. TRN ĐĂNG KHOA Trang 61

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG 5. C(ch bHo vệ hoa l>a

N=u b+n dùng máy cắt sắt trên một nBn bê tông, đặt một tGm gỗ ép đV bHo vệ

hoa l>a không t+o v=t trên mặt s5 TRN ĐĂNG KHOA Trang 62

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG IV.Máy mài M(y m5i gTc

M(y m5i gTc l5 lo+i dụng cụ c:m tay đưUc dùng rGt phổ bi=n 9 Việt Nam do

tQnh đa dụng c6a nT. Nh&ng ngư-i yêu thQch DIY (tX tay l5m nh&ng tho mMnh thQch)

hẳn ai cYng s9 h&u Qt nhGt 1 m(y m5i gTc trong bộ sưu tập dụng cụ DIY c6a mMnh.

Tuy nhiên không hẳn l5 ai cYng bi=t v5 s> dụng h=t đưUc tQnh năng c6a m(y m5i gTc

m5 mMnh đang s9 h&u. B+n cT bi=t, chS c:n thay đổi phụ kiện cho m(y m5i gTc, b+n

đ_ trong tay một dụng cụ đa năng cT thV l5m đưUc rGt nhiBu việc?

M(y m5i gTc v5 khH năng k=t hUp tùy bi=n v?i c(c phụ kiện

M(y m5i gTc cT khH năng tùy bi=n tuyệt v-i khi k=t hUp v?i c(c phụ kiện kh(c

nhau. ChS c:n một ch]t hiVu bi=t v5 khéo léo, b+n đ_ cT trong tay một dụng cụ vô

cùng h&u Qch từ m5i, cDt, đ(nh bTng đ=n ch5 nh(m, hay thậm chQ l5 cH m(y đục.

C(c lo+i phụ kiện cT thV dùng v?i m(y m5i gTc bao gPm Đĩa m5i, đĩa cDt Lư^i cDt kim cương Chổi cJ rS Đĩa nh(m x=p C(c phụ kiện nS, len..

Ng5y nay, trong xu hư?ng s> dụng đĩa nh(m thay th= cho đ( m5i đV tăng năng suGt,

chGt lưUng v5 an to5n, m(y m5i gTc cT thV k=t hUp v?i đ= đ^ v5 giGy nh(m đĩa đV TRN ĐĂNG KHOA Trang 63

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

ho+t động như một m(y m5i gTc thông thư-ng haym(y ch5 nh(m. C(c m(y m5i gTc

cT thV điBu chSnh đưUc tKc độ c`n cT thV k=t hUp v?i một sK phụ kiện thông minh đV

thXc hiện choc năng đ(nh bTng chi ti=t phẳng, đ(nh bTng trong v5 ngo5i Kng, đ(nh

bTng c(c gTc hẹp khT ti=p cận…

ĐV cT thêm thông tin chi ti=t vB khH năng k=t hUp c(c phụ kiện v?i m(y m5i gTc, m-i b+n tham khHo b5i vi=t

"Đ(nh bTng Inox, giHi ph(p n5o tKt nhGt cho nh5 đ:u tư v?i chi phQ h+n hẹp" Tránh tai nạn

M(y m5i gTc l5 nguyên nhân h5ng đ:u gây ra tai n+n n=u dùng không cẩn thận.

C:n đJc kỹ hư?ng dLn an to5n n=u đây l5 l:n đ:u tiên b+n vận h5nh m(y.

Mang kQnh bHo hộ, khẩu trang, bao tay, n]t bWt tai, mặc (o d5i tay che c(nh tay v5

qu:n d5i đV tr(nh hoa l>a hay mHnh đ( văng.

ChS th(o b. nDp che bHo vệ khi gDn lo+i phụ kiện không gDn v?i nDp che. Không

bao gi- s> dụng lư^i cưa tr`n v?i m(y m5i gTc

NgDt nguPn điện khi c:n tay th= phụ kiện hay bHo trM m(y, Ch+y không tHi m(y m5i

gTc v?i phụ kiện đ_ gDn đV kiVm tra trư?c khi ch+y cT tHi. Ngư-i không phận sX

không đưUc đong 9 khu vXc hoa l>a bDn ra.

Gi& m(y m5i gTc s+ch sF trư?c v5 sau khi vận h5nh

ĐKi v?i mục đQch DIY (dùng trong gia đMnh) thM 1 m(y m5i gTc cT kQch thư?c đ(

100mm hay 125mm, động cơ 600 _ 900-watt l5 đ6 cho nhu c:u c6a b+n. CYng

đ(ng đV b+n tiêu thêm 1 ch]t cho một m(y công suGt l?n hơn, chGt lưUng tKt hơn, cT

nhiBu tQnh năng an to5n hơn… Xem thêm vB :

- Choc năng kh9i động mBm-Soft-Start gi]p kh9i động động cơ từ từ, ngăn ngừa

m(y bW vặn hay bW giật m+nh.

- Choc năng tay c:m giHm rung Anti-cT thV gi]p giHm rung đ=n 70%.

- N]t bHo vệ kh9i động Restart Protection yêu c:u m(y phHi đưUc kh9i động l+i n=u TRN ĐĂNG KHOA Trang 64

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG bW c]p điện đột ngột

- Choc năng chKng giật ngưUc Anti-Kickback ngưng m(y lập toc n=u m(y bW kẹt

Sử dụng máy mài góc

1. KiVm tra phụ kiện hay đ( m5i đ_ gDn chặt chưa. KiVm tra nDp che đ( m5i đ_

lDp đ]ng vW trQ. Ch+y m(y không tHi trong v5i giây đV kiVm tra.

2. Kẹp chặt chi ti=t gia công v5 bật m(y lên bằng việc trưUt c` m(y t?i hay kéo c`.

3. ĐV m(y vận h5nh 9 tKc độ l5m việc c6a nT, không nhGn đè m(y. Khi l5m việc 9

mặt c+nh, h_y đHm bHo l5 th(o t(c đẩy m(y ra kh.i c+nh chi ti=t cho không đẩy v5o đV tr(nh giật ngưUc m(y.

Một số bí quyết dùng máy mài góc

C:n trang bW đ:y đ6 đP bHo hộ lao động như khẩu trang, bWt tai, kQnh mDt…

M(y m5i gTc thư-ng quay 9 vận tKc v5i ng5n v`ng/ph]t v5 c(c mHnh v^ cT thV bay

kh.i đ( m5i hay chi ti=t gia công v?i tKc độ rGt cao, cT thV l5m b+n bW thương hay gây nguy hiVm cho b+n >

1. VW trQ tKt nhGt l5 đong 1 bên chi ti=t c:n gia công, 2 chân t(ch rộng bằng vai, gi&

m(y m5i gTc v?i cH 2 tay. N=u cT thV thM kẹp chi ti=t sao cho b+n cT thV hơi nghiêng

đ( m5i vB phQa trư?c, đV hoa l>a hay bụi m5i tho(t vB phQa mặt s5n. Dùng m(y m5i

gTc 9 vW trQ trên đ:u rGt nguy hiVm, c:n lưu a dùng thang hay c(c công cụ hỗ trU kh(c.

2. N=u b+n lDp đ( m5i m?i, h_y thao t(c m5i kéo m(y vB phQa b+n thay vM đẩy m(y

t?i cho đ=n khi c+nh c6a đĩa m5 đ_ hơn bo tr`n, vM đĩa m5i m?i v?i c+nh c`n sDc sF

"ăn" kim lo+i trên bB mặt th5nh nh&ng vệt sâu, sau đT b+n sF mGt rGt nhiBu th-i gian đV m5i b. nh&ng v=t n5y.

3. Khi vận h5nh không dùng lXc đè qu( m+nh – chS di chuyVn (đẩy m(y nhẹ

nh5ng). LXc đè m+nh gây qu( tHi, l5m m`n b(nh răng v5 l5m cho b+c đ+n 9 đ:u

rotor bW l.ng ra. B+c đ+n bW l.ng t+o ra độ rung, rotor v5 stator kg ti=p x]c chQnh x(c - Hnh hư9ng đ=n động cơ TRN ĐĂNG KHOA Trang 65

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

4. Qui trMnh ngừng m(y: Cho ch+y không tHi chừng v5i ph]t m?i tDt hẳn. TDt m(y ngay cT thV gây ch(y rotor

5. Không che khe thông giT trên đ:u m(y

6. M5i: GTc m5i v?i mặt ngang 15-30 độ

7. CT thV dùng giGy nh(m + đ= đ^ backing pad đV m5i hay ch5 nh(m

8. V?i đĩa cDt lưu a không lDp ngưUc- quay ph:n cT v`ng sDt ti=p x]c v?i m(y;

kiVm tra đĩa m5i cT bW ẩm hay r+n not, xem th-i h+n s> dụng ghi trên đĩa (thư-ng 3 năm)

9. Khi vệ sinh m(y: bật m(y ch+y không tHi, dùng khQ nén thổi qua khe thông giT

10. KiVm tra chổi than (th-i gian s> dụng khoHng 120 gi-)

11. Khi chJn đ( m5i, đ( cDt hay phụ kiện cho m(y m5i gTc, kiVm tra thông tin 9

mặt sau c6a đ( đV xem đT l5 đ( m5i hay đ( cDt, th-i h+n s> dụng c6a nT. đT cYng

cT c(c thông tin vB tKc độ vận h5nh an to5n nhanh nhGt (b+n nên so s(nh thông sK

n5y v?i thông sK m(y m5i gTc c6a b+n), V. Kỹ thuật sơn

V.1 - CÁCH THỨC HOẠT ĐỘNG - THIẾT BỊ SƠN

1. NKi Kng khQ Kng sơn v5o s]ng phun sơn tĩnh điện...

2. GDn đư-ng Kng h]t v5o bMnh sơn, đổ đ:y sơn sau khi đ_ lJc kỹ.

3. Vận h5nh m(y bơm không cT đ:u s]ng phun sơn tĩnh điện. Sau đT (p lXc khQ

2~ 3 KG/cm3 trong m(y bơm sF thXc hiện việc phun sơn.

Vận h5nh c6a m(y bơm sF đưUc dừng l+i khi ngDt c` s]ng phun sơn tĩnh điện sau khi phun xong.

4. ĐiBu chSnh đ:u s]ng sau khi ngừng cung cGp khQ.

5. p lXc khQ phHi phù hUp khi ho+t động. TRN ĐĂNG KHOA Trang 66

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

V.2. CÁCH THỨC VỆ SINH THIẾT BỊ

1. Sau khi ngừng cung cGp khQ v5 thay đổi (p lXc sơn, khTa chKt an to5n sau đT

th(o đ:u v`i v5 đ:u m(y lJc ra.

( Đặt ch]ng v5o bMnh nư?c pha lo_ng đV tẩy s+ch sơn).

2. Vận h5nh thi=t bW v?i (p lXc thGp sau đT đặt Kng h]t v5o trong bMnh hTa chGt pha lo_ng.

3. M9 s]ng v5 đặt v5o bMnh sơn đUi đ=n khi hTa chGt tẩy r>a đưUc mang ra. Đặt

hTa chGt v5o trong một chi=c bMnh kh(c v5 ngâm khoHng chừng 3 ph]t

Hình ảnh súng phun sơn cốc trên

V.3. CHỈ DẪN AN TOÀN

1. Thi=t bW n5y sHn sinh ra (p lXc cao. ChGt l.ng đưUc phun ra từ s]ng hoặc bW r`

rS, hoặc nh&ng bộ phận bW h.ng hTc c6a nT cT thV gây nguy hiVm nghiêm trJng n=u ti=p x]c v?i da.

2. Trong trư-ng hUp ti=p x]c v?i da hoặc bDn v5o mDt phHi lập toc đ=n gặp b(c sĩ ngay.

3. Không chĩa s]ng v5o ngư-i v5 không ch+m ngTn tay v5o đ:u s]ng. TRN ĐĂNG KHOA Trang 67

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

4. Khi s> dụng thi=t bW, luôn luôn tuân theo “ Nguyên tDc điBu chSnh (p lXc” v5

điBu chSnh đ:u bHo vệ c6a s]ng.

5. Việc s> dụng thi=t bW hoặc không tuân theo chS dLn ho+t động cT thV gây ra tai n+n bGt kỳ.

6. p lXc khQ phHi không đưUc vưUt qu( 6.5kg/cm2.

7. C(c phụ tùng v5 thi=t bW kh(c cYng không đưUc vưUt qu( moc (p lXc cho phép.

8. KiVm tra l+i sơn hTa chGt v5 s> dụng hTa chGt phù hUp v?i c(c bộ phận c6a thi=t bW.

V.4. CÁC NGUYÊN TẮC ĐIỀU CHỈNH ÁP LỰC

Khi vận h5nh, lDp đặt, bHo dư^ng, lau r>a v5 thay th= đ:u v`i.. c(c nguyên tDc

dư?i đây phHi luôn luôn đưUc tuân th6 đV tr(nh xHy ra tai n+n đ(ng ti=c.

1. KhTa chKt s]ng phun sơn tĩnh điện 2. KhTa khQ (đTng van khQ)

3. M9 chKt s]ng phun sơn tĩnh điện

4. Đặt s]ng 9 bên c+nh thùng sơn v5 kéo c` s]ng đV điBu chSnh (p lXc. 5. KhTa chKt s]ng

6. M9 van Kng dLn đV điBu chSnh (p lXc.

7.Duy trM độ m9 c6a van Kng dLn.

V.5. BIỆN PHÁP KHẨN CẤP.

1. Khi phun qu( moc, đinh Kc sF đưUc xi=t khTa n]t l+i. N=u vLn ti=p tục phun

qu( moc c:n sF bW h.ng l5m cho sơn đông cong.

2.Trong trư-ng hUp thi=t bW dừng l+i, r]t ra ngo5i Kng dLn khQ. Sau v5i ph]t,

cDm l+i Kng dLn khQ. Trong trư-ng hUp n5y c:n s>a l+i thi=t bW.

3. Không đV thi=t bW bW va đập. Thi=t bW sF bW h.ng hTc v5 giHm tuổi thJ n=u xHy ra va đập.

4. Khi thi=t bW dừng đột ngột, th(o ph:n đ:u ra

V.6.Cách sử dụng súng phun: TRN ĐĂNG KHOA Trang 68

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

p lXc khQ nén: (p lXc khQ nén điBu chSnh 3 – 4.5 Kg /m3. S]ng cKc trên c:n

dùng m(y nén khQ 1HP, BMnh dư?i 1.5HP, p lXc 2HP.

Độ rộng khổ phun: điBu chSnh cho bB mặt vật phun cT độ rộng khoHng 10cm

KhoHng c(ch: gi& khoHng c(ch gi&a s]ng phun v5 vật đưUc ph6 từ 20 – 30 cm

TKc độ di chuyVn: điBu ti=t tKc độ 30 – 60 cm /s

Trùng nhau khổ phun: chGt sơn trùng điệp v?i nhau 9 1/2 – 1/3 c6a khổ phun

GTc độ phun: s]ng phun v5 vật bW phun phHi t+o th5nh gTc 90 độ đV vận h5nh. C(ch bHo quHn s]ng phun:

Ph:n dLn sơn v5 đ:u s]ng cT Hnh hư9ng quy=t đWnh đ=n việc liBu lưUng sơn đi

ra v5 khổ phun, do đT c:n bi=t c(ch x> la nh&ng tMnh huKng gặp phHi khi ti=n h5nh ph6 sơn:

TMnh huKng gặp phHi v5 c(ch giHi quy=t Không ra sơn KiVm tra Kng hơi

KiVm tra ph:n dLn sơn c6a s]ng cT bW ngFn hay không, n=u cT ngâm r&a dung môi thật kỹ

KiVm tra lổ kim đ:u s]ng phun

KiVm tra ph:n sơn đ_ pha xem cT bụi bậm rơi v5o hay không, ti=n h5nh lJc n=u c:n Sơn ra bW h+t to

KiVm tra l+i môi trư-ng t(c nghiệp

KiVm tra s]ng xem cT cặn trong ph:n dLn sơn không

KiVm tra sơn xem cT vGn đB gM không Khổ phun s]ng không đBu KiVm tra n]m chSnh khổ phun

KiVm tra ph:n lỗ kim xem cT bW nghẹt không

KiVm tra v`ng đệm đ:u s]ng cT bW nghẹt không, n=u cT đem ngâm v`ng đệm

trong dung môi rPi dùng kim thông c(c lổ giT Lưu a: TRN ĐĂNG KHOA Trang 69

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Luôn gi& s]ng s+ch sF sau khi t(c nghiệp, trư-ng hUp t(c nghiệp v?i nh&ng hệ

sơn tKt c5ng phHi vệ sinh kỹ hơn.

Khi vệ sinh s]ng không c:n th(o r-i tGt cH c(c bộ phận c6a s]ng m5 chS nên l5m vệ

sinh nh&ng ph:n cT sơn đi qua

Thật kỹ lư^ng, tr(nh t(c động m+nh lên ph:n đ:u kim chSnh lưu lưUng sơn TRN ĐĂNG KHOA Trang 70

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG

Chương II: QUY TRÌNH GIA CÔNG

I. Thiết bị và nguyên vật liệu

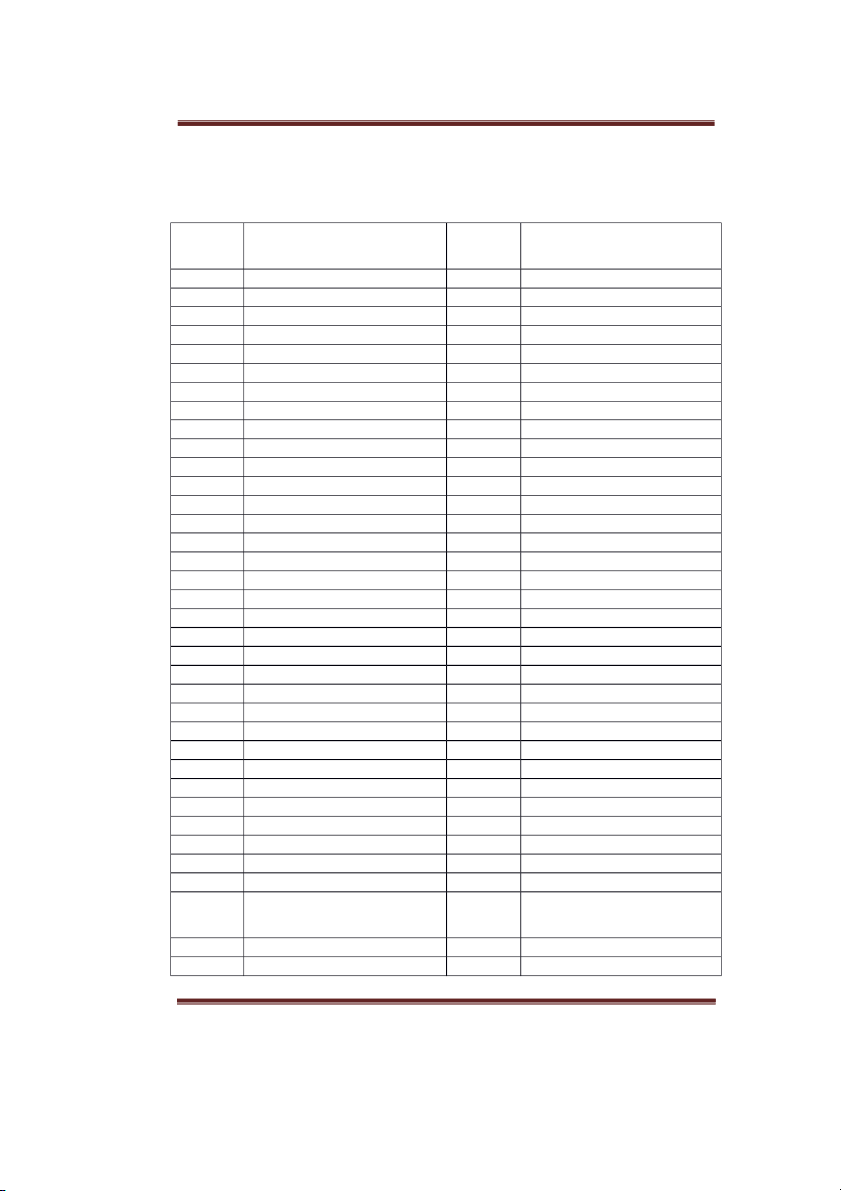

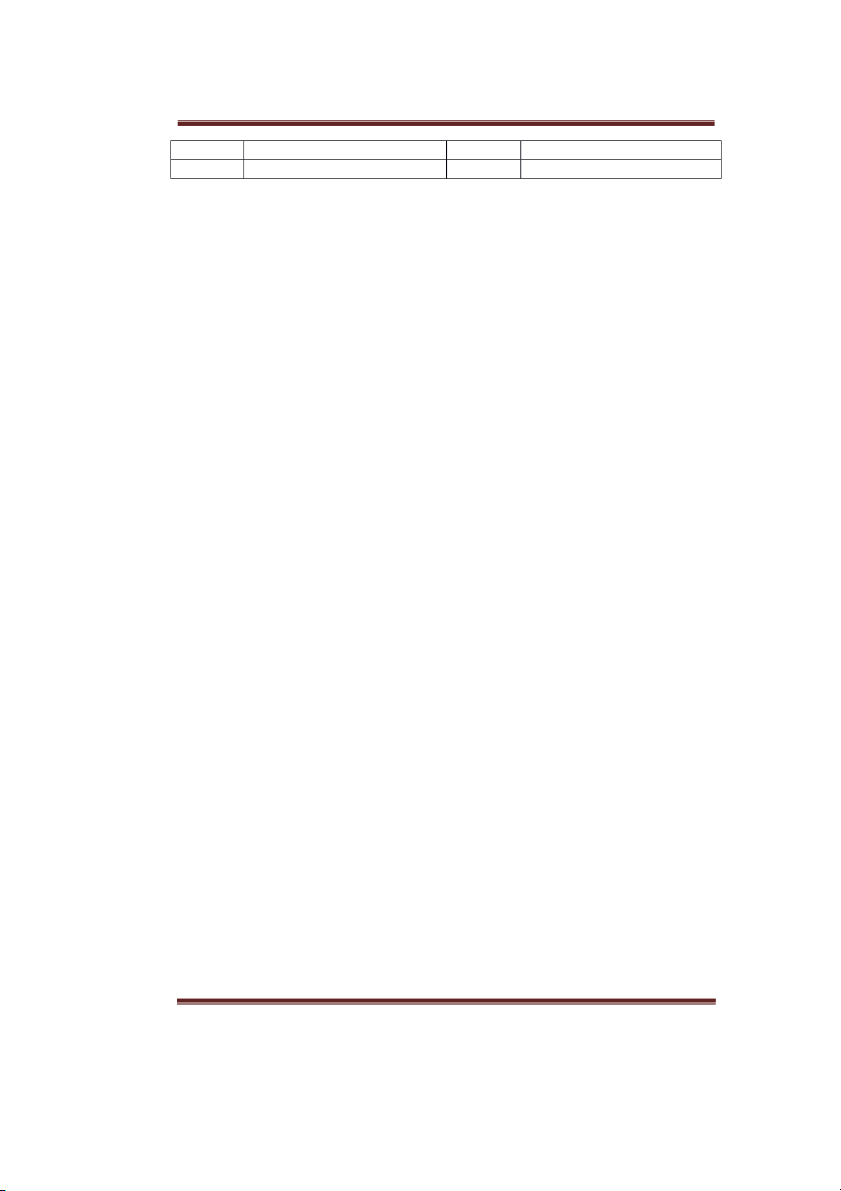

I.1Bảng giá vật liệu gia công STT Nội dung chi SK Ghi ch] tiBn 1 Thư?c kẹp 130 2 Thư?c dây 30 3 ổ bi x4 40 4 Trục HSS 12 25 5 Trục vQt 350 6 Truc 12 + giGy gi(p 55 7 Tôn mặt trên X 70 8 Thép hộp 40x20 X2 300 9 Bu long + đai Kc M10 50 10 Que h5n 60 11 ĐQa cDt to 50 12 Đĩa cDt nh. X2 20 13 Thép Kng 60 14 MYi khoan 16 32 15 H5n 70 16 B(nh xe m(y X2 1050 17 Thép hộp 40x20 X2 300 18 Thép hộp 20x20 X3 210 19 BHn lB c6a 32 20 Tôn ôp + l5m c>a 1900 21 L` xo + c5ng đYa phanh 110 22 Xăng + sơn 300 23 Cao su 110 24 ổ bi tỳ 25 25 Đ(nh gS 10 26 BHo hộ lao động 40 27 Băng dQnh 15 28 Dc quy 1350 29 ChKt quay 250 30 TGm mi ka 100 31 Bu long dai Kc M6 + M8 30 32 Đĩa cDt to 50 33 Đĩa cDt nh. X2 20 34 Sơn trDng + đ. + băng 100 dQnh Tổng sK tiBn chưa tQnh 7140 TRN ĐĂNG KHOA Trang 71

Đ N TT NGHIÊP THIT K XE CH BIN BO GIAO THÔNG thu=

Tổng sK tiBn vật tư cT thu= VAT l5 : 7140000 + 714000 = 7854000 đ TRN ĐĂNG KHOA Trang 72