Preview text:

LỜI NÓI ĐẦU.................................................................................................4

CHƯƠNG I TỔNG QUAN HỆ THỐNG PHANH......................................5

1.1. Công dụng..............................................................................................5

1.2. Phân loại................................................................................................5

1.3. Yêu cầu kết cấu.......................................................................................6

1.4. Cấu tạo chung của hệ thống phanh........................................................7

1.5. Cơ cấu phanh.........................................................................................7

1.5.1. Cơ cấu phanh tang trống..................................................................7

1.5.2. Cơ cấu phanh đĩa...........................................................................21

1.6. Phanh tay..............................................................................................27

1.6.1. Phanh trên trục truyền...................................................................27

1.6.2. Phanh tay có cơ cấu phanh ở các bánh xe sau..............................29

1.7. Dẫn động điều khiển phanh chân bằng thủy lực..................................30

1.8. Dẫn động điều khiển phanh chân bằng khí nén...................................31

1.9. Dẫn động điều khiển phanh bằng khí nén kết hợp thủy lực.................32

1.10. Hệ thống phanh có khả năng tự động điều chỉnh lực phanh..............34

1.10.1. Bộ điều chỉnh lực phanh...............................................................34

1.10.2. Bộ chống hãm cứng bánh xe ABS.................................................36

1.11. Lựa chọn phương án thiết kế..............................................................38

1.11.1. Lựa chọn phương án thiết kế hệ thống phanh..............................38

1.11.2. Lựa chọn phương án dẫn động phanh..........................................39

CHƯƠNG II THIẾT KẾ TÍNH TOÁN CƠ CẤU PHANH......................40

2.1. Xác định mômen phanh cần thiết sinh ra ở các cơ cấu phanh.............40

2.2. Tính toán cơ cấu phanh đĩa..................................................................41

2.3 Xác định kích thước má phanh..............................................................43

CHƯƠNG III THIẾT KẾ TÍNH TOÁN DẪN ĐỘNG PHANH VÀ TRỢ

LỰC PHANH................................................................................................45

3.1 Tính toán dẫn động phanh.....................................................................45

3.1.1. Đường kính xylanh công tác bánh xe.............................................45

3.1.2. Đường kính xylanh chính...............................................................46

3.1.3. Xác định hành trình bàn đạp phanh...............................................46

3.1.4. Xác định hành trình pit tông xylanh lực.........................................47

3.1.5. Tính bền đường ống dẫn động phanh.............................................48

3.2. Tính toán bộ trợ lực phanh...................................................................49

3.2.1. Cấu tạo, nguyên lý làm việc của trợ lực chân không.....................49

3.2.2. Hệ số cường hóa.............................................................................50

3.2.3. Xác định kích thước màng cường hóa............................................52

3.2.4. Tính lò xo màng cường hóa............................................................53

3.2.5. Tính lò xo van khí...........................................................................56

CHƯƠNG IV THIẾT KẾ BỘ ĐIỀU HÒA LỰC PHANH........................59

4.1. Yêu cầu phân bố lực phanh tối ưu ở các bánh xe.................................59

4.2. Cơ sở điều chỉnh áp lực phanh.............................................................63

4.2.1. Vấn đề sử dụng trọng lượng bám...................................................63

4.2.2. Đồ thị quan hệ áp suất P1, P2.........................................................64

4.3. Bộ điều hòa lực phanh theo tải kiểu pit tông – vi sai...........................67

4.4. Tính toán thiết kế bộ điều hòa lực phanh.............................................68

4.4.1. Các thông số cần xác định.............................................................68

4.4.2. Chọn đường đặc tính điều chỉnh....................................................70

4.4.3. Xác định hệ số bám

đạt hiệu quả phanh cao nhất ( TN ).....72

4.4.4. Xác định hệ số Kđ...........................................................................73

4.4.5. Lập phương trình quan hệ áp suất p1 , p2 của đường đặc tính điều

chỉnh.........................................................................................................73

4.4.6. Chọn và xác định thông số kết cấu.................................................74

4.4.7. Xây dựng đường đặc tính hệ thống treo phụ thuộc vào tải trọng và

lực phanh..................................................................................................75

4.4.8. Kiểm tra lại đường kính D của piston vi sai..................................79

4.4.9. Kiểm tra đặc tính điều chỉnh của bộ điều hoà áp lực phanh.........81

CHƯƠNG V BẢO DƯỠNG VÀ SỬA CHỮA HỆ THỐNG PHANH......83

5.1. Các hư hỏng thường gặp trong hệ thống phanh dầu............................83

5.1.1. Đạp phanh không ăn......................................................................83

5.1.2. Chảy dầu phanh.............................................................................83

5.1.3. Phanh bị bó....................................................................................84

5.1.4. Phanh ăn lệch về một phía.............................................................84

5.1.5. Phanh nặng....................................................................................84

5.2. Kiểm tra điều chỉnh hệ thống phanh dầu.............................................85

5.2.1. Xả khí..............................................................................................85

5.2.2. Kiểm tra và điều chỉnh hành trình tự do của bàn đạp phanh........85

5.2.3. Kiểm nghiệm hệ thống phanh.........................................................86

5.3. Hư hỏng sửa chữa xylanh chính...........................................................87

5.4. Hư hỏng, kiểm tra, sửa chữa bộ trợ lực...............................................89

TÀI LIỆU THAM KHẢO............................................................................91

Thiết kế hệ thống phanh trên xe 7 chỗ LỜI NÓI ĐẦU

Giao thông vận tải chiếm vị trí rất quan trọng trong nền kinh tế quốc

dân, đặc biệt là đối với các nước có nền kinh tế phát triển. Có thể nói rằng

mạng lưới giao thông vận tải là mạch máu của một quốc gia, một quốc gia

muốn phát triển nhất thiết phải phát triển mạng lưới giao thông vận tải.

Trong hệ thống giao thông vận tải của chúng ta ngành giao thông

đường bộ đóng vai trò chủ đạo và phần lớn lượng hàng và người được vận

chuyển trong nội địa bằng ôtô.

Cùng với sự phát triển của khoa học kỹ thuật, ngành ôtô ngày càng

phát triển hơn. Khởi đầu từ những chiếc ôtô thô sơ, hiện nay ngành công

nghiệp ôtô đã có sự phát triển vượt bậc nhằm đáp ứng những yêu cầu của

con người. Những chiếc ôtô ngày càng trở nên đẹp hơn, nhanh hơn, an toàn

hơn, tiện nghi hơn…để theo kịp với xu thế của thời đại.

Song song với việc phát triển ngành ôtô thì vấn đề bảo đảm an toàn

cho người và xe càng trở nên cần thiết. Do đó trên ôtô hiện nay xuất hiện rất

nhiều cơ cấu bảo đảm an toàn như: dây đai an toàn, túi khí, điều hòa lực

phanh, bộ ABS…trong đó cơ cấu phanh đóng vai trò quan trọng nhất. Cho

nên khi thiết kế hệ thống phanh phải đảm bảo phanh có hiệu quả cao, an

toàn ở mọi tốc độ nhất là ở tốc độ cao; để nâng cao được năng suất vận

chuyển người và hàng hoá là điều rất cần thiết.

Đề tài này có nhiệm vụ “Thiết kế hệ thống phanh xe du lịch 7 chỗ”.

Sau 15 tuần nghiên cứu thiết kế dưới sự hướng dẫn, chỉ bảo nhiệt tình của

thầy Nguyễn Trọng Hoan và toàn thể các thầy trong bộ môn ôtô đã giúp em

hoàn thành được đồ án của mình. Em xin chân thành cảm ơn thầy Nguyễn

Trọng Hoan cùng toàn thể các thầy trong bộ môn đã giúp em hoàn thành đồ

án tốt nghiệp của mình. Hà Nội, ngày tháng năm

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 4

Thiết kế hệ thống phanh trên xe 7 chỗ CHƯƠNG I

TỔNG QUAN HỆ THỐNG PHANH

1.1. Công dụng

- Hệ thống phanh ô tô có công dụng giảm vận tốc của xe tới một tốc

độ nào đó hoặc dừng hẳn.

- Giữ xe lâu dài trên đường, đặc biệt là trên đường dốc.

- Trên máy kéo hoặc trên một số xe chuyên dụng hệ thống phanh còn

được kết hợp với hệ thống lái dùng để quay vòng xe. 1.2. Phân loại

* Theo đặc điểm điều khiển

- Phanh chính (phanh chân), dùng để giảm tốc độ khi xe chuyển động, hoặc dừng hẳn xe.

- Phanh phụ (phanh tay), dùng để đỗ xe khi người lái rời khỏi buồng

lái và dùng làm phanh dự phòng.

- Phanh bổ trợ (phanh bằng động cơ, thủy lực hoặc điện từ), dùng để

tiêu hao bớt một phần động năng của ôtô khi cần tiến hành phanh lâu dài (phanh trên dốc dài, …).

* Theo kết cấu của cơ cấu phanh - Cơ cấu phanh tang trống - Cơ cấu phanh đĩa - Cơ cấu phanh dải

* Theo dẫn động phanh

- Hệ thống phanh dẫn động bằng cơ khí

- Hệ thống phanh dẫn động bằng thủy lực

- Hệ thống phanh dẫn động bằng khí nén

- Hệ thống phanh dẫn động liên hợp: cơ khí, thủy lực, khí nén, …

- Hệ thống phanh dẫn động có trợ lực

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 5

Thiết kế hệ thống phanh trên xe 7 chỗ

* Theo mức độ hoàn thiện của hệ thống phanh

Hệ thống phanh được hoàn thiện theo hướng nâng cao chất lượng điều

khiển ôtô khi phanh, do vậy trang bị thêm các bộ điều chỉnh lực phanh:

- Bộ điều chỉnh lực phanh (bộ điều hòa lực phanh)

- Bộ chống hãm cứng bánh xe (hệ thống phanh có ABS)

Trên hệ thống phanh có ABS còn có thể bố trí các liên hợp điều chỉnh:

hạn chế trượt quay, ổn định động học ô tô… nhằm hoàn thiện khả năng cơ

động, ổn định của ô tô khi không điều khiển phanh.

1.3. Yêu cầu kết cấu

Hệ thống phanh trên ô tô cần đảm bảo các yêu cầu cơ bản sau:

- Có hiệu quả phanh cao nhất ở tất cả các bánh xe, nghĩa là đảm bảo

quãng đường phanh ngắn nhất, khi phanh đột ngột trong trường hợp nguy hiểm.

- Điều khiển nhẹ nhàng và thuận lợi: lực tác dụng lên bàn đạp hay cần

kéo điều khiển phù hợp với khả năng thực hiện liên tục của con người.

- Đảm bảo sự ổn định của ô tô và phanh êm dịu trong mọi trường hợp.

- Dẫn động phanh phải có độ nhạy cao, đảm bảo mối tương quan giữa

lực bàn đạp với sự phanh của ô tô trong quá trình thực hiện phanh.

- Cơ cấu phanh thoát nhiệt tốt, duy trì ổn định hệ số ma sát trong cơ

cấu phanh trong mọi điều kiện sử dụng.

- Hạn chế tối đa hiện tượng trượt lết bánh xe khi phanh với các cường

độ lực bàn đạp khác nhau.

- Có khả năng giữ ô tô đứng yên trong thời gian dài, kể cả trên nền đường dốc.

- Đảm bảo độ tin cậy của hệ thống trong khi thực hiện phanh trong

mọi trường hợp sử dụng, kể cả khi một phần dẫn động điều khiển có hư hỏng.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 6

Thiết kế hệ thống phanh trên xe 7 chỗ

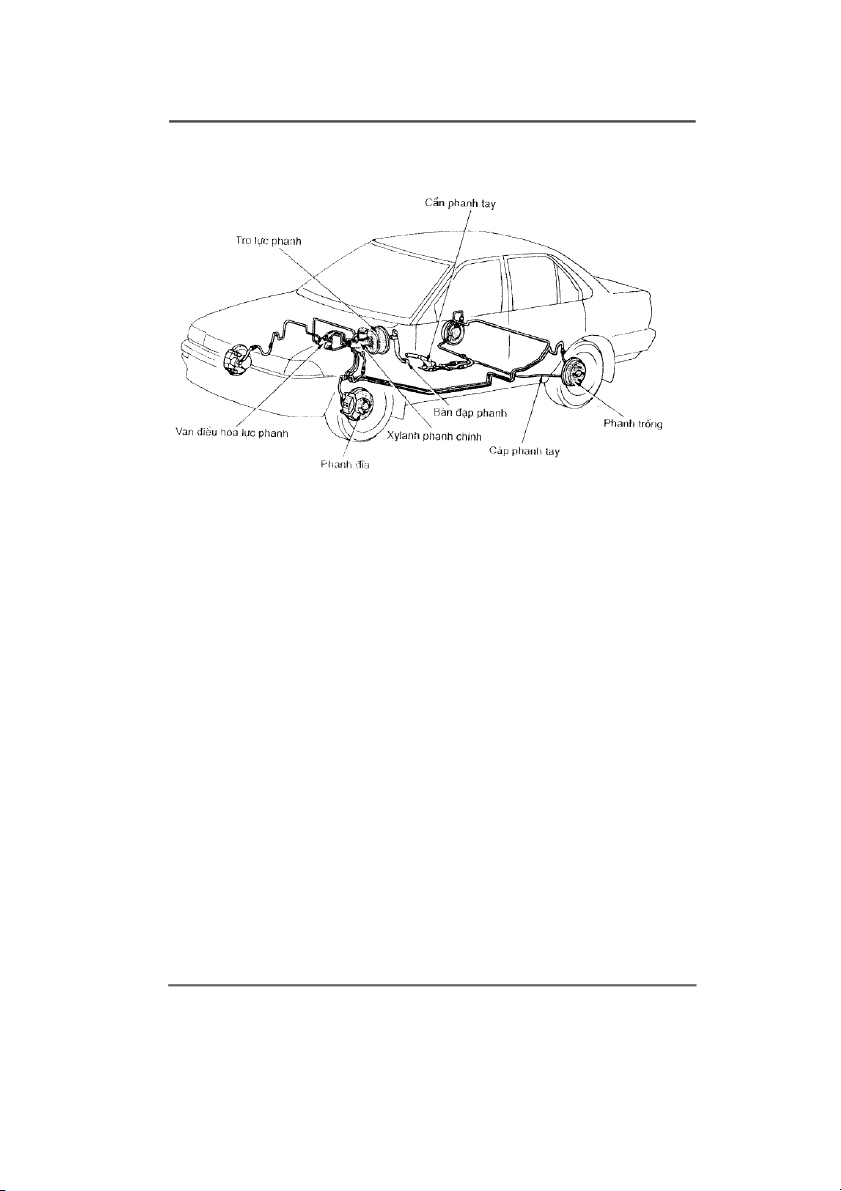

1.4. Cấu tạo chung của hệ thống phanh

Hình 1.1 Cấu tạo chung hệ thống phanh

Hệ thống phanh trên ô tô gồm có các bộ phận chính: cơ cấu phanh,

dẫn động phanh. Ngày nay trên cơ sở các bộ phận kể trên, hệ thống phanh

còn được bố trí thêm các thiết bị nâng cao hiệu quả phanh.

- Cơ cấu phanh: được bố trí ở gần bánh xe, thực hiện chức năng của

các cơ cấu ma sát nhằm tạo ra mômen hãm trên các bánh xe của ô tô khi phanh.

- Dẫn động phanh: bao gồm các bộ phận liên kết từ cơ cấu điều khiển

(bàn đạp phanh, cần kéo phanh) tới các chi tiết điều khiển sự hoạt động của

cơ cấu phanh. Dẫn động phanh dùng để truyền và khuếch đại lực điều khiển

từ cơ cấu điều khiển phanh đến các chi tiết điều khiển hoạt động của cơ cấu phanh. 1.5. Cơ cấu phanh

1.5.1. Cơ cấu phanh tang trống

Cơ cấu được dùng khá phổ biến trên ô tô. Trong cơ cấu dạng tang

trống sử dụng các guốc phanh cố định và được phanh với mặt trụ của tang

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 7

Thiết kế hệ thống phanh trên xe 7 chỗ

trống quay cùng bánh xe. Như vậy quá trình phanh được thực hiện nhờ ma sát

bề mặt tang trống và các má phanh.

Cơ cấu phanh tang trống được phân loại theo phương pháp bố trí và

điều khiển các guốc phanh thành các dạng với các tên gọi:

- Guốc phanh đặt đối xứng qua đường tâm trục (a)

- Guốc phanh đặt đối xứng với tâm quay (b) - Guốc phanh đặt bơi (c)

- Guốc phanh tự cường hóa một chiều quay (d)

- Guốc phanh tự cường hóa hai chiều quay (e)

Các dạng này còn có thể phân biệt được thành các cơ cấu sử dụng với

các lực điều khiển guốc phanh từ hệ thống dẫn động khí nén (a), thủy lực (a,

b, c, d, e) hoặc cơ khí (a, d).

Hình 1.2 Cơ cấu phanh tang trống

a) Cơ cấu phanh tang trống đối xứng qua trục

Cơ cấu phanh tang trống đối xứng qua trục gồm hai guốc phanh bố trí

đối xứng qua đường trục, được sử dụng trên dẫn động phanh thủy lực và khí nén.

* Cơ cấu phanh đối xứng qua trục với dẫn động phanh thủy lực

Cơ cấu phanh đối xứng qua trục với xilanh dẫn động phanh thủy lực

trình bày trên hình 1.3. Cơ cấu phanh được bố trí trên cầu sau ô tô con và tải

nhỏ, có xilanh thủy lực 11 điều khiển ép guốc phanh vào trống phanh.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 8

Thiết kế hệ thống phanh trên xe 7 chỗ

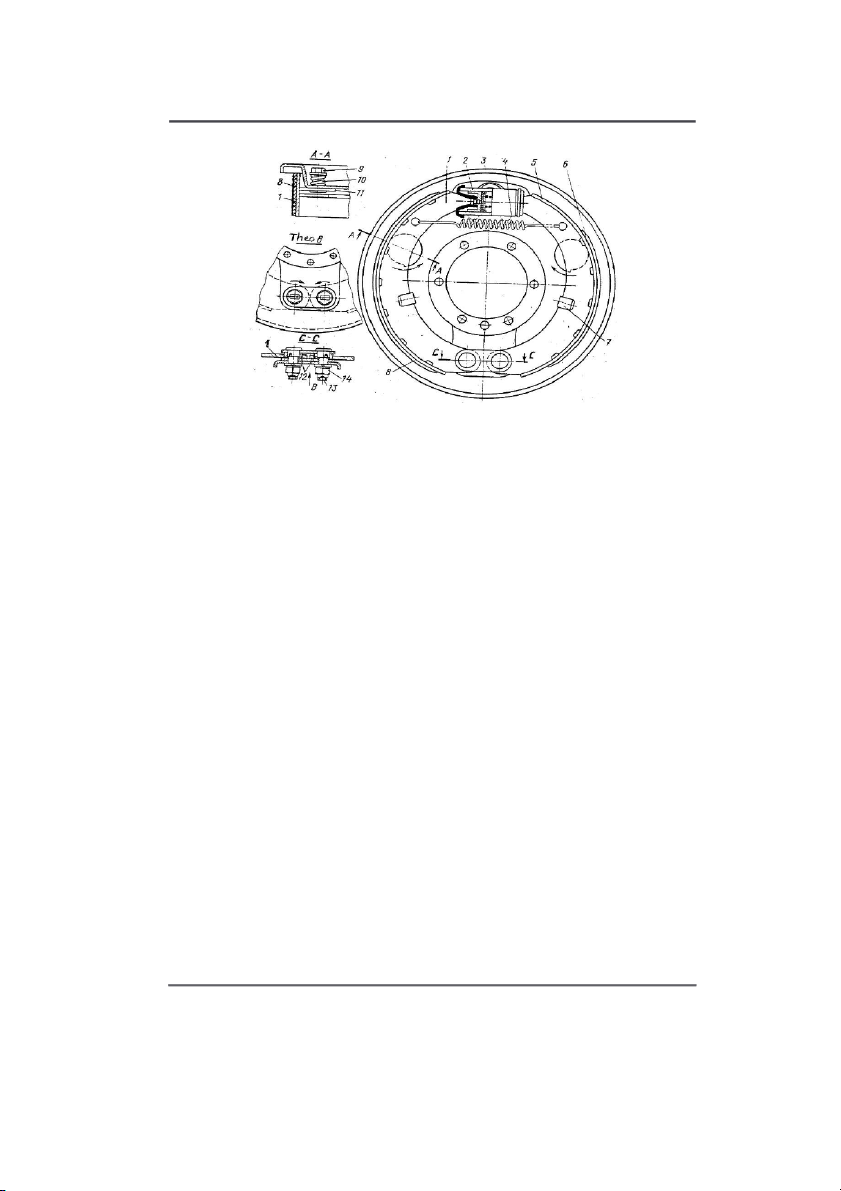

Hình 1.3 Cơ cấu phanh đối xứng qua trục với dẫn động phanh thủy lực

Cấu tạo cơ bản bao gồm:

Phần quay của cơ cấu phanh là tang trống được bắt với moay ơ bánh xe.

Phần cố định là mâm phanh được bắt trên dầm cầu. Các tấm ma sát được tán

hoặc dán với guốc phanh. Trên mâm phanh bố trí 2 chốt cố định để lắp ráp

với lỗ tựa quay của guốc phanh. Chốt có bạc lệch tâm để thay đổi vị trí điểm

tựa guốc phanh và là cơ cấu điều chỉnh khe hở phía dưới giữa má phanh và

trống phanh. Đầu trên của hai guốc phanh được kéo bởi lò xo hồi vị guốc

phanh, tách má phanh khỏi tang trống và ép pit tông trong xilanh bánh xe về vị trí không phanh.

Khe hở phía trên của má phanh và trống phanh được điều chỉnh bằng

2 cam lệch tâm. Hai guốc phanh được đặt đối xứng qua đường trục đi qua tâm bánh xe.

Xilanh bánh xe là xilanh kép có thân chung và hai pit tông bố trí đối

xứng. Xilanh được bắt chặt với mâm phanh, pit tông bên trong tựa vào đầu

guốc phanh nhờ chốt tựa. Pit tông nằm trong xilanh được bao kín bởi vành

cao su 10 và tạo nên không gian chứa dầu phanh. Dầu phanh có áp suất

được cấp vào thông qua đai ốc dẫn dầu. Trên xilanh bố trí ốc xả khí nhằm xả

không khí lọt vào hệ thống thủy lực khi cần.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 9

Thiết kế hệ thống phanh trên xe 7 chỗ

Nguyên lý làm việc của cơ cấu phanh tang trống đối xứng qua trục

được mô tả qua 3 trạng thái: không phanh, phanh, nhả phanh.

Ở trạng thái không phanh, dưới tác dụng của lò xo hồi vị, má phanh và tang

trống tồn tại khe hở nhỏ 0,3 ÷ 0,4 mm, đảm bảo tách hai phần quay và cố

định của cơ cấu phanh, các bánh xe được quay trơn.

Khi phanh, dầu có áp suất sẽ được đưa đến xilanh bánh xe (xilanh

thủy lực). Khi áp lực dầu trong xilanh lớn hơn lực kéo của lò xo hồi vị, đẩy

đầu trên của các guốc phanh về hai phía. Các guốc phanh chuyển động quay

quanh điểm tựa dưới (chốt phanh), ép má phanh sát vào trống phanh, phát

sinh ma sát giữa hai phần: quay (tang trống) và cố định (guốc phanh), tốc độ

tang trống giảm dần, hình thành sự phanh ô tô trên đường.

Khi xe tiến, chiều quay của tang trống ngược chiều kim đồng hồ, guốc

phanh bên trái đặt các lực đẩy của xilanh bánh xe cùng chiều quay được gọi

là “guốc siết”, ngược lại, guốc phanh bên phải là “guốc nhả”. Má phanh bên

guốc siết chịu áp lực lớn hơn bên guốc nhả, do vậy được chế tạo dài hơn,

nhằm mục đích tạo nên sự hao mòn hai má phanh như nhau trong quá trình sử dụng.

Khi nhả phanh, áp suất dầu trong xilanh giảm, lò xo hồi vị kéo các

guốc phanh ép vào pit tông, guốc phanh và má phanh tách khỏi trống phanh.

Lực ma sát không tồn tại, bánh xe lại được lăn trơn.

Trong quá trình phanh, tang trống và má phanh bị nóng lên bởi lực ma

sát, gây hao mòn các tấm ma sát và bề mặt trụ của tang trống. Sự nóng lên

quá mức có thể dẫn tới suy giảm hệ số ma sát và làm giảm hiệu quả phanh

lâu dài, biến dạng các chi tiết bao kín bằng cao su, do vậy cơ cấu phanh cần

thiết được thoát nhiệt tốt. Sự mòn tấm ma sát và tang trống dẫn tới tăng khe

hở má phanh, tang trống, khi phanh có thể làm tăng độ trễ tác dụng. Do vậy,

các cơ cấu phanh đều bố trí các kết cấu điều chỉnh khe hở trên guốc phanh.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 10

Thiết kế hệ thống phanh trên xe 7 chỗ

Công việc điều chỉnh lại khe hở trong cơ cấu phanh cần tiến hành theo định kỳ.

* Cơ cấu phanh đối xứng qua trục với dẫn động phanh khí nén

Hình 1.4 Cơ cấu phanh đối xứng qua trục với dẫn động phanh khí nén

Cơ cấu phanh được bố trí trên cầu trước ô tô tải vừa và nặng, với dẫn

động phanh bằng khí nén, có xilanh khí nén điều khiển cam xoay ép guốc

phanh vào trống phanh. Phần quay của cơ cấu phanh là tang trống. Phần cố

định bao gồm mâm phanh được bắt cố định trên dầm cầu.

Trên hai guốc phanh có tán các tấm ma sát (má phanh). Để tăng khả

năng tiếp xúc mỗi bên guốc phanh bố trí hai tấm ma sát với kích thước dày

bằng nhau 6 ÷ 10 mm. Trên mâm phanh có hai chốt để lắp đầu dưới của hai

guốc phanh. Hai chốt cố định này có bố trí trục lệch tâm để điều chỉnh khe

hở phía dưới giữa má phanh và trống phanh. Đầu trên của hai guốc phanh

được lò xo hồi vị kéo áp sát vào cam, thông qua con lăn. Cam quay và trục

được chế tạo liền, với các biên dạng Cycloit hoặc Acsimet. Khi cam quay

dịch chuyển quanh tâm trục, các đầu guốc phanh bị đẩy, ép má phanh sát

vào tang trống. Khe hở ban đầu phía trên của má phanh và trống phanh được

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 11

Thiết kế hệ thống phanh trên xe 7 chỗ

thiết lập bằng vị trí của cam. Cấu trúc hai guốc phanh được bố trí đối xứng

qua trục đối xứng của cơ cấu phanh.

Khi phanh, xilanh khí nén đẩy đòn quay, dẫn động quay trục và cam

quay ngược chiều kim đồng hồ. Con lăn tựa lên biên dạng cam đẩy guốc

phanh về hai phía, ép má phanh sát vào trống phanh để thực hiện quá trình phanh.

Khi nhả phanh, đòn trục cam sẽ xoay cam trở về vị trí ban đầu, dưới

tác dụng của lò xo hồi vị, kéo các guốc phanh ép chặt vào cam, tách má

phanh ra khỏi trống phanh. Sự tác động của cam lên các guốc phanh với các

chuyển vị như nhau, má phanh bị mòn gần như đều nhau, do vậy các má

phanh trên cả hai guốc phanh của cơ cấu có kích thước bằng nhau.

Cơ cấu phanh bố trí đối xứng qua trục được bố trí phổ biến trên cơ

cấu phanh của cầu trước và cầu sau cho ô tô con, ô tô tải với hệ thống phanh thủy lực và khí nén.

b) Cơ cấu phanh tang trống đối xứng qua tâm

Hình 1.5 Cơ cấu phanh tang trống đối xứng qua tâm

Trên một số ô tô con, ô tô tải và ô tô buýt nhỏ bố trí cơ cấu phanh đối

xứng qua tâm trục quay bánh xe. Sự đối xứng qua tâm ở đây được thể hiện

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 12

Thiết kế hệ thống phanh trên xe 7 chỗ

trên mâm phanh bố trí hai chốt guốc phanh, hai xilanh bánh xe, hai guốc

phanh hoàn toàn giống nhau và đối xứng với nhau qua tâm.

Mỗi guốc phanh được lắp trên một chốt cố định ở mâm phanh và có

bạc lệch tâm để điều chỉnh khe hở phía dưới của má phanh với trống phanh.

Đầu còn lại của guốc phanh luôn tỳ vào pit tông của xilanh bánh xe nhờ lò

xo guốc phanh. Khe hở phía trên giữa má phanh và trống phanh được điều chỉnh bởi cam.

Khi phanh, dầu có áp suất sẽ được đưa đến các xilanh bánh xe qua ốc

4, áp lực dầu tác động lên các pit tông thắng lực kéo của lò xo hồi vị sẽ đẩy

pit tông cùng với đầu trên của guốc phanh, ép các má phanh vào trống

phanh thực hiện quá trình phanh. Khi nhả phanh, áp suất dầu trong xilanh

giảm, lò xo hồi vị guốc phanh kéo các guốc ép chặt vào pit tông, tách má phanh ra khỏi trống phanh.

Cơ cấu phanh loại đối xứng qua tâm chỉ dùng với xilanh thủy lực và

được bố trí ở cầu trước của ô tô con hoặc tải nhỏ. Kết cấu bố trí sao cho với

chuyển động tiến, cả hai guốc phanh đều là guốc siết, khi lùi trở thành hai

guốc nhả. Như vậy hiệu quả phanh khi tiến lớn, còn khi lùi nhỏ. Tuy nhiên

thời gian lùi ô tô rất ít và tốc độ rất chậm nên không cần hiệu quả phanh cao.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 13

Thiết kế hệ thống phanh trên xe 7 chỗ

c) Cơ cấu phanh tang trống dạng bơi

Hình 1.6 Cơ cấu phanh tang trống dạng bơi

Cơ cấu phanh tang trống dạng bơi có cả hai đầu các guốc phanh đều

chịu tác động trực tiếp của lực điều khiển và có thể di trượt. Cơ cấu phanh bố

trí phía cầu sau ô tô tải có trọng lượng đặt lên một cầu lớn, các xilanh bánh xe

bố trí 2 pit tông, đồng thời tác động vào cả đầu trên, dưới của các guốc phanh.

Guốc phanh chuyển động tịnh tiến và dịch chuyển ép sát vào tang trống

phanh. Pit tông liên kết ren với chốt đẩy, phục vụ mục đích điều chỉnh khe hở

ban đầu của má phanh với trống phanh. Trên pit tông có vành răng điều

chỉnh. Vị trí của pit tông được thiết lập tương đối đối với xilanh khi xoay

vành răng điều chỉnh. Vành răng được cố định nhờ thanh lò xo lá, đảm bảo

không bị xoay khi hoạt động. Hai lò xo hồi vị guốc phanh bố trí kéo hồi vị cả hai đầu guốc phanh.

Khi làm việc guốc phanh được đẩy ra ép sát vào trống phanh ở cả hai

đầu guốc phanh nên thời gian khắc phục khe hở giữa má phanh và trống

phanh nhỏ (giảm độ chậm tác dụng), hiệu quả phanh cao hơn loại guốc phanh

cố định một đầu. Sự liên kết lực điều khiển P thông qua các xilanh thủy lực,

cho phép các pit tông trong xilanh và điểm tỳ của guốc phanh có khả năng

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 14

Thiết kế hệ thống phanh trên xe 7 chỗ

dịch chuyển nhỏ (kết cấu bơi), đảm bảo đồng đều lực điều khiển kể cả khi

tiến và lùi. Đặc điểm khác biệt của guốc phanh kết cấu bơi ở biên dạng điểm

tỳ guốc phanh dạng tự lựa, khi làm việc giúp các má phanh mài mòn đều theo chiều dài guốc phanh.

Lò xo hồi vị có độ cứng lớn, đảm bảo khả năng cố định guốc phanh

khi không phanh. Việc kiểm tra khe hở giữa má phanh và tang trống, được

thực hiện bằng thước lá. Khe hở ban đầu giữa má phanh và trống phanh thường khoảng 0,12 mm.

d) Cơ cấu phanh dạng tự cường hóa

Trên một số cơ cấu phanh tang trống sử dụng kết cấu với tác dụng tự

cường hóa 1 chiều quay hay tác dụng tự cường hóa hai chiều quay. Các dạng

tự cường hóa được hiểu theo khả năng gia tăng hiệu quả tạo nên mômen

phanh dưới tác dụng của lực điều khiển P.

Ở dạng tự cường hóa (a), khi lực điều khiển P cùng chiều với chiều

quay ω của tang trống, xuất hiện lực đẩy guốc phanh Q ở điểm nối liên kết

hai guốc phanh. Lực Q hình thành bởi cộng tác dụng của P và mômen ma sát

giữa tang trống và má phanh.

Trên guốc phanh có điểm tựa cố định, lực tác dụng được cường hóa

và thực hiện dịch chuyển ép má phanh với tang trống. Hiệu quả như vậy xảy

ra theo một chiều quay nhất định, nếu theo chiều ngược lại hiệu quả phanh sẽ thấp hơn.

Ở dạng tự cường hóa (b) có bố trí thêm gối tựa cố định với tác dụng

lực điều khiển cả hai phía. Khi tang trống quay theo chiều ω, một guốc phanh

được tỳ lên điểm tựa, hiệu quả phanh giống như trường hợp tự cường hóa (a).

khi tang trống quay theo chiều ngược lại, tác dụng đảo chiều. Như vậy ở dạng

tự cường hóa này, hiệu quả phanh hai chiều đều được cường hóa và hiệu quả như nhau.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 15

Thiết kế hệ thống phanh trên xe 7 chỗ

Hiện tượng tự cường hóa trên kèm theo sự biến đổi nhanh mômen

phanh khi gia tăng lực điều khiển, do vậy tính chất ổn định mômen kém. Các

kết cấu ngày nay chỉ sử dụng kết cấu tự cường hóa khi cần thiết. Trên ô tô sử

dụng phổ biến hơn cả với các dạng không cường hóa để đảm bảo khả năng ổn

định điều khiển mômen phanh.

e) Các chi tiết cơ bản của cơ cấu phanh tang trống

Cơ cấu phanh tang trống có số lượng chi tiết nhiều trọng lượng lớn và

thường được bố trí trong lòng bánh xe ô tô. Một số chi tiết quan trọng trong

cơ cấu phanh tang trống gồm: tang trống, guốc phanh và má phanh, xilanh

bánh xe, cùng với các cụm điều chỉnh khe hở má phanh tang trống. * Tang trống phanh

Hình 1.7 Tang trống phanh

Tang trống phanh là một chi tiết luôn quay cùng bánh xe, chịu lực ép

của các guốc phanh từ trong ra, bởi vậy tang trống phải có bề mặt ma sát với

má phanh, độ bền cao, ít bị biến dạng, cân bằng tốt, dễ truyền nhiệt. Vật liệu

chế tạo tang trống thường được chế tạo từ gang, trên ô tô con có thể được chế

tạo từ hai vật liệu cơ bản: hợp kim nhôm với ống lót bằng gang. Tang trống

có chiều dày khá lớn, bề mặt bên trong tạo nên hình trụ tròn xoay có độ bóng

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 16

Thiết kế hệ thống phanh trên xe 7 chỗ

đảm bảo khả năng tạo ma sát cao. Tang trống liên kết trên moay ơ nhờ các bu

lông ghép chắc hoặc vít định vị đồng tâm với trục quay bánh xe.

* Guốc phanh và má phanh Hình 1.8 Guốc phanh

Guốc phanh và má phanh liên kết với nhau nhờ dán hoặc tán. Má

phanh được chế tạo từ vật liệu chịu mài mòn, có hệ số ma sát ổn định trước

sự biến động nhiệt độ của má phanh, hệ số ma sát giữa má phanh với gang có

thể đạt được đến 0,4. Guốc phanh đúc được chế tạo cho cơ cấu phanh ô tô tải

vừa và lớn. Cấu trúc tiết diện thường gặp là dạng chữ T. Các guốc phanh yêu

cầu độ cứng vững cao có tiết diện chữ П.

Guốc phanh dạng hàn, chế tạo từ các lá thép dày từ 3 ÷ 5 mm, có cấu

trúc gồm: bề mặt cong tròn và xương tăng cứng. Guốc phanh dạng hàn được

dùng cho ô tô con. Trên ô tô tải, guốc phanh liên kết với má phanh bằng đinh

tán hợp kim nhôm mềm. Đinh tán cần nằm sâu cách xa bề mặt ma sát của má

phanh. Khi má phanh bị mòn, đinh tán không được cọ sát vào bề mặt trụ của

tang trống. Trên ô tô con, má phanh dán với guốc phanh bằng chất keo dính

đặc biệt, có khả năng bám chắc trên bề mặt guốc phanh khi chịu lực.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 17

Thiết kế hệ thống phanh trên xe 7 chỗ * Xilanh bánh xe

Hình 1.9 Xylanh bánh xe

Xilanh bánh xe nằm trong cơ cấu phanh tang trống với dẫn động

phanh thủy lực. Xilanh bánh xe là cơ cấu thừa hành của hệ thống dẫn động

điều khiển. Khi phanh áp lực chất lỏng (dầu phanh) tại xilanh tác dụng lên pit

tông, đẩy pit tông và guốc phanh dịch chuyển, thực hiện quá trình phanh tang trống.

Xilanh có các dạng chính: đơn và kép. Dạng xilanh đơn sử dụng với

cơ cấu phanh đối xứng qua tâm trục với một pit tông: lực điều khiển từ hệ

thống dẫn động tác dụng riêng biệt lên một guốc phanh. Như vậy mỗi cơ cấu

phanh bố trí hai xilanh cho hai guốc phanh.

Xilanh kép có thể là dạng trụ đối xứng hoặc dạng trụ có bậc. Xilanh

kép có hai pit tông làm việc đối xứng với đường dầu dẫn vào giữa hai đỉnh pit

tông và một đường xả không khí khi cần thiết. Hai pit tông luôn được cách

nhau để tạo không gian dẫn dầu vào khi phanh. Không gian này có thể hình

thành bởi kết cấu đỉnh pit tông hoặc lò xo ngăn cách. Trong xilanh bố trí các

pit tông. Bao kín giữa pit tông với xilanh nhờ phớt tròn kín hay phớt vành

khăn, nằm trong rãnh pit tông.

Để tạo nên lực điều khiển lên các guốc phanh khác nhau trên một số

cơ cấu phanh sử dụng xilanh kép dạng trụ có bậc. Với guốc siết sử dụng

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 18

Thiết kế hệ thống phanh trên xe 7 chỗ

đường kính trụ nhỏ, nhằm san đều lực điều khiển và giảm sự sai lệch độ mòn

của các má phanh cùng kích thước. Cặp xilanh pit tông cần làm việc với độ

kín khít cao, do vậy bề mặt của xilanh và pit tông được gia công trơn bóng và

được làm sạch cẩn thận trước khi lắp. Trên xilanh bố trí ốc xả không khí. Ốc

xả không khí chỉ mở, khi cần xả không khí có lẫn trong hệ thống thủy lực

điều khiển, còn lại ốc thường xuyên được siết chặt tránh rò rỉ dầu phanh.

Xilanh thường được chế tạo từ gang, pit tông được chế tạo từ hợp kim nhôm.

Lực điều khiển tác dụng lên đầu guốc phanh được thực hiện thông qua chốt trụ. * Cam quay

Cam quay nằm trong cơ cấu phanh tang trống với dẫn động phanh khí

nén. Khi phanh, áp lực khí nén nhờ bầu phanh đẩy cam quay, guốc phanh

dịch chuyển, thực hiện quá trình phanh tang trống. Ở trạng thái lắp ráp, cam

và guốc phanh ép sát nhau, khe hở má phanh và tang trống lớn hơn quy định.

Khi chưa phanh, vị trí ban đầu của cam được điều chỉnh cho bánh xe

lăn trơn, guốc phanh tựa lên bề mặt cam có khoảng cách nhỏ nhất định giữa

má phanh và tang trống. Ở trạng thái phanh, cam được điều khiển quay tiếp

với khoảng dịch chuyển Δ của đầu guốc phanh, và khắc phục hết khe hở má

phanh và tang trống. Cam tựa lên guốc với các lực tác dụng P. Hai lực P đặt

cách nhau một khoảng 2d, bằng đường kính vòng tròn cơ sở của biên dạng cam.

Biên dạng cam Acsimet chế tạo đơn giản, nhưng khoảng cách 2d lớn

và ảnh hưởng tới hiệu quả phanh, nhờ vít điều chỉnh thông qua cơ cấu điều chỉnh

f) Điều chỉnh khe hở má phanh và trống phanh

Khe hở ban đầu Δ giữa má phanh và trống phanh giúp cho bánh xe có

thể lăn trơn, khi khe hở quá lớn sẽ ảnh hưởng đến độ chậm tác dụng, gia tăng

quãng đường phanh. Khe hở Δ trong sử dụng luôn tăng do mòn, do vậy cần

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 19

Thiết kế hệ thống phanh trên xe 7 chỗ

tiến hành điều chỉnh lại. Kết cấu điều chỉnh khá đa dạng và phụ thuộc vào cấu

trúc từng hệ thống phanh. Để điều chỉnh khe hở Δ, kết cấu có thể cho phép

thực hiện định kỳ bằng tay hoặc tự động. Nguyên tắc của việc điều chỉnh của

các kết cấu được thực hiện tại hai vị trí của guốc phanh: vùng phía trên và

vùng phía dưới của guốc.

* Điều chỉnh bằng tay với hệ thống phanh thủy lực

+ Điều chỉnh thông qua cơ cấu cam

Khe hở phía trên giữa má phanh và trống phanh được điều chỉnh bởi

cam lệch tâm, biên dạng cam luôn tỳ vào mặt cong của guốc phanh. Khi quay

ốc xoay cam, guốc phanh dịch chuyển theo, thay đổi khe hở trên. Khe hở phía

dưới được điều chỉnh nhờ bạc lệch tâm bố trí trên chốt. Bạc lệch tâm được ăn

khớp trong bằng mặt vát với chốt và quay cùng chốt khi điều chỉnh. Khi quay

chốt, bạc lệch tâm quay theo và mang phần dưới guốc phanh dịch chuyển làm

thay đổi khe hở dưới giữa má phanh và trống phanh. Một cơ cấu phanh khí

nén cũng sử dụng cam lệch tâm điều chỉnh khe hở phía dưới guốc phanh.

+ Điều chỉnh vị trí chốt đẩy giữa xilanh và guốc phanh

Kết cấu này thường được sử dụng cho cơ cấu phanh dạng bơi, tự

cường hóa. Chốt đẩy có tác dụng liên kết giữa một đầu guốc phanh và pit

tông trong xilanh bánh xe. Liên kết giữa pit tông và chốt đẩy bằng ren. Trên

pit tông bố trí một vành răng, khi xoay vành răng, pit tông quay theo, liên kết

ren giúp cho chốt bị dịch chuyển, thay đổi vị trí giữa chốt và pit tông. Rãnh

ăn khớp của đầu chốt với guốc phanh giữ chốt không xoay. Trên mâm phanh

có cửa sổ nhỏ, đủ tỳ tuốc nơ vít bẩy vành răng xoay trong quá trình điều

chỉnh. Lò xo lá, kẹp chặt trên xilanh và tỳ đàn hồi với vành răng, có tác dụng

giữ nguyên trạng thái đã điều chỉnh đúng.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 20

Thiết kế hệ thống phanh trên xe 7 chỗ

* Tự động điều chỉnh khe hở trong hệ thống phanh thủy lực I

Để điều chỉnh kịp thời khe hở của má phanh với tang trống khi má

phanh quá mòn, trên nhiều ô tô sử dụng cơ cấu tự động điều chỉnh khe hở.

Các dạng cơ cấu tự động điều chỉnh khe hở thường gặp như sau:

+ Sử dụng lẫy gạt tự động điều chỉnh khi phanh bằng phanh chân

+ Sử dụng đòn chốn hai guốc phanh + Sử dụng kẹp ma sát

1.5.2. Cơ cấu phanh đĩa

Cơ cấu phanh đĩa (phanh đĩa) được dùng phổ biến trên ô tô con, có thể

ở cả cầu trước và cầu sau, do có những ưu điểm chính:

+ Cơ cấu phanh đĩa cho phép mômen phanh ổn định khi hệ số ma sát

thay đổi, điều này giúp cho bánh xe bị phanh làm việc ổn định, nhất là ở nhiệt độ cao

+ Thoảt nhiệt tốt, khối lượng các chi tiết nhỏ, kết cấu gọn

+ Dễ dàng trong sửa chữa và thay thế tấm ma sát

+ Dễ dàng bố trí cơ cấu tự động điều chỉnh khe hở của má phanh và đĩa phanh.

Nhược điểm của phanh đĩa:

+ Bụi bẩn dễ bám vào má phanh và đĩa phanh, nhất là khi xe đi vào

chỗ bùn lầy và làm giảm ma sát giữa má phanh và đĩa phanh và dẫn đến là

làm giảm hiệu quả phanh. + Mòn nhanh.

+ Má phanh phải chịu được ma sát và nhiệt độ lớn hơn.

Cấu tạo của cơ cấu phanh đĩa được chia thành hai loại: có giá đỡ

xilanh cố định và có giá đỡ xilanh di động. Các bộ phận chính của cơ cấu phanh đĩa gồm:

+ Đĩa phanh được lắp và quay cùng với moay ơ của bánh xe

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 21

Thiết kế hệ thống phanh trên xe 7 chỗ

+ Giá đỡ xilanh, đồng thời là xilanh điều khiển, trên đó bố trí các

đường dẫn dầu áp suất cao và ốc xả khí, bên trong xilanh có các pit tông

+ Hai má phanh phẳng, đặt ở hai bên đĩa phanh và được tiếp nhận lực

điều khiển bởi các pit tông trong xilanh bánh xe

Cơ cấu phanh đĩa có giá di động có kết cấu gọn, thuận lợi cho việc bố

trí hệ thống treo hiện đại nên được sử dụng nhiều ở ô tô con ngày nay. Ngoài

ra trên một số xe chuyên dụng, sử dụng phanh chính nhiều đĩa làm việc trong dầu.

a) Phanh đĩa có giá đỡ cố định

Hình 1.10 Phanh đĩa có giá đỡ cố định

Giá đỡ được bắt cố định với giá đỡ đứng yên của trục bánh xe. Trên

giá đỡ bố trí hai xilanh bánh xe ở hai phía của đĩa phanh. Trong xilanh có pit

tông, một phía của pit tông tỳ sát vào các má phanh, một phía chịu áp lực dầu

khi phanh. Dầu từ hệ thống dẫn động điều khiển được cấp đến cả hai xilanh

bánh xe nhờ các đường dẫn. Các pit tông sử dụng phớt bao kín dạng vành

khăn dày để bao kín khoang chịu áp suất cao, và phớt chắn bụi che bụi từ

ngoài vào bề mặt làm việc.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 22

Thiết kế hệ thống phanh trên xe 7 chỗ

Khi đạp phanh, dầu áp suất cao (60 ÷ 120 bar) qua ống dẫn đồng thời

đến các xilanh bánh xe, đẩy các pit tông ép các má phanh theo hai chiều

ngược nhau vào đĩa phanh, thực hiện phanh. Khi thôi phanh dầu từ xilanh

bánh xe hồi trở về, áp suất dầu điều khiển không tồn tại, kết thúc quá trình phanh.

b) Phanh đĩa có giá đỡ di động

Hình 1.11 Phanh đĩa có giá đỡ di động

Giá đỡ xilanh có thể di trượt ngang được theo chốt trượt bắt cố định

với giá cố định. Trong giá di động khoét lỗ tạo thành xilanh và bố trí pit tông.

Pit tông tỳ trực tiếp vào một má phanh. Má phanh ở phía đối diện được lắp

trực tiếp trên giá đỡ di động. Các má phanh được định vị nhờ các rãnh định vị

trên giá di động, hoặc nhờ chốt trượt và các lò xo giữ. Giá cố định được bắt

với giá đỡ trục quay bánh xe, và là nơi tiếp nhận các phản lực sinh ra khi phanh.

Khi chưa phanh, do giá đỡ có thể di động tự lựa dọc trục quay trên

chốt trượt, nên khe hở giữa má phanh với đĩa phanh hai bên là như nhau. Khi

phanh, dầu theo ống dẫn vào xilanh. Ban đầu pit tông sẽ dịch chuyển để đẩy

má phanh bên phải ép vào đĩa phanh, đồng thời đẩy giá di động về phía phải,

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 23

Thiết kế hệ thống phanh trên xe 7 chỗ

ép má phanh bên trái vào đĩa. Khi tiếp tục tăng áp suất dầu, các má phanh

được ép sát, thực hiện quá trình phanh. Các lực ép từ hai phía có tác dụng

tương tự với loại có hai pit tông (giá cố định). Giá di động được dịch chuyển

và dẫn hướng trên chốt trượt do tác dụng của dầu có áp suất trong khoang kín.

Như vậy đĩa được ép bởi cả hai má phanh, thực hiện quá trình phanh bánh xe.

Khi nhả phanh, áp suất dầu điều khiển giảm nhỏ, các phớt bao kín có

khả năng đàn hồi kéo pit tông trở về vị trí ban đầu, đồng thời các đĩa phanh

quay trơn với độ đảo rất nhỏ, tách má phanh với đĩa. Do bề mặt ma sát phẳng

nên khe hở ban đầu của một cặp má phanh và đĩa phanh rất nhỏ (0,03 ÷

0,1mm), điều này giúp cho cơ cấu phanh đĩa có khe hở ban đầu rất nhỏ, tăng

độ nhạy của cơ cấu khi phanh. Giá trị mômen phanh sinh ra trên cơ cấu phanh

phụ thuộc vào giá trị lực điều khiển P. Trên các cơ cấu phanh cần mômen

phanh lớn có thể dùng 2, 3 pit tông, được điều khiển đồng thời.

c) Các chi tiết cơ bản của cơ cấu phanh đĩa * Đĩa phanh Hình 1.12 Đĩa phanh

Đĩa phanh được bắt chặt với moay ơ bánh xe, đĩa phanh có hai bề mặt

làm việc được mài phẳng với độ bóng cao. Tiết diện của đĩa có dạng gấp

nhằm tạo nên đường truyền nhiệt gẫy khúc, tránh làm hỏng mỡ bôi trơn ổ bi

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 24

Thiết kế hệ thống phanh trên xe 7 chỗ

moay ơ do nhiệt độ. Phần lớn các đĩa phanh được chế tạo có rãnh rỗng giữa

giúp nâng cao khả năng dẫn nhiệt ra ngoài môi trường không khí xung quanh * Má phanh Hình 1.13 Má phanh

Má phanh của phanh đĩa có dạng tấm phẳng, được cấu tạo bởi một

xương phanh 1 bằng thép (3 ÷ 5 mm) và má mềm 2 bằng vật liệu ma sát (8 ÷

10 mm). Má phanh và xương phanh được dán với nhau bằng một loại keo

đặc biệt. Một số má phanh được xẻ rãnh thoát nhiệt, hạt mài và bố trí thêm

tấm lót 3 tăng cứng, hoặc hàn sẵn sợi thép báo mòn hết chiều dày làm việc của má phanh.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 25

Thiết kế hệ thống phanh trên xe 7 chỗ

* Tự động điều chỉnh khe hở má phanh, đĩa phanh

Hình 1.14 Tự động điều chỉnh khe hở

Cơ cấu phanh đĩa phổ biến dùng các cơ cấu tự động điều chỉnh khe hở

má phanh và đĩa phanh. Kết cấu thường sử dụng là lợi dụng biến dạng của

phớt bao kín (vành khăn) để hồi vị pit tông lực trong xilanh. Phớt bao kín

nằm trong rãnh của xilanh làm nhiệm vụ bao kín khoang dầu có áp suất khi

phanh. Phớt được lắp trên pit tông. Dưới tác dụng của áp suất dầu pit tông bị

đẩy dịch chuyển. Lực ma sát của pit tông kéo phớt biến dạng theo chiều mũi

tên. Khi nhả phanh, áp lực dầu giảm, phớt hồi vị kéo pit tông trở lại vị trí

ban đầu. Khi phanh nếu khe hở má phanh và đĩa phanh lớn, lực đẩy của dầu

tác dụng lên pit tông lớn hơn lực ma sát, đẩy pit tông trượt trên phớt. Khi

nhả phanh, pit tông chỉ hồi vị bằng đúng biến dạng của phớt và tạo nên vị trí

mới của má phanh với đĩa phanh.

Phớt với kích thước tiết diện vuôn hay chữ nhật đủ khả năng biến

dạng với khe hở 0,6 mm, tương ứng với tổng khe hở hai bên của má phanh

với đĩa trong cơ cấu phanh. Để tăng biến dạng của phớt, một số tiết diện

chứa vành khăn có dạng hình thang vuông có góc vát nhỏ (5 ÷ 100) cho phép

vành khăn biến dạng tới 1,2mm.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 26

Thiết kế hệ thống phanh trên xe 7 chỗ 1.6. Phanh tay

Phanh trên ô tô được dùng để:

+ Đỗ xe trên đường, kể cả đường bằng hay trên dốc

+ Thực hiện chức năng phanh dự phòng, khi phần dẫn động phanh chính bị sự cố

Hệ thống phanh trên ô tô tối thiểu phải có: phanh chính và phanh dự

phòng, hai hệ thống này cần được điều khiển riêng biệt. Yêu cầu này đảm

bảo ô tô có thể dừng xe kể cả khi phanh chính bị sự cố. Với nhiệm vụ dừng

xe trên dốc, phanh tay được chế tạo với khả năng đỗ xe tối đa trên dốc 18%

(180 ÷ 200). Phanh tay được tập hợp bởi hai bộ phận chính: cơ cấu phanh,

dẫn động phanh có cơ cấu điều khiển từ khu vực thuận lợi xung quanh người lái.

Cơ cấu phanh có thể được bố trí kết hợp với cơ cấu phanh của các

bánh xe phía sau hoặc bố trí riêng đặt trên trục ra của hộp số. Dẫn động

phanh của phanh tay hoạt động độc lập với dẫn động phanh chính và được

điều khiển bằng tay, phổ biến là dẫn động cơ khí với độ tin cậy cao. Một số

ô tô tải dùng cơ cấu phanh bố trí chung với phanh chính có dạng điều khiển

phanh tay bằng lò xo tích năng, bố trí trong bầu phanh.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 27

Thiết kế hệ thống phanh trên xe 7 chỗ

1.6.1. Phanh trên trục truyền

Phanh tay lắp trên trục thứ cấp hộp số

Hình 1.15 Phanh trên trục truyền

1. Nút ấn; 2. Tay điều khiển; 3. Đĩa tĩnh; 4. Cốt; 5. Lò xo; 6. Tang trống; 7.

Vít điều khiển; 8. Guốc phanh

Đĩa tĩnh (3) của phanh được bắt chặt vào cacte hộp số. Trên đĩa tĩnh

lắp hai guốc phanh (8) đối xứng nhau sao cho má phanh gần sát mặt tang

trống phanh (6), lắp trên trục thứ cấp của hộp số. Đầu dưới của má phanh tỳ

lên đầu hình côn của chốt điều chỉnh (7), đầu trên tỳ vào mặt một cụm đẩy

guốc phanh gồm một chốt (4) và hai viên bi cầu. Chốt đẩy guốc phanh thông

qua hệ thống tay đòn được nối với tay điều khiển (2).

Nguyên lý hoạt động.

Muốn hãm xe chỉ cần kéo tay điều khiển (2) về phía sau qua hệ

thống tay đòn kéo chốt (4) ra phía sau đẩy đầu trên của guốc phanh hãm

cứng trục truyền động. Vị trí hãm của tay điều khiển được khóa chặt nhờ cơ

cấu con cóc chèn vào vành răng của bộ khóa. Muốn nhả phanh tay chỉ cần

ấn ngón tay vào nút (1) để nhả cơ cấu con cóc rồi đẩy tay điều khiển (2) về

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 28

Thiết kế hệ thống phanh trên xe 7 chỗ

phía trước. Lò xo (5) sẽ kéo guốc phanh trở lại vị trí ban đầu. Vít điều chỉnh

dùng để điều chỉnh khe hở giữa má phanh và tang trống.

1.6.2. Phanh tay có cơ cấu phanh ở các bánh xe sau

Hình 1.16 Phanh tay tại cơ cấu phanh bánh sau

6.guốc phanh; 7.vành răng; 8.đòn quay; 9.thanh chống

Cơ cấu phanh được bố trí thêm các đòn quay 8 và thanh chống 9 nối

giữa cáp kéo và guốc phanh 6. Khi kéo phanh tay, cáp dẫn chuyển động theo

chiều mũi tên. Lúc đầu đòn quay 8 quay quanh điểm D, dịch chuyển thanh

chống 9, ép guốc phanh trái vào tang trống, tạo thành điểm tựa cố định. Đầu

nối B tiếp tục di chuyển, điểm D quay và ép guốc phanh phải vào tang

trống. Do đó, hai guốc phanh ép sát vào tang trống thực hiện phanh bánh xe.

Trên các cơ cấu phanh đĩa bố trí ở cầu sau, sử dụng các kết cấu đẩy khóa pit

tông trong xilanh bánh xe. Các dạng kết cấu liên hợp giữa phanh tay và

phanh chân hiện nay rất đa dạng.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 29

Thiết kế hệ thống phanh trên xe 7 chỗ

1.7. Dẫn động điều khiển phanh chân bằng thủy lực

Hệ thống phanh sử dụng phương pháp truyền năng lượng thủy tĩnh

với áp suất lớn nhất trong khoảng 60 ÷ 120 bar. Áp suất được hình thành khi

người lái đạp bàn đạp phanh, thực hiện tạo áp suất trong xilanh chính. Chất

lỏng (dầu phanh) được dẫn theo các đường ống tới các xilanh bánh xe nằm

trong cơ cấu phanh. Với áp suất dầu, các pit tông trong xilanh thực hiện tạo

lực ép má phanh vào tang trống hoặc đĩa phanh, thực hiện sự phanh tại các cơ cấu phanh bánh xe.

Dẫn động phanh thủy lực có ưu điểm: phanh êm dịu, dễ bố trí, độ

nhạy cao do dầu không bị nén. Nhược điểm của nó là: tỉ số truyền của dẫn

động không lớn, nên không thể tăng lực điều khiển trên cơ cấu phanh. Vì

vậy hệ thống dẫn động phanh thủy lực thường được sử dung trên ô tô con hoặc ô tô tải nhỏ.

Dẫn động một dòng sử dụng xilanh chính một buồng dẫn dầu đến tất

cả các xilanh bánh xe. Vì một lý do bất kỳ nào đó, nếu một đường ống dẫn

dầu bị hở, dầu trong hệ thống bị mất áp suất, tất cả các bánh xe đều bị mất

phanh. Dẫn động một dòng có kết cấu đơn giản, nhưng độ an toàn không

cao, vì vậy ngày nay, hệ thống phanh trên ô tô bố trí với tối thiểu hai dòng

phanh dẫn động độc lập.

Hình 1.17 Dẫn động một dòng

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 30

Thiết kế hệ thống phanh trên xe 7 chỗ

Dẫn động hai dòng được mô tả ở hình dưới. Sự tách dòng được thực

hiện tại xilanh chính. Như vậy, bàn đạp tác động vào xilanh chính (hai

buồng nối tiếp) tạo ra hai dòng cung cấp chất lỏng tới bánh xe. Nếu bị hở

dầu ở một dòng nào đó, dòng còn lại vẫn có thể phanh được xe.

Hình 1.18 Dẫn động hai dòng

1.8. Dẫn động điều khiển phanh chân bằng khí nén

Cấu tạo chung của dẫn động phanh khí nén cơ bản bao gồm các phần

chính: nguồn cung cấp khí nén, van phân phối khí, bầu phanh và đường ống

dẫn khí. Độ bền và độ tin cậy của dẫn động phanh khí nén phụ thuộc vào

chất lượng khí nén. Do vậy khí nén phải đảm bảo sạch khô, có áp suất ở

mức an toàn khi làm việc.

Lực điều khiển trên bàn đạp chủ yếu là điều khiển van phân phối, lực

tác dụng lên cơ cấu phanh do áp suất khí nén tác dụng lên bầu phanh. Cấu tạo

đơn giản, lắp ráp dễ dàng nhưng độ an toàn thấp, độ tin cậy không cao. Độ

nhạy của hệ thống không cao, do vậy thời gian chậm tác dụng lớn. Các cụm

chi tiết khá nhiều, kích thước và trọng lượng lớn nên thường dùng trên xe tải.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 31

Thiết kế hệ thống phanh trên xe 7 chỗ

Hình 1.19 Dẫn động khí nén

1. Máy nén khí; 2. Bộ điều chỉnh áp suất; 3. Bình khí nén

; 4. Lò xo hồi vị; 5. Bầu phanh; 6. Tổng van phanh.

Khi người điều khiển tác dụng vào bàn đạp phanh một lực thì tổng

van 6 sẽ được mở, khí có áp suất cao từ bình khí nén đi vào các đường ống

dẫn đến các bầu phanh 5. Áp suất khí nén tác động lên màng bầu phanh 5,

đẩy cần đẩy làm xoay cam của cơ cấu phanh. Do đó ép má phanh vào trống

phanh. Bộ điều chỉnh áp suất 2 hạn chế áp suất của hệ thống trong giới hạn xác định.

Khi nhả bàn đạp phanh, tổng van phanh ngắt mối quan hệ giữa bình

chứa khí với đường ống dẫn để ống dẫn mở thông với khí quyển. Khí nén từ

các bầu phanh được thoát ra và guốc phanh tách khỏi trống phanh, kết thúc phanh.

1.9. Dẫn động điều khiển phanh bằng khí nén kết hợp thủy lực

Dẫn động bằng thủy lực có ưu điểm độ nhạy cao nhưng lực điều khiển

trên bàn đạp cần lớn. Ngược lại đối với dẫn động bằng khí nén có ưu điểm là

lực điều khiển trên bàn đạp nhỏ nhưng độ nhạy kém (thời gian chậm tác

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 32

Thiết kế hệ thống phanh trên xe 7 chỗ

dụng lớn do khí bị nén do chịu áp suất). Do đó để tận dụng ưu điểm của hai

loại dẫn động trên người ta sử dụng hệ thống dẫn động phối hợp giữa thủy

lực và khí nén trên các ô tô tải, ô tô buýt trung bình và lớn.

Dẫn động khí nén đảm bảo tính năng điều khiển của hệ thống dẫn động,

còn dẫn động thuỷ lực đảm nhận chức năng bộ phận chấp hành. Phần khí

nén gồm có: tổng van phanh 1 kết hợp với những cơ cấu tuỳ động kiểu

pittông và xilanh 4 và 6, nối với nhau bằng đường ống 3 và với ngăn dưới

của tổng van 1. Ngăn trên của tổng van thông qua đường ống dẫn 2 phanh

khí nén của rơmooc. áp suất khí nén tác động lên các pittông ở trong hai

xilanh tạo lực đẩy các pittông các xi lanh thuỷ lực khí 4 và 6. Phần thuỷ lực

dẫn động gồm 2 đường dẫn dầu độc lập, xi lanh chính 4 nối với bốn xi lanh

công tác 8 bằng các đường ống dẫn. Xi lanh công tác này tác động lên guốc

phanh 8 và 10 ở cầu giữa và trước, xilanh chính 6 tác động lên hai guốc

phanh 12 nhờ xi lanh công tác 11. 2 3 1 7 5 4 6 8 11 8 10 12 9 8 11 8 10 12 9

Hình 1.20 Dẫn động liên hợp

1- Tổng phanh liên hợp; 2- Đường ống dẫn tới phanh rơmooc; 3- Đường

ống dẫn tới phanh ô tô kéo; 4,6 – Xy lanh; 5,7 – Bình chứa dầu; 8 – Xy lanh

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 33

Thiết kế hệ thống phanh trên xe 7 chỗ

của cầu trước và cầu giữa; 9 – Guốc phanh của cầu trước; 10 – Guốc

phanh cầu giữa; 11 – Xy lanh phanh cầu sau *Ưu điểm:

Đảm bảo độ nhạy cao, phanh đồng thời được tất cả các bánh xe, điều

khiển nhẹ nhàng. Đồng thời đảm bảo được khả năng tuỳ động và khả năng

điều khiển phanh rơmooc . *Nhựơc điểm:

- Kích thước của hệ thống phanh liên hợp rất cồng kềnh và phức tạp,

rất khó khăn khi bảo dưỡng và sửa chữa.

- Khi phần khí dẫn động khí nén bị hỏng thì dẫn đến cả hệ thống

ngừng làm việc. Cho nên trong hệ thống phanh liên hợp ta cần chú ý đặc

biệt tới phần dẫn động khí nén.

- Khi sử dụng hệ thống phanh liên hợp thì giá thành rất cao và có

nhiều cụm chi tiết đắt tiền.

1.10. Hệ thống phanh có khả năng tự động điều chỉnh lực phanh

Quá trình phanh tiến hành tốt nhất khi lực phanh gần xấp xỉ bằng với

lực bám, tức là mômen phanh sinh ra trong cơ cấu phanh cần tương ứng với

mômen bám của bánh xe. Quy luật đã chỉ ra: khi càng tăng cường độ phanh,

tải trọng thẳng đứng đặt trên cầu trước càng tăng cao, còn tải trọng thẳng

đứng trên cầu sau càng giảm. Do vậy, cầu sau có nhiều khả năng dẫn đến bị trượt lết bánh xe.

1.10.1. Bộ điều chỉnh lực phanh

Trong hệ thống phanh thủy lực cũng như hệ thống phanh khí nén, áp

suất thủy lực hoặc khí nén dẫn ra các bánh xe của cầu trước và cầu sau có

thể bằng nhau hoặc khác nhau.

Một số hệ thống sử dụng van phân phối (phanh khí nén) hoặc xilanh

chính hai dòng có áp suất khí nén, thủy lực ra các dòng khác nhau. Mức độ

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 34

Thiết kế hệ thống phanh trên xe 7 chỗ

thay đổi áp suất giữa các dòng phanh phụ thuộc vào lực bàn đạp, không phụ

thuộc vào lực thẳng đứng trên cầu xe. Mặc dù chất lượng phanh trong

trường hợp này có cải thiện hơn, nhưng chỉ thích hợp trong một số ít các

tình trạng thực tế khi phanh trên đường.

Ngày nay hệ thống phanh trên ô tô dùng van phân phối hoặc xilanh

chính hai dòng có áp suất ra các dòng như nhau với bộ điều hòa lực phanh

(bộ tự động điều chỉnh áp suất ra cầu sau). Bộ điều hòa lực phanh có nhiều

dạng cấu trúc, điển hình là:

+ Loại điều hòa lực phanh bằng van hạn chế áp suất, làm việc trên cơ

sở của sự thay đổi áp suất sau xilanh chính (còn gọi là bộ điều hòa tĩnh).

+ Loại điều hòa lực phanh bằng van hạn chế áp suất, làm việc trên cơ

sở của sự thay đổi áp suất sau xilanh chính và tải trọng tác dụng trên các

bánh xe của các cầu (bộ điều hòa hai thông số).

Bộ điều hòa tĩnh chỉ có khả năng điều chỉnh áp lực dầu theo áp suất

sau xilanh chính, bởi vậy khi tải trọng trên các bánh xe sau thay đổi lớn, áp

suất dầu không thay đổi theo. Ngày nay, thường dùng bộ điều hòa hai thông

số do khả năng làm việc thích hợp hơn bộ điều hòa tĩnh.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 35

Thiết kế hệ thống phanh trên xe 7 chỗ

Hình 1.21 Đường đặc tính của bộ điều hòa lực phanh hai thông số

Hình trên thể hiện đặc tính của bộ điều hòa lực phanh. Đường nét đứt

thể hiện mối quan hệ giữa áp suất p trong xilanh bánh xe trước và sau khi

không có bộ điều hòa. Đường cong liền thể hiện mối quan hệ giữa áp suất

trong xilanh bánh xe trước và sau ở điều kiện lý tưởng. Đường liền gãy khúc

thể hiện mối quan hệ giữa áp suất trong xilanh bánh xe trước và sau khi có

bộ điều hòa lực phanh. Đường này đã bám sát đường lý tưởng nên đã cải

thiện được chất lượng phanh.

1.10.2. Bộ chống hãm cứng bánh xe ABS

Trong quá trình phanh, mômen phanh trong cơ cấu phanh ngăn cản

chuyển động quay của các bánh xe, nhưng mômen phanh lại phụ thuộc vào

điều kiện bám giữa bánh xe và nền đường, tức là phụ thuộc vào độ trượt của bánh xe trên nền.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 36

Thiết kế hệ thống phanh trên xe 7 chỗ

Hình 1.22 Bộ chống hãm cứng bánh xe

Khi phanh xe đang chuyển động, nếu bánh xe bị bó cứng hoàn toàn,

độ trượt giữa bánh xe với mặt đường là 100%, lực dọc F giới hạn, lực ngang

Y giới hạn giữa bánh xe với mặt đường giảm xuống rất thấp. Điều đó dẫn

đến giảm hiệu quả phanh và giảm khả năng ổn định của ô tô. Như vậy sự lăn

của bánh xe khi phanh cần thiết được xem xét với mối quan hệ tối ưu giữa

lực phanh, lực dọc với độ trượt bánh xe. Qua đồ thị nhận rõ: khi độ trượt

nằm trong khoảng từ 15 ÷ 30%, lực dọc F và lực ngang Y đều có thể đạt lớn.

Khi độ trượt lớn hơn 50%, lực dọc và lực ngang bắt đầu suy giảm và có thể giảm mạnh.

Để hoàn thiện chất lượng phanh, trên ô tô bố trí các hệ thống điện tử

điều khiển sự quay của các bánh xe độc lập hoặc chung một số bánh xe sao

cho trong quá trình phanh, mômen phanh được điều khiển đảm bảo độ trượt

nằm trong giới hạn 15 ÷ 30%. Quá trình điều khiển mômen phanh được thực hiện theo :

Vận tốc chuyển động của ô tô Gia tốc góc quay bánh xe

Độ trượt giới hạn yêu cầu

ABS trong hệ thống phanh thủy lực là một bộ tự động điều chỉnh áp

suất dầu phanh đưa vào các xilanh bánh xe sao cho phù hợp với chế độ lăn

của bánh xe, nhằm nâng cao hiệu quả điều khiển phanh. Mô tả cấu trúc các

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 37

Thiết kế hệ thống phanh trên xe 7 chỗ

cụm bố trí trên xe và sơ đồ hệ thống phanh ABS thủy lực cơ bản được trình bày ở hình dưới đây.

Hình 1.23 Thành phần cơ bản của bộ ABS

Ngoài các cụm của hệ thống phanh thủy lực thông thường, hệ thống

phanh có ABS còn thêm: các cảm biến tốc độ bánh xe, bộ điều khiển trung

tâm ECU-ABS, các van điều chỉnh áp suất bố trí trước xilanh bánh xe.

Chức năng của các bộ phận chính như sau:

+ Cảm biến tốc độ bánh xe nhằm xác định tốc độ góc của bánh xe và

chuyển thành tín hiệu điện gửi đến bộ ECU-ABS.

+ Bộ điều khiển trung tâm ECU-ABS theo dõi sự thay đổi tốc độ góc

quay bánh xe khi phanh, xác định tốc độ góc ô tô, gia tốc góc của bánh xe,

cấp tín hiệu điều khiển tới các van điều chỉnh áp suất trong block thủy lực.

+ Cụm van điều chỉnh (block thủy lực) hoạt động theo tín hiệu điều

khiển từ ECU, điều chỉnh áp suất dầu để đảm bảo độ trượt tối ưu 15 ÷ 30%.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 38

Thiết kế hệ thống phanh trên xe 7 chỗ CHƯƠNG II

THIẾT KẾ TÍNH TOÁN CƠ CẤU PHANH

2.1 Thông số xe tham khảo Thông số xe Kí hiệu Giá trị Đơn vị

Trọng lượng của ô tô khi đầy tải G 23544 N

Trọng lượng phân ra cầu trước G1 11690 N

Trọng lượng phân ra cầu sau G2 11810 N Chiều dài xe Ld 4.555 m Chiều rộng xe Lr 1.745 m Chiều dài cơ sở L 2.85 m Chiều cao trọng tâm xe hg 0.8 m Lốp xe 235/65 R16

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 39

Thiết kế hệ thống phanh trên xe 7 chỗ

2.2. Lựa chọn phương án thiết kế

2.2.1. Lựa chọn phương án thiết kế hệ thống phanh

Cơ cấu phanh trên ôtô chủ yếu có hai dạng: phanh guốc và phanh đĩa.

Phanh guốc chủ yếu sử dụng trên các ôtô có tải trọng lớn: ôtô tải, ôtô chở

khách và một số loại ôtô con. Phanh đĩa được sử dụng chủ yếu trên xe con

và trong đó chủ yếu là ở cơ cấu phanh trước, và ngày nay phần lớn các xe

con là sử dụng cho cả 2 cầu.

Ta chọn loại cơ cấu phanh đĩa cho cả cầu trước và cầu sau, vì cơ cấu

phanh đĩa có những ưu và nhược điểm sau: Ưu điểm:

+ Cơ cấu phanh đĩa cho phép mômen phanh ổn định khi hệ số ma sát

thay đổi, điều này giúp cho bánh xe bị phanh làm việc ổn định, nhất là ở nhiệt độ cao.

+ Thoát nhiệt tốt, khối lượng các chi tiết nhỏ, kết cấu gọn.

+ Dễ dàng trong sửa chữa và thay thế tấm ma sát.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 40

Thiết kế hệ thống phanh trên xe 7 chỗ

+ Dễ dàng bố trí cơ cấu tự động điều chỉnh khe hở của má phanh và đĩa phanh.

Nhược điểm của phanh đĩa:

+ Bụi bẩn dễ bám vào má phanh và đĩa phanh, nhất là khi xe đi vào

chỗ bùn lầy và làm giảm ma sát giữa má phanh và đĩa phanh, dẫn đến là làm giảm hiệu quả phanh. + Mòn nhanh.

+ Má phanh phải chịu được ma sát và nhiệt độ lớn hơn.

Cấu tạo của cơ cấu phanh đĩa được chia thành: loại có giá đỡ xilanh

cố định và loại có giá đỡ xilanh di động. Cơ cấu phanh đĩa có giá đỡ xilanh

di động có kết cấu gọn, thuận lợi với việc bố trí hệ thống treo hiện đại nên

được sử dụng nhiều ở ô tô con ngày nay. Ta sẽ chọn loại có giá đỡ xilanh di

động cho cả hai cầu trên ô tô thiết kế.

2.2.2. Lựa chọn phương án dẫn động phanh

Hệ thống dẫn động phanh bằng thủy lực có những ưu nhược điểm sau: Ưu điểm:

+ Phanh đồng thời các bánh xe với sự phân bố lực phanh giữa các

bánh xe hoặc giữa các má phanh theo yêu cầu.

+ Phanh êm dịu, dễ bố trí, độ nhạy cao.

+ Hiệu suất cao, kết cấu đơn giản.

Nhược điểm của hệ thống này là tỉ số truyền của dẫn động không lớn,

nên không thể tăng lực điều khiển trên cơ cấu phanh. Vì vậy hệ thống dẫn

động phanh thủy lực thường dùng trên ô tô con hoặc ô tô tải nhỏ. Trong hệ

thống dẫn động phanh thủy lực mạch dẫn động chia ra dẫn động một dòng và dẫn động hai dòng.

Từ các ưu nhược điểm trên ta chọn loại dẫn động thủy lực hai dòng có

trợ lực trên xe thiết kế.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 41

Thiết kế hệ thống phanh trên xe 7 chỗ

2.3. Xác định mômen phanh cần thiết sinh ra ở các cơ cấu phanh

Lực phanh tại bánh xe đạt được giá trị lớn nhất khi bánh xe bắt đầu

trượt lết, trong quá trình trượt mômen phanh không tăng được nữa mà có xu

hướng giảm. Vì vậy, người ta thường tính mômen phanh cần thiết tại các bánh

xe sao cho tận dụng được tối đa khả năng bám của bánh xe.

Với cơ cấu phanh đặt trực tiếp ở tất cả các bánh xe thì mômen phanh

tính toán cần sinh ra ở mỗi cơ cấu phanh tại mỗi bánh xe: ở cầu trước là: J .h G max g M b .r PT 2L g bx ở cầu sau là: J .h G max g M a .r PS 2L g bx Trong đó :

G - Trọng lượng của ôtô khi đầy tải G = 23544 (N)

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 42

Thiết kế hệ thống phanh trên xe 7 chỗ

G1 – Trọng lượng phân ra cầu trước G1 = 11698 (N)

G2- Trọng lượng phân ra cầu sau G2 = 11846 (N)

L - Chiều dài cơ sở của ôtô L = 2,85(m)

Từ G, G1, G2, L ta tính được a, b

a - Khoảng cách từ trọng tâm xe tới tâm cầu trước a =1,434 (m)

b - Khoảng cách từ trọng tâm xe tới tâm cầu sau b =1,416 (m)

hg - Chiều cao trọng tâm xe hg =0,8 (m)

Jmax - Gia tốc chậm dần cực đại khi phanh, chọn theo điều kiện giới hạn bám của đường J 2

max = φ.g = 0,8.9,81 = 8(m/s )

g - Gia tốc trọng trường g = 9,81(m/s2)

φ - Hệ số bám của bánh xe với mặt đường chọn φ = 0,8

rbx - Bán kính làm việc trung bình của bánh xe. Lốp xe có ký hiệu

265/65 R17 nên bán kính bánh xe được tính theo công thức: d d 17.25,4 1 1 r H .0, B 65 265.0,65 388 ,15( ) mm bx 2 2 2

Trong đó : B- Bề rộng của lốp B= 265 (mm)

d1- Đường kính vành bánh xe d1 = 17 (inch)

Vậy mômen phanh cần sinh ra ở mỗi cơ cấu phanh cầu trước là: 23544 8.0,8 M 1,416 0,8.0,38815 2 652,95(Nm) PT 2.2,85 9,81

Mômen phanh cần sinh ra ở mỗi cơ cấu phanh cầu sau là: 23544 8.0,8 M 1,434 0,8.0,38815 1 002,49(Nm ) PS 2.2,85 9,81

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 43

Thiết kế hệ thống phanh trên xe 7 chỗ

2.4. Tính toán cơ cấu phanh đĩa

Mômen phanh sinh ra trên m t c ộ cấấu phanh đĩa đ ơ ượ c xác đị nh như sau M 2. . . P R p tb Trong đó:

P - Lực ép, ép má phanh vào với đĩa phanh.

- Hệ số ma sát. =0,3.

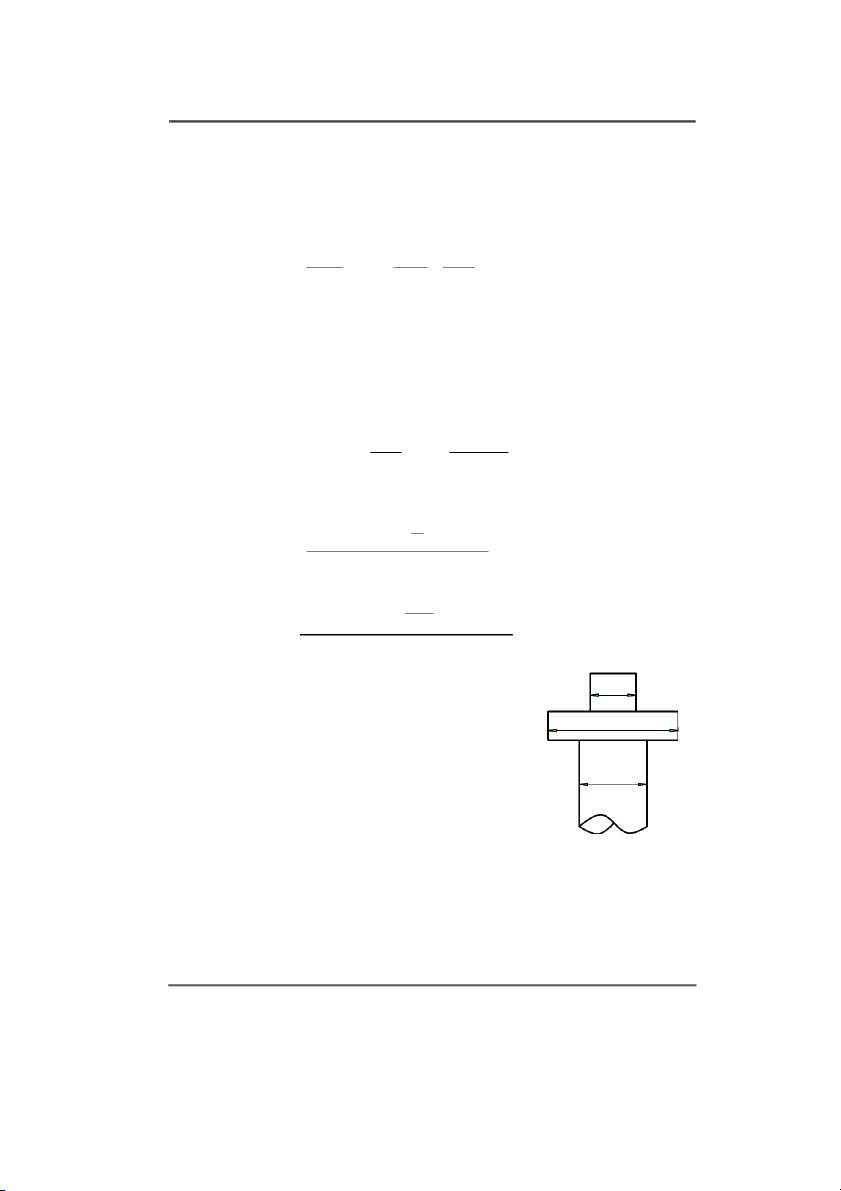

Hình 2.1 Sơ đồ tính toán phanh đĩa R R 1 2 R R tb 2

tb- Bán kính trung bình tấm ma sát.

R1, R2 là bán kính bên trong và bên ngoài của tấm ma sát :

R1 = 105 (mm); R2 = 165(mm) M p P 2..R Do đó: tb

Lực ép lên 1 má phanh của cơ cấu phanh cầu trước: 2652,95 P 32752 , 47(N) t 2.0,3.0,135 P1 P1

Lực ép lên 1 má phanh của cơ cấu phanh cầu sau: 1002,49 Rtb P 12376 , 42(N ) s 2.0,3.0,135 2 d P n . .p 4 0 Mặt khác:

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 44

Thiết kế hệ thống phanh trên xe 7 chỗ

n - Số lượng ống xylanh bánh xe, chọn n n

= 2 cho cầu trước và = 1 cho cầu sau.

p0 - Áp suất chất lỏng trong hệ thống. p0 = 58(MPa) Chọn p0 = 7 (MPa)

d - Đường kính xi lanh bánh xe của cơ cấu phanh. 4P

d .p .n 0 Nên: Đ ng kính xylanh bánh xe c ườ a c ủ cấấu phanh c ơ ấầu trướ c: 4.32752,47 d

0,055(m)55(mm) t 6 3,14.7.10 .2 Đ ng kính xylanh bánh xe c ườ a c ủ cấấu phanh c ơ ấầu sau: 4.12376,42 d

0,048(m) 48(mm) s 6 3,14.7.10

2.5 Xác định kích thước má phanh Kích th c ướ má phanh đ c ch ượ n trên c ọ s

ơ ở đả m bả o công ma sát riêng, áp suấất trên má phanh, t sôấ gi ỷ a tr ữ ng ọ l ng toàn b ượ c

ộ ủ a ô tô và tổ ng diệ n tch của các má phanh, chêấ độ làm vi c c ệ a c ủ cấấu phanh. ơ

Do góc ôm tấm ma sát là 600 nên diện tích của 1 má phanh là:

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 45

Thiết kế hệ thống phanh trên xe 7 chỗ 1 2 2 1

A R R 2 2 2 ( ) .3,14. 165 105 8478(mm ) 6 2 1 6

Tổng diện tích các má phanh là: F = 8A = 67824 (mm2) Hình 2.2 Má phanh a) Công ma sát riêng

Nêấu phanh ô tô đang chuy n đ ể ng v ộ i v ớ n tôấc V0 ậ

cho tới khi dừng hẳ n (V = 0) thì toàn bộ độ ng năng c a ô tô có th ủ đ ể c coi là đã chuy ượ n

ể thành công ma sát L tại các cơ cấấu phanh: 2 G.V0 L 2g Và công ma sát riêng là: 2 . G V0 l 2 .gF

với G là trọng lượ ng ô tô khi đấầy tả i G = 23544 N; và V0 =60 km/h =16,67 m/s Nêấu phanh ô tô t v ừ n

ậ tôấc V0 = 60 km/h cho tớ i khi dừ ng hẳ n thì l = 400 ÷ 1000 J/cm2

Ta có công ma sát riêng là: 2 23544.16,67 2 2 l 4

916647,205( J / m ) 4

91,66( J / cm ) 2.9,81.0,067824

Vậy công ma sát riêng năầm trong giới hạ n cho phép

b) Áp suấất lên bêầ mặt má phanh

Áp suấất lên bêầ m t 1 má phanh c ặ a c ủ cấấu phanh cấầu tr ơ ướ c là: P 32752,47 t q 3 ,86( ) MPa t A 8478

Áp suấất lên bêầ m t 1 má phanh c ặ a c ủ cấấu phanh cấầu s ơ au là: Ps 12376,42 q 1 ,46(MPa) s A 8478

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 46

Thiết kế hệ thống phanh trên xe 7 chỗ

2.6 Tính toán dẫn động phanh

Sơ đồ dẫn động thủy lực Hình 3.1 S đôầ nguyên ơ lý h thôấng dấẫn đ ệ ộng phanh thủy lự c Nhiệ m vụ c

ủ a quá trình tnh toán dấẫn độ ng phanh thủ y lự c bao gôầm việ c xác đị nh các thông sôấ c b ơ n c ả a nó: đ ủ ng

ườ kính xylanh công tác, đường kính xylanh chính, tỷ sôấ truyêần dấẫn

động, lự c và hành trình bàn đạ p.

2.6.1 Đường kính xylanh công tác bánh xe

Đường kính xylanh công tác bánh xe đã đượ c xác đị nh ở trên vớ i dt = 55 mm ; ds = 48 mm

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 47

Thiết kế hệ thống phanh trên xe 7 chỗ

2.6.2. Đường kính xylanh chính 2 l D Q . . .p

Xét điều kiện cân bằng tại xilanh chính: bd l ' 4 i

Trong đó: Qbd: lực tác động từ bàn đạp. Chọn Qbd = 700 N

: hiệu suất truyền động thủy lực. Chọn = 0,92

l,l’: cánh tay đòn dẫn động bàn đạp. Theo xe tham khảo ta có l 300 l ' 52

D: đường kính xilanh chính 4.Q l bd D . . 26( mm) .p l ' Do đó: i

2.6.3. Xác định hành trình bàn đạp phanh 2 2

x .d x .d l ( 4. t t s s S .). bd 2 l ' D

Với – khe hở giữa ty đẩy và pit tông, δ = 1,5 ÷ 2 mm; chọn δ δ = 1,5 mm

x1, x2 – hành trình dịch chuyển của pit tông tại các xylanh bánh xe trước và bánh xe sau

λ – hệ số mức tăng hành trình pit tông do thực tế chất lỏng bị nén và

các đường ống bị giãn nở dưới áp suất, λ = 1,05 ÷ 1,1; chọn λ = 1,05 2 2 55 48 300 S ( 1,5 4. .0,5.1,05). 104 ,16(mm) bd 2 52 26

Sbd = 104,16 mm < [Sbd] = 150 mm => thỏa mãn

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 48

Thiết kế hệ thống phanh trên xe 7 chỗ

2.6.4. Xác định hành trình pit tông xylanh lực

Hành trình của piston trong xilanh chính phải bằng hoặc lớn hơn yêu cầu

đảm bảo thể tích dầu đi vào các xilanh làm việc ở các cơ cấu phanh.

Gọi S1, S2 là hành trình dịch chuyển của piston thứ cấp và sơ cấp thì S = S1 + S2

Với S2 là hành trình dịch chuyển của piston sơ cấp khi ta coi nó có tác dụng

độc lập ( không liên hệ với piston thứ cấp ). Tính S1, S2: 2 2 2 . . d d D . 2 . . t . 2 . . t S x S x . 1 4 t 4 1 t 2 D 2 2 2 . . d d D . 2 . . s . 2 . . s S x S x . 2 4 s 4 1 s 2 D Trong đó :

dt , ds: đường kính xilanh bánh xe trước và sau.

dt = 55 mm ; ds = 48 mm

D: Đườnh kính xilanh chính , D = 26 mm

xt, xs: Hành trình dịch chuyển của piston bánh xe trước và sau.

xt = 0,5mm ; xs = 0,5mm 2 55 S 2 .0,5. .1,05 4 ,7(m ) m 1 2 26 2 48 S 2 .0,5. .1,05 3 ,58(mm) 2 2 26 Như vậy :

Piston sơ cấp dịch chuyển một đoạn S2 = 3,58 mm

Piston thứ cấp dịch chuyển một đoạn S1 = 4,7 mm

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 49

Thiết kế hệ thống phanh trên xe 7 chỗ

2.6.5. Tính bền đường ống dẫn động phanh

Khi tính có thể coi đường ống dẫn dầu là loại vỏ mỏng bịt kín hai đầu

và có chiều dài khá lớn.

ứng suất được tính như sau: p R t s Với:

- áp suất bên trong đường ống ( p = 7 M p Pa).

R - Bán kính bên trong đường ống dẫn, R = 3 (mm)

s - Chiều dầy của ống dẫn, s = 0,5 (mm) 7.3 42( ) MPa t 0,5

Cắt ống bằng mặt phẳng vuông góc với trục của ống thì ứng suất pháp

n tác dụng lên thành vỏ ống phải cân bằng với áp suất của chất lỏng tác

dụng lên diện tích mặt cắt ngang của ống. 2

2rRs p R 0 n p R t 21(MPa) n 2s 2 2 2 2 2 21 42 4 6,96(MPa) Vậy ta có: n t

Đường ống làm bằng hợp kim đồng có = 260 (MPa). So sánh thấy

đường ống dẫn động đủ bền.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 50

Thiết kế hệ thống phanh trên xe 7 chỗ

2.7. Tính toán bộ trợ lực phanh

2.7.1. Cấu tạo, nguyên lý làm việc của trợ lực chân không

Hình 3.2 Sơ đồ bộ trợ lực chân không .

1. Piston xilanh chính, 2. Vòi chân không, 3. Màng chân không, 4. Van

chân không, 5. Van khí, 6. Van điều khiển, 7. Lọc khí, 8. Thanh đẩy, 9. Bàn đạp Đặc điểm:

Sử dụng ngay độ chân không ở đường ống nạp của động cơ, đưa độ

chân không này vào khoang A của bộ cường hóa, còn khoang B khi phanh

được thông với khí trời.

Nguyên lý làm việc:

Khi không phanh cần đẩy 8 dịch chuyển sang phải kéo van khí 5 và

van điều khiển 6 sang phải, van khí tì sát van điều khiển đóng đường thông

với khí trời, lúc này buồng A thông với buồng B qua hai cửa E và F và thông

với đường ống nạp. Không có sự chênh lệch áp suất ở 2 buồng A, B, bầu

cường hoá không làm việc.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 51

Thiết kế hệ thống phanh trên xe 7 chỗ

Khi phanh dưới tác dụng của lực bàn đạp, cần đẩy 8 dịch chuyển sang

trái đẩy các van khí 5 và van điều khiển 6 sang trái. Van điều khiển tì sát van

chân không thì dừng lại còn van khí tiếp tục di chuyển tách rời van khí. Lúc

đó đường thông giữa cửa E và F được đóng lại và mở đường khí trời thông

với lỗ F, khi đó áp suất của buồng B bằng áp suất khí trời, còn áp suất buồng

A bằng áp suất đường ống nạp (0,05 MPa). Do đó giữa buồng A và buồng B

có sự chênh áp suất (0,05 MPa). Do sự chênh lệch áp suất này mà màng

cường hoá dịch chuyển sang trái tác dụng lên pittông 1 một lực cùng chiều

với lực bàn đạp của người lái và ép dầu tới các xi lanh bánh xe để thực hiện quá trình phanh.

Nếu giữ chân phanh thì cần đẩy 8 và van khí 5 sẽ dừng lại còn piston

1 tiếp tục di chuyển sang trái do chênh áp. Van điều khiển 6 vẫn tiếp xúc với

van chân không 4 nhờ lò xo nhưng di chuyển cùng piston 1, đường thông

giữa lỗ E, F vẫn bị bịt kín. Do van điều khiển 6 tiếp xúc với van khí 5 nên

không khí bị ngăn không cho vào buồng B. Vì thế piston 1 không dịch

chuyển nữa và giữ nguyên lực phanh hiện tại.

Khi nhả bàn đạp phanh, lò xo 9 kéo đòn bàn đạp phanh về vị trí ban

đầu, lúc đó van 5 bên phải được mở ra thông giữa buồng A và buồng B qua

cửa E và F, khi đó hệ thống phanh ở trạng thái không làm việc.

2.7.2. Hệ số cường hóa

Từ công thức xác định lực trên bàn đạp : 2 4.Q .D l' 1 l bd Q .p . . p . . i 2 l ' bd 4 i l .D Trong đó:

Qbđ - Lực do người lái sinh ra tại bàn đạp. Chọn Qbđ = 300 (N)

D - Đường kính xilanh chính. D = 26 (mm)

pi - Áp suất dầu sinh ra trong hệ thống. pi = 7 (MPa)

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 52

Thiết kế hệ thống phanh trên xe 7 chỗ

l, l’ – Kích thước các đòn của bàn đạp phanh.

- Hiệu suất dẫn động. = 0,92

Khi có bộ trợ lực ta chọn lực bàn đạp cực đại của người lái 300 (N), kết

hợp với lực của bộ trợ lực sinh ra trên hệ thống phanh tạo ra áp suất cực đại

ứng với trường hợp phanh gấp vào 7 (MPa).

Do đó áp suất dầu do người lái sinh ra là: 4.300 300 p . .0,92 3 (MPa) i 2 52 3,14.26

Áp suất do bộ trợ lực sinh ra là:

p p p 7 3 4 (MPa) c t i p p

t - áp suất tổng cực đại cần thiết sinh ra khi phanh ngặt, t =7 (MPa) Hệ số trợ lực: p 7 t K 1 ,75 c p 4 c

Chọn điểm bắt đầu làm việc của bộ trợ lực : Qbđ = 50 (N) thì bộ trợ lực bắt đầu làm việc.

Ta xây dựng được đường đặc tính của bộ trợ lực như sau:

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 53

Thiết kế hệ thống phanh trên xe 7 chỗ

Hình 3.3 Đường đặc tính của bộ cường hóa

2.7.3. Xác định kích thước màng cường hóa

Để tạo được lực tác dụng lên thanh đẩy piston thuỷ lực phải có độ

chênh áp giữa buồng A và buồng B tạo nên áp lực tác dụng lên piston 1 .

Xét sự cân bằng của màng 4 ta có phương trình sau :

Q F p p

P F P c 4 B A . lx 4 p lx Trong đó :

p - độ chênh áp phía trước và phía sau màng 3, lấy bằng

0,05MPa ứng với tốc độ làm việc không tải của động cơ khi phanh .

F4 - diện tích hữu ích của màng 3 .

Plx - lực lò xo ép màng 3 .

Qc - lực tác dụng lên piston thuỷ lực được tính theo công thức : p .F c 11 Q . c

với F11- diện tích của piston xylanh chính

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 54

Thiết kế hệ thống phanh trên xe 7 chỗ 2 2 .D .26 2 F 5 30,66(mm ) 11 4 4

pc - áp suất do trợ lực phanh tạo ra, pc = 4MPa

- hiệu suất dẫn động thuỷ lực , = 0,92 4.530,66 Q N c 2307,22( ) 0,92

Từ phương trình cân bằng màng 3 ta có : Q P c lx F 4 p

với Plx = 150 N, tham khảo các xe có trợ lực chân không. 2307,22 150 2 F 49144 ,4(mm ) 4 0,05

Vậy ta có đường kính màng 3 là : 4.F 4.49144,4 4 D 240(mm) 3 m 3,14

Như vậy màng 3 của bộ cường hoá có giá trị bằng 240 mm để đảm

bảo áp suất cường hoá cực đại pc.

2.7.4. Tính lò xo màng cường hóa

Lò xo màng cường hóa được tính toán theo chế độ lò xo trụ chịu nén.

* Đường kính dây lò xo k.F .c 1 ,6 lx d [ ] Trong đó :

d - đường kính dây lò xo

Flx - lực lớn nhất tác dụng lên lò xo (tham khảo các xe có dẫn

động phanh dầu), Flx = 150 N

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 55

Thiết kế hệ thống phanh trên xe 7 chỗ D c

c - hệ số đường kính, d

D - đường kính vòng lò xo.

d - đường kính dây lò xo Chọn c = 15

k - hệ số tập trung ứng suất, được tính theo công thức: 4c 1 0,615 4.15 1 0,615 k 1 ,01 4c 4 c 4.15 4 15

[] - ứng suất giới hạn, với lò xo làm bằng thép 65, [] = 330 MPa. 1,01.150.15 d 1 ,6 4 ,2mm 330

Từ đó tính được đường kính trung bình của lò xo :

Dtb = c.d = 15.4,2 = 63 mm.

* Số vòng làm việc của lò xo . x . G d n 3 8.c .( F F ) max min

Trong đó : x - chuyển vị làm việc của lò xo khi ngoại lực tăng từ giá

trị lực nhỏ nhất Fmin , đến giá trị lớn nhất Fmax, x được chọn dựa vào hành

trình của piston xilanh chính.

Ta có tổng hành trình của 2 piston xilanh chính là S = 8,28 mm, với

S1, S2 là hành trình của piston sơ cấp và piston thứ cấp. Có thể chọn x bằng

hoặc lớn hơn tổng số hành trình trên. Lấy x = 15 mm

G - môđun đàn hồi vật liệu, G = 8.104MPa.

d, c - đường kính dây lò xo và hệ số đường kính.

c = 15, d = 4,2 mm

Fmax, Fmin ( tham khảo các xe có dẫn động phanh dầu)

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 56

Thiết kế hệ thống phanh trên xe 7 chỗ

Fmax = 150 N; Fmin = 80 N. 4 15.8.10 .4,2 n 2 ,67(vòng) 3 8.15 .(150 80)

* Độ biến dạng cực đại của lò xo 3 8.D . . n F tb max max 4 . G d

Trong đó : Dtb - đường kính trung bình của vòng lò xo, Dtb = 63 mm.

-số vòng làm việc của lò xo, n =3 vòng. n

Fmax - lực tác dụng cực đại lên lò xo, Fmax = 150N.

G - môđun đàn hồi, G = 8.104 MPa. - đường kính dây d , = 4,2 mm. d 3 8.63 .3.150 36, 16(mm) max 4 4 8.10 .(4,2)

* Ứng suất của lò xo

Trên thực tế chiều dài nén của lò xo bằng với tổng hành trình của 2

piston thứ cấp và sơ cấp. Khi đó lực tác dụng lên lò xo Plx được tính từ tổng

hành trình của piston như sau : S 3 8.c .n S . P F . G d lx min S. . G d P F lx 3 min 8.c .n Trong đó :

- tổng hành trình dịch chuyển của các piston, S S = 8,28 mm.

G - mođun đàn hồi, G = 8.104 MPa.

c - tỉ số đường kính, c = 15.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 57

Thiết kế hệ thống phanh trên xe 7 chỗ - số vòng lò xo, n n = 3 vòng.

Fmin - lực lắp lò xo, Fmin = 80 N. 4 8,28.8.10 .4,2 P 80 1 14,35(N ) lx 3 8.(15) .3

Từ đó ta kiểm tra được ứng suât xoắn sinh ra ở thớ biên lò xo là: 8.k.P .D lx [ ] 3 .d 8.1,01.114,35.63 2 50,21MPa 3 3,14.(4,2)

Lò xo làm bằng thép 65 có [] = 330 MPa, so sánh thấy < []. Vậy

điều kiện bền xoắn được đảm bảo.

* Số vòng toàn bộ của lò xo n n 2 3 2 5 0 (vòng)

* Chiều cao lò xo khi các vòng xít nhau H s n

0, 5 d 5 0, 5 .4,2 18,9(mm) 0

* Bước của vòng lò xo khi chưa chịu tải 1,2.max t d n Trong đó :

- đường kính dây lò xo, d = 4,2 mm. d

- số vòng làm việc của lò xo, n n = 3 vòng.

max - độ biến dạng cực đại, max = 36,16 mm. 1,2.36,16 t 4 ,2 1 8,66(mm) 3

* Chiều cao lò xo khi chưa chịu tải

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 58

Thiết kế hệ thống phanh trên xe 7 chỗ H H

n t d 1

8,9 318,66 4,2 6 2,28(mm) 0 s

2.7.5. Tính lò xo van khí

* Đường kính dây lò xo k.F .c 1 ,6 lx d [ ] Trong đó :

d - đường kính dây lò xo

Flx - lực lớn nhất tác dụng lên lò xo, Flx = 20 N D c

c - hệ số đường kính, d

D - đường kính vòng lò xo.

d - đường kính dây lò xo Chọn c = 15

k - hệ số tập trung ứng suất, được tính theo công thức: 4c 1 0,615 4.15 1 0,615 k 1 ,01 4c 4 c 4.15 4 15

[] - ứng suất giới hạn, với lò xo làm bằng thép 65, [] = 330 MPa. 1,01.20.15 d 1 ,6 1 ,53mm 330

Từ đó tính được đường kính trung bình của lò xo :

Dtb = c.d = 15.1,53 = 22,95 mm.

* Số vòng làm việc của lò xo . x . G d n 3 8.c .( F F ) max min

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 59

Thiết kế hệ thống phanh trên xe 7 chỗ

Trong đó : x - chuyển vị làm việc của lò xo khi ngoại lực tăng từ giá

trị lực nhỏ nhất Fmin , đến giá trị lớn nhất Fmax, x được chọn dựa vào hành

trình của van khí, x = 3 mm

G - môđun đàn hồi vật liệu, G = 8.104MPa.

d, c - đường kính dây lò xo và hệ số đường kính.

c = 15, d = 1,53 mm

Fmax = 20 N; Fmin = 15 N. 4 3.8.10 .1,53 n 2 ,72( òng) v 3 8.15 .(20 15)

* Độ biến dạng cực đại của lò xo 3 8.D . . n F tb max max 4 . G d

Trong đó : Dtb - đường kính trung bình của vòng lò xo, Dtb = 22,95 mm.

-số vòng làm việc của lò xo, n =3 vòng. n

Fmax - lực tác dụng cực đại lên lò xo, Fmax = 20 N.

G - môđun đàn hồi, G = 8.104 MPa. - đường kính dây d , = 1,53 mm. d 3 8.22,95 .3.20 1 3,24(m ) m max 4 4 8.10 .(1,53)

* Số vòng toàn bộ của lò xo n n 2 3 2 5 0 (vòng)

* Chiều cao lò xo khi các vòng xít nhau H s n

0, 5 d 5 0, 5 .1,53 6,89(mm) 0

* Bước của vòng lò xo khi chưa chịu tải

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 60

Thiết kế hệ thống phanh trên xe 7 chỗ 1,2.max t d n Trong đó :

- đường kính dây lò xo, d = 1,53 mm. d

- số vòng làm việc của lò xo, n n = 3 vòng.

max - độ biến dạng cực đại, max = 13,24 mm. 1,2.13,24 t 1 ,53 6 ,83( m ) m 3

* Chiều cao lò xo khi chưa chịu tải

H H n t d 6

,89 3 6,83 1,53 2 2,79(m ) m 0 s CHƯƠNG III

THIẾT KẾ BỘ ĐIỀU HÒA LỰC PHANH

Bộ điều hòa lực phanh lắp trên xe ô tô dùng để tự động điều chỉnh áp

lực phanh ở các bánh xe sau theo sự thay đổi tải trọng tác dụng lên cầu sau.

Nhờ vậy sẽ tăng được hiệu quả phanh và đảm bảo được sự chuyển động của ô tô khi phanh.

3.1. Yêu cầu phân bố lực phanh tối ưu ở các bánh xe

Bộ điều chỉnh lực phanh có nhiệm vụ tự điều chỉnh áp lực phanh ở

các bánh xe cho thích hợp để nâng cao hiệu quả phanh. Bộ điều hòa lực

phanh hai thông số làm việc dựa trên cơ sở của sự thay đổi áp suất sau

xylanh chính và tải trọng tác dụng trên các bánh xe cầu sau. Bộ điều hòa lực

phanh sẽ tiếp nhận các tín hiệu trên để điều khiển áp suất đến các bánh xe ở

cầu sau sao cho phù hợp với trọng lượng bám ở các bánh xe.

Để có hiệu quả phanh cao nhất thì lực phanh sinh ra ở các bánh xe

trước Pp1 và bánh xe sau Pp2 phải tuân theo: P b h 1 p g P a h p2 g (1)

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 61

Thiết kế hệ thống phanh trên xe 7 chỗ

Nếu coi bán kính bánh xe trước rb1 và bánh xe sau rb2 bằng nhau trong quá

trình phanh, ta có thể viết quan hệ giữa mômen phanh ở bánh xe trước Mp1

và bánh xe sau Mp2 như sau: M P .r P p2 p2 b2 p2 M P .r P 1 p 1 p 1 b 1 p (2) M a h p2 g M b h Từ (1) và (2) ta có: p1 g (3)

Trong đó: Mp1 mômen phanh cần sinh ra ở bánh xe trước

Mp2 mômen phanh cần sinh ra ở bánh xe sau

Như vậy muốn đảm bảo được hiệu quả phanh tốt nhất thì mômen

phanh sinh ra ở các bánh xe trước Mp1 và mômen phanh sinh ra ở bánh xe

sau Mp2 phải tuân theo: M a h p 2 g M b h 1 p g (4)

Mômen sinh ra ở các bánh xe trước Mp1 và ở các bánh xe sau Mp2 có

thể xác định từ điều kiện bám theo biểu thức sau: Gr b M z r (b h ) 1 p 1 b L g Gr b M z r ( a h ) p2 2 b L g (5)

Đối với xe đã chất tải nhất định, ta có a, b, hg cố định cho các giá trị

khác nhau vào biểu thức (4) và (5) ta sẽ được các giá trị Mp1 và Mp2. Từ đó có

thể vẽ được đồ thị Mp1 = f1() và Mp2 = f2().

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 62

Thiết kế hệ thống phanh trên xe 7 chỗ Mp Mp1 Mp2

Hình 3.1 Đồ thị chỉ quan hệ giữa mômen phanh Mp1 và Mp2 với hệ số bám Mp2 1 2 0 Mp1

Hình 3.2 Đường đặc tính lý tưởng của ôtô

Mômen phanh ở các bánh xe tỷ lệ thuận với áp suất sinh ra trong dẫn động phanh Mp1 = k1.P1dđ Mp2 = k2.P2dđ

Trong đó: P1dđ , P2dđ là áp suất dẫn động phanh của cơ cấu phanh

trước và cơ cấu phanh sau

k1, k2 hệ số tỷ lệ tương ứng vói phanh trước và phanh sau.

Vũ Đức Nghị– KTCKĐL 1 – K55 - ĐHBKHN 63